有機電界発光素子及びその製造方法及びその透明電極成膜方法

【課題】基板に支持された電極膜、有機発光膜を含む有機薄膜と、電子注入性保護膜、透明電極膜とその順で成膜を行うトップエミッション型の有機電界発光素子の透明電極成膜方法において、有機発光膜を含む有機薄膜が大きなダメージを受けず、スパッタプロセスを用いず、低エネルギープロセスである蒸着法により、低抵抗で、透明性のある透明電極膜を形成する透明電極成膜方法を提供すること。

【解決手段】有機発光膜を含む有機薄膜上に形成した電子注入性保護膜の上方に、インジウムと錫若しくは亜鉛からなる合金膜を真空蒸着法にて形成した後、グロー放電により発生した酸素プラズマを照射し合金膜を酸素プラズマ処理することで、合金膜がストイキオメトリー(化学量論:実際の化合物の組成が化学式通りになっている状態)を満足し、組成が主として酸化インジウムからなる酸化物焼結体と同一となる透明電極膜を形成する有機電界発光素子の透明電極成膜方法。

【解決手段】有機発光膜を含む有機薄膜上に形成した電子注入性保護膜の上方に、インジウムと錫若しくは亜鉛からなる合金膜を真空蒸着法にて形成した後、グロー放電により発生した酸素プラズマを照射し合金膜を酸素プラズマ処理することで、合金膜がストイキオメトリー(化学量論:実際の化合物の組成が化学式通りになっている状態)を満足し、組成が主として酸化インジウムからなる酸化物焼結体と同一となる透明電極膜を形成する有機電界発光素子の透明電極成膜方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透明電極の形成方法及び蒸着法によるトップエミッション型の有機電界発光素子及びその有機電界発光素子の製造方法、特にその透明電極成膜方法の透明電極成膜方法に関する。

【背景技術】

【0002】

トップエミッション型有機電界発光素子では、一般的な有機電界発光素子がガラス基板上に透明電極、有機薄膜、金属電極の順で成膜を行うのに対し、ガラス基板上に金属電極、有機薄膜、透明電極の順で成膜を行う。この方式により、カラーフィルターを封止基板側に作製し、発光素子基板と貼り合せることが可能となる。また、有機電界発光素子をアクティブマトリクス駆動ディスプレイとして応用する場合、基板と反対側の素子上部から光を取り出すトップエミッション方式により、基板上の駆動回路に光が遮られず、開口率の増加が見込める。

【0003】

透明導電膜の応用分野は、光通信、半導体レーザー、各種ディスプレイ、記録メディア、民生用機器(デジタルカメラ、プロジェクター、携帯電話、レンズ、ミラー、ランプ等)など多様化しており、今後の透明導電膜の製造技術においては歩留まり向上などの量産時の安定性、また、多層膜形成時の膜性能について重要な要求項目となってきている。

【0004】

透明導電膜の形成法には、従来から行われている蒸着法、又は近年光通信関連で利用されているプラズマやイオンビームによるアシスト蒸着法やイオンプレーティング法、イオンビームスパッタ法などが主に使用されている。一方、半導体やフラットパネルディスプレイ、電子部品などの薄膜製造工程における量産装置に使用されている方式としてスパッタ法がある。スパッタ法は成膜速度や膜組成などが安定しており、また大面積基板への均一な成膜が可能であるため、量産化に適した方式として広く利用されている。

【0005】

ITOはIndium tin oxideと呼ばれているが、その母結晶はIn2O3である。Snを酸化物換算で5〜10wt%添加した組成のITO(In2O3:Sn)は絶縁体のように透明でありながら、導電性が高く(103S/cm)、吸収も少ない。透明性と導電性は互いに関係があるが、1対1の対応があるわけではない。透明性はIn2O3結晶の構造的な完全性が高く、バンドギャップ内の電子捕獲準位が非常に少ないということであるが、それは結晶内の原子が結晶系の座標点(格子点位置)に正しく、過不足なく位置しているか否かで決まることである。In2O3試薬は黄白色であり、酸素をわずかに含む(分圧で10-1Pa以下)雰囲気中で蒸着またはスパッタ成膜すれば透明導電膜を得る。しかし、化合物としては酸素を手放しやすく、真空中加熱や数%の水素を含むような還元雰囲気中での加熱によって容易に還元され、還元が進めば青黒から黒、更に茶褐色にまで変色していく。導電性は母結晶のIn原子やSn原子で置換してやるか、酸素原子を必要十分に与えない条件の下で成膜することで発現する。

【0006】

ITOの透明性の物理的意味は、半導体としてのバンドギャップが可視域の短波長限界400nm付近にあることに帰せられる。しかし、これだけでは不十分で、高い透明性を確保するにはバンドギャップ内に常温で電子が常駐するような準位が少ないか無視できるということである。このようなバンドギャップ内準位は、酸素空孔や、In位置に置換したSn原子以外のIn、Sn原子または原子集団(クラスター)による格子欠陥に由来するものであり、母結晶自体が良質の結晶格子を形成しやすいものでなくてはならない。酸化性が極度に弱い雰囲気で成膜しない限り、In2O3はこの要件を満たす。実際、In2O3はガラス基板温度を300℃程度にしておけば、酸素がやや不足した雰囲気条件であ

っても、厚さ数十nmの段階から半値幅の狭い良く整ったX線回折パターンを示す。この結晶化しやすい特徴はSnを添加していっても、数十%程度までは失われない。SnO2膜やZnO膜とは大きく異なる特徴である。

【0007】

上述のように、従来の透明電極成膜方法では、加熱によって、酸化物が還元され、十分な光透過率が得られないという問題がある。

【0008】

スパッタプロセスには電極材料が絶縁材料の場合、RFマグネトロンスパッタを用いている。RFマグネトロンスパッタは、陰極(Target)にRF電圧をフローティング状態で印加すると正イオンのチャージアップが打ち消され、陰極表面には直流の自己バイアス電圧が発生し、この電圧によってイオンが加速され、絶縁性の陰極材料もスパッタすることが可能になる。

【0009】

RFマグネトロンスパッタは電流密度が高く、600eVもの高エネルギーでイオンが電子をたたくので、陰極材料を高速でスパッタできる。また、低圧力のためスパッタされた粒子の平均自由行程も長く、陰極と対向配置の基板上にスパッタ粒子を捕集して薄膜を堆積させることができる。しかし、高エネルギープロセスのため、有機薄膜上への成膜の場合、低パワーによる長時間成膜を行わなければならず、更に下地の有機薄膜に反跳Arプラズマやγ電子、更には加速されたTarget粒子が衝突し、大きなダメージを与えるという問題を有している。すなわち、トップエミッション型有機電界発光素子作製においては、上部透明電極形成に通常はスパッタリング法等の高エネルギープロセスにて成膜を行うが、スパッタリング法にて有機薄膜上に透明電極形成を行った場合、グロー放電により発生した高エネルギー粒子である反跳Arプラズマ、γ電子、ターゲット粒子等の飛散・衝突により有機発光膜を含む有機薄膜が大きなダメージを受ける。

【0010】

以下に公知文献を記す。

【特許文献1】特開2001−85163号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の課題は、トップエミッション型有機電界発光素子作製においては、有機発光膜を含む有機薄膜が大きなダメージを受けず、スパッタプロセスを用いず、低エネルギープロセスである蒸着法により、低抵抗で、透明性のある透明電極膜を形成する透明電極成膜方法を提供することである。

【課題を解決するための手段】

【0012】

本発明の請求項1に係る発明は、基板に支持された電極膜、有機発光膜を含む有機薄膜と、電子注入性保護膜、透明電極膜とその順で成膜を行うトップエミッション型の有機電界発光素子の透明電極成膜方法において、

有機発光膜を含む有機薄膜上に形成した電子注入性保護膜の上方に、インジウムと錫若しくは亜鉛からなる合金膜を真空蒸着法にて形成した後、合金膜を酸素プラズマ処理することで、合金膜がストイキオメトリー(化学量論:実際の化合物の組成が化学式通りになっている状態)を満足し、組成が主として酸化インジウムからなる酸化物焼結体と同一となる透明電極膜を形成することを特徴とする有機電界発光素子の透明電極成膜方法である。

【0013】

本発明の請求項2に係る発明は、透明基板に支持された透明電極膜、有機発光膜を含む有機薄膜と、電子注入性保護膜、透明電極膜とその順で成膜を行うトップエミッション型有機電界発光素子の透明電極成膜方法において、

有機発光膜を含む有機薄膜上に形成した電子注入性保護膜の上方に、インジウムと錫若し

くは亜鉛からなる合金膜を真空蒸着法にて形成した後、合金膜に酸素プラズマ処理を行うことにより透明電極膜を形成することを特徴とする有機電界発光素子の透明電極成膜方法である。

【0014】

本発明の請求項3に係る発明は、前記電子注入性保護膜の上方に形成する透明電極膜は、抵抗値が20〜50Ω/□であり、該透明電極膜の可視光領域における光透過率が95%以上であり、かつ、イオン化ポテンシャルが4.70〜5.20eVで形成することを特徴とする請求項1、又は2記載の有機電界発光素子の透明電極成膜方法である。

【0015】

本発明の透明電極成膜において、有機発光膜を含む有機薄膜上にスパッタダメージを与えずに電極成膜を可能とする本発明の透明電極成膜では、まず、第1の目的は、スパッタ成膜による有機発光膜を含む有機薄膜への損傷回避することであり、第2の目的は、希ガスと反応ガスの混合雰囲気中でスパッタする反応性スパッタ法による成膜時に発生する異常放電、パーティクル汚染がないことであり、第3の目的は、金属の極薄膜を酸化するため、アモルファス状の緻密で平滑性に優れた膜が得られる、などがある。

【0016】

上記目的を果たすため、本発明の透明電極成膜では、有機発光膜を含む有機薄膜上に、インジウムと錫、又はインジウムと亜鉛からなる各蒸発源を用い、インジウム:錫、又はインジウム:亜鉛の成膜速度比が9:1となるように、インジウムと錫、又はインジウムと亜鉛の共蒸着を行い、合金膜を成膜した後、その合金膜を載置したチャンバー内にグロー放電により酸素プラズマを発生させることで、合金膜表面を均質に酸化し、ITO若しくはIZOと同一組成の膜を形成するというものである。

【0017】

本発明の透明電極成膜では、成分の異なる2つの蒸発源、例えばインジウムと錫、又はインジウムと亜鉛の合金膜の組成比、及びプロセスガスである酸素流量を最適化させることで、膜の抵抗及び透過率及びバンドギャップを所望の値に制御することができる。

【0018】

本発明の請求項4に係る発明は、支持基板上に形成した電極と、有機発光膜を含む有機薄膜と、電子注入性保護層、透明電極とその順で成膜を行うトップエミッション型の有機電界発光素子の製造方法において、

前記請求項1乃至3のいずれか1項記載の有機電界発光素子の透明電極成膜方法を用いて透明電極を形成したことを特徴とする有機電界発光素子の製造方法である。

【0019】

本発明の請求項5に係る発明は、前記支持の基板は、樹脂基板を用いたことを特徴とする請求項4記載の有機電界発光素子の製造方法である。

【0020】

本発明の請求項6に係る発明は、前記樹脂基板は、PET(ポリエチレンテレフタレート)又はPC(ポリカーボネート)の可とう性、透明性を有する樹脂を用いたことを特徴とする請求項4、又は5記載の有機電界発光素子の製造方法である。

【0021】

本発明の請求項7に係る発明は、前記有機発光膜は、凸版オフセット印刷法により、有機発光材料を有機溶剤に溶解、又は分散させた有機発光媒体をインキとして用い、基板に支持された電極の上方にパターン形状に配置して形成することを特徴とする請求項4乃至6のいずれか1項記載の有機電界発光素子の製造方法である。

【0022】

本発明の請求項8に係る発明は、前記パターン形状は、オフセット印刷法により、R(赤)、G(緑)、B(青)の有機発光媒体の各色のインキを用い、基板に支持された電極の上方にRパターン形状、Gパターン形状、Bパターン形状に各色インキを塗り分けて形成することを特徴とする請求項4乃至7のいずれか1項記載の有機電界発光素子の製造方法である。

【0023】

本発明の請求項9に係る発明は、支持基板に形成した電極と、有機発光膜を含む有機薄膜と、電子注入性保護層、透明電極とその順で積層したトップエミッション型の有機電界発光素子において、

前記請求項乃至8のいずれか1項記載の有機電界発光素子の製造方法を用いて形成したことを特徴とする有機電界発光素子である。

【0024】

本発明の請求項10に係る発明は、前記PET(ポリエチレンテレフタレート)又はPC(ポリカーボネート)の可とう性、透明性を有する樹脂基板と前記電極との間に、CVD法で形成したSi3N4の窒化物やSiONのような三元化合物によるパッシベーション膜を形成したことを特徴とする請求項9記載の有機電界発光素子である。

【発明の効果】

【0025】

トップエミッション型有機電界発光素子はアクティブマトリクス駆動ディスプレイとして応用する場合、基板と反対側の素子上部から光を取り出す方式のため、基板上の駆動回路に光が遮られず、開口率の増加が見込める。透明有機電界発光素子は新しいコンセプトを有した有機デバイスであり、発光を素子両側から取り出すことができる点から、有機電界発光素子本来の情報表示機能の他に、通信技術との融合により、自動車などのフロントガラスに貼り付けることで前方から目をそらさずに運転者に必要な運転情報が提供できるなど、安全性向上への展開などが期待できる。フレキシブル有機電界発光素子は基板フィルム化により、素子に可とう性を持たせているのが特長で、ウェアラブルディスプレイや電子ポスター、貼付可能な薄型情報端末などのアプリケーションが期待できる。

【0026】

本発明の有機電界発光素子の透明電極成膜方法によれば、成分の異なる2つの蒸発源を用い真空蒸着法により合金膜を形成後、該合金膜を酸素プラズマ処理することで、酸化物焼結体と同一となる透明電極膜を形成するため(以下合金膜/酸素プラズマ成膜法と記す)に、有機発光膜を含む有機薄膜へダメージレスでITO、又はIZOと同一組成の膜を形成することが可能となり、異なる成分の蒸発源による合金膜の成分比を変更することが可能となり、透明電極膜が、最適な組成比率で成膜できる。

【0027】

本発明の有機電界発光素子の透明電極成膜方法によれば、成分の異なる2つの蒸発源を用い真空蒸着法により合金膜を形成後、該合金膜を酸素プラズマ処理することで酸化物焼結体と同一となる透明電極膜を形成するため(以下合金膜/酸素プラズマ成膜法と記す)に、有機発光膜を含む有機薄膜へダメージレスでITO、又はIZOと同一組成の膜を形成することが可能となり、透明電極膜が、加熱されないため、高透過率で、低抵抗値の透明電極が成膜できる。

【0028】

本発明の有機電界発光素子の透明電極成膜方法によれば、成分の異なる2つの蒸発源を用い真空蒸着法により合金膜を形成後、該合金膜を酸素プラズマ処理することで酸化物焼結体と同一となる透明電極膜を形成するため(以下合金膜/酸素プラズマ成膜法と記す)に、有機発光膜を含む有機薄膜へダメージレスでITO、又はIZOと同一組成の膜を形成することが可能となり、有機発光膜がダメージを受けないため、高輝度な有機電界発光素子が得られる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の有機電界発光素子及びその製造方法及びその透明電極成膜方法を詳細に説明する。

【0030】

本発明の透明電極成膜方法を説明する。本発明の成分の異なる2つの蒸発源を用い真空蒸着法により合金膜を形成後、該合金膜を酸素プラズマ処理することで酸化物焼結体と同

一となる透明電極膜を形成するため(以下合金膜/酸素プラズマ成膜法と記す)の成膜方法を説明する。前記合金膜/酸素プラズマ成膜法は、被蒸着基板に各蒸発源の装置部位でインジウム膜と錫膜の合金膜を成膜した後、真空チャンバー内にグロー放電により発生させた酸素プラズマを用いたプラズマ処理により、合金膜をストイキオメトリー(化学量論:実際の化合物の組成が化学式通りになっている状態)を満足し、組成が主として酸化インジウムからなる酸化物焼結体と同一となるITO膜を形成する成膜方法である。前記合金膜/酸素プラズマ成膜法の装置部位は、同一の真空チャンバー内に装着され、各々の長所を生かした方法により成膜する方法である。

【0031】

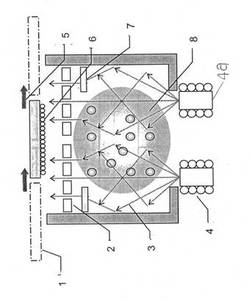

図1は、本発明のトップエミッション型及び透明有機電界発光素子の作製における透明電極成膜を、ダメージレスにて行うことが可能な真空蒸着装置に係る実施例を説明するための装置側断面図である。

【0032】

図1の装置は、図上にガラス基板1が載置され、その移動方向5は、図左側より右側へ移動する。図下には、ポイントソース蒸発源4、4aと、仕切壁に囲まれた真空チャンバー内には、酸素プラズマ8の空間領域と、該空間とガラス基板1の間に分布補正板2が配置され、該分布補正板2とポイントソース蒸発源4、4aとの間に酸素プラズマ8および蒸発有機材料3があり、蒸発有機材料3、例えば錫粒子とインジウム粒子とを混合し、分布補正板2によりその濃度を均一化し、分布補正板2を均等に通過した蒸発有機材料3がカラス基板1の下面に共蒸着膜6として成膜する装置である。

【0033】

図1では、図左側より右側へ基板搬送アームにより、一方の蒸発源部位4、続いて他方の蒸発源部位4aへガラス基板1を搬送する。ガラス基板1の下側に一方の蒸発源部位4と他方の蒸発源部位4aがあり、成分の異なる合金膜の共蒸着装置部が配置され、該部位で共蒸着による成膜する。蒸着源4、4aと分布補正板2の間の空間に酸素プラズマ8を発生させ、該蒸着粒子3(蒸着有機材料3)をガラス基板1へ移動する。前記真空チャンバー内には、プロセスガス(O2)の入出口等が(図示せず)装備されている。蒸発源材料は異なる成分を用いて、共蒸着の合金膜の薄膜を形成する。

【0034】

図1では、図右端(図示せず)には、搬送チャンバー2が配置され、該搬送チャンバーの装置後方には真空部位があり、グロー放電により酸素プラズマを発生し、該部位で前記合金薄膜、例えば、インジウムと錫の合金膜(組成比9:1)をプラズマ処理する、すなわち、真空蒸着及びプラズマ処理の一貫プロセスとなる成膜装置である。

【0035】

前記合金膜/酸素プラズマ成膜法は、酸素プラズマ8を分布補正板2と蒸発源4、4a面間に挟まれた空間に発生させており、ガラス基板1表面近傍の空間からプラズマを分離する構造になっている。

【0036】

これにより、プラズマは両蒸発源と分布補正板2間の狭い領域に高密度に形成される。このことは電力の向上、低ガス圧での放電、基板がプラズマにさらされない(プラズマフリー)、高速膜形成、といった利点を実現する。以上より、合金膜/酸素プラズマ成膜法はプラズマ発生空間と基板表面とを空間的に分離することのできる薄膜堆積技術であり、被蒸着基板上の堆積薄膜の粒界に格子欠陥を生じにくい膜形成や負イオンの高エネルギー粒子を堆積表面に衝撃させないため、均質性に優れた超薄膜形成を再現性良く実現できる。

【0037】

本発明の有機電界発光素子の構造を説明する。図2は、本発明の有機電界発光素子の膜構成の一実施の側断面図であり、(a)は、トップエミッション有機電界発光素子で、(b)は、透明有機電界発光素子である。

【0038】

図2(a)は、トップエミッション有機電界発光素子40である。トップエミッション有機電界発光素子40は、支持基板11上に陽極の金属電極12aが配置され、その上に有機発光膜を含む有機薄膜50と、電子注入性保護層13と、透明電極14をこの順に成膜した有機電界発光素子基板である。次いで、有機電界発光素子基板をガラス等の封止基板31で封止した層構成のトップエミッション有機電界発光素子40である。トップエミッション有機電界発光素子は、封止基板側から光を取り出すことができる利点がある。

【0039】

図2(b)は、透明有機電界発光素子30である。透明有機電界発光素子30は、支持基板11上に陰極の透明電極14bが配置され、その上に有機発光膜を含む有機薄膜50と、電子注入性保護層13と、透明電極14をこの順に成膜した有機電界発光素子基板である。次いで、有機電界発光素子基板をガラス等の封止基板31で封止した透明有機電界発光素子30である。透明有機電界発光素子は、支持基板がガラス基板とすることにより封止基板側及び支持基板側の両面から光を取り出すことができる利点がある。

【0040】

前記有機発光膜を含む有機薄膜は、正孔注入膜/正孔輸送膜/有機発光膜/電子輸送膜/電子注入膜の順の層構成され、正孔注入膜側は陽極であり、電子注入膜側は陰極となる構成であり、正孔注入膜、正孔輸送膜、電子輸送膜、電子注入膜は、必要に応じて適宜に選択し形成する。

【0041】

本発明の有機電界発光素子の製造方法について説明する。なお、説明にあたり各膜厚や層構成の具体例を示したが、本発明をなんら制限するものではない。

【0042】

トップエミッション型有機電界発光素子の製造方法では、一方は、支持基板11上に陽極を形成する場合、正孔輸送膜への正孔注入効率を高めるため、仕事関数の高いAuやCrなどの金属材料を蒸着(100〜150nm)し、その上に有機薄膜の正孔輸送膜21、有機発光膜22、保護膜24の順に蒸着、またはスピンコート成膜(計100〜200nm)する。更に、これら有機発光膜を含む有機薄膜50上に合金膜/酸素プラズマ成膜法により合金成膜(インジウムと錫の成膜速度比を9:1とし、成膜厚100〜200nm)し、酸素プラズマ処理により、透明電極14を形成する(図2(a)参照)。

【0043】

他方は、支持基板11上に陰極の透明電極14bを形成する場合、有機発光膜への電子注入効率を高めるため、仕事関数の小さいMg−Ag(共蒸着)やAlなどの金属材料を蒸着(100〜150nm)し、該電子注入膜23上に有機発光膜22、正孔輸送膜21、保護膜24の順に有機薄膜を蒸着、またはスピンコート成膜(計100〜200nm)する。更に、これら有機発光膜を含む有機薄膜50上に合金膜/酸素プラズマ成膜法により合金成膜(インジウムと錫の成膜速度比を9:1とし、成膜厚100〜200nm)し、酸素プラズマ処理により、透明電極14を形成する(図2(b)参照)。

【0044】

透明有機電界発光素子30は、ガラス基板である支持基板11上にITOの透明電極14aを形成し、該基板上に正孔輸送膜21、有機発光膜22、保護膜24の順に蒸着またはスピンコート成膜(計100〜200nm)し、更にこれら有機発光膜を含む有機薄膜50上に合金膜/酸素プラズマ成膜法により合金成膜(インジウムと錫の成膜速度比を9:1とし、成膜厚150nm)し、酸素プラズマ処理により、透明電極14を形成する(図2(a)参照)。

【0045】

前記各々に用いる有機薄膜材料としては、正孔輸送膜ではN,N'−ジフェニル−N,N'−ジ(3−メチルフェニル)−4,4'−ジアミノビフェニル(TPD)、4,4'−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(α−NPD)、ポリ(3,4−エチレンジオキシチオフェン)/ポリスチレンスルフォン酸(PEDOT/PSS)などが挙げられる。

【0046】

前記有機発光膜では、トリス(8−キノリノール)アルミニウム(Alq3)に代表されるキノリノール錯体やπ共役系高分子であるポリパラフェニレンビニレン(PPV)、ポリフルオレン(PF)などが挙げられる。

【0047】

前記保護膜では、中心金属がアルカリ金属もしくはアルカリ土類金属からなるアセチルアセトナト錯体、バソクプロイン(BCP)、バソフェナントロリン(Bphen)及びこれら誘導体などが挙げられる。

【0048】

次いで、有機電界発光素子の支持基材上へパターン形状の発光媒体層(インキ)の形成方法について説明する。発光媒体層を設ける方法としては、凸版反転オフセット印刷法があり、メカニズムはダイノズル等の供給ユニットからインキを供給しシリコン樹脂製ブランケット(胴)の全面にインキを塗布、パターン形成されたネガ型凸版の凸部へブランケット(胴)からインキを転写する。即ち、ネガ型凸版に余分なインキを転写し、必要な部分のインキをそのままブランケット(胴)に残す方法である。最後にパターン形成されたインキをブランケット(胴)からガラス基板へ転写し、乾燥(焼成)する。

【0049】

他の発光媒体層(インキ)のパターン形成は、オフセット印刷法により、R(赤)色、G(緑)色、B(青)の有機発光媒体の各色インキを用い、基板に支持された金属電極の上方にRパターン形状、Gパターン形状、Bパターンパターン形状に各色インキを塗り分けて形成した後、乾燥(焼成)する。

【0050】

本発明の有機電界発光素子は、インジウムと錫の入った各蒸発源を用い、合金膜/酸素プラズマ成膜法で、透明電極形成したトップエミッション型有機電界発光素子である。金属電極材料はAl、Au、Cr、Mg、Agなどである。

【0051】

本発明の有機電界発光素子は、インジウムと錫の入った各蒸発源を用い、合金膜/酸素プラズマ成膜法で、陽極、又は陰極両透明電極を形成した透明有機電界発光素子である。

【0052】

本発明の透明電極の成膜方法は、インジウムと錫の入った各蒸発源を用い、合金膜/酸素プラズマ成膜法で、共蒸着の合金膜を形成後、酸素プラズマ処理により形成する。

【0053】

本発明の透明電極の成膜方法は、インジウムと錫の入った各蒸発源を用い、合金膜/酸素プラズマ成膜法で透明電極膜を形成する。得られた透明電極膜の抵抗値は20〜50Ω/□であることが好ましい。抵抗値が50Ω/□を超える場合、配線抵抗上昇が素子の駆動特性及び寿命に影響を及ぼすことがある。また、抵抗値を20Ω/□未満の場合、透明電極の膜厚を厚くする必要があり、光透過率の低下、生産性の低下につながってしまう。また、可視光における光透過率は、光の取り出し効率を低下させないために95%以上であることが好ましい。また、イオン化ポテンシャルは、電子注入障壁最適化のために4.70〜5.20eVであることが好ましい。

【0054】

本発明のフレキシブル有機電界発光素子は、基板にPET(ポリエチレンテレフタレート)やPC(ポリカーボネート)などの可とう性、透明性を有す樹脂基板を用い、有機電界発光素子の基板側の電極上にSi3N4の窒化物やSiONのような三元化合物によるパッシベーション膜を形成して、上部透明電極を合金膜/酸素プラズマ成膜法で形成したフレキシブルな有機電界発光素子である。支持基板に求められる特性は、

(a)光学的に異方性がない、

(b)可視光領域(400〜700nm)において透明性が高い、

(c)表面の平坦性が良い、

(d)耐熱性が良い、

(e)可とう性が高い、

(f)UVカット処理がなされていない、

などでこれを満たす材料であればどれでも良い。

【0055】

本発明の有機電界発光素子の製造方法は、有機発光媒体のインキを支持基材上にパターン形成する方法において、平版印刷版による凸版オフセット印刷法で有機発光媒体を基板上にパターン形成する製造方法である。

【0056】

本発明の有機電界発光素子の製造方法は、有機発光媒体のインキを支持基板上に各色に塗り分けるパターン形成する方法において、R、G、B各色インキを塗り分けにオフセット印刷法を用いて、各色の有機発光媒体のインキを塗り分けて、各色の有機発光膜のパターンを形成する製造方法である。

【0057】

以下、本発明の実施例及び試験例により本発明を具体的に説明するが本発明をなんら制限するものではない。

【実施例1】

【0058】

インジウムと錫それぞれからなる蒸発源をその組成比がIn:Sn=9:1となるように成膜速度を制御し、ガラス基板上にインジウムと錫からなる合金膜を成膜し、成膜後、酸素プラズマ処理することにより透明導電膜を形成した。形成した透明導電膜(膜厚:150nm)の断面をSEM及びXRDで解析した結果、緻密で平滑性に優れたアモルファス状の膜であることが確認された。

【0059】

また、形成した透明導電膜の抵抗は32Ω/□、光透過率は95%であり、市販のITO基板におけるITO膜の抵抗(20〜50Ω/□)、光線透過率(可視光領域95%以上)と同等の値を示した。

【0060】

〈試験例1〉

ガラス基板上に、ポリパラフェニレンビニレン(PPV)からなる有機発光層を形成した有機薄膜上に、実施例1と同様の方法で透明導電膜を成膜した。このとき。成膜前後でのPL(紫外線励起発光)強度比は0.8〜0.9であった。従来のスパッタ成膜により連続成膜した場合では、PL(紫外線励起発光)強度比が0.4〜0.5であった。すなわち、合金膜/酸素プラズマ成膜法で成膜を行った方が成膜前後でのPL(紫外線励起発光)強度比が、同一成膜厚において約2倍もの値を示した。本発明の合金膜/酸素プラズマ成膜法の成膜を用いることにより、従来の成膜法と比較して発光強度が有利となっている様子が確認された。

【図面の簡単な説明】

【0061】

【図1】本発明の蒸着装置の内部構造の一例を示す模式図である。

【図2】本発明の有機電界発光素子の膜構成の一実施の側断面図で、(a)は、トップエミッション型であり、(b)は透明有機電界発光素子である。

【符号の説明】

【0062】

1…ガラス基板

2…分布補正板

3…蒸発有機材料

4…ポイントソース蒸発源

4a…ポイントソース蒸発源

5…ガラス基板移動方向

6…共蒸着膜

7…レートモニタ

8…酸素プラズマ

11…支持基板

12…金属電極

12a…陽極の金属電極

13…電子注入性保護層

14…透明電極

14a…陽極の透明電極

14b…陰極の透明電極

21…正孔輸送膜

22…有機発光膜

23…電子注入膜

24…保護膜

30…透明有機電界発光素子

31…封止基板

50…有機発光膜を含む有機薄膜

40…トップエミッション有機電界発光素子

【技術分野】

【0001】

本発明は、透明電極の形成方法及び蒸着法によるトップエミッション型の有機電界発光素子及びその有機電界発光素子の製造方法、特にその透明電極成膜方法の透明電極成膜方法に関する。

【背景技術】

【0002】

トップエミッション型有機電界発光素子では、一般的な有機電界発光素子がガラス基板上に透明電極、有機薄膜、金属電極の順で成膜を行うのに対し、ガラス基板上に金属電極、有機薄膜、透明電極の順で成膜を行う。この方式により、カラーフィルターを封止基板側に作製し、発光素子基板と貼り合せることが可能となる。また、有機電界発光素子をアクティブマトリクス駆動ディスプレイとして応用する場合、基板と反対側の素子上部から光を取り出すトップエミッション方式により、基板上の駆動回路に光が遮られず、開口率の増加が見込める。

【0003】

透明導電膜の応用分野は、光通信、半導体レーザー、各種ディスプレイ、記録メディア、民生用機器(デジタルカメラ、プロジェクター、携帯電話、レンズ、ミラー、ランプ等)など多様化しており、今後の透明導電膜の製造技術においては歩留まり向上などの量産時の安定性、また、多層膜形成時の膜性能について重要な要求項目となってきている。

【0004】

透明導電膜の形成法には、従来から行われている蒸着法、又は近年光通信関連で利用されているプラズマやイオンビームによるアシスト蒸着法やイオンプレーティング法、イオンビームスパッタ法などが主に使用されている。一方、半導体やフラットパネルディスプレイ、電子部品などの薄膜製造工程における量産装置に使用されている方式としてスパッタ法がある。スパッタ法は成膜速度や膜組成などが安定しており、また大面積基板への均一な成膜が可能であるため、量産化に適した方式として広く利用されている。

【0005】

ITOはIndium tin oxideと呼ばれているが、その母結晶はIn2O3である。Snを酸化物換算で5〜10wt%添加した組成のITO(In2O3:Sn)は絶縁体のように透明でありながら、導電性が高く(103S/cm)、吸収も少ない。透明性と導電性は互いに関係があるが、1対1の対応があるわけではない。透明性はIn2O3結晶の構造的な完全性が高く、バンドギャップ内の電子捕獲準位が非常に少ないということであるが、それは結晶内の原子が結晶系の座標点(格子点位置)に正しく、過不足なく位置しているか否かで決まることである。In2O3試薬は黄白色であり、酸素をわずかに含む(分圧で10-1Pa以下)雰囲気中で蒸着またはスパッタ成膜すれば透明導電膜を得る。しかし、化合物としては酸素を手放しやすく、真空中加熱や数%の水素を含むような還元雰囲気中での加熱によって容易に還元され、還元が進めば青黒から黒、更に茶褐色にまで変色していく。導電性は母結晶のIn原子やSn原子で置換してやるか、酸素原子を必要十分に与えない条件の下で成膜することで発現する。

【0006】

ITOの透明性の物理的意味は、半導体としてのバンドギャップが可視域の短波長限界400nm付近にあることに帰せられる。しかし、これだけでは不十分で、高い透明性を確保するにはバンドギャップ内に常温で電子が常駐するような準位が少ないか無視できるということである。このようなバンドギャップ内準位は、酸素空孔や、In位置に置換したSn原子以外のIn、Sn原子または原子集団(クラスター)による格子欠陥に由来するものであり、母結晶自体が良質の結晶格子を形成しやすいものでなくてはならない。酸化性が極度に弱い雰囲気で成膜しない限り、In2O3はこの要件を満たす。実際、In2O3はガラス基板温度を300℃程度にしておけば、酸素がやや不足した雰囲気条件であ

っても、厚さ数十nmの段階から半値幅の狭い良く整ったX線回折パターンを示す。この結晶化しやすい特徴はSnを添加していっても、数十%程度までは失われない。SnO2膜やZnO膜とは大きく異なる特徴である。

【0007】

上述のように、従来の透明電極成膜方法では、加熱によって、酸化物が還元され、十分な光透過率が得られないという問題がある。

【0008】

スパッタプロセスには電極材料が絶縁材料の場合、RFマグネトロンスパッタを用いている。RFマグネトロンスパッタは、陰極(Target)にRF電圧をフローティング状態で印加すると正イオンのチャージアップが打ち消され、陰極表面には直流の自己バイアス電圧が発生し、この電圧によってイオンが加速され、絶縁性の陰極材料もスパッタすることが可能になる。

【0009】

RFマグネトロンスパッタは電流密度が高く、600eVもの高エネルギーでイオンが電子をたたくので、陰極材料を高速でスパッタできる。また、低圧力のためスパッタされた粒子の平均自由行程も長く、陰極と対向配置の基板上にスパッタ粒子を捕集して薄膜を堆積させることができる。しかし、高エネルギープロセスのため、有機薄膜上への成膜の場合、低パワーによる長時間成膜を行わなければならず、更に下地の有機薄膜に反跳Arプラズマやγ電子、更には加速されたTarget粒子が衝突し、大きなダメージを与えるという問題を有している。すなわち、トップエミッション型有機電界発光素子作製においては、上部透明電極形成に通常はスパッタリング法等の高エネルギープロセスにて成膜を行うが、スパッタリング法にて有機薄膜上に透明電極形成を行った場合、グロー放電により発生した高エネルギー粒子である反跳Arプラズマ、γ電子、ターゲット粒子等の飛散・衝突により有機発光膜を含む有機薄膜が大きなダメージを受ける。

【0010】

以下に公知文献を記す。

【特許文献1】特開2001−85163号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明の課題は、トップエミッション型有機電界発光素子作製においては、有機発光膜を含む有機薄膜が大きなダメージを受けず、スパッタプロセスを用いず、低エネルギープロセスである蒸着法により、低抵抗で、透明性のある透明電極膜を形成する透明電極成膜方法を提供することである。

【課題を解決するための手段】

【0012】

本発明の請求項1に係る発明は、基板に支持された電極膜、有機発光膜を含む有機薄膜と、電子注入性保護膜、透明電極膜とその順で成膜を行うトップエミッション型の有機電界発光素子の透明電極成膜方法において、

有機発光膜を含む有機薄膜上に形成した電子注入性保護膜の上方に、インジウムと錫若しくは亜鉛からなる合金膜を真空蒸着法にて形成した後、合金膜を酸素プラズマ処理することで、合金膜がストイキオメトリー(化学量論:実際の化合物の組成が化学式通りになっている状態)を満足し、組成が主として酸化インジウムからなる酸化物焼結体と同一となる透明電極膜を形成することを特徴とする有機電界発光素子の透明電極成膜方法である。

【0013】

本発明の請求項2に係る発明は、透明基板に支持された透明電極膜、有機発光膜を含む有機薄膜と、電子注入性保護膜、透明電極膜とその順で成膜を行うトップエミッション型有機電界発光素子の透明電極成膜方法において、

有機発光膜を含む有機薄膜上に形成した電子注入性保護膜の上方に、インジウムと錫若し

くは亜鉛からなる合金膜を真空蒸着法にて形成した後、合金膜に酸素プラズマ処理を行うことにより透明電極膜を形成することを特徴とする有機電界発光素子の透明電極成膜方法である。

【0014】

本発明の請求項3に係る発明は、前記電子注入性保護膜の上方に形成する透明電極膜は、抵抗値が20〜50Ω/□であり、該透明電極膜の可視光領域における光透過率が95%以上であり、かつ、イオン化ポテンシャルが4.70〜5.20eVで形成することを特徴とする請求項1、又は2記載の有機電界発光素子の透明電極成膜方法である。

【0015】

本発明の透明電極成膜において、有機発光膜を含む有機薄膜上にスパッタダメージを与えずに電極成膜を可能とする本発明の透明電極成膜では、まず、第1の目的は、スパッタ成膜による有機発光膜を含む有機薄膜への損傷回避することであり、第2の目的は、希ガスと反応ガスの混合雰囲気中でスパッタする反応性スパッタ法による成膜時に発生する異常放電、パーティクル汚染がないことであり、第3の目的は、金属の極薄膜を酸化するため、アモルファス状の緻密で平滑性に優れた膜が得られる、などがある。

【0016】

上記目的を果たすため、本発明の透明電極成膜では、有機発光膜を含む有機薄膜上に、インジウムと錫、又はインジウムと亜鉛からなる各蒸発源を用い、インジウム:錫、又はインジウム:亜鉛の成膜速度比が9:1となるように、インジウムと錫、又はインジウムと亜鉛の共蒸着を行い、合金膜を成膜した後、その合金膜を載置したチャンバー内にグロー放電により酸素プラズマを発生させることで、合金膜表面を均質に酸化し、ITO若しくはIZOと同一組成の膜を形成するというものである。

【0017】

本発明の透明電極成膜では、成分の異なる2つの蒸発源、例えばインジウムと錫、又はインジウムと亜鉛の合金膜の組成比、及びプロセスガスである酸素流量を最適化させることで、膜の抵抗及び透過率及びバンドギャップを所望の値に制御することができる。

【0018】

本発明の請求項4に係る発明は、支持基板上に形成した電極と、有機発光膜を含む有機薄膜と、電子注入性保護層、透明電極とその順で成膜を行うトップエミッション型の有機電界発光素子の製造方法において、

前記請求項1乃至3のいずれか1項記載の有機電界発光素子の透明電極成膜方法を用いて透明電極を形成したことを特徴とする有機電界発光素子の製造方法である。

【0019】

本発明の請求項5に係る発明は、前記支持の基板は、樹脂基板を用いたことを特徴とする請求項4記載の有機電界発光素子の製造方法である。

【0020】

本発明の請求項6に係る発明は、前記樹脂基板は、PET(ポリエチレンテレフタレート)又はPC(ポリカーボネート)の可とう性、透明性を有する樹脂を用いたことを特徴とする請求項4、又は5記載の有機電界発光素子の製造方法である。

【0021】

本発明の請求項7に係る発明は、前記有機発光膜は、凸版オフセット印刷法により、有機発光材料を有機溶剤に溶解、又は分散させた有機発光媒体をインキとして用い、基板に支持された電極の上方にパターン形状に配置して形成することを特徴とする請求項4乃至6のいずれか1項記載の有機電界発光素子の製造方法である。

【0022】

本発明の請求項8に係る発明は、前記パターン形状は、オフセット印刷法により、R(赤)、G(緑)、B(青)の有機発光媒体の各色のインキを用い、基板に支持された電極の上方にRパターン形状、Gパターン形状、Bパターン形状に各色インキを塗り分けて形成することを特徴とする請求項4乃至7のいずれか1項記載の有機電界発光素子の製造方法である。

【0023】

本発明の請求項9に係る発明は、支持基板に形成した電極と、有機発光膜を含む有機薄膜と、電子注入性保護層、透明電極とその順で積層したトップエミッション型の有機電界発光素子において、

前記請求項乃至8のいずれか1項記載の有機電界発光素子の製造方法を用いて形成したことを特徴とする有機電界発光素子である。

【0024】

本発明の請求項10に係る発明は、前記PET(ポリエチレンテレフタレート)又はPC(ポリカーボネート)の可とう性、透明性を有する樹脂基板と前記電極との間に、CVD法で形成したSi3N4の窒化物やSiONのような三元化合物によるパッシベーション膜を形成したことを特徴とする請求項9記載の有機電界発光素子である。

【発明の効果】

【0025】

トップエミッション型有機電界発光素子はアクティブマトリクス駆動ディスプレイとして応用する場合、基板と反対側の素子上部から光を取り出す方式のため、基板上の駆動回路に光が遮られず、開口率の増加が見込める。透明有機電界発光素子は新しいコンセプトを有した有機デバイスであり、発光を素子両側から取り出すことができる点から、有機電界発光素子本来の情報表示機能の他に、通信技術との融合により、自動車などのフロントガラスに貼り付けることで前方から目をそらさずに運転者に必要な運転情報が提供できるなど、安全性向上への展開などが期待できる。フレキシブル有機電界発光素子は基板フィルム化により、素子に可とう性を持たせているのが特長で、ウェアラブルディスプレイや電子ポスター、貼付可能な薄型情報端末などのアプリケーションが期待できる。

【0026】

本発明の有機電界発光素子の透明電極成膜方法によれば、成分の異なる2つの蒸発源を用い真空蒸着法により合金膜を形成後、該合金膜を酸素プラズマ処理することで、酸化物焼結体と同一となる透明電極膜を形成するため(以下合金膜/酸素プラズマ成膜法と記す)に、有機発光膜を含む有機薄膜へダメージレスでITO、又はIZOと同一組成の膜を形成することが可能となり、異なる成分の蒸発源による合金膜の成分比を変更することが可能となり、透明電極膜が、最適な組成比率で成膜できる。

【0027】

本発明の有機電界発光素子の透明電極成膜方法によれば、成分の異なる2つの蒸発源を用い真空蒸着法により合金膜を形成後、該合金膜を酸素プラズマ処理することで酸化物焼結体と同一となる透明電極膜を形成するため(以下合金膜/酸素プラズマ成膜法と記す)に、有機発光膜を含む有機薄膜へダメージレスでITO、又はIZOと同一組成の膜を形成することが可能となり、透明電極膜が、加熱されないため、高透過率で、低抵抗値の透明電極が成膜できる。

【0028】

本発明の有機電界発光素子の透明電極成膜方法によれば、成分の異なる2つの蒸発源を用い真空蒸着法により合金膜を形成後、該合金膜を酸素プラズマ処理することで酸化物焼結体と同一となる透明電極膜を形成するため(以下合金膜/酸素プラズマ成膜法と記す)に、有機発光膜を含む有機薄膜へダメージレスでITO、又はIZOと同一組成の膜を形成することが可能となり、有機発光膜がダメージを受けないため、高輝度な有機電界発光素子が得られる。

【発明を実施するための最良の形態】

【0029】

以下、本発明の有機電界発光素子及びその製造方法及びその透明電極成膜方法を詳細に説明する。

【0030】

本発明の透明電極成膜方法を説明する。本発明の成分の異なる2つの蒸発源を用い真空蒸着法により合金膜を形成後、該合金膜を酸素プラズマ処理することで酸化物焼結体と同

一となる透明電極膜を形成するため(以下合金膜/酸素プラズマ成膜法と記す)の成膜方法を説明する。前記合金膜/酸素プラズマ成膜法は、被蒸着基板に各蒸発源の装置部位でインジウム膜と錫膜の合金膜を成膜した後、真空チャンバー内にグロー放電により発生させた酸素プラズマを用いたプラズマ処理により、合金膜をストイキオメトリー(化学量論:実際の化合物の組成が化学式通りになっている状態)を満足し、組成が主として酸化インジウムからなる酸化物焼結体と同一となるITO膜を形成する成膜方法である。前記合金膜/酸素プラズマ成膜法の装置部位は、同一の真空チャンバー内に装着され、各々の長所を生かした方法により成膜する方法である。

【0031】

図1は、本発明のトップエミッション型及び透明有機電界発光素子の作製における透明電極成膜を、ダメージレスにて行うことが可能な真空蒸着装置に係る実施例を説明するための装置側断面図である。

【0032】

図1の装置は、図上にガラス基板1が載置され、その移動方向5は、図左側より右側へ移動する。図下には、ポイントソース蒸発源4、4aと、仕切壁に囲まれた真空チャンバー内には、酸素プラズマ8の空間領域と、該空間とガラス基板1の間に分布補正板2が配置され、該分布補正板2とポイントソース蒸発源4、4aとの間に酸素プラズマ8および蒸発有機材料3があり、蒸発有機材料3、例えば錫粒子とインジウム粒子とを混合し、分布補正板2によりその濃度を均一化し、分布補正板2を均等に通過した蒸発有機材料3がカラス基板1の下面に共蒸着膜6として成膜する装置である。

【0033】

図1では、図左側より右側へ基板搬送アームにより、一方の蒸発源部位4、続いて他方の蒸発源部位4aへガラス基板1を搬送する。ガラス基板1の下側に一方の蒸発源部位4と他方の蒸発源部位4aがあり、成分の異なる合金膜の共蒸着装置部が配置され、該部位で共蒸着による成膜する。蒸着源4、4aと分布補正板2の間の空間に酸素プラズマ8を発生させ、該蒸着粒子3(蒸着有機材料3)をガラス基板1へ移動する。前記真空チャンバー内には、プロセスガス(O2)の入出口等が(図示せず)装備されている。蒸発源材料は異なる成分を用いて、共蒸着の合金膜の薄膜を形成する。

【0034】

図1では、図右端(図示せず)には、搬送チャンバー2が配置され、該搬送チャンバーの装置後方には真空部位があり、グロー放電により酸素プラズマを発生し、該部位で前記合金薄膜、例えば、インジウムと錫の合金膜(組成比9:1)をプラズマ処理する、すなわち、真空蒸着及びプラズマ処理の一貫プロセスとなる成膜装置である。

【0035】

前記合金膜/酸素プラズマ成膜法は、酸素プラズマ8を分布補正板2と蒸発源4、4a面間に挟まれた空間に発生させており、ガラス基板1表面近傍の空間からプラズマを分離する構造になっている。

【0036】

これにより、プラズマは両蒸発源と分布補正板2間の狭い領域に高密度に形成される。このことは電力の向上、低ガス圧での放電、基板がプラズマにさらされない(プラズマフリー)、高速膜形成、といった利点を実現する。以上より、合金膜/酸素プラズマ成膜法はプラズマ発生空間と基板表面とを空間的に分離することのできる薄膜堆積技術であり、被蒸着基板上の堆積薄膜の粒界に格子欠陥を生じにくい膜形成や負イオンの高エネルギー粒子を堆積表面に衝撃させないため、均質性に優れた超薄膜形成を再現性良く実現できる。

【0037】

本発明の有機電界発光素子の構造を説明する。図2は、本発明の有機電界発光素子の膜構成の一実施の側断面図であり、(a)は、トップエミッション有機電界発光素子で、(b)は、透明有機電界発光素子である。

【0038】

図2(a)は、トップエミッション有機電界発光素子40である。トップエミッション有機電界発光素子40は、支持基板11上に陽極の金属電極12aが配置され、その上に有機発光膜を含む有機薄膜50と、電子注入性保護層13と、透明電極14をこの順に成膜した有機電界発光素子基板である。次いで、有機電界発光素子基板をガラス等の封止基板31で封止した層構成のトップエミッション有機電界発光素子40である。トップエミッション有機電界発光素子は、封止基板側から光を取り出すことができる利点がある。

【0039】

図2(b)は、透明有機電界発光素子30である。透明有機電界発光素子30は、支持基板11上に陰極の透明電極14bが配置され、その上に有機発光膜を含む有機薄膜50と、電子注入性保護層13と、透明電極14をこの順に成膜した有機電界発光素子基板である。次いで、有機電界発光素子基板をガラス等の封止基板31で封止した透明有機電界発光素子30である。透明有機電界発光素子は、支持基板がガラス基板とすることにより封止基板側及び支持基板側の両面から光を取り出すことができる利点がある。

【0040】

前記有機発光膜を含む有機薄膜は、正孔注入膜/正孔輸送膜/有機発光膜/電子輸送膜/電子注入膜の順の層構成され、正孔注入膜側は陽極であり、電子注入膜側は陰極となる構成であり、正孔注入膜、正孔輸送膜、電子輸送膜、電子注入膜は、必要に応じて適宜に選択し形成する。

【0041】

本発明の有機電界発光素子の製造方法について説明する。なお、説明にあたり各膜厚や層構成の具体例を示したが、本発明をなんら制限するものではない。

【0042】

トップエミッション型有機電界発光素子の製造方法では、一方は、支持基板11上に陽極を形成する場合、正孔輸送膜への正孔注入効率を高めるため、仕事関数の高いAuやCrなどの金属材料を蒸着(100〜150nm)し、その上に有機薄膜の正孔輸送膜21、有機発光膜22、保護膜24の順に蒸着、またはスピンコート成膜(計100〜200nm)する。更に、これら有機発光膜を含む有機薄膜50上に合金膜/酸素プラズマ成膜法により合金成膜(インジウムと錫の成膜速度比を9:1とし、成膜厚100〜200nm)し、酸素プラズマ処理により、透明電極14を形成する(図2(a)参照)。

【0043】

他方は、支持基板11上に陰極の透明電極14bを形成する場合、有機発光膜への電子注入効率を高めるため、仕事関数の小さいMg−Ag(共蒸着)やAlなどの金属材料を蒸着(100〜150nm)し、該電子注入膜23上に有機発光膜22、正孔輸送膜21、保護膜24の順に有機薄膜を蒸着、またはスピンコート成膜(計100〜200nm)する。更に、これら有機発光膜を含む有機薄膜50上に合金膜/酸素プラズマ成膜法により合金成膜(インジウムと錫の成膜速度比を9:1とし、成膜厚100〜200nm)し、酸素プラズマ処理により、透明電極14を形成する(図2(b)参照)。

【0044】

透明有機電界発光素子30は、ガラス基板である支持基板11上にITOの透明電極14aを形成し、該基板上に正孔輸送膜21、有機発光膜22、保護膜24の順に蒸着またはスピンコート成膜(計100〜200nm)し、更にこれら有機発光膜を含む有機薄膜50上に合金膜/酸素プラズマ成膜法により合金成膜(インジウムと錫の成膜速度比を9:1とし、成膜厚150nm)し、酸素プラズマ処理により、透明電極14を形成する(図2(a)参照)。

【0045】

前記各々に用いる有機薄膜材料としては、正孔輸送膜ではN,N'−ジフェニル−N,N'−ジ(3−メチルフェニル)−4,4'−ジアミノビフェニル(TPD)、4,4'−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(α−NPD)、ポリ(3,4−エチレンジオキシチオフェン)/ポリスチレンスルフォン酸(PEDOT/PSS)などが挙げられる。

【0046】

前記有機発光膜では、トリス(8−キノリノール)アルミニウム(Alq3)に代表されるキノリノール錯体やπ共役系高分子であるポリパラフェニレンビニレン(PPV)、ポリフルオレン(PF)などが挙げられる。

【0047】

前記保護膜では、中心金属がアルカリ金属もしくはアルカリ土類金属からなるアセチルアセトナト錯体、バソクプロイン(BCP)、バソフェナントロリン(Bphen)及びこれら誘導体などが挙げられる。

【0048】

次いで、有機電界発光素子の支持基材上へパターン形状の発光媒体層(インキ)の形成方法について説明する。発光媒体層を設ける方法としては、凸版反転オフセット印刷法があり、メカニズムはダイノズル等の供給ユニットからインキを供給しシリコン樹脂製ブランケット(胴)の全面にインキを塗布、パターン形成されたネガ型凸版の凸部へブランケット(胴)からインキを転写する。即ち、ネガ型凸版に余分なインキを転写し、必要な部分のインキをそのままブランケット(胴)に残す方法である。最後にパターン形成されたインキをブランケット(胴)からガラス基板へ転写し、乾燥(焼成)する。

【0049】

他の発光媒体層(インキ)のパターン形成は、オフセット印刷法により、R(赤)色、G(緑)色、B(青)の有機発光媒体の各色インキを用い、基板に支持された金属電極の上方にRパターン形状、Gパターン形状、Bパターンパターン形状に各色インキを塗り分けて形成した後、乾燥(焼成)する。

【0050】

本発明の有機電界発光素子は、インジウムと錫の入った各蒸発源を用い、合金膜/酸素プラズマ成膜法で、透明電極形成したトップエミッション型有機電界発光素子である。金属電極材料はAl、Au、Cr、Mg、Agなどである。

【0051】

本発明の有機電界発光素子は、インジウムと錫の入った各蒸発源を用い、合金膜/酸素プラズマ成膜法で、陽極、又は陰極両透明電極を形成した透明有機電界発光素子である。

【0052】

本発明の透明電極の成膜方法は、インジウムと錫の入った各蒸発源を用い、合金膜/酸素プラズマ成膜法で、共蒸着の合金膜を形成後、酸素プラズマ処理により形成する。

【0053】

本発明の透明電極の成膜方法は、インジウムと錫の入った各蒸発源を用い、合金膜/酸素プラズマ成膜法で透明電極膜を形成する。得られた透明電極膜の抵抗値は20〜50Ω/□であることが好ましい。抵抗値が50Ω/□を超える場合、配線抵抗上昇が素子の駆動特性及び寿命に影響を及ぼすことがある。また、抵抗値を20Ω/□未満の場合、透明電極の膜厚を厚くする必要があり、光透過率の低下、生産性の低下につながってしまう。また、可視光における光透過率は、光の取り出し効率を低下させないために95%以上であることが好ましい。また、イオン化ポテンシャルは、電子注入障壁最適化のために4.70〜5.20eVであることが好ましい。

【0054】

本発明のフレキシブル有機電界発光素子は、基板にPET(ポリエチレンテレフタレート)やPC(ポリカーボネート)などの可とう性、透明性を有す樹脂基板を用い、有機電界発光素子の基板側の電極上にSi3N4の窒化物やSiONのような三元化合物によるパッシベーション膜を形成して、上部透明電極を合金膜/酸素プラズマ成膜法で形成したフレキシブルな有機電界発光素子である。支持基板に求められる特性は、

(a)光学的に異方性がない、

(b)可視光領域(400〜700nm)において透明性が高い、

(c)表面の平坦性が良い、

(d)耐熱性が良い、

(e)可とう性が高い、

(f)UVカット処理がなされていない、

などでこれを満たす材料であればどれでも良い。

【0055】

本発明の有機電界発光素子の製造方法は、有機発光媒体のインキを支持基材上にパターン形成する方法において、平版印刷版による凸版オフセット印刷法で有機発光媒体を基板上にパターン形成する製造方法である。

【0056】

本発明の有機電界発光素子の製造方法は、有機発光媒体のインキを支持基板上に各色に塗り分けるパターン形成する方法において、R、G、B各色インキを塗り分けにオフセット印刷法を用いて、各色の有機発光媒体のインキを塗り分けて、各色の有機発光膜のパターンを形成する製造方法である。

【0057】

以下、本発明の実施例及び試験例により本発明を具体的に説明するが本発明をなんら制限するものではない。

【実施例1】

【0058】

インジウムと錫それぞれからなる蒸発源をその組成比がIn:Sn=9:1となるように成膜速度を制御し、ガラス基板上にインジウムと錫からなる合金膜を成膜し、成膜後、酸素プラズマ処理することにより透明導電膜を形成した。形成した透明導電膜(膜厚:150nm)の断面をSEM及びXRDで解析した結果、緻密で平滑性に優れたアモルファス状の膜であることが確認された。

【0059】

また、形成した透明導電膜の抵抗は32Ω/□、光透過率は95%であり、市販のITO基板におけるITO膜の抵抗(20〜50Ω/□)、光線透過率(可視光領域95%以上)と同等の値を示した。

【0060】

〈試験例1〉

ガラス基板上に、ポリパラフェニレンビニレン(PPV)からなる有機発光層を形成した有機薄膜上に、実施例1と同様の方法で透明導電膜を成膜した。このとき。成膜前後でのPL(紫外線励起発光)強度比は0.8〜0.9であった。従来のスパッタ成膜により連続成膜した場合では、PL(紫外線励起発光)強度比が0.4〜0.5であった。すなわち、合金膜/酸素プラズマ成膜法で成膜を行った方が成膜前後でのPL(紫外線励起発光)強度比が、同一成膜厚において約2倍もの値を示した。本発明の合金膜/酸素プラズマ成膜法の成膜を用いることにより、従来の成膜法と比較して発光強度が有利となっている様子が確認された。

【図面の簡単な説明】

【0061】

【図1】本発明の蒸着装置の内部構造の一例を示す模式図である。

【図2】本発明の有機電界発光素子の膜構成の一実施の側断面図で、(a)は、トップエミッション型であり、(b)は透明有機電界発光素子である。

【符号の説明】

【0062】

1…ガラス基板

2…分布補正板

3…蒸発有機材料

4…ポイントソース蒸発源

4a…ポイントソース蒸発源

5…ガラス基板移動方向

6…共蒸着膜

7…レートモニタ

8…酸素プラズマ

11…支持基板

12…金属電極

12a…陽極の金属電極

13…電子注入性保護層

14…透明電極

14a…陽極の透明電極

14b…陰極の透明電極

21…正孔輸送膜

22…有機発光膜

23…電子注入膜

24…保護膜

30…透明有機電界発光素子

31…封止基板

50…有機発光膜を含む有機薄膜

40…トップエミッション有機電界発光素子

【特許請求の範囲】

【請求項1】

基板に支持された電極膜、有機発光膜を含む有機薄膜と、電子注入性保護膜、透明電極膜とその順で成膜を行うトップエミッション型の有機電界発光素子の透明電極成膜方法において、

有機発光膜を含む有機薄膜上に形成した電子注入性保護膜の上方に、インジウムと錫若しくは亜鉛からなる合金膜を真空蒸着法にて形成した後、合金膜を酸素プラズマ処理することで、合金膜がストイキオメトリー(化学量論:実際の化合物の組成が化学式通りになっている状態)を満足し、組成が主として酸化インジウムからなる酸化物焼結体と同一となる透明電極膜を形成することを特徴とする有機電界発光素子の透明電極成膜方法。

【請求項2】

透明基板に支持された透明電極膜、有機発光膜を含む有機薄膜と、電子注入性保護膜、透明電極膜とその順で成膜を行うトップエミッション型有機電界発光素子の透明電極成膜方法において、

有機発光膜を含む有機薄膜上に形成した電子注入性保護膜の上方に、インジウムと錫若しくは亜鉛からなる合金膜を真空蒸着法にて形成した後、合金膜に酸素プラズマ処理を行うことにより透明電極膜を形成することを特徴とする有機電界発光素子の透明電極成膜方法。

【請求項3】

前記電子注入性保護膜の上方に形成する透明電極膜は、抵抗値が20〜50Ω/□であり、該透明電極膜の可視光領域における光透過率が95%以上であり、かつ、イオン化ポテンシャルが4.70〜5.20eVで形成することを特徴とする請求項1、又は2記載の有機電界発光素子の透明電極成膜方法。

【請求項4】

支持基板上に形成した電極と、有機発光膜を含む有機薄膜と、電子注入性保護層、透明電極とその順で成膜を行うトップエミッション型の有機電界発光素子の製造方法において、

前記請求項1乃至3のいずれか1項記載の有機電界発光素子の透明電極成膜方法を用いて透明電極を形成したことを特徴とする有機電界発光素子の製造方法。

【請求項5】

前記支持の基板は、樹脂基板を用いたことを特徴とする請求項4記載の有機電界発光素子の製造方法。

【請求項6】

前記樹脂基板は、PET(ポリエチレンテレフタレート)又はPC(ポリカーボネート)の可とう性、透明性を有する樹脂を用いたことを特徴とする請求項4、又は5記載の有機電界発光素子の製造方法。

【請求項7】

前記有機発光膜は、凸版オフセット印刷法により、有機発光材料を有機溶剤に溶解、又は分散させた有機発光媒体をインキとして用い、基板に支持された電極の上方にパターン形状に配置して形成することを特徴とする請求項4乃至6のいずれか1項記載の有機電界発光素子の製造方法。

【請求項8】

前記パターン形状は、オフセット印刷法により、R(赤)、G(緑)、B(青)の有機発光媒体の各色のインキを用い、基板に支持された電極の上方にRパターン形状、Gパターン形状、Bパターン形状に各色インキを塗り分けて形成することを特徴とする請求項4乃至7のいずれか1項記載の有機電界発光素子の製造方法。

【請求項9】

支持基板に形成した電極と、有機発光膜を含む有機薄膜と、電子注入性保護層、透明電極とその順で積層したトップエミッション型の有機電界発光素子において、

前記請求項乃至8のいずれか1項記載の有機電界発光素子の製造方法を用いて形成したこ

とを特徴とする有機電界発光素子。

【請求項10】

前記PET(ポリエチレンテレフタレート)又はPC(ポリカーボネート)の可とう性、透明性を有する樹脂基板と前記電極との間に、CVD法で形成したSi3N4の窒化物やSiONのような三元化合物によるパッシベーション膜を形成したことを特徴とする請求項9記載の有機電界発光素子。

【請求項1】

基板に支持された電極膜、有機発光膜を含む有機薄膜と、電子注入性保護膜、透明電極膜とその順で成膜を行うトップエミッション型の有機電界発光素子の透明電極成膜方法において、

有機発光膜を含む有機薄膜上に形成した電子注入性保護膜の上方に、インジウムと錫若しくは亜鉛からなる合金膜を真空蒸着法にて形成した後、合金膜を酸素プラズマ処理することで、合金膜がストイキオメトリー(化学量論:実際の化合物の組成が化学式通りになっている状態)を満足し、組成が主として酸化インジウムからなる酸化物焼結体と同一となる透明電極膜を形成することを特徴とする有機電界発光素子の透明電極成膜方法。

【請求項2】

透明基板に支持された透明電極膜、有機発光膜を含む有機薄膜と、電子注入性保護膜、透明電極膜とその順で成膜を行うトップエミッション型有機電界発光素子の透明電極成膜方法において、

有機発光膜を含む有機薄膜上に形成した電子注入性保護膜の上方に、インジウムと錫若しくは亜鉛からなる合金膜を真空蒸着法にて形成した後、合金膜に酸素プラズマ処理を行うことにより透明電極膜を形成することを特徴とする有機電界発光素子の透明電極成膜方法。

【請求項3】

前記電子注入性保護膜の上方に形成する透明電極膜は、抵抗値が20〜50Ω/□であり、該透明電極膜の可視光領域における光透過率が95%以上であり、かつ、イオン化ポテンシャルが4.70〜5.20eVで形成することを特徴とする請求項1、又は2記載の有機電界発光素子の透明電極成膜方法。

【請求項4】

支持基板上に形成した電極と、有機発光膜を含む有機薄膜と、電子注入性保護層、透明電極とその順で成膜を行うトップエミッション型の有機電界発光素子の製造方法において、

前記請求項1乃至3のいずれか1項記載の有機電界発光素子の透明電極成膜方法を用いて透明電極を形成したことを特徴とする有機電界発光素子の製造方法。

【請求項5】

前記支持の基板は、樹脂基板を用いたことを特徴とする請求項4記載の有機電界発光素子の製造方法。

【請求項6】

前記樹脂基板は、PET(ポリエチレンテレフタレート)又はPC(ポリカーボネート)の可とう性、透明性を有する樹脂を用いたことを特徴とする請求項4、又は5記載の有機電界発光素子の製造方法。

【請求項7】

前記有機発光膜は、凸版オフセット印刷法により、有機発光材料を有機溶剤に溶解、又は分散させた有機発光媒体をインキとして用い、基板に支持された電極の上方にパターン形状に配置して形成することを特徴とする請求項4乃至6のいずれか1項記載の有機電界発光素子の製造方法。

【請求項8】

前記パターン形状は、オフセット印刷法により、R(赤)、G(緑)、B(青)の有機発光媒体の各色のインキを用い、基板に支持された電極の上方にRパターン形状、Gパターン形状、Bパターン形状に各色インキを塗り分けて形成することを特徴とする請求項4乃至7のいずれか1項記載の有機電界発光素子の製造方法。

【請求項9】

支持基板に形成した電極と、有機発光膜を含む有機薄膜と、電子注入性保護層、透明電極とその順で積層したトップエミッション型の有機電界発光素子において、

前記請求項乃至8のいずれか1項記載の有機電界発光素子の製造方法を用いて形成したこ

とを特徴とする有機電界発光素子。

【請求項10】

前記PET(ポリエチレンテレフタレート)又はPC(ポリカーボネート)の可とう性、透明性を有する樹脂基板と前記電極との間に、CVD法で形成したSi3N4の窒化物やSiONのような三元化合物によるパッシベーション膜を形成したことを特徴とする請求項9記載の有機電界発光素子。

【図1】

【図2】

【図2】

【公開番号】特開2007−141602(P2007−141602A)

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願番号】特願2005−332572(P2005−332572)

【出願日】平成17年11月17日(2005.11.17)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願日】平成17年11月17日(2005.11.17)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]