有機電界発光素子及び有機電界発光素子の製造方法

【課題】有機EL素子特性の劣化が抑制され、ダークエリアの発生が小さい有機電界発光素子を提供する。

【解決手段】基板上に、第1電極と、有機化合物層と、第2電極と、を備える有機電界発光素子であって、第1電極と第2電極との間に、第1電極と第2電極との絶縁を確保するための絶縁層として、アモルファスカーボン系材料を含む膜、またはプラズマ重合膜を備える有機電界発光素子である。これにより、有機EL素子特性の劣化が抑制され、ダークエリアの発生が小さくなる。

【解決手段】基板上に、第1電極と、有機化合物層と、第2電極と、を備える有機電界発光素子であって、第1電極と第2電極との間に、第1電極と第2電極との絶縁を確保するための絶縁層として、アモルファスカーボン系材料を含む膜、またはプラズマ重合膜を備える有機電界発光素子である。これにより、有機EL素子特性の劣化が抑制され、ダークエリアの発生が小さくなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機電界発光素子及び有機電界発光素子の製造方法に関する。

【背景技術】

【0002】

有機発光素子、特に電界発光機能を備えた有機電界発光素子(以下有機EL素子という)は、次世代平面ディスプレイとして注目されている。この有機電界発光素子を用いることにより、例えば、低消費電力、広視野角、自発光、高速応答性などの特徴を有するフルカラーディスプレイの実現が可能である。

【0003】

この有機EL素子の構成としては、基板上に設けた、ホール(正孔)注入電極/有機発光層/電子注入電極の構成を基本とし、これにホール(正孔)注入層や電子注入層を適宜設けたもの、例えば、ホール注入電極/ホール注入層/有機発光層/電子注入電極や、ホール注入電極/ホール注入層/有機発光層/電子注入層/電子注入電極などの構成のものが知られている。有機EL素子は、ホール注入電極から注入される正孔と、電子注入電極から注入される電子とが有機発光層中で再結合し、これにより有機発光材料が励起され、この発光材料が基底状態に戻る際に起こる発光現象を利用している。

【0004】

このような、基板上に設けられたホール注入電極または電子注入電極である第1電極、有機発光層を含む有機化合物層、電子注入電極またはホール注入電極である第2電極を含んでなる発光素子部分を含む有機EL素子において、第1電極と第2電極との間に、パターン加工された絶縁層を存在させた非発光素子部分を保有し、絶縁層の開口部には、第1電極と第2電極との間に有機発光層を含む有機化合物層が接合されて設けられている有機EL素子が知られている。

【0005】

例えば、特許文献1には、そのような有機EL素子の製造方法として、基板上に設けられた下部電極(第1電極)上に、SiO2、Si3N4、Al2O3等の無機材料を含む膜を、蒸着法、スパッタリング法、プラズマCVD法などの方法で成膜した後、フォトレジストを用いたエッチング法等によりパターニングする方法、あるいは感光性ポリイミド等の有機高分子材料を含む膜を、スピンコート法、キャスト法、LB(Langmuir−Blodgett)法などの方法で成膜し、フォトリソグラフィ法等によりパターニングする方法により絶縁層を形成し、その後パターニングされた絶縁層の開口部に発光層を含む有機化合物層及び対向電極(第2電極)を形成する方法が記載されている。

【0006】

【特許文献1】特開平03−250583号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に記載されているような、SiO2、Si3N4、Al2O3等の無機膜をフォトレジストを用いたエッチング法によりパターニングする方法の場合、エッチング時にフッ素等のハロゲンを高濃度で含むガス(例えば、CHF3ガス)を用いる必要があるため、無機膜の下層として設けられているITO等の電極へのダメージが大きく、有機EL素子の特性の劣化が大きいという問題があった。

【0008】

また、感光性ポリイミド等の有機高分子をスピンコート法、キャスト法、LB(Langmuir−Blodgett)法などの方法で成膜する場合、有機高分子を有機溶媒等の溶媒に溶解させた溶液を塗布後、溶媒を蒸発させることにより塗布膜を形成する必要があるが、成膜時に大気中の水分等が容易に膜の内部まで浸透して吸着され、有機EL素子作成後に吸着された物質が徐々に再蒸発して素子を侵食するため、発光しない領域(ダークエリア)が生じるという問題があった。特に封止手法として保護膜による封止を用いた場合、特に透水性の低い良い保護膜ほど再蒸発した物質が基板と保護膜との間の発光素子領域内に閉じこめられてしまうことになり、かえってダークエリアの発生量が大きくなってしまう可能性がある。また、膜中の吸着物を除去するためには、有機EL素子の成膜前に、感光性レジストがパターニングされた基板を真空中で高温で長時間加熱する必要があるが、膜中の吸着物を完全に除去することは困難であり、生産性にも問題があった。また、基板として樹脂基板を使用する場合には高温で加熱すると基板の変形や変質等を引き起こすため、この手法を用いることは困難であった。

【0009】

本発明は、有機EL素子特性の劣化が抑制され、ダークエリアの発生が小さい有機電界発光素子及び有機電界発光素子の製造方法である。

【課題を解決するための手段】

【0010】

本発明は、基板上に、第1電極と、有機化合物層と、第2電極と、を備える有機電界発光素子であって、前記第1電極と前記第2電極との間に、前記第1電極と前記第2電極との絶縁を確保するための絶縁層を備え、前記絶縁層は、アモルファスカーボン系材料を含む。

【0011】

また、本発明は、基板上に、第1電極と、有機化合物層と、第2電極と、を備える有機電界発光素子であって、前記第1電極と前記第2電極との間に、前記第1電極と前記第2電極との絶縁を確保するための絶縁層を備え、前記絶縁層は、プラズマ重合膜である。

【0012】

また、前記有機電界発光素子において、前記プラズマ重合膜は、アモルファスカーボン系材料を含むことが好ましい。

【0013】

また、前記有機電界発光素子において、前記アモルファスカーボン系材料は、アモルファス窒化炭素であることが好ましい。

【0014】

また、前記有機電界発光素子において、前記アモルファス窒化炭素を含む絶縁層は、アルカン、アルケン及びアルキンのうち少なくとも1種を含むガスと、窒素及びアンモニアのうち少なくとも1種を含むガスとを原材料としてプラズマ重合法によって成膜されることが好ましい。

【0015】

また、前記有機電界発光素子において、前記第1電極、前記有機化合物層、前記第2電極及び前記絶縁層は、保護膜により封止されていることが好ましい。

【0016】

また、前記有機電界発光素子において、前記保護膜は、アモルファスカーボン系材料を含むことが好ましい。

【0017】

また、本発明は、基板上に、第1電極と、有機化合物層と、第2電極と、前記第1電極と前記第2電極との間に形成された、前記第1電極と前記第2電極との絶縁を確保するための絶縁層と、を備える有機電界発光素子の製造方法であって、前記第1電極が形成された基板上に、プラズマ重合法により絶縁層を成膜し、前記絶縁層を、フォトリソグラフィ法によりパターニングする。

【0018】

また、前記有機電界発光素子の製造方法において、前記絶縁層のパターニングでは、所定領域を開口して前記第1電極表面を露出させ、その後、前記有機化合物層及び前記第2電極を形成することが好ましい。

【0019】

また、前記有機電界発光素子の製造方法において、前記絶縁層のパターニングでは、前記絶縁層上に感光性レジスト膜を形成し、前記絶縁層を残す領域以外に形成された前記感光性レジスト膜を露光及び現像により除去した後、エッチングによって所定領域における前記絶縁層を除去することにより、パターニングを行うことが好ましい。

【0020】

また、前記有機電界発光素子の製造方法において、前記エッチングは、酸素原子を含むガスを少なくとも1種含むガスを用いたプラズマによるエッチングであることが好ましい。

【0021】

また、前記有機電界発光素子の製造方法において、前記プラズマ重合法により成膜された絶縁層は、アモルファスカーボン系材料を含むことが好ましい。

【0022】

また、前記有機電界発光素子の製造方法において、前記アモルファスカーボン系材料は、アモルファス窒化炭素であることが好ましい。

【0023】

また、前記有機電界発光素子の製造方法において、前記アモルファス窒化炭素を含む層は、アルカン、アルケン及びアルキンのうち少なくとも1種を含むガスと、窒素及びアンモニアのうち少なくとも1種を含むガスとを原材料としてプラズマ重合法によって成膜されることが好ましい。

【0024】

また、前記有機電界発光素子の製造方法において、前記第1電極、前記有機化合物層、前記第2電極及び前記絶縁層を、保護膜により封止する工程をさらに含むことが好ましい。

【発明の効果】

【0025】

本発明において、第1電極と第2電極との間の絶縁層として、アモルファスカーボン系材料を含む膜を備えることにより、有機EL素子特性の劣化が抑制され、ダークエリアの発生が小さい有機電界発光素子及びその製造方法を提供することができる。

【0026】

また、本発明において、絶縁層として、プラズマ重合膜を備えることにより、有機EL素子特性の劣化が抑制され、ダークエリアの発生が小さい有機電界発光素子及びその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0027】

本発明の実施形態について以下説明する。

【0028】

本実施形態に係る有機EL素子は、基板上に、第1電極と、有機化合物層と、第2電極と、を備え、例えば、基板側から順に第1電極、有機化合物層、第2電極がこの順に積層されている。また、第1電極と第2電極との間、具体的には素子発光領域の周囲の領域における第1電極及び第2電極の間には、第1電極と第2電極との絶縁を確保するための絶縁層を備え、絶縁層は、アモルファスカーボン系材料を含む。

【0029】

また、上記絶縁層は、アモルファスカーボン系材料に限らず、プラズマ重合膜を用いることができ、少なくともプラズマ重合法によって上記アモルファスカーボン系材料を用いて形成することができる。

【0030】

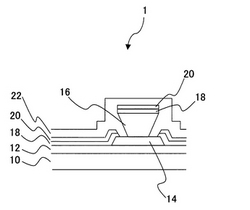

図1は、発光層としてRGBの各色を発光する層をそれぞれ設けてRGBの発光を得る、パッシブマトリクス型ディスプレイの一例であり、複数の有機EL素子が基板上に形成されたパネルの製造途中における概念的な平面図である。具体的には、素子の第1電極形成後、有機化合物層をその上に形成する前の構成を示している。図2は、図1のA−A’線に沿った位置に形成される有機EL素子の概略断面構造である。この有機EL素子1は、基板10上に、第1電極12、絶縁層14、電極分離用隔壁16、有機化合物層18、第2電極20、保護膜22を備える。

【0031】

図1に示すように、絶縁層14は、ストライプ状にパターニングされた第1電極12の間及びストライプ方向(電極延在方向)と直交する方向に該第1電極12上を横断するような格子状に形成されている。第1電極12の延在方向と直交する方向の絶縁層14の上には、電極分離用隔壁16が設けられている。

【0032】

有機EL素子1の断面構造は図2に示すように、基板10の画素領域(発光領域)では、絶縁層14が開口されおり、第1電極12、有機化合物層18、第2電極20がこの順に形成されている。基板10の非画素領域(非発光領域)では、第1電極12、絶縁層14、電極分離用隔壁16、有機化合物層18、第2電極20がこの順に形成されており、素子を覆うように保護膜22が形成されている。非発光領域の第1電極12上に形成された絶縁層14により、第1電極12と第2電極20との間が物理的、電気的に分断されて短絡が防止され、また、電極分離用隔壁16で分断された第2電極20の端部と第1電極12の端部との短絡が防止されている。絶縁層14上には、電極分離用隔壁16が形成され、絶縁層14及び電極分離用隔壁16により、有機化合物層18及び第2電極20が分離されている。そして、素子を覆うように保護膜22が形成されている。

【0033】

本実施形態において、絶縁層14は、上述のようにアモルファスカーボン系材料を含む膜またはプラズマ重合膜である。また、電極分離用隔壁16が、アモルファスカーボン系材料を含む膜またはプラズマ重合膜であってもよい。また、以下に述べる図4や図5の場合のように、絶縁層14を設けずに電極分離用隔壁16を設ける素子構造の場合は、電極分離用隔壁16が絶縁層の役割を果たし、電極分離用隔壁16をアモルファスカーボン系材料を含む膜またはプラズマ重合膜で構成する。

【0034】

絶縁層14の開口部(発光領域)では、露出した第1電極の上に有機化合物層18、第2電極20がこの順に積層されるため、第1電極12及び第2電極20から電子と正孔を有機化合物層18内に注入することができ、この領域においてはここで電子と正孔が再結合して、有機化合物層18中の有機発光材料を励起させて発光を起こす。有機EL素子の各層の材料は特に限定されるものではなく、例えば後述するような従来より有機EL素子の材料として提案されている材料の他、今後新たに開発される材料及びそれらの組み合わせも採用可能である。

【0035】

本実施形態に係る有機EL素子の構造としては、図2に示す構造の他に、例えば、図3〜図5に示す構造が挙げられる。

【0036】

図3は、基板10と第1電極12との間に、カラーフィルタ26、カラーフィルタ保護膜28、バリア膜24を設けた構造となっており、有機化合物層18の発光層に白色発光させ、カラーフィルタ26を通してRGBの発光を得るパッシブマトリクス型ディスプレイの一例の概略断面図である。バリア膜24は、カラーフィルタ26からカラーフィルタ保護膜28を介して第1電極及び有機化合物層18への不純物の侵入を防止する役割を果たす。

【0037】

図4は、画素ごとにスイッチ素子を設けて発光を制御するアクティブマトリクス型ディスプレイで、上記図3と同様に基板10と第1電極12との間に、カラーフィルタ26及びカラーフィルタ保護膜28を設けた構造となっており、有機化合物層18の発光層に白色発光させ、カラーフィルタ26を通してRGBの発光を得る。なお、画素ごとに設けられるスイッチ素子は図示しない。なお、アクティブマトリクス型ディスプレイでは、例えば、第1電極12が画素ごとに個別に形成され、電極分離用隔壁16は、例えば、ディスプレイの水平走査方向に沿って、図1のように形成されている。

【0038】

図5は、有機化合物層18の発光層としてRGBの各色を発光する層をそれぞれ設けてRGBの発光を得る、アクティブマトリクス型ディスプレイの一例の概略断面図である。図4と同じように非発光素子部の第1電極12上に電極分離用隔壁16が形成され、これらにより各画素が分離されている。

【0039】

なお、図2〜図5において、保護膜22を形成する代わりに、ガラスや金属等の封止基材で素子全体を封止して、大気中の水分等の遮蔽を行ってもよい。また、保護膜22と封止基材を併用してもよい。

【0040】

基板10としては、透明な基板であれば特に制限はないが、例えば、ガラスや、ポリエチレンテレフタレート、エステル樹脂基板、アクリル樹脂、フッ素樹脂、エポキシ樹脂等のプラスチック等が挙げられる。また、プラスチック基板の表面にはSi3N4、SiO2等を含むバリア膜が形成されていてもよい。さらには、基板10の表面にはカラーフィルタ及び必要に応じてカラーフィルタ保護膜、さらに必要に応じて、Si3N4、SiO2等を含むバリア膜が形成されていてもよい。

【0041】

基板10上には、仕事関数の大きい、例えば、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)、AZO(Aluminum Zinc Oxide)、GZO(Garium Zinc Oxide)等の透明導電性材料を用いて第1電極12が、ストライプ状等にパターニングされて形成される。第1電極12のストライプ幅は、例えば、10μm〜1000μmの範囲である。また、第1電極12の膜厚は、10nm〜500nmの範囲であることが好ましい。

【0042】

第1電極12上には、絶縁層14が非画素領域に格子状にパターニングされて形成されている。絶縁層14は、第1電極12と第2電極20との間の短絡を防止し、電気的に絶縁を確保する層である。絶縁層14は、アモルファスカーボン系材料を含むが、アモルファスカーボン系材料としては、アモルファス窒化炭素(a−CNx:H)、アモルファス炭素等が挙げられるが、アモルファス窒化炭素であることが好ましい。

【0043】

アモルファス窒化炭素膜は、無機膜に近い緻密性を備えているため、特に大気中の水分や酸素の遮蔽性が高い。さらに、被覆性、平坦性に優れると共に、有機膜としての柔軟性も備えているため応力耐久性が高い。

【0044】

アモルファスカーボン系材料を含む絶縁層14の形成方法としては、プラズマ重合法、光による原料分解を利用した光重合法、触媒を利用したcat−CVD法(触媒化学気相成長法)等が挙げられるが、膜密度を考慮するとプラズマ重合法が好ましい。

【0045】

また、絶縁層14は、プラズマ重合膜である。プラズマ重合膜は、アモルファス窒化炭素(a−CNx:H);アモルファス炭素;フラン、ピロール等のヘテロ五員環有機化合物プラズマ重合体;メタクリル酸メチルプラズマ重合体、アクリロニトリルプラズマ重合体等のアクリル系有機化合物プラズマ重合体;テトラフロロエチレンプラズマ重合体等のフッ素系有機化合物プラズマ重合体;ジクロロエチレンプラズマ重合体等の塩素系有機化合物重合体;テトラエトキシシリコンプラズマ重合体、ヘキサメチルジシラザンプラズマ重合体などのシリコン系有機化合物プラズマ重合体;等のうち少なくとも1つを含んで構成することができるが、無機膜に近い緻密性を備え、大気中の水分等に対する遮蔽性が高いことから、アモルファス窒化炭素(a−CNx:H)、アモルファス炭素のうち少なくとも1つを含んで構成することがより好ましく、アモルファス窒化炭素(a−CNx:H)を含んで構成することがさらに好ましい。

【0046】

絶縁層14は、プラズマ重合法等により成膜された後、例えばフォトリソグラフィ法、レーザや電子線等のエネルギ線を照射して直接パターンを形成する方法等によりパターニングされるが、パターニングが容易であることからフォトリソグラフィ法によりパターニングされることが好ましい。フォトリソグラフィ法によるパターニングは、例えば、第1電極12上に、絶縁層14をプラズマ重合法により一面に成膜した後、絶縁層14上に、エッチングマスクとして感光性レジスト膜を一面に形成し、マスク等を使用した露光及び現像により絶縁層を残す領域以外に形成された感光性レジスト膜を除去した後、エッチングによって不要な絶縁層を除去することにより行われる。

【0047】

感光性レジスト膜としては、アクリル系、ポリイミド系等の公知の感光性レジスト膜を使用することができる。

【0048】

エッチング方法としては、電極に対するダメージが少ない方法であれば特に制限はないが、酸素原子を含むガス、例えば、酸素、二酸化炭素、亜酸化窒素(N2O)等、を少なくとも1種含むガスを用いたプラズマによるエッチングであることが好ましい。これにより、電極に対するダメージを抑制することができ、有機EL素子の特性の低下を防止することができる。

【0049】

エッチング後に、エッチングマスクとして使用した感光性レジスト膜が残存する場合があるが、その場合は、メチルエチルケトン等の絶縁層14を侵さない有機溶媒等を用いて残存した感光性レジスト膜を除去すればよい。

【0050】

絶縁層14の膜厚は、0.05μm〜5μmの範囲であることが好ましく、0.2μm〜2μmの範囲であることがより好ましい。絶縁層14の膜厚が0.05μm未満であると、薄すぎてムラができたり被覆性が悪くなるために絶縁性の保持が困難となる場合があり、一方、5μmを超えて必要以上に厚く形成してもそれによって絶縁性はそれほど変化しないため、生産性を考慮して適度の厚さとすることが好ましい。

【0051】

また、絶縁層14のテーパ形状は、絶縁層14の上面縁部に形成される第2電極20の断線防止のために、図2,図3に示すように順テーパ形状であることが好ましい。エッチング後の絶縁層14のエッジ形状は、エッチングマスクとして使用した感光性レジスト膜のエッジ形状が転写されるため、感光性レジスト膜のテーパ形状も順テーパ形状であることが好ましい。順テーパ形状としては、絶縁層14または感光性レジスト膜において底面と斜面とのなす角度が10度〜75度の範囲であることが好ましい。

【0052】

アモルファス窒化炭素を含む絶縁層14は、プラズマ重合法により成膜されるが、アルカン、アルケン及びアルキンのうち少なくとも1種を含むガスと、窒素及びアンモニアのうち少なくとも1種を含むガスとを原材料としてプラズマ重合法によって成膜されることが好ましく、例えば、メタンガス、プロパンガス、イソブタンガス等と窒素ガスとを原材料としたプラズマ重合法によって成膜される。プラズマ重合法は、原材料となるメタンガス、窒素ガス等が安価であり、成膜装置(プラズマ気相成長装置)も比較的安価であり、有機EL素子の製造コスト低減に非常に有利である。また、原材料であるメタンガス、窒素ガス等の比率を制御すれば膜中のNの割合を調整でき、Nの割合(x)に応じて成膜されたa−CNx:H膜の特性を精度良く制御することができる。

【0053】

本実施形態において、絶縁層14として、アモルファスカーボン系材料を含む膜またはプラズマ重合膜を備えることにより、有機EL素子特性の劣化が抑制され、ダークエリアの発生が小さい有機EL素子とすることができる。アモルファスカーボン系材料を含む膜は、有機膜でありながら無機膜に近い膜密度を有し、緻密性を備えているため、大気中の水分や酸素の遮蔽性が高く、膜中への水分等の浸透も非常に少ない。また、プラズマ重合膜はプラズマにより分解・ラジカル化・イオン化された有機モノマを3次元的に重合させることにより形成されるため、有機膜でありながら無機膜に近い膜密度を有し、緻密性を備えているため、大気中の水分や酸素の遮蔽性が高く、膜中への水分等の浸透も非常に少ない。そのため、絶縁層14としてアモルファスカーボン系材料を含む膜またはプラズマ重合膜を用いた場合、有機EL素子作製後の絶縁層14からの水分等の再蒸発は少なくダークエリアの発生も少なくなる。また、アモルファスカーボン系材料を含む膜またはプラズマ重合膜は炭素を主成分とする膜であるので、酸素原子を含むガスで容易にプラズマエッチングでき、ハロゲンガスを用いたプラズマエッチングと比較しても電極に対するダメージが小さく素子特性の劣化もほとんどない。さらに、アモルファスカーボン系材料を含む膜またはプラズマ重合膜は有機物質の重合体であるので、無機膜に比べて柔軟性が高くフレキシビリティが高いため、フレキシブルディスプレイへの応用も容易である。

【0054】

また、特に有機EL素子の封止手法として保護膜22による封止を用いた場合には、再蒸発した水分等の物質が基板10と保護膜22との間の有機化合物層18のある発光素子領域内に閉じこめられてしまうためダークエリアの発生量がより大きくなる傾向にあったが、絶縁層14として、アモルファスカーボン系材料を含む膜またはプラズマ重合膜を備えることにより、ダークエリアの発生がより小さい有機EL素子とすることができる。

【0055】

電極分離用隔壁16を構成する材料としては、ポリイミド系樹脂、アクリル系樹脂等の有機膜が挙げられる。また、上記絶縁層14に用いたアモルファスカーボン系材料を含む膜であってもよく、上記絶縁層14に用いたプラズマ重合膜であってもよい。電極分離用隔壁16として、アモルファスカーボン系材料を含む膜またはプラズマ重合膜を用いることで、保護膜22によって基板10との間に封止された素子内部でのこの電極分離用隔壁16からの水分等の蒸発量を少なくすることができるので、ダークエリアの発生をさらに確実に防止することができる。ただし、本実施形態では、電極分離用隔壁16の下にアモルファスカーボン系材料(例えば、アモルファス窒化炭素材料)を含む膜またはプラズマ重合膜を用いており、有機化合物層18、第2電極20は図2のように直接電極分離用隔壁16に接しないので、上記効果による寄与は少ない。

【0056】

電極分離用隔壁16の膜厚としては、通常、2μm〜10μmの範囲であるが、2μm〜5μmの範囲であることが好ましい。

【0057】

電極分離用隔壁16の形状は、電極分離用隔壁16の上から例えば基板全面に一括して形成する有機化合物層18及び第2電極20を自動的かつ確実に分離させるために、図2〜図5に示すように逆テーパ形状であることが好ましい。電極分離用隔壁16は、絶縁層14の作製後、電極分離用隔壁16用の膜がプラズマ重合法等により成膜された後、例えばフォトリソグラフィ法、レーザや電子線等のエネルギ線を照射して直接パターンを形成する方法等によりパターニングされるが、パターニングが容易であることからフォトリソグラフィ法によりパターニングされることが好ましい。第1電極12及び絶縁層14上に電極分離用隔壁16用の膜をプラズマ重合法により一面に成膜した後、電極分離用隔壁16用膜上に、エッチングマスクとして、アクリル系、ポリイミド系等の感光性レジスト膜あるいはSiO2、SiN、Al2O3等の無機膜等を一面に形成し、マスク等を使用した露光及び現像により絶縁層を残す領域以外に形成された感光性レジスト膜を除去した後、得られた所望パターンの感光性レジスト膜をエッチングマスクとして、電極分離用隔壁16用の膜をエッチングし、不要領域から上記電極分離用隔壁16用の膜を除去する。

【0058】

エッチング方法としては、特に制限はないが、例えば、フッ素等のハロゲンを含むCF4,CHF3等のハロゲン系ガス、酸素,二酸化炭素,亜酸化窒素(N2O)等の酸素原子を含むガスを少なくとも1種含むガスを用いたプラズマによるエッチング、硫酸,硝酸,りん酸,フッ酸等などの薬液によるウェットエッチング等が挙げられる。

【0059】

絶縁層14及び電極分離用隔壁16の両者にアモルファスカーボン系材料を含む膜またはプラズマ重合膜を用いる場合には、電極分離用隔壁16形成時のエッチングにより、すでにパターニングされた絶縁層14が侵食されてテーパ形状が変化しないように、絶縁層14及び電極分離用隔壁16のエッチング速度に差をつけるように、すなわち、絶縁層14のエッチング速度より電極分離用隔壁16のエッチング速度が速くなるように、絶縁層14及び電極分離用隔壁16を形成する材料を選択することが好ましい。

【0060】

絶縁層14及び電極分離用隔壁16のエッチング速度に差をつけるためには、例えば、絶縁層14及び電極分離用隔壁16の両者にアモルファス窒化炭素を使用した場合、電極分離用隔壁16を形成する原料ガス中の窒素含有量を増やして、得られるアモルファス窒化炭素中の含窒素量を多くすれば、エッチング速度を速くすることができる。

【0061】

第1電極12の発光領域上、及び絶縁層14の縁部には、少なくとも1層の有機化合物層18が形成される。

【0062】

有機化合物層18は、少なくとも発光層を備え、用いる有機化合物の機能等によって層構造が異なる。発光層の単層構造の他、ホール輸送層/発光層、発光層/電子輸送層等の2槽構造、ホール輸送層/発光層/電子輸送層の3層構造、あるいはさらにホール注入層等を備える多層構造を採用することが可能である。もちろんこれらの積層構造に限定されるものではなく、様々な組み合わせが採用可能である。

【0063】

有機化合物層18上には、Al等の第2電極20が形成される。第2電極20としては、Alの他にも、例えば、Mg−Ag合金、Al−Li合金等を使用することができる。第2電極20は、真空蒸着法によって形成されることが好ましいが、スパッタリング法またはイオンプレイティング法等によって形成されてもよい。第2電極20の膜厚としては、0.1nm〜100nmの範囲であることが好ましい。また、第2電極は、LiF層(電子注入層)とAl電極等との積層体により構成してもよい。

【0064】

発光層は、目的とする発光色、輝度などに応じて最適な有機発光材料を含んでいる。この発光層は、発光材料の単独層、発光材料がゲスト材料としてホスト材料中に少量ドープされた混合層、多色発光を実現するため、異なる発光材料層が積層された多層構造など、様々な構成が採用可能である。発光層としては、蛍光を発する有機化合物を用いることができるが、必ずしもこれに限定されるものではなく、例えば、燐光を発する有機金属錯体等を使用することもできる。また、発光色度の調整や発光効率を増加させることを目的として、発光層中に有機分子をドーピングすることも好適である。発光層の膜厚としては、1nm〜300nmの範囲であることが好ましい。

【0065】

有機EL素子が白色発光素子のときは、例えば、発光材料として青及び赤(オレンジ)の2層を用いて、加色により白色を得ることができる。また、RGB塗り分け方式の場合は、RGBそれぞれを発光する発光材料を使用することができる。

【0066】

発光材料としては、例えば、アルミキノリノール錯体(Alq3:Tris(8-hydroxyquinolinato)aluminum(III))、DPVBi(4,4'-Bis[(2,2-diphenyl)vinyl-1-yl]-1,1'-biphenyl)等を採用することができる。あるいは、このAlq3をホスト材料として他の発光色素のドーパント材料などを用いてもよい。もちろん、発光機能を備える他の材料を用いることもできる。

【0067】

蛍光発光用のドーパント材料としては、青色蛍光用としては例えば、Bis[4-(N,N-diphenylamino)styryl]-9,10-Anthrathene等が挙げられる。オレンジ色蛍光用としては例えば、DCJTB(4-(dicyanomethylene)-2-t-butyl-6-(1,1,7,7-tetramethyljulolidyl-9-enyl)-4H-pyran)等が挙げられる。

【0068】

また、発光材料としては、燐光発光用のホスト材料及びドーパント材料を使用してもよい。ホスト材料としては、カルバゾール基を含む化合物を採用することができ、例えば、バイポーラ性の4,4’−N,N’−ジカルバゾール−ビフェニル(CBP:4,4'-N,N'-dicarbazole-biphenyl)を用いることができる。また、ホール輸送性の4,4’,4”−トリス(カルバゾリル)−トリフェニルアミン(TCTA)を用いることも可能である。ドーパント材料としては、青色燐光用としては例えば、FIrpic(Iridium(III)bis(2-(4,6-difluorophenyl)pyridinato-N,C2')picolinate)等が挙げられる。緑色燐光用としては例えば、Ir(ppy)3(tris(2-phenylpyridine) iridium(III))等が挙げられる。赤色燐光用としては例えば、Ir(piq)3(tris(2-phenylisoquinoline) iridium (III))等が挙げられる。

【0069】

また、ホール注入層用の材料としては、銅フタロシアニン(CuPc)、スターバーストアミン、バナジウム酸等の公知の材料が挙げられる。ホール注入層の膜厚としては、0.1nm〜50nmの範囲であることが好ましく、0.1nm〜10nmの範囲であることがより好ましい。

【0070】

ホール注入層の上に形成されたホール輸送層に用いる材料としては、ホール輸送機能を備えていれば特に限定されないが、例えば、トリフェニルアミンの多量体を使用することができ、一例としては、α−NPD(4,4'-Bis[N-(1-naphthyl)-N-phenyl-amino]biphenyl)、TPTE(triphenylamine tetramer)を使用することができる。ホール輸送層の膜厚としては、1nm〜300nmの範囲であることが好ましい。

【0071】

また、電子輸送層に用いる材料としては、電子輸送機能を備えていれば特に限定されないが、例えば、上記アルミキノリノール錯体(Alq3:Tris(8-hydroxyquinolinato)aluminum(III))等を使用することができる。電子輸送層の膜厚としては、1nm〜200nmの範囲であることが好ましい。

【0072】

また、必ずしも必要ではないが発光層と電子輸送層との間にホールブロック層を形成してもよい。ホールブロック層の形成により、発光層として例えば、TCTA等のホール輸送性材料を燐光発光のホストとして使用した場合に、発光層からの第2電極20側へのホールの流出をより確実にブロックすることができ、例えば、電子輸送層にAlq3等を用いている場合に電位輸送層にホールが流れ込むことでこのAlq3等が発光したり、ホールを発光層に閉じ込めることができずに発光効率が低下するなどといった問題を防止することができる。ホールブロック層に用いる材料としては、TPBI(2,2',2''-(1,3,5-phenylene)tris[1-phenyl-1H-benzimidazole)や、バソクプロイン(BCP)や、BAlq(Aluminum(III)bis(2-methyl-8-quinolinato) 4-phenylphenolate)等を挙げることができる。ホールブロック層の膜厚としては、0.1nm〜100nmの範囲であることが好ましく、0.1nm〜30nmの範囲であることがより好ましい。

【0073】

保護膜22としては、防湿性が高いこと、曲げ応力耐性が高いこと等の点から、アモルファス窒化炭素膜やアモルファス窒化炭素膜と無機膜との積層膜(特開2003−282237号公報)、あるいは、気相成長無機膜と、有機化合物を少なくとも1種含む材料を用いて形成されたプラズマ重合膜と、が交互に積層され、かつ前記プラズマ重合膜が前記気相成長無機膜を挟んで形成されている積層膜(特開2004−87253号公報)を用いる。

【0074】

プラズマ重合膜としては、上記絶縁層14と同様の、アモルファス窒化炭素(a−CNx:H)、アモルファス炭素、ヘテロ五員環有機化合物プラズマ重合体、アクリル系有機化合物プラズマ重合体、フッ素系有機化合物プラズマ重合体、塩素系有機化合物プラズマ重合体、シリコン系有機化合物プラズマ重合体等のうち少なくとも1つを含んで構成することができる。

【0075】

無機膜あるいは気相成長無機膜は、窒化シリコン(Si3N4膜)、窒化アルミニウム、窒化硼素等の窒化膜;酸化シリコン(SiO2膜)、酸化アルミニウム(Al2O3膜)、酸化チタン(TiO2膜,TiCO膜など)等の酸化膜;アモルファスシリコン;ダイアモンド状カーボン(DLC);等のうち少なくとも1つを含んで構成することができる。

【0076】

アモルファス窒化炭素膜と無機膜との積層膜を保護膜22として用いる場合、アモルファス窒化炭素膜/無機膜の2層構造でもよいし、無機膜/アモルファス窒化炭素膜の2層構造としても良いし、さらに層数を増やしてもよい。

【0077】

また、気相成長無機膜とプラズマ重合膜との積層膜を保護膜22として用いる場合、プラズマ重合膜/気相成長無機膜/プラズマ重合膜の3層構造でもよいし、プラズマ重合膜/気相成長無機膜/プラズマ重合膜/気相成長無機膜の4層構造でもよいが、積層数は4層に限らず、4層以上でもよく、例えば10層程度又はそれ以上で防湿性能等を向上することができる。但し、あまり層数を増やしても、保護機能は変わらないのに、製造コストが上昇するなど、或いは透明であることが要求される場合に透過性の低下などが起きる可能性があるため、50層程度以下とすることが好ましい。

【0078】

保護膜22の膜厚は、0.1μm〜10μmの範囲であることが好ましく、0.5μm〜2μmの範囲であることがより好ましい。アモルファス窒化炭素膜と無機膜との積層膜を保護膜22として用いる場合、無機膜は、少なくとも0.5μm以下の厚さとすることが好ましく、例えば0.15μm程度と薄くすることが好適である。アモルファス窒化炭素膜の膜厚については、0.5μm程度の厚さとすることができる。また、気相成長無機膜と、プラズマ重合膜との積層膜を保護膜22として用いる場合、気相成長無機膜は、少なくとも0.5μm以下の厚さとすることが好ましく、例えば0.15μm程度と薄くすることが好適である。プラズマ重合膜の膜厚については、0.5μm程度の厚さとすることができる。少なくとも保護膜22の総膜厚が有機EL素子の総膜厚程度(多くの場合0.5μm程度)の厚さを備えることが好ましく、また最大でも10μm程度あれば十分な保護効果が得られる。

【0079】

なお、保護膜22としては、例えば、アモルファスカーボン(特開昭63−259994号公報、特開平7−161474号公報)や、シリコン窒化膜やシリコン酸化膜(特開平4−73886号公報)、DLC(Diamond Like Carbon、特開平5−101885号公報)の他、無定型シリカ(特開平5−335080号公報)、SiZnO・SiZnON(特開平8−96955号公報)、有機材料としてポリパラキシレン(特開平4−137483号公報)、ポリ尿素(特開平8−222368号公報)等を用いることができる。また、保護層を何層か積層させた構造であってもよく、例えば、気相法によって形成された層と光硬化性樹脂からなる層との積層構造(特開平4−267097号公報)や、無機保護膜と封止樹脂との積層構造(特開平11−40345号公報)等を用いてもよい。また、有機保護膜と、無機の酸素吸収膜や無機保護膜などとが積層した構造(例えば特開平7−169567号公報、特開平7−192868号公報、特開2000−068050号公報、特開2001−307873号公報)等を用いてもよい。さらに、「Barix」(DISPLAYS 22, 65 (2001))を用いてもよい。

【0080】

以上のように、有機EL素子において、絶縁層14として、あるいは電極分離用隔壁16として、あるいは絶縁層14及び電極分離用隔壁16として、アモルファスカーボン系材料を含む膜またはプラズマ重合膜を備えることにより、有機EL素子特性の劣化が抑制され、ダークエリアの発生が小さい有機EL素子とすることができる。また、アモルファスカーボン系材料を含む膜またはプラズマ重合膜は、無機膜に比べて柔軟性が高くフレキシビリティが高いため、フレキシブルディスプレイへの応用も容易である。

【0081】

またこれらの有機EL素子において、有機EL素子の封止手法として保護膜22による封止を用いた場合には特に、絶縁層14として、あるいは電極分離用隔壁16として、あるいは絶縁層14及び電極分離用隔壁16として、アモルファスカーボン系材料を含む膜またはプラズマ重合膜を備えることにより、ダークエリアの発生が小さい有機EL素子とすることができる。

【0082】

本実施形態に係る有機EL素子は、表示素子,コンピュータ,テレビ,携帯電話,デジタルカメラ,PDA,カーナビゲーション等の有機ELディスプレイ;バックライト等の光源;照明;インテリア;標識;交通信号機;看板などに好適に使用することができる。

【実施例】

【0083】

以下、実施例および比較例を挙げ、本発明をより具体的に詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0084】

<有機EL素子の作製>

(実施例1)

基板として、400μm幅のストライプ状にパターニングされたITO(酸化インジウム錫)電極(第1電極)が0.15μmの膜厚で形成されたガラス基板を用いた。この基板の上に絶縁層用の膜としてアモルファス窒化炭素(a−CNx:H)膜を膜厚1μmで形成した。アモルファス窒化炭素(a−CNx:H)膜はメタンガスと窒素ガスを原料にしたプラズマ重合法にて作製した。成膜中の圧力は100Pa、メタンガス流量20sccm、窒素ガス流量10sccm、プラズマ投入電力300W、基板温度は室温(23℃)の条件にて成膜を行った。次に、絶縁層として残したいa−CNx:H膜の上に、エッチング用マスクとして、パターニングされたレジスト膜を形成した。レジスト材料として東京応化製TELR P003PM10CPを用いた。パターニングはフォトリソグラフィ技術を用いて行った。なお、絶縁層のエッジを陰極断線防止のために順テーパ形状とするために、レジスト膜のエッジを順テーパ形状とした。この基板に対して酸素ガスを用いたプラズマエッチングすることで、不要なa−CNx:H膜を除去し、絶縁層として必要なa−CNx:H膜のみを残した。なお、このときエッチングマスクとして用いたレジスト膜が一部残ったので、メチルエチルケトン溶媒で除去した。エッチング後の絶縁層の断面を観察した走査型電子顕微鏡写真を図6に示すが、エッジ形状は順テーパ状であった。

【0085】

次に、前述の処理を行った基板上にレジスト材料として東京応化製TELR N101PMを用いて電極分離用隔壁を形成した後、有機化合物層及び第2電極を形成し、最後に素子全体を覆うように保護膜を形成して、有機EL素子を作製した。なお有機化合物層形成前には真空中での熱処理は行なわなかった。本実施例で用いた有機化合物層は、ITO電極(第1電極)上にホール注入層、ホール輸送層、発光層、電子注入層、電子注入電極(第2電極)を積層させた構造とした。本実施例では、ホール注入層として銅フタロシアニン(CuPc)、ホール輸送層としてトリフェニルアミン4量体(TPTE)、発光層としてキノリノールアルミ錯体(Alq3)、電子注入層としてフッ化リチウム(LiF)、電子注入電極としてアルミニウム(Al)を用いた。成膜は真空蒸着法によりin-situで行った。また、各層の膜厚はホール注入層:10nm、ホール輸送層:50nm、発光層:60nm、電子注入層:0.5nm、電子注入電極:100nmとした。また、保護膜としてSID2003 DIGEST, Vol.34, p.559 (2003)に報告されているSiNx/a−CNx:H積層保護膜を用い、構造は表面から順にa−CNx:H/SiNx/a−CNx:H/SiNxとし、それぞれの膜厚はSiNx層が200nm、a−CNx:H層が500nmとした。

【0086】

(比較例1)

比較例1として、絶縁層としてレジスト膜(レジスト材料:東京応化製TELR P003PM10CP)を使用して、膜厚1μmで成膜した。その後、フォトリソグラフィ技術を用いてエッジが順テーパー形状になるようにパターニングを行った。有機化合物層形成前には熱処理は行なわずに、他の構造は実施例1と同様にして有機EL素子を作製した。

【0087】

(比較例2)

比較例2として、絶縁層としてレジスト膜(レジスト材料:東京応化製TELR P003PM10CP)を使用して、膜厚1μmで成膜した。有機化合物層形成前に、真空下150℃で10分間熱処理を行った後、他の構造は比較例1と同様にして有機EL素子を作製した。

【0088】

<素子安定性評価>

実施例1、比較例1及び比較例2において作製した有機EL素子を、作製後1ヶ月間大気中に放置した後、発光の様子を光学顕微鏡の暗視野モードにて観察を行った。結果を図7に示す。比較例1の有機EL素子では、本来発光すべき領域(写真中央に見られる長方形の外枠、ドットサイズは400μm×350μm)に対して、絶縁層からの吸着物質の再蒸発により発光領域が狭められると考えられ、ダークエリアが拡大していることが観測された。本来発光すべき領域に対する実際発光している領域の面積の割合を、顕微鏡写真の画像解析により求めたところ、比較例1では81%であり、実施例1における94%とは13%もの違いが見られた。また、比較例2の有機EL素子では、発光領域の割合は1ヶ月後で87%であり、実施例1とは7%もの違いが見られた。この発光領域の割合の経過日数での変化を図8に示す。実施例1と比較例1との差は時間が経過するに従い拡大し、約1年後には実施例が91%と9割以上の値を保っていたのに対して、比較例1は76%とその差は15%にまで拡大した。以上の結果から本実施例1の有機EL素子によるダークエリア抑制効果及び長期的な安定性が確認された。

【0089】

(比較例3)

比較例3として、絶縁層として、スパッタリング法で形成した酸化シリコン膜を用い、エッチングガスとして四フッ化炭素と酸素との混合ガス(混合比3:2)を用いたプラズマエッチングで加工を行い、膜厚1μmで絶縁層を成膜した。他の構造は実施例1と同様にして有機EL素子を作製した。実施例1及び比較例3の有機EL素子を、初期輝度2400cd/m2で室温環境下で定電流駆動させ、輝度の半減寿命を測定した結果、実施例1の有機EL素子の半減寿命が100時間であったのに対して、比較例3の有機EL素子の半減寿命は40時間と、実施例1の素子の半分以下であった。この原因は絶縁層エッチング時のITO電極に対するダメージの違いであると考えられ、実施例1のように、電極に対して低ダメージでエッチング可能であることが示された。

【図面の簡単な説明】

【0090】

【図1】本発明の実施形態に係る複数の有機EL素子が基板上に形成されたパネルの製造途中における概念的な平面図である。

【図2】本発明の実施形態に係る有機EL素子の一例の概略構成を示す断面図である。

【図3】本発明の実施形態に係る有機EL素子の他の例の概略構成を示す断面図である。

【図4】本発明の実施形態に係る有機EL素子の他の例の概略構成を示す断面図である。

【図5】本発明の実施形態に係る有機EL素子の他の例の概略構成を示す断面図である。

【図6】本発明の実施例1におけるa−CNx:H絶縁層のエッジ形状を示す図である。

【図7】(a)本発明の実施例1の有機EL素子の、光学顕微鏡による発光画素の観察結果を示す図である。(b)本発明の比較例1の有機EL素子の、光学顕微鏡による発光画素の観察結果を示す図である。

【図8】本発明の実施例1及び比較例1,2の有機EL素子の発光領域の割合の経過日数による変化を示す図である。

【符号の説明】

【0091】

1 有機EL素子、10 基板、12 第1電極、14 絶縁層、16 電極分離用隔壁、18 有機化合物層、20 第2電極、22 保護膜、24 バリア膜、26 カラーフィルタ、28 カラーフィルタ保護膜。

【技術分野】

【0001】

本発明は、有機電界発光素子及び有機電界発光素子の製造方法に関する。

【背景技術】

【0002】

有機発光素子、特に電界発光機能を備えた有機電界発光素子(以下有機EL素子という)は、次世代平面ディスプレイとして注目されている。この有機電界発光素子を用いることにより、例えば、低消費電力、広視野角、自発光、高速応答性などの特徴を有するフルカラーディスプレイの実現が可能である。

【0003】

この有機EL素子の構成としては、基板上に設けた、ホール(正孔)注入電極/有機発光層/電子注入電極の構成を基本とし、これにホール(正孔)注入層や電子注入層を適宜設けたもの、例えば、ホール注入電極/ホール注入層/有機発光層/電子注入電極や、ホール注入電極/ホール注入層/有機発光層/電子注入層/電子注入電極などの構成のものが知られている。有機EL素子は、ホール注入電極から注入される正孔と、電子注入電極から注入される電子とが有機発光層中で再結合し、これにより有機発光材料が励起され、この発光材料が基底状態に戻る際に起こる発光現象を利用している。

【0004】

このような、基板上に設けられたホール注入電極または電子注入電極である第1電極、有機発光層を含む有機化合物層、電子注入電極またはホール注入電極である第2電極を含んでなる発光素子部分を含む有機EL素子において、第1電極と第2電極との間に、パターン加工された絶縁層を存在させた非発光素子部分を保有し、絶縁層の開口部には、第1電極と第2電極との間に有機発光層を含む有機化合物層が接合されて設けられている有機EL素子が知られている。

【0005】

例えば、特許文献1には、そのような有機EL素子の製造方法として、基板上に設けられた下部電極(第1電極)上に、SiO2、Si3N4、Al2O3等の無機材料を含む膜を、蒸着法、スパッタリング法、プラズマCVD法などの方法で成膜した後、フォトレジストを用いたエッチング法等によりパターニングする方法、あるいは感光性ポリイミド等の有機高分子材料を含む膜を、スピンコート法、キャスト法、LB(Langmuir−Blodgett)法などの方法で成膜し、フォトリソグラフィ法等によりパターニングする方法により絶縁層を形成し、その後パターニングされた絶縁層の開口部に発光層を含む有機化合物層及び対向電極(第2電極)を形成する方法が記載されている。

【0006】

【特許文献1】特開平03−250583号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に記載されているような、SiO2、Si3N4、Al2O3等の無機膜をフォトレジストを用いたエッチング法によりパターニングする方法の場合、エッチング時にフッ素等のハロゲンを高濃度で含むガス(例えば、CHF3ガス)を用いる必要があるため、無機膜の下層として設けられているITO等の電極へのダメージが大きく、有機EL素子の特性の劣化が大きいという問題があった。

【0008】

また、感光性ポリイミド等の有機高分子をスピンコート法、キャスト法、LB(Langmuir−Blodgett)法などの方法で成膜する場合、有機高分子を有機溶媒等の溶媒に溶解させた溶液を塗布後、溶媒を蒸発させることにより塗布膜を形成する必要があるが、成膜時に大気中の水分等が容易に膜の内部まで浸透して吸着され、有機EL素子作成後に吸着された物質が徐々に再蒸発して素子を侵食するため、発光しない領域(ダークエリア)が生じるという問題があった。特に封止手法として保護膜による封止を用いた場合、特に透水性の低い良い保護膜ほど再蒸発した物質が基板と保護膜との間の発光素子領域内に閉じこめられてしまうことになり、かえってダークエリアの発生量が大きくなってしまう可能性がある。また、膜中の吸着物を除去するためには、有機EL素子の成膜前に、感光性レジストがパターニングされた基板を真空中で高温で長時間加熱する必要があるが、膜中の吸着物を完全に除去することは困難であり、生産性にも問題があった。また、基板として樹脂基板を使用する場合には高温で加熱すると基板の変形や変質等を引き起こすため、この手法を用いることは困難であった。

【0009】

本発明は、有機EL素子特性の劣化が抑制され、ダークエリアの発生が小さい有機電界発光素子及び有機電界発光素子の製造方法である。

【課題を解決するための手段】

【0010】

本発明は、基板上に、第1電極と、有機化合物層と、第2電極と、を備える有機電界発光素子であって、前記第1電極と前記第2電極との間に、前記第1電極と前記第2電極との絶縁を確保するための絶縁層を備え、前記絶縁層は、アモルファスカーボン系材料を含む。

【0011】

また、本発明は、基板上に、第1電極と、有機化合物層と、第2電極と、を備える有機電界発光素子であって、前記第1電極と前記第2電極との間に、前記第1電極と前記第2電極との絶縁を確保するための絶縁層を備え、前記絶縁層は、プラズマ重合膜である。

【0012】

また、前記有機電界発光素子において、前記プラズマ重合膜は、アモルファスカーボン系材料を含むことが好ましい。

【0013】

また、前記有機電界発光素子において、前記アモルファスカーボン系材料は、アモルファス窒化炭素であることが好ましい。

【0014】

また、前記有機電界発光素子において、前記アモルファス窒化炭素を含む絶縁層は、アルカン、アルケン及びアルキンのうち少なくとも1種を含むガスと、窒素及びアンモニアのうち少なくとも1種を含むガスとを原材料としてプラズマ重合法によって成膜されることが好ましい。

【0015】

また、前記有機電界発光素子において、前記第1電極、前記有機化合物層、前記第2電極及び前記絶縁層は、保護膜により封止されていることが好ましい。

【0016】

また、前記有機電界発光素子において、前記保護膜は、アモルファスカーボン系材料を含むことが好ましい。

【0017】

また、本発明は、基板上に、第1電極と、有機化合物層と、第2電極と、前記第1電極と前記第2電極との間に形成された、前記第1電極と前記第2電極との絶縁を確保するための絶縁層と、を備える有機電界発光素子の製造方法であって、前記第1電極が形成された基板上に、プラズマ重合法により絶縁層を成膜し、前記絶縁層を、フォトリソグラフィ法によりパターニングする。

【0018】

また、前記有機電界発光素子の製造方法において、前記絶縁層のパターニングでは、所定領域を開口して前記第1電極表面を露出させ、その後、前記有機化合物層及び前記第2電極を形成することが好ましい。

【0019】

また、前記有機電界発光素子の製造方法において、前記絶縁層のパターニングでは、前記絶縁層上に感光性レジスト膜を形成し、前記絶縁層を残す領域以外に形成された前記感光性レジスト膜を露光及び現像により除去した後、エッチングによって所定領域における前記絶縁層を除去することにより、パターニングを行うことが好ましい。

【0020】

また、前記有機電界発光素子の製造方法において、前記エッチングは、酸素原子を含むガスを少なくとも1種含むガスを用いたプラズマによるエッチングであることが好ましい。

【0021】

また、前記有機電界発光素子の製造方法において、前記プラズマ重合法により成膜された絶縁層は、アモルファスカーボン系材料を含むことが好ましい。

【0022】

また、前記有機電界発光素子の製造方法において、前記アモルファスカーボン系材料は、アモルファス窒化炭素であることが好ましい。

【0023】

また、前記有機電界発光素子の製造方法において、前記アモルファス窒化炭素を含む層は、アルカン、アルケン及びアルキンのうち少なくとも1種を含むガスと、窒素及びアンモニアのうち少なくとも1種を含むガスとを原材料としてプラズマ重合法によって成膜されることが好ましい。

【0024】

また、前記有機電界発光素子の製造方法において、前記第1電極、前記有機化合物層、前記第2電極及び前記絶縁層を、保護膜により封止する工程をさらに含むことが好ましい。

【発明の効果】

【0025】

本発明において、第1電極と第2電極との間の絶縁層として、アモルファスカーボン系材料を含む膜を備えることにより、有機EL素子特性の劣化が抑制され、ダークエリアの発生が小さい有機電界発光素子及びその製造方法を提供することができる。

【0026】

また、本発明において、絶縁層として、プラズマ重合膜を備えることにより、有機EL素子特性の劣化が抑制され、ダークエリアの発生が小さい有機電界発光素子及びその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0027】

本発明の実施形態について以下説明する。

【0028】

本実施形態に係る有機EL素子は、基板上に、第1電極と、有機化合物層と、第2電極と、を備え、例えば、基板側から順に第1電極、有機化合物層、第2電極がこの順に積層されている。また、第1電極と第2電極との間、具体的には素子発光領域の周囲の領域における第1電極及び第2電極の間には、第1電極と第2電極との絶縁を確保するための絶縁層を備え、絶縁層は、アモルファスカーボン系材料を含む。

【0029】

また、上記絶縁層は、アモルファスカーボン系材料に限らず、プラズマ重合膜を用いることができ、少なくともプラズマ重合法によって上記アモルファスカーボン系材料を用いて形成することができる。

【0030】

図1は、発光層としてRGBの各色を発光する層をそれぞれ設けてRGBの発光を得る、パッシブマトリクス型ディスプレイの一例であり、複数の有機EL素子が基板上に形成されたパネルの製造途中における概念的な平面図である。具体的には、素子の第1電極形成後、有機化合物層をその上に形成する前の構成を示している。図2は、図1のA−A’線に沿った位置に形成される有機EL素子の概略断面構造である。この有機EL素子1は、基板10上に、第1電極12、絶縁層14、電極分離用隔壁16、有機化合物層18、第2電極20、保護膜22を備える。

【0031】

図1に示すように、絶縁層14は、ストライプ状にパターニングされた第1電極12の間及びストライプ方向(電極延在方向)と直交する方向に該第1電極12上を横断するような格子状に形成されている。第1電極12の延在方向と直交する方向の絶縁層14の上には、電極分離用隔壁16が設けられている。

【0032】

有機EL素子1の断面構造は図2に示すように、基板10の画素領域(発光領域)では、絶縁層14が開口されおり、第1電極12、有機化合物層18、第2電極20がこの順に形成されている。基板10の非画素領域(非発光領域)では、第1電極12、絶縁層14、電極分離用隔壁16、有機化合物層18、第2電極20がこの順に形成されており、素子を覆うように保護膜22が形成されている。非発光領域の第1電極12上に形成された絶縁層14により、第1電極12と第2電極20との間が物理的、電気的に分断されて短絡が防止され、また、電極分離用隔壁16で分断された第2電極20の端部と第1電極12の端部との短絡が防止されている。絶縁層14上には、電極分離用隔壁16が形成され、絶縁層14及び電極分離用隔壁16により、有機化合物層18及び第2電極20が分離されている。そして、素子を覆うように保護膜22が形成されている。

【0033】

本実施形態において、絶縁層14は、上述のようにアモルファスカーボン系材料を含む膜またはプラズマ重合膜である。また、電極分離用隔壁16が、アモルファスカーボン系材料を含む膜またはプラズマ重合膜であってもよい。また、以下に述べる図4や図5の場合のように、絶縁層14を設けずに電極分離用隔壁16を設ける素子構造の場合は、電極分離用隔壁16が絶縁層の役割を果たし、電極分離用隔壁16をアモルファスカーボン系材料を含む膜またはプラズマ重合膜で構成する。

【0034】

絶縁層14の開口部(発光領域)では、露出した第1電極の上に有機化合物層18、第2電極20がこの順に積層されるため、第1電極12及び第2電極20から電子と正孔を有機化合物層18内に注入することができ、この領域においてはここで電子と正孔が再結合して、有機化合物層18中の有機発光材料を励起させて発光を起こす。有機EL素子の各層の材料は特に限定されるものではなく、例えば後述するような従来より有機EL素子の材料として提案されている材料の他、今後新たに開発される材料及びそれらの組み合わせも採用可能である。

【0035】

本実施形態に係る有機EL素子の構造としては、図2に示す構造の他に、例えば、図3〜図5に示す構造が挙げられる。

【0036】

図3は、基板10と第1電極12との間に、カラーフィルタ26、カラーフィルタ保護膜28、バリア膜24を設けた構造となっており、有機化合物層18の発光層に白色発光させ、カラーフィルタ26を通してRGBの発光を得るパッシブマトリクス型ディスプレイの一例の概略断面図である。バリア膜24は、カラーフィルタ26からカラーフィルタ保護膜28を介して第1電極及び有機化合物層18への不純物の侵入を防止する役割を果たす。

【0037】

図4は、画素ごとにスイッチ素子を設けて発光を制御するアクティブマトリクス型ディスプレイで、上記図3と同様に基板10と第1電極12との間に、カラーフィルタ26及びカラーフィルタ保護膜28を設けた構造となっており、有機化合物層18の発光層に白色発光させ、カラーフィルタ26を通してRGBの発光を得る。なお、画素ごとに設けられるスイッチ素子は図示しない。なお、アクティブマトリクス型ディスプレイでは、例えば、第1電極12が画素ごとに個別に形成され、電極分離用隔壁16は、例えば、ディスプレイの水平走査方向に沿って、図1のように形成されている。

【0038】

図5は、有機化合物層18の発光層としてRGBの各色を発光する層をそれぞれ設けてRGBの発光を得る、アクティブマトリクス型ディスプレイの一例の概略断面図である。図4と同じように非発光素子部の第1電極12上に電極分離用隔壁16が形成され、これらにより各画素が分離されている。

【0039】

なお、図2〜図5において、保護膜22を形成する代わりに、ガラスや金属等の封止基材で素子全体を封止して、大気中の水分等の遮蔽を行ってもよい。また、保護膜22と封止基材を併用してもよい。

【0040】

基板10としては、透明な基板であれば特に制限はないが、例えば、ガラスや、ポリエチレンテレフタレート、エステル樹脂基板、アクリル樹脂、フッ素樹脂、エポキシ樹脂等のプラスチック等が挙げられる。また、プラスチック基板の表面にはSi3N4、SiO2等を含むバリア膜が形成されていてもよい。さらには、基板10の表面にはカラーフィルタ及び必要に応じてカラーフィルタ保護膜、さらに必要に応じて、Si3N4、SiO2等を含むバリア膜が形成されていてもよい。

【0041】

基板10上には、仕事関数の大きい、例えば、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)、AZO(Aluminum Zinc Oxide)、GZO(Garium Zinc Oxide)等の透明導電性材料を用いて第1電極12が、ストライプ状等にパターニングされて形成される。第1電極12のストライプ幅は、例えば、10μm〜1000μmの範囲である。また、第1電極12の膜厚は、10nm〜500nmの範囲であることが好ましい。

【0042】

第1電極12上には、絶縁層14が非画素領域に格子状にパターニングされて形成されている。絶縁層14は、第1電極12と第2電極20との間の短絡を防止し、電気的に絶縁を確保する層である。絶縁層14は、アモルファスカーボン系材料を含むが、アモルファスカーボン系材料としては、アモルファス窒化炭素(a−CNx:H)、アモルファス炭素等が挙げられるが、アモルファス窒化炭素であることが好ましい。

【0043】

アモルファス窒化炭素膜は、無機膜に近い緻密性を備えているため、特に大気中の水分や酸素の遮蔽性が高い。さらに、被覆性、平坦性に優れると共に、有機膜としての柔軟性も備えているため応力耐久性が高い。

【0044】

アモルファスカーボン系材料を含む絶縁層14の形成方法としては、プラズマ重合法、光による原料分解を利用した光重合法、触媒を利用したcat−CVD法(触媒化学気相成長法)等が挙げられるが、膜密度を考慮するとプラズマ重合法が好ましい。

【0045】

また、絶縁層14は、プラズマ重合膜である。プラズマ重合膜は、アモルファス窒化炭素(a−CNx:H);アモルファス炭素;フラン、ピロール等のヘテロ五員環有機化合物プラズマ重合体;メタクリル酸メチルプラズマ重合体、アクリロニトリルプラズマ重合体等のアクリル系有機化合物プラズマ重合体;テトラフロロエチレンプラズマ重合体等のフッ素系有機化合物プラズマ重合体;ジクロロエチレンプラズマ重合体等の塩素系有機化合物重合体;テトラエトキシシリコンプラズマ重合体、ヘキサメチルジシラザンプラズマ重合体などのシリコン系有機化合物プラズマ重合体;等のうち少なくとも1つを含んで構成することができるが、無機膜に近い緻密性を備え、大気中の水分等に対する遮蔽性が高いことから、アモルファス窒化炭素(a−CNx:H)、アモルファス炭素のうち少なくとも1つを含んで構成することがより好ましく、アモルファス窒化炭素(a−CNx:H)を含んで構成することがさらに好ましい。

【0046】

絶縁層14は、プラズマ重合法等により成膜された後、例えばフォトリソグラフィ法、レーザや電子線等のエネルギ線を照射して直接パターンを形成する方法等によりパターニングされるが、パターニングが容易であることからフォトリソグラフィ法によりパターニングされることが好ましい。フォトリソグラフィ法によるパターニングは、例えば、第1電極12上に、絶縁層14をプラズマ重合法により一面に成膜した後、絶縁層14上に、エッチングマスクとして感光性レジスト膜を一面に形成し、マスク等を使用した露光及び現像により絶縁層を残す領域以外に形成された感光性レジスト膜を除去した後、エッチングによって不要な絶縁層を除去することにより行われる。

【0047】

感光性レジスト膜としては、アクリル系、ポリイミド系等の公知の感光性レジスト膜を使用することができる。

【0048】

エッチング方法としては、電極に対するダメージが少ない方法であれば特に制限はないが、酸素原子を含むガス、例えば、酸素、二酸化炭素、亜酸化窒素(N2O)等、を少なくとも1種含むガスを用いたプラズマによるエッチングであることが好ましい。これにより、電極に対するダメージを抑制することができ、有機EL素子の特性の低下を防止することができる。

【0049】

エッチング後に、エッチングマスクとして使用した感光性レジスト膜が残存する場合があるが、その場合は、メチルエチルケトン等の絶縁層14を侵さない有機溶媒等を用いて残存した感光性レジスト膜を除去すればよい。

【0050】

絶縁層14の膜厚は、0.05μm〜5μmの範囲であることが好ましく、0.2μm〜2μmの範囲であることがより好ましい。絶縁層14の膜厚が0.05μm未満であると、薄すぎてムラができたり被覆性が悪くなるために絶縁性の保持が困難となる場合があり、一方、5μmを超えて必要以上に厚く形成してもそれによって絶縁性はそれほど変化しないため、生産性を考慮して適度の厚さとすることが好ましい。

【0051】

また、絶縁層14のテーパ形状は、絶縁層14の上面縁部に形成される第2電極20の断線防止のために、図2,図3に示すように順テーパ形状であることが好ましい。エッチング後の絶縁層14のエッジ形状は、エッチングマスクとして使用した感光性レジスト膜のエッジ形状が転写されるため、感光性レジスト膜のテーパ形状も順テーパ形状であることが好ましい。順テーパ形状としては、絶縁層14または感光性レジスト膜において底面と斜面とのなす角度が10度〜75度の範囲であることが好ましい。

【0052】

アモルファス窒化炭素を含む絶縁層14は、プラズマ重合法により成膜されるが、アルカン、アルケン及びアルキンのうち少なくとも1種を含むガスと、窒素及びアンモニアのうち少なくとも1種を含むガスとを原材料としてプラズマ重合法によって成膜されることが好ましく、例えば、メタンガス、プロパンガス、イソブタンガス等と窒素ガスとを原材料としたプラズマ重合法によって成膜される。プラズマ重合法は、原材料となるメタンガス、窒素ガス等が安価であり、成膜装置(プラズマ気相成長装置)も比較的安価であり、有機EL素子の製造コスト低減に非常に有利である。また、原材料であるメタンガス、窒素ガス等の比率を制御すれば膜中のNの割合を調整でき、Nの割合(x)に応じて成膜されたa−CNx:H膜の特性を精度良く制御することができる。

【0053】

本実施形態において、絶縁層14として、アモルファスカーボン系材料を含む膜またはプラズマ重合膜を備えることにより、有機EL素子特性の劣化が抑制され、ダークエリアの発生が小さい有機EL素子とすることができる。アモルファスカーボン系材料を含む膜は、有機膜でありながら無機膜に近い膜密度を有し、緻密性を備えているため、大気中の水分や酸素の遮蔽性が高く、膜中への水分等の浸透も非常に少ない。また、プラズマ重合膜はプラズマにより分解・ラジカル化・イオン化された有機モノマを3次元的に重合させることにより形成されるため、有機膜でありながら無機膜に近い膜密度を有し、緻密性を備えているため、大気中の水分や酸素の遮蔽性が高く、膜中への水分等の浸透も非常に少ない。そのため、絶縁層14としてアモルファスカーボン系材料を含む膜またはプラズマ重合膜を用いた場合、有機EL素子作製後の絶縁層14からの水分等の再蒸発は少なくダークエリアの発生も少なくなる。また、アモルファスカーボン系材料を含む膜またはプラズマ重合膜は炭素を主成分とする膜であるので、酸素原子を含むガスで容易にプラズマエッチングでき、ハロゲンガスを用いたプラズマエッチングと比較しても電極に対するダメージが小さく素子特性の劣化もほとんどない。さらに、アモルファスカーボン系材料を含む膜またはプラズマ重合膜は有機物質の重合体であるので、無機膜に比べて柔軟性が高くフレキシビリティが高いため、フレキシブルディスプレイへの応用も容易である。

【0054】

また、特に有機EL素子の封止手法として保護膜22による封止を用いた場合には、再蒸発した水分等の物質が基板10と保護膜22との間の有機化合物層18のある発光素子領域内に閉じこめられてしまうためダークエリアの発生量がより大きくなる傾向にあったが、絶縁層14として、アモルファスカーボン系材料を含む膜またはプラズマ重合膜を備えることにより、ダークエリアの発生がより小さい有機EL素子とすることができる。

【0055】

電極分離用隔壁16を構成する材料としては、ポリイミド系樹脂、アクリル系樹脂等の有機膜が挙げられる。また、上記絶縁層14に用いたアモルファスカーボン系材料を含む膜であってもよく、上記絶縁層14に用いたプラズマ重合膜であってもよい。電極分離用隔壁16として、アモルファスカーボン系材料を含む膜またはプラズマ重合膜を用いることで、保護膜22によって基板10との間に封止された素子内部でのこの電極分離用隔壁16からの水分等の蒸発量を少なくすることができるので、ダークエリアの発生をさらに確実に防止することができる。ただし、本実施形態では、電極分離用隔壁16の下にアモルファスカーボン系材料(例えば、アモルファス窒化炭素材料)を含む膜またはプラズマ重合膜を用いており、有機化合物層18、第2電極20は図2のように直接電極分離用隔壁16に接しないので、上記効果による寄与は少ない。

【0056】

電極分離用隔壁16の膜厚としては、通常、2μm〜10μmの範囲であるが、2μm〜5μmの範囲であることが好ましい。

【0057】

電極分離用隔壁16の形状は、電極分離用隔壁16の上から例えば基板全面に一括して形成する有機化合物層18及び第2電極20を自動的かつ確実に分離させるために、図2〜図5に示すように逆テーパ形状であることが好ましい。電極分離用隔壁16は、絶縁層14の作製後、電極分離用隔壁16用の膜がプラズマ重合法等により成膜された後、例えばフォトリソグラフィ法、レーザや電子線等のエネルギ線を照射して直接パターンを形成する方法等によりパターニングされるが、パターニングが容易であることからフォトリソグラフィ法によりパターニングされることが好ましい。第1電極12及び絶縁層14上に電極分離用隔壁16用の膜をプラズマ重合法により一面に成膜した後、電極分離用隔壁16用膜上に、エッチングマスクとして、アクリル系、ポリイミド系等の感光性レジスト膜あるいはSiO2、SiN、Al2O3等の無機膜等を一面に形成し、マスク等を使用した露光及び現像により絶縁層を残す領域以外に形成された感光性レジスト膜を除去した後、得られた所望パターンの感光性レジスト膜をエッチングマスクとして、電極分離用隔壁16用の膜をエッチングし、不要領域から上記電極分離用隔壁16用の膜を除去する。

【0058】

エッチング方法としては、特に制限はないが、例えば、フッ素等のハロゲンを含むCF4,CHF3等のハロゲン系ガス、酸素,二酸化炭素,亜酸化窒素(N2O)等の酸素原子を含むガスを少なくとも1種含むガスを用いたプラズマによるエッチング、硫酸,硝酸,りん酸,フッ酸等などの薬液によるウェットエッチング等が挙げられる。

【0059】

絶縁層14及び電極分離用隔壁16の両者にアモルファスカーボン系材料を含む膜またはプラズマ重合膜を用いる場合には、電極分離用隔壁16形成時のエッチングにより、すでにパターニングされた絶縁層14が侵食されてテーパ形状が変化しないように、絶縁層14及び電極分離用隔壁16のエッチング速度に差をつけるように、すなわち、絶縁層14のエッチング速度より電極分離用隔壁16のエッチング速度が速くなるように、絶縁層14及び電極分離用隔壁16を形成する材料を選択することが好ましい。

【0060】

絶縁層14及び電極分離用隔壁16のエッチング速度に差をつけるためには、例えば、絶縁層14及び電極分離用隔壁16の両者にアモルファス窒化炭素を使用した場合、電極分離用隔壁16を形成する原料ガス中の窒素含有量を増やして、得られるアモルファス窒化炭素中の含窒素量を多くすれば、エッチング速度を速くすることができる。

【0061】

第1電極12の発光領域上、及び絶縁層14の縁部には、少なくとも1層の有機化合物層18が形成される。

【0062】

有機化合物層18は、少なくとも発光層を備え、用いる有機化合物の機能等によって層構造が異なる。発光層の単層構造の他、ホール輸送層/発光層、発光層/電子輸送層等の2槽構造、ホール輸送層/発光層/電子輸送層の3層構造、あるいはさらにホール注入層等を備える多層構造を採用することが可能である。もちろんこれらの積層構造に限定されるものではなく、様々な組み合わせが採用可能である。

【0063】

有機化合物層18上には、Al等の第2電極20が形成される。第2電極20としては、Alの他にも、例えば、Mg−Ag合金、Al−Li合金等を使用することができる。第2電極20は、真空蒸着法によって形成されることが好ましいが、スパッタリング法またはイオンプレイティング法等によって形成されてもよい。第2電極20の膜厚としては、0.1nm〜100nmの範囲であることが好ましい。また、第2電極は、LiF層(電子注入層)とAl電極等との積層体により構成してもよい。

【0064】

発光層は、目的とする発光色、輝度などに応じて最適な有機発光材料を含んでいる。この発光層は、発光材料の単独層、発光材料がゲスト材料としてホスト材料中に少量ドープされた混合層、多色発光を実現するため、異なる発光材料層が積層された多層構造など、様々な構成が採用可能である。発光層としては、蛍光を発する有機化合物を用いることができるが、必ずしもこれに限定されるものではなく、例えば、燐光を発する有機金属錯体等を使用することもできる。また、発光色度の調整や発光効率を増加させることを目的として、発光層中に有機分子をドーピングすることも好適である。発光層の膜厚としては、1nm〜300nmの範囲であることが好ましい。

【0065】

有機EL素子が白色発光素子のときは、例えば、発光材料として青及び赤(オレンジ)の2層を用いて、加色により白色を得ることができる。また、RGB塗り分け方式の場合は、RGBそれぞれを発光する発光材料を使用することができる。

【0066】

発光材料としては、例えば、アルミキノリノール錯体(Alq3:Tris(8-hydroxyquinolinato)aluminum(III))、DPVBi(4,4'-Bis[(2,2-diphenyl)vinyl-1-yl]-1,1'-biphenyl)等を採用することができる。あるいは、このAlq3をホスト材料として他の発光色素のドーパント材料などを用いてもよい。もちろん、発光機能を備える他の材料を用いることもできる。

【0067】

蛍光発光用のドーパント材料としては、青色蛍光用としては例えば、Bis[4-(N,N-diphenylamino)styryl]-9,10-Anthrathene等が挙げられる。オレンジ色蛍光用としては例えば、DCJTB(4-(dicyanomethylene)-2-t-butyl-6-(1,1,7,7-tetramethyljulolidyl-9-enyl)-4H-pyran)等が挙げられる。

【0068】

また、発光材料としては、燐光発光用のホスト材料及びドーパント材料を使用してもよい。ホスト材料としては、カルバゾール基を含む化合物を採用することができ、例えば、バイポーラ性の4,4’−N,N’−ジカルバゾール−ビフェニル(CBP:4,4'-N,N'-dicarbazole-biphenyl)を用いることができる。また、ホール輸送性の4,4’,4”−トリス(カルバゾリル)−トリフェニルアミン(TCTA)を用いることも可能である。ドーパント材料としては、青色燐光用としては例えば、FIrpic(Iridium(III)bis(2-(4,6-difluorophenyl)pyridinato-N,C2')picolinate)等が挙げられる。緑色燐光用としては例えば、Ir(ppy)3(tris(2-phenylpyridine) iridium(III))等が挙げられる。赤色燐光用としては例えば、Ir(piq)3(tris(2-phenylisoquinoline) iridium (III))等が挙げられる。

【0069】

また、ホール注入層用の材料としては、銅フタロシアニン(CuPc)、スターバーストアミン、バナジウム酸等の公知の材料が挙げられる。ホール注入層の膜厚としては、0.1nm〜50nmの範囲であることが好ましく、0.1nm〜10nmの範囲であることがより好ましい。

【0070】

ホール注入層の上に形成されたホール輸送層に用いる材料としては、ホール輸送機能を備えていれば特に限定されないが、例えば、トリフェニルアミンの多量体を使用することができ、一例としては、α−NPD(4,4'-Bis[N-(1-naphthyl)-N-phenyl-amino]biphenyl)、TPTE(triphenylamine tetramer)を使用することができる。ホール輸送層の膜厚としては、1nm〜300nmの範囲であることが好ましい。

【0071】

また、電子輸送層に用いる材料としては、電子輸送機能を備えていれば特に限定されないが、例えば、上記アルミキノリノール錯体(Alq3:Tris(8-hydroxyquinolinato)aluminum(III))等を使用することができる。電子輸送層の膜厚としては、1nm〜200nmの範囲であることが好ましい。

【0072】

また、必ずしも必要ではないが発光層と電子輸送層との間にホールブロック層を形成してもよい。ホールブロック層の形成により、発光層として例えば、TCTA等のホール輸送性材料を燐光発光のホストとして使用した場合に、発光層からの第2電極20側へのホールの流出をより確実にブロックすることができ、例えば、電子輸送層にAlq3等を用いている場合に電位輸送層にホールが流れ込むことでこのAlq3等が発光したり、ホールを発光層に閉じ込めることができずに発光効率が低下するなどといった問題を防止することができる。ホールブロック層に用いる材料としては、TPBI(2,2',2''-(1,3,5-phenylene)tris[1-phenyl-1H-benzimidazole)や、バソクプロイン(BCP)や、BAlq(Aluminum(III)bis(2-methyl-8-quinolinato) 4-phenylphenolate)等を挙げることができる。ホールブロック層の膜厚としては、0.1nm〜100nmの範囲であることが好ましく、0.1nm〜30nmの範囲であることがより好ましい。

【0073】

保護膜22としては、防湿性が高いこと、曲げ応力耐性が高いこと等の点から、アモルファス窒化炭素膜やアモルファス窒化炭素膜と無機膜との積層膜(特開2003−282237号公報)、あるいは、気相成長無機膜と、有機化合物を少なくとも1種含む材料を用いて形成されたプラズマ重合膜と、が交互に積層され、かつ前記プラズマ重合膜が前記気相成長無機膜を挟んで形成されている積層膜(特開2004−87253号公報)を用いる。

【0074】

プラズマ重合膜としては、上記絶縁層14と同様の、アモルファス窒化炭素(a−CNx:H)、アモルファス炭素、ヘテロ五員環有機化合物プラズマ重合体、アクリル系有機化合物プラズマ重合体、フッ素系有機化合物プラズマ重合体、塩素系有機化合物プラズマ重合体、シリコン系有機化合物プラズマ重合体等のうち少なくとも1つを含んで構成することができる。

【0075】

無機膜あるいは気相成長無機膜は、窒化シリコン(Si3N4膜)、窒化アルミニウム、窒化硼素等の窒化膜;酸化シリコン(SiO2膜)、酸化アルミニウム(Al2O3膜)、酸化チタン(TiO2膜,TiCO膜など)等の酸化膜;アモルファスシリコン;ダイアモンド状カーボン(DLC);等のうち少なくとも1つを含んで構成することができる。

【0076】

アモルファス窒化炭素膜と無機膜との積層膜を保護膜22として用いる場合、アモルファス窒化炭素膜/無機膜の2層構造でもよいし、無機膜/アモルファス窒化炭素膜の2層構造としても良いし、さらに層数を増やしてもよい。

【0077】

また、気相成長無機膜とプラズマ重合膜との積層膜を保護膜22として用いる場合、プラズマ重合膜/気相成長無機膜/プラズマ重合膜の3層構造でもよいし、プラズマ重合膜/気相成長無機膜/プラズマ重合膜/気相成長無機膜の4層構造でもよいが、積層数は4層に限らず、4層以上でもよく、例えば10層程度又はそれ以上で防湿性能等を向上することができる。但し、あまり層数を増やしても、保護機能は変わらないのに、製造コストが上昇するなど、或いは透明であることが要求される場合に透過性の低下などが起きる可能性があるため、50層程度以下とすることが好ましい。

【0078】

保護膜22の膜厚は、0.1μm〜10μmの範囲であることが好ましく、0.5μm〜2μmの範囲であることがより好ましい。アモルファス窒化炭素膜と無機膜との積層膜を保護膜22として用いる場合、無機膜は、少なくとも0.5μm以下の厚さとすることが好ましく、例えば0.15μm程度と薄くすることが好適である。アモルファス窒化炭素膜の膜厚については、0.5μm程度の厚さとすることができる。また、気相成長無機膜と、プラズマ重合膜との積層膜を保護膜22として用いる場合、気相成長無機膜は、少なくとも0.5μm以下の厚さとすることが好ましく、例えば0.15μm程度と薄くすることが好適である。プラズマ重合膜の膜厚については、0.5μm程度の厚さとすることができる。少なくとも保護膜22の総膜厚が有機EL素子の総膜厚程度(多くの場合0.5μm程度)の厚さを備えることが好ましく、また最大でも10μm程度あれば十分な保護効果が得られる。

【0079】

なお、保護膜22としては、例えば、アモルファスカーボン(特開昭63−259994号公報、特開平7−161474号公報)や、シリコン窒化膜やシリコン酸化膜(特開平4−73886号公報)、DLC(Diamond Like Carbon、特開平5−101885号公報)の他、無定型シリカ(特開平5−335080号公報)、SiZnO・SiZnON(特開平8−96955号公報)、有機材料としてポリパラキシレン(特開平4−137483号公報)、ポリ尿素(特開平8−222368号公報)等を用いることができる。また、保護層を何層か積層させた構造であってもよく、例えば、気相法によって形成された層と光硬化性樹脂からなる層との積層構造(特開平4−267097号公報)や、無機保護膜と封止樹脂との積層構造(特開平11−40345号公報)等を用いてもよい。また、有機保護膜と、無機の酸素吸収膜や無機保護膜などとが積層した構造(例えば特開平7−169567号公報、特開平7−192868号公報、特開2000−068050号公報、特開2001−307873号公報)等を用いてもよい。さらに、「Barix」(DISPLAYS 22, 65 (2001))を用いてもよい。

【0080】

以上のように、有機EL素子において、絶縁層14として、あるいは電極分離用隔壁16として、あるいは絶縁層14及び電極分離用隔壁16として、アモルファスカーボン系材料を含む膜またはプラズマ重合膜を備えることにより、有機EL素子特性の劣化が抑制され、ダークエリアの発生が小さい有機EL素子とすることができる。また、アモルファスカーボン系材料を含む膜またはプラズマ重合膜は、無機膜に比べて柔軟性が高くフレキシビリティが高いため、フレキシブルディスプレイへの応用も容易である。

【0081】

またこれらの有機EL素子において、有機EL素子の封止手法として保護膜22による封止を用いた場合には特に、絶縁層14として、あるいは電極分離用隔壁16として、あるいは絶縁層14及び電極分離用隔壁16として、アモルファスカーボン系材料を含む膜またはプラズマ重合膜を備えることにより、ダークエリアの発生が小さい有機EL素子とすることができる。

【0082】

本実施形態に係る有機EL素子は、表示素子,コンピュータ,テレビ,携帯電話,デジタルカメラ,PDA,カーナビゲーション等の有機ELディスプレイ;バックライト等の光源;照明;インテリア;標識;交通信号機;看板などに好適に使用することができる。

【実施例】

【0083】

以下、実施例および比較例を挙げ、本発明をより具体的に詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0084】

<有機EL素子の作製>

(実施例1)

基板として、400μm幅のストライプ状にパターニングされたITO(酸化インジウム錫)電極(第1電極)が0.15μmの膜厚で形成されたガラス基板を用いた。この基板の上に絶縁層用の膜としてアモルファス窒化炭素(a−CNx:H)膜を膜厚1μmで形成した。アモルファス窒化炭素(a−CNx:H)膜はメタンガスと窒素ガスを原料にしたプラズマ重合法にて作製した。成膜中の圧力は100Pa、メタンガス流量20sccm、窒素ガス流量10sccm、プラズマ投入電力300W、基板温度は室温(23℃)の条件にて成膜を行った。次に、絶縁層として残したいa−CNx:H膜の上に、エッチング用マスクとして、パターニングされたレジスト膜を形成した。レジスト材料として東京応化製TELR P003PM10CPを用いた。パターニングはフォトリソグラフィ技術を用いて行った。なお、絶縁層のエッジを陰極断線防止のために順テーパ形状とするために、レジスト膜のエッジを順テーパ形状とした。この基板に対して酸素ガスを用いたプラズマエッチングすることで、不要なa−CNx:H膜を除去し、絶縁層として必要なa−CNx:H膜のみを残した。なお、このときエッチングマスクとして用いたレジスト膜が一部残ったので、メチルエチルケトン溶媒で除去した。エッチング後の絶縁層の断面を観察した走査型電子顕微鏡写真を図6に示すが、エッジ形状は順テーパ状であった。

【0085】

次に、前述の処理を行った基板上にレジスト材料として東京応化製TELR N101PMを用いて電極分離用隔壁を形成した後、有機化合物層及び第2電極を形成し、最後に素子全体を覆うように保護膜を形成して、有機EL素子を作製した。なお有機化合物層形成前には真空中での熱処理は行なわなかった。本実施例で用いた有機化合物層は、ITO電極(第1電極)上にホール注入層、ホール輸送層、発光層、電子注入層、電子注入電極(第2電極)を積層させた構造とした。本実施例では、ホール注入層として銅フタロシアニン(CuPc)、ホール輸送層としてトリフェニルアミン4量体(TPTE)、発光層としてキノリノールアルミ錯体(Alq3)、電子注入層としてフッ化リチウム(LiF)、電子注入電極としてアルミニウム(Al)を用いた。成膜は真空蒸着法によりin-situで行った。また、各層の膜厚はホール注入層:10nm、ホール輸送層:50nm、発光層:60nm、電子注入層:0.5nm、電子注入電極:100nmとした。また、保護膜としてSID2003 DIGEST, Vol.34, p.559 (2003)に報告されているSiNx/a−CNx:H積層保護膜を用い、構造は表面から順にa−CNx:H/SiNx/a−CNx:H/SiNxとし、それぞれの膜厚はSiNx層が200nm、a−CNx:H層が500nmとした。

【0086】

(比較例1)

比較例1として、絶縁層としてレジスト膜(レジスト材料:東京応化製TELR P003PM10CP)を使用して、膜厚1μmで成膜した。その後、フォトリソグラフィ技術を用いてエッジが順テーパー形状になるようにパターニングを行った。有機化合物層形成前には熱処理は行なわずに、他の構造は実施例1と同様にして有機EL素子を作製した。

【0087】

(比較例2)

比較例2として、絶縁層としてレジスト膜(レジスト材料:東京応化製TELR P003PM10CP)を使用して、膜厚1μmで成膜した。有機化合物層形成前に、真空下150℃で10分間熱処理を行った後、他の構造は比較例1と同様にして有機EL素子を作製した。

【0088】

<素子安定性評価>

実施例1、比較例1及び比較例2において作製した有機EL素子を、作製後1ヶ月間大気中に放置した後、発光の様子を光学顕微鏡の暗視野モードにて観察を行った。結果を図7に示す。比較例1の有機EL素子では、本来発光すべき領域(写真中央に見られる長方形の外枠、ドットサイズは400μm×350μm)に対して、絶縁層からの吸着物質の再蒸発により発光領域が狭められると考えられ、ダークエリアが拡大していることが観測された。本来発光すべき領域に対する実際発光している領域の面積の割合を、顕微鏡写真の画像解析により求めたところ、比較例1では81%であり、実施例1における94%とは13%もの違いが見られた。また、比較例2の有機EL素子では、発光領域の割合は1ヶ月後で87%であり、実施例1とは7%もの違いが見られた。この発光領域の割合の経過日数での変化を図8に示す。実施例1と比較例1との差は時間が経過するに従い拡大し、約1年後には実施例が91%と9割以上の値を保っていたのに対して、比較例1は76%とその差は15%にまで拡大した。以上の結果から本実施例1の有機EL素子によるダークエリア抑制効果及び長期的な安定性が確認された。

【0089】

(比較例3)

比較例3として、絶縁層として、スパッタリング法で形成した酸化シリコン膜を用い、エッチングガスとして四フッ化炭素と酸素との混合ガス(混合比3:2)を用いたプラズマエッチングで加工を行い、膜厚1μmで絶縁層を成膜した。他の構造は実施例1と同様にして有機EL素子を作製した。実施例1及び比較例3の有機EL素子を、初期輝度2400cd/m2で室温環境下で定電流駆動させ、輝度の半減寿命を測定した結果、実施例1の有機EL素子の半減寿命が100時間であったのに対して、比較例3の有機EL素子の半減寿命は40時間と、実施例1の素子の半分以下であった。この原因は絶縁層エッチング時のITO電極に対するダメージの違いであると考えられ、実施例1のように、電極に対して低ダメージでエッチング可能であることが示された。

【図面の簡単な説明】

【0090】

【図1】本発明の実施形態に係る複数の有機EL素子が基板上に形成されたパネルの製造途中における概念的な平面図である。

【図2】本発明の実施形態に係る有機EL素子の一例の概略構成を示す断面図である。

【図3】本発明の実施形態に係る有機EL素子の他の例の概略構成を示す断面図である。

【図4】本発明の実施形態に係る有機EL素子の他の例の概略構成を示す断面図である。

【図5】本発明の実施形態に係る有機EL素子の他の例の概略構成を示す断面図である。

【図6】本発明の実施例1におけるa−CNx:H絶縁層のエッジ形状を示す図である。

【図7】(a)本発明の実施例1の有機EL素子の、光学顕微鏡による発光画素の観察結果を示す図である。(b)本発明の比較例1の有機EL素子の、光学顕微鏡による発光画素の観察結果を示す図である。

【図8】本発明の実施例1及び比較例1,2の有機EL素子の発光領域の割合の経過日数による変化を示す図である。

【符号の説明】

【0091】

1 有機EL素子、10 基板、12 第1電極、14 絶縁層、16 電極分離用隔壁、18 有機化合物層、20 第2電極、22 保護膜、24 バリア膜、26 カラーフィルタ、28 カラーフィルタ保護膜。

【特許請求の範囲】

【請求項1】

基板上に、第1電極と、有機化合物層と、第2電極と、を備える有機電界発光素子であって、

前記第1電極と前記第2電極との間に、前記第1電極と前記第2電極との絶縁を確保するための絶縁層を備え、

前記絶縁層は、アモルファスカーボン系材料を含むことを特徴とする有機電界発光素子。

【請求項2】

基板上に、第1電極と、有機化合物層と、第2電極と、を備える有機電界発光素子であって、

前記第1電極と前記第2電極との間に、前記第1電極と前記第2電極との絶縁を確保するための絶縁層を備え、

前記絶縁層は、プラズマ重合膜であることを特徴とする有機電界発光素子。

【請求項3】

請求項2に記載の有機電界発光素子であって、

前記プラズマ重合膜は、アモルファスカーボン系材料を含むことを特徴とする有機電界発光素子。

【請求項4】

請求項1または3に記載の有機電界発光素子であって、

前記アモルファスカーボン系材料は、アモルファス窒化炭素であることを特徴とする有機電界発光素子。

【請求項5】

請求項4に記載の有機電界発光素子であって、

前記アモルファス窒化炭素を含む絶縁層は、アルカン、アルケン及びアルキンのうち少なくとも1種を含むガスと、窒素及びアンモニアのうち少なくとも1種を含むガスとを原材料としてプラズマ重合法によって成膜されることを特徴とする有機電界発光素子。

【請求項6】

請求項1〜5のいずれか1項に記載の有機電界発光素子であって、

前記第1電極、前記有機化合物層、前記第2電極及び前記絶縁層は、保護膜により封止されていることを特徴とする有機電界発光素子。

【請求項7】

請求項6に記載の有機電界発光素子であって、

前記保護膜は、アモルファスカーボン系材料を含むことを特徴とする有機電界発光素子。

【請求項8】

基板上に、第1電極と、有機化合物層と、第2電極と、前記第1電極と前記第2電極との間に形成された、前記第1電極と前記第2電極との絶縁を確保するための絶縁層と、を備える有機電界発光素子の製造方法であって、

前記第1電極が形成された基板上に、プラズマ重合法により絶縁層を成膜し、

前記絶縁層を、フォトリソグラフィ法によりパターニングすることを特徴とする有機電界発光素子の製造方法。

【請求項9】

請求項8に記載の有機電界発光素子の製造方法であって、

前記絶縁層のパターニングでは、所定領域を開口して前記第1電極表面を露出させ、

その後、前記有機化合物層及び前記第2電極を形成することを特徴とする有機電界発光素子の製造方法。

【請求項10】

請求項8または9に記載の有機電界発光素子の製造方法であって、

前記絶縁層のパターニングでは、

前記絶縁層上に感光性レジスト膜を形成し、前記絶縁層を残す領域以外に形成された前記感光性レジスト膜を露光及び現像により除去した後、エッチングによって所定領域における前記絶縁層を除去することにより、パターニングを行うことを特徴とする有機電界発光素子の製造方法。

【請求項11】

請求項10に記載の有機電界発光素子の製造方法であって、

前記エッチングは、酸素原子を含むガスを少なくとも1種含むガスを用いたプラズマによるエッチングであることを特徴とする有機電界発光素子の製造方法。

【請求項12】

請求項8〜11のいずれか1項に記載の有機電界発光素子の製造方法であって、

前記プラズマ重合法により成膜された絶縁層は、アモルファスカーボン系材料を含むことを特徴とする有機電界発光素子の製造方法。

【請求項13】

請求項12に記載の有機電界発光素子の製造方法であって、

前記アモルファスカーボン系材料は、アモルファス窒化炭素であることを特徴とする有機電界発光素子の製造方法。

【請求項14】

請求項13に記載の有機電界発光素子の製造方法であって、

前記アモルファス窒化炭素を含む層は、アルカン、アルケン及びアルキンのうち少なくとも1種を含むガスと、窒素及びアンモニアのうち少なくとも1種を含むガスとを原材料としてプラズマ重合法によって成膜されることを特徴とする有機電界発光素子の製造方法。

【請求項15】

請求項8〜14のいずれか1項に記載の有機電界発光素子の製造方法であって、

前記第1電極、前記有機化合物層、前記第2電極及び前記絶縁層を、保護膜により封止する工程をさらに含むことを特徴とする有機電界発光素子の製造方法。

【請求項1】

基板上に、第1電極と、有機化合物層と、第2電極と、を備える有機電界発光素子であって、

前記第1電極と前記第2電極との間に、前記第1電極と前記第2電極との絶縁を確保するための絶縁層を備え、

前記絶縁層は、アモルファスカーボン系材料を含むことを特徴とする有機電界発光素子。

【請求項2】

基板上に、第1電極と、有機化合物層と、第2電極と、を備える有機電界発光素子であって、

前記第1電極と前記第2電極との間に、前記第1電極と前記第2電極との絶縁を確保するための絶縁層を備え、

前記絶縁層は、プラズマ重合膜であることを特徴とする有機電界発光素子。

【請求項3】

請求項2に記載の有機電界発光素子であって、

前記プラズマ重合膜は、アモルファスカーボン系材料を含むことを特徴とする有機電界発光素子。

【請求項4】

請求項1または3に記載の有機電界発光素子であって、

前記アモルファスカーボン系材料は、アモルファス窒化炭素であることを特徴とする有機電界発光素子。

【請求項5】

請求項4に記載の有機電界発光素子であって、

前記アモルファス窒化炭素を含む絶縁層は、アルカン、アルケン及びアルキンのうち少なくとも1種を含むガスと、窒素及びアンモニアのうち少なくとも1種を含むガスとを原材料としてプラズマ重合法によって成膜されることを特徴とする有機電界発光素子。

【請求項6】

請求項1〜5のいずれか1項に記載の有機電界発光素子であって、

前記第1電極、前記有機化合物層、前記第2電極及び前記絶縁層は、保護膜により封止されていることを特徴とする有機電界発光素子。

【請求項7】

請求項6に記載の有機電界発光素子であって、

前記保護膜は、アモルファスカーボン系材料を含むことを特徴とする有機電界発光素子。

【請求項8】

基板上に、第1電極と、有機化合物層と、第2電極と、前記第1電極と前記第2電極との間に形成された、前記第1電極と前記第2電極との絶縁を確保するための絶縁層と、を備える有機電界発光素子の製造方法であって、

前記第1電極が形成された基板上に、プラズマ重合法により絶縁層を成膜し、

前記絶縁層を、フォトリソグラフィ法によりパターニングすることを特徴とする有機電界発光素子の製造方法。

【請求項9】

請求項8に記載の有機電界発光素子の製造方法であって、

前記絶縁層のパターニングでは、所定領域を開口して前記第1電極表面を露出させ、

その後、前記有機化合物層及び前記第2電極を形成することを特徴とする有機電界発光素子の製造方法。

【請求項10】

請求項8または9に記載の有機電界発光素子の製造方法であって、

前記絶縁層のパターニングでは、

前記絶縁層上に感光性レジスト膜を形成し、前記絶縁層を残す領域以外に形成された前記感光性レジスト膜を露光及び現像により除去した後、エッチングによって所定領域における前記絶縁層を除去することにより、パターニングを行うことを特徴とする有機電界発光素子の製造方法。

【請求項11】

請求項10に記載の有機電界発光素子の製造方法であって、

前記エッチングは、酸素原子を含むガスを少なくとも1種含むガスを用いたプラズマによるエッチングであることを特徴とする有機電界発光素子の製造方法。

【請求項12】

請求項8〜11のいずれか1項に記載の有機電界発光素子の製造方法であって、

前記プラズマ重合法により成膜された絶縁層は、アモルファスカーボン系材料を含むことを特徴とする有機電界発光素子の製造方法。

【請求項13】

請求項12に記載の有機電界発光素子の製造方法であって、

前記アモルファスカーボン系材料は、アモルファス窒化炭素であることを特徴とする有機電界発光素子の製造方法。

【請求項14】

請求項13に記載の有機電界発光素子の製造方法であって、

前記アモルファス窒化炭素を含む層は、アルカン、アルケン及びアルキンのうち少なくとも1種を含むガスと、窒素及びアンモニアのうち少なくとも1種を含むガスとを原材料としてプラズマ重合法によって成膜されることを特徴とする有機電界発光素子の製造方法。

【請求項15】

請求項8〜14のいずれか1項に記載の有機電界発光素子の製造方法であって、

前記第1電極、前記有機化合物層、前記第2電極及び前記絶縁層を、保護膜により封止する工程をさらに含むことを特徴とする有機電界発光素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図8】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図8】

【図6】

【図7】

【公開番号】特開2006−221916(P2006−221916A)

【公開日】平成18年8月24日(2006.8.24)

【国際特許分類】

【出願番号】特願2005−33168(P2005−33168)

【出願日】平成17年2月9日(2005.2.9)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成18年8月24日(2006.8.24)

【国際特許分類】

【出願日】平成17年2月9日(2005.2.9)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]