有機電界発光素子

【課題】高効率かつ長寿命である有機電界発光素子を提供する。

【解決手段】基板上に電子注入電極とアモルファス層を含むホール注入電極とを備え、電子注入電極とホール注入電極との間にホール輸送層を含む2層以上の有機層を有する有機電界発光素子において、アモルファス層とホール輸送層との間に酸化ニッケル層を挿入して、アモルファス層とホール輸送層との界面における酸化反応を抑制することにより、高効率かつ長寿命である有機電界発光素子を提供することができる。

【解決手段】基板上に電子注入電極とアモルファス層を含むホール注入電極とを備え、電子注入電極とホール注入電極との間にホール輸送層を含む2層以上の有機層を有する有機電界発光素子において、アモルファス層とホール輸送層との間に酸化ニッケル層を挿入して、アモルファス層とホール輸送層との界面における酸化反応を抑制することにより、高効率かつ長寿命である有機電界発光素子を提供することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機電界発光素子に関する。

【背景技術】

【0002】

有機発光素子、特に電界発光機能を備えた有機電界発光素子(以下有機EL素子という)は、次世代平面ディスプレイとして注目されている。この有機電界発光素子を用いることにより、例えば、低消費電力、広視野角、自発光、高速応答性などの特徴を有するフルカラーディスプレイの実現が可能である。

【0003】

この有機EL素子の構成としては、基板上に設けた、ホール(正孔)注入電極/有機発光層/電子注入電極の構成を基本とし、これにホール(正孔)注入層や電子注入層を適宜設けたもの、例えば、ホール注入電極/ホール注入層/有機発光層/電子注入電極や、ホール注入電極/ホール注入層/有機発光層/電子注入層/電子注入電極、ホール注入電極/ホール注入層/ホール輸送層/有機発光層/電子注入層/電子注入電極などの構成のものが知られている。有機EL素子は、ホール注入電極から注入される正孔と、電子注入電極から注入される電子とが有機発光層中で再結合し、これにより有機発光材料が励起され、この発光材料が基底状態に戻る際に起こる発光現象を利用している。

【0004】

このような有機EL方式のディスプレイにおいて、フレキシブルな有機EL素子ディスプレイを実現するために曲げることのできる樹脂基板が基板として用いられる。樹脂基板上に有機EL素子を形成する場合、基板の耐熱性の問題から一般的に150℃以下の低基板温度で素子を形成する必要があるが、陽極(ホール注入電極)として通常よく用いられている金属酸化物系の透明導電性材料であるITO(Indium Tin Oxide)の電極を150℃以下の低基板温度で基板上に形成した場合、ITOは結晶化せずにアモルファス構造となる。アモルファスITOは結晶化ITOと比べて不安定であるため、その上にホール輸送層を形成した場合、ホール輸送材料を酸化して界面に高抵抗層を形成してしまう。このような有機EL素子は低効率かつ短寿命であるため実用上適さない。このような界面反応を抑えるために、ホール注入電極とホール輸送層との界面に銅フタロシアニン(CuPc)などの耐酸化性のある有機材料の膜を挿入する手法が提案されている。

【0005】

一方、ホール輸送層として酸化ニッケル(NiO)膜を用いることが知られている。例えば、特許文献1には、ガラス基板上にITO/NiOを含む無機酸化物半導体層(ホール輸送層)/有機発光体層/陰極の構成の素子を形成した有機EL素子が示されている。また、特許文献2には、ガラス基板上にITO/Ni1−xO(0.05<x<0.5)層もしくはNiOにドープした層(ホール注入輸送層)/発光層/陰極の構成の素子を形成した有機EL素子が示されている。また、特許文献3には、基板上にITO/インジウムを含有しない導電性酸化物陽極保護層(NiO含む)/半導体共役重合体発光層/陰極の構成の素子を形成した有機EL素子が示されている。さらに、非特許文献1及び非特許文献2には、ガラス基板上にITO/NiO/TPD(ホール輸送層)/Alq3(発光層)/LiF(電子注入層)/Al(陰極)の構成の素子を形成した有機EL素子が示されている。

【0006】

【特許文献1】特開平5−41285号公報

【特許文献2】特開平9−260063号公報

【特許文献3】特表2000−516760号公報

【非特許文献1】チャン(Chan)ら、「アプライド・フィジックス・レターズ(Applied Physics Letters)」、2002年、81巻、10号、pp.1899−1901

【非特許文献2】チャン(Chan)ら、「シン・ソリッド・フィルムズ(Thin Solid Films)」、2004年、450巻、pp.304−311

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記界面反応を抑えるために、ホール注入電極とホール輸送層との界面にCuPc膜を挿入すると、CuPcは赤色領域に吸収を持つために素子からの発光において色ずれが起き、かつ素子が高電圧化してしまうという問題が新たに生じる。

【0008】

また、特許文献1〜3ではNiO膜をホール輸送層として用いてその上に発光層を設けた構造をとっているが、この構造ではNiO膜/発光層界面のNiO層側に存在するダングリングボンド等の表面欠陥が励起子キラーとして働いてしまうため、NiO膜/発光層の間にホール輸送層を挿入した場合に比べて発光輝度が悪化してしまう。さらに、NiOのホール輸送機能が低いため、発光効率が低いという問題もあった。

【0009】

非特許文献1や非特許文献2にはガラス基板上にITO/NiO/TPD(ホール輸送層)/Alq3(発光層)/LiF(電子注入層)/Al(陰極)の構成の素子を形成することが示されているが、用いられている基板はガラス基板であり、樹脂基板を用いた場合に問題となる陽極のアモルファス化に伴う上記界面反応の抑制については具体的に示されていない。

【0010】

本発明は、基板上に電子注入電極とアモルファス層を含むホール注入電極とを備え、電子注入電極とホール注入電極との間にホール輸送層を含む2層以上の有機層を有する有機電界発光素子であって、高効率かつ長寿命である有機電界発光素子である。

【課題を解決するための手段】

【0011】

本発明は、基板上に電子注入電極とアモルファス層を含むホール注入電極とを備え、前記電子注入電極と前記ホール注入電極との間にホール輸送層を含む2層以上の有機層を有する有機電界発光素子であって、前記アモルファス層と前記ホール輸送層との間に酸化ニッケル層が挿入されている。

【0012】

また、前記有機電界発光素子において、前記酸化ニッケル層は、スパッタリング法により基板温度150℃以下で形成されることが好ましい。

【0013】

また、前記有機電界発光素子において、前記ホール注入電極は酸化インジウムを含むことが好ましい。

【0014】

また、前記有機電界発光素子において、前記有機電界発光素子は、80℃以上の温度でアニール処理されることが好ましい。

【0015】

また、前記有機電界発光素子において、前記酸化ニッケル層の表面は、酸素プラズマ処理されることが好ましい。

【0016】

また、前記有機電界発光素子において、前記基板は、樹脂を含むことが好ましい。

【発明の効果】

【0017】

本発明では、基板上に電子注入電極とアモルファス層を含むホール注入電極とを備え、電子注入電極とホール注入電極との間にホール輸送層を含む2層以上の有機層を有する有機電界発光素子において、アモルファス層とホール輸送層との間に酸化ニッケル層を挿入して、アモルファス層とホール輸送層との界面における酸化反応を抑制することにより、高効率かつ長寿命である有機電界発光素子を提供することができる。

【発明を実施するための最良の形態】

【0018】

本発明の実施形態について以下説明する。

【0019】

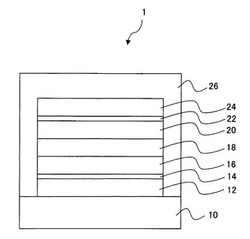

図1は、本実施形態に係る有機EL素子の概略断面構造を示す。この有機EL素子1は、概略すると、基板10上に、ホール注入電極12、ホール注入層14、ホール輸送層16、発光層18、電子輸送層20、電子注入層22、電子注入電極24がこの順に形成されたもので、さらに素子全体が保護膜26により封止されている。

【0020】

但し、本実施形態に係る有機EL素子はこのような構造でなくてもよく、例えば電子注入層や電子輸送層のない構造など様々な構造のものが採用可能である。

【0021】

基板10としては、透明な基板であれば特に制限はないが、例えば、ガラスや、ポリエチレンテレフタレート、エステル樹脂基板、アクリル樹脂、フッ素樹脂、エポキシ樹脂等のプラスチック等が挙げられる。また、プラスチック基板の表面にはSi3N4、SiO2等を含むバリア膜が形成されていてもよい。

【0022】

基板10上には、仕事関数の大きい、例えばITO等の金属酸化物系の透明導電性材料を用いてアモルファス状態のホール注入電極12が形成される。ホール注入電極12としてはITOもしくはIZO(Indium Zinc Oxide)等の酸化インジウムを含有する透明電極が好ましいが、AZO(Aluminum Zinc Oxide)、GZO(Garium Zinc Oxide)等の酸化亜鉛を含有する透明電極であっても良い。ホール注入電極12の膜厚は、10nm〜500nmの範囲であることが好ましい。

【0023】

ITO等の透明導電性材料のアモルファス膜を形成するためには低温で成膜すればよく、例えばITOの場合には200℃以下、好ましくは150℃以下の低温で成膜すればよい。なお、ITO等を200℃以下の低温で成膜することにより、膜表面が平坦化されやすい。また、IZOの場合には、低温はもとより200℃以上で成膜してもアモルファス状態の膜となる。ITO、IZO共に成膜条件によっては微結晶状態を含むアモルファス状態となる場合があるが、本明細書ではこのような微結晶状態を含むアモルファス状態も「アモルファス状態」であるとする。

【0024】

ホール注入電極12とホール輸送層16との間には、ホール注入層14として酸化ニッケル層(NiO膜)が形成される。

【0025】

本発明者らは、アモルファス状態のホール注入電極12とホール輸送層16との間に低温形成した電気伝導性を有する薄いNiO膜を挿入することで、アモルファスホール注入電極12とホール輸送層16との界面の反応が抑制され、長寿命化、高効率化が可能であることを見出した。挿入するNiO膜の抵抗率は、高電圧化が起こらないように0.5Ωcm以下であることが好ましく、0.3Ωcm以下であることがより好ましい。この抵抗率を達成する簡便な手法としては、スパッタリング法にて基板温度が150℃以下の低温で成膜する手法が挙げられる。

【0026】

ホール注入電極12のITO膜やホール注入層14のNiO膜の形成は高周波(RF)マグネトロンスパッタリング法等のスパッタリング法による形成が望ましいがこの手法に限ったものではなく、反応性スパッタリング法、反応性蒸着法、CVD法、ゾル・ゲル法、スプレー法等様々な手法が挙げられる。

【0027】

NiO膜をスパッタリング法により150℃を超える基板温度で形成すると、結晶化ITOとの組み合わせでは見られなかったようなアモルファスITOとの反応が起こってしまい、NiO膜単体での抵抗率に比べて著しく高抵抗化する場合がある。したがって、NiO膜は、スパッタリング法により基板温度150℃以下で形成されることが好ましい。

【0028】

また、NiO膜の膜厚は、1nm〜10nmの範囲であることが好ましい。NiO膜の膜厚が1nm未満であると、連続膜が形成されにくくなり、10nmを超えると、実用上最大値の70%以上の素子半減寿命が得られなくなる場合があるためである。

【0029】

また、NiO膜上に素子を形成する前にNiO膜表面を酸素プラズマ処理、Arプラズマ処理等のプラズマ処理を行うことが好ましく、酸素プラズマ処理を行うことがより好ましい。プラズマ処理を行わないとNiO膜表面の汚染により素子特性が低下する場合がある。また、Arプラズマ処理を行うと、NiO膜表面の汚染は除去されるが、NiO膜表面が還元されてNiO膜が不安定となり、アモルファスホール注入電極12/ホール輸送層16界面の反応抑制効果が低下する場合がある。これに対して、酸素プラズマ処理を行うことにより、NiO膜の表面のNi:O=約1:1の安定な組成が保たれ、NiO膜による当該界面反応の抑制効果を十分に発揮することができる。

【0030】

さらに、作製された素子を80℃以上の温度でアニール処理することが好ましい。作製された素子をアニール処理することにより、無機膜/有機膜の界面密着性等を向上させることができ、素子特性が向上する。

【0031】

このようにして形成されたNiO薄膜は、アモルファスITO薄膜に比べて安定であるためにホール輸送層16をあまり酸化することがなく、界面に高抵抗層を形成せず長寿命化を達成できる。また、NiOの価電子帯準位はITOの仕事関数及びホール輸送層16のHOMO準位に近い値であるのでITO電極からNiO層へのホールの注入及びNiO層からホール輸送層へのホールの注入はスムーズに行われ、NiO膜内部でのホールの伝導は抵抗率が0.5Ωcm以下であれば大きく阻害されることがなく、結果としてITO電極からホール輸送層16へのホール注入はスムーズに行われることになり、効率を低下させることはない。また、若干の光学吸収があるが膜厚が薄いために素子特性に影響を及ぼすほどではないので、効率を大きく低下させることはない。一方、高効率化を考慮した場合、発光層18でのホールと電子のキャリアバランスが重要になるが、NiO膜厚を制御することでNiO層の抵抗が変わるためにホール注入性を制御でき発光層18でのホールと電子のキャリアバランスが改善され高効率化が可能となる。NiO膜は150℃以下の低基板温度で形成されるため樹脂を含む基板にも適用することができ、長寿命で高効率なフレキシブル有機ELディスプレイの作製が可能となる。

【0032】

本実施形態では特に、樹脂基板上に形成されたアモルファスホール注入電極上に、基板温度150℃以下で電気伝導性を有した酸化ニッケル薄膜を1nmから10nmの膜厚で形成し、その上にホール輸送層を形成した構造を含有する有機EL素子構造とすることにより、アモルファス構造のため不安定であるホール注入電極とホール輸送層との間の反応を抑制することができ、かつホール注入電極からホール輸送層へのホール注入性は酸化ニッケル薄膜の膜厚を変えることによって制御できるため発光層中でのキャリアバランスを改善することができるので、有機EL素子の効率を向上させつつ長寿命化の達成が可能となる。

【0033】

NiO層の上に形成されるホール輸送層16に用いる材料としては、ホール輸送機能を備えていれば特に限定されないが、例えば、トリフェニルアミンの多量体等のアミン化合物を使用することができ、一例としては、α−NPD(4,4'-Bis[N-(1-naphthyl)-N-phenyl-amino]biphenyl)、TPTE(triphenylamine tetramer)を使用することができる。ホール輸送層16としてアミン化合物を用いた場合に、本実施形態のようにNiO膜をアモルファスホール注入電極12とホール輸送層16との間に挿入することにより、アモルファスホール注入電極12/ホール輸送層16界面におけるアミン化合物の酸化反応を抑制する効果が特に得られる。ホール輸送層16の膜厚としては、1nm〜300nmの範囲であることが好ましい。

【0034】

発光層18は、目的とする発光色、輝度などに応じて最適な有機発光材料を含んでいる。この発光層18は、発光材料の単独層、発光材料がゲスト材料としてホスト材料中に少量ドープされた混合層、多色発光を実現するため、異なる発光材料層が積層された多層構造など、様々な構成が採用可能である。発光層18としては、蛍光を発する有機化合物を用いることができるが、必ずしもこれに限定されるものではなく、例えば、燐光を発する有機金属錯体等を使用することもできる。また、発光色度の調整や発光効率を増加させることを目的として、発光層18中に有機分子をドーピングすることも好適である。発光層18の膜厚としては、1nm〜300nmの範囲であることが好ましい。

【0035】

有機EL素子が白色発光素子のときは、例えば、発光材料として青及び赤(オレンジ)の2層を用いて、加色により白色を得ることができる。また、RGB塗り分け方式の場合は、RGBそれぞれを発光する発光材料を使用することができる。

【0036】

発光材料としては、例えば、アルミキノリノール錯体(Alq3:Tris(8-hydroxyquinolinato)aluminum(III))、DPVBi(4,4'-Bis[(2,2-diphenyl)vinyl-1-yl]-1,1'-biphenyl)等を採用することができる。あるいは、このAlq3をホスト材料として他の発光色素のドーパント材料などを用いてもよい。もちろん、発光機能を備える他の材料を用いることもできる。

【0037】

蛍光発光用のドーパント材料としては、青色蛍光用としては例えば、Bis[4-(N,N-diphenylamino)styryl]-9,10-Anthrathene等が挙げられる。オレンジ色蛍光用としては例えば、DCJTB(4-(dicyanomethylene)-2-t-butyl-6-(1,1,7,7-tetramethyljulolidyl-9-enyl)-4H-pyran)等が挙げられる。

【0038】

また、発光材料としては、燐光発光用のホスト材料及びドーパント材料を使用してもよい。ホスト材料としては、カルバゾール基を含む化合物を採用することができ、例えば、バイポーラ性の4,4’−N,N’−ジカルバゾール−ビフェニル(CBP:4,4'-N,N'-dicarbazole-biphenyl)を用いることができる。また、ホール輸送性の4,4’,4”−トリス(カルバゾリル)−トリフェニルアミン(TCTA)を用いることも可能である。ドーパント材料としては、青色燐光用としては例えば、FIrpic(Iridium(III)bis(2-(4,6-difluorophenyl)pyridinato-N,C2')picolinate)等が挙げられる。緑色燐光用としては例えば、Ir(ppy)3(tris(2-phenylpyridine) iridium(III))等が挙げられる。赤色燐光用としては例えば、Ir(piq)3(tris(2-phenylisoquinoline) iridium(III))等が挙げられる。

【0039】

電子輸送層20に用いる材料としては、電子輸送機能を備えていれば特に限定されないが、例えば、上記アルミキノリノール錯体(Alq3:Tris(8-hydroxyquinolinato)aluminum(III))等を使用することができる。電子輸送層20の膜厚としては、1nm〜200nmの範囲であることが好ましい。

【0040】

また、必ずしも必要ではないが発光層18と電子輸送層20との間にホールブロック層を形成してもよい。ホールブロック層の形成により、発光層18として例えば、TCTA等のホール輸送性材料を燐光発光のホストとして使用した場合に、発光層18から電子注入電極24側へのホールの流出をより確実にブロックすることができ、例えば、電子輸送層20にAlq3等を用いている場合に電子輸送層20にホールが流れ込むことでこのAlq3等が発光したり、ホールを発光層18に閉じ込めることができずに発光効率が低下するなどといった問題を防止することができる。ホールブロック層に用いる材料としては、TPBI(2,2',2''-(1,3,5-phenylene)tris[1-phenyl-1H-benzimidazole)や、バソクプロイン(BCP)や、BAlq(Aluminum(III)bis(2-methyl-8-quinolinato) 4-phenylphenolate)等を挙げることができる。ホールブロック層の膜厚としては、0.1nm〜100nmの範囲であることが好ましく、0.1nm〜30nmの範囲であることがより好ましい。

【0041】

電子輸送層20上には、LiF層等の電子注入層22が形成され、さらにAl等の電子注入電極24が形成される。電子注入電極24としては、Alの他にも、例えば、Mg−Ag合金、Al−Li合金等を使用することができる。また、電子注入層22を用いずに電子注入電極24の単独層としてもよい。電子注入電極24は、真空蒸着法によって形成されることが好ましいが、スパッタリング法またはイオンプレイティング法等によって形成されてもよい。電子注入層22の膜厚としては、0.1nm〜1nmの範囲であることが好ましい。電子注入電極24の膜厚としては、0.1nm〜100nmの範囲であることが好ましい。

【0042】

保護膜26としては、防湿性が高いこと、曲げ応力耐性が高いこと等の点から、アモルファス窒化炭素膜やアモルファス窒化炭素膜と無機膜との積層膜(特開2003−282237号公報)、あるいは、気相成長無機膜と、有機化合物を少なくとも1種含む材料を用いて形成されたプラズマ重合膜と、が交互に積層され、かつ前記プラズマ重合膜が前記気相成長無機膜を挟んで形成されている積層膜(特開2004−87253号公報)を用いることができる。

【0043】

プラズマ重合膜としては、アモルファス窒化炭素(a−CNx:H)、アモルファス炭素、ヘテロ五員環有機化合物プラズマ重合体、アクリル系有機化合物プラズマ重合体、フッ素系有機化合物プラズマ重合体、塩素系有機化合物プラズマ重合体、シリコン系有機化合物プラズマ重合体等のうち少なくとも1つを含んで構成することができる。

【0044】

無機膜あるいは気相成長無機膜は、窒化シリコン(Si3N4膜),窒化アルミニウム,窒化硼素等の窒化膜、酸化シリコン(SiO2膜),酸化アルミニウム(Al2O3膜),酸化チタン(TiO2膜,TiCO膜など)等の酸化膜、アモルファスシリコン、ダイアモンド状カーボン(DLC)等のうち少なくとも1つを含んで構成することができる。

【0045】

アモルファス窒化炭素膜と無機膜との積層膜を保護膜26として用いる場合、アモルファス窒化炭素膜/無機膜の2層構造でもよいし、無機膜/アモルファス窒化炭素膜の2層構造としても良いし、さらに層数を増やしてもよい。

【0046】

また、気相成長無機膜とプラズマ重合膜との積層膜を保護膜26として用いる場合、プラズマ重合膜/気相成長無機膜/プラズマ重合膜の3層構造でもよいし、プラズマ重合膜/気相成長無機膜/プラズマ重合膜/気相成長無機膜の4層構造でもよいが、積層数は4層に限らず、4層以上でもよく、例えば10層程度又はそれ以上で防湿性能等を向上することができる。但し、あまり層数を増やしても、保護機能は変わらないのに、製造コストが上昇するなど、或いは透明であることが要求される場合に透過性の低下などが起きる可能性があるため、50層程度以下とすることが好ましい。

【0047】

保護膜26の膜厚は、0.1μm〜10μmの範囲であることが好ましく、0.5μm〜2μmの範囲であることがより好ましい。アモルファス窒化炭素膜と無機膜との積層膜を保護膜26として用いる場合、無機膜は、少なくとも0.5μm以下の厚さとすることが好ましく、例えば0.15μm程度と薄くすることが好適である。アモルファス窒化炭素膜の膜厚については、0.5μm程度の厚さとすることができる。また、気相成長無機膜と、プラズマ重合膜との積層膜を保護膜26として用いる場合、気相成長無機膜は、少なくとも0.5μm以下の厚さとすることが好ましく、例えば0.15μm程度と薄くすることが好適である。プラズマ重合膜の膜厚については、0.5μm程度の厚さとすることができる。少なくとも保護膜26の総膜厚が有機EL素子の総膜厚程度(多くの場合0.5μm程度)の厚さを備えることが好ましく、また最大でも10μm程度あれば十分な保護効果が得られる。

【0048】

なお、保護膜26としては、例えば、アモルファスカーボン(特開昭63−259994号公報、特開平7−161474号公報)や、シリコン窒化膜やシリコン酸化膜(特開平4−73886号公報)、DLC(Diamond Like Carbon、特開平5−101885号公報)の他、無定型シリカ(特開平5−335080号公報)、SiZnO・SiZnON(特開平8−96955号公報)、有機材料としてポリパラキシレン(特開平4−137483号公報)、ポリ尿素(特開平8−222368号公報)等を用いることができる。また、保護層を何層か積層させた構造であってもよく、例えば、気相法によって形成された層と光硬化性樹脂からなる層との積層構造(特開平4−267097号公報)や、無機保護膜と封止樹脂との積層構造(特開平11−40345号公報)等を用いてもよい。また、有機保護膜と、無機の酸素吸収膜や無機保護膜などとが積層した構造(例えば特開平7−169567号公報、特開平7−192868号公報、特開2000−068050号公報、特開2001−307873号公報)等を用いてもよい。さらに、「Barix」(DISPLAYS 22,65(2001))を用いてもよい。

【0049】

保護膜26の形成方法としては、プラズマ重合法、光による原料分解を利用した光重合法、触媒を利用したcat−CVD法(触媒化学気相成長法)等が挙げられるが、膜密度を考慮するとプラズマ重合法が好ましい。

【0050】

なお、図1において、保護膜26を形成する代わりに、ガラスや金属等の封止基材で素子全体を封止して、大気中の水分等の遮蔽を行ってもよい。また、保護膜26と封止基材を併用してもよい。

【0051】

本実施形態に係る有機EL素子は、表示素子,コンピュータ,テレビ,携帯電話,デジタルカメラ,PDA,カーナビゲーション等の有機ELディスプレイ;バックライト等の光源;照明;インテリア;標識;交通信号機;看板などに好適に使用することができる。

【実施例】

【0052】

以下、実施例および比較例を挙げ、本発明をより具体的に詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0053】

<有機EL素子の作製>

(実施例1)

実施例1として図1に示すように、ガラス基板上にホール注入電極としてアモルファスITO膜、ホール注入層としてNiO膜を用いたNiO/ITO構造を形成し、その上に有機EL素子を形成し、さらに保護膜で封止した構造の素子を作製した。アモルファスITO膜及びNiO膜は高周波(RF)マグネトロンスパッタリング法で形成した。アモルファスITO膜は酸化インジウムに10重量%酸化錫をドープした焼結ターゲットを用い、スパッタガスとしてAr/O2混合ガスを用い、基板温度は室温(25℃)にて形成した。アモルファスITO膜の膜厚は150nmとし、抵抗率は約500μΩcmとした。形成したITO膜がアモルファス状態であることは、X線回折装置(リガク製、RINT−2200型)を使用して、X線回折パターンを測定して確認した。結果を図2に示す。NiO膜は酸化ニッケルの焼結ターゲットを用い、スパッタガスとしてAr/O2混合ガス(混合比7:3)を用い、基板温度は室温(25℃)にて形成した。NiO膜の膜厚は3nmとした。NiO膜を形成した後、NiO膜の表面に対して、ガス圧3Pa、RF電力50W、時間1分の条件で酸素プラズマ処理を行った。

【0054】

本実施例で用いた有機電界発光素子は前記NiO/ITO/ガラス基板上にホール輸送層、発光層、電子輸送層、電子注入層、電子注入電極を積層させた構造とした。本実施例では、ホール輸送層としてトリフェニルアミン4量体(TPTE)、発光層としてN,N’−ジメチルキナクリドン(MeQd)を1mol%ドープしたキノリノールアルミ錯体(Alq3)、電子輸送層としてAlq3、電子注入層としてフッ化リチウム(LiF)、電子注入電極としてアルミニウム(Al)を用いた。成膜は真空蒸着法によりin−situで行った。また、各層の膜厚はホール輸送層:50nm、発光層:20nm、電子輸送層40nm、電子注入層0.5nm、電子注入電極:100nmとした。また、保護膜として、「SID2003 DIGEST」,Vol.34,p.559(2003)に報告されているSiNx/a−CNx:H積層保護膜を用い、構造は表面から順にa−CNx:H/SiNx/a−CNx:H/SiNxとし、それぞれの膜厚はSiNx層が200nm、a−CNx:H層が500nmとした。有機EL素子の形成から保護膜の形成まで大気中の水分による浸食を防止するため、すべて大気に曝さずに形成した。本実施例では保護膜を形成する際に基板温度が100℃まで上げられアニールされた状態となるが、ガラスや缶などで封止する場合はTPTE/NiO界面を安定させるために80℃以上の温度でアニール処理する方が望ましい。こうすることでさらなる長寿命化が達成可能となる。本実施例では、保護膜成膜後さらに100℃1時間のアニール処理を行った。

【0055】

(実施例2)

実施例2として、実施例1の試料において保護膜ではなく缶による封止を行った上で、アニール処理を行わなかった場合の試料を作製した。他の作製条件は実施例1の条件と同様とした。

【0056】

(実施例3)

実施例3として、実施例1の試料においてNiO膜表面に対して酸素プラズマ処理の代わりにArプラズマ処理を行った場合の試料を作製した。Arプラズマ処理の条件は、ガス圧3Pa、RF電力50W、時間1分とした。また、他の作製条件は実施例1の条件と同様とした。

【0057】

(実施例4)

実施例4として、実施例1の試料においてNiO膜表面に対して酸素プラズマ処理を行わなかった場合の試料を作製した。他の作製条件は実施例1の条件と同様とした。

【0058】

(比較例1)

比較例1として、アモルファスITO膜の上に直接有機EL素子を形成した試料を作製した。他の作製条件は実施例1の条件と同様とした。

【0059】

(比較例2)

比較例2として、アモルファスITO膜の上にホール注入層としてNiO膜の代わりにCuPc膜を形成し、その上に有機EL素子を形成した試料を作製した。CuPc膜の形成は真空蒸着法により行い膜厚は10nmとした。他の作製条件は実施例1の条件と同様とした。

【0060】

(比較例3)

比較例3として、実施例1の試料においてホール注入電極としてアモルファスITOの代わりに結晶化ITOを用いた場合の試料を作製した。結晶化ITO膜は高周波(RF)マグネトロンスパッタリング法で形成した。結晶化ITO膜は酸化インジウムに10重量%酸化錫をドープした焼結ターゲットを用い、スパッタガスとしてAr/O2混合ガスを用い、基板温度は300℃にて形成した。結晶化ITO膜の膜厚は150nmとし、抵抗率は約120μΩcmとした。他の作製条件は実施例1の条件と同様とした。形成したITO膜が結晶化状態であることは、X線回折装置(リガク製、RINT−2200型)を使用して、X線回折パターンを測定して確認した。結果を図2に示す。

【0061】

(比較例4)

比較例4として、比較例3の試料において結晶化ITO膜の上に直接有機EL素子を形成した試料を作製した。他の作製条件は比較例3の条件と同様とした。

【0062】

(比較例5)

比較例5として、ホール輸送層(TPTE)を形成せずに、NiO膜の上に直接発光層を形成した試料を作製した。他の作製条件は実施例1の条件と同様とした。

【0063】

<素子評価>

実施例1〜4及び比較例1〜4において作製した素子に11mA/cm2の電流を流したときの発光効率(cd/A)、駆動電圧(V)、効率(lm/W)、素子を室温にて初期輝度2400cd/m2で定電流駆動させたときの半減寿命(時間)を表1に示す。実施例2ではアニール処理を行わなかったために実施例1と比較して半減寿命がやや低下した。実施例3ではNiO膜表面に対して酸素プラズマ処理ではなくArプラズマ処理を行ったために実施例1と比較して半減寿命がやや低下した。実施例4では、NiO膜表面に対して酸素プラズマ処理を行わなかったため、実施例1,3と比較して半減寿命がやや低下した。

【0064】

これに対して、比較例1ではアモルファスITO膜上に直接ホール輸送層を形成しており、駆動によってホール輸送層の酸化が促進されてしまうために半減寿命が実施例1に比べて1/8程度と短寿命化した。比較例2ではアモルファスITO膜の上にホール注入層としてCuPc膜を形成したため、実施例1〜3と比較して駆動電圧が大きくなったことにより効率が低下し、半減寿命も比較例1ほどではないが若干低下した。また、比較例2ではCuPcが赤色領域に吸収を持つために色ずれが起きた。以上より、本発明の構造を用いれば高効率で長寿命な有機EL素子の形成が可能であることが示された。

【0065】

NiO挿入の効果は実施例1と比較例1、比較例3と比較例4を対比させることでわかるが、明らかに結晶化ITOの場合はアモルファスITOの場合よりも効果が小さく、得られる半減寿命も短いことがわかる。以上より、NiOとアモルファスITOとの組み合わせが最適であることがわかる。

【0066】

また、比較例5のようにNiO膜の上に直接発光層を形成すると、発光効率が低下した。この構造ではNiO膜/発光層界面のNiO層側に存在するダングリングボンド等の表面欠陥が励起子キラーとして働いてしまうためと考えられる。

【0067】

【表1】

【0068】

<最適なNiO膜の条件>

実施例1の素子において、最適なNiO膜の条件について述べる。実施例1の構造において、室温にて初期輝度2400cd/m2で定電流駆動させたときの半減寿命のNiO膜厚依存性を図3に、及び素子に11mA/cm2の電流を流したときの効率のNiO膜厚依存性を図4に示す。なお、図中の点線は最大値の70%の値を示す。また、保護膜形成後のアニール処理は省略した。膜厚が薄すぎるとNiO膜が連続膜とならないためにアモルファスITOの上に直接有機EL素子が形成された部位が支配的となり半減寿命は低下するが、1nmを超えると連続膜が形成されるために半減寿命は飛躍的に大きくなる。しかし、膜厚が増えるに従って効率が低下するために半減寿命も低下し10nm以上の膜厚で70%以下となる。以上よりNiO膜の膜厚は1nm以上10nm以下が望ましく、NiO膜厚を制御することで効率を高くできることがわかる。

【0069】

図5には、室温にて初期輝度2400cd/m2で定電流駆動させたときの半減寿命及びNiO単層膜(膜厚40nm)での抵抗率の成膜温度依存性を示す。半減寿命は成膜温度が高くなると低下する傾向を示した。最大値の70%の値を最低基準に考えると、成膜温度が150℃以下で形成されたNiO膜が望ましいことがわかる。また、この領域では抵抗率と成膜温度はほぼ線形の関係にあり基板温度が高くなると抵抗率も高くなる傾向を示したことから、抵抗率0.5Ωcm以下のNiO膜が望ましいことがわかる。

【0070】

(実施例5)

実施例5として、バリア膜付樹脂基板上に実施例1と同様の構造の素子を形成した。樹脂基板として日東電工社製のエポキシ基板を用い、バリア膜として、「Proceedings of The 11th International Display Workshops(IDW’04)」,p.1367(2004)に報告されているSiNx/a−CNx:H積層バリア膜(膜厚1μm)を用いた。なお、実施例1で用いたNiO/ITO構造は室温で形成されているため、耐熱性に劣る樹脂基板上にも問題なく形成することが可能であった。本実施例の素子に11mA/cm2の電流を流したときの効率及び室温にて初期輝度2400cd/m2で定電流駆動させたときの半減寿命を評価した結果、それぞれ3.3lm/W、245.2時間と実施例1と同等の値が得られ、樹脂基板上有機EL素子にも好適に用いられることが示された。すなわち、本発明の構造を用いれば高効率で長寿命なフレキシブル有機ELディスプレイの作製が可能であることが示された。

【図面の簡単な説明】

【0071】

【図1】本発明の実施形態に係る有機EL素子の一例の概略構成を示す断面図である。

【図2】本発明の実施例1におけるアモルファスITO膜、及び比較例3における結晶化ITO膜のX線回折パターンを示す図である。

【図3】本発明の実施例1における素子の半減寿命のNiO膜厚依存性を示す図である。

【図4】本発明の実施例1における素子の効率のNiO膜厚依存性を示す図である。

【図5】本発明の実施例1における素子の半減寿命及びNiO単層膜での抵抗率の成膜温度依存性を示す図である。

【符号の説明】

【0072】

1 有機EL素子、10 基板、12 ホール注入電極、14 ホール注入層(NiO膜)、16 ホール輸送層、18 発光層、20 電子輸送層、22 電子注入層、24 電子注入電極、26 保護膜。

【技術分野】

【0001】

本発明は、有機電界発光素子に関する。

【背景技術】

【0002】

有機発光素子、特に電界発光機能を備えた有機電界発光素子(以下有機EL素子という)は、次世代平面ディスプレイとして注目されている。この有機電界発光素子を用いることにより、例えば、低消費電力、広視野角、自発光、高速応答性などの特徴を有するフルカラーディスプレイの実現が可能である。

【0003】

この有機EL素子の構成としては、基板上に設けた、ホール(正孔)注入電極/有機発光層/電子注入電極の構成を基本とし、これにホール(正孔)注入層や電子注入層を適宜設けたもの、例えば、ホール注入電極/ホール注入層/有機発光層/電子注入電極や、ホール注入電極/ホール注入層/有機発光層/電子注入層/電子注入電極、ホール注入電極/ホール注入層/ホール輸送層/有機発光層/電子注入層/電子注入電極などの構成のものが知られている。有機EL素子は、ホール注入電極から注入される正孔と、電子注入電極から注入される電子とが有機発光層中で再結合し、これにより有機発光材料が励起され、この発光材料が基底状態に戻る際に起こる発光現象を利用している。

【0004】

このような有機EL方式のディスプレイにおいて、フレキシブルな有機EL素子ディスプレイを実現するために曲げることのできる樹脂基板が基板として用いられる。樹脂基板上に有機EL素子を形成する場合、基板の耐熱性の問題から一般的に150℃以下の低基板温度で素子を形成する必要があるが、陽極(ホール注入電極)として通常よく用いられている金属酸化物系の透明導電性材料であるITO(Indium Tin Oxide)の電極を150℃以下の低基板温度で基板上に形成した場合、ITOは結晶化せずにアモルファス構造となる。アモルファスITOは結晶化ITOと比べて不安定であるため、その上にホール輸送層を形成した場合、ホール輸送材料を酸化して界面に高抵抗層を形成してしまう。このような有機EL素子は低効率かつ短寿命であるため実用上適さない。このような界面反応を抑えるために、ホール注入電極とホール輸送層との界面に銅フタロシアニン(CuPc)などの耐酸化性のある有機材料の膜を挿入する手法が提案されている。

【0005】

一方、ホール輸送層として酸化ニッケル(NiO)膜を用いることが知られている。例えば、特許文献1には、ガラス基板上にITO/NiOを含む無機酸化物半導体層(ホール輸送層)/有機発光体層/陰極の構成の素子を形成した有機EL素子が示されている。また、特許文献2には、ガラス基板上にITO/Ni1−xO(0.05<x<0.5)層もしくはNiOにドープした層(ホール注入輸送層)/発光層/陰極の構成の素子を形成した有機EL素子が示されている。また、特許文献3には、基板上にITO/インジウムを含有しない導電性酸化物陽極保護層(NiO含む)/半導体共役重合体発光層/陰極の構成の素子を形成した有機EL素子が示されている。さらに、非特許文献1及び非特許文献2には、ガラス基板上にITO/NiO/TPD(ホール輸送層)/Alq3(発光層)/LiF(電子注入層)/Al(陰極)の構成の素子を形成した有機EL素子が示されている。

【0006】

【特許文献1】特開平5−41285号公報

【特許文献2】特開平9−260063号公報

【特許文献3】特表2000−516760号公報

【非特許文献1】チャン(Chan)ら、「アプライド・フィジックス・レターズ(Applied Physics Letters)」、2002年、81巻、10号、pp.1899−1901

【非特許文献2】チャン(Chan)ら、「シン・ソリッド・フィルムズ(Thin Solid Films)」、2004年、450巻、pp.304−311

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記界面反応を抑えるために、ホール注入電極とホール輸送層との界面にCuPc膜を挿入すると、CuPcは赤色領域に吸収を持つために素子からの発光において色ずれが起き、かつ素子が高電圧化してしまうという問題が新たに生じる。

【0008】

また、特許文献1〜3ではNiO膜をホール輸送層として用いてその上に発光層を設けた構造をとっているが、この構造ではNiO膜/発光層界面のNiO層側に存在するダングリングボンド等の表面欠陥が励起子キラーとして働いてしまうため、NiO膜/発光層の間にホール輸送層を挿入した場合に比べて発光輝度が悪化してしまう。さらに、NiOのホール輸送機能が低いため、発光効率が低いという問題もあった。

【0009】

非特許文献1や非特許文献2にはガラス基板上にITO/NiO/TPD(ホール輸送層)/Alq3(発光層)/LiF(電子注入層)/Al(陰極)の構成の素子を形成することが示されているが、用いられている基板はガラス基板であり、樹脂基板を用いた場合に問題となる陽極のアモルファス化に伴う上記界面反応の抑制については具体的に示されていない。

【0010】

本発明は、基板上に電子注入電極とアモルファス層を含むホール注入電極とを備え、電子注入電極とホール注入電極との間にホール輸送層を含む2層以上の有機層を有する有機電界発光素子であって、高効率かつ長寿命である有機電界発光素子である。

【課題を解決するための手段】

【0011】

本発明は、基板上に電子注入電極とアモルファス層を含むホール注入電極とを備え、前記電子注入電極と前記ホール注入電極との間にホール輸送層を含む2層以上の有機層を有する有機電界発光素子であって、前記アモルファス層と前記ホール輸送層との間に酸化ニッケル層が挿入されている。

【0012】

また、前記有機電界発光素子において、前記酸化ニッケル層は、スパッタリング法により基板温度150℃以下で形成されることが好ましい。

【0013】

また、前記有機電界発光素子において、前記ホール注入電極は酸化インジウムを含むことが好ましい。

【0014】

また、前記有機電界発光素子において、前記有機電界発光素子は、80℃以上の温度でアニール処理されることが好ましい。

【0015】

また、前記有機電界発光素子において、前記酸化ニッケル層の表面は、酸素プラズマ処理されることが好ましい。

【0016】

また、前記有機電界発光素子において、前記基板は、樹脂を含むことが好ましい。

【発明の効果】

【0017】

本発明では、基板上に電子注入電極とアモルファス層を含むホール注入電極とを備え、電子注入電極とホール注入電極との間にホール輸送層を含む2層以上の有機層を有する有機電界発光素子において、アモルファス層とホール輸送層との間に酸化ニッケル層を挿入して、アモルファス層とホール輸送層との界面における酸化反応を抑制することにより、高効率かつ長寿命である有機電界発光素子を提供することができる。

【発明を実施するための最良の形態】

【0018】

本発明の実施形態について以下説明する。

【0019】

図1は、本実施形態に係る有機EL素子の概略断面構造を示す。この有機EL素子1は、概略すると、基板10上に、ホール注入電極12、ホール注入層14、ホール輸送層16、発光層18、電子輸送層20、電子注入層22、電子注入電極24がこの順に形成されたもので、さらに素子全体が保護膜26により封止されている。

【0020】

但し、本実施形態に係る有機EL素子はこのような構造でなくてもよく、例えば電子注入層や電子輸送層のない構造など様々な構造のものが採用可能である。

【0021】

基板10としては、透明な基板であれば特に制限はないが、例えば、ガラスや、ポリエチレンテレフタレート、エステル樹脂基板、アクリル樹脂、フッ素樹脂、エポキシ樹脂等のプラスチック等が挙げられる。また、プラスチック基板の表面にはSi3N4、SiO2等を含むバリア膜が形成されていてもよい。

【0022】

基板10上には、仕事関数の大きい、例えばITO等の金属酸化物系の透明導電性材料を用いてアモルファス状態のホール注入電極12が形成される。ホール注入電極12としてはITOもしくはIZO(Indium Zinc Oxide)等の酸化インジウムを含有する透明電極が好ましいが、AZO(Aluminum Zinc Oxide)、GZO(Garium Zinc Oxide)等の酸化亜鉛を含有する透明電極であっても良い。ホール注入電極12の膜厚は、10nm〜500nmの範囲であることが好ましい。

【0023】

ITO等の透明導電性材料のアモルファス膜を形成するためには低温で成膜すればよく、例えばITOの場合には200℃以下、好ましくは150℃以下の低温で成膜すればよい。なお、ITO等を200℃以下の低温で成膜することにより、膜表面が平坦化されやすい。また、IZOの場合には、低温はもとより200℃以上で成膜してもアモルファス状態の膜となる。ITO、IZO共に成膜条件によっては微結晶状態を含むアモルファス状態となる場合があるが、本明細書ではこのような微結晶状態を含むアモルファス状態も「アモルファス状態」であるとする。

【0024】

ホール注入電極12とホール輸送層16との間には、ホール注入層14として酸化ニッケル層(NiO膜)が形成される。

【0025】

本発明者らは、アモルファス状態のホール注入電極12とホール輸送層16との間に低温形成した電気伝導性を有する薄いNiO膜を挿入することで、アモルファスホール注入電極12とホール輸送層16との界面の反応が抑制され、長寿命化、高効率化が可能であることを見出した。挿入するNiO膜の抵抗率は、高電圧化が起こらないように0.5Ωcm以下であることが好ましく、0.3Ωcm以下であることがより好ましい。この抵抗率を達成する簡便な手法としては、スパッタリング法にて基板温度が150℃以下の低温で成膜する手法が挙げられる。

【0026】

ホール注入電極12のITO膜やホール注入層14のNiO膜の形成は高周波(RF)マグネトロンスパッタリング法等のスパッタリング法による形成が望ましいがこの手法に限ったものではなく、反応性スパッタリング法、反応性蒸着法、CVD法、ゾル・ゲル法、スプレー法等様々な手法が挙げられる。

【0027】

NiO膜をスパッタリング法により150℃を超える基板温度で形成すると、結晶化ITOとの組み合わせでは見られなかったようなアモルファスITOとの反応が起こってしまい、NiO膜単体での抵抗率に比べて著しく高抵抗化する場合がある。したがって、NiO膜は、スパッタリング法により基板温度150℃以下で形成されることが好ましい。

【0028】

また、NiO膜の膜厚は、1nm〜10nmの範囲であることが好ましい。NiO膜の膜厚が1nm未満であると、連続膜が形成されにくくなり、10nmを超えると、実用上最大値の70%以上の素子半減寿命が得られなくなる場合があるためである。

【0029】

また、NiO膜上に素子を形成する前にNiO膜表面を酸素プラズマ処理、Arプラズマ処理等のプラズマ処理を行うことが好ましく、酸素プラズマ処理を行うことがより好ましい。プラズマ処理を行わないとNiO膜表面の汚染により素子特性が低下する場合がある。また、Arプラズマ処理を行うと、NiO膜表面の汚染は除去されるが、NiO膜表面が還元されてNiO膜が不安定となり、アモルファスホール注入電極12/ホール輸送層16界面の反応抑制効果が低下する場合がある。これに対して、酸素プラズマ処理を行うことにより、NiO膜の表面のNi:O=約1:1の安定な組成が保たれ、NiO膜による当該界面反応の抑制効果を十分に発揮することができる。

【0030】

さらに、作製された素子を80℃以上の温度でアニール処理することが好ましい。作製された素子をアニール処理することにより、無機膜/有機膜の界面密着性等を向上させることができ、素子特性が向上する。

【0031】

このようにして形成されたNiO薄膜は、アモルファスITO薄膜に比べて安定であるためにホール輸送層16をあまり酸化することがなく、界面に高抵抗層を形成せず長寿命化を達成できる。また、NiOの価電子帯準位はITOの仕事関数及びホール輸送層16のHOMO準位に近い値であるのでITO電極からNiO層へのホールの注入及びNiO層からホール輸送層へのホールの注入はスムーズに行われ、NiO膜内部でのホールの伝導は抵抗率が0.5Ωcm以下であれば大きく阻害されることがなく、結果としてITO電極からホール輸送層16へのホール注入はスムーズに行われることになり、効率を低下させることはない。また、若干の光学吸収があるが膜厚が薄いために素子特性に影響を及ぼすほどではないので、効率を大きく低下させることはない。一方、高効率化を考慮した場合、発光層18でのホールと電子のキャリアバランスが重要になるが、NiO膜厚を制御することでNiO層の抵抗が変わるためにホール注入性を制御でき発光層18でのホールと電子のキャリアバランスが改善され高効率化が可能となる。NiO膜は150℃以下の低基板温度で形成されるため樹脂を含む基板にも適用することができ、長寿命で高効率なフレキシブル有機ELディスプレイの作製が可能となる。

【0032】

本実施形態では特に、樹脂基板上に形成されたアモルファスホール注入電極上に、基板温度150℃以下で電気伝導性を有した酸化ニッケル薄膜を1nmから10nmの膜厚で形成し、その上にホール輸送層を形成した構造を含有する有機EL素子構造とすることにより、アモルファス構造のため不安定であるホール注入電極とホール輸送層との間の反応を抑制することができ、かつホール注入電極からホール輸送層へのホール注入性は酸化ニッケル薄膜の膜厚を変えることによって制御できるため発光層中でのキャリアバランスを改善することができるので、有機EL素子の効率を向上させつつ長寿命化の達成が可能となる。

【0033】

NiO層の上に形成されるホール輸送層16に用いる材料としては、ホール輸送機能を備えていれば特に限定されないが、例えば、トリフェニルアミンの多量体等のアミン化合物を使用することができ、一例としては、α−NPD(4,4'-Bis[N-(1-naphthyl)-N-phenyl-amino]biphenyl)、TPTE(triphenylamine tetramer)を使用することができる。ホール輸送層16としてアミン化合物を用いた場合に、本実施形態のようにNiO膜をアモルファスホール注入電極12とホール輸送層16との間に挿入することにより、アモルファスホール注入電極12/ホール輸送層16界面におけるアミン化合物の酸化反応を抑制する効果が特に得られる。ホール輸送層16の膜厚としては、1nm〜300nmの範囲であることが好ましい。

【0034】

発光層18は、目的とする発光色、輝度などに応じて最適な有機発光材料を含んでいる。この発光層18は、発光材料の単独層、発光材料がゲスト材料としてホスト材料中に少量ドープされた混合層、多色発光を実現するため、異なる発光材料層が積層された多層構造など、様々な構成が採用可能である。発光層18としては、蛍光を発する有機化合物を用いることができるが、必ずしもこれに限定されるものではなく、例えば、燐光を発する有機金属錯体等を使用することもできる。また、発光色度の調整や発光効率を増加させることを目的として、発光層18中に有機分子をドーピングすることも好適である。発光層18の膜厚としては、1nm〜300nmの範囲であることが好ましい。

【0035】

有機EL素子が白色発光素子のときは、例えば、発光材料として青及び赤(オレンジ)の2層を用いて、加色により白色を得ることができる。また、RGB塗り分け方式の場合は、RGBそれぞれを発光する発光材料を使用することができる。

【0036】

発光材料としては、例えば、アルミキノリノール錯体(Alq3:Tris(8-hydroxyquinolinato)aluminum(III))、DPVBi(4,4'-Bis[(2,2-diphenyl)vinyl-1-yl]-1,1'-biphenyl)等を採用することができる。あるいは、このAlq3をホスト材料として他の発光色素のドーパント材料などを用いてもよい。もちろん、発光機能を備える他の材料を用いることもできる。

【0037】

蛍光発光用のドーパント材料としては、青色蛍光用としては例えば、Bis[4-(N,N-diphenylamino)styryl]-9,10-Anthrathene等が挙げられる。オレンジ色蛍光用としては例えば、DCJTB(4-(dicyanomethylene)-2-t-butyl-6-(1,1,7,7-tetramethyljulolidyl-9-enyl)-4H-pyran)等が挙げられる。

【0038】

また、発光材料としては、燐光発光用のホスト材料及びドーパント材料を使用してもよい。ホスト材料としては、カルバゾール基を含む化合物を採用することができ、例えば、バイポーラ性の4,4’−N,N’−ジカルバゾール−ビフェニル(CBP:4,4'-N,N'-dicarbazole-biphenyl)を用いることができる。また、ホール輸送性の4,4’,4”−トリス(カルバゾリル)−トリフェニルアミン(TCTA)を用いることも可能である。ドーパント材料としては、青色燐光用としては例えば、FIrpic(Iridium(III)bis(2-(4,6-difluorophenyl)pyridinato-N,C2')picolinate)等が挙げられる。緑色燐光用としては例えば、Ir(ppy)3(tris(2-phenylpyridine) iridium(III))等が挙げられる。赤色燐光用としては例えば、Ir(piq)3(tris(2-phenylisoquinoline) iridium(III))等が挙げられる。

【0039】

電子輸送層20に用いる材料としては、電子輸送機能を備えていれば特に限定されないが、例えば、上記アルミキノリノール錯体(Alq3:Tris(8-hydroxyquinolinato)aluminum(III))等を使用することができる。電子輸送層20の膜厚としては、1nm〜200nmの範囲であることが好ましい。

【0040】

また、必ずしも必要ではないが発光層18と電子輸送層20との間にホールブロック層を形成してもよい。ホールブロック層の形成により、発光層18として例えば、TCTA等のホール輸送性材料を燐光発光のホストとして使用した場合に、発光層18から電子注入電極24側へのホールの流出をより確実にブロックすることができ、例えば、電子輸送層20にAlq3等を用いている場合に電子輸送層20にホールが流れ込むことでこのAlq3等が発光したり、ホールを発光層18に閉じ込めることができずに発光効率が低下するなどといった問題を防止することができる。ホールブロック層に用いる材料としては、TPBI(2,2',2''-(1,3,5-phenylene)tris[1-phenyl-1H-benzimidazole)や、バソクプロイン(BCP)や、BAlq(Aluminum(III)bis(2-methyl-8-quinolinato) 4-phenylphenolate)等を挙げることができる。ホールブロック層の膜厚としては、0.1nm〜100nmの範囲であることが好ましく、0.1nm〜30nmの範囲であることがより好ましい。

【0041】

電子輸送層20上には、LiF層等の電子注入層22が形成され、さらにAl等の電子注入電極24が形成される。電子注入電極24としては、Alの他にも、例えば、Mg−Ag合金、Al−Li合金等を使用することができる。また、電子注入層22を用いずに電子注入電極24の単独層としてもよい。電子注入電極24は、真空蒸着法によって形成されることが好ましいが、スパッタリング法またはイオンプレイティング法等によって形成されてもよい。電子注入層22の膜厚としては、0.1nm〜1nmの範囲であることが好ましい。電子注入電極24の膜厚としては、0.1nm〜100nmの範囲であることが好ましい。

【0042】

保護膜26としては、防湿性が高いこと、曲げ応力耐性が高いこと等の点から、アモルファス窒化炭素膜やアモルファス窒化炭素膜と無機膜との積層膜(特開2003−282237号公報)、あるいは、気相成長無機膜と、有機化合物を少なくとも1種含む材料を用いて形成されたプラズマ重合膜と、が交互に積層され、かつ前記プラズマ重合膜が前記気相成長無機膜を挟んで形成されている積層膜(特開2004−87253号公報)を用いることができる。

【0043】

プラズマ重合膜としては、アモルファス窒化炭素(a−CNx:H)、アモルファス炭素、ヘテロ五員環有機化合物プラズマ重合体、アクリル系有機化合物プラズマ重合体、フッ素系有機化合物プラズマ重合体、塩素系有機化合物プラズマ重合体、シリコン系有機化合物プラズマ重合体等のうち少なくとも1つを含んで構成することができる。

【0044】

無機膜あるいは気相成長無機膜は、窒化シリコン(Si3N4膜),窒化アルミニウム,窒化硼素等の窒化膜、酸化シリコン(SiO2膜),酸化アルミニウム(Al2O3膜),酸化チタン(TiO2膜,TiCO膜など)等の酸化膜、アモルファスシリコン、ダイアモンド状カーボン(DLC)等のうち少なくとも1つを含んで構成することができる。

【0045】

アモルファス窒化炭素膜と無機膜との積層膜を保護膜26として用いる場合、アモルファス窒化炭素膜/無機膜の2層構造でもよいし、無機膜/アモルファス窒化炭素膜の2層構造としても良いし、さらに層数を増やしてもよい。

【0046】

また、気相成長無機膜とプラズマ重合膜との積層膜を保護膜26として用いる場合、プラズマ重合膜/気相成長無機膜/プラズマ重合膜の3層構造でもよいし、プラズマ重合膜/気相成長無機膜/プラズマ重合膜/気相成長無機膜の4層構造でもよいが、積層数は4層に限らず、4層以上でもよく、例えば10層程度又はそれ以上で防湿性能等を向上することができる。但し、あまり層数を増やしても、保護機能は変わらないのに、製造コストが上昇するなど、或いは透明であることが要求される場合に透過性の低下などが起きる可能性があるため、50層程度以下とすることが好ましい。

【0047】

保護膜26の膜厚は、0.1μm〜10μmの範囲であることが好ましく、0.5μm〜2μmの範囲であることがより好ましい。アモルファス窒化炭素膜と無機膜との積層膜を保護膜26として用いる場合、無機膜は、少なくとも0.5μm以下の厚さとすることが好ましく、例えば0.15μm程度と薄くすることが好適である。アモルファス窒化炭素膜の膜厚については、0.5μm程度の厚さとすることができる。また、気相成長無機膜と、プラズマ重合膜との積層膜を保護膜26として用いる場合、気相成長無機膜は、少なくとも0.5μm以下の厚さとすることが好ましく、例えば0.15μm程度と薄くすることが好適である。プラズマ重合膜の膜厚については、0.5μm程度の厚さとすることができる。少なくとも保護膜26の総膜厚が有機EL素子の総膜厚程度(多くの場合0.5μm程度)の厚さを備えることが好ましく、また最大でも10μm程度あれば十分な保護効果が得られる。

【0048】

なお、保護膜26としては、例えば、アモルファスカーボン(特開昭63−259994号公報、特開平7−161474号公報)や、シリコン窒化膜やシリコン酸化膜(特開平4−73886号公報)、DLC(Diamond Like Carbon、特開平5−101885号公報)の他、無定型シリカ(特開平5−335080号公報)、SiZnO・SiZnON(特開平8−96955号公報)、有機材料としてポリパラキシレン(特開平4−137483号公報)、ポリ尿素(特開平8−222368号公報)等を用いることができる。また、保護層を何層か積層させた構造であってもよく、例えば、気相法によって形成された層と光硬化性樹脂からなる層との積層構造(特開平4−267097号公報)や、無機保護膜と封止樹脂との積層構造(特開平11−40345号公報)等を用いてもよい。また、有機保護膜と、無機の酸素吸収膜や無機保護膜などとが積層した構造(例えば特開平7−169567号公報、特開平7−192868号公報、特開2000−068050号公報、特開2001−307873号公報)等を用いてもよい。さらに、「Barix」(DISPLAYS 22,65(2001))を用いてもよい。

【0049】

保護膜26の形成方法としては、プラズマ重合法、光による原料分解を利用した光重合法、触媒を利用したcat−CVD法(触媒化学気相成長法)等が挙げられるが、膜密度を考慮するとプラズマ重合法が好ましい。

【0050】

なお、図1において、保護膜26を形成する代わりに、ガラスや金属等の封止基材で素子全体を封止して、大気中の水分等の遮蔽を行ってもよい。また、保護膜26と封止基材を併用してもよい。

【0051】

本実施形態に係る有機EL素子は、表示素子,コンピュータ,テレビ,携帯電話,デジタルカメラ,PDA,カーナビゲーション等の有機ELディスプレイ;バックライト等の光源;照明;インテリア;標識;交通信号機;看板などに好適に使用することができる。

【実施例】

【0052】

以下、実施例および比較例を挙げ、本発明をより具体的に詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0053】

<有機EL素子の作製>

(実施例1)

実施例1として図1に示すように、ガラス基板上にホール注入電極としてアモルファスITO膜、ホール注入層としてNiO膜を用いたNiO/ITO構造を形成し、その上に有機EL素子を形成し、さらに保護膜で封止した構造の素子を作製した。アモルファスITO膜及びNiO膜は高周波(RF)マグネトロンスパッタリング法で形成した。アモルファスITO膜は酸化インジウムに10重量%酸化錫をドープした焼結ターゲットを用い、スパッタガスとしてAr/O2混合ガスを用い、基板温度は室温(25℃)にて形成した。アモルファスITO膜の膜厚は150nmとし、抵抗率は約500μΩcmとした。形成したITO膜がアモルファス状態であることは、X線回折装置(リガク製、RINT−2200型)を使用して、X線回折パターンを測定して確認した。結果を図2に示す。NiO膜は酸化ニッケルの焼結ターゲットを用い、スパッタガスとしてAr/O2混合ガス(混合比7:3)を用い、基板温度は室温(25℃)にて形成した。NiO膜の膜厚は3nmとした。NiO膜を形成した後、NiO膜の表面に対して、ガス圧3Pa、RF電力50W、時間1分の条件で酸素プラズマ処理を行った。

【0054】

本実施例で用いた有機電界発光素子は前記NiO/ITO/ガラス基板上にホール輸送層、発光層、電子輸送層、電子注入層、電子注入電極を積層させた構造とした。本実施例では、ホール輸送層としてトリフェニルアミン4量体(TPTE)、発光層としてN,N’−ジメチルキナクリドン(MeQd)を1mol%ドープしたキノリノールアルミ錯体(Alq3)、電子輸送層としてAlq3、電子注入層としてフッ化リチウム(LiF)、電子注入電極としてアルミニウム(Al)を用いた。成膜は真空蒸着法によりin−situで行った。また、各層の膜厚はホール輸送層:50nm、発光層:20nm、電子輸送層40nm、電子注入層0.5nm、電子注入電極:100nmとした。また、保護膜として、「SID2003 DIGEST」,Vol.34,p.559(2003)に報告されているSiNx/a−CNx:H積層保護膜を用い、構造は表面から順にa−CNx:H/SiNx/a−CNx:H/SiNxとし、それぞれの膜厚はSiNx層が200nm、a−CNx:H層が500nmとした。有機EL素子の形成から保護膜の形成まで大気中の水分による浸食を防止するため、すべて大気に曝さずに形成した。本実施例では保護膜を形成する際に基板温度が100℃まで上げられアニールされた状態となるが、ガラスや缶などで封止する場合はTPTE/NiO界面を安定させるために80℃以上の温度でアニール処理する方が望ましい。こうすることでさらなる長寿命化が達成可能となる。本実施例では、保護膜成膜後さらに100℃1時間のアニール処理を行った。

【0055】

(実施例2)

実施例2として、実施例1の試料において保護膜ではなく缶による封止を行った上で、アニール処理を行わなかった場合の試料を作製した。他の作製条件は実施例1の条件と同様とした。

【0056】

(実施例3)

実施例3として、実施例1の試料においてNiO膜表面に対して酸素プラズマ処理の代わりにArプラズマ処理を行った場合の試料を作製した。Arプラズマ処理の条件は、ガス圧3Pa、RF電力50W、時間1分とした。また、他の作製条件は実施例1の条件と同様とした。

【0057】

(実施例4)

実施例4として、実施例1の試料においてNiO膜表面に対して酸素プラズマ処理を行わなかった場合の試料を作製した。他の作製条件は実施例1の条件と同様とした。

【0058】

(比較例1)

比較例1として、アモルファスITO膜の上に直接有機EL素子を形成した試料を作製した。他の作製条件は実施例1の条件と同様とした。

【0059】

(比較例2)

比較例2として、アモルファスITO膜の上にホール注入層としてNiO膜の代わりにCuPc膜を形成し、その上に有機EL素子を形成した試料を作製した。CuPc膜の形成は真空蒸着法により行い膜厚は10nmとした。他の作製条件は実施例1の条件と同様とした。

【0060】

(比較例3)

比較例3として、実施例1の試料においてホール注入電極としてアモルファスITOの代わりに結晶化ITOを用いた場合の試料を作製した。結晶化ITO膜は高周波(RF)マグネトロンスパッタリング法で形成した。結晶化ITO膜は酸化インジウムに10重量%酸化錫をドープした焼結ターゲットを用い、スパッタガスとしてAr/O2混合ガスを用い、基板温度は300℃にて形成した。結晶化ITO膜の膜厚は150nmとし、抵抗率は約120μΩcmとした。他の作製条件は実施例1の条件と同様とした。形成したITO膜が結晶化状態であることは、X線回折装置(リガク製、RINT−2200型)を使用して、X線回折パターンを測定して確認した。結果を図2に示す。

【0061】

(比較例4)

比較例4として、比較例3の試料において結晶化ITO膜の上に直接有機EL素子を形成した試料を作製した。他の作製条件は比較例3の条件と同様とした。

【0062】

(比較例5)

比較例5として、ホール輸送層(TPTE)を形成せずに、NiO膜の上に直接発光層を形成した試料を作製した。他の作製条件は実施例1の条件と同様とした。

【0063】

<素子評価>

実施例1〜4及び比較例1〜4において作製した素子に11mA/cm2の電流を流したときの発光効率(cd/A)、駆動電圧(V)、効率(lm/W)、素子を室温にて初期輝度2400cd/m2で定電流駆動させたときの半減寿命(時間)を表1に示す。実施例2ではアニール処理を行わなかったために実施例1と比較して半減寿命がやや低下した。実施例3ではNiO膜表面に対して酸素プラズマ処理ではなくArプラズマ処理を行ったために実施例1と比較して半減寿命がやや低下した。実施例4では、NiO膜表面に対して酸素プラズマ処理を行わなかったため、実施例1,3と比較して半減寿命がやや低下した。

【0064】

これに対して、比較例1ではアモルファスITO膜上に直接ホール輸送層を形成しており、駆動によってホール輸送層の酸化が促進されてしまうために半減寿命が実施例1に比べて1/8程度と短寿命化した。比較例2ではアモルファスITO膜の上にホール注入層としてCuPc膜を形成したため、実施例1〜3と比較して駆動電圧が大きくなったことにより効率が低下し、半減寿命も比較例1ほどではないが若干低下した。また、比較例2ではCuPcが赤色領域に吸収を持つために色ずれが起きた。以上より、本発明の構造を用いれば高効率で長寿命な有機EL素子の形成が可能であることが示された。

【0065】

NiO挿入の効果は実施例1と比較例1、比較例3と比較例4を対比させることでわかるが、明らかに結晶化ITOの場合はアモルファスITOの場合よりも効果が小さく、得られる半減寿命も短いことがわかる。以上より、NiOとアモルファスITOとの組み合わせが最適であることがわかる。

【0066】

また、比較例5のようにNiO膜の上に直接発光層を形成すると、発光効率が低下した。この構造ではNiO膜/発光層界面のNiO層側に存在するダングリングボンド等の表面欠陥が励起子キラーとして働いてしまうためと考えられる。

【0067】

【表1】

【0068】

<最適なNiO膜の条件>

実施例1の素子において、最適なNiO膜の条件について述べる。実施例1の構造において、室温にて初期輝度2400cd/m2で定電流駆動させたときの半減寿命のNiO膜厚依存性を図3に、及び素子に11mA/cm2の電流を流したときの効率のNiO膜厚依存性を図4に示す。なお、図中の点線は最大値の70%の値を示す。また、保護膜形成後のアニール処理は省略した。膜厚が薄すぎるとNiO膜が連続膜とならないためにアモルファスITOの上に直接有機EL素子が形成された部位が支配的となり半減寿命は低下するが、1nmを超えると連続膜が形成されるために半減寿命は飛躍的に大きくなる。しかし、膜厚が増えるに従って効率が低下するために半減寿命も低下し10nm以上の膜厚で70%以下となる。以上よりNiO膜の膜厚は1nm以上10nm以下が望ましく、NiO膜厚を制御することで効率を高くできることがわかる。

【0069】

図5には、室温にて初期輝度2400cd/m2で定電流駆動させたときの半減寿命及びNiO単層膜(膜厚40nm)での抵抗率の成膜温度依存性を示す。半減寿命は成膜温度が高くなると低下する傾向を示した。最大値の70%の値を最低基準に考えると、成膜温度が150℃以下で形成されたNiO膜が望ましいことがわかる。また、この領域では抵抗率と成膜温度はほぼ線形の関係にあり基板温度が高くなると抵抗率も高くなる傾向を示したことから、抵抗率0.5Ωcm以下のNiO膜が望ましいことがわかる。

【0070】

(実施例5)

実施例5として、バリア膜付樹脂基板上に実施例1と同様の構造の素子を形成した。樹脂基板として日東電工社製のエポキシ基板を用い、バリア膜として、「Proceedings of The 11th International Display Workshops(IDW’04)」,p.1367(2004)に報告されているSiNx/a−CNx:H積層バリア膜(膜厚1μm)を用いた。なお、実施例1で用いたNiO/ITO構造は室温で形成されているため、耐熱性に劣る樹脂基板上にも問題なく形成することが可能であった。本実施例の素子に11mA/cm2の電流を流したときの効率及び室温にて初期輝度2400cd/m2で定電流駆動させたときの半減寿命を評価した結果、それぞれ3.3lm/W、245.2時間と実施例1と同等の値が得られ、樹脂基板上有機EL素子にも好適に用いられることが示された。すなわち、本発明の構造を用いれば高効率で長寿命なフレキシブル有機ELディスプレイの作製が可能であることが示された。

【図面の簡単な説明】

【0071】

【図1】本発明の実施形態に係る有機EL素子の一例の概略構成を示す断面図である。

【図2】本発明の実施例1におけるアモルファスITO膜、及び比較例3における結晶化ITO膜のX線回折パターンを示す図である。

【図3】本発明の実施例1における素子の半減寿命のNiO膜厚依存性を示す図である。

【図4】本発明の実施例1における素子の効率のNiO膜厚依存性を示す図である。

【図5】本発明の実施例1における素子の半減寿命及びNiO単層膜での抵抗率の成膜温度依存性を示す図である。

【符号の説明】

【0072】

1 有機EL素子、10 基板、12 ホール注入電極、14 ホール注入層(NiO膜)、16 ホール輸送層、18 発光層、20 電子輸送層、22 電子注入層、24 電子注入電極、26 保護膜。

【特許請求の範囲】

【請求項1】

基板上に電子注入電極とアモルファス層を含むホール注入電極とを備え、前記電子注入電極と前記ホール注入電極との間にホール輸送層を含む2層以上の有機層を有する有機電界発光素子であって、

前記アモルファス層と前記ホール輸送層との間に酸化ニッケル層が挿入されていることを特徴とする有機電界発光素子。

【請求項2】

請求項1に記載の有機電界発光素子であって、

前記酸化ニッケル層は、スパッタリング法により基板温度150℃以下で形成されることを特徴とする有機電界発光素子。

【請求項3】

請求項1または2に記載の有機電界発光素子であって、

前記ホール注入電極は酸化インジウムを含むことを特徴とする有機電界発光素子。

【請求項4】

請求項1〜3のいずれか1項に記載の有機電界発光素子であって、

前記有機電界発光素子は、80℃以上の温度でアニール処理されることを特徴とする有機電界発光素子。

【請求項5】

請求項1〜4のいずれか1項に記載の有機電界発光素子であって、

前記酸化ニッケル層の表面は、酸素プラズマ処理されることを特徴とする有機電界発光素子。

【請求項6】

請求項1〜5のいずれか1項に記載の有機電界発光素子であって、

前記基板は、樹脂を含むことを特徴とする有機電界発光素子。

【請求項1】

基板上に電子注入電極とアモルファス層を含むホール注入電極とを備え、前記電子注入電極と前記ホール注入電極との間にホール輸送層を含む2層以上の有機層を有する有機電界発光素子であって、

前記アモルファス層と前記ホール輸送層との間に酸化ニッケル層が挿入されていることを特徴とする有機電界発光素子。

【請求項2】

請求項1に記載の有機電界発光素子であって、

前記酸化ニッケル層は、スパッタリング法により基板温度150℃以下で形成されることを特徴とする有機電界発光素子。

【請求項3】

請求項1または2に記載の有機電界発光素子であって、

前記ホール注入電極は酸化インジウムを含むことを特徴とする有機電界発光素子。

【請求項4】

請求項1〜3のいずれか1項に記載の有機電界発光素子であって、

前記有機電界発光素子は、80℃以上の温度でアニール処理されることを特徴とする有機電界発光素子。

【請求項5】

請求項1〜4のいずれか1項に記載の有機電界発光素子であって、

前記酸化ニッケル層の表面は、酸素プラズマ処理されることを特徴とする有機電界発光素子。

【請求項6】

請求項1〜5のいずれか1項に記載の有機電界発光素子であって、

前記基板は、樹脂を含むことを特徴とする有機電界発光素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−59476(P2007−59476A)

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願番号】特願2005−240109(P2005−240109)

【出願日】平成17年8月22日(2005.8.22)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願日】平成17年8月22日(2005.8.22)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]