有機電界発光表示装置及びその製造方法

【課題】基板と封止基板とをガラスフリットで封止する場合に、ガラスフリットの接着力が低下することを防止する。

【解決手段】画素領域I及び非画素領域IIを有する基板200と、前記画素領域の基板上に位置する有機電界発光素子210と、前記基板を封止する封止基板260と、前記基板と前記封止基板との間に位置し、かつ前記有機電界発光素子を覆うシール材290と、を備え、前記非画素領域は、前記封止基板の一面に位置し、かつ前記シール材の外周に沿って位置する溝270と、前記基板と前記封止基板との間に位置し、かつ前記溝の外周に沿って位置するガラスフリット280と、を備える。

【解決手段】画素領域I及び非画素領域IIを有する基板200と、前記画素領域の基板上に位置する有機電界発光素子210と、前記基板を封止する封止基板260と、前記基板と前記封止基板との間に位置し、かつ前記有機電界発光素子を覆うシール材290と、を備え、前記非画素領域は、前記封止基板の一面に位置し、かつ前記シール材の外周に沿って位置する溝270と、前記基板と前記封止基板との間に位置し、かつ前記溝の外周に沿って位置するガラスフリット280と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機電界発光表示装置及びその製造方法に関し、より詳細には、基板と封止基板とをガラスフリットで封止する場合に、ニュートンリング現象を防止することができ、耐久性及び封止効果を向上させることができる有機電界発光表示装置及びその製造方法に関する。

【背景技術】

【0002】

最近、陰極線管(cathode ray tube)のような従来の表示素子の問題点を解決する液晶表示装置(liquid crystal display device)、有機電界発光装置(organic electroluminescence

device)またはPDP(plasma display panel)のような平板型表示装置(flat panel display device)が注目されている。

【0003】

液晶表示装置は、自発光素子でなく、受光素子であるから、明るさ、コントラスト、視野角及び大面積化などには限界がある。また、PDPは、自発光素子ではあるが、他の平板型表示装置に比べて重さが重く、且つ消費電力が高く、製造方法が複雑であるという問題点がある。

【0004】

これに対し、有機電界発光表示装置は、自発光素子であるから、視野角、コントラストなどに優れていて、且つバックライトが不要なので、軽量及び薄形化が可能であり、消費電力の側面においても有利である。また、直流の低電圧駆動が可能であり、かつ応答速度が速く、固体よりなるので、外部衝撃に強く、しかも、使用温度範囲が広く、製造方法が単純であり、安価であるという長所を有する。

【0005】

図1は、従来技術に係る有機電界発光表示装置を示す断面図である。

【0006】

図1を参照すると、基板100を用意し、基板100上に有機電界発光素子110を形成する。有機電界発光素子110は、第1電極と、少なくとも発光層を含む有機膜層と、第2電極とを備える。

【0007】

また、有機電界発光素子110は、半導体層と、ゲート電極と、ソース/ドレイン電極とを含む薄膜トランジスタをさらに含むことができる。

【0008】

次に、封止基板120を用意し、基板100または封止基板120の一面にガラスフリット130を形成し、基板100と封止基板120とを張り合わせる。

【0009】

その後、ガラスフリット130にレーザーを照射し、ガラスフリット130を溶融し固化することによって、従来技術に係る有機電界発光表示装置を製造する。

【0010】

しかしながら、ガラスフリットは、技術的限界に起因して現在14μm程度で形成しているが、ガラスフリットを用いて基板と封止基板とを封止する場合、封止基板の中心部が下部側に7−8μm程度垂下して封止基板が曲率を有するようになる。これにより、基板と封止基板との間隔が一定にならず、封止基板の発光面に同心円状の縞が現れるニュートンリング現象が発生するという問題点がある。

【0011】

また、有機電界発光表示装置の内部は、N2などの不活性気体が満たされている空間で

あって、外部の衝撃により容易に損傷されるという問題点がある。

【0012】

前述のような問題点を補完するために、有機電界発光表示装置の内部にウレタンアクリルなどからなるシール材を満たす方法を使用してニュートンリング現象及び外部衝撃による損傷を防止できるが、このような方法は、基板と封止基板とを張り合わせる工程において有機電界発光表示装置の内部に満たされているシール材がガラスフリットに接触して汚染を引き起こす。

【0013】

したがって、ガラスフリットにレーザーを照射する場合、有機物であるシール材がレーザーの高熱により損傷され、これにより、ガラスフリットの損傷をもたらし、基板との接着力が低下するという問題点がある。

【特許文献1】特開平11−329717号公報

【特許文献2】特開平9−134781号公報

【特許文献3】特開2004−0034468号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

従って、本発明は、前述のような従来技術の諸々の問題点を解決するためになされたもので、その目的は、基板と封止基板とをガラスフリットで封止する場合に、ガラスフリットの接着力が低下することを防止できる有機電界発光表示装置及びその製造方法を提供することにある。

【課題を解決するための手段】

【0015】

前記目的を達成するために、本発明の一態様に係る有機電界発光表示装置は、画素領域及び非画素領域を有する基板と、前記画素領域の基板上に位置する有機電界発光素子と、前記基板を封止する封止基板と、前記基板と前記封止基板との間に位置し、かつ前記有機電界発光素子を覆うシール材と、を備え、前記非画素領域は、前記封止基板の一面に位置し、かつ前記シール材の外周に沿って位置する溝と、前記基板と前記封止基板との間に位置し、かつ前記溝の外周に沿って位置するガラスフリットと、を含むことを特徴とする。

【0016】

また、本発明の他の態様に係る有機電界発光表示装置の製造方法は、画素領域及び非画素領域を有する基板を用意する段階と、前記画素領域の基板上に有機電界発光素子を形成する段階と、前記基板に対向する封止基板を用意する段階と、前記基板の画素領域を取り囲む領域に対応する前記非画素領域の封止基板の一部領域に溝を形成する段階と、前記封止基板の前記溝で定義された領域の外側にガラスフリットを形成する段階と、前記封止基板の前記溝で定義された領域内にシール材を形成する段階と、前記基板と前記封止基板とを張り合わせる段階と、を備えることを特徴とする。

【発明の効果】

【0017】

本発明の有機電界発光表示装置及びその製造方法によれば、基板と封止基板とをガラスフリットで封止する場合に、ガラスフリットの接着力が低下することを防止することができるという効果を奏する。

【発明を実施するための最良の形態】

【0018】

以下、添付の図面を参照して、本発明の好適な実施形態を詳細に説明する。下記の実施形態は、当業者に本発明の思想が十分に伝達され得るようにするために一例として提示されるものである。したがって、本発明は、下記の実施形態に限らず、様々な変形が可能である。なお、図面において、層及び領域の長さや厚みは、明確性を図るために誇張されて表現されることがある。本明細書において、同一の参照番号は、同一の構成要素を示す。

【0019】

図6A−図6Eは、本発明の実施形態に係る有機電界発光表示装置を示す図面である。

【0020】

一般的に、有機電界発光表示装置は、電流が提供される配列に依存する2つの基本的なタイプでグループを形成することができる。図6Aは、パッシブマトリクス形態の有機電界発光表示装置(Organic Light Emitting Device:OLED)1000の簡単な構造を概略的に示す斜視図である。また、図6Bは、アクティブマトリクス形態の有機電界発光表示装置1001の簡単な構造を概略的に示す斜視図である。有機電界発光表示装置1000、1001の構成は、基板1002上に形成された有機電界発光画素を含み、有機電界発光画素は、アノード1004と、カソード1006と、有機膜層1010とを含む。ここで、適切な電圧がアノード1004に印加される時、電流は、画素を流れて貫通するようになり、可視光線が有機膜層から放出される。

【0021】

まず、図6Aを参照すれば、パッシブマトリクス有機電界発光表示装置(Passive Matrix Organic Light Emitting Device:PMOLED)は、一般的にストリップ形態のカソード1006とこれに垂直となるように配列されたストリップ形態のアノード1004との間に介在された有機膜層を含む。このとき、カソード1006とアノード1004の交差により個々のOLED画素が定義され、アノード1004とカソード1006に該当する適切な励起子により光が生成される。パッシブマトリクス有機電界発光表示装置は、簡単に製作できるという利点を提供する。

【0022】

次に、図6Bを参照すれば、アクティブマトリクス有機電界発光表示装置(Active Matrix Organic Light Emitting Device:AMOLED)は、基板1002とOLED画素アレイとの間に駆動回路1012を含む。AMOLEDの個々の画素は、共通のカソード1006及び電気的に断絶された各々のアノード1004により定義される。各駆動回路1012は、OLED画素のアノード1004と結合され、データライン1016及びスキャンライン1018に連結される。例えば、スキャンライン1018は、駆動回路の選択された線にスキャン信号を供給し、データライン1016は、特定の駆動回路にデータ信号を供給する。データ信号及びスキャン信号は、これらの該当画素から光を放出するために、アノード1004を反応させる駆動回路1012に信号を印加する。

【0023】

前述したAMOLEDにおいて駆動回路1012、データライン1016及びスキャンライン1018は、画素アレイと基板1002との間に介在された平坦化膜1014で覆われる。平坦化膜1014は、OLED画素アレイ上に平坦な表面を提供する。平坦化膜1014は、有機物または無機物で形成されることができ、単一層または二重層で形成されることができる。駆動回路1012は、薄膜トランジスタと一緒に形成され、OLED画素アレイの下部に格子で配列される。駆動回路1012は、部分的に有機物質で形成された有機薄膜トランジスタを含む。このようなAMOLEDは、速い応答速度を有するだけでなく、パッシブマトリクスOLEDよりも消費電力が低いという利点がある。

【0024】

PMOLEDとAMOLEDの共通的な特徴を考察すれば、基板1002は、OLED画素及び回路を構造的に支持する。基板1002は、プラスチック、ガラスまたは不透明物質を含むことができる。OLED画素またはダイオードは、アノード1004と、カソード1006と、アノード1004とカソード1006との間に介在される有機膜層1010とから構成される。ここで、適切な電圧がアノード1004に印加される場合、カソード1004は、電子を放出し、アノード1004は、正孔を放出する。これとは異なって、基板1002上にカソードが形成され、アノードが反対側に配列されるインバーテッド構造もあり得る。

【0025】

カソード1006とアノード1004との間に少なくとも1つ以上の有機膜層が介在さ

れる。より詳細には、カソード1006とアノード1004との間に少なくとも1つ以上の発光層が介在される。発光層は、1つ以上の有機化合物を含むことができる。通常、発光層は、青色、緑色、赤色または白色のような単一色の可視光線を発光する。このとき、有機膜層1010は、カソード1006とアノード1004との間に形成され、光を放出する役割をする。また、カソード1006とアノード1004との間に正孔輸送層、正孔注入層、電子輸送層及び電子注入層をさらに含むことができる。

【0026】

正孔輸送層または正孔注入層は、発光層としての有機膜層1010とアノード1004との間に位置することができる。また、電子輸送層または電子注入層は、カソード1006と有機膜層1010との間に位置することができる。電子注入層は、カソード1006から電子を注入するための仕事関数を低減し、有機膜層1010への電子注入を円滑にする。同様に、正孔注入層は、アノード1004から発光層への正孔注入を円滑にする。正孔注入層と電子注入層は、各々電極から発光層にキャリアの移動を円滑にする。

【0027】

一実施形態としては、1つの層をもって電子注入及び輸送の役割または正孔注入及び輸送の役割を共に行なわせることができる。また、他の実施形態としては、これらの1つまたはそれ以上の役割を省略するようにしてもよい。また、少なくとも1つ以上の有機膜層は、キャリアの注入または輸送を助ける1つ以上の物質がドープされてもよい。ここで、1つの有機膜層がカソードとアノードとの間に形成される場合には、有機膜層は、有機発光化合物だけでなく、キャリアの注入または輸送を助ける機能性物質を含むことができる。このとき、発光層を含んでこの層内に使用され得るように開発された数多くの有機物質を含ませることができる。また、発光層内に使用できる多くの有機物質が開発されている。一実施形態として、このような有機物質は、オリゴマー重合体を含む高分子物質であってもよい。また、発光層の有機物質は、微細な小さい分子であってもよい。

【0028】

また、電気回路は、カソード1006とアノード1004との間に適切なエネルギーを提供する。これは、アノード1004の間に介在された有機膜を介してカソード1006に流れる電流として供給される。このとき、カソード1006は、隣接する有機膜層1010に電子を提供し、アノード1004は、有機膜層1010に正孔を注入する。ここで、正孔と電子とは、有機膜層1010で再結合し、“励起子”を生成する。励起子は、有機膜層1010内の有機発光物質にエネルギーを提供し、そのエネルギーは、有機発光物質から光を発光するのに使われる。OLED1000、1001により生成され放出される光の特性は、有機膜層内の有機分子の性質及び構成によって変えることができる。

【0029】

OLEDは、光の発光方向によって分類される。前面発光OLEDと呼ばれるタイプは、カソードまたは上部電極1006を介してイメージを表示する。このとき、カソード1006は、可視光線を透過させる程度に透明な物質で形成される。また、アノードまたは下部電極1004を介して光の損失を防ぐために、アノードは、光を反射できる物質で形成される。他のタイプのOLEDは、アノードまたは下部電極1004を介して光を放出する背面発光タイプである。背面発光OLEDにおいて、アノード1004は、光を透過できる程度に透明な物質で形成される。また、カソード1006は、光を反射できる物質で形成される。さらに他のタイプのOLEDは、アノード1004とカソード1006の両方の方向に光を放出するものであって、基板が透明な物質で形成される。

【0030】

次に、図6Cを参照すれば、多数のOLED画素を含むOLED画素アレイ1021は、基板1002上に形成される。アレイ1021の画素は、駆動回路によってオン/オフされ、画素の大部分は、アレイ1021により全体のディスプレイ情報またはイメージが制御される。また、OLED画素アレイ1021は、発光領域及び非発光領域を定義するための他の構成要素により配列される。すなわち、発光領域は、OLED画素アレイ1021が形成された基板1002上の領域であり、非発光領域は、発光領域以外の領域であ

る。非発光領域は、ロジックまたは電力供給回路を含むことができる。また、AMOLEDにおいて、駆動回路と、駆動回路と結合されるデータ及びスキャンラインは、AMOLEDの各画素を駆動及び制御するために発光領域に拡張されることができる。

【0031】

OLEDは、有機物質層が水分、酸素または他の有害なガスにより損傷または低下することを考慮して製作される。したがって、OLEDは、水分、酸素または他の有害なガスが侵入することを防止できるように接合させたり、封止させたりする。

【0032】

ここで、図6Dは、図6CのD−Dにおける断面図である。同図を参照すれば、OLED画素アレイ1021を密閉させるために、上部基板1061と下部基板1002とをシール材1071を用いて封止する。一実施形態として、上部基板1061または下部基板1002に1つ以上の層を形成し、上部または下部基板1061、1002をシール材1071で封止する。この際、シール材1071は、OLED画素アレイ1021の周辺に沿って下部または上部基板1002、1061に位置する。

【0033】

このとき、シール材1071は、後述するフリット物質で形成される。上部または下部基板1061、1002は、酸素または水分による露出からOLED画素アレイ1021を保護できるようにするために、プラスチック、ガラス、金属箔などのような物質を含む。例えば、上部基板1061と下部基板1002のうち少なくとも一方は、全体的に透明な物質で形成される。

【0034】

したがって、OLEDの寿命を長くするために、上部基板1061、下部基板1002及びシール材1071は、酸素と水蒸気を遮断する領域1081を提供する。一適用例として、上部と下部基板1061、1002を結合するフリット物質からなるシール材1071は、10−3cc/m2dayの酸素遮断能力と10−6g/m2dayの水分遮断能力を示す。このとき、一部の酸素と湿気は、遮断領域1081内に侵入するので、遮断領域1081内に酸素と水分を吸収できる物質を形成しておく。

【0035】

次に、図6Dに示されているように、シール材1071は、上部または下部基板1061、1002の表面に平行な方向に厚みとなる幅Wを有する。このとき、その幅Wは、300−3000μmの大きさを有することができる。好ましくは、その幅Wは、500−1500μmの大きさを有することができる。また、幅Wは、シール材1071の他の位置で様々な大きさに多様化される。例えば、シール材1071の幅は、下部基板と上部基板1002、1061のうちいずれか一方に当接する領域のシール材1071の幅を最も大きくするようにすることができる。

【0036】

また、図6Dに示されているように、シール材1071は、上部または下部基板1061、1002の表面に垂直な方向に幅となる高さHを有する。このとき、その高さHは、2−30μmの大きさを有することができる。好ましくは、その高さHは、10−15μmの大きさである。また、シール材1071の位置による高さは様々な大きさに多様化される。

【0037】

一実施形態として、シール材1071は、一般的な断面を有する。しかし、シール材1071は、必要に応じて方形、台形または円形の多様な断面形態を有することができる。この際、密封力を高めるために、一般的に下部または上部基板1002、1061に直接接触するシール材1071の領域を増加させることができる。一実施形態として、シール材の形態は、界面積が増加し得るように形成することができる。

【0038】

シール材1071は、OLEDアレイ1021に直ぐに隣接するように位置することができ、OLEDアレイ1021から離隔された空間に位置することができる。一例として

、シール材1071は、OLEDアレイ1021の周囲を包囲するために一般的に線形に形成される。また、シール材1071は、OLEDアレイ1021の境界に平行するように連結されることができる。他の実施形態として、シール材1071は、OLEDアレイ1021の境界に平行しないように位置することができる。このとき、シール材1071の少なくとも一部は、上部基板1061と下部基板1002との間に位置する。

【0039】

前述したように、シール材1071は、微細ガラス粒子を含むフリット物質または単に“フリット”または“ガラスフリット”で形成される。フリット粒子は、酸化マグネシウム(MgO)、酸化カルシウム(CaO)、酸化バリウム(BaO)、酸化リチウム(Li2O)、酸化ナトリウム(Na2O)、酸化カリウム(K2O)、酸化ホウ素(B2O3)、酸化バナジウム(V2O5)、酸化亜鉛(ZnO)、酸化テルル(TeO2)、酸化アルミニウム(Al2O3)、二酸化シリコン(SiO2)、酸化鉛(PbO)、酸化スズ(SnO)、酸化リン(P2O5)、酸化ルテニウム(Ru2O)、酸化ロジウム(Rh2O)、酸化フェライト(Fe2O3)、酸化銅(CuO)、酸化チタニウム(TiO2)、酸化タングステン(WO3)、酸化ビスマス(Bi2O3)、酸化アンチモン(Sb2O3)、ホウ酸鉛ガラス、リン酸スズガラス、バナジン酸ガラス、及びホウケイ酸ガラスよりなる群から選ばれた一種又はそれ以上の物質からなることができる。また、粒子サイズは、2−30μmであることができ、好ましくは、5−10μmであることができる。粒子は、シール材1071に接触する上部及び下部基板1061、1002間の間隔分だけ大きくすることもできる。

【0040】

シール材1071を形成するためのフリット物質は、1つ以上の充填物または添加物を含むことができる。充填物または添加物は、シール材の熱膨張特性を調整し、選択された周波数による吸収特性を調整するためである。また、充填物または添加物は、フリットの熱膨張系を調整するために添加された充填物をさらに含むことができる。例えば、充填物または添加物は、遷移金属、クロム(Cr)、鉄(Fe)、マンガン(Mn)、コバルト(Co)、銅(Cu)及びバナジウムを含むことができる。また、付加的に充填物または添加物は、ZnSiO4、PbTiO3、ZrO2及びユークリプタイト(eucryptite)をさらに含むことができる。

【0041】

フリット物質は、20−90wt%のガラス粒子を含み、残りとして充填物または添加物を含む。また、フリットペーストは、10−30wt%の有機物質及び70−90%の無機物を含む。また、フリットペーストは、20wt%の有機物質及び80wt%の無機物質を含むことができる。また、有機物質は、0−30wt%のバインダー及び70−100wt%のソルベントを含むことができる。また、有機物質は、10wt%のバインダー及び90wt%ソルベントを含むことができる。また、無機物質は、0−10wt%添加物と、20−40wt%の充填物、及び50−80wt%のガラスパウダーを含むことができる。また、無機物質は、0−5wt%の添加物と、25−30wt%の充填物及び65−75wt%のガラスパウダーを含むことができる。

【0042】

シール材を形成するためにまずフリットペーストを形成する。フリットペーストは乾燥フリット物質に液体物質を追加することによって形成する。添加物を含むか、含まない有機または無機ソルベントは、液体物質として利用することができる。一実施形態として、ソルベントは、1つ以上の有機化合物を含む。例えば、適用可能な有機化合物は、エチルセルロース(ethylcellulose)、ニトロセルロース(nitro cellulose)、ヒドロキシルプロピルセルロース(hydroxyl propyl cellulose)、ブチルカルビトールアセテート(butyl carbitol

acetate)、テルピネオール(terpineol)、ブチルセルロース(butyl cellusolve)、アクリレート(acrylate)化合物が挙げられる。また、前記シール材1071は、このように形成したフリットペーストを上部または

下部基板1061、1002に適用することができる。

【0043】

一実施形態として、シール材1071を形成するためにまずフリットペーストを形成する。次に、シール材1071は、上部及び下部基板1061、1002のいずれか一方にフリットペーストを載置し、前処理または前焼成して形成する。このとき、上部基板1061と下部基板1002との間に介在されるシール材1071は、部分的に加熱され溶融される。次に、OLED画素アレイ1021が酸素または水分に露出されることを防止するために、シール材1071が固体化され、上部基板1061と下部基板1002とを結合する。

【0044】

このとき、フリットシール材に選択的に熱を加えるために、レーザーまたは赤外線ランプのように光を照射する方法を利用する。上記のように、シール材1071を形成するためのフリット物質は、シール材1071を形成するためのフリット物質に熱を加えて溶ける特性を改良するために選択された1つ以上の添加剤または充填剤を含むことができる。

【0045】

次に、図6Eを参照すれば、多数の分離されたOLED画素1021は、共通の下部基板1101上に形成される。一実施形態として、各OLEDアレイ1021は、形成されたシール材1071によって周囲が取り囲まれる。また、共通の上部基板は、OLED画素1021が形成された共通の下部基板1101を覆い、フリットペーストは、共通の下部基板1101と共通の上部基板との間に介在される。したがって、OLEDアレイ1021は、に開示された工程により封止され完成される。

【0046】

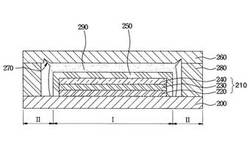

図2−図5は、本発明の実施形態に係る有機電界発光表示装置を示す断面図である。

【0047】

図2に示すように、画素領域I及び非画素領域IIを有する基板200を用意する。基板200は、絶縁ガラス、プラスチックまたは導電性基板を使用することができる。

【0048】

次に、基板200の画素領域I上に有機電界発光素子210を形成する。有機電界発光素子210は、第1電極220と、少なくとも発光層を含む有機膜層230と、第2電極240と、を含むことを特徴とする。

【0049】

有機電界発光素子210において、第1電極220は、ITO(Indium Tin

Oxide)またはIZO(Indium Zinc Oxide)を使用することができる。また、前面発光構造の場合、反射膜をさらに含むことができる。

【0050】

有機膜層230は、少なくとも発光層を含み、正孔注入層、正孔輸送層、電子輸送層または電子注入層重のうちいずれか1つ以上の層を追加的に含むことができる。

【0051】

第2電極240は、仕事関数が低いMg、Ag、Al、Ca及びこれらの合金のうちいずれか1つ以上を使用することができる。

【0052】

また、有機電界発光素子210は、半導体層と、ゲート電極と、ソース/ドレイン電極とを含む薄膜トランジスタをさらに含むことができる。

【0053】

薄膜トランジスタは、半導体層の上部にゲート電極が形成されるトップ(top)ゲート構造の薄膜トランジスタを形成することができ、これとは異なって、ゲート電極が半導体層の下部に位置するボトム(bottom)ゲート構造の薄膜トランジスタを形成することができる。

【0054】

次に、有機電界発光素子210を覆う保護膜250を形成することができる。保護膜2

50は、有機電界発光素子210を外部の物理的・化学的刺激から保護するための膜であって、有機膜、無機膜またはこれらの複合膜で形成することができる。

【0055】

次に、図3に示すように、封止基板260を用意する。封止基板260は、絶縁ガラスまたはプラスチックである。次に、封止基板260の一部領域に溝(groove)270を形成する。より詳細には、溝270は、基板200の画素領域Iを取り囲む領域に対応する封止基板260の一面に形成される。好ましくは、画素領域Iを完全に取り囲むように形成する。

【0056】

このとき、溝270は、エッチング(etching)、サンドブラスト(sand blasting)またはモールディング(molding)法を使用して形成することができるが、これに限定されるものではない。また、溝270の形状は、限定されないが、シール材がある領域は、その角が緩慢なので、シール材が溝に流れ込むことが容易であり、ガラスフリットがある領域は、その角が垂直に形成されていて、流れ込むシール材がガラスフリットに接触することが難しいように形成することが好ましい。

【0057】

さらに、溝270は、20−300μmの深さdを有するように形成することが好ましい。これは、溝270の深さdが20μm以内なら、後続して形成されるシール材が溝を満たしながらガラスフリットに接触することができる。また、溝270の深さdが300μm以上なら、封止基板260の耐久性が低下するという問題点がある。また、溝270は、0.1−5mmの幅wを有するように形成することが好ましい。これは、溝270の幅が0.1mm以内なら、後続して形成されるシール材が溝を満たしながらガラスフリットに接触することができる。また、溝270の幅が5mm以上なら、有機電界発光表示装置が無駄に大きくなるという問題点がある。

【0058】

次に、封止基板260の溝270の外周に沿ってガラスフリット280を形成する。ガラスフリットは、酸化マグネシウム(MgO)、酸化カルシウム(CaO)、酸化バリウム(BaO)、酸化リチウム(Li2O)、酸化ナトリウム(Na2O)、酸化カリウム(K2O)、酸化ホウ素(B2O3)、酸化バナジウム(V2O5)、酸化亜鉛(ZnO)、酸化テルル(TeO2)、酸化アルミニウム(Al2O3)、二酸化シリコン(SiO2)、酸化鉛(PbO)、酸化スズ(SnO)、酸化リン(P2O5)、酸化ルテニウム(Ru2O)、酸化ロジウム(Rh2O)、酸化フェライト(Fe2O3)、酸化銅(CuO)、酸化チタニウム(TiO2)、酸化タングステン(WO3)、酸化ビスマス(Bi2O3)、酸化アンチモン(Sb2O3)、ホウ酸鉛ガラス、リン酸スズガラス、バナジン酸ガラス、及びホウケイ酸ガラスよりなるグループから選択された1種の物質またはこれらのいずれかの物質の組み合わせよりなることができる。また、ガラスフリット280は、スクリーン印刷法またはディスフェンシング法で形成することができる。このとき、ガラスフリットの高さは、10−300μmで形成することが好ましい。これは、ガラスフリット280の高さが10μm以下なら、封止基板260と有機電界発光素子210とが接触し、素子の信頼性を低下させることができ、ガラスフリット280の高さが300μm以上なら、有機電界発光表示装置の厚さが無駄に厚くなるという問題点があるからである。

【0059】

次に、封止基板260の溝270により定義された領域内にシール材290を形成する。形成されたシール材290は、基板200の画素領域Iに対応して位置する。

【0060】

この際、シール材290は、UV硬化型または熱硬化型の物質を使用することができ、例えば、アクリル系樹脂またはポリイミド系樹脂を使用することができるが、好ましくは、ウレタンアクリルを使用することができる。

【0061】

また、シール材290は、透明シール材であることが好ましい。これにより、有機電界発光素子210から放出される光は、封止基板260を介して外部に放出されることができる。すなわち、前面発光型有機電界発光表示装置を具現することができる。しかし、これに限定されるものではなく、基板200を介して光を放出する背面発光型または基板200及び封止基板260の両方を介して光を放出する両面発光型有機電界発光表示装置を具現することも可能である。

【0062】

次に、図4に示すように、ガラスフリット280及びシール材290が形成された封止基板260をガラスフリット280及びシール材290が基板200に向けるように配置し、基板200と封止基板260に圧力を加えることによって、図5に示されたように、基板200と封止基板260とを張り合わせる。

【0063】

このとき、シール材290は、基板200上に形成された有機電界発光素子210を覆うようになる。同時に、シール材290は、圧力により画素領域Iの外側方向に押し出される。しかし、外側方向に押し出されるシール材290は、溝270に直面し、溝270を満たしながら外側への進行が阻止されるようになる。

【0064】

これにより、ガラスフリット280にまでシール材290が押し出される現象を防止して、ガラスフリット280が汚染されることを防止することができる。言い換えれば、溝270を形成することによって、シール材290が形成される領域を容易に制御することができる。したがって、ガラスフリット280が汚染されることを防止することができるので、後続してガラスフリットにレーザーを照射する時、シール材がレーザーの高熱に損傷され、ガラスフリットが剥離されるという問題点を防止することができる。

【0065】

次に、ガラスフリット280にレーザーを照射し、ガラスフリット280を溶融し固化することによって、基板200と封止基板260とを接着する。

【0066】

次に、シール材290に熱またはUVを照射することによって、シール材290を硬化させる。

【0067】

本発明の実施形態では、ガラスフリットにレーザーを照射した後、シール材にUVを照射して硬化したが、これとは異なって、シール材にUVを照射しシール材を硬化させた後、ガラスフリットにレーザーを照射してガラスフリットを溶融し固化することができる。

【0068】

これにより、本発明の実施形態に係る有機電界発光表示装置が完成される。

【0069】

上記のように、封止基板の一部領域に溝を形成することによって、シール材がガラスフリットを汚染させることを防止することができるので、ガラスフリットにレーザーを照射する時、レーザーの高熱によりシール材が損傷され、これにより、ガラスフリットが剥離されて接着力が低下してしまうことを防止することができる。

【0070】

以上において説明した本発明は、本発明が属する技術の分野における通常の知識を有する者であれば、本発明の技術的思想を逸脱しない範囲内で、様々な置換、変形及び変更が可能であるので、上述した実施形態及び添付された図面に限定されるものではない。

【産業上の利用可能性】

【0071】

本発明は、平板型表示装置の製造に利用することができる。

【図面の簡単な説明】

【0072】

【図1】従来の有機電界発光表示装置を示す断面図である。

【図2】本発明の実施形態に係る有機電界発光表示装置の断面図である。

【図3】本発明の実施形態に係る有機電界発光表示装置の断面図である。

【図4】本発明の実施形態に係る有機電界発光表示装置の断面図である。

【図5】本発明の実施形態に係る有機電界発光表示装置の断面図である。

【図6A】本発明の実施形態に係る有機電界発光表示装置を示す断面図である。

【図6B】本発明の実施形態に係る有機電界発光表示装置を示す断面図である。

【図6C】本発明の実施形態に係る有機電界発光表示装置を示す断面図である。

【図6D】本発明の実施形態に係る有機電界発光表示装置を示す断面図である。

【図6E】本発明の実施形態に係る有機電界発光表示装置を示す断面図である。

【符号の説明】

【0073】

100、200 基板、

210 有機電界発光素子、

220 第1電極、

230 有機膜層、

240 第2電極、

250 保護膜、

260 封止基板、

270 溝、

280 ガラスフリット、

290 シール材、

1000、1001 有機電界発光表示装置、

1002 基板、

1004 アノード、

1006 カソード、

1010 有機膜層、

1012 駆動回路、

1014 平坦化膜、

1016 データライン、

1018 スキャンライン、

1021 OLED画素アレイ、

1071 シール材。

【技術分野】

【0001】

本発明は、有機電界発光表示装置及びその製造方法に関し、より詳細には、基板と封止基板とをガラスフリットで封止する場合に、ニュートンリング現象を防止することができ、耐久性及び封止効果を向上させることができる有機電界発光表示装置及びその製造方法に関する。

【背景技術】

【0002】

最近、陰極線管(cathode ray tube)のような従来の表示素子の問題点を解決する液晶表示装置(liquid crystal display device)、有機電界発光装置(organic electroluminescence

device)またはPDP(plasma display panel)のような平板型表示装置(flat panel display device)が注目されている。

【0003】

液晶表示装置は、自発光素子でなく、受光素子であるから、明るさ、コントラスト、視野角及び大面積化などには限界がある。また、PDPは、自発光素子ではあるが、他の平板型表示装置に比べて重さが重く、且つ消費電力が高く、製造方法が複雑であるという問題点がある。

【0004】

これに対し、有機電界発光表示装置は、自発光素子であるから、視野角、コントラストなどに優れていて、且つバックライトが不要なので、軽量及び薄形化が可能であり、消費電力の側面においても有利である。また、直流の低電圧駆動が可能であり、かつ応答速度が速く、固体よりなるので、外部衝撃に強く、しかも、使用温度範囲が広く、製造方法が単純であり、安価であるという長所を有する。

【0005】

図1は、従来技術に係る有機電界発光表示装置を示す断面図である。

【0006】

図1を参照すると、基板100を用意し、基板100上に有機電界発光素子110を形成する。有機電界発光素子110は、第1電極と、少なくとも発光層を含む有機膜層と、第2電極とを備える。

【0007】

また、有機電界発光素子110は、半導体層と、ゲート電極と、ソース/ドレイン電極とを含む薄膜トランジスタをさらに含むことができる。

【0008】

次に、封止基板120を用意し、基板100または封止基板120の一面にガラスフリット130を形成し、基板100と封止基板120とを張り合わせる。

【0009】

その後、ガラスフリット130にレーザーを照射し、ガラスフリット130を溶融し固化することによって、従来技術に係る有機電界発光表示装置を製造する。

【0010】

しかしながら、ガラスフリットは、技術的限界に起因して現在14μm程度で形成しているが、ガラスフリットを用いて基板と封止基板とを封止する場合、封止基板の中心部が下部側に7−8μm程度垂下して封止基板が曲率を有するようになる。これにより、基板と封止基板との間隔が一定にならず、封止基板の発光面に同心円状の縞が現れるニュートンリング現象が発生するという問題点がある。

【0011】

また、有機電界発光表示装置の内部は、N2などの不活性気体が満たされている空間で

あって、外部の衝撃により容易に損傷されるという問題点がある。

【0012】

前述のような問題点を補完するために、有機電界発光表示装置の内部にウレタンアクリルなどからなるシール材を満たす方法を使用してニュートンリング現象及び外部衝撃による損傷を防止できるが、このような方法は、基板と封止基板とを張り合わせる工程において有機電界発光表示装置の内部に満たされているシール材がガラスフリットに接触して汚染を引き起こす。

【0013】

したがって、ガラスフリットにレーザーを照射する場合、有機物であるシール材がレーザーの高熱により損傷され、これにより、ガラスフリットの損傷をもたらし、基板との接着力が低下するという問題点がある。

【特許文献1】特開平11−329717号公報

【特許文献2】特開平9−134781号公報

【特許文献3】特開2004−0034468号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

従って、本発明は、前述のような従来技術の諸々の問題点を解決するためになされたもので、その目的は、基板と封止基板とをガラスフリットで封止する場合に、ガラスフリットの接着力が低下することを防止できる有機電界発光表示装置及びその製造方法を提供することにある。

【課題を解決するための手段】

【0015】

前記目的を達成するために、本発明の一態様に係る有機電界発光表示装置は、画素領域及び非画素領域を有する基板と、前記画素領域の基板上に位置する有機電界発光素子と、前記基板を封止する封止基板と、前記基板と前記封止基板との間に位置し、かつ前記有機電界発光素子を覆うシール材と、を備え、前記非画素領域は、前記封止基板の一面に位置し、かつ前記シール材の外周に沿って位置する溝と、前記基板と前記封止基板との間に位置し、かつ前記溝の外周に沿って位置するガラスフリットと、を含むことを特徴とする。

【0016】

また、本発明の他の態様に係る有機電界発光表示装置の製造方法は、画素領域及び非画素領域を有する基板を用意する段階と、前記画素領域の基板上に有機電界発光素子を形成する段階と、前記基板に対向する封止基板を用意する段階と、前記基板の画素領域を取り囲む領域に対応する前記非画素領域の封止基板の一部領域に溝を形成する段階と、前記封止基板の前記溝で定義された領域の外側にガラスフリットを形成する段階と、前記封止基板の前記溝で定義された領域内にシール材を形成する段階と、前記基板と前記封止基板とを張り合わせる段階と、を備えることを特徴とする。

【発明の効果】

【0017】

本発明の有機電界発光表示装置及びその製造方法によれば、基板と封止基板とをガラスフリットで封止する場合に、ガラスフリットの接着力が低下することを防止することができるという効果を奏する。

【発明を実施するための最良の形態】

【0018】

以下、添付の図面を参照して、本発明の好適な実施形態を詳細に説明する。下記の実施形態は、当業者に本発明の思想が十分に伝達され得るようにするために一例として提示されるものである。したがって、本発明は、下記の実施形態に限らず、様々な変形が可能である。なお、図面において、層及び領域の長さや厚みは、明確性を図るために誇張されて表現されることがある。本明細書において、同一の参照番号は、同一の構成要素を示す。

【0019】

図6A−図6Eは、本発明の実施形態に係る有機電界発光表示装置を示す図面である。

【0020】

一般的に、有機電界発光表示装置は、電流が提供される配列に依存する2つの基本的なタイプでグループを形成することができる。図6Aは、パッシブマトリクス形態の有機電界発光表示装置(Organic Light Emitting Device:OLED)1000の簡単な構造を概略的に示す斜視図である。また、図6Bは、アクティブマトリクス形態の有機電界発光表示装置1001の簡単な構造を概略的に示す斜視図である。有機電界発光表示装置1000、1001の構成は、基板1002上に形成された有機電界発光画素を含み、有機電界発光画素は、アノード1004と、カソード1006と、有機膜層1010とを含む。ここで、適切な電圧がアノード1004に印加される時、電流は、画素を流れて貫通するようになり、可視光線が有機膜層から放出される。

【0021】

まず、図6Aを参照すれば、パッシブマトリクス有機電界発光表示装置(Passive Matrix Organic Light Emitting Device:PMOLED)は、一般的にストリップ形態のカソード1006とこれに垂直となるように配列されたストリップ形態のアノード1004との間に介在された有機膜層を含む。このとき、カソード1006とアノード1004の交差により個々のOLED画素が定義され、アノード1004とカソード1006に該当する適切な励起子により光が生成される。パッシブマトリクス有機電界発光表示装置は、簡単に製作できるという利点を提供する。

【0022】

次に、図6Bを参照すれば、アクティブマトリクス有機電界発光表示装置(Active Matrix Organic Light Emitting Device:AMOLED)は、基板1002とOLED画素アレイとの間に駆動回路1012を含む。AMOLEDの個々の画素は、共通のカソード1006及び電気的に断絶された各々のアノード1004により定義される。各駆動回路1012は、OLED画素のアノード1004と結合され、データライン1016及びスキャンライン1018に連結される。例えば、スキャンライン1018は、駆動回路の選択された線にスキャン信号を供給し、データライン1016は、特定の駆動回路にデータ信号を供給する。データ信号及びスキャン信号は、これらの該当画素から光を放出するために、アノード1004を反応させる駆動回路1012に信号を印加する。

【0023】

前述したAMOLEDにおいて駆動回路1012、データライン1016及びスキャンライン1018は、画素アレイと基板1002との間に介在された平坦化膜1014で覆われる。平坦化膜1014は、OLED画素アレイ上に平坦な表面を提供する。平坦化膜1014は、有機物または無機物で形成されることができ、単一層または二重層で形成されることができる。駆動回路1012は、薄膜トランジスタと一緒に形成され、OLED画素アレイの下部に格子で配列される。駆動回路1012は、部分的に有機物質で形成された有機薄膜トランジスタを含む。このようなAMOLEDは、速い応答速度を有するだけでなく、パッシブマトリクスOLEDよりも消費電力が低いという利点がある。

【0024】

PMOLEDとAMOLEDの共通的な特徴を考察すれば、基板1002は、OLED画素及び回路を構造的に支持する。基板1002は、プラスチック、ガラスまたは不透明物質を含むことができる。OLED画素またはダイオードは、アノード1004と、カソード1006と、アノード1004とカソード1006との間に介在される有機膜層1010とから構成される。ここで、適切な電圧がアノード1004に印加される場合、カソード1004は、電子を放出し、アノード1004は、正孔を放出する。これとは異なって、基板1002上にカソードが形成され、アノードが反対側に配列されるインバーテッド構造もあり得る。

【0025】

カソード1006とアノード1004との間に少なくとも1つ以上の有機膜層が介在さ

れる。より詳細には、カソード1006とアノード1004との間に少なくとも1つ以上の発光層が介在される。発光層は、1つ以上の有機化合物を含むことができる。通常、発光層は、青色、緑色、赤色または白色のような単一色の可視光線を発光する。このとき、有機膜層1010は、カソード1006とアノード1004との間に形成され、光を放出する役割をする。また、カソード1006とアノード1004との間に正孔輸送層、正孔注入層、電子輸送層及び電子注入層をさらに含むことができる。

【0026】

正孔輸送層または正孔注入層は、発光層としての有機膜層1010とアノード1004との間に位置することができる。また、電子輸送層または電子注入層は、カソード1006と有機膜層1010との間に位置することができる。電子注入層は、カソード1006から電子を注入するための仕事関数を低減し、有機膜層1010への電子注入を円滑にする。同様に、正孔注入層は、アノード1004から発光層への正孔注入を円滑にする。正孔注入層と電子注入層は、各々電極から発光層にキャリアの移動を円滑にする。

【0027】

一実施形態としては、1つの層をもって電子注入及び輸送の役割または正孔注入及び輸送の役割を共に行なわせることができる。また、他の実施形態としては、これらの1つまたはそれ以上の役割を省略するようにしてもよい。また、少なくとも1つ以上の有機膜層は、キャリアの注入または輸送を助ける1つ以上の物質がドープされてもよい。ここで、1つの有機膜層がカソードとアノードとの間に形成される場合には、有機膜層は、有機発光化合物だけでなく、キャリアの注入または輸送を助ける機能性物質を含むことができる。このとき、発光層を含んでこの層内に使用され得るように開発された数多くの有機物質を含ませることができる。また、発光層内に使用できる多くの有機物質が開発されている。一実施形態として、このような有機物質は、オリゴマー重合体を含む高分子物質であってもよい。また、発光層の有機物質は、微細な小さい分子であってもよい。

【0028】

また、電気回路は、カソード1006とアノード1004との間に適切なエネルギーを提供する。これは、アノード1004の間に介在された有機膜を介してカソード1006に流れる電流として供給される。このとき、カソード1006は、隣接する有機膜層1010に電子を提供し、アノード1004は、有機膜層1010に正孔を注入する。ここで、正孔と電子とは、有機膜層1010で再結合し、“励起子”を生成する。励起子は、有機膜層1010内の有機発光物質にエネルギーを提供し、そのエネルギーは、有機発光物質から光を発光するのに使われる。OLED1000、1001により生成され放出される光の特性は、有機膜層内の有機分子の性質及び構成によって変えることができる。

【0029】

OLEDは、光の発光方向によって分類される。前面発光OLEDと呼ばれるタイプは、カソードまたは上部電極1006を介してイメージを表示する。このとき、カソード1006は、可視光線を透過させる程度に透明な物質で形成される。また、アノードまたは下部電極1004を介して光の損失を防ぐために、アノードは、光を反射できる物質で形成される。他のタイプのOLEDは、アノードまたは下部電極1004を介して光を放出する背面発光タイプである。背面発光OLEDにおいて、アノード1004は、光を透過できる程度に透明な物質で形成される。また、カソード1006は、光を反射できる物質で形成される。さらに他のタイプのOLEDは、アノード1004とカソード1006の両方の方向に光を放出するものであって、基板が透明な物質で形成される。

【0030】

次に、図6Cを参照すれば、多数のOLED画素を含むOLED画素アレイ1021は、基板1002上に形成される。アレイ1021の画素は、駆動回路によってオン/オフされ、画素の大部分は、アレイ1021により全体のディスプレイ情報またはイメージが制御される。また、OLED画素アレイ1021は、発光領域及び非発光領域を定義するための他の構成要素により配列される。すなわち、発光領域は、OLED画素アレイ1021が形成された基板1002上の領域であり、非発光領域は、発光領域以外の領域であ

る。非発光領域は、ロジックまたは電力供給回路を含むことができる。また、AMOLEDにおいて、駆動回路と、駆動回路と結合されるデータ及びスキャンラインは、AMOLEDの各画素を駆動及び制御するために発光領域に拡張されることができる。

【0031】

OLEDは、有機物質層が水分、酸素または他の有害なガスにより損傷または低下することを考慮して製作される。したがって、OLEDは、水分、酸素または他の有害なガスが侵入することを防止できるように接合させたり、封止させたりする。

【0032】

ここで、図6Dは、図6CのD−Dにおける断面図である。同図を参照すれば、OLED画素アレイ1021を密閉させるために、上部基板1061と下部基板1002とをシール材1071を用いて封止する。一実施形態として、上部基板1061または下部基板1002に1つ以上の層を形成し、上部または下部基板1061、1002をシール材1071で封止する。この際、シール材1071は、OLED画素アレイ1021の周辺に沿って下部または上部基板1002、1061に位置する。

【0033】

このとき、シール材1071は、後述するフリット物質で形成される。上部または下部基板1061、1002は、酸素または水分による露出からOLED画素アレイ1021を保護できるようにするために、プラスチック、ガラス、金属箔などのような物質を含む。例えば、上部基板1061と下部基板1002のうち少なくとも一方は、全体的に透明な物質で形成される。

【0034】

したがって、OLEDの寿命を長くするために、上部基板1061、下部基板1002及びシール材1071は、酸素と水蒸気を遮断する領域1081を提供する。一適用例として、上部と下部基板1061、1002を結合するフリット物質からなるシール材1071は、10−3cc/m2dayの酸素遮断能力と10−6g/m2dayの水分遮断能力を示す。このとき、一部の酸素と湿気は、遮断領域1081内に侵入するので、遮断領域1081内に酸素と水分を吸収できる物質を形成しておく。

【0035】

次に、図6Dに示されているように、シール材1071は、上部または下部基板1061、1002の表面に平行な方向に厚みとなる幅Wを有する。このとき、その幅Wは、300−3000μmの大きさを有することができる。好ましくは、その幅Wは、500−1500μmの大きさを有することができる。また、幅Wは、シール材1071の他の位置で様々な大きさに多様化される。例えば、シール材1071の幅は、下部基板と上部基板1002、1061のうちいずれか一方に当接する領域のシール材1071の幅を最も大きくするようにすることができる。

【0036】

また、図6Dに示されているように、シール材1071は、上部または下部基板1061、1002の表面に垂直な方向に幅となる高さHを有する。このとき、その高さHは、2−30μmの大きさを有することができる。好ましくは、その高さHは、10−15μmの大きさである。また、シール材1071の位置による高さは様々な大きさに多様化される。

【0037】

一実施形態として、シール材1071は、一般的な断面を有する。しかし、シール材1071は、必要に応じて方形、台形または円形の多様な断面形態を有することができる。この際、密封力を高めるために、一般的に下部または上部基板1002、1061に直接接触するシール材1071の領域を増加させることができる。一実施形態として、シール材の形態は、界面積が増加し得るように形成することができる。

【0038】

シール材1071は、OLEDアレイ1021に直ぐに隣接するように位置することができ、OLEDアレイ1021から離隔された空間に位置することができる。一例として

、シール材1071は、OLEDアレイ1021の周囲を包囲するために一般的に線形に形成される。また、シール材1071は、OLEDアレイ1021の境界に平行するように連結されることができる。他の実施形態として、シール材1071は、OLEDアレイ1021の境界に平行しないように位置することができる。このとき、シール材1071の少なくとも一部は、上部基板1061と下部基板1002との間に位置する。

【0039】

前述したように、シール材1071は、微細ガラス粒子を含むフリット物質または単に“フリット”または“ガラスフリット”で形成される。フリット粒子は、酸化マグネシウム(MgO)、酸化カルシウム(CaO)、酸化バリウム(BaO)、酸化リチウム(Li2O)、酸化ナトリウム(Na2O)、酸化カリウム(K2O)、酸化ホウ素(B2O3)、酸化バナジウム(V2O5)、酸化亜鉛(ZnO)、酸化テルル(TeO2)、酸化アルミニウム(Al2O3)、二酸化シリコン(SiO2)、酸化鉛(PbO)、酸化スズ(SnO)、酸化リン(P2O5)、酸化ルテニウム(Ru2O)、酸化ロジウム(Rh2O)、酸化フェライト(Fe2O3)、酸化銅(CuO)、酸化チタニウム(TiO2)、酸化タングステン(WO3)、酸化ビスマス(Bi2O3)、酸化アンチモン(Sb2O3)、ホウ酸鉛ガラス、リン酸スズガラス、バナジン酸ガラス、及びホウケイ酸ガラスよりなる群から選ばれた一種又はそれ以上の物質からなることができる。また、粒子サイズは、2−30μmであることができ、好ましくは、5−10μmであることができる。粒子は、シール材1071に接触する上部及び下部基板1061、1002間の間隔分だけ大きくすることもできる。

【0040】

シール材1071を形成するためのフリット物質は、1つ以上の充填物または添加物を含むことができる。充填物または添加物は、シール材の熱膨張特性を調整し、選択された周波数による吸収特性を調整するためである。また、充填物または添加物は、フリットの熱膨張系を調整するために添加された充填物をさらに含むことができる。例えば、充填物または添加物は、遷移金属、クロム(Cr)、鉄(Fe)、マンガン(Mn)、コバルト(Co)、銅(Cu)及びバナジウムを含むことができる。また、付加的に充填物または添加物は、ZnSiO4、PbTiO3、ZrO2及びユークリプタイト(eucryptite)をさらに含むことができる。

【0041】

フリット物質は、20−90wt%のガラス粒子を含み、残りとして充填物または添加物を含む。また、フリットペーストは、10−30wt%の有機物質及び70−90%の無機物を含む。また、フリットペーストは、20wt%の有機物質及び80wt%の無機物質を含むことができる。また、有機物質は、0−30wt%のバインダー及び70−100wt%のソルベントを含むことができる。また、有機物質は、10wt%のバインダー及び90wt%ソルベントを含むことができる。また、無機物質は、0−10wt%添加物と、20−40wt%の充填物、及び50−80wt%のガラスパウダーを含むことができる。また、無機物質は、0−5wt%の添加物と、25−30wt%の充填物及び65−75wt%のガラスパウダーを含むことができる。

【0042】

シール材を形成するためにまずフリットペーストを形成する。フリットペーストは乾燥フリット物質に液体物質を追加することによって形成する。添加物を含むか、含まない有機または無機ソルベントは、液体物質として利用することができる。一実施形態として、ソルベントは、1つ以上の有機化合物を含む。例えば、適用可能な有機化合物は、エチルセルロース(ethylcellulose)、ニトロセルロース(nitro cellulose)、ヒドロキシルプロピルセルロース(hydroxyl propyl cellulose)、ブチルカルビトールアセテート(butyl carbitol

acetate)、テルピネオール(terpineol)、ブチルセルロース(butyl cellusolve)、アクリレート(acrylate)化合物が挙げられる。また、前記シール材1071は、このように形成したフリットペーストを上部または

下部基板1061、1002に適用することができる。

【0043】

一実施形態として、シール材1071を形成するためにまずフリットペーストを形成する。次に、シール材1071は、上部及び下部基板1061、1002のいずれか一方にフリットペーストを載置し、前処理または前焼成して形成する。このとき、上部基板1061と下部基板1002との間に介在されるシール材1071は、部分的に加熱され溶融される。次に、OLED画素アレイ1021が酸素または水分に露出されることを防止するために、シール材1071が固体化され、上部基板1061と下部基板1002とを結合する。

【0044】

このとき、フリットシール材に選択的に熱を加えるために、レーザーまたは赤外線ランプのように光を照射する方法を利用する。上記のように、シール材1071を形成するためのフリット物質は、シール材1071を形成するためのフリット物質に熱を加えて溶ける特性を改良するために選択された1つ以上の添加剤または充填剤を含むことができる。

【0045】

次に、図6Eを参照すれば、多数の分離されたOLED画素1021は、共通の下部基板1101上に形成される。一実施形態として、各OLEDアレイ1021は、形成されたシール材1071によって周囲が取り囲まれる。また、共通の上部基板は、OLED画素1021が形成された共通の下部基板1101を覆い、フリットペーストは、共通の下部基板1101と共通の上部基板との間に介在される。したがって、OLEDアレイ1021は、に開示された工程により封止され完成される。

【0046】

図2−図5は、本発明の実施形態に係る有機電界発光表示装置を示す断面図である。

【0047】

図2に示すように、画素領域I及び非画素領域IIを有する基板200を用意する。基板200は、絶縁ガラス、プラスチックまたは導電性基板を使用することができる。

【0048】

次に、基板200の画素領域I上に有機電界発光素子210を形成する。有機電界発光素子210は、第1電極220と、少なくとも発光層を含む有機膜層230と、第2電極240と、を含むことを特徴とする。

【0049】

有機電界発光素子210において、第1電極220は、ITO(Indium Tin

Oxide)またはIZO(Indium Zinc Oxide)を使用することができる。また、前面発光構造の場合、反射膜をさらに含むことができる。

【0050】

有機膜層230は、少なくとも発光層を含み、正孔注入層、正孔輸送層、電子輸送層または電子注入層重のうちいずれか1つ以上の層を追加的に含むことができる。

【0051】

第2電極240は、仕事関数が低いMg、Ag、Al、Ca及びこれらの合金のうちいずれか1つ以上を使用することができる。

【0052】

また、有機電界発光素子210は、半導体層と、ゲート電極と、ソース/ドレイン電極とを含む薄膜トランジスタをさらに含むことができる。

【0053】

薄膜トランジスタは、半導体層の上部にゲート電極が形成されるトップ(top)ゲート構造の薄膜トランジスタを形成することができ、これとは異なって、ゲート電極が半導体層の下部に位置するボトム(bottom)ゲート構造の薄膜トランジスタを形成することができる。

【0054】

次に、有機電界発光素子210を覆う保護膜250を形成することができる。保護膜2

50は、有機電界発光素子210を外部の物理的・化学的刺激から保護するための膜であって、有機膜、無機膜またはこれらの複合膜で形成することができる。

【0055】

次に、図3に示すように、封止基板260を用意する。封止基板260は、絶縁ガラスまたはプラスチックである。次に、封止基板260の一部領域に溝(groove)270を形成する。より詳細には、溝270は、基板200の画素領域Iを取り囲む領域に対応する封止基板260の一面に形成される。好ましくは、画素領域Iを完全に取り囲むように形成する。

【0056】

このとき、溝270は、エッチング(etching)、サンドブラスト(sand blasting)またはモールディング(molding)法を使用して形成することができるが、これに限定されるものではない。また、溝270の形状は、限定されないが、シール材がある領域は、その角が緩慢なので、シール材が溝に流れ込むことが容易であり、ガラスフリットがある領域は、その角が垂直に形成されていて、流れ込むシール材がガラスフリットに接触することが難しいように形成することが好ましい。

【0057】

さらに、溝270は、20−300μmの深さdを有するように形成することが好ましい。これは、溝270の深さdが20μm以内なら、後続して形成されるシール材が溝を満たしながらガラスフリットに接触することができる。また、溝270の深さdが300μm以上なら、封止基板260の耐久性が低下するという問題点がある。また、溝270は、0.1−5mmの幅wを有するように形成することが好ましい。これは、溝270の幅が0.1mm以内なら、後続して形成されるシール材が溝を満たしながらガラスフリットに接触することができる。また、溝270の幅が5mm以上なら、有機電界発光表示装置が無駄に大きくなるという問題点がある。

【0058】

次に、封止基板260の溝270の外周に沿ってガラスフリット280を形成する。ガラスフリットは、酸化マグネシウム(MgO)、酸化カルシウム(CaO)、酸化バリウム(BaO)、酸化リチウム(Li2O)、酸化ナトリウム(Na2O)、酸化カリウム(K2O)、酸化ホウ素(B2O3)、酸化バナジウム(V2O5)、酸化亜鉛(ZnO)、酸化テルル(TeO2)、酸化アルミニウム(Al2O3)、二酸化シリコン(SiO2)、酸化鉛(PbO)、酸化スズ(SnO)、酸化リン(P2O5)、酸化ルテニウム(Ru2O)、酸化ロジウム(Rh2O)、酸化フェライト(Fe2O3)、酸化銅(CuO)、酸化チタニウム(TiO2)、酸化タングステン(WO3)、酸化ビスマス(Bi2O3)、酸化アンチモン(Sb2O3)、ホウ酸鉛ガラス、リン酸スズガラス、バナジン酸ガラス、及びホウケイ酸ガラスよりなるグループから選択された1種の物質またはこれらのいずれかの物質の組み合わせよりなることができる。また、ガラスフリット280は、スクリーン印刷法またはディスフェンシング法で形成することができる。このとき、ガラスフリットの高さは、10−300μmで形成することが好ましい。これは、ガラスフリット280の高さが10μm以下なら、封止基板260と有機電界発光素子210とが接触し、素子の信頼性を低下させることができ、ガラスフリット280の高さが300μm以上なら、有機電界発光表示装置の厚さが無駄に厚くなるという問題点があるからである。

【0059】

次に、封止基板260の溝270により定義された領域内にシール材290を形成する。形成されたシール材290は、基板200の画素領域Iに対応して位置する。

【0060】

この際、シール材290は、UV硬化型または熱硬化型の物質を使用することができ、例えば、アクリル系樹脂またはポリイミド系樹脂を使用することができるが、好ましくは、ウレタンアクリルを使用することができる。

【0061】

また、シール材290は、透明シール材であることが好ましい。これにより、有機電界発光素子210から放出される光は、封止基板260を介して外部に放出されることができる。すなわち、前面発光型有機電界発光表示装置を具現することができる。しかし、これに限定されるものではなく、基板200を介して光を放出する背面発光型または基板200及び封止基板260の両方を介して光を放出する両面発光型有機電界発光表示装置を具現することも可能である。

【0062】

次に、図4に示すように、ガラスフリット280及びシール材290が形成された封止基板260をガラスフリット280及びシール材290が基板200に向けるように配置し、基板200と封止基板260に圧力を加えることによって、図5に示されたように、基板200と封止基板260とを張り合わせる。

【0063】

このとき、シール材290は、基板200上に形成された有機電界発光素子210を覆うようになる。同時に、シール材290は、圧力により画素領域Iの外側方向に押し出される。しかし、外側方向に押し出されるシール材290は、溝270に直面し、溝270を満たしながら外側への進行が阻止されるようになる。

【0064】

これにより、ガラスフリット280にまでシール材290が押し出される現象を防止して、ガラスフリット280が汚染されることを防止することができる。言い換えれば、溝270を形成することによって、シール材290が形成される領域を容易に制御することができる。したがって、ガラスフリット280が汚染されることを防止することができるので、後続してガラスフリットにレーザーを照射する時、シール材がレーザーの高熱に損傷され、ガラスフリットが剥離されるという問題点を防止することができる。

【0065】

次に、ガラスフリット280にレーザーを照射し、ガラスフリット280を溶融し固化することによって、基板200と封止基板260とを接着する。

【0066】

次に、シール材290に熱またはUVを照射することによって、シール材290を硬化させる。

【0067】

本発明の実施形態では、ガラスフリットにレーザーを照射した後、シール材にUVを照射して硬化したが、これとは異なって、シール材にUVを照射しシール材を硬化させた後、ガラスフリットにレーザーを照射してガラスフリットを溶融し固化することができる。

【0068】

これにより、本発明の実施形態に係る有機電界発光表示装置が完成される。

【0069】

上記のように、封止基板の一部領域に溝を形成することによって、シール材がガラスフリットを汚染させることを防止することができるので、ガラスフリットにレーザーを照射する時、レーザーの高熱によりシール材が損傷され、これにより、ガラスフリットが剥離されて接着力が低下してしまうことを防止することができる。

【0070】

以上において説明した本発明は、本発明が属する技術の分野における通常の知識を有する者であれば、本発明の技術的思想を逸脱しない範囲内で、様々な置換、変形及び変更が可能であるので、上述した実施形態及び添付された図面に限定されるものではない。

【産業上の利用可能性】

【0071】

本発明は、平板型表示装置の製造に利用することができる。

【図面の簡単な説明】

【0072】

【図1】従来の有機電界発光表示装置を示す断面図である。

【図2】本発明の実施形態に係る有機電界発光表示装置の断面図である。

【図3】本発明の実施形態に係る有機電界発光表示装置の断面図である。

【図4】本発明の実施形態に係る有機電界発光表示装置の断面図である。

【図5】本発明の実施形態に係る有機電界発光表示装置の断面図である。

【図6A】本発明の実施形態に係る有機電界発光表示装置を示す断面図である。

【図6B】本発明の実施形態に係る有機電界発光表示装置を示す断面図である。

【図6C】本発明の実施形態に係る有機電界発光表示装置を示す断面図である。

【図6D】本発明の実施形態に係る有機電界発光表示装置を示す断面図である。

【図6E】本発明の実施形態に係る有機電界発光表示装置を示す断面図である。

【符号の説明】

【0073】

100、200 基板、

210 有機電界発光素子、

220 第1電極、

230 有機膜層、

240 第2電極、

250 保護膜、

260 封止基板、

270 溝、

280 ガラスフリット、

290 シール材、

1000、1001 有機電界発光表示装置、

1002 基板、

1004 アノード、

1006 カソード、

1010 有機膜層、

1012 駆動回路、

1014 平坦化膜、

1016 データライン、

1018 スキャンライン、

1021 OLED画素アレイ、

1071 シール材。

【特許請求の範囲】

【請求項1】

画素領域及び非画素領域を有する基板と、

前記画素領域の基板上に位置する有機電界発光素子と、

前記基板を封止する封止基板と、

前記基板と前記封止基板との間に位置し、かつ前記有機電界発光素子を覆うシール材と、を備え、

前記非画素領域は、

前記封止基板の一面に位置し、かつ前記シール材の外周に沿って位置する溝と、

前記基板と前記封止基板との間に位置し、かつ前記溝の外周に沿って位置するガラスフリットと、

を含むことを特徴とする有機電界発光表示装置。

【請求項2】

前記溝は、前記シール材の外周全体に位置することを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項3】

前記溝は、20−300μmの深さを有することを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項4】

前記溝は、0.1−5mmの幅を有することを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項5】

前記有機電界発光素子は、半導体層と、ゲート電極と、ソース/ドレイン電極とを含む薄膜トランジスタをさらに備えることを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項6】

前記ガラスフリットは、酸化マグネシウム(MgO)、酸化カルシウム(CaO)、酸化バリウム(BaO)、酸化リチウム(Li2O)、酸化ナトリウム(Na2O)、酸化カリウム(K2O)、酸化ホウ素(B2O3)、酸化バナジウム(V2O5)、酸化亜鉛(ZnO)、酸化テルル(TeO2)、酸化アルミニウム(Al2O3)、二酸化シリコン(SiO2)、酸化鉛(PbO)、酸化スズ(SnO)、酸化リン(P2O5)、酸化ルテニウム(Ru2O)、酸化ロジウム(Rh2O)、酸化フェライト(Fe2O3)、酸化銅(CuO)、酸化チタニウム(TiO2)、酸化タングステン(WO3)、酸化ビスマス(Bi2O3)、酸化アンチモン(Sb2O3)、ホウ酸鉛ガラス、リン酸スズガラス、バナジン酸ガラス、及びホウケイ酸ガラスよりなる群から選ばれた1種の物質またはこれらのいずれかの物質の組み合わせよりなることを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項7】

前記ガラスフリットの高さは、10−300μmであることを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項8】

前記ガラスフリットは、前記基板の外側に位置することを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項9】

前記シール材は、UV硬化型または熱硬化型であることを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項10】

前記シール材は、透明シール材であることを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項11】

前記有機電界発光素子を覆う保護膜をさらに備えることを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項12】

画素領域及び非画素領域を有する基板を用意する段階と、

前記画素領域の基板上に有機電界発光素子を形成する段階と、

前記基板に対向する封止基板を用意する段階と、

前記基板の画素領域を取り囲む領域に対応する前記非画素領域の封止基板の一部領域に溝を形成する段階と、

前記封止基板の前記溝で定義された領域の外側にガラスフリットを形成する段階と、

前記封止基板の前記溝で定義された領域内にシール材を形成する段階と、

前記基板と前記封止基板とを張り合わせる段階と、を備えることを特徴とする有機電界発光表示装置の製造方法。

【請求項13】

前記基板と前記封止基板とを張り合わせた後、前記ガラスフリットにレーザーを照射し、前記シール材を硬化させる段階をさらに備えることを特徴とする請求項12に記載の有機電界発光表示装置の製造方法。

【請求項14】

前記溝を形成する段階では、エッチング、サンドブラストまたはモールディング法を使用することを特徴とする請求項12に記載の有機電界発光表示装置の製造方法。

【請求項15】

前記有機電界発光素子を形成した後、前記有機電界発光素子を覆う保護膜を形成する段階をさらに備えることを特徴とする請求項12に記載の有機電界発光表示装置の製造方法。

【請求項16】

前記ガラスフリットは、スクリーン印刷法またはディスフェンシング法を使用して形成することを特徴とする請求項12に記載の有機電界発光表示装置の製造方法。

【請求項1】

画素領域及び非画素領域を有する基板と、

前記画素領域の基板上に位置する有機電界発光素子と、

前記基板を封止する封止基板と、

前記基板と前記封止基板との間に位置し、かつ前記有機電界発光素子を覆うシール材と、を備え、

前記非画素領域は、

前記封止基板の一面に位置し、かつ前記シール材の外周に沿って位置する溝と、

前記基板と前記封止基板との間に位置し、かつ前記溝の外周に沿って位置するガラスフリットと、

を含むことを特徴とする有機電界発光表示装置。

【請求項2】

前記溝は、前記シール材の外周全体に位置することを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項3】

前記溝は、20−300μmの深さを有することを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項4】

前記溝は、0.1−5mmの幅を有することを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項5】

前記有機電界発光素子は、半導体層と、ゲート電極と、ソース/ドレイン電極とを含む薄膜トランジスタをさらに備えることを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項6】

前記ガラスフリットは、酸化マグネシウム(MgO)、酸化カルシウム(CaO)、酸化バリウム(BaO)、酸化リチウム(Li2O)、酸化ナトリウム(Na2O)、酸化カリウム(K2O)、酸化ホウ素(B2O3)、酸化バナジウム(V2O5)、酸化亜鉛(ZnO)、酸化テルル(TeO2)、酸化アルミニウム(Al2O3)、二酸化シリコン(SiO2)、酸化鉛(PbO)、酸化スズ(SnO)、酸化リン(P2O5)、酸化ルテニウム(Ru2O)、酸化ロジウム(Rh2O)、酸化フェライト(Fe2O3)、酸化銅(CuO)、酸化チタニウム(TiO2)、酸化タングステン(WO3)、酸化ビスマス(Bi2O3)、酸化アンチモン(Sb2O3)、ホウ酸鉛ガラス、リン酸スズガラス、バナジン酸ガラス、及びホウケイ酸ガラスよりなる群から選ばれた1種の物質またはこれらのいずれかの物質の組み合わせよりなることを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項7】

前記ガラスフリットの高さは、10−300μmであることを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項8】

前記ガラスフリットは、前記基板の外側に位置することを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項9】

前記シール材は、UV硬化型または熱硬化型であることを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項10】

前記シール材は、透明シール材であることを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項11】

前記有機電界発光素子を覆う保護膜をさらに備えることを特徴とする請求項1に記載の有機電界発光表示装置。

【請求項12】

画素領域及び非画素領域を有する基板を用意する段階と、

前記画素領域の基板上に有機電界発光素子を形成する段階と、

前記基板に対向する封止基板を用意する段階と、

前記基板の画素領域を取り囲む領域に対応する前記非画素領域の封止基板の一部領域に溝を形成する段階と、

前記封止基板の前記溝で定義された領域の外側にガラスフリットを形成する段階と、

前記封止基板の前記溝で定義された領域内にシール材を形成する段階と、

前記基板と前記封止基板とを張り合わせる段階と、を備えることを特徴とする有機電界発光表示装置の製造方法。

【請求項13】

前記基板と前記封止基板とを張り合わせた後、前記ガラスフリットにレーザーを照射し、前記シール材を硬化させる段階をさらに備えることを特徴とする請求項12に記載の有機電界発光表示装置の製造方法。

【請求項14】

前記溝を形成する段階では、エッチング、サンドブラストまたはモールディング法を使用することを特徴とする請求項12に記載の有機電界発光表示装置の製造方法。

【請求項15】

前記有機電界発光素子を形成した後、前記有機電界発光素子を覆う保護膜を形成する段階をさらに備えることを特徴とする請求項12に記載の有機電界発光表示装置の製造方法。

【請求項16】

前記ガラスフリットは、スクリーン印刷法またはディスフェンシング法を使用して形成することを特徴とする請求項12に記載の有機電界発光表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図6D】

【図6E】

【公開番号】特開2007−200884(P2007−200884A)

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願番号】特願2007−8432(P2007−8432)

【出願日】平成19年1月17日(2007.1.17)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

【公開日】平成19年8月9日(2007.8.9)

【国際特許分類】

【出願日】平成19年1月17日(2007.1.17)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

[ Back to top ]