有機電界発光表示装置

【課題】高い光取出し効率を有し、高精細な表示を可能としつつ半球状レンズの加工精度及びアライメント精度に優れる有機電界発光表示装置を提供すること。

【解決手段】円形の副画素と該円形の副画素と異なる発色を示し該円形の副画素の外周に配される円環状の副画素とを含む画素を有する有機電界発光表示部と、前記円形の副画素の略中心に中心軸が一致するように前記画素上に配される半球状レンズとを有し、前記円環状の副画素の最外周の直径が、前記半球状レンズのレンズ直径に対して60%以下であることを特徴とする。

【解決手段】円形の副画素と該円形の副画素と異なる発色を示し該円形の副画素の外周に配される円環状の副画素とを含む画素を有する有機電界発光表示部と、前記円形の副画素の略中心に中心軸が一致するように前記画素上に配される半球状レンズとを有し、前記円環状の副画素の最外周の直径が、前記半球状レンズのレンズ直径に対して60%以下であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画素上に半球状レンズを配する有機電界発光表示装置に関する。

【背景技術】

【0002】

有機電界発光表示装置は、自発光型の表示装置であり、ディスプレイや照明の用途に用いられる。有機ELディスプレイは、従来のCRTやLCDと比較して視認性が高い、視野角依存性がないといった表示性能の利点を有する。また、ディスプレイを軽量化、薄層化できるといった利点もある。

【0003】

このように有機電界発光表示装置は、優れた特徴を有するが、一般に、発光層を含め表示装置を構成する各層の屈折率は空気より高い。例えば、有機電界発光表示装置では、発光層などの有機薄膜層の屈折率は1.6〜2.1である。このため、発光した光は界面で全反射しやすく、その光取出し効率は20%に満たない場合もあり、大部分の光を損失している。

例えば、一般的に知られる有機電界発光表示装置における有機電界発光表示部は、基板上に、一対の電極層の間に配される有機化合物層を備えて構成されている。該有機化合物層は、発光層を含み、有機電界発光表示装置は、該発光層から発光される光を光取出し面側から出射させている。この場合、光取出し面や電極層と有機化合物層の界面において、臨界角以上の光である全反射成分を取出すことができないため、光の取出し効率が低いという問題がある。

【0004】

このようなことから、光取出し効率を向上させるため、発光層から発光される光の光路を制御し、該発光層から発光される光を光取出し面側から出射させるレンズ等の光取出し部材を、光路上に配する有機電界発光表示装置が提案されている。

例えば、2つの電極間に発光層を有してなる有機エレクトロルミネッセンス素子の発光面側にマイクロレンズ部材を設け、各色の素子の光取出し効率を改善させることが提案されている(特許文献1参照)。

【0005】

しかしながら、この場合、複数の素子を光取出し面に配して多色発光可能なディスプレイとすると、レンズ径の分、各色の素子間の間隔を持たせなければならず、高精細な発光ができないという問題がある。

また、高精細な発光を可能とするために、レンズ径を小さくし、素子間の間隔を密にすると、加工精度及びアライメント精度の影響を受け、レンズ部材に欠陥が生じるという問題が生じる。

【0006】

ここで、複数の発色を示す副画素同士を同心円状に配して1つの画素とし、該画素上にレンズ部材を配する有機電界発光表示装置が提案されている(特許文献2参照)。

この有機電界発光表示装置によると、レンズ径を小さくしなくても、各色の発光を示す副画素が密に配されるため、高精細な発光が可能となる。

しかしながら、この場合、レンズ部材のレンズ直径に対する同心円状の画素のサイズが大きくなるにつれて、急峻に光を取出せなくなり、有機電界発光表示装置の構造によっては、レンズ部材を配した状態よりも、半球状レンズを配さない状態の方が光取出し効率が高いという逆効果が生じることが分かった(図11参照)。

【0007】

したがって、高い光取出し効率を有し、高精細な表示を可能としつつ半球状レンズの加工精度及びアライメント精度に優れた有機電界発光表示装置の提供が望まれているのが現状である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004-39500号公報

【特許文献2】特許第4210609号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、高い光取出し効率を有し、高精細な表示を可能としつつ半球状レンズの加工精度及びアライメント精度に優れる有機電界発光表示装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 円形の副画素と該円形の副画素と異なる発色を示し該円形の副画素の外周に配される円環状の副画素とを含む画素を有する有機電界発光表示部と、前記円形の副画素の略中心に中心軸が一致するように前記画素上に配される半球状レンズとを有し、前記円環状の副画素の最外周の直径が、前記半球状レンズのレンズ直径に対して60%以下であることを特徴とする有機電界発光表示装置である。

<2> 円形の副画素と円環状の副画素とにおける角度に対する輝度低下の相対値が前記副画素を形成する各色で同じである前記<1>に記載の有機電界発光表示装置である。

<3> 円形の副画素と円環状の副画素とを形成する有機電界発光素子のそれぞれが、次数の等しいマイクロキャビティ構造を有する前記<1>から<2>のいずれかに記載の有機電界発光表示装置である。

<4> 円環状の副画素を2つ有し、第1の円環状の副画素が、該第1の円環状の副画素の外周に配される第2の円環状の副画素と異なる発色を示す前記<1>から<3>のいずれかに記載の有機電界発光表示装置である。

【発明の効果】

【0011】

本発明によれば、従来における前記諸問題を解決でき、前記目的を達成することができ、高い光取出し効率を有し、高精細な表示を可能としつつ半球状レンズの加工精度及びアライメント精度に優れる有機電界発光表示装置を提供することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、TFT基板の作製工程の一例を示す図(1)である。

【図2】図2は、TFT基板の作製工程の一例を示す図(2)である。

【図3】図3は、TFT基板の作製工程の一例を示す図(3)である。

【図4】図4は、TFT基板の断面構成の一例を示す図である。

【図5A】図5Aは、第1のマスクを平面から視た図である。

【図5B】図5Bは、第2のマスクを平面から視た図である。

【図5C】図5Cは、第3のマスクを平面から視た図である。

【図6】図6は、下部電極の構成の一例を示す図である。

【図7】図7は、感光性樹脂層を配した状態の下部電極の構成の一例を示す図である。

【図8】図8は、本発明の実施形態に係る有機電界発光表示装置100の断面構成を示す図である。

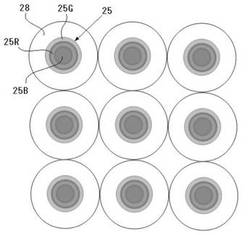

【図9】図9は、本発明の実施形態に係る有機電界発光表示装置を平面から視た図である。

【図10A】図10Aは、実施例1における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。

【図10B】図10Bは、実施例2における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。

【図10C】図10Cは、実施例3における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。

【図10D】図10Dは、比較例1における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。

【図10E】図10Eは、比較例2における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。

【図11】図11は、画素上に半球状レンズを配する有機電界発光表示装置と、半球状レンズを配さない有機電界発光表示装置とにおける光取出し効率を示すグラフである。

【図12】図12は、マイクロキャビティ構造の次数(m=1、m=2、m=3)を変化させたときの配光分布を示すグラフである。

【発明を実施するための形態】

【0013】

(有機電界発光表示装置)

本発明の有機電界発光表示装置は、有機電界発光表示部と、半球状レンズとを有し、更に必要に応じてその他の構成を有してなる。

【0014】

<有機電界発光表示部>

前記有機電界発光表示部は、円形の副画素と円環状の副画素とを含む画素を有する。

前記円環状の副画素の最外周の直径は、前記半球状レンズのレンズ直径に対して60%以下であり、50%以下がより好ましく、40%以下が特に好ましい。

前記円環状の副画素の最外周の直径が、前記半球状レンズのレンズ直径に対して60%を超えると、光取出し効率が急峻に低下し、前記半球状レンズを配した状態よりも、半球状レンズを配さない状態の方が光取出し効率が高いという逆効果が生じる(図11参照)。

また、前記円環状の副画素の最外周の直径の下限としては、前記半球状レンズのレンズ直径に対して1%以上であり、5%以上がより好ましく、10%以上が特に好ましい。

【0015】

前記円形の副画素の直径としては、特に制限はなく、ディスプレイの精細度等の目的に応じて適宜選択することができるが、例えば、10μm〜1,000μmが好ましく、20μm〜300μmがより好ましく、30μm〜100μmが特に好ましい。

前記円形の副画素の直径が、1μmを未満であると、歩留まりが低下することがある。

【0016】

前記円環状の副画素は、前記円形の副画素と異なる発色を示し該円形の副画素の外周に配される。

前記円環状の副画素としては、特に制限はなく、目的に応じて適宜選択することができ、1つであってもよいが、高精細なフルカラー表示を可能とする観点からは、前記円環状の副画素が、第1の円環状の副画素と、該第1の円環状の副画素の外周に配される第2の円環状の副画素との2つからなり、前記第1の円環状の副画素が、前記第2の円環状の副画素と異なる発色を示すことが好ましい。

この場合、前記円環状の副画素の最外周の直径は、前記第2の円環状の副画素における最外周の直径が該当する。

なお、本明細書において、円環状とは、円環である場合と、円環の周方向における一部に隙間を有する場合とを含む。

【0017】

前記円環状の副画素(第1の円環状の副画素)の大きさとしては、前記円形の副画素の外周に配される大きさであれば、特に制限はなく、目的に応じて適宜選択することができる。

また、前記第2の円環状の副画素の大きさとしては、前記第1の円環状の副画素の外周に配される大きさであれば、特に制限はなく、目的に応じて適宜選択することができる。

なお、前記画素を複数配する場合、隣接する画素における同色の副画素と同じ面積であることが好ましい。このようにすると、輝度のムラを防ぐことができる。

【0018】

前記円形の副画素と前記第1の円環状の副画素との間には、特に制限はないが、これらの副画素間に隙間があってもよく、この場合、前記隙間の間隔としては、2μm〜50μmが好ましく、1μm〜20μmがより好ましく、1μm〜10μmが特に好ましい。

前記隙間の間隔が、1μm未満であると、副画素間の電極形成が困難になることがある。

また、前記第1の円環状の副画素と前記第2の円環状の副画素との間に、前記円形の副画素と前記第1の円環状の副画素との間における隙間と、同様の隙間があってもよい。

【0019】

前記円形の副画素、前記第1の円環状の副画素、及び第2の円環状の副画素のそれぞれにおける色は、特に制限はなく、青色、赤色、緑色から適宜選択され、各副画素における発色が異なることが好ましい。このような副画素の発色構成によれば、フルカラー表示が可能になる。

【0020】

なお、前記円形の副画素における円形とは、前記半球状レンズの中心軸方向から視た場合に真円形及び楕円形のいずれかであることを示す。また、前記円環状の副画素(第1の円環状の副画素、第2の円環状の副画素)における円環状とは、前記半球状レンズの中心軸方向から視た場合に真円形及び楕円形のいずれかであることを示す。

また、前記円形の副画素及び前記円環状の副画素(第1の円環状の副画素、第2の円環状の副画素)は、以下に説明する有機電界発光素子により形成される。

【0021】

−有機電界発光素子−

前記有機電界発光素子は、陽極と、発光層と、陰極とを少なくとも有し、必要に応じて正孔注入層、正孔輸送層、電子注入層、電子輸送層などを有していてもよく、またこれらの各層はそれぞれ他の機能を備えたものであってもよい。各層の形成にはそれぞれ種々の材料を用いることができる。

【0022】

−−陽極−−

前記陽極は、正孔注入層、正孔輸送層、発光層などに正孔を供給するものであり、金属、合金、金属酸化物、電気伝導性化合物、又はこれらの混合物などを用いることができ、好ましくは仕事関数が4eV以上の材料である。具体例としては、酸化スズ、酸化亜鉛、酸化インジウム、酸化インジウムスズ(ITO)等の導電性金属酸化物、あるいは金、銀、クロム、ニッケル等の金属、更にこれらの金属と導電性金属酸化物との混合物又は積層物、ヨウ化銅、硫化銅等の無機導電性物質、ポリアニリン、ポリチオフェン、ポリピロール等の有機導電性材料、又はこれらとITOとの積層物などが挙げられる。これらの中でも、導電性金属酸化物が好ましく、生産性、高導電性、透明性等の点からITOが特に好ましい。

前記陽極の厚みは、特に制限はなく、材料により適宜選択可能であるが、10nm〜5μmが好ましく、50nm〜1μmがより好ましく、100nm〜500nmが更に好ましい。

【0023】

前記陽極としては、通常、ソーダライムガラス、無アルカリガラス、透明樹脂基板などの上に層形成したものが用いられる。ガラスを用いる場合、その材質については、ガラスからの溶出イオンを少なくするため、無アルカリガラスを用いることが好ましい。また、ソーダライムガラスを用いる場合、シリカなどのバリアコートを施したものを使用することが好ましい。

前記基板の厚みは、機械的強度を保つのに十分であれば特に制限はないが、ガラスを用いる場合には、0.2mm以上が好ましく、0.7mm以上がより好ましい。

【0024】

前記透明樹脂基板としては、バリアフィルムを用いることもできる。該バリアフィルムとは、プラスチック支持体上にガス不透過性のバリア層を設置したフィルムである。バリアフィルムとしては、酸化ケイ素や酸化アルミニウムを蒸着したもの(特公昭53−12953号公報、特開昭58−217344号公報)、有機無機ハイブリッドコーティング層を有するもの(特開2000−323273号公報、特開2004−25732号公報)、無機層状化合物を有するもの(特開2001−205743号公報)、無機材料を積層したもの(特開2003−206361号公報、特開2006−263989号公報)、有機層と無機層を交互に積層したもの(特開2007−30387号公報、米国特許第6413645号明細書、Affinitoら著 Thin Solid Films 1996年 290-291頁)、有機層と無機層を連続的に積層したもの(米国特許出願公開公報2004−46497号明細書)などが挙げられる。

【0025】

前記陽極の作製には、材料によって種々の方法が用いられるが、例えばITOの場合、電子ビーム法、スパッタリング法、抵抗加熱蒸着法、化学反応法(ゾル−ゲル法など)、酸化インジウムスズの分散物の塗布などの方法で膜形成される。陽極は洗浄その他の処理により、表示装置の駆動電圧を下げたり、発光効率を高めることも可能である。例えばITOの場合、UV−オゾン処理などが効果的である。

【0026】

−−陰極−−

前記陰極は、電子注入層、電子輸送層、発光層などに電子を供給するものであり、電子注入層、電子輸送層、発光層などの陰極と隣接する層との密着性やイオン化ポテンシャル、安定性等を考慮して選ばれる。

前記陰極の材料としては、金属、合金、金属酸化物、電気伝導性化合物、又はこれらの混合物を用いることができ、具体例としてはアルカリ金属(例えばLi、Na、K等)又はそのフッ化物、アルカリ土類金属(例えばMg、Ca等)又はそのフッ化物、金、銀、鉛、アルミニウム、ナトリウム−カリウム合金又はそれらの混合金属、リチウム−アルミニウム合金又はそれらの混合金属、マグネシウム−銀合金又はそれらの混合金属、インジウム、イッテリビウム等の希土類金属などが挙げられる。これらの中でも、仕事関数が4eV以下の材料が好ましく、アルミニウム、リチウム−アルミニウム合金又はそれらの混合金属、マグネシウム−銀合金又はそれらの混合金属が特に好ましい。

【0027】

前記陰極の厚みは、特に制限はなく、材料により適宜選択可能であるが、10nm〜5μmが好ましく、50nm〜1μmがより好ましく、100nm〜1μmが更に好ましい。

前記陰極の作製には、例えば電子ビーム法、スパッタリング法、抵抗加熱蒸着法、コーティング法などの方法が用いられ、金属を単体で蒸着することも、二成分以上を同時に蒸着することもできる。更に、複数の金属を同時に蒸着して合金電極を形成することも可能であり、またあらかじめ調整した合金を蒸着させてもよい。

前記陽極及び陰極のシート抵抗は、低い方が好ましく、数百Ω/□以下が好ましい。

【0028】

−−発光層−−

前記発光層の材料としては、特に制限はなく、目的に応じて適宜選択することができ、電界印加時に陽極又は正孔注入層、正孔輸送層から正孔を注入することができると共に、陰極又は電子注入層、電子輸送層から電子を注入することができる機能や、注入された電荷を移動させる機能、正孔と電子の再結合の場を提供して発光させる機能を有する層を形成することができるものなどを用いることができる。

【0029】

前記発光層の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記発光層は、発光材料のみで構成されていてもよく、ホスト材料と発光材料との混合層とした構成でもよい。

前記発光材料としては、特に制限はなく、蛍光材料でも燐光材料であってもよく、2種以上であってもよいが、少なくとも1種の燐光材料を含むことが好ましい。

【0030】

前記燐光材料としては、特に限定はなく、目的に応じて適宜選択することができ、遷移金属原子又はランタノイド原子を含む錯体を挙げることができる。

前記遷移金属原子としては、特に限定はなく、目的に応じて適宜選択することができるが、ルテニウム、ロジウム、パラジウム、タングステン、レニウム、オスミウム、イリジウム、金、銀、銅、及び白金が好ましく、レニウム、イリジウム、及び白金がより好ましく、イリジウム、白金が特に好ましい。

ランタノイド原子としては、特に限定はなく、目的に応じて適宜選択することができ、例えば、ランタン、セリウム、プラセオジム、ネオジム、サマリウム、ユーロピウム、ガドリニウム、テルビウム、ジスプロシウム、ホルミウム、エルビウム、ツリウム、イッテルビウム、およびルテシウムが挙げられる。中でも、ネオジム、ユーロピウム、及びガドリニウムが好ましい。

【0031】

前記ホスト材料は、電荷輸送材料であることが好ましい。

前記ホスト材料は1種であっても2種以上であってもよく、例えば、電子輸送性のホスト材料とホール輸送性のホスト材料を混合した構成が挙げられる。更に、発光層中に電荷輸送性を有さず、発光しない材料を含んでいてもよい。

また、前記発光層は1層であっても2層以上であってもよく、それぞれの層が異なる発光色で発光してもよい。

【0032】

前記発光層材料により、赤色発光層、緑色発光層、及び青色発光層を形成することができる。

前記赤色発光層としては、例えば、電荷輸送材料として下記式で表されるCBP(4,4’−N,N’−ジカルバゾール−ビフェニル)と、燐光材料として下記式で表されるドーパントAとを共蒸着させることにより形成することができる。

【0033】

前記緑色発光層としては、例えば、電荷輸送材料として下記式で表されるmCP(1,3−ビス(カルバゾール−9−イル)べンゼン)と、燐光材料として下記式で表されるIr(ppy3)(トリス(2−フェニルピリジンイリジウム)とを共蒸着させることにより形成することができる。

【0034】

前記青色発光層としては、例えば、電荷輸送材料として下記式で表されるmCP(1,3−ビス(カルバゾール−9−イル)べンゼン)と、燐光材料として下記式で表されるFirpic(イリジウム(III)ビス[(4,6−ジフルオロフェニル)−ピリジナート−N,C2]ピコリネート)とを共蒸着させることにより形成することができる。

【0035】

【化1】

【0036】

前記発光層の形成方法は、特に制限はなく、目的に応じて適宜選択することができ、例えば抵抗加熱蒸着、電子ビーム、スパッタリング、分子積層法、コーティング法(スピンコート法、キャスト法、ディップコート法など)、LB法などの方法が挙げられる。これらの中でも、抵抗加熱蒸着、コーティング法が特に好ましい。

前記発光層の厚みは、特に制限はなく、目的に応じて適宜選択することができ、1nm〜5μmが好ましく、5nm〜1μmがより好ましく、10nm〜500nmが更に好ましい。

【0037】

−−正孔注入層、正孔輸送層−−

前記正孔注入層及び正孔輸送層の材料としては、陽極から正孔を注入する機能、正孔を輸送する機能、陰極から注入された電子を障壁する機能のいずれかを有しているものであれば特に制限はなく、目的に応じて適宜選択することができる。

前記正孔注入層及び正孔輸送層の材料としては、例えばカルバゾール誘導体、トリアゾール誘導体、オキサゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体、ピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、芳香族第三級アミン化合物、スチリルアミン化合物、芳香族ジメチリディン系化合物、ポルフィリン系化合物、ポリシラン系化合物、ポリ(N−ビニルカルバゾール)誘導体、アニリン系共重合体、チオフェンオリゴマー、ポリチオフェン等の導電性高分子オリゴマー、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0038】

前記正孔注入層及び正孔輸送層は、上述した材料の1種又は2種以上からなる単層構造であってもよいし、同一組成又は異種組成の複数層からなる多層構造であってもよい。

前記正孔注入層及び正孔輸送層の形成方法としては、例えば真空蒸着法、LB法、前記正孔注入輸送剤を溶媒に溶解又は分散させてコーティングする方法(スピンコート法、キャスト法、ディップコート法など)が用いられる。コーティング法の場合、樹脂成分と共に溶解乃至分散することができる。

前記樹脂成分としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリ塩化ビニル樹脂、ポリカーボネート樹脂、ポリスチレン樹脂、ポリメチルメタクリレート樹脂、ポリブチルメタクリレート樹脂、ポリエステル樹脂、ポリスルホン樹脂、ポリフェニレンオキシド樹脂、ポリブタジエン、ポリ(N−ビニルカルバゾール)樹脂、炭化水素樹脂、ケトン樹脂、フェノキシ樹脂、ポリアミド樹脂、エチルセルロース、酢酸ビニル樹脂、ABS樹脂、ポリウレタン樹脂、メラミン樹脂、不飽和ポリエステル樹脂、アルキド樹脂、エポキシ樹脂、シリコーン樹脂、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記正孔注入層及び正孔輸送層の厚みは、特に制限はなく、目的に応じて適宜選択することができ、例えば1nm〜5μmが好ましく、5nm〜1μmがより好ましく、10nm〜500nmが更に好ましい。

【0039】

−−電子注入層、電子輸送層−−

前記電子注入層及び電子輸送層の材料としては、陰極から電子を注入する機能、電子を輸送する機能、陽極から注入された正孔を障壁する機能のいずれか有しているものであれば特に制限はなく、目的に応じて適宜選択することができる。

前記電子注入層及び電子輸送層の材料としては、例えばトリアゾール誘導体、オキサゾール誘導体、オキサジアゾール誘導体、フルオレノン誘導体、アントラキノジメタン誘導体、アントロン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、カルボジイミド誘導体、フルオレニリデンメタン誘導体、ジスチリルピラジン誘導体、ナフタレンペリレン等の複素環テトラカルボン酸無水物、フタロシアニン誘導体、8−キノリノール誘導体の金属錯体やメタルフタロシアニン、ベンゾオキサゾールやベンゾチアゾールを配位子とする金属錯体に代表される各種金属錯体、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0040】

前記電子注入層及び電子輸送層は、上述した材料の1種又は2種以上からなる単層構造であってもよいし、同一組成又は異種組成の複数層からなる多層構造であってもよい。

前記電子注入層及び電子輸送層の形成方法としては、例えば真空蒸着法やLB法、前記電子注入輸送剤を溶媒に溶解乃至分散させてコーティングする方法(スピンコート法、キャスト法、ディップコート法など)などが用いられる。コーティング法の場合、樹脂成分と共に溶解乃至分散することができ、前記樹脂成分としては、例えば、正孔注入層又は正孔輸送層の場合に例示したものが適用できる。

前記電子注入層又は電子輸送層の厚みは、特に制限はなく、目的に応じて適宜選択することができ、1nm〜5μmが好ましく、5nm〜1μmがより好ましく、10nm〜500nmが更に好ましい。

【0041】

−マイクロキャビティ構造−

前記有機電界発光素子は、色純度を高めることができる点でマイクロキャビティ構造を有することが好ましい。

ここで、前記マクロキャビティ構造とは、光出射側の半透過層と光出射と逆側の反射電極層とが干渉する構造を意味する。前記半透過層と、前記反射層とは、前記陽極材料及び陰極材料から適宜選択して形成することができる。

【0042】

ここで、前記マイクロキャビティ構造の光学長(光学距離)Lは、L=2×Σnidi(ただし、iは積層数で1〜iまでの整数を表す)及び反射による位相シフトで表され、陽極と陰極の間に形成される各層の厚さdとその層の屈折率nの積の和で表される。

前記光学長Lは、発光波長λに対し、光学長L(λ)=mλ(m=1:1次、m=2:2次、m=3:3次)に示す関係があり、光学長L(λ)は、下記数式で表される。

【数1】

ただし、式中、L(λ)は光学長〔=2Σnjdj+ΣABS(φmiλ/2π)〕、λは、発光波長、iは、金属反射層を示すサフィックス、jは、金属反射層以外の金属層間の層(有機層や誘電体層等)を示すサフィックスを表す。

前記マイクロキャビティ構造が1次であるとは、光学長L(λ)が1λ(ただし、λは発光波長を表す)であり、金属反射層間をラウンドトリップする光が強め合う条件となる最小の光学長であることを意味する。

前記マイクロキャビティ構造が2次であるとは、光学長L(λ)が2λ(ただし、λは発光波長を表す)であり、金属反射層間をラウンドトリップする光が強め合う条件となる最小の光学長から2番目に短い光学長であることを意味する。

前記マイクロキャビティ構造が3次であるとは、光学長L(λ)が3λ(ただし、λは発光波長を表す)であり、金属反射層間をラウンドトリップする光が強め合う条件となる最小の光学長から3番目に短い光学長であることを意味する。

【0043】

本発明においては、前記円形の副画素と前記円環状の副画素とにおける角度に対する輝度低下の相対値が前記副画素を形成する各色で同じであることが好ましい。前記輝度低下の相対値が副画素を形成する各色で同じであると、各副画素における色ずれが抑制される。

前記角度に対する輝度低下を合わせる構成としては、特に制限はないが、前記円形の副画素と前記円環状の副画素とを形成する有機電界発光素子のそれぞれが、次数の等しいマイクロキャビティ構造を有することが好ましい。

即ち、前記円形の副画素と前記円環状の副画素とを形成する有機電界発光素子のそれぞれが、異なる次数のマイクロキャビティ構造を有すると、前記マイクロキャビティ構造の次数ごとに角度に対する輝度低下が異なるため、色ずれが生じることがある。

なお、本明細書において、円形の副画素と円環状の副画素とにおける角度に対する輝度低下の相対値が前記副画素を形成する各色で同じであることとは、各角度における各色の輝度低下の相対値差が30%以内であること、好ましくは10%、より好ましくは5%以内であることを意味する。

【0044】

この現象を図12に基づいて説明する。該図12は、円形の副画素と第1の円環状の副画素と第2の円環状の副画素とを、それぞれ異なる次数のマイクロキャビティ構造としたときの有機電界発光表示装置における配光分布を示すグラフである。

該図12に示すように、半球状レンズの中心軸と、前記副画素から発光され該半球状レンズに入射される光とのなす角度が広角になるにつれて、1次のマイクロキャビティ構造(m=1)と、2次のマイクロキャビティ構造(m=2)と、3次のマイクロキャビティ構造(m=3)とにおける輝度が低下する配光分布となる。このとき、前記角度による輝度の低下が、マイクロキャビティ構造の次数により異なるため、色ずれを生じることがある。

前記色ずれを抑制する場合、前記有機電界発光表示装置においては、前記円形の副画素と前記円環状の副画素とで画素を構成し、該画素上に前記半球状レンズを配することから、例えば、各副画素ごとに前記半球状レンズを配する有機電界発光表示装置の構成のように、前記半球状レンズの特性を各副画素ごとのマイクロキャビティ構造の次数に応じて変更することとは、異なる設計が必要になる。

即ち、前記円形の副画素と前記円環状の副画素とを形成する有機電界発光素子のそれぞれが、次数の等しいマイクロキャビティ構造を有するように設計すると、前記色ずれを抑制することができ、マイクロキャビティ構造の多重干渉効果等による優れた表示特性を充分に発揮させることができる。

【0045】

−基板−

前記基板としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、TFT(Thin Film Transister)基板が挙げられる。

前記TFT基板としては、以下のように形成することができる。

まず、図1に示すように、絶縁性基板1(例えばガラス基板)上に、例えばCVD法により、例えばシリコン酸化膜よりなるバッファ層2を形成する。

次いで、バッファ層2上に、例えばCVD法によりポリシリコン膜を形成する。なお,ポリシリコン膜の代わりにアモルファスシリコン膜(a−Si:H)を形成し、レーザーアニール法等により、アモルファスシリコン膜を結晶化してポリシリコン膜としてもよい。

次いで、フォトリソグラフィー及びドライエッチング法によりポリシリコン膜をパターニングし、チャネル層3を形成する(図2参照)。

次いで、チャネル層3上に、例えばCVD法により、シリコン酸化膜4を形成する。

次に、例えばスパッタ法によりAlNd膜を形成し、フォトリソグラフィー及びドライエッチング法によりシリコン酸化膜、及びAlNd膜をパターニングし、チャネル層3のゲート領域上にシリコン酸化膜よりなるゲート絶縁膜4とゲート電極5を形成する。

次いで、図3に示すように、ゲート電極5をマスクとして、例えばイオン注入法によりリンイオンをイオン注入し、ゲート電極5の両側のチャネル層10にソース領域17、ドレイン領域18をそれぞれ形成する。

次いで、薄膜トランジスタ(TFT)が形成された絶縁性基板1上に、例えばCVD法によりシリコン窒化膜層間絶縁膜12を形成する(図3参照)。

【0046】

次いで、フォトリソグラフィー及びドライエッチング法により,層間絶縁膜12上にソース領域、ドレイン領域に達するコンタクトホールをそれぞれ形成する。

次いで、例えばスパッタ法によりコンタクトホールが形成された層間絶縁膜12上に、例えばAl/Ti/Alを形成する。

次いで、フォトリソグラフィー及びドライエッチング法によりパターニングを施し、Ti/Al/Tiよりなるソース電極21、ドレイン電極22を形成する。

次いで、その上に、例えばスピンコート法により感光性樹脂を塗布し、感光性樹脂層23を形成する。感光性樹脂層23を所定のマスクを用いて露光した後、所定の現像液を用いて露光された感光性樹脂層23を現像し、層間絶縁膜12のソース電極21上の領域を露出する開口部コンタクトホールを感光性樹脂にて作製する。

次いで、例えばスパッタ法によりAl(下部電極)を形成して、例えば図5A〜5Cに示す形状のフォトマスクを用い、フォトリソグラフィー、エッチングにより各下部電極(24a〜24c)を同心円状に作製し、TFTを形成する。

【0047】

ここで、TFTの形成に関し、図8を参照しながら、より詳細に説明を行う。

TFTの形成は、前記工程により、1画素に含まれる副画素の数に応じて行う。ここでは、1画素に含まれる副画素として、円形の副画素と、第1の円環状の副画素と、第2の円環状副画素との3つの副画素を形成する場合のTFT基板の作製方法を説明するが、1画素に含まれる副画素として、円形の副画素と円環状の副画素との2の副画素を形成する場合も同様に作製することができる。

【0048】

先ず、前記工程により1画素につき、下地電極を形成していない状態の3つのTFTを形成する。

1つ目のTFT上に、アルミニウムをスパッタし図5Aに示す形状の第1のマスク32Aを露光時用いて、フォトリソグラフィ、エッチングを行い、円形の副画素に対応する下部電極a(24a)を形成する。

次に、2つ目のTFT上に、アルミニウムをスパッタし図5Bに示す形状の第2のマスク32Bを露光時用いて、フォトリソグラフィ、エッチングを行い、第1の円環状の副画素に対応する下部電極b(24b)を形成する。

次に、アルミニウムをスパッタし図5Cに示す形状の第3のマスク32Cを露光時用いて、フォトリソグラフィ、エッチングを行い3つ目のTFT上に、第2の円環状の副画素に対応する下部電極c(24c)を形成する。

このようにして、TFTに下部電極24a〜24cを形成した後(図6参照)、下部電極24a〜24cに対応する位置に、例えば、アクリル系、ノボラック系、ポリイミド系の樹脂から選択される樹脂を含むレジストを塗布し、それぞれ第1のマスク32A、第2のマスク32B、第3のマスク32Cを用いて、フォトリソグラフィーにより絶縁性の感光性樹脂層23(層間絶縁層)を形成する(図7参照)。

このようにして、図4に示すTFT基板を作製することができる。

【0049】

−封止層−

前記封止層としては、大気中の酸素、水分、窒素酸化物、硫黄酸化物、オゾン等の透過を防ぐという機能を有する限り特に制限はなく、目的に応じて適宜選択することができる。

前記封止層の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、SiN、SiON、などが挙げられる。

前記封止層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、5nm〜1,000nmが好ましく、7nm〜750nmがより好ましく、10nm〜500nmが特に好ましい。前記封止層の厚みが、5nm未満であると、大気中の酸素及び水分の透過を防ぐバリア機能が不充分であることがあり、1,000nmを超えると、光線透過率が低下し、透明性を損なうことがある。

前記封止層の光学的性質は、光線透過率が80%以上であることが好ましく、85%以上がより好ましく、90%以上が更に好ましい。

前記封止層の形成方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、CVD法、真空蒸着法、などが挙げられる。

【0050】

<半球状レンズ>

前記半球状レンズは、前記円形の副画素の略中心に中心軸が一致するように前記画素上に配される。

なお、本明細書において、円形の副画素の略中心とは、該円形の副画素の中心に対して、レンズ直径の10%以内の分だけ離れた領域を含み、好ましくはレンズ直径の3%以内の分だけ離れた領域である。

【0051】

前記半球状レンズのレンズ直径としては、前記円環状の副画素の最外周の直径との関係を満たす限り、特に制限はなく、目的に応じて適宜選択することができるが、2μm〜1,000μmであることが好ましく、5μm〜1,000μmであることがより好ましく、10μm〜1,000μmであることが特に好ましい。

前記半球状レンズのレンズ直径が、2μm未満であると、歩留まりが低下することがある。

なお、本明細書において、半球状レンズの直径とは、半球状レンズにレンズの機能を有する部分とレンズの機能を有しない部分とがある場合、前記レンズの機能を有する部分の直径、即ち、半球状レンズの有効直径を意味する。

【0052】

前記半球状レンズの形成方法としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、切削加工、研磨、インクジェット法、インプリント法、フォトリソグラフィ法、などが挙げられる。

【0053】

前記インプリント法としては、光硬化性樹脂及び熱可塑性樹脂のいずれかを含む組成物溶液を、矩形状画素領域上に配される半球状レンズの形状及び配置パターンに対応する凹部を有するモールド構造体上に塗工した後、前記組成物溶液を硬化させることにより前記半球状レンズを形成する方法が挙げられる。

【0054】

前記インクジェット法としては、前記光硬化性樹脂及び前記熱可塑性樹脂のいずれかを含む組成物溶液を、インクジェット法により塗工した後、前記組成物溶液を硬化させることにより前記半球状レンズを形成する方法が挙げられる。該インクジェット法においては、インクジェットにより滴下された前記組成物溶液が表面張力によりレンズ形状とされた状態で硬化させる。

【0055】

これらの半球状レンズの形成に用いられる前記光硬化性樹脂、前記熱可塑性樹脂としては、光の照射又は熱の付与により硬化されるものであれば、特に制限はなく、目的に応じて適宜選択することができる。

【0056】

なお、前記有機電界発光表示装置は、トップエミッション型の有機電界発光表示装置としても、ボトムエミッション型の有機電界発光表示装置としてもよい。

【実施例】

【0057】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。

【0058】

(実施例1)

<TFT基板の作製>

絶縁性基板上に、シリコン酸化膜からなるバッファ層を形成し、該バッファ層上に、1画素につき、ポリシリコンからなる3つのチャンネル層を形成した。それぞれのチャンネル層において、ゲート領域にシリコン酸化膜からなるゲート絶縁膜とゲート電極とをこの順で積層し、ソース領域にソース電極を配し、ドレイン領域にドレイン電極を配し、1画素につき、3つのTFT(Thin Film Transister)を形成した。

1つ目のTFT上に、図5Aに示す第1のマスクを用いて、アルミニウムをスパッタし図5Aに示す形状の第1のマスク32Aを露光時に用いて、フォトリソグラフィ、エッチングを行い、円形の副画素に対応する下部電極aを形成した。

次に、2つ目のTFT上に、アルミニウムをスパッタし図5Bに示す形状の第2のマスク32Bを露光時に用いて、フォトリソグラフィ、エッチングを行い、第1の円環状の副画素に対応する下部電極bを形成した。

次に、更に3つ目のTFT上に、アルミニウムをスパッタし図5Cに示す形状の第3のマスク32Cを露光時に用いて、フォトリソグラフィ、エッチングを行い、第2の円環状の副画素に対応する下部電極cを形成した。

また、下部電極a〜cと3つのTFTにおけるソース電極及びドレイン電極との配置は、図8に示すように行った。なお、層間絶縁膜を図8に示すように配置してショートを防ぐようにした。なお、下部電極aは、直径90μm、下部電極bは、外周を形成する直径が127μm、内周と外周の幅が37μm、下部電極cは、外周を形成する直径が180μm、内周と外周の幅が53μmなるように形成した。

このようにしてTFT基板を作製した。

【0059】

<有機電界発光表示部の作製>

TFT上に、以下のようにして、赤色(R)副画素、緑色(G)副画素、青色(B)副画素のそれぞれに対応する有機電界発光素子を有する有機電界発光表示部を図8に示す構成で作製した。

ここでは、青色(B)副画素を円形の副画素とし、該画素に対応する有機電界発光素子を構成する各層は、前記図5Aに示す第1のマスクを用いて蒸着し形成した。形成された円形の副画素の直径は、90μmであった。

また、赤色(R)副画素を青色(B)副画素の外周に配される第1の円環状の副画素とし、該画素に対応する有機電界発光素子を構成する各層は、前記図5Bに示す第2のマスクを用いて蒸着し形成した。形成された第1の円環状の副画素の内周における直径は90μmであり、外周における直径は127μmであり、内周と外周との幅方向の長さは37μmであった。

また、緑色(G)副画素を赤色(R)副画素の外周に配される第2の円環状の副画素とし、該画素に対する有機電界発光素子を構成する各層は、前記図5Cに示す第3のマスクを用いて形成した。形成された第2の円環状の副画素の内周における直径は127μmであり、外周における直径は180μmであり、内周と外周との幅方向の長さは53μmであった。したがって、円環状の副画素(第2の円環状の副画素)の最外周の直径は、180μmであった。

【0060】

TFTの下部電極(反射電極)上に、正孔注入層として、2−TNATA(4,4',4''−トリス(2−ナフチルフェニルアミノ)トリフェニルアミン)と、F4−TCNQ(テトラフルオロテトラシアノキノジメタン)とを、質量比で、99:1(2−TNATA:F4−TCNQ)で共蒸着して、厚み120nm(青色副画素)、190nm(赤色副画素)、140nm(緑色副画素)の正孔注入層(不図示)を形成した。

【0061】

前記正孔注入層上に、α−NPD(N,N'−ジナフチル−N,N’−ジフェニル−[1,1'−ビフェニル]−4,4'−ジアミン)を厚み10nmに蒸着した。次いで、3,6−ビス(カルバゾール−1−イル)−1−フェニルカルバゾールを厚み3nmに蒸着し、総厚み13nmの正孔輸送層(不図示)を形成した。

【0062】

【化2】

【0063】

前記正孔注入層上に、発光層を形成した。なお、発光層の形成は、赤色(R)副画素、緑色(G)副画素、及び青色(B)副画素の各色に対応する発光材料を用い、以下のように行った。

【0064】

[青色発光層]

mCPと化合物Bとを、質量比が85:15(mCP:化合物B)で共蒸着して、厚み33nmの青色発光層を形成した。

【0065】

【化5】

【0066】

[赤色発光層]

BAlq(ビス−(2−メチル−8−キノリノレート)−4−(フェニルフェノラート)アルミニウム)と化合物Rとを95:5(BAlq:化合物R)で共蒸着して、厚み53nmの赤色発光層を形成した。

【0067】

【化3】

【0068】

[緑色発光層]

mCP(1,3−ビス(カルバゾール−9−イル)べンゼン)とIr(ppy3)(トリス(2−フェニルピリジンイリジウム)とを、85:15(質量比)で共蒸着して、厚み42nmの緑色発光層を形成した。

【0069】

【化4】

【0070】

前記各発光層上にBAlqを、厚み39nmに蒸着した。次いで、BCP(2,9−ジメチル−4,7−ジフェニル−1,10−フェナントロリン)を厚み1nmに蒸着し、総厚み40nmの電子輸送層(不図示)を形成した。

【0071】

【化6】

【0072】

前記電子輸送層上にLiFを蒸着して、厚み1nmの電子注入層(不図示)を形成した。

【0073】

前記電子注入層上にアルミニウム(Al)を厚み1.5nmに蒸着した。次いで、Agを厚み20nmに蒸着して、総厚み21.5nmの半透過電極(不図示)を形成し、赤色(R)副画素、緑色(G)副画素、及び青色(B)副画素に対応するそれぞれの有機電界発光素子を形成した。

【0074】

ここで、赤色(R)副画素、緑色(G)副画素、及び青色(B)副画素に対応するそれぞれの有機電界発光素子は、いずれも2次のマイクロキャビティ構造を有していた。

【0075】

半透過電極が形成された赤色(R)副画素、緑色(G)副画素、及び青色(B)副画素を含む画素上に、SiONを厚み3μmで蒸着して、光取出し面を構成する封止層を形成し、有機電界発光表示部を作製した。

【0076】

−半球状レンズの作製−

前記光取出し面の画素に対応する領域上に、前記画素の略中心に中心軸が一致するように半球状レンズを、図8に示すようにインプリント法により形成した。半球状レンズの直径は、300μmとした。

ここで、前記インプリント法は、レンズの形状に対応する凹部を有するガラスモールド上に光硬化性樹脂の組成物溶液(PAK−02、東洋合成工業株式会社製)を滴下し、スピンコートで塗布した後、フラットに形成された塗布面に対して、厚み100μmのPEN樹脂シート(帝人デュポン株式会社製、Q65FA)を配し、該PET樹脂シート側からUV照射(1,000mJ/cm2)を行って、光硬化性樹脂の組成物溶液を硬化させ、その状態からガラスモールドを剥離して、半球状レンズを作製するものである。

以上により、実施例1における有機電界発光表示装置(図8参照)を製造した。この実施例1における有機電界発光表示装置において、円環状の副画素の最外周の直径は、半球状レンズのレンズ直径に対して60%であった。

また、このような有機電界発光表示装置は、図9に示すように、円形の副画素(青色)25Bと、第1の円環状の副画素(赤色副画素)と、第2の円環状の副画素(緑色副画素)とを有する画素25を複数有し、該画素25上に半球状レンズ28を配する高精細な表示を可能とする。

【0077】

(実施例2)

実施例1において、図5A〜図5Cのマスクを用いて、円形の副画素の直径を90μmから60μmに変え、第1の円環状の副画素の内周における直径を90μmから60μmに変え、外周における直径を127μmから84μmに変えて内周と外周との幅方向の長さを37μmから24μmに変え、第2の円環状の副画素の内周における直径を127μmから84μmに変え、外周における直径を180μmから120μmに変えて内周と外周との幅方向の長さを53μmから36μmに変えて、画素を形成したこと以外は、実施例1と同様にして、実施例2における有機電界発光表示装置を製造した。この実施例2における有機電界発光表示装置において、円環状の副画素の最外周の直径は、半球状レンズのレンズ直径に対して40%であった。

【0078】

(実施例3)

正孔注入層注入層の厚みを、120nmから2nmに変え(青色副画素)、190nmから24nmに変え(赤色副画素)、140nmから9nmに変え(緑色副画素)、マイクロキャビティ構造の次数を2次から1次に変えたこと以外は、実施例1と同様にして、実施例3における有機電界発光表示装置を製造した。

【0079】

(比較例1)

実施例1において、図5A〜図5Cのマスクを用いて、円形の副画素の直径を90μmから150μmに変え、第1の円環状の副画素の内周における直径を90μmから150μmに変え、外周における直径を127μmから212μmに変えて内周と外周との幅方向の長さを37μmから62μmに変え、第2の円環状の副画素の内周における直径を127μmから212μmに変え、外周における直径を180μmから300μmに変えて内周と外周との幅方向の長さを53μmから88μmに変えて、画素を形成したこと以外は、実施例1と同様にして、比較例1における有機電界発光表示装置を製造した。この比較例1における有機電界発光表示装置において、円環状の副画素の最外周の直径は、半球状レンズのレンズ直径に対して100%であった。

【0080】

(比較例2)

半球状レンズのレンズ直径を300μmから180μmに変えたこと以外は、実施例1と同様にして比較例2における有機電界発光表示装置を製造した。

この比較例2における有機電界発光表示装置において、円環状の副画素の最外周の直径は、半球状レンズのレンズ直径に対して100%であった。

【0081】

<測定方法及び評価方法>

実施例1〜3、及び比較例1〜2における有機電界発光表示装置における視野角特性及び正面輝度、並びに光取出し効率を以下のように測定及び評価した。

【0082】

<視野角特性及び正面輝度の評価方法>

輝度計(コニカミノルタ社製、CS−2000)を用い、実施例1〜3及び比較例1〜2の各サンプルを、赤色副画素、緑色副画素、及び青色副画素ごとに発光させた状態でサンプル、輝度計の測定箇所と回転軸合わせを行い、測定した。

正面輝度は、発光面と輝度計が垂直になるようにして測定した。

視野角は、その状態から5°おきにサンプルを回転させて測定を行い、視野角特性は、副画素(サブピクセル)外のレンズに光が入りこんだ角度とした。

実施例1〜3及び比較例1、2における各色の副画素についての視野角特性及び正面輝度の結果を表すグラフを図10A〜10Eに示す。

図10Aは、実施例1における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。図10Bは、実施例2における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。図10Cは、実施例3における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。図10Dは、比較例1における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。図10Eは、比較例2における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。

比較例1,2に比べ実施例1〜3では、角度に対する輝度低下の相対値が副画素を形成する各色で同じであり、色味の変化が少ないことがわかる。

【0083】

<光取り出し効率>

光取り出し効率は、積分球にて評価を行い、20μAの電流を印加した際のレンズありなしでの各色の取り出し効率を示した。この値が大きいほど光取り出し効率が高いことを表す。なお、数値は、半球状レンズを配さないときの光取出し効率を1として、相対的に表示したものである。

【0084】

【表2】

【産業上の利用可能性】

【0085】

本発明の有機電界発光表示装置は、高い光取出し効率を有し、高精細な表示を可能としつつ半球状レンズの加工精度及びアライメント精度に優れるので、例えば、コンピュータ、車載用表示器、野外表示器、家庭用機器、業務用機器、家電用機器、交通関係表示器、時計表示器、カレンダ表示器、ルミネッセントスクリーン、音響機器等をはじめとする各種分野において好適に使用することができる。

【符号の説明】

【0086】

1 絶縁性基板

2 バッファ層

3 チャンネル層

4 ゲート絶縁膜

5 ゲート電極

6、12 層間絶縁膜

17 ソース領域

18 ドレイン領域

21 ソース電極

22 ドレイン電極

23 感光性樹脂層

24a 下部電極a

24b 下部電極b

24c 下部電極c

25 画素

25B 青色副画素(円形の副画素)

25R 赤色副画素(第1の円環状の副画素)

25G 緑色副画素(第2の円環状の副画素)

27 封止膜

28 半球状レンズ

30A、30B、30C 遮蔽部

31A、31B、31C 開口部

32A 第1のマスク

32B 第2のマスク

32C 第3のマスク

【技術分野】

【0001】

本発明は、画素上に半球状レンズを配する有機電界発光表示装置に関する。

【背景技術】

【0002】

有機電界発光表示装置は、自発光型の表示装置であり、ディスプレイや照明の用途に用いられる。有機ELディスプレイは、従来のCRTやLCDと比較して視認性が高い、視野角依存性がないといった表示性能の利点を有する。また、ディスプレイを軽量化、薄層化できるといった利点もある。

【0003】

このように有機電界発光表示装置は、優れた特徴を有するが、一般に、発光層を含め表示装置を構成する各層の屈折率は空気より高い。例えば、有機電界発光表示装置では、発光層などの有機薄膜層の屈折率は1.6〜2.1である。このため、発光した光は界面で全反射しやすく、その光取出し効率は20%に満たない場合もあり、大部分の光を損失している。

例えば、一般的に知られる有機電界発光表示装置における有機電界発光表示部は、基板上に、一対の電極層の間に配される有機化合物層を備えて構成されている。該有機化合物層は、発光層を含み、有機電界発光表示装置は、該発光層から発光される光を光取出し面側から出射させている。この場合、光取出し面や電極層と有機化合物層の界面において、臨界角以上の光である全反射成分を取出すことができないため、光の取出し効率が低いという問題がある。

【0004】

このようなことから、光取出し効率を向上させるため、発光層から発光される光の光路を制御し、該発光層から発光される光を光取出し面側から出射させるレンズ等の光取出し部材を、光路上に配する有機電界発光表示装置が提案されている。

例えば、2つの電極間に発光層を有してなる有機エレクトロルミネッセンス素子の発光面側にマイクロレンズ部材を設け、各色の素子の光取出し効率を改善させることが提案されている(特許文献1参照)。

【0005】

しかしながら、この場合、複数の素子を光取出し面に配して多色発光可能なディスプレイとすると、レンズ径の分、各色の素子間の間隔を持たせなければならず、高精細な発光ができないという問題がある。

また、高精細な発光を可能とするために、レンズ径を小さくし、素子間の間隔を密にすると、加工精度及びアライメント精度の影響を受け、レンズ部材に欠陥が生じるという問題が生じる。

【0006】

ここで、複数の発色を示す副画素同士を同心円状に配して1つの画素とし、該画素上にレンズ部材を配する有機電界発光表示装置が提案されている(特許文献2参照)。

この有機電界発光表示装置によると、レンズ径を小さくしなくても、各色の発光を示す副画素が密に配されるため、高精細な発光が可能となる。

しかしながら、この場合、レンズ部材のレンズ直径に対する同心円状の画素のサイズが大きくなるにつれて、急峻に光を取出せなくなり、有機電界発光表示装置の構造によっては、レンズ部材を配した状態よりも、半球状レンズを配さない状態の方が光取出し効率が高いという逆効果が生じることが分かった(図11参照)。

【0007】

したがって、高い光取出し効率を有し、高精細な表示を可能としつつ半球状レンズの加工精度及びアライメント精度に優れた有機電界発光表示装置の提供が望まれているのが現状である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004-39500号公報

【特許文献2】特許第4210609号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、高い光取出し効率を有し、高精細な表示を可能としつつ半球状レンズの加工精度及びアライメント精度に優れる有機電界発光表示装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 円形の副画素と該円形の副画素と異なる発色を示し該円形の副画素の外周に配される円環状の副画素とを含む画素を有する有機電界発光表示部と、前記円形の副画素の略中心に中心軸が一致するように前記画素上に配される半球状レンズとを有し、前記円環状の副画素の最外周の直径が、前記半球状レンズのレンズ直径に対して60%以下であることを特徴とする有機電界発光表示装置である。

<2> 円形の副画素と円環状の副画素とにおける角度に対する輝度低下の相対値が前記副画素を形成する各色で同じである前記<1>に記載の有機電界発光表示装置である。

<3> 円形の副画素と円環状の副画素とを形成する有機電界発光素子のそれぞれが、次数の等しいマイクロキャビティ構造を有する前記<1>から<2>のいずれかに記載の有機電界発光表示装置である。

<4> 円環状の副画素を2つ有し、第1の円環状の副画素が、該第1の円環状の副画素の外周に配される第2の円環状の副画素と異なる発色を示す前記<1>から<3>のいずれかに記載の有機電界発光表示装置である。

【発明の効果】

【0011】

本発明によれば、従来における前記諸問題を解決でき、前記目的を達成することができ、高い光取出し効率を有し、高精細な表示を可能としつつ半球状レンズの加工精度及びアライメント精度に優れる有機電界発光表示装置を提供することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、TFT基板の作製工程の一例を示す図(1)である。

【図2】図2は、TFT基板の作製工程の一例を示す図(2)である。

【図3】図3は、TFT基板の作製工程の一例を示す図(3)である。

【図4】図4は、TFT基板の断面構成の一例を示す図である。

【図5A】図5Aは、第1のマスクを平面から視た図である。

【図5B】図5Bは、第2のマスクを平面から視た図である。

【図5C】図5Cは、第3のマスクを平面から視た図である。

【図6】図6は、下部電極の構成の一例を示す図である。

【図7】図7は、感光性樹脂層を配した状態の下部電極の構成の一例を示す図である。

【図8】図8は、本発明の実施形態に係る有機電界発光表示装置100の断面構成を示す図である。

【図9】図9は、本発明の実施形態に係る有機電界発光表示装置を平面から視た図である。

【図10A】図10Aは、実施例1における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。

【図10B】図10Bは、実施例2における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。

【図10C】図10Cは、実施例3における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。

【図10D】図10Dは、比較例1における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。

【図10E】図10Eは、比較例2における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。

【図11】図11は、画素上に半球状レンズを配する有機電界発光表示装置と、半球状レンズを配さない有機電界発光表示装置とにおける光取出し効率を示すグラフである。

【図12】図12は、マイクロキャビティ構造の次数(m=1、m=2、m=3)を変化させたときの配光分布を示すグラフである。

【発明を実施するための形態】

【0013】

(有機電界発光表示装置)

本発明の有機電界発光表示装置は、有機電界発光表示部と、半球状レンズとを有し、更に必要に応じてその他の構成を有してなる。

【0014】

<有機電界発光表示部>

前記有機電界発光表示部は、円形の副画素と円環状の副画素とを含む画素を有する。

前記円環状の副画素の最外周の直径は、前記半球状レンズのレンズ直径に対して60%以下であり、50%以下がより好ましく、40%以下が特に好ましい。

前記円環状の副画素の最外周の直径が、前記半球状レンズのレンズ直径に対して60%を超えると、光取出し効率が急峻に低下し、前記半球状レンズを配した状態よりも、半球状レンズを配さない状態の方が光取出し効率が高いという逆効果が生じる(図11参照)。

また、前記円環状の副画素の最外周の直径の下限としては、前記半球状レンズのレンズ直径に対して1%以上であり、5%以上がより好ましく、10%以上が特に好ましい。

【0015】

前記円形の副画素の直径としては、特に制限はなく、ディスプレイの精細度等の目的に応じて適宜選択することができるが、例えば、10μm〜1,000μmが好ましく、20μm〜300μmがより好ましく、30μm〜100μmが特に好ましい。

前記円形の副画素の直径が、1μmを未満であると、歩留まりが低下することがある。

【0016】

前記円環状の副画素は、前記円形の副画素と異なる発色を示し該円形の副画素の外周に配される。

前記円環状の副画素としては、特に制限はなく、目的に応じて適宜選択することができ、1つであってもよいが、高精細なフルカラー表示を可能とする観点からは、前記円環状の副画素が、第1の円環状の副画素と、該第1の円環状の副画素の外周に配される第2の円環状の副画素との2つからなり、前記第1の円環状の副画素が、前記第2の円環状の副画素と異なる発色を示すことが好ましい。

この場合、前記円環状の副画素の最外周の直径は、前記第2の円環状の副画素における最外周の直径が該当する。

なお、本明細書において、円環状とは、円環である場合と、円環の周方向における一部に隙間を有する場合とを含む。

【0017】

前記円環状の副画素(第1の円環状の副画素)の大きさとしては、前記円形の副画素の外周に配される大きさであれば、特に制限はなく、目的に応じて適宜選択することができる。

また、前記第2の円環状の副画素の大きさとしては、前記第1の円環状の副画素の外周に配される大きさであれば、特に制限はなく、目的に応じて適宜選択することができる。

なお、前記画素を複数配する場合、隣接する画素における同色の副画素と同じ面積であることが好ましい。このようにすると、輝度のムラを防ぐことができる。

【0018】

前記円形の副画素と前記第1の円環状の副画素との間には、特に制限はないが、これらの副画素間に隙間があってもよく、この場合、前記隙間の間隔としては、2μm〜50μmが好ましく、1μm〜20μmがより好ましく、1μm〜10μmが特に好ましい。

前記隙間の間隔が、1μm未満であると、副画素間の電極形成が困難になることがある。

また、前記第1の円環状の副画素と前記第2の円環状の副画素との間に、前記円形の副画素と前記第1の円環状の副画素との間における隙間と、同様の隙間があってもよい。

【0019】

前記円形の副画素、前記第1の円環状の副画素、及び第2の円環状の副画素のそれぞれにおける色は、特に制限はなく、青色、赤色、緑色から適宜選択され、各副画素における発色が異なることが好ましい。このような副画素の発色構成によれば、フルカラー表示が可能になる。

【0020】

なお、前記円形の副画素における円形とは、前記半球状レンズの中心軸方向から視た場合に真円形及び楕円形のいずれかであることを示す。また、前記円環状の副画素(第1の円環状の副画素、第2の円環状の副画素)における円環状とは、前記半球状レンズの中心軸方向から視た場合に真円形及び楕円形のいずれかであることを示す。

また、前記円形の副画素及び前記円環状の副画素(第1の円環状の副画素、第2の円環状の副画素)は、以下に説明する有機電界発光素子により形成される。

【0021】

−有機電界発光素子−

前記有機電界発光素子は、陽極と、発光層と、陰極とを少なくとも有し、必要に応じて正孔注入層、正孔輸送層、電子注入層、電子輸送層などを有していてもよく、またこれらの各層はそれぞれ他の機能を備えたものであってもよい。各層の形成にはそれぞれ種々の材料を用いることができる。

【0022】

−−陽極−−

前記陽極は、正孔注入層、正孔輸送層、発光層などに正孔を供給するものであり、金属、合金、金属酸化物、電気伝導性化合物、又はこれらの混合物などを用いることができ、好ましくは仕事関数が4eV以上の材料である。具体例としては、酸化スズ、酸化亜鉛、酸化インジウム、酸化インジウムスズ(ITO)等の導電性金属酸化物、あるいは金、銀、クロム、ニッケル等の金属、更にこれらの金属と導電性金属酸化物との混合物又は積層物、ヨウ化銅、硫化銅等の無機導電性物質、ポリアニリン、ポリチオフェン、ポリピロール等の有機導電性材料、又はこれらとITOとの積層物などが挙げられる。これらの中でも、導電性金属酸化物が好ましく、生産性、高導電性、透明性等の点からITOが特に好ましい。

前記陽極の厚みは、特に制限はなく、材料により適宜選択可能であるが、10nm〜5μmが好ましく、50nm〜1μmがより好ましく、100nm〜500nmが更に好ましい。

【0023】

前記陽極としては、通常、ソーダライムガラス、無アルカリガラス、透明樹脂基板などの上に層形成したものが用いられる。ガラスを用いる場合、その材質については、ガラスからの溶出イオンを少なくするため、無アルカリガラスを用いることが好ましい。また、ソーダライムガラスを用いる場合、シリカなどのバリアコートを施したものを使用することが好ましい。

前記基板の厚みは、機械的強度を保つのに十分であれば特に制限はないが、ガラスを用いる場合には、0.2mm以上が好ましく、0.7mm以上がより好ましい。

【0024】

前記透明樹脂基板としては、バリアフィルムを用いることもできる。該バリアフィルムとは、プラスチック支持体上にガス不透過性のバリア層を設置したフィルムである。バリアフィルムとしては、酸化ケイ素や酸化アルミニウムを蒸着したもの(特公昭53−12953号公報、特開昭58−217344号公報)、有機無機ハイブリッドコーティング層を有するもの(特開2000−323273号公報、特開2004−25732号公報)、無機層状化合物を有するもの(特開2001−205743号公報)、無機材料を積層したもの(特開2003−206361号公報、特開2006−263989号公報)、有機層と無機層を交互に積層したもの(特開2007−30387号公報、米国特許第6413645号明細書、Affinitoら著 Thin Solid Films 1996年 290-291頁)、有機層と無機層を連続的に積層したもの(米国特許出願公開公報2004−46497号明細書)などが挙げられる。

【0025】

前記陽極の作製には、材料によって種々の方法が用いられるが、例えばITOの場合、電子ビーム法、スパッタリング法、抵抗加熱蒸着法、化学反応法(ゾル−ゲル法など)、酸化インジウムスズの分散物の塗布などの方法で膜形成される。陽極は洗浄その他の処理により、表示装置の駆動電圧を下げたり、発光効率を高めることも可能である。例えばITOの場合、UV−オゾン処理などが効果的である。

【0026】

−−陰極−−

前記陰極は、電子注入層、電子輸送層、発光層などに電子を供給するものであり、電子注入層、電子輸送層、発光層などの陰極と隣接する層との密着性やイオン化ポテンシャル、安定性等を考慮して選ばれる。

前記陰極の材料としては、金属、合金、金属酸化物、電気伝導性化合物、又はこれらの混合物を用いることができ、具体例としてはアルカリ金属(例えばLi、Na、K等)又はそのフッ化物、アルカリ土類金属(例えばMg、Ca等)又はそのフッ化物、金、銀、鉛、アルミニウム、ナトリウム−カリウム合金又はそれらの混合金属、リチウム−アルミニウム合金又はそれらの混合金属、マグネシウム−銀合金又はそれらの混合金属、インジウム、イッテリビウム等の希土類金属などが挙げられる。これらの中でも、仕事関数が4eV以下の材料が好ましく、アルミニウム、リチウム−アルミニウム合金又はそれらの混合金属、マグネシウム−銀合金又はそれらの混合金属が特に好ましい。

【0027】

前記陰極の厚みは、特に制限はなく、材料により適宜選択可能であるが、10nm〜5μmが好ましく、50nm〜1μmがより好ましく、100nm〜1μmが更に好ましい。

前記陰極の作製には、例えば電子ビーム法、スパッタリング法、抵抗加熱蒸着法、コーティング法などの方法が用いられ、金属を単体で蒸着することも、二成分以上を同時に蒸着することもできる。更に、複数の金属を同時に蒸着して合金電極を形成することも可能であり、またあらかじめ調整した合金を蒸着させてもよい。

前記陽極及び陰極のシート抵抗は、低い方が好ましく、数百Ω/□以下が好ましい。

【0028】

−−発光層−−

前記発光層の材料としては、特に制限はなく、目的に応じて適宜選択することができ、電界印加時に陽極又は正孔注入層、正孔輸送層から正孔を注入することができると共に、陰極又は電子注入層、電子輸送層から電子を注入することができる機能や、注入された電荷を移動させる機能、正孔と電子の再結合の場を提供して発光させる機能を有する層を形成することができるものなどを用いることができる。

【0029】

前記発光層の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記発光層は、発光材料のみで構成されていてもよく、ホスト材料と発光材料との混合層とした構成でもよい。

前記発光材料としては、特に制限はなく、蛍光材料でも燐光材料であってもよく、2種以上であってもよいが、少なくとも1種の燐光材料を含むことが好ましい。

【0030】

前記燐光材料としては、特に限定はなく、目的に応じて適宜選択することができ、遷移金属原子又はランタノイド原子を含む錯体を挙げることができる。

前記遷移金属原子としては、特に限定はなく、目的に応じて適宜選択することができるが、ルテニウム、ロジウム、パラジウム、タングステン、レニウム、オスミウム、イリジウム、金、銀、銅、及び白金が好ましく、レニウム、イリジウム、及び白金がより好ましく、イリジウム、白金が特に好ましい。

ランタノイド原子としては、特に限定はなく、目的に応じて適宜選択することができ、例えば、ランタン、セリウム、プラセオジム、ネオジム、サマリウム、ユーロピウム、ガドリニウム、テルビウム、ジスプロシウム、ホルミウム、エルビウム、ツリウム、イッテルビウム、およびルテシウムが挙げられる。中でも、ネオジム、ユーロピウム、及びガドリニウムが好ましい。

【0031】

前記ホスト材料は、電荷輸送材料であることが好ましい。

前記ホスト材料は1種であっても2種以上であってもよく、例えば、電子輸送性のホスト材料とホール輸送性のホスト材料を混合した構成が挙げられる。更に、発光層中に電荷輸送性を有さず、発光しない材料を含んでいてもよい。

また、前記発光層は1層であっても2層以上であってもよく、それぞれの層が異なる発光色で発光してもよい。

【0032】

前記発光層材料により、赤色発光層、緑色発光層、及び青色発光層を形成することができる。

前記赤色発光層としては、例えば、電荷輸送材料として下記式で表されるCBP(4,4’−N,N’−ジカルバゾール−ビフェニル)と、燐光材料として下記式で表されるドーパントAとを共蒸着させることにより形成することができる。

【0033】

前記緑色発光層としては、例えば、電荷輸送材料として下記式で表されるmCP(1,3−ビス(カルバゾール−9−イル)べンゼン)と、燐光材料として下記式で表されるIr(ppy3)(トリス(2−フェニルピリジンイリジウム)とを共蒸着させることにより形成することができる。

【0034】

前記青色発光層としては、例えば、電荷輸送材料として下記式で表されるmCP(1,3−ビス(カルバゾール−9−イル)べンゼン)と、燐光材料として下記式で表されるFirpic(イリジウム(III)ビス[(4,6−ジフルオロフェニル)−ピリジナート−N,C2]ピコリネート)とを共蒸着させることにより形成することができる。

【0035】

【化1】

【0036】

前記発光層の形成方法は、特に制限はなく、目的に応じて適宜選択することができ、例えば抵抗加熱蒸着、電子ビーム、スパッタリング、分子積層法、コーティング法(スピンコート法、キャスト法、ディップコート法など)、LB法などの方法が挙げられる。これらの中でも、抵抗加熱蒸着、コーティング法が特に好ましい。

前記発光層の厚みは、特に制限はなく、目的に応じて適宜選択することができ、1nm〜5μmが好ましく、5nm〜1μmがより好ましく、10nm〜500nmが更に好ましい。

【0037】

−−正孔注入層、正孔輸送層−−

前記正孔注入層及び正孔輸送層の材料としては、陽極から正孔を注入する機能、正孔を輸送する機能、陰極から注入された電子を障壁する機能のいずれかを有しているものであれば特に制限はなく、目的に応じて適宜選択することができる。

前記正孔注入層及び正孔輸送層の材料としては、例えばカルバゾール誘導体、トリアゾール誘導体、オキサゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体、ピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、芳香族第三級アミン化合物、スチリルアミン化合物、芳香族ジメチリディン系化合物、ポルフィリン系化合物、ポリシラン系化合物、ポリ(N−ビニルカルバゾール)誘導体、アニリン系共重合体、チオフェンオリゴマー、ポリチオフェン等の導電性高分子オリゴマー、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0038】

前記正孔注入層及び正孔輸送層は、上述した材料の1種又は2種以上からなる単層構造であってもよいし、同一組成又は異種組成の複数層からなる多層構造であってもよい。

前記正孔注入層及び正孔輸送層の形成方法としては、例えば真空蒸着法、LB法、前記正孔注入輸送剤を溶媒に溶解又は分散させてコーティングする方法(スピンコート法、キャスト法、ディップコート法など)が用いられる。コーティング法の場合、樹脂成分と共に溶解乃至分散することができる。

前記樹脂成分としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリ塩化ビニル樹脂、ポリカーボネート樹脂、ポリスチレン樹脂、ポリメチルメタクリレート樹脂、ポリブチルメタクリレート樹脂、ポリエステル樹脂、ポリスルホン樹脂、ポリフェニレンオキシド樹脂、ポリブタジエン、ポリ(N−ビニルカルバゾール)樹脂、炭化水素樹脂、ケトン樹脂、フェノキシ樹脂、ポリアミド樹脂、エチルセルロース、酢酸ビニル樹脂、ABS樹脂、ポリウレタン樹脂、メラミン樹脂、不飽和ポリエステル樹脂、アルキド樹脂、エポキシ樹脂、シリコーン樹脂、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記正孔注入層及び正孔輸送層の厚みは、特に制限はなく、目的に応じて適宜選択することができ、例えば1nm〜5μmが好ましく、5nm〜1μmがより好ましく、10nm〜500nmが更に好ましい。

【0039】

−−電子注入層、電子輸送層−−

前記電子注入層及び電子輸送層の材料としては、陰極から電子を注入する機能、電子を輸送する機能、陽極から注入された正孔を障壁する機能のいずれか有しているものであれば特に制限はなく、目的に応じて適宜選択することができる。

前記電子注入層及び電子輸送層の材料としては、例えばトリアゾール誘導体、オキサゾール誘導体、オキサジアゾール誘導体、フルオレノン誘導体、アントラキノジメタン誘導体、アントロン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、カルボジイミド誘導体、フルオレニリデンメタン誘導体、ジスチリルピラジン誘導体、ナフタレンペリレン等の複素環テトラカルボン酸無水物、フタロシアニン誘導体、8−キノリノール誘導体の金属錯体やメタルフタロシアニン、ベンゾオキサゾールやベンゾチアゾールを配位子とする金属錯体に代表される各種金属錯体、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0040】

前記電子注入層及び電子輸送層は、上述した材料の1種又は2種以上からなる単層構造であってもよいし、同一組成又は異種組成の複数層からなる多層構造であってもよい。

前記電子注入層及び電子輸送層の形成方法としては、例えば真空蒸着法やLB法、前記電子注入輸送剤を溶媒に溶解乃至分散させてコーティングする方法(スピンコート法、キャスト法、ディップコート法など)などが用いられる。コーティング法の場合、樹脂成分と共に溶解乃至分散することができ、前記樹脂成分としては、例えば、正孔注入層又は正孔輸送層の場合に例示したものが適用できる。

前記電子注入層又は電子輸送層の厚みは、特に制限はなく、目的に応じて適宜選択することができ、1nm〜5μmが好ましく、5nm〜1μmがより好ましく、10nm〜500nmが更に好ましい。

【0041】

−マイクロキャビティ構造−

前記有機電界発光素子は、色純度を高めることができる点でマイクロキャビティ構造を有することが好ましい。

ここで、前記マクロキャビティ構造とは、光出射側の半透過層と光出射と逆側の反射電極層とが干渉する構造を意味する。前記半透過層と、前記反射層とは、前記陽極材料及び陰極材料から適宜選択して形成することができる。

【0042】

ここで、前記マイクロキャビティ構造の光学長(光学距離)Lは、L=2×Σnidi(ただし、iは積層数で1〜iまでの整数を表す)及び反射による位相シフトで表され、陽極と陰極の間に形成される各層の厚さdとその層の屈折率nの積の和で表される。

前記光学長Lは、発光波長λに対し、光学長L(λ)=mλ(m=1:1次、m=2:2次、m=3:3次)に示す関係があり、光学長L(λ)は、下記数式で表される。

【数1】

ただし、式中、L(λ)は光学長〔=2Σnjdj+ΣABS(φmiλ/2π)〕、λは、発光波長、iは、金属反射層を示すサフィックス、jは、金属反射層以外の金属層間の層(有機層や誘電体層等)を示すサフィックスを表す。

前記マイクロキャビティ構造が1次であるとは、光学長L(λ)が1λ(ただし、λは発光波長を表す)であり、金属反射層間をラウンドトリップする光が強め合う条件となる最小の光学長であることを意味する。

前記マイクロキャビティ構造が2次であるとは、光学長L(λ)が2λ(ただし、λは発光波長を表す)であり、金属反射層間をラウンドトリップする光が強め合う条件となる最小の光学長から2番目に短い光学長であることを意味する。

前記マイクロキャビティ構造が3次であるとは、光学長L(λ)が3λ(ただし、λは発光波長を表す)であり、金属反射層間をラウンドトリップする光が強め合う条件となる最小の光学長から3番目に短い光学長であることを意味する。

【0043】

本発明においては、前記円形の副画素と前記円環状の副画素とにおける角度に対する輝度低下の相対値が前記副画素を形成する各色で同じであることが好ましい。前記輝度低下の相対値が副画素を形成する各色で同じであると、各副画素における色ずれが抑制される。

前記角度に対する輝度低下を合わせる構成としては、特に制限はないが、前記円形の副画素と前記円環状の副画素とを形成する有機電界発光素子のそれぞれが、次数の等しいマイクロキャビティ構造を有することが好ましい。

即ち、前記円形の副画素と前記円環状の副画素とを形成する有機電界発光素子のそれぞれが、異なる次数のマイクロキャビティ構造を有すると、前記マイクロキャビティ構造の次数ごとに角度に対する輝度低下が異なるため、色ずれが生じることがある。

なお、本明細書において、円形の副画素と円環状の副画素とにおける角度に対する輝度低下の相対値が前記副画素を形成する各色で同じであることとは、各角度における各色の輝度低下の相対値差が30%以内であること、好ましくは10%、より好ましくは5%以内であることを意味する。

【0044】

この現象を図12に基づいて説明する。該図12は、円形の副画素と第1の円環状の副画素と第2の円環状の副画素とを、それぞれ異なる次数のマイクロキャビティ構造としたときの有機電界発光表示装置における配光分布を示すグラフである。

該図12に示すように、半球状レンズの中心軸と、前記副画素から発光され該半球状レンズに入射される光とのなす角度が広角になるにつれて、1次のマイクロキャビティ構造(m=1)と、2次のマイクロキャビティ構造(m=2)と、3次のマイクロキャビティ構造(m=3)とにおける輝度が低下する配光分布となる。このとき、前記角度による輝度の低下が、マイクロキャビティ構造の次数により異なるため、色ずれを生じることがある。

前記色ずれを抑制する場合、前記有機電界発光表示装置においては、前記円形の副画素と前記円環状の副画素とで画素を構成し、該画素上に前記半球状レンズを配することから、例えば、各副画素ごとに前記半球状レンズを配する有機電界発光表示装置の構成のように、前記半球状レンズの特性を各副画素ごとのマイクロキャビティ構造の次数に応じて変更することとは、異なる設計が必要になる。

即ち、前記円形の副画素と前記円環状の副画素とを形成する有機電界発光素子のそれぞれが、次数の等しいマイクロキャビティ構造を有するように設計すると、前記色ずれを抑制することができ、マイクロキャビティ構造の多重干渉効果等による優れた表示特性を充分に発揮させることができる。

【0045】

−基板−

前記基板としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、TFT(Thin Film Transister)基板が挙げられる。

前記TFT基板としては、以下のように形成することができる。

まず、図1に示すように、絶縁性基板1(例えばガラス基板)上に、例えばCVD法により、例えばシリコン酸化膜よりなるバッファ層2を形成する。

次いで、バッファ層2上に、例えばCVD法によりポリシリコン膜を形成する。なお,ポリシリコン膜の代わりにアモルファスシリコン膜(a−Si:H)を形成し、レーザーアニール法等により、アモルファスシリコン膜を結晶化してポリシリコン膜としてもよい。

次いで、フォトリソグラフィー及びドライエッチング法によりポリシリコン膜をパターニングし、チャネル層3を形成する(図2参照)。

次いで、チャネル層3上に、例えばCVD法により、シリコン酸化膜4を形成する。

次に、例えばスパッタ法によりAlNd膜を形成し、フォトリソグラフィー及びドライエッチング法によりシリコン酸化膜、及びAlNd膜をパターニングし、チャネル層3のゲート領域上にシリコン酸化膜よりなるゲート絶縁膜4とゲート電極5を形成する。

次いで、図3に示すように、ゲート電極5をマスクとして、例えばイオン注入法によりリンイオンをイオン注入し、ゲート電極5の両側のチャネル層10にソース領域17、ドレイン領域18をそれぞれ形成する。

次いで、薄膜トランジスタ(TFT)が形成された絶縁性基板1上に、例えばCVD法によりシリコン窒化膜層間絶縁膜12を形成する(図3参照)。

【0046】

次いで、フォトリソグラフィー及びドライエッチング法により,層間絶縁膜12上にソース領域、ドレイン領域に達するコンタクトホールをそれぞれ形成する。

次いで、例えばスパッタ法によりコンタクトホールが形成された層間絶縁膜12上に、例えばAl/Ti/Alを形成する。

次いで、フォトリソグラフィー及びドライエッチング法によりパターニングを施し、Ti/Al/Tiよりなるソース電極21、ドレイン電極22を形成する。

次いで、その上に、例えばスピンコート法により感光性樹脂を塗布し、感光性樹脂層23を形成する。感光性樹脂層23を所定のマスクを用いて露光した後、所定の現像液を用いて露光された感光性樹脂層23を現像し、層間絶縁膜12のソース電極21上の領域を露出する開口部コンタクトホールを感光性樹脂にて作製する。

次いで、例えばスパッタ法によりAl(下部電極)を形成して、例えば図5A〜5Cに示す形状のフォトマスクを用い、フォトリソグラフィー、エッチングにより各下部電極(24a〜24c)を同心円状に作製し、TFTを形成する。

【0047】

ここで、TFTの形成に関し、図8を参照しながら、より詳細に説明を行う。

TFTの形成は、前記工程により、1画素に含まれる副画素の数に応じて行う。ここでは、1画素に含まれる副画素として、円形の副画素と、第1の円環状の副画素と、第2の円環状副画素との3つの副画素を形成する場合のTFT基板の作製方法を説明するが、1画素に含まれる副画素として、円形の副画素と円環状の副画素との2の副画素を形成する場合も同様に作製することができる。

【0048】

先ず、前記工程により1画素につき、下地電極を形成していない状態の3つのTFTを形成する。

1つ目のTFT上に、アルミニウムをスパッタし図5Aに示す形状の第1のマスク32Aを露光時用いて、フォトリソグラフィ、エッチングを行い、円形の副画素に対応する下部電極a(24a)を形成する。

次に、2つ目のTFT上に、アルミニウムをスパッタし図5Bに示す形状の第2のマスク32Bを露光時用いて、フォトリソグラフィ、エッチングを行い、第1の円環状の副画素に対応する下部電極b(24b)を形成する。

次に、アルミニウムをスパッタし図5Cに示す形状の第3のマスク32Cを露光時用いて、フォトリソグラフィ、エッチングを行い3つ目のTFT上に、第2の円環状の副画素に対応する下部電極c(24c)を形成する。

このようにして、TFTに下部電極24a〜24cを形成した後(図6参照)、下部電極24a〜24cに対応する位置に、例えば、アクリル系、ノボラック系、ポリイミド系の樹脂から選択される樹脂を含むレジストを塗布し、それぞれ第1のマスク32A、第2のマスク32B、第3のマスク32Cを用いて、フォトリソグラフィーにより絶縁性の感光性樹脂層23(層間絶縁層)を形成する(図7参照)。

このようにして、図4に示すTFT基板を作製することができる。

【0049】

−封止層−

前記封止層としては、大気中の酸素、水分、窒素酸化物、硫黄酸化物、オゾン等の透過を防ぐという機能を有する限り特に制限はなく、目的に応じて適宜選択することができる。

前記封止層の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、SiN、SiON、などが挙げられる。

前記封止層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、5nm〜1,000nmが好ましく、7nm〜750nmがより好ましく、10nm〜500nmが特に好ましい。前記封止層の厚みが、5nm未満であると、大気中の酸素及び水分の透過を防ぐバリア機能が不充分であることがあり、1,000nmを超えると、光線透過率が低下し、透明性を損なうことがある。

前記封止層の光学的性質は、光線透過率が80%以上であることが好ましく、85%以上がより好ましく、90%以上が更に好ましい。

前記封止層の形成方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、CVD法、真空蒸着法、などが挙げられる。

【0050】

<半球状レンズ>

前記半球状レンズは、前記円形の副画素の略中心に中心軸が一致するように前記画素上に配される。

なお、本明細書において、円形の副画素の略中心とは、該円形の副画素の中心に対して、レンズ直径の10%以内の分だけ離れた領域を含み、好ましくはレンズ直径の3%以内の分だけ離れた領域である。

【0051】

前記半球状レンズのレンズ直径としては、前記円環状の副画素の最外周の直径との関係を満たす限り、特に制限はなく、目的に応じて適宜選択することができるが、2μm〜1,000μmであることが好ましく、5μm〜1,000μmであることがより好ましく、10μm〜1,000μmであることが特に好ましい。

前記半球状レンズのレンズ直径が、2μm未満であると、歩留まりが低下することがある。

なお、本明細書において、半球状レンズの直径とは、半球状レンズにレンズの機能を有する部分とレンズの機能を有しない部分とがある場合、前記レンズの機能を有する部分の直径、即ち、半球状レンズの有効直径を意味する。

【0052】

前記半球状レンズの形成方法としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、切削加工、研磨、インクジェット法、インプリント法、フォトリソグラフィ法、などが挙げられる。

【0053】

前記インプリント法としては、光硬化性樹脂及び熱可塑性樹脂のいずれかを含む組成物溶液を、矩形状画素領域上に配される半球状レンズの形状及び配置パターンに対応する凹部を有するモールド構造体上に塗工した後、前記組成物溶液を硬化させることにより前記半球状レンズを形成する方法が挙げられる。

【0054】

前記インクジェット法としては、前記光硬化性樹脂及び前記熱可塑性樹脂のいずれかを含む組成物溶液を、インクジェット法により塗工した後、前記組成物溶液を硬化させることにより前記半球状レンズを形成する方法が挙げられる。該インクジェット法においては、インクジェットにより滴下された前記組成物溶液が表面張力によりレンズ形状とされた状態で硬化させる。

【0055】

これらの半球状レンズの形成に用いられる前記光硬化性樹脂、前記熱可塑性樹脂としては、光の照射又は熱の付与により硬化されるものであれば、特に制限はなく、目的に応じて適宜選択することができる。

【0056】

なお、前記有機電界発光表示装置は、トップエミッション型の有機電界発光表示装置としても、ボトムエミッション型の有機電界発光表示装置としてもよい。

【実施例】

【0057】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。

【0058】

(実施例1)

<TFT基板の作製>

絶縁性基板上に、シリコン酸化膜からなるバッファ層を形成し、該バッファ層上に、1画素につき、ポリシリコンからなる3つのチャンネル層を形成した。それぞれのチャンネル層において、ゲート領域にシリコン酸化膜からなるゲート絶縁膜とゲート電極とをこの順で積層し、ソース領域にソース電極を配し、ドレイン領域にドレイン電極を配し、1画素につき、3つのTFT(Thin Film Transister)を形成した。

1つ目のTFT上に、図5Aに示す第1のマスクを用いて、アルミニウムをスパッタし図5Aに示す形状の第1のマスク32Aを露光時に用いて、フォトリソグラフィ、エッチングを行い、円形の副画素に対応する下部電極aを形成した。

次に、2つ目のTFT上に、アルミニウムをスパッタし図5Bに示す形状の第2のマスク32Bを露光時に用いて、フォトリソグラフィ、エッチングを行い、第1の円環状の副画素に対応する下部電極bを形成した。

次に、更に3つ目のTFT上に、アルミニウムをスパッタし図5Cに示す形状の第3のマスク32Cを露光時に用いて、フォトリソグラフィ、エッチングを行い、第2の円環状の副画素に対応する下部電極cを形成した。

また、下部電極a〜cと3つのTFTにおけるソース電極及びドレイン電極との配置は、図8に示すように行った。なお、層間絶縁膜を図8に示すように配置してショートを防ぐようにした。なお、下部電極aは、直径90μm、下部電極bは、外周を形成する直径が127μm、内周と外周の幅が37μm、下部電極cは、外周を形成する直径が180μm、内周と外周の幅が53μmなるように形成した。

このようにしてTFT基板を作製した。

【0059】

<有機電界発光表示部の作製>

TFT上に、以下のようにして、赤色(R)副画素、緑色(G)副画素、青色(B)副画素のそれぞれに対応する有機電界発光素子を有する有機電界発光表示部を図8に示す構成で作製した。

ここでは、青色(B)副画素を円形の副画素とし、該画素に対応する有機電界発光素子を構成する各層は、前記図5Aに示す第1のマスクを用いて蒸着し形成した。形成された円形の副画素の直径は、90μmであった。

また、赤色(R)副画素を青色(B)副画素の外周に配される第1の円環状の副画素とし、該画素に対応する有機電界発光素子を構成する各層は、前記図5Bに示す第2のマスクを用いて蒸着し形成した。形成された第1の円環状の副画素の内周における直径は90μmであり、外周における直径は127μmであり、内周と外周との幅方向の長さは37μmであった。

また、緑色(G)副画素を赤色(R)副画素の外周に配される第2の円環状の副画素とし、該画素に対する有機電界発光素子を構成する各層は、前記図5Cに示す第3のマスクを用いて形成した。形成された第2の円環状の副画素の内周における直径は127μmであり、外周における直径は180μmであり、内周と外周との幅方向の長さは53μmであった。したがって、円環状の副画素(第2の円環状の副画素)の最外周の直径は、180μmであった。

【0060】

TFTの下部電極(反射電極)上に、正孔注入層として、2−TNATA(4,4',4''−トリス(2−ナフチルフェニルアミノ)トリフェニルアミン)と、F4−TCNQ(テトラフルオロテトラシアノキノジメタン)とを、質量比で、99:1(2−TNATA:F4−TCNQ)で共蒸着して、厚み120nm(青色副画素)、190nm(赤色副画素)、140nm(緑色副画素)の正孔注入層(不図示)を形成した。

【0061】

前記正孔注入層上に、α−NPD(N,N'−ジナフチル−N,N’−ジフェニル−[1,1'−ビフェニル]−4,4'−ジアミン)を厚み10nmに蒸着した。次いで、3,6−ビス(カルバゾール−1−イル)−1−フェニルカルバゾールを厚み3nmに蒸着し、総厚み13nmの正孔輸送層(不図示)を形成した。

【0062】

【化2】

【0063】

前記正孔注入層上に、発光層を形成した。なお、発光層の形成は、赤色(R)副画素、緑色(G)副画素、及び青色(B)副画素の各色に対応する発光材料を用い、以下のように行った。

【0064】

[青色発光層]

mCPと化合物Bとを、質量比が85:15(mCP:化合物B)で共蒸着して、厚み33nmの青色発光層を形成した。

【0065】

【化5】

【0066】

[赤色発光層]

BAlq(ビス−(2−メチル−8−キノリノレート)−4−(フェニルフェノラート)アルミニウム)と化合物Rとを95:5(BAlq:化合物R)で共蒸着して、厚み53nmの赤色発光層を形成した。

【0067】

【化3】

【0068】

[緑色発光層]

mCP(1,3−ビス(カルバゾール−9−イル)べンゼン)とIr(ppy3)(トリス(2−フェニルピリジンイリジウム)とを、85:15(質量比)で共蒸着して、厚み42nmの緑色発光層を形成した。

【0069】

【化4】

【0070】

前記各発光層上にBAlqを、厚み39nmに蒸着した。次いで、BCP(2,9−ジメチル−4,7−ジフェニル−1,10−フェナントロリン)を厚み1nmに蒸着し、総厚み40nmの電子輸送層(不図示)を形成した。

【0071】

【化6】

【0072】

前記電子輸送層上にLiFを蒸着して、厚み1nmの電子注入層(不図示)を形成した。

【0073】

前記電子注入層上にアルミニウム(Al)を厚み1.5nmに蒸着した。次いで、Agを厚み20nmに蒸着して、総厚み21.5nmの半透過電極(不図示)を形成し、赤色(R)副画素、緑色(G)副画素、及び青色(B)副画素に対応するそれぞれの有機電界発光素子を形成した。

【0074】

ここで、赤色(R)副画素、緑色(G)副画素、及び青色(B)副画素に対応するそれぞれの有機電界発光素子は、いずれも2次のマイクロキャビティ構造を有していた。

【0075】

半透過電極が形成された赤色(R)副画素、緑色(G)副画素、及び青色(B)副画素を含む画素上に、SiONを厚み3μmで蒸着して、光取出し面を構成する封止層を形成し、有機電界発光表示部を作製した。

【0076】

−半球状レンズの作製−

前記光取出し面の画素に対応する領域上に、前記画素の略中心に中心軸が一致するように半球状レンズを、図8に示すようにインプリント法により形成した。半球状レンズの直径は、300μmとした。

ここで、前記インプリント法は、レンズの形状に対応する凹部を有するガラスモールド上に光硬化性樹脂の組成物溶液(PAK−02、東洋合成工業株式会社製)を滴下し、スピンコートで塗布した後、フラットに形成された塗布面に対して、厚み100μmのPEN樹脂シート(帝人デュポン株式会社製、Q65FA)を配し、該PET樹脂シート側からUV照射(1,000mJ/cm2)を行って、光硬化性樹脂の組成物溶液を硬化させ、その状態からガラスモールドを剥離して、半球状レンズを作製するものである。

以上により、実施例1における有機電界発光表示装置(図8参照)を製造した。この実施例1における有機電界発光表示装置において、円環状の副画素の最外周の直径は、半球状レンズのレンズ直径に対して60%であった。

また、このような有機電界発光表示装置は、図9に示すように、円形の副画素(青色)25Bと、第1の円環状の副画素(赤色副画素)と、第2の円環状の副画素(緑色副画素)とを有する画素25を複数有し、該画素25上に半球状レンズ28を配する高精細な表示を可能とする。

【0077】

(実施例2)

実施例1において、図5A〜図5Cのマスクを用いて、円形の副画素の直径を90μmから60μmに変え、第1の円環状の副画素の内周における直径を90μmから60μmに変え、外周における直径を127μmから84μmに変えて内周と外周との幅方向の長さを37μmから24μmに変え、第2の円環状の副画素の内周における直径を127μmから84μmに変え、外周における直径を180μmから120μmに変えて内周と外周との幅方向の長さを53μmから36μmに変えて、画素を形成したこと以外は、実施例1と同様にして、実施例2における有機電界発光表示装置を製造した。この実施例2における有機電界発光表示装置において、円環状の副画素の最外周の直径は、半球状レンズのレンズ直径に対して40%であった。

【0078】

(実施例3)

正孔注入層注入層の厚みを、120nmから2nmに変え(青色副画素)、190nmから24nmに変え(赤色副画素)、140nmから9nmに変え(緑色副画素)、マイクロキャビティ構造の次数を2次から1次に変えたこと以外は、実施例1と同様にして、実施例3における有機電界発光表示装置を製造した。

【0079】

(比較例1)

実施例1において、図5A〜図5Cのマスクを用いて、円形の副画素の直径を90μmから150μmに変え、第1の円環状の副画素の内周における直径を90μmから150μmに変え、外周における直径を127μmから212μmに変えて内周と外周との幅方向の長さを37μmから62μmに変え、第2の円環状の副画素の内周における直径を127μmから212μmに変え、外周における直径を180μmから300μmに変えて内周と外周との幅方向の長さを53μmから88μmに変えて、画素を形成したこと以外は、実施例1と同様にして、比較例1における有機電界発光表示装置を製造した。この比較例1における有機電界発光表示装置において、円環状の副画素の最外周の直径は、半球状レンズのレンズ直径に対して100%であった。

【0080】

(比較例2)

半球状レンズのレンズ直径を300μmから180μmに変えたこと以外は、実施例1と同様にして比較例2における有機電界発光表示装置を製造した。

この比較例2における有機電界発光表示装置において、円環状の副画素の最外周の直径は、半球状レンズのレンズ直径に対して100%であった。

【0081】

<測定方法及び評価方法>

実施例1〜3、及び比較例1〜2における有機電界発光表示装置における視野角特性及び正面輝度、並びに光取出し効率を以下のように測定及び評価した。

【0082】

<視野角特性及び正面輝度の評価方法>

輝度計(コニカミノルタ社製、CS−2000)を用い、実施例1〜3及び比較例1〜2の各サンプルを、赤色副画素、緑色副画素、及び青色副画素ごとに発光させた状態でサンプル、輝度計の測定箇所と回転軸合わせを行い、測定した。

正面輝度は、発光面と輝度計が垂直になるようにして測定した。

視野角は、その状態から5°おきにサンプルを回転させて測定を行い、視野角特性は、副画素(サブピクセル)外のレンズに光が入りこんだ角度とした。

実施例1〜3及び比較例1、2における各色の副画素についての視野角特性及び正面輝度の結果を表すグラフを図10A〜10Eに示す。

図10Aは、実施例1における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。図10Bは、実施例2における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。図10Cは、実施例3における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。図10Dは、比較例1における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。図10Eは、比較例2における有機電界発光表示装置の視野角特性及び正面輝度の結果を表すグラフである。

比較例1,2に比べ実施例1〜3では、角度に対する輝度低下の相対値が副画素を形成する各色で同じであり、色味の変化が少ないことがわかる。

【0083】

<光取り出し効率>

光取り出し効率は、積分球にて評価を行い、20μAの電流を印加した際のレンズありなしでの各色の取り出し効率を示した。この値が大きいほど光取り出し効率が高いことを表す。なお、数値は、半球状レンズを配さないときの光取出し効率を1として、相対的に表示したものである。

【0084】

【表2】

【産業上の利用可能性】

【0085】

本発明の有機電界発光表示装置は、高い光取出し効率を有し、高精細な表示を可能としつつ半球状レンズの加工精度及びアライメント精度に優れるので、例えば、コンピュータ、車載用表示器、野外表示器、家庭用機器、業務用機器、家電用機器、交通関係表示器、時計表示器、カレンダ表示器、ルミネッセントスクリーン、音響機器等をはじめとする各種分野において好適に使用することができる。

【符号の説明】

【0086】

1 絶縁性基板

2 バッファ層

3 チャンネル層

4 ゲート絶縁膜

5 ゲート電極

6、12 層間絶縁膜

17 ソース領域

18 ドレイン領域

21 ソース電極

22 ドレイン電極

23 感光性樹脂層

24a 下部電極a

24b 下部電極b

24c 下部電極c

25 画素

25B 青色副画素(円形の副画素)

25R 赤色副画素(第1の円環状の副画素)

25G 緑色副画素(第2の円環状の副画素)

27 封止膜

28 半球状レンズ

30A、30B、30C 遮蔽部

31A、31B、31C 開口部

32A 第1のマスク

32B 第2のマスク

32C 第3のマスク

【特許請求の範囲】

【請求項1】

円形の副画素と該円形の副画素と異なる発色を示し該円形の副画素の外周に配される円環状の副画素とを含む画素を有する有機電界発光表示部と、前記円形の副画素の略中心に中心軸が一致するように前記画素上に配される半球状レンズとを有し、

前記円環状の副画素の最外周の直径が、前記半球状レンズのレンズ直径に対して60%以下であることを特徴とする有機電界発光表示装置。

【請求項2】

円形の副画素と円環状の副画素とにおける角度に対する輝度低下の相対値が前記副画素を形成する各色で同じである請求項1に記載の有機電界発光表示装置。

【請求項3】

円形の副画素と円環状の副画素とを形成する有機電界発光素子のそれぞれが、次数の等しいマイクロキャビティ構造を有する請求項1から2のいずれかに記載の有機電界発光表示装置。

【請求項4】

円環状の副画素を2つ有し、第1の円環状の副画素が、該第1の円環状の副画素の外周に配される第2の円環状の副画素と異なる発色を示す請求項1から3のいずれかに記載の有機電界発光表示装置。

【請求項1】

円形の副画素と該円形の副画素と異なる発色を示し該円形の副画素の外周に配される円環状の副画素とを含む画素を有する有機電界発光表示部と、前記円形の副画素の略中心に中心軸が一致するように前記画素上に配される半球状レンズとを有し、

前記円環状の副画素の最外周の直径が、前記半球状レンズのレンズ直径に対して60%以下であることを特徴とする有機電界発光表示装置。

【請求項2】

円形の副画素と円環状の副画素とにおける角度に対する輝度低下の相対値が前記副画素を形成する各色で同じである請求項1に記載の有機電界発光表示装置。

【請求項3】

円形の副画素と円環状の副画素とを形成する有機電界発光素子のそれぞれが、次数の等しいマイクロキャビティ構造を有する請求項1から2のいずれかに記載の有機電界発光表示装置。

【請求項4】

円環状の副画素を2つ有し、第1の円環状の副画素が、該第1の円環状の副画素の外周に配される第2の円環状の副画素と異なる発色を示す請求項1から3のいずれかに記載の有機電界発光表示装置。

【図1】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図5C】

【図6】

【図7】

【図8】

【図9】

【図10A】

【図10B】

【図10C】

【図10D】

【図10E】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図5C】

【図6】

【図7】

【図8】

【図9】

【図10A】

【図10B】

【図10C】

【図10D】

【図10E】

【図11】

【図12】

【公開番号】特開2011−71012(P2011−71012A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2009−222335(P2009−222335)

【出願日】平成21年9月28日(2009.9.28)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成21年9月28日(2009.9.28)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]