有機ELディスプレイの製造方法および製造装置

【課題】有機ELディスプレイの製造において、マスクと基板とを位置合わせした後の位置ずれを抑制し、有機発光素子の有機化合物層を高解像度でパターン成膜する。

【解決手段】成膜室1の内部において、マスク14と基板20との位置合わせを行い、続いて、基板20と相対的に蒸着源11を移動させて有機化合物層の成膜を行う。成膜室1内には、マスク14を支持するマスク支持台12と、マスク14と基板20との位置合わせを行い、密着させた後に、蒸着源11と干渉しない位置にマスク支持台12を移動させるためのマスク支持台移動機構13と、が設けられる。成膜後には、マスク支持台12上にて、基板20とマスク14の密着状態を解除する。

【解決手段】成膜室1の内部において、マスク14と基板20との位置合わせを行い、続いて、基板20と相対的に蒸着源11を移動させて有機化合物層の成膜を行う。成膜室1内には、マスク14を支持するマスク支持台12と、マスク14と基板20との位置合わせを行い、密着させた後に、蒸着源11と干渉しない位置にマスク支持台12を移動させるためのマスク支持台移動機構13と、が設けられる。成膜後には、マスク支持台12上にて、基板20とマスク14の密着状態を解除する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板と相対的に蒸着源を移動させて有機化合物層の成膜を行う工程を含む有機ELディスプレイの製造方法および製造装置に関するものである。

【背景技術】

【0002】

近年、フルカラーフラットパネルディスプレイを実現するための有望な技術として、有機発光素子が注目されている。有機発光素子は、蛍光性あるいは燐光性を有する有機化合物を電気的に励起して発光させる自発光型素子で、高輝度、高視野角、面発光、薄型で多色発光が可能である、などの特徴を有している。

【0003】

この有機発光素子を搭載して高精細なディスプレイを製造する上では、有機発光素子を構成する有機化合物層を成膜する工程で、マスクを用いて所定のパターンを形成することが必要である。これは、有機化合物からなる薄膜のパターニングを、成膜後の工程において、その薄膜にダメージを与えることなく行うことが非常に困難なためである。

【0004】

なお、上記のマスクには多数の微小な開口が形成されており、この開口(マスク開口)を通して、有機化合物が基板上に堆積する。

【0005】

また、有機ELディスプレイにおける副画素の一辺の長さは、数μm〜数10μmであり、これら副画素が数10μm〜100μmの間隔で規則正しく配列されている。マスクには、このような画素に対応した位置に開口が形成されている。また、そのような微小な開口を通して画素密度の高い基板上に成膜を行うために、マスクの影となる領域を画素内につくることを抑制する目的で、薄いマスクが用いられる。その薄さは、数μm〜数100μmである。

【0006】

このような薄いマスクを精度良くガラスに密着させる有機ELディスプレイの製造装置においては、磁性材料を含むマスクを用い、かつ基板の背面(非成膜面)側に磁性を有するマスク保持体を設けて、磁力によりマスクを基板に密着させる機構が用いられる。特に1辺が500mmを越える大きな基板を用いた製造を行う場合は、基板の撓みが大きくなるため、磁力を用いないで基板とマスクを、完全に密着させることは非常に困難である。

【0007】

また、そのような薄いマスクと大きなサイズの基板を精度良くアライメントするためには、マスクと基板の少なくとも一方を平面に保つことが望ましい。このため、従来の有機ELディスプレイ製造装置には、成膜室とはゲートバルブを介して隣接するアライメント室が設けられており、そこで、表面が平滑なマスク支持台上でアライメント作業が実施される。

【0008】

図6は、このような従来例によるアライメントから成膜までの流れを示すフローチャートである。すなわち、アライメント室内にマスクを搬入し(ステップ101)、アライメントを行い(ステップ102)、マスクと基板とを密着させる(ステップ103)。そして、アライメント室内のマスク支持台からマスクを離脱させ、成膜室(蒸着室)へ移送し(ステップ104、ステップ105)、成膜する(ステップ106)。

【0009】

さらに、特許文献1に開示されたように、アライメント室に備えられたマスク支持台にも磁性体を備え、マスク支持台上にマスクを吸着して位置ずれを抑制することも知られている。

【特許文献1】特開平11−158605号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、基板とマスクのアライメント後に、マスクと基板を密着させた状態で、アライメント室から成膜室に移送する段階を含む従来の方法では、移送過程において機械動作に伴う衝撃をマスクと基板が受ける可能性がある。また、アライメント室と成膜室との温度差、圧力差などの環境変化により、マスクや基板、あるいはそれらを保持する器具類が変化して、初期のアライメント位置がずれてしまうという問題がある。特に大判の基板の場合には、基板およびマスク、さらにはマスクおよび基板を保持する器具類の重さが増すことから、衝撃に対する反動が大きくなるので、このような問題が深刻になる。

【0011】

このような位置ずれを防止する手段として、マスクを基板側に引き寄せる力(たとえば、磁力)を増強する方法はあるが、この場合には成膜後にマスクを離脱するときに作用するマスクへの力が強すぎるために、マスクの一部に変形をきたすという課題がある。また、アライメント室と成膜室の両方でアライメントを行う方法もあるが、これでは位置合わせの回数が増えるためにタクトが長くなる、またそのためにアライメント機構を複数設ける必要が発生し、製造コストが高くなる課題がある。

【0012】

本発明は、マスクと基板とを位置合わせした後の位置ずれを抑制し、有機発光素子の有機化合物層を高解像度でパターン成膜することを可能とする有機ELディスプレイの製造方法および製造装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の有機ELディスプレイの製造方法は、有機発光素子の有機化合物層を蒸着によって成膜する有機ELディスプレイの製造方法において、有機化合物層の成膜を行う成膜室内にて、マスク支持台にマスクを配置する工程と、前記マスク支持台に配置された前記マスクと、基板との位置合わせを行う工程と、前記マスクと前記基板とを密着させる工程と、前記基板と密着した前記マスクを前記マスク支持台から離脱させる工程と、前記成膜室内に配設された蒸着源と干渉しない領域に前記マスク支持台を移動させる工程と、前記マスクおよび前記基板に対して前記蒸着源を相対的に移動させながら有機化合物層の成膜を行う工程と、成膜後に前記マスク支持台上にて、前記基板と前記マスクの密着状態を解除する工程と、を有することを特徴とする。

【0014】

本発明の有機ELディスプレイの製造装置は、成膜室と、前記成膜室内で基板およびマスクを保持する保持機構と、前記成膜室内で有機化合物を蒸発させる蒸着源と、前記蒸着源を前記基板および前記マスクに対して相対的に移動させながら有機化合物層の成膜を行うための蒸着源移動機構と、前記成膜室内にて、前記基板との位置合わせを行うために前記マスクを支持するマスク支持台と、前記基板と前記マスクとの位置合わせを行うアライメント手段と、成膜中に前記蒸着源と干渉しない領域に前記マスク支持台を移動させるためのマスク支持台移動機構と、を有することを特徴とする。

【発明の効果】

【0015】

成膜室内のマスク支持台にマスクを配置して基板との位置合わせを行い、そのとき利用した位置合わせのためのマスク支持台を成膜中に邪魔にならない位置へ移動させる。このため、位置合わせ工程後から成膜を開始するまでの期間に、基板とマスクを搬送する工程を必要としない。したがって、大判の基板を用いた成膜においても、位置合わせ後の基板とマスクとの位置ずれを大幅に低減することが可能になる。また、位置合わせ後に基板およびマスクを大きく移動させないことから、複数回の位置合わせを必要としないので、タクトの短縮に貢献できる。

【0016】

本発明の製造装置によって製造した有機ELディスプレイは、基板面内の位置ずれを抑制しているために、画素欠陥を十分に低減し、表示品位に優れた高精細な映像をつくることが可能となる。

【0017】

特に大判基板を用いた場合においても、薄板状のマスクと基板とを位置合わせした後の位置ずれを抑制し、有機発光素子の有機化合物層を高解像度でパターン成膜することができる。

【発明を実施するための最良の形態】

【0018】

本発明を実施するための最良の形態を図面に基づいて説明する。

【0019】

図1は、一実施形態による有機ELディスプレイの製造方法において、有機発光素子の有機化合物層を蒸着によって成膜する工程の、マスク位置合わせから成膜までを示すフローチャートである。本実施形態においては、所定の開口(マスク開口)を備えた薄板状のマスクを、成膜すべき基板に対して、成膜室内で位置合わせを行う。まず、ステップ1において、マスクを成膜室内に配設されたマスク支持台上に配置し、ステップ2において、マスクと基板との位置合わせをマスク支持台上にて行う。ステップ3において、マスクと基板とを密着させ、ステップ4において、密着した状態のマスクと基板を保持機構によって保持し、マスク支持台をマスクから離脱させる。ステップ5において、マスク支持台を移動させて成膜の邪魔にならない場所(蒸着源と干渉しない領域)に待機させる。ステップ6において、マスクと基板に対して相対的に蒸着源を移動させながら、基板に有機化合物層の成膜を行う。成膜後は、マスク支持台上にて、基板とマスクの密着状態を解除する。

【0020】

なお、マスク支持台の移動中に蒸着源の移動が開始されてもよく、上記フローはそのタイミングを制限するものではない。繰り返し成膜を行う場合には、ステップ5で待機させたマスク支持台を、位置合わせ作業を行う場所へ戻すようにする。また、ステップ4において、マスク支持台をマスクから離脱させる際には、マスクと基板の密着状態を維持したまま、マスクおよび基板をマスク支持台に対して昇降させる工程を含んでもよい。また、各ステップ間に、必要に応じてここに記載していない作業を行うステップを挟んでもよい。

【0021】

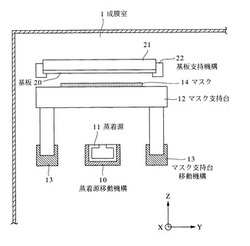

図2は、上記工程フローを実施するための有機ELディスプレイの製造装置を示す一部断面立面図である。また、図3は、図2の装置を示す平面図である。

【0022】

図3で示した各部材のレイアウトは、図1で説明したステップ2に相当する。

【0023】

図2および図3に基づいて製造装置の構成を説明する。

【0024】

成膜室1内には、蒸着源移動機構10によってX方向に移動させるポイントソース型の蒸着源11と、マスク支持台12をX方向に移動させるマスク支持台移動機構13と、が配設される。成膜室1に搬送されたマスク14は、マスク支持台12に配置され、マスク支持台12上で基板20に位置合わせされる。

【0025】

基板20の上方(非成膜面側)には、基板20およびマスク14を所定の空間位置に保持するための保持機構である基板保持機構21が備えられている。この基板保持機構21には複数個の永久磁石が設けられており、隣り合う永久磁石が逆極性になるよう配置されている。これら永久磁石群は基板保持機構21に固定されていてもよいが、基板面と永久磁石との距離を調整できるように、永久磁石が可動するようにしておいてもよい。なおこの永久磁石は、基板20に対してマスク14を密着させるときに用いるものである。基板保持機構21は、基板面に垂直な方向に沿って昇降可能であり、また、基板面に対して水平な方向に移動することができる。

【0026】

基板20の周囲およびその上方に基板支持機構22が備えられている。基板支持機構22は、基板20の撓み量を最小化するようにして基板20を支持しており、成膜室1への基板20の出し入れや、マスク14との位置合わせ工程において、基板位置を適切に制御するために用いられる。

【0027】

薄板状のマスク14には、1μmから200μmの範囲の開口(マスク開口)15が設けられており、そのような寸法をもつ複数個の開口15が5μmから50μmの範囲における間隔で規則正しく配列されている。

【0028】

基板20は非磁性材料(たとえばガラスやプラスチック)で形成され、マスク14は磁性材料(たとえばステンレス、インバー材など)で形成されている。マスク14の厚さは、10μmから500μmの範囲の板材を好適に用いることができる。

【0029】

マスク14の下方には、マスク支持台12がある。マスク支持台12は、電磁石(磁気手段)を内蔵しており、マスク14を吸着する際に所望の電流を印加して、磁力によってマスク支持台12上にマスク14を固定する機能を備えている。マスク支持台12は、マスク支持面に垂直な方向(Z方向)に移動可能であり、かつマスク支持面に水平な面内での2次元方向(XY方向)にも移動可能である。さらにマスク支持面に対して垂直な軸線回りにθ回転できる。また、マスク14が接するマスク支持台12のマスク支持面は、マスク14に傷をつけないように平滑化処理が施されている。

【0030】

マスク支持台12はマスク支持台移動機構13上に備えられており、上記ステップ5において、マスク支持台12はこのマスク支持台移動機構13によってX方向に移動する。すなわち、マスク支持台12を移動させる方向は、蒸着源11の移動方向と平行である。成膜室1内には、マスク支持台12を成膜工程の期間中(成膜中)に待機させておくためのスペースを備えておく。また、位置合わせを行っている期間や、マスク支持台12が移動あるいは待機している期間において、蒸着源11からの蒸発物がマスク支持台12に付着することを防止するために、マスク支持台12の近傍には防着板を複数枚設けておく。

【0031】

基板20とマスク14との位置合わせ作業では、マスク14と基板20との間には僅かな隙間(0.5mmから1.5mm程度)をつくった状態で、基板20に設けられたアライメントマークに対して、マスク14に設けられたアライメントマークを合わせ込む。この位置合わせにおいては、各アライメントマークを確認できる図示しない撮像装置(たとえばCCDカメラ)を備えたアライメント手段により両者の位置ずれ量を検知し、この位置ずれ量を最小化するように、マスク14を固定したマスク支持台12を移動させる。

【0032】

基板20およびマスク14の下方に配置された蒸着源11および蒸着源移動機構10は、蒸着による成膜を開始するまでの期間において、位置合わせをした基板20およびマスク14を大きく移動させることなく成膜できるように設置されている。

【0033】

たとえば、本実施形態によるポイントソース型の蒸着源11の場合は、坩堝の開口を中心としてコサイン則にしたがった蒸発速度分布をもっている。つまり、この蒸着源11から蒸発した材料が基板20に堆積して形成される膜厚分布は、開口中心から同心円状の分布となる。また、蒸着源11が基板20に対してひとつであるため、基板面内における膜厚を均一化させるためには、成膜工程において基板面の中心位置と蒸着源11の開口中心が重なる期間をつくる必要がある。このために、本実施形態では、図3に示すように、基板20の中心線上に沿って、基板20に対して蒸着源11を相対的に移動させるための蒸着源移動機構10が配設されている。

【0034】

本実施形態による蒸着源11は、ポイントソース型であるが、蒸着源の種類を制限するものではない。たとえば、図4に示すようなリニアソース型の蒸着源31や、ボート型の蒸着源を用いることができる。また、図5に示すように、複数の蒸着源41および複数の蒸着源移動機構40を配列させて成膜する構成でもよい。

【0035】

図4および図5に示す蒸着源31、41および蒸着源移動機構30、40と、基板20との相対位置関係も、蒸着源31、41からの蒸発速度分布を考慮して最適な膜厚分布を形成するように設定されていればよい。

【0036】

上記の装置を用いて図1に示した工程フローに従って成膜を行うことで、マスクと基板を位置合わせした後の位置ずれを抑制することができ、その結果、有機発光素子を構成する有機化合物の薄膜(有機化合物層)を高解像度でパターン成膜することが可能となる。このような精度の高い成膜を、一辺が500mmを超える大判の基板においても実現できるため、高精細表示を行う有機ELディスプレイを多面取りするプロセスを安定して実施することができるようになる。

【0037】

また、前述のように、マスク支持台の移動方向と、蒸着源の移動方向を平行に揃えることで、マスク支持台と蒸着源とを同時に移動させることが可能となる。このように作業を同時進行できるために、タクトをより一層短縮することができる。

【0038】

マスクとマスク支持台とを磁力により密着させれば、位置合わせの作業中はマスク支持台上にマスクを安定に固定することができ、またマスクの撓みを好適に解消することができる。この方法では、磁性材料からなるマスクを用い、また電磁石あるいは永久磁石を内蔵したマスク支持台を用いる。マスク面内に存在する撓みを均一に解消するために、磁力を段階的に変化させるとよい。あるいは、マスク面内において磁力に分布をもたせるなどの方法を用いることが好ましい。また、マスクをマスク支持台上に置いた状態で、マスクとマスク支持台間での磁力の作用を調整できるようにしておくのが好ましい。そのために、たとえば、永久磁石を昇降させたり、電磁石を用いて電流を制御するなどの方法を適用することができる。

【0039】

成膜を完了した後に基板からマスクを離脱する段階で、マスク支持台にマスクを吸着する力(磁力)を作用させつつ、基板保持機構とマスクとの間に作用する力(磁力)を段階的に緩めていくことで、マスクをスムーズにマスク支持台側に引き寄せることができる。このためマスクと基板との密着状態を解除する段階において、マスクの変形を抑制することができる。

【0040】

本実施形態の製造装置によれば、成膜室に位置合わせのためのマスク支持台を有し、かつマスク支持台が可動する構成により、位置合わせ工程後から成膜を開始するまでの期間に、基板とマスクを搬送する段階を必要としない。したがって、位置合わせ後の基板とマスクとの位置ずれを大幅に低減することが可能になる。また1度の成膜において複数回の位置合わせを必要としないので、タクトの短縮に貢献できる。さらに、アライメント室を設けないことから、装置サイズをスリム化することができ、設備コストを低減させることも可能である。加えて、マスク支持台の移動方向と、蒸着源の移動方向を平行に揃えることで、成膜室内での移動機構の構造およびレイアウトを単純化することができる。

【0041】

また、複数の蒸着源移動機構を備え、複数の蒸着源移動機構の間にできたスペースに、少なくとも1つのマスク支持台移動機構を配置することで、複数の蒸着源を用いた場合に、成膜室内の空間を有効に使ったレイアウトが可能となる。これによって、装置全体をコンパクト化することができ、設備コストを低減することができる。

【0042】

有機ELディスプレイの製造に用いられるマスクは、熱膨張率が低く、高精細な開口パターンの加工が容易である材料が用いられ、一般にはNi、Feなどの磁性を有する材料が用いられる。そして、マスク支持台にも磁性材料を内蔵することにより、位置合わせの工程でマスク支持台上にマスクを固定することができる。したがって、短い位置合わせ時間で位置合わせを行うことが可能となり、より一層タクトを短縮することができる。

【実施例1】

【0043】

図1ないし図3は、実施例1を示す。本実施例は、有機ELディスプレイの製造において、マスク位置合わせから有機化合物層の成膜までの工程について記載する。それ以外の工程は、一般的な有機ELディスプレイの製造方法を用いることができる。本実施例では、基板20として、400mm×500mmサイズのガラス基板を用いる。

【0044】

まず、基板20を基板支持機構22に取り付ける。この状態で、基板20および基板支持機構22を成膜室1に移送する。その後、基板20をマスク支持台12の上方に配置する。この時点で、基板20は基板支持機構22に備えられた支持用冶具によって2辺を支持され、基板20の自重による撓み量を最小化した状態にある。

【0045】

次に、薄板状のマスク14を基板20とマスク支持台12の間の空間に搬入する。このとき、マスク支持台12に内蔵している電磁石はまだ非励磁状態にある。

【0046】

次に、マスク支持台12の電磁石を励磁すると、磁性材料を含むマスク14は、マスク支持台12のマスク支持面上に吸着される。マスク14のサイズは390mm×490mmであり、厚さ15μmの薄板状マスクを電鋳法により作製したものである。マスク14の材質はNi合金である。マスク14に設けた開口15の開口寸法は、30μm×100μmであり、このような開口15を20μm間隔で、面内に複数配列してある。

【0047】

次に、マスク支持台12を上昇させて、マスク14を基板20に近づける。ただし、マスク面と基板面との間には、約1mmの隙間を維持した状態をつくる。

【0048】

この状態で、マスク14と基板20の位置合わせを行う。位置合わせにはCCDカメラを用い、基板20上に設けられた2点のアライメントマークと、マスク14上に設けられた2点のアライメントマークとの位置ずれを最小化するようにマスク支持台12を用いてマスク14の位置を調整する。

【0049】

マスク14と基板20の位置合わせが完了したら、基板20を緩やかに下降させて、基板20とマスク14とを完全に密着させる。さらに基板20背面側に配置させておいた、永久磁石を内蔵した基板保持機構21を基板20の背面に密着させる。

【0050】

次に、マスク支持台12の電磁石を非励磁状態とする。するとマスク14は基板保持機構21の永久磁石からの引力を受けて、基板20の成膜面側の表面である基板面に吸着し、基板20とマスク14は一体化する。その後、マスク支持台12を下降させ、マスク支持面とマスク14との距離をとり、離脱させる。なお、基板20およびマスク14は、基板支持機構22および基板保持機構21により、一体化した状態を維持させておく。

【0051】

次に、成膜中に蒸着源11からの蒸発物と干渉しない領域にマスク支持台12を移動させる。マスク支持台12は、成膜期間中はこのまま待機状態となる。

【0052】

次に、蒸着源11を蒸着源移動機構10に沿ってX方向にスムーズに移動させて、基板20上に成膜を行う。ここで示した蒸着源11はポイントソース型である。蒸着源11はヒーターにより加熱されており、安定した蒸発レートを維持した状態で、往復移動をする。

【0053】

マスク支持台12の近傍には防着板を設けているため、成膜工程において、蒸着源11からの蒸発物によりマスク支持台12が汚染されることはない。

【0054】

成膜を完了したら、マスク14を基板20から取り外すために、マスク支持台12をマスク14下方に移動させる。このとき蒸着源11は、初期の位置に待機させておく。マスク支持台12がマスク14の下方の所定の位置に来たことを確認したら、マスク支持台12をマスク14に向かって上昇させる。マスク支持台12のマスク支持面がマスク14と接触した時点で、電磁石を励磁する。

【0055】

基板保持機構21に備えられた永久磁石を、マスク14から遠ざかる方向に移動させて、マスク14に及ぼしていた基板側への引力を低下させる。これにより、マスク14はマスク支持台12側に確実に吸着した状態となる。

【0056】

次に、基板20を保持した状態の基板保持機構21を上昇させて、さらに基板支持機構22を用いて基板20とマスク14とを引き離す。このようにして、マスク14と基板20の密着状態を解除する。そして成膜を完了した基板20は、次の工程に移送する。一方で、次バッチの基板を連続して成膜する場合には、引き続き成膜室1に基板を投入し、上述の位置合わせ工程を開始する。

【0057】

これらの工程を実施することで、マスクと基板を位置合わせした後の位置ずれを抑制することができ、その結果、有機発光素子を構成する薄膜を高解像度でパターン成膜することが可能となる。

【実施例2】

【0058】

図4は、実施例2による有機ELディスプレイの製造装置を示す平面図である。蒸着源31および蒸着源移動機構30以外は実施例1と同様であるから同一符号で表わし、説明は省略する。

【0059】

本実施例では、基板20として、400mm×500mmサイズのガラス基板を用いる。マスク14のサイズは390mm×490mmであり、厚さ50μmの薄板状マスクをエッチング法により作製したものである。マスク14の材質はFe−Ni合金である。マスク14に設けた開口15の開口寸法は、50μm×150μmであり、このような開口15を20μm間隔で、面内に複数配列してある。

【0060】

基板20を基板支持機構22に取り付ける工程から、マスク14をマスク支持台12に密着させる工程までは実施例1と同様である。

【0061】

マスク支持台12を上昇させて、マスク14を基板20に近づける。ただし、マスク面と基板面との間には、約1.5mmの隙間を維持する。

【0062】

この状態で、マスク14と基板20の位置合わせを行う。位置合わせにはCCDカメラを用い、基板20上に設けられた2点のアライメントマークと、マスク14上に設けられた2点のアライメントマークとの位置ずれを最小化するように基板支持機構22を用いて基板20の位置を調整する。

【0063】

基板支持機構22は、マスク支持面内方向(XY方向)に移動可能であり、またマスク支持面に垂直な方向(Z方向)にも移動可能である。さらにマスク支持面に対して垂直な軸線回りにθ回転できる。

【0064】

その後、成膜を開始するまでの工程は実施例1と同様にして行う。

【0065】

次に、蒸着源31を蒸着源移動機構30に沿ってスムーズに移動させて、基板20上に成膜を行う。ここで示した蒸着源31はリニアソース型である。蒸着源31はヒーターにより加熱されており、安定した蒸発レートを維持した状態である。

【0066】

なおマスク支持台12の近傍には防着板を設けているため、成膜工程において、マスク支持台12が汚染されることはない。

【0067】

成膜後の工程は、実施例1と同様にして行う。

【0068】

これらの工程を実施することで、マスクと基板を位置合わせした後の位置ずれを抑制することができ、その結果、有機発光素子を構成する薄膜を高解像度でパターン成膜することが可能となる。さらに、このような精度の高い成膜を、一辺が500mmを超える大判の基板においても実現できる。このために、高精細表示を行う有機ELディスプレイを多面取りするプロセスを安定して実施することができるようになる。

【実施例3】

【0069】

図5は実施例3を示すもので、複数の蒸着源41および複数の蒸着源移動機構40を用いる以外は実施例1と同様であるから同一符号で表わし、説明は省略する。

【0070】

成膜室内には、1枚の基板20に対して、2つの蒸着源41を用いて基板20全面に成膜を行う。蒸着源を複数にすることで、実施例1に比べて蒸着レートを高めることができる。またこれら2つの蒸着源41をそれぞれ移動させる2つの蒸着源移動機構40の間には、一定の距離を設けている。そして、2つの蒸着源移動機構40の間と、マスク支持台12の両端部の合計3箇所にマスク支持台移動機構13を設けている。

【0071】

このような有機ELディスプレイの製造装置を用いて、実施例1と同様の工程を行うことにより、マスク14と基板20を位置合わせした後の位置ずれを抑制することができる。その結果、有機発光素子を構成する薄膜を高解像度でパターン成膜することが可能となる。

【0072】

さらに、複数の蒸着源移動機構40の間を、マスク支持台移動機構13を設置するスペースとして利用することで、成膜室内の空間を有効に活用したレイアウトが可能となるため、成膜室全体をコンパクト化することができる。これにより設備コストを低減することが可能となる。

【図面の簡単な説明】

【0073】

【図1】実施例1による有機ELディスプレイの製造方法において、マスク位置合わせから成膜開始までの工程を示すフローチャートである。

【図2】実施例1による有機ELディスプレイの製造装置を示す一部断面立面図である。

【図3】図2の装置を示す平面図である。

【図4】実施例2による有機ELディスプレイの製造装置を示す平面図である。

【図5】実施例3による有機ELディスプレイの製造装置を示す平面図である。

【図6】従来例によるマスク位置合わせから成膜開始までの工程を示すフローチャートである。

【符号の説明】

【0074】

1 成膜室

10、30、40 蒸着源移動機構

11、31、41 蒸着源

12 マスク支持台

13 マスク支持台移動機構

14 マスク

20 基板

21 基板保持機構

22 基板支持機構

【技術分野】

【0001】

本発明は、基板と相対的に蒸着源を移動させて有機化合物層の成膜を行う工程を含む有機ELディスプレイの製造方法および製造装置に関するものである。

【背景技術】

【0002】

近年、フルカラーフラットパネルディスプレイを実現するための有望な技術として、有機発光素子が注目されている。有機発光素子は、蛍光性あるいは燐光性を有する有機化合物を電気的に励起して発光させる自発光型素子で、高輝度、高視野角、面発光、薄型で多色発光が可能である、などの特徴を有している。

【0003】

この有機発光素子を搭載して高精細なディスプレイを製造する上では、有機発光素子を構成する有機化合物層を成膜する工程で、マスクを用いて所定のパターンを形成することが必要である。これは、有機化合物からなる薄膜のパターニングを、成膜後の工程において、その薄膜にダメージを与えることなく行うことが非常に困難なためである。

【0004】

なお、上記のマスクには多数の微小な開口が形成されており、この開口(マスク開口)を通して、有機化合物が基板上に堆積する。

【0005】

また、有機ELディスプレイにおける副画素の一辺の長さは、数μm〜数10μmであり、これら副画素が数10μm〜100μmの間隔で規則正しく配列されている。マスクには、このような画素に対応した位置に開口が形成されている。また、そのような微小な開口を通して画素密度の高い基板上に成膜を行うために、マスクの影となる領域を画素内につくることを抑制する目的で、薄いマスクが用いられる。その薄さは、数μm〜数100μmである。

【0006】

このような薄いマスクを精度良くガラスに密着させる有機ELディスプレイの製造装置においては、磁性材料を含むマスクを用い、かつ基板の背面(非成膜面)側に磁性を有するマスク保持体を設けて、磁力によりマスクを基板に密着させる機構が用いられる。特に1辺が500mmを越える大きな基板を用いた製造を行う場合は、基板の撓みが大きくなるため、磁力を用いないで基板とマスクを、完全に密着させることは非常に困難である。

【0007】

また、そのような薄いマスクと大きなサイズの基板を精度良くアライメントするためには、マスクと基板の少なくとも一方を平面に保つことが望ましい。このため、従来の有機ELディスプレイ製造装置には、成膜室とはゲートバルブを介して隣接するアライメント室が設けられており、そこで、表面が平滑なマスク支持台上でアライメント作業が実施される。

【0008】

図6は、このような従来例によるアライメントから成膜までの流れを示すフローチャートである。すなわち、アライメント室内にマスクを搬入し(ステップ101)、アライメントを行い(ステップ102)、マスクと基板とを密着させる(ステップ103)。そして、アライメント室内のマスク支持台からマスクを離脱させ、成膜室(蒸着室)へ移送し(ステップ104、ステップ105)、成膜する(ステップ106)。

【0009】

さらに、特許文献1に開示されたように、アライメント室に備えられたマスク支持台にも磁性体を備え、マスク支持台上にマスクを吸着して位置ずれを抑制することも知られている。

【特許文献1】特開平11−158605号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、基板とマスクのアライメント後に、マスクと基板を密着させた状態で、アライメント室から成膜室に移送する段階を含む従来の方法では、移送過程において機械動作に伴う衝撃をマスクと基板が受ける可能性がある。また、アライメント室と成膜室との温度差、圧力差などの環境変化により、マスクや基板、あるいはそれらを保持する器具類が変化して、初期のアライメント位置がずれてしまうという問題がある。特に大判の基板の場合には、基板およびマスク、さらにはマスクおよび基板を保持する器具類の重さが増すことから、衝撃に対する反動が大きくなるので、このような問題が深刻になる。

【0011】

このような位置ずれを防止する手段として、マスクを基板側に引き寄せる力(たとえば、磁力)を増強する方法はあるが、この場合には成膜後にマスクを離脱するときに作用するマスクへの力が強すぎるために、マスクの一部に変形をきたすという課題がある。また、アライメント室と成膜室の両方でアライメントを行う方法もあるが、これでは位置合わせの回数が増えるためにタクトが長くなる、またそのためにアライメント機構を複数設ける必要が発生し、製造コストが高くなる課題がある。

【0012】

本発明は、マスクと基板とを位置合わせした後の位置ずれを抑制し、有機発光素子の有機化合物層を高解像度でパターン成膜することを可能とする有機ELディスプレイの製造方法および製造装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の有機ELディスプレイの製造方法は、有機発光素子の有機化合物層を蒸着によって成膜する有機ELディスプレイの製造方法において、有機化合物層の成膜を行う成膜室内にて、マスク支持台にマスクを配置する工程と、前記マスク支持台に配置された前記マスクと、基板との位置合わせを行う工程と、前記マスクと前記基板とを密着させる工程と、前記基板と密着した前記マスクを前記マスク支持台から離脱させる工程と、前記成膜室内に配設された蒸着源と干渉しない領域に前記マスク支持台を移動させる工程と、前記マスクおよび前記基板に対して前記蒸着源を相対的に移動させながら有機化合物層の成膜を行う工程と、成膜後に前記マスク支持台上にて、前記基板と前記マスクの密着状態を解除する工程と、を有することを特徴とする。

【0014】

本発明の有機ELディスプレイの製造装置は、成膜室と、前記成膜室内で基板およびマスクを保持する保持機構と、前記成膜室内で有機化合物を蒸発させる蒸着源と、前記蒸着源を前記基板および前記マスクに対して相対的に移動させながら有機化合物層の成膜を行うための蒸着源移動機構と、前記成膜室内にて、前記基板との位置合わせを行うために前記マスクを支持するマスク支持台と、前記基板と前記マスクとの位置合わせを行うアライメント手段と、成膜中に前記蒸着源と干渉しない領域に前記マスク支持台を移動させるためのマスク支持台移動機構と、を有することを特徴とする。

【発明の効果】

【0015】

成膜室内のマスク支持台にマスクを配置して基板との位置合わせを行い、そのとき利用した位置合わせのためのマスク支持台を成膜中に邪魔にならない位置へ移動させる。このため、位置合わせ工程後から成膜を開始するまでの期間に、基板とマスクを搬送する工程を必要としない。したがって、大判の基板を用いた成膜においても、位置合わせ後の基板とマスクとの位置ずれを大幅に低減することが可能になる。また、位置合わせ後に基板およびマスクを大きく移動させないことから、複数回の位置合わせを必要としないので、タクトの短縮に貢献できる。

【0016】

本発明の製造装置によって製造した有機ELディスプレイは、基板面内の位置ずれを抑制しているために、画素欠陥を十分に低減し、表示品位に優れた高精細な映像をつくることが可能となる。

【0017】

特に大判基板を用いた場合においても、薄板状のマスクと基板とを位置合わせした後の位置ずれを抑制し、有機発光素子の有機化合物層を高解像度でパターン成膜することができる。

【発明を実施するための最良の形態】

【0018】

本発明を実施するための最良の形態を図面に基づいて説明する。

【0019】

図1は、一実施形態による有機ELディスプレイの製造方法において、有機発光素子の有機化合物層を蒸着によって成膜する工程の、マスク位置合わせから成膜までを示すフローチャートである。本実施形態においては、所定の開口(マスク開口)を備えた薄板状のマスクを、成膜すべき基板に対して、成膜室内で位置合わせを行う。まず、ステップ1において、マスクを成膜室内に配設されたマスク支持台上に配置し、ステップ2において、マスクと基板との位置合わせをマスク支持台上にて行う。ステップ3において、マスクと基板とを密着させ、ステップ4において、密着した状態のマスクと基板を保持機構によって保持し、マスク支持台をマスクから離脱させる。ステップ5において、マスク支持台を移動させて成膜の邪魔にならない場所(蒸着源と干渉しない領域)に待機させる。ステップ6において、マスクと基板に対して相対的に蒸着源を移動させながら、基板に有機化合物層の成膜を行う。成膜後は、マスク支持台上にて、基板とマスクの密着状態を解除する。

【0020】

なお、マスク支持台の移動中に蒸着源の移動が開始されてもよく、上記フローはそのタイミングを制限するものではない。繰り返し成膜を行う場合には、ステップ5で待機させたマスク支持台を、位置合わせ作業を行う場所へ戻すようにする。また、ステップ4において、マスク支持台をマスクから離脱させる際には、マスクと基板の密着状態を維持したまま、マスクおよび基板をマスク支持台に対して昇降させる工程を含んでもよい。また、各ステップ間に、必要に応じてここに記載していない作業を行うステップを挟んでもよい。

【0021】

図2は、上記工程フローを実施するための有機ELディスプレイの製造装置を示す一部断面立面図である。また、図3は、図2の装置を示す平面図である。

【0022】

図3で示した各部材のレイアウトは、図1で説明したステップ2に相当する。

【0023】

図2および図3に基づいて製造装置の構成を説明する。

【0024】

成膜室1内には、蒸着源移動機構10によってX方向に移動させるポイントソース型の蒸着源11と、マスク支持台12をX方向に移動させるマスク支持台移動機構13と、が配設される。成膜室1に搬送されたマスク14は、マスク支持台12に配置され、マスク支持台12上で基板20に位置合わせされる。

【0025】

基板20の上方(非成膜面側)には、基板20およびマスク14を所定の空間位置に保持するための保持機構である基板保持機構21が備えられている。この基板保持機構21には複数個の永久磁石が設けられており、隣り合う永久磁石が逆極性になるよう配置されている。これら永久磁石群は基板保持機構21に固定されていてもよいが、基板面と永久磁石との距離を調整できるように、永久磁石が可動するようにしておいてもよい。なおこの永久磁石は、基板20に対してマスク14を密着させるときに用いるものである。基板保持機構21は、基板面に垂直な方向に沿って昇降可能であり、また、基板面に対して水平な方向に移動することができる。

【0026】

基板20の周囲およびその上方に基板支持機構22が備えられている。基板支持機構22は、基板20の撓み量を最小化するようにして基板20を支持しており、成膜室1への基板20の出し入れや、マスク14との位置合わせ工程において、基板位置を適切に制御するために用いられる。

【0027】

薄板状のマスク14には、1μmから200μmの範囲の開口(マスク開口)15が設けられており、そのような寸法をもつ複数個の開口15が5μmから50μmの範囲における間隔で規則正しく配列されている。

【0028】

基板20は非磁性材料(たとえばガラスやプラスチック)で形成され、マスク14は磁性材料(たとえばステンレス、インバー材など)で形成されている。マスク14の厚さは、10μmから500μmの範囲の板材を好適に用いることができる。

【0029】

マスク14の下方には、マスク支持台12がある。マスク支持台12は、電磁石(磁気手段)を内蔵しており、マスク14を吸着する際に所望の電流を印加して、磁力によってマスク支持台12上にマスク14を固定する機能を備えている。マスク支持台12は、マスク支持面に垂直な方向(Z方向)に移動可能であり、かつマスク支持面に水平な面内での2次元方向(XY方向)にも移動可能である。さらにマスク支持面に対して垂直な軸線回りにθ回転できる。また、マスク14が接するマスク支持台12のマスク支持面は、マスク14に傷をつけないように平滑化処理が施されている。

【0030】

マスク支持台12はマスク支持台移動機構13上に備えられており、上記ステップ5において、マスク支持台12はこのマスク支持台移動機構13によってX方向に移動する。すなわち、マスク支持台12を移動させる方向は、蒸着源11の移動方向と平行である。成膜室1内には、マスク支持台12を成膜工程の期間中(成膜中)に待機させておくためのスペースを備えておく。また、位置合わせを行っている期間や、マスク支持台12が移動あるいは待機している期間において、蒸着源11からの蒸発物がマスク支持台12に付着することを防止するために、マスク支持台12の近傍には防着板を複数枚設けておく。

【0031】

基板20とマスク14との位置合わせ作業では、マスク14と基板20との間には僅かな隙間(0.5mmから1.5mm程度)をつくった状態で、基板20に設けられたアライメントマークに対して、マスク14に設けられたアライメントマークを合わせ込む。この位置合わせにおいては、各アライメントマークを確認できる図示しない撮像装置(たとえばCCDカメラ)を備えたアライメント手段により両者の位置ずれ量を検知し、この位置ずれ量を最小化するように、マスク14を固定したマスク支持台12を移動させる。

【0032】

基板20およびマスク14の下方に配置された蒸着源11および蒸着源移動機構10は、蒸着による成膜を開始するまでの期間において、位置合わせをした基板20およびマスク14を大きく移動させることなく成膜できるように設置されている。

【0033】

たとえば、本実施形態によるポイントソース型の蒸着源11の場合は、坩堝の開口を中心としてコサイン則にしたがった蒸発速度分布をもっている。つまり、この蒸着源11から蒸発した材料が基板20に堆積して形成される膜厚分布は、開口中心から同心円状の分布となる。また、蒸着源11が基板20に対してひとつであるため、基板面内における膜厚を均一化させるためには、成膜工程において基板面の中心位置と蒸着源11の開口中心が重なる期間をつくる必要がある。このために、本実施形態では、図3に示すように、基板20の中心線上に沿って、基板20に対して蒸着源11を相対的に移動させるための蒸着源移動機構10が配設されている。

【0034】

本実施形態による蒸着源11は、ポイントソース型であるが、蒸着源の種類を制限するものではない。たとえば、図4に示すようなリニアソース型の蒸着源31や、ボート型の蒸着源を用いることができる。また、図5に示すように、複数の蒸着源41および複数の蒸着源移動機構40を配列させて成膜する構成でもよい。

【0035】

図4および図5に示す蒸着源31、41および蒸着源移動機構30、40と、基板20との相対位置関係も、蒸着源31、41からの蒸発速度分布を考慮して最適な膜厚分布を形成するように設定されていればよい。

【0036】

上記の装置を用いて図1に示した工程フローに従って成膜を行うことで、マスクと基板を位置合わせした後の位置ずれを抑制することができ、その結果、有機発光素子を構成する有機化合物の薄膜(有機化合物層)を高解像度でパターン成膜することが可能となる。このような精度の高い成膜を、一辺が500mmを超える大判の基板においても実現できるため、高精細表示を行う有機ELディスプレイを多面取りするプロセスを安定して実施することができるようになる。

【0037】

また、前述のように、マスク支持台の移動方向と、蒸着源の移動方向を平行に揃えることで、マスク支持台と蒸着源とを同時に移動させることが可能となる。このように作業を同時進行できるために、タクトをより一層短縮することができる。

【0038】

マスクとマスク支持台とを磁力により密着させれば、位置合わせの作業中はマスク支持台上にマスクを安定に固定することができ、またマスクの撓みを好適に解消することができる。この方法では、磁性材料からなるマスクを用い、また電磁石あるいは永久磁石を内蔵したマスク支持台を用いる。マスク面内に存在する撓みを均一に解消するために、磁力を段階的に変化させるとよい。あるいは、マスク面内において磁力に分布をもたせるなどの方法を用いることが好ましい。また、マスクをマスク支持台上に置いた状態で、マスクとマスク支持台間での磁力の作用を調整できるようにしておくのが好ましい。そのために、たとえば、永久磁石を昇降させたり、電磁石を用いて電流を制御するなどの方法を適用することができる。

【0039】

成膜を完了した後に基板からマスクを離脱する段階で、マスク支持台にマスクを吸着する力(磁力)を作用させつつ、基板保持機構とマスクとの間に作用する力(磁力)を段階的に緩めていくことで、マスクをスムーズにマスク支持台側に引き寄せることができる。このためマスクと基板との密着状態を解除する段階において、マスクの変形を抑制することができる。

【0040】

本実施形態の製造装置によれば、成膜室に位置合わせのためのマスク支持台を有し、かつマスク支持台が可動する構成により、位置合わせ工程後から成膜を開始するまでの期間に、基板とマスクを搬送する段階を必要としない。したがって、位置合わせ後の基板とマスクとの位置ずれを大幅に低減することが可能になる。また1度の成膜において複数回の位置合わせを必要としないので、タクトの短縮に貢献できる。さらに、アライメント室を設けないことから、装置サイズをスリム化することができ、設備コストを低減させることも可能である。加えて、マスク支持台の移動方向と、蒸着源の移動方向を平行に揃えることで、成膜室内での移動機構の構造およびレイアウトを単純化することができる。

【0041】

また、複数の蒸着源移動機構を備え、複数の蒸着源移動機構の間にできたスペースに、少なくとも1つのマスク支持台移動機構を配置することで、複数の蒸着源を用いた場合に、成膜室内の空間を有効に使ったレイアウトが可能となる。これによって、装置全体をコンパクト化することができ、設備コストを低減することができる。

【0042】

有機ELディスプレイの製造に用いられるマスクは、熱膨張率が低く、高精細な開口パターンの加工が容易である材料が用いられ、一般にはNi、Feなどの磁性を有する材料が用いられる。そして、マスク支持台にも磁性材料を内蔵することにより、位置合わせの工程でマスク支持台上にマスクを固定することができる。したがって、短い位置合わせ時間で位置合わせを行うことが可能となり、より一層タクトを短縮することができる。

【実施例1】

【0043】

図1ないし図3は、実施例1を示す。本実施例は、有機ELディスプレイの製造において、マスク位置合わせから有機化合物層の成膜までの工程について記載する。それ以外の工程は、一般的な有機ELディスプレイの製造方法を用いることができる。本実施例では、基板20として、400mm×500mmサイズのガラス基板を用いる。

【0044】

まず、基板20を基板支持機構22に取り付ける。この状態で、基板20および基板支持機構22を成膜室1に移送する。その後、基板20をマスク支持台12の上方に配置する。この時点で、基板20は基板支持機構22に備えられた支持用冶具によって2辺を支持され、基板20の自重による撓み量を最小化した状態にある。

【0045】

次に、薄板状のマスク14を基板20とマスク支持台12の間の空間に搬入する。このとき、マスク支持台12に内蔵している電磁石はまだ非励磁状態にある。

【0046】

次に、マスク支持台12の電磁石を励磁すると、磁性材料を含むマスク14は、マスク支持台12のマスク支持面上に吸着される。マスク14のサイズは390mm×490mmであり、厚さ15μmの薄板状マスクを電鋳法により作製したものである。マスク14の材質はNi合金である。マスク14に設けた開口15の開口寸法は、30μm×100μmであり、このような開口15を20μm間隔で、面内に複数配列してある。

【0047】

次に、マスク支持台12を上昇させて、マスク14を基板20に近づける。ただし、マスク面と基板面との間には、約1mmの隙間を維持した状態をつくる。

【0048】

この状態で、マスク14と基板20の位置合わせを行う。位置合わせにはCCDカメラを用い、基板20上に設けられた2点のアライメントマークと、マスク14上に設けられた2点のアライメントマークとの位置ずれを最小化するようにマスク支持台12を用いてマスク14の位置を調整する。

【0049】

マスク14と基板20の位置合わせが完了したら、基板20を緩やかに下降させて、基板20とマスク14とを完全に密着させる。さらに基板20背面側に配置させておいた、永久磁石を内蔵した基板保持機構21を基板20の背面に密着させる。

【0050】

次に、マスク支持台12の電磁石を非励磁状態とする。するとマスク14は基板保持機構21の永久磁石からの引力を受けて、基板20の成膜面側の表面である基板面に吸着し、基板20とマスク14は一体化する。その後、マスク支持台12を下降させ、マスク支持面とマスク14との距離をとり、離脱させる。なお、基板20およびマスク14は、基板支持機構22および基板保持機構21により、一体化した状態を維持させておく。

【0051】

次に、成膜中に蒸着源11からの蒸発物と干渉しない領域にマスク支持台12を移動させる。マスク支持台12は、成膜期間中はこのまま待機状態となる。

【0052】

次に、蒸着源11を蒸着源移動機構10に沿ってX方向にスムーズに移動させて、基板20上に成膜を行う。ここで示した蒸着源11はポイントソース型である。蒸着源11はヒーターにより加熱されており、安定した蒸発レートを維持した状態で、往復移動をする。

【0053】

マスク支持台12の近傍には防着板を設けているため、成膜工程において、蒸着源11からの蒸発物によりマスク支持台12が汚染されることはない。

【0054】

成膜を完了したら、マスク14を基板20から取り外すために、マスク支持台12をマスク14下方に移動させる。このとき蒸着源11は、初期の位置に待機させておく。マスク支持台12がマスク14の下方の所定の位置に来たことを確認したら、マスク支持台12をマスク14に向かって上昇させる。マスク支持台12のマスク支持面がマスク14と接触した時点で、電磁石を励磁する。

【0055】

基板保持機構21に備えられた永久磁石を、マスク14から遠ざかる方向に移動させて、マスク14に及ぼしていた基板側への引力を低下させる。これにより、マスク14はマスク支持台12側に確実に吸着した状態となる。

【0056】

次に、基板20を保持した状態の基板保持機構21を上昇させて、さらに基板支持機構22を用いて基板20とマスク14とを引き離す。このようにして、マスク14と基板20の密着状態を解除する。そして成膜を完了した基板20は、次の工程に移送する。一方で、次バッチの基板を連続して成膜する場合には、引き続き成膜室1に基板を投入し、上述の位置合わせ工程を開始する。

【0057】

これらの工程を実施することで、マスクと基板を位置合わせした後の位置ずれを抑制することができ、その結果、有機発光素子を構成する薄膜を高解像度でパターン成膜することが可能となる。

【実施例2】

【0058】

図4は、実施例2による有機ELディスプレイの製造装置を示す平面図である。蒸着源31および蒸着源移動機構30以外は実施例1と同様であるから同一符号で表わし、説明は省略する。

【0059】

本実施例では、基板20として、400mm×500mmサイズのガラス基板を用いる。マスク14のサイズは390mm×490mmであり、厚さ50μmの薄板状マスクをエッチング法により作製したものである。マスク14の材質はFe−Ni合金である。マスク14に設けた開口15の開口寸法は、50μm×150μmであり、このような開口15を20μm間隔で、面内に複数配列してある。

【0060】

基板20を基板支持機構22に取り付ける工程から、マスク14をマスク支持台12に密着させる工程までは実施例1と同様である。

【0061】

マスク支持台12を上昇させて、マスク14を基板20に近づける。ただし、マスク面と基板面との間には、約1.5mmの隙間を維持する。

【0062】

この状態で、マスク14と基板20の位置合わせを行う。位置合わせにはCCDカメラを用い、基板20上に設けられた2点のアライメントマークと、マスク14上に設けられた2点のアライメントマークとの位置ずれを最小化するように基板支持機構22を用いて基板20の位置を調整する。

【0063】

基板支持機構22は、マスク支持面内方向(XY方向)に移動可能であり、またマスク支持面に垂直な方向(Z方向)にも移動可能である。さらにマスク支持面に対して垂直な軸線回りにθ回転できる。

【0064】

その後、成膜を開始するまでの工程は実施例1と同様にして行う。

【0065】

次に、蒸着源31を蒸着源移動機構30に沿ってスムーズに移動させて、基板20上に成膜を行う。ここで示した蒸着源31はリニアソース型である。蒸着源31はヒーターにより加熱されており、安定した蒸発レートを維持した状態である。

【0066】

なおマスク支持台12の近傍には防着板を設けているため、成膜工程において、マスク支持台12が汚染されることはない。

【0067】

成膜後の工程は、実施例1と同様にして行う。

【0068】

これらの工程を実施することで、マスクと基板を位置合わせした後の位置ずれを抑制することができ、その結果、有機発光素子を構成する薄膜を高解像度でパターン成膜することが可能となる。さらに、このような精度の高い成膜を、一辺が500mmを超える大判の基板においても実現できる。このために、高精細表示を行う有機ELディスプレイを多面取りするプロセスを安定して実施することができるようになる。

【実施例3】

【0069】

図5は実施例3を示すもので、複数の蒸着源41および複数の蒸着源移動機構40を用いる以外は実施例1と同様であるから同一符号で表わし、説明は省略する。

【0070】

成膜室内には、1枚の基板20に対して、2つの蒸着源41を用いて基板20全面に成膜を行う。蒸着源を複数にすることで、実施例1に比べて蒸着レートを高めることができる。またこれら2つの蒸着源41をそれぞれ移動させる2つの蒸着源移動機構40の間には、一定の距離を設けている。そして、2つの蒸着源移動機構40の間と、マスク支持台12の両端部の合計3箇所にマスク支持台移動機構13を設けている。

【0071】

このような有機ELディスプレイの製造装置を用いて、実施例1と同様の工程を行うことにより、マスク14と基板20を位置合わせした後の位置ずれを抑制することができる。その結果、有機発光素子を構成する薄膜を高解像度でパターン成膜することが可能となる。

【0072】

さらに、複数の蒸着源移動機構40の間を、マスク支持台移動機構13を設置するスペースとして利用することで、成膜室内の空間を有効に活用したレイアウトが可能となるため、成膜室全体をコンパクト化することができる。これにより設備コストを低減することが可能となる。

【図面の簡単な説明】

【0073】

【図1】実施例1による有機ELディスプレイの製造方法において、マスク位置合わせから成膜開始までの工程を示すフローチャートである。

【図2】実施例1による有機ELディスプレイの製造装置を示す一部断面立面図である。

【図3】図2の装置を示す平面図である。

【図4】実施例2による有機ELディスプレイの製造装置を示す平面図である。

【図5】実施例3による有機ELディスプレイの製造装置を示す平面図である。

【図6】従来例によるマスク位置合わせから成膜開始までの工程を示すフローチャートである。

【符号の説明】

【0074】

1 成膜室

10、30、40 蒸着源移動機構

11、31、41 蒸着源

12 マスク支持台

13 マスク支持台移動機構

14 マスク

20 基板

21 基板保持機構

22 基板支持機構

【特許請求の範囲】

【請求項1】

有機発光素子の有機化合物層を蒸着によって成膜する有機ELディスプレイの製造方法において、

有機化合物層の成膜を行う成膜室内にて、マスク支持台にマスクを配置する工程と、

前記マスク支持台に配置された前記マスクと、基板との位置合わせを行う工程と、

前記マスクと前記基板とを密着させる工程と、

前記基板と密着した前記マスクを前記マスク支持台から離脱させる工程と、

前記成膜室内に配設された蒸着源と干渉しない領域に前記マスク支持台を移動させる工程と、

前記マスクおよび前記基板に対して前記蒸着源を相対的に移動させながら有機化合物層の成膜を行う工程と、

成膜後に前記マスク支持台上にて、前記基板と前記マスクの密着状態を解除する工程と、を有することを特徴とする有機ELディスプレイの製造方法。

【請求項2】

前記マスク支持台を移動させる方向は、前記蒸着源の移動方向と平行であることを特徴とする請求項1記載の有機ELディスプレイの製造方法。

【請求項3】

前記マスクと前記基板との位置合わせを行うために、前記マスクと前記マスク支持台とを磁力により密着させる工程を有することを特徴とする請求項1または2記載の有機ELディスプレイの製造方法。

【請求項4】

成膜室と、前記成膜室内で基板およびマスクを保持する保持機構と、前記成膜室内で有機化合物を蒸発させる蒸着源と、前記蒸着源を前記基板および前記マスクに対して相対的に移動させながら有機化合物層の成膜を行うための蒸着源移動機構と、前記成膜室内にて、前記基板との位置合わせを行うために前記マスクを支持するマスク支持台と、前記基板と前記マスクとの位置合わせを行うアライメント手段と、成膜中に前記蒸着源と干渉しない領域に前記マスク支持台を移動させるためのマスク支持台移動機構と、を有することを特徴とする有機ELディスプレイの製造装置。

【請求項5】

前記マスク支持台を移動させる方向は、前記蒸着源の移動方向と平行であることを特徴とする請求項4記載の有機ELディスプレイの製造装置。

【請求項6】

複数の蒸着源および複数の蒸着源移動機構を備え、前記複数の蒸着源移動機構の間に前記マスク支持台移動機構を配設したことを特徴とする請求項4または5記載の有機ELディスプレイの製造装置。

【請求項7】

前記マスク支持台には、前記マスクと前記マスク支持台を磁力により密着させるための磁気手段が備えられていることを特徴とする請求項4ないし6いずれか1項記載の有機ELディスプレイの製造装置。

【請求項8】

請求項4ないし7いずれか1項記載の有機ELディスプレイの製造装置によって製造したことを特徴とする有機ELディスプレイ。

【請求項1】

有機発光素子の有機化合物層を蒸着によって成膜する有機ELディスプレイの製造方法において、

有機化合物層の成膜を行う成膜室内にて、マスク支持台にマスクを配置する工程と、

前記マスク支持台に配置された前記マスクと、基板との位置合わせを行う工程と、

前記マスクと前記基板とを密着させる工程と、

前記基板と密着した前記マスクを前記マスク支持台から離脱させる工程と、

前記成膜室内に配設された蒸着源と干渉しない領域に前記マスク支持台を移動させる工程と、

前記マスクおよび前記基板に対して前記蒸着源を相対的に移動させながら有機化合物層の成膜を行う工程と、

成膜後に前記マスク支持台上にて、前記基板と前記マスクの密着状態を解除する工程と、を有することを特徴とする有機ELディスプレイの製造方法。

【請求項2】

前記マスク支持台を移動させる方向は、前記蒸着源の移動方向と平行であることを特徴とする請求項1記載の有機ELディスプレイの製造方法。

【請求項3】

前記マスクと前記基板との位置合わせを行うために、前記マスクと前記マスク支持台とを磁力により密着させる工程を有することを特徴とする請求項1または2記載の有機ELディスプレイの製造方法。

【請求項4】

成膜室と、前記成膜室内で基板およびマスクを保持する保持機構と、前記成膜室内で有機化合物を蒸発させる蒸着源と、前記蒸着源を前記基板および前記マスクに対して相対的に移動させながら有機化合物層の成膜を行うための蒸着源移動機構と、前記成膜室内にて、前記基板との位置合わせを行うために前記マスクを支持するマスク支持台と、前記基板と前記マスクとの位置合わせを行うアライメント手段と、成膜中に前記蒸着源と干渉しない領域に前記マスク支持台を移動させるためのマスク支持台移動機構と、を有することを特徴とする有機ELディスプレイの製造装置。

【請求項5】

前記マスク支持台を移動させる方向は、前記蒸着源の移動方向と平行であることを特徴とする請求項4記載の有機ELディスプレイの製造装置。

【請求項6】

複数の蒸着源および複数の蒸着源移動機構を備え、前記複数の蒸着源移動機構の間に前記マスク支持台移動機構を配設したことを特徴とする請求項4または5記載の有機ELディスプレイの製造装置。

【請求項7】

前記マスク支持台には、前記マスクと前記マスク支持台を磁力により密着させるための磁気手段が備えられていることを特徴とする請求項4ないし6いずれか1項記載の有機ELディスプレイの製造装置。

【請求項8】

請求項4ないし7いずれか1項記載の有機ELディスプレイの製造装置によって製造したことを特徴とする有機ELディスプレイ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−198500(P2008−198500A)

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願番号】特願2007−32857(P2007−32857)

【出願日】平成19年2月14日(2007.2.14)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願日】平成19年2月14日(2007.2.14)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]