有機ELディスプレイパネルおよびその製造方法

【課題】 有機EL層への水分および酸素の侵入を確実に阻止して、ダークスポットの発生を防止する。

【解決手段】 透明基板1と、前記透明基板の上に規則的に設けられた複数の色変調部2R,G,Bと、前記複数の色変調部の上に、前記複数の色変調部を覆うように設けられた、第一の無機酸化物または無機窒化物を含有する平坦化層3と、前記平坦化層の上に設けられた、第二の無機酸化物または無機窒化物を含有する被覆層4と、前記被覆層の上に設けられた第一の電極5と、前記第一の電極の上に設けられた有機発光層6と、前記有機発光層の上に、前記第一の電極に対向するように設けられた第二の電極7とを有する有機ELディスプレイパネル、およびその製造方法が提供される。

【解決手段】 透明基板1と、前記透明基板の上に規則的に設けられた複数の色変調部2R,G,Bと、前記複数の色変調部の上に、前記複数の色変調部を覆うように設けられた、第一の無機酸化物または無機窒化物を含有する平坦化層3と、前記平坦化層の上に設けられた、第二の無機酸化物または無機窒化物を含有する被覆層4と、前記被覆層の上に設けられた第一の電極5と、前記第一の電極の上に設けられた有機発光層6と、前記有機発光層の上に、前記第一の電極に対向するように設けられた第二の電極7とを有する有機ELディスプレイパネル、およびその製造方法が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機ELディスプレイパネルおよびその製造方法に関する。

【背景技術】

【0002】

有機ELディスプレイパネルの作製方式としては、電界をかけることにより赤・青・緑にそれぞれ発光する有機EL素子を配列する「3色発光方式」、および有機EL素子の発する白色の発光を、カラーフィルターでカットし、赤・青・緑を表現する「カラーフィルター方式」、さらに、有機EL素子の発する近紫外光、青色光、青緑色光または白色光を吸収し、波長分布変換を行って可視光域の光を発光する色変換色素を含む色変換層を用いる「色変換方式」が提案されている。

【0003】

これらの方式の内、成膜時にメタルマスクを用いる必要がなく、フォトプロセスを用いて所望の形状および配列を有するカラーフィルター層および/または色変換層を形成することができるという点において、「カラーフィルター方式」および「色変換方式」がディスプレイの大画面化および高精細化に有利であると考えられている。

【0004】

カラーディスプレイとしての実用上の重要課題は、精細なカラー表示機能を有すると共に、色再現性を含め長期的な安定性を有することである。しかしながら、カラー有機ELディスプレイには、一定期間の駆動により発光特性(電流−輝度特性)が低下するという欠点を有している。

【0005】

この発光特性の低下原因の代表的なものは、ダークスポットの成長である。ダークスポットとは、発光欠陥点のことである。駆動時および保存中に酸化が進むとダークスポットの成長が進み、発光面全体に広がる。このダークスポットは、素子中の酸素または水分により、素子を構成する積層材料が酸化または凝集することによるものと考えられている。その成長は、通電中はもちろん、保存中にも進行し、特に(1)素子の周囲に存在する酸素または水分により加速され、(2)有機積層膜中に吸着物として存在する酸素または水分に影響され、および(3)素子作製時の部品に吸着している水分あるいは製造時等における水分の侵入にも影響されると考えられている。

【0006】

この水分の有機EL素子への侵入を妨げる手法として、基板上に絶縁性の水分・酸素遮断層を設けることが提案されてきている。水分・酸素遮断層として、ボリイミド変性シリコーン樹脂(たとえば、特許文献1〜3参照)などの有機樹脂を配設する技術、および膜厚0.01〜200μmの無機酸化物層(特許文献4および5参照)を配設する技術が知られている。無機酸化物層には、有機発光層の寿命を維持するために高い防湿性が要求される。

【0007】

また、カラーフィルター層上に形成した高分子膜層に、DCスパッタリングによりSiOx、SiNxを形成する方法があり、透明導電膜の密着性を向上させる効果が知られている(特許文献6および7参照)。また、低融点ガラスを焼結する方法がある(特許文献8参照)。

【0008】

有機EL素子の性能低下に関しては、各所で活発な研究が行われており、これまでに様々な原因が発表されている。中でも、発光層をはじめとする有機EL層は酸素および水分への耐性が低い材料で構成されていることから、素子駆動時に放出される水分および酸素よる性能低下は深刻な問題である。

【0009】

【特許文献1】特開平5−134112号公報

【特許文献2】特開平7−218717号公報

【特許文献3】特開平7−306311号公報

【特許文献4】特開平8−279394号公報

【特許文献5】特開平10−241860号公報

【特許文献6】特開平7−146480号公報

【特許文献7】特開平10−10518号公報

【特許文献8】特開2000−214318号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

「色変換方式」における色変換層の膜厚は10μm程度あり、色ずれや配線の断線を防止するためになんらかの方法で、色変換層の上を平坦化する必要がある(特許文献5)。たとえば、平坦化法の例として、高分子膜を塗布形成する方法が挙げられる。しかしながら、当該方法では、高分子中に残留する水分や有機揮発成分が素子劣化の原因となるおそれがある。

【0011】

一方、色変換層や平坦化層に含有される水分、有機揮発成分や酸素を遮断するために用いられる、SiOxまたはSiNxのような無機酸化物膜は、一般にスパッタ法やCVD法で形成されるが、その膜中に膜欠陥としてピンホールが形成される場合があることが知られている。ピンホールが形成された場合、ピンホールを通って水分または酸素が有機EL層に到達して、ダークスポットが成長する恐れがあり、色変換層や平坦化層に含有される水分、有機揮発成分や酸素を低減する方法が求められている。

【0012】

また、他の平坦化法として、色変換層上に無機酸化物を直接形成する方法が考えられる。一般にスパッタ法やCVD法等の気相成長法で形成した場合、生じる応力のために剥離しやすいという課題と、色変換層の周囲に等方的に膜が堆積するため平坦化できないという課題を有している。

【0013】

さらに、無機酸化物として溶融ガラスを用いた場合、色変換材料の耐熱温度が200℃未満であるため、400℃程度である溶融ガラスの焼成(特許文献8)を十分に行えないという問題を有している。

【0014】

したがって、有機EL層への水分および酸素の侵入を確実に阻止して、ダークスポットの発生を防止することができる構造が強く求められている。

【課題を解決するための手段】

【0015】

本発明の一の側面によると、

透明基板と、

前記透明基板の上に規則的に設けられた複数の色変調部と、

前記複数の色変調部の上に、前記複数の色変調部を覆うように設けられた、第一の無機酸化物または無機窒化物を含有する平坦化層と、

前記平坦化層の上に設けられた、第二の無機酸化物または無機窒化物を含有する被覆層と、

前記被覆層の上に設けられた第一の電極と、

前記第一の電極の上に設けられた有機発光層と、

前記有機発光層の上に、前記第一の電極に対向するように設けられた第二の電極と

を有する有機ELディスプレイパネルが提供される。

【0016】

本発明の他の側面によると、有機ELディスプレイパネルの製造方法であって、

透明基板を供するステップと、

前記透明基板の上に規則的に複数の色変調部を設けるステップと、

前記複数の色変調部の上に、前記複数の色変調部を覆うように、第一の無機酸化物または無機窒化物を含有する平坦化層を設けるステップと、

前記平坦化層の上に、第二の無機酸化物または無機窒化物を含有する被覆層を設けるステップと、

前記被覆層の上に第一の電極を設けるステップと、

前記第一の電極の上に有機発光層を設けるステップと、

前記有機発光層の上に、前記第一の電極に対向するように第二の電極を設けるステップと

を含む方法が提供される。

【発明の効果】

【0017】

以下に詳細に説明するように、本発明によると、基板の全ての領域において、水分および酸素の遮断性に優れた無機酸化物または無機窒化物の層が形成され、基板側から有機EL層への水分および酸素の侵入を効果的に防止することが可能となる。したがって、本発明によると、ダークスポットが発生することなく、長期問にわたって優れた発光特性を維持した有機ELディスプレイパネルを提供することができる。

【発明を実施するための最良の形態】

【0018】

以下に、本発明の実施の形態を、添付図面を参照しながら説明する。もっとも、本発明は、以下に説明する実施の形態によって、限定されるものではない。

【0019】

本発明者は、種々の検討の結果、ダークスポットの抑制に色変換層周辺に使用する高分子層の体積を減らすことが重要な手段であることを見出した。しかしながら、耐熱性が低くまた約10μmの厚さをもつ色変換層を平坦化するための成膜方法および平坦化方法に課題があった。本発明は、この知見に基づいて、より有効にダークスポットの発生を防止することができる有機EL素子の構造を提供するものである。

【0020】

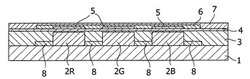

図1に、本発明の一の実施形態にかかる有機ELディスプレイパネルの断面図を示す。上記したように、本発明の一の側面によると、透明基板1と、複数の色変調部2R,G,Bと、平坦化層3と、被覆層4と、第一の電極5と、有機発光層6と、第二の電極7とを有する有機ELディスプレイパネルが提供される。また、本発明の他の側面によると、有機ELディスプレイパネルの製造方法が提供される。

【0021】

本発明にかかる有機ELディスプレイパネルは、透明基板1を有する。透明基板は、可視光(波長400〜700nm)に対して透明であることが好ましい。また、透明基板は、積層される層の形成に用いられる条件(溶媒、温度等)に耐え得るものであることが好ましい。また、透明基板は、寸法安定性に優れていることが好ましい。好ましい透明基板は、ガラス基板、およびポリオレフィン、アクリル樹脂(ポリメチルメタクリレートを含む)、ポリエステル樹脂(ポリエチレンテレフタレートを含む)、ポリカーボネート樹脂、またはポリイミド樹脂などの樹脂で形成された剛直性の樹脂基板を含む。あるいはまた、好ましい透明基板は、ポリオレフィン、アクリル樹脂(ポリメチルメタクリレートを含む)、ポリエステル樹脂(ポリエチレンテレフタレートを含む)、ポリカーボネート樹脂、またはポリイミド樹脂などから形成される可撓性フィルムを含む。透明基板の厚さは、例えば1.1mmとすることができる。

【0022】

本発明にかかる有機ELディスプレイパネルは、前記透明基板の上に規則的に設けられた複数の色変調部2R,G,Bを有する。本明細書において、「上に設けられた」は、透明基板に対して有機発光層の存在する向きに設けられていることを意図する。また、透明基板の上に色変調部を設けるとは、透明基板の上に色変調部を直接設ける場合の他、透明基板の上に、何らかの部材を介して色変調部を設ける場合も含む。その他の部材に関しても同様である。また、「規則的に設けられた」とは、例えば、複数の色変調部が、行列状に等間隔で配置された状態をいう。

【0023】

色変調部は、カラーフィルター層、色変換層、またはカラーフィルター層と色変換層との積層体から構成することができる。カラーフィルター層は、所望される波長域の光のみを透過させる層である。また、カラーフィルター層と色変換層との積層構成を採る場合、色変換層にて波長分布変換された光の色純度を向上させることにカラーフィルター層は有効である。カラーフィルター層は、たとえば、市販の液晶用カラーフィルター材料(富士フィルムエレクトロマテリアルズ製カラーモザイクなど)を用いて形成することができる。

【0024】

色変換層は、色変換色素とマトリクス樹脂とを有する層であることが好ましい。色変換色素は、入射光の波長分布変換を行って、異なる波長域の光を放射する色素であり、好ましくは有機発光層からの光(例えば近紫外光または青色〜青緑色の光)の波長分布変換を行って、所望の波長域の光(例えば青色、緑色または赤色)を放射する色素である。色変換色素としては、赤色光を放射するローダミン系色素、シアニン系色素など;緑色光を放射するクマリン系色素、ナフタルイミド系色素など;青色光を放射するクマリン系色素など、当該技術で知られている任意のものを用いることができる。

【0025】

1つの透明基板に、複数種の色変調部、たとえば有機発光層からの光を吸収して赤色光を放射する赤色変調部、緑色光を放射する緑色変調部、青色光を放射する青色変調部などを設けてもよい。本発明においては、複数種の色変調部をマトリクス状に配置することによってフルカラー表示が可能になる。

【0026】

なお、色変調部の厚さは、例えば10μmとすることができる。また、色変調部の大きさは、例えば幅0.08mm、ピッチ0.11mmとすることができる。

【0027】

色変調部は、スピンコート法、ロールコート法、キャスト法、ディップコート法などを用いて各色変調部の材料を塗布し、フォトリソグラフ法などを用いてパターニングすることによって形成することができる。

【0028】

本発明にかかる有機ELディスプレイパネルは、前記透明基板の上であって、前記複数の色変調部の間に設けられた遮光部8をさらに有することが好ましい。遮光部は、市販の液晶用カラーフィルター材料(富士フィルムエレクトロマテリアルズ製カラーモザイクなど)を用いて形成することができる。遮光部の厚さは、例えば1μmとすることができる。また、遮光部は、スピンコート法などを用いて遮光部用の材料を塗布し、フォトリソグラフ法などを用いてパターニングすることによって形成することができる。

【0029】

本発明にかかる有機ELディスプレイパネルは、前記複数の色変調部の上に、前記複数の色変調部を覆うように設けられた、第一の無機酸化物または無機窒化物を含有する平坦化層3と、前記平坦化層の上に設けられた、第二の無機酸化物または無機窒化物を含有する被覆層4とを有する。第一の無機酸化物または無機窒化物を含有する平坦化層と、第二の無機酸化物または無機窒化物を含有する被覆層とは、それぞれ防湿層として機能する。

【0030】

平坦化層は、特に色変調部の凹凸を平坦化することを目的として、複数の色変調部を覆うように設けられる。「覆うように設けられる」とは、一体としての平坦化層が、複数の色変調部の上に広がって設けられていることを意図する。すなわち、平坦化層は、色変調部の上の領域のみならず、複数の色変調部の間の領域にも設けられる。後述するように、複数の色変調部の間に有機樹脂部を設ける場合には、複数の色変調部の間については、平坦化層は、有機樹脂部の上に設けられることが好ましい。また、平坦化層の被覆層側の表面は平坦である。すなわち、平坦化層は、色変調部の上の領域と、複数の色変調部の間の領域とで被覆層側の表面の高さが同一である。なお、平坦化層の表面の凹凸は、1μm以下であることが好ましく、0.5μm以下であることがさらに好ましい。平坦化層の表面の凹凸は、例えば、サーフコム1800D((株)東京精密製)を用いて、ろ波うねり曲線を測定することにより評価を行うことで測定することができる。

【0031】

平坦化層および被覆層は、SiOx、SiNx、SiNxOy、AlOx、TiOx、TaOx、ZnOxなどの絶縁性の無機酸化物、無機窒化物、無機酸化窒化物(無機酸化物および無機窒化物に含まれる)などを用いて形成することができる。特に、平坦化層および被覆層は、色変調部の材料との屈折率の差が小さいSiOx、SiNxOyを用いて形成することが好ましい。さらに、第一の無機酸化物または無機窒化物が酸化ケイ素であることが好ましい。後述するように、テトラエトキシシラン等を用いて好適に形成することができるためである。また、第二の無機酸化物または無機窒化物が、酸化ケイ素または酸化窒化ケイ素であることが好ましい。後述するように、モノシラン等を用いて好適に形成することができるためである。なお、第一の無機酸化物または無機窒化物と、第二の無機酸化物または無機窒化物とは、同一の物質であってもよく、異なる物質であってもよい。また、以下に詳細に説明するように、前記平坦化層が、炭素をさらに含有することが好ましい。より具体的には、平坦化層においては、炭素の含有量は、0.5〜20at%であることが好ましく、2〜10at%であることがさらに好ましい。また、前記被覆層が、炭素を実質的に含有しないことが好ましい。より具体的には、被覆層においては、炭素の含有量は、1at%以下であることが好ましく、0.5at%以下であることがさらに好ましい。

【0032】

上記したように、色変換層や有機平担化層に含有される水分や揮発成分が、ダークスポットの発生の原因の1つになっていた。本発明においては、有機平坦化層を用いず、無機酸化物等の層を用いて平坦化、パッシベーションを行う。このため、本発明によるとダークスポットの発生を原因から絶つことができ、ダークスポットの発生を効果的に防止することができる。

【0033】

平坦化層の厚さは、色変調部の上の領域(複数の色変調部の間の領域ではなく)において、0.1〜5μmであることが好ましく、0.3〜1μmであることがさらに好ましい。また、被覆層の厚さは、0.2〜5μmであることが好ましく、0.3〜1μmであることがさらに好ましい。また、平坦化層および被覆層の合計の厚さは、色変調部の上の領域において、0.2〜10μmであることが好ましく、0.6〜3μmであることがさらに好ましい。平坦化層と被覆層の膜厚を上記範囲に設定することで、発光層から発せられる光が横方向に伝播するのを好適に防ぐことができ、隣接する画素が発光し、表示ムラ等の発光不良が発生するのを好適に防ぐことができる。

【0034】

図2に、本発明にかかる有機ELディスプレイパネルにおける平坦化層および被覆層の形成工程の模式図を示す。図2に示されるように、本発明にかかる有機ELディスプレイパネルの製造方法は、前記複数の色変調部の上に、前記複数の色変調部を覆うように、第一の無機酸化物または無機窒化物を含有する平坦化層3を設けるステップを含む。前記平坦化層を設けるステップが、(a)第一の無機酸化物または無機窒化物の層3’を設けるステップと、(b)前記第一の無機酸化物または無機窒化物の層を研磨し、その表面を平坦化するステップとを含むことが好ましい。また、本発明にかかる有機ELディスプレイパネルの製造方法は、(c)前記平坦化層の上に、第二の無機酸化物または無機窒化物を含有する被覆層4を設けるステップを含む。

【0035】

上記したように、平坦化層を設けるステップが、(a)第一の無機酸化物または無機窒化物の層を設けるステップを含むことが好ましい。また、当該ステップが、アルコキシシランを原料として用いて行われることが好ましい。アルコキシシランが、テトラエトキシシラン、テトラメトキシシラン、テトラポロポキシシラン、メチルトリメトキシシラン、メチルトリエトキシシランからなる群から選ばれる少なくとも1つであることが好ましい。また、当該ステップがCVD法を用いて行われることが好ましく、プラズマCVD法を用いて行われることがさらに好ましい。これにより、酸化ケイ素または窒化ケイ素を含有する平坦化層が形成される。

【0036】

成膜の条件は、以下のようにすることが好ましい。成膜は、150℃未満の温度で行うことが好ましく、50〜130℃の温度で行うことがさらに好ましい。これは、色変調層の色素の失活を防止するためである。なお、成膜ガスにアルコキシシランを用いる場合、一般的には200℃以上の基板温度で成膜を行うが、本発明では膜中に積極的に炭素を残留させることを目的に、基板温度が通常よりも低い状態で成膜を行う。

【0037】

本発明において、プラズマCVD装置としては、平行平板方式、ECR方式、ICP方式、ヘリコン波プラズマ方式などのいずれをも使用することができ、装置コストの観点からは、平行平板方式が好ましい。平行平板型プラズマCVD装置を用いる場合には、成膜圧力が、100〜800パスカル、成膜パワーが、0.8W/cm2〜3W/cm2の範囲にあることが好ましい。成膜速度は、遅い方が、膜の緻密性が向上するため、パッシベーション層としての効果は向上するが、その一方で、生産性が悪くなるため、成膜速度は、100nm/分ないし1000nm/分が好ましい。

【0038】

テトラエトキシシラン等を原料とするとプラズマ中で十分な分解が行われないため、炭素および水素を含有する平坦化層が形成される。一般に、無機酸化物等の層が炭素等の不純物を含有する場合、緻密な膜ができにくく、防湿性が低くなる傾向にある。反面、炭素等の不純物を含有する場合、残留応力が小さく、はがれにくい膜が形成される。すなわち、一般に、無機酸化物の層は残留応力のため剥離しやすく、厚さ10μmの層を形成することが難しかった。しかしながら、本発明によると、炭素等の不純物を含有するように無機酸化物等の層を形成するため、残留応力が小さく、はがれにくい膜を形成することが可能となる。なお、防湿性を確保するために、後述する被覆層がさらに設けられる。

【0039】

さらに、テトラエトキシシラン等を原料とし、低温で成膜することで、堆積速度を速くすることができるため、色変調部の凹凸を生めることができる。テトラエトキシシラン等を用いて、低温で成膜を行った場合、原料ガスの分解が十分に行われないため、堆積膜中に原料ガスに含まれる炭素が残留する。この結果、高温で成膜した場合に比較して、成膜速度が速くなる。

【0040】

また、平坦化層を設けるステップが、(b)前記第一の無機酸化物または無機窒化物の層を研磨し、その表面を平坦化するステップを含むことが好ましい。CVD法等の気相成膜ではほぼ等方的に膜が堆積するため、得られた膜はそのままでは平坦な表面を有さない。このため、研磨により表面を平坦化し、平坦化層を形成することが好ましい。研磨はCMP法やテープ研磨法等により行うことができる。平坦化層の表面に付着するパーティクルを低減する観点から、半導体プロセスで確立しているCMP法を用いることが好ましい。CMP法を用いる場合、CMPパッドとCMPスラリーを適宜選択し実施される。

【0041】

本発明にかかる有機ELディスプレイパネルの製造方法は、前記平坦化層の上に、第二の無機酸化物または無機窒化物を含有する被覆層を設けるステップを含む。被覆層は、特に、ピンホール等の欠陥を低減し、かつ防湿性の高い膜質を得ることを目的として設けられる。被覆層は、スパッタリング法、CVD法等によって形成することができる。

【0042】

被覆層を、CVD法(好ましくはプラズマCVD法)により設ける場合、前記被覆層を設けるステップが、水素化ケイ素を原料として用いて行われることが好ましい。なお、本明細書において、水素化ケイ素は、有機シラン化合物を含まないものとする。具体的には、水素化ケイ素が、モノシラン、ジクロロシラン、トリクロロシランからなる群から選ばれる少なくとも1つであることが好ましい。プラズマCVD法では、これらのモノシラン等のガスに、O2、N2またはNOxガスを導入し成膜を行うことが好ましい。また、プラズマ発生用のRF電源に併用して基板側にバイアスを印加することも可能である。

【0043】

被覆層を、スパッタ法により設ける場合、Siターゲットを用いることが好ましい。また、スパッタガスにArおよびO2ガスまたはN2ガスを用いることが好ましい。また、RF方式またはデゥアルカソード方式で成膜することが好ましい。成膜圧力は、0.2〜2パスカル、成膜パワーが、0.5W/cm2〜3W/cm2の範囲にあることが好ましい。

【0044】

なお、ダークスポットの発生数は、ピンホール試験(シリコンウエハー上に膜を堆積し、KOH水溶液に浸漬してシリコンのエッチピットを計数する)の結果と相関が見られる。このため、ピンホール試験を、成膜法や膜種を選ぶ指標の1つにすることができる。一般に、成膜中(仕込み、取り出し)のゴミの発生の抑制や、異常放電の抑制等の成膜条件を検討することで、ピンホール(あるいは膜欠陥)の発生を低減することができる。さらに、驚くべきことに、高分子膜上に連続して無機酸化物等の層を堆積するよりも、間欠的(膜厚を区切って成膜する、または膜種を変更する)に無機酸化物等の層を堆積する方が、ピンホールおよび欠陥数が少ないことが、本発明者等により見出された。この点においても、平坦化層および被覆層を別個に設ける本発明は、ピンホール、ひいてはダークスポットの発生をより効果的に防ぐことができる。

【0045】

本発明にかかる有機ELディスプレイパネルは、前記透明基板の上(好ましくは遮光部の上)であって、前記複数の色変調部の間に設けられた有機樹脂部9をさらに有することが好ましい。有機樹脂部を設けることで、色変調部と平坦化層との密着性をより高めることができる。すなわち、有機樹脂部は、色変調部の上の領域を除く、色変調部と平坦化層との界面、および透明基板(または遮光部)と平坦化層との界面に設けられることが好ましい。有機樹脂部の材料は、可視域における透明性が高く(400〜700nmの範囲で透過率50%以上),Tgが100℃以上で、表面硬度が鉛筆硬度で2H以上あるものが好ましい。有機樹脂部の材料として、例えば、イミド変性シリコ−ン樹脂、紫外線硬化型樹脂としてエポキシ変性アクリレートル樹脂、アクリレートモノマー/オリゴマー/ポリマーの反応性ビニル基を有した樹脂、レジスト樹脂等の光硬化型樹脂及び/又は熱硬化型樹脂が挙げられる。

【0046】

有機樹脂部の厚さは、複数の色変調部の間の領域において、0.5〜5μmであることが好ましく、1〜3μmであることがさらに好ましい(各々、その中央部での厚さを示す)。また、有機樹脂部の厚さは、色変調部の上の領域において、0.1〜3μmであることが好ましく、0.5〜2μmであることがさらに好ましい(各々、その中央部での厚さを示す)。有機樹脂部の厚さは、平坦化層と色変調部の密着性を確保できる膜厚であれば良く、水分等の放出ガスの含有量を低めることを目的に極力薄く形成することが望ましい。

【0047】

図3に、本発明にかかる有機ELディスプレイパネルにおける有機樹脂部、平坦化層および被覆層の形成工程の模式図を示す。図3に示すように、有機樹脂部は、以下のように形成することができる。有機樹脂部は、スピンコート法、ロールコート法、キャスト法、ディップコート法などを用いて各層の材料を塗布し、続いてフォトリソグラフ法などを用いてパターニングすることによって形成することができる。例えば、有機樹脂部をスピンコート法によって形成した場合、図3に示すように有機樹脂部が色変調層の側面に沿って形成される傾向がある。これは、有機樹脂材料の色変調層に対する濡れ性によって色変調層を被覆する性質があるが、色変調層間ではスピンコート時の遠心力によって膜厚が抑えられるためであると考えられる。

【0048】

本発明にかかる有機ELディスプレイパネルは、前記被覆層の上に設けられた第一の電極5を有する。有機ELパネルは、第一の方向に延びるストライプ状の複数の第一の電極を有することが好ましい。また、第一の電極は、透明電極であることが好ましく、具体的には波長400〜800nmの光に対して好ましくは50%以上、より好ましくは85%以上の透過率を有する。第一の電極の材料として、SnO2、In2O3、ITO、IZO、ZnOとAlとの合金などの導電性金属酸化物を用いることができる。第一の電極は、スパッタ法等の公知の方法により形成することができる。第一の電極の厚さは、通常50nm以上、好ましくは50nm〜1μm、より好ましくは100〜500nmの範囲内とすることができる。

【0049】

また、本発明にかかる有機ELパネルは、補助電極をさらに有することが好ましい。補助電極により、第一の電極の抵抗を抑制することができる。補助電極の材料の例として、Al,Mo,Ni,Cr,W等の金属が挙げられる。補助電極は、表示領域、および第一の電極の外部駆動回路との引き出し線を形成する領域のいずれにも設けることができる。例えば、表示領域においては有機発光層からの発光を妨げないように、第一の電極の縁部に沿って、第一の電極に並行に、第一の電極に接触するように配設することができる。また、引き出し線形成領域においては、第一の電極の電気抵抗を低減することを目的に、第一の電極と同等の幅で形成することができる。補助電極の厚さは、通常50nm以上、好ましくは50nm〜1μmの範囲とすることができる。

【0050】

本発明にかかる有機ELディスプレイパネルは、前記第一の電極の上に設けられた有機発光層6を有する。有機ELパネルは、必要に応じて、正孔注入層、正孔輸送層、電子輸送層および/または電子注入層をさらに有することができる。具体的には、有機発光素子は、例えば以下に示す順番で、上記層を有することができる。なお、以下の(1)〜(7)の積層構造を有する有機ELパネルにあっては、有機発光層または正孔注入層に陽極が電気的に接触され、有機発光層、電子輸送層または電子注入層に陰極が電気的に接触される。

(1)有機発光層

(2)正孔注入層/有機発光層

(3)有機発光層/電子注入層

(4)正孔注入層/有機発光層/電子注入層

(5)正孔輸送層/有機発光層/電子注入層

(6)正孔注入層/正孔輸送層/有機発光層/電子注入層

(7)正孔注入層/正孔輸送層/有機発光層/電子輸送層/電子注入層

【0051】

有機発光層の材料としては、任意の公知の材料を用いることができる。たとえば、青色から青緑色の発光を得るためには、例えば縮合芳香環化合物、環集合化合物、金属錯体(Alq3のようなアルミニウム錯体など)、スチリルベンゼン系化合物(4,4’−ビス(ジフェニルビニル)ビフェニル(DPVBi)など)、ポルフィリン系化合物、ベンゾチアゾール系、ベンゾイミダゾール系、ベンゾオキサゾール系などの蛍光増白剤、芳香族ジメチリディン系化合物などの材料が好ましく使用される。あるいはまた、ホスト化合物にドーパントを添加することによって、種々の波長域の光を発する有機発光層を形成してもよい。ホスト化合物としては、ジスチリルアリーレン系化合物(たとえば出光興産製IDE−120など)、N,N’−ジトリル−N,N’−ジフェニルビフェニルアミン(TPD)、アルミニウムトリス(8−キノリノラート)(Alq3)等を用いることができる。ドーパントとしては、ペリレン(青紫色)、クマリン6(青色)、キナクリドン系化合物(青緑色〜緑色)、ルブレン(黄色)、4−ジシアノメチレン−2−(p−ジメチルアミノスチリル)−6−メチル−4H−ピラン(DCM、赤色)、白金オクタエチルポルフィリン錯体(PtOEP、赤色)などを用いることができる。

【0052】

正孔注入層の林料としては、Pc類(CuPcなどを含む)またはインダンスレン系化合物などを用いることができる。正孔輸送層は、トリアリールアミン部分構造、カルバゾール部分構造、オキサジアゾール部分構造を有する材料を用いて形成することができる。用いることができる材料は、好ましくは、TPD、α−NPD、MTDAPB(o−、m−、p−)、m−MTDATAなどを含む。

【0053】

電子輸送層の材料としては、A1q3のようなアルミニウム錯体;PBD、TPOBのようなオキサジアゾール誘導体;TAZのようなトリアゾール誘導体;トリアジン誘導体;フェニルキノキサリン類;BMB−2Tのようなチオフェン誘導体などを用いることができる。電子注入層の材料としては、Alq3のようなアルミニウム錯体、あるいはアルカリ金属ないしアルカリ土類金属をドープしたアルミニウムのキノリノール錯体などを用いることができる。

【0054】

また、任意選択的に、有機発光層(または電子輸送層もしくは電子注入層)と陰極との界面に、アルカリ金属、アルカリ土類金属またはそれらを含む合金、アルカリ金属フッ化物などの電子注入性材料の薄膜(例えば膜厚10nm以下)のバッファ層を設けることで、電子注入効率を高めることができる。

【0055】

なお、正孔注入層、正孔輸送層、有機発光層、電子輸送層および電子注入層の厚さは、それぞれにおいて所望される特性を実現するのに充分なように適宜設定されるべきものあり、例えば、それぞれ100nm、20nm、30nm、20nmおよび10nmとすることができる。また、正孔注入層、正孔輸送層、有機発光層、電子輸送層および電子注入層は、蒸着(抵抗加熱または電子ビーム加熱)などの当該技術において知られている任意の手段を用いて形成することができる。

【0056】

本発明にかかる有機ELディスプレイパネルは、前記有機発光層の上に、前記第一の電極に対向するように設けられた第二の電極7を有する。有機ELパネルは、第一の電極にかかる第一の方向と交差する(好ましくは直交する)第二の方向に延びる複数のストライプ状の複数の第二の電極を有することが好ましい。このように、行列状に交差する第一の電極および第二の電極を設けることにより、パッシブマトリクス駆動を行うことができる。

【0057】

第二の電極は、反射電極であることが好ましく、高反射率の金属、アモルファス合金、微結晶性合金を用いて形成されることが好ましい。高反射率の金属は、Al、Ag、Mo、W、Ni、Crなどを含む。高反射率のアモルファス合金は、NiP、NiB、CrPおよびCrBなどを含む。高反射率の微結晶性合金は、NiAlなどを含む。第二の電極は、陰極として用いてもよいし、陽極として用いてもよい。第二の電極を陰極として用いる場合には、第二の電極と有機発光層との界面に、前述のバッファ層を設けて有機発光層に対する電子注入の効率を向上させてもよい。

【0058】

第二の電極は、用いる材料に依存して、蒸着(抵抗加熱または電子ビーム加熱)、スパッタ、イオンプレーティング、レーザーアブレーションなどの当該技術において知られている任意の手段を用いて形成することができる。所望の形状を与えるマスクを用いて複数の第二の電極を形成してもよいし、あるいは、逆テーパー状の断面形状を有する分離隔壁を用いて複数の第二の電極を形成してもよい。

【0059】

第二の電極は、第二の方向に延びるストライプ状とすることができる。ここで、第一の電極に関する第一の方向と、当該第二の方向とは交差していることが好ましく、直交していることがより好ましい。そのような構成を採ることによって、第一の電極の1つと、第二の電極の1つとに電界を印加することによって、それらの電極の交差する部位の有機発光層を発光させるパッシブマトリクス駆動を行うことができる。

【実施例】

【0060】

以下に、本発明の実施例を、添付図面を参照しながら説明する。もっとも、本発明は、以下に説明する実施例によって限定されるものではない。

【0061】

[実施例1]

実施例1にかかる有機ELディスプレイパネルとして、画素数160×120(RGB)、画素ピッチ0.33mmの有機ELディスプレイパネルを作製した。

【0062】

透明基板1としてのフュージョンガラス(コーニング製1737ガラス,100×100×1.1mm)を用いた。

【0063】

透明基板上に、以下のようにブラックマトリクス8を形成した。透明基板上に、スピンコート法を用いてブラックマトリクス材料(富士フィルムエレクトロニクスマテリアルズ株式会社製:カラーモザイクCK−7800)を塗布し、フォトリソグラフィ法によってパターニングを実施した。これにより、幅0.03mm、ピッチ0.11mm、膜厚1μmの開口部をもつブラックマトリクスを得た。

【0064】

その後、透明基板上に以下のように青色変換フィルタ層2Bを形成した。透明基板上に、スピンコート法を用いて青色フィルタ材料(富士フィルムエレクトロニクスマテリアルズ株式会社製:カラーモザイクCB−7001)を塗布し、フォトリソグラフィ法によってパターニングを実施した。これにより、幅0.08mm、ピッチ0.33mm、厚さ10μmの複数のストライプからなる青色変換フィルタ層を得た。

【0065】

その後、透明基板上に、以下のように緑色変換フィルタ層2Gを形成した。蛍光色素としてクマリン6(0.7重量部)を溶剤のプロピレングリコールモノエチルアセテー(PGMEA)120重量部へ溶解させた。得られた溶液に対して100重量部の新日鐵化学製V259PA/P5を加えて溶解させ、塗布液を得た。透明基板上に、この塗布液を塗布し、フォトリソグラフィ法にてパターニングを実施した。これにより、幅0.08mm、ピッチ0.33mm、厚さ10μmの複数のストライプからなる緑色変換フィルタ層を得た。なお、緑色変換フィルタ層は、色変換層のみで構成されている。

【0066】

その後、透明基板上に、以下のように赤色変換フィルタ層2Rを形成した。蛍光色素としてクマリン6(0.6重量部)、ローダミン6G(03重量部)およびベーシックバイオレット(0.3重量部)を120重量部のPGMEA中へ溶解させた。得られた溶液に対して100重量部の新日鐵化学製B259PA/P5を加えて溶解させ、塗布液を得た。透明基板上に、この塗布液を塗布し、フォトリソグラフ用にてパターニングを実施した。これにより、幅0.08mm、ピッチ0.33mm、厚さ10μmの複数のストライプからなる赤色変換フィルタ層を得た。なお、赤色変換フィルタ層は、色変換層のみで構成されている。

【0067】

その後、ブラックマトリクスおよび各色の色変換フィルタ層の上に、以下のように平坦化層3を形成した。第一に、ブラックマトリクスおよび各色の色変換フィルタ層の上に、第一の無機酸化物の層であるSiO2膜を形成した。成膜は、平行平板型プラズマCVD装置を用いて行った。成膜処理において、雰囲気は、TEOSガス5sccm(1atm、0℃、以下同様)とO2ガス200sccmとした。また、RF印加電力は200W、基板ステ一ジ温度は100℃とした。膜厚は、ブラックマトリクス上でおよそ12μmとした。

【0068】

その後、第一の無機酸化物の層を研磨することで、平坦化層3を形成した。研磨は、CMP法により行った。CMP装置として市販の8インチロータリータイプを用いた。CMPパッドとして発泡ポリウレタン製パッドを用いた。CMPスラリーとして砥粒フリータイプのCuスラリーを用いた。研磨処理において、印加圧力は5kPaとした。研磨後の平坦化層の膜厚は、色変換層の上で約1μmとした。平坦化層の表面の凹凸は0.5μm以内であった。

【0069】

その後、平坦化層の上に、以下のように被覆層4として、第二の無機酸化物の層であるSiO2膜を形成した。成膜は、スパッタ法により行った。成膜処理において、スパッタターゲットにホウ素ドープ型のSiターゲットを用いた。ホウ素ドープ型のSiターゲットは、およそ1Ωcmの導電率の物を用いた。これにより、ターゲット表面における帯電を抑制し、異常放電の発生頻度を低める効果を得た。スパッタガスにはArおよびO2混合ガスを用いた。膜厚は、300nmとした。

【0070】

その後、被覆層の上に、以下のように第一の電極5と、有機発光層保護部(ダミーパターン)を形成した。DCスパッタ法(ターゲットIn−Zn酸化物、スパッタガス:O2およびAr)を用い、室温において200nmのIZOを被覆層8上の全面に堆積させた。その後、シュウ酸水溶液をエッチング液として用いるフォトリソグラフィ法によってパターニングした。第一の電極は、色変換フィルタ層の上方に位置し、色変換フィルタのストライプと同一方向に伸びる、幅01mm、ピッチ011mmのストライプ状とした。ダミーパターンは、表示領域の外側で、第二の電極からの引出し線を形成する位置よりも内側に、幅0.5mm、長さ40.25mm、厚さ200nmとした。

【0071】

次いで、フォトリソグラフ法を用いて、第一の電極5のストライプの間隙および、ダミーパターンの上に絶縁膜(ポリイミド膜、東レ株式会社製フォトニース)(図示せず)を形成した。

【0072】

その後、第一の電極の上に、以下のように反射電極分離隔壁(図示せず)を形成した。ネガ型フォトレジスト(日本ゼオン製ZPN1168)をスピンコート法によって塗布し、プリベークを行い、フォトマスクを用いて所定のパターンを焼き付け、60秒間にわたって110℃のホットプレート上でポストエクスポージャーベークを行った後に現像を行い、さらに15分間にわたって160℃のホットプレート上で加熱を行った。これにより、第二の電極を設けない領域に、第一の電極のストライプと直行する方向に伸び、逆テーパー形状の断面を有するストライプ状の反射電極分離隔壁を形成した。

【0073】

その後、第一の電極の上に、以下のように正孔注入層(図示せず)、正孔輸送層(図示せず)、有機発光層6および電子注入層(図示せず)を形成した。反射電極分離隔壁以下の構造を形成した基板を抵抗加熱蒸着装置内に装着し、正孔注入層、正孔輸送層、有機発光層、電子注入層を、真空を破らずに順次成膜した。成膜に際して、真空槽内圧を1×10-4Paまで減圧した。正孔注入層として、膜厚100nmの銅フタロシアニン(CuPc)を、正孔輸送層として、膜厚20nmの4,4’―ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(α一NPD)を、有機発光層として、膜厚30nmの4,4’一ビス(2,2’一ジフェニルビニル)ビフェニル(DPVBi)を、そして電子涯入層として、膜厚20nmのAlq3を積層した。

【0074】

次に、真空を破ることなしに、電子注入層の上に、以下のように第二の電極7を形成した。第一の電極のストライプパターンと直交する方向に延びる幅300μmおよびピッチ330μm(ギャップ幅30μm)のストライプパターンが得られるマスクを用いて、Mg/Ag(質量比10/1)を堆積させた。これにより、膜厚200nmの第二の電極を得た。

【0075】

こうして得られた有機ELディスプレイパネルを、グローブボックス内乾燥窒素雰囲気下(酸素および水分濃度ともに10ppm以下)において、封止ガラス(図示せず)とUV硬化接着剤を用いて封止した。

【0076】

[実施例2]

被覆層以外は、実施例1と同様に、実施例2にかかる有機ELディスプレイパネルを作製した。被覆層として、第二の無機窒化物の層であるSiNx膜を形成した。被覆層は、平行平板型プラズマCVD装置を用いて成膜した。成膜処理において、雰囲気はSiH4ガス50sccmとN2ガス200sccmとした。RF印加電力は150W、基板ステージ温度は100℃とした。膜厚は、およそ300nmとした。

【0077】

[実施例3]

色変換層形成後に密着層として有機樹脂部9をさらに形成した以外は実施例1と同様に、実施例3にかかる有機ELディスプレイパネルを作製した。スピンコート法を用いて平坦化材料(JSR製:NN810L)を塗布し、フォトリソグラフィ法によってパターニングを実施し、色変換層およびブラックマトリクスを被覆する有機樹脂部を形成した。有機樹脂部の膜厚はブラックマトリクス上で1μm、色変換層の上で0.2μmであった(各々、その中央部での厚さを示す)。

【0078】

[比較例1]

第一の無機酸化物を含有する平坦化層の代わりに、有機樹脂により平坦化層を形成した以外は実施例1と同様に、比較例1にかかる有機ELディスプレイパネルを作製した。色変換層形成後に、有機樹脂により平坦化層を形成した。スピンコート法を用いて平坦化材料(JSR製:NN810)を塗布し、フォトリソグラフィ法によってパターニングを実施し、色変換層およびブラックマトリクスを被覆する平坦化層を形成した。平坦化層の膜厚はブラックマトリクス上で5μm、色変換層の上で2μmであった(各々、その中央部での厚さを示す)。この後、実施例1における被覆層と同様に、無機酸化物を含有する被覆層としてSiO2膜を形成した。

【0079】

[評価]

実施例1〜3および比較例1にかかる有機ELディスプレイパネルを、ダークスポットの発生について試験した。試験は、Duty1/60で、面輝度100cd/m2、室温において1000時間駆動後のダークスポット密度を比較することで行った。ダークスポット密度は、以下のように算出した。有機ELディスプレイパネルの点灯状態で、全表示領域のうち、非点灯領域(輝度が周囲よりも50%以上低い部分)の面積が10μm2以上となる箇所を計数した。これを表示領域の面積で割り、ダークスポット密度(cm2あたりのダークスポット数)を算出した。各実施例および比較例についてパネル数を10個とし、パネル前面の観察を行った。表1に、実施例1〜3および比較例1にかかる有機ELディスプレイパネルにおいて観察されたダークスポット密度を示す。

【0080】

【表1】

【0081】

表1から分かるように、実施例1および2の有機ELディスプレイパネルは、比較例1の有機ELディスプレイパネルと比較して、ダークスポットの発生が少ない。ここから、有機樹脂の代わりに無機酸化物または無機窒化物を用いて平坦化層を形成することにより、水分および酸素から有機EL層60をより有効に保護することができることが分かる。以上のことから、無機酸化物または無機窒化物を用いて平坦化層を形成することが、ダークスポットの発生防止、および素子の長寿命化に有効であることが分かった。

【0082】

実施例3の有機樹脂層を用いた有機ELディスプレイパネルは、ダークスポットの発生数で実施例1、2に劣るが、特にブラックマトリクス材料上での平坦化層との密着性を向上させる効果が得られ、平坦化層の研磨工程における平坦化層の剥離発生の頻度を抑制することができた。

【図面の簡単な説明】

【0083】

【図1】図1に、本発明の一の実施形態にかかる有機ELディスプレイパネルの断面図を示す。

【図2】図2に、本発明にかかる有機ELディスプレイパネルにおける平坦化層および被覆層の形成工程の模式図を示す。

【図3】図3に、本発明にかかる有機ELディスプレイパネルにおける有機樹脂部、平坦化層および被覆層の形成工程の模式図を示す。

【符号の説明】

【0084】

1:透明基板

2R,G,B:色変調部

3:平坦化層

4:被覆層

5:第一の電極

6:有機発光層

7:第二の電極

8:有機樹脂部

9:遮蔽部

【技術分野】

【0001】

本発明は、有機ELディスプレイパネルおよびその製造方法に関する。

【背景技術】

【0002】

有機ELディスプレイパネルの作製方式としては、電界をかけることにより赤・青・緑にそれぞれ発光する有機EL素子を配列する「3色発光方式」、および有機EL素子の発する白色の発光を、カラーフィルターでカットし、赤・青・緑を表現する「カラーフィルター方式」、さらに、有機EL素子の発する近紫外光、青色光、青緑色光または白色光を吸収し、波長分布変換を行って可視光域の光を発光する色変換色素を含む色変換層を用いる「色変換方式」が提案されている。

【0003】

これらの方式の内、成膜時にメタルマスクを用いる必要がなく、フォトプロセスを用いて所望の形状および配列を有するカラーフィルター層および/または色変換層を形成することができるという点において、「カラーフィルター方式」および「色変換方式」がディスプレイの大画面化および高精細化に有利であると考えられている。

【0004】

カラーディスプレイとしての実用上の重要課題は、精細なカラー表示機能を有すると共に、色再現性を含め長期的な安定性を有することである。しかしながら、カラー有機ELディスプレイには、一定期間の駆動により発光特性(電流−輝度特性)が低下するという欠点を有している。

【0005】

この発光特性の低下原因の代表的なものは、ダークスポットの成長である。ダークスポットとは、発光欠陥点のことである。駆動時および保存中に酸化が進むとダークスポットの成長が進み、発光面全体に広がる。このダークスポットは、素子中の酸素または水分により、素子を構成する積層材料が酸化または凝集することによるものと考えられている。その成長は、通電中はもちろん、保存中にも進行し、特に(1)素子の周囲に存在する酸素または水分により加速され、(2)有機積層膜中に吸着物として存在する酸素または水分に影響され、および(3)素子作製時の部品に吸着している水分あるいは製造時等における水分の侵入にも影響されると考えられている。

【0006】

この水分の有機EL素子への侵入を妨げる手法として、基板上に絶縁性の水分・酸素遮断層を設けることが提案されてきている。水分・酸素遮断層として、ボリイミド変性シリコーン樹脂(たとえば、特許文献1〜3参照)などの有機樹脂を配設する技術、および膜厚0.01〜200μmの無機酸化物層(特許文献4および5参照)を配設する技術が知られている。無機酸化物層には、有機発光層の寿命を維持するために高い防湿性が要求される。

【0007】

また、カラーフィルター層上に形成した高分子膜層に、DCスパッタリングによりSiOx、SiNxを形成する方法があり、透明導電膜の密着性を向上させる効果が知られている(特許文献6および7参照)。また、低融点ガラスを焼結する方法がある(特許文献8参照)。

【0008】

有機EL素子の性能低下に関しては、各所で活発な研究が行われており、これまでに様々な原因が発表されている。中でも、発光層をはじめとする有機EL層は酸素および水分への耐性が低い材料で構成されていることから、素子駆動時に放出される水分および酸素よる性能低下は深刻な問題である。

【0009】

【特許文献1】特開平5−134112号公報

【特許文献2】特開平7−218717号公報

【特許文献3】特開平7−306311号公報

【特許文献4】特開平8−279394号公報

【特許文献5】特開平10−241860号公報

【特許文献6】特開平7−146480号公報

【特許文献7】特開平10−10518号公報

【特許文献8】特開2000−214318号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

「色変換方式」における色変換層の膜厚は10μm程度あり、色ずれや配線の断線を防止するためになんらかの方法で、色変換層の上を平坦化する必要がある(特許文献5)。たとえば、平坦化法の例として、高分子膜を塗布形成する方法が挙げられる。しかしながら、当該方法では、高分子中に残留する水分や有機揮発成分が素子劣化の原因となるおそれがある。

【0011】

一方、色変換層や平坦化層に含有される水分、有機揮発成分や酸素を遮断するために用いられる、SiOxまたはSiNxのような無機酸化物膜は、一般にスパッタ法やCVD法で形成されるが、その膜中に膜欠陥としてピンホールが形成される場合があることが知られている。ピンホールが形成された場合、ピンホールを通って水分または酸素が有機EL層に到達して、ダークスポットが成長する恐れがあり、色変換層や平坦化層に含有される水分、有機揮発成分や酸素を低減する方法が求められている。

【0012】

また、他の平坦化法として、色変換層上に無機酸化物を直接形成する方法が考えられる。一般にスパッタ法やCVD法等の気相成長法で形成した場合、生じる応力のために剥離しやすいという課題と、色変換層の周囲に等方的に膜が堆積するため平坦化できないという課題を有している。

【0013】

さらに、無機酸化物として溶融ガラスを用いた場合、色変換材料の耐熱温度が200℃未満であるため、400℃程度である溶融ガラスの焼成(特許文献8)を十分に行えないという問題を有している。

【0014】

したがって、有機EL層への水分および酸素の侵入を確実に阻止して、ダークスポットの発生を防止することができる構造が強く求められている。

【課題を解決するための手段】

【0015】

本発明の一の側面によると、

透明基板と、

前記透明基板の上に規則的に設けられた複数の色変調部と、

前記複数の色変調部の上に、前記複数の色変調部を覆うように設けられた、第一の無機酸化物または無機窒化物を含有する平坦化層と、

前記平坦化層の上に設けられた、第二の無機酸化物または無機窒化物を含有する被覆層と、

前記被覆層の上に設けられた第一の電極と、

前記第一の電極の上に設けられた有機発光層と、

前記有機発光層の上に、前記第一の電極に対向するように設けられた第二の電極と

を有する有機ELディスプレイパネルが提供される。

【0016】

本発明の他の側面によると、有機ELディスプレイパネルの製造方法であって、

透明基板を供するステップと、

前記透明基板の上に規則的に複数の色変調部を設けるステップと、

前記複数の色変調部の上に、前記複数の色変調部を覆うように、第一の無機酸化物または無機窒化物を含有する平坦化層を設けるステップと、

前記平坦化層の上に、第二の無機酸化物または無機窒化物を含有する被覆層を設けるステップと、

前記被覆層の上に第一の電極を設けるステップと、

前記第一の電極の上に有機発光層を設けるステップと、

前記有機発光層の上に、前記第一の電極に対向するように第二の電極を設けるステップと

を含む方法が提供される。

【発明の効果】

【0017】

以下に詳細に説明するように、本発明によると、基板の全ての領域において、水分および酸素の遮断性に優れた無機酸化物または無機窒化物の層が形成され、基板側から有機EL層への水分および酸素の侵入を効果的に防止することが可能となる。したがって、本発明によると、ダークスポットが発生することなく、長期問にわたって優れた発光特性を維持した有機ELディスプレイパネルを提供することができる。

【発明を実施するための最良の形態】

【0018】

以下に、本発明の実施の形態を、添付図面を参照しながら説明する。もっとも、本発明は、以下に説明する実施の形態によって、限定されるものではない。

【0019】

本発明者は、種々の検討の結果、ダークスポットの抑制に色変換層周辺に使用する高分子層の体積を減らすことが重要な手段であることを見出した。しかしながら、耐熱性が低くまた約10μmの厚さをもつ色変換層を平坦化するための成膜方法および平坦化方法に課題があった。本発明は、この知見に基づいて、より有効にダークスポットの発生を防止することができる有機EL素子の構造を提供するものである。

【0020】

図1に、本発明の一の実施形態にかかる有機ELディスプレイパネルの断面図を示す。上記したように、本発明の一の側面によると、透明基板1と、複数の色変調部2R,G,Bと、平坦化層3と、被覆層4と、第一の電極5と、有機発光層6と、第二の電極7とを有する有機ELディスプレイパネルが提供される。また、本発明の他の側面によると、有機ELディスプレイパネルの製造方法が提供される。

【0021】

本発明にかかる有機ELディスプレイパネルは、透明基板1を有する。透明基板は、可視光(波長400〜700nm)に対して透明であることが好ましい。また、透明基板は、積層される層の形成に用いられる条件(溶媒、温度等)に耐え得るものであることが好ましい。また、透明基板は、寸法安定性に優れていることが好ましい。好ましい透明基板は、ガラス基板、およびポリオレフィン、アクリル樹脂(ポリメチルメタクリレートを含む)、ポリエステル樹脂(ポリエチレンテレフタレートを含む)、ポリカーボネート樹脂、またはポリイミド樹脂などの樹脂で形成された剛直性の樹脂基板を含む。あるいはまた、好ましい透明基板は、ポリオレフィン、アクリル樹脂(ポリメチルメタクリレートを含む)、ポリエステル樹脂(ポリエチレンテレフタレートを含む)、ポリカーボネート樹脂、またはポリイミド樹脂などから形成される可撓性フィルムを含む。透明基板の厚さは、例えば1.1mmとすることができる。

【0022】

本発明にかかる有機ELディスプレイパネルは、前記透明基板の上に規則的に設けられた複数の色変調部2R,G,Bを有する。本明細書において、「上に設けられた」は、透明基板に対して有機発光層の存在する向きに設けられていることを意図する。また、透明基板の上に色変調部を設けるとは、透明基板の上に色変調部を直接設ける場合の他、透明基板の上に、何らかの部材を介して色変調部を設ける場合も含む。その他の部材に関しても同様である。また、「規則的に設けられた」とは、例えば、複数の色変調部が、行列状に等間隔で配置された状態をいう。

【0023】

色変調部は、カラーフィルター層、色変換層、またはカラーフィルター層と色変換層との積層体から構成することができる。カラーフィルター層は、所望される波長域の光のみを透過させる層である。また、カラーフィルター層と色変換層との積層構成を採る場合、色変換層にて波長分布変換された光の色純度を向上させることにカラーフィルター層は有効である。カラーフィルター層は、たとえば、市販の液晶用カラーフィルター材料(富士フィルムエレクトロマテリアルズ製カラーモザイクなど)を用いて形成することができる。

【0024】

色変換層は、色変換色素とマトリクス樹脂とを有する層であることが好ましい。色変換色素は、入射光の波長分布変換を行って、異なる波長域の光を放射する色素であり、好ましくは有機発光層からの光(例えば近紫外光または青色〜青緑色の光)の波長分布変換を行って、所望の波長域の光(例えば青色、緑色または赤色)を放射する色素である。色変換色素としては、赤色光を放射するローダミン系色素、シアニン系色素など;緑色光を放射するクマリン系色素、ナフタルイミド系色素など;青色光を放射するクマリン系色素など、当該技術で知られている任意のものを用いることができる。

【0025】

1つの透明基板に、複数種の色変調部、たとえば有機発光層からの光を吸収して赤色光を放射する赤色変調部、緑色光を放射する緑色変調部、青色光を放射する青色変調部などを設けてもよい。本発明においては、複数種の色変調部をマトリクス状に配置することによってフルカラー表示が可能になる。

【0026】

なお、色変調部の厚さは、例えば10μmとすることができる。また、色変調部の大きさは、例えば幅0.08mm、ピッチ0.11mmとすることができる。

【0027】

色変調部は、スピンコート法、ロールコート法、キャスト法、ディップコート法などを用いて各色変調部の材料を塗布し、フォトリソグラフ法などを用いてパターニングすることによって形成することができる。

【0028】

本発明にかかる有機ELディスプレイパネルは、前記透明基板の上であって、前記複数の色変調部の間に設けられた遮光部8をさらに有することが好ましい。遮光部は、市販の液晶用カラーフィルター材料(富士フィルムエレクトロマテリアルズ製カラーモザイクなど)を用いて形成することができる。遮光部の厚さは、例えば1μmとすることができる。また、遮光部は、スピンコート法などを用いて遮光部用の材料を塗布し、フォトリソグラフ法などを用いてパターニングすることによって形成することができる。

【0029】

本発明にかかる有機ELディスプレイパネルは、前記複数の色変調部の上に、前記複数の色変調部を覆うように設けられた、第一の無機酸化物または無機窒化物を含有する平坦化層3と、前記平坦化層の上に設けられた、第二の無機酸化物または無機窒化物を含有する被覆層4とを有する。第一の無機酸化物または無機窒化物を含有する平坦化層と、第二の無機酸化物または無機窒化物を含有する被覆層とは、それぞれ防湿層として機能する。

【0030】

平坦化層は、特に色変調部の凹凸を平坦化することを目的として、複数の色変調部を覆うように設けられる。「覆うように設けられる」とは、一体としての平坦化層が、複数の色変調部の上に広がって設けられていることを意図する。すなわち、平坦化層は、色変調部の上の領域のみならず、複数の色変調部の間の領域にも設けられる。後述するように、複数の色変調部の間に有機樹脂部を設ける場合には、複数の色変調部の間については、平坦化層は、有機樹脂部の上に設けられることが好ましい。また、平坦化層の被覆層側の表面は平坦である。すなわち、平坦化層は、色変調部の上の領域と、複数の色変調部の間の領域とで被覆層側の表面の高さが同一である。なお、平坦化層の表面の凹凸は、1μm以下であることが好ましく、0.5μm以下であることがさらに好ましい。平坦化層の表面の凹凸は、例えば、サーフコム1800D((株)東京精密製)を用いて、ろ波うねり曲線を測定することにより評価を行うことで測定することができる。

【0031】

平坦化層および被覆層は、SiOx、SiNx、SiNxOy、AlOx、TiOx、TaOx、ZnOxなどの絶縁性の無機酸化物、無機窒化物、無機酸化窒化物(無機酸化物および無機窒化物に含まれる)などを用いて形成することができる。特に、平坦化層および被覆層は、色変調部の材料との屈折率の差が小さいSiOx、SiNxOyを用いて形成することが好ましい。さらに、第一の無機酸化物または無機窒化物が酸化ケイ素であることが好ましい。後述するように、テトラエトキシシラン等を用いて好適に形成することができるためである。また、第二の無機酸化物または無機窒化物が、酸化ケイ素または酸化窒化ケイ素であることが好ましい。後述するように、モノシラン等を用いて好適に形成することができるためである。なお、第一の無機酸化物または無機窒化物と、第二の無機酸化物または無機窒化物とは、同一の物質であってもよく、異なる物質であってもよい。また、以下に詳細に説明するように、前記平坦化層が、炭素をさらに含有することが好ましい。より具体的には、平坦化層においては、炭素の含有量は、0.5〜20at%であることが好ましく、2〜10at%であることがさらに好ましい。また、前記被覆層が、炭素を実質的に含有しないことが好ましい。より具体的には、被覆層においては、炭素の含有量は、1at%以下であることが好ましく、0.5at%以下であることがさらに好ましい。

【0032】

上記したように、色変換層や有機平担化層に含有される水分や揮発成分が、ダークスポットの発生の原因の1つになっていた。本発明においては、有機平坦化層を用いず、無機酸化物等の層を用いて平坦化、パッシベーションを行う。このため、本発明によるとダークスポットの発生を原因から絶つことができ、ダークスポットの発生を効果的に防止することができる。

【0033】

平坦化層の厚さは、色変調部の上の領域(複数の色変調部の間の領域ではなく)において、0.1〜5μmであることが好ましく、0.3〜1μmであることがさらに好ましい。また、被覆層の厚さは、0.2〜5μmであることが好ましく、0.3〜1μmであることがさらに好ましい。また、平坦化層および被覆層の合計の厚さは、色変調部の上の領域において、0.2〜10μmであることが好ましく、0.6〜3μmであることがさらに好ましい。平坦化層と被覆層の膜厚を上記範囲に設定することで、発光層から発せられる光が横方向に伝播するのを好適に防ぐことができ、隣接する画素が発光し、表示ムラ等の発光不良が発生するのを好適に防ぐことができる。

【0034】

図2に、本発明にかかる有機ELディスプレイパネルにおける平坦化層および被覆層の形成工程の模式図を示す。図2に示されるように、本発明にかかる有機ELディスプレイパネルの製造方法は、前記複数の色変調部の上に、前記複数の色変調部を覆うように、第一の無機酸化物または無機窒化物を含有する平坦化層3を設けるステップを含む。前記平坦化層を設けるステップが、(a)第一の無機酸化物または無機窒化物の層3’を設けるステップと、(b)前記第一の無機酸化物または無機窒化物の層を研磨し、その表面を平坦化するステップとを含むことが好ましい。また、本発明にかかる有機ELディスプレイパネルの製造方法は、(c)前記平坦化層の上に、第二の無機酸化物または無機窒化物を含有する被覆層4を設けるステップを含む。

【0035】

上記したように、平坦化層を設けるステップが、(a)第一の無機酸化物または無機窒化物の層を設けるステップを含むことが好ましい。また、当該ステップが、アルコキシシランを原料として用いて行われることが好ましい。アルコキシシランが、テトラエトキシシラン、テトラメトキシシラン、テトラポロポキシシラン、メチルトリメトキシシラン、メチルトリエトキシシランからなる群から選ばれる少なくとも1つであることが好ましい。また、当該ステップがCVD法を用いて行われることが好ましく、プラズマCVD法を用いて行われることがさらに好ましい。これにより、酸化ケイ素または窒化ケイ素を含有する平坦化層が形成される。

【0036】

成膜の条件は、以下のようにすることが好ましい。成膜は、150℃未満の温度で行うことが好ましく、50〜130℃の温度で行うことがさらに好ましい。これは、色変調層の色素の失活を防止するためである。なお、成膜ガスにアルコキシシランを用いる場合、一般的には200℃以上の基板温度で成膜を行うが、本発明では膜中に積極的に炭素を残留させることを目的に、基板温度が通常よりも低い状態で成膜を行う。

【0037】

本発明において、プラズマCVD装置としては、平行平板方式、ECR方式、ICP方式、ヘリコン波プラズマ方式などのいずれをも使用することができ、装置コストの観点からは、平行平板方式が好ましい。平行平板型プラズマCVD装置を用いる場合には、成膜圧力が、100〜800パスカル、成膜パワーが、0.8W/cm2〜3W/cm2の範囲にあることが好ましい。成膜速度は、遅い方が、膜の緻密性が向上するため、パッシベーション層としての効果は向上するが、その一方で、生産性が悪くなるため、成膜速度は、100nm/分ないし1000nm/分が好ましい。

【0038】

テトラエトキシシラン等を原料とするとプラズマ中で十分な分解が行われないため、炭素および水素を含有する平坦化層が形成される。一般に、無機酸化物等の層が炭素等の不純物を含有する場合、緻密な膜ができにくく、防湿性が低くなる傾向にある。反面、炭素等の不純物を含有する場合、残留応力が小さく、はがれにくい膜が形成される。すなわち、一般に、無機酸化物の層は残留応力のため剥離しやすく、厚さ10μmの層を形成することが難しかった。しかしながら、本発明によると、炭素等の不純物を含有するように無機酸化物等の層を形成するため、残留応力が小さく、はがれにくい膜を形成することが可能となる。なお、防湿性を確保するために、後述する被覆層がさらに設けられる。

【0039】

さらに、テトラエトキシシラン等を原料とし、低温で成膜することで、堆積速度を速くすることができるため、色変調部の凹凸を生めることができる。テトラエトキシシラン等を用いて、低温で成膜を行った場合、原料ガスの分解が十分に行われないため、堆積膜中に原料ガスに含まれる炭素が残留する。この結果、高温で成膜した場合に比較して、成膜速度が速くなる。

【0040】

また、平坦化層を設けるステップが、(b)前記第一の無機酸化物または無機窒化物の層を研磨し、その表面を平坦化するステップを含むことが好ましい。CVD法等の気相成膜ではほぼ等方的に膜が堆積するため、得られた膜はそのままでは平坦な表面を有さない。このため、研磨により表面を平坦化し、平坦化層を形成することが好ましい。研磨はCMP法やテープ研磨法等により行うことができる。平坦化層の表面に付着するパーティクルを低減する観点から、半導体プロセスで確立しているCMP法を用いることが好ましい。CMP法を用いる場合、CMPパッドとCMPスラリーを適宜選択し実施される。

【0041】

本発明にかかる有機ELディスプレイパネルの製造方法は、前記平坦化層の上に、第二の無機酸化物または無機窒化物を含有する被覆層を設けるステップを含む。被覆層は、特に、ピンホール等の欠陥を低減し、かつ防湿性の高い膜質を得ることを目的として設けられる。被覆層は、スパッタリング法、CVD法等によって形成することができる。

【0042】

被覆層を、CVD法(好ましくはプラズマCVD法)により設ける場合、前記被覆層を設けるステップが、水素化ケイ素を原料として用いて行われることが好ましい。なお、本明細書において、水素化ケイ素は、有機シラン化合物を含まないものとする。具体的には、水素化ケイ素が、モノシラン、ジクロロシラン、トリクロロシランからなる群から選ばれる少なくとも1つであることが好ましい。プラズマCVD法では、これらのモノシラン等のガスに、O2、N2またはNOxガスを導入し成膜を行うことが好ましい。また、プラズマ発生用のRF電源に併用して基板側にバイアスを印加することも可能である。

【0043】

被覆層を、スパッタ法により設ける場合、Siターゲットを用いることが好ましい。また、スパッタガスにArおよびO2ガスまたはN2ガスを用いることが好ましい。また、RF方式またはデゥアルカソード方式で成膜することが好ましい。成膜圧力は、0.2〜2パスカル、成膜パワーが、0.5W/cm2〜3W/cm2の範囲にあることが好ましい。

【0044】

なお、ダークスポットの発生数は、ピンホール試験(シリコンウエハー上に膜を堆積し、KOH水溶液に浸漬してシリコンのエッチピットを計数する)の結果と相関が見られる。このため、ピンホール試験を、成膜法や膜種を選ぶ指標の1つにすることができる。一般に、成膜中(仕込み、取り出し)のゴミの発生の抑制や、異常放電の抑制等の成膜条件を検討することで、ピンホール(あるいは膜欠陥)の発生を低減することができる。さらに、驚くべきことに、高分子膜上に連続して無機酸化物等の層を堆積するよりも、間欠的(膜厚を区切って成膜する、または膜種を変更する)に無機酸化物等の層を堆積する方が、ピンホールおよび欠陥数が少ないことが、本発明者等により見出された。この点においても、平坦化層および被覆層を別個に設ける本発明は、ピンホール、ひいてはダークスポットの発生をより効果的に防ぐことができる。

【0045】

本発明にかかる有機ELディスプレイパネルは、前記透明基板の上(好ましくは遮光部の上)であって、前記複数の色変調部の間に設けられた有機樹脂部9をさらに有することが好ましい。有機樹脂部を設けることで、色変調部と平坦化層との密着性をより高めることができる。すなわち、有機樹脂部は、色変調部の上の領域を除く、色変調部と平坦化層との界面、および透明基板(または遮光部)と平坦化層との界面に設けられることが好ましい。有機樹脂部の材料は、可視域における透明性が高く(400〜700nmの範囲で透過率50%以上),Tgが100℃以上で、表面硬度が鉛筆硬度で2H以上あるものが好ましい。有機樹脂部の材料として、例えば、イミド変性シリコ−ン樹脂、紫外線硬化型樹脂としてエポキシ変性アクリレートル樹脂、アクリレートモノマー/オリゴマー/ポリマーの反応性ビニル基を有した樹脂、レジスト樹脂等の光硬化型樹脂及び/又は熱硬化型樹脂が挙げられる。

【0046】

有機樹脂部の厚さは、複数の色変調部の間の領域において、0.5〜5μmであることが好ましく、1〜3μmであることがさらに好ましい(各々、その中央部での厚さを示す)。また、有機樹脂部の厚さは、色変調部の上の領域において、0.1〜3μmであることが好ましく、0.5〜2μmであることがさらに好ましい(各々、その中央部での厚さを示す)。有機樹脂部の厚さは、平坦化層と色変調部の密着性を確保できる膜厚であれば良く、水分等の放出ガスの含有量を低めることを目的に極力薄く形成することが望ましい。

【0047】

図3に、本発明にかかる有機ELディスプレイパネルにおける有機樹脂部、平坦化層および被覆層の形成工程の模式図を示す。図3に示すように、有機樹脂部は、以下のように形成することができる。有機樹脂部は、スピンコート法、ロールコート法、キャスト法、ディップコート法などを用いて各層の材料を塗布し、続いてフォトリソグラフ法などを用いてパターニングすることによって形成することができる。例えば、有機樹脂部をスピンコート法によって形成した場合、図3に示すように有機樹脂部が色変調層の側面に沿って形成される傾向がある。これは、有機樹脂材料の色変調層に対する濡れ性によって色変調層を被覆する性質があるが、色変調層間ではスピンコート時の遠心力によって膜厚が抑えられるためであると考えられる。

【0048】

本発明にかかる有機ELディスプレイパネルは、前記被覆層の上に設けられた第一の電極5を有する。有機ELパネルは、第一の方向に延びるストライプ状の複数の第一の電極を有することが好ましい。また、第一の電極は、透明電極であることが好ましく、具体的には波長400〜800nmの光に対して好ましくは50%以上、より好ましくは85%以上の透過率を有する。第一の電極の材料として、SnO2、In2O3、ITO、IZO、ZnOとAlとの合金などの導電性金属酸化物を用いることができる。第一の電極は、スパッタ法等の公知の方法により形成することができる。第一の電極の厚さは、通常50nm以上、好ましくは50nm〜1μm、より好ましくは100〜500nmの範囲内とすることができる。

【0049】

また、本発明にかかる有機ELパネルは、補助電極をさらに有することが好ましい。補助電極により、第一の電極の抵抗を抑制することができる。補助電極の材料の例として、Al,Mo,Ni,Cr,W等の金属が挙げられる。補助電極は、表示領域、および第一の電極の外部駆動回路との引き出し線を形成する領域のいずれにも設けることができる。例えば、表示領域においては有機発光層からの発光を妨げないように、第一の電極の縁部に沿って、第一の電極に並行に、第一の電極に接触するように配設することができる。また、引き出し線形成領域においては、第一の電極の電気抵抗を低減することを目的に、第一の電極と同等の幅で形成することができる。補助電極の厚さは、通常50nm以上、好ましくは50nm〜1μmの範囲とすることができる。

【0050】

本発明にかかる有機ELディスプレイパネルは、前記第一の電極の上に設けられた有機発光層6を有する。有機ELパネルは、必要に応じて、正孔注入層、正孔輸送層、電子輸送層および/または電子注入層をさらに有することができる。具体的には、有機発光素子は、例えば以下に示す順番で、上記層を有することができる。なお、以下の(1)〜(7)の積層構造を有する有機ELパネルにあっては、有機発光層または正孔注入層に陽極が電気的に接触され、有機発光層、電子輸送層または電子注入層に陰極が電気的に接触される。

(1)有機発光層

(2)正孔注入層/有機発光層

(3)有機発光層/電子注入層

(4)正孔注入層/有機発光層/電子注入層

(5)正孔輸送層/有機発光層/電子注入層

(6)正孔注入層/正孔輸送層/有機発光層/電子注入層

(7)正孔注入層/正孔輸送層/有機発光層/電子輸送層/電子注入層

【0051】

有機発光層の材料としては、任意の公知の材料を用いることができる。たとえば、青色から青緑色の発光を得るためには、例えば縮合芳香環化合物、環集合化合物、金属錯体(Alq3のようなアルミニウム錯体など)、スチリルベンゼン系化合物(4,4’−ビス(ジフェニルビニル)ビフェニル(DPVBi)など)、ポルフィリン系化合物、ベンゾチアゾール系、ベンゾイミダゾール系、ベンゾオキサゾール系などの蛍光増白剤、芳香族ジメチリディン系化合物などの材料が好ましく使用される。あるいはまた、ホスト化合物にドーパントを添加することによって、種々の波長域の光を発する有機発光層を形成してもよい。ホスト化合物としては、ジスチリルアリーレン系化合物(たとえば出光興産製IDE−120など)、N,N’−ジトリル−N,N’−ジフェニルビフェニルアミン(TPD)、アルミニウムトリス(8−キノリノラート)(Alq3)等を用いることができる。ドーパントとしては、ペリレン(青紫色)、クマリン6(青色)、キナクリドン系化合物(青緑色〜緑色)、ルブレン(黄色)、4−ジシアノメチレン−2−(p−ジメチルアミノスチリル)−6−メチル−4H−ピラン(DCM、赤色)、白金オクタエチルポルフィリン錯体(PtOEP、赤色)などを用いることができる。

【0052】

正孔注入層の林料としては、Pc類(CuPcなどを含む)またはインダンスレン系化合物などを用いることができる。正孔輸送層は、トリアリールアミン部分構造、カルバゾール部分構造、オキサジアゾール部分構造を有する材料を用いて形成することができる。用いることができる材料は、好ましくは、TPD、α−NPD、MTDAPB(o−、m−、p−)、m−MTDATAなどを含む。

【0053】

電子輸送層の材料としては、A1q3のようなアルミニウム錯体;PBD、TPOBのようなオキサジアゾール誘導体;TAZのようなトリアゾール誘導体;トリアジン誘導体;フェニルキノキサリン類;BMB−2Tのようなチオフェン誘導体などを用いることができる。電子注入層の材料としては、Alq3のようなアルミニウム錯体、あるいはアルカリ金属ないしアルカリ土類金属をドープしたアルミニウムのキノリノール錯体などを用いることができる。

【0054】

また、任意選択的に、有機発光層(または電子輸送層もしくは電子注入層)と陰極との界面に、アルカリ金属、アルカリ土類金属またはそれらを含む合金、アルカリ金属フッ化物などの電子注入性材料の薄膜(例えば膜厚10nm以下)のバッファ層を設けることで、電子注入効率を高めることができる。

【0055】

なお、正孔注入層、正孔輸送層、有機発光層、電子輸送層および電子注入層の厚さは、それぞれにおいて所望される特性を実現するのに充分なように適宜設定されるべきものあり、例えば、それぞれ100nm、20nm、30nm、20nmおよび10nmとすることができる。また、正孔注入層、正孔輸送層、有機発光層、電子輸送層および電子注入層は、蒸着(抵抗加熱または電子ビーム加熱)などの当該技術において知られている任意の手段を用いて形成することができる。

【0056】

本発明にかかる有機ELディスプレイパネルは、前記有機発光層の上に、前記第一の電極に対向するように設けられた第二の電極7を有する。有機ELパネルは、第一の電極にかかる第一の方向と交差する(好ましくは直交する)第二の方向に延びる複数のストライプ状の複数の第二の電極を有することが好ましい。このように、行列状に交差する第一の電極および第二の電極を設けることにより、パッシブマトリクス駆動を行うことができる。

【0057】

第二の電極は、反射電極であることが好ましく、高反射率の金属、アモルファス合金、微結晶性合金を用いて形成されることが好ましい。高反射率の金属は、Al、Ag、Mo、W、Ni、Crなどを含む。高反射率のアモルファス合金は、NiP、NiB、CrPおよびCrBなどを含む。高反射率の微結晶性合金は、NiAlなどを含む。第二の電極は、陰極として用いてもよいし、陽極として用いてもよい。第二の電極を陰極として用いる場合には、第二の電極と有機発光層との界面に、前述のバッファ層を設けて有機発光層に対する電子注入の効率を向上させてもよい。

【0058】

第二の電極は、用いる材料に依存して、蒸着(抵抗加熱または電子ビーム加熱)、スパッタ、イオンプレーティング、レーザーアブレーションなどの当該技術において知られている任意の手段を用いて形成することができる。所望の形状を与えるマスクを用いて複数の第二の電極を形成してもよいし、あるいは、逆テーパー状の断面形状を有する分離隔壁を用いて複数の第二の電極を形成してもよい。

【0059】

第二の電極は、第二の方向に延びるストライプ状とすることができる。ここで、第一の電極に関する第一の方向と、当該第二の方向とは交差していることが好ましく、直交していることがより好ましい。そのような構成を採ることによって、第一の電極の1つと、第二の電極の1つとに電界を印加することによって、それらの電極の交差する部位の有機発光層を発光させるパッシブマトリクス駆動を行うことができる。

【実施例】

【0060】

以下に、本発明の実施例を、添付図面を参照しながら説明する。もっとも、本発明は、以下に説明する実施例によって限定されるものではない。

【0061】

[実施例1]

実施例1にかかる有機ELディスプレイパネルとして、画素数160×120(RGB)、画素ピッチ0.33mmの有機ELディスプレイパネルを作製した。

【0062】

透明基板1としてのフュージョンガラス(コーニング製1737ガラス,100×100×1.1mm)を用いた。

【0063】

透明基板上に、以下のようにブラックマトリクス8を形成した。透明基板上に、スピンコート法を用いてブラックマトリクス材料(富士フィルムエレクトロニクスマテリアルズ株式会社製:カラーモザイクCK−7800)を塗布し、フォトリソグラフィ法によってパターニングを実施した。これにより、幅0.03mm、ピッチ0.11mm、膜厚1μmの開口部をもつブラックマトリクスを得た。

【0064】

その後、透明基板上に以下のように青色変換フィルタ層2Bを形成した。透明基板上に、スピンコート法を用いて青色フィルタ材料(富士フィルムエレクトロニクスマテリアルズ株式会社製:カラーモザイクCB−7001)を塗布し、フォトリソグラフィ法によってパターニングを実施した。これにより、幅0.08mm、ピッチ0.33mm、厚さ10μmの複数のストライプからなる青色変換フィルタ層を得た。

【0065】

その後、透明基板上に、以下のように緑色変換フィルタ層2Gを形成した。蛍光色素としてクマリン6(0.7重量部)を溶剤のプロピレングリコールモノエチルアセテー(PGMEA)120重量部へ溶解させた。得られた溶液に対して100重量部の新日鐵化学製V259PA/P5を加えて溶解させ、塗布液を得た。透明基板上に、この塗布液を塗布し、フォトリソグラフィ法にてパターニングを実施した。これにより、幅0.08mm、ピッチ0.33mm、厚さ10μmの複数のストライプからなる緑色変換フィルタ層を得た。なお、緑色変換フィルタ層は、色変換層のみで構成されている。

【0066】

その後、透明基板上に、以下のように赤色変換フィルタ層2Rを形成した。蛍光色素としてクマリン6(0.6重量部)、ローダミン6G(03重量部)およびベーシックバイオレット(0.3重量部)を120重量部のPGMEA中へ溶解させた。得られた溶液に対して100重量部の新日鐵化学製B259PA/P5を加えて溶解させ、塗布液を得た。透明基板上に、この塗布液を塗布し、フォトリソグラフ用にてパターニングを実施した。これにより、幅0.08mm、ピッチ0.33mm、厚さ10μmの複数のストライプからなる赤色変換フィルタ層を得た。なお、赤色変換フィルタ層は、色変換層のみで構成されている。

【0067】

その後、ブラックマトリクスおよび各色の色変換フィルタ層の上に、以下のように平坦化層3を形成した。第一に、ブラックマトリクスおよび各色の色変換フィルタ層の上に、第一の無機酸化物の層であるSiO2膜を形成した。成膜は、平行平板型プラズマCVD装置を用いて行った。成膜処理において、雰囲気は、TEOSガス5sccm(1atm、0℃、以下同様)とO2ガス200sccmとした。また、RF印加電力は200W、基板ステ一ジ温度は100℃とした。膜厚は、ブラックマトリクス上でおよそ12μmとした。

【0068】

その後、第一の無機酸化物の層を研磨することで、平坦化層3を形成した。研磨は、CMP法により行った。CMP装置として市販の8インチロータリータイプを用いた。CMPパッドとして発泡ポリウレタン製パッドを用いた。CMPスラリーとして砥粒フリータイプのCuスラリーを用いた。研磨処理において、印加圧力は5kPaとした。研磨後の平坦化層の膜厚は、色変換層の上で約1μmとした。平坦化層の表面の凹凸は0.5μm以内であった。

【0069】

その後、平坦化層の上に、以下のように被覆層4として、第二の無機酸化物の層であるSiO2膜を形成した。成膜は、スパッタ法により行った。成膜処理において、スパッタターゲットにホウ素ドープ型のSiターゲットを用いた。ホウ素ドープ型のSiターゲットは、およそ1Ωcmの導電率の物を用いた。これにより、ターゲット表面における帯電を抑制し、異常放電の発生頻度を低める効果を得た。スパッタガスにはArおよびO2混合ガスを用いた。膜厚は、300nmとした。

【0070】

その後、被覆層の上に、以下のように第一の電極5と、有機発光層保護部(ダミーパターン)を形成した。DCスパッタ法(ターゲットIn−Zn酸化物、スパッタガス:O2およびAr)を用い、室温において200nmのIZOを被覆層8上の全面に堆積させた。その後、シュウ酸水溶液をエッチング液として用いるフォトリソグラフィ法によってパターニングした。第一の電極は、色変換フィルタ層の上方に位置し、色変換フィルタのストライプと同一方向に伸びる、幅01mm、ピッチ011mmのストライプ状とした。ダミーパターンは、表示領域の外側で、第二の電極からの引出し線を形成する位置よりも内側に、幅0.5mm、長さ40.25mm、厚さ200nmとした。

【0071】

次いで、フォトリソグラフ法を用いて、第一の電極5のストライプの間隙および、ダミーパターンの上に絶縁膜(ポリイミド膜、東レ株式会社製フォトニース)(図示せず)を形成した。

【0072】

その後、第一の電極の上に、以下のように反射電極分離隔壁(図示せず)を形成した。ネガ型フォトレジスト(日本ゼオン製ZPN1168)をスピンコート法によって塗布し、プリベークを行い、フォトマスクを用いて所定のパターンを焼き付け、60秒間にわたって110℃のホットプレート上でポストエクスポージャーベークを行った後に現像を行い、さらに15分間にわたって160℃のホットプレート上で加熱を行った。これにより、第二の電極を設けない領域に、第一の電極のストライプと直行する方向に伸び、逆テーパー形状の断面を有するストライプ状の反射電極分離隔壁を形成した。

【0073】

その後、第一の電極の上に、以下のように正孔注入層(図示せず)、正孔輸送層(図示せず)、有機発光層6および電子注入層(図示せず)を形成した。反射電極分離隔壁以下の構造を形成した基板を抵抗加熱蒸着装置内に装着し、正孔注入層、正孔輸送層、有機発光層、電子注入層を、真空を破らずに順次成膜した。成膜に際して、真空槽内圧を1×10-4Paまで減圧した。正孔注入層として、膜厚100nmの銅フタロシアニン(CuPc)を、正孔輸送層として、膜厚20nmの4,4’―ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(α一NPD)を、有機発光層として、膜厚30nmの4,4’一ビス(2,2’一ジフェニルビニル)ビフェニル(DPVBi)を、そして電子涯入層として、膜厚20nmのAlq3を積層した。

【0074】

次に、真空を破ることなしに、電子注入層の上に、以下のように第二の電極7を形成した。第一の電極のストライプパターンと直交する方向に延びる幅300μmおよびピッチ330μm(ギャップ幅30μm)のストライプパターンが得られるマスクを用いて、Mg/Ag(質量比10/1)を堆積させた。これにより、膜厚200nmの第二の電極を得た。

【0075】

こうして得られた有機ELディスプレイパネルを、グローブボックス内乾燥窒素雰囲気下(酸素および水分濃度ともに10ppm以下)において、封止ガラス(図示せず)とUV硬化接着剤を用いて封止した。

【0076】

[実施例2]

被覆層以外は、実施例1と同様に、実施例2にかかる有機ELディスプレイパネルを作製した。被覆層として、第二の無機窒化物の層であるSiNx膜を形成した。被覆層は、平行平板型プラズマCVD装置を用いて成膜した。成膜処理において、雰囲気はSiH4ガス50sccmとN2ガス200sccmとした。RF印加電力は150W、基板ステージ温度は100℃とした。膜厚は、およそ300nmとした。

【0077】

[実施例3]

色変換層形成後に密着層として有機樹脂部9をさらに形成した以外は実施例1と同様に、実施例3にかかる有機ELディスプレイパネルを作製した。スピンコート法を用いて平坦化材料(JSR製:NN810L)を塗布し、フォトリソグラフィ法によってパターニングを実施し、色変換層およびブラックマトリクスを被覆する有機樹脂部を形成した。有機樹脂部の膜厚はブラックマトリクス上で1μm、色変換層の上で0.2μmであった(各々、その中央部での厚さを示す)。

【0078】

[比較例1]

第一の無機酸化物を含有する平坦化層の代わりに、有機樹脂により平坦化層を形成した以外は実施例1と同様に、比較例1にかかる有機ELディスプレイパネルを作製した。色変換層形成後に、有機樹脂により平坦化層を形成した。スピンコート法を用いて平坦化材料(JSR製:NN810)を塗布し、フォトリソグラフィ法によってパターニングを実施し、色変換層およびブラックマトリクスを被覆する平坦化層を形成した。平坦化層の膜厚はブラックマトリクス上で5μm、色変換層の上で2μmであった(各々、その中央部での厚さを示す)。この後、実施例1における被覆層と同様に、無機酸化物を含有する被覆層としてSiO2膜を形成した。

【0079】

[評価]

実施例1〜3および比較例1にかかる有機ELディスプレイパネルを、ダークスポットの発生について試験した。試験は、Duty1/60で、面輝度100cd/m2、室温において1000時間駆動後のダークスポット密度を比較することで行った。ダークスポット密度は、以下のように算出した。有機ELディスプレイパネルの点灯状態で、全表示領域のうち、非点灯領域(輝度が周囲よりも50%以上低い部分)の面積が10μm2以上となる箇所を計数した。これを表示領域の面積で割り、ダークスポット密度(cm2あたりのダークスポット数)を算出した。各実施例および比較例についてパネル数を10個とし、パネル前面の観察を行った。表1に、実施例1〜3および比較例1にかかる有機ELディスプレイパネルにおいて観察されたダークスポット密度を示す。

【0080】

【表1】

【0081】

表1から分かるように、実施例1および2の有機ELディスプレイパネルは、比較例1の有機ELディスプレイパネルと比較して、ダークスポットの発生が少ない。ここから、有機樹脂の代わりに無機酸化物または無機窒化物を用いて平坦化層を形成することにより、水分および酸素から有機EL層60をより有効に保護することができることが分かる。以上のことから、無機酸化物または無機窒化物を用いて平坦化層を形成することが、ダークスポットの発生防止、および素子の長寿命化に有効であることが分かった。

【0082】

実施例3の有機樹脂層を用いた有機ELディスプレイパネルは、ダークスポットの発生数で実施例1、2に劣るが、特にブラックマトリクス材料上での平坦化層との密着性を向上させる効果が得られ、平坦化層の研磨工程における平坦化層の剥離発生の頻度を抑制することができた。

【図面の簡単な説明】

【0083】

【図1】図1に、本発明の一の実施形態にかかる有機ELディスプレイパネルの断面図を示す。

【図2】図2に、本発明にかかる有機ELディスプレイパネルにおける平坦化層および被覆層の形成工程の模式図を示す。

【図3】図3に、本発明にかかる有機ELディスプレイパネルにおける有機樹脂部、平坦化層および被覆層の形成工程の模式図を示す。

【符号の説明】

【0084】

1:透明基板

2R,G,B:色変調部

3:平坦化層

4:被覆層

5:第一の電極

6:有機発光層

7:第二の電極

8:有機樹脂部

9:遮蔽部

【特許請求の範囲】

【請求項1】

透明基板と、

前記透明基板の上に規則的に設けられた複数の色変調部と、

前記複数の色変調部の上に、前記複数の色変調部を覆うように設けられた、第一の無機酸化物または無機窒化物を含有する平坦化層と、

前記平坦化層の上に設けられた、第二の無機酸化物または無機窒化物を含有する被覆層と、

前記被覆層の上に設けられた第一の電極と、

前記第一の電極の上に設けられた有機発光層と、

前記有機発光層の上に、前記第一の電極に対向するように設けられた第二の電極と

を有する有機ELディスプレイパネル。

【請求項2】

前記透明基板の上であって、前記複数の色変調部の間に設けられた有機樹脂部をさらに有する、請求項1に記載の有機ELディスプレイパネル。

【請求項3】

前記平坦化層が、炭素をさらに含有する、請求項1または2に記載の有機ELディスプレイパネル。

【請求項4】

前記被覆層が、炭素を実質的に含有しない、請求項1〜3のいずれかに記載の有機ELディスプレイパネル。

【請求項5】

有機ELディスプレイパネルの製造方法であって、

透明基板を供するステップと、

前記透明基板の上に規則的に複数の色変調部を設けるステップと、

前記複数の色変調部の上に、前記複数の色変調部を覆うように、第一の無機酸化物または無機窒化物を含有する平坦化層を設けるステップと、

前記平坦化層の上に、第二の無機酸化物または無機窒化物を含有する被覆層を設けるステップと、

前記被覆層の上に第一の電極を設けるステップと、

前記第一の電極の上に有機発光層を設けるステップと、

前記有機発光層の上に、前記第一の電極に対向するように第二の電極を設けるステップと

を含む方法。

【請求項6】

前記平坦化層を設けるステップが、

第一の無機酸化物または無機窒化物の層を設けるステップと、

前記第一の無機酸化物または無機窒化物の層を研磨し、その表面を平坦化するステップと

を含む、請求項5に記載の方法。

【請求項7】

前記透明基板の上であって、前記複数の色変調部の間に有機樹脂部を設けるステップをさらに有する、請求項5または6に記載の方法。

【請求項8】

前記平坦化層を設けるステップが、アルコキシシランを原料として用いて行われる、請求項5〜7のいずれかに記載の方法。

【請求項9】

前記平坦化層を設けるステップがCVD法を用いて行われる、請求項8に記載の方法。

【請求項10】

前記被覆層を設けるステップが、水素化ケイ素を原料として用いて行われる、請求項5〜9のいずれかに記載の方法。

【請求項11】

前記被覆層を設けるステップがCVD法を用いて行われる、請求項10に記載の方法。

【請求項12】

前記被覆層を設けるステップがスパッタリング法を用いて行われる、請求項5〜9のいずれかに記載の方法。

【請求項1】

透明基板と、

前記透明基板の上に規則的に設けられた複数の色変調部と、

前記複数の色変調部の上に、前記複数の色変調部を覆うように設けられた、第一の無機酸化物または無機窒化物を含有する平坦化層と、

前記平坦化層の上に設けられた、第二の無機酸化物または無機窒化物を含有する被覆層と、

前記被覆層の上に設けられた第一の電極と、

前記第一の電極の上に設けられた有機発光層と、

前記有機発光層の上に、前記第一の電極に対向するように設けられた第二の電極と

を有する有機ELディスプレイパネル。

【請求項2】

前記透明基板の上であって、前記複数の色変調部の間に設けられた有機樹脂部をさらに有する、請求項1に記載の有機ELディスプレイパネル。

【請求項3】

前記平坦化層が、炭素をさらに含有する、請求項1または2に記載の有機ELディスプレイパネル。

【請求項4】

前記被覆層が、炭素を実質的に含有しない、請求項1〜3のいずれかに記載の有機ELディスプレイパネル。

【請求項5】

有機ELディスプレイパネルの製造方法であって、

透明基板を供するステップと、

前記透明基板の上に規則的に複数の色変調部を設けるステップと、

前記複数の色変調部の上に、前記複数の色変調部を覆うように、第一の無機酸化物または無機窒化物を含有する平坦化層を設けるステップと、

前記平坦化層の上に、第二の無機酸化物または無機窒化物を含有する被覆層を設けるステップと、

前記被覆層の上に第一の電極を設けるステップと、

前記第一の電極の上に有機発光層を設けるステップと、

前記有機発光層の上に、前記第一の電極に対向するように第二の電極を設けるステップと

を含む方法。

【請求項6】

前記平坦化層を設けるステップが、

第一の無機酸化物または無機窒化物の層を設けるステップと、

前記第一の無機酸化物または無機窒化物の層を研磨し、その表面を平坦化するステップと

を含む、請求項5に記載の方法。

【請求項7】

前記透明基板の上であって、前記複数の色変調部の間に有機樹脂部を設けるステップをさらに有する、請求項5または6に記載の方法。

【請求項8】

前記平坦化層を設けるステップが、アルコキシシランを原料として用いて行われる、請求項5〜7のいずれかに記載の方法。

【請求項9】

前記平坦化層を設けるステップがCVD法を用いて行われる、請求項8に記載の方法。

【請求項10】

前記被覆層を設けるステップが、水素化ケイ素を原料として用いて行われる、請求項5〜9のいずれかに記載の方法。

【請求項11】

前記被覆層を設けるステップがCVD法を用いて行われる、請求項10に記載の方法。

【請求項12】

前記被覆層を設けるステップがスパッタリング法を用いて行われる、請求項5〜9のいずれかに記載の方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−188743(P2007−188743A)

【公開日】平成19年7月26日(2007.7.26)

【国際特許分類】

【出願番号】特願2006−5579(P2006−5579)

【出願日】平成18年1月13日(2006.1.13)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

【公開日】平成19年7月26日(2007.7.26)

【国際特許分類】

【出願日】平成18年1月13日(2006.1.13)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]