有機ELディスプレイパネルの製造方法

【課題】サテライトによる短絡不良を抑制することができる、有機ELディスプレイパネルの製造方法を提供すること。

【解決手段】それぞれの色に対応した有機発光層を、発光材料を溶媒に溶かしたインクをインクジェットで塗布することによって形成する際に、それぞれの色に対応するインクを、粘度の低い順番に塗布することによって、先に塗布したインクのサテライトを、後から塗布した粘度の高いインクで被覆できる。これによって、有機ELディスプレイのインクジェットで製造する際、サテライトによる短絡不良を抑制できる。

【解決手段】それぞれの色に対応した有機発光層を、発光材料を溶媒に溶かしたインクをインクジェットで塗布することによって形成する際に、それぞれの色に対応するインクを、粘度の低い順番に塗布することによって、先に塗布したインクのサテライトを、後から塗布した粘度の高いインクで被覆できる。これによって、有機ELディスプレイのインクジェットで製造する際、サテライトによる短絡不良を抑制できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、塗布技術によって発光層を形成する発光装置の製造方法、特に有機ELディスプレイパネルの製造方法に関する。

【背景技術】

【0002】

現在、種々の発光素子が使用されているが、軽量、低消費電力、高画質かつ広視野角という特徴を持つ有機ELディスプレイパネルが注目されている。有機ELディスプレイパネルは、基板上に隔壁で区画された画素ごとに面に垂直方向に、陽極、発光層、陰極の順に積層されて構成されている。また、発光層として、「R」,「G」,「B」の3色に対応した3種類がある。この有機ELディスプレイパネルでは、陰極からの電子と陽極からの正孔が発光層内で結合し発光する。

【0003】

この発光材料の種類により、低分子材料を用いる低分子型と高分子材料を用いる高分子型に大別される。

【0004】

低分子型の場合は主に真空蒸着法により有機薄膜を形成し、高分子型の場合は主に溶媒に溶解または分散させてからスピンコート法やインクジェット法により有機薄膜を形成する。

【0005】

塗布技術による製造方法は、蒸着技術などに比べて設備構成がシンプルで大型化が可能である。そのため、インクジェット法などの塗布技術を用いて製造する方法が注目されている。前記有機ELディスプレイパネルの発光層として、3色(赤緑青)のインクをインクジェットで塗布する有機ELディスプレイパネルの製造方法が知られている。

【0006】

図5は、従来のインクジェットによる有機ELディスプレイパネルの製造方法の工程図である。

【0007】

図5において、1は基板、31は隔壁であり、基板1を区画するよう形成されている。32は陽極であり、基板1上に形成されている。隔壁31により区画された領域内で、陽極32上に溶媒の量が多いインクから、溶媒の量が少ないインク、すなわち、赤色インク401Rから、緑色インク401G、青色インク401Bの順に塗布すると、乾燥ムラが抑制されるとしている(特許文献1)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−277578号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記従来のような、3色のインクをインクジェットで塗布する有機ELディスプレイの製造方法においては、先に塗布するインクのサテライトが、後に塗布したインクによって被覆されず、電極間の短絡が発生するという問題がある。

【0010】

ここで、サテライトについて説明する。インクジェットは、ピエゾ素子などの伸縮素子を用いてインク室を膨張、収縮させることにより、インクジェットヘッドからインクの小滴(主滴)を吐出させるが、この主滴の後に主滴よりも小さくて速度の遅い複数の微小滴が発生する。この微小液のことを「サテライト」という。

【0011】

このサテライトの発生原因は、主滴の吐出後のインクジェットヘッド内の気泡の収縮やピエゾ素子の変形により、インクジェットヘッドでのインクのメニスカス面が振動し、メニスカス面がインクジェット外の方向へ移動した時、インクの吐出が再度生じるためということが知られている。

【0012】

サテライトは、主滴に対して時間的に遅れ、また、微小滴であるために非常に早くインク溶媒が乾燥する。従って、所定の画素に着弾されない、かつ、着弾時にはほぼ固化している。このため、有機ELディスプレイの表示欠陥の原因となることが多い。

【0013】

本発明は、上記従来の課題を解決するもので、有機ELディスプレイパネルをインクジェットで製造する際、サテライトによる短絡不良を抑制できる、有機ELディスプレイパネルの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明は、発光材料を溶媒に溶解したインクをインクジェットで塗布することによって、「R」「G」「B」それぞれの色に対応した発光層を形成する際に、それぞれの色に対応するインクを粘度の低い順番に塗布する。

【発明の効果】

【0015】

以上のように、本発明の有機ELディスプレイパネルの製造方法によると、先に塗布したインクのサテライトを、後から塗布した粘度の高いインクで被覆できる。これによって、有機ELディスプレイパネルをインクジェットで製造する際、サテライトによる短絡不良を抑制できる。

【図面の簡単な説明】

【0016】

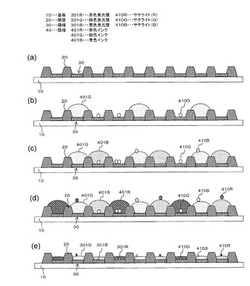

【図1】本発明の実施の形態1に係る有機EL装置の製造方法の各ステップを示す概略断面図

【図2】有機ELディスプレイパネルの構成を示す概略断面図

【図3】従来技術の発光層の塗布における問題点を説明する拡大断面図

【図4】図2の有機ELディスプレイパネルの拡大断面図

【図5】従来のインクジェットによる有機ELディスプレイパネルの製造方法の工程図

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について、図面を参照しながら説明する。

【0018】

本発明者らは、サテライトによる電極間の短絡不良を分析した。

【0019】

図3は、従来技術の発光層の塗布における問題点を説明する拡大断面図である。同図において、10は基板、20は隔壁であり、基板10を区画するよう形成されている。30は陽極であり、基板10上に形成されている。

【0020】

隔壁20により区画された領域内で、図3に示すように、先に塗布したインクのサテライトが、後で塗布したインク301で被覆されずに乾燥し、その後、陰極40を形成すると電極間の短絡部500で短絡が発生するということを突き止めた。

【0021】

(実施の形態1)

ここでは、その発光層の塗布工程として、印刷法の一つであるインクジェット法を用いた例について説明する。

【0022】

上述の塗布工程にて、フルオレン系高分子材料などの発光高分子材料を、トルエンやキシレン、シクロヘキシルベンゼンのような溶媒へ溶解したインクを、インクジェット法を用いて基板上へ所定の位置へ塗布する。塗布するインク量や高分子材料の濃度は、形成する有機薄膜層の厚さ、塗布部の形状により決定される。

【0023】

次に、乾燥処理を行うことにより発光層が形成される。この乾燥工程にて、インクに含まれる溶媒が蒸発し、発光層が形成される。

【0024】

図1を用いて本発明の実施の形態1に係る有機ELディスプレイパネルの製造方法における発光層の塗布工程を説明する。この場合の塗布装置としては、インクジェット装置を使用する。

【0025】

((ステップ1))

基板10上に陽極30および隔壁20を形成する(図1(a))。

【0026】

図1(a)は、各色成分のインクを塗布する塗布工程直前の状態を示す概略断面図である。隔壁20には、例えば、フッ素化合物含有のポリイミド樹脂やアクリル樹脂が使用され、インクに対して撥液化処理される。

【0027】

隔壁20は、次の塗布工程においてインクを塗布する各画素領域を区画する。隔壁20を形成しているので、塗布されたインクは所望の画素領域に止まり、混色することなく高品位なディスプレイパネルを実現できる。なお、隔壁20を線状(ライン状)に形成し、「R」「G」「B」の各色ごとにライン形状に区画してもよい。或いは、隔壁20を格子状に形成し、各画素(ピクセル)を区画してもよい。

【0028】

なお、ライン状に区画した場合には、陽極30をピクセル状にパターニングしておくことで、各画素ごとに選択可能となり、ディスプレイパネルとして機能させることができる。

【0029】

((ステップ2))

まず、基板10上にインク粘度が最も低い色のインク(緑色インク401G)を塗布する(図1(b))。図1(b)は、緑色インク401G塗布後の状態を示す概略断面図である。

【0030】

410Gが緑色インク401Gのサテライトであり、未塗布領域の陽極30上に乗るように形成する。サテライトは、半径3μm以下と非常に小さい液滴であり、基板に到達時にはほぼインクの溶媒が乾燥し、球状または半円上の形状となる。塗布は一括でするのが望ましいが、塗布方向(基板搬送方向)と垂直方向でのノズルヘッドの幅が狭い場合は複数回走査して塗布してもよい。

【0031】

((ステップ3))

次に、インク粘度が次に低い青色インク401Bを塗布する。(図1(c))。

【0032】

図1(c)は、青色インク401B塗布後の状態を示す概略断面図である。410Bが青色インク401Bのサテライトである。サテライト(B)410Bは、緑色インク401Gが既に塗布されたところでは、緑色インク401Gの上にのっており、塗布されていないところでは、陽極30上に乗っている。

【0033】

((ステップ4))

最後に、インク粘度が最も高い赤色インク401Rを塗布する(図1(d))。

【0034】

図1(d)は、赤色インク401R塗布後の状態を示す概略断面図である。410Rが赤色インク401Rのサテライトである。サテライト(R)410Rは、青色インク401B、緑色インク401Gの上に乗っている。

【0035】

((ステップ5))

「R」「G」「B」のすべてのインクを塗布した後、真空乾燥炉などで残留溶媒を除去する。

【0036】

図1(e)は、各色成分のインク(赤色インク401R、緑色インク401G、青色インク401B)が乾燥して、発光層(赤色発光層301R、緑色発光層301G、青色発光層301B)となった状態を示す概略断面図である。

【0037】

サテライト(R)410Rは、青色発光層301B、緑色発光層301Gの上にのっている。サテライト(B)410Bは緑色発光層301Gの上にのっている。陽極30上にのっていたサテライト(B)410Bは赤色発光層301Rで被覆されている。陽極30上に乗っていたサテライト(G)410Gは、赤色発光層301Rまたは青色発光層301Bで被覆されている。

【0038】

((ステップ6))

その後、スパッタリング法等で陰極40を形成する。

【0039】

図2は、陰極形成後の有機ELディスプレイパネルの構成を示す概略断面図である。

【0040】

この有機ELディスプレイは、基板10の平面上に複数の隔壁20で区画された画素領域を有し、各画素は、面に垂直方向について陽極30、発光層301、陰極40が順に積層されて構成されている。

【0041】

有機ELディスプレイの場合、発光層として「R」「G」「B」の3色に対応した3種類がある。それぞれを赤色発光層301R、緑色発光層301G、青色発光層301Bで表している。各画素ごとに、発光層301は、赤(R)、緑(G)、青(B)の各色の発光層が形成される。陽極30の上のサテライト(G)410Gは、赤色発光層301Rや青色発光層301Bにより被覆されており、緑色発光層301Gや青色発光層301Bの上のサテライト(B)410Bやサテライト(R)410Rは陰極40により被覆されている。

【0042】

図4は、図2の有機ELディスプレイパネルの拡大断面図である。先に塗布したインクのサテライト(G)410Gを、後から塗布した粘度の高いインクで被覆でき、赤色発光層301Rができる。これによって、有機ELディスプレイパネルをインクジェットで製造する際、サテライトによる短絡不良を抑制できる。

【0043】

この有機ELディスプレイでは、陰極からの電子と陽極からの正孔が発光層内で結合し発光する。

【0044】

以上のようにして、後から粘度の高いインク塗布することにより、陽極上にのっている先に塗布したインクのサテライトを被覆することができる。これによって、サテライトによる短絡不良を抑制できる。

【0045】

本発明の実施の形態1に係る有機ELディスプレイパネルを製造方法では、各色成分のインクを塗布するステップにおいて、インク粘度が相対的に低い色成分のインクからインク粘度が相対的に高い色成分のインクの順番に塗布することを特徴とする。これについて、各色成分の発光高分子材料の濃度は下記の関係式、

(Rインク)>(Bインク)>(Gインク)、

を満たす各インクを使用する場合を例に説明する。また、この有機ELディスプレイパネルでは、「R」「G」「B」のそれぞれの発光層の膜厚が50〜100nmの範囲内でほぼ等しいものとする。インク粘度は、高分子材料の濃度の増加に伴い、指数関数的に増加する。そのため、インク粘度の関係は、

(Rインク)>(Bインク)>(Gインク)

となる。なお、有機ELディスプレイの製造方法におけるインクの濃度は0.5〜10wt%の範囲である。

【0046】

また、インク粘度は発光高分子材料の濃度の他に、発光高分子材料の分子量の増加に伴って増加する。そのため、発光高分子材料の分子量が低い発光高分子材料が溶解したインクはインク粘度が低く、分子量が高い発光高分子材料を溶解したインクはインク粘度が高い。したがって、高分子材料の分子量が低いインクから高いインクの順に塗布する。

【0047】

なお、有機ELディスプレイパネルの製造方法における発光高分子材料の分子量は、50万以上の高分子材料を用いた場合パネル品質が劣化するため、10万〜50万の範囲である。インクジェットで用いられるインク粘度は、2〜20mPa・sであり、サテライトを被覆できるインク粘度領域は、11mPa・s以上のインクを用いた場合である。

【0048】

粘度が高いインクは、流動性が低く、下地の影響を受けにくい。そのため、サテライトのような異物がある場合においても、異物に沿って膜形成されず、異物を被覆する。後から塗布した粘度が高いインクのサテライトは、既に塗布されたインク滴の上にのるため、電極が被覆された状態となる。

【0049】

一方、粘度が低いインクは、先に塗布することにより、下地にサテライトのような異物がない状態で塗布することができ、電極を被覆することができる。これによって、有機ELディスプレイパネルのインクジェットで製造する際、サテライトによる短絡不良を抑制できる。

【0050】

なお、基板10にはディスプレイを駆動するためのTFT(図示せず)を内蔵してもよい。また、陰極の上層には封止膜(図示せず)やカラーフィルタ(図示せず)などが適宜配置されてもよい。

【0051】

(実施の形態2)

以下、本発明の実施の形態2について、説明する。

【0052】

本発明の有機ELディスプレイパネルの基本的な製造プロセスの、本発明の実施形態1で説明したので、ここでは説明を省略する。

【0053】

本発明の実施の形態2に係る有機ELディスプレイパネルを製造する方法では、各色成分のインクを塗布するステップにおいて、各色成分インクの発光高分子材料の濃度がほぼ同じ濃度の場合について説明する。

【0054】

各色成分のインクは、所望の発光材料と溶媒を含む。前述のようにインク粘度は、発光高分子材料の濃度に依存するが、溶媒種や組成比にも、インク粘度は依存する。そのため、複数の溶媒を用いる場合、類似構造のより高沸点溶媒を用いる、また、高沸点溶媒の組成比を高めることにより、インク粘度を増加させることが可能である。ほぼ同じ濃度の場合、各色成分のインクを塗布する順に複数のインク溶媒の高沸点溶媒の組成比を高めることにより、意図的に最後に塗布するインク粘度を増加させる。

【0055】

但し、より高沸点溶媒を用いる、また、高沸点溶媒の組成比を高めることにより、インク塗布後のインク溶媒の乾燥に要する時間が長くなるという欠点がある。従って、後から塗布するインクのみを高沸点溶媒の組成比を高めることが好ましい。または、同等の沸点の溶媒で構造の異なる溶媒を用いる。この場合、インク塗布後のインク溶媒の乾燥に要する時間は変わらないが、発光高分子材料への溶解性や品質へ与える影響が変わる。そのため、事前に溶解性の確認と品質への影響確認を行う必要がある。

【0056】

また、本発明の実施の形態2は、インクに含有する発光材料に低分子材料を使用してもよい。それにより、先に塗布したインクのサテライトを、後から塗布した粘度の高いインクで被覆できる。これによって、有機ELディスプレイパネルをインクジェットで製造する際、サテライトによる短絡不良を抑制できる。

【0057】

なお、塗布したインク溶媒の乾燥は、各色個別に乾燥した場合でも、3色塗布後にまとめて乾燥した場合でもよい。また、本実施の形態2では、基板の上に、陽極、発光層、陰極の順に積層する構成で説明したが、陽極と陰極が逆の構成であっても良い。

【産業上の利用可能性】

【0058】

本発明に係る有機ELディスプレイの製造方法によると、サテライトによる短絡不良を抑制した有機ELディスプレイを製造することができる。

【符号の説明】

【0059】

1,10 基板

20,31 隔壁

30,32 陽極

40 陰極

301R 赤色発光層

301G 緑色発光層

301B 青色発光層

401R 赤色インク

401G 緑色インク

401B 青色インク

410R サテライト(R)

410G サテライト(G)

410B サテライト(B)

500 短絡部

【技術分野】

【0001】

本発明は、塗布技術によって発光層を形成する発光装置の製造方法、特に有機ELディスプレイパネルの製造方法に関する。

【背景技術】

【0002】

現在、種々の発光素子が使用されているが、軽量、低消費電力、高画質かつ広視野角という特徴を持つ有機ELディスプレイパネルが注目されている。有機ELディスプレイパネルは、基板上に隔壁で区画された画素ごとに面に垂直方向に、陽極、発光層、陰極の順に積層されて構成されている。また、発光層として、「R」,「G」,「B」の3色に対応した3種類がある。この有機ELディスプレイパネルでは、陰極からの電子と陽極からの正孔が発光層内で結合し発光する。

【0003】

この発光材料の種類により、低分子材料を用いる低分子型と高分子材料を用いる高分子型に大別される。

【0004】

低分子型の場合は主に真空蒸着法により有機薄膜を形成し、高分子型の場合は主に溶媒に溶解または分散させてからスピンコート法やインクジェット法により有機薄膜を形成する。

【0005】

塗布技術による製造方法は、蒸着技術などに比べて設備構成がシンプルで大型化が可能である。そのため、インクジェット法などの塗布技術を用いて製造する方法が注目されている。前記有機ELディスプレイパネルの発光層として、3色(赤緑青)のインクをインクジェットで塗布する有機ELディスプレイパネルの製造方法が知られている。

【0006】

図5は、従来のインクジェットによる有機ELディスプレイパネルの製造方法の工程図である。

【0007】

図5において、1は基板、31は隔壁であり、基板1を区画するよう形成されている。32は陽極であり、基板1上に形成されている。隔壁31により区画された領域内で、陽極32上に溶媒の量が多いインクから、溶媒の量が少ないインク、すなわち、赤色インク401Rから、緑色インク401G、青色インク401Bの順に塗布すると、乾燥ムラが抑制されるとしている(特許文献1)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−277578号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記従来のような、3色のインクをインクジェットで塗布する有機ELディスプレイの製造方法においては、先に塗布するインクのサテライトが、後に塗布したインクによって被覆されず、電極間の短絡が発生するという問題がある。

【0010】

ここで、サテライトについて説明する。インクジェットは、ピエゾ素子などの伸縮素子を用いてインク室を膨張、収縮させることにより、インクジェットヘッドからインクの小滴(主滴)を吐出させるが、この主滴の後に主滴よりも小さくて速度の遅い複数の微小滴が発生する。この微小液のことを「サテライト」という。

【0011】

このサテライトの発生原因は、主滴の吐出後のインクジェットヘッド内の気泡の収縮やピエゾ素子の変形により、インクジェットヘッドでのインクのメニスカス面が振動し、メニスカス面がインクジェット外の方向へ移動した時、インクの吐出が再度生じるためということが知られている。

【0012】

サテライトは、主滴に対して時間的に遅れ、また、微小滴であるために非常に早くインク溶媒が乾燥する。従って、所定の画素に着弾されない、かつ、着弾時にはほぼ固化している。このため、有機ELディスプレイの表示欠陥の原因となることが多い。

【0013】

本発明は、上記従来の課題を解決するもので、有機ELディスプレイパネルをインクジェットで製造する際、サテライトによる短絡不良を抑制できる、有機ELディスプレイパネルの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明は、発光材料を溶媒に溶解したインクをインクジェットで塗布することによって、「R」「G」「B」それぞれの色に対応した発光層を形成する際に、それぞれの色に対応するインクを粘度の低い順番に塗布する。

【発明の効果】

【0015】

以上のように、本発明の有機ELディスプレイパネルの製造方法によると、先に塗布したインクのサテライトを、後から塗布した粘度の高いインクで被覆できる。これによって、有機ELディスプレイパネルをインクジェットで製造する際、サテライトによる短絡不良を抑制できる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態1に係る有機EL装置の製造方法の各ステップを示す概略断面図

【図2】有機ELディスプレイパネルの構成を示す概略断面図

【図3】従来技術の発光層の塗布における問題点を説明する拡大断面図

【図4】図2の有機ELディスプレイパネルの拡大断面図

【図5】従来のインクジェットによる有機ELディスプレイパネルの製造方法の工程図

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について、図面を参照しながら説明する。

【0018】

本発明者らは、サテライトによる電極間の短絡不良を分析した。

【0019】

図3は、従来技術の発光層の塗布における問題点を説明する拡大断面図である。同図において、10は基板、20は隔壁であり、基板10を区画するよう形成されている。30は陽極であり、基板10上に形成されている。

【0020】

隔壁20により区画された領域内で、図3に示すように、先に塗布したインクのサテライトが、後で塗布したインク301で被覆されずに乾燥し、その後、陰極40を形成すると電極間の短絡部500で短絡が発生するということを突き止めた。

【0021】

(実施の形態1)

ここでは、その発光層の塗布工程として、印刷法の一つであるインクジェット法を用いた例について説明する。

【0022】

上述の塗布工程にて、フルオレン系高分子材料などの発光高分子材料を、トルエンやキシレン、シクロヘキシルベンゼンのような溶媒へ溶解したインクを、インクジェット法を用いて基板上へ所定の位置へ塗布する。塗布するインク量や高分子材料の濃度は、形成する有機薄膜層の厚さ、塗布部の形状により決定される。

【0023】

次に、乾燥処理を行うことにより発光層が形成される。この乾燥工程にて、インクに含まれる溶媒が蒸発し、発光層が形成される。

【0024】

図1を用いて本発明の実施の形態1に係る有機ELディスプレイパネルの製造方法における発光層の塗布工程を説明する。この場合の塗布装置としては、インクジェット装置を使用する。

【0025】

((ステップ1))

基板10上に陽極30および隔壁20を形成する(図1(a))。

【0026】

図1(a)は、各色成分のインクを塗布する塗布工程直前の状態を示す概略断面図である。隔壁20には、例えば、フッ素化合物含有のポリイミド樹脂やアクリル樹脂が使用され、インクに対して撥液化処理される。

【0027】

隔壁20は、次の塗布工程においてインクを塗布する各画素領域を区画する。隔壁20を形成しているので、塗布されたインクは所望の画素領域に止まり、混色することなく高品位なディスプレイパネルを実現できる。なお、隔壁20を線状(ライン状)に形成し、「R」「G」「B」の各色ごとにライン形状に区画してもよい。或いは、隔壁20を格子状に形成し、各画素(ピクセル)を区画してもよい。

【0028】

なお、ライン状に区画した場合には、陽極30をピクセル状にパターニングしておくことで、各画素ごとに選択可能となり、ディスプレイパネルとして機能させることができる。

【0029】

((ステップ2))

まず、基板10上にインク粘度が最も低い色のインク(緑色インク401G)を塗布する(図1(b))。図1(b)は、緑色インク401G塗布後の状態を示す概略断面図である。

【0030】

410Gが緑色インク401Gのサテライトであり、未塗布領域の陽極30上に乗るように形成する。サテライトは、半径3μm以下と非常に小さい液滴であり、基板に到達時にはほぼインクの溶媒が乾燥し、球状または半円上の形状となる。塗布は一括でするのが望ましいが、塗布方向(基板搬送方向)と垂直方向でのノズルヘッドの幅が狭い場合は複数回走査して塗布してもよい。

【0031】

((ステップ3))

次に、インク粘度が次に低い青色インク401Bを塗布する。(図1(c))。

【0032】

図1(c)は、青色インク401B塗布後の状態を示す概略断面図である。410Bが青色インク401Bのサテライトである。サテライト(B)410Bは、緑色インク401Gが既に塗布されたところでは、緑色インク401Gの上にのっており、塗布されていないところでは、陽極30上に乗っている。

【0033】

((ステップ4))

最後に、インク粘度が最も高い赤色インク401Rを塗布する(図1(d))。

【0034】

図1(d)は、赤色インク401R塗布後の状態を示す概略断面図である。410Rが赤色インク401Rのサテライトである。サテライト(R)410Rは、青色インク401B、緑色インク401Gの上に乗っている。

【0035】

((ステップ5))

「R」「G」「B」のすべてのインクを塗布した後、真空乾燥炉などで残留溶媒を除去する。

【0036】

図1(e)は、各色成分のインク(赤色インク401R、緑色インク401G、青色インク401B)が乾燥して、発光層(赤色発光層301R、緑色発光層301G、青色発光層301B)となった状態を示す概略断面図である。

【0037】

サテライト(R)410Rは、青色発光層301B、緑色発光層301Gの上にのっている。サテライト(B)410Bは緑色発光層301Gの上にのっている。陽極30上にのっていたサテライト(B)410Bは赤色発光層301Rで被覆されている。陽極30上に乗っていたサテライト(G)410Gは、赤色発光層301Rまたは青色発光層301Bで被覆されている。

【0038】

((ステップ6))

その後、スパッタリング法等で陰極40を形成する。

【0039】

図2は、陰極形成後の有機ELディスプレイパネルの構成を示す概略断面図である。

【0040】

この有機ELディスプレイは、基板10の平面上に複数の隔壁20で区画された画素領域を有し、各画素は、面に垂直方向について陽極30、発光層301、陰極40が順に積層されて構成されている。

【0041】

有機ELディスプレイの場合、発光層として「R」「G」「B」の3色に対応した3種類がある。それぞれを赤色発光層301R、緑色発光層301G、青色発光層301Bで表している。各画素ごとに、発光層301は、赤(R)、緑(G)、青(B)の各色の発光層が形成される。陽極30の上のサテライト(G)410Gは、赤色発光層301Rや青色発光層301Bにより被覆されており、緑色発光層301Gや青色発光層301Bの上のサテライト(B)410Bやサテライト(R)410Rは陰極40により被覆されている。

【0042】

図4は、図2の有機ELディスプレイパネルの拡大断面図である。先に塗布したインクのサテライト(G)410Gを、後から塗布した粘度の高いインクで被覆でき、赤色発光層301Rができる。これによって、有機ELディスプレイパネルをインクジェットで製造する際、サテライトによる短絡不良を抑制できる。

【0043】

この有機ELディスプレイでは、陰極からの電子と陽極からの正孔が発光層内で結合し発光する。

【0044】

以上のようにして、後から粘度の高いインク塗布することにより、陽極上にのっている先に塗布したインクのサテライトを被覆することができる。これによって、サテライトによる短絡不良を抑制できる。

【0045】

本発明の実施の形態1に係る有機ELディスプレイパネルを製造方法では、各色成分のインクを塗布するステップにおいて、インク粘度が相対的に低い色成分のインクからインク粘度が相対的に高い色成分のインクの順番に塗布することを特徴とする。これについて、各色成分の発光高分子材料の濃度は下記の関係式、

(Rインク)>(Bインク)>(Gインク)、

を満たす各インクを使用する場合を例に説明する。また、この有機ELディスプレイパネルでは、「R」「G」「B」のそれぞれの発光層の膜厚が50〜100nmの範囲内でほぼ等しいものとする。インク粘度は、高分子材料の濃度の増加に伴い、指数関数的に増加する。そのため、インク粘度の関係は、

(Rインク)>(Bインク)>(Gインク)

となる。なお、有機ELディスプレイの製造方法におけるインクの濃度は0.5〜10wt%の範囲である。

【0046】

また、インク粘度は発光高分子材料の濃度の他に、発光高分子材料の分子量の増加に伴って増加する。そのため、発光高分子材料の分子量が低い発光高分子材料が溶解したインクはインク粘度が低く、分子量が高い発光高分子材料を溶解したインクはインク粘度が高い。したがって、高分子材料の分子量が低いインクから高いインクの順に塗布する。

【0047】

なお、有機ELディスプレイパネルの製造方法における発光高分子材料の分子量は、50万以上の高分子材料を用いた場合パネル品質が劣化するため、10万〜50万の範囲である。インクジェットで用いられるインク粘度は、2〜20mPa・sであり、サテライトを被覆できるインク粘度領域は、11mPa・s以上のインクを用いた場合である。

【0048】

粘度が高いインクは、流動性が低く、下地の影響を受けにくい。そのため、サテライトのような異物がある場合においても、異物に沿って膜形成されず、異物を被覆する。後から塗布した粘度が高いインクのサテライトは、既に塗布されたインク滴の上にのるため、電極が被覆された状態となる。

【0049】

一方、粘度が低いインクは、先に塗布することにより、下地にサテライトのような異物がない状態で塗布することができ、電極を被覆することができる。これによって、有機ELディスプレイパネルのインクジェットで製造する際、サテライトによる短絡不良を抑制できる。

【0050】

なお、基板10にはディスプレイを駆動するためのTFT(図示せず)を内蔵してもよい。また、陰極の上層には封止膜(図示せず)やカラーフィルタ(図示せず)などが適宜配置されてもよい。

【0051】

(実施の形態2)

以下、本発明の実施の形態2について、説明する。

【0052】

本発明の有機ELディスプレイパネルの基本的な製造プロセスの、本発明の実施形態1で説明したので、ここでは説明を省略する。

【0053】

本発明の実施の形態2に係る有機ELディスプレイパネルを製造する方法では、各色成分のインクを塗布するステップにおいて、各色成分インクの発光高分子材料の濃度がほぼ同じ濃度の場合について説明する。

【0054】

各色成分のインクは、所望の発光材料と溶媒を含む。前述のようにインク粘度は、発光高分子材料の濃度に依存するが、溶媒種や組成比にも、インク粘度は依存する。そのため、複数の溶媒を用いる場合、類似構造のより高沸点溶媒を用いる、また、高沸点溶媒の組成比を高めることにより、インク粘度を増加させることが可能である。ほぼ同じ濃度の場合、各色成分のインクを塗布する順に複数のインク溶媒の高沸点溶媒の組成比を高めることにより、意図的に最後に塗布するインク粘度を増加させる。

【0055】

但し、より高沸点溶媒を用いる、また、高沸点溶媒の組成比を高めることにより、インク塗布後のインク溶媒の乾燥に要する時間が長くなるという欠点がある。従って、後から塗布するインクのみを高沸点溶媒の組成比を高めることが好ましい。または、同等の沸点の溶媒で構造の異なる溶媒を用いる。この場合、インク塗布後のインク溶媒の乾燥に要する時間は変わらないが、発光高分子材料への溶解性や品質へ与える影響が変わる。そのため、事前に溶解性の確認と品質への影響確認を行う必要がある。

【0056】

また、本発明の実施の形態2は、インクに含有する発光材料に低分子材料を使用してもよい。それにより、先に塗布したインクのサテライトを、後から塗布した粘度の高いインクで被覆できる。これによって、有機ELディスプレイパネルをインクジェットで製造する際、サテライトによる短絡不良を抑制できる。

【0057】

なお、塗布したインク溶媒の乾燥は、各色個別に乾燥した場合でも、3色塗布後にまとめて乾燥した場合でもよい。また、本実施の形態2では、基板の上に、陽極、発光層、陰極の順に積層する構成で説明したが、陽極と陰極が逆の構成であっても良い。

【産業上の利用可能性】

【0058】

本発明に係る有機ELディスプレイの製造方法によると、サテライトによる短絡不良を抑制した有機ELディスプレイを製造することができる。

【符号の説明】

【0059】

1,10 基板

20,31 隔壁

30,32 陽極

40 陰極

301R 赤色発光層

301G 緑色発光層

301B 青色発光層

401R 赤色インク

401G 緑色インク

401B 青色インク

410R サテライト(R)

410G サテライト(G)

410B サテライト(B)

500 短絡部

【特許請求の範囲】

【請求項1】

基板上に形成された隔壁により区画された複数の画素領域に対し、複数の色に対応した画素領域に発光層を形成する有機ELディスプレイパネルの製造方法であって、

それぞれの色に対応した発光層を、発光材料を溶媒に溶解したインクを塗布することで形成する際に、それぞれの色に対応するインクを、粘度の低い順番に塗布すること、

を特徴とする有機ELディスプレイパネルの製造方法。

【請求項2】

2番目に塗布されるインク粘度は、

11mPa・s以上20mPa・s以下のインクである、請求項1記載の有機ELディスプレイパネルの製造方法。

【請求項1】

基板上に形成された隔壁により区画された複数の画素領域に対し、複数の色に対応した画素領域に発光層を形成する有機ELディスプレイパネルの製造方法であって、

それぞれの色に対応した発光層を、発光材料を溶媒に溶解したインクを塗布することで形成する際に、それぞれの色に対応するインクを、粘度の低い順番に塗布すること、

を特徴とする有機ELディスプレイパネルの製造方法。

【請求項2】

2番目に塗布されるインク粘度は、

11mPa・s以上20mPa・s以下のインクである、請求項1記載の有機ELディスプレイパネルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−98156(P2013−98156A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−243292(P2011−243292)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]