有機ELディスプレイ及び有機EL素子

【課題】3重項発光材料を用いた有機ELディスプレイ及び有機EL素子において、駆動電圧を低減し、製造工程を簡略化させる。

【解決手段】発光層5として、互いに発光色が異なる複数の発光層をそれぞれ有する、発光色が異なる複数の発光素子が設けられた有機ELディスプレイであって、発光色が異なる複数の発光層の内の少なくとも1種の発光層において、発光性ドーパントとして、3重項励起状態を経由して発光する発光材料が用いられており、かつ該発光材料が用いられている発光層において、ホスト材料として電子輸送性亜鉛錯体が用いられており、発光色が異なる複数の発光素子において、ホール注入電極2、ホール輸送層4、電子輸送層及び電子注入電極7が同一組成からなり、各素子が同一の素子構造を有することを特徴としている。

【解決手段】発光層5として、互いに発光色が異なる複数の発光層をそれぞれ有する、発光色が異なる複数の発光素子が設けられた有機ELディスプレイであって、発光色が異なる複数の発光層の内の少なくとも1種の発光層において、発光性ドーパントとして、3重項励起状態を経由して発光する発光材料が用いられており、かつ該発光材料が用いられている発光層において、ホスト材料として電子輸送性亜鉛錯体が用いられており、発光色が異なる複数の発光素子において、ホール注入電極2、ホール輸送層4、電子輸送層及び電子注入電極7が同一組成からなり、各素子が同一の素子構造を有することを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(EL)ディスプレイ及び有機エレクトロルミネッセンス(EL)素子に関するものである。

【背景技術】

【0002】

有機ELディスプレイは、視野角が広い、コントラストが高い、応答速度が速い、軽量薄型などの種々の特徴を有しており、携帯機器用ディスプレイとして期待されている。しかしながら、携帯機器は電池駆動であるため、電池の消耗を抑制するためには、ディスプレイの消費電力を小さくすることが求められている。また、携帯機器の価格の低下に伴い、部品としてのディスプレイの低コスト化も要求されている。

【0003】

有機ELディスプレイには、パッシブ型とアクティブ型が知られている。アクティブ型は、薄膜トランジスタ(TFT)基板の上に有機EL素子を積層させている。パッシブ型は加工された透明電極上に有機EL素子を積層させた単純マトリックス構造である。アクティブ型は、画素を個別に制御できるスタティック駆動であるため、線順次駆動のパッシブ型に比べて、寿命、消費電力の点で有利である。

【0004】

また、フルカラー方式としては、白色発光とカラーフィルタの組み合わせ方式、青色発光と色変換フィルタの組み合わせ方式、RGBの塗分け方式の3種類の方式が一般に知られている。この中で、白色発光とカラーフィルタの組み合わせ方式、及び青色発光と色変換フィルタの組み合わせ方式は、白色発光層または青色発光層を基板全面に塗布するため、製造工程は簡単であるが、NTSCの色再現性が低いという欠点がある。一方、RGBの塗分け方式の場合、マスクプロセスを用いて、R(赤色)、G(緑色)、B(青色)の3原色を個別に塗り分ける工程が必要となり、製造工程が複雑になる。

【0005】

しかしながら、色再現性においては、上記他の方式に比べて高く、フルカラーディスプレイとしてはRGBの塗分け方式の方が優れている。また、消費電力の低減、寿命という面でも優れた特性を有している。それは、上記他の方式と異なり、カラーフィルタを用いていないからである。カラーフィルタを用いると、カラーフィルタでの光の吸収が起こるため、発光強度が低下する。ディスプレイは、所定の輝度を出す必要があるため、印加する電力及び電圧を増大させなければならず、素子に対する負荷が増大する。一方、RGBの塗分け方式の場合、カラーフィルタが存在しないので、発光強度の低下が生じない。従って、素子に対する負荷が小さくなり、寿命及び消費電力の面で有利である。

【0006】

RGBの塗分け方式において、RGBの3種類の有機EL素子は、それぞれ独立した個別の素子である。従って、有機ELディスプレイ全体の性能を向上させるためには、個々の素子のパフォーマンスを向上させる必要がある。そこで、注目されているのは、3重項発光材料である。通常、有機分子は、励起エネルギーを得て、励起状態になる場合、電子のスピンの向きによって1重項励起子と3重項励起子の2種類に分けることができる。物理上の存在確率としては、1重項励起子と3重項励起子の割合は1:3の比率となり、3重項励起子の方が1重項励起子よりも存在確率が高い。従って、理論的には、3重項発光材料を用いれば、発光効率が向上する。発光効率が高くなると、素子に流す電力が少なくなり、ディスプレイ全体として消費電力を低減することができる。

【0007】

上記のように、3重項発光材料は、理論的には発光効率の向上が望めるが、今まで実際には使用されていない。それは、ほとんどの3重項発光材料が、極低温では高い発光効率を示すが、常温で高い発光効率を示す材料が存在しなかったからである。

【0008】

しかしながら、1999年にプリンストン大学のBaldらは、室温でも高い発光効率を示すイリジウム錯体を見出し、3重項発光材料の有用性を示した(非特許文献1)。この3重項発光材料をRGBの塗分け方式に用いることにより、大幅に消費電力を低減することができる。

【0009】

3重項発光材料の中で、量産レベルでは、赤色と緑色に安定で高効率を示すイリジウム錯体が知られている。しかしながら、青色においては、安定で高効率を示す3重項発光材料は見つかっておらず、現在のところ青色のみ1重項発光材料を用いている。従って、量産レベルのフルカラーディスプレイでは、赤色及び緑色の発光材料として3重項発光材料を用い、青色発光材料として1重項発光材料を用いるか、あるいは赤色発光材料として3重項発光材料を用い、青色及び緑色の発光材料として1重項発光材料を用いる組み合わせが現実的である。

【0010】

このように1重項発光材料の素子と3重項発光材料の素子を組み合わせると、素子の特性面と製造面において問題が生じる。非特許文献1に示されているように、3重項発光材料を用いた素子構造においては、ホールブロック層が用いられている。ホールブロック層は、発光層と電子輸送層との間に挿入される。ホールブロック材料としては、HOMOの絶対値が発光層の構成材料より十分に大きい材料が使用される。これにより、再結合を起こさずに、ホールが発光層から電子輸送層に突き抜けるのを抑制することができる。そのため、発光層内での再結合確率が高まり、発光効率が向上する。非特許文献1でホスト材料として用いられているCBPは、3重項発光材料としてよく使用されている材料であり、通常、この材料は、パイポーラ性を有するが、どちらかと言えばホール輸送性が強いため、ホールが発光層内に入り易くなり、ホール過多となる。そして、その一部が再結合せずに発光層から電子輸送層に突き抜けてしまう。それを防ぐために、ホールブロック層が挿入されているが、ホールブロック層を挿入すると、素子の駆動電圧が増加する。それは、発光層の構成材料よりホールブロック層のHOMOの絶対値が十分に大きいため、そこに注入障壁が生じるためである。

【0011】

従って、3重項発光材料を用いた素子においては、高電圧という特性が生じる。RGBの塗分けの場合、1重項発光材料と組み合わせているため、1重項発光材料の素子と3重項発光材料の素子において駆動電圧のアンバランスが生じる。つまり、ホールブロック層を有しない1重項発光材料の素子は駆動電圧が低く、ホールブロック層を有する3重項発光材料の素子は駆動電圧が高くなる。アクティブ型ディスプレイにおいて、TFTと組み合わせる場合、駆動回路の構成上、RGBのそれぞれのサブピクセルで電源電圧を共通にしている。つまり、RGBのうち、1つでも駆動電圧が高いサブピクセルが存在すると、電源電圧はその電圧に合わせて高めに設定しなければならない。そうすると、ディスプレイ全体の消費電力が増加する。電圧が低くても発光が可能な1重項発光材料の素子は、無駄に高電圧をかけるので、消費電力のロスが大きくなる。このような問題を防ぐには、RGBのそれぞれの電圧を低い方にシフトさせて、その差を最小にする必要がある。

【0012】

3重項発光材料の素子における製造面での問題は、ホールブロック層を挿入することにより、1重項発光材料の素子に比べ、層数が1層増加することである。1層増加することにより、コストが増大する原因となる。特性的には、RGB各素子は独立しているが、製造面からみると、工程の簡略化を図るため、共通にできる層は、できるだけ共通にする必要がある。つまり、発光層は、RGBのそれぞれの色を出すためには、最低限個別に製造する必要があるが、ホール注入層、ホール輸送層、電子輸送層、電子注入層などを共通化することが望ましい。共通化することにより、薄膜形成用のソースに仕込む材料をまとめることができる。これにより、材料費の削減、製造装置のチャンバー数の削減による設備投資の抑制、及びタクトタイムの低減による生産性の向上をもたらし、ディスプレイのコストの低減をもたらすことができる。

【0013】

しかしながら、従来の3重項発光材料の素子の場合、上述のようにホールブロック層を挿入しなければならないので、上記各層を共通化させることは困難であった。

【0014】

特許文献1においては、RGBの塗分け方式のディスプレイにおいて、1重項発光材料の素子と3重項発光材料の素子の駆動電圧の差により生じる問題が開示されている。この文献では、3重項発光材料の素子の発光効率が高いので、ディスプレイの所定輝度を出すためには、1重項発光材料の素子より少ない電力値でよく、その場合の駆動電圧も小さくなると記載されている。しかしながら、3重項発光材料の素子の場合、実際にディスプレイで使用する輝度領域(100〜10000cd/m2)においては、電圧(横軸)−電力(縦軸)曲線が急峻になっている。これは、電流変化に対して電圧変化が小さいことを意味している。従って、3重項発光材料の素子を用いれば、低電圧駆動になるとは限らないのである。特許文献1には、3重項発光材料の素子の具体的な構成については記載されていない。

【0015】

特許文献2には、本発明においてホスト材料として用いる電子輸送性亜鉛錯体が開示されているが、これを発光層のホスト材料として用いることにより、ホールブロック層を設ける必要がなくなり、駆動電圧を低減できることについては何ら開示されていない。

【特許文献1】特開2002−2684号公報

【特許文献2】特開2002−305083号公報

【非特許文献1】M.A.Bald,S.Lamansky,P.E.Burrows,M.E.Thompson and S.R.Forrest:Appl.Phys,Lett.,75,4,(1999))

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明の目的は、3重項発光材料を用いた有機ELディスプレイ及び有機EL素子において、駆動電圧を低減することができ、かつ製造工程を簡略化させることができる有機ELディスプレイ及び有機EL素子を提供することにある。

【課題を解決するための手段】

【0017】

本発明の有機ELディスプレイは、ホール注入電極と、電子注入電極と、ホール注入電極及び電子注入電極の間に設けられ、ホスト材料と発光性ドーパントを含有する発光層と、ホール注入電極及び発光層の間に設けられるホール輸送層と、電子注入電極及び発光層の間に設けられる電子輸送層とを備え、発光層として、互いに発光色が異なる複数の発光層をそれぞれ有する、発光色が異なる複数の発光素子が設けられた有機ELディスプレイであって、発光色が異なる複数の発光層の内の少なくとも1種の発光層において、発光性ドーパントとして、3重項励起状態を経由して発光する発光材料が用いられており、かつ該発光材料が用いられている発光層において、ホスト材料として電子輸送性亜鉛錯体が用いられており、発光色が異なる複数の発光素子において、ホール注入電極、ホール輸送層、電子輸送層及び電子注入電極が同一組成からなり、各素子が同一の素子構造を有することを特徴としている。

【0018】

本発明においては、3重項発光励起状態を経由して発光する発光材料(3重項発光材料)が用いられている発光層において、ホスト材料として電子輸送性亜鉛錯体を用いているので、従来のように、発光層と電子輸送層の間にホールブロック層を設ける必要がなく、赤色発光素子、緑色発光素子及び青色発光素子などの発光色が異なる複数の発光素子において、ホール注入電極、ホール輸送層、電子輸送層及び電子注入電極を同一組成から形成することができる。従って、各発光素子において同一素子構造とすることができるので、製造工程を簡略化することができる。また、3重項発光材料を含有させた素子においてホールブロック層を設けることなく、駆動電圧を低減させることができるので、有機ELディスプレイ全体としての消費電力を低減することができる。

【0019】

本発明においては、ホール注入電極とホール輸送層の間に設けられるホール注入層、及び電子注入電極と電子輸送層の間に設けられる電子注入層のうちの少なくとも一方の層が設けられていてもよい。この場合、ホール注入層及び/または電子注入層は、発光色が異なる複数の発光素子において同一組成からなり、各素子が同一の素子構造を有するように各層が設けられる。

【0020】

本発明において用いる3重項発光材料は、以下の一般式(1)または(2)で表されるイリジウム錯体であることが好ましい。

【0021】

【化1】

【0022】

(Dは2座のモノアニオン(−1価)配位子を表す。R1〜R4のうち少なくとも1つは、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基であり、それ以外は全て水素である。R1〜R4はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

【0023】

【化2】

【0024】

(Dは2座のモノアニオン(−1価)配位子を表す。R5〜R8は、水素、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基のうちのいずれかである。R5〜R8はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

現在のところ安定で高効率を示す3重項発光材料は、赤色発光材料及び緑色発光材料であるので、発光色が異なる複数の発光層が、赤色発光層、緑色発光層、及び青色発光層である場合、3重項発光材料が含有される発光層は、赤色発光層及び/または緑色発光層であることが好ましい。

【0025】

3重項発光材料が赤色発光層に含有される場合、赤色発光層にホスト材料として含有される電子輸送性亜鉛錯体は、ベンゾチアゾール誘導体を配位子として有するものであることが好ましく、特に2−(2−ヒドロキシフェニル)ベンゾチアゾールを配位子として有するものであることが好ましい。

【0026】

本発明においてホスト材料として用いられる電子輸送性亜鉛錯体は、電子輸送性が強く、ホール輸送性が小さいため、発光層内においては電子の方がリッチな状態になる。従って、ホールは再結合によって消費されていくため、発光層から電子輸送層にホールが突き抜ける頻度が小さくなる。これによって、ホールブロック層が不要になるため、発光層/ホールブロック層のエネルギー障壁をなくすことができ、低電圧化することができる。

【0027】

なお、ベンゾチアゾール誘導体を配位子とする電子輸送性亜鉛錯体を用いる場合には、ホール輸送性の低さをカバーするため、3級アミン化合物などのホール輸送性材料をアシストドーパントとして発光層内に適量ドープしてもよい。これにより、キャリアバランスの微調整を行うことができ、発光効率及び寿命を向上させることができる。なお、3級アミン化合物として、実施例において説明するNPBなどを用いることができる。

【0028】

3重項発光材料が、緑色発光層に含有される場合、3重項発光の緑色発光材料は、3重項発光の赤色発光材料より励起エネルギーが大きいため、上記のベンゾチアゾール誘導体を配位子とする亜鉛錯体をホスト材料として緑色発光層に含有させると、ホスト材料の発光が生じる場合がある。このような場合には、より大きな励起エネルギーを有するホスト材料を用いることが好ましい。このようなホスト材料としては、配位子としてベンゾオキサゾール誘導体を有する亜鉛錯体が好ましく用いられる。特に、2−(2−ヒドロキシフェニル)ベンゾオキサゾールを配位子として有する亜鉛錯体が好ましく用いられる。このような亜鉛錯体を用いることにより、駆動電圧を低減することができ、有機ELディスプレイの消費電力を低減させることができる。

【0029】

本発明の有機EL素子は、ホール注入電極と、電子注入電極と、ホール注入電極及び電子注入電極の間に設けられ、ホスト材料と発光性ドーパントを含有する発光層と、ホール注入電極及び発光層の間に設けられるホール輸送層と、電子注入電極及び発光層の間に設けられる電子輸送層とを備える有機EL素子であって、発光性ドーパントとして、以下の一般式(1)または(2)で表されるイリジウム錯体を用い、ホスト材料として、電子輸送性亜鉛錯体を用いることを特徴としている。

【0030】

【化3】

【0031】

(Dは2座のモノアニオン(−1価)配位子を表す。R1〜R4のうち少なくとも1つは、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基であり、それ以外は全て水素である。R1〜R4はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

【0032】

【化4】

【0033】

(Dは2座のモノアニオン(−1価)配位子を表す。R5〜R8は、水素、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基のうちのいずれかである。R5〜R8はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

本発明の有機EL素子において用いられる電子輸送層亜鉛錯体は、上記本発明の有機ELディスプレイにおいて説明した電子輸送性亜鉛錯体を用いることができる。

【0034】

本発明の有機EL素子においては、発光層のホスト材料として、電子輸送性亜鉛錯体を用いているので、発光層と電子輸送層の間にホールブロック層を設ける必要がなく、駆動電圧を低減することができる。従って、製造工程を簡略化することができる。

【0035】

本発明の有機ELディスプレイ及び有機EL素子において3重項発光材料として用いることができるイリジウム錯体としては、上述のように、一般式(1)及び(2)で表されるものが挙げられる。

【0036】

一般式(1)で表されるイリジウム錯体において、R3及びR4は水素であることがさらに好ましい。また、さらには、R1、R3及びR4は水素であることが好ましい。特に好ましくは、R1、R3及びR4が水素であり、R2が水素または非置換または置換されたアルキル基である。

【0037】

一般式(1)で表されるイリジウム錯体の好ましい具体例としては、以下に示す構造のものが挙げられる。

【0038】

【化5】

【0039】

【化6】

【0040】

【化7】

【0041】

一般式(2)で表されるイリジウム錯体において、さらに好ましくは、R5〜R8が水素または、非置換または置換されたアルキル基である。また、一般式(2)において、n=3であり、m=0であることがさらに好ましい。

【0042】

一般式(2)で表されるイリジウム錯体の好ましい具体例としては、以下のものが挙げられる。

【0043】

【化8】

【発明の効果】

【0044】

本発明の有機ELディスプレイでは、3重項発光材料が用いられている発光層において、ホスト材料として電子輸送性亜鉛錯体を用いている。電子輸送性亜鉛錯体を用いることにより、従来発光層と電子輸送層の間に必要であったホールブロック層を設ける必要がなくなる。このため、赤色発光素子、緑色発光素子及び青色発光素子などの発光色が異なる発光素子において、各素子を構成する層を同一組成とし、各素子を同一素子構造としても、駆動電圧を低減化することができ、消費電力を低減させることができる。

【0045】

また、各発光層素子が同一素子構造を有しているので、各素子の各層を同時に形成することができ、製造工程を簡略化することができる。従って、低コストで生産できると共に、生産量を大幅に増大させることができる。

【0046】

本発明の有機EL素子においては、発光性ドーパントとして、3重項発光材料である特定のイリジウム錯体を用い、ホスト材料として、電子輸送性亜鉛錯体を用いているので、発光層から電子輸送層へのホールの突き抜けを抑制することができ、従来必要であったホールブロック層を設ける必要がなくなる。このため、駆動電圧を低減化し、発光効率を高めることができる。

【発明を実施するための最良の形態】

【0047】

以下、本発明を具体的な実施例により説明するが、本発明は以下の実施例に限定されものではない。

【0048】

(実施例1)

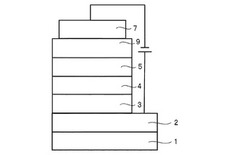

図1は、本実施例の有機EL素子を示す模式的断面図である。図1を参照してガラス基板1の上には、ホール注入電極2、ホール注入層3、ホール輸送層4、発光層5、電子輸送・電子注入層9、及び電子注入電極7が順次積層されている。

【0049】

上記構造の有機EL素子は、具体的には以下のようにして作製した。

【0050】

先ず、ガラス基板1上には、インジウム−錫酸化物(ITO)膜が形成された基板を、イソプロピルアルコールで5分間超音波洗浄を2回行い、基板表面をO2プラズマ処理した。次に、ITOからなるホール注入電極2の上にCFx膜からなるホール注入層3(厚み1nm)をフッ化炭素膜形成装置により形成した。次に、真空蒸着機を用いて、ホール注入層3の上に、ホール輸送層4(厚み50nm)、発光層5(厚み40nm)、電子輸送・電子注入層9(厚み20nm)、及び電子注入電極7を順に真空蒸着法で積層して形成した。ホール輸送層4はNPBから形成した。発光層5は、ホスト材料として電子輸送性亜鉛錯体であるZnBTZを用い、ドーパント材料として化合物1を用いて形成した。化合物1は、3重項発光材料ドーパントであり、ホスト材料に対して6重量%となる含有量で用いた。電子注入層9は、AlqとCsから形成した。AlqとCsの割合は、1:1である。電子注入電極7は、厚み1nmのフッ化リチウムの上に厚み200nmのアルミニウムを積層することにより形成した。なお、発光層5は、ホスト材料とドーパント材料を同時に熱して蒸着する共蒸着法で行った。また、蒸着は、いずれの層も真空度1×10−6Torr、基板温度制御なしの条件で行った。

【0051】

NPBは、N,N′−ジ(ナフタセン−1−イル)−N,N′−ジフェニルベンジジンであり、以下の構造を有している。

【0052】

【化9】

【0053】

ZnBTZは、ビス〔2−(2−ヒドロキシフェニル)−ベンズ−1,3−チアゾラト〕亜鉛(II)であり、以下の構造を有している。

【0054】

【化10】

【0055】

化合物1は、ビス〔2−(3−メチルフェニル)キノリン〕イリジウム(III)アセチルアセトネートであり、以下の構造を有している。

【0056】

【化11】

【0057】

Alqは、トリス−(8−キノリラト)アルミニウム(III)であり、以下の構造を有している。

【0058】

【化12】

【0059】

以上のようにして得られた有機EL素子について、発光特性を測定した。発光特性の測定は、ホール注入電極をプラス、電子注入電極をマイナスにバイアスして、電圧を印加して行った。電圧を印加することにより、化合物1に基づく赤色発光(ピーク波長620nm、色度(0.66,0.34))を観測した。初期特性において、電流密度10mA/cm2における駆動電圧は3.2Vであり、電流効率は7.3cd/Aであり、パワー(電力)効率は7.2lm/Wであり、外部量子収率は6.5%であった。また、この素子を1000cd/m2にて連続駆動させた際の輝度半減期は、200時間であった。

【0060】

(実施例2)

化合物1に代えて、発光ドーパント材料として化合物2を用いた以外は、実施例1と同様にして有機EL素子を作製した。

【0061】

実施例1と同様にして発光特性を測定したところ、化合物2に基づく赤色発光(ピーク波長629nm、色度(0.65,0.35))を観測した。電流密度10mA/cm2における駆動電圧は3.2Vであり、電流効率は6.8cd/Aであり、パワー(電力)効率は6.7lm/Wであり、外部量子収率は6.5%であった。また、この素子を1000cd/m2にて連続駆動させた際の輝度半減期は756時間であった。

【0062】

なお、化合物2は、ビス〔2−(3−メチルフェニル)−3−メチルキノリン〕イリジウム(III)アセチルアセトネートであり、以下の構造を有している。

【0063】

【化13】

【0064】

(比較例1)

発光層におけるホスト材料を、ZnBTZからCBPに代え、また発光層と電子輸送・電子注入層の間にBAlqからなるホールブロック層(厚み10nm)を設けた以外は、実施例1と同様にして有機EL素子を作製した。

【0065】

この有機EL素子について、発光特性を測定したところ、化合物1に基づく赤色発光(ピーク波長620nm、色度(0.66,0.34))を観測した。電流密度10mA/cm2における駆動電圧は7.3Vであり、電流効率は7.2cd/Aであり、パワー(電力)効率は3.2lm/Wであり、外部量子収率は5.3%であった。また、この素子を1000cd/m2にて連続駆動させた際の輝度半減期は160時間であった。

【0066】

なお、CBPは、4,4′−N,N′−ジカルバゾール−ビフェニルであり、以下の構造を有している。

【0067】

【化14】

【0068】

また、BAlqは、ビス(2−メチル−8−キノリノラト)−4−フェニルフェノラトアルミニウム(III)であり、以下の構造を有している。

【0069】

【化15】

【0070】

(比較例2)

発光層における発光ドーパントをBTPIrに代える以外は、実施例1と同様にして有機EL素子を作製した。なお、BTPIrは、特許文献2に開示されている3重項発光材料である赤色発光のイリジウム錯体である。得られた有機EL素子について、発光特性を測定したところ、BTPIrに基づく赤色発光(色度(0.67,0.32))を観測した。電流密度10mA/cm2における駆動電圧は3.2Vであり、電流効率は2.5cd/Aであり、パワー(電力)効率は2.5lm/Wであり、外部量子収率は3.2%であった。また、この素子を1000cd/m2にて連続駆動させた際の輝度半減期は31時間であった。

【0071】

BTPIrは、ビス(ベンゾチエニルピリジン)イリジウム(III)アセチルアセトネートであり、以下の構造を有している。

【0072】

【化16】

【0073】

実施例1、実施例2、比較例1及び比較例2の発光特性の測定結果を表1にまとめて示す。

【0074】

【表1】

【0075】

実施例1と比較例1との比較から明らかなように、本発明のホスト材料であるZnBTZを用いた実施例1の有機EL素子は、ホールブロック層を有しない構造であるが、比較例1のCBPをホスト材料として用いた有機EL素子に匹敵する電流効率を示し、駆動電圧においては、比較例1よりも大幅に低減された値を示しており、高いパワー効率が得られることがわかる。

【0076】

また、実施例1及び比較例2との比較から明らかなように、特許文献2に開示された3重項発光材料を用いた場合には、発光特性が低く、輝度半減期が短くなることがわかる。

【0077】

(実施例3)

発光層のホスト材料としてZnBTZを80重量%、NPBを20重量%用い、これらのホスト材料に対して6重量%の化合物1を発光ドーパントとして用いる以外は、上記実施例1と同様にして有機EL素子を作製した。なお、ここでNPBはアシストドーパントとして用いている。

【0078】

得られた有機EL素子について発光特性を測定した結果、化合物1に基づく赤色発光(ピーク波長620nm、色度(0.66,0.34))を観測した。電流密度10mA/cm2における駆動電圧は3.4Vであり、電流効率は8.6cd/Aであり、パワー(電力)効率は7.9lm/Wであり、外部量子収率は8.9%であった。また、この素子を3000cd/m2にて連続駆動させた際の輝度半減期は900時間であった。

【0079】

(実施例4)

ドーパント材料として、化合物1に代えて化合物2を用いた以外は、上記実施例3と同様にして有機EL素子を作製した。

【0080】

得られた有機EL素子の発光特性を測定したところ、化合物2に基づく赤色発光(ピーク波長629nm、色度(0.65,0.34))を観測した。電流密度10mA/cm2における駆動電圧は3.3Vであり、電流効率は10cd/Aであり、パワー(電力)効率は9.5lm/Wであり、外部量子収率は11%であった。また、この素子を3000cd/m2にて連続駆動させた際の輝度半減期は2000時間であった。

【0081】

実施例3及び実施例4の測定結果を表2に示す。

【0082】

【表2】

【0083】

表1に示す実施例1及び実施例2との比較から明らかなように、アシストドーパント材料を発光層中に含有させることにより、輝度半減期を長くすることができ、素子安定性が高められることがわかる。

【0084】

(実施例5)

発光層のホスト材料として、ZnOXDを用い、発光ドーパント材料として化合物3をホスト材料に対して8重量%となるように用い、発光層の厚みを50nmとする以外は、実施例1と同様にして有機EL素子を作製した。

【0085】

得られた有機EL素子について、発光特性を測定したところ、化合物3に基づく緑色発光(ピーク波長520nm、色度(0.29,0.63))を観測した。電流密度10mA/cm2における駆動電圧は5.6Vであり、電流効率は39cd/Aであり、パワー(電力)効率は22lm/Wであり、外部量子収率は11%であった。

【0086】

ZnOXDは、ビス〔2−(2−ヒドロキシフェニル)−ベンズ−1,3オキサゾラト〕亜鉛(II)であり、以下の構造を有している。

【0087】

【化17】

【0088】

化合物3は、トリス(2−フェニルピリジン)イリジウム(III)であり、以下の構造を有している。

【0089】

【化18】

【0090】

(比較例3)

発光層におけるホスト材料としてCBPを用い、発光層と電子輸送・電子注入層の間に比較例1と同様にBAlqからなるホールブロック層(厚み10nm)を設ける以外は、実施例5と同様にして有機EL素子を作製した。

【0091】

得られた有機EL素子の発光特性を測定したところ、化合物3に基づく緑色発光(ピーク波長520nm、色度(0.27,0.63))を観測した。電流密度10mA/cm2における駆動電圧は7.0Vであり、電流効率は29cd/Aであり、パワー(電力)効率は13lm/Wであり、外部量子収率は8.3%であった。

【0092】

実施例5及び比較例3の測定結果を表3に示す。

【0093】

【表3】

【0094】

実施例5と比較例3の結果から、ホスト材料としてZnOXDを用いた有機EL素子は、ホールブロック層を有しない構造であっても、CBPをホスト材料とした比較例3の有機EL素子を超える電流効率を示し、さらに大幅に低い駆動電圧を示し、高いパワー効率を示すことがわかる。

【0095】

(実施例6)

発光層の発光ドーパント材料として化合物4を用いる以外は、実施例1と同様にして有機EL素子を作製した。

【0096】

得られた有機EL素子について発光特性を測定したところ、化合物4に基づく赤色発光(ピーク波長629nm、色度(0.68,0.32))を観測した。電流密度10mA/cm2における駆動電圧は3.4Vであり、電流効率は8.6cd/Aであり、パワー(電力)効率は7.9lm/Wであり、外部量子収率は12.2%であった。また、この素子を3000cd/m2にて連続駆動させた際の輝度半減期は1000時間であった。

【0097】

化合物4は、トリス(フェニルイソキノリン)イリジウム(III)であり、以下の構造を有している。

【0098】

【化19】

【0099】

(実施例7)

発光層の発光ドーパント材料として、化合物4を用いる以外は、実施例3と同様にして有機EL素子を作製した。得られた有機EL素子の発光特性を測定したところ、化合物4に基づく赤色発光(ピーク波長629nm、色度(0.68,0.32))を観測した。電流密度10mA/cm2における駆動電圧は3.5Vであり、電流効率は8.9cd/Aであり、パワー(電力)効率は8.2lm/Wであり、外部量子収率は12.3%であった。また、この素子を3000cd/m2にて連続駆動させた際の輝度半減期は1000時間であった。

【0100】

実施例6及び実施例7の測定結果を表4に示す。

【0101】

【表4】

【0102】

表4に示す結果から明らかなように、3重項発光材料として、化合物4を用いた場合にも、本発明の効果が得られることがわかる。

【0103】

<有機ELディスプレイの作製>

図2は、本発明に従う有機ELディスプレイを示す平面図であり、図3は断面図である。

【0104】

図2において、左から順に、赤色発光素子である有機EL素子100R、緑色発光素子である有機EL100G、及び青色発光素子である有機EL素子100Bが設けられている。

【0105】

各有機EL素子100R、100G、及び100Bは、行方向に延びる2つのゲート信号線51と列方向に延びる2つのドレイン信号線(データ線)52とに囲まれた領域に形成されている。各有機EL素子の領域内において、ゲート信号線51とドレイン信号線52との交点付近にはスイッチング素子である第1のTFT130が形成され、中央付近には各有機EL素子100R、100G、及び100Bを駆動する第2のTFT140が形成されている。また、各有機EL素子100R、100G、及び100Bの領域内に補助容量70、及びITOからなるホール注入電極(陽極)2が形成されている。ホール注入電極2の領域に各有機EL素子100R、100G、及び100Bが島状に形成されている。

【0106】

第2のTFT130のドレインは、ドレイン電極13dを介してドレイン信号線52に接続され、第1のTFT130のソースは、ソース電極13sを介して電極55に接続される。第1のTFT130のゲート電極111は、ゲート信号線51から延びる。

【0107】

補助容量70は、電源電圧Vscを受けるSC線54と、能動層11(図6参照)と一体の電極55とから構成される。

【0108】

第2のTFT140のドレインは、ドレイン電極43dを介して各有機EL素子のホール注入電極2に接続され、第2のTFT140のソースは、ソース電極43sを介して列方向に延びる電源線53に接続される。第2のTFT140のゲート電極41は、電極55に接続される。

【0109】

図3に示されるように、ガラス基板10の上に、多結晶シリコン等からなる能動層11が形成され、その能動層11の一部が有機EL素子を駆動するための第2のTFT140となる。能動層11の上にゲート酸化膜(図示せず)を介してダブルゲート構造のゲート電極41が形成され、ゲート電極41を覆うように能動層11の上に層間絶縁膜13及び第1の平坦化層15が形成される。第1の平坦化層15の材料としては、例えばアクリル樹脂を用いることができる。第1の平坦化層15の上に透明なホール注入電極2が各有機EL素子ごとに形成され、ホール注入電極2を覆うように第1の平坦化層15の上に絶縁性の第2の平坦化層18が形成される。第2のTFT140は、第2の平坦化層18の下に形成されている。

【0110】

ホール注入電極2及び第2の平坦化層18を覆うようにホール輸送層4が全体の領域上に形成される。

【0111】

各有機EL素子100R、有機EL素子100G及び有機EL素子100Bのホール輸送層4上には、それぞれ列方向に延びるストライプ状の赤色発光層5R、緑色発光層5G及び青色発光層5Bが形成されている。赤色発光層5R及び/または緑色発光層5Gにおいては、本発明に従い3重項発光材料が用いられており、ホスト材料として電子輸送性亜鉛錯体が用いられている。

【0112】

ストライプ状の赤色発光層5R、緑色発光層5G及び青色発光層5Bの間の境界は、第2の平坦化層18上の表面でガラス基板10と平行になっている領域に設けられる。

【0113】

有機EL素子100R、有機EL素子100G及び有機EL素子100Bの赤色発光層5R、緑色発光層5G及び青色発光層5B上には、電子輸送層8及び電子注入層6がそれぞれ形成されている。

【0114】

電子注入層6上には電子注入電極(陰極)7が形成されている。電子注入電極7の上には、樹脂等からなる保護層34が形成されている。なお、発光層5R、5G及び5B、並びに電子輸送層8、電子注入層6及び電子注入電極7は、マスクを用いて、各有機EL素子100R、100G及び100Bの各領域上に同時に形成している。

【0115】

本実施例の有機ELディスプレイにおいては、上述のように、赤色発光層5R及び/または緑色発光層5Gに、3重項発光材料が用いられ、かつホスト材料として電子輸送性亜鉛錯体が用いられているので、発光層と電子輸送層の間にホールブロック層を設ける必要がない。このため、有機EL素子100R、有機EL素子100G、及び有機EL素子100Bにおいて、ホール注入電極2、ホール輸送層4、電子輸送層8、電子注入層6及び電子注入電極7を同一の組成から構成することができる。従って、各有機EL素子100R、100G及び100Bを同一の素子構造とすることができるので、各有機EL素子の各層を、製造工程において同時に形成することができる。従って、製造工程を簡略化することができ、生産効率を高めることができる。

【0116】

(実施例8)

発光層以外の層は、上記実施例と同様にして、青色発光素子、緑色発光素子、及び赤色発光素子を作製した。

【0117】

青色発光素子の発光層は、ホスト材料としてTBADNを用い、発光ドーパントとして、1重量%のTBPを用いた。

【0118】

緑色発光素子の発光層は、ホスト材料としてTBADNを用い、発光ドーパントとして、1重量%のC545Tを用いた。

【0119】

青色発光素子においては、実施例3と同様の発光層とした。

【0120】

TBADNは、2−ターシャリー−ブチル−9,10−ジ(2−ナフチル)アントラセンであり、以下の構造を有している。

【0121】

【化20】

【0122】

TBPは、2,5,8,11−テトラ−ターシャリー−ブチルペリレンであり、以下の構造を有している。

【0123】

【化21】

【0124】

C545Tは、10−(2−ベンゾチアゾリル)−2,3,6,7−テトラヒドロ−1,1,7,7−テトラメチル1−1H,5H,11H−〔1〕ベンゾピラノ〔6,7,8,ij〕キノリジン−11−オンであり、以下の構造を有している。

【0125】

【化22】

【0126】

得られた青色発光素子、緑色発光素子、及び赤色発光素子について、電流密度10mA/cm2で発光特性を測定し、測定結果を表5に示した。

【0127】

【表5】

【0128】

表5に示す結果から明らかなように、本発明に従い赤色発光素子の発光層のホスト材料として、ZnBTZを用いることにより、青色発光素子、緑色発光素子、及び赤色発光素子の同一電流値における駆動電圧をほぼ同程度にすることができる。

【0129】

(実施例9)

発光層以外の層は、上記実施例と同様にして、青色の3重項発光材料を用いて、青色発光素子を作製した。

【0130】

ホスト材料としては、2AZM−iPrを用い、発光ドーパントとしては、青色3重項発光材料であるFIrpicを8重量%用いて発光層を形成した。

【0131】

2AZM−iPrは、ビス(N−イソ−プロピルサリチリデンアミナト)亜鉛(II)であり、以下の構造を有している。

【0132】

【化23】

【0133】

FIrpicは、ビス〔2−(4,6−ジフルオロフェニル)ピリジナト〕イリジウム(III)ピコリネートであり、以下の構造を有している。

【0134】

【化24】

【0135】

得られた青色発光素子について、電流密度10mA/cm2で発光特性を測定し、測定結果を表6に示した。

【0136】

【表6】

【0137】

表6に示すように、青色の3重項発光材料を用いた場合にも、駆動電圧を低減することができ、高い発光効率が得られることがわかる。

【図面の簡単な説明】

【0138】

【図1】本発明に従う有機EL素子の一実施例を示す模式的断面図。

【図2】本発明に従う有機ELディスプレイの一実施例を示す平面図。

【図3】本発明に従う有機ELディスプレイの一実施例を示す断面図。

【符号の説明】

【0139】

1…基板

2…ホール注入電極

3…ホール注入層

4…ホール輸送層

5…発光層

6…電子注入層

7…電子注入電極

8…電子輸送層

9…電子輸送・電子注入層

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(EL)ディスプレイ及び有機エレクトロルミネッセンス(EL)素子に関するものである。

【背景技術】

【0002】

有機ELディスプレイは、視野角が広い、コントラストが高い、応答速度が速い、軽量薄型などの種々の特徴を有しており、携帯機器用ディスプレイとして期待されている。しかしながら、携帯機器は電池駆動であるため、電池の消耗を抑制するためには、ディスプレイの消費電力を小さくすることが求められている。また、携帯機器の価格の低下に伴い、部品としてのディスプレイの低コスト化も要求されている。

【0003】

有機ELディスプレイには、パッシブ型とアクティブ型が知られている。アクティブ型は、薄膜トランジスタ(TFT)基板の上に有機EL素子を積層させている。パッシブ型は加工された透明電極上に有機EL素子を積層させた単純マトリックス構造である。アクティブ型は、画素を個別に制御できるスタティック駆動であるため、線順次駆動のパッシブ型に比べて、寿命、消費電力の点で有利である。

【0004】

また、フルカラー方式としては、白色発光とカラーフィルタの組み合わせ方式、青色発光と色変換フィルタの組み合わせ方式、RGBの塗分け方式の3種類の方式が一般に知られている。この中で、白色発光とカラーフィルタの組み合わせ方式、及び青色発光と色変換フィルタの組み合わせ方式は、白色発光層または青色発光層を基板全面に塗布するため、製造工程は簡単であるが、NTSCの色再現性が低いという欠点がある。一方、RGBの塗分け方式の場合、マスクプロセスを用いて、R(赤色)、G(緑色)、B(青色)の3原色を個別に塗り分ける工程が必要となり、製造工程が複雑になる。

【0005】

しかしながら、色再現性においては、上記他の方式に比べて高く、フルカラーディスプレイとしてはRGBの塗分け方式の方が優れている。また、消費電力の低減、寿命という面でも優れた特性を有している。それは、上記他の方式と異なり、カラーフィルタを用いていないからである。カラーフィルタを用いると、カラーフィルタでの光の吸収が起こるため、発光強度が低下する。ディスプレイは、所定の輝度を出す必要があるため、印加する電力及び電圧を増大させなければならず、素子に対する負荷が増大する。一方、RGBの塗分け方式の場合、カラーフィルタが存在しないので、発光強度の低下が生じない。従って、素子に対する負荷が小さくなり、寿命及び消費電力の面で有利である。

【0006】

RGBの塗分け方式において、RGBの3種類の有機EL素子は、それぞれ独立した個別の素子である。従って、有機ELディスプレイ全体の性能を向上させるためには、個々の素子のパフォーマンスを向上させる必要がある。そこで、注目されているのは、3重項発光材料である。通常、有機分子は、励起エネルギーを得て、励起状態になる場合、電子のスピンの向きによって1重項励起子と3重項励起子の2種類に分けることができる。物理上の存在確率としては、1重項励起子と3重項励起子の割合は1:3の比率となり、3重項励起子の方が1重項励起子よりも存在確率が高い。従って、理論的には、3重項発光材料を用いれば、発光効率が向上する。発光効率が高くなると、素子に流す電力が少なくなり、ディスプレイ全体として消費電力を低減することができる。

【0007】

上記のように、3重項発光材料は、理論的には発光効率の向上が望めるが、今まで実際には使用されていない。それは、ほとんどの3重項発光材料が、極低温では高い発光効率を示すが、常温で高い発光効率を示す材料が存在しなかったからである。

【0008】

しかしながら、1999年にプリンストン大学のBaldらは、室温でも高い発光効率を示すイリジウム錯体を見出し、3重項発光材料の有用性を示した(非特許文献1)。この3重項発光材料をRGBの塗分け方式に用いることにより、大幅に消費電力を低減することができる。

【0009】

3重項発光材料の中で、量産レベルでは、赤色と緑色に安定で高効率を示すイリジウム錯体が知られている。しかしながら、青色においては、安定で高効率を示す3重項発光材料は見つかっておらず、現在のところ青色のみ1重項発光材料を用いている。従って、量産レベルのフルカラーディスプレイでは、赤色及び緑色の発光材料として3重項発光材料を用い、青色発光材料として1重項発光材料を用いるか、あるいは赤色発光材料として3重項発光材料を用い、青色及び緑色の発光材料として1重項発光材料を用いる組み合わせが現実的である。

【0010】

このように1重項発光材料の素子と3重項発光材料の素子を組み合わせると、素子の特性面と製造面において問題が生じる。非特許文献1に示されているように、3重項発光材料を用いた素子構造においては、ホールブロック層が用いられている。ホールブロック層は、発光層と電子輸送層との間に挿入される。ホールブロック材料としては、HOMOの絶対値が発光層の構成材料より十分に大きい材料が使用される。これにより、再結合を起こさずに、ホールが発光層から電子輸送層に突き抜けるのを抑制することができる。そのため、発光層内での再結合確率が高まり、発光効率が向上する。非特許文献1でホスト材料として用いられているCBPは、3重項発光材料としてよく使用されている材料であり、通常、この材料は、パイポーラ性を有するが、どちらかと言えばホール輸送性が強いため、ホールが発光層内に入り易くなり、ホール過多となる。そして、その一部が再結合せずに発光層から電子輸送層に突き抜けてしまう。それを防ぐために、ホールブロック層が挿入されているが、ホールブロック層を挿入すると、素子の駆動電圧が増加する。それは、発光層の構成材料よりホールブロック層のHOMOの絶対値が十分に大きいため、そこに注入障壁が生じるためである。

【0011】

従って、3重項発光材料を用いた素子においては、高電圧という特性が生じる。RGBの塗分けの場合、1重項発光材料と組み合わせているため、1重項発光材料の素子と3重項発光材料の素子において駆動電圧のアンバランスが生じる。つまり、ホールブロック層を有しない1重項発光材料の素子は駆動電圧が低く、ホールブロック層を有する3重項発光材料の素子は駆動電圧が高くなる。アクティブ型ディスプレイにおいて、TFTと組み合わせる場合、駆動回路の構成上、RGBのそれぞれのサブピクセルで電源電圧を共通にしている。つまり、RGBのうち、1つでも駆動電圧が高いサブピクセルが存在すると、電源電圧はその電圧に合わせて高めに設定しなければならない。そうすると、ディスプレイ全体の消費電力が増加する。電圧が低くても発光が可能な1重項発光材料の素子は、無駄に高電圧をかけるので、消費電力のロスが大きくなる。このような問題を防ぐには、RGBのそれぞれの電圧を低い方にシフトさせて、その差を最小にする必要がある。

【0012】

3重項発光材料の素子における製造面での問題は、ホールブロック層を挿入することにより、1重項発光材料の素子に比べ、層数が1層増加することである。1層増加することにより、コストが増大する原因となる。特性的には、RGB各素子は独立しているが、製造面からみると、工程の簡略化を図るため、共通にできる層は、できるだけ共通にする必要がある。つまり、発光層は、RGBのそれぞれの色を出すためには、最低限個別に製造する必要があるが、ホール注入層、ホール輸送層、電子輸送層、電子注入層などを共通化することが望ましい。共通化することにより、薄膜形成用のソースに仕込む材料をまとめることができる。これにより、材料費の削減、製造装置のチャンバー数の削減による設備投資の抑制、及びタクトタイムの低減による生産性の向上をもたらし、ディスプレイのコストの低減をもたらすことができる。

【0013】

しかしながら、従来の3重項発光材料の素子の場合、上述のようにホールブロック層を挿入しなければならないので、上記各層を共通化させることは困難であった。

【0014】

特許文献1においては、RGBの塗分け方式のディスプレイにおいて、1重項発光材料の素子と3重項発光材料の素子の駆動電圧の差により生じる問題が開示されている。この文献では、3重項発光材料の素子の発光効率が高いので、ディスプレイの所定輝度を出すためには、1重項発光材料の素子より少ない電力値でよく、その場合の駆動電圧も小さくなると記載されている。しかしながら、3重項発光材料の素子の場合、実際にディスプレイで使用する輝度領域(100〜10000cd/m2)においては、電圧(横軸)−電力(縦軸)曲線が急峻になっている。これは、電流変化に対して電圧変化が小さいことを意味している。従って、3重項発光材料の素子を用いれば、低電圧駆動になるとは限らないのである。特許文献1には、3重項発光材料の素子の具体的な構成については記載されていない。

【0015】

特許文献2には、本発明においてホスト材料として用いる電子輸送性亜鉛錯体が開示されているが、これを発光層のホスト材料として用いることにより、ホールブロック層を設ける必要がなくなり、駆動電圧を低減できることについては何ら開示されていない。

【特許文献1】特開2002−2684号公報

【特許文献2】特開2002−305083号公報

【非特許文献1】M.A.Bald,S.Lamansky,P.E.Burrows,M.E.Thompson and S.R.Forrest:Appl.Phys,Lett.,75,4,(1999))

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明の目的は、3重項発光材料を用いた有機ELディスプレイ及び有機EL素子において、駆動電圧を低減することができ、かつ製造工程を簡略化させることができる有機ELディスプレイ及び有機EL素子を提供することにある。

【課題を解決するための手段】

【0017】

本発明の有機ELディスプレイは、ホール注入電極と、電子注入電極と、ホール注入電極及び電子注入電極の間に設けられ、ホスト材料と発光性ドーパントを含有する発光層と、ホール注入電極及び発光層の間に設けられるホール輸送層と、電子注入電極及び発光層の間に設けられる電子輸送層とを備え、発光層として、互いに発光色が異なる複数の発光層をそれぞれ有する、発光色が異なる複数の発光素子が設けられた有機ELディスプレイであって、発光色が異なる複数の発光層の内の少なくとも1種の発光層において、発光性ドーパントとして、3重項励起状態を経由して発光する発光材料が用いられており、かつ該発光材料が用いられている発光層において、ホスト材料として電子輸送性亜鉛錯体が用いられており、発光色が異なる複数の発光素子において、ホール注入電極、ホール輸送層、電子輸送層及び電子注入電極が同一組成からなり、各素子が同一の素子構造を有することを特徴としている。

【0018】

本発明においては、3重項発光励起状態を経由して発光する発光材料(3重項発光材料)が用いられている発光層において、ホスト材料として電子輸送性亜鉛錯体を用いているので、従来のように、発光層と電子輸送層の間にホールブロック層を設ける必要がなく、赤色発光素子、緑色発光素子及び青色発光素子などの発光色が異なる複数の発光素子において、ホール注入電極、ホール輸送層、電子輸送層及び電子注入電極を同一組成から形成することができる。従って、各発光素子において同一素子構造とすることができるので、製造工程を簡略化することができる。また、3重項発光材料を含有させた素子においてホールブロック層を設けることなく、駆動電圧を低減させることができるので、有機ELディスプレイ全体としての消費電力を低減することができる。

【0019】

本発明においては、ホール注入電極とホール輸送層の間に設けられるホール注入層、及び電子注入電極と電子輸送層の間に設けられる電子注入層のうちの少なくとも一方の層が設けられていてもよい。この場合、ホール注入層及び/または電子注入層は、発光色が異なる複数の発光素子において同一組成からなり、各素子が同一の素子構造を有するように各層が設けられる。

【0020】

本発明において用いる3重項発光材料は、以下の一般式(1)または(2)で表されるイリジウム錯体であることが好ましい。

【0021】

【化1】

【0022】

(Dは2座のモノアニオン(−1価)配位子を表す。R1〜R4のうち少なくとも1つは、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基であり、それ以外は全て水素である。R1〜R4はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

【0023】

【化2】

【0024】

(Dは2座のモノアニオン(−1価)配位子を表す。R5〜R8は、水素、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基のうちのいずれかである。R5〜R8はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

現在のところ安定で高効率を示す3重項発光材料は、赤色発光材料及び緑色発光材料であるので、発光色が異なる複数の発光層が、赤色発光層、緑色発光層、及び青色発光層である場合、3重項発光材料が含有される発光層は、赤色発光層及び/または緑色発光層であることが好ましい。

【0025】

3重項発光材料が赤色発光層に含有される場合、赤色発光層にホスト材料として含有される電子輸送性亜鉛錯体は、ベンゾチアゾール誘導体を配位子として有するものであることが好ましく、特に2−(2−ヒドロキシフェニル)ベンゾチアゾールを配位子として有するものであることが好ましい。

【0026】

本発明においてホスト材料として用いられる電子輸送性亜鉛錯体は、電子輸送性が強く、ホール輸送性が小さいため、発光層内においては電子の方がリッチな状態になる。従って、ホールは再結合によって消費されていくため、発光層から電子輸送層にホールが突き抜ける頻度が小さくなる。これによって、ホールブロック層が不要になるため、発光層/ホールブロック層のエネルギー障壁をなくすことができ、低電圧化することができる。

【0027】

なお、ベンゾチアゾール誘導体を配位子とする電子輸送性亜鉛錯体を用いる場合には、ホール輸送性の低さをカバーするため、3級アミン化合物などのホール輸送性材料をアシストドーパントとして発光層内に適量ドープしてもよい。これにより、キャリアバランスの微調整を行うことができ、発光効率及び寿命を向上させることができる。なお、3級アミン化合物として、実施例において説明するNPBなどを用いることができる。

【0028】

3重項発光材料が、緑色発光層に含有される場合、3重項発光の緑色発光材料は、3重項発光の赤色発光材料より励起エネルギーが大きいため、上記のベンゾチアゾール誘導体を配位子とする亜鉛錯体をホスト材料として緑色発光層に含有させると、ホスト材料の発光が生じる場合がある。このような場合には、より大きな励起エネルギーを有するホスト材料を用いることが好ましい。このようなホスト材料としては、配位子としてベンゾオキサゾール誘導体を有する亜鉛錯体が好ましく用いられる。特に、2−(2−ヒドロキシフェニル)ベンゾオキサゾールを配位子として有する亜鉛錯体が好ましく用いられる。このような亜鉛錯体を用いることにより、駆動電圧を低減することができ、有機ELディスプレイの消費電力を低減させることができる。

【0029】

本発明の有機EL素子は、ホール注入電極と、電子注入電極と、ホール注入電極及び電子注入電極の間に設けられ、ホスト材料と発光性ドーパントを含有する発光層と、ホール注入電極及び発光層の間に設けられるホール輸送層と、電子注入電極及び発光層の間に設けられる電子輸送層とを備える有機EL素子であって、発光性ドーパントとして、以下の一般式(1)または(2)で表されるイリジウム錯体を用い、ホスト材料として、電子輸送性亜鉛錯体を用いることを特徴としている。

【0030】

【化3】

【0031】

(Dは2座のモノアニオン(−1価)配位子を表す。R1〜R4のうち少なくとも1つは、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基であり、それ以外は全て水素である。R1〜R4はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

【0032】

【化4】

【0033】

(Dは2座のモノアニオン(−1価)配位子を表す。R5〜R8は、水素、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基のうちのいずれかである。R5〜R8はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

本発明の有機EL素子において用いられる電子輸送層亜鉛錯体は、上記本発明の有機ELディスプレイにおいて説明した電子輸送性亜鉛錯体を用いることができる。

【0034】

本発明の有機EL素子においては、発光層のホスト材料として、電子輸送性亜鉛錯体を用いているので、発光層と電子輸送層の間にホールブロック層を設ける必要がなく、駆動電圧を低減することができる。従って、製造工程を簡略化することができる。

【0035】

本発明の有機ELディスプレイ及び有機EL素子において3重項発光材料として用いることができるイリジウム錯体としては、上述のように、一般式(1)及び(2)で表されるものが挙げられる。

【0036】

一般式(1)で表されるイリジウム錯体において、R3及びR4は水素であることがさらに好ましい。また、さらには、R1、R3及びR4は水素であることが好ましい。特に好ましくは、R1、R3及びR4が水素であり、R2が水素または非置換または置換されたアルキル基である。

【0037】

一般式(1)で表されるイリジウム錯体の好ましい具体例としては、以下に示す構造のものが挙げられる。

【0038】

【化5】

【0039】

【化6】

【0040】

【化7】

【0041】

一般式(2)で表されるイリジウム錯体において、さらに好ましくは、R5〜R8が水素または、非置換または置換されたアルキル基である。また、一般式(2)において、n=3であり、m=0であることがさらに好ましい。

【0042】

一般式(2)で表されるイリジウム錯体の好ましい具体例としては、以下のものが挙げられる。

【0043】

【化8】

【発明の効果】

【0044】

本発明の有機ELディスプレイでは、3重項発光材料が用いられている発光層において、ホスト材料として電子輸送性亜鉛錯体を用いている。電子輸送性亜鉛錯体を用いることにより、従来発光層と電子輸送層の間に必要であったホールブロック層を設ける必要がなくなる。このため、赤色発光素子、緑色発光素子及び青色発光素子などの発光色が異なる発光素子において、各素子を構成する層を同一組成とし、各素子を同一素子構造としても、駆動電圧を低減化することができ、消費電力を低減させることができる。

【0045】

また、各発光層素子が同一素子構造を有しているので、各素子の各層を同時に形成することができ、製造工程を簡略化することができる。従って、低コストで生産できると共に、生産量を大幅に増大させることができる。

【0046】

本発明の有機EL素子においては、発光性ドーパントとして、3重項発光材料である特定のイリジウム錯体を用い、ホスト材料として、電子輸送性亜鉛錯体を用いているので、発光層から電子輸送層へのホールの突き抜けを抑制することができ、従来必要であったホールブロック層を設ける必要がなくなる。このため、駆動電圧を低減化し、発光効率を高めることができる。

【発明を実施するための最良の形態】

【0047】

以下、本発明を具体的な実施例により説明するが、本発明は以下の実施例に限定されものではない。

【0048】

(実施例1)

図1は、本実施例の有機EL素子を示す模式的断面図である。図1を参照してガラス基板1の上には、ホール注入電極2、ホール注入層3、ホール輸送層4、発光層5、電子輸送・電子注入層9、及び電子注入電極7が順次積層されている。

【0049】

上記構造の有機EL素子は、具体的には以下のようにして作製した。

【0050】

先ず、ガラス基板1上には、インジウム−錫酸化物(ITO)膜が形成された基板を、イソプロピルアルコールで5分間超音波洗浄を2回行い、基板表面をO2プラズマ処理した。次に、ITOからなるホール注入電極2の上にCFx膜からなるホール注入層3(厚み1nm)をフッ化炭素膜形成装置により形成した。次に、真空蒸着機を用いて、ホール注入層3の上に、ホール輸送層4(厚み50nm)、発光層5(厚み40nm)、電子輸送・電子注入層9(厚み20nm)、及び電子注入電極7を順に真空蒸着法で積層して形成した。ホール輸送層4はNPBから形成した。発光層5は、ホスト材料として電子輸送性亜鉛錯体であるZnBTZを用い、ドーパント材料として化合物1を用いて形成した。化合物1は、3重項発光材料ドーパントであり、ホスト材料に対して6重量%となる含有量で用いた。電子注入層9は、AlqとCsから形成した。AlqとCsの割合は、1:1である。電子注入電極7は、厚み1nmのフッ化リチウムの上に厚み200nmのアルミニウムを積層することにより形成した。なお、発光層5は、ホスト材料とドーパント材料を同時に熱して蒸着する共蒸着法で行った。また、蒸着は、いずれの層も真空度1×10−6Torr、基板温度制御なしの条件で行った。

【0051】

NPBは、N,N′−ジ(ナフタセン−1−イル)−N,N′−ジフェニルベンジジンであり、以下の構造を有している。

【0052】

【化9】

【0053】

ZnBTZは、ビス〔2−(2−ヒドロキシフェニル)−ベンズ−1,3−チアゾラト〕亜鉛(II)であり、以下の構造を有している。

【0054】

【化10】

【0055】

化合物1は、ビス〔2−(3−メチルフェニル)キノリン〕イリジウム(III)アセチルアセトネートであり、以下の構造を有している。

【0056】

【化11】

【0057】

Alqは、トリス−(8−キノリラト)アルミニウム(III)であり、以下の構造を有している。

【0058】

【化12】

【0059】

以上のようにして得られた有機EL素子について、発光特性を測定した。発光特性の測定は、ホール注入電極をプラス、電子注入電極をマイナスにバイアスして、電圧を印加して行った。電圧を印加することにより、化合物1に基づく赤色発光(ピーク波長620nm、色度(0.66,0.34))を観測した。初期特性において、電流密度10mA/cm2における駆動電圧は3.2Vであり、電流効率は7.3cd/Aであり、パワー(電力)効率は7.2lm/Wであり、外部量子収率は6.5%であった。また、この素子を1000cd/m2にて連続駆動させた際の輝度半減期は、200時間であった。

【0060】

(実施例2)

化合物1に代えて、発光ドーパント材料として化合物2を用いた以外は、実施例1と同様にして有機EL素子を作製した。

【0061】

実施例1と同様にして発光特性を測定したところ、化合物2に基づく赤色発光(ピーク波長629nm、色度(0.65,0.35))を観測した。電流密度10mA/cm2における駆動電圧は3.2Vであり、電流効率は6.8cd/Aであり、パワー(電力)効率は6.7lm/Wであり、外部量子収率は6.5%であった。また、この素子を1000cd/m2にて連続駆動させた際の輝度半減期は756時間であった。

【0062】

なお、化合物2は、ビス〔2−(3−メチルフェニル)−3−メチルキノリン〕イリジウム(III)アセチルアセトネートであり、以下の構造を有している。

【0063】

【化13】

【0064】

(比較例1)

発光層におけるホスト材料を、ZnBTZからCBPに代え、また発光層と電子輸送・電子注入層の間にBAlqからなるホールブロック層(厚み10nm)を設けた以外は、実施例1と同様にして有機EL素子を作製した。

【0065】

この有機EL素子について、発光特性を測定したところ、化合物1に基づく赤色発光(ピーク波長620nm、色度(0.66,0.34))を観測した。電流密度10mA/cm2における駆動電圧は7.3Vであり、電流効率は7.2cd/Aであり、パワー(電力)効率は3.2lm/Wであり、外部量子収率は5.3%であった。また、この素子を1000cd/m2にて連続駆動させた際の輝度半減期は160時間であった。

【0066】

なお、CBPは、4,4′−N,N′−ジカルバゾール−ビフェニルであり、以下の構造を有している。

【0067】

【化14】

【0068】

また、BAlqは、ビス(2−メチル−8−キノリノラト)−4−フェニルフェノラトアルミニウム(III)であり、以下の構造を有している。

【0069】

【化15】

【0070】

(比較例2)

発光層における発光ドーパントをBTPIrに代える以外は、実施例1と同様にして有機EL素子を作製した。なお、BTPIrは、特許文献2に開示されている3重項発光材料である赤色発光のイリジウム錯体である。得られた有機EL素子について、発光特性を測定したところ、BTPIrに基づく赤色発光(色度(0.67,0.32))を観測した。電流密度10mA/cm2における駆動電圧は3.2Vであり、電流効率は2.5cd/Aであり、パワー(電力)効率は2.5lm/Wであり、外部量子収率は3.2%であった。また、この素子を1000cd/m2にて連続駆動させた際の輝度半減期は31時間であった。

【0071】

BTPIrは、ビス(ベンゾチエニルピリジン)イリジウム(III)アセチルアセトネートであり、以下の構造を有している。

【0072】

【化16】

【0073】

実施例1、実施例2、比較例1及び比較例2の発光特性の測定結果を表1にまとめて示す。

【0074】

【表1】

【0075】

実施例1と比較例1との比較から明らかなように、本発明のホスト材料であるZnBTZを用いた実施例1の有機EL素子は、ホールブロック層を有しない構造であるが、比較例1のCBPをホスト材料として用いた有機EL素子に匹敵する電流効率を示し、駆動電圧においては、比較例1よりも大幅に低減された値を示しており、高いパワー効率が得られることがわかる。

【0076】

また、実施例1及び比較例2との比較から明らかなように、特許文献2に開示された3重項発光材料を用いた場合には、発光特性が低く、輝度半減期が短くなることがわかる。

【0077】

(実施例3)

発光層のホスト材料としてZnBTZを80重量%、NPBを20重量%用い、これらのホスト材料に対して6重量%の化合物1を発光ドーパントとして用いる以外は、上記実施例1と同様にして有機EL素子を作製した。なお、ここでNPBはアシストドーパントとして用いている。

【0078】

得られた有機EL素子について発光特性を測定した結果、化合物1に基づく赤色発光(ピーク波長620nm、色度(0.66,0.34))を観測した。電流密度10mA/cm2における駆動電圧は3.4Vであり、電流効率は8.6cd/Aであり、パワー(電力)効率は7.9lm/Wであり、外部量子収率は8.9%であった。また、この素子を3000cd/m2にて連続駆動させた際の輝度半減期は900時間であった。

【0079】

(実施例4)

ドーパント材料として、化合物1に代えて化合物2を用いた以外は、上記実施例3と同様にして有機EL素子を作製した。

【0080】

得られた有機EL素子の発光特性を測定したところ、化合物2に基づく赤色発光(ピーク波長629nm、色度(0.65,0.34))を観測した。電流密度10mA/cm2における駆動電圧は3.3Vであり、電流効率は10cd/Aであり、パワー(電力)効率は9.5lm/Wであり、外部量子収率は11%であった。また、この素子を3000cd/m2にて連続駆動させた際の輝度半減期は2000時間であった。

【0081】

実施例3及び実施例4の測定結果を表2に示す。

【0082】

【表2】

【0083】

表1に示す実施例1及び実施例2との比較から明らかなように、アシストドーパント材料を発光層中に含有させることにより、輝度半減期を長くすることができ、素子安定性が高められることがわかる。

【0084】

(実施例5)

発光層のホスト材料として、ZnOXDを用い、発光ドーパント材料として化合物3をホスト材料に対して8重量%となるように用い、発光層の厚みを50nmとする以外は、実施例1と同様にして有機EL素子を作製した。

【0085】

得られた有機EL素子について、発光特性を測定したところ、化合物3に基づく緑色発光(ピーク波長520nm、色度(0.29,0.63))を観測した。電流密度10mA/cm2における駆動電圧は5.6Vであり、電流効率は39cd/Aであり、パワー(電力)効率は22lm/Wであり、外部量子収率は11%であった。

【0086】

ZnOXDは、ビス〔2−(2−ヒドロキシフェニル)−ベンズ−1,3オキサゾラト〕亜鉛(II)であり、以下の構造を有している。

【0087】

【化17】

【0088】

化合物3は、トリス(2−フェニルピリジン)イリジウム(III)であり、以下の構造を有している。

【0089】

【化18】

【0090】

(比較例3)

発光層におけるホスト材料としてCBPを用い、発光層と電子輸送・電子注入層の間に比較例1と同様にBAlqからなるホールブロック層(厚み10nm)を設ける以外は、実施例5と同様にして有機EL素子を作製した。

【0091】

得られた有機EL素子の発光特性を測定したところ、化合物3に基づく緑色発光(ピーク波長520nm、色度(0.27,0.63))を観測した。電流密度10mA/cm2における駆動電圧は7.0Vであり、電流効率は29cd/Aであり、パワー(電力)効率は13lm/Wであり、外部量子収率は8.3%であった。

【0092】

実施例5及び比較例3の測定結果を表3に示す。

【0093】

【表3】

【0094】

実施例5と比較例3の結果から、ホスト材料としてZnOXDを用いた有機EL素子は、ホールブロック層を有しない構造であっても、CBPをホスト材料とした比較例3の有機EL素子を超える電流効率を示し、さらに大幅に低い駆動電圧を示し、高いパワー効率を示すことがわかる。

【0095】

(実施例6)

発光層の発光ドーパント材料として化合物4を用いる以外は、実施例1と同様にして有機EL素子を作製した。

【0096】

得られた有機EL素子について発光特性を測定したところ、化合物4に基づく赤色発光(ピーク波長629nm、色度(0.68,0.32))を観測した。電流密度10mA/cm2における駆動電圧は3.4Vであり、電流効率は8.6cd/Aであり、パワー(電力)効率は7.9lm/Wであり、外部量子収率は12.2%であった。また、この素子を3000cd/m2にて連続駆動させた際の輝度半減期は1000時間であった。

【0097】

化合物4は、トリス(フェニルイソキノリン)イリジウム(III)であり、以下の構造を有している。

【0098】

【化19】

【0099】

(実施例7)

発光層の発光ドーパント材料として、化合物4を用いる以外は、実施例3と同様にして有機EL素子を作製した。得られた有機EL素子の発光特性を測定したところ、化合物4に基づく赤色発光(ピーク波長629nm、色度(0.68,0.32))を観測した。電流密度10mA/cm2における駆動電圧は3.5Vであり、電流効率は8.9cd/Aであり、パワー(電力)効率は8.2lm/Wであり、外部量子収率は12.3%であった。また、この素子を3000cd/m2にて連続駆動させた際の輝度半減期は1000時間であった。

【0100】

実施例6及び実施例7の測定結果を表4に示す。

【0101】

【表4】

【0102】

表4に示す結果から明らかなように、3重項発光材料として、化合物4を用いた場合にも、本発明の効果が得られることがわかる。

【0103】

<有機ELディスプレイの作製>

図2は、本発明に従う有機ELディスプレイを示す平面図であり、図3は断面図である。

【0104】

図2において、左から順に、赤色発光素子である有機EL素子100R、緑色発光素子である有機EL100G、及び青色発光素子である有機EL素子100Bが設けられている。

【0105】

各有機EL素子100R、100G、及び100Bは、行方向に延びる2つのゲート信号線51と列方向に延びる2つのドレイン信号線(データ線)52とに囲まれた領域に形成されている。各有機EL素子の領域内において、ゲート信号線51とドレイン信号線52との交点付近にはスイッチング素子である第1のTFT130が形成され、中央付近には各有機EL素子100R、100G、及び100Bを駆動する第2のTFT140が形成されている。また、各有機EL素子100R、100G、及び100Bの領域内に補助容量70、及びITOからなるホール注入電極(陽極)2が形成されている。ホール注入電極2の領域に各有機EL素子100R、100G、及び100Bが島状に形成されている。

【0106】

第2のTFT130のドレインは、ドレイン電極13dを介してドレイン信号線52に接続され、第1のTFT130のソースは、ソース電極13sを介して電極55に接続される。第1のTFT130のゲート電極111は、ゲート信号線51から延びる。

【0107】

補助容量70は、電源電圧Vscを受けるSC線54と、能動層11(図6参照)と一体の電極55とから構成される。

【0108】

第2のTFT140のドレインは、ドレイン電極43dを介して各有機EL素子のホール注入電極2に接続され、第2のTFT140のソースは、ソース電極43sを介して列方向に延びる電源線53に接続される。第2のTFT140のゲート電極41は、電極55に接続される。

【0109】

図3に示されるように、ガラス基板10の上に、多結晶シリコン等からなる能動層11が形成され、その能動層11の一部が有機EL素子を駆動するための第2のTFT140となる。能動層11の上にゲート酸化膜(図示せず)を介してダブルゲート構造のゲート電極41が形成され、ゲート電極41を覆うように能動層11の上に層間絶縁膜13及び第1の平坦化層15が形成される。第1の平坦化層15の材料としては、例えばアクリル樹脂を用いることができる。第1の平坦化層15の上に透明なホール注入電極2が各有機EL素子ごとに形成され、ホール注入電極2を覆うように第1の平坦化層15の上に絶縁性の第2の平坦化層18が形成される。第2のTFT140は、第2の平坦化層18の下に形成されている。

【0110】

ホール注入電極2及び第2の平坦化層18を覆うようにホール輸送層4が全体の領域上に形成される。

【0111】

各有機EL素子100R、有機EL素子100G及び有機EL素子100Bのホール輸送層4上には、それぞれ列方向に延びるストライプ状の赤色発光層5R、緑色発光層5G及び青色発光層5Bが形成されている。赤色発光層5R及び/または緑色発光層5Gにおいては、本発明に従い3重項発光材料が用いられており、ホスト材料として電子輸送性亜鉛錯体が用いられている。

【0112】

ストライプ状の赤色発光層5R、緑色発光層5G及び青色発光層5Bの間の境界は、第2の平坦化層18上の表面でガラス基板10と平行になっている領域に設けられる。

【0113】

有機EL素子100R、有機EL素子100G及び有機EL素子100Bの赤色発光層5R、緑色発光層5G及び青色発光層5B上には、電子輸送層8及び電子注入層6がそれぞれ形成されている。

【0114】

電子注入層6上には電子注入電極(陰極)7が形成されている。電子注入電極7の上には、樹脂等からなる保護層34が形成されている。なお、発光層5R、5G及び5B、並びに電子輸送層8、電子注入層6及び電子注入電極7は、マスクを用いて、各有機EL素子100R、100G及び100Bの各領域上に同時に形成している。

【0115】

本実施例の有機ELディスプレイにおいては、上述のように、赤色発光層5R及び/または緑色発光層5Gに、3重項発光材料が用いられ、かつホスト材料として電子輸送性亜鉛錯体が用いられているので、発光層と電子輸送層の間にホールブロック層を設ける必要がない。このため、有機EL素子100R、有機EL素子100G、及び有機EL素子100Bにおいて、ホール注入電極2、ホール輸送層4、電子輸送層8、電子注入層6及び電子注入電極7を同一の組成から構成することができる。従って、各有機EL素子100R、100G及び100Bを同一の素子構造とすることができるので、各有機EL素子の各層を、製造工程において同時に形成することができる。従って、製造工程を簡略化することができ、生産効率を高めることができる。

【0116】

(実施例8)

発光層以外の層は、上記実施例と同様にして、青色発光素子、緑色発光素子、及び赤色発光素子を作製した。

【0117】

青色発光素子の発光層は、ホスト材料としてTBADNを用い、発光ドーパントとして、1重量%のTBPを用いた。

【0118】

緑色発光素子の発光層は、ホスト材料としてTBADNを用い、発光ドーパントとして、1重量%のC545Tを用いた。

【0119】

青色発光素子においては、実施例3と同様の発光層とした。

【0120】

TBADNは、2−ターシャリー−ブチル−9,10−ジ(2−ナフチル)アントラセンであり、以下の構造を有している。

【0121】

【化20】

【0122】

TBPは、2,5,8,11−テトラ−ターシャリー−ブチルペリレンであり、以下の構造を有している。

【0123】

【化21】

【0124】

C545Tは、10−(2−ベンゾチアゾリル)−2,3,6,7−テトラヒドロ−1,1,7,7−テトラメチル1−1H,5H,11H−〔1〕ベンゾピラノ〔6,7,8,ij〕キノリジン−11−オンであり、以下の構造を有している。

【0125】

【化22】

【0126】

得られた青色発光素子、緑色発光素子、及び赤色発光素子について、電流密度10mA/cm2で発光特性を測定し、測定結果を表5に示した。

【0127】

【表5】

【0128】

表5に示す結果から明らかなように、本発明に従い赤色発光素子の発光層のホスト材料として、ZnBTZを用いることにより、青色発光素子、緑色発光素子、及び赤色発光素子の同一電流値における駆動電圧をほぼ同程度にすることができる。

【0129】

(実施例9)

発光層以外の層は、上記実施例と同様にして、青色の3重項発光材料を用いて、青色発光素子を作製した。

【0130】

ホスト材料としては、2AZM−iPrを用い、発光ドーパントとしては、青色3重項発光材料であるFIrpicを8重量%用いて発光層を形成した。

【0131】

2AZM−iPrは、ビス(N−イソ−プロピルサリチリデンアミナト)亜鉛(II)であり、以下の構造を有している。

【0132】

【化23】

【0133】

FIrpicは、ビス〔2−(4,6−ジフルオロフェニル)ピリジナト〕イリジウム(III)ピコリネートであり、以下の構造を有している。

【0134】

【化24】

【0135】

得られた青色発光素子について、電流密度10mA/cm2で発光特性を測定し、測定結果を表6に示した。

【0136】

【表6】

【0137】

表6に示すように、青色の3重項発光材料を用いた場合にも、駆動電圧を低減することができ、高い発光効率が得られることがわかる。

【図面の簡単な説明】

【0138】

【図1】本発明に従う有機EL素子の一実施例を示す模式的断面図。

【図2】本発明に従う有機ELディスプレイの一実施例を示す平面図。

【図3】本発明に従う有機ELディスプレイの一実施例を示す断面図。

【符号の説明】

【0139】

1…基板

2…ホール注入電極

3…ホール注入層

4…ホール輸送層

5…発光層

6…電子注入層

7…電子注入電極

8…電子輸送層

9…電子輸送・電子注入層

【特許請求の範囲】

【請求項1】

ホール注入電極と、電子注入電極と、前記ホール注入電極及び前記電子注入電極の間に設けられ、ホスト材料と発光性ドーパントを含有する発光層と、前記ホール注入電極及び前記発光層の間に設けられるホール輸送層と、前記電子注入電極及び前記発光層の間に設けられる電子輸送層とを備え、前記発光層として、互いに発光色が異なる複数の発光層をそれぞれ有する、発光色が異なる複数の発光素子が設けられた有機ELディスプレイであって、

前記発光色が異なる複数の発光層の内の少なくとも1種の発光層において、発光性ドーパントとして、3重項励起状態を経由して発光する発光材料が用いられており、かつ該発光材料が用いられている発光層において、ホスト材料として電子輸送性亜鉛錯体が用いられており、

前記発光色が異なる複数の発光素子において、前記ホール注入電極、前記ホール輸送層、前記電子輸送層及び前記電子注入電極が同一組成からなり、各素子が同一の素子構造を有することを特徴とする有機ELディスプレイ。

【請求項2】

前記ホール注入電極と前記ホール輸送層の間に設けられるホール注入層、及び前記電子注入電極と前記電子輸送層の間に設けられる電子注入層の内の少なくとも一方の層が設けられており、該ホール注入層及び/または電子注入層が、前記発光色が異なる複数の発光素子において同一組成からなり、各素子が同一の素子構造を有することを特徴とする請求項1に記載の有機ELディスプレイ。

【請求項3】

3重項励起状態を経由して発光する発光材料が、以下の一般式(1)または(2)で表されるイリジウム錯体であることを特徴とする請求項1または2に記載の有機ELディスプレイ。

【化1】

(Dは2座のモノアニオン(−1価)配位子を表す。R1〜R4のうち少なくとも1つは、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基であり、それ以外は全て水素である。R1〜R4はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

【化2】

(Dは2座のモノアニオン(−1価)配位子を表す。R5〜R8は、水素、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基のうちのいずれかである。R5〜R8はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

【請求項4】

前記発光色が異なる複数の発光層が、赤色発光層、緑色発光層、及び青色発光層であり、3重項励起状態を経由して発光する発光材料が、前記赤色発光層及び/または前記緑色発光層に含有されていることを特徴とする請求項1〜3のいずれか1項に記載の有機ELディスプレイ。

【請求項5】

前記発光材料が前記赤色発光層に含有されており、該赤色発光層に含有される前記電子輸送性亜鉛錯体の配位子が、ベンゾチアゾール誘導体であることを特徴とする請求項4に記載の有機ELディスプレイ。

【請求項6】

前記ベンゾチアゾール誘導体が、2−(2−ヒドロキシフェニル)−ベンゾチアゾールであることを特徴とする請求項5に記載の有機ELディスプレイ。

【請求項7】

前記発光材料が前記緑色発光層に含有されており、該緑色発光層に含有される前記電子輸送性亜鉛錯体の配位子が、ベンゾオキサゾール誘導体であることを特徴とする請求項4に記載の有機ELディスプレイ。

【請求項8】

前記ベンゾオキサゾール誘導体が、2−(2−ヒドロキシフェニル)−ベンゾオキサゾールであることを特徴とする請求項7に記載の有機ELディスプレイ。

【請求項9】

ホール注入電極と、電子注入電極と、前記ホール注入電極及び電子注入電極の間に設けられ、ホスト材料と発光性ドーパントを含有する発光層と、前記ホール注入電極及び前記発光層の間に設けられるホール輸送層と、前記電子注入電極及び前記発光層の間に設けられる電子輸送層とを備える有機EL素子であって、

前記発光性ドーパントとして、以下の一般式(1)または(2)で表されるイリジウム錯体を用い、前記ホスト材料として、電子輸送性亜鉛錯体を用いることを特徴とする有機EL素子。

【化3】

(Dは2座のモノアニオン(−1価)配位子を表す。R1〜R4のうち少なくとも1つは、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基であり、それ以外は全て水素である。R1〜R4はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

【化4】

(Dは2座のモノアニオン(−1価)配位子を表す。R5〜R8は、水素、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基のうちのいずれかである。R5〜R8はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

【請求項1】

ホール注入電極と、電子注入電極と、前記ホール注入電極及び前記電子注入電極の間に設けられ、ホスト材料と発光性ドーパントを含有する発光層と、前記ホール注入電極及び前記発光層の間に設けられるホール輸送層と、前記電子注入電極及び前記発光層の間に設けられる電子輸送層とを備え、前記発光層として、互いに発光色が異なる複数の発光層をそれぞれ有する、発光色が異なる複数の発光素子が設けられた有機ELディスプレイであって、

前記発光色が異なる複数の発光層の内の少なくとも1種の発光層において、発光性ドーパントとして、3重項励起状態を経由して発光する発光材料が用いられており、かつ該発光材料が用いられている発光層において、ホスト材料として電子輸送性亜鉛錯体が用いられており、

前記発光色が異なる複数の発光素子において、前記ホール注入電極、前記ホール輸送層、前記電子輸送層及び前記電子注入電極が同一組成からなり、各素子が同一の素子構造を有することを特徴とする有機ELディスプレイ。

【請求項2】

前記ホール注入電極と前記ホール輸送層の間に設けられるホール注入層、及び前記電子注入電極と前記電子輸送層の間に設けられる電子注入層の内の少なくとも一方の層が設けられており、該ホール注入層及び/または電子注入層が、前記発光色が異なる複数の発光素子において同一組成からなり、各素子が同一の素子構造を有することを特徴とする請求項1に記載の有機ELディスプレイ。

【請求項3】

3重項励起状態を経由して発光する発光材料が、以下の一般式(1)または(2)で表されるイリジウム錯体であることを特徴とする請求項1または2に記載の有機ELディスプレイ。

【化1】

(Dは2座のモノアニオン(−1価)配位子を表す。R1〜R4のうち少なくとも1つは、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基であり、それ以外は全て水素である。R1〜R4はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

【化2】

(Dは2座のモノアニオン(−1価)配位子を表す。R5〜R8は、水素、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基のうちのいずれかである。R5〜R8はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

【請求項4】

前記発光色が異なる複数の発光層が、赤色発光層、緑色発光層、及び青色発光層であり、3重項励起状態を経由して発光する発光材料が、前記赤色発光層及び/または前記緑色発光層に含有されていることを特徴とする請求項1〜3のいずれか1項に記載の有機ELディスプレイ。

【請求項5】

前記発光材料が前記赤色発光層に含有されており、該赤色発光層に含有される前記電子輸送性亜鉛錯体の配位子が、ベンゾチアゾール誘導体であることを特徴とする請求項4に記載の有機ELディスプレイ。

【請求項6】

前記ベンゾチアゾール誘導体が、2−(2−ヒドロキシフェニル)−ベンゾチアゾールであることを特徴とする請求項5に記載の有機ELディスプレイ。

【請求項7】

前記発光材料が前記緑色発光層に含有されており、該緑色発光層に含有される前記電子輸送性亜鉛錯体の配位子が、ベンゾオキサゾール誘導体であることを特徴とする請求項4に記載の有機ELディスプレイ。

【請求項8】

前記ベンゾオキサゾール誘導体が、2−(2−ヒドロキシフェニル)−ベンゾオキサゾールであることを特徴とする請求項7に記載の有機ELディスプレイ。

【請求項9】

ホール注入電極と、電子注入電極と、前記ホール注入電極及び電子注入電極の間に設けられ、ホスト材料と発光性ドーパントを含有する発光層と、前記ホール注入電極及び前記発光層の間に設けられるホール輸送層と、前記電子注入電極及び前記発光層の間に設けられる電子輸送層とを備える有機EL素子であって、

前記発光性ドーパントとして、以下の一般式(1)または(2)で表されるイリジウム錯体を用い、前記ホスト材料として、電子輸送性亜鉛錯体を用いることを特徴とする有機EL素子。

【化3】

(Dは2座のモノアニオン(−1価)配位子を表す。R1〜R4のうち少なくとも1つは、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基であり、それ以外は全て水素である。R1〜R4はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

【化4】

(Dは2座のモノアニオン(−1価)配位子を表す。R5〜R8は、水素、非置換または置換されたアルキル基、非置換または置換されたアルコキシ基、非置換または置換されたアリールオキシ基、非置換または置換されたアリールチオ基、非置換または置換されたアミノ基、非置換または置換されたユロリジル基、ハロゲン基、ヒドロキシル基、非置換または置換されたシリル基、非置換または置換されたシロキサニル基のうちのいずれかである。R5〜R8はそれぞれ同じであっても異なっていてもよい。nは1〜3の整数を表し、mは0〜2の整数を表す。)

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−207916(P2007−207916A)

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願番号】特願2006−23286(P2006−23286)

【出願日】平成18年1月31日(2006.1.31)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願日】平成18年1月31日(2006.1.31)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

[ Back to top ]