有機ELデバイスの製造方法

【課題】電子注入層形成に係る導電性材料からなる層が隣り合う電極間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイスを製造する方法を提供する。

【解決手段】基板10の準備、アノード11の形成、ホール注入層121の形成、ホール輸送層122の形成、有機発光層123の形成の後、犠牲膜20を形成する。犠牲膜20は、複数のアノード11の各一部の上方、および当該各一部同士の間の上方、の両方を覆うように連続した状態で形成される。その後、導電性材料を用い電子注入準備膜130を形成する。そして、犠牲膜20を剥離・除去することで、これに付着した電子注入準備膜130の一部も除去され、電子注入層13が形成される。最後に、カソード14を形成する。

【解決手段】基板10の準備、アノード11の形成、ホール注入層121の形成、ホール輸送層122の形成、有機発光層123の形成の後、犠牲膜20を形成する。犠牲膜20は、複数のアノード11の各一部の上方、および当該各一部同士の間の上方、の両方を覆うように連続した状態で形成される。その後、導電性材料を用い電子注入準備膜130を形成する。そして、犠牲膜20を剥離・除去することで、これに付着した電子注入準備膜130の一部も除去され、電子注入層13が形成される。最後に、カソード14を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機ELデバイスの製造方法に関し、特に、電極との関係における電子注入層の形成精度に関する。

【背景技術】

【0002】

次世代の発光デバイスとして、有機EL(エレクトロルミネッセンス)デバイスが注目されている。有機ELデバイスは、固体蛍光性物質の電界発光現象を利用した発光デバイスである(特許公報1,2)。現状において想定される一例としての有機ELデバイスの製造方法について、図11を用い説明する。

図11(a)および図11(b)に示すように、基板90の一方の主面上(図11(b)のZ軸方向における上側主面上)に、複数のアノード91を形成する。図11(a)に示すように、複数のアノード91は、互いに間隔をあけて配設されている。

【0003】

次に、複数のアノード91の上の一部に、画素規制層(PCL)95を積層する。図11(a)に示すように、画素規制層95は、複数のアノード91における基板90の中央領域に配された部分を覆うように配され、各アノード91に対応して窓部95aが開けられている。図11(b)に示すように、画素規制層95の上には、ホール注入層921、ホール輸送層922、有機発光層923、電子注入層93が順に積層されている。このうち、ホール注入層921、ホール輸送層922、および有機発光層923により、中間下地層92が構成される。

【0004】

図11(b)に示すように、電子注入層93の上には、カソード94が形成される。図11(a)に示すように、カソード94は、全てのアノード91の上方に共通に設けられ、接続領域94aで下の電子注入層93に接続される。

なお、図11(a)および図11(b)では、図示を省略しているが、カソード94を形成した後、全体を封止層で被覆する。

【0005】

ここで、電子注入層93の形成には、従来、バリウム(Ba)などのアルカリ金属を用いたドライプロセスが採用されてきたが、生産性の向上などを目的に、ウェットプロセスでの形成についての研究・開発などもなされている。例えば、特許文献3では、TiO2のナノ粒子と炭酸セシウムとの混合溶液を用い、この混合溶液を有機発光層の上に塗布し、これをベークすることで電子注入層を形成できることが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第2597377号公報

【特許文献2】特開2010−9753号公報

【特許文献3】米国特許公開20100012178A1公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、図11(a)に示すように、現状において想定される一例としての有機ELデバイスの製造方法では、電子注入層を形成する際に、隣り合うアノード91の露出部91b間の上に跨った状態で、電子注入層を形成するための導電性材料が付着することにより、アノード91同士が短絡してしまうことが生じ得る(図11(a)における領域A93)。このように、隣り合うアノード91同士が短絡してしまうと、一方のアノード91が属する画素を発光させようとした際に隣の画素についても発光してしまうという問題が生じる。

【0008】

本発明は、このような問題の解決を図るべくなされたものであって、電子注入層形成に係る導電性材料からなる層が隣り合う電極間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイスを製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様に係る有機ELデバイスの製造方法は、次の工程を備える。

・ 基板を準備する工程

・ 第1電極を形成する工程;基板上に、互いに間隔をあけた状態で複数の第1電極を形成する。

・ 犠牲膜を形成する工程;複数の第1電極の各一部の上方、および当該各一部同士の間の上方、の少なくとも一方を覆う状態で、犠牲膜を形成する。

【0010】

・ 中間層を形成する工程;複数の第1電極の各上方に、少なくとも電子注入層を含む中間層を形成する。

・ 剥離・除去する工程;犠牲膜を複数の第1電極から剥離・除去する。

・ 第2電極を形成する工程;中間層の上方に、第2電極を形成する。

本発明の一態様に係る有機ELデバイスの製造方法では、上記剥離・除去する工程を実行する前において、中間層における電子注入層の一部が、犠牲膜に付着された状態にあり、剥離・除去する工程において、中間層における電子注入層の一部が付着した状態で、犠牲膜を剥離・除去する、ことを特徴とする。

【発明の効果】

【0011】

本発明の一態様に係る有機ELデバイスの製造方法では、複数の第1電極の各一部の上方、および当該各一部同士の間の上方、の少なくとも一方を覆う状態で、犠牲膜を形成する工程と、犠牲膜を剥離・除去する工程とを含み、犠牲膜の剥離・除去に際して、電子注入層の一部も一緒に剥離・除去される。このため、中間層を形成する工程において、複数の第1電極の上方における不所望な領域に電子注入層形成のための導電性材料が付着した場合にあっても、これを犠牲膜とともに剥離・除去できるので、導電性材料の付着を無くし、隣り合う第1電極同士の間での短絡を確実に抑制することができる。

【0012】

従って、本発明の一態様に係る有機ELデバイスの製造方法では、電子注入層形成に係る導電性材料からなる層が隣り合う電極間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイスを製造することができる。

【図面の簡単な説明】

【0013】

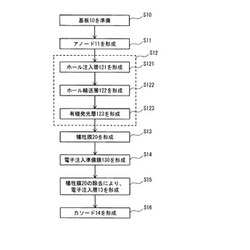

【図1】本発明の実施の形態1に係る有機ELデバイス1の製造工程を示す工程概略図である。

【図2】有機ELデバイス1の製造過程を示す模式図であって、(a)、(c)は模式平面図であり、(b),(d)はそれぞれに対応する模式断面図である。

【図3】有機ELデバイス1の製造過程を示す模式図であって、(a)は模式平面図であり、(b)〜(e)は模式断面図である。

【図4】有機ELデバイス1の製造過程を示す模式図であって、(a)は模式平面図であり、(b)〜(d)は模式断面図である。

【図5】有機ELデバイス1の製造過程を示す模式図であって、(a)は模式平面図であり、(b)は模式断面図である。

【図6】本発明の実施の形態2に係る有機ELデバイスの製造工程を示す工程概略図である。

【図7】本発明の実施の形態3に係る有機ELデバイス3の製造工程を示す工程概略図である。

【図8】有機ELデバイス3の製造過程を示す模式図であって、(a)は模式平面図であり、(b)〜(e)は模式断面図である。

【図9】本発明の実施の形態4に係る有機ELデバイス5の製造工程を示す工程概略図である。

【図10】(a)〜(c)は、有機ELデバイス5の製造過程を示す模式断面図である。

【図11】(a)は、現状において想定される一例としての有機ELデバイスの構成を示す模式平面図であり、(b)は、その模式断面図である。

【発明を実施するための形態】

【0014】

[本発明の態様の概要]

本発明の一態様に係る有機ELデバイスの製造方法は、次の工程を備える。

・ 基板を準備する工程

・ 第1電極を形成する工程;基板上に、互いに間隔をあけた状態で複数の第1電極を形成する。

【0015】

・ 犠牲膜を形成する工程;複数の第1電極の各一部の上方、および当該各一部同士の間の上方、の少なくとも一方を覆う状態で、犠牲膜を形成する。

・ 中間層を形成する工程;複数の第1電極の各上方に、少なくとも電子注入層を含む中間層を形成する。

・ 剥離・除去する工程;犠牲膜を複数の第1電極から剥離・除去する。

【0016】

・ 第2電極を形成する工程;中間層の上方に、第2電極を形成する。

本発明の一態様に係る有機ELデバイスの製造方法では、上記剥離・除去する工程を実行する前において、中間層における電子注入層の一部が、犠牲膜に付着された状態にあり、剥離・除去する工程において、中間層における電子注入層の一部が付着した状態で、犠牲膜を剥離・除去する、ことを特徴とする。

【0017】

本発明の一態様に係る有機ELデバイスの製造方法では、複数の第1電極の各一部の上方、および当該各一部同士の間の上方、の少なくとも一方を覆う状態で、犠牲膜を形成する工程と、犠牲膜を剥離・除去する工程とを含み、犠牲膜の剥離・除去に際して、電子注入層の一部も一緒に剥離・除去される。このため、中間層を形成する工程において、複数の第1電極の上方における不所望な領域に電子注入層形成のための導電性材料が付着した場合にあっても、これを犠牲膜とともに剥離・除去できるので、導電性材料の付着を無くし、隣り合う第1電極同士の間での短絡を確実に抑制することができる。

【0018】

従って、本発明の一態様に係る有機ELデバイスの製造方法では、電子注入層形成に係る導電性材料からなる層が隣り合う電極間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイスを製造することができる。

本発明の一態様に係る有機ELデバイスの製造方法では、犠牲膜を形成する工程において、複数の第1電極の各一部の上方と、当該各一部同士の間の上方との両方にわたり連続して覆うように、犠牲膜を形成する、ことを特徴とする。このような構成を採用する場合には、複数の第1電極の各一部の上方と、当該各一部同士の間の上方との両方において、電子注入層形成のための導電性材料が付着した場合にも、犠牲膜の剥離・除去により、導電性材料が残留することを効果的に抑制することができる。

【0019】

従って、本発明の一態様に係る有機ELデバイスの製造方法では、電子注入層形成に係る導電性材料からなる層が隣り合う電極間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイスを製造することができる。

本発明の一態様に係る有機ELデバイスの製造方法では、中間層を形成する工程において、複数の第1電極の各一部の上に、当該各一部に接触する状態で、少なくとも有機発光層を含む下地層を形成するサブ工程と、下地層上に、導電性材料を塗布して電子注入層を形成するサブ工程と、を含む。そして、本発明の一態様に係る有機ELデバイスの製造方法では、犠牲膜を形成する工程において、下地層の形成の後(下地層を形成するサブ工程の実行の後)に、当該下地層で被覆されず露出した状態の複数の第1電極の各上における他の部分を覆う状態で、犠牲膜を形成し、電子注入層を形成するサブ工程において、下地層の上と犠牲膜の上との両方にわたり連続して覆うように、電子注入層を形成する、ことを特徴とする。

【0020】

このように、下地層を形成し、その上に犠牲膜を形成した後に、電子注入層を形成する場合にも、犠牲膜の剥離・除去により、不所望な領域に付着した電子注入層形成用の導電性材料を剥離・除去することができる。

従って、本発明の一態様に係る有機ELデバイスの製造方法では、電子注入層形成に係る導電性材料からなる層が隣り合う電極間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイスを製造することができる。

【0021】

本発明の一態様に係る有機ELデバイスの製造方法では、下地層を形成するサブ工程で形成された下地層については犠牲膜を形成する前にベーク処理し、下地層の上に形成された電子注入層については犠牲膜を剥離・除去した後にベーク処理する、ことを特徴とする。このように、犠牲膜が残存する状態ではベークを行わないことで、有機材料を含む犠牲膜を用いる場合においても、ベークに起因するガスが発生することはなく、完成後における有機ELデバイスの発光特性などの観点から優れることになる。

【0022】

本発明の一態様に係る有機ELデバイスの製造方法では、犠牲膜を形成する工程において、中間層を形成する前に、複数の第1電極の各一部の上に、当該各一部に接触する状態で、犠牲膜を形成し、中間層を形成する工程において、当該犠牲膜で被覆されず露出した状態の複数の第1電極の各上における他の部分と、犠牲膜の少なくとも一部の上との両方にわたり連続して覆うように、少なくとも有機発光層を含む下地層を形成するサブ工程と、下地層上に、導電性材料を塗布して電子注入層を形成するサブ工程と、を含む。そして、本発明の一態様に係る有機ELデバイスの製造方法では、剥離・除去する工程を実行する前において、中間層における電子注入層の一部に加え、下地層の一部が、犠牲膜と付着された状態にあり、剥離・除去する工程において、中間層における電子注入層の一部および下地層の一部が付着した状態で、犠牲膜を剥離・除去する、ことを特徴とする。

【0023】

このように、先ず、犠牲膜を形成した後に、下地層と電子注入層とを順に形成する場合にも、犠牲膜の剥離・除去により、不所望な領域に付着した電子注入層形成用の導電性材料を剥離・除去することができる。

従って、本発明の一態様に係る有機ELデバイスの製造方法では、電子注入層形成に係る導電性材料からなる層が隣り合う電極間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイスを製造することができる。

【0024】

なお、このように先ず犠牲膜を形成する場合には、犠牲膜の剥離・除去により、電子注入層の一部とともに下地層の一部も剥離・除去されることになるので、当該剥離・除去の対象となった領域については、第1電極の各一部が露出されることになる。このため、駆動回路などとの接続に際し、当該露出部分を用いることで良好な接続を図ることができる。

【0025】

本発明の一態様に係る有機ELデバイスの製造方法では、第2電極を形成する工程を、犠牲膜を剥離・除去した後に実行する、ことを特徴とする。

また、本発明の一態様に係る有機ELデバイスの製造方法では、剥離・除去する工程を、第2電極を形成した後に実行する、ことを特徴とする。

このように、第2電極を形成する工程と、犠牲膜を剥離・除去する工程とについて、どちらを先に実行することとしても、電子注入層形成に係る導電性材料からなる層が隣り合う電極間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイスを製造することができる、という効果を得ることができる。

【0026】

本発明の一態様に係る有機ELデバイスの製造方法では、複数の第1電極の各々に対応して画素が構成され、第2電極が複数の画素にわたり連続する状態で形成される、ことを特徴とする。このように、第2電極を全ての画素で共通にすることができ、その場合には、第2電極の電気抵抗の低減を図ることや、設計における自由度を高くすることなどが可能となる。

【0027】

本発明の一態様に係る有機ELデバイスの製造方法では、電子注入層を、TiOXゾルまたはTiOXゲルと、炭酸セシウムとの混合溶液を用いたウェットプロセスで形成する、ことを特徴とする。このように、電子注入層を、TiOXゾルまたはTiOXゲルと、炭酸セシウムとの混合溶液を用いたウェットプロセスで形成する場合には、形成された電子注入層の導電性が高くなる。よって、上述のように、犠牲膜の剥離・除去により、不所望の部分に付着した導電性材料の残留を確実に抑制することが、隣り合う第1電極同士の間での短絡防止という観点から非常に有効なものとなる。

【0028】

なお、上記において「上方」という用語は、絶対的な空間認識における上方向(鉛直上方)を指すものではなく、積層構成における積層順を基に、相対的な位置関係により規定されるものである。また、「上方」との用語は、互いの間に間隔をあけた場合のみならず、下地となる層に対し互いに密着する場合にも適用するものである。以下の記載においても、同様である。

【0029】

以下では、具体例を用い、本発明に係る態様の特徴、および作用・効果について説明する。なお、本発明は、その本質的な特徴的構成要素を除き、以下の実施の形態に何ら限定を受けるものではない。

[実施の形態1]

本発明の実施の形態1に係る有機ELデバイス1の製造方法について、図1および図2から図5を用い説明する。

【0030】

図2(a)、(b)に示すように、基板10を準備する(図1のステップS10)。図2(a)に示すように、基板10は、矩形の平面形状をしている。基板10は、例えば、無アクリルガラス、ソーダガラス、無蛍光ガラス、燐酸系ガラス、硼酸系ガラス、石英、アクリル系樹脂、スチレン系樹脂、ポリカーボネート系樹脂、エポキシ樹脂、ポリエチレン、ポリエステル、シリコーン系樹脂、またはアルミナなどの絶縁性材料をベースに形成されている。

【0031】

次に、図2(c)、(d)に示すように、基板10の一方の主面上に、複数のアノード11を形成する(図1のステップS11)。図2(c)に示すように、アノード11は、基板10におけるX軸方向の両端辺から、それぞれX軸方向の内側に向けて延設され、基板10のX軸方向の中央領域で対向している。このため、図2(d)に示すように、基板10のX軸方向の中央領域には、アノード11が形成されず、基板10の表面が露出する露出部10aが存在する。

【0032】

ここで、アノード11の形成には、例えば、スパッタリング法や真空蒸着法などを用い成膜され、エッチングにより画素毎に区画される。

また、ボトムエミッション型のデバイスを一例とする本実施の形態では、アノード11の構成材料としては、ITO(酸化インジウムスズ)若しくはIZO(酸化インジウム亜鉛)などを採用することができる。ボトムエミッション型のデバイスの場合には、アノード11について、光透過率が80[%]以上であることが好ましい。

【0033】

次に、図3(a)、(b)に示すように、複数のアノード11の各一部を被覆するように、画素規制層(PCL)15を形成する。図3(a)に示すように、画素規制層15は、アノード11における基板10の中央領域に配された部分を被覆しており、また、各アノード11の一部を露出させる窓部15aがそれぞれ開けられている。

複数のアノード11の各々は、画素規制層15の窓部15aを通して見える部分(露出部11a)と、基板10のX軸方向の端部分に配された部分(端部分11b)とが、画素規制層15で被覆されていない部分となる。

【0034】

なお、画素規制層15は、例えば、SiO2(酸化シリコン)、SiN(窒化シリコン)、SiON(酸窒化シリコン)などの絶縁性材料から構成されている。

次に、図3(c)に示すように、アノード11および画素規制層15が形成された基板10上に、ホール注入層121を形成する(図1のステップS121)。ホール注入層121は、例えば、Ag(銀)、Mo(モリブデン)、Cr(クロム)、V(バナジウム)、W(タングステン)、Ni(ニッケル)、Ir(イリジウム)などの酸化物から形成することができる。特に、WOX(酸化タングステン)を用いることが、ホールを安定的に注入し、且つ、ホールの生成を補助するという機能を有するという観点から好ましい。

【0035】

WOXからなるホール注入層121を形成する場合、例えば、アルゴンガスと酸素ガスにより構成されたガスをスパッタリング装置のチャンバー内のガスとして用い、当該ガスの全圧が2.7[Pa]を超え、7.0[Pa]以下であり、且つ、酸素ガス分圧の全圧に対する比率が、50[%]以上、70[%]以下であって、さらにターゲット単位面積当たりの投入電力密度が1[W/cm2]以上、2.8[W/cm2]以下となる成膜条件を採用することができる。

【0036】

なお、ホール注入層121については、アノード11毎に区画して形成してもよい。

次に、図3(d)に示すように、ホール注入層121の上に、ホール輸送層122を形成する(図1のステップS122)。ホール輸送層122は、例えば、ポリフルオレンやその誘導体、あるいはポリアリールアミンやその誘導体などの、親水基を備えない高分子化合物を用い、印刷法で成膜した後、焼成することで形成される(図1のステップS122)。

【0037】

次に、図3(e)に示すように、ホール輸送層122の上に、有機発光層123を形成する(図1のステップS123)。有機発光層14は、例えば、特許公開公報(日本国・特開平5−163488号公報)に記載のオキシノイド化合物、ペリレン化合物、クマリン化合物、アザクマリン化合物、オキサゾール化合物、オキサジアゾール化合物、ペリノン化合物、ピロロピロール化合物、ナフタレン化合物、アントラセン化合物、フルオレン化合物、フルオランテン化合物、テトラセン化合物、ピレン化合物、コロネン化合物、キノロン化合物及びアザキノロン化合物、ピラゾリン誘導体及びピラゾロン誘導体、ローダミン化合物、クリセン化合物、フェナントレン化合物、シクロペンタジエン化合物、スチルベン化合物、ジフェニルキノン化合物、スチリル化合物、ブタジエン化合物、ジシアノメチレンピラン化合物、ジシアノメチレンチオピラン化合物、フルオレセイン化合物、ピリリウム化合物、チアピリリウム化合物、セレナピリリウム化合物、テルロピリリウム化合物、芳香族アルダジエン化合物、オリゴフェニレン化合物、チオキサンテン化合物、アンスラセン化合物、シアニン化合物、アクリジン化合物、8−ヒドロキシキノリン化合物の金属錯体、2−ビピリジン化合物の金属錯体、シッフ塩とIII族金属との錯体、オキシン金属錯体、希土類錯体などの蛍光物質などを用い、印刷法で成膜した後、焼成することにより形成される。

【0038】

なお、ステップS121からステップS123までの工程を纏めて、ステップS12と呼称する場合があり、また、ホール注入層121、ホール輸送層122、および有機発光層123の積層体を、中間下地層12と呼称する場合がある。

次に図4(a)、(b)に示すように、アノード11の上方、即ち、有機発光層123上の一部を覆うように、犠牲膜20を形成する(図1のステップ13)。図4(a)に示すように、犠牲膜20は、基板10のX軸方向両側の縁部分にそれぞれ形成される。そして、図4(a)に示すように、Z軸方向の上側から見るとき、犠牲膜20と画素規制層15とが若干の重なり部分を有するようにするとともに、図4(b)に示すように、犠牲膜20は、基板10の側端およびアノード11の側端を覆うスカート部20bも有するように形成する。

【0039】

ここで、犠牲膜20は、例えば、ポリイミドテープなどを用いることができる。ポリイミドテープを有機発光層123上の一部に貼着することで犠牲膜20の形成が可能である。なお、犠牲膜20については、ポリイミドなどの有機材料の他に、無機材料などを用い形成することもできる。

次に、図4(c)に示すように、犠牲膜20の上、および露出している有機発光層123の上を覆うように、電子注入準備膜130を成膜する(図1のステップS14)。電子注入準備膜130は、犠牲膜20におけるスカート部20bの上にも形成される(側部130b)。

【0040】

ここで、本実施の形態に係る電子注入準備膜130は、TiOXゾルまたはTiOXゲルと、炭酸セシウムとの混合溶液を、有機発光層14の上に滴下し、例えば、スピンコートなどで成膜することができる。

次に、図4(d)に示すように、犠牲膜20を剥離・除去する(図1のステップS15)。なお、犠牲膜20を剥離・除去する前においては、電子注入準備膜130における犠牲膜20と接触している部分は犠牲膜20に付着されており、犠牲膜20の剥離・除去に伴い、電子注入準備膜130の一部も除去され、電子注入層13が形成される。

【0041】

電子注入層13の形成にあたっては、特に図示をしていないが、電子注入準備膜130を有機発光層123の耐熱温度以下の温度でベークする。そして、電子注入層13の形成では、大気中で一度ベークした後、窒素雰囲気下で再度ベークする。

以上のように、犠牲膜20を剥離・除去することにより、図4(d)に示すように、有機発光層123の一部は、電子注入層13に被覆されず露出する(露出部123a)。

【0042】

次に、図5(a)、(b)に示すように、電子注入層13の上に、カソード14を形成する(図1のステップS16)。図5(a)に示すように、カソード14は、画素規制層15の複数の窓部15aの各上方に対して、連続して覆うよう接続領域14aと、その基部14bとから構成されている。カソード14は、例えば、Al(アルミニウム)やその合金、Ag(銀)やその合金を用い、スパッタリング法や真空蒸着法を用い形成される。なお、カソード14の形成に用いる材料については、その表面部が高い光反射特性を有することが好ましい。

【0043】

最後に、図示を省略しているが、カソード14および露出している電子注入層13や有機発光層123の上を、封止層で封止することにより有機ELデバイス1が完成する。封止層は、有機発光層123などの有機層が水分に曝されたり、空気に曝されたりすることを抑制する機能を有し、例えば、SiN(窒化シリコン)、SiON(酸窒化シリコン)などの材料を用いることができる。

【0044】

なお、封止層の上に、さらにアクリル樹脂、シリコーン樹脂などの樹脂材料からなる封止樹脂層を設けることとしてもよい。

本実施の形態に係る有機ELデバイス1の製造方法では、図4(a)、(b)に示すように、複数のアノード11の各一部の上方、および当該各一部同士の間の上方に、犠牲膜20を形成し、図4(c)に示すように、電子注入準備膜130を形成している。そして、図4(d)に示すように、電子注入準備膜130の形成後に、電子注入準備膜130の一部を伴い、犠牲膜20を剥離・除去することにより、有機発光層123の一部が露出し(露出部123a)、また、アノード11の側端11cも露出する。

【0045】

このように、本実施の形態に係る有機ELデバイス1の製造方法によれば、電子注入層13を形成するための導電性材料が、アノード11の上方における不所望の領域に残留することを確実に抑制することができる。

従って、本実施の形態に係る有機ELデバイス1の製造方法では、電子注入層13形成に係る導電性材料からなる層(電子注入準備膜130)が隣り合うアノード11間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイス1を製造することができる。

【0046】

[実施の形態2]

本発明の実施の形態2に係る有機ELデバイスの製造方法について、図6を用い説明する。なお、本実施の形態に係る有機ELデバイスの製造方法は、中間下地層12のベーク、および電子注入層13のベークの各々を実行するタイミングに特徴を有するので、他の工程については、以下での説明を省略する。

【0047】

本実施の形態に係る製造方法では、中間下地層12を形成する工程(ステップS12)の実行の後、中間下地層12をベークする(図6のステップS17)。そして、その後に犠牲膜20を形成し(図6のステップS13)、電子注入準備膜130を形成する(図6のステップS14)。

次に、本実施の形態に係る製造方法では、電子注入準備膜130の一部が付着した状態の犠牲膜20を剥離・除去し、電子注入層13の形成が完了する(図6のステップS15)。本実施の形態では、その後に、電子注入層13をベークする(図6のステップS18)。

【0048】

この後は、上記実施の形態1に係る製造方法と同様に、電子注入層13上の一部にカソード14を形成する(図6のステップS16)。

本実施の形態に係る製造方法では、犠牲膜20を形成する前に、中間下地層12のベークを行い(ステップS17)、また、犠牲膜20を剥離・除去した後に、電子注入層13のベークを行う(ステップS18)。このように、犠牲膜20が存在する状態ではベークを行わないこととする本実施の形態に係る製造方法では、有機材料からなる犠牲膜20を採用した場合にあっても、ベークの際に当該犠牲膜20に起因するガスの発生を防止することができる。よって、本実施の形態に係る製造方法では、上記実施の形態1に係る製造方法が奏することができる効果に加えて、アウトガスの発生防止という効果を得ることができる。

【0049】

[実施の形態3]

本発明の実施の形態3に係る有機ELデバイス3の製造方法について、図7および図8を用い説明する。

図8(a)、(b)に示すように、本実施の形態に係る製造方法では、基板30を準備し(図7のステップS20)、複数のアノード31を形成し(図7のステップS21)、複数のアノード31の各々の一部を覆うように画素規制層35を形成する。ここまでは、上記実施の形態1に係る製造方法と同様である。

【0050】

図8(a)、(b)に示すように、複数のアノード31の各々における画素規制層35に覆われず露出している部分の一部(露出部31b)を、犠牲膜40で覆う(図7のステップS22)。犠牲膜40を形成した後において、複数のアノード31は、画素規制層35の窓部35aから露出する部分(露出部31a)を除き、画素規制層35および犠牲膜40で被覆されることになる。

【0051】

なお、本実施の形態においても、犠牲膜40として、例えば、ポリイミドテープを用いることができる。また、図8(b)に示すように、犠牲膜40についても、基板30および複数のアノード31のX軸方向端部も覆うスカート部40bを有する。よって、本実施の形態においても、複数のアノード31は、画素規制層35に開けられた窓部35aを通し露出される露出部31aを除き、ステップS22の実行の後は露出していない。

【0052】

次に、図8(c)に示すように、アノード31の露出部31a、画素規制層35、および犠牲膜40の上に、ホール注入準備膜3210、ホール輸送準備膜3220、および有機発光準備膜3230を順に積層形成する(図7のステップS231,S232,S233)。上記同様に、これらの工程を総称して中間下地層の準備膜を形成するステップS23ということがある。

【0053】

さらに、図8(c)に示すように、有機発光準備膜3230の上に、電子注入準備膜330を積層形成する(図7のステップS24)。なお、電子注入準備膜330は、上記同様に、例えば、TiOXゾルまたはTiOXゲルと、炭酸セシウムとの混合溶液を、有機発光準備膜3230の上に滴下し、例えば、スピンコートなどで成膜することができる。

ここで、図8(c)に示すように、犠牲膜40のスカート部40bの上にも、ホール輸送準備膜3220、有機発光準備膜3230、および電子注入準備膜330の各一部3220b,3230b,330bが積層される。

【0054】

次に、ホール注入準備膜3210、ホール輸送準備膜3220、有機発光準備膜3230、および電子注入準備膜330の各一部が付着した犠牲膜40を剥離・除去する(図7のステップS25)。これにより、図8(d)に示すように、複数のアノード31のX軸方向の両縁部31bと両端部31cが露出する。また、ベークを行うことにより、ホール注入層321、ホール輸送層322、および有機発光層323からなる中間下地層32と、電子注入層33が形成される。

【0055】

最後に、電子注入層33の上に、連続するカソード34を形成し(図7のステップS26)、図示を省略しているが、封止層を形成することで有機ELデバイス3が完成する。

このように、本実施の形態に係る有機ELデバイス3の製造方法によっても、電子注入層33を形成するための導電性材料が、アノード31の両縁部31bおよび両端部31cにおける不所望の領域に残留することを確実に抑制することができる。

【0056】

従って、本実施の形態に係る有機ELデバイス3の製造方法でも、電子注入層33の形成に係る導電性材料からなる層(電子注入準備膜330)が隣り合うアノード31間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイス3を製造することができる。

[実施の形態4]

本発明の実施の形態4に係る有機ELデバイス5の製造方法について、図9および図10を用い説明する。

【0057】

図9に示すように、基板50の準備(ステップS30)、および複数のアノード51の形成(ステップS31)を順に実行し、画素規制層55を形成する(図10(a)を参照)。さらに、ホール注入層521の形成(ステップS321)、ホール輸送層522の形成(ステップS322)、有機発光層523の形成(ステップS323)の実行(ステップS32)を実行する。そして、犠牲膜60の形成した後(ステップS33)、電子注入準備膜530を形成する(ステップS34)。ここまでの工程は、上記実施の形態1と同様である。

【0058】

ステップS34まで実行することにより、図10(a)に示すように、基板50のZ軸方向上面に、複数のアノード51、画素規制層55が形成され、その上に、中間下地層52(ホール注入層521、ホール輸送層522、有機発光層523)、犠牲膜60、および電子注入準備膜530が順に積層された中間体が形成される。

ここで、図10(a)に示すように、本実施の形態においても、犠牲膜60にはスカート部60bが形成され、電子注入準備膜530の一部530bが当該スカート部60bの上にも付着する。

【0059】

次に、図10(b)に示すように、本実施の形態に係る製造方法では、電子注入準備膜530のZ軸方向上面に対して、先にカソード準備膜540を積層形成する(図9のステップS35)。なお、カソード準備膜540の形成は、上記実施の形態1と同様に、例えば、スパッタリング法や真空蒸着法を用いることができる。また、図10(b)では、画素規制層55に開けられた窓部と窓部との間、即ち、隣り合う画素部間において、カソード準備膜540が連続していない形態を示しているが、連続した形態を採用することもできる。

【0060】

次に、電子注入準備膜530およびカソード準備膜540の各一部が付着した犠牲膜60を剥離・除去する(図9のステップS36)。これにより、図10(c)に示すように、電子注入層53およびカソード54が形成される。また、この状態においては、有機発光層523の上面の一部523aが露出するが、図示を省略している封止層の形成を行うことで、有機発光層523の特性を低下させることなく、有機ELデバイス5が完成する。

【0061】

このように、本実施の形態に係る有機ELデバイス5の製造方法によっても、電子注入層53を形成するための導電性材料が、アノード51の両縁部および両端部51cにおける不所望の領域に残留することを確実に抑制することができる。

従って、本実施の形態に係る有機ELデバイス5の製造方法でも、電子注入層53の形成に係る導電性材料からなる層(電子注入準備膜530)が隣り合うアノード51間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイス5を製造することができる。

【0062】

なお、図10(c)に示すように、本実施の形態に係る製造方法においても、アノード51の上に、中間下地層52が残ることになるが、電子注入層53およびその形成のための導電性材料に比べて、これら中間下地層52は、導電性が低いので、隣り合うアノード51同士の間での短絡という問題を生じることがない。

[その他の事項]

上記実施の形態1,2,3,4では、画素規制層15,35,55に8つの窓部15a,35a,・・が開けられており、当該窓部15a,35a,・・に対応する8つの画素を備える有機ELデバイスを一例としたが、本発明は、これに限定されない。例えば、7つ以下の画素を有する構成や、9つ以上の画素を有する構成を採用することも可能である。

【0063】

また、上記実施の形態1,2,3,4では、画素規制層15,35,55の上に、隣り合う画素間で区画することなくホール注入層121,321,521、ホール輸送層122,322,522、有機発光層123,323,523などを形成することとしたが、本発明は、これに限定されない。例えば、隣り合う画素間に高さを有するバンクを形成し、バンクで囲繞された各画素相当域に対して、ホール注入層、ホール輸送層、有機発光層などを形成することとしてもよい。

【0064】

また、上記実施の形態1,2,3,4では、一例としてボトムエミッション型の有機ELデバイスを採用したが、本発明は、これに限定されない。トップエミッション型の有機ELデバイスに本発明の構成を適用することとしても、上記同様の効果を得ることができる。

また、上記実施の形態1,2,3,4では、基板10,30,50の側にアノード11,31,51を形成し、有機発光層123,323,523を間に挟んだ上方にカソード14,34,54を形成することとしたが、本発明は、これに限定されない。基板の側にカソードを形成し、有機発光層を間に挟んだ上方にアノードを形成することもできる。

【0065】

また、上記実施の形態1,2,3,4では、基板10,30,50には薄膜トランジスタ(TFT)回路などが形成されている形態を示していないが、本発明は、これに限定されない。画素毎にTFT回路などの発光制御部を基板中あるいは基板上に形成することとしてもよい。

また、上記実施の形態1,2,3,4では、電子注入層13,33,53の形成に、TiOXゾルまたはTiOXゲルと、炭酸セシウムとの混合溶液を用いるウェットプロセスを採用することとしたが、本発明は、これに限定されない。異なる態様の材料を用いてもよいし、ドライプロセスを用いて形成することもできる。ただし、TiOXゾルまたはTiOXゲルと、炭酸セシウムとの混合溶液を用いるウェットプロセスで電子注入層を形成する場合には、形成材料の高い導電性のために、本発明に係る製造方法を採用することが効果的となる。

【0066】

また、上記実施の形態1,2,3,4では、犠牲膜20,40,60の一例として、ポリイミドテープを用いたが、本発明は、これに限定されない。例えば、エポキシテープ、ポリエステルテープ、PTFE(ポリテトラフルオロエチレン)テープなどを用いることもできる。

また、上記実施の形態1,2,3,4では、複数のアノードの各一部の上方、および各一部同士の間の上方に犠牲膜20,40,60を形成することとしたが、本発明は、これに限定されない。例えば、複数のアノードの各一部の上方だけに犠牲膜を形成することとしてもよいし、逆に、複数のアノードの各一部同士の間の上方だけに犠牲膜を形成することとしてもよい。このような形態を以って犠牲膜を形成する場合においても、電子注入層形成用の導電性材料により、隣り合うアノード同士が短絡することを確実に抑制することができる。即ち、隣り合うアノードの各一部同士の間で連続した状態が導電性材料が付着し残留することを防止出来れば、上記効果を得ることができる。

【0067】

また、犠牲膜20の形成および剥離・除去と、中間下地層12および電子注入層13のベークとの順序について規定する上記実施の形態2について、この考え方を上記実施の形態3,4などに適用することも可能である。

また、上記実施の形態1,2,3,4では、有機ELデバイス毎の製造方法について説明したが、一枚の基板に複数の有機ELデバイスを作成し、最後にダイシングするという製造方法を採用することもできる。この場合においても、犠牲膜20,40,60を用いる本発明に係る製造方法は上記効果を得る上で有効である。

【産業上の利用可能性】

【0068】

本発明は、高画質な有機ELデバイスを実現するのに有用である。

【符号の説明】

【0069】

1,3,5.有機ELデバイス

10,30,50.基板

11,31,51.アノード

12,32,52.中間下地層

13,33,53.電子注入層

14,34,54.カソード

15,35,55.画素規制層

20,40,60.犠牲膜

121,321,521.ホール注入層

122,322,522.ホール輸送層

123,323,523.有機発光層

130,330,530.電子注入準備膜

540.カソード準備膜

3210.ホール注入準備膜

3220.ホール輸送準備膜

3230.有機発光準備膜

【技術分野】

【0001】

本発明は、有機ELデバイスの製造方法に関し、特に、電極との関係における電子注入層の形成精度に関する。

【背景技術】

【0002】

次世代の発光デバイスとして、有機EL(エレクトロルミネッセンス)デバイスが注目されている。有機ELデバイスは、固体蛍光性物質の電界発光現象を利用した発光デバイスである(特許公報1,2)。現状において想定される一例としての有機ELデバイスの製造方法について、図11を用い説明する。

図11(a)および図11(b)に示すように、基板90の一方の主面上(図11(b)のZ軸方向における上側主面上)に、複数のアノード91を形成する。図11(a)に示すように、複数のアノード91は、互いに間隔をあけて配設されている。

【0003】

次に、複数のアノード91の上の一部に、画素規制層(PCL)95を積層する。図11(a)に示すように、画素規制層95は、複数のアノード91における基板90の中央領域に配された部分を覆うように配され、各アノード91に対応して窓部95aが開けられている。図11(b)に示すように、画素規制層95の上には、ホール注入層921、ホール輸送層922、有機発光層923、電子注入層93が順に積層されている。このうち、ホール注入層921、ホール輸送層922、および有機発光層923により、中間下地層92が構成される。

【0004】

図11(b)に示すように、電子注入層93の上には、カソード94が形成される。図11(a)に示すように、カソード94は、全てのアノード91の上方に共通に設けられ、接続領域94aで下の電子注入層93に接続される。

なお、図11(a)および図11(b)では、図示を省略しているが、カソード94を形成した後、全体を封止層で被覆する。

【0005】

ここで、電子注入層93の形成には、従来、バリウム(Ba)などのアルカリ金属を用いたドライプロセスが採用されてきたが、生産性の向上などを目的に、ウェットプロセスでの形成についての研究・開発などもなされている。例えば、特許文献3では、TiO2のナノ粒子と炭酸セシウムとの混合溶液を用い、この混合溶液を有機発光層の上に塗布し、これをベークすることで電子注入層を形成できることが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第2597377号公報

【特許文献2】特開2010−9753号公報

【特許文献3】米国特許公開20100012178A1公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、図11(a)に示すように、現状において想定される一例としての有機ELデバイスの製造方法では、電子注入層を形成する際に、隣り合うアノード91の露出部91b間の上に跨った状態で、電子注入層を形成するための導電性材料が付着することにより、アノード91同士が短絡してしまうことが生じ得る(図11(a)における領域A93)。このように、隣り合うアノード91同士が短絡してしまうと、一方のアノード91が属する画素を発光させようとした際に隣の画素についても発光してしまうという問題が生じる。

【0008】

本発明は、このような問題の解決を図るべくなされたものであって、電子注入層形成に係る導電性材料からなる層が隣り合う電極間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイスを製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の一態様に係る有機ELデバイスの製造方法は、次の工程を備える。

・ 基板を準備する工程

・ 第1電極を形成する工程;基板上に、互いに間隔をあけた状態で複数の第1電極を形成する。

・ 犠牲膜を形成する工程;複数の第1電極の各一部の上方、および当該各一部同士の間の上方、の少なくとも一方を覆う状態で、犠牲膜を形成する。

【0010】

・ 中間層を形成する工程;複数の第1電極の各上方に、少なくとも電子注入層を含む中間層を形成する。

・ 剥離・除去する工程;犠牲膜を複数の第1電極から剥離・除去する。

・ 第2電極を形成する工程;中間層の上方に、第2電極を形成する。

本発明の一態様に係る有機ELデバイスの製造方法では、上記剥離・除去する工程を実行する前において、中間層における電子注入層の一部が、犠牲膜に付着された状態にあり、剥離・除去する工程において、中間層における電子注入層の一部が付着した状態で、犠牲膜を剥離・除去する、ことを特徴とする。

【発明の効果】

【0011】

本発明の一態様に係る有機ELデバイスの製造方法では、複数の第1電極の各一部の上方、および当該各一部同士の間の上方、の少なくとも一方を覆う状態で、犠牲膜を形成する工程と、犠牲膜を剥離・除去する工程とを含み、犠牲膜の剥離・除去に際して、電子注入層の一部も一緒に剥離・除去される。このため、中間層を形成する工程において、複数の第1電極の上方における不所望な領域に電子注入層形成のための導電性材料が付着した場合にあっても、これを犠牲膜とともに剥離・除去できるので、導電性材料の付着を無くし、隣り合う第1電極同士の間での短絡を確実に抑制することができる。

【0012】

従って、本発明の一態様に係る有機ELデバイスの製造方法では、電子注入層形成に係る導電性材料からなる層が隣り合う電極間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイスを製造することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態1に係る有機ELデバイス1の製造工程を示す工程概略図である。

【図2】有機ELデバイス1の製造過程を示す模式図であって、(a)、(c)は模式平面図であり、(b),(d)はそれぞれに対応する模式断面図である。

【図3】有機ELデバイス1の製造過程を示す模式図であって、(a)は模式平面図であり、(b)〜(e)は模式断面図である。

【図4】有機ELデバイス1の製造過程を示す模式図であって、(a)は模式平面図であり、(b)〜(d)は模式断面図である。

【図5】有機ELデバイス1の製造過程を示す模式図であって、(a)は模式平面図であり、(b)は模式断面図である。

【図6】本発明の実施の形態2に係る有機ELデバイスの製造工程を示す工程概略図である。

【図7】本発明の実施の形態3に係る有機ELデバイス3の製造工程を示す工程概略図である。

【図8】有機ELデバイス3の製造過程を示す模式図であって、(a)は模式平面図であり、(b)〜(e)は模式断面図である。

【図9】本発明の実施の形態4に係る有機ELデバイス5の製造工程を示す工程概略図である。

【図10】(a)〜(c)は、有機ELデバイス5の製造過程を示す模式断面図である。

【図11】(a)は、現状において想定される一例としての有機ELデバイスの構成を示す模式平面図であり、(b)は、その模式断面図である。

【発明を実施するための形態】

【0014】

[本発明の態様の概要]

本発明の一態様に係る有機ELデバイスの製造方法は、次の工程を備える。

・ 基板を準備する工程

・ 第1電極を形成する工程;基板上に、互いに間隔をあけた状態で複数の第1電極を形成する。

【0015】

・ 犠牲膜を形成する工程;複数の第1電極の各一部の上方、および当該各一部同士の間の上方、の少なくとも一方を覆う状態で、犠牲膜を形成する。

・ 中間層を形成する工程;複数の第1電極の各上方に、少なくとも電子注入層を含む中間層を形成する。

・ 剥離・除去する工程;犠牲膜を複数の第1電極から剥離・除去する。

【0016】

・ 第2電極を形成する工程;中間層の上方に、第2電極を形成する。

本発明の一態様に係る有機ELデバイスの製造方法では、上記剥離・除去する工程を実行する前において、中間層における電子注入層の一部が、犠牲膜に付着された状態にあり、剥離・除去する工程において、中間層における電子注入層の一部が付着した状態で、犠牲膜を剥離・除去する、ことを特徴とする。

【0017】

本発明の一態様に係る有機ELデバイスの製造方法では、複数の第1電極の各一部の上方、および当該各一部同士の間の上方、の少なくとも一方を覆う状態で、犠牲膜を形成する工程と、犠牲膜を剥離・除去する工程とを含み、犠牲膜の剥離・除去に際して、電子注入層の一部も一緒に剥離・除去される。このため、中間層を形成する工程において、複数の第1電極の上方における不所望な領域に電子注入層形成のための導電性材料が付着した場合にあっても、これを犠牲膜とともに剥離・除去できるので、導電性材料の付着を無くし、隣り合う第1電極同士の間での短絡を確実に抑制することができる。

【0018】

従って、本発明の一態様に係る有機ELデバイスの製造方法では、電子注入層形成に係る導電性材料からなる層が隣り合う電極間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイスを製造することができる。

本発明の一態様に係る有機ELデバイスの製造方法では、犠牲膜を形成する工程において、複数の第1電極の各一部の上方と、当該各一部同士の間の上方との両方にわたり連続して覆うように、犠牲膜を形成する、ことを特徴とする。このような構成を採用する場合には、複数の第1電極の各一部の上方と、当該各一部同士の間の上方との両方において、電子注入層形成のための導電性材料が付着した場合にも、犠牲膜の剥離・除去により、導電性材料が残留することを効果的に抑制することができる。

【0019】

従って、本発明の一態様に係る有機ELデバイスの製造方法では、電子注入層形成に係る導電性材料からなる層が隣り合う電極間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイスを製造することができる。

本発明の一態様に係る有機ELデバイスの製造方法では、中間層を形成する工程において、複数の第1電極の各一部の上に、当該各一部に接触する状態で、少なくとも有機発光層を含む下地層を形成するサブ工程と、下地層上に、導電性材料を塗布して電子注入層を形成するサブ工程と、を含む。そして、本発明の一態様に係る有機ELデバイスの製造方法では、犠牲膜を形成する工程において、下地層の形成の後(下地層を形成するサブ工程の実行の後)に、当該下地層で被覆されず露出した状態の複数の第1電極の各上における他の部分を覆う状態で、犠牲膜を形成し、電子注入層を形成するサブ工程において、下地層の上と犠牲膜の上との両方にわたり連続して覆うように、電子注入層を形成する、ことを特徴とする。

【0020】

このように、下地層を形成し、その上に犠牲膜を形成した後に、電子注入層を形成する場合にも、犠牲膜の剥離・除去により、不所望な領域に付着した電子注入層形成用の導電性材料を剥離・除去することができる。

従って、本発明の一態様に係る有機ELデバイスの製造方法では、電子注入層形成に係る導電性材料からなる層が隣り合う電極間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイスを製造することができる。

【0021】

本発明の一態様に係る有機ELデバイスの製造方法では、下地層を形成するサブ工程で形成された下地層については犠牲膜を形成する前にベーク処理し、下地層の上に形成された電子注入層については犠牲膜を剥離・除去した後にベーク処理する、ことを特徴とする。このように、犠牲膜が残存する状態ではベークを行わないことで、有機材料を含む犠牲膜を用いる場合においても、ベークに起因するガスが発生することはなく、完成後における有機ELデバイスの発光特性などの観点から優れることになる。

【0022】

本発明の一態様に係る有機ELデバイスの製造方法では、犠牲膜を形成する工程において、中間層を形成する前に、複数の第1電極の各一部の上に、当該各一部に接触する状態で、犠牲膜を形成し、中間層を形成する工程において、当該犠牲膜で被覆されず露出した状態の複数の第1電極の各上における他の部分と、犠牲膜の少なくとも一部の上との両方にわたり連続して覆うように、少なくとも有機発光層を含む下地層を形成するサブ工程と、下地層上に、導電性材料を塗布して電子注入層を形成するサブ工程と、を含む。そして、本発明の一態様に係る有機ELデバイスの製造方法では、剥離・除去する工程を実行する前において、中間層における電子注入層の一部に加え、下地層の一部が、犠牲膜と付着された状態にあり、剥離・除去する工程において、中間層における電子注入層の一部および下地層の一部が付着した状態で、犠牲膜を剥離・除去する、ことを特徴とする。

【0023】

このように、先ず、犠牲膜を形成した後に、下地層と電子注入層とを順に形成する場合にも、犠牲膜の剥離・除去により、不所望な領域に付着した電子注入層形成用の導電性材料を剥離・除去することができる。

従って、本発明の一態様に係る有機ELデバイスの製造方法では、電子注入層形成に係る導電性材料からなる層が隣り合う電極間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイスを製造することができる。

【0024】

なお、このように先ず犠牲膜を形成する場合には、犠牲膜の剥離・除去により、電子注入層の一部とともに下地層の一部も剥離・除去されることになるので、当該剥離・除去の対象となった領域については、第1電極の各一部が露出されることになる。このため、駆動回路などとの接続に際し、当該露出部分を用いることで良好な接続を図ることができる。

【0025】

本発明の一態様に係る有機ELデバイスの製造方法では、第2電極を形成する工程を、犠牲膜を剥離・除去した後に実行する、ことを特徴とする。

また、本発明の一態様に係る有機ELデバイスの製造方法では、剥離・除去する工程を、第2電極を形成した後に実行する、ことを特徴とする。

このように、第2電極を形成する工程と、犠牲膜を剥離・除去する工程とについて、どちらを先に実行することとしても、電子注入層形成に係る導電性材料からなる層が隣り合う電極間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイスを製造することができる、という効果を得ることができる。

【0026】

本発明の一態様に係る有機ELデバイスの製造方法では、複数の第1電極の各々に対応して画素が構成され、第2電極が複数の画素にわたり連続する状態で形成される、ことを特徴とする。このように、第2電極を全ての画素で共通にすることができ、その場合には、第2電極の電気抵抗の低減を図ることや、設計における自由度を高くすることなどが可能となる。

【0027】

本発明の一態様に係る有機ELデバイスの製造方法では、電子注入層を、TiOXゾルまたはTiOXゲルと、炭酸セシウムとの混合溶液を用いたウェットプロセスで形成する、ことを特徴とする。このように、電子注入層を、TiOXゾルまたはTiOXゲルと、炭酸セシウムとの混合溶液を用いたウェットプロセスで形成する場合には、形成された電子注入層の導電性が高くなる。よって、上述のように、犠牲膜の剥離・除去により、不所望の部分に付着した導電性材料の残留を確実に抑制することが、隣り合う第1電極同士の間での短絡防止という観点から非常に有効なものとなる。

【0028】

なお、上記において「上方」という用語は、絶対的な空間認識における上方向(鉛直上方)を指すものではなく、積層構成における積層順を基に、相対的な位置関係により規定されるものである。また、「上方」との用語は、互いの間に間隔をあけた場合のみならず、下地となる層に対し互いに密着する場合にも適用するものである。以下の記載においても、同様である。

【0029】

以下では、具体例を用い、本発明に係る態様の特徴、および作用・効果について説明する。なお、本発明は、その本質的な特徴的構成要素を除き、以下の実施の形態に何ら限定を受けるものではない。

[実施の形態1]

本発明の実施の形態1に係る有機ELデバイス1の製造方法について、図1および図2から図5を用い説明する。

【0030】

図2(a)、(b)に示すように、基板10を準備する(図1のステップS10)。図2(a)に示すように、基板10は、矩形の平面形状をしている。基板10は、例えば、無アクリルガラス、ソーダガラス、無蛍光ガラス、燐酸系ガラス、硼酸系ガラス、石英、アクリル系樹脂、スチレン系樹脂、ポリカーボネート系樹脂、エポキシ樹脂、ポリエチレン、ポリエステル、シリコーン系樹脂、またはアルミナなどの絶縁性材料をベースに形成されている。

【0031】

次に、図2(c)、(d)に示すように、基板10の一方の主面上に、複数のアノード11を形成する(図1のステップS11)。図2(c)に示すように、アノード11は、基板10におけるX軸方向の両端辺から、それぞれX軸方向の内側に向けて延設され、基板10のX軸方向の中央領域で対向している。このため、図2(d)に示すように、基板10のX軸方向の中央領域には、アノード11が形成されず、基板10の表面が露出する露出部10aが存在する。

【0032】

ここで、アノード11の形成には、例えば、スパッタリング法や真空蒸着法などを用い成膜され、エッチングにより画素毎に区画される。

また、ボトムエミッション型のデバイスを一例とする本実施の形態では、アノード11の構成材料としては、ITO(酸化インジウムスズ)若しくはIZO(酸化インジウム亜鉛)などを採用することができる。ボトムエミッション型のデバイスの場合には、アノード11について、光透過率が80[%]以上であることが好ましい。

【0033】

次に、図3(a)、(b)に示すように、複数のアノード11の各一部を被覆するように、画素規制層(PCL)15を形成する。図3(a)に示すように、画素規制層15は、アノード11における基板10の中央領域に配された部分を被覆しており、また、各アノード11の一部を露出させる窓部15aがそれぞれ開けられている。

複数のアノード11の各々は、画素規制層15の窓部15aを通して見える部分(露出部11a)と、基板10のX軸方向の端部分に配された部分(端部分11b)とが、画素規制層15で被覆されていない部分となる。

【0034】

なお、画素規制層15は、例えば、SiO2(酸化シリコン)、SiN(窒化シリコン)、SiON(酸窒化シリコン)などの絶縁性材料から構成されている。

次に、図3(c)に示すように、アノード11および画素規制層15が形成された基板10上に、ホール注入層121を形成する(図1のステップS121)。ホール注入層121は、例えば、Ag(銀)、Mo(モリブデン)、Cr(クロム)、V(バナジウム)、W(タングステン)、Ni(ニッケル)、Ir(イリジウム)などの酸化物から形成することができる。特に、WOX(酸化タングステン)を用いることが、ホールを安定的に注入し、且つ、ホールの生成を補助するという機能を有するという観点から好ましい。

【0035】

WOXからなるホール注入層121を形成する場合、例えば、アルゴンガスと酸素ガスにより構成されたガスをスパッタリング装置のチャンバー内のガスとして用い、当該ガスの全圧が2.7[Pa]を超え、7.0[Pa]以下であり、且つ、酸素ガス分圧の全圧に対する比率が、50[%]以上、70[%]以下であって、さらにターゲット単位面積当たりの投入電力密度が1[W/cm2]以上、2.8[W/cm2]以下となる成膜条件を採用することができる。

【0036】

なお、ホール注入層121については、アノード11毎に区画して形成してもよい。

次に、図3(d)に示すように、ホール注入層121の上に、ホール輸送層122を形成する(図1のステップS122)。ホール輸送層122は、例えば、ポリフルオレンやその誘導体、あるいはポリアリールアミンやその誘導体などの、親水基を備えない高分子化合物を用い、印刷法で成膜した後、焼成することで形成される(図1のステップS122)。

【0037】

次に、図3(e)に示すように、ホール輸送層122の上に、有機発光層123を形成する(図1のステップS123)。有機発光層14は、例えば、特許公開公報(日本国・特開平5−163488号公報)に記載のオキシノイド化合物、ペリレン化合物、クマリン化合物、アザクマリン化合物、オキサゾール化合物、オキサジアゾール化合物、ペリノン化合物、ピロロピロール化合物、ナフタレン化合物、アントラセン化合物、フルオレン化合物、フルオランテン化合物、テトラセン化合物、ピレン化合物、コロネン化合物、キノロン化合物及びアザキノロン化合物、ピラゾリン誘導体及びピラゾロン誘導体、ローダミン化合物、クリセン化合物、フェナントレン化合物、シクロペンタジエン化合物、スチルベン化合物、ジフェニルキノン化合物、スチリル化合物、ブタジエン化合物、ジシアノメチレンピラン化合物、ジシアノメチレンチオピラン化合物、フルオレセイン化合物、ピリリウム化合物、チアピリリウム化合物、セレナピリリウム化合物、テルロピリリウム化合物、芳香族アルダジエン化合物、オリゴフェニレン化合物、チオキサンテン化合物、アンスラセン化合物、シアニン化合物、アクリジン化合物、8−ヒドロキシキノリン化合物の金属錯体、2−ビピリジン化合物の金属錯体、シッフ塩とIII族金属との錯体、オキシン金属錯体、希土類錯体などの蛍光物質などを用い、印刷法で成膜した後、焼成することにより形成される。

【0038】

なお、ステップS121からステップS123までの工程を纏めて、ステップS12と呼称する場合があり、また、ホール注入層121、ホール輸送層122、および有機発光層123の積層体を、中間下地層12と呼称する場合がある。

次に図4(a)、(b)に示すように、アノード11の上方、即ち、有機発光層123上の一部を覆うように、犠牲膜20を形成する(図1のステップ13)。図4(a)に示すように、犠牲膜20は、基板10のX軸方向両側の縁部分にそれぞれ形成される。そして、図4(a)に示すように、Z軸方向の上側から見るとき、犠牲膜20と画素規制層15とが若干の重なり部分を有するようにするとともに、図4(b)に示すように、犠牲膜20は、基板10の側端およびアノード11の側端を覆うスカート部20bも有するように形成する。

【0039】

ここで、犠牲膜20は、例えば、ポリイミドテープなどを用いることができる。ポリイミドテープを有機発光層123上の一部に貼着することで犠牲膜20の形成が可能である。なお、犠牲膜20については、ポリイミドなどの有機材料の他に、無機材料などを用い形成することもできる。

次に、図4(c)に示すように、犠牲膜20の上、および露出している有機発光層123の上を覆うように、電子注入準備膜130を成膜する(図1のステップS14)。電子注入準備膜130は、犠牲膜20におけるスカート部20bの上にも形成される(側部130b)。

【0040】

ここで、本実施の形態に係る電子注入準備膜130は、TiOXゾルまたはTiOXゲルと、炭酸セシウムとの混合溶液を、有機発光層14の上に滴下し、例えば、スピンコートなどで成膜することができる。

次に、図4(d)に示すように、犠牲膜20を剥離・除去する(図1のステップS15)。なお、犠牲膜20を剥離・除去する前においては、電子注入準備膜130における犠牲膜20と接触している部分は犠牲膜20に付着されており、犠牲膜20の剥離・除去に伴い、電子注入準備膜130の一部も除去され、電子注入層13が形成される。

【0041】

電子注入層13の形成にあたっては、特に図示をしていないが、電子注入準備膜130を有機発光層123の耐熱温度以下の温度でベークする。そして、電子注入層13の形成では、大気中で一度ベークした後、窒素雰囲気下で再度ベークする。

以上のように、犠牲膜20を剥離・除去することにより、図4(d)に示すように、有機発光層123の一部は、電子注入層13に被覆されず露出する(露出部123a)。

【0042】

次に、図5(a)、(b)に示すように、電子注入層13の上に、カソード14を形成する(図1のステップS16)。図5(a)に示すように、カソード14は、画素規制層15の複数の窓部15aの各上方に対して、連続して覆うよう接続領域14aと、その基部14bとから構成されている。カソード14は、例えば、Al(アルミニウム)やその合金、Ag(銀)やその合金を用い、スパッタリング法や真空蒸着法を用い形成される。なお、カソード14の形成に用いる材料については、その表面部が高い光反射特性を有することが好ましい。

【0043】

最後に、図示を省略しているが、カソード14および露出している電子注入層13や有機発光層123の上を、封止層で封止することにより有機ELデバイス1が完成する。封止層は、有機発光層123などの有機層が水分に曝されたり、空気に曝されたりすることを抑制する機能を有し、例えば、SiN(窒化シリコン)、SiON(酸窒化シリコン)などの材料を用いることができる。

【0044】

なお、封止層の上に、さらにアクリル樹脂、シリコーン樹脂などの樹脂材料からなる封止樹脂層を設けることとしてもよい。

本実施の形態に係る有機ELデバイス1の製造方法では、図4(a)、(b)に示すように、複数のアノード11の各一部の上方、および当該各一部同士の間の上方に、犠牲膜20を形成し、図4(c)に示すように、電子注入準備膜130を形成している。そして、図4(d)に示すように、電子注入準備膜130の形成後に、電子注入準備膜130の一部を伴い、犠牲膜20を剥離・除去することにより、有機発光層123の一部が露出し(露出部123a)、また、アノード11の側端11cも露出する。

【0045】

このように、本実施の形態に係る有機ELデバイス1の製造方法によれば、電子注入層13を形成するための導電性材料が、アノード11の上方における不所望の領域に残留することを確実に抑制することができる。

従って、本実施の形態に係る有機ELデバイス1の製造方法では、電子注入層13形成に係る導電性材料からなる層(電子注入準備膜130)が隣り合うアノード11間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイス1を製造することができる。

【0046】

[実施の形態2]

本発明の実施の形態2に係る有機ELデバイスの製造方法について、図6を用い説明する。なお、本実施の形態に係る有機ELデバイスの製造方法は、中間下地層12のベーク、および電子注入層13のベークの各々を実行するタイミングに特徴を有するので、他の工程については、以下での説明を省略する。

【0047】

本実施の形態に係る製造方法では、中間下地層12を形成する工程(ステップS12)の実行の後、中間下地層12をベークする(図6のステップS17)。そして、その後に犠牲膜20を形成し(図6のステップS13)、電子注入準備膜130を形成する(図6のステップS14)。

次に、本実施の形態に係る製造方法では、電子注入準備膜130の一部が付着した状態の犠牲膜20を剥離・除去し、電子注入層13の形成が完了する(図6のステップS15)。本実施の形態では、その後に、電子注入層13をベークする(図6のステップS18)。

【0048】

この後は、上記実施の形態1に係る製造方法と同様に、電子注入層13上の一部にカソード14を形成する(図6のステップS16)。

本実施の形態に係る製造方法では、犠牲膜20を形成する前に、中間下地層12のベークを行い(ステップS17)、また、犠牲膜20を剥離・除去した後に、電子注入層13のベークを行う(ステップS18)。このように、犠牲膜20が存在する状態ではベークを行わないこととする本実施の形態に係る製造方法では、有機材料からなる犠牲膜20を採用した場合にあっても、ベークの際に当該犠牲膜20に起因するガスの発生を防止することができる。よって、本実施の形態に係る製造方法では、上記実施の形態1に係る製造方法が奏することができる効果に加えて、アウトガスの発生防止という効果を得ることができる。

【0049】

[実施の形態3]

本発明の実施の形態3に係る有機ELデバイス3の製造方法について、図7および図8を用い説明する。

図8(a)、(b)に示すように、本実施の形態に係る製造方法では、基板30を準備し(図7のステップS20)、複数のアノード31を形成し(図7のステップS21)、複数のアノード31の各々の一部を覆うように画素規制層35を形成する。ここまでは、上記実施の形態1に係る製造方法と同様である。

【0050】

図8(a)、(b)に示すように、複数のアノード31の各々における画素規制層35に覆われず露出している部分の一部(露出部31b)を、犠牲膜40で覆う(図7のステップS22)。犠牲膜40を形成した後において、複数のアノード31は、画素規制層35の窓部35aから露出する部分(露出部31a)を除き、画素規制層35および犠牲膜40で被覆されることになる。

【0051】

なお、本実施の形態においても、犠牲膜40として、例えば、ポリイミドテープを用いることができる。また、図8(b)に示すように、犠牲膜40についても、基板30および複数のアノード31のX軸方向端部も覆うスカート部40bを有する。よって、本実施の形態においても、複数のアノード31は、画素規制層35に開けられた窓部35aを通し露出される露出部31aを除き、ステップS22の実行の後は露出していない。

【0052】

次に、図8(c)に示すように、アノード31の露出部31a、画素規制層35、および犠牲膜40の上に、ホール注入準備膜3210、ホール輸送準備膜3220、および有機発光準備膜3230を順に積層形成する(図7のステップS231,S232,S233)。上記同様に、これらの工程を総称して中間下地層の準備膜を形成するステップS23ということがある。

【0053】

さらに、図8(c)に示すように、有機発光準備膜3230の上に、電子注入準備膜330を積層形成する(図7のステップS24)。なお、電子注入準備膜330は、上記同様に、例えば、TiOXゾルまたはTiOXゲルと、炭酸セシウムとの混合溶液を、有機発光準備膜3230の上に滴下し、例えば、スピンコートなどで成膜することができる。

ここで、図8(c)に示すように、犠牲膜40のスカート部40bの上にも、ホール輸送準備膜3220、有機発光準備膜3230、および電子注入準備膜330の各一部3220b,3230b,330bが積層される。

【0054】

次に、ホール注入準備膜3210、ホール輸送準備膜3220、有機発光準備膜3230、および電子注入準備膜330の各一部が付着した犠牲膜40を剥離・除去する(図7のステップS25)。これにより、図8(d)に示すように、複数のアノード31のX軸方向の両縁部31bと両端部31cが露出する。また、ベークを行うことにより、ホール注入層321、ホール輸送層322、および有機発光層323からなる中間下地層32と、電子注入層33が形成される。

【0055】

最後に、電子注入層33の上に、連続するカソード34を形成し(図7のステップS26)、図示を省略しているが、封止層を形成することで有機ELデバイス3が完成する。

このように、本実施の形態に係る有機ELデバイス3の製造方法によっても、電子注入層33を形成するための導電性材料が、アノード31の両縁部31bおよび両端部31cにおける不所望の領域に残留することを確実に抑制することができる。

【0056】

従って、本実施の形態に係る有機ELデバイス3の製造方法でも、電子注入層33の形成に係る導電性材料からなる層(電子注入準備膜330)が隣り合うアノード31間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイス3を製造することができる。

[実施の形態4]

本発明の実施の形態4に係る有機ELデバイス5の製造方法について、図9および図10を用い説明する。

【0057】

図9に示すように、基板50の準備(ステップS30)、および複数のアノード51の形成(ステップS31)を順に実行し、画素規制層55を形成する(図10(a)を参照)。さらに、ホール注入層521の形成(ステップS321)、ホール輸送層522の形成(ステップS322)、有機発光層523の形成(ステップS323)の実行(ステップS32)を実行する。そして、犠牲膜60の形成した後(ステップS33)、電子注入準備膜530を形成する(ステップS34)。ここまでの工程は、上記実施の形態1と同様である。

【0058】

ステップS34まで実行することにより、図10(a)に示すように、基板50のZ軸方向上面に、複数のアノード51、画素規制層55が形成され、その上に、中間下地層52(ホール注入層521、ホール輸送層522、有機発光層523)、犠牲膜60、および電子注入準備膜530が順に積層された中間体が形成される。

ここで、図10(a)に示すように、本実施の形態においても、犠牲膜60にはスカート部60bが形成され、電子注入準備膜530の一部530bが当該スカート部60bの上にも付着する。

【0059】

次に、図10(b)に示すように、本実施の形態に係る製造方法では、電子注入準備膜530のZ軸方向上面に対して、先にカソード準備膜540を積層形成する(図9のステップS35)。なお、カソード準備膜540の形成は、上記実施の形態1と同様に、例えば、スパッタリング法や真空蒸着法を用いることができる。また、図10(b)では、画素規制層55に開けられた窓部と窓部との間、即ち、隣り合う画素部間において、カソード準備膜540が連続していない形態を示しているが、連続した形態を採用することもできる。

【0060】

次に、電子注入準備膜530およびカソード準備膜540の各一部が付着した犠牲膜60を剥離・除去する(図9のステップS36)。これにより、図10(c)に示すように、電子注入層53およびカソード54が形成される。また、この状態においては、有機発光層523の上面の一部523aが露出するが、図示を省略している封止層の形成を行うことで、有機発光層523の特性を低下させることなく、有機ELデバイス5が完成する。

【0061】

このように、本実施の形態に係る有機ELデバイス5の製造方法によっても、電子注入層53を形成するための導電性材料が、アノード51の両縁部および両端部51cにおける不所望の領域に残留することを確実に抑制することができる。

従って、本実施の形態に係る有機ELデバイス5の製造方法でも、電子注入層53の形成に係る導電性材料からなる層(電子注入準備膜530)が隣り合うアノード51間に跨った状態で形成されることを抑制し、高い画質性能を有する有機ELデバイス5を製造することができる。

【0062】

なお、図10(c)に示すように、本実施の形態に係る製造方法においても、アノード51の上に、中間下地層52が残ることになるが、電子注入層53およびその形成のための導電性材料に比べて、これら中間下地層52は、導電性が低いので、隣り合うアノード51同士の間での短絡という問題を生じることがない。

[その他の事項]

上記実施の形態1,2,3,4では、画素規制層15,35,55に8つの窓部15a,35a,・・が開けられており、当該窓部15a,35a,・・に対応する8つの画素を備える有機ELデバイスを一例としたが、本発明は、これに限定されない。例えば、7つ以下の画素を有する構成や、9つ以上の画素を有する構成を採用することも可能である。

【0063】

また、上記実施の形態1,2,3,4では、画素規制層15,35,55の上に、隣り合う画素間で区画することなくホール注入層121,321,521、ホール輸送層122,322,522、有機発光層123,323,523などを形成することとしたが、本発明は、これに限定されない。例えば、隣り合う画素間に高さを有するバンクを形成し、バンクで囲繞された各画素相当域に対して、ホール注入層、ホール輸送層、有機発光層などを形成することとしてもよい。

【0064】

また、上記実施の形態1,2,3,4では、一例としてボトムエミッション型の有機ELデバイスを採用したが、本発明は、これに限定されない。トップエミッション型の有機ELデバイスに本発明の構成を適用することとしても、上記同様の効果を得ることができる。

また、上記実施の形態1,2,3,4では、基板10,30,50の側にアノード11,31,51を形成し、有機発光層123,323,523を間に挟んだ上方にカソード14,34,54を形成することとしたが、本発明は、これに限定されない。基板の側にカソードを形成し、有機発光層を間に挟んだ上方にアノードを形成することもできる。

【0065】

また、上記実施の形態1,2,3,4では、基板10,30,50には薄膜トランジスタ(TFT)回路などが形成されている形態を示していないが、本発明は、これに限定されない。画素毎にTFT回路などの発光制御部を基板中あるいは基板上に形成することとしてもよい。

また、上記実施の形態1,2,3,4では、電子注入層13,33,53の形成に、TiOXゾルまたはTiOXゲルと、炭酸セシウムとの混合溶液を用いるウェットプロセスを採用することとしたが、本発明は、これに限定されない。異なる態様の材料を用いてもよいし、ドライプロセスを用いて形成することもできる。ただし、TiOXゾルまたはTiOXゲルと、炭酸セシウムとの混合溶液を用いるウェットプロセスで電子注入層を形成する場合には、形成材料の高い導電性のために、本発明に係る製造方法を採用することが効果的となる。

【0066】

また、上記実施の形態1,2,3,4では、犠牲膜20,40,60の一例として、ポリイミドテープを用いたが、本発明は、これに限定されない。例えば、エポキシテープ、ポリエステルテープ、PTFE(ポリテトラフルオロエチレン)テープなどを用いることもできる。

また、上記実施の形態1,2,3,4では、複数のアノードの各一部の上方、および各一部同士の間の上方に犠牲膜20,40,60を形成することとしたが、本発明は、これに限定されない。例えば、複数のアノードの各一部の上方だけに犠牲膜を形成することとしてもよいし、逆に、複数のアノードの各一部同士の間の上方だけに犠牲膜を形成することとしてもよい。このような形態を以って犠牲膜を形成する場合においても、電子注入層形成用の導電性材料により、隣り合うアノード同士が短絡することを確実に抑制することができる。即ち、隣り合うアノードの各一部同士の間で連続した状態が導電性材料が付着し残留することを防止出来れば、上記効果を得ることができる。

【0067】

また、犠牲膜20の形成および剥離・除去と、中間下地層12および電子注入層13のベークとの順序について規定する上記実施の形態2について、この考え方を上記実施の形態3,4などに適用することも可能である。

また、上記実施の形態1,2,3,4では、有機ELデバイス毎の製造方法について説明したが、一枚の基板に複数の有機ELデバイスを作成し、最後にダイシングするという製造方法を採用することもできる。この場合においても、犠牲膜20,40,60を用いる本発明に係る製造方法は上記効果を得る上で有効である。

【産業上の利用可能性】

【0068】

本発明は、高画質な有機ELデバイスを実現するのに有用である。

【符号の説明】

【0069】

1,3,5.有機ELデバイス

10,30,50.基板

11,31,51.アノード

12,32,52.中間下地層

13,33,53.電子注入層

14,34,54.カソード

15,35,55.画素規制層

20,40,60.犠牲膜

121,321,521.ホール注入層

122,322,522.ホール輸送層

123,323,523.有機発光層

130,330,530.電子注入準備膜

540.カソード準備膜

3210.ホール注入準備膜

3220.ホール輸送準備膜

3230.有機発光準備膜

【特許請求の範囲】

【請求項1】

基板を準備する工程と、

前記基板上に、互いに間隔をあけた状態で複数の第1電極を形成する工程と、

前記複数の第1電極の各一部の上方、および当該各一部同士の間の上方、の少なくとも一方を覆う状態で、犠牲膜を形成する工程と、

前記複数の第1電極の各上方に、少なくとも電子注入層を含む中間層を形成する工程と、

前記犠牲膜を前記複数の第1電極から剥離・除去する工程と、

前記中間層の上方に、第2電極を形成する工程と、

を備え、

前記剥離・除去する工程を実行する前においては、前記中間層における前記電子注入層の一部が、前記犠牲膜に付着された状態にあり、

前記剥離・除去する工程では、前記中間層における前記電子注入層の一部が付着した状態で、前記犠牲膜を剥離・除去する

ことを特徴とする有機ELデバイスの製造方法。

【請求項2】

前記犠牲膜を形成する工程では、前記複数の第1電極の各一部の上方と、当該各一部同士の間の上方との両方にわたり連続して覆うように、前記犠牲膜を形成する

ことを特徴とする請求項1に記載の有機ELデバイスの製造方法。

【請求項3】

前記中間層を形成する工程には、

前記複数の第1電極の各一部の上に、当該各一部に接触する状態で、少なくとも有機発光層を含む下地層を形成するサブ工程と、

前記下地層上に、導電性材料を塗布して電子注入層を形成するサブ工程と、

を含み、

前記犠牲膜を形成する工程では、前記下地層の形成の後に、当該下地層で被覆されず露出した状態の前記複数の第1電極の各上における他の部分を覆う状態で、前記犠牲膜を形成し、

前記電子注入層を形成するサブ工程では、前記下地層の上と前記犠牲膜の上との両方にわたり連続して覆うように、前記電子注入層を形成する

ことを特徴とする請求項1または請求項2に記載の有機ELデバイスの製造方法。

【請求項4】

前記下地層を形成するサブ工程で形成された前記下地層については、前記犠牲膜を形成する前にベーク処理し、

前記下地層の上に形成された前記電子注入層については、前記犠牲膜を剥離・除去した後にベーク処理する

ことを特徴とする請求項3に記載の有機ELデバイスの製造方法。

【請求項5】

前記犠牲膜を形成する工程では、前記中間層を形成する前に、前記複数の第1電極の各一部の上に、当該各一部に接触する状態で、前記犠牲膜を形成し、

前記中間層を形成する工程には、

当該犠牲膜で被覆されず露出した状態の前記複数の第1電極の各上における他の部分と、前記犠牲膜の少なくとも一部の上との両方にわたり連続して覆うように、少なくとも有機発光層を含む下地層を形成するサブ工程と、

前記下地層上に、導電性材料を塗布して電子注入層を形成するサブ工程と、

を含み、

前記剥離・除去する工程を実行する前においては、前記中間層における前記電子注入層の一部に加え、前記下地層の一部が、前記犠牲膜と付着された状態にあり、

前記剥離・除去する工程では、前記中間層における前記電子注入層の一部および前記下地層の一部が付着した状態で、前記犠牲膜を剥離・除去する

ことを特徴とする請求項1または請求項2に記載の有機ELデバイスの製造方法。

【請求項6】

前記第2電極を形成する工程を、前記犠牲膜を剥離・除去した後に実行する

ことを特徴とする請求項1から請求項5の何れかに記載の有機ELデバイスの製造方法。

【請求項7】

前記剥離・除去する工程を、前記第2電極を形成した後に実行する

ことを特徴とする請求項1から請求項5の何れかに記載の有機ELデバイスの製造方法。

【請求項8】

前記複数の第1電極の各々に対応して画素が構成され、

前記第2電極は、前記複数の画素にわたり連続する状態で形成される

ことを特徴とする請求項1から請求項7の何れかに記載の有機ELデバイスの製造方法。

【請求項9】

前記電子注入層を、TiOXゾルまたはTiOXゲルと、炭酸セシウムとの混合溶液を用いたウェットプロセスで形成する

ことを特徴とする請求項1から請求項8の何れかに記載の有機ELデバイスの製造方法。

【請求項1】

基板を準備する工程と、

前記基板上に、互いに間隔をあけた状態で複数の第1電極を形成する工程と、

前記複数の第1電極の各一部の上方、および当該各一部同士の間の上方、の少なくとも一方を覆う状態で、犠牲膜を形成する工程と、

前記複数の第1電極の各上方に、少なくとも電子注入層を含む中間層を形成する工程と、

前記犠牲膜を前記複数の第1電極から剥離・除去する工程と、

前記中間層の上方に、第2電極を形成する工程と、

を備え、

前記剥離・除去する工程を実行する前においては、前記中間層における前記電子注入層の一部が、前記犠牲膜に付着された状態にあり、

前記剥離・除去する工程では、前記中間層における前記電子注入層の一部が付着した状態で、前記犠牲膜を剥離・除去する

ことを特徴とする有機ELデバイスの製造方法。

【請求項2】

前記犠牲膜を形成する工程では、前記複数の第1電極の各一部の上方と、当該各一部同士の間の上方との両方にわたり連続して覆うように、前記犠牲膜を形成する

ことを特徴とする請求項1に記載の有機ELデバイスの製造方法。

【請求項3】

前記中間層を形成する工程には、

前記複数の第1電極の各一部の上に、当該各一部に接触する状態で、少なくとも有機発光層を含む下地層を形成するサブ工程と、

前記下地層上に、導電性材料を塗布して電子注入層を形成するサブ工程と、

を含み、

前記犠牲膜を形成する工程では、前記下地層の形成の後に、当該下地層で被覆されず露出した状態の前記複数の第1電極の各上における他の部分を覆う状態で、前記犠牲膜を形成し、

前記電子注入層を形成するサブ工程では、前記下地層の上と前記犠牲膜の上との両方にわたり連続して覆うように、前記電子注入層を形成する

ことを特徴とする請求項1または請求項2に記載の有機ELデバイスの製造方法。

【請求項4】

前記下地層を形成するサブ工程で形成された前記下地層については、前記犠牲膜を形成する前にベーク処理し、

前記下地層の上に形成された前記電子注入層については、前記犠牲膜を剥離・除去した後にベーク処理する

ことを特徴とする請求項3に記載の有機ELデバイスの製造方法。

【請求項5】

前記犠牲膜を形成する工程では、前記中間層を形成する前に、前記複数の第1電極の各一部の上に、当該各一部に接触する状態で、前記犠牲膜を形成し、

前記中間層を形成する工程には、

当該犠牲膜で被覆されず露出した状態の前記複数の第1電極の各上における他の部分と、前記犠牲膜の少なくとも一部の上との両方にわたり連続して覆うように、少なくとも有機発光層を含む下地層を形成するサブ工程と、

前記下地層上に、導電性材料を塗布して電子注入層を形成するサブ工程と、

を含み、

前記剥離・除去する工程を実行する前においては、前記中間層における前記電子注入層の一部に加え、前記下地層の一部が、前記犠牲膜と付着された状態にあり、

前記剥離・除去する工程では、前記中間層における前記電子注入層の一部および前記下地層の一部が付着した状態で、前記犠牲膜を剥離・除去する

ことを特徴とする請求項1または請求項2に記載の有機ELデバイスの製造方法。

【請求項6】

前記第2電極を形成する工程を、前記犠牲膜を剥離・除去した後に実行する

ことを特徴とする請求項1から請求項5の何れかに記載の有機ELデバイスの製造方法。

【請求項7】

前記剥離・除去する工程を、前記第2電極を形成した後に実行する

ことを特徴とする請求項1から請求項5の何れかに記載の有機ELデバイスの製造方法。

【請求項8】

前記複数の第1電極の各々に対応して画素が構成され、

前記第2電極は、前記複数の画素にわたり連続する状態で形成される

ことを特徴とする請求項1から請求項7の何れかに記載の有機ELデバイスの製造方法。

【請求項9】

前記電子注入層を、TiOXゾルまたはTiOXゲルと、炭酸セシウムとの混合溶液を用いたウェットプロセスで形成する

ことを特徴とする請求項1から請求項8の何れかに記載の有機ELデバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−109963(P2013−109963A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254217(P2011−254217)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]