有機ELパネルの製造方法及び有機ELパネルの封止装置

【課題】圧接時の有機EL素子の損傷を抑制するとともに、圧接及び硬化に要する時間を短縮し、段取り替えが容易な有機ELパネルの製造方法及び有機ELパネルの封止装置を提供することを目的とする。

【解決手段】有機ELパネルの製造方法は、素子の位置に相対する封止基板の位置に、充填剤、吸湿剤、シール剤、及び固定剤を塗布する塗布工程と、素子基板及び封止基板を位置合わせする位置合わせ工程と、封止基板を加熱する加熱工程と、充填剤などに内包される気体を除く脱泡工程と、一対の定盤により素子基板と封止基板とを圧接する圧接工程と、圧接された素子基板及び封止基板の周囲を大気圧環境にするガス導入工程と、スポット型紫外線ランプにより固定剤に紫外線を照射し、素子基板と封止基板とを仮固定する仮固定工程と、シール剤に紫外線を照射し、シール剤を硬化させるシール硬化工程と、を含む。

【解決手段】有機ELパネルの製造方法は、素子の位置に相対する封止基板の位置に、充填剤、吸湿剤、シール剤、及び固定剤を塗布する塗布工程と、素子基板及び封止基板を位置合わせする位置合わせ工程と、封止基板を加熱する加熱工程と、充填剤などに内包される気体を除く脱泡工程と、一対の定盤により素子基板と封止基板とを圧接する圧接工程と、圧接された素子基板及び封止基板の周囲を大気圧環境にするガス導入工程と、スポット型紫外線ランプにより固定剤に紫外線を照射し、素子基板と封止基板とを仮固定する仮固定工程と、シール剤に紫外線を照射し、シール剤を硬化させるシール硬化工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機ELパネルの製造方法及び有機ELパネルの封止装置に関するものである。

【背景技術】

【0002】

有機EL素子は水分等に非常に弱く、有機EL素子の寿命を確保するために、有機EL素子を環境の水分等から隔離し、保護しなければならない。そのため、有機ELパネルの製造において、封止と呼ばれる工程が不可欠である。

【0003】

従来の封止工程では、内部に空間を設けた金属キャップ又は封止ガラスなどの封止基板を用い、シール部で密閉する。内部の空間には、水分を吸着する乾燥剤又は乾燥シートを内蔵させ、周辺シール部からの透過水分などを吸湿させている。この封止方法は、中空封止とも呼ばれており、小型の有機EL素子に適用されている。

しかしながら、中空封止を大型の有機EL素子に適用した場合には、中空部分において封止基板が有機EL素子と接触し、有機EL素子が損傷する問題がある。

【0004】

また、照明用の有機EL素子では発光時の発熱が大きく、パネル内部の温度が上昇する。それにより、パネル面内温度分布に起因する輝度むらが発生し、最悪では熱暴走により素子破壊に至る問題がある。更に、パネルの温度上昇は、有機EL素子の輝度低下を加速させて駆動寿命を短くする問題もある。このため、封止内部に空間を持たない全固体の固体封止が必要である。

【0005】

このため、大型パネルであっても、有機EL素子を環境の水分から保護して寿命を確保するとともに、素子基板と封止基板が接触することの無い封止方法、及び素子基板と封止基板の両面に熱を伝え、放熱と均熱が可能な封止方法が必要となる。上記問題を解決するため、素子基板と封止基板の間に充填剤を配置する方法がある(特許文献1参照)。

【0006】

特許文献1では、素子基板の素子最外周にシール剤、シール剤の内側に乾燥剤、素子上に充填剤を配置する。素子基板に封止基板を対向配置し、減圧下で圧接した後、シール剤を硬化させる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−73459号公報(請求項1)

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1では、シール剤、乾燥剤及び充填剤を素子上へ配置しているが、これは素子不良の要因となる。

また、特許文献1には明示されていないが、一般にシール剤の硬化は、全面紫外線照射によって行われるが、該方法では、圧接及び硬化を1工程として連続処理しなければならず、時間がかかり、タクトタイムが長くなる。また、単純な圧接では素子基板と封止基板との平行度が保てず、素子の損傷の要因となる。また、パネルサイズの異なる基板を封止する場合、紫外線硬化時の紫外線カットマスクの交換が必要となり、段取り替に時間がかかり、生産性を低下させる。更に、圧接時の荷重(加圧力)が大きいと、素子損傷の要因となる。

【0009】

本発明は、このような事情に鑑みてなされたものであって、圧接時の有機EL素子の損傷を抑制するとともに、圧接及び硬化に要する時間を短縮し、段取り替えが容易な有機ELパネルの製造方法及び有機ELパネルの封止装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の有機ELパネルの製造方法及び有機ELパネルの封止装置は以下の手段を採用する。

【0011】

本発明は、有機EL素子が形成された素子基板と、平坦な封止基板との間に、封止層を隙間無く介在させた有機ELパネルの製造方法において、水分が所定量を下回る不活性環境下で、前記有機EL素子の位置に相対する前記封止基板の位置に、充填剤、吸湿剤、前記充填剤及び吸湿剤を囲うように配置される紫外線硬化型樹脂であるシール剤、及び紫外線硬化型樹脂である固定剤を、それぞれ独立に塗布する塗布工程と、前記素子基板及び前記封止基板を貼り合せ室に搬入し、前記素子基板と前記封止基板とを隔離した位置で位置合わせする位置合わせ工程と、前記充填剤、吸湿剤、シール剤、及び固定剤を塗布された封止基板を加熱する加熱工程と、前記貼り合せ室内を真空とし、前記充填剤、吸湿剤、シール剤、及び固定剤に内包される気体を除く脱泡工程と、一対の定盤で前記素子基板及び前記封止基板を挟み、前記一対の定盤により所定の荷重を加えて前記素子基板と前記封止基板とを圧接し、前記シール剤で囲われた内部が前記充填材及び吸湿剤で満たされるよう荷重を制御して、前記素子基板と前記封止基板との間に所定の厚さの封止層を形成する圧接工程と、前記貼り合せ室内に不活性ガスを導入し、圧接された前記素子基板及び前記封止基板の周囲を大気圧環境にするガス導入工程と、スポット型紫外線ランプにより、前記定盤の裏面側から前記固定剤に紫外線を照射し、前記固定剤を硬化させて前記素子基板と前記封止基板とを仮固定する仮固定工程と、前記仮固定工程にて仮固定された基板に塗布された前記シール剤に紫外線を照射し、前記シール剤を硬化させるシール硬化工程と、を含む有機ELパネルの製造方法と提供する。

【0012】

有機EL素子は水分等に非常に弱いため、有機ELパネルの製造は、水分量が所定量を下回る不活性環境下で行われる。充填剤、吸湿剤、シール剤、及び固定剤は、封止基板上に各々が独立に塗布される。封止基板に塗布された充填剤、吸湿剤、シール剤、及び固定剤は、封止基板を加熱することにより粘度が低下する。それにより、後の脱泡工程で気体を除きやすくなるとともに、圧接工程で所定の荷重を加えることに起因する有機EL素子への物理的損傷を抑制することができる。また、上記発明によれば、ガス導入工程の後、スポット型紫外線ランプにより、固定剤に紫外線を照射する。スポット型紫外線ランプを用いることで、所望の領域に限定して紫外線を照射することができる。それにより、有機EL素子への入熱などの悪影響を抑えつつ、紫外線の照射強度を強めることができるため、素子基板と封止基板との仮固定に要する時間を短縮することが可能となる。素子基板と封止基板とが固定剤で仮固定された後、有機EL素子は充填剤、吸湿剤、及びシール剤により密閉された状態となるため、その後のシール硬化工程はクリーンルームなどの通常環境下で実施することができる。それにより、生産効率を向上させることが可能となる。

【0013】

上記発明の一態様において、前記貼り合せ室内に不活性ガスを導入し、前記充填剤、吸湿剤、シール剤、及び固定剤の発泡を無くすよう前記封止装置内の圧力を50Pa以上500Pa以下に調整する圧力調整工程を含み、前記圧力調整工程の後、圧接工程を行うことが好ましい。

【0014】

貼り合せ室内を真空とすると、充填剤、吸湿剤、シール剤、及び固定剤に内包される気体を除くことができる。しかしながら、発泡が続いた状態で圧接工程を行うことは、塗布材料の形状保持の観点から好ましくない。また、真空状態が維持され続けると、気体とともに添加剤や低分子量成分などが蒸発してしまう恐れがある。上記発明の一態様によれば、圧接工程の前に、圧力調整工程を備えることで、発泡を無くしつつ、充填剤、吸湿剤、シール剤、及び固定剤からの材料成分の損失を抑制することができるため、所望の材料性能を維持することができる。

【0015】

上記発明の一態様において、前記塗布工程では、前記吸湿剤として、樹脂または高粘度オイルに、粒径4μm以下のゼオライトまたは酸化カルシウムを10重量%以上50重量%以下で含み、且つ、室温における粘度が10Pa・s以上100Pa・sである吸湿剤を用いることが好ましい。

【0016】

吸湿剤中にゼオライトまたは酸化カルシウムの乾燥剤を存在させることで、シール剤からの透湿水分を吸湿することができる。ゼオライトまたは酸化カルシウムは重量比10%以上50%以下で混合されることが好ましく、それにより有機EL素子の寿命を所望の期間確保することができる。ゼオライトまたは酸化カルシウムは、封止層の厚さよりも十分に小さい微粒子を用いる。ゼオライトまたは酸化カルシウムの粒径を4μm以下、好ましくは1μm以下とすると良い。それにより、素子基板と封止基板とを圧接させる際に、乾燥剤が有機EL素子にダメージを与えることを抑制できる。封止基板上に塗布された吸湿剤は、塗布工程中は塗布形状が変化しないことが好ましい。一方、圧接工程に要する時間を考慮すると吸湿剤の粘度は高すぎない方が良い。よって、塗布工程における吸湿剤の粘度は、10Pa・s以上100Pa・sの範囲が好ましい。

【0017】

上記発明の一態様において、前記塗布工程では、室温における粘度が10Pa・s以上100Pa・sである充填剤を、平行に間隔を隔てた断続直線状、または、等間隔螺旋状に塗布することが好ましい。

【0018】

充填剤を平行に間隔を隔てた断続直線状、または、等間隔螺旋状に塗布することにより、圧接により充填剤を延伸させた際に、空隙のない充填剤の層を形成しやすくなる。

【0019】

上記発明の一態様において、前記塗布工程では、充填剤の塗布径の直径Rと、塗布ピッチPとの延伸比P/Rが8以上32下の範囲内になるよう、前記充填剤を塗布することが好ましい。

【0020】

充填剤は、塗布量が多くなるため、生産性の観点から、大きな塗布直径Rで、ピッチPを広くして、幅広く延伸することが好ましい。しかしながら、幅広く延伸する場合には、圧接時に大きな荷重をかける必要があるとともに、圧接時間に長時間を要することになる。上記発明の一態様によれば、塗布径の直径Rと塗布ピッチPとの延伸比P/Rを8以上16以下とすることで、圧接荷重を大きくしすぎない範囲で効率良く充填剤を延伸させる

ことができる。

【0021】

上記発明の一態様において、前記塗布工程では、圧接後の延伸幅が、前記シール剤の内周端から前記有機EL素子の発光外周端までの間隔以内になる位置に、前記吸湿剤を塗布することが好ましい。

【0022】

そのようにすることで、乾燥剤を含む吸湿剤が有機EL素子の発光面に直接接触しないため、乾燥剤が有機EL素子を損傷することがない。

【0023】

上記発明の一態様において、前記塗布工程では、前記充填剤として吸湿剤を用いても良い。

【0024】

吸湿剤を用いて、充填剤を吸湿性とすることで、シール剤からの透湿水分をより多く吸湿することができる。それにより、有機EL素子の寿命を確保することができる。

【0025】

上記発明の一態様において、前記塗布工程では、10μm以上100μm以下のスペーサーを含有する紫外線硬化型エポキシ樹脂からなるシール剤を、前記有機EL素子の発光面の外周を囲むように塗布し、前記圧接工程における前記素子基板と前記封止基板との間隔を規定することが好ましい。

【0026】

エポキシ樹脂は、水分透過率が低いため、シール剤として好適である。また、シール剤にスペーサーを含有させて素子基板と封止基板との間隔を規定することにより、圧接工程で付加される圧力により有機EL素子が損傷することを抑制できる。

【0027】

上記発明の一態様において、前記塗布工程では、10μm以上100μm以下のスペーサーを含有する紫外線硬化型樹脂からなる固定剤を、前記有機EL素子の発光面の周囲または素子基板の周囲に断続的に塗布し、前記圧接工程における前記素子基板と前記封止基板との間隔を規定することが好ましい。

【0028】

固定剤にスペーサーを含有させて素子基板と封止基板との間隔を規定することにより、圧接工程で付加される圧力により有機EL素子が損傷することを抑制できる。

【0029】

上記発明の一態様において、前記加熱工程では、前記封止基板の温度を40℃以上80℃以下の範囲で加熱制御することが好ましい。

【0030】

充填剤、吸湿剤、シール剤、及び固定剤は、温度上昇に伴い粘度が低下する性質を有する。上記発明の一態様によれば、封止基板を40℃以上80℃以下、好ましくは40℃以上60℃以下に加熱制御することで、充填剤、吸湿剤、シール剤、及び固定剤の流動性を向上させることができる。これにより、圧接工程で圧接される際に、低い荷重で充填剤、吸湿剤、シール剤、及び固定剤を延伸させることができる。

【0031】

また、本発明は、有機EL素子が形成された素子基板と、平坦な封止基板との間に、封止層を隙間無く介在させた有機ELパネルの封止装置において、前記封止基板に、封止層を構成する充填剤、吸湿剤及びシール剤、並びに固定剤をディスペンサーで塗布する塗布手段と、貼り合せ室を外部環境から遮断可能な密閉手段と、前記貼り合せ室内を真空排気する排気手段と、不活性ガスを導入することで前記貼り合せ室内の圧力を制御可能なガス導入手段と、前記素子基板と前記封止基板とを、隔離した位置で位置合わせする位置合わせ手段と、前記充填剤、吸湿剤、シール剤及び固定剤が塗布された前記封止基板を加熱する加熱手段と、一対の金属定盤からなり、真空環境下で荷重を制御可能な圧接手段と、前記金属定盤の裏面側にスポット型紫外線ランプを配置し、前記固定剤に紫外線を照射して硬化させることで前記素子基板と前記封止基板とを仮固定する仮固定手段と、紫外線を照射して前記シール剤を硬化させるシール硬化手段と、を備える有機ELパネルの封止装置を提供する。

【0032】

上記発明によれば、定盤を金属製とすることで、高い平坦化研磨が可能となる。定盤の平坦度を向上させることにより、充填剤、吸湿剤、及びシール剤からなる封止層の厚さの均一化が図れ、高品質な有機ELパネルを製造することが可能となる。また、金属定盤は、厚さも薄く、導電性のために静電気の発生が非常に小さく、安価に作製できるという利点がある。

【0033】

上記発明によれば、充填剤、吸湿剤、シール剤及び固定剤の塗布にディスペンサーを用いることで、描画プログラムの選択だけで段取り替えが可能となる。これにより、有機EL素子の大きさなどを変更する場合にも、瞬時に対応することができる。また、ディスペンサーを用いることで、充填剤、吸湿剤、シール剤及び固定剤を連続で塗布することができる。

【0034】

上記発明によれば、排気手段により貼り合せ室内を真空にすることで、充填剤、吸湿剤、シール剤及び固定剤に含まれる気体を除くことができる。

【0035】

上記発明によれば、加熱手段により封止基板を加熱することにより、充填剤、吸湿剤、シール剤及び固定剤の粘度を低下させることでできる。それによって、充填剤、吸湿剤、シール剤及び固定剤中に含まれる気体を除きやすくなる。また、圧接手段で圧接した際に延伸させやすくなるため、荷重を加えることに起因する有機EL素子への物理的損傷を抑制することができる。

【0036】

上記発明によれば、定盤の裏面側にスポット型紫外線ランプを配置することで、固定剤に選択的に紫外線を照射できる。それにより、有機EL素子への悪影響を抑えつつ、紫外線の照射強度を強めることができるため、素子基板と封止基板との固定に要する時間を短縮することが可能となる。

【0037】

有機EL素子は、充填剤及び吸湿剤で覆われ、シール剤で囲われているため、素子基板と封止基板とを仮固定した後、密閉された状態となる。よって、シール剤の硬化は、素子基板と封止基板との固定とは別工程で実施することができる。それにより、生産効率を向上させることが可能となる。

【0038】

上記発明の一態様において、前記加熱手段が、前記封止基板側の金属定盤裏面に配置された面状ヒータと熱電対とされ、前記封止基板を所望の温度に制御可能であることが好ましい。

【0039】

金属定盤の裏面に面状ヒータと熱電対とを配置すると、金属定盤に封止基板が接触することでヒータの熱が封止基板に伝達され、封止基板を所望の温度とすることができる。

【0040】

上記発明の一態様において、前記密閉手段が、前記貼り合せ室内で、前記金属定盤と前記素子基板と前記封止基板とのみを密閉できるインナーチャンバーを有することが好ましい。

【0041】

インナーチャンバーを有することで、金属定盤と素子基板と封止基板とを囲う体積を小さくすることができる。それにより、真空排気及びベント時間を短縮することが可能となる。

【0042】

上記発明の一態様において、前記圧接手段が、素子基板側の定盤の基板側面に配置された、0.1mm以上1.0mm以下の厚さで、且つ、導電性を有する弾性シートを備えていても良い。

【0043】

弾性シートを配置することにより、定盤の平坦度の誤差を吸収することができる。それにより、より均一な厚さの封止層を確保することができるため、有機ELパネルの品質及び歩留りが向上する。また、弾性シートは導電性を有するため、静電気の発生を抑制できる。

【0044】

上記発明の一態様において、前記圧接手段が、封止基板側の定盤に配置された真空吸着機構を備えても良い。

【0045】

真空吸着機構が設けられることで、定盤と封止基板とをより密着させ、定盤から封止基板への熱伝導効率を高めることができる。それにより、充填剤、吸湿剤、シール剤及び固定剤の粘度を短時間で低下させることができるため、圧接時間を短縮することが可能となる。また、圧接する前に、充填剤などの粘度を十分に下げることができるため、圧接により有機EL素子に与えるダメージを抑制できる。

【0046】

上記発明の一態様において、前記圧接手段が、素子基板側の定盤に配置されたガス加圧機構及びガス圧力調整機構を備えていても良い。

【0047】

上記発明の一態様によれば、素子基板側の定盤をガスにより加圧することができるため、素子基板に均等荷重を加えることができる。これにより、基板及び定盤の平坦度に誤差や変形があった場合であっても、より均一な厚さの封止層を得ることができる。

【発明の効果】

【0048】

上記発明によれば、加熱工程を備えることで、圧接時の有機EL素子の損傷を抑制するとともに、圧接及び硬化に要する時間を短縮することができる。また、仮固定工程とシール硬化工程を分離したことで、圧接及び硬化に要する時間を短縮することができるとともに、段取り替えが容易な有機ELパネルの製造方法及び有機ELパネルの封止装置となる。

【図面の簡単な説明】

【0049】

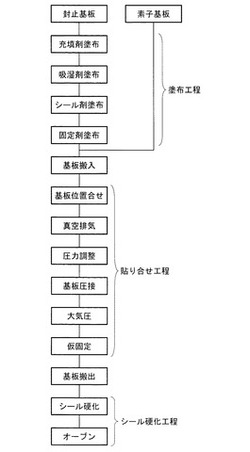

【図1】第1実施形態における有機ELパネルの製造方法の封止処理手順を示す図である。

【図2】封止基板への塗布例を示す図である。

【図3】位置合わせした素子基板及び封止基板の概略断面図である。

【図4】第1実施形態における封止後の有機ELパネルの断面図である。

【図5】第1実施形態に係る封止装置の概略断面図である。

【図6】塗布材料の粘度と材料温度の関係を示す図である。

【図7】塗布寸法の断面を示す図である。

【図8】塗布条件と塗布時間との関係を示す図である。

【図9】塗布条件と塗布材料の広がりとの関係を示す図である。

【図10】第1実施形態の変形例に係る封止後の有機ELパネルの断面図である。

【図11】第2実施形態に係る封止装置の概略断面図である。

【図12】第3実施形態に係る封止装置の概略断面図である。

【図13】第4実施形態に係る封止装置の概略断面図である。

【発明を実施するための形態】

【0050】

以下に、本発明に係る有機ELパネルの製造方法及び有機ELパネルの封止装置の一実施形態について、図面を参照して説明する。

【0051】

〔第1実施形態〕

図1は、本実施形態に係る有機ELパネルの製造方法の封止処理手順である。図2は、封止基板への塗布例である。図3は、位置合わせした素子基板及び封止基板の概略断面図である。図4は、封止後の有機ELパネルの断面図である。図5は、封止装置の概略構成図である。

【0052】

本実施形態で封止及び製造される有機ELパネルは、有機EL素子が形成された素子基板と、平坦な封止基板との間に封止層を隙間なく介在させた構造とされる。

【0053】

素子基板6は、平坦ガラス基板上に、陽極7、有機発光層8、及び陰極9から構成された有機EL素子が形成されている。陽極7は、透明導電膜(ITO)などとされ、パターンニングにより形成される。有機発光層8は、例えば、正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層、が積層成膜されている。陰極9はアルミ電極などとされる。

有機EL素子は、保護膜(不図示)で被覆されていても良い。保護膜は、酸化珪素(SiO2)、窒化珪素(Si3N4)、酸窒化珪素(SiON)等とされる。

本実施形態では、蒸着成膜のため、図3のように有機EL素子は素子基板の下面より蒸着されている。

【0054】

封止基板1には、平坦ガラス基板を用いる。また、封止基板1は、素子基板6と熱膨張係数が同じ同質ガラスとすると良い。封止基板1の平坦度は液晶ディスプレイ用と同様に反りが0.2〜0.4mm程度とされる。

本実施形態に係る封止層は、充填剤2、吸湿剤3、及びシール剤4、固定剤5から構成されている。

【0055】

充填剤2は、硬化性樹脂、非硬化性樹脂、ゲル状樹脂、または高粘度オイルのいずれかとされる。塗布工程において充填剤は、塗布形状が変化しない必要がある。そのため、充填剤の粘度は高い方が良いが、塗布時間及び貼り合わせ工程における圧接時間を考慮すると、充填剤2の粘度は、10Pa・s〜100Pa・sの範囲が望ましい。

【0056】

吸湿剤3は、高い吸湿性するものである。吸湿剤3は、硬化性樹脂、非硬化性樹脂、ゲル状樹脂、または高粘度オイルのいずれかの媒体に、重量比で10%以上50%以下の乾燥剤が含有されたものとされる。上記範囲で含有させることにより、シール剤4からの透湿水分を吸湿し、有機EL素子寿命を確保することができる。吸湿剤3の媒体は、限定されるものではないが、充填剤2に直接接することから充填剤2と同一の材質が望ましい。乾燥剤としては、ゼオライトまたは酸化カルシウムが適している。乾燥剤は、封止層の厚さより十分に小さい微粒子とされる。乾燥剤の粒径は4μm以下、好ましくは1μm以下とされると良い。

【0057】

シール剤4は、水分透過率の低い紫外線硬化型樹脂とされる。シール剤4は、紫外線硬化型のエポキシ接着剤とされると良い。シール剤4は、10μm以上100μm以下のスペーサーを含むことが好ましい。スペーサーは、材質がガラスまたはプラスチック、形状が球状または円柱状、直径が12μm、または50μmなどとされ、封止層の厚さを規定するものである。

【0058】

固定剤5は、紫外線硬化型樹脂とされる。固定剤5は、接着力が強く、短時間で硬化可能であることが好ましい。例えば、固定剤5はアクリル接着剤などとされる。固定剤5は、10μm以上100μm以下のスペーサーを含むことが好ましい。固定剤5は、シール剤4と同一の材質であっても良い。

【0059】

本実施形態で用いられる封止装置は、塗布手段、密閉手段、排気手段、ガス導入手段、位置合わせ手段、圧接手段、加熱手段、仮固定手段、及びシール硬化手段を備えている。

【0060】

塗布手段(不図示)は、封止基板1に、充填剤2、吸湿剤3、シール剤4及び固定剤5をディスペンサーで塗布するものとされる。

密閉手段は、貼り合せ室10を外部環境から遮断可能な構造とされる。図5では、貼り合せ室10に基板を搬出入するための仕切弁11が設けられている。

【0061】

貼り合せ室10には、排気手段として排気バルブ12及び真空ポンプ13が接続されている。排気手段は、貼り合せ室内を真空排気することができる。また、貼り合せ室10には、ガス導入手段としてベントガス14、ベントバルブ15及び圧力計16が接続されている。ガス導入手段は、圧力計16で内部の圧力を検出しながら不活性ガスを導入することで貼り合せ室内の圧力を制御することができる。ベントガス14は、所定の水分量を下回る不活性ガスとされる。例えば、ベントガス14は水分濃度が1ppm以下の窒素ガスなどとされる。

位置合わせ手段は、ディスプレイのような高精度のCCDカメラ・アライメントは必要なく、±100μm程度のガラス基板端面を基準とする機械的アライメントなどとされ、素子基板6と封止基板1とを隔離した位置で位置合わせすることができる。

【0062】

圧接手段は、貼り合せ室内に配置された一対の定盤(下定盤17及び上定盤18)からなり、真空環境下で荷重を制御することができる。下定盤17及び上定盤18は、素子基板6と封止基板1とを圧接するために、平行に配置されている。定盤は鋼等の導電性の金属製であることが好ましい。下定盤17及び上定盤18は、それぞれ封止基板1及び素子基板6が接する面が平坦に研磨されている。本実施形態では、上定盤18には昇降機構19が接続されており、この昇降機構19により上定盤18を昇降させることで、荷重を制御する。なお、上定盤18でなく下定盤17を可動定盤としても良い。

【0063】

下定盤17には、下定盤17を貫通するUV透過孔20が設けられている。UV透過孔20は、選択的に固定剤5に紫外線を照射可能な位置に適宜配置されている。貼り合せ室10の壁面には、UV透過窓21が設けられている。UV透過窓21は、下定盤17の裏面側からUV透過孔20を介してスポット型紫外線ランプ22で固定剤に紫外線を照射可能な位置に配置されている。スポット型紫外線ランプ22は、貼り合せ室外部に配置されている。なお、UV透過孔20、UV透過窓21、及びスポット型紫外線ランプ22の仮固定手段は、上定盤側に設けられても良い。

【0064】

加熱手段は、ヒータ23及び熱電対などとされ、封止基板1を所望の温度に加熱制御することができる。図5では、面状ヒータ23及び熱電対が下定盤17の裏面側(基板が接触する面と反対面側)に接触配置されている。この加熱手段は、下定盤17を直接加熱し、下定盤17に封止基板1を接触させることで、間接的に封止基板1を加熱制御するものである。

【0065】

シール硬化手段(不図示)は、貼り合せ室10の外部にあり、紫外線を照射してシール剤を硬化させるものとされる。

【0066】

次に、本実施形態に係る有機ELパネルの製造方法について説明する。本実施形態に係る有機ELパネルの製造方法は、図1に示すように、塗布工程と、貼り合せ工程と、シール硬化工程とから構成されている。

【0067】

(塗布工程)

封止基板1に、充填剤2、吸湿剤3、シール剤4、及び固定剤5を順に塗布する。塗布は、水分が所定量を下回る不活性環境下で実施する。水分の所定量は、製造する有機ELパネルの規格に応じて適宜設定される。例えば、不活性環境下とは、水分濃度が1ppm以下の大気圧の窒素雰囲気とされる。

【0068】

充填剤2、吸湿剤3、シール剤4、及び固定剤5の塗布には、ディスペンサーを用いる。充填剤2の塗布は、スクリーン印刷の方が高生産性であるが、パネル形状及び寸法に特化したスクリーン印刷版を用いるため、段取り替えに時間を要し、多品種の場合、生産性が低下する。また、充填剤2として熱硬化性樹脂を用いる場合は、時間経過により粘度が上昇し、塗布厚さが変化する問題がある。一方、ディスペンサーの場合は、単独では生産性が低いものの、段取り替えは描画プログラムの選択だけで、瞬時に変更が可能である。また、充填剤塗布後の吸湿剤3、シール剤4、固定接着剤5の連続塗布では、スクリーン印刷を適用できず、ディスペンサーによる塗布が不可欠である。生産性が低い場合は、設備を複数台設置することにより補うことができる。その場合、同種設備で一貫性あることが望ましい。生産性を向上させるためには、塗布速度の向上、ディスペンサーのノズルの複数化、ノズルヘッドの複数化、ディスペンサーの複数化、等で対応できる。

【0069】

図2は、基板に4つの有機EL素子が形成され、分割することにより、4枚のパネルが完成する4面取り基板の例である。

まず、図2(a)に示すように、充填剤2を封止基板上の有機EL素子に相対する位置に塗布する。充填剤2は、平行に間隔を隔てた断続直線状、または、等間隔螺旋状に塗布すると良い。充填剤2は、充填剤2の塗布径の直径Rと、塗布ピッチPとの延伸比P/Rが8以上16以下の範囲内になるように塗布すると良い。

次に、図2(b)に示すように、充填剤2の外周に吸湿剤3を塗布する。さらに、図2(c)に示すように、充填剤2及び吸湿剤3を囲うようにシール剤4を塗布する。その後、封止基板1の周辺またはシール剤4の周辺に、固定剤5を点状または線状に塗布する。

【0070】

吸湿剤3は、圧接後の延伸幅が、シール剤4の内周端から有機EL素子の発光外周端までの間隔以内になる位置に塗布することが望ましい。

【0071】

(貼り合せ工程)

貼り合せ工程は、位置合わせ工程、加熱工程、脱泡工程、圧力調整工程、圧接工程、ガス導入工程、及び仮固定工程を備えている。

【0072】

(位置合わせ工程)

素子基板6及び封止基板1を、仕切り弁11を通過させ、貼り合せ室の下定盤17と上定盤18との間に搬入する。素子基板6及び封止基板1は、有機EL素子が形成された面と充填剤2などが塗布された面とが向かい合うよう対向配置され、位置合わせ手段により互いに隔離した位置で位置合わせする。図示されていないが、保持機構により隔離して保持され、位置決め機構によりそれぞれの基板が位置合わせされる。

【0073】

(加熱工程)

予め加熱手段により下定盤17を40℃〜80℃、好ましくは40℃〜60℃に加熱しておく。それにより、下定盤17に封止基板1を接触させた際に、直ちに加熱を開始することが可能となる。

ここで、加熱の温度範囲の設定根拠を説明する。下定盤17の加熱において、充填剤2、吸湿剤3、及びシール剤4の塗布材料の粘度と材料温度の関係を測定した一例を図6に示す。同図において、横軸が塗布した材料の温度、縦軸が粘度である。塗布材料としては、高めの粘度を有する紫外線硬化型エポキシ系接着剤を使用した。図6によれば、温度が10℃上昇すると粘度が約1/2に減少した。室温の25℃で100Pa・sの塗布材料を60℃に昇温すると10Pa・sとなり粘度が1/10に低下し、流動性が著しく向上した。よって、下定盤17の温度は、40℃〜80℃の範囲、望ましくは40〜60℃の範囲が好適である。

【0074】

(脱泡工程)

素子基板6及び封止基板1を位置合わせした後、仕切り弁11を閉じ、排気バルブ12を開放し、真空ポンプ13により、貼り合せ室内を10Pa以上50Pa以下の範囲となるよう真空排気する。貼り合せ室内を真空とすることで、充填剤2、吸湿剤3、シール剤4、及び固定剤5に内包される気体を除くことができる。但し、この圧力領域では、充填剤2、吸湿剤3、シール剤4に含まれている添加物や低分子量成分が蒸発し続け、発泡し続けるため、材料性能と形状保持の点から好ましくない。よって、脱泡工程は、充填剤2、吸湿剤3、シール剤4、及び固定剤5の材質に応じて、所定時間実施される。所定時間は、例えば、10秒〜60秒程度とされる。

【0075】

(圧力調整工程)

脱泡工程の後、排気バルブ12を閉じ、ベントバルブ15を開放して、貼り合せ室内にベントガス(不活性ガス)14を導入する。この際、貼り合せ室内の圧力を圧力計16により検出し、貼り合せ室内の圧力を50Pa以上500Pa以下、好ましくは50Pa以上200Pa以下に制御する。貼り合せ室内の圧力を500Paとした場合、大気圧(100kPa)に戻されると、充填剤2などに内包された気泡の大きさは5/1,000の大きさに縮小する。また、圧接時に封止内部に多少の空隙が発生しても、充填剤2、吸着剤3、シール剤4は未硬化状態であり、少なからず流動性を持っている。従って、大気圧に戻ると、100KPaで均等加圧されるため、空隙は目視では確認できないまでに縮小する。

【0076】

(圧接工程)

圧力調整工程の後、ベントバルブ15を閉じ、上定盤18を下降させて、下定盤17との間で、素子基板6と封止基板1とを接触させて圧接する。この際、下定盤17は加熱手段23により既に加熱され、図示されていない温度調節計により温度制御されている。封止基板1は下定盤17に接することによって熱伝導により加熱され、充填剤2、吸湿剤3、及びシール剤4の粘度を低下させる。それにより、充填剤2などを延伸させるために要する加圧力が低下するため、圧接時間が短縮するとともに、素子へのストレスが低減する。

上定盤18は、素子基板6及び封止基板1を所定加圧で所定時間圧接し、充填剤2、吸湿剤3、及びシール剤4と隙間無く延伸させる。例えば、5kPa〜50kPaの圧力で、15秒〜60秒間圧接する。ここで、充填剤2、吸湿剤3、及びシール剤4からなる封止層の厚さは10μm〜100μm好ましくは20μm〜50μmとされる。

【0077】

(ガス導入工程)

圧接工程の後、ベントバルブ15を開放し、ベントガス14を導入して貼り合せ室内の内部を大気圧に戻す。

【0078】

(仮固定工程)

ガス導入工程の後、スポット型紫外線ランプ22にて紫外線を照射し、固定剤5を硬化させる。例えば、スポット型紫外線ランプ22としてLED UV照射装置を用いると、波長365nm、直径5mmで、3W/cm2の照射エネルギーを得られ、紫外線硬化型エポキシ接着剤でも6Jで硬化することから、数秒で固定剤5は硬化する。

【0079】

(シール硬化工程)

仮固定工程の後、仮固定された基板は、仕切り弁11を通過して貼り合せ室10の外、更にクリーンルーム等の通常環境下に搬出される。必要により簡易的なUVカットマスクフォルダに仮固定された基板をセットし、汎用紫外線照射コンベアに投入してシール剤4を硬化させる。なお、シール剤4の硬化は、スポット型紫外線ランプ22をシール剤4に照射しながら移動させて実施しても良い。固定剤5により仮固定された基板において、シール剤4は完全に硬化していないが、有機EL素子は充填剤2及び吸湿剤3で被覆され、密封されている。そのため、仮固定された基板を水分及びパーティクルのある一般環境下であっても、有機EL素子に全く影響のない状態となる。

【0080】

シール剤4を硬化させた基板を、オーブンに入れアフターキュアすることにより、封止が完了する。充填剤2及び吸湿剤3に熱硬化樹脂を用いた場合、オーブンに投入することにより硬化する。

最後に貼り合せた基板を分割することにより、有機ELパネルが完成する。

【0081】

本実施形態によれば、加熱手段23を設けることにより、充填剤2、吸湿剤3、及びシール剤4を低粘度化し、圧接時の有機EL素子への荷重不可を低減することができる。これにより、素子ダメージが低下し、歩留まりが向上する。また、封止内部に気泡が無く、高品質のパネルが製造できる。

【0082】

従来の方法では、シール剤の硬化を圧接工程の直後に行っていたため、少なくとも片側の定盤を、紫外線透過性を有する石英定盤とする必要があった。石英定盤は、(1)高価である、(2)高い平坦研磨が難しい、(3)鋼などに比べ強度が低いため、圧接時や真空排気時に変形しやすく、封止層を均一に加工することが難しい、(4)貼り合せ室内は水分量の低いドライ環境であるため、石英でガラス製の基板を圧接すると、解離時に非常に大きな静電気である剥離帯電が生じ、圧接された基板が定盤に強力に張り付き、大きな不具合が生じる、などの問題があった。

【0083】

本実施形態によれば、シール硬化工程を仮固定工程と分離したことにより、一対の定盤を金属製とすることができる。上下定盤を鋼等の金属製とすることで、高い平坦度を有し、厚さが薄い定盤を安価に作製することができる。定盤の平坦度が向上することにより、封止厚さの均一化が図れ、高品質な有機ELパネルの製造が可能となる。また、金属製の定盤は、導電性を有するため静電気発生が非常に小さいという利点がある。これにより静電気発生が激減し、静電気に起因する不具合が低減する。

【0084】

シール剤を硬化させる手段として、従来から紫外線光源であるメタルハイドランプが使用される。メタルハイドランプは発熱が大きく、有機EL素子に熱的影響を与えないように基板から距離を離す必要がある。また、広い範囲に紫外線を均一に照射するために封止基板と紫外線光源の距離を大きくとる必要がある。しかしながら、封止基板と紫外線光源との距離を離すと、単位面積当たりのUV光照度が小さくなる。紫外線硬化型エポキシ樹脂の硬化エネルギーは6,000mJ以上と高いため、従来の固体封止の工程において、最も時間が掛かる処理はシール剤を硬化させる紫外線硬化処理であった。

本実施形態では、貼り合せ工程において、圧接後に固定剤のみを短時間で硬化させて、素子基板と封止基板とを仮固定することで、シール剤が未硬化の状態で基板を一般環境下へと搬出することを可能とした。貼り合せ工程の処理時間を短縮することができる。また、時間を要するシール剤硬化工程を一般環境下で汎用のUV硬化装置または加熱装置を用いて硬化できるようになる。それにより、安価な設備でのバッチ処理も可能となる。

【0085】

また、メタルハライドランプは、大きな発熱とオゾン発生を伴うため、クリーンルーム内で使用する場合は、クリーンルームと隔離した外気による大量の冷却送風とオゾン排出が必要であり、大型設備となる。

【0086】

本実施形態によれば、仮固定工程とシール硬化工程とを分離したことで、真空容器を小型化することができ、且つ、基板の全面に紫外線を照射しないため、基板温度上昇がなくなる。また、スポット型紫外線ランプは、ガラスファイバー導光照射を用いることもできるが、LED型紫外線ランプを用いることができ、メタルハライドランプのような不必要な短波長によるオゾン発生がないため設備を小型にできる効果もある。

【0087】

また、シール剤の硬化工程では、有機EL素子の形状毎に紫外線硬化マスクが必要であった。本実施形態によれば、シール硬化工程を仮固定工程と分離したことにより、ドライ又は真空環境下で紫外線硬化マスクを使用せずに済むため、ドライ又は真空環境下での段取り替えが不要となる。それにより、真空排気やベントガス導入の時間を短縮することができ、生産性が向上する。

【0088】

塗布材料の塗布直径及び塗布ピッチの設定根拠について説明する。

図7に、充填剤を例として、塗布寸法の断面を示す。図7(a)は、ディスペンサーにより、基板1上にノズル直径に相当する直径Rの充填剤2をピッチPで塗布した直後の想定断面図である。図7(b)は、充填剤2が塗布後に粘度と基板表面濡れ性との関係から広がった場合の想定断面図である。実験的に直径Rで塗布した充填剤2が4倍に広がり、塗布後の広がり幅4Rになることを確認した。図7(c)は、圧接により空隙もなく均等に広がって封止層厚さdに延伸した想定断面図である。

特に、塗布量の多い充填剤2の塗布は、生産性の観点から、大きい塗布直径RでピッチPを広い方が良い。しかしながら、幅広く延伸するために、大きな荷重が必要となり、更に圧接時間に長時間を要することになり、大きなストレスが素子に掛かることになる。圧接時間と素子ストレスは相反する特性であるため、そのバランスが重要となる。

【0089】

図8は、塗布条件と塗布時間との関係を示している。同図において、横軸がピッチP、縦軸(左)が塗布直径R、縦軸(右)が塗布時間である。同図は、充填剤の塗布条件として、塗布領域を140mm×140mm、塗布速度を50mm/s、封止厚さdを12、25、50μm、の条件として塗布時間を算出した結果である。塗布時間はピッチPの細かい領域で急激に減少し、ピッチが広い領域では緩やかな変化であることがわかった。

【0090】

図9は、塗布条件と広がりとの関係を示している。同図において、横軸がピッチP、縦軸が延伸比(P/R)である。塗布条件は図8と同一とした。実際の圧接は、塗布後の広がり幅4RをピッチPまで広げる動作になり、このP/4R比は2以上8以下、望ましくは3以上6以下が最適である。これ以下では塗布時間が長くなり、これ以上では圧接荷重が大きくなる。よって、延伸比(P/R)は8以上32以下、望ましくは12以上24以下が最適な範囲である。例えば、封止厚さが25μmの場合、延伸比P/Rを12以上24以下の範囲とすると、ピッチPは4.5mm〜18mmの範囲が最適で、更にこのピッチの範囲を図8より求めると、塗布直径Rは0.4mm〜0.8mmが最適であることがわかる。

【0091】

〔第1実施形態の変形例〕

本変形例に係る有機ELパネルの製造方法は、充填剤として吸湿剤を用いたことを特徴とする。特に説明がない構成に関しては、第1実施形態と同様とする。図10に、本変形例に係る封止後の有機ELパネルの概略断面図を示す。

本変形例において用いる充填剤は、吸湿剤3を用いる。充填剤は、硬化性樹脂、非硬化性樹脂、ゲル状樹脂、または高粘度オイルのいずれかの媒体に、重量比で10%以上50%以下の乾燥剤が含有されたものとされる。充填剤は吸湿剤と同一の材質が望ましい。乾燥剤としては、ゼオライトまたは酸化カルシウムが適している。乾燥剤は、封止層の厚さより十分に小さい微粒子とされる。乾燥剤の粒径は4μm以下、好ましくは1μm以下とされると良い。充填剤の粘度は、10Pa・s〜100Pa・sの範囲が望ましい。

【0092】

充填剤は、封止基板上の有機EL素子に相対する位置に塗布する。第1実施形態に記載のように、封止厚さは10μm〜100μmとされる。充填剤に含まれる乾燥剤は、この封止厚さに対して十分に小さい微粒子であるため、封止の圧接時やパネル完成後の局部集中荷重時の封止厚さ変形により、リーク電流発生やショート発生などの不良の要因となることはない。

【0093】

〔第2実施形態〕

本実施形態は、第1実施形態の封止装置の構成に、インナーチャンバー及び弾性シートが追加されたことを特徴とする。特に説明がない構成に関しては、第1実施形態と同様とする。図11に、本実施形態に係る封止装置の概略断面図を示す。

【0094】

貼り合せ室24は、真空チャンバーではなく、グローブボックス同様な密閉室で構成されている。貼り合せ室24にはガス循環精製機(不図示)が接続されており、貼り合せ室内部を水分の少ないドライ環境とすることができる。貼り合せ室24は、仕切り弁が無く、搬送室と開放状態で接続されている。貼り合せ室24は、密閉手段としてインナーチャンバー25を備えている。インナーチャンバー25は、上定盤18、素子基板6、及び封止基板1を収容可能に、上定盤18の昇降機構19に接続されている。インナーチャンバー25は、上定盤18の昇降とともに降下されて、下定盤17に接触する。下定盤17のインナーチャンバー25が接触する部分には真空シール26が配置されており、インナーチャンバー25及び下定盤17で密閉空間を形成することができる。すなわち、インナーチャンバー25は、実際に貼り合せが行われる空間を外部環境から遮断することができる。

【0095】

インナーチャンバー25には、排気手段として排気バルブ12及び真空ポンプ13が接続されている。排気手段は、貼り合せ室内を真空排気することができる。また、インナーチャンバー25には、ガス導入手段としてベントガス14、ベントバルブ15及び圧力計16が接続されている。ガス導入手段は、圧力計16で内部の圧力を検出しながら不活性ガスを導入することでインナーチャンバー内の圧力を制御することができる。ベントガス14は、所定の水分量を下回る不活性ガスとされる。例えば、ベントガスは水分濃度が1ppm以下の窒素ガスなどとされる。

【0096】

下定盤17には、下定盤17を貫通するUV透過孔20が設けられている。UV透過孔20は、選択的に固定剤5に紫外線を照射可能な位置に適宜配置されている。UV透過孔20の下定盤裏面側の端部には、UV透過窓21が設けられている。スポット型紫外線ランプ22は、貼り合せ室内にあり、下定盤17の裏面側からUV透過窓21を介して固定剤5に紫外線を照射可能な位置に配置されている。なお、UV透過孔20、UV透過窓21、及びスポット型紫外線ランプ22の仮固定手段は、上定盤側に設けられても良い。

【0097】

なお、図11では、下定盤17をインナーチャンバー25の底面としているが、別途、下インナーチャンバーを設けても良い。その場合、下インナーチャンバーは、下定盤17を収容する構造とする。また、UV透過窓21は、下インナーチャンバーの、UV透過孔20を介して固定剤に紫外線を照射できる位置に設けられると良い。

【0098】

上定盤18の素子基板側の面には、弾性シート27が設けられている。弾性シート27の厚さは、0.1mm〜1mmが好ましい。弾性シート27は、僅かに導電性のある静電対策用の素材からなる。

【0099】

静電対策の導電性は、表面抵抗が1010Ω/□以下、または体積抵抗率が1012Ω・m以下の材質が望ましく、シートの場合は表面と裏面の抵抗が1010Ω以下であれば良い。本実施例では、帯電防止ポリエチレン多孔質フィルム(日東電工株式会社製 サンマップ)の厚さ0.5mmを用いた。

【0100】

定盤は研磨により平坦化加工するが、平坦度は5μm程度が加工限界である。更に大型基板用の定盤では更に平坦度が低下する。小型基板であっても封止厚さを薄くする場合は、定盤の平坦度が封止厚さのばらつきに影響する。本実施形態では、僅かに導電性のある静電対策用の弾性シート27を上定盤に配置することで、上下定盤の平坦度の誤差を吸収できる。詳細には、弾性シート27の厚さを上記範囲とすることで、数〜数十μmの平坦度を吸収できる。それにより、封止厚さを均一することが可能となる。

【0101】

また、素子基板6にはガラスが用いられることが一般的であるが、弾性シート27が絶縁性の場合、剥離時に静電気の剥離帯電が発生し、貼り合せた基板が上定盤に静電吸着し、離れなくなる。

【0102】

本実施形態では、有機EL素子が形成された素子基板6と充填剤2、吸湿剤3、シール剤4、及び固定剤5が塗布された封止基板1は基板搬出入口28より搬入される。各基板の位置合わせ後に、インナーチャンバー25と上定盤18が下降し、上定盤18が素子基板6に接しない位置で、インナーチャンバー25のみが下定盤18に接し、真空シール26により密閉される。その後は第1実施形態と同等に真空排気と圧力調整をし、昇降機構19により上定盤18を下降させて素子基板6と封止基板1を圧接する。インナーチャンバー内を大気圧に戻した後、スポット型紫外線ランプ22で固定剤5をUV硬化させる。上定盤18及びインナーチャンバー25を上昇させて、貼り合わされた基板は、基板搬出入口27より搬出される。

【0103】

本実施形態によれば、貼り合せ室24の内部は真空とならないドライ環境のため、昇降機構19やスポット型紫外線ランプ22を貼り合せ室内に設置することができる。

【0104】

本実施形態によれば、インナーチャンバー25を設けることで、真空排気する容積を貼り合せに必要な容積のみとすることができる。それにより、真空排気及びベントに要する時間を短縮できるため、生産性が向上する。

【0105】

本実施形態によれば、弾性シート27を設けることで、封止厚さが薄くなった場合や基板が大面積となった場合であっても、均一な封止厚さを確保することができる。それにより、有機ELパネルの品質・歩留りが向上する。

【0106】

〔第3実施形態〕

本実施形態は、第2実施形態の封止装置の構成に、真空吸着機構が追加されたことを特徴とする。特に説明がない構成に関しては、第2実施形態と同様とする。図12に、封止装置の概略断面図を示す。同図において、貼り合せ室、密閉手段、真空排気手段、及びガス導入手段の記載は省略した。

【0107】

真空吸着装置は、真空吸着孔29、吸着バルブ30、真空吸着ポンプ31、吸着リリースバルブ32、及びリリースガス33から構成されている。

真空吸着孔29は、下定盤17に設けられており、下定盤17の封止基板側の面に向けて開口する複数の開口部を有する。複数の開口部はそれぞれ吸着バルブ30を介して真空吸着ポンプ31に接続されている。また、複数の開口部は、それぞれ吸着リリースバルブ32を介してリリースガス33にも接続されている。リリースガス33は、水分濃度1ppm以下の窒素ガスなどとされる。

また、吸着面に第2実施形態で説明した多孔質の弾性シートを併用しても良く、より真空吸着が容易となる。

【0108】

本実施形態では、貼り合せ室に封止基板を搬入させ、下定盤上に移動させた後、吸着バルブ30を開放し、真空吸着ポンプ31により封止基板1を下定盤17に吸着させる。その後、素子基板6を貼り合せ室に搬入させ、位置合わせする。そして、第2実施形態と同様に脱泡工程以降の工程を実施する。すなわち、吸着バルブ30を閉じ、真空排気による脱泡を行い、圧力調整し、基板を圧接する。次に、ガス導入工程にて基板を大気圧に戻すと同時に、リリースバルブ32を開放し、リリースガス33を大気圧まで導入し、封止基板1を開放する。その後、上定盤18を上昇させて、貼り合せた基板を搬出する。

【0109】

本実施形態によれば、下定盤17は加熱手段23により予め加熱されているため、封止基板1は下定盤17により良く密着する。これにより、封止基板1への熱伝導効率が向上するため、充填剤2などを、短時間で十分に均熱化させることができる。これにより、有機ELパネルの生産性が向上する。また、圧接工程の前に充填剤などの粘度を十分に低下させておくことができるため、素子へのストレスを低減でき、品質及び歩留りが向上する。

【0110】

なお、本実施形態は、第1実施形態と組み合わせても同様の効果を得ることができる。

【0111】

〔第4実施形態〕

本実施形態は、第1実施形態の封止装置の構成に、ガス加圧機構及びガス圧力調整機構が追加されたことを特徴とする。また、本実施形態に係る封止装置は、第3実施形態と同様に真空吸着機構を備えている。特に説明がない構成に関しては、第1実施形態と同様とする。図13に、本実施形態に係る封止装置の概略断面図を示す。同図において、貼り合せ室、密閉手段、真空排気手段、及びガス導入手段の記載は省略した。

【0112】

ガス加圧機構は、上定盤孔34、噴出バルブ35、及び加圧ガス36から構成されている。上定盤孔34は、上定盤18に設けられており、上定盤18の素子基板側の面に向けて開口をする複数の開口部を有する。複数の開口部はそれぞれ噴出バルブ35を介して加圧ガス36に接続されている。噴出バルブ35と加圧ガス36との間には、ガス圧力調整機構として圧力制御器37が設けられている。加圧ガス36は、水分濃度1ppm以下の窒素ガスなどとされる。また、複数の開口部は、それぞれ吸着バルブ38を介して真空吸着ポンプ31にも接続されていても良い。真空吸着ポンプは、下定盤の真空吸着機構と共通であって良い。

【0113】

本実施形態では、貼り合せ室に封止基板1を搬入させて下定盤上に移動させた後、吸着バルブ30を開放し、真空吸着ポンプ31により封止基板1を下定盤17に吸着させる。次に、素子基板を6貼り合せ室に搬入させ、位置合わせし、保持する。次に、真空吸着バルブ30を閉じ、脱泡を行い、圧力調整し、上定盤18を下降させて基板を圧接する。

【0114】

次に、ガス導入工程にて基板を大気圧に戻す。このとき、圧接した状態を維持したまま、35噴出バルブを開放し、圧力調整器により所定の圧力に調整された加圧ガス36を、上定盤孔34から噴出させる。これにより、上定盤18と素子基板6の間にガスの層が発生する。

【0115】

例えば、上定盤18が10kPaの荷重で基板を圧接していた場合、貼り合せ室内の圧力より10kPs高い圧力のガスをガス加圧機構によって導入すると、上定盤18は僅かに浮き上り、素子基板6の外周の隙間からガスが漏れる。素子基板6と浮き上った上定盤18との隙間には加圧されたガスが充満し、上定盤18の荷重に近い荷重で、素子基板6の面を均一な圧力で加圧することになる。第1実施形態から第3実施形態では、上定盤18の加圧点が定盤の中心となるが、本実施形態によれば、加圧点を上定盤周辺とすることができる。特に大型基板の場合、定盤の加圧点は定盤周辺であることが望ましい。

更に、第2実施形態で説明した多孔質弾性シートを併用することにより、加圧ガスの密閉性が向上し、より均一加圧の効果が高まる。

【0116】

次に、ガスの層を発生させた状態で、固定剤5に紫外線を照射し、圧接された基板を仮固定する。その後、噴出バルブ35を閉じ、上定盤18上昇させて、貼り合せられた基板を搬出する。

【0117】

また、上定盤孔34は、真空吸着機構と同じであり、真空吸着バルブ38を真空吸着ポンプ31に接続することによって、素子基板6が搬入された時に、上定盤18に真空吸着させることもできる。それにより、素子基板6が搬入された時に、上定盤18に真空吸着させることもできる。但し、その真空吸着機能は、貼り合せ室を真空排気する脱泡工程までである。

【0118】

本実施形態によれば、素子側の定盤に真空吸着機構と同様の機構を設け、圧力調整されたガスを定盤から噴出すことにより、素子基板にパスカルの原理に従って単位面積当たりに均等の荷重を印加することができる。それにより、基板や定盤のうねりを吸収しながら圧接することができるため、均一な封止厚さが得られ、有機ELパネルの高品質化及び歩留り向上の効果が得られる。本実施形態は、特に基板が大型になった場合に好適である。

【符号の説明】

【0119】

1 封止基板

2 充填剤

3 吸湿剤

4 シール剤

5 固定剤

6 素子基板

7 陽極

8 有機発光層

9 陰極

10,24 貼り合せ室

11 仕切り弁

12 排気バルブ

13 真空ポンプ

14 ベントガス

15 ベントバルブ

16 圧力計

17 下定盤

18 上定盤

19 昇降機構

20 UV透過孔

21 UV透過窓

22 スポット型紫外線照射ランプ

23 面状ヒータ

25 インナーチャンバー

26 真空シール

27 弾性シート

28 基板搬出入口

29 真空吸着孔

30,38 吸着バルブ

31 真空吸着ポンプ

32 吸着リリースバルブ

33 リリースガス

34 上定盤孔

35 噴出バルブ

36 加圧ガス

37 圧力制御器

【技術分野】

【0001】

本発明は、有機ELパネルの製造方法及び有機ELパネルの封止装置に関するものである。

【背景技術】

【0002】

有機EL素子は水分等に非常に弱く、有機EL素子の寿命を確保するために、有機EL素子を環境の水分等から隔離し、保護しなければならない。そのため、有機ELパネルの製造において、封止と呼ばれる工程が不可欠である。

【0003】

従来の封止工程では、内部に空間を設けた金属キャップ又は封止ガラスなどの封止基板を用い、シール部で密閉する。内部の空間には、水分を吸着する乾燥剤又は乾燥シートを内蔵させ、周辺シール部からの透過水分などを吸湿させている。この封止方法は、中空封止とも呼ばれており、小型の有機EL素子に適用されている。

しかしながら、中空封止を大型の有機EL素子に適用した場合には、中空部分において封止基板が有機EL素子と接触し、有機EL素子が損傷する問題がある。

【0004】

また、照明用の有機EL素子では発光時の発熱が大きく、パネル内部の温度が上昇する。それにより、パネル面内温度分布に起因する輝度むらが発生し、最悪では熱暴走により素子破壊に至る問題がある。更に、パネルの温度上昇は、有機EL素子の輝度低下を加速させて駆動寿命を短くする問題もある。このため、封止内部に空間を持たない全固体の固体封止が必要である。

【0005】

このため、大型パネルであっても、有機EL素子を環境の水分から保護して寿命を確保するとともに、素子基板と封止基板が接触することの無い封止方法、及び素子基板と封止基板の両面に熱を伝え、放熱と均熱が可能な封止方法が必要となる。上記問題を解決するため、素子基板と封止基板の間に充填剤を配置する方法がある(特許文献1参照)。

【0006】

特許文献1では、素子基板の素子最外周にシール剤、シール剤の内側に乾燥剤、素子上に充填剤を配置する。素子基板に封止基板を対向配置し、減圧下で圧接した後、シール剤を硬化させる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−73459号公報(請求項1)

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1では、シール剤、乾燥剤及び充填剤を素子上へ配置しているが、これは素子不良の要因となる。

また、特許文献1には明示されていないが、一般にシール剤の硬化は、全面紫外線照射によって行われるが、該方法では、圧接及び硬化を1工程として連続処理しなければならず、時間がかかり、タクトタイムが長くなる。また、単純な圧接では素子基板と封止基板との平行度が保てず、素子の損傷の要因となる。また、パネルサイズの異なる基板を封止する場合、紫外線硬化時の紫外線カットマスクの交換が必要となり、段取り替に時間がかかり、生産性を低下させる。更に、圧接時の荷重(加圧力)が大きいと、素子損傷の要因となる。

【0009】

本発明は、このような事情に鑑みてなされたものであって、圧接時の有機EL素子の損傷を抑制するとともに、圧接及び硬化に要する時間を短縮し、段取り替えが容易な有機ELパネルの製造方法及び有機ELパネルの封止装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の有機ELパネルの製造方法及び有機ELパネルの封止装置は以下の手段を採用する。

【0011】

本発明は、有機EL素子が形成された素子基板と、平坦な封止基板との間に、封止層を隙間無く介在させた有機ELパネルの製造方法において、水分が所定量を下回る不活性環境下で、前記有機EL素子の位置に相対する前記封止基板の位置に、充填剤、吸湿剤、前記充填剤及び吸湿剤を囲うように配置される紫外線硬化型樹脂であるシール剤、及び紫外線硬化型樹脂である固定剤を、それぞれ独立に塗布する塗布工程と、前記素子基板及び前記封止基板を貼り合せ室に搬入し、前記素子基板と前記封止基板とを隔離した位置で位置合わせする位置合わせ工程と、前記充填剤、吸湿剤、シール剤、及び固定剤を塗布された封止基板を加熱する加熱工程と、前記貼り合せ室内を真空とし、前記充填剤、吸湿剤、シール剤、及び固定剤に内包される気体を除く脱泡工程と、一対の定盤で前記素子基板及び前記封止基板を挟み、前記一対の定盤により所定の荷重を加えて前記素子基板と前記封止基板とを圧接し、前記シール剤で囲われた内部が前記充填材及び吸湿剤で満たされるよう荷重を制御して、前記素子基板と前記封止基板との間に所定の厚さの封止層を形成する圧接工程と、前記貼り合せ室内に不活性ガスを導入し、圧接された前記素子基板及び前記封止基板の周囲を大気圧環境にするガス導入工程と、スポット型紫外線ランプにより、前記定盤の裏面側から前記固定剤に紫外線を照射し、前記固定剤を硬化させて前記素子基板と前記封止基板とを仮固定する仮固定工程と、前記仮固定工程にて仮固定された基板に塗布された前記シール剤に紫外線を照射し、前記シール剤を硬化させるシール硬化工程と、を含む有機ELパネルの製造方法と提供する。

【0012】

有機EL素子は水分等に非常に弱いため、有機ELパネルの製造は、水分量が所定量を下回る不活性環境下で行われる。充填剤、吸湿剤、シール剤、及び固定剤は、封止基板上に各々が独立に塗布される。封止基板に塗布された充填剤、吸湿剤、シール剤、及び固定剤は、封止基板を加熱することにより粘度が低下する。それにより、後の脱泡工程で気体を除きやすくなるとともに、圧接工程で所定の荷重を加えることに起因する有機EL素子への物理的損傷を抑制することができる。また、上記発明によれば、ガス導入工程の後、スポット型紫外線ランプにより、固定剤に紫外線を照射する。スポット型紫外線ランプを用いることで、所望の領域に限定して紫外線を照射することができる。それにより、有機EL素子への入熱などの悪影響を抑えつつ、紫外線の照射強度を強めることができるため、素子基板と封止基板との仮固定に要する時間を短縮することが可能となる。素子基板と封止基板とが固定剤で仮固定された後、有機EL素子は充填剤、吸湿剤、及びシール剤により密閉された状態となるため、その後のシール硬化工程はクリーンルームなどの通常環境下で実施することができる。それにより、生産効率を向上させることが可能となる。

【0013】

上記発明の一態様において、前記貼り合せ室内に不活性ガスを導入し、前記充填剤、吸湿剤、シール剤、及び固定剤の発泡を無くすよう前記封止装置内の圧力を50Pa以上500Pa以下に調整する圧力調整工程を含み、前記圧力調整工程の後、圧接工程を行うことが好ましい。

【0014】

貼り合せ室内を真空とすると、充填剤、吸湿剤、シール剤、及び固定剤に内包される気体を除くことができる。しかしながら、発泡が続いた状態で圧接工程を行うことは、塗布材料の形状保持の観点から好ましくない。また、真空状態が維持され続けると、気体とともに添加剤や低分子量成分などが蒸発してしまう恐れがある。上記発明の一態様によれば、圧接工程の前に、圧力調整工程を備えることで、発泡を無くしつつ、充填剤、吸湿剤、シール剤、及び固定剤からの材料成分の損失を抑制することができるため、所望の材料性能を維持することができる。

【0015】

上記発明の一態様において、前記塗布工程では、前記吸湿剤として、樹脂または高粘度オイルに、粒径4μm以下のゼオライトまたは酸化カルシウムを10重量%以上50重量%以下で含み、且つ、室温における粘度が10Pa・s以上100Pa・sである吸湿剤を用いることが好ましい。

【0016】

吸湿剤中にゼオライトまたは酸化カルシウムの乾燥剤を存在させることで、シール剤からの透湿水分を吸湿することができる。ゼオライトまたは酸化カルシウムは重量比10%以上50%以下で混合されることが好ましく、それにより有機EL素子の寿命を所望の期間確保することができる。ゼオライトまたは酸化カルシウムは、封止層の厚さよりも十分に小さい微粒子を用いる。ゼオライトまたは酸化カルシウムの粒径を4μm以下、好ましくは1μm以下とすると良い。それにより、素子基板と封止基板とを圧接させる際に、乾燥剤が有機EL素子にダメージを与えることを抑制できる。封止基板上に塗布された吸湿剤は、塗布工程中は塗布形状が変化しないことが好ましい。一方、圧接工程に要する時間を考慮すると吸湿剤の粘度は高すぎない方が良い。よって、塗布工程における吸湿剤の粘度は、10Pa・s以上100Pa・sの範囲が好ましい。

【0017】

上記発明の一態様において、前記塗布工程では、室温における粘度が10Pa・s以上100Pa・sである充填剤を、平行に間隔を隔てた断続直線状、または、等間隔螺旋状に塗布することが好ましい。

【0018】

充填剤を平行に間隔を隔てた断続直線状、または、等間隔螺旋状に塗布することにより、圧接により充填剤を延伸させた際に、空隙のない充填剤の層を形成しやすくなる。

【0019】

上記発明の一態様において、前記塗布工程では、充填剤の塗布径の直径Rと、塗布ピッチPとの延伸比P/Rが8以上32下の範囲内になるよう、前記充填剤を塗布することが好ましい。

【0020】

充填剤は、塗布量が多くなるため、生産性の観点から、大きな塗布直径Rで、ピッチPを広くして、幅広く延伸することが好ましい。しかしながら、幅広く延伸する場合には、圧接時に大きな荷重をかける必要があるとともに、圧接時間に長時間を要することになる。上記発明の一態様によれば、塗布径の直径Rと塗布ピッチPとの延伸比P/Rを8以上16以下とすることで、圧接荷重を大きくしすぎない範囲で効率良く充填剤を延伸させる

ことができる。

【0021】

上記発明の一態様において、前記塗布工程では、圧接後の延伸幅が、前記シール剤の内周端から前記有機EL素子の発光外周端までの間隔以内になる位置に、前記吸湿剤を塗布することが好ましい。

【0022】

そのようにすることで、乾燥剤を含む吸湿剤が有機EL素子の発光面に直接接触しないため、乾燥剤が有機EL素子を損傷することがない。

【0023】

上記発明の一態様において、前記塗布工程では、前記充填剤として吸湿剤を用いても良い。

【0024】

吸湿剤を用いて、充填剤を吸湿性とすることで、シール剤からの透湿水分をより多く吸湿することができる。それにより、有機EL素子の寿命を確保することができる。

【0025】

上記発明の一態様において、前記塗布工程では、10μm以上100μm以下のスペーサーを含有する紫外線硬化型エポキシ樹脂からなるシール剤を、前記有機EL素子の発光面の外周を囲むように塗布し、前記圧接工程における前記素子基板と前記封止基板との間隔を規定することが好ましい。

【0026】

エポキシ樹脂は、水分透過率が低いため、シール剤として好適である。また、シール剤にスペーサーを含有させて素子基板と封止基板との間隔を規定することにより、圧接工程で付加される圧力により有機EL素子が損傷することを抑制できる。

【0027】

上記発明の一態様において、前記塗布工程では、10μm以上100μm以下のスペーサーを含有する紫外線硬化型樹脂からなる固定剤を、前記有機EL素子の発光面の周囲または素子基板の周囲に断続的に塗布し、前記圧接工程における前記素子基板と前記封止基板との間隔を規定することが好ましい。

【0028】

固定剤にスペーサーを含有させて素子基板と封止基板との間隔を規定することにより、圧接工程で付加される圧力により有機EL素子が損傷することを抑制できる。

【0029】

上記発明の一態様において、前記加熱工程では、前記封止基板の温度を40℃以上80℃以下の範囲で加熱制御することが好ましい。

【0030】

充填剤、吸湿剤、シール剤、及び固定剤は、温度上昇に伴い粘度が低下する性質を有する。上記発明の一態様によれば、封止基板を40℃以上80℃以下、好ましくは40℃以上60℃以下に加熱制御することで、充填剤、吸湿剤、シール剤、及び固定剤の流動性を向上させることができる。これにより、圧接工程で圧接される際に、低い荷重で充填剤、吸湿剤、シール剤、及び固定剤を延伸させることができる。

【0031】

また、本発明は、有機EL素子が形成された素子基板と、平坦な封止基板との間に、封止層を隙間無く介在させた有機ELパネルの封止装置において、前記封止基板に、封止層を構成する充填剤、吸湿剤及びシール剤、並びに固定剤をディスペンサーで塗布する塗布手段と、貼り合せ室を外部環境から遮断可能な密閉手段と、前記貼り合せ室内を真空排気する排気手段と、不活性ガスを導入することで前記貼り合せ室内の圧力を制御可能なガス導入手段と、前記素子基板と前記封止基板とを、隔離した位置で位置合わせする位置合わせ手段と、前記充填剤、吸湿剤、シール剤及び固定剤が塗布された前記封止基板を加熱する加熱手段と、一対の金属定盤からなり、真空環境下で荷重を制御可能な圧接手段と、前記金属定盤の裏面側にスポット型紫外線ランプを配置し、前記固定剤に紫外線を照射して硬化させることで前記素子基板と前記封止基板とを仮固定する仮固定手段と、紫外線を照射して前記シール剤を硬化させるシール硬化手段と、を備える有機ELパネルの封止装置を提供する。

【0032】

上記発明によれば、定盤を金属製とすることで、高い平坦化研磨が可能となる。定盤の平坦度を向上させることにより、充填剤、吸湿剤、及びシール剤からなる封止層の厚さの均一化が図れ、高品質な有機ELパネルを製造することが可能となる。また、金属定盤は、厚さも薄く、導電性のために静電気の発生が非常に小さく、安価に作製できるという利点がある。

【0033】

上記発明によれば、充填剤、吸湿剤、シール剤及び固定剤の塗布にディスペンサーを用いることで、描画プログラムの選択だけで段取り替えが可能となる。これにより、有機EL素子の大きさなどを変更する場合にも、瞬時に対応することができる。また、ディスペンサーを用いることで、充填剤、吸湿剤、シール剤及び固定剤を連続で塗布することができる。

【0034】

上記発明によれば、排気手段により貼り合せ室内を真空にすることで、充填剤、吸湿剤、シール剤及び固定剤に含まれる気体を除くことができる。

【0035】

上記発明によれば、加熱手段により封止基板を加熱することにより、充填剤、吸湿剤、シール剤及び固定剤の粘度を低下させることでできる。それによって、充填剤、吸湿剤、シール剤及び固定剤中に含まれる気体を除きやすくなる。また、圧接手段で圧接した際に延伸させやすくなるため、荷重を加えることに起因する有機EL素子への物理的損傷を抑制することができる。

【0036】

上記発明によれば、定盤の裏面側にスポット型紫外線ランプを配置することで、固定剤に選択的に紫外線を照射できる。それにより、有機EL素子への悪影響を抑えつつ、紫外線の照射強度を強めることができるため、素子基板と封止基板との固定に要する時間を短縮することが可能となる。

【0037】

有機EL素子は、充填剤及び吸湿剤で覆われ、シール剤で囲われているため、素子基板と封止基板とを仮固定した後、密閉された状態となる。よって、シール剤の硬化は、素子基板と封止基板との固定とは別工程で実施することができる。それにより、生産効率を向上させることが可能となる。

【0038】

上記発明の一態様において、前記加熱手段が、前記封止基板側の金属定盤裏面に配置された面状ヒータと熱電対とされ、前記封止基板を所望の温度に制御可能であることが好ましい。

【0039】

金属定盤の裏面に面状ヒータと熱電対とを配置すると、金属定盤に封止基板が接触することでヒータの熱が封止基板に伝達され、封止基板を所望の温度とすることができる。

【0040】

上記発明の一態様において、前記密閉手段が、前記貼り合せ室内で、前記金属定盤と前記素子基板と前記封止基板とのみを密閉できるインナーチャンバーを有することが好ましい。

【0041】

インナーチャンバーを有することで、金属定盤と素子基板と封止基板とを囲う体積を小さくすることができる。それにより、真空排気及びベント時間を短縮することが可能となる。

【0042】

上記発明の一態様において、前記圧接手段が、素子基板側の定盤の基板側面に配置された、0.1mm以上1.0mm以下の厚さで、且つ、導電性を有する弾性シートを備えていても良い。

【0043】

弾性シートを配置することにより、定盤の平坦度の誤差を吸収することができる。それにより、より均一な厚さの封止層を確保することができるため、有機ELパネルの品質及び歩留りが向上する。また、弾性シートは導電性を有するため、静電気の発生を抑制できる。

【0044】

上記発明の一態様において、前記圧接手段が、封止基板側の定盤に配置された真空吸着機構を備えても良い。

【0045】

真空吸着機構が設けられることで、定盤と封止基板とをより密着させ、定盤から封止基板への熱伝導効率を高めることができる。それにより、充填剤、吸湿剤、シール剤及び固定剤の粘度を短時間で低下させることができるため、圧接時間を短縮することが可能となる。また、圧接する前に、充填剤などの粘度を十分に下げることができるため、圧接により有機EL素子に与えるダメージを抑制できる。

【0046】

上記発明の一態様において、前記圧接手段が、素子基板側の定盤に配置されたガス加圧機構及びガス圧力調整機構を備えていても良い。

【0047】

上記発明の一態様によれば、素子基板側の定盤をガスにより加圧することができるため、素子基板に均等荷重を加えることができる。これにより、基板及び定盤の平坦度に誤差や変形があった場合であっても、より均一な厚さの封止層を得ることができる。

【発明の効果】

【0048】

上記発明によれば、加熱工程を備えることで、圧接時の有機EL素子の損傷を抑制するとともに、圧接及び硬化に要する時間を短縮することができる。また、仮固定工程とシール硬化工程を分離したことで、圧接及び硬化に要する時間を短縮することができるとともに、段取り替えが容易な有機ELパネルの製造方法及び有機ELパネルの封止装置となる。

【図面の簡単な説明】

【0049】

【図1】第1実施形態における有機ELパネルの製造方法の封止処理手順を示す図である。

【図2】封止基板への塗布例を示す図である。

【図3】位置合わせした素子基板及び封止基板の概略断面図である。

【図4】第1実施形態における封止後の有機ELパネルの断面図である。

【図5】第1実施形態に係る封止装置の概略断面図である。

【図6】塗布材料の粘度と材料温度の関係を示す図である。

【図7】塗布寸法の断面を示す図である。

【図8】塗布条件と塗布時間との関係を示す図である。

【図9】塗布条件と塗布材料の広がりとの関係を示す図である。

【図10】第1実施形態の変形例に係る封止後の有機ELパネルの断面図である。

【図11】第2実施形態に係る封止装置の概略断面図である。

【図12】第3実施形態に係る封止装置の概略断面図である。

【図13】第4実施形態に係る封止装置の概略断面図である。

【発明を実施するための形態】

【0050】

以下に、本発明に係る有機ELパネルの製造方法及び有機ELパネルの封止装置の一実施形態について、図面を参照して説明する。

【0051】

〔第1実施形態〕

図1は、本実施形態に係る有機ELパネルの製造方法の封止処理手順である。図2は、封止基板への塗布例である。図3は、位置合わせした素子基板及び封止基板の概略断面図である。図4は、封止後の有機ELパネルの断面図である。図5は、封止装置の概略構成図である。

【0052】

本実施形態で封止及び製造される有機ELパネルは、有機EL素子が形成された素子基板と、平坦な封止基板との間に封止層を隙間なく介在させた構造とされる。

【0053】

素子基板6は、平坦ガラス基板上に、陽極7、有機発光層8、及び陰極9から構成された有機EL素子が形成されている。陽極7は、透明導電膜(ITO)などとされ、パターンニングにより形成される。有機発光層8は、例えば、正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層、が積層成膜されている。陰極9はアルミ電極などとされる。

有機EL素子は、保護膜(不図示)で被覆されていても良い。保護膜は、酸化珪素(SiO2)、窒化珪素(Si3N4)、酸窒化珪素(SiON)等とされる。

本実施形態では、蒸着成膜のため、図3のように有機EL素子は素子基板の下面より蒸着されている。

【0054】

封止基板1には、平坦ガラス基板を用いる。また、封止基板1は、素子基板6と熱膨張係数が同じ同質ガラスとすると良い。封止基板1の平坦度は液晶ディスプレイ用と同様に反りが0.2〜0.4mm程度とされる。

本実施形態に係る封止層は、充填剤2、吸湿剤3、及びシール剤4、固定剤5から構成されている。

【0055】

充填剤2は、硬化性樹脂、非硬化性樹脂、ゲル状樹脂、または高粘度オイルのいずれかとされる。塗布工程において充填剤は、塗布形状が変化しない必要がある。そのため、充填剤の粘度は高い方が良いが、塗布時間及び貼り合わせ工程における圧接時間を考慮すると、充填剤2の粘度は、10Pa・s〜100Pa・sの範囲が望ましい。

【0056】

吸湿剤3は、高い吸湿性するものである。吸湿剤3は、硬化性樹脂、非硬化性樹脂、ゲル状樹脂、または高粘度オイルのいずれかの媒体に、重量比で10%以上50%以下の乾燥剤が含有されたものとされる。上記範囲で含有させることにより、シール剤4からの透湿水分を吸湿し、有機EL素子寿命を確保することができる。吸湿剤3の媒体は、限定されるものではないが、充填剤2に直接接することから充填剤2と同一の材質が望ましい。乾燥剤としては、ゼオライトまたは酸化カルシウムが適している。乾燥剤は、封止層の厚さより十分に小さい微粒子とされる。乾燥剤の粒径は4μm以下、好ましくは1μm以下とされると良い。

【0057】

シール剤4は、水分透過率の低い紫外線硬化型樹脂とされる。シール剤4は、紫外線硬化型のエポキシ接着剤とされると良い。シール剤4は、10μm以上100μm以下のスペーサーを含むことが好ましい。スペーサーは、材質がガラスまたはプラスチック、形状が球状または円柱状、直径が12μm、または50μmなどとされ、封止層の厚さを規定するものである。

【0058】

固定剤5は、紫外線硬化型樹脂とされる。固定剤5は、接着力が強く、短時間で硬化可能であることが好ましい。例えば、固定剤5はアクリル接着剤などとされる。固定剤5は、10μm以上100μm以下のスペーサーを含むことが好ましい。固定剤5は、シール剤4と同一の材質であっても良い。

【0059】

本実施形態で用いられる封止装置は、塗布手段、密閉手段、排気手段、ガス導入手段、位置合わせ手段、圧接手段、加熱手段、仮固定手段、及びシール硬化手段を備えている。

【0060】

塗布手段(不図示)は、封止基板1に、充填剤2、吸湿剤3、シール剤4及び固定剤5をディスペンサーで塗布するものとされる。

密閉手段は、貼り合せ室10を外部環境から遮断可能な構造とされる。図5では、貼り合せ室10に基板を搬出入するための仕切弁11が設けられている。

【0061】

貼り合せ室10には、排気手段として排気バルブ12及び真空ポンプ13が接続されている。排気手段は、貼り合せ室内を真空排気することができる。また、貼り合せ室10には、ガス導入手段としてベントガス14、ベントバルブ15及び圧力計16が接続されている。ガス導入手段は、圧力計16で内部の圧力を検出しながら不活性ガスを導入することで貼り合せ室内の圧力を制御することができる。ベントガス14は、所定の水分量を下回る不活性ガスとされる。例えば、ベントガス14は水分濃度が1ppm以下の窒素ガスなどとされる。

位置合わせ手段は、ディスプレイのような高精度のCCDカメラ・アライメントは必要なく、±100μm程度のガラス基板端面を基準とする機械的アライメントなどとされ、素子基板6と封止基板1とを隔離した位置で位置合わせすることができる。

【0062】

圧接手段は、貼り合せ室内に配置された一対の定盤(下定盤17及び上定盤18)からなり、真空環境下で荷重を制御することができる。下定盤17及び上定盤18は、素子基板6と封止基板1とを圧接するために、平行に配置されている。定盤は鋼等の導電性の金属製であることが好ましい。下定盤17及び上定盤18は、それぞれ封止基板1及び素子基板6が接する面が平坦に研磨されている。本実施形態では、上定盤18には昇降機構19が接続されており、この昇降機構19により上定盤18を昇降させることで、荷重を制御する。なお、上定盤18でなく下定盤17を可動定盤としても良い。

【0063】

下定盤17には、下定盤17を貫通するUV透過孔20が設けられている。UV透過孔20は、選択的に固定剤5に紫外線を照射可能な位置に適宜配置されている。貼り合せ室10の壁面には、UV透過窓21が設けられている。UV透過窓21は、下定盤17の裏面側からUV透過孔20を介してスポット型紫外線ランプ22で固定剤に紫外線を照射可能な位置に配置されている。スポット型紫外線ランプ22は、貼り合せ室外部に配置されている。なお、UV透過孔20、UV透過窓21、及びスポット型紫外線ランプ22の仮固定手段は、上定盤側に設けられても良い。

【0064】

加熱手段は、ヒータ23及び熱電対などとされ、封止基板1を所望の温度に加熱制御することができる。図5では、面状ヒータ23及び熱電対が下定盤17の裏面側(基板が接触する面と反対面側)に接触配置されている。この加熱手段は、下定盤17を直接加熱し、下定盤17に封止基板1を接触させることで、間接的に封止基板1を加熱制御するものである。

【0065】

シール硬化手段(不図示)は、貼り合せ室10の外部にあり、紫外線を照射してシール剤を硬化させるものとされる。

【0066】

次に、本実施形態に係る有機ELパネルの製造方法について説明する。本実施形態に係る有機ELパネルの製造方法は、図1に示すように、塗布工程と、貼り合せ工程と、シール硬化工程とから構成されている。

【0067】

(塗布工程)

封止基板1に、充填剤2、吸湿剤3、シール剤4、及び固定剤5を順に塗布する。塗布は、水分が所定量を下回る不活性環境下で実施する。水分の所定量は、製造する有機ELパネルの規格に応じて適宜設定される。例えば、不活性環境下とは、水分濃度が1ppm以下の大気圧の窒素雰囲気とされる。

【0068】

充填剤2、吸湿剤3、シール剤4、及び固定剤5の塗布には、ディスペンサーを用いる。充填剤2の塗布は、スクリーン印刷の方が高生産性であるが、パネル形状及び寸法に特化したスクリーン印刷版を用いるため、段取り替えに時間を要し、多品種の場合、生産性が低下する。また、充填剤2として熱硬化性樹脂を用いる場合は、時間経過により粘度が上昇し、塗布厚さが変化する問題がある。一方、ディスペンサーの場合は、単独では生産性が低いものの、段取り替えは描画プログラムの選択だけで、瞬時に変更が可能である。また、充填剤塗布後の吸湿剤3、シール剤4、固定接着剤5の連続塗布では、スクリーン印刷を適用できず、ディスペンサーによる塗布が不可欠である。生産性が低い場合は、設備を複数台設置することにより補うことができる。その場合、同種設備で一貫性あることが望ましい。生産性を向上させるためには、塗布速度の向上、ディスペンサーのノズルの複数化、ノズルヘッドの複数化、ディスペンサーの複数化、等で対応できる。

【0069】

図2は、基板に4つの有機EL素子が形成され、分割することにより、4枚のパネルが完成する4面取り基板の例である。

まず、図2(a)に示すように、充填剤2を封止基板上の有機EL素子に相対する位置に塗布する。充填剤2は、平行に間隔を隔てた断続直線状、または、等間隔螺旋状に塗布すると良い。充填剤2は、充填剤2の塗布径の直径Rと、塗布ピッチPとの延伸比P/Rが8以上16以下の範囲内になるように塗布すると良い。

次に、図2(b)に示すように、充填剤2の外周に吸湿剤3を塗布する。さらに、図2(c)に示すように、充填剤2及び吸湿剤3を囲うようにシール剤4を塗布する。その後、封止基板1の周辺またはシール剤4の周辺に、固定剤5を点状または線状に塗布する。

【0070】

吸湿剤3は、圧接後の延伸幅が、シール剤4の内周端から有機EL素子の発光外周端までの間隔以内になる位置に塗布することが望ましい。

【0071】

(貼り合せ工程)

貼り合せ工程は、位置合わせ工程、加熱工程、脱泡工程、圧力調整工程、圧接工程、ガス導入工程、及び仮固定工程を備えている。

【0072】

(位置合わせ工程)

素子基板6及び封止基板1を、仕切り弁11を通過させ、貼り合せ室の下定盤17と上定盤18との間に搬入する。素子基板6及び封止基板1は、有機EL素子が形成された面と充填剤2などが塗布された面とが向かい合うよう対向配置され、位置合わせ手段により互いに隔離した位置で位置合わせする。図示されていないが、保持機構により隔離して保持され、位置決め機構によりそれぞれの基板が位置合わせされる。

【0073】

(加熱工程)

予め加熱手段により下定盤17を40℃〜80℃、好ましくは40℃〜60℃に加熱しておく。それにより、下定盤17に封止基板1を接触させた際に、直ちに加熱を開始することが可能となる。

ここで、加熱の温度範囲の設定根拠を説明する。下定盤17の加熱において、充填剤2、吸湿剤3、及びシール剤4の塗布材料の粘度と材料温度の関係を測定した一例を図6に示す。同図において、横軸が塗布した材料の温度、縦軸が粘度である。塗布材料としては、高めの粘度を有する紫外線硬化型エポキシ系接着剤を使用した。図6によれば、温度が10℃上昇すると粘度が約1/2に減少した。室温の25℃で100Pa・sの塗布材料を60℃に昇温すると10Pa・sとなり粘度が1/10に低下し、流動性が著しく向上した。よって、下定盤17の温度は、40℃〜80℃の範囲、望ましくは40〜60℃の範囲が好適である。

【0074】

(脱泡工程)

素子基板6及び封止基板1を位置合わせした後、仕切り弁11を閉じ、排気バルブ12を開放し、真空ポンプ13により、貼り合せ室内を10Pa以上50Pa以下の範囲となるよう真空排気する。貼り合せ室内を真空とすることで、充填剤2、吸湿剤3、シール剤4、及び固定剤5に内包される気体を除くことができる。但し、この圧力領域では、充填剤2、吸湿剤3、シール剤4に含まれている添加物や低分子量成分が蒸発し続け、発泡し続けるため、材料性能と形状保持の点から好ましくない。よって、脱泡工程は、充填剤2、吸湿剤3、シール剤4、及び固定剤5の材質に応じて、所定時間実施される。所定時間は、例えば、10秒〜60秒程度とされる。

【0075】

(圧力調整工程)

脱泡工程の後、排気バルブ12を閉じ、ベントバルブ15を開放して、貼り合せ室内にベントガス(不活性ガス)14を導入する。この際、貼り合せ室内の圧力を圧力計16により検出し、貼り合せ室内の圧力を50Pa以上500Pa以下、好ましくは50Pa以上200Pa以下に制御する。貼り合せ室内の圧力を500Paとした場合、大気圧(100kPa)に戻されると、充填剤2などに内包された気泡の大きさは5/1,000の大きさに縮小する。また、圧接時に封止内部に多少の空隙が発生しても、充填剤2、吸着剤3、シール剤4は未硬化状態であり、少なからず流動性を持っている。従って、大気圧に戻ると、100KPaで均等加圧されるため、空隙は目視では確認できないまでに縮小する。

【0076】

(圧接工程)

圧力調整工程の後、ベントバルブ15を閉じ、上定盤18を下降させて、下定盤17との間で、素子基板6と封止基板1とを接触させて圧接する。この際、下定盤17は加熱手段23により既に加熱され、図示されていない温度調節計により温度制御されている。封止基板1は下定盤17に接することによって熱伝導により加熱され、充填剤2、吸湿剤3、及びシール剤4の粘度を低下させる。それにより、充填剤2などを延伸させるために要する加圧力が低下するため、圧接時間が短縮するとともに、素子へのストレスが低減する。

上定盤18は、素子基板6及び封止基板1を所定加圧で所定時間圧接し、充填剤2、吸湿剤3、及びシール剤4と隙間無く延伸させる。例えば、5kPa〜50kPaの圧力で、15秒〜60秒間圧接する。ここで、充填剤2、吸湿剤3、及びシール剤4からなる封止層の厚さは10μm〜100μm好ましくは20μm〜50μmとされる。

【0077】

(ガス導入工程)

圧接工程の後、ベントバルブ15を開放し、ベントガス14を導入して貼り合せ室内の内部を大気圧に戻す。

【0078】

(仮固定工程)

ガス導入工程の後、スポット型紫外線ランプ22にて紫外線を照射し、固定剤5を硬化させる。例えば、スポット型紫外線ランプ22としてLED UV照射装置を用いると、波長365nm、直径5mmで、3W/cm2の照射エネルギーを得られ、紫外線硬化型エポキシ接着剤でも6Jで硬化することから、数秒で固定剤5は硬化する。

【0079】

(シール硬化工程)

仮固定工程の後、仮固定された基板は、仕切り弁11を通過して貼り合せ室10の外、更にクリーンルーム等の通常環境下に搬出される。必要により簡易的なUVカットマスクフォルダに仮固定された基板をセットし、汎用紫外線照射コンベアに投入してシール剤4を硬化させる。なお、シール剤4の硬化は、スポット型紫外線ランプ22をシール剤4に照射しながら移動させて実施しても良い。固定剤5により仮固定された基板において、シール剤4は完全に硬化していないが、有機EL素子は充填剤2及び吸湿剤3で被覆され、密封されている。そのため、仮固定された基板を水分及びパーティクルのある一般環境下であっても、有機EL素子に全く影響のない状態となる。

【0080】

シール剤4を硬化させた基板を、オーブンに入れアフターキュアすることにより、封止が完了する。充填剤2及び吸湿剤3に熱硬化樹脂を用いた場合、オーブンに投入することにより硬化する。

最後に貼り合せた基板を分割することにより、有機ELパネルが完成する。

【0081】

本実施形態によれば、加熱手段23を設けることにより、充填剤2、吸湿剤3、及びシール剤4を低粘度化し、圧接時の有機EL素子への荷重不可を低減することができる。これにより、素子ダメージが低下し、歩留まりが向上する。また、封止内部に気泡が無く、高品質のパネルが製造できる。

【0082】

従来の方法では、シール剤の硬化を圧接工程の直後に行っていたため、少なくとも片側の定盤を、紫外線透過性を有する石英定盤とする必要があった。石英定盤は、(1)高価である、(2)高い平坦研磨が難しい、(3)鋼などに比べ強度が低いため、圧接時や真空排気時に変形しやすく、封止層を均一に加工することが難しい、(4)貼り合せ室内は水分量の低いドライ環境であるため、石英でガラス製の基板を圧接すると、解離時に非常に大きな静電気である剥離帯電が生じ、圧接された基板が定盤に強力に張り付き、大きな不具合が生じる、などの問題があった。

【0083】

本実施形態によれば、シール硬化工程を仮固定工程と分離したことにより、一対の定盤を金属製とすることができる。上下定盤を鋼等の金属製とすることで、高い平坦度を有し、厚さが薄い定盤を安価に作製することができる。定盤の平坦度が向上することにより、封止厚さの均一化が図れ、高品質な有機ELパネルの製造が可能となる。また、金属製の定盤は、導電性を有するため静電気発生が非常に小さいという利点がある。これにより静電気発生が激減し、静電気に起因する不具合が低減する。

【0084】

シール剤を硬化させる手段として、従来から紫外線光源であるメタルハイドランプが使用される。メタルハイドランプは発熱が大きく、有機EL素子に熱的影響を与えないように基板から距離を離す必要がある。また、広い範囲に紫外線を均一に照射するために封止基板と紫外線光源の距離を大きくとる必要がある。しかしながら、封止基板と紫外線光源との距離を離すと、単位面積当たりのUV光照度が小さくなる。紫外線硬化型エポキシ樹脂の硬化エネルギーは6,000mJ以上と高いため、従来の固体封止の工程において、最も時間が掛かる処理はシール剤を硬化させる紫外線硬化処理であった。

本実施形態では、貼り合せ工程において、圧接後に固定剤のみを短時間で硬化させて、素子基板と封止基板とを仮固定することで、シール剤が未硬化の状態で基板を一般環境下へと搬出することを可能とした。貼り合せ工程の処理時間を短縮することができる。また、時間を要するシール剤硬化工程を一般環境下で汎用のUV硬化装置または加熱装置を用いて硬化できるようになる。それにより、安価な設備でのバッチ処理も可能となる。

【0085】

また、メタルハライドランプは、大きな発熱とオゾン発生を伴うため、クリーンルーム内で使用する場合は、クリーンルームと隔離した外気による大量の冷却送風とオゾン排出が必要であり、大型設備となる。

【0086】

本実施形態によれば、仮固定工程とシール硬化工程とを分離したことで、真空容器を小型化することができ、且つ、基板の全面に紫外線を照射しないため、基板温度上昇がなくなる。また、スポット型紫外線ランプは、ガラスファイバー導光照射を用いることもできるが、LED型紫外線ランプを用いることができ、メタルハライドランプのような不必要な短波長によるオゾン発生がないため設備を小型にできる効果もある。

【0087】

また、シール剤の硬化工程では、有機EL素子の形状毎に紫外線硬化マスクが必要であった。本実施形態によれば、シール硬化工程を仮固定工程と分離したことにより、ドライ又は真空環境下で紫外線硬化マスクを使用せずに済むため、ドライ又は真空環境下での段取り替えが不要となる。それにより、真空排気やベントガス導入の時間を短縮することができ、生産性が向上する。

【0088】

塗布材料の塗布直径及び塗布ピッチの設定根拠について説明する。

図7に、充填剤を例として、塗布寸法の断面を示す。図7(a)は、ディスペンサーにより、基板1上にノズル直径に相当する直径Rの充填剤2をピッチPで塗布した直後の想定断面図である。図7(b)は、充填剤2が塗布後に粘度と基板表面濡れ性との関係から広がった場合の想定断面図である。実験的に直径Rで塗布した充填剤2が4倍に広がり、塗布後の広がり幅4Rになることを確認した。図7(c)は、圧接により空隙もなく均等に広がって封止層厚さdに延伸した想定断面図である。

特に、塗布量の多い充填剤2の塗布は、生産性の観点から、大きい塗布直径RでピッチPを広い方が良い。しかしながら、幅広く延伸するために、大きな荷重が必要となり、更に圧接時間に長時間を要することになり、大きなストレスが素子に掛かることになる。圧接時間と素子ストレスは相反する特性であるため、そのバランスが重要となる。

【0089】

図8は、塗布条件と塗布時間との関係を示している。同図において、横軸がピッチP、縦軸(左)が塗布直径R、縦軸(右)が塗布時間である。同図は、充填剤の塗布条件として、塗布領域を140mm×140mm、塗布速度を50mm/s、封止厚さdを12、25、50μm、の条件として塗布時間を算出した結果である。塗布時間はピッチPの細かい領域で急激に減少し、ピッチが広い領域では緩やかな変化であることがわかった。

【0090】

図9は、塗布条件と広がりとの関係を示している。同図において、横軸がピッチP、縦軸が延伸比(P/R)である。塗布条件は図8と同一とした。実際の圧接は、塗布後の広がり幅4RをピッチPまで広げる動作になり、このP/4R比は2以上8以下、望ましくは3以上6以下が最適である。これ以下では塗布時間が長くなり、これ以上では圧接荷重が大きくなる。よって、延伸比(P/R)は8以上32以下、望ましくは12以上24以下が最適な範囲である。例えば、封止厚さが25μmの場合、延伸比P/Rを12以上24以下の範囲とすると、ピッチPは4.5mm〜18mmの範囲が最適で、更にこのピッチの範囲を図8より求めると、塗布直径Rは0.4mm〜0.8mmが最適であることがわかる。

【0091】

〔第1実施形態の変形例〕

本変形例に係る有機ELパネルの製造方法は、充填剤として吸湿剤を用いたことを特徴とする。特に説明がない構成に関しては、第1実施形態と同様とする。図10に、本変形例に係る封止後の有機ELパネルの概略断面図を示す。

本変形例において用いる充填剤は、吸湿剤3を用いる。充填剤は、硬化性樹脂、非硬化性樹脂、ゲル状樹脂、または高粘度オイルのいずれかの媒体に、重量比で10%以上50%以下の乾燥剤が含有されたものとされる。充填剤は吸湿剤と同一の材質が望ましい。乾燥剤としては、ゼオライトまたは酸化カルシウムが適している。乾燥剤は、封止層の厚さより十分に小さい微粒子とされる。乾燥剤の粒径は4μm以下、好ましくは1μm以下とされると良い。充填剤の粘度は、10Pa・s〜100Pa・sの範囲が望ましい。

【0092】

充填剤は、封止基板上の有機EL素子に相対する位置に塗布する。第1実施形態に記載のように、封止厚さは10μm〜100μmとされる。充填剤に含まれる乾燥剤は、この封止厚さに対して十分に小さい微粒子であるため、封止の圧接時やパネル完成後の局部集中荷重時の封止厚さ変形により、リーク電流発生やショート発生などの不良の要因となることはない。

【0093】

〔第2実施形態〕

本実施形態は、第1実施形態の封止装置の構成に、インナーチャンバー及び弾性シートが追加されたことを特徴とする。特に説明がない構成に関しては、第1実施形態と同様とする。図11に、本実施形態に係る封止装置の概略断面図を示す。

【0094】

貼り合せ室24は、真空チャンバーではなく、グローブボックス同様な密閉室で構成されている。貼り合せ室24にはガス循環精製機(不図示)が接続されており、貼り合せ室内部を水分の少ないドライ環境とすることができる。貼り合せ室24は、仕切り弁が無く、搬送室と開放状態で接続されている。貼り合せ室24は、密閉手段としてインナーチャンバー25を備えている。インナーチャンバー25は、上定盤18、素子基板6、及び封止基板1を収容可能に、上定盤18の昇降機構19に接続されている。インナーチャンバー25は、上定盤18の昇降とともに降下されて、下定盤17に接触する。下定盤17のインナーチャンバー25が接触する部分には真空シール26が配置されており、インナーチャンバー25及び下定盤17で密閉空間を形成することができる。すなわち、インナーチャンバー25は、実際に貼り合せが行われる空間を外部環境から遮断することができる。

【0095】

インナーチャンバー25には、排気手段として排気バルブ12及び真空ポンプ13が接続されている。排気手段は、貼り合せ室内を真空排気することができる。また、インナーチャンバー25には、ガス導入手段としてベントガス14、ベントバルブ15及び圧力計16が接続されている。ガス導入手段は、圧力計16で内部の圧力を検出しながら不活性ガスを導入することでインナーチャンバー内の圧力を制御することができる。ベントガス14は、所定の水分量を下回る不活性ガスとされる。例えば、ベントガスは水分濃度が1ppm以下の窒素ガスなどとされる。

【0096】

下定盤17には、下定盤17を貫通するUV透過孔20が設けられている。UV透過孔20は、選択的に固定剤5に紫外線を照射可能な位置に適宜配置されている。UV透過孔20の下定盤裏面側の端部には、UV透過窓21が設けられている。スポット型紫外線ランプ22は、貼り合せ室内にあり、下定盤17の裏面側からUV透過窓21を介して固定剤5に紫外線を照射可能な位置に配置されている。なお、UV透過孔20、UV透過窓21、及びスポット型紫外線ランプ22の仮固定手段は、上定盤側に設けられても良い。

【0097】

なお、図11では、下定盤17をインナーチャンバー25の底面としているが、別途、下インナーチャンバーを設けても良い。その場合、下インナーチャンバーは、下定盤17を収容する構造とする。また、UV透過窓21は、下インナーチャンバーの、UV透過孔20を介して固定剤に紫外線を照射できる位置に設けられると良い。

【0098】

上定盤18の素子基板側の面には、弾性シート27が設けられている。弾性シート27の厚さは、0.1mm〜1mmが好ましい。弾性シート27は、僅かに導電性のある静電対策用の素材からなる。

【0099】

静電対策の導電性は、表面抵抗が1010Ω/□以下、または体積抵抗率が1012Ω・m以下の材質が望ましく、シートの場合は表面と裏面の抵抗が1010Ω以下であれば良い。本実施例では、帯電防止ポリエチレン多孔質フィルム(日東電工株式会社製 サンマップ)の厚さ0.5mmを用いた。

【0100】

定盤は研磨により平坦化加工するが、平坦度は5μm程度が加工限界である。更に大型基板用の定盤では更に平坦度が低下する。小型基板であっても封止厚さを薄くする場合は、定盤の平坦度が封止厚さのばらつきに影響する。本実施形態では、僅かに導電性のある静電対策用の弾性シート27を上定盤に配置することで、上下定盤の平坦度の誤差を吸収できる。詳細には、弾性シート27の厚さを上記範囲とすることで、数〜数十μmの平坦度を吸収できる。それにより、封止厚さを均一することが可能となる。

【0101】

また、素子基板6にはガラスが用いられることが一般的であるが、弾性シート27が絶縁性の場合、剥離時に静電気の剥離帯電が発生し、貼り合せた基板が上定盤に静電吸着し、離れなくなる。

【0102】

本実施形態では、有機EL素子が形成された素子基板6と充填剤2、吸湿剤3、シール剤4、及び固定剤5が塗布された封止基板1は基板搬出入口28より搬入される。各基板の位置合わせ後に、インナーチャンバー25と上定盤18が下降し、上定盤18が素子基板6に接しない位置で、インナーチャンバー25のみが下定盤18に接し、真空シール26により密閉される。その後は第1実施形態と同等に真空排気と圧力調整をし、昇降機構19により上定盤18を下降させて素子基板6と封止基板1を圧接する。インナーチャンバー内を大気圧に戻した後、スポット型紫外線ランプ22で固定剤5をUV硬化させる。上定盤18及びインナーチャンバー25を上昇させて、貼り合わされた基板は、基板搬出入口27より搬出される。

【0103】

本実施形態によれば、貼り合せ室24の内部は真空とならないドライ環境のため、昇降機構19やスポット型紫外線ランプ22を貼り合せ室内に設置することができる。

【0104】

本実施形態によれば、インナーチャンバー25を設けることで、真空排気する容積を貼り合せに必要な容積のみとすることができる。それにより、真空排気及びベントに要する時間を短縮できるため、生産性が向上する。

【0105】

本実施形態によれば、弾性シート27を設けることで、封止厚さが薄くなった場合や基板が大面積となった場合であっても、均一な封止厚さを確保することができる。それにより、有機ELパネルの品質・歩留りが向上する。

【0106】

〔第3実施形態〕

本実施形態は、第2実施形態の封止装置の構成に、真空吸着機構が追加されたことを特徴とする。特に説明がない構成に関しては、第2実施形態と同様とする。図12に、封止装置の概略断面図を示す。同図において、貼り合せ室、密閉手段、真空排気手段、及びガス導入手段の記載は省略した。

【0107】

真空吸着装置は、真空吸着孔29、吸着バルブ30、真空吸着ポンプ31、吸着リリースバルブ32、及びリリースガス33から構成されている。

真空吸着孔29は、下定盤17に設けられており、下定盤17の封止基板側の面に向けて開口する複数の開口部を有する。複数の開口部はそれぞれ吸着バルブ30を介して真空吸着ポンプ31に接続されている。また、複数の開口部は、それぞれ吸着リリースバルブ32を介してリリースガス33にも接続されている。リリースガス33は、水分濃度1ppm以下の窒素ガスなどとされる。

また、吸着面に第2実施形態で説明した多孔質の弾性シートを併用しても良く、より真空吸着が容易となる。

【0108】

本実施形態では、貼り合せ室に封止基板を搬入させ、下定盤上に移動させた後、吸着バルブ30を開放し、真空吸着ポンプ31により封止基板1を下定盤17に吸着させる。その後、素子基板6を貼り合せ室に搬入させ、位置合わせする。そして、第2実施形態と同様に脱泡工程以降の工程を実施する。すなわち、吸着バルブ30を閉じ、真空排気による脱泡を行い、圧力調整し、基板を圧接する。次に、ガス導入工程にて基板を大気圧に戻すと同時に、リリースバルブ32を開放し、リリースガス33を大気圧まで導入し、封止基板1を開放する。その後、上定盤18を上昇させて、貼り合せた基板を搬出する。

【0109】

本実施形態によれば、下定盤17は加熱手段23により予め加熱されているため、封止基板1は下定盤17により良く密着する。これにより、封止基板1への熱伝導効率が向上するため、充填剤2などを、短時間で十分に均熱化させることができる。これにより、有機ELパネルの生産性が向上する。また、圧接工程の前に充填剤などの粘度を十分に低下させておくことができるため、素子へのストレスを低減でき、品質及び歩留りが向上する。

【0110】

なお、本実施形態は、第1実施形態と組み合わせても同様の効果を得ることができる。

【0111】

〔第4実施形態〕

本実施形態は、第1実施形態の封止装置の構成に、ガス加圧機構及びガス圧力調整機構が追加されたことを特徴とする。また、本実施形態に係る封止装置は、第3実施形態と同様に真空吸着機構を備えている。特に説明がない構成に関しては、第1実施形態と同様とする。図13に、本実施形態に係る封止装置の概略断面図を示す。同図において、貼り合せ室、密閉手段、真空排気手段、及びガス導入手段の記載は省略した。

【0112】

ガス加圧機構は、上定盤孔34、噴出バルブ35、及び加圧ガス36から構成されている。上定盤孔34は、上定盤18に設けられており、上定盤18の素子基板側の面に向けて開口をする複数の開口部を有する。複数の開口部はそれぞれ噴出バルブ35を介して加圧ガス36に接続されている。噴出バルブ35と加圧ガス36との間には、ガス圧力調整機構として圧力制御器37が設けられている。加圧ガス36は、水分濃度1ppm以下の窒素ガスなどとされる。また、複数の開口部は、それぞれ吸着バルブ38を介して真空吸着ポンプ31にも接続されていても良い。真空吸着ポンプは、下定盤の真空吸着機構と共通であって良い。

【0113】

本実施形態では、貼り合せ室に封止基板1を搬入させて下定盤上に移動させた後、吸着バルブ30を開放し、真空吸着ポンプ31により封止基板1を下定盤17に吸着させる。次に、素子基板を6貼り合せ室に搬入させ、位置合わせし、保持する。次に、真空吸着バルブ30を閉じ、脱泡を行い、圧力調整し、上定盤18を下降させて基板を圧接する。

【0114】

次に、ガス導入工程にて基板を大気圧に戻す。このとき、圧接した状態を維持したまま、35噴出バルブを開放し、圧力調整器により所定の圧力に調整された加圧ガス36を、上定盤孔34から噴出させる。これにより、上定盤18と素子基板6の間にガスの層が発生する。

【0115】

例えば、上定盤18が10kPaの荷重で基板を圧接していた場合、貼り合せ室内の圧力より10kPs高い圧力のガスをガス加圧機構によって導入すると、上定盤18は僅かに浮き上り、素子基板6の外周の隙間からガスが漏れる。素子基板6と浮き上った上定盤18との隙間には加圧されたガスが充満し、上定盤18の荷重に近い荷重で、素子基板6の面を均一な圧力で加圧することになる。第1実施形態から第3実施形態では、上定盤18の加圧点が定盤の中心となるが、本実施形態によれば、加圧点を上定盤周辺とすることができる。特に大型基板の場合、定盤の加圧点は定盤周辺であることが望ましい。

更に、第2実施形態で説明した多孔質弾性シートを併用することにより、加圧ガスの密閉性が向上し、より均一加圧の効果が高まる。

【0116】

次に、ガスの層を発生させた状態で、固定剤5に紫外線を照射し、圧接された基板を仮固定する。その後、噴出バルブ35を閉じ、上定盤18上昇させて、貼り合せられた基板を搬出する。

【0117】

また、上定盤孔34は、真空吸着機構と同じであり、真空吸着バルブ38を真空吸着ポンプ31に接続することによって、素子基板6が搬入された時に、上定盤18に真空吸着させることもできる。それにより、素子基板6が搬入された時に、上定盤18に真空吸着させることもできる。但し、その真空吸着機能は、貼り合せ室を真空排気する脱泡工程までである。

【0118】

本実施形態によれば、素子側の定盤に真空吸着機構と同様の機構を設け、圧力調整されたガスを定盤から噴出すことにより、素子基板にパスカルの原理に従って単位面積当たりに均等の荷重を印加することができる。それにより、基板や定盤のうねりを吸収しながら圧接することができるため、均一な封止厚さが得られ、有機ELパネルの高品質化及び歩留り向上の効果が得られる。本実施形態は、特に基板が大型になった場合に好適である。

【符号の説明】

【0119】

1 封止基板

2 充填剤

3 吸湿剤

4 シール剤

5 固定剤

6 素子基板

7 陽極

8 有機発光層

9 陰極

10,24 貼り合せ室

11 仕切り弁

12 排気バルブ

13 真空ポンプ

14 ベントガス

15 ベントバルブ

16 圧力計

17 下定盤

18 上定盤

19 昇降機構

20 UV透過孔

21 UV透過窓

22 スポット型紫外線照射ランプ

23 面状ヒータ

25 インナーチャンバー

26 真空シール

27 弾性シート

28 基板搬出入口

29 真空吸着孔

30,38 吸着バルブ

31 真空吸着ポンプ

32 吸着リリースバルブ

33 リリースガス

34 上定盤孔

35 噴出バルブ

36 加圧ガス

37 圧力制御器

【特許請求の範囲】

【請求項1】

有機EL素子が形成された素子基板と、平坦な封止基板との間に、封止層を隙間無く介在させた有機ELパネルの製造方法において、

水分が所定量を下回る不活性環境下で、前記有機EL素子の位置に相対する前記封止基板の位置に、充填剤、吸湿剤、前記充填剤及び吸湿剤を囲うように配置される紫外線硬化型樹脂であるシール剤、及び紫外線硬化型樹脂である固定剤を、それぞれ独立に塗布する塗布工程と、

前記素子基板及び前記封止基板を貼り合せ室に搬入し、前記素子基板と前記封止基板とを隔離した位置で位置合わせする位置合わせ工程と、

前記充填剤、前記吸湿剤、前記シール剤、及び前記固定剤を塗布された封止基板を加熱する加熱工程と、

前記貼り合せ室内を真空とし、前記充填剤、前記吸湿剤、前記シール剤、及び前記固定剤に内包される気体を除く脱泡工程と、

一対の定盤で前記素子基板及び前記封止基板を挟み、前記一対の定盤により所定の荷重を加えて前記素子基板と前記封止基板とを圧接し、前記シール剤で囲われた内部が前記充填材及び吸湿剤で満たされるよう荷重を制御して、前記素子基板と前記封止基板との間に所定の厚さの封止層を形成する圧接工程と、

前記貼り合せ室内に不活性ガスを導入し、圧接された前記素子基板及び前記封止基板の周囲を大気圧環境にするガス導入工程と、

スポット型紫外線ランプにより、前記定盤の裏面側から前記固定剤に紫外線を照射し、前記固定剤を硬化させて前記素子基板と前記封止基板とを仮固定する仮固定工程と、

前記仮固定工程にて仮固定された基板に塗布された前記シール剤に紫外線を照射し、前記シール剤を硬化させるシール硬化工程と、

を含む有機ELパネルの製造方法。

【請求項2】

前記貼り合せ室内に不活性ガスを導入し、前記充填剤、前記吸湿剤、前記シール剤、及び前記固定剤の発泡を無くすよう前記封止装置内の圧力を50Pa以上500Pa以下に調整する圧力調整工程を含み、前記圧力調整工程の後、圧接工程を行う請求項1に記載の有機ELパネルの製造方法。

【請求項3】

前記塗布工程において、

前記吸湿剤として、樹脂または高粘度オイルに、粒径4μm以下のゼオライトまたは酸化カルシウムを10重量%以上50重量%以下で含み、且つ、室温における粘度が10Pa・s以上100Pa・sである吸湿剤を用いる請求項1または請求項2に記載の有機ELパネルの製造方法。

【請求項4】

前記塗布工程において、

室温における粘度が10Pa・s以上100Pa・sである充填剤を、平行に間隔を隔てた断続直線状、または、等間隔螺旋状に塗布する請求項1乃至請求項3のいずれかに記載の有機ELパネルの製造方法。

【請求項5】

前記塗布工程において、

前記充填剤の塗布径の直径Rと、塗布ピッチPとの延伸比P/Rが8以上32以下の範囲内になるよう、前記充填剤を塗布する請求項1乃至請求項4のいずれかに記載の有機ELパネルの製造方法。

【請求項6】

前記塗布工程において、

圧接後の延伸幅が、前記シール剤の内周端から前記有機EL素子の発光外周端までの間隔以内になる位置に、前記吸湿剤を塗布する請求項1乃至請求項5のいずれかに記載の有機ELパネルの製造方法。

【請求項7】

前記塗布工程において、前記充填剤として吸湿剤を用いる請求項1乃至請求項5のいずれかに記載の有機ELパネルの製造方法。

【請求項8】

前記塗布工程において、10μm以上100μm以下のスペーサーを含有する紫外線硬化型エポキシ樹脂からなるシール剤を、前記有機EL素子の発光面の外周を囲むように塗布し、前記圧接工程における前記素子基板と前記封止基板との間隔を規定する請求項1乃至請求項7のいずれかに記載の有機ELパネルの製造方法。

【請求項9】

前記塗布工程において、10μm以上100μm以下のスペーサーを含有する紫外線硬化型樹脂からなる固定剤を、前記有機EL素子の発光面の周囲または素子基板の周囲に断続的に塗布し、前記圧接工程における前記素子基板と前記封止基板との間隔を規定する請求項1乃至請求項8のいずれかに記載の有機ELパネルの製造方法。

【請求項10】

前記加熱工程において、前記封止基板の温度を40℃以上80℃以下の範囲で加熱制御する請求項1乃至請求項9のいずれかに記載の有機ELパネルの製造方法。

【請求項11】

有機EL素子が形成された素子基板と、平坦な封止基板との間に、封止層を隙間無く介在させた有機ELパネルの封止装置において、

前記封止基板に、封止層を構成する充填剤、吸湿剤及びシール剤、並びに固定剤をディスペンサーで塗布する塗布手段と、

貼り合せ室を外部環境から遮断可能な密閉手段と、

前記貼り合せ室内を真空排気する排気手段と、

不活性ガスを導入することで前記貼り合せ室内の圧力を制御可能なガス導入手段と、

前記素子基板と前記封止基板とを、隔離した位置で位置合わせする位置合わせ手段と、

前記充填剤、吸湿剤、シール剤及び固定剤が塗布された前記封止基板を加熱する加熱手段と、

一対の金属定盤からなり、真空環境下で荷重を制御可能な圧接手段と、

前記金属定盤の裏面側にスポット型紫外線ランプを配置し、前記固定剤に紫外線を照射して硬化させることで前記素子基板と前記封止基板とを仮固定する仮固定手段と、

紫外線を照射して前記シール剤を硬化させるシール硬化手段と、

を備える有機ELパネルの封止装置。

【請求項12】

前記加熱手段が、前記封止基板側の金属定盤裏面に配置された面状ヒータと熱電対とされ、前記封止基板を所望の温度に制御可能である請求項11に記載の有機ELパネルの封止装置。

【請求項13】

前記密閉手段が、前記貼り合せ室内で、前記金属定盤と前記素子基板と前記封止基板とのみを密閉できるインナーチャンバーを有する請求項11または請求項12に記載の有機ELパネルの封止装置。

【請求項14】

前記圧接手段が、素子基板側の定盤の基板側面に配置された、0.1mm以上1.0mm以下の厚さで、且つ、導電性を有する弾性シートを備える請求項11乃至請求項13のいずれかに記載の有機ELパネルの封止装置。

【請求項15】

前記圧接手段が、封止基板側の定盤に配置された真空吸着機構を備える請求項11乃至請求項14のいずれかに記載の有機ELパネルの封止装置。

【請求項16】

前記圧接手段が、素子基板側の定盤に配置されたガス加圧機構及びガス圧力調整機構を備える請求項11乃至請求項15のいずれかに記載の有機ELパネルの封止装置。

【請求項1】

有機EL素子が形成された素子基板と、平坦な封止基板との間に、封止層を隙間無く介在させた有機ELパネルの製造方法において、

水分が所定量を下回る不活性環境下で、前記有機EL素子の位置に相対する前記封止基板の位置に、充填剤、吸湿剤、前記充填剤及び吸湿剤を囲うように配置される紫外線硬化型樹脂であるシール剤、及び紫外線硬化型樹脂である固定剤を、それぞれ独立に塗布する塗布工程と、

前記素子基板及び前記封止基板を貼り合せ室に搬入し、前記素子基板と前記封止基板とを隔離した位置で位置合わせする位置合わせ工程と、

前記充填剤、前記吸湿剤、前記シール剤、及び前記固定剤を塗布された封止基板を加熱する加熱工程と、

前記貼り合せ室内を真空とし、前記充填剤、前記吸湿剤、前記シール剤、及び前記固定剤に内包される気体を除く脱泡工程と、

一対の定盤で前記素子基板及び前記封止基板を挟み、前記一対の定盤により所定の荷重を加えて前記素子基板と前記封止基板とを圧接し、前記シール剤で囲われた内部が前記充填材及び吸湿剤で満たされるよう荷重を制御して、前記素子基板と前記封止基板との間に所定の厚さの封止層を形成する圧接工程と、

前記貼り合せ室内に不活性ガスを導入し、圧接された前記素子基板及び前記封止基板の周囲を大気圧環境にするガス導入工程と、

スポット型紫外線ランプにより、前記定盤の裏面側から前記固定剤に紫外線を照射し、前記固定剤を硬化させて前記素子基板と前記封止基板とを仮固定する仮固定工程と、

前記仮固定工程にて仮固定された基板に塗布された前記シール剤に紫外線を照射し、前記シール剤を硬化させるシール硬化工程と、

を含む有機ELパネルの製造方法。

【請求項2】

前記貼り合せ室内に不活性ガスを導入し、前記充填剤、前記吸湿剤、前記シール剤、及び前記固定剤の発泡を無くすよう前記封止装置内の圧力を50Pa以上500Pa以下に調整する圧力調整工程を含み、前記圧力調整工程の後、圧接工程を行う請求項1に記載の有機ELパネルの製造方法。

【請求項3】

前記塗布工程において、

前記吸湿剤として、樹脂または高粘度オイルに、粒径4μm以下のゼオライトまたは酸化カルシウムを10重量%以上50重量%以下で含み、且つ、室温における粘度が10Pa・s以上100Pa・sである吸湿剤を用いる請求項1または請求項2に記載の有機ELパネルの製造方法。

【請求項4】

前記塗布工程において、

室温における粘度が10Pa・s以上100Pa・sである充填剤を、平行に間隔を隔てた断続直線状、または、等間隔螺旋状に塗布する請求項1乃至請求項3のいずれかに記載の有機ELパネルの製造方法。

【請求項5】

前記塗布工程において、

前記充填剤の塗布径の直径Rと、塗布ピッチPとの延伸比P/Rが8以上32以下の範囲内になるよう、前記充填剤を塗布する請求項1乃至請求項4のいずれかに記載の有機ELパネルの製造方法。

【請求項6】

前記塗布工程において、

圧接後の延伸幅が、前記シール剤の内周端から前記有機EL素子の発光外周端までの間隔以内になる位置に、前記吸湿剤を塗布する請求項1乃至請求項5のいずれかに記載の有機ELパネルの製造方法。

【請求項7】

前記塗布工程において、前記充填剤として吸湿剤を用いる請求項1乃至請求項5のいずれかに記載の有機ELパネルの製造方法。

【請求項8】

前記塗布工程において、10μm以上100μm以下のスペーサーを含有する紫外線硬化型エポキシ樹脂からなるシール剤を、前記有機EL素子の発光面の外周を囲むように塗布し、前記圧接工程における前記素子基板と前記封止基板との間隔を規定する請求項1乃至請求項7のいずれかに記載の有機ELパネルの製造方法。

【請求項9】

前記塗布工程において、10μm以上100μm以下のスペーサーを含有する紫外線硬化型樹脂からなる固定剤を、前記有機EL素子の発光面の周囲または素子基板の周囲に断続的に塗布し、前記圧接工程における前記素子基板と前記封止基板との間隔を規定する請求項1乃至請求項8のいずれかに記載の有機ELパネルの製造方法。

【請求項10】

前記加熱工程において、前記封止基板の温度を40℃以上80℃以下の範囲で加熱制御する請求項1乃至請求項9のいずれかに記載の有機ELパネルの製造方法。

【請求項11】

有機EL素子が形成された素子基板と、平坦な封止基板との間に、封止層を隙間無く介在させた有機ELパネルの封止装置において、

前記封止基板に、封止層を構成する充填剤、吸湿剤及びシール剤、並びに固定剤をディスペンサーで塗布する塗布手段と、

貼り合せ室を外部環境から遮断可能な密閉手段と、

前記貼り合せ室内を真空排気する排気手段と、

不活性ガスを導入することで前記貼り合せ室内の圧力を制御可能なガス導入手段と、

前記素子基板と前記封止基板とを、隔離した位置で位置合わせする位置合わせ手段と、

前記充填剤、吸湿剤、シール剤及び固定剤が塗布された前記封止基板を加熱する加熱手段と、

一対の金属定盤からなり、真空環境下で荷重を制御可能な圧接手段と、

前記金属定盤の裏面側にスポット型紫外線ランプを配置し、前記固定剤に紫外線を照射して硬化させることで前記素子基板と前記封止基板とを仮固定する仮固定手段と、

紫外線を照射して前記シール剤を硬化させるシール硬化手段と、

を備える有機ELパネルの封止装置。

【請求項12】

前記加熱手段が、前記封止基板側の金属定盤裏面に配置された面状ヒータと熱電対とされ、前記封止基板を所望の温度に制御可能である請求項11に記載の有機ELパネルの封止装置。

【請求項13】

前記密閉手段が、前記貼り合せ室内で、前記金属定盤と前記素子基板と前記封止基板とのみを密閉できるインナーチャンバーを有する請求項11または請求項12に記載の有機ELパネルの封止装置。

【請求項14】

前記圧接手段が、素子基板側の定盤の基板側面に配置された、0.1mm以上1.0mm以下の厚さで、且つ、導電性を有する弾性シートを備える請求項11乃至請求項13のいずれかに記載の有機ELパネルの封止装置。

【請求項15】

前記圧接手段が、封止基板側の定盤に配置された真空吸着機構を備える請求項11乃至請求項14のいずれかに記載の有機ELパネルの封止装置。

【請求項16】

前記圧接手段が、素子基板側の定盤に配置されたガス加圧機構及びガス圧力調整機構を備える請求項11乃至請求項15のいずれかに記載の有機ELパネルの封止装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−109836(P2013−109836A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−251500(P2011−251500)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]