有機EL用マスククリーニング装置、有機ELディスプレイの製造装置および有機EL用マスクのクリーニング方法

【課題】有機EL用マスクに対して復元不能なダメージを与えることなく、且つクリーニング速度の高速化を図ることを目的とする。

【解決手段】有機EL用マスク1の表面に付着した有機材料50を剥離するためのレーザ光Lを発振するレーザ光源31と、レーザ光Lの強度分布をガウス形状から平均的な分布(トップハット形状)に変換するビーム整形光学系33と、強度分布が変換されたレーザ光Lを有機EL用マスク1の表面に走査させるXガルバノミラー35およびYガルバノミラー36を有する走査光学系と、を備えている。この構成により、レーザ光Lの強度分布が平均的になり、有機EL用マスク1に復元不能なダメージを与えなくなり、且つクリーニング速度が高速化する。

【解決手段】有機EL用マスク1の表面に付着した有機材料50を剥離するためのレーザ光Lを発振するレーザ光源31と、レーザ光Lの強度分布をガウス形状から平均的な分布(トップハット形状)に変換するビーム整形光学系33と、強度分布が変換されたレーザ光Lを有機EL用マスク1の表面に走査させるXガルバノミラー35およびYガルバノミラー36を有する走査光学系と、を備えている。この構成により、レーザ光Lの強度分布が平均的になり、有機EL用マスク1に復元不能なダメージを与えなくなり、且つクリーニング速度が高速化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL用マスクにレーザ光を走査してクリーニングを行うための有機EL用マスククリーニング装置、有機ELディスプレイの製造装置および有機EL用マスクのクリーニング方法に関するものである。

【背景技術】

【0002】

有機EL(Electro Luminescence)ディスプレイは、バックライトを必要としない低消費電力・軽量薄型の画像表示装置として多く利用されている。その構造としては、透明性のガラス基板上に有機EL薄膜層を積層しており、有機EL薄膜層は発光層を正孔注入層、正孔輸送層、電子注入層、電子輸送層及び陽極層と陰極層とにより挟み込む構造を採用している。発光層はガラス基板上に有機材料を蒸着させて薄膜として形成するものが多く用いられており、ディスプレイを構成する各画素の領域を3分割してRGBの3色の有機材料を蒸着させている。従って、各画素の3つの領域に異なる色の有機材料(有機色素材料)を蒸着させるために多数の開口部を形成した有機EL用マスク(シャドーマスク)を用いて蒸着を行う。この有機EL用マスクを画素ピッチ分ずつずらしながら、各色の有機材料を蒸着させていくことにより、発光層の蒸着プロセスが完了する。

【0003】

蒸着プロセスを行うときには、ガラス基板だけではなく有機EL用マスクにも有機材料が付着する。有機EL用マスクは1回の蒸着プロセスだけに使用されるのではなく繰り返し使用されることから、次の蒸着プロセスを行うときに有機EL用マスクに有機材料が付着していると、新たなガラス基板に付着していた有機材料が転写して汚損させる。また、有機EL用マスクに多数形成した開口部のエッジ部分にも有機材料が蒸着して、開口部の面積を部分的にまたは全面的に閉塞させる。開口部の全部を塞いだ場合はもちろん、部分的に塞ぐことにより蒸着時の障害(影またはシャドウ)となり、当該有機EL用マスクを用いた場合の蒸着精度は著しく低下する。従って、有機EL用マスクを定期的にクリーニングして、有機材料の除去を行っている。

【0004】

有機EL用マスクのクリーニングとしては、有機物を溶解させる洗浄溶液を用いたり、界面活性剤等を用いたウェットクリーニングが主に行われている。ウェットクリーニングは有機EL用マスクに対して液体を供給して行うクリーニングである。しかし、クリーニングされる有機EL用マスクはミクロンオーダー(10〜50μm程度)の極薄の金属板であり、ウェットクリーニング時に液圧や洗浄促進のための超音波と加熱とが作用することにより歪みや変形等の大きなダメージが有機EL用マスクに与えられる。また、界面活性剤や有機溶剤等の薬液を用いてウェットクリーニングを行うと、薬液供給機構および使用済みの薬液(廃液)を処理する廃液処理機構を要するため機構が複雑化し、また廃液による環境汚染の問題もある。さらに、近年、有機EL用マスクが大型化しており、この場合、洗浄溶液や有機溶剤を多量に使用することになり、ランニングコストも増大する。

【0005】

一方、ウェットクリーニングを用いないクリーニングとして、有機EL用マスクに対してレーザ光を照射して行うクリーニング(レーザクリーニング)に関する技術が特許文献1に開示されている。金属素材の有機EL用マスクにレーザ光を照射することにより、有機EL用マスクと有機材料との間に剥離力を作用させている。特許文献1の技術は、この剥離力により有機EL用マスクから有機材料を除去してクリーニングを行うものである。そして、有機EL用マスクには粘着性のフィルムを貼り付けており、剥離した有機材料を粘着フィルムに転写させることで、クリーニングプロセスを行っている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−169573号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年の有機ELディスプレイのファインピッチ化(画素間隔が非常に狭くなっていること)に伴い、極めて高い蒸着精度が要求されている。有機EL用マスクの厚みは蒸着精度に影響を与えるため、有機EL用マスクの厚みはもともと極薄になっているが、前記要請を充足するために、さらに薄肉化される傾向にある。従って、非常に弱い力が与えられただけでも、歪みないしは変形といったダメージが与えられて、元の形状に復元することができなくなる。有機EL用マスクは繰り返し使用されることから、有機EL用マスクに復元不能なダメージを与えないようにしなければならない。この点からも、レーザクリーニングは好適な手法になる。

【0008】

レーザクリーニングはレーザ光源からパルスレーザを発振して、照射位置を微小変化させて走査を行うようにしている。このとき、レーザ光の強度が過剰になっていると、やはり歪みや変形等といった復元不能なダメージが有機EL用マスクに与えられる。レーザ光源から発振するレーザ光を低強度に設定することで、有機EL用マスクにダメージを与えることを回避できる。ただし、有機材料は所定の密着力をもって有機EL用マスクに付着しており、レーザ光の強度を過剰に低く設定すると、レーザ光を照射したとしても有機材料は有機EL用マスクから剥離しなくなる。従って、レーザ光の強度設定はある程度高くしなければならない。

【0009】

一般に、レーザ光源から発振されるレーザ光はガウス(ガウシアン)形状になっており、レーザ光の光軸中心の強度をピークとして外周側に向かって強度が低下する分布になっている。前述したように、有機EL用マスクのダメージ回避の観点から、レーザ光源の発振強度を低く設定すると、ピーク付近の僅かな領域の光のみにより有機材料が剥離されるようになり、1回のレーザ光の照射により剥離される有機材料の領域が著しく狭小になる。これにより、パルスレーザの照射回数を極端に多くしなければならず、走査速度が大幅に低下する。よって、クリーニング速度が非常に低速になる。

【0010】

レーザ光源の発振強度を高く設定すれば、レーザ光の多くの領域の光により有機材料が剥離される。ただし、ピーク近傍の光が有機EL用マスクに復元不能なダメージを与えてしまい、有機EL用マスクの再使用を図ることができなくなる。

【0011】

そこで、本発明は、有機EL用マスクに対して復元不能なダメージを与えることなく、且つクリーニング速度の高速化を図ることを目的とする。

【課題を解決するための手段】

【0012】

以上の課題を解決するため、本発明の請求項1の有機EL用マスククリーニング装置は、有機EL用マスクの表面に付着した有機材料を剥離するためのレーザ光を発振するレーザ光源と、前記レーザ光の強度分布をガウス形状から平均的な分布になるように変換する強度分布変換手段と、前記強度分布が変換されたレーザ光を前記有機EL用マスクの表面に走査させる走査光学系と、を備えたことを特徴とする。

【0013】

この有機EL用マスククリーニング装置によれば、光軸中心と外周側の領域とで強度差を生じているガウス形状の分布を平均的な分布となるように変換を行なっている。これにより、レーザ光の中心付近の強度のピークを低下させて、有機EL用マスクに与えるダメージを抑制している。同時に、レーザ光の周辺の領域の光の強度が上昇するようになり、レーザ光の広範な領域の光で有機材料を剥離することができ、走査速度が向上する。このため、クリーニング速度が高速化する。なお、平均的な分布の代表例として所謂トップハット形状がある。

【0014】

本発明の請求項2の有機EL用マスククリーニング装置は、請求項1記載の有機EL用マスククリーニング装置であって、前記強度分布変換手段が変換を行う前のレーザ光のピークが前記有機EL用マスクに復元不能なダメージを与える強度であり、且つ変換後のレーザ光のピークが前記有機EL用マスクに復元不能なダメージを与えない強度となるように前記レーザ光源の発振強度を設定する制御手段を備えたことを特徴とする。

【0015】

この有機EL用マスククリーニング装置によれば、ガウス形状のときのレーザ光に有機EL用マスクに復元不能なダメージを与える強度を積極的に持たせており、またトップハット形状のレーザ光のピークに制限を設けている。これにより、レーザ光の全体の光量を大きくすることができ、有機材料の剥離効率は大幅に向上し、且つ有機EL用マスクに復元不能なダメージを与えることがなくなる。

【0016】

本発明の請求項3の有機ELディスプレイの製造装置は、請求項1または2記載の有機EL用マスククリーニング装置を備えたことを特徴とする。

【0017】

前述してきた有機EL用マスククリーニング装置は、有機ELディスプレイを製造する有機ELディスプレイの製造装置に適用できる。主に、有機EL用マスクを使用してガラス基板に有機材料を蒸着させる真空蒸着槽の後段側に有機EL用マスククリーニング装置を配置することができる。

【0018】

本発明の請求項4の有機EL用マスクのクリーニング方法は、有機EL用マスクの表面に付着した有機材料を剥離するために前記有機EL用マスクの表面にレーザ光を走査する有機EL用マスクのクリーニング方法であって、強度分布をガウス形状から平均的な分布になるように変換して、変換後のレーザ光を前記有機EL用マスクの表面に走査させることを特徴とする。

【発明の効果】

【0019】

本発明は、レーザ光の強度分布を変換する強度分布変換手段を設けており、レーザ光の強度分布をガウス形状から平均的な分布となるように変換し、変換後のレーザ光を用いて有機EL用マスクの走査を行っている。これにより、有機EL用マスクに復元不能なダメージが与えられることがなく、クリーニング速度を高速化することができるようになる。

【図面の簡単な説明】

【0020】

【図1】有機EL用マスクの平面図および断面図である。

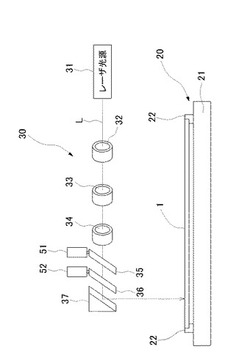

【図2】有機EL用マスククリーニング装置の概略構成を示す図である。

【図3】制御装置の接続関係を説明するブロック図である。

【図4】ガウス形状およびトップハット形状の強度分布を示す図である。

【図5】有機材料の剥離状態を説明するための比較図である。

【図6】ガウス形状およびトップハット形状の強度分布を示す他の例の図である。

【発明を実施するための形態】

【0021】

以下、図面を参照して本発明の実施形態について説明する。図1(a)は有機EL用マスク1の平面図を示しており、同図(b)は断面図を示している。有機EL用マスク1は主にマスク本体11から構成されている。マスク本体11はマスク金属板(シャドーマスク)に多数の微小な開口部(数十μm四方程度)12を形成している。有機EL用マスク1の素材としては種々の金属を用いることができるが、例えばニッケル系の合金(インバー)や42アロイ等を用いることができる。有機EL用マスク1は大型且つ極薄の金属板であるため、図1に示すように、その周囲に保形性を持たせるためのマスクフレーム13を取り付けている。マスクフレーム13は金属素材であってもよいし、金属以外の素材であってもよい。

【0022】

有機EL用マスク1は洗浄対象物である被洗浄体であり、有機ELディスプレイを構成するガラス基板14に発光層としての有機材料等を蒸着してパターン形成を行うために用いられる。ガラス基板14に高精度に有機材料を蒸着させるために、有機EL用マスク1の厚みは10〜50μm程度の極薄の金属板が用いられる。

【0023】

有機EL用マスク1は、発光層の有機材料を蒸着する真空蒸着槽(図示せず)の蒸着ステージにおいてガラス基板14に密着させた状態で、蒸着源(図示せず)から有機材料を蒸着させるようにしている。有機材料は発光性の有機色素材料であり、例えばAlq3やIr(ppy)3、α―NPD等の任意の材料を適用することができる。蒸着源から蒸発した有機材料は、有機EL用マスク1の開口部12からガラス基板14に蒸着する。これにより、ガラス基板14の画素に対応する領域に発光層としての有機材料が蒸着してパターンが形成される。

【0024】

有機EL用マスク1を用いて1回の蒸着プロセスを行うと、ガラス基板14だけではなく有機EL用マスク1にも有機材料が付着する。蒸着プロセスは繰り返し行われることから、有機EL用マスク1に付着した有機材料のクリーニングが所定のタイミングで行われる。有機EL用マスククリーニング装置が配置されている洗浄槽とガラス基板14に蒸着を行う真空蒸着槽とは別個独立に設けられているため、有機EL用マスククリーニング装置を行うときには有機EL用マスク1が真空蒸着槽から洗浄槽内に移行される。

【0025】

図2は有機EL用マスククリーニング装置の概略構成を示しており、基本的にはクリーニングステージ20とレーザ光学系30とを有している。クリーニングステージ20は基台としてのベース21の上に洗浄対象物である有機EL用マスク1を保持するマスク保持部材22を設けて構成している。マスク保持部材22は有機EL用マスク1のマスクフレーム13を固定保持しており、この状態で有機EL用マスク1のレーザクリーニングが行われる。なお、有機EL用マスク1は水平方向に寝かせた状態(有機EL用マスク1の法線方向が重力方向)で保持されてもよいし、垂直方向に立てた状態(有機EL用マスク1の法線方向が水平面方向)で保持されてもよい。

【0026】

レーザ光学系30はレーザ光源31とビームエキスパンダ32とビーム整形光学系33と集光レンズ34とXガルバノミラー35とYガルバノミラー36と反射ミラー37とを備えて概略構成している。レーザ光源31はレーザ光Lを発振するための光源であり、レーザ光Lをパルスレーザとして発振する。レーザ光源31が発振したレーザ光Lはビームエキスパンダ32によりレーザ光Lの光径(ビーム径)が拡大または縮小されて、ビーム整形光学系33に入射する。なお、図2は光学的な模式図を示しており、この例では有機EL用マスク1の表面に直交する2軸をX軸およびY軸、有機EL用マスク1の法線方向をZ軸としたときに、レーザ光源31からレーザ光LをY軸方向に発振している。

【0027】

強度分布変換手段としてのビーム整形光学系33はレーザ光Lの強度分布(プロファイル)をガウス(ガウシアン)形状から平均的な分布に変換する。レーザ光源31から発振されたレーザ光Lは、光軸中心がピークになっており、光軸中心から外周側(レーザ光Lの光径の外側)に向けて強度が低くなる強度分布のガウス形状になっている。このうちピーク近傍の強度を低下させ、低下させた分について外周側の強度を上昇させることで、分布を平均的にすることができる。ここでは、平均的な分布をトップハット形状とする。このトップハット形状はピークを平坦化した形状であり、理想的には矩形をした強度分布になっている。ビーム整形光学系33は強度分布をガウス形状からトップハット形状に変換するが、レーザ光Lの全体の光量に殆ど変化はなく、積分値は等しくなる。トップハット形状は不均一な分布のガウス形状を平均化するように分散させた強度分布であり、ピークが厳格に平坦になっていなくてもよい(つまり、多少の高低差を有していてもよい)。

【0028】

ビーム整形光学系33としては、強度分布をガウス形状からトップハット形状に変換する光学系であればよく、例えば1枚のトップハットレンズにより変換するものであってもよい。また、非球面レンズ等の光学素子を用いて構成してもよいし、回折型光学部品(DOE:Diffractive Optical Element)を用いてもよい。いずれにしても、レーザ光Lの強度分布をガウス形状から平均的な分布(トップハット形状)に変換できるものであれば、任意の光学系を用いることができる。

【0029】

ビーム整形光学系33により強度分布が変換されたレーザ光Lは集光レンズ(対物レンズ)34に入射する。レーザ光源31から発振されるレーザ光Lは平行光になっており、集光レンズ34によりレーザ光Lは収束光になる。そして、レーザ光Lは所定位置で焦点を結ぶ。このときの焦点位置が有機EL用マスク1の表面から離間するように集光レンズ34を位置させる。つまり、有機EL用マスク1の表面を基準(ジャストフォーカス)とすると、デフォーカスしている。レーザクリーニング時には集光レンズ34はデフォーカスした状態で固定されるが、それ以外のときは集光レンズ34の位置を変化させて任意のデフォーカス量とすることができる。

【0030】

Xガルバノミラー35はレーザ光Lを反射させる反射ミラーであり、ここではX軸方向に反射している。なお、図2の光学系の模式図では光路がそのままになっているが、実際には光路がほぼ90度変換(紙面に直交する方向に変換)される。Xガルバノミラー35にはXガルバノ駆動部51が取り付けられており、Xガルバノ駆動部51はXガルバノミラー35を微小動作させる。これにより、レーザ光Lの反射角が微小変化する。Xガルバノミラー35は有機EL用マスク1におけるレーザ光Lの位置をX軸方向に微小変化させるように高速で動作している。

【0031】

Yガルバノミラー36はXガルバノミラー35で反射したレーザ光Lを反射させるミラーであり、ここではY軸方向に反射している。この場合も同様に、実際には光路が90度変換されている。Yガルバノミラー36にはYガルバノ駆動部52が取り付けられており、Yガルバノ駆動部52はYガルバノミラー36を微小動作させる。これにより、レーザ光Lの反射角が微小変化する。Yガルバノミラー36は有機EL用マスク1におけるレーザ光Lの位置をY軸方向に微小変化させるように高速で動作している。

【0032】

有機EL用マスク1に対するレーザクリーニング(レーザ光Lを走査して有機材料を剥離するクリーニング)は、パルスレーザとしてのレーザ光Lの照射位置を微小変化させて多数回照射することにより1本のスキャンラインを形成する。これにより、1方向(X軸方向)のスキャンラインを形成し、スキャンラインをY軸方向に微小変化させることにより面のクリーニングを行う。従って、Xガルバノミラー35により有機EL用マスク1のX軸方向に走査してスキャンラインを形成した後に、Yガルバノミラー36によりY軸方向にスキャンラインを微小変化させるようにしている。

【0033】

反射ミラー37はYガルバノミラー36で反射したレーザ光Lを入射する位置に設けており、反射ミラー37で反射したレーザ光LをZ軸方向(有機EL用マスク1の表面のほぼ法線方向)から照射している。

【0034】

なお、Xガルバノミラー35、Yガルバノミラー36および反射ミラー37(Xガルバノ駆動部51およびYガルバノ駆動部52を含む)により、レーザ光Lを走査させる走査光学系が構成される。ここでは、Xガルバノミラー35とYガルバノミラー36と反射ミラー37とを別個独立の構成要素としたが、これらを1枚のガルバノミラーとして反射ミラー37の位置に配置してもよい。この場合には、当該ガルバノミラーはガルバノ駆動部により2方向に微小駆動させるようにする。

【0035】

図3に示すように、レーザ光源31とXガルバノ駆動部51とYガルバノ駆動部52とは制御装置40に接続されており、各部の動作制御を行っている。制御手段としての制御装置40としては基本的にはコンピュータで動作するソフトウェアになっており、ソフトウェア制御によりレーザ光源31とXガルバノ駆動部51とYガルバノ駆動部52とを制御している。勿論、ソフトウェア制御以外の制御を行ってもよい。レーザ光源31に対しては発振強度およびパルス周期の制御、Xガルバノ駆動部51に対してはXガルバノミラー35の反射角制御、Yガルバノ駆動部52に対してはYガルバノミラー36の反射角制御を行っている。

【0036】

以上が概略構成になる。次に、動作について説明する。前述した真空蒸着槽で行われる蒸着プロセスにより有機EL用マスク1には有機材料が付着する。この有機EL用マスク1はベース21に設けたマスク保持部材22により固定保持された状態でレーザ光学系30に対向する位置に配置される。そして、この状態でレーザクリーニングを開始する。レーザ光源31はレーザ光Lをパルスレーザとして発振し、発振したレーザ光Lはビームエキスパンダ32に入射した後に、ビーム整形光学系33に入射する。

【0037】

ビーム整形光学系33はレーザ光Lの強度分布をガウス形状から平均的な分布(トップハット形状)に変換する。そして、強度分布が変換されたレーザ光Lが集光レンズ34に入射する。レーザ光源31が発振するレーザ光Lは平行光であり、集光レンズ34はレーザ光Lを平行光から収束光に変換する。そして、Xガルバノミラー35およびYガルバノミラー36で反射して、最終段に設けた反射ミラー37でさらに反射して、有機EL用マスク1にレーザ光Lが照射される。

【0038】

有機EL用マスク1の表面はレーザ光Lの照射方向に向くように配置されており、反射ミラー37で反射したレーザ光Lは有機EL用マスク1に入射する。集光レンズ34によりデフォーカスがされているため、有機EL用マスク1に照射されたときのレーザ光Lのスポットは1点に集光されておらず、円形のスポットを形成する。ただし、デフォーカス量を小さく設定しており、スポットは小さい領域になる。

【0039】

有機EL用マスク1の表面はレーザ光Lの照射方向に向くように配置されており、反射ミラー37で反射したレーザ光Lは有機EL用マスク1に照射される。そして、照射されたレーザ光Lは円形のスポットを形成して、有機EL用マスク1に吸収される。 有機EL用マスク1は金属素材であり、レーザ光Lが吸収されることにより熱エネルギーが作用して、吸収された部位(円形のスポットおよびその付近)が瞬間的に温度上昇する。しかも、レーザ光Lは有機EL用マスク1からそれほど離れていない位置で焦点を結んでおり、厚み方向の表層部(数μm)のごく一部の部分のみが温度上昇する。

【0040】

吸収されたレーザ光Lは熱エネルギーとして有機EL用マスク1に作用し、しかも狭小な領域に集中されているため、照射部位が瞬間的に温度上昇する。そして、この部位は熱膨張を起こす。一方で、レーザ光Lが及ぼすエネルギー(熱エネルギー)は狭小な領域に集中しており、他の部位は温度上昇することなくそのままの形状を維持している。従って、膜状の固形状態となって付着している有機材料に向けて熱膨張を起こす。

【0041】

有機EL用マスク1の層と有機材料の層とは積層構造となっており、有機EL用マスク1が熱膨張を起こして瞬間的に隆起する。一方、有機材料はあまりレーザ光を吸収せず、殆ど熱膨張を起こさないことから、熱膨張差により界面のずれが発生し、層間に剥離力が作用する。このとき、急激に有機EL用マスク1が熱膨張を起こして剥離力が作用するため、固形状態の有機材料に強い衝撃が与えられて破砕され、有機材料は粉体等の粒径の小さい遊離物質となって有機EL用マスク1から離間する方向に飛散する。

【0042】

また、有機EL用マスク1の表面ではなく、層となって付着している有機材料に対してレーザ光Lを照射して、有機材料に振動力或いは破壊力といった剥離エネルギーを起こす所謂アブレーションにより剥離することもできる。この場合には、有機EL用マスク1ではなく有機材料がレーザ光Lを吸収する。これにより、レーザ光Lが有機材料の層に直接的にエネルギーを作用させて、剥離力を作用させるようにしている。なお、この場合には、有機EL用マスク1に付着している層の表面よりも離間した位置にレーザ光Lの焦点を結ばせて円形のスポットを形成する。

【0043】

従って、レーザ光Lを有機EL用マスク1に照射することにより、有機材料は剥離される。

【0044】

以上のように、レーザ光Lを照射して有機EL用マスク1から有機材料を剥離するが、有機EL用マスク1の薄肉化に伴い、レーザ光Lの強度を高くすると、有機EL用マスク1に歪みや変形といったダメージが与えられ、復元不能になる。従って、レーザ光源31の発振強度は有機EL用マスク1に復元不能なダメージを与えないように設定する。

【0045】

レーザ光源31から発振するレーザ光Lの強度分布は図4(a)に示すようなガウス形状になっている。図中の上限強度は有機EL用マスク1に復元不能なダメージを与えないレーザ光Lの強度の単位面積当たりの上限値を示しており、この上限強度を超過するとダメージにより有機EL用マスク1が復元不能になる。一方、下限強度は有機EL用マスク1から有機材料を剥離することができるレーザ光Lの強度の下限値を示しており、この下限強度を下回ると有機材料は剥離されない(或いは剥離状態が不完全になる)。このため、再度のレーザクリーニングが必要になる。

【0046】

同図(a)に示すようなガウス形状の場合、レーザ光のうちピークおよびその近傍の光(光束)は下限強度以上の強度を有しており、有機材料を剥離することができる。ただし、それ以外の領域の光は下限強度を下回っており、この領域の光によっては、有機材料は剥離されない。前述したように、有機EL用マスク1の薄肉化の傾向が顕著になっており、上限強度はさらに低下してくる。このため、剥離可能強度(下限強度以上の強度)の領域は狭くなり、剥離不能強度(下限強度を下回る強度)の領域が広くなる。

【0047】

そこで、本発明では、ビーム整形光学系33が強度分布を平均的な分布(トップハット形状)に変換している。図4(b)はトップハット形状の強度分布を示している。トップハット形状はガウス形状のときの光軸中心のピークを平坦化した分布になっており、ここでは概略矩形をしているものとする。強度分布の形状には変化を生じているものの、全体の光量に変化はない(光量の積分値は等しい)。これにより、強度が高かった部位の光の強度が低下し、強度が低かった部位の強度が上昇して、強度分布が平均的になる。

【0048】

そして、ほぼ完全に平均化されたときに同図(b)に示すような概略矩形のような形状になる。この場合には、レーザ光Lの光径の全領域が剥離可能強度を持つことになる。このため、スポット径の全領域において有機材料を剥離することができるようになり、且つ有機EL用マスク1に復元不能なダメージを与えることもない。

【0049】

図5は有機EL用マスク1に層となって付着している有機材料50の剥離状態を示しており、同図(a)はガウス形状のレーザ光Lを照射した場合、同図(b)はトップハット形状のレーザ光Lを照射した場合を示している。同図(a)および(b)に示す剥離領域は有機材料50が剥離された領域であり、当該領域に関しては高い洗浄度が得られている。ただし、ガウス形状の場合には剥離可能強度を持つ光が少ないため、剥離領域も狭小になっている。一方、トップハット形状の場合はレーザ光Lのほぼ全ての広範な領域の光が剥離可能強度を有しているため、剥離領域も広範な領域になっている。

【0050】

ただし、ガウス形状の場合は、剥離不能強度の光は下限強度を下回っているが、強度がゼロにはなっていない。従って、剥離不能強度の光も有機材料50に対して所定の作用を及ぼす。剥離不能強度の領域を不完全剥離領域(ドーナツ形状をしている領域)とすると、この不完全剥離領域は有機材料50を剥離するためには不完全な作用を及ぼしている。例えば、図5(a)に示すように厚み方向に一部の有機材料50を剥離する作用、或いは有機材料50の形状自体は変化させないが変質させる作用等を及ぼす。ただし、有機材料50は有機EL用マスク1に依然として残存しており、レーザ光Lを再度照射して完全に剥離させる必要がある。

【0051】

図5(b)に示すように、トップハット形状の場合は、剥離領域がガウス形状のときと比べて広範な領域になっている。この図の例では、ガウス形状のときの不完全剥離領域と同じ領域まで剥離領域としている。従って、ガウス形状のときのように不完全剥離領域に再度レーザ光Lを照射する必要がない。勿論、レーザ光Lの光量によっては、ガウス形状の不完全剥離領域よりも広範な領域を剥離領域とすることもできる。そして、トップハット形状の場合、強度分布がピークの領域との境界がシャープになっている。このため、図5(b)に示すように、有機材料50と剥離領域とはシャープな境界を形成し、剥離領域は綺麗な円筒形状になり、不完全剥離領域は微小になる。

【0052】

ここで、レーザ光Lはパルスレーザとなっており、レーザ光Lの照射位置をX軸方向に微小変化させて走査を行うことは既に述べたとおりである。従って、1回のレーザ光Lの照射で剥離される有機材料50の領域が狭いほど、レーザ光Lの照射回数が多くなり、広いほど照射回数は少なくなる。前述したように、ガウス形状のレーザ光Lよりもトップハット形状のレーザ光Lの方が剥離領域は広範になるため、照射回数はトップハット形状の方が少なくなる。レーザ光Lの照射回数は有機EL用マスク1のクリーニング速度を規定し、回数が少ないほど早期にクリーニングを完了することができる。これにより、クリーニング速度を高速化させることができるようになる。

【0053】

以上説明したように、ビーム整形光学系33がレーザ光Lの強度分布をガウス形状から平均的な分布(トップハット形状)に変換している。これにより、レーザ光Lの強度分布が平均的になり、ピークが低下することから、有機EL用マスク1に復元不能なダメージを与えなくなる。同時に、レーザ光Lの多くの光に剥離可能強度を持たせることができるため、剥離領域を広範にすることができ、レーザ光Lの照射回数を少なくしたレーザ光Lの走査を行うことができる。これにより、クリーニング速度が高速化する。また、レーザ光源31の発振強度をアップさせることなく、剥離幅を拡大することが可能になる。

【0054】

以上において、制御装置40は、ガウス形状のときのレーザ光Lのピークが有機EL用マスク1に復元不能なダメージを与える強度であり、且つトップハット形状のときのレーザ光Lのピークが有機EL用マスク1に復元不能なダメージを与えない強度となるようにレーザ光源31の発振強度を設定することができる。この点について、図6を用いて説明する。

【0055】

制御装置40はレーザ光源31の発振強度を制御しており、発振強度を高く設定して、ガウス形状のときの強度のピークが上限強度を超過するように積極的に設定する。発振強度の制御は、例えばレーザ光源31に供給する電流量により制御することができる(電流量を多くすれば発振強度が高くなり、電流量を少なくすれば発振強度が低くなる)。これにより、レーザ光Lの全体光量を大きくすることができる。従って、レーザ光源31の発振強度を非常に高く設定することにより、全体光量をさらに大きくすることができる。このとき、高強度のレーザ光Lをそのまま有機EL用マスク1に照射すると、有機EL用マスク1に復元不能なダメージが発生する。

【0056】

ただし、ビーム整形光学系33によりレーザ光Lの強度分布が変換されて、レーザ光Lのピークは低下する。この変換後のピーク、つまりトップハット形状のピークが上限強度を超過しないような強度となるように、制御装置40はレーザ光源31の発振強度を設定する。これにより、有機EL用マスク1に復元不能なダメージは与えられない。

【0057】

有機材料50を剥離するレーザ光Lのエネルギーは、有機EL用マスク1に復元不能なダメージを与えないという条件を充足すれば、できる限り高い強度であることが望ましい。特に、有機EL用マスク1にレーザ光Lを照射したときに形成されるスポットだけではなく、その周辺の領域を剥離領域とすることができる。そして、レーザ光Lの強度が高くなるほど、高いエネルギーを作用させることができ、もって剥離領域を拡大することができる。剥離領域が拡大すれば、レーザ光Lのスキャン回数をさらに低減することができ、走査速度がより高速になる。よって、クリーニング速度をさらに高速化することができるようになる。

【0058】

また、制御装置40は、トップハット形状のレーザ光Lのスポットに基づいてレーザ光Lの照射位置を制御することもできる。制御装置40はレーザ光源31のパルスレーザの発振周期を制御しており、またXガルバノ駆動部51の反射角制御を行っている。つまり、パルスレーザの発振周期に同期して、Xガルバノ駆動部51がXガルバノミラー35に与える反射角の変化量を制御することにより、有機EL用マスク1に形成されるレーザ光Lの照射位置を制御することができる。

【0059】

このとき、制御装置40は、有機EL用マスク1における隣接するレーザ光Lのスポットが重複しないように、且つ隣接するレーザ光Lの剥離領域は重複するようにレーザ光Lの照射位置を制御するようにする。前述したように、レーザ光Lがトップハット形状の場合には、レーザ光Lのスポットよりも広い領域が剥離領域となり、つまりスポットについては確実に剥離される領域となる。このため、隣接するレーザ光Lのスポット同士を重複させる必要はなく、接するようにスポットを形成するか、或いは離間させてもよい。これにより、レーザ光Lの照射回数を少なくすることができ、走査速度を高速にできる。

【0060】

ただし、レーザ光Lのスポットは円形領域になっており、スポット同士を重複させないようにすると、上下左右に隣接するスポットの間に隙間を生じる。この隙間にはレーザ光Lは照射されない。前述したように、剥離領域はスポットよりも広範な領域になる。そこで、前記の隙間部分に剥離領域が重複するようにレーザ光Lを照射するようにする。これにより、スポットの領域および前記の隙間の領域を含む有機EL用マスク1の全領域の有機材料50を剥離することができるようになる。このとき、前述したように剥離領域が前記の隙間の領域を全て含むような強度をレーザ光Lに与えるようにする。

【符号の説明】

【0061】

1 有機EL用マスク 20 クリーニングステージ

30 レーザ光学系 31 レーザ光源

33 ビーム整形光学系 34 集光レンズ

35 Xガルバノミラー 36 Yガルバノミラー

40 制御装置 50 有機材料

【技術分野】

【0001】

本発明は、有機EL用マスクにレーザ光を走査してクリーニングを行うための有機EL用マスククリーニング装置、有機ELディスプレイの製造装置および有機EL用マスクのクリーニング方法に関するものである。

【背景技術】

【0002】

有機EL(Electro Luminescence)ディスプレイは、バックライトを必要としない低消費電力・軽量薄型の画像表示装置として多く利用されている。その構造としては、透明性のガラス基板上に有機EL薄膜層を積層しており、有機EL薄膜層は発光層を正孔注入層、正孔輸送層、電子注入層、電子輸送層及び陽極層と陰極層とにより挟み込む構造を採用している。発光層はガラス基板上に有機材料を蒸着させて薄膜として形成するものが多く用いられており、ディスプレイを構成する各画素の領域を3分割してRGBの3色の有機材料を蒸着させている。従って、各画素の3つの領域に異なる色の有機材料(有機色素材料)を蒸着させるために多数の開口部を形成した有機EL用マスク(シャドーマスク)を用いて蒸着を行う。この有機EL用マスクを画素ピッチ分ずつずらしながら、各色の有機材料を蒸着させていくことにより、発光層の蒸着プロセスが完了する。

【0003】

蒸着プロセスを行うときには、ガラス基板だけではなく有機EL用マスクにも有機材料が付着する。有機EL用マスクは1回の蒸着プロセスだけに使用されるのではなく繰り返し使用されることから、次の蒸着プロセスを行うときに有機EL用マスクに有機材料が付着していると、新たなガラス基板に付着していた有機材料が転写して汚損させる。また、有機EL用マスクに多数形成した開口部のエッジ部分にも有機材料が蒸着して、開口部の面積を部分的にまたは全面的に閉塞させる。開口部の全部を塞いだ場合はもちろん、部分的に塞ぐことにより蒸着時の障害(影またはシャドウ)となり、当該有機EL用マスクを用いた場合の蒸着精度は著しく低下する。従って、有機EL用マスクを定期的にクリーニングして、有機材料の除去を行っている。

【0004】

有機EL用マスクのクリーニングとしては、有機物を溶解させる洗浄溶液を用いたり、界面活性剤等を用いたウェットクリーニングが主に行われている。ウェットクリーニングは有機EL用マスクに対して液体を供給して行うクリーニングである。しかし、クリーニングされる有機EL用マスクはミクロンオーダー(10〜50μm程度)の極薄の金属板であり、ウェットクリーニング時に液圧や洗浄促進のための超音波と加熱とが作用することにより歪みや変形等の大きなダメージが有機EL用マスクに与えられる。また、界面活性剤や有機溶剤等の薬液を用いてウェットクリーニングを行うと、薬液供給機構および使用済みの薬液(廃液)を処理する廃液処理機構を要するため機構が複雑化し、また廃液による環境汚染の問題もある。さらに、近年、有機EL用マスクが大型化しており、この場合、洗浄溶液や有機溶剤を多量に使用することになり、ランニングコストも増大する。

【0005】

一方、ウェットクリーニングを用いないクリーニングとして、有機EL用マスクに対してレーザ光を照射して行うクリーニング(レーザクリーニング)に関する技術が特許文献1に開示されている。金属素材の有機EL用マスクにレーザ光を照射することにより、有機EL用マスクと有機材料との間に剥離力を作用させている。特許文献1の技術は、この剥離力により有機EL用マスクから有機材料を除去してクリーニングを行うものである。そして、有機EL用マスクには粘着性のフィルムを貼り付けており、剥離した有機材料を粘着フィルムに転写させることで、クリーニングプロセスを行っている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−169573号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年の有機ELディスプレイのファインピッチ化(画素間隔が非常に狭くなっていること)に伴い、極めて高い蒸着精度が要求されている。有機EL用マスクの厚みは蒸着精度に影響を与えるため、有機EL用マスクの厚みはもともと極薄になっているが、前記要請を充足するために、さらに薄肉化される傾向にある。従って、非常に弱い力が与えられただけでも、歪みないしは変形といったダメージが与えられて、元の形状に復元することができなくなる。有機EL用マスクは繰り返し使用されることから、有機EL用マスクに復元不能なダメージを与えないようにしなければならない。この点からも、レーザクリーニングは好適な手法になる。

【0008】

レーザクリーニングはレーザ光源からパルスレーザを発振して、照射位置を微小変化させて走査を行うようにしている。このとき、レーザ光の強度が過剰になっていると、やはり歪みや変形等といった復元不能なダメージが有機EL用マスクに与えられる。レーザ光源から発振するレーザ光を低強度に設定することで、有機EL用マスクにダメージを与えることを回避できる。ただし、有機材料は所定の密着力をもって有機EL用マスクに付着しており、レーザ光の強度を過剰に低く設定すると、レーザ光を照射したとしても有機材料は有機EL用マスクから剥離しなくなる。従って、レーザ光の強度設定はある程度高くしなければならない。

【0009】

一般に、レーザ光源から発振されるレーザ光はガウス(ガウシアン)形状になっており、レーザ光の光軸中心の強度をピークとして外周側に向かって強度が低下する分布になっている。前述したように、有機EL用マスクのダメージ回避の観点から、レーザ光源の発振強度を低く設定すると、ピーク付近の僅かな領域の光のみにより有機材料が剥離されるようになり、1回のレーザ光の照射により剥離される有機材料の領域が著しく狭小になる。これにより、パルスレーザの照射回数を極端に多くしなければならず、走査速度が大幅に低下する。よって、クリーニング速度が非常に低速になる。

【0010】

レーザ光源の発振強度を高く設定すれば、レーザ光の多くの領域の光により有機材料が剥離される。ただし、ピーク近傍の光が有機EL用マスクに復元不能なダメージを与えてしまい、有機EL用マスクの再使用を図ることができなくなる。

【0011】

そこで、本発明は、有機EL用マスクに対して復元不能なダメージを与えることなく、且つクリーニング速度の高速化を図ることを目的とする。

【課題を解決するための手段】

【0012】

以上の課題を解決するため、本発明の請求項1の有機EL用マスククリーニング装置は、有機EL用マスクの表面に付着した有機材料を剥離するためのレーザ光を発振するレーザ光源と、前記レーザ光の強度分布をガウス形状から平均的な分布になるように変換する強度分布変換手段と、前記強度分布が変換されたレーザ光を前記有機EL用マスクの表面に走査させる走査光学系と、を備えたことを特徴とする。

【0013】

この有機EL用マスククリーニング装置によれば、光軸中心と外周側の領域とで強度差を生じているガウス形状の分布を平均的な分布となるように変換を行なっている。これにより、レーザ光の中心付近の強度のピークを低下させて、有機EL用マスクに与えるダメージを抑制している。同時に、レーザ光の周辺の領域の光の強度が上昇するようになり、レーザ光の広範な領域の光で有機材料を剥離することができ、走査速度が向上する。このため、クリーニング速度が高速化する。なお、平均的な分布の代表例として所謂トップハット形状がある。

【0014】

本発明の請求項2の有機EL用マスククリーニング装置は、請求項1記載の有機EL用マスククリーニング装置であって、前記強度分布変換手段が変換を行う前のレーザ光のピークが前記有機EL用マスクに復元不能なダメージを与える強度であり、且つ変換後のレーザ光のピークが前記有機EL用マスクに復元不能なダメージを与えない強度となるように前記レーザ光源の発振強度を設定する制御手段を備えたことを特徴とする。

【0015】

この有機EL用マスククリーニング装置によれば、ガウス形状のときのレーザ光に有機EL用マスクに復元不能なダメージを与える強度を積極的に持たせており、またトップハット形状のレーザ光のピークに制限を設けている。これにより、レーザ光の全体の光量を大きくすることができ、有機材料の剥離効率は大幅に向上し、且つ有機EL用マスクに復元不能なダメージを与えることがなくなる。

【0016】

本発明の請求項3の有機ELディスプレイの製造装置は、請求項1または2記載の有機EL用マスククリーニング装置を備えたことを特徴とする。

【0017】

前述してきた有機EL用マスククリーニング装置は、有機ELディスプレイを製造する有機ELディスプレイの製造装置に適用できる。主に、有機EL用マスクを使用してガラス基板に有機材料を蒸着させる真空蒸着槽の後段側に有機EL用マスククリーニング装置を配置することができる。

【0018】

本発明の請求項4の有機EL用マスクのクリーニング方法は、有機EL用マスクの表面に付着した有機材料を剥離するために前記有機EL用マスクの表面にレーザ光を走査する有機EL用マスクのクリーニング方法であって、強度分布をガウス形状から平均的な分布になるように変換して、変換後のレーザ光を前記有機EL用マスクの表面に走査させることを特徴とする。

【発明の効果】

【0019】

本発明は、レーザ光の強度分布を変換する強度分布変換手段を設けており、レーザ光の強度分布をガウス形状から平均的な分布となるように変換し、変換後のレーザ光を用いて有機EL用マスクの走査を行っている。これにより、有機EL用マスクに復元不能なダメージが与えられることがなく、クリーニング速度を高速化することができるようになる。

【図面の簡単な説明】

【0020】

【図1】有機EL用マスクの平面図および断面図である。

【図2】有機EL用マスククリーニング装置の概略構成を示す図である。

【図3】制御装置の接続関係を説明するブロック図である。

【図4】ガウス形状およびトップハット形状の強度分布を示す図である。

【図5】有機材料の剥離状態を説明するための比較図である。

【図6】ガウス形状およびトップハット形状の強度分布を示す他の例の図である。

【発明を実施するための形態】

【0021】

以下、図面を参照して本発明の実施形態について説明する。図1(a)は有機EL用マスク1の平面図を示しており、同図(b)は断面図を示している。有機EL用マスク1は主にマスク本体11から構成されている。マスク本体11はマスク金属板(シャドーマスク)に多数の微小な開口部(数十μm四方程度)12を形成している。有機EL用マスク1の素材としては種々の金属を用いることができるが、例えばニッケル系の合金(インバー)や42アロイ等を用いることができる。有機EL用マスク1は大型且つ極薄の金属板であるため、図1に示すように、その周囲に保形性を持たせるためのマスクフレーム13を取り付けている。マスクフレーム13は金属素材であってもよいし、金属以外の素材であってもよい。

【0022】

有機EL用マスク1は洗浄対象物である被洗浄体であり、有機ELディスプレイを構成するガラス基板14に発光層としての有機材料等を蒸着してパターン形成を行うために用いられる。ガラス基板14に高精度に有機材料を蒸着させるために、有機EL用マスク1の厚みは10〜50μm程度の極薄の金属板が用いられる。

【0023】

有機EL用マスク1は、発光層の有機材料を蒸着する真空蒸着槽(図示せず)の蒸着ステージにおいてガラス基板14に密着させた状態で、蒸着源(図示せず)から有機材料を蒸着させるようにしている。有機材料は発光性の有機色素材料であり、例えばAlq3やIr(ppy)3、α―NPD等の任意の材料を適用することができる。蒸着源から蒸発した有機材料は、有機EL用マスク1の開口部12からガラス基板14に蒸着する。これにより、ガラス基板14の画素に対応する領域に発光層としての有機材料が蒸着してパターンが形成される。

【0024】

有機EL用マスク1を用いて1回の蒸着プロセスを行うと、ガラス基板14だけではなく有機EL用マスク1にも有機材料が付着する。蒸着プロセスは繰り返し行われることから、有機EL用マスク1に付着した有機材料のクリーニングが所定のタイミングで行われる。有機EL用マスククリーニング装置が配置されている洗浄槽とガラス基板14に蒸着を行う真空蒸着槽とは別個独立に設けられているため、有機EL用マスククリーニング装置を行うときには有機EL用マスク1が真空蒸着槽から洗浄槽内に移行される。

【0025】

図2は有機EL用マスククリーニング装置の概略構成を示しており、基本的にはクリーニングステージ20とレーザ光学系30とを有している。クリーニングステージ20は基台としてのベース21の上に洗浄対象物である有機EL用マスク1を保持するマスク保持部材22を設けて構成している。マスク保持部材22は有機EL用マスク1のマスクフレーム13を固定保持しており、この状態で有機EL用マスク1のレーザクリーニングが行われる。なお、有機EL用マスク1は水平方向に寝かせた状態(有機EL用マスク1の法線方向が重力方向)で保持されてもよいし、垂直方向に立てた状態(有機EL用マスク1の法線方向が水平面方向)で保持されてもよい。

【0026】

レーザ光学系30はレーザ光源31とビームエキスパンダ32とビーム整形光学系33と集光レンズ34とXガルバノミラー35とYガルバノミラー36と反射ミラー37とを備えて概略構成している。レーザ光源31はレーザ光Lを発振するための光源であり、レーザ光Lをパルスレーザとして発振する。レーザ光源31が発振したレーザ光Lはビームエキスパンダ32によりレーザ光Lの光径(ビーム径)が拡大または縮小されて、ビーム整形光学系33に入射する。なお、図2は光学的な模式図を示しており、この例では有機EL用マスク1の表面に直交する2軸をX軸およびY軸、有機EL用マスク1の法線方向をZ軸としたときに、レーザ光源31からレーザ光LをY軸方向に発振している。

【0027】

強度分布変換手段としてのビーム整形光学系33はレーザ光Lの強度分布(プロファイル)をガウス(ガウシアン)形状から平均的な分布に変換する。レーザ光源31から発振されたレーザ光Lは、光軸中心がピークになっており、光軸中心から外周側(レーザ光Lの光径の外側)に向けて強度が低くなる強度分布のガウス形状になっている。このうちピーク近傍の強度を低下させ、低下させた分について外周側の強度を上昇させることで、分布を平均的にすることができる。ここでは、平均的な分布をトップハット形状とする。このトップハット形状はピークを平坦化した形状であり、理想的には矩形をした強度分布になっている。ビーム整形光学系33は強度分布をガウス形状からトップハット形状に変換するが、レーザ光Lの全体の光量に殆ど変化はなく、積分値は等しくなる。トップハット形状は不均一な分布のガウス形状を平均化するように分散させた強度分布であり、ピークが厳格に平坦になっていなくてもよい(つまり、多少の高低差を有していてもよい)。

【0028】

ビーム整形光学系33としては、強度分布をガウス形状からトップハット形状に変換する光学系であればよく、例えば1枚のトップハットレンズにより変換するものであってもよい。また、非球面レンズ等の光学素子を用いて構成してもよいし、回折型光学部品(DOE:Diffractive Optical Element)を用いてもよい。いずれにしても、レーザ光Lの強度分布をガウス形状から平均的な分布(トップハット形状)に変換できるものであれば、任意の光学系を用いることができる。

【0029】

ビーム整形光学系33により強度分布が変換されたレーザ光Lは集光レンズ(対物レンズ)34に入射する。レーザ光源31から発振されるレーザ光Lは平行光になっており、集光レンズ34によりレーザ光Lは収束光になる。そして、レーザ光Lは所定位置で焦点を結ぶ。このときの焦点位置が有機EL用マスク1の表面から離間するように集光レンズ34を位置させる。つまり、有機EL用マスク1の表面を基準(ジャストフォーカス)とすると、デフォーカスしている。レーザクリーニング時には集光レンズ34はデフォーカスした状態で固定されるが、それ以外のときは集光レンズ34の位置を変化させて任意のデフォーカス量とすることができる。

【0030】

Xガルバノミラー35はレーザ光Lを反射させる反射ミラーであり、ここではX軸方向に反射している。なお、図2の光学系の模式図では光路がそのままになっているが、実際には光路がほぼ90度変換(紙面に直交する方向に変換)される。Xガルバノミラー35にはXガルバノ駆動部51が取り付けられており、Xガルバノ駆動部51はXガルバノミラー35を微小動作させる。これにより、レーザ光Lの反射角が微小変化する。Xガルバノミラー35は有機EL用マスク1におけるレーザ光Lの位置をX軸方向に微小変化させるように高速で動作している。

【0031】

Yガルバノミラー36はXガルバノミラー35で反射したレーザ光Lを反射させるミラーであり、ここではY軸方向に反射している。この場合も同様に、実際には光路が90度変換されている。Yガルバノミラー36にはYガルバノ駆動部52が取り付けられており、Yガルバノ駆動部52はYガルバノミラー36を微小動作させる。これにより、レーザ光Lの反射角が微小変化する。Yガルバノミラー36は有機EL用マスク1におけるレーザ光Lの位置をY軸方向に微小変化させるように高速で動作している。

【0032】

有機EL用マスク1に対するレーザクリーニング(レーザ光Lを走査して有機材料を剥離するクリーニング)は、パルスレーザとしてのレーザ光Lの照射位置を微小変化させて多数回照射することにより1本のスキャンラインを形成する。これにより、1方向(X軸方向)のスキャンラインを形成し、スキャンラインをY軸方向に微小変化させることにより面のクリーニングを行う。従って、Xガルバノミラー35により有機EL用マスク1のX軸方向に走査してスキャンラインを形成した後に、Yガルバノミラー36によりY軸方向にスキャンラインを微小変化させるようにしている。

【0033】

反射ミラー37はYガルバノミラー36で反射したレーザ光Lを入射する位置に設けており、反射ミラー37で反射したレーザ光LをZ軸方向(有機EL用マスク1の表面のほぼ法線方向)から照射している。

【0034】

なお、Xガルバノミラー35、Yガルバノミラー36および反射ミラー37(Xガルバノ駆動部51およびYガルバノ駆動部52を含む)により、レーザ光Lを走査させる走査光学系が構成される。ここでは、Xガルバノミラー35とYガルバノミラー36と反射ミラー37とを別個独立の構成要素としたが、これらを1枚のガルバノミラーとして反射ミラー37の位置に配置してもよい。この場合には、当該ガルバノミラーはガルバノ駆動部により2方向に微小駆動させるようにする。

【0035】

図3に示すように、レーザ光源31とXガルバノ駆動部51とYガルバノ駆動部52とは制御装置40に接続されており、各部の動作制御を行っている。制御手段としての制御装置40としては基本的にはコンピュータで動作するソフトウェアになっており、ソフトウェア制御によりレーザ光源31とXガルバノ駆動部51とYガルバノ駆動部52とを制御している。勿論、ソフトウェア制御以外の制御を行ってもよい。レーザ光源31に対しては発振強度およびパルス周期の制御、Xガルバノ駆動部51に対してはXガルバノミラー35の反射角制御、Yガルバノ駆動部52に対してはYガルバノミラー36の反射角制御を行っている。

【0036】

以上が概略構成になる。次に、動作について説明する。前述した真空蒸着槽で行われる蒸着プロセスにより有機EL用マスク1には有機材料が付着する。この有機EL用マスク1はベース21に設けたマスク保持部材22により固定保持された状態でレーザ光学系30に対向する位置に配置される。そして、この状態でレーザクリーニングを開始する。レーザ光源31はレーザ光Lをパルスレーザとして発振し、発振したレーザ光Lはビームエキスパンダ32に入射した後に、ビーム整形光学系33に入射する。

【0037】

ビーム整形光学系33はレーザ光Lの強度分布をガウス形状から平均的な分布(トップハット形状)に変換する。そして、強度分布が変換されたレーザ光Lが集光レンズ34に入射する。レーザ光源31が発振するレーザ光Lは平行光であり、集光レンズ34はレーザ光Lを平行光から収束光に変換する。そして、Xガルバノミラー35およびYガルバノミラー36で反射して、最終段に設けた反射ミラー37でさらに反射して、有機EL用マスク1にレーザ光Lが照射される。

【0038】

有機EL用マスク1の表面はレーザ光Lの照射方向に向くように配置されており、反射ミラー37で反射したレーザ光Lは有機EL用マスク1に入射する。集光レンズ34によりデフォーカスがされているため、有機EL用マスク1に照射されたときのレーザ光Lのスポットは1点に集光されておらず、円形のスポットを形成する。ただし、デフォーカス量を小さく設定しており、スポットは小さい領域になる。

【0039】

有機EL用マスク1の表面はレーザ光Lの照射方向に向くように配置されており、反射ミラー37で反射したレーザ光Lは有機EL用マスク1に照射される。そして、照射されたレーザ光Lは円形のスポットを形成して、有機EL用マスク1に吸収される。 有機EL用マスク1は金属素材であり、レーザ光Lが吸収されることにより熱エネルギーが作用して、吸収された部位(円形のスポットおよびその付近)が瞬間的に温度上昇する。しかも、レーザ光Lは有機EL用マスク1からそれほど離れていない位置で焦点を結んでおり、厚み方向の表層部(数μm)のごく一部の部分のみが温度上昇する。

【0040】

吸収されたレーザ光Lは熱エネルギーとして有機EL用マスク1に作用し、しかも狭小な領域に集中されているため、照射部位が瞬間的に温度上昇する。そして、この部位は熱膨張を起こす。一方で、レーザ光Lが及ぼすエネルギー(熱エネルギー)は狭小な領域に集中しており、他の部位は温度上昇することなくそのままの形状を維持している。従って、膜状の固形状態となって付着している有機材料に向けて熱膨張を起こす。

【0041】

有機EL用マスク1の層と有機材料の層とは積層構造となっており、有機EL用マスク1が熱膨張を起こして瞬間的に隆起する。一方、有機材料はあまりレーザ光を吸収せず、殆ど熱膨張を起こさないことから、熱膨張差により界面のずれが発生し、層間に剥離力が作用する。このとき、急激に有機EL用マスク1が熱膨張を起こして剥離力が作用するため、固形状態の有機材料に強い衝撃が与えられて破砕され、有機材料は粉体等の粒径の小さい遊離物質となって有機EL用マスク1から離間する方向に飛散する。

【0042】

また、有機EL用マスク1の表面ではなく、層となって付着している有機材料に対してレーザ光Lを照射して、有機材料に振動力或いは破壊力といった剥離エネルギーを起こす所謂アブレーションにより剥離することもできる。この場合には、有機EL用マスク1ではなく有機材料がレーザ光Lを吸収する。これにより、レーザ光Lが有機材料の層に直接的にエネルギーを作用させて、剥離力を作用させるようにしている。なお、この場合には、有機EL用マスク1に付着している層の表面よりも離間した位置にレーザ光Lの焦点を結ばせて円形のスポットを形成する。

【0043】

従って、レーザ光Lを有機EL用マスク1に照射することにより、有機材料は剥離される。

【0044】

以上のように、レーザ光Lを照射して有機EL用マスク1から有機材料を剥離するが、有機EL用マスク1の薄肉化に伴い、レーザ光Lの強度を高くすると、有機EL用マスク1に歪みや変形といったダメージが与えられ、復元不能になる。従って、レーザ光源31の発振強度は有機EL用マスク1に復元不能なダメージを与えないように設定する。

【0045】

レーザ光源31から発振するレーザ光Lの強度分布は図4(a)に示すようなガウス形状になっている。図中の上限強度は有機EL用マスク1に復元不能なダメージを与えないレーザ光Lの強度の単位面積当たりの上限値を示しており、この上限強度を超過するとダメージにより有機EL用マスク1が復元不能になる。一方、下限強度は有機EL用マスク1から有機材料を剥離することができるレーザ光Lの強度の下限値を示しており、この下限強度を下回ると有機材料は剥離されない(或いは剥離状態が不完全になる)。このため、再度のレーザクリーニングが必要になる。

【0046】

同図(a)に示すようなガウス形状の場合、レーザ光のうちピークおよびその近傍の光(光束)は下限強度以上の強度を有しており、有機材料を剥離することができる。ただし、それ以外の領域の光は下限強度を下回っており、この領域の光によっては、有機材料は剥離されない。前述したように、有機EL用マスク1の薄肉化の傾向が顕著になっており、上限強度はさらに低下してくる。このため、剥離可能強度(下限強度以上の強度)の領域は狭くなり、剥離不能強度(下限強度を下回る強度)の領域が広くなる。

【0047】

そこで、本発明では、ビーム整形光学系33が強度分布を平均的な分布(トップハット形状)に変換している。図4(b)はトップハット形状の強度分布を示している。トップハット形状はガウス形状のときの光軸中心のピークを平坦化した分布になっており、ここでは概略矩形をしているものとする。強度分布の形状には変化を生じているものの、全体の光量に変化はない(光量の積分値は等しい)。これにより、強度が高かった部位の光の強度が低下し、強度が低かった部位の強度が上昇して、強度分布が平均的になる。

【0048】

そして、ほぼ完全に平均化されたときに同図(b)に示すような概略矩形のような形状になる。この場合には、レーザ光Lの光径の全領域が剥離可能強度を持つことになる。このため、スポット径の全領域において有機材料を剥離することができるようになり、且つ有機EL用マスク1に復元不能なダメージを与えることもない。

【0049】

図5は有機EL用マスク1に層となって付着している有機材料50の剥離状態を示しており、同図(a)はガウス形状のレーザ光Lを照射した場合、同図(b)はトップハット形状のレーザ光Lを照射した場合を示している。同図(a)および(b)に示す剥離領域は有機材料50が剥離された領域であり、当該領域に関しては高い洗浄度が得られている。ただし、ガウス形状の場合には剥離可能強度を持つ光が少ないため、剥離領域も狭小になっている。一方、トップハット形状の場合はレーザ光Lのほぼ全ての広範な領域の光が剥離可能強度を有しているため、剥離領域も広範な領域になっている。

【0050】

ただし、ガウス形状の場合は、剥離不能強度の光は下限強度を下回っているが、強度がゼロにはなっていない。従って、剥離不能強度の光も有機材料50に対して所定の作用を及ぼす。剥離不能強度の領域を不完全剥離領域(ドーナツ形状をしている領域)とすると、この不完全剥離領域は有機材料50を剥離するためには不完全な作用を及ぼしている。例えば、図5(a)に示すように厚み方向に一部の有機材料50を剥離する作用、或いは有機材料50の形状自体は変化させないが変質させる作用等を及ぼす。ただし、有機材料50は有機EL用マスク1に依然として残存しており、レーザ光Lを再度照射して完全に剥離させる必要がある。

【0051】

図5(b)に示すように、トップハット形状の場合は、剥離領域がガウス形状のときと比べて広範な領域になっている。この図の例では、ガウス形状のときの不完全剥離領域と同じ領域まで剥離領域としている。従って、ガウス形状のときのように不完全剥離領域に再度レーザ光Lを照射する必要がない。勿論、レーザ光Lの光量によっては、ガウス形状の不完全剥離領域よりも広範な領域を剥離領域とすることもできる。そして、トップハット形状の場合、強度分布がピークの領域との境界がシャープになっている。このため、図5(b)に示すように、有機材料50と剥離領域とはシャープな境界を形成し、剥離領域は綺麗な円筒形状になり、不完全剥離領域は微小になる。

【0052】

ここで、レーザ光Lはパルスレーザとなっており、レーザ光Lの照射位置をX軸方向に微小変化させて走査を行うことは既に述べたとおりである。従って、1回のレーザ光Lの照射で剥離される有機材料50の領域が狭いほど、レーザ光Lの照射回数が多くなり、広いほど照射回数は少なくなる。前述したように、ガウス形状のレーザ光Lよりもトップハット形状のレーザ光Lの方が剥離領域は広範になるため、照射回数はトップハット形状の方が少なくなる。レーザ光Lの照射回数は有機EL用マスク1のクリーニング速度を規定し、回数が少ないほど早期にクリーニングを完了することができる。これにより、クリーニング速度を高速化させることができるようになる。

【0053】

以上説明したように、ビーム整形光学系33がレーザ光Lの強度分布をガウス形状から平均的な分布(トップハット形状)に変換している。これにより、レーザ光Lの強度分布が平均的になり、ピークが低下することから、有機EL用マスク1に復元不能なダメージを与えなくなる。同時に、レーザ光Lの多くの光に剥離可能強度を持たせることができるため、剥離領域を広範にすることができ、レーザ光Lの照射回数を少なくしたレーザ光Lの走査を行うことができる。これにより、クリーニング速度が高速化する。また、レーザ光源31の発振強度をアップさせることなく、剥離幅を拡大することが可能になる。

【0054】

以上において、制御装置40は、ガウス形状のときのレーザ光Lのピークが有機EL用マスク1に復元不能なダメージを与える強度であり、且つトップハット形状のときのレーザ光Lのピークが有機EL用マスク1に復元不能なダメージを与えない強度となるようにレーザ光源31の発振強度を設定することができる。この点について、図6を用いて説明する。

【0055】

制御装置40はレーザ光源31の発振強度を制御しており、発振強度を高く設定して、ガウス形状のときの強度のピークが上限強度を超過するように積極的に設定する。発振強度の制御は、例えばレーザ光源31に供給する電流量により制御することができる(電流量を多くすれば発振強度が高くなり、電流量を少なくすれば発振強度が低くなる)。これにより、レーザ光Lの全体光量を大きくすることができる。従って、レーザ光源31の発振強度を非常に高く設定することにより、全体光量をさらに大きくすることができる。このとき、高強度のレーザ光Lをそのまま有機EL用マスク1に照射すると、有機EL用マスク1に復元不能なダメージが発生する。

【0056】

ただし、ビーム整形光学系33によりレーザ光Lの強度分布が変換されて、レーザ光Lのピークは低下する。この変換後のピーク、つまりトップハット形状のピークが上限強度を超過しないような強度となるように、制御装置40はレーザ光源31の発振強度を設定する。これにより、有機EL用マスク1に復元不能なダメージは与えられない。

【0057】

有機材料50を剥離するレーザ光Lのエネルギーは、有機EL用マスク1に復元不能なダメージを与えないという条件を充足すれば、できる限り高い強度であることが望ましい。特に、有機EL用マスク1にレーザ光Lを照射したときに形成されるスポットだけではなく、その周辺の領域を剥離領域とすることができる。そして、レーザ光Lの強度が高くなるほど、高いエネルギーを作用させることができ、もって剥離領域を拡大することができる。剥離領域が拡大すれば、レーザ光Lのスキャン回数をさらに低減することができ、走査速度がより高速になる。よって、クリーニング速度をさらに高速化することができるようになる。

【0058】

また、制御装置40は、トップハット形状のレーザ光Lのスポットに基づいてレーザ光Lの照射位置を制御することもできる。制御装置40はレーザ光源31のパルスレーザの発振周期を制御しており、またXガルバノ駆動部51の反射角制御を行っている。つまり、パルスレーザの発振周期に同期して、Xガルバノ駆動部51がXガルバノミラー35に与える反射角の変化量を制御することにより、有機EL用マスク1に形成されるレーザ光Lの照射位置を制御することができる。

【0059】

このとき、制御装置40は、有機EL用マスク1における隣接するレーザ光Lのスポットが重複しないように、且つ隣接するレーザ光Lの剥離領域は重複するようにレーザ光Lの照射位置を制御するようにする。前述したように、レーザ光Lがトップハット形状の場合には、レーザ光Lのスポットよりも広い領域が剥離領域となり、つまりスポットについては確実に剥離される領域となる。このため、隣接するレーザ光Lのスポット同士を重複させる必要はなく、接するようにスポットを形成するか、或いは離間させてもよい。これにより、レーザ光Lの照射回数を少なくすることができ、走査速度を高速にできる。

【0060】

ただし、レーザ光Lのスポットは円形領域になっており、スポット同士を重複させないようにすると、上下左右に隣接するスポットの間に隙間を生じる。この隙間にはレーザ光Lは照射されない。前述したように、剥離領域はスポットよりも広範な領域になる。そこで、前記の隙間部分に剥離領域が重複するようにレーザ光Lを照射するようにする。これにより、スポットの領域および前記の隙間の領域を含む有機EL用マスク1の全領域の有機材料50を剥離することができるようになる。このとき、前述したように剥離領域が前記の隙間の領域を全て含むような強度をレーザ光Lに与えるようにする。

【符号の説明】

【0061】

1 有機EL用マスク 20 クリーニングステージ

30 レーザ光学系 31 レーザ光源

33 ビーム整形光学系 34 集光レンズ

35 Xガルバノミラー 36 Yガルバノミラー

40 制御装置 50 有機材料

【特許請求の範囲】

【請求項1】

有機EL用マスクの表面に付着した有機材料を剥離するためのレーザ光を発振するレーザ光源と、

前記レーザ光の強度分布をガウス形状から平均的な分布になるように変換する強度分布変換手段と、

前記強度分布が変換されたレーザ光を前記有機EL用マスクの表面に走査させる走査光学系と、

を備えたことを特徴とする有機EL用マスククリーニング装置。

【請求項2】

前記強度分布変換手段が変換を行う前のレーザ光のピークの強度が前記有機EL用マスクに復元不能なダメージを与える強度であり、且つ変換後のレーザ光のピークの強度が前記有機EL用マスクに復元不能なダメージを与えない強度となるように前記レーザ光源の発振強度を設定する制御手段を備えたこと

を特徴とする請求項1記載の有機EL用マスククリーニング装置。

【請求項3】

請求項1または2記載の有機EL用マスククリーニング装置を備えたこと

を特徴とする有機ELディスプレイの製造装置。

【請求項4】

有機EL用マスクの表面に付着した有機材料を剥離するために前記有機EL用マスクの表面にレーザ光を走査する有機EL用マスクのクリーニング方法であって、

強度分布をガウス形状から平均的な分布になるように変換して、変換後のレーザ光を前記有機EL用マスクの表面に走査させること

を特徴とする有機EL用マスクのクリーニング方法。

【請求項1】

有機EL用マスクの表面に付着した有機材料を剥離するためのレーザ光を発振するレーザ光源と、

前記レーザ光の強度分布をガウス形状から平均的な分布になるように変換する強度分布変換手段と、

前記強度分布が変換されたレーザ光を前記有機EL用マスクの表面に走査させる走査光学系と、

を備えたことを特徴とする有機EL用マスククリーニング装置。

【請求項2】

前記強度分布変換手段が変換を行う前のレーザ光のピークの強度が前記有機EL用マスクに復元不能なダメージを与える強度であり、且つ変換後のレーザ光のピークの強度が前記有機EL用マスクに復元不能なダメージを与えない強度となるように前記レーザ光源の発振強度を設定する制御手段を備えたこと

を特徴とする請求項1記載の有機EL用マスククリーニング装置。

【請求項3】

請求項1または2記載の有機EL用マスククリーニング装置を備えたこと

を特徴とする有機ELディスプレイの製造装置。

【請求項4】

有機EL用マスクの表面に付着した有機材料を剥離するために前記有機EL用マスクの表面にレーザ光を走査する有機EL用マスクのクリーニング方法であって、

強度分布をガウス形状から平均的な分布になるように変換して、変換後のレーザ光を前記有機EL用マスクの表面に走査させること

を特徴とする有機EL用マスクのクリーニング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−222289(P2011−222289A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−90066(P2010−90066)

【出願日】平成22年4月9日(2010.4.9)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月9日(2010.4.9)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]