有機EL発光装置の製造方法及び製造装置

【課題】高い解像度を有する有機EL発光装置が得られ、かつ生産性が高い有機EL発光装置の製造装置を提供する。

【解決手段】複数のマスク部材10と、複数のマスク部材10を固定するフレーム20と、からなるマスクユニット2と、マスク部材10と基板40との相対位置を決めるアライメント機構と、蒸着源30と、を備え、マスク部材10が、複数組の開孔パターン12が並列して設けられてなる開孔部11と、マスク部材10上であってマスク部材10とフレーム20とが接合している領域に設けられるアライメントマーク14,15と、を有し、マスク部材10と、マスク部材10と同一の形状の基板40と、が、前記アライメント機構を用いて、マスク部材10に設けられるアライメントマーク14、15と基板40に設けられるアライメントマーク42、43とを合わせることによってアライメントが行われる。

【解決手段】複数のマスク部材10と、複数のマスク部材10を固定するフレーム20と、からなるマスクユニット2と、マスク部材10と基板40との相対位置を決めるアライメント機構と、蒸着源30と、を備え、マスク部材10が、複数組の開孔パターン12が並列して設けられてなる開孔部11と、マスク部材10上であってマスク部材10とフレーム20とが接合している領域に設けられるアライメントマーク14,15と、を有し、マスク部材10と、マスク部材10と同一の形状の基板40と、が、前記アライメント機構を用いて、マスク部材10に設けられるアライメントマーク14、15と基板40に設けられるアライメントマーク42、43とを合わせることによってアライメントが行われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL発光装置の製造装置、及びこの製造装置を使用して製造される有機EL発光装置の製造方法に関する。

【背景技術】

【0002】

フラットパネルディスプレイと総称される表示デバイスは、現在、大面積化及び高精細化が進展している。ところで人間の目の視認限界は、インチ当たりの画素数(ppi: pixel per inch)で考えると概ね300ppi〜350ppiとされている。そこで最近では、人間の目で視認できる限界レベルといえる350ppiに達する表示デバイスが商品化されつつある。しかしながら、有機EL発光素子を備えた表示デバイスにおいて、上記レベルの解像度(350ppi)を達成することは未だに困難な状況であるといえる。

【0003】

上記レベルの解像度の達成を困難にしている要因の一つとして、有機材料からなる薄膜のパターン形成技術がある。ここで有機EL発光装置を製造する際に利用される有機材料からなる薄膜パターンの形成技術として、マスク蒸着が知られている。マスク蒸着は、マスクの開孔部を通過した蒸着物質が基板に到達することにより薄膜及び薄膜パターンの形成を行うものである。しかし表示デバイスとして要求される解像度、例えば、350ppiを満たすために必要な薄膜パターンをマスク蒸着で形成しようとすると、特に、必要な開孔精度及び配列精度を有するマスクが大面積化することができないという課題がある。

【0004】

近年、上記課題を解決すべく様々な提案がなされている、例えば、特許文献1のように、基板サイズより小さいマスクを使用し、マスクを適宜移動させることで基板とマスクとの位置関係を変化させて基板全面を蒸着する方法が提案されている。また別法としては、特許文献2のように、少なくとも2枚の単位マスクを開口部が形成されたフレームに固定することで基板全面に蒸着する方法が提案されている。尚、特許文献2にて開示されている単位マスクには、長手方向に少なくとも1つの単位マスキング部(1組のマスク開口部)が形成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−116591号公報

【特許文献2】特開2003−217850号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし特許文献1にて提案されている方法では、1回の工程で蒸着膜ができる範囲が限定される。このため、蒸着膜を形成する基板が大きくなると、マスクを移動させる移動機構が複雑になる。またマスクを移動させるたびに位置合わせを行う必要があるために蒸着工程に費やす時間が長くなる。その結果、蒸着膜を構成する有機材料の利用効率が低下するという課題があった。

【0007】

また特許文献2にて提案されている方法では、個々の単位マスクをフレームに固定する際の位置精度が基板全面でのパターン配列精度に依存する。このため、単位マスクが多ければ多いほど基板全体でみると必要なマスク精度が得られないことがあるという課題があった。

【0008】

ところで解像度350ppiを実現することができるマスクは、小さい面積であれば作製は可能である。従って、この小さい面積のマスクに対し、マスクの面積に見合ったサイズの基板を準備すれば、解像度350ppiの有機EL発光装置を製造することは可能である。しかしながら、この場合、生産性が著しく悪いため製造コストが下がらないという課題があった。

【0009】

本発明は上述した課題を解決するためになされるものであり、その目的は、高い解像度を有する有機EL発光装置が得られ、かつ生産性が高い有機EL発光装置の製造装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明の有機EL発光装置の製造装置は、複数のマスク部材と、前記複数のマスク部材を固定するフレームと、からなるマスクユニットと、

前記マスク部材と基板との相対位置を決めるアライメント機構と、

蒸着源と、を備え、

前記マスク部材が、複数組の開孔パターンが並列して設けられてなる開孔部と、前記マスク部材上に設けられるアライメントマークと、を有し、

前記複数のマスク部材と、前記マスク部材と同一の形状の複数の基板と、が、前記アライメント機構を用いて、前記マスク部材に設けられるアライメントマークと前記基板に設けられるアライメントマークとを合わせることによってアライメントが行われることを特徴とする。

【発明の効果】

【0011】

本発明によれば、高い解像度を有する有機EL発光装置が得られ、かつ生産性が高い有機EL発光装置の製造装置を提供することができる。

【図面の簡単な説明】

【0012】

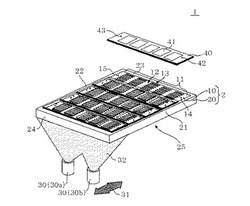

【図1】本発明の有機EL発光装置の製造装置における実施形態の例を示す斜視図である。

【図2】本発明の有機EL発光装置の製造装置を構成するマスクユニットを示す平面模式図である。

【図3】図2のマスクユニットに基板を載置したときの状態を示す平面模式図

【図4】比較例1で使用したマスクユニット及びこのマスクユニットに載置した基板の配置態様を示す平面模式図である。

【図5】実施例1におけるオフセット量の測定結果を示す図である。

【図6】比較例1におけるオフセット量の測定結果を示す図である。

【発明を実施するための形態】

【0013】

本発明の有機EL発光装置の製造装置は、複数のマスク部材と、前記複数のマスク部材を固定するフレームと、からなるマスクユニットと、アライメント機構と、蒸着源と、を備えている。

【0014】

本発明の有機EL発光装置の製造装置において、アライメント機構は、マスク部材と基板との相対位置を決める部材である。本発明の有機EL発光装置の製造装置において、マスク部材は、開孔部とアライメントマークとを有している。ここで開孔部は、マスク部材内に複数組の開孔パターンが並列して設けられてなるマスク部材の一構成部材である。またアライメントマークは、マスク部材上に設けられ、マスク部材と基板の位置合わせを容易にするためのパターン形状を有するマスク部材の一構成部材である。

【0015】

また本発明の有機EL発光装置の製造装置では、マスク部材と、このマスク部材と同一の形状の基板と、の相対位置決め(アライメント)が行われる。具体的には、上述したアライメント機構を用いて、マスク部材に設けられるアライメントマークと基板に設けられるアライメントマークとを合わせることによってアライメントが行われる。

【0016】

以下、適宜図面を参照しながら本発明の有機EL発光装置の製造装置について説明する。ただし本発明は、以下に説明する実施形態に限定されるものではない。尚、以下の説明で述べられていない部分又は図面に図示されていない部分に関しては、本発明の技術分野における周知後術又は公知技術を適用することができる。

【0017】

図1は、本発明の有機EL発光装置の製造装置における実施形態の例を示す斜視図である。尚、以下の説明において、図1の有機EL発光装置の製造装置1を単に「製造装置1」ということがある。

【0018】

図1の有機EL発光装置の製造装置1は、複数のマスク部材10と、これらマスク部材10を固定するフレーム20と、からなるマスクユニット2と、アライメント機構(不図示)と、蒸着源30と、を備えている。尚、図1において示される有機EL発光装置の製造装置1の構成部材(マスクユニット2、蒸着源30、アライメント機構)は、真空チャンバ(不図示)内に設置される。また本発明の有機EL発光装置の製造装置は、1×10-4Pa以下の真空度で蒸着が行われる。

【0019】

図1の有機EL発光装置の製造装置1において、マスクユニット2には、5枚のマスク部材10がフレーム20上に固定されている。ただし本発明において、フレーム20上に固定されるマスク部材10は、複数(2枚以上)であれば、その数は特に限定されるものではない。

【0020】

また図1の有機EL発光装置の製造装置1を使用して、蒸着法を利用した薄膜パターンの形成を行う際には、当該薄膜パターンを形成するために使用される基板40を、マスクユニット2上、より具体的には、マスク部材10上に載置する。ここで本発明において使用される基板40は、マスク部材10の形状と同一の基板である。尚、ここでいう「同一」とは、マスク部材10の寸法に基板30の寸法を厳密に合わせることを意味するものではない。つまり、本発明において許容される基板40の大きさの範囲は、マスク部材10そのものの大きさはもちろんのこと、長手方向又は短手方向においてマスク部材10よりも寸法が若干小さい又は若干大きい基板も本発明に含まれ得る。

【0021】

以上から、本発明の有機EL発光装置の製造装置を使用して、基板40上に薄膜パターンを形成する際には、使用する基板40の寸法をマスク部材10の寸法に極力合わせる必要がある。尚、上述したように使用する基板40をマスク部材10の形状に合わせる理由については、後述する。

【0022】

次に、本発明の有機EL発光装置の製造装置の構成部材について詳細に説明する。

【0023】

マスクユニット2の構成部材であるマスク部材10の形状は、特に限定されないが、例えば、図1に示される短冊状(ストリップ状)が好ましい。

【0024】

またマスク部材10に含まれる開孔部11は、複数組(少なくとも2組)の開孔パターン12を有している。本発明において、開孔パターン12の配列態様は、所定の方向に1列に並列されている態様である。具体的には、短冊状のマスク部材10の長手方向に複数組(図1では、5組)の開孔パターン12が1列に並列されている態様である。このように、開孔パターン12を1列に並列させる態様は、解像度が高い(例えば、解像度350ppi)有機EL発光装置を作製する上で有利である。

【0025】

尚、図1の有機発光装置の製造装置1においては、開孔パターン12が1組あたり7個の開孔13を有していることが示されている。ただし実際のマスク部材10では、1組の開孔パターン12に多数の開孔13が含まれる。一例として、VGAの場合では、1組の開孔パターン12に800本以上の開孔13が含まれることになる。

【0026】

またマスク部材10には、アライメントマーク14、15がそれぞれ設けられている。ここでアライメントマーク14、15は、マスク部材とフレームとが接合している領域、例えば、図1にて示される短冊状のマスク部材10の長手方向の両端部あるいは当該両端から一定の距離を置いたところに設けられる。またアライメントのしやすさを考慮すると、アライメントマーク14、15は、マスク部材10の長手方向の中心線上に設けられるのが好ましい。尚、これらアライメントマーク14、15の機能については、後述する。

【0027】

マスクユニット2の構成部材であるフレーム20は、互いに平行に配置された支持部材21及び22と、両支持部材21、22の端部と連結して矩形状の開口部25を形成する支持部材23、24と、を備える。

【0028】

図1の有機発光装置の製造装置1において使用される蒸着源30は、マスクユニット2上に載置されている複数の基板40について一括して蒸着を行い、必要な膜厚分布を実現するものであれば方式は特に限定されるものではない。また蒸着を行う方法としては、図1に示されるように、マスクユニット2を固定し矢印31方向に蒸着源30を移動させる方法がある。この方法は、開孔13の断面形状から考えると合理性が高いため好ましい方法である。ただし形成される薄膜のパターンについて膜厚仕様を満足するものであれば、蒸着源30をマスクユニット2の中央に固定する態様であっても構わない。

【0029】

蒸着源30に仕込む材料は、有機EL発光装置を構成する有機化合物層の構成材料である。ここで有機化合物層の構成材料としては、公知の電荷輸送材料(ホール注入・輸送材料、電子注入・輸送材料)及び発光材料が挙げられる。実際には、作製する有機発光素子の層構成を考慮した上で使用される材料が選択される。

【0030】

尚、蒸着源30を設ける数は、単数(1基)に限定されるものではなく、図1の製造装置1に示されるように複数(2基以上)であってもよい。

【0031】

図1の製造装置1の構成部材であるアライメント機構(不図示)は、各マスク部材10上に設けられるアライメントマーク(14、15)と、基板40上に設けられるアライメントマーク(42、43)と、を認識するアライメントマーク検出手段を含む。さらには、検出されたアライメントマーク位置から、両者の相対位置のずれを算出する解析手段と、算出されたずれ量がゼロになるよう両者の相対位置を変える移動手段を含む。これらは、光学的な画像処理装置、微動ステージ機構等によって実現される。

【0032】

次に、本発明の有機EL発光装置の製造装置を利用した有機EL発光装置の製造方法について説明する。

【0033】

図1の有機EL発光装置の製造装置1は、有機EL発光装置を構成する有機化合物層の形成工程で使用される。ここで有機化合物層の形成工程は、下記(a)〜(c)に示されるプロセス群に分けることができる。

(a)マスクユニット2上に基板40を設置する工程

(b)蒸着源30から蒸気を発生させ薄膜を成膜する工程

(c)マスクユニット2上から基板40を取り出し製造装置1外へ搬送する工程

【0034】

まず工程(a)について説明する。本発明は、複数組(図1の製造装置1では、5組)の開孔パターン12が1列に並列されているマスク部材10を複数使用し、かつこのマスク部材10と形状が同一である基板40を使用する。

【0035】

これに対して、開孔パターン12が1列に並列されているマスク部材10を1枚使用し、このマスク部材と形状が同一である基板40上に蒸着材料の成膜を行った場合、作製される有機EL表示装置についてその解像度を350ppi程度にすることが可能である。しかし、係る場合では生産性が低くなる。そこで本発明においては、短冊状のマスク部材10を複数列分、開口25を有するフレーム20に固定することでマスクユニット2を形成する。そうすると、適宜アライメントを行うことでマスク部材(10)1枚分に相当するサイズの基板を複数並べた上で、マスクユニット2上に載置された複数枚の基板について所望のパターン形状を有する薄膜を一括して形成することができる。この方法により、高い生産性を維持しながら解像度350ppiの高精細蒸着が実現できる。

【0036】

一方、特許文献2のように、基板40の寸法をマスクユニット2に合わせた場合では、薄膜パターンを所望の領域に形成させるために個々のマスク部材10をマスク部材10間で平行かつ隙間が生じないように精度良くフレームに固定しなければならない。一方、本発明の製造装置では、その必要がない。何故なら、本発明の製造装置では、基板40の寸法を1枚分のマスク部材10に合わせているので、マスク部材10間に生じ得る隙間について考慮する必要がないからである。このように、基板40の寸法を調整することで蒸着工程を行う際に、各々の基板40に対してマスク部材10へのアライメントを個別に実施することができるからである。従って、本発明の製造装置は、マスクユニット2自体の製造コストを下げる効果もある。

【0037】

また図1に示されるように、マスクユニット2上に載置される基板40には、複数のワーク41と、基板の長手方向の両端部にそれぞれ設けられているアライメントマーク42、43が設けられている。

【0038】

ここでワーク41とは、製造される有機EL発光装置1基当たりの蒸着領域を意味する。また基板40とマスク部材10とのアライメントを行う際に、基板40上に複数設けられるワーク41の設置領域は、それぞれマスク部材10内に設けられている開口パターン11と1対1で重なり合っている。また基板40上に設けられている複数のワーク41は、開口パターン11の配列形式に倣って基板40上に配列されている。例えば、図1のように、マスク部材10の形状が短冊状であって開口パターン11がマスク部材10の長手方向に1列で並列されている場合、ワーク41は短冊状の基板40の長手方向に1列で並列されている。

【0039】

一方、基板40とマスク部材10とのアライメントの際に、基板40上に設けられているアライメントマーク42、43は、それぞれマスク部材10上に設けられているアライメントマーク14、15と重なり合うことによってアライメントが行われる。より具体的には、アライメントマーク42とアライメントマーク14との組み合わせ、アライメントマーク43とアライメントマーク15との組み合わせで2組のアライメントマークが重なり合うことになる。尚、上記2組のアライメントマークを重ねる際には、アライメント機構(不図示)が用いられる。

【0040】

本発明においては、基板を並べてアライメントを行う工程を、複数の基板についてほぼ同じタイミングで一斉に実施することが可能である。このため、特許文献1に示された手法と比べて、蒸着工程で要する時間を短くすることが可能となり有機材料の利用効率が向上する効果がある。また本発明においては、特許文献1と比べて基板やマスクユニットを移動させる時間を短縮することができる。さらに基板40をマスクユニット2上に搬送する際に基板40の長軸方向に限定して基板40を移動させれば良いことから、製造装置が有する基板搬送機構が特許文献1と比べて簡素化することができる。このため製造される有機EL発光装置の信頼性が高くなる。

【0041】

また本発明においては、特許文献2による手法では解決できなかった課題、即ち、蒸着によって得られる薄膜パターンの精度の課題を解決することができる。即ち、本発明の製造装置は、各々の基板をマスク部材10を基本単位としてアライメントを実施することができる。このため、マスクユニット2に対応する寸法の基板を1枚用意して一括して蒸着を行う方法に対して、蒸着によって得られる薄膜パターンの精度を確保することが可能になる。

【0042】

図2は、本発明の製造装置の構成部材であるマスクユニットの具体例を示す平面模式図である。図2に示されるマスクユニット2は、開口25を有するフレーム20に対し、短冊状のマスク部材10が5枚固定されている状態を示している。尚、図2のマスクユニット2に含まれる5枚のマスク部材は、その各々が、他のマスク部材10に対して平行に配置されていない。つまり各マスク部材10が有する2個のアライメントマーク14及び15を通る直線(中心線16)の向きが平行ではなくそれぞれ異なっている。また各マスク部材10間には隙間17が生じている。

【0043】

図2のように、マスク部材10間において隙間17が生じているマスクユニット2を用いてフレームサイズ(又はマスクユニットのサイズ)に相当する基板について薄膜パターンを一括して形成しようすると、形成される薄膜パターンの一部にゆがみが生じ得る。

【0044】

これに対して本発明の製造装置1は、1枚分のマスク部材10に寸法を合わせた基板40を使用している。このため、図3に示されるように、マスク部材10と基板40との間でアライメントを行い、基板40を各マスク部材10ごとに所定の位置に配置した上でフレームサイズ分の枚数の基板を一括して蒸着することになる。従って、図3に図示するように、個々の基板40を、対応するマスク部材の中心軸(図2の点線16)に合わせるように設置することで、精度よい蒸着を行うことができる。

【0045】

尚、マスク部材10は、厚さ数十ミクロンの箔を原材料とするものであるが、この箔の母材は、ロール状態で供給される。従って、マスク部材10の切り出し方向をロール材の延伸方向と合致されることにより、使用する基板サイズの短軸長さは自在に調整することが原理的に可能である。

【0046】

本発明の製造装置を利用することで実施される有機EL発光装置の製造方法において、使用される基板40は、上述したように、その寸法がマスク部材10と同一である。もしくはハンドリングのマージン確保のため数mm大きいか、もしくは元基板からの切断のために数mm小さいものを指す。例えば、G4Q基板(365mm×465mm×0.6mm)に対して短軸方向に5分割した365mm×92mm×0.6mmが挙げられる。

【0047】

ところで本発明の製造装置を利用すると、マスクユニット2に対してマスク部材10に対応するサイズを有する基板40を並べる際に、基板40を短軸方向に沿ってハンモック状に保持させることができる。このため、マスク部材10に対して基板40が過度に浮くことがなく、均等な接触状態を維持することが可能になる。従って、基板40を後ろから支えるタッチプレートを省略することができる。

【0048】

以上のようにして、基板40をマスク部材10上に載置した後、工程(b)、即ち、蒸着源30から蒸気32を発生させ薄膜を成膜する工程を行う。工程(b)は、例えば、基板40をマスク部材10上に載置した後、蒸着源30とマスクユニット2との間に設けられるシャッター(不図示)を開き、有機材料の蒸気32を蒸着源30から飛ばしながら矢印31の方向に蒸着源30を移動させながら蒸着を行う。これにより、有機材料からなる薄膜パターンが所望の形状で形成される。尚、図1においては蒸着源30を、ホスト用蒸着源30a及びドーパント用蒸着源30bの合計2基有する構成としているが、これはあくまでも一例であり、本発明においては蒸着源の個数は特に限定されるものではない。

【0049】

また工程(b)の後に行われる基板搬送工程(工程(c))は、公知の基板搬送機構を利用して、基板40を製造装置1外へ搬送することができる。

【実施例】

【0050】

[実施例1]

図1に示される製造装置1を用いて、蒸着プロセスにおける蒸着膜パターンの位置精度を確認した。

【0051】

以下に、本実施例の製造装置を構成するマスクユニット2の構成部材(マスク部材10、フレーム20)及び本実施例で使用された基板40の詳細を示す。尚、本実施例の製造装置を構成するマスクユニット2は、365mm×465mm×0.6mmのガラス基板に対応することが可能である。

【0052】

(1)マスク部材

寸法:390mm×92mm×0.02mm

材質:インバー製

開口パターン:短手方向に、幅26μm×長さ40mmの長手方向に平行に配列されている開孔が800本搭載

開口パターンの数:長手方向に5組並列

(尚、マスク部材は5枚用意され、長手方向の端部を溶接することによってフレーム12上に固定されている。)

(2)フレーム

開口の寸法:370mm×470mm

材質:インバー製

(3)基板

寸法:365mm×92mm×0.6mm

ワーク1個あたりの寸法:長さ68.5mm×幅46.0mm(3.2インチVGA)

ワークの個数:5個(基板の長手方向に5個並列)

【0053】

次に、以下に説明するプロセスにより、蒸着膜のパターンを形成した。

【0054】

まず上述した寸法の基板40を5枚用意し、各々の基板をそれぞれ5枚のマスク部材10のいずれかに載置した。尚、基板40を載置する際には、アライメント機構(不図示)を使用し、マスク部材10が有するアライメントマーク14、15と、基板40が有するアライメントマーク42、43とが一致するようにアライメントを行った。具体的には、アライメントマーク14とアライメントマーク42とが一致し、かつアライメントマーク15とアライメントマーク43とが一致するようにアライメントを行った。

【0055】

次に、蒸着源30a及び30bにそれぞれ設けられている2個のるつぼに、それぞれAlq3(ホスト)と1体積%ペリレン色素(ゲスト)を仕込んだ後、これらを共蒸着して膜厚20nmの薄膜パターンを得た。尚、共蒸着膜を形成するに当たり、共蒸着膜の重量比を80:20(=ホスト:ゲスト)とし、蒸着時の真空度を1×10-4Paとし、成膜速度を0.1nm/secとした。

【0056】

以上のプロセスで薄膜パターンを形成した後、薄膜パターンの形成で使用したマスクユニット(以下、「1基目のマスクユニット」という。)を、1基目のマスクユニットと同様の材料からなる他のマスクユニットと交換した。次に、当該他のマスクユニット(以下、「2基目のマスクユニット」という。)を使用して、1基目のマスクユニットのときと同様の操作で、薄膜パターンを形成した。

【0057】

[比較例1]

図4は、比較例1で使用したマスクユニット及びこのマスクユニットに載置した基板の配置態様を示す平面模式図である。ここで本比較例において使用されたマスクユニット100及び基板110の詳細を以下に説明する。

【0058】

(1)マスク部材

寸法:390mm×480mm×0.02mm

材質:インバー製

開口パターン:短手方向に、幅26μm×長さ40mmの長手方向に平行に配列されている開孔が800本搭載

開口パターンの数:(載置する基板の)長手方向に5組、(載置する基板の)短手方向に5組の合計25組の開孔パターンがマトリクス状に配列

(尚、マスク部材101は、マスク部材101とフレーム102とが接触する領域を溶接することによってフレーム102上に固定されている。)

(2)フレーム

実施例1と同じフレームを使用した。

(3)基板

実施例1と同じ基板を使用した。

【0059】

次に、以下に説明するプロセスにより、蒸着膜のパターンを形成した。

【0060】

まず上述した寸法の基板110を5枚用意し、各々の基板をそれぞれ5枚のマスク部材101のいずれかに載置した。尚、基板110を載置する際には、アライメント機構(不図示)を使用し、マスク部材101が有するアライメントマーク104、105と、基板110が有するアライメントマーク111、112とが一致するようにアライメントを行った。具体的には、アライメントマーク104とアライメントマーク111とが一致し、かつアライメントマーク105とアライメントマーク112とが一致するようにアライメントを行った。

【0061】

次に、実施例1と同様の条件でAlq3(ホスト)と1体積%ペリレン色素(ゲスト)とからなる共蒸着膜の薄膜パターンを形成した。

【0062】

以上のプロセスで薄膜パターンを形成した後、薄膜パターンの形成で使用したマスクユニット(以下、「1基目のマスクユニット」という。)を、1基目のマスクユニットと同様の材料からなる他のマスクユニットと交換した。次に、当該他のマスクユニット(以下、「2基目のマスクユニット」という。)を使用して、1基目のマスクユニットのときと同様の操作で、薄膜パターンを形成した。

【0063】

[製造装置の評価]

実施例1及び比較例1において、それぞれ形成した薄膜パターンについて、以下の測定を行って評価することにより、実施例1及び比較例1の有機EL発光装置の製造装置を間接的に評価した。

【0064】

(1)オフセット量の測定

得られた薄膜パターン形状を測長機(SMIC800)で測定した。測定方法は、各ワークのX方向(基板の短手方向)の中心にある薄膜パターン(左端から400本目の開孔)の中心及び上下22mm離れた地点の3点を測定対象とし、設計位置に対するオフセット量を測定した。

【0065】

図5は、実施例1にて得られた薄膜パターンにおけるオフセット量を示す図(グラフ)である。図5のグラフにおいて、三角マーカーは、1基目のマスクユニットに対応し、四角のマーカーは、2基目のマスクユニットに対応する。図5に示されるように、実施例1における設計位置に対するオフセット量は、x方向に対し最大1μmに抑制することができた。このため実施例1の製造装置は、解像度350ppiの有機EL発光装置の製造を実現するに足る能力を有することがわかった。

【0066】

図6は、比較例1にて得られた薄膜パターンにおけるオフセット量を示す図(グラフ)である。尚、図6に示される三角マーカー及び四角マーカーは、それぞれ図6に示される三角マーカー及び四角マーカーに対応する。図6に示されるように、比較例1における設計位置に対するオフセット量は、x方向に対し最大で3.4μmであった。このため比較例1の製造装置は、作製される有機EL発光装置の解像度を350ppiにすることができないことがわかった。これは図4中の点線121及び点線122で示されるように、マスク部材101内に設けられる開孔パターン103のうちx方向の両端においてゆがみや開孔パターンのずれが生じているためと思われる。

【0067】

(2)スループットの評価

本発明の製造装置を使用した場合にもたらされる生産性向上効果を定量化するため、実施例1の製造装置におけるスループットと、実施例1の比較対象となる装置(以下、「比較装置」という。)におけるスループットをそれぞれ算出し比較した。尚、比較装置の構成部材であるマスクユニットは、365mm×92mm×0.6mmの小型基板における薄膜パターンの作製に対応可能なフレームに対し、寸法が390mm×92mm×0.02mmのマスク部材を1枚溶接したものである。

【0068】

つまり実施例1の製造装置では、基板5枚をマスクユニット10上に並べて、各々の基板に対するアライメントを行った上で一括蒸着を行うことから、1回の成膜当たりのワーク取り数は5×5=25枚である。一方、比較装置では、基板1枚をマスクユニット上に載せアライメントを掛けた上で蒸着を行うことから、1回の成膜当たりのワーク取り数は5枚である。従って、比較装置の1回の蒸着当たりのワークの取り数は実施例の製造装置の1/5である。

【0069】

また蒸着源は、リニアソースを2個設けたものを使用し、基板に対して蒸着源が一定速度で92mm幅の方向に移動することで蒸着を実施する。また蒸着角度制限板を設けて、蒸着開始前には基板面に膜が付かない待機位置からスタートし、折り返し地点で逆方向に向きを変え、再び待機位置へ戻る一往復の工程中で成膜が完了するものとする。

【0070】

ここで実施例1の製造装置及び比較装置のスループットの測定結果を下記表1に示す。

【0071】

【表1】

【0072】

ところで、基板上に所望の薄膜パターンを形成する場合、実施される工程として、基板搬入工程、アライメント工程、蒸着工程、基板搬出準備工程、基板搬出工程が挙げられる。

【0073】

上記工程のうち、基板搬入及び基板搬出工程には、ゲート弁の開閉時間及び、基板を搬送するロボットアームの往復時間が含まれる。

【0074】

上記工程のうち、アライメント工程には、マスクユニット及び基板の上下昇降時間、計測時間、アライメント動作時間、タッチプレート降下時間が含まれる。

【0075】

上記工程のうち、蒸着工程には、前出の待機位置から基板端までの移動時間、往路蒸着時間、基板端から折り返し位置までの移動時間、折り返し位置から基板端までの移動時間、復路蒸着時間、基板端から待機位置までの移動時間が含まれる。

【0076】

上記工程のうち、基板搬出準備工程には、タッチプレート上昇時間、マスクユニット及び基板の上下昇降時間が含まれる。

【0077】

ここで実施例1の製造装置は、比較装置と比べて使用される基板の枚数が多い分だけ蒸着時間(往路蒸着時間、復路蒸着時間)が長くなることになる。また実施例1の製造装置では、基板5枚分のアライメントを実施することになるが、基板の枚数分アライメント機構を準備することができるため、基板1枚をアライメントするのに要する時間は同じである。

【0078】

表1より、蒸着を1回行う際に使用・処理される基板の枚数は、実施例1の製造装置の方が5倍である。このため実施例1の製造装置の生産性は、比較装置の5倍である。しかしながら、実施例1の製造装置における基板1枚あたりの処理時間は、比較装置と比べて2.4倍かかるため、結果として実施例1の製造装置のスループットは、比較装置の2.1倍であった。

【産業上の利用可能性】

【0079】

本発明の製造装置は、マスク蒸着による薄膜パターン形成工程で利用される。特に、有機EL発光装置製造する際に実施される有機材料の蒸着工程において利用される。また以上に説明したように、本発明の製造装置は、高い生産性を維持しながら解像度350ppiの高精細蒸着が実現可能である。

【符号の説明】

【0080】

1:(有機EL発光装置の)製造装置、2:マスクユニット、10:マスク部材、11:開孔部、12:開孔パターン、13:開孔、14(15):(マスク部材上に設けられる)アライメントマーク、20:フレーム、30(30a、30b):蒸着源、40:基板、41:ワーク、42、43:(基板上に設けられる)アライメントマーク

【技術分野】

【0001】

本発明は、有機EL発光装置の製造装置、及びこの製造装置を使用して製造される有機EL発光装置の製造方法に関する。

【背景技術】

【0002】

フラットパネルディスプレイと総称される表示デバイスは、現在、大面積化及び高精細化が進展している。ところで人間の目の視認限界は、インチ当たりの画素数(ppi: pixel per inch)で考えると概ね300ppi〜350ppiとされている。そこで最近では、人間の目で視認できる限界レベルといえる350ppiに達する表示デバイスが商品化されつつある。しかしながら、有機EL発光素子を備えた表示デバイスにおいて、上記レベルの解像度(350ppi)を達成することは未だに困難な状況であるといえる。

【0003】

上記レベルの解像度の達成を困難にしている要因の一つとして、有機材料からなる薄膜のパターン形成技術がある。ここで有機EL発光装置を製造する際に利用される有機材料からなる薄膜パターンの形成技術として、マスク蒸着が知られている。マスク蒸着は、マスクの開孔部を通過した蒸着物質が基板に到達することにより薄膜及び薄膜パターンの形成を行うものである。しかし表示デバイスとして要求される解像度、例えば、350ppiを満たすために必要な薄膜パターンをマスク蒸着で形成しようとすると、特に、必要な開孔精度及び配列精度を有するマスクが大面積化することができないという課題がある。

【0004】

近年、上記課題を解決すべく様々な提案がなされている、例えば、特許文献1のように、基板サイズより小さいマスクを使用し、マスクを適宜移動させることで基板とマスクとの位置関係を変化させて基板全面を蒸着する方法が提案されている。また別法としては、特許文献2のように、少なくとも2枚の単位マスクを開口部が形成されたフレームに固定することで基板全面に蒸着する方法が提案されている。尚、特許文献2にて開示されている単位マスクには、長手方向に少なくとも1つの単位マスキング部(1組のマスク開口部)が形成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−116591号公報

【特許文献2】特開2003−217850号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし特許文献1にて提案されている方法では、1回の工程で蒸着膜ができる範囲が限定される。このため、蒸着膜を形成する基板が大きくなると、マスクを移動させる移動機構が複雑になる。またマスクを移動させるたびに位置合わせを行う必要があるために蒸着工程に費やす時間が長くなる。その結果、蒸着膜を構成する有機材料の利用効率が低下するという課題があった。

【0007】

また特許文献2にて提案されている方法では、個々の単位マスクをフレームに固定する際の位置精度が基板全面でのパターン配列精度に依存する。このため、単位マスクが多ければ多いほど基板全体でみると必要なマスク精度が得られないことがあるという課題があった。

【0008】

ところで解像度350ppiを実現することができるマスクは、小さい面積であれば作製は可能である。従って、この小さい面積のマスクに対し、マスクの面積に見合ったサイズの基板を準備すれば、解像度350ppiの有機EL発光装置を製造することは可能である。しかしながら、この場合、生産性が著しく悪いため製造コストが下がらないという課題があった。

【0009】

本発明は上述した課題を解決するためになされるものであり、その目的は、高い解像度を有する有機EL発光装置が得られ、かつ生産性が高い有機EL発光装置の製造装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明の有機EL発光装置の製造装置は、複数のマスク部材と、前記複数のマスク部材を固定するフレームと、からなるマスクユニットと、

前記マスク部材と基板との相対位置を決めるアライメント機構と、

蒸着源と、を備え、

前記マスク部材が、複数組の開孔パターンが並列して設けられてなる開孔部と、前記マスク部材上に設けられるアライメントマークと、を有し、

前記複数のマスク部材と、前記マスク部材と同一の形状の複数の基板と、が、前記アライメント機構を用いて、前記マスク部材に設けられるアライメントマークと前記基板に設けられるアライメントマークとを合わせることによってアライメントが行われることを特徴とする。

【発明の効果】

【0011】

本発明によれば、高い解像度を有する有機EL発光装置が得られ、かつ生産性が高い有機EL発光装置の製造装置を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の有機EL発光装置の製造装置における実施形態の例を示す斜視図である。

【図2】本発明の有機EL発光装置の製造装置を構成するマスクユニットを示す平面模式図である。

【図3】図2のマスクユニットに基板を載置したときの状態を示す平面模式図

【図4】比較例1で使用したマスクユニット及びこのマスクユニットに載置した基板の配置態様を示す平面模式図である。

【図5】実施例1におけるオフセット量の測定結果を示す図である。

【図6】比較例1におけるオフセット量の測定結果を示す図である。

【発明を実施するための形態】

【0013】

本発明の有機EL発光装置の製造装置は、複数のマスク部材と、前記複数のマスク部材を固定するフレームと、からなるマスクユニットと、アライメント機構と、蒸着源と、を備えている。

【0014】

本発明の有機EL発光装置の製造装置において、アライメント機構は、マスク部材と基板との相対位置を決める部材である。本発明の有機EL発光装置の製造装置において、マスク部材は、開孔部とアライメントマークとを有している。ここで開孔部は、マスク部材内に複数組の開孔パターンが並列して設けられてなるマスク部材の一構成部材である。またアライメントマークは、マスク部材上に設けられ、マスク部材と基板の位置合わせを容易にするためのパターン形状を有するマスク部材の一構成部材である。

【0015】

また本発明の有機EL発光装置の製造装置では、マスク部材と、このマスク部材と同一の形状の基板と、の相対位置決め(アライメント)が行われる。具体的には、上述したアライメント機構を用いて、マスク部材に設けられるアライメントマークと基板に設けられるアライメントマークとを合わせることによってアライメントが行われる。

【0016】

以下、適宜図面を参照しながら本発明の有機EL発光装置の製造装置について説明する。ただし本発明は、以下に説明する実施形態に限定されるものではない。尚、以下の説明で述べられていない部分又は図面に図示されていない部分に関しては、本発明の技術分野における周知後術又は公知技術を適用することができる。

【0017】

図1は、本発明の有機EL発光装置の製造装置における実施形態の例を示す斜視図である。尚、以下の説明において、図1の有機EL発光装置の製造装置1を単に「製造装置1」ということがある。

【0018】

図1の有機EL発光装置の製造装置1は、複数のマスク部材10と、これらマスク部材10を固定するフレーム20と、からなるマスクユニット2と、アライメント機構(不図示)と、蒸着源30と、を備えている。尚、図1において示される有機EL発光装置の製造装置1の構成部材(マスクユニット2、蒸着源30、アライメント機構)は、真空チャンバ(不図示)内に設置される。また本発明の有機EL発光装置の製造装置は、1×10-4Pa以下の真空度で蒸着が行われる。

【0019】

図1の有機EL発光装置の製造装置1において、マスクユニット2には、5枚のマスク部材10がフレーム20上に固定されている。ただし本発明において、フレーム20上に固定されるマスク部材10は、複数(2枚以上)であれば、その数は特に限定されるものではない。

【0020】

また図1の有機EL発光装置の製造装置1を使用して、蒸着法を利用した薄膜パターンの形成を行う際には、当該薄膜パターンを形成するために使用される基板40を、マスクユニット2上、より具体的には、マスク部材10上に載置する。ここで本発明において使用される基板40は、マスク部材10の形状と同一の基板である。尚、ここでいう「同一」とは、マスク部材10の寸法に基板30の寸法を厳密に合わせることを意味するものではない。つまり、本発明において許容される基板40の大きさの範囲は、マスク部材10そのものの大きさはもちろんのこと、長手方向又は短手方向においてマスク部材10よりも寸法が若干小さい又は若干大きい基板も本発明に含まれ得る。

【0021】

以上から、本発明の有機EL発光装置の製造装置を使用して、基板40上に薄膜パターンを形成する際には、使用する基板40の寸法をマスク部材10の寸法に極力合わせる必要がある。尚、上述したように使用する基板40をマスク部材10の形状に合わせる理由については、後述する。

【0022】

次に、本発明の有機EL発光装置の製造装置の構成部材について詳細に説明する。

【0023】

マスクユニット2の構成部材であるマスク部材10の形状は、特に限定されないが、例えば、図1に示される短冊状(ストリップ状)が好ましい。

【0024】

またマスク部材10に含まれる開孔部11は、複数組(少なくとも2組)の開孔パターン12を有している。本発明において、開孔パターン12の配列態様は、所定の方向に1列に並列されている態様である。具体的には、短冊状のマスク部材10の長手方向に複数組(図1では、5組)の開孔パターン12が1列に並列されている態様である。このように、開孔パターン12を1列に並列させる態様は、解像度が高い(例えば、解像度350ppi)有機EL発光装置を作製する上で有利である。

【0025】

尚、図1の有機発光装置の製造装置1においては、開孔パターン12が1組あたり7個の開孔13を有していることが示されている。ただし実際のマスク部材10では、1組の開孔パターン12に多数の開孔13が含まれる。一例として、VGAの場合では、1組の開孔パターン12に800本以上の開孔13が含まれることになる。

【0026】

またマスク部材10には、アライメントマーク14、15がそれぞれ設けられている。ここでアライメントマーク14、15は、マスク部材とフレームとが接合している領域、例えば、図1にて示される短冊状のマスク部材10の長手方向の両端部あるいは当該両端から一定の距離を置いたところに設けられる。またアライメントのしやすさを考慮すると、アライメントマーク14、15は、マスク部材10の長手方向の中心線上に設けられるのが好ましい。尚、これらアライメントマーク14、15の機能については、後述する。

【0027】

マスクユニット2の構成部材であるフレーム20は、互いに平行に配置された支持部材21及び22と、両支持部材21、22の端部と連結して矩形状の開口部25を形成する支持部材23、24と、を備える。

【0028】

図1の有機発光装置の製造装置1において使用される蒸着源30は、マスクユニット2上に載置されている複数の基板40について一括して蒸着を行い、必要な膜厚分布を実現するものであれば方式は特に限定されるものではない。また蒸着を行う方法としては、図1に示されるように、マスクユニット2を固定し矢印31方向に蒸着源30を移動させる方法がある。この方法は、開孔13の断面形状から考えると合理性が高いため好ましい方法である。ただし形成される薄膜のパターンについて膜厚仕様を満足するものであれば、蒸着源30をマスクユニット2の中央に固定する態様であっても構わない。

【0029】

蒸着源30に仕込む材料は、有機EL発光装置を構成する有機化合物層の構成材料である。ここで有機化合物層の構成材料としては、公知の電荷輸送材料(ホール注入・輸送材料、電子注入・輸送材料)及び発光材料が挙げられる。実際には、作製する有機発光素子の層構成を考慮した上で使用される材料が選択される。

【0030】

尚、蒸着源30を設ける数は、単数(1基)に限定されるものではなく、図1の製造装置1に示されるように複数(2基以上)であってもよい。

【0031】

図1の製造装置1の構成部材であるアライメント機構(不図示)は、各マスク部材10上に設けられるアライメントマーク(14、15)と、基板40上に設けられるアライメントマーク(42、43)と、を認識するアライメントマーク検出手段を含む。さらには、検出されたアライメントマーク位置から、両者の相対位置のずれを算出する解析手段と、算出されたずれ量がゼロになるよう両者の相対位置を変える移動手段を含む。これらは、光学的な画像処理装置、微動ステージ機構等によって実現される。

【0032】

次に、本発明の有機EL発光装置の製造装置を利用した有機EL発光装置の製造方法について説明する。

【0033】

図1の有機EL発光装置の製造装置1は、有機EL発光装置を構成する有機化合物層の形成工程で使用される。ここで有機化合物層の形成工程は、下記(a)〜(c)に示されるプロセス群に分けることができる。

(a)マスクユニット2上に基板40を設置する工程

(b)蒸着源30から蒸気を発生させ薄膜を成膜する工程

(c)マスクユニット2上から基板40を取り出し製造装置1外へ搬送する工程

【0034】

まず工程(a)について説明する。本発明は、複数組(図1の製造装置1では、5組)の開孔パターン12が1列に並列されているマスク部材10を複数使用し、かつこのマスク部材10と形状が同一である基板40を使用する。

【0035】

これに対して、開孔パターン12が1列に並列されているマスク部材10を1枚使用し、このマスク部材と形状が同一である基板40上に蒸着材料の成膜を行った場合、作製される有機EL表示装置についてその解像度を350ppi程度にすることが可能である。しかし、係る場合では生産性が低くなる。そこで本発明においては、短冊状のマスク部材10を複数列分、開口25を有するフレーム20に固定することでマスクユニット2を形成する。そうすると、適宜アライメントを行うことでマスク部材(10)1枚分に相当するサイズの基板を複数並べた上で、マスクユニット2上に載置された複数枚の基板について所望のパターン形状を有する薄膜を一括して形成することができる。この方法により、高い生産性を維持しながら解像度350ppiの高精細蒸着が実現できる。

【0036】

一方、特許文献2のように、基板40の寸法をマスクユニット2に合わせた場合では、薄膜パターンを所望の領域に形成させるために個々のマスク部材10をマスク部材10間で平行かつ隙間が生じないように精度良くフレームに固定しなければならない。一方、本発明の製造装置では、その必要がない。何故なら、本発明の製造装置では、基板40の寸法を1枚分のマスク部材10に合わせているので、マスク部材10間に生じ得る隙間について考慮する必要がないからである。このように、基板40の寸法を調整することで蒸着工程を行う際に、各々の基板40に対してマスク部材10へのアライメントを個別に実施することができるからである。従って、本発明の製造装置は、マスクユニット2自体の製造コストを下げる効果もある。

【0037】

また図1に示されるように、マスクユニット2上に載置される基板40には、複数のワーク41と、基板の長手方向の両端部にそれぞれ設けられているアライメントマーク42、43が設けられている。

【0038】

ここでワーク41とは、製造される有機EL発光装置1基当たりの蒸着領域を意味する。また基板40とマスク部材10とのアライメントを行う際に、基板40上に複数設けられるワーク41の設置領域は、それぞれマスク部材10内に設けられている開口パターン11と1対1で重なり合っている。また基板40上に設けられている複数のワーク41は、開口パターン11の配列形式に倣って基板40上に配列されている。例えば、図1のように、マスク部材10の形状が短冊状であって開口パターン11がマスク部材10の長手方向に1列で並列されている場合、ワーク41は短冊状の基板40の長手方向に1列で並列されている。

【0039】

一方、基板40とマスク部材10とのアライメントの際に、基板40上に設けられているアライメントマーク42、43は、それぞれマスク部材10上に設けられているアライメントマーク14、15と重なり合うことによってアライメントが行われる。より具体的には、アライメントマーク42とアライメントマーク14との組み合わせ、アライメントマーク43とアライメントマーク15との組み合わせで2組のアライメントマークが重なり合うことになる。尚、上記2組のアライメントマークを重ねる際には、アライメント機構(不図示)が用いられる。

【0040】

本発明においては、基板を並べてアライメントを行う工程を、複数の基板についてほぼ同じタイミングで一斉に実施することが可能である。このため、特許文献1に示された手法と比べて、蒸着工程で要する時間を短くすることが可能となり有機材料の利用効率が向上する効果がある。また本発明においては、特許文献1と比べて基板やマスクユニットを移動させる時間を短縮することができる。さらに基板40をマスクユニット2上に搬送する際に基板40の長軸方向に限定して基板40を移動させれば良いことから、製造装置が有する基板搬送機構が特許文献1と比べて簡素化することができる。このため製造される有機EL発光装置の信頼性が高くなる。

【0041】

また本発明においては、特許文献2による手法では解決できなかった課題、即ち、蒸着によって得られる薄膜パターンの精度の課題を解決することができる。即ち、本発明の製造装置は、各々の基板をマスク部材10を基本単位としてアライメントを実施することができる。このため、マスクユニット2に対応する寸法の基板を1枚用意して一括して蒸着を行う方法に対して、蒸着によって得られる薄膜パターンの精度を確保することが可能になる。

【0042】

図2は、本発明の製造装置の構成部材であるマスクユニットの具体例を示す平面模式図である。図2に示されるマスクユニット2は、開口25を有するフレーム20に対し、短冊状のマスク部材10が5枚固定されている状態を示している。尚、図2のマスクユニット2に含まれる5枚のマスク部材は、その各々が、他のマスク部材10に対して平行に配置されていない。つまり各マスク部材10が有する2個のアライメントマーク14及び15を通る直線(中心線16)の向きが平行ではなくそれぞれ異なっている。また各マスク部材10間には隙間17が生じている。

【0043】

図2のように、マスク部材10間において隙間17が生じているマスクユニット2を用いてフレームサイズ(又はマスクユニットのサイズ)に相当する基板について薄膜パターンを一括して形成しようすると、形成される薄膜パターンの一部にゆがみが生じ得る。

【0044】

これに対して本発明の製造装置1は、1枚分のマスク部材10に寸法を合わせた基板40を使用している。このため、図3に示されるように、マスク部材10と基板40との間でアライメントを行い、基板40を各マスク部材10ごとに所定の位置に配置した上でフレームサイズ分の枚数の基板を一括して蒸着することになる。従って、図3に図示するように、個々の基板40を、対応するマスク部材の中心軸(図2の点線16)に合わせるように設置することで、精度よい蒸着を行うことができる。

【0045】

尚、マスク部材10は、厚さ数十ミクロンの箔を原材料とするものであるが、この箔の母材は、ロール状態で供給される。従って、マスク部材10の切り出し方向をロール材の延伸方向と合致されることにより、使用する基板サイズの短軸長さは自在に調整することが原理的に可能である。

【0046】

本発明の製造装置を利用することで実施される有機EL発光装置の製造方法において、使用される基板40は、上述したように、その寸法がマスク部材10と同一である。もしくはハンドリングのマージン確保のため数mm大きいか、もしくは元基板からの切断のために数mm小さいものを指す。例えば、G4Q基板(365mm×465mm×0.6mm)に対して短軸方向に5分割した365mm×92mm×0.6mmが挙げられる。

【0047】

ところで本発明の製造装置を利用すると、マスクユニット2に対してマスク部材10に対応するサイズを有する基板40を並べる際に、基板40を短軸方向に沿ってハンモック状に保持させることができる。このため、マスク部材10に対して基板40が過度に浮くことがなく、均等な接触状態を維持することが可能になる。従って、基板40を後ろから支えるタッチプレートを省略することができる。

【0048】

以上のようにして、基板40をマスク部材10上に載置した後、工程(b)、即ち、蒸着源30から蒸気32を発生させ薄膜を成膜する工程を行う。工程(b)は、例えば、基板40をマスク部材10上に載置した後、蒸着源30とマスクユニット2との間に設けられるシャッター(不図示)を開き、有機材料の蒸気32を蒸着源30から飛ばしながら矢印31の方向に蒸着源30を移動させながら蒸着を行う。これにより、有機材料からなる薄膜パターンが所望の形状で形成される。尚、図1においては蒸着源30を、ホスト用蒸着源30a及びドーパント用蒸着源30bの合計2基有する構成としているが、これはあくまでも一例であり、本発明においては蒸着源の個数は特に限定されるものではない。

【0049】

また工程(b)の後に行われる基板搬送工程(工程(c))は、公知の基板搬送機構を利用して、基板40を製造装置1外へ搬送することができる。

【実施例】

【0050】

[実施例1]

図1に示される製造装置1を用いて、蒸着プロセスにおける蒸着膜パターンの位置精度を確認した。

【0051】

以下に、本実施例の製造装置を構成するマスクユニット2の構成部材(マスク部材10、フレーム20)及び本実施例で使用された基板40の詳細を示す。尚、本実施例の製造装置を構成するマスクユニット2は、365mm×465mm×0.6mmのガラス基板に対応することが可能である。

【0052】

(1)マスク部材

寸法:390mm×92mm×0.02mm

材質:インバー製

開口パターン:短手方向に、幅26μm×長さ40mmの長手方向に平行に配列されている開孔が800本搭載

開口パターンの数:長手方向に5組並列

(尚、マスク部材は5枚用意され、長手方向の端部を溶接することによってフレーム12上に固定されている。)

(2)フレーム

開口の寸法:370mm×470mm

材質:インバー製

(3)基板

寸法:365mm×92mm×0.6mm

ワーク1個あたりの寸法:長さ68.5mm×幅46.0mm(3.2インチVGA)

ワークの個数:5個(基板の長手方向に5個並列)

【0053】

次に、以下に説明するプロセスにより、蒸着膜のパターンを形成した。

【0054】

まず上述した寸法の基板40を5枚用意し、各々の基板をそれぞれ5枚のマスク部材10のいずれかに載置した。尚、基板40を載置する際には、アライメント機構(不図示)を使用し、マスク部材10が有するアライメントマーク14、15と、基板40が有するアライメントマーク42、43とが一致するようにアライメントを行った。具体的には、アライメントマーク14とアライメントマーク42とが一致し、かつアライメントマーク15とアライメントマーク43とが一致するようにアライメントを行った。

【0055】

次に、蒸着源30a及び30bにそれぞれ設けられている2個のるつぼに、それぞれAlq3(ホスト)と1体積%ペリレン色素(ゲスト)を仕込んだ後、これらを共蒸着して膜厚20nmの薄膜パターンを得た。尚、共蒸着膜を形成するに当たり、共蒸着膜の重量比を80:20(=ホスト:ゲスト)とし、蒸着時の真空度を1×10-4Paとし、成膜速度を0.1nm/secとした。

【0056】

以上のプロセスで薄膜パターンを形成した後、薄膜パターンの形成で使用したマスクユニット(以下、「1基目のマスクユニット」という。)を、1基目のマスクユニットと同様の材料からなる他のマスクユニットと交換した。次に、当該他のマスクユニット(以下、「2基目のマスクユニット」という。)を使用して、1基目のマスクユニットのときと同様の操作で、薄膜パターンを形成した。

【0057】

[比較例1]

図4は、比較例1で使用したマスクユニット及びこのマスクユニットに載置した基板の配置態様を示す平面模式図である。ここで本比較例において使用されたマスクユニット100及び基板110の詳細を以下に説明する。

【0058】

(1)マスク部材

寸法:390mm×480mm×0.02mm

材質:インバー製

開口パターン:短手方向に、幅26μm×長さ40mmの長手方向に平行に配列されている開孔が800本搭載

開口パターンの数:(載置する基板の)長手方向に5組、(載置する基板の)短手方向に5組の合計25組の開孔パターンがマトリクス状に配列

(尚、マスク部材101は、マスク部材101とフレーム102とが接触する領域を溶接することによってフレーム102上に固定されている。)

(2)フレーム

実施例1と同じフレームを使用した。

(3)基板

実施例1と同じ基板を使用した。

【0059】

次に、以下に説明するプロセスにより、蒸着膜のパターンを形成した。

【0060】

まず上述した寸法の基板110を5枚用意し、各々の基板をそれぞれ5枚のマスク部材101のいずれかに載置した。尚、基板110を載置する際には、アライメント機構(不図示)を使用し、マスク部材101が有するアライメントマーク104、105と、基板110が有するアライメントマーク111、112とが一致するようにアライメントを行った。具体的には、アライメントマーク104とアライメントマーク111とが一致し、かつアライメントマーク105とアライメントマーク112とが一致するようにアライメントを行った。

【0061】

次に、実施例1と同様の条件でAlq3(ホスト)と1体積%ペリレン色素(ゲスト)とからなる共蒸着膜の薄膜パターンを形成した。

【0062】

以上のプロセスで薄膜パターンを形成した後、薄膜パターンの形成で使用したマスクユニット(以下、「1基目のマスクユニット」という。)を、1基目のマスクユニットと同様の材料からなる他のマスクユニットと交換した。次に、当該他のマスクユニット(以下、「2基目のマスクユニット」という。)を使用して、1基目のマスクユニットのときと同様の操作で、薄膜パターンを形成した。

【0063】

[製造装置の評価]

実施例1及び比較例1において、それぞれ形成した薄膜パターンについて、以下の測定を行って評価することにより、実施例1及び比較例1の有機EL発光装置の製造装置を間接的に評価した。

【0064】

(1)オフセット量の測定

得られた薄膜パターン形状を測長機(SMIC800)で測定した。測定方法は、各ワークのX方向(基板の短手方向)の中心にある薄膜パターン(左端から400本目の開孔)の中心及び上下22mm離れた地点の3点を測定対象とし、設計位置に対するオフセット量を測定した。

【0065】

図5は、実施例1にて得られた薄膜パターンにおけるオフセット量を示す図(グラフ)である。図5のグラフにおいて、三角マーカーは、1基目のマスクユニットに対応し、四角のマーカーは、2基目のマスクユニットに対応する。図5に示されるように、実施例1における設計位置に対するオフセット量は、x方向に対し最大1μmに抑制することができた。このため実施例1の製造装置は、解像度350ppiの有機EL発光装置の製造を実現するに足る能力を有することがわかった。

【0066】

図6は、比較例1にて得られた薄膜パターンにおけるオフセット量を示す図(グラフ)である。尚、図6に示される三角マーカー及び四角マーカーは、それぞれ図6に示される三角マーカー及び四角マーカーに対応する。図6に示されるように、比較例1における設計位置に対するオフセット量は、x方向に対し最大で3.4μmであった。このため比較例1の製造装置は、作製される有機EL発光装置の解像度を350ppiにすることができないことがわかった。これは図4中の点線121及び点線122で示されるように、マスク部材101内に設けられる開孔パターン103のうちx方向の両端においてゆがみや開孔パターンのずれが生じているためと思われる。

【0067】

(2)スループットの評価

本発明の製造装置を使用した場合にもたらされる生産性向上効果を定量化するため、実施例1の製造装置におけるスループットと、実施例1の比較対象となる装置(以下、「比較装置」という。)におけるスループットをそれぞれ算出し比較した。尚、比較装置の構成部材であるマスクユニットは、365mm×92mm×0.6mmの小型基板における薄膜パターンの作製に対応可能なフレームに対し、寸法が390mm×92mm×0.02mmのマスク部材を1枚溶接したものである。

【0068】

つまり実施例1の製造装置では、基板5枚をマスクユニット10上に並べて、各々の基板に対するアライメントを行った上で一括蒸着を行うことから、1回の成膜当たりのワーク取り数は5×5=25枚である。一方、比較装置では、基板1枚をマスクユニット上に載せアライメントを掛けた上で蒸着を行うことから、1回の成膜当たりのワーク取り数は5枚である。従って、比較装置の1回の蒸着当たりのワークの取り数は実施例の製造装置の1/5である。

【0069】

また蒸着源は、リニアソースを2個設けたものを使用し、基板に対して蒸着源が一定速度で92mm幅の方向に移動することで蒸着を実施する。また蒸着角度制限板を設けて、蒸着開始前には基板面に膜が付かない待機位置からスタートし、折り返し地点で逆方向に向きを変え、再び待機位置へ戻る一往復の工程中で成膜が完了するものとする。

【0070】

ここで実施例1の製造装置及び比較装置のスループットの測定結果を下記表1に示す。

【0071】

【表1】

【0072】

ところで、基板上に所望の薄膜パターンを形成する場合、実施される工程として、基板搬入工程、アライメント工程、蒸着工程、基板搬出準備工程、基板搬出工程が挙げられる。

【0073】

上記工程のうち、基板搬入及び基板搬出工程には、ゲート弁の開閉時間及び、基板を搬送するロボットアームの往復時間が含まれる。

【0074】

上記工程のうち、アライメント工程には、マスクユニット及び基板の上下昇降時間、計測時間、アライメント動作時間、タッチプレート降下時間が含まれる。

【0075】

上記工程のうち、蒸着工程には、前出の待機位置から基板端までの移動時間、往路蒸着時間、基板端から折り返し位置までの移動時間、折り返し位置から基板端までの移動時間、復路蒸着時間、基板端から待機位置までの移動時間が含まれる。

【0076】

上記工程のうち、基板搬出準備工程には、タッチプレート上昇時間、マスクユニット及び基板の上下昇降時間が含まれる。

【0077】

ここで実施例1の製造装置は、比較装置と比べて使用される基板の枚数が多い分だけ蒸着時間(往路蒸着時間、復路蒸着時間)が長くなることになる。また実施例1の製造装置では、基板5枚分のアライメントを実施することになるが、基板の枚数分アライメント機構を準備することができるため、基板1枚をアライメントするのに要する時間は同じである。

【0078】

表1より、蒸着を1回行う際に使用・処理される基板の枚数は、実施例1の製造装置の方が5倍である。このため実施例1の製造装置の生産性は、比較装置の5倍である。しかしながら、実施例1の製造装置における基板1枚あたりの処理時間は、比較装置と比べて2.4倍かかるため、結果として実施例1の製造装置のスループットは、比較装置の2.1倍であった。

【産業上の利用可能性】

【0079】

本発明の製造装置は、マスク蒸着による薄膜パターン形成工程で利用される。特に、有機EL発光装置製造する際に実施される有機材料の蒸着工程において利用される。また以上に説明したように、本発明の製造装置は、高い生産性を維持しながら解像度350ppiの高精細蒸着が実現可能である。

【符号の説明】

【0080】

1:(有機EL発光装置の)製造装置、2:マスクユニット、10:マスク部材、11:開孔部、12:開孔パターン、13:開孔、14(15):(マスク部材上に設けられる)アライメントマーク、20:フレーム、30(30a、30b):蒸着源、40:基板、41:ワーク、42、43:(基板上に設けられる)アライメントマーク

【特許請求の範囲】

【請求項1】

複数のマスク部材と、前記複数のマスク部材を固定するフレームと、からなるマスクユニットと、

前記マスク部材と基板との相対位置を決めるアライメント機構と、

蒸着源と、を備え、

前記マスク部材が、複数組の開孔パターンが並列して設けられてなる開孔部と、前記マスク部材上に設けられるアライメントマークと、を有し、

前記複数のマスク部材と、前記マスク部材と同一の形状の複数の基板と、が、前記アライメント機構を用いて、前記マスク部材に設けられるアライメントマークと前記基板に設けられるアライメントマークとを合わせることによってアライメントが行われることを特徴とする、有機EL発光装置の製造装置。

【請求項2】

複数の有機EL発光装置を一括して製造する有機EL発光装置の製造方法において、

基板をマスクユニットに載置する工程と、

前記マスクユニットを介して、蒸着法により前記基板上に有機材料からなる薄膜を形成する工程と、を有し、

前記マスクユニットが、複数のマスク部材と、前記複数のマスク部材を固定するフレームと、からなり、

前記マスク部材が、複数組の開孔パターンが並列して設けられてなる開孔部と、前記マスク部材上に設けられるアライメントマークと、を有し、

前記基板が、前記マスク部材と同一の形状であり、

前記基板を前記マスクユニットに載置する際に、アライメント機構を用いて、前記マスク部材に設けられるアライメントマークと前記基板に設けられるアライメントマークとを合わせることによってアライメントが行われることを特徴とする、有機EL発光装置の製造方法。

【請求項1】

複数のマスク部材と、前記複数のマスク部材を固定するフレームと、からなるマスクユニットと、

前記マスク部材と基板との相対位置を決めるアライメント機構と、

蒸着源と、を備え、

前記マスク部材が、複数組の開孔パターンが並列して設けられてなる開孔部と、前記マスク部材上に設けられるアライメントマークと、を有し、

前記複数のマスク部材と、前記マスク部材と同一の形状の複数の基板と、が、前記アライメント機構を用いて、前記マスク部材に設けられるアライメントマークと前記基板に設けられるアライメントマークとを合わせることによってアライメントが行われることを特徴とする、有機EL発光装置の製造装置。

【請求項2】

複数の有機EL発光装置を一括して製造する有機EL発光装置の製造方法において、

基板をマスクユニットに載置する工程と、

前記マスクユニットを介して、蒸着法により前記基板上に有機材料からなる薄膜を形成する工程と、を有し、

前記マスクユニットが、複数のマスク部材と、前記複数のマスク部材を固定するフレームと、からなり、

前記マスク部材が、複数組の開孔パターンが並列して設けられてなる開孔部と、前記マスク部材上に設けられるアライメントマークと、を有し、

前記基板が、前記マスク部材と同一の形状であり、

前記基板を前記マスクユニットに載置する際に、アライメント機構を用いて、前記マスク部材に設けられるアライメントマークと前記基板に設けられるアライメントマークとを合わせることによってアライメントが行われることを特徴とする、有機EL発光装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−110072(P2013−110072A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256340(P2011−256340)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]