有機EL発光装置

【課題】有機EL素子を封止し収納する素子基板と封止基板との接合に際し、封止基板が有機EL素子に接触するのを簡便に防止する。

【解決手段】有機EL発光装置10の素子基板11はその外周部に枠状の土手部11aを有する。この土手部11aに囲われた素子基板11の凹陥部に、有機EL素子21の第1の電極12、補助電極13、層間絶縁層14、有機発光材料を含む有機EL層15および第2の電極16が積層して設けられる。第1の電極12および第2の電極16は、それぞれ第1の電極取り出し配線17、第2の電極取り出し配線18に接続され、土手部11a上を越えて外部に引き出される。そして、封止基板19が、土手部11aにおいて、素子基板11、上記第1の電極取り出し配線17および第2の電極取り出し配線18の表面に接合する。

【解決手段】有機EL発光装置10の素子基板11はその外周部に枠状の土手部11aを有する。この土手部11aに囲われた素子基板11の凹陥部に、有機EL素子21の第1の電極12、補助電極13、層間絶縁層14、有機発光材料を含む有機EL層15および第2の電極16が積層して設けられる。第1の電極12および第2の電極16は、それぞれ第1の電極取り出し配線17、第2の電極取り出し配線18に接続され、土手部11a上を越えて外部に引き出される。そして、封止基板19が、土手部11aにおいて、素子基板11、上記第1の電極取り出し配線17および第2の電極取り出し配線18の表面に接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL発光装置に係り、詳しくは、対向する一対の電極によって少なくとも有機発光材料を含有する有機EL層を挟持して成る有機EL素子と、上記有機EL素子を気密封止し互いに接合する素子基板および封止基板と、を備えた有機EL発光装置に関する。

【背景技術】

【0002】

近年、有機薄膜のエレクトロルミネセンス(EL)現象を利用して、一対の電極間に有機発光層を含む有機EL層を挟み、その電極間に電圧を印加し有機EL層に電流を流して発光させる有機EL素子は、その実用化に向けた種々の検討が精力的に進められている。この有機EL素子は、フラットパネルディスプレイ(FPD;Flat Panel Display)あるいは有機LED(Light

Emitting Diode)のような表示装置、非自発光素子で成る液晶表示装置の面光源バックライトあるいは照明灯のような照明装置にとって好適な自発光素子である。以下、上記有機EL素子を用いた表示装置および照明装置を総称して有機EL発光装置という。

【0003】

有機EL発光装置では、一対の対向する電極のうち少なくとも1つの電極は、インジウム錫酸化物(ITO)や酸化亜鉛(ZnO)等の透光性材料から成る透明電極となる。そして、有機EL層は、少なくとも有機発光材料を含んだ有機発光層を有している。また、それ以外に、例えば、上記対向する電極の一電極に接し有機EL層に正孔を注入する正孔注入層、あるいは上記対向する電極の他電極に接し有機EL層に電子を注入する電子注入層を備えていてもよい。更に、その他の正孔輸送層、正孔阻止層、電子輸送層、あるいは電子阻止層を加えた積層構造体であってもよい。そして、高輝度の有機EL素子とするために複数の有機EL層を中間導電層を介して積層させた、いわゆるマルチフォトンエミッション(MPE;Multi Photo Emission)構造のものであってもよい。

【0004】

しかし、上記有機薄膜から成る有機EL層は、水分あるいは酸素により極めて劣化し易い。このために、有機EL発光装置における上記有機EL素子は、該有機EL素子の配設される非透湿性の素子基板と、該素子基板に接合し上記有機EL素子を覆う非透湿性の封止基板とにより気密封止され収納される必要がある。そこで、これまでに上記気密封止について種々の構造が提案されている(例えば、特許文献1参照)。

【0005】

従来の上記素子基板および封止基板により気密封止された有機EL発光装置について、図4,5を参照して説明する。図4は従来の有機EL発光装置の断面図であり、図5はその製造方法を示す工程別断面図である。

図4に示すように、有機EL発光装置100では、例えば石英等の透明ガラスから成る平板状の素子基板101上に例えば透明電極102が形成されている。そして、所定パターンの補助電極103が、透明電極102よりも抵抗率の小さい金属材料によって、透明電極102に電気接続して配設されている。更に、上記補助電極103を被覆するように層間絶縁層104が設けられ、透明電極102上に有機発光材料を含む有機EL層105が積層されている。そして、上記有機EL層105上に透明電極102に対向して対向電極106が設けられ、上記透明電極102は第1の電極取り出し配線107を通して電源に接続するようになっている。同様に、上記対向電極106は第2の電極取り出し配線108を通して別の電源につながっている。そして、封止基板109が、シール材110を介して、上記素子基板101表面、あるいは上記第1の電極取り出し配線107および第2の電極取り出し配線108の表面に接合している。

【0006】

上記有機EL発光装置100においては、上記透明電極102と有機EL層105と対向電極106により有機EL素子が構成される。ここで、補助電極103は、透明電極102よりも抵抗率が小さいが可視光を透過しない。そこで、補助電極103を被覆するように層間絶縁層104が設けられる構造にして、上記補助電極103の配設領域を有機発光が生じない非発光領域にしている。

また、有機EL発光装置100の上記有機EL素子は、上述したように特に水分あるいは酸素によって劣化し易い。そこで、上記素子基板101と封止基板109とにより有機EL素子の気密封止がなされる。また、図示しないが、通常、封止基板109内には、例えば酸化バリウム粉末等の乾燥剤が封入され、酸素あるいは水分等を吸着するようになっている。

【0007】

図5(a)に示しているように、上記有機EL発光装置100の製造方法では、平板状になった石英のような素子基板101を洗浄した後、素子基板101上に以下のようにして有機EL素子を配設する。

すなわち、平板状の素子基板の表面に例えばITO膜のような仕事関数の大きい(例えば4eV以上)透明電極膜を真空蒸着法あるいはスパッタリング法等で成膜する。そして、所定の形状にパターニング加工して透明電極102を形成する。次に、例えばアルミニウム(Al)のような抵抗率の小さな低抵抗金属膜をスパッタリング法で成膜し、公知のフォトリソグラフィとウェットエッチングにより上記低抵抗金属膜を加工する。このようにして、透明電極102上の所定の領域に補助電極103を配設させると共に、第1の電極取り出し配線107と第2の電極取り出し配線108を形成する。ここで、補助電極103は可視光の非透過性を有する。

【0008】

続いて、例えばポジ型の感光性ポリイミド膜をスピンコート法により全面に形成し、露光現像を施して補助電極103の配線上にポリイミド膜から成る層間絶縁層104を被覆させる。そして、有機物成膜用金属マスクを用いた真空蒸着法により、透明電極102上に有機EL層105を形成する。ここで、有機EL層105は、例えば、正孔輸送層である4,4’−ビス[N−(2−ナフチル)−N−フェニル−アミノ]ビフェニル(以下、α−NPDと略記する)、有機発光層であるトリス(8−キノリノラト)アルミニウム錯体(以下、Alq3と略記する)の積層する有機薄膜である。あるいは、有機EL層105は、上述したように有機発光層のみの単層であってもよいし、正孔注入層、正孔輸送層、正孔阻止層、電子注入層、電子輸送層、電子阻止層の一層以上と有機発光層との積層した多層になる構造であってもよい。

【0009】

次に、金属物成膜用金属マスクを用いたスパッタリング法により、有機EL層105および層間絶縁層104を被覆し、第2の電極取り出し配線108に電気接続する対向電極106を形成する。ここで、例えばフッ化リチウム(LiF)を電子注入層としAlのような仕事関数の小さい(例えば4eV以下)金属をスパッタリングして対向電極106を形成する。

【0010】

このようにした後に、図5(b)に示しているように、ガラス製あるいはステンレス製の封止基板109の出っ張り端部にシール材110を形成する。ここで、上記シール材110は、UV硬化型の接着剤が塗布されて形成される。そして、乾燥した窒素雰囲気中において、上記封止基板109を素子基板101に対して位置合わせする。

【0011】

次に、図5(c)に示しているように、上記位置合わせした封止基板109と、素子基板101、第1の電極取り出し配線107および第2の電極取り出し配線108と、を接着させ、これ等の基板を貼り合わせる。そして、有機EL層105にUV光111が入射しないような遮光を施し、上記接着部にUV光を照射しシール材110を硬化させて上記基板を接合させる。このようにして、有機EL素子は、素子基板101と封止基板109とにより気密封止され収納される。なお、図示しないが、通常、上記封止基板109の内面には、例えば酸化バリウム粉末等の乾燥部材が取り付けられ封入される。

【特許文献1】特開2005−78906号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上記有機EL発光装置では、素子基板101と封止基板109の接合に際して、素子基板101上においてむき出しになる有機EL素子に封止基板109が接触し、有機EL素子のうち特に有機EL層105にキズ、破損等の機械的な損傷が生じ易いという問題があった。そして、上記問題は、有機EL層105を構成する有機薄膜の薄層化が進むと共に顕在化してくる。これは、従来の有機EL発光装置においては、平板状の素子基板101上に有機EL素子が配設され、この有機EL素子を覆うように封止基板109が上記素子基板101に接合する構造になっているために回避できない問題であった。

また、有機EL素子の微細化が進みその封止密度が高くなってくると、素子基板101と封止基板109の接合に際して、これ等の基板間の位置合わせに高い精度が要求されるようになるが、上記有機EL発光装置の構造では、素子基板101および封止基板109間の位置合わせにおける僅かな位置ずれによっても封止不良が生じるようになる。

【0013】

上記のことから、従来の平板形状の素子基板101を使用する有機EL発光装置では、有機EL層の薄層化あるいは有機EL素子の微細化において、有機EL発光装置の製造歩留まりが低下しその製造コストが増加するという大きな問題があった。

【0014】

本発明は、上述の事情に鑑みてなされたものであって、有機EL素子を封止し収納するための素子基板と封止基板との接合に際して、封止基板が有機EL素子に接触するのを簡便に防止でき、製造歩留まりが高くしかも封止作業が簡便になる有機EL発光装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成するために、本発明の有機EL発光装置は、少なくとも一方が透光性の一対の電極によって少なくとも有機発光層を含む有機EL層が挟持された有機EL素子を素子基板上に配設し、前記有機EL素子を覆う封止基板が前記素子基板に接合してなる有機EL発光装置であって、前記素子基板の一主面の外周部に枠状の土手部が形成され、前記土手部で囲まれた領域の前記一主面の凹陥部に前記有機EL素子が配設され、前記封止基板は、前記土手部上において前記素子基板と接合する、という構成になっている。

【0016】

上記発明により、封止基板は、上記素子基板の土手部により遮られて、素子基板の凹陥部に配設されている有機EL素子および有機EL層に接触することがなくなる。このために、これまで素子基板と封止基板の接合に際して生じていた有機EL層のキズ、破損等の機械的な損傷は皆無になる。

また、素子基板と封止基板の接合に際して、これ等の基板間の高精度な位置合わせは不要になる。このために、両基板の接合の作業とくに位置合わせの作業が簡便になると共に、両基板間の位置ずれによる封止不良は低減する。

【0017】

上記発明の好適な一態様では、前記素子基板の前記凹陥部あるいは前記土手部は、平板状ガラス基板の一主面のザグリ加工により形成されている。ここで、前記ザグリ加工は、前記平板状ガラス基板の化学的機械研磨あるいは弗酸系化学薬液を用いた化学的エッチングにより行うと好適である。

【発明の効果】

【0018】

本発明の構成によれば、有機EL素子を封止し収納するための素子基板と封止基板との接合に際して、封止基板が有機EL素子に接触するのを簡便に防止でき、製造歩留まりが高くしかも封止作業が簡便になる有機EL発光装置を提供することができる。

【発明を実施するための最良の形態】

【0019】

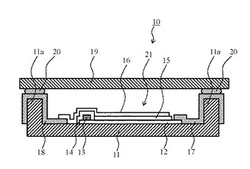

以下、本発明の好適な実施形態について図1、図2および図3を参照して説明する。図1は本実施形態の好適な有機EL発光装置の一例を示す断面図であり、図2はその製造方法を示す工程別断面図である。そして、図3は本実施形態の効果を説明するための有機EL発光装置の模式的な斜視図である。

【0020】

図1に示すように、上記有機EL発光装置10では、素子基板11は、例えば石英等の透明ガラスから成り、その一主面の外周部が枠状に盛り上っている。この枠状に盛り上った部分からなる土手部11aは、素子基板11に一体に形成されていてもよいし、素子基板11の外周部に別部材を枠状に取り付けることで設けられてもよい。

【0021】

このような断面形状が凹状になっている素子基板11の凹陥部の底面に、例えば透明電極からなる第1の電極12が形成されている。そして、所定パターンの補助電極13が、第1の電極12よりも抵抗率の小さい金属材料によって、第1の電極12に電気接続して配設されている。更に、上記補助電極13を被覆するように層間絶縁層14が設けられ、第1の電極12上に有機発光材料を含む有機EL層15が積層されている。そして、有機EL層15上に第1の電極12に対向して非透光性の第2の電極16が設けられ、第1の電極12は第1の電極取り出し配線17を通して電源に接続するようになっている。同様に、第2の電極16は第2の電極取り出し配線18を通して別の電源につながっている。

ここで、第1の電極取り出し配線17は、素子基板11の土手部11a上をのり越えて配設され上記基板外に取り出されている。同様に、第2の電極取り出し配線18も、素子基板11の土手部11a上をのり越えて配設されており、上記基板外に取り出される。

【0022】

そして、例えば平板状の封止基板19が、上記土手部11aにおいて、上記素子基板11、あるいは上記第1の電極取り出し配線17および第2の電極取り出し配線18の表面に接合して取り付けられている。この接合は、従来の技術で説明したのと同様にシール材20を介する貼り合わせの方法でなされる。あるいは、後述するように例えば陽極接合の方法によって行われてもよい。

【0023】

上記有機EL発光装置10においては、第1の電極12と有機EL層15と第2の電極16により有機EL素子21が構成される。この場合でも、補助電極13は、第1の電極12よりも抵抗率が小さいが可視光を透過しない非透光性電極である。そこで、補助電極13の上部に層間絶縁層14を設ける構造にして、上記補助電極13の配設領域は有機発光が生じない非発光領域になっている。

【0024】

また、従来の技術で説明したのと同様に、有機EL発光装置10の上記有機EL素子21は酸素あるいは水分によって劣化し易いために、上記封止基板19は、素子基板11の外周部に設けられた土手部11a上で接合される構造になっている。このようにして、有機EL発光装置10の有機EL素子21等の気密封止がなされている。そして、素子基板11および封止基板19は非透湿性を有する材料により構成されている。また、図示しないが、封止基板19の内面には、例えば酸化バリウム粉末等の乾燥部材が取り付けられ、酸素ガスあるいは水分等を吸着するようになっている。

【0025】

上記有機EL発光装置10では、第1の電極12あるいは第2の電極16のいずれかが透光性になっていればよい。そして、それに合わせて、素子基板11あるいは封止基板19が透光性材料により形成される。このようにして、有機EL素子21から出射する蛍光が装置外部に取り出される。

【0026】

上記有機EL発光装置10の製造方法では、図2(a)に示すように、例えば肉厚が1mm〜2mm程度であって非透湿性を有し平板状の基板の一主面をザグリ加工する。この加工では、例えば石英のような透明ガラスの表面の所定領域に化学的機械研磨(CMP;Chemical Mechanical Polishing)を施し、ザグリ深さが例えば0.5mm程度の凹陥部を高精度に形成する。ここで、この深さは、有機EL発光装置10の製品品種によって適宜に決められる。このようにして、ザグリ加工が施され土手部11aが形成された素子基板11を用意する。このザグリ加工では上記CMPが好適であるが、例えばバッファード・フッ酸のような弗酸系化学薬液による透明ガラスの化学的エッチングも有用である。

【0027】

そして、この素子基板11を洗浄した後に、図2(b)に示しているように、断面形状が凹状になった素子基板11主面の凹陥部に以下のようにして有機EL素子21等を形成していく。すなわち、素子基板の凹陥部の底面に例えばITO膜のような透明電極膜を真空蒸着法あるいはスパッタリング法等で成膜する。ここで、透明電極膜の膜厚は200nm程度である。そして、所定の形状にパターニング加工して第1の電極12を形成する。

【0028】

次に、例えばAlのような抵抗率の小さい膜厚が500nm程度の低抵抗金属膜を被覆性が極めて高い例えば有機金属化学気相成長(MOCVD;Metal Organic Chemical Vapor Deposition)法により成膜し、公知のフォトリソグラフィとウェットエッチングにより上記低抵抗金属膜を加工する。このようにして、第1の電極12上の所定の領域に補助電極13を配設させ、第1の電極取り出し配線17と第2の電極取り出し配線18を形成する。ここで、第1の電極取り出し配線17と第2の電極取り出し配線18は、土手部11aを被覆しその上をのり越えて素子基板11の外側にも配設して形成される。

【0029】

続いて、従来の技術で説明したのと同様に、例えばポジ型の感光性ポリイミド膜をスピンコート法により全面に形成し、露光現像を施して補助電極13の配線上にポリイミド膜から成る層間絶縁層14を被覆させる。そして、有機物成膜用金属マスクを用いた真空蒸着法により、第1の電極12上に有機EL層15を形成する。ここで、有機EL層15は、例えば、正孔輸送層である膜厚が50nm程度のα−NPD、電子輸送性発光層である膜厚が100nm程度のAlq3の積層する有機薄膜である。

なお、有機EL層15は、上述したように有機発光層のみの単層であってもよい。あるいは、正孔注入層、正孔輸送層、正孔阻止層、電子注入層、電子輸送層、電子阻止層の一層以上と有機発光層との積層した多層になる構造であってもよい。いずれにしても、その膜厚は例えば200nm以下である。

【0030】

次に、金属物成膜用金属マスクを用いたスパッタリング法により、有機EL層15、層間絶縁層14を被覆し、第2の電極取り出し配線18に電気接続する第2の電極16を形成する。ここで、有機EL層15への電子注入が起り易くするために、膜厚が150nm程度のLiFを混入させたAlのような金属をスパッタリング成膜して第2の電極16を形成する。

【0031】

以上のようにして、図2(b)に示しているように、断面形状が凹形状の素子基板11の凹陥部に、第1の電極12、補助電極13、層間絶縁膜14、有機EL層15および第2の電極16を有する有機EL素子21が配設される。そして、第1の電極12を電源に接続するための第1の電極取り出し配線17、および第2の電極12を別の電源に接続するための第2の電極取り出し配線18が、上記素子基板11の底部から土手部11aおよびその外部に亘って配設されるようになる。

【0032】

このようにした後に、図2(c)に示すように、乾燥窒素雰囲気中において、非透湿性のガラス製あるいはステンレス製であって例えば平板状になっている封止基板19を素子基板11と接合させる。ここで、両基板の接合方法では、従来の技術で説明したのと全く同様にしてシール材20を介して貼り合わせるとよい。この場合、封止基板19の一面の所定領域にUV硬化型の接着剤を塗布する。そして、上記塗布した領域と上記土手部11aの位置合わせを行い、塗布した領域にUV光を照射しシール材20を硬化させる。

【0033】

あるいは、素子基板11と封止基板19間に例えば500V程度の電圧を印加し、素子基板11の土手部11aに封止基板19を陽極接合させる。この場合には、第1の電極取り出し配線17および第2の電極12は、土手部11a上には配設されないで、素子基板11の別の所からその外部に取り出されようになる。そして、土手部11a上には別の陽極接合用のAl膜を形成し、封止基板11に対して−500V程度の負電圧を印加して上記Al膜を介して両基板を陽極接合させる。

【0034】

このようにして、有機EL素子21は、素子基板11と封止基板19とにより気密封止され収納される。なお、図示しないが、通常、上記封止基板19の内面には、例えば酸化バリウム粉末等の乾燥部材が取り付けられ封入される。

【0035】

最後に、例えばガラススクラバー装置を用いたスクライブにより、封止基板19の縁端部のうち不必要なところを切り落とす。

【0036】

次に、上記実施形態の有機EL発光装置10の構造によって生じる効果について、図3を参照して説明する。図3は素子基板11と封止基板19とを位置合わせする前の斜視図となっている。図3に示すように、シール材21が封止基板19の一面の所定の領域に形成されている。ここで、両基板を位置合わせするために、素子基板11上において封止基板19を相対的に大きく移動しても、封止基板19が有機EL素子21に接触することは全くない。これは、素子基板11の土手部11aが、有機EL素子21の配設されている素子基板11の凹陥部に封止基板19が侵入するのを完全に遮り防止するからである。このように、土手部11aは、素子基板11の凹陥部に配設される有機EL層15への封止基板19の接触を皆無にする。

【0037】

ここで、封止基板19の平面寸法は、土手部11aの外寸よりも少し大きめに余裕度をもって予め作られていると、高い精度の位置合わせは不要になる。そして、上述したように、両基板の接合の後の工程において、封止基板19の縁端部のうち不必要な部分はスクライブにより切り落とされる。

【0038】

上記実施形態の有機EL発光装置の構造では、従来の技術で説明したような、素子基板11と封止基板19の接合に際して、素子基板11の凹陥部に配設されている有機EL素子21に上記封止基板19が接触することは皆無である。このために、有機EL素子21の有機EL層15にキズ、破損等の機械的な損傷は全く生じなくなる。

【0039】

また、上記実施形態では、素子基板11と封止基板19の接合に際して、これ等の基板間の高精度な位置合わせは不要になる。このために、有機EL素子21の微細化が進みその封止密度が高くなっても、素子基板11および封止基板19間の位置合わせ作業は簡便になる。ここで、位置合わせズレによる封止基板19の突起部のような不必要な部分は、上述したようにスクライブにより切り落とされる。このようにして、両基板間の位置ずれによる封止不良は無くすることができる。

【0040】

以上のようにして、本実施形態の有機EL発光装置は、素子基板と封止基板の接合に際し、その製造歩留まりを向上させ製造コストを低減するようになり、有機EL層の薄層化あるいは有機EL素子の微細化において、極めて有効になる。

【0041】

上記土手部11が形成される素子基板11としては、その他に、アルミノ珪酸塩ガラス、アルミノ硼珪酸ガラス、ソーダ石灰ガラス、バリウム珪酸ガラス、バリウム硼珪酸ガラス、硼珪酸ガラス等のガラス;アラミド、ポリアクリレート、ポリアリレート、ポリイミド、ポリウレタン、ポリエーテルケトン、ポリエーテルスルホン、ポリエステル、ポリエチレン、ポリエチレンテレフタレート、ポリオレフィン、ポリカーボネート、ポリスルホン、ポリ塩化ビニル、ポリプロピレン、ポリメチルアクリレート、エポキシ樹脂、フェノール系樹脂、弗素系樹脂、メラミン系樹脂等のプラスチック;アルミナ、シリコン、石英、炭化珪素等のセラミックスを用いることができる。また、必要に応じてこれらは適宜に積層して用いる。ここで、素子基板11としては、非透湿性の透光性材料が好ましい。

上記素子基板11の材料は、上述した素子基板11の外周部に枠状に取り付ける部材(土手部11a)としても使用することができる。例えば、素子基板11にガラス系の材料を用い、上記枠状の部材としてプラスチックあるいはセラミックスを用いるようにしてもよい。

なお、有機EL素子21からの発光の色度を調節する必要がある場合には、例えば、素子基板11の適所に光学フィルター膜、色度変換膜、誘電体反射膜などの色度調節手段を設けてもよい。

【0042】

以上、本発明の好適な実施形態について説明したが、上述した実施形態は本発明を限定するものでない。当業者にあっては、具体的な実施態様において本発明の技術思想および技術範囲から逸脱せずに種々の変形・変更を加えることが可能である。例えば、上記素子基板11の一主面に形成される凹陥部の平面形状が円形になるようにしてもよい。また、上記補助電極13を配設しない構造の有機EL発光装置の場合であってもよい。そして、封止基板19は、平板状構造の他に従来の技術で説明したような構造であってもよい。更に、封止基板19の材質としては、その他にプラスチックあるいはセラミックスであってもよい。

【図面の簡単な説明】

【0043】

【図1】本発明の実施形態にかかる有機EL発光装置の一例を示す断面図である。

【図2】本発明の実施形態にかかる有機EL発光装置の製造方法を示す工程別断面図である。

【図3】本発明の実施形態にかかる有機EL発光装置の模式的な略斜視図である。

【図4】従来の技術にかかる有機EL発光装置を示す断面図である。

【図5】従来の技術にかかる有機EL発光装置の製造方法を示す工程別断面図である。

【符号の説明】

【0044】

10 有機EL発光装置

11 素子基板

11a 土手部

12 第1の電極

13 補助電極

14 層間絶縁層

15 有機EL層

16 第2の電極

17 第1の電極取り出し配線

18 第2の電極取り出し配線

19 封止基板

20 シール材

21 有機EL素子

【技術分野】

【0001】

本発明は、有機EL発光装置に係り、詳しくは、対向する一対の電極によって少なくとも有機発光材料を含有する有機EL層を挟持して成る有機EL素子と、上記有機EL素子を気密封止し互いに接合する素子基板および封止基板と、を備えた有機EL発光装置に関する。

【背景技術】

【0002】

近年、有機薄膜のエレクトロルミネセンス(EL)現象を利用して、一対の電極間に有機発光層を含む有機EL層を挟み、その電極間に電圧を印加し有機EL層に電流を流して発光させる有機EL素子は、その実用化に向けた種々の検討が精力的に進められている。この有機EL素子は、フラットパネルディスプレイ(FPD;Flat Panel Display)あるいは有機LED(Light

Emitting Diode)のような表示装置、非自発光素子で成る液晶表示装置の面光源バックライトあるいは照明灯のような照明装置にとって好適な自発光素子である。以下、上記有機EL素子を用いた表示装置および照明装置を総称して有機EL発光装置という。

【0003】

有機EL発光装置では、一対の対向する電極のうち少なくとも1つの電極は、インジウム錫酸化物(ITO)や酸化亜鉛(ZnO)等の透光性材料から成る透明電極となる。そして、有機EL層は、少なくとも有機発光材料を含んだ有機発光層を有している。また、それ以外に、例えば、上記対向する電極の一電極に接し有機EL層に正孔を注入する正孔注入層、あるいは上記対向する電極の他電極に接し有機EL層に電子を注入する電子注入層を備えていてもよい。更に、その他の正孔輸送層、正孔阻止層、電子輸送層、あるいは電子阻止層を加えた積層構造体であってもよい。そして、高輝度の有機EL素子とするために複数の有機EL層を中間導電層を介して積層させた、いわゆるマルチフォトンエミッション(MPE;Multi Photo Emission)構造のものであってもよい。

【0004】

しかし、上記有機薄膜から成る有機EL層は、水分あるいは酸素により極めて劣化し易い。このために、有機EL発光装置における上記有機EL素子は、該有機EL素子の配設される非透湿性の素子基板と、該素子基板に接合し上記有機EL素子を覆う非透湿性の封止基板とにより気密封止され収納される必要がある。そこで、これまでに上記気密封止について種々の構造が提案されている(例えば、特許文献1参照)。

【0005】

従来の上記素子基板および封止基板により気密封止された有機EL発光装置について、図4,5を参照して説明する。図4は従来の有機EL発光装置の断面図であり、図5はその製造方法を示す工程別断面図である。

図4に示すように、有機EL発光装置100では、例えば石英等の透明ガラスから成る平板状の素子基板101上に例えば透明電極102が形成されている。そして、所定パターンの補助電極103が、透明電極102よりも抵抗率の小さい金属材料によって、透明電極102に電気接続して配設されている。更に、上記補助電極103を被覆するように層間絶縁層104が設けられ、透明電極102上に有機発光材料を含む有機EL層105が積層されている。そして、上記有機EL層105上に透明電極102に対向して対向電極106が設けられ、上記透明電極102は第1の電極取り出し配線107を通して電源に接続するようになっている。同様に、上記対向電極106は第2の電極取り出し配線108を通して別の電源につながっている。そして、封止基板109が、シール材110を介して、上記素子基板101表面、あるいは上記第1の電極取り出し配線107および第2の電極取り出し配線108の表面に接合している。

【0006】

上記有機EL発光装置100においては、上記透明電極102と有機EL層105と対向電極106により有機EL素子が構成される。ここで、補助電極103は、透明電極102よりも抵抗率が小さいが可視光を透過しない。そこで、補助電極103を被覆するように層間絶縁層104が設けられる構造にして、上記補助電極103の配設領域を有機発光が生じない非発光領域にしている。

また、有機EL発光装置100の上記有機EL素子は、上述したように特に水分あるいは酸素によって劣化し易い。そこで、上記素子基板101と封止基板109とにより有機EL素子の気密封止がなされる。また、図示しないが、通常、封止基板109内には、例えば酸化バリウム粉末等の乾燥剤が封入され、酸素あるいは水分等を吸着するようになっている。

【0007】

図5(a)に示しているように、上記有機EL発光装置100の製造方法では、平板状になった石英のような素子基板101を洗浄した後、素子基板101上に以下のようにして有機EL素子を配設する。

すなわち、平板状の素子基板の表面に例えばITO膜のような仕事関数の大きい(例えば4eV以上)透明電極膜を真空蒸着法あるいはスパッタリング法等で成膜する。そして、所定の形状にパターニング加工して透明電極102を形成する。次に、例えばアルミニウム(Al)のような抵抗率の小さな低抵抗金属膜をスパッタリング法で成膜し、公知のフォトリソグラフィとウェットエッチングにより上記低抵抗金属膜を加工する。このようにして、透明電極102上の所定の領域に補助電極103を配設させると共に、第1の電極取り出し配線107と第2の電極取り出し配線108を形成する。ここで、補助電極103は可視光の非透過性を有する。

【0008】

続いて、例えばポジ型の感光性ポリイミド膜をスピンコート法により全面に形成し、露光現像を施して補助電極103の配線上にポリイミド膜から成る層間絶縁層104を被覆させる。そして、有機物成膜用金属マスクを用いた真空蒸着法により、透明電極102上に有機EL層105を形成する。ここで、有機EL層105は、例えば、正孔輸送層である4,4’−ビス[N−(2−ナフチル)−N−フェニル−アミノ]ビフェニル(以下、α−NPDと略記する)、有機発光層であるトリス(8−キノリノラト)アルミニウム錯体(以下、Alq3と略記する)の積層する有機薄膜である。あるいは、有機EL層105は、上述したように有機発光層のみの単層であってもよいし、正孔注入層、正孔輸送層、正孔阻止層、電子注入層、電子輸送層、電子阻止層の一層以上と有機発光層との積層した多層になる構造であってもよい。

【0009】

次に、金属物成膜用金属マスクを用いたスパッタリング法により、有機EL層105および層間絶縁層104を被覆し、第2の電極取り出し配線108に電気接続する対向電極106を形成する。ここで、例えばフッ化リチウム(LiF)を電子注入層としAlのような仕事関数の小さい(例えば4eV以下)金属をスパッタリングして対向電極106を形成する。

【0010】

このようにした後に、図5(b)に示しているように、ガラス製あるいはステンレス製の封止基板109の出っ張り端部にシール材110を形成する。ここで、上記シール材110は、UV硬化型の接着剤が塗布されて形成される。そして、乾燥した窒素雰囲気中において、上記封止基板109を素子基板101に対して位置合わせする。

【0011】

次に、図5(c)に示しているように、上記位置合わせした封止基板109と、素子基板101、第1の電極取り出し配線107および第2の電極取り出し配線108と、を接着させ、これ等の基板を貼り合わせる。そして、有機EL層105にUV光111が入射しないような遮光を施し、上記接着部にUV光を照射しシール材110を硬化させて上記基板を接合させる。このようにして、有機EL素子は、素子基板101と封止基板109とにより気密封止され収納される。なお、図示しないが、通常、上記封止基板109の内面には、例えば酸化バリウム粉末等の乾燥部材が取り付けられ封入される。

【特許文献1】特開2005−78906号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上記有機EL発光装置では、素子基板101と封止基板109の接合に際して、素子基板101上においてむき出しになる有機EL素子に封止基板109が接触し、有機EL素子のうち特に有機EL層105にキズ、破損等の機械的な損傷が生じ易いという問題があった。そして、上記問題は、有機EL層105を構成する有機薄膜の薄層化が進むと共に顕在化してくる。これは、従来の有機EL発光装置においては、平板状の素子基板101上に有機EL素子が配設され、この有機EL素子を覆うように封止基板109が上記素子基板101に接合する構造になっているために回避できない問題であった。

また、有機EL素子の微細化が進みその封止密度が高くなってくると、素子基板101と封止基板109の接合に際して、これ等の基板間の位置合わせに高い精度が要求されるようになるが、上記有機EL発光装置の構造では、素子基板101および封止基板109間の位置合わせにおける僅かな位置ずれによっても封止不良が生じるようになる。

【0013】

上記のことから、従来の平板形状の素子基板101を使用する有機EL発光装置では、有機EL層の薄層化あるいは有機EL素子の微細化において、有機EL発光装置の製造歩留まりが低下しその製造コストが増加するという大きな問題があった。

【0014】

本発明は、上述の事情に鑑みてなされたものであって、有機EL素子を封止し収納するための素子基板と封止基板との接合に際して、封止基板が有機EL素子に接触するのを簡便に防止でき、製造歩留まりが高くしかも封止作業が簡便になる有機EL発光装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成するために、本発明の有機EL発光装置は、少なくとも一方が透光性の一対の電極によって少なくとも有機発光層を含む有機EL層が挟持された有機EL素子を素子基板上に配設し、前記有機EL素子を覆う封止基板が前記素子基板に接合してなる有機EL発光装置であって、前記素子基板の一主面の外周部に枠状の土手部が形成され、前記土手部で囲まれた領域の前記一主面の凹陥部に前記有機EL素子が配設され、前記封止基板は、前記土手部上において前記素子基板と接合する、という構成になっている。

【0016】

上記発明により、封止基板は、上記素子基板の土手部により遮られて、素子基板の凹陥部に配設されている有機EL素子および有機EL層に接触することがなくなる。このために、これまで素子基板と封止基板の接合に際して生じていた有機EL層のキズ、破損等の機械的な損傷は皆無になる。

また、素子基板と封止基板の接合に際して、これ等の基板間の高精度な位置合わせは不要になる。このために、両基板の接合の作業とくに位置合わせの作業が簡便になると共に、両基板間の位置ずれによる封止不良は低減する。

【0017】

上記発明の好適な一態様では、前記素子基板の前記凹陥部あるいは前記土手部は、平板状ガラス基板の一主面のザグリ加工により形成されている。ここで、前記ザグリ加工は、前記平板状ガラス基板の化学的機械研磨あるいは弗酸系化学薬液を用いた化学的エッチングにより行うと好適である。

【発明の効果】

【0018】

本発明の構成によれば、有機EL素子を封止し収納するための素子基板と封止基板との接合に際して、封止基板が有機EL素子に接触するのを簡便に防止でき、製造歩留まりが高くしかも封止作業が簡便になる有機EL発光装置を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の好適な実施形態について図1、図2および図3を参照して説明する。図1は本実施形態の好適な有機EL発光装置の一例を示す断面図であり、図2はその製造方法を示す工程別断面図である。そして、図3は本実施形態の効果を説明するための有機EL発光装置の模式的な斜視図である。

【0020】

図1に示すように、上記有機EL発光装置10では、素子基板11は、例えば石英等の透明ガラスから成り、その一主面の外周部が枠状に盛り上っている。この枠状に盛り上った部分からなる土手部11aは、素子基板11に一体に形成されていてもよいし、素子基板11の外周部に別部材を枠状に取り付けることで設けられてもよい。

【0021】

このような断面形状が凹状になっている素子基板11の凹陥部の底面に、例えば透明電極からなる第1の電極12が形成されている。そして、所定パターンの補助電極13が、第1の電極12よりも抵抗率の小さい金属材料によって、第1の電極12に電気接続して配設されている。更に、上記補助電極13を被覆するように層間絶縁層14が設けられ、第1の電極12上に有機発光材料を含む有機EL層15が積層されている。そして、有機EL層15上に第1の電極12に対向して非透光性の第2の電極16が設けられ、第1の電極12は第1の電極取り出し配線17を通して電源に接続するようになっている。同様に、第2の電極16は第2の電極取り出し配線18を通して別の電源につながっている。

ここで、第1の電極取り出し配線17は、素子基板11の土手部11a上をのり越えて配設され上記基板外に取り出されている。同様に、第2の電極取り出し配線18も、素子基板11の土手部11a上をのり越えて配設されており、上記基板外に取り出される。

【0022】

そして、例えば平板状の封止基板19が、上記土手部11aにおいて、上記素子基板11、あるいは上記第1の電極取り出し配線17および第2の電極取り出し配線18の表面に接合して取り付けられている。この接合は、従来の技術で説明したのと同様にシール材20を介する貼り合わせの方法でなされる。あるいは、後述するように例えば陽極接合の方法によって行われてもよい。

【0023】

上記有機EL発光装置10においては、第1の電極12と有機EL層15と第2の電極16により有機EL素子21が構成される。この場合でも、補助電極13は、第1の電極12よりも抵抗率が小さいが可視光を透過しない非透光性電極である。そこで、補助電極13の上部に層間絶縁層14を設ける構造にして、上記補助電極13の配設領域は有機発光が生じない非発光領域になっている。

【0024】

また、従来の技術で説明したのと同様に、有機EL発光装置10の上記有機EL素子21は酸素あるいは水分によって劣化し易いために、上記封止基板19は、素子基板11の外周部に設けられた土手部11a上で接合される構造になっている。このようにして、有機EL発光装置10の有機EL素子21等の気密封止がなされている。そして、素子基板11および封止基板19は非透湿性を有する材料により構成されている。また、図示しないが、封止基板19の内面には、例えば酸化バリウム粉末等の乾燥部材が取り付けられ、酸素ガスあるいは水分等を吸着するようになっている。

【0025】

上記有機EL発光装置10では、第1の電極12あるいは第2の電極16のいずれかが透光性になっていればよい。そして、それに合わせて、素子基板11あるいは封止基板19が透光性材料により形成される。このようにして、有機EL素子21から出射する蛍光が装置外部に取り出される。

【0026】

上記有機EL発光装置10の製造方法では、図2(a)に示すように、例えば肉厚が1mm〜2mm程度であって非透湿性を有し平板状の基板の一主面をザグリ加工する。この加工では、例えば石英のような透明ガラスの表面の所定領域に化学的機械研磨(CMP;Chemical Mechanical Polishing)を施し、ザグリ深さが例えば0.5mm程度の凹陥部を高精度に形成する。ここで、この深さは、有機EL発光装置10の製品品種によって適宜に決められる。このようにして、ザグリ加工が施され土手部11aが形成された素子基板11を用意する。このザグリ加工では上記CMPが好適であるが、例えばバッファード・フッ酸のような弗酸系化学薬液による透明ガラスの化学的エッチングも有用である。

【0027】

そして、この素子基板11を洗浄した後に、図2(b)に示しているように、断面形状が凹状になった素子基板11主面の凹陥部に以下のようにして有機EL素子21等を形成していく。すなわち、素子基板の凹陥部の底面に例えばITO膜のような透明電極膜を真空蒸着法あるいはスパッタリング法等で成膜する。ここで、透明電極膜の膜厚は200nm程度である。そして、所定の形状にパターニング加工して第1の電極12を形成する。

【0028】

次に、例えばAlのような抵抗率の小さい膜厚が500nm程度の低抵抗金属膜を被覆性が極めて高い例えば有機金属化学気相成長(MOCVD;Metal Organic Chemical Vapor Deposition)法により成膜し、公知のフォトリソグラフィとウェットエッチングにより上記低抵抗金属膜を加工する。このようにして、第1の電極12上の所定の領域に補助電極13を配設させ、第1の電極取り出し配線17と第2の電極取り出し配線18を形成する。ここで、第1の電極取り出し配線17と第2の電極取り出し配線18は、土手部11aを被覆しその上をのり越えて素子基板11の外側にも配設して形成される。

【0029】

続いて、従来の技術で説明したのと同様に、例えばポジ型の感光性ポリイミド膜をスピンコート法により全面に形成し、露光現像を施して補助電極13の配線上にポリイミド膜から成る層間絶縁層14を被覆させる。そして、有機物成膜用金属マスクを用いた真空蒸着法により、第1の電極12上に有機EL層15を形成する。ここで、有機EL層15は、例えば、正孔輸送層である膜厚が50nm程度のα−NPD、電子輸送性発光層である膜厚が100nm程度のAlq3の積層する有機薄膜である。

なお、有機EL層15は、上述したように有機発光層のみの単層であってもよい。あるいは、正孔注入層、正孔輸送層、正孔阻止層、電子注入層、電子輸送層、電子阻止層の一層以上と有機発光層との積層した多層になる構造であってもよい。いずれにしても、その膜厚は例えば200nm以下である。

【0030】

次に、金属物成膜用金属マスクを用いたスパッタリング法により、有機EL層15、層間絶縁層14を被覆し、第2の電極取り出し配線18に電気接続する第2の電極16を形成する。ここで、有機EL層15への電子注入が起り易くするために、膜厚が150nm程度のLiFを混入させたAlのような金属をスパッタリング成膜して第2の電極16を形成する。

【0031】

以上のようにして、図2(b)に示しているように、断面形状が凹形状の素子基板11の凹陥部に、第1の電極12、補助電極13、層間絶縁膜14、有機EL層15および第2の電極16を有する有機EL素子21が配設される。そして、第1の電極12を電源に接続するための第1の電極取り出し配線17、および第2の電極12を別の電源に接続するための第2の電極取り出し配線18が、上記素子基板11の底部から土手部11aおよびその外部に亘って配設されるようになる。

【0032】

このようにした後に、図2(c)に示すように、乾燥窒素雰囲気中において、非透湿性のガラス製あるいはステンレス製であって例えば平板状になっている封止基板19を素子基板11と接合させる。ここで、両基板の接合方法では、従来の技術で説明したのと全く同様にしてシール材20を介して貼り合わせるとよい。この場合、封止基板19の一面の所定領域にUV硬化型の接着剤を塗布する。そして、上記塗布した領域と上記土手部11aの位置合わせを行い、塗布した領域にUV光を照射しシール材20を硬化させる。

【0033】

あるいは、素子基板11と封止基板19間に例えば500V程度の電圧を印加し、素子基板11の土手部11aに封止基板19を陽極接合させる。この場合には、第1の電極取り出し配線17および第2の電極12は、土手部11a上には配設されないで、素子基板11の別の所からその外部に取り出されようになる。そして、土手部11a上には別の陽極接合用のAl膜を形成し、封止基板11に対して−500V程度の負電圧を印加して上記Al膜を介して両基板を陽極接合させる。

【0034】

このようにして、有機EL素子21は、素子基板11と封止基板19とにより気密封止され収納される。なお、図示しないが、通常、上記封止基板19の内面には、例えば酸化バリウム粉末等の乾燥部材が取り付けられ封入される。

【0035】

最後に、例えばガラススクラバー装置を用いたスクライブにより、封止基板19の縁端部のうち不必要なところを切り落とす。

【0036】

次に、上記実施形態の有機EL発光装置10の構造によって生じる効果について、図3を参照して説明する。図3は素子基板11と封止基板19とを位置合わせする前の斜視図となっている。図3に示すように、シール材21が封止基板19の一面の所定の領域に形成されている。ここで、両基板を位置合わせするために、素子基板11上において封止基板19を相対的に大きく移動しても、封止基板19が有機EL素子21に接触することは全くない。これは、素子基板11の土手部11aが、有機EL素子21の配設されている素子基板11の凹陥部に封止基板19が侵入するのを完全に遮り防止するからである。このように、土手部11aは、素子基板11の凹陥部に配設される有機EL層15への封止基板19の接触を皆無にする。

【0037】

ここで、封止基板19の平面寸法は、土手部11aの外寸よりも少し大きめに余裕度をもって予め作られていると、高い精度の位置合わせは不要になる。そして、上述したように、両基板の接合の後の工程において、封止基板19の縁端部のうち不必要な部分はスクライブにより切り落とされる。

【0038】

上記実施形態の有機EL発光装置の構造では、従来の技術で説明したような、素子基板11と封止基板19の接合に際して、素子基板11の凹陥部に配設されている有機EL素子21に上記封止基板19が接触することは皆無である。このために、有機EL素子21の有機EL層15にキズ、破損等の機械的な損傷は全く生じなくなる。

【0039】

また、上記実施形態では、素子基板11と封止基板19の接合に際して、これ等の基板間の高精度な位置合わせは不要になる。このために、有機EL素子21の微細化が進みその封止密度が高くなっても、素子基板11および封止基板19間の位置合わせ作業は簡便になる。ここで、位置合わせズレによる封止基板19の突起部のような不必要な部分は、上述したようにスクライブにより切り落とされる。このようにして、両基板間の位置ずれによる封止不良は無くすることができる。

【0040】

以上のようにして、本実施形態の有機EL発光装置は、素子基板と封止基板の接合に際し、その製造歩留まりを向上させ製造コストを低減するようになり、有機EL層の薄層化あるいは有機EL素子の微細化において、極めて有効になる。

【0041】

上記土手部11が形成される素子基板11としては、その他に、アルミノ珪酸塩ガラス、アルミノ硼珪酸ガラス、ソーダ石灰ガラス、バリウム珪酸ガラス、バリウム硼珪酸ガラス、硼珪酸ガラス等のガラス;アラミド、ポリアクリレート、ポリアリレート、ポリイミド、ポリウレタン、ポリエーテルケトン、ポリエーテルスルホン、ポリエステル、ポリエチレン、ポリエチレンテレフタレート、ポリオレフィン、ポリカーボネート、ポリスルホン、ポリ塩化ビニル、ポリプロピレン、ポリメチルアクリレート、エポキシ樹脂、フェノール系樹脂、弗素系樹脂、メラミン系樹脂等のプラスチック;アルミナ、シリコン、石英、炭化珪素等のセラミックスを用いることができる。また、必要に応じてこれらは適宜に積層して用いる。ここで、素子基板11としては、非透湿性の透光性材料が好ましい。

上記素子基板11の材料は、上述した素子基板11の外周部に枠状に取り付ける部材(土手部11a)としても使用することができる。例えば、素子基板11にガラス系の材料を用い、上記枠状の部材としてプラスチックあるいはセラミックスを用いるようにしてもよい。

なお、有機EL素子21からの発光の色度を調節する必要がある場合には、例えば、素子基板11の適所に光学フィルター膜、色度変換膜、誘電体反射膜などの色度調節手段を設けてもよい。

【0042】

以上、本発明の好適な実施形態について説明したが、上述した実施形態は本発明を限定するものでない。当業者にあっては、具体的な実施態様において本発明の技術思想および技術範囲から逸脱せずに種々の変形・変更を加えることが可能である。例えば、上記素子基板11の一主面に形成される凹陥部の平面形状が円形になるようにしてもよい。また、上記補助電極13を配設しない構造の有機EL発光装置の場合であってもよい。そして、封止基板19は、平板状構造の他に従来の技術で説明したような構造であってもよい。更に、封止基板19の材質としては、その他にプラスチックあるいはセラミックスであってもよい。

【図面の簡単な説明】

【0043】

【図1】本発明の実施形態にかかる有機EL発光装置の一例を示す断面図である。

【図2】本発明の実施形態にかかる有機EL発光装置の製造方法を示す工程別断面図である。

【図3】本発明の実施形態にかかる有機EL発光装置の模式的な略斜視図である。

【図4】従来の技術にかかる有機EL発光装置を示す断面図である。

【図5】従来の技術にかかる有機EL発光装置の製造方法を示す工程別断面図である。

【符号の説明】

【0044】

10 有機EL発光装置

11 素子基板

11a 土手部

12 第1の電極

13 補助電極

14 層間絶縁層

15 有機EL層

16 第2の電極

17 第1の電極取り出し配線

18 第2の電極取り出し配線

19 封止基板

20 シール材

21 有機EL素子

【特許請求の範囲】

【請求項1】

少なくとも一方が透光性の一対の電極によって少なくとも有機発光層を含む有機EL層が挟持された有機EL素子を素子基板上に配設し、前記有機EL素子を覆う封止基板が前記素子基板に接合してなる有機EL発光装置であって、

前記素子基板の一主面の外周部に枠状の土手部が形成され、

前記土手部で囲まれた領域の前記一主面の凹陥部に前記有機EL素子が配設され、

前記封止基板は、前記土手部上において前記素子基板と接合していることを特徴とする有機EL発光装置。

【請求項2】

前記素子基板の前記凹陥部あるいは前記土手部は、平板状ガラス基板の一主面のザグリ加工により形成されていることを特徴とする請求項1に記載の有機EL発光装置。

【請求項3】

前記ザグリ加工は、前記平板状ガラス基板の化学的機械研磨あるいは弗酸系化学薬液を用いた化学的エッチングによって行われていることを特徴とする請求項2に記載の有機EL発光装置。

【請求項1】

少なくとも一方が透光性の一対の電極によって少なくとも有機発光層を含む有機EL層が挟持された有機EL素子を素子基板上に配設し、前記有機EL素子を覆う封止基板が前記素子基板に接合してなる有機EL発光装置であって、

前記素子基板の一主面の外周部に枠状の土手部が形成され、

前記土手部で囲まれた領域の前記一主面の凹陥部に前記有機EL素子が配設され、

前記封止基板は、前記土手部上において前記素子基板と接合していることを特徴とする有機EL発光装置。

【請求項2】

前記素子基板の前記凹陥部あるいは前記土手部は、平板状ガラス基板の一主面のザグリ加工により形成されていることを特徴とする請求項1に記載の有機EL発光装置。

【請求項3】

前記ザグリ加工は、前記平板状ガラス基板の化学的機械研磨あるいは弗酸系化学薬液を用いた化学的エッチングによって行われていることを特徴とする請求項2に記載の有機EL発光装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−128726(P2007−128726A)

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願番号】特願2005−319877(P2005−319877)

【出願日】平成17年11月2日(2005.11.2)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願日】平成17年11月2日(2005.11.2)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

[ Back to top ]