有機EL素子およびその製造方法

【課題】基板上にカラーフィルタ層、ガスバリア層、および有機EL構造体を順次積層してなる有機EL素子において、ガスバリア層成膜後の後工程におけるエッチング液や洗浄液に対するガスバリア層の耐性を向上させる。

【解決手段】基板11上にカラーフィルタ層13、ガスバリア層20、および有機EL構造体30が順次積層されてなる有機EL素子100において、ガスバリア層20は、AlとTiの金属酸化物であるAlxTiyOzからなるアモルファス薄膜であり、且つこのAlxTiyOzの組成比におけるAlに対するTiの原子数比率が10atom%以上のものである。

【解決手段】基板11上にカラーフィルタ層13、ガスバリア層20、および有機EL構造体30が順次積層されてなる有機EL素子100において、ガスバリア層20は、AlとTiの金属酸化物であるAlxTiyOzからなるアモルファス薄膜であり、且つこのAlxTiyOzの組成比におけるAlに対するTiの原子数比率が10atom%以上のものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL(エレクトロルミネッセンス)構造体とカラーフィルタとの間にガスバリア層を介在させてなる有機EL素子およびそのような有機EL素子の製造方法に関する。

【背景技術】

【0002】

この種のカラー有機ELディスプレイは、一般に、基板上にカラーフィルタ層、ガスバリア層、および有機EL構造体が順次積層されてなる構成を備えている。

【0003】

より具体的には、白色発光する有機EL構造体とカラーフィルタとを組み合わせる場合、透明な基板上にカラーフィルタ層、オーバーコート層、ガスバリア層、そして白色発光を行う有機EL構造体素子を順次積層する構造が知られている。

【0004】

ここで、ガスバリア層は、樹脂からなるカラーフィルタ層やオーバーコート層から揮発する水分等に起因する白色発光有機EL構造体のダークスポットや発光効率の低下等の不具合を防止するために設けられる。

【0005】

そのため、ガスバリア層は、ピンホールレスであること、そのステップカバレージが良いこと、クラックなどの欠陥を極力無くすことなどが要求される。さらに、これ以外にも、透明性や、表面の平坦性等の性能が要求される。

【0006】

従来では、ガスバリア層の例としては、特許文献1や特許文献2などに示されるように、無機材料や金属材料の酸化物、窒化物、酸窒化物を用いたものが提案されている。また、その他にも、ガスバリア層としては、吸水率の小さい有機材料の薄膜を用いたり、例えば、特許文献3に示されるように、無機材料と有機材料を積層することでガスバリア性を向上させたものも提案されている。

【0007】

そして、このようなガスバリア層を有する有機EL素子は、基板上にカラーフィルタ層を形成し、その上にガスバリア層を形成し、さらにその上に有機EL構造体を形成することにより製造される。

【0008】

ここで、ガスバリア層の形成方法としては、ガスバリア層を形成する手段としては、スピンコート法、蒸着法、スパッタ法、CVD(Chemical Vapor Deposition)法、原子層成長法(ALD、Atomic Layer Deposition)などがある。

【特許文献1】特開2004−158199号公報

【特許文献2】特開2004−241371号公報

【特許文献3】特開2003−109748号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで、従来のこの種の有機EL素子においては、ガスバリア層の成膜後に、後工程にて、当該ガスバリア層の上に有機EL構造体の電極を形成する場合、フォトリソグラフを用いて電極をパターニングすることが行われる。

【0010】

このとき、電極のエッチング液によってガスバリア層が侵食され、ピンホールなどの欠陥を形成してしまう恐れがある。そのため、ガスバリア層は電極のエッチング液に対して耐性を持った材料である必要がある。

【0011】

たとえば、電極材料として一般には、ITO(インジウムチンオキサイド)が用いられるが、この場合、エッチング液としては、たとえば、王水などの酸性液体を用いる場合が多い。

【0012】

このとき、エッチング液に晒されるガスバリア層が金属の酸化物や酸窒化物、窒化物、また珪素の酸化物や酸窒化物、窒化物である場合、当該ガスバリア層がエッチング液に侵食されるため、結果として、ガスバリア性が悪くなる。そのため、対策としては、ガスバリア層の膜厚を厚くしたり、化学的に安定な保護層を設けなければならない。

【0013】

しかしながら、ガスバリア層は、一般的にその膜厚を厚くすることによって、その表面が粗くなるため、このガスバリア層の上に形成される有機EL構造体の被覆不良が生じやすくなる。

【0014】

このような被覆不良が生じると、ダークスポットや電界集中による破壊などの表示不具合や、ガスバリア層の全応力の増加によるクラックの発生、ガスバリア層における光吸収の増加による有機EL構造体からの出力光の損失、および、基板の反りの影響などの不具合が懸念される。

【0015】

加えて、ガスバリア層の膜厚分布が生じ、ガスバリア層の光透過特性や干渉効果による素子内の発光特性のばらつきが生じる。特に、基板に樹脂基板を採用した場合には、このガスバリア層の厚膜化の影響は、より顕著に現れる。また、生産性、およびコスト面からも、このような厚膜化はガスバリア層の構造や製造プロセスの複雑化を招く。

【0016】

また、ガスバリア層において、ピンホールや被覆不良などの欠陥を抑制するにはその形成手法の選定も重要である。

【0017】

上記した従来のガスバリア層の形成方法において、スピンコート法は原料が液状であることが必要であることや、焼成や硬化のための加熱などの後処理が必要であることに加えて、樹脂材料や水ガラスなど吸水しやすい原料が多いため、異種材料など組み合わせて積層化したりしてガスバリア性を確保する工夫が必要である。

【0018】

また、蒸着法やスパッタ法などのPVD(Physical Vapor Deposition)法においては、被覆性に乏しく、また、クラスター状の粒子の薄膜からの脱落などにより欠陥やピンホールができやすいことから、ガスバリア性能を確保するには膜厚を厚くする必要がある。

【0019】

一方、通常のCVD法などによってガスバリア層を形成する場合も、下地のカラーフィルタ層やオーバーコート層の耐熱性を考慮して比較的低温で成膜を行うことになるが、その場合、被覆性は改善されるものの、膜の緻密性が劣るだけでなく、原料ガスの不完全反応により膜中に欠陥が形成され、ガスバリア性が悪化する。そのため、異なる材料を積層したガスバリア層を用いたり、膜厚を厚くする必要がある。

【0020】

また、CVD法の一つである原子層成長法によってガスバリア層を形成する場合においては、上記したガスバリア層の形成方法に比べて、欠陥が少ないガスバリア層を形成することができる。そのため、膜厚を薄くしても良好なガスバリア性を実現することが可能であるが、薄いがゆえに、上述したエッチングプロセスなどによる影響が大きくなってしまうという懸念がある。

【0021】

本発明は、上記問題に鑑みてなされたものであり、基板上にカラーフィルタ層、ガスバリア層、および有機EL構造体を順次積層してなる有機EL素子において、ガスバリア層成膜後の後工程におけるエッチング液や洗浄液に対するガスバリア層の耐性を向上させることを目的とする。

【課題を解決するための手段】

【0022】

上記目的を達成するため、本発明者は、水分吸水率が低いこと、酸素・水分透過性が低いこと、絶縁材料または高抵抗材料であること、低応力であること、高い光透過性をもつこと、膜厚や光透過特性が均一であること、などのガスバリア性を確保しうる膜材料のなかから、さらに、後工程である洗浄工程に用いられる洗浄液や、有機EL構造体の電極のパターニングに用いるエッチング液に対して高い耐性を有する材料を見出すべく、調査検討を行った。

【0023】

その結果、本発明者は、上記ガスバリア層に適した膜材料の中で、Al(アルミニウム)とTi(チタン)の金属酸化物であるAlxTiyOzのアモルファス薄膜を、ガスバリア層に用いることを考えた。ここで、AlxTiyOzにおいて、x、y、zはそれぞれAl、Ti、Oの原子数比率である。

【0024】

また、アモルファス(非晶質)薄膜としたのは、結晶性の薄膜であると、その粒界を隙間として水分透過が起こりやすくなるなど、ガスバリア性の確保が困難となるためである。ガスバリア層をアモルファス薄膜とすれば、結晶性の膜に比べて、ガスバリア性を確保しやすい。

【0025】

そして、このAlxTiyOzについてさらに検討を進めたところ、このAlxTiyOzの組成比におけるAlに対するTiの原子数比率が所定の範囲にあれば、後述する図4に示されるように、後工程である洗浄工程に用いられる洗浄液や、有機EL構造体の電極のパターニングに用いるエッチング液に対して高い耐性を有するものにできることを、実験的に見出した。

【0026】

すなわち、本発明は、ガスバリア層(20)をAlxTiyOzからなるアモルファス薄膜であり、且つこのAlxTiyOzの組成比におけるAlに対するTiの原子数比率が10atom%以上のものとしたことを特徴とする。

【0027】

それによれば、ガスバリア層(20)をAlxTiyOzからなるアモルファス薄膜とし、このAlxTiyOzの組成比におけるAlに対するTiの原子数比率を10atom%以上としているため、ガスバリア層(20)成膜後の後工程におけるエッチング液や洗浄液に対するガスバリア層(20)の耐性を向上させることができる。

【0028】

この場合、ガスバリア層(20)を、原子層成長法にて形成されてなるものによれば、膜質の緻密なガスバリア層(20)とすることができ、好ましい。

【0029】

また、さらに検討を進めた結果、ガスバリア層(20)の膜厚を30nm以上とすればガスバリア性の確保がなされ、AlxTiyOzの組成比におけるAlに対するTiの原子数比率を28atom%以下とすれば、後述する図5に示されるように、1×1012Ω/□以上のシート抵抗を維持するガスバリア層(20)を実現できることがわかった。

【0030】

つまり、上記構成において、さらに、ガスバリア層(20)の膜厚を30nm以上とし、Alに対するTiの原子数比率を28atom%以下とすれば、ガスバリア性を確保しつつ、有機EL素子の電気絶縁性を実用レベルで確保した電気抵抗値を有するガスバリア層(20)とすることができる。

【0031】

また、上記構成を有する有機EL素子を製造するにあたっては、ガスバリア層(20)を原子層成長法にて成膜するとともに、このガスバリア層(20)の成膜時の基板(11)の温度を100℃以上400℃以下とすることが好ましい。それによれば、ガスバリア層(20)を適切にアモルファスの薄膜とすることができる。

【0032】

なお、特許請求の範囲およびこの欄で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【発明を実施するための最良の形態】

【0033】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各図相互において、互いに同一もしくは均等である部分には、説明の簡略化を図るべく、図中、同一符号を付してある。

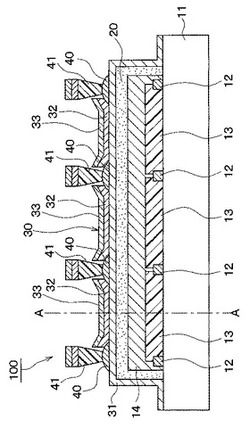

【0034】

図1は、本発明の実施形態に係る有機EL素子100の概略断面構成を示す図である。また、図2は、図1中のA−A一点鎖線に沿った概略断面構成を示す図である。

【0035】

基板11は、ガラス基板、樹脂製の基板(樹脂基板)等からなる。本例では、基板11はガラス基板からなる透明基板11である。

【0036】

この基板11の一面上には、光の3原色である赤、青、緑のカラーフィルタ層13が設けられている。なお、ここでは、基板11の一面上には、カラーフィルタ層13を分離するためのシャドウマスク(ブラックマトリックス)12が形成され、これに、カラーフィルタ層13が設けられている。このシャドウマスク12は光を遮断するもので、樹脂や金属からなり、必要に応じて設けられるものである。

【0037】

この上部に、必要に応じて平坦化層として、透明のオーバーコート層14が形成されている。なお、このオーバーコート層14は省略可能ならば無くてもよい。これらカラーフィルタ層13とオーバーコート層14は主にアクリル系の樹脂で形成されている。そして、オーバーコート層14の上には、このオーバーコート層14を被覆するようにガスバリア層20が形成されている。

【0038】

このガスバリア層は、AlxTiyOzからなる無機膜であり、非晶質の薄膜すなわちアモルファス薄膜である。このAlxTiyOzはAlとTiの金属酸化物であり、Al、Ti、Oの原子数比率をx、y、zにて表してある。

【0039】

そして、このガスバリア層20においては、AlxTiyOzの組成比におけるAlに対するTiの原子数比率を10atom%以上としている。この原子数比率は、具体的には、上記したAlの原子数比率xおよびTiの原子数比率yを用いて、{y/(x+y)}×100(単位:atom%)として表されるものである。

【0040】

このように、{y/(x+y)}×100≧10atom%とすることにより、当該ガスバリア層20を、後工程として有機EL構造体30の陽極31の形成前に行う洗浄工程に用いられる温水や、当該陽極31のパターニングに用いるITOエッチング液に対して高い耐性を有するものとしている。以下、このAlxTiyOzの組成比におけるAlに対するTiの原子数比率を、単に「Ti原子数比率」ということにする。

【0041】

また、本実施形態では、ガスバリア層20の膜厚は、ガスバリア性を確保できる厚さであれば、特に限定されるものではないが、30nm以上であることが好ましい。ガスバリア層20を30nm以上の膜厚とすれば、欠陥やピンホールが抑制され、実用レベルにおいて問題のないガスバリア性を発揮しやすいものとなる。

【0042】

また、本実施形態では、このような膜厚30nm以上のガスバリア層20とした場合には、Ti原子数比率が28atom%以下であることが望ましい。これは、ガスバリア層20を、有機EL素子100の電気絶縁性を実用レベルで確保した電気抵抗値を有するものにするという点までも考慮したものである。これについては後で詳述する。

【0043】

このようなガスバリア層20は、蒸着法やスパッタ法などのPVD法、一般的なCVD法を用いて形成することができるが、好ましくは、原子層成長法を用いて形成する。原子層成長法によれば、緻密な膜質を形成することができ、膜厚が薄くても被覆性に優れたガスバリア層20を実現しやすいためである。

【0044】

そして、基板11の一面上すなわちガスバリア層20の上には、有機電子デバイスとしての有機EL構造体30が形成されている。つまり、本実施形態においては、基板11における有機EL構造体30の形成される一面が、ガスバリア層20により被覆されており、この基板11とガスバリア層20の上に、有機EL構造体30が形成された形となっている。

【0045】

この有機EL構造体30は、互いに対向する一対の電極31、33間に有機発光材料を含む有機層32を配置してなる構造体である。この有機EL構造体30は、通常の有機EL構造体に用いられる材料や膜構成を採用することができるが、具体的構成の一例について述べる。

【0046】

ガスバリア層20の上に、まず、透明導電膜としての陽極(下部電極)31が形成されている。この陽極31はITO膜等の透明導電膜からなるものでホール注入電極として機能する。

【0047】

本例では、陽極31は、ガスバリア層20の上にスパッタリング法により成膜されたITO膜(例えば厚さ120nm)であり、この陽極31は、エッチング等にてパターニングされて、図1中の左右方向に延びるストライプ状に形成されている。

【0048】

また、本例では、この陽極31は、ガスバリア層20に直接接して設けられている。つまり、ここでは、有機EL構造体30における基板11側の電極31の下部がガスバリア層20と直接接している。

【0049】

さらに、陽極31のエッジでのショートを防ぐため、絶縁材料からなる絶縁膜40がフォトリソグラフィ法により形成されている。同様に陰極(上部電極)33を分離するための隔壁41がフォトリソグラフィにより形成されている。

【0050】

この陽極31の上には、有機層32として、本例では有機発光材料からなるホール注入層、ホール輸送層、発光層、電子輸送層が順次形成されている。

【0051】

たとえば、ホール注入層として銅フタロシアニンが、真空蒸着法により20nm形成されている。その上に、ホール輸送層としてトリフェニルアミン4量体(HOMO:5.4eV、LUMO:2.4eV、Eg:3.0eV)が、真空蒸着法により、たとえば40nm形成されている。

【0052】

さらに、赤色発光層としてDCJT(HOMO:5.3eV、LUMO:3.2eV、Eg:2.1eV)を1%添加したトリフェニルアミン4量体が、真空蒸着法により、たとえば2nm形成されている。

【0053】

その上に、青色発光層として機能する蛍光色素としてのペリレン(HOMO:5.5eV、LUMO:2.6eV、Eg:2.9eV)1wt%を添加したBAlq(HOMO:5.8eV、LUMO:3.0eV、Eg:2.8eV)が、真空蒸着法により、たとえば40nm形成されている。さらに、電子輸送層としてアルミキレ−トが、たとえば20nm真空蒸着法によって形成されている。

【0054】

また、これら有機層32の上には、図示しないが、電子注入層としてLiFが、たとえば0.5nm、真空蒸着法により成膜されており、その上には、上部電極である陰極33としてのAlが、たとえば100nm、真空蒸着法により成膜されている。ここでは、陰極33は、陽極31と直交するストライプ状をなすものであり、図2中の左右方向に延びるストライプ状に形成されたものである。

【0055】

そして、これらによって、白色発光を行う有機EL構造体30(31、32、33)が形成されている。そして、本例の有機EL素子100は、ドットマトリクスディスプレイを構成している。

【0056】

つまり、本例の有機EL構造体30は、互いに直交するストライプ状の陽極31と隔壁41によって分離された陰極33とが交差して重なり合っており、これら両電極31、33の重なりあう領域が、発光表示を行うべき部分である表示画素を構成している。

【0057】

このような本カラー有機ELディスプレイ100においては、外部回路などによって陽極31と陰極33との間に所定のデューティ比を有する駆動用の直流電圧を印加することにより、所望の表示画素において、陽極31からホール(正孔)、陰極33から電子がそれぞれ有機層32中の発光層に移動してくる。

【0058】

そして、これらホールおよび電子が当該発光層内で再結合し、その放出エネルギーで蛍光材料(本例ではDCJT、ペリレンおよびBAlq)が発光するようになっている。この発光はカラーフィルタ層13を通って基板11側から取り出される。

【0059】

次に、本有機EL素子100の製造方法について述べる。まず、基板11の一面に、スピンコート法やフォトリソグラフ法により、カラーフィルタ層13およびオーバーコート層14を順次形成する。ここまでの工程により、ガスバリア層20の下地部分ができあがる。

【0060】

次に、ガスバリア層20の形成を行うが、ここでは、上述した原子層成長法による成膜方法について述べる。

【0061】

まず、上記のオーバーコート層14まで形成した基板11を、真空チャンバ内に設置し、加熱する。ここで、ガスバリア層20を原子層成長法にて成膜する場合、成膜時の基板11の温度は、薄膜形成の原子層反応が可能である温度であれば、特に限定されないが、100℃以上400℃以下とすることが好ましい。

【0062】

本発明者によれば、100℃以上400℃以下の基板温度であれば、AlxTiyOzよりなるガスバリア層20はアモルファス構造となることが、X線回折によって確認できている。

【0063】

さらに、この基板温度は、カラーフィルタ層13およびオーバーコート層14の分解温度未満の温度であることが好ましい。本例では、カラーフィルタ層13およびオーバーコート層14の分解温度は230℃程度であり、この分解温度と上記したアモルファス構造を実現する温度とを考慮すると、ガスバリア層20成膜時の基板11の温度は、たとえば225℃程度にできる。

【0064】

このように、基板11を真空チャンバ内にて加熱した後、上記の基板温度を維持しつつ、減圧下で原料ガスを交互に供給して薄膜を形成する原子層成長法を行うことにより、AlxTiyOzよりなるガスバリア層20を形成する。

【0065】

ガスバリア層20としてのAlxTiyOz膜の形成方法の一例を述べる。まず、TMA(トリメチルアルミニウム)ガスとH2Oガスとを、N2キャリアガスとともに交互に真空チャンバ内に供給し、このサイクルを5サイクル行う。次に、TiCl4ガスとH2Oガスとを供給し、AlxTiyOz膜を形成する。

【0066】

このようなAlxTiyOz膜の形成プロセスのサイクルを、250サイクル繰り返すことによって、本例では、膜厚が120nmであるAlxTiyOz膜を形成することができる。このときのAl、Ti、Oの組成比は37:5:58である。つまり、AlxTiyOz膜において、x=37、y=5、z=58であり、このときTi原子数比率は、約12atom%である。

【0067】

このAlxTiyOz膜におけるTiの組成比すなわちTi原子数比率の制御は、上記したTMAおよびH2Oガスのサイクル数(以下、これをTMAサイクル数という)と、TiCl4ガスおよびH2Oガスのサイクル数(以下、これをTiCl4サイクル数という)との比を変えることによって可能である。

【0068】

たとえば、上記例に示した原子層成長法において、TMAサイクル数を大きくすれば、AlxTiyOz膜におけるTi原子数比率が小さくなり、TiCl4サイクル数を大きくすれば、Ti原子数比率が大きくなる。

【0069】

図3は、TiCl4サイクル数を1としたときのTMAサイクル数の比に対する、Ti原子数比率の変化を調査した結果を示す図である。図3に示されるように、TMAサイクル数の比が大きくなるにつれて、Ti原子数比率が小さくなっており、これらサイクル数の制御により、Ti原子数比率が制御可能となる。そして、図3の例では、TMAサイクル数の比が6以上のときに、Ti原子数が10atom%以上を実現できる。

【0070】

なお、このようにTi原子数比率を制御することは、上記のサイクル数の制御以外にも、基板11の温度を変えることによっても可能である。本発明者の調査によれば、基板温度を高くすることでTi原子数比率は大きくなり、基板温度を低くすることでTi原子数比率は小さくなる。

【0071】

このようにして、ガスバリア層20まで形成した後、有機EL構造体30の陽極31を形成する前に、当該陽極31の下地部分の洗浄を行う。この洗浄工程は、たとえば、50℃の温水への浸漬、25℃の流水およびアルカリ洗浄液を用いて行う。乾燥は、スピンドライ方式である。

【0072】

そして、次に、基板11の一面上すなわちガスバリア層20の上に、有機EL構造体30を形成する。

【0073】

本例では、まず、ガスバリア層20の上に200℃の成膜温度にてスパッタリング法によりITO膜を成膜し、これをフォトリソグラフを用いて電極形状にパターニングすることにより、陽極31を形成する。このときITOのエッチング液は硝酸と塩酸、水を混合した混酸を用いる。

【0074】

次に、陽極31の間に絶縁膜40をフォトリソグラフィ法により形成し、続いてその上に、隔壁41をフォトリソグラフィにより形成する。次に、陽極31の上に、上記例に示したようなホール注入層、ホール輸送層、発光層、電子輸送層が順次形成されてなる有機層32を真空蒸着法により形成する。

【0075】

次に、有機層32の上に、上記電子注入層としてのLiF、および上部電極としての陰極33を、真空蒸着法により成膜する。これら有機層32や陰極33の真空蒸着による成膜温度は、室温程度である。こうして、上記図1、図2に示される、ガスバリア層20としてAlxTiyOz膜を有するカラー有機ELディスプレイとしての有機EL素子100ができあがる。

【0076】

なお、この後、有機EL構造体30の表面からの水分を遮断するため、乾燥剤をもったステンレスまたはガラスの封止缶によって、有機EL構造体30の外表面側を、酸素を微量含んだ不活性ガス(N2ガス等)または不活性ガスのみにより封止するようにしてもよい。

【0077】

ところで、本実施形態では、ガスバリア層20を、AlxTiyOzからなるアモルファス薄膜であり、且つこのAlxTiyOzの組成比におけるAlに対するTiの原子数比率(すなわちTi原子数比率)が10atom%以上のものとしている。このようなガスバリア層20を採用したのは、次に述べるような本発明者が行った実験結果を、根拠とする。

【0078】

まず、アモルファス薄膜とすることで、ガスバリア性を確保しやすい膜としたうえで、AlxTiyOzにおけるTi原子数比率と、後工程に用いられる洗浄液やエッチング液に対する耐性との関係を調査した。

【0079】

図4は、その耐性に関する調査結果の一例を示す図であり、Alに対するTiの原子数比率(つまりTi原子数比率、単位:atom%)と、洗浄液によるガスバリア層20のエッチング量(単位:nm)との関係を示す図である。

【0080】

ここで、エッチング量は、Ti原子数比率を変えたガスバリア層20を基板11に形成し、これを上記した洗浄液としての50℃の温水に30分間、浸漬した後、当該ガスバリア層20がエッチングされた部分の厚さを測定したものである。

【0081】

図4に示されるように、Ti原子数比率が10atom%以上であれば、ガスバリア層20のエッチング量は実質的に0であり、洗浄液としての温水に対するガスバリア層20の耐性は、十分であると言える。

【0082】

また、Ti原子数比率と、この温水以外の他の洗浄液およびITOエッチング液によるガスバリア層20のエッチング量との関係についても、同様に調査したが、この図4に示される結果と同様の傾向がみられた。つまり、Ti原子数比率が10atom%以上であれば、各種の洗浄液およびエッチング液に対する耐性が十分に確保されるという結果が得られた。

【0083】

また、本発明者によれば、AlxTiyOz膜のガスバリア性は、Ti原子数比率には大きくは依存せず、その膜厚に大きく依存することがわかっている。つまり、AlxTiyOz膜の膜厚が厚いほど、ガスバリア性は向上する。

【0084】

そして、本発明者の検討によれば、上述したように、膜厚30nm以上であればガスバリア性を確保できることが確認できており、このことから、本実施形態では、好ましくは、ガスバリア層20の膜厚を30nm以上としている。従来の一般的なAl2O3膜などよりなるガスバリア層の膜厚が1μm程度必要なことに比べると、本実施形態のガスバリア層20は、大幅に薄膜化できる。

【0085】

また、本実施形態のガスバリア層20において、AlxTiyOzにおけるTi原子数比率が大きすぎる、つまり、AlxTiyOz膜がTiO2膜に近づくと、AlxTiyOz膜は半導体の性質が強くなり、電気導電性が高くなるため、好ましくない。

【0086】

そのため、Ti原子数比率が大きくなるにつれて、ガスバリア層20の電気抵抗率が小さくなり、ガスバリア層20を厚くできなくなるという恐れがある。本実施形態のガスバリア層20は大幅に薄膜化できるものの、好ましくは30nm以上の膜厚は必要であり、ある程度、電気抵抗率が高くないと膜厚を厚くすることが困難になる。

【0087】

通常のラインスキャン方式のカラー有機EL素子における陰極間を絶縁するのに必要なガスバリア層20のシート抵抗は、1.0×1012Ω/□以上である。なお、このシート抵抗の単位Ω/□は正方形の単位面積あたりの抵抗である。そして、ガスバリア層20のシート抵抗が、これよりも低いと、電極間にリーク電流が流れ、輝度低下および画素ボケ、通電破壊などの不具合が発生する。

【0088】

そこで、本発明者は、ガスバリア性を確保すべく膜厚を30nmとしたガスバリア層20としてのAlxTiyOz膜において、Ti原子数比率とシート抵抗との関係を調査し、有機EL素子の電気絶縁性に対して好適なTi原子数比率を求めることとした。その結果の一例を図5に示す。

【0089】

図5は、Ti原子数比率とシート抵抗(単位:×1012Ω/□)との関係を示す図である。この図5からわかるように、AlxTiyOz膜において、膜厚が30nm以上であり且つ1012Ω/□以上のシート抵抗を保つためには、Ti原子数比率は、28%atom以下であることが必要である。

【0090】

つまり、本実施形態のガスバリア層20において、膜厚を30nm以上とし、Ti原子数比率を28atom%以下とすれば、ガスバリア性を確保しつつ、有機EL素子の電気絶縁性を実用レベルで確保した電気抵抗値を有するガスバリア層20を実現することができる。

【0091】

ちなみに、本実施形態の有機EL素子100として、上記の具体例に示したものを作製し、これについて、動作状態を確認した例を示す。試験条件は、65℃、95%RHの雰囲気内で動作することとし、そのときの動作時間と発光状態の変化を確認した。

【0092】

本実施形態の有機EL素子100においては、ダークスポット、陰極33のエッジ部から発生するダークエリアの進行が抑制されていることがわかった。これは、ガスバリア層20にピンホールやクラック等の欠陥が発生しなかったことを示す。

【0093】

これに対し、従来のAl2O3膜よりなるガスバリア層を用いた有機EL素子では、ダークスポット、ダークエリアが発生し、進行していることが確認された。これは、ガスバリア層を形成した後の温水洗浄工程やITOエッチング時にガスバリア層が腐食し、ガスバリア性能が低下したことを示す。

【0094】

この動作試験の結果に示されるように、本実施形態の有機EL素子100は、高温高湿条件下においても、ガスバリア層20による高いガスバリア性が発揮されることを確認できた。

【0095】

このことは、ピンホールや欠陥が無い原子層成長法の成膜による薄膜の特徴に加えて、本ガスバリア層20が、従来見られた洗浄液による侵食や腐食あるいは変質が無く、化学的に安定であることを示している。

【0096】

以上、述べてきたように、本実施形態の有機EL素子100によれば、ガスバリア層20の組成および構造を上述の如く構成することで、ガスバリア層20成膜後の後工程におけるエッチング液や洗浄液に対するガスバリア層20の耐性を向上させることができる。その結果、高品質かつ高寿命なカラー有機ELを提供できる。

【0097】

さらに、ガスバリア層20を、原子層成長法にて形成することで、膜質が緻密化され被高覆性且つ薄膜化に適したものにできる。そして、上述したとおり、原子層成長法における各サイクル数や基板温度を制御することにより、ガスバリア層20の膜質やTi原子数比率を適切に制御可能である。

【0098】

なお、上記した図4、図5に示した結果から、Ti原子数比率がこれらの図に示されるような適切な範囲にあれば、上記した効果が得られると推定される。そのため、ガスバリア層20としてのAlxTiyOz膜は、原子層成長法以外に、たとえば、スパッタや一般的なCVDなどで成膜した場合でも、上記した効果が期待できる。

【0099】

また、本発明の有機EL素子は、基板上に、少なくとも、カラーフィルタ層、ガスバリア層、および有機EL構造体が順次積層されていればよく、これらのみの積層構造でもよく、上述のオーバーコート層やそれ以外の層が、さらに介在していていてもよい。

【0100】

また、有機EL構造体の構成は、上述した具体例に限定されるものではなく、通常の有機EL構造体に用いられる材料や膜構成、あるいは、将来的にも有機EL構造体に用いられることの可能な材料や膜構成を採用することができる。

【図面の簡単な説明】

【0101】

【図1】本発明の実施形態に係る有機EL素子の概略断面図である。

【図2】図1中のA−A概略断面図である。

【図3】TiCl4サイクル数を1としたときのTMAサイクル数の比に対する、Ti原子数比率の変化を調査した結果を示す図である。

【図4】Ti原子数比率と洗浄液によるガスバリア層のエッチング量との関係を示す図である。

【図5】Ti原子数比率とシート抵抗との関係を示す図である。

【符号の説明】

【0102】

11…基板、13…カラーフィルタ層、20…ガスバリア層、30…有機EL構造体、31…陽極、32…有機層、33…陰極。

【技術分野】

【0001】

本発明は、有機EL(エレクトロルミネッセンス)構造体とカラーフィルタとの間にガスバリア層を介在させてなる有機EL素子およびそのような有機EL素子の製造方法に関する。

【背景技術】

【0002】

この種のカラー有機ELディスプレイは、一般に、基板上にカラーフィルタ層、ガスバリア層、および有機EL構造体が順次積層されてなる構成を備えている。

【0003】

より具体的には、白色発光する有機EL構造体とカラーフィルタとを組み合わせる場合、透明な基板上にカラーフィルタ層、オーバーコート層、ガスバリア層、そして白色発光を行う有機EL構造体素子を順次積層する構造が知られている。

【0004】

ここで、ガスバリア層は、樹脂からなるカラーフィルタ層やオーバーコート層から揮発する水分等に起因する白色発光有機EL構造体のダークスポットや発光効率の低下等の不具合を防止するために設けられる。

【0005】

そのため、ガスバリア層は、ピンホールレスであること、そのステップカバレージが良いこと、クラックなどの欠陥を極力無くすことなどが要求される。さらに、これ以外にも、透明性や、表面の平坦性等の性能が要求される。

【0006】

従来では、ガスバリア層の例としては、特許文献1や特許文献2などに示されるように、無機材料や金属材料の酸化物、窒化物、酸窒化物を用いたものが提案されている。また、その他にも、ガスバリア層としては、吸水率の小さい有機材料の薄膜を用いたり、例えば、特許文献3に示されるように、無機材料と有機材料を積層することでガスバリア性を向上させたものも提案されている。

【0007】

そして、このようなガスバリア層を有する有機EL素子は、基板上にカラーフィルタ層を形成し、その上にガスバリア層を形成し、さらにその上に有機EL構造体を形成することにより製造される。

【0008】

ここで、ガスバリア層の形成方法としては、ガスバリア層を形成する手段としては、スピンコート法、蒸着法、スパッタ法、CVD(Chemical Vapor Deposition)法、原子層成長法(ALD、Atomic Layer Deposition)などがある。

【特許文献1】特開2004−158199号公報

【特許文献2】特開2004−241371号公報

【特許文献3】特開2003−109748号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで、従来のこの種の有機EL素子においては、ガスバリア層の成膜後に、後工程にて、当該ガスバリア層の上に有機EL構造体の電極を形成する場合、フォトリソグラフを用いて電極をパターニングすることが行われる。

【0010】

このとき、電極のエッチング液によってガスバリア層が侵食され、ピンホールなどの欠陥を形成してしまう恐れがある。そのため、ガスバリア層は電極のエッチング液に対して耐性を持った材料である必要がある。

【0011】

たとえば、電極材料として一般には、ITO(インジウムチンオキサイド)が用いられるが、この場合、エッチング液としては、たとえば、王水などの酸性液体を用いる場合が多い。

【0012】

このとき、エッチング液に晒されるガスバリア層が金属の酸化物や酸窒化物、窒化物、また珪素の酸化物や酸窒化物、窒化物である場合、当該ガスバリア層がエッチング液に侵食されるため、結果として、ガスバリア性が悪くなる。そのため、対策としては、ガスバリア層の膜厚を厚くしたり、化学的に安定な保護層を設けなければならない。

【0013】

しかしながら、ガスバリア層は、一般的にその膜厚を厚くすることによって、その表面が粗くなるため、このガスバリア層の上に形成される有機EL構造体の被覆不良が生じやすくなる。

【0014】

このような被覆不良が生じると、ダークスポットや電界集中による破壊などの表示不具合や、ガスバリア層の全応力の増加によるクラックの発生、ガスバリア層における光吸収の増加による有機EL構造体からの出力光の損失、および、基板の反りの影響などの不具合が懸念される。

【0015】

加えて、ガスバリア層の膜厚分布が生じ、ガスバリア層の光透過特性や干渉効果による素子内の発光特性のばらつきが生じる。特に、基板に樹脂基板を採用した場合には、このガスバリア層の厚膜化の影響は、より顕著に現れる。また、生産性、およびコスト面からも、このような厚膜化はガスバリア層の構造や製造プロセスの複雑化を招く。

【0016】

また、ガスバリア層において、ピンホールや被覆不良などの欠陥を抑制するにはその形成手法の選定も重要である。

【0017】

上記した従来のガスバリア層の形成方法において、スピンコート法は原料が液状であることが必要であることや、焼成や硬化のための加熱などの後処理が必要であることに加えて、樹脂材料や水ガラスなど吸水しやすい原料が多いため、異種材料など組み合わせて積層化したりしてガスバリア性を確保する工夫が必要である。

【0018】

また、蒸着法やスパッタ法などのPVD(Physical Vapor Deposition)法においては、被覆性に乏しく、また、クラスター状の粒子の薄膜からの脱落などにより欠陥やピンホールができやすいことから、ガスバリア性能を確保するには膜厚を厚くする必要がある。

【0019】

一方、通常のCVD法などによってガスバリア層を形成する場合も、下地のカラーフィルタ層やオーバーコート層の耐熱性を考慮して比較的低温で成膜を行うことになるが、その場合、被覆性は改善されるものの、膜の緻密性が劣るだけでなく、原料ガスの不完全反応により膜中に欠陥が形成され、ガスバリア性が悪化する。そのため、異なる材料を積層したガスバリア層を用いたり、膜厚を厚くする必要がある。

【0020】

また、CVD法の一つである原子層成長法によってガスバリア層を形成する場合においては、上記したガスバリア層の形成方法に比べて、欠陥が少ないガスバリア層を形成することができる。そのため、膜厚を薄くしても良好なガスバリア性を実現することが可能であるが、薄いがゆえに、上述したエッチングプロセスなどによる影響が大きくなってしまうという懸念がある。

【0021】

本発明は、上記問題に鑑みてなされたものであり、基板上にカラーフィルタ層、ガスバリア層、および有機EL構造体を順次積層してなる有機EL素子において、ガスバリア層成膜後の後工程におけるエッチング液や洗浄液に対するガスバリア層の耐性を向上させることを目的とする。

【課題を解決するための手段】

【0022】

上記目的を達成するため、本発明者は、水分吸水率が低いこと、酸素・水分透過性が低いこと、絶縁材料または高抵抗材料であること、低応力であること、高い光透過性をもつこと、膜厚や光透過特性が均一であること、などのガスバリア性を確保しうる膜材料のなかから、さらに、後工程である洗浄工程に用いられる洗浄液や、有機EL構造体の電極のパターニングに用いるエッチング液に対して高い耐性を有する材料を見出すべく、調査検討を行った。

【0023】

その結果、本発明者は、上記ガスバリア層に適した膜材料の中で、Al(アルミニウム)とTi(チタン)の金属酸化物であるAlxTiyOzのアモルファス薄膜を、ガスバリア層に用いることを考えた。ここで、AlxTiyOzにおいて、x、y、zはそれぞれAl、Ti、Oの原子数比率である。

【0024】

また、アモルファス(非晶質)薄膜としたのは、結晶性の薄膜であると、その粒界を隙間として水分透過が起こりやすくなるなど、ガスバリア性の確保が困難となるためである。ガスバリア層をアモルファス薄膜とすれば、結晶性の膜に比べて、ガスバリア性を確保しやすい。

【0025】

そして、このAlxTiyOzについてさらに検討を進めたところ、このAlxTiyOzの組成比におけるAlに対するTiの原子数比率が所定の範囲にあれば、後述する図4に示されるように、後工程である洗浄工程に用いられる洗浄液や、有機EL構造体の電極のパターニングに用いるエッチング液に対して高い耐性を有するものにできることを、実験的に見出した。

【0026】

すなわち、本発明は、ガスバリア層(20)をAlxTiyOzからなるアモルファス薄膜であり、且つこのAlxTiyOzの組成比におけるAlに対するTiの原子数比率が10atom%以上のものとしたことを特徴とする。

【0027】

それによれば、ガスバリア層(20)をAlxTiyOzからなるアモルファス薄膜とし、このAlxTiyOzの組成比におけるAlに対するTiの原子数比率を10atom%以上としているため、ガスバリア層(20)成膜後の後工程におけるエッチング液や洗浄液に対するガスバリア層(20)の耐性を向上させることができる。

【0028】

この場合、ガスバリア層(20)を、原子層成長法にて形成されてなるものによれば、膜質の緻密なガスバリア層(20)とすることができ、好ましい。

【0029】

また、さらに検討を進めた結果、ガスバリア層(20)の膜厚を30nm以上とすればガスバリア性の確保がなされ、AlxTiyOzの組成比におけるAlに対するTiの原子数比率を28atom%以下とすれば、後述する図5に示されるように、1×1012Ω/□以上のシート抵抗を維持するガスバリア層(20)を実現できることがわかった。

【0030】

つまり、上記構成において、さらに、ガスバリア層(20)の膜厚を30nm以上とし、Alに対するTiの原子数比率を28atom%以下とすれば、ガスバリア性を確保しつつ、有機EL素子の電気絶縁性を実用レベルで確保した電気抵抗値を有するガスバリア層(20)とすることができる。

【0031】

また、上記構成を有する有機EL素子を製造するにあたっては、ガスバリア層(20)を原子層成長法にて成膜するとともに、このガスバリア層(20)の成膜時の基板(11)の温度を100℃以上400℃以下とすることが好ましい。それによれば、ガスバリア層(20)を適切にアモルファスの薄膜とすることができる。

【0032】

なお、特許請求の範囲およびこの欄で記載した各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【発明を実施するための最良の形態】

【0033】

以下、本発明の実施形態について図に基づいて説明する。なお、以下の各図相互において、互いに同一もしくは均等である部分には、説明の簡略化を図るべく、図中、同一符号を付してある。

【0034】

図1は、本発明の実施形態に係る有機EL素子100の概略断面構成を示す図である。また、図2は、図1中のA−A一点鎖線に沿った概略断面構成を示す図である。

【0035】

基板11は、ガラス基板、樹脂製の基板(樹脂基板)等からなる。本例では、基板11はガラス基板からなる透明基板11である。

【0036】

この基板11の一面上には、光の3原色である赤、青、緑のカラーフィルタ層13が設けられている。なお、ここでは、基板11の一面上には、カラーフィルタ層13を分離するためのシャドウマスク(ブラックマトリックス)12が形成され、これに、カラーフィルタ層13が設けられている。このシャドウマスク12は光を遮断するもので、樹脂や金属からなり、必要に応じて設けられるものである。

【0037】

この上部に、必要に応じて平坦化層として、透明のオーバーコート層14が形成されている。なお、このオーバーコート層14は省略可能ならば無くてもよい。これらカラーフィルタ層13とオーバーコート層14は主にアクリル系の樹脂で形成されている。そして、オーバーコート層14の上には、このオーバーコート層14を被覆するようにガスバリア層20が形成されている。

【0038】

このガスバリア層は、AlxTiyOzからなる無機膜であり、非晶質の薄膜すなわちアモルファス薄膜である。このAlxTiyOzはAlとTiの金属酸化物であり、Al、Ti、Oの原子数比率をx、y、zにて表してある。

【0039】

そして、このガスバリア層20においては、AlxTiyOzの組成比におけるAlに対するTiの原子数比率を10atom%以上としている。この原子数比率は、具体的には、上記したAlの原子数比率xおよびTiの原子数比率yを用いて、{y/(x+y)}×100(単位:atom%)として表されるものである。

【0040】

このように、{y/(x+y)}×100≧10atom%とすることにより、当該ガスバリア層20を、後工程として有機EL構造体30の陽極31の形成前に行う洗浄工程に用いられる温水や、当該陽極31のパターニングに用いるITOエッチング液に対して高い耐性を有するものとしている。以下、このAlxTiyOzの組成比におけるAlに対するTiの原子数比率を、単に「Ti原子数比率」ということにする。

【0041】

また、本実施形態では、ガスバリア層20の膜厚は、ガスバリア性を確保できる厚さであれば、特に限定されるものではないが、30nm以上であることが好ましい。ガスバリア層20を30nm以上の膜厚とすれば、欠陥やピンホールが抑制され、実用レベルにおいて問題のないガスバリア性を発揮しやすいものとなる。

【0042】

また、本実施形態では、このような膜厚30nm以上のガスバリア層20とした場合には、Ti原子数比率が28atom%以下であることが望ましい。これは、ガスバリア層20を、有機EL素子100の電気絶縁性を実用レベルで確保した電気抵抗値を有するものにするという点までも考慮したものである。これについては後で詳述する。

【0043】

このようなガスバリア層20は、蒸着法やスパッタ法などのPVD法、一般的なCVD法を用いて形成することができるが、好ましくは、原子層成長法を用いて形成する。原子層成長法によれば、緻密な膜質を形成することができ、膜厚が薄くても被覆性に優れたガスバリア層20を実現しやすいためである。

【0044】

そして、基板11の一面上すなわちガスバリア層20の上には、有機電子デバイスとしての有機EL構造体30が形成されている。つまり、本実施形態においては、基板11における有機EL構造体30の形成される一面が、ガスバリア層20により被覆されており、この基板11とガスバリア層20の上に、有機EL構造体30が形成された形となっている。

【0045】

この有機EL構造体30は、互いに対向する一対の電極31、33間に有機発光材料を含む有機層32を配置してなる構造体である。この有機EL構造体30は、通常の有機EL構造体に用いられる材料や膜構成を採用することができるが、具体的構成の一例について述べる。

【0046】

ガスバリア層20の上に、まず、透明導電膜としての陽極(下部電極)31が形成されている。この陽極31はITO膜等の透明導電膜からなるものでホール注入電極として機能する。

【0047】

本例では、陽極31は、ガスバリア層20の上にスパッタリング法により成膜されたITO膜(例えば厚さ120nm)であり、この陽極31は、エッチング等にてパターニングされて、図1中の左右方向に延びるストライプ状に形成されている。

【0048】

また、本例では、この陽極31は、ガスバリア層20に直接接して設けられている。つまり、ここでは、有機EL構造体30における基板11側の電極31の下部がガスバリア層20と直接接している。

【0049】

さらに、陽極31のエッジでのショートを防ぐため、絶縁材料からなる絶縁膜40がフォトリソグラフィ法により形成されている。同様に陰極(上部電極)33を分離するための隔壁41がフォトリソグラフィにより形成されている。

【0050】

この陽極31の上には、有機層32として、本例では有機発光材料からなるホール注入層、ホール輸送層、発光層、電子輸送層が順次形成されている。

【0051】

たとえば、ホール注入層として銅フタロシアニンが、真空蒸着法により20nm形成されている。その上に、ホール輸送層としてトリフェニルアミン4量体(HOMO:5.4eV、LUMO:2.4eV、Eg:3.0eV)が、真空蒸着法により、たとえば40nm形成されている。

【0052】

さらに、赤色発光層としてDCJT(HOMO:5.3eV、LUMO:3.2eV、Eg:2.1eV)を1%添加したトリフェニルアミン4量体が、真空蒸着法により、たとえば2nm形成されている。

【0053】

その上に、青色発光層として機能する蛍光色素としてのペリレン(HOMO:5.5eV、LUMO:2.6eV、Eg:2.9eV)1wt%を添加したBAlq(HOMO:5.8eV、LUMO:3.0eV、Eg:2.8eV)が、真空蒸着法により、たとえば40nm形成されている。さらに、電子輸送層としてアルミキレ−トが、たとえば20nm真空蒸着法によって形成されている。

【0054】

また、これら有機層32の上には、図示しないが、電子注入層としてLiFが、たとえば0.5nm、真空蒸着法により成膜されており、その上には、上部電極である陰極33としてのAlが、たとえば100nm、真空蒸着法により成膜されている。ここでは、陰極33は、陽極31と直交するストライプ状をなすものであり、図2中の左右方向に延びるストライプ状に形成されたものである。

【0055】

そして、これらによって、白色発光を行う有機EL構造体30(31、32、33)が形成されている。そして、本例の有機EL素子100は、ドットマトリクスディスプレイを構成している。

【0056】

つまり、本例の有機EL構造体30は、互いに直交するストライプ状の陽極31と隔壁41によって分離された陰極33とが交差して重なり合っており、これら両電極31、33の重なりあう領域が、発光表示を行うべき部分である表示画素を構成している。

【0057】

このような本カラー有機ELディスプレイ100においては、外部回路などによって陽極31と陰極33との間に所定のデューティ比を有する駆動用の直流電圧を印加することにより、所望の表示画素において、陽極31からホール(正孔)、陰極33から電子がそれぞれ有機層32中の発光層に移動してくる。

【0058】

そして、これらホールおよび電子が当該発光層内で再結合し、その放出エネルギーで蛍光材料(本例ではDCJT、ペリレンおよびBAlq)が発光するようになっている。この発光はカラーフィルタ層13を通って基板11側から取り出される。

【0059】

次に、本有機EL素子100の製造方法について述べる。まず、基板11の一面に、スピンコート法やフォトリソグラフ法により、カラーフィルタ層13およびオーバーコート層14を順次形成する。ここまでの工程により、ガスバリア層20の下地部分ができあがる。

【0060】

次に、ガスバリア層20の形成を行うが、ここでは、上述した原子層成長法による成膜方法について述べる。

【0061】

まず、上記のオーバーコート層14まで形成した基板11を、真空チャンバ内に設置し、加熱する。ここで、ガスバリア層20を原子層成長法にて成膜する場合、成膜時の基板11の温度は、薄膜形成の原子層反応が可能である温度であれば、特に限定されないが、100℃以上400℃以下とすることが好ましい。

【0062】

本発明者によれば、100℃以上400℃以下の基板温度であれば、AlxTiyOzよりなるガスバリア層20はアモルファス構造となることが、X線回折によって確認できている。

【0063】

さらに、この基板温度は、カラーフィルタ層13およびオーバーコート層14の分解温度未満の温度であることが好ましい。本例では、カラーフィルタ層13およびオーバーコート層14の分解温度は230℃程度であり、この分解温度と上記したアモルファス構造を実現する温度とを考慮すると、ガスバリア層20成膜時の基板11の温度は、たとえば225℃程度にできる。

【0064】

このように、基板11を真空チャンバ内にて加熱した後、上記の基板温度を維持しつつ、減圧下で原料ガスを交互に供給して薄膜を形成する原子層成長法を行うことにより、AlxTiyOzよりなるガスバリア層20を形成する。

【0065】

ガスバリア層20としてのAlxTiyOz膜の形成方法の一例を述べる。まず、TMA(トリメチルアルミニウム)ガスとH2Oガスとを、N2キャリアガスとともに交互に真空チャンバ内に供給し、このサイクルを5サイクル行う。次に、TiCl4ガスとH2Oガスとを供給し、AlxTiyOz膜を形成する。

【0066】

このようなAlxTiyOz膜の形成プロセスのサイクルを、250サイクル繰り返すことによって、本例では、膜厚が120nmであるAlxTiyOz膜を形成することができる。このときのAl、Ti、Oの組成比は37:5:58である。つまり、AlxTiyOz膜において、x=37、y=5、z=58であり、このときTi原子数比率は、約12atom%である。

【0067】

このAlxTiyOz膜におけるTiの組成比すなわちTi原子数比率の制御は、上記したTMAおよびH2Oガスのサイクル数(以下、これをTMAサイクル数という)と、TiCl4ガスおよびH2Oガスのサイクル数(以下、これをTiCl4サイクル数という)との比を変えることによって可能である。

【0068】

たとえば、上記例に示した原子層成長法において、TMAサイクル数を大きくすれば、AlxTiyOz膜におけるTi原子数比率が小さくなり、TiCl4サイクル数を大きくすれば、Ti原子数比率が大きくなる。

【0069】

図3は、TiCl4サイクル数を1としたときのTMAサイクル数の比に対する、Ti原子数比率の変化を調査した結果を示す図である。図3に示されるように、TMAサイクル数の比が大きくなるにつれて、Ti原子数比率が小さくなっており、これらサイクル数の制御により、Ti原子数比率が制御可能となる。そして、図3の例では、TMAサイクル数の比が6以上のときに、Ti原子数が10atom%以上を実現できる。

【0070】

なお、このようにTi原子数比率を制御することは、上記のサイクル数の制御以外にも、基板11の温度を変えることによっても可能である。本発明者の調査によれば、基板温度を高くすることでTi原子数比率は大きくなり、基板温度を低くすることでTi原子数比率は小さくなる。

【0071】

このようにして、ガスバリア層20まで形成した後、有機EL構造体30の陽極31を形成する前に、当該陽極31の下地部分の洗浄を行う。この洗浄工程は、たとえば、50℃の温水への浸漬、25℃の流水およびアルカリ洗浄液を用いて行う。乾燥は、スピンドライ方式である。

【0072】

そして、次に、基板11の一面上すなわちガスバリア層20の上に、有機EL構造体30を形成する。

【0073】

本例では、まず、ガスバリア層20の上に200℃の成膜温度にてスパッタリング法によりITO膜を成膜し、これをフォトリソグラフを用いて電極形状にパターニングすることにより、陽極31を形成する。このときITOのエッチング液は硝酸と塩酸、水を混合した混酸を用いる。

【0074】

次に、陽極31の間に絶縁膜40をフォトリソグラフィ法により形成し、続いてその上に、隔壁41をフォトリソグラフィにより形成する。次に、陽極31の上に、上記例に示したようなホール注入層、ホール輸送層、発光層、電子輸送層が順次形成されてなる有機層32を真空蒸着法により形成する。

【0075】

次に、有機層32の上に、上記電子注入層としてのLiF、および上部電極としての陰極33を、真空蒸着法により成膜する。これら有機層32や陰極33の真空蒸着による成膜温度は、室温程度である。こうして、上記図1、図2に示される、ガスバリア層20としてAlxTiyOz膜を有するカラー有機ELディスプレイとしての有機EL素子100ができあがる。

【0076】

なお、この後、有機EL構造体30の表面からの水分を遮断するため、乾燥剤をもったステンレスまたはガラスの封止缶によって、有機EL構造体30の外表面側を、酸素を微量含んだ不活性ガス(N2ガス等)または不活性ガスのみにより封止するようにしてもよい。

【0077】

ところで、本実施形態では、ガスバリア層20を、AlxTiyOzからなるアモルファス薄膜であり、且つこのAlxTiyOzの組成比におけるAlに対するTiの原子数比率(すなわちTi原子数比率)が10atom%以上のものとしている。このようなガスバリア層20を採用したのは、次に述べるような本発明者が行った実験結果を、根拠とする。

【0078】

まず、アモルファス薄膜とすることで、ガスバリア性を確保しやすい膜としたうえで、AlxTiyOzにおけるTi原子数比率と、後工程に用いられる洗浄液やエッチング液に対する耐性との関係を調査した。

【0079】

図4は、その耐性に関する調査結果の一例を示す図であり、Alに対するTiの原子数比率(つまりTi原子数比率、単位:atom%)と、洗浄液によるガスバリア層20のエッチング量(単位:nm)との関係を示す図である。

【0080】

ここで、エッチング量は、Ti原子数比率を変えたガスバリア層20を基板11に形成し、これを上記した洗浄液としての50℃の温水に30分間、浸漬した後、当該ガスバリア層20がエッチングされた部分の厚さを測定したものである。

【0081】

図4に示されるように、Ti原子数比率が10atom%以上であれば、ガスバリア層20のエッチング量は実質的に0であり、洗浄液としての温水に対するガスバリア層20の耐性は、十分であると言える。

【0082】

また、Ti原子数比率と、この温水以外の他の洗浄液およびITOエッチング液によるガスバリア層20のエッチング量との関係についても、同様に調査したが、この図4に示される結果と同様の傾向がみられた。つまり、Ti原子数比率が10atom%以上であれば、各種の洗浄液およびエッチング液に対する耐性が十分に確保されるという結果が得られた。

【0083】

また、本発明者によれば、AlxTiyOz膜のガスバリア性は、Ti原子数比率には大きくは依存せず、その膜厚に大きく依存することがわかっている。つまり、AlxTiyOz膜の膜厚が厚いほど、ガスバリア性は向上する。

【0084】

そして、本発明者の検討によれば、上述したように、膜厚30nm以上であればガスバリア性を確保できることが確認できており、このことから、本実施形態では、好ましくは、ガスバリア層20の膜厚を30nm以上としている。従来の一般的なAl2O3膜などよりなるガスバリア層の膜厚が1μm程度必要なことに比べると、本実施形態のガスバリア層20は、大幅に薄膜化できる。

【0085】

また、本実施形態のガスバリア層20において、AlxTiyOzにおけるTi原子数比率が大きすぎる、つまり、AlxTiyOz膜がTiO2膜に近づくと、AlxTiyOz膜は半導体の性質が強くなり、電気導電性が高くなるため、好ましくない。

【0086】

そのため、Ti原子数比率が大きくなるにつれて、ガスバリア層20の電気抵抗率が小さくなり、ガスバリア層20を厚くできなくなるという恐れがある。本実施形態のガスバリア層20は大幅に薄膜化できるものの、好ましくは30nm以上の膜厚は必要であり、ある程度、電気抵抗率が高くないと膜厚を厚くすることが困難になる。

【0087】

通常のラインスキャン方式のカラー有機EL素子における陰極間を絶縁するのに必要なガスバリア層20のシート抵抗は、1.0×1012Ω/□以上である。なお、このシート抵抗の単位Ω/□は正方形の単位面積あたりの抵抗である。そして、ガスバリア層20のシート抵抗が、これよりも低いと、電極間にリーク電流が流れ、輝度低下および画素ボケ、通電破壊などの不具合が発生する。

【0088】

そこで、本発明者は、ガスバリア性を確保すべく膜厚を30nmとしたガスバリア層20としてのAlxTiyOz膜において、Ti原子数比率とシート抵抗との関係を調査し、有機EL素子の電気絶縁性に対して好適なTi原子数比率を求めることとした。その結果の一例を図5に示す。

【0089】

図5は、Ti原子数比率とシート抵抗(単位:×1012Ω/□)との関係を示す図である。この図5からわかるように、AlxTiyOz膜において、膜厚が30nm以上であり且つ1012Ω/□以上のシート抵抗を保つためには、Ti原子数比率は、28%atom以下であることが必要である。

【0090】

つまり、本実施形態のガスバリア層20において、膜厚を30nm以上とし、Ti原子数比率を28atom%以下とすれば、ガスバリア性を確保しつつ、有機EL素子の電気絶縁性を実用レベルで確保した電気抵抗値を有するガスバリア層20を実現することができる。

【0091】

ちなみに、本実施形態の有機EL素子100として、上記の具体例に示したものを作製し、これについて、動作状態を確認した例を示す。試験条件は、65℃、95%RHの雰囲気内で動作することとし、そのときの動作時間と発光状態の変化を確認した。

【0092】

本実施形態の有機EL素子100においては、ダークスポット、陰極33のエッジ部から発生するダークエリアの進行が抑制されていることがわかった。これは、ガスバリア層20にピンホールやクラック等の欠陥が発生しなかったことを示す。

【0093】

これに対し、従来のAl2O3膜よりなるガスバリア層を用いた有機EL素子では、ダークスポット、ダークエリアが発生し、進行していることが確認された。これは、ガスバリア層を形成した後の温水洗浄工程やITOエッチング時にガスバリア層が腐食し、ガスバリア性能が低下したことを示す。

【0094】

この動作試験の結果に示されるように、本実施形態の有機EL素子100は、高温高湿条件下においても、ガスバリア層20による高いガスバリア性が発揮されることを確認できた。

【0095】

このことは、ピンホールや欠陥が無い原子層成長法の成膜による薄膜の特徴に加えて、本ガスバリア層20が、従来見られた洗浄液による侵食や腐食あるいは変質が無く、化学的に安定であることを示している。

【0096】

以上、述べてきたように、本実施形態の有機EL素子100によれば、ガスバリア層20の組成および構造を上述の如く構成することで、ガスバリア層20成膜後の後工程におけるエッチング液や洗浄液に対するガスバリア層20の耐性を向上させることができる。その結果、高品質かつ高寿命なカラー有機ELを提供できる。

【0097】

さらに、ガスバリア層20を、原子層成長法にて形成することで、膜質が緻密化され被高覆性且つ薄膜化に適したものにできる。そして、上述したとおり、原子層成長法における各サイクル数や基板温度を制御することにより、ガスバリア層20の膜質やTi原子数比率を適切に制御可能である。

【0098】

なお、上記した図4、図5に示した結果から、Ti原子数比率がこれらの図に示されるような適切な範囲にあれば、上記した効果が得られると推定される。そのため、ガスバリア層20としてのAlxTiyOz膜は、原子層成長法以外に、たとえば、スパッタや一般的なCVDなどで成膜した場合でも、上記した効果が期待できる。

【0099】

また、本発明の有機EL素子は、基板上に、少なくとも、カラーフィルタ層、ガスバリア層、および有機EL構造体が順次積層されていればよく、これらのみの積層構造でもよく、上述のオーバーコート層やそれ以外の層が、さらに介在していていてもよい。

【0100】

また、有機EL構造体の構成は、上述した具体例に限定されるものではなく、通常の有機EL構造体に用いられる材料や膜構成、あるいは、将来的にも有機EL構造体に用いられることの可能な材料や膜構成を採用することができる。

【図面の簡単な説明】

【0101】

【図1】本発明の実施形態に係る有機EL素子の概略断面図である。

【図2】図1中のA−A概略断面図である。

【図3】TiCl4サイクル数を1としたときのTMAサイクル数の比に対する、Ti原子数比率の変化を調査した結果を示す図である。

【図4】Ti原子数比率と洗浄液によるガスバリア層のエッチング量との関係を示す図である。

【図5】Ti原子数比率とシート抵抗との関係を示す図である。

【符号の説明】

【0102】

11…基板、13…カラーフィルタ層、20…ガスバリア層、30…有機EL構造体、31…陽極、32…有機層、33…陰極。

【特許請求の範囲】

【請求項1】

基板(11)上にカラーフィルタ層(13)、ガスバリア層(20)、および有機EL構造体(30)が順次積層されてなる有機EL素子において、

前記ガスバリア層(20)はAlxTiyOzからなるアモルファス薄膜であり、且つこのAlxTiyOzの組成比におけるAlに対するTiの原子数比率が10atom%以上のものであることを特徴とする有機EL素子。

【請求項2】

前記ガスバリア層(20)は、原子層成長法にて形成されてなるものであることを特徴とする請求項1に記載の有機EL素子。

【請求項3】

前記ガスバリア層(20)の膜厚が30nm以上であり、前記AlxTiyOzの組成比におけるAlに対するTiの原子数比率が28atom%以下であることを特徴とする請求項1または2に記載の有機EL素子。

【請求項4】

請求項1ないし3のいずれか1つに記載の有機EL素子を製造する有機EL素子の製造方法であって、

前記ガスバリア層(20)を原子層成長法にて成膜するとともに、このガスバリア層(20)の成膜時の前記基板(11)の温度を100℃以上400℃以下とすることを特徴とする有機EL素子の製造方法。

【請求項1】

基板(11)上にカラーフィルタ層(13)、ガスバリア層(20)、および有機EL構造体(30)が順次積層されてなる有機EL素子において、

前記ガスバリア層(20)はAlxTiyOzからなるアモルファス薄膜であり、且つこのAlxTiyOzの組成比におけるAlに対するTiの原子数比率が10atom%以上のものであることを特徴とする有機EL素子。

【請求項2】

前記ガスバリア層(20)は、原子層成長法にて形成されてなるものであることを特徴とする請求項1に記載の有機EL素子。

【請求項3】

前記ガスバリア層(20)の膜厚が30nm以上であり、前記AlxTiyOzの組成比におけるAlに対するTiの原子数比率が28atom%以下であることを特徴とする請求項1または2に記載の有機EL素子。

【請求項4】

請求項1ないし3のいずれか1つに記載の有機EL素子を製造する有機EL素子の製造方法であって、

前記ガスバリア層(20)を原子層成長法にて成膜するとともに、このガスバリア層(20)の成膜時の前記基板(11)の温度を100℃以上400℃以下とすることを特徴とする有機EL素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−194168(P2007−194168A)

【公開日】平成19年8月2日(2007.8.2)

【国際特許分類】

【出願番号】特願2006−13576(P2006−13576)

【出願日】平成18年1月23日(2006.1.23)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成19年8月2日(2007.8.2)

【国際特許分類】

【出願日】平成18年1月23日(2006.1.23)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]