有機EL素子およびその製造方法

【課題】 発光効率を向上せしめるトップエミッション型有機EL素子、及びその製造方法を提供する。

【解決手段】 基板上に、AgもしくはAlまたはそれらの合金からなる反射膜と、透明陽極と、少なくとも有機発光層を含んでなる有機EL層と、透明陰極とを順次形成してなる、前記透明陰極側から光を取り出す有機EL素子であって、前記有機発光層の最短発光波長をλとしたとき、前記透明陽極の膜厚がλ/4以下であり、前記透明陽極の前記有機EL層に対する最大突起高さをh、前記有機EL層の膜厚をdとするとき、h/d<0.5を満たす有機EL素子。

【解決手段】 基板上に、AgもしくはAlまたはそれらの合金からなる反射膜と、透明陽極と、少なくとも有機発光層を含んでなる有機EL層と、透明陰極とを順次形成してなる、前記透明陰極側から光を取り出す有機EL素子であって、前記有機発光層の最短発光波長をλとしたとき、前記透明陽極の膜厚がλ/4以下であり、前記透明陽極の前記有機EL層に対する最大突起高さをh、前記有機EL層の膜厚をdとするとき、h/d<0.5を満たす有機EL素子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カラーテレビ、パソコン、パチンコ台などに使用される各種表示装置の発光源として用いられる有機EL素子およびその製造方法に関する。より詳細には、発光効率の向上したトップエミッション方式の有機EL素子およびその製造方法に関する。

【背景技術】

【0002】

表示装置に適用される発光素子の一例として、有機化合物の薄膜積層構造を有する有機エレクトロルミネッセンス素子(以下、「有機EL素子」と称する)が知られている。有機EL素子は、薄膜の自発光型素子であり、低駆動電圧、高解像度、高視野角といった優れた特徴を有することから、それらの実用化に向けて様々な検討がなされている(例えば、非特許文献1を参照)。

【0003】

有機EL素子としては、基板側から光を取り出す、いわゆる「ボトムエミッション」型の素子が広く知られている。一般的なボトムエミッション型有機EL素子の模式的構造を図4に示す。ボトムエミッション型有機EL素子200は、基板209上に、透明陽極207と、有機EL層210と、金属陰極201とを順次形成して構成される。有機EL層210は、透明陽極207上に、正孔注入層206と、正孔輸送層205と、有機発光層204と、電子輸送層203と、電子注入層202とを形成してなる。

【0004】

近年、有機EL素子を発光源として用いる有機ELディスプレイの分野では、アクティブマトリックス駆動方式のディスプレイの開発が盛んに行われている。上述のように構成されるボトムエミッション型有機EL素子をアクティブマトリックス駆動方式の有機ELディスプレイに適用する場合、スイッチング素子として基板上に設けられる薄膜トランジスタ(TFT)の数の増加に伴って基板に占めるTFTの面積が増大し、基板側からの光の取り出し面積が減少してしまうことがあった。

【0005】

したがって、そのような状況下では、有機ELディスプレイに適用される素子は、図4に示す光を基板側から取り出すボトムエミッション型の素子よりも、光を基板の反対側(陰極側)から取り出す、いわゆる「トップエミッション」型の素子の方が構造的に有利である(特許文献1を参照)。

【0006】

一般的なトップエミッション型の素子の模式的構造を図5に示す。トップエミッション型有機EL素子は、基板309上に、陽極として機能する反射膜308と、有機EL層310と、透明陰極電極301とを順次形成して構成される。有機EL層310は、正孔注入層306と、正孔輸送層305と、有機発光層304と、電子輸送層303と、電子注入層302とを形成してなる。

【0007】

このようなトップエミッション型有機EL素子300を製造するには、スパッタリング法、蒸着法などの方法によって、基板309上に反射膜308を形成し、反射膜308に有機EL層310を形成する。しかしながら反射率の高い金属からなる反射膜308は表面粗さが大きく、表面に突起を有する。そのため、反射膜308に隣接する有機EL層310では、突起部で有機EL層310が薄くなり、電極間でリーク電流が生じたり、短絡が起こったりする。

【0008】

このような問題を防止するため、金属からなる反射膜を研磨する方法が報告されている(特許文献1、特許文献2を参照)。しかしながら、特許文献1、特許文献2で用いられている金属は、陽極としての機能を持たせるように仕事関数が高い材料が選択されているため、反射率は高くなく、また研磨により反射率が低下してしまう。さらに、Cr、Ni、Cuなどは研磨により反射率が低下し、表面に酸化層が生じる為、界面抵抗が上昇し、その結果、発光効率の低下を招くことから、Cr、Ni、Cuなどからなる反射膜自体を電極とすることは困難である。

【特許文献1】特開2001−176660号公報

【特許文献2】特開平9−7770号公報

【非特許文献1】C.W.Tang,S.A.VanSIyke,Appl.Phys.Lett.,51,913(1987)

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、発光効率を向上せしめるトップエミッション型有機EL素子、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の課題は、AgもしくはAlまたはそれらの合金を反射膜とし、その上に透明陽極を形成して反射電極とし、その表面を平滑にすることによって解決される。高い反射率を持つ材料としてのAg、Alはそれ自体では仕事関数が低く陽極として機能せず、またいかなる成膜方法においても表面粗さが大きく表面に突起を有する。そこで、高い反射率を持つ材料からなる反射膜に、正孔注入のできる仕事関数を持ち、研磨により変質しない材料であるインジウムスズ酸化物(ITO)もしくはインジウム亜鉛酸化物(IZO)を形成し、陽極とすることで、本発明を完成したものである。

【0011】

すなわち、本発明は、透明陰極側から光を取り出す有機EL素子であって、基板上に、AgもしくはAlまたはそれらの合金からなる反射膜と、透明陽極と、少なくとも有機発光層を含んでなる有機EL層と、透明陰極とを順次形成してなり、前記有機発光層の最短発光波長をλとしたとき、前記透明陽極の膜厚がλ/4以下であり、前記透明陽極の有機EL層に対する最大突起高さをh、前記有機EL層の膜厚をdとするとき、h/d<0.5を満たす。

ここで、AgもしくはAlまたはそれらの合金からなる反射膜とは、実質的にAgのみからなる反射膜、実質的にAlのみからなる反射膜、AgとAlとの合金からなる反射膜、Agと、Al、Ni、Cr、Ti、Mn、Fe、Co等から選択される金属との合金からなる反射膜、Alと、Ag、Ni、Cr、Ti、Mn、Fe、Co等から選択される金属との合金からなる反射膜をいう。なお、合金には不可避の不純物が含まれる場合もある。

【0012】

本発明は、別の局面によれば、有機EL素子の製造方法であって、基板上に、AgもしくはAlまたはそれらの合金からなる反射膜を形成する工程と、該反射膜上に透明陽極を形成する工程と、該透明陽極の、反射膜と反対側の表面を鏡面研磨する工程と、鏡面研磨された該透明陽極面に、有機EL層と、透明陰極とを順次形成する工程とを含む。

【0013】

前記鏡面研磨する工程において、前記透明陽極の前記有機EL層に対する最大突起高さをh、前記有機EL層の膜厚をdとするとき、h/d<0.5を満たすように鏡面研磨することが好ましい。

【発明の効果】

【0014】

本発明によれば、AgもしくはAlまたはそれらの合金からなる反射膜に透明陽極を形成し、透明陽極の表面を鏡面研磨した平滑な反射電極を形成することで、リーク、ショートを引き起こすことなく反射効率を改善することが可能となる。その結果、駆動電圧が低減されかつ発光効率が向上した高品質のトップエミッション型有機EL素子を効率良く提供することが可能となる。

【発明を実施するための最良の形態】

【0015】

以下、図面を参照して、本発明の実施形態を詳細に説明する。

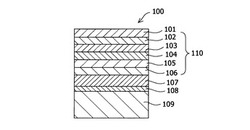

図1は、本発明の一実施形態にかかるトップエミッション型有機EL素子を示す模式的な断面図である。トップエミッション型有機EL素子100は、基板109と、反射膜108と、透明陽極107と、有機EL層110と、透明陰極101とを順次形成して構成されている。本明細書中で、反射膜108と透明陽極107とを積層した構造体を、反射電極と指称することもある。有機EL層110は、正孔注入層106と、正孔輸送層105と、有機発光層104と、電子輸送層103と、電子注入層102とから構成されている。

【0016】

基板109は、ガラス等の通常の基板を用いることができる。特には、有機EL素子100をアクティブマトリックス駆動方式の有機ELディスプレイに適用する場合、TFT薄膜を形成した基板109を好ましく使用することができる。

【0017】

反射膜108は、基板109上に設けられる金属の層であって、高い反射率を有するAgもしくはAlまたはそれらの合金であることが好ましい。合金とする場合には、たとえば、NiAlを用いることができる。特に、反射率が95%と高く、隣接する透明陽極107との界面が酸化しにくいため、Agからなる反射膜108を用いることが好ましい。反射膜108の厚さは、0.02〜0.3μmとすることが好ましく、0.1〜0.2μmとすることがさらに好ましい。反射率を確保し、なおかつ成膜後表面粗さを悪化させないためである。

【0018】

透明陽極107は、反射膜108の基板109と反対側の表面に形成される、透明導電性材料からなる膜である。特には、ITOまたは、IZOが好ましく用いられる。透明陽極107の膜厚は、有機発光層104の最短発光波長λとすると、λ/4以下とすることが好ましい。光学的干渉が生じない膜厚とするためである。たとえば、有機発光層104にアルミニウムキノリノール錯体(Alq3)を用いる場合は、λは450nmであることから、透明陽極107の膜厚は110nm以下とすることができる。

【0019】

図示する有機EL素子100において、透明陽極107の反射膜108と反対側の表面は、研磨されて、表面粗さが小さくなっている。透明陽極107に積層される有機EL層のリークを無くす為である。特には、透明陽極107の有機EL層に対する突起高さが重要である。したがって、透明陽極107の最大突起高さhは、有機EL層の総膜厚をdとすると、h/d<0.5を満たすことが望ましい。h/d<0.5を満たすと、有機EL層におけるリークやショートを防止することができるためである。具体的には、例えば、透明陽極107の最大突起高さhが、10nm未満であることが好ましく、5nm以下であることがさらに好ましい。有機層の膜厚が20nmとなる場合もありうるためである。ここで、透明陽極107の有機EL層に対する最大突起高さとは、粗さ曲線から、その平均線の方向に基準長さだけ抜き取り、この抜き取り部分の平均線から最も高い山頂までの高さYpと最も低い谷部までの深さYvとの和をいう。基準長さとしては2〜100μm程度が適当であり、AFM(Atomic Force Microscope)により測定できる。なお、透明陽極の膜厚は、表面粗さの中心線(平均線)を基準として測定できるが、透明電極に接する有機EL層の膜厚dも、同様に測定できる。

【0020】

有機EL層における各層の材料としては、特に限定されるものではなく公知のものを使用することが可能である。

有機発光層104の材料は、所望する色調に応じて選択することが可能であり、例えば青色から青緑色の発光を得るためには、ベンゾチアゾール系、ベンゾイミダゾール系、ペンゾオキサゾール系などの蛍光増白剤、金属キレート化オキソニウム化合物、スチリルベンゼン系化合物、芳香族ジメチリディン系化合物などを使用することが可能である。

【0021】

電子注入層102の材料としては、Li、Na、K、またはCsなどのアルカリ金属、Ba、Srなどのアルカリ土類金属、希土類金属、あるいはそれらのフッ化物等を使用することが可能であるが、これらに限定するものではない。さらに、電子輸送層103の材料としては、Alq3、ベンズアズールを使用することが可能であるが、これらに限定するものではない。

【0022】

電子注入層102および電子輸送層103の透過率は40%以上が好ましく、80%以上がより好ましく、このような透過率を達成するための材料を適宜選択することができる。電子注入層102および電子輸送層103の膜厚は、駆動電圧および透明性等を考慮して適宜選択することができる。通常は、電子注入層102の膜厚は10nm以下であり、電子輸入層の膜厚は40nm以下である。しかし、これらに限定するものではない。

【0023】

正孔注入層106としては、銅フタロシアニンを使用することが可能であるが、これに限定するものではない。正孔輸送層105としては、トリフェニルジアミン(TPD)を使用することが可能であるが、これに限定するものではない。正孔注入層106および正孔輸送層105の透過率は、80%以上が好ましく、90%以上がより好ましく、このような透過率を達成するための材料を適宜選択することができる。正孔注入層106の膜厚は、通常は100nm以下であり、および正孔輸送層105の膜厚は、通常は100nm以下である。しかし、これらに限定するものではない。

【0024】

本実施形態においては、有機EL層110が、正孔注入層106、正孔輸送層105、有機発光層104、電子輸送層103、電子注入層102から構成されている。しかし、本発明の有機EL層は、図示する形態には限定されず、陽極および陰極に電圧が印加されることによって生じる正孔および電子が再結合することで発光する有機発光層を少なくとも含む構造であればよい。具体的には、有機EL層は、例えば、以下に示すような構造が挙げられる。

(1)有機発光層

(2)正孔注入層/有機発光層

(3)有機発光層/電子輸送層

(4)正孔注入層/有機発光層/電子輸送層

(5)正孔注入層/正孔輸送層/有機発光層/電子輸送層

(6)正孔注入層/正孔輸送層/有機発光層/電子輸送層/電子注入層

【0025】

上述の(1)、(3)の構造を有する有機EL層においては、有機発光層に透明陽極が接続され、(2)、(4)〜(6)の構造を有する有機EL層においては、正孔注入層に透明陽極が接続される。いっぽう、(1)、(2)の構造を有する有機EL層においては、有機発光層に透明陰極が接続され、(3)〜(5)の構造を有する有機EL層においては、電子輸送層に透明陰極が接続され、(6)の構造を有する有機EL層においては、電子注入層に透明陰極が接続される。有機発光層、電子輸送層または電子注入層と透明陰極との接続は、後述する保護膜を介した接続であってもよい。

【0026】

なお、本願発明の有機EL素子では、電子注入効率の改善の点から、電子輸送層および電子注入層を設けることが好ましい。電子輸送層および電子注入層の材料を適宜選択することによって電子注入効率のさらなる改善が実現可能となる。

【0027】

有機EL層110の、透明陽極107と反対側の面には、図示しない保護膜を設けることができる。保護膜は、透明陰極101を作製する際の有機EL層110へのダメージを緩和することができる。特に、有機EL層に電子注入層を設けた場合は、電子注入層と透明陰極とが保護膜によって分離されることになるため、電子注入層と透明陰極とが界面を形成して電子注入層の表面が酸化され劣化することを防止することが可能である。保護膜は、実質的に炭素のみからなる薄膜であっても、炭素以外の金属元素を含む薄膜であってもよく、具体例としては、ダイヤモンドライクカーボン膜およびアモルファスカーボン膜が挙げられる。また、保護膜の膜厚は、通常、50nm以下の範囲で、所望の透過率を達成するように決定することができる。

【0028】

透明陰極101は、有機EL層110の透明陽極107と反対側の表面に直接、あるいは前記保護膜を介して形成される。透明陰極101としては、IZOまたはITOなどの透明導電性材料を用いることが好ましい。特には、透明陰極101は、可視光の領域である380〜780nmの波長において80%以上の透過率を有することが望ましい。透明陰極101側から光を取り出すためである。透明陰極101の膜厚は、通常、100〜300nmとすることができるが、特定の膜厚には限定されない。

【0029】

上記構造を有する有機EL素子100は、反射膜108での反射率が高く、かつ、透明陽極107の有機EL層110に対する突起高さが小さくなっている。このため、有機発光層104における発光を高い効率で透明陰極101側から取り出すことができる。

【0030】

次に、本発明にかかる有機EL素子100を、製造方法の局面から説明する。本発明にかかる有機EL素子の製造方法は、基板109上に反射膜108を形成する工程と、該反射膜108上に透明陽極107を形成する工程と、該透明陽極107の該反射膜108と反対側の表面を鏡面研磨する工程と、鏡面研磨した透明陽極107面に有機EL層110と透明陰極とを順次形成する工程とを含む。

【0031】

基板109上に反射膜108を形成する工程では、洗浄した基板に、AgもしくはAl、またはそれらの合金を、蒸着法、スパッタリング法、またはその他の既知の方法で形成することができる。基板109上に反射膜108を形成した後、反射膜108上に透明陽極107を形成する前に、反射膜108の表面を鏡面研磨する工程を含んでもよい。製膜後の表面粗さを低減させ、パーティクルなどを除去するためである。研磨加工は、粒径1μm以下のダイヤモンド砥粒などの遊離砥粒を利用したポリシング加工や表面に前記砥粒が埋め込まれた樹脂テープ(固定砥粒)を用いたテープ加工などにより実施できる。また、研磨加工により、最大突起高さを10nm以下となるように実施することができる。

【0032】

反射膜108上に透明陽極107を形成する工程では、スパッタリング法により透明陽極107を形成する。この透明陽極107はITOまたはIZOが望ましい。その際の透明陽極107の膜厚は、有機発光層104の最短発光波長をλとすると、λ/4以下とするように調整することが好ましい。

【0033】

次にこの透明陽極107表面を鏡面研磨する工程を行う。鏡面研磨は、遊離砥粒を用いたポリシング、エッチング作用を加味したCMP(Chemical Mechanical Polising)、固定砥粒を用いたテープ研磨などにより実施することができる。鏡面研磨は、透明陽極107表面の有機膜厚に対する突起高さhが、有機EL層110の総膜厚dに対し、h/d<0.5以下となるように行うことが望ましい。h/d<0.5とすると、有機EL層110のリークを減らすことができるためである。かかる工程により、透明陽極107の有機EL層110と接触する面の表面粗さを小さくすることができる。

【0034】

透明陽極107表面を鏡面研磨した後、慣用の技術を用いて適宜パターニングすることで、基板109上に、反射膜108と透明陽極107とを積層してなる反射電極を得ることができる。

【0035】

次に、鏡面研磨した透明陽極107面に有機EL層110と透明陰極とを順次形成する工程を行う。例えば、図1に示す構成の有機EL層110を形成する場合、正孔注入層106、正孔輸送層105、有機発光層104、電子注入層102および電子輸送層103を、透明陽極107面に順次積層する。正孔注入層106、正孔輸送層105、有機発光層104、電子輸送層103、および電子注入層102は、通常は、真空蒸着法により形成できるが、塗布法により形成してもよい。

【0036】

次に、有機EL層110に、透明陰極101を積層する。透明陰極101は、スパッタ法などにより形成することができる。また、必要に応じて、有機EL層110と、透明陰極101との間に、保護膜を形成する工程を含んでもよい。保護膜は、炭化水素系ガスを主成分とする混合ガスを用いた化学蒸着法によって形成することができる。

【0037】

本実施形態による有機EL素子の製造方法によれば、透明陽極の有機EL層と隣接する表面を鏡面研磨する工程により、発光効率の高い有機EL素子を製造することができる。

【0038】

以下、実施例によって本発明をより具体的に説明するが、それらは本発明を限定するものではなく、本発明の要旨を逸脱しない範囲において種々変更可能であることは言うまでもない。

【0039】

(実施例1)

本発明にもとづいて2mm×2mmの発光領域(主発光波長510nm、最短波長λ450nm)を持つ有機EL素子を以下の手順により作製した。先ず、ガラス基板に真空蒸着装置により厚さ50nmのAg反射膜を形成した。その反射膜の上に、DCスパッタリング法(ターゲット:IZO(In2O3−10%ZnO)、スパッタガス:Ar、パワー250W)によって、厚さ100nmのIZOを形成し、電極を形成した。

【0040】

次に、IZOの表面を、h/d<0.5を満たすように、ポリシング加工機を用い、コロイダルシリカをスラリーとして荷重50gf/cm2にて2分研磨した。そして、最大突起高さが4.5nmの反射電極を得た。反射電極を十分に洗浄した後に、発光波長が184.9nmおよび253.7nmを有する50mW出力の低圧水銀灯のもと大気中にて5分間照射処理した(UV照射処理)。

【0041】

その後、有機蒸着装置において、反射電極の上に有機EL層として、αNPDからなる厚さ40nmの正孔注入層、Alq3からなる厚さ60nmの有機発光層、Liからなる厚さ1nmの電子注入層を順に積層した。なお、各層の成膜条件としては、1×10-3Pa以下の圧力、0.5nm/sの成膜速度とした。有機EL層の上に、ダイヤモンドライクカーボンからなる保護膜を、厚さ5nmに、DCスパッタリングにより形成した。

【0042】

次に、対向式DCスパッタリングによって、保護膜の上に厚さ100nmのIZOを成膜し、透明陰極を形成した。なお、スパッタガスにはArガスを使用し、ターゲットにはIZO(In2O3−10%ZnO)を使用した。

【0043】

以上のようにして、反射電極を有する有機EL素子を得た。得られた素子について、100cd/m2の輝度で点灯させ、その際の電流を測定することによって電流効率を求めた。また、発光を開始する発光開始電圧について測定した。その結果を表1に示す。

【0044】

(比較例1)

反射電極としてガラス基板にDCスパッタリング法(ターゲット:Pt)、スパッタガス:Ar、パワー250W)によって、厚さ100nmのPtからなる反射膜を形成した。その後、反射膜の鏡面研磨を行った。その結果、反射膜表面の最大突起高さは6.5nmであった。実施例1と同様にして、有機EL層、IZOからなる透明陰極を形成し、有機EL素子を作製した。得られた有機EL素子について、実施例1と同様にして、電流効率および発光開始電圧を測定した。その結果を表1に示す。

【0045】

【表1】

【0046】

表1から明らかなように、実施例1の有機EL素子では比較例1の有機EL素子と比較して極めて高い発光効率を示すことが分かった。これは、高い反射率を有するAgを用いることが可能になり、かつ、透明陽極の突起高さが小さくなって、リーク電流が減ったためであると考えられる。

【0047】

(参考例1)

ガラス基板に真空蒸着装置により膜厚が100nmとなるようにAgを蒸着して反射膜を形成した後、その上に、透明陽極としてIZOを100nmとなるように成膜して、反射電極を製造した。成膜したIZOの表面をAFMで測定した写真を図2に示す。このとき、2μm四方の領域についてAFM像を観測した。その結果、IZOの表面の最大突起高さRmaxは、72nmであった。この成膜したIZOの表面を、ポリシング加工機を用い、コロイダルシリカをスラリーとして荷重50gf/cm2にて2分研磨した表面をAFMで測定した写真を図3に示す。研磨後のIZOの表面の最大突起高さRmaxは、4.2nmであった。このことから透明陽極の表面を鏡面研磨する工程により、表面の突起高さが約17分の1になったことがわかった。

【産業上の利用可能性】

【0048】

本発明の有機EL素子を用いて、例えば、情報機器用ディスプレイなどの表示装置を構成することが可能である。特に、本発明の有機EL素子はトップエミッション型であるため、大画面化が要求される表示装置を構成する素子として有効である。

【図面の簡単な説明】

【0049】

【図1】本発明にもとづく有機EL素子の構造を示す模式的な断面図である。

【図2】基板上に形成したAgからなる反射膜にIZOを成膜した状態の、AFM写真を示す図である。

【図3】基板上に形成したAgからなる反射膜にIZOを成膜し、さらに研磨した後のAFM写真を示す図である。

【図4】一般的なボトムエミッション型有機EL素子の構造を示す模式的断面図である。

【図5】一般的なトップエミッション型有機EL素子の構造を示す模式的断面図である。

【符号の説明】

【0050】

100 トップエミッション型有機EL素子

101 透明陰極

102 電子注入層

103 電子輸送層

104 有機発光層

105 正孔輸送層

106 正孔注入層

107 透明陽極

108 反射膜

109 基板

110 有機EL層

【技術分野】

【0001】

本発明は、カラーテレビ、パソコン、パチンコ台などに使用される各種表示装置の発光源として用いられる有機EL素子およびその製造方法に関する。より詳細には、発光効率の向上したトップエミッション方式の有機EL素子およびその製造方法に関する。

【背景技術】

【0002】

表示装置に適用される発光素子の一例として、有機化合物の薄膜積層構造を有する有機エレクトロルミネッセンス素子(以下、「有機EL素子」と称する)が知られている。有機EL素子は、薄膜の自発光型素子であり、低駆動電圧、高解像度、高視野角といった優れた特徴を有することから、それらの実用化に向けて様々な検討がなされている(例えば、非特許文献1を参照)。

【0003】

有機EL素子としては、基板側から光を取り出す、いわゆる「ボトムエミッション」型の素子が広く知られている。一般的なボトムエミッション型有機EL素子の模式的構造を図4に示す。ボトムエミッション型有機EL素子200は、基板209上に、透明陽極207と、有機EL層210と、金属陰極201とを順次形成して構成される。有機EL層210は、透明陽極207上に、正孔注入層206と、正孔輸送層205と、有機発光層204と、電子輸送層203と、電子注入層202とを形成してなる。

【0004】

近年、有機EL素子を発光源として用いる有機ELディスプレイの分野では、アクティブマトリックス駆動方式のディスプレイの開発が盛んに行われている。上述のように構成されるボトムエミッション型有機EL素子をアクティブマトリックス駆動方式の有機ELディスプレイに適用する場合、スイッチング素子として基板上に設けられる薄膜トランジスタ(TFT)の数の増加に伴って基板に占めるTFTの面積が増大し、基板側からの光の取り出し面積が減少してしまうことがあった。

【0005】

したがって、そのような状況下では、有機ELディスプレイに適用される素子は、図4に示す光を基板側から取り出すボトムエミッション型の素子よりも、光を基板の反対側(陰極側)から取り出す、いわゆる「トップエミッション」型の素子の方が構造的に有利である(特許文献1を参照)。

【0006】

一般的なトップエミッション型の素子の模式的構造を図5に示す。トップエミッション型有機EL素子は、基板309上に、陽極として機能する反射膜308と、有機EL層310と、透明陰極電極301とを順次形成して構成される。有機EL層310は、正孔注入層306と、正孔輸送層305と、有機発光層304と、電子輸送層303と、電子注入層302とを形成してなる。

【0007】

このようなトップエミッション型有機EL素子300を製造するには、スパッタリング法、蒸着法などの方法によって、基板309上に反射膜308を形成し、反射膜308に有機EL層310を形成する。しかしながら反射率の高い金属からなる反射膜308は表面粗さが大きく、表面に突起を有する。そのため、反射膜308に隣接する有機EL層310では、突起部で有機EL層310が薄くなり、電極間でリーク電流が生じたり、短絡が起こったりする。

【0008】

このような問題を防止するため、金属からなる反射膜を研磨する方法が報告されている(特許文献1、特許文献2を参照)。しかしながら、特許文献1、特許文献2で用いられている金属は、陽極としての機能を持たせるように仕事関数が高い材料が選択されているため、反射率は高くなく、また研磨により反射率が低下してしまう。さらに、Cr、Ni、Cuなどは研磨により反射率が低下し、表面に酸化層が生じる為、界面抵抗が上昇し、その結果、発光効率の低下を招くことから、Cr、Ni、Cuなどからなる反射膜自体を電極とすることは困難である。

【特許文献1】特開2001−176660号公報

【特許文献2】特開平9−7770号公報

【非特許文献1】C.W.Tang,S.A.VanSIyke,Appl.Phys.Lett.,51,913(1987)

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、発光効率を向上せしめるトップエミッション型有機EL素子、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の課題は、AgもしくはAlまたはそれらの合金を反射膜とし、その上に透明陽極を形成して反射電極とし、その表面を平滑にすることによって解決される。高い反射率を持つ材料としてのAg、Alはそれ自体では仕事関数が低く陽極として機能せず、またいかなる成膜方法においても表面粗さが大きく表面に突起を有する。そこで、高い反射率を持つ材料からなる反射膜に、正孔注入のできる仕事関数を持ち、研磨により変質しない材料であるインジウムスズ酸化物(ITO)もしくはインジウム亜鉛酸化物(IZO)を形成し、陽極とすることで、本発明を完成したものである。

【0011】

すなわち、本発明は、透明陰極側から光を取り出す有機EL素子であって、基板上に、AgもしくはAlまたはそれらの合金からなる反射膜と、透明陽極と、少なくとも有機発光層を含んでなる有機EL層と、透明陰極とを順次形成してなり、前記有機発光層の最短発光波長をλとしたとき、前記透明陽極の膜厚がλ/4以下であり、前記透明陽極の有機EL層に対する最大突起高さをh、前記有機EL層の膜厚をdとするとき、h/d<0.5を満たす。

ここで、AgもしくはAlまたはそれらの合金からなる反射膜とは、実質的にAgのみからなる反射膜、実質的にAlのみからなる反射膜、AgとAlとの合金からなる反射膜、Agと、Al、Ni、Cr、Ti、Mn、Fe、Co等から選択される金属との合金からなる反射膜、Alと、Ag、Ni、Cr、Ti、Mn、Fe、Co等から選択される金属との合金からなる反射膜をいう。なお、合金には不可避の不純物が含まれる場合もある。

【0012】

本発明は、別の局面によれば、有機EL素子の製造方法であって、基板上に、AgもしくはAlまたはそれらの合金からなる反射膜を形成する工程と、該反射膜上に透明陽極を形成する工程と、該透明陽極の、反射膜と反対側の表面を鏡面研磨する工程と、鏡面研磨された該透明陽極面に、有機EL層と、透明陰極とを順次形成する工程とを含む。

【0013】

前記鏡面研磨する工程において、前記透明陽極の前記有機EL層に対する最大突起高さをh、前記有機EL層の膜厚をdとするとき、h/d<0.5を満たすように鏡面研磨することが好ましい。

【発明の効果】

【0014】

本発明によれば、AgもしくはAlまたはそれらの合金からなる反射膜に透明陽極を形成し、透明陽極の表面を鏡面研磨した平滑な反射電極を形成することで、リーク、ショートを引き起こすことなく反射効率を改善することが可能となる。その結果、駆動電圧が低減されかつ発光効率が向上した高品質のトップエミッション型有機EL素子を効率良く提供することが可能となる。

【発明を実施するための最良の形態】

【0015】

以下、図面を参照して、本発明の実施形態を詳細に説明する。

図1は、本発明の一実施形態にかかるトップエミッション型有機EL素子を示す模式的な断面図である。トップエミッション型有機EL素子100は、基板109と、反射膜108と、透明陽極107と、有機EL層110と、透明陰極101とを順次形成して構成されている。本明細書中で、反射膜108と透明陽極107とを積層した構造体を、反射電極と指称することもある。有機EL層110は、正孔注入層106と、正孔輸送層105と、有機発光層104と、電子輸送層103と、電子注入層102とから構成されている。

【0016】

基板109は、ガラス等の通常の基板を用いることができる。特には、有機EL素子100をアクティブマトリックス駆動方式の有機ELディスプレイに適用する場合、TFT薄膜を形成した基板109を好ましく使用することができる。

【0017】

反射膜108は、基板109上に設けられる金属の層であって、高い反射率を有するAgもしくはAlまたはそれらの合金であることが好ましい。合金とする場合には、たとえば、NiAlを用いることができる。特に、反射率が95%と高く、隣接する透明陽極107との界面が酸化しにくいため、Agからなる反射膜108を用いることが好ましい。反射膜108の厚さは、0.02〜0.3μmとすることが好ましく、0.1〜0.2μmとすることがさらに好ましい。反射率を確保し、なおかつ成膜後表面粗さを悪化させないためである。

【0018】

透明陽極107は、反射膜108の基板109と反対側の表面に形成される、透明導電性材料からなる膜である。特には、ITOまたは、IZOが好ましく用いられる。透明陽極107の膜厚は、有機発光層104の最短発光波長λとすると、λ/4以下とすることが好ましい。光学的干渉が生じない膜厚とするためである。たとえば、有機発光層104にアルミニウムキノリノール錯体(Alq3)を用いる場合は、λは450nmであることから、透明陽極107の膜厚は110nm以下とすることができる。

【0019】

図示する有機EL素子100において、透明陽極107の反射膜108と反対側の表面は、研磨されて、表面粗さが小さくなっている。透明陽極107に積層される有機EL層のリークを無くす為である。特には、透明陽極107の有機EL層に対する突起高さが重要である。したがって、透明陽極107の最大突起高さhは、有機EL層の総膜厚をdとすると、h/d<0.5を満たすことが望ましい。h/d<0.5を満たすと、有機EL層におけるリークやショートを防止することができるためである。具体的には、例えば、透明陽極107の最大突起高さhが、10nm未満であることが好ましく、5nm以下であることがさらに好ましい。有機層の膜厚が20nmとなる場合もありうるためである。ここで、透明陽極107の有機EL層に対する最大突起高さとは、粗さ曲線から、その平均線の方向に基準長さだけ抜き取り、この抜き取り部分の平均線から最も高い山頂までの高さYpと最も低い谷部までの深さYvとの和をいう。基準長さとしては2〜100μm程度が適当であり、AFM(Atomic Force Microscope)により測定できる。なお、透明陽極の膜厚は、表面粗さの中心線(平均線)を基準として測定できるが、透明電極に接する有機EL層の膜厚dも、同様に測定できる。

【0020】

有機EL層における各層の材料としては、特に限定されるものではなく公知のものを使用することが可能である。

有機発光層104の材料は、所望する色調に応じて選択することが可能であり、例えば青色から青緑色の発光を得るためには、ベンゾチアゾール系、ベンゾイミダゾール系、ペンゾオキサゾール系などの蛍光増白剤、金属キレート化オキソニウム化合物、スチリルベンゼン系化合物、芳香族ジメチリディン系化合物などを使用することが可能である。

【0021】

電子注入層102の材料としては、Li、Na、K、またはCsなどのアルカリ金属、Ba、Srなどのアルカリ土類金属、希土類金属、あるいはそれらのフッ化物等を使用することが可能であるが、これらに限定するものではない。さらに、電子輸送層103の材料としては、Alq3、ベンズアズールを使用することが可能であるが、これらに限定するものではない。

【0022】

電子注入層102および電子輸送層103の透過率は40%以上が好ましく、80%以上がより好ましく、このような透過率を達成するための材料を適宜選択することができる。電子注入層102および電子輸送層103の膜厚は、駆動電圧および透明性等を考慮して適宜選択することができる。通常は、電子注入層102の膜厚は10nm以下であり、電子輸入層の膜厚は40nm以下である。しかし、これらに限定するものではない。

【0023】

正孔注入層106としては、銅フタロシアニンを使用することが可能であるが、これに限定するものではない。正孔輸送層105としては、トリフェニルジアミン(TPD)を使用することが可能であるが、これに限定するものではない。正孔注入層106および正孔輸送層105の透過率は、80%以上が好ましく、90%以上がより好ましく、このような透過率を達成するための材料を適宜選択することができる。正孔注入層106の膜厚は、通常は100nm以下であり、および正孔輸送層105の膜厚は、通常は100nm以下である。しかし、これらに限定するものではない。

【0024】

本実施形態においては、有機EL層110が、正孔注入層106、正孔輸送層105、有機発光層104、電子輸送層103、電子注入層102から構成されている。しかし、本発明の有機EL層は、図示する形態には限定されず、陽極および陰極に電圧が印加されることによって生じる正孔および電子が再結合することで発光する有機発光層を少なくとも含む構造であればよい。具体的には、有機EL層は、例えば、以下に示すような構造が挙げられる。

(1)有機発光層

(2)正孔注入層/有機発光層

(3)有機発光層/電子輸送層

(4)正孔注入層/有機発光層/電子輸送層

(5)正孔注入層/正孔輸送層/有機発光層/電子輸送層

(6)正孔注入層/正孔輸送層/有機発光層/電子輸送層/電子注入層

【0025】

上述の(1)、(3)の構造を有する有機EL層においては、有機発光層に透明陽極が接続され、(2)、(4)〜(6)の構造を有する有機EL層においては、正孔注入層に透明陽極が接続される。いっぽう、(1)、(2)の構造を有する有機EL層においては、有機発光層に透明陰極が接続され、(3)〜(5)の構造を有する有機EL層においては、電子輸送層に透明陰極が接続され、(6)の構造を有する有機EL層においては、電子注入層に透明陰極が接続される。有機発光層、電子輸送層または電子注入層と透明陰極との接続は、後述する保護膜を介した接続であってもよい。

【0026】

なお、本願発明の有機EL素子では、電子注入効率の改善の点から、電子輸送層および電子注入層を設けることが好ましい。電子輸送層および電子注入層の材料を適宜選択することによって電子注入効率のさらなる改善が実現可能となる。

【0027】

有機EL層110の、透明陽極107と反対側の面には、図示しない保護膜を設けることができる。保護膜は、透明陰極101を作製する際の有機EL層110へのダメージを緩和することができる。特に、有機EL層に電子注入層を設けた場合は、電子注入層と透明陰極とが保護膜によって分離されることになるため、電子注入層と透明陰極とが界面を形成して電子注入層の表面が酸化され劣化することを防止することが可能である。保護膜は、実質的に炭素のみからなる薄膜であっても、炭素以外の金属元素を含む薄膜であってもよく、具体例としては、ダイヤモンドライクカーボン膜およびアモルファスカーボン膜が挙げられる。また、保護膜の膜厚は、通常、50nm以下の範囲で、所望の透過率を達成するように決定することができる。

【0028】

透明陰極101は、有機EL層110の透明陽極107と反対側の表面に直接、あるいは前記保護膜を介して形成される。透明陰極101としては、IZOまたはITOなどの透明導電性材料を用いることが好ましい。特には、透明陰極101は、可視光の領域である380〜780nmの波長において80%以上の透過率を有することが望ましい。透明陰極101側から光を取り出すためである。透明陰極101の膜厚は、通常、100〜300nmとすることができるが、特定の膜厚には限定されない。

【0029】

上記構造を有する有機EL素子100は、反射膜108での反射率が高く、かつ、透明陽極107の有機EL層110に対する突起高さが小さくなっている。このため、有機発光層104における発光を高い効率で透明陰極101側から取り出すことができる。

【0030】

次に、本発明にかかる有機EL素子100を、製造方法の局面から説明する。本発明にかかる有機EL素子の製造方法は、基板109上に反射膜108を形成する工程と、該反射膜108上に透明陽極107を形成する工程と、該透明陽極107の該反射膜108と反対側の表面を鏡面研磨する工程と、鏡面研磨した透明陽極107面に有機EL層110と透明陰極とを順次形成する工程とを含む。

【0031】

基板109上に反射膜108を形成する工程では、洗浄した基板に、AgもしくはAl、またはそれらの合金を、蒸着法、スパッタリング法、またはその他の既知の方法で形成することができる。基板109上に反射膜108を形成した後、反射膜108上に透明陽極107を形成する前に、反射膜108の表面を鏡面研磨する工程を含んでもよい。製膜後の表面粗さを低減させ、パーティクルなどを除去するためである。研磨加工は、粒径1μm以下のダイヤモンド砥粒などの遊離砥粒を利用したポリシング加工や表面に前記砥粒が埋め込まれた樹脂テープ(固定砥粒)を用いたテープ加工などにより実施できる。また、研磨加工により、最大突起高さを10nm以下となるように実施することができる。

【0032】

反射膜108上に透明陽極107を形成する工程では、スパッタリング法により透明陽極107を形成する。この透明陽極107はITOまたはIZOが望ましい。その際の透明陽極107の膜厚は、有機発光層104の最短発光波長をλとすると、λ/4以下とするように調整することが好ましい。

【0033】

次にこの透明陽極107表面を鏡面研磨する工程を行う。鏡面研磨は、遊離砥粒を用いたポリシング、エッチング作用を加味したCMP(Chemical Mechanical Polising)、固定砥粒を用いたテープ研磨などにより実施することができる。鏡面研磨は、透明陽極107表面の有機膜厚に対する突起高さhが、有機EL層110の総膜厚dに対し、h/d<0.5以下となるように行うことが望ましい。h/d<0.5とすると、有機EL層110のリークを減らすことができるためである。かかる工程により、透明陽極107の有機EL層110と接触する面の表面粗さを小さくすることができる。

【0034】

透明陽極107表面を鏡面研磨した後、慣用の技術を用いて適宜パターニングすることで、基板109上に、反射膜108と透明陽極107とを積層してなる反射電極を得ることができる。

【0035】

次に、鏡面研磨した透明陽極107面に有機EL層110と透明陰極とを順次形成する工程を行う。例えば、図1に示す構成の有機EL層110を形成する場合、正孔注入層106、正孔輸送層105、有機発光層104、電子注入層102および電子輸送層103を、透明陽極107面に順次積層する。正孔注入層106、正孔輸送層105、有機発光層104、電子輸送層103、および電子注入層102は、通常は、真空蒸着法により形成できるが、塗布法により形成してもよい。

【0036】

次に、有機EL層110に、透明陰極101を積層する。透明陰極101は、スパッタ法などにより形成することができる。また、必要に応じて、有機EL層110と、透明陰極101との間に、保護膜を形成する工程を含んでもよい。保護膜は、炭化水素系ガスを主成分とする混合ガスを用いた化学蒸着法によって形成することができる。

【0037】

本実施形態による有機EL素子の製造方法によれば、透明陽極の有機EL層と隣接する表面を鏡面研磨する工程により、発光効率の高い有機EL素子を製造することができる。

【0038】

以下、実施例によって本発明をより具体的に説明するが、それらは本発明を限定するものではなく、本発明の要旨を逸脱しない範囲において種々変更可能であることは言うまでもない。

【0039】

(実施例1)

本発明にもとづいて2mm×2mmの発光領域(主発光波長510nm、最短波長λ450nm)を持つ有機EL素子を以下の手順により作製した。先ず、ガラス基板に真空蒸着装置により厚さ50nmのAg反射膜を形成した。その反射膜の上に、DCスパッタリング法(ターゲット:IZO(In2O3−10%ZnO)、スパッタガス:Ar、パワー250W)によって、厚さ100nmのIZOを形成し、電極を形成した。

【0040】

次に、IZOの表面を、h/d<0.5を満たすように、ポリシング加工機を用い、コロイダルシリカをスラリーとして荷重50gf/cm2にて2分研磨した。そして、最大突起高さが4.5nmの反射電極を得た。反射電極を十分に洗浄した後に、発光波長が184.9nmおよび253.7nmを有する50mW出力の低圧水銀灯のもと大気中にて5分間照射処理した(UV照射処理)。

【0041】

その後、有機蒸着装置において、反射電極の上に有機EL層として、αNPDからなる厚さ40nmの正孔注入層、Alq3からなる厚さ60nmの有機発光層、Liからなる厚さ1nmの電子注入層を順に積層した。なお、各層の成膜条件としては、1×10-3Pa以下の圧力、0.5nm/sの成膜速度とした。有機EL層の上に、ダイヤモンドライクカーボンからなる保護膜を、厚さ5nmに、DCスパッタリングにより形成した。

【0042】

次に、対向式DCスパッタリングによって、保護膜の上に厚さ100nmのIZOを成膜し、透明陰極を形成した。なお、スパッタガスにはArガスを使用し、ターゲットにはIZO(In2O3−10%ZnO)を使用した。

【0043】

以上のようにして、反射電極を有する有機EL素子を得た。得られた素子について、100cd/m2の輝度で点灯させ、その際の電流を測定することによって電流効率を求めた。また、発光を開始する発光開始電圧について測定した。その結果を表1に示す。

【0044】

(比較例1)

反射電極としてガラス基板にDCスパッタリング法(ターゲット:Pt)、スパッタガス:Ar、パワー250W)によって、厚さ100nmのPtからなる反射膜を形成した。その後、反射膜の鏡面研磨を行った。その結果、反射膜表面の最大突起高さは6.5nmであった。実施例1と同様にして、有機EL層、IZOからなる透明陰極を形成し、有機EL素子を作製した。得られた有機EL素子について、実施例1と同様にして、電流効率および発光開始電圧を測定した。その結果を表1に示す。

【0045】

【表1】

【0046】

表1から明らかなように、実施例1の有機EL素子では比較例1の有機EL素子と比較して極めて高い発光効率を示すことが分かった。これは、高い反射率を有するAgを用いることが可能になり、かつ、透明陽極の突起高さが小さくなって、リーク電流が減ったためであると考えられる。

【0047】

(参考例1)

ガラス基板に真空蒸着装置により膜厚が100nmとなるようにAgを蒸着して反射膜を形成した後、その上に、透明陽極としてIZOを100nmとなるように成膜して、反射電極を製造した。成膜したIZOの表面をAFMで測定した写真を図2に示す。このとき、2μm四方の領域についてAFM像を観測した。その結果、IZOの表面の最大突起高さRmaxは、72nmであった。この成膜したIZOの表面を、ポリシング加工機を用い、コロイダルシリカをスラリーとして荷重50gf/cm2にて2分研磨した表面をAFMで測定した写真を図3に示す。研磨後のIZOの表面の最大突起高さRmaxは、4.2nmであった。このことから透明陽極の表面を鏡面研磨する工程により、表面の突起高さが約17分の1になったことがわかった。

【産業上の利用可能性】

【0048】

本発明の有機EL素子を用いて、例えば、情報機器用ディスプレイなどの表示装置を構成することが可能である。特に、本発明の有機EL素子はトップエミッション型であるため、大画面化が要求される表示装置を構成する素子として有効である。

【図面の簡単な説明】

【0049】

【図1】本発明にもとづく有機EL素子の構造を示す模式的な断面図である。

【図2】基板上に形成したAgからなる反射膜にIZOを成膜した状態の、AFM写真を示す図である。

【図3】基板上に形成したAgからなる反射膜にIZOを成膜し、さらに研磨した後のAFM写真を示す図である。

【図4】一般的なボトムエミッション型有機EL素子の構造を示す模式的断面図である。

【図5】一般的なトップエミッション型有機EL素子の構造を示す模式的断面図である。

【符号の説明】

【0050】

100 トップエミッション型有機EL素子

101 透明陰極

102 電子注入層

103 電子輸送層

104 有機発光層

105 正孔輸送層

106 正孔注入層

107 透明陽極

108 反射膜

109 基板

110 有機EL層

【特許請求の範囲】

【請求項1】

基板上に、AgもしくはAlまたはそれらの合金からなる反射膜と、透明陽極と、少なくとも有機発光層を含んでなる有機EL層と、透明陰極とを順次形成してなる、透明陰極側から光を取り出す有機EL素子であって、

前記有機発光層の最短発光波長をλとしたとき、前記透明陽極の膜厚がλ/4以下であり、

前記透明陽極の前記有機EL層に対する最大突起高さをh、前記有機EL層の膜厚をdとするとき、h/d<0.5を満たす有機EL素子。

【請求項2】

基板上に、AgもしくはAlまたはそれらの合金からなる反射膜を形成する工程と、

該反射膜上に透明陽極を形成する工程と、

該透明陽極の、反射膜と反対側の表面を鏡面研磨する工程と、

鏡面研磨された該透明陽極面に、有機EL層と、透明陰極とを順次形成する工程と

を含む請求項1に記載の有機EL素子の製造方法。

【請求項3】

前記鏡面研磨する工程において、前記透明陽極の前記有機EL層に対する最大突起高さをh、前記有機EL層の膜厚をdとするとき、h/d<0.5を満たすように鏡面研磨する請求項2に記載の方法。

【請求項1】

基板上に、AgもしくはAlまたはそれらの合金からなる反射膜と、透明陽極と、少なくとも有機発光層を含んでなる有機EL層と、透明陰極とを順次形成してなる、透明陰極側から光を取り出す有機EL素子であって、

前記有機発光層の最短発光波長をλとしたとき、前記透明陽極の膜厚がλ/4以下であり、

前記透明陽極の前記有機EL層に対する最大突起高さをh、前記有機EL層の膜厚をdとするとき、h/d<0.5を満たす有機EL素子。

【請求項2】

基板上に、AgもしくはAlまたはそれらの合金からなる反射膜を形成する工程と、

該反射膜上に透明陽極を形成する工程と、

該透明陽極の、反射膜と反対側の表面を鏡面研磨する工程と、

鏡面研磨された該透明陽極面に、有機EL層と、透明陰極とを順次形成する工程と

を含む請求項1に記載の有機EL素子の製造方法。

【請求項3】

前記鏡面研磨する工程において、前記透明陽極の前記有機EL層に対する最大突起高さをh、前記有機EL層の膜厚をdとするとき、h/d<0.5を満たすように鏡面研磨する請求項2に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−35432(P2007−35432A)

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願番号】特願2005−216639(P2005−216639)

【出願日】平成17年7月27日(2005.7.27)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

【公開日】平成19年2月8日(2007.2.8)

【国際特許分類】

【出願日】平成17年7月27日(2005.7.27)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]