有機EL素子およびその製造方法

【課題】光取り出し効率の向上を図ることが可能な有機EL素子およびその製造方法を提供する。

【解決手段】有機EL素子は、基板1と、基板1の一表面側に形成された第1電極2と、第1電極2に対向する第2電極4と、第1電極2と第2電極4の間に介在する有機EL層3とを備えている。有機EL素子は、第2電極4が透明電極、第1電極2が反射電極であり、トップエミッション型の有機EL素子となっている。第1電極2は、基板1の上記一表面上に形成された多数のナノメートルサイズ(ナノメータオーダ)の柱状構造体21を有し、柱状構造体21は、最表面が金属表面となっている。

【解決手段】有機EL素子は、基板1と、基板1の一表面側に形成された第1電極2と、第1電極2に対向する第2電極4と、第1電極2と第2電極4の間に介在する有機EL層3とを備えている。有機EL素子は、第2電極4が透明電極、第1電極2が反射電極であり、トップエミッション型の有機EL素子となっている。第1電極2は、基板1の上記一表面上に形成された多数のナノメートルサイズ(ナノメータオーダ)の柱状構造体21を有し、柱状構造体21は、最表面が金属表面となっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL素子(有機エレクトロルミネッセンス素子)およびその製造方法に関するものである。

【背景技術】

【0002】

従来から、図6に示す構成の有機EL素子が提案されている(特許文献1)。この有機EL素子は、一方の電極(陰極)11が基板14の表面に積層され、電極11の表面上に電子注入・輸送層15を介して発光層13が積層され、発光層13上に、ホール注入・輸送層16を介して他方の電極(陽極)12が積層されている。また、この有機EL素子は、基板14の上記表面側に封止部材17を備えている。したがって、有機EL素子では、発光層13で発光した光が、透明電極として形成される電極12、透明体で形成される封止部材17を通して放射されるようになっている。

【0003】

反射性の電極11の材料としては、例えば、Al、Zr、Ti、Y、Sc、Ag、Inなどが挙げられている。また、光透過性電極である電極12の材料としては、例えば、インジウム−錫酸化物(ITO)、インジウム−亜鉛酸化物(IZO)などが挙げられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−331694号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一般的に有機EL素子の光取り出し効率は、20〜30%程度である。このため、有機EL素子の分野においては、トップエミッション型、ボトムエミッション型のいずれの有機EL素子も外部量子効率の向上が望まれている。同様に、図6に示した構成の有機EL素子においても、光取り出し効率の向上が望まれる。

【0006】

本発明は上記事由に鑑みて為されたものであり、光取り出し効率の向上を図ることが可能な有機EL素子およびその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明の有機EL素子は、基板と、前記基板の一表面側に形成された第1電極と、前記第1電極に対向する第2電極と、前記第1電極と前記第2電極との間に介在する有機EL層とを備え、前記第2電極が透明電極、前記第1電極が反射電極であり、前記第1電極は、前記基板の前記一表面上に形成された多数のナノメートルサイズの柱状構造体を有し、前記柱状構造体は、最表面が金属表面であること特徴とする。

【0008】

この有機EL素子において、前記柱状構造体は、第1有機半導体材料により形成された核と、第2有機半導体材料により形成され前記核に選択的に立設された柱状体と、前記核および前記核に立設された前記柱状体を覆う第1金属薄膜とからなり、前記第1電極は、前記各第1金属薄膜と前記基板の前記一表面上に形成され前記各第1金属薄膜に連続した第2金属薄膜とからなり、前記第1金属薄膜と前記第2金属薄膜とが同じ材料により形成されていることが好ましい。

【0009】

この有機EL素子において、前記基板は、前記一表面側において前記第1電極の厚み方向の投影領域内に、前記第1電極に電気的に接続される導電層が形成されてなることが好ましい。

【0010】

本発明の有機EL素子の製造方法は、前記基板の前記一表面側に前記第1電極、前記有機EL層、前記第2電極を順次形成するようにし、前記第1電極の形成にあたっては、前記基板の前記一表面側に前記核を形成してから、前記柱状体を形成し、その後、前記第1金属薄膜および前記第2金属薄膜を形成するようにし、前記核の形成にあたっては、前記基板の前記一表面側に真空蒸着法により成膜した前記第1有機半導体材料からなる蒸着膜を、不活性ガス雰囲気において加熱してクラスタに離散させることによって、前記核を形成することを特徴とする。

【0011】

この有機EL素子の製造方法において、前記柱状体は、結晶成長法により形成することが好ましい。

【発明の効果】

【0012】

本発明の有機EL素子においては、光取り出し効率の向上を図ることが可能となる。

【0013】

本発明の有機EL素子の製造方法においては、光取り出し効率の向上を図ることが可能な有機EL素子を提供することができる。

【図面の簡単な説明】

【0014】

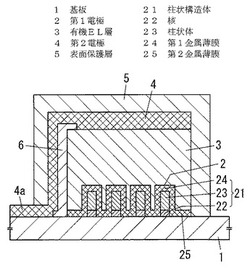

【図1】実施形態の有機EL素子の概略断面図である。

【図2】実施形態の有機EL素子の他の構成例の概略断面図である。

【図3】実施形態の有機EL素子の製造過程において柱状体を形成した試料の電界放出型走査電子顕微鏡による表面観察像図である。

【図4】実施形態の有機EL素子の製造過程において柱状体を形成した試料の電界放出型走査電子顕微鏡による断面観察像図である。

【図5】実施形態の有機EL素子の製造過程において第1電極を形成した試料の原子間力顕微鏡による表面観察像図である。

【図6】従来例を示す有機EL素子の概略断面図である。

【発明を実施するための形態】

【0015】

本実施形態の有機EL素子は、図1に示すように、基板1と、基板1の一表面側に形成された第1電極2と、第1電極2に対向する第2電極4と、第1電極2と第2電極4の間に介在する有機EL層3とを備えている。また、有機EL素子は、基板1の上記一表面側で第1電極2と有機EL層3と第2電極4との積層体を覆う表面保護層5を備えている。

【0016】

また、有機EL素子は、基板1の上記一表面上に、第1電極2に電気的に接続された外部接続電極(図示せず)と、第2電極4に電気的に接続された外部接続電極4aとが形成されており、基板1の上記一表面側には、基板1の上記一表面と第1電極2の側面と有機EL層3の側面とに跨って形成されて第2電極4と第1電極2とを電気的に絶縁する絶縁膜6が形成されている。

【0017】

本実施形態の有機EL素子は、第2電極4が透明電極、第1電極2が反射電極であり、トップエミッション型の有機EL素子となっている。

【0018】

第1電極2は、基板1の上記一表面上に形成された多数のナノメートルサイズ(ナノメータオーダ)の柱状構造体21を有し、柱状構造体21は、最表面が金属表面となっている。

【0019】

柱状構造体21は、第1有機半導体材料により形成された核22と、第2有機半導体材料により形成され核22に選択的に立設された柱状体23と、核22および核22に立設された柱状体23を覆う第1金属薄膜24とからなる。そして、第1電極2は、各第1金属薄膜24と基板1の上記一表面上に形成され各第1金属薄膜24に連続した第2金属薄膜25とからなり、第1金属薄膜24と第2金属薄膜25とが同じ材料により形成されている。

【0020】

以下、有機EL素子の各構成要素について詳細に説明する。

【0021】

基板1の平面視形状は、矩形状としてあるが、これに限らず、例えば、円形状、三角形状、五角形状、六角形状などでもよい。

【0022】

基板1としては、例えば、ソーダガラス、無アルカリガラスなどにより形成されたガラス基板や、ポリカーボネート、ポリエチレンテレフタレートなどにより形成されたプラスチック基板、アルミニウム、銅、ステンレスなどにより形成された金属基板を用いることができる。基板1として金属基板を用いる場合は、第1電極2と第2電極4とが基板1の上記一表面側で短絡しないようにするために、例えば、上述の絶縁膜6を適宜延設すればよい。また、第1電極2と基板1とは電気的に接続されてもよいし、電気的に接続されていなくてもよく、電気的に接続したくない場合には、第1電極2と基板1との間に絶縁層を介在させればよい。なお、基板1の材料は、これらの材料に限定するものではない。

【0023】

第1電極2の第1金属薄膜24および第2金属薄膜25の材料としては、例えば、アルミニウムや銀など、もしくはこれら金属を含む化合物を用いることができるが、アルミニウムと他の電極材料を組み合わせて積層構造などとして構成するものであってもよい。このような電極材料の組み合わせとしては、アルカリ金属の薄膜とアルミニウムの薄膜との積層体、アルカリ金属の薄膜と銀の薄膜との積層体、アルカリ金属のハロゲン化物の薄膜とアルミニウムの薄膜との積層体、アルカリ金属の酸化物の薄膜とアルミニウムの薄膜との積層体、アルカリ土類金属や希土類金属の薄膜とアルミニウムの薄膜との積層体、これらの金属種と他の金属との合金などが挙げられる。具体的には、例えばナトリウム、ナトリウム−カリウム合金、リチウム、マグネシウムなどの薄膜とアルミニウムの薄膜との積層体、マグネシウム−銀混合物、マグネシウム−インジウム混合物、アルミニウム−リチウム合金、フッ化リチウムの薄膜とアルミニウムの薄膜との積層体、酸化アルミニウムの薄膜とアルミニウムの薄膜との積層体などを例として挙げることができる。第1金属薄膜24および第2金属薄膜25は、例えば、真空蒸着法、スパッタ法などによって形成することができる。第1電極2における柱状構造体21の材料については、後述する。

【0024】

第2電極4の材料としては、銀、インジウム−錫酸化物(ITO)、インジウム−亜鉛酸化物(IZO)、錫酸化物、金などの金属の微粒子、導電性高分子、導電性の有機材料、ドーパント(ドナーまたはアクセプタ)を含有した有機材料、導電体と導電性有機材料(高分子材料を含む)との混合物、これら導電性材料と非導電性材料の混合物を挙げることができるが、これらに限定されるものではない。また、非導電性材料としてはアクリル樹脂、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリメチルメタクリレート、ポリスチレン、ポリエーテルスルホン、ポリアリレート、ポリカーボネート樹脂、ポリウレタン、ポリアクリルニトリル、ポリビニルアセタール、ポリアミド、ポリイミド、ジアクリルフタレート樹脂、セルロース系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリ酢酸ビニル、その他の熱可塑性樹脂や、これらの樹脂を構成する単量体の2種以上の共重合体が挙げられるが、これらに限定されるものではない。また、導電性を高めるために、以下のようなドーパントを用いたドーピングを行っても良い。ドーパントとしては、スルホン酸、ルイス酸、プロトン酸、アルカリ金属、アルカリ土類金属などが挙げられるが、これらに限定されるものではない。第2電極4は、例えば、スパッタ法、真空蒸着法、塗布法などによって形成することができる。

【0025】

有機EL素子は、第1電極2が陰極、第2電極4が陽極を構成している。そして、有機EL素子は、第1電極2と第2電極4との間に介在する有機EL層3が、第1電極2側から順に、電子輸送層兼発光層、ホール輸送層を備えている。

【0026】

上述の有機EL層3の積層構造は、上述の例に限らず、例えば、発光層の単層構造や、発光層とホール輸送層との積層構造や、電子輸送層と発光層とホール輸送層との積層構造や、発光層と電子輸送層との積層構造などでもよい。また、第2電極4とホール輸送層との間にホール注入層を介在させてもよい。また、発光層は、単層構造でも多層構造でもよい。例えば、所望の発光色が白色の場合には、発光層中に赤色、緑色、青色の3種類のドーパント色素をドーピングするようにしてもよいし、青色正孔輸送性発光層と緑色電子輸送性発光層と赤色電子輸送性発光層との積層構造を採用してもよいし、青色電子輸送性発光層と緑色電子輸送性発光層と赤色電子輸送性発光層との積層構造を採用してもよい。また、第1電極2と第2電極4とで挟んで電圧を印加すれば発光する機能を有する有機EL層3を1つの発光ユニットとして、複数の発光ユニットを光透過性および導電性を有する中間層を介して積層して電気的に直列接続したマルチユニット構造(つまり、1つの第1電極2と1つの第2電極4との間に、厚み方向に重なる複数の発光ユニットを備えた構造)を採用してもよい。

【0027】

発光層の材料としては、有機EL素子用の材料として知られる任意の材料が使用可能である。この種の材料としては、例えば、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体など、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、色素体、金属錯体系発光材料を高分子化したものなどや、アントラセン、ナフタレン、ピレン、テトラセン、コロネン、ペリレン、フタロペリレン、ナフタロペリレン、ジフェニルブタジエン、テトラフェニルブタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、キノリン金属錯体、トリス(8−ヒドロキシキノリナート)アルミニウム錯体、トリス(4−メチル−8−キノリナート)アルミニウム錯体、トリス(5−フェニル−8−キノリナート)アルミニウム錯体、アミノキノリン金属錯体、ベンゾキノリン金属錯体、トリ−(p−ターフェニル−4−イル)アミン、ピラン、キナクリドン、ルブレン、およびこれらの誘導体、あるいは、1−アリール−2,5−ジ(2−チエニル)ピロール誘導体、ジスチリルベンゼン誘導体、スチリルアリーレン誘導体、スチリルアミン誘導体、およびこれらの発光性化合物からなる基を分子の一部分に有する化合物などが挙げられる。また、上記化合物に代表される蛍光色素由来の化合物のみならず、いわゆる燐光発光材料、例えばイリジウム錯体、オスミウム錯体、白金錯体、ユーロピウム錯体などの発光材料、又はそれらを分子内に有する化合物若しくは高分子も好適に用いることができる。これらの材料は、必要に応じて、適宜選択して用いることができる。発光層は、例えば、真空蒸着法、転写法などの乾式プロセスによって成膜してもよいし、スピンコート法、スプレーコート法、ダイコート法、グラビア印刷法などの湿式プロセスによって成膜してもよい。

【0028】

また、ホール輸送層の材料としては、LUMO(Lowest UnoccupiedMolecular Orbital)準位が小さい低分子〜高分子材料を用いることができ、例えば、ポリビニルカルバゾール(PVCz)や、ポリピリジン、ポリアニリンなどの側鎖や主鎖に芳香族アミンを有するポリアリーレン誘導体などの芳香族アミンを含むポリマーなどが挙げられるが、これらに限定されるものではない。

【0029】

また、ホール輸送層の材料としては、例えば、4,4’−ビス[N−(ナフチル)−N−フェニル−アミノ]ビフェニル(α−NPD)、N,N’−ビス(3−メチルフェニル)−(1,1’−ビフェニル)−4,4’−ジアミン(TPD)、2−TNATA、4,4’,4”−トリス(N−(3−メチルフェニル)N−フェニルアミノ)トリフェニルアミン(MTDATA)、4,4’−N,N’−ジカルバゾールビフェニル(CBP)、スピロ−NPD、スピロ−TPD、スピロ−TAD、TNBなどを代表例とする、アリールアミン系化合物、カルバゾール基を含むアミン化合物、フルオレン誘導体を含むアミン化合物などを挙げることができる。ホール輸送層は、例えば、真空蒸着法、転写法などの乾式プロセスによって成膜してもよいし、スピンコート法、スプレーコート法、ダイコート法、グラビア印刷法などの湿式プロセスによって成膜してもよい。

【0030】

また、ホール注入層の材料としては、チオフェン、トリフェニルメタン、ヒドラゾリン、アリールアミン、ヒドラゾン、スチルベン、トリフェニルアミンなどを含む有機材料が挙げられる。具体的には、ポリビニルカルバゾール(PVCz)、ポリエチレンジオキシチオフェン:ポリスチレンスルホネート(PEDOT:PSS)、TPDなどの芳香族アミン誘導体などで、これらの材料を単独で用いてもよいし、二種類以上の材料を組み合わせて用いてもよい。また、ホール注入層の材料としては、例えば、CuPc、スターバーストアミンなどを用いることができる。ホール注入層は、例えば、真空蒸着法、転写法などの乾式プロセスによって成膜してもよいし、スピンコート法、スプレーコート法、ダイコート法、グラビア印刷法などの湿式プロセスによって成膜してもよい。

【0031】

また、電子輸送層の材料としては、例えば、Alq3などの電子輸送性材料として知られる金属錯体や、フェナントロリン誘導体、ピリジン誘導体、テトラジン誘導体、オキサジアゾール誘導体などのヘテロ環を有する化合物などが挙げられるが、この限りではなく、一般に知られる任意の電子輸送材料を用いることが可能である。電子輸送層は、例えば、真空蒸着法、転写法などの乾式プロセスによって成膜してもよいし、スピンコート法、スプレーコート法、ダイコート法、グラビア印刷法などの湿式プロセスによって成膜してもよい。

【0032】

また、電子注入層の材料は、例えば、フッ化リチウムやフッ化マグネシウムなどの金属フッ化物、塩化ナトリウム、塩化マグネシウムなどに代表される金属塩化物などの金属ハロゲン化物や、アルミニウム、コバルト、ジルコニウム、チタン、バナジウム、ニオブ、クロム、タンタル、タングステン、マンガン、モリブデン、ルテニウム、鉄、ニッケル、銅、ガリウム、亜鉛、シリコンなどの各種金属の酸化物、窒化物、炭化物、酸化窒化物など、例えば酸化アルミニウム、酸化マグネシウム、酸化鉄、窒化アルミニウム、窒化シリコン、炭化シリコン、酸窒化シリコン、窒化ホウ素などの絶縁物となるものや、SiO2やSiOなどをはじめとする珪素化合物、炭素化合物などから任意に選択して用いることができる。なお、電子注入層は、例えば、真空蒸着法やスパッタ法などによって成膜すればよい。

【0033】

絶縁膜6の材料としては、例えば、ポリイミドを採用しているが、これに限らず、例えば、ノボラック樹脂、エポキシ樹脂などを採用することができる。

【0034】

表面保護層5の材料としては、光透過性およびガスバリア性を有する材料を採用すればよく、例えば、フッ素系化合物、フッ素系高分子、その他の有機分子、高分子材料などを採用すればよい。また、表面保護層5は、光透過性およびガスバリア性を有するフィルム状や板状の構造体で形成することも可能であり、前者の場合は例えば真空ラミネート法により基板1の上記一表面に周部を固着すればよく、後者の場合は例えば紫外線硬化樹脂などのシール剤(接着剤)により基板1の上記一表面に周部を固着すればよい。

【0035】

第1電極2における柱状構造体21の高さや隣り合う柱状構造体21のピッチについては、特異的な波長依存性や出射角度依存性を期待する場合は高さを揃え、ピッチを揃える(つまり、柱状構造体21を周期的に配置させる)ことが好ましいが、ブロードな波長域の光や全出射角度でできるだけ均等に光取り出し効率を上げたい場合はランダムな方が好ましい。また、柱状構造体21の高さについては、有機EL層3の膜厚よりも小さくすることが好ましく、これにより、第1電極2と第2電極4との短絡を防止することが可能となる。例えば、有機EL層3の膜厚が20nm〜400nm程度の場合、柱状構造体21の高さは、10nm〜200nm程度とすることが好ましい。また、隣り合う柱状構造体21のピッチは、柱状構造体21の高さ寸法よりも長いことが好ましく、これにより、回折効果による光取り出し効率の向上を図ることが可能となる。原子間力顕微鏡(AFM)

また、核22および柱状体23の平面視形状は円形状としてあるが、これに限らず、多角形状でもよい。ここで、核22の平面視における粒径は、ナノメータサイズ(ナノメータオーダ)であればよく、1μm未満で設定すればよい。ただし、核22の平面視における粒径は、柱状構造体21のサイズがナノメータサイズとなるように設定する必要がある。ここで、核22の平面視における粒径、柱状体23のサイズおよび柱状構造体21のサイズは、例えば、原子間力顕微鏡(AFM)により測定すればよい。核22の材料である第1有機半導体材料および柱状体23の材料である第2有機半導体材料としては、例えば、フタロシアニン系顔料、インジゴ、チオインジゴ系顔料、キナクリドン系顔料、メロシアニン化合物、シアニン化合物、スクアリウム化合物や、多環芳香族化合物、また、有機電子写真感光体に用いられる電荷移動剤、電気伝導性有機電荷移動錯体、更には、導電性高分子も用いることができる。

【0036】

上述のフタロシアニン系顔料としては、中心金属が銅、亜鉛、コバルト、ニッケル、鉛、白金、鉄、マグネシウムなどの2価のもの、無金属フタロシアニン、アルミニウムクロロフタロシアニン、インジウムクロロフタロシアニン、ガリウムクロロフタロシアニンなどのハロゲン原子が配位した3価金属のフタロシアニン、その他、バアナジルフタロシアニン、チタニルフタロシアニンなどの酸素が配位したフタロシアニンなどがあるが、これらに限定するものではない。

【0037】

また、多環芳香族化合物としては、アントラセン、テトラセン、ペンタセン、ペリレン或いは、それらの誘導体などがあるが、特にこれらに限定されるものではない。また、電荷移動剤としては、ヒドラゾン化合物、ピラゾリン化合物、トリフェニルメタン化合物、トリフェニルアミン化合物などがあるが、これらに限定するものではない。

【0038】

また、電気伝導性有機電荷移動錯体としては、テトラチオフルバレン、テトラフェニルテトラチオフラバレンなどがあるが、これらに限定するものではない。また、電子を供与する導電性高分子としては、ポリ(3−アルキルチオフェン)、ポリパラフェニレンビニレン誘導体、ポリフルオレン誘導体、チオフェン系ポリマー、導電性高分子のオリゴマーなどの有機溶媒に可溶なものが挙げられるが、これらに限定するものではない。

【0039】

以上説明した核22、柱状体23は、上述した各種の有機半導体材料において互いに異なる材料で形成してあるが、これに限らず、同じ材料で形成してもよい。ところで、核22の形成方法としては、真空蒸着法を採用しているが、これに限らず、例えば、スピンコート法、ラングミュア・ブロジェット(Langmuir-Blodgett:LB)法などを採用してもよく、所望の核22を形成できる形成方法であれば、この限りではない。ただし、スピンコート法により核22を形成する方法では、不純物の影響が大きい、材料の制約が大きい、核22の面内分布の均一性が低い、などの課題があり、LB法により核22を形成する方法では、不純物の影響が大きい、材料の制約が大きい、などの課題がある。これに対して、真空蒸着法により核22を形成するようにすれば、不純物の影響が少ない、真空下で昇華する材料であればよいので、材料の制約が少ない、核22の面内分布の均一性が高くなる、などの利点がある。

【0040】

また、核22については、例えば、真空蒸着法により形成する場合、第1有機半導体材料の種別、蒸着膜厚、核22形成前後のアニール、核22の形成時の基板1の温度(基板温度)、核22を形成する蒸着速度などによって核22の粒径など制御することが可能である。真空蒸着法を採用して核22を抵抗加熱式の真空蒸着装置により形成する場合には、例えば、基板温度を80〜180℃の範囲で変化させることにより、核22の粒径を変化させることが可能であり、基板温度を高くするにつれて核22の粒径を大きくすることが可能となる。また、核22を抵抗加熱式の真空蒸着装置により形成する場合には、基板温度を更に高くすることにより、隣り合う核22のピッチを長くする(単位面積当たりの核22の密度を小さくする)ことが可能である。

【0041】

また、柱状体23の形成方法としては、内部空間を真空とした石英管内での物理的蒸気輸送結晶成長法(Physical Vapor Transport)、溶液中や大気下での結晶成長法などの結晶成長法や、各核22の形成後に真空蒸着法により成膜した第2有機半導体材料(柱状体23の材料)からなる蒸着膜を不活性ガス雰囲気(例えば、N2ガス雰囲気)において加熱して当該蒸着膜をクラスタに離散させ各核22上に凝集させる方法などが挙げられるが、核22上のみに選択的に柱状体23を形成できる形成方法であれば、この限りではない。例えば、結晶成長法の一種である物理的蒸気輸送結晶成長法を採用して柱状体23を昇華精製装置により形成する場合には、柱状体23の形成時の基板1の温度(基板温度)を例えば80〜200℃の範囲で変化させることにより、柱状体23の高さを変化させることが可能であり、基板温度を高くするにつれて高さ寸法を増加させることが可能となる。

【0042】

なお、上述の核22および柱状体23の材料は、第1有機半導体材料および第2有機半導体材料に限らず、金属を採用してもよい。

【0043】

また、柱状体23は、核22上で基板1の上記一表面の法線方向に沿って形成されていることが好ましい。また、柱状体23の形状は円柱状としてあるが、これに限らず、例えば、上端面と下端面とで直径が異なる柱状でもよいし、多角柱状であってもよい。

【0044】

また、柱状体23は、柱状体23の自重により曲がって倒れないように、柱状体23の長さ(高さ)を柱状体23の長さ方向に直交する断面における最大粒径で除した値であるアスペクト比が10を超えないことが好ましい。

【0045】

ところで、上述の有機EL素子では、ナノメータサイズの柱状構造体21を形成するうえで、第1金属薄膜24および第2金属薄膜25の膜厚が制限される。このため、第1電極2の低抵抗化が制限されてしまい、有機EL素子の大面積化を図る際に輝度の面内ばらつきが大きくなる要因となることが考えられる。これに対して、例えば、図2に示すように、基板1として、上記一表面側において第1電極2の厚み方向の投影領域内に、第1電極2に電気的に接続される導電層8を補助電極として形成したものを用いることにより、輝度の面内均一性を高めることが可能となる。この導電層8は、上記投影領域の全体に亘って形成してもよいし、一部に形成してもよいし、上記投影領域と上記投影領域の周辺領域とに亘って形成してもよい。なお、導電層8は、第1金属薄膜24および第2金属薄膜25と同じ材料でもよいし、異なる材料でもよい。また、導電層8を設けずに、基板1として導電性基板を用いてもよい。

【0046】

本実施形態の有機EL素子の製造方法としては、基板1の上記一表面側に第1電極2、有機EL層3、第2電極4を順次形成するようにし、第1電極2の形成にあたっては、基板1の上記一表面側に核22を形成してから、柱状体23を形成し、その後、第1金属薄膜24および第2金属薄膜25を形成する製造方法が考えられる。ここにおいて、核22の形成にあたっては、例えば、基板1の上記一表面側に真空蒸着法により成膜した第1有機半導体材料からなる蒸着膜を、不活性ガス雰囲気において加熱してクラスタに離散させることによって、核22を形成することが可能である。また、柱状体23は、結晶成長法により形成することが可能である。なお、核22を真空蒸着法により形成する場合、第1有機半導体材料の蒸着にあたっては、例えば、第1電極2の上記一表面における多数の核22の群の形成エリアを規定するシャドーマスク(例えば、ステンレス製のマスク)の開孔部を通して行えばよい。

【0047】

実施例1の有機EL素子では、基板1としてガラス基板を、核22の材料である第1有機半導体材料として3,4,9,10−ペリレンテトラカルボン酸二無水物(PTCDA)および銅フタロシアニンを、柱状体23の材料である第2有機半導体材料として銅フタロシアニンを、第1金属薄膜24および第2金属薄膜25の材料としてアルミニウムを、電子輸送層兼発光層の材料としてAlq3を、ホール輸送層の材料としてα−NPDを、第2電極4の材料としてITOを、それぞれ採用した。

【0048】

ここで、実施例1の有機EL素子の作製にあたっては、ガラス基板からなる基板1を用意し、核22を形成する前の前処理として、洗剤、イオン交換水、イオン交換水、アセトン、アセトン、イソプロピルアルコールで各10分間の超音波洗浄を行なった後、イソプロピルアルコールの蒸気で洗浄してから、乾燥させ、その後、UVオゾン洗浄機による表面清浄化処理を10分間行った。

【0049】

上述の表面清浄化処理の後、核22を真空蒸着法により形成した。具体的には、抵抗加熱式の真空蒸着装置のチャンバ内の真空度を1×10−3Pa以下に保ち、抵抗加熱によりPTCDAおよび銅フタロシアニンそれぞれを蒸発させ、水晶振動子にて計測した蒸着膜厚(平均膜厚)がそれぞれ3nm、3nmとなるまでPTCDAおよび銅フタロシアニンの各々を蒸着することにより多数の核22を形成した。なお、PTCDAの蒸着および銅フタロシアニンの蒸着は、第1電極2の上記一表面における多数の核22の群の形成エリアを規定するステンレス製のマスクの開孔部を通して行った。

【0050】

また、柱状体23は、結晶成長法の一種である物理的蒸気輸送結晶成長法により形成した。具体的には、まず、多数の核22が形成された基板1を昇華精製装置の石英管からなる成長炉の中に銅フタロシアニンの粉末とともに配置した。ここでは、銅フタロシアニンの粉末を第1ヒータにより加熱される加熱部に配置し、多数の核22が形成された基板1を第2ヒータにより加熱される成長部に配置した。続いて、成長炉内の真空度を1×10−2Pa程度としたのち、成長炉内において上流側に配置される加熱部の温度を380℃、下流側に配置される成長部の温度を180℃とするように第1ヒータおよび第2ヒータを制御した。ここにおいて、加熱部は、第1ヒータへの通電を開始して加熱部の温度が目標温度である380℃に達したときに直ちに第1ヒータへの通電を終了し、室温に戻すようにした。これにより、柱状体23が形成される。なお、同条件で形成した柱状体23の形状を原子間力顕微鏡により測定したところ、平面視における粒径が80nm程度、高さが40nm程度であった。

【0051】

また、第1金属薄膜24および第2金属薄膜25は、真空蒸着法により形成した。具体的には、抵抗加熱式の真空蒸着装置のチャンバ内の真空度を1×10−3Pa以下に保ち、抵抗加熱によりアルミニウムを蒸発させ、水晶振動子にて計測した蒸着膜厚(平均膜厚)が35nmとなるまでアルミニウムを蒸着することにより第1金属薄膜24および第2金属薄膜25を同時に形成した。これにより、柱状構造体21が形成される。なお、同条件で形成した柱状構造体21の形状を原子間力顕微鏡により測定したところ、平面視における粒径が100nm程度、高さが60nm程度であった。

【0052】

また、有機EL層3の電子輸送層兼発光層およびホール輸送層は、真空蒸着法により形成した。具体的には、抵抗加熱式の真空蒸着装置のチャンバ内の真空度を1×10−3Pa以下に保ち、抵抗加熱によりAlq3およびα−NPDそれぞれを蒸発させ、水晶振動子にて計測した蒸着膜厚(平均膜厚)がそれぞれ50nm、50nmとなるまでAlq3およびα−NPDの各々を蒸着することにより有機EL層3を形成した。

【0053】

また、第2電極4は、スパッタ法により形成した。具体的には、RFスパッタ装置を用いて、膜厚が25nmのITO膜を第2電極4として形成した。

【0054】

また、絶縁膜6は、ポリイミドを基板1の上記一表面側の全面にスピンコート法により塗布してから、フォトリソグラフィ技術によりパターニングすることで形成した。

【0055】

また、表面保護層5の形成にあたっては、まず、第2電極4までの形成が終了した基板1を、露点−76℃以下のドライ窒素雰囲気のグローブボックスに大気に暴露することなく搬送した。一方、吸水材として酸化カルシウムを練り込んだゲッターをガラス製の封止板に粘着剤で貼り付けるとともに、封止板の外周部には予め紫外線硬化樹脂製のシール剤を塗布しておき、グローブボックス内において基板1に封止板をシール剤で張り合わせ、UVでシール剤を硬化させることによって、板状の構造体である封止板からなる表面保護層5を形成した。

【0056】

また、実施例2の有機EL素子として、実施例1と同じ構成であり、銅フタロシアニンからなる柱状体23が、真空蒸着法により成膜した第2有機半導体材料からなる蒸着膜を不活性ガス雰囲気(ここでは、N2ガス雰囲気)において加熱して当該蒸着膜をクラスタに離散させ各核22上に凝集させる方法により形成されている点が相違する有機EL素子を作製した。

【0057】

ここにおいて、実施例2の有機EL素子の製造にあたって、柱状体23を形成する工程では、真空蒸着法により蒸着膜を形成してから、基板1をグローブボックスへ搬送し、N2ガス雰囲気下でホットプレートにより基板1を加熱して蒸着膜をクラスタに離散させ熱凝集させることにより、各核22上のみに選択的に銅フタロシアニンからなる柱状体23を形成した。

【0058】

また、比較例1の有機EL素子として、実施例1と略同じ構成であり、第1電極2を膜厚が35nmで表面が平坦なアルミニウム膜により構成した点のみが実施例1と相違する有機EL素子を作製した。

【0059】

ところで、実施例1のように結晶成長法により形成された柱状体23は配向性を有して結晶性が高くなる。これに対して、柱状体23の形成方法以外は実施例1と同じで、柱状体23を、真空蒸着法を利用して形成した実施例2では、柱状体23が多結晶となった。これにより、実施例1の方が実施例2に比べて柱状体23の結晶性が高くなっていることが確認された。柱状体23が実施例1のように結晶成長法により形成されたものか、実施例2のように真空蒸着法を利用して形成されたものかは、電界放出型走査電子顕微鏡(FE−SEM)、透過型電子顕微鏡(TEM)などによる断面、表面形状の観察や、X線回折法(XRD)などによる結晶性評価により区別することが可能であり、両者の区別が容易な有機半導体材料が多数、存在する。

【0060】

ここにおいて、実施例1の有機EL素子の製造過程において、柱状体23を形成する工程までが終了した試料に関して、電界放出型走査電子顕微鏡(FE−SEM)によって柱状体23を観察して得られた表面観察像図(表面SEM像図)、断面観察像図(断面SEM像図)を、それぞれ、図3、図4に示す。また、第1金属薄膜24および第2金属薄膜25を形成する工程までが終了した試料に関して、原子間力顕微鏡によって表面を観察して得られた表面観察像図(AFM像図)を図5に示す。

【0061】

また、実施例1および比較例1の有機EL素子について、発光特性を評価した。発光特性の評価にあたっては、定電流電源から有機EL素子10に10mA/cm2の定電流を流して、分光器(浜松ホトニクス株式会社製のマルチチャネルアナライザPMA−50)により、有機EL素子の正面方向の放射光強度を測定した。測定結果を下記表1に示す。なお、表1では比較例1の放射光強度を1.00として規格化した値を示してある。

【0062】

【表1】

【0063】

表1から、実施例1では、比較例1に比べて、放射光強度が高くなっていることが分かる。これにより、実施例1では、比較例1に比べて、光取り出し効率が向上しているものと推考される。

【0064】

以上説明した本実施形態の有機EL素子は、上述のように、基板1と、基板1の上記一表面側に形成された第1電極2と、第1電極2に対向する第2電極4と、第1電極2と第2電極4との間に介在する有機EL層3とを備え、第2電極4が透明電極、第1電極2が反射電極を構成している。そして、本実施形態の有機EL素子では、第1電極2が、基板1の上記一表面上に形成された多数のナノメートルサイズの柱状構造体21を有し、柱状構造体21の最表面が金属表面となっている。しかして、本実施形態の有機EL素子では、第1電極2の表面が平坦な場合に比べて、光取り出し効率の向上を図ることが可能となる。本実施形態の有機EL素子において光取り出し効率が向上する理由としては、第1電極2の金属表面(有機EL層3との界面)が平面である場合に比べて、回折効果による光取り出し効率の向上および第1電極2の金属表面での表面プラズモンによる光学損失の低減による光取り出し効率の向上などが推定される。

【0065】

また、本実施形態の有機EL素子では、柱状構造体21が、第1有機半導体材料により形成された核22と、第2有機半導体材料により形成され核22に選択的に立設された柱状体23と、核22および核22に立設された柱状体23を覆う第1金属薄膜24とからなり、第1電極2が、各第1金属薄膜24と基板1の上記一表面上に形成され各第1金属薄膜24に連続した第2金属薄膜25とからなり、第1金属薄膜24と第2金属薄膜25とが同じ材料により形成されている。これにより、有機EL素子は、柱状構造体21がバルク状の金属体により形成されている場合に比べて、第1電極2の電気的特性の低下を抑制しつつ表面プラズモンの発生を抑制することが可能となる。

【0066】

また、本実施形態の有機EL素子の製造方法では、上述のように、基板1の上記一表面側に第1電極2、有機EL層3、第2電極4を順次形成する。ここにおいて、第1電極2の形成にあたっては、基板1の上記一表面側に核22を形成してから、柱状体23を形成し、その後、第1金属薄膜24および第2金属薄膜25を形成するようにしている。また、核22の形成にあたっては、基板1の上記一表面側に真空蒸着法により成膜した第1有機半導体材料からなる蒸着膜を、不活性ガス雰囲気において加熱してクラスタに離散させることによって、核22を形成する。しかして、この有機EL素子の製造方法によれば、光取り出し効率の向上を図ることが可能な有機EL素子を提供することが可能となる。また、この有機EL素子の製造方法によれば、不純物の少ない核22を形成することが可能となり、第1電極2の電気的特性の安定化を図ることが可能となる。

【0067】

また、本実施形態の有機EL素子の製造方法において、核22の形成後に、柱状体23を、真空あるいは不活性ガス雰囲気で結晶成長を行う結晶成長法により形成するようにすれば、柱状体23を、純度が高く欠陥の少ない単結晶により構成することが可能となり、第1電極2の電気的特性の安定化を図ることが可能となる。

【符号の説明】

【0068】

1 基板

2 第1電極

3 有機EL層

4 第2電極

5 表面保護層

6 絶縁膜

21 柱状構造体

22 核

23 柱状体

24 第1金属薄膜

25 第2金属薄膜

【技術分野】

【0001】

本発明は、有機EL素子(有機エレクトロルミネッセンス素子)およびその製造方法に関するものである。

【背景技術】

【0002】

従来から、図6に示す構成の有機EL素子が提案されている(特許文献1)。この有機EL素子は、一方の電極(陰極)11が基板14の表面に積層され、電極11の表面上に電子注入・輸送層15を介して発光層13が積層され、発光層13上に、ホール注入・輸送層16を介して他方の電極(陽極)12が積層されている。また、この有機EL素子は、基板14の上記表面側に封止部材17を備えている。したがって、有機EL素子では、発光層13で発光した光が、透明電極として形成される電極12、透明体で形成される封止部材17を通して放射されるようになっている。

【0003】

反射性の電極11の材料としては、例えば、Al、Zr、Ti、Y、Sc、Ag、Inなどが挙げられている。また、光透過性電極である電極12の材料としては、例えば、インジウム−錫酸化物(ITO)、インジウム−亜鉛酸化物(IZO)などが挙げられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−331694号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

一般的に有機EL素子の光取り出し効率は、20〜30%程度である。このため、有機EL素子の分野においては、トップエミッション型、ボトムエミッション型のいずれの有機EL素子も外部量子効率の向上が望まれている。同様に、図6に示した構成の有機EL素子においても、光取り出し効率の向上が望まれる。

【0006】

本発明は上記事由に鑑みて為されたものであり、光取り出し効率の向上を図ることが可能な有機EL素子およびその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明の有機EL素子は、基板と、前記基板の一表面側に形成された第1電極と、前記第1電極に対向する第2電極と、前記第1電極と前記第2電極との間に介在する有機EL層とを備え、前記第2電極が透明電極、前記第1電極が反射電極であり、前記第1電極は、前記基板の前記一表面上に形成された多数のナノメートルサイズの柱状構造体を有し、前記柱状構造体は、最表面が金属表面であること特徴とする。

【0008】

この有機EL素子において、前記柱状構造体は、第1有機半導体材料により形成された核と、第2有機半導体材料により形成され前記核に選択的に立設された柱状体と、前記核および前記核に立設された前記柱状体を覆う第1金属薄膜とからなり、前記第1電極は、前記各第1金属薄膜と前記基板の前記一表面上に形成され前記各第1金属薄膜に連続した第2金属薄膜とからなり、前記第1金属薄膜と前記第2金属薄膜とが同じ材料により形成されていることが好ましい。

【0009】

この有機EL素子において、前記基板は、前記一表面側において前記第1電極の厚み方向の投影領域内に、前記第1電極に電気的に接続される導電層が形成されてなることが好ましい。

【0010】

本発明の有機EL素子の製造方法は、前記基板の前記一表面側に前記第1電極、前記有機EL層、前記第2電極を順次形成するようにし、前記第1電極の形成にあたっては、前記基板の前記一表面側に前記核を形成してから、前記柱状体を形成し、その後、前記第1金属薄膜および前記第2金属薄膜を形成するようにし、前記核の形成にあたっては、前記基板の前記一表面側に真空蒸着法により成膜した前記第1有機半導体材料からなる蒸着膜を、不活性ガス雰囲気において加熱してクラスタに離散させることによって、前記核を形成することを特徴とする。

【0011】

この有機EL素子の製造方法において、前記柱状体は、結晶成長法により形成することが好ましい。

【発明の効果】

【0012】

本発明の有機EL素子においては、光取り出し効率の向上を図ることが可能となる。

【0013】

本発明の有機EL素子の製造方法においては、光取り出し効率の向上を図ることが可能な有機EL素子を提供することができる。

【図面の簡単な説明】

【0014】

【図1】実施形態の有機EL素子の概略断面図である。

【図2】実施形態の有機EL素子の他の構成例の概略断面図である。

【図3】実施形態の有機EL素子の製造過程において柱状体を形成した試料の電界放出型走査電子顕微鏡による表面観察像図である。

【図4】実施形態の有機EL素子の製造過程において柱状体を形成した試料の電界放出型走査電子顕微鏡による断面観察像図である。

【図5】実施形態の有機EL素子の製造過程において第1電極を形成した試料の原子間力顕微鏡による表面観察像図である。

【図6】従来例を示す有機EL素子の概略断面図である。

【発明を実施するための形態】

【0015】

本実施形態の有機EL素子は、図1に示すように、基板1と、基板1の一表面側に形成された第1電極2と、第1電極2に対向する第2電極4と、第1電極2と第2電極4の間に介在する有機EL層3とを備えている。また、有機EL素子は、基板1の上記一表面側で第1電極2と有機EL層3と第2電極4との積層体を覆う表面保護層5を備えている。

【0016】

また、有機EL素子は、基板1の上記一表面上に、第1電極2に電気的に接続された外部接続電極(図示せず)と、第2電極4に電気的に接続された外部接続電極4aとが形成されており、基板1の上記一表面側には、基板1の上記一表面と第1電極2の側面と有機EL層3の側面とに跨って形成されて第2電極4と第1電極2とを電気的に絶縁する絶縁膜6が形成されている。

【0017】

本実施形態の有機EL素子は、第2電極4が透明電極、第1電極2が反射電極であり、トップエミッション型の有機EL素子となっている。

【0018】

第1電極2は、基板1の上記一表面上に形成された多数のナノメートルサイズ(ナノメータオーダ)の柱状構造体21を有し、柱状構造体21は、最表面が金属表面となっている。

【0019】

柱状構造体21は、第1有機半導体材料により形成された核22と、第2有機半導体材料により形成され核22に選択的に立設された柱状体23と、核22および核22に立設された柱状体23を覆う第1金属薄膜24とからなる。そして、第1電極2は、各第1金属薄膜24と基板1の上記一表面上に形成され各第1金属薄膜24に連続した第2金属薄膜25とからなり、第1金属薄膜24と第2金属薄膜25とが同じ材料により形成されている。

【0020】

以下、有機EL素子の各構成要素について詳細に説明する。

【0021】

基板1の平面視形状は、矩形状としてあるが、これに限らず、例えば、円形状、三角形状、五角形状、六角形状などでもよい。

【0022】

基板1としては、例えば、ソーダガラス、無アルカリガラスなどにより形成されたガラス基板や、ポリカーボネート、ポリエチレンテレフタレートなどにより形成されたプラスチック基板、アルミニウム、銅、ステンレスなどにより形成された金属基板を用いることができる。基板1として金属基板を用いる場合は、第1電極2と第2電極4とが基板1の上記一表面側で短絡しないようにするために、例えば、上述の絶縁膜6を適宜延設すればよい。また、第1電極2と基板1とは電気的に接続されてもよいし、電気的に接続されていなくてもよく、電気的に接続したくない場合には、第1電極2と基板1との間に絶縁層を介在させればよい。なお、基板1の材料は、これらの材料に限定するものではない。

【0023】

第1電極2の第1金属薄膜24および第2金属薄膜25の材料としては、例えば、アルミニウムや銀など、もしくはこれら金属を含む化合物を用いることができるが、アルミニウムと他の電極材料を組み合わせて積層構造などとして構成するものであってもよい。このような電極材料の組み合わせとしては、アルカリ金属の薄膜とアルミニウムの薄膜との積層体、アルカリ金属の薄膜と銀の薄膜との積層体、アルカリ金属のハロゲン化物の薄膜とアルミニウムの薄膜との積層体、アルカリ金属の酸化物の薄膜とアルミニウムの薄膜との積層体、アルカリ土類金属や希土類金属の薄膜とアルミニウムの薄膜との積層体、これらの金属種と他の金属との合金などが挙げられる。具体的には、例えばナトリウム、ナトリウム−カリウム合金、リチウム、マグネシウムなどの薄膜とアルミニウムの薄膜との積層体、マグネシウム−銀混合物、マグネシウム−インジウム混合物、アルミニウム−リチウム合金、フッ化リチウムの薄膜とアルミニウムの薄膜との積層体、酸化アルミニウムの薄膜とアルミニウムの薄膜との積層体などを例として挙げることができる。第1金属薄膜24および第2金属薄膜25は、例えば、真空蒸着法、スパッタ法などによって形成することができる。第1電極2における柱状構造体21の材料については、後述する。

【0024】

第2電極4の材料としては、銀、インジウム−錫酸化物(ITO)、インジウム−亜鉛酸化物(IZO)、錫酸化物、金などの金属の微粒子、導電性高分子、導電性の有機材料、ドーパント(ドナーまたはアクセプタ)を含有した有機材料、導電体と導電性有機材料(高分子材料を含む)との混合物、これら導電性材料と非導電性材料の混合物を挙げることができるが、これらに限定されるものではない。また、非導電性材料としてはアクリル樹脂、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリメチルメタクリレート、ポリスチレン、ポリエーテルスルホン、ポリアリレート、ポリカーボネート樹脂、ポリウレタン、ポリアクリルニトリル、ポリビニルアセタール、ポリアミド、ポリイミド、ジアクリルフタレート樹脂、セルロース系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリ酢酸ビニル、その他の熱可塑性樹脂や、これらの樹脂を構成する単量体の2種以上の共重合体が挙げられるが、これらに限定されるものではない。また、導電性を高めるために、以下のようなドーパントを用いたドーピングを行っても良い。ドーパントとしては、スルホン酸、ルイス酸、プロトン酸、アルカリ金属、アルカリ土類金属などが挙げられるが、これらに限定されるものではない。第2電極4は、例えば、スパッタ法、真空蒸着法、塗布法などによって形成することができる。

【0025】

有機EL素子は、第1電極2が陰極、第2電極4が陽極を構成している。そして、有機EL素子は、第1電極2と第2電極4との間に介在する有機EL層3が、第1電極2側から順に、電子輸送層兼発光層、ホール輸送層を備えている。

【0026】

上述の有機EL層3の積層構造は、上述の例に限らず、例えば、発光層の単層構造や、発光層とホール輸送層との積層構造や、電子輸送層と発光層とホール輸送層との積層構造や、発光層と電子輸送層との積層構造などでもよい。また、第2電極4とホール輸送層との間にホール注入層を介在させてもよい。また、発光層は、単層構造でも多層構造でもよい。例えば、所望の発光色が白色の場合には、発光層中に赤色、緑色、青色の3種類のドーパント色素をドーピングするようにしてもよいし、青色正孔輸送性発光層と緑色電子輸送性発光層と赤色電子輸送性発光層との積層構造を採用してもよいし、青色電子輸送性発光層と緑色電子輸送性発光層と赤色電子輸送性発光層との積層構造を採用してもよい。また、第1電極2と第2電極4とで挟んで電圧を印加すれば発光する機能を有する有機EL層3を1つの発光ユニットとして、複数の発光ユニットを光透過性および導電性を有する中間層を介して積層して電気的に直列接続したマルチユニット構造(つまり、1つの第1電極2と1つの第2電極4との間に、厚み方向に重なる複数の発光ユニットを備えた構造)を採用してもよい。

【0027】

発光層の材料としては、有機EL素子用の材料として知られる任意の材料が使用可能である。この種の材料としては、例えば、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体など、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、色素体、金属錯体系発光材料を高分子化したものなどや、アントラセン、ナフタレン、ピレン、テトラセン、コロネン、ペリレン、フタロペリレン、ナフタロペリレン、ジフェニルブタジエン、テトラフェニルブタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、キノリン金属錯体、トリス(8−ヒドロキシキノリナート)アルミニウム錯体、トリス(4−メチル−8−キノリナート)アルミニウム錯体、トリス(5−フェニル−8−キノリナート)アルミニウム錯体、アミノキノリン金属錯体、ベンゾキノリン金属錯体、トリ−(p−ターフェニル−4−イル)アミン、ピラン、キナクリドン、ルブレン、およびこれらの誘導体、あるいは、1−アリール−2,5−ジ(2−チエニル)ピロール誘導体、ジスチリルベンゼン誘導体、スチリルアリーレン誘導体、スチリルアミン誘導体、およびこれらの発光性化合物からなる基を分子の一部分に有する化合物などが挙げられる。また、上記化合物に代表される蛍光色素由来の化合物のみならず、いわゆる燐光発光材料、例えばイリジウム錯体、オスミウム錯体、白金錯体、ユーロピウム錯体などの発光材料、又はそれらを分子内に有する化合物若しくは高分子も好適に用いることができる。これらの材料は、必要に応じて、適宜選択して用いることができる。発光層は、例えば、真空蒸着法、転写法などの乾式プロセスによって成膜してもよいし、スピンコート法、スプレーコート法、ダイコート法、グラビア印刷法などの湿式プロセスによって成膜してもよい。

【0028】

また、ホール輸送層の材料としては、LUMO(Lowest UnoccupiedMolecular Orbital)準位が小さい低分子〜高分子材料を用いることができ、例えば、ポリビニルカルバゾール(PVCz)や、ポリピリジン、ポリアニリンなどの側鎖や主鎖に芳香族アミンを有するポリアリーレン誘導体などの芳香族アミンを含むポリマーなどが挙げられるが、これらに限定されるものではない。

【0029】

また、ホール輸送層の材料としては、例えば、4,4’−ビス[N−(ナフチル)−N−フェニル−アミノ]ビフェニル(α−NPD)、N,N’−ビス(3−メチルフェニル)−(1,1’−ビフェニル)−4,4’−ジアミン(TPD)、2−TNATA、4,4’,4”−トリス(N−(3−メチルフェニル)N−フェニルアミノ)トリフェニルアミン(MTDATA)、4,4’−N,N’−ジカルバゾールビフェニル(CBP)、スピロ−NPD、スピロ−TPD、スピロ−TAD、TNBなどを代表例とする、アリールアミン系化合物、カルバゾール基を含むアミン化合物、フルオレン誘導体を含むアミン化合物などを挙げることができる。ホール輸送層は、例えば、真空蒸着法、転写法などの乾式プロセスによって成膜してもよいし、スピンコート法、スプレーコート法、ダイコート法、グラビア印刷法などの湿式プロセスによって成膜してもよい。

【0030】

また、ホール注入層の材料としては、チオフェン、トリフェニルメタン、ヒドラゾリン、アリールアミン、ヒドラゾン、スチルベン、トリフェニルアミンなどを含む有機材料が挙げられる。具体的には、ポリビニルカルバゾール(PVCz)、ポリエチレンジオキシチオフェン:ポリスチレンスルホネート(PEDOT:PSS)、TPDなどの芳香族アミン誘導体などで、これらの材料を単独で用いてもよいし、二種類以上の材料を組み合わせて用いてもよい。また、ホール注入層の材料としては、例えば、CuPc、スターバーストアミンなどを用いることができる。ホール注入層は、例えば、真空蒸着法、転写法などの乾式プロセスによって成膜してもよいし、スピンコート法、スプレーコート法、ダイコート法、グラビア印刷法などの湿式プロセスによって成膜してもよい。

【0031】

また、電子輸送層の材料としては、例えば、Alq3などの電子輸送性材料として知られる金属錯体や、フェナントロリン誘導体、ピリジン誘導体、テトラジン誘導体、オキサジアゾール誘導体などのヘテロ環を有する化合物などが挙げられるが、この限りではなく、一般に知られる任意の電子輸送材料を用いることが可能である。電子輸送層は、例えば、真空蒸着法、転写法などの乾式プロセスによって成膜してもよいし、スピンコート法、スプレーコート法、ダイコート法、グラビア印刷法などの湿式プロセスによって成膜してもよい。

【0032】

また、電子注入層の材料は、例えば、フッ化リチウムやフッ化マグネシウムなどの金属フッ化物、塩化ナトリウム、塩化マグネシウムなどに代表される金属塩化物などの金属ハロゲン化物や、アルミニウム、コバルト、ジルコニウム、チタン、バナジウム、ニオブ、クロム、タンタル、タングステン、マンガン、モリブデン、ルテニウム、鉄、ニッケル、銅、ガリウム、亜鉛、シリコンなどの各種金属の酸化物、窒化物、炭化物、酸化窒化物など、例えば酸化アルミニウム、酸化マグネシウム、酸化鉄、窒化アルミニウム、窒化シリコン、炭化シリコン、酸窒化シリコン、窒化ホウ素などの絶縁物となるものや、SiO2やSiOなどをはじめとする珪素化合物、炭素化合物などから任意に選択して用いることができる。なお、電子注入層は、例えば、真空蒸着法やスパッタ法などによって成膜すればよい。

【0033】

絶縁膜6の材料としては、例えば、ポリイミドを採用しているが、これに限らず、例えば、ノボラック樹脂、エポキシ樹脂などを採用することができる。

【0034】

表面保護層5の材料としては、光透過性およびガスバリア性を有する材料を採用すればよく、例えば、フッ素系化合物、フッ素系高分子、その他の有機分子、高分子材料などを採用すればよい。また、表面保護層5は、光透過性およびガスバリア性を有するフィルム状や板状の構造体で形成することも可能であり、前者の場合は例えば真空ラミネート法により基板1の上記一表面に周部を固着すればよく、後者の場合は例えば紫外線硬化樹脂などのシール剤(接着剤)により基板1の上記一表面に周部を固着すればよい。

【0035】

第1電極2における柱状構造体21の高さや隣り合う柱状構造体21のピッチについては、特異的な波長依存性や出射角度依存性を期待する場合は高さを揃え、ピッチを揃える(つまり、柱状構造体21を周期的に配置させる)ことが好ましいが、ブロードな波長域の光や全出射角度でできるだけ均等に光取り出し効率を上げたい場合はランダムな方が好ましい。また、柱状構造体21の高さについては、有機EL層3の膜厚よりも小さくすることが好ましく、これにより、第1電極2と第2電極4との短絡を防止することが可能となる。例えば、有機EL層3の膜厚が20nm〜400nm程度の場合、柱状構造体21の高さは、10nm〜200nm程度とすることが好ましい。また、隣り合う柱状構造体21のピッチは、柱状構造体21の高さ寸法よりも長いことが好ましく、これにより、回折効果による光取り出し効率の向上を図ることが可能となる。原子間力顕微鏡(AFM)

また、核22および柱状体23の平面視形状は円形状としてあるが、これに限らず、多角形状でもよい。ここで、核22の平面視における粒径は、ナノメータサイズ(ナノメータオーダ)であればよく、1μm未満で設定すればよい。ただし、核22の平面視における粒径は、柱状構造体21のサイズがナノメータサイズとなるように設定する必要がある。ここで、核22の平面視における粒径、柱状体23のサイズおよび柱状構造体21のサイズは、例えば、原子間力顕微鏡(AFM)により測定すればよい。核22の材料である第1有機半導体材料および柱状体23の材料である第2有機半導体材料としては、例えば、フタロシアニン系顔料、インジゴ、チオインジゴ系顔料、キナクリドン系顔料、メロシアニン化合物、シアニン化合物、スクアリウム化合物や、多環芳香族化合物、また、有機電子写真感光体に用いられる電荷移動剤、電気伝導性有機電荷移動錯体、更には、導電性高分子も用いることができる。

【0036】

上述のフタロシアニン系顔料としては、中心金属が銅、亜鉛、コバルト、ニッケル、鉛、白金、鉄、マグネシウムなどの2価のもの、無金属フタロシアニン、アルミニウムクロロフタロシアニン、インジウムクロロフタロシアニン、ガリウムクロロフタロシアニンなどのハロゲン原子が配位した3価金属のフタロシアニン、その他、バアナジルフタロシアニン、チタニルフタロシアニンなどの酸素が配位したフタロシアニンなどがあるが、これらに限定するものではない。

【0037】

また、多環芳香族化合物としては、アントラセン、テトラセン、ペンタセン、ペリレン或いは、それらの誘導体などがあるが、特にこれらに限定されるものではない。また、電荷移動剤としては、ヒドラゾン化合物、ピラゾリン化合物、トリフェニルメタン化合物、トリフェニルアミン化合物などがあるが、これらに限定するものではない。

【0038】

また、電気伝導性有機電荷移動錯体としては、テトラチオフルバレン、テトラフェニルテトラチオフラバレンなどがあるが、これらに限定するものではない。また、電子を供与する導電性高分子としては、ポリ(3−アルキルチオフェン)、ポリパラフェニレンビニレン誘導体、ポリフルオレン誘導体、チオフェン系ポリマー、導電性高分子のオリゴマーなどの有機溶媒に可溶なものが挙げられるが、これらに限定するものではない。

【0039】

以上説明した核22、柱状体23は、上述した各種の有機半導体材料において互いに異なる材料で形成してあるが、これに限らず、同じ材料で形成してもよい。ところで、核22の形成方法としては、真空蒸着法を採用しているが、これに限らず、例えば、スピンコート法、ラングミュア・ブロジェット(Langmuir-Blodgett:LB)法などを採用してもよく、所望の核22を形成できる形成方法であれば、この限りではない。ただし、スピンコート法により核22を形成する方法では、不純物の影響が大きい、材料の制約が大きい、核22の面内分布の均一性が低い、などの課題があり、LB法により核22を形成する方法では、不純物の影響が大きい、材料の制約が大きい、などの課題がある。これに対して、真空蒸着法により核22を形成するようにすれば、不純物の影響が少ない、真空下で昇華する材料であればよいので、材料の制約が少ない、核22の面内分布の均一性が高くなる、などの利点がある。

【0040】

また、核22については、例えば、真空蒸着法により形成する場合、第1有機半導体材料の種別、蒸着膜厚、核22形成前後のアニール、核22の形成時の基板1の温度(基板温度)、核22を形成する蒸着速度などによって核22の粒径など制御することが可能である。真空蒸着法を採用して核22を抵抗加熱式の真空蒸着装置により形成する場合には、例えば、基板温度を80〜180℃の範囲で変化させることにより、核22の粒径を変化させることが可能であり、基板温度を高くするにつれて核22の粒径を大きくすることが可能となる。また、核22を抵抗加熱式の真空蒸着装置により形成する場合には、基板温度を更に高くすることにより、隣り合う核22のピッチを長くする(単位面積当たりの核22の密度を小さくする)ことが可能である。

【0041】

また、柱状体23の形成方法としては、内部空間を真空とした石英管内での物理的蒸気輸送結晶成長法(Physical Vapor Transport)、溶液中や大気下での結晶成長法などの結晶成長法や、各核22の形成後に真空蒸着法により成膜した第2有機半導体材料(柱状体23の材料)からなる蒸着膜を不活性ガス雰囲気(例えば、N2ガス雰囲気)において加熱して当該蒸着膜をクラスタに離散させ各核22上に凝集させる方法などが挙げられるが、核22上のみに選択的に柱状体23を形成できる形成方法であれば、この限りではない。例えば、結晶成長法の一種である物理的蒸気輸送結晶成長法を採用して柱状体23を昇華精製装置により形成する場合には、柱状体23の形成時の基板1の温度(基板温度)を例えば80〜200℃の範囲で変化させることにより、柱状体23の高さを変化させることが可能であり、基板温度を高くするにつれて高さ寸法を増加させることが可能となる。

【0042】

なお、上述の核22および柱状体23の材料は、第1有機半導体材料および第2有機半導体材料に限らず、金属を採用してもよい。

【0043】

また、柱状体23は、核22上で基板1の上記一表面の法線方向に沿って形成されていることが好ましい。また、柱状体23の形状は円柱状としてあるが、これに限らず、例えば、上端面と下端面とで直径が異なる柱状でもよいし、多角柱状であってもよい。

【0044】

また、柱状体23は、柱状体23の自重により曲がって倒れないように、柱状体23の長さ(高さ)を柱状体23の長さ方向に直交する断面における最大粒径で除した値であるアスペクト比が10を超えないことが好ましい。

【0045】

ところで、上述の有機EL素子では、ナノメータサイズの柱状構造体21を形成するうえで、第1金属薄膜24および第2金属薄膜25の膜厚が制限される。このため、第1電極2の低抵抗化が制限されてしまい、有機EL素子の大面積化を図る際に輝度の面内ばらつきが大きくなる要因となることが考えられる。これに対して、例えば、図2に示すように、基板1として、上記一表面側において第1電極2の厚み方向の投影領域内に、第1電極2に電気的に接続される導電層8を補助電極として形成したものを用いることにより、輝度の面内均一性を高めることが可能となる。この導電層8は、上記投影領域の全体に亘って形成してもよいし、一部に形成してもよいし、上記投影領域と上記投影領域の周辺領域とに亘って形成してもよい。なお、導電層8は、第1金属薄膜24および第2金属薄膜25と同じ材料でもよいし、異なる材料でもよい。また、導電層8を設けずに、基板1として導電性基板を用いてもよい。

【0046】

本実施形態の有機EL素子の製造方法としては、基板1の上記一表面側に第1電極2、有機EL層3、第2電極4を順次形成するようにし、第1電極2の形成にあたっては、基板1の上記一表面側に核22を形成してから、柱状体23を形成し、その後、第1金属薄膜24および第2金属薄膜25を形成する製造方法が考えられる。ここにおいて、核22の形成にあたっては、例えば、基板1の上記一表面側に真空蒸着法により成膜した第1有機半導体材料からなる蒸着膜を、不活性ガス雰囲気において加熱してクラスタに離散させることによって、核22を形成することが可能である。また、柱状体23は、結晶成長法により形成することが可能である。なお、核22を真空蒸着法により形成する場合、第1有機半導体材料の蒸着にあたっては、例えば、第1電極2の上記一表面における多数の核22の群の形成エリアを規定するシャドーマスク(例えば、ステンレス製のマスク)の開孔部を通して行えばよい。

【0047】

実施例1の有機EL素子では、基板1としてガラス基板を、核22の材料である第1有機半導体材料として3,4,9,10−ペリレンテトラカルボン酸二無水物(PTCDA)および銅フタロシアニンを、柱状体23の材料である第2有機半導体材料として銅フタロシアニンを、第1金属薄膜24および第2金属薄膜25の材料としてアルミニウムを、電子輸送層兼発光層の材料としてAlq3を、ホール輸送層の材料としてα−NPDを、第2電極4の材料としてITOを、それぞれ採用した。

【0048】

ここで、実施例1の有機EL素子の作製にあたっては、ガラス基板からなる基板1を用意し、核22を形成する前の前処理として、洗剤、イオン交換水、イオン交換水、アセトン、アセトン、イソプロピルアルコールで各10分間の超音波洗浄を行なった後、イソプロピルアルコールの蒸気で洗浄してから、乾燥させ、その後、UVオゾン洗浄機による表面清浄化処理を10分間行った。

【0049】

上述の表面清浄化処理の後、核22を真空蒸着法により形成した。具体的には、抵抗加熱式の真空蒸着装置のチャンバ内の真空度を1×10−3Pa以下に保ち、抵抗加熱によりPTCDAおよび銅フタロシアニンそれぞれを蒸発させ、水晶振動子にて計測した蒸着膜厚(平均膜厚)がそれぞれ3nm、3nmとなるまでPTCDAおよび銅フタロシアニンの各々を蒸着することにより多数の核22を形成した。なお、PTCDAの蒸着および銅フタロシアニンの蒸着は、第1電極2の上記一表面における多数の核22の群の形成エリアを規定するステンレス製のマスクの開孔部を通して行った。

【0050】

また、柱状体23は、結晶成長法の一種である物理的蒸気輸送結晶成長法により形成した。具体的には、まず、多数の核22が形成された基板1を昇華精製装置の石英管からなる成長炉の中に銅フタロシアニンの粉末とともに配置した。ここでは、銅フタロシアニンの粉末を第1ヒータにより加熱される加熱部に配置し、多数の核22が形成された基板1を第2ヒータにより加熱される成長部に配置した。続いて、成長炉内の真空度を1×10−2Pa程度としたのち、成長炉内において上流側に配置される加熱部の温度を380℃、下流側に配置される成長部の温度を180℃とするように第1ヒータおよび第2ヒータを制御した。ここにおいて、加熱部は、第1ヒータへの通電を開始して加熱部の温度が目標温度である380℃に達したときに直ちに第1ヒータへの通電を終了し、室温に戻すようにした。これにより、柱状体23が形成される。なお、同条件で形成した柱状体23の形状を原子間力顕微鏡により測定したところ、平面視における粒径が80nm程度、高さが40nm程度であった。

【0051】

また、第1金属薄膜24および第2金属薄膜25は、真空蒸着法により形成した。具体的には、抵抗加熱式の真空蒸着装置のチャンバ内の真空度を1×10−3Pa以下に保ち、抵抗加熱によりアルミニウムを蒸発させ、水晶振動子にて計測した蒸着膜厚(平均膜厚)が35nmとなるまでアルミニウムを蒸着することにより第1金属薄膜24および第2金属薄膜25を同時に形成した。これにより、柱状構造体21が形成される。なお、同条件で形成した柱状構造体21の形状を原子間力顕微鏡により測定したところ、平面視における粒径が100nm程度、高さが60nm程度であった。

【0052】

また、有機EL層3の電子輸送層兼発光層およびホール輸送層は、真空蒸着法により形成した。具体的には、抵抗加熱式の真空蒸着装置のチャンバ内の真空度を1×10−3Pa以下に保ち、抵抗加熱によりAlq3およびα−NPDそれぞれを蒸発させ、水晶振動子にて計測した蒸着膜厚(平均膜厚)がそれぞれ50nm、50nmとなるまでAlq3およびα−NPDの各々を蒸着することにより有機EL層3を形成した。

【0053】

また、第2電極4は、スパッタ法により形成した。具体的には、RFスパッタ装置を用いて、膜厚が25nmのITO膜を第2電極4として形成した。

【0054】

また、絶縁膜6は、ポリイミドを基板1の上記一表面側の全面にスピンコート法により塗布してから、フォトリソグラフィ技術によりパターニングすることで形成した。

【0055】

また、表面保護層5の形成にあたっては、まず、第2電極4までの形成が終了した基板1を、露点−76℃以下のドライ窒素雰囲気のグローブボックスに大気に暴露することなく搬送した。一方、吸水材として酸化カルシウムを練り込んだゲッターをガラス製の封止板に粘着剤で貼り付けるとともに、封止板の外周部には予め紫外線硬化樹脂製のシール剤を塗布しておき、グローブボックス内において基板1に封止板をシール剤で張り合わせ、UVでシール剤を硬化させることによって、板状の構造体である封止板からなる表面保護層5を形成した。

【0056】

また、実施例2の有機EL素子として、実施例1と同じ構成であり、銅フタロシアニンからなる柱状体23が、真空蒸着法により成膜した第2有機半導体材料からなる蒸着膜を不活性ガス雰囲気(ここでは、N2ガス雰囲気)において加熱して当該蒸着膜をクラスタに離散させ各核22上に凝集させる方法により形成されている点が相違する有機EL素子を作製した。

【0057】

ここにおいて、実施例2の有機EL素子の製造にあたって、柱状体23を形成する工程では、真空蒸着法により蒸着膜を形成してから、基板1をグローブボックスへ搬送し、N2ガス雰囲気下でホットプレートにより基板1を加熱して蒸着膜をクラスタに離散させ熱凝集させることにより、各核22上のみに選択的に銅フタロシアニンからなる柱状体23を形成した。

【0058】

また、比較例1の有機EL素子として、実施例1と略同じ構成であり、第1電極2を膜厚が35nmで表面が平坦なアルミニウム膜により構成した点のみが実施例1と相違する有機EL素子を作製した。

【0059】

ところで、実施例1のように結晶成長法により形成された柱状体23は配向性を有して結晶性が高くなる。これに対して、柱状体23の形成方法以外は実施例1と同じで、柱状体23を、真空蒸着法を利用して形成した実施例2では、柱状体23が多結晶となった。これにより、実施例1の方が実施例2に比べて柱状体23の結晶性が高くなっていることが確認された。柱状体23が実施例1のように結晶成長法により形成されたものか、実施例2のように真空蒸着法を利用して形成されたものかは、電界放出型走査電子顕微鏡(FE−SEM)、透過型電子顕微鏡(TEM)などによる断面、表面形状の観察や、X線回折法(XRD)などによる結晶性評価により区別することが可能であり、両者の区別が容易な有機半導体材料が多数、存在する。

【0060】

ここにおいて、実施例1の有機EL素子の製造過程において、柱状体23を形成する工程までが終了した試料に関して、電界放出型走査電子顕微鏡(FE−SEM)によって柱状体23を観察して得られた表面観察像図(表面SEM像図)、断面観察像図(断面SEM像図)を、それぞれ、図3、図4に示す。また、第1金属薄膜24および第2金属薄膜25を形成する工程までが終了した試料に関して、原子間力顕微鏡によって表面を観察して得られた表面観察像図(AFM像図)を図5に示す。

【0061】

また、実施例1および比較例1の有機EL素子について、発光特性を評価した。発光特性の評価にあたっては、定電流電源から有機EL素子10に10mA/cm2の定電流を流して、分光器(浜松ホトニクス株式会社製のマルチチャネルアナライザPMA−50)により、有機EL素子の正面方向の放射光強度を測定した。測定結果を下記表1に示す。なお、表1では比較例1の放射光強度を1.00として規格化した値を示してある。

【0062】

【表1】

【0063】

表1から、実施例1では、比較例1に比べて、放射光強度が高くなっていることが分かる。これにより、実施例1では、比較例1に比べて、光取り出し効率が向上しているものと推考される。

【0064】

以上説明した本実施形態の有機EL素子は、上述のように、基板1と、基板1の上記一表面側に形成された第1電極2と、第1電極2に対向する第2電極4と、第1電極2と第2電極4との間に介在する有機EL層3とを備え、第2電極4が透明電極、第1電極2が反射電極を構成している。そして、本実施形態の有機EL素子では、第1電極2が、基板1の上記一表面上に形成された多数のナノメートルサイズの柱状構造体21を有し、柱状構造体21の最表面が金属表面となっている。しかして、本実施形態の有機EL素子では、第1電極2の表面が平坦な場合に比べて、光取り出し効率の向上を図ることが可能となる。本実施形態の有機EL素子において光取り出し効率が向上する理由としては、第1電極2の金属表面(有機EL層3との界面)が平面である場合に比べて、回折効果による光取り出し効率の向上および第1電極2の金属表面での表面プラズモンによる光学損失の低減による光取り出し効率の向上などが推定される。

【0065】

また、本実施形態の有機EL素子では、柱状構造体21が、第1有機半導体材料により形成された核22と、第2有機半導体材料により形成され核22に選択的に立設された柱状体23と、核22および核22に立設された柱状体23を覆う第1金属薄膜24とからなり、第1電極2が、各第1金属薄膜24と基板1の上記一表面上に形成され各第1金属薄膜24に連続した第2金属薄膜25とからなり、第1金属薄膜24と第2金属薄膜25とが同じ材料により形成されている。これにより、有機EL素子は、柱状構造体21がバルク状の金属体により形成されている場合に比べて、第1電極2の電気的特性の低下を抑制しつつ表面プラズモンの発生を抑制することが可能となる。

【0066】

また、本実施形態の有機EL素子の製造方法では、上述のように、基板1の上記一表面側に第1電極2、有機EL層3、第2電極4を順次形成する。ここにおいて、第1電極2の形成にあたっては、基板1の上記一表面側に核22を形成してから、柱状体23を形成し、その後、第1金属薄膜24および第2金属薄膜25を形成するようにしている。また、核22の形成にあたっては、基板1の上記一表面側に真空蒸着法により成膜した第1有機半導体材料からなる蒸着膜を、不活性ガス雰囲気において加熱してクラスタに離散させることによって、核22を形成する。しかして、この有機EL素子の製造方法によれば、光取り出し効率の向上を図ることが可能な有機EL素子を提供することが可能となる。また、この有機EL素子の製造方法によれば、不純物の少ない核22を形成することが可能となり、第1電極2の電気的特性の安定化を図ることが可能となる。

【0067】

また、本実施形態の有機EL素子の製造方法において、核22の形成後に、柱状体23を、真空あるいは不活性ガス雰囲気で結晶成長を行う結晶成長法により形成するようにすれば、柱状体23を、純度が高く欠陥の少ない単結晶により構成することが可能となり、第1電極2の電気的特性の安定化を図ることが可能となる。

【符号の説明】

【0068】

1 基板

2 第1電極

3 有機EL層

4 第2電極

5 表面保護層

6 絶縁膜

21 柱状構造体

22 核

23 柱状体

24 第1金属薄膜

25 第2金属薄膜

【特許請求の範囲】

【請求項1】

基板と、前記基板の一表面側に形成された第1電極と、前記第1電極に対向する第2電極と、前記第1電極と前記第2電極との間に介在する有機EL層とを備え、前記第2電極が透明電極、前記第1電極が反射電極であり、前記第1電極は、前記基板の前記一表面上に形成された多数のナノメートルサイズの柱状構造体を有し、前記柱状構造体は、最表面が金属表面であること特徴とする有機EL素子。

【請求項2】

前記柱状構造体は、第1有機半導体材料により形成された核と、第2有機半導体材料により形成され前記核に選択的に立設された柱状体と、前記核および前記核に立設された前記柱状体を覆う第1金属薄膜とからなり、前記第1電極は、前記各第1金属薄膜と前記基板の前記一表面上に形成され前記各第1金属薄膜に連続した第2金属薄膜とからなり、前記第1金属薄膜と前記第2金属薄膜とが同じ材料により形成されていることを特徴とする請求項1記載の有機EL素子。

【請求項3】

前記基板は、前記一表面側において前記第1電極の厚み方向の投影領域内に、前記第1電極に電気的に接続される導電層が形成されてなることを特徴とする請求項1または請求項2記載の有機EL素子。

【請求項4】

請求項2または請求項3記載の有機EL素子の製造方法であって、前記基板の前記一表面側に前記第1電極、前記有機EL層、前記第2電極を順次形成するようにし、前記第1電極の形成にあたっては、前記基板の前記一表面側に前記核を形成してから、前記柱状体を形成し、その後、前記第1金属薄膜および前記第2金属薄膜を形成するようにし、前記核の形成にあたっては、前記基板の前記一表面側に真空蒸着法により成膜した前記第1有機半導体材料からなる蒸着膜を、不活性ガス雰囲気において加熱してクラスタに離散させることによって、前記核を形成することを特徴とする有機EL素子の製造方法。

【請求項5】

前記柱状体は、結晶成長法により形成することを特徴とする請求項4記載の有機EL素子の製造方法。

【請求項1】

基板と、前記基板の一表面側に形成された第1電極と、前記第1電極に対向する第2電極と、前記第1電極と前記第2電極との間に介在する有機EL層とを備え、前記第2電極が透明電極、前記第1電極が反射電極であり、前記第1電極は、前記基板の前記一表面上に形成された多数のナノメートルサイズの柱状構造体を有し、前記柱状構造体は、最表面が金属表面であること特徴とする有機EL素子。

【請求項2】

前記柱状構造体は、第1有機半導体材料により形成された核と、第2有機半導体材料により形成され前記核に選択的に立設された柱状体と、前記核および前記核に立設された前記柱状体を覆う第1金属薄膜とからなり、前記第1電極は、前記各第1金属薄膜と前記基板の前記一表面上に形成され前記各第1金属薄膜に連続した第2金属薄膜とからなり、前記第1金属薄膜と前記第2金属薄膜とが同じ材料により形成されていることを特徴とする請求項1記載の有機EL素子。

【請求項3】

前記基板は、前記一表面側において前記第1電極の厚み方向の投影領域内に、前記第1電極に電気的に接続される導電層が形成されてなることを特徴とする請求項1または請求項2記載の有機EL素子。

【請求項4】

請求項2または請求項3記載の有機EL素子の製造方法であって、前記基板の前記一表面側に前記第1電極、前記有機EL層、前記第2電極を順次形成するようにし、前記第1電極の形成にあたっては、前記基板の前記一表面側に前記核を形成してから、前記柱状体を形成し、その後、前記第1金属薄膜および前記第2金属薄膜を形成するようにし、前記核の形成にあたっては、前記基板の前記一表面側に真空蒸着法により成膜した前記第1有機半導体材料からなる蒸着膜を、不活性ガス雰囲気において加熱してクラスタに離散させることによって、前記核を形成することを特徴とする有機EL素子の製造方法。

【請求項5】

前記柱状体は、結晶成長法により形成することを特徴とする請求項4記載の有機EL素子の製造方法。

【図1】

【図2】

【図6】

【図3】

【図4】

【図5】

【図2】

【図6】

【図3】

【図4】

【図5】

【公開番号】特開2012−209151(P2012−209151A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−74431(P2011−74431)

【出願日】平成23年3月30日(2011.3.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、独立行政法人新エネルギー・産業技術総合開発機構(ロボット・新機械イノベーションプログラム)「異分野融合型次世代デバイス製造技術開発プロジェクト」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005821)パナソニック株式会社 (73,050)

【出願人】(504145342)国立大学法人九州大学 (960)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、独立行政法人新エネルギー・産業技術総合開発機構(ロボット・新機械イノベーションプログラム)「異分野融合型次世代デバイス製造技術開発プロジェクト」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005821)パナソニック株式会社 (73,050)

【出願人】(504145342)国立大学法人九州大学 (960)

【出願人】(000102980)リンテック株式会社 (1,750)

【Fターム(参考)】

[ Back to top ]