有機EL素子の製造方法、およびその製造方法によって製造された有機EL素子

【課題】両面に発光することが可能な有機EL素子を精度良く容易に製造することができる製造方法、およびその製造方法によって製造された有機EL素子を提供する。

【解決手段】第一基板11の一の面に第一陽極12が形成される。第二基板21の一の面に、第一陽極12と対向した場合に第一陽極12と対称となるように第二陽極22が形成される。第一陽極12の表面側、および第二陽極22の表面側に、電圧の印加によって発光する発光層14,24が形成される。第三基板31の両面に、第三基板31を挟んで対称となるように陰極32,33が形成される。第一基板11の発光層14および第二基板21の発光層24が、第一陽極12と第二陽極22とが第三基板を挟んで対称となる位置で陰極32,33に圧着される。

【解決手段】第一基板11の一の面に第一陽極12が形成される。第二基板21の一の面に、第一陽極12と対向した場合に第一陽極12と対称となるように第二陽極22が形成される。第一陽極12の表面側、および第二陽極22の表面側に、電圧の印加によって発光する発光層14,24が形成される。第三基板31の両面に、第三基板31を挟んで対称となるように陰極32,33が形成される。第一基板11の発光層14および第二基板21の発光層24が、第一陽極12と第二陽極22とが第三基板を挟んで対称となる位置で陰極32,33に圧着される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、本体の両面に発光することが可能な有機EL素子の製造方法、およびその製造方法によって製造された有機EL素子に関する。

【背景技術】

【0002】

従来、板状に形成された本体の両面に発光することができる有機EL素子が知られている(例えば、特許文献1参照)。特許文献1に記載の有機EL素子は、電圧の印加によって発光する発光層を、板状の内部電極の両面に備える。さらに、2つの発光層のそれぞれの表面に透明電極を備える。発光層は、塗布または蒸着によって形成されている。電極は、蒸着によって形成されている。

【0003】

また、本体の片面に発光することができる有機EL素子の製造方法として、発光層と電極とを加圧によって貼り合わせる方法(ラミネート法、または貼り合わせ法と言われる。以下、「ラミネート法」という。)が知られている(例えば、特許文献2参照)。ラミネート法を用いることで、有機EL素子の製造が容易となり、コストも低下する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−113983号公報

【特許文献2】特表2005−521209号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の有機EL素子は、塗布または蒸着によって発光層および電極を形成しなければならないため、容易に製造することができず、製造コストを低下させることも困難であった。一方、特許文献2に記載の技術を用いて、両面に発光することが可能な有機EL素子をラミネート法によって製造する場合、張り合わせ時に層に加えられる圧力の分布が一定とならない。その結果、有機EL素子には、厚みのばらつき、接着力不足、反り返り等の不具合が生じるという問題点があった。従って、両面に発光することが可能な有機EL素子を精度良く容易に製造することは、従来は困難であった。

【0006】

本発明は、両面に発光することが可能な有機EL素子を精度良く容易に製造することができる製造方法、およびその製造方法によって製造された有機EL素子を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の第一の態様に係る有機EL素子の製造方法は、第一基板の一の面に第一電極を形成する第一電極形成工程と、第二基板の一の面に、前記第一電極と対向した場合に前記第一電極と対称となるように第二電極を形成する第二電極形成工程と、前記第一電極形成工程において形成された前記第一電極の表面側、および前記第二電極形成工程において形成された前記第二電極の表面側に、電圧の印加によって発光する発光層を形成する発光層形成工程と、第三基板の両面に、前記第三基板を挟んで対称となるように第三電極を形成する第三電極形成工程と、前記第三電極形成工程において形成された2つの前記第三電極に、前記第一基板の前記発光層および前記第二基板の前記発光層を、前記第一電極と前記第二電極とが前記第三基板を挟んで対称となる位置で圧着する貼り合わせ工程とを備えている。

【0008】

本発明の第二の態様に係る有機EL素子の製造方法は、第一基板の一の面に第一電極を形成する第一電極形成工程と、第二基板の一の面に、前記第一電極と対向した場合に前記第一電極と対称となるように第二電極を形成する第二電極形成工程と、第三基板の両面に、前記第三基板を挟んで対称となるように第三電極を形成する第三電極形成工程と、前記第三電極形成工程において形成された2つの前記第三電極のそれぞれの表面側に、電圧の印加によって発光する発光層を形成する発光層形成工程と、前記発光層形成工程において形成された2つの前記発光層に、前記第一基板の前記第一電極および前記第二基板の前記第二電極を、前記第一電極と前記第二電極とが前記第三基板を挟んで対称となる位置で圧着する貼り合わせ工程とを備えている。

【0009】

第一の態様および第二の態様に係る有機EL素子の製造方法によると、貼り合わせ工程において有機EL素子の両面に加わる圧力の分布が対称となる。従って、両面に発光することが可能な有機EL素子を、厚みのばらつき、接着力不足、反り返り等の不具合の発生を抑えつつ、容易に製造することができる。

【0010】

本発明の第三の態様に係る有機EL素子は、前記有機EL素子の製造方法によって製造される。第三の態様に係る有機EL素子は、厚みのばらつき、接着力不足、反り返り等の不具合を有する可能性が低い。

【図面の簡単な説明】

【0011】

【図1】有機EL素子1の概略を示す断面図である。

【図2】第一の実施形態に係る有機EL素子1の製造工程を示すフローチャートである。

【図3】第一の実施形態における第一電極形成工程(S1)を示す断面図である。

【図4】第一の実施形態における第二電極形成工程(S2)を示す断面図である。

【図5】第一陽極12の形状と第二陽極22の形状との関係を示す斜視図である。

【図6】第一の実施形態におけるホール輸送層形成工程(S3)を示す断面図である。

【図7】第一の実施形態における発光層形成工程(S4)を示す断面図である。

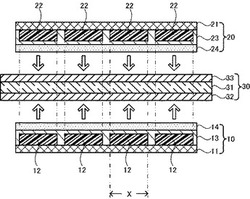

【図8】第一の実施形態における第三電極形成工程(S5)および貼り合わせ工程(S6)を示す断面図である。

【図9】加熱圧着貼合装置40の要部を示す斜視図である。

【図10】第二の実施形態に係る有機EL素子1の製造工程を示すフローチャートである。

【図11】第二の実施形態における第一電極形成工程(S11)を示す断面図である。

【図12】第二の実施形態における第二電極形成工程(S12)を示す断面図である。

【図13】第二の実施形態におけるホール輸送層形成工程(S13)を示す断面図である。

【図14】第二の実施形態における第三電極形成工程(S14)を示す断面図である。

【図15】第二の実施形態における発光層形成工程(S15)および貼り合わせ工程(S16)を示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明を具現化した第一の実施形態について、図面を参照して説明する。参照する図面は、本発明が採用し得る技術的特徴を説明するために用いられるものである。図面に記載されている製造工程、有機EL素子1の構造等は、それのみに限定する趣旨ではなく、単なる説明例である。

【0013】

図1を参照して、本発明に係る製造方法によって製造される有機EL素子1について説明する。有機EL素子1は、矩形板状である本体の両面に発光することが可能な両面発光有機EL素子である。有機EL素子1は、画像を表示する表示装置、感光材料に対して露光を行う露光装置、照明装置等、様々な分野に適用できる。例えば、両面に発光することが可能な有機EL素子1を表示装置に適用することで、両面に同一の画像を表示する表示装置、および、両面のそれぞれに異なる画像を表示できる表示装置を製造することができる。

【0014】

有機EL素子1は、下方から順に、第一基板11、第一陽極12、ホール輸送層13、発光層14、陰極32、第三基板31、陰極33、発光層24、ホール輸送層23、第二陽極22、および第二基板21を備える。第一陽極12が本発明の「第一電極」に相当する。第二陽極22が本発明の「第二電極」に相当する。陰極32および陰極33が本発明の「第三電極」に相当する。

【0015】

第一基板11および第二基板21は、有機EL素子1の両面に配置され、有機EL素子1の内部を保護する。第一陽極12および第二陽極22(これらをまとめて「陽極12,22」という。)は、発光層14,24に、ホール輸送層13,23を通じて正孔(ホール)を供給する。本実施形態に係る陽極12,22は、透明な材質によって形成され、格子状に複数に分割されて配置されている。よって、有機EL素子1は、電圧のオン・オフを画素毎に切り替えることができる。ホール輸送層13,23は、陽極12,22から発光層14,24へ正孔を輸送する。発光層14,24は、電圧が印加されることで発光する層である。陰極32,33は、発光層14,24に電子を供給する。第三基板31は、有機EL素子1の中心に配置され、陰極32,33に接着する。

【0016】

陽極12,22と陰極32,33との間に直流電圧がかけられると、正孔が陽極12,22からホール輸送層13,23を通じて発光層14,24に供給され、陰極32,33から電子が発光層14,24に供給される。陽極12,22から供給された正孔と、陰極32,33から供給された電子とが、発光層14,24で再結合する。正孔と電子とが再結合することで、発光層14,24が発光し、光はホール輸送層13,23、陽極12,22、および基板11,21を透過する。一方、陽極12,22と陰極32,33との間の電圧がオフとなっている場合、発光層14,24は消光する。

【0017】

以下の第一の実施形態の説明では、第一基板11、第一陽極12、ホール輸送層13、および発光層14を、第一ユニット10という。第二基板21、第二陽極22、ホール輸送層23、および発光層24を、第二ユニット20という。第三基板31および陰極32,33を第三ユニット30という。

【0018】

図2から図8を参照して、有機EL素子1の製造方法について説明する。まず、第一電極形成工程(S1)では、板状の部材である第一基板11の一方の面に、電極を形成するための光透過性のある材料が、所定のパターンで選択的に塗布される。その結果、図3に示すように、透明な第一陽極12が形成される。本実施形態では、第一陽極12は格子状に形成される。第一基板11には、例えば、プラスチック基板、ガラス基板等を用いることができる。プラスチック基板およびガラス基板にはバリア膜が形成されていることが望ましい。透明な第一陽極12を形成するための材料には、例えば、ITO(indium tin oxide)、IZO(indium zinc oxide)、PEDOT(poly(ethylenedioxy)thiophene)、ポリアニリン、ポリピロール、およびTCNQ(tetracyanoquinodimethane)等の材料のうち少なくとも1種を用いればよい。ITOを使用して透明な第一陽極12を形成する場合は、第一陽極12を形成する部分にMO3を蒸着した後、スパッタリングによってITO層を形成する。本実施形態では、バリア膜が形成されたガラス基板を第一基板11として使用し、第一陽極12をITOによって形成した。

【0019】

第二電極形成工程(S2)では、第一電極形成工程(S1)と同様に、電極を形成するための光透過性のある材料が、第二基板21における第一基板11に対向する面に塗布される。その結果、図4に示すように、透明な第二陽極22が形成される。

【0020】

図5に示すように、第二陽極22は、第一陽極12に対向させた場合に第一陽極12と対称となるように形成されている。つまり、第一基板11と第二基板21とを、互いの陽極が向かい合うように接触させると、複数に分割された第一陽極12と第二陽極22とが重なり合う。本実施形態では、第一陽極12および第二陽極22は共に格子状に形成される。第一陽極12および第二陽極22の厚みも互いに等しい。ここで、第一陽極12と第二陽極22とが対称である場合とは、僅かなずれが存在する場合も含まれる。具体的には、100μm以下のずれであれば問題は生じない。

【0021】

ホール輸送層形成工程(S3)では、図6に示すように、第一陽極12の表面(図6の上側の面)にホール輸送層13が形成され、且つ、第二陽極22の表面(図6の下側の面)にホール輸送層23が形成される。本実施形態では、正孔輸送材料の1つであるPEDOTを、第一陽極12および第二陽極22のそれぞれの表面を覆うように、スピンコート法によって被膜した。形成したPEDOT膜を、200℃の真空中で1時間ベークすることで、ホール輸送層13,23を形成した。ホール輸送層13,23を形成することで、有機EL素子1はより高い発光能力を発揮することができる。なお、ホール輸送層13,23は、互いに対向した場合に対称となるように形成される。

【0022】

発光層形成工程(S4)では、図7に示すように、第一陽極12の表面側(図7の上方)、詳細には、ホール輸送層13の表面に、電圧の印加によって発光する発光層14が形成される。その結果、第一基板11、第一陽極12、ホール輸送層13、および発光層14からなる第一ユニット10が形成される。同様に、第二陽極22の表面側(図7の下方)に形成されたホール輸送層23の表面に、発光層24が形成される。その結果、第二基板21、第二陽極22、ホール輸送層23、および発光層24からなる第二ユニット20が形成される。なお、形成された第一ユニット10および第二ユニット20は、発光層14,24を対向させた場合に互いが対称となる形状となっている。

【0023】

本実施形態では、ポリフルオレン(PF)系発光材料を含む溶液(溶媒:アニソール)をホール輸送層13,23の表面に塗布して真空ベークすることで、発光層14,24を形成した。発光材料には、例えば、ポリフェニレンビニレン(PPV)系発光材料、ポリビニルカルバゾール(PVK)系発光材料、ポリフェニレンエチニレン(PPE)系発光材料、ポリフェニレン(PP)系発光材料、ポリパラフェニレン(PPP)発光材料、ポリシラン系発行材料等を用いることもでき、これらの2種以上を用いてもよい。溶媒には、例えば、トルエン、キシレン、メチルアニソール、ジメチルアニソール、テトラリン、安息香酸エチル、安息香酸メチル等を用いることもでき、これらの2種以上を用いてもよい。塗布法としては、スピンコート法、ディップコート法、スプレー法等を用いることができる。また、塗布法の代わりに、インクジェット法、転写法等の印刷法を用いることも可能である。

【0024】

第三電極形成工程(S5)では、図8に示すように、板状の部材である第三基板31の両面に、第三基板31を挟んで対称となる形状で陰極32,33が形成される。その結果、第三基板31、陰極32、および陰極33からなる第三ユニット30が形成される。第三基板31には、例えば、プラスチック基板、ガラス基板等を用いることができる。プラスチック基板およびガラス基板にはバリア膜が形成されていることが望ましい。陰極32,33を形成するための材料としては、Al,AlMg,AlCa,AlLi,AlCs,MgAg,Mg/Ag,Li/Al,Cs/Al,Ba/Al,AgOCs,LiF/Al,LiO/Al,CsF/Al,Er/Al,ErF3/Al,Er3O3/Al,Cs2O/Al,LuF3/Al,CeF3/Al,PrF3/Al等、様々な材料を適用可能である。

【0025】

本実施形態では、バリア膜が形成されたPEN(ポリエチレンナフタレート)基板を第三基板31として使用した。また、陰極32および陰極33は、共にAlLiを第三基板31の両面に蒸着させることで形成した。従って、陰極32および陰極33は共に平坦な層であり、両陰極32,33の形状は、第三基板31を挟んで対称となる。「対称」とは、前述した第一陽極12および第二陽極22の「対称」と同様に、僅かなずれが存在する場合も含む。

【0026】

貼り合わせ工程(S6)では、図8に示すように、第一ユニット10、第二ユニット20、および第三ユニット30が、ラミネート法(貼り合わせ法)によって貼り合わされる。その結果、有機EL素子1が完成する。

【0027】

詳細には、第一ユニット10の発光層14が第三ユニット30の陰極32に対向するように、第一ユニット10を位置させる。第二ユニット20の発光層24が第三ユニット30の陰極33に対向するように、第二ユニット20を位置させる。ここで、図8に示すように、第一陽極12と第二陽極22とが第三基板31を挟んで対称となる位置に、第一ユニット10、第二ユニット20、および第三ユニット30を配置する。「対称」とは、僅かなずれが存在する場合も含む。具体的には、格子状に複数に分割された第一陽極12および第二陽極22のそれぞれの横幅(図8における左右方向の幅)をXとすると、Xが(X−100μm)≦100μmを満たす場合には、長さ0.1X以内のずれであれば許容できる。Xが(X−100μm)>100μmを満たす場合には、100μm以内のずれであれば許容できる。

【0028】

次いで、第一ユニット10、第二ユニット20、および第三ユニット30を、ラミネート法によって貼り合わせる。本実施形態では、図9に示す加熱圧着貼合装置40を用いて貼り合わせを行った。加熱圧着貼合装置40は、加熱手段を備えた下ローラ41および上ローラ42を備える。貼り合わせ工程(S6)では、加熱した状態で回転している下ローラ41および上ローラ42の間に、上記のように配置した第一ユニット10、第二ユニット20、および第三ユニット30を挿入する。第一ユニット10の発光層14が第三ユニット30の陰極32に圧着され、第二ユニット20の発光層24が第三ユニット30の陰極33に圧着される。その結果、有機EL素子1が完成する。

【0029】

なお、本実施形態では、貼り合わせの際の圧力は「7.5MPa」、加熱圧着時の温度および加熱圧着時間は「110℃で5分間/その後150℃で5分間」とした。各層の厚みは、陽極12,22を200nm、ホール輸送層13,23を50nm、発光層14,24を95nmとしたが、各層の厚みが適宜変更可能であることは言うまでもない。本実施形態では、陰極32と陰極33とは電気的に導通状態とされる。

【0030】

本実施形態に係る製造方法によると、第一ユニット10と第二ユニット20とが、第三基板31を挟んで対称となる。さらに、陰極32と陰極33とが、第三基板31を挟んで対称となる。従って、ラミネート法による貼り合わせを行う場合に、有機EL素子1の両面に加わる圧力の分布が第三基板31を中心として対称となる。よって、両面に発光することが可能な有機EL素子1を、厚みのばらつき、接着力不足、反り返り等の不具合の発生を抑えつつ、容易に製造することができる。

【0031】

次に、図10から図15を参照して、本発明を具現化した第二の実施形態について説明する。第二の実施形態では、発光層14,24をホール輸送層13,23の表面にではなく陰極32,33の表面に設置した後に、ラミネート法を用いて貼り合わせを行う。この点が、第一の実施形態に係る製造方法と異なる。上記以外の有機EL素子1の構成、製造工程等は、第一の実施形態における構成、製造工程等と同じである。よって、第一の実施形態と同じ構成および製造工程等については、第一の実施形態と同じ番号を付し、説明を省略または簡略化する。

【0032】

第一電極形成工程(S11)では、第一基板11の一方の面に、電極を形成するための光透過性のある材料が所定のパターンで選択的に塗布される。その結果、図11に示すように、透明な第一陽極12が形成される。

【0033】

第二電極形成工程(S12)では、第一電極形成工程(S11)と同様に、電極を形成するための光透過性のある材料が、第二基板21における第一基板11に対向する面に選択的に塗布される。その結果、図12に示すように、透明な第二陽極22が形成される。第二陽極22の形状は、第一陽極12に対向させた場合に第一陽極12と対称となる形状である。

【0034】

ホール輸送層形成工程(S13)では、図13に示すように、第一陽極12の表面にホール輸送層13が形成され、且つ、第二陽極22の表面にホール輸送層23が形成される。ホール輸送層13,23は、互いに対向した場合に対称となる形状に形成される。第三電極形成工程(S14)では、図14に示すように、第三基板31の両面に、第三基板31を挟んで対称となるように陰極32,33が形成される。

【0035】

発光層形成工程(S15)では、図15に示すように、陰極32,33のそれぞれの表面に、電圧の印加によって発光する発光層14,24が各々形成される。発光層14,24は、第三基板31を挟んで対称となる形状に形成される。

【0036】

貼り合わせ工程(S16)では、図15に示すように、ホール輸送層13の表面(図15の上面)と発光層14の表面(図15の下面)とが貼り合わせられ、且つ、ホール輸送層23の表面(図15の下面)と発光層24の表面(図15の上面)とが貼り合わされる。詳細には、ホール輸送層13を発光層14に対向させる。ホール輸送層23を発光層24に対向させる。ここで、第一陽極12と第二陽極22とが第三基板31を挟んで対称となるように各部材を配置する。「対称」とは、僅かなずれが存在する場合も含む。以上のように配置した各部材を、ラミネート法によって張り合わせることで、有機EL素子1が完成する。

【0037】

第二の実施形態に係る製造方法によると、ラミネート法による貼り合わせを行う場合に、有機EL素子1の両面に加わる圧力の分布が第三基板31を中心として対称となる。よって、両面に発光することが可能な有機EL素子1を、厚みのばらつき、接着力不足、反り返り等の不具合の発生を抑えつつ、容易に製造することができる。

【0038】

本発明は上記実施形態に限定されることはなく、様々な変形が可能であることは言うまでもない。まず、図2に示す製造工程のうち、貼り合わせ工程(S6)以外の工程の順序を変更してもよい。例えば、最初に第三電極形成工程(S5)を行い、第三基板31の両面に陰極32,33を形成する。その後、第一電極形成工程(S1)から発光層形成工程(S4)までを行い、最後に貼り合わせ工程(S6)を行ってもよい。S1,S3,S4で第一ユニット10のみを一旦生成し、その後にS2,S3,S4の工程を行って第二ユニット20を生成してもよい。

【0039】

図10に示す製造工程の順序も変更できる。例えば、第三電極形成工程(S14)および発光層形成工程(S15)を行った後、第一電極形成工程(S11)からホール輸送層形成工程(S13)までを行っても良い。S11,S13を一旦実行し、その後にS12,S13を実行してもよい。

【0040】

上記実施形態では、第一陽極12と発光層14との間、および第二陽極22と発光層24との間に、正孔を輸送するホール輸送層13,23が設けられている。しかし、ホール輸送層13,23は必ずしも設けられている必要はない。また、陰極32と発光層14との間、および陰極33と発光層24との間に、電子を発光層14,24へ輸送する電子輸送層等の層が形成されてもよい。つまり、本発明における「第三電極に発光層を圧着する」とは、第三電極(上記実施形態における「陰極32,33」)と発光層14,24とを直接接触させて圧着させる場合のみに限られない。他の部分でも同様に、保護層等の他の層がさらに設けられてもよい。

【0041】

上記実施形態では、陽極12,22は複数に分割されており、且つ陰極32,33は分割されていない。しかし、陰極32,33を陽極12,22と同様に分割してもよいことは勿論である。陽極12,22を分割せずに配置してもよい。この場合でも、第三基板31を挟んで対称となる形状とすることで、ラミネート法によって容易に且つ精度良く有機EL素子を製造することができる。

【符号の説明】

【0042】

1 有機EL素子

11 第一基板

12 第一陽極

14 発光層

21 第二基板

22 第二陽極

24 発光層

31 第三基板

32 陰極

33 陰極

【技術分野】

【0001】

本発明は、本体の両面に発光することが可能な有機EL素子の製造方法、およびその製造方法によって製造された有機EL素子に関する。

【背景技術】

【0002】

従来、板状に形成された本体の両面に発光することができる有機EL素子が知られている(例えば、特許文献1参照)。特許文献1に記載の有機EL素子は、電圧の印加によって発光する発光層を、板状の内部電極の両面に備える。さらに、2つの発光層のそれぞれの表面に透明電極を備える。発光層は、塗布または蒸着によって形成されている。電極は、蒸着によって形成されている。

【0003】

また、本体の片面に発光することができる有機EL素子の製造方法として、発光層と電極とを加圧によって貼り合わせる方法(ラミネート法、または貼り合わせ法と言われる。以下、「ラミネート法」という。)が知られている(例えば、特許文献2参照)。ラミネート法を用いることで、有機EL素子の製造が容易となり、コストも低下する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−113983号公報

【特許文献2】特表2005−521209号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載の有機EL素子は、塗布または蒸着によって発光層および電極を形成しなければならないため、容易に製造することができず、製造コストを低下させることも困難であった。一方、特許文献2に記載の技術を用いて、両面に発光することが可能な有機EL素子をラミネート法によって製造する場合、張り合わせ時に層に加えられる圧力の分布が一定とならない。その結果、有機EL素子には、厚みのばらつき、接着力不足、反り返り等の不具合が生じるという問題点があった。従って、両面に発光することが可能な有機EL素子を精度良く容易に製造することは、従来は困難であった。

【0006】

本発明は、両面に発光することが可能な有機EL素子を精度良く容易に製造することができる製造方法、およびその製造方法によって製造された有機EL素子を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の第一の態様に係る有機EL素子の製造方法は、第一基板の一の面に第一電極を形成する第一電極形成工程と、第二基板の一の面に、前記第一電極と対向した場合に前記第一電極と対称となるように第二電極を形成する第二電極形成工程と、前記第一電極形成工程において形成された前記第一電極の表面側、および前記第二電極形成工程において形成された前記第二電極の表面側に、電圧の印加によって発光する発光層を形成する発光層形成工程と、第三基板の両面に、前記第三基板を挟んで対称となるように第三電極を形成する第三電極形成工程と、前記第三電極形成工程において形成された2つの前記第三電極に、前記第一基板の前記発光層および前記第二基板の前記発光層を、前記第一電極と前記第二電極とが前記第三基板を挟んで対称となる位置で圧着する貼り合わせ工程とを備えている。

【0008】

本発明の第二の態様に係る有機EL素子の製造方法は、第一基板の一の面に第一電極を形成する第一電極形成工程と、第二基板の一の面に、前記第一電極と対向した場合に前記第一電極と対称となるように第二電極を形成する第二電極形成工程と、第三基板の両面に、前記第三基板を挟んで対称となるように第三電極を形成する第三電極形成工程と、前記第三電極形成工程において形成された2つの前記第三電極のそれぞれの表面側に、電圧の印加によって発光する発光層を形成する発光層形成工程と、前記発光層形成工程において形成された2つの前記発光層に、前記第一基板の前記第一電極および前記第二基板の前記第二電極を、前記第一電極と前記第二電極とが前記第三基板を挟んで対称となる位置で圧着する貼り合わせ工程とを備えている。

【0009】

第一の態様および第二の態様に係る有機EL素子の製造方法によると、貼り合わせ工程において有機EL素子の両面に加わる圧力の分布が対称となる。従って、両面に発光することが可能な有機EL素子を、厚みのばらつき、接着力不足、反り返り等の不具合の発生を抑えつつ、容易に製造することができる。

【0010】

本発明の第三の態様に係る有機EL素子は、前記有機EL素子の製造方法によって製造される。第三の態様に係る有機EL素子は、厚みのばらつき、接着力不足、反り返り等の不具合を有する可能性が低い。

【図面の簡単な説明】

【0011】

【図1】有機EL素子1の概略を示す断面図である。

【図2】第一の実施形態に係る有機EL素子1の製造工程を示すフローチャートである。

【図3】第一の実施形態における第一電極形成工程(S1)を示す断面図である。

【図4】第一の実施形態における第二電極形成工程(S2)を示す断面図である。

【図5】第一陽極12の形状と第二陽極22の形状との関係を示す斜視図である。

【図6】第一の実施形態におけるホール輸送層形成工程(S3)を示す断面図である。

【図7】第一の実施形態における発光層形成工程(S4)を示す断面図である。

【図8】第一の実施形態における第三電極形成工程(S5)および貼り合わせ工程(S6)を示す断面図である。

【図9】加熱圧着貼合装置40の要部を示す斜視図である。

【図10】第二の実施形態に係る有機EL素子1の製造工程を示すフローチャートである。

【図11】第二の実施形態における第一電極形成工程(S11)を示す断面図である。

【図12】第二の実施形態における第二電極形成工程(S12)を示す断面図である。

【図13】第二の実施形態におけるホール輸送層形成工程(S13)を示す断面図である。

【図14】第二の実施形態における第三電極形成工程(S14)を示す断面図である。

【図15】第二の実施形態における発光層形成工程(S15)および貼り合わせ工程(S16)を示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明を具現化した第一の実施形態について、図面を参照して説明する。参照する図面は、本発明が採用し得る技術的特徴を説明するために用いられるものである。図面に記載されている製造工程、有機EL素子1の構造等は、それのみに限定する趣旨ではなく、単なる説明例である。

【0013】

図1を参照して、本発明に係る製造方法によって製造される有機EL素子1について説明する。有機EL素子1は、矩形板状である本体の両面に発光することが可能な両面発光有機EL素子である。有機EL素子1は、画像を表示する表示装置、感光材料に対して露光を行う露光装置、照明装置等、様々な分野に適用できる。例えば、両面に発光することが可能な有機EL素子1を表示装置に適用することで、両面に同一の画像を表示する表示装置、および、両面のそれぞれに異なる画像を表示できる表示装置を製造することができる。

【0014】

有機EL素子1は、下方から順に、第一基板11、第一陽極12、ホール輸送層13、発光層14、陰極32、第三基板31、陰極33、発光層24、ホール輸送層23、第二陽極22、および第二基板21を備える。第一陽極12が本発明の「第一電極」に相当する。第二陽極22が本発明の「第二電極」に相当する。陰極32および陰極33が本発明の「第三電極」に相当する。

【0015】

第一基板11および第二基板21は、有機EL素子1の両面に配置され、有機EL素子1の内部を保護する。第一陽極12および第二陽極22(これらをまとめて「陽極12,22」という。)は、発光層14,24に、ホール輸送層13,23を通じて正孔(ホール)を供給する。本実施形態に係る陽極12,22は、透明な材質によって形成され、格子状に複数に分割されて配置されている。よって、有機EL素子1は、電圧のオン・オフを画素毎に切り替えることができる。ホール輸送層13,23は、陽極12,22から発光層14,24へ正孔を輸送する。発光層14,24は、電圧が印加されることで発光する層である。陰極32,33は、発光層14,24に電子を供給する。第三基板31は、有機EL素子1の中心に配置され、陰極32,33に接着する。

【0016】

陽極12,22と陰極32,33との間に直流電圧がかけられると、正孔が陽極12,22からホール輸送層13,23を通じて発光層14,24に供給され、陰極32,33から電子が発光層14,24に供給される。陽極12,22から供給された正孔と、陰極32,33から供給された電子とが、発光層14,24で再結合する。正孔と電子とが再結合することで、発光層14,24が発光し、光はホール輸送層13,23、陽極12,22、および基板11,21を透過する。一方、陽極12,22と陰極32,33との間の電圧がオフとなっている場合、発光層14,24は消光する。

【0017】

以下の第一の実施形態の説明では、第一基板11、第一陽極12、ホール輸送層13、および発光層14を、第一ユニット10という。第二基板21、第二陽極22、ホール輸送層23、および発光層24を、第二ユニット20という。第三基板31および陰極32,33を第三ユニット30という。

【0018】

図2から図8を参照して、有機EL素子1の製造方法について説明する。まず、第一電極形成工程(S1)では、板状の部材である第一基板11の一方の面に、電極を形成するための光透過性のある材料が、所定のパターンで選択的に塗布される。その結果、図3に示すように、透明な第一陽極12が形成される。本実施形態では、第一陽極12は格子状に形成される。第一基板11には、例えば、プラスチック基板、ガラス基板等を用いることができる。プラスチック基板およびガラス基板にはバリア膜が形成されていることが望ましい。透明な第一陽極12を形成するための材料には、例えば、ITO(indium tin oxide)、IZO(indium zinc oxide)、PEDOT(poly(ethylenedioxy)thiophene)、ポリアニリン、ポリピロール、およびTCNQ(tetracyanoquinodimethane)等の材料のうち少なくとも1種を用いればよい。ITOを使用して透明な第一陽極12を形成する場合は、第一陽極12を形成する部分にMO3を蒸着した後、スパッタリングによってITO層を形成する。本実施形態では、バリア膜が形成されたガラス基板を第一基板11として使用し、第一陽極12をITOによって形成した。

【0019】

第二電極形成工程(S2)では、第一電極形成工程(S1)と同様に、電極を形成するための光透過性のある材料が、第二基板21における第一基板11に対向する面に塗布される。その結果、図4に示すように、透明な第二陽極22が形成される。

【0020】

図5に示すように、第二陽極22は、第一陽極12に対向させた場合に第一陽極12と対称となるように形成されている。つまり、第一基板11と第二基板21とを、互いの陽極が向かい合うように接触させると、複数に分割された第一陽極12と第二陽極22とが重なり合う。本実施形態では、第一陽極12および第二陽極22は共に格子状に形成される。第一陽極12および第二陽極22の厚みも互いに等しい。ここで、第一陽極12と第二陽極22とが対称である場合とは、僅かなずれが存在する場合も含まれる。具体的には、100μm以下のずれであれば問題は生じない。

【0021】

ホール輸送層形成工程(S3)では、図6に示すように、第一陽極12の表面(図6の上側の面)にホール輸送層13が形成され、且つ、第二陽極22の表面(図6の下側の面)にホール輸送層23が形成される。本実施形態では、正孔輸送材料の1つであるPEDOTを、第一陽極12および第二陽極22のそれぞれの表面を覆うように、スピンコート法によって被膜した。形成したPEDOT膜を、200℃の真空中で1時間ベークすることで、ホール輸送層13,23を形成した。ホール輸送層13,23を形成することで、有機EL素子1はより高い発光能力を発揮することができる。なお、ホール輸送層13,23は、互いに対向した場合に対称となるように形成される。

【0022】

発光層形成工程(S4)では、図7に示すように、第一陽極12の表面側(図7の上方)、詳細には、ホール輸送層13の表面に、電圧の印加によって発光する発光層14が形成される。その結果、第一基板11、第一陽極12、ホール輸送層13、および発光層14からなる第一ユニット10が形成される。同様に、第二陽極22の表面側(図7の下方)に形成されたホール輸送層23の表面に、発光層24が形成される。その結果、第二基板21、第二陽極22、ホール輸送層23、および発光層24からなる第二ユニット20が形成される。なお、形成された第一ユニット10および第二ユニット20は、発光層14,24を対向させた場合に互いが対称となる形状となっている。

【0023】

本実施形態では、ポリフルオレン(PF)系発光材料を含む溶液(溶媒:アニソール)をホール輸送層13,23の表面に塗布して真空ベークすることで、発光層14,24を形成した。発光材料には、例えば、ポリフェニレンビニレン(PPV)系発光材料、ポリビニルカルバゾール(PVK)系発光材料、ポリフェニレンエチニレン(PPE)系発光材料、ポリフェニレン(PP)系発光材料、ポリパラフェニレン(PPP)発光材料、ポリシラン系発行材料等を用いることもでき、これらの2種以上を用いてもよい。溶媒には、例えば、トルエン、キシレン、メチルアニソール、ジメチルアニソール、テトラリン、安息香酸エチル、安息香酸メチル等を用いることもでき、これらの2種以上を用いてもよい。塗布法としては、スピンコート法、ディップコート法、スプレー法等を用いることができる。また、塗布法の代わりに、インクジェット法、転写法等の印刷法を用いることも可能である。

【0024】

第三電極形成工程(S5)では、図8に示すように、板状の部材である第三基板31の両面に、第三基板31を挟んで対称となる形状で陰極32,33が形成される。その結果、第三基板31、陰極32、および陰極33からなる第三ユニット30が形成される。第三基板31には、例えば、プラスチック基板、ガラス基板等を用いることができる。プラスチック基板およびガラス基板にはバリア膜が形成されていることが望ましい。陰極32,33を形成するための材料としては、Al,AlMg,AlCa,AlLi,AlCs,MgAg,Mg/Ag,Li/Al,Cs/Al,Ba/Al,AgOCs,LiF/Al,LiO/Al,CsF/Al,Er/Al,ErF3/Al,Er3O3/Al,Cs2O/Al,LuF3/Al,CeF3/Al,PrF3/Al等、様々な材料を適用可能である。

【0025】

本実施形態では、バリア膜が形成されたPEN(ポリエチレンナフタレート)基板を第三基板31として使用した。また、陰極32および陰極33は、共にAlLiを第三基板31の両面に蒸着させることで形成した。従って、陰極32および陰極33は共に平坦な層であり、両陰極32,33の形状は、第三基板31を挟んで対称となる。「対称」とは、前述した第一陽極12および第二陽極22の「対称」と同様に、僅かなずれが存在する場合も含む。

【0026】

貼り合わせ工程(S6)では、図8に示すように、第一ユニット10、第二ユニット20、および第三ユニット30が、ラミネート法(貼り合わせ法)によって貼り合わされる。その結果、有機EL素子1が完成する。

【0027】

詳細には、第一ユニット10の発光層14が第三ユニット30の陰極32に対向するように、第一ユニット10を位置させる。第二ユニット20の発光層24が第三ユニット30の陰極33に対向するように、第二ユニット20を位置させる。ここで、図8に示すように、第一陽極12と第二陽極22とが第三基板31を挟んで対称となる位置に、第一ユニット10、第二ユニット20、および第三ユニット30を配置する。「対称」とは、僅かなずれが存在する場合も含む。具体的には、格子状に複数に分割された第一陽極12および第二陽極22のそれぞれの横幅(図8における左右方向の幅)をXとすると、Xが(X−100μm)≦100μmを満たす場合には、長さ0.1X以内のずれであれば許容できる。Xが(X−100μm)>100μmを満たす場合には、100μm以内のずれであれば許容できる。

【0028】

次いで、第一ユニット10、第二ユニット20、および第三ユニット30を、ラミネート法によって貼り合わせる。本実施形態では、図9に示す加熱圧着貼合装置40を用いて貼り合わせを行った。加熱圧着貼合装置40は、加熱手段を備えた下ローラ41および上ローラ42を備える。貼り合わせ工程(S6)では、加熱した状態で回転している下ローラ41および上ローラ42の間に、上記のように配置した第一ユニット10、第二ユニット20、および第三ユニット30を挿入する。第一ユニット10の発光層14が第三ユニット30の陰極32に圧着され、第二ユニット20の発光層24が第三ユニット30の陰極33に圧着される。その結果、有機EL素子1が完成する。

【0029】

なお、本実施形態では、貼り合わせの際の圧力は「7.5MPa」、加熱圧着時の温度および加熱圧着時間は「110℃で5分間/その後150℃で5分間」とした。各層の厚みは、陽極12,22を200nm、ホール輸送層13,23を50nm、発光層14,24を95nmとしたが、各層の厚みが適宜変更可能であることは言うまでもない。本実施形態では、陰極32と陰極33とは電気的に導通状態とされる。

【0030】

本実施形態に係る製造方法によると、第一ユニット10と第二ユニット20とが、第三基板31を挟んで対称となる。さらに、陰極32と陰極33とが、第三基板31を挟んで対称となる。従って、ラミネート法による貼り合わせを行う場合に、有機EL素子1の両面に加わる圧力の分布が第三基板31を中心として対称となる。よって、両面に発光することが可能な有機EL素子1を、厚みのばらつき、接着力不足、反り返り等の不具合の発生を抑えつつ、容易に製造することができる。

【0031】

次に、図10から図15を参照して、本発明を具現化した第二の実施形態について説明する。第二の実施形態では、発光層14,24をホール輸送層13,23の表面にではなく陰極32,33の表面に設置した後に、ラミネート法を用いて貼り合わせを行う。この点が、第一の実施形態に係る製造方法と異なる。上記以外の有機EL素子1の構成、製造工程等は、第一の実施形態における構成、製造工程等と同じである。よって、第一の実施形態と同じ構成および製造工程等については、第一の実施形態と同じ番号を付し、説明を省略または簡略化する。

【0032】

第一電極形成工程(S11)では、第一基板11の一方の面に、電極を形成するための光透過性のある材料が所定のパターンで選択的に塗布される。その結果、図11に示すように、透明な第一陽極12が形成される。

【0033】

第二電極形成工程(S12)では、第一電極形成工程(S11)と同様に、電極を形成するための光透過性のある材料が、第二基板21における第一基板11に対向する面に選択的に塗布される。その結果、図12に示すように、透明な第二陽極22が形成される。第二陽極22の形状は、第一陽極12に対向させた場合に第一陽極12と対称となる形状である。

【0034】

ホール輸送層形成工程(S13)では、図13に示すように、第一陽極12の表面にホール輸送層13が形成され、且つ、第二陽極22の表面にホール輸送層23が形成される。ホール輸送層13,23は、互いに対向した場合に対称となる形状に形成される。第三電極形成工程(S14)では、図14に示すように、第三基板31の両面に、第三基板31を挟んで対称となるように陰極32,33が形成される。

【0035】

発光層形成工程(S15)では、図15に示すように、陰極32,33のそれぞれの表面に、電圧の印加によって発光する発光層14,24が各々形成される。発光層14,24は、第三基板31を挟んで対称となる形状に形成される。

【0036】

貼り合わせ工程(S16)では、図15に示すように、ホール輸送層13の表面(図15の上面)と発光層14の表面(図15の下面)とが貼り合わせられ、且つ、ホール輸送層23の表面(図15の下面)と発光層24の表面(図15の上面)とが貼り合わされる。詳細には、ホール輸送層13を発光層14に対向させる。ホール輸送層23を発光層24に対向させる。ここで、第一陽極12と第二陽極22とが第三基板31を挟んで対称となるように各部材を配置する。「対称」とは、僅かなずれが存在する場合も含む。以上のように配置した各部材を、ラミネート法によって張り合わせることで、有機EL素子1が完成する。

【0037】

第二の実施形態に係る製造方法によると、ラミネート法による貼り合わせを行う場合に、有機EL素子1の両面に加わる圧力の分布が第三基板31を中心として対称となる。よって、両面に発光することが可能な有機EL素子1を、厚みのばらつき、接着力不足、反り返り等の不具合の発生を抑えつつ、容易に製造することができる。

【0038】

本発明は上記実施形態に限定されることはなく、様々な変形が可能であることは言うまでもない。まず、図2に示す製造工程のうち、貼り合わせ工程(S6)以外の工程の順序を変更してもよい。例えば、最初に第三電極形成工程(S5)を行い、第三基板31の両面に陰極32,33を形成する。その後、第一電極形成工程(S1)から発光層形成工程(S4)までを行い、最後に貼り合わせ工程(S6)を行ってもよい。S1,S3,S4で第一ユニット10のみを一旦生成し、その後にS2,S3,S4の工程を行って第二ユニット20を生成してもよい。

【0039】

図10に示す製造工程の順序も変更できる。例えば、第三電極形成工程(S14)および発光層形成工程(S15)を行った後、第一電極形成工程(S11)からホール輸送層形成工程(S13)までを行っても良い。S11,S13を一旦実行し、その後にS12,S13を実行してもよい。

【0040】

上記実施形態では、第一陽極12と発光層14との間、および第二陽極22と発光層24との間に、正孔を輸送するホール輸送層13,23が設けられている。しかし、ホール輸送層13,23は必ずしも設けられている必要はない。また、陰極32と発光層14との間、および陰極33と発光層24との間に、電子を発光層14,24へ輸送する電子輸送層等の層が形成されてもよい。つまり、本発明における「第三電極に発光層を圧着する」とは、第三電極(上記実施形態における「陰極32,33」)と発光層14,24とを直接接触させて圧着させる場合のみに限られない。他の部分でも同様に、保護層等の他の層がさらに設けられてもよい。

【0041】

上記実施形態では、陽極12,22は複数に分割されており、且つ陰極32,33は分割されていない。しかし、陰極32,33を陽極12,22と同様に分割してもよいことは勿論である。陽極12,22を分割せずに配置してもよい。この場合でも、第三基板31を挟んで対称となる形状とすることで、ラミネート法によって容易に且つ精度良く有機EL素子を製造することができる。

【符号の説明】

【0042】

1 有機EL素子

11 第一基板

12 第一陽極

14 発光層

21 第二基板

22 第二陽極

24 発光層

31 第三基板

32 陰極

33 陰極

【特許請求の範囲】

【請求項1】

第一基板の一の面に第一電極を形成する第一電極形成工程と、

第二基板の一の面に、前記第一電極と対向した場合に前記第一電極と対称となるように第二電極を形成する第二電極形成工程と、

前記第一電極形成工程において形成された前記第一電極の表面側、および前記第二電極形成工程において形成された前記第二電極の表面側に、電圧の印加によって発光する発光層を形成する発光層形成工程と、

第三基板の両面に、前記第三基板を挟んで対称となるように第三電極を形成する第三電極形成工程と、

前記第三電極形成工程において形成された2つの前記第三電極に、前記第一基板の前記発光層および前記第二基板の前記発光層を、前記第一電極と前記第二電極とが前記第三基板を挟んで対称となる位置で圧着する貼り合わせ工程と

を備えたことを特徴とする有機EL素子の製造方法。

【請求項2】

第一基板の一の面に第一電極を形成する第一電極形成工程と、

第二基板の一の面に、前記第一電極と対向した場合に前記第一電極と対称となるように第二電極を形成する第二電極形成工程と、

第三基板の両面に、前記第三基板を挟んで対称となるように第三電極を形成する第三電極形成工程と、

前記第三電極形成工程において形成された2つの前記第三電極のそれぞれの表面側に、電圧の印加によって発光する発光層を形成する発光層形成工程と、

前記発光層形成工程において形成された2つの前記発光層に、前記第一基板の前記第一電極および前記第二基板の前記第二電極を、前記第一電極と前記第二電極とが前記第三基板を挟んで対称となる位置で圧着する貼り合わせ工程と

を備えたことを特徴とする有機EL素子の製造方法。

【請求項3】

請求項1または2に記載の有機EL素子の製造方法によって製造された有機EL素子。

【請求項1】

第一基板の一の面に第一電極を形成する第一電極形成工程と、

第二基板の一の面に、前記第一電極と対向した場合に前記第一電極と対称となるように第二電極を形成する第二電極形成工程と、

前記第一電極形成工程において形成された前記第一電極の表面側、および前記第二電極形成工程において形成された前記第二電極の表面側に、電圧の印加によって発光する発光層を形成する発光層形成工程と、

第三基板の両面に、前記第三基板を挟んで対称となるように第三電極を形成する第三電極形成工程と、

前記第三電極形成工程において形成された2つの前記第三電極に、前記第一基板の前記発光層および前記第二基板の前記発光層を、前記第一電極と前記第二電極とが前記第三基板を挟んで対称となる位置で圧着する貼り合わせ工程と

を備えたことを特徴とする有機EL素子の製造方法。

【請求項2】

第一基板の一の面に第一電極を形成する第一電極形成工程と、

第二基板の一の面に、前記第一電極と対向した場合に前記第一電極と対称となるように第二電極を形成する第二電極形成工程と、

第三基板の両面に、前記第三基板を挟んで対称となるように第三電極を形成する第三電極形成工程と、

前記第三電極形成工程において形成された2つの前記第三電極のそれぞれの表面側に、電圧の印加によって発光する発光層を形成する発光層形成工程と、

前記発光層形成工程において形成された2つの前記発光層に、前記第一基板の前記第一電極および前記第二基板の前記第二電極を、前記第一電極と前記第二電極とが前記第三基板を挟んで対称となる位置で圧着する貼り合わせ工程と

を備えたことを特徴とする有機EL素子の製造方法。

【請求項3】

請求項1または2に記載の有機EL素子の製造方法によって製造された有機EL素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−4081(P2012−4081A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−140925(P2010−140925)

【出願日】平成22年6月21日(2010.6.21)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【出願人】(305060567)国立大学法人富山大学 (194)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月21日(2010.6.21)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【出願人】(305060567)国立大学法人富山大学 (194)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]