有機EL素子の製造方法および有機EL素子

【課題】 バリアフィルムおよび基板の密着部分の信頼性を向上させた有機EL素子の製造方法および有機EL素子を提供することにある。

【解決手段】 一定速度で搬送される可撓性を有する基板2の表面に第1の電極層4を形成する第1の電極形成工程と、第1の電極層4の上に有機層5を形成する有機層形成工程と、有機層5の上に第2の電極層6を形成する第2の電極形成工程と、有機層5を除去する有機層除去工程と、第1の電極層4、有機層5および第2の電極層6の一部分を覆い、前記有機層5が除去された部分の基板2と接触するバリアフィルム7を配設するバリアフィルム配設工程と、基板2およびバリアフィルム7を密着するバリアフィルム密着工程とを具備する。

【解決手段】 一定速度で搬送される可撓性を有する基板2の表面に第1の電極層4を形成する第1の電極形成工程と、第1の電極層4の上に有機層5を形成する有機層形成工程と、有機層5の上に第2の電極層6を形成する第2の電極形成工程と、有機層5を除去する有機層除去工程と、第1の電極層4、有機層5および第2の電極層6の一部分を覆い、前記有機層5が除去された部分の基板2と接触するバリアフィルム7を配設するバリアフィルム配設工程と、基板2およびバリアフィルム7を密着するバリアフィルム密着工程とを具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般照明に用いられる有機EL素子の製造法および有機EL素子に関する。

【背景技術】

【0002】

近年、一般照明として有機EL(OLED)素子が注目されている。特に可撓性を有する基板を用いた有機EL素子、いわゆるフレキシブル有機EL素子は、例えばガラスを基板として用いた有機ELに比べて、基板の軽量化、基板の柔軟性による有機EL素子の配置の自由化など図ることができるという観点から注目されている。また、フレキシブル有機EL素子は、長大なフィルムに連続して有機EL素子を形成する、いわゆるロール・トゥ・ロール法を適用することができるため、従来のバッチ方式の生産工程に比べて生産性を向上させることができることから、有機EL素子製造の低コスト化の観点からも注目されている。

【0003】

フレキシブル有機EL素子は、例えば、特開2006−185658号公報(以下、特許文献1)に記載されている。特許文献1には、有機発光媒体層が形成された第一の基板と第二の基板を第一接着層で接着封止した後、第一の基板と第二の基板の周囲を第二接着封止層で接着封止する有機EL素子が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−185658号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記フレキシブル有機EL素子をロール・トゥ・ロール方式で製造しようとすると、以下の課題がある。

【0006】

第1に、ロール・トゥ・ロール方式では所望の寸法に合致するマスクを用意する必要があるため、任意の寸法の有機EL素子を製作するためには、多数のマスクが必要となる。また、ロール・トゥ・ロール方式でマスクを用いるには、フレキシブル基板と同速度でマスクを移動させる必要があるため、結果ロール・トゥ・ロール方式でマスクを用いることは困難である。なお、マスクを移動させないで有機EL素子を製作しようとすると、基板搬送を随時停止することとなり、生産性が低下する。

【0007】

第2に、ロール・トゥ・ロール方式で有機EL素子を製造すると、有機EL素子の密着部分の信頼性が損なわれる可能性がある。これは、必要な部分にのみ有機EL素子を形成するためにはマスクが必要であるが、マスクを用いて有機EL素子を製作すると、マスクで覆った部分と覆っていない部分の境界が明確に作り分けることができないためである。マスクによる境界の作り分けで特に問題となるのが、発光物質である有機物を基板に形成するときである。有機物を形成する際にマスクで覆った部分、すなわち、不所望の部分にも有機物が形成されると、有機EL素子の密着部分に有機物が形成される可能性がある。有機物が密着部に形成されると、基板とバリアフィルムとを密着させるときに、基板とバリアフィルムの間に有機物が介在し、基板とバリアフィルムとの密着が不十分となるおそれがある。密着が不十分であると、有機EL素子を使用しているときに密着部分から大気中の水分や酸素が進入して浸食が進行するため、結果有機EL素子の性能が低下する可能性がある。

【0008】

本発明の目的は、バリアフィルムおよび基板の密着部分の信頼性を向上させた有機EL素子の製造方法および有機EL素子を提供することにある。

【課題を解決するための手段】

【0009】

本発明に係るフレキシブル有機EL素子の製造方法は、長手方向に連続的に搬送され、可撓性を有する帯状の基板の表面に、この基板の幅方向の第1の側辺に沿った一部を残した部分に第1の電極を形成する第1の電極形成工程と、前記第1の電極上に、基板の幅方向の第1の側辺に対向する第2の側辺に沿った一部を除く部分および前記基板表面上の前記第1の電極の端部に沿った部分に有機層を形成する有機層形成工程と、前記有機層の上および前記第1の電極が形成されていない基板表面に第2の電極を形成する第2の電極形成工程と、前記基板上に形成された、第1の電極、有機層および第2の電極を、前記基板の長手方向に対して所定の間隔毎に設定された、前記基板を幅方向に横切る素子分離領域において除去するEL素子分離工程と、前記第1の電極表面の前記基板の第1の側辺に沿った一部を除く部分、前記第2の電極表面の前記基板の第2の側辺に沿った一部を除く部分に、バリアフィルムを形成するバリアフィルム配設工程と、前記素子分離領域上の前記バリアフィルムのうち、前記基板表面、前記第1の電極および前記第2の電極に平行な部分を除去するとともに、前記バリアフィルムの前記基板に接触する端部を溶融して前記基板に密着するバリアフィルム密着工程と、を具備することを特徴とする。

【0010】

また、前記本発明に係るフレキシブル有機ELの製造方法においては、前記第1の電極、有機層および第2の電極、または、前記バリアフィルムの除去は、レーザー照射により行うことを特徴とする。

【発明の効果】

【0011】

本発明によれば、バリアフィルムおよび基板の密着部分の信頼性を向上させた有機EL素子の製造方法および有機EL素子を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1の実施の形態を示す有機EL素子の斜視図。

【図2】図1の一点鎖線X−X’に沿った断面図。

【図3】図1の一点鎖線Y−Y’に沿った断面図。

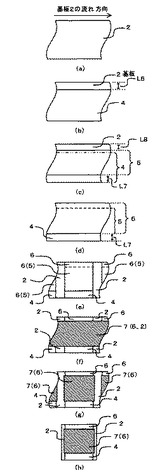

【図4】有機EL素子の製造工程を示す図。

【図5】本発明の第2の実施の形態を示す図。

【図6】本発明の他の実施の形態を示す図。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態を説明する。

【0014】

(第1の実施の形態)

本発明の第1の実施の形態を図1ないし図4を用いて説明する。図1は、本発明の第1の実施の形態に係る有機EL素子1を示す斜視図である。また、図2は、図1の一点鎖線X−X’に沿った断面図であり、図3は、図1の一点鎖線Y−Y’に沿った断面図である。

【0015】

有機EL素子1は、基板2の表面に形成された有機EL素子部3を主要部として有する。

【0016】

基板2は、可撓性を有しており、例えば厚さ0.1mmのPETやPENフィルムを母材として構成される。なお、基板2の母材として用いられるPETやPENフィルムの表面には、大気中の水分や酸素が有機EL素子部3に透過しないように、例えば窒化シリコンなどのバリア膜で覆われていてもよい。

【0017】

有機EL素子部3は、薄い略立法体形状であり、基板2の表面に形成された第1の電極4と、第1の電極4の上に形成された有機層5と、有機層5の上に形成された第2の電極6と、第2の電極6の上に形成されたバリアフィルム7から構成される。

【0018】

第1の電極4は、正孔を有機層5に提供する。第1の電極4は、基板2の表面に、例えばインジウムスズ酸化物(ITO)をスパッタリング法により略平坦に成膜することで形成される。つまり、第1の電極4は、基板2の表面、すなわち、基板2の母材表面に形成されたバリア膜の上に形成される。

【0019】

有機層5は、第1の電極4の上に形成され、第1の電極4および第2の電極6により電荷が供給されることで発光する。有機層5は、例えば正孔輸送層であるα−NPDや電子輸送性を有する発光層であるAlq3を真空蒸着法により略平坦に成膜することで形成される。なお、有機層5は、第1の電極4が基板2の一端まで形成されていない側の端部からL2だけ突出して形成されており、例えばL2は0.5mmである。有機層をL2だけ突出して形成することにより、第1の電極4および第2の電極6の接近を抑制でき、第1の電極4および第2の電極6間のショートを軽減することができる。

【0020】

第2の電極6は、有機層5の上に形成され、有機層5に電子を供給する。第2の電極6は、例えばフッ化リチウムを1nm、次いでアルミニウムを真空蒸着法により略平坦に成膜することで形成される。なお、第2の電極6は、第1の電極4と同様に、後述するバリアフィルム7からL3だけ露出して形成されており、例えばL3は10mmである。第2の電極6をL3だけ露出して形成することにより、第1の電極4と同様に、有機EL素子1への給電を容易とする。

【0021】

バリアフィルム7は、L1の領域を除いた第1の電極4、有機層5およびL3の領域を除いた第2の電極6を覆うように形成される。バリアフィルム7は、有機層5に有機EL素子1外部の水分や酸素が特に有機層5に到達しないようにするために、水分や酸素の透過を阻害する。バリアフィルム7は、例えば膜厚0.1mmである。また、バリアフィルム7及び基板2は共にガス透過度が低いことが望まれ、具体的には水分の透過量が10―5g/m2/day以下、望ましくは10―6g/m2/day以下であることが望ましい。また、バリアフィルム7には、ケイ素が40ないし60wt%含まれている。ケイ素含有量が40wt%未満であると、基板2およびバリアフィルム7の密着にケイ素が関与しにくく、密着が十分でないために、有機EL素子1外部からの水分や酸素が進入しやすくなる。一方、ケイ素含有量が60wt%よりも多いと、ケイ素過多となり、水分や酸素のバリア性が低下するためである。なお、第1の電極4、第2の電極6が形成されていない断面Y−Y’において、バリアフィルム7の端部から基板2端部までの距離L4、L5は、少なくとも10mmであることが望ましい。L4、L5が少なくとも10mmである理由は、基板2の変形によってバリアフィルム7が剥がれ、有機EL素子部3に水分や酸素が透過しないようにするためである。

【0022】

ここで、第1の電極4および第2の電極6について、更に詳しく説明する。

【0023】

第1の電極4は、図2に示すように、一部分が有機EL素子部3、すなわち、有機層5、第2の電極6およびバリアフィルム7からL1だけ露出して形成されており、例えばL1は10mmである。また、第2の電極6は、一部分が有機EL素子部3、すなわち、バリアフィルム7からL3だけ露出して形成されており、例えばL3は10mmである。第1の電極4および第2の電極6が有機EL素子部3から露出して形成されている理由は、第1の電極4および第2の電極6が有機EL素子部3外部と容易に接続することを可能とするためである。第1の電極4および第2の電極6が有機EL素子部3の外部と電気的に接続可能なようにあらかじめ形成されることで、有機EL素子1を形成後に電気的に接続する経路を設けるために有機EL素子1に配線経路を形成する必要がなくなる。また有機EL素子1形成後に配線経路を設けると、有機EL素子1の配線経路を設けた部分から水分やガスが透過しやすくなるため、第1の電極4および第2の電極6が有機EL素子部3から露出して形成されるのが望ましい。

【0024】

次に、バリアフィルム7が配設された有機EL素子1の製造方法を、図4を用いて説明する。

【0025】

第1電極形成工程は、図4(a)に示すような帯状の連続した基板2の表面に、図4(b)に示すように第1の電極層4を例えば搬送される基板2の側部に設置されたスパッタリング装置を用いてスパッタリング法で形成する。ここで、基板2は図示しない搬送手段により、その長手方向に一定速度で搬送されているものとする。第1の電極層4は、基板2の流れ方向に平行に、基板2の対向する側辺のうちの一方の側辺に沿った幅L6の領域を除く全面に形成される。ここで、L6は例えば、12mmである。L6を12mmとすることで、有機層5及びバリアフィルム7を基板2の一端からそれぞれ所望の寸法L8、L3を有して形成することができるためである。

【0026】

有機層形成工程は、図4(c)に示すように、第1の電極層4の上に有機層5を、例えば第1電極形成工程で用いたスパッタリング装置に隣接して基板2の側部に設置された真空蒸着装置を用いて、第1の電極4が形成されていない側の基板2の側辺から幅L8及び第1の電極4が形成されている側の基板2の側辺から幅L7の領域を除いて形成する。ここで、真空蒸着装置は、前記基板2の搬送方向に対して前記スパッタリング装置よりも下流に配置される。これによって、有機層5は第1の電極層4上に連続的に形成される。

【0027】

第2電極形成工程は、図4(d)に示すように、有機層5の上に第2の電極層6を例えば有機層形成工程で用いた真空蒸着装置に隣接して基板搬送方向の下流に設置された真空蒸着装置を用いて形成する。ここで、第2の電極層6は、前記基板2の対向する側辺のうちの他方の側辺に沿った幅L7の領域を除いた全面に形成する。ここで、L7は例えば、1.1mmである。L7を1.1mmとすることで、バリアフィルム7を基板2の一端から所望の寸法L1を有して形成することができるためである。

【0028】

有機層除去工程は、図4(e)に示すように、基板2の表面に形成された第1の電極層4、有機層5、第2の電極層6に、例えば基板2の搬送路の側部で、前記第2の電極層6の形成に用いた真空蒸着装置の下流に設置されたレーザー照射装置を用いて、レーザー照射により、第1の電極層4、有機層5および第2の電極層6を除去して、有機EL素子部3を分離する。ここで、第1の電極層4、有機層5および第2の電極層6は、前記基板2の長手方向に対して所定の間隔毎に設定された、前記基板2を幅方向に横切る素子分離領域において除去される。この素子分離領域においては、後述するように、バリアフィルム7を基板2に密着させるが、有機層5がバリアフィルム7を密着させる予定の部分の基板2に残っていると、基板2およびバリアフィルム7の密着が確実でなくなり、水分や酸素の浸食が進行することから、有機層5は確実に除去することが望ましい。

【0029】

バリアフィルム配設工程は、図4(f)に示すように、バリアフィルム7から露出するように形成された第1の電極4および第2の電極6の一部分を除いて、第1の電極4、有機層5、第2の電極6および有機層除去工程で有機層5が除去された部分の基板2に例えば第2電極形成工程で用いた真空蒸着装置の下流に設置されたバリアフィルム配設装置を用いて、バリアフィルム7を第1の電極層4および第2の電極層6の一部分を除いて全体を覆うように配設する。第1の電極層4および第2の電極層6の一部分をバリアフィルム7から露出するのは、第1の電極4および第2の電極6がバリアフィルム7外部との電気的接続を容易とするためである。

【0030】

バリアフィルム密着工程は、図4(g)に示すように、基板2およびバリアフィルム7に、レーザー照射装置を用い、前記素子分離領域に形成されたバリアフィルム7を基板2の表面から除去することにより行う。すなわち、レーザー照射装置は、バリアフィルム配設装置の下流の、基板2の搬送路側部に配置される。レーザー照射装置は、また、バリアフィルム7のうち、基板2の表面に形成された有機EL素子部3よりも外側の素子分離領域に形成されたバリアフィルム7をレーザー照射により、溶融除去するとともに、バリアフィルム7の基板2に接触する端面を溶融することにより、基板2に密着させる。なお、密着をより確実とするために、例えばバリアフィルム配設工程で配設されたバリアフィルム配設装置の下流位置に配置されたローラーなどの加圧手段により基板2およびバリアフィルム7の密着部分、すなわち、有機EL素子部3の周縁を加圧してもよい。

【0031】

基板切断工程は、図4(h)に示すように、素子分離領域において、バリアフィルム7が除去され、表面が露出した基板2を例えば前記レーザー照射装置のさらに下流に配置された第2のレーザー照射装置を用いて切断する。これにより、バリアフィルム7が配設された有機EL素子1を得ることができる。

【0032】

以上述べたように、本発明によれば、マスクを用いなくても、所望の位置に選択的に有機EL素子を形成することができ、またロール・トゥ・ロール方式により連続して形成された有機EL素子を切断することが可能であるため、任意の寸法の有機EL素子を簡単に得ることができる。また、ロール・トゥ・ロール方式でも上記の通りバリアフィルムを精度よく配設することができるため、密着部分から水分や酸素の進入を抑制することができ、結果有機EL素子の性能低下を防止することができる。

【0033】

また、本実施の形態では、バリアフィルム7を基板切断工程よりも前の工程で配設して密着させるため、バリアフィルム7をあらかじめ所望の寸法に切断した状態で配設する必要がなく、基板2と同様に連続した状態で配設することができるため、有機EL素子1を切断する寸法が限定されず、任意の寸法の有機EL素子1を同一のラインで製造することが可能である。

【0034】

なお、バリアフィルム7がどのような方法によって密着されたかどうかは判断することが可能である。例えば、本実施の形態のような製造方法で得られた有機EL素子1においては、基板2およびバリアフィルム7の密着部分の炭素量と、基板2の有機EL素子部3が形成されていない側の炭素量とを、例えばEPMAやXPSにより分析することで判断することができる。これは、基板2およびバリアフィルム7の密着部分が、少なくとも有機層5をレーザー照射により除去し、その後基板2およびバリアフィルム7が密着されているためである。基板2およびバリアフィルム7の密着部分に付着している有機層5の残渣は、基板2およびバリアフィルム7で囲繞されているため、一定量である。一方、有機EL素子部3が形成されていない側の基板2の表面と比べると、有機EL素子部3が形成されていない側の基板2の表面は実使用時において大気中にさらされるため、有機EL素子部3が形成されていない側の基板2の表面には大気中の炭素が付着し、時間が経つにつれて付着量が変化する。このことより、どのような製造方法を用いて製造したかを客観的に推定できる。

【0035】

従って、本発明によれば、密着部分の信頼性を向上させた有機EL素子の製造方法および有機EL素子を提供することができる。

【0036】

(第2の実施の形態)

図5は、本発明の第2の実施の形態を示す図である。この第2の実施の形態の有機EL素子の製造方法は、第1の実施の形態の有機ELの製造方法において、バリアフィルム配設工程、バリアフィルム密着工程、基板切断工程の詳細や順序が異なり、他は同一であるため、同一部分には同一符号を付し、その詳細な説明を省略する。

【0037】

基板切断工程は、図5(e)に示すように、第1の電極層4、有機層5、第2の電極層6が形成された基板2を、例えばレーザー照射により所望の寸法に切断する。

【0038】

有機層除去工程は、図5(f)に示すように、基板2の表面に形成された第1の電極層4、有機層5、第2の電極層6に、例えばレーザーを照射して、バリアフィルム7を密着させる予定の部分に形成された第1の電極層4、有機層5および第2の電極層6を除去する。

【0039】

バリアフィルム配設工程は、図5(g)に示すように、バリアフィルム7から露出するように形成された第1の電極層4、第2の電極層6の一部分を除いて、有機層除去工程で有機層5が除去された基板2の一部分、第1の電極層4、有機層5および第2の電極層6を覆うようにバリアフィルム7を配設する。以降は第1の実施の形態と同様に、バリアフィルム密着工程を経て、バリアフィルム7が配設された有機EL素子1を得ることができる。よって、本実施の形態でも、第1の実施の形態と同様の効果を得ることができる。

【0040】

また、本実施の形態では、第1の電極層4、有機層5および第2の電極層6を形成してから基板2を切断してからバリアフィルム7を配設するため、例えば同じ面積の基板2を連続して形成するときに、バリアフィルム7をあらかじめ所望の寸法に切断して用意しておけばスムーズにバリアフィルム配設工程を行うことができるため、バリアフィルムの密着をより確実とすることが可能である。

【0041】

したがって、本実施の形態でも、第1の実施の形態と同様の効果を得ることができる。

【0042】

なお、本発明は上記構成に限定されるものではなく、例えば以下のとおりにしてもよい。

【0043】

基板2の材質は限定されない。例えば、母材自体が水分や酸素の透過を防ぐバリア膜で構成されてもよい。

【0044】

第1の電極4の材料は限定されず、要は有機層5が発する光を透過する透明な導電体であればどのような材料でもよく、例えば酸化スズや酸化亜鉛、またはそれらの複合体でもよい。

【0045】

また、図6に示すように、基板2およびバリアフィルム7、または第1の電極4ならびに第2の電極6およびバリアフィルム7との密着部分に、紫外線硬化樹脂8を用いてもよい。

【符号の説明】

【0046】

1 …有機EL素子

2 …基板

3 …有機EL素子部分

4 …第1の電極(層)

5 …有機層

6 …第2の電極(層)

7 …バリアフィルム

8 …紫外線硬化樹脂

【技術分野】

【0001】

本発明は、一般照明に用いられる有機EL素子の製造法および有機EL素子に関する。

【背景技術】

【0002】

近年、一般照明として有機EL(OLED)素子が注目されている。特に可撓性を有する基板を用いた有機EL素子、いわゆるフレキシブル有機EL素子は、例えばガラスを基板として用いた有機ELに比べて、基板の軽量化、基板の柔軟性による有機EL素子の配置の自由化など図ることができるという観点から注目されている。また、フレキシブル有機EL素子は、長大なフィルムに連続して有機EL素子を形成する、いわゆるロール・トゥ・ロール法を適用することができるため、従来のバッチ方式の生産工程に比べて生産性を向上させることができることから、有機EL素子製造の低コスト化の観点からも注目されている。

【0003】

フレキシブル有機EL素子は、例えば、特開2006−185658号公報(以下、特許文献1)に記載されている。特許文献1には、有機発光媒体層が形成された第一の基板と第二の基板を第一接着層で接着封止した後、第一の基板と第二の基板の周囲を第二接着封止層で接着封止する有機EL素子が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−185658号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記フレキシブル有機EL素子をロール・トゥ・ロール方式で製造しようとすると、以下の課題がある。

【0006】

第1に、ロール・トゥ・ロール方式では所望の寸法に合致するマスクを用意する必要があるため、任意の寸法の有機EL素子を製作するためには、多数のマスクが必要となる。また、ロール・トゥ・ロール方式でマスクを用いるには、フレキシブル基板と同速度でマスクを移動させる必要があるため、結果ロール・トゥ・ロール方式でマスクを用いることは困難である。なお、マスクを移動させないで有機EL素子を製作しようとすると、基板搬送を随時停止することとなり、生産性が低下する。

【0007】

第2に、ロール・トゥ・ロール方式で有機EL素子を製造すると、有機EL素子の密着部分の信頼性が損なわれる可能性がある。これは、必要な部分にのみ有機EL素子を形成するためにはマスクが必要であるが、マスクを用いて有機EL素子を製作すると、マスクで覆った部分と覆っていない部分の境界が明確に作り分けることができないためである。マスクによる境界の作り分けで特に問題となるのが、発光物質である有機物を基板に形成するときである。有機物を形成する際にマスクで覆った部分、すなわち、不所望の部分にも有機物が形成されると、有機EL素子の密着部分に有機物が形成される可能性がある。有機物が密着部に形成されると、基板とバリアフィルムとを密着させるときに、基板とバリアフィルムの間に有機物が介在し、基板とバリアフィルムとの密着が不十分となるおそれがある。密着が不十分であると、有機EL素子を使用しているときに密着部分から大気中の水分や酸素が進入して浸食が進行するため、結果有機EL素子の性能が低下する可能性がある。

【0008】

本発明の目的は、バリアフィルムおよび基板の密着部分の信頼性を向上させた有機EL素子の製造方法および有機EL素子を提供することにある。

【課題を解決するための手段】

【0009】

本発明に係るフレキシブル有機EL素子の製造方法は、長手方向に連続的に搬送され、可撓性を有する帯状の基板の表面に、この基板の幅方向の第1の側辺に沿った一部を残した部分に第1の電極を形成する第1の電極形成工程と、前記第1の電極上に、基板の幅方向の第1の側辺に対向する第2の側辺に沿った一部を除く部分および前記基板表面上の前記第1の電極の端部に沿った部分に有機層を形成する有機層形成工程と、前記有機層の上および前記第1の電極が形成されていない基板表面に第2の電極を形成する第2の電極形成工程と、前記基板上に形成された、第1の電極、有機層および第2の電極を、前記基板の長手方向に対して所定の間隔毎に設定された、前記基板を幅方向に横切る素子分離領域において除去するEL素子分離工程と、前記第1の電極表面の前記基板の第1の側辺に沿った一部を除く部分、前記第2の電極表面の前記基板の第2の側辺に沿った一部を除く部分に、バリアフィルムを形成するバリアフィルム配設工程と、前記素子分離領域上の前記バリアフィルムのうち、前記基板表面、前記第1の電極および前記第2の電極に平行な部分を除去するとともに、前記バリアフィルムの前記基板に接触する端部を溶融して前記基板に密着するバリアフィルム密着工程と、を具備することを特徴とする。

【0010】

また、前記本発明に係るフレキシブル有機ELの製造方法においては、前記第1の電極、有機層および第2の電極、または、前記バリアフィルムの除去は、レーザー照射により行うことを特徴とする。

【発明の効果】

【0011】

本発明によれば、バリアフィルムおよび基板の密着部分の信頼性を向上させた有機EL素子の製造方法および有機EL素子を提供することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の第1の実施の形態を示す有機EL素子の斜視図。

【図2】図1の一点鎖線X−X’に沿った断面図。

【図3】図1の一点鎖線Y−Y’に沿った断面図。

【図4】有機EL素子の製造工程を示す図。

【図5】本発明の第2の実施の形態を示す図。

【図6】本発明の他の実施の形態を示す図。

【発明を実施するための形態】

【0013】

以下、本発明の実施の形態を説明する。

【0014】

(第1の実施の形態)

本発明の第1の実施の形態を図1ないし図4を用いて説明する。図1は、本発明の第1の実施の形態に係る有機EL素子1を示す斜視図である。また、図2は、図1の一点鎖線X−X’に沿った断面図であり、図3は、図1の一点鎖線Y−Y’に沿った断面図である。

【0015】

有機EL素子1は、基板2の表面に形成された有機EL素子部3を主要部として有する。

【0016】

基板2は、可撓性を有しており、例えば厚さ0.1mmのPETやPENフィルムを母材として構成される。なお、基板2の母材として用いられるPETやPENフィルムの表面には、大気中の水分や酸素が有機EL素子部3に透過しないように、例えば窒化シリコンなどのバリア膜で覆われていてもよい。

【0017】

有機EL素子部3は、薄い略立法体形状であり、基板2の表面に形成された第1の電極4と、第1の電極4の上に形成された有機層5と、有機層5の上に形成された第2の電極6と、第2の電極6の上に形成されたバリアフィルム7から構成される。

【0018】

第1の電極4は、正孔を有機層5に提供する。第1の電極4は、基板2の表面に、例えばインジウムスズ酸化物(ITO)をスパッタリング法により略平坦に成膜することで形成される。つまり、第1の電極4は、基板2の表面、すなわち、基板2の母材表面に形成されたバリア膜の上に形成される。

【0019】

有機層5は、第1の電極4の上に形成され、第1の電極4および第2の電極6により電荷が供給されることで発光する。有機層5は、例えば正孔輸送層であるα−NPDや電子輸送性を有する発光層であるAlq3を真空蒸着法により略平坦に成膜することで形成される。なお、有機層5は、第1の電極4が基板2の一端まで形成されていない側の端部からL2だけ突出して形成されており、例えばL2は0.5mmである。有機層をL2だけ突出して形成することにより、第1の電極4および第2の電極6の接近を抑制でき、第1の電極4および第2の電極6間のショートを軽減することができる。

【0020】

第2の電極6は、有機層5の上に形成され、有機層5に電子を供給する。第2の電極6は、例えばフッ化リチウムを1nm、次いでアルミニウムを真空蒸着法により略平坦に成膜することで形成される。なお、第2の電極6は、第1の電極4と同様に、後述するバリアフィルム7からL3だけ露出して形成されており、例えばL3は10mmである。第2の電極6をL3だけ露出して形成することにより、第1の電極4と同様に、有機EL素子1への給電を容易とする。

【0021】

バリアフィルム7は、L1の領域を除いた第1の電極4、有機層5およびL3の領域を除いた第2の電極6を覆うように形成される。バリアフィルム7は、有機層5に有機EL素子1外部の水分や酸素が特に有機層5に到達しないようにするために、水分や酸素の透過を阻害する。バリアフィルム7は、例えば膜厚0.1mmである。また、バリアフィルム7及び基板2は共にガス透過度が低いことが望まれ、具体的には水分の透過量が10―5g/m2/day以下、望ましくは10―6g/m2/day以下であることが望ましい。また、バリアフィルム7には、ケイ素が40ないし60wt%含まれている。ケイ素含有量が40wt%未満であると、基板2およびバリアフィルム7の密着にケイ素が関与しにくく、密着が十分でないために、有機EL素子1外部からの水分や酸素が進入しやすくなる。一方、ケイ素含有量が60wt%よりも多いと、ケイ素過多となり、水分や酸素のバリア性が低下するためである。なお、第1の電極4、第2の電極6が形成されていない断面Y−Y’において、バリアフィルム7の端部から基板2端部までの距離L4、L5は、少なくとも10mmであることが望ましい。L4、L5が少なくとも10mmである理由は、基板2の変形によってバリアフィルム7が剥がれ、有機EL素子部3に水分や酸素が透過しないようにするためである。

【0022】

ここで、第1の電極4および第2の電極6について、更に詳しく説明する。

【0023】

第1の電極4は、図2に示すように、一部分が有機EL素子部3、すなわち、有機層5、第2の電極6およびバリアフィルム7からL1だけ露出して形成されており、例えばL1は10mmである。また、第2の電極6は、一部分が有機EL素子部3、すなわち、バリアフィルム7からL3だけ露出して形成されており、例えばL3は10mmである。第1の電極4および第2の電極6が有機EL素子部3から露出して形成されている理由は、第1の電極4および第2の電極6が有機EL素子部3外部と容易に接続することを可能とするためである。第1の電極4および第2の電極6が有機EL素子部3の外部と電気的に接続可能なようにあらかじめ形成されることで、有機EL素子1を形成後に電気的に接続する経路を設けるために有機EL素子1に配線経路を形成する必要がなくなる。また有機EL素子1形成後に配線経路を設けると、有機EL素子1の配線経路を設けた部分から水分やガスが透過しやすくなるため、第1の電極4および第2の電極6が有機EL素子部3から露出して形成されるのが望ましい。

【0024】

次に、バリアフィルム7が配設された有機EL素子1の製造方法を、図4を用いて説明する。

【0025】

第1電極形成工程は、図4(a)に示すような帯状の連続した基板2の表面に、図4(b)に示すように第1の電極層4を例えば搬送される基板2の側部に設置されたスパッタリング装置を用いてスパッタリング法で形成する。ここで、基板2は図示しない搬送手段により、その長手方向に一定速度で搬送されているものとする。第1の電極層4は、基板2の流れ方向に平行に、基板2の対向する側辺のうちの一方の側辺に沿った幅L6の領域を除く全面に形成される。ここで、L6は例えば、12mmである。L6を12mmとすることで、有機層5及びバリアフィルム7を基板2の一端からそれぞれ所望の寸法L8、L3を有して形成することができるためである。

【0026】

有機層形成工程は、図4(c)に示すように、第1の電極層4の上に有機層5を、例えば第1電極形成工程で用いたスパッタリング装置に隣接して基板2の側部に設置された真空蒸着装置を用いて、第1の電極4が形成されていない側の基板2の側辺から幅L8及び第1の電極4が形成されている側の基板2の側辺から幅L7の領域を除いて形成する。ここで、真空蒸着装置は、前記基板2の搬送方向に対して前記スパッタリング装置よりも下流に配置される。これによって、有機層5は第1の電極層4上に連続的に形成される。

【0027】

第2電極形成工程は、図4(d)に示すように、有機層5の上に第2の電極層6を例えば有機層形成工程で用いた真空蒸着装置に隣接して基板搬送方向の下流に設置された真空蒸着装置を用いて形成する。ここで、第2の電極層6は、前記基板2の対向する側辺のうちの他方の側辺に沿った幅L7の領域を除いた全面に形成する。ここで、L7は例えば、1.1mmである。L7を1.1mmとすることで、バリアフィルム7を基板2の一端から所望の寸法L1を有して形成することができるためである。

【0028】

有機層除去工程は、図4(e)に示すように、基板2の表面に形成された第1の電極層4、有機層5、第2の電極層6に、例えば基板2の搬送路の側部で、前記第2の電極層6の形成に用いた真空蒸着装置の下流に設置されたレーザー照射装置を用いて、レーザー照射により、第1の電極層4、有機層5および第2の電極層6を除去して、有機EL素子部3を分離する。ここで、第1の電極層4、有機層5および第2の電極層6は、前記基板2の長手方向に対して所定の間隔毎に設定された、前記基板2を幅方向に横切る素子分離領域において除去される。この素子分離領域においては、後述するように、バリアフィルム7を基板2に密着させるが、有機層5がバリアフィルム7を密着させる予定の部分の基板2に残っていると、基板2およびバリアフィルム7の密着が確実でなくなり、水分や酸素の浸食が進行することから、有機層5は確実に除去することが望ましい。

【0029】

バリアフィルム配設工程は、図4(f)に示すように、バリアフィルム7から露出するように形成された第1の電極4および第2の電極6の一部分を除いて、第1の電極4、有機層5、第2の電極6および有機層除去工程で有機層5が除去された部分の基板2に例えば第2電極形成工程で用いた真空蒸着装置の下流に設置されたバリアフィルム配設装置を用いて、バリアフィルム7を第1の電極層4および第2の電極層6の一部分を除いて全体を覆うように配設する。第1の電極層4および第2の電極層6の一部分をバリアフィルム7から露出するのは、第1の電極4および第2の電極6がバリアフィルム7外部との電気的接続を容易とするためである。

【0030】

バリアフィルム密着工程は、図4(g)に示すように、基板2およびバリアフィルム7に、レーザー照射装置を用い、前記素子分離領域に形成されたバリアフィルム7を基板2の表面から除去することにより行う。すなわち、レーザー照射装置は、バリアフィルム配設装置の下流の、基板2の搬送路側部に配置される。レーザー照射装置は、また、バリアフィルム7のうち、基板2の表面に形成された有機EL素子部3よりも外側の素子分離領域に形成されたバリアフィルム7をレーザー照射により、溶融除去するとともに、バリアフィルム7の基板2に接触する端面を溶融することにより、基板2に密着させる。なお、密着をより確実とするために、例えばバリアフィルム配設工程で配設されたバリアフィルム配設装置の下流位置に配置されたローラーなどの加圧手段により基板2およびバリアフィルム7の密着部分、すなわち、有機EL素子部3の周縁を加圧してもよい。

【0031】

基板切断工程は、図4(h)に示すように、素子分離領域において、バリアフィルム7が除去され、表面が露出した基板2を例えば前記レーザー照射装置のさらに下流に配置された第2のレーザー照射装置を用いて切断する。これにより、バリアフィルム7が配設された有機EL素子1を得ることができる。

【0032】

以上述べたように、本発明によれば、マスクを用いなくても、所望の位置に選択的に有機EL素子を形成することができ、またロール・トゥ・ロール方式により連続して形成された有機EL素子を切断することが可能であるため、任意の寸法の有機EL素子を簡単に得ることができる。また、ロール・トゥ・ロール方式でも上記の通りバリアフィルムを精度よく配設することができるため、密着部分から水分や酸素の進入を抑制することができ、結果有機EL素子の性能低下を防止することができる。

【0033】

また、本実施の形態では、バリアフィルム7を基板切断工程よりも前の工程で配設して密着させるため、バリアフィルム7をあらかじめ所望の寸法に切断した状態で配設する必要がなく、基板2と同様に連続した状態で配設することができるため、有機EL素子1を切断する寸法が限定されず、任意の寸法の有機EL素子1を同一のラインで製造することが可能である。

【0034】

なお、バリアフィルム7がどのような方法によって密着されたかどうかは判断することが可能である。例えば、本実施の形態のような製造方法で得られた有機EL素子1においては、基板2およびバリアフィルム7の密着部分の炭素量と、基板2の有機EL素子部3が形成されていない側の炭素量とを、例えばEPMAやXPSにより分析することで判断することができる。これは、基板2およびバリアフィルム7の密着部分が、少なくとも有機層5をレーザー照射により除去し、その後基板2およびバリアフィルム7が密着されているためである。基板2およびバリアフィルム7の密着部分に付着している有機層5の残渣は、基板2およびバリアフィルム7で囲繞されているため、一定量である。一方、有機EL素子部3が形成されていない側の基板2の表面と比べると、有機EL素子部3が形成されていない側の基板2の表面は実使用時において大気中にさらされるため、有機EL素子部3が形成されていない側の基板2の表面には大気中の炭素が付着し、時間が経つにつれて付着量が変化する。このことより、どのような製造方法を用いて製造したかを客観的に推定できる。

【0035】

従って、本発明によれば、密着部分の信頼性を向上させた有機EL素子の製造方法および有機EL素子を提供することができる。

【0036】

(第2の実施の形態)

図5は、本発明の第2の実施の形態を示す図である。この第2の実施の形態の有機EL素子の製造方法は、第1の実施の形態の有機ELの製造方法において、バリアフィルム配設工程、バリアフィルム密着工程、基板切断工程の詳細や順序が異なり、他は同一であるため、同一部分には同一符号を付し、その詳細な説明を省略する。

【0037】

基板切断工程は、図5(e)に示すように、第1の電極層4、有機層5、第2の電極層6が形成された基板2を、例えばレーザー照射により所望の寸法に切断する。

【0038】

有機層除去工程は、図5(f)に示すように、基板2の表面に形成された第1の電極層4、有機層5、第2の電極層6に、例えばレーザーを照射して、バリアフィルム7を密着させる予定の部分に形成された第1の電極層4、有機層5および第2の電極層6を除去する。

【0039】

バリアフィルム配設工程は、図5(g)に示すように、バリアフィルム7から露出するように形成された第1の電極層4、第2の電極層6の一部分を除いて、有機層除去工程で有機層5が除去された基板2の一部分、第1の電極層4、有機層5および第2の電極層6を覆うようにバリアフィルム7を配設する。以降は第1の実施の形態と同様に、バリアフィルム密着工程を経て、バリアフィルム7が配設された有機EL素子1を得ることができる。よって、本実施の形態でも、第1の実施の形態と同様の効果を得ることができる。

【0040】

また、本実施の形態では、第1の電極層4、有機層5および第2の電極層6を形成してから基板2を切断してからバリアフィルム7を配設するため、例えば同じ面積の基板2を連続して形成するときに、バリアフィルム7をあらかじめ所望の寸法に切断して用意しておけばスムーズにバリアフィルム配設工程を行うことができるため、バリアフィルムの密着をより確実とすることが可能である。

【0041】

したがって、本実施の形態でも、第1の実施の形態と同様の効果を得ることができる。

【0042】

なお、本発明は上記構成に限定されるものではなく、例えば以下のとおりにしてもよい。

【0043】

基板2の材質は限定されない。例えば、母材自体が水分や酸素の透過を防ぐバリア膜で構成されてもよい。

【0044】

第1の電極4の材料は限定されず、要は有機層5が発する光を透過する透明な導電体であればどのような材料でもよく、例えば酸化スズや酸化亜鉛、またはそれらの複合体でもよい。

【0045】

また、図6に示すように、基板2およびバリアフィルム7、または第1の電極4ならびに第2の電極6およびバリアフィルム7との密着部分に、紫外線硬化樹脂8を用いてもよい。

【符号の説明】

【0046】

1 …有機EL素子

2 …基板

3 …有機EL素子部分

4 …第1の電極(層)

5 …有機層

6 …第2の電極(層)

7 …バリアフィルム

8 …紫外線硬化樹脂

【特許請求の範囲】

【請求項1】

長手方向に連続的に搬送され、可撓性を有する帯状の基板の表面に、この基板の幅方向の第1の側辺に沿った一部を残した部分に第1の電極を形成する第1の電極形成工程と、前記第1の電極上に、基板の幅方向の第1の側辺に対向する第2の側辺に沿った一部を除く部分および前記基板表面上の前記第1の電極の端部に沿った部分に有機層を形成する有機層形成工程と、前記有機層の上および前記第1の電極が形成されていない基板表面に第2の電極を形成する第2の電極形成工程と、前記基板上に形成された、第1の電極、有機層および第2の電極を、前記基板の長手方向に対して所定の間隔毎に設定された、前記基板を幅方向に横切る素子分離領域において除去するEL素子分離工程と、前記第1の電極表面の前記基板の第1の側辺に沿った一部を除く部分、前記第2の電極表面の前記基板の第2の側辺に沿った一部を除く部分に、バリアフィルムを形成するバリアフィルム配設工程と、前記素子分離領域上の前記バリアフィルムのうち、前記基板表面、前記第1の電極および前記第2の電極に平行な部分を除去するとともに、前記バリアフィルムの前記基板に接触する端部を溶融して前記基板に密着するバリアフィルム密着工程と、を具備することを特徴とする有機EL素子の製造方法。

【請求項2】

前記本発明に係るフレキシブル有機ELの製造方法においては、前記第1の電極、有機層および第2の電極、または、前記バリアフィルムの除去は、レーザー照射により行うことを特徴とする請求項1に記載の有機EL素子の製造方法。

【請求項3】

長手方向に連続的に搬送され、可撓性を有する帯状の基板の表面に、この基板の幅方向の第1の側辺に沿った一部を残した部分に第1の電極を形成する第1の電極形成工程と、前記第1の電極上に、基板の幅方向の第1の側辺に対向する第2の側辺に沿った一部を除く部分および前記基板表面上の前記第1の電極の端部に沿った部分に有機層を形成する有機層形成工程と、前記有機層の上および前記第1の電極が形成されていない基板表面に第2の電極を形成する第2の電極形成工程と、前記基板上に形成された、第1の電極、有機層および第2の電極を、前記基板の長手方向に対して所定の間隔毎に設定された、前記基板を幅方向に横切る素子分離領域において除去するEL素子分離工程と、前記第1の電極表面の前記基板の第1の側辺に沿った一部を除く部分、前記第2の電極表面の前記基板の第2の側辺に沿った一部を除く部分に、バリアフィルムを形成するバリアフィルム配設工程と、前記素子分離領域上の前記バリアフィルムのうち、前記基板表面、前記第1の電極および前記第2の電極に平行な部分を除去するとともに、前記バリアフィルムの前記基板に接触する端部を溶融して前記基板に密着するバリアフィルム密着工程と、を具備する製造方法を用いて製造されたことを特徴とする有機EL素子。

【請求項4】

前記本発明に係るフレキシブル有機ELの製造方法においては、前記第1の電極、有機層および第2の電極、または、前記バリアフィルムの除去は、レーザー照射により行うことを特徴とする請求項3に記載の有機EL素子。

【請求項1】

長手方向に連続的に搬送され、可撓性を有する帯状の基板の表面に、この基板の幅方向の第1の側辺に沿った一部を残した部分に第1の電極を形成する第1の電極形成工程と、前記第1の電極上に、基板の幅方向の第1の側辺に対向する第2の側辺に沿った一部を除く部分および前記基板表面上の前記第1の電極の端部に沿った部分に有機層を形成する有機層形成工程と、前記有機層の上および前記第1の電極が形成されていない基板表面に第2の電極を形成する第2の電極形成工程と、前記基板上に形成された、第1の電極、有機層および第2の電極を、前記基板の長手方向に対して所定の間隔毎に設定された、前記基板を幅方向に横切る素子分離領域において除去するEL素子分離工程と、前記第1の電極表面の前記基板の第1の側辺に沿った一部を除く部分、前記第2の電極表面の前記基板の第2の側辺に沿った一部を除く部分に、バリアフィルムを形成するバリアフィルム配設工程と、前記素子分離領域上の前記バリアフィルムのうち、前記基板表面、前記第1の電極および前記第2の電極に平行な部分を除去するとともに、前記バリアフィルムの前記基板に接触する端部を溶融して前記基板に密着するバリアフィルム密着工程と、を具備することを特徴とする有機EL素子の製造方法。

【請求項2】

前記本発明に係るフレキシブル有機ELの製造方法においては、前記第1の電極、有機層および第2の電極、または、前記バリアフィルムの除去は、レーザー照射により行うことを特徴とする請求項1に記載の有機EL素子の製造方法。

【請求項3】

長手方向に連続的に搬送され、可撓性を有する帯状の基板の表面に、この基板の幅方向の第1の側辺に沿った一部を残した部分に第1の電極を形成する第1の電極形成工程と、前記第1の電極上に、基板の幅方向の第1の側辺に対向する第2の側辺に沿った一部を除く部分および前記基板表面上の前記第1の電極の端部に沿った部分に有機層を形成する有機層形成工程と、前記有機層の上および前記第1の電極が形成されていない基板表面に第2の電極を形成する第2の電極形成工程と、前記基板上に形成された、第1の電極、有機層および第2の電極を、前記基板の長手方向に対して所定の間隔毎に設定された、前記基板を幅方向に横切る素子分離領域において除去するEL素子分離工程と、前記第1の電極表面の前記基板の第1の側辺に沿った一部を除く部分、前記第2の電極表面の前記基板の第2の側辺に沿った一部を除く部分に、バリアフィルムを形成するバリアフィルム配設工程と、前記素子分離領域上の前記バリアフィルムのうち、前記基板表面、前記第1の電極および前記第2の電極に平行な部分を除去するとともに、前記バリアフィルムの前記基板に接触する端部を溶融して前記基板に密着するバリアフィルム密着工程と、を具備する製造方法を用いて製造されたことを特徴とする有機EL素子。

【請求項4】

前記本発明に係るフレキシブル有機ELの製造方法においては、前記第1の電極、有機層および第2の電極、または、前記バリアフィルムの除去は、レーザー照射により行うことを特徴とする請求項3に記載の有機EL素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−258425(P2011−258425A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−132179(P2010−132179)

【出願日】平成22年6月9日(2010.6.9)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月9日(2010.6.9)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

[ Back to top ]