有機EL素子の製造方法および有機EL表示パネル

【課題】焼成によるコンタクトホールにおけるコンタクト抵抗値の増加を抑制して、良好な品質を備えた有機EL素子の製造方法を提供する。

【解決手段】金属から成る配線部を含むTFT層が上面に形成された基板を準備する第1の工程と、前記TFT層の上に絶縁膜用材料の層を積層する第2の工程と、前記配線部の一部が露出するように、前記絶縁膜用材料の層にコンタクトホールを形成する第3の工程と、前記絶縁膜用材料の層を、酸素を含む雰囲気で加熱焼成して絶縁膜層を形成する第4の工程と、前記第4の工程において前記配線部の表面の金属が酸化して形成された金属酸化物をエッチャントに溶解させて除去する第5の工程と、前記コンタクトホールにおいて前記配線部の一部に電気的に接続するように画素電極を形成し、前記画素電極の上方に有機発光層を形成し、前記有機発光層の上方に対向電極を形成する第6の工程と、を有する。

【解決手段】金属から成る配線部を含むTFT層が上面に形成された基板を準備する第1の工程と、前記TFT層の上に絶縁膜用材料の層を積層する第2の工程と、前記配線部の一部が露出するように、前記絶縁膜用材料の層にコンタクトホールを形成する第3の工程と、前記絶縁膜用材料の層を、酸素を含む雰囲気で加熱焼成して絶縁膜層を形成する第4の工程と、前記第4の工程において前記配線部の表面の金属が酸化して形成された金属酸化物をエッチャントに溶解させて除去する第5の工程と、前記コンタクトホールにおいて前記配線部の一部に電気的に接続するように画素電極を形成し、前記画素電極の上方に有機発光層を形成し、前記有機発光層の上方に対向電極を形成する第6の工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL素子の製造方法および有機EL表示パネルに関する。

【背景技術】

【0002】

近年、表示装置として基板上に有機EL素子を配設した有機EL表示パネルが普及しつつある。有機EL表示パネルは、自己発光を行う有機EL素子を利用するため視認性が高く、さらに完全固体素子であるため耐衝撃性に優れるなどの特徴を有する。

有機EL素子は電流駆動型の発光素子であり、陽極及び陰極の電極対の間に、キャリアの再結合による電界発光現象を行う有機発光層等を積層して構成される。そして、積層された層同士を分離し各層間の電気的絶縁を確保する目的や、表面保護、不純物の拡散防止といった様々な目的で絶縁膜が用いられている。

【0003】

また、絶縁膜により分離された層にそれぞれ配された電極間で電気的接続を行う必要がある場合には、絶縁膜の一部をエッチング等により除去して電極表面の一部を露出させるようにコンタクトホールを形成し、コンタクトホール内に導電性の層(電極層)を形成して電気的接続を行う。

絶縁膜としては、例えば、シロキサンポリマーを含む樹脂を焼成(加熱処理。ベークともいう。)し、溶媒の揮発と低分子成分の架橋反応とを進行させることによって得られる絶縁膜が知られている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−128638号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

絶縁膜は、焼成すると低分子の架橋反応が進行して固くなるため、焼成前の方がエッチングを容易に行うことができる。そこで、コンタクトホールを形成した後に焼成する場合がある。しかしその場合、コンタクトホールにより露出した金属電極の露出面が焼成の際の加熱により空気中の酸素と反応して酸化膜が形成される。すると、焼成後にコンタクトホール内に電極層が形成された際に、電極層は酸化膜に接続されることとなる。その結果、コンタクト抵抗値(接続抵抗値)が大きくなり、有機発光層に所望の電力が供給されずに有機EL表示パネルに輝度ムラが生じたり、発熱量が増加して劣化が促進されたりといった問題を引き起こす虞がある。

【0006】

本発明は上記の問題点に鑑みてなされたもので、コンタクトホール形成後に焼成を行う場合において、コンタクトホールにおけるコンタクト抵抗値の増大が抑制され良好な品質を備えた有機EL素子の製造方法等を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の一態様である有機EL素子は、金属から成る配線部を含むTFT層が上面に形成された基板を準備する第1の工程と、前記TFT層の上に絶縁膜用材料の層を積層する第2の工程と、前記配線部の一部が露出するように、前記絶縁膜用材料の層にコンタクトホールを形成する第3の工程と、前記絶縁膜用材料の層を、酸素を含む雰囲気で加熱焼成して絶縁膜層を形成する第4の工程と、前記第4の工程において前記配線部の表面の金属が酸化して形成された金属酸化物をエッチャントに溶解させて除去する第5の工程と、前記コンタクトホールにおいて前記配線部の一部に電気的に接続するように画素電極を形成し、前記画素電極の上方に有機発光層を形成し、前記有機発光層の上方に対向電極を形成する第6の工程と、を有することを特徴とする。

【発明の効果】

【0008】

本発明の一態様に係る有機EL素子の製造方法においては、第4の工程において形成された金属酸化物を、第5の工程においてウェットエッチングにより除去することにより、コンタクト部におけるコンタクト抵抗値を低下させることができる。その結果、良好な品質を備えた有機EL素子を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施の形態に係る表示装置の構成を示す模式ブロック図である。

【図2】表示装置における表示パネルの構成を示す模式断面図である。

【図3】表示パネルの製造過程の一部を示す模式断面図である。

【図4】表示パネルの製造過程の一部を示す模式断面図である。

【図5】表示パネルの製造過程の一部を示す模式断面図である。

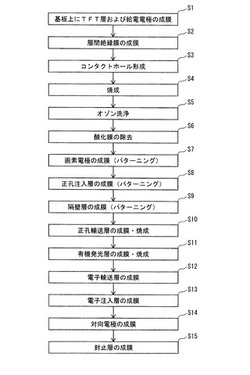

【図6】表示パネルの製造過程を示す模式工程図である。

【図7】コンタクトホールにおけるコンタクト抵抗値を示すグラフであって、(a)は給電電極に高密度のモリブデンを用いた場合のコンタクト抵抗値を示すグラフであり、(b)は給電電極に低密度のモリブデンを用いた場合のコンタクト抵抗値を示すグラフである。

【図8】実施の形態に係る表示パネルのコンタクトホールにおけるコンタクト抵抗値と比較例のコンタクト抵抗値についての歩留り率を示す表である。

【図9】(a)は、親水化処理を行った場合と行わなかった場合のコンタクトホールにおける水の接触角を示すグラフであり、(b)は、親水化処理を行った場合と行わなかった場合のコンタクトホールにおけるコンタクト抵抗値を示すグラフである。

【発明を実施するための形態】

【0010】

≪本発明の一態様の概要≫

本発明の一態様に係る有機EL素子の製造方法は、次の工程を実行することを特徴とする。金属から成る配線部を含むTFT層が上面に形成された基板を準備する第1の工程と、前記TFT層の上に絶縁膜用材料の層を積層する第2の工程と、前記配線部の一部が露出するように、前記絶縁膜用材料の層にコンタクトホールを形成する第3の工程と、前記絶縁膜用材料の層を、酸素を含む雰囲気で加熱焼成して絶縁膜層を形成する第4の工程と、前記第4の工程において前記配線部の表面の金属が酸化して形成された金属酸化物をエッチャントに溶解させて除去する第5の工程と、前記コンタクトホールにおいて前記配線部の一部に電気的に接続するように画素電極を形成し、前記画素電極の上方に有機発光層を形成し、前記有機発光層の上方に対向電極を形成する第6の工程。

【0011】

また、本発明の一態様に係る有機EL素子の製造方法の特定の局面では、前記第5の工程において、前記金属酸化物をエッチャントに溶解させて除去する前に、前記コンタクトホールの表面を親水化処理することを特徴とする。

また、本発明の一態様に係る有機EL素子の製造方法の特定の局面では、前記親水化処理は、オゾン洗浄または紫外線照射によって行われることを特徴とする。

【0012】

また、本発明の一態様に係る有機EL素子の製造方法の特定の局面では、前記親水化処理は、過酸化水素水またはオゾン水によって行われることを特徴とする。

また、本発明の一態様に係る有機EL素子の製造方法の特定の局面では、前記配線部を形成する金属は、チタン、モリブデンまたはタングステンであることを特徴とする。

また、本発明の一態様に係る有機EL素子の製造方法の特定の局面では、前記エッチャントは、シュウ酸を含む酸性の液体、またはアンモニアを含むアルカリ性の液体であることを特徴とする。

【0013】

また、本発明の一態様に係る有機EL素子の製造方法の特定の局面では、前記画素電極は、アルミニウムまたはアルミニウム合金により形成されることを特徴とする。

本発明の一態様に係る有機EL表示パネルは、上記の各態様に係る有機EL素子を含むという構成とすることができる。

以下、具体例を示し、構成および作用・効果を説明する。

【0014】

なお、以下の説明で用いる実施の形態は、本発明の構成および作用・効果を分かりやすく説明するために用いる例示であって、本発明は、その本質的部分以外に何ら以下の形態に限定を受けるものではない。

≪実施の形態≫

[1.表示装置の全体構成]

以下では、実施の形態に係る有機EL素子を含む表示装置1の構成について図1を用い説明する。

【0015】

図1に示すように、表示装置1は、表示パネル100と、これに接続された駆動制御部20とを有し構成されている。表示パネル100は、有機材料の電界発光現象を利用したパネルであり、複数の有機EL素子が、例えば、マトリクス状に配列され構成されている。駆動制御部20は、4つの駆動回路21〜24と制御回路25とから構成されている。

なお、実際の表示装置1では、表示パネル100に対する駆動制御部20の配置については、これに限られない。

【0016】

[2.表示パネルの構成]

表示パネル100の構成について、図2を用い説明する。

図2は、表示パネル100の構成の一部の断面図である。表示パネル100は、同図上側を表示面とする、いわゆるトップエミッション型である。

図2に示すように、表示パネル100は、基板101をベースとして形成されている。そして、基板101上には、TFT(薄膜トランジスタ)層102および給電電極(配線部)103が形成されており、その上を覆うように層間絶縁膜104が積層形成されている。

【0017】

絶縁層である層間絶縁膜104上には、画素電極106が形成されており、その上を覆うように正孔注入層109が積層形成されている。

正孔注入層109の上には、有機発光層111の形成領域となる複数の開口部117(図4参照)が形成された隔壁層107が設けられている。開口部117の内部には、正孔輸送層110および有機発光層111が順次積層形成されている。

【0018】

そして、有機発光層111および隔壁層107の上に、電子輸送層112、電子注入層113、対向電極114、封止層118が順次積層されている。

<基板、TFT層、給電電極>

基板101は表示パネル100における背面基板であり、その表面には、表示パネル100をアクティブマトリクス方式で駆動するためのTFT(薄膜トランジスタ)を含むTFT層102が形成されている。TFT層102には、各TFTに対して外部から電力を供給するための配線部である給電電極103が含まれるが、本実施の形態においては、説明をわかりやすくするために、別の符号を付して説明する。また、本実施の形態においては、給電電極103は、モリブデン(Mo)を用いて形成されている。

【0019】

<層間絶縁膜>

層間絶縁膜104は、TFT層102および給電電極103が配設されていることにより生じる表面段差を平坦に調整するために設けられており、絶縁性に優れる有機材料で構成されている。

<コンタクトホール>

コンタクトホール(コンタクト部)105は、給電電極103と画素電極106とを電気的に接続するために設けられ、層間絶縁膜104の表面から裏面にわたって形成されている。コンタクトホール105は、列方向に配列されている開口部117(図4参照)の間に位置するように形成されており、隔壁層107により覆われた構成となっている。コンタクトホール105が隔壁層107により覆われていない場合には、コンタクトホール105の存在により、有機発光層111が平坦な層とはならず、発光ムラ等の原因となる。これを避けるため、上記のような構成としている。

【0020】

<画素電極>

画素電極106は陽極であり、開口部117に形成される一の有機発光層111毎に形成されている。表示パネル100はトップエミッション型であるため、画素電極106の材料としては光反射性材料が選択されている。光反射性材料としては、例えば、アルミニウム(Al)を主成分とする金属から構成された金属膜とニッケル(Ni)膜との積層膜である。

【0021】

<正孔注入層>

正孔注入層109は、画素電極106から有機発光層111への正孔の注入を促進させる目的で設けられている。

<隔壁層>

隔壁層107は、有機発光層111を形成する際、赤色(R)、緑色(G)、青色(B)の各色に対応する有機発光層材料と溶媒を含むインク(液状体)が互いに混入することを防止する機能を果たす。

【0022】

コンタクトホール105の上方を覆うように設けられている隔壁層107は、全体的にはXZ平面またはYZ平面に沿った断面が台形の断面形状を有しているが、コンタクトホール105に対応する位置では、隔壁層材料が収縮して落ち込んだ形状となっている。

<正孔輸送層>

正孔輸送層110は、画素電極106から注入された正孔を有機発光層111へ輸送する機能を有する。

【0023】

<有機発光層>

有機発光層111は、キャリア(ホールと電子)の再結合による発光を行う部位であり、R,G,Bのいずれかの色に対応する有機材料を含むように構成され、開口部117内に形成されている。また、有機EL素子を用いた表示パネルでは、R,G,Bの各色に対応する有機EL素子をそれぞれサブピクセルとし、R,G,Bの3つのサブピクセルの組み合わせが1ピクセル(1画素)に相当する。

【0024】

なお、各開口部117(図4参照)に形成される有機発光層111を、すべて同色の有機発光層とすることもできる。

<電子輸送層>

電子輸送層112は、対向電極114から注入された電子を有機発光層111へ輸送する機能を有する。

【0025】

<電子注入層>

電子注入層113は、対向電極114から有機発光層111への電子の注入を促進させる機能を有する。

<対向電極>

対向電極114は陰極である。表示パネル100はトップエミッション型であるため、対向電極114の材料としては光透過性材料が選択されている。

【0026】

<封止層>

対向電極114の上には、有機発光層111が水分や空気等に触れて劣化することを抑制する目的で封止層が設けられている。表示パネル100はトップエミッション型であるため、封止層の材料としては、例えばSiN(窒化シリコン)、SiON(酸窒化シリコン)等の光透過性材料を選択する。

【0027】

<その他>

なお、図2には図示しないが、封止層118の上にカラーフィルターや上部基板を載置し、接合してもよい。上部基板の載置・接合により、水分および空気などから、有機層(正孔輸送層110、有機発光層111、電子輸送層112)の保護が図られる。

<各層の材料>

次に、上記で説明した各層の材料を例示する。言うまでもなく、以下に記載した材料以外の材料を用いて各層を形成することも可能である。

【0028】

基板101:無アルカリガラス、ソーダガラス、無蛍光ガラス、燐酸系ガラス、硼酸系ガラス、石英、アクリル系樹脂、スチレン系樹脂、ポリカーボネート系樹脂、エポキシ系樹脂、ポリエチレン、ポリエステル、シリコーン系樹脂、アルミナ等の絶縁性材料

層間絶縁膜104:ポリイミド系樹脂、アクリル系樹脂

画素電極106:Ag(銀)、Al(アルミニウム)、銀とパラジウムと銅との合金、銀とルビジウムと金との合金、MoCr(モリブデンとクロムの合金)、NiCr(ニッケルとクロムの合金)

隔壁層107:アクリル系樹脂、ポリイミド系樹脂、ノボラック型フェノール樹脂

有機発光層111:オキシノイド化合物、ペリレン化合物、クマリン化合物、アザクマリン化合物、オキサゾール化合物、オキサジアゾール化合物、ペリノン化合物、ピロロピロール化合物、ナフタレン化合物、アントラセン化合物、フルオレン化合物、フルオランテン化合物、テトラセン化合物、ピレン化合物、コロネン化合物、キノロン化合物及びアザキノロン化合物、ピラゾリン誘導体及びピラゾロン誘導体、ローダミン化合物、クリセン化合物、フェナントレン化合物、シクロペンタジエン化合物、スチルベン化合物、ジフェニルキノン化合物、スチリル化合物、ブタジエン化合物、ジシアノメチレンピラン化合物、ジシアノメチレンチオピラン化合物、フルオレセイン化合物、ピリリウム化合物、チアピリリウム化合物、セレナピリリウム化合物、テルロピリリウム化合物、芳香族アルダジエン化合物、オリゴフェニレン化合物、チオキサンテン化合物、シアニン化合物、アクリジン化合物、8−ヒドロキシキノリン化合物の金属錯体、2−ビピリジン化合物の金属錯体、シッフ塩とIII族金属との錯体、オキシン金属錯体、希土類錯体等の蛍光物質(いずれも特開平5−163488号公報に記載)

正孔注入層109:MoOx(酸化モリブデン)、WOx(酸化タングステン)又はMoxWyOz(モリブデン−タングステン酸化物)等の金属酸化物、金属窒化物又は金属酸窒化物

正孔輸送層110:トリアゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体及びピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、オキサゾール誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、ポリフィリン化合物、芳香族第三級アミン化合物、スチリルアミン化合物、ブタジエン化合物、ポリスチレン誘導体、ヒドラゾン誘導体、トリフェニルメタン誘導体、テトラフェニルベンジン誘導体(いずれも特開平5−163488号公報に記載)

電子輸送層112:バリウム、フタロシアニン、フッ化リチウム

電子注入層113:ニトロ置換フルオレノン誘導体、チオピランジオキサイド誘導体、ジフェキノン誘導体、ペリレンテトラカルボキシル誘導体、アントラキノジメタン誘導体、フレオレニリデンメタン誘導体、アントロン誘導体、オキサジアゾール誘導体、ペリノン誘導体、キノリン錯体誘導体(いずれも特開平5−163488号公報に記載)

対向電極114:ITO(酸化インジウムスズ)、IZO(酸化インジウム亜鉛)

以上、表示パネル100の構成等について説明した。次に、表示パネル100の製造方法を例示する。

【0029】

[3.表示パネルの製造方法]

ここで、実施の形態に係る表示パネル100の製造方法について図3〜図6を用いて説明する。なお、図3〜図5は、表示パネル100の製造過程を模式的に示す断面図であり、図6は、表示パネル100の製造過程を示す模式工程図である。

まず、図3(a)に示すように、TFT層102及び給電電極103が形成された基板101を準備する(図6のステップS1)。

【0030】

その後、図3(b)に示すように、フォトレジスト法に基づいてTFT層102及び給電電極103の上にポリイミド系樹脂などの絶縁性の有機材料を塗布し、これを焼成することにより厚み約4[μm]の層間絶縁膜104を形成する(図6のステップS2)。

続いて、図3(c)に示すように、X軸方向における各開口部117(が形成される予定の領域)の間の位置に該当する位置にコンタクトホール105を形成する((図6のステップS3))。

【0031】

なお、当然ながらコンタクトホール105の形成方法はこれに限定されない。例えば、所望のパターンマスクを用いたフォトレジスト法を行うことで、層間絶縁膜104とコンタクトホール105を同時に形成することもできる。

コンタクトホール105を形成した後、層間絶縁膜104を焼成する(図6のステップS4)と、図3(d)に示すように、コンタクトホール105内に露出している給電電極103の表面に酸化膜103aが形成される。なお、本実施の形態においては、給電電極103はMoを用いて形成されており、酸化膜103aは、酸化モリブデン(MoOx)である。また、本実施の形態においては、上記層間絶縁膜104の焼成(図6のステップS4)は、大気中(酸素を含む雰囲気)にて行われる。

【0032】

ここで、図3(d)に示すように、コンタクトホール105内の表面に対し、UVオゾンによりオゾン洗浄を行う(図6のステップS5)。

その後、図3(e)に示すように、ウェットエッチングを行って、酸化膜103aを除去する(図6のステップS6)。なお、本実施の形態においては、エッチャント(現像液)にシュウ酸を用いてウェットエッチングを行う。そして、図4(a)に示すように、コンタクトホール105内において給電電極103の酸化膜103aが除去された状態となる。

【0033】

ここで、上記のようにウェットエッチングに先駆けてオゾン洗浄を行うことにより、先ず、層間絶縁膜104のコンタクトホール105の凹部の内壁面に相当する部分の表面が親水化処理されて濡れ性が向上し、それに続いて行われるウェットエッチングの工程において、エッチャントがコンタクトホール105の凹部内に入り込みやすくなる。その結果、コンタクトホール105の凹部の底に位置する酸化膜103aにまでエッチャントが十分到達できるようになり、酸化膜103aを十分に除去することができる。

【0034】

そして、図4(b)に示すように、真空蒸着法またはスパッタ法に基づき、厚み150[nm]程度の金属材料からなる画素電極106を、給電電極103と電気接続させながら、サブピクセル毎に形成する(図6のステップS7)。

そして、図4(c)に示すように、反応性スパッタ法に基づき、正孔注入層109を形成する(図6のステップS8)。

【0035】

次に、図4(d)に示すように、隔壁層107をフォトリソグラフィー法に基づいて形成する。まず隔壁層材料として、感光性レジストを含むペースト状の隔壁層材料を用意する。この隔壁層材料を正孔注入層109上にスピンコート法などを用いて一様に塗布する。この上に、開口部117に対応したパターンに形成されたマスクを配して露光を行い、隔壁層パターンを形成する。その後は、余分な隔壁層材料を水系もしくは非水系エッチャントで洗い出し、ベークする。これにより、隔壁層材料のパターニングが完了する。以上で有機発光層形成領域となる開口部117が規定されるとともに、表面が少なくとも撥水性の隔壁層107が完成する(図6のステップS9)。なお、本明細書において、「パターニング」とは、所望の形状にエッチングすることを指すものとする。

【0036】

なお、隔壁層107の形成工程においては、さらに、開口部117に塗布するインクに対する隔壁層107の接触角を調節する、もしくは、表面に撥水性を付与するために隔壁層107の表面を所定のアルカリ性溶液や水、有機溶媒等によって表面処理するか、プラズマ処理を施すこととしてもよい。

次に、図4(e)に示すように、隔壁層107が規定する開口部117に対し、正孔輸送層110の構成材料を含むインク塗布と、これの乾燥とを経て、正孔輸送層110を形成する(図6のステップS10)。

【0037】

同様に、図5(a)に示すように、有機発光層111の構成材料を含むインクの塗布および乾燥により有機発光層111を形成する(図6のステップS11)。

続いて、図5(b)に示すように、有機発光層111の表面に、電子輸送層112を構成する材料を真空蒸着法に基づいて成膜し、電子輸送層112を形成する(図6のステップS12)。そして、電子輸送層112の上に電子注入層113を構成する材料を蒸着法、スピンコート法、キャスト法などの方法により成膜し、電子注入層113を形成する。(図6のステップS13)

次に、図5(c)に示すように、ITO、IZO等の材料を用い、真空蒸着法、スパッタ法等により成膜して、対向電極114を形成する(図6のステップS14)。そして、対向電極114の上に、SiN、SiON等の光透過性材料をスパッタ法、CVD法等で成膜して、封止層118を形成する(図6のステップS15)。

【0038】

以上の工程を経ることにより表示パネル100が完成する。なお、上述したように、封止層118の上にカラーフィルターや上部基板を載置し、接合してもよい。

[4.酸化膜除去およびオゾン洗浄によるコンタクト抵抗値低下効果]

図7は、オゾン洗浄処理およびウェットエッチングによる酸化膜除去処理を行った場合のコンタクト抵抗値の測定結果を示すグラフである。図7(a)は、給電電極103に高密度モリブデン(Metal1)を用いた試験体の測定結果をプロットしたグラフであり、図7(b)は、給電電極103に低密度モリブデン(Metal2)を用いた試験体の測定結果をプロットしたグラフである。図8は、図7に示すコンタクト抵抗値測定結果における良品率を示す表である。

【0039】

Metal1およびMetal2は、共にモリブデンであるが、成膜条件が異なる。ここでは、「高密度」および「低密度」との用語は、Thorntonモデル(例えば、市村博司、池永勝著、「プラズマプロセスによる薄膜の基礎と応用」、日刊工業新聞社(2005)を参照)に基づくものである。

なお、両図においては、比較例として、オゾン洗浄を行わずにウェットエッチングによる酸化膜除去処理を行った試験体と、ウェットエッチングを行わなかった試験体(オゾン洗浄も行っていない)についてもコンタクト抵抗値を測定し、これらの測定結果についても併せて表示している。両図において、「ウェットエッチング+親水化処理」がオゾン洗浄処理およびウェットエッチングによる酸化膜除去処理を行った試験体を表し、「ウェットエッチングあり」がオゾン洗浄を行わずにウェットエッチングによる酸化膜除去処理を行った試験体を表し、「ウェットエッチングなし」がウェットエッチングを行わなかった試験体を表す。

【0040】

また、本測定試験においては、良品と不良品を判別する基準のコンタクト抵抗値を、例えば1[kΩ]としており、図8においては、コンタクト抵抗値が1[kΩ]以下の試験体を良品と判定し、1[kΩ]より大きな試験体を不良品と判定した結果を示している。

本試験においては、ウェットエッチングを行った試験体12体と、行わなかった試験体29体とをそれぞれ用意してコンタクト抵抗値の測定を行った。

【0041】

本試験においては、Agilent社製 半導体デバイスアナライザ B1500A を用い、4端子抵抗測定法によりコンタクト抵抗の測定を行った。

(4−1.酸化膜除去によるコンタクト抵抗値低下効果)

図7(a),(b)および図8に示すように、ウェットエッチングを行わなかった場合(ウェットエッチなし)については、Metal1を用いた試験体についてもMetal2を用いた試験体についても、全てにおいてコンタクト抵抗値が1[kΩ]よりも大きい結果となった。即ち、Metal1を用いた試験体についてもMetal2を用いた試験体についても、良品率は0%であった。

【0042】

一方、ウェットエッチングを行った場合(ウェットエッチあり)については、Metal1を用いた試験体では、一部の試験体においてコンタクト抵抗値が1[kΩ]以下となり(良品率18%)、Metal2を用いた試験体では、全ての試験体においてコンタクト抵抗値は1[kΩ]以下となった(良品率100%)。

以上の結果からわかるように、(オゾン洗浄を行わなくても)ウェットエッチングを行って酸化膜103aを除去することにより、コンタクト抵抗値を低下させることができる。特に、給電電極に低密度モリブデン(Metal2)を用いた場合には、その効果は顕著である。

【0043】

(4−2.オゾン洗浄と酸化膜除去によるコンタクト抵抗値低下効果]

Metal2を用いた試験体においては、ウェットエッチングを行うと、良品率が0%から100%へと大きく改善された。しかしながら、Metal1を用いた試験体においては、ウェットエッチングを行った場合でも良品率は17%に留まった。

ところが、オゾン洗浄を行ってウェットエッチングを行った場合には、Metal2を用いた試験体においても、Metal1を用いた試験体においても、全ての試験体においてコンタクト抵抗値は1[kΩ]以下となった(良品率100%)。

【0044】

以上の結果から、Metal1を用いた試験体においても、ウェットエッチングを行う前にオゾン洗浄による親水化処理を行うことによってエッチャントがコンタクトホールの凹部の底部まで十分に到達して酸化膜を十分に除去することができ、これによりコンタクト抵抗値を低下させることができることが窺える。

ここで、上記オゾン洗浄による親水化処理の効果を検証するために、UVオゾン処理を行った場合と行わなかった場合について、水の接触角およびコンタクト抵抗値を測定した。

【0045】

図9(a)は、UVオゾンによる親水化処理を行った場合と行わなかった場合について、それぞれ5体の試験体について、コンタクトホール105の凹部の内壁に相当する部分の層間絶縁膜104について水の接触角を測定した結果を示すグラフである。UVオゾンによる親水化処理については、エキシマUV照射、UVオゾン処理、APプラズマ照射の3種類の方法により親水化処理を行った。図9(b)は、図9(a)のそれぞれの試験体についてコンタクト抵抗値を測定した測定結果を示すグラフである。コンタクト抵抗値の測定方法については、図7および図8に示す試験体と同様の方法により行った。

【0046】

なお、図9(a),(b)に示すグラフにおいては、親水化処理を行わなかった試験体(親水化処理なし)は、図7(a)における「ウェットエッチングあり」の試験体と同じである。

また、上記水の接触角は、水を試験体上に滴下し、試験体と液滴端の成す角度を接触角測定装置で測定した。

【0047】

図9(a)に示すように、UVオゾンによる親水化処理を行わなかった試験体の水の接触角がおよそ60°であるのに対して、UVオゾンによる親水化処理を行った試験体は、いずれも水の接触角がおよそ10°にまで低下しており、濡れ性が向上していることが窺える。

そして図9(b)に示すように、UVオゾンによる親水化処理を行わなかった試験体の一部はコンタクト抵抗値が1[kΩ]以下であるが大部分は1[kΩ]よりも大きな値であるのに対して、UVオゾンによる親水化処理を行った試験体は、いずれもコンタクト抵抗値が1[kΩ]以下であり、良品率が100%であった。

【0048】

以上の結果からも窺えるように、UVオゾン洗浄による親水化処理をウェットエッチングに先立って行うことにより、コンタクトホールの凹部壁面の濡れ性が向上し、ウェットエッチングの際にエッチャントが凹部内に侵入しやすくなる。そして、エッチャントがコンタクトホール凹部の底部に位置する酸化膜にまで十分到達することができ、酸化膜の除去が十分に行われる。その結果、コンタクト抵抗値が低下して良品率を向上させることができることがわかる。言い換えれば、酸化膜が十分に除去されずに残ってしまうためにコンタクト抵抗値が高くなって不良品となってしまうことによる良品率の低下を抑制することができる。

【0049】

ここで、図7および図8に示すように、Metal2を用いた試験体の場合にはオゾン洗浄を行わなくてもウェットエッチングだけでコンタクト抵抗値を低下させる効果が十分に得られたのに対して、Metal1を用いた試験体の場合には、オゾン洗浄を行わずにウェットエッチングのみを行ったのではコンタクト抵抗値低下効果が十分に得られなかったのは、次のような要因が考えられる。Metal2はモリブデンが低密度であるので、エッチャントが少なくても比較的容易に除去されるのに対して、Metal1はモリブデンが高密度であるため、エッチャントによって除去されにくく、コンタクトホールの凹部の底部までエッチャントが十分に到達しない場合には酸化膜が十分に除去されずに残存してしまうためではないかと考えられる。

【0050】

[変形例]

以上、本発明を実施の形態に基づいて説明してきたが、本発明が上述の実施の形態に限定されないのは勿論であり、以下のような変形例を実施することが出来る。

(1)上記実施の形態においては、図6のステップS6におけるウェットエッチングの際のエッチャントにシュウ酸を用いたが、これに限ら得ない。例えば、水酸化テトラメチルアンモニウム(TMAH:Tetramethyl Ammonium Hydroxide)をエッチャントに用いてもよい。

【0051】

(2)上記実施の形態においては、給電電極103にモリブデン(Mo)を用いた例について説明したが、これに限られない。例えば、給電電極103には、モリブデンタングステン(MoW)

(3)さらには、給電電極103に、チタン(Ti)を用いてもよい。なお、給電電極103にMoWを用いた場合には、酸化膜103aはモリブデンタングステン酸化物(MoWOx)となり、給電電極103にTiを用いた場合には、酸化膜103aは一酸化チタン(TiO)となる。また、給電電極103にMoWを用いた場合には、エッチャントにシュウ酸およびTMAHのどちらを用いてもよいが、給電電極103にTiを用いた場合には、エッチャントにはシュウ酸を用いるのがよい。ちなみに、実施の形態と同様に給電電極にMoを用いた場合には、エッチャントにシュウ酸およびTMAHのどちらを用いてもよい。

【0052】

(4)上記実施の形態においては、図6のステップS5において、UVオゾンによるオゾン洗浄を行って親水化処理を行ったが、これに限られない。例えば、過酸化水素水(H2O2)を用いて親水化処理を行ってもよい。

(5)さらには、オゾン水を用いて親水化処理を行ってもよい。

(6)図2において、基板101上にTFT層102〜封止層118の各層が積層形成されてなる構成を示した。本発明においては、各層のうちの何れかの層を欠いている、もしくは、例えば透明導電層などの他の層をさらに含む構成とすることもできる。

【産業上の利用可能性】

【0053】

本発明の有機EL素子の製造方等は、例えば、家庭用もしくは公共施設、あるいは業務用の各種表示装置、テレビジョン装置、携帯型電子機器用ディスプレイ等として用いられる有機EL表示パネルおよび有機EL表示装置の製造方等に好適に利用可能である。

【符号の説明】

【0054】

1 表示装置

100 表示パネル

101 基板

102 TFT層

103 給電電極

103a 酸化膜

104 層間絶縁膜

105 コンタクトホール

106 画素電極

111 有機発光層

114 対向電極

【技術分野】

【0001】

本発明は、有機EL素子の製造方法および有機EL表示パネルに関する。

【背景技術】

【0002】

近年、表示装置として基板上に有機EL素子を配設した有機EL表示パネルが普及しつつある。有機EL表示パネルは、自己発光を行う有機EL素子を利用するため視認性が高く、さらに完全固体素子であるため耐衝撃性に優れるなどの特徴を有する。

有機EL素子は電流駆動型の発光素子であり、陽極及び陰極の電極対の間に、キャリアの再結合による電界発光現象を行う有機発光層等を積層して構成される。そして、積層された層同士を分離し各層間の電気的絶縁を確保する目的や、表面保護、不純物の拡散防止といった様々な目的で絶縁膜が用いられている。

【0003】

また、絶縁膜により分離された層にそれぞれ配された電極間で電気的接続を行う必要がある場合には、絶縁膜の一部をエッチング等により除去して電極表面の一部を露出させるようにコンタクトホールを形成し、コンタクトホール内に導電性の層(電極層)を形成して電気的接続を行う。

絶縁膜としては、例えば、シロキサンポリマーを含む樹脂を焼成(加熱処理。ベークともいう。)し、溶媒の揮発と低分子成分の架橋反応とを進行させることによって得られる絶縁膜が知られている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−128638号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

絶縁膜は、焼成すると低分子の架橋反応が進行して固くなるため、焼成前の方がエッチングを容易に行うことができる。そこで、コンタクトホールを形成した後に焼成する場合がある。しかしその場合、コンタクトホールにより露出した金属電極の露出面が焼成の際の加熱により空気中の酸素と反応して酸化膜が形成される。すると、焼成後にコンタクトホール内に電極層が形成された際に、電極層は酸化膜に接続されることとなる。その結果、コンタクト抵抗値(接続抵抗値)が大きくなり、有機発光層に所望の電力が供給されずに有機EL表示パネルに輝度ムラが生じたり、発熱量が増加して劣化が促進されたりといった問題を引き起こす虞がある。

【0006】

本発明は上記の問題点に鑑みてなされたもので、コンタクトホール形成後に焼成を行う場合において、コンタクトホールにおけるコンタクト抵抗値の増大が抑制され良好な品質を備えた有機EL素子の製造方法等を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の一態様である有機EL素子は、金属から成る配線部を含むTFT層が上面に形成された基板を準備する第1の工程と、前記TFT層の上に絶縁膜用材料の層を積層する第2の工程と、前記配線部の一部が露出するように、前記絶縁膜用材料の層にコンタクトホールを形成する第3の工程と、前記絶縁膜用材料の層を、酸素を含む雰囲気で加熱焼成して絶縁膜層を形成する第4の工程と、前記第4の工程において前記配線部の表面の金属が酸化して形成された金属酸化物をエッチャントに溶解させて除去する第5の工程と、前記コンタクトホールにおいて前記配線部の一部に電気的に接続するように画素電極を形成し、前記画素電極の上方に有機発光層を形成し、前記有機発光層の上方に対向電極を形成する第6の工程と、を有することを特徴とする。

【発明の効果】

【0008】

本発明の一態様に係る有機EL素子の製造方法においては、第4の工程において形成された金属酸化物を、第5の工程においてウェットエッチングにより除去することにより、コンタクト部におけるコンタクト抵抗値を低下させることができる。その結果、良好な品質を備えた有機EL素子を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施の形態に係る表示装置の構成を示す模式ブロック図である。

【図2】表示装置における表示パネルの構成を示す模式断面図である。

【図3】表示パネルの製造過程の一部を示す模式断面図である。

【図4】表示パネルの製造過程の一部を示す模式断面図である。

【図5】表示パネルの製造過程の一部を示す模式断面図である。

【図6】表示パネルの製造過程を示す模式工程図である。

【図7】コンタクトホールにおけるコンタクト抵抗値を示すグラフであって、(a)は給電電極に高密度のモリブデンを用いた場合のコンタクト抵抗値を示すグラフであり、(b)は給電電極に低密度のモリブデンを用いた場合のコンタクト抵抗値を示すグラフである。

【図8】実施の形態に係る表示パネルのコンタクトホールにおけるコンタクト抵抗値と比較例のコンタクト抵抗値についての歩留り率を示す表である。

【図9】(a)は、親水化処理を行った場合と行わなかった場合のコンタクトホールにおける水の接触角を示すグラフであり、(b)は、親水化処理を行った場合と行わなかった場合のコンタクトホールにおけるコンタクト抵抗値を示すグラフである。

【発明を実施するための形態】

【0010】

≪本発明の一態様の概要≫

本発明の一態様に係る有機EL素子の製造方法は、次の工程を実行することを特徴とする。金属から成る配線部を含むTFT層が上面に形成された基板を準備する第1の工程と、前記TFT層の上に絶縁膜用材料の層を積層する第2の工程と、前記配線部の一部が露出するように、前記絶縁膜用材料の層にコンタクトホールを形成する第3の工程と、前記絶縁膜用材料の層を、酸素を含む雰囲気で加熱焼成して絶縁膜層を形成する第4の工程と、前記第4の工程において前記配線部の表面の金属が酸化して形成された金属酸化物をエッチャントに溶解させて除去する第5の工程と、前記コンタクトホールにおいて前記配線部の一部に電気的に接続するように画素電極を形成し、前記画素電極の上方に有機発光層を形成し、前記有機発光層の上方に対向電極を形成する第6の工程。

【0011】

また、本発明の一態様に係る有機EL素子の製造方法の特定の局面では、前記第5の工程において、前記金属酸化物をエッチャントに溶解させて除去する前に、前記コンタクトホールの表面を親水化処理することを特徴とする。

また、本発明の一態様に係る有機EL素子の製造方法の特定の局面では、前記親水化処理は、オゾン洗浄または紫外線照射によって行われることを特徴とする。

【0012】

また、本発明の一態様に係る有機EL素子の製造方法の特定の局面では、前記親水化処理は、過酸化水素水またはオゾン水によって行われることを特徴とする。

また、本発明の一態様に係る有機EL素子の製造方法の特定の局面では、前記配線部を形成する金属は、チタン、モリブデンまたはタングステンであることを特徴とする。

また、本発明の一態様に係る有機EL素子の製造方法の特定の局面では、前記エッチャントは、シュウ酸を含む酸性の液体、またはアンモニアを含むアルカリ性の液体であることを特徴とする。

【0013】

また、本発明の一態様に係る有機EL素子の製造方法の特定の局面では、前記画素電極は、アルミニウムまたはアルミニウム合金により形成されることを特徴とする。

本発明の一態様に係る有機EL表示パネルは、上記の各態様に係る有機EL素子を含むという構成とすることができる。

以下、具体例を示し、構成および作用・効果を説明する。

【0014】

なお、以下の説明で用いる実施の形態は、本発明の構成および作用・効果を分かりやすく説明するために用いる例示であって、本発明は、その本質的部分以外に何ら以下の形態に限定を受けるものではない。

≪実施の形態≫

[1.表示装置の全体構成]

以下では、実施の形態に係る有機EL素子を含む表示装置1の構成について図1を用い説明する。

【0015】

図1に示すように、表示装置1は、表示パネル100と、これに接続された駆動制御部20とを有し構成されている。表示パネル100は、有機材料の電界発光現象を利用したパネルであり、複数の有機EL素子が、例えば、マトリクス状に配列され構成されている。駆動制御部20は、4つの駆動回路21〜24と制御回路25とから構成されている。

なお、実際の表示装置1では、表示パネル100に対する駆動制御部20の配置については、これに限られない。

【0016】

[2.表示パネルの構成]

表示パネル100の構成について、図2を用い説明する。

図2は、表示パネル100の構成の一部の断面図である。表示パネル100は、同図上側を表示面とする、いわゆるトップエミッション型である。

図2に示すように、表示パネル100は、基板101をベースとして形成されている。そして、基板101上には、TFT(薄膜トランジスタ)層102および給電電極(配線部)103が形成されており、その上を覆うように層間絶縁膜104が積層形成されている。

【0017】

絶縁層である層間絶縁膜104上には、画素電極106が形成されており、その上を覆うように正孔注入層109が積層形成されている。

正孔注入層109の上には、有機発光層111の形成領域となる複数の開口部117(図4参照)が形成された隔壁層107が設けられている。開口部117の内部には、正孔輸送層110および有機発光層111が順次積層形成されている。

【0018】

そして、有機発光層111および隔壁層107の上に、電子輸送層112、電子注入層113、対向電極114、封止層118が順次積層されている。

<基板、TFT層、給電電極>

基板101は表示パネル100における背面基板であり、その表面には、表示パネル100をアクティブマトリクス方式で駆動するためのTFT(薄膜トランジスタ)を含むTFT層102が形成されている。TFT層102には、各TFTに対して外部から電力を供給するための配線部である給電電極103が含まれるが、本実施の形態においては、説明をわかりやすくするために、別の符号を付して説明する。また、本実施の形態においては、給電電極103は、モリブデン(Mo)を用いて形成されている。

【0019】

<層間絶縁膜>

層間絶縁膜104は、TFT層102および給電電極103が配設されていることにより生じる表面段差を平坦に調整するために設けられており、絶縁性に優れる有機材料で構成されている。

<コンタクトホール>

コンタクトホール(コンタクト部)105は、給電電極103と画素電極106とを電気的に接続するために設けられ、層間絶縁膜104の表面から裏面にわたって形成されている。コンタクトホール105は、列方向に配列されている開口部117(図4参照)の間に位置するように形成されており、隔壁層107により覆われた構成となっている。コンタクトホール105が隔壁層107により覆われていない場合には、コンタクトホール105の存在により、有機発光層111が平坦な層とはならず、発光ムラ等の原因となる。これを避けるため、上記のような構成としている。

【0020】

<画素電極>

画素電極106は陽極であり、開口部117に形成される一の有機発光層111毎に形成されている。表示パネル100はトップエミッション型であるため、画素電極106の材料としては光反射性材料が選択されている。光反射性材料としては、例えば、アルミニウム(Al)を主成分とする金属から構成された金属膜とニッケル(Ni)膜との積層膜である。

【0021】

<正孔注入層>

正孔注入層109は、画素電極106から有機発光層111への正孔の注入を促進させる目的で設けられている。

<隔壁層>

隔壁層107は、有機発光層111を形成する際、赤色(R)、緑色(G)、青色(B)の各色に対応する有機発光層材料と溶媒を含むインク(液状体)が互いに混入することを防止する機能を果たす。

【0022】

コンタクトホール105の上方を覆うように設けられている隔壁層107は、全体的にはXZ平面またはYZ平面に沿った断面が台形の断面形状を有しているが、コンタクトホール105に対応する位置では、隔壁層材料が収縮して落ち込んだ形状となっている。

<正孔輸送層>

正孔輸送層110は、画素電極106から注入された正孔を有機発光層111へ輸送する機能を有する。

【0023】

<有機発光層>

有機発光層111は、キャリア(ホールと電子)の再結合による発光を行う部位であり、R,G,Bのいずれかの色に対応する有機材料を含むように構成され、開口部117内に形成されている。また、有機EL素子を用いた表示パネルでは、R,G,Bの各色に対応する有機EL素子をそれぞれサブピクセルとし、R,G,Bの3つのサブピクセルの組み合わせが1ピクセル(1画素)に相当する。

【0024】

なお、各開口部117(図4参照)に形成される有機発光層111を、すべて同色の有機発光層とすることもできる。

<電子輸送層>

電子輸送層112は、対向電極114から注入された電子を有機発光層111へ輸送する機能を有する。

【0025】

<電子注入層>

電子注入層113は、対向電極114から有機発光層111への電子の注入を促進させる機能を有する。

<対向電極>

対向電極114は陰極である。表示パネル100はトップエミッション型であるため、対向電極114の材料としては光透過性材料が選択されている。

【0026】

<封止層>

対向電極114の上には、有機発光層111が水分や空気等に触れて劣化することを抑制する目的で封止層が設けられている。表示パネル100はトップエミッション型であるため、封止層の材料としては、例えばSiN(窒化シリコン)、SiON(酸窒化シリコン)等の光透過性材料を選択する。

【0027】

<その他>

なお、図2には図示しないが、封止層118の上にカラーフィルターや上部基板を載置し、接合してもよい。上部基板の載置・接合により、水分および空気などから、有機層(正孔輸送層110、有機発光層111、電子輸送層112)の保護が図られる。

<各層の材料>

次に、上記で説明した各層の材料を例示する。言うまでもなく、以下に記載した材料以外の材料を用いて各層を形成することも可能である。

【0028】

基板101:無アルカリガラス、ソーダガラス、無蛍光ガラス、燐酸系ガラス、硼酸系ガラス、石英、アクリル系樹脂、スチレン系樹脂、ポリカーボネート系樹脂、エポキシ系樹脂、ポリエチレン、ポリエステル、シリコーン系樹脂、アルミナ等の絶縁性材料

層間絶縁膜104:ポリイミド系樹脂、アクリル系樹脂

画素電極106:Ag(銀)、Al(アルミニウム)、銀とパラジウムと銅との合金、銀とルビジウムと金との合金、MoCr(モリブデンとクロムの合金)、NiCr(ニッケルとクロムの合金)

隔壁層107:アクリル系樹脂、ポリイミド系樹脂、ノボラック型フェノール樹脂

有機発光層111:オキシノイド化合物、ペリレン化合物、クマリン化合物、アザクマリン化合物、オキサゾール化合物、オキサジアゾール化合物、ペリノン化合物、ピロロピロール化合物、ナフタレン化合物、アントラセン化合物、フルオレン化合物、フルオランテン化合物、テトラセン化合物、ピレン化合物、コロネン化合物、キノロン化合物及びアザキノロン化合物、ピラゾリン誘導体及びピラゾロン誘導体、ローダミン化合物、クリセン化合物、フェナントレン化合物、シクロペンタジエン化合物、スチルベン化合物、ジフェニルキノン化合物、スチリル化合物、ブタジエン化合物、ジシアノメチレンピラン化合物、ジシアノメチレンチオピラン化合物、フルオレセイン化合物、ピリリウム化合物、チアピリリウム化合物、セレナピリリウム化合物、テルロピリリウム化合物、芳香族アルダジエン化合物、オリゴフェニレン化合物、チオキサンテン化合物、シアニン化合物、アクリジン化合物、8−ヒドロキシキノリン化合物の金属錯体、2−ビピリジン化合物の金属錯体、シッフ塩とIII族金属との錯体、オキシン金属錯体、希土類錯体等の蛍光物質(いずれも特開平5−163488号公報に記載)

正孔注入層109:MoOx(酸化モリブデン)、WOx(酸化タングステン)又はMoxWyOz(モリブデン−タングステン酸化物)等の金属酸化物、金属窒化物又は金属酸窒化物

正孔輸送層110:トリアゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体及びピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、オキサゾール誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、ポリフィリン化合物、芳香族第三級アミン化合物、スチリルアミン化合物、ブタジエン化合物、ポリスチレン誘導体、ヒドラゾン誘導体、トリフェニルメタン誘導体、テトラフェニルベンジン誘導体(いずれも特開平5−163488号公報に記載)

電子輸送層112:バリウム、フタロシアニン、フッ化リチウム

電子注入層113:ニトロ置換フルオレノン誘導体、チオピランジオキサイド誘導体、ジフェキノン誘導体、ペリレンテトラカルボキシル誘導体、アントラキノジメタン誘導体、フレオレニリデンメタン誘導体、アントロン誘導体、オキサジアゾール誘導体、ペリノン誘導体、キノリン錯体誘導体(いずれも特開平5−163488号公報に記載)

対向電極114:ITO(酸化インジウムスズ)、IZO(酸化インジウム亜鉛)

以上、表示パネル100の構成等について説明した。次に、表示パネル100の製造方法を例示する。

【0029】

[3.表示パネルの製造方法]

ここで、実施の形態に係る表示パネル100の製造方法について図3〜図6を用いて説明する。なお、図3〜図5は、表示パネル100の製造過程を模式的に示す断面図であり、図6は、表示パネル100の製造過程を示す模式工程図である。

まず、図3(a)に示すように、TFT層102及び給電電極103が形成された基板101を準備する(図6のステップS1)。

【0030】

その後、図3(b)に示すように、フォトレジスト法に基づいてTFT層102及び給電電極103の上にポリイミド系樹脂などの絶縁性の有機材料を塗布し、これを焼成することにより厚み約4[μm]の層間絶縁膜104を形成する(図6のステップS2)。

続いて、図3(c)に示すように、X軸方向における各開口部117(が形成される予定の領域)の間の位置に該当する位置にコンタクトホール105を形成する((図6のステップS3))。

【0031】

なお、当然ながらコンタクトホール105の形成方法はこれに限定されない。例えば、所望のパターンマスクを用いたフォトレジスト法を行うことで、層間絶縁膜104とコンタクトホール105を同時に形成することもできる。

コンタクトホール105を形成した後、層間絶縁膜104を焼成する(図6のステップS4)と、図3(d)に示すように、コンタクトホール105内に露出している給電電極103の表面に酸化膜103aが形成される。なお、本実施の形態においては、給電電極103はMoを用いて形成されており、酸化膜103aは、酸化モリブデン(MoOx)である。また、本実施の形態においては、上記層間絶縁膜104の焼成(図6のステップS4)は、大気中(酸素を含む雰囲気)にて行われる。

【0032】

ここで、図3(d)に示すように、コンタクトホール105内の表面に対し、UVオゾンによりオゾン洗浄を行う(図6のステップS5)。

その後、図3(e)に示すように、ウェットエッチングを行って、酸化膜103aを除去する(図6のステップS6)。なお、本実施の形態においては、エッチャント(現像液)にシュウ酸を用いてウェットエッチングを行う。そして、図4(a)に示すように、コンタクトホール105内において給電電極103の酸化膜103aが除去された状態となる。

【0033】

ここで、上記のようにウェットエッチングに先駆けてオゾン洗浄を行うことにより、先ず、層間絶縁膜104のコンタクトホール105の凹部の内壁面に相当する部分の表面が親水化処理されて濡れ性が向上し、それに続いて行われるウェットエッチングの工程において、エッチャントがコンタクトホール105の凹部内に入り込みやすくなる。その結果、コンタクトホール105の凹部の底に位置する酸化膜103aにまでエッチャントが十分到達できるようになり、酸化膜103aを十分に除去することができる。

【0034】

そして、図4(b)に示すように、真空蒸着法またはスパッタ法に基づき、厚み150[nm]程度の金属材料からなる画素電極106を、給電電極103と電気接続させながら、サブピクセル毎に形成する(図6のステップS7)。

そして、図4(c)に示すように、反応性スパッタ法に基づき、正孔注入層109を形成する(図6のステップS8)。

【0035】

次に、図4(d)に示すように、隔壁層107をフォトリソグラフィー法に基づいて形成する。まず隔壁層材料として、感光性レジストを含むペースト状の隔壁層材料を用意する。この隔壁層材料を正孔注入層109上にスピンコート法などを用いて一様に塗布する。この上に、開口部117に対応したパターンに形成されたマスクを配して露光を行い、隔壁層パターンを形成する。その後は、余分な隔壁層材料を水系もしくは非水系エッチャントで洗い出し、ベークする。これにより、隔壁層材料のパターニングが完了する。以上で有機発光層形成領域となる開口部117が規定されるとともに、表面が少なくとも撥水性の隔壁層107が完成する(図6のステップS9)。なお、本明細書において、「パターニング」とは、所望の形状にエッチングすることを指すものとする。

【0036】

なお、隔壁層107の形成工程においては、さらに、開口部117に塗布するインクに対する隔壁層107の接触角を調節する、もしくは、表面に撥水性を付与するために隔壁層107の表面を所定のアルカリ性溶液や水、有機溶媒等によって表面処理するか、プラズマ処理を施すこととしてもよい。

次に、図4(e)に示すように、隔壁層107が規定する開口部117に対し、正孔輸送層110の構成材料を含むインク塗布と、これの乾燥とを経て、正孔輸送層110を形成する(図6のステップS10)。

【0037】

同様に、図5(a)に示すように、有機発光層111の構成材料を含むインクの塗布および乾燥により有機発光層111を形成する(図6のステップS11)。

続いて、図5(b)に示すように、有機発光層111の表面に、電子輸送層112を構成する材料を真空蒸着法に基づいて成膜し、電子輸送層112を形成する(図6のステップS12)。そして、電子輸送層112の上に電子注入層113を構成する材料を蒸着法、スピンコート法、キャスト法などの方法により成膜し、電子注入層113を形成する。(図6のステップS13)

次に、図5(c)に示すように、ITO、IZO等の材料を用い、真空蒸着法、スパッタ法等により成膜して、対向電極114を形成する(図6のステップS14)。そして、対向電極114の上に、SiN、SiON等の光透過性材料をスパッタ法、CVD法等で成膜して、封止層118を形成する(図6のステップS15)。

【0038】

以上の工程を経ることにより表示パネル100が完成する。なお、上述したように、封止層118の上にカラーフィルターや上部基板を載置し、接合してもよい。

[4.酸化膜除去およびオゾン洗浄によるコンタクト抵抗値低下効果]

図7は、オゾン洗浄処理およびウェットエッチングによる酸化膜除去処理を行った場合のコンタクト抵抗値の測定結果を示すグラフである。図7(a)は、給電電極103に高密度モリブデン(Metal1)を用いた試験体の測定結果をプロットしたグラフであり、図7(b)は、給電電極103に低密度モリブデン(Metal2)を用いた試験体の測定結果をプロットしたグラフである。図8は、図7に示すコンタクト抵抗値測定結果における良品率を示す表である。

【0039】

Metal1およびMetal2は、共にモリブデンであるが、成膜条件が異なる。ここでは、「高密度」および「低密度」との用語は、Thorntonモデル(例えば、市村博司、池永勝著、「プラズマプロセスによる薄膜の基礎と応用」、日刊工業新聞社(2005)を参照)に基づくものである。

なお、両図においては、比較例として、オゾン洗浄を行わずにウェットエッチングによる酸化膜除去処理を行った試験体と、ウェットエッチングを行わなかった試験体(オゾン洗浄も行っていない)についてもコンタクト抵抗値を測定し、これらの測定結果についても併せて表示している。両図において、「ウェットエッチング+親水化処理」がオゾン洗浄処理およびウェットエッチングによる酸化膜除去処理を行った試験体を表し、「ウェットエッチングあり」がオゾン洗浄を行わずにウェットエッチングによる酸化膜除去処理を行った試験体を表し、「ウェットエッチングなし」がウェットエッチングを行わなかった試験体を表す。

【0040】

また、本測定試験においては、良品と不良品を判別する基準のコンタクト抵抗値を、例えば1[kΩ]としており、図8においては、コンタクト抵抗値が1[kΩ]以下の試験体を良品と判定し、1[kΩ]より大きな試験体を不良品と判定した結果を示している。

本試験においては、ウェットエッチングを行った試験体12体と、行わなかった試験体29体とをそれぞれ用意してコンタクト抵抗値の測定を行った。

【0041】

本試験においては、Agilent社製 半導体デバイスアナライザ B1500A を用い、4端子抵抗測定法によりコンタクト抵抗の測定を行った。

(4−1.酸化膜除去によるコンタクト抵抗値低下効果)

図7(a),(b)および図8に示すように、ウェットエッチングを行わなかった場合(ウェットエッチなし)については、Metal1を用いた試験体についてもMetal2を用いた試験体についても、全てにおいてコンタクト抵抗値が1[kΩ]よりも大きい結果となった。即ち、Metal1を用いた試験体についてもMetal2を用いた試験体についても、良品率は0%であった。

【0042】

一方、ウェットエッチングを行った場合(ウェットエッチあり)については、Metal1を用いた試験体では、一部の試験体においてコンタクト抵抗値が1[kΩ]以下となり(良品率18%)、Metal2を用いた試験体では、全ての試験体においてコンタクト抵抗値は1[kΩ]以下となった(良品率100%)。

以上の結果からわかるように、(オゾン洗浄を行わなくても)ウェットエッチングを行って酸化膜103aを除去することにより、コンタクト抵抗値を低下させることができる。特に、給電電極に低密度モリブデン(Metal2)を用いた場合には、その効果は顕著である。

【0043】

(4−2.オゾン洗浄と酸化膜除去によるコンタクト抵抗値低下効果]

Metal2を用いた試験体においては、ウェットエッチングを行うと、良品率が0%から100%へと大きく改善された。しかしながら、Metal1を用いた試験体においては、ウェットエッチングを行った場合でも良品率は17%に留まった。

ところが、オゾン洗浄を行ってウェットエッチングを行った場合には、Metal2を用いた試験体においても、Metal1を用いた試験体においても、全ての試験体においてコンタクト抵抗値は1[kΩ]以下となった(良品率100%)。

【0044】

以上の結果から、Metal1を用いた試験体においても、ウェットエッチングを行う前にオゾン洗浄による親水化処理を行うことによってエッチャントがコンタクトホールの凹部の底部まで十分に到達して酸化膜を十分に除去することができ、これによりコンタクト抵抗値を低下させることができることが窺える。

ここで、上記オゾン洗浄による親水化処理の効果を検証するために、UVオゾン処理を行った場合と行わなかった場合について、水の接触角およびコンタクト抵抗値を測定した。

【0045】

図9(a)は、UVオゾンによる親水化処理を行った場合と行わなかった場合について、それぞれ5体の試験体について、コンタクトホール105の凹部の内壁に相当する部分の層間絶縁膜104について水の接触角を測定した結果を示すグラフである。UVオゾンによる親水化処理については、エキシマUV照射、UVオゾン処理、APプラズマ照射の3種類の方法により親水化処理を行った。図9(b)は、図9(a)のそれぞれの試験体についてコンタクト抵抗値を測定した測定結果を示すグラフである。コンタクト抵抗値の測定方法については、図7および図8に示す試験体と同様の方法により行った。

【0046】

なお、図9(a),(b)に示すグラフにおいては、親水化処理を行わなかった試験体(親水化処理なし)は、図7(a)における「ウェットエッチングあり」の試験体と同じである。

また、上記水の接触角は、水を試験体上に滴下し、試験体と液滴端の成す角度を接触角測定装置で測定した。

【0047】

図9(a)に示すように、UVオゾンによる親水化処理を行わなかった試験体の水の接触角がおよそ60°であるのに対して、UVオゾンによる親水化処理を行った試験体は、いずれも水の接触角がおよそ10°にまで低下しており、濡れ性が向上していることが窺える。

そして図9(b)に示すように、UVオゾンによる親水化処理を行わなかった試験体の一部はコンタクト抵抗値が1[kΩ]以下であるが大部分は1[kΩ]よりも大きな値であるのに対して、UVオゾンによる親水化処理を行った試験体は、いずれもコンタクト抵抗値が1[kΩ]以下であり、良品率が100%であった。

【0048】

以上の結果からも窺えるように、UVオゾン洗浄による親水化処理をウェットエッチングに先立って行うことにより、コンタクトホールの凹部壁面の濡れ性が向上し、ウェットエッチングの際にエッチャントが凹部内に侵入しやすくなる。そして、エッチャントがコンタクトホール凹部の底部に位置する酸化膜にまで十分到達することができ、酸化膜の除去が十分に行われる。その結果、コンタクト抵抗値が低下して良品率を向上させることができることがわかる。言い換えれば、酸化膜が十分に除去されずに残ってしまうためにコンタクト抵抗値が高くなって不良品となってしまうことによる良品率の低下を抑制することができる。

【0049】

ここで、図7および図8に示すように、Metal2を用いた試験体の場合にはオゾン洗浄を行わなくてもウェットエッチングだけでコンタクト抵抗値を低下させる効果が十分に得られたのに対して、Metal1を用いた試験体の場合には、オゾン洗浄を行わずにウェットエッチングのみを行ったのではコンタクト抵抗値低下効果が十分に得られなかったのは、次のような要因が考えられる。Metal2はモリブデンが低密度であるので、エッチャントが少なくても比較的容易に除去されるのに対して、Metal1はモリブデンが高密度であるため、エッチャントによって除去されにくく、コンタクトホールの凹部の底部までエッチャントが十分に到達しない場合には酸化膜が十分に除去されずに残存してしまうためではないかと考えられる。

【0050】

[変形例]

以上、本発明を実施の形態に基づいて説明してきたが、本発明が上述の実施の形態に限定されないのは勿論であり、以下のような変形例を実施することが出来る。

(1)上記実施の形態においては、図6のステップS6におけるウェットエッチングの際のエッチャントにシュウ酸を用いたが、これに限ら得ない。例えば、水酸化テトラメチルアンモニウム(TMAH:Tetramethyl Ammonium Hydroxide)をエッチャントに用いてもよい。

【0051】

(2)上記実施の形態においては、給電電極103にモリブデン(Mo)を用いた例について説明したが、これに限られない。例えば、給電電極103には、モリブデンタングステン(MoW)

(3)さらには、給電電極103に、チタン(Ti)を用いてもよい。なお、給電電極103にMoWを用いた場合には、酸化膜103aはモリブデンタングステン酸化物(MoWOx)となり、給電電極103にTiを用いた場合には、酸化膜103aは一酸化チタン(TiO)となる。また、給電電極103にMoWを用いた場合には、エッチャントにシュウ酸およびTMAHのどちらを用いてもよいが、給電電極103にTiを用いた場合には、エッチャントにはシュウ酸を用いるのがよい。ちなみに、実施の形態と同様に給電電極にMoを用いた場合には、エッチャントにシュウ酸およびTMAHのどちらを用いてもよい。

【0052】

(4)上記実施の形態においては、図6のステップS5において、UVオゾンによるオゾン洗浄を行って親水化処理を行ったが、これに限られない。例えば、過酸化水素水(H2O2)を用いて親水化処理を行ってもよい。

(5)さらには、オゾン水を用いて親水化処理を行ってもよい。

(6)図2において、基板101上にTFT層102〜封止層118の各層が積層形成されてなる構成を示した。本発明においては、各層のうちの何れかの層を欠いている、もしくは、例えば透明導電層などの他の層をさらに含む構成とすることもできる。

【産業上の利用可能性】

【0053】

本発明の有機EL素子の製造方等は、例えば、家庭用もしくは公共施設、あるいは業務用の各種表示装置、テレビジョン装置、携帯型電子機器用ディスプレイ等として用いられる有機EL表示パネルおよび有機EL表示装置の製造方等に好適に利用可能である。

【符号の説明】

【0054】

1 表示装置

100 表示パネル

101 基板

102 TFT層

103 給電電極

103a 酸化膜

104 層間絶縁膜

105 コンタクトホール

106 画素電極

111 有機発光層

114 対向電極

【特許請求の範囲】

【請求項1】

金属から成る配線部を含むTFT層が上面に形成された基板を準備する第1の工程と、

前記TFT層の上に絶縁膜用材料の層を積層する第2の工程と、

前記配線部の一部が露出するように、前記絶縁膜用材料の層にコンタクトホールを形成する第3の工程と、

前記絶縁膜用材料の層を、酸素を含む雰囲気で加熱焼成して絶縁膜層を形成する第4の工程と、

前記第4の工程において前記配線部の表面の金属が酸化して形成された金属酸化物をエッチャントに溶解させて除去する第5の工程と、

前記コンタクトホールにおいて前記配線部の一部に電気的に接続するように画素電極を形成し、前記画素電極の上方に有機発光層を形成し、前記有機発光層の上方に対向電極を形成する第6の工程と、を有する

ことを特徴とする有機EL素子の製造方法。

【請求項2】

前記第5の工程において、前記金属酸化物をエッチャントに溶解させて除去する前に、前記コンタクトホールの表面を親水化処理する

ことを特徴とする請求項1に記載の有機EL素子の製造方法。

【請求項3】

前記親水化処理は、オゾン洗浄または紫外線照射によって行われる

ことを特徴とする請求項2に記載の有機EL素子の製造方法。

【請求項4】

前記親水化処理は、過酸化水素水またはオゾン水によって行われる

ことを特徴とする請求項2に記載の有機EL素子の製造方法。

【請求項5】

前記配線部を形成する金属は、チタン、モリブデンまたはタングステンである

ことを特徴とする請求項1に記載の有機EL素子の製造方法。

【請求項6】

前記エッチャントは、シュウ酸を含む酸性の液体、またはアンモニアを含むアルカリ性の液体である

ことを特徴とする請求項5に記載の有機EL素子の製造方法。

【請求項7】

前記画素電極は、アルミニウムまたはアルミニウム合金により形成される

ことを特徴とする請求項1に記載の有機EL素子の製造方法。

【請求項8】

請求項1から請求項7のいずれかの製造方法により得られた有機EL素子を有する有機EL表示パネル。

【請求項1】

金属から成る配線部を含むTFT層が上面に形成された基板を準備する第1の工程と、

前記TFT層の上に絶縁膜用材料の層を積層する第2の工程と、

前記配線部の一部が露出するように、前記絶縁膜用材料の層にコンタクトホールを形成する第3の工程と、

前記絶縁膜用材料の層を、酸素を含む雰囲気で加熱焼成して絶縁膜層を形成する第4の工程と、

前記第4の工程において前記配線部の表面の金属が酸化して形成された金属酸化物をエッチャントに溶解させて除去する第5の工程と、

前記コンタクトホールにおいて前記配線部の一部に電気的に接続するように画素電極を形成し、前記画素電極の上方に有機発光層を形成し、前記有機発光層の上方に対向電極を形成する第6の工程と、を有する

ことを特徴とする有機EL素子の製造方法。

【請求項2】

前記第5の工程において、前記金属酸化物をエッチャントに溶解させて除去する前に、前記コンタクトホールの表面を親水化処理する

ことを特徴とする請求項1に記載の有機EL素子の製造方法。

【請求項3】

前記親水化処理は、オゾン洗浄または紫外線照射によって行われる

ことを特徴とする請求項2に記載の有機EL素子の製造方法。

【請求項4】

前記親水化処理は、過酸化水素水またはオゾン水によって行われる

ことを特徴とする請求項2に記載の有機EL素子の製造方法。

【請求項5】

前記配線部を形成する金属は、チタン、モリブデンまたはタングステンである

ことを特徴とする請求項1に記載の有機EL素子の製造方法。

【請求項6】

前記エッチャントは、シュウ酸を含む酸性の液体、またはアンモニアを含むアルカリ性の液体である

ことを特徴とする請求項5に記載の有機EL素子の製造方法。

【請求項7】

前記画素電極は、アルミニウムまたはアルミニウム合金により形成される

ことを特徴とする請求項1に記載の有機EL素子の製造方法。

【請求項8】

請求項1から請求項7のいずれかの製造方法により得られた有機EL素子を有する有機EL表示パネル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−110014(P2013−110014A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255146(P2011−255146)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]