有機EL素子の製造方法及び製造装置

【課題】比較的優れた品質の有機EL素子を製造し得る有機EL素子の製造方法及び製造装置を提供する。

【解決手段】帯状の基材を搬送部に供給し、該搬送部表面に前記基材の一面側を当接させて前記基材を搬送しつつ、前記搬送部と対向し且つ前記基材に対して近接する位置に配された蒸着源のノズルから、気化された有機EL膜の構成層形成材料を吐出させて、前記基材における前記搬送部と反対の面側に有機EL膜の構成層を形成する蒸着工程を含んでなる有機EL素子の製造方法であって、前記蒸着工程では、更に、回転軸を中心として回転駆動する板状の回転体を有し且つ該回転体に開口部が形成されたシャドーマスクを、前記搬送部に当接した前記基材と前記ノズルとの間にて基材の近傍に介入させ、前記基材の移動に追従するように前記シャドーマスクを回転させつつ、前記開口部を通して気化された前記構成材料を基材側に供給し、前記基材に前記開口部に応じた有機EL膜の構成層を形成することを特徴とする有機EL素子の製造方法。

【解決手段】帯状の基材を搬送部に供給し、該搬送部表面に前記基材の一面側を当接させて前記基材を搬送しつつ、前記搬送部と対向し且つ前記基材に対して近接する位置に配された蒸着源のノズルから、気化された有機EL膜の構成層形成材料を吐出させて、前記基材における前記搬送部と反対の面側に有機EL膜の構成層を形成する蒸着工程を含んでなる有機EL素子の製造方法であって、前記蒸着工程では、更に、回転軸を中心として回転駆動する板状の回転体を有し且つ該回転体に開口部が形成されたシャドーマスクを、前記搬送部に当接した前記基材と前記ノズルとの間にて基材の近傍に介入させ、前記基材の移動に追従するように前記シャドーマスクを回転させつつ、前記開口部を通して気化された前記構成材料を基材側に供給し、前記基材に前記開口部に応じた有機EL膜の構成層を形成することを特徴とする有機EL素子の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電極層及び有機層を有する有機EL膜が基材上に形成され、前記有機層から光を放出するように構成された有機EL素子の製造方法及び製造装置に関する。

【背景技術】

【0002】

近年、次世代の低消費電力の発光表示装置に用いられる素子として有機EL(エレクトロルミネッセンス)素子が注目されている。有機EL素子は、基本的には、有機発光材料から成る発光層を含む有機層と一対の電極とを有している。かかる有機EL素子は、有機発光材料に由来して多彩な色の発光が得られ、また、自発光素子であるため、テレビジョン(TV)等のディスプレイ用途として注目されている。

【0003】

有機EL素子は、基材と、該基材上に形成された有機EL膜とを有しており、有機EL膜は、発光層を含む有機層が、互いに反対の電極を有する2つの電極層に挟持されて構成されている(サンドイッチ構造)。電極層で挟まれた有機層は、基材上に支持されるようになっており、基材上に、有機EL膜の構成層たる陽極層、有機層及び陰極層がこの順に積層されることによって、有機EL素子が形成されるようになっている。

【0004】

このような有機EL素子の製造方法において、基材上に有機EL膜の構成層を成膜(形成)する方法としては、一般的に真空蒸着法や塗布法が知られているが、これらのうち、特に有機層形成材料の純度を高めることができ、高寿命が得られ易いことから、真空蒸着法が主として用いられている。

【0005】

上記した真空蒸着法では、蒸着装置の真空チャンバー内において基材と対向する位置に設けられた蒸着源を用いて蒸着を行うことにより、有機EL膜の構成層を形成している。具体的には、各蒸着源に配置された加熱部で有機EL膜の構成層形成材料を加熱してこれを気化させ、気化された構成層形成材料(気化材料)を蒸着源から吐出して、基材上に有機EL膜の構成層を蒸着して形成している。

【0006】

かかる真空蒸着法においては、いわゆるバッチプロセスやロールプロセスが採用されている。バッチプロセスとは、基材1枚ごとに基材上に有機EL膜の構成層を蒸着するプロセスである。また、ロールプロセスとは、ロール状に巻き取られた帯状の基材を連続的に繰り出し、繰り出された基材を例えば回転駆動するキャンロールの表面で支持してその回転と共に移動させつつ、基材上に連続的に有機EL膜の構成層を蒸着し、該有機EL膜の構成層が蒸着された基材をロール状に巻き取るプロセスである。これらのうち、低コスト化を図る観点から、ロールプロセスを用いて有機EL素子を製造することが望ましい。

【0007】

このように真空蒸着法においてロールプロセスを用いて有機EL素子を製造する場合において、基材上に有機EL膜の構成層を蒸着する場合には、所望のパターンの有機EL膜の構成層を形成するためにいわゆるシャドーマスクが用いられている。具体的には、長手方向に複数の開口部を有しロール状に巻き取られてなる帯状のシャドーマスクを連続的に繰り出し、繰り出したシャドーマスクを、蒸着源と基材との間に介入させて基材の移動に追従するように移動させ、移動させたシャドーマスクをロール状に巻き取ることによって、上記のように移動する基材上に所望のパターンの有機EL膜の構成層を形成している。

【0008】

また、シャドーマスクと基材との間隔や、該シャドーマスクの基材への追従を一定に維持するために、上記のような帯状のシャドーマスクは、該シャドーマスクを繰り出してから巻き取るまでの間で、複数のローラに所定の張力で架け渡されている。このため、シャドーマスクと上記ローラとの間ですべりが発生したり、上記ローラに偏心が発生したりすると、シャドーマスクと基材との間隔が変動したり、基材の移動に対するシャドーマスクの追従が大きくずれたりすることとなる。その結果、所望の位置からずれた位置に有機EL膜の構成層が蒸着されたり、所望のパターンの外縁よりも有機EL膜の方がはみ出した状態で蒸着されたりして、所望の品質よりも低品質の有機EL素子が形成されるおそれがある。

【0009】

加えて、複数のローラとの間で同時にシャドーマスクのすべりが発生したり、複数のローラに同時に偏心が発生したりする場合には、一層低品質の有機EL素子が形成されるおそれがある。

【0010】

一方、真空蒸着法では長寿命化の観点から発光層に取り込まれる水分量を少なくすべく、蒸着源と基材との間の距離を小さくする技術が提案されている(特許文献1参照)。しかし、このように基材に対して蒸着源を近接させて蒸着を行う近接蒸着においては、上記したようなシャドーマスクと基材との間隔の僅かな変動や、基材の移動に対するシャドーマスクの追従における僅かなずれが、有機EL膜の構成層の形成状態に大きな影響を及ぼすため、更に一層、所望の品質よりも品質の低い有機EL素子が形成され易くなる。

【0011】

そこで、帯状のシャドーマスクを用いる代わりに、蒸着源と基材との間にシャッター機構を配置し、シャッターの開閉によって基材上に成膜パターンを形成する技術が提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2003−173870号公報

【特許文献2】特許第4336869号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかし、特許文献2の技術では、基材から比較的離れた位置にシャッターが配置されているため、蒸着源から吐出された気化材料がシャッターによって所定のパターンに制御された後、気化材料が基材に到達するまでの間に所定のパターンよりも外側に広がり、その結果、有機EL膜の構成層の端部が所望のパターンからはみ出すおそれがある。また、該端部が広がりすぎると、隣接するパターン同士がつながるおそれもある。

【0014】

本発明は、上記問題点に鑑み、比較的品質の優れた有機EL素子を製造し得る有機EL素子の製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明に係る有機EL素子の製造方法は、

帯状の基材を搬送部に供給し、該搬送部表面に前記基材の一面側を当接させて前記基材を搬送しつつ、前記搬送部と対向し且つ前記基材に対して近接する位置に配された蒸着源のノズルから、気化された有機EL膜の構成層形成材料を吐出させて、前記基材における前記搬送部と反対の面側に有機EL膜の構成層を形成する蒸着工程を含んでなる有機EL素子の製造方法であって、

前記蒸着工程では、更に、回転軸を中心として回転駆動する板状の回転体を有し且つ該回転体に開口部が形成されたシャドーマスクを、前記搬送部に当接した前記基材と前記ノズルとの間にて前記基材の近傍に介入させ、

前記基材の移動に追従するように前記シャドーマスクを回転させつつ、前記開口部を通して気化された前記構成層形成材料を前記基材側に供給し、前記基材に前記開口部に応じた有機EL膜の構成層を形成することを特徴とする。

【0016】

ここで、「近接する位置」とは、前記ノズルと前記基材との間の距離が15mm以下であるような位置をいい、「基材の近傍」とは、前記シャドーマスクと前記基材との間の距離が1mm以下であることをいう。

【0017】

上記構成によれば、シャドーマスクが1つの回転軸において支持されるため、シャドーマスクと基材との間隔の変動を抑制することができ、また、基材の移動に対するシャドーマスクの追従におけるずれを抑制することができる。また、シャドーマスクが基材の近傍に配置されていることにより、有機EL膜の構成層の端部が所望のパターンよりも外側に広がって形成されることを防止することができる。従って、比較的品質の優れた有機EL素子を製造し得することが可能となる。

【0018】

また、本発明に係る有機EL素子の製造方法においては、前記有機EL膜の構成層は、発光層を含む有機層、陽極層、または、陰極層のうちいずれか1つ以上であることが好ましい。

【0019】

有機EL膜の構成層が有機層であることにより、上記基材の搬送方向における有機層の端部が所望のパターンよりも外側に広がって形成されることを防止できるため、基材上に有機層を形成した後、成膜パターンごとに切り離す際に、有機層が切断されて該有機層の寿命に悪影響を及ぼすことを防止することができる。また、上記構成層が陽極層または陰極層である場合には、それぞれの端部が所望のパターンよりも外側に広がって形成されることを防止できるため、基材上に陽極層または陰極層を形成した後、成膜パターンごとに切り離す際に、陽極層または陰極層が切断されてショート(短絡)が発生することを防止することができる。さらに、有機層、陽極層及び陰極層を上記蒸着によって形成することにより、これらの層を形成するために、例えばフォトリソ工程のような複雑な工程を用いる必要がないため、コストの増加を防止することができる。

【0020】

また、本発明に係る有機EL素子の製造方法においては、前記有機EL膜の構成層は、陰極層であり、前記基材は、金属材料から形成されたものとすることができる。

【0021】

このような基材を用いた場合には、通常、ショートが発生し易くなるが、本発明によれば、端部が所望のパターンよりも外側に広がった陰極層が形成されることを防止することができるため、基材上に有機EL素子を形成した後、成膜パターンごとに切り離す際に、陰極層が切断されることを防止できる。従って、切断された陰極層のバリ等が金属材料から形成された基材と電気的に接続されてショートが発生することを防止できる。

【0022】

また、本発明に係る有機EL素子の製造方法においては、前記搬送部は、回転軸を中心として回転駆動するキャンロールであることが好ましい。

【0023】

これにより、1つの回転軸で搬送部が支持されることから、搬送部による基材の搬送を安定させることができるため、シャドーマスクと基材との間隔の変動を、より抑制することができる。

【0024】

また、本発明に係る有機EL素子の製造方法においては、前記シャドーマスクは、前記搬送部の回転軸と垂直な回転軸を中心として回転するように構成されていることが好ましい。

【0025】

これにより、より確実にシャドーマスクと基材との間隔の変動や、基材の移動に対するシャドーマスクの追従におけるずれを防止することができる。

【0026】

また、本発明に係る有機EL素子の製造方法においては、前記基材に前記有機EL膜の構成層を形成しつつ、さらに前記シャドーマスクに付着した前記有機EL膜の構成層形成材料を除去することが好ましい。

【0027】

これにより、シャドーマスクに付着した有機EL膜の構成層形成材料が有機EL膜の構成層の蒸着に悪影響を及ぼすことを防止できる。また、このようにインライン洗浄を行うことによって、常にフレッシュなシャドーマスクを用いて蒸着を行うことができるため、良好な成膜パターンを形成し易くすることができる。

【0028】

また、本発明に係る有機EL素子の製造方法においては、ドライエッチングまたは加熱により前記シャドーマスクに付着した前記有機EL膜の構成層形成材料を除去することが好ましい。

【0029】

このように、ドライエッチングまたは加熱により上記付着した構成層形成材料を除去することによって、真空中で上記付着した構成層形成材料を除去することが可能となる。そして、このように真空中で上記付着した構成層形成材料を除去する場合には、かかる除去を行うに際して外部からの異物の混入を防止することが可能となるため、上記付着した構成層形成材料の除去がより効果的となる。

【0030】

また、本発明に係る有機EL素子の製造方法においては、前記開口部は、前記シャドーマスクの回転軸を中心とする円弧状に形成され、且つ、前記シャドーマスクにおいて前記回転軸を中心とする仮想同心円に沿って複数配置されたことが好ましい。

【0031】

このように、上記開口部が円弧状に形成され、且つ上記仮想同心円に沿って配置されることにより、シャドーマスクを1つの回転軸を中心として回転させるだけで、より容易に上記開口部がノズルに対する所望の位置を通過することを可能とし得るため、より効率的に有機層構成層を形成することが可能となる。また、上記開口部が、上記仮想同心円に沿って複数形成されていることにより、成膜パターンにおけるパターン設計の自由度を増加させることができる。

【0032】

また、本発明に係る有機EL素子の製造方法においては、前記シャドーマスクの垂直方向に沿って見たとき、前記ノズルの開口部は前記仮想同心円の径方向に沿って配置されており、前記回転軸の中心を通り前記ノズルの開口部と接する2つの仮想接線と前記ノズルの開口部との接点から前記中心までの距離をr(mm)とし、前記2つの仮想接線がなす角度をθ(°)とし、前記基材の搬送方向におけるノズルの開口長さをW(mm)としたとき、r、θ及びWは、式W=rsin(θ/2)の関係を満たすことが好ましい。

【0033】

このように、上記r、θ及びWが、上記式を満たすことによって、ノズル開口部の長さ及びシャドーマスクの大きさを、より適切に設計することが可能となる。

【0034】

また、本発明に係る有機EL素子の製造方法においては、前記基材の搬送方向における前記ノズルの開口長さWが、θ≦10°としたとき0.5mm以上0.174rmm以下であることが好ましい。

【0035】

これにより、シャドーマスクの開口部がノズルの開口部と重なっている際、該シャドーマスクの開口部における基材の幅方向両端縁が、基材の搬送方向に対して平行に近づくため、上記基材の幅方向両端縁の輪郭がぼやけたパターンが形成されることを、防止できる。

【0036】

本発明に係る有機EL素子の製造装置は、

帯状の基材を供給する基材供給部と、供給された基材の一面側と表面で当接しつつ該基材を搬送する搬送部と、該搬送部と対向し且つ前記基材に対して近接する位置に配されたノズルから、気化された有機EL膜の構成層形成材料を吐出させて、前記基材における前記搬送部と反対の面側に有機EL膜の構成層を形成する蒸着源とを備えてなる有機EL素子の製造装置であって、

回転軸を中心として回転駆動する板状の回転体を有し且つ該回転体に開口部が形成されており、前記搬送部に当接した前記基材と前記ノズルとの間に前記基材の近傍に介入されたシャドーマスクを更に備え、

該シャドーマスクが前記基材の移動に追従するように回転することにより、前記開口部を通して気化された前記構成層形成材料を前記基材側に供給するように構成されたことを特徴とする。

【発明の効果】

【0037】

以上の通り、本発明によれば、比較的品質の優れた有機EL素子を製造することができる。

【図面の簡単な説明】

【0038】

【図1】本発明の一実施形態に係る有機EL素子の製造装置を模式的に示す概略側面断面図

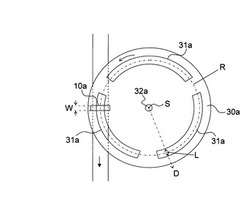

【図2】本実施形態の基材、ノズル及びシャドーマスクとの配置関係を模式的に示す概略上面図

【図3】本実施形態の基材、ノズル及びシャドーマスクとの配置関係を模式的に示す概略側面図

【図4】シャドーマスクの垂直方向に沿って見たときの、ノズルの開口長さとシャドーマスクの大きさとの関係を模式的に示す概略上面図

【図5】除去部及びその周辺を模式的に示す概略側面断面図

【図6】第1アライメントマーク、第2アライメントマーク、第1検知部及び第2検知部及びその周辺を模式的に示す概略上面図

【図7】真空チャンバー内に有機層形成用の蒸着源が複数設けられた状態を模式的に示す概略側面断面図

【図8】基材上に形成された有機EL膜を模式的に示す概略上面図

【図9】有機EL素子の層構成を模式的に示す概略側面断面図であって、図9(a)は、有機層が1層の場合、図9(b)は、有機層が3層の場合、図9(c)は、有機層が5層の場合を示す図

【図10】比較例で形成された有機EL素子の層構成を模式的に示す概略断面図

【図11】比較例で用いた、帯状のシャドーマスクを備えた有機EL素子の製造装置を模式的に示す概略側面断面図

【発明を実施するための形態】

【0039】

以下に本発明に係る有機EL素子の製造方法及び製造装置について図面を参照しつつ説明する。

【0040】

有機EL素子の製造装置1は、図1に示すように、帯状の基材21を供給する基材供給部たる基材供給装置5と、該基材供給装置5から供給された基材21の一面側と表面で当接しつつ該基材21を搬送する搬送部たるキャンロール7と、該キャンロール7と対向し且つ基材21に対して近接する位置に配されたノズルから、気化された、有機EL膜19の構成層形成材料を吐出させて、基材21におけるキャンロール7と反対の面側に有機EL膜19の構成層を形成する複数の蒸着源たる第1蒸着源9a及び第2蒸着源9bと、複数のシャドーマスクたるシャドーマスク30a、30bとを備えている。また、シャドーマスク30a、30bは、第1蒸着源9a、9bに対応して備えられており、且つ、それぞれ回転軸32a、32bを中心として回転駆動する板状の回転体を有し且つ該回転体に複数の開口部たる開口部31a、31bが形成されており、キャンロール7に当接した基材21とノズル10a、10bとの間に基材21の近傍に介入されている。

【0041】

また、該製造装置1は、さらに真空チャンバー3を備えており、真空チャンバー3内には、上記した基材供給装置5と、キャンロール7と、第1及び第2蒸着源9a、9bと、基材回収部たる基材回収装置6と、シャドーマスク30a、30bとが配置されている。該真空チャンバー3は、不図示の真空発生装置により、その内部が減圧状態にされ、内部に真空領域を形成することができるようになっている。

【0042】

基材供給装置5は、ロール状に巻き取られた帯状の基材21を繰り出してキャンロール7に供給するようになっている。また、そして、基材供給装置5から繰り出された基材21はキャンロール7に供給された後、基材回収装置6によって巻き取られるようになっている。すなわち、基材21を繰り出し且つ巻き取れるようになっている。

【0043】

キャンロール7は、ステンレスから形成されており、回転軸7aを中心として回転駆動するようになっており、該キャンロール7表面に基材21の一面側を当接させて該基材21を搬送するようになっている。図3に示すように、キャンロール7の回転軸7aは、モータ等を備えた第1駆動部41と機械的に接続されており、第1駆動部41で発生した回転駆動が回転軸7aに伝達されることによって、上記のようにキャンロール7が回転するようになっている。また、第1駆動部41は、後述する制御部45と電気的に接続されており、制御部45によって第1駆動部41を介して回転軸7aの回転速度が調整されることにより、基材21の移動速度が調整されるようになっている。

【0044】

かかるキャンロール7は、内部に冷却機構等の温度調整機構を有していることが好ましく、これにより、後述する基材21上での有機層の成膜(形成)中において、基材21の温度を安定させることができる。キャンロール7の外径は、例えば、300〜2000mmに設定することができる。

【0045】

基材21の形成材料としては、キャンロール7に巻き架けられても損傷しないような可撓性を有する材料が用いられ、このような材料として、例えば、金属材料、非金属無機材料や樹脂材料を挙げることができる。

【0046】

基材21として金属材料を用いた場合には、通常、ショート(短絡)が発生し易くなるが、本実施形態によれば、端部が所望のパターンよりも外側に広がった陰極層27が形成されることを防止することができるため、基材21上に有機EL素子20を形成した後、成膜パターンごとに切り離す際に、陰極層27が切断されることを防止できる。従って、切断された陰極層27のバリ等が金属材料から形成された基材21と電気的に接続されてショートが発生することを防止できる。

【0047】

かかる金属材料としては、例えば、ステンレス、鉄−ニッケル合金等の合金、銅、ニッケル、鉄、アルミニウム、チタン等を挙げることができる。また、上記した鉄−ニッケル合金としては、例えば36アロイや42アロイ等を挙げることができる。これらのうち、ロールプロセスに適用し易いという観点から、上記金属材料は、ステンレス、銅、アルミニウムまたはチタンであることが好ましい。また、かかる金属材料から形成された基材の厚みは、取り扱い性や基材の巻き取り性の観点から、5〜200μmであることが好ましい。

【0048】

前記非金属無機材料としては、例えば、ガラスを挙げることができる。この場合、非金属無機材料から形成された基材として、フレキシブル性を持たせた薄膜ガラスを用いることができる。また、かかる非金属材料から形成された基材の厚みは、十分な機械的強度および適度な可塑性の観点から、5〜500μmであることが好ましい

【0049】

前記樹脂材料としては、熱硬化性樹脂または熱可塑性樹脂などの合成樹脂を挙げることができ、かかる合成樹脂として、例えば、ポリイミド樹脂、ポリエステル樹脂、エポキシ樹脂、ポリウレタン樹脂、ポリスチレン樹脂、ポリエチレン樹脂、ポリアミド樹脂、アクリロニトリル−ブタジエン−スチレン(ABS)共重合体樹脂、ポリカーボネート樹脂、シリコーン樹脂、フッ素樹脂等を挙げることができる。また、かかる樹脂材料から形成された基材として、例えば、上記合成樹脂のフィルムを用いることができる。また、かかる樹脂材料から形成された基材の厚みは、十分な機械的強度および適度な可塑性の観点から、5〜500μmであることが好ましい。

【0050】

基材21表面には、スパッタリング等によって予め陽極層23(図8、9参照)が形成されている。

陽極層23を形成するための材料としては、インジウム−亜鉛酸化物(IZO)、インジウム−錫酸化物(ITO)等の各種透明導電材料や、金、銀、白金、アルミニウムなどの金属や合金材料を用いることができる。

なお、その他、陽極層23の材料として、蒸着源によって蒸着可能な材料を用いた場合には、真空チャンバー3内に陽極層23用の蒸着源を配置し、陽極層23用の蒸着源と基材との間にシャドーマスク30a、30bと同様のシャドーマスクを介入させて、基材21上に陽極層23を蒸着することによって、陽極層23を形成するように構成することもできる。このような蒸着可能な材料として、金、銀、アルミニウムなどを挙げることができる。

【0051】

第1蒸着源9a、9bは、有機EL膜19の構成層を形成するためのものであり、本実施形態では、第1蒸着源9aは、発光層25aを含む有機層(図8参照)を形成するように構成され、第2蒸着源9bは、陰極層27を形成するように構成されている。なお、第1蒸着源9aは、形成すべき有機層に応じて1つ以上設けられるようになっており、本実施形態では、有機層たる発光層25a(図8、図9(a)参照)を形成するために第1蒸着源9aが1つ設けられている。

【0052】

有機層は、1以上の有機構成層から構成されている。有機層が1つの有機構成層から構成される場合には、該有機構成層は、上記した発光層25aである。有機層が複数の有機構成層から構成される場合には、該複数の有機構成層は、発光層25aと、発光層25a以外の有機構成層とから構成される。また、発光層25a以外の有機構成層としては、例えば、正孔注入層25b、正孔輸送層25d、電子注入層25c、電子輸送層25eが挙げられる。

【0053】

なお、第1蒸着源9aは、例えば、図9(b)に示すように有機層を3層積層体とする場合には、図7に示すように、キャンロール7の回転方向に沿って3つ設けられた構成とすることもできる。このようにキャンロール7の回転方向に沿って複数の第1蒸着源9aが設けられた場合、該回転方向に対し最も上流側に配置された第1蒸着源9aによって陽極層23上に1層目の有機構成層が蒸着された後、順次下流側の第1蒸着源9aによって1層目の有機構成層上に2層目以降の有機構成層が蒸着されて、積層されるようにすることができる。

【0054】

また、図1に示すように、キャンロール7の周面における基材21の支持領域と対向する位置において、基材21の搬送方向(移動方向)上流側に第1蒸着源9a、下流側に第2蒸着源9bが配置されている。これら第1及び第2蒸着源9a、9bはそれぞれ、有機層形成材料22及び陰極層形成材料28を収容することができるようになっており、ノズル10a、10bと、加熱部(不図示)とを有している。

【0055】

また、ノズル10a、10bは、キャンロール7において基材21の支持領域と対向し且つ基材21に対して近接する位置に配置されている。すなわち、ノズル10a、10bは、該ノズル10a、10bと基材21との間の距離(最短距離)が15mm以下であるような位置に配置されている。

【0056】

第1及び第2蒸着源9a、9bの加熱部はそれぞれ、有機層形成材料22及び陰極層形成材料28を加熱して気化させるようになっており、気化された有機層形成材料22及び陰極層形成材料28は、ノズル10a、10bから外部に吐出されているようになっている。かかる加熱部で気化され、ノズル10a、10bから吐出された有機層形材料22及び陰極層形成材料28はそれぞれ、後述するシャドーマスク30a、30bのパターン形成用開口部31a、31bを通過することにより、基材21に蒸着されるようになっている。なお、ノズル10a、10bの詳細については後述する。

【0057】

図1に示すように、シャドーマスク30a、30bは、パターン形成用開口部31a、31bを有し、回転軸32a、32bを中心として回転駆動する板状の回転体を備えて構成されている。ここで、第1蒸着源9aに対応したシャドーマスク30aと、第2の蒸着源9bに対応したシャドーマスク30bとは、全く同様の構成であるため、以下、図2及び図3に示すように、第1蒸着源9aに対応したシャドーマスク30aの構成について説明し、第2蒸着源9bに対応したシャドーマスク30bの構成については説明を省略する。

【0058】

本実施形態では、シャドーマスク30aは、回転軸32a(すなわち回転軸32aの中心S)を中心として回転する円盤状に形成されている。また、パターン形成用開口部31aは、回転軸32aを中心とした円弧状に形成されており、且つ、シャドーマスク30aに回転軸32aを中心とした仮想同心円Rに沿って複数形成されている。

【0059】

パターン形成用開口部31aの形状が、上記したように円弧状であることにより、シャドーマスク30aを1つの回転軸32aを中心として回転させるだけで、より容易にパターン形成用開口部31aがノズル10aに対する所望の位置を通過することを可能とし得るため、より効率的に有機層構成層を形成することが可能となる。また、パターン形成用開口部31aが、上記したように仮想同心円Rに沿って複数形成されていることにより、成膜パターンにおけるパターン設計の自由度を増加させることができる。なお、本実施形態では、パターン形成用開口部31aは、上記した仮想同心円Rに沿って等間隔に3つ形成されている。

【0060】

また、シャドーマスク30aの回転軸32aは、モータ等を備えた第2駆動部43と機械的に接続されており、第2駆動部43で発生した回転駆動が回転軸32aに伝達されることによって、シャドーマスク30aが回転するようになっている。また、第2駆動部43は、後述する制御部45と電気的に接続されており、制御部45によって第2駆動部43を介してシャドーマスク30aの回転速度が調整されることにより、パターン形成用開口部31aの移動速度が調整されるようになっている。

【0061】

このようなシャドーマスク30aは、第1蒸着源9aと基材21との間に介入されている。具体的には、シャドーマスク30aは、キャンロール7に当接した基材21と第1蒸着源9aのノズル10aとの間において、基材21の近傍に介入されている。すなわち、シャドーマスク30aは、該シャドーマスク30aと基材21との間隔が1mm以下となるような位置に配置されている。

【0062】

また、図2に示すように、シャドーマスク30aが回転することにより、パターン形成用開口部31aが第1蒸着源9aのノズル10aの開口部と重っている間は、ノズル10aから吐出された気化材料が基材21に蒸着されるようになっている。一方、パターン形成用開口部31aがノズル10aの開口部と重なっていない間は、ノズル10aから吐出された気化材料がシャドーマスク30aにおけるパターン形成用開口部31aが形成されていない領域に付着され、基材21には蒸着されないようになっている。すなわち、基材21の移動に追従するようにシャドーマスク30aを回転させつつ、前記開口部31aを通して気化された有機層形成材料22を基材側に供給するようになっている。

【0063】

また、上記径方向Dにおけるパターン形成用開口部31aの長さLは、基材21の幅方向におけるノズル10aの開口長さよりも小さいように構成されている。かかるパターン形成用開口部31aの上記長さLは、形成される有機層のパターンに応じて適宜設計することができる。また、パターン形成用開口部31aの曲率が大きくなる程、装置の小型化が図れる一方、矩形状のパターンが形成され難くなる傾向にあり、該曲率が小さくなる程、矩形状のパターンを形成し易くなる一方、装置の大型化を招くおそれがある。従って、該曲率は、例えばかかる観点を考慮して適宜設計することができる。

【0064】

シャドーマスク30aの形成材料としては、例えば、金属材料、非金属材料を挙げることができる。

【0065】

上記金属材料としては、例えば、ステンレス、アルミニウム、チタン、タングステンを挙げることができる。これらのうち、耐熱性、剛性、加工性等の観点から、上記金属材料は、ステンレスであることが好ましい。かかる金属材料からなるシャドーマスク30aの厚みは、例えば0.01mm〜2mmとすることができる。

【0066】

上記非金属材料としては、例えば、ガラス、セラミックを挙げることができる。かかる非金属材料からなるシャドーマスク30aの厚みは、例えば0.01〜2mmとすることができる。

【0067】

続いて、基材21の搬送方向におけるノズル10aの開口長さと、シャドーマスク30aの大きさとの関係について説明する。図4に示すように、シャドーマスク30aの垂直方向に沿って見たとき、ノズル10aの開口部は上記仮想同心円Rの径方向D(図2参照)に沿って配置されている。また、回転軸32aの中心Sを通りノズル10aの開口部と接する2つの仮想接線Mとノズル10aの開口部との接点Pから中心Sまでの距離をr(mm)とし、上記2つの仮想接線Mがなす角度をθ(°)とし、基材21の搬送方向(図4の上下方向)におけるノズル10aの開口長さをW(mm)としたとき、r、θ及びWは、式W=2×rsin(θ/2)を満たしている。

ここで、上記角度θ≦10°であることが好ましい。また、θ=10°としたとき、上記式は、W=2×rsin(10°/2)=0.174rとなることから、θ≦10°としたとき、上記開口長さWは、0.174rmm以下であることが好ましい。また、rは、10mm以上500mm以下であることが好ましい。

【0068】

このことを考慮して、基材21の搬送方向におけるノズル10aの開口長さWは、θ≦10°としたとき、0.5mm以上0.174rmm以下であることが好ましく、1mm以上10mm以下であることが好ましい。かかる長さWが0.5mm未満であると、吐出量が少なくなり、十分に成膜を行うことが困難となる。一方、かかる長さWが0.5以上0.174rmm以下であることによって、シャドーマスク30aの開口部31aがノズル10aの開口部と重なっている際の、該シャドーマスク30aの開口部31aにおける基材幅方向(図4の左右方向)両端縁が基材21の搬送方向に対して平行に近づくため、基材幅方向両端縁の輪郭がぼやけたパターンが形成されることを、防止することができる。これにより、矩形状のパターンがより形成され易くなる。

さらに、このようにWを設定した後、r、θが上記した関係式を満たすように、シャドーマスク30aの大きさを設計することができる。

【0069】

そして、第1蒸着源9aから気化された有機層形成材料22を吐出し、シャドーマスク30aのパターン形成用開口部31aを通過させて、基材21上の陽極層23上に蒸着させることにより、該陽極層23上に発光層25a(図8、図9参照)を形成し、第2蒸着源9bから気化された陰極層形成材料28を吐出し、シャドーマスク30bのパターン形成用開口部31bを通過させて、発光層25a上に蒸着させることにより、発光層25a上に陰極層27を形成するようになっている。

【0070】

このように、基材21上に形成された陽極層23上に、発光層25a、陰極層27を順次連続して蒸着することによって、基材21上に有機EL膜19を形成し、これにより、有機EL素子20を形成するようになっている。

【0071】

上記した第1蒸着源9aによって形成される有機層は、発光層25aを含んでいれば特に限定されるものではなく、例えば図9(b)に示すように、正孔注入層25b、発光層25a及び電子注入層25cをこの順に積層して3層とすることができる。その他、必要に応じて、上記図9(b)に示す発光層25aと正孔注入層25bの間に正孔輸送層25d(図9(c)参照)を挟むことによって、または、発光層25aと電子注入層25cとの間に電子輸送層25e(図9(c)参照)を挟むことによって、有機層を4層積層体とすることもできる。

【0072】

さらに、図9(c)に示すように、正孔注入層25bと発光層25aとの間に正孔輸送層25d、発光層25aと電子注入層25cとの間に電子輸送層25eを挟むことによって、有機層を5層とすることもできる。また、各層の厚みは、通常、数nm〜数十nm程度になるように設計されるが、かかる厚みは、有機層形成材料22や、発光特性等に応じて適宜設計されるものであり、特に限定されない。

【0073】

発光層25aを形成するための材料としては、例えば、トリス(8−ハイドロキシキノリン)アルミニウム(Alq3)、イリジウム錯体(Ir(ppy)3)をドープした4,4’−N,N’−ジカルバゾニルビフェニル(CBP)等を用いることができる。

【0074】

正孔注入層25bを形成するための材料としては、例えば、銅フタロシアニン(CuPc)、4,4’−ビス[N−4−(N,N−ジ−m−トリルアミノ)フェニル]−N−フェニルアミノ]ビフェニル(DNTPD)等を用いることができる。

【0075】

正孔輸送層25dを形成するための材料としては、例えば、4,4’−ビス[N−(1−ナフチル)−N−フェニル−アミノ]ビフェニル(α−NPD)、N,N’−ジフェニル−N,N’―ビス(3−メチルフェニル)−1,1’ビフェニル−4,4’ジアミン(TPD)等を用いることができる。

【0076】

電子注入層25cを形成するための材料としては、例えば、フッ化リチウム(LiF)、フッ化セシウム(CsF)、酸化リチウム(Li2O)等を用いることができる。

【0077】

電子輸送層25eを形成するための材料としては、例えば、トリス(8−ハイドロキシキノリン)アルミニウム(Alq3)、ビス(2−メチル−8−キノリノラト)−4−フェニルフェノラト−アルミニウム(BAlq)、OXD−7(1,3−ビス[5−(p−tert−ブチルフェニル)−1,3,4−オキサジアゾール−2−イル])ベンゼン等を用いることができる。

【0078】

陰極層27を形成するための材料としては、アルミニウム(Al)、銀(Ag)、ITO、アルカリ金属、または、アルカリ土類金属を含む合金等を用いることができる。

【0079】

本実施形態では、図5に示すように、製造装置1は、さらに、基材21に発光層25aを含む有機層及び陰極層27(有機EL膜19の構成層)を形成しつつ、シャドーマスク30a、30bにそれぞれ付着した有機層形成材料22及び陰極層形成材料28(有機EL膜19の構成層形成材料)を除去することが可能な除去部51を備えている。また、真空チャンバー3内には、各除去部51を第1蒸着源9a及び第2蒸着源9bから隔てるための仕切り板53が配置されており、かかる仕切り板53が配置されていることにより、各除去部51によって有機層形成材料22及び陰極層形成材料28が除去される際、これら材料の飛散を防ぐことが可能となっている。なお、シャドマスク30a、30bに付着した構成層形成材料を除去する除去部51は、同様の構成であるため、シャドーマスク30b用の除去部51については、図示を省略する。

【0080】

このように、基材21に有機EL膜19の構成層を形成しつつ、シャドーマスク30a、30bにそれぞれ付着した有機EL膜19の構成材料を除去することによって、シャドーマスク30a、30bに付着した有機EL膜19の構成層形成材料に起因した有機EL膜の構成層の蒸着に及ぼす悪影響の発生を、防止することができる。

【0081】

また、かかる除去部51は、特に限定されるものではないが、ドライエッチングまたは加熱によりシャドーマスク30a、30bに付着した有機EL膜19の構成材料を除去する装置であることが好ましい。これにより量産時に想定されるような、基材21や形成された構成層に汚染が発生する等の問題を、より効率的に回避することができる。

【0082】

また、本実施形態では、図6に示すように、製造装置1は、さらに、基材21の移動速度を検知する第1検知部55と、シャドーマスク30a、30bのそれぞれの回転速度(すなわちパターン形成用開口部31a、31bの回転速度)を検知する第2検知部57とを備えている。これら第1検知部55及び第2検知部57は、制御部45と電気的に接続されている。また、上述したように制御部45は、第1駆動部41及び第2駆動部43と電気的に接続されている。かかる制御部45は、第1検知部55の検知結果及び第2検知部の検知結果に基づいて、基材21の移動にシャドーマスク30a、30bの回転を追従させるように該シャドーマスク30a、30bの回転を調整することができるようになっている。

【0083】

なお、第1検知部55、第2検知部57、及び制御部45を用いた上記回転の調整は、シャドーマスク30aに対する場合とシャドーマスク30bに対する場合とで同様であるため、以下、シャドーマスク30aに対する場合のみについて具体的に説明し、シャドーマスク30bに対する場合については説明を省略する。

【0084】

第1検知部55による基材21の移動速度の検知は、第1検知部55が、基材21において基材本体上に設けられた第1アライメントマーク61を検知することによって行うようになっている。また、第2検知部57によるシャドーマスク30aの回転速度の検知は、第2検知部57が、シャドーマスク30aにおいてシャドーマスク本体上に設けられた第2アライメントマーク63を検知することによって行うようになっている。

【0085】

また、制御部45によるシャドーマスク30aの回転の調整は、制御部45が、第1検知部55によって第1アライメントマーク61が検知されたタイミングと、第2検知部57によって第2アライメントマーク63が検知されたタイミングとのずれを、上記基材21の移動速度とシャドーマスク30aの回転速度とのずれ量として算出し、かかる算出結果に基づいて、第1アライメントマーク61と第2アライメントマーク63とが第1蒸着源9aのノズル10aと対向する領域において重なるように、シャドーマスク30aの回転速度を調整することによって行うようになっている。

【0086】

このように、基材21の移動にシャドーマスクの回転を追従させるように該シャドーマスク30aの回転を調整することによって、例えば、基材21上に先に形成された構成層のパターン(例えば陽極層23)の移動に合わせて、次の構成層(例えば発光層25a)のパターンをより確実に形成することができる。これにより、先に形成された構成層のパターンと次に形成されるパターンとが等ピッチでなくても、先に形成された構成層の上に次の構成層を適切な位置により確実に形成することができるため、有機EL膜19の形成の自由度を増加させることができる。

【0087】

なお、第1アライメントマーク61や第2アライメントマーク63の形状や大きさ、配置等は、第1検知部55及び第2検知部57によって検知されることが可能であれば、特に限定されない。また、その他、パターン形成用開口部31a、31bの端部をアライメントマークとして用いてもよい。

【0088】

本実施形態に係る有機EL素子の製造方法では、帯状の基材21をキャンロール(搬送部)7に供給し、キャンロール(搬送部)7表面に該基材21の一面側を当接させて該基材21を搬送しつつ、キャンロール7と対向し且つ基材21に対して近接する位置に配された第1及び第2蒸着源9a、9bのノズル10a、10bから、気化された有機層形成材料22及び陰極層形成材料28(有機EL膜の構成層形成材料)を吐出させて、基材21におけるキャンロール7と反対の面側に発光層25a及び陰極層27(有機EL膜の構成層)を形成する蒸着工程を含んでなる有機EL素子20の製造方法であって、蒸着工程では、更に、回転軸32a、32bを中心として回転駆動する板状の回転体を有し且つ該回転体にパターン形成用開口部(開口部)31a、31bが形成されたシャドーマスク30a、30bを、キャンロール7に当接した基材21とノズル10a、10bとの間に基材21の近傍に介入させ、基材21の移動に追従するようにシャドーマスク30a、30bを回転させつつ、前記開口部31a、31bを通して気化された有機層形成材料22及び陰極層形成材料28を基材21側に供給し、基材21にパターン形成用開口部31a、31bに応じた発光層25a及び陰極層27を形成する。

【0089】

本実施形態においては、具体的には例えば、先ず、スパッタリング等によって一面側に予め陽極層23が形成され、且つ、ロール状に巻き取られた基材21を基材供給ロール5から繰り出す。

【0090】

次いで、繰り出された基材21の一面側をキャンロール7の表面に当接させて移動させつつ、該基材21の移動に追従するようにシャドーマスク30a、30bを回転させ、第1蒸着源9aから吐出された有機層形成材料22を、パターン形成用開口部31aを通過させることによって、キャンロール7に支持された基材21上の陽極層23上に発光層25aを形成し、第2蒸着源9bから吐出された陰極層形成材料28を、パターン形成用開口部31bを通過させることによって、該発光層25a上に陰極層27を形成する。これにより、基材21上に有機EL膜19を形成する。また、基材21上に有機EL膜19を形成しつつ、該有機EL膜19が形成された基材21を基材回収装置6によって巻き取る。

【0091】

かかる製造方法によれば、シャドーマスク30a、30bが1つの回転軸32a、32bによって支持されるため、シャドーマスク30a、30bと基材21との間隔の変動や、基材21の移動に対するシャドーマスク30a、30bの追従のずれを防止することができる。また、シャドーマスク30a、30bが基材21の近傍に配置されていることにより、発光層25a及び陰極層27の端部が所望のパターンよりも外側に広がることを防止することができる。従って、品質の低下が抑制された有機EL素子20を製造することができる。

【0092】

本発明の有機EL素子の製造方法及び製造装置は、上記の通りであるが、本発明は上記各実施形態に限定されず本発明の意図する範囲内において適宜設計変更可能である。例えば、上記実施形態に示すシャドーマスク30a、30bの形状や大きさ、パターン形成用開口部31a、31bの形状や大きさ等は、特に限定されるものではない。

【0093】

また、上記実施形態では、搬送部がキャンロール7であるような構成を示したが、該搬送部は該キャンロール7に特に限定されるものではなく、その他、該搬送部がベルトコンベアであるような構成とすることもできる。また、上記実施形態では、基材供給装置5を真空チャンバー3内に配置したが、基材21をキャンロール7へと繰り出すことが可能であれば、キャンロール7への供給方法は特に限定されるものではない。また、上記実施形態では、蒸着工程が終了した基材21を巻き取ったが、かかる基材21を巻き取ることなく、裁断等の工程に供することもできる。

【実施例】

【0094】

次に実施例を挙げて本発明を更に詳しく説明するが、本発明はこれらに限定されるものではない。

【0095】

(実施例1)

図4に示すような製造装置1と同様の製造装置を用いた。また、本実施例1では、上記したようなアライメントマーク、検知部及び制御部を用いたシャドーマスクの回転の調整を行わなかった。該製造装置の真空チャンバー内に、3層積層体である有機層を形成するための3つの有機層用蒸着源と、陰極層を形成するための1つの陰極層用蒸着源とを、基材と各蒸着源のノズルとの距離がいずれも2mmとなるように配置した。これら有機層用蒸着源として、CuPb層(正孔注入層)、α−NPD層(発光層)及びAlq3層(電子注入層)用の蒸着源を、基材の搬送方向上流側から下流側に向かってこの順に配置した。

【0096】

また、基材と各有機層用蒸着源との間にそれぞれ3つの有機層用シャドーマスクを介入させ、基材と陰極層用蒸着源との間に1つの陰極層用シャドーマスクを介入させ、基材と各シャドーマスクとの間隔を、いずれも0.1mmとなるように設定した。

【0097】

有機層用シャドーマスクとして、回転軸を中心とした円盤状であり、且つ、該回転軸を中心とした上記したような円弧状であって回転方向長さが300mm、放射方向長さが45mmのパターン形成用開口部を、該回転軸を中心とした仮想同心円に沿って20mmピッチで3つ有するように構成されたものを用いた。また、陰極層用シャドーマスクとして、回転軸を中心とした円盤状であり、且つ、該回転軸を中心として上記したような円弧状であって回転方向長さが300mm、放射方向長さが40mmのパターン形成用開口部を、該回転軸を中心とした仮想同心円に沿って、10mmピッチで3つ有するように構成されたものを用いた。

【0098】

そして、真空チャンバー内を真空度が1×10-4Paとなるまで排気した後、陽極層が形成された基材を繰り出し、繰り出された基材をキャンロールにより搬送しつつ、該キャンロール表面上の基材の移動に追従するように各シャドーマスクを回転させ、基材に形成された陽極層上に、各有機層用蒸着源によって基材搬送方向長さ300mm、基材幅方向長さ45mmの矩形状の有機層のパターンをピッチ20mmで形成し、該有機層のパターン上に、陰極層用蒸着源によって基材搬送方向長さ300mm、基材幅方向長さ40mmの矩形状の陰極層のパターンをピッチ10mmで形成した。なお、基材の搬送速度は、0.96m/s、シャドーマスクの回転速度は、60rpmとした。

【0099】

得られた有機EL素子における陽極層、有機層及び陰極層のパターンを図8に示す。得られた有機EL素子を切り離すことなく、陽極層及び陰極層に電圧を印加した結果、いずれの有機EL素子についても、基材搬送方向長さ300mm×基材幅方向長さ40mmの領域を有する緑色の発光が認められた。また、該領域内における発光状態は均一であった。また、得られた有機EL層を、はさみを用い、基材における長手方向に隣接した有機EL膜間の中央部で基材幅方向に沿って切断することにより、各有機EL素子を切り離したところ、ショート等の不具合の発生は認められなかった。

【0100】

(実施例2)

実施例1で用いた製造装置を用い、上記実施形態と同様に、基材本体及び各シャドーマスク本体に図6と同様のアライメントマークを設け、検知部によって、基材の回転速度の検知とシャドーマスクの回転速度の検知とを行い、制御部によって、移動速度が3m/sである基材の移動に追従するように各シャドーマスクの回転を調整しつつ蒸着を行うこと以外は実施例1と同様にして、有機EL素子の製造を行った。

そして、上記実施例1と同様に、得られた有機EL素子を切り離すことなく、陽極層及び陰極層に電圧を印加した結果、いずれの有機ELについても、基材搬送方向長さ300mm×基材幅方向長さ40mmの領域を有する緑色の発光が認められた。また、該領域内における発光状態は均一であった。

また、上記実施例1と同様にして、得られた有機EL素子を切り離したところ、ショート等の不具合の発生は認められなかった。

【0101】

(比較例1)

基材として、JEM−433(JSR社製)を3mmの厚みでコーティングすることにより表面に絶縁層を形成したSUSを用い、シャドーマスクと基材との距離を10mmに設定したこと以外は実施例1と同様にして、有機EL素子の製造を行ったところ、得られた有機EL素子は、図10に示す通りであった。この結果、有機層及び陰極層のパターンは、図10に示すように、その端部が所望のパターンよりも外側に広がっており、隣接した有機層及び陰極層同士がつながっていた。

上記実施例1と同様に、得られた有機EL素子を切り離すことなく、陽極層及び陰極層に電圧を印加した結果、いずれの有機EL素子についても、基材搬送方向長さ300mm×基材幅方向長さ40mmの領域を有する緑色の発光は認められたものの、有機EL膜の長手方向両端部の膜厚が小さいことから、各領域内において発光状態が均一ではなかった。

また、実施例1と同様にして、得られた有機EL素子を切り離したところ、一部の有機EL素子において、基材と陰極層との間でショートが発生し、発光が認められなかった。

【0102】

(比較例2)

有機層用シャドーマスクと陰極層シャドーマスクを回転させることなく固定して配置したこと以外は比較例1と同様にして、有機EL素子を製造した。

上記実施例1と同様に、得られた有機EL素子を切り離すことなく、陽極層及び陰極層に電圧を印加した結果、いずれの有機EL素子についても、基材搬送方向長さ300mm×基材幅方向長さ40mmの領域を有する緑色の発光は認められた。

しかしながら、比較例1と同様にして、得られた有機EL素子を切り離したところ、一部の有機EL素子において、基材と陰極層との間でショートが発生し、発光が認められないものが、比較例1よりも多かった。

【0103】

(比較例3)

図11に示すように、上記したような回転式のシャドーマスクを用いる代わりに帯状のシャドーマスクを用いて蒸着を行うこと以外は、実施例1と同様にして有機EL素子を製造した。図11において図1と共通する部分には共通する符号を付して説明を省略する。図11に示すように、帯状のシャドーマスク33a、33bは、シャドーマスク繰り出しローラ35a、35bにそれぞれ巻き架けられており、該シャドーマスク繰り出しローラ35a、35bから繰り出された帯状のシャドーマスク33a、33bが、キャンロール7と蒸着源9a、9bのノズル10a、10bとの間にそれぞれ供給された後、シャドーマスク巻き取りローラ37a、37bによってそれぞれ巻き取られるようになっていた。また、かかる帯状のシャドーマスク33a、33bには、実施例1と同様の大きさ、ピッチで開口部が形成されていた。さらに、繰り出された帯状のシャドーマスク33a、33bと基材21との間隔を0.1mmとなるように設定した。

【0104】

そして、このような帯状のシャドーマスクを備えた製造装置を用いて、実施例1と同様にして、基材上に形成された陽極層に発光層及び陰極層を形成したところ、シャドーマスクと基材上に形成された陽極層とが擦れて陽極層に傷がついた。また、連続した成膜の途中から、帯状のシャドーマスクの開口部と陽極層との間に位置ずれが生じたため、それ以降は所望の品質を満足するような有機EL素子を製造することができなかった。

【0105】

以上の結果、本発明に係る有機EL素子の製造方法及び製造装置により、比較的品質の優れた有機EL素子を製造し得ることがわかった。

【符号の説明】

【0106】

1:有機EL素子の製造装置、3:真空チャンバー、5a:基材供給装置、7:キャンロール(搬送部)、9:蒸着源、21:基材、23:陽極層(電極層)、25a:発光層(有機構成層、有機層)、27:陰極層(電極層)、30a、30b:シャドーマスク、31a(31b):パターン形成用開口部(開口部)、32a(32b):回転軸、41:第1駆動部、43:第2駆動部、45:制御部、51:除去部、53:仕切り板、55:第1検知部、57:第2検知部、61:第1アライメントマーク、63:第2アライメントマーク。

【技術分野】

【0001】

本発明は、電極層及び有機層を有する有機EL膜が基材上に形成され、前記有機層から光を放出するように構成された有機EL素子の製造方法及び製造装置に関する。

【背景技術】

【0002】

近年、次世代の低消費電力の発光表示装置に用いられる素子として有機EL(エレクトロルミネッセンス)素子が注目されている。有機EL素子は、基本的には、有機発光材料から成る発光層を含む有機層と一対の電極とを有している。かかる有機EL素子は、有機発光材料に由来して多彩な色の発光が得られ、また、自発光素子であるため、テレビジョン(TV)等のディスプレイ用途として注目されている。

【0003】

有機EL素子は、基材と、該基材上に形成された有機EL膜とを有しており、有機EL膜は、発光層を含む有機層が、互いに反対の電極を有する2つの電極層に挟持されて構成されている(サンドイッチ構造)。電極層で挟まれた有機層は、基材上に支持されるようになっており、基材上に、有機EL膜の構成層たる陽極層、有機層及び陰極層がこの順に積層されることによって、有機EL素子が形成されるようになっている。

【0004】

このような有機EL素子の製造方法において、基材上に有機EL膜の構成層を成膜(形成)する方法としては、一般的に真空蒸着法や塗布法が知られているが、これらのうち、特に有機層形成材料の純度を高めることができ、高寿命が得られ易いことから、真空蒸着法が主として用いられている。

【0005】

上記した真空蒸着法では、蒸着装置の真空チャンバー内において基材と対向する位置に設けられた蒸着源を用いて蒸着を行うことにより、有機EL膜の構成層を形成している。具体的には、各蒸着源に配置された加熱部で有機EL膜の構成層形成材料を加熱してこれを気化させ、気化された構成層形成材料(気化材料)を蒸着源から吐出して、基材上に有機EL膜の構成層を蒸着して形成している。

【0006】

かかる真空蒸着法においては、いわゆるバッチプロセスやロールプロセスが採用されている。バッチプロセスとは、基材1枚ごとに基材上に有機EL膜の構成層を蒸着するプロセスである。また、ロールプロセスとは、ロール状に巻き取られた帯状の基材を連続的に繰り出し、繰り出された基材を例えば回転駆動するキャンロールの表面で支持してその回転と共に移動させつつ、基材上に連続的に有機EL膜の構成層を蒸着し、該有機EL膜の構成層が蒸着された基材をロール状に巻き取るプロセスである。これらのうち、低コスト化を図る観点から、ロールプロセスを用いて有機EL素子を製造することが望ましい。

【0007】

このように真空蒸着法においてロールプロセスを用いて有機EL素子を製造する場合において、基材上に有機EL膜の構成層を蒸着する場合には、所望のパターンの有機EL膜の構成層を形成するためにいわゆるシャドーマスクが用いられている。具体的には、長手方向に複数の開口部を有しロール状に巻き取られてなる帯状のシャドーマスクを連続的に繰り出し、繰り出したシャドーマスクを、蒸着源と基材との間に介入させて基材の移動に追従するように移動させ、移動させたシャドーマスクをロール状に巻き取ることによって、上記のように移動する基材上に所望のパターンの有機EL膜の構成層を形成している。

【0008】

また、シャドーマスクと基材との間隔や、該シャドーマスクの基材への追従を一定に維持するために、上記のような帯状のシャドーマスクは、該シャドーマスクを繰り出してから巻き取るまでの間で、複数のローラに所定の張力で架け渡されている。このため、シャドーマスクと上記ローラとの間ですべりが発生したり、上記ローラに偏心が発生したりすると、シャドーマスクと基材との間隔が変動したり、基材の移動に対するシャドーマスクの追従が大きくずれたりすることとなる。その結果、所望の位置からずれた位置に有機EL膜の構成層が蒸着されたり、所望のパターンの外縁よりも有機EL膜の方がはみ出した状態で蒸着されたりして、所望の品質よりも低品質の有機EL素子が形成されるおそれがある。

【0009】

加えて、複数のローラとの間で同時にシャドーマスクのすべりが発生したり、複数のローラに同時に偏心が発生したりする場合には、一層低品質の有機EL素子が形成されるおそれがある。

【0010】

一方、真空蒸着法では長寿命化の観点から発光層に取り込まれる水分量を少なくすべく、蒸着源と基材との間の距離を小さくする技術が提案されている(特許文献1参照)。しかし、このように基材に対して蒸着源を近接させて蒸着を行う近接蒸着においては、上記したようなシャドーマスクと基材との間隔の僅かな変動や、基材の移動に対するシャドーマスクの追従における僅かなずれが、有機EL膜の構成層の形成状態に大きな影響を及ぼすため、更に一層、所望の品質よりも品質の低い有機EL素子が形成され易くなる。

【0011】

そこで、帯状のシャドーマスクを用いる代わりに、蒸着源と基材との間にシャッター機構を配置し、シャッターの開閉によって基材上に成膜パターンを形成する技術が提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2003−173870号公報

【特許文献2】特許第4336869号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかし、特許文献2の技術では、基材から比較的離れた位置にシャッターが配置されているため、蒸着源から吐出された気化材料がシャッターによって所定のパターンに制御された後、気化材料が基材に到達するまでの間に所定のパターンよりも外側に広がり、その結果、有機EL膜の構成層の端部が所望のパターンからはみ出すおそれがある。また、該端部が広がりすぎると、隣接するパターン同士がつながるおそれもある。

【0014】

本発明は、上記問題点に鑑み、比較的品質の優れた有機EL素子を製造し得る有機EL素子の製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明に係る有機EL素子の製造方法は、

帯状の基材を搬送部に供給し、該搬送部表面に前記基材の一面側を当接させて前記基材を搬送しつつ、前記搬送部と対向し且つ前記基材に対して近接する位置に配された蒸着源のノズルから、気化された有機EL膜の構成層形成材料を吐出させて、前記基材における前記搬送部と反対の面側に有機EL膜の構成層を形成する蒸着工程を含んでなる有機EL素子の製造方法であって、

前記蒸着工程では、更に、回転軸を中心として回転駆動する板状の回転体を有し且つ該回転体に開口部が形成されたシャドーマスクを、前記搬送部に当接した前記基材と前記ノズルとの間にて前記基材の近傍に介入させ、

前記基材の移動に追従するように前記シャドーマスクを回転させつつ、前記開口部を通して気化された前記構成層形成材料を前記基材側に供給し、前記基材に前記開口部に応じた有機EL膜の構成層を形成することを特徴とする。

【0016】

ここで、「近接する位置」とは、前記ノズルと前記基材との間の距離が15mm以下であるような位置をいい、「基材の近傍」とは、前記シャドーマスクと前記基材との間の距離が1mm以下であることをいう。

【0017】

上記構成によれば、シャドーマスクが1つの回転軸において支持されるため、シャドーマスクと基材との間隔の変動を抑制することができ、また、基材の移動に対するシャドーマスクの追従におけるずれを抑制することができる。また、シャドーマスクが基材の近傍に配置されていることにより、有機EL膜の構成層の端部が所望のパターンよりも外側に広がって形成されることを防止することができる。従って、比較的品質の優れた有機EL素子を製造し得することが可能となる。

【0018】

また、本発明に係る有機EL素子の製造方法においては、前記有機EL膜の構成層は、発光層を含む有機層、陽極層、または、陰極層のうちいずれか1つ以上であることが好ましい。

【0019】

有機EL膜の構成層が有機層であることにより、上記基材の搬送方向における有機層の端部が所望のパターンよりも外側に広がって形成されることを防止できるため、基材上に有機層を形成した後、成膜パターンごとに切り離す際に、有機層が切断されて該有機層の寿命に悪影響を及ぼすことを防止することができる。また、上記構成層が陽極層または陰極層である場合には、それぞれの端部が所望のパターンよりも外側に広がって形成されることを防止できるため、基材上に陽極層または陰極層を形成した後、成膜パターンごとに切り離す際に、陽極層または陰極層が切断されてショート(短絡)が発生することを防止することができる。さらに、有機層、陽極層及び陰極層を上記蒸着によって形成することにより、これらの層を形成するために、例えばフォトリソ工程のような複雑な工程を用いる必要がないため、コストの増加を防止することができる。

【0020】

また、本発明に係る有機EL素子の製造方法においては、前記有機EL膜の構成層は、陰極層であり、前記基材は、金属材料から形成されたものとすることができる。

【0021】

このような基材を用いた場合には、通常、ショートが発生し易くなるが、本発明によれば、端部が所望のパターンよりも外側に広がった陰極層が形成されることを防止することができるため、基材上に有機EL素子を形成した後、成膜パターンごとに切り離す際に、陰極層が切断されることを防止できる。従って、切断された陰極層のバリ等が金属材料から形成された基材と電気的に接続されてショートが発生することを防止できる。

【0022】

また、本発明に係る有機EL素子の製造方法においては、前記搬送部は、回転軸を中心として回転駆動するキャンロールであることが好ましい。

【0023】

これにより、1つの回転軸で搬送部が支持されることから、搬送部による基材の搬送を安定させることができるため、シャドーマスクと基材との間隔の変動を、より抑制することができる。

【0024】

また、本発明に係る有機EL素子の製造方法においては、前記シャドーマスクは、前記搬送部の回転軸と垂直な回転軸を中心として回転するように構成されていることが好ましい。

【0025】

これにより、より確実にシャドーマスクと基材との間隔の変動や、基材の移動に対するシャドーマスクの追従におけるずれを防止することができる。

【0026】

また、本発明に係る有機EL素子の製造方法においては、前記基材に前記有機EL膜の構成層を形成しつつ、さらに前記シャドーマスクに付着した前記有機EL膜の構成層形成材料を除去することが好ましい。

【0027】

これにより、シャドーマスクに付着した有機EL膜の構成層形成材料が有機EL膜の構成層の蒸着に悪影響を及ぼすことを防止できる。また、このようにインライン洗浄を行うことによって、常にフレッシュなシャドーマスクを用いて蒸着を行うことができるため、良好な成膜パターンを形成し易くすることができる。

【0028】

また、本発明に係る有機EL素子の製造方法においては、ドライエッチングまたは加熱により前記シャドーマスクに付着した前記有機EL膜の構成層形成材料を除去することが好ましい。

【0029】

このように、ドライエッチングまたは加熱により上記付着した構成層形成材料を除去することによって、真空中で上記付着した構成層形成材料を除去することが可能となる。そして、このように真空中で上記付着した構成層形成材料を除去する場合には、かかる除去を行うに際して外部からの異物の混入を防止することが可能となるため、上記付着した構成層形成材料の除去がより効果的となる。

【0030】

また、本発明に係る有機EL素子の製造方法においては、前記開口部は、前記シャドーマスクの回転軸を中心とする円弧状に形成され、且つ、前記シャドーマスクにおいて前記回転軸を中心とする仮想同心円に沿って複数配置されたことが好ましい。

【0031】

このように、上記開口部が円弧状に形成され、且つ上記仮想同心円に沿って配置されることにより、シャドーマスクを1つの回転軸を中心として回転させるだけで、より容易に上記開口部がノズルに対する所望の位置を通過することを可能とし得るため、より効率的に有機層構成層を形成することが可能となる。また、上記開口部が、上記仮想同心円に沿って複数形成されていることにより、成膜パターンにおけるパターン設計の自由度を増加させることができる。

【0032】

また、本発明に係る有機EL素子の製造方法においては、前記シャドーマスクの垂直方向に沿って見たとき、前記ノズルの開口部は前記仮想同心円の径方向に沿って配置されており、前記回転軸の中心を通り前記ノズルの開口部と接する2つの仮想接線と前記ノズルの開口部との接点から前記中心までの距離をr(mm)とし、前記2つの仮想接線がなす角度をθ(°)とし、前記基材の搬送方向におけるノズルの開口長さをW(mm)としたとき、r、θ及びWは、式W=rsin(θ/2)の関係を満たすことが好ましい。

【0033】

このように、上記r、θ及びWが、上記式を満たすことによって、ノズル開口部の長さ及びシャドーマスクの大きさを、より適切に設計することが可能となる。

【0034】

また、本発明に係る有機EL素子の製造方法においては、前記基材の搬送方向における前記ノズルの開口長さWが、θ≦10°としたとき0.5mm以上0.174rmm以下であることが好ましい。

【0035】

これにより、シャドーマスクの開口部がノズルの開口部と重なっている際、該シャドーマスクの開口部における基材の幅方向両端縁が、基材の搬送方向に対して平行に近づくため、上記基材の幅方向両端縁の輪郭がぼやけたパターンが形成されることを、防止できる。

【0036】

本発明に係る有機EL素子の製造装置は、

帯状の基材を供給する基材供給部と、供給された基材の一面側と表面で当接しつつ該基材を搬送する搬送部と、該搬送部と対向し且つ前記基材に対して近接する位置に配されたノズルから、気化された有機EL膜の構成層形成材料を吐出させて、前記基材における前記搬送部と反対の面側に有機EL膜の構成層を形成する蒸着源とを備えてなる有機EL素子の製造装置であって、

回転軸を中心として回転駆動する板状の回転体を有し且つ該回転体に開口部が形成されており、前記搬送部に当接した前記基材と前記ノズルとの間に前記基材の近傍に介入されたシャドーマスクを更に備え、

該シャドーマスクが前記基材の移動に追従するように回転することにより、前記開口部を通して気化された前記構成層形成材料を前記基材側に供給するように構成されたことを特徴とする。

【発明の効果】

【0037】

以上の通り、本発明によれば、比較的品質の優れた有機EL素子を製造することができる。

【図面の簡単な説明】

【0038】

【図1】本発明の一実施形態に係る有機EL素子の製造装置を模式的に示す概略側面断面図

【図2】本実施形態の基材、ノズル及びシャドーマスクとの配置関係を模式的に示す概略上面図

【図3】本実施形態の基材、ノズル及びシャドーマスクとの配置関係を模式的に示す概略側面図

【図4】シャドーマスクの垂直方向に沿って見たときの、ノズルの開口長さとシャドーマスクの大きさとの関係を模式的に示す概略上面図

【図5】除去部及びその周辺を模式的に示す概略側面断面図

【図6】第1アライメントマーク、第2アライメントマーク、第1検知部及び第2検知部及びその周辺を模式的に示す概略上面図

【図7】真空チャンバー内に有機層形成用の蒸着源が複数設けられた状態を模式的に示す概略側面断面図

【図8】基材上に形成された有機EL膜を模式的に示す概略上面図

【図9】有機EL素子の層構成を模式的に示す概略側面断面図であって、図9(a)は、有機層が1層の場合、図9(b)は、有機層が3層の場合、図9(c)は、有機層が5層の場合を示す図

【図10】比較例で形成された有機EL素子の層構成を模式的に示す概略断面図

【図11】比較例で用いた、帯状のシャドーマスクを備えた有機EL素子の製造装置を模式的に示す概略側面断面図

【発明を実施するための形態】

【0039】

以下に本発明に係る有機EL素子の製造方法及び製造装置について図面を参照しつつ説明する。

【0040】

有機EL素子の製造装置1は、図1に示すように、帯状の基材21を供給する基材供給部たる基材供給装置5と、該基材供給装置5から供給された基材21の一面側と表面で当接しつつ該基材21を搬送する搬送部たるキャンロール7と、該キャンロール7と対向し且つ基材21に対して近接する位置に配されたノズルから、気化された、有機EL膜19の構成層形成材料を吐出させて、基材21におけるキャンロール7と反対の面側に有機EL膜19の構成層を形成する複数の蒸着源たる第1蒸着源9a及び第2蒸着源9bと、複数のシャドーマスクたるシャドーマスク30a、30bとを備えている。また、シャドーマスク30a、30bは、第1蒸着源9a、9bに対応して備えられており、且つ、それぞれ回転軸32a、32bを中心として回転駆動する板状の回転体を有し且つ該回転体に複数の開口部たる開口部31a、31bが形成されており、キャンロール7に当接した基材21とノズル10a、10bとの間に基材21の近傍に介入されている。

【0041】

また、該製造装置1は、さらに真空チャンバー3を備えており、真空チャンバー3内には、上記した基材供給装置5と、キャンロール7と、第1及び第2蒸着源9a、9bと、基材回収部たる基材回収装置6と、シャドーマスク30a、30bとが配置されている。該真空チャンバー3は、不図示の真空発生装置により、その内部が減圧状態にされ、内部に真空領域を形成することができるようになっている。

【0042】

基材供給装置5は、ロール状に巻き取られた帯状の基材21を繰り出してキャンロール7に供給するようになっている。また、そして、基材供給装置5から繰り出された基材21はキャンロール7に供給された後、基材回収装置6によって巻き取られるようになっている。すなわち、基材21を繰り出し且つ巻き取れるようになっている。

【0043】

キャンロール7は、ステンレスから形成されており、回転軸7aを中心として回転駆動するようになっており、該キャンロール7表面に基材21の一面側を当接させて該基材21を搬送するようになっている。図3に示すように、キャンロール7の回転軸7aは、モータ等を備えた第1駆動部41と機械的に接続されており、第1駆動部41で発生した回転駆動が回転軸7aに伝達されることによって、上記のようにキャンロール7が回転するようになっている。また、第1駆動部41は、後述する制御部45と電気的に接続されており、制御部45によって第1駆動部41を介して回転軸7aの回転速度が調整されることにより、基材21の移動速度が調整されるようになっている。

【0044】

かかるキャンロール7は、内部に冷却機構等の温度調整機構を有していることが好ましく、これにより、後述する基材21上での有機層の成膜(形成)中において、基材21の温度を安定させることができる。キャンロール7の外径は、例えば、300〜2000mmに設定することができる。

【0045】

基材21の形成材料としては、キャンロール7に巻き架けられても損傷しないような可撓性を有する材料が用いられ、このような材料として、例えば、金属材料、非金属無機材料や樹脂材料を挙げることができる。

【0046】

基材21として金属材料を用いた場合には、通常、ショート(短絡)が発生し易くなるが、本実施形態によれば、端部が所望のパターンよりも外側に広がった陰極層27が形成されることを防止することができるため、基材21上に有機EL素子20を形成した後、成膜パターンごとに切り離す際に、陰極層27が切断されることを防止できる。従って、切断された陰極層27のバリ等が金属材料から形成された基材21と電気的に接続されてショートが発生することを防止できる。

【0047】

かかる金属材料としては、例えば、ステンレス、鉄−ニッケル合金等の合金、銅、ニッケル、鉄、アルミニウム、チタン等を挙げることができる。また、上記した鉄−ニッケル合金としては、例えば36アロイや42アロイ等を挙げることができる。これらのうち、ロールプロセスに適用し易いという観点から、上記金属材料は、ステンレス、銅、アルミニウムまたはチタンであることが好ましい。また、かかる金属材料から形成された基材の厚みは、取り扱い性や基材の巻き取り性の観点から、5〜200μmであることが好ましい。

【0048】

前記非金属無機材料としては、例えば、ガラスを挙げることができる。この場合、非金属無機材料から形成された基材として、フレキシブル性を持たせた薄膜ガラスを用いることができる。また、かかる非金属材料から形成された基材の厚みは、十分な機械的強度および適度な可塑性の観点から、5〜500μmであることが好ましい

【0049】

前記樹脂材料としては、熱硬化性樹脂または熱可塑性樹脂などの合成樹脂を挙げることができ、かかる合成樹脂として、例えば、ポリイミド樹脂、ポリエステル樹脂、エポキシ樹脂、ポリウレタン樹脂、ポリスチレン樹脂、ポリエチレン樹脂、ポリアミド樹脂、アクリロニトリル−ブタジエン−スチレン(ABS)共重合体樹脂、ポリカーボネート樹脂、シリコーン樹脂、フッ素樹脂等を挙げることができる。また、かかる樹脂材料から形成された基材として、例えば、上記合成樹脂のフィルムを用いることができる。また、かかる樹脂材料から形成された基材の厚みは、十分な機械的強度および適度な可塑性の観点から、5〜500μmであることが好ましい。

【0050】

基材21表面には、スパッタリング等によって予め陽極層23(図8、9参照)が形成されている。

陽極層23を形成するための材料としては、インジウム−亜鉛酸化物(IZO)、インジウム−錫酸化物(ITO)等の各種透明導電材料や、金、銀、白金、アルミニウムなどの金属や合金材料を用いることができる。

なお、その他、陽極層23の材料として、蒸着源によって蒸着可能な材料を用いた場合には、真空チャンバー3内に陽極層23用の蒸着源を配置し、陽極層23用の蒸着源と基材との間にシャドーマスク30a、30bと同様のシャドーマスクを介入させて、基材21上に陽極層23を蒸着することによって、陽極層23を形成するように構成することもできる。このような蒸着可能な材料として、金、銀、アルミニウムなどを挙げることができる。

【0051】

第1蒸着源9a、9bは、有機EL膜19の構成層を形成するためのものであり、本実施形態では、第1蒸着源9aは、発光層25aを含む有機層(図8参照)を形成するように構成され、第2蒸着源9bは、陰極層27を形成するように構成されている。なお、第1蒸着源9aは、形成すべき有機層に応じて1つ以上設けられるようになっており、本実施形態では、有機層たる発光層25a(図8、図9(a)参照)を形成するために第1蒸着源9aが1つ設けられている。

【0052】

有機層は、1以上の有機構成層から構成されている。有機層が1つの有機構成層から構成される場合には、該有機構成層は、上記した発光層25aである。有機層が複数の有機構成層から構成される場合には、該複数の有機構成層は、発光層25aと、発光層25a以外の有機構成層とから構成される。また、発光層25a以外の有機構成層としては、例えば、正孔注入層25b、正孔輸送層25d、電子注入層25c、電子輸送層25eが挙げられる。

【0053】

なお、第1蒸着源9aは、例えば、図9(b)に示すように有機層を3層積層体とする場合には、図7に示すように、キャンロール7の回転方向に沿って3つ設けられた構成とすることもできる。このようにキャンロール7の回転方向に沿って複数の第1蒸着源9aが設けられた場合、該回転方向に対し最も上流側に配置された第1蒸着源9aによって陽極層23上に1層目の有機構成層が蒸着された後、順次下流側の第1蒸着源9aによって1層目の有機構成層上に2層目以降の有機構成層が蒸着されて、積層されるようにすることができる。

【0054】

また、図1に示すように、キャンロール7の周面における基材21の支持領域と対向する位置において、基材21の搬送方向(移動方向)上流側に第1蒸着源9a、下流側に第2蒸着源9bが配置されている。これら第1及び第2蒸着源9a、9bはそれぞれ、有機層形成材料22及び陰極層形成材料28を収容することができるようになっており、ノズル10a、10bと、加熱部(不図示)とを有している。

【0055】

また、ノズル10a、10bは、キャンロール7において基材21の支持領域と対向し且つ基材21に対して近接する位置に配置されている。すなわち、ノズル10a、10bは、該ノズル10a、10bと基材21との間の距離(最短距離)が15mm以下であるような位置に配置されている。

【0056】

第1及び第2蒸着源9a、9bの加熱部はそれぞれ、有機層形成材料22及び陰極層形成材料28を加熱して気化させるようになっており、気化された有機層形成材料22及び陰極層形成材料28は、ノズル10a、10bから外部に吐出されているようになっている。かかる加熱部で気化され、ノズル10a、10bから吐出された有機層形材料22及び陰極層形成材料28はそれぞれ、後述するシャドーマスク30a、30bのパターン形成用開口部31a、31bを通過することにより、基材21に蒸着されるようになっている。なお、ノズル10a、10bの詳細については後述する。

【0057】

図1に示すように、シャドーマスク30a、30bは、パターン形成用開口部31a、31bを有し、回転軸32a、32bを中心として回転駆動する板状の回転体を備えて構成されている。ここで、第1蒸着源9aに対応したシャドーマスク30aと、第2の蒸着源9bに対応したシャドーマスク30bとは、全く同様の構成であるため、以下、図2及び図3に示すように、第1蒸着源9aに対応したシャドーマスク30aの構成について説明し、第2蒸着源9bに対応したシャドーマスク30bの構成については説明を省略する。

【0058】

本実施形態では、シャドーマスク30aは、回転軸32a(すなわち回転軸32aの中心S)を中心として回転する円盤状に形成されている。また、パターン形成用開口部31aは、回転軸32aを中心とした円弧状に形成されており、且つ、シャドーマスク30aに回転軸32aを中心とした仮想同心円Rに沿って複数形成されている。

【0059】

パターン形成用開口部31aの形状が、上記したように円弧状であることにより、シャドーマスク30aを1つの回転軸32aを中心として回転させるだけで、より容易にパターン形成用開口部31aがノズル10aに対する所望の位置を通過することを可能とし得るため、より効率的に有機層構成層を形成することが可能となる。また、パターン形成用開口部31aが、上記したように仮想同心円Rに沿って複数形成されていることにより、成膜パターンにおけるパターン設計の自由度を増加させることができる。なお、本実施形態では、パターン形成用開口部31aは、上記した仮想同心円Rに沿って等間隔に3つ形成されている。

【0060】

また、シャドーマスク30aの回転軸32aは、モータ等を備えた第2駆動部43と機械的に接続されており、第2駆動部43で発生した回転駆動が回転軸32aに伝達されることによって、シャドーマスク30aが回転するようになっている。また、第2駆動部43は、後述する制御部45と電気的に接続されており、制御部45によって第2駆動部43を介してシャドーマスク30aの回転速度が調整されることにより、パターン形成用開口部31aの移動速度が調整されるようになっている。

【0061】

このようなシャドーマスク30aは、第1蒸着源9aと基材21との間に介入されている。具体的には、シャドーマスク30aは、キャンロール7に当接した基材21と第1蒸着源9aのノズル10aとの間において、基材21の近傍に介入されている。すなわち、シャドーマスク30aは、該シャドーマスク30aと基材21との間隔が1mm以下となるような位置に配置されている。

【0062】

また、図2に示すように、シャドーマスク30aが回転することにより、パターン形成用開口部31aが第1蒸着源9aのノズル10aの開口部と重っている間は、ノズル10aから吐出された気化材料が基材21に蒸着されるようになっている。一方、パターン形成用開口部31aがノズル10aの開口部と重なっていない間は、ノズル10aから吐出された気化材料がシャドーマスク30aにおけるパターン形成用開口部31aが形成されていない領域に付着され、基材21には蒸着されないようになっている。すなわち、基材21の移動に追従するようにシャドーマスク30aを回転させつつ、前記開口部31aを通して気化された有機層形成材料22を基材側に供給するようになっている。

【0063】

また、上記径方向Dにおけるパターン形成用開口部31aの長さLは、基材21の幅方向におけるノズル10aの開口長さよりも小さいように構成されている。かかるパターン形成用開口部31aの上記長さLは、形成される有機層のパターンに応じて適宜設計することができる。また、パターン形成用開口部31aの曲率が大きくなる程、装置の小型化が図れる一方、矩形状のパターンが形成され難くなる傾向にあり、該曲率が小さくなる程、矩形状のパターンを形成し易くなる一方、装置の大型化を招くおそれがある。従って、該曲率は、例えばかかる観点を考慮して適宜設計することができる。

【0064】

シャドーマスク30aの形成材料としては、例えば、金属材料、非金属材料を挙げることができる。

【0065】

上記金属材料としては、例えば、ステンレス、アルミニウム、チタン、タングステンを挙げることができる。これらのうち、耐熱性、剛性、加工性等の観点から、上記金属材料は、ステンレスであることが好ましい。かかる金属材料からなるシャドーマスク30aの厚みは、例えば0.01mm〜2mmとすることができる。

【0066】

上記非金属材料としては、例えば、ガラス、セラミックを挙げることができる。かかる非金属材料からなるシャドーマスク30aの厚みは、例えば0.01〜2mmとすることができる。

【0067】

続いて、基材21の搬送方向におけるノズル10aの開口長さと、シャドーマスク30aの大きさとの関係について説明する。図4に示すように、シャドーマスク30aの垂直方向に沿って見たとき、ノズル10aの開口部は上記仮想同心円Rの径方向D(図2参照)に沿って配置されている。また、回転軸32aの中心Sを通りノズル10aの開口部と接する2つの仮想接線Mとノズル10aの開口部との接点Pから中心Sまでの距離をr(mm)とし、上記2つの仮想接線Mがなす角度をθ(°)とし、基材21の搬送方向(図4の上下方向)におけるノズル10aの開口長さをW(mm)としたとき、r、θ及びWは、式W=2×rsin(θ/2)を満たしている。

ここで、上記角度θ≦10°であることが好ましい。また、θ=10°としたとき、上記式は、W=2×rsin(10°/2)=0.174rとなることから、θ≦10°としたとき、上記開口長さWは、0.174rmm以下であることが好ましい。また、rは、10mm以上500mm以下であることが好ましい。

【0068】

このことを考慮して、基材21の搬送方向におけるノズル10aの開口長さWは、θ≦10°としたとき、0.5mm以上0.174rmm以下であることが好ましく、1mm以上10mm以下であることが好ましい。かかる長さWが0.5mm未満であると、吐出量が少なくなり、十分に成膜を行うことが困難となる。一方、かかる長さWが0.5以上0.174rmm以下であることによって、シャドーマスク30aの開口部31aがノズル10aの開口部と重なっている際の、該シャドーマスク30aの開口部31aにおける基材幅方向(図4の左右方向)両端縁が基材21の搬送方向に対して平行に近づくため、基材幅方向両端縁の輪郭がぼやけたパターンが形成されることを、防止することができる。これにより、矩形状のパターンがより形成され易くなる。

さらに、このようにWを設定した後、r、θが上記した関係式を満たすように、シャドーマスク30aの大きさを設計することができる。

【0069】

そして、第1蒸着源9aから気化された有機層形成材料22を吐出し、シャドーマスク30aのパターン形成用開口部31aを通過させて、基材21上の陽極層23上に蒸着させることにより、該陽極層23上に発光層25a(図8、図9参照)を形成し、第2蒸着源9bから気化された陰極層形成材料28を吐出し、シャドーマスク30bのパターン形成用開口部31bを通過させて、発光層25a上に蒸着させることにより、発光層25a上に陰極層27を形成するようになっている。

【0070】

このように、基材21上に形成された陽極層23上に、発光層25a、陰極層27を順次連続して蒸着することによって、基材21上に有機EL膜19を形成し、これにより、有機EL素子20を形成するようになっている。

【0071】

上記した第1蒸着源9aによって形成される有機層は、発光層25aを含んでいれば特に限定されるものではなく、例えば図9(b)に示すように、正孔注入層25b、発光層25a及び電子注入層25cをこの順に積層して3層とすることができる。その他、必要に応じて、上記図9(b)に示す発光層25aと正孔注入層25bの間に正孔輸送層25d(図9(c)参照)を挟むことによって、または、発光層25aと電子注入層25cとの間に電子輸送層25e(図9(c)参照)を挟むことによって、有機層を4層積層体とすることもできる。

【0072】

さらに、図9(c)に示すように、正孔注入層25bと発光層25aとの間に正孔輸送層25d、発光層25aと電子注入層25cとの間に電子輸送層25eを挟むことによって、有機層を5層とすることもできる。また、各層の厚みは、通常、数nm〜数十nm程度になるように設計されるが、かかる厚みは、有機層形成材料22や、発光特性等に応じて適宜設計されるものであり、特に限定されない。

【0073】

発光層25aを形成するための材料としては、例えば、トリス(8−ハイドロキシキノリン)アルミニウム(Alq3)、イリジウム錯体(Ir(ppy)3)をドープした4,4’−N,N’−ジカルバゾニルビフェニル(CBP)等を用いることができる。

【0074】

正孔注入層25bを形成するための材料としては、例えば、銅フタロシアニン(CuPc)、4,4’−ビス[N−4−(N,N−ジ−m−トリルアミノ)フェニル]−N−フェニルアミノ]ビフェニル(DNTPD)等を用いることができる。

【0075】

正孔輸送層25dを形成するための材料としては、例えば、4,4’−ビス[N−(1−ナフチル)−N−フェニル−アミノ]ビフェニル(α−NPD)、N,N’−ジフェニル−N,N’―ビス(3−メチルフェニル)−1,1’ビフェニル−4,4’ジアミン(TPD)等を用いることができる。

【0076】

電子注入層25cを形成するための材料としては、例えば、フッ化リチウム(LiF)、フッ化セシウム(CsF)、酸化リチウム(Li2O)等を用いることができる。

【0077】

電子輸送層25eを形成するための材料としては、例えば、トリス(8−ハイドロキシキノリン)アルミニウム(Alq3)、ビス(2−メチル−8−キノリノラト)−4−フェニルフェノラト−アルミニウム(BAlq)、OXD−7(1,3−ビス[5−(p−tert−ブチルフェニル)−1,3,4−オキサジアゾール−2−イル])ベンゼン等を用いることができる。

【0078】

陰極層27を形成するための材料としては、アルミニウム(Al)、銀(Ag)、ITO、アルカリ金属、または、アルカリ土類金属を含む合金等を用いることができる。

【0079】

本実施形態では、図5に示すように、製造装置1は、さらに、基材21に発光層25aを含む有機層及び陰極層27(有機EL膜19の構成層)を形成しつつ、シャドーマスク30a、30bにそれぞれ付着した有機層形成材料22及び陰極層形成材料28(有機EL膜19の構成層形成材料)を除去することが可能な除去部51を備えている。また、真空チャンバー3内には、各除去部51を第1蒸着源9a及び第2蒸着源9bから隔てるための仕切り板53が配置されており、かかる仕切り板53が配置されていることにより、各除去部51によって有機層形成材料22及び陰極層形成材料28が除去される際、これら材料の飛散を防ぐことが可能となっている。なお、シャドマスク30a、30bに付着した構成層形成材料を除去する除去部51は、同様の構成であるため、シャドーマスク30b用の除去部51については、図示を省略する。

【0080】

このように、基材21に有機EL膜19の構成層を形成しつつ、シャドーマスク30a、30bにそれぞれ付着した有機EL膜19の構成材料を除去することによって、シャドーマスク30a、30bに付着した有機EL膜19の構成層形成材料に起因した有機EL膜の構成層の蒸着に及ぼす悪影響の発生を、防止することができる。

【0081】

また、かかる除去部51は、特に限定されるものではないが、ドライエッチングまたは加熱によりシャドーマスク30a、30bに付着した有機EL膜19の構成材料を除去する装置であることが好ましい。これにより量産時に想定されるような、基材21や形成された構成層に汚染が発生する等の問題を、より効率的に回避することができる。

【0082】

また、本実施形態では、図6に示すように、製造装置1は、さらに、基材21の移動速度を検知する第1検知部55と、シャドーマスク30a、30bのそれぞれの回転速度(すなわちパターン形成用開口部31a、31bの回転速度)を検知する第2検知部57とを備えている。これら第1検知部55及び第2検知部57は、制御部45と電気的に接続されている。また、上述したように制御部45は、第1駆動部41及び第2駆動部43と電気的に接続されている。かかる制御部45は、第1検知部55の検知結果及び第2検知部の検知結果に基づいて、基材21の移動にシャドーマスク30a、30bの回転を追従させるように該シャドーマスク30a、30bの回転を調整することができるようになっている。

【0083】

なお、第1検知部55、第2検知部57、及び制御部45を用いた上記回転の調整は、シャドーマスク30aに対する場合とシャドーマスク30bに対する場合とで同様であるため、以下、シャドーマスク30aに対する場合のみについて具体的に説明し、シャドーマスク30bに対する場合については説明を省略する。

【0084】

第1検知部55による基材21の移動速度の検知は、第1検知部55が、基材21において基材本体上に設けられた第1アライメントマーク61を検知することによって行うようになっている。また、第2検知部57によるシャドーマスク30aの回転速度の検知は、第2検知部57が、シャドーマスク30aにおいてシャドーマスク本体上に設けられた第2アライメントマーク63を検知することによって行うようになっている。

【0085】

また、制御部45によるシャドーマスク30aの回転の調整は、制御部45が、第1検知部55によって第1アライメントマーク61が検知されたタイミングと、第2検知部57によって第2アライメントマーク63が検知されたタイミングとのずれを、上記基材21の移動速度とシャドーマスク30aの回転速度とのずれ量として算出し、かかる算出結果に基づいて、第1アライメントマーク61と第2アライメントマーク63とが第1蒸着源9aのノズル10aと対向する領域において重なるように、シャドーマスク30aの回転速度を調整することによって行うようになっている。

【0086】

このように、基材21の移動にシャドーマスクの回転を追従させるように該シャドーマスク30aの回転を調整することによって、例えば、基材21上に先に形成された構成層のパターン(例えば陽極層23)の移動に合わせて、次の構成層(例えば発光層25a)のパターンをより確実に形成することができる。これにより、先に形成された構成層のパターンと次に形成されるパターンとが等ピッチでなくても、先に形成された構成層の上に次の構成層を適切な位置により確実に形成することができるため、有機EL膜19の形成の自由度を増加させることができる。

【0087】

なお、第1アライメントマーク61や第2アライメントマーク63の形状や大きさ、配置等は、第1検知部55及び第2検知部57によって検知されることが可能であれば、特に限定されない。また、その他、パターン形成用開口部31a、31bの端部をアライメントマークとして用いてもよい。

【0088】

本実施形態に係る有機EL素子の製造方法では、帯状の基材21をキャンロール(搬送部)7に供給し、キャンロール(搬送部)7表面に該基材21の一面側を当接させて該基材21を搬送しつつ、キャンロール7と対向し且つ基材21に対して近接する位置に配された第1及び第2蒸着源9a、9bのノズル10a、10bから、気化された有機層形成材料22及び陰極層形成材料28(有機EL膜の構成層形成材料)を吐出させて、基材21におけるキャンロール7と反対の面側に発光層25a及び陰極層27(有機EL膜の構成層)を形成する蒸着工程を含んでなる有機EL素子20の製造方法であって、蒸着工程では、更に、回転軸32a、32bを中心として回転駆動する板状の回転体を有し且つ該回転体にパターン形成用開口部(開口部)31a、31bが形成されたシャドーマスク30a、30bを、キャンロール7に当接した基材21とノズル10a、10bとの間に基材21の近傍に介入させ、基材21の移動に追従するようにシャドーマスク30a、30bを回転させつつ、前記開口部31a、31bを通して気化された有機層形成材料22及び陰極層形成材料28を基材21側に供給し、基材21にパターン形成用開口部31a、31bに応じた発光層25a及び陰極層27を形成する。

【0089】

本実施形態においては、具体的には例えば、先ず、スパッタリング等によって一面側に予め陽極層23が形成され、且つ、ロール状に巻き取られた基材21を基材供給ロール5から繰り出す。

【0090】

次いで、繰り出された基材21の一面側をキャンロール7の表面に当接させて移動させつつ、該基材21の移動に追従するようにシャドーマスク30a、30bを回転させ、第1蒸着源9aから吐出された有機層形成材料22を、パターン形成用開口部31aを通過させることによって、キャンロール7に支持された基材21上の陽極層23上に発光層25aを形成し、第2蒸着源9bから吐出された陰極層形成材料28を、パターン形成用開口部31bを通過させることによって、該発光層25a上に陰極層27を形成する。これにより、基材21上に有機EL膜19を形成する。また、基材21上に有機EL膜19を形成しつつ、該有機EL膜19が形成された基材21を基材回収装置6によって巻き取る。

【0091】

かかる製造方法によれば、シャドーマスク30a、30bが1つの回転軸32a、32bによって支持されるため、シャドーマスク30a、30bと基材21との間隔の変動や、基材21の移動に対するシャドーマスク30a、30bの追従のずれを防止することができる。また、シャドーマスク30a、30bが基材21の近傍に配置されていることにより、発光層25a及び陰極層27の端部が所望のパターンよりも外側に広がることを防止することができる。従って、品質の低下が抑制された有機EL素子20を製造することができる。

【0092】

本発明の有機EL素子の製造方法及び製造装置は、上記の通りであるが、本発明は上記各実施形態に限定されず本発明の意図する範囲内において適宜設計変更可能である。例えば、上記実施形態に示すシャドーマスク30a、30bの形状や大きさ、パターン形成用開口部31a、31bの形状や大きさ等は、特に限定されるものではない。

【0093】

また、上記実施形態では、搬送部がキャンロール7であるような構成を示したが、該搬送部は該キャンロール7に特に限定されるものではなく、その他、該搬送部がベルトコンベアであるような構成とすることもできる。また、上記実施形態では、基材供給装置5を真空チャンバー3内に配置したが、基材21をキャンロール7へと繰り出すことが可能であれば、キャンロール7への供給方法は特に限定されるものではない。また、上記実施形態では、蒸着工程が終了した基材21を巻き取ったが、かかる基材21を巻き取ることなく、裁断等の工程に供することもできる。

【実施例】

【0094】

次に実施例を挙げて本発明を更に詳しく説明するが、本発明はこれらに限定されるものではない。

【0095】

(実施例1)

図4に示すような製造装置1と同様の製造装置を用いた。また、本実施例1では、上記したようなアライメントマーク、検知部及び制御部を用いたシャドーマスクの回転の調整を行わなかった。該製造装置の真空チャンバー内に、3層積層体である有機層を形成するための3つの有機層用蒸着源と、陰極層を形成するための1つの陰極層用蒸着源とを、基材と各蒸着源のノズルとの距離がいずれも2mmとなるように配置した。これら有機層用蒸着源として、CuPb層(正孔注入層)、α−NPD層(発光層)及びAlq3層(電子注入層)用の蒸着源を、基材の搬送方向上流側から下流側に向かってこの順に配置した。

【0096】

また、基材と各有機層用蒸着源との間にそれぞれ3つの有機層用シャドーマスクを介入させ、基材と陰極層用蒸着源との間に1つの陰極層用シャドーマスクを介入させ、基材と各シャドーマスクとの間隔を、いずれも0.1mmとなるように設定した。

【0097】

有機層用シャドーマスクとして、回転軸を中心とした円盤状であり、且つ、該回転軸を中心とした上記したような円弧状であって回転方向長さが300mm、放射方向長さが45mmのパターン形成用開口部を、該回転軸を中心とした仮想同心円に沿って20mmピッチで3つ有するように構成されたものを用いた。また、陰極層用シャドーマスクとして、回転軸を中心とした円盤状であり、且つ、該回転軸を中心として上記したような円弧状であって回転方向長さが300mm、放射方向長さが40mmのパターン形成用開口部を、該回転軸を中心とした仮想同心円に沿って、10mmピッチで3つ有するように構成されたものを用いた。

【0098】

そして、真空チャンバー内を真空度が1×10-4Paとなるまで排気した後、陽極層が形成された基材を繰り出し、繰り出された基材をキャンロールにより搬送しつつ、該キャンロール表面上の基材の移動に追従するように各シャドーマスクを回転させ、基材に形成された陽極層上に、各有機層用蒸着源によって基材搬送方向長さ300mm、基材幅方向長さ45mmの矩形状の有機層のパターンをピッチ20mmで形成し、該有機層のパターン上に、陰極層用蒸着源によって基材搬送方向長さ300mm、基材幅方向長さ40mmの矩形状の陰極層のパターンをピッチ10mmで形成した。なお、基材の搬送速度は、0.96m/s、シャドーマスクの回転速度は、60rpmとした。

【0099】

得られた有機EL素子における陽極層、有機層及び陰極層のパターンを図8に示す。得られた有機EL素子を切り離すことなく、陽極層及び陰極層に電圧を印加した結果、いずれの有機EL素子についても、基材搬送方向長さ300mm×基材幅方向長さ40mmの領域を有する緑色の発光が認められた。また、該領域内における発光状態は均一であった。また、得られた有機EL層を、はさみを用い、基材における長手方向に隣接した有機EL膜間の中央部で基材幅方向に沿って切断することにより、各有機EL素子を切り離したところ、ショート等の不具合の発生は認められなかった。

【0100】

(実施例2)

実施例1で用いた製造装置を用い、上記実施形態と同様に、基材本体及び各シャドーマスク本体に図6と同様のアライメントマークを設け、検知部によって、基材の回転速度の検知とシャドーマスクの回転速度の検知とを行い、制御部によって、移動速度が3m/sである基材の移動に追従するように各シャドーマスクの回転を調整しつつ蒸着を行うこと以外は実施例1と同様にして、有機EL素子の製造を行った。

そして、上記実施例1と同様に、得られた有機EL素子を切り離すことなく、陽極層及び陰極層に電圧を印加した結果、いずれの有機ELについても、基材搬送方向長さ300mm×基材幅方向長さ40mmの領域を有する緑色の発光が認められた。また、該領域内における発光状態は均一であった。

また、上記実施例1と同様にして、得られた有機EL素子を切り離したところ、ショート等の不具合の発生は認められなかった。

【0101】

(比較例1)

基材として、JEM−433(JSR社製)を3mmの厚みでコーティングすることにより表面に絶縁層を形成したSUSを用い、シャドーマスクと基材との距離を10mmに設定したこと以外は実施例1と同様にして、有機EL素子の製造を行ったところ、得られた有機EL素子は、図10に示す通りであった。この結果、有機層及び陰極層のパターンは、図10に示すように、その端部が所望のパターンよりも外側に広がっており、隣接した有機層及び陰極層同士がつながっていた。

上記実施例1と同様に、得られた有機EL素子を切り離すことなく、陽極層及び陰極層に電圧を印加した結果、いずれの有機EL素子についても、基材搬送方向長さ300mm×基材幅方向長さ40mmの領域を有する緑色の発光は認められたものの、有機EL膜の長手方向両端部の膜厚が小さいことから、各領域内において発光状態が均一ではなかった。

また、実施例1と同様にして、得られた有機EL素子を切り離したところ、一部の有機EL素子において、基材と陰極層との間でショートが発生し、発光が認められなかった。

【0102】

(比較例2)

有機層用シャドーマスクと陰極層シャドーマスクを回転させることなく固定して配置したこと以外は比較例1と同様にして、有機EL素子を製造した。

上記実施例1と同様に、得られた有機EL素子を切り離すことなく、陽極層及び陰極層に電圧を印加した結果、いずれの有機EL素子についても、基材搬送方向長さ300mm×基材幅方向長さ40mmの領域を有する緑色の発光は認められた。

しかしながら、比較例1と同様にして、得られた有機EL素子を切り離したところ、一部の有機EL素子において、基材と陰極層との間でショートが発生し、発光が認められないものが、比較例1よりも多かった。

【0103】

(比較例3)

図11に示すように、上記したような回転式のシャドーマスクを用いる代わりに帯状のシャドーマスクを用いて蒸着を行うこと以外は、実施例1と同様にして有機EL素子を製造した。図11において図1と共通する部分には共通する符号を付して説明を省略する。図11に示すように、帯状のシャドーマスク33a、33bは、シャドーマスク繰り出しローラ35a、35bにそれぞれ巻き架けられており、該シャドーマスク繰り出しローラ35a、35bから繰り出された帯状のシャドーマスク33a、33bが、キャンロール7と蒸着源9a、9bのノズル10a、10bとの間にそれぞれ供給された後、シャドーマスク巻き取りローラ37a、37bによってそれぞれ巻き取られるようになっていた。また、かかる帯状のシャドーマスク33a、33bには、実施例1と同様の大きさ、ピッチで開口部が形成されていた。さらに、繰り出された帯状のシャドーマスク33a、33bと基材21との間隔を0.1mmとなるように設定した。

【0104】

そして、このような帯状のシャドーマスクを備えた製造装置を用いて、実施例1と同様にして、基材上に形成された陽極層に発光層及び陰極層を形成したところ、シャドーマスクと基材上に形成された陽極層とが擦れて陽極層に傷がついた。また、連続した成膜の途中から、帯状のシャドーマスクの開口部と陽極層との間に位置ずれが生じたため、それ以降は所望の品質を満足するような有機EL素子を製造することができなかった。

【0105】

以上の結果、本発明に係る有機EL素子の製造方法及び製造装置により、比較的品質の優れた有機EL素子を製造し得ることがわかった。

【符号の説明】

【0106】

1:有機EL素子の製造装置、3:真空チャンバー、5a:基材供給装置、7:キャンロール(搬送部)、9:蒸着源、21:基材、23:陽極層(電極層)、25a:発光層(有機構成層、有機層)、27:陰極層(電極層)、30a、30b:シャドーマスク、31a(31b):パターン形成用開口部(開口部)、32a(32b):回転軸、41:第1駆動部、43:第2駆動部、45:制御部、51:除去部、53:仕切り板、55:第1検知部、57:第2検知部、61:第1アライメントマーク、63:第2アライメントマーク。

【特許請求の範囲】

【請求項1】

帯状の基材を搬送部に供給し、該搬送部表面に前記基材の一面側を当接させて前記基材を搬送しつつ、前記搬送部と対向し且つ前記基材に対して近接する位置に配された蒸着源のノズルから、気化された有機EL膜の構成層形成材料を吐出させて、前記基材における前記搬送部と反対の面側に有機EL膜の構成層を形成する蒸着工程を含んでなる有機EL素子の製造方法であって、

前記蒸着工程では、更に、回転軸を中心として回転駆動する板状の回転体を有し且つ該回転体に開口部が形成されたシャドーマスクを、前記搬送部に当接した前記基材と前記ノズルとの間にて前記基材の近傍に介入させ、

前記基材の移動に追従するように前記シャドーマスクを回転させつつ、前記開口部を通して気化された前記構成層形成材料を前記基材側に供給し、前記基材に前記開口部に応じた有機EL膜の構成層を形成することを特徴とする有機EL素子の製造方法。

【請求項2】

前記有機EL膜の構成層が、発光層を含む有機層、陽極層または、陰極層のうちいずれか1つ以上であることを特徴とする請求項1に記載の有機EL素子の製造方法。

【請求項3】

前記有機EL膜の構成層は、陰極層であり、

前記基材は、金属材料から形成されたことを特徴とする請求項2に記載の有機EL素子の製造方法。

【請求項4】

前記搬送部は、回転軸を中心として回転駆動するキャンロールであることを特徴とする請求項1〜3のいずれかに記載の有機EL素子の製造方法。

【請求項5】

前記シャドーマスクは、前記搬送部の回転軸に対して垂直に配置された回転軸を中心として回転するように構成されていることを特徴とする請求項4に記載の有機EL素子の製造方法。

【請求項6】

前記蒸着工程では、前記基材に前記有機EL膜の構成層を形成しつつ、さらに前記シャドーマスクに付着した前記有機EL膜の構成層形成材料を除去することを特徴とする請求項1〜5のいずれかに記載の有機EL素子の製造方法。

【請求項7】

ドライエッチングまたは加熱により前記シャドーマスクに付着した前記有機EL膜の構成層形成材料を除去することを特徴とする請求項6に記載の有機EL素子の製造方法。

【請求項8】

前記開口部は、前記シャドーマスクの回転軸を中心とする円弧状に形成され、且つ、前記シャドーマスクにおいて前記回転軸を中心とする仮想同心円に沿って複数配置されたことを特徴とする請求項1〜7のいずれかに記載の有機EL素子の製造方法。

【請求項9】

前記シャドーマスクの垂直方向に沿って見たとき、

前記ノズルの開口部は前記仮想同心円の径方向に沿って配置されており、

前記回転軸の中心を通り前記ノズルの開口部と接する2つの仮想接線と前記ノズルの開口部との接点から前記中心までの距離をr(mm)とし、前記2つの仮想接線がなす角度をθ(°)とし、前記基材の搬送方向におけるノズルの開口長さをW(mm)としたとき、r、θ及びWは、式W=2×rsin(θ/2)の関係を満たすことを特徴とする請求項8に記載の有機EL素子の製造方法。

【請求項10】

前記基材の搬送方向における前記ノズルの開口長さWは、θ≦10°としたとき0.5mm以上0.174rmm以下であることを特徴とする請求項9に記載の有機EL素子の製造方法。

【請求項11】

帯状の基材を供給する基材供給部と、供給された基材の一面側と表面で当接しつつ該基材を搬送する搬送部と、該搬送部と対向し且つ前記基材に対して近接する位置に配されたノズルから、気化された有機EL膜の構成層形成材料を吐出させて、前記基材における前記搬送部と反対の面側に有機EL膜の構成層を形成する蒸着源とを備えてなる有機EL素子の製造装置であって、

回転軸を中心として回転駆動する板状の回転体を有し、且つ、該回転体に開口部が形成されており、前記搬送部に当接した前記基材と前記ノズルとの間に前記基材の近傍に介入されたシャドーマスクを更に備え、

該シャドーマスクが前記基材の移動に追従するように回転することにより、前記開口部を通して気化された前記構成層形成材料を前記基材側に供給するように構成されたことを特徴とする有機EL素子の製造装置。

【請求項1】

帯状の基材を搬送部に供給し、該搬送部表面に前記基材の一面側を当接させて前記基材を搬送しつつ、前記搬送部と対向し且つ前記基材に対して近接する位置に配された蒸着源のノズルから、気化された有機EL膜の構成層形成材料を吐出させて、前記基材における前記搬送部と反対の面側に有機EL膜の構成層を形成する蒸着工程を含んでなる有機EL素子の製造方法であって、

前記蒸着工程では、更に、回転軸を中心として回転駆動する板状の回転体を有し且つ該回転体に開口部が形成されたシャドーマスクを、前記搬送部に当接した前記基材と前記ノズルとの間にて前記基材の近傍に介入させ、

前記基材の移動に追従するように前記シャドーマスクを回転させつつ、前記開口部を通して気化された前記構成層形成材料を前記基材側に供給し、前記基材に前記開口部に応じた有機EL膜の構成層を形成することを特徴とする有機EL素子の製造方法。

【請求項2】

前記有機EL膜の構成層が、発光層を含む有機層、陽極層または、陰極層のうちいずれか1つ以上であることを特徴とする請求項1に記載の有機EL素子の製造方法。

【請求項3】

前記有機EL膜の構成層は、陰極層であり、

前記基材は、金属材料から形成されたことを特徴とする請求項2に記載の有機EL素子の製造方法。

【請求項4】

前記搬送部は、回転軸を中心として回転駆動するキャンロールであることを特徴とする請求項1〜3のいずれかに記載の有機EL素子の製造方法。

【請求項5】

前記シャドーマスクは、前記搬送部の回転軸に対して垂直に配置された回転軸を中心として回転するように構成されていることを特徴とする請求項4に記載の有機EL素子の製造方法。

【請求項6】

前記蒸着工程では、前記基材に前記有機EL膜の構成層を形成しつつ、さらに前記シャドーマスクに付着した前記有機EL膜の構成層形成材料を除去することを特徴とする請求項1〜5のいずれかに記載の有機EL素子の製造方法。

【請求項7】

ドライエッチングまたは加熱により前記シャドーマスクに付着した前記有機EL膜の構成層形成材料を除去することを特徴とする請求項6に記載の有機EL素子の製造方法。

【請求項8】

前記開口部は、前記シャドーマスクの回転軸を中心とする円弧状に形成され、且つ、前記シャドーマスクにおいて前記回転軸を中心とする仮想同心円に沿って複数配置されたことを特徴とする請求項1〜7のいずれかに記載の有機EL素子の製造方法。

【請求項9】

前記シャドーマスクの垂直方向に沿って見たとき、

前記ノズルの開口部は前記仮想同心円の径方向に沿って配置されており、

前記回転軸の中心を通り前記ノズルの開口部と接する2つの仮想接線と前記ノズルの開口部との接点から前記中心までの距離をr(mm)とし、前記2つの仮想接線がなす角度をθ(°)とし、前記基材の搬送方向におけるノズルの開口長さをW(mm)としたとき、r、θ及びWは、式W=2×rsin(θ/2)の関係を満たすことを特徴とする請求項8に記載の有機EL素子の製造方法。

【請求項10】

前記基材の搬送方向における前記ノズルの開口長さWは、θ≦10°としたとき0.5mm以上0.174rmm以下であることを特徴とする請求項9に記載の有機EL素子の製造方法。

【請求項11】

帯状の基材を供給する基材供給部と、供給された基材の一面側と表面で当接しつつ該基材を搬送する搬送部と、該搬送部と対向し且つ前記基材に対して近接する位置に配されたノズルから、気化された有機EL膜の構成層形成材料を吐出させて、前記基材における前記搬送部と反対の面側に有機EL膜の構成層を形成する蒸着源とを備えてなる有機EL素子の製造装置であって、

回転軸を中心として回転駆動する板状の回転体を有し、且つ、該回転体に開口部が形成されており、前記搬送部に当接した前記基材と前記ノズルとの間に前記基材の近傍に介入されたシャドーマスクを更に備え、

該シャドーマスクが前記基材の移動に追従するように回転することにより、前記開口部を通して気化された前記構成層形成材料を前記基材側に供給するように構成されたことを特徴とする有機EL素子の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−41721(P2013−41721A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−177030(P2011−177030)

【出願日】平成23年8月12日(2011.8.12)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月12日(2011.8.12)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]