有機EL素子の製造方法

【課題】

有機EL素子の材料や構造を変更することなく、駆動電圧を低く抑え、かつ電流効率を容易に向上させることができる有機EL素子の製造方法を提供する。

【解決手段】

一対の電極間に少なくとも有機層を狭持してなる有機EL素子の製造方法であって、有機EL素子を形成する第一工程後に、前記有機EL素子の素子容量を増加させる第二工程を有し、前記第二工程は、前記有機EL素子を加熱処理をしながら、逆バイアスを所定時間印加する製造方法である。

有機EL素子の材料や構造を変更することなく、駆動電圧を低く抑え、かつ電流効率を容易に向上させることができる有機EL素子の製造方法を提供する。

【解決手段】

一対の電極間に少なくとも有機層を狭持してなる有機EL素子の製造方法であって、有機EL素子を形成する第一工程後に、前記有機EL素子の素子容量を増加させる第二工程を有し、前記第二工程は、前記有機EL素子を加熱処理をしながら、逆バイアスを所定時間印加する製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL表示素子に係り、特に表示素子の素子容量増加に伴い、低電圧駆動と高効率化する有機EL素子の製造方法に関わるものである。

【背景技術】

【0002】

車載で用いる有機EL素子は、広範囲な環境下においても高信頼性が要求されるとともに低消費電力駆動であることが求められており、有機EL素子の低電圧化と高電流効率化が重要な課題となっている。

【0003】

低電圧駆動を達成する方法として、電子移動度の高い電子輸送層を適用することやLUMO(Lowest Unoccupied Molecular Orbital;最低空軌道)の小さい電子輸送材料を適用し、陰極からの電子の注入障壁を小さくすることで低電圧駆動が図られているが、上記高移動度を有する電子輸送材料やLUMOの小さい電子輸送材料を採用すると、電子が過剰となり正孔輸送層が劣化し、有機EL素子の寿命が短くなるという課題があった。

【0004】

また、上記の方法の他にも有機EL素子の低電圧駆動化に関しては、特許文献1のように、陰極電極に接する部分の有機層が、アルカリ金属イオン、アルカリ土類金属イオン、希土類金属イオンの少なくとも1種を含有する有機金属錯体化合物と電荷輸送性有機化合物との混合層により構成されるものが知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−182774号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しなしながら、特許文献1のような方法であっても、高移動度材料やLUMOの小さい電子輸送材料に有機金属錯体化合物を混合すると駆動電圧が低下せず、逆に上昇するといった問題があった。さらに、有機EL素子の材料構成を変えるということは、適正な素子特性を得るために様々なパラメータなどを検討し、最適な構造を選定する必要があり、開発に時間が掛かっていた。

また、有機EL素子は、自発光素子のため焼きつきが課題となっているが、通電初期劣化を低減する方法として素子構造や材料などを変更し、素子寿命の改善を図っているが、思うように改善できないという課題がある。

【0007】

そこで本発明は、前述の課題を鑑みて、有機EL素子の材料や構造を変更することなく、駆動電圧を低く抑え、かつ電流効率を容易に向上させることができる有機EL素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、前述した課題を解決するため、請求項1では、一対の電極間に少なくとも有機層を狭持してなる有機EL素子の製造方法であって、前記有機EL素子を形成する第一工程後に、前記有機EL素子の素子容量を増加させる第二工程を有する有機EL素子の製造方法であり、有機EL素子の材料や構造を変更することなく、駆動電圧を低く抑え、かつ電流効率を容易に向上させることができる。

【0009】

また、請求項2では、前記第二工程は、前記有機EL素子に逆バイアスを印加する工程である。

【0010】

また、請求項3では、前記第二工程は、前記有機EL素子を加熱処理する工程であり、斯かる請求項2,3の第二工程により、エージング処理に工程を追加することなく、駆動電圧を低く抑え、かつ電流効率を容易に向上させることができる。

【発明の効果】

【0011】

有機EL素子の材料や構造を変更することなく、駆動電圧を低く抑え、かつ電流効率を容易に向上させることができる有機EL素子の製造方法を提供する。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態に係る有機EL素子を示す(a)正面図と(b)断面図である。

【図2】上記実施形態に係る有機EL素子を構成する層の断面図である。

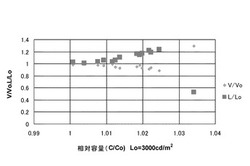

【図3】本発明の実施例の有機EL素子の相対容量と電圧変化(初期輝度3000cd/m2)との関係を示すグラフである。

【図4】本発明の実施例の有機EL素子の相対容量と電圧変化(初期輝度32000cd/m2)との関係を示すグラフである。

【図5】本発明の実施例の有機EL素子の相対容量と輝度寿命(LT95)との関係を示すグラフである。

【図6】上記実施例の有機EL素子の相対容量と150時間駆動後の相対輝度との関係を示すグラフである。

【図7】上記実施例の有機EL素子の相対容量と150時間駆動後の電圧変化との関係を示すグラフである。

【発明を実施するための形態】

【0013】

以下に、ドットマトリクス型の有機EL素子100に本発明を適用した実施形態を添付の図面に基づいて説明する。

【0014】

図1において、有機EL素子100は、支持基板1と、第一電極(陽極)2と、絶縁層3と、隔壁部4と、有機層5と、第二電極(陰極)6と、封止部材7とから主に構成されている。

【0015】

支持基板1は、長方形形状からなる透光性のガラス基板である。

【0016】

第一電極2は、例えばITO(Indium Tin Oxide)等の透光性の導電材料をスパッタリングあるいは蒸着法等の方法で支持基板1上に層状に形成され、例えばフォトリソグラフィー法にてストライプ状にパターニングしてなるものであり、表面がUV/O3処理やプラズマ処理等の表面処理を施されている。

【0017】

絶縁層3は、ポリイミド系やフェノール系等の絶縁材料からなるものでフォトリソグラフィー法等の手段によって支持基板1上の非発光個所に所定の形状にて形成される。絶縁層3は、第一電極2の間に形成されるとともに第一電極2と若干重なるように形成され、第一電極2と第二電極6との間を絶縁するものである。

【0018】

隔壁部4は、例えばフェノール系等の絶縁材料からなるものであり、フォトリソグラフィー法等の手段によって断面が例えば逆テーパー状に形成される。隔壁部4は第一電極2及び絶縁層3上においては第一電極2と略直角に交わるように形成され、また、支持基板1上の後述する第二電極(陰極)6に対応する個所においては図1(a)に示すように支持基板1の積層体形成面側から見て円弧状となるように形成される。

【0019】

有機層5は、第一電極2及び絶縁層3上に形成されるものであり、図2に示すように、正孔注入輸送層51,第一の発光層52,第二の発光層53,電子輸送層54及び電子注入層55を蒸着法等の手段によって順次積層形成してなり、膜厚60〜150nm程度の層状となるものである。

【0020】

正孔注入輸送層51は、第一電極2から正孔を取り込み第一,第二の発光層52,53へ伝達する機能を有し、例えばアミン系化合物等の正孔移動度が高い正孔輸送性材料を蒸着法等の手段によって膜厚15〜40nm程度の層状に形成してなる。前記正孔輸送性材料は、ガラス転移温度が85℃以上(さらに好ましくは130℃以上)であり、正孔移動度μhは4×10−4cm2/V・s程度であり、エネルギーギャップは3.1eV程度である。

【0021】

第一の発光層52は、図2に示すように、第一のホスト材料52cに、発光性材料として第一のドーパント52a及び正孔輸送材料として第二のドーパント52bを共蒸着法等の手段によってドープし、膜厚20〜60nmの層状に形成してなる。

第一のホスト材料52cは、正孔及び電子の輸送が可能であり、正孔及び電子が輸送されて再結合することで発光を示す機能を有し、例えばジスチリルアリーレン誘導体やアントラセン誘導体等からなる。

第一のドーパント52aは、電子と正孔との再結合に反応してアンバー色(橙色)発光する機能を有し、第一のドーパント52aのドーピング量は濃度消光を起こさない程度となるように構成することが望ましく、例えば、第一の発光層52における濃度が2〜8%となるように第一のドーパント52aが添加されている。また、第一のドーパント52aのイオン化ポテンシャルIpは、第一のホスト材料52cのイオン化ポテンシャルIpよりも0.1eV以上低い値となっている。

第二のドーパント52bは、正孔移動度が高く電子移動度が低い正孔輸送性の特性を有し、正孔移動度μhが10−4cm2/V・s以上となっている。また、第二のドーパント52bは、第一の発光層52における濃度が5〜50%となるように添加されている。

【0022】

第二の発光層53は、図2に示すように、第二のホスト材料53cに、発光性材料として第三のドーパント53a及び正孔輸送材料として第四のドーパント53bを共蒸着法等の手段によってドープし、膜厚20〜60nmの層状に形成してなる。

第二のホスト材料53cは、正孔及び電子の輸送が可能であり、正孔及び電子が輸送されて再結合することで発光を示す機能を有し、例えばジスチリルアリーレン誘導体やアントラセン誘導体等からなる。

第三のドーパント53aは、電子と正孔との再結合に反応して青色発光する機能を有し、第三のドーパント53aのドーピング量は濃度消光を起こさない程度となるように構成することが望ましく、例えば、第二の発光層53における濃度が2〜8%となるように第三のドーパント53aが添加されている。また、第三のドーパント53aのイオン化ポテンシャルIpは、第二のホスト材料53cのイオン化ポテンシャルIpよりも0.1eV以上低い値となっている。

第四のドーパント53bは、正孔移動度が高く電子移動度が低い正孔輸送性の特性を有し、正孔移動度が10−4cm2/V・s以上となっている。また、第四のドーパント53bは、第二の発光層53における濃度が5〜50%となるように添加されている。

【0023】

電子輸送層54は、電子を第一,第二の発光層52,53へ伝達する機能を有し、例えばキレート系化合物であるアルミキノリノール(Alq3)等の電子輸送性材料を蒸着法等の手段によって膜厚8〜30nm程度の層状に形成してなる。あるいは、1×10−6cm2/V・s以下の電子移動度を持つ有機材料を用いる。

【0024】

電子注入層55は、第二電極6から電子を注入する機能を有し、例えばフッ化リチウム(LiF)を蒸着法等の手段によって膜厚0.5nm程度の層状に形成してなる。また、電子注入層55は、リチウムキノリン(Liq)でもよい。

【0025】

第二電極6は、アルミニウム(Al)やマグネシウム銀(Mg:Ag)等の導電性材料を蒸着法等の手段によって膜厚50〜200nm程度の層状に形成してなるものであり、隔壁部4によってストライプ状に切断される。

【0026】

以上のように、支持基板1上に第一電極2と有機層5と第二電極6とを順次積層して有機EL素子を得る。前記各有機EL素子はマトリクス状に配置され、発光表示部を構成する各発光画素となる。

【0027】

封止部材7は、例えばガラス材料からなる成型ガラス或いは平板部材をサンドブラスト、切削及びエッチング等の適宜方法で凹形状に形成してなるものである。封止部材7は、例えば紫外線硬化性エポキシ樹脂からなる接着剤71を介して支持基板1上に気密的に配設することで、封止部材7と支持基板1とで前記発光表示部を封止する。封止部材7は、第一電極2の端部および第二電極6の端部が外部に露出するように支持基板1よりも若干小さめに構成されている。なお、封止部材7は平板状であってもよく、その場合封止部材7はスペーサーを介して支持基板1上に配設される。

【0028】

以上のように、発光表示部を有するドットマトリクス型の有機EL素子100が得られる。この有機EL素子100は、第一電極2からの正孔と第二電極6からの電子とが第一,第二の発光層52,53にて再結合することによって橙色系発光と青色系発光を得て、これらの混色によって白色光を第一電極2側から出射するものである。また、有機EL素子100はストライプ状に形成された複数の第一電極2と複数の第二電極6のそれぞれ何れかを選択して定電流を印加し、選択された第一電極2と第二電極6の対向箇所に該当する発光画素を発光させる、いわゆるパッシブ駆動で発光駆動するものである。

【0029】

また、本実施形態の有機EL素子100は、第一電極2と、有機層5との間に正孔注入輸送層51を積層形成する構成であったが、第一電極2と有機層5との間に正孔注入層及び正孔輸送層が順次積層形成されるものであってもよい。

【0030】

また、本実施形態は、第一の発光層52と第二の発光層53のホスト材は単一材料としたが、複数の材料より構成するものであってもよい。

【0031】

また、本実施形態は、電子輸送層54が単一層にて構成されるものであったが、複数の層で構成されるものであってもよい。

【0032】

また、本実施形態は、有機層5が第一の発光層52、第二の発光層53の2層で構成されているが、1層で単色発光する素子構成であってもよい。

【0033】

これより、本発明の有機EL素子100の製造方法における第一工程と第二工程の説明と、本発明の第二工程を実施したあとの相対輝度,電圧変化を測定した実施例1乃至13および比較例1について詳細に説明する。

【実施例1】

【0034】

(第一工程)

透明電極1は、ITOを80nmを形成した後、正孔注入輸送層51として、HT1を30nm形成する。

第一の発光層52は、ホスト材52cとして、EM1(Ip=5.9eV、Ea=2.9eV、μe=3×10−3cm2/V・s、μh=2×10−3cm2/V・s、Tg=130℃)を使用し、第一のドーパント52aとして橙色のドーパントAD1(Eg=2.0eV、Ip=5.2eV)、正孔輸送材52bとして、HT1(Tg=132℃、Ip=5.4eV、μh=4×10−4cm2/V・s)を使用し、EM1:AD1:HT1を6:1.2:6の比率で第一の発光層52を形成する。

【0035】

第二の発光層53は、ホスト材53cとして、EM1を使用し、第二のドーパント53aとして、ブルーグリーンドーパントBD1(Eg=2.7eV、Ip=5.6eV、Tg=200℃)、正孔輸送材53bとして、HT1を使用し、EM1:BG1:HT1を20:1.2:10で第二の発光層53を形成する。

電子輸送層54として、ET1(Ip=5.8eV、Ea=3.0eV、μe=5×10−6cm2/V・s、Tg=176℃)を10nm、電子注入層55として、LiFを1nm形成し、陰極6としてAlを100nm形成する。

【0036】

得られる有機EL素子の特性は、ピーク輝度Lp=3000cd/m2で、駆動電圧V0=5.13V、電流効率L/J0=10.32cd/Aで、素子容量C0=1.306nF(面積;2×2mm)であった。

【0037】

(第二工程)

第一工程により形成された有機EL素子を30℃の環境下で逆バイアス電界2.14×106V/cmを1時間かけると、素子容量C1=1.307nF(容量比C1/C0=1.001(0.1%素子容量増加))となり、駆動電圧V1=5.1V(駆動電圧比V1/V0=0.98)、L/J1=13.03cd/A(L1J0/L0J1=1.02)となる。

【0038】

以下、同様に第二工程を実施した有機EL素子(実施例1乃至13および比較例1)の電圧変化、電流効率変化の測定結果を表1に整理した。

【表1】

【0039】

図3、4は上記表1の結果をグラフに表したものであり、図3は、実施例1乃至13及び比較例1の有機EL素子を輝度3000cd/m2で発光させ、電圧変化V/V0と電流効率変化L/L0を測定したグラフである。素子容量の増加(相対容量C/C0が1以上)に基づき、電圧変化V/V0は減少し、電流効率変化L/L0は増加した。

図4は、実施例1乃至13および比較例1の有機EL素子を高輝度(32000cd/m2)で駆動させた際の電圧変化V/V0と電流効率変化L/L0を測定したグラフであり、通常駆動(輝度3000cd/m2)の時と同様の結果が得られた。

よって、第一工程で形成された有機EL素子100を、材料や構造を変更することなく、本発明のように第二工程の実施により素子容量を増加させることで、有機EL素子の駆動電圧を低く抑え、電流効率を容易に向上させることができる。

【0040】

低電圧駆動においては電圧変化が5%以上減少し、電流効率向上においては電流効率変化が10%以上増加することが望まれるので、実施例の有機EL素子の構成においては、素子容量が1.4%以上増加させることが好ましい。また、比較例1のように素子容量を3.4%まで増加させると、電圧変化V/V0は1.3、電流効率変化L/L0は0.53のように駆動電圧が上昇し、電流効率が低下する。これら素子容量の調整は、有機EL素子の材料や構成などにより最適化を図る必要がある。

【0041】

つづいて、同様に第二工程を実施した有機EL素子の高寿命について、実施例14乃至17及び比較例2、3を用いて説明する。

【0042】

実施例14は、実施例1の第一工程により形成された有機EL素子を110℃の環境下で逆バイアス電界2.14×106V/cmを1時間かけると、容量比C1/C0=1.025(2.5%素子容量増加))となり、この処理を施した素子を初期輝度3000cd/m2で直流電流駆動したときのLT95(初期輝度より5%輝度低下するまでの時間)は、170時間であり、150時間駆動後の有機EL素子の相対輝度L/L0は0.95であり、駆動電圧の上昇値ΔVは0.12Vであった。

【0043】

以下、同様に第二工程を実施した有機EL素子(実施例14乃至17及び比較例2、3)の輝度寿命,150時間駆動後の相対輝度,電圧変化の測定結果を表2に整理した。

【表2】

【0044】

図5乃至7は上記表2の結果をグラフに表したものであり、図5は、実施例14乃至17及び比較例2,3の有機EL素子の輝度寿命を測定したグラフである。実施例14乃至17は、比較例2,3と比べ、輝度寿命(LT95)が長くなっていることがわかる。

図6は、実施例14乃至17及び比較例2,3の有機EL素子の150時間駆動後の相対輝度を測定したグラフである。実施例14乃至17は、比較例2,3と比べ、150時間駆動後の相対輝度は大きくなっている。

図7は、実施例14乃至17及び比較例2,3の有機EL素子の150時間駆動後の電圧変化を測定したグラフである。実施例14乃至17は、比較例2,3と比べ、150時間駆動後の電圧変化が小さくなっている。

よって、第一工程で形成された有機EL素子を、材料や構造を変更することなく、本発明のように第二工程の実施により素子容量を増加させることで、有機EL素子100の寿命を容易に向上させることができる。

【0045】

150時間経過後の電圧変化を少なくするため、実施例の有機EL素子の構成においては、素子相対容量1.5%以上増加させることが好ましいが、これら素子容量の調整は、有機EL素子の材料や構成などにより最適化を図る必要がある。

【符号の説明】

【0046】

100 有機EL素子

1 支持基板

2 第一電極(陽極)

3 絶縁層

4 隔壁部

5 有機層

6 第二電極(陰極)

7 封止部材

51 正孔注入輸送層

52 第一発光層

52a 第一のドーパント

52b 第二のドーパント

52c 第一のホスト材

53 第二発光層

53a 第三のドーパント

53b 第四のドーパント

53c 第二のホスト材

54 電子輸送層

55 電子注入層

71 接着剤

【技術分野】

【0001】

本発明は、有機EL表示素子に係り、特に表示素子の素子容量増加に伴い、低電圧駆動と高効率化する有機EL素子の製造方法に関わるものである。

【背景技術】

【0002】

車載で用いる有機EL素子は、広範囲な環境下においても高信頼性が要求されるとともに低消費電力駆動であることが求められており、有機EL素子の低電圧化と高電流効率化が重要な課題となっている。

【0003】

低電圧駆動を達成する方法として、電子移動度の高い電子輸送層を適用することやLUMO(Lowest Unoccupied Molecular Orbital;最低空軌道)の小さい電子輸送材料を適用し、陰極からの電子の注入障壁を小さくすることで低電圧駆動が図られているが、上記高移動度を有する電子輸送材料やLUMOの小さい電子輸送材料を採用すると、電子が過剰となり正孔輸送層が劣化し、有機EL素子の寿命が短くなるという課題があった。

【0004】

また、上記の方法の他にも有機EL素子の低電圧駆動化に関しては、特許文献1のように、陰極電極に接する部分の有機層が、アルカリ金属イオン、アルカリ土類金属イオン、希土類金属イオンの少なくとも1種を含有する有機金属錯体化合物と電荷輸送性有機化合物との混合層により構成されるものが知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−182774号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しなしながら、特許文献1のような方法であっても、高移動度材料やLUMOの小さい電子輸送材料に有機金属錯体化合物を混合すると駆動電圧が低下せず、逆に上昇するといった問題があった。さらに、有機EL素子の材料構成を変えるということは、適正な素子特性を得るために様々なパラメータなどを検討し、最適な構造を選定する必要があり、開発に時間が掛かっていた。

また、有機EL素子は、自発光素子のため焼きつきが課題となっているが、通電初期劣化を低減する方法として素子構造や材料などを変更し、素子寿命の改善を図っているが、思うように改善できないという課題がある。

【0007】

そこで本発明は、前述の課題を鑑みて、有機EL素子の材料や構造を変更することなく、駆動電圧を低く抑え、かつ電流効率を容易に向上させることができる有機EL素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、前述した課題を解決するため、請求項1では、一対の電極間に少なくとも有機層を狭持してなる有機EL素子の製造方法であって、前記有機EL素子を形成する第一工程後に、前記有機EL素子の素子容量を増加させる第二工程を有する有機EL素子の製造方法であり、有機EL素子の材料や構造を変更することなく、駆動電圧を低く抑え、かつ電流効率を容易に向上させることができる。

【0009】

また、請求項2では、前記第二工程は、前記有機EL素子に逆バイアスを印加する工程である。

【0010】

また、請求項3では、前記第二工程は、前記有機EL素子を加熱処理する工程であり、斯かる請求項2,3の第二工程により、エージング処理に工程を追加することなく、駆動電圧を低く抑え、かつ電流効率を容易に向上させることができる。

【発明の効果】

【0011】

有機EL素子の材料や構造を変更することなく、駆動電圧を低く抑え、かつ電流効率を容易に向上させることができる有機EL素子の製造方法を提供する。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態に係る有機EL素子を示す(a)正面図と(b)断面図である。

【図2】上記実施形態に係る有機EL素子を構成する層の断面図である。

【図3】本発明の実施例の有機EL素子の相対容量と電圧変化(初期輝度3000cd/m2)との関係を示すグラフである。

【図4】本発明の実施例の有機EL素子の相対容量と電圧変化(初期輝度32000cd/m2)との関係を示すグラフである。

【図5】本発明の実施例の有機EL素子の相対容量と輝度寿命(LT95)との関係を示すグラフである。

【図6】上記実施例の有機EL素子の相対容量と150時間駆動後の相対輝度との関係を示すグラフである。

【図7】上記実施例の有機EL素子の相対容量と150時間駆動後の電圧変化との関係を示すグラフである。

【発明を実施するための形態】

【0013】

以下に、ドットマトリクス型の有機EL素子100に本発明を適用した実施形態を添付の図面に基づいて説明する。

【0014】

図1において、有機EL素子100は、支持基板1と、第一電極(陽極)2と、絶縁層3と、隔壁部4と、有機層5と、第二電極(陰極)6と、封止部材7とから主に構成されている。

【0015】

支持基板1は、長方形形状からなる透光性のガラス基板である。

【0016】

第一電極2は、例えばITO(Indium Tin Oxide)等の透光性の導電材料をスパッタリングあるいは蒸着法等の方法で支持基板1上に層状に形成され、例えばフォトリソグラフィー法にてストライプ状にパターニングしてなるものであり、表面がUV/O3処理やプラズマ処理等の表面処理を施されている。

【0017】

絶縁層3は、ポリイミド系やフェノール系等の絶縁材料からなるものでフォトリソグラフィー法等の手段によって支持基板1上の非発光個所に所定の形状にて形成される。絶縁層3は、第一電極2の間に形成されるとともに第一電極2と若干重なるように形成され、第一電極2と第二電極6との間を絶縁するものである。

【0018】

隔壁部4は、例えばフェノール系等の絶縁材料からなるものであり、フォトリソグラフィー法等の手段によって断面が例えば逆テーパー状に形成される。隔壁部4は第一電極2及び絶縁層3上においては第一電極2と略直角に交わるように形成され、また、支持基板1上の後述する第二電極(陰極)6に対応する個所においては図1(a)に示すように支持基板1の積層体形成面側から見て円弧状となるように形成される。

【0019】

有機層5は、第一電極2及び絶縁層3上に形成されるものであり、図2に示すように、正孔注入輸送層51,第一の発光層52,第二の発光層53,電子輸送層54及び電子注入層55を蒸着法等の手段によって順次積層形成してなり、膜厚60〜150nm程度の層状となるものである。

【0020】

正孔注入輸送層51は、第一電極2から正孔を取り込み第一,第二の発光層52,53へ伝達する機能を有し、例えばアミン系化合物等の正孔移動度が高い正孔輸送性材料を蒸着法等の手段によって膜厚15〜40nm程度の層状に形成してなる。前記正孔輸送性材料は、ガラス転移温度が85℃以上(さらに好ましくは130℃以上)であり、正孔移動度μhは4×10−4cm2/V・s程度であり、エネルギーギャップは3.1eV程度である。

【0021】

第一の発光層52は、図2に示すように、第一のホスト材料52cに、発光性材料として第一のドーパント52a及び正孔輸送材料として第二のドーパント52bを共蒸着法等の手段によってドープし、膜厚20〜60nmの層状に形成してなる。

第一のホスト材料52cは、正孔及び電子の輸送が可能であり、正孔及び電子が輸送されて再結合することで発光を示す機能を有し、例えばジスチリルアリーレン誘導体やアントラセン誘導体等からなる。

第一のドーパント52aは、電子と正孔との再結合に反応してアンバー色(橙色)発光する機能を有し、第一のドーパント52aのドーピング量は濃度消光を起こさない程度となるように構成することが望ましく、例えば、第一の発光層52における濃度が2〜8%となるように第一のドーパント52aが添加されている。また、第一のドーパント52aのイオン化ポテンシャルIpは、第一のホスト材料52cのイオン化ポテンシャルIpよりも0.1eV以上低い値となっている。

第二のドーパント52bは、正孔移動度が高く電子移動度が低い正孔輸送性の特性を有し、正孔移動度μhが10−4cm2/V・s以上となっている。また、第二のドーパント52bは、第一の発光層52における濃度が5〜50%となるように添加されている。

【0022】

第二の発光層53は、図2に示すように、第二のホスト材料53cに、発光性材料として第三のドーパント53a及び正孔輸送材料として第四のドーパント53bを共蒸着法等の手段によってドープし、膜厚20〜60nmの層状に形成してなる。

第二のホスト材料53cは、正孔及び電子の輸送が可能であり、正孔及び電子が輸送されて再結合することで発光を示す機能を有し、例えばジスチリルアリーレン誘導体やアントラセン誘導体等からなる。

第三のドーパント53aは、電子と正孔との再結合に反応して青色発光する機能を有し、第三のドーパント53aのドーピング量は濃度消光を起こさない程度となるように構成することが望ましく、例えば、第二の発光層53における濃度が2〜8%となるように第三のドーパント53aが添加されている。また、第三のドーパント53aのイオン化ポテンシャルIpは、第二のホスト材料53cのイオン化ポテンシャルIpよりも0.1eV以上低い値となっている。

第四のドーパント53bは、正孔移動度が高く電子移動度が低い正孔輸送性の特性を有し、正孔移動度が10−4cm2/V・s以上となっている。また、第四のドーパント53bは、第二の発光層53における濃度が5〜50%となるように添加されている。

【0023】

電子輸送層54は、電子を第一,第二の発光層52,53へ伝達する機能を有し、例えばキレート系化合物であるアルミキノリノール(Alq3)等の電子輸送性材料を蒸着法等の手段によって膜厚8〜30nm程度の層状に形成してなる。あるいは、1×10−6cm2/V・s以下の電子移動度を持つ有機材料を用いる。

【0024】

電子注入層55は、第二電極6から電子を注入する機能を有し、例えばフッ化リチウム(LiF)を蒸着法等の手段によって膜厚0.5nm程度の層状に形成してなる。また、電子注入層55は、リチウムキノリン(Liq)でもよい。

【0025】

第二電極6は、アルミニウム(Al)やマグネシウム銀(Mg:Ag)等の導電性材料を蒸着法等の手段によって膜厚50〜200nm程度の層状に形成してなるものであり、隔壁部4によってストライプ状に切断される。

【0026】

以上のように、支持基板1上に第一電極2と有機層5と第二電極6とを順次積層して有機EL素子を得る。前記各有機EL素子はマトリクス状に配置され、発光表示部を構成する各発光画素となる。

【0027】

封止部材7は、例えばガラス材料からなる成型ガラス或いは平板部材をサンドブラスト、切削及びエッチング等の適宜方法で凹形状に形成してなるものである。封止部材7は、例えば紫外線硬化性エポキシ樹脂からなる接着剤71を介して支持基板1上に気密的に配設することで、封止部材7と支持基板1とで前記発光表示部を封止する。封止部材7は、第一電極2の端部および第二電極6の端部が外部に露出するように支持基板1よりも若干小さめに構成されている。なお、封止部材7は平板状であってもよく、その場合封止部材7はスペーサーを介して支持基板1上に配設される。

【0028】

以上のように、発光表示部を有するドットマトリクス型の有機EL素子100が得られる。この有機EL素子100は、第一電極2からの正孔と第二電極6からの電子とが第一,第二の発光層52,53にて再結合することによって橙色系発光と青色系発光を得て、これらの混色によって白色光を第一電極2側から出射するものである。また、有機EL素子100はストライプ状に形成された複数の第一電極2と複数の第二電極6のそれぞれ何れかを選択して定電流を印加し、選択された第一電極2と第二電極6の対向箇所に該当する発光画素を発光させる、いわゆるパッシブ駆動で発光駆動するものである。

【0029】

また、本実施形態の有機EL素子100は、第一電極2と、有機層5との間に正孔注入輸送層51を積層形成する構成であったが、第一電極2と有機層5との間に正孔注入層及び正孔輸送層が順次積層形成されるものであってもよい。

【0030】

また、本実施形態は、第一の発光層52と第二の発光層53のホスト材は単一材料としたが、複数の材料より構成するものであってもよい。

【0031】

また、本実施形態は、電子輸送層54が単一層にて構成されるものであったが、複数の層で構成されるものであってもよい。

【0032】

また、本実施形態は、有機層5が第一の発光層52、第二の発光層53の2層で構成されているが、1層で単色発光する素子構成であってもよい。

【0033】

これより、本発明の有機EL素子100の製造方法における第一工程と第二工程の説明と、本発明の第二工程を実施したあとの相対輝度,電圧変化を測定した実施例1乃至13および比較例1について詳細に説明する。

【実施例1】

【0034】

(第一工程)

透明電極1は、ITOを80nmを形成した後、正孔注入輸送層51として、HT1を30nm形成する。

第一の発光層52は、ホスト材52cとして、EM1(Ip=5.9eV、Ea=2.9eV、μe=3×10−3cm2/V・s、μh=2×10−3cm2/V・s、Tg=130℃)を使用し、第一のドーパント52aとして橙色のドーパントAD1(Eg=2.0eV、Ip=5.2eV)、正孔輸送材52bとして、HT1(Tg=132℃、Ip=5.4eV、μh=4×10−4cm2/V・s)を使用し、EM1:AD1:HT1を6:1.2:6の比率で第一の発光層52を形成する。

【0035】

第二の発光層53は、ホスト材53cとして、EM1を使用し、第二のドーパント53aとして、ブルーグリーンドーパントBD1(Eg=2.7eV、Ip=5.6eV、Tg=200℃)、正孔輸送材53bとして、HT1を使用し、EM1:BG1:HT1を20:1.2:10で第二の発光層53を形成する。

電子輸送層54として、ET1(Ip=5.8eV、Ea=3.0eV、μe=5×10−6cm2/V・s、Tg=176℃)を10nm、電子注入層55として、LiFを1nm形成し、陰極6としてAlを100nm形成する。

【0036】

得られる有機EL素子の特性は、ピーク輝度Lp=3000cd/m2で、駆動電圧V0=5.13V、電流効率L/J0=10.32cd/Aで、素子容量C0=1.306nF(面積;2×2mm)であった。

【0037】

(第二工程)

第一工程により形成された有機EL素子を30℃の環境下で逆バイアス電界2.14×106V/cmを1時間かけると、素子容量C1=1.307nF(容量比C1/C0=1.001(0.1%素子容量増加))となり、駆動電圧V1=5.1V(駆動電圧比V1/V0=0.98)、L/J1=13.03cd/A(L1J0/L0J1=1.02)となる。

【0038】

以下、同様に第二工程を実施した有機EL素子(実施例1乃至13および比較例1)の電圧変化、電流効率変化の測定結果を表1に整理した。

【表1】

【0039】

図3、4は上記表1の結果をグラフに表したものであり、図3は、実施例1乃至13及び比較例1の有機EL素子を輝度3000cd/m2で発光させ、電圧変化V/V0と電流効率変化L/L0を測定したグラフである。素子容量の増加(相対容量C/C0が1以上)に基づき、電圧変化V/V0は減少し、電流効率変化L/L0は増加した。

図4は、実施例1乃至13および比較例1の有機EL素子を高輝度(32000cd/m2)で駆動させた際の電圧変化V/V0と電流効率変化L/L0を測定したグラフであり、通常駆動(輝度3000cd/m2)の時と同様の結果が得られた。

よって、第一工程で形成された有機EL素子100を、材料や構造を変更することなく、本発明のように第二工程の実施により素子容量を増加させることで、有機EL素子の駆動電圧を低く抑え、電流効率を容易に向上させることができる。

【0040】

低電圧駆動においては電圧変化が5%以上減少し、電流効率向上においては電流効率変化が10%以上増加することが望まれるので、実施例の有機EL素子の構成においては、素子容量が1.4%以上増加させることが好ましい。また、比較例1のように素子容量を3.4%まで増加させると、電圧変化V/V0は1.3、電流効率変化L/L0は0.53のように駆動電圧が上昇し、電流効率が低下する。これら素子容量の調整は、有機EL素子の材料や構成などにより最適化を図る必要がある。

【0041】

つづいて、同様に第二工程を実施した有機EL素子の高寿命について、実施例14乃至17及び比較例2、3を用いて説明する。

【0042】

実施例14は、実施例1の第一工程により形成された有機EL素子を110℃の環境下で逆バイアス電界2.14×106V/cmを1時間かけると、容量比C1/C0=1.025(2.5%素子容量増加))となり、この処理を施した素子を初期輝度3000cd/m2で直流電流駆動したときのLT95(初期輝度より5%輝度低下するまでの時間)は、170時間であり、150時間駆動後の有機EL素子の相対輝度L/L0は0.95であり、駆動電圧の上昇値ΔVは0.12Vであった。

【0043】

以下、同様に第二工程を実施した有機EL素子(実施例14乃至17及び比較例2、3)の輝度寿命,150時間駆動後の相対輝度,電圧変化の測定結果を表2に整理した。

【表2】

【0044】

図5乃至7は上記表2の結果をグラフに表したものであり、図5は、実施例14乃至17及び比較例2,3の有機EL素子の輝度寿命を測定したグラフである。実施例14乃至17は、比較例2,3と比べ、輝度寿命(LT95)が長くなっていることがわかる。

図6は、実施例14乃至17及び比較例2,3の有機EL素子の150時間駆動後の相対輝度を測定したグラフである。実施例14乃至17は、比較例2,3と比べ、150時間駆動後の相対輝度は大きくなっている。

図7は、実施例14乃至17及び比較例2,3の有機EL素子の150時間駆動後の電圧変化を測定したグラフである。実施例14乃至17は、比較例2,3と比べ、150時間駆動後の電圧変化が小さくなっている。

よって、第一工程で形成された有機EL素子を、材料や構造を変更することなく、本発明のように第二工程の実施により素子容量を増加させることで、有機EL素子100の寿命を容易に向上させることができる。

【0045】

150時間経過後の電圧変化を少なくするため、実施例の有機EL素子の構成においては、素子相対容量1.5%以上増加させることが好ましいが、これら素子容量の調整は、有機EL素子の材料や構成などにより最適化を図る必要がある。

【符号の説明】

【0046】

100 有機EL素子

1 支持基板

2 第一電極(陽極)

3 絶縁層

4 隔壁部

5 有機層

6 第二電極(陰極)

7 封止部材

51 正孔注入輸送層

52 第一発光層

52a 第一のドーパント

52b 第二のドーパント

52c 第一のホスト材

53 第二発光層

53a 第三のドーパント

53b 第四のドーパント

53c 第二のホスト材

54 電子輸送層

55 電子注入層

71 接着剤

【特許請求の範囲】

【請求項1】

一対の電極間に少なくとも有機層を狭持してなる有機EL素子の製造方法であって、前記有機EL素子を形成する第一工程後に、前記有機EL素子の素子容量を増加させる第二工程を有すること、を特徴とする有機EL素子の製造方法。

【請求項2】

前記第二工程は、前記有機EL素子に逆バイアスを印加すること、を特徴とする請求項1に記載の有機EL素子の製造方法。

【請求項3】

前記第二工程は、前記有機EL素子を加熱処理すること、を特徴とする請求項2に記載の有機EL素子の製造方法。

【請求項1】

一対の電極間に少なくとも有機層を狭持してなる有機EL素子の製造方法であって、前記有機EL素子を形成する第一工程後に、前記有機EL素子の素子容量を増加させる第二工程を有すること、を特徴とする有機EL素子の製造方法。

【請求項2】

前記第二工程は、前記有機EL素子に逆バイアスを印加すること、を特徴とする請求項1に記載の有機EL素子の製造方法。

【請求項3】

前記第二工程は、前記有機EL素子を加熱処理すること、を特徴とする請求項2に記載の有機EL素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−243429(P2012−243429A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−109964(P2011−109964)

【出願日】平成23年5月17日(2011.5.17)

【出願人】(000231512)日本精機株式会社 (1,561)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月17日(2011.5.17)

【出願人】(000231512)日本精機株式会社 (1,561)

【Fターム(参考)】

[ Back to top ]