有機EL素子の製造装置

【課題】簡単な構成で、蒸着膜厚を長時間にわたって高精度に制御することができる仕組みを提供する。

【解決手段】本発明の有機EL素子の製造装置は、有機EL素子の素子基板に有機材料からなる蒸着材料を蒸着させるとともに、素子基板に蒸着される蒸着材料の膜厚を監視する膜厚監視部23を備える。膜厚監視部23は、光透過性を有する測定用板26と、この膜厚監視部23の一部に蒸着材料を付着させるための蒸着窓30を有する防着板27と、測定用板26を回転移動可能に支持する駆動機構28と、蒸着窓30を通して測定用板26に付着した蒸着膜厚を光学的に測定する反射率測定器29とを有する。

【解決手段】本発明の有機EL素子の製造装置は、有機EL素子の素子基板に有機材料からなる蒸着材料を蒸着させるとともに、素子基板に蒸着される蒸着材料の膜厚を監視する膜厚監視部23を備える。膜厚監視部23は、光透過性を有する測定用板26と、この膜厚監視部23の一部に蒸着材料を付着させるための蒸着窓30を有する防着板27と、測定用板26を回転移動可能に支持する駆動機構28と、蒸着窓30を通して測定用板26に付着した蒸着膜厚を光学的に測定する反射率測定器29とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL素子(ELはエレクトロルミネッセンスの略)の製造装置に係り、特に、真空蒸着法によって有機膜を形成する際に用いられる有機EL素子の製造装置に関する。

【背景技術】

【0002】

近年、平面型の表示装置として、有機EL素子を用いたもの(以下、「有機EL表示装置」と記す)が注目されている。有機EL表示装置は、バックライトが不要な自発光型の表示装置であり、自発光型に特有の視野角の広い画像表示を実現できるという利点を有している。また、有機EL表示装置は、必要な画素のみを点灯させればよいため、消費電力の点でバックライト型(液晶表示装置等)に比べて有利であるとともに、今後実用化が期待されている高精細で高速のビデオ信号に対して十分な応答性能を具備すると考えられている。

【0003】

このような有機EL表示装置に用いられる有機EL素子は、一般に、有機材料からなる有機層を上下から電極(陽極及び陰極)で挟み込んだ構造となっている。そして、陽極に正の電圧、陰極に負の電圧をそれぞれ印加することにより、有機層に対して、陽極から正孔が注入され、かつ陰極から電子が注入されて、それらが有機層で再結合して発光する仕組みになっている。このとき、有機EL素子では、10V以下の駆動電圧で数百〜数万cd/m2の輝度が得られる。また、有機材料(蛍光物質)を適宜選択することによって、所望する色彩の発光も得ることができる。以上のことから、有機EL素子は、マルチカラーまたはフルカラーの表示装置を構成するための発光素子として、非常に有望視されている。

【0004】

有機EL素子の有機層は、通常、正孔注入層、発光層、電子輸送層等を含む3〜5層の積層構造になっている。各々の層を形成する有機材料は、耐水性が低くてウェットプロセスを利用することができない。このため、有機層を形成する場合は、真空薄膜形成技術を利用した真空蒸着法により、有機EL素子の素子基板(通常はガラス基板)に各層を順に形成して所望の積層構造を得ている。有機層を形成するための有機EL素子の製造装置としては、真空槽内に有機材料の蒸発源を備えた真空蒸着装置が広く用いられている。

【0005】

従来の真空蒸着装置においては、被蒸着基板に蒸着される膜厚を監視するために、被蒸着基板の近傍に、水晶振動子を備えた膜厚計を設けたものが知られている。この種の膜厚計は、「水晶発振式」と呼ばれている。水晶発振式の膜厚計は、水晶振動子に蒸着材料の分子が付着し、これによって振動子全体の重さが変わることで、機械振動の共振周波数が低下する性質を利用したもので、発振周波数の変化を読み取ることで蒸着膜厚を検出する仕組みになっている。

【0006】

また、膜厚計の他の方式として「光学式」も知られている。光学式の膜厚計としては、光学的な吸収強度、蛍光強度又は反射強度を検出することで、材料層の堆積厚さを求めるものが提案されている(特許文献1参照)。また、光学的な測定手段と、測定用の回転円板、有機材料を除去するクリーニング手段を用いて、連続的に膜厚の測定を可能にした方式も提案されている(特許文献2参照)。さらに、有機材料の蒸発分子に紫外線を照射して蛍光強度を測定することにより蒸着速度を測定する方式も提案されている(特許文献3参照)。

【0007】

【特許文献1】特開2005−281859号公報

【特許文献2】特開2003−7462号公報

【特許文献3】特開2000−294372号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、水晶発振式の膜厚計を用いて蒸着膜厚を計測する場合は、被蒸着基板に蒸着された堆積物が増すにしたがって水晶振動子の機械的振動が不安定になるため、正確に蒸着膜厚を計測できる期間が限られる。また、膜厚計の水晶振動子が突然発振しなくなるなど、膜厚計の寿命を正確に読み取ることができず、長時間にわたって蒸着膜厚を正確に計測することが困難である。

【0009】

一方、特許文献1に記載されているように、吸収強度と膜厚との相関から、被蒸着基板に蒸着された膜厚を計算する場合は、相関が得られる範囲が500Å程度までの薄膜の範囲に限定されるため、蒸着対象となっている基板を直接測定する必要がある。しかし、被蒸着基板には有機ELのデバイス構造により複数の有機膜が積層されるため、膜厚測定の対象基板上に各層毎の測定箇所を準備する機構は複雑なものになる。また、多層膜の測定や、500Å以上の膜厚を測定できるようにするには、光の吸収・干渉の特性を用いることになるため、波長スペクトルを考慮に入れた計算を行なう必要があり、複雑なアルゴリズムになる。

【0010】

また、特許文献2に記載されているように、膜厚測定用蒸着対象を別途準備したとしても、厚膜を測定するのは同様に困難である。さらに、長時間での使用を考慮すると、付着した材料を除去するクリーニング手段が必要となるが、クリーニングを蒸着対象基板への蒸着と同じ真空槽内にて行なう方式は、蒸着する有機材料へのダメージや、蒸着対象基板へのダスト等の問題を生じ、好ましくない。

【0011】

さらに、特許文献3に記載されているように、蒸発分子に紫外線を照射して蛍光強度を測定する方式においては、蛍光する光量を精度良く捕らえることに難点がある。

【0012】

本発明は、上記課題を解決するためになされたもので、その目的とするところは、簡単な構成で、蒸着膜厚を長時間にわたって高精度に制御することができる仕組みを提供することにある。

【課題を解決するための手段】

【0013】

本発明に係る有機EL素子の製造装置は、

有機EL素子の素子基板に有機材料からなる蒸着材料を蒸着させるとともに、前記素子基板に蒸着される蒸着材料の膜厚を監視する膜厚監視部を備える有機EL素子の製造装置であって、

前記膜厚監視部は、

光透過性を有する測定用板と、

前記測定用板の一部に前記蒸着材料を付着させるための蒸着窓を有する防着板と、

前記測定用板を移動可能に支持する駆動手段と、

前記蒸着窓を通して前記測定用板に付着した蒸着膜厚を光学的に測定する測定手段と

を備えることを特徴とするものである。

【0014】

本発明に係る有機EL素子の製造装置においては、防着板の蒸着窓を通して測定用板の一部に付着した蒸着膜厚が測定手段によって光学的に測定される。また、駆動手段によって測定用板を移動させると、測定用板の面内で防着板の蒸着窓を通して蒸着材料が付着する位置が変更される。

【発明の効果】

【0015】

本発明によれば、防着板の蒸着窓を通して測定用板の一部に付着した蒸着膜厚を測定手段で光学的に測定するとともに、その測定用板を駆動手段で移動可能に支持するといった簡単な機構で、蒸着膜厚を長時間にわたって高精度に制御することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の具体的な実施の形態について図面を参照しつつ詳細に説明する。なお、本発明の技術的範囲は以下に記述する実施の形態に限定されるものではなく、発明の構成要件やその組み合わせによって得られる特定の効果を導き出せる範囲において、種々の変更や改良を加えた形態も含む。

【0017】

図1は本発明で製造対象とする有機EL表示装置の構成例を示す断面図である。図示した有機EL表示装置1は、複数(多数)の有機EL素子2を用いて構成されるものである。有機EL素子2は、R(赤),G(緑),B(青)の発光色の違いで単位画素ごとに区分されている。ただし、図1では、そのうちの1つだけを示している。

【0018】

有機EL素子2は、素子基板3を用いて構成されている。素子基板3上には、図示しないスイッチング素子(例えば、薄膜トランジスタ)とともに、下部電極4、絶縁層5、有機層6及び上部電極7が順に積層されている。さらに、上部電極7は保護層8によって覆われ、この保護層8の上に接着層9を介して対向基板10が配置されている。有機EL素子2は、有機材料からなる有機層6を下部電極4と上部電極7でサンドイッチ状に挟み込んだ構造になっている。

【0019】

素子基板3と対向基板10は、それぞれ光透過性を有する基板(好ましくは、透明なガラス基板)によって構成されるものである。素子基板3と対向基板10は、それら2枚の基板の間に、下部電極4、絶縁層5、有機層6、上部電極7、保護層8、接着層9を挟み込むかたちで、互いに対向する状態に配置されている。

【0020】

下部電極4及び上部電極7は、一方がアノード電極となり、他方がカソード電極となる。下部電極4は、有機EL表示装置1が上面発光型である場合には高反射性材料で構成され、有機EL表示装置1が透過型である場合は透明材料で構成される。

【0021】

ここでは、一例として、有機EL表示装置1が上面発光型で、下部電極4がアノード電極である場合を想定している。この場合、下部電極4は、例えば銀(Ag)、アルミニウム(Al)、クロム(Cr)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、タンタル(Ta)、タングステン(W)、プラチナ(Pt)さらには金(Au)のように、反射率の高い導電性材料、又はその合金で構成される。

【0022】

なお、有機EL表示装置1が上面発光型で、下部電極4がカソード電極である場合は、下部電極4は、例えばアルミニウム(Al),インジウム(In),マグネシウム(Mg)−銀(Ag)合金,リチウム(Li)−フッ素(F)化合物、リチウム-酸素(O)化合物のように、仕事関数が小さく、かつ、光反射率の高い導電性材料で構成される。

【0023】

また、有機EL表示装置1が透過型で、下部電極4がアノード電極である場合は、下部電極4は、例えばITO(Indium−Tin−Oxide)やIZO(Inidium−Zinc−Oxide)のように、透過率の高い導電性材料で構成される。また、有機EL表示装置1が透過型で、下部電極4がカソード電極である場合は、下部電極4は、仕事関数が小さく、かつ、光透過率の高い導電性材料で構成される。

【0024】

絶縁層5は、下部電極4の周辺部を覆う状態で素子基板3の上面に形成されている。絶縁層5には単位画素ごとに窓が形成されており、この窓の開口部分で下部電極4が露出している。絶縁層5は、例えばポリイミドやフォトレジスト等の有機絶縁材料や、酸化シリコンのような無機絶縁材料を用いて形成されるものである。

【0025】

有機層6は、例えば図2に示すように、素子基板3側から順に、正孔注入層61、正孔輸送層62、発光層63(63r,63g,63b)及び電子輸送層64を積層した4層の積層構造を有するものである。ただし、有機層6の層数は4層に限定されるものではなく、例えば5層であってもよい。

【0026】

正孔注入層61は、例えば、m−MTDATA〔4,4,4 -tris(3-methylphenylphenylamino)triphenylamine〕によって形成されるものである。正孔輸送層62は、例えば、α−NPD[4,4-bis(N-1-naphthyl-N-phenylamino)biphenyl]によって形成されるものである。なお、材料はこれに限定されず、例えばベンジジン誘導体、スチリルアミン誘導体、トリフェニルメタン誘導体、ヒドラゾン誘導体などの正孔輸送材料を用いることができる。また、正孔注入層61及び正孔輸送層62は、それぞれ複数層からなる積層構造であってもよい。

【0027】

発光層63は、RGBの色成分ごとに異なる有機発光材料によって形成されるものである。具体的には、赤色発光層63rは、例えば、ホスト材料となるADNに、ドーパント材料として2,6≡ビス[(4’≡メトキシジフェニルアミノ)スチリル]≡1,5≡ジシアノナフタレン(BSN)を30重量%混合したものにより構成される。緑色発光層63gは、例えば、ホスト材料となるADNに、ドーパント材料としてクマリン6を5重量%混合したものにより構成される。青色発光層63bは、例えば、ゲスト材料となるADNに、ドーパント材料として4,4’≡ビス[2≡{4≡(N,N≡ジフェニルアミノ)フェニル}ビニル]ビフェニル(DPAVBi)を2.5重量%混合したものにより構成される。各色の発光層63r,63g,63bは、画素の色配列に応じてマトリクス状に配置される。

【0028】

電子輸送層64は、例えば、8≡ヒドロキシキノリンアルミニウム(Alq3 )によって形成されるものである。なお、有機層6については、ここで例示する4層の構造に限らず、少なくとも発光層を含む層であればよい。例えば、上述した4層(正孔注入層、正孔輸送層、発光層、電子輸送層)の構造以外にも、図示しない電子注入層を加えた5層の構造であってもよいし、それよりも層数が少ない又は多い構造であってもよい。

【0029】

上部電極7は、有機EL表示装置1が上面発光型である場合は、透明又は半透明の導電性材料で構成され、有機EL表示装置1が透過型である場合は、高反射性材料で構成される。

【0030】

以上の素子基板3、下部電極4、絶縁層5、有機層6、上部電極7により、有機EL素子2(赤色有機EL素子2r、緑色有機EL素子2g、青色有機EL素子2b)が構成されている。この有機EL素子2を用いて構成された有機EL表示装置では、RGBの各色成分に対応する有機EL素子に、それぞれ所定波長の光を選択的に発生させることにより、カラー画像を表示することが可能になる。また、カラー画像を表示するための有機EL素子2の配列は、例えばR,G,Bの各色成分に対応したパターニング成膜により、画素単位で有機EL素子21を形成することで実現可能となる。

【0031】

ここで、パターニング成膜のために用いられる蒸着用治具の概略構成について説明する。蒸着用治具は、図3に示すように、メタルマスク18と磁石19とを用いて構成される。メタルマスク18は、例えば鉄(Fe)やニッケル(Ni)等の強磁性体を用いて平板状に形成されている。メタルマスク18には、所定の成膜パターンに対応した複数の開口が設けられている。実際に蒸着用治具を使用する場合は、被成膜物である素子基板(ガラス基板)3の一面側を覆うように、当該素子基板3にメタルマスク18を密着させるとともに、素子基板3の他面側に磁石19を配置し、この磁石19の磁力を利用してメタルマスク18を素子基板3に固定する。そして、真空蒸着装置の真空槽内では、メタルマスク18を蒸発源(不図示)に向けた状態で素子基板3を配置することにより、メタルマスク18の開口を通して素子基板1の一面に蒸着材料を付着させる。これにより、メタルマスク18の開口パターンに対応する所定の成膜パターンで素子基板3に成膜を行なうことができる。また、開口パターンの異なる複数種のメタルマスク18を用意すれば、異なるパターンの多層成膜を行なうことができ、結果として複数の有機EL素子2を縦横に配列することが可能となる。

【0032】

図1に戻って、保護層8は、上部電極7や有機層6への水分の到達を防止するなどの目的で形成されるものである。このため、保護層8は、透水性及び吸水性の低い材料を用いて十分な膜厚で形成される。また、保護層8は、有機EL表示装置1が上面発光型である場合には、有機層6で発光させた光を透過させる必要があるため、例えば80%程度の光透過率を有する材料で構成される。

【0033】

また、上部電極7を金属薄膜で形成し、この金属薄膜の上に直接、絶縁性の保護層8を形成するものとすると、保護層8の形成材料として、無機アモルファス性の絶縁性材料、例えばアモルファスシリコン(α−Si)、アモルファス炭化シリコン(α−SiC)、アモルファス窒化シリコン(α−Si1-x Nx )、さらにはアモルファスカーボン(α−C)等を好適に用いることができる。このような無機アモルファス性の絶縁性材料は、グレインを構成しないため透水性が低く、良好な保護層8となる。

【0034】

接着層9は、例えばUV(紫外線)硬化型樹脂によって形成されるものである。接着層9は、対向基板10を固着させるためのものである。

【0035】

なお、ここでの図示は省略したが、このような構成の有機EL表示装置1にカラーフィルタを組み合わせて設ける場合には、RGBの各色に対応する有機EL素子2r,2g,2bから発せられる発光のスペクトルのピーク波長近傍の光のみを透過するカラーフィルタを、各色の有機EL素子2r,2g,2bの光取り出し面側に設けることになる。

【0036】

<駆動回路の構成>

図4は有機EL表示装置の駆動回路の構成例を示す図である。有機EL表示装置1の駆動回路は、素子基板3上に形成されている。さらに詳述すると、素子基板3上には、表示領域11とその周辺領域12とが設定されている。表示領域11には、複数の走査線13と複数の信号線14とが縦横にマトリクス状に配線されている。走査線13と信号線14の各交差部には画素15が一つずつ設けられている。各々の画素15には、上述した有機EL素子2を含む画素回路が設けられている。また周辺領域11には、走査線13を走査駆動する走査線駆動回路16と、輝度情報に応じた映像信号(すなわち入力信号)を信号線14に供給する信号線駆動回路17とが配置されている。

【0037】

<画素回路の構成>

図5は画素回路の構成例を示す図である。画素回路は、例えば有機EL素子2、駆動トランジスタTr1、書き込みトランジスタ(サンプリングトランジスタ)Tr2、及び保持容量Csによって構成されている。この画素回路では、走査線駆動回路16の駆動により、書き込みトランジスタTr2を介して信号線14から書き込まれた映像信号が保持容量Csに保持され、保持された信号量に応じた電流が駆動トランジスタTr1から有機EL素子2に供給され、この電流値に応じた輝度で有機EL素子2が発光する仕組みになっている。

【0038】

なお、上記のような画素回路の構成は、あくまでも一例であり、必要に応じて画素回路内に容量素子を設けたり、さらに複数のトランジスタを設けたりして画素回路を構成してもよい。また、周辺領域12には、画素回路の変更に応じて必要な駆動回路を追加してもよい。

【0039】

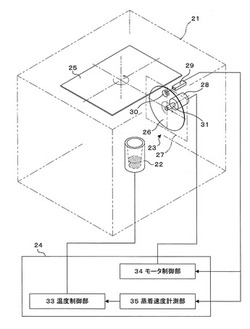

図6は本発明の実施形態に係る有機EL素子の製造装置(真空蒸着装置)の構成を示す概略斜視図である。図示した有機EL素子の製造装置は、真空蒸着法によって有機層を成膜するものであって、大きくは、真空槽21と、蒸発源22と、膜厚監視部23と、膜厚制御装置24を備えた構成となっている。真空槽21は、真空蒸着を行なうための低圧空間(真空雰囲気)を形成するためのものである。真空槽21に投入された被蒸着基板25は、蒸発源22と対向する状態に配置されるとともに、図中矢印方向に所定の速度で回転され、この回転中に真空蒸着が行なわれるようになっている。有機EL素子を製造するにあたっては、前述した素子基板3が被蒸着基板25として真空槽21に投入される。

【0040】

蒸発源22は、真空蒸着法において蒸着材料(成膜材料)となる有機材料を蒸発させるための加熱源となるものである。真空蒸着法では、有機材料の他にも金属材料等が蒸着材料として用いられるが、ここでは被蒸着基板25に有機膜を形成するため、蒸着材料として有機材料を用いている。蒸発源22では、例えば、ルツボと呼ばれる容器に充填した蒸着材料(有機材料、金属材料等)を、抵抗加熱方式、電子ビーム加熱方式、誘導加熱方式などの加熱方式で加熱することにより蒸発させる。

【0041】

膜厚監視部23は、蒸発源22から蒸発する蒸着材料の付着によって堆積する膜厚(蒸着膜厚)を監視する部分である。膜厚監視部23は、測定用板26と、防着板27と、駆動機構28と、反射率測定器29とを備えた構成となっている。図7は膜厚監視部23を正面方向から見た図である。

【0042】

測定用板26は、例えば透明なガラス板のように、光透過性を有する円形の平板によって構成されている。防着板27は、測定用板26への不要な蒸着材料の付着を防止するためのもので、測定用板26の前面を覆う状態で配置されている。防着板27は、測定用板26の直径よりも一辺の長さが長い正方形又は長方形の平板によって構成されている。防着板27には、測定用板26と重なる部分に円形の小さな蒸着窓(開口)30が設けられている。蒸着窓30は、測定用板26の面内で蒸着材料が蒸着される位置(蒸着位置)Pを規定するものである。このため、蒸発源22から蒸発した蒸着材料は、防着板27の蒸着窓30を通して測定用板26の一部(蒸着位置P)に付着することになる。蒸着窓30は、図7に示すように、膜厚監視部23を正面方向から見たときに、測定用板26及び防着板27の中心で交差する縦横の中心線のうち、縦の中心線上に配置されている。防着板27は、被蒸着基板25の近傍で、蒸発源22と対向する状態に配置されている。なお、図6においては、被蒸着基板25が水平に配置されているのに対して、測定用板26や防着板27は垂直に起立した状態で配置されているが、好ましくは、測定用板26と防着板27を、蒸発源22の斜め上方に、蒸発源22と正対するように斜めに傾けて配置することが望ましい。

【0043】

駆動機構28は、測定用板26を回転移動可能に支持するものである。駆動機構28は、測定用板26を回転移動させるための駆動源として、例えばステッピングモータからなる駆動モータ(不図示)を備えている。また、駆動機構28には回転軸31が設けられている。回転軸31の先端部は測定用板26の中心に嵌合固定されている。このため、駆動機構28の回転軸31が駆動モータによって回転すると、当該回転軸31と一体に測定用板26が回転するようになっている。

【0044】

反射率測定器29は、測定用板26の背面側に、当該測定用板26と対向する状態に配置されている。具体的には、反射率測定器29は、測定用板26を間に挟んで、防着板27の蒸着窓30と対向する位置に配置されている。反射率測定器29は、測定用板26や防着板27の開口窓30と向かい合う測定器先端部に、発光部と受光部を有している。発光部は、測定用板26に対して反射率測定用の光を照射するもので、受光部は、発光部により照射されかつ測定用板26で反射した光を受光するものである。発光部は、反射率測定器29の光源として、例えば測定用板26に対して垂直にレーザー光を出射するレーザー素子(例えば、半導体レーザ素子など)を用いて構成されている。受光部は、例えばCCD(Charge Coupled Device)やフォトディテクタなどの光感知素子を用いて構成されている。反射率測定器29は、受光部での受光量に対応した検出信号(電気信号)を、反射率の測定信号として出力する。

【0045】

膜厚制御装置24は、温度制御部33と、モータ制御部34と、蒸着速度計測部35とを備えた構成となっている。温度制御部33は、蒸着速度計測部35の計測結果(蒸着速度)に基づいて、蒸発源22の加熱温度(以下、「蒸発源温度」と記す)を制御するものである。モータ制御部34は、駆動機構28の駆動モータの回転を制御するものである。蒸着速度計測部35は、反射率測定器29から出力される反射率の測定信号に基づいて、蒸着速度(単位時間当たりの成長膜厚)を計測するものである。さらに詳述すると、蒸着速度計測部35は、反射率測定器29から得られる反射率の時間当たりの変化量に基づいて、測定用板26に堆積する膜の蒸着速度を算出するとともに、その算出結果を、測定用板26と被蒸着基板25との位置関係に基づいて補正することにより、被蒸着基板25に堆積する膜の蒸着速度を算出する。蒸着速度計測部35での算出結果は、必要に応じて表示器(不図示)に表示される。

【0046】

上記構成からなる有機EL素子の製造装置においては、真空槽21内に被蒸着基板25を配置した状態で、蒸発源22に充填された有機材料(蒸着材料)を所定の温度に加熱すると、蒸発源22から有機材料が蒸発する。蒸発した有機材料は、回転中の被蒸着基板25の一面(蒸発源22と対向する面)に付着するとともに、防着板27の蒸着窓30を通して測定用板26の一部に付着する。この成膜中に、膜厚監視部23では、防着板27の蒸着窓30を通して測定用板26に付着する有機材料の蒸着膜厚を監視すべく、反射率測定器29で反射率の測定を行なう。また、膜厚制御装置24では、膜厚監視部23における反射率測定器29の測定結果に基づいて蒸着速度計測部35が蒸着速度を算出するとともに、そこで算出した蒸着速度に基づいて温度制御部33が蒸発源温度を制御することにより、蒸発源22における単位時間当たりの蒸発量を調整し、被蒸着基板25に蒸着される膜厚が所望の膜厚となるように制御する。蒸着膜厚は、蒸着速度が一定であると仮定すると、蒸着速度と蒸着時間の乗算値で決まる。このため、膜厚制御装置24において、蒸着速度が一定となるように蒸発源温度を制御すれば、蒸着時間をパラメータとして、被蒸着基板25に蒸着される膜厚が所望の膜厚になるように制御することができる。

【0047】

ここで、蒸着速度計測部35でどのように蒸着速度が算出されるかについて説明する。本発明の実施形態に係る有機EL素子の製造装置においては、反射率測定器29の構成として、有機材料の付着によって測定用板26に形成された有機膜に発光部31から光を照射した場合に、光学的に吸収の影響を受けない波長450nm以上の単一波長の光を発光部から照射する構成となっている。このため、反射率測定器29を用いて測定される反射率は、膜の干渉の影響のみを受けて周期性をもつことになる。したがって、測定用板26に有機材料が付着・堆積して膜厚が厚くなるにつれて、反射率測定器29で測定される反射率は周期的に変化する。この周期的な反射率の変化はコサイン波(余弦波)で表すことができる。また、反射率変化の一周期の幅は、膜厚によって規定されるとともに、反射率の測定に使用する光の波長によって変化する。例えば、450nmの単一波長光と、550nmの単一波長光と、700nmの単一波長光を用いて、それぞれガラス板に付着した有機膜の反射率を測定すると、反射率変化の一周期の幅は、光の波長が長くなるほど広くなる。こうした原理を利用すれば、有機材料の付着によって測定用板26に5μm程度の厚膜が形成されるまでの間、反射率測定器29を用いて反射率を正確に測定することが可能となる。

【0048】

図8(A)は反射率測定結果の一例として、厚さ0〜500nmの膜厚の変化に対して、波長450nmの光を用いて得られる反射率の推移を示し、図8(B)は蒸発源温度制御の一例として、蒸発速度に基づく設定温度の推移を示している。図8(A)に示すように、反射率が周期的に変化する過程では、膜厚の変化に対して、反射率の変化量が相対的に大きい領域(以下、「有感領域」と記す)W1と、反射率の変化量が相対的に小さい領域(以下、「不感領域」と記す)W2が交互に繰り返される。有感領域W1は、反射率測定器29から得られる反射率が測定用板26の蒸着膜厚に応じて直線的に変化する領域となり、不感領域W2は、反射率測定器29から得られる反射率が測定用板26の蒸着膜厚に応じて直線的に変化せず、反射率の変化が増加傾向から減少傾向、又は減少傾向から増加傾向に遷移する領域となる。

【0049】

反射率変化の周期性のなかで、不感領域W2は、反射率がピーク値(図例では0.19)をとる段階を中心に1/4周期の幅で規定されるとともに、反射率がボトム値(図例では0.08)をとる段階を中心に1/4周期の幅で規定され、それ以外の領域はすべて有感領域W1となる。このため、蒸着開始からの反射率変化の一周期をコサイン曲線で表すと、最初の1/8周期の領域が有感領域W1、次の1/4周期の領域が不感領域W2、次の1/4周期の領域が有感領域W1、次の1/4周期の領域が不感領域W2、最後の1/8周期の領域が有感領域W1となる。したがって、コサイン曲線で表される反射率変化の一周期内には3つの有感領域W1と2つの不感領域W2が存在する。ただし、反射率変化の繰り返し周期のなかでは、最初の1/8周期の領域と最後の1/8周期の領域が実質的に連続した領域となるため、反射率変化の周期のなかで有感領域W1と不感領域W2は1/4周期ごとに繰り返されることになる。

【0050】

有感領域W1は領域T1,T3を含み、不感領域W2は領域T2,T4を含んでいる。このうち、領域T2は、反射率がピーク値をとる段階を中心に1/4周期よりも短い幅で規定される領域であり、領域T4は、反射率がボトム値をとる段階を中心に1/4周期よりも短い幅で規定される領域である。また、領域T1は、反射率がボトム値をとる段階からピーク値をとる段階までの中間段階を中心に1/4周期よりも短い幅で規定される領域であり、領域T3は、反射率がピーク値をとる段階からボトム値をとる段階までの中間段階を中心に1/4周期よりも短い幅で規定される領域である。各々の領域T1,T2,T3,T4の幅は、例えば、一周期の10%相当の幅で規定される。領域T1及び領域T3においては、単位時間あたりの反射率変化量が最大となる。

【0051】

本発明の実施形態に係る有機EL素子の製造装置においては、有機材料の薄膜で吸収のない波長450nm以上の単一波長の光を用いて反射率測定器29で反射率を測定する一方、蒸着速度計測部35では、領域T2や領域T4を含む不感領域W2を避けて、領域T1や領域T3を含む有感領域W1で得られる反射率の測定結果を用いて蒸着速度の計測を行なう構成になっている。つまり、蒸着速度計測部35では、有感領域W1で得られる反射率の変化量は蒸発速度の計測に使用し、不感領域W2で得られる反射率の変化量は蒸発速度の計測に使用しない。領域T1や領域T3を含む有感領域W1においては、単位時間当たりの反射率変化量が蒸着速度に依存したものとなる。このため、蒸着速度計測部35では、有感領域W1で得られる反射率の変化量と蒸着速度との相関式を用いて蒸着速度を算出することができる。

【0052】

本発明の膜厚制御方式においては、蒸着速度の算出のみを目的としているため、単位時間当たりの反射率変化量だけに着目すればよく、この周期が測定開始から何周期目にあたり、絶対膜厚値が幾つであるかを求める必要がない。このため、蒸着速度を求めるための演算が簡便化される。さらに、蒸着速度は負の値をとることがないため、上記の領域T3のように反射率が減少する場合には、単純に測定値の符号を反転して取り扱うことができる。また、上記の領域T2における反射率のピーク値や上記の領域T4における反射率のボトム値は、反射率測定器29での発光量が同じであれば、理論的に各周期で同じ値となる。このため、領域T2で反射率のピーク値を測定するか、領域T4で反射率のボトム値を測定するか、領域T2,T4で反射率のピーク値及びボトム値を測定するようにすれば、例えば反射率測定器29での発光量に変化があった場合でも、反射率のピーク値及びボトム値のうち少なくとも一方の値に基づいて、上記の領域T1,T3で測定される反射率の測定値(絶対値)を補正することで、発光量の変化の影響を回避することできる。

【0053】

測定用板26に透明なガラス基板を用いた場合、反射率のピーク値は、ガラス基板の反射率とそこに形成される膜の反射率によって規制されるが、反射率のボトム値は、ガラス基板の反射率だけで規定される。このため、反射率の測定値を補正するにあたっては、上記の領域T4で得られる反射率のボトム値を用いることが望ましい。また、反射率の測定値の補正は、例えば、反射率のボトム値が、事前の実験で求めた規定値=0.08から実測値=0.078に低下したとすると、有感領域W1で得られる反射率の測定値に係数≒1.0256(0.08÷0.078)を乗算することで行なえばよい。また、反射率の測定値を補正する処理は、反射率測定器29から出力される反射率の測定信号を受け取る蒸着速度計測部35で行なう構成とすればよい。

【0054】

蒸着速度計測部35においては、上記の有感領域W1で反射率測定器29の測定結果から得られる単位時間当たりの反射率変化量から、測定用板26に堆積する蒸着膜の蒸着速度を求めるとともに、この求めた蒸着速度に対して、測定用板26の蒸着位置(防着板27の蒸着窓30の位置)と被蒸着基板25の蒸着位置との関係から設定される係数を乗算することにより、被蒸着基板25に堆積する蒸着膜の蒸着速度を求める。この場合、蒸着速度計測部35における蒸着速度の計測(演算)は、反射率変化の周期性のなかで有感領域W1と不感領域W2が1/4周期で交互に現れることから、それに対応した時間間隔で間欠的に行なわれることになる。

【0055】

一方、温度制御部33においては、上記蒸着速度計測部35での演算によって得られる蒸着速度に基づいて、上記図8(B)に示すように、蒸発源温度(蒸発源22の加熱設定温度)を変更することにより、蒸着速度が一定の速度に維持されるように、蒸発源22から蒸発する有機材料の量を制御する。前述したように蒸着膜厚を間欠的に計測し、この計測結果から得られる蒸着速度に基づいて、当該蒸着速度が目標とする蒸着速度に一致するように蒸発源温度を制御する手法については、既知の手法(例えば、特開2007−39762号公報に記載された、蒸発源の温度検出手段を併用する手法)を採用することが可能である。

【0056】

本発明の実施形態に係る有機EL素子の製造装置では、一例として、発光波長450nmの光源を用いた場合、反射率変化の一周期は膜厚換算で約110nmとなり、蒸着速度を0.2nm/秒とした場合は、反射率変化の一周期が時間換算で550秒となる。また、領域T1で測定される反射率変化量から蒸着速度を演算してから、領域T3で測定される反射率変化量から蒸着速度を演算するまでの間隔は、1/2周期、すなわち時間換算で275秒となる。このため、蒸着速度計測部35で蒸着速度を演算できる時間的頻度は、275秒に1回となり、蒸着速度の変化が緩やかな真空蒸着法においては、十分な時間間隔で蒸着速度の計測結果が得られることになる。

【0057】

また、前述したように真空槽21内で被蒸着基板25を回転させる「回転蒸着方式」を採用した場合は、前述のように計測される蒸着膜の蒸着速度に基づいて蒸着時間を調整することにより、被蒸着基板25に蒸着される膜厚を制御することができる。また、ライン状に長い蒸発源の上方を通過するように被蒸着基板を搬送する「インライン蒸着方式」を採用した場合は、前述のように計測される蒸着膜の蒸着速度に基づいて被蒸着基板の搬送速度を調整することにより、被蒸着基板に蒸着される膜厚を制御することができる。

【0058】

また、本発明の実施形態に係る有機EL素子の製造装置においては、反射率測定器29を用いて反射率を正確に測定することができる膜厚の許容限界値を予め実験的に求めるとともに、測定用板26に形成される蒸着膜厚が許容限界値となるまでの所要蒸着時間を許容限界蒸着時間として事前に設定(把握)しておき、反射率の測定開始(蒸着開始)から計測した蒸着時間(以下、「実蒸着時間」と記す)が許容限界蒸着時間に達した段階で、モータ制御部34が駆動機構28の駆動モータを駆動することにより、測定用板26が所定の角度だけ回転(ピッチ送り)する仕組みになっている。実蒸着時間の計測、及び実蒸着時間が許容限界蒸着時間に達したかどうかの判断は、モータ制御部34で行なう。そして、実蒸着時間が許容限界蒸着時間に達したと判断すると、モータ制御部34は、駆動機構28の駆動モータに駆動信号(駆動パルス)を出力することにより、測定用板26を所定の角度だけ回転させる。このとき、モータ制御部34では、駆動機構28の駆動によって測定用板26を回転動作させた後、実蒸着時間をゼロにリセットしてから、実蒸着時間の計測を再開する。

【0059】

測定用板26の回転角度は、それまで有機材料が蒸着されていた部分(図7に示す蒸着位置P)が、防着板27の蒸着窓30と対向する位置から外れるように(換言すると、測定用板26の面内で有機材料が蒸着されていない部分が蒸着窓30に対向するように)設定されている。このため、駆動機構28によって測定用板26を回転移動させると、測定用板26の面内で防着板27の蒸着窓30を通して蒸着材料が付着位置が変更される。したがって、例えば測定用板26の1回当たり回転角度が15°に設定されていると仮定すると、モータ制御部34では、実蒸着時間が許容限界蒸着時間に達するたびに、測定用板26を15°ずつ回転させることにより、測定用板26の新たな面を用いて、合計24回にわたって反射率の測定を繰り返し実施することができる。また、反射率測定器29では、各々の回転角度で停止する測定用板26を用いて、反射率の測定を許容限界蒸着時間にわたって実施することができる。その結果、膜厚監視部23では長時間にわたって反射率を正確に測定することができる。このため、長時間の使用に十分に耐え得るものとなる。

【0060】

図9は本発明の他の実施形態に係る有機EL素子の製造装置(真空蒸着装置)が備える膜厚監視部23の構成を示す正面図である。図9においては、測定用板26が時計回り方向と反時計回り方向の双方向(矢印方向)に回転可能に設けられている。また、測定用板26を覆う防着板27には3つの蒸着窓30a,30b,30cが設けられている。これら3つの蒸着窓30a,30b,30cは、互いに同じ大きさ(直径)で円形に形成されている。また、3つの蒸着窓30a〜30cは、測定用板26の回転中心(回転軸31)を中心とした同一円周上に互いに隣り合わせに配置されている。以降の説明では、蒸着窓30aを第1の蒸着窓30a、蒸着窓30bを第2の蒸着窓30b、蒸着窓30cを第3の蒸着窓30cと呼ぶ。

【0061】

上記3つの蒸着窓30a〜30cの並び方向(円周方向)において、第2の蒸着窓30bは中央(真ん中)に配置され、第1の蒸着窓30aは第2の蒸着窓30bの一方側に配置され、第3の蒸着窓30cは第2の蒸着窓30bの他方側に配置されている。すなわち、第2の蒸着窓30bは、第1の蒸着窓30aと第3の蒸着窓30cに挟まれた位置に設けられている。また、蒸着窓30a〜30cの並び方向(円周方向)において、第1の蒸着窓30aと第2の蒸着窓30bの並び間隔と、第2の蒸着窓30bと第3の蒸着窓30cの並び間隔は、互いに等しく設定されている。反射率測定器29は、防着板27の第2の蒸着窓30bと対向する状態に配置されている。

【0062】

防着板27の前面側(測定用板26と反対側)には、2つのシャッター部材36,37が設けられている。一方のシャッター部材36は第1の蒸着窓30aを開閉するために設けられたものである。他方のシャッター部材37は第3の蒸着窓30cを開閉するために設けられたものである。第1の蒸着窓30aの開閉は、シャッター部材36を左右方向(矢印方向)に移動させることで行なわれ、第3の蒸着窓30cの開閉は、シャッター部材37を左右方向(矢印方向)に移動させることで行なわれる。各々のシャッター部材36,37の開閉動作は、図示しない開閉操作部によって制御されるようになっている。

【0063】

ここで、上記構成からなる膜厚監視部23を用いて反射率を測定する場合の手順について説明する。まず、測定開始時の初期状態として、図10(A)に示すように、第1の蒸着窓30aと第3の蒸着窓30cをそれぞれに対応するシャッター部材36,37で閉じ状態とし、真ん中の第2の蒸着窓30bだけを開き状態とすることにより、第2の蒸着窓30bを通して測定用板26の第1の蒸着位置P1に蒸着材料を付着させるとともに、第1の蒸着位置P1を測定対象とした反射率の測定を反射率測定器29で開始する。

【0064】

次に、反射率の測定開始(蒸着開始)から1/4周期のところで、図10(B)に示すように、シャッター部材36の移動により、第1の蒸着窓30aと第2の蒸着窓30bを共に開き状態とし、第3の蒸着窓30cを閉じ状態とすることにより、第1の蒸着窓30aと第2の蒸着窓30bを通して測定用板26の第1の蒸着位置P1と第2の蒸着位置P2に蒸着材料を付着させるとともに、第1の蒸着位置P1を測定対象とした反射率の測定を反射率測定器29で継続する。これにより、反射率変化の周期性のなかで、第1の蒸着位置P1に蒸着を開始する段階と、第2の蒸着位置P2に蒸着を開始する段階が、1/4周期ずつずれたものとなる。

【0065】

次に、反射率の測定開始から3/8周期のところで、図10(C)に示すように、シャッター部材36,37の移動により、第1の蒸着窓30aを閉じ状態とし、第2の蒸着窓30bと第3の蒸着窓30cを共に開き状態とする一方、第1の蒸着位置P1が第2の蒸着窓30bに、第2の蒸着位置P2が第3の蒸着窓30cにそれぞれ対向するように測定用板26を時計回り方向に回転させることにより、第2の蒸着窓30bと第3の蒸着窓30cを通して測定用板26の第1の蒸着位置P1と第2の蒸着位置P2にそれぞれ蒸着材料を付着させるとともに、第2の蒸着位置P2を測定対象とした反射率の測定を反射率測定器29で開始する。この場合、測定用板26の回転動作は、反射率の測定対象を第1の蒸着位置P1から第2の蒸着位置P2に切り替えるために行なわれる。

【0066】

次に、反射率の測定開始から5/8周期のところで、シャッター部材36,37の移動により、上記図10(B)に示すように、第1の蒸着窓30aと第2の蒸着窓30bを共に開き状態とし、第3の蒸着窓30cを閉じ状態とする一方、第1の蒸着位置P1が第1の蒸着窓30aに、第2の蒸着位置P2が第2の蒸着窓30bにそれぞれ対向するように測定用板26を反時計回り方向に回転させることにより、第1の蒸着窓30aと第2の蒸着窓30bを通して測定用板26の第1の蒸着位置P1と第2の蒸着位置P2に蒸着材料を付着させるとともに、第1の蒸着位置P1を測定対象とした反射率の測定を反射率測定器29で開始する。この場合、測定用板26の回転動作は、反射率の測定対象を第2の蒸着位置P2から第1の蒸着位置P1に切り替えるために行なわれる。

【0067】

以降は、1/4周期ごとに、シャッター部材36,37の移動と測定用板26の回転動作を繰り返すことにより、測定用板26の面内で反射率の測定対象を第1の蒸着位置P1と第2の蒸着位置P2との間で交互に切り替えながら、反射率の測定を反射率測定器29で継続する。その後、測定用板26での膜厚値が許容限界値に達した場合は、測定用板26を所定の角度だけ回転させることにより、測定用板26の面内で新たな面を使って上記同様の手順で反射率の測定を行なう。

【0068】

以上の手順で反射率を測定することにより、図11(A),(B)に示すような測定結果が得られる。図11(A)は第1の蒸着位置P1を測定対象として得られる反射率の測定結果を示し、図11(B)は第2の蒸着位置P2を測定対象として得られる反射率の測定結果を示している。前述したように、第1の蒸着位置P1と第2の蒸着位置P2の間で反射率の測定対象を1/4周期ごとに切り替えて反射率を測定すると、測定開始(蒸着開始)から1/8周期以降の段階において、第1の蒸着位置P1を測定対象とした場合の不感領域W2と第2の蒸着位置P2を測定対象とした場合の不感領域W2を避けながら、第1の蒸着位置P1を測定対象とした場合の有感領域W1と第2の蒸着位置P2を測定対象とした場合の有感領域W1で反射率の測定が行なわれる。これにより、互いに不感領域W2を補うかたちで反射率の測定が行なわれるため、反射率測定器29から出力される反射率の測定信号は、測定開始から1/8周期までの段階を除いて、すべて有感領域W1で得られたものとなる。したがって、蒸着速度計測部35では、蒸着速度の計測を連続的に行なうことが可能となる。

【0069】

なお、上述した他の実施形態においては、1つの反射率測定器29を用いて膜厚監視部23を構成したが、これに限らず、複数の反射率測定器29を用いて膜厚監視部23を構成してもよい。

【0070】

図12は2つの反射率測定器29を用いた膜厚監視部23の構成を示す概略図である。図示のように防着板27には、第1の蒸着窓30aと第2の蒸着窓30bが設けられている。これら2つの蒸着窓30a,30bは、互いに同じ大きさ(直径)で円形に形成されるとともに、測定用板26の回転中心を中心とした同一円周上に互いに隣り合わせに配置されている。

【0071】

また、防着板27の前面側(測定用板26と反対側)にはシャッター部材38が設けられている。シャッター部材38は第1の蒸着窓30aを開閉するために設けられたものである。第1の蒸着窓30aの開閉は、シャッター部材38を移動させることで行なわれる。また、シャッター部材38の開閉動作は、図示しない開閉操作部によって制御される。

【0072】

一方、測定用板26の背面側(防着板27と反対側)には2つの反射率測定器29a,29bが並べて設けられている。第1の反射率測定器29aは、防着板27の第1の蒸着窓30aに対向する状態で配置され、第2の反射率測定器29は、防着板27の第2の蒸着窓30bに対向する状態で配置されている。

【0073】

次に、上記構成からなる膜厚監視部23を用いて反射率を測定する場合の手順について説明する。まず、測定開始時の初期状態として、図12(A)に示すように、第2の蒸着窓30bをシャッター部材38で閉じた状態とすることにより、第1の蒸着窓30aを通して測定用板26の第1の蒸着位置P1に蒸着材料を付着させる。また、第1の反射率測定器29aでは、第1の蒸着位置P1を測定対象とした反射率の測定を開始し、第2の反射率測定器29bでは、第2の蒸着位置P2を測定対象とした反射率の測定を開始する。ただし、この段階では、第1の蒸着窓30aが開放され、第2の蒸着窓30bはシャッター部材38で閉じられているため、第1の蒸着位置P1では蒸着材料が堆積するが、第2の蒸着位置P2では蒸着材料が堆積することはない。

【0074】

次に、反射率の測定開始(蒸着開始)から1/4周期のところで、図12(B)に示すように、シャッター部材38の移動により、第1の蒸着窓30aと第2の蒸着窓30bを共に開き状態とすることにより、第1の蒸着窓30aと第2の蒸着窓30bを通して測定用板26の第1の蒸着位置P1と第2の蒸着位置P2に蒸着材料を付着させる。また、第1の反射率測定器29aでは、第1の蒸着位置P1を測定対象とした反射率の測定を継続し、第2の反射率測定器29bでは、第2の蒸着位置P2を測定対象とした反射率の測定を継続する。この段階では、第1の蒸着窓30aと第2の蒸着窓30bの両方が開放されているため、第1の蒸着位置P1と第2の蒸着位置P2の両方に蒸着材料が堆積する。

【0075】

その後、シャッター部材38で第2の蒸着窓30bを開き状態としたまま、第1の蒸着位置P1を測定対象とした第1の反射率測定器29aによる反射率の測定と、第2の蒸着位置P2を測定対象とした第2の反射率測定器29bによる反射率の測定を継続する。また、測定用板26での膜厚値が許容限界値に達した場合は、測定用板26を所定の角度だけ回転させることにより、測定用板26の面内で新たな面を使って上記同様の手順で反射率の測定を行なう。

【0076】

以上の手順で反射率を測定することにより、図13(A),(B)に示すような測定結果が得られる。図13(A)は第1の蒸着位置P1を測定対象として得られる、第1の反射率測定器29aによる反射率の測定結果を示し、図13(B)は第2の蒸着位置P2を測定対象として得られる、第2の反射率測定器29bによる反射率の測定結果を示している。前述したように、反射率の測定開始(蒸着開始)から1/4周期のところでシャッター部材38の移動により第2の蒸着窓30bを閉じ状態から開き状態に切り替えて反射率の測定を行なうと、第1の反射率測定器29aによって測定される反射率変化の周期と第2の反射率測定器29bによって測定される反射率変化の周期が、互いに1/4周期ずつずれたものとなる。このため、蒸着速度計測部35で蒸着速度を計測する場合に、第1の反射率測定器29aから出力される反射率の検出信号の取り込みと、第2の反射率測定器29bから出力される反射率の検出信号の取り込みを、1/4周期ごとに交互に行なうことにより、それぞれ有感領域で得られる反射率の測定信号だけを取り込むことができる。したがって、蒸着速度計測部35では、蒸着速度の計測を連続的に行なうことが可能となる。

【0077】

また、2つの反射率測定器29a,29bを用いた場合は、1つの反射率測定器29を用いる場合に比較して、シャッター部材の必要数を減らすことができる。さらに、一方の反射率測定器(例えば、第1の反射率測定器29a)で有感領域の反射率を測定しているときに、他方の反射率測定器(例えば、第2の反射率測定器29b)で不感領域の反射率を測定することができる。このため、不感領域で測定した反射率のピーク値及びボトム値の少なくともいずれか一方の値に基づいて、有感領域で得られる反射率の測定値(絶対強度)を補正することができる。

【0078】

これに対して、1つの反射率測定器29を用いた場合は、2つの反射率測定器29a,29bを用いる場合よりも、膜厚監視部23を安価に構成することができる。また、各々の反射率測定器の個体差による測定結果の誤差を補正する必要がない。

【0079】

なお、 防着板27に対する測定用板26の移動は、回転軸31を中心とした回転移動ではなく、防着板27の面方向への平行移動(上下移動、左右移動など)であってもよい。また、測定用板26の平面形状は、円形でなく、例えば四角形であってもよい。ただし、上記実施形態のように駆動機構28で測定用板26を回転移動可能に支持する構成とすれば、膜厚監視部23を正面方向から見た場合の、測定用板26と防着板27の位置関係が、測定用板26の回転移動によって変化しないため、省スペース化に適したものとなる。

【0080】

図14は「インライン蒸着方式」を採用した有機EL素子の製造装置(真空蒸着装置)の構成例を示す概略図である。この有機EL素子の製造装置においては、真空槽41の内部に、蒸発源42と、基板搬送装置43と、制限部材44と、膜厚監視部45とが設けられている。蒸発源42は、図の奥行き方向に長いライン状の蒸発源となっている。基板搬送装置43は、被蒸着基板を搬送するもので、駆動源となる搬送モータ46と、この搬送モータ46の回転によって駆動されるコンベア47とを用いて構成されている。基板搬送装置43は、被蒸着基板48の相対応する二辺部を複数のローラで載置状態に支持しつつ、各々のローラの回転によって被蒸着基板48を矢印方向に搬送する。

【0081】

制限部材44は、蒸発源42から蒸発する蒸着材料(有機材料、金属材料等)の飛散範囲を制限するために、蒸発源42に対応して設けられたものである。制限部材44は、基板搬送方向で蒸発源42を挟むように当該蒸発源42の両側に配置された2枚の制限板44a,44bによって構成されている。また、各々の制限板44a,44bは、蒸発源42のライン長手方向の全域にわたって、当該蒸発源42を基板搬送方向で挟むように配置されている。一方の制限版42aには、1つ又は複数の開口49が設けられている。そして、開口49と1:1の対応関係で制限板44aの外側に膜厚監視部45が設けられている。

【0082】

膜厚制御装置50は、膜厚監視部45での測定結果に基づいて蒸発源42からの単位時間当たりの蒸着量を調整するように蒸発源42の加熱温度を調整することにより、被蒸着基板48に蒸着される膜厚を制御するものである。

【0083】

この「インライン蒸着方式」の有機EL素子の製造装置においては、膜厚監視部45の構成として、前述した膜厚監視部23の構成を適用することにより、上記実施形態と同様の効果を得ることができる。また、上記実施形態では、板状のガラス基板上に有機EL素子を形成する場合を例に挙げて説明したが、樹脂材料からなるフィルム素材等のようなロール状の基板であっても、全く同様に適用することができる。

【0084】

<適用例>

本発明で製造対象としている有機EL表示装置1は、図15〜図19に示す様々な電子機器、例えば、デジタルカメラ、ノート型パーソナルコンピュータ、携帯電話等の携帯端末装置、ビデオカメラなど、電子機器に入力された映像信号、若しくは、電子機器内で生成した映像信号を、画像若しくは映像として表示するあらゆる分野の電子機器に適用可能である。

【0085】

図15は第1適用例となるテレビを示す斜視図である。本適用例に係るテレビは、フロントパネル102やフィルターガラス103等から構成される映像表示画面部101を含み、その映像表示画面部101に上記の有機EL表示装置1を適用可能である。

【0086】

図16は第2適用例となるデジタルカメラを示す図であり、(A)は表側から見た斜視図、(B)は裏側から見た斜視図である。本適用例に係るデジタルカメラは、フラッシュ用の発光部111、表示部112、メニュースイッチ113、シャッターボタン114等を含み、その表示部112に上記の有機EL表示装置1を適用可能である。

【0087】

図17は第3適用例となるノート型パーソナルコンピュータを示す斜視図である。本適用例に係るノート型パーソナルコンピュータは、本体121に、文字等を入力するとき操作されるキーボード122、画像を表示する表示部123等を含み、その表示部123に上記の有機EL表示装置1を適用可能である。

【0088】

図18は第4適用例となるビデオカメラを示す斜視図である。本適用例に係るビデオカメラは、本体部131、前方を向いた側面に被写体撮影用のレンズ132、撮影時のスタート/ストップスイッチ133、表示部134等を含み、その表示部134に上記の有機EL表示装置1を適用可能である。

【0089】

図19は第5適用例となる携帯端末装置、例えば携帯電話機を示す図であり、(A)は開いた状態での正面図、(B)はその側面図、(C)は閉じた状態での正面図、(D)は左側面図、(E)は右側面図、(F)は上面図、(G)は下面図である。本適用例に係る携帯電話機は、上側筐体141、下側筐体142、連結部(ここではヒンジ部)143、ディスプレイ144、サブディスプレイ145、ピクチャーライト146、カメラ147等を含み、そのディスプレイ144やサブディスプレイ145に上記の有機EL表示装置1を適用可能である。

【図面の簡単な説明】

【0090】

【図1】本発明で製造対象とする有機EL表示装置の構成例を示す断面図である。

【図2】有機EL素子の積層構造の一例を示す断面図である。

【図3】蒸着用治具の概略構成を示す図である。

【図4】有機EL表示装置の駆動回路の構成例を示す図である。

【図5】画素回路の構成例を示す図である。

【図6】本発明の実施形態に係る有機EL素子の製造装置(真空蒸着装置)の構成を示す概略斜視図である。

【図7】膜厚監視部を正面方向から見た図である。

【図8】反射率測定結果の一例と蒸発源温度制御の一例を示す図である。

【図9】本発明の他の実施形態に係る有機EL素子の製造装置(真空蒸着装置)が備える膜厚監視部の構成を示す正面図である。

【図10】本発明の他の実施形態に係る膜厚監視部を用いた反射率の測定手順を説明する図である。

【図11】1つの反射率測定器を用いた反射率測定結果の一例を示す図である。

【図12】2つの反射率測定器を用いた膜厚監視部の構成を示す概略図である。

【図13】2つの反射率測定器を用いた反射率測定結果の一例を示す図である。

【図14】インライン蒸着方式の製造装置への適用を説明する図である。

【図15】第1適用例となるテレビを示す斜視図である。

【図16】第2適用例となるデジタルカメラを示す図である。

【図17】第3適用例となるノート型パーソナルコンピュータを示す斜視図である。

【図18】第4適用例となるビデオカメラを示す斜視図である。

【図19】第5適用例となる携帯端末装置を示す図である。

【符号の説明】

【0091】

1…有機EL表示装置、2…有機EL素子、6…有機膜、21…真空槽、22…蒸発源、23…膜厚監視部、24…膜厚制御装置、25…被蒸着基板、26…測定用板、27…防着板、28…駆動機構、29…反射率測定器、30…蒸着窓、31…回転軸、33…温度制御部、34…モータ制御部、35…蒸着速度計測部

【技術分野】

【0001】

本発明は、有機EL素子(ELはエレクトロルミネッセンスの略)の製造装置に係り、特に、真空蒸着法によって有機膜を形成する際に用いられる有機EL素子の製造装置に関する。

【背景技術】

【0002】

近年、平面型の表示装置として、有機EL素子を用いたもの(以下、「有機EL表示装置」と記す)が注目されている。有機EL表示装置は、バックライトが不要な自発光型の表示装置であり、自発光型に特有の視野角の広い画像表示を実現できるという利点を有している。また、有機EL表示装置は、必要な画素のみを点灯させればよいため、消費電力の点でバックライト型(液晶表示装置等)に比べて有利であるとともに、今後実用化が期待されている高精細で高速のビデオ信号に対して十分な応答性能を具備すると考えられている。

【0003】

このような有機EL表示装置に用いられる有機EL素子は、一般に、有機材料からなる有機層を上下から電極(陽極及び陰極)で挟み込んだ構造となっている。そして、陽極に正の電圧、陰極に負の電圧をそれぞれ印加することにより、有機層に対して、陽極から正孔が注入され、かつ陰極から電子が注入されて、それらが有機層で再結合して発光する仕組みになっている。このとき、有機EL素子では、10V以下の駆動電圧で数百〜数万cd/m2の輝度が得られる。また、有機材料(蛍光物質)を適宜選択することによって、所望する色彩の発光も得ることができる。以上のことから、有機EL素子は、マルチカラーまたはフルカラーの表示装置を構成するための発光素子として、非常に有望視されている。

【0004】

有機EL素子の有機層は、通常、正孔注入層、発光層、電子輸送層等を含む3〜5層の積層構造になっている。各々の層を形成する有機材料は、耐水性が低くてウェットプロセスを利用することができない。このため、有機層を形成する場合は、真空薄膜形成技術を利用した真空蒸着法により、有機EL素子の素子基板(通常はガラス基板)に各層を順に形成して所望の積層構造を得ている。有機層を形成するための有機EL素子の製造装置としては、真空槽内に有機材料の蒸発源を備えた真空蒸着装置が広く用いられている。

【0005】

従来の真空蒸着装置においては、被蒸着基板に蒸着される膜厚を監視するために、被蒸着基板の近傍に、水晶振動子を備えた膜厚計を設けたものが知られている。この種の膜厚計は、「水晶発振式」と呼ばれている。水晶発振式の膜厚計は、水晶振動子に蒸着材料の分子が付着し、これによって振動子全体の重さが変わることで、機械振動の共振周波数が低下する性質を利用したもので、発振周波数の変化を読み取ることで蒸着膜厚を検出する仕組みになっている。

【0006】

また、膜厚計の他の方式として「光学式」も知られている。光学式の膜厚計としては、光学的な吸収強度、蛍光強度又は反射強度を検出することで、材料層の堆積厚さを求めるものが提案されている(特許文献1参照)。また、光学的な測定手段と、測定用の回転円板、有機材料を除去するクリーニング手段を用いて、連続的に膜厚の測定を可能にした方式も提案されている(特許文献2参照)。さらに、有機材料の蒸発分子に紫外線を照射して蛍光強度を測定することにより蒸着速度を測定する方式も提案されている(特許文献3参照)。

【0007】

【特許文献1】特開2005−281859号公報

【特許文献2】特開2003−7462号公報

【特許文献3】特開2000−294372号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、水晶発振式の膜厚計を用いて蒸着膜厚を計測する場合は、被蒸着基板に蒸着された堆積物が増すにしたがって水晶振動子の機械的振動が不安定になるため、正確に蒸着膜厚を計測できる期間が限られる。また、膜厚計の水晶振動子が突然発振しなくなるなど、膜厚計の寿命を正確に読み取ることができず、長時間にわたって蒸着膜厚を正確に計測することが困難である。

【0009】

一方、特許文献1に記載されているように、吸収強度と膜厚との相関から、被蒸着基板に蒸着された膜厚を計算する場合は、相関が得られる範囲が500Å程度までの薄膜の範囲に限定されるため、蒸着対象となっている基板を直接測定する必要がある。しかし、被蒸着基板には有機ELのデバイス構造により複数の有機膜が積層されるため、膜厚測定の対象基板上に各層毎の測定箇所を準備する機構は複雑なものになる。また、多層膜の測定や、500Å以上の膜厚を測定できるようにするには、光の吸収・干渉の特性を用いることになるため、波長スペクトルを考慮に入れた計算を行なう必要があり、複雑なアルゴリズムになる。

【0010】

また、特許文献2に記載されているように、膜厚測定用蒸着対象を別途準備したとしても、厚膜を測定するのは同様に困難である。さらに、長時間での使用を考慮すると、付着した材料を除去するクリーニング手段が必要となるが、クリーニングを蒸着対象基板への蒸着と同じ真空槽内にて行なう方式は、蒸着する有機材料へのダメージや、蒸着対象基板へのダスト等の問題を生じ、好ましくない。

【0011】

さらに、特許文献3に記載されているように、蒸発分子に紫外線を照射して蛍光強度を測定する方式においては、蛍光する光量を精度良く捕らえることに難点がある。

【0012】

本発明は、上記課題を解決するためになされたもので、その目的とするところは、簡単な構成で、蒸着膜厚を長時間にわたって高精度に制御することができる仕組みを提供することにある。

【課題を解決するための手段】

【0013】

本発明に係る有機EL素子の製造装置は、

有機EL素子の素子基板に有機材料からなる蒸着材料を蒸着させるとともに、前記素子基板に蒸着される蒸着材料の膜厚を監視する膜厚監視部を備える有機EL素子の製造装置であって、

前記膜厚監視部は、

光透過性を有する測定用板と、

前記測定用板の一部に前記蒸着材料を付着させるための蒸着窓を有する防着板と、

前記測定用板を移動可能に支持する駆動手段と、

前記蒸着窓を通して前記測定用板に付着した蒸着膜厚を光学的に測定する測定手段と

を備えることを特徴とするものである。

【0014】

本発明に係る有機EL素子の製造装置においては、防着板の蒸着窓を通して測定用板の一部に付着した蒸着膜厚が測定手段によって光学的に測定される。また、駆動手段によって測定用板を移動させると、測定用板の面内で防着板の蒸着窓を通して蒸着材料が付着する位置が変更される。

【発明の効果】

【0015】

本発明によれば、防着板の蒸着窓を通して測定用板の一部に付着した蒸着膜厚を測定手段で光学的に測定するとともに、その測定用板を駆動手段で移動可能に支持するといった簡単な機構で、蒸着膜厚を長時間にわたって高精度に制御することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の具体的な実施の形態について図面を参照しつつ詳細に説明する。なお、本発明の技術的範囲は以下に記述する実施の形態に限定されるものではなく、発明の構成要件やその組み合わせによって得られる特定の効果を導き出せる範囲において、種々の変更や改良を加えた形態も含む。

【0017】

図1は本発明で製造対象とする有機EL表示装置の構成例を示す断面図である。図示した有機EL表示装置1は、複数(多数)の有機EL素子2を用いて構成されるものである。有機EL素子2は、R(赤),G(緑),B(青)の発光色の違いで単位画素ごとに区分されている。ただし、図1では、そのうちの1つだけを示している。

【0018】

有機EL素子2は、素子基板3を用いて構成されている。素子基板3上には、図示しないスイッチング素子(例えば、薄膜トランジスタ)とともに、下部電極4、絶縁層5、有機層6及び上部電極7が順に積層されている。さらに、上部電極7は保護層8によって覆われ、この保護層8の上に接着層9を介して対向基板10が配置されている。有機EL素子2は、有機材料からなる有機層6を下部電極4と上部電極7でサンドイッチ状に挟み込んだ構造になっている。

【0019】

素子基板3と対向基板10は、それぞれ光透過性を有する基板(好ましくは、透明なガラス基板)によって構成されるものである。素子基板3と対向基板10は、それら2枚の基板の間に、下部電極4、絶縁層5、有機層6、上部電極7、保護層8、接着層9を挟み込むかたちで、互いに対向する状態に配置されている。

【0020】

下部電極4及び上部電極7は、一方がアノード電極となり、他方がカソード電極となる。下部電極4は、有機EL表示装置1が上面発光型である場合には高反射性材料で構成され、有機EL表示装置1が透過型である場合は透明材料で構成される。

【0021】

ここでは、一例として、有機EL表示装置1が上面発光型で、下部電極4がアノード電極である場合を想定している。この場合、下部電極4は、例えば銀(Ag)、アルミニウム(Al)、クロム(Cr)、鉄(Fe)、コバルト(Co)、ニッケル(Ni)、銅(Cu)、タンタル(Ta)、タングステン(W)、プラチナ(Pt)さらには金(Au)のように、反射率の高い導電性材料、又はその合金で構成される。

【0022】

なお、有機EL表示装置1が上面発光型で、下部電極4がカソード電極である場合は、下部電極4は、例えばアルミニウム(Al),インジウム(In),マグネシウム(Mg)−銀(Ag)合金,リチウム(Li)−フッ素(F)化合物、リチウム-酸素(O)化合物のように、仕事関数が小さく、かつ、光反射率の高い導電性材料で構成される。

【0023】

また、有機EL表示装置1が透過型で、下部電極4がアノード電極である場合は、下部電極4は、例えばITO(Indium−Tin−Oxide)やIZO(Inidium−Zinc−Oxide)のように、透過率の高い導電性材料で構成される。また、有機EL表示装置1が透過型で、下部電極4がカソード電極である場合は、下部電極4は、仕事関数が小さく、かつ、光透過率の高い導電性材料で構成される。

【0024】

絶縁層5は、下部電極4の周辺部を覆う状態で素子基板3の上面に形成されている。絶縁層5には単位画素ごとに窓が形成されており、この窓の開口部分で下部電極4が露出している。絶縁層5は、例えばポリイミドやフォトレジスト等の有機絶縁材料や、酸化シリコンのような無機絶縁材料を用いて形成されるものである。

【0025】

有機層6は、例えば図2に示すように、素子基板3側から順に、正孔注入層61、正孔輸送層62、発光層63(63r,63g,63b)及び電子輸送層64を積層した4層の積層構造を有するものである。ただし、有機層6の層数は4層に限定されるものではなく、例えば5層であってもよい。

【0026】

正孔注入層61は、例えば、m−MTDATA〔4,4,4 -tris(3-methylphenylphenylamino)triphenylamine〕によって形成されるものである。正孔輸送層62は、例えば、α−NPD[4,4-bis(N-1-naphthyl-N-phenylamino)biphenyl]によって形成されるものである。なお、材料はこれに限定されず、例えばベンジジン誘導体、スチリルアミン誘導体、トリフェニルメタン誘導体、ヒドラゾン誘導体などの正孔輸送材料を用いることができる。また、正孔注入層61及び正孔輸送層62は、それぞれ複数層からなる積層構造であってもよい。

【0027】

発光層63は、RGBの色成分ごとに異なる有機発光材料によって形成されるものである。具体的には、赤色発光層63rは、例えば、ホスト材料となるADNに、ドーパント材料として2,6≡ビス[(4’≡メトキシジフェニルアミノ)スチリル]≡1,5≡ジシアノナフタレン(BSN)を30重量%混合したものにより構成される。緑色発光層63gは、例えば、ホスト材料となるADNに、ドーパント材料としてクマリン6を5重量%混合したものにより構成される。青色発光層63bは、例えば、ゲスト材料となるADNに、ドーパント材料として4,4’≡ビス[2≡{4≡(N,N≡ジフェニルアミノ)フェニル}ビニル]ビフェニル(DPAVBi)を2.5重量%混合したものにより構成される。各色の発光層63r,63g,63bは、画素の色配列に応じてマトリクス状に配置される。

【0028】

電子輸送層64は、例えば、8≡ヒドロキシキノリンアルミニウム(Alq3 )によって形成されるものである。なお、有機層6については、ここで例示する4層の構造に限らず、少なくとも発光層を含む層であればよい。例えば、上述した4層(正孔注入層、正孔輸送層、発光層、電子輸送層)の構造以外にも、図示しない電子注入層を加えた5層の構造であってもよいし、それよりも層数が少ない又は多い構造であってもよい。

【0029】

上部電極7は、有機EL表示装置1が上面発光型である場合は、透明又は半透明の導電性材料で構成され、有機EL表示装置1が透過型である場合は、高反射性材料で構成される。

【0030】

以上の素子基板3、下部電極4、絶縁層5、有機層6、上部電極7により、有機EL素子2(赤色有機EL素子2r、緑色有機EL素子2g、青色有機EL素子2b)が構成されている。この有機EL素子2を用いて構成された有機EL表示装置では、RGBの各色成分に対応する有機EL素子に、それぞれ所定波長の光を選択的に発生させることにより、カラー画像を表示することが可能になる。また、カラー画像を表示するための有機EL素子2の配列は、例えばR,G,Bの各色成分に対応したパターニング成膜により、画素単位で有機EL素子21を形成することで実現可能となる。

【0031】

ここで、パターニング成膜のために用いられる蒸着用治具の概略構成について説明する。蒸着用治具は、図3に示すように、メタルマスク18と磁石19とを用いて構成される。メタルマスク18は、例えば鉄(Fe)やニッケル(Ni)等の強磁性体を用いて平板状に形成されている。メタルマスク18には、所定の成膜パターンに対応した複数の開口が設けられている。実際に蒸着用治具を使用する場合は、被成膜物である素子基板(ガラス基板)3の一面側を覆うように、当該素子基板3にメタルマスク18を密着させるとともに、素子基板3の他面側に磁石19を配置し、この磁石19の磁力を利用してメタルマスク18を素子基板3に固定する。そして、真空蒸着装置の真空槽内では、メタルマスク18を蒸発源(不図示)に向けた状態で素子基板3を配置することにより、メタルマスク18の開口を通して素子基板1の一面に蒸着材料を付着させる。これにより、メタルマスク18の開口パターンに対応する所定の成膜パターンで素子基板3に成膜を行なうことができる。また、開口パターンの異なる複数種のメタルマスク18を用意すれば、異なるパターンの多層成膜を行なうことができ、結果として複数の有機EL素子2を縦横に配列することが可能となる。

【0032】

図1に戻って、保護層8は、上部電極7や有機層6への水分の到達を防止するなどの目的で形成されるものである。このため、保護層8は、透水性及び吸水性の低い材料を用いて十分な膜厚で形成される。また、保護層8は、有機EL表示装置1が上面発光型である場合には、有機層6で発光させた光を透過させる必要があるため、例えば80%程度の光透過率を有する材料で構成される。

【0033】

また、上部電極7を金属薄膜で形成し、この金属薄膜の上に直接、絶縁性の保護層8を形成するものとすると、保護層8の形成材料として、無機アモルファス性の絶縁性材料、例えばアモルファスシリコン(α−Si)、アモルファス炭化シリコン(α−SiC)、アモルファス窒化シリコン(α−Si1-x Nx )、さらにはアモルファスカーボン(α−C)等を好適に用いることができる。このような無機アモルファス性の絶縁性材料は、グレインを構成しないため透水性が低く、良好な保護層8となる。

【0034】

接着層9は、例えばUV(紫外線)硬化型樹脂によって形成されるものである。接着層9は、対向基板10を固着させるためのものである。

【0035】

なお、ここでの図示は省略したが、このような構成の有機EL表示装置1にカラーフィルタを組み合わせて設ける場合には、RGBの各色に対応する有機EL素子2r,2g,2bから発せられる発光のスペクトルのピーク波長近傍の光のみを透過するカラーフィルタを、各色の有機EL素子2r,2g,2bの光取り出し面側に設けることになる。

【0036】

<駆動回路の構成>

図4は有機EL表示装置の駆動回路の構成例を示す図である。有機EL表示装置1の駆動回路は、素子基板3上に形成されている。さらに詳述すると、素子基板3上には、表示領域11とその周辺領域12とが設定されている。表示領域11には、複数の走査線13と複数の信号線14とが縦横にマトリクス状に配線されている。走査線13と信号線14の各交差部には画素15が一つずつ設けられている。各々の画素15には、上述した有機EL素子2を含む画素回路が設けられている。また周辺領域11には、走査線13を走査駆動する走査線駆動回路16と、輝度情報に応じた映像信号(すなわち入力信号)を信号線14に供給する信号線駆動回路17とが配置されている。

【0037】

<画素回路の構成>

図5は画素回路の構成例を示す図である。画素回路は、例えば有機EL素子2、駆動トランジスタTr1、書き込みトランジスタ(サンプリングトランジスタ)Tr2、及び保持容量Csによって構成されている。この画素回路では、走査線駆動回路16の駆動により、書き込みトランジスタTr2を介して信号線14から書き込まれた映像信号が保持容量Csに保持され、保持された信号量に応じた電流が駆動トランジスタTr1から有機EL素子2に供給され、この電流値に応じた輝度で有機EL素子2が発光する仕組みになっている。

【0038】

なお、上記のような画素回路の構成は、あくまでも一例であり、必要に応じて画素回路内に容量素子を設けたり、さらに複数のトランジスタを設けたりして画素回路を構成してもよい。また、周辺領域12には、画素回路の変更に応じて必要な駆動回路を追加してもよい。

【0039】

図6は本発明の実施形態に係る有機EL素子の製造装置(真空蒸着装置)の構成を示す概略斜視図である。図示した有機EL素子の製造装置は、真空蒸着法によって有機層を成膜するものであって、大きくは、真空槽21と、蒸発源22と、膜厚監視部23と、膜厚制御装置24を備えた構成となっている。真空槽21は、真空蒸着を行なうための低圧空間(真空雰囲気)を形成するためのものである。真空槽21に投入された被蒸着基板25は、蒸発源22と対向する状態に配置されるとともに、図中矢印方向に所定の速度で回転され、この回転中に真空蒸着が行なわれるようになっている。有機EL素子を製造するにあたっては、前述した素子基板3が被蒸着基板25として真空槽21に投入される。

【0040】

蒸発源22は、真空蒸着法において蒸着材料(成膜材料)となる有機材料を蒸発させるための加熱源となるものである。真空蒸着法では、有機材料の他にも金属材料等が蒸着材料として用いられるが、ここでは被蒸着基板25に有機膜を形成するため、蒸着材料として有機材料を用いている。蒸発源22では、例えば、ルツボと呼ばれる容器に充填した蒸着材料(有機材料、金属材料等)を、抵抗加熱方式、電子ビーム加熱方式、誘導加熱方式などの加熱方式で加熱することにより蒸発させる。

【0041】

膜厚監視部23は、蒸発源22から蒸発する蒸着材料の付着によって堆積する膜厚(蒸着膜厚)を監視する部分である。膜厚監視部23は、測定用板26と、防着板27と、駆動機構28と、反射率測定器29とを備えた構成となっている。図7は膜厚監視部23を正面方向から見た図である。

【0042】

測定用板26は、例えば透明なガラス板のように、光透過性を有する円形の平板によって構成されている。防着板27は、測定用板26への不要な蒸着材料の付着を防止するためのもので、測定用板26の前面を覆う状態で配置されている。防着板27は、測定用板26の直径よりも一辺の長さが長い正方形又は長方形の平板によって構成されている。防着板27には、測定用板26と重なる部分に円形の小さな蒸着窓(開口)30が設けられている。蒸着窓30は、測定用板26の面内で蒸着材料が蒸着される位置(蒸着位置)Pを規定するものである。このため、蒸発源22から蒸発した蒸着材料は、防着板27の蒸着窓30を通して測定用板26の一部(蒸着位置P)に付着することになる。蒸着窓30は、図7に示すように、膜厚監視部23を正面方向から見たときに、測定用板26及び防着板27の中心で交差する縦横の中心線のうち、縦の中心線上に配置されている。防着板27は、被蒸着基板25の近傍で、蒸発源22と対向する状態に配置されている。なお、図6においては、被蒸着基板25が水平に配置されているのに対して、測定用板26や防着板27は垂直に起立した状態で配置されているが、好ましくは、測定用板26と防着板27を、蒸発源22の斜め上方に、蒸発源22と正対するように斜めに傾けて配置することが望ましい。

【0043】

駆動機構28は、測定用板26を回転移動可能に支持するものである。駆動機構28は、測定用板26を回転移動させるための駆動源として、例えばステッピングモータからなる駆動モータ(不図示)を備えている。また、駆動機構28には回転軸31が設けられている。回転軸31の先端部は測定用板26の中心に嵌合固定されている。このため、駆動機構28の回転軸31が駆動モータによって回転すると、当該回転軸31と一体に測定用板26が回転するようになっている。

【0044】

反射率測定器29は、測定用板26の背面側に、当該測定用板26と対向する状態に配置されている。具体的には、反射率測定器29は、測定用板26を間に挟んで、防着板27の蒸着窓30と対向する位置に配置されている。反射率測定器29は、測定用板26や防着板27の開口窓30と向かい合う測定器先端部に、発光部と受光部を有している。発光部は、測定用板26に対して反射率測定用の光を照射するもので、受光部は、発光部により照射されかつ測定用板26で反射した光を受光するものである。発光部は、反射率測定器29の光源として、例えば測定用板26に対して垂直にレーザー光を出射するレーザー素子(例えば、半導体レーザ素子など)を用いて構成されている。受光部は、例えばCCD(Charge Coupled Device)やフォトディテクタなどの光感知素子を用いて構成されている。反射率測定器29は、受光部での受光量に対応した検出信号(電気信号)を、反射率の測定信号として出力する。

【0045】

膜厚制御装置24は、温度制御部33と、モータ制御部34と、蒸着速度計測部35とを備えた構成となっている。温度制御部33は、蒸着速度計測部35の計測結果(蒸着速度)に基づいて、蒸発源22の加熱温度(以下、「蒸発源温度」と記す)を制御するものである。モータ制御部34は、駆動機構28の駆動モータの回転を制御するものである。蒸着速度計測部35は、反射率測定器29から出力される反射率の測定信号に基づいて、蒸着速度(単位時間当たりの成長膜厚)を計測するものである。さらに詳述すると、蒸着速度計測部35は、反射率測定器29から得られる反射率の時間当たりの変化量に基づいて、測定用板26に堆積する膜の蒸着速度を算出するとともに、その算出結果を、測定用板26と被蒸着基板25との位置関係に基づいて補正することにより、被蒸着基板25に堆積する膜の蒸着速度を算出する。蒸着速度計測部35での算出結果は、必要に応じて表示器(不図示)に表示される。

【0046】

上記構成からなる有機EL素子の製造装置においては、真空槽21内に被蒸着基板25を配置した状態で、蒸発源22に充填された有機材料(蒸着材料)を所定の温度に加熱すると、蒸発源22から有機材料が蒸発する。蒸発した有機材料は、回転中の被蒸着基板25の一面(蒸発源22と対向する面)に付着するとともに、防着板27の蒸着窓30を通して測定用板26の一部に付着する。この成膜中に、膜厚監視部23では、防着板27の蒸着窓30を通して測定用板26に付着する有機材料の蒸着膜厚を監視すべく、反射率測定器29で反射率の測定を行なう。また、膜厚制御装置24では、膜厚監視部23における反射率測定器29の測定結果に基づいて蒸着速度計測部35が蒸着速度を算出するとともに、そこで算出した蒸着速度に基づいて温度制御部33が蒸発源温度を制御することにより、蒸発源22における単位時間当たりの蒸発量を調整し、被蒸着基板25に蒸着される膜厚が所望の膜厚となるように制御する。蒸着膜厚は、蒸着速度が一定であると仮定すると、蒸着速度と蒸着時間の乗算値で決まる。このため、膜厚制御装置24において、蒸着速度が一定となるように蒸発源温度を制御すれば、蒸着時間をパラメータとして、被蒸着基板25に蒸着される膜厚が所望の膜厚になるように制御することができる。

【0047】

ここで、蒸着速度計測部35でどのように蒸着速度が算出されるかについて説明する。本発明の実施形態に係る有機EL素子の製造装置においては、反射率測定器29の構成として、有機材料の付着によって測定用板26に形成された有機膜に発光部31から光を照射した場合に、光学的に吸収の影響を受けない波長450nm以上の単一波長の光を発光部から照射する構成となっている。このため、反射率測定器29を用いて測定される反射率は、膜の干渉の影響のみを受けて周期性をもつことになる。したがって、測定用板26に有機材料が付着・堆積して膜厚が厚くなるにつれて、反射率測定器29で測定される反射率は周期的に変化する。この周期的な反射率の変化はコサイン波(余弦波)で表すことができる。また、反射率変化の一周期の幅は、膜厚によって規定されるとともに、反射率の測定に使用する光の波長によって変化する。例えば、450nmの単一波長光と、550nmの単一波長光と、700nmの単一波長光を用いて、それぞれガラス板に付着した有機膜の反射率を測定すると、反射率変化の一周期の幅は、光の波長が長くなるほど広くなる。こうした原理を利用すれば、有機材料の付着によって測定用板26に5μm程度の厚膜が形成されるまでの間、反射率測定器29を用いて反射率を正確に測定することが可能となる。

【0048】

図8(A)は反射率測定結果の一例として、厚さ0〜500nmの膜厚の変化に対して、波長450nmの光を用いて得られる反射率の推移を示し、図8(B)は蒸発源温度制御の一例として、蒸発速度に基づく設定温度の推移を示している。図8(A)に示すように、反射率が周期的に変化する過程では、膜厚の変化に対して、反射率の変化量が相対的に大きい領域(以下、「有感領域」と記す)W1と、反射率の変化量が相対的に小さい領域(以下、「不感領域」と記す)W2が交互に繰り返される。有感領域W1は、反射率測定器29から得られる反射率が測定用板26の蒸着膜厚に応じて直線的に変化する領域となり、不感領域W2は、反射率測定器29から得られる反射率が測定用板26の蒸着膜厚に応じて直線的に変化せず、反射率の変化が増加傾向から減少傾向、又は減少傾向から増加傾向に遷移する領域となる。

【0049】

反射率変化の周期性のなかで、不感領域W2は、反射率がピーク値(図例では0.19)をとる段階を中心に1/4周期の幅で規定されるとともに、反射率がボトム値(図例では0.08)をとる段階を中心に1/4周期の幅で規定され、それ以外の領域はすべて有感領域W1となる。このため、蒸着開始からの反射率変化の一周期をコサイン曲線で表すと、最初の1/8周期の領域が有感領域W1、次の1/4周期の領域が不感領域W2、次の1/4周期の領域が有感領域W1、次の1/4周期の領域が不感領域W2、最後の1/8周期の領域が有感領域W1となる。したがって、コサイン曲線で表される反射率変化の一周期内には3つの有感領域W1と2つの不感領域W2が存在する。ただし、反射率変化の繰り返し周期のなかでは、最初の1/8周期の領域と最後の1/8周期の領域が実質的に連続した領域となるため、反射率変化の周期のなかで有感領域W1と不感領域W2は1/4周期ごとに繰り返されることになる。

【0050】

有感領域W1は領域T1,T3を含み、不感領域W2は領域T2,T4を含んでいる。このうち、領域T2は、反射率がピーク値をとる段階を中心に1/4周期よりも短い幅で規定される領域であり、領域T4は、反射率がボトム値をとる段階を中心に1/4周期よりも短い幅で規定される領域である。また、領域T1は、反射率がボトム値をとる段階からピーク値をとる段階までの中間段階を中心に1/4周期よりも短い幅で規定される領域であり、領域T3は、反射率がピーク値をとる段階からボトム値をとる段階までの中間段階を中心に1/4周期よりも短い幅で規定される領域である。各々の領域T1,T2,T3,T4の幅は、例えば、一周期の10%相当の幅で規定される。領域T1及び領域T3においては、単位時間あたりの反射率変化量が最大となる。

【0051】

本発明の実施形態に係る有機EL素子の製造装置においては、有機材料の薄膜で吸収のない波長450nm以上の単一波長の光を用いて反射率測定器29で反射率を測定する一方、蒸着速度計測部35では、領域T2や領域T4を含む不感領域W2を避けて、領域T1や領域T3を含む有感領域W1で得られる反射率の測定結果を用いて蒸着速度の計測を行なう構成になっている。つまり、蒸着速度計測部35では、有感領域W1で得られる反射率の変化量は蒸発速度の計測に使用し、不感領域W2で得られる反射率の変化量は蒸発速度の計測に使用しない。領域T1や領域T3を含む有感領域W1においては、単位時間当たりの反射率変化量が蒸着速度に依存したものとなる。このため、蒸着速度計測部35では、有感領域W1で得られる反射率の変化量と蒸着速度との相関式を用いて蒸着速度を算出することができる。

【0052】

本発明の膜厚制御方式においては、蒸着速度の算出のみを目的としているため、単位時間当たりの反射率変化量だけに着目すればよく、この周期が測定開始から何周期目にあたり、絶対膜厚値が幾つであるかを求める必要がない。このため、蒸着速度を求めるための演算が簡便化される。さらに、蒸着速度は負の値をとることがないため、上記の領域T3のように反射率が減少する場合には、単純に測定値の符号を反転して取り扱うことができる。また、上記の領域T2における反射率のピーク値や上記の領域T4における反射率のボトム値は、反射率測定器29での発光量が同じであれば、理論的に各周期で同じ値となる。このため、領域T2で反射率のピーク値を測定するか、領域T4で反射率のボトム値を測定するか、領域T2,T4で反射率のピーク値及びボトム値を測定するようにすれば、例えば反射率測定器29での発光量に変化があった場合でも、反射率のピーク値及びボトム値のうち少なくとも一方の値に基づいて、上記の領域T1,T3で測定される反射率の測定値(絶対値)を補正することで、発光量の変化の影響を回避することできる。

【0053】

測定用板26に透明なガラス基板を用いた場合、反射率のピーク値は、ガラス基板の反射率とそこに形成される膜の反射率によって規制されるが、反射率のボトム値は、ガラス基板の反射率だけで規定される。このため、反射率の測定値を補正するにあたっては、上記の領域T4で得られる反射率のボトム値を用いることが望ましい。また、反射率の測定値の補正は、例えば、反射率のボトム値が、事前の実験で求めた規定値=0.08から実測値=0.078に低下したとすると、有感領域W1で得られる反射率の測定値に係数≒1.0256(0.08÷0.078)を乗算することで行なえばよい。また、反射率の測定値を補正する処理は、反射率測定器29から出力される反射率の測定信号を受け取る蒸着速度計測部35で行なう構成とすればよい。

【0054】

蒸着速度計測部35においては、上記の有感領域W1で反射率測定器29の測定結果から得られる単位時間当たりの反射率変化量から、測定用板26に堆積する蒸着膜の蒸着速度を求めるとともに、この求めた蒸着速度に対して、測定用板26の蒸着位置(防着板27の蒸着窓30の位置)と被蒸着基板25の蒸着位置との関係から設定される係数を乗算することにより、被蒸着基板25に堆積する蒸着膜の蒸着速度を求める。この場合、蒸着速度計測部35における蒸着速度の計測(演算)は、反射率変化の周期性のなかで有感領域W1と不感領域W2が1/4周期で交互に現れることから、それに対応した時間間隔で間欠的に行なわれることになる。

【0055】

一方、温度制御部33においては、上記蒸着速度計測部35での演算によって得られる蒸着速度に基づいて、上記図8(B)に示すように、蒸発源温度(蒸発源22の加熱設定温度)を変更することにより、蒸着速度が一定の速度に維持されるように、蒸発源22から蒸発する有機材料の量を制御する。前述したように蒸着膜厚を間欠的に計測し、この計測結果から得られる蒸着速度に基づいて、当該蒸着速度が目標とする蒸着速度に一致するように蒸発源温度を制御する手法については、既知の手法(例えば、特開2007−39762号公報に記載された、蒸発源の温度検出手段を併用する手法)を採用することが可能である。

【0056】

本発明の実施形態に係る有機EL素子の製造装置では、一例として、発光波長450nmの光源を用いた場合、反射率変化の一周期は膜厚換算で約110nmとなり、蒸着速度を0.2nm/秒とした場合は、反射率変化の一周期が時間換算で550秒となる。また、領域T1で測定される反射率変化量から蒸着速度を演算してから、領域T3で測定される反射率変化量から蒸着速度を演算するまでの間隔は、1/2周期、すなわち時間換算で275秒となる。このため、蒸着速度計測部35で蒸着速度を演算できる時間的頻度は、275秒に1回となり、蒸着速度の変化が緩やかな真空蒸着法においては、十分な時間間隔で蒸着速度の計測結果が得られることになる。

【0057】

また、前述したように真空槽21内で被蒸着基板25を回転させる「回転蒸着方式」を採用した場合は、前述のように計測される蒸着膜の蒸着速度に基づいて蒸着時間を調整することにより、被蒸着基板25に蒸着される膜厚を制御することができる。また、ライン状に長い蒸発源の上方を通過するように被蒸着基板を搬送する「インライン蒸着方式」を採用した場合は、前述のように計測される蒸着膜の蒸着速度に基づいて被蒸着基板の搬送速度を調整することにより、被蒸着基板に蒸着される膜厚を制御することができる。

【0058】

また、本発明の実施形態に係る有機EL素子の製造装置においては、反射率測定器29を用いて反射率を正確に測定することができる膜厚の許容限界値を予め実験的に求めるとともに、測定用板26に形成される蒸着膜厚が許容限界値となるまでの所要蒸着時間を許容限界蒸着時間として事前に設定(把握)しておき、反射率の測定開始(蒸着開始)から計測した蒸着時間(以下、「実蒸着時間」と記す)が許容限界蒸着時間に達した段階で、モータ制御部34が駆動機構28の駆動モータを駆動することにより、測定用板26が所定の角度だけ回転(ピッチ送り)する仕組みになっている。実蒸着時間の計測、及び実蒸着時間が許容限界蒸着時間に達したかどうかの判断は、モータ制御部34で行なう。そして、実蒸着時間が許容限界蒸着時間に達したと判断すると、モータ制御部34は、駆動機構28の駆動モータに駆動信号(駆動パルス)を出力することにより、測定用板26を所定の角度だけ回転させる。このとき、モータ制御部34では、駆動機構28の駆動によって測定用板26を回転動作させた後、実蒸着時間をゼロにリセットしてから、実蒸着時間の計測を再開する。

【0059】

測定用板26の回転角度は、それまで有機材料が蒸着されていた部分(図7に示す蒸着位置P)が、防着板27の蒸着窓30と対向する位置から外れるように(換言すると、測定用板26の面内で有機材料が蒸着されていない部分が蒸着窓30に対向するように)設定されている。このため、駆動機構28によって測定用板26を回転移動させると、測定用板26の面内で防着板27の蒸着窓30を通して蒸着材料が付着位置が変更される。したがって、例えば測定用板26の1回当たり回転角度が15°に設定されていると仮定すると、モータ制御部34では、実蒸着時間が許容限界蒸着時間に達するたびに、測定用板26を15°ずつ回転させることにより、測定用板26の新たな面を用いて、合計24回にわたって反射率の測定を繰り返し実施することができる。また、反射率測定器29では、各々の回転角度で停止する測定用板26を用いて、反射率の測定を許容限界蒸着時間にわたって実施することができる。その結果、膜厚監視部23では長時間にわたって反射率を正確に測定することができる。このため、長時間の使用に十分に耐え得るものとなる。

【0060】

図9は本発明の他の実施形態に係る有機EL素子の製造装置(真空蒸着装置)が備える膜厚監視部23の構成を示す正面図である。図9においては、測定用板26が時計回り方向と反時計回り方向の双方向(矢印方向)に回転可能に設けられている。また、測定用板26を覆う防着板27には3つの蒸着窓30a,30b,30cが設けられている。これら3つの蒸着窓30a,30b,30cは、互いに同じ大きさ(直径)で円形に形成されている。また、3つの蒸着窓30a〜30cは、測定用板26の回転中心(回転軸31)を中心とした同一円周上に互いに隣り合わせに配置されている。以降の説明では、蒸着窓30aを第1の蒸着窓30a、蒸着窓30bを第2の蒸着窓30b、蒸着窓30cを第3の蒸着窓30cと呼ぶ。

【0061】

上記3つの蒸着窓30a〜30cの並び方向(円周方向)において、第2の蒸着窓30bは中央(真ん中)に配置され、第1の蒸着窓30aは第2の蒸着窓30bの一方側に配置され、第3の蒸着窓30cは第2の蒸着窓30bの他方側に配置されている。すなわち、第2の蒸着窓30bは、第1の蒸着窓30aと第3の蒸着窓30cに挟まれた位置に設けられている。また、蒸着窓30a〜30cの並び方向(円周方向)において、第1の蒸着窓30aと第2の蒸着窓30bの並び間隔と、第2の蒸着窓30bと第3の蒸着窓30cの並び間隔は、互いに等しく設定されている。反射率測定器29は、防着板27の第2の蒸着窓30bと対向する状態に配置されている。

【0062】

防着板27の前面側(測定用板26と反対側)には、2つのシャッター部材36,37が設けられている。一方のシャッター部材36は第1の蒸着窓30aを開閉するために設けられたものである。他方のシャッター部材37は第3の蒸着窓30cを開閉するために設けられたものである。第1の蒸着窓30aの開閉は、シャッター部材36を左右方向(矢印方向)に移動させることで行なわれ、第3の蒸着窓30cの開閉は、シャッター部材37を左右方向(矢印方向)に移動させることで行なわれる。各々のシャッター部材36,37の開閉動作は、図示しない開閉操作部によって制御されるようになっている。

【0063】

ここで、上記構成からなる膜厚監視部23を用いて反射率を測定する場合の手順について説明する。まず、測定開始時の初期状態として、図10(A)に示すように、第1の蒸着窓30aと第3の蒸着窓30cをそれぞれに対応するシャッター部材36,37で閉じ状態とし、真ん中の第2の蒸着窓30bだけを開き状態とすることにより、第2の蒸着窓30bを通して測定用板26の第1の蒸着位置P1に蒸着材料を付着させるとともに、第1の蒸着位置P1を測定対象とした反射率の測定を反射率測定器29で開始する。

【0064】

次に、反射率の測定開始(蒸着開始)から1/4周期のところで、図10(B)に示すように、シャッター部材36の移動により、第1の蒸着窓30aと第2の蒸着窓30bを共に開き状態とし、第3の蒸着窓30cを閉じ状態とすることにより、第1の蒸着窓30aと第2の蒸着窓30bを通して測定用板26の第1の蒸着位置P1と第2の蒸着位置P2に蒸着材料を付着させるとともに、第1の蒸着位置P1を測定対象とした反射率の測定を反射率測定器29で継続する。これにより、反射率変化の周期性のなかで、第1の蒸着位置P1に蒸着を開始する段階と、第2の蒸着位置P2に蒸着を開始する段階が、1/4周期ずつずれたものとなる。

【0065】

次に、反射率の測定開始から3/8周期のところで、図10(C)に示すように、シャッター部材36,37の移動により、第1の蒸着窓30aを閉じ状態とし、第2の蒸着窓30bと第3の蒸着窓30cを共に開き状態とする一方、第1の蒸着位置P1が第2の蒸着窓30bに、第2の蒸着位置P2が第3の蒸着窓30cにそれぞれ対向するように測定用板26を時計回り方向に回転させることにより、第2の蒸着窓30bと第3の蒸着窓30cを通して測定用板26の第1の蒸着位置P1と第2の蒸着位置P2にそれぞれ蒸着材料を付着させるとともに、第2の蒸着位置P2を測定対象とした反射率の測定を反射率測定器29で開始する。この場合、測定用板26の回転動作は、反射率の測定対象を第1の蒸着位置P1から第2の蒸着位置P2に切り替えるために行なわれる。

【0066】

次に、反射率の測定開始から5/8周期のところで、シャッター部材36,37の移動により、上記図10(B)に示すように、第1の蒸着窓30aと第2の蒸着窓30bを共に開き状態とし、第3の蒸着窓30cを閉じ状態とする一方、第1の蒸着位置P1が第1の蒸着窓30aに、第2の蒸着位置P2が第2の蒸着窓30bにそれぞれ対向するように測定用板26を反時計回り方向に回転させることにより、第1の蒸着窓30aと第2の蒸着窓30bを通して測定用板26の第1の蒸着位置P1と第2の蒸着位置P2に蒸着材料を付着させるとともに、第1の蒸着位置P1を測定対象とした反射率の測定を反射率測定器29で開始する。この場合、測定用板26の回転動作は、反射率の測定対象を第2の蒸着位置P2から第1の蒸着位置P1に切り替えるために行なわれる。

【0067】

以降は、1/4周期ごとに、シャッター部材36,37の移動と測定用板26の回転動作を繰り返すことにより、測定用板26の面内で反射率の測定対象を第1の蒸着位置P1と第2の蒸着位置P2との間で交互に切り替えながら、反射率の測定を反射率測定器29で継続する。その後、測定用板26での膜厚値が許容限界値に達した場合は、測定用板26を所定の角度だけ回転させることにより、測定用板26の面内で新たな面を使って上記同様の手順で反射率の測定を行なう。

【0068】

以上の手順で反射率を測定することにより、図11(A),(B)に示すような測定結果が得られる。図11(A)は第1の蒸着位置P1を測定対象として得られる反射率の測定結果を示し、図11(B)は第2の蒸着位置P2を測定対象として得られる反射率の測定結果を示している。前述したように、第1の蒸着位置P1と第2の蒸着位置P2の間で反射率の測定対象を1/4周期ごとに切り替えて反射率を測定すると、測定開始(蒸着開始)から1/8周期以降の段階において、第1の蒸着位置P1を測定対象とした場合の不感領域W2と第2の蒸着位置P2を測定対象とした場合の不感領域W2を避けながら、第1の蒸着位置P1を測定対象とした場合の有感領域W1と第2の蒸着位置P2を測定対象とした場合の有感領域W1で反射率の測定が行なわれる。これにより、互いに不感領域W2を補うかたちで反射率の測定が行なわれるため、反射率測定器29から出力される反射率の測定信号は、測定開始から1/8周期までの段階を除いて、すべて有感領域W1で得られたものとなる。したがって、蒸着速度計測部35では、蒸着速度の計測を連続的に行なうことが可能となる。

【0069】

なお、上述した他の実施形態においては、1つの反射率測定器29を用いて膜厚監視部23を構成したが、これに限らず、複数の反射率測定器29を用いて膜厚監視部23を構成してもよい。

【0070】

図12は2つの反射率測定器29を用いた膜厚監視部23の構成を示す概略図である。図示のように防着板27には、第1の蒸着窓30aと第2の蒸着窓30bが設けられている。これら2つの蒸着窓30a,30bは、互いに同じ大きさ(直径)で円形に形成されるとともに、測定用板26の回転中心を中心とした同一円周上に互いに隣り合わせに配置されている。

【0071】

また、防着板27の前面側(測定用板26と反対側)にはシャッター部材38が設けられている。シャッター部材38は第1の蒸着窓30aを開閉するために設けられたものである。第1の蒸着窓30aの開閉は、シャッター部材38を移動させることで行なわれる。また、シャッター部材38の開閉動作は、図示しない開閉操作部によって制御される。

【0072】

一方、測定用板26の背面側(防着板27と反対側)には2つの反射率測定器29a,29bが並べて設けられている。第1の反射率測定器29aは、防着板27の第1の蒸着窓30aに対向する状態で配置され、第2の反射率測定器29は、防着板27の第2の蒸着窓30bに対向する状態で配置されている。

【0073】

次に、上記構成からなる膜厚監視部23を用いて反射率を測定する場合の手順について説明する。まず、測定開始時の初期状態として、図12(A)に示すように、第2の蒸着窓30bをシャッター部材38で閉じた状態とすることにより、第1の蒸着窓30aを通して測定用板26の第1の蒸着位置P1に蒸着材料を付着させる。また、第1の反射率測定器29aでは、第1の蒸着位置P1を測定対象とした反射率の測定を開始し、第2の反射率測定器29bでは、第2の蒸着位置P2を測定対象とした反射率の測定を開始する。ただし、この段階では、第1の蒸着窓30aが開放され、第2の蒸着窓30bはシャッター部材38で閉じられているため、第1の蒸着位置P1では蒸着材料が堆積するが、第2の蒸着位置P2では蒸着材料が堆積することはない。

【0074】

次に、反射率の測定開始(蒸着開始)から1/4周期のところで、図12(B)に示すように、シャッター部材38の移動により、第1の蒸着窓30aと第2の蒸着窓30bを共に開き状態とすることにより、第1の蒸着窓30aと第2の蒸着窓30bを通して測定用板26の第1の蒸着位置P1と第2の蒸着位置P2に蒸着材料を付着させる。また、第1の反射率測定器29aでは、第1の蒸着位置P1を測定対象とした反射率の測定を継続し、第2の反射率測定器29bでは、第2の蒸着位置P2を測定対象とした反射率の測定を継続する。この段階では、第1の蒸着窓30aと第2の蒸着窓30bの両方が開放されているため、第1の蒸着位置P1と第2の蒸着位置P2の両方に蒸着材料が堆積する。

【0075】

その後、シャッター部材38で第2の蒸着窓30bを開き状態としたまま、第1の蒸着位置P1を測定対象とした第1の反射率測定器29aによる反射率の測定と、第2の蒸着位置P2を測定対象とした第2の反射率測定器29bによる反射率の測定を継続する。また、測定用板26での膜厚値が許容限界値に達した場合は、測定用板26を所定の角度だけ回転させることにより、測定用板26の面内で新たな面を使って上記同様の手順で反射率の測定を行なう。

【0076】

以上の手順で反射率を測定することにより、図13(A),(B)に示すような測定結果が得られる。図13(A)は第1の蒸着位置P1を測定対象として得られる、第1の反射率測定器29aによる反射率の測定結果を示し、図13(B)は第2の蒸着位置P2を測定対象として得られる、第2の反射率測定器29bによる反射率の測定結果を示している。前述したように、反射率の測定開始(蒸着開始)から1/4周期のところでシャッター部材38の移動により第2の蒸着窓30bを閉じ状態から開き状態に切り替えて反射率の測定を行なうと、第1の反射率測定器29aによって測定される反射率変化の周期と第2の反射率測定器29bによって測定される反射率変化の周期が、互いに1/4周期ずつずれたものとなる。このため、蒸着速度計測部35で蒸着速度を計測する場合に、第1の反射率測定器29aから出力される反射率の検出信号の取り込みと、第2の反射率測定器29bから出力される反射率の検出信号の取り込みを、1/4周期ごとに交互に行なうことにより、それぞれ有感領域で得られる反射率の測定信号だけを取り込むことができる。したがって、蒸着速度計測部35では、蒸着速度の計測を連続的に行なうことが可能となる。

【0077】

また、2つの反射率測定器29a,29bを用いた場合は、1つの反射率測定器29を用いる場合に比較して、シャッター部材の必要数を減らすことができる。さらに、一方の反射率測定器(例えば、第1の反射率測定器29a)で有感領域の反射率を測定しているときに、他方の反射率測定器(例えば、第2の反射率測定器29b)で不感領域の反射率を測定することができる。このため、不感領域で測定した反射率のピーク値及びボトム値の少なくともいずれか一方の値に基づいて、有感領域で得られる反射率の測定値(絶対強度)を補正することができる。

【0078】

これに対して、1つの反射率測定器29を用いた場合は、2つの反射率測定器29a,29bを用いる場合よりも、膜厚監視部23を安価に構成することができる。また、各々の反射率測定器の個体差による測定結果の誤差を補正する必要がない。

【0079】

なお、 防着板27に対する測定用板26の移動は、回転軸31を中心とした回転移動ではなく、防着板27の面方向への平行移動(上下移動、左右移動など)であってもよい。また、測定用板26の平面形状は、円形でなく、例えば四角形であってもよい。ただし、上記実施形態のように駆動機構28で測定用板26を回転移動可能に支持する構成とすれば、膜厚監視部23を正面方向から見た場合の、測定用板26と防着板27の位置関係が、測定用板26の回転移動によって変化しないため、省スペース化に適したものとなる。

【0080】

図14は「インライン蒸着方式」を採用した有機EL素子の製造装置(真空蒸着装置)の構成例を示す概略図である。この有機EL素子の製造装置においては、真空槽41の内部に、蒸発源42と、基板搬送装置43と、制限部材44と、膜厚監視部45とが設けられている。蒸発源42は、図の奥行き方向に長いライン状の蒸発源となっている。基板搬送装置43は、被蒸着基板を搬送するもので、駆動源となる搬送モータ46と、この搬送モータ46の回転によって駆動されるコンベア47とを用いて構成されている。基板搬送装置43は、被蒸着基板48の相対応する二辺部を複数のローラで載置状態に支持しつつ、各々のローラの回転によって被蒸着基板48を矢印方向に搬送する。

【0081】

制限部材44は、蒸発源42から蒸発する蒸着材料(有機材料、金属材料等)の飛散範囲を制限するために、蒸発源42に対応して設けられたものである。制限部材44は、基板搬送方向で蒸発源42を挟むように当該蒸発源42の両側に配置された2枚の制限板44a,44bによって構成されている。また、各々の制限板44a,44bは、蒸発源42のライン長手方向の全域にわたって、当該蒸発源42を基板搬送方向で挟むように配置されている。一方の制限版42aには、1つ又は複数の開口49が設けられている。そして、開口49と1:1の対応関係で制限板44aの外側に膜厚監視部45が設けられている。

【0082】

膜厚制御装置50は、膜厚監視部45での測定結果に基づいて蒸発源42からの単位時間当たりの蒸着量を調整するように蒸発源42の加熱温度を調整することにより、被蒸着基板48に蒸着される膜厚を制御するものである。

【0083】

この「インライン蒸着方式」の有機EL素子の製造装置においては、膜厚監視部45の構成として、前述した膜厚監視部23の構成を適用することにより、上記実施形態と同様の効果を得ることができる。また、上記実施形態では、板状のガラス基板上に有機EL素子を形成する場合を例に挙げて説明したが、樹脂材料からなるフィルム素材等のようなロール状の基板であっても、全く同様に適用することができる。

【0084】

<適用例>

本発明で製造対象としている有機EL表示装置1は、図15〜図19に示す様々な電子機器、例えば、デジタルカメラ、ノート型パーソナルコンピュータ、携帯電話等の携帯端末装置、ビデオカメラなど、電子機器に入力された映像信号、若しくは、電子機器内で生成した映像信号を、画像若しくは映像として表示するあらゆる分野の電子機器に適用可能である。

【0085】

図15は第1適用例となるテレビを示す斜視図である。本適用例に係るテレビは、フロントパネル102やフィルターガラス103等から構成される映像表示画面部101を含み、その映像表示画面部101に上記の有機EL表示装置1を適用可能である。

【0086】

図16は第2適用例となるデジタルカメラを示す図であり、(A)は表側から見た斜視図、(B)は裏側から見た斜視図である。本適用例に係るデジタルカメラは、フラッシュ用の発光部111、表示部112、メニュースイッチ113、シャッターボタン114等を含み、その表示部112に上記の有機EL表示装置1を適用可能である。

【0087】

図17は第3適用例となるノート型パーソナルコンピュータを示す斜視図である。本適用例に係るノート型パーソナルコンピュータは、本体121に、文字等を入力するとき操作されるキーボード122、画像を表示する表示部123等を含み、その表示部123に上記の有機EL表示装置1を適用可能である。

【0088】

図18は第4適用例となるビデオカメラを示す斜視図である。本適用例に係るビデオカメラは、本体部131、前方を向いた側面に被写体撮影用のレンズ132、撮影時のスタート/ストップスイッチ133、表示部134等を含み、その表示部134に上記の有機EL表示装置1を適用可能である。

【0089】

図19は第5適用例となる携帯端末装置、例えば携帯電話機を示す図であり、(A)は開いた状態での正面図、(B)はその側面図、(C)は閉じた状態での正面図、(D)は左側面図、(E)は右側面図、(F)は上面図、(G)は下面図である。本適用例に係る携帯電話機は、上側筐体141、下側筐体142、連結部(ここではヒンジ部)143、ディスプレイ144、サブディスプレイ145、ピクチャーライト146、カメラ147等を含み、そのディスプレイ144やサブディスプレイ145に上記の有機EL表示装置1を適用可能である。

【図面の簡単な説明】

【0090】

【図1】本発明で製造対象とする有機EL表示装置の構成例を示す断面図である。

【図2】有機EL素子の積層構造の一例を示す断面図である。

【図3】蒸着用治具の概略構成を示す図である。

【図4】有機EL表示装置の駆動回路の構成例を示す図である。

【図5】画素回路の構成例を示す図である。

【図6】本発明の実施形態に係る有機EL素子の製造装置(真空蒸着装置)の構成を示す概略斜視図である。

【図7】膜厚監視部を正面方向から見た図である。

【図8】反射率測定結果の一例と蒸発源温度制御の一例を示す図である。

【図9】本発明の他の実施形態に係る有機EL素子の製造装置(真空蒸着装置)が備える膜厚監視部の構成を示す正面図である。

【図10】本発明の他の実施形態に係る膜厚監視部を用いた反射率の測定手順を説明する図である。

【図11】1つの反射率測定器を用いた反射率測定結果の一例を示す図である。

【図12】2つの反射率測定器を用いた膜厚監視部の構成を示す概略図である。

【図13】2つの反射率測定器を用いた反射率測定結果の一例を示す図である。

【図14】インライン蒸着方式の製造装置への適用を説明する図である。

【図15】第1適用例となるテレビを示す斜視図である。

【図16】第2適用例となるデジタルカメラを示す図である。

【図17】第3適用例となるノート型パーソナルコンピュータを示す斜視図である。

【図18】第4適用例となるビデオカメラを示す斜視図である。

【図19】第5適用例となる携帯端末装置を示す図である。

【符号の説明】

【0091】

1…有機EL表示装置、2…有機EL素子、6…有機膜、21…真空槽、22…蒸発源、23…膜厚監視部、24…膜厚制御装置、25…被蒸着基板、26…測定用板、27…防着板、28…駆動機構、29…反射率測定器、30…蒸着窓、31…回転軸、33…温度制御部、34…モータ制御部、35…蒸着速度計測部

【特許請求の範囲】

【請求項1】

有機EL素子の素子基板に有機材料からなる蒸着材料を蒸着させるとともに、前記素子基板に蒸着される蒸着材料の膜厚を監視する膜厚監視部を備える有機EL素子の製造装置であって、

前記膜厚監視部は、

光透過性を有する測定用板と、

前記測定用板の一部に前記蒸着材料を付着させるための蒸着窓を有する防着板と、

前記測定用板を移動可能に支持する駆動手段と、

前記蒸着窓を通して前記測定用板に付着した蒸着膜厚を光学的に測定する測定手段と

を備えることを特徴とする有機EL素子の製造装置。

【請求項2】

前記駆動手段は、前記測定用板を回転移動可能に支持する

ことを特徴とする請求項1記載の有機EL素子の製造装置。

【請求項3】

前記測定手段は、前記測定用板に単一波長の光を照射するとともに、前記測定用板から反射する光を受光することにより、前記蒸着膜厚の変化に対して周期性を有する反射率の測定信号を出力する反射率測定器からなる

ことを特徴とする請求項1記載の有機EL素子の製造装置。

【請求項4】

前記反射率測定器によって得られる反射率変化の周期性のなかで、前記蒸着膜厚の変化に対して反射率の変化量が相対的に大きい有感領域と前記蒸着膜厚の変化に対して反射率の変化量が相対的に小さい不感領域のうち、前記有感領域で得られる反射率の測定信号に基づいて、蒸着速度を計測する蒸着速度計測手段を備える

ことを特徴とする請求項3記載の有機EL素子の製造装置。

【請求項5】

前記測定用板は、複数の蒸着窓を有し、

前記複数の蒸着窓のうち、少なくとも1つを開閉するために設けられたシャッター部材と、

前記複数の蒸着窓のうち、一の蒸着窓を通して前記測定用板に蒸着を開始する第1の段階と、他の蒸着窓を通して前記測定用板に蒸着を開始する第2の段階を、前記反射率変化の周期性のなかで1/4周期ずらすように前記シャッター部材の開閉動作を制御する開閉操作手段とを具備する

ことを特徴とする請求項3記載の有機EL素子の製造装置。

【請求項6】

前記反射率変化の周期性のなかで、前記不感領域で得られる反射率のピーク値及びボトム値のうち、少なくともいずれか一方の値に基づいて、前記有感領域で得られる反射率の測定値を補正する

ことを特徴とする請求項4記載の有機EL素子の製造装置。

【請求項7】

前記第1の段階で蒸着が開始される第1の蒸着位置と前記第2の段階で蒸着が開始される第2の蒸着位置との間で、前記反射率測定器による反射率の測定対象を前記1/4周期ごとに切り替えて反射率を測定する

ことを特徴とする請求項5記載の有機EL素子の製造装置。

【請求項1】

有機EL素子の素子基板に有機材料からなる蒸着材料を蒸着させるとともに、前記素子基板に蒸着される蒸着材料の膜厚を監視する膜厚監視部を備える有機EL素子の製造装置であって、

前記膜厚監視部は、

光透過性を有する測定用板と、

前記測定用板の一部に前記蒸着材料を付着させるための蒸着窓を有する防着板と、

前記測定用板を移動可能に支持する駆動手段と、

前記蒸着窓を通して前記測定用板に付着した蒸着膜厚を光学的に測定する測定手段と

を備えることを特徴とする有機EL素子の製造装置。

【請求項2】

前記駆動手段は、前記測定用板を回転移動可能に支持する

ことを特徴とする請求項1記載の有機EL素子の製造装置。

【請求項3】

前記測定手段は、前記測定用板に単一波長の光を照射するとともに、前記測定用板から反射する光を受光することにより、前記蒸着膜厚の変化に対して周期性を有する反射率の測定信号を出力する反射率測定器からなる

ことを特徴とする請求項1記載の有機EL素子の製造装置。

【請求項4】

前記反射率測定器によって得られる反射率変化の周期性のなかで、前記蒸着膜厚の変化に対して反射率の変化量が相対的に大きい有感領域と前記蒸着膜厚の変化に対して反射率の変化量が相対的に小さい不感領域のうち、前記有感領域で得られる反射率の測定信号に基づいて、蒸着速度を計測する蒸着速度計測手段を備える

ことを特徴とする請求項3記載の有機EL素子の製造装置。

【請求項5】

前記測定用板は、複数の蒸着窓を有し、

前記複数の蒸着窓のうち、少なくとも1つを開閉するために設けられたシャッター部材と、

前記複数の蒸着窓のうち、一の蒸着窓を通して前記測定用板に蒸着を開始する第1の段階と、他の蒸着窓を通して前記測定用板に蒸着を開始する第2の段階を、前記反射率変化の周期性のなかで1/4周期ずらすように前記シャッター部材の開閉動作を制御する開閉操作手段とを具備する

ことを特徴とする請求項3記載の有機EL素子の製造装置。

【請求項6】

前記反射率変化の周期性のなかで、前記不感領域で得られる反射率のピーク値及びボトム値のうち、少なくともいずれか一方の値に基づいて、前記有感領域で得られる反射率の測定値を補正する

ことを特徴とする請求項4記載の有機EL素子の製造装置。

【請求項7】

前記第1の段階で蒸着が開始される第1の蒸着位置と前記第2の段階で蒸着が開始される第2の蒸着位置との間で、前記反射率測定器による反射率の測定対象を前記1/4周期ごとに切り替えて反射率を測定する

ことを特徴とする請求項5記載の有機EL素子の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2009−164020(P2009−164020A)

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願番号】特願2008−1774(P2008−1774)

【出願日】平成20年1月9日(2008.1.9)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願日】平成20年1月9日(2008.1.9)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]