有機EL素子及びその製造方法

【課題】一対の電極間に挟持される有機EL層を備え、有機EL層中に少なくとも有機発光層と色変換層を有する有機EL素子であって、所望の波長分布を達成するのに十分な色変換能を有すると同時に、高いキャリア輸送特性を有する薄膜の色変換層を備える有機EL素子を提供することである。

【解決手段】有機EL層が有機発光層としてキャリア再結合層を、色変換層としてキャリア非結合層を含み、キャリア再結合層はエレクトロルミネッセンス光を発光し、キャリア非結合層は、エレクトロルミネッセンス光を吸収し、より低エネルギーのフォトルミネッセンス光を発する色変換色素を1種または複数種含む光変換材料部と、この非結合層中に分散し、非結合層のキャリア輸送方向に伸びるナノスケールの線状導電体とを含む有機EL素子とする。

【解決手段】有機EL層が有機発光層としてキャリア再結合層を、色変換層としてキャリア非結合層を含み、キャリア再結合層はエレクトロルミネッセンス光を発光し、キャリア非結合層は、エレクトロルミネッセンス光を吸収し、より低エネルギーのフォトルミネッセンス光を発する色変換色素を1種または複数種含む光変換材料部と、この非結合層中に分散し、非結合層のキャリア輸送方向に伸びるナノスケールの線状導電体とを含む有機EL素子とする。

【発明の詳細な説明】

【技術分野】

【0001】

カラー液晶表示器のバックライトやその他の照明器、ディスプレイなどに使用する白色発光有機EL(エレクトロルミネッセンス)素子に関する。

【背景技術】

【0002】

近年、有機EL素子を用いて構成されるディスプレイのマルチカラー化またはフルカラー化の方法の1例として、色変換(CCM)方式が検討されてきている。この方式は、有機EL素子から放射される近紫外光、青色光、青緑色光または白色光を吸収し、波長分布変換を行って可視光域の光を発光する色変換色素を含む色変換層を備えるものである。色変換方式を用いる場合、光源の発光色が白色に制限されないため、光源の選択の自由度を高めることが可能となる。たとえば、青色ないし青緑色で発光する有機EL素子を用い、波長分布変換により緑色および赤色光を得ることができる。

【0003】

最近、色変換方式として、有機EL素子とは独立した基板上に設けた色変換層を用いる方式に加え、色変換の機能を付与した構成層を内部に備える有機EL素子が提案されてきている(特許文献1〜3参照)。

【特許文献1】特開平6−215874号公報

【特許文献2】特開平6−203963号公報

【特許文献3】特開2001−279238号公報

【特許文献4】国際公開第00/18193号パンフレット

【特許文献5】特開2002−231452号公報

【特許文献6】特開2002−033193号公報

【特許文献7】特開2002−313582号公報

【特許文献8】国際公開第2005/055672号パンフレット

【特許文献9】特開2002−305087号公報

【特許文献10】国際公開第2006/001194号パンフレット

【特許文献11】特開平9−228160号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

有機EL素子の構成層に色変換の機能を持たせる場合、当該構成層に対して、色変換色素をドープすることが一般的である。しかしながら、色変換色素は一般的に絶縁性であるため、所望の波長分布を達成するために色変換色素のドープ量を増加させると、当該構成層でキャリア(電子または正孔)の移動が妨害されて駆動電圧が増大するという問題が発生する。このキャリア輸送特性の低下を防止するためには、色変換色素のドープ量の減少、あるいは当該構成層の薄膜化という対策が考えられるが、その場合には十分な色変換が達成されず、有機発光層からの光が当該構成層を通過してしまう恐れがある。

【0005】

陽極と発光層の間に、透明導電性材料に色変換用蛍光色素を混入した膜を塗布形成する有機EL素子が知られている(特許文献4〜5参照)。これらの素子では所望の色変換効率を得るには数μmの膜厚を必要とし、薄膜の有機EL素子を実現するには実用的ではない。有機EL素子の構成層の形成法は、塗布法ではなく、蒸着などのドライプロセスによることが重要である。

【0006】

本発明の目的は、一対の電極間に挟持される有機EL層を備え、有機EL層中に少なくとも有機発光層と色変換層を有する有機EL素子であって、所望の波長分布を達成するのに十分な色変換能を有すると同時に、高いキャリア輸送特性を有する薄膜の色変換層を備える有機EL素子を提供することである。

なお、高い電子的性質をもつカーボンナノチューブを有機EL素子に適用することが知られている。たとえば、(1)有機発光素子の有機層または電子注入層もしくはホール注入層にカーボンナノチューブをドーピングして、有機層のキャリア移動度を大きくする(特許文献6)、(2)カーボンナノチューブを光吸収性かつホール注入性を有するバッファー層に用いる(特許文献7)、(3)カーボンナノチューブが有機発光層に混入されている(特許文献8)、(4)電子注入層の層面に対してチューブの軸が垂直となるように配向させ陰極の一部とする(特許文献9)、(5)無機ELの発光体において蛍光体内部にカーボンナノチューブを含む導電相を付与する(特許文献10)ことが知られている。

【0007】

上記(1)、(2)、(3)の例では、有機材料とカーボンナノ材料を溶液で混合して塗布、乾燥して当該層を形成し、その導電性を向上させることが示されている。また、(5)の例では、AgまたはCuで付活されたZnSを主成分とする硫化物とカーボンナノチューブを溶液中で混ぜ合わせ、乾燥し得られた粉末を焼成する。さらに(4)の例では、CVD法でカーボンナノチューブを電子輸送層の上に垂直に形成することが示されている。

【0008】

しかし、蒸着法で形成する有機EL素子において、その有機発光層からの発光を吸収して異なる波長の光に変換する色変換の機能を有するとともに、導電パスとしてキャリア輸送方向に形成された連続体構造の線状導電体を分散させた構成層を備える例は示唆されていない。

【課題を解決するための手段】

【0009】

本発明の有機EL素子は、第1電極と第2電極とに挟持される有機EL層を備える有機EL素子であって、前記有機EL層が、少なくともキャリア再結合層とキャリア非結合層とを含むものである。前記キャリア再結合層は第1電極と第2電極から夫々注入される電子と正孔の再結合によりエレクトロルミネッセンス光(以下「EL光」という。)を発光する。つまり、有機発光層である。そして、前記キャリア非結合層は光変換材料部と線状導電体とを含む。光変換材料部は、前記EL光を吸収し、この光より低エネルギーのフォトルミネッセンス光(以下「PL光」という。)を発する色変換色素を1種または複数種含む。線状導電体は、この非結合層中に分散し、非結合層のキャリア輸送方向に形成されるもので、ナノスケールの大きさを有する。つまり、キャリア非結合層は有機EL素子の構成層であって、色変換層としての役割を担う。

【0010】

キャリア非結合層中のキャリア輸送方向に、一方の電極からキャリア再結合層へ向かって伸びる線状導電体を配設することにより、色変換色素の含有量を多くしても、非結合層に全体として十分なキャリア輸送能力を付与することができる。また、線状導電体は一方の電極から注入されたキャリアを効率よく輸送する。この結果、色変換層として高効率の色変換を実現する、薄膜のキャリア非結合層を形成でき、かつ有機EL素子の駆動電圧を低減できる。

【0011】

なお、本発明で「分散」とは、線状導電体がばらばらに散らばって配設されることであり、ランダムに配設される場合のみでなく、規則的に配設される場合をも含む。

ここで、線状導電体は望ましくはカーボンナノチューブである。カーボンナノチューブは十分なキャリア輸送能力を有し、有機EL素子の駆動電圧の低下に有用である。

また、線状導電体は、その直径を5nm〜30nmとして、前記第1電極の表面に40〜2000本/μm2の密度に分散して形成されることが望ましい。このような直径、密度で線状導電体を形成することにより、キャリア非結合層は十分なキャリア輸送能力と光透過性を有するものとなる。加えて、このように線状導電体を形成することで線状導電体の光吸収性を抑え、色素での色変換機能を確保できる。

【0012】

EL光は、400nm〜500nmにピーク波長を有する青色ないし青緑色光であってもよい。

また、光変換材料部は、前記EL光を吸収するホスト材料をさらに含んでもよい。ホスト材料に前記色変換色素を分散することで、濃度消光による色変換効率の低下を抑制できる。

【0013】

さらに、キャリア非結合層は第1電極とキャリア再結合層の間に形成される。前記線状導電体は第1電極表面に形成された触媒上に形成され、キャリア非結合層のキャリア輸送を主に担う。この構成によれば、キャリア非結合層は有機EL素子内部にあり、キャリア再結合層で発光したEL光がほとんど減衰することなくキャリア非結合層に入射する。したがって、EL光をより効率的にPL光へと変換して、所望の色相の光(たとえば白色光)を得ることが可能となる。また、線状導電体が触媒を介して第1電極に電気的に接することで電極から注入されるキャリアを効率よくキャリア再結合層へ輸送することができる。さらに触媒上に線状導電体を形成することから、その下地となる第1電極として光透過性の電極を採用できる。

【0014】

また、前記触媒の主成分をCoまたはNiとすることが好ましい。このような金属触媒を用いれば、下地上に直立するカーボンナノチューブを選択的に形成することができる。

本発明の有機EL素子の製造方法は、キャリア非結合層の形成工程に特徴を有する。キャリア非結合層は、次の各工程、第1電極上に線状導電体を形成する工程と、色変換色素を1種または複数種含む光変換材料部をこの線状導電体の周囲に蒸着する工程により形成される。

【0015】

この製造方法によれば、第1電極上に所望の面密度を有する線状導電体を形成できる。また、第一電極表面に略垂直になるよう線状導電体を形成すれば、線状導電体が光の伝播を妨げにくいとの効果も得られる。さらに、第1電極上に所望の大きさと面密度を有する触媒を形成することにより、線状導電体を再現性よく形成できる。また、光変換材料部を蒸着により形成するので、有機EL層の他の層と一貫したドライプロセスで有機EL素子を製造することができ、かつ有機EL層の劣化を防ぐことができる。

【発明の効果】

【0016】

以上の構成を採ることによって、PL発光性のキャリア非結合層は、キャリア(電子または正孔)の輸送を行う線状導電体からなる導電パスと、EL光の色変換を行う光変換材料部とに機能分離がなされる。したがって、キャリア非結合層に添加するPL発光色変換色素の量を多くしても、PL発光性のキャリア非結合層全体としてのキャリア輸送特性に悪影響を及ぼすことがなく、高効率の色変換と駆動電圧の低減とを両立することが可能となる。

【0017】

また、本発明の有機EL素子は、PL発光による色変換を行うPL発光性キャリア非結合層を有機EL素子の内部に備えるので、素子外部に色変換層を形成する外型CCM方式の問題点を解決することができる。すなわち、透明電極界面における全反射の影響を受けることなしに、キャリア非結合層にEL光を入射させることができる。したがって、EL光をより効率的にPL光へと変換して、所望の色相の光(たとえば白色光)を得ることが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、図面を用いて本発明の好適な実施形態を説明する。なお、これは一例であって、本発明はこの例に限定されるものではない。

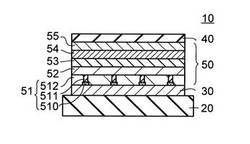

図1は、本発明の有機EL素子の一の実施形態を示す模式図であって、線状導電体を含み、第1電極の短辺方向から見た断面図である。有機EL素子10は、基板20上に形成される一対の第1電極30と第2電極40との間に有機EL層50を挾持した構造を有する。第1電極はストライプ形状で、並列する複数の透明な導電体からなる。図1はこのうち1本の第1電極を含む断面を短辺方向から見た様子を示している。第1電極の表面には有機EL層50が積層される。有機EL層は、少なくともキャリア非結合層51とキャリア再結合層53とを含む。キャリア非結合層は第1電極の表面に積層される。キャリア非結合層は、第1電極表面に形成された金属触媒510と、触媒の表面から伸びる線状導電体511と光変換材料部512からなる。図1の例ではキャリア非結合層は色変換機能に加え、正孔注入層としての機能を有する。キャリア非結合層上には正孔輸送層52、キャリア再結合層53、電子輸送層54及び電子注入層55が順に積層され、さらに第2電極40が積層される。キャリア再結合層は有機発光層としての機能を有する。

【0019】

キャリア再結合層53で発光するEL光の一部は、キャリア非結合層51を通過する際、光変換材料部512で波長分布変換を受け、EL光より低エネルギーのPL光に変換される。このPL光は、EL光と混合し第1電極30側から有機EL素子の外部へ出射する。

図2はPL発光性キャリア非結合層51の一例を示す要部断面図である。キャリア非結合層は、少なくとも光変換材料部512とナノスケールの線状導電体511とを含む。線状導電体は第1電極30(図1)からキャリア再結合層53へのキャリアの移動を円滑に行う。光変換材料部は図示しない色変換色素を1種または複数種含み、これらの色素がEL光を吸収しPL光に変換する。また、線状導電体は、非結合層中に分散し、図中に矢印で示す非結合層のキャリア輸送方向に連続的に伸びており、第1電極30から注入されるキャリアをキャリア再結合層53側へ輸送する。

【0020】

光変換材料部512は、入射光(キャリア再結合層からのEL光)の一部を吸収して異なる波長の変換光(PL光)を放射する。この変換光と、入射光のうち色素に吸収されなかった非吸収分とが、第1電極30を通過し、異なる波長分布を有する光となって放出される。望ましくは、光変換材料部は、キャリア再結合層から発せられる400nm〜500nmにピーク波長を有する青色ないし青緑色のEL光の一部を吸収し、緑色ないし赤色のPL光に変換する。緑色ないし赤色のPL光は、光変換材料部で吸収されない青色ないし青緑色のEL光と混合され白色光を与える。本発明における白色光とは、可視領域(400nm〜700nm)の波長成分を均一に含む光のみならず、該波長成分を均一には含んでいないが肉眼で白色に見える光をも含む。

【0021】

光変換材料部512は、1種または複数種の色変換色素を含む。色変換色素とは、入射光を吸収して異なる波長域の光を放射する色素を意味する。好ましくは、キャリア再結合層53からのEL光をより低エネルギーのPL光に変換、放射する色素であり、より好ましくは、青色〜青緑色の光を吸収して、所望の波長域(たとえば、緑色〜赤色)の光を放射する色素である。

【0022】

本発明において使用する色変換色素の少なくとも1種は、470nm〜580nmの波長域に吸収極大を有し、かつ波長580nm以上の赤色光を発することができることが望ましい。このような色変換色素は、DCM−1(I)、DCM−2(II)、DCJTB(III)、4,4−ジフルオロ−1,3,5,7−テトラフェニル−4−ボラ−3a,4a−ジアザ−s−インダセン(IV)、ナイルレッド(V)などの赤色発光材料用の色素;赤色光を放射するローダミン系色素、シアニン系色素、1−エチル−2−(4−(p−ジメチルアミノフェニル)−1,3−ブタジエニル)−ピリジウム−パークロレート(ピリジン1)などのピリジン系色素、オキサジン系色素など:緑色光を放射するクマリン系色素、ナフタルイミド系色素など、当該技術で知られている任意のものを含む。

【0023】

光変換材料部512は、色変換色素に加えて、ホスト材料を含んでもよい。両者を共蒸着し、色変換色素をホスト材料中に分散させることによって、濃度消光による色変換効率の低下を抑制することができる。加えて、ホスト材料として、キャリア再結合層53からの発光を吸収して色変換色素にエネルギーを移動させることが可能な材料を用いることによって、色変換の効率を向上させることもできる。ホスト材料としては蒸着可能な低分子材料を使用することが望ましく、該材料は、たとえばトリス(8−ヒドロキシキノリナート)アルミニウム(Alq3)またはトリス(4−メチル−8−ヒドロキシキノリナート)アルミニウム(Almq3)のようなアルミニウム錯体、4,4’−ビス(2,2−ジフェニルビニル)ビフェニル(DPVBi)、2,5−ビス−(5−tert−ブチル−2−ベンゾオキサゾリル)チオフェンなどを含む。

【0024】

線状導電体511は、好ましくはカーボンナノチューブからなる。このカーボンナノチューブが望ましい面密度で分散、配設された第1電極上に光変換材料部512を蒸着形成することで、PL発光性のキャリア非結合層51を得る。

カーボンナノチューブは、Co、Niなどの金属触媒を用いたプラズマCVD法により、基板の選択的に必要な場所に直立して形成することができる(特許文献9、特許文献11参照)。例えば、Niを基板上に厚さ2〜5nm形成して500〜600℃に加熱すると、基板上にナノ粒子が分散したものが得られる。また、逆ミセル法で、表面活性剤に囲まれた微小な空間の中で金属イオンを還元することによって金属ナノ粒子を合成することができる。あらかじめ分散剤を添加してナノ粒子の合一や凝集を防止することが一般的である。本発明では、第1電極主面の3〜20%の面積を覆うように金属触媒を形成することが好ましい。また、上述の方法によれば触媒の並び方はランダムになるが、規則的に配設してもよい。さらに、本発明では別の下地上に柱状にカーボンナノチューブを成長させ、これを第1電極上に転写して線状導電体としてもよい。

【0025】

なお、キャリア非結合層が所望の光変換強度を備えるには、線状導電体の直径が5nm〜30nmとなり、かつ、線状導電体が第1電極上に40〜2000本/μm2の密度に分散して成長するよう触媒を配設することが好ましい。線状導電体の好適な長さは40nm〜100nmである。線状導電体は島状(ドット状)の導電体をも含むものである。

図3は、本発明の有機EL素子の別の実施形態を示す模式図であって、線状導電体を含み、第1電極の長辺方向から見た断面図である。

【0026】

図1と図3に示す有機EL素子は、第1電極30と第2電極40とに挟持される有機EL層50を備え、この有機EL層が、少なくともキャリア再結合層53とキャリア非結合層51とを含む点で共通する。他方、図3に示す有機EL素子では、有機EL層が図1の層構成に対し機能の点で逆順になっており、さらにキャリア非結合層が色変換機能を有する点では一の実施形態と共通するが、電子注入層として機能する点で異なっている。

【0027】

そして、図3の例では、第1電極30が金属層31とこれを覆う保護層32からなる反射性電極であり、第2電極40が光透過性電極である。キャリア再結合層53で発光するEL光の一部はキャリア非結合層51を通過する際、PL光に変換され、第1電極で反射されたPL光はEL光と混合して異なる波長分布を有する光となって第2電極側から有機EL素子の外部へ出射する。なお、図中、符号60で示す領域は画素分離膜である。

【0028】

以下、図1に示した上記キャリア非結合層を有する有機EL素子の製造方法を説明する。

図4(a)は、基板20上にストライプ状もしくは短冊状の第1電極30(陽極)を形成する工程を示す断面図である。第1電極は、紙面に平行な方向に略平行に複数形成される。各第1電極は基板に略平行な主面と、この主面に連なる側面を備える。主面上には画素領域が形成される。

【0029】

図4(b)は、この第1電極30上に金属触媒510を形成する工程を示す断面図である。金属触媒510は、画素領域に相当する部分にパターン形成される。

図4(c)は、この金属触媒510上に線状導電体511を成長する工程を示す断面図である。線状導電体は、好ましくはカーボンナノチューブであり、プラズマCVD法により形成される。

【0030】

図4(d)は、図4(c)で示された構造体上に、光変換材料部512を形成する工程を示す断面図である。光変換材料部は、線状導電体511の周囲を含む第1電極の表面に、1種または複数種の色変換色素を蒸着して形成される。または、色変換色素をホスト材料とともに蒸着して光変換材料部としてもよい。このようにして光変換材料部と線状導電体を備えるキャリア非結合層51が形成される。光変換材料部の膜厚は、その表面が線状導電体の先端と面一となる程度か、あるいはその表面から先端が露出する程度がよい。線状導電体がキャリア非結合層を貫くことで、非結合層は十分なキャリア輸送能力を備えることができる。

【0031】

図4(e)は、キャリア非結合層51上にキャリア再結合層53等を形成する工程を示す断面図である。一導電性キャリア輸送層として正孔輸送層52、有機発光層としてキャリア再結合層53、他導電性キャリア輸送層として電子輸送層54、他導電性キャリア注入層として電子注入層55が蒸着等のドライプロセスにより形成される。これらの層、および正孔注入層としてのキャリア非結合層51が有機EL層50を構成する。最後に有機EL層上に第2電極40(陰極)を形成する。

【0032】

なお、以上では第1電極を陽極とし、キャリア非結合層を正孔注入層とする有機EL素子について説明した。第1電極30側から光を取り出す場合、第1電極30を正孔注入性とするほうがよい。

これに対し、図3に示すように第1電極を陰極とし、キャリア非結合層を電子注入層とする逆接合の有機EL素子を製造することもできる。第2電極40側から光を取り出す場合、第1電極30を電子注入性とするほうが、第2電極形成時のダメージ対策上、有利である。キャリア非結合層上には電子輸送層、キャリア再結合層、正孔輸送層と正孔注入層が積層される。第2電極は陽極として機能する。

【0033】

以下、各構成についてさらに説明する。

基板20は、その上に積層される層(後述)の形成に用いられる条件に耐えるものであるべきであり、さらに寸法安定性に優れていることが好ましい。好ましくは、石英、ガラス板、ポリエステル、ポリメチルメタクリレート、ポリカーボネート、ポリスルホン等の樹脂製フィルムまたはシート等を、基板20として用いることができる。

【0034】

また、基板20上には第1電極30が積層される。

図1の例のように、第1電極30を陽極とする場合、その材料は、正孔注入のエネルギー障壁の低減を意図して、4.7eV以上の仕事関数を有する仕事関数の大きい材料から選択される。キャリア再結合層53からの光を第1電極側から取り出す場合、第1電極が光透過性(可視光に対して80%以上の透過率を有する)であることが望ましい。このような光透過性の陽極は、例えば、一般的な透明電極材料である導電性無機化合物、ITO(インジウム・スズ酸化物)、IZO(インジウム・亜鉛酸化物)、SnO2、ZnO2、TiN、ZrN、HfN、TiOx、VOx、CuI、InN、GaN、CuAlO2、CuGaO2、SrCu2O2、LaB6、RuO2などを用いて形成することができる。これらの物質は真空蒸着、またはスパッタリング法などにより形成される。

【0035】

図3の例のように、第1電極を陰極とする場合、その材料は通常、電子注入のエネルギー障壁の低減を意図して、4.3eV以下の仕事関数を有する仕事関数の小さい材料から選択される。キャリア再結合層53からの光を陽極としての第2電極40側から取り出す場合、第1電極は光反射性(好ましくは90%以上の可視光反射率を有する)を備えることが望ましい。

【0036】

第1電極30は、金属層31と保護層32の積層構造である。金属層には良好な電子注入性と光反射性を有するAgまたはAg合金を用いる。Ag合金を光反射性の陰極として用いる技術は、例えば特開2003−077681号公報や特開2003−234193号公報に開示されている。Ag合金は、可視光の反射率が、青色から赤色の全領域で高いことが知られている。一方、Ag合金表面の保護層には酸化物透明導電膜を用いる。保護層を形成することで、Ag合金が有する問題点を、たとえば酸素やアルカリ性薬液との反応性が高い点や、画素分離膜60として形成されることのある酸化ケイ素または窒化酸化ケイ素との密着性が悪い点を回避することができる。

【0037】

このような第1電極30の積層構造は、通常のフォトリソグラフィにより形成される。例えば、最初にAg層をスパッタ法で基板20上に一面に形成し、ストライプ状にパターニングして金属層とする。ついで、この上にスパッタ法で透明酸化物を基板20上に一面に形成し、金属層を覆うようにストライプ状にパターニングして保護層とする。

本発明の有機EL素子10は、一対の第1電極30と第2電極40の間に有機EL層50を挾持した構造を有する。有機EL層は、少なくとも発光層を含み、必要に応じて正孔注入層、正孔輸送層、電子輸送層および/または電子注入層を介在させた構造を有している。あるいはまた、正孔の注入および輸送の両方の機能を有する正孔注入輸送層、電子の注入および輸送の両方の機能を有する電子注入輸送層を用いてもよい。具体的には、有機EL素子は下記のような層構造からなるものが採用される。

【0038】

(1)陽極/発光層/陰極

(2)陽極/正孔注入層/発光層/陰極

(3)陽極/発光層/電子注入層/陰極

(4)陽極/正孔注入層/発光層/電子注入層/陰極

(5)陽極/正孔輸送層/発光層/電子注入層/陰極

(6)陽極/正孔注入層/正孔輸送層/発光層/電子注入層/陰極

(7)陽極/正孔注入層/正孔輸送層/発光層/電子輸送層/電子注入層/陰極

有機EL層のうちキャリア再結合層53である有機発光層以外のすべての層は、PL発光性の色変換層として用いることができる。正孔注入層、正孔輸送層、電子注入層、電子輸送層、正孔注入輸送層、または電子注入輸送層の1つまたは複数を色変換層として用いることができる。2つ以上の色変換層を、前記層のうちの異なる2種の層として使用することもできる。本発明では色変換層の少なくとも一つが、キャリア非結合層51として、第1電極または第2電極のいずれかとキャリア再結合層との間に、いずれかの電極と接するように形成される。電極に接し、これに連なる線状導電体を含むキャリア非結合層は、電極から注入されるキャリアを効果的に輸送できる。

【0039】

電子注入層は、電子輸送層および/またはキャリア再結合層に電子をより円滑かつ高効率に注入するという優れた電子注入効果を果たす。電子注入層に色変換機能を付与し、さらに線状導電体を分散してキャリア非結合層とすることが好ましい。

電子輸送層は、注入された電子を高効率にキャリア再結合層に輸送するとともに、正孔が電子輸送層中に移動することを防止する。

【0040】

キャリア再結合層は、発光層として、陰極から電子注入層、電子輸送層を介して輸送された電子と,陽極から正孔注入層、正孔輸送層を介して注入された正孔とを再結合させる。再結合によって放出されるエネルギーにより、再結合層は青色ないし青緑色の発光をする。このキャリア再結合層の材料としては,オキサゾール金属錯体、ジスチリルベンゼン誘導体、スチリルアミン含有ポリカーボネート、オキサジアゾール誘導体、アゾメチン亜鉛錯体、またはアルミニウム錯体を用いることができる。

【0041】

あるいはまた、前述の材料をホストとして用い、必要に応じて,青色蛍光色素をドープしてキャリア再結合層を形成することも可能である。キャリア再結合層のドーピングに利用可能な材料として、種々の発光性有機物質を用いることができる。公知の任意のものを挙げれば:アントラセン、ナフタレン、ピレン、テトラセン、コロネン、ペリレン、フタロペリレン、ナフタロペリレン、ジフェニルブタジエン、テトラフェニルブタジエン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、キノリン金属錯体、トリス(8−ヒドロキシキノリナート)アルミニウム錯体、トリス(4−メチル−8−ヒドロキシキノリナート)アルミニウム錯体、トリス(5−フェニル−8−ヒドロキシキノリナート)アルミニウム錯体、アミノキノリン金属錯体、ベンゾキノリン金属錯体、トリ−(p−ターフェニル−4−イル)アミン、1−アリール−2,5−ジ(2−チエニル)ピロール誘導体、ピラン、キナクリドン、ジスチリルベンゼン誘導体、ジスチルアリーレン誘導体、およびこれらの発光性化合物からなる基を分子内の一部に有するものであるが、これに限定されるものではない。またこれらの化合物に代表される蛍光色素由来の化合物のみならず、三重項状態からの燐光発光が可能な発光材料も好適に用いることができる。

【0042】

本実施形態における正孔輸送層は、キャリア再結合層に正孔をより円滑かつ高効率に輸送するという優れた正孔輸送効果を果たすとともに、電子が正孔輸送層中に移動することを防止する。正孔輸送層は、トリアリールアミン部分構造、カルバゾール部分構造、オキサジアゾール部分構造を有する材料を用いて形成することができる。用いることができる材料は、好ましくは、TPD、α−NPD、MTDAPB(o−,m−,p−)、m−MTDATAなどを含む。

【0043】

正孔注入層の材料としては、Pc類(CuPcなどを含む)またはインダンスレン系化合物などを用いることができる。スパッタ法などで透明な第2電極を形成する場合のスパッタダメージを受けにくい材料が好ましい。なお、これらの材料を用いて正孔注入層としてのキャリア非結合層を形成することもできる。

キャリア再結合層上には第2電極が積層される。第2電極は陰極および陽極のいずれかとして機能する。

【0044】

第2電極を陰極とする場合、その材料は通常、電子注入のエネルギー障壁の低減を意図して、4.3eV以下の仕事関数を有する仕事関数の小さい材料から選択される。キャリア再結合層からの光を陽極としての第1電極側から取り出す場合、第2電極は光反射性(好ましくは90%以上の可視光反射率を有する)を備えることが望ましい。このような材料としてはアルミニウムが挙げられる。

【0045】

第2電極を陽極とする場合、その材料は、正孔注入のエネルギー障壁の低減を意図して、4.7eV以上の仕事関数を有する仕事関数の大きい材料から選択される。キャリア再結合層からの光を第2電極側から取り出す場合、第2電極が光透過性(可視光に対して80%以上の透過率を有する)であることが望ましい。このような光透過性の陽極は、第1電極を陽極とする場合の材料として例示した導電性無機化合物を用いて形成することができる。これらの物質は真空蒸着、またはスパッタリング法などにより正孔注入層等上に形成される。

【0046】

キャリア非結合層の膜厚は、線状導電体、たとえばカーボンナノチューブの高さと同じ厚さ、または、カーボンナノチューブの高さ最大5nm薄くてもよい。

図1の例のように、光を第1電極側から取り出す場合、第1電極を正孔注入性とするほうがよい。赤色色素を含む光変換材料部を、カーボンナノチューブの高さまで形成し、正孔輸送層を20nm〜40nm形成し、青色発光するキャリア再結合層を20nm〜40nm形成し、電子輸送層を20nm〜40nm形成し、電子注入層を0.5nm〜5nm形成し、金属材料からなる第2電極層を蒸着法で、100nm〜200nm形成する。

【0047】

図3の例のように、光を第2電極側40から取り出す場合、第1電極30を電子注入性とするほうが、第2電極形成時のダメージ対策上で有利である。赤色色素を含む光変換材料部を、カーボンナノチューブの高さまで形成し、電子輸送層54を20nm〜40nm形成し、青色発光するキャリア再結合層53を20nm〜40nm形成し、正孔輸送層52を20nm〜40nm形成し、正孔注入層を60nm〜200nm形成し、透明酸化物からなる第2電極層40をスパッタ法で、200nm〜300nm形成する。

【0048】

キャリア再結合層53におけるEL光は無指向性であるので、その一部は、キャリア非結合層を通過し、波長分布変換を受けてPL光に変換される。このPL光と、キャリア再結合層からのEL光との混合によって、有機EL素子全体としての出射光が得られる。出射光は白色光であることが望ましい。

また、本発明の有機EL素子では、PL発光による色変換を行うキャリア非結合層が有機EL素子内部にあり、素子外部に色変換層を形成する外型CCM方式の問題点であった透明電極界面における全反射の影響を受けることなしに、PL発光性キャリア非結合層にEL光を入射させることができる。したがって、EL光をより効率的にPL光へと変換して、所望の色相の光(たとえば白色光)を得ることが可能となる。

【0049】

さらに、特定のPL発光色変換色素に関して、特定の励起光(EL光)の吸収の量子収率は一定であり、色変換色素の発光強度はEL発光の強度に比例して変化する。したがって、本発明の有機EL素子は、駆動電圧および電流の変化により発光スペクトルが変化しにくく、所望される色相の光を安定に発光することが可能となる。さらに、有機EL素子に対する累積通電時間の増加に伴って発光層からのEL光の強度が変化したとしても、その変化に追随してPL光の発光強度も変化するため、この場合にも所望される色相を維持した安定な発光が可能となる。

【実施例】

【0050】

(実施例1)

本発明に係る評価用の有機EL素子を作成する例である。50mm×50mm×1.1mmのフュージョンガラス(コーニング製1737ガラス)からなる基板20上に、有機EL素子を形成した。その作製法を以下に示す。

透明な第1電極として、基板全面にITOを200nm形成した。このITO層上に、逆ミセル法で得た直径5nmのCoナノ粒子を基板にキャストして、ITO面積の5%の面積相当分にほぼ均一に散布した。この基板をプラズマCVD装置において、放電パワー900W、ガス圧力0.5Torr、混合ガス比アセチレン/アルゴン=9/1、基板温度600℃で各ナノ粒子に1本の直径5nmのカーボンナノチューブを40nm成長させた。カーボンナノチューブの本数は300本/μm2であった。なお、単位Torrは133.322Paに相当する。

【0051】

次に、色変換色素としてのDCJTB、および第2ホスト材料としてのクマリン6のそれぞれを真空蒸着装置の別個の坩堝中に配置し、それぞれの坩堝を別個に制御して加熱してクマリン6の成膜速度が0.1nm/秒、DCJTBの成膜速度が0.002nm/秒として成膜を行った。クマリン6の膜厚が40nmになるまで成膜を実施して、光変換材料部512を形成した。

【0052】

さらに、光変換材料部512を形成した基板を、真空を破ることなしに、正孔輸送層52、有機発光層53、電子輸送層54、電子注入層55を積層した。正孔輸送層52は膜厚25nmの4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(α−NPD)であり、有機発光層53は膜厚30nmの4,4’−ビス(2,2−ジフェニルビニル)ビフェニル(DPVBi)であり、電子輸送層54は膜厚20nmのAlq3、電子注入層55は膜厚1nmのLiFであった。

【0053】

次に、真空を破ることなしに、膜厚150nmのAl膜を蒸着法により堆積させ、陰極として第2電極40を形成して、図1と同様の構造を有する有機EL素子を得た。

(実施例2)

本発明に係る評価用の有機EL素子を作成する別の例である。

実施例1と同じ基板20上に、反射性の第1電極として、Ag−2at%Mg合金ターゲットを、スパッタ法により、全面成膜した。次に、スパッタ法にてAg合金層の保護層として透明電極(IZO)を全面成膜した。これにより、Ag層/IZO層積層構造の反射性陰極を得た。

【0054】

次に、Coナノ粒子の直径を10nm、カーボンナノチューブの直径を10nm、本数を100本/μm2に形成する以外は実施例1と同様にして、カーボンナノチューブを60nm成長させた。

次に、電子注入性の色変換層の形成を行い、実施例1と同様にして、クマリン6の膜厚が60nmになるまで成膜を実施して、光変換材料部を形成した。カーボンナノチューブの第1電極に対する面積比は10%とした。

【0055】

さらに、光変換材料部を形成した基板を、真空を破ることなしに、電子輸送層54、有機発光層53、正孔輸送層52、正孔注入層56を積層した。電子輸送層54は膜厚20nmのAlq3、有機発光層53は膜厚30nmの4,4’−ビス(2,2−ジフェニルビニル)ビフェニル(DPVBi)であり、正孔輸送層52は膜厚20nmの4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(α−NPD)であり、正孔注入層56は膜厚100nmの銅フタロシアニン(CuPc)であった。

【0056】

次に、真空を破ることなしに、膜厚200nmのIZO膜を対向スパッタ法により堆積させ、陽極として第2電極40を形成して、図3と同様の構造を有する有機EL素子を得た。

(比較例1)

実施例1において、Coナノ粒子の分散面積をITO面積の1%にしてカーボンナノチューブの成長数を100本/μm2とした以外は、実施例1と同じように有機EL素子を作製した。

【0057】

(比較例2)

実施例1において、Coナノ粒子の分散面積をITO面積の30%にしてカーボンナノチューブの成長数を3500本/μm2とした以外は、実施例1と同じように有機EL素子を作製した。

(評価)

実施例1および2の有機EL素子を発光させたところ、それぞれ動作電圧10Vで輝度300、250cd/m2の白色光を発した。いずれの素子もCIE−xy色度座標は(x=0.29、y=0.31)であった。一方、比較例1の有機EL素子では、実施例1と同じ輝度を得るには、動作電圧15Vにする必要があり、性能がよくなかった。また、比較例2では、動作電圧10Vでは、CIE−xy色度座標(x=0.26、y=0.29)とやや赤色の寄与が低く、良好な白色が得られなかった。

【産業上の利用可能性】

【0058】

本発明の有機EL素子は、モノクロームディスプレイを作成するためのバックライト、カラーフィルタ方式(たとえばRGBのカラーフィルタを用いる)によるフルカラー有機ELディスプレイ用の白色バックライトへの応用が期待される。

【図面の簡単な説明】

【0059】

【図1】本発明の有機EL素子の一の実施形態を示す模式図であって、線状導電体をとおり、第1電極の短辺方向から見た断面図である。

【図2】本発明のキャリア非結合層の一例を示す要部断面図である。

【図3】本発明の有機EL素子の別の実施形態を示す模式図であって、線状導電体をとおり、第1電極の長辺方向から見た断面図である。

【図4】有機EL素子の製造方法の実施例を示す、第1電極の短辺方向から見た断面図であり、(a)〜(e)は各工程を示す断面図である。

【符号の説明】

【0060】

10 有機EL素子

20 基板

30 第1電極

40 第2電極

50 有機EL層

51 キャリア非結合層

510 金属触媒

511 線状導電体

512 光変換材料部

52 正孔輸送層

53 キャリア再結合層

54 電子輸送層

55 電子注入層

56 正孔注入層

【技術分野】

【0001】

カラー液晶表示器のバックライトやその他の照明器、ディスプレイなどに使用する白色発光有機EL(エレクトロルミネッセンス)素子に関する。

【背景技術】

【0002】

近年、有機EL素子を用いて構成されるディスプレイのマルチカラー化またはフルカラー化の方法の1例として、色変換(CCM)方式が検討されてきている。この方式は、有機EL素子から放射される近紫外光、青色光、青緑色光または白色光を吸収し、波長分布変換を行って可視光域の光を発光する色変換色素を含む色変換層を備えるものである。色変換方式を用いる場合、光源の発光色が白色に制限されないため、光源の選択の自由度を高めることが可能となる。たとえば、青色ないし青緑色で発光する有機EL素子を用い、波長分布変換により緑色および赤色光を得ることができる。

【0003】

最近、色変換方式として、有機EL素子とは独立した基板上に設けた色変換層を用いる方式に加え、色変換の機能を付与した構成層を内部に備える有機EL素子が提案されてきている(特許文献1〜3参照)。

【特許文献1】特開平6−215874号公報

【特許文献2】特開平6−203963号公報

【特許文献3】特開2001−279238号公報

【特許文献4】国際公開第00/18193号パンフレット

【特許文献5】特開2002−231452号公報

【特許文献6】特開2002−033193号公報

【特許文献7】特開2002−313582号公報

【特許文献8】国際公開第2005/055672号パンフレット

【特許文献9】特開2002−305087号公報

【特許文献10】国際公開第2006/001194号パンフレット

【特許文献11】特開平9−228160号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

有機EL素子の構成層に色変換の機能を持たせる場合、当該構成層に対して、色変換色素をドープすることが一般的である。しかしながら、色変換色素は一般的に絶縁性であるため、所望の波長分布を達成するために色変換色素のドープ量を増加させると、当該構成層でキャリア(電子または正孔)の移動が妨害されて駆動電圧が増大するという問題が発生する。このキャリア輸送特性の低下を防止するためには、色変換色素のドープ量の減少、あるいは当該構成層の薄膜化という対策が考えられるが、その場合には十分な色変換が達成されず、有機発光層からの光が当該構成層を通過してしまう恐れがある。

【0005】

陽極と発光層の間に、透明導電性材料に色変換用蛍光色素を混入した膜を塗布形成する有機EL素子が知られている(特許文献4〜5参照)。これらの素子では所望の色変換効率を得るには数μmの膜厚を必要とし、薄膜の有機EL素子を実現するには実用的ではない。有機EL素子の構成層の形成法は、塗布法ではなく、蒸着などのドライプロセスによることが重要である。

【0006】

本発明の目的は、一対の電極間に挟持される有機EL層を備え、有機EL層中に少なくとも有機発光層と色変換層を有する有機EL素子であって、所望の波長分布を達成するのに十分な色変換能を有すると同時に、高いキャリア輸送特性を有する薄膜の色変換層を備える有機EL素子を提供することである。

なお、高い電子的性質をもつカーボンナノチューブを有機EL素子に適用することが知られている。たとえば、(1)有機発光素子の有機層または電子注入層もしくはホール注入層にカーボンナノチューブをドーピングして、有機層のキャリア移動度を大きくする(特許文献6)、(2)カーボンナノチューブを光吸収性かつホール注入性を有するバッファー層に用いる(特許文献7)、(3)カーボンナノチューブが有機発光層に混入されている(特許文献8)、(4)電子注入層の層面に対してチューブの軸が垂直となるように配向させ陰極の一部とする(特許文献9)、(5)無機ELの発光体において蛍光体内部にカーボンナノチューブを含む導電相を付与する(特許文献10)ことが知られている。

【0007】

上記(1)、(2)、(3)の例では、有機材料とカーボンナノ材料を溶液で混合して塗布、乾燥して当該層を形成し、その導電性を向上させることが示されている。また、(5)の例では、AgまたはCuで付活されたZnSを主成分とする硫化物とカーボンナノチューブを溶液中で混ぜ合わせ、乾燥し得られた粉末を焼成する。さらに(4)の例では、CVD法でカーボンナノチューブを電子輸送層の上に垂直に形成することが示されている。

【0008】

しかし、蒸着法で形成する有機EL素子において、その有機発光層からの発光を吸収して異なる波長の光に変換する色変換の機能を有するとともに、導電パスとしてキャリア輸送方向に形成された連続体構造の線状導電体を分散させた構成層を備える例は示唆されていない。

【課題を解決するための手段】

【0009】

本発明の有機EL素子は、第1電極と第2電極とに挟持される有機EL層を備える有機EL素子であって、前記有機EL層が、少なくともキャリア再結合層とキャリア非結合層とを含むものである。前記キャリア再結合層は第1電極と第2電極から夫々注入される電子と正孔の再結合によりエレクトロルミネッセンス光(以下「EL光」という。)を発光する。つまり、有機発光層である。そして、前記キャリア非結合層は光変換材料部と線状導電体とを含む。光変換材料部は、前記EL光を吸収し、この光より低エネルギーのフォトルミネッセンス光(以下「PL光」という。)を発する色変換色素を1種または複数種含む。線状導電体は、この非結合層中に分散し、非結合層のキャリア輸送方向に形成されるもので、ナノスケールの大きさを有する。つまり、キャリア非結合層は有機EL素子の構成層であって、色変換層としての役割を担う。

【0010】

キャリア非結合層中のキャリア輸送方向に、一方の電極からキャリア再結合層へ向かって伸びる線状導電体を配設することにより、色変換色素の含有量を多くしても、非結合層に全体として十分なキャリア輸送能力を付与することができる。また、線状導電体は一方の電極から注入されたキャリアを効率よく輸送する。この結果、色変換層として高効率の色変換を実現する、薄膜のキャリア非結合層を形成でき、かつ有機EL素子の駆動電圧を低減できる。

【0011】

なお、本発明で「分散」とは、線状導電体がばらばらに散らばって配設されることであり、ランダムに配設される場合のみでなく、規則的に配設される場合をも含む。

ここで、線状導電体は望ましくはカーボンナノチューブである。カーボンナノチューブは十分なキャリア輸送能力を有し、有機EL素子の駆動電圧の低下に有用である。

また、線状導電体は、その直径を5nm〜30nmとして、前記第1電極の表面に40〜2000本/μm2の密度に分散して形成されることが望ましい。このような直径、密度で線状導電体を形成することにより、キャリア非結合層は十分なキャリア輸送能力と光透過性を有するものとなる。加えて、このように線状導電体を形成することで線状導電体の光吸収性を抑え、色素での色変換機能を確保できる。

【0012】

EL光は、400nm〜500nmにピーク波長を有する青色ないし青緑色光であってもよい。

また、光変換材料部は、前記EL光を吸収するホスト材料をさらに含んでもよい。ホスト材料に前記色変換色素を分散することで、濃度消光による色変換効率の低下を抑制できる。

【0013】

さらに、キャリア非結合層は第1電極とキャリア再結合層の間に形成される。前記線状導電体は第1電極表面に形成された触媒上に形成され、キャリア非結合層のキャリア輸送を主に担う。この構成によれば、キャリア非結合層は有機EL素子内部にあり、キャリア再結合層で発光したEL光がほとんど減衰することなくキャリア非結合層に入射する。したがって、EL光をより効率的にPL光へと変換して、所望の色相の光(たとえば白色光)を得ることが可能となる。また、線状導電体が触媒を介して第1電極に電気的に接することで電極から注入されるキャリアを効率よくキャリア再結合層へ輸送することができる。さらに触媒上に線状導電体を形成することから、その下地となる第1電極として光透過性の電極を採用できる。

【0014】

また、前記触媒の主成分をCoまたはNiとすることが好ましい。このような金属触媒を用いれば、下地上に直立するカーボンナノチューブを選択的に形成することができる。

本発明の有機EL素子の製造方法は、キャリア非結合層の形成工程に特徴を有する。キャリア非結合層は、次の各工程、第1電極上に線状導電体を形成する工程と、色変換色素を1種または複数種含む光変換材料部をこの線状導電体の周囲に蒸着する工程により形成される。

【0015】

この製造方法によれば、第1電極上に所望の面密度を有する線状導電体を形成できる。また、第一電極表面に略垂直になるよう線状導電体を形成すれば、線状導電体が光の伝播を妨げにくいとの効果も得られる。さらに、第1電極上に所望の大きさと面密度を有する触媒を形成することにより、線状導電体を再現性よく形成できる。また、光変換材料部を蒸着により形成するので、有機EL層の他の層と一貫したドライプロセスで有機EL素子を製造することができ、かつ有機EL層の劣化を防ぐことができる。

【発明の効果】

【0016】

以上の構成を採ることによって、PL発光性のキャリア非結合層は、キャリア(電子または正孔)の輸送を行う線状導電体からなる導電パスと、EL光の色変換を行う光変換材料部とに機能分離がなされる。したがって、キャリア非結合層に添加するPL発光色変換色素の量を多くしても、PL発光性のキャリア非結合層全体としてのキャリア輸送特性に悪影響を及ぼすことがなく、高効率の色変換と駆動電圧の低減とを両立することが可能となる。

【0017】

また、本発明の有機EL素子は、PL発光による色変換を行うPL発光性キャリア非結合層を有機EL素子の内部に備えるので、素子外部に色変換層を形成する外型CCM方式の問題点を解決することができる。すなわち、透明電極界面における全反射の影響を受けることなしに、キャリア非結合層にEL光を入射させることができる。したがって、EL光をより効率的にPL光へと変換して、所望の色相の光(たとえば白色光)を得ることが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、図面を用いて本発明の好適な実施形態を説明する。なお、これは一例であって、本発明はこの例に限定されるものではない。

図1は、本発明の有機EL素子の一の実施形態を示す模式図であって、線状導電体を含み、第1電極の短辺方向から見た断面図である。有機EL素子10は、基板20上に形成される一対の第1電極30と第2電極40との間に有機EL層50を挾持した構造を有する。第1電極はストライプ形状で、並列する複数の透明な導電体からなる。図1はこのうち1本の第1電極を含む断面を短辺方向から見た様子を示している。第1電極の表面には有機EL層50が積層される。有機EL層は、少なくともキャリア非結合層51とキャリア再結合層53とを含む。キャリア非結合層は第1電極の表面に積層される。キャリア非結合層は、第1電極表面に形成された金属触媒510と、触媒の表面から伸びる線状導電体511と光変換材料部512からなる。図1の例ではキャリア非結合層は色変換機能に加え、正孔注入層としての機能を有する。キャリア非結合層上には正孔輸送層52、キャリア再結合層53、電子輸送層54及び電子注入層55が順に積層され、さらに第2電極40が積層される。キャリア再結合層は有機発光層としての機能を有する。

【0019】

キャリア再結合層53で発光するEL光の一部は、キャリア非結合層51を通過する際、光変換材料部512で波長分布変換を受け、EL光より低エネルギーのPL光に変換される。このPL光は、EL光と混合し第1電極30側から有機EL素子の外部へ出射する。

図2はPL発光性キャリア非結合層51の一例を示す要部断面図である。キャリア非結合層は、少なくとも光変換材料部512とナノスケールの線状導電体511とを含む。線状導電体は第1電極30(図1)からキャリア再結合層53へのキャリアの移動を円滑に行う。光変換材料部は図示しない色変換色素を1種または複数種含み、これらの色素がEL光を吸収しPL光に変換する。また、線状導電体は、非結合層中に分散し、図中に矢印で示す非結合層のキャリア輸送方向に連続的に伸びており、第1電極30から注入されるキャリアをキャリア再結合層53側へ輸送する。

【0020】

光変換材料部512は、入射光(キャリア再結合層からのEL光)の一部を吸収して異なる波長の変換光(PL光)を放射する。この変換光と、入射光のうち色素に吸収されなかった非吸収分とが、第1電極30を通過し、異なる波長分布を有する光となって放出される。望ましくは、光変換材料部は、キャリア再結合層から発せられる400nm〜500nmにピーク波長を有する青色ないし青緑色のEL光の一部を吸収し、緑色ないし赤色のPL光に変換する。緑色ないし赤色のPL光は、光変換材料部で吸収されない青色ないし青緑色のEL光と混合され白色光を与える。本発明における白色光とは、可視領域(400nm〜700nm)の波長成分を均一に含む光のみならず、該波長成分を均一には含んでいないが肉眼で白色に見える光をも含む。

【0021】

光変換材料部512は、1種または複数種の色変換色素を含む。色変換色素とは、入射光を吸収して異なる波長域の光を放射する色素を意味する。好ましくは、キャリア再結合層53からのEL光をより低エネルギーのPL光に変換、放射する色素であり、より好ましくは、青色〜青緑色の光を吸収して、所望の波長域(たとえば、緑色〜赤色)の光を放射する色素である。

【0022】

本発明において使用する色変換色素の少なくとも1種は、470nm〜580nmの波長域に吸収極大を有し、かつ波長580nm以上の赤色光を発することができることが望ましい。このような色変換色素は、DCM−1(I)、DCM−2(II)、DCJTB(III)、4,4−ジフルオロ−1,3,5,7−テトラフェニル−4−ボラ−3a,4a−ジアザ−s−インダセン(IV)、ナイルレッド(V)などの赤色発光材料用の色素;赤色光を放射するローダミン系色素、シアニン系色素、1−エチル−2−(4−(p−ジメチルアミノフェニル)−1,3−ブタジエニル)−ピリジウム−パークロレート(ピリジン1)などのピリジン系色素、オキサジン系色素など:緑色光を放射するクマリン系色素、ナフタルイミド系色素など、当該技術で知られている任意のものを含む。

【0023】

光変換材料部512は、色変換色素に加えて、ホスト材料を含んでもよい。両者を共蒸着し、色変換色素をホスト材料中に分散させることによって、濃度消光による色変換効率の低下を抑制することができる。加えて、ホスト材料として、キャリア再結合層53からの発光を吸収して色変換色素にエネルギーを移動させることが可能な材料を用いることによって、色変換の効率を向上させることもできる。ホスト材料としては蒸着可能な低分子材料を使用することが望ましく、該材料は、たとえばトリス(8−ヒドロキシキノリナート)アルミニウム(Alq3)またはトリス(4−メチル−8−ヒドロキシキノリナート)アルミニウム(Almq3)のようなアルミニウム錯体、4,4’−ビス(2,2−ジフェニルビニル)ビフェニル(DPVBi)、2,5−ビス−(5−tert−ブチル−2−ベンゾオキサゾリル)チオフェンなどを含む。

【0024】

線状導電体511は、好ましくはカーボンナノチューブからなる。このカーボンナノチューブが望ましい面密度で分散、配設された第1電極上に光変換材料部512を蒸着形成することで、PL発光性のキャリア非結合層51を得る。

カーボンナノチューブは、Co、Niなどの金属触媒を用いたプラズマCVD法により、基板の選択的に必要な場所に直立して形成することができる(特許文献9、特許文献11参照)。例えば、Niを基板上に厚さ2〜5nm形成して500〜600℃に加熱すると、基板上にナノ粒子が分散したものが得られる。また、逆ミセル法で、表面活性剤に囲まれた微小な空間の中で金属イオンを還元することによって金属ナノ粒子を合成することができる。あらかじめ分散剤を添加してナノ粒子の合一や凝集を防止することが一般的である。本発明では、第1電極主面の3〜20%の面積を覆うように金属触媒を形成することが好ましい。また、上述の方法によれば触媒の並び方はランダムになるが、規則的に配設してもよい。さらに、本発明では別の下地上に柱状にカーボンナノチューブを成長させ、これを第1電極上に転写して線状導電体としてもよい。

【0025】

なお、キャリア非結合層が所望の光変換強度を備えるには、線状導電体の直径が5nm〜30nmとなり、かつ、線状導電体が第1電極上に40〜2000本/μm2の密度に分散して成長するよう触媒を配設することが好ましい。線状導電体の好適な長さは40nm〜100nmである。線状導電体は島状(ドット状)の導電体をも含むものである。

図3は、本発明の有機EL素子の別の実施形態を示す模式図であって、線状導電体を含み、第1電極の長辺方向から見た断面図である。

【0026】

図1と図3に示す有機EL素子は、第1電極30と第2電極40とに挟持される有機EL層50を備え、この有機EL層が、少なくともキャリア再結合層53とキャリア非結合層51とを含む点で共通する。他方、図3に示す有機EL素子では、有機EL層が図1の層構成に対し機能の点で逆順になっており、さらにキャリア非結合層が色変換機能を有する点では一の実施形態と共通するが、電子注入層として機能する点で異なっている。

【0027】

そして、図3の例では、第1電極30が金属層31とこれを覆う保護層32からなる反射性電極であり、第2電極40が光透過性電極である。キャリア再結合層53で発光するEL光の一部はキャリア非結合層51を通過する際、PL光に変換され、第1電極で反射されたPL光はEL光と混合して異なる波長分布を有する光となって第2電極側から有機EL素子の外部へ出射する。なお、図中、符号60で示す領域は画素分離膜である。

【0028】

以下、図1に示した上記キャリア非結合層を有する有機EL素子の製造方法を説明する。

図4(a)は、基板20上にストライプ状もしくは短冊状の第1電極30(陽極)を形成する工程を示す断面図である。第1電極は、紙面に平行な方向に略平行に複数形成される。各第1電極は基板に略平行な主面と、この主面に連なる側面を備える。主面上には画素領域が形成される。

【0029】

図4(b)は、この第1電極30上に金属触媒510を形成する工程を示す断面図である。金属触媒510は、画素領域に相当する部分にパターン形成される。

図4(c)は、この金属触媒510上に線状導電体511を成長する工程を示す断面図である。線状導電体は、好ましくはカーボンナノチューブであり、プラズマCVD法により形成される。

【0030】

図4(d)は、図4(c)で示された構造体上に、光変換材料部512を形成する工程を示す断面図である。光変換材料部は、線状導電体511の周囲を含む第1電極の表面に、1種または複数種の色変換色素を蒸着して形成される。または、色変換色素をホスト材料とともに蒸着して光変換材料部としてもよい。このようにして光変換材料部と線状導電体を備えるキャリア非結合層51が形成される。光変換材料部の膜厚は、その表面が線状導電体の先端と面一となる程度か、あるいはその表面から先端が露出する程度がよい。線状導電体がキャリア非結合層を貫くことで、非結合層は十分なキャリア輸送能力を備えることができる。

【0031】

図4(e)は、キャリア非結合層51上にキャリア再結合層53等を形成する工程を示す断面図である。一導電性キャリア輸送層として正孔輸送層52、有機発光層としてキャリア再結合層53、他導電性キャリア輸送層として電子輸送層54、他導電性キャリア注入層として電子注入層55が蒸着等のドライプロセスにより形成される。これらの層、および正孔注入層としてのキャリア非結合層51が有機EL層50を構成する。最後に有機EL層上に第2電極40(陰極)を形成する。

【0032】

なお、以上では第1電極を陽極とし、キャリア非結合層を正孔注入層とする有機EL素子について説明した。第1電極30側から光を取り出す場合、第1電極30を正孔注入性とするほうがよい。

これに対し、図3に示すように第1電極を陰極とし、キャリア非結合層を電子注入層とする逆接合の有機EL素子を製造することもできる。第2電極40側から光を取り出す場合、第1電極30を電子注入性とするほうが、第2電極形成時のダメージ対策上、有利である。キャリア非結合層上には電子輸送層、キャリア再結合層、正孔輸送層と正孔注入層が積層される。第2電極は陽極として機能する。

【0033】

以下、各構成についてさらに説明する。

基板20は、その上に積層される層(後述)の形成に用いられる条件に耐えるものであるべきであり、さらに寸法安定性に優れていることが好ましい。好ましくは、石英、ガラス板、ポリエステル、ポリメチルメタクリレート、ポリカーボネート、ポリスルホン等の樹脂製フィルムまたはシート等を、基板20として用いることができる。

【0034】

また、基板20上には第1電極30が積層される。

図1の例のように、第1電極30を陽極とする場合、その材料は、正孔注入のエネルギー障壁の低減を意図して、4.7eV以上の仕事関数を有する仕事関数の大きい材料から選択される。キャリア再結合層53からの光を第1電極側から取り出す場合、第1電極が光透過性(可視光に対して80%以上の透過率を有する)であることが望ましい。このような光透過性の陽極は、例えば、一般的な透明電極材料である導電性無機化合物、ITO(インジウム・スズ酸化物)、IZO(インジウム・亜鉛酸化物)、SnO2、ZnO2、TiN、ZrN、HfN、TiOx、VOx、CuI、InN、GaN、CuAlO2、CuGaO2、SrCu2O2、LaB6、RuO2などを用いて形成することができる。これらの物質は真空蒸着、またはスパッタリング法などにより形成される。

【0035】

図3の例のように、第1電極を陰極とする場合、その材料は通常、電子注入のエネルギー障壁の低減を意図して、4.3eV以下の仕事関数を有する仕事関数の小さい材料から選択される。キャリア再結合層53からの光を陽極としての第2電極40側から取り出す場合、第1電極は光反射性(好ましくは90%以上の可視光反射率を有する)を備えることが望ましい。

【0036】

第1電極30は、金属層31と保護層32の積層構造である。金属層には良好な電子注入性と光反射性を有するAgまたはAg合金を用いる。Ag合金を光反射性の陰極として用いる技術は、例えば特開2003−077681号公報や特開2003−234193号公報に開示されている。Ag合金は、可視光の反射率が、青色から赤色の全領域で高いことが知られている。一方、Ag合金表面の保護層には酸化物透明導電膜を用いる。保護層を形成することで、Ag合金が有する問題点を、たとえば酸素やアルカリ性薬液との反応性が高い点や、画素分離膜60として形成されることのある酸化ケイ素または窒化酸化ケイ素との密着性が悪い点を回避することができる。

【0037】

このような第1電極30の積層構造は、通常のフォトリソグラフィにより形成される。例えば、最初にAg層をスパッタ法で基板20上に一面に形成し、ストライプ状にパターニングして金属層とする。ついで、この上にスパッタ法で透明酸化物を基板20上に一面に形成し、金属層を覆うようにストライプ状にパターニングして保護層とする。

本発明の有機EL素子10は、一対の第1電極30と第2電極40の間に有機EL層50を挾持した構造を有する。有機EL層は、少なくとも発光層を含み、必要に応じて正孔注入層、正孔輸送層、電子輸送層および/または電子注入層を介在させた構造を有している。あるいはまた、正孔の注入および輸送の両方の機能を有する正孔注入輸送層、電子の注入および輸送の両方の機能を有する電子注入輸送層を用いてもよい。具体的には、有機EL素子は下記のような層構造からなるものが採用される。

【0038】

(1)陽極/発光層/陰極

(2)陽極/正孔注入層/発光層/陰極

(3)陽極/発光層/電子注入層/陰極

(4)陽極/正孔注入層/発光層/電子注入層/陰極

(5)陽極/正孔輸送層/発光層/電子注入層/陰極

(6)陽極/正孔注入層/正孔輸送層/発光層/電子注入層/陰極

(7)陽極/正孔注入層/正孔輸送層/発光層/電子輸送層/電子注入層/陰極

有機EL層のうちキャリア再結合層53である有機発光層以外のすべての層は、PL発光性の色変換層として用いることができる。正孔注入層、正孔輸送層、電子注入層、電子輸送層、正孔注入輸送層、または電子注入輸送層の1つまたは複数を色変換層として用いることができる。2つ以上の色変換層を、前記層のうちの異なる2種の層として使用することもできる。本発明では色変換層の少なくとも一つが、キャリア非結合層51として、第1電極または第2電極のいずれかとキャリア再結合層との間に、いずれかの電極と接するように形成される。電極に接し、これに連なる線状導電体を含むキャリア非結合層は、電極から注入されるキャリアを効果的に輸送できる。

【0039】

電子注入層は、電子輸送層および/またはキャリア再結合層に電子をより円滑かつ高効率に注入するという優れた電子注入効果を果たす。電子注入層に色変換機能を付与し、さらに線状導電体を分散してキャリア非結合層とすることが好ましい。

電子輸送層は、注入された電子を高効率にキャリア再結合層に輸送するとともに、正孔が電子輸送層中に移動することを防止する。

【0040】

キャリア再結合層は、発光層として、陰極から電子注入層、電子輸送層を介して輸送された電子と,陽極から正孔注入層、正孔輸送層を介して注入された正孔とを再結合させる。再結合によって放出されるエネルギーにより、再結合層は青色ないし青緑色の発光をする。このキャリア再結合層の材料としては,オキサゾール金属錯体、ジスチリルベンゼン誘導体、スチリルアミン含有ポリカーボネート、オキサジアゾール誘導体、アゾメチン亜鉛錯体、またはアルミニウム錯体を用いることができる。

【0041】

あるいはまた、前述の材料をホストとして用い、必要に応じて,青色蛍光色素をドープしてキャリア再結合層を形成することも可能である。キャリア再結合層のドーピングに利用可能な材料として、種々の発光性有機物質を用いることができる。公知の任意のものを挙げれば:アントラセン、ナフタレン、ピレン、テトラセン、コロネン、ペリレン、フタロペリレン、ナフタロペリレン、ジフェニルブタジエン、テトラフェニルブタジエン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、キノリン金属錯体、トリス(8−ヒドロキシキノリナート)アルミニウム錯体、トリス(4−メチル−8−ヒドロキシキノリナート)アルミニウム錯体、トリス(5−フェニル−8−ヒドロキシキノリナート)アルミニウム錯体、アミノキノリン金属錯体、ベンゾキノリン金属錯体、トリ−(p−ターフェニル−4−イル)アミン、1−アリール−2,5−ジ(2−チエニル)ピロール誘導体、ピラン、キナクリドン、ジスチリルベンゼン誘導体、ジスチルアリーレン誘導体、およびこれらの発光性化合物からなる基を分子内の一部に有するものであるが、これに限定されるものではない。またこれらの化合物に代表される蛍光色素由来の化合物のみならず、三重項状態からの燐光発光が可能な発光材料も好適に用いることができる。

【0042】

本実施形態における正孔輸送層は、キャリア再結合層に正孔をより円滑かつ高効率に輸送するという優れた正孔輸送効果を果たすとともに、電子が正孔輸送層中に移動することを防止する。正孔輸送層は、トリアリールアミン部分構造、カルバゾール部分構造、オキサジアゾール部分構造を有する材料を用いて形成することができる。用いることができる材料は、好ましくは、TPD、α−NPD、MTDAPB(o−,m−,p−)、m−MTDATAなどを含む。

【0043】

正孔注入層の材料としては、Pc類(CuPcなどを含む)またはインダンスレン系化合物などを用いることができる。スパッタ法などで透明な第2電極を形成する場合のスパッタダメージを受けにくい材料が好ましい。なお、これらの材料を用いて正孔注入層としてのキャリア非結合層を形成することもできる。

キャリア再結合層上には第2電極が積層される。第2電極は陰極および陽極のいずれかとして機能する。

【0044】

第2電極を陰極とする場合、その材料は通常、電子注入のエネルギー障壁の低減を意図して、4.3eV以下の仕事関数を有する仕事関数の小さい材料から選択される。キャリア再結合層からの光を陽極としての第1電極側から取り出す場合、第2電極は光反射性(好ましくは90%以上の可視光反射率を有する)を備えることが望ましい。このような材料としてはアルミニウムが挙げられる。

【0045】

第2電極を陽極とする場合、その材料は、正孔注入のエネルギー障壁の低減を意図して、4.7eV以上の仕事関数を有する仕事関数の大きい材料から選択される。キャリア再結合層からの光を第2電極側から取り出す場合、第2電極が光透過性(可視光に対して80%以上の透過率を有する)であることが望ましい。このような光透過性の陽極は、第1電極を陽極とする場合の材料として例示した導電性無機化合物を用いて形成することができる。これらの物質は真空蒸着、またはスパッタリング法などにより正孔注入層等上に形成される。

【0046】

キャリア非結合層の膜厚は、線状導電体、たとえばカーボンナノチューブの高さと同じ厚さ、または、カーボンナノチューブの高さ最大5nm薄くてもよい。

図1の例のように、光を第1電極側から取り出す場合、第1電極を正孔注入性とするほうがよい。赤色色素を含む光変換材料部を、カーボンナノチューブの高さまで形成し、正孔輸送層を20nm〜40nm形成し、青色発光するキャリア再結合層を20nm〜40nm形成し、電子輸送層を20nm〜40nm形成し、電子注入層を0.5nm〜5nm形成し、金属材料からなる第2電極層を蒸着法で、100nm〜200nm形成する。

【0047】

図3の例のように、光を第2電極側40から取り出す場合、第1電極30を電子注入性とするほうが、第2電極形成時のダメージ対策上で有利である。赤色色素を含む光変換材料部を、カーボンナノチューブの高さまで形成し、電子輸送層54を20nm〜40nm形成し、青色発光するキャリア再結合層53を20nm〜40nm形成し、正孔輸送層52を20nm〜40nm形成し、正孔注入層を60nm〜200nm形成し、透明酸化物からなる第2電極層40をスパッタ法で、200nm〜300nm形成する。

【0048】

キャリア再結合層53におけるEL光は無指向性であるので、その一部は、キャリア非結合層を通過し、波長分布変換を受けてPL光に変換される。このPL光と、キャリア再結合層からのEL光との混合によって、有機EL素子全体としての出射光が得られる。出射光は白色光であることが望ましい。

また、本発明の有機EL素子では、PL発光による色変換を行うキャリア非結合層が有機EL素子内部にあり、素子外部に色変換層を形成する外型CCM方式の問題点であった透明電極界面における全反射の影響を受けることなしに、PL発光性キャリア非結合層にEL光を入射させることができる。したがって、EL光をより効率的にPL光へと変換して、所望の色相の光(たとえば白色光)を得ることが可能となる。

【0049】

さらに、特定のPL発光色変換色素に関して、特定の励起光(EL光)の吸収の量子収率は一定であり、色変換色素の発光強度はEL発光の強度に比例して変化する。したがって、本発明の有機EL素子は、駆動電圧および電流の変化により発光スペクトルが変化しにくく、所望される色相の光を安定に発光することが可能となる。さらに、有機EL素子に対する累積通電時間の増加に伴って発光層からのEL光の強度が変化したとしても、その変化に追随してPL光の発光強度も変化するため、この場合にも所望される色相を維持した安定な発光が可能となる。

【実施例】

【0050】

(実施例1)

本発明に係る評価用の有機EL素子を作成する例である。50mm×50mm×1.1mmのフュージョンガラス(コーニング製1737ガラス)からなる基板20上に、有機EL素子を形成した。その作製法を以下に示す。

透明な第1電極として、基板全面にITOを200nm形成した。このITO層上に、逆ミセル法で得た直径5nmのCoナノ粒子を基板にキャストして、ITO面積の5%の面積相当分にほぼ均一に散布した。この基板をプラズマCVD装置において、放電パワー900W、ガス圧力0.5Torr、混合ガス比アセチレン/アルゴン=9/1、基板温度600℃で各ナノ粒子に1本の直径5nmのカーボンナノチューブを40nm成長させた。カーボンナノチューブの本数は300本/μm2であった。なお、単位Torrは133.322Paに相当する。

【0051】

次に、色変換色素としてのDCJTB、および第2ホスト材料としてのクマリン6のそれぞれを真空蒸着装置の別個の坩堝中に配置し、それぞれの坩堝を別個に制御して加熱してクマリン6の成膜速度が0.1nm/秒、DCJTBの成膜速度が0.002nm/秒として成膜を行った。クマリン6の膜厚が40nmになるまで成膜を実施して、光変換材料部512を形成した。

【0052】

さらに、光変換材料部512を形成した基板を、真空を破ることなしに、正孔輸送層52、有機発光層53、電子輸送層54、電子注入層55を積層した。正孔輸送層52は膜厚25nmの4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(α−NPD)であり、有機発光層53は膜厚30nmの4,4’−ビス(2,2−ジフェニルビニル)ビフェニル(DPVBi)であり、電子輸送層54は膜厚20nmのAlq3、電子注入層55は膜厚1nmのLiFであった。

【0053】

次に、真空を破ることなしに、膜厚150nmのAl膜を蒸着法により堆積させ、陰極として第2電極40を形成して、図1と同様の構造を有する有機EL素子を得た。

(実施例2)

本発明に係る評価用の有機EL素子を作成する別の例である。

実施例1と同じ基板20上に、反射性の第1電極として、Ag−2at%Mg合金ターゲットを、スパッタ法により、全面成膜した。次に、スパッタ法にてAg合金層の保護層として透明電極(IZO)を全面成膜した。これにより、Ag層/IZO層積層構造の反射性陰極を得た。

【0054】

次に、Coナノ粒子の直径を10nm、カーボンナノチューブの直径を10nm、本数を100本/μm2に形成する以外は実施例1と同様にして、カーボンナノチューブを60nm成長させた。

次に、電子注入性の色変換層の形成を行い、実施例1と同様にして、クマリン6の膜厚が60nmになるまで成膜を実施して、光変換材料部を形成した。カーボンナノチューブの第1電極に対する面積比は10%とした。

【0055】

さらに、光変換材料部を形成した基板を、真空を破ることなしに、電子輸送層54、有機発光層53、正孔輸送層52、正孔注入層56を積層した。電子輸送層54は膜厚20nmのAlq3、有機発光層53は膜厚30nmの4,4’−ビス(2,2−ジフェニルビニル)ビフェニル(DPVBi)であり、正孔輸送層52は膜厚20nmの4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(α−NPD)であり、正孔注入層56は膜厚100nmの銅フタロシアニン(CuPc)であった。

【0056】

次に、真空を破ることなしに、膜厚200nmのIZO膜を対向スパッタ法により堆積させ、陽極として第2電極40を形成して、図3と同様の構造を有する有機EL素子を得た。

(比較例1)

実施例1において、Coナノ粒子の分散面積をITO面積の1%にしてカーボンナノチューブの成長数を100本/μm2とした以外は、実施例1と同じように有機EL素子を作製した。

【0057】

(比較例2)

実施例1において、Coナノ粒子の分散面積をITO面積の30%にしてカーボンナノチューブの成長数を3500本/μm2とした以外は、実施例1と同じように有機EL素子を作製した。

(評価)

実施例1および2の有機EL素子を発光させたところ、それぞれ動作電圧10Vで輝度300、250cd/m2の白色光を発した。いずれの素子もCIE−xy色度座標は(x=0.29、y=0.31)であった。一方、比較例1の有機EL素子では、実施例1と同じ輝度を得るには、動作電圧15Vにする必要があり、性能がよくなかった。また、比較例2では、動作電圧10Vでは、CIE−xy色度座標(x=0.26、y=0.29)とやや赤色の寄与が低く、良好な白色が得られなかった。

【産業上の利用可能性】

【0058】

本発明の有機EL素子は、モノクロームディスプレイを作成するためのバックライト、カラーフィルタ方式(たとえばRGBのカラーフィルタを用いる)によるフルカラー有機ELディスプレイ用の白色バックライトへの応用が期待される。

【図面の簡単な説明】

【0059】

【図1】本発明の有機EL素子の一の実施形態を示す模式図であって、線状導電体をとおり、第1電極の短辺方向から見た断面図である。

【図2】本発明のキャリア非結合層の一例を示す要部断面図である。

【図3】本発明の有機EL素子の別の実施形態を示す模式図であって、線状導電体をとおり、第1電極の長辺方向から見た断面図である。

【図4】有機EL素子の製造方法の実施例を示す、第1電極の短辺方向から見た断面図であり、(a)〜(e)は各工程を示す断面図である。

【符号の説明】

【0060】

10 有機EL素子

20 基板

30 第1電極

40 第2電極

50 有機EL層

51 キャリア非結合層

510 金属触媒

511 線状導電体

512 光変換材料部

52 正孔輸送層

53 キャリア再結合層

54 電子輸送層

55 電子注入層

56 正孔注入層

【特許請求の範囲】

【請求項1】

第1電極と第2電極とに挟持される有機EL層を備える有機EL素子であって、

前記有機EL層は、少なくともキャリア再結合層とキャリア非結合層とを含み、

前記キャリア再結合層はエレクトロルミネッセンス光を発光し、

前記キャリア非結合層は、前記エレクトロルミネッセンス光より低エネルギーのフォトルミネッセンス光を発する色変換色素を1種または複数種含む光変換材料部と、この非結合層中に分散し、非結合層のキャリア輸送方向に形成されたナノスケールの線状導電体とを含む有機EL素子。

【請求項2】

前記線状導電体がカーボンナノチューブからなる請求項1記載の有機EL素子。

【請求項3】

前記線状導電体は、その直径が5nm〜30nmであり、前記第1電極の表面に40〜2000本/μm2の密度に分散して形成される請求項1記載の有機EL素子。

【請求項4】

前記エレクトロルミネッセンス光が400nm〜500nmにピーク波長を有する青色光ないし青緑色光である請求項1記載の有機EL素子。

【請求項5】

前記光変換材料部が、前記エレクトロルミネッセンス光を吸収するホスト材料をさらに含む請求項1記載の有機EL素子。

【請求項6】

前記キャリア非結合層は第1電極とキャリア再結合層の間に形成され、前記線状導電体は前記第1電極の表面に形成された触媒上に成長されてなる請求項1記載の有機EL素子。

【請求項7】

前記触媒の主成分がCoまたはNiである請求項6記載の有機EL素子。

【請求項8】

前記キャリア非結合層が正孔注入層である請求項1記載の有機EL素子。

【請求項9】

前記第1電極が陽極である請求項8記載の有機EL素子。

【請求項10】

前記キャリア非結合層が電子注入層である請求項1記載の有機EL素子。

【請求項11】

前記第1電極が陰極である請求項10記載の有機EL素子。

【請求項12】

前記光変換材料部が蒸着法により形成される請求項1記載の有機EL素子。

【請求項13】

第1電極と第2電極とに挟持される有機EL層を備える有機EL素子の製造方法であって、

前記有機EL層は、少なくともキャリア再結合層とキャリア非結合層とを含み、

基板上に第1電極を形成する工程と、

この第1電極上に線状導電体を形成する工程と、

色変換色素を1種または複数種含む光変換材料部をこの線状導電体の周囲に蒸着して前記キャリア非結合層を形成する工程と、

この非結合層上に前記キャリア再結合層を形成する工程とを有する有機EL素子の製造方法。

【請求項14】

前記線状導電体がカーボンナノチューブからなる請求項13記載の有機EL素子の製造方法。

【請求項15】

前記の線状導電体を形成する工程において、前記第1電極上に触媒を形成し、この触媒上に線状導電体を成長させる請求項13記載の有機EL素子の製造方法。

【請求項16】

前記触媒の主成分がCoまたはNiである請求項15記載の有機EL素子の製造方法。

【請求項17】

前記の線状導電体を形成する工程において、CVD法により柱状に成長した線状導電体を第1電極上に転写することにより線状導電体を形成する請求項13記載の有機EL素子の製造方法。

【請求項1】

第1電極と第2電極とに挟持される有機EL層を備える有機EL素子であって、

前記有機EL層は、少なくともキャリア再結合層とキャリア非結合層とを含み、

前記キャリア再結合層はエレクトロルミネッセンス光を発光し、

前記キャリア非結合層は、前記エレクトロルミネッセンス光より低エネルギーのフォトルミネッセンス光を発する色変換色素を1種または複数種含む光変換材料部と、この非結合層中に分散し、非結合層のキャリア輸送方向に形成されたナノスケールの線状導電体とを含む有機EL素子。

【請求項2】

前記線状導電体がカーボンナノチューブからなる請求項1記載の有機EL素子。

【請求項3】

前記線状導電体は、その直径が5nm〜30nmであり、前記第1電極の表面に40〜2000本/μm2の密度に分散して形成される請求項1記載の有機EL素子。

【請求項4】

前記エレクトロルミネッセンス光が400nm〜500nmにピーク波長を有する青色光ないし青緑色光である請求項1記載の有機EL素子。

【請求項5】

前記光変換材料部が、前記エレクトロルミネッセンス光を吸収するホスト材料をさらに含む請求項1記載の有機EL素子。

【請求項6】

前記キャリア非結合層は第1電極とキャリア再結合層の間に形成され、前記線状導電体は前記第1電極の表面に形成された触媒上に成長されてなる請求項1記載の有機EL素子。

【請求項7】

前記触媒の主成分がCoまたはNiである請求項6記載の有機EL素子。

【請求項8】

前記キャリア非結合層が正孔注入層である請求項1記載の有機EL素子。

【請求項9】

前記第1電極が陽極である請求項8記載の有機EL素子。

【請求項10】

前記キャリア非結合層が電子注入層である請求項1記載の有機EL素子。

【請求項11】

前記第1電極が陰極である請求項10記載の有機EL素子。

【請求項12】

前記光変換材料部が蒸着法により形成される請求項1記載の有機EL素子。

【請求項13】

第1電極と第2電極とに挟持される有機EL層を備える有機EL素子の製造方法であって、

前記有機EL層は、少なくともキャリア再結合層とキャリア非結合層とを含み、

基板上に第1電極を形成する工程と、

この第1電極上に線状導電体を形成する工程と、

色変換色素を1種または複数種含む光変換材料部をこの線状導電体の周囲に蒸着して前記キャリア非結合層を形成する工程と、

この非結合層上に前記キャリア再結合層を形成する工程とを有する有機EL素子の製造方法。

【請求項14】

前記線状導電体がカーボンナノチューブからなる請求項13記載の有機EL素子の製造方法。

【請求項15】

前記の線状導電体を形成する工程において、前記第1電極上に触媒を形成し、この触媒上に線状導電体を成長させる請求項13記載の有機EL素子の製造方法。

【請求項16】

前記触媒の主成分がCoまたはNiである請求項15記載の有機EL素子の製造方法。

【請求項17】

前記の線状導電体を形成する工程において、CVD法により柱状に成長した線状導電体を第1電極上に転写することにより線状導電体を形成する請求項13記載の有機EL素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−198387(P2008−198387A)

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願番号】特願2007−29558(P2007−29558)

【出願日】平成19年2月8日(2007.2.8)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願日】平成19年2月8日(2007.2.8)

【出願人】(000005234)富士電機ホールディングス株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]