有機EL素子及びその製造方法

【課題】出光側の電極が抵抗値の高い透明電極である場合に、その透明電極上に補助電極を容易且つ安定して形成することができる有機EL素子の製造方法を提供する。

【解決手段】基板1上に第1電極2を形成する工程と、第1電極2から有機EL層6(6R,6G,6B)に電荷を供給する領域Bを画定するための絶縁層3を所定のパターンで形成する工程と、絶縁層3上に、逆テーパー部5を両壁面又は片壁面に有する隔壁4を形成する工程と、第1電極2上に有機EL層6を形成する工程と、有機EL層6の上方向から全面に第2電極材料を乾式成膜して画素領域毎に透明な第2電極7を形成する工程と、隔壁4上の領域Cとその隔壁4を平面視で挟む両側又は片側に設けられた絶縁層3及び第2電極7の平面視重複領域(A1及び/又はA2)とからなる領域Dに補助電極8を形成する工程と、を有する方法で有機EL素子10を製造する。

【解決手段】基板1上に第1電極2を形成する工程と、第1電極2から有機EL層6(6R,6G,6B)に電荷を供給する領域Bを画定するための絶縁層3を所定のパターンで形成する工程と、絶縁層3上に、逆テーパー部5を両壁面又は片壁面に有する隔壁4を形成する工程と、第1電極2上に有機EL層6を形成する工程と、有機EL層6の上方向から全面に第2電極材料を乾式成膜して画素領域毎に透明な第2電極7を形成する工程と、隔壁4上の領域Cとその隔壁4を平面視で挟む両側又は片側に設けられた絶縁層3及び第2電極7の平面視重複領域(A1及び/又はA2)とからなる領域Dに補助電極8を形成する工程と、を有する方法で有機EL素子10を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL素子及びその製造方法に関する。さらに詳しくは、出光側の電極を抵抗値の高い透明電極とする場合に、その透明電極上に補助電極を容易且つ安定して形成することができる構造形態を持つ有機EL素子、及びその製造方法に関する。

【背景技術】

【0002】

有機EL(エレクトロルミネセンス)素子の基本構造は、基板上に第1電極、有機EL層及び第2電極をその順で積層して構成されている。この有機EL素子において、トップエミッション型(有機EL層から見て上方、すなわち第2電極側から光が出光するタイプ)又はトップ・アンド・ボトムエミッション型(有機EL層から見て第1電極側と第2電極側の両側から光が出光するタイプ)の素子構造では、少なくとも第2電極を透明電極にする必要がある。一般的には、基板上の第1電極が陽極となり、第2電極が陰極となっている例が多く、有機EL層が正孔注入層、正孔輸送層、発光層、電子輸送層及び電子注入層で構成される場合の一例としては、基板側から、陽極、正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層、陰極、の順で積層される。

【0003】

上記したトップエミッション型又はトップ・アンド・ボトムエミッション型の有機EL素子では、第2電極である陰極を透明にする必要があり、一般的には非常に薄い金属薄膜を透明電極として光を透過させている。しかし、光を透過するほどの薄い金属薄膜は抵抗値が高くなり、特にパッシブマトリクス型の有機EL素子では、ストライプ状に細長く設けた陰極の両端付近に比べ、陰極の中央付近では電圧降下が大きくなって画素に十分な電圧を印加できず、輝度が低下してしまうという問題が生じるおそれがある。

【0004】

こうした問題に対しては、抵抗値の高い透明電極に補助電極を接続して抵抗値を下げることがある。しかしながら、抵抗値を下げるための補助電極は光が透過しない厚さの金属膜で形成されるため、その金属膜からなる補助電極は、発光面積を縮小しないように、光の出光経路を妨げない部位に精度よく形成しなければならない。例えば特許文献1に示すように、逆テーパー部を有する隔壁を画素間に設けた後に有機EL層や第2電極を設けてなる有機EL素子では、光の出光経路を妨げない第2電極上の部位は、絶縁膜(同文献中の図11の符号5)の上方のみであり、その位置に補助電極を精度よく形成する必要がある。

【0005】

前記した位置に補助電極を形成した有機EL素子として、例えば特許文献2には、絶縁層上に補助電極を予め形成した後に、同じく絶縁層上に逆テーパーを有する隔壁を設け、その後、有機EL層と透明電極を積層させてなる有機EL素子の製造方法が記載されている。この有機EL素子の製造方法では、光の透過領域を減少させないで補助電極を設けることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−331783号公報(図11)

【特許文献2】特開2008−84541号公報(図1B、図4B、図5B等)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献2に記載の有機EL素子では、補助電極材料を全面にスパッタリング法で成膜した後に、フォトリソグラフィ法でパターニングして絶縁層上のみに補助電極を形成しており、工数が多い。さらに、透明電極と補助電極との接続は、有機EL層が形成されていない隔壁との間の僅かな隙間に透明電極を回り込ませて補助電極に接続するという手段で行っているが、確実な接続が不安定になるおそれがある。

【0008】

本発明は、上記課題を解決するためになされたものであって、その目的は、出光側の電極が抵抗値の高い透明電極である場合に、その透明電極上に補助電極を容易且つ安定して形成することができる有機EL素子の製造方法を提供することにある。また、本発明の他の目的は、透明電極上に補助電極を容易且つ安定して形成することができる構造形態を備えた有機EL素子を提供することにある。

【課題を解決するための手段】

【0009】

本出願人は、図13に示すように、基板101上に第1電極102と絶縁層103とを所定のパターンで設け、その絶縁層103上に逆テーパー部105を有する隔壁104を設けた後に、主に塗布法で形成した有機EL層106と蒸着法で全面に形成した第2電極107とを積層する有機EL素子100の製造方法を検討していた。この検討過程で、補助電極を簡便にパターン形成するための手段として、有機EL層106で発光した光の透過領域Bの隔壁側にある絶縁層103の上方領域(領域A)にのみ補助電極108を蒸着することを試みた。そして、そのためのシャドウマスク110を作製した。しかしながら、その領域Aは幅10μm〜20μmと極めて狭かったため、図14に示すように、領域Aに対応する狭い幅の開口部111をステンレス板に形成したシャドウマスク110を作製することは極めて困難であるという知見を得た。なお、図14中の符号112は領域B(図13の光透過領域)に対応する遮蔽パターン(非開口部)であり、符号113は領域C(図13の隔壁幅)に対応する遮蔽パターン(非開口部)である。

【0010】

上記課題を解決するための本発明の第1の観点に係る有機EL素子の製造方法は、基板上に第1電極を形成する工程と、前記第1電極から有機EL層に電荷を供給する領域Bを画定するための絶縁層を所定のパターンで形成する工程と、前記絶縁層上に、逆テーパー部を両壁面に有する隔壁を形成する工程と、前記第1電極上に有機EL層を形成する工程と、前記有機EL層の上方向から全面に第2電極材料を乾式成膜して画素領域毎に透明な第2電極を形成する工程と、前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)とからなる領域Dに、シャドウマスクを用いて補助電極を形成する工程と、を有することを特徴とする。

【0011】

この発明によれば、補助電極を、逆テーパー部を両壁面に有する隔壁上の領域Cとその隔壁を平面視で挟む両側に設けられた絶縁層及び第2電極の平面視重複領域(A1,A2)とからなる領域Dに、シャドウマスクを用いて形成する。この領域Dは、本出願人が事前に補助電極の形成を試みた領域A1,A2にさらに領域Cを加えた幅(領域D)になっているので、この領域Dへの補助電極の形成に用いるシャドウマスクは、領域Dと同じ幅の開口部を有していればよい。つまり、本発明は、補助電極を幅が狭い領域A1,A2のみに設けるのではなく、隔壁上の領域Cと組み合わせた幅広の領域Dにシャドウマスクを用いて形成した点に特徴がある。そのため、用いるシャドウマスクは、開口部の形成が容易で安価であり、且つシャドウマスクを用いた成膜や露光は工数が少ないので、第2電極上の所定領域(A1,A2)への補助電極を容易且つ安定して、低コストで形成することができる。

【0012】

上記第1の観点に係る有機EL素子の製造方法において、前記補助電極を、一つおきの領域Dに形成する。

【0013】

補助電極は領域D毎に形成してもよいが、この発明のように、一つおきの領域Dに補助電極を形成してもよく、それにより、開口部数が少なく且つマスク解像度を低くした単純で低コストのシャドウマスクを用いることができる。

【0014】

上記課題を解決するための本発明の第2の観点に係る有機EL素子の製造方法は、基板上に第1電極を形成する工程と、前記第1電極から有機EL層に電荷を供給する領域Bを画定するための絶縁層を所定のパターンで形成する工程と、前記絶縁層上に、逆テーパー部を片壁面に有する隔壁を形成する工程と、前記第1電極上に有機EL層を形成する工程と、前記有機EL層の上方向から全面に第2電極材料を乾式成膜して画素領域毎に透明な第2電極を形成する工程と、前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)のうち前記逆テーパー部が形成されていない側の領域(A1又はA2)とからなる領域Dに、シャドウマスクを用いて補助電極を形成する工程と、を有することを特徴とする。

【0015】

この発明では、補助電極を、逆テーパー部を片壁面に有する隔壁上の領域Cとその隔壁を平面視で挟む両側に設けられた絶縁層及び第2電極の平面視重複領域(A1,A2)のうち前記逆テーパー部が形成されていない側の領域(A1又はA2)とからなる領域Dに、シャドウマスクを用いて形成する。この領域Dは、本出願人が事前に補助電極の形成を試みた領域A1,A2のいずれかにさらに領域Cを加えた幅(領域D)になっているので、この領域Dへの補助電極の形成に用いるシャドウマスクは、領域Dと同じ幅の開口部を有していればよい。つまり、本発明は、補助電極を幅が狭い領域A1,A2のみに設けるのではなく、上記第1の観点に係る発明とは形状が異なる隔壁上の領域Cと組み合わせた幅広の領域Dにシャドウマスクを用いて形成した点に特徴がある。そのため、用いるシャドウマスクは、開口部の形成が容易で安価であり、且つシャドウマスクを用いた成膜や露光は工数が少ないので、第2電極上の所定領域(A1又はA2)への補助電極を容易且つ安定して、低コストで形成することができる。

【0016】

上記第1,第2の観点に係る有機EL素子の製造方法において、前記シャドウマスクは、前記第2電極の上方向に配置して前記領域Dに補助電極用材料を乾式成膜するための開口部を有している。

【0017】

この発明によれば、シャドウマスクは、補助電極用材料を乾式成膜(蒸着、スパッタ等)するためのマスクとして用いる。

【0018】

上記第1,第2の観点に係る有機EL素子の製造方法において、前記補助電極の形成工程は、前記第2電極の形成工程後の前記隔壁上にリフトオフ用膜を形成する工程と、該リフトオフ用膜が形成された隔壁を含む領域Dに前記シャドウマスクを用いて補助電極を形成する工程と、前記リフトオフ用膜及び該リフトオフ用膜上に設けられた補助電極材料層を除去する工程とを含む。

【0019】

この発明によれば、補助電極の形成工程を、隔壁上へのリフトオフ用膜形成工程と、その隔壁を含む領域Dへの補助電極形成工程と、リフトオフ用膜及びリフトオフ用膜上の補助電極材料層の除去工程とを含むように構成しているので、隔壁上の補助電極材料層をリフトオフ膜を利用して最終的に残さない形態とすることができる。

【0020】

上記第1,第2の観点に係る有機EL素子の製造方法において、前記補助電極の形成工程は、前記第2電極の形成工程後の全面に撥液性の透明樹脂層を形成する工程と、該透明樹脂層を前記シャドウマスクを用いて前記領域Dの透明樹脂層を除去する工程と、該透明樹脂層を除去した前記平面視重複領域(A1,A2)に前記透明樹脂層に対して撥液する補助電極用導電ペーストを塗布して補助電極を形成する工程とを含む。

【0021】

この発明によれば、補助電極の形成を、全面への撥液性透明樹脂層の形成工程と、シャドウマスクを用いて領域Dの透明樹脂層を除去する工程と、平面視重複領域(A1,A2)に透明樹脂層に対して撥液する補助電極用導電ペーストを塗布して補助電極を形成する工程とを含むように構成しているので、乾式成膜以外の湿式成膜でも、シャドウマスクを用いて補助電極を平面視重複領域(A1,A2)に形成できる。このとき、補助電極用導電ペーストは、第2電極上の撥液性透明樹脂層に対して撥液するので、その導電ペーストが撥液性透明樹脂層上に形成されることはなく、光の透過領域Bを減少させることはない。多少精度の悪い塗布法で導電ペーストを塗布した場合であっても、撥液性透明樹脂層上に導電ペーストが載らないので、補助電極用導電ペーストを平面視重複領域(A1,A2)のみに形成して補助電極とすることができる。この場合に用いるシャドウマスクも、開口部の形成が容易で安価であり、且つシャドウマスクを用いた露光も工数が少ないので、第2電極上の所定領域(A1,A2)への補助電極を容易且つ安定して、低コストで形成することができる。

【0022】

本発明に係る有機EL素子の製造方法において、パッシブマトリクス型又はアクティブマトリクス型の素子であるように構成する。

【0023】

この発明によれば、有機EL素子がパッシブマトリクス型であってもアクティブマトリクス型であってもよく、さらにR、G、Bの有機EL層を少なくとも含むフルカラータイプであってもよいし、単色又は二色のモノクロタイプであってもよい。

【0024】

上記課題を解決するための本発明の第1の観点に係る有機EL素子は、基板上に設けられた第1電極と、前記第1電極から有機EL層に電荷を供給する領域Bを画定するために設けられた、所定パターンの絶縁層と、前記絶縁層上に設けられた、逆テーパー部を両壁面に有する隔壁と、前記第1電極上に設けられた有機EL層と、前記有機EL層上に設けられた透明な第2電極と、前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)とからなる領域Dに設けられた補助電極と、を有することを特徴とする。

【0025】

この発明によれば、補助電極が、逆テーパー部を両壁面に有する隔壁上の領域Cとその隔壁を平面視で挟む両側に設けられた絶縁層及び第2電極の平面視重複領域(A1,A2)とからなる領域Dに設けられている。この領域Dは、本出願人が事前に補助電極の形成を試みた領域A1,A2にさらに領域Cを加えた幅(領域D)になっているので、この領域Dに形成された補助電極は、幅が狭い領域A1,A2のみに形成された補助電極に比べて容易且つ安定したものとなる。その結果、第2電極が透明電極である場合に、その第2電極上に低コストで特性が安定した補助電極を有する有機EL素子を提供できる。

【0026】

上記第1の観点に係る有機EL素子において、前記補助電極が、一つおきの領域Dに形成されている。

【0027】

補助電極は領域D毎に形成されていてもよいが、この発明のように、一つおきの領域Dに補助電極が形成されていてもよい。こうした形態からなる補助電極の形成は、開口部数が少ないシャドウマスクを用いて行うので、マスク解像度の低いシャドウマスクを用いることができ、低コストの有機EL素子を提供できる。

【0028】

上記課題を解決するための本発明の第2の観点に係る有機EL素子は、基板上に設けられた第1電極と、前記第1電極から有機EL層に電荷を供給する領域Bを画定するために設けられた、所定パターンの絶縁層と、前記絶縁層上に設けられた、逆テーパー部を片壁面に有する隔壁と、前記第1電極上に設けられた有機EL層と、前記有機EL層上に設けられた透明な第2電極と、前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)のうち前記逆テーパー部が形成されていない側の領域(A1又はA2)とからなる領域Dに設けられた補助電極と、を有することを特徴とする。

【0029】

この発明によれば、補助電極が、逆テーパー部を片壁面に有する隔壁上の領域Cとその隔壁を平面視で挟む両側に設けられた絶縁層及び第2電極の平面視重複領域(A1,A2)のうち前記逆テーパー部が形成されていない側の領域(A1又はA2)とからなる領域Dに設けられている。この領域Dは、本出願人が事前に補助電極の形成を試みた領域A1,A2のいずれかのみにさらに領域Cを加えた幅(領域D)になっているので、この領域Dに形成された補助電極は、幅が狭い領域A1,A2のいずれかに形成された補助電極に比べて容易且つ安定したものとなる。その結果、第2電極が透明電極である場合に、その第2電極上に低コストで特性が安定した補助電極を有する有機EL素子を提供できる。

【0030】

本発明に係る有機EL素子において、前記隔壁上には前記補助電極が形成されておらず、前記領域A1,A2の幅が5μm以上20μm以下である。

【0031】

この発明によれば、領域A1,A2の幅が5μm以上20μm以下と狭い場合であっても、隔壁上に補助電極と同じ電極材料層が形成されていない態様下で、領域A1,A2のみに補助電極を形成した有機EL素子を提供できる。

【0032】

本発明に係る有機EL素子において、前記第2電極上の領域Bに撥液性の透明樹脂層が設けられており、前記領域(A1,A2)に前記透明樹脂層に撥液する補助電極用導電ペーストからなる補助電極が設けられている。

【0033】

この発明によれば、導電ペーストで補助電極を形成してなる有機EL素子を提供できる。

【0034】

本発明に係る有機EL素子において、前記有機EL層は、少なくとも発光層を有し、正孔注入層、正孔輸送層、電子輸送層、電子注入層、正孔ブロック層及び電子ブロック層から選ばれる1又は2以上の層を有する。

【発明の効果】

【0035】

本発明に係る有機EL素子の製造方法によれば、補助電極を形成する領域Dは、本出願人が事前に補助電極の形成を試みた領域A1及び/又はA2にさらに領域Cを加えた幅(領域D)になっているので、この領域Dへの補助電極の形成に用いるシャドウマスクは、領域Dと同じ幅の開口部を有していればよい。そのため、用いるシャドウマスクは、開口部の形成が容易で安価であり、且つシャドウマスクを用いた成膜やエッチング工程等は工数が少ないので、第2電極上の所定領域(A1及び/又はA2)への補助電極を容易且つ安定して、低コストで形成することができる。特に高精細なフルカラーの有機EL素子の製造においては顕著な効果を奏する。

【0036】

本発明に係る有機EL素子によれば、補助電極が設けられた領域Dは、本出願人が事前に補助電極の形成を試みた領域A1及び/又はA2にさらに領域Cを加えた幅(領域D)になっているので、この領域Dに形成された補助電極は、幅が狭い領域A1,A2のみに形成された補助電極に比べて容易且つ安定したものとなる。その結果、第2電極が透明電極である場合に、その第2電極上に低コストで特性が安定した補助電極を有する有機EL素子を提供できる。特に高精細なフルカラーの有機EL素子の提供においては顕著な効果を奏する。

【図面の簡単な説明】

【0037】

【図1】本発明の第1実施形態に係る有機EL素子を示す模式的な断面図である。

【図2】図1に示す有機EL素子を構成する補助電極の形成に用いたシャドウマスクの平面図である。

【図3】本発明の第2実施形態に係る有機EL素子を示す模式的な断面図である。

【図4】本発明の第3実施形態に係る有機EL素子を示す模式的な断面図である。

【図5】図4に示す有機EL素子を構成する補助電極の形成に用いたシャドウマスクの平面図である。

【図6】第1、第2実施形態に係る有機EL素子を示す模式的な平面図である。

【図7】第3実施形態に係る有機EL素子を示す模式的な平面図である。

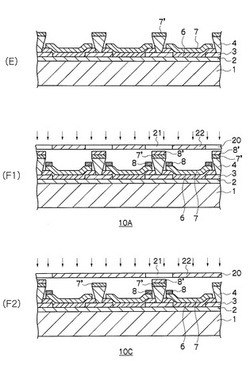

【図8】第1,第3実施形態に係る有機EL素子の製造工程(その1)を示す説明図である。

【図9】第1,第3実施形態に係る有機EL素子の製造工程(その2)を示す説明図である。

【図10】第4実施形態に係る有機EL素子の製造工程を示す説明図である。

【図11】第5実施形態に係る有機EL素子の製造工程を示す説明図である。

【図12】第6実施形態に係る有機EL素子の製造工程を示す説明図である。

【図13】事前検討して得た有機EL素子を示す模式的な断面図である。

【図14】図13に示す有機EL素子を構成する補助電極の形成に用いたシャドウマスクの平面図である。

【発明を実施するための形態】

【0038】

本発明に係る有機EL素子及びその製造方法について、図面を参照して詳しく説明する。なお、本発明は、その技術的特徴を有すれば種々の変形が可能であり、以下に具体的に示す実施形態に限定されるものではない。

【0039】

本発明に係る有機EL素子は、図1〜図7に示す構造形態を示すものであり、後述する図8〜図12に示す製造方法で製造されてなる第1〜第6実施形態の有機EL素子10A〜10Fを基本構成としている。図1〜図7に示す構造形態は、逆テーパー部5を両壁面又は片壁面に有する隔壁4上の領域Cとその隔壁4を平面視で挟む両側又は片側に設けられた絶縁層3及び第2電極7の平面視重複領域(A1及び/又はA2)とからなる領域Dに、シャドウマスクを用いて補助電極8を形成する補助電極形成工程を有する製造方法で得られることに特徴がある。

【0040】

この領域Dは、図1等に示すように、本出願人が事前に補助電極108の形成を試みた領域A1,A2(図13参照)にさらに領域Cを加えた幅(領域D)になっている。そのため、この領域Dへの補助電極8の形成に用いるシャドウマスク20は、領域Dと同じ広い幅の開口部を有していればよい。つまり、本発明に係る有機EL素子10は、幅が狭い領域A1,A2のみに補助電極8を設ける(図13参照)のではなく、隔壁4上の領域Cと組み合わせた幅広の領域Dにシャドウマスク20を用いて補助電極8を形成している点に特徴がある。

【0041】

以下、本発明の第1〜第6実施形態に係る有機EL素子10を、その製造方法と併せて順次説明する。

【0042】

[第1実施形態]

第1実施形態に係る有機EL素子10Aは、図1、図2及び図6に示すように、基板1と、基板1上に設けられた第1電極2と、第1電極2上に領域Bを画定するように設けられた所定パターンの絶縁層3と、絶縁層3上に設けられた隔壁4と、第1電極2上に設けられた有機EL層6と、有機EL層6上に設けられた透明な第2電極7と、隔壁4上の領域Cとその隔壁4を平面視で挟む両側に設けられた絶縁層3及び第2電極7の平面視重複領域A1,A2とからなる領域Dに設けられた補助電極8と、を有する。

【0043】

「領域B」は、絶縁層3を所定パターンで第1電極2上に設けることによって構成される領域であり、機能的には、第1電極2から有機EL層6に電荷を供給する領域ということができ、又は、光の透過領域ということもできる。その領域Bの幅は、図1に示すように、有機EL層6と第2電極7が延びるY方向(図6参照)と交差するX方向の幅であって、隣接する絶縁層パターンの対向端面のX方向幅である。ここで、「交差」とは、90°の角度で交差する場合はもちろん、90°を中心にした所定の角度範囲(45°〜135°)で交差する場合も含む意味である。

【0044】

「領域A1,A2」は、図1に示すように、隔壁4を平面視で挟む両側に設けられた領域であって、絶縁層3と第2電極7とが平面視で重複する領域のことである。その領域A1,A2の幅は、図1に示すように、その重複領域が延びるY方向(図6参照)と交差するX方向の幅であって、第2電極7の端面と絶縁層3の端面との間の重複部分のX方向幅である。なお、「領域A1」と「領域A2」は、隔壁4を挟んで左右に存在する重複領域をそれぞれ指している。

【0045】

「領域C」は、隔壁4上の領域のことであり、その領域Cの幅は、図1に示すように、隔壁4が延びるY方向(図6参照)と交差するX方向の幅であって、その隔壁4の上部エッジ間のX方向幅である。

【0046】

「領域D」は、領域CのX方向幅と、領域A1,A2のX方向幅との和で表されるX方向幅である。本発明では、この領域Dの幅に補助電極8を形成するためのシャドウマスクを用いている点に特徴がある。

【0047】

(基板)

基板1の材料、透明性、厚さ等は特に限定されず、用途に応じた必要な性質を有するものを任意に採用できる。例えば石英、ガラス等の無機材料、例えばポリカーボネート(PC)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエーテルサルフォン(PES)等の高分子材料を挙げることができる。透明基板であるか不透明基板であるかは、有機EL素子での光の取り出し側が第1電極側か第2電極側かあるいは両側かで任意に選択することができるが、本発明では少なくとも第2電極側から光を出光させるので、基板1の透明性は任意である。また、基板1として、必要に応じて水分、酸素等のガスを遮断するガスバリア性を有するものを用いてもよいし、そうしたガスバリア機能を持つガスバリア層を予め設けたものであってもよい。また、その他の機能層、例えばハードコート層、保護層、帯電防止層、防汚層、防眩層等が設けられたものであってもよい。

【0048】

基板1の厚さも特に限定されず、各種の厚さのものを適用できる。例えば、10μm以上2mm以下を例示できる。特に薄いものはフレキシブル性があり、厚いものは剛性があり、それぞれ利点がある。また、基板1の形状も特に限定されないが、長方形、正方形又は平行四辺形等の四角形の基板であることが好ましい。

【0049】

(第1電極)

第1電極2は、図1及び図8(A)に示すように、基板1上に、図1中のX方向にストライプ状(短冊状)に延びる所定幅のパターンで設けられている。また、そのパターンは、平面視で第2電極7に交差しており、第2電極とともにパッシブマトリクス型有機EL素子の上下の電極を構成している。なお、「ストライプ状」とは、一定の幅を有した直線状の態様であって、短冊状ということもでき、隣り合う第1電極との間に隙間を有して設けられている。ストライプ状の各第1電極は、その各第1電極上に設けられた画素に駆動信号を印加するものである。第1電極2と第2電極7は、それぞれ走査線とデータ線のいずれであってもよい。

【0050】

第1電極2の構成材料は特に限定されないが、第1電極2が陽極であるか陰極であるかで好ましい構成材料が選択される。さらに第1電極2が光の取り出し側であるか否かでも好ましい構成材料が選択される。そうした構成材料としては各種のものが選択して採用される。例えば、第1電極2が有機EL層に正孔を供給する陽極である場合、第1電極2の形成材料としては、金属単体、合金、導電性金属酸化物(透明導電膜)、導電性無機化合物、導電性高分子等を挙げることができる。これらの材料は、単独で用いてもよく、2種以上を組み合わせて用いてもよく、2層以上の層を積層させてもよい。なお、第1電極2に透明性をもたせて第1電極2側からも光を取り出すような場合には、透明導電膜であるITO、IZOが特に好ましく用いられる。

【0051】

第1電極2の厚さは特に限定されるものではなく、用いる導電性材料に応じて適宜設定される。通常、50〜200nm程度である。第1電極2の成膜手段としては、例えば化学的気相成長法、真空蒸着法、スパッタリング法、イオンプレーティング法等の物理的気相成長法が挙げられる。

【0052】

ストライプ状の第1電極2は、基板1上の全面に前記の成膜手段で第1電極層を形成し、その後にフォトリソグラフィでパターニングするか、或いは、基板1上にレジストパターンを形成し、その後にレジストパターンを含む全面に前記の成膜手段で第1電極層を形成し、リフトオフさせてパターニングする。ストライプ状の第1電極パターンのピッチは、等間隔であることが好ましい。なお、パターン幅は、画素の大きさ、ディスプレイサイズや解像度によって、任意の値に設定する。また、平面視における第1電極間の隙間の幅も、画素の大きさ、ディスプレイサイズや解像度によって任意に設定する。

【0053】

(絶縁層)

絶縁層3は、図1及び図8(B)に示すように、第1電極2上に所定のパターンで設けられている。詳しくは、図6に示すように、X方向にストライプ状の所定パターンで設けられた各第1電極2に平面視で交差し、その各第1電極2を跨ぐように、Y方向にストライプ状の所定パターンで設けられている。ここでの「ストライプ状」も上記第1電極2の場合と同様、一定の幅を有した直線状の態様であって、短冊状ということもでき、隣り合う絶縁層との間に隙間を有して設けられている。

【0054】

こうした絶縁層3は、ストライプ状の直線部と、その直線部間に各画素部(発光領域)11を区画するように設けられたブリッジ部(非発光領域)12とを有しており、格子状になっている(図6を参照)。ストライプ状の直線部上には、後述する隔壁4が逆テーパー部5を両壁面又は片壁面に有する形態で設けられている。また、絶縁層3が設けられていない画素部11は、第1電極2が露出した開口部になっており、この上に有機EL層6と第2電極7が順に設けられて発光領域が構成される。一方、絶縁層3が設けられているブリッジ部12上にも、有機EL層6と第2電極7が順に設けられるが、そのブリッジ部12は絶縁層3で構成されているので、非発光領域となっている。

【0055】

言い換えれば、絶縁層3は、第1電極2から有機EL層6R,6G,6B(以下、符号6を用いて総称することがある。)に電荷を供給するX方向幅を画定するために設けられている。そして、そのX方向幅が、上記した領域Bである。

【0056】

絶縁層3の形成材料としては、ノボラック系樹脂、ポリイミド、アクリレート等を挙げることができる。絶縁層3は、それらの樹脂材料を全面に塗布して形成される。その後、露光、現像等を行うフォトリソグラフィ法で所定形状の直線部とブリッジ部12をパターニングし、図1及び図6に示す形態の絶縁層3を形成する。なお、絶縁層3を必要とする部分以外(例えば、パネル周縁部に設けられる、第1電極2や第2電極7の取出電極部等)は、フォトリソグラフィ等で任意に除去してもよい。なお、絶縁層3の厚さは特に限定されず、下限としては少なくとも絶縁性を確保できる厚さで、上限としては全体としての平坦性を著しく阻害しない厚さであればよい。通常、0.5〜3μm程度である。

【0057】

(隔壁)

隔壁4は、図1及び図8(C)に示すように、ストライプ状の絶縁層3上に、その絶縁層3が延びる方向(Y方向)に設けられている。隔壁4の形状は、逆テーパー部5,5を幅方向(X方向)の両壁面に有している。隔壁4のX方向幅は、絶縁層3のX方向幅よりも小さい。例えば、絶縁層3のX方向幅と隔壁4のX方向幅との差は、10〜50μm程度である。この差は、平面視したときに隔壁4の左右に見える絶縁層3の幅を表しており、後述する領域A1とA2に対応する幅である。詳しくは後述するが、本発明では、領域A1とA2の幅がそれぞれ5〜20μm程度と狭い場合であっても、図1に示すように、その狭い幅の上に補助電極8を確実に設けることができる。

【0058】

隔壁4の形成方法は特に限定されないが、ネガ型レジスト又はポジ型レジストを全面に塗布形成し、その後にフォトリソグラフィ法で露光、現像して形成する。ネガ型レジストを用いた場合は、隔壁4を残す部分に対応した開口部を有するマスクを用いて露光し、露光部の現像液に対する溶解度を低下させた後に現像液で現像して、隔壁4を形成する。一方、ポジ型レジストを用いた場合は、隔壁4を残す部分以外の部分に対応した開口部を有するマスクを用いて露光し、露光部の現像液に対する溶解度を増した後に現像液で現像して、隔壁4を形成する。通常は、ネガ型レジストを好ましく用いる。現像後の隔壁4は、図1に示すように、いわゆるオーバーエッチングにより、上面側の幅よりも絶縁層3側の幅が小さい逆テーパー部5を両壁面に有している。

【0059】

隔壁4の高さは特に限定されないが、隔壁4を形成した後に設ける有機EL層用の塗布材料が隔壁4を越えて隣の画素部11に流入しない程度の高さであることが望ましい。そうした高さは一概には言えないが、通常は0.5〜5μm程度である。

【0060】

(有機EL層)

有機EL層6は、図1及び図8(D)に示すように、隔壁間に挟まれた画素部11の第1電極2上に設けられている。

【0061】

有機EL層6は少なくとも発光層を有するものであればよく、正孔注入層、正孔輸送層、正孔注入輸送層、電子注入層、電子輸送層、電子注入輸送層、正孔ブロック層、電子ブロック層等を任意に選択し、さらに任意の積層形態で適用できる。これらの各層の構成材料は、特に限定されず、公知の各種の材料から任意に選択して用いることができる。また、第1電極2が陽極であるか陰極であるかにより、また、有機EL素子がフルカラー用のものであるかモノクロ用のものであるかにより、層構成も、選択される材料も異なる。

【0062】

有機EL層6は、発光層や、正孔注入層、正孔輸送層、正孔注入輸送層、電子注入層、電子輸送層、電子注入輸送層、正孔ブロック層、電子ブロック層等の形成材料の種類によって、塗布法、蒸着法、CVD法等、各種の手段が選択されて形成できる。通常、発光層、正孔注入層、正孔輸送層、正孔注入輸送層等は塗布法で形成されることが多く、電子注入層、電子輸送層、電子注入輸送層等は蒸着法やCVD法で形成されることが多い。

【0063】

有機EL層6の厚さも特に限定されないが、各層を積層した厚さで、通常、100〜300nm程度である。

【0064】

(第2電極)

第2電極7は、図1及び図9(E)に示すように、有機EL層6上に設けられている。本発明に係る有機EL素子10はトップエミッション型又はボトム・アンド・トップエミッション型であるので、少なくとも第2電極7側から光が出光する。したがって、この第2電極7は透明電極であり、具体的には、ITOやIZO等の透明導電膜で構成される。

【0065】

第2電極7の形成は、マスクを用いずに上方から蒸着法、スパッタリング法又はCVD法等で透明導電膜を成膜する。そうした透明導電膜は、図9(E)に示すように、逆テーパー部5を有する隔壁4の上面に透明導電膜7’として設けられるとともに、有機EL層6上に第2電極7として設けられる。このとき、隔壁4が逆テーパーになっているので、隔壁4上の透明導電膜7’と、有機EL層6上の第2電極7との間の接続は遮断されている。そのため、マスクを用いずに全面に蒸着することができるので、有機EL層6上に極めて容易に第2電極7を形成することができる。

【0066】

第2電極7の厚さは特に限定されるものではなく、用いる導電性材料に応じて適宜設定される。ITOやIZOの透明導電膜の場合には、通常、10〜200nm程度である。

【0067】

(補助電極)

補助電極8は、隔壁4上の領域Cと、その隔壁4を平面視で挟む両側に設けられた絶縁層3及び第2電極7の平面視重複領域A1,A2と、からなる領域Dに設けられている。その領域Dへの補助電極8の形成は、シャドウマスク20を用いて行う。

【0068】

補助電極8の形成材料(補助電極用材料ともいう。)としては、導電性の良い金属材料又は合金材料が好ましい。金属材料としては、Al、Cu、Ag、Au等を好ましく挙げることができ、合金材料としては、MgAg等を好ましく挙げることができる。補助電極8の形成方法は乾式成膜法が好ましく、例えば、真空蒸着法、スパッタリング法、イオンプレーティング法等を挙げることができる。通常、シャドウマスク20を用いた真空蒸着法やスパッタリング法が適用される。

【0069】

補助電極8の厚さは特に限定されるものではなく、抵抗の高い第2電極7を補助する電極として機能する程度の厚さであることが望ましい。その厚さは、補助電極用材料の種類と補助電極8の幅(X方向幅:A1,A2)に応じて適宜設定され、第2電極7がITOやIZOの透明導電膜の場合であって、補助電極8が例えばAl又はCuであり、X方向幅(A1,A2)が10〜20μmの場合には、100〜200nm程度である。

【0070】

補助電極8の形成に用いるシャドウマスク20は、図2に示すように、領域Dからなる開口部21と、領域Dからなる遮光部(非開口部)22とで構成されている。ここで用いるシャドウマスク20は、本出願人が事前検討で用いた図14に示すシャドウマスク110と比べて、開口部21の狭い側の幅が大きく、そうした開口部21のエッチングが容易であるという利点がある。なお、図14のシャドウマスク110は、開口部111の幅を10〜20μm程度の極めて狭い幅で形成しなければならず、その開口部111の形成が困難である。

【0071】

シャドウマスク20の開口部21は、上記した領域A1,A2と領域Cとの和である領域Dの幅に対応するものであるので、その幅(X方向幅)は、領域A1,A2それぞれに対応した幅よりもかなり広く、例えば50〜100μmとすることができる。こうした広い幅の開口部21は、例えばステンレス鋼板等の金属板をエッチングして形成する場合に特に好ましく、エッチングにより所望の幅の開口部21を容易に形成することができる。

【0072】

シャドウマスク20の材質は特に限定されないが、開口部を形成可能で、ハンドリングし易いものであればよい。例えば、湿式エッチング等で開口部21を形成可能な金属板(例えばステンレス鋼板等)や、電鋳法等で開口部21を形成可能な金属(例えばNi等)を挙げることができる。

【0073】

シャドウマスク20の厚さは、エッチング手段、及びそのエッチング手段で形成できる開口幅と深さとのアスペクト比(開口幅/深さ)等を考慮して任意に選択される。例えば湿式エッチングでステンレス鋼板に開口部21を形成する場合に、各開口部21の寸法を均一化するためには、開口部のアスペクト比(開口幅/深さ)を少なくとも1以上にするのが望ましい。そのため、例えば、厚さ50μmのステンレス鋼板を用いた場合には50μm以上の開口幅を容易に形成でき、厚さ100μmのステンレス鋼板を用いた場合には100μm以上の開口幅を容易に形成できる。ステンレス鋼板は、50μm、100μm又はそれ以上の厚さのものは比較的容易に入手できるので、こうしたステンレス鋼板をエッチングすれば、所望の開口幅を有するシャドウマスクを容易に形成することができる。なお、図14のシャドウマスク110では、幅が10〜20μmの開口部111を形成しようとしたが、均一な開口幅を得るためにはそれ以下の厚さのステンレス鋼板を入手しなければならないという難しさがある。

【0074】

シャドウマスク20は、図9(F1)に示すように、第2電極7の上方向に配置される。その配置は、シャドウマスク20の開口部21のX方向位置が領域DのX方向位置と一致し、遮光部22のX方向位置が領域BのX方向位置と一致するように調整される。ここで、「上方向」とは、図9(F1)において、シャドウマスク20が、基板1上の最上部に位置する成膜後の第2電極材料層7’に接触しない程度の位置のことを意味するものであるが、キズがつかないのであれば接触してもよい。通常、成膜後の第2電極材料層7’とシャドウマスク20とのZ方向(図1参照)の距離は0(接触する場合も含む。)〜20μm程度である。

【0075】

第1実施形態では、こうしたシャドウマスク20を、補助電極用材料を乾式成膜(蒸着、スパッタ等)するためのマスクとして用いることによって、領域Dに成膜することができる。領域Dは、隔壁4の上面領域Cも含むので、隔壁4上面にも補助電極材料層8’が形成される。しかし、隔壁4は逆テーパー部5を有するので、隔壁4の両側の領域A1,A2にそれぞれ設けられた補助電極8はそれぞれ短絡することがなく、電気的に分離している。しかも、領域A1,A2は、絶縁層3と第2電極7との重複領域であるので、光の透過領域である領域Bの幅を狭めない。したがって、領域A1,A2それぞれのX方向幅が5〜20μmという狭い幅であっても、その狭い幅の領域A1,A2それぞれに補助電極8を所望の厚さで成膜できる。その結果、抵抗の高い透明電極の補助電極8として有効に機能する。

【0076】

(その他)

その後においては、必要に応じて、例えば封止材を全体を覆うように設けてもよいし、封止材を介して透明基板を設けてもよい。その場合の封止材としては、エポキシ樹脂等を挙げることができる。また、透明基板としては、上記した基板1のうち、特に透明性の高いガラス、ポリエーテルスルホン(PES)、ポリエチレンテレフタレート(PET)等を用いることができる。

【0077】

(製造方法)

第1実施形態に係る有機EL素子10Aの製造方法について整理すると、図8(A)〜図9(F1)に示すように、基板上に第1電極2を形成する工程と、第1電極2から有機EL層6に電荷を供給する領域Bを画定するための絶縁層3を所定のパターンで形成する工程と、絶縁層3上に、逆テーパー部5を両壁面に有する隔壁4を形成する工程と、第1電極2上に有機EL層6を形成する工程と、有機EL層6の上方向から全面に第2電極材料を乾式成膜して画素領域(画素部11)毎に透明な第2電極7を形成する工程と、隔壁4上の領域Cとその隔壁4を平面視で挟む両側に設けられた絶縁層3及び第2電極7の平面視重複領域(A1,A2)とからなる領域Dに、シャドウマスク20を用いて補助電極8を形成する工程と、を有する。

【0078】

この製造方法の特徴は、補助電極8を領域Dにシャドウマスク20を用いて形成することにあり、その領域Dは、本出願人が事前に補助電極の形成を試みた領域A1,A2にさらに領域Cを加えた幅(領域D)になっているので、この領域Dへの補助電極8の形成に用いるシャドウマスク20は、領域Dと同じ幅の開口部21を有していればよい。本発明では、補助電極8を幅が狭い領域A1,A2のみに設けるのではなく、隔壁4上の領域Cと組み合わせた幅広の領域Dにシャドウマスク20を用いて形成するので、用いるシャドウマスク20は、開口部21の形成が容易で安価であり、且つシャドウマスク20を用いた成膜は工数が少ないので、第2電極7上の所定領域(A1,A2)への補助電極8を容易且つ安定して、低コストで形成することができるという効果を奏する。

【0079】

[第2実施形態]

第2実施形態に係る有機EL素子10Bは、図3に示すように、第1電極2がX方向に所定の間隔となるようにパターニングされている例である。こうした形態は、例えばアクティブマトリックス型の有機EL素子としても適用可能である。

【0080】

第1電極2は、第1電極用材料を基板1上の全面に成膜した後にフォトリソグラフィでパターニングして形成したものであってもよいし、又は、第1電極用材料をマスクを間に挟んで基板1上にマスク蒸着して形成したものであってもよい。又は、予め絶縁層3をパターニングした後に設けたものであってもよい。つまり、第1電極2と絶縁層3はいずれが先に形成されたものであってもよいが、通常は、第1電極2を所定のパターンで形成した後に所定のパターンの絶縁層3が形成される。それ以外は上記した第1実施形態の場合と同様であるので詳しい記載は省略する。

【0081】

[第3実施形態]

第3実施形態に係る有機EL素子10Cは、図4、図7及び図9(F2)に示すように、補助電極8が、一つおきの領域Dに形成されている態様である。この実施形態は、用いるシャドウマスク20を図5に示す態様のものとすることにより容易に実現できる。

【0082】

補助電極8は図1に示すように領域D毎に形成されていてもよいが、この第3実施形態に係る有機EL素子10Cのように、一つおきの領域Dに補助電極8が形成されていてもよい。こうした形態からなる補助電極8の形成は、開口部数が少ない図5に示すシャドウマスク20を用いて行うことができる。このシャドウマスク20は、有機EL素子10Cの領域Dに対応する開口部21を、領域Dに対して一つおきに設けたものである。その結果、マスク解像度の低いシャドウマスク20を用いることも可能となり、低コストの有機EL素子10Cを提供できるという利点がある。

【0083】

補助電極8は、図1及び図6に示すように、第2電極7の両サイドに設けられていることがより好ましいが、図4及び図7に示すように、第2電極7の抵抗値によってはその片側のみに設けられていてもよい。この実施形態では、一つおきの隔壁4上の領域Cと隔壁4の両側に設けられた領域A1,A2(絶縁層3と第2電極7との平面視重複領域)とからなる領域Dに、図9(F2)に示すように、シャドウマスク20を用いて補助電極8を形成する。それ以外は上記した第1実施形態の場合と同様であるので詳しい記載は省略する。

【0084】

[第4実施形態]

第4実施形態に係る有機EL素子10Dは、図10(I)に示すように、隔壁4上に設けられた第2電極材料層7’と補助電極材料層8’とをリフトオフにより除去した例である。隔壁4上の第2電極材料層7’と補助電極材料層8’とをリフトオフにより除去して得た有機EL素子10Dは、補助電極8は領域A1,A2のみに形成されている。

【0085】

この実施形態で得られる有機EL素子10Dは、領域A1,A2の幅が5μm以上20μm以下であるような場合に特徴的な構造形態を示すものということができる。すなわち、領域A1,A2の幅が5μm以上20μm以下の場合には、従来は、そのような細い部分には補助電極8を形成できなかったからである。この実施形態のように、リフトオフして隔壁4上の電極材料層7’,8’を除去して初めて得ることができる。したがって、領域A1,A2の幅が5μm以上20μm以下であって、その領域A1,A2の間に挟まれる隔壁4上に電極材料層が存在しない場合には、この第4実施形態で製造されたものということができる。

【0086】

リフトオフは、補助電極の形成工程に含まれる。すなわち、第4実施形態における補助電極形成工程は、第2電極7の形成工程後の隔壁4上にリフトオフ用膜9を形成する工程(図10(G)参照)と、そのリフトオフ用膜9が形成された隔壁4を含む領域Dにシャドウマスク20を用いて補助電極8を形成する工程(図10(H)参照)と、そのリフトオフ用膜9及びリフトオフ用膜9上に設けられた補助電極材料層8’を除去する工程(図10(I)参照)とを含む。このように構成した補助電極形成工程により、隔壁4上の第2電極材料層7’及び補助電極材料層8’をリフトオフ膜9を利用して最終的に残さない形態とすることができる。

【0087】

隔壁4上にリフトオフ用膜9を形成する方法としては、例えば、全面にリフトオフ用膜を形成した後にフォトリソグラフィで隔壁4上のみのリフトオフ用膜を残す方法、最も上方に突出している隔壁4上のみにリフトオフ用膜9を印刷する方法、等を挙げることができる。

【0088】

リフトオフ用膜9の材料としては、例えば、有機溶剤で容易に隔壁面から剥離できる樹脂材料(例えば、ノボラック樹脂、ポリイミド等のフォトレジスト材料)や、水溶液で容易に隔壁面から剥離できる樹脂材料(例えば、ポリビニルアルコール、セルロース系樹脂等を挙げることができる。また、その厚さも特に限定されない。

【0089】

[第5実施形態]

第5実施形態に係る有機EL素子10Eは、図11(F1’)に示すように、隔壁4の形状が上記した実施形態とは異なるものである。具体的には、逆テーパー部5を片壁面のみに有する隔壁4が設けられており、補助電極8を、逆テーパー部5が形成されていない側の領域A(絶縁層3及び第2電極7の平面視重複領域)のみに設けていることに特徴がある。

【0090】

詳しくは、基板1上に設けられた第1電極2と、第1電極2から有機EL層6に電荷を供給する領域Bを画定するために設けられた、所定パターンの絶縁層3と、絶縁層3上に設けられた、逆テーパー部5を片壁面に有する隔壁4と、第1電極2上に設けられた有機EL層6と、有機EL層6上に設けられた透明な第2電極7と、隔壁4上の領域Cとその隔壁4を平面視で挟む両側に設けられた絶縁層3及び第2電極7の平面視重複領域(A1,A2)のうち逆テーパー部5が形成されていない側の領域(A1又はA2)とからなる領域Dに設けられた補助電極8と、を有する。逆テーパー部5は、X方向の一方の側の壁面に規則的に設けられているので、補助電極8は、平面視重複領域(A1,A2)のうち一方の側の領域(A1又はA2)のみに規則的に設けられている。図11(F1’)では、隔壁4から見て左側に逆テーパー部5が設けられているので、隔壁4からみて右側に補助電極8が設けられている。

【0091】

製造方法の特徴としては、図11(E’)(F1’)に示すように、絶縁層3上に、逆テーパー部5を片壁面に有する隔壁4を形成する工程を有すること、及び、隔壁4上の領域Cと平面視重複領域(A1,A2)のうち逆テーパー部5が形成されていない側の領域(A1又はA2)とからなる領域Dに、シャドウマスクを用いて補助電極を形成する工程とを有すること、にある。領域Dへの補助電極8の形成に用いるシャドウマスク20は、図11(F1’)に示すように、領域Dと同じ幅の開口部21を有していればよい。つまり、この実施形態も、補助電極8を幅が狭い領域A1,A2のみに設けるのではなく、形状が異なる隔壁4上の領域Cと組み合わせた幅広の領域Dにシャドウマスク20を用いて形成した点に特徴がある。

【0092】

この実施形態では、補助電極8が、隔壁4上の領域Cと、逆テーパー部5が形成されていない側の領域(A1又はA2)とに設けられている。領域Cと領域A1又はA2とからなる領域Dは、本出願人が事前に補助電極の形成を試みた領域A1,A2のいずれかにさらに領域Cを加えた幅(領域D)になっているので、この領域Dに形成された補助電極8は、幅が狭い領域A1,A2のいずれかに形成された補助電極に比べて容易且つ安定したものとなる。その結果、第2電極7が透明電極である場合に、その第2電極7上に低コストで特性が安定した補助電極8を有する有機EL素子10Eとなる。

【0093】

なお、片壁面に逆テーパー部5を有する隔壁4は、逆テーパー部5を形成した後、片側のテーパー部が埋まるようにフォトレジスト材料でパターンを追加することで形成できる。

【0094】

[第6実施形態]

第5実施形態に係る有機EL素子10Fは、図12(L)に示すように、第2電極7上の領域Bに撥液性の透明樹脂層41が設けられており、前記透明樹脂層41に撥液する補助電極用導電ペーストからなる補助電極8が前記した平面視重複領域(A1,A2)のみに設けられている点に特徴がある。この第6実施形態の有機EL素子10Fは、導電ペーストで補助電極8が形成されている。

【0095】

製造方法の特徴としては、補助電極8の形成工程が、第2電極7の形成工程後の全面に撥液性の透明樹脂層41を形成する工程(図12(J)参照)と、透明樹脂層41をシャドウマスクを用いてエッチングして前記領域Dの透明樹脂層41を除去する工程(図12(K)参照)と、透明樹脂層41を除去した後の領域A1,A2に前記透明樹脂層41に対して撥液する補助電極用導電ペーストを塗布して補助電極8を形成する工程(図12(L)参照)とを含む。透明樹脂層41の形成は、撥液性の透明樹脂層用材料を全面に塗布形成し、その後に上記第1実施形態と同じシャドウマスク30を用いてエッチングすることにより除去する。なお、図12(K)において、符号31はシャドウマスクの開口部であり、符号32はシャドウマスクの非開口部である。

【0096】

このように、領域Dの透明樹脂層41を除去した後においては、シャドウマスクを用いることなく、補助電極用導電ペーストを塗布して補助電極8を形成し、図12(L)に示す形態の有機EL素子10Fを製造することができる。この実施形態では、上記した各実施形態とは異なり、乾式成膜以外の湿式成膜(導電ペーストの塗布手段)でも、シャドウマスク30を利用した方法で補助電極8を領域A1,A2に形成できる。この場合に用いるシャドウマスク30も、開口部31の形成が容易で安価であり、且つシャドウマスク30を用いたエッチングも工数が少ないので、第2電極7上の所定領域(A1,A2)への補助電極を容易且つ安定して、低コストで形成することができる。

【0097】

第6実施形態に係る製造方法によれば、領域A1,A2に塗布する補助電極用導電ペーストは、第2電極7上の撥液性透明樹脂層41に対して撥液するので、その導電ペーストが撥液性透明樹脂層41上に形成されることはなく、光の透過領域Bを減少させることはない。多少精度の悪い塗布法で導電ペーストを塗布した場合であっても、撥液性透明樹脂層41上に導電ペーストが載らないので、補助電極用導電ペーストを平面視重複領域(A1,A2)のみに形成して補助電極とすることができる。

【0098】

撥液性の透明樹脂層41を形成するための透明樹脂層用材料としては、撥液剤が添加された樹脂材料を用いることができ、具体的には、例えばシリコーン化合物や含フッ素化合物等の撥液剤を含有するノボラック系樹脂、ポリイミド、アクリレート等を挙げることができる。

【0099】

透明樹脂層41に対して撥液する補助電極用導電ペーストとしては、Agペースト等を挙げることができる。導電ペーストの領域A1,A2への塗布は、ノズル塗布法又はインクジェット法、ディスペンサー、エアロゾルジェット法で行うことが好ましい。特にエアロゾルジェット法によれば、5〜10μm程度の細幅に導電ペーストを塗布することができる。形成した補助電極8の厚さは、通常、0.1〜2μmである。

【0100】

図12(J)において、撥液性の透明樹脂層41を設ける代わりに、後の撥液化処理によって撥液性になる透明樹脂層を設けてもよい。この場合には、透明樹脂層を除去した後に、撥液化処理を行って領域Bに残った透明樹脂層を撥液性にすることができる。この場合の透明樹脂層用材料としては、撥液剤を含有しないポジ型のノボラック系樹脂、ポリイミド、アクリレート等を挙げることができる。その後の撥液化処理としては、例えばシリコーン化合物や含フッ素化合物等の撥液処理剤を用いて表面処理する方法、フルオロカーボンガスのプラズマを用いて表面処理する方法(プラズマ処理)等が挙げられる。なお、プラズマ処理にて使用されるフルオロカーボンガスとしては、例えば、CF4、C2F6、C3F8、c−C4F8、CCl2F2、CClF3、C2Cl2F4、C2ClF5、CBrF3、CHF3、C2H3F3、CH3CHF2、NF3、SF6等を用いることでき、中でも、CF4ガスが好適に用いられる。

【符号の説明】

【0101】

1 基板

2 第1電極(陽極)

3 絶縁層

4 隔壁

5 逆テーパー部を有する壁面

5’ 逆テーパー部を有しない壁面

6,6R,6G,6B 有機EL層

7 第2電極(透明電極)

7’ 透明導電膜

8 補助電極

8’ 補助電極材料層

9 リフトオフ用膜

10、10A〜10F 有機EL素子

11 画素部(発光領域)

12 ブリッジ部(非発光領域)

20 シャドウマスク

21 開口部

22 遮光部

30 シャドウマスク

31 開口部

32 非開口部

41 撥液性の透明樹脂層

【0102】

A1,A2 絶縁層3と第2電極7とが平面視で重複する領域

B 光の透過領域(又は第1電極が有機EL層に電荷を供給する領域)

C 隔壁上の領域

D 補助電極を形成する領域(領域CのX方向幅と領域A1,A2のX方向幅との和)

【0103】

100 有機EL素子

101 基板

102 第1電極(陽極)

103 絶縁層

104 隔壁

105 逆テーパー部を有する壁面

106R,106G,106B 有機EL層

107 第2電極(透明電極)

107’ 透明導電膜

108 補助電極

110 シャドウマスク

111 開口部(光の透過領域)

112,113 遮光部(光の非透過領域)

【技術分野】

【0001】

本発明は、有機EL素子及びその製造方法に関する。さらに詳しくは、出光側の電極を抵抗値の高い透明電極とする場合に、その透明電極上に補助電極を容易且つ安定して形成することができる構造形態を持つ有機EL素子、及びその製造方法に関する。

【背景技術】

【0002】

有機EL(エレクトロルミネセンス)素子の基本構造は、基板上に第1電極、有機EL層及び第2電極をその順で積層して構成されている。この有機EL素子において、トップエミッション型(有機EL層から見て上方、すなわち第2電極側から光が出光するタイプ)又はトップ・アンド・ボトムエミッション型(有機EL層から見て第1電極側と第2電極側の両側から光が出光するタイプ)の素子構造では、少なくとも第2電極を透明電極にする必要がある。一般的には、基板上の第1電極が陽極となり、第2電極が陰極となっている例が多く、有機EL層が正孔注入層、正孔輸送層、発光層、電子輸送層及び電子注入層で構成される場合の一例としては、基板側から、陽極、正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層、陰極、の順で積層される。

【0003】

上記したトップエミッション型又はトップ・アンド・ボトムエミッション型の有機EL素子では、第2電極である陰極を透明にする必要があり、一般的には非常に薄い金属薄膜を透明電極として光を透過させている。しかし、光を透過するほどの薄い金属薄膜は抵抗値が高くなり、特にパッシブマトリクス型の有機EL素子では、ストライプ状に細長く設けた陰極の両端付近に比べ、陰極の中央付近では電圧降下が大きくなって画素に十分な電圧を印加できず、輝度が低下してしまうという問題が生じるおそれがある。

【0004】

こうした問題に対しては、抵抗値の高い透明電極に補助電極を接続して抵抗値を下げることがある。しかしながら、抵抗値を下げるための補助電極は光が透過しない厚さの金属膜で形成されるため、その金属膜からなる補助電極は、発光面積を縮小しないように、光の出光経路を妨げない部位に精度よく形成しなければならない。例えば特許文献1に示すように、逆テーパー部を有する隔壁を画素間に設けた後に有機EL層や第2電極を設けてなる有機EL素子では、光の出光経路を妨げない第2電極上の部位は、絶縁膜(同文献中の図11の符号5)の上方のみであり、その位置に補助電極を精度よく形成する必要がある。

【0005】

前記した位置に補助電極を形成した有機EL素子として、例えば特許文献2には、絶縁層上に補助電極を予め形成した後に、同じく絶縁層上に逆テーパーを有する隔壁を設け、その後、有機EL層と透明電極を積層させてなる有機EL素子の製造方法が記載されている。この有機EL素子の製造方法では、光の透過領域を減少させないで補助電極を設けることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−331783号公報(図11)

【特許文献2】特開2008−84541号公報(図1B、図4B、図5B等)

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献2に記載の有機EL素子では、補助電極材料を全面にスパッタリング法で成膜した後に、フォトリソグラフィ法でパターニングして絶縁層上のみに補助電極を形成しており、工数が多い。さらに、透明電極と補助電極との接続は、有機EL層が形成されていない隔壁との間の僅かな隙間に透明電極を回り込ませて補助電極に接続するという手段で行っているが、確実な接続が不安定になるおそれがある。

【0008】

本発明は、上記課題を解決するためになされたものであって、その目的は、出光側の電極が抵抗値の高い透明電極である場合に、その透明電極上に補助電極を容易且つ安定して形成することができる有機EL素子の製造方法を提供することにある。また、本発明の他の目的は、透明電極上に補助電極を容易且つ安定して形成することができる構造形態を備えた有機EL素子を提供することにある。

【課題を解決するための手段】

【0009】

本出願人は、図13に示すように、基板101上に第1電極102と絶縁層103とを所定のパターンで設け、その絶縁層103上に逆テーパー部105を有する隔壁104を設けた後に、主に塗布法で形成した有機EL層106と蒸着法で全面に形成した第2電極107とを積層する有機EL素子100の製造方法を検討していた。この検討過程で、補助電極を簡便にパターン形成するための手段として、有機EL層106で発光した光の透過領域Bの隔壁側にある絶縁層103の上方領域(領域A)にのみ補助電極108を蒸着することを試みた。そして、そのためのシャドウマスク110を作製した。しかしながら、その領域Aは幅10μm〜20μmと極めて狭かったため、図14に示すように、領域Aに対応する狭い幅の開口部111をステンレス板に形成したシャドウマスク110を作製することは極めて困難であるという知見を得た。なお、図14中の符号112は領域B(図13の光透過領域)に対応する遮蔽パターン(非開口部)であり、符号113は領域C(図13の隔壁幅)に対応する遮蔽パターン(非開口部)である。

【0010】

上記課題を解決するための本発明の第1の観点に係る有機EL素子の製造方法は、基板上に第1電極を形成する工程と、前記第1電極から有機EL層に電荷を供給する領域Bを画定するための絶縁層を所定のパターンで形成する工程と、前記絶縁層上に、逆テーパー部を両壁面に有する隔壁を形成する工程と、前記第1電極上に有機EL層を形成する工程と、前記有機EL層の上方向から全面に第2電極材料を乾式成膜して画素領域毎に透明な第2電極を形成する工程と、前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)とからなる領域Dに、シャドウマスクを用いて補助電極を形成する工程と、を有することを特徴とする。

【0011】

この発明によれば、補助電極を、逆テーパー部を両壁面に有する隔壁上の領域Cとその隔壁を平面視で挟む両側に設けられた絶縁層及び第2電極の平面視重複領域(A1,A2)とからなる領域Dに、シャドウマスクを用いて形成する。この領域Dは、本出願人が事前に補助電極の形成を試みた領域A1,A2にさらに領域Cを加えた幅(領域D)になっているので、この領域Dへの補助電極の形成に用いるシャドウマスクは、領域Dと同じ幅の開口部を有していればよい。つまり、本発明は、補助電極を幅が狭い領域A1,A2のみに設けるのではなく、隔壁上の領域Cと組み合わせた幅広の領域Dにシャドウマスクを用いて形成した点に特徴がある。そのため、用いるシャドウマスクは、開口部の形成が容易で安価であり、且つシャドウマスクを用いた成膜や露光は工数が少ないので、第2電極上の所定領域(A1,A2)への補助電極を容易且つ安定して、低コストで形成することができる。

【0012】

上記第1の観点に係る有機EL素子の製造方法において、前記補助電極を、一つおきの領域Dに形成する。

【0013】

補助電極は領域D毎に形成してもよいが、この発明のように、一つおきの領域Dに補助電極を形成してもよく、それにより、開口部数が少なく且つマスク解像度を低くした単純で低コストのシャドウマスクを用いることができる。

【0014】

上記課題を解決するための本発明の第2の観点に係る有機EL素子の製造方法は、基板上に第1電極を形成する工程と、前記第1電極から有機EL層に電荷を供給する領域Bを画定するための絶縁層を所定のパターンで形成する工程と、前記絶縁層上に、逆テーパー部を片壁面に有する隔壁を形成する工程と、前記第1電極上に有機EL層を形成する工程と、前記有機EL層の上方向から全面に第2電極材料を乾式成膜して画素領域毎に透明な第2電極を形成する工程と、前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)のうち前記逆テーパー部が形成されていない側の領域(A1又はA2)とからなる領域Dに、シャドウマスクを用いて補助電極を形成する工程と、を有することを特徴とする。

【0015】

この発明では、補助電極を、逆テーパー部を片壁面に有する隔壁上の領域Cとその隔壁を平面視で挟む両側に設けられた絶縁層及び第2電極の平面視重複領域(A1,A2)のうち前記逆テーパー部が形成されていない側の領域(A1又はA2)とからなる領域Dに、シャドウマスクを用いて形成する。この領域Dは、本出願人が事前に補助電極の形成を試みた領域A1,A2のいずれかにさらに領域Cを加えた幅(領域D)になっているので、この領域Dへの補助電極の形成に用いるシャドウマスクは、領域Dと同じ幅の開口部を有していればよい。つまり、本発明は、補助電極を幅が狭い領域A1,A2のみに設けるのではなく、上記第1の観点に係る発明とは形状が異なる隔壁上の領域Cと組み合わせた幅広の領域Dにシャドウマスクを用いて形成した点に特徴がある。そのため、用いるシャドウマスクは、開口部の形成が容易で安価であり、且つシャドウマスクを用いた成膜や露光は工数が少ないので、第2電極上の所定領域(A1又はA2)への補助電極を容易且つ安定して、低コストで形成することができる。

【0016】

上記第1,第2の観点に係る有機EL素子の製造方法において、前記シャドウマスクは、前記第2電極の上方向に配置して前記領域Dに補助電極用材料を乾式成膜するための開口部を有している。

【0017】

この発明によれば、シャドウマスクは、補助電極用材料を乾式成膜(蒸着、スパッタ等)するためのマスクとして用いる。

【0018】

上記第1,第2の観点に係る有機EL素子の製造方法において、前記補助電極の形成工程は、前記第2電極の形成工程後の前記隔壁上にリフトオフ用膜を形成する工程と、該リフトオフ用膜が形成された隔壁を含む領域Dに前記シャドウマスクを用いて補助電極を形成する工程と、前記リフトオフ用膜及び該リフトオフ用膜上に設けられた補助電極材料層を除去する工程とを含む。

【0019】

この発明によれば、補助電極の形成工程を、隔壁上へのリフトオフ用膜形成工程と、その隔壁を含む領域Dへの補助電極形成工程と、リフトオフ用膜及びリフトオフ用膜上の補助電極材料層の除去工程とを含むように構成しているので、隔壁上の補助電極材料層をリフトオフ膜を利用して最終的に残さない形態とすることができる。

【0020】

上記第1,第2の観点に係る有機EL素子の製造方法において、前記補助電極の形成工程は、前記第2電極の形成工程後の全面に撥液性の透明樹脂層を形成する工程と、該透明樹脂層を前記シャドウマスクを用いて前記領域Dの透明樹脂層を除去する工程と、該透明樹脂層を除去した前記平面視重複領域(A1,A2)に前記透明樹脂層に対して撥液する補助電極用導電ペーストを塗布して補助電極を形成する工程とを含む。

【0021】

この発明によれば、補助電極の形成を、全面への撥液性透明樹脂層の形成工程と、シャドウマスクを用いて領域Dの透明樹脂層を除去する工程と、平面視重複領域(A1,A2)に透明樹脂層に対して撥液する補助電極用導電ペーストを塗布して補助電極を形成する工程とを含むように構成しているので、乾式成膜以外の湿式成膜でも、シャドウマスクを用いて補助電極を平面視重複領域(A1,A2)に形成できる。このとき、補助電極用導電ペーストは、第2電極上の撥液性透明樹脂層に対して撥液するので、その導電ペーストが撥液性透明樹脂層上に形成されることはなく、光の透過領域Bを減少させることはない。多少精度の悪い塗布法で導電ペーストを塗布した場合であっても、撥液性透明樹脂層上に導電ペーストが載らないので、補助電極用導電ペーストを平面視重複領域(A1,A2)のみに形成して補助電極とすることができる。この場合に用いるシャドウマスクも、開口部の形成が容易で安価であり、且つシャドウマスクを用いた露光も工数が少ないので、第2電極上の所定領域(A1,A2)への補助電極を容易且つ安定して、低コストで形成することができる。

【0022】

本発明に係る有機EL素子の製造方法において、パッシブマトリクス型又はアクティブマトリクス型の素子であるように構成する。

【0023】

この発明によれば、有機EL素子がパッシブマトリクス型であってもアクティブマトリクス型であってもよく、さらにR、G、Bの有機EL層を少なくとも含むフルカラータイプであってもよいし、単色又は二色のモノクロタイプであってもよい。

【0024】

上記課題を解決するための本発明の第1の観点に係る有機EL素子は、基板上に設けられた第1電極と、前記第1電極から有機EL層に電荷を供給する領域Bを画定するために設けられた、所定パターンの絶縁層と、前記絶縁層上に設けられた、逆テーパー部を両壁面に有する隔壁と、前記第1電極上に設けられた有機EL層と、前記有機EL層上に設けられた透明な第2電極と、前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)とからなる領域Dに設けられた補助電極と、を有することを特徴とする。

【0025】

この発明によれば、補助電極が、逆テーパー部を両壁面に有する隔壁上の領域Cとその隔壁を平面視で挟む両側に設けられた絶縁層及び第2電極の平面視重複領域(A1,A2)とからなる領域Dに設けられている。この領域Dは、本出願人が事前に補助電極の形成を試みた領域A1,A2にさらに領域Cを加えた幅(領域D)になっているので、この領域Dに形成された補助電極は、幅が狭い領域A1,A2のみに形成された補助電極に比べて容易且つ安定したものとなる。その結果、第2電極が透明電極である場合に、その第2電極上に低コストで特性が安定した補助電極を有する有機EL素子を提供できる。

【0026】

上記第1の観点に係る有機EL素子において、前記補助電極が、一つおきの領域Dに形成されている。

【0027】

補助電極は領域D毎に形成されていてもよいが、この発明のように、一つおきの領域Dに補助電極が形成されていてもよい。こうした形態からなる補助電極の形成は、開口部数が少ないシャドウマスクを用いて行うので、マスク解像度の低いシャドウマスクを用いることができ、低コストの有機EL素子を提供できる。

【0028】

上記課題を解決するための本発明の第2の観点に係る有機EL素子は、基板上に設けられた第1電極と、前記第1電極から有機EL層に電荷を供給する領域Bを画定するために設けられた、所定パターンの絶縁層と、前記絶縁層上に設けられた、逆テーパー部を片壁面に有する隔壁と、前記第1電極上に設けられた有機EL層と、前記有機EL層上に設けられた透明な第2電極と、前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)のうち前記逆テーパー部が形成されていない側の領域(A1又はA2)とからなる領域Dに設けられた補助電極と、を有することを特徴とする。

【0029】

この発明によれば、補助電極が、逆テーパー部を片壁面に有する隔壁上の領域Cとその隔壁を平面視で挟む両側に設けられた絶縁層及び第2電極の平面視重複領域(A1,A2)のうち前記逆テーパー部が形成されていない側の領域(A1又はA2)とからなる領域Dに設けられている。この領域Dは、本出願人が事前に補助電極の形成を試みた領域A1,A2のいずれかのみにさらに領域Cを加えた幅(領域D)になっているので、この領域Dに形成された補助電極は、幅が狭い領域A1,A2のいずれかに形成された補助電極に比べて容易且つ安定したものとなる。その結果、第2電極が透明電極である場合に、その第2電極上に低コストで特性が安定した補助電極を有する有機EL素子を提供できる。

【0030】

本発明に係る有機EL素子において、前記隔壁上には前記補助電極が形成されておらず、前記領域A1,A2の幅が5μm以上20μm以下である。

【0031】

この発明によれば、領域A1,A2の幅が5μm以上20μm以下と狭い場合であっても、隔壁上に補助電極と同じ電極材料層が形成されていない態様下で、領域A1,A2のみに補助電極を形成した有機EL素子を提供できる。

【0032】

本発明に係る有機EL素子において、前記第2電極上の領域Bに撥液性の透明樹脂層が設けられており、前記領域(A1,A2)に前記透明樹脂層に撥液する補助電極用導電ペーストからなる補助電極が設けられている。

【0033】

この発明によれば、導電ペーストで補助電極を形成してなる有機EL素子を提供できる。

【0034】

本発明に係る有機EL素子において、前記有機EL層は、少なくとも発光層を有し、正孔注入層、正孔輸送層、電子輸送層、電子注入層、正孔ブロック層及び電子ブロック層から選ばれる1又は2以上の層を有する。

【発明の効果】

【0035】

本発明に係る有機EL素子の製造方法によれば、補助電極を形成する領域Dは、本出願人が事前に補助電極の形成を試みた領域A1及び/又はA2にさらに領域Cを加えた幅(領域D)になっているので、この領域Dへの補助電極の形成に用いるシャドウマスクは、領域Dと同じ幅の開口部を有していればよい。そのため、用いるシャドウマスクは、開口部の形成が容易で安価であり、且つシャドウマスクを用いた成膜やエッチング工程等は工数が少ないので、第2電極上の所定領域(A1及び/又はA2)への補助電極を容易且つ安定して、低コストで形成することができる。特に高精細なフルカラーの有機EL素子の製造においては顕著な効果を奏する。

【0036】

本発明に係る有機EL素子によれば、補助電極が設けられた領域Dは、本出願人が事前に補助電極の形成を試みた領域A1及び/又はA2にさらに領域Cを加えた幅(領域D)になっているので、この領域Dに形成された補助電極は、幅が狭い領域A1,A2のみに形成された補助電極に比べて容易且つ安定したものとなる。その結果、第2電極が透明電極である場合に、その第2電極上に低コストで特性が安定した補助電極を有する有機EL素子を提供できる。特に高精細なフルカラーの有機EL素子の提供においては顕著な効果を奏する。

【図面の簡単な説明】

【0037】

【図1】本発明の第1実施形態に係る有機EL素子を示す模式的な断面図である。

【図2】図1に示す有機EL素子を構成する補助電極の形成に用いたシャドウマスクの平面図である。

【図3】本発明の第2実施形態に係る有機EL素子を示す模式的な断面図である。

【図4】本発明の第3実施形態に係る有機EL素子を示す模式的な断面図である。

【図5】図4に示す有機EL素子を構成する補助電極の形成に用いたシャドウマスクの平面図である。

【図6】第1、第2実施形態に係る有機EL素子を示す模式的な平面図である。

【図7】第3実施形態に係る有機EL素子を示す模式的な平面図である。

【図8】第1,第3実施形態に係る有機EL素子の製造工程(その1)を示す説明図である。

【図9】第1,第3実施形態に係る有機EL素子の製造工程(その2)を示す説明図である。

【図10】第4実施形態に係る有機EL素子の製造工程を示す説明図である。

【図11】第5実施形態に係る有機EL素子の製造工程を示す説明図である。

【図12】第6実施形態に係る有機EL素子の製造工程を示す説明図である。

【図13】事前検討して得た有機EL素子を示す模式的な断面図である。

【図14】図13に示す有機EL素子を構成する補助電極の形成に用いたシャドウマスクの平面図である。

【発明を実施するための形態】

【0038】

本発明に係る有機EL素子及びその製造方法について、図面を参照して詳しく説明する。なお、本発明は、その技術的特徴を有すれば種々の変形が可能であり、以下に具体的に示す実施形態に限定されるものではない。

【0039】

本発明に係る有機EL素子は、図1〜図7に示す構造形態を示すものであり、後述する図8〜図12に示す製造方法で製造されてなる第1〜第6実施形態の有機EL素子10A〜10Fを基本構成としている。図1〜図7に示す構造形態は、逆テーパー部5を両壁面又は片壁面に有する隔壁4上の領域Cとその隔壁4を平面視で挟む両側又は片側に設けられた絶縁層3及び第2電極7の平面視重複領域(A1及び/又はA2)とからなる領域Dに、シャドウマスクを用いて補助電極8を形成する補助電極形成工程を有する製造方法で得られることに特徴がある。

【0040】

この領域Dは、図1等に示すように、本出願人が事前に補助電極108の形成を試みた領域A1,A2(図13参照)にさらに領域Cを加えた幅(領域D)になっている。そのため、この領域Dへの補助電極8の形成に用いるシャドウマスク20は、領域Dと同じ広い幅の開口部を有していればよい。つまり、本発明に係る有機EL素子10は、幅が狭い領域A1,A2のみに補助電極8を設ける(図13参照)のではなく、隔壁4上の領域Cと組み合わせた幅広の領域Dにシャドウマスク20を用いて補助電極8を形成している点に特徴がある。

【0041】

以下、本発明の第1〜第6実施形態に係る有機EL素子10を、その製造方法と併せて順次説明する。

【0042】

[第1実施形態]

第1実施形態に係る有機EL素子10Aは、図1、図2及び図6に示すように、基板1と、基板1上に設けられた第1電極2と、第1電極2上に領域Bを画定するように設けられた所定パターンの絶縁層3と、絶縁層3上に設けられた隔壁4と、第1電極2上に設けられた有機EL層6と、有機EL層6上に設けられた透明な第2電極7と、隔壁4上の領域Cとその隔壁4を平面視で挟む両側に設けられた絶縁層3及び第2電極7の平面視重複領域A1,A2とからなる領域Dに設けられた補助電極8と、を有する。

【0043】

「領域B」は、絶縁層3を所定パターンで第1電極2上に設けることによって構成される領域であり、機能的には、第1電極2から有機EL層6に電荷を供給する領域ということができ、又は、光の透過領域ということもできる。その領域Bの幅は、図1に示すように、有機EL層6と第2電極7が延びるY方向(図6参照)と交差するX方向の幅であって、隣接する絶縁層パターンの対向端面のX方向幅である。ここで、「交差」とは、90°の角度で交差する場合はもちろん、90°を中心にした所定の角度範囲(45°〜135°)で交差する場合も含む意味である。

【0044】

「領域A1,A2」は、図1に示すように、隔壁4を平面視で挟む両側に設けられた領域であって、絶縁層3と第2電極7とが平面視で重複する領域のことである。その領域A1,A2の幅は、図1に示すように、その重複領域が延びるY方向(図6参照)と交差するX方向の幅であって、第2電極7の端面と絶縁層3の端面との間の重複部分のX方向幅である。なお、「領域A1」と「領域A2」は、隔壁4を挟んで左右に存在する重複領域をそれぞれ指している。

【0045】

「領域C」は、隔壁4上の領域のことであり、その領域Cの幅は、図1に示すように、隔壁4が延びるY方向(図6参照)と交差するX方向の幅であって、その隔壁4の上部エッジ間のX方向幅である。

【0046】

「領域D」は、領域CのX方向幅と、領域A1,A2のX方向幅との和で表されるX方向幅である。本発明では、この領域Dの幅に補助電極8を形成するためのシャドウマスクを用いている点に特徴がある。

【0047】

(基板)

基板1の材料、透明性、厚さ等は特に限定されず、用途に応じた必要な性質を有するものを任意に採用できる。例えば石英、ガラス等の無機材料、例えばポリカーボネート(PC)、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)、ポリエーテルサルフォン(PES)等の高分子材料を挙げることができる。透明基板であるか不透明基板であるかは、有機EL素子での光の取り出し側が第1電極側か第2電極側かあるいは両側かで任意に選択することができるが、本発明では少なくとも第2電極側から光を出光させるので、基板1の透明性は任意である。また、基板1として、必要に応じて水分、酸素等のガスを遮断するガスバリア性を有するものを用いてもよいし、そうしたガスバリア機能を持つガスバリア層を予め設けたものであってもよい。また、その他の機能層、例えばハードコート層、保護層、帯電防止層、防汚層、防眩層等が設けられたものであってもよい。

【0048】

基板1の厚さも特に限定されず、各種の厚さのものを適用できる。例えば、10μm以上2mm以下を例示できる。特に薄いものはフレキシブル性があり、厚いものは剛性があり、それぞれ利点がある。また、基板1の形状も特に限定されないが、長方形、正方形又は平行四辺形等の四角形の基板であることが好ましい。

【0049】

(第1電極)

第1電極2は、図1及び図8(A)に示すように、基板1上に、図1中のX方向にストライプ状(短冊状)に延びる所定幅のパターンで設けられている。また、そのパターンは、平面視で第2電極7に交差しており、第2電極とともにパッシブマトリクス型有機EL素子の上下の電極を構成している。なお、「ストライプ状」とは、一定の幅を有した直線状の態様であって、短冊状ということもでき、隣り合う第1電極との間に隙間を有して設けられている。ストライプ状の各第1電極は、その各第1電極上に設けられた画素に駆動信号を印加するものである。第1電極2と第2電極7は、それぞれ走査線とデータ線のいずれであってもよい。

【0050】

第1電極2の構成材料は特に限定されないが、第1電極2が陽極であるか陰極であるかで好ましい構成材料が選択される。さらに第1電極2が光の取り出し側であるか否かでも好ましい構成材料が選択される。そうした構成材料としては各種のものが選択して採用される。例えば、第1電極2が有機EL層に正孔を供給する陽極である場合、第1電極2の形成材料としては、金属単体、合金、導電性金属酸化物(透明導電膜)、導電性無機化合物、導電性高分子等を挙げることができる。これらの材料は、単独で用いてもよく、2種以上を組み合わせて用いてもよく、2層以上の層を積層させてもよい。なお、第1電極2に透明性をもたせて第1電極2側からも光を取り出すような場合には、透明導電膜であるITO、IZOが特に好ましく用いられる。

【0051】

第1電極2の厚さは特に限定されるものではなく、用いる導電性材料に応じて適宜設定される。通常、50〜200nm程度である。第1電極2の成膜手段としては、例えば化学的気相成長法、真空蒸着法、スパッタリング法、イオンプレーティング法等の物理的気相成長法が挙げられる。

【0052】

ストライプ状の第1電極2は、基板1上の全面に前記の成膜手段で第1電極層を形成し、その後にフォトリソグラフィでパターニングするか、或いは、基板1上にレジストパターンを形成し、その後にレジストパターンを含む全面に前記の成膜手段で第1電極層を形成し、リフトオフさせてパターニングする。ストライプ状の第1電極パターンのピッチは、等間隔であることが好ましい。なお、パターン幅は、画素の大きさ、ディスプレイサイズや解像度によって、任意の値に設定する。また、平面視における第1電極間の隙間の幅も、画素の大きさ、ディスプレイサイズや解像度によって任意に設定する。

【0053】

(絶縁層)

絶縁層3は、図1及び図8(B)に示すように、第1電極2上に所定のパターンで設けられている。詳しくは、図6に示すように、X方向にストライプ状の所定パターンで設けられた各第1電極2に平面視で交差し、その各第1電極2を跨ぐように、Y方向にストライプ状の所定パターンで設けられている。ここでの「ストライプ状」も上記第1電極2の場合と同様、一定の幅を有した直線状の態様であって、短冊状ということもでき、隣り合う絶縁層との間に隙間を有して設けられている。

【0054】

こうした絶縁層3は、ストライプ状の直線部と、その直線部間に各画素部(発光領域)11を区画するように設けられたブリッジ部(非発光領域)12とを有しており、格子状になっている(図6を参照)。ストライプ状の直線部上には、後述する隔壁4が逆テーパー部5を両壁面又は片壁面に有する形態で設けられている。また、絶縁層3が設けられていない画素部11は、第1電極2が露出した開口部になっており、この上に有機EL層6と第2電極7が順に設けられて発光領域が構成される。一方、絶縁層3が設けられているブリッジ部12上にも、有機EL層6と第2電極7が順に設けられるが、そのブリッジ部12は絶縁層3で構成されているので、非発光領域となっている。

【0055】

言い換えれば、絶縁層3は、第1電極2から有機EL層6R,6G,6B(以下、符号6を用いて総称することがある。)に電荷を供給するX方向幅を画定するために設けられている。そして、そのX方向幅が、上記した領域Bである。

【0056】

絶縁層3の形成材料としては、ノボラック系樹脂、ポリイミド、アクリレート等を挙げることができる。絶縁層3は、それらの樹脂材料を全面に塗布して形成される。その後、露光、現像等を行うフォトリソグラフィ法で所定形状の直線部とブリッジ部12をパターニングし、図1及び図6に示す形態の絶縁層3を形成する。なお、絶縁層3を必要とする部分以外(例えば、パネル周縁部に設けられる、第1電極2や第2電極7の取出電極部等)は、フォトリソグラフィ等で任意に除去してもよい。なお、絶縁層3の厚さは特に限定されず、下限としては少なくとも絶縁性を確保できる厚さで、上限としては全体としての平坦性を著しく阻害しない厚さであればよい。通常、0.5〜3μm程度である。

【0057】

(隔壁)

隔壁4は、図1及び図8(C)に示すように、ストライプ状の絶縁層3上に、その絶縁層3が延びる方向(Y方向)に設けられている。隔壁4の形状は、逆テーパー部5,5を幅方向(X方向)の両壁面に有している。隔壁4のX方向幅は、絶縁層3のX方向幅よりも小さい。例えば、絶縁層3のX方向幅と隔壁4のX方向幅との差は、10〜50μm程度である。この差は、平面視したときに隔壁4の左右に見える絶縁層3の幅を表しており、後述する領域A1とA2に対応する幅である。詳しくは後述するが、本発明では、領域A1とA2の幅がそれぞれ5〜20μm程度と狭い場合であっても、図1に示すように、その狭い幅の上に補助電極8を確実に設けることができる。

【0058】

隔壁4の形成方法は特に限定されないが、ネガ型レジスト又はポジ型レジストを全面に塗布形成し、その後にフォトリソグラフィ法で露光、現像して形成する。ネガ型レジストを用いた場合は、隔壁4を残す部分に対応した開口部を有するマスクを用いて露光し、露光部の現像液に対する溶解度を低下させた後に現像液で現像して、隔壁4を形成する。一方、ポジ型レジストを用いた場合は、隔壁4を残す部分以外の部分に対応した開口部を有するマスクを用いて露光し、露光部の現像液に対する溶解度を増した後に現像液で現像して、隔壁4を形成する。通常は、ネガ型レジストを好ましく用いる。現像後の隔壁4は、図1に示すように、いわゆるオーバーエッチングにより、上面側の幅よりも絶縁層3側の幅が小さい逆テーパー部5を両壁面に有している。

【0059】

隔壁4の高さは特に限定されないが、隔壁4を形成した後に設ける有機EL層用の塗布材料が隔壁4を越えて隣の画素部11に流入しない程度の高さであることが望ましい。そうした高さは一概には言えないが、通常は0.5〜5μm程度である。

【0060】

(有機EL層)

有機EL層6は、図1及び図8(D)に示すように、隔壁間に挟まれた画素部11の第1電極2上に設けられている。

【0061】

有機EL層6は少なくとも発光層を有するものであればよく、正孔注入層、正孔輸送層、正孔注入輸送層、電子注入層、電子輸送層、電子注入輸送層、正孔ブロック層、電子ブロック層等を任意に選択し、さらに任意の積層形態で適用できる。これらの各層の構成材料は、特に限定されず、公知の各種の材料から任意に選択して用いることができる。また、第1電極2が陽極であるか陰極であるかにより、また、有機EL素子がフルカラー用のものであるかモノクロ用のものであるかにより、層構成も、選択される材料も異なる。

【0062】

有機EL層6は、発光層や、正孔注入層、正孔輸送層、正孔注入輸送層、電子注入層、電子輸送層、電子注入輸送層、正孔ブロック層、電子ブロック層等の形成材料の種類によって、塗布法、蒸着法、CVD法等、各種の手段が選択されて形成できる。通常、発光層、正孔注入層、正孔輸送層、正孔注入輸送層等は塗布法で形成されることが多く、電子注入層、電子輸送層、電子注入輸送層等は蒸着法やCVD法で形成されることが多い。

【0063】

有機EL層6の厚さも特に限定されないが、各層を積層した厚さで、通常、100〜300nm程度である。

【0064】

(第2電極)

第2電極7は、図1及び図9(E)に示すように、有機EL層6上に設けられている。本発明に係る有機EL素子10はトップエミッション型又はボトム・アンド・トップエミッション型であるので、少なくとも第2電極7側から光が出光する。したがって、この第2電極7は透明電極であり、具体的には、ITOやIZO等の透明導電膜で構成される。

【0065】

第2電極7の形成は、マスクを用いずに上方から蒸着法、スパッタリング法又はCVD法等で透明導電膜を成膜する。そうした透明導電膜は、図9(E)に示すように、逆テーパー部5を有する隔壁4の上面に透明導電膜7’として設けられるとともに、有機EL層6上に第2電極7として設けられる。このとき、隔壁4が逆テーパーになっているので、隔壁4上の透明導電膜7’と、有機EL層6上の第2電極7との間の接続は遮断されている。そのため、マスクを用いずに全面に蒸着することができるので、有機EL層6上に極めて容易に第2電極7を形成することができる。

【0066】

第2電極7の厚さは特に限定されるものではなく、用いる導電性材料に応じて適宜設定される。ITOやIZOの透明導電膜の場合には、通常、10〜200nm程度である。

【0067】

(補助電極)

補助電極8は、隔壁4上の領域Cと、その隔壁4を平面視で挟む両側に設けられた絶縁層3及び第2電極7の平面視重複領域A1,A2と、からなる領域Dに設けられている。その領域Dへの補助電極8の形成は、シャドウマスク20を用いて行う。

【0068】

補助電極8の形成材料(補助電極用材料ともいう。)としては、導電性の良い金属材料又は合金材料が好ましい。金属材料としては、Al、Cu、Ag、Au等を好ましく挙げることができ、合金材料としては、MgAg等を好ましく挙げることができる。補助電極8の形成方法は乾式成膜法が好ましく、例えば、真空蒸着法、スパッタリング法、イオンプレーティング法等を挙げることができる。通常、シャドウマスク20を用いた真空蒸着法やスパッタリング法が適用される。

【0069】

補助電極8の厚さは特に限定されるものではなく、抵抗の高い第2電極7を補助する電極として機能する程度の厚さであることが望ましい。その厚さは、補助電極用材料の種類と補助電極8の幅(X方向幅:A1,A2)に応じて適宜設定され、第2電極7がITOやIZOの透明導電膜の場合であって、補助電極8が例えばAl又はCuであり、X方向幅(A1,A2)が10〜20μmの場合には、100〜200nm程度である。

【0070】

補助電極8の形成に用いるシャドウマスク20は、図2に示すように、領域Dからなる開口部21と、領域Dからなる遮光部(非開口部)22とで構成されている。ここで用いるシャドウマスク20は、本出願人が事前検討で用いた図14に示すシャドウマスク110と比べて、開口部21の狭い側の幅が大きく、そうした開口部21のエッチングが容易であるという利点がある。なお、図14のシャドウマスク110は、開口部111の幅を10〜20μm程度の極めて狭い幅で形成しなければならず、その開口部111の形成が困難である。

【0071】

シャドウマスク20の開口部21は、上記した領域A1,A2と領域Cとの和である領域Dの幅に対応するものであるので、その幅(X方向幅)は、領域A1,A2それぞれに対応した幅よりもかなり広く、例えば50〜100μmとすることができる。こうした広い幅の開口部21は、例えばステンレス鋼板等の金属板をエッチングして形成する場合に特に好ましく、エッチングにより所望の幅の開口部21を容易に形成することができる。

【0072】

シャドウマスク20の材質は特に限定されないが、開口部を形成可能で、ハンドリングし易いものであればよい。例えば、湿式エッチング等で開口部21を形成可能な金属板(例えばステンレス鋼板等)や、電鋳法等で開口部21を形成可能な金属(例えばNi等)を挙げることができる。

【0073】

シャドウマスク20の厚さは、エッチング手段、及びそのエッチング手段で形成できる開口幅と深さとのアスペクト比(開口幅/深さ)等を考慮して任意に選択される。例えば湿式エッチングでステンレス鋼板に開口部21を形成する場合に、各開口部21の寸法を均一化するためには、開口部のアスペクト比(開口幅/深さ)を少なくとも1以上にするのが望ましい。そのため、例えば、厚さ50μmのステンレス鋼板を用いた場合には50μm以上の開口幅を容易に形成でき、厚さ100μmのステンレス鋼板を用いた場合には100μm以上の開口幅を容易に形成できる。ステンレス鋼板は、50μm、100μm又はそれ以上の厚さのものは比較的容易に入手できるので、こうしたステンレス鋼板をエッチングすれば、所望の開口幅を有するシャドウマスクを容易に形成することができる。なお、図14のシャドウマスク110では、幅が10〜20μmの開口部111を形成しようとしたが、均一な開口幅を得るためにはそれ以下の厚さのステンレス鋼板を入手しなければならないという難しさがある。

【0074】

シャドウマスク20は、図9(F1)に示すように、第2電極7の上方向に配置される。その配置は、シャドウマスク20の開口部21のX方向位置が領域DのX方向位置と一致し、遮光部22のX方向位置が領域BのX方向位置と一致するように調整される。ここで、「上方向」とは、図9(F1)において、シャドウマスク20が、基板1上の最上部に位置する成膜後の第2電極材料層7’に接触しない程度の位置のことを意味するものであるが、キズがつかないのであれば接触してもよい。通常、成膜後の第2電極材料層7’とシャドウマスク20とのZ方向(図1参照)の距離は0(接触する場合も含む。)〜20μm程度である。

【0075】

第1実施形態では、こうしたシャドウマスク20を、補助電極用材料を乾式成膜(蒸着、スパッタ等)するためのマスクとして用いることによって、領域Dに成膜することができる。領域Dは、隔壁4の上面領域Cも含むので、隔壁4上面にも補助電極材料層8’が形成される。しかし、隔壁4は逆テーパー部5を有するので、隔壁4の両側の領域A1,A2にそれぞれ設けられた補助電極8はそれぞれ短絡することがなく、電気的に分離している。しかも、領域A1,A2は、絶縁層3と第2電極7との重複領域であるので、光の透過領域である領域Bの幅を狭めない。したがって、領域A1,A2それぞれのX方向幅が5〜20μmという狭い幅であっても、その狭い幅の領域A1,A2それぞれに補助電極8を所望の厚さで成膜できる。その結果、抵抗の高い透明電極の補助電極8として有効に機能する。

【0076】

(その他)

その後においては、必要に応じて、例えば封止材を全体を覆うように設けてもよいし、封止材を介して透明基板を設けてもよい。その場合の封止材としては、エポキシ樹脂等を挙げることができる。また、透明基板としては、上記した基板1のうち、特に透明性の高いガラス、ポリエーテルスルホン(PES)、ポリエチレンテレフタレート(PET)等を用いることができる。

【0077】

(製造方法)

第1実施形態に係る有機EL素子10Aの製造方法について整理すると、図8(A)〜図9(F1)に示すように、基板上に第1電極2を形成する工程と、第1電極2から有機EL層6に電荷を供給する領域Bを画定するための絶縁層3を所定のパターンで形成する工程と、絶縁層3上に、逆テーパー部5を両壁面に有する隔壁4を形成する工程と、第1電極2上に有機EL層6を形成する工程と、有機EL層6の上方向から全面に第2電極材料を乾式成膜して画素領域(画素部11)毎に透明な第2電極7を形成する工程と、隔壁4上の領域Cとその隔壁4を平面視で挟む両側に設けられた絶縁層3及び第2電極7の平面視重複領域(A1,A2)とからなる領域Dに、シャドウマスク20を用いて補助電極8を形成する工程と、を有する。

【0078】

この製造方法の特徴は、補助電極8を領域Dにシャドウマスク20を用いて形成することにあり、その領域Dは、本出願人が事前に補助電極の形成を試みた領域A1,A2にさらに領域Cを加えた幅(領域D)になっているので、この領域Dへの補助電極8の形成に用いるシャドウマスク20は、領域Dと同じ幅の開口部21を有していればよい。本発明では、補助電極8を幅が狭い領域A1,A2のみに設けるのではなく、隔壁4上の領域Cと組み合わせた幅広の領域Dにシャドウマスク20を用いて形成するので、用いるシャドウマスク20は、開口部21の形成が容易で安価であり、且つシャドウマスク20を用いた成膜は工数が少ないので、第2電極7上の所定領域(A1,A2)への補助電極8を容易且つ安定して、低コストで形成することができるという効果を奏する。

【0079】

[第2実施形態]

第2実施形態に係る有機EL素子10Bは、図3に示すように、第1電極2がX方向に所定の間隔となるようにパターニングされている例である。こうした形態は、例えばアクティブマトリックス型の有機EL素子としても適用可能である。

【0080】

第1電極2は、第1電極用材料を基板1上の全面に成膜した後にフォトリソグラフィでパターニングして形成したものであってもよいし、又は、第1電極用材料をマスクを間に挟んで基板1上にマスク蒸着して形成したものであってもよい。又は、予め絶縁層3をパターニングした後に設けたものであってもよい。つまり、第1電極2と絶縁層3はいずれが先に形成されたものであってもよいが、通常は、第1電極2を所定のパターンで形成した後に所定のパターンの絶縁層3が形成される。それ以外は上記した第1実施形態の場合と同様であるので詳しい記載は省略する。

【0081】

[第3実施形態]

第3実施形態に係る有機EL素子10Cは、図4、図7及び図9(F2)に示すように、補助電極8が、一つおきの領域Dに形成されている態様である。この実施形態は、用いるシャドウマスク20を図5に示す態様のものとすることにより容易に実現できる。

【0082】

補助電極8は図1に示すように領域D毎に形成されていてもよいが、この第3実施形態に係る有機EL素子10Cのように、一つおきの領域Dに補助電極8が形成されていてもよい。こうした形態からなる補助電極8の形成は、開口部数が少ない図5に示すシャドウマスク20を用いて行うことができる。このシャドウマスク20は、有機EL素子10Cの領域Dに対応する開口部21を、領域Dに対して一つおきに設けたものである。その結果、マスク解像度の低いシャドウマスク20を用いることも可能となり、低コストの有機EL素子10Cを提供できるという利点がある。

【0083】

補助電極8は、図1及び図6に示すように、第2電極7の両サイドに設けられていることがより好ましいが、図4及び図7に示すように、第2電極7の抵抗値によってはその片側のみに設けられていてもよい。この実施形態では、一つおきの隔壁4上の領域Cと隔壁4の両側に設けられた領域A1,A2(絶縁層3と第2電極7との平面視重複領域)とからなる領域Dに、図9(F2)に示すように、シャドウマスク20を用いて補助電極8を形成する。それ以外は上記した第1実施形態の場合と同様であるので詳しい記載は省略する。

【0084】

[第4実施形態]

第4実施形態に係る有機EL素子10Dは、図10(I)に示すように、隔壁4上に設けられた第2電極材料層7’と補助電極材料層8’とをリフトオフにより除去した例である。隔壁4上の第2電極材料層7’と補助電極材料層8’とをリフトオフにより除去して得た有機EL素子10Dは、補助電極8は領域A1,A2のみに形成されている。

【0085】

この実施形態で得られる有機EL素子10Dは、領域A1,A2の幅が5μm以上20μm以下であるような場合に特徴的な構造形態を示すものということができる。すなわち、領域A1,A2の幅が5μm以上20μm以下の場合には、従来は、そのような細い部分には補助電極8を形成できなかったからである。この実施形態のように、リフトオフして隔壁4上の電極材料層7’,8’を除去して初めて得ることができる。したがって、領域A1,A2の幅が5μm以上20μm以下であって、その領域A1,A2の間に挟まれる隔壁4上に電極材料層が存在しない場合には、この第4実施形態で製造されたものということができる。

【0086】

リフトオフは、補助電極の形成工程に含まれる。すなわち、第4実施形態における補助電極形成工程は、第2電極7の形成工程後の隔壁4上にリフトオフ用膜9を形成する工程(図10(G)参照)と、そのリフトオフ用膜9が形成された隔壁4を含む領域Dにシャドウマスク20を用いて補助電極8を形成する工程(図10(H)参照)と、そのリフトオフ用膜9及びリフトオフ用膜9上に設けられた補助電極材料層8’を除去する工程(図10(I)参照)とを含む。このように構成した補助電極形成工程により、隔壁4上の第2電極材料層7’及び補助電極材料層8’をリフトオフ膜9を利用して最終的に残さない形態とすることができる。

【0087】

隔壁4上にリフトオフ用膜9を形成する方法としては、例えば、全面にリフトオフ用膜を形成した後にフォトリソグラフィで隔壁4上のみのリフトオフ用膜を残す方法、最も上方に突出している隔壁4上のみにリフトオフ用膜9を印刷する方法、等を挙げることができる。

【0088】

リフトオフ用膜9の材料としては、例えば、有機溶剤で容易に隔壁面から剥離できる樹脂材料(例えば、ノボラック樹脂、ポリイミド等のフォトレジスト材料)や、水溶液で容易に隔壁面から剥離できる樹脂材料(例えば、ポリビニルアルコール、セルロース系樹脂等を挙げることができる。また、その厚さも特に限定されない。

【0089】

[第5実施形態]

第5実施形態に係る有機EL素子10Eは、図11(F1’)に示すように、隔壁4の形状が上記した実施形態とは異なるものである。具体的には、逆テーパー部5を片壁面のみに有する隔壁4が設けられており、補助電極8を、逆テーパー部5が形成されていない側の領域A(絶縁層3及び第2電極7の平面視重複領域)のみに設けていることに特徴がある。

【0090】

詳しくは、基板1上に設けられた第1電極2と、第1電極2から有機EL層6に電荷を供給する領域Bを画定するために設けられた、所定パターンの絶縁層3と、絶縁層3上に設けられた、逆テーパー部5を片壁面に有する隔壁4と、第1電極2上に設けられた有機EL層6と、有機EL層6上に設けられた透明な第2電極7と、隔壁4上の領域Cとその隔壁4を平面視で挟む両側に設けられた絶縁層3及び第2電極7の平面視重複領域(A1,A2)のうち逆テーパー部5が形成されていない側の領域(A1又はA2)とからなる領域Dに設けられた補助電極8と、を有する。逆テーパー部5は、X方向の一方の側の壁面に規則的に設けられているので、補助電極8は、平面視重複領域(A1,A2)のうち一方の側の領域(A1又はA2)のみに規則的に設けられている。図11(F1’)では、隔壁4から見て左側に逆テーパー部5が設けられているので、隔壁4からみて右側に補助電極8が設けられている。

【0091】

製造方法の特徴としては、図11(E’)(F1’)に示すように、絶縁層3上に、逆テーパー部5を片壁面に有する隔壁4を形成する工程を有すること、及び、隔壁4上の領域Cと平面視重複領域(A1,A2)のうち逆テーパー部5が形成されていない側の領域(A1又はA2)とからなる領域Dに、シャドウマスクを用いて補助電極を形成する工程とを有すること、にある。領域Dへの補助電極8の形成に用いるシャドウマスク20は、図11(F1’)に示すように、領域Dと同じ幅の開口部21を有していればよい。つまり、この実施形態も、補助電極8を幅が狭い領域A1,A2のみに設けるのではなく、形状が異なる隔壁4上の領域Cと組み合わせた幅広の領域Dにシャドウマスク20を用いて形成した点に特徴がある。

【0092】

この実施形態では、補助電極8が、隔壁4上の領域Cと、逆テーパー部5が形成されていない側の領域(A1又はA2)とに設けられている。領域Cと領域A1又はA2とからなる領域Dは、本出願人が事前に補助電極の形成を試みた領域A1,A2のいずれかにさらに領域Cを加えた幅(領域D)になっているので、この領域Dに形成された補助電極8は、幅が狭い領域A1,A2のいずれかに形成された補助電極に比べて容易且つ安定したものとなる。その結果、第2電極7が透明電極である場合に、その第2電極7上に低コストで特性が安定した補助電極8を有する有機EL素子10Eとなる。

【0093】

なお、片壁面に逆テーパー部5を有する隔壁4は、逆テーパー部5を形成した後、片側のテーパー部が埋まるようにフォトレジスト材料でパターンを追加することで形成できる。

【0094】

[第6実施形態]

第5実施形態に係る有機EL素子10Fは、図12(L)に示すように、第2電極7上の領域Bに撥液性の透明樹脂層41が設けられており、前記透明樹脂層41に撥液する補助電極用導電ペーストからなる補助電極8が前記した平面視重複領域(A1,A2)のみに設けられている点に特徴がある。この第6実施形態の有機EL素子10Fは、導電ペーストで補助電極8が形成されている。

【0095】

製造方法の特徴としては、補助電極8の形成工程が、第2電極7の形成工程後の全面に撥液性の透明樹脂層41を形成する工程(図12(J)参照)と、透明樹脂層41をシャドウマスクを用いてエッチングして前記領域Dの透明樹脂層41を除去する工程(図12(K)参照)と、透明樹脂層41を除去した後の領域A1,A2に前記透明樹脂層41に対して撥液する補助電極用導電ペーストを塗布して補助電極8を形成する工程(図12(L)参照)とを含む。透明樹脂層41の形成は、撥液性の透明樹脂層用材料を全面に塗布形成し、その後に上記第1実施形態と同じシャドウマスク30を用いてエッチングすることにより除去する。なお、図12(K)において、符号31はシャドウマスクの開口部であり、符号32はシャドウマスクの非開口部である。

【0096】

このように、領域Dの透明樹脂層41を除去した後においては、シャドウマスクを用いることなく、補助電極用導電ペーストを塗布して補助電極8を形成し、図12(L)に示す形態の有機EL素子10Fを製造することができる。この実施形態では、上記した各実施形態とは異なり、乾式成膜以外の湿式成膜(導電ペーストの塗布手段)でも、シャドウマスク30を利用した方法で補助電極8を領域A1,A2に形成できる。この場合に用いるシャドウマスク30も、開口部31の形成が容易で安価であり、且つシャドウマスク30を用いたエッチングも工数が少ないので、第2電極7上の所定領域(A1,A2)への補助電極を容易且つ安定して、低コストで形成することができる。

【0097】

第6実施形態に係る製造方法によれば、領域A1,A2に塗布する補助電極用導電ペーストは、第2電極7上の撥液性透明樹脂層41に対して撥液するので、その導電ペーストが撥液性透明樹脂層41上に形成されることはなく、光の透過領域Bを減少させることはない。多少精度の悪い塗布法で導電ペーストを塗布した場合であっても、撥液性透明樹脂層41上に導電ペーストが載らないので、補助電極用導電ペーストを平面視重複領域(A1,A2)のみに形成して補助電極とすることができる。

【0098】

撥液性の透明樹脂層41を形成するための透明樹脂層用材料としては、撥液剤が添加された樹脂材料を用いることができ、具体的には、例えばシリコーン化合物や含フッ素化合物等の撥液剤を含有するノボラック系樹脂、ポリイミド、アクリレート等を挙げることができる。

【0099】

透明樹脂層41に対して撥液する補助電極用導電ペーストとしては、Agペースト等を挙げることができる。導電ペーストの領域A1,A2への塗布は、ノズル塗布法又はインクジェット法、ディスペンサー、エアロゾルジェット法で行うことが好ましい。特にエアロゾルジェット法によれば、5〜10μm程度の細幅に導電ペーストを塗布することができる。形成した補助電極8の厚さは、通常、0.1〜2μmである。

【0100】

図12(J)において、撥液性の透明樹脂層41を設ける代わりに、後の撥液化処理によって撥液性になる透明樹脂層を設けてもよい。この場合には、透明樹脂層を除去した後に、撥液化処理を行って領域Bに残った透明樹脂層を撥液性にすることができる。この場合の透明樹脂層用材料としては、撥液剤を含有しないポジ型のノボラック系樹脂、ポリイミド、アクリレート等を挙げることができる。その後の撥液化処理としては、例えばシリコーン化合物や含フッ素化合物等の撥液処理剤を用いて表面処理する方法、フルオロカーボンガスのプラズマを用いて表面処理する方法(プラズマ処理)等が挙げられる。なお、プラズマ処理にて使用されるフルオロカーボンガスとしては、例えば、CF4、C2F6、C3F8、c−C4F8、CCl2F2、CClF3、C2Cl2F4、C2ClF5、CBrF3、CHF3、C2H3F3、CH3CHF2、NF3、SF6等を用いることでき、中でも、CF4ガスが好適に用いられる。

【符号の説明】

【0101】

1 基板

2 第1電極(陽極)

3 絶縁層

4 隔壁

5 逆テーパー部を有する壁面

5’ 逆テーパー部を有しない壁面

6,6R,6G,6B 有機EL層

7 第2電極(透明電極)

7’ 透明導電膜

8 補助電極

8’ 補助電極材料層

9 リフトオフ用膜

10、10A〜10F 有機EL素子

11 画素部(発光領域)

12 ブリッジ部(非発光領域)

20 シャドウマスク

21 開口部

22 遮光部

30 シャドウマスク

31 開口部

32 非開口部

41 撥液性の透明樹脂層

【0102】

A1,A2 絶縁層3と第2電極7とが平面視で重複する領域

B 光の透過領域(又は第1電極が有機EL層に電荷を供給する領域)

C 隔壁上の領域

D 補助電極を形成する領域(領域CのX方向幅と領域A1,A2のX方向幅との和)

【0103】

100 有機EL素子

101 基板

102 第1電極(陽極)

103 絶縁層

104 隔壁

105 逆テーパー部を有する壁面

106R,106G,106B 有機EL層

107 第2電極(透明電極)

107’ 透明導電膜

108 補助電極

110 シャドウマスク

111 開口部(光の透過領域)

112,113 遮光部(光の非透過領域)

【特許請求の範囲】

【請求項1】

基板上に第1電極を形成する工程と、

前記第1電極から有機EL層に電荷を供給する領域Bを画定するための絶縁層を所定のパターンで形成する工程と、

前記絶縁層上に、逆テーパー部を両壁面に有する隔壁を形成する工程と、

前記第1電極上に有機EL層を形成する工程と、

前記有機EL層の上方向から全面に第2電極材料を乾式成膜して画素領域毎に透明な第2電極を形成する工程と、

前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)とからなる領域Dに、シャドウマスクを用いて補助電極を形成する工程と、

を有することを特徴とする有機EL素子の製造方法。

【請求項2】

前記補助電極を、一つおきの領域Dに形成する、請求項1に記載の有機EL素子の製造方法。

【請求項3】

基板上に第1電極を形成する工程と、

前記第1電極から有機EL層に電荷を供給する領域Bを画定するための絶縁層を所定のパターンで形成する工程と、

前記絶縁層上に、逆テーパー部を片壁面に有する隔壁を形成する工程と、

前記第1電極上に有機EL層を形成する工程と、

前記有機EL層の上方向から全面に第2電極材料を乾式成膜して画素領域毎に透明な第2電極を形成する工程と、

前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)のうち前記逆テーパー部が形成されていない側の領域(A1又はA2)とからなる領域Dに、シャドウマスクを用いて補助電極を形成する工程と、

を有することを特徴とする有機EL素子の製造方法。

【請求項4】

前記シャドウマスクは、前記第2電極の上方向に配置して前記領域Dに補助電極用材料を乾式成膜するための開口部を有している、請求項1〜3のいずれ1項に記載の有機EL素子の製造方法。

【請求項5】

前記補助電極の形成工程は、前記第2電極の形成工程後の前記隔壁上にリフトオフ用膜を形成する工程と、該リフトオフ用膜が形成された隔壁を含む領域Dに前記シャドウマスクを用いて補助電極を形成する工程と、前記リフトオフ用膜及び該リフトオフ用膜上に設けられた補助電極材料層を除去する工程とを含む、請求項1〜3のいずれか1項に記載の有機EL素子の製造方法。

【請求項6】

前記補助電極の形成工程は、前記第2電極の形成工程後の全面に撥液性の透明樹脂層を形成する工程と、該透明樹脂層を前記シャドウマスクを用いて前記領域Dの透明樹脂層を除去する工程と、該透明樹脂層を除去した前記平面視重複領域(A1,A2)に前記透明樹脂層に対して撥液する補助電極用導電ペーストを塗布して補助電極を形成する工程とを含む、請求項1〜3のいずれか1項に記載の有機EL素子の製造方法。

【請求項7】

パッシブマトリクス型又はアクティブマトリクス型の素子である、請求項1〜6のいずれか1項に記載の有機EL素子の製造方法。

【請求項8】

基板上に設けられた第1電極と、

前記第1電極から有機EL層に電荷を供給する領域Bを画定するために設けられた、所定パターンの絶縁層と、

前記絶縁層上に設けられた、逆テーパー部を両壁面に有する隔壁と、

前記第1電極上に設けられた有機EL層と、

前記有機EL層上に設けられた透明な第2電極と、

前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)とからなる領域Dに設けられた補助電極と、

を有することを特徴とする有機EL素子。

【請求項9】

前記補助電極が、一つおきの領域Dに形成されている、請求項8に記載の有機EL素子。

【請求項10】

基板上に設けられた第1電極と、

前記第1電極から有機EL層に電荷を供給する領域Bを画定するために設けられた、所定パターンの絶縁層と、

前記絶縁層上に設けられた、逆テーパー部を片壁面に有する隔壁と、

前記第1電極上に設けられた有機EL層と、

前記有機EL層上に設けられた透明な第2電極と、

前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)のうち前記逆テーパー部が形成されていない側の領域(A1又はA2)とからなる領域Dに設けられた補助電極と、

を有することを特徴とする有機EL素子。

【請求項11】

前記隔壁上には前記補助電極が形成されておらず、前記領域A1,A2の幅が5μm以上20μm以下である、請求項8〜10のいずれか1項に記載の有機EL素子。

【請求項12】

前記第2電極上の領域Bに撥液性の透明樹脂層が設けられており、前記領域A1,A2に前記透明樹脂層に撥液する補助電極用導電ペーストからなる補助電極が設けられている、請求項8〜11のいずれか1項に記載の有機EL素子。

【請求項13】

前記有機EL層は、少なくとも発光層を有し、正孔注入層、正孔輸送層、電子輸送層、電子注入層、正孔ブロック層及び電子ブロック層から選ばれる1又は2以上の層を有する、請求項8〜12のいずれか1項に記載の有機EL素子。

【請求項1】

基板上に第1電極を形成する工程と、

前記第1電極から有機EL層に電荷を供給する領域Bを画定するための絶縁層を所定のパターンで形成する工程と、

前記絶縁層上に、逆テーパー部を両壁面に有する隔壁を形成する工程と、

前記第1電極上に有機EL層を形成する工程と、

前記有機EL層の上方向から全面に第2電極材料を乾式成膜して画素領域毎に透明な第2電極を形成する工程と、

前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)とからなる領域Dに、シャドウマスクを用いて補助電極を形成する工程と、

を有することを特徴とする有機EL素子の製造方法。

【請求項2】

前記補助電極を、一つおきの領域Dに形成する、請求項1に記載の有機EL素子の製造方法。

【請求項3】

基板上に第1電極を形成する工程と、

前記第1電極から有機EL層に電荷を供給する領域Bを画定するための絶縁層を所定のパターンで形成する工程と、

前記絶縁層上に、逆テーパー部を片壁面に有する隔壁を形成する工程と、

前記第1電極上に有機EL層を形成する工程と、

前記有機EL層の上方向から全面に第2電極材料を乾式成膜して画素領域毎に透明な第2電極を形成する工程と、

前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)のうち前記逆テーパー部が形成されていない側の領域(A1又はA2)とからなる領域Dに、シャドウマスクを用いて補助電極を形成する工程と、

を有することを特徴とする有機EL素子の製造方法。

【請求項4】

前記シャドウマスクは、前記第2電極の上方向に配置して前記領域Dに補助電極用材料を乾式成膜するための開口部を有している、請求項1〜3のいずれ1項に記載の有機EL素子の製造方法。

【請求項5】

前記補助電極の形成工程は、前記第2電極の形成工程後の前記隔壁上にリフトオフ用膜を形成する工程と、該リフトオフ用膜が形成された隔壁を含む領域Dに前記シャドウマスクを用いて補助電極を形成する工程と、前記リフトオフ用膜及び該リフトオフ用膜上に設けられた補助電極材料層を除去する工程とを含む、請求項1〜3のいずれか1項に記載の有機EL素子の製造方法。

【請求項6】

前記補助電極の形成工程は、前記第2電極の形成工程後の全面に撥液性の透明樹脂層を形成する工程と、該透明樹脂層を前記シャドウマスクを用いて前記領域Dの透明樹脂層を除去する工程と、該透明樹脂層を除去した前記平面視重複領域(A1,A2)に前記透明樹脂層に対して撥液する補助電極用導電ペーストを塗布して補助電極を形成する工程とを含む、請求項1〜3のいずれか1項に記載の有機EL素子の製造方法。

【請求項7】

パッシブマトリクス型又はアクティブマトリクス型の素子である、請求項1〜6のいずれか1項に記載の有機EL素子の製造方法。

【請求項8】

基板上に設けられた第1電極と、

前記第1電極から有機EL層に電荷を供給する領域Bを画定するために設けられた、所定パターンの絶縁層と、

前記絶縁層上に設けられた、逆テーパー部を両壁面に有する隔壁と、

前記第1電極上に設けられた有機EL層と、

前記有機EL層上に設けられた透明な第2電極と、

前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)とからなる領域Dに設けられた補助電極と、

を有することを特徴とする有機EL素子。

【請求項9】

前記補助電極が、一つおきの領域Dに形成されている、請求項8に記載の有機EL素子。

【請求項10】

基板上に設けられた第1電極と、

前記第1電極から有機EL層に電荷を供給する領域Bを画定するために設けられた、所定パターンの絶縁層と、

前記絶縁層上に設けられた、逆テーパー部を片壁面に有する隔壁と、

前記第1電極上に設けられた有機EL層と、

前記有機EL層上に設けられた透明な第2電極と、

前記隔壁上の領域Cと該隔壁を平面視で挟む両側に設けられた前記絶縁層及び前記第2電極の平面視重複領域(A1,A2)のうち前記逆テーパー部が形成されていない側の領域(A1又はA2)とからなる領域Dに設けられた補助電極と、

を有することを特徴とする有機EL素子。

【請求項11】

前記隔壁上には前記補助電極が形成されておらず、前記領域A1,A2の幅が5μm以上20μm以下である、請求項8〜10のいずれか1項に記載の有機EL素子。

【請求項12】

前記第2電極上の領域Bに撥液性の透明樹脂層が設けられており、前記領域A1,A2に前記透明樹脂層に撥液する補助電極用導電ペーストからなる補助電極が設けられている、請求項8〜11のいずれか1項に記載の有機EL素子。

【請求項13】

前記有機EL層は、少なくとも発光層を有し、正孔注入層、正孔輸送層、電子輸送層、電子注入層、正孔ブロック層及び電子ブロック層から選ばれる1又は2以上の層を有する、請求項8〜12のいずれか1項に記載の有機EL素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−33307(P2012−33307A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−170038(P2010−170038)

【出願日】平成22年7月29日(2010.7.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月29日(2010.7.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]