有機EL素子及び有機EL素子の製造方法

【課題】発光特性の低下を抑制しつつ、第一電極上の異物による電界集中や上下電極間の短絡が生じにくい有機EL素子及び有機EL素子の製造方法を提供すること。

【解決手段】基板10の上に、陽極20、

発光層50を含む有機材料からなる有機材料層が積層された有機層、陰極80を積層してなる有機EL素子100において、有機層は、基板10の表面に形成される陽極20の表面に形成されるものであり、その陽極20上の凹凸を平坦化するために所定の温度で加熱される平坦化処理がなされた平坦化層30を含む。そして、陽極20は、その平坦化層30と接する表面の表面粗さが0.5nm以上である。

【解決手段】基板10の上に、陽極20、

発光層50を含む有機材料からなる有機材料層が積層された有機層、陰極80を積層してなる有機EL素子100において、有機層は、基板10の表面に形成される陽極20の表面に形成されるものであり、その陽極20上の凹凸を平坦化するために所定の温度で加熱される平坦化処理がなされた平坦化層30を含む。そして、陽極20は、その平坦化層30と接する表面の表面粗さが0.5nm以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL素子及び有機EL素子の製造方法に関するものである。

【背景技術】

【0002】

一般に有機EL素子は、ガラスなどの基板の上に、ITO(インジウムチンオキサイド)などの下部電極(第一電極)を形成し、その上に、蒸着法などによって正孔輸送層、発光層、電子輸送層を順次形成し、さらに、その上に上部電極を形成してなるものである。

【0003】

このような有機EL素子においては、製造工程中に発生する導電性の異物が下部電極の上に存在した場合、この異物による凹凸によって、上下電極の間隔が狭くなって電界集中が生じたり、上下電極が短絡したりする可能性がある。このような下部電極上に存在する異物による電界集中や短絡を防止するものとして、従来では、有機材料をガラス転移温度以上融点以下の温度に加熱することによって溶融させて、異物を包埋する方法が提案されている(たとえば、特許文献1参照)。

【特許文献1】特開2000−91067号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に記載のように、有機材料を溶融させて異物を包埋する場合、有機材料を加熱する温度を高くすると異物を覆う(凹凸を低減する)効果がより一層向上すると考えられる。ところが、加熱する温度が高くなると、有機材料の流動化がすすみ、有機材料が局所的に凝集することをつきとめた。このように有機材料が局所的に凝集すると発光特性が低下することとなる。また、異物を包埋できないため、第一電極上の異物による電界集中や上下電極間の短絡が発生した。

【0005】

本発明は、上記問題点に鑑みなされたものであり、発光特性の低下を抑制しつつ、第一電極上の異物による電界集中や上下電極間の短絡が生じにくい有機EL素子及び有機EL素子の製造方法を提供することを目的とする。

【0006】

特に車載用途などの使用環境苛酷な場合、対策を必要とする。例えば、高温の場合に、有機膜の動きによって、上下電極の短絡にいたる懸念があるため、本課題の対策が必要である。さらに、高温高湿環境の場合、ガラス基板に用いるアルカリ成分の溶出を防止するためのバリア膜が必要になるが、そのバリア膜によって、第一電極の下地の凹凸が変化する。その影響は有機膜の凹凸にも影響し、本発明の課題である上下電極間の短絡に現れることになる。

【課題を解決するための手段】

【0007】

上記目的を達成するために請求項1に記載の有機EL素子は、基板の上に、第一電極、発光層を含む有機材料からなる有機材料層が積層された有機層、第二電極を積層してなる有機EL素子において、有機層は基板の表面に形成される第一電極の表面に形成されるものであり、第一電極上の凹凸を平坦化するために所定の温度で加熱される平坦化処理がなされた平坦化層を含み、基板の表面に形成される第一電極は平坦化層と接する表面の表面粗さが0.5nm以上であることを特徴とするものである。

【0008】

このように、第一電極上の凹凸を平坦化するために所定の温度で加熱される平坦化処理がなされた平坦化層を備えることによって、第一電極上に異物が存在した場合であっても、この異物による凹凸を抑制できるので、第一電極と第二電極との間隔が狭くなって電界集中が生じたり、第一電極と第二電極とが短絡したりすることを抑制できる。

【0009】

しかしながら、平坦化層に対する平坦化処理の加熱温度によっては、平坦化層をなす有機材料が局所的に凝集することがありうる。一般的に第一電極上の凹凸による上下電極間の近接を防止するため、第一電極を研磨することで、凹凸を小さくしている。しかし、研磨したITOの表面凹凸はRa(平均表面粗さ):0.4nm以下と小さいため、平坦化処理の加熱温度によって流動化した平坦化層が凝集してしまう。そこで、請求項1に記載の有機EL素子においては、上述のように第一電極は平坦化層と接する表面の表面粗さを0.5nm以上とすることによって、平坦化処理の加熱温度を高くした場合であっても平坦化層をなす有機材料が局所的に凝集することを抑制できる。つまり、このように第一電極の表面粗さを0.5nm以上とすると、第一電極の表面粗さによるアンカー効果によって有機材料が局所的に凝集することを抑制できるのである。

【0010】

したがって、このように、請求項1においては、第一電極上の異物による電界集中や上下電極間の短絡が生じにくく、発光特性の低下が抑制された有機EL素子とすることができる。

【0011】

また、請求項2に示すように、第一電極における平坦化層と接する表面の表面粗さは、0.6nm以上とすると平坦化層をなす有機材料が局所的に凝集することをほぼなくすことができる。

【0012】

さらに、請求項3に示すように、平坦化層の厚さと第一電極の最大表面粗さの関係において、第一電極の最大表面粗さは、平坦化処理前の平坦化層の厚さ(請求項5に示すが、20nm以上)よりも小さい方が、上下電極間が近接しにくくなるため、耐圧の低下を抑制できる。なぜなら、そもそも平坦化層は、異物を埋め込み平坦化するために、異物の周囲に集める必要がある。しかしながら、第一電極の凹凸を埋めることに平坦化層が使われてしまうと、異物を埋め込むことができなくなる。つまり、平坦化処理前の平坦化層の厚さは、第一電極の最大表面粗さよりも厚いほど、異物を埋め込む能力が高くなる。言い換えれば、異物を埋め込むためには、平坦化層の厚さと第一電極の最大表面粗さの関係において、第一電極の最大表面粗さは、平坦化処理前の平坦化層の厚さよりも小さくする必要がある(体積の余裕度を確保する)。つまり、本発明の第一電極(例えばITO)としては、Ra(平均表面粗さ):0.5nm以上で、かつ、最大表面粗さ:20nm以下とすることが好ましい。ただし、一般的な未研磨ITOでは、Ra(平均表面粗さ):2nm以上かつ最大表面粗さ:20nm以上と粗くなるため、本発明のITOとしては適さない。そこで、一定の表面粗さを有するが、平坦度も備えたITOを用意する必要がある。スパッタ時の温度を下げて結晶成長を抑制するといった薄膜の形成条件の工夫や、Znを含むIZOといった材料の工夫で実現することが可能である。

【0013】

また、請求項4に示すように、平坦化層は、平坦化処理として、平坦化層における有機材料のガラス転移温度より50℃以上の温度で加熱するようにした方がよい。図4に示すように、平坦化処理温度を上げるほど、最低耐圧が向上する。異物を覆い、積み増しする有機膜の耐圧として、一定の耐圧になるのは、Tgに50℃加えた温度で平坦化した場合である。さらに好ましくは面内温度分布などを考慮して、設定値は高めに設定される。具体的には、Tgに60℃程度を加えた温度が好ましい。

【0014】

このようにすることによって、平坦化層が異物を覆う(凹凸を低減する)効果をより一層向上させることができる。したがって、第一電極上の異物による電界集中や上下電極間の短絡がより一層生じにくい有機EL素子とすることができる。温度が高いほど、流動化するが、極端に高い温度、材料によって異なるが、例えば、300℃を超えると蒸発してしまうため、好ましくない。

【0015】

また、請求項5に示すように、平坦化層は、平坦化処理前の厚さが20nm以上とすると好ましい。

【0016】

このようにすることによって、平坦化処理によって異物を覆う効果を向上させることができるので、第一電極と第二電極との間隔を確保することができる。

【0017】

また、平坦化層は、請求項6示すように、第一電極を陽極とした場合、その直上に配置されるため、正孔を輸送する正孔輸送材料を採用することができる。また、電子輸送層であるアルミキノリノール(Alq3)が昇華性であるのに対して、3級アミンに代表される正孔輸送層は融点を有し、ガラス転移点を越えると流動性を示すため、異物を平坦化する平坦化層として必須である。

【0018】

さらに、請求項7に示すように、平坦化膜のガラス転移点が平坦化処理後に有機EL素子にかかる最高温度よりも30℃以上高いことを特徴とする。平坦化膜の機能は、異物を覆うことであるが、平坦化膜のガラス転移点が低い場合、高温環境下で平坦化膜が動き、異物により、上下電極間距離が近接し、リーク電流がながれ、ライン欠陥にいたる懸念がある。どの程度ガラス転移点を高くする必要があるかを調査した結果、平坦化膜のガラス転移点−10℃よりも高温の環境下に100時間程度保存することで、有機膜(平坦化膜)の表面凹凸を原子間力顕微鏡で評価すると、凹凸変化することがわかった。つまり、Tgよりも低い温度でも有機膜の凹凸変化があることがわかった。これに対して、ガラス転移点−20℃以下では凹凸変化は認められなかった。つまり、平坦化膜のガラス転移点が、平坦化処理後に有機EL素子にかかる最高温度よりも30℃以上高ければ、平坦化膜の凹凸変化は抑制できる(上記実験結果だけであれば、最高温度+20<Tgの関係になる。熱処理には装置内の温度分布もあるため、+10℃の設定余裕度を確保して、最高温度+30℃以上と設定した)。

【0019】

また、請求項8に示すように、有機層は、平坦化層における第一電極に接する面の反対面上には、正孔輸送性材料からなる積み増し層を含むようにしてもよい。このようにすることによって、第一電極上に異物があった場合、その異物上部などの平坦化膜が薄くなった部分でも発光特性を確保することができる。

【0020】

さらに、請求項9に示すように、積み増しする正孔輸送層の厚さが8nm以上であることを特徴とする。図1に示すように、積み増しする正孔輸送層の厚さが8nm以上で、リーク電流が抑制できていることがわかった。より好ましくは、12nm以上必要である。異物のエッジなどで、電極間の平坦化層の厚さが実質0nmに等しい部分ができ、かつ積み増しの正孔輸送層がないと、発光とは逆方向の電界に対するリーク電流が流れてしまう。また、発光に寄与する順方向電界が印加された場合でも、正孔注入できずに発光しない黒点が形成される。すなわち、少なくとも電極間に正孔輸送層を8nm以上配置することで、ダイオード特性(=逆方向にはリーク電流を流さない)を保持させる必要がある。

【0021】

リーク電流を抑制するには、有機膜の熱変形による材料のミキシングを防止する必要がある。このミキシングの防止には、有機材料のTg(ガラス転移点)の寄与が大きいことがわかった。有機膜の熱変形を詳細に調べたところ、上述のようにTgよりも低い温度で変形が開始し、温度が高いほど変形が加速することもわかった。

【0022】

また形状的にも異物などの凸部では、初期の薄膜部によるリーク発生のみならず、熱変形時にも薄膜化しやすい。これは、熱変形時に重力による平坦化効果が作用するためと考えられる。

【0023】

これらのメカニズムから、リーク電流を抑制する対策として、より高いTgの正孔輸送性材料からなる積み増し単独層が必要である。詳細には、平坦化層は、平坦化材料のTgよりも高い温度で平坦化処理を実施する。そのため、平坦化材料のTgよりも高い温度まで形状が安定である。そこで、リーク電流を抑制する正孔輸送性材料からなる積み増し単独層のTgに律速されることがわかった。つまり、正孔輸送性材料からなる積み増し単独層のTgが低いとその温度を超えた時点で徐々に熱変形が開始し、そのリーク電流よる発熱でさらに変形が加速される。

【0024】

請求項10に示すように、好ましくは、正孔輸送性材料からなる積み増し単独層のTgが、平坦化材料のTgよりも高い温度とすることで、平坦化層の安定温度範囲において、正孔輸送性材料からなる積み増し単独層の熱変形が抑制できることが分かった。

【0025】

また、請求項11に示すように、第一電極として、未研磨ITOなどを採用することによって、容易に表面粗さを0.5nm以上、もしくは0.6nm以上とすることができる。研磨したITOの表面凹凸はRa(平均表面粗さ):0.4nm以下と小さいため、平坦化処理の加熱温度によって流動化した平坦化層が凝集してしまうのを防止するためである。

【0026】

次に請求項12に示すように、ガラス基板に用いるアルカリ成分の溶出を防止するためのバリア膜が必要になるが、そのバリア膜によって、第一電極の下地の凹凸が変化する。下地の凹凸が変わることで、第一電極の凹凸も変化する。バリア膜としては、バリア性を確保可能な5nm以上で、凹凸が大きくなりすぎない30nm以下であることが必要となる。

【0027】

さらに、請求項13に示すように、上部電極の厚さは150nm以上の厚さが必要である。上部電極の材質として、Alなどの金属電極が使用可能である。この上部電極であるAlが飛散してしまうと有機膜とAlの融点の違いから、有機膜の飛散が大きくなる。つまり、Al飛散部では、有機膜がなくなり上下電極の短絡にいたる。これは、AL以外の他の金属電極材料でも同様である。その現象に対して、上部電極の厚さが150nm以上であれば、一般に使用されるパッシブマトリックスの逆バイアス電圧(10〜18V)において、上部電極の飛散がなくなることを確認した。

【0028】

上記目的を達成するために請求項14に記載の有機EL素子の製造方法は、基板の上に、第一電極、発光層を含む有機材料からなる有機材料層が積層された有機層、第二電極を積層してなる有機EL素子の製造方法であって、基板の表面に、基板の表面と接する面の反対面の表面粗さが0.5nm以上である第一電極を形成する電極形成工程と、有機層における有機材料層の一層として、第一電極の表面粗さが0.5nm以上である表面上に第一電極上の凹凸を平坦化するための平坦化層を形成する平坦化層形成工程と、平坦化層形成工程後に所定の温度で平坦化層を加熱する平坦化処理工程とを含むことを特徴とするものである。

【0029】

このように、第一電極上の凹凸を平坦化するために、第一電極上に平坦化層を形成し、その平坦化層を所定の温度で加熱する。これによって、第一電極上に異物が存在した場合であっても、この異物による凹凸を抑制できるので、第一電極と第二電極との間隔が狭くなって電界集中が生じたり、第一電極と第二電極とが短絡したりすることを抑制できる。

【0030】

しかしながら、平坦化層に対する平坦化処理の加熱温度によっては、平坦化層をなす有機材料が局所的に凝集することがありうる。そこで、請求項12に記載の有機EL素子の製造方法においては、上述のように第一電極における平坦化層と接する表面の表面粗さを0.5nm以上とすることによって、平坦化処理の加熱温度を高くした場合であっても平坦化層をなす有機材料が局所的に凝集することを抑制できる。つまり、このように第一電極の表面粗さを0.5nm以上とすると、第一電極の表面粗さによるアンカー効果によって有機材料が局所的に凝集することを抑制できるのである。

【0031】

したがって、このように、請求項14においては、第一電極上の異物によって生じる電界集中や上下電極間の短絡が生じにくく、発光特性の低下が生じにくい有機EL素子を製造することができる。

【0032】

また、請求項15に示すように、第一電極における平坦化層と接する表面の表面粗さは、0.6nm以上とすると平坦化層をなす有機材料が局所的に凝集することをほぼなくすことができるので好ましい。

【0033】

また、請求項16に示すように、平坦化処理工程における加熱温度は、平坦化層の有機材料のガラス転移温度より50℃以上の温度とすると好ましい。

【0034】

このようにすることによって、平坦化層が異物を覆う(凹凸を低減する)効果をより一層向上させることができる。

【0035】

また、請求項17に示すように、平坦化層形成工程においては、平坦化層の材料として正孔輸送性材料を用いるようにしてもよい。

【0036】

また、請求項18に示すように、平坦化層形成工程においては、厚さが20nm以上の平坦化層を形成するようにしてもよい。

【0037】

このようにすることによって、平坦化処理によって異物を覆う効果を向上させることができる。

【0038】

また、請求項19に示すように、平坦化処理工程後に、平坦化層における第一電極に接する面の反対面上に正孔輸送性材料からなる積み増し層を形成する積み増し層形成工程を備えるようにしてもよい。

【0039】

このようにすることによって、第一電極上に異物があった場合、その異物上部などの平坦化膜が薄くなった部分でも発光特性を確保することができる。

【0040】

また、請求項20に示すように、第一電極として、未研磨ITOなどを採用することによって、容易に表面粗さを0.5nm以上、もしくは0.6nm以上とすることができる。

【発明を実施するための最良の形態】

【0041】

以下、本発明の実施形態について図に基づいて説明する。図2は、本発明の実施の形態における有機EL素子の概略構成を示す断面図である。

【0042】

基板10は光学的に透明なものであり、この基板10の上には、透明導電膜であるITOなどからなる下部電極としての陽極20が形成されている。陽極20は、本発明の第一電極に相当するものである。

【0043】

この陽極20の表面(平坦化層30と接する面)の表面粗さは、0.5nm以上である。より好ましくは、陽極20の表面(平坦化層30と接する面)の表面粗さは、0.6nm以上である。なお、この表面粗さは、日本工業規格(JIS)で定められた表面粗さの定義と表示において定義される算術平均粗さである。評価では、第一電極表面を原子間力顕微鏡(AFM)を用いて、□5μmの領域を測定し、表面粗さ(算術平均粗さ:Ra)と最大表面粗さ(Rmax)を求めた。実施の一例として、Ra:0.9nm、Rmax:13.6nmの未研磨ITOを用いた。

【0044】

この陽極20の上には、平坦化層30が形成されている。この平坦化層30は、たとえば芳香族3級アミンなどの一般的な正孔輸送性材料からなり、陽極20上の異物などによって生じた凹凸(段差)を平坦化するためのものである。その膜厚としては、後ほど説明する平坦化処理前においては20nm以上が好ましい。なお、本実施の形態においては、平坦化層30の有機材料として芳香族3級アミン(一例として、Tg:135℃のトリフェニルアミンA)を採用し、膜厚:30nmの場合を例として説明する。ここで、平坦化層30にTg:135℃の材料を選んだ理由は、ディスプレイを形成する上で、平坦化処理の後工程である封止用接着剤の硬化温度が平坦化処理後にかかる最も高い温度であり、90℃×1時間の熱硬化を実施している。よって、その温度でも平坦化膜が動くことが無いように、平坦化層30のTgとして、90+30=120℃以上の材料を使用する必要がある。本実施例では、さらに余裕度を確保し、135℃の材料とした。

【0045】

陽極20の上には、たとえば陽極20のパターニングする際のエッチングなどによる残渣である導電性異物が存在する可能性がある。そして、平坦化層30は、この異物を包み込み且つ異物による凹凸を埋めるように形成されており、それによって、異物による凹凸がなくなり、平坦化層30の表面では平坦化がなされている。膜厚30nmの平坦化層を185℃×10分以上の熱処理により、全有機膜厚以上の0.2μm以上の異物を覆っている事を確認した。さらに高温の熱処理により、より大きな異物を覆って、平坦化できていることを確認した。具体的には、一例として、195℃(Tg+60℃)×30分の熱処理で、少なくとも0.7μm以上の異物部を平坦化する効果がある。つまり、熱処理温度を上げることで、熱処理時の平坦化層の流動性をUPさせ、異物を覆い平坦化する能力があがる。一方、下地であるITOとの密着性(化学的な濡れ性や物理的なアンカー効果)よりも、平坦化層の流動性UPによる凝集力が強くなると、平坦化層が凝集により無くなってしまうことがある。そこで、流動性をUPさせても凝集を発生させないように、ITOのアンカー効果を高めるために、一定の表面粗さを有することで、実現した。

【0046】

また、この平坦化層30の上には、積み増し層40が形成されている。積み増し層40は、陽極20の上に異物が存在していても、平坦化層30による平坦化がなされているため、膜厚を均一に確保できている。この積み増し層の膜厚確保により、上下電極間の距離が確保でき、発光とは逆方向の電圧(逆バイアス電圧)を印加した際のリーク電流の発生を防止できる。

【0047】

この積み増し層40は、そのガラス転移温度(以下、Tgとも称する)が平坦化層30と同じまたは、平坦化層30よりもTgの高い正孔輸送性材料を用いて蒸着法により形成された膜である。具体的には、市販されているトリフェニルアミンA、B、C、などのトリフェニルアミン系材料を採用することができる。

【0048】

ここで、トリフェニルアミンBは周知のものであり、そのTgは154℃である。なお、Tgは物質によっては明確に現れないものがあり、トリフェニルアミンCのTgはともに明確に規定できないが、顕微鏡観察などによって200℃までは、軟化しないことは確認されている。このように、積み増し層40としてトリフェニルアミンAを用いることによって、積み増し層40を形成した後(たとえば、製品状態となった場合など)に、周辺の温度が高温になっても積み増し層40が流動化しにくく発光特性を維持することができる。つまり、積み増し層40の形状を保持しやすく、陽極20と陰極80との間隔を保持できることから、リーク電流の発生を防止できる。

【0049】

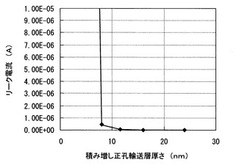

陽極20の上に存在する異物の頂部では、平坦化層30はほとんど存在せず、この部分における実質的な平坦化層30の厚さが0となることもある。そこで、正孔輸送材料である積み増し層40は、そのような平坦化層30が薄くなった部分でも発光特性を確保するために設けるものである。つまり、逆方向のダイオード特性(逆バイアス電圧印加時にリーク電流を流さない)を保有させるため、いいかえれば界面障壁を形成するため、正孔輸送層の最低限の膜厚を確保する。その厚さを実験により調査した結果(図1)、リーク電流を防止するためには、積み増し層40の厚さは、8nm以上とする必要がある。より好ましくは、12nm以上とすることが好ましい。本実施例では、30nmとした。

【0050】

この積み増し層40の上には、電子輸送性材料や正孔輸送材料、または電子輸送性材料と正孔輸送材料の混合した材料をホスト材料とし、これにドーパントとして発光添加材料を混合してなる発光層50(たとえば、電子輸送材料+芳香族3級アミン+蛍光色素)が形成されている。この発光層は、積層されていてもよい。

【0051】

この発光層50の上には、電子輸送性材料からなる電子輸送層60が形成されている。

【0052】

さらに、電子輸送層60の上には、LiFなどからなる電子注入層70が形成され、その上には、Al等の金属等からなる陰極80が形成されている。なお、陰極80は、本発明の第二電極に相当するものである。その厚さは、200nmである。

【0053】

こうして、基板10の上において、一対の電極20、80の間には、平坦化層30、積み増し層40、発光層50、電子輸送層60および電子注入層70が積層されて挟まれており、有機EL素子100が構成されている。ここで、有機層は、平坦化層30、積み増し層40、発光層50、電子輸送層60により構成される。

【0054】

また、この有機EL素子100においては、陽極20と陰極80との間に交流電界を印加するための電圧印加手段(図示省略)が設けられる。これは、発光時に両電極20、80間に順方向の電界を印加し、非発光時には発光時とは逆方向の電界を印加するもので、たとえば電源回路などからなり、基板10の周辺部に引き出された陽極20および陰極80の部分と結線されたものである。逆方向の電界を必要とするのは、マトリックス状に発光画素を形成したディスプレイの場合に、回りこみによる発光(クロストーク)を防止するためである。また、マトリックス状の発光画素でない場合でも、逆方向の電界を印加することで、発光輝度の低下を防止する効果もある。

【0055】

この電圧印加手段によって、陽極20をプラス、陰極80をマイナスとした順バイアス電圧が印加されると、発光層50が発光し、非発光時には、陽極20をマイナス、陰極80をプラスとした逆バイアス電圧が印加される。ここで、発光層50の発光は、たとえば基板10側から取り出され視認されるようになっている。

【0056】

このように、平坦化層30を備える有機EL素子100において、陽極20の表面粗さを0.5nm以上とすることによって、高い加熱温度(平坦化層30の有機材料のTg+50℃以上)で平坦化処理する場合であっても、陽極20の表面の荒れによるアンカー効果で平坦化層30が局所的に凝集するのを抑制することができる。さらに、平坦化層30を備える有機EL素子100において、陽極20の表面粗さを0.6nm以上とすることによって、高い加熱温度(平坦化層30の有機材料のTg+50℃以上)で平坦化処理する場合であっても、陽極20の表面の凹凸によるアンカー効果で平坦化層30が局所的に凝集するのをなくすことができる。

【0057】

ここで、有機EL素子100の製造方法に関して説明する。

【0058】

まず、基板10の上にスパッタ法などにより陽極20を形成する(電極形成工程)。このとき、陽極20における基板10の表面と接する面の反対面、つまり、平坦化層30と接する面の表面粗さを0.5nm以上とする。基板10の上に形成したITOを研磨することなく(未研磨のITOを)陽極20として用いることなどによって、表面粗さを0.5nm以上とすることができる。

【0059】

その後、陽極20の上(陽極20の表面粗さが0.5nm以上である表面上)に、蒸着法などにより平坦化層30となる膜を形成(平坦化層形成工程)するとともに、この膜を平坦化層30を構成する正孔輸送性材料のTgより50℃以上の温度で加熱して溶融させる処理(平坦化処理工程)を行う。

【0060】

ここで、平坦化層30となる膜を形成する工程の後に、当該膜の溶融処理工程を行ってもよいが、平坦化層30となる膜を形成する工程において当該膜を形成するときに、同時に基板10を加熱することで溶融処理を行ってもよい。

【0061】

有機EL素子は、有機材料を使用しているために、電界や熱によって変質や拡散が起こりやすく、その結果として、上下電極(陽極20と陰極80)の短絡が発生することがある。特に、工程中に発生する導電性の異物が陽極20の上に存在した場合、この異物による凹凸によって上下電極(陽極20と陰極80)の短絡する可能性がある。

【0062】

これは、陰極20の異物の上に、発光層などの有機層を蒸着して形成する場合に、シャドーイング現象が発生するためである。この現象は、直進性の良い蒸着粒子が異物の影には付着しないため、異物の上およびその周囲に成膜された有機層において、膜厚が確保できない薄膜部が局部的に生じることである。そして、このような異物周囲の薄膜部が生じると、この部分で電界集中、上下電極間(陽極20と陰極80)にリーク電流が流れ、その熱によってさらなる有機膜の移動や変形が起こり、最終的には短絡が生じる。

【0063】

ここで、有機EL素子においては、発光層を発光させる発光時に印加する順バイアス方向の電界のほかに、非発光時においてクロストークを防止するために、上下電極間に発光時とは逆方向の電界、いわゆる逆バイアス電圧を印加する。リーク電流とは、この逆バイアス電圧の印加時において、上下電極間に流れる電流のことである。そして、このリーク電流は過大な電流となって絶縁破壊を招くため、上下電極が短絡し、回りこむリーク電流によるクロストークなどの表示不良に至る恐れがある。

【0064】

しかしながら、上述のように平坦化処理によって、陽極20上に異物が存在していたとしても、溶融する平坦化層30により、異物の周囲の段差が埋められ、陽極20上(平坦化層30の表面)の凹凸(段差)が平坦化される。つまり、陽極20と陰極80との間隔が確保できる。

【0065】

この様子を図3及び図4を用いて説明する。図3は、平坦化層30を形成した有機EL素子における平坦化処理前の部分断面図である。つまり、図3は、電極形成工程後に陽極20上に異物200を配置して、平坦化層形成工程を終了した段階の部分断面図である。図4は、平坦化層30を形成した有機EL素子における平坦化処理後の部分断面図である。つまり、図4は、電極形成工程後に陽極20上に異物200を配置して、平坦化層形成工程及び平坦化処理工程を終了した段階の部分断面図である。なお、平坦化層30の上面に形成されている層300は分析用のAlである。

【0066】

異物200が存在する陽極20上に平坦化層30を形成しただけでは、図3の点Aに示すように、陽極20上に異物200によって凹凸(段差)が生じる。この凹凸(段差)によって、陽極20と陰極80との間隔が狭くなって電界集中が生じたり、陽極20と陰極80とが短絡したりする可能性がある。

【0067】

そこで、この段差を低減、もしくはなくすために、上述の平坦化層30を構成する正孔輸送性材料のTgより50℃以上の温度で溶融させる処理である平坦化処理を行う(平坦化処理工程)。この平坦化処理を行うことによって、図3では異物200上のあった平坦化層30が図4では陽極20上の平坦化層30の方(図4では右側)へ流れていき異物上部と平坦化層の上部を略平坦(平坦とは、影部がなく、平坦化処理後に蒸着する直進性の高い蒸着粒子が略均一に形成可能になる状態)にすることができる。

【0068】

また、平坦化処理工程における平坦化層30を加熱する温度は、その平坦化層30を構成する有機材料(正孔輸送性材料)のTgより50℃以上の温度が好ましいことが本願発明者による実験によって明らかになった。つまり、この平坦化層30を構成する有機材料(正孔輸送性材料)のTgより50℃以上の温度で平坦化(加熱)処理を行うことによって、異物を覆う(凹凸を低減する)効果がより一層向上することが明らかになった。なお、その実験は、平坦化層30として芳香族3級アミン(Tg:135℃)を用いて、平坦化層膜厚30nm、平坦化処理温度200℃(185℃以上で同様の結果)、平坦化処理時間30分で行った。

【0069】

その結果、図5に示すように、ガラス転移温度より50℃以上の温度で平坦化層30を加熱することによって、最低耐圧が40(V)向上することが明らかになった。また、そのメカニズムを調査した結果、ガラス転移温度より50℃高い平坦化層30の加熱によって、有機膜の厚さと同等以上の異物を被覆性していることも明らかとなった。また、さらに平坦化する温度をあげることで、平坦化する異物の高さが高くなる。つまり、図5の最低耐圧の向上には現れなかったが、平坦化する温度をあげるほど、高い異物まで平坦化するため、生産上の歩留まりを向上する効果がある。

【0070】

しかしながら、このように平坦化処理工程において、平坦化層30を構成する有機材料(正孔輸送性材料)のTgより50℃以上で平坦化層30を加熱した場合、図6及び図7に示すように、平坦化層30が局所的に凝集することも明らかになった。このように平坦化層30が局所的に凝集してしまうと有機EL素子100の発光特性が低下することとなる。また、異物を包埋できないため、第一電極上の異物による電界集中や上下電極間の短絡が発生する懸念がある。

【0071】

そこで、本実施の形態においては、陽極20の表面(平坦化層30と接する面)の表面粗さを0.5nm以上とすることによって、この凝集を抑制するものである。図8に示すように、陽極20の表面(平坦化層30と接する面)の表面粗さを0.5nm以上とすることによって、凝集の発生率を30%まで抑えることができる。

【0072】

さらに、陽極20の表面(平坦化層30と接する面)の表面粗さを0.6nm以上とすると好ましい。図8に示すように、陽極20の表面(平坦化層30と接する面)の表面粗さを0.6nm以上とすることによって、凝集の発生率を略0%とすることができる。

【0073】

凝集発生の加熱時間の依存性を調査したが、第一電極の表面粗さ依存性が高く、時間の依存性はない(表面粗さが小さいと、Tg+50℃以上の昇温中に凝集が発生する)

このようにすることによって、陽極20上の異物によって生じる電界集中や上下電極間の短絡を抑制する効果を向上させつつ、発光特性の低下を抑制することができる。

【0074】

さらに、陽極20の表面粗さは、平坦化処理前の平坦化層30の厚さ以下(Tg+50℃以上で加熱する前の厚さ以下)であると好ましい。陽極20の表面粗さが平坦化処理前の平坦化層30の厚さより厚いと、陽極20と陰極80との間隔が狭くなり電界集中や短絡が生じる可能性が高くなる。しかしながら、陽極20の表面粗さは、平坦化処理前の平坦化層30の厚さ以下とすることによって、電界集中や短絡の発生を抑制することができる。

【0075】

このように陽極20の表面粗さを0.5nm以上ともしくは0.6nm以上とする方法は、例えば、陽極20の材料であるITOとして未研磨のITOを用いることによってなすことができる。そのほかにも陽極20の表面を荒削りすることによってもなすことができる。

【0076】

なお、平坦化層30は、陽極20の上に形成した時点(平坦化処理工程前の時点)では厚さ20nm以上とするのが好ましい。これは、平坦化層30は、20nm以上ないと平坦化処理工で加熱されても流動化して異物を覆う効果が発現しないためである。また、図9に示すように、陽極20の上に形成した時点(平坦化処理工程前の時点)では厚さ20nm以上とすることによって、リーク電流を略0Aとすることができるので好ましい。

【0077】

また、平坦化処理工程後は、この平坦化層30の上に、蒸着法などにより積み増し層40を形成する。その後は、蒸着法などにより、発光層50、電子輸送層60および電子注入層70を形成し、その上に蒸着法やスパッタ法などにより陰極80を形成する。そして、電圧印加手段の取り付けを行う。こうして、上記図1に示される本実施の形態の有機EL素子100ができあがる。

【0078】

なお、この後、有機EL素子100は、基板10上における陽極20から陰極80までの積層部を湿気などから保護するために、通常、この積層部を、吸湿剤を入れ乾燥窒素などが封入されたカバーによって封止される。この封止用接着剤の硬化温度が平坦化処理後にかかる最も高い温度であり、90℃×1時間の熱硬化を実施している。

【図面の簡単な説明】

【0079】

【図1】有機EL素子における積み増し正孔輸送層の厚さとリーク電流との関係を示すグラフである。

【図2】本発明の実施の形態における有機EL素子の概略構成を示す断面図である。

【図3】平坦化層を形成した有機EL素子における平坦化処理前の部分断面を示す写真である。

【図4】平坦化層を形成した有機EL素子における平坦化処理後の部分断面を示す写真である。

【図5】有機EL素子における平坦化処理温度と最低耐圧向上電圧との関係を示すグラフである。

【図6】有機EL素子における平坦化層を形成した段階での凝集が生じた状態の平面図である。

【図7】図6のVII-VII断面図である。

【図8】有機EL素子における下部電極の表面粗さと凝集の発生率との関係を示すグラフである。

【図9】有機EL素子における平坦化層の厚さとリーク電流との関係を示すグラフである。

【符号の説明】

【0080】

10…基板、20…下部電極としての陽極、30…平坦化層、40…積み増し層、50…発光層、60…電子輸送層、70…電子注入層、80…上部電極としての陰極、100 有機EL素子

【技術分野】

【0001】

本発明は、有機EL素子及び有機EL素子の製造方法に関するものである。

【背景技術】

【0002】

一般に有機EL素子は、ガラスなどの基板の上に、ITO(インジウムチンオキサイド)などの下部電極(第一電極)を形成し、その上に、蒸着法などによって正孔輸送層、発光層、電子輸送層を順次形成し、さらに、その上に上部電極を形成してなるものである。

【0003】

このような有機EL素子においては、製造工程中に発生する導電性の異物が下部電極の上に存在した場合、この異物による凹凸によって、上下電極の間隔が狭くなって電界集中が生じたり、上下電極が短絡したりする可能性がある。このような下部電極上に存在する異物による電界集中や短絡を防止するものとして、従来では、有機材料をガラス転移温度以上融点以下の温度に加熱することによって溶融させて、異物を包埋する方法が提案されている(たとえば、特許文献1参照)。

【特許文献1】特開2000−91067号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に記載のように、有機材料を溶融させて異物を包埋する場合、有機材料を加熱する温度を高くすると異物を覆う(凹凸を低減する)効果がより一層向上すると考えられる。ところが、加熱する温度が高くなると、有機材料の流動化がすすみ、有機材料が局所的に凝集することをつきとめた。このように有機材料が局所的に凝集すると発光特性が低下することとなる。また、異物を包埋できないため、第一電極上の異物による電界集中や上下電極間の短絡が発生した。

【0005】

本発明は、上記問題点に鑑みなされたものであり、発光特性の低下を抑制しつつ、第一電極上の異物による電界集中や上下電極間の短絡が生じにくい有機EL素子及び有機EL素子の製造方法を提供することを目的とする。

【0006】

特に車載用途などの使用環境苛酷な場合、対策を必要とする。例えば、高温の場合に、有機膜の動きによって、上下電極の短絡にいたる懸念があるため、本課題の対策が必要である。さらに、高温高湿環境の場合、ガラス基板に用いるアルカリ成分の溶出を防止するためのバリア膜が必要になるが、そのバリア膜によって、第一電極の下地の凹凸が変化する。その影響は有機膜の凹凸にも影響し、本発明の課題である上下電極間の短絡に現れることになる。

【課題を解決するための手段】

【0007】

上記目的を達成するために請求項1に記載の有機EL素子は、基板の上に、第一電極、発光層を含む有機材料からなる有機材料層が積層された有機層、第二電極を積層してなる有機EL素子において、有機層は基板の表面に形成される第一電極の表面に形成されるものであり、第一電極上の凹凸を平坦化するために所定の温度で加熱される平坦化処理がなされた平坦化層を含み、基板の表面に形成される第一電極は平坦化層と接する表面の表面粗さが0.5nm以上であることを特徴とするものである。

【0008】

このように、第一電極上の凹凸を平坦化するために所定の温度で加熱される平坦化処理がなされた平坦化層を備えることによって、第一電極上に異物が存在した場合であっても、この異物による凹凸を抑制できるので、第一電極と第二電極との間隔が狭くなって電界集中が生じたり、第一電極と第二電極とが短絡したりすることを抑制できる。

【0009】

しかしながら、平坦化層に対する平坦化処理の加熱温度によっては、平坦化層をなす有機材料が局所的に凝集することがありうる。一般的に第一電極上の凹凸による上下電極間の近接を防止するため、第一電極を研磨することで、凹凸を小さくしている。しかし、研磨したITOの表面凹凸はRa(平均表面粗さ):0.4nm以下と小さいため、平坦化処理の加熱温度によって流動化した平坦化層が凝集してしまう。そこで、請求項1に記載の有機EL素子においては、上述のように第一電極は平坦化層と接する表面の表面粗さを0.5nm以上とすることによって、平坦化処理の加熱温度を高くした場合であっても平坦化層をなす有機材料が局所的に凝集することを抑制できる。つまり、このように第一電極の表面粗さを0.5nm以上とすると、第一電極の表面粗さによるアンカー効果によって有機材料が局所的に凝集することを抑制できるのである。

【0010】

したがって、このように、請求項1においては、第一電極上の異物による電界集中や上下電極間の短絡が生じにくく、発光特性の低下が抑制された有機EL素子とすることができる。

【0011】

また、請求項2に示すように、第一電極における平坦化層と接する表面の表面粗さは、0.6nm以上とすると平坦化層をなす有機材料が局所的に凝集することをほぼなくすことができる。

【0012】

さらに、請求項3に示すように、平坦化層の厚さと第一電極の最大表面粗さの関係において、第一電極の最大表面粗さは、平坦化処理前の平坦化層の厚さ(請求項5に示すが、20nm以上)よりも小さい方が、上下電極間が近接しにくくなるため、耐圧の低下を抑制できる。なぜなら、そもそも平坦化層は、異物を埋め込み平坦化するために、異物の周囲に集める必要がある。しかしながら、第一電極の凹凸を埋めることに平坦化層が使われてしまうと、異物を埋め込むことができなくなる。つまり、平坦化処理前の平坦化層の厚さは、第一電極の最大表面粗さよりも厚いほど、異物を埋め込む能力が高くなる。言い換えれば、異物を埋め込むためには、平坦化層の厚さと第一電極の最大表面粗さの関係において、第一電極の最大表面粗さは、平坦化処理前の平坦化層の厚さよりも小さくする必要がある(体積の余裕度を確保する)。つまり、本発明の第一電極(例えばITO)としては、Ra(平均表面粗さ):0.5nm以上で、かつ、最大表面粗さ:20nm以下とすることが好ましい。ただし、一般的な未研磨ITOでは、Ra(平均表面粗さ):2nm以上かつ最大表面粗さ:20nm以上と粗くなるため、本発明のITOとしては適さない。そこで、一定の表面粗さを有するが、平坦度も備えたITOを用意する必要がある。スパッタ時の温度を下げて結晶成長を抑制するといった薄膜の形成条件の工夫や、Znを含むIZOといった材料の工夫で実現することが可能である。

【0013】

また、請求項4に示すように、平坦化層は、平坦化処理として、平坦化層における有機材料のガラス転移温度より50℃以上の温度で加熱するようにした方がよい。図4に示すように、平坦化処理温度を上げるほど、最低耐圧が向上する。異物を覆い、積み増しする有機膜の耐圧として、一定の耐圧になるのは、Tgに50℃加えた温度で平坦化した場合である。さらに好ましくは面内温度分布などを考慮して、設定値は高めに設定される。具体的には、Tgに60℃程度を加えた温度が好ましい。

【0014】

このようにすることによって、平坦化層が異物を覆う(凹凸を低減する)効果をより一層向上させることができる。したがって、第一電極上の異物による電界集中や上下電極間の短絡がより一層生じにくい有機EL素子とすることができる。温度が高いほど、流動化するが、極端に高い温度、材料によって異なるが、例えば、300℃を超えると蒸発してしまうため、好ましくない。

【0015】

また、請求項5に示すように、平坦化層は、平坦化処理前の厚さが20nm以上とすると好ましい。

【0016】

このようにすることによって、平坦化処理によって異物を覆う効果を向上させることができるので、第一電極と第二電極との間隔を確保することができる。

【0017】

また、平坦化層は、請求項6示すように、第一電極を陽極とした場合、その直上に配置されるため、正孔を輸送する正孔輸送材料を採用することができる。また、電子輸送層であるアルミキノリノール(Alq3)が昇華性であるのに対して、3級アミンに代表される正孔輸送層は融点を有し、ガラス転移点を越えると流動性を示すため、異物を平坦化する平坦化層として必須である。

【0018】

さらに、請求項7に示すように、平坦化膜のガラス転移点が平坦化処理後に有機EL素子にかかる最高温度よりも30℃以上高いことを特徴とする。平坦化膜の機能は、異物を覆うことであるが、平坦化膜のガラス転移点が低い場合、高温環境下で平坦化膜が動き、異物により、上下電極間距離が近接し、リーク電流がながれ、ライン欠陥にいたる懸念がある。どの程度ガラス転移点を高くする必要があるかを調査した結果、平坦化膜のガラス転移点−10℃よりも高温の環境下に100時間程度保存することで、有機膜(平坦化膜)の表面凹凸を原子間力顕微鏡で評価すると、凹凸変化することがわかった。つまり、Tgよりも低い温度でも有機膜の凹凸変化があることがわかった。これに対して、ガラス転移点−20℃以下では凹凸変化は認められなかった。つまり、平坦化膜のガラス転移点が、平坦化処理後に有機EL素子にかかる最高温度よりも30℃以上高ければ、平坦化膜の凹凸変化は抑制できる(上記実験結果だけであれば、最高温度+20<Tgの関係になる。熱処理には装置内の温度分布もあるため、+10℃の設定余裕度を確保して、最高温度+30℃以上と設定した)。

【0019】

また、請求項8に示すように、有機層は、平坦化層における第一電極に接する面の反対面上には、正孔輸送性材料からなる積み増し層を含むようにしてもよい。このようにすることによって、第一電極上に異物があった場合、その異物上部などの平坦化膜が薄くなった部分でも発光特性を確保することができる。

【0020】

さらに、請求項9に示すように、積み増しする正孔輸送層の厚さが8nm以上であることを特徴とする。図1に示すように、積み増しする正孔輸送層の厚さが8nm以上で、リーク電流が抑制できていることがわかった。より好ましくは、12nm以上必要である。異物のエッジなどで、電極間の平坦化層の厚さが実質0nmに等しい部分ができ、かつ積み増しの正孔輸送層がないと、発光とは逆方向の電界に対するリーク電流が流れてしまう。また、発光に寄与する順方向電界が印加された場合でも、正孔注入できずに発光しない黒点が形成される。すなわち、少なくとも電極間に正孔輸送層を8nm以上配置することで、ダイオード特性(=逆方向にはリーク電流を流さない)を保持させる必要がある。

【0021】

リーク電流を抑制するには、有機膜の熱変形による材料のミキシングを防止する必要がある。このミキシングの防止には、有機材料のTg(ガラス転移点)の寄与が大きいことがわかった。有機膜の熱変形を詳細に調べたところ、上述のようにTgよりも低い温度で変形が開始し、温度が高いほど変形が加速することもわかった。

【0022】

また形状的にも異物などの凸部では、初期の薄膜部によるリーク発生のみならず、熱変形時にも薄膜化しやすい。これは、熱変形時に重力による平坦化効果が作用するためと考えられる。

【0023】

これらのメカニズムから、リーク電流を抑制する対策として、より高いTgの正孔輸送性材料からなる積み増し単独層が必要である。詳細には、平坦化層は、平坦化材料のTgよりも高い温度で平坦化処理を実施する。そのため、平坦化材料のTgよりも高い温度まで形状が安定である。そこで、リーク電流を抑制する正孔輸送性材料からなる積み増し単独層のTgに律速されることがわかった。つまり、正孔輸送性材料からなる積み増し単独層のTgが低いとその温度を超えた時点で徐々に熱変形が開始し、そのリーク電流よる発熱でさらに変形が加速される。

【0024】

請求項10に示すように、好ましくは、正孔輸送性材料からなる積み増し単独層のTgが、平坦化材料のTgよりも高い温度とすることで、平坦化層の安定温度範囲において、正孔輸送性材料からなる積み増し単独層の熱変形が抑制できることが分かった。

【0025】

また、請求項11に示すように、第一電極として、未研磨ITOなどを採用することによって、容易に表面粗さを0.5nm以上、もしくは0.6nm以上とすることができる。研磨したITOの表面凹凸はRa(平均表面粗さ):0.4nm以下と小さいため、平坦化処理の加熱温度によって流動化した平坦化層が凝集してしまうのを防止するためである。

【0026】

次に請求項12に示すように、ガラス基板に用いるアルカリ成分の溶出を防止するためのバリア膜が必要になるが、そのバリア膜によって、第一電極の下地の凹凸が変化する。下地の凹凸が変わることで、第一電極の凹凸も変化する。バリア膜としては、バリア性を確保可能な5nm以上で、凹凸が大きくなりすぎない30nm以下であることが必要となる。

【0027】

さらに、請求項13に示すように、上部電極の厚さは150nm以上の厚さが必要である。上部電極の材質として、Alなどの金属電極が使用可能である。この上部電極であるAlが飛散してしまうと有機膜とAlの融点の違いから、有機膜の飛散が大きくなる。つまり、Al飛散部では、有機膜がなくなり上下電極の短絡にいたる。これは、AL以外の他の金属電極材料でも同様である。その現象に対して、上部電極の厚さが150nm以上であれば、一般に使用されるパッシブマトリックスの逆バイアス電圧(10〜18V)において、上部電極の飛散がなくなることを確認した。

【0028】

上記目的を達成するために請求項14に記載の有機EL素子の製造方法は、基板の上に、第一電極、発光層を含む有機材料からなる有機材料層が積層された有機層、第二電極を積層してなる有機EL素子の製造方法であって、基板の表面に、基板の表面と接する面の反対面の表面粗さが0.5nm以上である第一電極を形成する電極形成工程と、有機層における有機材料層の一層として、第一電極の表面粗さが0.5nm以上である表面上に第一電極上の凹凸を平坦化するための平坦化層を形成する平坦化層形成工程と、平坦化層形成工程後に所定の温度で平坦化層を加熱する平坦化処理工程とを含むことを特徴とするものである。

【0029】

このように、第一電極上の凹凸を平坦化するために、第一電極上に平坦化層を形成し、その平坦化層を所定の温度で加熱する。これによって、第一電極上に異物が存在した場合であっても、この異物による凹凸を抑制できるので、第一電極と第二電極との間隔が狭くなって電界集中が生じたり、第一電極と第二電極とが短絡したりすることを抑制できる。

【0030】

しかしながら、平坦化層に対する平坦化処理の加熱温度によっては、平坦化層をなす有機材料が局所的に凝集することがありうる。そこで、請求項12に記載の有機EL素子の製造方法においては、上述のように第一電極における平坦化層と接する表面の表面粗さを0.5nm以上とすることによって、平坦化処理の加熱温度を高くした場合であっても平坦化層をなす有機材料が局所的に凝集することを抑制できる。つまり、このように第一電極の表面粗さを0.5nm以上とすると、第一電極の表面粗さによるアンカー効果によって有機材料が局所的に凝集することを抑制できるのである。

【0031】

したがって、このように、請求項14においては、第一電極上の異物によって生じる電界集中や上下電極間の短絡が生じにくく、発光特性の低下が生じにくい有機EL素子を製造することができる。

【0032】

また、請求項15に示すように、第一電極における平坦化層と接する表面の表面粗さは、0.6nm以上とすると平坦化層をなす有機材料が局所的に凝集することをほぼなくすことができるので好ましい。

【0033】

また、請求項16に示すように、平坦化処理工程における加熱温度は、平坦化層の有機材料のガラス転移温度より50℃以上の温度とすると好ましい。

【0034】

このようにすることによって、平坦化層が異物を覆う(凹凸を低減する)効果をより一層向上させることができる。

【0035】

また、請求項17に示すように、平坦化層形成工程においては、平坦化層の材料として正孔輸送性材料を用いるようにしてもよい。

【0036】

また、請求項18に示すように、平坦化層形成工程においては、厚さが20nm以上の平坦化層を形成するようにしてもよい。

【0037】

このようにすることによって、平坦化処理によって異物を覆う効果を向上させることができる。

【0038】

また、請求項19に示すように、平坦化処理工程後に、平坦化層における第一電極に接する面の反対面上に正孔輸送性材料からなる積み増し層を形成する積み増し層形成工程を備えるようにしてもよい。

【0039】

このようにすることによって、第一電極上に異物があった場合、その異物上部などの平坦化膜が薄くなった部分でも発光特性を確保することができる。

【0040】

また、請求項20に示すように、第一電極として、未研磨ITOなどを採用することによって、容易に表面粗さを0.5nm以上、もしくは0.6nm以上とすることができる。

【発明を実施するための最良の形態】

【0041】

以下、本発明の実施形態について図に基づいて説明する。図2は、本発明の実施の形態における有機EL素子の概略構成を示す断面図である。

【0042】

基板10は光学的に透明なものであり、この基板10の上には、透明導電膜であるITOなどからなる下部電極としての陽極20が形成されている。陽極20は、本発明の第一電極に相当するものである。

【0043】

この陽極20の表面(平坦化層30と接する面)の表面粗さは、0.5nm以上である。より好ましくは、陽極20の表面(平坦化層30と接する面)の表面粗さは、0.6nm以上である。なお、この表面粗さは、日本工業規格(JIS)で定められた表面粗さの定義と表示において定義される算術平均粗さである。評価では、第一電極表面を原子間力顕微鏡(AFM)を用いて、□5μmの領域を測定し、表面粗さ(算術平均粗さ:Ra)と最大表面粗さ(Rmax)を求めた。実施の一例として、Ra:0.9nm、Rmax:13.6nmの未研磨ITOを用いた。

【0044】

この陽極20の上には、平坦化層30が形成されている。この平坦化層30は、たとえば芳香族3級アミンなどの一般的な正孔輸送性材料からなり、陽極20上の異物などによって生じた凹凸(段差)を平坦化するためのものである。その膜厚としては、後ほど説明する平坦化処理前においては20nm以上が好ましい。なお、本実施の形態においては、平坦化層30の有機材料として芳香族3級アミン(一例として、Tg:135℃のトリフェニルアミンA)を採用し、膜厚:30nmの場合を例として説明する。ここで、平坦化層30にTg:135℃の材料を選んだ理由は、ディスプレイを形成する上で、平坦化処理の後工程である封止用接着剤の硬化温度が平坦化処理後にかかる最も高い温度であり、90℃×1時間の熱硬化を実施している。よって、その温度でも平坦化膜が動くことが無いように、平坦化層30のTgとして、90+30=120℃以上の材料を使用する必要がある。本実施例では、さらに余裕度を確保し、135℃の材料とした。

【0045】

陽極20の上には、たとえば陽極20のパターニングする際のエッチングなどによる残渣である導電性異物が存在する可能性がある。そして、平坦化層30は、この異物を包み込み且つ異物による凹凸を埋めるように形成されており、それによって、異物による凹凸がなくなり、平坦化層30の表面では平坦化がなされている。膜厚30nmの平坦化層を185℃×10分以上の熱処理により、全有機膜厚以上の0.2μm以上の異物を覆っている事を確認した。さらに高温の熱処理により、より大きな異物を覆って、平坦化できていることを確認した。具体的には、一例として、195℃(Tg+60℃)×30分の熱処理で、少なくとも0.7μm以上の異物部を平坦化する効果がある。つまり、熱処理温度を上げることで、熱処理時の平坦化層の流動性をUPさせ、異物を覆い平坦化する能力があがる。一方、下地であるITOとの密着性(化学的な濡れ性や物理的なアンカー効果)よりも、平坦化層の流動性UPによる凝集力が強くなると、平坦化層が凝集により無くなってしまうことがある。そこで、流動性をUPさせても凝集を発生させないように、ITOのアンカー効果を高めるために、一定の表面粗さを有することで、実現した。

【0046】

また、この平坦化層30の上には、積み増し層40が形成されている。積み増し層40は、陽極20の上に異物が存在していても、平坦化層30による平坦化がなされているため、膜厚を均一に確保できている。この積み増し層の膜厚確保により、上下電極間の距離が確保でき、発光とは逆方向の電圧(逆バイアス電圧)を印加した際のリーク電流の発生を防止できる。

【0047】

この積み増し層40は、そのガラス転移温度(以下、Tgとも称する)が平坦化層30と同じまたは、平坦化層30よりもTgの高い正孔輸送性材料を用いて蒸着法により形成された膜である。具体的には、市販されているトリフェニルアミンA、B、C、などのトリフェニルアミン系材料を採用することができる。

【0048】

ここで、トリフェニルアミンBは周知のものであり、そのTgは154℃である。なお、Tgは物質によっては明確に現れないものがあり、トリフェニルアミンCのTgはともに明確に規定できないが、顕微鏡観察などによって200℃までは、軟化しないことは確認されている。このように、積み増し層40としてトリフェニルアミンAを用いることによって、積み増し層40を形成した後(たとえば、製品状態となった場合など)に、周辺の温度が高温になっても積み増し層40が流動化しにくく発光特性を維持することができる。つまり、積み増し層40の形状を保持しやすく、陽極20と陰極80との間隔を保持できることから、リーク電流の発生を防止できる。

【0049】

陽極20の上に存在する異物の頂部では、平坦化層30はほとんど存在せず、この部分における実質的な平坦化層30の厚さが0となることもある。そこで、正孔輸送材料である積み増し層40は、そのような平坦化層30が薄くなった部分でも発光特性を確保するために設けるものである。つまり、逆方向のダイオード特性(逆バイアス電圧印加時にリーク電流を流さない)を保有させるため、いいかえれば界面障壁を形成するため、正孔輸送層の最低限の膜厚を確保する。その厚さを実験により調査した結果(図1)、リーク電流を防止するためには、積み増し層40の厚さは、8nm以上とする必要がある。より好ましくは、12nm以上とすることが好ましい。本実施例では、30nmとした。

【0050】

この積み増し層40の上には、電子輸送性材料や正孔輸送材料、または電子輸送性材料と正孔輸送材料の混合した材料をホスト材料とし、これにドーパントとして発光添加材料を混合してなる発光層50(たとえば、電子輸送材料+芳香族3級アミン+蛍光色素)が形成されている。この発光層は、積層されていてもよい。

【0051】

この発光層50の上には、電子輸送性材料からなる電子輸送層60が形成されている。

【0052】

さらに、電子輸送層60の上には、LiFなどからなる電子注入層70が形成され、その上には、Al等の金属等からなる陰極80が形成されている。なお、陰極80は、本発明の第二電極に相当するものである。その厚さは、200nmである。

【0053】

こうして、基板10の上において、一対の電極20、80の間には、平坦化層30、積み増し層40、発光層50、電子輸送層60および電子注入層70が積層されて挟まれており、有機EL素子100が構成されている。ここで、有機層は、平坦化層30、積み増し層40、発光層50、電子輸送層60により構成される。

【0054】

また、この有機EL素子100においては、陽極20と陰極80との間に交流電界を印加するための電圧印加手段(図示省略)が設けられる。これは、発光時に両電極20、80間に順方向の電界を印加し、非発光時には発光時とは逆方向の電界を印加するもので、たとえば電源回路などからなり、基板10の周辺部に引き出された陽極20および陰極80の部分と結線されたものである。逆方向の電界を必要とするのは、マトリックス状に発光画素を形成したディスプレイの場合に、回りこみによる発光(クロストーク)を防止するためである。また、マトリックス状の発光画素でない場合でも、逆方向の電界を印加することで、発光輝度の低下を防止する効果もある。

【0055】

この電圧印加手段によって、陽極20をプラス、陰極80をマイナスとした順バイアス電圧が印加されると、発光層50が発光し、非発光時には、陽極20をマイナス、陰極80をプラスとした逆バイアス電圧が印加される。ここで、発光層50の発光は、たとえば基板10側から取り出され視認されるようになっている。

【0056】

このように、平坦化層30を備える有機EL素子100において、陽極20の表面粗さを0.5nm以上とすることによって、高い加熱温度(平坦化層30の有機材料のTg+50℃以上)で平坦化処理する場合であっても、陽極20の表面の荒れによるアンカー効果で平坦化層30が局所的に凝集するのを抑制することができる。さらに、平坦化層30を備える有機EL素子100において、陽極20の表面粗さを0.6nm以上とすることによって、高い加熱温度(平坦化層30の有機材料のTg+50℃以上)で平坦化処理する場合であっても、陽極20の表面の凹凸によるアンカー効果で平坦化層30が局所的に凝集するのをなくすことができる。

【0057】

ここで、有機EL素子100の製造方法に関して説明する。

【0058】

まず、基板10の上にスパッタ法などにより陽極20を形成する(電極形成工程)。このとき、陽極20における基板10の表面と接する面の反対面、つまり、平坦化層30と接する面の表面粗さを0.5nm以上とする。基板10の上に形成したITOを研磨することなく(未研磨のITOを)陽極20として用いることなどによって、表面粗さを0.5nm以上とすることができる。

【0059】

その後、陽極20の上(陽極20の表面粗さが0.5nm以上である表面上)に、蒸着法などにより平坦化層30となる膜を形成(平坦化層形成工程)するとともに、この膜を平坦化層30を構成する正孔輸送性材料のTgより50℃以上の温度で加熱して溶融させる処理(平坦化処理工程)を行う。

【0060】

ここで、平坦化層30となる膜を形成する工程の後に、当該膜の溶融処理工程を行ってもよいが、平坦化層30となる膜を形成する工程において当該膜を形成するときに、同時に基板10を加熱することで溶融処理を行ってもよい。

【0061】

有機EL素子は、有機材料を使用しているために、電界や熱によって変質や拡散が起こりやすく、その結果として、上下電極(陽極20と陰極80)の短絡が発生することがある。特に、工程中に発生する導電性の異物が陽極20の上に存在した場合、この異物による凹凸によって上下電極(陽極20と陰極80)の短絡する可能性がある。

【0062】

これは、陰極20の異物の上に、発光層などの有機層を蒸着して形成する場合に、シャドーイング現象が発生するためである。この現象は、直進性の良い蒸着粒子が異物の影には付着しないため、異物の上およびその周囲に成膜された有機層において、膜厚が確保できない薄膜部が局部的に生じることである。そして、このような異物周囲の薄膜部が生じると、この部分で電界集中、上下電極間(陽極20と陰極80)にリーク電流が流れ、その熱によってさらなる有機膜の移動や変形が起こり、最終的には短絡が生じる。

【0063】

ここで、有機EL素子においては、発光層を発光させる発光時に印加する順バイアス方向の電界のほかに、非発光時においてクロストークを防止するために、上下電極間に発光時とは逆方向の電界、いわゆる逆バイアス電圧を印加する。リーク電流とは、この逆バイアス電圧の印加時において、上下電極間に流れる電流のことである。そして、このリーク電流は過大な電流となって絶縁破壊を招くため、上下電極が短絡し、回りこむリーク電流によるクロストークなどの表示不良に至る恐れがある。

【0064】

しかしながら、上述のように平坦化処理によって、陽極20上に異物が存在していたとしても、溶融する平坦化層30により、異物の周囲の段差が埋められ、陽極20上(平坦化層30の表面)の凹凸(段差)が平坦化される。つまり、陽極20と陰極80との間隔が確保できる。

【0065】

この様子を図3及び図4を用いて説明する。図3は、平坦化層30を形成した有機EL素子における平坦化処理前の部分断面図である。つまり、図3は、電極形成工程後に陽極20上に異物200を配置して、平坦化層形成工程を終了した段階の部分断面図である。図4は、平坦化層30を形成した有機EL素子における平坦化処理後の部分断面図である。つまり、図4は、電極形成工程後に陽極20上に異物200を配置して、平坦化層形成工程及び平坦化処理工程を終了した段階の部分断面図である。なお、平坦化層30の上面に形成されている層300は分析用のAlである。

【0066】

異物200が存在する陽極20上に平坦化層30を形成しただけでは、図3の点Aに示すように、陽極20上に異物200によって凹凸(段差)が生じる。この凹凸(段差)によって、陽極20と陰極80との間隔が狭くなって電界集中が生じたり、陽極20と陰極80とが短絡したりする可能性がある。

【0067】

そこで、この段差を低減、もしくはなくすために、上述の平坦化層30を構成する正孔輸送性材料のTgより50℃以上の温度で溶融させる処理である平坦化処理を行う(平坦化処理工程)。この平坦化処理を行うことによって、図3では異物200上のあった平坦化層30が図4では陽極20上の平坦化層30の方(図4では右側)へ流れていき異物上部と平坦化層の上部を略平坦(平坦とは、影部がなく、平坦化処理後に蒸着する直進性の高い蒸着粒子が略均一に形成可能になる状態)にすることができる。

【0068】

また、平坦化処理工程における平坦化層30を加熱する温度は、その平坦化層30を構成する有機材料(正孔輸送性材料)のTgより50℃以上の温度が好ましいことが本願発明者による実験によって明らかになった。つまり、この平坦化層30を構成する有機材料(正孔輸送性材料)のTgより50℃以上の温度で平坦化(加熱)処理を行うことによって、異物を覆う(凹凸を低減する)効果がより一層向上することが明らかになった。なお、その実験は、平坦化層30として芳香族3級アミン(Tg:135℃)を用いて、平坦化層膜厚30nm、平坦化処理温度200℃(185℃以上で同様の結果)、平坦化処理時間30分で行った。

【0069】

その結果、図5に示すように、ガラス転移温度より50℃以上の温度で平坦化層30を加熱することによって、最低耐圧が40(V)向上することが明らかになった。また、そのメカニズムを調査した結果、ガラス転移温度より50℃高い平坦化層30の加熱によって、有機膜の厚さと同等以上の異物を被覆性していることも明らかとなった。また、さらに平坦化する温度をあげることで、平坦化する異物の高さが高くなる。つまり、図5の最低耐圧の向上には現れなかったが、平坦化する温度をあげるほど、高い異物まで平坦化するため、生産上の歩留まりを向上する効果がある。

【0070】

しかしながら、このように平坦化処理工程において、平坦化層30を構成する有機材料(正孔輸送性材料)のTgより50℃以上で平坦化層30を加熱した場合、図6及び図7に示すように、平坦化層30が局所的に凝集することも明らかになった。このように平坦化層30が局所的に凝集してしまうと有機EL素子100の発光特性が低下することとなる。また、異物を包埋できないため、第一電極上の異物による電界集中や上下電極間の短絡が発生する懸念がある。

【0071】

そこで、本実施の形態においては、陽極20の表面(平坦化層30と接する面)の表面粗さを0.5nm以上とすることによって、この凝集を抑制するものである。図8に示すように、陽極20の表面(平坦化層30と接する面)の表面粗さを0.5nm以上とすることによって、凝集の発生率を30%まで抑えることができる。

【0072】

さらに、陽極20の表面(平坦化層30と接する面)の表面粗さを0.6nm以上とすると好ましい。図8に示すように、陽極20の表面(平坦化層30と接する面)の表面粗さを0.6nm以上とすることによって、凝集の発生率を略0%とすることができる。

【0073】

凝集発生の加熱時間の依存性を調査したが、第一電極の表面粗さ依存性が高く、時間の依存性はない(表面粗さが小さいと、Tg+50℃以上の昇温中に凝集が発生する)

このようにすることによって、陽極20上の異物によって生じる電界集中や上下電極間の短絡を抑制する効果を向上させつつ、発光特性の低下を抑制することができる。

【0074】

さらに、陽極20の表面粗さは、平坦化処理前の平坦化層30の厚さ以下(Tg+50℃以上で加熱する前の厚さ以下)であると好ましい。陽極20の表面粗さが平坦化処理前の平坦化層30の厚さより厚いと、陽極20と陰極80との間隔が狭くなり電界集中や短絡が生じる可能性が高くなる。しかしながら、陽極20の表面粗さは、平坦化処理前の平坦化層30の厚さ以下とすることによって、電界集中や短絡の発生を抑制することができる。

【0075】

このように陽極20の表面粗さを0.5nm以上ともしくは0.6nm以上とする方法は、例えば、陽極20の材料であるITOとして未研磨のITOを用いることによってなすことができる。そのほかにも陽極20の表面を荒削りすることによってもなすことができる。

【0076】

なお、平坦化層30は、陽極20の上に形成した時点(平坦化処理工程前の時点)では厚さ20nm以上とするのが好ましい。これは、平坦化層30は、20nm以上ないと平坦化処理工で加熱されても流動化して異物を覆う効果が発現しないためである。また、図9に示すように、陽極20の上に形成した時点(平坦化処理工程前の時点)では厚さ20nm以上とすることによって、リーク電流を略0Aとすることができるので好ましい。

【0077】

また、平坦化処理工程後は、この平坦化層30の上に、蒸着法などにより積み増し層40を形成する。その後は、蒸着法などにより、発光層50、電子輸送層60および電子注入層70を形成し、その上に蒸着法やスパッタ法などにより陰極80を形成する。そして、電圧印加手段の取り付けを行う。こうして、上記図1に示される本実施の形態の有機EL素子100ができあがる。

【0078】

なお、この後、有機EL素子100は、基板10上における陽極20から陰極80までの積層部を湿気などから保護するために、通常、この積層部を、吸湿剤を入れ乾燥窒素などが封入されたカバーによって封止される。この封止用接着剤の硬化温度が平坦化処理後にかかる最も高い温度であり、90℃×1時間の熱硬化を実施している。

【図面の簡単な説明】

【0079】

【図1】有機EL素子における積み増し正孔輸送層の厚さとリーク電流との関係を示すグラフである。

【図2】本発明の実施の形態における有機EL素子の概略構成を示す断面図である。

【図3】平坦化層を形成した有機EL素子における平坦化処理前の部分断面を示す写真である。

【図4】平坦化層を形成した有機EL素子における平坦化処理後の部分断面を示す写真である。

【図5】有機EL素子における平坦化処理温度と最低耐圧向上電圧との関係を示すグラフである。

【図6】有機EL素子における平坦化層を形成した段階での凝集が生じた状態の平面図である。

【図7】図6のVII-VII断面図である。

【図8】有機EL素子における下部電極の表面粗さと凝集の発生率との関係を示すグラフである。

【図9】有機EL素子における平坦化層の厚さとリーク電流との関係を示すグラフである。

【符号の説明】

【0080】

10…基板、20…下部電極としての陽極、30…平坦化層、40…積み増し層、50…発光層、60…電子輸送層、70…電子注入層、80…上部電極としての陰極、100 有機EL素子

【特許請求の範囲】

【請求項1】

基板の上に、第一電極、発光層を含む有機材料からなる有機材料層が積層された有機層、第二電極を積層してなる有機EL素子において、

前記有機層は、前記基板の表面に形成される前記第一電極の表面に形成されるものであり、当該第一電極上の凹凸を平坦化するために所定の温度で加熱される平坦化処理がなされた平坦化層を含み、

前記第一電極は、前記平坦化層と接する表面の表面粗さが0.5nm以上であることを特徴とする有機EL素子。

【請求項2】

前記第一電極は、前記平坦化層と接する表面の表面粗さが0.6nm以上であることを特徴とする請求項1に記載の有機EL素子。

【請求項3】

前記第一電極は、前記平坦化層と接する表面の最大表面粗さが平坦化処理前の平坦化層の厚さよりも小さいことを特徴とする請求項1又は請求項2に記載の有機EL素子。

【請求項4】

前記平坦化層は、前記平坦化処理として、前記平坦化層における有機材料のガラス転移温度より50℃以上高い温度で加熱されることを特徴とする請求項1乃至請求項2のいずれか一項に記載の有機EL素子。

【請求項5】

前記平坦化層は、前記平坦化処理前の厚さが20nm以上であることを特徴とする請求項1又は請求項2に記載の有機EL素子。

【請求項6】

前記平坦化層は、正孔輸送材料からなることを特徴とする請求項1乃至請求4のいずれか一項に記載の有機EL素子。

【請求項7】

前記平坦化層の正孔輸送材料のガラス転移点は、平坦化処理後に有機EL素子にかかる最高温度よりも30℃以上高いことを特徴とする請求項1乃至請求項5のいずれか一項に記載の有機EL素子。

【請求項8】

前記有機層は、前記平坦化層における前記第一電極に接する面の反対面上には、正孔輸送性材料からなる積み増し層を含むことを特徴とする請求項1乃至請求項6のいずれか一項に記載の有機EL素子。

【請求項9】

前記、積み増しする正孔輸送層の厚さが8nm以上であることを特徴とする請求項7に記載の有機EL

【請求項10】

前記積み増しする正孔輸送層のガラス転移点が平坦化層のガラス転移点以上であることを特徴とする請求項8に記載の有機EL

【請求項11】

前記第一電極は、未研磨ITOからなることを特徴とする請求項1乃至請求項10のいずれか一項に記載の有機EL素子。

【請求項12】

前記第一電極は、アルカリ成分を含むガラス基板上に、5nm以上30nm以下のスパッタによりアルカリバリア膜を形成し、その上に前記第一電極を形成されていることを特徴とする請求項1乃至請求項11のいずれか一項に記載の有機EL素子。

【請求項13】

前記第一電極の対向電極となる第二電極の厚さは、150nm以上であることを特徴とする請求項1乃至請求項11のいずれか一項に記載の有機EL素子。

【請求項14】

基板の上に、第一電極、発光層を含む有機材料からなる有機材料層が積層された有機層、第二電極を積層してなる有機EL素子の製造方法であって、

前記基板の表面に、当該基板の表面と接する面の反対面の表面粗さが0.5nm以上である前記第一電極を形成する電極形成工程と、

前記有機層における前記有機材料層の一層として、前記第一電極の表面粗さが0.5nm以上である表面上に当該第一電極上の凹凸を平坦化するための平坦化層を形成する平坦化層形成工程と、

前記平坦化層形成工程後に、所定の温度で前記平坦化層を加熱する平坦化処理工程と、

を含むことを特徴とする有機EL素子の製造方法。

【請求項15】

前記第一電極は、前記平坦化層と接する表面の表面粗さが0.6nm以上であることを特徴とする請求項14に記載の有機EL素子の製造方法。

【請求項16】

前記平坦化処理工程における加熱温度は、前記平坦化層の有機材料のガラス転移温度より50℃以上の温度であることを特徴とする請求項14又は請求項15に記載の有機EL素子の製造方法。

【請求項17】

前記平坦化層形成工程においては、前記平坦化層の材料として正孔輸送性材料を用いることを特徴とする請求項14乃至請求項16のいずれか一項に記載の有機EL素子の製造方法。

【請求項18】

前記平坦化層形成工程においては、厚さが20nm以上の前記平坦化層を形成することを特徴とする請求項14乃至請求項17のいずれか一項に記載の有機EL素子の製造方法。

【請求項19】

前記平坦化処理工程後に、前記平坦化層における前記第一電極に接する面の反対面上に正孔輸送性材料からなる積み増し層を形成する積み増し層形成工程を備えることを特徴とする請求項14又は請求項18のいずれか一項に記載の有機EL素子の製造方法。

【請求項20】

前記第一電極は、未研磨ITOからなることを特徴とする請求項14乃至請求項19のいずれか一項に記載の有機EL素子の製造方法。

【請求項1】

基板の上に、第一電極、発光層を含む有機材料からなる有機材料層が積層された有機層、第二電極を積層してなる有機EL素子において、

前記有機層は、前記基板の表面に形成される前記第一電極の表面に形成されるものであり、当該第一電極上の凹凸を平坦化するために所定の温度で加熱される平坦化処理がなされた平坦化層を含み、

前記第一電極は、前記平坦化層と接する表面の表面粗さが0.5nm以上であることを特徴とする有機EL素子。

【請求項2】

前記第一電極は、前記平坦化層と接する表面の表面粗さが0.6nm以上であることを特徴とする請求項1に記載の有機EL素子。

【請求項3】

前記第一電極は、前記平坦化層と接する表面の最大表面粗さが平坦化処理前の平坦化層の厚さよりも小さいことを特徴とする請求項1又は請求項2に記載の有機EL素子。

【請求項4】

前記平坦化層は、前記平坦化処理として、前記平坦化層における有機材料のガラス転移温度より50℃以上高い温度で加熱されることを特徴とする請求項1乃至請求項2のいずれか一項に記載の有機EL素子。

【請求項5】

前記平坦化層は、前記平坦化処理前の厚さが20nm以上であることを特徴とする請求項1又は請求項2に記載の有機EL素子。

【請求項6】

前記平坦化層は、正孔輸送材料からなることを特徴とする請求項1乃至請求4のいずれか一項に記載の有機EL素子。

【請求項7】

前記平坦化層の正孔輸送材料のガラス転移点は、平坦化処理後に有機EL素子にかかる最高温度よりも30℃以上高いことを特徴とする請求項1乃至請求項5のいずれか一項に記載の有機EL素子。

【請求項8】

前記有機層は、前記平坦化層における前記第一電極に接する面の反対面上には、正孔輸送性材料からなる積み増し層を含むことを特徴とする請求項1乃至請求項6のいずれか一項に記載の有機EL素子。

【請求項9】

前記、積み増しする正孔輸送層の厚さが8nm以上であることを特徴とする請求項7に記載の有機EL

【請求項10】

前記積み増しする正孔輸送層のガラス転移点が平坦化層のガラス転移点以上であることを特徴とする請求項8に記載の有機EL

【請求項11】

前記第一電極は、未研磨ITOからなることを特徴とする請求項1乃至請求項10のいずれか一項に記載の有機EL素子。

【請求項12】

前記第一電極は、アルカリ成分を含むガラス基板上に、5nm以上30nm以下のスパッタによりアルカリバリア膜を形成し、その上に前記第一電極を形成されていることを特徴とする請求項1乃至請求項11のいずれか一項に記載の有機EL素子。

【請求項13】

前記第一電極の対向電極となる第二電極の厚さは、150nm以上であることを特徴とする請求項1乃至請求項11のいずれか一項に記載の有機EL素子。

【請求項14】

基板の上に、第一電極、発光層を含む有機材料からなる有機材料層が積層された有機層、第二電極を積層してなる有機EL素子の製造方法であって、

前記基板の表面に、当該基板の表面と接する面の反対面の表面粗さが0.5nm以上である前記第一電極を形成する電極形成工程と、

前記有機層における前記有機材料層の一層として、前記第一電極の表面粗さが0.5nm以上である表面上に当該第一電極上の凹凸を平坦化するための平坦化層を形成する平坦化層形成工程と、

前記平坦化層形成工程後に、所定の温度で前記平坦化層を加熱する平坦化処理工程と、

を含むことを特徴とする有機EL素子の製造方法。

【請求項15】

前記第一電極は、前記平坦化層と接する表面の表面粗さが0.6nm以上であることを特徴とする請求項14に記載の有機EL素子の製造方法。

【請求項16】

前記平坦化処理工程における加熱温度は、前記平坦化層の有機材料のガラス転移温度より50℃以上の温度であることを特徴とする請求項14又は請求項15に記載の有機EL素子の製造方法。

【請求項17】

前記平坦化層形成工程においては、前記平坦化層の材料として正孔輸送性材料を用いることを特徴とする請求項14乃至請求項16のいずれか一項に記載の有機EL素子の製造方法。

【請求項18】

前記平坦化層形成工程においては、厚さが20nm以上の前記平坦化層を形成することを特徴とする請求項14乃至請求項17のいずれか一項に記載の有機EL素子の製造方法。

【請求項19】

前記平坦化処理工程後に、前記平坦化層における前記第一電極に接する面の反対面上に正孔輸送性材料からなる積み増し層を形成する積み増し層形成工程を備えることを特徴とする請求項14又は請求項18のいずれか一項に記載の有機EL素子の製造方法。

【請求項20】

前記第一電極は、未研磨ITOからなることを特徴とする請求項14乃至請求項19のいずれか一項に記載の有機EL素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−50279(P2010−50279A)

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願番号】特願2008−213185(P2008−213185)

【出願日】平成20年8月21日(2008.8.21)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願日】平成20年8月21日(2008.8.21)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]