有機EL素子及び有機EL素子の製造方法

【課題】陰極に透明電極をスパッタ法にて形成する場合に、有機発光層へのダメージを抑制して成膜することができる有機EL素子及びその製造方法を提供する。

【解決手段】基板2上に第一電極(陽極)3、発光媒体層5、第二電極(陰極)6をこの順に形成する有機EL素子の製造方法であって、第二電極(陰極)6を形成する際、先ず、発光媒体層5上に蒸着法によって導電性金属酸化物からなる第一透明電極10を形成し、その後、第一透明電極10上にスパッタ法によって導電性金属酸化物からなる第二透明電極11を形成する。

【解決手段】基板2上に第一電極(陽極)3、発光媒体層5、第二電極(陰極)6をこの順に形成する有機EL素子の製造方法であって、第二電極(陰極)6を形成する際、先ず、発光媒体層5上に蒸着法によって導電性金属酸化物からなる第一透明電極10を形成し、その後、第一透明電極10上にスパッタ法によって導電性金属酸化物からなる第二透明電極11を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機薄膜のEL(エレクトロルミネッセンス)現象を利用した有機EL素子及びその製造方法に関する。

【背景技術】

【0002】

有機EL素子は、陽極としての電極と陰極としての電極との間に、少なくともEL現象を呈する有機発光層を挟持した構造を有し、電極(陽極と陰極)間に電圧が印加されると、有機発光層に正孔と電子とが注入され、この正孔と電子とが有機発光層で再結合することにより、有機発光層が発光する自発光型の素子である。

このような有機EL素子では、発光効率を増大させるなどの目的から、陽極と有機発光層との間及び有機発光層と陰極との間の少なくとも一方に機能層を設けることが行われている。陽極と有機発光層との間には、前記機能層として正孔注入層及び正孔輸送層のうちの少なくとも一方が設けられ、有機発光層と陰極との間には、前記機能層として電子輸送層及び電子注入層のうちの少なくとも一方が設けられるようになっており、これらは適宜選択して設けられている。

【0003】

陽極と有機発光層との間や、有機発光層と陰極との間に機能層として設けられる各層は有機材料や無機材料で形成される。ここで、有機材料としては低分子系材料と高分子系材料とがある。

低分子系材料を用いた例としては、例えば、正孔注入層に銅フタロシアニン(CuPc)、正孔輸送層にN,N’―ジフェニル―N,N’―ビス(3―メチルフェニル)―1,1’―ビフェニル―4,4’ジアミン(TPD)、有機発光層にトリス(8―キノリノール)アルミニウム(Alq3)、電子輸送層に2―(4―ビフェニリル)―5―(4―tert―ブチル―フェニル)―1,3,4,―オキサジゾール(PBD)、電子注入層にLiFを用いたものなどが挙げられる。

これらの低分子系材料よりなる各層は、一般に0.1nm以上200nm以下の範囲内程度の厚みで、主に抵抗加熱方式などの真空蒸着法や、スパッタ法などの真空中の乾式法(ドライプロセス)によって成膜されている。

また、低分子系材料は種類が豊富であるため、その組み合わせによって、発光効率や発光輝度、寿命などの向上が期待されている。

【0004】

一方、高分子系材料としては、例えば、有機発光層にポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾールなどの高分子中に低分子の発光色素を溶解させたものや、ポリフェニレンビニレン誘導体(以下、PPVともいう)、ポリアルキルフルオレン誘導体(以下、PAFともいう)などの高分子蛍光体、希土類金属系などの高分子燐光体が用いられている。

【0005】

これらの高分子系材料は、一般に、溶剤に溶解または分散され、塗布や印刷などの湿式法(ウェットプロセス)を用いて、1nm以上100nm以下の範囲内程度の膜厚で成膜されている。

上記のような湿式法を用いた場合、真空蒸着法などの真空中の乾式法を用いた場合に比べて、大気中で成膜が可能である、設備が安価である、大型化が容易である、短時間に効率よく成膜可能である、などといった利点がある。

【0006】

また、高分子系材料を用いて成膜した有機薄膜は結晶化や凝集が起こりにくく、さらには他層のピンホールや異物を被覆するため、短絡やダークスポットなどの不良を防ぐことができるという利点もある。

高分子系材料の塗液を用いてウェットコーティング法で有機発光層を含む有機発光媒体層を形成する場合、有機発光層はカラーパネル化するために赤(R)、緑(G)、青(B)のそれぞれの発光色をもつ有機発光材料を溶剤中に溶解または安定して分散してなる有機発光インキを用いて塗り分ける必要がある。

【0007】

陽極及び陰極には、AlやAgといった反射電極またはITO(インジウムスズ複合酸化物)やIZO(インジウム亜鉛複合酸化物)などの導電性金属酸化物からなる透明電極が用いられる。一般的な有機EL素子としては、陽極に透明電極を用い、陰極に反射電極を用い、基板側から光を取り出すボトムエミッション方式がある。

対して、近年は発光効率の向上や用途により、陽極に反射電極を用い、陰極に透明電極を用い、基板とは反対側から光を取り出すトップエミッション方式や、陽極及び陰極に透明電極を用い両側から光を取出す透明EL素子が開発されている。

【0008】

そして、この導電性金属酸化物を用いた透明電極を形成する際には、成膜材料の組成をほぼ変えず安定な膜質で形成でき、かつ高融点金属や化合物の成膜が可能であり、さらに酸素といった反応性ガスを導入して、酸化物成膜が可能であるスパッタ法を用いるのが主流となっている。

しかしながら、トップエミッション方式や透明EL素子のように陰極に透明電極を形成する場合、このスパッタ法を用いることでArプラズマやγ電子が有機発光層へ衝突しダメージを与える問題や、酸化物を成膜するために酸素ガスをチャンバーへ導入することで有機発光層が酸素と反応し劣化する問題がある。

【0009】

そこで、この有機発光層へのダメージを低減する解決方法として、例えば特許文献1に記載の技術がある。この技術は、有機発光層上に抵抗加熱蒸着法により保護電極層を形成し、その保護電極上に誘電結合型スパッタ法により透明電極を形成するものである。ここでは、保護電極層を、アルカリ金属或いはアルカリ土類金属の合金又は混合物で形成する方法が提案されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平11−162652号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、上記特許文献1に記載の技術にあっては、保護電極層が電子注入層の機能も兼ねているため、正孔とのキャリアバランスを考慮して、保護電極層の膜厚を5nm〜20nmという範囲でしか選択できない。そのため、十分なスパッタダメージ低減を担う保護膜として機能しないおそれがある。

そこで、本発明は、陰極に透明電極をスパッタ法にて形成する場合に、有機発光層へのダメージを抑制して成膜することができる有機EL素子及びその製造方法を提供することを課題としている。

【課題を解決するための手段】

【0012】

上記課題を解決するために、請求項1に係る有機EL素子の製造方法は、基板上に第一電極を形成する工程と、前記第一電極上に有機発光層を含む発光媒体層を形成する工程と、前記発光媒体層上に第二電極を形成する工程とを備える有機EL素子の製造方法であって、前記第二電極を形成する工程は、前記発光媒体層上に、蒸着法によって導電性金属酸化物からなる第一透明電極を形成する工程と、前記第一透明電極上に、スパッタ法或いはイオンプレーティング法によって導電性金属酸化物からなる第二透明電極を形成する工程と、を備えることを特徴としている。

【0013】

また、請求項2に係る有機EL素子の製造方法は、請求項1に係る発明において、前記蒸着法として、抵抗加熱法および電子ビーム蒸着法の何れかの方法を用い、前記スパッタ法として、マグネトロンスパッタ法および対向ターゲット式スパッタ法の何れかの方法を用い、前記イオンプレーティング法としては、抵抗加熱法および電子ビーム法の何れかの蒸着法と直流励起型および高周波励起型の何れかのスパッタ法の組合せを用いる事を特徴としている。

さらに、請求項3に係る有機EL素子の製造方法は、請求項1又は2に係る発明において、前記第一透明電極及び前記第二透明電極の透過率を70%以上とし、且つ前記第二透明電極の透過率を前記第一透明電極の透過率よりも高くすることを特徴としている。

【0014】

また、請求項4に係る有機EL素子の製造方法は、請求項1〜3の何れかに係る発明において前記発光媒体層を形成する工程は、前記第一電極上に正孔注入層を形成する工程と、前記正孔注入層上に前記有機発光層を形成する工程と、前記有機発光層上に電子注入層を形成する工程と、を備えることを特徴としている。

さらにまた、請求項5に係る有機EL素子の製造方法は、請求項1〜4の何れかに係る発明において、前記基板と前記第一電極との間に反射電極を形成する工程をさらに備えることを特徴としている。

【0015】

また、請求項6に係る有機EL素子の製造方法は、請求項1〜5の何れかに係る発明において、前記発光媒体層が含む層のうち少なくとも1つの層を、ウェットプロセス法によって形成することを特徴としている。

さらに、請求項7に係る有機EL素子は、請求項1〜6の何れかの有機EL素子の製造方法を用いて作製したことを特徴としている。

【発明の効果】

【0016】

本発明によれば、有機発光層を含む発光媒体層上に導電性金属酸化物からなる透明電極である第二電極を形成する際に、有機発光層へのダメージを与えない蒸着法で第一透明電極を形成した後、その上にスパッタ法により第二透明電極を形成する。このように、発光媒体層と第二透明電極の間に第一透明電極を形成することで、スパッタ法による有機発光層へのArプラズマやγ電子のダメージや、酸素との反応での劣化を抑制することができる。

【0017】

その結果、トップエミッション方式では基板とは反対側からの、透明EL素子では両側からの光取出し効率が向上された有機EL素子を提供することが可能となる。

【図面の簡単な説明】

【0018】

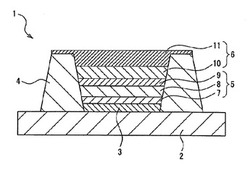

【図1】本実施形態における有機EL素子の概略構成を示す断面図である。

【図2】基板の詳細な構成を示す断面図である。

【図3】凸版印刷法に用いる凸版印刷装置の概略構成を示す図である。

【発明を実施するための形態】

【0019】

(第1の実施形態)

以下、本発明の第一実施形態(以下、「本実施形態」と記載する)について、図面を参照しつつ、本実施形態に係る有機EL素子の構成と、有機EL素子の製造方法について説明する。

(構成)

図1は、本実施形態における有機EL素子の概略構成を示す断面図である。

図中、符号1は有機EL素子である。この有機EL素子1は、基板2と、基板2上に形成された第一電極3と、第一電極3の周囲を囲むように基板2上に形成された隔壁4と、第一電極3上に形成された発光媒体層5と、発光媒体層5上に形成された第二電極6とを備える。

本実施形態では、第一電極3を陽極、第二電極6を陰極とし、有機EL素子1を、陽極3及び陰極6が共に透明電極で形成された透明EL素子とし、当該有機EL素子1を、アクティブマトリクス駆動型の有機EL素子とした場合について説明する。この場合、陽極3は、画素ごとに隔壁4で区画された画素電極として形成され、陰極6は、素子全面に形成した対向電極として形成される。

【0020】

なお、有機EL素子1の構成は、アクティブマトリクス駆動型に限定されるものではなく、例えば、各電極(陽極3、陰極6)がそれぞれ直交するストライプ状とした、パッシブマトリクス駆動型の有機EL素子としてもよい。

また、有機EL素子1は、陰極6のみが透明電極で形成されたトップエミッション方式とすることもできる。さらに、第一電極3を陰極とし、第二電極6を陽極とした逆構造としてもよい。

【0021】

(基板2の構成)

次に、基板2の詳細な構成について説明する。

図2は、基板2の詳細な構成を示す断面図である。ここでは、基板2を、薄膜トランジスタ(TFT)20が設けられたTFT基板として説明する。

この図2に示すように、基板(支持体)2の上面にはTFT20と陽極3(画素電極)とが設けられており、これら薄膜トランジスタ20と陽極3とは電気的に接続されている。

基板2としては、機械的強度及び絶縁性を有し、寸法安定性に優れていれば、如何なる材料も使用することができる。例えば、ガラスや石英、ポリプロピレン、ポリエーテルサルフォン、ポリカーボネート、シクロオレフィンポリマー、ポリアリレート、ポリアミド、ポリメチルメタクリレート、ポリエチレンテレフタレート、ポリエチレンナフタレート等のプラスチックフィルムやシートを用いることができる。

【0022】

また、基板2の材料としては、例えば、上記のプラスチックフィルムやシートに、酸化珪素、酸化アルミニウム等の金属酸化物や、弗化アルミニウム、弗化マグネシウム等の金属弗化物、窒化珪素、窒化アルミニウム等の金属窒化物、酸窒化珪素等の金属酸窒化物、アクリル樹脂やエポキシ樹脂、シリコン樹脂、ポリエステル樹脂等の高分子樹脂膜を単層もしくは積層させた透光性基材や、アルミニウムやステンレス等の金属箔、シート、板等を用いることもできる。

【0023】

さらに、基板2の材料としては、例えば、上記のプラスチックフィルムやシートにアルミニウム、銅、ニッケル、ステンレス等の金属膜を積層させた非透光性基材等を用いることもできる。ここで、基板2の透光性は、光の取出しをどちらの面から行うかに応じて選択すればよい。

これらの材料からなる基板2は、有機EL素子1内への水分の侵入を避けるために、無機膜を形成したり、フッ素樹脂を塗布したりして、防湿処理や疎水性処理を施してあることが好ましい。特に、発光媒体層8への水分の侵入を避けるために、基板2における含水率およびガス透過係数を小さくすることが好ましい。

【0024】

薄膜トランジスタ20としては、公知の薄膜トランジスタを用いることができる。具体的には、主として、ソース/ドレイン領域及びチャネル領域が形成される活性層21、ゲート絶縁膜22及びゲート電極23から構成される薄膜トランジスタが挙げられる。

ここで、薄膜トランジスタ20の構造は、上記に限定されるものではなく、例えば、スタガ型、逆スタガ型、トップゲート型、コプレーナ型等を適用することができる。

また、活性層21の構成は、特に限定されるものではなく、例えば、非晶質シリコン、多結晶シリコン、微結晶シリコン、セレン化カドミウム等の無機半導体材料、又はチオフェンオリゴマー、ポリ(p−フェリレンビニレン)等の有機半導体材料により形成することができる。

【0025】

活性層21は、例えば、以下の(a)〜(c)の何れかの方法を用いて形成する。

(a)アモルファスシリコンをプラズマCVD法により積層し、イオンドーピングする方法。具体的には、SiH4ガスを用いて、LPCVD法によりアモルファスシリコンを形成し、固相成長法によりアモルファスシリコンを結晶化してポリシリコンを得た後、イオン打ち込み法によりイオンドーピングする方法。

(b)Si2H6ガスを用いたLPCVD法や、SiH4ガスを用いたPECVD法によりアモルファスシリコンを形成し、エキシマレーザー等のレーザーによりアニールし、さらにアモルファスシリコンを結晶化してポリシリコンを得た後、イオンドーピング法によりイオンドーピングする方法(低温プロセス)。

(c)減圧CVD法またはLPCVD法によりポリシリコンを積層し、1000[℃]以上で熱酸化してゲート絶縁膜22を形成し、その上にn+ポリシリコンのゲート電極23を形成し、その後、イオン打ち込み法によりイオンドーピングする方法(高温プロセス)。

【0026】

ゲート絶縁膜22としては、ゲート絶縁膜として通常使用されているものを用いることができる。すなわち、ゲート絶縁膜22としては、例えば、PECVD法、LPCVD法等により形成されたSiO2や、ポリシリコン膜を熱酸化して得られるSiO2等を用いることができる。

ゲート電極23としては、ゲート電極として通常使用されているものを用いることができる。すなわち、ゲート電極23の材料としては、例えば、アルミ、銅等の金属(チタン、タンタル、タングステン等の高融点金属)や、ポリシリコン、高融点金属のシリサイド、ポリサイド等が挙げられる。

【0027】

なお、薄膜トランジスタ20は、シングルゲート構造、ダブルゲート構造、ゲート電極が三つ以上のマルチゲート構造であってもよい。また、LDD構造、オフセット構造を有していてもよい。さらに、一つの画素中に二つ以上の薄膜トランジスタが配置されていてもよい。

また、本実施形態の有機EL素子1は、薄膜トランジスタ20が有機EL素子1のスイッチング素子として機能するように接続されている必要がある。このため、図2に示すように、薄膜トランジスタ20のドレイン電極24と、陽極3とを電気的に接続している。

なお、ここでは、薄膜トランジスタ20のソース電極に符号25を付し、走査線に符号26を付し、薄膜トランジスタ20と陽極3及び隔壁4との間に介装したトランジスタ絶縁膜に、符号27を付している。

【0028】

(陽極3の構成)

次に、陽極3の詳細な構成について説明する。

陽極3は、基板2上にパターン化して形成されており、隔壁4によって区画されて、各画素に対応した画素電極を形成している。有機EL素子1が透明EL素子の場合、陽極側から光を取り出すために、陽極が透明であることが要求されるため、陽極3の材料としては、ITO(インジウムスズ複合酸化物)やIZO(インジウム亜鉛複合酸化物)、AZO(亜鉛アルミニウム複合酸化物)等の導電性金属酸化物を使用する。また、ITO等の仕事関数の高い材料を選択することが好ましい。

【0029】

なお、有機EL素子1が、上方から光を取り出すトップエミッション方式の場合は、基板2上に反射率の高い金属材料(Cr、A1、Ag、Mo、W等)や、これら金属酸化物や金属材料の微粒子をエポキシ樹脂やアクリル樹脂等に分散した微粒子分散膜を、単層もしくは積層したものを形成した後、ITO、IZO等の導電性金属酸化物を用いて陽極3を形成する。この場合、反射電極は、導電性金属酸化物よりも抵抗率が低いため、補助電極として機能するとともに、後述する有機発光層8にて発光される光を、陰極6側に反射して、光の有効利用を図ることができる。

【0030】

(隔壁4の構成)

次に、隔壁4の詳細な構成について説明する。

隔壁4は、基板2上に形成されており、陽極3の周囲を囲むことにより、画素に対応した発光領域を区画するように形成されている。

一般的に、アクティブマトリクス駆動型の有機EL素子1は、各画素(サブピクセル)に対して陽極3が形成されており、それぞれの画素ができるだけ広い面積を占有しようとする。そのため、陽極3の端部(側面)を覆うように形成される隔壁4の最も好ましい形状は、陽極3を最短距離で区切る格子状を基本とする。

【0031】

また、隔壁4の材料は、少なくともエチレン性不飽和化合物、光重合開始剤及びアルカリ可溶性バインダーを含有するようにする。さらに、隔壁4の材料は、界面活性剤等を含有することが好ましく、溶剤も含有している。

隔壁4の好ましい高さは、0.1μm以上10μm以下の範囲内であり、より好ましくは、0.5μm以上2μm以下の範囲内である。その理由は、隔壁4の高さが高すぎる場合、陰極6(対向電極)の形成及び封止を妨げ、隔壁4の高さが低すぎる場合、陽極3の端部を覆い切れなかったり、発光媒体層5の形成時に隣接する画素と混色したりしてしまうためである。

【0032】

(発光媒体層5の構成)

次に、発光媒体層5の詳細な構成について説明する。

図1に示すように、発光媒体層5は、隔壁4内で陽極3上に形成されて、陽極3と陰極6との間に挟持されている。この発光媒体層5は、陽極3上に形成された正孔注入層7と、正孔注入層7上に形成された有機発光層8と、有機発光層8上に形成された電子注入層9とを含んで構成されている。

正孔注入層7の膜厚は、20nm以上100nm以下の範囲内であることが好ましい。これは、正孔注入層7の膜厚が20nmよりも薄くなると、ショート欠陥が生じやすくなり、また、正孔注入層7の膜厚が100nmを超えると、高抵抗化により低電流化してしまうためである。

【0033】

正孔注入層7の材料としては、例えば、ポリアニリン誘導体、ポリチオフェン誘導体、ポリビニルカルバゾール(PVK)誘導体、ポリ(3,4−エチレンジオキシチオフェン)(PEDOT)等が挙げられる。これらの材料は溶媒に溶解または分散させ、スピンコーター等を用いた各種塗布方法や凸版印刷方法を用いて正孔注入層7を形成する。

また、正孔注入層7の材料として無機材料を用いる場合、例えば、Cu2O、Cr2O3、Mn2O3、FeOx(x〜0.1)、NiO、CoO、Pr2O3、Ag2O、MoO2、Bi2O3、ZnO、TiO2、SnO2、ThO2、V2O5、Nb2O5、Ta2O5、MoO3、WO3、MnO2等を用いる。そして、蒸着法、またはスパッタリング法を用いて、正孔注入層7を形成する。ただし、材料はこれらに限定されるものではない。

【0034】

有機発光層8は、正孔と電子を再結合させることで発光する層であり、有機発光層8から放出される表示光が単色の場合は、正孔注入層7を被覆するように形成するが、多色の表示光を得るためには、必要に応じてパターニングを行うことにより、好適に用いることができる。

有機発光層8を形成する有機発光材料としては、例えば、クマリン系、ペリレン系、ピラン系、アンスロン系、ポルフィレン系、キナクリドン系、N,N’−ジアルキル置換キナクリドン系、ナフタルイミド系、N,N’−ジアリール置換ピロロピロール系、イリジウム錯体系等の発光性色素をポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾール等の高分子中に分散させたものや、ポリアリーレン系、ポリアリーレンビニレン系やポリフルオレン系の高分子材料が挙げられる。ただし、材料はこれらに限定されるものではない。

【0035】

また、上記の有機発光材料は、溶媒に溶解または安定に分散させることにより、有機発光インキとする。

ここで、有機発光材料を溶解または分散する溶媒としては、トルエン、キシレン、アセトン、アニソール、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等の単独またはこれらの混合溶媒が挙げられる。特に、トルエン、キシレン、アニソールといった芳香族有機溶媒が、有機発光材料の溶解性の面から好適である。また、有機発光インキには、必要に応じて、界面活性剤、酸化防止剤、粘度調整剤、紫外線吸収剤等が添如されていてもよい。

【0036】

電子注入層9としては、透過性が高く、有機発光層8への電子注入効率が高く、さらに仕事関数の小さい材料を用いる。具体的な材料としては、Ca、Cs、LiF、BaF2等の、アルカリ金属及びアルカリ土類金属の化合物が挙げられる。また、電子注入層9の材料としては、例えば、有機材料として、Alq3等が挙げられる。

電子注入層9の膜厚は、キャリアバランスを考慮して最適膜厚を決定するため、一般的には0.1nm以上50nm以下の範囲内で選択するのが好ましい。

【0037】

(陰極6の構成)

次に、陰極6の詳細な構成について説明する。

図1に示すように、陰極6は、第一透明電極10と第二透明電極11とを含んで構成されている。本実施形態では、陰極6を透明電極で構成するため、第一透明電極10及び第二透明電極11の材料としては、ITO(インジウムスズ複合酸化物)やIZO(インジウム亜鉛複合酸化物)、AZO(亜鉛アルミニウム複合酸化物)、その他SnO、IGZO、GZO、ZnO等の導電性金属酸化物を用いる。

【0038】

ここで、第一透明電極10は蒸着法を用いて、第二透明電極11はスパッタ法或いはイオンプレーティング法を用いて成膜する。第一透明電極10は、第二透明電極11の成膜時に有機発光層8へのスパッタダメージ及び酸素反応を保護する役割を担い、70%以上の透過率を持つ膜とする。また、第二透明電極11は、透過率が70%以上であり、第一透明電極10に比べて透過率の高い膜とする。さらに第二透明電極11は、補助電極として機能するために、比抵抗は10−3[Ω・mm]オーダー以下であることが好ましい。

【0039】

また、第一透明電極10及び第二透明電極11の膜厚としては、透過率やピンホールの影響、さらに第一透明電極10はスパッタダメージ及び酸素反応を保護する機能、第二透明電極11は補助電極としての機能を考慮し、30nm以上500nm以下の範囲内程度とすることが好ましい。

【0040】

(封止体について)

有機EL素子1を、上述した透明EL素子で作製する場合、発光媒体層5から、基板2と反対側の封止体を通して放射される表示光を取り出すためには、可視光波長領域に対して、光透過性が必要となる。

また、有機EL素子1は、電極(陽極3と陰極6)間に発光材料(発光媒体層5)を挟み、電流を流すことで発光させることが可能であるが、有機発光層8の材料である有機発光材料は、大気中の水分や酸素によって容易に劣化してしまう。このため、通常、有機EL素子1には、外部と遮断するための封止体(図示せず)を設ける。このような封止体は、例えば、封止材上に樹脂層を設けて形成することが可能である。

【0041】

封止材の材料としては、水分や酸素の透過性が低い基材を用いる必要がある。ここで、封止材の材料としては、例えば、アルミナ、窒化ケイ素、窒化ホウ素等のセラミックス、無アルカリガラス、アルカリガラス等のガラス、石英、耐湿性フィルム等を挙げることができる。耐湿性フィルムとしては、例えば、プラスチック基材の両面にSiOxをCVD法で形成したフィルムや、透過性の小さいフィルムと吸水性のあるフィルム、または、吸水剤を塗布した重合体フィルム等がある。ここで、耐湿性フィルムの水蒸気透過率は、110−6[g/m2/day]以下であることが好ましい。

【0042】

樹脂層の材料としては、例えば、エポキシ系樹脂、アクリル系樹脂、シリコン樹脂等からなる光硬化型接着性樹脂、熱硬化型接着性樹脂、二液硬化型接着性樹脂や、エチレンエチルアクリレート(EEA)ポリマー等のアクリル系樹脂、エチレンビニルアセテート(EVA)等のビニル系樹脂、ポリアミド、合成ゴム等の熱可塑性樹脂や、ポリエチレンやポリプロピレンの酸変性物等の熱可塑性接着性樹脂を挙げることができる。

【0043】

また、樹脂層を封止材の上に形成する方法としては、例えば、溶剤溶液法、押出ラミネーション法、溶融・ホットメルト法、カレンダー法、ノズル塗布法、スクリーン印刷法、真空ラミネート法、熱ロールラミネート法等を挙げることができる。

この場合、必要に応じて、吸湿性や吸酸素性を有する材料を含有させることも可能である。ここで、封止材上に形成する樹脂層の厚みは、封止する有機EL表示装置の大きさや形状により任意に決定されるが、5μm以上500μm以下の範囲内程度が好適である。

【0044】

なお、上記の説明では、封止体を、封止材上に樹脂層として形成したが、封止体を、有機EL素子1側に、直接形成することもできる。

また、有機EL素子1と封止体との貼り合わせは、封止室で行う。

ここで、封止体を、封止材と樹脂層の二層構造とし、樹脂層に熱可塑性樹脂を使用した場合は、加熱したロールで圧着のみ行うことが好ましい。一方、樹脂層に熱硬化型接着樹脂を使用した場合は、加熱したロールで圧着した後、さらに、硬化温度で加熱硬化を行うことが好ましい。また、樹脂層に光硬化性接着樹脂を使用した場合は、ロールで圧着した後、さらに光を照射することで硬化を行うことが可能である。

【0045】

なお、上述したような封止材を用いて封止を行う前や、その代わりに、例えば、パッシベーション膜として、EB蒸着法やCVD法等のドライプロセスを用いて、窒化珪素膜やアルミナ、酸化珪素膜等の無機薄膜による封止体を用いることも可能である。また、これらを組み合わせた封止体を用いることも可能である。

この場合、上述したパッシベーション膜の膜厚は、100nm以上500nm以下の範囲内とすることができる。特に、材料の透湿性や、水蒸気光透過性等により異なるが、パッシベーション膜の膜厚を、150nm以上300nm以下の範囲内とすることが好ましい。

なお、有機EL素子1を、上述したトップエミッション型の構造とした場合、上記の特性に加え、光透過性を考慮する必要があるため、可視光波長領域の全平均で70[%]以上であれば好適である。

【0046】

(有機EL素子1の製造方法)

次に、有機EL素子1の製造方法について説明する。

有機EL素子1を製造する際には、まず、基板2上に陽極3を形成する、陽極形成工程を行う。すなわち、有機EL素子1の製造方法には、陽極形成工程を含む。陽極形成工程において、陽極3を形成する方法としては、陽極3の材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法等の乾式成膜法を用いることができる。また、陽極3を形成する方法としては、乾式成膜法以外にも、グラビア印刷法や、スクリーン印刷法等の湿式成膜法等を用いることもできる。

【0047】

ここで、陽極3のパターニング方法としては、陽極3の材料や成膜方法に応じて、マスク蒸着法、フォトリソグラフィ法、ウェットエッチング法、ドライエッチング法等の既存のパターニング法を用いることができる。なお、基板2としてTFTを形成したTFT基板(図2参照)を用いる場合は、下層の画素に対応して導通を図ることができるように形成する。

そして、基板2上に陽極3を形成した後、陽極3の周囲を囲む隔壁4を基板2上に形成する、隔壁形成工程を行う。すなわち、有機EL素子1の製造方法には、隔壁形成工程を含む。隔壁形成工程において、陽極3を形成した基板2上に隔壁4を形成する方法としては、例えば、陽極3を形成した基板2上に無機膜を一様に形成し、レジストでマスキングした後、ドライエッチングを行う方法や、陽極3を形成した基板2上に感光性樹脂を積層し、フォトリソ法により所定のパターンとする方法が挙げられる。

【0048】

また、必要に応じて、隔壁4の材料に、撥水剤を添加することや、プラズマやUVを照射して、隔壁4の形成後に、隔壁4に対して、インクに対する撥液性を付与することもできる。

隔壁形成工程により基板2上に隔壁4を形成した後は、発光媒体層5を陽極3上に形成する、発光媒体層形成工程を行う。すなわち、有機EL素子1の製造方法には、発光媒体層形成工程を含む。

【0049】

発光媒体層形成工程は、正孔注入層7を、陽極3上を覆うように形成する正孔注入層形成工程と、有機発光層8を正孔注入層7上に形成する有機発光層形成工程と、電子注入層9を有機発光層8上に形成する電子注入層形成工程とを含む。

正孔注入層形成工程では、正孔注入層7の材料に応じて、正孔注入層7の材料を溶媒に溶解または分散させ、スピンコーター等を用いた各種塗布方法やスリットコート法、スプレーコート法、バーコート法、ディップコート法、凸版印刷法によって形成する方法や、抵抗加熱蒸着法によって形成する方法を用いる。

【0050】

また、これらの方法以外に、例えば、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタ法等のドライ成購法や、スピンコート法、ゾルゲル法等のウェット成膜法等、既存の成膜法を用いることもできる。

有機発光層形成工程では、有機発光層8の材料に応じて、インクジェット印刷法、ノズルプリント印刷法、凸版印刷法、グラビア印刷法、スクリーン印刷法等のウェット成膜法等既存の成膜法を用いる。特に、有機発光材料を、溶媒に溶解、または、安定に分散させた有機発光インキを用いて、有機発光層8を各発光色に塗り分ける場合には、隔壁4間にインキを転写してパターニングできるインクジェット法、ノズルプリント法、凸版印刷法を用いることが好ましい。

すなわち、有機発光層形成工程では、陽極3上を覆うように形成された正孔注入層7上に、有機発光層8の材料である有機発光材料を溶媒に溶解または分散させた有機発光インキを塗工して、有機発光層8をパターン化して形成する。なお、上述した成膜法以外の方法を用いて、有機発光層8を形成してもよい。

【0051】

以下、上記の凸版印刷法により、有機発光層8を形成する手順を説明する。

図3は、凸版印刷法に用いる凸版印刷装置30の概略構成を示す図である。この図3に示すように、凸版印刷装置30は、有機発光材料からなる有機発光インキを、陽極3、正孔注入層7が形成された基板2上にパターン印刷する際に用いる装置であり、インクタンク31と、インキチャンバー32と、アニロックスロール33と、凸部が設けられた凸版34がマウントされた版胴35とを有している。

【0052】

インクタンク31には、溶剤で希釈された有機発光インキが収容されており、インキチャンバー32には、インクタンク31から、有機発光インキが送り込まれるようになっている。

アニロックスロール33は、インキチャンバー32のインキ供給部に接して、インキチャンバー32へ回転可能に支持されている。

【0053】

上記のパターン印刷を行う際には、アニロックスロール33の回転に伴い、アニロックスロール33の表面に供給された有機発光インキのインキ層36が、均一な膜厚に形成される。このインキ層36のインキは、アニロックスロール33に近接して回転駆動される版胴35にマウントされた凸版34の凸部に転移する。

そして、凸版34の凸部にあるインキが、ステージ(平台)37に設置された被印刷基板(基板2)に対して印刷され、必要に応じて乾燥工程を経て、基板2上に有機発光層14が形成されることとなる。

【0054】

このように有機発光層8が形成された後は、画素内の有機発光層8上に電子注入層8を形成する電子注入層形成工程を行う。この電子注入層形成工程では、材料に応じ抵抗加熱法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタ法等を用いて電子注入層8を形成する。このようにして発光媒体層5が形成される。

発光媒体層形成工程により発光媒体層5を形成した後は、基板2及び発光媒体層5上に、第一透明電極10及び第二透明電極11からなる陰極6を形成する工程を行う。

【0055】

第一透明電極10の成膜には、有機発光層8へダメージを与えない抵抗加熱法或いは電子ビーム蒸着法を用いる。但し、この蒸着法で導電性金属を成膜する場合、酸素欠損等の格子欠陥により膜が偏析を起こし、透過率の低下や高抵抗な膜が形成されることがある。

そのため、第一透明電極10は、透過率が70%以上であり、かつ後述する第二透明電極11の成膜時に有機発光層8へのスパッタダメージ及び酸素反応を防ぐことが可能な膜厚で形成するようにする。

【0056】

また、第二透明電極11は、マグネトロン型、または対向ターゲット型によるスパッタ法或いは抵抗過熱法、または電子ビーム法によるイオンプレーティング法により形成する。

マグネトロンスパッタ法は、ターゲットの裏面に磁石を置き、磁界をかけてターゲット近傍にγ電子を閉じ込めようとするのが特徴である。γ電子は磁力線に絡みついた軌道をとるため、プラズマがターゲット近傍に集中し、基板へのダメージを低減することができる。また、同時にγ電子の運動距離が長くなるため、低ガス圧で高速なスパッタが可能となる。しかし、ターゲット中央においては磁力線がなくなってしまうため、完全にはγ電子やターゲットから放出される負イオンに起因する高エネルギー粒子に入射を防ぐことはできない。

【0057】

対向ターゲット式スパッタは、裏面に磁石が設けられたターゲットを向かい合わせに配置することで、ターゲット間に垂直な直流磁界を印加でき、磁力線で高エネルギー電子を拘束することにより、基板とプラズマを分離することができるのが特徴である。マグネトロンスパッタ法の場合、スパッタガスなどから生じる負イオンは、クーロン力により基板方向に加速されダメージを与えることがあるのに対して、対向ターゲット式スパッタ法の場合には、磁界・電界はともにターゲットに平行となるため、基板への負イオンの衝突を低減することが可能である。このため、ダメージの少ない対向ターゲット式スパッタ法を選択するのが好適である。

【0058】

また、スパッタ法ではO2ガスの導入が可能であり、蒸着法で成膜した第一透明電極10より第二透明電極11の透過率が良好な膜を形成できる。

【0059】

イオンプレーティング法は、原則としてガスプラズマを利用して、蒸発粒子の一部をイオンもしくは励起粒子とし、活性化して蒸着する技術である。抵抗過熱法または電子ビーム法により昇華した蒸着粒子は、さらに反応ガスのプラズマによりイオン化された後に基板に成膜される。この際、ITOやIZOなどの透明導電膜を蒸着材料に用いた場合、昇華することでアニール処理され結晶性が高い膜となり、またスパッタ法同様にO2ガスを導入することが可能なため、スパッタ法より低抵抗かつ透過率が良好な膜が形成できる。

このようにして陰極6を形成した後は、上述した封止体を形成して、有機EL素子1の製造を終了する。

【0060】

(本実施形態の効果)

上記のように、本実施形態では、有機発光層を含む発光媒体層上に導電性金属酸化物からなる陰極(第二電極)を形成する際に、有機発光層へのダメージを与えない蒸着法を用いて第一透明電極を形成してから、スパッタ法或いはイオンプレーティング法を用いて第二透明電極を形成する。このように、発光媒体層と第二透明電極の間に第一透明電極を形成することで、スパッタ法及びイオンプレーティング法による有機発光層へのArプラズマやγ電子のダメージや、酸素との反応での劣化を抑制することができる。

【0061】

また、上記蒸着法として、抵抗加熱法または電子ビーム蒸着法を用いるので、有機発光層へのダメージを与えずに適切に第一透明電極を形成することができる。そして、上記マグネトロンスパッタ法または対向ターゲット式スパッタ法、或いは抵抗加熱法および電子ビーム法の何れかの蒸着法と直流励起型および高周波励起型の何れかのスパッタ法の組合せから成るイオンプレーティング法で、第一透明電極に比べて透過率が良好な第二透明電極を形成することができる。

さらに、第一透明電極及び第二透明電極の透過率を70%以上とするので、陰極側からの光の取り出しを効果的に行うことができる。

【0062】

さらに、発光媒体層を形成する際には、先ず陽極(第一電極)上に正孔注入層を形成し、次に正孔注入層上に有機発光層を形成し、その後、有機発光層上に電子注入層を形成する。このように、陽極と有機発光層との間に正孔注入層を設けると共に、有機発光層と陰極との間に電子注入層を設けるので、有機EL素子の発光効率を増大させることができる。その際、発光媒体層が含む層のうち少なくとも1つの層を、ウェットプロセス法によって形成することで、効率よく成膜可能である。

したがって、以上の製造方法により作製した有機EL素子は、光取出し効率が向上された有機EL素子とすることができる。

【0063】

(実施例)

以下、図1から図3を参照しつつ、上述した第1の実施形態の例として実施例の有機EL素子1と、比較例の有機EL素子を製造し、両者に対する物性の評価を行った結果について説明する。

【0064】

実施例の有機EL素子1は基板の両側から光を取り出す透明EL素子であり、当該有機EL素子1を製造する際には、基板2として、基板2上に設けられたスイッチング素子として機能する薄膜トランジスタ20と、その上方に形成された陽極3(画素電極)とを備えたアクティブマトリクス基板を用いた。

また、アクティブマトリクス基板(基板2)のサイズは、200[mm]×200[mm]である。さらに、上記のアクティブマトリクス基板は、その中に対角が5インチであり、画素数が320×240のディスプレイが中央に配置されている。

そして、上記のアクティブマトリクス基板上に、スパッタ法を用いて、厚さ150nmのITO膜を形成し、これを陽極3とした。

【0065】

さらに、陽極3の周囲を囲んで画素を区画するような形状で、隔壁4を形成した。ここで、隔壁4を形成する際には、まず、アクリル系のフォトレジスト材料を、アクティブマトリクス基板の全面に厚さ2μmで形成した後、上記のフォトレジスト材料に対して、フォトリソグラフィ法により、陽極3上に幅30μmの隔壁4を形成した。各画素の幅は80μm×150μmとなった。

【0066】

次に、上記のように形成した陽極3上に、厚さ20nmの酸化モリブデン(MoOx)を、スパッタリング製膜により成膜して、正孔注入層7を形成した。次に、有機発光材料であり、かつ電子輸送性の高いポリフェニレンビニレン誘導体を用いて、その濃度が1[%]となるようにトルエンに溶解させて有機発光インキとし、上記のアクティブマトリクス基板を凸版印刷装置30にセッティングし、隔壁4に挟まれた陽極3の真上に、そのラインパターンに合わせて、有機発光層8を凸版印刷法で印刷し、その後乾燥工程を行った。このとき、150[線/インチ]のアニロックスロール33及び水現像タイプの感光性樹脂板を使用した。有機発光層8の狙い膜厚は60nmとして印刷した。

【0067】

次に、電子注入層9として、LiF膜を、メタルマスクを用いて抵抗加熱蒸着法により、厚みが2nmとなるよう形成した。

次に、陰極6の形成として、まずメタルマスクを用いて抵抗加熱蒸着法により、蒸着材料にITOを使用し、第一透明電極10を形成した。さらに第一透明電極10上へ、対向ターゲット型スパッタ法により、ターゲット材としてはITOを用いて、第二透明電極11を形成した。スパッタ条件は、ArガスとO2ガスの混合ガスの体積比をAr:O2=100:2、導入圧力は1.0[Pa]、電力は500Wとした。各電極の膜厚を第一透明電極10は100nm、第二透明電極11は200nmで成膜したところ、透過率は第一透明電極10で72%、第二透明電極10で85%であった。

【0068】

そして、上記のように陰極6を成膜したアクティブマトリクス基板に対し、封止材としたガラス板を、発光領域全てをカバーするように載せた後、約90[℃]で一時間程度、接着剤を熱硬化させて封止を行った。

【0069】

(比較例)

比較例の有機EL素子は、第一透明電極10を形成せず、発光媒体層5上に第二透明電極11のみを形成した。

その他の材料、各層の厚さ、工程は、上述した実施例と同様とした。

(実施例及び比較例に対する物性の評価)実施例の有機EL素子と比較例の有機EL素子とで、基板2の反対側から取り出す光の輝度を比較した結果、比較例が90[cd/m2]であったのに対して、実施例は200[cd/m2]と特性向上した結果を得た。

【0070】

実施例と比較例との比較から、実施例の方が比較例に比べて有機発光層8へのスパッタダメージ及び酸素反応が低減できることが確認できた。

【符号の説明】

【0071】

1…有機EL素子、2…基板(TFT基板)、3…陽極、4…隔壁、5…発光媒体層、6…陰極、7…正孔注入層、8…有機発光層、9…電子注入層、10…第一透明電極、11…第二透明電極、20…薄膜トランジスタ(TFT)、21…活性層、22…ゲート絶縁膜、23…ゲート電極、24…ドレイン電極、25…ソース電極、26…走査線、27…トランジスタ絶縁膜、30…凸版印刷装置、31…インクタンク、32…インキチャンバー、33…アニロックスロール、34…インキ層、35…凸版、36…版胴、37…ステージ

【技術分野】

【0001】

本発明は、有機薄膜のEL(エレクトロルミネッセンス)現象を利用した有機EL素子及びその製造方法に関する。

【背景技術】

【0002】

有機EL素子は、陽極としての電極と陰極としての電極との間に、少なくともEL現象を呈する有機発光層を挟持した構造を有し、電極(陽極と陰極)間に電圧が印加されると、有機発光層に正孔と電子とが注入され、この正孔と電子とが有機発光層で再結合することにより、有機発光層が発光する自発光型の素子である。

このような有機EL素子では、発光効率を増大させるなどの目的から、陽極と有機発光層との間及び有機発光層と陰極との間の少なくとも一方に機能層を設けることが行われている。陽極と有機発光層との間には、前記機能層として正孔注入層及び正孔輸送層のうちの少なくとも一方が設けられ、有機発光層と陰極との間には、前記機能層として電子輸送層及び電子注入層のうちの少なくとも一方が設けられるようになっており、これらは適宜選択して設けられている。

【0003】

陽極と有機発光層との間や、有機発光層と陰極との間に機能層として設けられる各層は有機材料や無機材料で形成される。ここで、有機材料としては低分子系材料と高分子系材料とがある。

低分子系材料を用いた例としては、例えば、正孔注入層に銅フタロシアニン(CuPc)、正孔輸送層にN,N’―ジフェニル―N,N’―ビス(3―メチルフェニル)―1,1’―ビフェニル―4,4’ジアミン(TPD)、有機発光層にトリス(8―キノリノール)アルミニウム(Alq3)、電子輸送層に2―(4―ビフェニリル)―5―(4―tert―ブチル―フェニル)―1,3,4,―オキサジゾール(PBD)、電子注入層にLiFを用いたものなどが挙げられる。

これらの低分子系材料よりなる各層は、一般に0.1nm以上200nm以下の範囲内程度の厚みで、主に抵抗加熱方式などの真空蒸着法や、スパッタ法などの真空中の乾式法(ドライプロセス)によって成膜されている。

また、低分子系材料は種類が豊富であるため、その組み合わせによって、発光効率や発光輝度、寿命などの向上が期待されている。

【0004】

一方、高分子系材料としては、例えば、有機発光層にポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾールなどの高分子中に低分子の発光色素を溶解させたものや、ポリフェニレンビニレン誘導体(以下、PPVともいう)、ポリアルキルフルオレン誘導体(以下、PAFともいう)などの高分子蛍光体、希土類金属系などの高分子燐光体が用いられている。

【0005】

これらの高分子系材料は、一般に、溶剤に溶解または分散され、塗布や印刷などの湿式法(ウェットプロセス)を用いて、1nm以上100nm以下の範囲内程度の膜厚で成膜されている。

上記のような湿式法を用いた場合、真空蒸着法などの真空中の乾式法を用いた場合に比べて、大気中で成膜が可能である、設備が安価である、大型化が容易である、短時間に効率よく成膜可能である、などといった利点がある。

【0006】

また、高分子系材料を用いて成膜した有機薄膜は結晶化や凝集が起こりにくく、さらには他層のピンホールや異物を被覆するため、短絡やダークスポットなどの不良を防ぐことができるという利点もある。

高分子系材料の塗液を用いてウェットコーティング法で有機発光層を含む有機発光媒体層を形成する場合、有機発光層はカラーパネル化するために赤(R)、緑(G)、青(B)のそれぞれの発光色をもつ有機発光材料を溶剤中に溶解または安定して分散してなる有機発光インキを用いて塗り分ける必要がある。

【0007】

陽極及び陰極には、AlやAgといった反射電極またはITO(インジウムスズ複合酸化物)やIZO(インジウム亜鉛複合酸化物)などの導電性金属酸化物からなる透明電極が用いられる。一般的な有機EL素子としては、陽極に透明電極を用い、陰極に反射電極を用い、基板側から光を取り出すボトムエミッション方式がある。

対して、近年は発光効率の向上や用途により、陽極に反射電極を用い、陰極に透明電極を用い、基板とは反対側から光を取り出すトップエミッション方式や、陽極及び陰極に透明電極を用い両側から光を取出す透明EL素子が開発されている。

【0008】

そして、この導電性金属酸化物を用いた透明電極を形成する際には、成膜材料の組成をほぼ変えず安定な膜質で形成でき、かつ高融点金属や化合物の成膜が可能であり、さらに酸素といった反応性ガスを導入して、酸化物成膜が可能であるスパッタ法を用いるのが主流となっている。

しかしながら、トップエミッション方式や透明EL素子のように陰極に透明電極を形成する場合、このスパッタ法を用いることでArプラズマやγ電子が有機発光層へ衝突しダメージを与える問題や、酸化物を成膜するために酸素ガスをチャンバーへ導入することで有機発光層が酸素と反応し劣化する問題がある。

【0009】

そこで、この有機発光層へのダメージを低減する解決方法として、例えば特許文献1に記載の技術がある。この技術は、有機発光層上に抵抗加熱蒸着法により保護電極層を形成し、その保護電極上に誘電結合型スパッタ法により透明電極を形成するものである。ここでは、保護電極層を、アルカリ金属或いはアルカリ土類金属の合金又は混合物で形成する方法が提案されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平11−162652号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、上記特許文献1に記載の技術にあっては、保護電極層が電子注入層の機能も兼ねているため、正孔とのキャリアバランスを考慮して、保護電極層の膜厚を5nm〜20nmという範囲でしか選択できない。そのため、十分なスパッタダメージ低減を担う保護膜として機能しないおそれがある。

そこで、本発明は、陰極に透明電極をスパッタ法にて形成する場合に、有機発光層へのダメージを抑制して成膜することができる有機EL素子及びその製造方法を提供することを課題としている。

【課題を解決するための手段】

【0012】

上記課題を解決するために、請求項1に係る有機EL素子の製造方法は、基板上に第一電極を形成する工程と、前記第一電極上に有機発光層を含む発光媒体層を形成する工程と、前記発光媒体層上に第二電極を形成する工程とを備える有機EL素子の製造方法であって、前記第二電極を形成する工程は、前記発光媒体層上に、蒸着法によって導電性金属酸化物からなる第一透明電極を形成する工程と、前記第一透明電極上に、スパッタ法或いはイオンプレーティング法によって導電性金属酸化物からなる第二透明電極を形成する工程と、を備えることを特徴としている。

【0013】

また、請求項2に係る有機EL素子の製造方法は、請求項1に係る発明において、前記蒸着法として、抵抗加熱法および電子ビーム蒸着法の何れかの方法を用い、前記スパッタ法として、マグネトロンスパッタ法および対向ターゲット式スパッタ法の何れかの方法を用い、前記イオンプレーティング法としては、抵抗加熱法および電子ビーム法の何れかの蒸着法と直流励起型および高周波励起型の何れかのスパッタ法の組合せを用いる事を特徴としている。

さらに、請求項3に係る有機EL素子の製造方法は、請求項1又は2に係る発明において、前記第一透明電極及び前記第二透明電極の透過率を70%以上とし、且つ前記第二透明電極の透過率を前記第一透明電極の透過率よりも高くすることを特徴としている。

【0014】

また、請求項4に係る有機EL素子の製造方法は、請求項1〜3の何れかに係る発明において前記発光媒体層を形成する工程は、前記第一電極上に正孔注入層を形成する工程と、前記正孔注入層上に前記有機発光層を形成する工程と、前記有機発光層上に電子注入層を形成する工程と、を備えることを特徴としている。

さらにまた、請求項5に係る有機EL素子の製造方法は、請求項1〜4の何れかに係る発明において、前記基板と前記第一電極との間に反射電極を形成する工程をさらに備えることを特徴としている。

【0015】

また、請求項6に係る有機EL素子の製造方法は、請求項1〜5の何れかに係る発明において、前記発光媒体層が含む層のうち少なくとも1つの層を、ウェットプロセス法によって形成することを特徴としている。

さらに、請求項7に係る有機EL素子は、請求項1〜6の何れかの有機EL素子の製造方法を用いて作製したことを特徴としている。

【発明の効果】

【0016】

本発明によれば、有機発光層を含む発光媒体層上に導電性金属酸化物からなる透明電極である第二電極を形成する際に、有機発光層へのダメージを与えない蒸着法で第一透明電極を形成した後、その上にスパッタ法により第二透明電極を形成する。このように、発光媒体層と第二透明電極の間に第一透明電極を形成することで、スパッタ法による有機発光層へのArプラズマやγ電子のダメージや、酸素との反応での劣化を抑制することができる。

【0017】

その結果、トップエミッション方式では基板とは反対側からの、透明EL素子では両側からの光取出し効率が向上された有機EL素子を提供することが可能となる。

【図面の簡単な説明】

【0018】

【図1】本実施形態における有機EL素子の概略構成を示す断面図である。

【図2】基板の詳細な構成を示す断面図である。

【図3】凸版印刷法に用いる凸版印刷装置の概略構成を示す図である。

【発明を実施するための形態】

【0019】

(第1の実施形態)

以下、本発明の第一実施形態(以下、「本実施形態」と記載する)について、図面を参照しつつ、本実施形態に係る有機EL素子の構成と、有機EL素子の製造方法について説明する。

(構成)

図1は、本実施形態における有機EL素子の概略構成を示す断面図である。

図中、符号1は有機EL素子である。この有機EL素子1は、基板2と、基板2上に形成された第一電極3と、第一電極3の周囲を囲むように基板2上に形成された隔壁4と、第一電極3上に形成された発光媒体層5と、発光媒体層5上に形成された第二電極6とを備える。

本実施形態では、第一電極3を陽極、第二電極6を陰極とし、有機EL素子1を、陽極3及び陰極6が共に透明電極で形成された透明EL素子とし、当該有機EL素子1を、アクティブマトリクス駆動型の有機EL素子とした場合について説明する。この場合、陽極3は、画素ごとに隔壁4で区画された画素電極として形成され、陰極6は、素子全面に形成した対向電極として形成される。

【0020】

なお、有機EL素子1の構成は、アクティブマトリクス駆動型に限定されるものではなく、例えば、各電極(陽極3、陰極6)がそれぞれ直交するストライプ状とした、パッシブマトリクス駆動型の有機EL素子としてもよい。

また、有機EL素子1は、陰極6のみが透明電極で形成されたトップエミッション方式とすることもできる。さらに、第一電極3を陰極とし、第二電極6を陽極とした逆構造としてもよい。

【0021】

(基板2の構成)

次に、基板2の詳細な構成について説明する。

図2は、基板2の詳細な構成を示す断面図である。ここでは、基板2を、薄膜トランジスタ(TFT)20が設けられたTFT基板として説明する。

この図2に示すように、基板(支持体)2の上面にはTFT20と陽極3(画素電極)とが設けられており、これら薄膜トランジスタ20と陽極3とは電気的に接続されている。

基板2としては、機械的強度及び絶縁性を有し、寸法安定性に優れていれば、如何なる材料も使用することができる。例えば、ガラスや石英、ポリプロピレン、ポリエーテルサルフォン、ポリカーボネート、シクロオレフィンポリマー、ポリアリレート、ポリアミド、ポリメチルメタクリレート、ポリエチレンテレフタレート、ポリエチレンナフタレート等のプラスチックフィルムやシートを用いることができる。

【0022】

また、基板2の材料としては、例えば、上記のプラスチックフィルムやシートに、酸化珪素、酸化アルミニウム等の金属酸化物や、弗化アルミニウム、弗化マグネシウム等の金属弗化物、窒化珪素、窒化アルミニウム等の金属窒化物、酸窒化珪素等の金属酸窒化物、アクリル樹脂やエポキシ樹脂、シリコン樹脂、ポリエステル樹脂等の高分子樹脂膜を単層もしくは積層させた透光性基材や、アルミニウムやステンレス等の金属箔、シート、板等を用いることもできる。

【0023】

さらに、基板2の材料としては、例えば、上記のプラスチックフィルムやシートにアルミニウム、銅、ニッケル、ステンレス等の金属膜を積層させた非透光性基材等を用いることもできる。ここで、基板2の透光性は、光の取出しをどちらの面から行うかに応じて選択すればよい。

これらの材料からなる基板2は、有機EL素子1内への水分の侵入を避けるために、無機膜を形成したり、フッ素樹脂を塗布したりして、防湿処理や疎水性処理を施してあることが好ましい。特に、発光媒体層8への水分の侵入を避けるために、基板2における含水率およびガス透過係数を小さくすることが好ましい。

【0024】

薄膜トランジスタ20としては、公知の薄膜トランジスタを用いることができる。具体的には、主として、ソース/ドレイン領域及びチャネル領域が形成される活性層21、ゲート絶縁膜22及びゲート電極23から構成される薄膜トランジスタが挙げられる。

ここで、薄膜トランジスタ20の構造は、上記に限定されるものではなく、例えば、スタガ型、逆スタガ型、トップゲート型、コプレーナ型等を適用することができる。

また、活性層21の構成は、特に限定されるものではなく、例えば、非晶質シリコン、多結晶シリコン、微結晶シリコン、セレン化カドミウム等の無機半導体材料、又はチオフェンオリゴマー、ポリ(p−フェリレンビニレン)等の有機半導体材料により形成することができる。

【0025】

活性層21は、例えば、以下の(a)〜(c)の何れかの方法を用いて形成する。

(a)アモルファスシリコンをプラズマCVD法により積層し、イオンドーピングする方法。具体的には、SiH4ガスを用いて、LPCVD法によりアモルファスシリコンを形成し、固相成長法によりアモルファスシリコンを結晶化してポリシリコンを得た後、イオン打ち込み法によりイオンドーピングする方法。

(b)Si2H6ガスを用いたLPCVD法や、SiH4ガスを用いたPECVD法によりアモルファスシリコンを形成し、エキシマレーザー等のレーザーによりアニールし、さらにアモルファスシリコンを結晶化してポリシリコンを得た後、イオンドーピング法によりイオンドーピングする方法(低温プロセス)。

(c)減圧CVD法またはLPCVD法によりポリシリコンを積層し、1000[℃]以上で熱酸化してゲート絶縁膜22を形成し、その上にn+ポリシリコンのゲート電極23を形成し、その後、イオン打ち込み法によりイオンドーピングする方法(高温プロセス)。

【0026】

ゲート絶縁膜22としては、ゲート絶縁膜として通常使用されているものを用いることができる。すなわち、ゲート絶縁膜22としては、例えば、PECVD法、LPCVD法等により形成されたSiO2や、ポリシリコン膜を熱酸化して得られるSiO2等を用いることができる。

ゲート電極23としては、ゲート電極として通常使用されているものを用いることができる。すなわち、ゲート電極23の材料としては、例えば、アルミ、銅等の金属(チタン、タンタル、タングステン等の高融点金属)や、ポリシリコン、高融点金属のシリサイド、ポリサイド等が挙げられる。

【0027】

なお、薄膜トランジスタ20は、シングルゲート構造、ダブルゲート構造、ゲート電極が三つ以上のマルチゲート構造であってもよい。また、LDD構造、オフセット構造を有していてもよい。さらに、一つの画素中に二つ以上の薄膜トランジスタが配置されていてもよい。

また、本実施形態の有機EL素子1は、薄膜トランジスタ20が有機EL素子1のスイッチング素子として機能するように接続されている必要がある。このため、図2に示すように、薄膜トランジスタ20のドレイン電極24と、陽極3とを電気的に接続している。

なお、ここでは、薄膜トランジスタ20のソース電極に符号25を付し、走査線に符号26を付し、薄膜トランジスタ20と陽極3及び隔壁4との間に介装したトランジスタ絶縁膜に、符号27を付している。

【0028】

(陽極3の構成)

次に、陽極3の詳細な構成について説明する。

陽極3は、基板2上にパターン化して形成されており、隔壁4によって区画されて、各画素に対応した画素電極を形成している。有機EL素子1が透明EL素子の場合、陽極側から光を取り出すために、陽極が透明であることが要求されるため、陽極3の材料としては、ITO(インジウムスズ複合酸化物)やIZO(インジウム亜鉛複合酸化物)、AZO(亜鉛アルミニウム複合酸化物)等の導電性金属酸化物を使用する。また、ITO等の仕事関数の高い材料を選択することが好ましい。

【0029】

なお、有機EL素子1が、上方から光を取り出すトップエミッション方式の場合は、基板2上に反射率の高い金属材料(Cr、A1、Ag、Mo、W等)や、これら金属酸化物や金属材料の微粒子をエポキシ樹脂やアクリル樹脂等に分散した微粒子分散膜を、単層もしくは積層したものを形成した後、ITO、IZO等の導電性金属酸化物を用いて陽極3を形成する。この場合、反射電極は、導電性金属酸化物よりも抵抗率が低いため、補助電極として機能するとともに、後述する有機発光層8にて発光される光を、陰極6側に反射して、光の有効利用を図ることができる。

【0030】

(隔壁4の構成)

次に、隔壁4の詳細な構成について説明する。

隔壁4は、基板2上に形成されており、陽極3の周囲を囲むことにより、画素に対応した発光領域を区画するように形成されている。

一般的に、アクティブマトリクス駆動型の有機EL素子1は、各画素(サブピクセル)に対して陽極3が形成されており、それぞれの画素ができるだけ広い面積を占有しようとする。そのため、陽極3の端部(側面)を覆うように形成される隔壁4の最も好ましい形状は、陽極3を最短距離で区切る格子状を基本とする。

【0031】

また、隔壁4の材料は、少なくともエチレン性不飽和化合物、光重合開始剤及びアルカリ可溶性バインダーを含有するようにする。さらに、隔壁4の材料は、界面活性剤等を含有することが好ましく、溶剤も含有している。

隔壁4の好ましい高さは、0.1μm以上10μm以下の範囲内であり、より好ましくは、0.5μm以上2μm以下の範囲内である。その理由は、隔壁4の高さが高すぎる場合、陰極6(対向電極)の形成及び封止を妨げ、隔壁4の高さが低すぎる場合、陽極3の端部を覆い切れなかったり、発光媒体層5の形成時に隣接する画素と混色したりしてしまうためである。

【0032】

(発光媒体層5の構成)

次に、発光媒体層5の詳細な構成について説明する。

図1に示すように、発光媒体層5は、隔壁4内で陽極3上に形成されて、陽極3と陰極6との間に挟持されている。この発光媒体層5は、陽極3上に形成された正孔注入層7と、正孔注入層7上に形成された有機発光層8と、有機発光層8上に形成された電子注入層9とを含んで構成されている。

正孔注入層7の膜厚は、20nm以上100nm以下の範囲内であることが好ましい。これは、正孔注入層7の膜厚が20nmよりも薄くなると、ショート欠陥が生じやすくなり、また、正孔注入層7の膜厚が100nmを超えると、高抵抗化により低電流化してしまうためである。

【0033】

正孔注入層7の材料としては、例えば、ポリアニリン誘導体、ポリチオフェン誘導体、ポリビニルカルバゾール(PVK)誘導体、ポリ(3,4−エチレンジオキシチオフェン)(PEDOT)等が挙げられる。これらの材料は溶媒に溶解または分散させ、スピンコーター等を用いた各種塗布方法や凸版印刷方法を用いて正孔注入層7を形成する。

また、正孔注入層7の材料として無機材料を用いる場合、例えば、Cu2O、Cr2O3、Mn2O3、FeOx(x〜0.1)、NiO、CoO、Pr2O3、Ag2O、MoO2、Bi2O3、ZnO、TiO2、SnO2、ThO2、V2O5、Nb2O5、Ta2O5、MoO3、WO3、MnO2等を用いる。そして、蒸着法、またはスパッタリング法を用いて、正孔注入層7を形成する。ただし、材料はこれらに限定されるものではない。

【0034】

有機発光層8は、正孔と電子を再結合させることで発光する層であり、有機発光層8から放出される表示光が単色の場合は、正孔注入層7を被覆するように形成するが、多色の表示光を得るためには、必要に応じてパターニングを行うことにより、好適に用いることができる。

有機発光層8を形成する有機発光材料としては、例えば、クマリン系、ペリレン系、ピラン系、アンスロン系、ポルフィレン系、キナクリドン系、N,N’−ジアルキル置換キナクリドン系、ナフタルイミド系、N,N’−ジアリール置換ピロロピロール系、イリジウム錯体系等の発光性色素をポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾール等の高分子中に分散させたものや、ポリアリーレン系、ポリアリーレンビニレン系やポリフルオレン系の高分子材料が挙げられる。ただし、材料はこれらに限定されるものではない。

【0035】

また、上記の有機発光材料は、溶媒に溶解または安定に分散させることにより、有機発光インキとする。

ここで、有機発光材料を溶解または分散する溶媒としては、トルエン、キシレン、アセトン、アニソール、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等の単独またはこれらの混合溶媒が挙げられる。特に、トルエン、キシレン、アニソールといった芳香族有機溶媒が、有機発光材料の溶解性の面から好適である。また、有機発光インキには、必要に応じて、界面活性剤、酸化防止剤、粘度調整剤、紫外線吸収剤等が添如されていてもよい。

【0036】

電子注入層9としては、透過性が高く、有機発光層8への電子注入効率が高く、さらに仕事関数の小さい材料を用いる。具体的な材料としては、Ca、Cs、LiF、BaF2等の、アルカリ金属及びアルカリ土類金属の化合物が挙げられる。また、電子注入層9の材料としては、例えば、有機材料として、Alq3等が挙げられる。

電子注入層9の膜厚は、キャリアバランスを考慮して最適膜厚を決定するため、一般的には0.1nm以上50nm以下の範囲内で選択するのが好ましい。

【0037】

(陰極6の構成)

次に、陰極6の詳細な構成について説明する。

図1に示すように、陰極6は、第一透明電極10と第二透明電極11とを含んで構成されている。本実施形態では、陰極6を透明電極で構成するため、第一透明電極10及び第二透明電極11の材料としては、ITO(インジウムスズ複合酸化物)やIZO(インジウム亜鉛複合酸化物)、AZO(亜鉛アルミニウム複合酸化物)、その他SnO、IGZO、GZO、ZnO等の導電性金属酸化物を用いる。

【0038】

ここで、第一透明電極10は蒸着法を用いて、第二透明電極11はスパッタ法或いはイオンプレーティング法を用いて成膜する。第一透明電極10は、第二透明電極11の成膜時に有機発光層8へのスパッタダメージ及び酸素反応を保護する役割を担い、70%以上の透過率を持つ膜とする。また、第二透明電極11は、透過率が70%以上であり、第一透明電極10に比べて透過率の高い膜とする。さらに第二透明電極11は、補助電極として機能するために、比抵抗は10−3[Ω・mm]オーダー以下であることが好ましい。

【0039】

また、第一透明電極10及び第二透明電極11の膜厚としては、透過率やピンホールの影響、さらに第一透明電極10はスパッタダメージ及び酸素反応を保護する機能、第二透明電極11は補助電極としての機能を考慮し、30nm以上500nm以下の範囲内程度とすることが好ましい。

【0040】

(封止体について)

有機EL素子1を、上述した透明EL素子で作製する場合、発光媒体層5から、基板2と反対側の封止体を通して放射される表示光を取り出すためには、可視光波長領域に対して、光透過性が必要となる。

また、有機EL素子1は、電極(陽極3と陰極6)間に発光材料(発光媒体層5)を挟み、電流を流すことで発光させることが可能であるが、有機発光層8の材料である有機発光材料は、大気中の水分や酸素によって容易に劣化してしまう。このため、通常、有機EL素子1には、外部と遮断するための封止体(図示せず)を設ける。このような封止体は、例えば、封止材上に樹脂層を設けて形成することが可能である。

【0041】

封止材の材料としては、水分や酸素の透過性が低い基材を用いる必要がある。ここで、封止材の材料としては、例えば、アルミナ、窒化ケイ素、窒化ホウ素等のセラミックス、無アルカリガラス、アルカリガラス等のガラス、石英、耐湿性フィルム等を挙げることができる。耐湿性フィルムとしては、例えば、プラスチック基材の両面にSiOxをCVD法で形成したフィルムや、透過性の小さいフィルムと吸水性のあるフィルム、または、吸水剤を塗布した重合体フィルム等がある。ここで、耐湿性フィルムの水蒸気透過率は、110−6[g/m2/day]以下であることが好ましい。

【0042】

樹脂層の材料としては、例えば、エポキシ系樹脂、アクリル系樹脂、シリコン樹脂等からなる光硬化型接着性樹脂、熱硬化型接着性樹脂、二液硬化型接着性樹脂や、エチレンエチルアクリレート(EEA)ポリマー等のアクリル系樹脂、エチレンビニルアセテート(EVA)等のビニル系樹脂、ポリアミド、合成ゴム等の熱可塑性樹脂や、ポリエチレンやポリプロピレンの酸変性物等の熱可塑性接着性樹脂を挙げることができる。

【0043】

また、樹脂層を封止材の上に形成する方法としては、例えば、溶剤溶液法、押出ラミネーション法、溶融・ホットメルト法、カレンダー法、ノズル塗布法、スクリーン印刷法、真空ラミネート法、熱ロールラミネート法等を挙げることができる。

この場合、必要に応じて、吸湿性や吸酸素性を有する材料を含有させることも可能である。ここで、封止材上に形成する樹脂層の厚みは、封止する有機EL表示装置の大きさや形状により任意に決定されるが、5μm以上500μm以下の範囲内程度が好適である。

【0044】

なお、上記の説明では、封止体を、封止材上に樹脂層として形成したが、封止体を、有機EL素子1側に、直接形成することもできる。

また、有機EL素子1と封止体との貼り合わせは、封止室で行う。

ここで、封止体を、封止材と樹脂層の二層構造とし、樹脂層に熱可塑性樹脂を使用した場合は、加熱したロールで圧着のみ行うことが好ましい。一方、樹脂層に熱硬化型接着樹脂を使用した場合は、加熱したロールで圧着した後、さらに、硬化温度で加熱硬化を行うことが好ましい。また、樹脂層に光硬化性接着樹脂を使用した場合は、ロールで圧着した後、さらに光を照射することで硬化を行うことが可能である。

【0045】

なお、上述したような封止材を用いて封止を行う前や、その代わりに、例えば、パッシベーション膜として、EB蒸着法やCVD法等のドライプロセスを用いて、窒化珪素膜やアルミナ、酸化珪素膜等の無機薄膜による封止体を用いることも可能である。また、これらを組み合わせた封止体を用いることも可能である。

この場合、上述したパッシベーション膜の膜厚は、100nm以上500nm以下の範囲内とすることができる。特に、材料の透湿性や、水蒸気光透過性等により異なるが、パッシベーション膜の膜厚を、150nm以上300nm以下の範囲内とすることが好ましい。

なお、有機EL素子1を、上述したトップエミッション型の構造とした場合、上記の特性に加え、光透過性を考慮する必要があるため、可視光波長領域の全平均で70[%]以上であれば好適である。

【0046】

(有機EL素子1の製造方法)

次に、有機EL素子1の製造方法について説明する。

有機EL素子1を製造する際には、まず、基板2上に陽極3を形成する、陽極形成工程を行う。すなわち、有機EL素子1の製造方法には、陽極形成工程を含む。陽極形成工程において、陽極3を形成する方法としては、陽極3の材料に応じて、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタリング法等の乾式成膜法を用いることができる。また、陽極3を形成する方法としては、乾式成膜法以外にも、グラビア印刷法や、スクリーン印刷法等の湿式成膜法等を用いることもできる。

【0047】

ここで、陽極3のパターニング方法としては、陽極3の材料や成膜方法に応じて、マスク蒸着法、フォトリソグラフィ法、ウェットエッチング法、ドライエッチング法等の既存のパターニング法を用いることができる。なお、基板2としてTFTを形成したTFT基板(図2参照)を用いる場合は、下層の画素に対応して導通を図ることができるように形成する。

そして、基板2上に陽極3を形成した後、陽極3の周囲を囲む隔壁4を基板2上に形成する、隔壁形成工程を行う。すなわち、有機EL素子1の製造方法には、隔壁形成工程を含む。隔壁形成工程において、陽極3を形成した基板2上に隔壁4を形成する方法としては、例えば、陽極3を形成した基板2上に無機膜を一様に形成し、レジストでマスキングした後、ドライエッチングを行う方法や、陽極3を形成した基板2上に感光性樹脂を積層し、フォトリソ法により所定のパターンとする方法が挙げられる。

【0048】

また、必要に応じて、隔壁4の材料に、撥水剤を添加することや、プラズマやUVを照射して、隔壁4の形成後に、隔壁4に対して、インクに対する撥液性を付与することもできる。

隔壁形成工程により基板2上に隔壁4を形成した後は、発光媒体層5を陽極3上に形成する、発光媒体層形成工程を行う。すなわち、有機EL素子1の製造方法には、発光媒体層形成工程を含む。

【0049】

発光媒体層形成工程は、正孔注入層7を、陽極3上を覆うように形成する正孔注入層形成工程と、有機発光層8を正孔注入層7上に形成する有機発光層形成工程と、電子注入層9を有機発光層8上に形成する電子注入層形成工程とを含む。

正孔注入層形成工程では、正孔注入層7の材料に応じて、正孔注入層7の材料を溶媒に溶解または分散させ、スピンコーター等を用いた各種塗布方法やスリットコート法、スプレーコート法、バーコート法、ディップコート法、凸版印刷法によって形成する方法や、抵抗加熱蒸着法によって形成する方法を用いる。

【0050】

また、これらの方法以外に、例えば、抵抗加熱蒸着法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタ法等のドライ成購法や、スピンコート法、ゾルゲル法等のウェット成膜法等、既存の成膜法を用いることもできる。

有機発光層形成工程では、有機発光層8の材料に応じて、インクジェット印刷法、ノズルプリント印刷法、凸版印刷法、グラビア印刷法、スクリーン印刷法等のウェット成膜法等既存の成膜法を用いる。特に、有機発光材料を、溶媒に溶解、または、安定に分散させた有機発光インキを用いて、有機発光層8を各発光色に塗り分ける場合には、隔壁4間にインキを転写してパターニングできるインクジェット法、ノズルプリント法、凸版印刷法を用いることが好ましい。

すなわち、有機発光層形成工程では、陽極3上を覆うように形成された正孔注入層7上に、有機発光層8の材料である有機発光材料を溶媒に溶解または分散させた有機発光インキを塗工して、有機発光層8をパターン化して形成する。なお、上述した成膜法以外の方法を用いて、有機発光層8を形成してもよい。

【0051】

以下、上記の凸版印刷法により、有機発光層8を形成する手順を説明する。

図3は、凸版印刷法に用いる凸版印刷装置30の概略構成を示す図である。この図3に示すように、凸版印刷装置30は、有機発光材料からなる有機発光インキを、陽極3、正孔注入層7が形成された基板2上にパターン印刷する際に用いる装置であり、インクタンク31と、インキチャンバー32と、アニロックスロール33と、凸部が設けられた凸版34がマウントされた版胴35とを有している。

【0052】

インクタンク31には、溶剤で希釈された有機発光インキが収容されており、インキチャンバー32には、インクタンク31から、有機発光インキが送り込まれるようになっている。

アニロックスロール33は、インキチャンバー32のインキ供給部に接して、インキチャンバー32へ回転可能に支持されている。

【0053】

上記のパターン印刷を行う際には、アニロックスロール33の回転に伴い、アニロックスロール33の表面に供給された有機発光インキのインキ層36が、均一な膜厚に形成される。このインキ層36のインキは、アニロックスロール33に近接して回転駆動される版胴35にマウントされた凸版34の凸部に転移する。

そして、凸版34の凸部にあるインキが、ステージ(平台)37に設置された被印刷基板(基板2)に対して印刷され、必要に応じて乾燥工程を経て、基板2上に有機発光層14が形成されることとなる。

【0054】

このように有機発光層8が形成された後は、画素内の有機発光層8上に電子注入層8を形成する電子注入層形成工程を行う。この電子注入層形成工程では、材料に応じ抵抗加熱法、電子ビーム蒸着法、反応性蒸着法、イオンプレーティング法、スパッタ法等を用いて電子注入層8を形成する。このようにして発光媒体層5が形成される。

発光媒体層形成工程により発光媒体層5を形成した後は、基板2及び発光媒体層5上に、第一透明電極10及び第二透明電極11からなる陰極6を形成する工程を行う。

【0055】

第一透明電極10の成膜には、有機発光層8へダメージを与えない抵抗加熱法或いは電子ビーム蒸着法を用いる。但し、この蒸着法で導電性金属を成膜する場合、酸素欠損等の格子欠陥により膜が偏析を起こし、透過率の低下や高抵抗な膜が形成されることがある。

そのため、第一透明電極10は、透過率が70%以上であり、かつ後述する第二透明電極11の成膜時に有機発光層8へのスパッタダメージ及び酸素反応を防ぐことが可能な膜厚で形成するようにする。

【0056】

また、第二透明電極11は、マグネトロン型、または対向ターゲット型によるスパッタ法或いは抵抗過熱法、または電子ビーム法によるイオンプレーティング法により形成する。

マグネトロンスパッタ法は、ターゲットの裏面に磁石を置き、磁界をかけてターゲット近傍にγ電子を閉じ込めようとするのが特徴である。γ電子は磁力線に絡みついた軌道をとるため、プラズマがターゲット近傍に集中し、基板へのダメージを低減することができる。また、同時にγ電子の運動距離が長くなるため、低ガス圧で高速なスパッタが可能となる。しかし、ターゲット中央においては磁力線がなくなってしまうため、完全にはγ電子やターゲットから放出される負イオンに起因する高エネルギー粒子に入射を防ぐことはできない。

【0057】

対向ターゲット式スパッタは、裏面に磁石が設けられたターゲットを向かい合わせに配置することで、ターゲット間に垂直な直流磁界を印加でき、磁力線で高エネルギー電子を拘束することにより、基板とプラズマを分離することができるのが特徴である。マグネトロンスパッタ法の場合、スパッタガスなどから生じる負イオンは、クーロン力により基板方向に加速されダメージを与えることがあるのに対して、対向ターゲット式スパッタ法の場合には、磁界・電界はともにターゲットに平行となるため、基板への負イオンの衝突を低減することが可能である。このため、ダメージの少ない対向ターゲット式スパッタ法を選択するのが好適である。

【0058】

また、スパッタ法ではO2ガスの導入が可能であり、蒸着法で成膜した第一透明電極10より第二透明電極11の透過率が良好な膜を形成できる。

【0059】

イオンプレーティング法は、原則としてガスプラズマを利用して、蒸発粒子の一部をイオンもしくは励起粒子とし、活性化して蒸着する技術である。抵抗過熱法または電子ビーム法により昇華した蒸着粒子は、さらに反応ガスのプラズマによりイオン化された後に基板に成膜される。この際、ITOやIZOなどの透明導電膜を蒸着材料に用いた場合、昇華することでアニール処理され結晶性が高い膜となり、またスパッタ法同様にO2ガスを導入することが可能なため、スパッタ法より低抵抗かつ透過率が良好な膜が形成できる。

このようにして陰極6を形成した後は、上述した封止体を形成して、有機EL素子1の製造を終了する。

【0060】

(本実施形態の効果)

上記のように、本実施形態では、有機発光層を含む発光媒体層上に導電性金属酸化物からなる陰極(第二電極)を形成する際に、有機発光層へのダメージを与えない蒸着法を用いて第一透明電極を形成してから、スパッタ法或いはイオンプレーティング法を用いて第二透明電極を形成する。このように、発光媒体層と第二透明電極の間に第一透明電極を形成することで、スパッタ法及びイオンプレーティング法による有機発光層へのArプラズマやγ電子のダメージや、酸素との反応での劣化を抑制することができる。

【0061】

また、上記蒸着法として、抵抗加熱法または電子ビーム蒸着法を用いるので、有機発光層へのダメージを与えずに適切に第一透明電極を形成することができる。そして、上記マグネトロンスパッタ法または対向ターゲット式スパッタ法、或いは抵抗加熱法および電子ビーム法の何れかの蒸着法と直流励起型および高周波励起型の何れかのスパッタ法の組合せから成るイオンプレーティング法で、第一透明電極に比べて透過率が良好な第二透明電極を形成することができる。

さらに、第一透明電極及び第二透明電極の透過率を70%以上とするので、陰極側からの光の取り出しを効果的に行うことができる。

【0062】

さらに、発光媒体層を形成する際には、先ず陽極(第一電極)上に正孔注入層を形成し、次に正孔注入層上に有機発光層を形成し、その後、有機発光層上に電子注入層を形成する。このように、陽極と有機発光層との間に正孔注入層を設けると共に、有機発光層と陰極との間に電子注入層を設けるので、有機EL素子の発光効率を増大させることができる。その際、発光媒体層が含む層のうち少なくとも1つの層を、ウェットプロセス法によって形成することで、効率よく成膜可能である。

したがって、以上の製造方法により作製した有機EL素子は、光取出し効率が向上された有機EL素子とすることができる。

【0063】

(実施例)

以下、図1から図3を参照しつつ、上述した第1の実施形態の例として実施例の有機EL素子1と、比較例の有機EL素子を製造し、両者に対する物性の評価を行った結果について説明する。

【0064】

実施例の有機EL素子1は基板の両側から光を取り出す透明EL素子であり、当該有機EL素子1を製造する際には、基板2として、基板2上に設けられたスイッチング素子として機能する薄膜トランジスタ20と、その上方に形成された陽極3(画素電極)とを備えたアクティブマトリクス基板を用いた。

また、アクティブマトリクス基板(基板2)のサイズは、200[mm]×200[mm]である。さらに、上記のアクティブマトリクス基板は、その中に対角が5インチであり、画素数が320×240のディスプレイが中央に配置されている。

そして、上記のアクティブマトリクス基板上に、スパッタ法を用いて、厚さ150nmのITO膜を形成し、これを陽極3とした。

【0065】

さらに、陽極3の周囲を囲んで画素を区画するような形状で、隔壁4を形成した。ここで、隔壁4を形成する際には、まず、アクリル系のフォトレジスト材料を、アクティブマトリクス基板の全面に厚さ2μmで形成した後、上記のフォトレジスト材料に対して、フォトリソグラフィ法により、陽極3上に幅30μmの隔壁4を形成した。各画素の幅は80μm×150μmとなった。

【0066】

次に、上記のように形成した陽極3上に、厚さ20nmの酸化モリブデン(MoOx)を、スパッタリング製膜により成膜して、正孔注入層7を形成した。次に、有機発光材料であり、かつ電子輸送性の高いポリフェニレンビニレン誘導体を用いて、その濃度が1[%]となるようにトルエンに溶解させて有機発光インキとし、上記のアクティブマトリクス基板を凸版印刷装置30にセッティングし、隔壁4に挟まれた陽極3の真上に、そのラインパターンに合わせて、有機発光層8を凸版印刷法で印刷し、その後乾燥工程を行った。このとき、150[線/インチ]のアニロックスロール33及び水現像タイプの感光性樹脂板を使用した。有機発光層8の狙い膜厚は60nmとして印刷した。

【0067】

次に、電子注入層9として、LiF膜を、メタルマスクを用いて抵抗加熱蒸着法により、厚みが2nmとなるよう形成した。

次に、陰極6の形成として、まずメタルマスクを用いて抵抗加熱蒸着法により、蒸着材料にITOを使用し、第一透明電極10を形成した。さらに第一透明電極10上へ、対向ターゲット型スパッタ法により、ターゲット材としてはITOを用いて、第二透明電極11を形成した。スパッタ条件は、ArガスとO2ガスの混合ガスの体積比をAr:O2=100:2、導入圧力は1.0[Pa]、電力は500Wとした。各電極の膜厚を第一透明電極10は100nm、第二透明電極11は200nmで成膜したところ、透過率は第一透明電極10で72%、第二透明電極10で85%であった。

【0068】

そして、上記のように陰極6を成膜したアクティブマトリクス基板に対し、封止材としたガラス板を、発光領域全てをカバーするように載せた後、約90[℃]で一時間程度、接着剤を熱硬化させて封止を行った。

【0069】

(比較例)

比較例の有機EL素子は、第一透明電極10を形成せず、発光媒体層5上に第二透明電極11のみを形成した。

その他の材料、各層の厚さ、工程は、上述した実施例と同様とした。

(実施例及び比較例に対する物性の評価)実施例の有機EL素子と比較例の有機EL素子とで、基板2の反対側から取り出す光の輝度を比較した結果、比較例が90[cd/m2]であったのに対して、実施例は200[cd/m2]と特性向上した結果を得た。

【0070】

実施例と比較例との比較から、実施例の方が比較例に比べて有機発光層8へのスパッタダメージ及び酸素反応が低減できることが確認できた。

【符号の説明】

【0071】

1…有機EL素子、2…基板(TFT基板)、3…陽極、4…隔壁、5…発光媒体層、6…陰極、7…正孔注入層、8…有機発光層、9…電子注入層、10…第一透明電極、11…第二透明電極、20…薄膜トランジスタ(TFT)、21…活性層、22…ゲート絶縁膜、23…ゲート電極、24…ドレイン電極、25…ソース電極、26…走査線、27…トランジスタ絶縁膜、30…凸版印刷装置、31…インクタンク、32…インキチャンバー、33…アニロックスロール、34…インキ層、35…凸版、36…版胴、37…ステージ

【特許請求の範囲】

【請求項1】

基板上に第一電極を形成する工程と、前記第一電極上に有機発光層を含む発光媒体層を形成する工程と、前記発光媒体層上に第二電極を形成する工程とを備える有機EL素子の製造方法であって、前記第二電極を形成する工程は、前記発光媒体層上に、蒸着法によって導電性金属酸化物からなる第一透明電極を形成する工程と、前記第一透明電極上に、スパッタ法或いはイオンプレーティング法によって導電性金属酸化物からなる第二透明電極を形成する工程と、を備えることを特徴とする有機EL素子の製造方法。

【請求項2】

前記蒸着法として、抵抗加熱法および電子ビーム蒸着法の何れかの方法を用い、前記スパッタ法として、マグネトロンスパッタ法および対向ターゲット式スパッタ法の何れかの方法を用い、前記イオンプレーティング法としては、抵抗加熱法および電子ビーム法の何れかの蒸着法と直流励起型および高周波励起型の何れかのスパッタ法の組合せを用いる事を特徴とする請求項1に記載の有機EL素子の製造方法。

【請求項3】

前記第一透明電極及び前記第二透明電極の透過率を70%以上とし、且つ前記第二透明電極の透過率を前記第一透明電極の透過率よりも高くすることを特徴とする請求項1又は2に記載の有機EL素子の製造方法。

【請求項4】

前記発光媒体層を形成する工程は、前記第一電極上に正孔注入層を形成する工程と、前記正孔注入層上に前記有機発光層を形成する工程と、前記有機発光層上に電子注入層を形成する工程と、を備えることを特徴とする請求項1〜3の何れか1項に記載の有機EL素子の製造方法。

【請求項5】

前記基板と前記第一電極との間に反射電極を形成する工程をさらに備えることを特徴とする請求項1〜4の何れか1項に記載の有機EL素子の製造方法。

【請求項6】

前記発光媒体層が含む層のうち少なくとも1つの層を、ウェットプロセス法によって形成することを特徴とする請求項1〜5の何れか1項に記載の有機EL素子の製造方法。

【請求項7】

前記請求項1〜6の何れか1項に記載の有機EL素子の製造方法を用いて作製したことを特徴とする有機EL素子。

【請求項1】

基板上に第一電極を形成する工程と、前記第一電極上に有機発光層を含む発光媒体層を形成する工程と、前記発光媒体層上に第二電極を形成する工程とを備える有機EL素子の製造方法であって、前記第二電極を形成する工程は、前記発光媒体層上に、蒸着法によって導電性金属酸化物からなる第一透明電極を形成する工程と、前記第一透明電極上に、スパッタ法或いはイオンプレーティング法によって導電性金属酸化物からなる第二透明電極を形成する工程と、を備えることを特徴とする有機EL素子の製造方法。

【請求項2】

前記蒸着法として、抵抗加熱法および電子ビーム蒸着法の何れかの方法を用い、前記スパッタ法として、マグネトロンスパッタ法および対向ターゲット式スパッタ法の何れかの方法を用い、前記イオンプレーティング法としては、抵抗加熱法および電子ビーム法の何れかの蒸着法と直流励起型および高周波励起型の何れかのスパッタ法の組合せを用いる事を特徴とする請求項1に記載の有機EL素子の製造方法。

【請求項3】

前記第一透明電極及び前記第二透明電極の透過率を70%以上とし、且つ前記第二透明電極の透過率を前記第一透明電極の透過率よりも高くすることを特徴とする請求項1又は2に記載の有機EL素子の製造方法。

【請求項4】

前記発光媒体層を形成する工程は、前記第一電極上に正孔注入層を形成する工程と、前記正孔注入層上に前記有機発光層を形成する工程と、前記有機発光層上に電子注入層を形成する工程と、を備えることを特徴とする請求項1〜3の何れか1項に記載の有機EL素子の製造方法。

【請求項5】

前記基板と前記第一電極との間に反射電極を形成する工程をさらに備えることを特徴とする請求項1〜4の何れか1項に記載の有機EL素子の製造方法。

【請求項6】

前記発光媒体層が含む層のうち少なくとも1つの層を、ウェットプロセス法によって形成することを特徴とする請求項1〜5の何れか1項に記載の有機EL素子の製造方法。

【請求項7】

前記請求項1〜6の何れか1項に記載の有機EL素子の製造方法を用いて作製したことを特徴とする有機EL素子。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−84554(P2013−84554A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−80911(P2012−80911)

【出願日】平成24年3月30日(2012.3.30)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年3月30日(2012.3.30)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]