有機EL素子

【課題】複数の有機発光層を積層した構造を有する有機EL素子において、製造歩留りを向上し、信頼性を高めた有機EL素子を提供する。

【解決手段】光透過可能な基板10と、基板10上に配置された光透過可能な陽極層12と、陽極層12上に積層して配置され、陽極層12側から正孔輸送層141〜14n、有機発光層161〜16nおよび電子輸送層181〜18nが順次積層された複数の発光ユニットLE1〜LEnと、発光ユニット間に介在して配置された電荷発生層201〜20n-1と、積層方向の最上部に配設された発光ユニットLEn上に配置された陰極層21とを備え、電荷発生層は、単体でアルミニウム(Al)よりも低い融点を有する金属からなる無機化合物、若しくは有機化合物で形成されたことを特徴とする有機EL素子。

【解決手段】光透過可能な基板10と、基板10上に配置された光透過可能な陽極層12と、陽極層12上に積層して配置され、陽極層12側から正孔輸送層141〜14n、有機発光層161〜16nおよび電子輸送層181〜18nが順次積層された複数の発光ユニットLE1〜LEnと、発光ユニット間に介在して配置された電荷発生層201〜20n-1と、積層方向の最上部に配設された発光ユニットLEn上に配置された陰極層21とを備え、電荷発生層は、単体でアルミニウム(Al)よりも低い融点を有する金属からなる無機化合物、若しくは有機化合物で形成されたことを特徴とする有機EL素子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL素子に関し、特に、製造歩留りが向上し、信頼性の高い有機EL素子に関する。

【背景技術】

【0002】

近年、有機EL(EL:Electroluminescence)素子を用いて、FPD(Flat Panel Display)のような表示装置や照明灯のような照明装置などの有機発光装置が実用化に向けて開発が進められている。この有機EL素子では、一対の対向する電極間に有機発光層を含む有機EL層を挟み、その電極間に電圧を印加し、有機EL層に電流を流して発光させる。最近では、高輝度を得るために、複数の有機EL層を電荷発生層を介して積層させる、マルチフォトンエミッション(Multi Photon Emission;MPE)といわれる構造のものが提案されている(例えば、特許文献1を参照。)。

【0003】

また、陽極層に接する正孔注入層に有機化合物のLG101を適用した有機EL素子については、既に開示されている(例えば、特許文献2参照。)。

【0004】

中空封止による従来例に係る有機EL素子1aの模式的断面構造は、図5に示すように、基板100と、基板100上に配置された陽極層120と、陽極層120上に配置された正孔注入/輸送層140と、正孔注入/輸送層140上に配置された有機発光層160と、有機発光層160上に配置された陰極層180と、掘り込み構造を有する封止板280と、封止板280の内側に配置された乾燥剤260と、中空部300を設けるように陽極層120と封止板280とを封止する接着剤240とを備える。図5に示すように、陰極層180、有機発光層160および正孔注入/輸送層140の周辺部には、中空部300が設けられており接着剤240は接触していない。

【0005】

一方、固体封止による従来例に係る有機EL素子1aの模式的断面構造は、図6に示すように、基板100と、基板100上に配置された陽極層120と、陽極層120上に配置された正孔注入/輸送層140と、正孔注入/輸送層140上に配置された有機発光層160と、有機発光層160上に配置された陰極層180と、封止板280と、陽極層120と封止板280とを封止する接着剤200とを備える。図6に示すように、陰極層180、有機発光層160および正孔注入/輸送層140の周辺部には、接着剤200が接触している。

【0006】

従来、陰極層180と、陽極層120と、陰極層180と陽極層120の間に挟まれる複数層の有機物質の層から構成される有機EL素子において、酸化モリブデン(MoO3)などの電子受容性物質とα−NPDなどのアリールアミン系の有機材料の積層または混合層を陽極層120に接するように構成すると、発光効率が向上することが知られている。また、同様の材料をMPE構造の電荷発生層(CGL:Carrier Generation Layer)に適用すると、電力効率の向上に有効であることが知られている。このような効果は、図5と同様の掘り込み構造を有する封止板280の内側に乾燥剤を貼り付けて樹脂で封止した中空封止構造において確認されている。

【0007】

しかしながら、中空封止構造は、大面積を構成する場合、途中にリブ(Rib)と呼ばれる支柱構造が必要となり、このリブの部分が非発光部分となるため、発光効率の点で不利となる。

【0008】

一方、正孔注入層やCGLの材料として酸化モリブデン(MoO3)を用いた有機EL素子の封止構造として、樹脂とガラス板による図8に示すような固体封止構造においては、高い割合で、陰極層180と陽極層120間の上下ショートによる有機EL素子の破壊が発生するという問題点がある。

【0009】

特に、陰極層180と陽極層120間の上下ショートによる有機EL素子の破壊は、MPE素子における正孔注入層やCGLの構成材料として、単体でアルミニウム(Al)よりも高い融点を有する金属からなる無機化合物を使用する場合も同様に発生する。その無機化合物には、例えば、酸化物、塩化物などが含まれる。特にMoO3は、Alと激しく反応(テルミット反応)するため、陰極層180にAlを使用し、正孔注入層やCGLにMoO3を使用する組み合わせを用いた有機EL素子は、一旦ショートが発生すると、破壊が連鎖的に起こり、素子破壊が拡大するという問題点がある。

【0010】

固体封止構造は、中空封止構造にくらべ、熱が放散されにくい構造であるため、熱の発生により局所的に体積が膨張して、膨張部の周囲を破壊してしまう。中空封止構造では、μmオーダの非点灯部が発生するのみであるが、固体封止構造では、体積膨張部の素子破壊によって、致命的な素子破壊に至る。

【0011】

Alのような低融点金属を介して陰極層180と陽極層120間の上下ショートによる有機EL素子の破壊が発生する場合には、印加電流電圧を上昇させると溶断して、ショート不良をリペアすることができる。一方、MoO3が還元されて生成した金属Moのような高融点金属は溶断によるリペアができないという問題点がある。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2003−045676号公報

【特許文献2】特開2007−281454号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明者らは、MPE素子におけるCGLの構成材料として、単体でAlよりも高い融点を有する金属からなる無機化合物、例えば、MoO3の代わりに、有機化合物若しくは、Alよりも融点の低い金属からなる酸化物、塩化物などが含まれる無機化合物を使用し、特に、樹脂を用いた固体封止有機EL素子に適用すると、劇的な破壊抑制の効果が得られることを見出した。

【0014】

本発明の目的は、複数の有機発光層を積層した構造を有する有機EL素子において、製造歩留りが向上し、信頼性の高い有機EL素子を提供することにある。

【課題を解決するための手段】

【0015】

上記目的を達成するための本発明の一態様によれば、光透過可能な基板と、前記基板上に配置された光透過可能な陽極層と、前記陽極層上に積層して配置され、前記陽極層側から正孔輸送層、有機発光層および電子輸送層が順次積層された複数の発光ユニットと、前記発光ユニット間に介在して配置された電荷発生層と、積層方向の最上部に配設された前記発光ユニット上に配置された陰極層と、前記基板に対向する封止板と、前記発光ユニット、前記電荷発生層および前記陰極層からなる積層構造を固体封止し、前記封止板と前記陽極層とを接着する接着剤とを備え、前記電荷発生層は、単体でアルミニウムよりも低い融点を有する金属からなる無機化合物、若しくは有機化合物で形成された有機EL素子が提供される。

【0016】

本発明の他の態様によれば、光透過可能な基板と、前記基板上に配置された光透過可能な陽極層と、前記陽極層上に積層して配置され、前記陽極層側から正孔輸送層、有機発光層および電子輸送層が順次積層された複数の発光ユニットと、前記発光ユニット間に介在して配置された電荷発生層と、積層方向の最上部に配設された前記発光ユニット上に配置された陰極層と、前記基板に対向し、掘り込みガラス構造を有する封止板と、前記封止板の内側に配置された乾燥剤と、前記発光ユニット、前記電荷発生層および前記陰極層からなる積層構造を中空封止し、前記封止板と前記陽極層とを接着する接着剤とを備え、前記電荷発生層は、単体でアルミニウムよりも低い融点を有する金属からなる無機化合物、若しくは有機化合物で形成された有機EL素子が提供される。

【発明の効果】

【0017】

本発明によれば、複数の有機発光層を積層した構造を有する有機EL素子において、製造歩留りが向上し、信頼性の高い有機EL素子を提供することができる。

【図面の簡単な説明】

【0018】

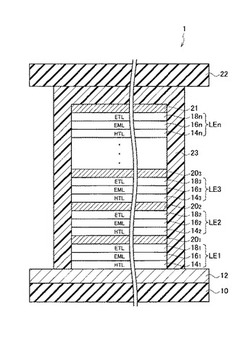

【図1】本発明の第1の実施の形態に係る有機EL素子の模式的断面構造図。

【図2】本発明の第1の実施の形態に係る有機EL素子に適用する4F−TCNQの分子構造図。

【図3】本発明の第1の実施の形態に係る有機EL素子に適用するPNBの分子構造図。

【図4】本発明の第2の実施の形態に係る有機EL素子の模式的断面構造図。

【図5】中空封止による従来例に係る有機EL素子の模式的断面構造図。

【図6】固体封止による従来例に係る有機EL素子の模式的断面構造図。

【発明を実施するための形態】

【0019】

次に、図面を参照して、本発明の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号を付している。ただし、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。又、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることはもちろんである。

【0020】

又、以下に示す実施の形態は、この発明の技術的思想を具体化するための装置や方法を例示するものであって、この発明の実施の形態は、構成部品の材質、形状、構造、配置等を下記のものに特定するものでない。この発明の実施の形態は、特許請求の範囲において、種々の変更を加えることができる。

【0021】

[第1の実施の形態]

(固体封止MPE素子構造)

本発明の第1の実施の形態に係る有機EL素子1の模式的断面構造は、図1に示すように、光透過可能な基板10と、基板10上に配置された光透過可能な陽極層12と、陽極層12上に積層して配置され、陽極層12側から少なくとも正孔輸送層(HTL:Hole Transfer Layer)141〜14n、有機発光層(EML:Emission Layer)161〜16nおよび電子輸送層(ETL:Electron Transfer Layer)181〜18nが順次積層された複数の発光ユニットLE1〜LEnと、発光ユニットLE1〜LEn間に介在して配置されたCGL201〜20n-1と、積層方向の最上部に配設された発光ユニットLEn上に配置された陰極層21と、基板10に対向する封止板22と、発光ユニットLE1〜LEn、CGL201〜20n-1および陰極層21からなる積層構造を固体封止し、封止板22と陽極層12とを接着する接着剤23とを備える。

【0022】

第1の実施の形態に係る有機EL素子1は、MPE素子を構成している。

【0023】

CGL201〜20n-1は、有機化合物、若しくは単体でアルミニウムよりも低い融点を有する金属からなる無機化合物で形成されている。このCGL201〜20n-1を構成する無機化合物の比抵抗は、例えば、1×102Ω・cm以上、望ましくは、1×105Ω・cm以上である。

【0024】

その無機化合物には、例えば、酸化物、塩化物、臭化物、ヨウ化物などが含まれる。Alの融点は、約660℃であるが、単体でAlよりも低い融点を有する金属としては、例えば、ガリウム(Ga)、インジウム(In)、アンチモン(Sb)、亜鉛(Zn)などがある。Ga、In、Sb、Znの融点は、それぞれ約29.8℃、156.4℃、630.7℃、および419.5℃である。

【0025】

したがって、CGL201〜20n-1の構成材料として、例えば、塩化ガリウム、臭化ガリウム、ヨウ化ガリウム、塩化インジウム、臭化インジウム、ヨウ化インジウム、5塩化アンチモン、インジウム亜鉛酸化物(InZnO)などを適用することができる。CGL201〜20n-1の厚さは、例えば、約5〜20nm程度である。

【0026】

したがって、第1の実施の形態に係る有機EL素子1において、無機化合物は、酸化物、塩化物、臭化物、あるいはヨウ化物のいずれか一種から形成されていても良い。

【0027】

第1の実施の形態に係る有機EL素子1において、具体的に、無機化合物は、塩化ガリウム、臭化ガリウム、ヨウ化ガリウム、塩化インジウム、臭化インジウム、ヨウ化インジウム、5塩化アンチモン、あるいはインジウム亜鉛酸化物のいずれか一種から形成されていても良い。

【0028】

あるいはまた、CGL201〜20n-1は、有機化合物で形成されていても良い。このCGL201〜20n-1を構成する有機化合物の比抵抗は、例えば、1×102Ω・cm以上、望ましくは、1×105Ω・cm以上である。

【0029】

あるいはまた、CGL201〜20n-1は、単体でAlよりも低い融点を有する金属からなる無機化合物とこれらの有機化合物の混合層などで形成されていても良い。

【0030】

有機化合物には、電子受容性物質を適用することができる。

【0031】

有機化合物には、図2に示されるテトラフルオロ―テトラシアノキノジメタン(4F−TCNQ)、図3に示されるPNB、あるいはLG101のいずれかを適用することもできる。

【0032】

第1の実施の形態に係る有機EL素子1は、封止板22が基板10と対向されて配置され、接着剤23を介して基板10と封止板22とを貼り合わせた構成を備える。これにより、有機EL素子1を外部からの湿気や水分と接触するのを防ぐと共に、外部からの衝撃から保護することができる。

【0033】

第1の実施の形態に係る有機EL素子1は、基板10側から光が発光するように構成されているため、基板10は、光を透過する透明基板が用いられる。基板10の材質としては、例えば、ガラスが挙げられる。厚さは、例えば、約0.1〜1.1mm程度であるのがよい。基板10にポリカーボネートやポリエチレンテレフタレート等の透明な樹脂を用いてフレキシブル性を持たせることも可能である。この場合、有機EL素子1の寿命の劣化の原因となる水蒸気や酸素等の侵入を防止するために、基板10と接着剤23の間には、ガスバリア層を配置することが好ましい。ガスバリア層としては、例えば、酸化ケイ素や酸化アルミニウム等の金属酸化物又は窒化アルミニウム、窒化珪素等の金属窒化物が挙げられる。

【0034】

陽極層12は、光を透過可能であり、厚さが、例えば、約140〜160nm程度のITO(インジウム−スズ酸化物)の透明電極からなる。

【0035】

発光ユニットLE1〜LEnは、基板10側から、HTL141〜14n、EML161〜16nおよびETL181〜18nが順次積層されている。

【0036】

HTL141〜14nは、陽極層12から注入された正孔を効率良くEML161〜16nに輸送するための層であり、例えば、厚さが約60nm程度のNPB(N,N−ジ(ナフタリル)−N,N−ジフェニル−ベンジデン)から形成される。

【0037】

ETL181〜18nは、陰極層21およびCGL201〜20n-1から注入された電子を効率良くEML161〜16nに輸送するための層であり、例えば、厚さが約35nm程度のAlq3(アルミニウムキノリノール錯体)から形成される。

【0038】

EML161〜16nは、注入された正孔および電子が再結合して発光するための層であり、例えば、発光種であるクマリン化合物(C545T)が約1%程度ドーピングされ、厚さが約30nm程度のAlq3で形成されていても良い。

【0039】

あるいは、EML161〜16nの一部の層は、青色の発光種、例えば、DPVBi(4,4’−ビス(2,2’−ジフェニルビニル)−1,1’−ビフェニル)が、例えば、約1%程度ドーピングされた、厚さが、例えば、約30〜50nm程度のAlq3で形成されていても良い。

【0040】

あるいは、EML161〜16nの一部の層は、緑色の発光種、例えば、ジメチルキナクリドンが、例えば、約1%程度ドーピングされた、厚さが、例えば、約30〜50nm程度のAlq3で形成されていても良い。

【0041】

あるいは、EML161〜16nの一部の層は、赤色の発光種、例えば、ナイルレッドが、例えば、約1%程度ドーピングされた、厚さが、例えば、約30〜50nm程度のAlq3で形成されていても良い。

【0042】

なお、発光ユニットLE1〜LEnは、上記、HTL141〜14n、ETL181〜18n以外の層、例えば、正孔注入層(HIL:Hole Injection Layer)、電子注入層(EIL:Electron Injection Layer)などを用いて構成しても良い。

【0043】

陰極層21は、例えば、厚さが約150nm程度で、材質が、例えば、アルミニウムからなる。

【0044】

接着剤23は、発光ユニットLE1〜LEn、CGL201〜20n-1および陰極層21からなる積層構造を固体封止すると共に、発光ユニットLE1〜LEnで発生したジュール熱を封止板22側に伝え、放熱させるためのものである。接着剤23は、厚さが、例えば、約3〜500μm程度である。

【0045】

接着剤23の材質としては、上述の固体封止機能を有するのものであれば、特に限定はされないが、例えば、熱可塑性樹脂、熱硬化性樹脂、或いはUV硬化樹脂等が挙げられる。好ましくは、熱可塑性樹脂を用いるのがよい。熱可塑性樹脂としては、例えば、塩化ビニル樹脂,ポリエチレン,ポリプロピレン、アクリル、ポリエチレンテレフタレート、ポリアミド、ポリカーボネート等の樹脂が挙げられる。熱可塑性樹脂は、好ましくは、加熱により軟化させた状態において、発光ユニットLE1〜LEnよりも流動性を有するのがよい。熱可塑性樹脂の粘度は、例えば、加熱により軟化させた状態において、約1×104Pa・s(パスカル・セカンド)未満であるのがよい。好ましくは、約1×10〜1×104Pa・s程度の範囲であるのがよい。熱硬化性樹脂としては、エポキシ樹脂、フェノール樹脂、ポリウレタン樹脂、メラミン樹脂等が挙げられる。また、UV硬化樹脂としては、アクリル系樹脂、エポキシ系樹脂、ポリエステル系樹脂等が挙げられる。

【0046】

また、封止板22は、陽極層12、陰極層21、CGL201〜20n-1、および発光ユニットLE1〜LEnを保護し、これらを封止するものであり、接着剤23から伝わる熱を外部に放熱する機能を担っているので、熱伝導率の高いものが望ましい。

【0047】

封止板22の材質としては、樹脂やガラス等、或いはステンレススチール(SUS)や銅等の金属が挙げられる。厚さは、例えば、約50〜500μm程度である。

【0048】

(動作原理)

第1の実施の形態に係る有機EL素子1の動作は以下の通りである。

【0049】

まず、有機EL素子1の陽極端子・陰極端子(図示省略)を介して、陽極層12及び陰極層21の間に一定の電圧が印加される。これにより、陽極層12又はCGL201〜20n-1からHTL141〜14nを介して、青、緑、赤の各色の光を発光するEML201〜20n-1に正孔が注入されるとともに、陰極層21又はCGL201〜20n-1からETL181〜18nを介してEML161〜16nに電子が注入される。そして、EML161〜16nに注入された正孔と電子とが再結合することによって各色の光を発光する。これらの光が重なり、基板10を介して外部に出射されて、白色光が得られる。

【0050】

第1の実施の形態において、発光ユニットLE1〜LEnは、HTL141〜14n、単色光を発光するEML161〜16n、ETL181〜18nを含み、有機発光層LE1はHILを含んでもよい。発光ユニットLE1〜LEnの段数は、複数であれば特に限定されるものではなく、適宜設定することができる。

【0051】

第1の実施の形態において、発光ユニットLE1〜LEnは、CGL201〜203を介して3層を積層したものとして構成されていてもよい。発光ユニットLE1が青色発光、発光ユニットLE2が緑色発光、発光ユニットLE3が赤色発光するものであっても良い。各発光ユニットLE1〜LEnと発光色の組み合わせはこれに限るものでなく、シアン、マゼンタ、黄の3色など、他の組み合わせを用いてもよい。

【0052】

(製造方法)

第1の実施の形態に係る有機EL素子の製造方法は、光透過可能な基板10上に光透過可能な陽極層12を形成する工程と、陽極層12上に、陽極層12側から少なくともHTL141〜14n、EML161〜16nおよびETL181〜18nが順次積層された複数の発光ユニットLE1〜LEnを形成する工程と、発光ユニットLE1〜LEn間に介在してCGL201〜20n-1を形成する工程と、積層方向の最上部の発光ユニットLEn上に陰極層21を形成する工程と、発光ユニットLE1〜LEn、CGL201〜20n-1および陰極層21からなる積層構造を固体封止し、基板10に対向する封止板22と陽極層12とを接着剤23により接着する工程とを有する。

【0053】

以下に、3段の発光ユニットLE1〜LE3を有する場合について、製造工程を詳述する。

【0054】

(a)まず、基板10上に、真空蒸着法又はスパッタリング法等により、設定された膜厚で陽極層12、HTL141、単色光を発光するEML161、ETL181、およびCGL201を順次形成する。

【0055】

(b)次に、CGL201上に、真空蒸着法又はスパッタリング法等により、設定された膜厚でHTL142、単色光を発光するEML162、ETL182、およびCGL202を順次形成する。次いで、

(c)次に、設定された膜厚でHTL143、単色光を発光するEML163、ETL183を順次形成する。

【0056】

(d)次に、ETL183上に陰極層21を形成する。なお、陽極層12および陰極層21を形成する際、陽極層12・陰極層21を延伸した陽極端子・陰極端子(図示省略)を形成する。

【0057】

(e)最後に、封止板22を接着剤23を介して、陽極端子および陰極端子を露出するようにして基板10に接合封止し、図1に示す有機EL素子1が完成する。

【0058】

第1の実施の形態によれば、特に、陰極層と陽極層間の上下ショートによる有機EL素子の破壊を抑制することができる。

【0059】

第1の実施の形態によれば、複数の有機発光層を積層した構造を有する有機EL素子において、固体封止構造を有するために大面積化が容易となり、製造歩留りが向上し、信頼性の高い有機EL素子を提供することができる。

【0060】

第1の実施の形態によれば、有機EL素子を適用する有機EL照明パネルの歩留りを向上させることができる。

【0061】

(第2の実施の形態)

(中空封止MPE素子構造)

本発明の第2の実施の形態に係る有機EL素子1の模式的断面構造は、図4に示すように、光透過可能な基板10と、基板10上に配置された光透過可能な陽極層12と、陽極層12上に積層して配置され、陽極層12側から少なくともHTL141〜14n、EML161〜16nおよびETL181〜18nが順次積層された複数の発光ユニットLE1〜LEnと、発光ユニットLE1〜LEn間に介在して配置されたCGL201〜20n-1と、積層方向の最上部に配設された発光ユニットLEn上に配置された陰極層21と、基板10に対向し、掘り込みガラス構造を有する封止板28と、封止板28の内側に配置された乾燥剤26と、発光ユニットLE1〜LEn、CGL201〜20n-1および陰極層21からなる積層構造を中空封止し、封止板28と陽極層12とを接着する接着剤24とを備える。

【0062】

第1の実施の形態に係る有機EL素子1は、MPE素子を構成している。

【0063】

なお、封止板28と基板10間の中空部30には、不活性ガスを充填する。

【0064】

乾燥剤26は、水分を吸収するためのものである。

【0065】

CGL201〜20n-1は、有機化合物、若しくは単体でアルミニウムよりも低い融点を有する金属からなる無機化合物で形成されている。このCGL201〜20n-1を構成する無機化合物の比抵抗は、例えば、1×102Ω・cm以上、望ましくは、1×105Ω・cm以上である。

【0066】

その無機化合物には、例えば、酸化物、塩化物、臭化物、ヨウ化物などが含まれる。

【0067】

CGL201〜20n-1の構成材料として、例えば、塩化ガリウム、臭化ガリウム、ヨウ化ガリウム、塩化インジウム、臭化インジウム、ヨウ化インジウム、5塩化アンチモン、インジウム亜鉛酸化物(InZnO)などを適用することができる。

【0068】

あるいはまた、CGL201〜20n-1は、有機化合物で形成されていても良い。このCGL201〜20n-1を構成する有機化合物の比抵抗は、例えば、1×102Ω・cm以上、望ましくは、1×105Ω・cm以上である。

【0069】

あるいはまた、CGL201〜20n-1は、単体でAlよりも低い融点を有する金属からなる無機化合物とこれらの有機化合物の混合層などで形成されていても良い。

【0070】

有機化合物には、電子受容性物質を適用することができる。

【0071】

有機化合物には、図2に示される4F−TCNQ、図3に示されるPNB、あるいはLG101のいずれかを適用することもできる。

【0072】

接着剤24の材料は、第1の実施の形態における接着剤23の材料と同様の材料を適用することができる。

【0073】

その他の構成および各部の材料は、第1の実施の形態と同様であるため、重複説明は省略する。

【0074】

(製造方法)

第2の実施の形態に係る有機EL素子の製造方法は、光透過可能な基板10上に光透過可能な陽極層12を形成する工程と、陽極層12上に、陽極層12側から少なくともHTL141〜14n、EML161〜16nおよびETL181〜18nが順次積層された複数の発光ユニットLE1〜LEnを形成する工程と、発光ユニットLE1〜LEn間に介在してCGL201〜20n-1を形成する工程と、積層方向の最上部の発光ユニットLEn上に陰極層21を形成する工程と、基板10に対向し、掘り込みガラス構造を有する封止板28の内側に乾燥剤26を貼り付ける工程と、発光ユニットLE1〜LEn、CGL201〜20n-1および陰極層21からなる積層構造を中空封止し、基板10に対向する封止板28と陽極層12とを接着剤24により接着する工程とを有する。

【0075】

以下に、3段の発光ユニットLE1〜LE3を有する場合について、製造工程を詳述する。

【0076】

(a)まず、基板10上に、真空蒸着法又はスパッタリング法等により、設定された膜厚で陽極層12、HTL141、単色光を発光するEML161、ETL181、およびCGL201を順次形成する。

【0077】

(b)次に、CGL201上に、真空蒸着法又はスパッタリング法等により、設定された膜厚でHTL142、単色光を発光するEML162、ETL182、およびCGL202を順次形成する。次いで、

(c)次に、設定された膜厚でHTL143、単色光を発光するEML163、ETL183を順次形成する。

【0078】

(d)次に、ETL183上に陰極層21を形成する。なお、陽極層12および陰極層21を形成する際、陽極層12・陰極層21を延伸した陽極端子・陰極端子(図示省略)を形成する。

【0079】

(e)次に、掘り込みガラス構造を有する封止板28の内側に乾燥剤26を貼り付ける。

【0080】

(f)最後に、封止板28を接着剤24を介して、陽極端子および陰極端子を露出するようにして基板10に接合封止し、図4に示す有機EL素子1が完成する。

【0081】

第2の実施の形態によれば、複数の有機発光層を積層した構造を有する有機EL素子において、製造歩留りが向上し、信頼性の高い有機EL素子を提供することができる。

【0082】

第2の実施の形態によれば、有機EL素子を適用する有機EL照明パネルの歩留りを向上させることができる。

【0083】

[その他の実施の形態]

上記のように、本発明は第1〜第2の実施の形態によって記載したが、この開示の一部をなす論述および図面は例示的なものであり、この発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施の形態、実施例および運用技術が明らかとなろう。

【0084】

このように、本発明はここでは記載していない様々な実施の形態などを含む。

【産業上の利用可能性】

【0085】

本発明の有機EL素子は、有機発光デバイス、フラットパネルディスプレイ,フレキシブルディスプレイを実現するための有機ELディスプレイなどのフレキシブルエレクトロニクス分野、および透明エレクトロニクス分野、さらに照明機器、有機レーザ、太陽電池、ガスセンサ、味覚センサ,匂いセンサなどのバイオセンサなど幅広い分野において適用可能である。

【符号の説明】

【0086】

1…有機EL素子

10…基板

12…陽極層

141,142,143,…,14n…正孔輸送層(HTL)

161,162,163,…,16n…有機発光層(EML)

181,182,183,…,18n…電子輸送層(ETL)

201,202,203,…,20n-1…電荷発生層(CGL)

21…陰極層

22,28…封止板

23,24…接着剤

26…乾燥剤

30…中空部

LE1,LE2,LE3,…,LEn…発光ユニット

【技術分野】

【0001】

本発明は、有機EL素子に関し、特に、製造歩留りが向上し、信頼性の高い有機EL素子に関する。

【背景技術】

【0002】

近年、有機EL(EL:Electroluminescence)素子を用いて、FPD(Flat Panel Display)のような表示装置や照明灯のような照明装置などの有機発光装置が実用化に向けて開発が進められている。この有機EL素子では、一対の対向する電極間に有機発光層を含む有機EL層を挟み、その電極間に電圧を印加し、有機EL層に電流を流して発光させる。最近では、高輝度を得るために、複数の有機EL層を電荷発生層を介して積層させる、マルチフォトンエミッション(Multi Photon Emission;MPE)といわれる構造のものが提案されている(例えば、特許文献1を参照。)。

【0003】

また、陽極層に接する正孔注入層に有機化合物のLG101を適用した有機EL素子については、既に開示されている(例えば、特許文献2参照。)。

【0004】

中空封止による従来例に係る有機EL素子1aの模式的断面構造は、図5に示すように、基板100と、基板100上に配置された陽極層120と、陽極層120上に配置された正孔注入/輸送層140と、正孔注入/輸送層140上に配置された有機発光層160と、有機発光層160上に配置された陰極層180と、掘り込み構造を有する封止板280と、封止板280の内側に配置された乾燥剤260と、中空部300を設けるように陽極層120と封止板280とを封止する接着剤240とを備える。図5に示すように、陰極層180、有機発光層160および正孔注入/輸送層140の周辺部には、中空部300が設けられており接着剤240は接触していない。

【0005】

一方、固体封止による従来例に係る有機EL素子1aの模式的断面構造は、図6に示すように、基板100と、基板100上に配置された陽極層120と、陽極層120上に配置された正孔注入/輸送層140と、正孔注入/輸送層140上に配置された有機発光層160と、有機発光層160上に配置された陰極層180と、封止板280と、陽極層120と封止板280とを封止する接着剤200とを備える。図6に示すように、陰極層180、有機発光層160および正孔注入/輸送層140の周辺部には、接着剤200が接触している。

【0006】

従来、陰極層180と、陽極層120と、陰極層180と陽極層120の間に挟まれる複数層の有機物質の層から構成される有機EL素子において、酸化モリブデン(MoO3)などの電子受容性物質とα−NPDなどのアリールアミン系の有機材料の積層または混合層を陽極層120に接するように構成すると、発光効率が向上することが知られている。また、同様の材料をMPE構造の電荷発生層(CGL:Carrier Generation Layer)に適用すると、電力効率の向上に有効であることが知られている。このような効果は、図5と同様の掘り込み構造を有する封止板280の内側に乾燥剤を貼り付けて樹脂で封止した中空封止構造において確認されている。

【0007】

しかしながら、中空封止構造は、大面積を構成する場合、途中にリブ(Rib)と呼ばれる支柱構造が必要となり、このリブの部分が非発光部分となるため、発光効率の点で不利となる。

【0008】

一方、正孔注入層やCGLの材料として酸化モリブデン(MoO3)を用いた有機EL素子の封止構造として、樹脂とガラス板による図8に示すような固体封止構造においては、高い割合で、陰極層180と陽極層120間の上下ショートによる有機EL素子の破壊が発生するという問題点がある。

【0009】

特に、陰極層180と陽極層120間の上下ショートによる有機EL素子の破壊は、MPE素子における正孔注入層やCGLの構成材料として、単体でアルミニウム(Al)よりも高い融点を有する金属からなる無機化合物を使用する場合も同様に発生する。その無機化合物には、例えば、酸化物、塩化物などが含まれる。特にMoO3は、Alと激しく反応(テルミット反応)するため、陰極層180にAlを使用し、正孔注入層やCGLにMoO3を使用する組み合わせを用いた有機EL素子は、一旦ショートが発生すると、破壊が連鎖的に起こり、素子破壊が拡大するという問題点がある。

【0010】

固体封止構造は、中空封止構造にくらべ、熱が放散されにくい構造であるため、熱の発生により局所的に体積が膨張して、膨張部の周囲を破壊してしまう。中空封止構造では、μmオーダの非点灯部が発生するのみであるが、固体封止構造では、体積膨張部の素子破壊によって、致命的な素子破壊に至る。

【0011】

Alのような低融点金属を介して陰極層180と陽極層120間の上下ショートによる有機EL素子の破壊が発生する場合には、印加電流電圧を上昇させると溶断して、ショート不良をリペアすることができる。一方、MoO3が還元されて生成した金属Moのような高融点金属は溶断によるリペアができないという問題点がある。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2003−045676号公報

【特許文献2】特開2007−281454号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明者らは、MPE素子におけるCGLの構成材料として、単体でAlよりも高い融点を有する金属からなる無機化合物、例えば、MoO3の代わりに、有機化合物若しくは、Alよりも融点の低い金属からなる酸化物、塩化物などが含まれる無機化合物を使用し、特に、樹脂を用いた固体封止有機EL素子に適用すると、劇的な破壊抑制の効果が得られることを見出した。

【0014】

本発明の目的は、複数の有機発光層を積層した構造を有する有機EL素子において、製造歩留りが向上し、信頼性の高い有機EL素子を提供することにある。

【課題を解決するための手段】

【0015】

上記目的を達成するための本発明の一態様によれば、光透過可能な基板と、前記基板上に配置された光透過可能な陽極層と、前記陽極層上に積層して配置され、前記陽極層側から正孔輸送層、有機発光層および電子輸送層が順次積層された複数の発光ユニットと、前記発光ユニット間に介在して配置された電荷発生層と、積層方向の最上部に配設された前記発光ユニット上に配置された陰極層と、前記基板に対向する封止板と、前記発光ユニット、前記電荷発生層および前記陰極層からなる積層構造を固体封止し、前記封止板と前記陽極層とを接着する接着剤とを備え、前記電荷発生層は、単体でアルミニウムよりも低い融点を有する金属からなる無機化合物、若しくは有機化合物で形成された有機EL素子が提供される。

【0016】

本発明の他の態様によれば、光透過可能な基板と、前記基板上に配置された光透過可能な陽極層と、前記陽極層上に積層して配置され、前記陽極層側から正孔輸送層、有機発光層および電子輸送層が順次積層された複数の発光ユニットと、前記発光ユニット間に介在して配置された電荷発生層と、積層方向の最上部に配設された前記発光ユニット上に配置された陰極層と、前記基板に対向し、掘り込みガラス構造を有する封止板と、前記封止板の内側に配置された乾燥剤と、前記発光ユニット、前記電荷発生層および前記陰極層からなる積層構造を中空封止し、前記封止板と前記陽極層とを接着する接着剤とを備え、前記電荷発生層は、単体でアルミニウムよりも低い融点を有する金属からなる無機化合物、若しくは有機化合物で形成された有機EL素子が提供される。

【発明の効果】

【0017】

本発明によれば、複数の有機発光層を積層した構造を有する有機EL素子において、製造歩留りが向上し、信頼性の高い有機EL素子を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1の実施の形態に係る有機EL素子の模式的断面構造図。

【図2】本発明の第1の実施の形態に係る有機EL素子に適用する4F−TCNQの分子構造図。

【図3】本発明の第1の実施の形態に係る有機EL素子に適用するPNBの分子構造図。

【図4】本発明の第2の実施の形態に係る有機EL素子の模式的断面構造図。

【図5】中空封止による従来例に係る有機EL素子の模式的断面構造図。

【図6】固体封止による従来例に係る有機EL素子の模式的断面構造図。

【発明を実施するための形態】

【0019】

次に、図面を参照して、本発明の実施の形態を説明する。以下の図面の記載において、同一又は類似の部分には同一又は類似の符号を付している。ただし、図面は模式的なものであり、厚みと平面寸法との関係、各層の厚みの比率等は現実のものとは異なることに留意すべきである。したがって、具体的な厚みや寸法は以下の説明を参酌して判断すべきものである。又、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることはもちろんである。

【0020】

又、以下に示す実施の形態は、この発明の技術的思想を具体化するための装置や方法を例示するものであって、この発明の実施の形態は、構成部品の材質、形状、構造、配置等を下記のものに特定するものでない。この発明の実施の形態は、特許請求の範囲において、種々の変更を加えることができる。

【0021】

[第1の実施の形態]

(固体封止MPE素子構造)

本発明の第1の実施の形態に係る有機EL素子1の模式的断面構造は、図1に示すように、光透過可能な基板10と、基板10上に配置された光透過可能な陽極層12と、陽極層12上に積層して配置され、陽極層12側から少なくとも正孔輸送層(HTL:Hole Transfer Layer)141〜14n、有機発光層(EML:Emission Layer)161〜16nおよび電子輸送層(ETL:Electron Transfer Layer)181〜18nが順次積層された複数の発光ユニットLE1〜LEnと、発光ユニットLE1〜LEn間に介在して配置されたCGL201〜20n-1と、積層方向の最上部に配設された発光ユニットLEn上に配置された陰極層21と、基板10に対向する封止板22と、発光ユニットLE1〜LEn、CGL201〜20n-1および陰極層21からなる積層構造を固体封止し、封止板22と陽極層12とを接着する接着剤23とを備える。

【0022】

第1の実施の形態に係る有機EL素子1は、MPE素子を構成している。

【0023】

CGL201〜20n-1は、有機化合物、若しくは単体でアルミニウムよりも低い融点を有する金属からなる無機化合物で形成されている。このCGL201〜20n-1を構成する無機化合物の比抵抗は、例えば、1×102Ω・cm以上、望ましくは、1×105Ω・cm以上である。

【0024】

その無機化合物には、例えば、酸化物、塩化物、臭化物、ヨウ化物などが含まれる。Alの融点は、約660℃であるが、単体でAlよりも低い融点を有する金属としては、例えば、ガリウム(Ga)、インジウム(In)、アンチモン(Sb)、亜鉛(Zn)などがある。Ga、In、Sb、Znの融点は、それぞれ約29.8℃、156.4℃、630.7℃、および419.5℃である。

【0025】

したがって、CGL201〜20n-1の構成材料として、例えば、塩化ガリウム、臭化ガリウム、ヨウ化ガリウム、塩化インジウム、臭化インジウム、ヨウ化インジウム、5塩化アンチモン、インジウム亜鉛酸化物(InZnO)などを適用することができる。CGL201〜20n-1の厚さは、例えば、約5〜20nm程度である。

【0026】

したがって、第1の実施の形態に係る有機EL素子1において、無機化合物は、酸化物、塩化物、臭化物、あるいはヨウ化物のいずれか一種から形成されていても良い。

【0027】

第1の実施の形態に係る有機EL素子1において、具体的に、無機化合物は、塩化ガリウム、臭化ガリウム、ヨウ化ガリウム、塩化インジウム、臭化インジウム、ヨウ化インジウム、5塩化アンチモン、あるいはインジウム亜鉛酸化物のいずれか一種から形成されていても良い。

【0028】

あるいはまた、CGL201〜20n-1は、有機化合物で形成されていても良い。このCGL201〜20n-1を構成する有機化合物の比抵抗は、例えば、1×102Ω・cm以上、望ましくは、1×105Ω・cm以上である。

【0029】

あるいはまた、CGL201〜20n-1は、単体でAlよりも低い融点を有する金属からなる無機化合物とこれらの有機化合物の混合層などで形成されていても良い。

【0030】

有機化合物には、電子受容性物質を適用することができる。

【0031】

有機化合物には、図2に示されるテトラフルオロ―テトラシアノキノジメタン(4F−TCNQ)、図3に示されるPNB、あるいはLG101のいずれかを適用することもできる。

【0032】

第1の実施の形態に係る有機EL素子1は、封止板22が基板10と対向されて配置され、接着剤23を介して基板10と封止板22とを貼り合わせた構成を備える。これにより、有機EL素子1を外部からの湿気や水分と接触するのを防ぐと共に、外部からの衝撃から保護することができる。

【0033】

第1の実施の形態に係る有機EL素子1は、基板10側から光が発光するように構成されているため、基板10は、光を透過する透明基板が用いられる。基板10の材質としては、例えば、ガラスが挙げられる。厚さは、例えば、約0.1〜1.1mm程度であるのがよい。基板10にポリカーボネートやポリエチレンテレフタレート等の透明な樹脂を用いてフレキシブル性を持たせることも可能である。この場合、有機EL素子1の寿命の劣化の原因となる水蒸気や酸素等の侵入を防止するために、基板10と接着剤23の間には、ガスバリア層を配置することが好ましい。ガスバリア層としては、例えば、酸化ケイ素や酸化アルミニウム等の金属酸化物又は窒化アルミニウム、窒化珪素等の金属窒化物が挙げられる。

【0034】

陽極層12は、光を透過可能であり、厚さが、例えば、約140〜160nm程度のITO(インジウム−スズ酸化物)の透明電極からなる。

【0035】

発光ユニットLE1〜LEnは、基板10側から、HTL141〜14n、EML161〜16nおよびETL181〜18nが順次積層されている。

【0036】

HTL141〜14nは、陽極層12から注入された正孔を効率良くEML161〜16nに輸送するための層であり、例えば、厚さが約60nm程度のNPB(N,N−ジ(ナフタリル)−N,N−ジフェニル−ベンジデン)から形成される。

【0037】

ETL181〜18nは、陰極層21およびCGL201〜20n-1から注入された電子を効率良くEML161〜16nに輸送するための層であり、例えば、厚さが約35nm程度のAlq3(アルミニウムキノリノール錯体)から形成される。

【0038】

EML161〜16nは、注入された正孔および電子が再結合して発光するための層であり、例えば、発光種であるクマリン化合物(C545T)が約1%程度ドーピングされ、厚さが約30nm程度のAlq3で形成されていても良い。

【0039】

あるいは、EML161〜16nの一部の層は、青色の発光種、例えば、DPVBi(4,4’−ビス(2,2’−ジフェニルビニル)−1,1’−ビフェニル)が、例えば、約1%程度ドーピングされた、厚さが、例えば、約30〜50nm程度のAlq3で形成されていても良い。

【0040】

あるいは、EML161〜16nの一部の層は、緑色の発光種、例えば、ジメチルキナクリドンが、例えば、約1%程度ドーピングされた、厚さが、例えば、約30〜50nm程度のAlq3で形成されていても良い。

【0041】

あるいは、EML161〜16nの一部の層は、赤色の発光種、例えば、ナイルレッドが、例えば、約1%程度ドーピングされた、厚さが、例えば、約30〜50nm程度のAlq3で形成されていても良い。

【0042】

なお、発光ユニットLE1〜LEnは、上記、HTL141〜14n、ETL181〜18n以外の層、例えば、正孔注入層(HIL:Hole Injection Layer)、電子注入層(EIL:Electron Injection Layer)などを用いて構成しても良い。

【0043】

陰極層21は、例えば、厚さが約150nm程度で、材質が、例えば、アルミニウムからなる。

【0044】

接着剤23は、発光ユニットLE1〜LEn、CGL201〜20n-1および陰極層21からなる積層構造を固体封止すると共に、発光ユニットLE1〜LEnで発生したジュール熱を封止板22側に伝え、放熱させるためのものである。接着剤23は、厚さが、例えば、約3〜500μm程度である。

【0045】

接着剤23の材質としては、上述の固体封止機能を有するのものであれば、特に限定はされないが、例えば、熱可塑性樹脂、熱硬化性樹脂、或いはUV硬化樹脂等が挙げられる。好ましくは、熱可塑性樹脂を用いるのがよい。熱可塑性樹脂としては、例えば、塩化ビニル樹脂,ポリエチレン,ポリプロピレン、アクリル、ポリエチレンテレフタレート、ポリアミド、ポリカーボネート等の樹脂が挙げられる。熱可塑性樹脂は、好ましくは、加熱により軟化させた状態において、発光ユニットLE1〜LEnよりも流動性を有するのがよい。熱可塑性樹脂の粘度は、例えば、加熱により軟化させた状態において、約1×104Pa・s(パスカル・セカンド)未満であるのがよい。好ましくは、約1×10〜1×104Pa・s程度の範囲であるのがよい。熱硬化性樹脂としては、エポキシ樹脂、フェノール樹脂、ポリウレタン樹脂、メラミン樹脂等が挙げられる。また、UV硬化樹脂としては、アクリル系樹脂、エポキシ系樹脂、ポリエステル系樹脂等が挙げられる。

【0046】

また、封止板22は、陽極層12、陰極層21、CGL201〜20n-1、および発光ユニットLE1〜LEnを保護し、これらを封止するものであり、接着剤23から伝わる熱を外部に放熱する機能を担っているので、熱伝導率の高いものが望ましい。

【0047】

封止板22の材質としては、樹脂やガラス等、或いはステンレススチール(SUS)や銅等の金属が挙げられる。厚さは、例えば、約50〜500μm程度である。

【0048】

(動作原理)

第1の実施の形態に係る有機EL素子1の動作は以下の通りである。

【0049】

まず、有機EL素子1の陽極端子・陰極端子(図示省略)を介して、陽極層12及び陰極層21の間に一定の電圧が印加される。これにより、陽極層12又はCGL201〜20n-1からHTL141〜14nを介して、青、緑、赤の各色の光を発光するEML201〜20n-1に正孔が注入されるとともに、陰極層21又はCGL201〜20n-1からETL181〜18nを介してEML161〜16nに電子が注入される。そして、EML161〜16nに注入された正孔と電子とが再結合することによって各色の光を発光する。これらの光が重なり、基板10を介して外部に出射されて、白色光が得られる。

【0050】

第1の実施の形態において、発光ユニットLE1〜LEnは、HTL141〜14n、単色光を発光するEML161〜16n、ETL181〜18nを含み、有機発光層LE1はHILを含んでもよい。発光ユニットLE1〜LEnの段数は、複数であれば特に限定されるものではなく、適宜設定することができる。

【0051】

第1の実施の形態において、発光ユニットLE1〜LEnは、CGL201〜203を介して3層を積層したものとして構成されていてもよい。発光ユニットLE1が青色発光、発光ユニットLE2が緑色発光、発光ユニットLE3が赤色発光するものであっても良い。各発光ユニットLE1〜LEnと発光色の組み合わせはこれに限るものでなく、シアン、マゼンタ、黄の3色など、他の組み合わせを用いてもよい。

【0052】

(製造方法)

第1の実施の形態に係る有機EL素子の製造方法は、光透過可能な基板10上に光透過可能な陽極層12を形成する工程と、陽極層12上に、陽極層12側から少なくともHTL141〜14n、EML161〜16nおよびETL181〜18nが順次積層された複数の発光ユニットLE1〜LEnを形成する工程と、発光ユニットLE1〜LEn間に介在してCGL201〜20n-1を形成する工程と、積層方向の最上部の発光ユニットLEn上に陰極層21を形成する工程と、発光ユニットLE1〜LEn、CGL201〜20n-1および陰極層21からなる積層構造を固体封止し、基板10に対向する封止板22と陽極層12とを接着剤23により接着する工程とを有する。

【0053】

以下に、3段の発光ユニットLE1〜LE3を有する場合について、製造工程を詳述する。

【0054】

(a)まず、基板10上に、真空蒸着法又はスパッタリング法等により、設定された膜厚で陽極層12、HTL141、単色光を発光するEML161、ETL181、およびCGL201を順次形成する。

【0055】

(b)次に、CGL201上に、真空蒸着法又はスパッタリング法等により、設定された膜厚でHTL142、単色光を発光するEML162、ETL182、およびCGL202を順次形成する。次いで、

(c)次に、設定された膜厚でHTL143、単色光を発光するEML163、ETL183を順次形成する。

【0056】

(d)次に、ETL183上に陰極層21を形成する。なお、陽極層12および陰極層21を形成する際、陽極層12・陰極層21を延伸した陽極端子・陰極端子(図示省略)を形成する。

【0057】

(e)最後に、封止板22を接着剤23を介して、陽極端子および陰極端子を露出するようにして基板10に接合封止し、図1に示す有機EL素子1が完成する。

【0058】

第1の実施の形態によれば、特に、陰極層と陽極層間の上下ショートによる有機EL素子の破壊を抑制することができる。

【0059】

第1の実施の形態によれば、複数の有機発光層を積層した構造を有する有機EL素子において、固体封止構造を有するために大面積化が容易となり、製造歩留りが向上し、信頼性の高い有機EL素子を提供することができる。

【0060】

第1の実施の形態によれば、有機EL素子を適用する有機EL照明パネルの歩留りを向上させることができる。

【0061】

(第2の実施の形態)

(中空封止MPE素子構造)

本発明の第2の実施の形態に係る有機EL素子1の模式的断面構造は、図4に示すように、光透過可能な基板10と、基板10上に配置された光透過可能な陽極層12と、陽極層12上に積層して配置され、陽極層12側から少なくともHTL141〜14n、EML161〜16nおよびETL181〜18nが順次積層された複数の発光ユニットLE1〜LEnと、発光ユニットLE1〜LEn間に介在して配置されたCGL201〜20n-1と、積層方向の最上部に配設された発光ユニットLEn上に配置された陰極層21と、基板10に対向し、掘り込みガラス構造を有する封止板28と、封止板28の内側に配置された乾燥剤26と、発光ユニットLE1〜LEn、CGL201〜20n-1および陰極層21からなる積層構造を中空封止し、封止板28と陽極層12とを接着する接着剤24とを備える。

【0062】

第1の実施の形態に係る有機EL素子1は、MPE素子を構成している。

【0063】

なお、封止板28と基板10間の中空部30には、不活性ガスを充填する。

【0064】

乾燥剤26は、水分を吸収するためのものである。

【0065】

CGL201〜20n-1は、有機化合物、若しくは単体でアルミニウムよりも低い融点を有する金属からなる無機化合物で形成されている。このCGL201〜20n-1を構成する無機化合物の比抵抗は、例えば、1×102Ω・cm以上、望ましくは、1×105Ω・cm以上である。

【0066】

その無機化合物には、例えば、酸化物、塩化物、臭化物、ヨウ化物などが含まれる。

【0067】

CGL201〜20n-1の構成材料として、例えば、塩化ガリウム、臭化ガリウム、ヨウ化ガリウム、塩化インジウム、臭化インジウム、ヨウ化インジウム、5塩化アンチモン、インジウム亜鉛酸化物(InZnO)などを適用することができる。

【0068】

あるいはまた、CGL201〜20n-1は、有機化合物で形成されていても良い。このCGL201〜20n-1を構成する有機化合物の比抵抗は、例えば、1×102Ω・cm以上、望ましくは、1×105Ω・cm以上である。

【0069】

あるいはまた、CGL201〜20n-1は、単体でAlよりも低い融点を有する金属からなる無機化合物とこれらの有機化合物の混合層などで形成されていても良い。

【0070】

有機化合物には、電子受容性物質を適用することができる。

【0071】

有機化合物には、図2に示される4F−TCNQ、図3に示されるPNB、あるいはLG101のいずれかを適用することもできる。

【0072】

接着剤24の材料は、第1の実施の形態における接着剤23の材料と同様の材料を適用することができる。

【0073】

その他の構成および各部の材料は、第1の実施の形態と同様であるため、重複説明は省略する。

【0074】

(製造方法)

第2の実施の形態に係る有機EL素子の製造方法は、光透過可能な基板10上に光透過可能な陽極層12を形成する工程と、陽極層12上に、陽極層12側から少なくともHTL141〜14n、EML161〜16nおよびETL181〜18nが順次積層された複数の発光ユニットLE1〜LEnを形成する工程と、発光ユニットLE1〜LEn間に介在してCGL201〜20n-1を形成する工程と、積層方向の最上部の発光ユニットLEn上に陰極層21を形成する工程と、基板10に対向し、掘り込みガラス構造を有する封止板28の内側に乾燥剤26を貼り付ける工程と、発光ユニットLE1〜LEn、CGL201〜20n-1および陰極層21からなる積層構造を中空封止し、基板10に対向する封止板28と陽極層12とを接着剤24により接着する工程とを有する。

【0075】

以下に、3段の発光ユニットLE1〜LE3を有する場合について、製造工程を詳述する。

【0076】

(a)まず、基板10上に、真空蒸着法又はスパッタリング法等により、設定された膜厚で陽極層12、HTL141、単色光を発光するEML161、ETL181、およびCGL201を順次形成する。

【0077】

(b)次に、CGL201上に、真空蒸着法又はスパッタリング法等により、設定された膜厚でHTL142、単色光を発光するEML162、ETL182、およびCGL202を順次形成する。次いで、

(c)次に、設定された膜厚でHTL143、単色光を発光するEML163、ETL183を順次形成する。

【0078】

(d)次に、ETL183上に陰極層21を形成する。なお、陽極層12および陰極層21を形成する際、陽極層12・陰極層21を延伸した陽極端子・陰極端子(図示省略)を形成する。

【0079】

(e)次に、掘り込みガラス構造を有する封止板28の内側に乾燥剤26を貼り付ける。

【0080】

(f)最後に、封止板28を接着剤24を介して、陽極端子および陰極端子を露出するようにして基板10に接合封止し、図4に示す有機EL素子1が完成する。

【0081】

第2の実施の形態によれば、複数の有機発光層を積層した構造を有する有機EL素子において、製造歩留りが向上し、信頼性の高い有機EL素子を提供することができる。

【0082】

第2の実施の形態によれば、有機EL素子を適用する有機EL照明パネルの歩留りを向上させることができる。

【0083】

[その他の実施の形態]

上記のように、本発明は第1〜第2の実施の形態によって記載したが、この開示の一部をなす論述および図面は例示的なものであり、この発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施の形態、実施例および運用技術が明らかとなろう。

【0084】

このように、本発明はここでは記載していない様々な実施の形態などを含む。

【産業上の利用可能性】

【0085】

本発明の有機EL素子は、有機発光デバイス、フラットパネルディスプレイ,フレキシブルディスプレイを実現するための有機ELディスプレイなどのフレキシブルエレクトロニクス分野、および透明エレクトロニクス分野、さらに照明機器、有機レーザ、太陽電池、ガスセンサ、味覚センサ,匂いセンサなどのバイオセンサなど幅広い分野において適用可能である。

【符号の説明】

【0086】

1…有機EL素子

10…基板

12…陽極層

141,142,143,…,14n…正孔輸送層(HTL)

161,162,163,…,16n…有機発光層(EML)

181,182,183,…,18n…電子輸送層(ETL)

201,202,203,…,20n-1…電荷発生層(CGL)

21…陰極層

22,28…封止板

23,24…接着剤

26…乾燥剤

30…中空部

LE1,LE2,LE3,…,LEn…発光ユニット

【特許請求の範囲】

【請求項1】

光透過可能な基板と、

前記基板上に配置された光透過可能な陽極層と、

前記陽極層上に積層して配置され、前記陽極層側から正孔輸送層、有機発光層および電子輸送層が順次積層された複数の発光ユニットと、

前記発光ユニット間に介在して配置された電荷発生層と、

積層方向の最上部に配設された前記発光ユニット上に配置された陰極層と、

前記基板に対向する封止板と、

前記発光ユニット、前記電荷発生層および前記陰極層からなる積層構造を固体封止し、前記封止板と前記陽極層とを接着する接着剤と

を備え、前記電荷発生層は、単体でアルミニウムよりも低い融点を有する金属からなる無機化合物、若しくは有機化合物で形成されたことを特徴とする有機EL素子。

【請求項2】

前記無機化合物は、酸化物、塩化物、臭化物、あるいはヨウ化物のいずれか一種からなることを特徴とする請求項1に記載の有機EL素子。

【請求項3】

前記有機化合物は、電子受容性物質であることを特徴とする請求項1に記載の有機EL素子。

【請求項4】

光透過可能な基板と、

前記基板上に配置された光透過可能な陽極層と、

前記陽極層上に積層して配置され、前記陽極層側から正孔輸送層、有機発光層および電子輸送層が順次積層された複数の発光ユニットと、

前記発光ユニット間に介在して配置された電荷発生層と、

積層方向の最上部に配設された前記発光ユニット上に配置された陰極層と、

前記基板に対向し、掘り込みガラス構造を有する封止板と、

前記封止板の内側に配置された乾燥剤と、

前記発光ユニット、前記電荷発生層および前記陰極層からなる積層構造を中空封止し、前記封止板と前記陽極層とを接着する接着剤と

を備え、前記電荷発生層は、単体でアルミニウムよりも低い融点を有する金属からなる無機化合物、若しくは有機化合物で形成されたことを特徴とする有機EL素子。

【請求項5】

前記無機化合物は、酸化物、塩化物、臭化物、あるいはヨウ化物のいずれか一種からなることを特徴とする請求項4に記載の有機EL素子。

【請求項6】

前記有機化合物は、電子受容性物質であることを特徴とする請求項4記載の有機EL素子。

【請求項1】

光透過可能な基板と、

前記基板上に配置された光透過可能な陽極層と、

前記陽極層上に積層して配置され、前記陽極層側から正孔輸送層、有機発光層および電子輸送層が順次積層された複数の発光ユニットと、

前記発光ユニット間に介在して配置された電荷発生層と、

積層方向の最上部に配設された前記発光ユニット上に配置された陰極層と、

前記基板に対向する封止板と、

前記発光ユニット、前記電荷発生層および前記陰極層からなる積層構造を固体封止し、前記封止板と前記陽極層とを接着する接着剤と

を備え、前記電荷発生層は、単体でアルミニウムよりも低い融点を有する金属からなる無機化合物、若しくは有機化合物で形成されたことを特徴とする有機EL素子。

【請求項2】

前記無機化合物は、酸化物、塩化物、臭化物、あるいはヨウ化物のいずれか一種からなることを特徴とする請求項1に記載の有機EL素子。

【請求項3】

前記有機化合物は、電子受容性物質であることを特徴とする請求項1に記載の有機EL素子。

【請求項4】

光透過可能な基板と、

前記基板上に配置された光透過可能な陽極層と、

前記陽極層上に積層して配置され、前記陽極層側から正孔輸送層、有機発光層および電子輸送層が順次積層された複数の発光ユニットと、

前記発光ユニット間に介在して配置された電荷発生層と、

積層方向の最上部に配設された前記発光ユニット上に配置された陰極層と、

前記基板に対向し、掘り込みガラス構造を有する封止板と、

前記封止板の内側に配置された乾燥剤と、

前記発光ユニット、前記電荷発生層および前記陰極層からなる積層構造を中空封止し、前記封止板と前記陽極層とを接着する接着剤と

を備え、前記電荷発生層は、単体でアルミニウムよりも低い融点を有する金属からなる無機化合物、若しくは有機化合物で形成されたことを特徴とする有機EL素子。

【請求項5】

前記無機化合物は、酸化物、塩化物、臭化物、あるいはヨウ化物のいずれか一種からなることを特徴とする請求項4に記載の有機EL素子。

【請求項6】

前記有機化合物は、電子受容性物質であることを特徴とする請求項4記載の有機EL素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−29108(P2011−29108A)

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願番号】特願2009−176206(P2009−176206)

【出願日】平成21年7月29日(2009.7.29)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願日】平成21年7月29日(2009.7.29)

【出願人】(000116024)ローム株式会社 (3,539)

【Fターム(参考)】

[ Back to top ]