有機EL表示装置の製造方法

【課題】高効率かつ高精細な有機EL表示装置を得るための製造方法を提供する。

【解決手段】第1電極と第2電極と、前記第1電極と前記第2電極との間に設けられ少なくとも発光層を含む有機化合物層と、を有する有機EL素子を複数備える有機EL表示装置の製造方法であって、第1電極が設けられた基板上に、水に不溶である有機化合物層を形成する工程と、前記有機化合物層上であって、前記有機化合物層が形成された領域の一部に、水溶性材料を含むマスク層を設ける工程と、前記マスク層が設けられていない領域に形成された有機化合物層を除去する工程と、前記マスク層を除去する工程と、前記マスク層を除去した後、アルカリ金属又はアルカリ土類金属を含む層を形成する工程と、を有することを特徴とする、有機EL表示装置の製造方法。

【解決手段】第1電極と第2電極と、前記第1電極と前記第2電極との間に設けられ少なくとも発光層を含む有機化合物層と、を有する有機EL素子を複数備える有機EL表示装置の製造方法であって、第1電極が設けられた基板上に、水に不溶である有機化合物層を形成する工程と、前記有機化合物層上であって、前記有機化合物層が形成された領域の一部に、水溶性材料を含むマスク層を設ける工程と、前記マスク層が設けられていない領域に形成された有機化合物層を除去する工程と、前記マスク層を除去する工程と、前記マスク層を除去した後、アルカリ金属又はアルカリ土類金属を含む層を形成する工程と、を有することを特徴とする、有機EL表示装置の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL表示装置の製造方法及びこの製造方法を実施するための製造装置に関する。

【背景技術】

【0002】

一般に知られている有機EL素子を搭載した表示装置とは、有機EL素子を単数あるいは複数有する画素を所定のパターンで配列してなる装置である。またこの画素により、表示装置の発光領域は2次元的に高精細に分割されている。この画素に含まれる有機EL素子は、例えば、赤、緑又は青のいずれかの光を出力する電子素子である。有機EL素子を搭載した表示装置は、所望の色を出力する有機EL素子を、所望の発光強度で駆動させることで、フルカラーの画像を得ている。

【0003】

ところで、表示装置の構成部材である有機EL素子において、素子の構成部材となる有機化合物層は、蒸着等により有機材料からなる薄膜を成膜することにより形成される薄膜層である。ここで当該有機化合物層を素子ごとに形成する際には、高精細なパターニング技術が必要とされる。また当該有機化合物層を蒸着する際にパターニングを実施するためには、パターニングの精細度に応じた精細度の高いメタルマスクが必要となる。しかし、メタルマスクは、蒸着操作を行ったときに付着する蒸着膜によって、マスクの開口部が狭くなったり、応力でマスクの開口部が歪んだりする。このため、一定回数の成膜を行った後で使用したマスクを洗浄する必要があり、これが生産コストの点で不利な要因となっていた。また、マスクの加工精度の制約もあってピクセルサイズは百μm程度が限界であり、高精細化に対しても不利であった。さらに基板サイズに関しても、高精細メタルマスクを大型化するとマスクの開口部の位置精度を確保するためにマスクのフレームの剛性を高める必要がある。しかしマスクの剛性を高めるとその分だけマスク自体の重量の増加を引き起こす。このため、加工性、ハンドリングの両面から、第4世代以降の大判サイズの表示装置を製作するのは困難であり、高精細化された有機EL素子、及び、この有機EL素子を搭載した表示装置の最適な作製プロセスは、現在のところ具体化できていないという状況にある。

【0004】

このような状況の中、メタルマスクを使用しない方法で、高精細化された有機EL素子を有する表示装置を作製する方法が提案されている。その具体的な方法として、例えば、特許文献1に提案されている方法がある。ここで特許文献1にて提案されている方法とは、基板全面に成膜した有機化合物層を、フォトリソグラフィー法を用いたパターニングにより、所定の場所に選択的に当該有機化合物層を残す工程を3色分繰り返した後、共通電極を成膜する方法である。またフォトリソグラフィー法を利用する別の方法が特許文献2にて提案されている。特許文献2には、有機化合物層上に水溶性の中間層を設けてフォトリソグラフィーを行うことにより、有機化合物層のパターニングを行う方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3813069号

【特許文献2】特許第4507759号

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、フォトリソグラフィー法を利用して、有機EL素子を構成する有機化合物層のパターニングを行う際には、解決すべき課題がいくつか存在する。

【0007】

第1の課題は、フォトプロセスで用いる有機溶媒によって有機化合物層の構成材料が溶解するという課題である。ここで、特許文献1にて提案されたプロセスによれば、従来行われていた高精細のメタルマスクを使う方法と比べて、有機EL表示装置の高精細化が可能にはなる。しかし、特許文献1にて提案されたプロセスにおいて使用可能な材料は、フォトレジスト溶媒、フォトレジスト現像液、フォトレジスト剥離液のいずれに対しても不溶の材料に限定される、という制約がある。ところでシリコンウェハやTFT用基板プロセスで広く用いられるフォトレジスト現像液には、水酸化テトラメチルアンモニウム等の有機溶媒が使用されているが、有機化合物層の構成材料はこれら有機溶媒に可溶である。このため、例えば、レジスト塗布工程で有機化合物層の構成材料とレジストとが相溶してしまう問題が生じる。よって、工業化のためには、例えば、専用のフォトレジスト材料を開発・用意する必要がある。

【0008】

第2の課題は、電子注入層やカソードの構成材料について耐水性が要求されることである。真空蒸着法にて作製される有機EL素子において、素子の高効率化、低電圧化のために、電子注入層の構成材料としてアルカリ金属化合物が使用されることが一般に知られている。しかしアルカリ金属化合物は、水溶性であったり水によって特性の劣化を生じたりする化合物である。このため、特許文献2にて提案されているプロセスにおいて、アルカリ金属化合物を電子注入層の構成材料として使用した場合、フォトリソグラフィー工程において有機化合物層を水等に浸けたときに電子注入層が溶出するという問題が生じる。たとえ溶出が起こらなくても、水等に浸けたときに電子注入層が有する電子注入特性が劣化するという問題が生じる。

【0009】

本発明は、上記課題を解決するためになされたものであり、その目的は、高効率かつ高精細な有機EL表示装置を得るための製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る有機EL表示装置の製造方法は、第1電極と第2電極と、

前記第1電極と前記第2電極との間に設けられ少なくとも発光層を含む有機化合物層と、を有する有機EL素子を複数備える有機EL表示装置の製造方法であって、

第1電極が設けられた基板上に、水に不溶である有機化合物層を形成する工程と、

前記有機化合物層上であって、前記有機化合物層が形成された領域の一部に、水溶性材料を含むマスク層を設ける工程と、

前記マスク層が設けられていない領域に形成された有機化合物層を除去する工程と、

前記マスク層を除去する工程と、

前記マスク層を除去した後、アルカリ金属又はアルカリ土類金属を含む層を形成する工程と、を有することを特徴とする。

【発明の効果】

【0011】

本発明によれば、高効率かつ高精細な有機EL表示装置を提供することができる。また、本発明の製造方法は高精細のメタルマスクを使用しない方法である。このため、有機EL表示装置を製造する際にピクセルサイズを10μm程度に制御することが可能であり、第5世代以降といった基板サイズが大きい場合でも、高精細な有機EL表示装置を実現できる。

【図面の簡単な説明】

【0012】

【図1】(a)は、本発明の有機EL表示装置の製造方法によって製造される有機EL表示装置の例を示す模式図であり、(b)は、(a)のX−Y断面を示す模式図である。

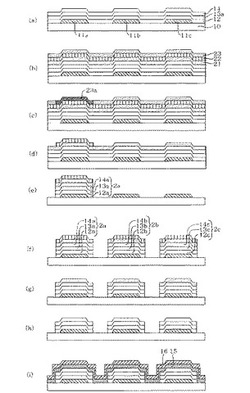

【図2】本発明の有機EL表示装置の製造方法における第1の実施形態を示す断面模式図である。

【図3】実施例1にて製造される有機EL表示装置を示す断面模式図である。

【図4】実施例1において使用した有機EL表示装置の一部分を示す模式図である。

【図5】実施例2において使用した有機EL表示装置の一部分を示す模式図である。

【図6】実施例4にて製造される有機EL表示装置を示す断面模式図である。

【図7】本発明の有機EL表示装置の製造方法における第2の実施形態を示す断面模式図である。

【図8】本発明の有機EL表示装置の製造方法における第3の実施形態を示す断面模式図である。

【発明を実施するための形態】

【0013】

本発明の有機EL表示装置の製造方法は、第1電極と第2電極と、前記第1電極と前記第2電極との間に設けられ少なくとも発光層含む有機化合物層と、を有する有機EL素子を複数備える有機EL表示装置を製造する方法である。

【0014】

ここで本発明の有機EL表示装置の製造方法は、下記(A)乃至(E)に示すプロセスを有している。

(A)第1電極が設けられた基板上に、水に不溶である有機化合物層を形成する工程

(B)前記有機化合物層上であって、前記有機化合物層が形成された領域の一部に、水溶性材料を含むマスク層を設ける工程

(C)前記マスク層が設けられていない領域に形成されている有機化合物層を除去する工程

(D)前記マスク層を除去する工程

(E)前記マスク層を除去した後、アルカリ金属又はアルカリ土類金属を含む層を形成する工程

【0015】

尚、各プロセスの詳細については、後述する。

【0016】

以下、図面を参照しながら、本発明の有機EL表示装置の製造方法について詳細に説明する。図1(a)は、本発明の有機EL表示装置の製造方法によって製造される有機EL表示装置の例を示す模式図であり、図1(b)は、図1(a)のX−Y断面を示す模式図である。図1の有機EL表示装置1は、基板10とは反対側から光を取り出すトップエミッション型の有機EL表示装置であるが、本発明の製造方法は、基板側から光を取りだすボトムエミッション型の有機EL表示装置でも適用可能である。

【0017】

図1の有機EL表示装置1は、3種類の有機EL素子を1組として、この1組の有機EL素子が2次元的に配列されてなる表示装置である。また画像データに応じた電気制御により点灯又は消灯を行うことにより、図1の有機EL表示装置1は、外部接続端子60から入力される信号に応じて画像表示を行うことができる。

【0018】

図1の有機EL表示装置1には、青色有機EL素子と、緑色有機EL素子と、赤色有機EL素子と、がそれぞれ設けられている。ここで青色有機EL素子は、基板10上に、第1電極11a、正孔輸送層12a、発光層13a、電子輸送層14a、電子注入層15及び第2電極16がこの順で設けられている。尚、以下の説明において、青色有機EL素子に含まれる電極(第1電極11a、第2電極16)及び電子注入層15以外の各層(12a、13a、14a等)で構成されている積層体を、青色有機化合物層2aと呼ぶことがある。

【0019】

また緑色有機EL素子は、基板10上に、第1電極11b、正孔輸送層12b、発光層13b、電子輸送層14b、電子注入層15及び第2電極16がこの順で設けられている。尚、以下の説明において、緑色有機EL素子に含まれる電極(第1電極11b、第2電極16)及び電子注入層15以外の各層(12b、13b、14b等)で構成されている積層体を、緑色有機化合物層2bと呼ぶことがある。

【0020】

また赤色有機EL素子は、基板10上に、第1電極11c、正孔輸送層12c、発光層13c、電子輸送層14c、電子注入層15及び第2電極16がこの順で設けられている。尚、以下の説明において、赤色有機EL素子に含まれる電極(第1電極11c、第2電極16)及び電子注入層15以外の各層(12c、13c、14c等)で構成されている積層体を、赤色有機化合物層2cと呼ぶことがある。

【0021】

尚、各有機化合物層(2a、2b、2c)は、発光層(13a、13b、13c)を有していれば、その層構成は特に限定されるものではない。ここで有機化合物層(2a、2b、2c)に含まれ得る層としては、発光層の他に、正孔注入層、正孔輸送層、電子輸送層、正孔ブロック層、電子ブロック層等が挙げられる。

【0022】

図1の有機EL表示装置1に含まれる有機EL素子は、下記(i)乃至(iii)のプロセスを経て光を発する。

(i)第1電極11a(11b、11c)と第2電極16との間で電流を通電する

(ii)プロセス(i)により各電極から注入された正孔と電子とが発光層13a(13b、13c)において再結合する

(iii)正孔と電子との再結合により生成した励起子が基底状態に戻る

【0023】

即ち、上記プロセス(iii)において励起子が基底状態に戻る際に発光が生じる。

【0024】

次に、図1の有機EL表示装置1の構成部材についてそれぞれ詳しく説明する。

【0025】

トップエミッション型の有機EL表示装置では、第1電極11a(11b、11c)は、反射性電極が好ましい。ここで反射性電極の構成材料としては、導電性を有し、かつ反射率の高い(可視光の反射率が60%以上)材料が使用される。例えば、銀、アルミニウム等の金属材料が使用される。尚、反射性電極は、銀、アルミニウムを主成分とする金属材料からなる層と、インジウム錫酸化物(ITO)、インジウム亜鉛酸化物等の透明導電性材料からなる層とを積層してなる積層電極としてもよい。また図1の有機EL表示装置1において、第1電極11a(11b、11c)は、それぞれ素子ごとに個別に設けられる電極(陽極)として機能する。

【0026】

正孔輸送層12a(12b、12c)は、陽極(第1電極11a(11b、11c))から注入された正孔を発光層13a(13b、13c)へ輸送する役割を担う。尚、必要に応じて陽極である第1電極11a(11b、11c)と正孔輸送層12a(12b、12c)との間に、銅フタロシアニンや酸化バナジウム等からなる正孔注入層を介在層として設けてもよい。また、必要に応じて正孔輸送層12a(12b、12c)と発光層13a(13b、13c)との間に、最低空軌道(lowest unoccupied molecular orbital;LUMO)エネルギーの絶対値が小さい電子ブロック層を介在層として設けてもよい。

【0027】

正孔注入輸送性能を有する低分子及び高分子材料としては、トリフェニルジアミン誘導体、オキサジアゾール誘導体、ポリフィリル誘導体、スチルベン誘導体、及びポリ(ビニルカルバゾール)、ポリ(チオフェン)、その他導電性高分子が挙げられる。ただし本発明は、これらに限定されるものではない。

【0028】

発光層13a(13b、13c)の構成材料としては、公知の発光材料を好適に用いることができる。尚、発光層13a(13b、13c)は、発光材料のみからなる層であってもよいし、ホストとドーパント(発光ドーパント、電荷輸送ドーパント等)とからなる層であってもよい。

【0029】

電子輸送層14a(14b、14c)の構成材料としては、公知の材料、例えばフェナントロリン化合物等を用いることができる。尚、必要に応じて発光層13a(13b、13c)と電子輸送層14a(14b、14c)との間に、最高被占軌道(highest occupied molecular orbital;HOMO)エネルギーの絶対値が大きい材料からなる正孔ブロック層を介在層として形成してもよい。

【0030】

本発明においては、有機化合物層(2a、2b、2c)を構成する正孔輸送層12a(12b、12c)、発光層13a(13b、13c)及び電子輸送層14a(14b、14c)の構成材料は、それぞれ極性が弱く、水に不溶の材料である。

【0031】

図1の有機EL表示装置1において、電子注入層15は、アルカリ金属又はアルカリ土類金属を含む膜厚10Å乃至1000Åの薄膜層である。

【0032】

ところで電子注入層15においては、陰極からの電子の注入効率を向上させるために、電子注入層15内に、仕事関数の低い金属もしくはその化合物をドーパント等の形で含まれていることが好ましい。仕事関数が低い金属として、好ましくは、アルカリ金属やアルカリ土類金属である。この中でもアルカリ金属化合物は、大気中での取り扱いが比較的容易であるためより好ましい。

【0033】

電子注入層15の構成材料として使用されるアルカリ金属化合物として、好ましくは、セシウム化合物である。中でも、炭酸セシウムは大気中で安定であり、取り扱いが容易である上、有機EL素子の駆動電圧を5V程度と低く抑えることができるので、特に好ましい。

【0034】

一方、セシウム化合物以外のアルカリ金属化合物として、好ましくは、フッ化リチウム(LiF)、フッ化カリウム(KF)等が挙げられる。アルカリ土類金属を含む電子注入層として、カルシウム、マグネシウム合金等が好適に用いられる。

【0035】

また電子注入層15は、ホストである有機化合物と、ドナー(電子供与性)ドーパントであるアルカリ金属やアルカリ土類金属とを混合してなる層とすると、層自体の膜厚を厚くすること(厚膜化)が可能となる。ここでホストとなる有機化合物としては、電子輸送性の材料が好ましい。ここで電子輸送性の材料として、公知の材料を使用することができ、例えば、アルミキノリノール錯体やフェナントロリン化合物等を用いることができる。

【0036】

トップエミッション型の有機EL表示装置においては、第2電極16(陰極)は、光透過性を有する電極である。具体的には、半透明性電極及び透明電極が挙げられる。尚、ここで言う透明とは、可視光に対して80%以上の透過率を有することをいい、半透明とは、可視光に対して20以上80%未満の透過率を有することをいう。

【0037】

半透明性電極は、金属材料からなる薄膜を5nm以上40nm未満の膜厚で成膜することによって形成される。半透明性電極の構成材料となる金属材料として、金、白金、銀、アルミニウム、クロム、マグネシウム等の金属単体又はこれらを複数種組み合わせた合金が挙げられる。この中でも、特に、導電率と反射率が高い銀又は銀の合金が好ましい。

【0038】

また半透明性電極の膜厚を5nm以上40nm未満に設定することにより、半透明性電極が共振器構造として機能するのに十分な反射率が得られる。

【0039】

一方で、青色のEL発光波長(ピーク波長460nm近辺)に対して吸収による光ロスを抑え、良好な光取りだし効率を得ることができる。

【0040】

また第2電極16として透明電極を採用する場合は、インジウムスズ酸化物、インジウム亜鉛酸化物等の透明導電性材料かならなる膜あるいはそれらの材料からなる膜を複数積層してなる積層膜を用いることができる。

【0041】

ところで、図1の有機EL表示装置1は、発光層13a(13b、13c)へ向けて電子を注入する部材・層構成として、電子注入層15と第2電極16とがこの順で積層されている構成を採用している。しかし本発明において、発光層13a(13b、13c)向けて電子を注入する部材・層構成としては、電子注入層15と第2電極16との積層体に限定されるものではない。例えば、電子注入層15及び第2電極16の機能を兼ね備える単一の層を上記積層体の代わりに採用してもよい。尚、当該単一の層を採用する場合、電子注入性の機能を発揮させるために、当該単一の層にアルカリ金属又はアルカリ土類金属を含ませる。

【0042】

次に、本発明の有機EL表示装置の製造方法について説明する。既に説明したように、本発明の有機EL表示装置の製造方法は、下記(A)乃至(E)に示すプロセスを有している。

(A)前記第1電極が形成された基板上に、水に不溶である有機化合物層を形成する工程

(B)前記有機化合物層上であって、前記有機化合物層が形成された領域の一部に、水溶性材料を含むマスク層を設ける工程

(C)前記マスク層が設けられていない領域に形成されている有機化合物層を除去する工程

(D)前記マスク層を除去する工程

(E)前記マスク層を除去した後、アルカリ金属又はアルカリ土類金属を含む層を形成する工程

【0043】

以下に、図面を適宜参照しながら各プロセスについて説明する。図2は、本発明の有機EL表示装置の製造方法における第1の実施形態を示す断面模式図である。尚、図2に示される実施形態は、図1の有機EL表示装置1の製造プロセスを示している。

【0044】

(1)第1電極の形成工程

まず基板10上に、第1電極(反射電極)11a(11b、11c)をパターニング形成する。パターニングの方法としては、公知の方法を採用することができる。尚、第1電極11a(11b、11c)が基板10上に予め設けられている電極付基板を用意することができる場合は、この工程を省略することができる。

【0045】

(2)有機化合物層の形成工程(工程(A))

次に、第1電極11a(11b、11c)が設けられた基板10上に、有機化合物層を形成する。本発明において、有機化合物層の形成方法は特に限定されないが、好ましくは、真空雰囲気中で成膜する方法である。また有機化合物層の形成方法として、具体的には、第1電極11a(11b、11c)が設けられた基板10上に、正孔輸送層12、青色発光層13a、電子輸送層14を順次表示領域全体に成膜する(図2(a))。ここで正孔輸送層12、青色発光層13a及び電子輸送層14の構成材料は、上述したように極性が弱く、水に不溶の材料である。この材料選択により、後のプロセスで使用される水によって有機化合物層が溶解されることはない。

【0046】

(3)マスク層の形成工程(工程(B))

次に、パターニング用のマスク層20を設ける。このマスク層20は有機化合物層のパターニングの際にマスクとして利用するもので、有機化合物層のパターニングの方法によってその層構成が異なる。ここでマスク層のパターニングの方法としては、フォトリソグラフィー法、インクジェット法、レーザパターニング法等が挙げられる。ただし本発明において、有機化合物層のパターニングの方法はこれらに限定されるものではない。以下、フォトリソグラフィー法を採用する場合について説明する。尚、インクジェット法、レーザパターニング法を採用する方法については、実施例において詳細に説明する。

【0047】

フォトリソグラフィー法を採用する場合、マスク層20として、2種類のマスク層を積層するのが好ましい。具体的には、有機化合物層に近い側から順に、第1マスク層21と、第2マスク層22を積層し、さらにパターニング用のレジスト層23と、をこの順に積層する(図2(b))。ただしマスク層20の層構成は、第1マスク層21、第2マスク層22の2層構成に限定されるものではない。例えば、第1マスク層21を省略した単層構成であってもよい。

【0048】

(3−1)第1マスク層、第2マスク層の成膜工程

ここで第1マスク層21は、水溶性材料からなる層である。第1マスク層21を構成する水溶性材料は、水溶性であるとともに、成膜、除去が容易な材料であれば特に限定されるものではない。例えば、ポリビニルピロリドン(PVP)、ポリビニルアルコール(PVA)、ポリエチレングリコール(PEG)等の水溶性高分子材料、フッ化リチウム等の無機水溶性材料等が好適に用いられる。

【0049】

また第1マスク層21の成膜方法は、特に限定されないが、水溶性高分子材料を使用する場合は、塗布法等の湿式成膜法が好ましく、無機水溶性材料を使用する場合は、蒸着法等の真空雰囲気中で行う成膜法が好ましい。

【0050】

また第2マスク層22は、レジスト液(フォトレジスト溶媒、フォトレジスト現像液、フォトレジスト剥離液)に不溶な材料からなる層であり、具体的には、窒化ケイ素、酸化ケイ素等の無機材料からなる層である。ここで第2マスク層22は、フォトリソグラフィー法によるパターニングを行う際に、下層の有機化合物層等を現像液から保護できればよく、膜中に酸素あるいは水素が含まれていても構わない。

【0051】

また第2マスク層22の成膜方法は、特に限定されないが、蒸着法等の真空雰囲気中で行う成膜法が好ましい。このため、有機化合物層から第2マスク層22までを真空雰囲気中で連続成膜することが可能であり、またこの連続成膜が可能となれば、製造プロセスの簡略化につながるので有利である。

【0052】

ところでマスク層をフォトリソグラフィー法によりパターニングを行う際には、一旦第1マスク層21及び第2マスク層22を発光領域全体に成膜するのが望ましい。

【0053】

(3−2)レジスト層の成膜工程

上述した第1マスク層21と第2マスク層22とを順次成膜した後、第2マスク層22上にレジスト層23を所定のパターンに形成する(図2(b))。ここでレジスト層23を設ける前に、有機化合物層(正孔輸送層12、青色発光層13a、電子輸送層14)上に第2マスク層22を成膜することにより、この有機化合物層がレジスト液によって溶解・変形するのを防ぐことができる。フォトリソグラフィー法を利用してマスク層20を所定のパターン形状にて形成する工程は、例えば、以下に示すプロセスからなる。

(3−2−1)レジスト層23の露光工程(図2(c))

(3−2−2)レジスト層23の選択的除去工程

【0054】

工程(3−2−1)は、例えば、ネガ型のレジストを用いる場合、青色有機EL素子として指定された領域(23a)を選択的に露光する工程である。

【0055】

工程(3−2−2)は、例えば、レジスト現像液を用いる方法や酸素ガスを用いたドライエッチング法によって行われる。ただし本発明においてはこれらの方法に限定されることはない。

【0056】

(3−3)マスク層の加工工程

次に、パターン状に形成されたレジスト層をマスクとして、第1マスク層21と第2マスク層22とからなる積層体を加工することにより、前記有機化合物層が形成された領域の一部に、マスク層20が形成される。マスク層の加工は、例えば、以下に示す手順で行う。

(3−3−1)第2マスク層22の加工(選択的除去)工程(図2(d))

(3−3−2)第1マスク層21の加工(選択的除去)工程

【0057】

工程(3−3−1)では、所定のパターンに形成されたレジスト層23をマスクとして、公知のドライエッチング法にて第二マスク層22を加工することができる。尚、第2マスク層22が窒化ケイ素等の窒化膜や酸化ケイ素等の酸化膜からなる場合は、四フッ化炭素ガス(CF4ガス)等のフッ素系ガスを用いたドライエッチングを行うのが好ましい。尚、マスク層20を形成する際に第2マスク層22の成膜を省略した場合は、本工程を省略することができる。

【0058】

工程(3−3−2)では、所定のパターンに形成されたレジスト層23と第2マスク層22とをマスクとして、例えば、酸素ガスを用いたドライエッチング法を採用して第1マスク層21を加工することができる。尚、マスク層20を形成する際に第1マスク層21の成膜を省略した場合は、本工程を省略することができる。

【0059】

(4)マスク層20が設けられていない領域に形成されている有機化合物層(青色有機化合物層2a)を除去する工程(工程(C))

次に、マスク層20が設けられていない領域に形成されている有機化合物層(青色有機化合物層2a)を選択的に除去する工程(有機化合物層の加工工程)を行う。

【0060】

有機化合物層の除去工程は、例えば、上記(3−2)乃至(3−3)の工程を経て所定のパターン形状にて形成されたマスク層20をマスクとして、工程(3−3−2)と同様に公知のドライエッチング法を採用して有機化合物層を加工する。

【0061】

上記工程(3−2)乃至(3−3)及び工程(4)を行うことで、図2(e)に示されるように、所定の領域、即ち、青色画素部分として指定した領域のみに青色有機化合物層2aを形成することができる。尚、工程(4)を終えた段階で有機化合物層(青色有機化合物層2a)上に設けられる第1マスク層21及び第2マスク層22は除去せずに残し、他の有機化合物層の形成工程から有機化合物層(青色有機化合物層2a)を保護するために用いる。

【0062】

(5)有機化合物層(緑色有機化合物層2b)の形成・加工工程

次に、緑色画素部分として指定した領域に、有機化合物層(緑色有機化合物層2b)を形成する。まず、正孔輸送層と、発光層(13b)と、電子輸送層と、からなる有機化合物層(緑色有機化合物層2b)を発光領域全体に成膜する。そして、上記(3−2)乃至(3−3)及び工程(4)と同様の工程を経て、所定の領域、即ち、緑色画素部分として指定した領域に選択的に緑色有機化合物層2bを形成することができる。尚、この工程において、有機化合物層(緑色有機化合物層2b)の加工を行う際には、少なくとも赤色画素部分として指定した領域にある有機化合物層を除去する必要がある。

【0063】

(6)有機化合物層(赤色有機化合物層2c)の形成・加工工程

次に、赤色画素部分として指定した領域に、有機化合物層(赤色有機化合物層2c)を形成する。正孔輸送層と、発光層(13c)と、電子輸送層と、からなる有機化合物層(赤色有機化合物層2c)を発光領域全体に成膜する。そして上記工程(3−2)乃至(3−3)及び工程(4)と同様の工程を経て、所定の領域、即ち、赤色画素部分として指定した領域のみに赤色有機化合物層2cを形成することができる。

【0064】

以上の工程により、所定の領域(青、緑、赤の画素に対応した領域)に各色の有機化合物層(2a、2b、2c)が選択的に形成されることになる(図2(f))。尚、(4)乃至(6)に至る工程では、有機化合物層の成膜順を青、緑、赤として説明した。ただし、本発明においては有機化合物層の成膜順はこの順番に制限されるものではない。

【0065】

ところで、従来のメタルマスクを用いた蒸着法では、マスクの強度や、アライメント等のプロセス精度を考慮して、EL素子間には数十μmの間隔が必要であった。これに対して、有機化合物層のパターニングをフォトリソグラフィー法を利用して行う場合では、マスク露光機等の性能にもよるが、一般的なマスク露光機でもの数十μm以下の解像度という高い精細度でもって有機化合物層のパターニングを行うことが可能となる。従って、有機EL素子間の間隔を10μm未満に設定することができるので、従来の高精細メタルマスクを使った方法と比べてより高精細の有機EL表示装置を作製することができる。

【0066】

(7)マスク層20の除去工程

次に、マスク層20を除去する工程を行う。ここで第2マスク層22を除去する場合は、例えば、ドライエッチングを利用して除去する。第2マスク層22が窒化ケイ素からなる薄膜であればCF4によるドライエッチングを利用することができる(図2(g))。また水溶性材料からなる第1マスク層21を除去する場合は、水に浸漬することで除去できる(図2(h))。ここで発光層、電子輸送層等の有機化合物層は水に不溶である。また有機化合物層の構成材料は水に漬けるだけでは分子構造が変質することはない。このため、第1マスク層21を水に浸漬して除去した後は、次の工程で有機化合物層を乾燥させて有機化合物層の表面あるいは側面に付着した水分を除去すれば有機化合物層が有するEL特性は損なわれることはない。

【0067】

(8)有機化合物層の乾燥工程

次に、有機化合物層を乾燥させて、有機化合物層の表面あるいは側面に付着した水分を極力除去しておく。本工程の次の工程になる共通層の形成工程は真空中でのプロセスとなる。ここで、本工程と次の工程(共通層の形成工程)との間で水分の再付着を避けるために、本工程では真空条件下で有機化合物層を有する基板を加熱して有機化合物層の表面あるいは側面に付着した水分を除去する。そして、真空状態を維持しながら、共通層を成膜する成膜室まで基板を搬送する。

【0068】

ここで有機化合物層の乾燥工程を行うチャンバー(乾燥室)と共通層の形成工程を行うチャンバー(成膜室)とは、搬送室等を設けることで空間的に閉鎖されている状態で連結されていれば、真空状態を維持したまま基板を搬送することは容易である。また有機化合物層の乾燥工程を行うチャンバーと共通層の形成工程を行うチャンバーとが空間的に閉鎖されている状態で連結されていなくても、真空排気が可能な搬送箱を用いて両チャンバー間を移動することで同様の効果を得ることができる。

【0069】

尚、ここでいう真空とは、簡易的な真空ポンプを用いて得ることのできる圧力を意味しており、具体的には1×10-3Pa以下の圧力である。1×10-3Pa以下の圧力に減圧することで、上記乾燥工程において有機化合物層内に吸着された水分が層内から除去された後、有機化合物層内に水分が再度取り込まれるのを抑制することができる。また10-3Pa以下の圧力に減圧し、さらに真空チャンバーに連結あるいは搬送箱を用いることで、上記乾燥工程後において有機化合物層上に異物が付着するのを抑制することができる。

【0070】

本工程において、有機化合物層の表面等に付着した水分を除去する際の加熱温度の範囲は、有機化合物層を構成する有機材料のガラス転移点を上限とし、50℃を下限とする範囲である。ここで、有機材料のガラス転移点を超える温度で加熱すると有機化合物層が変質して所望の素子特性が得られない。一方で、加熱温度が50℃よりも低いと、脱水効果が得られなくなることがある。また保護層の一部である水溶性材料からなる層を水洗して保護層を除去する工程を行った後、有機化合物層の乾燥工程までの工程においても閉鎖された空間内で基板を搬送させるのが好ましい。そうすれば、不純物の付着をより確実に回避することができる。

【0071】

(9)共通層の形成工程

次に、有機化合物層上に、共通層15を形成する(図2(i))。ここで言う共通層とは、フォトリソグラフィー法等のようにマスク層20を用いたパターニングを行わない層を意味しており、複数の有機EL素子に跨って連続して形成される層のことである。共通層15の具体例としては、アルカリ金属又はアルカリ土類金属を含む層(電子注入層)等が挙げられる。ここでアルカリ金属を含む層とは、アルカリ金属が、金属単体、合金を構成する一成分、酸化物やハロゲン化物等の化合物又はイオンの形で、対象となる層(共通層15)の中に含まれていることをいう。またアルカリ土類金属を含む層とは、アルカリ土類金属が、金属単体、合金を構成する一成分、酸化物やハロゲン化物等の化合物又はイオンの形で、対象となる層(共通層15)の中に含まれていることをいう。以下、アルカリ金属又はアルカリ土類金属を含む層として、アルカリ金属化合物を含む共通層15の具体的な形成方法について説明する。

【0072】

アルカリ金属化合物を含む層は、例えば、真空成膜法にて形成される。ここでアルカリ金属化合物を含む層とは、具体的には、アルカリ金属化合物を含み、かつアルカリ金属イオンによる電子注入輸送機能を備える層である。また電子注入輸送機能を備える層とは、例えば、電子注入層、陰極(第2電極)等が挙げられる。電子注入層にアルカリ金属化合物が含まれる場合、電子注入層は、アルカリ金属化合物のみで構成されていてもよいし、アルカリ金属化合物と電子注入輸送性の有機化合物とから構成されていてもよい。

【0073】

また陰極にアルカリ金属化合物が含まれる場合、陰極は、アルカリ金属化合物と他の金属材料、例えば、Ag、Al等の導電率が高く光吸収率が低い材料とからなる薄膜(電極層)である。アルカリ土類金属を含む層についても同様である。

【0074】

(10)第2電極の形成工程

アルカリ金属又はアルカリ土類金属を含む層を形成した後、第2電極を形成する。第2電極が陰極であり、アルカリ金属又はアルカリ土類金属を含む層が陰極として機能する場合は、改めて第2電極を形成する必要はないので、本工程を省略することができる。図1の有機EL表示装置1では、有機化合物層(12、13、14)上に共通層15(電子注入層)と、透明導電材料からなる第2電極16(透明電極、陰極)とがこの順に設けられている。図1の有機EL表示装置1においては、共通層15にアルカリ金属化合物が含まれている。尚、図1の有機EL表示装置1においては、共通入層15及び第2電極16が基板上に設けられた全画素において共通する層となっているが、本発明においてはこれに限定されるものではない。例えば、電子注入層及び第2電極16を複数の画素グループに分けて個別に形成してもよい。

【0075】

共通層15(電子注入層)及び第2電極16を形成した後、真空雰囲気あるいは水分量が制限された雰囲気内で、画素が設けられた発光領域を水分等から保護するための封止部材を設ける封止工程が行われる。

【0076】

ところで、アルカリ金属化合物を含む層の形成工程は、真空中でのプロセスとなるためこの工程で形成される共通層15(電子注入層)や第2電極16(陰極)は水に晒されることはない。さらにその後の封止工程も水分量が制限された雰囲気で行われるため、電子注入特性を損なうことなく各画素上に有機EL素子を形成することができる。

【0077】

ところで、(5)の工程(有機化合物層(青色有機化合物層)の加工工程)において、フォトリソグラフィー法の代わりにレーザパターニング法を用いることができる。ここでレーザパターニング法とは、例えば、フッ化リチウムからなるマスク層を設けてこのマスク層が設けられた領域(画素領域部分)以外の部分にレーザを照射し当該レーザを照射した部分に形成された有機化合物層を除去することでパターニングを行う方法である。レーザパターニング法を用いた場合でも、一般的なマスク露光機と同等の解像度でパターニングが可能である。このため、従来の高精細メタルマスクを使った場合に比べて高精細の有機EL表示素子が実現できる。

【0078】

また(5)の工程において、フォトリソグラフィー法の代わりにインクジェット法を用いることができる。ここでインクジェット法とは、保護層の形成の際に、インクジェットを用いて、所定の画素領域部分にのみ水溶性材料からなる保護層を形成する方法である。尚、有機化合物層の加工手段はフォトリソグラフィー法と同様の方法を用いることができる。インクジェット法を用いた場合でも、フォトリソグラフィー法やレーザパターニング法と同様に一般的なマスク露光機の解像度でパターニングが可能である。またインクジェット法を用いると、大面積のパターニングをより少ない工程で実施できるという効果を奏する。

【実施例】

【0079】

[実施例1]

図3の有機EL表示装置3を、以下に説明する製造プロセスに従って作製した。尚、図3の有機EL表示装置3は、図1の有機EL表示装置1において、正孔輸送層(12a、12b、12c)と発光層(13a、13b、13c)との間に電子ブロック層(17a、17b、17c)が介在層として設けられている。また発光層(13a、13b、13c)と電子輸送層(14a、14b、14c)との間に正孔ブロック層(18a、18b、18c)が介在層として設けられている。即ち、各有機化合物層(2a、2b、2c)は、それぞれ正孔輸送層、電子ブロック層、発光層、正孔ブロック層、電子輸送層がこの順に積層されてなる積層体である。一方、製造プロセスの基本的な流れについては図2にて示されるものと同じである。ここで、本実施例で使用した材料の一部を下記に示す。

【0080】

【化1】

【0081】

(1)第1電極の形成工程

スパッタリング法により、ガラス基板(基板10)上に、反射性電極11として、アルミニウム合金(AlNd)を成膜しアルミニウム合金膜を形成した。このときアルミニウム合金膜の膜厚を100nmとした。次に、スパッタリング法により、ITO(インジウム錫酸化物)を成膜しITO膜を成膜した。このときITO膜の膜厚を10nmとした。尚、上記アルミニウム合金膜とITO膜とからなる積層体は、第1電極(11a、11b、11c)として機能する。

【0082】

次に、レジストパターニングにより、上記積層体を加工して、画素部分に対応した所定の領域に第1電極(11a、11b、11c)を形成した。第1電極は11μm×3μmの大きさの長方形で、第1電極の長辺方向にピッチ12μm、短辺方向に4μmで配置した。ここで言うピッチとは、第1電極の中心線の間隔を意味しており、サブピクセルのサイズと一致する。このとき、第1電極の間には1μmの間隔が設けられることになる。さらに、この基板の表面に対してUV/オゾン洗浄を施した。

【0083】

(2)有機化合物層(青色有機化合物層2a)の形成工程

次に、真空蒸着法を用いて、第1電極(11a、11b、11c)上に、式[1]に示される正孔輸送材料を成膜し、正孔輸送層12を形成した。このとき正孔輸送層12の膜厚を110nmとした。次に、式[2]に示される正孔輸送(電子ブロック)材料を成膜し電子ブロック層17を形成した。このとき電子ブロック層17の膜厚を10nmとした。次に、式[3]に示されるホストと、式[4]に示されるゲストとを、質量比が95:5となるように共蒸着して発光層13を形成した。このとき発光層13の膜厚を25nmとした。次に、発光層13上に、式[5]に示される電子輸送(正孔ブロック)材料を成膜し、正孔ブロック層18を形成した。このとき正孔ブロック層18の膜厚を10nmとした。次に、正孔ブロック層18上に、式[6]で示されるフェナントロリン化合物を成膜し電子輸送層14を形成した。このとき電子輸送層14の膜厚を10nmとした。

【0084】

(3)第1マスク層、第2マスク層の成膜工程

次に、大気中にてスピンコート法により、電子輸送層14上に、ポリビニルピロリドン(PVP)5重量%水溶液を塗布した後、110℃のホットプレート上で水分を蒸発させることでPVP膜を成膜した。ここでPVP膜の膜厚は500nmであった。尚、PVP膜は、第1マスク層(21)として機能する。次に、真空チャンバー内における化学気相成長法により、第1マスク層(21)上に窒化ケイ素を成膜しSiN膜を成膜した。このときSiN膜の膜厚を1μmとした。尚、上記化学気相成長法を行う際の反応ガスとしては、SiH4、水素、窒素の混合ガスを用いた。また上記SiN膜は、第2マスク層(22)として機能する。

【0085】

(4)レジスト層の成膜工程

次に、フォトレジスト(ポジ型)をスピンコートしてレジスト層23を成膜した。

【0086】

(5)マスク層の形成工程

次に、成膜したレジスト層23をプリベークした後、画素パターンに応じたフォトマスクを用いて露光、現像、ポストベークを行った。この時、第1電極の長手方向に並ぶ複数の青色有機EL素子の第1電極をまたぐように、第1電極が設けられた領域を含みつつ1200μm×4μmサイズで残るように、レジスト層をパターニングした。この時のサブピクセルサイズは12μm×4μmである。

【0087】

次に、残ったフォトレジストをマスクとして、CF4によるドライエッチングにより窒化ケイ素のエッチングを行った。次に、酸素ガスを用いてPVP膜のドライエッチングを行った。このとき、エッチングで使用した酸素ガスによって残っていたレジストも同時に除去された。

【0088】

(6)有機化合物層(青色有機化合物層2a)の加工工程

次に、残った窒化ケイ素膜(第二マスク層22)をマスクとして、酸素ガスを用いて有機化合物層のドライエッチングを行った。これにより、青色画素に相当する部分にのみ青色有機化合物層2aが選択的に形成された。

【0089】

(7)有機化合物層(緑色有機化合物層2b)の形成・加工工程

次に、発光層13(13b)に含まれる有機材料を緑に最適な材料とした上で、青色有機化合物層と同様の方法で成膜、パターニング工程を行うことで、第1電極11b上に、緑色有機化合物層2bが選択的に形成された。

【0090】

(8)有機化合物層(赤色有機化合物層2c)の形成・加工工程

次に、発光層13(13c)に含まれる有機材料を赤に最適な材料とした上で、青色有機化合物層と同様の方法で成膜、パターニング工程を行うことで、第1電極11c上に、赤色有機化合物層2cが形成された。これにより、青、緑、赤の3色分の有機化合物層が所定の画素(所定の第1電極)上に形成された。

【0091】

(9)マスク層の除去工程

次に、全体をCF4ガスによるドライエッチングにより有機化合物層(2a、2b、2c)上に設けられている第2マスク層22を除去した。次に、基板全体を水に漬けて第1保護層(21)を除去した。

【0092】

(10)有機化合物層の乾燥工程

次に、図4に示される装置30を用いて有機化合物層の乾燥工程以降の工程を行った。尚、図4の装置30において、搬送室36に連結された各チャンバー(搬入室31、乾燥室32、第1成膜室33、第2成膜室34、封止作業室35)は、真空ポンプ(不図示)によって真空排気が可能となっている。このため、搬送室36を経由すれば、基板10は真空雰囲気を維持したままチャンバー間を自由に移動することが可能である。

【0093】

まず基板10を、図4に示される搬入室31に入れた。尚、搬入室31は、基板10を投入した時点では大気圧にてベントされている。次に、搬入室31を含む装置30を構成する全ての室(乾燥室32、第1成膜室33、第2成膜室34、封止作業室35、搬送室36)内についてそれぞれ真空排気を行った。次に、仕切り弁(不図示)を開放して基板10を、搬入室31から搬送室36を経由して乾燥室32へ移動させた。次に、乾燥室32内にて、基板10を、乾燥室に設けられた加熱手段(不図示)により有機化合物層を構成する有機材料のガラス転移点よりも低い温度(110℃)で加熱して、有機化合物層に含まれる水分を除去した。

【0094】

(11)アルカリ金属又はアルカリ土類金属を含む層(共通層)の形成工程

次に、基板10を、搬送室36を経由して第1成膜室33へ搬送した後、式[6]で示されるフェナントロリン化合物と炭酸セシウムとを、層中のセシウム濃度が8.3質量%となるように共蒸着して、電子注入層を形成した。このとき電子注入層の膜厚を15nmとした。尚、本実施例において、電子注入層は、共通層15として機能する。

【0095】

(12)第2電極の形成工程

次に、基板10を、搬送室36を経由して第2成膜室34へ搬送した後、電子注入層15上に、加熱蒸着法により銀(Ag)を成膜して、半透明性の第2電極16を形成した。このとき第2電極16の膜厚を16nmとした。

【0096】

(13)封止工程

次に、基板10を、搬送室36を経由して封止作業室35へ搬送した後、窒素雰囲気下において封止ガラス(不図示)を基板に接着することにより素子劣化を防ぐ構造とした。以上のようにして有機EL表示装置を作製した。

【0097】

(14)有機EL表示装置の評価

得られた有機EL表示装置について、画像を表示させたところ、赤:14cd/A、緑:45cd/A、青:3.5cd/Aの電流効率が得られた。これは、高精細メタルマスク蒸着を使って真空中で連続成膜した場合と同等の値である。一方、高精細化に関しては、高精細メタルマスク蒸着でのピクセルサイズが百ミクロン程度であったのに対し、12ミクロンのピクセルサイズを得ることができた。また、本実施例では保護層をPVP、窒化ケイ素の二層構成としており、どちらも膜厚を厚くすることが容易なので、プロセス中のゴミや欠陥に強く安定したプロセスが構築できる。さらに、有機化合物層の加工工程において水分が吸着したとしても、有機化合物層の乾燥工程から共通層の形成工程までの一連の工程を真空条件下で行えばよい。これにより、水分の有機化合物層への再付着を防ぎつつ、メタルマスクを用いたパターン成膜で形成した有機EL表示装置と同等の発光特性を得ることができる。

【0098】

[実施例2]

実施例1において、マスク層の除去工程も閉鎖的な空間内で行ったことを除いては、実施例1と同様の方法により有機EL表示装置を作製した。図5は、本実施例(実施例2)において使用した有機EL表示装置の一部分を示す模式図である。図5の装置40は、図4の装置30と同様に、搬入室41、乾燥室42、第1成膜室43、第2成膜室44、封止作業室45及び搬送室46を備える一方で、マスク層の除去工程が行われる水洗処理室47及び水切り室48を新たに備え、搬入室41に連結されている。より具体的には、図5の装置40は、水洗処理室47と、水切り室48と、搬入室41と、がこの順で連結されている複数の室からなり、図5の装置40内に搬送された基板10は、水洗処理室47と水切り室48とをこの順で通過した後に搬入室41に搬送される。また水洗処理室47及び水切り室48は、真空ポンプ(不図示)によって真空排気が可能となっている。

【0099】

得られた有機EL表示装置について、画像を表示させたところ、実施例1とほぼ同等の電流効率が得られた。

【0100】

[実施例3]

実施例1において、マスク層の形成工程、マスク層の除去工程を以下に説明するプロセスに変更したことを除いては、実施例1と同様の方法により有機EL表示装置を得た。以下に本実施例について説明する。

【0101】

(A)マスク層の形成工程までの工程

実施例1と同様の方法により、基板10上に、有機化合物層を形成した。尚、本実施例では、電子輸送層14を形成する際に、その膜厚を50nmとした。

【0102】

(B)マスク層の成膜工程

次に、有機化合物層上に、窒化ケイ素を成膜し、マスク層20となる薄膜を成膜した。

【0103】

(C)マスク層の形成工程

次に、CF4ガスを用いたドライエッチングにより、マスク層20となる薄膜を加工しマスク層20を形成した。尚、ドライエッチングの際に、電子輸送層14の一部がCF4ガスによってエッチングされるため、電子輸送層そのものがダメージを受けることになる。そこで、以下の工程により、マスク層20の除去を行いつつ、電子輸送層14の加工を行った。

【0104】

(D)マスク層の除去工程

ドライエッチングのよるマスク層の加工・形成を行った後、基板10を、イソプロピルアルコールに浸漬した。ところで電子輸送層14の構成材料である式[6]で示されるフェナントロリン化合物は、イソプロピルアルコール60重量%水溶液に対して1nm/秒の速さでエッチングされる。この特質を考慮して、基板10をイソプロピルアルコール60重量%水溶液に40秒浸漬する。こうすることで電子輸送層14を膜厚10nmの状態で残すことができる。次に、基板10を純水で1分間リンスした。

【0105】

(E)有機化合物層の乾燥工程等

実施例1と同様の方法により、有機化合物層の乾燥工程以降の工程を行った。以上により、有機EL表示装置を得た。

【0106】

得られた有機EL表示装置について実施例1と同様の測定・評価を行ったところ、電流効率及び精細度が実施例1と同等であることがわかった。尚、本実施例において、有機化合物層の乾燥工程を行う際に、実施例1で使用した図4の装置30に換えて、実施例2で使用した図5の装置40を使用してもよい。

【0107】

[実施例4]

本実施例では、図6に示された有機EL表示装置を作製した。ここで図6の有機EL表示装置4は、図1の有機EL表示装置1と比較して、発光層と電子輸送層との間に、正孔ブロック層(18a、18b、18c)が素子ごとに設けられている点と電子輸送層14が各画素に共通する層として成膜している点とが異なる。

【0108】

本実施例では、電子輸送層14の形成の時期を実施例1の(9)の工程(マスク層の除去工程)の後で行っていることを除いては、実施例1にて説明される方法と同様の方法により有機EL表示装置を作製した。尚、本実施例では、電子輸送層14の形成に費やす工程の数を3から1に減らすことができるので、製造装置や製造プロセスの簡略化が可能である。

【0109】

得られた有機EL表示装置について実施例1と同様の測定・評価を行ったところ、電流効率及び精細度が実施例1と同等であることがわかった。

【0110】

[実施例5]

本実施例では、図7に示される製造プロセス(本発明における第2の実施形態)に従って、有機EL表示装置を作製した。

【0111】

まず実施例1と同様の方法で、反射電極である第1電極11a(11b、11c)を形成したガラス基板10上に、正孔輸送層12、青色発光層13、電子輸送層14を発光領域全体に成膜した(図7(a))。次に、インクジェット法により、青色画素に相当する部分に選択的にPVP水溶液を塗布して部分的に第1マスク層21を形成した(図7(b))。このとき第1マスク層21の膜厚は1000nmであった。次に、第1保護層21が設けられていない領域について酸素プラズマによるドライエッチングを行った。そうすると、PVP膜(第1マスク層21)と有機化合物層とは、ほぼ同じエッチレートでエッチングされる。これを考慮して、緑色有機化合物層(2b)の総膜厚と、赤色有機化合物層(2c)の総膜厚と、の和よりもPVP膜を厚くしておく。そうすると緑色画素、赤色画素にそれぞれ相当する部分にある有機化合物をエッチングしたとしてもPVP膜の下方に設けられている有機化合物層(青色有機化合物層2a)はエッチングされない。従って、青色画素に相当する部分にのみ青色有機化合物層2aとPVP膜(第1保護層21)とが残ることになる(図7(c))。これと同様の方法で、緑色有機化合物層2bと、赤色有機化合物層2cとを順次形成すると、図7(d)に示すように各色の画素においてその画素に対応した有機化合物層(2a、2b、2c)を残すことができる。ただし、図7(d)に示すようにエッチングマスクとして使用したPVP膜(第1マスク層21)がまだ残っているので、次の工程として、基板全体を水に浸漬してPVP膜(第1マスク層21)を除去した(図7(e))。次に、実施例1と同様の条件下で有機化合物層(2a、2b、2c)が形成されている基板を、真空チャンバー内で加熱して有機化合物層(2a、2b、2c)に残留している水分を除いた。次に、電子注入層15、第2電極16(半透過性電極)を順次成膜し(図7(f))、最後に、実施例1と同様の方法により封止工程を行った。これにより有機EL表示装置を得た。尚、本実施例の有機EL表示装置の電流効率は実施例1とほぼ同様であった。また、本実施例ではインクジェット法によるパターニングを行っているため、基板サイズの自由度が高く、第5世代の基板サイズでも対応可能である。

【0112】

[実施例6]

本実施例では、図8に示される製造プロセス(本発明における第3の実施形態)に従って、有機EL表示装置を作製した。

【0113】

まず実施例1と同様の方法で、反射電極である第1電極11a(11b、11c)を形成したガラス基板10上に、正孔輸送層12、青色発光層13a、電子輸送層14を順次発光領域全体に成膜した(図8(a))。次に、電子輸送層14上に、フッ化リチウムを成膜してフッ化リチウム層(LiF層)24を形成した。このときLiF層24の膜厚を100nmとした。尚、LiF層24はマスク層として機能する(図8(b))。次に、青色有機化合物層2aが不要な部分、即ち、緑色画素、赤色画素にそれぞれ相当する部分の有機化合物層を、YAGレーザを用いたレーザアブレーション法により除去した(図8(c))。具体的には、緑色画素、赤色画素にそれぞれ相当する部分に対応するように開口パターンが形成されているフォトマスク越しにレーザを照射して、照射した部分の有機化合物層をアブレーションした。この時のレーザ照射エネルギーは、200mJ/cm2であった。次に、正孔輸送層12、緑色発光層13b、電子輸送層14を順次発光領域全体に成膜した後、マスク層(LiF層24)を成膜した(図8(d))。次に赤色画素に相当する部分に対応するように開口パターンが形成されているフォトマスクを用いてレーザアブレーションを行うと、赤色画素の反射性電極(第1電極11c)が露出した(図8(e))。ところで本実施例を実施されているパターニングは、フォトマスクを使った一括露光なので、実施例1と同程度の高精細パターンが形成可能である。一方、図8(c)で残した青色画素に相当する部分は、図8(e)に示されるように、有機化合物層が2色分積み重なっている。これは、有機化合物層が2色分積み重なっている部分について、上層部分の有機化合物層をレーザで除去しようとすると下層部分の有機化合物層にもダメージを与える可能性がある。このため、この工程においてレーザ照射する領域は赤色画素に相当する部分のみとする。次に、正孔輸送層12、赤色発光層13c、電子輸送層14を順次発光領域全体に成膜した(図8(f))。この時点で各画素位置には最下層に所定の色の有機化合物層(2a、2b、2c)が形成されている。次に、基板全体を水に浸漬した。すると、LiF層24が水に溶けると共にLiF層24よりも上層にある有機化合物層がリフトオフにより除去された(図8(g))。次に、他の実施例と同様に基板を真空チャンバー内で加熱して残留水分を除いた後、電子注入層15、半透過性電極16を順次成膜した(図8(h))。最後に、実施例1と同様の方法により封止工程を行った。以上により有機EL表示装置を得た。

【0114】

得られた有機EL表示装置について、実施例1と同様に特性を評価したところ、電流効率、精細度が実施例1と同等であることが分かった。

【0115】

[実施例7]

実施例1の(10)の工程において、電子輸送層14上に、フッ化リチウム(膜厚0.5nm)を成膜して電子注入層(共通層15)を形成したことを除いては、実施例1と同様の方法により有機EL表示装置を作製した。得られた有機EL表示装置について実施例1と同様の測定・評価を行ったところ、電流効率及び精細度が実施例1と同等であることがわかった。

【0116】

[実施例8]

実施例1の(10)の工程において、電子注入層(共通層15)と第2電極16とからなる積層体を形成する代わりに、炭酸セシウムと銀とを共蒸着して陰極を形成したことを除いては、実施例1と同様の方法により有機EL表示装置を作製した。得られた有機EL表示装置について実施例1と同様の測定・評価を行ったところ、電流効率及び精細度が実施例1と同等であることがわかった。

【符号の説明】

【0117】

1(3,4):有機EL表示装置、2a(2b、2c):有機化合物層、10:基板、11a(11b、11c):第1電極、12(12a、12b、12c):正孔輸送層、13(13a、13b、13c)発光層、14(14a、14b、14c):電子輸送層、15:共通層、16:第2電極、17(17a、17b、17c):電子ブロック層、18(18a、18b、18c):正孔ブロック層、20:マスク層、21:第1マスク層、22:第2マスク層、23:レジスト層、24:LiF層、31(41):搬入室、32(42):乾燥室、33(43):第1成膜室、34(44):第2成膜室、35(45):封止作業室、36(46):搬送室、47:水洗処理室、48:水切り室

【技術分野】

【0001】

本発明は、有機EL表示装置の製造方法及びこの製造方法を実施するための製造装置に関する。

【背景技術】

【0002】

一般に知られている有機EL素子を搭載した表示装置とは、有機EL素子を単数あるいは複数有する画素を所定のパターンで配列してなる装置である。またこの画素により、表示装置の発光領域は2次元的に高精細に分割されている。この画素に含まれる有機EL素子は、例えば、赤、緑又は青のいずれかの光を出力する電子素子である。有機EL素子を搭載した表示装置は、所望の色を出力する有機EL素子を、所望の発光強度で駆動させることで、フルカラーの画像を得ている。

【0003】

ところで、表示装置の構成部材である有機EL素子において、素子の構成部材となる有機化合物層は、蒸着等により有機材料からなる薄膜を成膜することにより形成される薄膜層である。ここで当該有機化合物層を素子ごとに形成する際には、高精細なパターニング技術が必要とされる。また当該有機化合物層を蒸着する際にパターニングを実施するためには、パターニングの精細度に応じた精細度の高いメタルマスクが必要となる。しかし、メタルマスクは、蒸着操作を行ったときに付着する蒸着膜によって、マスクの開口部が狭くなったり、応力でマスクの開口部が歪んだりする。このため、一定回数の成膜を行った後で使用したマスクを洗浄する必要があり、これが生産コストの点で不利な要因となっていた。また、マスクの加工精度の制約もあってピクセルサイズは百μm程度が限界であり、高精細化に対しても不利であった。さらに基板サイズに関しても、高精細メタルマスクを大型化するとマスクの開口部の位置精度を確保するためにマスクのフレームの剛性を高める必要がある。しかしマスクの剛性を高めるとその分だけマスク自体の重量の増加を引き起こす。このため、加工性、ハンドリングの両面から、第4世代以降の大判サイズの表示装置を製作するのは困難であり、高精細化された有機EL素子、及び、この有機EL素子を搭載した表示装置の最適な作製プロセスは、現在のところ具体化できていないという状況にある。

【0004】

このような状況の中、メタルマスクを使用しない方法で、高精細化された有機EL素子を有する表示装置を作製する方法が提案されている。その具体的な方法として、例えば、特許文献1に提案されている方法がある。ここで特許文献1にて提案されている方法とは、基板全面に成膜した有機化合物層を、フォトリソグラフィー法を用いたパターニングにより、所定の場所に選択的に当該有機化合物層を残す工程を3色分繰り返した後、共通電極を成膜する方法である。またフォトリソグラフィー法を利用する別の方法が特許文献2にて提案されている。特許文献2には、有機化合物層上に水溶性の中間層を設けてフォトリソグラフィーを行うことにより、有機化合物層のパターニングを行う方法が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3813069号

【特許文献2】特許第4507759号

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、フォトリソグラフィー法を利用して、有機EL素子を構成する有機化合物層のパターニングを行う際には、解決すべき課題がいくつか存在する。

【0007】

第1の課題は、フォトプロセスで用いる有機溶媒によって有機化合物層の構成材料が溶解するという課題である。ここで、特許文献1にて提案されたプロセスによれば、従来行われていた高精細のメタルマスクを使う方法と比べて、有機EL表示装置の高精細化が可能にはなる。しかし、特許文献1にて提案されたプロセスにおいて使用可能な材料は、フォトレジスト溶媒、フォトレジスト現像液、フォトレジスト剥離液のいずれに対しても不溶の材料に限定される、という制約がある。ところでシリコンウェハやTFT用基板プロセスで広く用いられるフォトレジスト現像液には、水酸化テトラメチルアンモニウム等の有機溶媒が使用されているが、有機化合物層の構成材料はこれら有機溶媒に可溶である。このため、例えば、レジスト塗布工程で有機化合物層の構成材料とレジストとが相溶してしまう問題が生じる。よって、工業化のためには、例えば、専用のフォトレジスト材料を開発・用意する必要がある。

【0008】

第2の課題は、電子注入層やカソードの構成材料について耐水性が要求されることである。真空蒸着法にて作製される有機EL素子において、素子の高効率化、低電圧化のために、電子注入層の構成材料としてアルカリ金属化合物が使用されることが一般に知られている。しかしアルカリ金属化合物は、水溶性であったり水によって特性の劣化を生じたりする化合物である。このため、特許文献2にて提案されているプロセスにおいて、アルカリ金属化合物を電子注入層の構成材料として使用した場合、フォトリソグラフィー工程において有機化合物層を水等に浸けたときに電子注入層が溶出するという問題が生じる。たとえ溶出が起こらなくても、水等に浸けたときに電子注入層が有する電子注入特性が劣化するという問題が生じる。

【0009】

本発明は、上記課題を解決するためになされたものであり、その目的は、高効率かつ高精細な有機EL表示装置を得るための製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明に係る有機EL表示装置の製造方法は、第1電極と第2電極と、

前記第1電極と前記第2電極との間に設けられ少なくとも発光層を含む有機化合物層と、を有する有機EL素子を複数備える有機EL表示装置の製造方法であって、

第1電極が設けられた基板上に、水に不溶である有機化合物層を形成する工程と、

前記有機化合物層上であって、前記有機化合物層が形成された領域の一部に、水溶性材料を含むマスク層を設ける工程と、

前記マスク層が設けられていない領域に形成された有機化合物層を除去する工程と、

前記マスク層を除去する工程と、

前記マスク層を除去した後、アルカリ金属又はアルカリ土類金属を含む層を形成する工程と、を有することを特徴とする。

【発明の効果】

【0011】

本発明によれば、高効率かつ高精細な有機EL表示装置を提供することができる。また、本発明の製造方法は高精細のメタルマスクを使用しない方法である。このため、有機EL表示装置を製造する際にピクセルサイズを10μm程度に制御することが可能であり、第5世代以降といった基板サイズが大きい場合でも、高精細な有機EL表示装置を実現できる。

【図面の簡単な説明】

【0012】

【図1】(a)は、本発明の有機EL表示装置の製造方法によって製造される有機EL表示装置の例を示す模式図であり、(b)は、(a)のX−Y断面を示す模式図である。

【図2】本発明の有機EL表示装置の製造方法における第1の実施形態を示す断面模式図である。

【図3】実施例1にて製造される有機EL表示装置を示す断面模式図である。

【図4】実施例1において使用した有機EL表示装置の一部分を示す模式図である。

【図5】実施例2において使用した有機EL表示装置の一部分を示す模式図である。

【図6】実施例4にて製造される有機EL表示装置を示す断面模式図である。

【図7】本発明の有機EL表示装置の製造方法における第2の実施形態を示す断面模式図である。

【図8】本発明の有機EL表示装置の製造方法における第3の実施形態を示す断面模式図である。

【発明を実施するための形態】

【0013】

本発明の有機EL表示装置の製造方法は、第1電極と第2電極と、前記第1電極と前記第2電極との間に設けられ少なくとも発光層含む有機化合物層と、を有する有機EL素子を複数備える有機EL表示装置を製造する方法である。

【0014】

ここで本発明の有機EL表示装置の製造方法は、下記(A)乃至(E)に示すプロセスを有している。

(A)第1電極が設けられた基板上に、水に不溶である有機化合物層を形成する工程

(B)前記有機化合物層上であって、前記有機化合物層が形成された領域の一部に、水溶性材料を含むマスク層を設ける工程

(C)前記マスク層が設けられていない領域に形成されている有機化合物層を除去する工程

(D)前記マスク層を除去する工程

(E)前記マスク層を除去した後、アルカリ金属又はアルカリ土類金属を含む層を形成する工程

【0015】

尚、各プロセスの詳細については、後述する。

【0016】

以下、図面を参照しながら、本発明の有機EL表示装置の製造方法について詳細に説明する。図1(a)は、本発明の有機EL表示装置の製造方法によって製造される有機EL表示装置の例を示す模式図であり、図1(b)は、図1(a)のX−Y断面を示す模式図である。図1の有機EL表示装置1は、基板10とは反対側から光を取り出すトップエミッション型の有機EL表示装置であるが、本発明の製造方法は、基板側から光を取りだすボトムエミッション型の有機EL表示装置でも適用可能である。

【0017】

図1の有機EL表示装置1は、3種類の有機EL素子を1組として、この1組の有機EL素子が2次元的に配列されてなる表示装置である。また画像データに応じた電気制御により点灯又は消灯を行うことにより、図1の有機EL表示装置1は、外部接続端子60から入力される信号に応じて画像表示を行うことができる。

【0018】

図1の有機EL表示装置1には、青色有機EL素子と、緑色有機EL素子と、赤色有機EL素子と、がそれぞれ設けられている。ここで青色有機EL素子は、基板10上に、第1電極11a、正孔輸送層12a、発光層13a、電子輸送層14a、電子注入層15及び第2電極16がこの順で設けられている。尚、以下の説明において、青色有機EL素子に含まれる電極(第1電極11a、第2電極16)及び電子注入層15以外の各層(12a、13a、14a等)で構成されている積層体を、青色有機化合物層2aと呼ぶことがある。

【0019】

また緑色有機EL素子は、基板10上に、第1電極11b、正孔輸送層12b、発光層13b、電子輸送層14b、電子注入層15及び第2電極16がこの順で設けられている。尚、以下の説明において、緑色有機EL素子に含まれる電極(第1電極11b、第2電極16)及び電子注入層15以外の各層(12b、13b、14b等)で構成されている積層体を、緑色有機化合物層2bと呼ぶことがある。

【0020】

また赤色有機EL素子は、基板10上に、第1電極11c、正孔輸送層12c、発光層13c、電子輸送層14c、電子注入層15及び第2電極16がこの順で設けられている。尚、以下の説明において、赤色有機EL素子に含まれる電極(第1電極11c、第2電極16)及び電子注入層15以外の各層(12c、13c、14c等)で構成されている積層体を、赤色有機化合物層2cと呼ぶことがある。

【0021】

尚、各有機化合物層(2a、2b、2c)は、発光層(13a、13b、13c)を有していれば、その層構成は特に限定されるものではない。ここで有機化合物層(2a、2b、2c)に含まれ得る層としては、発光層の他に、正孔注入層、正孔輸送層、電子輸送層、正孔ブロック層、電子ブロック層等が挙げられる。

【0022】

図1の有機EL表示装置1に含まれる有機EL素子は、下記(i)乃至(iii)のプロセスを経て光を発する。

(i)第1電極11a(11b、11c)と第2電極16との間で電流を通電する

(ii)プロセス(i)により各電極から注入された正孔と電子とが発光層13a(13b、13c)において再結合する

(iii)正孔と電子との再結合により生成した励起子が基底状態に戻る

【0023】

即ち、上記プロセス(iii)において励起子が基底状態に戻る際に発光が生じる。

【0024】

次に、図1の有機EL表示装置1の構成部材についてそれぞれ詳しく説明する。

【0025】

トップエミッション型の有機EL表示装置では、第1電極11a(11b、11c)は、反射性電極が好ましい。ここで反射性電極の構成材料としては、導電性を有し、かつ反射率の高い(可視光の反射率が60%以上)材料が使用される。例えば、銀、アルミニウム等の金属材料が使用される。尚、反射性電極は、銀、アルミニウムを主成分とする金属材料からなる層と、インジウム錫酸化物(ITO)、インジウム亜鉛酸化物等の透明導電性材料からなる層とを積層してなる積層電極としてもよい。また図1の有機EL表示装置1において、第1電極11a(11b、11c)は、それぞれ素子ごとに個別に設けられる電極(陽極)として機能する。

【0026】

正孔輸送層12a(12b、12c)は、陽極(第1電極11a(11b、11c))から注入された正孔を発光層13a(13b、13c)へ輸送する役割を担う。尚、必要に応じて陽極である第1電極11a(11b、11c)と正孔輸送層12a(12b、12c)との間に、銅フタロシアニンや酸化バナジウム等からなる正孔注入層を介在層として設けてもよい。また、必要に応じて正孔輸送層12a(12b、12c)と発光層13a(13b、13c)との間に、最低空軌道(lowest unoccupied molecular orbital;LUMO)エネルギーの絶対値が小さい電子ブロック層を介在層として設けてもよい。

【0027】

正孔注入輸送性能を有する低分子及び高分子材料としては、トリフェニルジアミン誘導体、オキサジアゾール誘導体、ポリフィリル誘導体、スチルベン誘導体、及びポリ(ビニルカルバゾール)、ポリ(チオフェン)、その他導電性高分子が挙げられる。ただし本発明は、これらに限定されるものではない。

【0028】

発光層13a(13b、13c)の構成材料としては、公知の発光材料を好適に用いることができる。尚、発光層13a(13b、13c)は、発光材料のみからなる層であってもよいし、ホストとドーパント(発光ドーパント、電荷輸送ドーパント等)とからなる層であってもよい。

【0029】

電子輸送層14a(14b、14c)の構成材料としては、公知の材料、例えばフェナントロリン化合物等を用いることができる。尚、必要に応じて発光層13a(13b、13c)と電子輸送層14a(14b、14c)との間に、最高被占軌道(highest occupied molecular orbital;HOMO)エネルギーの絶対値が大きい材料からなる正孔ブロック層を介在層として形成してもよい。

【0030】

本発明においては、有機化合物層(2a、2b、2c)を構成する正孔輸送層12a(12b、12c)、発光層13a(13b、13c)及び電子輸送層14a(14b、14c)の構成材料は、それぞれ極性が弱く、水に不溶の材料である。

【0031】

図1の有機EL表示装置1において、電子注入層15は、アルカリ金属又はアルカリ土類金属を含む膜厚10Å乃至1000Åの薄膜層である。

【0032】

ところで電子注入層15においては、陰極からの電子の注入効率を向上させるために、電子注入層15内に、仕事関数の低い金属もしくはその化合物をドーパント等の形で含まれていることが好ましい。仕事関数が低い金属として、好ましくは、アルカリ金属やアルカリ土類金属である。この中でもアルカリ金属化合物は、大気中での取り扱いが比較的容易であるためより好ましい。

【0033】

電子注入層15の構成材料として使用されるアルカリ金属化合物として、好ましくは、セシウム化合物である。中でも、炭酸セシウムは大気中で安定であり、取り扱いが容易である上、有機EL素子の駆動電圧を5V程度と低く抑えることができるので、特に好ましい。

【0034】

一方、セシウム化合物以外のアルカリ金属化合物として、好ましくは、フッ化リチウム(LiF)、フッ化カリウム(KF)等が挙げられる。アルカリ土類金属を含む電子注入層として、カルシウム、マグネシウム合金等が好適に用いられる。

【0035】

また電子注入層15は、ホストである有機化合物と、ドナー(電子供与性)ドーパントであるアルカリ金属やアルカリ土類金属とを混合してなる層とすると、層自体の膜厚を厚くすること(厚膜化)が可能となる。ここでホストとなる有機化合物としては、電子輸送性の材料が好ましい。ここで電子輸送性の材料として、公知の材料を使用することができ、例えば、アルミキノリノール錯体やフェナントロリン化合物等を用いることができる。

【0036】

トップエミッション型の有機EL表示装置においては、第2電極16(陰極)は、光透過性を有する電極である。具体的には、半透明性電極及び透明電極が挙げられる。尚、ここで言う透明とは、可視光に対して80%以上の透過率を有することをいい、半透明とは、可視光に対して20以上80%未満の透過率を有することをいう。

【0037】

半透明性電極は、金属材料からなる薄膜を5nm以上40nm未満の膜厚で成膜することによって形成される。半透明性電極の構成材料となる金属材料として、金、白金、銀、アルミニウム、クロム、マグネシウム等の金属単体又はこれらを複数種組み合わせた合金が挙げられる。この中でも、特に、導電率と反射率が高い銀又は銀の合金が好ましい。

【0038】

また半透明性電極の膜厚を5nm以上40nm未満に設定することにより、半透明性電極が共振器構造として機能するのに十分な反射率が得られる。

【0039】

一方で、青色のEL発光波長(ピーク波長460nm近辺)に対して吸収による光ロスを抑え、良好な光取りだし効率を得ることができる。

【0040】

また第2電極16として透明電極を採用する場合は、インジウムスズ酸化物、インジウム亜鉛酸化物等の透明導電性材料かならなる膜あるいはそれらの材料からなる膜を複数積層してなる積層膜を用いることができる。

【0041】

ところで、図1の有機EL表示装置1は、発光層13a(13b、13c)へ向けて電子を注入する部材・層構成として、電子注入層15と第2電極16とがこの順で積層されている構成を採用している。しかし本発明において、発光層13a(13b、13c)向けて電子を注入する部材・層構成としては、電子注入層15と第2電極16との積層体に限定されるものではない。例えば、電子注入層15及び第2電極16の機能を兼ね備える単一の層を上記積層体の代わりに採用してもよい。尚、当該単一の層を採用する場合、電子注入性の機能を発揮させるために、当該単一の層にアルカリ金属又はアルカリ土類金属を含ませる。

【0042】

次に、本発明の有機EL表示装置の製造方法について説明する。既に説明したように、本発明の有機EL表示装置の製造方法は、下記(A)乃至(E)に示すプロセスを有している。

(A)前記第1電極が形成された基板上に、水に不溶である有機化合物層を形成する工程

(B)前記有機化合物層上であって、前記有機化合物層が形成された領域の一部に、水溶性材料を含むマスク層を設ける工程

(C)前記マスク層が設けられていない領域に形成されている有機化合物層を除去する工程

(D)前記マスク層を除去する工程

(E)前記マスク層を除去した後、アルカリ金属又はアルカリ土類金属を含む層を形成する工程

【0043】

以下に、図面を適宜参照しながら各プロセスについて説明する。図2は、本発明の有機EL表示装置の製造方法における第1の実施形態を示す断面模式図である。尚、図2に示される実施形態は、図1の有機EL表示装置1の製造プロセスを示している。

【0044】

(1)第1電極の形成工程

まず基板10上に、第1電極(反射電極)11a(11b、11c)をパターニング形成する。パターニングの方法としては、公知の方法を採用することができる。尚、第1電極11a(11b、11c)が基板10上に予め設けられている電極付基板を用意することができる場合は、この工程を省略することができる。

【0045】

(2)有機化合物層の形成工程(工程(A))

次に、第1電極11a(11b、11c)が設けられた基板10上に、有機化合物層を形成する。本発明において、有機化合物層の形成方法は特に限定されないが、好ましくは、真空雰囲気中で成膜する方法である。また有機化合物層の形成方法として、具体的には、第1電極11a(11b、11c)が設けられた基板10上に、正孔輸送層12、青色発光層13a、電子輸送層14を順次表示領域全体に成膜する(図2(a))。ここで正孔輸送層12、青色発光層13a及び電子輸送層14の構成材料は、上述したように極性が弱く、水に不溶の材料である。この材料選択により、後のプロセスで使用される水によって有機化合物層が溶解されることはない。

【0046】

(3)マスク層の形成工程(工程(B))

次に、パターニング用のマスク層20を設ける。このマスク層20は有機化合物層のパターニングの際にマスクとして利用するもので、有機化合物層のパターニングの方法によってその層構成が異なる。ここでマスク層のパターニングの方法としては、フォトリソグラフィー法、インクジェット法、レーザパターニング法等が挙げられる。ただし本発明において、有機化合物層のパターニングの方法はこれらに限定されるものではない。以下、フォトリソグラフィー法を採用する場合について説明する。尚、インクジェット法、レーザパターニング法を採用する方法については、実施例において詳細に説明する。

【0047】

フォトリソグラフィー法を採用する場合、マスク層20として、2種類のマスク層を積層するのが好ましい。具体的には、有機化合物層に近い側から順に、第1マスク層21と、第2マスク層22を積層し、さらにパターニング用のレジスト層23と、をこの順に積層する(図2(b))。ただしマスク層20の層構成は、第1マスク層21、第2マスク層22の2層構成に限定されるものではない。例えば、第1マスク層21を省略した単層構成であってもよい。

【0048】

(3−1)第1マスク層、第2マスク層の成膜工程

ここで第1マスク層21は、水溶性材料からなる層である。第1マスク層21を構成する水溶性材料は、水溶性であるとともに、成膜、除去が容易な材料であれば特に限定されるものではない。例えば、ポリビニルピロリドン(PVP)、ポリビニルアルコール(PVA)、ポリエチレングリコール(PEG)等の水溶性高分子材料、フッ化リチウム等の無機水溶性材料等が好適に用いられる。

【0049】

また第1マスク層21の成膜方法は、特に限定されないが、水溶性高分子材料を使用する場合は、塗布法等の湿式成膜法が好ましく、無機水溶性材料を使用する場合は、蒸着法等の真空雰囲気中で行う成膜法が好ましい。

【0050】

また第2マスク層22は、レジスト液(フォトレジスト溶媒、フォトレジスト現像液、フォトレジスト剥離液)に不溶な材料からなる層であり、具体的には、窒化ケイ素、酸化ケイ素等の無機材料からなる層である。ここで第2マスク層22は、フォトリソグラフィー法によるパターニングを行う際に、下層の有機化合物層等を現像液から保護できればよく、膜中に酸素あるいは水素が含まれていても構わない。

【0051】

また第2マスク層22の成膜方法は、特に限定されないが、蒸着法等の真空雰囲気中で行う成膜法が好ましい。このため、有機化合物層から第2マスク層22までを真空雰囲気中で連続成膜することが可能であり、またこの連続成膜が可能となれば、製造プロセスの簡略化につながるので有利である。

【0052】

ところでマスク層をフォトリソグラフィー法によりパターニングを行う際には、一旦第1マスク層21及び第2マスク層22を発光領域全体に成膜するのが望ましい。

【0053】

(3−2)レジスト層の成膜工程

上述した第1マスク層21と第2マスク層22とを順次成膜した後、第2マスク層22上にレジスト層23を所定のパターンに形成する(図2(b))。ここでレジスト層23を設ける前に、有機化合物層(正孔輸送層12、青色発光層13a、電子輸送層14)上に第2マスク層22を成膜することにより、この有機化合物層がレジスト液によって溶解・変形するのを防ぐことができる。フォトリソグラフィー法を利用してマスク層20を所定のパターン形状にて形成する工程は、例えば、以下に示すプロセスからなる。

(3−2−1)レジスト層23の露光工程(図2(c))

(3−2−2)レジスト層23の選択的除去工程

【0054】

工程(3−2−1)は、例えば、ネガ型のレジストを用いる場合、青色有機EL素子として指定された領域(23a)を選択的に露光する工程である。

【0055】

工程(3−2−2)は、例えば、レジスト現像液を用いる方法や酸素ガスを用いたドライエッチング法によって行われる。ただし本発明においてはこれらの方法に限定されることはない。

【0056】

(3−3)マスク層の加工工程

次に、パターン状に形成されたレジスト層をマスクとして、第1マスク層21と第2マスク層22とからなる積層体を加工することにより、前記有機化合物層が形成された領域の一部に、マスク層20が形成される。マスク層の加工は、例えば、以下に示す手順で行う。

(3−3−1)第2マスク層22の加工(選択的除去)工程(図2(d))

(3−3−2)第1マスク層21の加工(選択的除去)工程

【0057】

工程(3−3−1)では、所定のパターンに形成されたレジスト層23をマスクとして、公知のドライエッチング法にて第二マスク層22を加工することができる。尚、第2マスク層22が窒化ケイ素等の窒化膜や酸化ケイ素等の酸化膜からなる場合は、四フッ化炭素ガス(CF4ガス)等のフッ素系ガスを用いたドライエッチングを行うのが好ましい。尚、マスク層20を形成する際に第2マスク層22の成膜を省略した場合は、本工程を省略することができる。

【0058】

工程(3−3−2)では、所定のパターンに形成されたレジスト層23と第2マスク層22とをマスクとして、例えば、酸素ガスを用いたドライエッチング法を採用して第1マスク層21を加工することができる。尚、マスク層20を形成する際に第1マスク層21の成膜を省略した場合は、本工程を省略することができる。

【0059】

(4)マスク層20が設けられていない領域に形成されている有機化合物層(青色有機化合物層2a)を除去する工程(工程(C))

次に、マスク層20が設けられていない領域に形成されている有機化合物層(青色有機化合物層2a)を選択的に除去する工程(有機化合物層の加工工程)を行う。

【0060】

有機化合物層の除去工程は、例えば、上記(3−2)乃至(3−3)の工程を経て所定のパターン形状にて形成されたマスク層20をマスクとして、工程(3−3−2)と同様に公知のドライエッチング法を採用して有機化合物層を加工する。

【0061】

上記工程(3−2)乃至(3−3)及び工程(4)を行うことで、図2(e)に示されるように、所定の領域、即ち、青色画素部分として指定した領域のみに青色有機化合物層2aを形成することができる。尚、工程(4)を終えた段階で有機化合物層(青色有機化合物層2a)上に設けられる第1マスク層21及び第2マスク層22は除去せずに残し、他の有機化合物層の形成工程から有機化合物層(青色有機化合物層2a)を保護するために用いる。

【0062】

(5)有機化合物層(緑色有機化合物層2b)の形成・加工工程

次に、緑色画素部分として指定した領域に、有機化合物層(緑色有機化合物層2b)を形成する。まず、正孔輸送層と、発光層(13b)と、電子輸送層と、からなる有機化合物層(緑色有機化合物層2b)を発光領域全体に成膜する。そして、上記(3−2)乃至(3−3)及び工程(4)と同様の工程を経て、所定の領域、即ち、緑色画素部分として指定した領域に選択的に緑色有機化合物層2bを形成することができる。尚、この工程において、有機化合物層(緑色有機化合物層2b)の加工を行う際には、少なくとも赤色画素部分として指定した領域にある有機化合物層を除去する必要がある。

【0063】

(6)有機化合物層(赤色有機化合物層2c)の形成・加工工程

次に、赤色画素部分として指定した領域に、有機化合物層(赤色有機化合物層2c)を形成する。正孔輸送層と、発光層(13c)と、電子輸送層と、からなる有機化合物層(赤色有機化合物層2c)を発光領域全体に成膜する。そして上記工程(3−2)乃至(3−3)及び工程(4)と同様の工程を経て、所定の領域、即ち、赤色画素部分として指定した領域のみに赤色有機化合物層2cを形成することができる。

【0064】

以上の工程により、所定の領域(青、緑、赤の画素に対応した領域)に各色の有機化合物層(2a、2b、2c)が選択的に形成されることになる(図2(f))。尚、(4)乃至(6)に至る工程では、有機化合物層の成膜順を青、緑、赤として説明した。ただし、本発明においては有機化合物層の成膜順はこの順番に制限されるものではない。

【0065】

ところで、従来のメタルマスクを用いた蒸着法では、マスクの強度や、アライメント等のプロセス精度を考慮して、EL素子間には数十μmの間隔が必要であった。これに対して、有機化合物層のパターニングをフォトリソグラフィー法を利用して行う場合では、マスク露光機等の性能にもよるが、一般的なマスク露光機でもの数十μm以下の解像度という高い精細度でもって有機化合物層のパターニングを行うことが可能となる。従って、有機EL素子間の間隔を10μm未満に設定することができるので、従来の高精細メタルマスクを使った方法と比べてより高精細の有機EL表示装置を作製することができる。

【0066】

(7)マスク層20の除去工程

次に、マスク層20を除去する工程を行う。ここで第2マスク層22を除去する場合は、例えば、ドライエッチングを利用して除去する。第2マスク層22が窒化ケイ素からなる薄膜であればCF4によるドライエッチングを利用することができる(図2(g))。また水溶性材料からなる第1マスク層21を除去する場合は、水に浸漬することで除去できる(図2(h))。ここで発光層、電子輸送層等の有機化合物層は水に不溶である。また有機化合物層の構成材料は水に漬けるだけでは分子構造が変質することはない。このため、第1マスク層21を水に浸漬して除去した後は、次の工程で有機化合物層を乾燥させて有機化合物層の表面あるいは側面に付着した水分を除去すれば有機化合物層が有するEL特性は損なわれることはない。

【0067】

(8)有機化合物層の乾燥工程

次に、有機化合物層を乾燥させて、有機化合物層の表面あるいは側面に付着した水分を極力除去しておく。本工程の次の工程になる共通層の形成工程は真空中でのプロセスとなる。ここで、本工程と次の工程(共通層の形成工程)との間で水分の再付着を避けるために、本工程では真空条件下で有機化合物層を有する基板を加熱して有機化合物層の表面あるいは側面に付着した水分を除去する。そして、真空状態を維持しながら、共通層を成膜する成膜室まで基板を搬送する。

【0068】

ここで有機化合物層の乾燥工程を行うチャンバー(乾燥室)と共通層の形成工程を行うチャンバー(成膜室)とは、搬送室等を設けることで空間的に閉鎖されている状態で連結されていれば、真空状態を維持したまま基板を搬送することは容易である。また有機化合物層の乾燥工程を行うチャンバーと共通層の形成工程を行うチャンバーとが空間的に閉鎖されている状態で連結されていなくても、真空排気が可能な搬送箱を用いて両チャンバー間を移動することで同様の効果を得ることができる。

【0069】

尚、ここでいう真空とは、簡易的な真空ポンプを用いて得ることのできる圧力を意味しており、具体的には1×10-3Pa以下の圧力である。1×10-3Pa以下の圧力に減圧することで、上記乾燥工程において有機化合物層内に吸着された水分が層内から除去された後、有機化合物層内に水分が再度取り込まれるのを抑制することができる。また10-3Pa以下の圧力に減圧し、さらに真空チャンバーに連結あるいは搬送箱を用いることで、上記乾燥工程後において有機化合物層上に異物が付着するのを抑制することができる。

【0070】

本工程において、有機化合物層の表面等に付着した水分を除去する際の加熱温度の範囲は、有機化合物層を構成する有機材料のガラス転移点を上限とし、50℃を下限とする範囲である。ここで、有機材料のガラス転移点を超える温度で加熱すると有機化合物層が変質して所望の素子特性が得られない。一方で、加熱温度が50℃よりも低いと、脱水効果が得られなくなることがある。また保護層の一部である水溶性材料からなる層を水洗して保護層を除去する工程を行った後、有機化合物層の乾燥工程までの工程においても閉鎖された空間内で基板を搬送させるのが好ましい。そうすれば、不純物の付着をより確実に回避することができる。

【0071】

(9)共通層の形成工程

次に、有機化合物層上に、共通層15を形成する(図2(i))。ここで言う共通層とは、フォトリソグラフィー法等のようにマスク層20を用いたパターニングを行わない層を意味しており、複数の有機EL素子に跨って連続して形成される層のことである。共通層15の具体例としては、アルカリ金属又はアルカリ土類金属を含む層(電子注入層)等が挙げられる。ここでアルカリ金属を含む層とは、アルカリ金属が、金属単体、合金を構成する一成分、酸化物やハロゲン化物等の化合物又はイオンの形で、対象となる層(共通層15)の中に含まれていることをいう。またアルカリ土類金属を含む層とは、アルカリ土類金属が、金属単体、合金を構成する一成分、酸化物やハロゲン化物等の化合物又はイオンの形で、対象となる層(共通層15)の中に含まれていることをいう。以下、アルカリ金属又はアルカリ土類金属を含む層として、アルカリ金属化合物を含む共通層15の具体的な形成方法について説明する。

【0072】

アルカリ金属化合物を含む層は、例えば、真空成膜法にて形成される。ここでアルカリ金属化合物を含む層とは、具体的には、アルカリ金属化合物を含み、かつアルカリ金属イオンによる電子注入輸送機能を備える層である。また電子注入輸送機能を備える層とは、例えば、電子注入層、陰極(第2電極)等が挙げられる。電子注入層にアルカリ金属化合物が含まれる場合、電子注入層は、アルカリ金属化合物のみで構成されていてもよいし、アルカリ金属化合物と電子注入輸送性の有機化合物とから構成されていてもよい。

【0073】

また陰極にアルカリ金属化合物が含まれる場合、陰極は、アルカリ金属化合物と他の金属材料、例えば、Ag、Al等の導電率が高く光吸収率が低い材料とからなる薄膜(電極層)である。アルカリ土類金属を含む層についても同様である。

【0074】

(10)第2電極の形成工程

アルカリ金属又はアルカリ土類金属を含む層を形成した後、第2電極を形成する。第2電極が陰極であり、アルカリ金属又はアルカリ土類金属を含む層が陰極として機能する場合は、改めて第2電極を形成する必要はないので、本工程を省略することができる。図1の有機EL表示装置1では、有機化合物層(12、13、14)上に共通層15(電子注入層)と、透明導電材料からなる第2電極16(透明電極、陰極)とがこの順に設けられている。図1の有機EL表示装置1においては、共通層15にアルカリ金属化合物が含まれている。尚、図1の有機EL表示装置1においては、共通入層15及び第2電極16が基板上に設けられた全画素において共通する層となっているが、本発明においてはこれに限定されるものではない。例えば、電子注入層及び第2電極16を複数の画素グループに分けて個別に形成してもよい。

【0075】

共通層15(電子注入層)及び第2電極16を形成した後、真空雰囲気あるいは水分量が制限された雰囲気内で、画素が設けられた発光領域を水分等から保護するための封止部材を設ける封止工程が行われる。

【0076】

ところで、アルカリ金属化合物を含む層の形成工程は、真空中でのプロセスとなるためこの工程で形成される共通層15(電子注入層)や第2電極16(陰極)は水に晒されることはない。さらにその後の封止工程も水分量が制限された雰囲気で行われるため、電子注入特性を損なうことなく各画素上に有機EL素子を形成することができる。

【0077】

ところで、(5)の工程(有機化合物層(青色有機化合物層)の加工工程)において、フォトリソグラフィー法の代わりにレーザパターニング法を用いることができる。ここでレーザパターニング法とは、例えば、フッ化リチウムからなるマスク層を設けてこのマスク層が設けられた領域(画素領域部分)以外の部分にレーザを照射し当該レーザを照射した部分に形成された有機化合物層を除去することでパターニングを行う方法である。レーザパターニング法を用いた場合でも、一般的なマスク露光機と同等の解像度でパターニングが可能である。このため、従来の高精細メタルマスクを使った場合に比べて高精細の有機EL表示素子が実現できる。

【0078】

また(5)の工程において、フォトリソグラフィー法の代わりにインクジェット法を用いることができる。ここでインクジェット法とは、保護層の形成の際に、インクジェットを用いて、所定の画素領域部分にのみ水溶性材料からなる保護層を形成する方法である。尚、有機化合物層の加工手段はフォトリソグラフィー法と同様の方法を用いることができる。インクジェット法を用いた場合でも、フォトリソグラフィー法やレーザパターニング法と同様に一般的なマスク露光機の解像度でパターニングが可能である。またインクジェット法を用いると、大面積のパターニングをより少ない工程で実施できるという効果を奏する。

【実施例】

【0079】

[実施例1]

図3の有機EL表示装置3を、以下に説明する製造プロセスに従って作製した。尚、図3の有機EL表示装置3は、図1の有機EL表示装置1において、正孔輸送層(12a、12b、12c)と発光層(13a、13b、13c)との間に電子ブロック層(17a、17b、17c)が介在層として設けられている。また発光層(13a、13b、13c)と電子輸送層(14a、14b、14c)との間に正孔ブロック層(18a、18b、18c)が介在層として設けられている。即ち、各有機化合物層(2a、2b、2c)は、それぞれ正孔輸送層、電子ブロック層、発光層、正孔ブロック層、電子輸送層がこの順に積層されてなる積層体である。一方、製造プロセスの基本的な流れについては図2にて示されるものと同じである。ここで、本実施例で使用した材料の一部を下記に示す。

【0080】

【化1】

【0081】

(1)第1電極の形成工程

スパッタリング法により、ガラス基板(基板10)上に、反射性電極11として、アルミニウム合金(AlNd)を成膜しアルミニウム合金膜を形成した。このときアルミニウム合金膜の膜厚を100nmとした。次に、スパッタリング法により、ITO(インジウム錫酸化物)を成膜しITO膜を成膜した。このときITO膜の膜厚を10nmとした。尚、上記アルミニウム合金膜とITO膜とからなる積層体は、第1電極(11a、11b、11c)として機能する。

【0082】

次に、レジストパターニングにより、上記積層体を加工して、画素部分に対応した所定の領域に第1電極(11a、11b、11c)を形成した。第1電極は11μm×3μmの大きさの長方形で、第1電極の長辺方向にピッチ12μm、短辺方向に4μmで配置した。ここで言うピッチとは、第1電極の中心線の間隔を意味しており、サブピクセルのサイズと一致する。このとき、第1電極の間には1μmの間隔が設けられることになる。さらに、この基板の表面に対してUV/オゾン洗浄を施した。

【0083】

(2)有機化合物層(青色有機化合物層2a)の形成工程

次に、真空蒸着法を用いて、第1電極(11a、11b、11c)上に、式[1]に示される正孔輸送材料を成膜し、正孔輸送層12を形成した。このとき正孔輸送層12の膜厚を110nmとした。次に、式[2]に示される正孔輸送(電子ブロック)材料を成膜し電子ブロック層17を形成した。このとき電子ブロック層17の膜厚を10nmとした。次に、式[3]に示されるホストと、式[4]に示されるゲストとを、質量比が95:5となるように共蒸着して発光層13を形成した。このとき発光層13の膜厚を25nmとした。次に、発光層13上に、式[5]に示される電子輸送(正孔ブロック)材料を成膜し、正孔ブロック層18を形成した。このとき正孔ブロック層18の膜厚を10nmとした。次に、正孔ブロック層18上に、式[6]で示されるフェナントロリン化合物を成膜し電子輸送層14を形成した。このとき電子輸送層14の膜厚を10nmとした。

【0084】

(3)第1マスク層、第2マスク層の成膜工程

次に、大気中にてスピンコート法により、電子輸送層14上に、ポリビニルピロリドン(PVP)5重量%水溶液を塗布した後、110℃のホットプレート上で水分を蒸発させることでPVP膜を成膜した。ここでPVP膜の膜厚は500nmであった。尚、PVP膜は、第1マスク層(21)として機能する。次に、真空チャンバー内における化学気相成長法により、第1マスク層(21)上に窒化ケイ素を成膜しSiN膜を成膜した。このときSiN膜の膜厚を1μmとした。尚、上記化学気相成長法を行う際の反応ガスとしては、SiH4、水素、窒素の混合ガスを用いた。また上記SiN膜は、第2マスク層(22)として機能する。

【0085】

(4)レジスト層の成膜工程

次に、フォトレジスト(ポジ型)をスピンコートしてレジスト層23を成膜した。

【0086】

(5)マスク層の形成工程

次に、成膜したレジスト層23をプリベークした後、画素パターンに応じたフォトマスクを用いて露光、現像、ポストベークを行った。この時、第1電極の長手方向に並ぶ複数の青色有機EL素子の第1電極をまたぐように、第1電極が設けられた領域を含みつつ1200μm×4μmサイズで残るように、レジスト層をパターニングした。この時のサブピクセルサイズは12μm×4μmである。

【0087】

次に、残ったフォトレジストをマスクとして、CF4によるドライエッチングにより窒化ケイ素のエッチングを行った。次に、酸素ガスを用いてPVP膜のドライエッチングを行った。このとき、エッチングで使用した酸素ガスによって残っていたレジストも同時に除去された。

【0088】

(6)有機化合物層(青色有機化合物層2a)の加工工程

次に、残った窒化ケイ素膜(第二マスク層22)をマスクとして、酸素ガスを用いて有機化合物層のドライエッチングを行った。これにより、青色画素に相当する部分にのみ青色有機化合物層2aが選択的に形成された。

【0089】

(7)有機化合物層(緑色有機化合物層2b)の形成・加工工程

次に、発光層13(13b)に含まれる有機材料を緑に最適な材料とした上で、青色有機化合物層と同様の方法で成膜、パターニング工程を行うことで、第1電極11b上に、緑色有機化合物層2bが選択的に形成された。

【0090】

(8)有機化合物層(赤色有機化合物層2c)の形成・加工工程

次に、発光層13(13c)に含まれる有機材料を赤に最適な材料とした上で、青色有機化合物層と同様の方法で成膜、パターニング工程を行うことで、第1電極11c上に、赤色有機化合物層2cが形成された。これにより、青、緑、赤の3色分の有機化合物層が所定の画素(所定の第1電極)上に形成された。

【0091】

(9)マスク層の除去工程

次に、全体をCF4ガスによるドライエッチングにより有機化合物層(2a、2b、2c)上に設けられている第2マスク層22を除去した。次に、基板全体を水に漬けて第1保護層(21)を除去した。

【0092】

(10)有機化合物層の乾燥工程

次に、図4に示される装置30を用いて有機化合物層の乾燥工程以降の工程を行った。尚、図4の装置30において、搬送室36に連結された各チャンバー(搬入室31、乾燥室32、第1成膜室33、第2成膜室34、封止作業室35)は、真空ポンプ(不図示)によって真空排気が可能となっている。このため、搬送室36を経由すれば、基板10は真空雰囲気を維持したままチャンバー間を自由に移動することが可能である。

【0093】

まず基板10を、図4に示される搬入室31に入れた。尚、搬入室31は、基板10を投入した時点では大気圧にてベントされている。次に、搬入室31を含む装置30を構成する全ての室(乾燥室32、第1成膜室33、第2成膜室34、封止作業室35、搬送室36)内についてそれぞれ真空排気を行った。次に、仕切り弁(不図示)を開放して基板10を、搬入室31から搬送室36を経由して乾燥室32へ移動させた。次に、乾燥室32内にて、基板10を、乾燥室に設けられた加熱手段(不図示)により有機化合物層を構成する有機材料のガラス転移点よりも低い温度(110℃)で加熱して、有機化合物層に含まれる水分を除去した。

【0094】

(11)アルカリ金属又はアルカリ土類金属を含む層(共通層)の形成工程

次に、基板10を、搬送室36を経由して第1成膜室33へ搬送した後、式[6]で示されるフェナントロリン化合物と炭酸セシウムとを、層中のセシウム濃度が8.3質量%となるように共蒸着して、電子注入層を形成した。このとき電子注入層の膜厚を15nmとした。尚、本実施例において、電子注入層は、共通層15として機能する。

【0095】

(12)第2電極の形成工程

次に、基板10を、搬送室36を経由して第2成膜室34へ搬送した後、電子注入層15上に、加熱蒸着法により銀(Ag)を成膜して、半透明性の第2電極16を形成した。このとき第2電極16の膜厚を16nmとした。

【0096】

(13)封止工程

次に、基板10を、搬送室36を経由して封止作業室35へ搬送した後、窒素雰囲気下において封止ガラス(不図示)を基板に接着することにより素子劣化を防ぐ構造とした。以上のようにして有機EL表示装置を作製した。

【0097】

(14)有機EL表示装置の評価

得られた有機EL表示装置について、画像を表示させたところ、赤:14cd/A、緑:45cd/A、青:3.5cd/Aの電流効率が得られた。これは、高精細メタルマスク蒸着を使って真空中で連続成膜した場合と同等の値である。一方、高精細化に関しては、高精細メタルマスク蒸着でのピクセルサイズが百ミクロン程度であったのに対し、12ミクロンのピクセルサイズを得ることができた。また、本実施例では保護層をPVP、窒化ケイ素の二層構成としており、どちらも膜厚を厚くすることが容易なので、プロセス中のゴミや欠陥に強く安定したプロセスが構築できる。さらに、有機化合物層の加工工程において水分が吸着したとしても、有機化合物層の乾燥工程から共通層の形成工程までの一連の工程を真空条件下で行えばよい。これにより、水分の有機化合物層への再付着を防ぎつつ、メタルマスクを用いたパターン成膜で形成した有機EL表示装置と同等の発光特性を得ることができる。

【0098】

[実施例2]

実施例1において、マスク層の除去工程も閉鎖的な空間内で行ったことを除いては、実施例1と同様の方法により有機EL表示装置を作製した。図5は、本実施例(実施例2)において使用した有機EL表示装置の一部分を示す模式図である。図5の装置40は、図4の装置30と同様に、搬入室41、乾燥室42、第1成膜室43、第2成膜室44、封止作業室45及び搬送室46を備える一方で、マスク層の除去工程が行われる水洗処理室47及び水切り室48を新たに備え、搬入室41に連結されている。より具体的には、図5の装置40は、水洗処理室47と、水切り室48と、搬入室41と、がこの順で連結されている複数の室からなり、図5の装置40内に搬送された基板10は、水洗処理室47と水切り室48とをこの順で通過した後に搬入室41に搬送される。また水洗処理室47及び水切り室48は、真空ポンプ(不図示)によって真空排気が可能となっている。

【0099】

得られた有機EL表示装置について、画像を表示させたところ、実施例1とほぼ同等の電流効率が得られた。

【0100】

[実施例3]

実施例1において、マスク層の形成工程、マスク層の除去工程を以下に説明するプロセスに変更したことを除いては、実施例1と同様の方法により有機EL表示装置を得た。以下に本実施例について説明する。

【0101】

(A)マスク層の形成工程までの工程

実施例1と同様の方法により、基板10上に、有機化合物層を形成した。尚、本実施例では、電子輸送層14を形成する際に、その膜厚を50nmとした。

【0102】

(B)マスク層の成膜工程

次に、有機化合物層上に、窒化ケイ素を成膜し、マスク層20となる薄膜を成膜した。

【0103】

(C)マスク層の形成工程

次に、CF4ガスを用いたドライエッチングにより、マスク層20となる薄膜を加工しマスク層20を形成した。尚、ドライエッチングの際に、電子輸送層14の一部がCF4ガスによってエッチングされるため、電子輸送層そのものがダメージを受けることになる。そこで、以下の工程により、マスク層20の除去を行いつつ、電子輸送層14の加工を行った。

【0104】

(D)マスク層の除去工程

ドライエッチングのよるマスク層の加工・形成を行った後、基板10を、イソプロピルアルコールに浸漬した。ところで電子輸送層14の構成材料である式[6]で示されるフェナントロリン化合物は、イソプロピルアルコール60重量%水溶液に対して1nm/秒の速さでエッチングされる。この特質を考慮して、基板10をイソプロピルアルコール60重量%水溶液に40秒浸漬する。こうすることで電子輸送層14を膜厚10nmの状態で残すことができる。次に、基板10を純水で1分間リンスした。

【0105】

(E)有機化合物層の乾燥工程等

実施例1と同様の方法により、有機化合物層の乾燥工程以降の工程を行った。以上により、有機EL表示装置を得た。

【0106】

得られた有機EL表示装置について実施例1と同様の測定・評価を行ったところ、電流効率及び精細度が実施例1と同等であることがわかった。尚、本実施例において、有機化合物層の乾燥工程を行う際に、実施例1で使用した図4の装置30に換えて、実施例2で使用した図5の装置40を使用してもよい。

【0107】

[実施例4]

本実施例では、図6に示された有機EL表示装置を作製した。ここで図6の有機EL表示装置4は、図1の有機EL表示装置1と比較して、発光層と電子輸送層との間に、正孔ブロック層(18a、18b、18c)が素子ごとに設けられている点と電子輸送層14が各画素に共通する層として成膜している点とが異なる。

【0108】

本実施例では、電子輸送層14の形成の時期を実施例1の(9)の工程(マスク層の除去工程)の後で行っていることを除いては、実施例1にて説明される方法と同様の方法により有機EL表示装置を作製した。尚、本実施例では、電子輸送層14の形成に費やす工程の数を3から1に減らすことができるので、製造装置や製造プロセスの簡略化が可能である。

【0109】

得られた有機EL表示装置について実施例1と同様の測定・評価を行ったところ、電流効率及び精細度が実施例1と同等であることがわかった。

【0110】

[実施例5]

本実施例では、図7に示される製造プロセス(本発明における第2の実施形態)に従って、有機EL表示装置を作製した。

【0111】

まず実施例1と同様の方法で、反射電極である第1電極11a(11b、11c)を形成したガラス基板10上に、正孔輸送層12、青色発光層13、電子輸送層14を発光領域全体に成膜した(図7(a))。次に、インクジェット法により、青色画素に相当する部分に選択的にPVP水溶液を塗布して部分的に第1マスク層21を形成した(図7(b))。このとき第1マスク層21の膜厚は1000nmであった。次に、第1保護層21が設けられていない領域について酸素プラズマによるドライエッチングを行った。そうすると、PVP膜(第1マスク層21)と有機化合物層とは、ほぼ同じエッチレートでエッチングされる。これを考慮して、緑色有機化合物層(2b)の総膜厚と、赤色有機化合物層(2c)の総膜厚と、の和よりもPVP膜を厚くしておく。そうすると緑色画素、赤色画素にそれぞれ相当する部分にある有機化合物をエッチングしたとしてもPVP膜の下方に設けられている有機化合物層(青色有機化合物層2a)はエッチングされない。従って、青色画素に相当する部分にのみ青色有機化合物層2aとPVP膜(第1保護層21)とが残ることになる(図7(c))。これと同様の方法で、緑色有機化合物層2bと、赤色有機化合物層2cとを順次形成すると、図7(d)に示すように各色の画素においてその画素に対応した有機化合物層(2a、2b、2c)を残すことができる。ただし、図7(d)に示すようにエッチングマスクとして使用したPVP膜(第1マスク層21)がまだ残っているので、次の工程として、基板全体を水に浸漬してPVP膜(第1マスク層21)を除去した(図7(e))。次に、実施例1と同様の条件下で有機化合物層(2a、2b、2c)が形成されている基板を、真空チャンバー内で加熱して有機化合物層(2a、2b、2c)に残留している水分を除いた。次に、電子注入層15、第2電極16(半透過性電極)を順次成膜し(図7(f))、最後に、実施例1と同様の方法により封止工程を行った。これにより有機EL表示装置を得た。尚、本実施例の有機EL表示装置の電流効率は実施例1とほぼ同様であった。また、本実施例ではインクジェット法によるパターニングを行っているため、基板サイズの自由度が高く、第5世代の基板サイズでも対応可能である。

【0112】

[実施例6]

本実施例では、図8に示される製造プロセス(本発明における第3の実施形態)に従って、有機EL表示装置を作製した。

【0113】

まず実施例1と同様の方法で、反射電極である第1電極11a(11b、11c)を形成したガラス基板10上に、正孔輸送層12、青色発光層13a、電子輸送層14を順次発光領域全体に成膜した(図8(a))。次に、電子輸送層14上に、フッ化リチウムを成膜してフッ化リチウム層(LiF層)24を形成した。このときLiF層24の膜厚を100nmとした。尚、LiF層24はマスク層として機能する(図8(b))。次に、青色有機化合物層2aが不要な部分、即ち、緑色画素、赤色画素にそれぞれ相当する部分の有機化合物層を、YAGレーザを用いたレーザアブレーション法により除去した(図8(c))。具体的には、緑色画素、赤色画素にそれぞれ相当する部分に対応するように開口パターンが形成されているフォトマスク越しにレーザを照射して、照射した部分の有機化合物層をアブレーションした。この時のレーザ照射エネルギーは、200mJ/cm2であった。次に、正孔輸送層12、緑色発光層13b、電子輸送層14を順次発光領域全体に成膜した後、マスク層(LiF層24)を成膜した(図8(d))。次に赤色画素に相当する部分に対応するように開口パターンが形成されているフォトマスクを用いてレーザアブレーションを行うと、赤色画素の反射性電極(第1電極11c)が露出した(図8(e))。ところで本実施例を実施されているパターニングは、フォトマスクを使った一括露光なので、実施例1と同程度の高精細パターンが形成可能である。一方、図8(c)で残した青色画素に相当する部分は、図8(e)に示されるように、有機化合物層が2色分積み重なっている。これは、有機化合物層が2色分積み重なっている部分について、上層部分の有機化合物層をレーザで除去しようとすると下層部分の有機化合物層にもダメージを与える可能性がある。このため、この工程においてレーザ照射する領域は赤色画素に相当する部分のみとする。次に、正孔輸送層12、赤色発光層13c、電子輸送層14を順次発光領域全体に成膜した(図8(f))。この時点で各画素位置には最下層に所定の色の有機化合物層(2a、2b、2c)が形成されている。次に、基板全体を水に浸漬した。すると、LiF層24が水に溶けると共にLiF層24よりも上層にある有機化合物層がリフトオフにより除去された(図8(g))。次に、他の実施例と同様に基板を真空チャンバー内で加熱して残留水分を除いた後、電子注入層15、半透過性電極16を順次成膜した(図8(h))。最後に、実施例1と同様の方法により封止工程を行った。以上により有機EL表示装置を得た。

【0114】

得られた有機EL表示装置について、実施例1と同様に特性を評価したところ、電流効率、精細度が実施例1と同等であることが分かった。

【0115】

[実施例7]

実施例1の(10)の工程において、電子輸送層14上に、フッ化リチウム(膜厚0.5nm)を成膜して電子注入層(共通層15)を形成したことを除いては、実施例1と同様の方法により有機EL表示装置を作製した。得られた有機EL表示装置について実施例1と同様の測定・評価を行ったところ、電流効率及び精細度が実施例1と同等であることがわかった。

【0116】

[実施例8]

実施例1の(10)の工程において、電子注入層(共通層15)と第2電極16とからなる積層体を形成する代わりに、炭酸セシウムと銀とを共蒸着して陰極を形成したことを除いては、実施例1と同様の方法により有機EL表示装置を作製した。得られた有機EL表示装置について実施例1と同様の測定・評価を行ったところ、電流効率及び精細度が実施例1と同等であることがわかった。

【符号の説明】

【0117】

1(3,4):有機EL表示装置、2a(2b、2c):有機化合物層、10:基板、11a(11b、11c):第1電極、12(12a、12b、12c):正孔輸送層、13(13a、13b、13c)発光層、14(14a、14b、14c):電子輸送層、15:共通層、16:第2電極、17(17a、17b、17c):電子ブロック層、18(18a、18b、18c):正孔ブロック層、20:マスク層、21:第1マスク層、22:第2マスク層、23:レジスト層、24:LiF層、31(41):搬入室、32(42):乾燥室、33(43):第1成膜室、34(44):第2成膜室、35(45):封止作業室、36(46):搬送室、47:水洗処理室、48:水切り室

【特許請求の範囲】

【請求項1】

第1電極と第2電極と、

前記第1電極と前記第2電極との間に設けられ少なくとも発光層を含む有機化合物層と、を有する有機EL素子を複数備える有機EL表示装置の製造方法であって、

第1電極が設けられた基板上に、水に不溶である有機化合物層を形成する工程と、

前記有機化合物層上であって、前記有機化合物層が形成された領域の一部に、水溶性材料を含むマスク層を設ける工程と、

前記マスク層が設けられていない領域に形成された有機化合物層を除去する工程と、

前記マスク層を除去する工程と、

前記マスク層を除去した後、アルカリ金属又はアルカリ土類金属を含む層を形成する工程と、を有することを特徴とする、有機EL表示装置の製造方法。

【請求項2】

前記マスク層が、前記有機化合物層に近い側から順に、水溶性材料からなる層と、レジスト液に不溶である層と、が積層してなる層であることを特徴とする、請求項1に記載の有機EL表示装置の製造方法。

【請求項3】

前記有機化合物層と前記保護層とを、真空雰囲気中で連続成膜することを特徴とする、請求項1又は2に記載の有機EL表示装置の製造方法。

【請求項4】

前記アルカリ金属又はアルカリ土類金属を含む層が、アルカリ金属又はアルカリ土類金属と、有機化合物と、からなる電子注入層であり、

前記アルカリ金属又はアルカリ土類金属を含む層を形成する工程の後に、前記第2電極を形成する工程を行うことを特徴とする、請求項1乃至3のいずれか一項に記載の有機EL表示装置の製造方法。

【請求項5】

前記アルカリ金属又はアルカリ土類金属を含む層が前記第2電極であり、

前記第2電極が、アルカリ金属又はアルカリ土類金属と、それ以外の金属と、からなる電極層であることを特徴とする、請求項1乃至3のいずれか一項に記載の有機EL表示装置の製造方法。

【請求項6】

前記マスク層が水溶性材料からなる単層であり、インクジェット法により所定の領域部分にのみ形成することを特徴とする、請求項1に記載の有機EL表示装置の製造方法。

【請求項7】

前記マスク層がフッ化リチウムを含む層であり、前記マスク層を除去した領域に形成された前記有機化合物層にレーザを照射することで前記有機化合物層を除去することを特徴とする、請求項1に記載の有機EL表示装置の製造方法。

【請求項1】

第1電極と第2電極と、

前記第1電極と前記第2電極との間に設けられ少なくとも発光層を含む有機化合物層と、を有する有機EL素子を複数備える有機EL表示装置の製造方法であって、

第1電極が設けられた基板上に、水に不溶である有機化合物層を形成する工程と、

前記有機化合物層上であって、前記有機化合物層が形成された領域の一部に、水溶性材料を含むマスク層を設ける工程と、

前記マスク層が設けられていない領域に形成された有機化合物層を除去する工程と、

前記マスク層を除去する工程と、

前記マスク層を除去した後、アルカリ金属又はアルカリ土類金属を含む層を形成する工程と、を有することを特徴とする、有機EL表示装置の製造方法。

【請求項2】

前記マスク層が、前記有機化合物層に近い側から順に、水溶性材料からなる層と、レジスト液に不溶である層と、が積層してなる層であることを特徴とする、請求項1に記載の有機EL表示装置の製造方法。

【請求項3】

前記有機化合物層と前記保護層とを、真空雰囲気中で連続成膜することを特徴とする、請求項1又は2に記載の有機EL表示装置の製造方法。

【請求項4】

前記アルカリ金属又はアルカリ土類金属を含む層が、アルカリ金属又はアルカリ土類金属と、有機化合物と、からなる電子注入層であり、

前記アルカリ金属又はアルカリ土類金属を含む層を形成する工程の後に、前記第2電極を形成する工程を行うことを特徴とする、請求項1乃至3のいずれか一項に記載の有機EL表示装置の製造方法。

【請求項5】

前記アルカリ金属又はアルカリ土類金属を含む層が前記第2電極であり、

前記第2電極が、アルカリ金属又はアルカリ土類金属と、それ以外の金属と、からなる電極層であることを特徴とする、請求項1乃至3のいずれか一項に記載の有機EL表示装置の製造方法。

【請求項6】

前記マスク層が水溶性材料からなる単層であり、インクジェット法により所定の領域部分にのみ形成することを特徴とする、請求項1に記載の有機EL表示装置の製造方法。

【請求項7】

前記マスク層がフッ化リチウムを含む層であり、前記マスク層を除去した領域に形成された前記有機化合物層にレーザを照射することで前記有機化合物層を除去することを特徴とする、請求項1に記載の有機EL表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−216501(P2012−216501A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−24830(P2012−24830)

【出願日】平成24年2月8日(2012.2.8)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年2月8日(2012.2.8)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]