有機EL表示装置の製造方法

【課題】電極間におけるリーク・ショートの発生を防ぎつつ構成材料として使用可能な材料の範囲が広範である有機EL表示装置の製造方法を提供する。

【解決手段】基板上に形成されている第一画素電極及び第二画素電極上に、電荷注入輸送性材料からなる電荷注入輸送層を付き周りの良い形成方法を用いて形成する工程と、電荷注入輸送層上に第一有機EL層を形成する工程と、第一有機EL層を加工して、少なくとも第二画素電極上に設けられている第一有機EL層を除去する工程と、第二画素電極上に設けられている電荷注入輸送層の少なくとも一部を除去する工程と、第二画素電極上に、第二有機EL層25を形成する工程と、第一画素2aと第二画素2bとに共通する対向電極26を形成する工程と、を少なくとも含むことを特徴とする、有機EL表示装置1の製造方法。

【解決手段】基板上に形成されている第一画素電極及び第二画素電極上に、電荷注入輸送性材料からなる電荷注入輸送層を付き周りの良い形成方法を用いて形成する工程と、電荷注入輸送層上に第一有機EL層を形成する工程と、第一有機EL層を加工して、少なくとも第二画素電極上に設けられている第一有機EL層を除去する工程と、第二画素電極上に設けられている電荷注入輸送層の少なくとも一部を除去する工程と、第二画素電極上に、第二有機EL層25を形成する工程と、第一画素2aと第二画素2bとに共通する対向電極26を形成する工程と、を少なくとも含むことを特徴とする、有機EL表示装置1の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は有機EL表示装置の製造方法に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイとして、自発光型デバイスである有機EL表示装置が注目されている。

【0003】

カラー表示が可能な有機EL表示装置として、発光色が異なる複数種類の有機EL表示素子をマトリクス状に配列してなる有機EL表示装置が知られている。ここで発光色が異なる複数種類の有機EL表示素子をマトリクス状に配列してなる有機EL表示装置を製造する方法は、いくつか知られている。具体的には、シャドウマスクを介して有機発光材料を所定の領域に選択して蒸着する方法、インクジェットを用いて所定の領域に塗り分ける方法、スクリーン印刷法、有機発光材料を設けたドナー基板にレーザー光を照射して基板に転写する方法等が知られている。

【0004】

しかし、近年の表示装置の高精細化に伴い、上述した方法では、所望の位置・領域に正確に有機EL層を形成することが困難となってきている。

【0005】

この問題を解決するための方策として現在までいくつかの提案がなされている。特許文献1には、基板上に形成した有機EL層を、フォトリソクラフィー法を利用して所望の形状にパターニングし、発光色の異なる複数の有機EL層を基板上に形成する方法が提案されている。

【0006】

一方で、通常の真空蒸着法のみを利用して有機EL層を形成する場合、有機EL層の厚みを薄くする(通常1μm以下)必要がある。しかし第一電極(下部電極)上に異物、電極材料の小片、パターンの段差等がある場合、有機EL層の厚みによっては上記異物等を当該有機EL層で十分に被覆することが困難となる。また上記異物等が原因で有機EL層に穴や亀裂が生じた場合、有機EL層の下方にある第一電極と有機EL層の上方にある対向電極(上部電極)との間でリークやショートが発生することがある。これにより一対の電極間で生じた電界が有機発光層に十分に印加できず、発光が弱くなる、あるいは、発光できないという不具合が生じる場合がある。そこで特許文献2では、有機EL層の一部であって第一電極(下部電極)に接する層について塗布法で形成することによりリークやショートを防止する方法が提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−170673公報

【特許文献2】特開2011−054668公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、発光色が異なる複数種類の有機EL層を指定された領域にそれぞれ形成する際に特許文献1や特許文献2にて提案されている方法を採用すると以下の課題が存在する。

【0009】

特許文献2のように、有機EL層を塗布法で形成する場合は、有機EL層の構成材料を特定の溶媒と混合して溶液を調製した上で、この調製した溶液を基板上に塗布することになる。ここで有機EL層の構成材料は、一般に熱や水分に弱く、かつ有機溶媒溶剤に溶解しやすいという性質を有する。このため、発光色が異なる複数種類の有機EL層を発光色ごとに形成しようとすると、特に、2色目以降の有機EL層を形成する際に、塗布液に含まれる溶媒が、塗布成膜の対象となる有機EL層よりも以前に形成した有機EL層をも溶解することがある。これにより塗布成膜の対象となる有機EL層よりも以前に形成した有機EL層がダメージを受ける場合がある。

【0010】

従って、1色目の有機EL層の構成材料を、2色目以降の有機EL層を塗布成膜する際に使用される溶媒に対して不溶の材料にする必要がある。しかし1色目の有機EL層、2色目の有機EL層及び剥離層の構成材料と、各構成材料にそれぞれ混合する溶媒と、をそれぞれ選択する際には、特定の構成材料と特定の溶媒との間にある相互不溶関係を考慮しこの関係を満たす材料・溶媒を選択する必要がある。このため構成材料や使用する溶媒にかかる制限が多くなり、材料選択の幅が小さくなる。また、一般的なカラー表示で用いられる3色の発光色を有する表示装置を製造するに当たっては、さらに3色目の有機EL層に対する制限も加わるために、材料選択の幅がさらに小さくなる。

【0011】

また有機EL層の構成材料が低分子材料である場合には、使用される溶媒は大抵の場合、トルエンやクロロホルム等の非極性溶媒に限定される。このため、上述した塗布成膜の対象となる有機EL層よりも以前に形成した有機EL層を溶解させない溶媒に関して選択の余地が小さくなる。

【0012】

以上から、特許文献2で開示される課題(画素電極と対向電極との間でのリークやショートの解消)を解決することを前提として、特許文献1の方法を利用して発光色が複数種類ある有機EL表示装置を作製しようとすると解決すべき課題が数多くあるといえる。

【0013】

本発明は、上述した課題を解決するためになされるものであり、その目的は、電極間におけるリーク・ショートの発生を防ぎつつ構成材料として使用可能な材料の範囲が広範である有機EL表示装置の製造方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明の有機EL表示装置の製造方法は、基板上に形成されている第一画素電極及び第二画素電極上に、電荷注入輸送性材料からなる電荷注入輸送層を付き周りの良い形成方法を用いて形成する工程と、

前記電荷注入輸送層上に第一有機EL層を形成する工程と、

前記第一有機EL層を加工して、少なくとも第二画素電極上に設けられている第一有機EL層を除去する工程と、

前記第二画素電極上に設けられている電荷注入輸送層の少なくとも一部を除去する工程と、

前記第二画素電極上に、第二有機EL層を形成する工程と、

第一画素と第二画素とに共通する対向電極を形成する工程と、を少なくとも含むことを特徴とする。

【発明の効果】

【0015】

本発明によれば、電極間におけるリーク・ショートの発生を防ぎつつ構成材料として使用可能な材料の範囲が広範である有機EL表示装置の製造方法を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の製造方法によって作製される有機EL表示装置の具体例を示す斜視図である。

【図2A】本発明の有機EL表示装置の製造方法における第一の実施形態を表す断面模式図である。

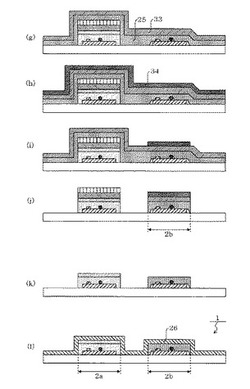

【図2B】本発明の有機EL表示装置の製造方法における第一の実施形態を表す断面模式図である。

【図3A】本発明の有機EL表示装置の製造方法における第二の実施形態を表す断面模式図である。

【図3B】本発明の有機EL表示装置の製造方法における第二の実施形態を表す断面模式図である。

【図3C】本発明の有機EL表示装置の製造方法における第二の実施形態を表す断面模式図である。

【発明を実施するための形態】

【0017】

本発明の有機EL表示装置の製造方法は、少なくとも二種類の画素、即ち、第一画素と、第二画素と、を含む有機EL表示装置の製造方法である。具体的には、下記(i)乃至(vi)に示される工程を少なくとも含んでいる。

(i)基板上に形成されている第一画素電極及び第二画素電極上に、電荷注入輸送性材料からなる電荷注入輸送層を付き周りの良い形成方法を用いて形成する工程

(ii)電荷注入輸送層上に第一有機EL層を形成する工程

(iii)第一有機EL層を加工して、少なくとも第二画素電極上に設けられている第一有機EL層を除去する工程

(iv)第二画素電極上に設けられている電荷注入輸送層の少なくとも一部を除去する工程

(v)第二画素電極上に、第二有機EL層を形成する工程

(vi)第一画素と第二画素とに共通する対向電極を形成する工程

【0018】

本発明の製造方法は、特に、上記工程(i)を実施することで、画素電極上に異物や段差があったとしても電荷注入輸送性材料が異物や段差への付き周りがよく、影になる部分にも電荷注入輸送性材料を入り込ませることができる。このため工程(iii)において第一有機EL層の一部が取り除かる際に第二画素電極上に生じ得る異物や電極材料の粒やパターンの段差といった影になる部分については電荷注入輸送性材料を残すことが可能である。従って、後の工程で第二有機EL層を真空蒸着法等で形成したときに、第二有機EL層に穴や亀裂が生じることはない。よって第一有機EL層だけでなく、第二有機EL層においても画素電極と対向電極との間におけるリークやショートの発生を防止することができる。

【0019】

尚、本発明は、画素の種類が二種類の有機EL表示装置に適用されるだけでなく、画素の種類が三種類の有機EL表示装置にも適用され得る。ここで本発明において画素の種類が三種類(第一画素、第二画素、第三画素)の有機EL表示装置を製造する際には、下記(i’)乃至(viii’)に示される工程が少なくとも含まれている。

(i’)基板上に形成されている第一画素電極、第二画素電極及び第三画素電極上に、電荷注入輸送性材料からなる電荷注入輸送層を付き周りの良い形成法を用いて形成する工程(ii’)電荷注入輸送層の上に第一有機EL層を形成する工程

(iii’)第一有機EL層を加工して、少なくとも第二画素電極上と、第三画素電極上と、に設けられている第一有機EL層を除去する工程

(iv’)第二画素電極が設けられている領域に、第二有機EL層を真空蒸着法で形成する工程

(v’)第二有機EL層を加工して、第一画素電極上と、第三画素電極上と、に設けられている第二有機EL層を除去する工程

(vi’)少なくとも前記第三画素電極上に、第三有機EL層を真空蒸着法で形成する工程

(vii’)第三有機EL層を加工して、第一画素電極上と、第二画素電極上と、に設けられている第三有機EL層を除去する工程

(viii’)第一画素と第二画素と第三電極とに共通する対向電極を形成する工程

【0020】

ここで画素の種類が二種類の有機EL表示装置と同様に、上記工程(i’)を実施することで、画素電極上に異物や段差があったとしても電荷注入輸送性材料が異物や段差への付き周りがよく、影になる部分にも電荷注入輸送性材料を入り込ませることができる。このため工程(iii)において第一有機EL層の一部が取り除かれる際に第二画素電極及び第三画素電極上に生じ得る異物や電極材料の粒やパターンの段差といった影になる部分については電荷注入輸送性材料を残す(充填させる)ことが可能である。従って、後の工程で第二有機EL層や第三有機EL層を真空蒸着法等で形成したときに、これらの層に穴や亀裂が生じることはない。よって第一有機EL層だけでなく、第二有機EL層及び第三有機EL層においても画素電極と対向電極との間におけるリークやショートの発生を防止することができる。

【0021】

また本発明の製造方法は、第二有機EL層や第三有機EL層を形成する際に真空蒸着法を用いることが可能であるため、第二有機EL層や第三有機EL層を形成する際に溶媒を用いなくてもよい場合がある。即ち、画素の種類(形成する有機EL層の種類)が増加したとしてもこの増加に対する材料選択の制限を付加する必要がないので、材料選択の幅が広い。

【0022】

以下に、図面を適宜参照しながら本発明の実施形態を説明する。尚、本明細書で特に図示、或いは記載されない部分に関しては、当該技術分野の周知、或いは公知の技術を適用する。また、以下に説明する実施形態は、発明の一つの実施形態であって、本発明はこれらに限定されるものではない。

【0023】

図1は、本発明の製造方法によって作製される有機EL表示装置の具体例を示す斜視図である。図1(a)の有機EL表示装置1は、基板10上に、発光色が異なる二種類の画素、即ち、第一画素2aと第二画素2bとがそれぞれマトリックス状に配置されている。一方、図1(b)の有機EL表示装置2は、基板40上に、発光色が異なる三種類の画素、即ち、第一画素2aと第二画素2bと第三画素2cとがそれぞれマトリックス状に配置されている。ただし図1に示される2つの態様はあくまでも具体例であって、本発明は、図1に示される態様に限定されるものではない。

【0024】

次に、図1(a)の有機EL表示装置1及び図1(b)の有機EL表示装置2の製造プロセスについて詳細に説明する。

【0025】

(第一実施形態)

図2は、本発明の有機EL表示装置における第一の実施形態を示す断面模式図である。また図2は、図1(a)の有機EL表示装置1の製造プロセスの具体例である。以下、図2を参照しながら、本発明の有機EL表示装置の製造方法の第一実施形態について説明する。

【0026】

(1−1)基板

まず、図2(a)に示される電極付基板を用意する。この電極付基板を構成する基板10としては、有機EL表示装置を安定に製造することができるものであれば、その種類に制限はなく、例えば、ガラス、Siウェハ等を用いることができる。

【0027】

尚、基板10内には必要に応じてトランジスタ等の有機EL表示装置を駆動するための駆動回路を設けてもよい。ここで基板10内に駆動回路を設ける場合、基板10や下部電極の表面を平坦化するために平坦化膜を設けてもよい。

【0028】

また図2(a)に示される電極付基板には、基板10上に二種類の電極、即ち、第一画素電極21と第二画素電極22とが設けられている。ここで第一画素電極21は図1(a)中の第一画素2aを構成する下部電極である。また第二画素電極22は図1(a)中の第二画素2bを構成する下部電極である。尚、図2(a)に示されるように、第一画素電極21及び第二画素電極22はそれぞれ独立した電極である。第一画素電極21及び第二画素電極22の構成材料としては、公知の方法でパターニング可能な導電性材料を用いることができる。例えば、Al、Ag等の金属材料、インジウム錫酸化物、インジウム亜鉛酸化物等の透明電極材料を用いることができる。尚、上述した金属材料からなる薄膜と、透明電極材料からなる薄膜と、を積層してなる積層電極膜を用いてもよい。

【0029】

ところで図2(a)には図示していないが、本発明においては、第一画素電極21と第二画素電極22との間を分離するための画素分離膜を必要に応じて設けてもよい。

【0030】

一方で、図2(a)の電極付基板を用意する際に、この電極付基板に備える電極(21、22)の表面は、洗浄・表面処理を行ってはいるが、電極材料の粒21a、22aや異物11が生じている場合がある。また、電極(21、22)を形成する際に当該電極の膜厚の分だけ段差12が生じている。ここで上述した電極材料の粒21a、22a、異物11、段差12は、有機EL層を形成する際に、層の欠陥を生じさせる原因になる。そこで、下記に述べる工程を行うことになる。

【0031】

(1−2)電荷注入輸送層の形成工程

次に、図2(b)に示されるように、基板10、第一画素電極21及び第二画素電極22上に、被覆層としても機能する電荷注入輸送層23を形成する。ここで本発明においては、この電荷注入輸送層23を付き周りの良い形成方法で形成する。ここで付き周りとは、画素電極(21、22)表面に存在し得る粒21aや異物11、画素電極(21、22)の形成時において生じた段差12等が存在する場合において画素電極(21、22)上に形成される電荷注入輸送層のカバレッジ特性をいう。また付き周りの良い形成方法とは、カバレッジ特性を良好にする電荷注入輸送層の形成方法をいうものである。ここで付き周りの良い形成方法として、具体的には、予め膜になる材料を溶解させた液体を塗布・乾燥させる塗布法や、蒸着方向と基板に相対的に角度を設けて行う角度蒸着法や、平均自由行程が短い0.1Pa乃至10Paの圧力で成膜する低真空条件下での蒸着法等が挙げられる。上述したように画素電極(21、22)の表面には電極材料の粒21a、22aや異物11が生じている場合がある。また画素電極(21、22)を形成する際に当該画素電極の周縁に段差12等が存在する場合がある。そこで上述した付き周りの良い形成方法を利用することにより、電極材料の粒21a、22a、異物11、段差12の裾やこれらによって生じた影の部分にも電荷注入輸送材料を入り込ませることが可能である。

【0032】

電荷注入輸送層23の構成材料としては、次の工程で形成される第一有機発光層24に対して、第一画素電極21から注入される電荷(ホール、電子)を輸送する機能を有する材料であれば特に限定されるものではない。例えば、ポリピロール、ポリアニリン、ポリチオフェン等の導電性ポリマーを使用することが使用できる。ここで上述した導電性ポリマーを使用する場合は、有機溶剤にポリマーを分散させ、スピンコートや印刷法、インクジェット法等で塗布することで層を形成することができる。

【0033】

(1−3)第一有機EL層の形成工程

次に、図2(c)に示されるように、第一有機EL層24を形成する。第一有機EL層24は、少なくとも発光層を有する一層あるいは複数の層からなる積層体である。第一有機EL層24が複数の層から構成される場合、発光層以外の層としては、ホール輸送層、ホール注入層、電子輸送層、電子注入層等が挙げられる。

【0034】

第一有機EL層24の構成材料としては、公知の低分子系材料あるいは高分子系材料を適宜選択して使用することができる。また第一有機EL層24の形成方法としては、蒸着法等の公知の薄膜形成方法を利用することができる。

【0035】

(1−4)第一耐レジスト保護層の形成工程

第一有機EL層24を形成した後、後述する第一レジスト層32を第一有機EL層上(第一有機EL層24上)に直接形成してもよいが、第一レジスト層32を形成する前に第一耐レジスト保護層31を第一有機EL層24上に設けてもよい。この第一耐レジスト保護層31は、この上に設ける第一レジスト層32を形成する際に、レジスト材料を溶解する溶媒によって第一有機発光層24が溶解したり変質したりするのを防止する働きをする。ただし、レジスト材料が水溶性のように第一有機EL層に悪影響を与えない材料を採用する場合には、第一耐レジスト保護層31は、必ずしも必要ではない。

【0036】

(1−5)第一レジスト層の形成工程

次に、図2(d)に示すように、第一耐レジスト保護層31上に第一レジスト層32を形成する。尚、上述したように、第一有機EL層24上に直接第一レジスト層32を形成してもよい。ここで第一有機EL層24上に直接第一レジスト層32を形成する場合、第一レジスト層32の構成材料としては、以下の条件(1−5a)及び(1−5b)を満たす材料を選択するのが好ましい。

(1−5a)第一有機EL層24が溶解しない溶媒に溶解される材料であること

(1−5b)第一レジスト層32を形成する際に第一有機EL層24にダメージを与えないようにする材料であること

【0037】

第一有機EL層24が溶解しない溶媒に溶解されるレジスト材料としては、ポリビニルアルコール(PVA)、ポリビニルピロリドン等の水溶性ポリマーが挙げられる。またノボラック樹脂等の有機溶剤に溶解されるレジスト材料を使用することも可能であるが、有機溶剤に溶解されるレジスト材料を使用する場合は、第一レジスト層32を形成する前に上述した第一耐レジスト保護層31を設けるのが好ましい。

【0038】

(1−6)第一有機EL層・電荷注入輸送層の加工工程

次に、第一有機EL層24及び電荷注入輸送層23の加工を行う。ここで、第一有機EL層24・電荷注入輸送層23の加工を行うに当たり、例えば、フォトリソグラフィー法を利用することが可能である。またフォトリソグラフィー法を利用して第一有機EL層24の加工を行う場合、その具体的な工程として、下記(1−6a)及び(1−6b)がある。

(1−6a)現像工程(図2(e))

(1−6b)エッチング工程(図2(f))

【0039】

本工程のように、フォトリソグラフィー法を利用した(フォトリソグラフィー法とドライエッチングとを併用して)パターニングを行う場合、第一レジスト層32を形成した後、露光し、溶媒を用いて露光した領域又は露光していない領域を部分的に除去する。これにより第一レジスト層32のパターンが得られる(図2(e))。尚、第一レジスト層32のパターンは、図1(a)中の第一画素2aを設ける領域に対応する。

【0040】

一方で、インクジェット法や印刷法等を利用すると、上記(1−6a)の現像工程を行わなくても第一レジスト層32を所望のパターン形状で形成することは可能である。このように、第一レジスト層32をインクジェット法や印刷法等を利用して所望のパターン形状で形成する場合、上述した現像工程を省略して次の工程(エッチング工程)を行うことができる。

【0041】

第一レジスト層32のパターンを形成した後は、エッチングを行い、第一レジスト層32が残存していない領域に形成されている第一有機EL層24及び電荷注入輸送層23を選択的に除去する(図2(f))。言い換えると、第一有機EL層24の加工工程により、第一有機EL層24は、図1(a)中の第一画素2aが設けられる領域を除いて除去される。ここで第一有機EL層24の選択的除去(パターニング)の具体的方法としては、例えば、ドライエッチングが挙げられる。またドライエッチングに代えて、レーザー等を利用した第一有機EL層24の選択的な除去方法(物理的除去方法)を用いてもよい。

【0042】

ところでエッチング工程を行う際に、第二画素電極22上に設けられる電荷注入輸送層23は、基本的には除去される。ただし、本発明の製造方法では、電荷注入輸送層23は、第二画素電極22の表面に存在し得る電極材料の粒22aや異物11、そして第二画素電極の形成の際に生じた電極の段差12によって生じた影の部分にも入り込んでいる。ここでエッチング工程を行い第二画素電極22上に設けられる電荷注入輸送層23を除去すると、粒22a、異物11、段差12によって生じた影の部分にある電荷注入輸送層(23a、23b、23c)は除去されずにそのまま残る(図2(f))。ここで図2(f)中の符号23a乃至23cにて示されるように、粒22a、異物11、段差12によって生じた影の部分に電荷注入輸送層を残存させることにより以下に説明する効果がもたらされる。即ち、後の工程で第二有機EL層25や対向電極27を第二画素電極22上に形成する際に、粒22a、異物11、段差12によって生じた影の部分の存在によって発生し得る膜欠陥を未然に防止することができる。

【0043】

尚、図2(a)乃至(f)にて示される電極材料の粒22a、異物11、電極の段差23cは、説明の便宜上デフォルメ化して状態で図示されている。ここで電極材料の粒22aや異物11の実際の大きさ及び電極の段差23cは、実際には、10nm乃至100nmと小さいものである。ただしこれらは有機EL層を形成する際に有機EL層となる膜の膜欠陥の発生の原因になり得る。このため本発明においては、膜欠陥の発生の防止という観点から、電極材料の粒22a、異物11、電極の段差23cによって生じた影の部分には、電荷注入輸送性材料が充填されている。

【0044】

(1−7)第二有機EL層の形成工程

次に、図2(g)に示されるように、少なくとも第二画素電極22上に第二有機EL層25を形成する。第二有機EL層25は、少なくとも発光層を有する一層あるいは複数の層からなる積層体である。第二有機EL層25が複数の層から構成される場合、発光層以外の層としては、ホール輸送層、ホール注入層、電子輸送層、電子注入層等が挙げられる。

【0045】

第二有機EL層25の構成材料としては、第一有機EL層21のときと同様に、公知の低分子系材料あるいは高分子系材料を適宜選択することができる。尚、第一画素の発光色と第二画素の発光色とが異なる場合は、第二有機EL層25を構成する発光層に含まれる発光材料は、第一有機EL層24を構成する発光層に含まれる発光材料とは発光色又は発光波長が異なるものを使用する。

【0046】

(1−8)第二耐レジスト保護層・第二レジスト層の形成工程

第二有機EL層24を形成した後、図2(g)乃至(i)に示されるように、第二有機EL層上(第二有機EL層25上)に第二耐レジスト保護層33と第二レジスト層34とを順次形成する。尚、第二レジスト層34を第二有機EL層25上に直接形成してもよいが、図2(g)に示されるように、第二レジスト層34を形成する前に第二耐レジスト保護層33を第二有機EL層25上に設けてもよい。第二耐レジスト保護層33や第二レジスト層34を形成する場合、その構成材料としては、第一耐レジスト保護層31や第一レジスト層32と同様の材料を使用することができる。尚、第二レジスト層34の構成材料であるレジスト材料が第二有機EL層25に悪影響を与えない材料を採用する場合には、図2(h)に示されるように、第二耐レジスト保護層の形成を省略して第二レジスト層33を形成することが可能である。また第二耐レジスト保護層33の形成を省略して第二レジスト層34を形成する場合、第二レジスト層34の構成材料であるレジスト材料として第一有機EL層24に悪影響を与えない材料を採用するのがより好ましい。

【0047】

(1−9)第二有機EL層の加工工程

次に、図2(i)に示されるように第二レジスト層33のパターニングを行った後、図2(j)に示されるように第二有機EL層24を部分的に除去して加工する。ここで第二レジスト層33のパターニング及び第二有機EL層24の部分的な除去に関しては、上述した第一有機EL層24の加工工程にて説明した方法と同様の方法(ドライエッチング等)を採用することができる。そしてこの第二有機EL層25の加工工程により第二有機EL層25は、図1(a)中の第二画素2bが設けられる領域を除いて除去される。

【0048】

(1−10)耐レジスト保護層、レジスト層の除去工程

次に、図2(k)に示されるように、各有機EL層(24、25)上に設けられているレジスト層及び耐レジスト保護層を除去する。ここで各レジスト層(32、34)や各耐レジスト保護層(31、33)を除去する方法として、例えば、ドライエッチングを採用することができる。

【0049】

(1−11)対向電極の形成工程

次に、図2(l)に示すように、第一有機EL層24上及び第二有機EL層25上に対向電極26を形成することで、有機EL表示装置1が完成する。ここで、対向電極26は、第一画素電極21と、電荷注入輸送層23と、第一有機EL層24と、を有する第一画素2aと、第二画素電極22と、第二有機EL層25と、を有する第二画素2bとにおいて共通する電極であって、上部電極として機能する。

【0050】

対向電極26の構成材料としては、対向電極26を形成する際に、各有機EL層(24、25)にダメージを与えない導電性材料であれば、特に限定されることはない。例えば、Al、Ag等の金属材料、インジウム錫酸化物、インジウム亜鉛酸化物等の透明電極材料を使用することができる。金属材料からなる薄膜と透明電極材料からなる薄膜とを積層してなる積層体を用いてもよい。ここで、各有機EL層(24、25)からの発光を取り出すために、画素電極(21、22)、対向電極26のうち少なくともいずれかは、透明、あるいは半透明の材料を用いる。

【0051】

(1−12)共通層の形成工程

尚、対向電極26を形成する前に、第一有機EL層24上及び第二有機EL層25上に、第一画素及び第二画素において共通する共通層(不図示)を形成してもよい。ここで、共通層とは、一層あるいは複数の層からなり対向電極26から注入された電荷(ホール、電子)を有機EL層(の中の発光層)へ輸送するために設けられる。共通層に含まれる層としては、具体的には、ホール輸送層、ホール注入層、電子輸送層、電子注入層が挙げられる。

【0052】

(1−13)封止工程

対向電極26を形成した後、有機EL表示装置1に含まれる有機EL層(24、25)に大気中の酸素や水分が浸入することを防ぐための封止手段(不図示)を設けることができる。封止手段としては、例えば、SiN、SiO等からなる封止膜を形成する方法、あるいは、基板10を対向基板と貼り合せ、周囲を樹脂、ガラスフリット等で固定する方法等の公知の手法を用いることができる。

【0053】

ここで、各有機EL層(24、25)及び上記共通層が設けられている領域をラフマスク等で規定し、各有機EL層(24、25)や上記共通層を形成させない領域、即ち、有機EL層等の非形成領域を部分的に設けてもよい。有機層非形成領域まで封止膜で覆う、或いはその有機層非形成領域で基板10を対向基板と貼り合わせることで、より確実に水分の浸入経路を遮断することができる。

【0054】

以上のようにして、第一画素電極21と第一有機EL層24とを有する第一画素2aと、第二画素電極22と第二有機EL層25とを有する第二画素2bと、を有し、各画素がそれぞれ独立して発光してカラー表示が可能な有機EL表示装置1が得られる。

【0055】

(第二実施形態)

図3は、本発明の有機EL表示装置の製造方法における第二の実施形態を示す断面模式図である。また図3は、図1(b)の有機EL表示装置2の製造プロセスの具体例である。以下、図3を参照しながら、本発明の有機EL表示装置の製造方法の第二実施形態について説明する。尚、以下の説明では、第一実施形態との相違点を中心に説明する。

【0056】

(2−1)基板

まず電極付基板を準備する(図3(a))。尚、図3(a)にて示される電極つき基板は、基板40と、基板上に設けられる画素電極(第一画素電極51、第二画素電極52、第三画素電極53)がそれぞれ図1(b)中の第一画素2a、第二画素2b及び第三画素2cを設ける領域に個別に形成されている。

【0057】

(2−2)電荷注入輸送層の形成工程

次に、電荷注入輸送層54を形成する(図3(b))。尚、電荷注入輸送層54を形成する際に使用される材料や利用される層形成方法については、第一実施形態と同様の方法を採用することができるが、本発明はこれに限定されるものではない。

【0058】

ところで、本実施形態においても第一実施形態と同様に、電荷注入輸送層54は、付き周りの良い形成方法で形成する。これにより、各画素電極(51、52、53)の表面に電極材料の粒(51a、52a、53a)や異物41が存在していたとしてもこれらの裾や影の部分に電荷注入輸送層の構成材料を入りこませることが可能である。また各画素電極(51、52、53)を設ける際に段差42等が生じた場合であっても、これらの裾や影の部分に電荷注入輸送層の構成材料を入りこませることも可能である。

【0059】

(2−3)第一有機EL層の形成工程

次に、第一有機EL層55を形成する(図3(c))。本実施形態において、第一有機EL層55を形成する際に使用される材料や利用される層形成方法については、第一実施形態にて説明された方法を採用することができるが、本発明はこれに限定されるものではない。

【0060】

(2−4)第一耐レジスト保護層の形成工程

次に、第一耐レジスト保護層62を形成する(図3(c))。尚、第一耐レジスト保護層62を形成する際には、図3(c)に示されるように、第一有機EL層55と第一耐レジスト保護層62との間に、第一耐レジスト保護層62を剥離させるための剥離層61を設けてもよい。ここで剥離層61としては、ポリビニルアルコール(PVA)、ポリビニルピロリドン等の水溶性ポリマーを使用することができる。また第一耐レジスト保護層62の構成材料としては、第一実施形態で説明したものと同様のものが使用可能である。

【0061】

(2−5)第一レジスト層の形成工程

次に、第一レジスト層63を形成する(図3(d))。本実施形態において、第一レジスト層63を形成する際には、第一実施形態にて説明された方法を採用することができる。

【0062】

(2−6)第一有機EL層の加工工程

次に、第一レジスト層63の現像工程を行ってから(図3(e))、第一有機EL層55の加工を行う(図3(f))。本実施形態において、第一有機EL層55を加工する際には、第一実施形態にて説明された方法、例えば、ドライエッチングを採用することができる。

【0063】

この第一有機EL層55の加工工程により、第一有機EL層55は、図1(b)中の第一画素2aを設ける領域にのみ選択的に形成されることになる(図3(f))。

【0064】

(2−7)第二有機EL層の形成工程

次に、第二有機EL層56を全面に形成する(図3(g))。尚、本実施形態では、図3(g)に示されるように、第二有機EL層56を表示領域全体にわたって形成する。本実施形態において、第二有機EL層56を形成する際に使用される材料や利用される層形成方法については、上述した第一有機EL層55の形成方法と同様の方法を採用することができるが、本発明はこれに限定されるものではない。

【0065】

(2−8)第二有機EL層の加工工程

次に、第二有機EL層56の加工工程を行う。本実施形態においては、下記(2−8a)及び(2−8b)にて示される工程を行い、第二有機EL層56を加工する。

(2−8a)第一有機EL層55上に設けられる第二有機EL層56の除去工程(図3(h))

(2−8b)第三画素電極53上に設けられる第二有機EL層56の除去工程(図3(i)乃至(l))

【0066】

まず図3(h)に示すように、第一有機EL層55上に設けられる第二有機EL層56を除去する際には、第一有機EL層55上に設けられる剥離層61を、例えば、水に浸漬させてから水に溶解させる。こうすることで、剥離層61上に設けられている複数の層、即ち、第一耐レジスト保護層62、第一レジスト層63、及び第二有機EL層56を剥離層61ごとリフトオフすることができる。

【0067】

次に、第三画素電極53上に設けられる第二有機EL層56の除去する際には、例えば、以下に説明するプロセスに従って行われる。

(2−8b−1)剥離層61及び第二耐レジスト保護層64の形成工程(図3(i))

(2−8b−2)第二レジスト層65の形成工程(図3(j))

(2−8b−3)第二レジスト層65の現像工程(図3(k))

(2−8b−4)第二耐レジスト保護層64、剥離層61及び第二有機EL層56の選択的除去工程(第二有機EL層の加工工程、図3(l))

【0068】

ここで図3(i)にて示される剥離層61は、図3(c)にて示される剥離層61と同様である。また図3(i)にて示される第二耐レジスト保護層64は、次の工程で第二レジスト層65を形成する際に、第一有機EL層55や第二有機EL層56が溶解したり、変質させたりすることを防止する働きをする。尚、第二レジスト層65の構成材料を溶解する溶媒が第一有機EL層55や第二有機EL層56の構成材料を溶解する溶媒ではない場合には、剥離層61及び第二耐レジスト保護層64の形成工程を省略して第二レジスト層65の形成工程を行ってもよい。

【0069】

図3(k)に示されるように、第二レジスト層65を現像する際には、上述した第一レジスト層の現像工程で行われていた方法と同様の方法を採用することができる。また図3(l)に示されるように、第二有機EL層56を加工(部分除去)する際には、ドライエッチング法等の加工方法を採用することができる。

【0070】

ところで第二有機EL層56の加工工程を行うことで、第三画素電極53上に設けられている第二有機EL層56が除去される。この場合、第三画素電極53の表面に電極材料の粒53aや異物41が存在したり、第三画素電極53を形成する際に段差42が生じたりすることによって影となっている部分には電荷注入輸送層の一部(55a、55b、55c)は残存する。これにより第三画素電極53上に後述する第三有機EL層57や対向電極58を形成する際に膜欠陥の発生を防止することができる。

【0071】

(2−9)第三有機EL層の形成工程

次に、図3(m)に示されるように、第三有機EL層57を少なくとも第三画素電極53上に形成する。第三有機EL層57は、例えば、真空蒸着法にて形成することができる。

【0072】

(2−10)第三有機EL層の加工工程

次に、第三有機EL層の加工工程を行う(図3(n))。本工程は、具体的には、剥離層61を水等の溶媒に浸漬し、溶解させる方法が挙げられる。この方法では、剥離層61上に形成されている第二レジスト保護膜64と、第二レジスト層65と、第二レジスト層65上に形成される第三有機EL層57を一括してリフトオフすることができる。

【0073】

(2−11)対向電極の形成工程

次に、図3(o)に示されるように、第一有機EL層55上、第二有機EL層56上及び第三有機EL層57上に対向電極57を形成することで、有機EL表示装置2が完成する。ここで、対向電極58は、図1(b)中の三種類の画素(第一画素2a、第二画素2b、第三画素2c)において共通する電極であって、上部電極として機能する。尚、対向電極58を形成する際には、第1実施形態と同様の方法を採用することができる。

【0074】

(2−12)封止工程等

本実施形態においても第一実施形態と同様に、有機EL表示装置を構成する有機EL層に大気中の酸素や水分が浸入するのを防ぐための封止手段を設けることができる。

【0075】

以上により、第一画素電極51上で第一有機EL層55が、第二画素電極52上で第二有機EL層56が、第三画素電極53上で第三有機EL層57がそれぞれ発光する、カラー表示が可能な有機EL表示装置が得られる。

【実施例】

【0076】

以下、実施例により、本発明の有機EL表示装置の製造方法を説明する。ただし本発明は、以下に説明する実施例に限定されるものではない。

【0077】

[実施例1]

図2に示される製造プロセスを利用して、図1(a)に示される有機EL表示装置1を製造した。

【0078】

(1)画素電極の形成工程

まずスパッタ法により、ガラス基板10上に、アルミニウムと、インジウム亜鉛酸化物と、をこの順で成膜して積層電極膜を形成した。このときアルミニウムの膜厚を200nmとし、インジウム亜鉛酸化物の膜厚を20nmとした。次に、フォトリソプロセスを利用して、先程形成した積層電極膜を加工(パターニング)することにより、図2(a)に示される二種類の電極、即ち、第一画素電極21と第二画素電極22とを、それぞれ複数形成した。尚、第一画素電極21及び第二画素電極22の幅は50μmとし、それぞれの画素電極間の間隔を5μmとした。次に、第一画素電極21と第二画素電極22との間に、ポリイミド樹脂からなる画素間分離膜(図示せず)を膜厚2μmで形成した。

【0079】

(2)電荷注入輸送層の形成工程

次に、ポリ(3,4−エチレンジオキシチオフェン)/ポリスチレンスルホン酸(PEDOT/PSS)の水分散体(Baytron P CH8000;スタルク社製)を0.5ml採取した。次に、採取したPEDOT/PSSの水分散体を基板10の中心部に滴下して、回転数2500rpmで20秒間回転させることでスピンコーティングを行った。これにより基板10及び画素電極(21、22)上にPEDOT/PSS膜を成膜した。続いて150℃で10分間乾燥することにより、電荷注入輸送層23を形成した(図2(b))。このとき電荷注入輸送層23の膜厚は80nmであった。尚、本工程において、電荷注入輸送層23は、基板10上の表示領域の全面にわたって形成されていた。

【0080】

(3)第一有機EL層の形成工程

次に、真空蒸着法により、電荷注入輸送層23上に、ホール注入層と、ホール輸送層と、発光層と、をこの順に形成した。ここで本工程において形成したホール注入層と、ホール輸送層と、発光層と、からなる積層体は、第一有機EL層24として機能する。尚、本実施例では、第一有機EL層24の総膜厚を200nmとし、発光層に含まれる発光材料を黄色発光の発光材料を使用した。また第一有機EL層24を構成する各層(ホール注入層、ホール輸送層、発光層)の構成材料は公知の有機低分子材料である。

【0081】

(4)第一耐レジスト保護層の形成工程

次に、プラズマCVD法により、第一有機EL層24上に、SiNを成膜し第一耐レジスト保護層31を形成した(図2(c))。このとき第一耐レジスト保護層31の膜厚を1μmとした。ただし本工程において、SiNに代えてSiON、Si、SiO2あるいはこれらの混合物も使用することができる。

【0082】

(5)第一レジスト層の形成工程

次に、第一耐レジスト保護層31上に、ポジ型のフォトレジストを塗布しスピンコートにて成膜して乾燥することで、第一レジスト層32を形成した(図2(d))。

【0083】

(6)現像工程

次に、マスク露光機にて所定のパターンに露光・現像することで、第一画素2aに相当する領域に第一レジスト層32のパターンを形成した(図2(e))。

【0084】

(7)第一有機EL層の加工工程

次に、第一レジスト層32が除去されている領域に設けられている第一耐レジスト保護層31、第一有機EL層24及び電荷注入輸送23を以下に示す方法により除去した(図2(f))。

【0085】

即ち、残存している第一レジスト層32をマスクにしてドライエッチングを行うことにより第一耐レジスト保護層31、第一有機EL層24及び電荷注入輸送23を順次除去した。ここでドライエッチング装置としてはRIE装置を用い、エッチングガスとしてはCF4とO2との混合ガスを用いた。

【0086】

(8)第二有機EL層の形成工程

次に、基板10上の表示領域の全面にわたってホール注入層と、ホール輸送層と、発光層と、をこの順に形成した。ここで本工程において形成したホール注入層と、ホール輸送層と、発光層と、からなる積層体は、第二有機EL層25として機能する。尚、本実施例では、第二有機EL層25の総膜厚を150nmとし、発光層に含まれる発光材料を青色発光の発光材料を使用した。また第二有機EL層25を構成する各層(ホール注入層、ホール輸送層、発光層)の構成材料は公知の有機低分子材料である。

【0087】

(9)第二耐レジスト保護層の形成工程

次に、プラズマCVD法により、第二有機EL層25上に、SiNを成膜し第二耐レジスト保護層33を形成した(図2(g))。このとき第二耐レジスト保護層33の膜厚を1μmとした。

【0088】

(10)第二レジスト層の形成工程

次に、第二耐レジスト保護層33上に、ポジ型のフォトレジストを塗布しスピンコートにて成膜して乾燥することで、第二レジスト層34を形成した(図2(h))。

【0089】

(11)現像工程

次に、マスク露光機にて所定のパターンに露光・現像することで、第二画素2bに相当する領域に第二レジスト層33のパターンを形成した(図2(i))。

【0090】

(12)第二有機EL層の加工工程

次に、第二レジスト層34が除去されている領域に設けられている第二耐レジスト保護層33及び第二有機EL層25を以下に示す方法により除去した(図2(j))。

【0091】

即ち、残存している第二レジスト層34をマスクにしてドライエッチングを行うことにより第二耐レジスト保護層33及び第二有機EL層25を順次除去した。ここでドライエッチング装置としてはRIE装置を用い、エッチングガスとしてはO2ガスを用いた。

【0092】

(13)レジスト層、耐レジスト保護層の除去工程

次に、第一画素電極21上に設けられている第一耐レジスト保護層31及び第一レジスト層32と、第二画素電極22上に設けられている第二耐レジスト保護層33及び第二レジスト層34と、を以下に説明するプロセスによりそれぞれ除去した(図1(k))。

【0093】

RIE装置を用いて、CF4ガス(エッチングガス)を利用したドライエッチングにより、各レジスト層(32、34)を除去した。続いて、圧力が10Paで、電力が70W/m2である低圧高周波電力存在下によるドライエッチングにより各耐レジスト保護層(32、34)を除去した。ここで本実施例では、上述したプロセスにより、無機材料である耐レジスト保護層と有機発光層とのエッチング速度が異なるため、選択的なエッチングを行うことができる。

【0094】

(14)対向電極の形成工程

次に、第一有機EL層24上及び第二有機EL層25上に、第一画素2aと第二画素2bとで共通する電極である対向電極26を、以下に説明する方法で形成した(図2(l))。

【0095】

即ち、スパッタ法により、第一有機EL層24上及び第二有機EL層25上に、Agを成膜して対向電極26を形成した。このとき対向電極26の膜厚を20nmとした。

【0096】

(15)封止工程

最後に、CVD法により、対向電極26上に、SiNを成膜して各有機EL層(24、25)への水分浸入防止用の封止膜(図示せず)を形成した。このとき封止膜の膜厚は2000nmであった。

【0097】

以上により、発光色が2種類(黄、青色)である有機EL表示装置を得た。尚、本実施例にて作製された有機EL表示装置は開口率が大変良好であった。

【0098】

[実施例2]

図3に示される製造プロセスを利用して、図1(b)に示される有機EL表示装置3を製造した。

【0099】

(1)画素電極の形成工程

まず実施例1と同様の方法で、ガラス基板40上に、アルミニウムと、インジウム亜鉛酸化物と、をこの順で成膜してなる積層電極膜を形成した。次に、フォトリソプロセスを利用して、先程形成した積層電極膜を加工(パターニング)することにより、図3(a)に示される三種類の電極、即ち、第一画素電極51と第二画素電極52と第三画素電極53とを、それぞれ複数形成した。尚、第一画素電極51、第二画素電極52及び第三画素電極53の幅は50μmとし、それぞれの画素電極間の間隔を5μmとした。次に、互いに隣接する画素電極間に、ポリイミド樹脂からなる画素間分離膜(図示せず)を膜厚2μmで形成した。

【0100】

(2)電荷注入輸送層の形成工程

次に、角度蒸着法により、基板40上及び画素電極(51、52、53)上に、ポリピロールを成膜して電荷注入輸送層54を形成した(図2(b))。このとき電荷注入輸送層54の膜厚は100nmであった。尚、本工程において行われた角度蒸着法とは、基板40を40°傾けた上で自転させた状態で蒸着を行う薄膜の形成方法であり、付き周り良く成膜することが可能な成膜方法である。また本工程において、電荷注入輸送層54は、基板40上の表示領域の全面にわたって形成されていた。

【0101】

(3)第一有機EL層の形成工程

次に、真空蒸着法により、電荷注入輸送層54上に、ホール注入層と、ホール輸送層と、発光層と、をこの順に形成した。ここで本工程において形成したホール注入層と、ホール輸送層と、発光層と、からなる積層体は、第一有機EL層55として機能する。尚、本実施例では、第一有機EL層55の総膜厚を250nmとし、発光層に含まれる発光材料を赤色発光の発光材料を使用した。また第一有機EL層24を構成する各層(ホール注入層、ホール輸送層、発光層)の構成材料は公知の有機低分子材料である。

【0102】

(4)剥離層の形成工程

次に、少なくとも第一有機EL層55上に、ポリビニルピロリドン水溶液を塗布し、スピンコート法により薄膜を形成した。次に、この薄膜を乾燥させることで剥離層61を形成した。ここで剥離層61の膜厚は400nmであった。

【0103】

(5)第一耐レジスト保護層の形成工程

次に、プラズマCVD法により、剥離層61上に、SiNを成膜し第一耐レジスト保護層62を形成した(図3(c))。このとき第一耐レジスト保護層62の膜厚を2μmとした。

【0104】

(6)第一レジスト層の形成工程

次に、第一耐レジスト保護層62上に、ポジ型のフォトレジストを塗布しスピンコートにて成膜して乾燥することで、第一レジスト層63を形成した(図3(d))。

【0105】

(7)現像工程

次に、マスク露光機にて所定のパターンに露光・現像することで、第一画素2aに相当する領域に第一レジスト層63のパターンを形成した(図3(e))。

【0106】

(8)第一有機EL層の加工工程

次に、第一レジスト層63が除去されている領域に設けられている第一耐レジスト保護層63、第一有機EL層55及び電荷注入輸送層54を以下に示す方法により除去した(図3(f))。

【0107】

即ち、残存している第一レジスト層63をマスクにしてドライエッチングを行うことにより第一耐レジスト保護層62、第一有機EL層55及び電荷注入輸送54を順次除去した。ここでドライエッチング装置としてはRIE装置を用い、エッチングガスとしてはCF4ガスを用いた。

【0108】

(9)第二有機EL層の形成工程

次に、基板40上の表示領域の全面にわたって第二有機EL層56を形成した(図3(g))。本実施例では、第二有機EL層56の総膜厚を150nmとし、発光層に含まれる発光材料を青色発光の発光材料を使用した。また第二有機EL層56を構成する層の構成材料は公知の有機低分子材料である。尚、本実施例において、第二有機EL層56は、基板40上の表示領域の全面にわたって形成されている必要はなく、少なくとも第二画素電極52上に設けられていてもよい。ここで第二有機EL層56を、基板40上の表示領域のうち指定された領域に選択的に形成する場合は、例えば、メタルマスクを用いた蒸着法等を利用することができる。

【0109】

(10)第二有機EL層の加工工程(浸漬工程)

次に、基板40を水に浸漬し、剥離層61の構成材料を溶解させることで、第一画素2aの領域に設けられている第二有機EL層56を、第一耐レジスト保護層62及び第一レジスト層63と共にリフトオフした(図3(h))。これにより、第一画素2aの領域に設けられていた第二有機EL層56を除去した。

【0110】

(11)剥離層、第二耐レジスト保護層の形成工程

次に、上述した「(4)剥離層の形成工程」及び「(5)第一耐レジスト保護層の形成工程」と同様の方法により、剥離層61及び第二耐レジスト保護層64を順次形成した(図3(i))。

【0111】

(12)第二レジスト層の形成工程

次に、第二耐レジスト保護層64上に、ポジ型のフォトレジストを塗布しスピンコートにて成膜して乾燥することで、第二レジスト層65を形成した(図2(j))。

【0112】

(13)現像工程

次に、マスク露光機にて所定のパターンに露光・現像することで、第一画素2a及び第二画素2bに相当する領域に第二レジスト層65のパターンを形成した(図3(k))。

【0113】

(14)第二有機EL層の加工工程(エッチング工程)

次に、第二レジスト層65が除去されている領域に設けられている第二耐レジスト保護層64及び第二有機EL層56を以下に示す方法により除去した(図3(l))。

【0114】

即ち、残存している第二レジスト層65をマスクにしてドライエッチングを行うことにより第二耐レジスト保護層64及び第二有機EL層56を順次除去した。ここでドライエッチング装置としてはRIE装置を用い、エッチングガスとしてはO2ガスを用いた。ここで本工程を行う際に、第三画素電極53の表面に存在し得る電極材料の粒53a及び異物41や、第三画素電極53の形成によって生じた電極の段差42によって影となっている部分には、電荷注入輸送層の一部(55a、55b、55c)が残っている。

【0115】

(15)第三有機EL層の形成工程

次に、基板40上の表示領域の全面にわたって第三有機EL層57を形成した(図3(m))。本実施例では、第三有機EL層56の総膜厚を150nmとし、発光層に含まれる発光材料を緑色発光の発光材料を使用した。また第三有機EL層57を構成する層の構成材料は公知の有機低分子材料である。

【0116】

(16)第三有機EL層の加工工程

次に、基板40を水に浸漬し、剥離層61の構成材料を溶解させることで、第一画素2a及び第二画素2bの領域に設けられている第三有機EL層57を、第二耐レジスト保護層64及び第二レジスト層65と共にリフトオフした(図3(n))。これにより、第一画素2a及び第二画素2bの領域に設けられていた第三有機EL層57を除去した。

【0117】

(17)対向電極の形成工程

次に、第一有機EL層55上、第二有機EL層56上及び第三有機EL層57上に、全ての画素(2a、2b、2c)で共通する電極である対向電極58を、以下に説明する方法で形成した(図3(o))。

【0118】

即ち、スパッタ法により、第一有機EL層55上、第二有機EL層56上及び第三有機EL層57上に、Agを成膜して対向電極58を形成した。このとき対向電極58の膜厚を20nmとした。

【0119】

(18)封止工程

最後に、CVD法により、対向電極26上に、SiNを成膜して各有機EL層(55、56、57)への水分浸入防止用の封止膜(図示せず)を形成した。このとき封止膜の膜厚は2000nmであった。

【0120】

以上により、発光色が3種類(赤色、緑色、青色)である有機EL表示装置を得た。

【符号の説明】

【0121】

1(3):有機EL表示装置、2a:第一画素、2b:第二画素、2c:第三画素、10(40):基板、11(41):異物、12(42)電極の段差、21(51):第一画素電極、21a(22a、51a、52a、53a):電極材料の粒、22(52):第二画素電極、23(54):電荷注入輸送層、24(55):第一有機EL層、25(56):第二有機EL層、26(58):対向電極、31(62):第一耐レジスト保護層、32(63):第一レジスト層、33(64):第二耐レジスト保護層、34(65):第二レジスト層、53:第三画素電極、57:第三有機EL層、61:剥離層

【技術分野】

【0001】

本発明は有機EL表示装置の製造方法に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイとして、自発光型デバイスである有機EL表示装置が注目されている。

【0003】

カラー表示が可能な有機EL表示装置として、発光色が異なる複数種類の有機EL表示素子をマトリクス状に配列してなる有機EL表示装置が知られている。ここで発光色が異なる複数種類の有機EL表示素子をマトリクス状に配列してなる有機EL表示装置を製造する方法は、いくつか知られている。具体的には、シャドウマスクを介して有機発光材料を所定の領域に選択して蒸着する方法、インクジェットを用いて所定の領域に塗り分ける方法、スクリーン印刷法、有機発光材料を設けたドナー基板にレーザー光を照射して基板に転写する方法等が知られている。

【0004】

しかし、近年の表示装置の高精細化に伴い、上述した方法では、所望の位置・領域に正確に有機EL層を形成することが困難となってきている。

【0005】

この問題を解決するための方策として現在までいくつかの提案がなされている。特許文献1には、基板上に形成した有機EL層を、フォトリソクラフィー法を利用して所望の形状にパターニングし、発光色の異なる複数の有機EL層を基板上に形成する方法が提案されている。

【0006】

一方で、通常の真空蒸着法のみを利用して有機EL層を形成する場合、有機EL層の厚みを薄くする(通常1μm以下)必要がある。しかし第一電極(下部電極)上に異物、電極材料の小片、パターンの段差等がある場合、有機EL層の厚みによっては上記異物等を当該有機EL層で十分に被覆することが困難となる。また上記異物等が原因で有機EL層に穴や亀裂が生じた場合、有機EL層の下方にある第一電極と有機EL層の上方にある対向電極(上部電極)との間でリークやショートが発生することがある。これにより一対の電極間で生じた電界が有機発光層に十分に印加できず、発光が弱くなる、あるいは、発光できないという不具合が生じる場合がある。そこで特許文献2では、有機EL層の一部であって第一電極(下部電極)に接する層について塗布法で形成することによりリークやショートを防止する方法が提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−170673公報

【特許文献2】特開2011−054668公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、発光色が異なる複数種類の有機EL層を指定された領域にそれぞれ形成する際に特許文献1や特許文献2にて提案されている方法を採用すると以下の課題が存在する。

【0009】

特許文献2のように、有機EL層を塗布法で形成する場合は、有機EL層の構成材料を特定の溶媒と混合して溶液を調製した上で、この調製した溶液を基板上に塗布することになる。ここで有機EL層の構成材料は、一般に熱や水分に弱く、かつ有機溶媒溶剤に溶解しやすいという性質を有する。このため、発光色が異なる複数種類の有機EL層を発光色ごとに形成しようとすると、特に、2色目以降の有機EL層を形成する際に、塗布液に含まれる溶媒が、塗布成膜の対象となる有機EL層よりも以前に形成した有機EL層をも溶解することがある。これにより塗布成膜の対象となる有機EL層よりも以前に形成した有機EL層がダメージを受ける場合がある。

【0010】

従って、1色目の有機EL層の構成材料を、2色目以降の有機EL層を塗布成膜する際に使用される溶媒に対して不溶の材料にする必要がある。しかし1色目の有機EL層、2色目の有機EL層及び剥離層の構成材料と、各構成材料にそれぞれ混合する溶媒と、をそれぞれ選択する際には、特定の構成材料と特定の溶媒との間にある相互不溶関係を考慮しこの関係を満たす材料・溶媒を選択する必要がある。このため構成材料や使用する溶媒にかかる制限が多くなり、材料選択の幅が小さくなる。また、一般的なカラー表示で用いられる3色の発光色を有する表示装置を製造するに当たっては、さらに3色目の有機EL層に対する制限も加わるために、材料選択の幅がさらに小さくなる。

【0011】

また有機EL層の構成材料が低分子材料である場合には、使用される溶媒は大抵の場合、トルエンやクロロホルム等の非極性溶媒に限定される。このため、上述した塗布成膜の対象となる有機EL層よりも以前に形成した有機EL層を溶解させない溶媒に関して選択の余地が小さくなる。

【0012】

以上から、特許文献2で開示される課題(画素電極と対向電極との間でのリークやショートの解消)を解決することを前提として、特許文献1の方法を利用して発光色が複数種類ある有機EL表示装置を作製しようとすると解決すべき課題が数多くあるといえる。

【0013】

本発明は、上述した課題を解決するためになされるものであり、その目的は、電極間におけるリーク・ショートの発生を防ぎつつ構成材料として使用可能な材料の範囲が広範である有機EL表示装置の製造方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明の有機EL表示装置の製造方法は、基板上に形成されている第一画素電極及び第二画素電極上に、電荷注入輸送性材料からなる電荷注入輸送層を付き周りの良い形成方法を用いて形成する工程と、

前記電荷注入輸送層上に第一有機EL層を形成する工程と、

前記第一有機EL層を加工して、少なくとも第二画素電極上に設けられている第一有機EL層を除去する工程と、

前記第二画素電極上に設けられている電荷注入輸送層の少なくとも一部を除去する工程と、

前記第二画素電極上に、第二有機EL層を形成する工程と、

第一画素と第二画素とに共通する対向電極を形成する工程と、を少なくとも含むことを特徴とする。

【発明の効果】

【0015】

本発明によれば、電極間におけるリーク・ショートの発生を防ぎつつ構成材料として使用可能な材料の範囲が広範である有機EL表示装置の製造方法を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の製造方法によって作製される有機EL表示装置の具体例を示す斜視図である。

【図2A】本発明の有機EL表示装置の製造方法における第一の実施形態を表す断面模式図である。

【図2B】本発明の有機EL表示装置の製造方法における第一の実施形態を表す断面模式図である。

【図3A】本発明の有機EL表示装置の製造方法における第二の実施形態を表す断面模式図である。

【図3B】本発明の有機EL表示装置の製造方法における第二の実施形態を表す断面模式図である。

【図3C】本発明の有機EL表示装置の製造方法における第二の実施形態を表す断面模式図である。

【発明を実施するための形態】

【0017】

本発明の有機EL表示装置の製造方法は、少なくとも二種類の画素、即ち、第一画素と、第二画素と、を含む有機EL表示装置の製造方法である。具体的には、下記(i)乃至(vi)に示される工程を少なくとも含んでいる。

(i)基板上に形成されている第一画素電極及び第二画素電極上に、電荷注入輸送性材料からなる電荷注入輸送層を付き周りの良い形成方法を用いて形成する工程

(ii)電荷注入輸送層上に第一有機EL層を形成する工程

(iii)第一有機EL層を加工して、少なくとも第二画素電極上に設けられている第一有機EL層を除去する工程

(iv)第二画素電極上に設けられている電荷注入輸送層の少なくとも一部を除去する工程

(v)第二画素電極上に、第二有機EL層を形成する工程

(vi)第一画素と第二画素とに共通する対向電極を形成する工程

【0018】

本発明の製造方法は、特に、上記工程(i)を実施することで、画素電極上に異物や段差があったとしても電荷注入輸送性材料が異物や段差への付き周りがよく、影になる部分にも電荷注入輸送性材料を入り込ませることができる。このため工程(iii)において第一有機EL層の一部が取り除かる際に第二画素電極上に生じ得る異物や電極材料の粒やパターンの段差といった影になる部分については電荷注入輸送性材料を残すことが可能である。従って、後の工程で第二有機EL層を真空蒸着法等で形成したときに、第二有機EL層に穴や亀裂が生じることはない。よって第一有機EL層だけでなく、第二有機EL層においても画素電極と対向電極との間におけるリークやショートの発生を防止することができる。

【0019】

尚、本発明は、画素の種類が二種類の有機EL表示装置に適用されるだけでなく、画素の種類が三種類の有機EL表示装置にも適用され得る。ここで本発明において画素の種類が三種類(第一画素、第二画素、第三画素)の有機EL表示装置を製造する際には、下記(i’)乃至(viii’)に示される工程が少なくとも含まれている。

(i’)基板上に形成されている第一画素電極、第二画素電極及び第三画素電極上に、電荷注入輸送性材料からなる電荷注入輸送層を付き周りの良い形成法を用いて形成する工程(ii’)電荷注入輸送層の上に第一有機EL層を形成する工程

(iii’)第一有機EL層を加工して、少なくとも第二画素電極上と、第三画素電極上と、に設けられている第一有機EL層を除去する工程

(iv’)第二画素電極が設けられている領域に、第二有機EL層を真空蒸着法で形成する工程

(v’)第二有機EL層を加工して、第一画素電極上と、第三画素電極上と、に設けられている第二有機EL層を除去する工程

(vi’)少なくとも前記第三画素電極上に、第三有機EL層を真空蒸着法で形成する工程

(vii’)第三有機EL層を加工して、第一画素電極上と、第二画素電極上と、に設けられている第三有機EL層を除去する工程

(viii’)第一画素と第二画素と第三電極とに共通する対向電極を形成する工程

【0020】

ここで画素の種類が二種類の有機EL表示装置と同様に、上記工程(i’)を実施することで、画素電極上に異物や段差があったとしても電荷注入輸送性材料が異物や段差への付き周りがよく、影になる部分にも電荷注入輸送性材料を入り込ませることができる。このため工程(iii)において第一有機EL層の一部が取り除かれる際に第二画素電極及び第三画素電極上に生じ得る異物や電極材料の粒やパターンの段差といった影になる部分については電荷注入輸送性材料を残す(充填させる)ことが可能である。従って、後の工程で第二有機EL層や第三有機EL層を真空蒸着法等で形成したときに、これらの層に穴や亀裂が生じることはない。よって第一有機EL層だけでなく、第二有機EL層及び第三有機EL層においても画素電極と対向電極との間におけるリークやショートの発生を防止することができる。

【0021】

また本発明の製造方法は、第二有機EL層や第三有機EL層を形成する際に真空蒸着法を用いることが可能であるため、第二有機EL層や第三有機EL層を形成する際に溶媒を用いなくてもよい場合がある。即ち、画素の種類(形成する有機EL層の種類)が増加したとしてもこの増加に対する材料選択の制限を付加する必要がないので、材料選択の幅が広い。

【0022】

以下に、図面を適宜参照しながら本発明の実施形態を説明する。尚、本明細書で特に図示、或いは記載されない部分に関しては、当該技術分野の周知、或いは公知の技術を適用する。また、以下に説明する実施形態は、発明の一つの実施形態であって、本発明はこれらに限定されるものではない。

【0023】

図1は、本発明の製造方法によって作製される有機EL表示装置の具体例を示す斜視図である。図1(a)の有機EL表示装置1は、基板10上に、発光色が異なる二種類の画素、即ち、第一画素2aと第二画素2bとがそれぞれマトリックス状に配置されている。一方、図1(b)の有機EL表示装置2は、基板40上に、発光色が異なる三種類の画素、即ち、第一画素2aと第二画素2bと第三画素2cとがそれぞれマトリックス状に配置されている。ただし図1に示される2つの態様はあくまでも具体例であって、本発明は、図1に示される態様に限定されるものではない。

【0024】

次に、図1(a)の有機EL表示装置1及び図1(b)の有機EL表示装置2の製造プロセスについて詳細に説明する。

【0025】

(第一実施形態)

図2は、本発明の有機EL表示装置における第一の実施形態を示す断面模式図である。また図2は、図1(a)の有機EL表示装置1の製造プロセスの具体例である。以下、図2を参照しながら、本発明の有機EL表示装置の製造方法の第一実施形態について説明する。

【0026】

(1−1)基板

まず、図2(a)に示される電極付基板を用意する。この電極付基板を構成する基板10としては、有機EL表示装置を安定に製造することができるものであれば、その種類に制限はなく、例えば、ガラス、Siウェハ等を用いることができる。

【0027】

尚、基板10内には必要に応じてトランジスタ等の有機EL表示装置を駆動するための駆動回路を設けてもよい。ここで基板10内に駆動回路を設ける場合、基板10や下部電極の表面を平坦化するために平坦化膜を設けてもよい。

【0028】

また図2(a)に示される電極付基板には、基板10上に二種類の電極、即ち、第一画素電極21と第二画素電極22とが設けられている。ここで第一画素電極21は図1(a)中の第一画素2aを構成する下部電極である。また第二画素電極22は図1(a)中の第二画素2bを構成する下部電極である。尚、図2(a)に示されるように、第一画素電極21及び第二画素電極22はそれぞれ独立した電極である。第一画素電極21及び第二画素電極22の構成材料としては、公知の方法でパターニング可能な導電性材料を用いることができる。例えば、Al、Ag等の金属材料、インジウム錫酸化物、インジウム亜鉛酸化物等の透明電極材料を用いることができる。尚、上述した金属材料からなる薄膜と、透明電極材料からなる薄膜と、を積層してなる積層電極膜を用いてもよい。

【0029】

ところで図2(a)には図示していないが、本発明においては、第一画素電極21と第二画素電極22との間を分離するための画素分離膜を必要に応じて設けてもよい。

【0030】

一方で、図2(a)の電極付基板を用意する際に、この電極付基板に備える電極(21、22)の表面は、洗浄・表面処理を行ってはいるが、電極材料の粒21a、22aや異物11が生じている場合がある。また、電極(21、22)を形成する際に当該電極の膜厚の分だけ段差12が生じている。ここで上述した電極材料の粒21a、22a、異物11、段差12は、有機EL層を形成する際に、層の欠陥を生じさせる原因になる。そこで、下記に述べる工程を行うことになる。

【0031】

(1−2)電荷注入輸送層の形成工程

次に、図2(b)に示されるように、基板10、第一画素電極21及び第二画素電極22上に、被覆層としても機能する電荷注入輸送層23を形成する。ここで本発明においては、この電荷注入輸送層23を付き周りの良い形成方法で形成する。ここで付き周りとは、画素電極(21、22)表面に存在し得る粒21aや異物11、画素電極(21、22)の形成時において生じた段差12等が存在する場合において画素電極(21、22)上に形成される電荷注入輸送層のカバレッジ特性をいう。また付き周りの良い形成方法とは、カバレッジ特性を良好にする電荷注入輸送層の形成方法をいうものである。ここで付き周りの良い形成方法として、具体的には、予め膜になる材料を溶解させた液体を塗布・乾燥させる塗布法や、蒸着方向と基板に相対的に角度を設けて行う角度蒸着法や、平均自由行程が短い0.1Pa乃至10Paの圧力で成膜する低真空条件下での蒸着法等が挙げられる。上述したように画素電極(21、22)の表面には電極材料の粒21a、22aや異物11が生じている場合がある。また画素電極(21、22)を形成する際に当該画素電極の周縁に段差12等が存在する場合がある。そこで上述した付き周りの良い形成方法を利用することにより、電極材料の粒21a、22a、異物11、段差12の裾やこれらによって生じた影の部分にも電荷注入輸送材料を入り込ませることが可能である。

【0032】

電荷注入輸送層23の構成材料としては、次の工程で形成される第一有機発光層24に対して、第一画素電極21から注入される電荷(ホール、電子)を輸送する機能を有する材料であれば特に限定されるものではない。例えば、ポリピロール、ポリアニリン、ポリチオフェン等の導電性ポリマーを使用することが使用できる。ここで上述した導電性ポリマーを使用する場合は、有機溶剤にポリマーを分散させ、スピンコートや印刷法、インクジェット法等で塗布することで層を形成することができる。

【0033】

(1−3)第一有機EL層の形成工程

次に、図2(c)に示されるように、第一有機EL層24を形成する。第一有機EL層24は、少なくとも発光層を有する一層あるいは複数の層からなる積層体である。第一有機EL層24が複数の層から構成される場合、発光層以外の層としては、ホール輸送層、ホール注入層、電子輸送層、電子注入層等が挙げられる。

【0034】

第一有機EL層24の構成材料としては、公知の低分子系材料あるいは高分子系材料を適宜選択して使用することができる。また第一有機EL層24の形成方法としては、蒸着法等の公知の薄膜形成方法を利用することができる。

【0035】

(1−4)第一耐レジスト保護層の形成工程

第一有機EL層24を形成した後、後述する第一レジスト層32を第一有機EL層上(第一有機EL層24上)に直接形成してもよいが、第一レジスト層32を形成する前に第一耐レジスト保護層31を第一有機EL層24上に設けてもよい。この第一耐レジスト保護層31は、この上に設ける第一レジスト層32を形成する際に、レジスト材料を溶解する溶媒によって第一有機発光層24が溶解したり変質したりするのを防止する働きをする。ただし、レジスト材料が水溶性のように第一有機EL層に悪影響を与えない材料を採用する場合には、第一耐レジスト保護層31は、必ずしも必要ではない。

【0036】

(1−5)第一レジスト層の形成工程

次に、図2(d)に示すように、第一耐レジスト保護層31上に第一レジスト層32を形成する。尚、上述したように、第一有機EL層24上に直接第一レジスト層32を形成してもよい。ここで第一有機EL層24上に直接第一レジスト層32を形成する場合、第一レジスト層32の構成材料としては、以下の条件(1−5a)及び(1−5b)を満たす材料を選択するのが好ましい。

(1−5a)第一有機EL層24が溶解しない溶媒に溶解される材料であること

(1−5b)第一レジスト層32を形成する際に第一有機EL層24にダメージを与えないようにする材料であること

【0037】

第一有機EL層24が溶解しない溶媒に溶解されるレジスト材料としては、ポリビニルアルコール(PVA)、ポリビニルピロリドン等の水溶性ポリマーが挙げられる。またノボラック樹脂等の有機溶剤に溶解されるレジスト材料を使用することも可能であるが、有機溶剤に溶解されるレジスト材料を使用する場合は、第一レジスト層32を形成する前に上述した第一耐レジスト保護層31を設けるのが好ましい。

【0038】

(1−6)第一有機EL層・電荷注入輸送層の加工工程

次に、第一有機EL層24及び電荷注入輸送層23の加工を行う。ここで、第一有機EL層24・電荷注入輸送層23の加工を行うに当たり、例えば、フォトリソグラフィー法を利用することが可能である。またフォトリソグラフィー法を利用して第一有機EL層24の加工を行う場合、その具体的な工程として、下記(1−6a)及び(1−6b)がある。

(1−6a)現像工程(図2(e))

(1−6b)エッチング工程(図2(f))

【0039】

本工程のように、フォトリソグラフィー法を利用した(フォトリソグラフィー法とドライエッチングとを併用して)パターニングを行う場合、第一レジスト層32を形成した後、露光し、溶媒を用いて露光した領域又は露光していない領域を部分的に除去する。これにより第一レジスト層32のパターンが得られる(図2(e))。尚、第一レジスト層32のパターンは、図1(a)中の第一画素2aを設ける領域に対応する。

【0040】

一方で、インクジェット法や印刷法等を利用すると、上記(1−6a)の現像工程を行わなくても第一レジスト層32を所望のパターン形状で形成することは可能である。このように、第一レジスト層32をインクジェット法や印刷法等を利用して所望のパターン形状で形成する場合、上述した現像工程を省略して次の工程(エッチング工程)を行うことができる。

【0041】

第一レジスト層32のパターンを形成した後は、エッチングを行い、第一レジスト層32が残存していない領域に形成されている第一有機EL層24及び電荷注入輸送層23を選択的に除去する(図2(f))。言い換えると、第一有機EL層24の加工工程により、第一有機EL層24は、図1(a)中の第一画素2aが設けられる領域を除いて除去される。ここで第一有機EL層24の選択的除去(パターニング)の具体的方法としては、例えば、ドライエッチングが挙げられる。またドライエッチングに代えて、レーザー等を利用した第一有機EL層24の選択的な除去方法(物理的除去方法)を用いてもよい。

【0042】

ところでエッチング工程を行う際に、第二画素電極22上に設けられる電荷注入輸送層23は、基本的には除去される。ただし、本発明の製造方法では、電荷注入輸送層23は、第二画素電極22の表面に存在し得る電極材料の粒22aや異物11、そして第二画素電極の形成の際に生じた電極の段差12によって生じた影の部分にも入り込んでいる。ここでエッチング工程を行い第二画素電極22上に設けられる電荷注入輸送層23を除去すると、粒22a、異物11、段差12によって生じた影の部分にある電荷注入輸送層(23a、23b、23c)は除去されずにそのまま残る(図2(f))。ここで図2(f)中の符号23a乃至23cにて示されるように、粒22a、異物11、段差12によって生じた影の部分に電荷注入輸送層を残存させることにより以下に説明する効果がもたらされる。即ち、後の工程で第二有機EL層25や対向電極27を第二画素電極22上に形成する際に、粒22a、異物11、段差12によって生じた影の部分の存在によって発生し得る膜欠陥を未然に防止することができる。

【0043】

尚、図2(a)乃至(f)にて示される電極材料の粒22a、異物11、電極の段差23cは、説明の便宜上デフォルメ化して状態で図示されている。ここで電極材料の粒22aや異物11の実際の大きさ及び電極の段差23cは、実際には、10nm乃至100nmと小さいものである。ただしこれらは有機EL層を形成する際に有機EL層となる膜の膜欠陥の発生の原因になり得る。このため本発明においては、膜欠陥の発生の防止という観点から、電極材料の粒22a、異物11、電極の段差23cによって生じた影の部分には、電荷注入輸送性材料が充填されている。

【0044】

(1−7)第二有機EL層の形成工程

次に、図2(g)に示されるように、少なくとも第二画素電極22上に第二有機EL層25を形成する。第二有機EL層25は、少なくとも発光層を有する一層あるいは複数の層からなる積層体である。第二有機EL層25が複数の層から構成される場合、発光層以外の層としては、ホール輸送層、ホール注入層、電子輸送層、電子注入層等が挙げられる。

【0045】

第二有機EL層25の構成材料としては、第一有機EL層21のときと同様に、公知の低分子系材料あるいは高分子系材料を適宜選択することができる。尚、第一画素の発光色と第二画素の発光色とが異なる場合は、第二有機EL層25を構成する発光層に含まれる発光材料は、第一有機EL層24を構成する発光層に含まれる発光材料とは発光色又は発光波長が異なるものを使用する。

【0046】

(1−8)第二耐レジスト保護層・第二レジスト層の形成工程

第二有機EL層24を形成した後、図2(g)乃至(i)に示されるように、第二有機EL層上(第二有機EL層25上)に第二耐レジスト保護層33と第二レジスト層34とを順次形成する。尚、第二レジスト層34を第二有機EL層25上に直接形成してもよいが、図2(g)に示されるように、第二レジスト層34を形成する前に第二耐レジスト保護層33を第二有機EL層25上に設けてもよい。第二耐レジスト保護層33や第二レジスト層34を形成する場合、その構成材料としては、第一耐レジスト保護層31や第一レジスト層32と同様の材料を使用することができる。尚、第二レジスト層34の構成材料であるレジスト材料が第二有機EL層25に悪影響を与えない材料を採用する場合には、図2(h)に示されるように、第二耐レジスト保護層の形成を省略して第二レジスト層33を形成することが可能である。また第二耐レジスト保護層33の形成を省略して第二レジスト層34を形成する場合、第二レジスト層34の構成材料であるレジスト材料として第一有機EL層24に悪影響を与えない材料を採用するのがより好ましい。

【0047】

(1−9)第二有機EL層の加工工程

次に、図2(i)に示されるように第二レジスト層33のパターニングを行った後、図2(j)に示されるように第二有機EL層24を部分的に除去して加工する。ここで第二レジスト層33のパターニング及び第二有機EL層24の部分的な除去に関しては、上述した第一有機EL層24の加工工程にて説明した方法と同様の方法(ドライエッチング等)を採用することができる。そしてこの第二有機EL層25の加工工程により第二有機EL層25は、図1(a)中の第二画素2bが設けられる領域を除いて除去される。

【0048】

(1−10)耐レジスト保護層、レジスト層の除去工程

次に、図2(k)に示されるように、各有機EL層(24、25)上に設けられているレジスト層及び耐レジスト保護層を除去する。ここで各レジスト層(32、34)や各耐レジスト保護層(31、33)を除去する方法として、例えば、ドライエッチングを採用することができる。

【0049】

(1−11)対向電極の形成工程

次に、図2(l)に示すように、第一有機EL層24上及び第二有機EL層25上に対向電極26を形成することで、有機EL表示装置1が完成する。ここで、対向電極26は、第一画素電極21と、電荷注入輸送層23と、第一有機EL層24と、を有する第一画素2aと、第二画素電極22と、第二有機EL層25と、を有する第二画素2bとにおいて共通する電極であって、上部電極として機能する。

【0050】

対向電極26の構成材料としては、対向電極26を形成する際に、各有機EL層(24、25)にダメージを与えない導電性材料であれば、特に限定されることはない。例えば、Al、Ag等の金属材料、インジウム錫酸化物、インジウム亜鉛酸化物等の透明電極材料を使用することができる。金属材料からなる薄膜と透明電極材料からなる薄膜とを積層してなる積層体を用いてもよい。ここで、各有機EL層(24、25)からの発光を取り出すために、画素電極(21、22)、対向電極26のうち少なくともいずれかは、透明、あるいは半透明の材料を用いる。

【0051】

(1−12)共通層の形成工程

尚、対向電極26を形成する前に、第一有機EL層24上及び第二有機EL層25上に、第一画素及び第二画素において共通する共通層(不図示)を形成してもよい。ここで、共通層とは、一層あるいは複数の層からなり対向電極26から注入された電荷(ホール、電子)を有機EL層(の中の発光層)へ輸送するために設けられる。共通層に含まれる層としては、具体的には、ホール輸送層、ホール注入層、電子輸送層、電子注入層が挙げられる。

【0052】

(1−13)封止工程

対向電極26を形成した後、有機EL表示装置1に含まれる有機EL層(24、25)に大気中の酸素や水分が浸入することを防ぐための封止手段(不図示)を設けることができる。封止手段としては、例えば、SiN、SiO等からなる封止膜を形成する方法、あるいは、基板10を対向基板と貼り合せ、周囲を樹脂、ガラスフリット等で固定する方法等の公知の手法を用いることができる。

【0053】

ここで、各有機EL層(24、25)及び上記共通層が設けられている領域をラフマスク等で規定し、各有機EL層(24、25)や上記共通層を形成させない領域、即ち、有機EL層等の非形成領域を部分的に設けてもよい。有機層非形成領域まで封止膜で覆う、或いはその有機層非形成領域で基板10を対向基板と貼り合わせることで、より確実に水分の浸入経路を遮断することができる。

【0054】

以上のようにして、第一画素電極21と第一有機EL層24とを有する第一画素2aと、第二画素電極22と第二有機EL層25とを有する第二画素2bと、を有し、各画素がそれぞれ独立して発光してカラー表示が可能な有機EL表示装置1が得られる。

【0055】

(第二実施形態)

図3は、本発明の有機EL表示装置の製造方法における第二の実施形態を示す断面模式図である。また図3は、図1(b)の有機EL表示装置2の製造プロセスの具体例である。以下、図3を参照しながら、本発明の有機EL表示装置の製造方法の第二実施形態について説明する。尚、以下の説明では、第一実施形態との相違点を中心に説明する。

【0056】

(2−1)基板

まず電極付基板を準備する(図3(a))。尚、図3(a)にて示される電極つき基板は、基板40と、基板上に設けられる画素電極(第一画素電極51、第二画素電極52、第三画素電極53)がそれぞれ図1(b)中の第一画素2a、第二画素2b及び第三画素2cを設ける領域に個別に形成されている。

【0057】

(2−2)電荷注入輸送層の形成工程

次に、電荷注入輸送層54を形成する(図3(b))。尚、電荷注入輸送層54を形成する際に使用される材料や利用される層形成方法については、第一実施形態と同様の方法を採用することができるが、本発明はこれに限定されるものではない。

【0058】

ところで、本実施形態においても第一実施形態と同様に、電荷注入輸送層54は、付き周りの良い形成方法で形成する。これにより、各画素電極(51、52、53)の表面に電極材料の粒(51a、52a、53a)や異物41が存在していたとしてもこれらの裾や影の部分に電荷注入輸送層の構成材料を入りこませることが可能である。また各画素電極(51、52、53)を設ける際に段差42等が生じた場合であっても、これらの裾や影の部分に電荷注入輸送層の構成材料を入りこませることも可能である。

【0059】

(2−3)第一有機EL層の形成工程

次に、第一有機EL層55を形成する(図3(c))。本実施形態において、第一有機EL層55を形成する際に使用される材料や利用される層形成方法については、第一実施形態にて説明された方法を採用することができるが、本発明はこれに限定されるものではない。

【0060】

(2−4)第一耐レジスト保護層の形成工程

次に、第一耐レジスト保護層62を形成する(図3(c))。尚、第一耐レジスト保護層62を形成する際には、図3(c)に示されるように、第一有機EL層55と第一耐レジスト保護層62との間に、第一耐レジスト保護層62を剥離させるための剥離層61を設けてもよい。ここで剥離層61としては、ポリビニルアルコール(PVA)、ポリビニルピロリドン等の水溶性ポリマーを使用することができる。また第一耐レジスト保護層62の構成材料としては、第一実施形態で説明したものと同様のものが使用可能である。

【0061】

(2−5)第一レジスト層の形成工程

次に、第一レジスト層63を形成する(図3(d))。本実施形態において、第一レジスト層63を形成する際には、第一実施形態にて説明された方法を採用することができる。

【0062】

(2−6)第一有機EL層の加工工程

次に、第一レジスト層63の現像工程を行ってから(図3(e))、第一有機EL層55の加工を行う(図3(f))。本実施形態において、第一有機EL層55を加工する際には、第一実施形態にて説明された方法、例えば、ドライエッチングを採用することができる。

【0063】

この第一有機EL層55の加工工程により、第一有機EL層55は、図1(b)中の第一画素2aを設ける領域にのみ選択的に形成されることになる(図3(f))。

【0064】

(2−7)第二有機EL層の形成工程

次に、第二有機EL層56を全面に形成する(図3(g))。尚、本実施形態では、図3(g)に示されるように、第二有機EL層56を表示領域全体にわたって形成する。本実施形態において、第二有機EL層56を形成する際に使用される材料や利用される層形成方法については、上述した第一有機EL層55の形成方法と同様の方法を採用することができるが、本発明はこれに限定されるものではない。

【0065】

(2−8)第二有機EL層の加工工程

次に、第二有機EL層56の加工工程を行う。本実施形態においては、下記(2−8a)及び(2−8b)にて示される工程を行い、第二有機EL層56を加工する。

(2−8a)第一有機EL層55上に設けられる第二有機EL層56の除去工程(図3(h))

(2−8b)第三画素電極53上に設けられる第二有機EL層56の除去工程(図3(i)乃至(l))

【0066】

まず図3(h)に示すように、第一有機EL層55上に設けられる第二有機EL層56を除去する際には、第一有機EL層55上に設けられる剥離層61を、例えば、水に浸漬させてから水に溶解させる。こうすることで、剥離層61上に設けられている複数の層、即ち、第一耐レジスト保護層62、第一レジスト層63、及び第二有機EL層56を剥離層61ごとリフトオフすることができる。

【0067】

次に、第三画素電極53上に設けられる第二有機EL層56の除去する際には、例えば、以下に説明するプロセスに従って行われる。

(2−8b−1)剥離層61及び第二耐レジスト保護層64の形成工程(図3(i))

(2−8b−2)第二レジスト層65の形成工程(図3(j))

(2−8b−3)第二レジスト層65の現像工程(図3(k))

(2−8b−4)第二耐レジスト保護層64、剥離層61及び第二有機EL層56の選択的除去工程(第二有機EL層の加工工程、図3(l))

【0068】

ここで図3(i)にて示される剥離層61は、図3(c)にて示される剥離層61と同様である。また図3(i)にて示される第二耐レジスト保護層64は、次の工程で第二レジスト層65を形成する際に、第一有機EL層55や第二有機EL層56が溶解したり、変質させたりすることを防止する働きをする。尚、第二レジスト層65の構成材料を溶解する溶媒が第一有機EL層55や第二有機EL層56の構成材料を溶解する溶媒ではない場合には、剥離層61及び第二耐レジスト保護層64の形成工程を省略して第二レジスト層65の形成工程を行ってもよい。

【0069】

図3(k)に示されるように、第二レジスト層65を現像する際には、上述した第一レジスト層の現像工程で行われていた方法と同様の方法を採用することができる。また図3(l)に示されるように、第二有機EL層56を加工(部分除去)する際には、ドライエッチング法等の加工方法を採用することができる。

【0070】

ところで第二有機EL層56の加工工程を行うことで、第三画素電極53上に設けられている第二有機EL層56が除去される。この場合、第三画素電極53の表面に電極材料の粒53aや異物41が存在したり、第三画素電極53を形成する際に段差42が生じたりすることによって影となっている部分には電荷注入輸送層の一部(55a、55b、55c)は残存する。これにより第三画素電極53上に後述する第三有機EL層57や対向電極58を形成する際に膜欠陥の発生を防止することができる。

【0071】

(2−9)第三有機EL層の形成工程

次に、図3(m)に示されるように、第三有機EL層57を少なくとも第三画素電極53上に形成する。第三有機EL層57は、例えば、真空蒸着法にて形成することができる。

【0072】

(2−10)第三有機EL層の加工工程

次に、第三有機EL層の加工工程を行う(図3(n))。本工程は、具体的には、剥離層61を水等の溶媒に浸漬し、溶解させる方法が挙げられる。この方法では、剥離層61上に形成されている第二レジスト保護膜64と、第二レジスト層65と、第二レジスト層65上に形成される第三有機EL層57を一括してリフトオフすることができる。

【0073】

(2−11)対向電極の形成工程

次に、図3(o)に示されるように、第一有機EL層55上、第二有機EL層56上及び第三有機EL層57上に対向電極57を形成することで、有機EL表示装置2が完成する。ここで、対向電極58は、図1(b)中の三種類の画素(第一画素2a、第二画素2b、第三画素2c)において共通する電極であって、上部電極として機能する。尚、対向電極58を形成する際には、第1実施形態と同様の方法を採用することができる。

【0074】

(2−12)封止工程等

本実施形態においても第一実施形態と同様に、有機EL表示装置を構成する有機EL層に大気中の酸素や水分が浸入するのを防ぐための封止手段を設けることができる。

【0075】

以上により、第一画素電極51上で第一有機EL層55が、第二画素電極52上で第二有機EL層56が、第三画素電極53上で第三有機EL層57がそれぞれ発光する、カラー表示が可能な有機EL表示装置が得られる。

【実施例】

【0076】

以下、実施例により、本発明の有機EL表示装置の製造方法を説明する。ただし本発明は、以下に説明する実施例に限定されるものではない。

【0077】

[実施例1]

図2に示される製造プロセスを利用して、図1(a)に示される有機EL表示装置1を製造した。

【0078】

(1)画素電極の形成工程

まずスパッタ法により、ガラス基板10上に、アルミニウムと、インジウム亜鉛酸化物と、をこの順で成膜して積層電極膜を形成した。このときアルミニウムの膜厚を200nmとし、インジウム亜鉛酸化物の膜厚を20nmとした。次に、フォトリソプロセスを利用して、先程形成した積層電極膜を加工(パターニング)することにより、図2(a)に示される二種類の電極、即ち、第一画素電極21と第二画素電極22とを、それぞれ複数形成した。尚、第一画素電極21及び第二画素電極22の幅は50μmとし、それぞれの画素電極間の間隔を5μmとした。次に、第一画素電極21と第二画素電極22との間に、ポリイミド樹脂からなる画素間分離膜(図示せず)を膜厚2μmで形成した。

【0079】

(2)電荷注入輸送層の形成工程

次に、ポリ(3,4−エチレンジオキシチオフェン)/ポリスチレンスルホン酸(PEDOT/PSS)の水分散体(Baytron P CH8000;スタルク社製)を0.5ml採取した。次に、採取したPEDOT/PSSの水分散体を基板10の中心部に滴下して、回転数2500rpmで20秒間回転させることでスピンコーティングを行った。これにより基板10及び画素電極(21、22)上にPEDOT/PSS膜を成膜した。続いて150℃で10分間乾燥することにより、電荷注入輸送層23を形成した(図2(b))。このとき電荷注入輸送層23の膜厚は80nmであった。尚、本工程において、電荷注入輸送層23は、基板10上の表示領域の全面にわたって形成されていた。

【0080】

(3)第一有機EL層の形成工程

次に、真空蒸着法により、電荷注入輸送層23上に、ホール注入層と、ホール輸送層と、発光層と、をこの順に形成した。ここで本工程において形成したホール注入層と、ホール輸送層と、発光層と、からなる積層体は、第一有機EL層24として機能する。尚、本実施例では、第一有機EL層24の総膜厚を200nmとし、発光層に含まれる発光材料を黄色発光の発光材料を使用した。また第一有機EL層24を構成する各層(ホール注入層、ホール輸送層、発光層)の構成材料は公知の有機低分子材料である。

【0081】

(4)第一耐レジスト保護層の形成工程

次に、プラズマCVD法により、第一有機EL層24上に、SiNを成膜し第一耐レジスト保護層31を形成した(図2(c))。このとき第一耐レジスト保護層31の膜厚を1μmとした。ただし本工程において、SiNに代えてSiON、Si、SiO2あるいはこれらの混合物も使用することができる。

【0082】

(5)第一レジスト層の形成工程

次に、第一耐レジスト保護層31上に、ポジ型のフォトレジストを塗布しスピンコートにて成膜して乾燥することで、第一レジスト層32を形成した(図2(d))。

【0083】

(6)現像工程

次に、マスク露光機にて所定のパターンに露光・現像することで、第一画素2aに相当する領域に第一レジスト層32のパターンを形成した(図2(e))。

【0084】

(7)第一有機EL層の加工工程

次に、第一レジスト層32が除去されている領域に設けられている第一耐レジスト保護層31、第一有機EL層24及び電荷注入輸送23を以下に示す方法により除去した(図2(f))。

【0085】

即ち、残存している第一レジスト層32をマスクにしてドライエッチングを行うことにより第一耐レジスト保護層31、第一有機EL層24及び電荷注入輸送23を順次除去した。ここでドライエッチング装置としてはRIE装置を用い、エッチングガスとしてはCF4とO2との混合ガスを用いた。

【0086】

(8)第二有機EL層の形成工程

次に、基板10上の表示領域の全面にわたってホール注入層と、ホール輸送層と、発光層と、をこの順に形成した。ここで本工程において形成したホール注入層と、ホール輸送層と、発光層と、からなる積層体は、第二有機EL層25として機能する。尚、本実施例では、第二有機EL層25の総膜厚を150nmとし、発光層に含まれる発光材料を青色発光の発光材料を使用した。また第二有機EL層25を構成する各層(ホール注入層、ホール輸送層、発光層)の構成材料は公知の有機低分子材料である。

【0087】

(9)第二耐レジスト保護層の形成工程

次に、プラズマCVD法により、第二有機EL層25上に、SiNを成膜し第二耐レジスト保護層33を形成した(図2(g))。このとき第二耐レジスト保護層33の膜厚を1μmとした。

【0088】

(10)第二レジスト層の形成工程

次に、第二耐レジスト保護層33上に、ポジ型のフォトレジストを塗布しスピンコートにて成膜して乾燥することで、第二レジスト層34を形成した(図2(h))。

【0089】

(11)現像工程

次に、マスク露光機にて所定のパターンに露光・現像することで、第二画素2bに相当する領域に第二レジスト層33のパターンを形成した(図2(i))。

【0090】

(12)第二有機EL層の加工工程

次に、第二レジスト層34が除去されている領域に設けられている第二耐レジスト保護層33及び第二有機EL層25を以下に示す方法により除去した(図2(j))。

【0091】

即ち、残存している第二レジスト層34をマスクにしてドライエッチングを行うことにより第二耐レジスト保護層33及び第二有機EL層25を順次除去した。ここでドライエッチング装置としてはRIE装置を用い、エッチングガスとしてはO2ガスを用いた。

【0092】

(13)レジスト層、耐レジスト保護層の除去工程

次に、第一画素電極21上に設けられている第一耐レジスト保護層31及び第一レジスト層32と、第二画素電極22上に設けられている第二耐レジスト保護層33及び第二レジスト層34と、を以下に説明するプロセスによりそれぞれ除去した(図1(k))。

【0093】

RIE装置を用いて、CF4ガス(エッチングガス)を利用したドライエッチングにより、各レジスト層(32、34)を除去した。続いて、圧力が10Paで、電力が70W/m2である低圧高周波電力存在下によるドライエッチングにより各耐レジスト保護層(32、34)を除去した。ここで本実施例では、上述したプロセスにより、無機材料である耐レジスト保護層と有機発光層とのエッチング速度が異なるため、選択的なエッチングを行うことができる。

【0094】

(14)対向電極の形成工程

次に、第一有機EL層24上及び第二有機EL層25上に、第一画素2aと第二画素2bとで共通する電極である対向電極26を、以下に説明する方法で形成した(図2(l))。

【0095】

即ち、スパッタ法により、第一有機EL層24上及び第二有機EL層25上に、Agを成膜して対向電極26を形成した。このとき対向電極26の膜厚を20nmとした。

【0096】

(15)封止工程

最後に、CVD法により、対向電極26上に、SiNを成膜して各有機EL層(24、25)への水分浸入防止用の封止膜(図示せず)を形成した。このとき封止膜の膜厚は2000nmであった。

【0097】

以上により、発光色が2種類(黄、青色)である有機EL表示装置を得た。尚、本実施例にて作製された有機EL表示装置は開口率が大変良好であった。

【0098】

[実施例2]

図3に示される製造プロセスを利用して、図1(b)に示される有機EL表示装置3を製造した。

【0099】

(1)画素電極の形成工程

まず実施例1と同様の方法で、ガラス基板40上に、アルミニウムと、インジウム亜鉛酸化物と、をこの順で成膜してなる積層電極膜を形成した。次に、フォトリソプロセスを利用して、先程形成した積層電極膜を加工(パターニング)することにより、図3(a)に示される三種類の電極、即ち、第一画素電極51と第二画素電極52と第三画素電極53とを、それぞれ複数形成した。尚、第一画素電極51、第二画素電極52及び第三画素電極53の幅は50μmとし、それぞれの画素電極間の間隔を5μmとした。次に、互いに隣接する画素電極間に、ポリイミド樹脂からなる画素間分離膜(図示せず)を膜厚2μmで形成した。

【0100】

(2)電荷注入輸送層の形成工程

次に、角度蒸着法により、基板40上及び画素電極(51、52、53)上に、ポリピロールを成膜して電荷注入輸送層54を形成した(図2(b))。このとき電荷注入輸送層54の膜厚は100nmであった。尚、本工程において行われた角度蒸着法とは、基板40を40°傾けた上で自転させた状態で蒸着を行う薄膜の形成方法であり、付き周り良く成膜することが可能な成膜方法である。また本工程において、電荷注入輸送層54は、基板40上の表示領域の全面にわたって形成されていた。

【0101】

(3)第一有機EL層の形成工程

次に、真空蒸着法により、電荷注入輸送層54上に、ホール注入層と、ホール輸送層と、発光層と、をこの順に形成した。ここで本工程において形成したホール注入層と、ホール輸送層と、発光層と、からなる積層体は、第一有機EL層55として機能する。尚、本実施例では、第一有機EL層55の総膜厚を250nmとし、発光層に含まれる発光材料を赤色発光の発光材料を使用した。また第一有機EL層24を構成する各層(ホール注入層、ホール輸送層、発光層)の構成材料は公知の有機低分子材料である。

【0102】

(4)剥離層の形成工程

次に、少なくとも第一有機EL層55上に、ポリビニルピロリドン水溶液を塗布し、スピンコート法により薄膜を形成した。次に、この薄膜を乾燥させることで剥離層61を形成した。ここで剥離層61の膜厚は400nmであった。

【0103】

(5)第一耐レジスト保護層の形成工程

次に、プラズマCVD法により、剥離層61上に、SiNを成膜し第一耐レジスト保護層62を形成した(図3(c))。このとき第一耐レジスト保護層62の膜厚を2μmとした。

【0104】

(6)第一レジスト層の形成工程

次に、第一耐レジスト保護層62上に、ポジ型のフォトレジストを塗布しスピンコートにて成膜して乾燥することで、第一レジスト層63を形成した(図3(d))。

【0105】

(7)現像工程

次に、マスク露光機にて所定のパターンに露光・現像することで、第一画素2aに相当する領域に第一レジスト層63のパターンを形成した(図3(e))。

【0106】

(8)第一有機EL層の加工工程

次に、第一レジスト層63が除去されている領域に設けられている第一耐レジスト保護層63、第一有機EL層55及び電荷注入輸送層54を以下に示す方法により除去した(図3(f))。

【0107】

即ち、残存している第一レジスト層63をマスクにしてドライエッチングを行うことにより第一耐レジスト保護層62、第一有機EL層55及び電荷注入輸送54を順次除去した。ここでドライエッチング装置としてはRIE装置を用い、エッチングガスとしてはCF4ガスを用いた。

【0108】

(9)第二有機EL層の形成工程

次に、基板40上の表示領域の全面にわたって第二有機EL層56を形成した(図3(g))。本実施例では、第二有機EL層56の総膜厚を150nmとし、発光層に含まれる発光材料を青色発光の発光材料を使用した。また第二有機EL層56を構成する層の構成材料は公知の有機低分子材料である。尚、本実施例において、第二有機EL層56は、基板40上の表示領域の全面にわたって形成されている必要はなく、少なくとも第二画素電極52上に設けられていてもよい。ここで第二有機EL層56を、基板40上の表示領域のうち指定された領域に選択的に形成する場合は、例えば、メタルマスクを用いた蒸着法等を利用することができる。

【0109】

(10)第二有機EL層の加工工程(浸漬工程)

次に、基板40を水に浸漬し、剥離層61の構成材料を溶解させることで、第一画素2aの領域に設けられている第二有機EL層56を、第一耐レジスト保護層62及び第一レジスト層63と共にリフトオフした(図3(h))。これにより、第一画素2aの領域に設けられていた第二有機EL層56を除去した。

【0110】

(11)剥離層、第二耐レジスト保護層の形成工程

次に、上述した「(4)剥離層の形成工程」及び「(5)第一耐レジスト保護層の形成工程」と同様の方法により、剥離層61及び第二耐レジスト保護層64を順次形成した(図3(i))。

【0111】

(12)第二レジスト層の形成工程

次に、第二耐レジスト保護層64上に、ポジ型のフォトレジストを塗布しスピンコートにて成膜して乾燥することで、第二レジスト層65を形成した(図2(j))。

【0112】

(13)現像工程

次に、マスク露光機にて所定のパターンに露光・現像することで、第一画素2a及び第二画素2bに相当する領域に第二レジスト層65のパターンを形成した(図3(k))。

【0113】

(14)第二有機EL層の加工工程(エッチング工程)

次に、第二レジスト層65が除去されている領域に設けられている第二耐レジスト保護層64及び第二有機EL層56を以下に示す方法により除去した(図3(l))。

【0114】

即ち、残存している第二レジスト層65をマスクにしてドライエッチングを行うことにより第二耐レジスト保護層64及び第二有機EL層56を順次除去した。ここでドライエッチング装置としてはRIE装置を用い、エッチングガスとしてはO2ガスを用いた。ここで本工程を行う際に、第三画素電極53の表面に存在し得る電極材料の粒53a及び異物41や、第三画素電極53の形成によって生じた電極の段差42によって影となっている部分には、電荷注入輸送層の一部(55a、55b、55c)が残っている。

【0115】

(15)第三有機EL層の形成工程

次に、基板40上の表示領域の全面にわたって第三有機EL層57を形成した(図3(m))。本実施例では、第三有機EL層56の総膜厚を150nmとし、発光層に含まれる発光材料を緑色発光の発光材料を使用した。また第三有機EL層57を構成する層の構成材料は公知の有機低分子材料である。

【0116】

(16)第三有機EL層の加工工程

次に、基板40を水に浸漬し、剥離層61の構成材料を溶解させることで、第一画素2a及び第二画素2bの領域に設けられている第三有機EL層57を、第二耐レジスト保護層64及び第二レジスト層65と共にリフトオフした(図3(n))。これにより、第一画素2a及び第二画素2bの領域に設けられていた第三有機EL層57を除去した。

【0117】

(17)対向電極の形成工程

次に、第一有機EL層55上、第二有機EL層56上及び第三有機EL層57上に、全ての画素(2a、2b、2c)で共通する電極である対向電極58を、以下に説明する方法で形成した(図3(o))。

【0118】

即ち、スパッタ法により、第一有機EL層55上、第二有機EL層56上及び第三有機EL層57上に、Agを成膜して対向電極58を形成した。このとき対向電極58の膜厚を20nmとした。

【0119】

(18)封止工程

最後に、CVD法により、対向電極26上に、SiNを成膜して各有機EL層(55、56、57)への水分浸入防止用の封止膜(図示せず)を形成した。このとき封止膜の膜厚は2000nmであった。

【0120】

以上により、発光色が3種類(赤色、緑色、青色)である有機EL表示装置を得た。

【符号の説明】

【0121】

1(3):有機EL表示装置、2a:第一画素、2b:第二画素、2c:第三画素、10(40):基板、11(41):異物、12(42)電極の段差、21(51):第一画素電極、21a(22a、51a、52a、53a):電極材料の粒、22(52):第二画素電極、23(54):電荷注入輸送層、24(55):第一有機EL層、25(56):第二有機EL層、26(58):対向電極、31(62):第一耐レジスト保護層、32(63):第一レジスト層、33(64):第二耐レジスト保護層、34(65):第二レジスト層、53:第三画素電極、57:第三有機EL層、61:剥離層

【特許請求の範囲】

【請求項1】

基板上に形成されている第一画素電極及び第二画素電極上に、電荷注入輸送性材料からなる電荷注入輸送層を付き周りの良い形成方法を用いて形成する工程と、

前記電荷注入輸送層上に第一有機EL層を形成する工程と、

前記第一有機EL層を加工して、少なくとも第二画素電極上に設けられている第一有機EL層を除去する工程と、

前記第二画素電極上に設けられている電荷注入輸送層の少なくとも一部を除去する工程と、

前記第二画素電極上に、第二有機EL層を形成する工程と、

第一画素と第二画素とに共通する対向電極を形成する工程と、を少なくとも含むことを特徴とする、有機EL表示装置の製造方法。

【請求項2】

前記付き周りの良い形成方法が、塗布法であることを特徴とする、請求項1に記載の有機EL表示装置の製造方法。

【請求項3】

前記付き周りの良い形成方法が、角度蒸着法であることを特徴とする、請求項1に記載の有機EL表示装置の製造方法。

【請求項4】

前記付き周りの良い形成方法が、低真空条件下での蒸着法であることを特徴とする、請求項1に記載の有機EL表示装置の製造方法。

【請求項5】

前記第一有機EL層及び前記第二有機EL層を、真空蒸着法で形成することを特徴とする、請求項1乃至4のいずれか一項に記載の有機EL表示装置の製造方法。

【請求項6】

前記第一有機EL層を除去する工程が、前記第一有機EL層上に耐レジスト保護層を設ける工程と、

フォトリソグラフィー法とドライエッチングとの併用により耐レジスト保護層にて保護されていない領域に設けられている前記第一有機EL層を除去する工程と、を有し、

前記電荷注入輸送層の少なくとも一部を除去する工程が、フォトリソグラフィー法とドライエッチングとの併用により前記第一有機EL層が除去された領域に設けられている前記電荷注入輸送層を除去する工程と、を有することを特徴とする、請求項1乃至5のいずれか一項に記載の有機EL表示装置の製造方法。

【請求項7】

前記第二有機EL層を除去する工程が、前記第二有機EL層上に耐レジスト保護層を設ける工程と、

フォトリソグラフィー法とドライエッチングとの併用により耐レジスト保護層にて保護されていない領域に設けられている前記第二有機EL層を除去する工程と、を有することを特徴とする、請求項6に記載の有機EL表示装置の製造方法。

【請求項8】

基板上に形成されている第一画素電極、第二画素電極及び第三画素電極上に、電荷注入輸送性材料からなる電荷注入輸送層を付き周りの良い形成法を用いて形成する工程と、

前記電荷注入輸送層の上に第一有機EL層を形成する工程と、

前記第一有機EL層を加工して、少なくとも前記第二画素電極上と、前記第三画素電極上と、に設けられている第一有機EL層を除去する工程と、

前記第二画素電極が設けられている領域に、第二有機EL層を真空蒸着法で形成する工程と、

前記第二有機EL層を加工して、前記第一画素電極上と、前記第三画素電極上と、に設けられている第二有機EL層を除去する工程と、

少なくとも前記第三画素電極上に、第三有機EL層を真空蒸着法で形成する工程と、

前記第三有機EL層を加工して、前記第一画素電極上と、前記第二画素電極上と、に設けられている第三有機EL層を除去する工程と、

第一画素と第二画素と第三電極とに共通する対向電極を形成する工程と、を少なくとも含むことを特徴とする、有機EL表示装置の製造方法。

【請求項1】

基板上に形成されている第一画素電極及び第二画素電極上に、電荷注入輸送性材料からなる電荷注入輸送層を付き周りの良い形成方法を用いて形成する工程と、

前記電荷注入輸送層上に第一有機EL層を形成する工程と、

前記第一有機EL層を加工して、少なくとも第二画素電極上に設けられている第一有機EL層を除去する工程と、

前記第二画素電極上に設けられている電荷注入輸送層の少なくとも一部を除去する工程と、

前記第二画素電極上に、第二有機EL層を形成する工程と、

第一画素と第二画素とに共通する対向電極を形成する工程と、を少なくとも含むことを特徴とする、有機EL表示装置の製造方法。

【請求項2】

前記付き周りの良い形成方法が、塗布法であることを特徴とする、請求項1に記載の有機EL表示装置の製造方法。

【請求項3】

前記付き周りの良い形成方法が、角度蒸着法であることを特徴とする、請求項1に記載の有機EL表示装置の製造方法。

【請求項4】

前記付き周りの良い形成方法が、低真空条件下での蒸着法であることを特徴とする、請求項1に記載の有機EL表示装置の製造方法。

【請求項5】

前記第一有機EL層及び前記第二有機EL層を、真空蒸着法で形成することを特徴とする、請求項1乃至4のいずれか一項に記載の有機EL表示装置の製造方法。

【請求項6】

前記第一有機EL層を除去する工程が、前記第一有機EL層上に耐レジスト保護層を設ける工程と、

フォトリソグラフィー法とドライエッチングとの併用により耐レジスト保護層にて保護されていない領域に設けられている前記第一有機EL層を除去する工程と、を有し、

前記電荷注入輸送層の少なくとも一部を除去する工程が、フォトリソグラフィー法とドライエッチングとの併用により前記第一有機EL層が除去された領域に設けられている前記電荷注入輸送層を除去する工程と、を有することを特徴とする、請求項1乃至5のいずれか一項に記載の有機EL表示装置の製造方法。

【請求項7】

前記第二有機EL層を除去する工程が、前記第二有機EL層上に耐レジスト保護層を設ける工程と、

フォトリソグラフィー法とドライエッチングとの併用により耐レジスト保護層にて保護されていない領域に設けられている前記第二有機EL層を除去する工程と、を有することを特徴とする、請求項6に記載の有機EL表示装置の製造方法。

【請求項8】

基板上に形成されている第一画素電極、第二画素電極及び第三画素電極上に、電荷注入輸送性材料からなる電荷注入輸送層を付き周りの良い形成法を用いて形成する工程と、

前記電荷注入輸送層の上に第一有機EL層を形成する工程と、

前記第一有機EL層を加工して、少なくとも前記第二画素電極上と、前記第三画素電極上と、に設けられている第一有機EL層を除去する工程と、

前記第二画素電極が設けられている領域に、第二有機EL層を真空蒸着法で形成する工程と、

前記第二有機EL層を加工して、前記第一画素電極上と、前記第三画素電極上と、に設けられている第二有機EL層を除去する工程と、

少なくとも前記第三画素電極上に、第三有機EL層を真空蒸着法で形成する工程と、

前記第三有機EL層を加工して、前記第一画素電極上と、前記第二画素電極上と、に設けられている第三有機EL層を除去する工程と、

第一画素と第二画素と第三電極とに共通する対向電極を形成する工程と、を少なくとも含むことを特徴とする、有機EL表示装置の製造方法。

【図1】

【図2A】

【図2B】

【図3A】

【図3B】

【図3C】

【図2A】

【図2B】

【図3A】

【図3B】

【図3C】

【公開番号】特開2013−97947(P2013−97947A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−238344(P2011−238344)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]