有機EL表示装置及びその製造方法

【課題】蒸着法にて有機EL層を形成する際に点灯不良を回避することができる有機EL表示装置及びその製造方法を提供する。

【解決手段】基板1と、基板1上に配置された第一電極2と、第一電極2上に形成される有機EL層5と、有機EL層5上に形成される第二電極6と、からなる有機EL素子を複数有し、有機EL層5を構成する層のうち少なくとも第一層が蒸着法によって形成される有機EL表示装置の製造方法において、有機EL層5の形成工程に先立って下記(1)及び(2)の工程を行うことを特徴とする、有機EL表示装置の製造方法。

(1)導体でない間隙充填材料からなる層4を第一電極2上に成膜する工程

(2)間隙充填材料からなる層4をエッチングして第一電極2を露出させる工程

【解決手段】基板1と、基板1上に配置された第一電極2と、第一電極2上に形成される有機EL層5と、有機EL層5上に形成される第二電極6と、からなる有機EL素子を複数有し、有機EL層5を構成する層のうち少なくとも第一層が蒸着法によって形成される有機EL表示装置の製造方法において、有機EL層5の形成工程に先立って下記(1)及び(2)の工程を行うことを特徴とする、有機EL表示装置の製造方法。

(1)導体でない間隙充填材料からなる層4を第一電極2上に成膜する工程

(2)間隙充填材料からなる層4をエッチングして第一電極2を露出させる工程

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL表示装置及びその製造方法に関する。

【背景技術】

【0002】

基板上に、第一電極(下部電極)と、有機EL層と、第二電極(上部電極)と、がこの順に積層してなる有機EL素子を有する発光画素を複数個配置してなる有機EL表示装置は、現在では広く知られている。ここで上記有機EL層を形成する際に、発光色が異なる有機EL層を複数種類一定の規則性を持って形成すると、多色表示が可能な有機EL表示装置を得ることができる。ここで多色発光が可能な有機EL表示装置を作製する具体的な方法としては、例えば、マスク蒸着を利用した有機EL層の部分的・選択的成膜がある。またマスク蒸着以外の方法としては、特許文献1等にて提案されているフォトリソグラフィーとドライエッチングとを併用した部分成膜技術がある。

【0003】

ところで、有機EL素子を有する表示装置においては、一般に、第一電極上に異物が存在すると第一電極と第二電極との間で短絡が生じることがある。つまり、有機EL層に電流が流れず、点灯不良が発生することがある。ここで有機EL素子を有する表示装置を製造する方法の一つである蒸着成膜法では、蒸発分子の直進性が高いことから成膜異方性が高いという特徴がある。このため異物と第一電極との間に隙間が生じた場合では、この隙間に蒸着材料が入り込まないことになり、結果としてこの隙間には蒸着材料からなる層(有機EL層)が成膜されないことになる。そうすると、第一電極のうち、蒸着材料からなる層によって被覆がされずに露出した部分が生じることになる。この状態で第二電極をスパッタリング法等の成膜異方性の低い、即ち、カバレッジ特性のよい成膜法で形成すると、前述した第一電極が露出した部分に第二電極の構成材料が入り込んだ形で第二電極が成膜されることになる。これにより第一電極と第二電極との間で短絡が発生する。そして電極間で短絡が発生した画素は不点灯(点灯不良)となってしまう。

【0004】

この課題を解決すべく、特許文献2では、第一電極と第二電極との間に生じる短絡によって生じる点灯不良を低減できる手法として、塗布法を用いて正孔注入層を成膜する方法が提案されている。ここで塗布法にて成膜された有機EL層は、層の構成材料が第一電極と異物との間に生じた隙間の部分まで浸入しつつ第一電極を被覆できるため、第一電極と第二電極との短絡による画素点灯不良の発生頻度を軽減することが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3839276号公報

【特許文献2】特開2011−054668号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、塗布法で有機EL層を形成すると、発光画素の開口端等の異種材料との境界近傍においては、画素電極の構成材料と電極間にある材料の表面エネルギー、あるいは表面粗さの違いに起因して生じた表面張力の違いにより膜厚が変化することがある。その結果、蒸着法により形成した場合に比べて、画素電極内での有機EL層の膜厚が不均一になる傾向にある。これにより、画素内における色度の局所的な変動が生じることとなりついには発光効率の低下が生じるという課題があった。

【0007】

また、特許文献1のようにフォトリソグラフィーとドライエッチ法とを併用して赤、青、緑等の発光色の異なる複数種類の画素を所定の位置に配置させる場合には、例えば、まず赤色画素用の有機EL層を成膜する。そののち、青色画素及び緑色画素に対応する領域に設けられている第一電極上に形成されている有機EL層を、一旦ドライエッチングを利用して選択的に除去する。その後に、青色画素又は緑色画素用の有機EL層を形成することになる。ここで、正孔注入層等を含む有機EL層を、その一部又は全部について塗布法で形成しようとすると、塗布・成膜の際に使用される溶媒が先に形成してある赤色画素用の有機EL層に触れることで有機EL層の構成材料が溶解する可能性がある。さらに正孔注入層の膜厚を素子特性の制約に基づいて薄膜化しなければならない場合には、塗布法であっても異物と第一電極との間に生じる隙間のうち、その隙間が大きい部位についてはその隙間を完全に埋めることが難しい。

【0008】

本発明は、上述した課題を解決するものであり、その目的は、蒸着法にて有機EL層を形成する際に点灯不良を回避することができる有機EL表示装置及びその製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の有機EL表示装置の製造方法は、基板と、前記基板上に配置された第一電極と、前記第一電極上に形成される有機EL層と、前記有機EL層上に形成される第二電極と、からなる有機EL素子を複数有し、

前記有機EL層を構成する層のうち少なくとも第一層が蒸着法によって形成される有機EL表示装置の製造方法において、

前記有機EL層の形成工程に先立って下記(1)及び(2)の工程を行うことを特徴とする。

(1)導体でない間隙充填材料からなる層を第一電極上に成膜する工程

(2)前記間隙充填材料からなる層をエッチングして第一電極を表出させる工程

【発明の効果】

【0010】

本発明によれば、蒸着法にて有機EL層を形成する際に点灯不良を回避することができる有機EL表示装置及びその製造方法を提供することができる。

【図面の簡単な説明】

【0011】

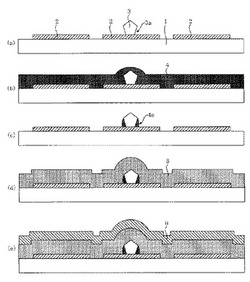

【図1】本発明の有機EL表示の製造方法における第一の実施形態を示す断面模式図である。

【図2A】本発明の有機EL表示の製造方法における第一の実施形態を示す断面模式図である。

【図2B】本発明の有機EL表示の製造方法における第一の実施形態を示す断面模式図である。

【図2C】本発明の有機EL表示の製造方法における第一の実施形態を示す断面模式図である。

【発明を実施するための形態】

【0012】

本発明は、基板と、この基板上に配置された第一電極と、第一電極上に形成される有機EL層と、有機EL層上に形成される第二電極と、からなる有機EL素子を複数有する有機EL表示装置及びこの有機EL表示装置の製造方法に関するものである。また本発明においては、有機EL層を構成する層のうち少なくとも第一層が蒸着法によって形成されている。ここで第一層とは、有機EL層を形成する際に最初に形成する層をいう。尚、第一層の詳細については、後述する。

【0013】

さらに、本発明の有機EL表示装置の製造方法は、有機EL層の形成工程に先立って下記(1)及び(2)の工程を行う。

(1)導体でない間隙充填材料からなる層を第一電極上に成膜する工程

(2)前記間隙充填材料からなる層をエッチングして第一電極を露出させる工程

ここで発光色が複数種類ある有機EL表示装置を製造する際には、最初に形成する有機EL層、即ち、第一有機EL層を形成する前に、上記(1)及び(2)の工程を行い、続いて、少なくとも下記(3)乃至(6)の工程を行う。

(3)第一有機EL層の形成工程

(4)第一有機EL層の加工工程

(5)第二有機EL層の形成工程

(6)第二有機EL層の加工工程

【0014】

尚、第二有機EL層は、2番目に形成される有機EL層である。また各有機EL層の加工工程は、有機EL層の部分的除去工程とこの工程(有機EL層の部分的除去工程)を行う際に必要な準備工程に相当する工程とが含まれている。

【0015】

以下、図面を適宜参照しながら本発明の実施形態について説明する。尚、本明細書で特に図示又は記載されない部分に関しては、当該技術分野の周知又は公知技術を適用することができる。また以下に説明する実施形態は、あくまでも本発明の実施形態の一つに過ぎず、本発明はこれら実施形態に限定されるものではない。

【実施例1】

【0016】

図1は、本発明の有機EL表示装置の製造方法における第一の実施形態を示す断面概略図である。以下、この図を参照しながら本発明の第一の実施形態について説明する。

【0017】

(1−1)基板

複数の有機EL素子を有する有機EL表示装置を作製する際には、図1(a)に示される電極付基板、即ち、基板1と、この基板1上に複数設けられる第一電極(下部電極)2と、から構成される電極付基板を用意する。

【0018】

図1(a)において、基板1は、第一電極2又は後述する第二電極に所望の電流を供給できる機能を有するものであれば特に限定されるものではない。基板1は、例えば、ガラス基板内にTFT等のトランジスタを含んでいる駆動回路が形成されている基板を挙げることができる。

【0019】

図1(a)において、第一電極2は、光反射特性(後述する有機EL層から出力された光を反射する特性)を有し、電子又は正孔の注入に適した仕事関数を持つ材料からなる電極であることが好ましい。ここで第一電極2に光反射特性を持たせるようにするためには、第一電極2の構成材料を光反射特性が良好な金属材料にするのが望ましい。また第一電極2を、電荷(電子、正孔)の注入特性を良好にする目的で、光反射特性が良好な金属材料からなる層と、電荷(電子、正孔)の注入特性が良好な導電性材料からなる層と、を積層してなる積層電極としてもよい。第一電極2の具体例としては、例えば、Ag薄膜(光反射特性を有する層)とITO薄膜(導電性材料からなる層)とをこの順で積層してなる積層電極を挙げることができる。尚、この積層電極(Ag/ITO積層電極)は、正孔の注入を行う陽極として機能する。ただし、本発明において第一電極2として利用できるものについては、上記Ag/ITO積層電極に限定されるものではない。

【0020】

ところで、有機EL表示装置の製造に使用される電極付基板は、使用する前に洗浄処理等の前処理を行って、特に、第一電極2上に存在し得る異物を極力取り除いた状態で使用される。ただし、この前処理を行ってもなお第一電極2上に異物3が残る可能性がある。そしてこの異物3が存在すると、図1(a)に示されるように、第一電極2と異物3との間に間隙3aが現れるが、この間隙3aは、後の工程で蒸着法等を利用して第一電極2上に形成される有機EL層となる膜の膜欠陥を発生させる原因になり得る。このため、本発明では、有機EL層の形成工程を行う前に以下に説明する前処理工程を行う。

【0021】

(1−2)間隙充填材料からなる層の形成工程

本発明の製造方法では、有機EL層の形成工程を行う前の前処理工程として、基板1上及び第一電極2上に、間隙充填材料からなる層4の形成工程を行う(図1(b))。

【0022】

本工程で使用される間隙充填材料は、導体でない材料であれば、特に限定されるものではない。ここで導体でない材料とは、電気抵抗の観点から見たときに導体とは言えない材料、具体的には電気抵抗率が10-3Ω・mより大きい材料で、半導体あるいは絶縁体と呼ばれる材料をいう。つまり、導体でない材料とは、具体的には、絶縁性材料又は半導体材料をいう。本発明において、間隙充填材料は、好ましくは、絶縁体と呼ばれる材料、即ち、絶縁性材料である。絶縁性材料であれば、第一電極2と第二電極との短絡をより効果的に防止できるため、さらに好ましい形態となる。また本工程において使用される間隙充填材料は、第一電極2と異物3との間で生じる間隙3aへの浸入性が高く、次の工程で行われるエッチングにおいて第一電極に比べて選択性が高く、またエッチングの際に残渣を生じにくいものが好ましい。

【0023】

また間隙充填材料を有機分子材料とする場合には、そのHOMO準位乃至LUMO準位が次の通りであることが好ましい。即ち、第一電極2が陽極である場合、間隙充填材料からなる層のHOMO準位が、有機EL層に含まれる正孔注入層(正孔注入層以外の層であって正孔注入特性を有する層を含む。)のHOMO準位以上であることが好ましい。一方で、第一電極2が陰極である場合、間隙充填材料からなる層のLUMO準位が、有機EL層に含まれる電子注入層(電子注入層以外の層であって電子注入特性を有する層を含む。)のLUMO準位以下であることが好ましい。

【0024】

本工程において使用される間隙充填材料は、間隙充填材料からなる層の形成方法を考慮して適宜選択することができる。ここで間隙充填材料からなる層の形成方法としては、成膜異方性の低い方法が好ましく、例えば、塗布法、スパッタ法、CVD法、ALD法等を例示することができる。

【0025】

ここで間隙充填材料からなる層の形成方法として塗布法を選択した場合、使用される間隙充填材料として、トリフェニル−ジアミン(TPD)、N,N’−ジ(1−ナフチル)−N,N’−ジフェニルベンジジン(NPD)等が挙げられる。

【0026】

また間隙充填材料からなる層の形成方法としてスパッタ法を選択した場合、使用される間隙充填材料として、SiOx等が挙げられる。

【0027】

さらに間隙充填材料からなる層の形成方法としてCVD法を選択した場合、使用される間隙充填材料として、SiNx等が挙げられる。

【0028】

さらに間隙充填材料からなる層の形成方法としてALD法を選択した場合、使用される間隙充填材料として、アルミナ等が挙げられる。

【0029】

ところで本工程において形成される間隙充填材料からなる層4の膜厚は、特に限定されるものではないが、第一電極2上に存在し得る異物3の大きさに応じて適宜調整することは可能である。

【0030】

(1−3)間隙充填材料からなる層の除去工程

次に、エッチング法により先程形成した間隙充填材料からなる層4を除去して第一電極2を再度露出させる(図1(c))。

【0031】

本工程で行われるエッチング法としては、ドライエッチング、ウェットエッチング等が挙げられるが、使用した間隙充填材料に応じてエッチング方法を適宜選択することができる。例えば、間隙充填材料として有機化合物を使用した場合、酸素プラズマによるドライエッチングを採用するのが好適である。

【0032】

また本工程において、第一電極2と異物3との間に存在する間隙3aに浸入した間隙充填材料は、その暴露面積が小さいため、異物3のない領域に比べてエッチングレートは遅くなる。これにより当該間隙3aに充填された間隙充填材料4aを残存させることができる。

【0033】

さらに間隙3aに充填されている間隙充填材料の表面からの実効膜厚は、間隙3a以外に形成されている間隙充填材料からなる層の膜厚より厚い。このため、本工程が終了した時に、間隙3aに充填されている間隙充填材料4aを図1(c)に示されるように選択的に残すことができる。その結果、後述する有機EL層(の全体あるいは少なくとも第一層)を蒸着法で形成しても、間隙3aにおいて第一電極2と第二電極との短絡を防止することができる。また第一電極2と異物3との隙間(間隙3a)が大きい場合であっても形成する間隙充填材料からなる層4の膜厚を適宜調整することは可能(例えば、後述する有機EL層の膜厚よりも厚くすることは可能)である。このため間隙3aがいかに大きかったとしても間隙充填材料で埋める(充填する)ことは可能である。

【0034】

このように異物3と第一電極2との間に生じた隙間の部分(間隙3a)を間隙充填材料で充填することで、蒸着法を領して有機EL層を形成する際でも第一電極と第二電極との短絡を回避することが可能となる。これにより発光効率の低下や色度のばらつきを抑制しつつ、点灯不良の低減された有機EL表示装置を得ることができる。

【0035】

(1−4)有機EL層の形成工程

次に、基板1上及び第一電極2上に有機EL層5を形成する(図1(d))。ここで図1(d)に示される有機EL層は、少なくとも第一層は蒸着法にて形成されている層である。ところで有機EL層5は、少なくとも発光層を含む一層あるいは複数の層からなる積層体である。ここで有機EL層が一層で構成されている場合、上記第一層は発光層となる。一方、有機EL層が複数の層からなる場合、上記第一層としては、第一電極2の種類にもよるが、具体的には、正孔注入層、正孔輸送層、電子輸送層又は電子注入層である。また有機EL層が複数の層からなる場合でも、上記第一層が発光層であってもよい。

【0036】

有機EL層を構成する各材料としては、有機発光材料の他に、正孔注入材料、電子注入材料、正孔輸送材料、電子輸送材料より適宜選択して用いることができる。尚、有機EL層を構成する層を形成する際に、例えば、正孔注入材料又は正孔輸送材料に有機発光材料をドーピングしたり、電子注入材料又は電子輸送材料に有機発光材料をドーピングしたりしてもよい。このドーピングにより発色の選択の幅を広げることができる。さらに、有機EL層を構成する各層は、発光効率の観点からアモルファス膜であることが好ましい。

【0037】

ここで有機発光材料としては、トリアリールアミン誘導体、スチルベン誘導体、ポリアリーレン、芳香族縮合多環化合物、芳香族複素環化合物、芳香族複素縮合環化合物、金属錯体化合物等及びこれらの単独オリゴ体あるいは複合オリゴ体を使用することができる。しかし、本発明はこれらの材料に限定されるものではない。

【0038】

また、正孔注入材料、正孔輸送材料としては、フタロシアニン化合物、トリアリールアミン化合物、導電性高分子、ペリレン系化合物、Eu錯体等が使用できる。しかし、本発明はこれらの材料に限定されるものではない。

【0039】

電子注入材料、電子輸送材料としては、アルミニウムイオンに8−ヒドロキシキノリンが3つ配位している錯体(Alq3)、アゾメチン亜鉛錯体、ジスチリルビフェニル誘導体系等を使用できる。しかし、本発明はこれらの材料に限定されるものではない。

【0040】

有機EL層の総膜厚は、好ましくは、0.01μm乃至0.3μmであり、より好ましくは、0.01μm乃至0.15μmである。

【0041】

(1−5)第二電極の形成工程

有機EL層5を形成した後、有機EL層5上に第二電極6を形成する(図1(e))。第二電極6の構成材料としては、光透過率の高い材料が好ましい。例えば、インジウム錫酸化物やインジウム亜鉛酸化物等の透明導電膜や、ポリアセチレン等の有機導電膜を使用することができる。またAg、Al等の金属材料を10nm〜30nm程度の膜厚で形成した半透過膜等も使用可能である。ただし、本発明はこれらの材料に限定されるものではない。

【0042】

以上説明したプロセスに基づいて作製された有機EL表示装置は、複数の有機EL素子を有しており、そのうちの一部の有機EL素子について第一電極2上に異物3が存在する。ただし第一電極2と異物3との間に存在する間隙3aを埋めるように間隙充填材料(4a)が充填・配置されている。このため有機EL層(少なくとも第一層)を蒸着法で形成する際に形成された膜に欠陥が発生したり、第一電極2が露出したりするのを抑制することができるので、短絡による点灯不良を回避することができる。また、少なくとも有機EL層の第一層が蒸着法により形成されているため、画素電極材料と電極間材料との表面エネルギーあるいは表面粗さの違いに起因した表面張力の違いによって形成される膜の膜厚が局所的に変化して全体が不均一になるのを抑えることができる。このため、発光効率の低下を回避することができる。

【実施例2】

【0043】

図2は、本発明の有機EL表示装置の製造方法における第二の実施形態を示す断面概略図である。本実施形態にて作製される有機EL表示装置は、基板1上に順次配置されている3種類の画素、即ち、第一画素10a、第二画素10b及び第三画素10cにそれぞれ対応して複数個の第一電極2a、2b、2cがそれぞれ配置されている。以下、この図2を適宜参照しながら本実施形態について説明する。尚、実施例1と同一の部材については同じ符号が使用されている。また本実施例においては、実施例1との相違点を中心に説明する。

【0044】

(2−1)基板

まず図2(a)に示される電極付基板、即ち、基板1と、この基板1上に複数設けられる複数の第一電極(下部電極)2a、2b、2cと、から構成される電極付基板を用意する。

【0045】

ところで、図2(a)において、各第一電極(2a、2b、2c)上には、異物3が存在している。ただし実際に使用される電極付基板は、第一電極(2a、2b、2c)上あるいは基板1上に異物3が極力存在しないようにするために、洗浄処理等の前処理を行って、当該異物3を極力除去していることは、実施例1と同様である。

【0046】

(2−2)間隙充填材料からなる層の形成工程

次に、基板1上及び第一電極(2a、2b、2c)上に間隙充填材料からなる層4を形成する(図2(b))。本工程を行う際に利用される材料や方法としては、実施例1にて説明したものと同様のものを利用できるが、本発明はこれに限定されるものではない。

【0047】

(2−3)間隙充填材料からなる層の除去工程

次に、エッチング法を利用して間隙充填材料からなる層4を除去して第一電極(2a、2b、2c)を露出させる(図2(c))。ここで本工程を行う際に利用される材料や方法としては、実施例1にて説明したものと同様のものを利用できるが、本発明はこれに限定されるものではない。

【0048】

また本工程において、第一電極2と異物3との間に存在する間隙3aに浸入した間隙充填材料は、その暴露面積が小さいため、異物3のない領域に比べてエッチングレートは遅くなる。これにより当該間隙3aに充填された間隙充填材料4aを残存させることができる。

【0049】

(2−4)第一有機EL層の形成工程

次に、最初に形成する有機EL層を第一有機EL層11として、表示領域全体に形成する(図2(d))。ここで本工程を行う際に利用される材料や方法としては、実施例1の有機EL層の形成工程にて説明したものと同様のものを利用できるが、本発明はこれに限定されるものではない。

【0050】

(2−5)第一有機EL層の加工工程

次に、下記(2−5a)乃至(2−5d)にて示されるプロセスに従って第一有機EL層の加工を行う(図2(e)〜図2(f))。

(2−5a)剥離層、耐レジスト保護層の形成工程(図2(e))

(2−5b)レジスト層の形成工程

(2−5c)露光、現像工程

(2−5d)エッチング工程(図2(f))

【0051】

(2−5a)のプロセスで形成される剥離層21は、後の工程(第二有機ELの加工工程)で、リフトオフを利用して耐レジスト保護層22を除去するために利用される層である。ここで上記リフトオフの際に水を利用する場合、剥離層21の構成材料としては、LiF、NaCl等の水溶性無機材料、ポリビニルアルコール、ポリビニルピロリドン等の水溶性ポリマーを挙げることができる。

【0052】

また(2−5a)のプロセスで形成される保護層22は、パターニングする際に使用されるレジスト材料を溶解している溶媒から第一有機EL層11を保護するために設けられる。保護層22の構成材料としては、窒化シリコン、酸化シリコン等のケイ素化合物、金属材料を挙げることができる。ただし本発明はこれらに限定されるものではない。

【0053】

(2−5b)のプロセスで使用されるレジスト材料としては、公知のレジスト材料を使用することができる。また(2−5c)乃至(2−5d)において利用されるレジスト層の露光・現像方法及びエッチング方法については、公知の方法を利用することができる。

【0054】

(2−6)第二有機EL層の形成工程

次に、2番目に形成する有機EL層を第二有機EL層12として、表示領域全体に形成する(図2(g))。ここで本工程を行う際に利用される材料や方法としては、実施例1の有機EL層の形成工程にて説明したものと同様のものを利用できるが、本発明はこれに限定されるものではない。

【0055】

(2−7)第二有機EL層の加工工程

次に、下記(2−7a)乃至(2−7e)にて示されるプロセスに従って第二有機EL層の加工を行う(図2(h)〜図2(j))。

(2−7a)第一有機EL層11上に設けられている剥離層21及び耐レジスト保護層22の除去工程(図2(h))

(2−7b)剥離層、耐レジスト保護層の形成工程(図2(i))

(2−7c)レジスト層の形成工程

(2−7d)露光、現像工程

(2−7e)エッチング工程(図2(j))

【0056】

(2−7a)のプロセスは、例えば、リフトオフを利用した剥離層21及び耐レジスト保護層22の除去工程である。また(2−7a)のプロセスにより、耐レジスト保護層22上に形成されている第二有機EL層12も図2(h)に示されるように除去される。本発明では、(2−7a)のプロセスにおいて、第一有機EL層11上に設けられている剥離層21及び耐レジスト保護層22を除去する具体的な方法は特に限定されない。ここで剥離層21が水溶性材料(水溶性無機材料、水溶性ポリマー)である場合は、水浸漬や流水洗浄を行うことで剥離層21の構成材料が溶解する。このため、これを利用したリフトオフ工程により耐レジスト保護層22や第一画素に形成されている第二有機EL層12を剥離層21と共にまとめて除去することができる。

【0057】

(2−7b)乃至(2−7e)のプロセスは、上記(2−5a)乃至(2−5d)にて示されるプロセスと同様のプロセスである。このため(2−7b)乃至(2−7e)のプロセスは、上記(2−5a)乃至(2−5d)にて説明されている方法・プロセスを利用して行うことができるが、本発明はこれに限定されるものではない。

【0058】

(2−8)第三有機EL層の形成工程

次に、3番目に形成する有機EL層を第三有機EL層13として、表示領域全体に形成する(図2(k))。ここで本工程を行う際に利用される材料や方法としては、実施例1の有機EL層の形成工程にて説明したものと同様のものを利用できるが、本発明はこれに限定されるものではない。

【0059】

(2−9)第三有機EL層の加工工程

次に、第一有機EL層11上及び第二有機EL層12上に設けられている剥離層21及び耐レジスト保護層22を除去する工程を行い、第三有機EL層13の加工を行う(図2(l))。この(2−9)のプロセスは、(2−7a)のプロセスにて説明したリフトオフを利用した剥離層21及び耐レジスト保護層22の除去方法を利用することができる。

【0060】

(2−10)第二電極の形成工程

次に、各有機EL層(11、12、13)上であって、各有機EL層に共通する第二電極6を形成する(図2(m))。第二電極6を形成することにより、3色の有機EL層(11、12、13)が所定の画素(10a、10b、10c)にそれぞれ配置された有機EL表示装置を得ることができる。

【0061】

ところで以上に説明した有機EL表示装置の製造プロセスは、発光色が異なる三種類の画素を有する有機EL表示装置の製造プロセスである。ただし本発明はこれに限定されるものではなく、発光色が異なる複数種類の有機EL素子を含むことで、発光色が異なる複数種類の画素を有する有機EL表示装置を製造する際に、本発明の製造プロセスは、広く利用することができる。例えば、発光色が異なる二種類の画素を有する有機EL表示装置を製造する場合は、上記(2−7a)のプロセスを行った後、上記(2−7b)以降のプロセスを省略して直接上記(2−10)のプロセスを行えばよい。また発光色が異なる四種類の画素を有する有機EL表示装置を製造する場合は、上記(2−8)にプロセスを行った後、上記(2−9)のプロセスを行う前に、上記(2−7)と上記(2−8)とからなるプロセスをもう1セット行えばよい。

【0062】

以上に説明するプロセスを経て製造された有機EL表示装置は、異物と第一電極との間に生じた間隙に間隙充填材料が充填されている。このため、蒸着法を利用して有機EL層を形成する際に膜欠陥及び第一電極の露出の発生が抑制されるため、短絡による点灯不良を回避することができる。

【0063】

また本実施形態の製造方法では、各有機EL層をそれぞれ膜厚が均一な状態で形成することができるため、各画素において発光効率や色度のばらつきも少ない。さらに、複数種類の有機EL素子に含まれる有機EL層を溶媒を用いない成膜法でそれぞれ作製することができるため、塗布法等を採用する際に問題となっていた他の有機EL層への溶媒の浸入を回避できる。このため、有機EL表示装置の発光特性の低下を回避することができる。また本実施形態においては、塗布法に比べて、剥離層21の側面が有機EL層で被覆されにくいため、剥離層21及び耐レジスト保護層22の除去が容易になる。

【符号の説明】

【0064】

1:基板、2(2a、2b、2c):第一電極、3:異物、4:間隙充填材料からなる層、5:有機EL層、6、第二電極、10a:第一画素、10b:第二画素、10c:第三画素、11:第一有機EL層、12:第二有機EL層、13:第三有機EL層、21:剥離層、22:耐レジスト保護層

【技術分野】

【0001】

本発明は、有機EL表示装置及びその製造方法に関する。

【背景技術】

【0002】

基板上に、第一電極(下部電極)と、有機EL層と、第二電極(上部電極)と、がこの順に積層してなる有機EL素子を有する発光画素を複数個配置してなる有機EL表示装置は、現在では広く知られている。ここで上記有機EL層を形成する際に、発光色が異なる有機EL層を複数種類一定の規則性を持って形成すると、多色表示が可能な有機EL表示装置を得ることができる。ここで多色発光が可能な有機EL表示装置を作製する具体的な方法としては、例えば、マスク蒸着を利用した有機EL層の部分的・選択的成膜がある。またマスク蒸着以外の方法としては、特許文献1等にて提案されているフォトリソグラフィーとドライエッチングとを併用した部分成膜技術がある。

【0003】

ところで、有機EL素子を有する表示装置においては、一般に、第一電極上に異物が存在すると第一電極と第二電極との間で短絡が生じることがある。つまり、有機EL層に電流が流れず、点灯不良が発生することがある。ここで有機EL素子を有する表示装置を製造する方法の一つである蒸着成膜法では、蒸発分子の直進性が高いことから成膜異方性が高いという特徴がある。このため異物と第一電極との間に隙間が生じた場合では、この隙間に蒸着材料が入り込まないことになり、結果としてこの隙間には蒸着材料からなる層(有機EL層)が成膜されないことになる。そうすると、第一電極のうち、蒸着材料からなる層によって被覆がされずに露出した部分が生じることになる。この状態で第二電極をスパッタリング法等の成膜異方性の低い、即ち、カバレッジ特性のよい成膜法で形成すると、前述した第一電極が露出した部分に第二電極の構成材料が入り込んだ形で第二電極が成膜されることになる。これにより第一電極と第二電極との間で短絡が発生する。そして電極間で短絡が発生した画素は不点灯(点灯不良)となってしまう。

【0004】

この課題を解決すべく、特許文献2では、第一電極と第二電極との間に生じる短絡によって生じる点灯不良を低減できる手法として、塗布法を用いて正孔注入層を成膜する方法が提案されている。ここで塗布法にて成膜された有機EL層は、層の構成材料が第一電極と異物との間に生じた隙間の部分まで浸入しつつ第一電極を被覆できるため、第一電極と第二電極との短絡による画素点灯不良の発生頻度を軽減することが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3839276号公報

【特許文献2】特開2011−054668号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、塗布法で有機EL層を形成すると、発光画素の開口端等の異種材料との境界近傍においては、画素電極の構成材料と電極間にある材料の表面エネルギー、あるいは表面粗さの違いに起因して生じた表面張力の違いにより膜厚が変化することがある。その結果、蒸着法により形成した場合に比べて、画素電極内での有機EL層の膜厚が不均一になる傾向にある。これにより、画素内における色度の局所的な変動が生じることとなりついには発光効率の低下が生じるという課題があった。

【0007】

また、特許文献1のようにフォトリソグラフィーとドライエッチ法とを併用して赤、青、緑等の発光色の異なる複数種類の画素を所定の位置に配置させる場合には、例えば、まず赤色画素用の有機EL層を成膜する。そののち、青色画素及び緑色画素に対応する領域に設けられている第一電極上に形成されている有機EL層を、一旦ドライエッチングを利用して選択的に除去する。その後に、青色画素又は緑色画素用の有機EL層を形成することになる。ここで、正孔注入層等を含む有機EL層を、その一部又は全部について塗布法で形成しようとすると、塗布・成膜の際に使用される溶媒が先に形成してある赤色画素用の有機EL層に触れることで有機EL層の構成材料が溶解する可能性がある。さらに正孔注入層の膜厚を素子特性の制約に基づいて薄膜化しなければならない場合には、塗布法であっても異物と第一電極との間に生じる隙間のうち、その隙間が大きい部位についてはその隙間を完全に埋めることが難しい。

【0008】

本発明は、上述した課題を解決するものであり、その目的は、蒸着法にて有機EL層を形成する際に点灯不良を回避することができる有機EL表示装置及びその製造方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の有機EL表示装置の製造方法は、基板と、前記基板上に配置された第一電極と、前記第一電極上に形成される有機EL層と、前記有機EL層上に形成される第二電極と、からなる有機EL素子を複数有し、

前記有機EL層を構成する層のうち少なくとも第一層が蒸着法によって形成される有機EL表示装置の製造方法において、

前記有機EL層の形成工程に先立って下記(1)及び(2)の工程を行うことを特徴とする。

(1)導体でない間隙充填材料からなる層を第一電極上に成膜する工程

(2)前記間隙充填材料からなる層をエッチングして第一電極を表出させる工程

【発明の効果】

【0010】

本発明によれば、蒸着法にて有機EL層を形成する際に点灯不良を回避することができる有機EL表示装置及びその製造方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の有機EL表示の製造方法における第一の実施形態を示す断面模式図である。

【図2A】本発明の有機EL表示の製造方法における第一の実施形態を示す断面模式図である。

【図2B】本発明の有機EL表示の製造方法における第一の実施形態を示す断面模式図である。

【図2C】本発明の有機EL表示の製造方法における第一の実施形態を示す断面模式図である。

【発明を実施するための形態】

【0012】

本発明は、基板と、この基板上に配置された第一電極と、第一電極上に形成される有機EL層と、有機EL層上に形成される第二電極と、からなる有機EL素子を複数有する有機EL表示装置及びこの有機EL表示装置の製造方法に関するものである。また本発明においては、有機EL層を構成する層のうち少なくとも第一層が蒸着法によって形成されている。ここで第一層とは、有機EL層を形成する際に最初に形成する層をいう。尚、第一層の詳細については、後述する。

【0013】

さらに、本発明の有機EL表示装置の製造方法は、有機EL層の形成工程に先立って下記(1)及び(2)の工程を行う。

(1)導体でない間隙充填材料からなる層を第一電極上に成膜する工程

(2)前記間隙充填材料からなる層をエッチングして第一電極を露出させる工程

ここで発光色が複数種類ある有機EL表示装置を製造する際には、最初に形成する有機EL層、即ち、第一有機EL層を形成する前に、上記(1)及び(2)の工程を行い、続いて、少なくとも下記(3)乃至(6)の工程を行う。

(3)第一有機EL層の形成工程

(4)第一有機EL層の加工工程

(5)第二有機EL層の形成工程

(6)第二有機EL層の加工工程

【0014】

尚、第二有機EL層は、2番目に形成される有機EL層である。また各有機EL層の加工工程は、有機EL層の部分的除去工程とこの工程(有機EL層の部分的除去工程)を行う際に必要な準備工程に相当する工程とが含まれている。

【0015】

以下、図面を適宜参照しながら本発明の実施形態について説明する。尚、本明細書で特に図示又は記載されない部分に関しては、当該技術分野の周知又は公知技術を適用することができる。また以下に説明する実施形態は、あくまでも本発明の実施形態の一つに過ぎず、本発明はこれら実施形態に限定されるものではない。

【実施例1】

【0016】

図1は、本発明の有機EL表示装置の製造方法における第一の実施形態を示す断面概略図である。以下、この図を参照しながら本発明の第一の実施形態について説明する。

【0017】

(1−1)基板

複数の有機EL素子を有する有機EL表示装置を作製する際には、図1(a)に示される電極付基板、即ち、基板1と、この基板1上に複数設けられる第一電極(下部電極)2と、から構成される電極付基板を用意する。

【0018】

図1(a)において、基板1は、第一電極2又は後述する第二電極に所望の電流を供給できる機能を有するものであれば特に限定されるものではない。基板1は、例えば、ガラス基板内にTFT等のトランジスタを含んでいる駆動回路が形成されている基板を挙げることができる。

【0019】

図1(a)において、第一電極2は、光反射特性(後述する有機EL層から出力された光を反射する特性)を有し、電子又は正孔の注入に適した仕事関数を持つ材料からなる電極であることが好ましい。ここで第一電極2に光反射特性を持たせるようにするためには、第一電極2の構成材料を光反射特性が良好な金属材料にするのが望ましい。また第一電極2を、電荷(電子、正孔)の注入特性を良好にする目的で、光反射特性が良好な金属材料からなる層と、電荷(電子、正孔)の注入特性が良好な導電性材料からなる層と、を積層してなる積層電極としてもよい。第一電極2の具体例としては、例えば、Ag薄膜(光反射特性を有する層)とITO薄膜(導電性材料からなる層)とをこの順で積層してなる積層電極を挙げることができる。尚、この積層電極(Ag/ITO積層電極)は、正孔の注入を行う陽極として機能する。ただし、本発明において第一電極2として利用できるものについては、上記Ag/ITO積層電極に限定されるものではない。

【0020】

ところで、有機EL表示装置の製造に使用される電極付基板は、使用する前に洗浄処理等の前処理を行って、特に、第一電極2上に存在し得る異物を極力取り除いた状態で使用される。ただし、この前処理を行ってもなお第一電極2上に異物3が残る可能性がある。そしてこの異物3が存在すると、図1(a)に示されるように、第一電極2と異物3との間に間隙3aが現れるが、この間隙3aは、後の工程で蒸着法等を利用して第一電極2上に形成される有機EL層となる膜の膜欠陥を発生させる原因になり得る。このため、本発明では、有機EL層の形成工程を行う前に以下に説明する前処理工程を行う。

【0021】

(1−2)間隙充填材料からなる層の形成工程

本発明の製造方法では、有機EL層の形成工程を行う前の前処理工程として、基板1上及び第一電極2上に、間隙充填材料からなる層4の形成工程を行う(図1(b))。

【0022】

本工程で使用される間隙充填材料は、導体でない材料であれば、特に限定されるものではない。ここで導体でない材料とは、電気抵抗の観点から見たときに導体とは言えない材料、具体的には電気抵抗率が10-3Ω・mより大きい材料で、半導体あるいは絶縁体と呼ばれる材料をいう。つまり、導体でない材料とは、具体的には、絶縁性材料又は半導体材料をいう。本発明において、間隙充填材料は、好ましくは、絶縁体と呼ばれる材料、即ち、絶縁性材料である。絶縁性材料であれば、第一電極2と第二電極との短絡をより効果的に防止できるため、さらに好ましい形態となる。また本工程において使用される間隙充填材料は、第一電極2と異物3との間で生じる間隙3aへの浸入性が高く、次の工程で行われるエッチングにおいて第一電極に比べて選択性が高く、またエッチングの際に残渣を生じにくいものが好ましい。

【0023】

また間隙充填材料を有機分子材料とする場合には、そのHOMO準位乃至LUMO準位が次の通りであることが好ましい。即ち、第一電極2が陽極である場合、間隙充填材料からなる層のHOMO準位が、有機EL層に含まれる正孔注入層(正孔注入層以外の層であって正孔注入特性を有する層を含む。)のHOMO準位以上であることが好ましい。一方で、第一電極2が陰極である場合、間隙充填材料からなる層のLUMO準位が、有機EL層に含まれる電子注入層(電子注入層以外の層であって電子注入特性を有する層を含む。)のLUMO準位以下であることが好ましい。

【0024】

本工程において使用される間隙充填材料は、間隙充填材料からなる層の形成方法を考慮して適宜選択することができる。ここで間隙充填材料からなる層の形成方法としては、成膜異方性の低い方法が好ましく、例えば、塗布法、スパッタ法、CVD法、ALD法等を例示することができる。

【0025】

ここで間隙充填材料からなる層の形成方法として塗布法を選択した場合、使用される間隙充填材料として、トリフェニル−ジアミン(TPD)、N,N’−ジ(1−ナフチル)−N,N’−ジフェニルベンジジン(NPD)等が挙げられる。

【0026】

また間隙充填材料からなる層の形成方法としてスパッタ法を選択した場合、使用される間隙充填材料として、SiOx等が挙げられる。

【0027】

さらに間隙充填材料からなる層の形成方法としてCVD法を選択した場合、使用される間隙充填材料として、SiNx等が挙げられる。

【0028】

さらに間隙充填材料からなる層の形成方法としてALD法を選択した場合、使用される間隙充填材料として、アルミナ等が挙げられる。

【0029】

ところで本工程において形成される間隙充填材料からなる層4の膜厚は、特に限定されるものではないが、第一電極2上に存在し得る異物3の大きさに応じて適宜調整することは可能である。

【0030】

(1−3)間隙充填材料からなる層の除去工程

次に、エッチング法により先程形成した間隙充填材料からなる層4を除去して第一電極2を再度露出させる(図1(c))。

【0031】

本工程で行われるエッチング法としては、ドライエッチング、ウェットエッチング等が挙げられるが、使用した間隙充填材料に応じてエッチング方法を適宜選択することができる。例えば、間隙充填材料として有機化合物を使用した場合、酸素プラズマによるドライエッチングを採用するのが好適である。

【0032】

また本工程において、第一電極2と異物3との間に存在する間隙3aに浸入した間隙充填材料は、その暴露面積が小さいため、異物3のない領域に比べてエッチングレートは遅くなる。これにより当該間隙3aに充填された間隙充填材料4aを残存させることができる。

【0033】

さらに間隙3aに充填されている間隙充填材料の表面からの実効膜厚は、間隙3a以外に形成されている間隙充填材料からなる層の膜厚より厚い。このため、本工程が終了した時に、間隙3aに充填されている間隙充填材料4aを図1(c)に示されるように選択的に残すことができる。その結果、後述する有機EL層(の全体あるいは少なくとも第一層)を蒸着法で形成しても、間隙3aにおいて第一電極2と第二電極との短絡を防止することができる。また第一電極2と異物3との隙間(間隙3a)が大きい場合であっても形成する間隙充填材料からなる層4の膜厚を適宜調整することは可能(例えば、後述する有機EL層の膜厚よりも厚くすることは可能)である。このため間隙3aがいかに大きかったとしても間隙充填材料で埋める(充填する)ことは可能である。

【0034】

このように異物3と第一電極2との間に生じた隙間の部分(間隙3a)を間隙充填材料で充填することで、蒸着法を領して有機EL層を形成する際でも第一電極と第二電極との短絡を回避することが可能となる。これにより発光効率の低下や色度のばらつきを抑制しつつ、点灯不良の低減された有機EL表示装置を得ることができる。

【0035】

(1−4)有機EL層の形成工程

次に、基板1上及び第一電極2上に有機EL層5を形成する(図1(d))。ここで図1(d)に示される有機EL層は、少なくとも第一層は蒸着法にて形成されている層である。ところで有機EL層5は、少なくとも発光層を含む一層あるいは複数の層からなる積層体である。ここで有機EL層が一層で構成されている場合、上記第一層は発光層となる。一方、有機EL層が複数の層からなる場合、上記第一層としては、第一電極2の種類にもよるが、具体的には、正孔注入層、正孔輸送層、電子輸送層又は電子注入層である。また有機EL層が複数の層からなる場合でも、上記第一層が発光層であってもよい。

【0036】

有機EL層を構成する各材料としては、有機発光材料の他に、正孔注入材料、電子注入材料、正孔輸送材料、電子輸送材料より適宜選択して用いることができる。尚、有機EL層を構成する層を形成する際に、例えば、正孔注入材料又は正孔輸送材料に有機発光材料をドーピングしたり、電子注入材料又は電子輸送材料に有機発光材料をドーピングしたりしてもよい。このドーピングにより発色の選択の幅を広げることができる。さらに、有機EL層を構成する各層は、発光効率の観点からアモルファス膜であることが好ましい。

【0037】

ここで有機発光材料としては、トリアリールアミン誘導体、スチルベン誘導体、ポリアリーレン、芳香族縮合多環化合物、芳香族複素環化合物、芳香族複素縮合環化合物、金属錯体化合物等及びこれらの単独オリゴ体あるいは複合オリゴ体を使用することができる。しかし、本発明はこれらの材料に限定されるものではない。

【0038】

また、正孔注入材料、正孔輸送材料としては、フタロシアニン化合物、トリアリールアミン化合物、導電性高分子、ペリレン系化合物、Eu錯体等が使用できる。しかし、本発明はこれらの材料に限定されるものではない。

【0039】

電子注入材料、電子輸送材料としては、アルミニウムイオンに8−ヒドロキシキノリンが3つ配位している錯体(Alq3)、アゾメチン亜鉛錯体、ジスチリルビフェニル誘導体系等を使用できる。しかし、本発明はこれらの材料に限定されるものではない。

【0040】

有機EL層の総膜厚は、好ましくは、0.01μm乃至0.3μmであり、より好ましくは、0.01μm乃至0.15μmである。

【0041】

(1−5)第二電極の形成工程

有機EL層5を形成した後、有機EL層5上に第二電極6を形成する(図1(e))。第二電極6の構成材料としては、光透過率の高い材料が好ましい。例えば、インジウム錫酸化物やインジウム亜鉛酸化物等の透明導電膜や、ポリアセチレン等の有機導電膜を使用することができる。またAg、Al等の金属材料を10nm〜30nm程度の膜厚で形成した半透過膜等も使用可能である。ただし、本発明はこれらの材料に限定されるものではない。

【0042】

以上説明したプロセスに基づいて作製された有機EL表示装置は、複数の有機EL素子を有しており、そのうちの一部の有機EL素子について第一電極2上に異物3が存在する。ただし第一電極2と異物3との間に存在する間隙3aを埋めるように間隙充填材料(4a)が充填・配置されている。このため有機EL層(少なくとも第一層)を蒸着法で形成する際に形成された膜に欠陥が発生したり、第一電極2が露出したりするのを抑制することができるので、短絡による点灯不良を回避することができる。また、少なくとも有機EL層の第一層が蒸着法により形成されているため、画素電極材料と電極間材料との表面エネルギーあるいは表面粗さの違いに起因した表面張力の違いによって形成される膜の膜厚が局所的に変化して全体が不均一になるのを抑えることができる。このため、発光効率の低下を回避することができる。

【実施例2】

【0043】

図2は、本発明の有機EL表示装置の製造方法における第二の実施形態を示す断面概略図である。本実施形態にて作製される有機EL表示装置は、基板1上に順次配置されている3種類の画素、即ち、第一画素10a、第二画素10b及び第三画素10cにそれぞれ対応して複数個の第一電極2a、2b、2cがそれぞれ配置されている。以下、この図2を適宜参照しながら本実施形態について説明する。尚、実施例1と同一の部材については同じ符号が使用されている。また本実施例においては、実施例1との相違点を中心に説明する。

【0044】

(2−1)基板

まず図2(a)に示される電極付基板、即ち、基板1と、この基板1上に複数設けられる複数の第一電極(下部電極)2a、2b、2cと、から構成される電極付基板を用意する。

【0045】

ところで、図2(a)において、各第一電極(2a、2b、2c)上には、異物3が存在している。ただし実際に使用される電極付基板は、第一電極(2a、2b、2c)上あるいは基板1上に異物3が極力存在しないようにするために、洗浄処理等の前処理を行って、当該異物3を極力除去していることは、実施例1と同様である。

【0046】

(2−2)間隙充填材料からなる層の形成工程

次に、基板1上及び第一電極(2a、2b、2c)上に間隙充填材料からなる層4を形成する(図2(b))。本工程を行う際に利用される材料や方法としては、実施例1にて説明したものと同様のものを利用できるが、本発明はこれに限定されるものではない。

【0047】

(2−3)間隙充填材料からなる層の除去工程

次に、エッチング法を利用して間隙充填材料からなる層4を除去して第一電極(2a、2b、2c)を露出させる(図2(c))。ここで本工程を行う際に利用される材料や方法としては、実施例1にて説明したものと同様のものを利用できるが、本発明はこれに限定されるものではない。

【0048】

また本工程において、第一電極2と異物3との間に存在する間隙3aに浸入した間隙充填材料は、その暴露面積が小さいため、異物3のない領域に比べてエッチングレートは遅くなる。これにより当該間隙3aに充填された間隙充填材料4aを残存させることができる。

【0049】

(2−4)第一有機EL層の形成工程

次に、最初に形成する有機EL層を第一有機EL層11として、表示領域全体に形成する(図2(d))。ここで本工程を行う際に利用される材料や方法としては、実施例1の有機EL層の形成工程にて説明したものと同様のものを利用できるが、本発明はこれに限定されるものではない。

【0050】

(2−5)第一有機EL層の加工工程

次に、下記(2−5a)乃至(2−5d)にて示されるプロセスに従って第一有機EL層の加工を行う(図2(e)〜図2(f))。

(2−5a)剥離層、耐レジスト保護層の形成工程(図2(e))

(2−5b)レジスト層の形成工程

(2−5c)露光、現像工程

(2−5d)エッチング工程(図2(f))

【0051】

(2−5a)のプロセスで形成される剥離層21は、後の工程(第二有機ELの加工工程)で、リフトオフを利用して耐レジスト保護層22を除去するために利用される層である。ここで上記リフトオフの際に水を利用する場合、剥離層21の構成材料としては、LiF、NaCl等の水溶性無機材料、ポリビニルアルコール、ポリビニルピロリドン等の水溶性ポリマーを挙げることができる。

【0052】

また(2−5a)のプロセスで形成される保護層22は、パターニングする際に使用されるレジスト材料を溶解している溶媒から第一有機EL層11を保護するために設けられる。保護層22の構成材料としては、窒化シリコン、酸化シリコン等のケイ素化合物、金属材料を挙げることができる。ただし本発明はこれらに限定されるものではない。

【0053】

(2−5b)のプロセスで使用されるレジスト材料としては、公知のレジスト材料を使用することができる。また(2−5c)乃至(2−5d)において利用されるレジスト層の露光・現像方法及びエッチング方法については、公知の方法を利用することができる。

【0054】

(2−6)第二有機EL層の形成工程

次に、2番目に形成する有機EL層を第二有機EL層12として、表示領域全体に形成する(図2(g))。ここで本工程を行う際に利用される材料や方法としては、実施例1の有機EL層の形成工程にて説明したものと同様のものを利用できるが、本発明はこれに限定されるものではない。

【0055】

(2−7)第二有機EL層の加工工程

次に、下記(2−7a)乃至(2−7e)にて示されるプロセスに従って第二有機EL層の加工を行う(図2(h)〜図2(j))。

(2−7a)第一有機EL層11上に設けられている剥離層21及び耐レジスト保護層22の除去工程(図2(h))

(2−7b)剥離層、耐レジスト保護層の形成工程(図2(i))

(2−7c)レジスト層の形成工程

(2−7d)露光、現像工程

(2−7e)エッチング工程(図2(j))

【0056】

(2−7a)のプロセスは、例えば、リフトオフを利用した剥離層21及び耐レジスト保護層22の除去工程である。また(2−7a)のプロセスにより、耐レジスト保護層22上に形成されている第二有機EL層12も図2(h)に示されるように除去される。本発明では、(2−7a)のプロセスにおいて、第一有機EL層11上に設けられている剥離層21及び耐レジスト保護層22を除去する具体的な方法は特に限定されない。ここで剥離層21が水溶性材料(水溶性無機材料、水溶性ポリマー)である場合は、水浸漬や流水洗浄を行うことで剥離層21の構成材料が溶解する。このため、これを利用したリフトオフ工程により耐レジスト保護層22や第一画素に形成されている第二有機EL層12を剥離層21と共にまとめて除去することができる。

【0057】

(2−7b)乃至(2−7e)のプロセスは、上記(2−5a)乃至(2−5d)にて示されるプロセスと同様のプロセスである。このため(2−7b)乃至(2−7e)のプロセスは、上記(2−5a)乃至(2−5d)にて説明されている方法・プロセスを利用して行うことができるが、本発明はこれに限定されるものではない。

【0058】

(2−8)第三有機EL層の形成工程

次に、3番目に形成する有機EL層を第三有機EL層13として、表示領域全体に形成する(図2(k))。ここで本工程を行う際に利用される材料や方法としては、実施例1の有機EL層の形成工程にて説明したものと同様のものを利用できるが、本発明はこれに限定されるものではない。

【0059】

(2−9)第三有機EL層の加工工程

次に、第一有機EL層11上及び第二有機EL層12上に設けられている剥離層21及び耐レジスト保護層22を除去する工程を行い、第三有機EL層13の加工を行う(図2(l))。この(2−9)のプロセスは、(2−7a)のプロセスにて説明したリフトオフを利用した剥離層21及び耐レジスト保護層22の除去方法を利用することができる。

【0060】

(2−10)第二電極の形成工程

次に、各有機EL層(11、12、13)上であって、各有機EL層に共通する第二電極6を形成する(図2(m))。第二電極6を形成することにより、3色の有機EL層(11、12、13)が所定の画素(10a、10b、10c)にそれぞれ配置された有機EL表示装置を得ることができる。

【0061】

ところで以上に説明した有機EL表示装置の製造プロセスは、発光色が異なる三種類の画素を有する有機EL表示装置の製造プロセスである。ただし本発明はこれに限定されるものではなく、発光色が異なる複数種類の有機EL素子を含むことで、発光色が異なる複数種類の画素を有する有機EL表示装置を製造する際に、本発明の製造プロセスは、広く利用することができる。例えば、発光色が異なる二種類の画素を有する有機EL表示装置を製造する場合は、上記(2−7a)のプロセスを行った後、上記(2−7b)以降のプロセスを省略して直接上記(2−10)のプロセスを行えばよい。また発光色が異なる四種類の画素を有する有機EL表示装置を製造する場合は、上記(2−8)にプロセスを行った後、上記(2−9)のプロセスを行う前に、上記(2−7)と上記(2−8)とからなるプロセスをもう1セット行えばよい。

【0062】

以上に説明するプロセスを経て製造された有機EL表示装置は、異物と第一電極との間に生じた間隙に間隙充填材料が充填されている。このため、蒸着法を利用して有機EL層を形成する際に膜欠陥及び第一電極の露出の発生が抑制されるため、短絡による点灯不良を回避することができる。

【0063】

また本実施形態の製造方法では、各有機EL層をそれぞれ膜厚が均一な状態で形成することができるため、各画素において発光効率や色度のばらつきも少ない。さらに、複数種類の有機EL素子に含まれる有機EL層を溶媒を用いない成膜法でそれぞれ作製することができるため、塗布法等を採用する際に問題となっていた他の有機EL層への溶媒の浸入を回避できる。このため、有機EL表示装置の発光特性の低下を回避することができる。また本実施形態においては、塗布法に比べて、剥離層21の側面が有機EL層で被覆されにくいため、剥離層21及び耐レジスト保護層22の除去が容易になる。

【符号の説明】

【0064】

1:基板、2(2a、2b、2c):第一電極、3:異物、4:間隙充填材料からなる層、5:有機EL層、6、第二電極、10a:第一画素、10b:第二画素、10c:第三画素、11:第一有機EL層、12:第二有機EL層、13:第三有機EL層、21:剥離層、22:耐レジスト保護層

【特許請求の範囲】

【請求項1】

基板と、前記基板上に配置された第一電極と、前記第一電極上に形成される有機EL層と、前記有機EL層上に形成される第二電極と、からなる有機EL素子を複数有し、

前記有機EL層を構成する層のうち少なくとも第一層が蒸着法によって形成される有機EL表示装置の製造方法において、

前記有機EL層の形成工程に先立って下記(1)及び(2)の工程を行うことを特徴とする、有機EL表示装置の製造方法。

(1)導体でない間隙充填材料からなる層を第一電極上に成膜する工程

(2)前記間隙充填材料からなる層をエッチングして第一電極を露出させる工程

【請求項2】

前記間隙充填材料のエッチングレートが、前記第一電極の構成材料のエッチングレートよりも大きいことを特徴とする、請求項1に記載の有機EL表示装置の製造方法。

【請求項3】

前記第一電極が陽極であり、

前記第一層が正孔注入層であり、

前記間隙充填材料が絶縁性材料又は半導体材料であり、

前記間隙充填材料のHOMO準位が、前記正孔注入層のHOMO準位以上であることを特徴とする、請求項1又は2に記載の有機EL表示装置の製造方法。

【請求項4】

前記第一電極が陰極であり、

前記第一層が電子注入層であり、

前記間隙充填材料が絶縁性材料又は半導体材料であり、

前記間隙充填材料のLUMO準位が、前記電子注入層のLUMO準位以下であることを特徴とする、請求項1又は2に記載の有機EL表示装置の製造方法。

【請求項5】

前記間隙充填材料からなる層の膜厚が、前記有機EL層のうち蒸着法で形成される層の膜厚よりも厚いことを特徴とする、請求項1乃至4のいずれか一項に記載の有機EL表示装置の製造方法。

【請求項6】

前記間隙充填材料からなる層が塗布法で形成されることを特徴とする、請求項1乃至5のいずれか一項に記載の有機EL表示装置の製造方法。

【請求項7】

基板と、前記基板上に配置された第一電極と、前記第一電極上に形成される有機EL層と、前記有機EL層上に形成される第二電極と、からなる有機EL素子を複数有する有機EL表示装置において、

複数の前記有機EL素子のうちの一部の有機EL素子に含まれる第一電極上に異物が存在し、

前記異物と前記第一電極との間に、導体ではない間隙充填材料が充填されていることを特徴とする有機EL表示装置。

【請求項8】

基板と、発光色が異なる複数種類の有機EL素子と、を有し、

前記有機EL素子が、前記基板上に配置された第一電極と、前記第一電極上に形成される有機EL層と、前記有機EL層上に形成される第二電極と、からなり、

前記有機EL層を構成する層のうち少なくとも第一層が蒸着法によって形成される有機EL表示装置の製造方法において、

第一有機EL層の形成工程に先立って下記(1)及び(2)の工程を行い、

(1)導体でない間隙充填材料からなる層を第一電極上に成膜する工程

(2)前記間隙充填材料からなる層をエッチングして第一電極を露出させる工程

続いて、少なくとも下記(3)乃至(6)の工程を行うことを特徴とする、有機EL表示装置の製造方法。

(3)第一有機EL層の形成工程

(4)第一有機EL層の加工工程

(5)第二有機EL層の形成工程

(6)第二有機EL層の加工工程

【請求項1】

基板と、前記基板上に配置された第一電極と、前記第一電極上に形成される有機EL層と、前記有機EL層上に形成される第二電極と、からなる有機EL素子を複数有し、

前記有機EL層を構成する層のうち少なくとも第一層が蒸着法によって形成される有機EL表示装置の製造方法において、

前記有機EL層の形成工程に先立って下記(1)及び(2)の工程を行うことを特徴とする、有機EL表示装置の製造方法。

(1)導体でない間隙充填材料からなる層を第一電極上に成膜する工程

(2)前記間隙充填材料からなる層をエッチングして第一電極を露出させる工程

【請求項2】

前記間隙充填材料のエッチングレートが、前記第一電極の構成材料のエッチングレートよりも大きいことを特徴とする、請求項1に記載の有機EL表示装置の製造方法。

【請求項3】

前記第一電極が陽極であり、

前記第一層が正孔注入層であり、

前記間隙充填材料が絶縁性材料又は半導体材料であり、

前記間隙充填材料のHOMO準位が、前記正孔注入層のHOMO準位以上であることを特徴とする、請求項1又は2に記載の有機EL表示装置の製造方法。

【請求項4】

前記第一電極が陰極であり、

前記第一層が電子注入層であり、

前記間隙充填材料が絶縁性材料又は半導体材料であり、

前記間隙充填材料のLUMO準位が、前記電子注入層のLUMO準位以下であることを特徴とする、請求項1又は2に記載の有機EL表示装置の製造方法。

【請求項5】

前記間隙充填材料からなる層の膜厚が、前記有機EL層のうち蒸着法で形成される層の膜厚よりも厚いことを特徴とする、請求項1乃至4のいずれか一項に記載の有機EL表示装置の製造方法。

【請求項6】

前記間隙充填材料からなる層が塗布法で形成されることを特徴とする、請求項1乃至5のいずれか一項に記載の有機EL表示装置の製造方法。

【請求項7】

基板と、前記基板上に配置された第一電極と、前記第一電極上に形成される有機EL層と、前記有機EL層上に形成される第二電極と、からなる有機EL素子を複数有する有機EL表示装置において、

複数の前記有機EL素子のうちの一部の有機EL素子に含まれる第一電極上に異物が存在し、

前記異物と前記第一電極との間に、導体ではない間隙充填材料が充填されていることを特徴とする有機EL表示装置。

【請求項8】

基板と、発光色が異なる複数種類の有機EL素子と、を有し、

前記有機EL素子が、前記基板上に配置された第一電極と、前記第一電極上に形成される有機EL層と、前記有機EL層上に形成される第二電極と、からなり、

前記有機EL層を構成する層のうち少なくとも第一層が蒸着法によって形成される有機EL表示装置の製造方法において、

第一有機EL層の形成工程に先立って下記(1)及び(2)の工程を行い、

(1)導体でない間隙充填材料からなる層を第一電極上に成膜する工程

(2)前記間隙充填材料からなる層をエッチングして第一電極を露出させる工程

続いて、少なくとも下記(3)乃至(6)の工程を行うことを特徴とする、有機EL表示装置の製造方法。

(3)第一有機EL層の形成工程

(4)第一有機EL層の加工工程

(5)第二有機EL層の形成工程

(6)第二有機EL層の加工工程

【図1】

【図2A】

【図2B】

【図2C】

【図2A】

【図2B】

【図2C】

【公開番号】特開2013−101857(P2013−101857A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245277(P2011−245277)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]