有機EL装置およびその製造方法、電子機器

【課題】陽極と陰極の間に異なる発光色の発光機能層を有する発光素子を有し、所望の発光機能層を選択的または支配的に発光させることが可能な有機EL装置およびその製造方法、電子機器を提供すること。

【解決手段】本適用例の有機EL装置は、陽極3R,3Gと共通陰極8との間に設けられた第1の色を発光する機能を有する第1の層としての発光機能層5R,5Gおよび第2の色を発光する機能を有する第2の層としての発光機能層5Bと、発光機能層5R,5Gと発光機能層5Bとの間に設けられた第3の層としての中間層61とを有し、第1の色を発光する第1発光素子1R,1Gと、陽極3Bと共通陰極8との間に設けられた発光機能層5Bを有する第2発光素子1Bと、を備え、発光機能層5R,5Gおよび中間層61が液相プロセスを用いて形成され、発光機能層5Bが気相プロセスを用いて形成され、中間層61は電子注入材料が分散された有機物からなる。

【解決手段】本適用例の有機EL装置は、陽極3R,3Gと共通陰極8との間に設けられた第1の色を発光する機能を有する第1の層としての発光機能層5R,5Gおよび第2の色を発光する機能を有する第2の層としての発光機能層5Bと、発光機能層5R,5Gと発光機能層5Bとの間に設けられた第3の層としての中間層61とを有し、第1の色を発光する第1発光素子1R,1Gと、陽極3Bと共通陰極8との間に設けられた発光機能層5Bを有する第2発光素子1Bと、を備え、発光機能層5R,5Gおよび中間層61が液相プロセスを用いて形成され、発光機能層5Bが気相プロセスを用いて形成され、中間層61は電子注入材料が分散された有機物からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL装置およびその製造方法、電子機器に関するものである。

【背景技術】

【0002】

各色に発光する有機EL素子が備える赤色発光層と緑色発光層とを塗布法で形成し、青色発光層を真空蒸着法(蒸着法)で形成した有機EL装置が提案されている(例えば、特許文献1参照)。

インクジェット法のような塗布法を用いて作製された、赤色および緑色に発光する有機EL素子では、実用レベルの発光寿命(輝度寿命)や発光効率(電流効率または外部量子効率)を有するものの、青色に発光する有機EL素子では、実用レベルの発光寿命や発光効率に達しないことが多い。

これに対して、真空蒸着法を用いて作製された青色に発光する有機EL素子は、塗布法を用いて作製されたものと比較して、その発光寿命が数倍以上長く、実用レベルに達している。つまり、インクジェット法のような液相プロセスを用いて作製されたある発光色の有機EL素子が、実用レベルの発光寿命や発光効率に達しない場合でも、真空蒸着法のような気相プロセスを用いて作製された同様の発光色の有機EL素子は、実用レベルの発光寿命や発光効率を有する場合がある。

【0003】

このような有機EL装置において、赤色有機EL素子(赤色画素)および緑色有機EL素子(緑色画素)は、それぞれ、これらが有する赤色発光層および緑色発光層上に、真空蒸着法を用いて青色発光層が形成された構成、すなわち、赤色発光層および緑色発光層を含む全面に、真空蒸着法により青色発光層が形成された構成となっている。そのため、かかる構成の有機EL装置の製造方法は、高精細マスクを用いて、青色有機EL素子(青色画素)のみに選択的に青色発光層を蒸着(成膜)する必要がないことから、大型の有機EL装置の製造に最適である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−73532号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1の有機EL装置は、赤色有機EL素子および緑色有機EL素子において、青色発光層は、それぞれ、赤色発光層および緑色発光層上に接触して設けられているため、青色発光層から、赤色発光層および緑色発光層へ、電子が十分注入されない場合が多い。

そのため、赤色有機EL素子(赤色画素)および緑色有機EL素子(緑色画素)において、意図しない青色発光層が発光することにより、それぞれ、赤色および緑色としての色純度が低くなってしまうことがあった。

【0006】

すなわち、陰極と陽極の間に複数の発光する機能を有する層(発光機能層)を備えた有機EL素子において、上記発光機能層のうち、所望の層を選択的または支配的に発光させる有機EL装置を実現することが困難であるという課題があった。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0008】

[適用例1]本適用例に係る有機EL装置は、第1陽極と共通陰極との間に設けられた第1の色を発光する機能を有する第1の層および第2の色を発光する機能を有する第2の層と、前記第1の層と前記第2の層との間に設けられた第3の層とを有し、前記第1の色を発光する第1発光素子と、第2陽極と前記共通陰極との間に設けられた前記第2の層を有し、前記第2の色を発光する第2発光素子と、を備え、前記第1の層および前記第3の層が液相プロセスを用いて形成され、前記第2の層が気相プロセスを用いて形成され、前記第3の層は、電子注入材料が分散された有機物からなることを特徴とする。

【0009】

本適用例によれば、第1発光素子において、第1の層と第2の層との間に設けられた第3の層が電子注入材料が分散された有機物からなるため、第2の層における第2の色の発光に比べて第1の層における第1の色の発光を選択的または支配的に発光させることができる。つまり、第1発光素子と第2発光素子とにおいて所望の層を選択的または支配的に発光させることが可能な有機EL装置を提供することができる。

また、第3の層が電子注入材料が分散された有機物からなるため、電子注入材料単体からなる場合よりも電子注入材料が凝集し難いので、安定したキャリア制御が可能となる。

【0010】

[適用例2]本適用例に係る他の有機EL装置は、第1陽極と共通陰極との間に設けられた第1の色を発光する機能を有する第1の層および第2の色を発光する機能を有する第2の層と、前記第1の層と前記第2の層との間に設けられた第3の層とを有し、前記第1の色を発光する第1発光素子と、第2陽極と前記共通陰極との間に設けられた前記第2の層と、前記第2陽極と前記第2の層との間に設けられた前記第3の層とを有し、前記第2の色を発光する第2発光素子と、を備え、前記第1の層および前記第3の層が液相プロセスを用いて形成され、前記第2の層が気相プロセスを用いて形成され、前記第3の層は、電子注入材料が分散された有機物からなることを特徴とする。

【0011】

本適用例によれば、第1発光素子において第1の層を選択的または支配的に発光させることができることに加えて、第2発光素子において第2陽極と第2の層との間に電子注入材料が分散された有機物からなる第3の層が設けられているので、第2の層にキャリアを留める働きが生じ発光効率を向上させることができる。

また、第3の層が電子注入材料が分散された有機物からなるため、電子注入材料単体からなる場合よりも電子注入材料が凝集し難いので、安定したキャリア制御が可能となる。

【0012】

[適用例3]上記適用例に記載の有機EL装置において、前記第1陽極と前記第1の層との間および前記第2陽極と前記第2の層との間に設けられた第1正孔輸送層と、前記第3の層と前記第2の層との間に設けられた第2正孔輸送層とを有することが好ましい。

これによれば、第1発光素子の第1の層に第1正孔輸送層から正孔が効率よく輸送され、第2発光素子の第2の層に第2正孔輸送層から正孔が効率よく輸送される。したがって、第1発光素子および第2発光素子における発光効率をさらに高めることができる。

【0013】

[適用例4]上記適用例に記載の有機EL装置において、前記第1の層と前記第3の層とが接して積層されていることが好ましい。

これによれば、第3の層から第1の層に電子を注入する機能をより強化できる。

【0014】

[適用例5]上記適用例に記載の有機EL装置において、前記電子注入材料がアルカリ金属、アルカリ土類金属、若しくはそれらの化合物で構成されることが好ましい。

これによれば、第3の層がアルカリ金属、アルカリ土類金属、若しくはそれらの化合物が分散された有機物からなるため、少なくとも第3の層から第1の層への電子の注入性をより向上させることができる。

【0015】

[適用例6]上記適用例に記載の有機EL装置において、前記有機物が水溶性の高分子化合物であることを特徴とする。

これによれば、第3の層において電子注入材料が有機物中に均一に分散された状態となり、これによって安定したキャリア制御が可能となる。また、高分子化合物を用いていることから第3の層の形成が容易となる。

【0016】

[適用例7]上記適用例に記載の有機EL装置において、前記有機物が水溶性の低分子化合物であることを特徴とする。

これによれば、第3の層において電子注入材料が有機物中に均一に分散された状態となり、これによってより安定したキャリア制御が可能となる。また、低分子化合物を用いていることから、例えばインクジェット法などの液体吐出法を用いて所望の位置に、所望の厚みを有する第3の層を形成することができる。

【0017】

[適用例8]上記適用例に記載の有機EL装置において、前記第1の色が赤色または緑色であって、前記第2の色が青色であることを特徴とする。

これによれば、フルカラーの発光が得られる有機EL装置を提供することができる。

【0018】

[適用例9]本適用例の有機EL装置の製造方法は、第1陽極上と第2陽極上とにそれぞれ第1正孔輸送層を形成する工程と、前記第1陽極側の前記第1正孔輸送層上に第1の色を発光する機能を有する第1の層を液相プロセスを用いて形成する工程と、前記第1の層上に電子注入材料が分散された有機物からなる第3の層を液相プロセスを用いて形成する工程と、前記第3の層上および前記第2陽極側の前記第1正孔輸送層上に第2の色を発光する機能を有する第2の層をマスクレスの気相プロセスを用いて形成する工程と、前記第2の層上に共通陰極を形成する工程と、を備えたことを特徴とする。

【0019】

本適用例によれば、第1陽極と共通陰極との間において、第1の層と第2の層との間に形成される第3の層が電子注入材料が分散された有機物からなるため、第2の層における第2の色の発光に比べて第1の層における第1の色の発光を選択的または支配的に発光させることができる。つまり、第1陽極および第2陽極と共通陰極との間において、所望の層を選択的または支配的に発光させることが可能な有機EL装置を製造することができる。

また、第1の層および第3の層の形成に液相プロセスが用いられ、第2の層の形成にマスクレスの気相プロセスを用いるので、高い生産性を確保して異なる発光色が得られる複数の発光素子を有する有機EL装置を製造することができる。

また、第3の層が電子注入材料が分散された有機物を用いて形成されるため、電子注入材料単体からなる場合よりも電子注入材料が凝集し難いので、安定したキャリア制御が可能となる。

【0020】

[適用例10]本適用例の他の有機EL装置の製造方法は、第1陽極上と第2陽極上とにそれぞれ第1正孔輸送層を形成する工程と、前記第1陽極側の前記第1正孔輸送層上に第1の色を発光する機能を有する第1の層を液相プロセスを用いて形成する工程と、前記第1の層上と前記第2陽極側の前記第1正孔輸送層上とに電子注入材料が分散された有機物からなる第3の層を液相プロセスを用いて形成する工程と、前記第3の層上に第2の色を発光する機能を有する第2の層をマスクレスの気相プロセスを用いて形成する工程と、前記第2の層上に共通陰極を形成する工程と、を備えたことを特徴とする。

【0021】

本適用例によれば、第1陽極と共通陰極との間において第1の層を選択的または支配的に発光させることができること、また高い生産性を確保して複数の発光素子を有する有機EL装置を製造できることに加えて、第2陽極と共通陰極との間において第2陽極と第2の層との間に電子注入材料が分散された有機物からなる第3の層が形成されるので、第2の層にキャリアを留める働きが生じ、第2の層における発光効率を向上させた有機EL装置の製造方法を提供できる。

また、第3の層が電子注入材料が分散された有機物を用いて形成されるため、電子注入材料単体からなる場合よりも電子注入材料が凝集し難いので、安定したキャリア制御が可能となる。

【0022】

[適用例11]上記適用例に記載の有機EL装置の製造方法において、前記第3の層と前記第2の層との間に第2正孔輸送層を形成する工程を有することが好ましい。

この方法によれば、第1正孔輸送層から正孔が効率よく第1の層に輸送されるだけでなく、第2陽極と共通陰極との間において、第2正孔輸送層から正孔が効率よく第2の層に輸送されるので、第1の層および第2の層における発光効率をさらに向上させることができる。

【0023】

[適用例12]上記適用例に記載の有機EL装置の製造方法において、前記電子注入材料がアルカリ金属、アルカリ土類金属、もしくはそれらの化合物で構成されることが好ましい。

この方法によれば、第3の層がアルカリ金属、アルカリ土類金属、若しくはそれらの化合物が分散された有機物を用いて形成されるため、少なくとも第3の層から第1の層への電子の注入性をより向上させることができる。

【0024】

[適用例13]上記適用例に記載の有機EL装置の製造方法において、前記有機物が水溶性の高分子化合物であることが好ましい。

この方法によれば、第3の層を形成する工程において電子注入材料が均一に分散される高分子化合物を用いるので、安定したキャリア制御が可能な有機EL装置を製造することができる。また、高分子化合物を用いていることから第3の層の形成が容易となる。

【0025】

[適用例14]上記適用例に記載の有機EL装置の製造方法において、前記有機物が水溶性の低分子化合物であることが好ましい。

この方法によれば、第3の層を形成する工程において電子注入材料が均一に分散される低分子化合物を用いるので、より安定したキャリア制御が可能な有機EL装置を製造することができる。また、低分子化合物を用いていることから、液相プロセスとして例えばインクジェット法などの液体吐出法を用いて所望の位置に、所望の厚みを有する第3の層を形成することができる。

【0026】

[適用例15]本適用例の電子機器は、上記適用例に記載の有機EL装置を備えたことを特徴とする。

この構成によれば、第1発光素子と第2発光素子とにおいて所望の層を選択的または支配的に発光させることが可能であると共に、第1の層と第3の層が液相プロセスを用いて形成され、第2の層がマスクレスの気相プロセスを用いて形成可能である有機EL装置を備えているので、見栄えがよく、高いコストパフォーマンスを有する電子機器を提供できる。

【図面の簡単な説明】

【0027】

【図1】第1実施形態の有機EL装置の構成を示す概略平面図。

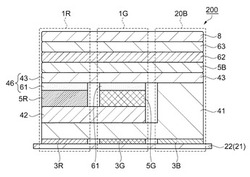

【図2】第1実施形態の有機EL装置の構造を示す概略断面図。

【図3】第1実施形態の有機EL装置における発光素子の構成を示す模式図。

【図4】第2実施形態の有機EL装置における発光素子の構成を示す模式図。

【図5】比較例1の有機EL装置における発光素子の構成を示す模式図。

【図6】比較例2の有機EL装置における発光素子の構成を示す模式図。

【図7】実施例と比較例における発光素子における発光状態と素子特性の総合評価結果を示す表。

【図8】電子機器の一例としてのモバイル型のパーソナルコンピューターを示す斜視図。

【図9】電子機器の一例としての携帯電話機を示す斜視図。

【図10】電子機器の一例としてのディジタルスチルカメラを示す斜視図。

【発明を実施するための形態】

【0028】

以下、本発明の有機EL装置およびその製造方法、電子機器を添付図面に示す好適な実施形態について説明する。なお、本実施形態、本実施例、本比較例における発光効率とは、電流効率または外部量子効率のことを指す。

【0029】

(第1実施形態)

<有機EL装置>

まず、本発明の発光素子を備えた有機EL装置について図1〜図3を参照して説明する。図1は、第1実施形態の有機EL装置の構成を示す概略平面図、図2は第1実施形態の有機EL装置の構造を示す概略断面図、図3は第1実施形態の有機EL装置における発光素子の構成を示す模式図である。

【0030】

図1に示すように、本実施形態の有機EL装置100は、赤色(R)、緑色(G)、青色(B)の発光(発光色)が得られるサブ画素100R,100G,100Bを有している。各サブ画素100R,100G,100Bは略矩形状であり、表示領域Eにおいてマトリクス状に配置されている。同色の発光が得られるサブ画素が図面上において垂直方向(列方向あるいは発光画素の長手方向)に配列し、異なる発光色のサブ画素が図面上において水平方向(行方向あるいは発光画素の短手方向)にR,G,Bの順で配列している。すなわち、異なる発光色のサブ画素100R,100G,100Bが所謂ストライプ方式で配置されている。なお、異なる発光色のサブ画素100R,100G,100Bの平面形状と配置は、これに限定されるものではない。

【0031】

このような有機EL装置100を表示装置として用いるならば、異なる発光色が得られる3つのサブ画素100R,100G,100Bを1つの表示画素単位として、それぞれのサブ画素100R,100G,100Bは電気的に制御される。これによりフルカラー表示が可能となる。

【0032】

図2に示すように、有機EL装置100は、基板21と、基板21上において、サブ画素100R,100G,100Bに対応して設けられた複数の発光素子(有機EL素子)1R,1G,1Bと、各発光素子1R,1G,1Bをそれぞれ駆動するための複数の駆動用トランジスター24とを有している。

なお、本実施形態において、有機EL装置100は、各発光素子1R,1G,1Bからの光R,G,Bを基板21側から射出させるボトムエミッション構造のディスプレイパネルである。

【0033】

基板21上には、複数の駆動用トランジスター24が設けられ、これらの駆動用トランジスター24を覆うように、絶縁材料で構成された平坦化層22が形成されている。

各駆動用トランジスター24は、シリコン等の半導体材料からなる半導体層241と、半導体層241上に形成されたゲート絶縁層242と、ゲート絶縁層242上に形成されたゲート電極243と、ソース電極244と、ドレイン電極245とを有している。

また、平坦化層22上には、各駆動用トランジスター24に対応して、発光素子1R,1G,1Bが設けられている。

【0034】

陽極3R,3G,3Bと、共通陰極8の間に、異なる色(R,G,B)の発光が得られる発光機能層5R,5G,5Bを有している。それぞれの発光色に対応させて、赤色発光機能層5R、緑色発光機能層5G、青色発光機能層5Bと呼ぶこともある。

【0035】

本実施形態では、発光素子1Rと発光素子1Gが第1発光素子に相当し、発光素子1Bが第2発光素子に相当する。

したがって、陽極3Rと陽極3Gが第1陽極に相当し、陽極3Bが第2陽極に相当する。また、赤色発光機能層5Rと緑色発光機能層5Gが第1の層に相当し、例えばインクジェット法などの液相プロセスを用いて形成されている。青色発光機能層5Bが第2の層に相当し、例えば真空蒸着法などの気相プロセスを用いて、3つの発光素子1R,1G,1Bに跨って形成されている。具体的には、発光素子1Rでは、赤色発光機能層5Rと共通陰極8との間に青色発光機能層5Bが形成されている。発光素子1Gでは、緑色発光機能層5Gと共通陰極8との間に青色発光機能層5Bが形成されている。発光素子1Bでは、陽極3Bと共通陰極8との間に青色発光機能層5Bが形成されている。

【0036】

また、発光素子1R,1G,1Bは、それぞれの陽極3R,3G,3Bと青色発光機能層5Bとの間にキャリア選択層46を有している。キャリア選択層46とは、キャリア選択層46が陽極3R,3G,3B側において接する機能層の機能によってキャリア(電子や正孔を指す)の流れが選択される機能を有する層である。本実施形態では、キャリア選択層46は、第3の層としての中間層61と第2正孔輸送層43とが、陽極3R,3G,3B側からこの順に積層された積層体により構成される。詳しくは後述するが中間層61は、電子注入材料が分散された有機物からなるものである。

【0037】

発光素子1Rにおいては、赤色発光機能層5Rと青色発光機能層5Bとの間にキャリア選択層46が設けられている。発光素子1Gにおいては、緑色発光機能層5Gと青色発光機能層5Bとの間にキャリア選択層46が設けられている。また、発光素子1Bにおいては、青色発光機能層5Bと正孔注入層41Bとの間にキャリア選択層46が設けられている。

【0038】

より具体的には、図3に示すように、発光素子1Rは、平坦化層22上に、陽極3Rと、正孔注入層41と、第1正孔輸送層42と、第1の層としての赤色発光機能層5Rと、中間層61と、第2正孔輸送層43と、第2の層としての青色発光機能層5Bと、電子輸送層62と、電子注入層63と、共通陰極8とが、この順に積層されている。

【0039】

また、発光素子1Gは、平坦化層22上に、陽極3Gと、正孔注入層41と、第1正孔輸送層42と、第1の層としての緑色発光機能層5Gと、中間層61と、第2正孔輸送層43と、第2の層としての青色発光機能層5Bと、電子輸送層62と、電子注入層63と、共通陰極8とが、この順に積層されている。

【0040】

さらに、発光素子1Bは、平坦化層22上に、陽極3Bと、正孔注入層41と、中間層61と、第2正孔輸送層43と、第2の層としての青色発光機能層5Bと、電子輸送層62と、電子注入層63と、共通陰極8とが、この順に積層されている。

かかる構成の発光素子1R,1G,1Bの隣接するもの同士の間には、隔壁31(図2参照)が設けられ、これにより各発光素子1R,1G,1Bが個別に設けられている。

【0041】

本実施形態では、各発光素子1R,1G,1Bにおいて、各陽極3R,3G,3B、各正孔注入層41R,41G,41B、各第1正孔輸送層42R,42Gおよび各発光機能層5R、5Gが、隔壁31で区画されることにより個別に設けられ、中間層61、第2正孔輸送層43、青色発光機能層5B、電子輸送層62、電子注入層63および共通陰極8が、一体的に設けられている。かかる構成とすることで、各発光素子1R,1G,1Bの各陽極3R,3G,3Bは、画素電極(個別電極)を構成し、さらに、各発光素子1R,1G,1Bの共通陰極8は、共通電極を構成する。また、各発光素子1R,1G,1Bの各陽極3R,3G,3Bは、各駆動用トランジスター24のドレイン電極245に導電部(配線)27により電気的に接続されている(図2参照)。

【0042】

このように、発光素子1R,1G,1Bを備える有機EL装置100において、各発光素子1R,1G,1Bの発光輝度を、駆動用トランジスター24を用いて制御することにより、すなわち各発光素子1R,1G,1Bへ印加する電圧を制御することにより、有機EL装置100のフルカラー表示が可能となる。各発光素子1R,1G,1Bの詳細については後述する。

本実施形態では、図2に示すように、これらの発光素子1R,1G,1B上を覆うように、エポキシ樹脂で構成されたエポキシ層35が形成されている。そして、エポキシ層35を覆うように封止基板20が設けられている。これにより、発光素子1R,1G,1Bの気密性が確保され、酸素や水分の浸入を防止できることから、発光素子1R,1G,1Bの信頼性の向上を図ることができる。

以上説明したような有機EL装置100は、各発光素子1R,1G,1Bを選択的に発光させることで単色表示が可能であり、各発光素子1R,1G,1Bを組み合わせて発光させることでフルカラー表示も可能となる。

【0043】

以下、各発光素子1R,1G,1Bについて、順次説明する。

(発光素子1R)

発光素子(赤色発光素子)1Rは、正孔注入層41と、第1正孔輸送層42と、赤色発光機能層5Rと、キャリア選択層46と、青色発光機能層5Bと、電子輸送層62と、電子注入層63とが、陽極3R側からこの順に積層された積層体が、陽極3Rと共通陰極8との間に介挿されてなるものである。

発光素子1Rにおいて、キャリア選択層46は、第3の層としての中間層61と第2正孔輸送層43とが、陽極3R側からこの順に積層された積層体により構成される。また、発光素子1Rにおいて、陽極3Rおよび共通陰極8は、それぞれ、個別電極および共通電極を構成し、陽極3Rは正孔注入層41Rに正孔を注入する電極として機能し、共通陰極8は電子注入層63を介して電子輸送層62に電子を注入する電極として機能する。

以下、発光素子1Rを構成する各部について順次説明する。

【0044】

[陽極3R]

陽極3Rは、正孔注入層41に正孔を注入する電極である。

この陽極3Rの構成材料としては、特に限定されないが、仕事関数が大きく、導電性に優れる材料が好適に用いられる。

陽極3Rの構成材料としては、例えば、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)、In2O3、SnO2、フッ素添加SnO2、Sb添加SnO2、ZnO、Al添加ZnO、Ga添加ZnO等の金属酸化物、Au、Pt、Ag、Cuまたはこれらを含む合金等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

このような陽極3Rの平均厚さは、特に限定されないが、10nm以上、200nm以下程度であるのが好ましく、30nm以上、150nm以下程度であるのがより好ましい。

なお、有機EL装置100を、ボトムエミッション構造のディスプレイパネルとする場合、陽極3Rには光透過性が求められるため、上述した構成材料のうち、光透過性を有する金属酸化物が好適に用いられる。

【0045】

[正孔注入層41]

正孔注入層41は、陽極3Rからの正孔注入を容易にする機能を有するものである。

この正孔注入層41の構成材料(正孔注入材料)としては、特に限定されないが、後述する、正孔注入層41の形成工程において、液相プロセスを用いて形成し得るように、導電性高分子材料(または導電性オリゴマー材料)に電子受容性ドーパントを添加したイオン伝導性正孔注入材料が好適に用いられる。

このようなイオン伝導性正孔注入材料としては、例えば、ポリ(3,4−エチレンジオキシチオフェン)−ポリ(スチレンスルホン酸)(PEDOT/PSS)のようなポリチオフォン系正孔注入材料や、ポリアニリン−ポリ(スチレンスルホン酸)(PANI/PSS)のようなポリアニリン系正孔注入材料や、下記化学式(1)で表わされるオリゴアニリン誘導体と、下記化学式(4)で表わされる電子受容性ドーパントとで塩を形成してなるオリゴアニリン系正孔注入材料が挙げられる。

【0046】

【化1】

式中、R1、R2およびR3は、それぞれ独立して未置換もしくは置換の一価炭化水素基またはオルガノオキシ基を示し、AおよびBは、それぞれ独立して下記化学式(2)または下記化学式(3)で表される二価の基であり、R4〜R11、はそれぞれ独立して水素原子、水酸基、未置換もしくは置換の一価炭化水素基またはオルガノオキシ基、アシル基、またはスルホン酸基であり、mおよびnは、それぞれ独立して1以上の正数で、m+n≦20を満足する。

【0047】

【化2】

【0048】

【化3】

式中、Dは、ベンゼン環、ナフタレン環、アトラセン環、フェナントレン環または複素環を表し、R12、R13は、それぞれ独立してカルボキシル基またはヒドロキシル基を表す。

このような正孔注入層41の平均厚さは、特に限定されないが、5nm以上、150nm以下程度であるのが好ましく、10nm以上、100nm以下程度であるのがより好ましい。

なお、正孔注入層41Rは、発光素子1Rを構成する、陽極3R、第1正孔輸送層42Rおよび赤色発光機能層5Rの構成材料の種類およびその膜厚等の組み合わせによっては省略することもできる。

【0049】

[第1正孔輸送層42]

第1正孔輸送層42は、正孔注入層41から注入された正孔を赤色発光機能層5Rまで輸送する機能を有する。また、第1正孔輸送層42は、赤色発光機能層5Rから第1正孔輸送層42へ通過しようとする電子をブロックする機能を有する場合もある。

この第1正孔輸送層42の構成材料としては、特に限定されないが、後述する、第1正孔輸送層42の形成工程において、液相プロセスを用いて形成し得るように、例えば、下記化学式(5)で表わされるトリフェニルアミン系ポリマー等のアミン系化合物が好適に用いられる。

【0050】

【化4】

このような第1正孔輸送層42の平均厚さは、特に限定されないが、5nm以上、100nm以下程度であるのが好ましく、10nm以上、50nm以下程度であるのがより好ましい。

なお、第1正孔輸送層42は、発光素子1Rを構成する、陽極3R、正孔注入層41、赤色発光機能層5R、中間層61、第2正孔輸送層43、青色発光機能層5B、電子輸送層62、電子注入層63および共通陰極8の構成材料の種類およびその膜厚等の組み合わせによっては省略することもできる。

【0051】

[赤色発光機能層5R]

赤色発光機能層5Rは、赤色に発光する赤色発光材料を含んで構成される。

発光素子1Rでは、この赤色発光機能層5Rが、陽極3Rとキャリア選択層46との間に設けられた第1の層を構成し、この赤色発光機能層5Rが発光素子1Rにおける第1の色(赤色)を発光する機能を有する。

このような赤色発光機能層5Rの構成材料は、特に限定されないが、後述する、赤色発光機能層5Rの形成工程において、液相プロセスを用いて形成し得るように、溶液化または分散液化できることが望ましい。そこで、赤色発光機能層5Rの構成材料としては、溶媒または分散媒に、溶解または分散することができる、高分子赤色発光材料および低分子赤色発光材料が好適に用いられ、例えば、下記化学式(6)および下記化学式(7)で表わされるフルオレン誘導体の高分子赤色発光材料が挙げられる。

【0052】

【化5】

【0053】

なお、このような液相プロセスを経て形成される赤色発光機能層5Rを備える発光素子1Rは、実用レベルの発光寿命特性を十分に備えるものである。

このような赤色発光機能層5Rの平均厚さは、特に限定されないが、10nm以上、150nm以下程度であるのが好ましく、20nm以上、100nm以下程度であるのがより好ましい。

【0054】

[キャリア選択層46]

第3の層としての中間層61と第2正孔輸送層43とが、陽極3R側からこの順に積層された積層体により、キャリア選択層46が構成される。

発光素子1Rにおいて、キャリア選択層46は、青色発光機能層5Bからキャリア選択層46に流れてくる電子を赤色発光機能層5Rに円滑に注入するというキャリア注入動作を行う。このため、発光素子1Rにおいて、青色発光機能層5Bの発光は大幅に抑制され、赤色発光機能層5Rが選択的もしくは支配的に発光する。

【0055】

[中間層61]

中間層61は、キャリア選択層46を構成する1つの層であり、電子注入材料が分散された有機物からなり、赤色発光機能層5Rに接して形成されている。

【0056】

中間層61を構成する電子注入材料としては、例えば、アルカリ金属、アルカリ土類金属、希土類金属、アルカリ金属塩(酸化物、フッ化物、塩化物等)、アルカリ土類金属塩(酸化物、フッ化物、塩化物等)、希土類金属塩(酸化物、フッ化物、塩化物等)、金属錯体等のような電子注入材料が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

中間層61をこのような電子注入材料が分散された有機物を用いて形成することで、キャリア選択層46を介して、青色発光機能層5Bから赤色発光機能層5Rへの電子の注入効率をより向上させることができる。

【0057】

アルカリ金属としては、例えば、Li、Na、K、Rb、Csが挙げられる。また、アルカリ土類金属としては、例えば、Mg、Ca、Sr、Baが挙げられる。さらに、希土類金属としては、例えば、Nd、Sm、Y、Tb、Euが挙げられる。

【0058】

アルカリ金属塩としては、例えば、LiF、Li2CO3、LiCl、NaF、Na2CO3、NaCl、CsF、Cs2CO3、CsClが挙げられる。また、アルカリ土類金属塩としては、例えば、CaF2、CaCO3、SrF2、SrCO3、BaF2、BaCO3が挙げられる。さらに、希土類金属塩としては、例えば、SmF3、ErF3が挙げられる。

【0059】

金属錯体としては、例えば、8−キノリノラトリチウム(Liq)やトリス(8−キノリノラト)アルミニウム(Alq3)等の8−キノリノールなしいその誘導体を配位子とする有機金属錯体が挙げられる。

【0060】

上記電子注入材料が分散される有機物としては、例えば水溶性の高分子化合物が好ましく、水酸基を有するPDOT/PSS、PVA、ポリビニルカルバゾール、ポリシラン、でんぷん、セルロースが挙げられる。

また、例えばキナクリドン、ジスチリルビフェニル及びその誘導体、クマリンとその誘導体、テトラフェニルブタジエンまたはその誘導体などの水溶性の低分子化合物を用いることもできる。

また、高分子の有機物中に低分子の有機物を分散させ、そこに上記電子注入材料を分散あるいは溶解させてもよい。

本実施形態の有機物における高分子とは分子量が10000以上を指し、低分子とは分子量が10000未満のものを指す。

【0061】

上記有機物を溶解または分散させる溶媒としては、水が好ましく、メタノール、エタノール等の水と相溶性のあるアルコール類や、N,N−ジメチルホルムアミド(DFM)、N−メチルピロリドン(NMP)、ジメチルイミダゾリン(DMI)、ジメチルスルホキシド(DMSO)が挙げられる。

【0062】

また、中間層61の形成プロセスは、スピンコート法やインクジェット法、スリットコート法のような液相プロセスを用いても良い。

【0063】

中間層61の平均厚さは、特に限定されないが、0.01nm以上、10nm以下程度であるのが好ましく、0.1nm以上、5nm以下程度であるのがより好ましい。中間層61の平均厚さをかかる範囲内に設定することにより、キャリア選択層46の発光素子1Rにおけるキャリア注入動作が的確に行われる。

【0064】

[第2正孔輸送層43]

第2正孔輸送層43は、キャリア選択層46を構成する1つの層であり、青色発光機能層5Bに接して形成されている。

この第2正孔輸送層43の構成材料としては、特に限定されないが、後述する、第2正孔輸送層43の形成工程において、真空蒸着法のような気相プロセスを用いて形成し得るように、例えば、N,N’−ジフェニル−N,N’−ジ(m−トリル)−ベンジジン(TPD)、下記化学式(8)で表わされるビス[N−(1−ナフチル)−N−フェニル]ベンジジン(α−NPD)、下記化学式(9)で表わされる化合物のようなベンジジン誘導体等のアミン系化合物が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0065】

【化6】

このような第2正孔輸送層43の平均厚さは、特に限定されないが、1nm以上、50nm以下程度であるのが好ましく、5nm以上、30nm以下程度であるのがより好ましい。第2正孔輸送層43の平均厚さをかかる範囲内に設定することにより、キャリア選択層46の発光素子1Rにおけるキャリア注入動作が的確に行われる。

【0066】

[青色発光機能層5B]

青色発光機能層5Bは、青色に発光する青色発光材料を含んで構成されている。

本実施形態では、この青色発光機能層5Bが、陽極(3R,3G,3B)と共通陰極8との間に設けられた第2の層を構成し、この青色発光機能層5Bが第2の色(青色)を発光する機能を有する。

この青色発光機能層5Bの構成材料としては、特に限定されないが、後述する、青色発光機能層5Bの形成工程において、気相プロセスを用いて形成し得るものが好適に用いられ、例えば、下記化学式(10)で表わされるスチリル誘導体の青色発光材料が挙げられる。

【0067】

【化7】

【0068】

また、その他に青色発光機能層5Bの構成材料としては、青色発光材料をゲスト材料としてホスト材料にドープしたものが用いられる。ホスト材料は、正孔と電子とを再結合させて励起子を生成するとともに、その励起子のエネルギーを青色発光材料に移動(フェルスター移動またはデクスター移動)させる機能を有する。このホスト材料の機能により、ゲスト材料である青色発光材料が効率よく励起され、発光する。

【0069】

ここで、ホスト材料としては、例えば、下記化学式(11)、下記化学式(12)および下記化学式(13)で表わされるアントラセン誘導体が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることもできる。また、ゲスト材料としての青色発光材料としては、例えば、下記化学式(14)、下記化学式(15)および下記化学式(16)で表わされるスチリル誘導体が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることもできる。

【0070】

【化8】

【0071】

なお、このような気相プロセスを経て形成される青色発光機能層5Bを備える第2発光素子としての発光素子1Bは、実用レベルの発光寿命特性を十分に備えるものである。

さらに、このようなゲスト材料およびホスト材料を用いる場合、青色発光機能層5B中におけるゲスト材料の含有量(ドープ量)は、ホスト材料に対して重量比で0.1%以上、20%以下程度であるのが好ましく、0.5%以上、10%以下程度であるのがより好ましい。ゲスト材料の含有量をこのような範囲内とすることで、発光効率を最適化することができる。

このような青色発光機能層5Bの平均厚さは、特に限定されないが、5nm以上、100nm以下程度であるのが好ましく、10nm以上、50nm以下程度であるのがより好ましい。

【0072】

[電子輸送層62]

電子輸送層62は、共通陰極8から電子注入層63を介して電子輸送層62に注入された電子を青色発光機能層5Bに輸送する機能を有するものである。また、電子輸送層62は、青色発光機能層5Bから電子輸送層62へ通過しようとする正孔をブロックする機能を有する場合もある。

【0073】

電子輸送層62の構成材料(電子輸送材料)としては、特に限定されないが、後述する、電子輸送層62の形成工程において、気相プロセスを用いて形成し得るように、例えば、トリス(8−キノリノラト)アルミニウム(Alq3)や8−キノリノラトリチウム(Liq)等の8−キノリノールなしいその誘導体を配位子とする有機金属錯体などのキノリン誘導体、2−(4−tert−ブチルフェニル)−5−(4−ビフェニル)−1,3,4−オキサジアゾール(tBu−PBD)、2,5−ビス(1−ナフチル)−1,3,4−オキサジアゾール(BND)のようなオキサジアゾール誘導体、3−(4−ビフェニル)−4−フェニル−5−(4−tert−ブチルフェニル)−1,2,4−トリアゾール(TAZ)のようなトリアゾール誘導体、下記化学式(17)で表わされる化合物のようなシロール誘導体、ピリジン誘導体、ピリミジン誘導体、キノキサリン誘導体、下記化学式(18)で表わされる化合物のような含窒素複素環誘導体等が好適に用いられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0074】

【化9】

【0075】

電子輸送層62の平均厚さは、特に限定されないが、1nm以上、100nm以下程度であるのが好ましく、5nm以上、50nm以下程度であるのがより好ましい。これにより、電子注入層63から注入された電子を好適に青色発光機能層5Bに輸送することができる。

なお、この電子輸送層62は、発光素子1Rを構成する赤色発光機能層5R、中間層61、第2正孔輸送層43、青色発光機能層5B、電子注入層63および共通陰極8の構成材料の種類およびその膜厚等の組み合わせによっては省略することもできる。

【0076】

[電子注入層63]

電子注入層63は、共通陰極8から電子輸送層62への電子の注入効率を向上させる機能を有するものである。

この電子注入層63の構成材料(電子注入材料)としては、特に限定されないが、例えば、前述の中間層61を構成する電子注入材料として挙げたものと同様のものを用いることができる。

なお、電子注入層63および中間層61の構成材料(電子注入材料)は、それぞれ、これらを挟持する2つの層の構成材料の組み合わせに応じて、最適な注入効率が得られるものが選択されるため、電子注入層63の構成材料と中間層61の構成材料とは、同一であっても異なっていてもよい。

電子注入層63の平均厚さは、特に限定されないが、0.01nm以上、100nm以下程度であるのが好ましく、0.1nm以上、10nm以下程度であるのがより好ましい。

なお、電子注入層63は、電子輸送層62と共通陰極8の構成材料の種類およびその膜厚等の組み合わせによっては省略することもできる。

【0077】

[共通陰極8]

共通陰極8は、電子注入層63を介して電子輸送層62に電子を注入する電極である。

この共通陰極8の構成材料としては、仕事関数の小さい材料を用いるのが好ましい。共通陰極8の構成材料としては、後述する、共通陰極8の形成工程において、気相プロセスを用いて形成し得るように、例えば、Li、Mg、Ca、Sr、La、Ce、Er、Eu、Sc、Y、Yb、Ag、Cu、Al、Cs、Rb、Auまたはこれらを含む合金等が用いられ、これらのうちの1種または2種以上を組み合わせて(例えば、複数層の積層体等)用いることができる。

【0078】

特に、本実施形態のように、ボトムエミッション構造の有機EL装置100とする場合、共通陰極8には光透過性が求められず、共通陰極8の構成材料としては、例えば、Al、Ag、AlAg、AlNd等の金属または合金が好ましく用いられる。かかる金属または合金を共通陰極8の構成材料として用いることにより、共通陰極8の電子注入効率および安定性の向上を図ることができる。

このような共通陰極8の平均厚さは、特に限定されないが、50nm以上、1000nm以下程度であるのが好ましく、100nm以上、500nm以下程度であるのがより好ましい。

なお、有機EL装置100がトップエミッション構造の表示装置である場合、共通陰極8の構成材料としては、MgAg、MgAl、MgAu、AlAg等の金属または合金を用いるのが好ましい。かかる金属または合金を共通陰極8の構成材料として用いることにより、共通陰極8の光透過性を維持しつつ、共通陰極8の電子注入効率および安定性の向上を図ることができる。

このような共通陰極8の平均厚さは、特に限定されないが、1nm以上、50nm以下程度であるのが好ましく、5nm以上、20nm以下程度であるのがより好ましい。

なお、かかる構成の発光素子1Rの陽極3R、正孔注入層41R、第1正孔輸送層42R、赤色発光機能層5R、中間層61、第2正孔輸送層43、青色発光機能層5B、電子輸送層62、電子注入層63および共通陰極8の各層の間には、任意の層が設けられていてもよい。

【0079】

(発光素子1G)

発光素子(緑色発光素子)1Gは、正孔注入層41と、第1正孔輸送層42と、緑色発光機能層5Gと、キャリア選択層46と、青色発光機能層5Bと、電子輸送層62と、電子注入層63とが、陽極3G側からこの順に積層された積層体が、陽極3Gと共通陰極8との間に介挿されてなるものである

発光素子1Gにおいて、キャリア選択層46は、中間層61と第2正孔輸送層43とが、陽極3G側からこの順に積層された積層体により構成される。また、発光素子1Gにおいて、陽極3Gおよび共通陰極8は、それぞれ、個別電極および共通電極を構成し、陽極3Gは正孔注入層41に正孔を注入する電極として機能し、共通陰極8は電子注入層63を介して電子輸送層62に電子を注入する電極として機能する。

以下、発光素子1Gについて説明するが、前述した発光素子1Rとの相違点を中心に説明し、同様の事項については、その説明を省略する。

発光素子1Gは、赤色発光機能層5Rに代えて緑色発光機能層5Gを備えること以外は、前述の発光素子1Rと同様の構成のものである。

【0080】

[緑色発光機能層5G]

緑色発光機能層5Gは、緑色に発光する緑色発光材料を含んで構成される。

発光素子1Gでは、この緑色発光機能層5Gが、陽極3Gとキャリア選択層46との間に設けられた第1の層を構成し、この緑色発光機能層5Gが発光素子1Gにおける第1の色(緑色)を発光する機能を有する。

このような緑色発光機能層5Gの構成材料は、特に限定されないが、後述する、緑色発光機能層5Gの形成工程において、液相プロセスを用いて形成し得るように、溶液化または分散液化できることが望ましい。そこで、緑色発光機能層5Gの構成材料としては、溶媒または分散媒に、溶解または分散することができる、高分子緑色発光材料および低分子緑色発光材料が好適に用いられ、例えば、下記化学式(19)および下記化学式(20)で表わされるフェニレンビニレン誘導体の高分子緑色発光材料が挙げられる。

【0081】

【化10】

【0082】

なお、このような液相プロセスを経て形成される緑色発光機能層5Gを備える発光素子1Gは、実用レベルの発光寿命特性を十分に備えるものである。

このような緑色発光機能層5Gの平均厚さは、特に限定されないが、10nm以上、150nm以下程度であるのが好ましく、20nm以上、100nm以下程度であるのがより好ましい。

なお、かかる構成の発光素子1Gの陽極3G、正孔注入層41、第1正孔輸送層42、緑色発光機能層5G、中間層61、第2正孔輸送層43、青色発光機能層5B、電子輸送層62、電子注入層63および共通陰極8の各層の間には、任意の層が設けられていてもよい。

【0083】

(発光素子1B)

発光素子(青色発光素子)1Bは、正孔注入層41と、キャリア選択層46と、青色発光機能層5Bと、電子輸送層62と、電子注入層63とが、陽極3B側からこの順に積層された積層体が、陽極3Bと共通陰極8との間に介挿されてなるものである。

発光素子1Bにおいて、キャリア選択層46は、第3の層としての中間層61と第2正孔輸送層43とが、陽極3B側からこの順に積層された積層体により構成される。また、発光素子1Bにおいて、陽極3Bおよび共通陰極8は、それぞれ、個別電極および共通電極を構成し、陽極3Bは正孔注入層41に正孔を注入する電極として機能し、共通陰極8は電子注入層63を介して電子輸送層62に電子を注入する電極として機能する。

以下、発光素子1Bについて説明するが、前述した発光素子1Rとの相違点を中心に説明し、同様の事項については、その説明を省略する。

【0084】

発光素子1Bは、第1正孔輸送層42および赤色発光機能層5Rの形成を省略して、正孔注入層41とキャリア選択層46とが互いに接する構成としたこと以外は、上記発光素子1Rと同様の構成のものである。但し、正孔注入層41とキャリア選択層46とが互いに接する構成としたことに起因して、発光素子1Bにおけるキャリア選択層46の機能は、発光素子1Rおよび発光素子1Gにおけるキャリア選択層46の機能とは大きく異なる。また、正孔注入層41に求められる機能も異なる場合がある。

【0085】

[正孔注入層41]

正孔注入層41は、陽極3Bからの正孔注入を容易にする機能を有するものである。

この正孔注入層41の構成材料(正孔注入材料)としては、特に限定されないが、後述する、正孔注入層41の形成工程において、液相プロセスを用いて形成し得るように、導電性高分子材料(または導電性オリゴマー材料)に電子受容性ドーパントを添加したイオン伝導性正孔注入材料が好適に用いられる。

【0086】

また、正孔注入層41の構成材料(正孔注入材料)としては、中間層61を構成する電子注入材料が、拡散もしくは吸着しやすい材料を選択することが望ましい。これによって、キャリア選択層46の発光素子1Bにおけるキャリアブロック動作が的確に行われる。中間層61を構成する電子注入材料が、拡散もしくは吸着しやすい正孔注入材料としては、例えば、イオン伝導性正孔注入材料が挙げられる。

このようなイオン伝導性正孔注入材料としては、前述した正孔注入層41の構成材料(正孔注入材料)として挙げたものと同様のものを用いることができる。

【0087】

[キャリア選択層46]

中間層61と第2正孔輸送層43とが、陽極3B側からこの順に積層された積層体により、キャリア選択層46が構成される。これら中間層61および第2正孔輸送層43を構成する材料としては、それぞれ、前述の発光素子1Rの中間層61および第2正孔輸送層43と同様のものを用いることができる。

発光素子1Bにおいて、キャリア選択層46は、青色発光機能層5Bからキャリア選択層46に流れてくる電子をブロックし、これら電子を青色発光機能層5Bに留めるというキャリアブロック動作を行う。このため、発光素子1Bにおいて、青色発光機能層5Bは効率よく発光する。このキャリアブロック動作を的確に行うためには、発光素子1Bの第2正孔輸送層43には、キャリアブロック機能を有するものを用いることが望ましい。例えば、前述の発光素子1Rの第2正孔輸送層43の構成材料として挙げたアミン系化合物を用いることにより、第2正孔輸送層43は電子ブロック機能を有するものとなる。

なお、かかる構成の発光素子1Bの陽極3B、正孔注入層41B、中間層61、第2正孔輸送層43、青色発光機能層5B、電子輸送層62、電子注入層63および共通陰極8の各層の間には、任意の層が設けられていてもよい。

【0088】

以下、発光素子1R,1G,1Bにおける作用・効果について、キャリア選択層46の機能を中心に説明する。

本実施形態では、キャリア選択層46は、中間層61と第2正孔輸送層43とが、陽極(3R,3G,3B)側からこの順に積層された積層体により構成される。

かかる構成のキャリア選択層46は、青色発光機能層5Bからキャリア選択層46に注入される電子の量を、キャリア選択層46の陽極(3R,3G,3B)側に接する層に応じて、制御する機能を有する層である。

【0089】

具体的には、発光素子1Rおよび発光素子1Gのように、キャリア選択層46の陽極(3R、3G)側に直接接する層が、それぞれ、赤色発光機能層5Rおよび緑色発光機能層5Gの場合、すなわち、キャリア選択層46の陽極3R,3G側界面に第1の色を発光する機能を有する発光機能層5R,5Gが接触する場合、キャリア選択層46は青色発光機能層5Bからキャリア選択層46に流れてくる電子を赤色発光機能層5Rおよび緑色発光機能層5Gに円滑に注入する(キャリア注入動作)。このため、発光素子1Rの青色発光機能層5Bでは、正孔と電子との再結合が的確に抑制または防止されるため、発光素子1Rの青色発光機能層5Bは、青色発光しないか、青色発光したとしてもその発光は的確に抑制される。

これに対して、赤色発光機能層5Rには、共通陰極8側から青色発光機能層5Bを介して電子が供給(注入)されるとともに、陽極3R側から正孔が供給(注入)される。そして、赤色発光機能層5Rでは、正孔と電子とが再結合し、この再結合によって励起子(エキシトン)が生成し、励起子が基底状態に戻る際にエネルギーを蛍光やりん光として放出するため、赤色発光機能層5Rが赤色に発光する。その結果、発光素子1Rは赤色に発光する。同様に、発光素子1Gにおいても、青色発光機能層5Bの発光は大幅に抑制され、緑色発光機能層5Gが選択的もしくは支配的に発光する。その結果、発光素子1Gは緑色に発光する。

【0090】

一方、発光素子1Bのように、キャリア選択層46の陽極3B側に接する層が正孔注入層41の場合、すなわち、キャリア選択層46の陽極側界面に正孔注入層41が接触する場合、キャリア選択層46は青色発光機能層5Bからキャリア選択層46に流れてくる電子をブロックし、これら電子を青色発光機能層5Bに留める(キャリアブロック動作)。このため、青色発光機能層5Bにおいて、陽極3B側から供給(注入)された正孔と、共通陰極8側から供給(注入)された電子とが、再結合しやすくなる。この再結合によって励起子(エキシトン)が生成し、励起子が基底状態に戻る際にエネルギーを蛍光やりん光として放出するため、青色発光機能層5Bは効率良く発光する。その結果、発光素子1Bは高効率で青色に発光する。

このように、キャリア選択層46は、キャリア選択層46に接する層の種類によって、キャリア注入動作を行ったり、キャリアブロック動作を行ったりする。

【0091】

発光素子1Rと発光素子1Gにおけるキャリア選択層46の電子に対する挙動と、発光素子1Bにおけるキャリア選択層46の電子に対する挙動が異なる理由について、正孔注入層41がイオン伝導性の正孔注入材料だった場合を例に説明を行う。

まず、発光素子1Rおよび発光素子1Gのように、キャリア選択層46の陽極(3R、3G)側に接する層が、それぞれ、赤色発光機能層5Rおよび緑色発光機能層5Gの場合、発光素子1Rおよび発光素子1Gのキャリア選択層46内の中間層61を構成している電子注入材料が、それぞれ、発光素子1Rおよび発光素子1Gの第2正孔輸送層43内に拡散し、これによって発光素子1Rおよび発光素子1Gの第2正孔輸送層43に備わっている電子ブロック機能が大きく低下する。この結果、発光素子1Rおよび発光素子1Gでは、青色発光機能層5Bから第2正孔輸送層43へ電子が円滑に注入される。さらに、赤色発光機能層5Rおよび緑色発光機能層5Gと、第2正孔輸送層43との間に存在する中間層61の機能により、第2正孔輸送層43から、赤色発光機能層5Rおよび緑色発光機能層5Gへの電子の注入も円滑に行われる。

以上により、発光素子1Rおよび発光素子1Gのように、キャリア選択層46の陽極(3R、3G)側に接する層が、それぞれ、赤色発光機能層5Rおよび緑色発光機能層5Gの場合、キャリア選択層46は、青色発光機能層5Bからキャリア選択層46に流れてくる電子を、それぞれ、赤色発光機能層5Rおよび緑色発光機能層5Gに円滑に注入する(キャリア注入動作)。すなわち、キャリア選択層46は、青色発光機能層5Bから、赤色発光機能層5Rおよび緑色発光機能層5Gに、電子(キャリア)を円滑に流す動作を行う。

【0092】

一方、発光素子1Bのように、キャリア選択層46の陽極3B側に接する層が正孔注入層41で、且つ、その正孔注入層41がイオン伝導性の正孔注入材料によって構成されている場合、発光素子1Bのキャリア選択層46内の中間層61を構成している電子注入材料が、正孔注入層41内に激しく拡散、もしくは正孔注入層41の共通陰極8側界面に吸着するため、該電子注入材料が発光素子1Bの第2正孔輸送層43内には拡散せず、発光素子1Bの第2正孔輸送層43に備わっている電子ブロック機能が低下することはない。この結果、発光素子1Bでは、青色発光機能層5Bから第2正孔輸送層43へ流れてくる電子が、第2正孔輸送層43によってブロックされ、青色発光機能層5B内に留まる。以上により、キャリア選択層46の陽極3B側に接する層が正孔注入層41の場合、キャリア選択層46は青色発光機能層5Bからキャリア選択層46に流れてくる電子をブロックし、これら電子を青色発光機能層5Bに留める(キャリアブロック動作)。すなわち、キャリア選択層46は、青色発光機能層5Bから流れてくる電子(キャリア)の流れを抑制する動作を行う。

【0093】

本実施形態では、キャリア選択層46を構成する中間層61が塗布法(液相プロセス)によって形成される。電子注入材料を蒸着法で直接成膜したり、電子注入材料を単独で塗布方式で成膜すると、電子注入材料が凝集して不安定な状態となる。すなわち、電子注入材料が存在する領域と存在しない領域が生じることとなるので、電子注入材料が存在する領域では、キャリア制御が可能となる一方、電子注入材料が存在しない領域ではキャリア制御が困難となる。

そこで、高分子や低分子の有機化合物に電子注入材料を分散したものをインク化し、塗布法(液相プロセス)によって中間層61を成膜することで、電子注入材料の凝集を抑制し、安定してキャリア制御が可能な中間層61を形成することができる。

【0094】

本発明者の検討により、発光素子1Rからキャリア選択層46を除き、青色発光機能層5Bと、赤色発光機能層5Rとが接触して積層された構成の赤色発光素子では、当該赤色発光素子が備える陽極3Rと、共通陰極8との間に電圧を印加すると、共通陰極8側から青色発光機能層5Bに注入された電子を、赤色発光機能層5Rに円滑に注入(供給)することができず、これに起因して、青色発光機能層5Bにおいて、正孔と電子とが再結合するため、青色発光機能層5Bが青色に発光し、当該赤色発光素子の赤色の色純度が悪化することが判っている。

また、当該赤色発光素子では、共通陰極8側から青色発光機能層5Bに注入された電子を、赤色発光機能層5Rに円滑に注入(供給)することができないことに起因して、赤色発光機能層5Rにおける電子と正孔のキャリアバランスが崩れ、発光効率が低下することが判っている。

さらに、当該赤色発光素子では、共通陰極8側から青色発光機能層5Bに注入された電子を、赤色発光機能層5Rに円滑に注入(供給)することができないことに起因して、赤色発光機能層5Rの陰極側界面でのキャリアに対するエネルギー障壁が増加し、駆動電圧が上昇することが判っている。

【0095】

このように、キャリア選択層46を除外した赤色発光素子では、赤色の色純度の悪化、発光効率の低下および駆動電圧の上昇という問題がある。しかしながら、発光素子1Rのように、青色発光機能層5Bと赤色発光機能層5Rとの間にキャリア選択層46を介挿する構成とすることで、共通陰極8側から青色発光機能層5Bに注入された電子を、青色発光機能層5Bに留まらせることなく、赤色発光機能層5Rに円滑に注入(供給)することができるようになるので、これらの問題は全て解決される。

【0096】

同様に、発光素子1Gからキャリア選択層46を除き、青色発光機能層5Bと、緑色発光機能層5Gとが接触して積層された構成の緑色発光素子では、共通陰極8側から青色発光機能層5Bに注入された電子を、緑色発光機能層5Gに円滑に注入(供給)することができず、これに起因して、緑色の色純度の悪化、発光効率の低下および駆動電圧の上昇という問題が生じる。しかしながら、発光素子1Gのように、青色発光機能層5Bと緑色発光機能層5Gとの間にキャリア選択層46を介挿する構成とすることで、共通陰極8側から青色発光機能層5Bに注入された電子を、青色発光機能層5Bに留まらせることなく、緑色発光機能層5Gに円滑に注入(供給)することができるようになるので、これらの問題は全て解決される。

【0097】

また、本実施形態の第2正孔輸送層43と青色発光機能層5Bは、気相プロセスを用いて形成することが好ましい。本発明者の検討により、発光素子1Bにおいて、第2正孔輸送層43と青色発光機能層5Bのうち少なくとも1つの層の形成に、インクジェット法のような液相プロセスを用いた構成の青色発光素子では、発光素子1Bと比較して、その発光寿命や発光効率が低下するという問題があることが判っている。

【0098】

第2正孔輸送層43と青色発光機能層5Bのうち少なくとも1つの層の汚染がこの問題の要因の1つになっていると考えられる。つまり、発光素子1Bのように気相プロセスを用いて第2正孔輸送層43と青色発光機能層5Bを形成することが可能な場合、第2正孔輸送層43の共通陰極8側界面を、真空以外の雰囲気にさらすことなく、次の青色発光機能層5Bの成膜を連続的に行うことができるが、第2正孔輸送層43と青色発光機能層5Bのうち少なくとも1つの層の形成に液相プロセスを用いると、液相プロセスによる成膜は真空雰囲気で行うことが困難であるため、液相プロセスによる成膜は真空以外の雰囲気(例えば大気や窒素)で行うことになり、少なくとも第2正孔輸送層43の共通陰極8側界面は真空以外の雰囲気にさらされることになる。

【0099】

このように、液相プロセスを用いて第2正孔輸送層43と青色発光機能層5Bのうち少なくとも1つの層を成膜した場合、第2正孔輸送層43の共通陰極8側界面が汚染され易くなることは明白である。また、液相プロセスで第2正孔輸送層43の成膜を行う場合、正孔輸送材料を溶媒または分散媒に、溶解または分散させた溶液を成膜に用いるため、第2正孔輸送層43内に極微量の溶媒が残留し、これが第2正孔輸送層43全体を汚染する可能性がある。

同様に、液相プロセスで青色発光機能層5Bの成膜を行う場合、青色発光機能層5B内に極微量の溶媒が残留し、これが青色発光機能層5B全体を汚染する可能性がある。

【0100】

これに対して、発光素子1Bのように、気相プロセスを用いて第2正孔輸送層43と青色発光機能層5Bを形成することにより、液相プロセスを用いて第2正孔輸送層43と青色発光機能層5Bのうち少なくとも1つの層を形成したことによる第2正孔輸送層43と青色発光機能層5Bの汚染を回避でき、液相プロセスを用いて第2正孔輸送層43と青色発光機能層5Bのうち少なくとも1つの層を形成したことによる青色発光素子の発光寿命や発光効率の低下という問題は全て解決される。

【0101】

<有機EL装置の製造方法>

次に、本実施形態の有機EL装置100の製造方法について図2を参照して説明する。

[1]まず、基板21を用意し、形成すべきサブ画素100R,100G,100Bに対応するように、複数の駆動用トランジスター(駆動用TFT)24を形成したのち、これら駆動用トランジスター24を覆うように平坦化層22を形成する(第1の工程)。

[1−A;駆動用TFT24の形成工程]

[1−Aa]まず、基板21上に、例えばプラズマCVD法等により、平均厚さが30nm以上、70nm以下程度のアモルファスシリコンを主材料として構成される半導体膜を形成する。

[1−Ab]次いで、半導体膜に対して、レーザーアニールまたは固相成長法等により結晶化処理を行い、アモルファスシリコンをポリシリコンに変化させる。

ここで、レーザーアニール法では、例えば、エキシマレーザーでビームの長寸が400mmのラインビームを用い、その出力強度は、例えば200mJ/cm2程度に設定される。

[1−Ac]次いで、半導体膜をパターニングして島状とすることで半導体層241を得、これら島状の半導体層241を覆うように、例えば、TEOS(テトラエトキシシラン)や酸素ガスなどを原料ガスとして、プラズマCVD法等により、平均厚さが60nm以上、150nm以下程度の酸化シリコンまたは窒化シリコン等を主材料として構成されるゲート絶縁層242を形成する。

[1−Ad]次いで、ゲート絶縁層242上に、例えば、スパッタ法等により、アルミニウム、タンタル、モリブデン、チタン、タングステンなどの金属を主材料として構成される導電膜を形成した後、パターニングし、ゲート電極243を形成する。

[1−Ae]次いで、この状態で、高濃度のリンイオンを打ち込んで、ゲート電極243に対して自己整合的にソース・ドレイン領域を形成する。なお、不純物が導入されなかった部分がチャネル領域となる。

[1−B]次に、駆動用TFT24に電気的に接続されるソース電極244およびドレイン電極245を形成する。

[1−Ba]まず、ゲート電極243を覆うように、第1平坦化層(図示省略)を形成した後、コンタクトホールを形成する。

[1−Bb]次いで、コンタクトホール内にソース電極244およびドレイン電極245を形成する。

[1−C]次に、ドレイン電極245と、各陽極3R,3G,3Bとを電気的に接続する配線(中継電極)27を形成する。

【0102】

[1−Ca]まず、第1平坦化層上に、第2平坦化層(図示省略)を形成した後、コンタクトホールを形成する。

[1−Cb]次いで、コンタクトホール内に配線27を形成する。

なお、[1−B]工程および[1−C]工程において形成された第1平坦化層および第2平坦化層により平坦化層22が構成される。

【0103】

[2]次に、平坦化層22上に、各配線27に対応するように、陽極(個別電極)3R,3G,3Bを形成する(第2の工程)。

この陽極3R,3G,3Bは、平坦化層22上に、陽極3R,3G,3Bの構成材料を主材料として構成される薄膜を形成した後、パターニングすることにより得ることができる。

【0104】

[3]次に、平坦化層22上に、各陽極3R,3G,3Bを区画するように、すなわち、各発光素子1R,1G,1B(サブ画素100R,100G,100B)を形成する領域を区画するように、隔壁(バンク)31を形成する(第3の工程)。

隔壁31は、各陽極3R,3G,3Bを覆うように平坦化層22上に、絶縁膜を形成した後、各陽極3R,3G,3Bが露出するように例えばフォトリソグラフィー法を用いてパターニングすることにより形成することができる。

ここで、隔壁31の構成材料は、耐熱性、撥液性、インク溶剤耐性、平坦化層22などとの密着性等を考慮して選択される。

具体的には、隔壁31の構成材料としては、例えば、アクリル系樹脂、ポリイミド系樹脂、エポキシ系樹脂のような有機材料や、SiO2のような無機材料が挙げられる。

また、隔壁31の開口つまりサブ画素100R,100G,100Bの平面形状は、図1に示すように、四角形の他、例えば、円形、楕円形、六角形等の多角形等、いかなるものであってもよい。

【0105】

なお、隔壁31の開口の形状を多角形とする場合には、角部は丸みを帯びているのが好ましい。これにより、正孔注入層41R,41G,41B、第1正孔輸送層42R,42Gおよび発光機能層5R,5Gを、後述するような液状材料を用いて形成する際に、これらの液状材料を、隔壁31の内側の空間の隅々にまで確実に供給することができる。

【0106】

このような隔壁31の高さは、発光素子1R,1G,1Bの厚さに応じて適宜設定され、特に限定されないが、0.5μm以上、5μm以下程度とするのが好ましい。かかる高さとすることにより、十分に隔壁(バンク)31としての機能が発揮される。

なお、インクジェット法によって、正孔注入層41R,41G,41B、第1正孔輸送層42R,42Gおよび発光機能層5R,5Gを形成する場合、隔壁31が形成された基板21は、プラズマ処理されることが望ましい。具体的には、隔壁31が形成された基板21の表面を、まずO2ガスを処理ガスとしてプラズマ処理する。これにより陽極3R,3G,3Bの表面と隔壁31の表面(壁面を含む)が活性化され親液化する。次にCF4等のフッ素系ガスを処理ガスとしてプラズマ処理する。これにより、有機材料である感光性樹脂からなる隔壁31の表面のみにフッ素系ガスが反応して撥液化される。これによって、隔壁31の隔壁としての機能がより効果的に発揮される。

【0107】

[4]次に、発光素子1Rを形成すべき領域に位置する隔壁31の内側には、正孔注入層41R、第1正孔輸送層42Rおよび赤色発光機能層5Rを形成し、発光素子1Gを形成すべき領域に位置する隔壁31の内側には、正孔注入層41G、第1正孔輸送層42Gおよび緑色発光機能層5Gを形成し、さらに、発光素子1Bを形成すべき領域に位置する隔壁31の内側には、正孔注入層41Bを形成する(第4の工程)。この第4の工程について、発光素子1R,1G,1B毎に以下に詳述する。

【0108】

[発光素子1R]発光素子1Rを形成すべき領域に位置する隔壁31の内側に、正孔注入層41R、第1正孔輸送層42Rおよび赤色発光機能層5Rをこの順番に形成する。それぞれの層を形成する工程を正孔注入層41R形成工程、第1正孔輸送層42R形成工程、赤色発光機能層5R形成工程とし、以下に詳述する。

【0109】

[正孔注入層41R形成工程]まず、正孔注入層41Rをインクジェット法によって塗布する。具体的には、正孔注入材料を含有する正孔注入層41R形成用のインク(液状材料)を、インクジェットプリント装置のヘッドから吐出し、陽極3R上に塗布する(塗布工程)。

ここで、正孔注入層形成用のインクの調製に用いる溶媒(インク溶媒)または分散媒(インク分散媒)としては、例えば、硝酸、硫酸、アンモニア、過酸化水素、水、二硫化炭素、四塩化炭素、エチレンカーボネイト等の各種無機溶媒や、メチルエチルケトン(MEK)、アセトン、ジエチルケトン、メチルイソブチルケトン(MIBK)、メチルイソプロピルケトン(MIPK)、シクロヘキサノン等のケトン系溶媒、メタノール、エタノール、イソプロパノール、エチレングリコール、ジエチレングリコール(DEG)、グリセリン等のアルコール系溶媒、ジエチルエーテル、ジイソプロピルエーテル、1,2−ジメトキシエタン(DME)、1,4−ジオキサン、テトラヒドロフラン(THF)、テトラヒドロピラン(THP)、アニソール、ジエチレングリコールジメチルエーテル(ジグリム)、ジエチレングリコールエチルエーテル(カルビトール)等のエーテル系溶媒、メチルセロソルブ、エチルセロソルブ、フェニルセロソルブ等のセロソルブ系溶媒、ヘキサン、ペンタン、ヘプタン、シクロヘキサン等の脂肪族炭化水素系溶媒、シクロヘキサン、テトラリン等の脂環式炭化水素系溶媒、トルエン、キシレン、ベンゼン、トリメチルベンゼン、テトラメチルベンゼン等の芳香族炭化水素系溶媒、ピリジン、ピラジン、フラン、ピロール、チオフェン、メチルピロリドン等の芳香族複素環化合物系溶媒、N,N−ジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMA)等のアミド系溶媒、ジクロロメタン、クロロホルム、1,2−ジクロロエタン等のハロゲン化合物系溶媒、酢酸エチル、酢酸メチル、ギ酸エチル等のエステル系溶媒、ジメチルスルホキシド(DMSO)、スルホラン等の硫黄化合物系溶媒、アセトニトリル、プロピオニトリル、アクリロニトリル等のニトリル系溶媒、ギ酸、酢酸、トリクロロ酢酸、トリフルオロ酢酸等の有機酸系溶媒のような各種有機溶媒、または、これらを含む混合溶媒等が挙げられる。

なお、陽極3R上に塗布された液状材料は、流動性が高く(粘性が低く)、水平方向(面方向)に広がろうとするが、陽極3Rが隔壁31により囲まれているため、所定の領域以外に広がることが阻止され、正孔注入層41Rの輪郭形状が正確に規定される。

【0110】

次に、塗布した正孔注入層41Rに対して後処理を施す(後処理工程)。具体的には、陽極3R上に塗布した正孔注入層形成用のインク(液状材料)を乾燥し、正孔注入層41Rを形成する。この乾燥によって、溶媒または分散媒を除去することができる。乾燥の手法としては、減圧雰囲気に放置する方法、熱処理(例えば40℃以上、80℃以下程度)による方法、窒素ガスのような不活性ガスのフローによる方法等が挙げられる。さらに、必要に応じて、正孔注入層41Rが形成された基板21を100℃以上、300℃以下程度で加熱(ベーク)する。この加熱により、乾燥後に正孔注入層41Rの膜内に残留した溶媒または分散媒を、取り除くことができる。また、加熱により架橋し溶媒に対して不溶化するような正孔注入材料を用いている場合は、この加熱によって正孔注入層41Rを不溶化させることもできる。また、この加熱後、正孔注入層41Rの未不溶化部分を除去するために、正孔注入層41Rが形成された基板21の表面を溶媒によってリンス(洗浄)することもある。このリンスによって、正孔注入層41Rの未不溶化部分が、正孔注入層41Rの上に形成される第1正孔輸送層42Rに、混入することを防ぐことができる。

【0111】

[第1正孔輸送層42R形成工程]第1正孔輸送層42R形成工程では、まず第1正孔輸送層42Rを正孔注入層41R上に正孔注入層41R形成工程と同様のインクジェット法によって塗布し、次に塗布した第1正孔輸送層42Rに対して正孔注入層41R形成工程と同様の後処理を施す。但し、第1正孔輸送層42R形成用のインクに用いるインク溶媒またはインク分散媒や、後処理の手法や条件等は、第1正孔輸送層42Rの形成に適したものを適宜選択する。

【0112】

[赤色発光機能層5R形成工程]赤色発光機能層5R形成工程では、まず赤色発光機能層5Rを第1正孔輸送層42R上に正孔注入層41R形成工程と同様のインクジェット法によって塗布し、次に塗布した赤色発光機能層5Rに対して正孔注入層41R形成工程と同様の後処理を施す。但し、赤色発光機能層5R形成用のインクに用いるインク溶媒またはインク分散媒や、後処理の手法や条件等は、赤色発光機能層5Rの形成に適したものを適宜選択する。

【0113】

以上の、正孔注入層41R形成工程、第1正孔輸送層42R形成工程、赤色発光機能層5R形成工程には、インクジェット法を用いることが好ましい。インクジェット法では、インクの吐出量およびインク滴の着弾位置を、基板21の面積の大小に関わらず高精度に制御できるため、かかる方法を用いることにより、正孔注入層41Rの薄膜化、画素サイズの微小化、さらには有機EL装置100の大面積化を図ることができる。また、各層を形成するためのインク(液状材料)を、隔壁31の内側に選択的に供給することができるため、インクのムダを省くことができる。但し、これら、正孔注入層41R形成工程、第1正孔輸送層42R形成工程、赤色発光機能層5R形成工程には、インクジェット法に限らず、例えば、スパッタ法、真空蒸着法、CVD法等の気相プロセスや、スピンコート法(パイロゾル法)、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイヤーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法等の液相プロセスも用いることができる。

【0114】

[発光素子1G]発光素子1Gを形成すべき領域に位置する隔壁31の内側に、正孔注入層41G、第1正孔輸送層42Gおよび緑色発光機能層5Gをこの順番に発光素子1Rと同様の手法を用いて形成する。但し、正孔注入層41G、第1正孔輸送層42G、緑色発光機能層5Gのそれぞれの層において、層の形成用のインクに用いるインク溶媒またはインク分散媒や、後処理の手法や条件等は、それぞれの層の形成に適したものを適宜選択する。

【0115】

[発光素子1B]発光素子1Bを形成すべき領域に位置する隔壁31の内側に、正孔注入層41Bを発光素子1Rの正孔注入層41R形成工程と同様の手法を用いて形成する。但し、正孔注入層41B形成用のインクに用いるインク溶媒またはインク分散媒や、後処理の手法や条件等は、正孔注入層41Bの形成に適したものを適宜選択する。

以上のように、正孔注入層41R,41G,41B、第1正孔輸送層42R,42Gおよび発光機能層5R,5Gの各層をインクジェット法によって形成する場合、各層は塗布工程と後処理工程を経て完全に形成されるが、各層の塗布工程は、他の層の塗布工程と同時に行っても良いし、各層の後処理工程は、他の層の後処理工程と同時に行っても良い。

【0116】

[5]次に、赤色発光機能層5R、緑色発光機能層5G、正孔注入層41Bおよび隔壁31に重なるように、すなわち、隔壁31の平坦化層22と接している面と反対側の全面を覆うように、中間層61を形成する(第5の工程)。

これにより、各発光素子1R,1G,1Bに共通の中間層61が一括(一体的)に形成される。

中間層61は、前述したように電子注入材料が分散された有機物を溶媒や分散媒に溶解または分散させた状態の溶液を用いることにより、赤色発光機能層5R、緑色発光機能層5G、正孔注入層41Bを覆って形成することができる。あるいはインクジェット法を用い当該溶液を液滴として隔壁31で囲まれた各領域に吐出して乾燥することにより形成することができる。前者の方法では、有機物として高分子化合物を用いることが好ましく、後者の方法では、有機物として低分子化合物を用いることが好ましい。

【0117】

[6]次に、中間層61の全面を覆うように、第2正孔輸送層43を形成する(第6の工程)。これにより、各発光素子1R,1G,1Bに共通の第2正孔輸送層43が一括に形成される。

【0118】

[7]次に、第2正孔輸送層43の全面を覆うように、青色発光機能層5Bを形成する(第7の工程)。これにより、各発光素子1R,1G,1Bに共通の青色発光機能層5Bが一括に形成される。

【0119】

[8]次に、青色発光機能層5Bの全面を覆うように、電子輸送層62を形成する(第8の工程)。これにより、各発光素子1R,1G,1Bに共通の電子輸送層62が一括に形成される。

【0120】

[9]次に、電子輸送層62の全面を覆うように、電子注入層63を形成する(第9の工程)。これにより、各発光素子1R,1G,1Bに共通の電子注入層63が一括に形成される。

【0121】

[10]次に、電子注入層63の全面を覆うように、共通陰極8を形成する(第10の工程)。これにより、各発光素子1R,1G,1Bに共通の共通陰極8が一括に形成される。

なお、上記工程[6]〜[10]で形成する各層も、上記工程[発光素子1R]で説明した気相プロセスや液相プロセスにより形成することができるが、中でも、気相プロセスを用いるのが好ましい。気相プロセスを用いることにより、隣接する層同士間における層溶解を防止しつつ、形成すべき層を確実に形成することができる。

【0122】

また、上記工程[発光素子1R]および[発光素子1G]において、それぞれ、発光機能層5R,5Gをインクジェット法のような液相プロセスを用いて成膜することにより、発光色の異なる発光機能層5R,5Gを容易に塗り分け、かつ有機EL装置100の大面積化を容易に実現することができる。加えて、上記工程[6]および[7]において、それぞれ、第2正孔輸送層43および青色発光機能層5Bを気相プロセス(気相成膜法)を用いて形成することにより、発光素子1Bは、実用レベルの発光寿命を十分に備えるものとなる。さらに、各発光素子1R,1G,1Bに共通の青色発光機能層5Bを一括して(一体的に)形成する構成としたことから、高精細マスクを用いて、発光素子1Bに対して選択的に青色発光機能層5Bを成膜する必要がないため、工程の簡略化、さらには有機EL装置100の大面積化を容易に図ることができる。

【0123】

また、上記工程[5]および[6]において、それぞれ、各発光素子1R,1G,1Bに共通の中間層61および第2正孔輸送層43を一括して形成する構成とした、すなわち中間層61および第2正孔輸送層43で構成されるキャリア選択層46を一体的に形成する構成としたことから、高精細マスクを用いて、発光素子1Bに対して選択的に中間層61および第2正孔輸送層43を成膜する必要がないため、工程の簡略化、さらには有機EL装置100の大面積化を容易に図ることができる。

以上のようにして、駆動用トランジスター24に対応して、複数の赤色、緑色および青色にそれぞれ発光する発光素子1R,1G,1Bが形成される。

【0124】

[11]次に、封止基板20を用意し、共通陰極8と封止基板20との間にエポキシ系の接着剤を介在させた後、この接着剤を乾燥させる。

これにより、エポキシ層35を介して、封止基板20で共通陰極8を覆うように共通陰極8と封止基板20とを接合することができる。

この封止基板20は、各発光素子1R,1G,1Bを保護する保護基板としての機能を発揮する。このような封止基板20を、共通陰極8上に設ける構成とすることで、発光素子1R,1G,1Bが酸素や水分に接触するのをより好適に防止または低減できることから、発光素子1R,1G,1Bの信頼性の向上や、変質・劣化の防止等の効果をより確実に得ることができる。

以上のような工程を経て、各発光素子1R,1G,1Bが封止基板20により封止された有機EL装置(本発明の表示装置)100が完成される。

【0125】

(第2実施形態)

次に、第2実施形態の有機EL装置について、図4を参照して説明する。図4は第2実施形態の有機EL装置における発光素子の構成を示す模式図である。

第2実施形態の有機EL装置は、第1実施形態に対して、青色発光素子1Bにおける機能層の構成を異ならせたものである。したがって、上記第1実施形態と同じ構成には同じ符号を付して詳細の説明は省略する。

【0126】

具体的には、図4に示すように、本実施形態の有機EL装置200は、基板21上において、赤色(R)の発光が得られる発光素子1Rと、緑色(G)の発光が得られる発光素子1Gと、青色の発光が得られる発光素子20Bとを有している。

発光素子1Rの構成は、上記第1実施形態と同じであり、平坦化層22上に、陽極3Rと、正孔注入層41と、第1正孔輸送層42と、第1の層としての赤色発光機能層5Rと、第3の層としての中間層61と、第2正孔輸送層43と、第2の層としての青色発光機能層5Bと、電子輸送層62と、電子注入層63と、共通陰極8とが、この順に積層されている。

【0127】

また、発光素子1Gの構成は、上記第1実施形態と同じであり、平坦化層22上に、陽極3Gと、正孔注入層41と、第1正孔輸送層42と、第1の層としての緑色発光機能層5Gと、第3の層としての中間層61と、第2正孔輸送層43と、第2の層としての青色発光機能層5Bと、電子輸送層62と、電子注入層63と、共通陰極8とが、この順に積層されている。

【0128】

発光素子20Bは、平坦化層22上に、陽極3Bと、正孔注入層41と、第2正孔輸送層43と、第2の層としての青色発光機能層5Bと、電子輸送層62と、電子注入層63と、共通陰極8とが、この順に積層されている。つまり、上記第1実施形態の発光素子1Bの構成から第3の層としての中間層61を除いた構成となっている。

【0129】

第1の層としての赤色発光機能層5Rおよび緑色発光機能層5Gと、第3の層としての電子注入材料が分散された有機物からなる中間層61とは、液相プロセスを用いて形成されている。とりわけ、液相プロセスとしてインクジェット法を用いれば、上記第1実施形態にて説明したように、隔壁31によって区画された陽極3R,3G上にインクジェットヘッドのノズルから対応する機能層形成材料を含む溶液を所定量吐出することによって、所望の赤色発光機能層5Rおよび緑色発光機能層5Gや中間層61を積層形成することができる。

【0130】

一方、第2正孔輸送層43、青色発光機能層5B、電子輸送層62、電子注入層63、共通陰極8は、それぞれ真空蒸着法などの気相プロセスを用いて形成されている。

【0131】

したがって、発光素子1R,1Gでは、中間層61と第2正孔輸送層43とを含むキャリア選択層46により、キャリアの流れが制御され、赤色発光機能層5R、緑色発光機能層5Gを選択的または支配的に発光させることができる。

そして、発光素子20Bは、中間層61を有していないので、陽極3B側の正孔注入層41から注入された正孔は中間層61によってブロックされることなく、第2正孔輸送層43によって青色発光機能層5Bに効率よく運ばれる。また、共通陰極8側の電子注入層63から注入された電子は、電子輸送層62によって青色発光機能層5Bに効率よく運ばれる。それゆえに、青色発光機能層5Bにおいて運ばれた正孔と電子の結合により励起された蛍光またはりん光の発光が得られる。

【0132】

本実施形態は、中間層61を発光素子1R,1Gに設ける構成としているので、上記第1実施形態に比べて中間層61を形成するための電子注入材料やこれを分散させる有機物を無駄にすることなく効率よく発光素子1R,1G,20Bを形成することができる。

【0133】

次に、本発明の具体的実施例について図5〜図7を参照して説明する。図5は比較例1の有機EL装置における発光素子の構成を示す模式図、図6は比較例2の有機EL装置における発光素子の構成を示す模式図、図7は実施例と比較例における発光素子における発光状態と素子特性の総合評価結果を示す表である。

なお、本実施例および比較例は大面積の有機EL装置に関するものであり、赤色発光素子および緑色発光素子をインクジェット法で、青色発光素子を高精細マスクによる塗り分けを必要としないマスクレスの真空蒸着法にて形成するものである。

実施例や比較例において上記第1実施形態と同じ構成には同じ符号を付して詳細の説明は省略する。

【0134】

(実施例1)

実施例1は、上記第1実施形態の有機EL装置100における発光素子1R,1G,1Bの構成およびその製造方法の一例を具体的に示すものである。

<1> まず、平均厚さ1.0mmの透明なガラス基板を基板21として用意した。次に、この基板21上に、スパッタ法により、平均厚さ50nmのITO膜を形成した後、このITO膜をフォトリソグラフィー法を用いてパターニングすることでITO電極(陽極3R,3G,3B/個別電極)を形成した。

そして、陽極3R,3G,3Bが形成された基板21をアセトン、2−プロパノールの順に浸漬し、超音波洗浄した後、酸素プラズマ処理を施した。

【0135】

<2> 次に、陽極3R,3G,3Bが形成された基板21上に、スピンコート法により、アクリル系樹脂で構成される絶縁層を形成した後、この絶縁層をフォトリソグラフィー法を用いてITO電極を露出するようにパターニングすることで隔壁(バンク)を形成した。さらに、隔壁が形成された基板21の表面を、まずO2ガスを処理ガスとしてプラズマ処理する。これにより陽極3R,3G,3Bの表面と隔壁の表面(壁面を含む)が活性化され親液化する。続いて、隔壁が形成された基板21の表面を、CF4ガスを処理ガスとしてプラズマ処理する。これにより、アクリル系樹脂からなる隔壁の表面のみにCF4ガスが反応して撥液化される。

【0136】

<3−1> 次に、赤色発光素子1Rを形成すべき領域に位置する隔壁の内側に、インクジェット法を用いて、1.0wt%PEDOT/PSS水分散液を塗布した。

【0137】

<3−2> 次に、緑色発光素子1Gを形成すべき領域に位置する隔壁の内側に、インクジェット法を用いて、1.0wt%PEDOT/PSS水分散液を塗布した。

【0138】

<3−3> 次に、青色発光素子1Bを形成すべき領域に位置する隔壁の内側に、インクジェット法を用いて、1.0wt%PEDOT/PSS水分散液を塗布した。

【0139】

<3−4> 次に、上記各工程で塗布したPEDOT/PSS水分散液を乾燥した後、大気中にて基板21を加熱し、各陽極3R,3G,3B上に、それぞれ、PEDOT/PSSで構成される平均厚さ50nmのイオン伝導性の正孔注入層41を形成した。

【0140】

<4−1> 次に、赤色発光素子1Rを形成すべき領域に位置する隔壁の内側に、インクジェット法を用いて、上記化学式(5)で表わされる化合物の1.5wt%テトラメチルベンゼン溶液を塗布した。

【0141】

<4−2> 次に、緑色発光素子1Gを形成すべき領域に位置する隔壁の内側に、インクジェット法を用いて、上記化学式(5)で表わされる化合物の1.5wt%テトラメチルベンゼン溶液を塗布した。

【0142】

<4−3> 次に、上記各工程で塗布した上記化学式(5)で表わされる化合物のテトラメチルベンゼン溶液を乾燥した後、窒素雰囲気中にて基板21を加熱した。さらに、基板21の、赤色発光素子1Rおよび緑色発光素子1Gを形成すべき領域をキシレンによってリンスした。これにより、各正孔注入層41上に、それぞれ、上記化学式(5)で表わされる化合物で構成される平均厚さ10nmの第1正孔輸送層42を形成した。

【0143】

<5−1> 次に、赤色発光素子1Rを形成すべき領域に位置する隔壁の内側に、インクジェット法を用いて、上記化学式(6)で表わされる化合物の1.2wt%テトラメチルベンゼン溶液を塗布した。

【0144】

<5−2> 次に、緑色発光素子1Gを形成すべき領域に位置する隔壁の内側に、インクジェット法を用いて、上記化学式(19)で表わされる化合物の1.2wt%テトラメチルベンゼン溶液を塗布した。

【0145】

<5−3> 次に、上記各工程で塗布した、上記化学式(6)で表わされる化合物のテトラメチルベンゼン溶液と、上記化学式(19)で表わされる化合物のテトラメチルベンゼン溶液とを乾燥した後、窒素雰囲気中にて基板21を加熱する。これにより、各第1正孔輸送層42上に、それぞれ、上記化学式(6)で表わされる化合物で構成される平均厚さ60nmの赤色発光機能層5Rと、上記化学式(19)で表わされる化合物で構成される平均厚さ60nmの緑色発光機能層5Gとを形成した。

【0146】

<6> 次に、赤色発光素子1Rを形成すべき領域、緑色発光素子1Gを形成すべき領域および青色発光素子1Bを形成すべき領域に、それぞれ位置する、赤色発光機能層5R、緑色発光機能層5Gおよび正孔注入層41上に、ポリビニルアルコールに対して1wt%のCs2CO3を含む水溶液をスピンコート法で形成し、平均厚さ5nmの膜を形成し、中間層61とした。

【0147】

<7> 次に、中間層61上に、真空蒸着法を用いて、α−NPDで構成される平均厚さ10nmの第2正孔輸送層43を形成した。

【0148】

<8> 次に、第2正孔輸送層43上に、真空蒸着法を用いて以下に示す青色発光機能層形成材料で構成される平均厚さ20nmの青色発光機能層5Bを形成した。

ここで、青色発光機能層5Bの形成材料としては、ホスト材料として上記化学式(11)で表わされる化合物を用い、ゲスト材料として上記化学式(14)で表わされる化合物を用いた。また、青色発光機能層5B中のゲスト材料(ドーパント)の含有量(ドープ濃度)は、ホスト材料に対して重量比で5.0%とした。

【0149】

<9> 次に、青色発光機能層5B上に、真空蒸着法を用いて、トリス(8−キノリノラト)アルミニウム(Alq3)で構成される平均厚さ20nmの電子輸送層62を形成した。

【0150】

<10> 次に、電子輸送層62上に、真空蒸着法を用いてフッ化リチウム(LiF)で構成される、平均厚さ1nmの電子注入層63を形成した。

【0151】

<11> 次に、電子注入層63上に、真空蒸着法を用いてAlで構成される、平均厚さ100nmの共通陰極8を形成した。

<12> 次に、形成した各層を覆うように、ガラス製の保護カバー(封止部材)を被せ、エポキシ樹脂により固定、封止した。

以上の工程により、図2に示すようなボトムエミッション構造の有機EL装置100を製造した。

【0152】

(実施例2)

実施例2は、上記第2実施形態の有機EL装置200における発光素子1R,1G,20Bの構成およびその製造方法の一例を具体的に示すものである。

上記実施例1における上記工程<5−1〜5−3>、上記工程<6>、上記工程<7>、上記工程<8>および上記工程<9>を、それぞれ、下記工程<5−1’>、下記工程<5−2’>、下記工程<5−3’>、下記工程<6’>、下記工程<7’>、下記工程<8’>および下記工程<9’>のように変更したこと以外は、上記実施例1と同様にして、図2に示すようなボトムエミッション構造の有機EL装置200を製造した。以降、変更した工程について説明する。

【0153】

<5−1’> では、赤色発光素子1Rを形成すべき領域に位置する隔壁の内側に、インクジェット法を用いて、上記化学式(7)で表わされる化合物の1.2wt%テトラメチルベンゼン溶液を塗布した。

<5−2’> 次に、緑色発光素子1Gを形成すべき領域に位置する隔壁の内側に、インクジェット法を用いて、上記化学式(20)で表わされる化合物の1.2wt%テトラメチルベンゼン溶液を塗布した。

<5−3’> 次に、上記各工程で塗布した、上記化学式(7)で表わされる化合物のテトラメチルベンゼン溶液と、上記化学式(20)で表わされる化合物のテトラメチルベンゼン溶液とを乾燥した後、窒素雰囲気中にて基板21を加熱する。これにより、各第1正孔輸送層42上に、それぞれ、上記化学式(7)で表わされる化合物で構成される平均厚さ50nmの赤色発光機能層5Rと、上記化学式(20)で表わされる化合物で構成される平均厚さ50nmの緑色発光機能層5Gとを形成した。

【0154】

<6’> 次に、赤色発光素子1Rを形成すべき領域と、緑色発光素子1Gを形成すべき領域とに、それぞれ位置する、赤色発光機能層5R、緑色発光機能層5G上に、ポリビニルアルコールに対して1wt%のCs2CO3を含む水溶液をインクジェット法で選択的に吐出して乾燥させることにより、平均厚さ5nmの膜を形成し、中間層61とした。

<7’> 次に、赤色発光素子1Rを形成すべき領域と、緑色発光素子1Gを形成すべき領域と、青色発光機能層5Bを形成すべき領域とに、それぞれ位置する、中間層61上および正孔注入層41上に、真空蒸着法を用いて、上記化学式(9)で表わされる化合物で構成される平均厚さ10nmの第2正孔輸送層43を形成した。

<8’> 次に、第2正孔輸送層43上に、真空蒸着法を用いて以下に示す青色発光機能層形成材料で構成される平均厚さ10nmの青色発光機能層5Bを形成した。

ここで、青色発光機能層5Bの形成材料としては、ホスト材料として上記化学式(13)で表わされる化合物を用い、ゲスト材料として上記化学式(15)で表わされる化合物を用いた。また、青色発光機能層5B中のゲスト材料(ドーパント)の含有量(ドープ濃度)は、ホスト材料に対して重量比で5.0%とした。

<9’> 次に、青色発光機能層5B上に、真空蒸着法を用いて、上記化学式(17)で表わされる化合物で構成される平均厚さ30nmの電子輸送層62を形成した。

【0155】

(比較例1)

図5に示すように、比較例1の有機EL装置300は、基板21上に赤色に対応した発光素子30Rと、緑色に対応した発光素子30Gと、青色に対応した発光素子30Bとを有している。

具体的には、発光素子30Rは、平坦化層22上に、陽極3Rと、正孔注入層41と、第1正孔輸送層42と、第1の層としての赤色発光機能層5Rと、第2正孔輸送層43と、第2の層としての青色発光機能層5Bと、電子輸送層62と、電子注入層63と、共通陰極8とが、この順に積層されている。

発光素子30Gは、平坦化層22上に、陽極3Gと、正孔注入層41と、第1正孔輸送層42と、第1の層としての緑色発光機能層5Gと、第2正孔輸送層43と、第2の層としての青色発光機能層5Bと、電子輸送層62と、電子注入層63と、共通陰極8とが、この順に積層されている。

発光素子30Bは、平坦化層22上に、陽極3Bと、正孔注入層41と、第2正孔輸送層43と、第2の層としての青色発光機能層5Bと、電子輸送層62と、電子注入層63と、共通陰極8とが、この順に積層されている。

各機能層の構成およびその製造方法は、上記実施例1と同じである。つまり、比較例1の有機EL装置300における各発光素子30R,30G,30Bの構成は、上記実施例1の各発光素子1R,1G,1Bの構成から中間層61を除いた構成となっている。

【0156】

(比較例2)

図6に示すように、比較例2の有機EL装置400は、基板21上に赤色に対応した発光素子40Rと、緑色に対応した発光素子40Gと、青色に対応した発光素子40Bとを有している。

【0157】

具体的には、発光素子40Rは、平坦化層22上に、陽極3Rと、正孔注入層41と、第1正孔輸送層42と、第1の層としての赤色発光機能層5Rと、中間層61Vと、第2正孔輸送層43と、第2の層としての青色発光機能層5Bと、電子輸送層62と、電子注入層63と、共通陰極8とが、この順に積層されている。

発光素子40Gは、平坦化層22上に、陽極3Gと、正孔注入層41と、第1正孔輸送層42と、第1の層としての緑色発光機能層5Gと、中間層61Vと、第2正孔輸送層43と、第2の層としての青色発光機能層5Bと、電子輸送層62と、電子注入層63と、共通陰極8とが、この順に積層されている。

発光素子40Bは、平坦化層22上に、陽極3Bと、正孔注入層41と、中間層61Vと、第2正孔輸送層43と、第2の層としての青色発光機能層5Bと、電子輸送層62と、電子注入層63と、共通陰極8とが、この順に積層されている。

中間層61Vは、例えば、電子注入材料としてのCs2CO3を真空蒸着法にて平均の厚さが5nmとなるように成膜したものである。

中間層61Vを除く各機能層の構成およびその製造方法は、上記実施例1と同じである。つまり、比較例2の有機EL装置400における各発光素子40R,40G,40Bの構成は、上記実施例1の各発光素子1R,1G,1Bおける電子注入材料が分散された有機物からなる中間層61を、電子注入材料単体からなる中間層61Vに置き換えたものである。

【0158】

図7に示すように、比較例1の有機EL装置300における第1の層としての赤色発光機能層5Rおよび緑色発光機能層5Gは、第2の層としての青色発光機能層5Bとの間に形成された第2正孔輸送層43が青色発光機能層5Bを経由して赤色発光機能層5Rおよび緑色発光機能層5Gに流入しようとする電子をブロックするので、ほとんど発光しない(×)。一方、第2の層である青色発光機能層5Bはキャリアである正孔や電子の流入を阻害する要因がないので、発光する(◎)。ゆえに、素子特性の総合評価としては、発光素子30R,30Gをそれぞれ所望の色で選択的または支配的に発光させることができないので×である。

【0159】

比較例2の有機EL装置400における第1の層としての赤色発光機能層5Rおよび緑色発光機能層5Gは、第2の層としての青色発光機能層5Bとの間に電子注入材料単体からなる中間層61Vと第2正孔輸送層43とが形成されているので、上記実施例1と同様に中間層61Vおよび第2正孔輸送層43がキャリア選択層として機能する。したがって、発光素子40R,40G,40Bをそれぞれ所望の色で選択的または支配的に発光させることができる。しかしながら、中間層61Vの形成工程において、気相プロセスとして例えば真空蒸着法を用いて電子注入材料(この場合、Cs2CO3;炭酸セシウム)を成膜して中間層61Vを形成すると、電子注入材料の凝集が起り易く、成膜後の中間層61Vにおける十分なキャリア制御機能が得られない。すなわち、中間層61Vから電子注入材料が第2正孔輸送層43に拡散して電子ブロック機能を十分に低下させることができず、赤色発光機能層5Rおよび緑色発光機能層5Gの発光に加えて青色発光機能層5Bもわずかに発光して、高い色純度の発光が得られない点で△である。また、素子特性の総合評価としては、色純度の問題に加えて、中間層61Vにおける電子注入材料の凝集の度合いが発光寿命にも影響すると考えられるので△である。

【0160】

このような比較例1,2に対して、実施例1,2は、いずれも赤色発光機能層5R、緑色発光機能層5G、青色発光機能層5Bが選択的または支配的に発光する(○、◎)。とりわけ、実施例2は、表示領域E(図1)の各発光素子に渡って中間層61を液相プロセスで形成する実施例1に比べて、インクジェット法を用い発光素子1R,1Gごとに必要量の溶液を吐出して所望の厚みを有する中間層61を形成するので、安定した発光特性が得られるという点で優れている(◎)。素子特性の総合評価においても安定した発光寿命が得られる点で優れている(◎)。

【0161】

(第3実施形態)

<電子機器>

次に、本実施形態の電子機器について図8〜図10を参照して説明する。

上記実施形態の有機EL装置100,200は、各種の電子機器に組み込むことができる。

図8は、電子機器の一例としてのモバイル型(またはノート型)のパーソナルコンピューターを示す斜視図である。

図8に示すように、電子機器としてのパーソナルコンピューター1100は、キーボード1102を備えた本体部1104と、表示部を備える表示ユニット1106とにより構成され、表示ユニット1106は、本体部1104に対しヒンジ構造部を介して回動可能に支持されている。

このパーソナルコンピューター1100において、表示ユニット1106が備える表示部が前述の有機EL装置100(または有機EL装置200)で構成されている。

【0162】

図9は、電子機器の一例としての携帯電話機(PHSも含む)を示す斜視図である。

図9に示すように、電子機器としての携帯電話機1200は、複数の操作ボタン1202、受話口1204および送話口1206とともに、表示部を備えている。

携帯電話機1200において、この表示部が前述の有機EL装置100(または有機EL装置200)で構成されている。

【0163】

図10は、電子機器の一例としてのディジタルスチルカメラを示す斜視図である。なお、この図には、外部機器との接続についても簡易的に示されている。

ここで、通常のカメラは、被写体の光像により銀塩写真フィルムを感光するのに対し、電子機器としてのディジタルスチルカメラ1300は、被写体の光像をCCD(Charge Coupled Device)などの撮像素子により光電変換して撮像信号(画像信号)を生成する。

図10に示すように、ディジタルスチルカメラ1300におけるケース(ボディー)1302の背面には、表示部が設けられ、CCDによる撮像信号に基づいて表示を行う構成になっており、被写体を電子画像として表示するファインダーとして機能する。

ディジタルスチルカメラ1300において、この表示部が前述の有機EL装置100(または有機EL装置200)で構成されている。

ケースの内部には、回路基板1308が設置されている。この回路基板1308は、撮像信号を格納(記憶)し得るメモリーが設置されている。

また、ケース1302の正面側(図示の構成では裏面側)には、光学レンズ(撮像光学系)やCCDなどを含む受光ユニット1304が設けられている。

撮影者が表示部に表示された被写体像を確認し、シャッタボタン1306を押下すると、その時点におけるCCDの撮像信号が、回路基板1308のメモリーに転送・格納される。

また、このディジタルスチルカメラ1300においては、ケース1302の側面に、ビデオ信号出力端子1312と、データ通信用の入出力端子1314とが設けられている。そして、図示のように、ビデオ信号出力端子1312にはテレビモニター1430が、データ通信用の入出力端子1314にはパーソナルコンピューター1440が、それぞれ必要に応じて接続される。さらに、所定の操作により、回路基板1308のメモリーに格納された撮像信号が、テレビモニター1430や、パーソナルコンピューター1440に出力される構成になっている。

【0164】

なお、上記実施形態の有機EL装置100(または有機EL装置200)が適用される電子機器は、上記パーソナルコンピューター(モバイル型パーソナルコンピューター)1100、携帯電話機1200、ディジタルスチルカメラ1300の他にも、例えば、テレビや、ビデオカメラ、ビューファインダー型、モニター直視型のビデオテープレコーダー、ラップトップ型パーソナルコンピューター、カーナビゲーション装置、ページャー、電子手帳(通信機能付も含む)、電子辞書、電卓、電子ゲーム機器、ワードプロセッサー、ワークステーション、テレビ電話、防犯用テレビモニター、電子双眼鏡、POS端末、タッチパネルを備えた機器(例えば金融機関のキャッシュディスペンサー、自動券売機)、医療機器(例えば電子体温計、血圧計、血糖計、心電表示装置、超音波診断装置、内視鏡用表示装置)、魚群探知機、各種測定機器、計器類(例えば、車両、航空機、船舶の計器類)、フライトシュミレーター、その他各種モニター類、プロジェクター等の投射型表示装置等に適用することができる。

【0165】

以上、本発明の有機EL装置とその製造方法および電子機器を、図示の実施形態に基づいて説明したが、本発明はこれらに限定されるものでない。

例えば、上記実施形態では、有機EL装置100は、青色よりも長波長の光を発光する発光素子として、赤色発光素子1Rおよび緑色発光素子1Gを備える場合としたが、この場合に限定されず、黄色発光素子や橙色発光素子のような青色よりも長波長の光を発光する発光素子を備えるものであってもよい。この場合、これら黄色発光素子および橙色発光素子に本発明の有機EL装置の構成が適用される。

【符号の説明】

【0166】

1R…赤色発光素子、1G…緑色発光素子、1B…青色発光素子、3R,3G,3B…陽極、41,41R,41G,41B…正孔注入層、42,42R,42G…第1正孔輸送層、43…第2正孔輸送層、46…キャリア選択層、5R…第1の層としての赤色発光機能層、5G…第1の層としての緑色発光機能層、5B…第2の層としての青色発光機能層、61…第3の層としての中間層、62…電子輸送層、63…電子注入層、8…共通陰極、100…有機EL装置、100R,100G,100B…サブ画素、20…封止基板、21…基板、22…平坦化層、24…駆動用トランジスター(TFT)、241…半導体層、242…ゲート絶縁層、243…ゲート電極、244…ソース電極、245…ドレイン電極、27…配線、31…隔壁、35…エポキシ層、1100…パーソナルコンピューター、1102…キーボード、1104…本体部、1106…表示ユニット、1200…携帯電話機、1202…操作ボタン、1204…受話口、1206…送話口、1300…ディジタルスチルカメラ、1302…ケース(ボディー)、1304…受光ユニット、1306…シャッタボタン、1308…回路基板、1312…ビデオ信号出力端子、1314…データ通信用の入出力端子、1430…テレビモニター、1440…パーソナルコンピューター。

【技術分野】

【0001】

本発明は、有機EL装置およびその製造方法、電子機器に関するものである。

【背景技術】

【0002】

各色に発光する有機EL素子が備える赤色発光層と緑色発光層とを塗布法で形成し、青色発光層を真空蒸着法(蒸着法)で形成した有機EL装置が提案されている(例えば、特許文献1参照)。

インクジェット法のような塗布法を用いて作製された、赤色および緑色に発光する有機EL素子では、実用レベルの発光寿命(輝度寿命)や発光効率(電流効率または外部量子効率)を有するものの、青色に発光する有機EL素子では、実用レベルの発光寿命や発光効率に達しないことが多い。

これに対して、真空蒸着法を用いて作製された青色に発光する有機EL素子は、塗布法を用いて作製されたものと比較して、その発光寿命が数倍以上長く、実用レベルに達している。つまり、インクジェット法のような液相プロセスを用いて作製されたある発光色の有機EL素子が、実用レベルの発光寿命や発光効率に達しない場合でも、真空蒸着法のような気相プロセスを用いて作製された同様の発光色の有機EL素子は、実用レベルの発光寿命や発光効率を有する場合がある。

【0003】

このような有機EL装置において、赤色有機EL素子(赤色画素)および緑色有機EL素子(緑色画素)は、それぞれ、これらが有する赤色発光層および緑色発光層上に、真空蒸着法を用いて青色発光層が形成された構成、すなわち、赤色発光層および緑色発光層を含む全面に、真空蒸着法により青色発光層が形成された構成となっている。そのため、かかる構成の有機EL装置の製造方法は、高精細マスクを用いて、青色有機EL素子(青色画素)のみに選択的に青色発光層を蒸着(成膜)する必要がないことから、大型の有機EL装置の製造に最適である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−73532号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1の有機EL装置は、赤色有機EL素子および緑色有機EL素子において、青色発光層は、それぞれ、赤色発光層および緑色発光層上に接触して設けられているため、青色発光層から、赤色発光層および緑色発光層へ、電子が十分注入されない場合が多い。

そのため、赤色有機EL素子(赤色画素)および緑色有機EL素子(緑色画素)において、意図しない青色発光層が発光することにより、それぞれ、赤色および緑色としての色純度が低くなってしまうことがあった。

【0006】

すなわち、陰極と陽極の間に複数の発光する機能を有する層(発光機能層)を備えた有機EL素子において、上記発光機能層のうち、所望の層を選択的または支配的に発光させる有機EL装置を実現することが困難であるという課題があった。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態または適用例として実現することが可能である。

【0008】

[適用例1]本適用例に係る有機EL装置は、第1陽極と共通陰極との間に設けられた第1の色を発光する機能を有する第1の層および第2の色を発光する機能を有する第2の層と、前記第1の層と前記第2の層との間に設けられた第3の層とを有し、前記第1の色を発光する第1発光素子と、第2陽極と前記共通陰極との間に設けられた前記第2の層を有し、前記第2の色を発光する第2発光素子と、を備え、前記第1の層および前記第3の層が液相プロセスを用いて形成され、前記第2の層が気相プロセスを用いて形成され、前記第3の層は、電子注入材料が分散された有機物からなることを特徴とする。

【0009】

本適用例によれば、第1発光素子において、第1の層と第2の層との間に設けられた第3の層が電子注入材料が分散された有機物からなるため、第2の層における第2の色の発光に比べて第1の層における第1の色の発光を選択的または支配的に発光させることができる。つまり、第1発光素子と第2発光素子とにおいて所望の層を選択的または支配的に発光させることが可能な有機EL装置を提供することができる。

また、第3の層が電子注入材料が分散された有機物からなるため、電子注入材料単体からなる場合よりも電子注入材料が凝集し難いので、安定したキャリア制御が可能となる。

【0010】

[適用例2]本適用例に係る他の有機EL装置は、第1陽極と共通陰極との間に設けられた第1の色を発光する機能を有する第1の層および第2の色を発光する機能を有する第2の層と、前記第1の層と前記第2の層との間に設けられた第3の層とを有し、前記第1の色を発光する第1発光素子と、第2陽極と前記共通陰極との間に設けられた前記第2の層と、前記第2陽極と前記第2の層との間に設けられた前記第3の層とを有し、前記第2の色を発光する第2発光素子と、を備え、前記第1の層および前記第3の層が液相プロセスを用いて形成され、前記第2の層が気相プロセスを用いて形成され、前記第3の層は、電子注入材料が分散された有機物からなることを特徴とする。

【0011】

本適用例によれば、第1発光素子において第1の層を選択的または支配的に発光させることができることに加えて、第2発光素子において第2陽極と第2の層との間に電子注入材料が分散された有機物からなる第3の層が設けられているので、第2の層にキャリアを留める働きが生じ発光効率を向上させることができる。

また、第3の層が電子注入材料が分散された有機物からなるため、電子注入材料単体からなる場合よりも電子注入材料が凝集し難いので、安定したキャリア制御が可能となる。

【0012】

[適用例3]上記適用例に記載の有機EL装置において、前記第1陽極と前記第1の層との間および前記第2陽極と前記第2の層との間に設けられた第1正孔輸送層と、前記第3の層と前記第2の層との間に設けられた第2正孔輸送層とを有することが好ましい。

これによれば、第1発光素子の第1の層に第1正孔輸送層から正孔が効率よく輸送され、第2発光素子の第2の層に第2正孔輸送層から正孔が効率よく輸送される。したがって、第1発光素子および第2発光素子における発光効率をさらに高めることができる。

【0013】

[適用例4]上記適用例に記載の有機EL装置において、前記第1の層と前記第3の層とが接して積層されていることが好ましい。

これによれば、第3の層から第1の層に電子を注入する機能をより強化できる。

【0014】

[適用例5]上記適用例に記載の有機EL装置において、前記電子注入材料がアルカリ金属、アルカリ土類金属、若しくはそれらの化合物で構成されることが好ましい。

これによれば、第3の層がアルカリ金属、アルカリ土類金属、若しくはそれらの化合物が分散された有機物からなるため、少なくとも第3の層から第1の層への電子の注入性をより向上させることができる。

【0015】

[適用例6]上記適用例に記載の有機EL装置において、前記有機物が水溶性の高分子化合物であることを特徴とする。

これによれば、第3の層において電子注入材料が有機物中に均一に分散された状態となり、これによって安定したキャリア制御が可能となる。また、高分子化合物を用いていることから第3の層の形成が容易となる。

【0016】

[適用例7]上記適用例に記載の有機EL装置において、前記有機物が水溶性の低分子化合物であることを特徴とする。

これによれば、第3の層において電子注入材料が有機物中に均一に分散された状態となり、これによってより安定したキャリア制御が可能となる。また、低分子化合物を用いていることから、例えばインクジェット法などの液体吐出法を用いて所望の位置に、所望の厚みを有する第3の層を形成することができる。

【0017】

[適用例8]上記適用例に記載の有機EL装置において、前記第1の色が赤色または緑色であって、前記第2の色が青色であることを特徴とする。

これによれば、フルカラーの発光が得られる有機EL装置を提供することができる。

【0018】

[適用例9]本適用例の有機EL装置の製造方法は、第1陽極上と第2陽極上とにそれぞれ第1正孔輸送層を形成する工程と、前記第1陽極側の前記第1正孔輸送層上に第1の色を発光する機能を有する第1の層を液相プロセスを用いて形成する工程と、前記第1の層上に電子注入材料が分散された有機物からなる第3の層を液相プロセスを用いて形成する工程と、前記第3の層上および前記第2陽極側の前記第1正孔輸送層上に第2の色を発光する機能を有する第2の層をマスクレスの気相プロセスを用いて形成する工程と、前記第2の層上に共通陰極を形成する工程と、を備えたことを特徴とする。

【0019】

本適用例によれば、第1陽極と共通陰極との間において、第1の層と第2の層との間に形成される第3の層が電子注入材料が分散された有機物からなるため、第2の層における第2の色の発光に比べて第1の層における第1の色の発光を選択的または支配的に発光させることができる。つまり、第1陽極および第2陽極と共通陰極との間において、所望の層を選択的または支配的に発光させることが可能な有機EL装置を製造することができる。

また、第1の層および第3の層の形成に液相プロセスが用いられ、第2の層の形成にマスクレスの気相プロセスを用いるので、高い生産性を確保して異なる発光色が得られる複数の発光素子を有する有機EL装置を製造することができる。

また、第3の層が電子注入材料が分散された有機物を用いて形成されるため、電子注入材料単体からなる場合よりも電子注入材料が凝集し難いので、安定したキャリア制御が可能となる。

【0020】

[適用例10]本適用例の他の有機EL装置の製造方法は、第1陽極上と第2陽極上とにそれぞれ第1正孔輸送層を形成する工程と、前記第1陽極側の前記第1正孔輸送層上に第1の色を発光する機能を有する第1の層を液相プロセスを用いて形成する工程と、前記第1の層上と前記第2陽極側の前記第1正孔輸送層上とに電子注入材料が分散された有機物からなる第3の層を液相プロセスを用いて形成する工程と、前記第3の層上に第2の色を発光する機能を有する第2の層をマスクレスの気相プロセスを用いて形成する工程と、前記第2の層上に共通陰極を形成する工程と、を備えたことを特徴とする。

【0021】

本適用例によれば、第1陽極と共通陰極との間において第1の層を選択的または支配的に発光させることができること、また高い生産性を確保して複数の発光素子を有する有機EL装置を製造できることに加えて、第2陽極と共通陰極との間において第2陽極と第2の層との間に電子注入材料が分散された有機物からなる第3の層が形成されるので、第2の層にキャリアを留める働きが生じ、第2の層における発光効率を向上させた有機EL装置の製造方法を提供できる。

また、第3の層が電子注入材料が分散された有機物を用いて形成されるため、電子注入材料単体からなる場合よりも電子注入材料が凝集し難いので、安定したキャリア制御が可能となる。

【0022】

[適用例11]上記適用例に記載の有機EL装置の製造方法において、前記第3の層と前記第2の層との間に第2正孔輸送層を形成する工程を有することが好ましい。

この方法によれば、第1正孔輸送層から正孔が効率よく第1の層に輸送されるだけでなく、第2陽極と共通陰極との間において、第2正孔輸送層から正孔が効率よく第2の層に輸送されるので、第1の層および第2の層における発光効率をさらに向上させることができる。

【0023】

[適用例12]上記適用例に記載の有機EL装置の製造方法において、前記電子注入材料がアルカリ金属、アルカリ土類金属、もしくはそれらの化合物で構成されることが好ましい。

この方法によれば、第3の層がアルカリ金属、アルカリ土類金属、若しくはそれらの化合物が分散された有機物を用いて形成されるため、少なくとも第3の層から第1の層への電子の注入性をより向上させることができる。

【0024】

[適用例13]上記適用例に記載の有機EL装置の製造方法において、前記有機物が水溶性の高分子化合物であることが好ましい。

この方法によれば、第3の層を形成する工程において電子注入材料が均一に分散される高分子化合物を用いるので、安定したキャリア制御が可能な有機EL装置を製造することができる。また、高分子化合物を用いていることから第3の層の形成が容易となる。

【0025】

[適用例14]上記適用例に記載の有機EL装置の製造方法において、前記有機物が水溶性の低分子化合物であることが好ましい。

この方法によれば、第3の層を形成する工程において電子注入材料が均一に分散される低分子化合物を用いるので、より安定したキャリア制御が可能な有機EL装置を製造することができる。また、低分子化合物を用いていることから、液相プロセスとして例えばインクジェット法などの液体吐出法を用いて所望の位置に、所望の厚みを有する第3の層を形成することができる。

【0026】

[適用例15]本適用例の電子機器は、上記適用例に記載の有機EL装置を備えたことを特徴とする。

この構成によれば、第1発光素子と第2発光素子とにおいて所望の層を選択的または支配的に発光させることが可能であると共に、第1の層と第3の層が液相プロセスを用いて形成され、第2の層がマスクレスの気相プロセスを用いて形成可能である有機EL装置を備えているので、見栄えがよく、高いコストパフォーマンスを有する電子機器を提供できる。

【図面の簡単な説明】

【0027】

【図1】第1実施形態の有機EL装置の構成を示す概略平面図。

【図2】第1実施形態の有機EL装置の構造を示す概略断面図。

【図3】第1実施形態の有機EL装置における発光素子の構成を示す模式図。

【図4】第2実施形態の有機EL装置における発光素子の構成を示す模式図。

【図5】比較例1の有機EL装置における発光素子の構成を示す模式図。

【図6】比較例2の有機EL装置における発光素子の構成を示す模式図。

【図7】実施例と比較例における発光素子における発光状態と素子特性の総合評価結果を示す表。

【図8】電子機器の一例としてのモバイル型のパーソナルコンピューターを示す斜視図。

【図9】電子機器の一例としての携帯電話機を示す斜視図。

【図10】電子機器の一例としてのディジタルスチルカメラを示す斜視図。

【発明を実施するための形態】

【0028】

以下、本発明の有機EL装置およびその製造方法、電子機器を添付図面に示す好適な実施形態について説明する。なお、本実施形態、本実施例、本比較例における発光効率とは、電流効率または外部量子効率のことを指す。

【0029】

(第1実施形態)

<有機EL装置>

まず、本発明の発光素子を備えた有機EL装置について図1〜図3を参照して説明する。図1は、第1実施形態の有機EL装置の構成を示す概略平面図、図2は第1実施形態の有機EL装置の構造を示す概略断面図、図3は第1実施形態の有機EL装置における発光素子の構成を示す模式図である。

【0030】

図1に示すように、本実施形態の有機EL装置100は、赤色(R)、緑色(G)、青色(B)の発光(発光色)が得られるサブ画素100R,100G,100Bを有している。各サブ画素100R,100G,100Bは略矩形状であり、表示領域Eにおいてマトリクス状に配置されている。同色の発光が得られるサブ画素が図面上において垂直方向(列方向あるいは発光画素の長手方向)に配列し、異なる発光色のサブ画素が図面上において水平方向(行方向あるいは発光画素の短手方向)にR,G,Bの順で配列している。すなわち、異なる発光色のサブ画素100R,100G,100Bが所謂ストライプ方式で配置されている。なお、異なる発光色のサブ画素100R,100G,100Bの平面形状と配置は、これに限定されるものではない。

【0031】

このような有機EL装置100を表示装置として用いるならば、異なる発光色が得られる3つのサブ画素100R,100G,100Bを1つの表示画素単位として、それぞれのサブ画素100R,100G,100Bは電気的に制御される。これによりフルカラー表示が可能となる。

【0032】

図2に示すように、有機EL装置100は、基板21と、基板21上において、サブ画素100R,100G,100Bに対応して設けられた複数の発光素子(有機EL素子)1R,1G,1Bと、各発光素子1R,1G,1Bをそれぞれ駆動するための複数の駆動用トランジスター24とを有している。

なお、本実施形態において、有機EL装置100は、各発光素子1R,1G,1Bからの光R,G,Bを基板21側から射出させるボトムエミッション構造のディスプレイパネルである。

【0033】

基板21上には、複数の駆動用トランジスター24が設けられ、これらの駆動用トランジスター24を覆うように、絶縁材料で構成された平坦化層22が形成されている。

各駆動用トランジスター24は、シリコン等の半導体材料からなる半導体層241と、半導体層241上に形成されたゲート絶縁層242と、ゲート絶縁層242上に形成されたゲート電極243と、ソース電極244と、ドレイン電極245とを有している。

また、平坦化層22上には、各駆動用トランジスター24に対応して、発光素子1R,1G,1Bが設けられている。

【0034】

陽極3R,3G,3Bと、共通陰極8の間に、異なる色(R,G,B)の発光が得られる発光機能層5R,5G,5Bを有している。それぞれの発光色に対応させて、赤色発光機能層5R、緑色発光機能層5G、青色発光機能層5Bと呼ぶこともある。

【0035】

本実施形態では、発光素子1Rと発光素子1Gが第1発光素子に相当し、発光素子1Bが第2発光素子に相当する。

したがって、陽極3Rと陽極3Gが第1陽極に相当し、陽極3Bが第2陽極に相当する。また、赤色発光機能層5Rと緑色発光機能層5Gが第1の層に相当し、例えばインクジェット法などの液相プロセスを用いて形成されている。青色発光機能層5Bが第2の層に相当し、例えば真空蒸着法などの気相プロセスを用いて、3つの発光素子1R,1G,1Bに跨って形成されている。具体的には、発光素子1Rでは、赤色発光機能層5Rと共通陰極8との間に青色発光機能層5Bが形成されている。発光素子1Gでは、緑色発光機能層5Gと共通陰極8との間に青色発光機能層5Bが形成されている。発光素子1Bでは、陽極3Bと共通陰極8との間に青色発光機能層5Bが形成されている。

【0036】

また、発光素子1R,1G,1Bは、それぞれの陽極3R,3G,3Bと青色発光機能層5Bとの間にキャリア選択層46を有している。キャリア選択層46とは、キャリア選択層46が陽極3R,3G,3B側において接する機能層の機能によってキャリア(電子や正孔を指す)の流れが選択される機能を有する層である。本実施形態では、キャリア選択層46は、第3の層としての中間層61と第2正孔輸送層43とが、陽極3R,3G,3B側からこの順に積層された積層体により構成される。詳しくは後述するが中間層61は、電子注入材料が分散された有機物からなるものである。

【0037】

発光素子1Rにおいては、赤色発光機能層5Rと青色発光機能層5Bとの間にキャリア選択層46が設けられている。発光素子1Gにおいては、緑色発光機能層5Gと青色発光機能層5Bとの間にキャリア選択層46が設けられている。また、発光素子1Bにおいては、青色発光機能層5Bと正孔注入層41Bとの間にキャリア選択層46が設けられている。

【0038】

より具体的には、図3に示すように、発光素子1Rは、平坦化層22上に、陽極3Rと、正孔注入層41と、第1正孔輸送層42と、第1の層としての赤色発光機能層5Rと、中間層61と、第2正孔輸送層43と、第2の層としての青色発光機能層5Bと、電子輸送層62と、電子注入層63と、共通陰極8とが、この順に積層されている。

【0039】

また、発光素子1Gは、平坦化層22上に、陽極3Gと、正孔注入層41と、第1正孔輸送層42と、第1の層としての緑色発光機能層5Gと、中間層61と、第2正孔輸送層43と、第2の層としての青色発光機能層5Bと、電子輸送層62と、電子注入層63と、共通陰極8とが、この順に積層されている。

【0040】

さらに、発光素子1Bは、平坦化層22上に、陽極3Bと、正孔注入層41と、中間層61と、第2正孔輸送層43と、第2の層としての青色発光機能層5Bと、電子輸送層62と、電子注入層63と、共通陰極8とが、この順に積層されている。

かかる構成の発光素子1R,1G,1Bの隣接するもの同士の間には、隔壁31(図2参照)が設けられ、これにより各発光素子1R,1G,1Bが個別に設けられている。

【0041】

本実施形態では、各発光素子1R,1G,1Bにおいて、各陽極3R,3G,3B、各正孔注入層41R,41G,41B、各第1正孔輸送層42R,42Gおよび各発光機能層5R、5Gが、隔壁31で区画されることにより個別に設けられ、中間層61、第2正孔輸送層43、青色発光機能層5B、電子輸送層62、電子注入層63および共通陰極8が、一体的に設けられている。かかる構成とすることで、各発光素子1R,1G,1Bの各陽極3R,3G,3Bは、画素電極(個別電極)を構成し、さらに、各発光素子1R,1G,1Bの共通陰極8は、共通電極を構成する。また、各発光素子1R,1G,1Bの各陽極3R,3G,3Bは、各駆動用トランジスター24のドレイン電極245に導電部(配線)27により電気的に接続されている(図2参照)。

【0042】

このように、発光素子1R,1G,1Bを備える有機EL装置100において、各発光素子1R,1G,1Bの発光輝度を、駆動用トランジスター24を用いて制御することにより、すなわち各発光素子1R,1G,1Bへ印加する電圧を制御することにより、有機EL装置100のフルカラー表示が可能となる。各発光素子1R,1G,1Bの詳細については後述する。

本実施形態では、図2に示すように、これらの発光素子1R,1G,1B上を覆うように、エポキシ樹脂で構成されたエポキシ層35が形成されている。そして、エポキシ層35を覆うように封止基板20が設けられている。これにより、発光素子1R,1G,1Bの気密性が確保され、酸素や水分の浸入を防止できることから、発光素子1R,1G,1Bの信頼性の向上を図ることができる。

以上説明したような有機EL装置100は、各発光素子1R,1G,1Bを選択的に発光させることで単色表示が可能であり、各発光素子1R,1G,1Bを組み合わせて発光させることでフルカラー表示も可能となる。

【0043】

以下、各発光素子1R,1G,1Bについて、順次説明する。

(発光素子1R)

発光素子(赤色発光素子)1Rは、正孔注入層41と、第1正孔輸送層42と、赤色発光機能層5Rと、キャリア選択層46と、青色発光機能層5Bと、電子輸送層62と、電子注入層63とが、陽極3R側からこの順に積層された積層体が、陽極3Rと共通陰極8との間に介挿されてなるものである。

発光素子1Rにおいて、キャリア選択層46は、第3の層としての中間層61と第2正孔輸送層43とが、陽極3R側からこの順に積層された積層体により構成される。また、発光素子1Rにおいて、陽極3Rおよび共通陰極8は、それぞれ、個別電極および共通電極を構成し、陽極3Rは正孔注入層41Rに正孔を注入する電極として機能し、共通陰極8は電子注入層63を介して電子輸送層62に電子を注入する電極として機能する。

以下、発光素子1Rを構成する各部について順次説明する。

【0044】

[陽極3R]

陽極3Rは、正孔注入層41に正孔を注入する電極である。

この陽極3Rの構成材料としては、特に限定されないが、仕事関数が大きく、導電性に優れる材料が好適に用いられる。

陽極3Rの構成材料としては、例えば、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)、In2O3、SnO2、フッ素添加SnO2、Sb添加SnO2、ZnO、Al添加ZnO、Ga添加ZnO等の金属酸化物、Au、Pt、Ag、Cuまたはこれらを含む合金等が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

このような陽極3Rの平均厚さは、特に限定されないが、10nm以上、200nm以下程度であるのが好ましく、30nm以上、150nm以下程度であるのがより好ましい。

なお、有機EL装置100を、ボトムエミッション構造のディスプレイパネルとする場合、陽極3Rには光透過性が求められるため、上述した構成材料のうち、光透過性を有する金属酸化物が好適に用いられる。

【0045】

[正孔注入層41]

正孔注入層41は、陽極3Rからの正孔注入を容易にする機能を有するものである。

この正孔注入層41の構成材料(正孔注入材料)としては、特に限定されないが、後述する、正孔注入層41の形成工程において、液相プロセスを用いて形成し得るように、導電性高分子材料(または導電性オリゴマー材料)に電子受容性ドーパントを添加したイオン伝導性正孔注入材料が好適に用いられる。

このようなイオン伝導性正孔注入材料としては、例えば、ポリ(3,4−エチレンジオキシチオフェン)−ポリ(スチレンスルホン酸)(PEDOT/PSS)のようなポリチオフォン系正孔注入材料や、ポリアニリン−ポリ(スチレンスルホン酸)(PANI/PSS)のようなポリアニリン系正孔注入材料や、下記化学式(1)で表わされるオリゴアニリン誘導体と、下記化学式(4)で表わされる電子受容性ドーパントとで塩を形成してなるオリゴアニリン系正孔注入材料が挙げられる。

【0046】

【化1】

式中、R1、R2およびR3は、それぞれ独立して未置換もしくは置換の一価炭化水素基またはオルガノオキシ基を示し、AおよびBは、それぞれ独立して下記化学式(2)または下記化学式(3)で表される二価の基であり、R4〜R11、はそれぞれ独立して水素原子、水酸基、未置換もしくは置換の一価炭化水素基またはオルガノオキシ基、アシル基、またはスルホン酸基であり、mおよびnは、それぞれ独立して1以上の正数で、m+n≦20を満足する。

【0047】

【化2】

【0048】

【化3】

式中、Dは、ベンゼン環、ナフタレン環、アトラセン環、フェナントレン環または複素環を表し、R12、R13は、それぞれ独立してカルボキシル基またはヒドロキシル基を表す。

このような正孔注入層41の平均厚さは、特に限定されないが、5nm以上、150nm以下程度であるのが好ましく、10nm以上、100nm以下程度であるのがより好ましい。

なお、正孔注入層41Rは、発光素子1Rを構成する、陽極3R、第1正孔輸送層42Rおよび赤色発光機能層5Rの構成材料の種類およびその膜厚等の組み合わせによっては省略することもできる。

【0049】

[第1正孔輸送層42]

第1正孔輸送層42は、正孔注入層41から注入された正孔を赤色発光機能層5Rまで輸送する機能を有する。また、第1正孔輸送層42は、赤色発光機能層5Rから第1正孔輸送層42へ通過しようとする電子をブロックする機能を有する場合もある。

この第1正孔輸送層42の構成材料としては、特に限定されないが、後述する、第1正孔輸送層42の形成工程において、液相プロセスを用いて形成し得るように、例えば、下記化学式(5)で表わされるトリフェニルアミン系ポリマー等のアミン系化合物が好適に用いられる。

【0050】

【化4】

このような第1正孔輸送層42の平均厚さは、特に限定されないが、5nm以上、100nm以下程度であるのが好ましく、10nm以上、50nm以下程度であるのがより好ましい。

なお、第1正孔輸送層42は、発光素子1Rを構成する、陽極3R、正孔注入層41、赤色発光機能層5R、中間層61、第2正孔輸送層43、青色発光機能層5B、電子輸送層62、電子注入層63および共通陰極8の構成材料の種類およびその膜厚等の組み合わせによっては省略することもできる。

【0051】

[赤色発光機能層5R]

赤色発光機能層5Rは、赤色に発光する赤色発光材料を含んで構成される。

発光素子1Rでは、この赤色発光機能層5Rが、陽極3Rとキャリア選択層46との間に設けられた第1の層を構成し、この赤色発光機能層5Rが発光素子1Rにおける第1の色(赤色)を発光する機能を有する。

このような赤色発光機能層5Rの構成材料は、特に限定されないが、後述する、赤色発光機能層5Rの形成工程において、液相プロセスを用いて形成し得るように、溶液化または分散液化できることが望ましい。そこで、赤色発光機能層5Rの構成材料としては、溶媒または分散媒に、溶解または分散することができる、高分子赤色発光材料および低分子赤色発光材料が好適に用いられ、例えば、下記化学式(6)および下記化学式(7)で表わされるフルオレン誘導体の高分子赤色発光材料が挙げられる。

【0052】

【化5】

【0053】

なお、このような液相プロセスを経て形成される赤色発光機能層5Rを備える発光素子1Rは、実用レベルの発光寿命特性を十分に備えるものである。

このような赤色発光機能層5Rの平均厚さは、特に限定されないが、10nm以上、150nm以下程度であるのが好ましく、20nm以上、100nm以下程度であるのがより好ましい。

【0054】

[キャリア選択層46]

第3の層としての中間層61と第2正孔輸送層43とが、陽極3R側からこの順に積層された積層体により、キャリア選択層46が構成される。

発光素子1Rにおいて、キャリア選択層46は、青色発光機能層5Bからキャリア選択層46に流れてくる電子を赤色発光機能層5Rに円滑に注入するというキャリア注入動作を行う。このため、発光素子1Rにおいて、青色発光機能層5Bの発光は大幅に抑制され、赤色発光機能層5Rが選択的もしくは支配的に発光する。

【0055】

[中間層61]

中間層61は、キャリア選択層46を構成する1つの層であり、電子注入材料が分散された有機物からなり、赤色発光機能層5Rに接して形成されている。

【0056】

中間層61を構成する電子注入材料としては、例えば、アルカリ金属、アルカリ土類金属、希土類金属、アルカリ金属塩(酸化物、フッ化物、塩化物等)、アルカリ土類金属塩(酸化物、フッ化物、塩化物等)、希土類金属塩(酸化物、フッ化物、塩化物等)、金属錯体等のような電子注入材料が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

中間層61をこのような電子注入材料が分散された有機物を用いて形成することで、キャリア選択層46を介して、青色発光機能層5Bから赤色発光機能層5Rへの電子の注入効率をより向上させることができる。

【0057】

アルカリ金属としては、例えば、Li、Na、K、Rb、Csが挙げられる。また、アルカリ土類金属としては、例えば、Mg、Ca、Sr、Baが挙げられる。さらに、希土類金属としては、例えば、Nd、Sm、Y、Tb、Euが挙げられる。

【0058】

アルカリ金属塩としては、例えば、LiF、Li2CO3、LiCl、NaF、Na2CO3、NaCl、CsF、Cs2CO3、CsClが挙げられる。また、アルカリ土類金属塩としては、例えば、CaF2、CaCO3、SrF2、SrCO3、BaF2、BaCO3が挙げられる。さらに、希土類金属塩としては、例えば、SmF3、ErF3が挙げられる。

【0059】

金属錯体としては、例えば、8−キノリノラトリチウム(Liq)やトリス(8−キノリノラト)アルミニウム(Alq3)等の8−キノリノールなしいその誘導体を配位子とする有機金属錯体が挙げられる。

【0060】

上記電子注入材料が分散される有機物としては、例えば水溶性の高分子化合物が好ましく、水酸基を有するPDOT/PSS、PVA、ポリビニルカルバゾール、ポリシラン、でんぷん、セルロースが挙げられる。

また、例えばキナクリドン、ジスチリルビフェニル及びその誘導体、クマリンとその誘導体、テトラフェニルブタジエンまたはその誘導体などの水溶性の低分子化合物を用いることもできる。

また、高分子の有機物中に低分子の有機物を分散させ、そこに上記電子注入材料を分散あるいは溶解させてもよい。

本実施形態の有機物における高分子とは分子量が10000以上を指し、低分子とは分子量が10000未満のものを指す。

【0061】

上記有機物を溶解または分散させる溶媒としては、水が好ましく、メタノール、エタノール等の水と相溶性のあるアルコール類や、N,N−ジメチルホルムアミド(DFM)、N−メチルピロリドン(NMP)、ジメチルイミダゾリン(DMI)、ジメチルスルホキシド(DMSO)が挙げられる。

【0062】

また、中間層61の形成プロセスは、スピンコート法やインクジェット法、スリットコート法のような液相プロセスを用いても良い。

【0063】

中間層61の平均厚さは、特に限定されないが、0.01nm以上、10nm以下程度であるのが好ましく、0.1nm以上、5nm以下程度であるのがより好ましい。中間層61の平均厚さをかかる範囲内に設定することにより、キャリア選択層46の発光素子1Rにおけるキャリア注入動作が的確に行われる。

【0064】

[第2正孔輸送層43]

第2正孔輸送層43は、キャリア選択層46を構成する1つの層であり、青色発光機能層5Bに接して形成されている。

この第2正孔輸送層43の構成材料としては、特に限定されないが、後述する、第2正孔輸送層43の形成工程において、真空蒸着法のような気相プロセスを用いて形成し得るように、例えば、N,N’−ジフェニル−N,N’−ジ(m−トリル)−ベンジジン(TPD)、下記化学式(8)で表わされるビス[N−(1−ナフチル)−N−フェニル]ベンジジン(α−NPD)、下記化学式(9)で表わされる化合物のようなベンジジン誘導体等のアミン系化合物が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0065】

【化6】

このような第2正孔輸送層43の平均厚さは、特に限定されないが、1nm以上、50nm以下程度であるのが好ましく、5nm以上、30nm以下程度であるのがより好ましい。第2正孔輸送層43の平均厚さをかかる範囲内に設定することにより、キャリア選択層46の発光素子1Rにおけるキャリア注入動作が的確に行われる。

【0066】

[青色発光機能層5B]

青色発光機能層5Bは、青色に発光する青色発光材料を含んで構成されている。

本実施形態では、この青色発光機能層5Bが、陽極(3R,3G,3B)と共通陰極8との間に設けられた第2の層を構成し、この青色発光機能層5Bが第2の色(青色)を発光する機能を有する。

この青色発光機能層5Bの構成材料としては、特に限定されないが、後述する、青色発光機能層5Bの形成工程において、気相プロセスを用いて形成し得るものが好適に用いられ、例えば、下記化学式(10)で表わされるスチリル誘導体の青色発光材料が挙げられる。

【0067】

【化7】

【0068】

また、その他に青色発光機能層5Bの構成材料としては、青色発光材料をゲスト材料としてホスト材料にドープしたものが用いられる。ホスト材料は、正孔と電子とを再結合させて励起子を生成するとともに、その励起子のエネルギーを青色発光材料に移動(フェルスター移動またはデクスター移動)させる機能を有する。このホスト材料の機能により、ゲスト材料である青色発光材料が効率よく励起され、発光する。

【0069】

ここで、ホスト材料としては、例えば、下記化学式(11)、下記化学式(12)および下記化学式(13)で表わされるアントラセン誘導体が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることもできる。また、ゲスト材料としての青色発光材料としては、例えば、下記化学式(14)、下記化学式(15)および下記化学式(16)で表わされるスチリル誘導体が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることもできる。

【0070】

【化8】

【0071】

なお、このような気相プロセスを経て形成される青色発光機能層5Bを備える第2発光素子としての発光素子1Bは、実用レベルの発光寿命特性を十分に備えるものである。

さらに、このようなゲスト材料およびホスト材料を用いる場合、青色発光機能層5B中におけるゲスト材料の含有量(ドープ量)は、ホスト材料に対して重量比で0.1%以上、20%以下程度であるのが好ましく、0.5%以上、10%以下程度であるのがより好ましい。ゲスト材料の含有量をこのような範囲内とすることで、発光効率を最適化することができる。

このような青色発光機能層5Bの平均厚さは、特に限定されないが、5nm以上、100nm以下程度であるのが好ましく、10nm以上、50nm以下程度であるのがより好ましい。

【0072】

[電子輸送層62]

電子輸送層62は、共通陰極8から電子注入層63を介して電子輸送層62に注入された電子を青色発光機能層5Bに輸送する機能を有するものである。また、電子輸送層62は、青色発光機能層5Bから電子輸送層62へ通過しようとする正孔をブロックする機能を有する場合もある。

【0073】

電子輸送層62の構成材料(電子輸送材料)としては、特に限定されないが、後述する、電子輸送層62の形成工程において、気相プロセスを用いて形成し得るように、例えば、トリス(8−キノリノラト)アルミニウム(Alq3)や8−キノリノラトリチウム(Liq)等の8−キノリノールなしいその誘導体を配位子とする有機金属錯体などのキノリン誘導体、2−(4−tert−ブチルフェニル)−5−(4−ビフェニル)−1,3,4−オキサジアゾール(tBu−PBD)、2,5−ビス(1−ナフチル)−1,3,4−オキサジアゾール(BND)のようなオキサジアゾール誘導体、3−(4−ビフェニル)−4−フェニル−5−(4−tert−ブチルフェニル)−1,2,4−トリアゾール(TAZ)のようなトリアゾール誘導体、下記化学式(17)で表わされる化合物のようなシロール誘導体、ピリジン誘導体、ピリミジン誘導体、キノキサリン誘導体、下記化学式(18)で表わされる化合物のような含窒素複素環誘導体等が好適に用いられ、これらのうちの1種または2種以上を組み合わせて用いることができる。

【0074】

【化9】

【0075】

電子輸送層62の平均厚さは、特に限定されないが、1nm以上、100nm以下程度であるのが好ましく、5nm以上、50nm以下程度であるのがより好ましい。これにより、電子注入層63から注入された電子を好適に青色発光機能層5Bに輸送することができる。

なお、この電子輸送層62は、発光素子1Rを構成する赤色発光機能層5R、中間層61、第2正孔輸送層43、青色発光機能層5B、電子注入層63および共通陰極8の構成材料の種類およびその膜厚等の組み合わせによっては省略することもできる。

【0076】

[電子注入層63]

電子注入層63は、共通陰極8から電子輸送層62への電子の注入効率を向上させる機能を有するものである。

この電子注入層63の構成材料(電子注入材料)としては、特に限定されないが、例えば、前述の中間層61を構成する電子注入材料として挙げたものと同様のものを用いることができる。

なお、電子注入層63および中間層61の構成材料(電子注入材料)は、それぞれ、これらを挟持する2つの層の構成材料の組み合わせに応じて、最適な注入効率が得られるものが選択されるため、電子注入層63の構成材料と中間層61の構成材料とは、同一であっても異なっていてもよい。

電子注入層63の平均厚さは、特に限定されないが、0.01nm以上、100nm以下程度であるのが好ましく、0.1nm以上、10nm以下程度であるのがより好ましい。

なお、電子注入層63は、電子輸送層62と共通陰極8の構成材料の種類およびその膜厚等の組み合わせによっては省略することもできる。

【0077】

[共通陰極8]

共通陰極8は、電子注入層63を介して電子輸送層62に電子を注入する電極である。

この共通陰極8の構成材料としては、仕事関数の小さい材料を用いるのが好ましい。共通陰極8の構成材料としては、後述する、共通陰極8の形成工程において、気相プロセスを用いて形成し得るように、例えば、Li、Mg、Ca、Sr、La、Ce、Er、Eu、Sc、Y、Yb、Ag、Cu、Al、Cs、Rb、Auまたはこれらを含む合金等が用いられ、これらのうちの1種または2種以上を組み合わせて(例えば、複数層の積層体等)用いることができる。

【0078】

特に、本実施形態のように、ボトムエミッション構造の有機EL装置100とする場合、共通陰極8には光透過性が求められず、共通陰極8の構成材料としては、例えば、Al、Ag、AlAg、AlNd等の金属または合金が好ましく用いられる。かかる金属または合金を共通陰極8の構成材料として用いることにより、共通陰極8の電子注入効率および安定性の向上を図ることができる。

このような共通陰極8の平均厚さは、特に限定されないが、50nm以上、1000nm以下程度であるのが好ましく、100nm以上、500nm以下程度であるのがより好ましい。

なお、有機EL装置100がトップエミッション構造の表示装置である場合、共通陰極8の構成材料としては、MgAg、MgAl、MgAu、AlAg等の金属または合金を用いるのが好ましい。かかる金属または合金を共通陰極8の構成材料として用いることにより、共通陰極8の光透過性を維持しつつ、共通陰極8の電子注入効率および安定性の向上を図ることができる。

このような共通陰極8の平均厚さは、特に限定されないが、1nm以上、50nm以下程度であるのが好ましく、5nm以上、20nm以下程度であるのがより好ましい。

なお、かかる構成の発光素子1Rの陽極3R、正孔注入層41R、第1正孔輸送層42R、赤色発光機能層5R、中間層61、第2正孔輸送層43、青色発光機能層5B、電子輸送層62、電子注入層63および共通陰極8の各層の間には、任意の層が設けられていてもよい。

【0079】

(発光素子1G)

発光素子(緑色発光素子)1Gは、正孔注入層41と、第1正孔輸送層42と、緑色発光機能層5Gと、キャリア選択層46と、青色発光機能層5Bと、電子輸送層62と、電子注入層63とが、陽極3G側からこの順に積層された積層体が、陽極3Gと共通陰極8との間に介挿されてなるものである

発光素子1Gにおいて、キャリア選択層46は、中間層61と第2正孔輸送層43とが、陽極3G側からこの順に積層された積層体により構成される。また、発光素子1Gにおいて、陽極3Gおよび共通陰極8は、それぞれ、個別電極および共通電極を構成し、陽極3Gは正孔注入層41に正孔を注入する電極として機能し、共通陰極8は電子注入層63を介して電子輸送層62に電子を注入する電極として機能する。

以下、発光素子1Gについて説明するが、前述した発光素子1Rとの相違点を中心に説明し、同様の事項については、その説明を省略する。

発光素子1Gは、赤色発光機能層5Rに代えて緑色発光機能層5Gを備えること以外は、前述の発光素子1Rと同様の構成のものである。

【0080】

[緑色発光機能層5G]

緑色発光機能層5Gは、緑色に発光する緑色発光材料を含んで構成される。

発光素子1Gでは、この緑色発光機能層5Gが、陽極3Gとキャリア選択層46との間に設けられた第1の層を構成し、この緑色発光機能層5Gが発光素子1Gにおける第1の色(緑色)を発光する機能を有する。

このような緑色発光機能層5Gの構成材料は、特に限定されないが、後述する、緑色発光機能層5Gの形成工程において、液相プロセスを用いて形成し得るように、溶液化または分散液化できることが望ましい。そこで、緑色発光機能層5Gの構成材料としては、溶媒または分散媒に、溶解または分散することができる、高分子緑色発光材料および低分子緑色発光材料が好適に用いられ、例えば、下記化学式(19)および下記化学式(20)で表わされるフェニレンビニレン誘導体の高分子緑色発光材料が挙げられる。

【0081】

【化10】

【0082】

なお、このような液相プロセスを経て形成される緑色発光機能層5Gを備える発光素子1Gは、実用レベルの発光寿命特性を十分に備えるものである。

このような緑色発光機能層5Gの平均厚さは、特に限定されないが、10nm以上、150nm以下程度であるのが好ましく、20nm以上、100nm以下程度であるのがより好ましい。

なお、かかる構成の発光素子1Gの陽極3G、正孔注入層41、第1正孔輸送層42、緑色発光機能層5G、中間層61、第2正孔輸送層43、青色発光機能層5B、電子輸送層62、電子注入層63および共通陰極8の各層の間には、任意の層が設けられていてもよい。

【0083】

(発光素子1B)

発光素子(青色発光素子)1Bは、正孔注入層41と、キャリア選択層46と、青色発光機能層5Bと、電子輸送層62と、電子注入層63とが、陽極3B側からこの順に積層された積層体が、陽極3Bと共通陰極8との間に介挿されてなるものである。

発光素子1Bにおいて、キャリア選択層46は、第3の層としての中間層61と第2正孔輸送層43とが、陽極3B側からこの順に積層された積層体により構成される。また、発光素子1Bにおいて、陽極3Bおよび共通陰極8は、それぞれ、個別電極および共通電極を構成し、陽極3Bは正孔注入層41に正孔を注入する電極として機能し、共通陰極8は電子注入層63を介して電子輸送層62に電子を注入する電極として機能する。

以下、発光素子1Bについて説明するが、前述した発光素子1Rとの相違点を中心に説明し、同様の事項については、その説明を省略する。

【0084】

発光素子1Bは、第1正孔輸送層42および赤色発光機能層5Rの形成を省略して、正孔注入層41とキャリア選択層46とが互いに接する構成としたこと以外は、上記発光素子1Rと同様の構成のものである。但し、正孔注入層41とキャリア選択層46とが互いに接する構成としたことに起因して、発光素子1Bにおけるキャリア選択層46の機能は、発光素子1Rおよび発光素子1Gにおけるキャリア選択層46の機能とは大きく異なる。また、正孔注入層41に求められる機能も異なる場合がある。

【0085】

[正孔注入層41]

正孔注入層41は、陽極3Bからの正孔注入を容易にする機能を有するものである。

この正孔注入層41の構成材料(正孔注入材料)としては、特に限定されないが、後述する、正孔注入層41の形成工程において、液相プロセスを用いて形成し得るように、導電性高分子材料(または導電性オリゴマー材料)に電子受容性ドーパントを添加したイオン伝導性正孔注入材料が好適に用いられる。

【0086】

また、正孔注入層41の構成材料(正孔注入材料)としては、中間層61を構成する電子注入材料が、拡散もしくは吸着しやすい材料を選択することが望ましい。これによって、キャリア選択層46の発光素子1Bにおけるキャリアブロック動作が的確に行われる。中間層61を構成する電子注入材料が、拡散もしくは吸着しやすい正孔注入材料としては、例えば、イオン伝導性正孔注入材料が挙げられる。

このようなイオン伝導性正孔注入材料としては、前述した正孔注入層41の構成材料(正孔注入材料)として挙げたものと同様のものを用いることができる。

【0087】

[キャリア選択層46]

中間層61と第2正孔輸送層43とが、陽極3B側からこの順に積層された積層体により、キャリア選択層46が構成される。これら中間層61および第2正孔輸送層43を構成する材料としては、それぞれ、前述の発光素子1Rの中間層61および第2正孔輸送層43と同様のものを用いることができる。

発光素子1Bにおいて、キャリア選択層46は、青色発光機能層5Bからキャリア選択層46に流れてくる電子をブロックし、これら電子を青色発光機能層5Bに留めるというキャリアブロック動作を行う。このため、発光素子1Bにおいて、青色発光機能層5Bは効率よく発光する。このキャリアブロック動作を的確に行うためには、発光素子1Bの第2正孔輸送層43には、キャリアブロック機能を有するものを用いることが望ましい。例えば、前述の発光素子1Rの第2正孔輸送層43の構成材料として挙げたアミン系化合物を用いることにより、第2正孔輸送層43は電子ブロック機能を有するものとなる。

なお、かかる構成の発光素子1Bの陽極3B、正孔注入層41B、中間層61、第2正孔輸送層43、青色発光機能層5B、電子輸送層62、電子注入層63および共通陰極8の各層の間には、任意の層が設けられていてもよい。

【0088】

以下、発光素子1R,1G,1Bにおける作用・効果について、キャリア選択層46の機能を中心に説明する。

本実施形態では、キャリア選択層46は、中間層61と第2正孔輸送層43とが、陽極(3R,3G,3B)側からこの順に積層された積層体により構成される。

かかる構成のキャリア選択層46は、青色発光機能層5Bからキャリア選択層46に注入される電子の量を、キャリア選択層46の陽極(3R,3G,3B)側に接する層に応じて、制御する機能を有する層である。

【0089】

具体的には、発光素子1Rおよび発光素子1Gのように、キャリア選択層46の陽極(3R、3G)側に直接接する層が、それぞれ、赤色発光機能層5Rおよび緑色発光機能層5Gの場合、すなわち、キャリア選択層46の陽極3R,3G側界面に第1の色を発光する機能を有する発光機能層5R,5Gが接触する場合、キャリア選択層46は青色発光機能層5Bからキャリア選択層46に流れてくる電子を赤色発光機能層5Rおよび緑色発光機能層5Gに円滑に注入する(キャリア注入動作)。このため、発光素子1Rの青色発光機能層5Bでは、正孔と電子との再結合が的確に抑制または防止されるため、発光素子1Rの青色発光機能層5Bは、青色発光しないか、青色発光したとしてもその発光は的確に抑制される。

これに対して、赤色発光機能層5Rには、共通陰極8側から青色発光機能層5Bを介して電子が供給(注入)されるとともに、陽極3R側から正孔が供給(注入)される。そして、赤色発光機能層5Rでは、正孔と電子とが再結合し、この再結合によって励起子(エキシトン)が生成し、励起子が基底状態に戻る際にエネルギーを蛍光やりん光として放出するため、赤色発光機能層5Rが赤色に発光する。その結果、発光素子1Rは赤色に発光する。同様に、発光素子1Gにおいても、青色発光機能層5Bの発光は大幅に抑制され、緑色発光機能層5Gが選択的もしくは支配的に発光する。その結果、発光素子1Gは緑色に発光する。

【0090】

一方、発光素子1Bのように、キャリア選択層46の陽極3B側に接する層が正孔注入層41の場合、すなわち、キャリア選択層46の陽極側界面に正孔注入層41が接触する場合、キャリア選択層46は青色発光機能層5Bからキャリア選択層46に流れてくる電子をブロックし、これら電子を青色発光機能層5Bに留める(キャリアブロック動作)。このため、青色発光機能層5Bにおいて、陽極3B側から供給(注入)された正孔と、共通陰極8側から供給(注入)された電子とが、再結合しやすくなる。この再結合によって励起子(エキシトン)が生成し、励起子が基底状態に戻る際にエネルギーを蛍光やりん光として放出するため、青色発光機能層5Bは効率良く発光する。その結果、発光素子1Bは高効率で青色に発光する。

このように、キャリア選択層46は、キャリア選択層46に接する層の種類によって、キャリア注入動作を行ったり、キャリアブロック動作を行ったりする。

【0091】

発光素子1Rと発光素子1Gにおけるキャリア選択層46の電子に対する挙動と、発光素子1Bにおけるキャリア選択層46の電子に対する挙動が異なる理由について、正孔注入層41がイオン伝導性の正孔注入材料だった場合を例に説明を行う。

まず、発光素子1Rおよび発光素子1Gのように、キャリア選択層46の陽極(3R、3G)側に接する層が、それぞれ、赤色発光機能層5Rおよび緑色発光機能層5Gの場合、発光素子1Rおよび発光素子1Gのキャリア選択層46内の中間層61を構成している電子注入材料が、それぞれ、発光素子1Rおよび発光素子1Gの第2正孔輸送層43内に拡散し、これによって発光素子1Rおよび発光素子1Gの第2正孔輸送層43に備わっている電子ブロック機能が大きく低下する。この結果、発光素子1Rおよび発光素子1Gでは、青色発光機能層5Bから第2正孔輸送層43へ電子が円滑に注入される。さらに、赤色発光機能層5Rおよび緑色発光機能層5Gと、第2正孔輸送層43との間に存在する中間層61の機能により、第2正孔輸送層43から、赤色発光機能層5Rおよび緑色発光機能層5Gへの電子の注入も円滑に行われる。

以上により、発光素子1Rおよび発光素子1Gのように、キャリア選択層46の陽極(3R、3G)側に接する層が、それぞれ、赤色発光機能層5Rおよび緑色発光機能層5Gの場合、キャリア選択層46は、青色発光機能層5Bからキャリア選択層46に流れてくる電子を、それぞれ、赤色発光機能層5Rおよび緑色発光機能層5Gに円滑に注入する(キャリア注入動作)。すなわち、キャリア選択層46は、青色発光機能層5Bから、赤色発光機能層5Rおよび緑色発光機能層5Gに、電子(キャリア)を円滑に流す動作を行う。

【0092】

一方、発光素子1Bのように、キャリア選択層46の陽極3B側に接する層が正孔注入層41で、且つ、その正孔注入層41がイオン伝導性の正孔注入材料によって構成されている場合、発光素子1Bのキャリア選択層46内の中間層61を構成している電子注入材料が、正孔注入層41内に激しく拡散、もしくは正孔注入層41の共通陰極8側界面に吸着するため、該電子注入材料が発光素子1Bの第2正孔輸送層43内には拡散せず、発光素子1Bの第2正孔輸送層43に備わっている電子ブロック機能が低下することはない。この結果、発光素子1Bでは、青色発光機能層5Bから第2正孔輸送層43へ流れてくる電子が、第2正孔輸送層43によってブロックされ、青色発光機能層5B内に留まる。以上により、キャリア選択層46の陽極3B側に接する層が正孔注入層41の場合、キャリア選択層46は青色発光機能層5Bからキャリア選択層46に流れてくる電子をブロックし、これら電子を青色発光機能層5Bに留める(キャリアブロック動作)。すなわち、キャリア選択層46は、青色発光機能層5Bから流れてくる電子(キャリア)の流れを抑制する動作を行う。

【0093】

本実施形態では、キャリア選択層46を構成する中間層61が塗布法(液相プロセス)によって形成される。電子注入材料を蒸着法で直接成膜したり、電子注入材料を単独で塗布方式で成膜すると、電子注入材料が凝集して不安定な状態となる。すなわち、電子注入材料が存在する領域と存在しない領域が生じることとなるので、電子注入材料が存在する領域では、キャリア制御が可能となる一方、電子注入材料が存在しない領域ではキャリア制御が困難となる。

そこで、高分子や低分子の有機化合物に電子注入材料を分散したものをインク化し、塗布法(液相プロセス)によって中間層61を成膜することで、電子注入材料の凝集を抑制し、安定してキャリア制御が可能な中間層61を形成することができる。

【0094】

本発明者の検討により、発光素子1Rからキャリア選択層46を除き、青色発光機能層5Bと、赤色発光機能層5Rとが接触して積層された構成の赤色発光素子では、当該赤色発光素子が備える陽極3Rと、共通陰極8との間に電圧を印加すると、共通陰極8側から青色発光機能層5Bに注入された電子を、赤色発光機能層5Rに円滑に注入(供給)することができず、これに起因して、青色発光機能層5Bにおいて、正孔と電子とが再結合するため、青色発光機能層5Bが青色に発光し、当該赤色発光素子の赤色の色純度が悪化することが判っている。

また、当該赤色発光素子では、共通陰極8側から青色発光機能層5Bに注入された電子を、赤色発光機能層5Rに円滑に注入(供給)することができないことに起因して、赤色発光機能層5Rにおける電子と正孔のキャリアバランスが崩れ、発光効率が低下することが判っている。

さらに、当該赤色発光素子では、共通陰極8側から青色発光機能層5Bに注入された電子を、赤色発光機能層5Rに円滑に注入(供給)することができないことに起因して、赤色発光機能層5Rの陰極側界面でのキャリアに対するエネルギー障壁が増加し、駆動電圧が上昇することが判っている。

【0095】

このように、キャリア選択層46を除外した赤色発光素子では、赤色の色純度の悪化、発光効率の低下および駆動電圧の上昇という問題がある。しかしながら、発光素子1Rのように、青色発光機能層5Bと赤色発光機能層5Rとの間にキャリア選択層46を介挿する構成とすることで、共通陰極8側から青色発光機能層5Bに注入された電子を、青色発光機能層5Bに留まらせることなく、赤色発光機能層5Rに円滑に注入(供給)することができるようになるので、これらの問題は全て解決される。

【0096】

同様に、発光素子1Gからキャリア選択層46を除き、青色発光機能層5Bと、緑色発光機能層5Gとが接触して積層された構成の緑色発光素子では、共通陰極8側から青色発光機能層5Bに注入された電子を、緑色発光機能層5Gに円滑に注入(供給)することができず、これに起因して、緑色の色純度の悪化、発光効率の低下および駆動電圧の上昇という問題が生じる。しかしながら、発光素子1Gのように、青色発光機能層5Bと緑色発光機能層5Gとの間にキャリア選択層46を介挿する構成とすることで、共通陰極8側から青色発光機能層5Bに注入された電子を、青色発光機能層5Bに留まらせることなく、緑色発光機能層5Gに円滑に注入(供給)することができるようになるので、これらの問題は全て解決される。

【0097】

また、本実施形態の第2正孔輸送層43と青色発光機能層5Bは、気相プロセスを用いて形成することが好ましい。本発明者の検討により、発光素子1Bにおいて、第2正孔輸送層43と青色発光機能層5Bのうち少なくとも1つの層の形成に、インクジェット法のような液相プロセスを用いた構成の青色発光素子では、発光素子1Bと比較して、その発光寿命や発光効率が低下するという問題があることが判っている。

【0098】

第2正孔輸送層43と青色発光機能層5Bのうち少なくとも1つの層の汚染がこの問題の要因の1つになっていると考えられる。つまり、発光素子1Bのように気相プロセスを用いて第2正孔輸送層43と青色発光機能層5Bを形成することが可能な場合、第2正孔輸送層43の共通陰極8側界面を、真空以外の雰囲気にさらすことなく、次の青色発光機能層5Bの成膜を連続的に行うことができるが、第2正孔輸送層43と青色発光機能層5Bのうち少なくとも1つの層の形成に液相プロセスを用いると、液相プロセスによる成膜は真空雰囲気で行うことが困難であるため、液相プロセスによる成膜は真空以外の雰囲気(例えば大気や窒素)で行うことになり、少なくとも第2正孔輸送層43の共通陰極8側界面は真空以外の雰囲気にさらされることになる。

【0099】

このように、液相プロセスを用いて第2正孔輸送層43と青色発光機能層5Bのうち少なくとも1つの層を成膜した場合、第2正孔輸送層43の共通陰極8側界面が汚染され易くなることは明白である。また、液相プロセスで第2正孔輸送層43の成膜を行う場合、正孔輸送材料を溶媒または分散媒に、溶解または分散させた溶液を成膜に用いるため、第2正孔輸送層43内に極微量の溶媒が残留し、これが第2正孔輸送層43全体を汚染する可能性がある。

同様に、液相プロセスで青色発光機能層5Bの成膜を行う場合、青色発光機能層5B内に極微量の溶媒が残留し、これが青色発光機能層5B全体を汚染する可能性がある。

【0100】

これに対して、発光素子1Bのように、気相プロセスを用いて第2正孔輸送層43と青色発光機能層5Bを形成することにより、液相プロセスを用いて第2正孔輸送層43と青色発光機能層5Bのうち少なくとも1つの層を形成したことによる第2正孔輸送層43と青色発光機能層5Bの汚染を回避でき、液相プロセスを用いて第2正孔輸送層43と青色発光機能層5Bのうち少なくとも1つの層を形成したことによる青色発光素子の発光寿命や発光効率の低下という問題は全て解決される。

【0101】

<有機EL装置の製造方法>

次に、本実施形態の有機EL装置100の製造方法について図2を参照して説明する。

[1]まず、基板21を用意し、形成すべきサブ画素100R,100G,100Bに対応するように、複数の駆動用トランジスター(駆動用TFT)24を形成したのち、これら駆動用トランジスター24を覆うように平坦化層22を形成する(第1の工程)。

[1−A;駆動用TFT24の形成工程]

[1−Aa]まず、基板21上に、例えばプラズマCVD法等により、平均厚さが30nm以上、70nm以下程度のアモルファスシリコンを主材料として構成される半導体膜を形成する。

[1−Ab]次いで、半導体膜に対して、レーザーアニールまたは固相成長法等により結晶化処理を行い、アモルファスシリコンをポリシリコンに変化させる。

ここで、レーザーアニール法では、例えば、エキシマレーザーでビームの長寸が400mmのラインビームを用い、その出力強度は、例えば200mJ/cm2程度に設定される。

[1−Ac]次いで、半導体膜をパターニングして島状とすることで半導体層241を得、これら島状の半導体層241を覆うように、例えば、TEOS(テトラエトキシシラン)や酸素ガスなどを原料ガスとして、プラズマCVD法等により、平均厚さが60nm以上、150nm以下程度の酸化シリコンまたは窒化シリコン等を主材料として構成されるゲート絶縁層242を形成する。

[1−Ad]次いで、ゲート絶縁層242上に、例えば、スパッタ法等により、アルミニウム、タンタル、モリブデン、チタン、タングステンなどの金属を主材料として構成される導電膜を形成した後、パターニングし、ゲート電極243を形成する。

[1−Ae]次いで、この状態で、高濃度のリンイオンを打ち込んで、ゲート電極243に対して自己整合的にソース・ドレイン領域を形成する。なお、不純物が導入されなかった部分がチャネル領域となる。

[1−B]次に、駆動用TFT24に電気的に接続されるソース電極244およびドレイン電極245を形成する。

[1−Ba]まず、ゲート電極243を覆うように、第1平坦化層(図示省略)を形成した後、コンタクトホールを形成する。

[1−Bb]次いで、コンタクトホール内にソース電極244およびドレイン電極245を形成する。

[1−C]次に、ドレイン電極245と、各陽極3R,3G,3Bとを電気的に接続する配線(中継電極)27を形成する。

【0102】

[1−Ca]まず、第1平坦化層上に、第2平坦化層(図示省略)を形成した後、コンタクトホールを形成する。

[1−Cb]次いで、コンタクトホール内に配線27を形成する。

なお、[1−B]工程および[1−C]工程において形成された第1平坦化層および第2平坦化層により平坦化層22が構成される。

【0103】

[2]次に、平坦化層22上に、各配線27に対応するように、陽極(個別電極)3R,3G,3Bを形成する(第2の工程)。

この陽極3R,3G,3Bは、平坦化層22上に、陽極3R,3G,3Bの構成材料を主材料として構成される薄膜を形成した後、パターニングすることにより得ることができる。

【0104】

[3]次に、平坦化層22上に、各陽極3R,3G,3Bを区画するように、すなわち、各発光素子1R,1G,1B(サブ画素100R,100G,100B)を形成する領域を区画するように、隔壁(バンク)31を形成する(第3の工程)。

隔壁31は、各陽極3R,3G,3Bを覆うように平坦化層22上に、絶縁膜を形成した後、各陽極3R,3G,3Bが露出するように例えばフォトリソグラフィー法を用いてパターニングすることにより形成することができる。

ここで、隔壁31の構成材料は、耐熱性、撥液性、インク溶剤耐性、平坦化層22などとの密着性等を考慮して選択される。

具体的には、隔壁31の構成材料としては、例えば、アクリル系樹脂、ポリイミド系樹脂、エポキシ系樹脂のような有機材料や、SiO2のような無機材料が挙げられる。

また、隔壁31の開口つまりサブ画素100R,100G,100Bの平面形状は、図1に示すように、四角形の他、例えば、円形、楕円形、六角形等の多角形等、いかなるものであってもよい。

【0105】

なお、隔壁31の開口の形状を多角形とする場合には、角部は丸みを帯びているのが好ましい。これにより、正孔注入層41R,41G,41B、第1正孔輸送層42R,42Gおよび発光機能層5R,5Gを、後述するような液状材料を用いて形成する際に、これらの液状材料を、隔壁31の内側の空間の隅々にまで確実に供給することができる。

【0106】

このような隔壁31の高さは、発光素子1R,1G,1Bの厚さに応じて適宜設定され、特に限定されないが、0.5μm以上、5μm以下程度とするのが好ましい。かかる高さとすることにより、十分に隔壁(バンク)31としての機能が発揮される。

なお、インクジェット法によって、正孔注入層41R,41G,41B、第1正孔輸送層42R,42Gおよび発光機能層5R,5Gを形成する場合、隔壁31が形成された基板21は、プラズマ処理されることが望ましい。具体的には、隔壁31が形成された基板21の表面を、まずO2ガスを処理ガスとしてプラズマ処理する。これにより陽極3R,3G,3Bの表面と隔壁31の表面(壁面を含む)が活性化され親液化する。次にCF4等のフッ素系ガスを処理ガスとしてプラズマ処理する。これにより、有機材料である感光性樹脂からなる隔壁31の表面のみにフッ素系ガスが反応して撥液化される。これによって、隔壁31の隔壁としての機能がより効果的に発揮される。

【0107】

[4]次に、発光素子1Rを形成すべき領域に位置する隔壁31の内側には、正孔注入層41R、第1正孔輸送層42Rおよび赤色発光機能層5Rを形成し、発光素子1Gを形成すべき領域に位置する隔壁31の内側には、正孔注入層41G、第1正孔輸送層42Gおよび緑色発光機能層5Gを形成し、さらに、発光素子1Bを形成すべき領域に位置する隔壁31の内側には、正孔注入層41Bを形成する(第4の工程)。この第4の工程について、発光素子1R,1G,1B毎に以下に詳述する。

【0108】

[発光素子1R]発光素子1Rを形成すべき領域に位置する隔壁31の内側に、正孔注入層41R、第1正孔輸送層42Rおよび赤色発光機能層5Rをこの順番に形成する。それぞれの層を形成する工程を正孔注入層41R形成工程、第1正孔輸送層42R形成工程、赤色発光機能層5R形成工程とし、以下に詳述する。

【0109】

[正孔注入層41R形成工程]まず、正孔注入層41Rをインクジェット法によって塗布する。具体的には、正孔注入材料を含有する正孔注入層41R形成用のインク(液状材料)を、インクジェットプリント装置のヘッドから吐出し、陽極3R上に塗布する(塗布工程)。

ここで、正孔注入層形成用のインクの調製に用いる溶媒(インク溶媒)または分散媒(インク分散媒)としては、例えば、硝酸、硫酸、アンモニア、過酸化水素、水、二硫化炭素、四塩化炭素、エチレンカーボネイト等の各種無機溶媒や、メチルエチルケトン(MEK)、アセトン、ジエチルケトン、メチルイソブチルケトン(MIBK)、メチルイソプロピルケトン(MIPK)、シクロヘキサノン等のケトン系溶媒、メタノール、エタノール、イソプロパノール、エチレングリコール、ジエチレングリコール(DEG)、グリセリン等のアルコール系溶媒、ジエチルエーテル、ジイソプロピルエーテル、1,2−ジメトキシエタン(DME)、1,4−ジオキサン、テトラヒドロフラン(THF)、テトラヒドロピラン(THP)、アニソール、ジエチレングリコールジメチルエーテル(ジグリム)、ジエチレングリコールエチルエーテル(カルビトール)等のエーテル系溶媒、メチルセロソルブ、エチルセロソルブ、フェニルセロソルブ等のセロソルブ系溶媒、ヘキサン、ペンタン、ヘプタン、シクロヘキサン等の脂肪族炭化水素系溶媒、シクロヘキサン、テトラリン等の脂環式炭化水素系溶媒、トルエン、キシレン、ベンゼン、トリメチルベンゼン、テトラメチルベンゼン等の芳香族炭化水素系溶媒、ピリジン、ピラジン、フラン、ピロール、チオフェン、メチルピロリドン等の芳香族複素環化合物系溶媒、N,N−ジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMA)等のアミド系溶媒、ジクロロメタン、クロロホルム、1,2−ジクロロエタン等のハロゲン化合物系溶媒、酢酸エチル、酢酸メチル、ギ酸エチル等のエステル系溶媒、ジメチルスルホキシド(DMSO)、スルホラン等の硫黄化合物系溶媒、アセトニトリル、プロピオニトリル、アクリロニトリル等のニトリル系溶媒、ギ酸、酢酸、トリクロロ酢酸、トリフルオロ酢酸等の有機酸系溶媒のような各種有機溶媒、または、これらを含む混合溶媒等が挙げられる。

なお、陽極3R上に塗布された液状材料は、流動性が高く(粘性が低く)、水平方向(面方向)に広がろうとするが、陽極3Rが隔壁31により囲まれているため、所定の領域以外に広がることが阻止され、正孔注入層41Rの輪郭形状が正確に規定される。

【0110】