有機EL装置とその製造方法、プリンタヘッド、照明装置、及び電子機器

【課題】 基体上の広範囲に、均一な膜厚及び膜質を有して形成された有機薄膜を有し、もって均一かつ良好な発光を可能にした有機EL装置を提供する。

【解決手段】 本発明の有機EL装置は、基体上に複数の有機EL素子を形成してなる有機EL装置であって、前記有機EL素子が、一対の電極と、前記両電極に挟持された有機機能層とを備えており、前記有機機能層を構成する有機薄膜の少なくとも1層が、前記複数の有機EL素子に跨って前記基体上に部分的に形成されており、前記有機薄膜が、前記基体上の形成領域に液体材料を選択的に配置して形成されたものであることを特徴としている。

【解決手段】 本発明の有機EL装置は、基体上に複数の有機EL素子を形成してなる有機EL装置であって、前記有機EL素子が、一対の電極と、前記両電極に挟持された有機機能層とを備えており、前記有機機能層を構成する有機薄膜の少なくとも1層が、前記複数の有機EL素子に跨って前記基体上に部分的に形成されており、前記有機薄膜が、前記基体上の形成領域に液体材料を選択的に配置して形成されたものであることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL装置とその製造方法、プリンタヘッド、照明装置、及び電子機器に関するものである。

【背景技術】

【0002】

従来から、ディスプレイの光源や、照明用光源、電子写真複写機、光通信処理機器等の光源として平面発光が可能な発光装置が知られている。この種の平面光源では、無機EL(エレクトロルミネッセンス)素子が一般的に用いられていたが、無機EL素子は駆動に高圧の交流電源が必要であるため、低電圧駆動が可能な有機EL素子を用いた平面光源の開発が進められている。

【0003】

有機EL素子は、その発光に寄与する層として有機機能材料からなる薄膜を有しており、その膜厚は通常100nm以下である。係る有機薄膜の成膜方法としては、低分子の有機機能材料の場合には蒸着が一般的であるが、蒸着法では大面積に均一に成膜するのが困難であるため、有機薄膜の材料として高分子材料を用い、液相法を用いて基体に塗布することで大面積に均一な膜厚の有機薄膜を形成することが検討されている。上述した有機薄膜を液相法で形成するに際して、例えば特許文献1にはスピンコート法を用いることが記載されており、特許文献2には、液体材料を微小液滴の形態で基体上に付着させるインクジェット法を用いることが記載されている。

【特許文献1】特開平10−92576号公報

【特許文献2】特開2002−252083号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、スピンコート法により有機薄膜を形成する場合、基体上に供給した液体材料の一部を基体の外側に飛ばして除去するため、材料の使用効率が低く、成膜コストが上昇するという問題がある。またスピンコート法では基体の全面に液体材料を塗布するため、薄膜が不要な領域については成膜後に薄膜を除去する工程が必要である。

一方、インクジェット法は、素子を分離する隔壁を用い微細領域に選択的に液体材料を配する用途には極めて有効であり、液体材料を所望の平面形状にて基材上に配することができる。しかし、平面光源等のように単色素子を大面積に形成する用途にインクジェット法を用いた場合、液滴の着弾精度による膜厚の不均一を生じやすくなるという問題がある。

【0005】

本発明は、上記従来技術の問題点に鑑み成されたものであって、基体上の広範囲に、均一な膜厚及び膜質を有して形成された有機薄膜を有し、もって均一かつ良好な発光を可能にした有機EL装置を提供することを目的としている。

また本発明は、基体上の広範囲に均一な膜厚及び膜質を有する有機薄膜を形成でき、好ましくは前記有機薄膜の非形成領域に設けられた構成部材の機能をも良好なものとすることができる有機EL装置の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明は、上記課題を解決するために、基体上に、有機機能層を挟持して対向する一対の電極を備えた有機EL素子を形成してなる有機EL装置であって、前記有機機能層を形成する有機薄膜の少なくとも1層が、当該有機薄膜の基体上の形成領域に対して、液体材料を平面的に塗布して形成されたものであることを特徴とする有機EL装置を提供する。

係る構成の有機EL装置は、前記有機EL素子を構成する有機薄膜が、基体上の所定領域のみに対して液体材料を平面塗布することで形成されている。すなわち、その製造工程において有機薄膜を形成するための液体材料が、有機薄膜を形成しない領域に対して配されることなく形成されたものである。このような構成とすることで、スピンコート法を用いる場合のような液体材料の無駄が生じるのを防止でき、もって材料の使用効率を高め、低コストに製造可能な有機EL装置とすることができる。また、液体材料を平面塗布することで基体上に形成される液体材料の液層厚が均一なものとなり、したがって面方向で均一な膜厚及び膜質を有する有機薄膜を形成できるので、発光輝度が均一であり、また高効率に発光可能な有機EL装置を得ることができる。

【0007】

また本発明は、基体上に複数の有機EL素子を形成してなる有機EL装置であって、前記有機EL素子が、一対の電極と、前記両電極に挟持された有機機能層とを備えており、前記有機機能層を構成する有機薄膜の少なくとも1層が、前記複数の有機EL素子に跨って前記基体上に部分的に形成されており、前記有機薄膜が、前記基体上の形成領域のみに液体材料を平面的に配置して形成されたものであることを特徴とする有機EL装置を提供する。

係る構成の有機EL装置では、基体上に複数の有機EL素子が配設された構成において、有機機能層を構成する有機薄膜の1層以上が、複数の有機EL素子に跨って形成され、かつこのように複数に跨る有機薄膜が、その形成領域のみに液体材料を平面塗布して形成されている。この構成によれば、上述した有機EL装置と同様、高効率に材料を使用できることから低コストに製造可能であり、また有機薄膜の膜厚及び膜質の均一性にも優れた有機EL装置を提供することができる。

【0008】

本発明の有機EL装置では、前記有機EL素子の有機機能層が、水系溶媒を含む液体材料を用いてパターン形成された有機薄膜を含む構成とすることもできる。前記水系溶媒を含む液体材料が、3,4−ポリエチレンジオキシチオフェン(PEDOT)を含む有機機能材料を水に溶解させたものであることが好ましい。

このように有機機能層を構成する有機薄膜に、水系溶媒を含む液体材料を用いて形成した有機薄膜が含まれていれば、有機機能層に含まれる複数層を液相法により形成する場合に、有機機能層の相溶解を防止しやすくなる。また、上記有機機能層を構成する有機薄膜のうち、水系溶媒を含む液体材料を用いて形成された有機薄膜については、基体上の全面に形成した後でパターニングしたものであっても、その除去領域に残渣が残り難いため、その形成領域のみに液体材料を平面塗布して形成したものでなくとも構わない。換言すれば、本発明においては、前記有機機能層を構成する有機薄膜のうち、非水系溶媒を含む液体材料を用いて形成される有機薄膜については、その形成領域のみに液体材料を平面塗布して形成したものとすることが好ましい。

【0009】

本発明の有機EL装置では、前記有機機能層を構成する有機薄膜が、2層以上の積層膜である構成とすることもでき、複数の有機EL素子に跨って形成された有機薄膜が2層以上の積層膜である構成とすることもできる。

【0010】

本発明の有機EL装置では、前記有機薄膜の非形成領域に、前記有機EL素子と電気的に接続された端子部が設けられている構成とすることができる。本発明では、前記有機薄膜はその形成領域のみに液体材料を平面塗布して形成されたものであるので、当該有機薄膜の非形成領域は有機薄膜の液体材料が接触しない部分となる。このように液体材料ないし有機薄膜の一部が付着した履歴を有さない領域に端子部が形成されていれば、端子部に有機薄膜の残渣等が付着したり、有機薄膜の除去に用いるレーザ光などにより端子部が損傷されたりすることがなく、電気的物理的信頼性に優れた端子部を備えた有機EL装置とすることができる。

【0011】

本発明の有機EL装置では、前記端子部が、当該有機EL装置の外部接続端子、又は前記有機EL素子の電極と接続された電極端子であってもよい。

【0012】

本発明の有機EL装置では、複数の有機EL素子の発光が、単一色であることが好ましい。複数のEL素子の発光色が単一であれば、前記有機機能層を構成する液体材料は当然同一となり、これらを広い領域に渡って均一に平面塗布することができるので、EL素子の発光スペクトルおよび発光輝度の均一化が図れる。

【0013】

本発明の有機EL装置の製造方法は、基体上に有機EL素子を形成してなる有機EL装置の製造方法であって、前記基体上に、前記有機EL素子と、該有機EL素子に対し電気的に接続される端子部とを形成する工程を含み、前記有機EL素子を形成するに際して、前記端子部を除く前記基体上の領域に液体材料を平面的に塗布することで、当該有機EL素子を構成する有機薄膜を形成する。

この製造方法によれば、有機EL素子に含まれる有機薄膜を平面塗布により一括に成膜でき、スピンコート法のような材料の無駄も生じないので、材料の使用効率を高めることができ、もって低コストに有機EL装置を製造可能になる。また、基体上に形成された端子部を除く領域に対して上記有機薄膜の液体材料を平面塗布するので、端子部と液体材料とが接触せず、端子部の電気的信頼性を良好に保持することができる。

【0014】

本発明の有機EL装置の製造方法は、基体上に複数の有機EL素子を形成してなる有機EL装置の製造方法であって、前記基体上に前記有機EL素子を構成する一側の電極を複数形成する工程と、前記複数の電極の形成領域に跨る基体上の領域に液体材料を平面的に塗布することにより前記有機EL素子を構成する有機薄膜を形成する工程と、を含むことを特徴とする。

この製造方法によれば、複数の有機EL素子を具備した有機EL装置の製造に際しても上記と同様の効果を得ることができる。

【0015】

本発明の有機EL装置の製造方法では、前記基体上に液体材料を選択配置するに際して、スリットコート法、ロールコート法、又は印刷法を用いることが好ましい。これらの塗布方法を用いることで、選択した領域に対する液体材料の平面塗布を容易かつ高い精度を持って行えるようになる。

【0016】

本発明の有機EL装置の製造方法は、前記液体材料の粘度が5cP以下であり、その溶質濃度が1重量%以下であることが好ましい。

また本発明の有機EL装置の製造方法は、前記液体材料の粘度が2cP以下であることがより好ましい。

また本発明の有機EL装置の製造方法は、前記液体材料の溶質濃度が0.1重量%以下であることがより好ましい。

粘度及び濃度を上記範囲に設定することで、均一な液層厚にて基体上に塗布できる液体材料を得ることができ、基体上に均一な膜質及び膜厚の有機薄膜を容易に形成できるようになる。

【0017】

本発明の有機EL装置の製造方法は、前記液体材料を加温しつつ前記基体上に塗布することもできる。液体材料を基体上で良好に濡れ広がらせ、均一な液層厚を得るには液体材料の粘度は低い方が好ましいが、材料の種類による制約で粘度を下げられない場合もある。そこでこの製造方法のように液体材料を加温しつつ塗布するようにすれば、液体材料の粘度を低下させることができ、基体上で良好に濡れ広がらせることができる。

【0018】

本発明のプリンタヘッドは、先に記載の本発明の有機EL装置を含むことを特徴としている。本発明によれば単一色の輝度の均一性に優れたプリンタヘッドを提供できる。

本発明の照明装置は、先に記載の本発明の有機EL装置を含むことを特徴としている。本発明によれば白色あるいは単一色の輝度の均一性に優れた照明装置を提供できる。

【0019】

本発明の表示装置は、上記本発明に係る照明装置を備えたことを特徴としている。この構成によれば、均一な面発光が得られる照明装置を具備し、表示輝度の均一性に優れた表示装置を提供できる。

【0020】

本発明の電子機器は、上記本発明に係るプリンタヘッドを備えたことを特徴としている。

本発明の電子機器は、上記本発明に係る照明装置を備えたことを特徴としている。

本発明の電子機器は、上記本発明に係る表示装置を備えたことを特徴としている。

本発明の電子機器は、先に記載の有機EL装置を備えたことを特徴とする。

【発明を実施するための最良の形態】

【0021】

(有機EL装置の製造方法)

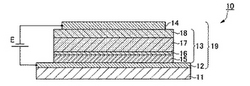

以下、本発明の実施の形態を図面を参照しつつ説明する。図1は本発明に係る有機EL装置の基本構成を示す断面構成図であり、図2ないし図4は、本実施形態に係る製造方法に適用できる塗布装置の要部断面図であり、図2は、ダイコータにより構成した例を示し、図3及び図4は、フレキソ印刷装置により構成した例を示している。

【0022】

図1に示す本実施形態の有機EL装置10は、基板(基体)11上に有機EL素子19を配設した構成を具備しており、有機EL素子19は、基板11の一面側に、陽極(第1の電極)12と、有機EL層(有機機能層)13と、陰極(第2の電極)14とを順に積層した構成を備えている。有機EL層13は陽極12側から順に正孔注入層15、正孔輸送層16、発光層17、電子輸送層18を積層した構成を備えている。

本実施形態の有機EL装置10は、その駆動方式として、アクティブマトリクス型、パッシブマトリクス型のいずれも適用可能であり、電極12,14を介して有機EL層13に電流を供給することで発光層17を発光させ、基板11の外面側に光を放射できるようになっている。

【0023】

本実施形態の有機EL装置10は、例えば発光層17からの出力光を基板11側から取り出す形態とすることができ、この場合基板11は、光を透過可能な透明あるいは半透明材料からなるものとされ、係る基板11上に光を透過可能な透明あるいは半透明の陽極12が形成される。また本実施形態では図示を省略しているが、基板11上には、配線や薄膜トランジスタ等の素子を形成することができる。

上記基板11の構成材料とされる光を透過可能な透明あるいは半透明材料には、例えば、透明なガラス、石英、サファイア、あるいはポリエステル、ポリアクリレート、ポリカーボネート、ポリエーテルケトンなどの透明な合成樹脂などが挙げられる。特に、基板11の形成材料としては、安価なソーダガラスが好適に用いられる。陽極12は、インジウム錫酸化物(Indium Tin Oxide:ITO)等からなる透明電極とされる。

【0024】

一方、基板11と反対側の陰極14側から光を取り出す形態の場合には、基板11を構成する材料は不透明であってもよく、その場合、アルミナ等のセラミック、ステンレス等の金属シートに表面酸化などの絶縁処理を施したもの、熱硬化性樹脂、熱可塑性樹脂などを用いることができる。この場合、陽極12についても遮光性や光反射性の材料で形成することができる。

【0025】

正孔注入層15は、陽極12から有機EL層13への正孔の注入口率を高める機能を奏し、有機EL層における発光効率、寿命などの素子特性を向上させる機能を提供する。正孔注入/輸送層を形成するための材料(形成材料)としては、例えば、チオフェン系化合物(ポリチオフェン(PEDOT)等)、ピロール系化合物(ポリピロール等)、アニリン系化合物(ポリアニリン等)、アセチレン系化合物(ポリアセチレン等)や、それらの誘導体などを用いることができる。

【0026】

また本実施形態では、正孔注入層15上にさらに正孔輸送層16が設けられており、正孔注入層15を介して注入される電荷を高効率に発光層17へ輸送するとともに、発光層17内を移動する電子をブロックするようになっている。この正孔輸送層16は必要に応じて設けられるものである。

上記正孔輸送層16としては、例えば、アミン系、ヒドラゾン系、スチルベン系、スターバスト系などに分類される有機材料が種々知られている。例えば、トリフェニルアミン誘導体(TPD)、ピラゾリン誘導体、アリールアミン誘導体、スチルベン誘導体、トリフェニルジアミン誘導体等を用いることができる。

【0027】

発光層17の形成材料としては、低分子の有機発光色素や高分子発光体、即ち、各種の蛍光物質や燐光物質などの発光性を具備した有機エレクトロルミネッセンス材料が使用可能である。

高分子発光物質としては、ポリアリールビニレン系やポリフルオレン系などの共役系高分子や、クマリン系、ペリレン系、ピラン系、アンスロン系、ポルフィレン系、キナクリドン系、N,N’−ジアルキル置換キナクリドン系、ナフタルイミド系、N,N’−ジアリール置換ピロロピロール系などの蛍光性色素をポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾールなどの高分子中に溶解させたものを用いることができる。またこれらの高分子蛍光体は、トルエン、キシレン、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メタノール、エタノール、イソプロピルアルコール、酢酸エチル、酢酸ブチル、水などの単独又は混合溶媒に高分子発光物質を溶解させて発光層形成用の液体材料とすることができる。また係る液体材料には、酸化防止剤、界面活性剤、粘度調整剤などを添加することもできる。

【0028】

電子輸送層18の形成材料としては、例えばオキサジアゾール誘導体、アントラキノジメタンおよびその誘導体、ベンゾキノンおよびその誘導体、ナフトキノンおよびその誘導体、アントラキノンおよびその誘導体、テトラシアノアンスラキノジメタンおよびその誘導体、フルオレノン誘導体、ジフェニルジシアノエチレンおよびその誘導体、ジフェノキノン誘導体、8−ヒドロキシキノリンおよびその誘導体の金属錯体等が例示される。具体的には、2−(4−ビフェニリル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール、ベンゾキノン、アントラキノン、トリス(8−キノリノール)アルミニウム等を好適なものとして例示できる。

【0029】

陰極14は、アルミニウム(Al)やマグネシウム(Mg)、金(Au)、銀(Ag)等からなる金属電極である。また陰極14は、その電子輸送層18側に、金属のハロゲン化物あるいは酸化物からなる層を設けた積層構造とすることもできる。その金属として、アルカリ金属、アルカリ土類金属、希土類金属又は遷移金属等の金属元素を採用することが可能である。また金属ハロゲン化物は、金属フッ化物であることが望ましいが、これ以外の金属塩化物や金属臭化物等であってもよい。そして、具体的な金属ハロゲン化物として、フッ化リチウム(LiF)を使用することが望ましい。またフッ化リチウム等の無機リチウム化合物に限らず、安息香酸リチウムや酢酸リチウム等の有機リチウム化合物を採用することも可能である。

【0030】

また実際の有機EL装置10では、陰極14を覆う封止部材を設けることが好ましく、さらには、陽極12と基板11との間に、基板12側から陽極12、陰極14と有機EL層13とに対して大気が侵入するのを遮断するための封止層を設けることが好ましい。光取り出し側に設ける封止層は、例えばセラミックや窒化珪素、酸化窒化珪素、酸化珪素などの透明な材料により形成し、この中でも酸化窒化珪素が透明性、ガスバリア性の観点から好ましい。なお、封止層の厚さは発光層17から射出される光の波長より小さくすることが好ましい(例えば0.1μm)。

【0031】

そして、本発明では、上記構成を具備した有機EL素子19を構成する有機EL層13のうち、少なくとも1層が液体材料を基板11上の一部領域に塗布することによって形成されたものとなっており、係る液体材料の塗布に際して、図2ないし図4に示す塗布装置を好適に用いることができる。

【0032】

図2に示すダイコータ(塗布装置)50は、ダイ51と、液体材料供給部52とを主体として構成されている。液体材料供給部52は、例えば液体材料を貯留する材料容器と、この材料容器から液体材料をダイ51に搬送するポンプとを具備した構成とすることができ、これらの他に、液体材料の流量調整を行うバルブや、液体材料の供給圧力を一定に保持するためのバッファを備えていてもよい。このような構成のもと、ダイコータ50は、ダイ51の先端部を基板11に近接させて配置され、基板11を図示矢印方向に移動させながら液体材料供給部52からダイ51の内部に設けられたノズル部51aに液体材料を供給することで、一定量の液体材料13aを基板11上に塗布することができるようになっている。そして、基板11の搬送動作とダイ51からの液体材料の供給/停止動作を組み合わせることで、基板11上に所定平面パターンにて液体材料13aを塗布できるようになっている。

【0033】

図3に示すフレキソ印刷装置60Aは、いわゆるドクターロール方式のフレキソ印刷装置であり、フレキソ刷版61aを周面に支持した刷版ロール61と、フレキソ刷版61aに対して液体材料の塗布を行うアニロックスロール62と、アニロックスロール62の周面に液体材料を塗布するドクターロール63とそ備えて構成されている。

上記構成を具備したフレキソ印刷装置60Aにより基板11への液体材料の塗布を行うには、まず、上記3つのロール61〜63を回転させつつドクターロール63とアニロックスロール62との間に液体材料13aを供給する。すると、ドクターロール63とアニロックスロール62との間隙から少量ずつの液体材料13aがアニロックスロール62周面に供給され、このアニロックスロール62からフレキソ刷版61aに対して液体材料13aが塗布される。そして、このような運転状態で刷版ロール61の周面に近接する位置に基板11を通過させると、フレキソ刷版61aの表面に保持されている液体材料13aが基板11上に転写される。この印刷装置60Aによれば、フレキソ刷版61aの平面形状に応じた平面パターンにて基板11上に液体材料13aを塗布することができる。

【0034】

図4に示すフレキソ印刷装置60Bは、いわゆるドクターブレード方式のフレキソ印刷装置であり、図3に示したフレキソ印刷装置60Aのドクターロール63に代えて、ドクターブレード64を具備したものである。係るフレキソ印刷装置60Bでは、アニロックスロール62の周面への液体材料13aの供給に際して、先端部をアニロックスロール62の周面に近接させて配置したドクターブレード64を用いる以外はフレキソ印刷装置60Aと同様であり、係る印刷装置60Bを用いた場合にも、基板11上に所定平面パターンにて液体材料13aを塗布することが可能である。

【0035】

本実施形態に係る有機EL装置の製造方法では、図2から図4に示した塗布装置を用いて、液体材料を13aを基板11上に種々の平面パターンにて塗布し、有機EL層13を構成する有機薄膜を基板11上に形成する。図2から図4に示す塗布装置にて基板11上への塗布に供される液体材料13aは、例えば有機EL層13のうち正孔注入層14を液相法を用いて形成する場合には、ポリエチレンジオキシチオフェン(PEDOT)等のポリチオフェン誘導体とポリスチレンスルホン酸(PSS)等の混合物を水に溶解した液体材料である。また例えば、青色の発光層17を形成する場合には、発光材料としてポリジアルキルフルオレンおよびその誘導体、ジスチリルビフェニルおよびその誘導体、テトラフェニルブタジエンおよびその誘導体などを用い、これらの発光材料を、例えば、シクロヘキシルベンゼン、ジハイドロベンゾフラン、トリメチルベンゼン、テトラメチルベンゼン等の溶媒に溶解して調製した液体材料である。

なお、緑色の発光層17を形成する発光材料としては、先の青色の発光材料に代えて、例えばポリパラフェニレンビニレンおよびその誘導体、ポリフルオレン誘導体F8BTなどを用いればよく、赤色の発光層17を形成する場合には、例えばローダミンなどの色素をポリパラフェニレンビニレンに添加したもの、あるいはポリフルオレン誘導体などの発光材料を用いればよい。

【0036】

本発明において、基板11上への塗布に供される液体材料13aは、その粘度が5cP以下であることが好ましく、2cP以下であることがより好ましい。粘度が5cPを超えると、図2から図4に示した塗布装置を用いた塗布に際して図2に示したノズル51aからの供給やアニロックスロール62への液体材料の供給が円滑に行われない場合がある。粘度を2cP以下とすれば、極めて円滑に塗布装置による塗布を行うことができる。さらに液体材料13aの粘度を低下させるために、液体材料13aを加温しつつ塗布するようにしてもよい。例えば図2に示すダイ51や図3及び図4に示す刷版ロール61ないしアニロックスロール62を加温しつつ液体材料13aの塗布を行うことができる。この場合の加温は液体材料13aが変質しない程度とされ、例えば20〜80℃程度である。

【0037】

また、液体材料13aにおける溶質濃度は、1重量%以下とすることが好ましく、0.1重量%以下とすることがより好ましい。有機EL層13を構成する有機薄膜は10〜100nm程度の極めて薄い膜であるが、上記溶質濃度が1重量%を超えると、乾燥時に局所的な濃度分布を生じやすくなり、有機薄膜を均一な膜厚及び膜質にて形成することが困難になる。

【0038】

図5は、基板11に対する液体材料13aの塗布形態例を示す平面構成図である。図5(a)に示す基板11には、有機EL素子を構成する陽極12が平面視矩形状に形成されており、この陽極12を覆うように液体材料13aが塗布されている。また、基板11上には、液体材料13aが塗布されていない領域(非塗布領域)13x、13yが存在しており、これらの非塗布領域は、例えば有機EL素子の陰極14と電気的に接続される端子部や、有機EL素子と外部回路とを接続する端子部等が形成される領域とされる。そして、これらの端子部が配される非形成領域13x、13yには、有機EL装置を形成する全工程に渡って、液体材料13aが塗布されないようになっている。

すなわち、本実施形態の有機EL装置の製造方法では、有機EL層13を構成する有機薄膜を形成するに際して、先のダイコータ50やフレキソ印刷装置60A、60Bを用いて液体材料13aを基板11上の所定領域(図5(a)では非形成領域13x、13yを除く領域)に対して一括に又は連続に形成し、基板11上の非形成領域13x、13yには液体材料13aが触れないようにして有機薄膜の形成を行う。

【0039】

また、図5(b)に示すように複数の有機EL素子を形成するべく基板11上に複数の陽極12が配列形成されている場合にも、これら複数の陽極12を覆うように一括に液体材料13aを塗布し、塗布領域のy方向両側の非塗布領域13x1、13x2には液体材料13aが触れないようにして有機薄膜の形成を行う。

【0040】

このようにして上記有機薄膜を形成することで、液体材料13aを高効率に使用しつつ有機薄膜を迅速にかつ均一に形成することができ、さらには、形成される有機薄膜の性状や端子部の信頼性にも優れた有機EL装置とすることができる。

【0041】

ここで、図6を参照してより具体的に説明する。

図6(a)は、図2に示したダイコータ50を用いて基板11上に液体材料13aを塗布し、乾燥固化させて形成した有機薄膜13bの端部断面形状を示す図である。図6(b)は、上述した液体材料13aを基板11上の全面に塗布して有機薄膜13bを形成した後、溶剤により有機薄膜13bを部分的に溶解除去して有機薄膜13bのパターニングを行った場合における有機薄膜13bの端部断面形状を示す図である。また図6(c)は、液体材料13aを基板11上に全面塗布して有機薄膜13bを形成した後、レーザ照射によって有機薄膜13bを部分的に除去することにより有機薄膜13bをパターニングした場合における有機薄膜13bの端部断面形状を示す図である。

【0042】

図6(a)と図6(b)、(c)とを比較すると明らかなように、本実施形態に係る製造方法を適用して形成した有機薄膜13b(図6(a))では、その端部13eに一部盛り上がった部分が形成されるものの、基板11表面との段差が形成された部位は滑らかな断面形状を有して形成されている。また、有機薄膜13bと隣接する部分の基板11上には液体材料13aは塗布されないため、有機薄膜13bが形成されない基板11の表面は清浄なままであり、当該領域(非塗布領域)に先の端子部等が形成されている場合にも、その接続信頼性を損なうことがない。

【0043】

これに対して、図6(b)に示す溶剤を用いてパターニングした有機薄膜13bでは、その端部13eにおける膜厚が先端部に向かって薄くなっており、さらにその膜厚の変化も不規則なものとなっている。また、溶剤によって除去しきれなかった有機薄膜の残渣13dが基板11上に残りやすい。そして、このような残渣13dがあると、当該領域に先の端子部等が形成されている場合にはその接続信頼性を低下させる可能性があり、製造歩留まりの低下に繋がるおそれがあり好ましくない。

【0044】

また図6(c)に示すレーザ照射によりパターニングした有機薄膜13bでは、その端部13eの形状が、溶剤を用いてパターニングした場合よりもさらに歪んだ形状となり、レーザ照射により飛散したパーティクル13pが有機薄膜13b上に付着する場合もあるため、有機薄膜13b自体の特性(電荷輸送効率や発光効率)に悪影響を与える可能性がある。さらに、図6(c)に示すようにレーザ照射によって基板11の一部が除去されて凹凸部11dが基板面上に形成される場合もあるため、同領域の基板11上に先の端子部等が形成されている場合には、端子部自体を損傷する可能性があり好ましくない。

【0045】

このように本実施形態の製造方法では、基板11上に有機EL素子を形成するに際して、有機EL層13を構成する有機薄膜の液体材料13aを、基板11上の領域のうち、当該有機薄膜が形成されるべき領域にのみ選択的に塗布して前記有機薄膜を形成するので、基板上の全面に有機薄膜を形成した後パターニングを行う場合のように、余分の有機薄膜を除去して捨ててしまうことがなく、高効率に材料を使用して有機EL装置を製造することができる。また、最終的に有機薄膜が形成されない基板上の領域に対しては、予め液体材料を塗布しないようになっているので、同領域に端子部等が形成されていても、それらの接続信頼性を損なったり、端子部等自体が損傷したりすることがなく、高歩留まりに高信頼性を有する有機EL装置を製造できる。

【0046】

また本発明では、図2から図4に示すような市販の塗布装置を用いて液体材料の塗布を行うので、大面積の基板上にも良好な均一性を持って液体材料を塗布することができる。そして、均一な膜厚の有機薄膜を形成できることで、有機EL素子の発光効率向上にも寄与し得る。

【0047】

なお、上記実施形態では、基板11上への液体材料の塗布形態について図5(a)、(b)の2種類を示して説明したが、図2ないし図4に示した塗布装置を用いて形成可能な平面形状であれば、液体材料13aの平面パターンに限定はなく、例えば図7(a)〜(c)に示すように種々のパターンにて液体材料13aの塗布を行うことができる。図7(a)は、図示x方向に間欠的に液体材料13aが塗布され、それらの間又は外側に非塗布領域13y1、13y2が形成されている場合を示している。(b)は、図示x方向に延びる帯状に液体材料13aを塗布し、同塗布領域に隣接して非塗布領域13xが形成されている場合を示している。また(c)は、基板11の2の辺端部に沿ってL型に非塗布領域13x1、13y1が形成されるとともに、基板11の中央部側に十字状に配された非形成領域13x2、13y2が形成され、その他の領域に液体材料13aが塗布されている形態を示している。

【0048】

(プリンタヘッド)

次に、上記実施形態の有機EL装置10及びその製造方法を好適に利用できるプリンタヘッドについて図8から図11を参照して説明する。

【0049】

図8は、本発明に係る有機EL装置を適用したプリンタヘッドを模式的に示す図であって、(a)は底面図であり、(b)は側面図である。本実施形態のプリンタヘッド1は、後述する画像形成装置の露光手段として用いられるものであって、図8(a)に示す通り、長細い矩形形状の素子基板2上に、複数の有機EL素子3を配列してなる単一色の発光素子列3aと、有機EL素子3を駆動する駆動素子4からなる駆動素子群と、これら駆動素子4(駆動素子群)の駆動を制御する制御回路群5とを一体形成したものである。

【0050】

また、図8(b)に示す通り、素子基板2上には、その表面側に、有機EL素子3を封止した状態で、透明性の接着剤によって封止基板6が貼着されている。ここで、本実施形態のプリンタヘッド1は、有機EL素子3で発光した光を素子基板2側から射出するボトムエミッション型ではなく、封止基板6側から出射する、トップエミッション型のものとなっている。従って、後述する通り、封止基板6はガラス等の透明性基板からなっている。本実施形態のプリンタヘッド1は、素子基板2の裏面側に、例えばアルミニウム等の金属からなる放熱板7を備える。この放熱板7は、有機EL素子3の周辺温度の上昇を抑えることにより、有機EL素子3の発光効率及び寿命の低下を防止するものである。

【0051】

図8(a)に示す通り、素子基板2上に形成された駆動素子4には、電源線8,9が接続されており、これら電源線8,9を介して電源(図示せず)から駆動素子4に電圧が印加されるようになっている。そして、このような構成のもとで有機EL素子3は、制御回路群5によって制御される駆動素子4により、その発光動作が制御されるようになっている。また、プリンタヘッド1上には、発光素子列3a又はその近傍の温度を測定するための温度測定部を備えていてもよい。

【0052】

ここで、プリンタヘッド1における有機EL素子3や駆動素子4等の構成について説明する。図9はプリンタヘッド1の要部構成を示す側断面であり、図10はプリンタヘッド1の要部構成を示す底面図である。なお、図9には、プリンタヘッド1に採用できる2種類((a)、(b))の断面構成を示している。

【0053】

前述した通り、本実施形態のプリンタヘッド1はトップエミッション型であり、素子基板2の対向側である封止基板6側から発光光を取り出す構成であるため、素子基板2としては透明基板及び不透明基板の何れも用いることができる。素子基板2として不透明基板を用いる場合には、例えばアルミナ等のセラミック、ステンレススチール等の金属シートに表面酸化等の絶縁処理を施したものの他に、熱硬化性樹脂、熱可塑性樹脂等を用いることができる。但し、本実施形態では、封止基板6として透明なガラス基板を用いることから、熱膨張係数の差による反り等の不具合を防止するため、素子基板2についてもガラス基板を用いるものとする。

【0054】

図9(a)に示すように、素子基板2上には、画素電極20に接続する駆動用TFT21(駆動素子4)等を含む回路部35が形成されており、その上に有機EL素子3が設けられている。有機EL素子3は、陽極として機能する画素電極20上に、複数の画素電極20に跨って成膜された正孔注入層32を積層した構成を備えている。すなわち本実施形態に係る素子基板2は、先の図5(b)に示した有機EL装置と同様に、基板上に複数の陽極(電極)を配列形成するとともに、これら複数の電極に跨って有機薄膜が成膜された形態を具備したものとなっている。

なお、図9(a)では正孔注入層32のみを図示しているが、実際には正孔注入層32上に発光層と陰極とが積層された構成である。

【0055】

ここで、有機EL素子3及び駆動用TFT21(駆動素子4)を図8に対応させた模式図を図10に示す。図10において、電源線8は駆動素子4のソース/ドレイン電極に接続されており、電源線9は有機EL素子3の陰極30に接続されている。図10に示す通り、有機EL素子3は、正孔輸送層32から注入された正孔と陰極30からの電子とが、これらに挟持された発光層で結合することにより発光する。

【0056】

陽極として機能する画素電極20は、通常はITO(Indium Tin Oxide:インジウムスズ酸化物)によって形成される。また、特にトップエミッション型の場合で、高コントラストを得たい場合には、チタンやタングステン、チタン−タングステン合金等を形成して反射層とし、この反射層上にITOを積層して干渉層とし、これら反射層と干渉層とからなる積層構造によって画素電極20を形成してもよい。

【0057】

正孔注入層32の形成材料としては、特に3,4−ポリエチレンジオシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)の分散液、即ち、分散媒としてのポリスチレンスルフォン酸に3,4−ポリエチレンジオキシチオフェンを分散させ、更にこれを水に分散させた分散液が好適に用いられる。尚、正孔注入層32の形成材料としては、上記のものに限定されることなく種々のものが使用可能である。例えば、ポリスチレン、ポリピロール、ポリアニリン、ポリアセチレンやその誘導体等を、適宜な分散媒、例えば上記のポリスチレンスルフォン酸に分散させたもの等が使用可能である。

【0058】

正孔注入層32上に形成する発光層の形成材料としては、先の実施形態に係る発光層17と同様、蛍光或いは燐光を発光することが可能な公知の発光材料が用いられる。尚、本実施形態のようなプリンタヘッド用途では、発光波長帯域が赤色に対応した単一色の発光層が好適に採用されるが、勿論、発光波長帯域が緑色や青色に対応した発光層を採用するようにしてもよい。要は、後述する画像形成装置の感光体の最良感度波長域に適合させた発光色にすればよい。

【0059】

発光層の形成材料として具体的には、(ポリ)フルオレン誘導体(PF)、(ポリ)パラフェニレンビニレン誘導体(PPV)、ポリフェニレン誘導体(PP)、ポリパラフェニレン誘導体(PPP)、ポリビニルカルバゾール(PVK)、ポリチオフェン誘導体、ポリメチルフェニルシラン(PMPS)等のポリシラン系等が好適に用いられる。また、これらの高分子材料に、ペリレン系色素、クマリン系色素、ローダミン系色素等の高分子系材料や、ルブレン、ペリレン、9,10−ジフェニルアントラセン、テトラフェニルブタジエン、ナイルレッド、クマリン6、キナクリドン等の低分子材料をドープして用いることもできる。

【0060】

発光層を覆って形成される陰極30は、特にトップエミッション型である本実施形態の場合には、透明導電材料によって形成される。透明導電材料としては、バソクプロインとセシウムの共蒸着膜を用い、更に導電性を付与するためにITOを積層するといった構造が好適に採用される。尚、バソクプロインとセシウムの共蒸着膜の代わりに、Caを5nm程度に形成して用いてもよい。また、この陰極上には透明接着層を介して図8に示した封止基板6(図9では図示省略)が貼着されている。

【0061】

また、有機EL素子3の下方には、前述した通り、回路部35が設けられている。この回路部35は素子基板2上に形成されたものである。即ち、素子基板2の表面にはSiO2を主体とする下地保護層36が下地として形成され、その上にはシリコン層41が形成されている。このシリコン層41の表面には、SiO2及び/又はSiNを主体とするゲート絶縁層37が形成されている。また、上記のシリコン層41のうち、ゲート絶縁層37を挟んでゲート電極42と重なる領域がチャネル領域41aとされている。尚、このゲート電極42は、図示しない走査線の一部である。一方、シリコン層41を覆い、ゲート電極42を形成したゲート絶縁層37の表面には、SiO2を主体とする第1層間絶縁層38が形成されている。

【0062】

また、シリコン層41のうち、チャネル領域41aのソース側にソース領域41Sが設けられる一方、チャネル領域41aのドレイン側にはドレイン領域41Dが設けられている。これらのうち、ソース領域41Sは、ゲート絶縁層37と第1層間絶縁層38とに亘って開孔するコンタクトホール43aを介してソース電極43に接続されている。このソース電極43は、電源線(図示省略)の一部として構成されている。一方、ドレイン領域41Dは、ゲート絶縁層37と第1層間絶縁層38とに亘って開孔するコンタクトホール44aを介して、ソース電極43と同一層からなるドレイン電極44に接続されている。

【0063】

ソース電極43及びドレイン電極44が形成された第1層間絶縁層38の上層には、例えばアクリル系の樹脂成分を主体とする第2層間絶縁層39が形成されている。この第2層間絶縁層39は、窒化珪素や酸化珪素、酸窒化珪素もしくはアクリル系やポリイミド系等の耐熱性絶縁性樹脂等によって形成されたもので、駆動用TFT21(駆動素子4)やソース電極43、ドレイン電極44等と、その上に形成される画素電極20との短絡を防止するべく形成される。

【0064】

この第2層間絶縁層39の表面には、前述したITO等からなる画素電極20が形成されるとともに、第2層間絶縁層39に貫設されたコンタクトホール23aを介してドレイン電極44に接続されている。即ち、画素電極20は、ドレイン電極44を介して、シリコン層41のドレイン領域41Dに接続されている。

【0065】

画素電極20が形成された第2層間絶縁層39の表面には、複数の画素電極20を含む領域に正孔注入層32が形成されている。ここで、図11は、図8(a)と対応する図であって、正孔注入層32の形成領域を説明するための平面構成図である。図11に示すように、素子基板2上には複数のTFT21、及び有機EL素子3が配列形成されているが、正孔注入層32は、図示のように、この素子基板2上の一部を覆う帯状に形成されている。そしてこの平面視帯状の正孔注入層32は、図2から図4に示した塗布装置を用い、液体材料を図示の位置に一括に塗布することで形成されたものとなっている。すなわち、本実施形態に係る素子基板2においても、正孔注入層32の形成領域以外の基板上の領域は、正孔注入層を形成するための液体材料と接触しない領域となっており、本実施形態のプリンタヘッドでは、この非塗布領域に陰極と接続された電源線9や、電源線8,9等に接続される端子部29が設けられている。このように、本実施形態に係るプリンタヘッドでは、正孔注入層32の形成に際して高効率に材料を使用した成膜が可能であるとともに、電源線9や端子部29と有機EL層を形成するための液体材料とが接触しないので、有機薄膜の残渣やレーザ等の除去手段による電源線や端子部の信頼低下、ないし損傷を生じることがない。したがって本発明によれば、信頼性に優れたプリンタヘッドを低コストに提供することができる。

【0066】

上記実施形態では、素子基板2の断面構造として図9(a)を参照して説明したが、素子基板2の断面構造は図9(b)に示すようなものであっても構わない。図9(b)に示す例では、第2層間絶縁層39及び画素電極20上にSiO2等の無機絶縁材料からなる無機バンク25が設けられている。この無機バンク25は、画素電極20と平面的に重なる領域に開口部25aを有しており、無機バンク25及び画素電極20を覆うように形成された正孔注入層32と、画素電極20とが前記開口部25a内で当接することにより、当該開口部25aに相当する平面領域を具備した有機EL素子3が形成されるようになっているものである。このように無機バンク25を設けた構成とするならば、開口部25aの開口径により有機EL素子3の平面領域を自在に変更することができ、プリンタヘッドの解像度に合わせた素子配置が可能になる。

【0067】

(画像形成装置)

次に、本発明のプリンタヘッド1が設けられる画像形成装置について説明する。図12は、本発明に係る電子機器の一実施形態である画像形成装置の構成を示す図である。図12に示す画像形成装置80は、上記実施形態のプリンタヘッドの一例となる有機ELアレイプリンタヘッド81K、81C、81M、81Yを、対応する同様な構成である4個の感光体ドラム(像担持体)82K、82C、82M、82Yの露光装置にそれぞれ配置したもので、タンデム方式のものとして構成されたものである。

【0068】

この画像形成装置80は、駆動ローラ83と従動ローラ84とテンションローラ85とを備え、これら各ローラに中間転写ベルト86を、図12中矢印方向(反時計方向)に循環駆動するよう張架したものである。この中間転写ベルト86に対して、感光体82K、82C、82M、82Yが所定間隔で配置されている。これら感光体82K、82C、82M、82Yは、その外周面が像担持体としての感光層となっている。

【0069】

ここで、上記符号中のK、C、M、Yは、それぞれ黒、シアン、マゼンタ、イエローを意味し、それぞれ黒、シアン、マゼンタ、イエロー用の感光体であることを示している。尚、これら符号(K、C、M、Y)の意味は、他の部材についても同様である。感光体82K、82C、82M、82Yは、中間転写ベルト86の駆動と同期して、図12中矢印方向(時計方向)に回転駆動するようになっている。

【0070】

各感光体82(K、C、M、Y)の周囲には、それぞれ感光体82(K、C、M、Y)の外周面を一様に帯電させる帯電手段(コロナ帯電器)87(K、C、M、Y)と、この帯電手段87(K、C、M、Y)によって一様に帯電させられた外周面を感光体82(K、C、M、Y)の回転に同期して順次ライン走査する本発明の有機ELアレイプリンタヘッド81(K、C、M、Y)とが設けられている。

【0071】

また、この有機ELアレイプリンタヘッド81(K、C、M、Y)で形成された静電潜像に現像剤であるトナーを付与して可視像(トナー像)とする現像装置88(K、C、M、Y)と、この現像装置88(K、C、M、Y)で現像されたトナー像を一次転写対象である中間転写ベルト86に順次転写する転写手段としての一次転写ローラ89(K、C、M、Y)と、転写された後に感光体82(K、C、M、Y)の表面に残留しているトナーを除去するクリーニング手段としてのクリーニング装置90(K、C、M、Y)とが設けられている。

【0072】

各有機ELアレイプリンタヘッド81(K、C、M、Y)は、それぞれのアレイ方向が感光体ドラム82(K、C、M、Y)の母線に沿うように設置されている。そして、各有機ELアレイプリンタヘッド81(K、C、M、Y)の発光エネルギーピーク波長と、感光体82(K、C、M、Y)の感度ピーク波長とが略一致するように設定されている。尚、上記の各有機ELアレイプリンタヘッド81(K、C、M、Y)は、画像形成装置80に対し、支持部材によって支持され、取り付けられている。

【0073】

現像装置88(K、C、M、Y)は、例えば、現像剤として非磁性一成分トナーを用いるもので、その一成分現像剤を例えば供給ローラで現像ローラへ搬送し、現像ローラ表面に付着した現像剤の膜厚を規制ブレードで規制し、その現像ローラを感光体82(K、C、M、Y)に接触させあるいは押圧せしめることにより、感光体82(K、C、M、Y)の電位レベルに応じて現像剤を付着させ、トナー像として現像するものである。

【0074】

このような4色の単色トナー像形成ステーションにより形成された黒、シアン、マゼンタ、イエローの各トナー像は、一次転写ローラ89(K、C、M、Y)に印加される一次転写バイアスによって中間転写ベルト86上に順次一次転写される。そして、中間転写ベルト86上で順次重ね合わされてフルカラーとなったトナー像は、二次転写ローラ91において用紙等の記録媒体Pに二次転写され、さらに定着部である定着ローラ対92を通ることで記録媒体P上に定着され、その後、排紙ローラ対93によって装置上部に形成された排紙トレイ94上に排出される。

【0075】

尚、図12中の符号95は多数枚の記録媒体Pが積層保持されている給紙カセット、96は給紙カセット95から記録媒体Pを一枚ずつ給送するピックアップローラ、97は二次転写ローラ91の二次転写部への記録媒体Pの供給タイミングを規定するゲートローラ対、91は中間転写ベルト86との間で二次転写部を形成する二次転写手段としての二次転写ローラ、98は二次転写後に中間転写ベルト86の表面に残留しているトナーを除去するクリーニング手段としてのクリーニングブレードである。以上の通り、図12の画像形成装置は、露光手段(書き込み手段)として有機ELアレイプリンタヘッド81(K、C、M、Y)を用いているので、例えばレーザ走査光学系を用いた場合に比べ、装置の小型化を図ることができる。

【0076】

次に、本発明に係る他の実施形態である画像形成装置について説明する。図13は、画像形成装置の他の実施形態を示す縦断側面図である。図13において、画像形成装置100には主要構成部材として、ロータリ構成の現像装置101、像担持体として機能する感光体ドラム105、上記プリンタヘッド(有機ELアレイヘッド)が設けられてなる像書込手段(露光手段)107、中間転写ベルト109、用紙搬送路114、定着器の加熱ローラ112、給紙トレイ118が設けられている。

【0077】

現像装置101は、現像ロータリ101aが軸101bを中心として矢印A方向に回転するよう構成されたものである。現像ロータリ101aの内部は4分割されており、それぞれイエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(K)の4色の像形成ユニットが設けられている。102a〜102dは、上記4色の各像形成ユニットに配置されており、矢印B方向に回転する現像ローラ、103a〜103dは、矢印C方向に回転するトナー供給ローラである。また、104a〜104dはトナーを所定の厚さに規制する規制ブレードである。

【0078】

図13中符号105は、上記のように像担持体として機能する感光体ドラム、106は一次転写部材、108は帯電器である。また、107は本発明における露光手段となる像書込手段であり、本発明の有機ELプリンタヘッドを備えてなるものである。感光体ドラム105は、図示を省略した駆動モータ、例えばステップモータにより、現像ローラ102aとは逆の方向となる矢印D方向に回転駆動されるようになっている。尚、像書込手段107を構成する有機ELプリンタヘッドは、これと結像レンズ(図示せず)や感光ドラム105との間で位置合わせ(光軸合わせ)がなされた状態に配設されている。

【0079】

中間転写ベルト109は、駆動ローラ110aと従動ローラ110bとの間に張架されたものである。駆動ローラ110aは、上記感光体ドラム105の駆動モータに連結されたもので、中間転写ベルト109に動力を伝達するようになっている。すなわち、該駆動モータの駆動により、中間転写ベルト109の駆動ローラ110aは感光体ドラム105とは逆の方向となる矢印E方向に回動するようになっている。

【0080】

用紙搬送路114には、複数の搬送ローラと排紙ローラ対116等が設けられており、用紙が搬送されるようになっている。中間転写ベルト109に担持されている片面の画像(トナー像)が、二次転写ローラ111の位置で用紙の片面に転写されるようになっている。二次転写ローラ111は、クラッチによって中間転写ベルト109に離当接されるようになっており、クラッチオンで中間転写ベルト109に当接され、用紙に画像が転写されるようになっている。

【0081】

上記のようにして画像が転写された用紙は、次に、定着ヒータHを有する定着器で定着処理がなされる。定着器には、加熱ローラ112、加圧ローラ113が設けられている。定着処理後の用紙は、排紙ローラ対116に引き込まれて矢印F方向に進行する。この状態から排紙ローラ対116が逆方向に回転すると、用紙は方向を反転して両面プリント用搬送路115を矢印G方向に進行する。117は電装品ボックス、118は用紙を収納する給紙トレイ、119は給紙トレイ118の出口に設けられているピックアップローラである。

【0082】

用紙搬送路において、搬送ローラを駆動する駆動モータとしては、例えば低速のブラシレスモータが用いられている。また、中間転写ベルト109については、色ずれ補正等が必要となるためステップモータが用いられている。これらの各モータは、図示を省略した制御手段からの信号によって制御されるようになっている。

【0083】

図13に示した状態で、イエロー(Y)の静電潜像が感光体ドラム105に形成され、現像ローラ102aに高電圧が印加されることにより、感光体ドラム105にはイエローの画像が形成される。イエローの裏側及び表側の画像がすべて中間転写ベルト109に担持されると、現像ロータリ101aが矢印A方向に90度回転する。

【0084】

中間転写ベルト109は1回転して感光体ドラム105の位置に戻る。次に、シアン(C)の2面の画像が感光体ドラム105に形成され、この画像が中間転写ベルト109に担持されているイエローの画像に重ねて担持される。以下、同様にして現像ロータリ101の90度回転、中間転写ベルト109への画像担持後の1回転処理が繰り返される。

【0085】

4色のカラー画像担持には中間転写ベルト109は4回転して、その後さらに回転位置が制御されて二次転写ローラ111の位置で用紙に画像を転写する。給紙トレー118から給紙された用紙を搬送路114で搬送し、二次転写ローラ111の位置で用紙の片面に上記のカラー画像を転写する。片面に画像が転写された用紙は上記のように排紙ローラ対116で反転されて、搬送径路で待機している。その後、用紙は適宜のタイミングで二次転写ローラ111の位置に搬送されて、他面に上記のカラー画像が転写される。ハウジング120には、排気ファン121が設けられている。

【0086】

以上、本発明の電子機器の実施形態として有機ELプリンタヘッドを具備した画像形成装置について説明したが、本発明のプリンタヘッドを備えた画像形成装置は上述した実施形態に限定されることなく、種々の変形が可能である。

【0087】

(照明装置)

上記実施形態では、本発明に係る有機EL装置をプリンタヘッドに適用した形態について説明したが、本発明に係る有機EL装置は、白色光源や室内照明、液晶ディスプレイ用のバックライト光源等の面発光型照明装置として構成することもできる。以下、照明装置としての形態を、図14を参照しつつ説明する。なお、図14に示す液晶装置の断面構造は、図示した場合に各層が見やすいように各層の厚さを実際の液晶装置とは異なる厚さに変更して示してある。

【0088】

図14は、本発明に係る液晶表示装置の構成の一例を示した断面図である。図14に示す実施形態の液晶装置200は、互いに対向して配置された一対の基板213,214と、これらの基板の間に挟持されるとともに環状のシール材212により封止された液晶層215と、を主体として構成された液晶パネル211と、その背面側(図示下面側)に配設されたプリズムシート222と、バックライト(照明装置)230とを備えて構成されている。

【0089】

前面側(図示上側)に配置された基板213は、例えばガラス等の透明材料からなる透光性の基板本体217の外面側(図示上面側)に位相差板219と偏光板216とを配設するとともに、内面側(液晶層215側)にカラーフィルタ層224と、オーバーコート層221と、平面視ストライプ状の透明導電膜からなる電極層223とが形成された構成を備えている。上記各電極層223は本実施形態ではITO(Indium Tin Oxide:インジウム錫酸化物)等からなる透明導電膜を平面視ストライプ状にパターン形成したもので、液晶パネル211の表示領域と画素数に合わせて必要本数形成されている。

【0090】

なお、実際の液晶装置においては、電極層223の液晶層215側と、後述する下基板側のストライプ状の電極層235の液晶層215側に、各々配向膜が形成されるが、図14ではこれら配向膜の図示を省略している。液晶層215は、例えば所定のツイスト角にて配向制御されたTN液晶からなる。

【0091】

上記カラーフィルタ層224は、カラー表示用のRGBの各パターンを遮光手段たるブラックマトリクス(図示略)により区画してなるものであり、このカラーフィルタ層224上に、前記RGBパターンを保護するとともに、前記RGBパターンに起因する凹凸を平坦化するための透明な保護平坦化膜としてオーバーコート層221が被覆されている。上記ブラックマトリクスとしては例えばスパッタリング法、真空蒸着法等により厚さ100〜200nm程度のクロム等の金属薄膜をパターン形成してなるものを用いることができる。上記のRGBパターンは、赤色パターン(R)、緑色パターン(G)、青色パターン(B)が、所望のパターン形状で配列され、例えば、所定の着色材を含有する感光性樹脂を使用した顔料分散法、各種印刷法、電着法、転写法、染色法等の種々の方法で形成されている。

【0092】

一方、背面側に配置された基板214は、ガラスなどの透明材料からなる光透過性の基板本体228の内面側(液晶層215側)に、半透過反射層231と、オーバーコート層233と、平面視ストライプ状の透明導電膜からなる電極層235とを順次形成し、基板本体228の外面側(図示下面側)に位相差板26と、偏光板27とを配設してなる構成を備えている。前記電極層235は、液晶層215を挟んで対向する前記電極層223の電極と互いに交差する向きに延びて配置されている。

【0093】

プリズムシート222は、透明なアクリル樹脂などからなる平板状の板材の一面側にプリズム面222aを備えたものであり、このプリズム面222aには断面三角波状の周期的な凹凸が形成されて構成されている。本実施形態の液晶装置200では、このような形状を具備したプリズムシート222を2枚重ねて配設しており、両プリズムシートのプリズム面に形成された凸条の延在方向が互いに直交するように配置されている。これらのプリズムシート222を設けることで、バックライト230からの照明光を効率よく液晶パネル211に入射させることができるようになっている。

【0094】

バックライト230は、図14に示すように、透光性基板241の外面側(図示下面側)に、陽極242と、正孔注入層243と、発光層244と、陰極245とを順に積層形成してなる有機EL素子250を設けた構成を備えている。そして、有機EL素子250を流れる電流量に応じて発光層244で生じた光を、基板241側から取り出し、照明光として出力するようになっている。

【0095】

正孔注入層243、及び発光層244の構成材料としては、先の図1に示した正孔注入層15及び発光層17の構成材料と同様のものを用いることができる。また先の実施形態と同様、必要に応じて正孔輸送層や電子輸送層を設けることができるのは勿論である。

本実施形態のように照明装置として構成する場合、発光層244には、白色発光が得られる材料からなるものを用いるのが好ましい。なお、白色は厳密には単一の色から構成されるものではないが、本発明では単色と定義する。

また陰極245は、発光層244から射出される光を反射させ、基板241側へ放射するべく、例えば、アルミニウム、銀、銀合金など、光反射性を具備した金属材料により形成するのがよい。

【0096】

上記構成を備えた液晶装置200では、バックライト230が本発明に係る有機EL装置を含んで構成されている。すなわち、有機EL素子250を構成する正孔注入層243、発光層244が、基板241上に図2から図4に示した塗布装置を用いて液体材料を選択的に塗布することで形成された有機薄膜からなるものとされている。したがって、本実施形態に係る正孔注入層243、発光層244は、液相法を用いて一括に塗布形成されたものであるから、膜厚及び膜質の均一性に優れており、発光効率が高く、また輝度の均一性、単色性にも優れたものとなっている。

【0097】

また、基板241上に液体材料を必要量だけ塗布して形成されるので、有機EL素子250を形成するに際しての材料使用効率を高め、低コストに製造可能なバックライト230となっている。またさらに、塗布装置を用いた液体材料の塗布に際しては、基板241上の所定領域(発光領域)にのみ液体材料を配するので、例えば発光領域の外側に駆動回路等の外部回路との接続端子等が設けられている場合に、当該接続端子と液体材料とが接触することが無く、接続端子の信頼性低下等を生じ難くなっている。したがって本実施形態のバックライト230は、外部接続端子等の電気的信頼性にも優れたものとなっている。

【0098】

なお、本実施形態の液晶装置は半透過反射型であるので、バックライト230は常に点灯するのではなく、周囲光(外光)が殆どないような場合だけ、使用者あるいはセンサの指示によって点灯するものとすることができる。すなわち、十分な周囲光が得られる場合には、バックライトを消灯し、液晶パネル211を反射型の液晶パネルとして動作させることになる。このような半透過反射型の液晶パネル211には、半透過反射層231と呼ばれる層が形成されているが、この半透過反射層231は、Ag又はAlなどからなる反射層が画素領域内に部分的に形成された構成を具備しており、例えば図14に示す基板本体228上に蒸着法あるいはスパッタ法などにより形成することができる。また、この半透過反射層231としては、液晶パネル211の下側に設けられたバックライト230から出射された光を一部透過可能な厚さの反射層により構成してもよく、半透過反射型の液晶装置に広く用いられているものを適宜採用することができる。また、半透過反射層が光反射性と導電性を兼ね備えた材料から構成されている場合には、半透過反射層が駆動用電極を兼ねる構成とすることができる。

【0099】

また、本実施形態の液晶装置においては、単純マトリックス型の半透過反射型液晶パネルに照明装置を備えた場合について説明したが、係る液晶パネルを、2端子型スイッチング素子あるいは3端子型スイッチング素子を備えたアクティブマトリクス型の半透過反射型液晶パネルに備えるようにしても良いのは勿論である。

【0100】

(電子機器)

図15は、上記実施形態の液晶装置を表示部に備えた電子機器である携帯電話機を示す斜視構成図である。携帯電話機1300は、表示部1301と、操作部1302と、受話部1303と、送話部1304とを主体として構成されており、表示部1301に実施形態に係る液晶装置を具備したものである。この携帯電話機は、本発明に係る照明装置を具備した液晶表示部において明るい表示が得られ、また同表示部の信頼性にも優れた携帯電話機となっている。

【図面の簡単な説明】

【0101】

【図1】実施形態に係る有機EL装置の断面構成図である。

【図2】同、スリットコータによる成膜工程を示す断面構成図。

【図3】同、フレキソ印刷装置を用いた成膜工程を示す断面工程図。

【図4】同、フレキソ印刷装置を用いた成膜工程を示す断面工程図。

【図5】実施形態に係る製造方法による成膜形態を示す平面構成図。

【図6】同、有機薄膜の端部形状を説明するための断面構成図。

【図7】実施形態に係る製造方法による成膜形態を示す平面構成図。

【図8】実施形態に係るプリンタヘッドの平面構成及び側面構成を示す図。

【図9】同、部分断面構成を示す図。

【図10】同、有機EL素子の平面構成を示す図。

【図11】同、正孔注入層の形成領域を説明するための平面構成図。

【図12】実施形態に係る画像形成装置の構成を示す図。

【図13】実施形態に係る画像形成装置の構成を示す図。

【図14】実施形態に係る液晶装置(照明装置)の構成を示す図。

【図15】電子機器の一例を示す斜視構成図。

【符号の説明】

【0102】

1 プリンタヘッド、2 素子基板(基体)、3 有機EL素子、10 有機EL装置、11 基板(基体)、12 陽極、13 有機EL層、14 陰極、15 正孔注入層、16 正孔輸送層、17 発光層、18 電子輸送層、19 有機EL素子、29 端子部、200 液晶装置、230 バックライト(照明装置;有機EL装置)

【技術分野】

【0001】

本発明は、有機EL装置とその製造方法、プリンタヘッド、照明装置、及び電子機器に関するものである。

【背景技術】

【0002】

従来から、ディスプレイの光源や、照明用光源、電子写真複写機、光通信処理機器等の光源として平面発光が可能な発光装置が知られている。この種の平面光源では、無機EL(エレクトロルミネッセンス)素子が一般的に用いられていたが、無機EL素子は駆動に高圧の交流電源が必要であるため、低電圧駆動が可能な有機EL素子を用いた平面光源の開発が進められている。

【0003】

有機EL素子は、その発光に寄与する層として有機機能材料からなる薄膜を有しており、その膜厚は通常100nm以下である。係る有機薄膜の成膜方法としては、低分子の有機機能材料の場合には蒸着が一般的であるが、蒸着法では大面積に均一に成膜するのが困難であるため、有機薄膜の材料として高分子材料を用い、液相法を用いて基体に塗布することで大面積に均一な膜厚の有機薄膜を形成することが検討されている。上述した有機薄膜を液相法で形成するに際して、例えば特許文献1にはスピンコート法を用いることが記載されており、特許文献2には、液体材料を微小液滴の形態で基体上に付着させるインクジェット法を用いることが記載されている。

【特許文献1】特開平10−92576号公報

【特許文献2】特開2002−252083号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、スピンコート法により有機薄膜を形成する場合、基体上に供給した液体材料の一部を基体の外側に飛ばして除去するため、材料の使用効率が低く、成膜コストが上昇するという問題がある。またスピンコート法では基体の全面に液体材料を塗布するため、薄膜が不要な領域については成膜後に薄膜を除去する工程が必要である。

一方、インクジェット法は、素子を分離する隔壁を用い微細領域に選択的に液体材料を配する用途には極めて有効であり、液体材料を所望の平面形状にて基材上に配することができる。しかし、平面光源等のように単色素子を大面積に形成する用途にインクジェット法を用いた場合、液滴の着弾精度による膜厚の不均一を生じやすくなるという問題がある。

【0005】

本発明は、上記従来技術の問題点に鑑み成されたものであって、基体上の広範囲に、均一な膜厚及び膜質を有して形成された有機薄膜を有し、もって均一かつ良好な発光を可能にした有機EL装置を提供することを目的としている。

また本発明は、基体上の広範囲に均一な膜厚及び膜質を有する有機薄膜を形成でき、好ましくは前記有機薄膜の非形成領域に設けられた構成部材の機能をも良好なものとすることができる有機EL装置の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明は、上記課題を解決するために、基体上に、有機機能層を挟持して対向する一対の電極を備えた有機EL素子を形成してなる有機EL装置であって、前記有機機能層を形成する有機薄膜の少なくとも1層が、当該有機薄膜の基体上の形成領域に対して、液体材料を平面的に塗布して形成されたものであることを特徴とする有機EL装置を提供する。

係る構成の有機EL装置は、前記有機EL素子を構成する有機薄膜が、基体上の所定領域のみに対して液体材料を平面塗布することで形成されている。すなわち、その製造工程において有機薄膜を形成するための液体材料が、有機薄膜を形成しない領域に対して配されることなく形成されたものである。このような構成とすることで、スピンコート法を用いる場合のような液体材料の無駄が生じるのを防止でき、もって材料の使用効率を高め、低コストに製造可能な有機EL装置とすることができる。また、液体材料を平面塗布することで基体上に形成される液体材料の液層厚が均一なものとなり、したがって面方向で均一な膜厚及び膜質を有する有機薄膜を形成できるので、発光輝度が均一であり、また高効率に発光可能な有機EL装置を得ることができる。

【0007】

また本発明は、基体上に複数の有機EL素子を形成してなる有機EL装置であって、前記有機EL素子が、一対の電極と、前記両電極に挟持された有機機能層とを備えており、前記有機機能層を構成する有機薄膜の少なくとも1層が、前記複数の有機EL素子に跨って前記基体上に部分的に形成されており、前記有機薄膜が、前記基体上の形成領域のみに液体材料を平面的に配置して形成されたものであることを特徴とする有機EL装置を提供する。

係る構成の有機EL装置では、基体上に複数の有機EL素子が配設された構成において、有機機能層を構成する有機薄膜の1層以上が、複数の有機EL素子に跨って形成され、かつこのように複数に跨る有機薄膜が、その形成領域のみに液体材料を平面塗布して形成されている。この構成によれば、上述した有機EL装置と同様、高効率に材料を使用できることから低コストに製造可能であり、また有機薄膜の膜厚及び膜質の均一性にも優れた有機EL装置を提供することができる。

【0008】

本発明の有機EL装置では、前記有機EL素子の有機機能層が、水系溶媒を含む液体材料を用いてパターン形成された有機薄膜を含む構成とすることもできる。前記水系溶媒を含む液体材料が、3,4−ポリエチレンジオキシチオフェン(PEDOT)を含む有機機能材料を水に溶解させたものであることが好ましい。

このように有機機能層を構成する有機薄膜に、水系溶媒を含む液体材料を用いて形成した有機薄膜が含まれていれば、有機機能層に含まれる複数層を液相法により形成する場合に、有機機能層の相溶解を防止しやすくなる。また、上記有機機能層を構成する有機薄膜のうち、水系溶媒を含む液体材料を用いて形成された有機薄膜については、基体上の全面に形成した後でパターニングしたものであっても、その除去領域に残渣が残り難いため、その形成領域のみに液体材料を平面塗布して形成したものでなくとも構わない。換言すれば、本発明においては、前記有機機能層を構成する有機薄膜のうち、非水系溶媒を含む液体材料を用いて形成される有機薄膜については、その形成領域のみに液体材料を平面塗布して形成したものとすることが好ましい。

【0009】

本発明の有機EL装置では、前記有機機能層を構成する有機薄膜が、2層以上の積層膜である構成とすることもでき、複数の有機EL素子に跨って形成された有機薄膜が2層以上の積層膜である構成とすることもできる。

【0010】

本発明の有機EL装置では、前記有機薄膜の非形成領域に、前記有機EL素子と電気的に接続された端子部が設けられている構成とすることができる。本発明では、前記有機薄膜はその形成領域のみに液体材料を平面塗布して形成されたものであるので、当該有機薄膜の非形成領域は有機薄膜の液体材料が接触しない部分となる。このように液体材料ないし有機薄膜の一部が付着した履歴を有さない領域に端子部が形成されていれば、端子部に有機薄膜の残渣等が付着したり、有機薄膜の除去に用いるレーザ光などにより端子部が損傷されたりすることがなく、電気的物理的信頼性に優れた端子部を備えた有機EL装置とすることができる。

【0011】

本発明の有機EL装置では、前記端子部が、当該有機EL装置の外部接続端子、又は前記有機EL素子の電極と接続された電極端子であってもよい。

【0012】

本発明の有機EL装置では、複数の有機EL素子の発光が、単一色であることが好ましい。複数のEL素子の発光色が単一であれば、前記有機機能層を構成する液体材料は当然同一となり、これらを広い領域に渡って均一に平面塗布することができるので、EL素子の発光スペクトルおよび発光輝度の均一化が図れる。

【0013】

本発明の有機EL装置の製造方法は、基体上に有機EL素子を形成してなる有機EL装置の製造方法であって、前記基体上に、前記有機EL素子と、該有機EL素子に対し電気的に接続される端子部とを形成する工程を含み、前記有機EL素子を形成するに際して、前記端子部を除く前記基体上の領域に液体材料を平面的に塗布することで、当該有機EL素子を構成する有機薄膜を形成する。

この製造方法によれば、有機EL素子に含まれる有機薄膜を平面塗布により一括に成膜でき、スピンコート法のような材料の無駄も生じないので、材料の使用効率を高めることができ、もって低コストに有機EL装置を製造可能になる。また、基体上に形成された端子部を除く領域に対して上記有機薄膜の液体材料を平面塗布するので、端子部と液体材料とが接触せず、端子部の電気的信頼性を良好に保持することができる。

【0014】

本発明の有機EL装置の製造方法は、基体上に複数の有機EL素子を形成してなる有機EL装置の製造方法であって、前記基体上に前記有機EL素子を構成する一側の電極を複数形成する工程と、前記複数の電極の形成領域に跨る基体上の領域に液体材料を平面的に塗布することにより前記有機EL素子を構成する有機薄膜を形成する工程と、を含むことを特徴とする。

この製造方法によれば、複数の有機EL素子を具備した有機EL装置の製造に際しても上記と同様の効果を得ることができる。

【0015】

本発明の有機EL装置の製造方法では、前記基体上に液体材料を選択配置するに際して、スリットコート法、ロールコート法、又は印刷法を用いることが好ましい。これらの塗布方法を用いることで、選択した領域に対する液体材料の平面塗布を容易かつ高い精度を持って行えるようになる。

【0016】

本発明の有機EL装置の製造方法は、前記液体材料の粘度が5cP以下であり、その溶質濃度が1重量%以下であることが好ましい。

また本発明の有機EL装置の製造方法は、前記液体材料の粘度が2cP以下であることがより好ましい。

また本発明の有機EL装置の製造方法は、前記液体材料の溶質濃度が0.1重量%以下であることがより好ましい。

粘度及び濃度を上記範囲に設定することで、均一な液層厚にて基体上に塗布できる液体材料を得ることができ、基体上に均一な膜質及び膜厚の有機薄膜を容易に形成できるようになる。

【0017】

本発明の有機EL装置の製造方法は、前記液体材料を加温しつつ前記基体上に塗布することもできる。液体材料を基体上で良好に濡れ広がらせ、均一な液層厚を得るには液体材料の粘度は低い方が好ましいが、材料の種類による制約で粘度を下げられない場合もある。そこでこの製造方法のように液体材料を加温しつつ塗布するようにすれば、液体材料の粘度を低下させることができ、基体上で良好に濡れ広がらせることができる。

【0018】

本発明のプリンタヘッドは、先に記載の本発明の有機EL装置を含むことを特徴としている。本発明によれば単一色の輝度の均一性に優れたプリンタヘッドを提供できる。

本発明の照明装置は、先に記載の本発明の有機EL装置を含むことを特徴としている。本発明によれば白色あるいは単一色の輝度の均一性に優れた照明装置を提供できる。

【0019】

本発明の表示装置は、上記本発明に係る照明装置を備えたことを特徴としている。この構成によれば、均一な面発光が得られる照明装置を具備し、表示輝度の均一性に優れた表示装置を提供できる。

【0020】

本発明の電子機器は、上記本発明に係るプリンタヘッドを備えたことを特徴としている。

本発明の電子機器は、上記本発明に係る照明装置を備えたことを特徴としている。

本発明の電子機器は、上記本発明に係る表示装置を備えたことを特徴としている。

本発明の電子機器は、先に記載の有機EL装置を備えたことを特徴とする。

【発明を実施するための最良の形態】

【0021】

(有機EL装置の製造方法)

以下、本発明の実施の形態を図面を参照しつつ説明する。図1は本発明に係る有機EL装置の基本構成を示す断面構成図であり、図2ないし図4は、本実施形態に係る製造方法に適用できる塗布装置の要部断面図であり、図2は、ダイコータにより構成した例を示し、図3及び図4は、フレキソ印刷装置により構成した例を示している。

【0022】

図1に示す本実施形態の有機EL装置10は、基板(基体)11上に有機EL素子19を配設した構成を具備しており、有機EL素子19は、基板11の一面側に、陽極(第1の電極)12と、有機EL層(有機機能層)13と、陰極(第2の電極)14とを順に積層した構成を備えている。有機EL層13は陽極12側から順に正孔注入層15、正孔輸送層16、発光層17、電子輸送層18を積層した構成を備えている。

本実施形態の有機EL装置10は、その駆動方式として、アクティブマトリクス型、パッシブマトリクス型のいずれも適用可能であり、電極12,14を介して有機EL層13に電流を供給することで発光層17を発光させ、基板11の外面側に光を放射できるようになっている。

【0023】

本実施形態の有機EL装置10は、例えば発光層17からの出力光を基板11側から取り出す形態とすることができ、この場合基板11は、光を透過可能な透明あるいは半透明材料からなるものとされ、係る基板11上に光を透過可能な透明あるいは半透明の陽極12が形成される。また本実施形態では図示を省略しているが、基板11上には、配線や薄膜トランジスタ等の素子を形成することができる。

上記基板11の構成材料とされる光を透過可能な透明あるいは半透明材料には、例えば、透明なガラス、石英、サファイア、あるいはポリエステル、ポリアクリレート、ポリカーボネート、ポリエーテルケトンなどの透明な合成樹脂などが挙げられる。特に、基板11の形成材料としては、安価なソーダガラスが好適に用いられる。陽極12は、インジウム錫酸化物(Indium Tin Oxide:ITO)等からなる透明電極とされる。

【0024】

一方、基板11と反対側の陰極14側から光を取り出す形態の場合には、基板11を構成する材料は不透明であってもよく、その場合、アルミナ等のセラミック、ステンレス等の金属シートに表面酸化などの絶縁処理を施したもの、熱硬化性樹脂、熱可塑性樹脂などを用いることができる。この場合、陽極12についても遮光性や光反射性の材料で形成することができる。

【0025】

正孔注入層15は、陽極12から有機EL層13への正孔の注入口率を高める機能を奏し、有機EL層における発光効率、寿命などの素子特性を向上させる機能を提供する。正孔注入/輸送層を形成するための材料(形成材料)としては、例えば、チオフェン系化合物(ポリチオフェン(PEDOT)等)、ピロール系化合物(ポリピロール等)、アニリン系化合物(ポリアニリン等)、アセチレン系化合物(ポリアセチレン等)や、それらの誘導体などを用いることができる。

【0026】

また本実施形態では、正孔注入層15上にさらに正孔輸送層16が設けられており、正孔注入層15を介して注入される電荷を高効率に発光層17へ輸送するとともに、発光層17内を移動する電子をブロックするようになっている。この正孔輸送層16は必要に応じて設けられるものである。

上記正孔輸送層16としては、例えば、アミン系、ヒドラゾン系、スチルベン系、スターバスト系などに分類される有機材料が種々知られている。例えば、トリフェニルアミン誘導体(TPD)、ピラゾリン誘導体、アリールアミン誘導体、スチルベン誘導体、トリフェニルジアミン誘導体等を用いることができる。

【0027】

発光層17の形成材料としては、低分子の有機発光色素や高分子発光体、即ち、各種の蛍光物質や燐光物質などの発光性を具備した有機エレクトロルミネッセンス材料が使用可能である。

高分子発光物質としては、ポリアリールビニレン系やポリフルオレン系などの共役系高分子や、クマリン系、ペリレン系、ピラン系、アンスロン系、ポルフィレン系、キナクリドン系、N,N’−ジアルキル置換キナクリドン系、ナフタルイミド系、N,N’−ジアリール置換ピロロピロール系などの蛍光性色素をポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾールなどの高分子中に溶解させたものを用いることができる。またこれらの高分子蛍光体は、トルエン、キシレン、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メタノール、エタノール、イソプロピルアルコール、酢酸エチル、酢酸ブチル、水などの単独又は混合溶媒に高分子発光物質を溶解させて発光層形成用の液体材料とすることができる。また係る液体材料には、酸化防止剤、界面活性剤、粘度調整剤などを添加することもできる。

【0028】

電子輸送層18の形成材料としては、例えばオキサジアゾール誘導体、アントラキノジメタンおよびその誘導体、ベンゾキノンおよびその誘導体、ナフトキノンおよびその誘導体、アントラキノンおよびその誘導体、テトラシアノアンスラキノジメタンおよびその誘導体、フルオレノン誘導体、ジフェニルジシアノエチレンおよびその誘導体、ジフェノキノン誘導体、8−ヒドロキシキノリンおよびその誘導体の金属錯体等が例示される。具体的には、2−(4−ビフェニリル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール、ベンゾキノン、アントラキノン、トリス(8−キノリノール)アルミニウム等を好適なものとして例示できる。

【0029】

陰極14は、アルミニウム(Al)やマグネシウム(Mg)、金(Au)、銀(Ag)等からなる金属電極である。また陰極14は、その電子輸送層18側に、金属のハロゲン化物あるいは酸化物からなる層を設けた積層構造とすることもできる。その金属として、アルカリ金属、アルカリ土類金属、希土類金属又は遷移金属等の金属元素を採用することが可能である。また金属ハロゲン化物は、金属フッ化物であることが望ましいが、これ以外の金属塩化物や金属臭化物等であってもよい。そして、具体的な金属ハロゲン化物として、フッ化リチウム(LiF)を使用することが望ましい。またフッ化リチウム等の無機リチウム化合物に限らず、安息香酸リチウムや酢酸リチウム等の有機リチウム化合物を採用することも可能である。

【0030】

また実際の有機EL装置10では、陰極14を覆う封止部材を設けることが好ましく、さらには、陽極12と基板11との間に、基板12側から陽極12、陰極14と有機EL層13とに対して大気が侵入するのを遮断するための封止層を設けることが好ましい。光取り出し側に設ける封止層は、例えばセラミックや窒化珪素、酸化窒化珪素、酸化珪素などの透明な材料により形成し、この中でも酸化窒化珪素が透明性、ガスバリア性の観点から好ましい。なお、封止層の厚さは発光層17から射出される光の波長より小さくすることが好ましい(例えば0.1μm)。

【0031】

そして、本発明では、上記構成を具備した有機EL素子19を構成する有機EL層13のうち、少なくとも1層が液体材料を基板11上の一部領域に塗布することによって形成されたものとなっており、係る液体材料の塗布に際して、図2ないし図4に示す塗布装置を好適に用いることができる。

【0032】

図2に示すダイコータ(塗布装置)50は、ダイ51と、液体材料供給部52とを主体として構成されている。液体材料供給部52は、例えば液体材料を貯留する材料容器と、この材料容器から液体材料をダイ51に搬送するポンプとを具備した構成とすることができ、これらの他に、液体材料の流量調整を行うバルブや、液体材料の供給圧力を一定に保持するためのバッファを備えていてもよい。このような構成のもと、ダイコータ50は、ダイ51の先端部を基板11に近接させて配置され、基板11を図示矢印方向に移動させながら液体材料供給部52からダイ51の内部に設けられたノズル部51aに液体材料を供給することで、一定量の液体材料13aを基板11上に塗布することができるようになっている。そして、基板11の搬送動作とダイ51からの液体材料の供給/停止動作を組み合わせることで、基板11上に所定平面パターンにて液体材料13aを塗布できるようになっている。

【0033】

図3に示すフレキソ印刷装置60Aは、いわゆるドクターロール方式のフレキソ印刷装置であり、フレキソ刷版61aを周面に支持した刷版ロール61と、フレキソ刷版61aに対して液体材料の塗布を行うアニロックスロール62と、アニロックスロール62の周面に液体材料を塗布するドクターロール63とそ備えて構成されている。

上記構成を具備したフレキソ印刷装置60Aにより基板11への液体材料の塗布を行うには、まず、上記3つのロール61〜63を回転させつつドクターロール63とアニロックスロール62との間に液体材料13aを供給する。すると、ドクターロール63とアニロックスロール62との間隙から少量ずつの液体材料13aがアニロックスロール62周面に供給され、このアニロックスロール62からフレキソ刷版61aに対して液体材料13aが塗布される。そして、このような運転状態で刷版ロール61の周面に近接する位置に基板11を通過させると、フレキソ刷版61aの表面に保持されている液体材料13aが基板11上に転写される。この印刷装置60Aによれば、フレキソ刷版61aの平面形状に応じた平面パターンにて基板11上に液体材料13aを塗布することができる。

【0034】

図4に示すフレキソ印刷装置60Bは、いわゆるドクターブレード方式のフレキソ印刷装置であり、図3に示したフレキソ印刷装置60Aのドクターロール63に代えて、ドクターブレード64を具備したものである。係るフレキソ印刷装置60Bでは、アニロックスロール62の周面への液体材料13aの供給に際して、先端部をアニロックスロール62の周面に近接させて配置したドクターブレード64を用いる以外はフレキソ印刷装置60Aと同様であり、係る印刷装置60Bを用いた場合にも、基板11上に所定平面パターンにて液体材料13aを塗布することが可能である。

【0035】

本実施形態に係る有機EL装置の製造方法では、図2から図4に示した塗布装置を用いて、液体材料を13aを基板11上に種々の平面パターンにて塗布し、有機EL層13を構成する有機薄膜を基板11上に形成する。図2から図4に示す塗布装置にて基板11上への塗布に供される液体材料13aは、例えば有機EL層13のうち正孔注入層14を液相法を用いて形成する場合には、ポリエチレンジオキシチオフェン(PEDOT)等のポリチオフェン誘導体とポリスチレンスルホン酸(PSS)等の混合物を水に溶解した液体材料である。また例えば、青色の発光層17を形成する場合には、発光材料としてポリジアルキルフルオレンおよびその誘導体、ジスチリルビフェニルおよびその誘導体、テトラフェニルブタジエンおよびその誘導体などを用い、これらの発光材料を、例えば、シクロヘキシルベンゼン、ジハイドロベンゾフラン、トリメチルベンゼン、テトラメチルベンゼン等の溶媒に溶解して調製した液体材料である。

なお、緑色の発光層17を形成する発光材料としては、先の青色の発光材料に代えて、例えばポリパラフェニレンビニレンおよびその誘導体、ポリフルオレン誘導体F8BTなどを用いればよく、赤色の発光層17を形成する場合には、例えばローダミンなどの色素をポリパラフェニレンビニレンに添加したもの、あるいはポリフルオレン誘導体などの発光材料を用いればよい。

【0036】

本発明において、基板11上への塗布に供される液体材料13aは、その粘度が5cP以下であることが好ましく、2cP以下であることがより好ましい。粘度が5cPを超えると、図2から図4に示した塗布装置を用いた塗布に際して図2に示したノズル51aからの供給やアニロックスロール62への液体材料の供給が円滑に行われない場合がある。粘度を2cP以下とすれば、極めて円滑に塗布装置による塗布を行うことができる。さらに液体材料13aの粘度を低下させるために、液体材料13aを加温しつつ塗布するようにしてもよい。例えば図2に示すダイ51や図3及び図4に示す刷版ロール61ないしアニロックスロール62を加温しつつ液体材料13aの塗布を行うことができる。この場合の加温は液体材料13aが変質しない程度とされ、例えば20〜80℃程度である。

【0037】

また、液体材料13aにおける溶質濃度は、1重量%以下とすることが好ましく、0.1重量%以下とすることがより好ましい。有機EL層13を構成する有機薄膜は10〜100nm程度の極めて薄い膜であるが、上記溶質濃度が1重量%を超えると、乾燥時に局所的な濃度分布を生じやすくなり、有機薄膜を均一な膜厚及び膜質にて形成することが困難になる。

【0038】

図5は、基板11に対する液体材料13aの塗布形態例を示す平面構成図である。図5(a)に示す基板11には、有機EL素子を構成する陽極12が平面視矩形状に形成されており、この陽極12を覆うように液体材料13aが塗布されている。また、基板11上には、液体材料13aが塗布されていない領域(非塗布領域)13x、13yが存在しており、これらの非塗布領域は、例えば有機EL素子の陰極14と電気的に接続される端子部や、有機EL素子と外部回路とを接続する端子部等が形成される領域とされる。そして、これらの端子部が配される非形成領域13x、13yには、有機EL装置を形成する全工程に渡って、液体材料13aが塗布されないようになっている。

すなわち、本実施形態の有機EL装置の製造方法では、有機EL層13を構成する有機薄膜を形成するに際して、先のダイコータ50やフレキソ印刷装置60A、60Bを用いて液体材料13aを基板11上の所定領域(図5(a)では非形成領域13x、13yを除く領域)に対して一括に又は連続に形成し、基板11上の非形成領域13x、13yには液体材料13aが触れないようにして有機薄膜の形成を行う。

【0039】

また、図5(b)に示すように複数の有機EL素子を形成するべく基板11上に複数の陽極12が配列形成されている場合にも、これら複数の陽極12を覆うように一括に液体材料13aを塗布し、塗布領域のy方向両側の非塗布領域13x1、13x2には液体材料13aが触れないようにして有機薄膜の形成を行う。

【0040】

このようにして上記有機薄膜を形成することで、液体材料13aを高効率に使用しつつ有機薄膜を迅速にかつ均一に形成することができ、さらには、形成される有機薄膜の性状や端子部の信頼性にも優れた有機EL装置とすることができる。

【0041】

ここで、図6を参照してより具体的に説明する。

図6(a)は、図2に示したダイコータ50を用いて基板11上に液体材料13aを塗布し、乾燥固化させて形成した有機薄膜13bの端部断面形状を示す図である。図6(b)は、上述した液体材料13aを基板11上の全面に塗布して有機薄膜13bを形成した後、溶剤により有機薄膜13bを部分的に溶解除去して有機薄膜13bのパターニングを行った場合における有機薄膜13bの端部断面形状を示す図である。また図6(c)は、液体材料13aを基板11上に全面塗布して有機薄膜13bを形成した後、レーザ照射によって有機薄膜13bを部分的に除去することにより有機薄膜13bをパターニングした場合における有機薄膜13bの端部断面形状を示す図である。

【0042】

図6(a)と図6(b)、(c)とを比較すると明らかなように、本実施形態に係る製造方法を適用して形成した有機薄膜13b(図6(a))では、その端部13eに一部盛り上がった部分が形成されるものの、基板11表面との段差が形成された部位は滑らかな断面形状を有して形成されている。また、有機薄膜13bと隣接する部分の基板11上には液体材料13aは塗布されないため、有機薄膜13bが形成されない基板11の表面は清浄なままであり、当該領域(非塗布領域)に先の端子部等が形成されている場合にも、その接続信頼性を損なうことがない。

【0043】

これに対して、図6(b)に示す溶剤を用いてパターニングした有機薄膜13bでは、その端部13eにおける膜厚が先端部に向かって薄くなっており、さらにその膜厚の変化も不規則なものとなっている。また、溶剤によって除去しきれなかった有機薄膜の残渣13dが基板11上に残りやすい。そして、このような残渣13dがあると、当該領域に先の端子部等が形成されている場合にはその接続信頼性を低下させる可能性があり、製造歩留まりの低下に繋がるおそれがあり好ましくない。

【0044】

また図6(c)に示すレーザ照射によりパターニングした有機薄膜13bでは、その端部13eの形状が、溶剤を用いてパターニングした場合よりもさらに歪んだ形状となり、レーザ照射により飛散したパーティクル13pが有機薄膜13b上に付着する場合もあるため、有機薄膜13b自体の特性(電荷輸送効率や発光効率)に悪影響を与える可能性がある。さらに、図6(c)に示すようにレーザ照射によって基板11の一部が除去されて凹凸部11dが基板面上に形成される場合もあるため、同領域の基板11上に先の端子部等が形成されている場合には、端子部自体を損傷する可能性があり好ましくない。

【0045】

このように本実施形態の製造方法では、基板11上に有機EL素子を形成するに際して、有機EL層13を構成する有機薄膜の液体材料13aを、基板11上の領域のうち、当該有機薄膜が形成されるべき領域にのみ選択的に塗布して前記有機薄膜を形成するので、基板上の全面に有機薄膜を形成した後パターニングを行う場合のように、余分の有機薄膜を除去して捨ててしまうことがなく、高効率に材料を使用して有機EL装置を製造することができる。また、最終的に有機薄膜が形成されない基板上の領域に対しては、予め液体材料を塗布しないようになっているので、同領域に端子部等が形成されていても、それらの接続信頼性を損なったり、端子部等自体が損傷したりすることがなく、高歩留まりに高信頼性を有する有機EL装置を製造できる。

【0046】

また本発明では、図2から図4に示すような市販の塗布装置を用いて液体材料の塗布を行うので、大面積の基板上にも良好な均一性を持って液体材料を塗布することができる。そして、均一な膜厚の有機薄膜を形成できることで、有機EL素子の発光効率向上にも寄与し得る。

【0047】

なお、上記実施形態では、基板11上への液体材料の塗布形態について図5(a)、(b)の2種類を示して説明したが、図2ないし図4に示した塗布装置を用いて形成可能な平面形状であれば、液体材料13aの平面パターンに限定はなく、例えば図7(a)〜(c)に示すように種々のパターンにて液体材料13aの塗布を行うことができる。図7(a)は、図示x方向に間欠的に液体材料13aが塗布され、それらの間又は外側に非塗布領域13y1、13y2が形成されている場合を示している。(b)は、図示x方向に延びる帯状に液体材料13aを塗布し、同塗布領域に隣接して非塗布領域13xが形成されている場合を示している。また(c)は、基板11の2の辺端部に沿ってL型に非塗布領域13x1、13y1が形成されるとともに、基板11の中央部側に十字状に配された非形成領域13x2、13y2が形成され、その他の領域に液体材料13aが塗布されている形態を示している。

【0048】

(プリンタヘッド)

次に、上記実施形態の有機EL装置10及びその製造方法を好適に利用できるプリンタヘッドについて図8から図11を参照して説明する。

【0049】

図8は、本発明に係る有機EL装置を適用したプリンタヘッドを模式的に示す図であって、(a)は底面図であり、(b)は側面図である。本実施形態のプリンタヘッド1は、後述する画像形成装置の露光手段として用いられるものであって、図8(a)に示す通り、長細い矩形形状の素子基板2上に、複数の有機EL素子3を配列してなる単一色の発光素子列3aと、有機EL素子3を駆動する駆動素子4からなる駆動素子群と、これら駆動素子4(駆動素子群)の駆動を制御する制御回路群5とを一体形成したものである。

【0050】

また、図8(b)に示す通り、素子基板2上には、その表面側に、有機EL素子3を封止した状態で、透明性の接着剤によって封止基板6が貼着されている。ここで、本実施形態のプリンタヘッド1は、有機EL素子3で発光した光を素子基板2側から射出するボトムエミッション型ではなく、封止基板6側から出射する、トップエミッション型のものとなっている。従って、後述する通り、封止基板6はガラス等の透明性基板からなっている。本実施形態のプリンタヘッド1は、素子基板2の裏面側に、例えばアルミニウム等の金属からなる放熱板7を備える。この放熱板7は、有機EL素子3の周辺温度の上昇を抑えることにより、有機EL素子3の発光効率及び寿命の低下を防止するものである。

【0051】

図8(a)に示す通り、素子基板2上に形成された駆動素子4には、電源線8,9が接続されており、これら電源線8,9を介して電源(図示せず)から駆動素子4に電圧が印加されるようになっている。そして、このような構成のもとで有機EL素子3は、制御回路群5によって制御される駆動素子4により、その発光動作が制御されるようになっている。また、プリンタヘッド1上には、発光素子列3a又はその近傍の温度を測定するための温度測定部を備えていてもよい。

【0052】

ここで、プリンタヘッド1における有機EL素子3や駆動素子4等の構成について説明する。図9はプリンタヘッド1の要部構成を示す側断面であり、図10はプリンタヘッド1の要部構成を示す底面図である。なお、図9には、プリンタヘッド1に採用できる2種類((a)、(b))の断面構成を示している。

【0053】

前述した通り、本実施形態のプリンタヘッド1はトップエミッション型であり、素子基板2の対向側である封止基板6側から発光光を取り出す構成であるため、素子基板2としては透明基板及び不透明基板の何れも用いることができる。素子基板2として不透明基板を用いる場合には、例えばアルミナ等のセラミック、ステンレススチール等の金属シートに表面酸化等の絶縁処理を施したものの他に、熱硬化性樹脂、熱可塑性樹脂等を用いることができる。但し、本実施形態では、封止基板6として透明なガラス基板を用いることから、熱膨張係数の差による反り等の不具合を防止するため、素子基板2についてもガラス基板を用いるものとする。

【0054】

図9(a)に示すように、素子基板2上には、画素電極20に接続する駆動用TFT21(駆動素子4)等を含む回路部35が形成されており、その上に有機EL素子3が設けられている。有機EL素子3は、陽極として機能する画素電極20上に、複数の画素電極20に跨って成膜された正孔注入層32を積層した構成を備えている。すなわち本実施形態に係る素子基板2は、先の図5(b)に示した有機EL装置と同様に、基板上に複数の陽極(電極)を配列形成するとともに、これら複数の電極に跨って有機薄膜が成膜された形態を具備したものとなっている。

なお、図9(a)では正孔注入層32のみを図示しているが、実際には正孔注入層32上に発光層と陰極とが積層された構成である。

【0055】

ここで、有機EL素子3及び駆動用TFT21(駆動素子4)を図8に対応させた模式図を図10に示す。図10において、電源線8は駆動素子4のソース/ドレイン電極に接続されており、電源線9は有機EL素子3の陰極30に接続されている。図10に示す通り、有機EL素子3は、正孔輸送層32から注入された正孔と陰極30からの電子とが、これらに挟持された発光層で結合することにより発光する。

【0056】

陽極として機能する画素電極20は、通常はITO(Indium Tin Oxide:インジウムスズ酸化物)によって形成される。また、特にトップエミッション型の場合で、高コントラストを得たい場合には、チタンやタングステン、チタン−タングステン合金等を形成して反射層とし、この反射層上にITOを積層して干渉層とし、これら反射層と干渉層とからなる積層構造によって画素電極20を形成してもよい。

【0057】

正孔注入層32の形成材料としては、特に3,4−ポリエチレンジオシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)の分散液、即ち、分散媒としてのポリスチレンスルフォン酸に3,4−ポリエチレンジオキシチオフェンを分散させ、更にこれを水に分散させた分散液が好適に用いられる。尚、正孔注入層32の形成材料としては、上記のものに限定されることなく種々のものが使用可能である。例えば、ポリスチレン、ポリピロール、ポリアニリン、ポリアセチレンやその誘導体等を、適宜な分散媒、例えば上記のポリスチレンスルフォン酸に分散させたもの等が使用可能である。

【0058】

正孔注入層32上に形成する発光層の形成材料としては、先の実施形態に係る発光層17と同様、蛍光或いは燐光を発光することが可能な公知の発光材料が用いられる。尚、本実施形態のようなプリンタヘッド用途では、発光波長帯域が赤色に対応した単一色の発光層が好適に採用されるが、勿論、発光波長帯域が緑色や青色に対応した発光層を採用するようにしてもよい。要は、後述する画像形成装置の感光体の最良感度波長域に適合させた発光色にすればよい。

【0059】

発光層の形成材料として具体的には、(ポリ)フルオレン誘導体(PF)、(ポリ)パラフェニレンビニレン誘導体(PPV)、ポリフェニレン誘導体(PP)、ポリパラフェニレン誘導体(PPP)、ポリビニルカルバゾール(PVK)、ポリチオフェン誘導体、ポリメチルフェニルシラン(PMPS)等のポリシラン系等が好適に用いられる。また、これらの高分子材料に、ペリレン系色素、クマリン系色素、ローダミン系色素等の高分子系材料や、ルブレン、ペリレン、9,10−ジフェニルアントラセン、テトラフェニルブタジエン、ナイルレッド、クマリン6、キナクリドン等の低分子材料をドープして用いることもできる。

【0060】

発光層を覆って形成される陰極30は、特にトップエミッション型である本実施形態の場合には、透明導電材料によって形成される。透明導電材料としては、バソクプロインとセシウムの共蒸着膜を用い、更に導電性を付与するためにITOを積層するといった構造が好適に採用される。尚、バソクプロインとセシウムの共蒸着膜の代わりに、Caを5nm程度に形成して用いてもよい。また、この陰極上には透明接着層を介して図8に示した封止基板6(図9では図示省略)が貼着されている。

【0061】

また、有機EL素子3の下方には、前述した通り、回路部35が設けられている。この回路部35は素子基板2上に形成されたものである。即ち、素子基板2の表面にはSiO2を主体とする下地保護層36が下地として形成され、その上にはシリコン層41が形成されている。このシリコン層41の表面には、SiO2及び/又はSiNを主体とするゲート絶縁層37が形成されている。また、上記のシリコン層41のうち、ゲート絶縁層37を挟んでゲート電極42と重なる領域がチャネル領域41aとされている。尚、このゲート電極42は、図示しない走査線の一部である。一方、シリコン層41を覆い、ゲート電極42を形成したゲート絶縁層37の表面には、SiO2を主体とする第1層間絶縁層38が形成されている。

【0062】

また、シリコン層41のうち、チャネル領域41aのソース側にソース領域41Sが設けられる一方、チャネル領域41aのドレイン側にはドレイン領域41Dが設けられている。これらのうち、ソース領域41Sは、ゲート絶縁層37と第1層間絶縁層38とに亘って開孔するコンタクトホール43aを介してソース電極43に接続されている。このソース電極43は、電源線(図示省略)の一部として構成されている。一方、ドレイン領域41Dは、ゲート絶縁層37と第1層間絶縁層38とに亘って開孔するコンタクトホール44aを介して、ソース電極43と同一層からなるドレイン電極44に接続されている。

【0063】

ソース電極43及びドレイン電極44が形成された第1層間絶縁層38の上層には、例えばアクリル系の樹脂成分を主体とする第2層間絶縁層39が形成されている。この第2層間絶縁層39は、窒化珪素や酸化珪素、酸窒化珪素もしくはアクリル系やポリイミド系等の耐熱性絶縁性樹脂等によって形成されたもので、駆動用TFT21(駆動素子4)やソース電極43、ドレイン電極44等と、その上に形成される画素電極20との短絡を防止するべく形成される。

【0064】

この第2層間絶縁層39の表面には、前述したITO等からなる画素電極20が形成されるとともに、第2層間絶縁層39に貫設されたコンタクトホール23aを介してドレイン電極44に接続されている。即ち、画素電極20は、ドレイン電極44を介して、シリコン層41のドレイン領域41Dに接続されている。

【0065】

画素電極20が形成された第2層間絶縁層39の表面には、複数の画素電極20を含む領域に正孔注入層32が形成されている。ここで、図11は、図8(a)と対応する図であって、正孔注入層32の形成領域を説明するための平面構成図である。図11に示すように、素子基板2上には複数のTFT21、及び有機EL素子3が配列形成されているが、正孔注入層32は、図示のように、この素子基板2上の一部を覆う帯状に形成されている。そしてこの平面視帯状の正孔注入層32は、図2から図4に示した塗布装置を用い、液体材料を図示の位置に一括に塗布することで形成されたものとなっている。すなわち、本実施形態に係る素子基板2においても、正孔注入層32の形成領域以外の基板上の領域は、正孔注入層を形成するための液体材料と接触しない領域となっており、本実施形態のプリンタヘッドでは、この非塗布領域に陰極と接続された電源線9や、電源線8,9等に接続される端子部29が設けられている。このように、本実施形態に係るプリンタヘッドでは、正孔注入層32の形成に際して高効率に材料を使用した成膜が可能であるとともに、電源線9や端子部29と有機EL層を形成するための液体材料とが接触しないので、有機薄膜の残渣やレーザ等の除去手段による電源線や端子部の信頼低下、ないし損傷を生じることがない。したがって本発明によれば、信頼性に優れたプリンタヘッドを低コストに提供することができる。

【0066】

上記実施形態では、素子基板2の断面構造として図9(a)を参照して説明したが、素子基板2の断面構造は図9(b)に示すようなものであっても構わない。図9(b)に示す例では、第2層間絶縁層39及び画素電極20上にSiO2等の無機絶縁材料からなる無機バンク25が設けられている。この無機バンク25は、画素電極20と平面的に重なる領域に開口部25aを有しており、無機バンク25及び画素電極20を覆うように形成された正孔注入層32と、画素電極20とが前記開口部25a内で当接することにより、当該開口部25aに相当する平面領域を具備した有機EL素子3が形成されるようになっているものである。このように無機バンク25を設けた構成とするならば、開口部25aの開口径により有機EL素子3の平面領域を自在に変更することができ、プリンタヘッドの解像度に合わせた素子配置が可能になる。

【0067】

(画像形成装置)

次に、本発明のプリンタヘッド1が設けられる画像形成装置について説明する。図12は、本発明に係る電子機器の一実施形態である画像形成装置の構成を示す図である。図12に示す画像形成装置80は、上記実施形態のプリンタヘッドの一例となる有機ELアレイプリンタヘッド81K、81C、81M、81Yを、対応する同様な構成である4個の感光体ドラム(像担持体)82K、82C、82M、82Yの露光装置にそれぞれ配置したもので、タンデム方式のものとして構成されたものである。

【0068】

この画像形成装置80は、駆動ローラ83と従動ローラ84とテンションローラ85とを備え、これら各ローラに中間転写ベルト86を、図12中矢印方向(反時計方向)に循環駆動するよう張架したものである。この中間転写ベルト86に対して、感光体82K、82C、82M、82Yが所定間隔で配置されている。これら感光体82K、82C、82M、82Yは、その外周面が像担持体としての感光層となっている。

【0069】

ここで、上記符号中のK、C、M、Yは、それぞれ黒、シアン、マゼンタ、イエローを意味し、それぞれ黒、シアン、マゼンタ、イエロー用の感光体であることを示している。尚、これら符号(K、C、M、Y)の意味は、他の部材についても同様である。感光体82K、82C、82M、82Yは、中間転写ベルト86の駆動と同期して、図12中矢印方向(時計方向)に回転駆動するようになっている。

【0070】

各感光体82(K、C、M、Y)の周囲には、それぞれ感光体82(K、C、M、Y)の外周面を一様に帯電させる帯電手段(コロナ帯電器)87(K、C、M、Y)と、この帯電手段87(K、C、M、Y)によって一様に帯電させられた外周面を感光体82(K、C、M、Y)の回転に同期して順次ライン走査する本発明の有機ELアレイプリンタヘッド81(K、C、M、Y)とが設けられている。

【0071】

また、この有機ELアレイプリンタヘッド81(K、C、M、Y)で形成された静電潜像に現像剤であるトナーを付与して可視像(トナー像)とする現像装置88(K、C、M、Y)と、この現像装置88(K、C、M、Y)で現像されたトナー像を一次転写対象である中間転写ベルト86に順次転写する転写手段としての一次転写ローラ89(K、C、M、Y)と、転写された後に感光体82(K、C、M、Y)の表面に残留しているトナーを除去するクリーニング手段としてのクリーニング装置90(K、C、M、Y)とが設けられている。

【0072】

各有機ELアレイプリンタヘッド81(K、C、M、Y)は、それぞれのアレイ方向が感光体ドラム82(K、C、M、Y)の母線に沿うように設置されている。そして、各有機ELアレイプリンタヘッド81(K、C、M、Y)の発光エネルギーピーク波長と、感光体82(K、C、M、Y)の感度ピーク波長とが略一致するように設定されている。尚、上記の各有機ELアレイプリンタヘッド81(K、C、M、Y)は、画像形成装置80に対し、支持部材によって支持され、取り付けられている。

【0073】

現像装置88(K、C、M、Y)は、例えば、現像剤として非磁性一成分トナーを用いるもので、その一成分現像剤を例えば供給ローラで現像ローラへ搬送し、現像ローラ表面に付着した現像剤の膜厚を規制ブレードで規制し、その現像ローラを感光体82(K、C、M、Y)に接触させあるいは押圧せしめることにより、感光体82(K、C、M、Y)の電位レベルに応じて現像剤を付着させ、トナー像として現像するものである。

【0074】

このような4色の単色トナー像形成ステーションにより形成された黒、シアン、マゼンタ、イエローの各トナー像は、一次転写ローラ89(K、C、M、Y)に印加される一次転写バイアスによって中間転写ベルト86上に順次一次転写される。そして、中間転写ベルト86上で順次重ね合わされてフルカラーとなったトナー像は、二次転写ローラ91において用紙等の記録媒体Pに二次転写され、さらに定着部である定着ローラ対92を通ることで記録媒体P上に定着され、その後、排紙ローラ対93によって装置上部に形成された排紙トレイ94上に排出される。

【0075】

尚、図12中の符号95は多数枚の記録媒体Pが積層保持されている給紙カセット、96は給紙カセット95から記録媒体Pを一枚ずつ給送するピックアップローラ、97は二次転写ローラ91の二次転写部への記録媒体Pの供給タイミングを規定するゲートローラ対、91は中間転写ベルト86との間で二次転写部を形成する二次転写手段としての二次転写ローラ、98は二次転写後に中間転写ベルト86の表面に残留しているトナーを除去するクリーニング手段としてのクリーニングブレードである。以上の通り、図12の画像形成装置は、露光手段(書き込み手段)として有機ELアレイプリンタヘッド81(K、C、M、Y)を用いているので、例えばレーザ走査光学系を用いた場合に比べ、装置の小型化を図ることができる。

【0076】

次に、本発明に係る他の実施形態である画像形成装置について説明する。図13は、画像形成装置の他の実施形態を示す縦断側面図である。図13において、画像形成装置100には主要構成部材として、ロータリ構成の現像装置101、像担持体として機能する感光体ドラム105、上記プリンタヘッド(有機ELアレイヘッド)が設けられてなる像書込手段(露光手段)107、中間転写ベルト109、用紙搬送路114、定着器の加熱ローラ112、給紙トレイ118が設けられている。

【0077】

現像装置101は、現像ロータリ101aが軸101bを中心として矢印A方向に回転するよう構成されたものである。現像ロータリ101aの内部は4分割されており、それぞれイエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(K)の4色の像形成ユニットが設けられている。102a〜102dは、上記4色の各像形成ユニットに配置されており、矢印B方向に回転する現像ローラ、103a〜103dは、矢印C方向に回転するトナー供給ローラである。また、104a〜104dはトナーを所定の厚さに規制する規制ブレードである。

【0078】

図13中符号105は、上記のように像担持体として機能する感光体ドラム、106は一次転写部材、108は帯電器である。また、107は本発明における露光手段となる像書込手段であり、本発明の有機ELプリンタヘッドを備えてなるものである。感光体ドラム105は、図示を省略した駆動モータ、例えばステップモータにより、現像ローラ102aとは逆の方向となる矢印D方向に回転駆動されるようになっている。尚、像書込手段107を構成する有機ELプリンタヘッドは、これと結像レンズ(図示せず)や感光ドラム105との間で位置合わせ(光軸合わせ)がなされた状態に配設されている。

【0079】

中間転写ベルト109は、駆動ローラ110aと従動ローラ110bとの間に張架されたものである。駆動ローラ110aは、上記感光体ドラム105の駆動モータに連結されたもので、中間転写ベルト109に動力を伝達するようになっている。すなわち、該駆動モータの駆動により、中間転写ベルト109の駆動ローラ110aは感光体ドラム105とは逆の方向となる矢印E方向に回動するようになっている。

【0080】

用紙搬送路114には、複数の搬送ローラと排紙ローラ対116等が設けられており、用紙が搬送されるようになっている。中間転写ベルト109に担持されている片面の画像(トナー像)が、二次転写ローラ111の位置で用紙の片面に転写されるようになっている。二次転写ローラ111は、クラッチによって中間転写ベルト109に離当接されるようになっており、クラッチオンで中間転写ベルト109に当接され、用紙に画像が転写されるようになっている。

【0081】

上記のようにして画像が転写された用紙は、次に、定着ヒータHを有する定着器で定着処理がなされる。定着器には、加熱ローラ112、加圧ローラ113が設けられている。定着処理後の用紙は、排紙ローラ対116に引き込まれて矢印F方向に進行する。この状態から排紙ローラ対116が逆方向に回転すると、用紙は方向を反転して両面プリント用搬送路115を矢印G方向に進行する。117は電装品ボックス、118は用紙を収納する給紙トレイ、119は給紙トレイ118の出口に設けられているピックアップローラである。

【0082】

用紙搬送路において、搬送ローラを駆動する駆動モータとしては、例えば低速のブラシレスモータが用いられている。また、中間転写ベルト109については、色ずれ補正等が必要となるためステップモータが用いられている。これらの各モータは、図示を省略した制御手段からの信号によって制御されるようになっている。

【0083】

図13に示した状態で、イエロー(Y)の静電潜像が感光体ドラム105に形成され、現像ローラ102aに高電圧が印加されることにより、感光体ドラム105にはイエローの画像が形成される。イエローの裏側及び表側の画像がすべて中間転写ベルト109に担持されると、現像ロータリ101aが矢印A方向に90度回転する。

【0084】

中間転写ベルト109は1回転して感光体ドラム105の位置に戻る。次に、シアン(C)の2面の画像が感光体ドラム105に形成され、この画像が中間転写ベルト109に担持されているイエローの画像に重ねて担持される。以下、同様にして現像ロータリ101の90度回転、中間転写ベルト109への画像担持後の1回転処理が繰り返される。

【0085】

4色のカラー画像担持には中間転写ベルト109は4回転して、その後さらに回転位置が制御されて二次転写ローラ111の位置で用紙に画像を転写する。給紙トレー118から給紙された用紙を搬送路114で搬送し、二次転写ローラ111の位置で用紙の片面に上記のカラー画像を転写する。片面に画像が転写された用紙は上記のように排紙ローラ対116で反転されて、搬送径路で待機している。その後、用紙は適宜のタイミングで二次転写ローラ111の位置に搬送されて、他面に上記のカラー画像が転写される。ハウジング120には、排気ファン121が設けられている。

【0086】

以上、本発明の電子機器の実施形態として有機ELプリンタヘッドを具備した画像形成装置について説明したが、本発明のプリンタヘッドを備えた画像形成装置は上述した実施形態に限定されることなく、種々の変形が可能である。

【0087】

(照明装置)

上記実施形態では、本発明に係る有機EL装置をプリンタヘッドに適用した形態について説明したが、本発明に係る有機EL装置は、白色光源や室内照明、液晶ディスプレイ用のバックライト光源等の面発光型照明装置として構成することもできる。以下、照明装置としての形態を、図14を参照しつつ説明する。なお、図14に示す液晶装置の断面構造は、図示した場合に各層が見やすいように各層の厚さを実際の液晶装置とは異なる厚さに変更して示してある。

【0088】

図14は、本発明に係る液晶表示装置の構成の一例を示した断面図である。図14に示す実施形態の液晶装置200は、互いに対向して配置された一対の基板213,214と、これらの基板の間に挟持されるとともに環状のシール材212により封止された液晶層215と、を主体として構成された液晶パネル211と、その背面側(図示下面側)に配設されたプリズムシート222と、バックライト(照明装置)230とを備えて構成されている。

【0089】

前面側(図示上側)に配置された基板213は、例えばガラス等の透明材料からなる透光性の基板本体217の外面側(図示上面側)に位相差板219と偏光板216とを配設するとともに、内面側(液晶層215側)にカラーフィルタ層224と、オーバーコート層221と、平面視ストライプ状の透明導電膜からなる電極層223とが形成された構成を備えている。上記各電極層223は本実施形態ではITO(Indium Tin Oxide:インジウム錫酸化物)等からなる透明導電膜を平面視ストライプ状にパターン形成したもので、液晶パネル211の表示領域と画素数に合わせて必要本数形成されている。

【0090】

なお、実際の液晶装置においては、電極層223の液晶層215側と、後述する下基板側のストライプ状の電極層235の液晶層215側に、各々配向膜が形成されるが、図14ではこれら配向膜の図示を省略している。液晶層215は、例えば所定のツイスト角にて配向制御されたTN液晶からなる。

【0091】

上記カラーフィルタ層224は、カラー表示用のRGBの各パターンを遮光手段たるブラックマトリクス(図示略)により区画してなるものであり、このカラーフィルタ層224上に、前記RGBパターンを保護するとともに、前記RGBパターンに起因する凹凸を平坦化するための透明な保護平坦化膜としてオーバーコート層221が被覆されている。上記ブラックマトリクスとしては例えばスパッタリング法、真空蒸着法等により厚さ100〜200nm程度のクロム等の金属薄膜をパターン形成してなるものを用いることができる。上記のRGBパターンは、赤色パターン(R)、緑色パターン(G)、青色パターン(B)が、所望のパターン形状で配列され、例えば、所定の着色材を含有する感光性樹脂を使用した顔料分散法、各種印刷法、電着法、転写法、染色法等の種々の方法で形成されている。

【0092】

一方、背面側に配置された基板214は、ガラスなどの透明材料からなる光透過性の基板本体228の内面側(液晶層215側)に、半透過反射層231と、オーバーコート層233と、平面視ストライプ状の透明導電膜からなる電極層235とを順次形成し、基板本体228の外面側(図示下面側)に位相差板26と、偏光板27とを配設してなる構成を備えている。前記電極層235は、液晶層215を挟んで対向する前記電極層223の電極と互いに交差する向きに延びて配置されている。

【0093】

プリズムシート222は、透明なアクリル樹脂などからなる平板状の板材の一面側にプリズム面222aを備えたものであり、このプリズム面222aには断面三角波状の周期的な凹凸が形成されて構成されている。本実施形態の液晶装置200では、このような形状を具備したプリズムシート222を2枚重ねて配設しており、両プリズムシートのプリズム面に形成された凸条の延在方向が互いに直交するように配置されている。これらのプリズムシート222を設けることで、バックライト230からの照明光を効率よく液晶パネル211に入射させることができるようになっている。

【0094】

バックライト230は、図14に示すように、透光性基板241の外面側(図示下面側)に、陽極242と、正孔注入層243と、発光層244と、陰極245とを順に積層形成してなる有機EL素子250を設けた構成を備えている。そして、有機EL素子250を流れる電流量に応じて発光層244で生じた光を、基板241側から取り出し、照明光として出力するようになっている。

【0095】

正孔注入層243、及び発光層244の構成材料としては、先の図1に示した正孔注入層15及び発光層17の構成材料と同様のものを用いることができる。また先の実施形態と同様、必要に応じて正孔輸送層や電子輸送層を設けることができるのは勿論である。

本実施形態のように照明装置として構成する場合、発光層244には、白色発光が得られる材料からなるものを用いるのが好ましい。なお、白色は厳密には単一の色から構成されるものではないが、本発明では単色と定義する。

また陰極245は、発光層244から射出される光を反射させ、基板241側へ放射するべく、例えば、アルミニウム、銀、銀合金など、光反射性を具備した金属材料により形成するのがよい。

【0096】

上記構成を備えた液晶装置200では、バックライト230が本発明に係る有機EL装置を含んで構成されている。すなわち、有機EL素子250を構成する正孔注入層243、発光層244が、基板241上に図2から図4に示した塗布装置を用いて液体材料を選択的に塗布することで形成された有機薄膜からなるものとされている。したがって、本実施形態に係る正孔注入層243、発光層244は、液相法を用いて一括に塗布形成されたものであるから、膜厚及び膜質の均一性に優れており、発光効率が高く、また輝度の均一性、単色性にも優れたものとなっている。

【0097】

また、基板241上に液体材料を必要量だけ塗布して形成されるので、有機EL素子250を形成するに際しての材料使用効率を高め、低コストに製造可能なバックライト230となっている。またさらに、塗布装置を用いた液体材料の塗布に際しては、基板241上の所定領域(発光領域)にのみ液体材料を配するので、例えば発光領域の外側に駆動回路等の外部回路との接続端子等が設けられている場合に、当該接続端子と液体材料とが接触することが無く、接続端子の信頼性低下等を生じ難くなっている。したがって本実施形態のバックライト230は、外部接続端子等の電気的信頼性にも優れたものとなっている。

【0098】

なお、本実施形態の液晶装置は半透過反射型であるので、バックライト230は常に点灯するのではなく、周囲光(外光)が殆どないような場合だけ、使用者あるいはセンサの指示によって点灯するものとすることができる。すなわち、十分な周囲光が得られる場合には、バックライトを消灯し、液晶パネル211を反射型の液晶パネルとして動作させることになる。このような半透過反射型の液晶パネル211には、半透過反射層231と呼ばれる層が形成されているが、この半透過反射層231は、Ag又はAlなどからなる反射層が画素領域内に部分的に形成された構成を具備しており、例えば図14に示す基板本体228上に蒸着法あるいはスパッタ法などにより形成することができる。また、この半透過反射層231としては、液晶パネル211の下側に設けられたバックライト230から出射された光を一部透過可能な厚さの反射層により構成してもよく、半透過反射型の液晶装置に広く用いられているものを適宜採用することができる。また、半透過反射層が光反射性と導電性を兼ね備えた材料から構成されている場合には、半透過反射層が駆動用電極を兼ねる構成とすることができる。

【0099】

また、本実施形態の液晶装置においては、単純マトリックス型の半透過反射型液晶パネルに照明装置を備えた場合について説明したが、係る液晶パネルを、2端子型スイッチング素子あるいは3端子型スイッチング素子を備えたアクティブマトリクス型の半透過反射型液晶パネルに備えるようにしても良いのは勿論である。

【0100】

(電子機器)

図15は、上記実施形態の液晶装置を表示部に備えた電子機器である携帯電話機を示す斜視構成図である。携帯電話機1300は、表示部1301と、操作部1302と、受話部1303と、送話部1304とを主体として構成されており、表示部1301に実施形態に係る液晶装置を具備したものである。この携帯電話機は、本発明に係る照明装置を具備した液晶表示部において明るい表示が得られ、また同表示部の信頼性にも優れた携帯電話機となっている。

【図面の簡単な説明】

【0101】

【図1】実施形態に係る有機EL装置の断面構成図である。

【図2】同、スリットコータによる成膜工程を示す断面構成図。

【図3】同、フレキソ印刷装置を用いた成膜工程を示す断面工程図。

【図4】同、フレキソ印刷装置を用いた成膜工程を示す断面工程図。

【図5】実施形態に係る製造方法による成膜形態を示す平面構成図。

【図6】同、有機薄膜の端部形状を説明するための断面構成図。

【図7】実施形態に係る製造方法による成膜形態を示す平面構成図。

【図8】実施形態に係るプリンタヘッドの平面構成及び側面構成を示す図。

【図9】同、部分断面構成を示す図。

【図10】同、有機EL素子の平面構成を示す図。

【図11】同、正孔注入層の形成領域を説明するための平面構成図。

【図12】実施形態に係る画像形成装置の構成を示す図。

【図13】実施形態に係る画像形成装置の構成を示す図。

【図14】実施形態に係る液晶装置(照明装置)の構成を示す図。

【図15】電子機器の一例を示す斜視構成図。

【符号の説明】

【0102】

1 プリンタヘッド、2 素子基板(基体)、3 有機EL素子、10 有機EL装置、11 基板(基体)、12 陽極、13 有機EL層、14 陰極、15 正孔注入層、16 正孔輸送層、17 発光層、18 電子輸送層、19 有機EL素子、29 端子部、200 液晶装置、230 バックライト(照明装置;有機EL装置)

【特許請求の範囲】

【請求項1】

基体上に、有機機能層を挟持して対向する一対の電極を備えた有機EL素子を形成してなる有機EL装置であって、

前記有機機能層を形成する有機薄膜の少なくとも1層が、当該有機薄膜の基体上の形成領域のみに、液体材料を平面的に塗布して形成されたものであることを特徴とする有機EL装置。

【請求項2】

基体上に複数の有機EL素子を形成してなる有機EL装置であって、

前記有機EL素子が、一対の電極と、前記両電極に挟持された有機機能層とを備えており、

前記有機機能層を構成する有機薄膜の少なくとも1層が、前記複数の有機EL素子に跨って前記基体上に部分的に形成されており、

前記有機薄膜が、前記基体上の形成領域のみに液体材料を平面的に塗布して形成されたものであることを特徴とする有機EL装置。

【請求項3】

前記有機EL素子の有機機能層が、水系溶媒を含む液体材料を用いてパターン形成された有機薄膜を含むことを特徴とする請求項1又は2に記載の有機EL装置。

【請求項4】

前記水系溶媒を含む液体材料が、3,4−ポリエチレンジオキシチオフェン(PEDOT)を含む有機機能材料を水に溶解させたものであることを特徴とする請求項3に記載の有機EL装置。

【請求項5】

前記有機薄膜の非形成領域に、前記有機EL素子と電気的に接続された端子部が設けられていることを特徴とする請求項1から4のいずれか1項に記載の有機EL装置。

【請求項6】

前記端子部が、当該有機EL装置の外部接続端子、又は前記有機EL素子の電極と接続された電極端子であることを特徴とする請求項5に記載の有機EL装置。

【請求項7】

前記複数の有機EL素子の発光が、単一色であることを特徴とする請求項1から6のいずれか1項に記載の有機EL装置。

【請求項8】

基体上に有機EL素子を形成してなる有機EL装置の製造方法であって、

前記基体上に、前記有機EL素子と、該有機EL素子に対し電気的に接続される端子部とを形成する工程を含み、

前記有機EL素子を形成するに際して、前記端子部を除く前記基体上の領域に液体材料を平面的に塗布することで、当該有機EL素子を構成する有機薄膜を形成することを特徴とする有機EL装置の製造方法。

【請求項9】

基体上に複数の有機EL素子を形成してなる有機EL装置の製造方法であって、

前記基体上に前記有機EL素子を構成する一側の電極を複数形成する工程と、

前記複数の電極の形成領域に跨る基体上の領域に液体材料を平面的に塗布することにより前記有機EL素子を構成する有機薄膜を形成する工程と、

を含むことを特徴とする有機EL装置の製造方法。

【請求項10】

前記基体上に液体材料を選択配置するに際して、スリットコート法、ロールコート法、又は印刷法を用いることを特徴とする請求項8又は9に記載の有機EL装置の製造方法。

【請求項11】

前記液体材料の粘度が5cP以下であり、その溶質濃度が1重量%以下であることを特徴とする請求項8から10のいずれか1項に記載の有機EL装置の製造方法。

【請求項12】

前記液体材料の粘度が2cP以下であることを特徴とする請求項11に記載の有機EL装置の製造方法。

【請求項13】

前記液体材料の溶質濃度が0.1重量%以下であることを特徴とする請求項11又は12に記載の有機EL装置の製造方法。

【請求項14】

前記液体材料を加温しつつ前記基体上に塗布することを特徴とする請求項8から13のいずれか1項に記載の有機EL装置の製造方法。

【請求項15】

請求項1から7のいずれか1項に記載の有機EL装置を含むことを特徴とするプリンタヘッド。

【請求項16】

請求項1から7のいずれか1項に記載の有機EL装置を含むことを特徴とする照明装置。

【請求項17】

請求項1から7のいずれか1項に記載の有機EL装置、請求項15に記載のプリンタヘッド、請求項16に記載の照明装置のいずれかを備えたことを特徴とする電子機器。

【請求項1】

基体上に、有機機能層を挟持して対向する一対の電極を備えた有機EL素子を形成してなる有機EL装置であって、

前記有機機能層を形成する有機薄膜の少なくとも1層が、当該有機薄膜の基体上の形成領域のみに、液体材料を平面的に塗布して形成されたものであることを特徴とする有機EL装置。

【請求項2】

基体上に複数の有機EL素子を形成してなる有機EL装置であって、

前記有機EL素子が、一対の電極と、前記両電極に挟持された有機機能層とを備えており、

前記有機機能層を構成する有機薄膜の少なくとも1層が、前記複数の有機EL素子に跨って前記基体上に部分的に形成されており、

前記有機薄膜が、前記基体上の形成領域のみに液体材料を平面的に塗布して形成されたものであることを特徴とする有機EL装置。

【請求項3】

前記有機EL素子の有機機能層が、水系溶媒を含む液体材料を用いてパターン形成された有機薄膜を含むことを特徴とする請求項1又は2に記載の有機EL装置。

【請求項4】

前記水系溶媒を含む液体材料が、3,4−ポリエチレンジオキシチオフェン(PEDOT)を含む有機機能材料を水に溶解させたものであることを特徴とする請求項3に記載の有機EL装置。

【請求項5】

前記有機薄膜の非形成領域に、前記有機EL素子と電気的に接続された端子部が設けられていることを特徴とする請求項1から4のいずれか1項に記載の有機EL装置。

【請求項6】

前記端子部が、当該有機EL装置の外部接続端子、又は前記有機EL素子の電極と接続された電極端子であることを特徴とする請求項5に記載の有機EL装置。

【請求項7】

前記複数の有機EL素子の発光が、単一色であることを特徴とする請求項1から6のいずれか1項に記載の有機EL装置。

【請求項8】

基体上に有機EL素子を形成してなる有機EL装置の製造方法であって、

前記基体上に、前記有機EL素子と、該有機EL素子に対し電気的に接続される端子部とを形成する工程を含み、

前記有機EL素子を形成するに際して、前記端子部を除く前記基体上の領域に液体材料を平面的に塗布することで、当該有機EL素子を構成する有機薄膜を形成することを特徴とする有機EL装置の製造方法。

【請求項9】

基体上に複数の有機EL素子を形成してなる有機EL装置の製造方法であって、

前記基体上に前記有機EL素子を構成する一側の電極を複数形成する工程と、

前記複数の電極の形成領域に跨る基体上の領域に液体材料を平面的に塗布することにより前記有機EL素子を構成する有機薄膜を形成する工程と、

を含むことを特徴とする有機EL装置の製造方法。

【請求項10】

前記基体上に液体材料を選択配置するに際して、スリットコート法、ロールコート法、又は印刷法を用いることを特徴とする請求項8又は9に記載の有機EL装置の製造方法。

【請求項11】

前記液体材料の粘度が5cP以下であり、その溶質濃度が1重量%以下であることを特徴とする請求項8から10のいずれか1項に記載の有機EL装置の製造方法。

【請求項12】

前記液体材料の粘度が2cP以下であることを特徴とする請求項11に記載の有機EL装置の製造方法。

【請求項13】

前記液体材料の溶質濃度が0.1重量%以下であることを特徴とする請求項11又は12に記載の有機EL装置の製造方法。

【請求項14】

前記液体材料を加温しつつ前記基体上に塗布することを特徴とする請求項8から13のいずれか1項に記載の有機EL装置の製造方法。

【請求項15】

請求項1から7のいずれか1項に記載の有機EL装置を含むことを特徴とするプリンタヘッド。

【請求項16】

請求項1から7のいずれか1項に記載の有機EL装置を含むことを特徴とする照明装置。

【請求項17】

請求項1から7のいずれか1項に記載の有機EL装置、請求項15に記載のプリンタヘッド、請求項16に記載の照明装置のいずれかを備えたことを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2006−59772(P2006−59772A)

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願番号】特願2004−243223(P2004−243223)

【出願日】平成16年8月24日(2004.8.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願日】平成16年8月24日(2004.8.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]