有機EL装置の製造方法および有機EL装置の製造装置

【課題】発光寿命および発光効率を向上させることが可能な有機EL装置の製造方法を提供する。

【解決手段】基板2上に電子ブロック層65および発光層を備えた有機EL装置の製造方法であって、電子ブロック層65の材料液を塗布して電子ブロック層65を形成する工程と、(a)電子ブロック層65の表面に電子ブロック層65の溶媒91を滴下し、(b)基板2を回転させて溶媒91を塗布する工程と、(c)その溶媒を塗布してから5分以内に、電子ブロック層65の表面に発光層の材料液92を塗布する工程と、を有する構成とした。

【解決手段】基板2上に電子ブロック層65および発光層を備えた有機EL装置の製造方法であって、電子ブロック層65の材料液を塗布して電子ブロック層65を形成する工程と、(a)電子ブロック層65の表面に電子ブロック層65の溶媒91を滴下し、(b)基板2を回転させて溶媒91を塗布する工程と、(c)その溶媒を塗布してから5分以内に、電子ブロック層65の表面に発光層の材料液92を塗布する工程と、を有する構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL装置の製造方法および有機EL装置の製造装置に関するものである。

【背景技術】

【0002】

有機EL素子を整列配置した有機EL装置が開発されている。有機EL素子は、陽極と陰極との間に有機発光層を備えたものであり、陽極から供給された正孔と陰極から供給された電子とが発光層で再結合して発光するようになっている。なお陽極から発光層への正孔注入効率を向上させるため、陽極の表面に正孔注入層が形成されている。また、陰極から供給された電子が発光層を通過するのを防止するため、正孔注入層の表面に電子ブロック層が形成されている(例えば、特許文献1ないし3参照)。

【特許文献1】特開2001−203081号公報

【特許文献2】特開2002−175887号公報

【特許文献3】特開2005−302443号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

有機EL装置には、発光寿命の向上が求められている。また、駆動電流および駆動電圧の低下による発光効率の向上が求められている。

そこで本発明は、発光寿命および発光効率を向上させることが可能な有機EL装置の製造方法および有機EL装置の製造装置の提供を目的とする。

【課題を解決するための手段】

【0004】

上記目的を達成するため、本発明に係る有機EL装置の製造方法は、基板上に第1有機膜および第2有機膜を備えた有機EL装置の製造方法であって、前記第1有機膜の材料液を塗布して、前記第1有機膜を形成する工程と、前記第1有機膜の表面に、有機溶媒を塗布する工程と、前記溶媒を塗布してから10分以内に、前記第1有機膜の表面に、前記第2有機膜の材料液を塗布する工程と、を有することを特徴とする。

この構成によれば、大気中の分子が第1有機膜に侵入するのを抑制することが可能になり、第1有機膜の正孔輸送機能の低下を防止することができる。これにより、同じ発光輝度を得るために大きな駆動電流および駆動電圧を印加する必要がなくなり、有機EL装置の発光寿命および発光効率を向上させることができる。

【0005】

また前記第2有機膜の材料液を塗布する工程では、前記溶媒を塗布してから5分以内に、前記第1有機膜の表面に前記第2有機膜の材料液を塗布することが望ましい。

この構成によれば、有機EL装置の駆動電流、駆動電圧および発光寿命のばらつきを抑制することができる。

【0006】

また前記溶媒を塗布する工程は、前記第1有機膜の表面に前記溶媒を滴下し、前記基板を面内で回転させることによって行い、前記第2有機膜の材料液を塗布する工程は、前記第1有機膜の表面に第2有機膜の材料液を滴下し、前記基板を面内で回転させることによって行うことが望ましい。

なお「基板を面内で回転させる」とは、基板の表面を含む面内でその表面が回転するように基板を回転させることをいう。

この構成によれば、溶媒および第2有機膜の材料液を均一に塗り広げることができる。

【0007】

また前記溶媒を塗布する工程は、前記第1有機膜の表面全体を前記溶媒で浸した後に、前記基板を面内で回転させることによって行うことが望ましい。

この構成によれば、第1有機膜の表面を確実にリンスすることができる。

【0008】

また、前記溶媒を塗布する工程および/または前記第2有機膜の材料液を塗布する工程は、不活性雰囲気中で行うことが望ましい。

この構成によれば、大気中の分子の侵入による第1有機膜の正孔輸送機能の低下を、より確実に防止することが可能になる。したがって、有機EL装置の発光寿命および発光効率をさらに向上させることができる。

【0009】

また前記第2有機膜は、発光層であり、前記第1有機膜は、前記第1有機膜の反対側から前記発光層に供給された電子が前記発光層を通過するのを防止する電子ブロック層であってもよい。

この構成によれば、電子ブロック層の正孔輸送機能の低下を防止して、発光層に効率よく正孔を注入することができる。したがって、有機EL装置の発光寿命および発光効率を向上させることができる。

【0010】

また前記発光層を形成してから、前記発光層の表面に陰極を形成するまでの大気暴露時間が、5分以内であることが望ましい。

この構成によれば、有機EL装置の発光寿命をさらに向上させることができる。

【0011】

また前記第1有機膜は、発光層であり、前記第2有機膜は、前記第2有機膜の反対側から前記発光層に供給された正孔が前記発光層を通過するのを防止する正孔ブロック層であってもよい。

この構成によっても、有機EL装置の発光寿命および発光効率を向上させることができる。

【0012】

一方、本発明に係る有機EL装置の製造装置は、基板上に第1有機膜および第2有機膜を備えた有機EL装置の製造装置であって、前記基板を載置しつつ、前記基板を面内で回転させるステージと、前記基板上に前記第1有機膜の溶媒を滴下する第1滴下装置と、前記基板上に前記第2有機膜の材料液を滴下する第2滴下装置と、を備えたことを特徴とする。

この構成によれば、第1滴下装置から溶媒を滴下し基板を回転させて溶媒を塗布した後、基板を移動させることなく直ちに、第2滴下装置から第2有機膜の材料液を滴下し基板を回転させて第2有機膜の材料液を塗布することができる。したがって、溶媒を塗布してから5分以内に、第1有機膜の表面に第2有機膜の材料液を塗布することができる。

【0013】

また前記有機EL装置の製造装置は、不活性雰囲気に配置可能とされていることが望ましい。

この構成によれば、溶媒の塗布工程および第2有機膜の材料液の塗布工程において、大気中の分子が第1有機膜に侵入するのを防止することができる。したがって、有機EL装置の発光寿命および発光効率をさらに向上させることができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施形態について、図面を参照しつつ説明する。なお、以下で参照する各図面においては、理解を容易にするために、各構成要素の寸法等を適宜変更して表示している。

【0015】

(有機EL装置)

図1は、実施形態に係る有機EL装置の側面断面図である。有機EL装置1は、素子基板2と、素子基板2の表面に配設された駆動回路部5と、駆動回路部5の表面に配設された複数の有機EL素子3と、有機EL素子3を封止する封止基板30とを主として構成されている。この有機EL素子3は、素子基板2に垂直な方向から見て略円形状や略長円形状等に形成されている。本実施形態では、有機EL素子3における発光光を素子基板2側から取り出すボトムエミッション型の有機EL装置1を例にして説明する。

【0016】

ボトムエミッション型の有機EL装置1では、発光層60における発光光を素子基板2側から取り出すので、素子基板2としては透明あるいは半透明のものが採用される。例えば、ガラスや石英、樹脂(プラスチック、プラスチックフィルム)等を用いることが可能であり、特にガラス基板が好適に用いられる。

【0017】

素子基板2上には、有機EL素子3の駆動用TFT123(駆動素子4)などを含む駆動回路部5が形成されている。なお、駆動回路を備えたICチップを素子基板2に実装して有機EL装置を構成することも可能である。

【0018】

駆動回路部5の具体的な構成として、素子基板2の表面に絶縁材料からなる下地保護層281が形成され、その上に半導体材料であるシリコン層241が形成されている。このシリコン層241の表面には、SiO2及び/又はSiNを主体とするゲート絶縁層282が形成されている。そのゲート絶縁層282の表面には、ゲート電極242が形成されている。このゲート電極242は、図示しない走査線の一部によって構成されている。なお前記シリコン層241のうち、ゲート絶縁層282を挟んでゲート電極242と対向する領域がチャネル領域241aとされている。一方、ゲート電極242およびゲート絶縁層282の表面には、SiO2を主体とする第1層間絶縁層283が形成されている。

【0019】

またシリコン層241のうち、チャネル領域241aの一方側には低濃度ソース領域241bおよび高濃度ソース領域241Sが設けられ、チャネル領域241aの他方側には低濃度ドレイン領域241cおよび高濃度ドレイン領域241Dが設けられて、いわゆるLDD(Lightly Doped Drain )構造となっている。これらのうち、高濃度ソース領域241Sは、ゲート絶縁層282および第1層間絶縁層283を貫通するコンタクトホール243aを介して、ソース電極243に接続されている。このソース電極243は、図示しない電源線の一部によって構成されている。一方、高濃度ドレイン領域241Dは、ゲート絶縁層282および第1層間絶縁層283を貫通するコンタクトホール244aを介して、ソース電極243と同層に配置されたドレイン電極244に接続されている。

【0020】

上述したソース電極243およびドレイン電極244、並びに第1層間絶縁層283の上層には、アクリル系やポリイミド系等の耐熱性絶縁性樹脂材料などを主体とする平坦化膜284が形成されている。この平坦化膜284は、駆動用TFT123(駆動素子4)やソース電極243、ドレイン電極244などによる表面の凹凸をなくすために形成されたものである。

【0021】

そして、平坦化膜284の表面における有機EL素子3の形成領域には、複数の画素電極23が配列形成されている。この画素電極23は、該平坦化膜284に設けられたコンタクトホール23aを介して、ドレイン電極244に接続されている。すなわち画素電極23は、ドレイン電極244を介して、シリコン層241の高濃度ドレイン領域241Dに接続されている。

【0022】

また、平坦化膜284の表面において画素電極23を囲うように、SiO2等の無機絶縁材料からなる無機隔壁25が形成されている。この無機隔壁25の開口部から露出した画素電極23の表面に、複数の機能膜が積層形成されて、有機EL素子3が構成されている。本実施形態の有機EL素子3は、陽極として機能する画素電極23と、この画素電極23からの正孔を注入/輸送する正孔注入層70と、有機EL物質からなる発光層60と、陰極50として機能する共通電極とを積層して構成されている。また陰極50から供給された電子が発光層60を通過するのを防止する電子ブロック層65が、発光層60と正孔注入層70との間に形成されている。

【0023】

ボトムエミッション型の有機EL装置1の場合、陽極として機能する画素電極23は、透明導電材料によって形成されている。その透明導電性材料として、ITO(インジウム錫酸化物)や、IZO(登録商標、インジウム亜鉛酸化物)等を採用することが可能である。そのうちITOは、酸化インジウム(In2O3)に錫(Sn)をドープした材料等で構成されている。

【0024】

また正孔注入層70の形成材料として、3,4−ポリエチレンジオキシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)の分散液が好適に用いられる。このPEDOT/PSSは、分散媒としてのポリスチレンスルフォン酸に、ポリチオフェン誘導体である3,4−ポリエチレンジオキシチオフェンを分散させ、さらにこれを水に分散させたものである。

なお、正孔注入層70の形成材料としては、前記のものに限定されることなく種々のものが使用可能である。例えば、ポリスチレン、ポリピロール、ポリアニリン、ポリアセチレンやその誘導体などを、適宜な分散媒、例えば前記のポリスチレンスルフォン酸に分散させたものなどを使用することができる。

【0025】

なお、正孔注入層70の表面に正孔輸送層を設けてもよい。正孔輸送層は正孔注入層70と発光層60の間に形成され、正孔注入層70から発光層60へのホール輸送を補助する役割があるので好適である。この正孔輸送層の構成材料として、化学式1で示される(poly(2,7-(9,9-di-n-octylfluorene)-alt-(1,4-phenylene-((4-sec-butylphenyl)imino-1,4-phenylene))))を採用することが望ましい。

【0026】

【化1】

【0027】

電子ブロック層65は、陰極から供給された電子が発光層60を通り抜けるのを防止して、発光層60における電子と正孔との再結合を促進させ、発光効率を向上させる機能を有する。また電子ブロック層65は、陰極から供給された電子が発光層60を通り抜け正孔注入層70において正孔と再結合するのを防止することにより、正孔注入層70の耐久性を向上させる機能を有する。この電子ブロック層65の構成材料は、正孔輸送層の構成材料と同様であるが、正孔輸送層には相対的に正孔を輸送する機能が高い材料を採用し、電子ブロック層65には相対的に電子の移動を抑制する機能が高い材料を採用することが望ましい。

【0028】

一方、発光層60を形成するための材料としては、蛍光あるいは燐光を発光することが可能な公知の発光材料が用いられる。具体的には、(ポリ)フルオレン誘導体(PF)、(ポリ)パラフェニレンビニレン誘導体(PPV)、ポリフェニレン誘導体(PP)、ポリパラフェニレン誘導体(PPP)、ポリビニルカルバゾール(PVK)、ポリチオフェン誘導体、ポリメチルフェニルシラン(PMPS)などのポリシラン系などが好適に用いられる。また、これらの高分子材料に、ペリレン系色素、クマリン系色素、ローダミン系色素などの高分子系材料や、ルブレン、ペリレン、9,10−ジフェニルアントラセン、テトラフェニルブタジエン、ナイルレッド、クマリン6、キナクリドン等の低分子材料をドープして用いることもできる。

【0029】

なお、赤色の発光層60の形成材料としては例えばMEHPPV(ポリ(3−メトキシ6−(3−エチルヘキシル)パラフェニレンビニレン)を、緑色の発光層60の形成材料としては例えばポリジオクチルフルオレンとF8BT(ジオクチルフルオレンとベンゾチアジアゾールの交互共重合体)の混合溶液を、青色の発光層60の形成材料としては例えばポリジオクチルフルオレンを用いる場合がある。また、このような発光層60については、特にその厚さについては制限がなく、各色毎に好ましい膜厚が調整されている。

【0030】

なお、発光層60の表面に正孔ブロック層を設けてもよい。正孔ブロック層は、謡曲から供給された正孔が発光層60を通り抜けるのを防止して、発光層60における電子と正孔との再結合を促進させ、発光効率を向上させる機能を有する。この正孔ブロック層の構成材料として、フルオレン等を採用することが可能である。

【0031】

陰極50は、主陰極および補助陰極の積層構造とすることが望ましい。その主陰極として、仕事関数が3.0eV以下のCaやMg、LiF等の材料を採用することが望ましい。これにより、主陰極に電子注入層としての機能が付与されるので、低電圧で発光層を発光させることができる。また補助陰極は、陰極50全体の導電性を高めるとともに、主陰極を酸素や水分等から保護する機能を有している。そのため補助陰極として、導電性に優れたAlやAu、Ag等の金属材料を採用することが望ましい。

【0032】

一方、陰極50の上方には、接着層40を介して封止基板30が貼り合わされている。なお、陰極50の全体を覆う封止キャップを素子基板2の周縁部に固着し、その封止キャップの内側に水分や酸素等を吸収するゲッター剤を配置してもよい。また、陰極50の表面にSiO2等からなる無機封止膜を積層形成してもよい。

【0033】

上述した有機EL装置1では、駆動回路部5のソース電極243から供給された画像信号が、駆動素子4により所定のタイミングで画素電極23に印加される。そして、その画素電極23から注入された正孔と、陰極50から注入された電子とが、発光層60で再結合して所定波長の光が放出される。その発光光は、透明材料からなる画素電極23、駆動回路部5および素子基板2を透過して外部に取り出される。なお、無機隔壁25は絶縁材料で構成されているので、無機隔壁25の開口部の内側のみに電流が流れて発光層60が発光する。そのため、無機隔壁25の開口部の内側が有機EL素子3の画素領域となっている。

【0034】

(有機EL装置の製造方法)

次に、本実施形態に係る有機EL装置の製造方法について説明する。

図2ないし図4は、実施形態に係る有機EL装置の製造方法の工程図である。なお図2ないし図4では、理解を容易にするため、図1の駆動回路部5の記載を省略している。

【0035】

まず図2(a)に示すように、画素電極23の周囲に無機隔壁25を形成する。次に、超純水を用いて基板2の表面の超音波洗浄を行う。次に、画素電極23の表面の親液化処理として、酸素ガス等を用いた大気圧プラズマ処理を行う。そして、画素電極23および無機隔壁25の表面全体に、液相プロセスにより正孔注入層70を形成する。具体的には、まず正孔注入層70の材料液を、スピンコート法やスプレーコート法、ディッピング法等により基板2の全体に塗布する。次に、その塗布膜を加熱して乾燥させ、膜中に含まれる水分を除去する。例えば、大気中にて180℃で15分間の加熱処理を施す。

【0036】

次に図2(b)に示すように、電子ブロック層65を液相プロセスにより形成する。具体的には、まず電子ブロック層65の材料であるTFBの液状体を、スピンコート法やスプレーコート法、ディッピング法等により基板2の全体に塗布する。

【0037】

次に図2(c)に示すように、電子ブロック層65を乾燥させる。この乾燥工程は、N2グローブボックス15の内部で行う。N2グローブボックス15は、内部に基板2を配置しうるチャンバ16と、チャンバ16内へのN2ガスの供給装置17と、チャンバ16内の排気装置18と、基板2の加熱装置(ホットプレート等)19とを備えている。このN2ガスの供給装置17により、チャンバ16内の空気をN2ガスで置換しうるようになっている。

【0038】

このN2グローブボックス15のチャンバ16内に、電子ブロック層65の材料液が塗布された基板2を配置する。次に、チャンバ16内をN2ガスで置換し、チャンバ16内における水分および酸素の濃度を1ppm以下まで低下させる。次に、加熱装置19により基板2を加熱して塗布膜を乾燥させる。例えば、200℃で15分間の加熱処理を行う。これにより、電子ブロック層の形成材料が架橋されて溶媒に対する不溶成分が生成され、電子ブロック層65が形成される。

【0039】

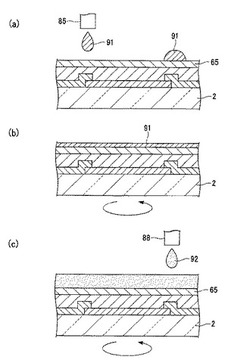

次に図3(a)に示すように、基板2上に溶媒91を塗布する。この塗布工程は、図5に示す有機EL装置の製造装置(スピンコータ)を用いて行う。

図5は、有機EL装置の製造装置(スピンコータ)の概略構成図である。このスピンコータ80は、基板2を載置するステージ81を備えている。このステージ81は、モータ等により回転可能とされている。これによりステージ81は、載置した基板2をその面内で回転しうるようになっている。なお「基板を面内で回転させる」とは、基板の表面を含む面内でその表面が回転するように基板を回転させることをいう。またステージ81の周囲にはカップ82が配置されている。このカップ82は、少なくともステージ81の下方および側方を覆うように配置されている。

【0040】

またスピンコータ80は、第1液状体の第1滴下装置83および第2液状体の第2滴下装置86を備えている。第1滴下装置83は、主に、滴下すべき第1液状体が貯留されるリザーバ84と、リザーバ84から供給された第1液状体を滴下するノズル85とを備えている。ノズル85は、ステージ81の上方に所定距離を置いて配置され、ステージ81の上方を水平移動しうるようになっている。なお、第2滴下装置86も第1滴下装置83と同様に構成されている。

【0041】

本実施形態では、第1液状体として、キシレンやトルエン、ベンゼン、ヘキサン、シクロヘキサン、テトラデカン、イソオクタン等の有機溶媒を採用する。特に、電子ブロック層の構成材料の溶媒となりうるものを採用することが望ましい。また第1液状体の溶媒として、発光層の材料液に使用する溶媒より低沸点のものを採用することが望ましい。第1液状体の溶媒の沸点が発光層材料液の溶媒の沸点より高いと、第1液状体の溶媒が基板上に残った場合に、発光層材料液の乾燥を阻害することになるからである。

【0042】

この第1液状体の溶媒を、予め第1滴下装置83のリザーバ84に充填しておく。

そして図3(a)に示すように、第1液状体の滴下装置のノズル85から、第1液状体である溶媒91を吐出する。溶媒91は、基板2上の複数箇所に所定距離をおいて滴下することが望ましい。

【0043】

次に図3(b)に示すように、基板2を回転させて、溶媒91を基板2の表面に均一に塗り広げる。具体的には、図5に示すスピンコータ80のステージ81を回転させて、ステージ81の表面に配置した基板2を回転させる。基板2の端部から放出された溶媒は、カップ82により捕集されて回収される。なお図3(a)に示すように基板2上の複数箇所に溶媒91を滴下しておけば、溶媒91をより均一に塗り広げることができる。なお基板2の表面全体を溶媒91で浸した後に、ステージ81を回転させて溶媒91を振り切るようにすれば、基板2の表面を確実にリンスすることができる。

【0044】

次に図3(c)に示すように、基板2上に発光層の材料液92を塗布する。発光層材料液92の塗布は、図5に示すスピンコータにおける第2液状体の第2滴下装置86を用いて行う。第2液状体として、発光層材料液を予めリザーバ87に充填しておく。そして図3(c)に示すように、第2滴下装置のノズル88から、発光層材料液92を滴下する。これと同時に、スピンコータのステージを回転させて、ステージの表面に配置した基板2を回転させる。これにより、発光層材料液92を基板2の表面に均一に塗り広げる。

ここで、溶媒の塗布が終了してから発光層材料液を塗布するまでの滞留時間は、5分以内とする。その理由は後に詳述する。

【0045】

次に図4(a)に示すように、発光層材料液の塗布膜を乾燥させ、発光層60を形成する。この乾燥工程は、N2グローブボックス15の内部で行う。具体的には、N2グローブボックスのチャンバ16内に基板2を配置し、チャンバ16内をN2ガスで置換して、チャンバ16内における水分および酸素の濃度を1ppm以下まで低下させる。次に、基板2を加熱して発光層材料液の塗布膜を乾燥させる。例えば、160℃で30分間の加熱処理を行う。以上により、発光層60が形成される。

【0046】

次に図4(b)に示すように、真空蒸着法等により陰極50を形成する。

以上により、本実施形態に係る有機EL装置が形成される。

【0047】

(滞留時間)

本願の発明者は、溶媒の塗布が終了してから発光層材料液を塗布するまでの滞留時間を変化させて有機EL装置を試作し、評価を行った。

図6(a)は、滞留時間が異なる有機EL装置について、同じ発光輝度を得るために必要な駆動電流を測定したグラフであり、図6(b)は駆動電圧を測定したグラフである。図6(a)では、滞留時間の増加とともに駆動電流が上昇している。また図6(b)では、滞留時間の増加とともに駆動電圧も上昇している。その理由は、滞留時間の増加により大気中の分子が電子ブロック層に侵入し、電子ブロック層の正孔輸送機能が低下するからであると推定される。この結果から、滞留時間の増加とともに、有機EL装置の発光効率が低下することが判明した。

【0048】

また図7は、有機EL装置の発光寿命と滞留時間との関係を示すグラフである。有機EL装置の発光寿命は、滞留時間が5分以内の範囲では滞留時間の増加とともに向上し、滞留時間が5分を超えると滞留時間の増加とともに低下している。その理由は、同じ発光輝度を得るため、大きな駆動電流および駆動電圧を印加するからであると推定される。

しかも、有機EL装置の駆動電流、駆動電圧および発光寿命は、滞留時間の増加とともにばらつきが大きくなっている。

【0049】

以上の結果から、溶媒の塗布が終了してから発光層材料液を塗布するまでの滞留時間は、10分以内とすることが望ましく、5分以内とすることが特に望ましいといえる。滞留時間を10分以内とすることにより、大気中の分子が電子ブロック層に侵入するのを抑制することが可能になり、電子ブロック層の正孔輸送機能の低下を防止することができる。これにより、同じ発光輝度を得るために大きな駆動電流および駆動電圧を印加する必要がなくなり、発光効率の低下を防止することができるとともに、発光寿命を確保することができる。さらに滞留時間を5分以内とすれば、有機EL装置の駆動電流、駆動電圧および発光寿命のばらつきを抑制することができる。

【0050】

そして、図5に示すスピンコータ80を採用することにより、滞留時間を5分以内とすることができる。このスピンコータ80は、基板2を載置しつつ基板2を面内で回転させるステージ81と、基板2上に電子ブロック層の溶媒を滴下する第1滴下装置83と、基板2上に発光層の材料液を滴下する第2滴下装置86とを備えている。そのため、第1滴下装置83から溶媒を滴下し基板2を回転させて溶媒を塗布(スピンコート)した後、基板2を移動させることなく直ちに、第2滴下装置86から発光層材料液を滴下し基板2を回転させて発光層材料液を塗布(スピンコート)することができる。したがって、溶媒の塗布が終了してから発光層材料液を塗布するまでの滞留時間を5分以内とすることができる。

【0051】

また、スピンコータ80をN2ガス雰囲気や真空下等の不活性雰囲気に配置して、溶媒の塗布工程および発光層材料液の塗布工程を不活性雰囲気で行うことが望ましい。これにより、大気中の分子の侵入による電子ブロック層の正孔輸送機能の低下を、より確実に防止することが可能になる。したがって、有機EL装置の発光寿命および発光効率をさらに向上させることができる。

【0052】

なお、本実施形態では電子ブロック層の表面に溶媒を塗布したが、有機溶媒溶液を塗布して電子ブロック層以外の有機膜を形成し、その有機膜の表面に溶媒を塗布した場合でも、本実施形態と同様の効果を奏することができる。

【0053】

(電子機器)

次に、上記実施形態の有機EL装置を備えた電子機器につき図8を用いて説明する。

図8は、電子機器の一例である携帯電話機の斜視構成図である。同図に示す携帯電話機1300は、複数の操作ボタン1302と、受話口1303と、送話口1304と、先の実施形態の有機EL装置からなる表示部1301とを備えて構成されている。この表示部1301には、上記実施形態の有機EL装置が採用されている。上記実施形態の有機EL装置では、発光寿命および発光効率を向上させることができるので、信頼性が高く消費電力が小さい携帯電話機を提供することができる。

【0054】

なお、本発明における発光装置を備えた電子機器としては、上記のものに限らず、他に例えば、デジタルカメラ、パーソナルコンピュータ、テレビ、携帯用テレビ、ビューファインダ型・モニタ直視型のビデオテープレコーダ、PDA、携帯用ゲーム機、ページャ、電子手帳、電卓、時計、ワードプロセッサ、ワークステーション、テレビ電話、POS端末、タッチパネルを備えた機器などを挙げることができる。また、本発明における有機EL装置を備えた電子機器として、車載用オーディオ機器や自動車用計器、カーナビゲーション装置等の車載用ディスプレイ、プリンタ用の光書き込みヘッド等を挙げることもできる。

【0055】

なお、本発明の技術範囲は、上述した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において、上述した実施形態に種々の変更を加えたものを含む。すなわち、実施形態で挙げた具体的な材料や構成などはほんの一例に過ぎず、適宜変更が可能である。

【0056】

上記実施形態ではボトムエミッション型の有機EL装置を例にして説明したが、本発明をトップエミッション型の有機EL装置に適用することも可能である。

また上記実施形態では有機EL装置を例にして説明したが、有機物を能動的に使用する有機半導体を安定駆動させるため、有機半導体全般に本発明を適用することが可能である。

【図面の簡単な説明】

【0057】

【図1】実施形態に係る有機EL装置の側面断面図である。

【図2】実施形態に係る有機EL装置の製造方法の工程図である。

【図3】実施形態に係る有機EL装置の製造方法の工程図である。

【図4】実施形態に係る有機EL装置の製造方法の工程図である。

【図5】有機EL装置の製造装置(スピンコータ)の概略構成図である。

【図6】駆動電流および駆動電圧と滞留時間との関係を示すグラフである。

【図7】発光寿命と滞留時間との関係を示すグラフである。

【図8】携帯電話の斜視図である。

【符号の説明】

【0058】

1…有機EL装置 2…基板 3…有機EL素子 60…発光層(第2有機膜) 65…電子ブロック層(第1有機膜) 80…スピンコータ(有機EL装置の製造装置) 81…ステージ(回転装置) 83…第1滴下装置 86…第2滴下装置 91…溶媒 92…電子ブロック層(第1有機膜)の材料液

【技術分野】

【0001】

本発明は、有機EL装置の製造方法および有機EL装置の製造装置に関するものである。

【背景技術】

【0002】

有機EL素子を整列配置した有機EL装置が開発されている。有機EL素子は、陽極と陰極との間に有機発光層を備えたものであり、陽極から供給された正孔と陰極から供給された電子とが発光層で再結合して発光するようになっている。なお陽極から発光層への正孔注入効率を向上させるため、陽極の表面に正孔注入層が形成されている。また、陰極から供給された電子が発光層を通過するのを防止するため、正孔注入層の表面に電子ブロック層が形成されている(例えば、特許文献1ないし3参照)。

【特許文献1】特開2001−203081号公報

【特許文献2】特開2002−175887号公報

【特許文献3】特開2005−302443号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

有機EL装置には、発光寿命の向上が求められている。また、駆動電流および駆動電圧の低下による発光効率の向上が求められている。

そこで本発明は、発光寿命および発光効率を向上させることが可能な有機EL装置の製造方法および有機EL装置の製造装置の提供を目的とする。

【課題を解決するための手段】

【0004】

上記目的を達成するため、本発明に係る有機EL装置の製造方法は、基板上に第1有機膜および第2有機膜を備えた有機EL装置の製造方法であって、前記第1有機膜の材料液を塗布して、前記第1有機膜を形成する工程と、前記第1有機膜の表面に、有機溶媒を塗布する工程と、前記溶媒を塗布してから10分以内に、前記第1有機膜の表面に、前記第2有機膜の材料液を塗布する工程と、を有することを特徴とする。

この構成によれば、大気中の分子が第1有機膜に侵入するのを抑制することが可能になり、第1有機膜の正孔輸送機能の低下を防止することができる。これにより、同じ発光輝度を得るために大きな駆動電流および駆動電圧を印加する必要がなくなり、有機EL装置の発光寿命および発光効率を向上させることができる。

【0005】

また前記第2有機膜の材料液を塗布する工程では、前記溶媒を塗布してから5分以内に、前記第1有機膜の表面に前記第2有機膜の材料液を塗布することが望ましい。

この構成によれば、有機EL装置の駆動電流、駆動電圧および発光寿命のばらつきを抑制することができる。

【0006】

また前記溶媒を塗布する工程は、前記第1有機膜の表面に前記溶媒を滴下し、前記基板を面内で回転させることによって行い、前記第2有機膜の材料液を塗布する工程は、前記第1有機膜の表面に第2有機膜の材料液を滴下し、前記基板を面内で回転させることによって行うことが望ましい。

なお「基板を面内で回転させる」とは、基板の表面を含む面内でその表面が回転するように基板を回転させることをいう。

この構成によれば、溶媒および第2有機膜の材料液を均一に塗り広げることができる。

【0007】

また前記溶媒を塗布する工程は、前記第1有機膜の表面全体を前記溶媒で浸した後に、前記基板を面内で回転させることによって行うことが望ましい。

この構成によれば、第1有機膜の表面を確実にリンスすることができる。

【0008】

また、前記溶媒を塗布する工程および/または前記第2有機膜の材料液を塗布する工程は、不活性雰囲気中で行うことが望ましい。

この構成によれば、大気中の分子の侵入による第1有機膜の正孔輸送機能の低下を、より確実に防止することが可能になる。したがって、有機EL装置の発光寿命および発光効率をさらに向上させることができる。

【0009】

また前記第2有機膜は、発光層であり、前記第1有機膜は、前記第1有機膜の反対側から前記発光層に供給された電子が前記発光層を通過するのを防止する電子ブロック層であってもよい。

この構成によれば、電子ブロック層の正孔輸送機能の低下を防止して、発光層に効率よく正孔を注入することができる。したがって、有機EL装置の発光寿命および発光効率を向上させることができる。

【0010】

また前記発光層を形成してから、前記発光層の表面に陰極を形成するまでの大気暴露時間が、5分以内であることが望ましい。

この構成によれば、有機EL装置の発光寿命をさらに向上させることができる。

【0011】

また前記第1有機膜は、発光層であり、前記第2有機膜は、前記第2有機膜の反対側から前記発光層に供給された正孔が前記発光層を通過するのを防止する正孔ブロック層であってもよい。

この構成によっても、有機EL装置の発光寿命および発光効率を向上させることができる。

【0012】

一方、本発明に係る有機EL装置の製造装置は、基板上に第1有機膜および第2有機膜を備えた有機EL装置の製造装置であって、前記基板を載置しつつ、前記基板を面内で回転させるステージと、前記基板上に前記第1有機膜の溶媒を滴下する第1滴下装置と、前記基板上に前記第2有機膜の材料液を滴下する第2滴下装置と、を備えたことを特徴とする。

この構成によれば、第1滴下装置から溶媒を滴下し基板を回転させて溶媒を塗布した後、基板を移動させることなく直ちに、第2滴下装置から第2有機膜の材料液を滴下し基板を回転させて第2有機膜の材料液を塗布することができる。したがって、溶媒を塗布してから5分以内に、第1有機膜の表面に第2有機膜の材料液を塗布することができる。

【0013】

また前記有機EL装置の製造装置は、不活性雰囲気に配置可能とされていることが望ましい。

この構成によれば、溶媒の塗布工程および第2有機膜の材料液の塗布工程において、大気中の分子が第1有機膜に侵入するのを防止することができる。したがって、有機EL装置の発光寿命および発光効率をさらに向上させることができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の実施形態について、図面を参照しつつ説明する。なお、以下で参照する各図面においては、理解を容易にするために、各構成要素の寸法等を適宜変更して表示している。

【0015】

(有機EL装置)

図1は、実施形態に係る有機EL装置の側面断面図である。有機EL装置1は、素子基板2と、素子基板2の表面に配設された駆動回路部5と、駆動回路部5の表面に配設された複数の有機EL素子3と、有機EL素子3を封止する封止基板30とを主として構成されている。この有機EL素子3は、素子基板2に垂直な方向から見て略円形状や略長円形状等に形成されている。本実施形態では、有機EL素子3における発光光を素子基板2側から取り出すボトムエミッション型の有機EL装置1を例にして説明する。

【0016】

ボトムエミッション型の有機EL装置1では、発光層60における発光光を素子基板2側から取り出すので、素子基板2としては透明あるいは半透明のものが採用される。例えば、ガラスや石英、樹脂(プラスチック、プラスチックフィルム)等を用いることが可能であり、特にガラス基板が好適に用いられる。

【0017】

素子基板2上には、有機EL素子3の駆動用TFT123(駆動素子4)などを含む駆動回路部5が形成されている。なお、駆動回路を備えたICチップを素子基板2に実装して有機EL装置を構成することも可能である。

【0018】

駆動回路部5の具体的な構成として、素子基板2の表面に絶縁材料からなる下地保護層281が形成され、その上に半導体材料であるシリコン層241が形成されている。このシリコン層241の表面には、SiO2及び/又はSiNを主体とするゲート絶縁層282が形成されている。そのゲート絶縁層282の表面には、ゲート電極242が形成されている。このゲート電極242は、図示しない走査線の一部によって構成されている。なお前記シリコン層241のうち、ゲート絶縁層282を挟んでゲート電極242と対向する領域がチャネル領域241aとされている。一方、ゲート電極242およびゲート絶縁層282の表面には、SiO2を主体とする第1層間絶縁層283が形成されている。

【0019】

またシリコン層241のうち、チャネル領域241aの一方側には低濃度ソース領域241bおよび高濃度ソース領域241Sが設けられ、チャネル領域241aの他方側には低濃度ドレイン領域241cおよび高濃度ドレイン領域241Dが設けられて、いわゆるLDD(Lightly Doped Drain )構造となっている。これらのうち、高濃度ソース領域241Sは、ゲート絶縁層282および第1層間絶縁層283を貫通するコンタクトホール243aを介して、ソース電極243に接続されている。このソース電極243は、図示しない電源線の一部によって構成されている。一方、高濃度ドレイン領域241Dは、ゲート絶縁層282および第1層間絶縁層283を貫通するコンタクトホール244aを介して、ソース電極243と同層に配置されたドレイン電極244に接続されている。

【0020】

上述したソース電極243およびドレイン電極244、並びに第1層間絶縁層283の上層には、アクリル系やポリイミド系等の耐熱性絶縁性樹脂材料などを主体とする平坦化膜284が形成されている。この平坦化膜284は、駆動用TFT123(駆動素子4)やソース電極243、ドレイン電極244などによる表面の凹凸をなくすために形成されたものである。

【0021】

そして、平坦化膜284の表面における有機EL素子3の形成領域には、複数の画素電極23が配列形成されている。この画素電極23は、該平坦化膜284に設けられたコンタクトホール23aを介して、ドレイン電極244に接続されている。すなわち画素電極23は、ドレイン電極244を介して、シリコン層241の高濃度ドレイン領域241Dに接続されている。

【0022】

また、平坦化膜284の表面において画素電極23を囲うように、SiO2等の無機絶縁材料からなる無機隔壁25が形成されている。この無機隔壁25の開口部から露出した画素電極23の表面に、複数の機能膜が積層形成されて、有機EL素子3が構成されている。本実施形態の有機EL素子3は、陽極として機能する画素電極23と、この画素電極23からの正孔を注入/輸送する正孔注入層70と、有機EL物質からなる発光層60と、陰極50として機能する共通電極とを積層して構成されている。また陰極50から供給された電子が発光層60を通過するのを防止する電子ブロック層65が、発光層60と正孔注入層70との間に形成されている。

【0023】

ボトムエミッション型の有機EL装置1の場合、陽極として機能する画素電極23は、透明導電材料によって形成されている。その透明導電性材料として、ITO(インジウム錫酸化物)や、IZO(登録商標、インジウム亜鉛酸化物)等を採用することが可能である。そのうちITOは、酸化インジウム(In2O3)に錫(Sn)をドープした材料等で構成されている。

【0024】

また正孔注入層70の形成材料として、3,4−ポリエチレンジオキシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)の分散液が好適に用いられる。このPEDOT/PSSは、分散媒としてのポリスチレンスルフォン酸に、ポリチオフェン誘導体である3,4−ポリエチレンジオキシチオフェンを分散させ、さらにこれを水に分散させたものである。

なお、正孔注入層70の形成材料としては、前記のものに限定されることなく種々のものが使用可能である。例えば、ポリスチレン、ポリピロール、ポリアニリン、ポリアセチレンやその誘導体などを、適宜な分散媒、例えば前記のポリスチレンスルフォン酸に分散させたものなどを使用することができる。

【0025】

なお、正孔注入層70の表面に正孔輸送層を設けてもよい。正孔輸送層は正孔注入層70と発光層60の間に形成され、正孔注入層70から発光層60へのホール輸送を補助する役割があるので好適である。この正孔輸送層の構成材料として、化学式1で示される(poly(2,7-(9,9-di-n-octylfluorene)-alt-(1,4-phenylene-((4-sec-butylphenyl)imino-1,4-phenylene))))を採用することが望ましい。

【0026】

【化1】

【0027】

電子ブロック層65は、陰極から供給された電子が発光層60を通り抜けるのを防止して、発光層60における電子と正孔との再結合を促進させ、発光効率を向上させる機能を有する。また電子ブロック層65は、陰極から供給された電子が発光層60を通り抜け正孔注入層70において正孔と再結合するのを防止することにより、正孔注入層70の耐久性を向上させる機能を有する。この電子ブロック層65の構成材料は、正孔輸送層の構成材料と同様であるが、正孔輸送層には相対的に正孔を輸送する機能が高い材料を採用し、電子ブロック層65には相対的に電子の移動を抑制する機能が高い材料を採用することが望ましい。

【0028】

一方、発光層60を形成するための材料としては、蛍光あるいは燐光を発光することが可能な公知の発光材料が用いられる。具体的には、(ポリ)フルオレン誘導体(PF)、(ポリ)パラフェニレンビニレン誘導体(PPV)、ポリフェニレン誘導体(PP)、ポリパラフェニレン誘導体(PPP)、ポリビニルカルバゾール(PVK)、ポリチオフェン誘導体、ポリメチルフェニルシラン(PMPS)などのポリシラン系などが好適に用いられる。また、これらの高分子材料に、ペリレン系色素、クマリン系色素、ローダミン系色素などの高分子系材料や、ルブレン、ペリレン、9,10−ジフェニルアントラセン、テトラフェニルブタジエン、ナイルレッド、クマリン6、キナクリドン等の低分子材料をドープして用いることもできる。

【0029】

なお、赤色の発光層60の形成材料としては例えばMEHPPV(ポリ(3−メトキシ6−(3−エチルヘキシル)パラフェニレンビニレン)を、緑色の発光層60の形成材料としては例えばポリジオクチルフルオレンとF8BT(ジオクチルフルオレンとベンゾチアジアゾールの交互共重合体)の混合溶液を、青色の発光層60の形成材料としては例えばポリジオクチルフルオレンを用いる場合がある。また、このような発光層60については、特にその厚さについては制限がなく、各色毎に好ましい膜厚が調整されている。

【0030】

なお、発光層60の表面に正孔ブロック層を設けてもよい。正孔ブロック層は、謡曲から供給された正孔が発光層60を通り抜けるのを防止して、発光層60における電子と正孔との再結合を促進させ、発光効率を向上させる機能を有する。この正孔ブロック層の構成材料として、フルオレン等を採用することが可能である。

【0031】

陰極50は、主陰極および補助陰極の積層構造とすることが望ましい。その主陰極として、仕事関数が3.0eV以下のCaやMg、LiF等の材料を採用することが望ましい。これにより、主陰極に電子注入層としての機能が付与されるので、低電圧で発光層を発光させることができる。また補助陰極は、陰極50全体の導電性を高めるとともに、主陰極を酸素や水分等から保護する機能を有している。そのため補助陰極として、導電性に優れたAlやAu、Ag等の金属材料を採用することが望ましい。

【0032】

一方、陰極50の上方には、接着層40を介して封止基板30が貼り合わされている。なお、陰極50の全体を覆う封止キャップを素子基板2の周縁部に固着し、その封止キャップの内側に水分や酸素等を吸収するゲッター剤を配置してもよい。また、陰極50の表面にSiO2等からなる無機封止膜を積層形成してもよい。

【0033】

上述した有機EL装置1では、駆動回路部5のソース電極243から供給された画像信号が、駆動素子4により所定のタイミングで画素電極23に印加される。そして、その画素電極23から注入された正孔と、陰極50から注入された電子とが、発光層60で再結合して所定波長の光が放出される。その発光光は、透明材料からなる画素電極23、駆動回路部5および素子基板2を透過して外部に取り出される。なお、無機隔壁25は絶縁材料で構成されているので、無機隔壁25の開口部の内側のみに電流が流れて発光層60が発光する。そのため、無機隔壁25の開口部の内側が有機EL素子3の画素領域となっている。

【0034】

(有機EL装置の製造方法)

次に、本実施形態に係る有機EL装置の製造方法について説明する。

図2ないし図4は、実施形態に係る有機EL装置の製造方法の工程図である。なお図2ないし図4では、理解を容易にするため、図1の駆動回路部5の記載を省略している。

【0035】

まず図2(a)に示すように、画素電極23の周囲に無機隔壁25を形成する。次に、超純水を用いて基板2の表面の超音波洗浄を行う。次に、画素電極23の表面の親液化処理として、酸素ガス等を用いた大気圧プラズマ処理を行う。そして、画素電極23および無機隔壁25の表面全体に、液相プロセスにより正孔注入層70を形成する。具体的には、まず正孔注入層70の材料液を、スピンコート法やスプレーコート法、ディッピング法等により基板2の全体に塗布する。次に、その塗布膜を加熱して乾燥させ、膜中に含まれる水分を除去する。例えば、大気中にて180℃で15分間の加熱処理を施す。

【0036】

次に図2(b)に示すように、電子ブロック層65を液相プロセスにより形成する。具体的には、まず電子ブロック層65の材料であるTFBの液状体を、スピンコート法やスプレーコート法、ディッピング法等により基板2の全体に塗布する。

【0037】

次に図2(c)に示すように、電子ブロック層65を乾燥させる。この乾燥工程は、N2グローブボックス15の内部で行う。N2グローブボックス15は、内部に基板2を配置しうるチャンバ16と、チャンバ16内へのN2ガスの供給装置17と、チャンバ16内の排気装置18と、基板2の加熱装置(ホットプレート等)19とを備えている。このN2ガスの供給装置17により、チャンバ16内の空気をN2ガスで置換しうるようになっている。

【0038】

このN2グローブボックス15のチャンバ16内に、電子ブロック層65の材料液が塗布された基板2を配置する。次に、チャンバ16内をN2ガスで置換し、チャンバ16内における水分および酸素の濃度を1ppm以下まで低下させる。次に、加熱装置19により基板2を加熱して塗布膜を乾燥させる。例えば、200℃で15分間の加熱処理を行う。これにより、電子ブロック層の形成材料が架橋されて溶媒に対する不溶成分が生成され、電子ブロック層65が形成される。

【0039】

次に図3(a)に示すように、基板2上に溶媒91を塗布する。この塗布工程は、図5に示す有機EL装置の製造装置(スピンコータ)を用いて行う。

図5は、有機EL装置の製造装置(スピンコータ)の概略構成図である。このスピンコータ80は、基板2を載置するステージ81を備えている。このステージ81は、モータ等により回転可能とされている。これによりステージ81は、載置した基板2をその面内で回転しうるようになっている。なお「基板を面内で回転させる」とは、基板の表面を含む面内でその表面が回転するように基板を回転させることをいう。またステージ81の周囲にはカップ82が配置されている。このカップ82は、少なくともステージ81の下方および側方を覆うように配置されている。

【0040】

またスピンコータ80は、第1液状体の第1滴下装置83および第2液状体の第2滴下装置86を備えている。第1滴下装置83は、主に、滴下すべき第1液状体が貯留されるリザーバ84と、リザーバ84から供給された第1液状体を滴下するノズル85とを備えている。ノズル85は、ステージ81の上方に所定距離を置いて配置され、ステージ81の上方を水平移動しうるようになっている。なお、第2滴下装置86も第1滴下装置83と同様に構成されている。

【0041】

本実施形態では、第1液状体として、キシレンやトルエン、ベンゼン、ヘキサン、シクロヘキサン、テトラデカン、イソオクタン等の有機溶媒を採用する。特に、電子ブロック層の構成材料の溶媒となりうるものを採用することが望ましい。また第1液状体の溶媒として、発光層の材料液に使用する溶媒より低沸点のものを採用することが望ましい。第1液状体の溶媒の沸点が発光層材料液の溶媒の沸点より高いと、第1液状体の溶媒が基板上に残った場合に、発光層材料液の乾燥を阻害することになるからである。

【0042】

この第1液状体の溶媒を、予め第1滴下装置83のリザーバ84に充填しておく。

そして図3(a)に示すように、第1液状体の滴下装置のノズル85から、第1液状体である溶媒91を吐出する。溶媒91は、基板2上の複数箇所に所定距離をおいて滴下することが望ましい。

【0043】

次に図3(b)に示すように、基板2を回転させて、溶媒91を基板2の表面に均一に塗り広げる。具体的には、図5に示すスピンコータ80のステージ81を回転させて、ステージ81の表面に配置した基板2を回転させる。基板2の端部から放出された溶媒は、カップ82により捕集されて回収される。なお図3(a)に示すように基板2上の複数箇所に溶媒91を滴下しておけば、溶媒91をより均一に塗り広げることができる。なお基板2の表面全体を溶媒91で浸した後に、ステージ81を回転させて溶媒91を振り切るようにすれば、基板2の表面を確実にリンスすることができる。

【0044】

次に図3(c)に示すように、基板2上に発光層の材料液92を塗布する。発光層材料液92の塗布は、図5に示すスピンコータにおける第2液状体の第2滴下装置86を用いて行う。第2液状体として、発光層材料液を予めリザーバ87に充填しておく。そして図3(c)に示すように、第2滴下装置のノズル88から、発光層材料液92を滴下する。これと同時に、スピンコータのステージを回転させて、ステージの表面に配置した基板2を回転させる。これにより、発光層材料液92を基板2の表面に均一に塗り広げる。

ここで、溶媒の塗布が終了してから発光層材料液を塗布するまでの滞留時間は、5分以内とする。その理由は後に詳述する。

【0045】

次に図4(a)に示すように、発光層材料液の塗布膜を乾燥させ、発光層60を形成する。この乾燥工程は、N2グローブボックス15の内部で行う。具体的には、N2グローブボックスのチャンバ16内に基板2を配置し、チャンバ16内をN2ガスで置換して、チャンバ16内における水分および酸素の濃度を1ppm以下まで低下させる。次に、基板2を加熱して発光層材料液の塗布膜を乾燥させる。例えば、160℃で30分間の加熱処理を行う。以上により、発光層60が形成される。

【0046】

次に図4(b)に示すように、真空蒸着法等により陰極50を形成する。

以上により、本実施形態に係る有機EL装置が形成される。

【0047】

(滞留時間)

本願の発明者は、溶媒の塗布が終了してから発光層材料液を塗布するまでの滞留時間を変化させて有機EL装置を試作し、評価を行った。

図6(a)は、滞留時間が異なる有機EL装置について、同じ発光輝度を得るために必要な駆動電流を測定したグラフであり、図6(b)は駆動電圧を測定したグラフである。図6(a)では、滞留時間の増加とともに駆動電流が上昇している。また図6(b)では、滞留時間の増加とともに駆動電圧も上昇している。その理由は、滞留時間の増加により大気中の分子が電子ブロック層に侵入し、電子ブロック層の正孔輸送機能が低下するからであると推定される。この結果から、滞留時間の増加とともに、有機EL装置の発光効率が低下することが判明した。

【0048】

また図7は、有機EL装置の発光寿命と滞留時間との関係を示すグラフである。有機EL装置の発光寿命は、滞留時間が5分以内の範囲では滞留時間の増加とともに向上し、滞留時間が5分を超えると滞留時間の増加とともに低下している。その理由は、同じ発光輝度を得るため、大きな駆動電流および駆動電圧を印加するからであると推定される。

しかも、有機EL装置の駆動電流、駆動電圧および発光寿命は、滞留時間の増加とともにばらつきが大きくなっている。

【0049】

以上の結果から、溶媒の塗布が終了してから発光層材料液を塗布するまでの滞留時間は、10分以内とすることが望ましく、5分以内とすることが特に望ましいといえる。滞留時間を10分以内とすることにより、大気中の分子が電子ブロック層に侵入するのを抑制することが可能になり、電子ブロック層の正孔輸送機能の低下を防止することができる。これにより、同じ発光輝度を得るために大きな駆動電流および駆動電圧を印加する必要がなくなり、発光効率の低下を防止することができるとともに、発光寿命を確保することができる。さらに滞留時間を5分以内とすれば、有機EL装置の駆動電流、駆動電圧および発光寿命のばらつきを抑制することができる。

【0050】

そして、図5に示すスピンコータ80を採用することにより、滞留時間を5分以内とすることができる。このスピンコータ80は、基板2を載置しつつ基板2を面内で回転させるステージ81と、基板2上に電子ブロック層の溶媒を滴下する第1滴下装置83と、基板2上に発光層の材料液を滴下する第2滴下装置86とを備えている。そのため、第1滴下装置83から溶媒を滴下し基板2を回転させて溶媒を塗布(スピンコート)した後、基板2を移動させることなく直ちに、第2滴下装置86から発光層材料液を滴下し基板2を回転させて発光層材料液を塗布(スピンコート)することができる。したがって、溶媒の塗布が終了してから発光層材料液を塗布するまでの滞留時間を5分以内とすることができる。

【0051】

また、スピンコータ80をN2ガス雰囲気や真空下等の不活性雰囲気に配置して、溶媒の塗布工程および発光層材料液の塗布工程を不活性雰囲気で行うことが望ましい。これにより、大気中の分子の侵入による電子ブロック層の正孔輸送機能の低下を、より確実に防止することが可能になる。したがって、有機EL装置の発光寿命および発光効率をさらに向上させることができる。

【0052】

なお、本実施形態では電子ブロック層の表面に溶媒を塗布したが、有機溶媒溶液を塗布して電子ブロック層以外の有機膜を形成し、その有機膜の表面に溶媒を塗布した場合でも、本実施形態と同様の効果を奏することができる。

【0053】

(電子機器)

次に、上記実施形態の有機EL装置を備えた電子機器につき図8を用いて説明する。

図8は、電子機器の一例である携帯電話機の斜視構成図である。同図に示す携帯電話機1300は、複数の操作ボタン1302と、受話口1303と、送話口1304と、先の実施形態の有機EL装置からなる表示部1301とを備えて構成されている。この表示部1301には、上記実施形態の有機EL装置が採用されている。上記実施形態の有機EL装置では、発光寿命および発光効率を向上させることができるので、信頼性が高く消費電力が小さい携帯電話機を提供することができる。

【0054】

なお、本発明における発光装置を備えた電子機器としては、上記のものに限らず、他に例えば、デジタルカメラ、パーソナルコンピュータ、テレビ、携帯用テレビ、ビューファインダ型・モニタ直視型のビデオテープレコーダ、PDA、携帯用ゲーム機、ページャ、電子手帳、電卓、時計、ワードプロセッサ、ワークステーション、テレビ電話、POS端末、タッチパネルを備えた機器などを挙げることができる。また、本発明における有機EL装置を備えた電子機器として、車載用オーディオ機器や自動車用計器、カーナビゲーション装置等の車載用ディスプレイ、プリンタ用の光書き込みヘッド等を挙げることもできる。

【0055】

なお、本発明の技術範囲は、上述した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において、上述した実施形態に種々の変更を加えたものを含む。すなわち、実施形態で挙げた具体的な材料や構成などはほんの一例に過ぎず、適宜変更が可能である。

【0056】

上記実施形態ではボトムエミッション型の有機EL装置を例にして説明したが、本発明をトップエミッション型の有機EL装置に適用することも可能である。

また上記実施形態では有機EL装置を例にして説明したが、有機物を能動的に使用する有機半導体を安定駆動させるため、有機半導体全般に本発明を適用することが可能である。

【図面の簡単な説明】

【0057】

【図1】実施形態に係る有機EL装置の側面断面図である。

【図2】実施形態に係る有機EL装置の製造方法の工程図である。

【図3】実施形態に係る有機EL装置の製造方法の工程図である。

【図4】実施形態に係る有機EL装置の製造方法の工程図である。

【図5】有機EL装置の製造装置(スピンコータ)の概略構成図である。

【図6】駆動電流および駆動電圧と滞留時間との関係を示すグラフである。

【図7】発光寿命と滞留時間との関係を示すグラフである。

【図8】携帯電話の斜視図である。

【符号の説明】

【0058】

1…有機EL装置 2…基板 3…有機EL素子 60…発光層(第2有機膜) 65…電子ブロック層(第1有機膜) 80…スピンコータ(有機EL装置の製造装置) 81…ステージ(回転装置) 83…第1滴下装置 86…第2滴下装置 91…溶媒 92…電子ブロック層(第1有機膜)の材料液

【特許請求の範囲】

【請求項1】

基板上に第1有機膜および第2有機膜を備えた有機EL装置の製造方法であって、

前記第1有機膜の材料液を塗布して、前記第1有機膜を形成する工程と、

前記第1有機膜の表面に、有機溶媒を塗布する工程と、

前記溶媒を塗布してから10分以内に、前記第1有機膜の表面に、前記第2有機膜の材料液を塗布する工程と、

を有することを特徴とする有機EL装置の製造方法。

【請求項2】

前記第2有機膜の材料液を塗布する工程では、前記溶媒を塗布してから5分以内に、前記第1有機膜の表面に前記第2有機膜の材料液を塗布することを特徴とする請求項1に記載の有機EL装置の製造方法。

【請求項3】

前記溶媒を塗布する工程は、前記第1有機膜の表面に前記溶媒を滴下し、前記基板を面内で回転させることによって行い、

前記第2有機膜の材料液を塗布する工程は、前記第1有機膜の表面に第2有機膜の材料液を滴下し、前記基板を面内で回転させることによって行うことを特徴とする請求項1または請求項2に記載の有機EL装置の製造方法。

【請求項4】

前記溶媒を塗布する工程は、前記第1有機膜の表面全体を前記溶媒で浸した後に、前記基板を面内で回転させることによって行うことを特徴とする請求項1ないし請求項3のいずれか1項に記載の有機EL装置の製造方法。

【請求項5】

前記溶媒を塗布する工程および/または前記第2有機膜の材料液を塗布する工程は、不活性雰囲気中で行うことを特徴とする請求項1ないし請求項4のいずれか1項に記載の有機EL装置の製造方法。

【請求項6】

前記第2有機膜は、発光層であり、

前記第1有機膜は、前記第1有機膜の反対側から前記発光層に供給された電子が前記発光層を通過するのを防止する電子ブロック層であることを特徴とする請求項1ないし請求項5のいずれか1項に記載の有機EL装置の製造方法。

【請求項7】

前記発光層を形成してから、前記発光層の表面に陰極を形成するまでの大気暴露時間が、5分以内であることを特徴とする請求項6に記載の有機EL装置の製造方法。

【請求項8】

前記第1有機膜は、発光層であり、

前記第2有機膜は、前記第2有機膜の反対側から前記発光層に供給された正孔が前記発光層を通過するのを防止する正孔ブロック層であることを特徴とする請求項1ないし請求項5のいずれか1項に記載の有機EL装置の製造方法。

【請求項9】

基板上に第1有機膜および第2有機膜を備えた有機EL装置の製造装置であって、

前記基板を載置しつつ、前記基板を面内で回転させるステージと、

前記基板上に前記第1有機膜の溶媒を滴下する第1滴下装置と、

前記基板上に前記第2有機膜の材料液を滴下する第2滴下装置と、

を備えたことを特徴とする有機EL装置の製造装置。

【請求項10】

前記有機EL装置の製造装置は、不活性雰囲気に配置可能とされていることを特徴とする請求項9に記載の有機EL装置の製造装置。

【請求項1】

基板上に第1有機膜および第2有機膜を備えた有機EL装置の製造方法であって、

前記第1有機膜の材料液を塗布して、前記第1有機膜を形成する工程と、

前記第1有機膜の表面に、有機溶媒を塗布する工程と、

前記溶媒を塗布してから10分以内に、前記第1有機膜の表面に、前記第2有機膜の材料液を塗布する工程と、

を有することを特徴とする有機EL装置の製造方法。

【請求項2】

前記第2有機膜の材料液を塗布する工程では、前記溶媒を塗布してから5分以内に、前記第1有機膜の表面に前記第2有機膜の材料液を塗布することを特徴とする請求項1に記載の有機EL装置の製造方法。

【請求項3】

前記溶媒を塗布する工程は、前記第1有機膜の表面に前記溶媒を滴下し、前記基板を面内で回転させることによって行い、

前記第2有機膜の材料液を塗布する工程は、前記第1有機膜の表面に第2有機膜の材料液を滴下し、前記基板を面内で回転させることによって行うことを特徴とする請求項1または請求項2に記載の有機EL装置の製造方法。

【請求項4】

前記溶媒を塗布する工程は、前記第1有機膜の表面全体を前記溶媒で浸した後に、前記基板を面内で回転させることによって行うことを特徴とする請求項1ないし請求項3のいずれか1項に記載の有機EL装置の製造方法。

【請求項5】

前記溶媒を塗布する工程および/または前記第2有機膜の材料液を塗布する工程は、不活性雰囲気中で行うことを特徴とする請求項1ないし請求項4のいずれか1項に記載の有機EL装置の製造方法。

【請求項6】

前記第2有機膜は、発光層であり、

前記第1有機膜は、前記第1有機膜の反対側から前記発光層に供給された電子が前記発光層を通過するのを防止する電子ブロック層であることを特徴とする請求項1ないし請求項5のいずれか1項に記載の有機EL装置の製造方法。

【請求項7】

前記発光層を形成してから、前記発光層の表面に陰極を形成するまでの大気暴露時間が、5分以内であることを特徴とする請求項6に記載の有機EL装置の製造方法。

【請求項8】

前記第1有機膜は、発光層であり、

前記第2有機膜は、前記第2有機膜の反対側から前記発光層に供給された正孔が前記発光層を通過するのを防止する正孔ブロック層であることを特徴とする請求項1ないし請求項5のいずれか1項に記載の有機EL装置の製造方法。

【請求項9】

基板上に第1有機膜および第2有機膜を備えた有機EL装置の製造装置であって、

前記基板を載置しつつ、前記基板を面内で回転させるステージと、

前記基板上に前記第1有機膜の溶媒を滴下する第1滴下装置と、

前記基板上に前記第2有機膜の材料液を滴下する第2滴下装置と、

を備えたことを特徴とする有機EL装置の製造装置。

【請求項10】

前記有機EL装置の製造装置は、不活性雰囲気に配置可能とされていることを特徴とする請求項9に記載の有機EL装置の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−242335(P2007−242335A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−60897(P2006−60897)

【出願日】平成18年3月7日(2006.3.7)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月7日(2006.3.7)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]