有機EL装置の製造方法

【課題】 有機化合物層の上にマスク層を形成し、マスク層に被覆されていない領域をドライエッチングにてパターニングする有機EL装置の製造方法において、電荷注入層が有機化合物からなる場合、エッチングガスに曝されて電荷注入層の表面が分解され、電荷注入性が低下する恐れがある。

【解決手段】 有機化合物層のパターニングに用いるエッチングガスに対するエッチングレートも小さく、エッチングガスに曝されても分解されない無機化合物で電荷注入層を形成することにより、電荷注入性を低下させずに有機化合物層のパターニングを可能とする。

【解決手段】 有機化合物層のパターニングに用いるエッチングガスに対するエッチングレートも小さく、エッチングガスに曝されても分解されない無機化合物で電荷注入層を形成することにより、電荷注入性を低下させずに有機化合物層のパターニングを可能とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は有機EL装置の製造法に関する。

【背景技術】

【0002】

有機EL装置の製造方法において、フォトリソグラフィを用いて有機化合物層をパターニングする方法が知られている。特許文献1には、電荷注入層の上に発光層を形成し、発光層上にフォトレジスト層を所定のパターン状に形成した後、フォトレジスト層で覆われていない領域の発光層を、電荷注入層を除去することなくドライエッチング法で除去してパターニングする方法が開示されている。この方法によれば、各発光層をパターニングする毎に電荷注入層を成膜し直す必要がなく、電荷注入層の成膜工程が一度で済むことから、製造効率が高く、材料の無駄を低減することもできる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特登録4145571号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

有機EL装置には、一対の電極に発光層を含む有機化合物層が挟まれた構造を有する有機EL素子が複数設けられている。有機EL素子では、一方の電極から正孔、他方の電極から電子がそれぞれ有機化合物層に注入され、正孔と電子が発光層で再結合して光が発生する。有機化合物層は、発光層の他に公知の機能層を含んでいてもよく、特許文献1では、機能層として、発光層に電荷をバランス良く注入し、発光効率を向上させるための電荷注入層が設けられている。

【0005】

特許文献1には、電荷注入層として有機化合物もしくは無機酸化物を、塗布法によって形成することが開示されている。塗布工程によって形成される膜には、塗布工程で用いられる溶媒や膜材料の前駆体などの有機物が膜中に残存する場合がある。このような電荷注入層がエッチングガスに曝されると、表面に残存する有機物がエッチングガスと反応して、表面の形状が荒れたり、表面の膜特性が変質したりしてしまうと考えられる。従って、特許文献1のように電荷注入層を塗布法にて形成すると、ドライエッチング法にて有機化合物層をパターニングする工程において、電荷注入層の表面が荒れたり膜特性が変質したりして、電荷注入効率が低下してしまう。このような電荷注入層の上に発光層を積層しても、有機EL装置の発光特性を向上させることはできない。

【0006】

本発明の目的は、有機化合物層のパターニングごとに電荷注入層を成膜し直す必要がなく、かつ、電極から効率良く電荷が注入することのできる、発光特性に優れた有機EL装置の製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明にかかる有機EL装置の製造方法は、

無機化合物からなる電荷注入層を真空成膜法にて形成する工程と、

前記電荷注入層の上に有機化合物層を形成する工程と、

前記有機化合物層の上にマスク層をパターン状に形成する工程と、

前記マスク層が形成されていない領域の前記有機化合物層をドライエッチング法により除去して、前記無機化合物からなる電荷注入層を露出させる工程と、

を有することを特徴とする。

【発明の効果】

【0008】

本発明によれば、真空成膜法によって無機化合物からなる電荷注入層を形成する。真空成膜法によって形成された無機化合物からなる電荷注入層は、エッチングガスに曝されてもエッチングされににくく、また、変性しにくい。そのため、ドライエッチングによる有機化合物層のパターニング後も良好な電荷注入性を維持することができ、発光特性に優れた有機EL装置を製造することができる。

【図面の簡単な説明】

【0009】

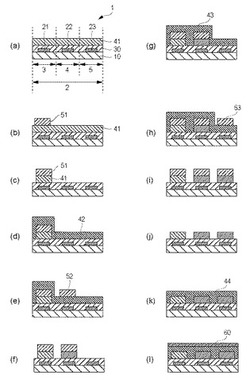

【図1】第1の実施形態にかかる有機EL装置の製造工程を示す断面模式図。

【図2】第2の実施形態にかかる有機EL装置の製造工程を示す断面模式図。

【図3】実施例2にかかる有機EL装置の製造工程の一部を示す断面模式図。

【図4】本発明にかかる有機EL装置の模式図。

【発明を実施するための形態】

【0010】

本発明に係る有機EL装置の実施の形態について図面を参照して説明する。図示または記載を省略している部分に関しては、当該技術分野の周知または公知技術を適用することができる。また、以下に説明する実施形態は一例であって、これらに限定されるものではない。各実施形態を組み合わせて用いる事もできる。

【0011】

(第1の実施形態)

図1は本発明に係る有機EL装置の製造工程を断面模式図で示した図で、基板10上に、互いに異なる色を発する第一副画素3、第二副画素4、第三副画素5を有する有機EL装置を示している。図4に有機EL装置の斜視図を模式的に示す。基板10には表示領域8と外部接続端子9が設けられている。表示領域8には第一、第二、第三副画素3〜5が二次元に配置されており、外部接続端子9は不図示の配線によって不図示の回路に電気的に接続されている。

【0012】

第一副画素3、第二副画素4、及び第三副画素5のそれぞれには、第一電極と第二電極とに挟まれた有機化合物層を備える有機EL素子が設けられており、第一〜第三副画素が1つの画素2を構成している。画素2は、有機EL装置が画像を表示する際の最小単位である。図1では画素2を1つしか示していないが、実際の有機EL装置では、基板10上に画素2が複数配置されている。また、第一電極20、21、22は、基板10に設けられた、不図示のトランジスタ等を含む回路に接続されている。

【0013】

以下、図1を参照して第1の実施形態にかかる有機EL装置の製造方法を説明する。

【0014】

(第一電極を形成する工程)

まず、基板10の上に、第一電極21、22、23を副画素毎に形成する。本発明では、第一電極をアノード電極として説明する。第一電極が、カソード電極であっても構わない。第一電極21、22、23は、光の放出方向に応じて、構成材料を選択する。基板10側から光を放出する場合(ボトムエミッション型)には光透過性の導電材料、基板10とは反対側から光を放出する場合(トップエミッション型)には光反射性の金属材料を用いる。本実施例ではトップエミッション型の有機EL装置を作製するため、第一電極21、22、23を光反射性の電極材料で形成する。光反射性の電極材料には、Cr、Al、Ag、Au、Pt等の金属材料を好適に用いることができる。反射率が高い材料ほど、光取り出し効率を向上させることができるのでより好ましい。

【0015】

トップエミッション型の有機EL装置の場合、後述する第二電極60は光透過性の電極材料で形成する。ボトムエミッション型の有機EL装置の場合は、第二電極60を光反射性の電極材料で形成するとよい。

【0016】

第一電極21、22、23は、メタルマスクを使用した蒸着法や公知のフォトリソグラフィ等を利用して、副画素ごとに形成することができる。

【0017】

(電荷注入層を形成する工程)

第一電極21、22、23上に、真空成膜法にて電荷注入層として無機化合物からなる正孔注入層30を形成する。真空成膜法によって形成された無機化合物には、所望の材料のみを形成する。塗布法とは異なり溶媒や有機前駆体などの不純物などが電荷注入層内に残留する心配がない。正孔注入層30の具体的な材料としては、酸化モリブデン、酸化タングステン、酸化チタン、窒化チタン、五酸化バナジウム、などが挙げられる。真空成膜法としては真空蒸着法、スパッタリング法など公知の方法を用いることができる。モリブデンやタングステンなどの金属材料を成膜した後に酸化処理を施して、正孔注入性を付与してもよい。第一電極をカソードとした場合は、電荷注入層として無機化合物からなる電子注入層を形成すると良い。電子注入層の具体的な材料は、LiF、Cs2CO3等が挙げられる。

【0018】

正孔注入層30の膜厚が約100nmを超えると電荷の流れに対する抵抗となり、アノード電極である第一電極21、22、23から後述の有機化合物層へ正孔を注入し難くなるため、正孔注入層30の膜厚は、数nmから数十nm程度が好ましい。

【0019】

正孔注入層30は、第一電極を覆っていれば、第一電極21、22、23に連続する膜として形成してもよいし、フォトリソグラフィ等を用いて所定の形状に形成してもよい。

【0020】

正孔注入層30の材料は、後述の有機化合物層の除去工程で用いるエッチングガスを考慮して選択する必要がある。具体的には、使用するエッチングガスに対して耐性のある材料を選択する。ここで言う耐性とは、エッチングガスに対するエッチングレートが有機化合物層のそれよりも小さく、エッチングガスに曝されても変質しにくい特性をいう。例えば、有機化合物層を酸素ガスでドライエッチングをする場合、正孔注入層は酸化された無機化合物で形成するのが好ましい。酸化された無機化合物は組成として酸素を含有しているため酸化反応し難く、エッチングガスである酸素ガスに対するエッチングレートも小さく、ほとんど変質もしない。

【0021】

(第一有機化合物層を成膜する工程)

第一有機化合物層41を、公知の蒸着法や塗布法を用いて第一電極21、22、23が形成された基板10の上に形成する(図1(a))。第一有機化合物層41は、少なくとも発光層を含む単層、又は、発光層の他に電子輸送層、電子注入層、正孔輸送層などの機能層が積層された積層体である。第一有機化合物層41は、発光効率の観点からアモルファス膜であることが好ましい。また特定の発光波長について膜厚干渉効果が得られるように膜厚を設計してもよい。

【0022】

(マスク層をパターン状に形成する工程)

第一有機化合物層41の上に、マスク層51をパターン状に形成する。具体的には、第一有機化合物層41を残存させる領域にマスク層51を形成すればよく、本実施形態では、第一電極21が設けられた第一副画素3の領域に形成された第一有機化合物層41の上にマスク層51を選択的に形成する(図1(b))。

【0023】

例えば、スピンコート法、ディップコート法等により感光性樹脂からなる層を、第一有機化合物層41が形成された基板面の全体に形成した後、フォトリソグラフィを用いてパターニングし、マスク層51として所定の領域に選択的に形成することができる。インクジェット法、印刷法などの材料を選択的に形成することのできる方法を用いる場合は、フォトリソグラフィを用いてパターニングする必要がなく好ましい。

【0024】

マスク層51を形成する工程では、第一有機化合物層41が感光性樹脂に含まれる溶媒や感光性樹脂層の現像液等に接触する可能性がある。第一有機化合物層41がこれらの溶媒や現像液等によって溶解や変質等のダメージを受ける場合は、第一有機化合物層41とマスク層51との間に保護層を設けておくと良い。保護層としては、防湿性の高い膜が好ましく、具体的には窒化ケイ素、酸化ケイ素、酸窒化ケイ素などが挙げられる。

【0025】

マスク層51および保護層は最終的には第一有機化合物層41の表面から除去するため、マスク層51および保護層が除去しにくい材料である場合は、有機化合物層とマスク層51および保護層との間に不図示の剥離層を設けておくのが好ましい。剥離層は、剥離層より上に形成されるマスク層51および保護層を、有機化合物層にダメージを与えずに、容易に有機化合物層の表面から除去するために設ける層である。従って、剥離層には、第一有機化合物層41の溶解度が低い液体に対して溶解度が高く、かつ、形成時に第一有機化合物層41にダメージを与えない材料を選択する。言い換えると、剥離層には、剥離層の溶解液に対するエッチングレートが、第一有機化合物層のそれよりも大きい関係を満たす材料を選択する。例えば、第一有機化合物層41が水にほとんど溶解しない材料である場合、剥離層を溶解する溶解液として水を好適に用いることができる。その場合、剥離層にはLiF、NaClなどの水溶性無機材料、或いは、ポリビニルアルコール(PVA)、ポリビニルピロリドン(PVP)などの水溶性ポリマーを好適に使用することができる。

【0026】

(第一有機化合物層をドライエッチング法により除去する工程)

マスク層51がパターン状に形成された基板10をエッチングガスに曝し、マスク層51に被覆されていない領域の第一有機化合物層41を除去する(図1(c))。第一有機化合物層41をはじめ、有機化合物材料からなる層の除去には、酸素ガスを用いたドライエッチング法が好適である。

【0027】

本工程の最終段階において、第一有機化合物層41が除去されると、第一電極22、23の上に形成された正孔注入層30がエッチングガスに曝される。しかし、正孔注入層30を構成する無機化合物は、エッチングガスである酸素ガスとは反応し難く、層中に溶媒や有機物などを含んでいないため、エッチング工程の前後で正孔注入層30がほとんど変質せず電荷注入性を維持することができる。この工程により、マスク層51のパターンに応じて、第一電極21の上に第一有機化合物層41を選択的に形成することができる。

【0028】

(第二有機化合物層を第一電極22の上に成膜する工程)

第一有機化合物層41と同様にして、第一有機化合物層41が形成された基板10の上に第二有機化合物層42を形成する(図1(d))。その後、マスク層51と同様にして、第一電極22が設けられた第二副画素4の領域に形成された第二有機化合物層42の上にマスク層52を選択的に形成する(図1(e))。続いて、マスク層52で覆われていない領域の第二有機化合物層42を、酸素ガスを用いたドライエッチングにより除去する(図1(f))。第二有機化合物層42をドライエッチングする間、第一有機化合物層41は、先に形成したマスク層51で覆われているため、ドライエッチングによるダメージを受けることはない。この工程により、マスク層52のパターンに応じて第二電極の上に第二有機化合物層42を選択的に形成することができる。第一電極23が設けられた第三副画素領域3にはマスク層52が形成されていないため、第二有機化合物層42が除去されて正孔注入層30の表面が露出する。この場合も、エッチング工程の前後で正孔注入層30がほとんど変質しないため電荷注入性を維持したまま、第二有機化合物層42を選択的に除去することが可能となる。

【0029】

(第三有機化合物層を第一電極23の上に成膜する工程)

第一有機化合物層41と同様にして、第二有機化合物層42までが形成された基板10の上に第三有機化合物層43を形成する(図1(g))。第一電極23が形成された第三副画素5の領域に形成された第三有機化合物層43の上にマスク層53を選択的に形成する(図1(h))。その後、マスク層53で覆われていない領域の第三有機化合物層43を、酸素ガスを用いたドライエッチング法により除去する(図1(i))。第三有機化合物層43をドライエッチングする間、第一有機化合物層41はマスク層51、第二有機化合物層42はマスク層52でそれぞれ覆われているため、ドライエッチングによってダメージを受けることはない。この工程により、マスク層53のパターンに応じて、第一電極23の上に第三有機化合物層43を選択的に形成することができる。

【0030】

(マスク層を除去する工程)

以上の工程により、第一、第二、第三有機化合物層の上に残るマスク層51〜53は、有機EL素子における電荷の流れを阻害するため、除去する(図1(j))。マスク層の除去にはウェットエッチング、ドライエッチング等の既存の方法を用いることができる。ウェットエッチングを用いる場合は、マスク層を選択的に溶解する溶媒を用いるのが好ましい。

【0031】

(共通有機化合物層を形成する行程)

以上のようにして、第一、第二、第三副画素それぞれに含まれる第一〜第三有機化合物層をパターニングし、マスク層を除去した後、第一〜第三副画素に共通する共通有機化合物層44を形成する(図1(k))。共通有機化合物層44としては、副画素毎にパターニングする必要のある発光層よりも後に形成する材料であれば、特に限定されない。例えば、第一電極21〜23が陽極である本実施例の場合、共通有機化合物層44として電子注入層や電子輸送層などが挙げられる。電子注入層の材料としては、電子輸送材料にセシウム、リチウム等のアルカリ金属を添加したものを用いることができる。

【0032】

(第二電極を形成する工程)

共通有機化合物層44の上に、第二電極60を形成する(図1(l))。第二電極60は、光透過性、または、半透過性を有するのが好ましい。光透過性の電極とする場合は、インジウム錫酸化物、インジウム亜鉛酸化物、亜鉛酸化物等の透明導電材料や、ポリアセチレン等の有機導電材料を好適に用いることができる。半透過性の電極とする場合は、Ag、Al等の金属材料を10nm〜30nm程度の薄膜を用いたり、金属材料の薄膜と透明導電材料からなる膜を積層して用いたりすることができる。光透過性とは可視光に対して透過率が80%以上の特性を指し、半透過性とは可視光域の波長の光の透過率が20%以上80%未満の特性を指す。第二電極は、スパッタリングや真空蒸着等、公知の方法によって形成することができる。

【0033】

最後に、有機EL装置に外部から水分が浸入して画素が劣化するのを抑制するため、公知の封止部材(不図示)を設けるのが好ましい。

【0034】

(第2の実施形態)

図2は、第2の実施形態である有機EL装置の製造方法の各工程を示す図である。本実施形態は、有機化合物層とマスク層との間に剥離層を設け、剥離層を用いたリフトオフ工程を有している点で第1の実施形態とは異なっている。以下、第1の実施形態と共通する点については、詳細な説明を省略する。

【0035】

第1の実施形態と同様にして、第一電極21、22、23を形成し、その上に無機化合物からなる正孔注入層30、第一有機化合物層41、剥離層71を順次形成する(図2(a))。

【0036】

剥離層71は、剥離層より上に形成される膜を、有機化合物層へのダメージを与えずに有機化合物層の表面から除去するために設ける層である。従って、剥離層71には、第一有機化合物層41の溶解度が低い液体に対して溶解度が高く、かつ、形成時に第一有機化合物層41にダメージを与えない材料を選択する。言い換えると、剥離層71の材料には、剥離層71の溶解液に対する剥離層71のエッチングレートが、第一有機化合物層41のそれよりも大きい関係を満たす材料を選択する。例えば、第一有機化合物層41が水にほとんど溶解しない材料である場合、剥離層71を溶解する剥離液として水を好適に用いることができる。その場合、剥離層71にはLiF、NaClなどの水溶性無機材料、或いは、ポリビニルアルコール(PVA)、ポリビニルピロリドン(PVP)などの水溶性ポリマーを使用することができる。

【0037】

第一電極21の上に形成された剥離層71の上に、マスク層51を選択的に形成する(図2(b))。マスク層51がパターン状に形成された基板10をエッチングガスに曝し、マスク層51に被覆されていない領域の剥離層71および第一有機化合物層41をドライエッチングにより除去する(図2(c))。本工程の最終段階において、第一有機化合物層41が除去されると、第一電極22、23の上に形成された正孔注入層30がエッチングガスに曝される。しかし、正孔注入層30を構成する無機化合物はエッチングガスである酸素とは反応し難く、エッチング工程の前後で正孔注入層30の注入性を維持することができる。この工程により、マスク層51のパターンに応じて、第一電極の上に第一有機化合物層41を選択的に形成することができる。

【0038】

剥離層71がパターン状に残存する基板10の上に、第二有機化合物層42を形成する(図2(d))。続いて、剥離層71に溶解液を接触させて選択的に溶解し、剥離層71の上に形成された第二有機化合物層42をリフトオフする(図2(e))。第一電極21の上に第一有機化合物層41、第一電極22、23の上に第二有機化合物層42が残る基板10の上に、新たに剥離層72を形成する(図2(f))。第1電極21、22の上の領域に選択的にマスク層52を形成する(図2(g))。マスク層52に被覆されていない領域の第二有機化合物層42をドライエッチングによって除去する(図2(h))。この時、第一有機化合物層41のドライエッチング工程と同様に、工程の最終段階において、第一電極23の上に形成された正孔注入層30がエッチングガスに曝される。しかし、正孔注入層30を構成する無機化合物はエッチングガスである酸素とは反応し難く、正孔注入層30の注入性を維持して選択的に第二有機化合物層42を除去することが可能となる。

【0039】

第一電極23の上に形成された第二有機化合物層42を除去した後、第三有機化合物層43を形成する(図2(i))。続いて、剥離層72に剥離液を接触させて選択的に溶解させ、剥離層72の上に形成された第三有機化合物層43をリフトオフにより除去して、第一、第二、第三副画素のそれぞれに含まれる第一、第二、第三有機化合物層のパターニングが完了する(図2(j))。

【0040】

第一、第二、第三有機化合物層41〜43の上に共通の第二電極60を順次形成して、有機EL装置の基本構成が完成する(図2(k))。第1の実施形態と同様に第2電極の形成に先だって、第一、第二、第三副画素に共通する共通有機化合物層44を形成してもよい。有機EL装置に外部から水分が浸入して画素が抑制するため、公知の封止部材(不図示)を設けるのが好ましい。

【0041】

本実施形態のように、剥離層を用いたリフトオフ工程を用いれば、マスク層を選択的に形成する工程を減らして工程を簡略化することができる。

【0042】

[実施例1]

本実施例では、3種類の有機化合物層41、42、43それぞれに含まれる発光層(第一発光層、第ニ発光層、第三発光層)の発光色が、緑色、青色、赤色であるフルカラーの有機EL装置を作成した。発光色の組み合わせは特に限定されないが、本実施例では、各有機化合物層を正孔輸送層、発光層、電子輸送層の3層からなる構成とした。

【0043】

有機EL装置は、図1に示した製造工程に従って作成した。

【0044】

まず、不図示の回路が設けられた基板10を用意し、基板10の回路が設けられた面全体にスパッタリング法にてアルミニウム層を形成した。アルミニウム層を公知のフォトリソグラフィを用いて副画素毎にパターニングし、第一電極21、22、23を形成した。

【0045】

第一電極が形成された基板面全体に真空蒸着法にて酸化モリブデンを2nm成膜し、正孔注入層30とした。基板10の正孔注入層30が形成された面全体に、公知の有機化合物材料を用いて、正孔輸送層、緑色を発光する第一発光層、電子輸送材料を蒸着法にて順次形成して、第一有機化合物層41を形成した。第一有機化合物層41の膜厚は全体で160nmとした。

【0046】

第一有機化合物層の表面全体に、ポジ型の感光性レジスト(AZエレクトロニックマテリアルズ製、製品名「AZ1500」)をスピンコート法により塗布した。その後プリベークして膜厚1000nmの感光性レジスト層を成膜した。

【0047】

第一副画素3の領域に感光性レジスト層が残存するように、フォトマスクを介して紫外線を感光性レジスト層に露光した。露光工程には露光機、キヤノン製「MPA600」を用いた。本実施例では、ポジ型の感光性樹脂を用いたため、感光性材料を残存させる領域が露光されないように紫外線を遮光するフォトマスクを用いた。ネガ型の感光性樹脂を用いる場合は、感光性レジスト層を残存させる領域が露光されるよう紫外線を遮光するものを用いればよい。

【0048】

露光後、AZエレクトロニックマテリアルズ製のアルカリ現像液、製品名「312MIF」の50%水溶液を現像液とし、1分現像した。このようにして、感光性レジスト層を第一電極21が形成された第一副画素3の領域に残存するようにパターニングしてマスク層51を形成した(図1(b))。

【0049】

基板10に残存するマスク層(感光性レジスト層)51で覆われていない領域の第一有機化合物層41を、酸素ガスを用いたドライエッチングにより除去した(図1(c))。酸素を反応ガスとし流量30sccm、圧力10Pa、出力150Wの条件で、2分間エッチングを行った。本工程において、有機化合物層40が除去された後、正孔注入層30の表面がドライエッチングされたが、本実施例では、正孔注入層30を構成する酸化モリブデンは、ドライエッチングの反応ガスである酸素と無機化合物とが、反応し難く、エッチングされ難い。そのため、正孔注入層30が除去されてしまうことはなかった。

【0050】

感光性レジスト層51に覆われていない領域の第一有機化合物層41をドライエッチングした後、第一有機化合物層41と同様にして、青色を発光する第二発光層を含む第二有機化合物層42を蒸着法にて成膜した(図1(d))。第一電極22が形成された第二副画素4の領域に形成された第二有機化合物層42の上に、感光性レジスト層を形成し、パターニングしてマスク層52を形成した(図1(e))。マスク層(感光性レジスト層)52は、第一副画素3の領域のマスク層51と同様に形成した。マスク層52に覆われていない領域の第二有機化合物層42を、第一有機化合物層41のドライエッチングと同様の条件にてドライエッチングして除去した(図1(f))。

【0051】

第二有機化合物層42と同様にして、赤色を発光する第三発光層をふくむ第三有機化合物層3を形成後、感光性レジスト層を形成し、パターニングしてマスク層53を形成した。その後、マスク層(感光性レジスト層)53で覆われていない領域の第三有機化合物層を除去して第一電極23が形成された第三副画素5の領域に選択的に形成した(図1(g)〜(i))。

【0052】

第一〜第三副画素の有機化合物層の上には、それぞれマスク層が積層されている。そこで、酸素を反応ガスとし流量20sccm、圧力8Pa、出力150W、処理時間3分の条件で、ドライエッチングによりフォトレジスト層51〜53を除去した(図1(j))。以上により、第一、第二、第三副画素の有機化合物層のパターニングが完了した。

【0053】

第一〜第三副画素の有機化合物層のパターニング後、第一〜第三副画素に連続する共通有機化合物層44として、公知の材料を用いて電子注入層を形成した(図1(k))。共通有機化合物層44の上にはインジウム亜鉛酸化物を30nmスパッタリングにより成膜し、一〜第三副画素に連続する第二電極60を形成して有機EL装置が完成した(図1(l))。第二電極60は、基板10に設けられた不図示の回路に接続されている。最後に、封止部材としてガラスキャップを紫外線硬化樹脂にて基板10に接着した。

【0054】

比較例として、塗布法を用いて、正孔注入層30をポリエチレンジオキシチオフェン/ポリスチレンスルホネートで形成した点を除いて、実施例1と同様にして有機EL装置を作成した。

【0055】

得られた有機EL装置それぞれに回路を介して電力を供給して白を表示する時の駆動電圧を比較したところ、比較例の有機EL装置が約10Vであったのに対し、本実施例の有機EL装置は約4Vであった。この結果から、本実施例にかかる製造方法によれば、発光層をパターニングする毎に電荷注入層を成膜し直す必要がないため製造効率が良く、かつ、低い駆動電圧で良好な発光特性を示す有機EL装置を提供することができる。

【0056】

[実施例2]

図3は本発明に係る有機EL装置の断面を模式的に示した図である。本実施例は、第一電極と正孔注入層を、副画素毎にパターニングした点で実施例1と異なっている。以下、第一電極と正孔注入層のパターニングについて詳細に説明する。

【0057】

不図示の回路が形成された基板10の上に、アルミニウムからなる第一電極層24、酸化モリブデンからなる正孔注入層30を、連続してスパッタリング法により形成した(図3(a))。

【0058】

正孔注入層の上に、実施例1と同じ感光性レジストを用い、同様の方法にて、感光性レジスト層を形成し、副画素毎の発光領域に応じて感光性レジスト層からなるマスク層54が残存するようパターニングを行った(図3(b))。

【0059】

マスク層(感光性レジスト層)54に被覆されていない領域の正孔注入層30、及び第一電極24をドライエッチングで除去した(図3(c))。ドライエッチングは、四フッ化炭素を反応ガスとして流量30sccm、圧力10Pa、出力150Wの条件で行った。各層に用いる材料に応じて、既存のドライエッチングやウェットエッチングを適宜選択して用いることができる。

【0060】

正孔注入層30、第一電極24のパターニングが完了した後、有機溶剤のアセトンでマスク層54を溶解して除去した(図3(d))。マスク層54の除去は、他の溶剤を用いたウェットエッチングやドライエッチング等の既存の方法を用いることもできる。

【0061】

マスク層54を除去して以降は、実施例1と同様にして第一〜第三有機化合物層、共通有機化合物層、第二電極を形成し、フルカラー有機EL装置1を作製した。得られた有機EL装置と、実施例1で作製した有機EL装置を、同じ条件で赤、青、緑の各色を順次表示させて画質を比較した。

【0062】

実施例1で作製した有機EL装置は、赤を表示した際には、隣接する青や緑の副画素でも微弱な発光が生じ、混色が観察された。他の色を表示した際も同様であった。しかし、本実施例にかかる有機EL装置は、隣接する副画素の通電にした際のリーク電流によって誤発光が生じる事がなく、実施例1の有機EL装置に比べて混色のない良好な画質が得られた。これは、正孔注入層30が副画素毎にパターニングされているため、副画素間で正孔の移動を抑制されたためである。

【0063】

また、実施例1と同様にして白を表示する時の駆動電圧を測定したところ、実施例1と同等の低い駆動電圧であった。

【0064】

本実施例では、第一電極と正孔注入層を、副画素毎にパターニングするため、第一電極24と正孔注入層30を形成した後にマスク層54を選択的に形成し、マスク層54を用いて第一電極24と正孔注入層30をパターニングする例を説明した。しかし、この製造方法に限定されることはなく、第一電極24と正孔注入層30を別々にパターニングしても良い。具体的には、実施例1と同様にして第一電極を副画素毎にパターニングした後、正孔注入層30を形成し、改めて副画素毎の発光領域に応じてマスク層を形成して正孔注入層30のパターニングを行ってもよい。

【符号の説明】

【0065】

1 有機EL装置

2 画素

3 第一副画素

4 第二副画素

5 第三副画素

10 基板

21、22、23、24 第一電極

30 正孔注入層

41、42、43 有機化合物層

44 共通有機化合物層

51、52、53、54 マスク層

60 第二電極

71、72 剥離層

8 表示領域

9 外部接続端子

【技術分野】

【0001】

本発明は有機EL装置の製造法に関する。

【背景技術】

【0002】

有機EL装置の製造方法において、フォトリソグラフィを用いて有機化合物層をパターニングする方法が知られている。特許文献1には、電荷注入層の上に発光層を形成し、発光層上にフォトレジスト層を所定のパターン状に形成した後、フォトレジスト層で覆われていない領域の発光層を、電荷注入層を除去することなくドライエッチング法で除去してパターニングする方法が開示されている。この方法によれば、各発光層をパターニングする毎に電荷注入層を成膜し直す必要がなく、電荷注入層の成膜工程が一度で済むことから、製造効率が高く、材料の無駄を低減することもできる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特登録4145571号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

有機EL装置には、一対の電極に発光層を含む有機化合物層が挟まれた構造を有する有機EL素子が複数設けられている。有機EL素子では、一方の電極から正孔、他方の電極から電子がそれぞれ有機化合物層に注入され、正孔と電子が発光層で再結合して光が発生する。有機化合物層は、発光層の他に公知の機能層を含んでいてもよく、特許文献1では、機能層として、発光層に電荷をバランス良く注入し、発光効率を向上させるための電荷注入層が設けられている。

【0005】

特許文献1には、電荷注入層として有機化合物もしくは無機酸化物を、塗布法によって形成することが開示されている。塗布工程によって形成される膜には、塗布工程で用いられる溶媒や膜材料の前駆体などの有機物が膜中に残存する場合がある。このような電荷注入層がエッチングガスに曝されると、表面に残存する有機物がエッチングガスと反応して、表面の形状が荒れたり、表面の膜特性が変質したりしてしまうと考えられる。従って、特許文献1のように電荷注入層を塗布法にて形成すると、ドライエッチング法にて有機化合物層をパターニングする工程において、電荷注入層の表面が荒れたり膜特性が変質したりして、電荷注入効率が低下してしまう。このような電荷注入層の上に発光層を積層しても、有機EL装置の発光特性を向上させることはできない。

【0006】

本発明の目的は、有機化合物層のパターニングごとに電荷注入層を成膜し直す必要がなく、かつ、電極から効率良く電荷が注入することのできる、発光特性に優れた有機EL装置の製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明にかかる有機EL装置の製造方法は、

無機化合物からなる電荷注入層を真空成膜法にて形成する工程と、

前記電荷注入層の上に有機化合物層を形成する工程と、

前記有機化合物層の上にマスク層をパターン状に形成する工程と、

前記マスク層が形成されていない領域の前記有機化合物層をドライエッチング法により除去して、前記無機化合物からなる電荷注入層を露出させる工程と、

を有することを特徴とする。

【発明の効果】

【0008】

本発明によれば、真空成膜法によって無機化合物からなる電荷注入層を形成する。真空成膜法によって形成された無機化合物からなる電荷注入層は、エッチングガスに曝されてもエッチングされににくく、また、変性しにくい。そのため、ドライエッチングによる有機化合物層のパターニング後も良好な電荷注入性を維持することができ、発光特性に優れた有機EL装置を製造することができる。

【図面の簡単な説明】

【0009】

【図1】第1の実施形態にかかる有機EL装置の製造工程を示す断面模式図。

【図2】第2の実施形態にかかる有機EL装置の製造工程を示す断面模式図。

【図3】実施例2にかかる有機EL装置の製造工程の一部を示す断面模式図。

【図4】本発明にかかる有機EL装置の模式図。

【発明を実施するための形態】

【0010】

本発明に係る有機EL装置の実施の形態について図面を参照して説明する。図示または記載を省略している部分に関しては、当該技術分野の周知または公知技術を適用することができる。また、以下に説明する実施形態は一例であって、これらに限定されるものではない。各実施形態を組み合わせて用いる事もできる。

【0011】

(第1の実施形態)

図1は本発明に係る有機EL装置の製造工程を断面模式図で示した図で、基板10上に、互いに異なる色を発する第一副画素3、第二副画素4、第三副画素5を有する有機EL装置を示している。図4に有機EL装置の斜視図を模式的に示す。基板10には表示領域8と外部接続端子9が設けられている。表示領域8には第一、第二、第三副画素3〜5が二次元に配置されており、外部接続端子9は不図示の配線によって不図示の回路に電気的に接続されている。

【0012】

第一副画素3、第二副画素4、及び第三副画素5のそれぞれには、第一電極と第二電極とに挟まれた有機化合物層を備える有機EL素子が設けられており、第一〜第三副画素が1つの画素2を構成している。画素2は、有機EL装置が画像を表示する際の最小単位である。図1では画素2を1つしか示していないが、実際の有機EL装置では、基板10上に画素2が複数配置されている。また、第一電極20、21、22は、基板10に設けられた、不図示のトランジスタ等を含む回路に接続されている。

【0013】

以下、図1を参照して第1の実施形態にかかる有機EL装置の製造方法を説明する。

【0014】

(第一電極を形成する工程)

まず、基板10の上に、第一電極21、22、23を副画素毎に形成する。本発明では、第一電極をアノード電極として説明する。第一電極が、カソード電極であっても構わない。第一電極21、22、23は、光の放出方向に応じて、構成材料を選択する。基板10側から光を放出する場合(ボトムエミッション型)には光透過性の導電材料、基板10とは反対側から光を放出する場合(トップエミッション型)には光反射性の金属材料を用いる。本実施例ではトップエミッション型の有機EL装置を作製するため、第一電極21、22、23を光反射性の電極材料で形成する。光反射性の電極材料には、Cr、Al、Ag、Au、Pt等の金属材料を好適に用いることができる。反射率が高い材料ほど、光取り出し効率を向上させることができるのでより好ましい。

【0015】

トップエミッション型の有機EL装置の場合、後述する第二電極60は光透過性の電極材料で形成する。ボトムエミッション型の有機EL装置の場合は、第二電極60を光反射性の電極材料で形成するとよい。

【0016】

第一電極21、22、23は、メタルマスクを使用した蒸着法や公知のフォトリソグラフィ等を利用して、副画素ごとに形成することができる。

【0017】

(電荷注入層を形成する工程)

第一電極21、22、23上に、真空成膜法にて電荷注入層として無機化合物からなる正孔注入層30を形成する。真空成膜法によって形成された無機化合物には、所望の材料のみを形成する。塗布法とは異なり溶媒や有機前駆体などの不純物などが電荷注入層内に残留する心配がない。正孔注入層30の具体的な材料としては、酸化モリブデン、酸化タングステン、酸化チタン、窒化チタン、五酸化バナジウム、などが挙げられる。真空成膜法としては真空蒸着法、スパッタリング法など公知の方法を用いることができる。モリブデンやタングステンなどの金属材料を成膜した後に酸化処理を施して、正孔注入性を付与してもよい。第一電極をカソードとした場合は、電荷注入層として無機化合物からなる電子注入層を形成すると良い。電子注入層の具体的な材料は、LiF、Cs2CO3等が挙げられる。

【0018】

正孔注入層30の膜厚が約100nmを超えると電荷の流れに対する抵抗となり、アノード電極である第一電極21、22、23から後述の有機化合物層へ正孔を注入し難くなるため、正孔注入層30の膜厚は、数nmから数十nm程度が好ましい。

【0019】

正孔注入層30は、第一電極を覆っていれば、第一電極21、22、23に連続する膜として形成してもよいし、フォトリソグラフィ等を用いて所定の形状に形成してもよい。

【0020】

正孔注入層30の材料は、後述の有機化合物層の除去工程で用いるエッチングガスを考慮して選択する必要がある。具体的には、使用するエッチングガスに対して耐性のある材料を選択する。ここで言う耐性とは、エッチングガスに対するエッチングレートが有機化合物層のそれよりも小さく、エッチングガスに曝されても変質しにくい特性をいう。例えば、有機化合物層を酸素ガスでドライエッチングをする場合、正孔注入層は酸化された無機化合物で形成するのが好ましい。酸化された無機化合物は組成として酸素を含有しているため酸化反応し難く、エッチングガスである酸素ガスに対するエッチングレートも小さく、ほとんど変質もしない。

【0021】

(第一有機化合物層を成膜する工程)

第一有機化合物層41を、公知の蒸着法や塗布法を用いて第一電極21、22、23が形成された基板10の上に形成する(図1(a))。第一有機化合物層41は、少なくとも発光層を含む単層、又は、発光層の他に電子輸送層、電子注入層、正孔輸送層などの機能層が積層された積層体である。第一有機化合物層41は、発光効率の観点からアモルファス膜であることが好ましい。また特定の発光波長について膜厚干渉効果が得られるように膜厚を設計してもよい。

【0022】

(マスク層をパターン状に形成する工程)

第一有機化合物層41の上に、マスク層51をパターン状に形成する。具体的には、第一有機化合物層41を残存させる領域にマスク層51を形成すればよく、本実施形態では、第一電極21が設けられた第一副画素3の領域に形成された第一有機化合物層41の上にマスク層51を選択的に形成する(図1(b))。

【0023】

例えば、スピンコート法、ディップコート法等により感光性樹脂からなる層を、第一有機化合物層41が形成された基板面の全体に形成した後、フォトリソグラフィを用いてパターニングし、マスク層51として所定の領域に選択的に形成することができる。インクジェット法、印刷法などの材料を選択的に形成することのできる方法を用いる場合は、フォトリソグラフィを用いてパターニングする必要がなく好ましい。

【0024】

マスク層51を形成する工程では、第一有機化合物層41が感光性樹脂に含まれる溶媒や感光性樹脂層の現像液等に接触する可能性がある。第一有機化合物層41がこれらの溶媒や現像液等によって溶解や変質等のダメージを受ける場合は、第一有機化合物層41とマスク層51との間に保護層を設けておくと良い。保護層としては、防湿性の高い膜が好ましく、具体的には窒化ケイ素、酸化ケイ素、酸窒化ケイ素などが挙げられる。

【0025】

マスク層51および保護層は最終的には第一有機化合物層41の表面から除去するため、マスク層51および保護層が除去しにくい材料である場合は、有機化合物層とマスク層51および保護層との間に不図示の剥離層を設けておくのが好ましい。剥離層は、剥離層より上に形成されるマスク層51および保護層を、有機化合物層にダメージを与えずに、容易に有機化合物層の表面から除去するために設ける層である。従って、剥離層には、第一有機化合物層41の溶解度が低い液体に対して溶解度が高く、かつ、形成時に第一有機化合物層41にダメージを与えない材料を選択する。言い換えると、剥離層には、剥離層の溶解液に対するエッチングレートが、第一有機化合物層のそれよりも大きい関係を満たす材料を選択する。例えば、第一有機化合物層41が水にほとんど溶解しない材料である場合、剥離層を溶解する溶解液として水を好適に用いることができる。その場合、剥離層にはLiF、NaClなどの水溶性無機材料、或いは、ポリビニルアルコール(PVA)、ポリビニルピロリドン(PVP)などの水溶性ポリマーを好適に使用することができる。

【0026】

(第一有機化合物層をドライエッチング法により除去する工程)

マスク層51がパターン状に形成された基板10をエッチングガスに曝し、マスク層51に被覆されていない領域の第一有機化合物層41を除去する(図1(c))。第一有機化合物層41をはじめ、有機化合物材料からなる層の除去には、酸素ガスを用いたドライエッチング法が好適である。

【0027】

本工程の最終段階において、第一有機化合物層41が除去されると、第一電極22、23の上に形成された正孔注入層30がエッチングガスに曝される。しかし、正孔注入層30を構成する無機化合物は、エッチングガスである酸素ガスとは反応し難く、層中に溶媒や有機物などを含んでいないため、エッチング工程の前後で正孔注入層30がほとんど変質せず電荷注入性を維持することができる。この工程により、マスク層51のパターンに応じて、第一電極21の上に第一有機化合物層41を選択的に形成することができる。

【0028】

(第二有機化合物層を第一電極22の上に成膜する工程)

第一有機化合物層41と同様にして、第一有機化合物層41が形成された基板10の上に第二有機化合物層42を形成する(図1(d))。その後、マスク層51と同様にして、第一電極22が設けられた第二副画素4の領域に形成された第二有機化合物層42の上にマスク層52を選択的に形成する(図1(e))。続いて、マスク層52で覆われていない領域の第二有機化合物層42を、酸素ガスを用いたドライエッチングにより除去する(図1(f))。第二有機化合物層42をドライエッチングする間、第一有機化合物層41は、先に形成したマスク層51で覆われているため、ドライエッチングによるダメージを受けることはない。この工程により、マスク層52のパターンに応じて第二電極の上に第二有機化合物層42を選択的に形成することができる。第一電極23が設けられた第三副画素領域3にはマスク層52が形成されていないため、第二有機化合物層42が除去されて正孔注入層30の表面が露出する。この場合も、エッチング工程の前後で正孔注入層30がほとんど変質しないため電荷注入性を維持したまま、第二有機化合物層42を選択的に除去することが可能となる。

【0029】

(第三有機化合物層を第一電極23の上に成膜する工程)

第一有機化合物層41と同様にして、第二有機化合物層42までが形成された基板10の上に第三有機化合物層43を形成する(図1(g))。第一電極23が形成された第三副画素5の領域に形成された第三有機化合物層43の上にマスク層53を選択的に形成する(図1(h))。その後、マスク層53で覆われていない領域の第三有機化合物層43を、酸素ガスを用いたドライエッチング法により除去する(図1(i))。第三有機化合物層43をドライエッチングする間、第一有機化合物層41はマスク層51、第二有機化合物層42はマスク層52でそれぞれ覆われているため、ドライエッチングによってダメージを受けることはない。この工程により、マスク層53のパターンに応じて、第一電極23の上に第三有機化合物層43を選択的に形成することができる。

【0030】

(マスク層を除去する工程)

以上の工程により、第一、第二、第三有機化合物層の上に残るマスク層51〜53は、有機EL素子における電荷の流れを阻害するため、除去する(図1(j))。マスク層の除去にはウェットエッチング、ドライエッチング等の既存の方法を用いることができる。ウェットエッチングを用いる場合は、マスク層を選択的に溶解する溶媒を用いるのが好ましい。

【0031】

(共通有機化合物層を形成する行程)

以上のようにして、第一、第二、第三副画素それぞれに含まれる第一〜第三有機化合物層をパターニングし、マスク層を除去した後、第一〜第三副画素に共通する共通有機化合物層44を形成する(図1(k))。共通有機化合物層44としては、副画素毎にパターニングする必要のある発光層よりも後に形成する材料であれば、特に限定されない。例えば、第一電極21〜23が陽極である本実施例の場合、共通有機化合物層44として電子注入層や電子輸送層などが挙げられる。電子注入層の材料としては、電子輸送材料にセシウム、リチウム等のアルカリ金属を添加したものを用いることができる。

【0032】

(第二電極を形成する工程)

共通有機化合物層44の上に、第二電極60を形成する(図1(l))。第二電極60は、光透過性、または、半透過性を有するのが好ましい。光透過性の電極とする場合は、インジウム錫酸化物、インジウム亜鉛酸化物、亜鉛酸化物等の透明導電材料や、ポリアセチレン等の有機導電材料を好適に用いることができる。半透過性の電極とする場合は、Ag、Al等の金属材料を10nm〜30nm程度の薄膜を用いたり、金属材料の薄膜と透明導電材料からなる膜を積層して用いたりすることができる。光透過性とは可視光に対して透過率が80%以上の特性を指し、半透過性とは可視光域の波長の光の透過率が20%以上80%未満の特性を指す。第二電極は、スパッタリングや真空蒸着等、公知の方法によって形成することができる。

【0033】

最後に、有機EL装置に外部から水分が浸入して画素が劣化するのを抑制するため、公知の封止部材(不図示)を設けるのが好ましい。

【0034】

(第2の実施形態)

図2は、第2の実施形態である有機EL装置の製造方法の各工程を示す図である。本実施形態は、有機化合物層とマスク層との間に剥離層を設け、剥離層を用いたリフトオフ工程を有している点で第1の実施形態とは異なっている。以下、第1の実施形態と共通する点については、詳細な説明を省略する。

【0035】

第1の実施形態と同様にして、第一電極21、22、23を形成し、その上に無機化合物からなる正孔注入層30、第一有機化合物層41、剥離層71を順次形成する(図2(a))。

【0036】

剥離層71は、剥離層より上に形成される膜を、有機化合物層へのダメージを与えずに有機化合物層の表面から除去するために設ける層である。従って、剥離層71には、第一有機化合物層41の溶解度が低い液体に対して溶解度が高く、かつ、形成時に第一有機化合物層41にダメージを与えない材料を選択する。言い換えると、剥離層71の材料には、剥離層71の溶解液に対する剥離層71のエッチングレートが、第一有機化合物層41のそれよりも大きい関係を満たす材料を選択する。例えば、第一有機化合物層41が水にほとんど溶解しない材料である場合、剥離層71を溶解する剥離液として水を好適に用いることができる。その場合、剥離層71にはLiF、NaClなどの水溶性無機材料、或いは、ポリビニルアルコール(PVA)、ポリビニルピロリドン(PVP)などの水溶性ポリマーを使用することができる。

【0037】

第一電極21の上に形成された剥離層71の上に、マスク層51を選択的に形成する(図2(b))。マスク層51がパターン状に形成された基板10をエッチングガスに曝し、マスク層51に被覆されていない領域の剥離層71および第一有機化合物層41をドライエッチングにより除去する(図2(c))。本工程の最終段階において、第一有機化合物層41が除去されると、第一電極22、23の上に形成された正孔注入層30がエッチングガスに曝される。しかし、正孔注入層30を構成する無機化合物はエッチングガスである酸素とは反応し難く、エッチング工程の前後で正孔注入層30の注入性を維持することができる。この工程により、マスク層51のパターンに応じて、第一電極の上に第一有機化合物層41を選択的に形成することができる。

【0038】

剥離層71がパターン状に残存する基板10の上に、第二有機化合物層42を形成する(図2(d))。続いて、剥離層71に溶解液を接触させて選択的に溶解し、剥離層71の上に形成された第二有機化合物層42をリフトオフする(図2(e))。第一電極21の上に第一有機化合物層41、第一電極22、23の上に第二有機化合物層42が残る基板10の上に、新たに剥離層72を形成する(図2(f))。第1電極21、22の上の領域に選択的にマスク層52を形成する(図2(g))。マスク層52に被覆されていない領域の第二有機化合物層42をドライエッチングによって除去する(図2(h))。この時、第一有機化合物層41のドライエッチング工程と同様に、工程の最終段階において、第一電極23の上に形成された正孔注入層30がエッチングガスに曝される。しかし、正孔注入層30を構成する無機化合物はエッチングガスである酸素とは反応し難く、正孔注入層30の注入性を維持して選択的に第二有機化合物層42を除去することが可能となる。

【0039】

第一電極23の上に形成された第二有機化合物層42を除去した後、第三有機化合物層43を形成する(図2(i))。続いて、剥離層72に剥離液を接触させて選択的に溶解させ、剥離層72の上に形成された第三有機化合物層43をリフトオフにより除去して、第一、第二、第三副画素のそれぞれに含まれる第一、第二、第三有機化合物層のパターニングが完了する(図2(j))。

【0040】

第一、第二、第三有機化合物層41〜43の上に共通の第二電極60を順次形成して、有機EL装置の基本構成が完成する(図2(k))。第1の実施形態と同様に第2電極の形成に先だって、第一、第二、第三副画素に共通する共通有機化合物層44を形成してもよい。有機EL装置に外部から水分が浸入して画素が抑制するため、公知の封止部材(不図示)を設けるのが好ましい。

【0041】

本実施形態のように、剥離層を用いたリフトオフ工程を用いれば、マスク層を選択的に形成する工程を減らして工程を簡略化することができる。

【0042】

[実施例1]

本実施例では、3種類の有機化合物層41、42、43それぞれに含まれる発光層(第一発光層、第ニ発光層、第三発光層)の発光色が、緑色、青色、赤色であるフルカラーの有機EL装置を作成した。発光色の組み合わせは特に限定されないが、本実施例では、各有機化合物層を正孔輸送層、発光層、電子輸送層の3層からなる構成とした。

【0043】

有機EL装置は、図1に示した製造工程に従って作成した。

【0044】

まず、不図示の回路が設けられた基板10を用意し、基板10の回路が設けられた面全体にスパッタリング法にてアルミニウム層を形成した。アルミニウム層を公知のフォトリソグラフィを用いて副画素毎にパターニングし、第一電極21、22、23を形成した。

【0045】

第一電極が形成された基板面全体に真空蒸着法にて酸化モリブデンを2nm成膜し、正孔注入層30とした。基板10の正孔注入層30が形成された面全体に、公知の有機化合物材料を用いて、正孔輸送層、緑色を発光する第一発光層、電子輸送材料を蒸着法にて順次形成して、第一有機化合物層41を形成した。第一有機化合物層41の膜厚は全体で160nmとした。

【0046】

第一有機化合物層の表面全体に、ポジ型の感光性レジスト(AZエレクトロニックマテリアルズ製、製品名「AZ1500」)をスピンコート法により塗布した。その後プリベークして膜厚1000nmの感光性レジスト層を成膜した。

【0047】

第一副画素3の領域に感光性レジスト層が残存するように、フォトマスクを介して紫外線を感光性レジスト層に露光した。露光工程には露光機、キヤノン製「MPA600」を用いた。本実施例では、ポジ型の感光性樹脂を用いたため、感光性材料を残存させる領域が露光されないように紫外線を遮光するフォトマスクを用いた。ネガ型の感光性樹脂を用いる場合は、感光性レジスト層を残存させる領域が露光されるよう紫外線を遮光するものを用いればよい。

【0048】

露光後、AZエレクトロニックマテリアルズ製のアルカリ現像液、製品名「312MIF」の50%水溶液を現像液とし、1分現像した。このようにして、感光性レジスト層を第一電極21が形成された第一副画素3の領域に残存するようにパターニングしてマスク層51を形成した(図1(b))。

【0049】

基板10に残存するマスク層(感光性レジスト層)51で覆われていない領域の第一有機化合物層41を、酸素ガスを用いたドライエッチングにより除去した(図1(c))。酸素を反応ガスとし流量30sccm、圧力10Pa、出力150Wの条件で、2分間エッチングを行った。本工程において、有機化合物層40が除去された後、正孔注入層30の表面がドライエッチングされたが、本実施例では、正孔注入層30を構成する酸化モリブデンは、ドライエッチングの反応ガスである酸素と無機化合物とが、反応し難く、エッチングされ難い。そのため、正孔注入層30が除去されてしまうことはなかった。

【0050】

感光性レジスト層51に覆われていない領域の第一有機化合物層41をドライエッチングした後、第一有機化合物層41と同様にして、青色を発光する第二発光層を含む第二有機化合物層42を蒸着法にて成膜した(図1(d))。第一電極22が形成された第二副画素4の領域に形成された第二有機化合物層42の上に、感光性レジスト層を形成し、パターニングしてマスク層52を形成した(図1(e))。マスク層(感光性レジスト層)52は、第一副画素3の領域のマスク層51と同様に形成した。マスク層52に覆われていない領域の第二有機化合物層42を、第一有機化合物層41のドライエッチングと同様の条件にてドライエッチングして除去した(図1(f))。

【0051】

第二有機化合物層42と同様にして、赤色を発光する第三発光層をふくむ第三有機化合物層3を形成後、感光性レジスト層を形成し、パターニングしてマスク層53を形成した。その後、マスク層(感光性レジスト層)53で覆われていない領域の第三有機化合物層を除去して第一電極23が形成された第三副画素5の領域に選択的に形成した(図1(g)〜(i))。

【0052】

第一〜第三副画素の有機化合物層の上には、それぞれマスク層が積層されている。そこで、酸素を反応ガスとし流量20sccm、圧力8Pa、出力150W、処理時間3分の条件で、ドライエッチングによりフォトレジスト層51〜53を除去した(図1(j))。以上により、第一、第二、第三副画素の有機化合物層のパターニングが完了した。

【0053】

第一〜第三副画素の有機化合物層のパターニング後、第一〜第三副画素に連続する共通有機化合物層44として、公知の材料を用いて電子注入層を形成した(図1(k))。共通有機化合物層44の上にはインジウム亜鉛酸化物を30nmスパッタリングにより成膜し、一〜第三副画素に連続する第二電極60を形成して有機EL装置が完成した(図1(l))。第二電極60は、基板10に設けられた不図示の回路に接続されている。最後に、封止部材としてガラスキャップを紫外線硬化樹脂にて基板10に接着した。

【0054】

比較例として、塗布法を用いて、正孔注入層30をポリエチレンジオキシチオフェン/ポリスチレンスルホネートで形成した点を除いて、実施例1と同様にして有機EL装置を作成した。

【0055】

得られた有機EL装置それぞれに回路を介して電力を供給して白を表示する時の駆動電圧を比較したところ、比較例の有機EL装置が約10Vであったのに対し、本実施例の有機EL装置は約4Vであった。この結果から、本実施例にかかる製造方法によれば、発光層をパターニングする毎に電荷注入層を成膜し直す必要がないため製造効率が良く、かつ、低い駆動電圧で良好な発光特性を示す有機EL装置を提供することができる。

【0056】

[実施例2]

図3は本発明に係る有機EL装置の断面を模式的に示した図である。本実施例は、第一電極と正孔注入層を、副画素毎にパターニングした点で実施例1と異なっている。以下、第一電極と正孔注入層のパターニングについて詳細に説明する。

【0057】

不図示の回路が形成された基板10の上に、アルミニウムからなる第一電極層24、酸化モリブデンからなる正孔注入層30を、連続してスパッタリング法により形成した(図3(a))。

【0058】

正孔注入層の上に、実施例1と同じ感光性レジストを用い、同様の方法にて、感光性レジスト層を形成し、副画素毎の発光領域に応じて感光性レジスト層からなるマスク層54が残存するようパターニングを行った(図3(b))。

【0059】

マスク層(感光性レジスト層)54に被覆されていない領域の正孔注入層30、及び第一電極24をドライエッチングで除去した(図3(c))。ドライエッチングは、四フッ化炭素を反応ガスとして流量30sccm、圧力10Pa、出力150Wの条件で行った。各層に用いる材料に応じて、既存のドライエッチングやウェットエッチングを適宜選択して用いることができる。

【0060】

正孔注入層30、第一電極24のパターニングが完了した後、有機溶剤のアセトンでマスク層54を溶解して除去した(図3(d))。マスク層54の除去は、他の溶剤を用いたウェットエッチングやドライエッチング等の既存の方法を用いることもできる。

【0061】

マスク層54を除去して以降は、実施例1と同様にして第一〜第三有機化合物層、共通有機化合物層、第二電極を形成し、フルカラー有機EL装置1を作製した。得られた有機EL装置と、実施例1で作製した有機EL装置を、同じ条件で赤、青、緑の各色を順次表示させて画質を比較した。

【0062】

実施例1で作製した有機EL装置は、赤を表示した際には、隣接する青や緑の副画素でも微弱な発光が生じ、混色が観察された。他の色を表示した際も同様であった。しかし、本実施例にかかる有機EL装置は、隣接する副画素の通電にした際のリーク電流によって誤発光が生じる事がなく、実施例1の有機EL装置に比べて混色のない良好な画質が得られた。これは、正孔注入層30が副画素毎にパターニングされているため、副画素間で正孔の移動を抑制されたためである。

【0063】

また、実施例1と同様にして白を表示する時の駆動電圧を測定したところ、実施例1と同等の低い駆動電圧であった。

【0064】

本実施例では、第一電極と正孔注入層を、副画素毎にパターニングするため、第一電極24と正孔注入層30を形成した後にマスク層54を選択的に形成し、マスク層54を用いて第一電極24と正孔注入層30をパターニングする例を説明した。しかし、この製造方法に限定されることはなく、第一電極24と正孔注入層30を別々にパターニングしても良い。具体的には、実施例1と同様にして第一電極を副画素毎にパターニングした後、正孔注入層30を形成し、改めて副画素毎の発光領域に応じてマスク層を形成して正孔注入層30のパターニングを行ってもよい。

【符号の説明】

【0065】

1 有機EL装置

2 画素

3 第一副画素

4 第二副画素

5 第三副画素

10 基板

21、22、23、24 第一電極

30 正孔注入層

41、42、43 有機化合物層

44 共通有機化合物層

51、52、53、54 マスク層

60 第二電極

71、72 剥離層

8 表示領域

9 外部接続端子

【特許請求の範囲】

【請求項1】

第一電極と、第二電極と、前記第一電極と前記第二電極とに挟まれた電荷注入層およびパターン状に形成された有機化合物層とを備える有機EL装置の製造方法であって、

(i)第一電極の上に無機化合物からなる電荷注入層を形成する工程と、

(ii)前記電荷注入層の上に有機化合物層を形成する工程と、

(iii)前記有機化合物層の上にマスク層をパターン状に形成する工程と、

(iv)前記マスク層が形成されていない領域の前記有機化合物層をドライエッチング法により除去して、前記電荷注入層を露出させる工程と、を有し、

前記(ii)乃至(iv)の工程を2回以上繰り返すことを特徴とする有機EL装置の製造方法。

【請求項2】

前記電荷注入層を露出させる工程で使用するエッチングガスは酸素を含んでおり、

前記電荷注入層は、酸化された無機化合物からなる正孔注入層であることを特徴とする請求項1記載の有機EL装置の製造方法。

【請求項3】

第一電極と、第二電極と、前記第一電極と前記第二電極とに挟まれた電荷注入層およびパターン状に形成された有機化合物層とを備える有機EL装置の製造方法であって、

(i)第一電極と電荷注入層をこの順に形成する工程と、

(ii)第一電極および電荷注入層をパターニングする工程と、

(iii)前記電荷注入層の上に有機化合物層を形成する工程と、

(iv)前記有機化合物層の上にマスク層をパターン状に形成する工程と、

(v)前記マスク層が形成されていない領域の前記有機化合物層をドライエッチング法により除去して、前記電荷注入層を露出させる工程と、を有し、

前記(ii)の工程は、

(ii−a)前記電荷注入層の上にマスク層をパターン状に形成する工程と、

(ii−b)前記マスク層が形成されていない領域の前記第一電極および前記電荷注入層を除去する工程と、

(ii−c)前記マスク層を除去する工程と、

を含んでおり、前記(ii)乃至(iv)の工程を2回以上繰り返すことを特徴とする有機EL装置の製造方法。

【請求項4】

請求項1乃至3のいずれか1項に記載の有機EL装置の製造方法により製造された有機EL装置。

【請求項1】

第一電極と、第二電極と、前記第一電極と前記第二電極とに挟まれた電荷注入層およびパターン状に形成された有機化合物層とを備える有機EL装置の製造方法であって、

(i)第一電極の上に無機化合物からなる電荷注入層を形成する工程と、

(ii)前記電荷注入層の上に有機化合物層を形成する工程と、

(iii)前記有機化合物層の上にマスク層をパターン状に形成する工程と、

(iv)前記マスク層が形成されていない領域の前記有機化合物層をドライエッチング法により除去して、前記電荷注入層を露出させる工程と、を有し、

前記(ii)乃至(iv)の工程を2回以上繰り返すことを特徴とする有機EL装置の製造方法。

【請求項2】

前記電荷注入層を露出させる工程で使用するエッチングガスは酸素を含んでおり、

前記電荷注入層は、酸化された無機化合物からなる正孔注入層であることを特徴とする請求項1記載の有機EL装置の製造方法。

【請求項3】

第一電極と、第二電極と、前記第一電極と前記第二電極とに挟まれた電荷注入層およびパターン状に形成された有機化合物層とを備える有機EL装置の製造方法であって、

(i)第一電極と電荷注入層をこの順に形成する工程と、

(ii)第一電極および電荷注入層をパターニングする工程と、

(iii)前記電荷注入層の上に有機化合物層を形成する工程と、

(iv)前記有機化合物層の上にマスク層をパターン状に形成する工程と、

(v)前記マスク層が形成されていない領域の前記有機化合物層をドライエッチング法により除去して、前記電荷注入層を露出させる工程と、を有し、

前記(ii)の工程は、

(ii−a)前記電荷注入層の上にマスク層をパターン状に形成する工程と、

(ii−b)前記マスク層が形成されていない領域の前記第一電極および前記電荷注入層を除去する工程と、

(ii−c)前記マスク層を除去する工程と、

を含んでおり、前記(ii)乃至(iv)の工程を2回以上繰り返すことを特徴とする有機EL装置の製造方法。

【請求項4】

請求項1乃至3のいずれか1項に記載の有機EL装置の製造方法により製造された有機EL装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−109920(P2013−109920A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253068(P2011−253068)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]