有機EL装置及びその製造方法

【課題】有用な態様の光を高効率で取り出すことができる有機EL装置を提供する。

【解決手段】

ガラス基板2上に少なくとも透光性を有する第1電極層5と、有機発光層と、第2電極層7が積層された有機EL装置1であって、ガラス基板2と第1電極層5との間に粒子層3が設けられ、第1電極層5のガラス基板2から遠い側の界面は、前記ガラス基板2側の粒子層3の粒子による凹凸が実質的に反映されていない程度に平滑である構成となっている。

【解決手段】

ガラス基板2上に少なくとも透光性を有する第1電極層5と、有機発光層と、第2電極層7が積層された有機EL装置1であって、ガラス基板2と第1電極層5との間に粒子層3が設けられ、第1電極層5のガラス基板2から遠い側の界面は、前記ガラス基板2側の粒子層3の粒子による凹凸が実質的に反映されていない程度に平滑である構成となっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL(Electro Luminesence)装置に関するものである。

【背景技術】

【0002】

近年、白熱灯や蛍光灯に代わる照明装置として有機EL装置が注目され、多くの研究がなされている。また、テレビに代表されるディスプレイ部材においても液晶方式やプラズマ方式に変わる方式として有機EL方式が注目されている。

【0003】

ここで、有機EL装置は、ガラス基板や透明樹脂フィルム等の基材に、有機EL装置を積層したものである。

また、有機EL装置は、一方又は双方が透光性を有する2つの電極を対向させ、この電極の間に有機化合物からなる発光層を積層したものである。有機EL装置は、電気的に励起された電子と正孔との再結合のエネルギーによって発光する。

有機EL装置は、自発光デバイスであるため、ディスプレイ材料として使用すると高コントラストの画像を得ることができる。また、発光層の材料を適宜選択することにより、種々の波長の光を発光することができる。また、白熱灯や蛍光灯に比べて厚さが極めて薄く、且つ面状に発光するので、設置場所の制約が少ない。

【0004】

有機EL装置の代表的な層構成は、図6の通りである。図6に示される有機EL装置200は、ボトムエミッション型と称される構成であり、ガラス基板201に、透明電極層202と、機能層203と、裏面電極層205が積層され、これらが封止部206によって封止されたものである。(例えば、特許文献1)

また、機能層203は、複数の有機化合物の薄膜が積層されたものである。代表的な機能層203の層構成は、図7の通りであり、正孔注入層210、正孔輸送層211、発光層212、及び電子輸送層213を有している。

【0005】

即ち、発光層で発光された光が有機EL装置を構成する積層構造を透過して出光され、自発光デバイスとして機能する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−363034号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、有機EL装置の発光層自体は発光効率が高いものの、有機EL装置の光取り出し効率が低いという問題がある。通常、発光層から放射される光は、全方位に出射され、透明電極層、ガラス基板を経由して外部へ取り出される。あるいは、一旦光取り出し方向とは逆方向へ向かい、裏面電極層で反射され、機能層、透明電極層、ガラス基板を経由して外部へ取り出される。

発光層から放射される光は有機EL装置を構成する積層構造の各層間の界面において、一部の光が全反射や干渉といった影響を受け、積層構造を透過して出光するまでに光量が低減してしまい、光取り出し効率低下の原因となる。

【0008】

一般に、図8のように有機EL装置の発光層で得られる放射光は、大部分が全反射によって有機EL装置の内部に閉じ込められ、有効な放射光として利用される光の取り出し効率は、20%程度となる。

即ち、そのような光の損失を可能な限り低減することは有機EL装置の早急に課せられた課題となっている。

【0009】

そこで、本発明は、上記した問題点を解決するものであり、有用な態様の光を高効率で取り出すことができる有機EL装置を開発することを課題とするものである。

【課題を解決するための手段】

【0010】

本発明者らはガラス基板と透明電極層との界面を凹凸にすることにより、全反射を抑制し光の損失の低減を試みた。これにより、ある程度の光の損失の低減は実現したが、新たな問題が浮上した。ガラス基板と透明電極層との界面を凹凸にすると、その凹凸が各層に反映される。その凹凸の影響により、局所的に透明電極層と裏面電極層との距離が小さくなり、その部分に過大電流が流れショートしてしまう。そこで、本発明者らはさらなる改良を加え、鋭意検討を重ねた結果、透明電極層の裏面電極層側の界面を平滑にすることを考えた。

【0011】

そのように導き出された請求項1に記載の発明は、基材上に少なくとも透光性を有する第1電極層と、有機発光層と、第2電極層が積層された有機EL装置であって、基材と第1電極層との間に粒子層が設けられ、第1電極層の基材から遠い側の界面は、前記基材側の粒子層の粒子による凹凸が実質的に反映されていない程度に平滑であることを特徴とする有機EL装置である。

【0012】

かかる構成によれば、基材と第1電極層との間に粒子層が設けられているため、粒子の凹凸により光の全反射を抑制でき、凹凸が実質的に反映されていない程度に平滑であるため、ショートしにくい。即ち、有用な態様の光を高効率で取り出すことが可能であり、且つ寿命を延ばすことができる。

【0013】

第1電極層は、酸化亜鉛、シリカ、酸化インジウム錫のいずれか又はこの積層体であることが好ましい。(請求項2)

【0014】

粒子層の粒子は、シリカ、酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化インジウム錫、フッ化マグネシウムからなる群より選ばれた少なくとも1種であり、平均粒子径が50nmから200nmであることが好ましい。(請求項3)

【0015】

なお、ここでいう「平均粒子径」とは、顕微鏡を用いて粒子径を測定し、平均値を算出したものである。

【0016】

請求項4に記載の発明は、透明かつ絶縁性を有するシリコン酸化物をバインダーとして粒子を固めて粒子層を形成していることを特徴とする請求項1乃至3のいずれかに記載の有機EL装置である。

【0017】

透明かつ絶縁性を有するシリコン酸化物をバインダーとして用いているため、透明性を維持しつつ、粒子を結着できる。

【0018】

粒子層の厚さは、第1電極層の厚さの25パーセントから100パーセントであることが好ましい。(請求項5)

【0019】

請求項6に記載の発明は、基材上に少なくとも透光性を有する第1電極層と、有機発光層と、第2電極層が積層された有機EL装置を製造する方法において、基材上に粒子を載せて粒子層を形成する工程と、粒子層に透光性を有する第1電極層を積層する工程と、第1電極層を平滑化する工程とを有することを特徴とする有機EL装置の製造方法である。

【0020】

かかる構成によれば、有機EL装置を効率良く製造できる。

【0021】

第1電極層を平滑化する工程は、研磨材を水に分散させて研磨を行うことが好ましい。(請求項7)

【0022】

請求項8に記載の発明は、研磨材として酸化セシウム又は結晶性シリコンよりなる群より選ばれた少なくとも1種の粒子を用いることを特徴とする請求項7に記載の有機EL装置の製造方法である。

【0023】

かかる方法によれば、滑らかな平滑性が実現できる。

【発明の効果】

【0024】

本発明に係る構成を用いれば、基材と第1電極層との間に粒子層が設けられているため、粒子の凹凸により光の全反射を抑制でき、凹凸が実質的に反映されていない程度に平滑であるため、ショートしにくい。即ち、有用な態様の光を高効率で取り出すことが可能であり、且つ寿命を延ばすことができる。

【図面の簡単な説明】

【0025】

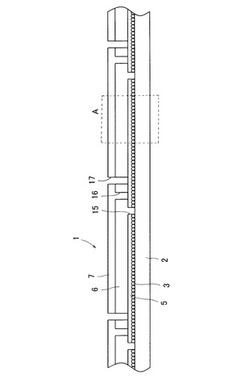

【図1】本発明の第1実施形態の有機EL装置の断面図である。

【図2】図1のA領域の拡大図である。

【図3】第1実施形態の有機EL装置の製造工程の説明図である。(a)は粒子層形成工程の開始時における図、(b)は第1電極層積層工程の開始時における図、(c)は第1電極層平滑化工程の開始時における図、(d)は第1電極層平滑化工程の終了時における図である。

【図4】本発明の第2実施形態の有機EL装置の断面図である。

【図5】第2実施形態の有機EL装置の製造工程の説明図である。(a)は粒子層形成工程の開始時における図、(b)は第1電極層積層工程の開始時における図、(c)は第1電極層平滑化工程の開始時における図、(d)は第1電極層平滑化工程の終了時における図である。

【図6】有機EL装置の代表的な層構成を示す断面図である。

【図7】有機EL装置の代表的な層構成を示す断面図である。

【図8】有機EL装置の光の取り出し原理図である。

【発明を実施するための形態】

【0026】

本発明は、有機EL装置と、当該有機EL装置の製造方法に係るものである。図1は、本発明の一実施形態に係る有機EL装置1を示している。

本実施形態では、ボトムエミッション型を採用し説明する。

【0027】

図1に示すように、有機EL装置1は、ガラス基板2(基材)上に、粒子層3と、第1電極層5と、機能層6と、第2電極層7がこの順番に積層された構造を有している。また、第1電極層5には、部分的に第1電極層5を除去した第1電極層分離溝15が設けられている。機能層6には、部分的に機能層6を機能層分離溝16が設けられている。第2電極層7と機能層6の双方には部分的に第2電極層7と機能層6の双方を除去した単位発光素子分離溝17が設けられている。

【0028】

ガラス基板2(基材)は、ガラス基板に限定されるものではなく、透明性を備えた基板が採用される。例えば、フレキシブルなフィルム基板やプラスチック基板などから適宜選択され採用される。ガラス基板やフィルム基板は透明性や加工性の良さの点から特に好ましい。

【0029】

上記フィルム基板としては、熱可塑性樹脂や熱硬化製樹脂があげられる。熱可塑性樹脂としては、アクリル樹脂やポリエステル、ポリカーボネート樹脂、ポリオレフィン、シクロオレフィンポリマーなどが挙げられる。また、熱硬化製性樹脂としてはポリウレタンが挙げられる。特に優れた光学等方性と水蒸気遮断性の両方を有するシクロオレフィンポリマー(COP)を主成分とする基板が好ましい。

【0030】

COPとしては、ノルボルネンの重合体やノルボルネンとオレフィンとの共重合体、シクロペンタジエンなどの不飽和脂環式炭化水素の重合体などが挙げられる。水蒸気遮断性の観点から、構成分子の主鎖および側鎖には大きな極性を示す官能基、例えばカルボニル基やヒドロキシル基、を含まないことが好ましい。

【0031】

上記フィルム基板の厚みとしては0.03mm〜3.0mm程度が好ましい。この膜厚範囲が基板の取り扱いやすさやデバイス作製時の重量の観点に加えて、基板の曲げや引っかきに対する強度の観点から好ましい。その他耐熱性に優れるという観点から、ポリエチレンナフタレート(PEN)やポリエーテルスルホン(PES)なども使用できる。

【0032】

粒子層3の原料となる粒子は、シリカ(SiO2)、酸化チタン(TiO2)、酸化アルミニウム(Al2O3)、酸化ジルコニウム(ZrO2)、酸化インジウム錫(ITO)、フッ化マグネシウム(MgF2)からなる群より選ばれた少なくとも1種であり、平均粒子径が50nmから200nmであることが好ましい。また、平均粒子径が80nmから120nmであることがより好ましい。ここでいう「平均粒子径」とは、顕微鏡を用いて粒子径を測定し、平均を算出したものである。

粒子層3はこれらの粒子にバインダーを加えて、粒子を固めて形成される。

バインダーとしては透明かつ絶縁性を有するシリコン酸化物が採用される。

【0033】

粒子層3の屈折率はガラス基板2の屈折率より大きく、第1電極層5の屈折率より小さいことが望ましい。

【0034】

第1電極層5は、酸化亜鉛(ZnO)、酸化インジウム錫(ITO)、酸化錫(SnO2)などが用いられる。そのドーピング不純物としてホウ素(B)、アルミニウム(Al)、ガリウム(Ga)からなる群より選ばれた少なくとも1種を含むことが好ましい。その中でも特に、ホウ素原子を2×1019個/cm3以上の濃度で含むことが好ましい。また、ドーピング不純物の他に、水素原子(H)を2×1019個/cm3以上の濃度で含んでもいても良い。

【0035】

機能層6の構成は、図2に示すように、第2電極層7側から順に、電子輸送層8、発光層10(有機発光層)、正孔輸送層11、正孔注入層12がこの順番に積層された構造を有している。

【0036】

電子輸送層8の材料としては、公知の物質を使用することができる。例えば、2−(4−ビフィニルイル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール、2,5−ビス(1−ナフチル)−1,3,4−オキサジアゾール、オキサジアゾール誘導体やビス(10−ヒドロキシベンゾ[h]キノリノラート)ベリリウム錯体、トリアゾール化合物等を用いることができるが、本発明ではこれらに限定されるわけではない。

【0037】

発光層10(有機発光層)の材料としては、公知の物質を使用することができる。例えば、9,10−ジアリールアントラセン誘導体、ピレン、コロネン、ペリレン、ルブレン、1,1,4,4−テトラフェニルブタジエン、トリス(8−キノリノラート)アルミニウム錯体、トリス(4−メチル−8−キノリノラート)アルミニウム錯体、ビス(8−キノリノラート)亜鉛錯体、トリス(4−メチル−5−トリフルオロメチル−8−キノリノラート)アルミニウム錯体、トリス(4−メチル−5−シアノ−8−キノリノラート)アルミニウム錯体、ビス(2−メチル−5−トリフルオロメチル−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、ビス(2−メチル−5−シアノ−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、トリス(8−キノリノラート)スカンジウム錯体、ビス[8−(パラ−トシル)アミノキノリン]亜鉛錯体及びカドミウム錯体、1,2,3,4−テトラフェニルシクロペンタジエン、ペンタフェニルシクロペンタジエン、ポリ−2,5−ジヘプチルオキシ−パラ−フェニレンビニレン、クマリン系蛍光体、ペリレン系蛍光体、ピラン系蛍光体、アンスロン系蛍光体、ポルフィリン系蛍光体、キナクリドン系蛍光体、N,N’−ジアルキル置換キナクリドン系蛍光体、ナフタルイミド系蛍光体、N,N’−ジアリール置換ピロロピロール系蛍光体等、Ir錯体等の燐光性発光体などの低分子系発光材料や、ポリフルオレン、ポリパラフェニレンビニレン、ポリチオフェン、ポリスピロなどの高分子材料や、これら高分子材料に低分子材料の分散または共重合した材料等を用いることができるが、本発明ではこれらに限定されるわけではない。

【0038】

正孔輸送層11の材料としては、公知の物質を使用することができる。例えば、銅フタロシアニン、テトラ(t−ブチル)銅フタロシアニン等の金属フタロシアニン類及び無金属フタロシアニン類、キナクリドン化合物、1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン、N,N’−ジ(1−ナフチル)−N,N’−ジフェニル−1,1’−ビフェニル−4,4’−ジアミン等の芳香族アミン系低分子正孔注入輸送材料や、ポリアニリン、ポリチオフェン、ポリビニルカルバゾール、ポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物などの高分子正孔輸送層の材料、ポリチオフェンオリゴマー材料等を用いることができるが本発明ではこれらに限定されるわけではない。

【0039】

正孔注入層12の材料としては、公知の物質を使用することができる。例えば、1,3,5−トリカルバゾリルベンゼン、4,4’−ビスカルバゾリルビフェニル、ポリビニルカルバゾール、m−ビスカルバゾリルフェニル、4,4’−ビスカルバゾリル−2,2’−ジメチルビフェニル、4,4’,4”−トリ(N−カルバゾリル)トリフェニルアミン、1,3,5−トリ(2−カルバゾリルフェニル)ベンゼン、1,3,5−トリス(2−カルバゾリル−5−メトキシフェニル)ベンゼン、ビス(4−カルバゾリルフェニル)シラン、N,N’−ビス(3−メチルフェニル)−N,N’−ジフェニル−[1,1−ビフェニル]−4,4’−ジアミン(TPD)、N,N’−ジ(ナフタレン−1−イル)−N,N’−ジフェニルベンジジン(α−NPD)、N,N’−ジフェニル−N,N’−ビス(1−ナフチル)−(1,1’−ビフェニル)−4,4’−ジアミン(NPB)、ポリ(9,9−ジオクチルフルオレン−co−N−(4−ブチルフェニル)ジフェニルアミン)(TFB)またはポリ(9,9−ジオクチルフルオレン−co−ビス−N,N−フェニル−1,4−フェニレンジアミン(PFB)等を用いることができるが、本発明はこれらに限定されるわけではない。

【0040】

これらの機能層6の構成層は真空蒸着法やスパッタ法、CVD法、ディッピング法、ロールコート法(印刷法)、スピンコート法、バーコード法、スプレー法、ダイコート法、フローコート法など適宜公知の方法によって成膜できる。

【0041】

第2電極層7に目を移すと、第2電極層7の材料としては、公知の物質を使用することができる。例えば、3.8eV以下という仕事関数の小さな金属、合金、電気伝導性化合物、およびこれらの混合物などを用いることができる。具体的には、元素周期表のI族またはII族に属する元素、即ち、リチウム(Li)やセシウム(Cs)等のアルカリ金属、およびマグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)等のアルカリ土類金属、およびこれらを含む合金などが挙げられる。また、これらの材料はスパッタ法又は真空蒸着法によって堆積されることが好ましい。

【0042】

次に、本実施形態に係る有機EL装置1の製造方法について説明する。

有機EL装置1は、図示しない真空蒸着装置と、図示しないレーザスクライブ装置を使用して製造される。

【0043】

有機EL装置1は、最初の工程として、ガラス基板上に粒子を載せて粒子層3を形成する工程(粒子層形成工程)を実施する。(図3(a)から図3(b))

【0044】

ガラス基板2上に粒子を載せる方法としては、粒子をあらかじめ溶媒に分散させておき、その分散液をディッピング法、ロールコート法(印刷法)、スピンコート法、バーコード法、スプレー法、ダイコート法、フローコート法などを用いて塗布することが挙げられる。粒子をガラス基板2上に緻密かつ均一に分散させるためには、ディッピング法又はロールコート法を採用することがより好ましい。なお、溶媒には、水、キシレン、アニソール、シクロヘキサノン、メシチレン、テトラリン、シクロヘキシルベンゼン、安息香酸メチル、安息香酸エチル、トルエン、エタノール、アセトン、メチルエチルケトン、メチルイソブチルケトン、メタノール、イソプロピルアルコール、酢酸エチル、酢酸ブチルからなる群より選ばれた少なくとも1種を含むものを適宜選択して用いることが好ましい。

【0045】

分散液の塗布が完了すると加熱乾燥を行い、溶媒を蒸発若しくは気化させる。これらにより、微細な表面凹凸を有した粒子層3が形成される。

【0046】

続いて、粒子層3に第1電極層5を積層する工程(第1電極層積層工程)を実施する。(図3(b)から図3(c))

【0047】

粒子層形成工程によって形成した粒子層3上に第1電極層5を堆積させる。

第1電極層5は、スパッタ法やCVD法によって成膜する。第1電極層5は、CVD法の中でも特に低圧熱CVD法によって、成膜するのが好ましい。低圧熱CVD法は摂氏200度以下の堆積温度で形成できるため、第1電極層5を形成するのに好適である。なお、この第1電極層5の堆積温度とは、粒子層3がCVD装置の加熱部と接している面の温度を意味する。

【0048】

堆積される第1電極層5は、概ね50〜500nmの結晶粒径を有していることが好ましい。第1電極層5の平均厚さは0.7μm〜5μmであることが好ましく、1μm〜3μmであることがより好ましい。なお、この時の第1電極層5には下地に存在する粒子層3の凹凸が表面に反映されており、第1電極層5は凹凸を有している。

【0049】

続いて、第1電極層5を平滑化する工程(第1電極層平滑化工程)を実施する。(図3(c)から図3(d))

第1電極層積層工程で形成した凹凸を研磨することによって平滑にする。酢酸や炭酸などの酸性溶液を用いたり、苛性ソーダなどアルカリ性溶液を用いたりすることによって、第1電極層5の表面を研磨する。

【0050】

即ち、第1電極層5の成膜直後は、図3(c)のように、凹凸を有しており、研磨することにより、図3(d)のように平滑にする。その時の平滑度はRaが2nm以下であることが好ましい。平滑度はRaが1nm以下であることがさらに好ましい。

【0051】

そして続いて、第一レーザスクライブ工程を行い、第1電極層5に対して第1電極層分離溝15を形成する。

【0052】

なお、レーザスクライブ装置は、X・Yテーブルと、レーザー発生装置及び光学係部材を有するものである。第一レーザスクライブ工程は、ガラス基板2をX・Yテーブル上に設置し、レーザー光線を照射しつつ、ガラス基板2を縦方向に一定の速度で直線移動させることによって行う。そしてX・Yテーブルを横方向に移動してレーザー光線の照射位置をずらし、レーザー光線を照射しつつガラス基板2を再度縦方向に直線移動させることによって行う。

【0053】

第一レーザスクライブ工程を終えた基板は、飛散した皮膜を除去するために、場合によっては、表面を洗浄する。

【0054】

次に、この基板に、正孔注入層12、正孔輸送層11、発光層10、電子輸送層8等を順次堆積し、機能層6を形成する。

【0055】

そして、真空蒸着装置から取り出した基板に対して第二レーザスクライブ工程を行い、機能層6に機能層分離溝16を形成する。

【0056】

続いて、真空蒸着装置に前記基板を挿入し、機能層6の上に、第2電極層7を形成する。

【0057】

さらに続いて第三レーザスクライブ工程を行い、第2電極層7と機能層6の双方に単位発光素子分離溝17を形成する。

【0058】

そして、さらに図示しない給電電極の成形や、その外側における分離溝(図示せず)の成形、分離溝の外側部分の第2電極層7等の除去及び封止部による封止の作業が行われて有機EL装置が完成する。

【0059】

本発明の構成を用いれば、光の取り出し効率が格段に向上する。

【0060】

上記した実施形態では、ガラス基板2の片面に粒子層を作成したが、本発明はこれに限定されるものではなく、ガラス基板2の両面に粒子層を作成してもよい。以下、第2実施形態として説明する。なお、第1実施形態と同様のものは同じ付番を付して説明を省略する。

【0061】

図4に示すように、有機EL装置50は、ガラス基板2の片面上に、粒子層3と、第1電極層5と、機能層6と、第2電極層7がこの順番に積層された構造を有している。また、他方の面には粒子層20が堆積している。

【0062】

粒子層20の原料となる粒子は、シリカ(SiO2)、酸化チタン(TiO2)、酸化アルミニウム(Al2O3)、酸化ジルコニウム(ZrO2)、酸化インジウム錫(ITO)、フッ化マグネシウム(MgF2)からなる群より選ばれた少なくとも1種であり、平均粒子径が30nmから200nmであることが好ましい。平均粒子径が50nmから150nmであることがより好ましい。

【0063】

粒子層20の屈折率は空気の屈折率より大きく、ガラス基板2の屈折率より小さいことが望ましい。

【0064】

次に、第2実施形態に係る有機EL装置50の製造方法について説明する。

有機EL装置50の製造方法の粒子層形成工程を説明する。

【0065】

まず、ガラス基板2の片面に分散液の塗布を行う。分散液の塗布が完了すると加熱乾燥を行い、溶媒を蒸発若しくは気化させる。これらにより、微細な表面凹凸を有した粒子層3が形成される。

【0066】

その後、ガラス基板2の他の面に分散液の塗布を行う。分散液の塗布が完了すると加熱乾燥を行い、溶媒を蒸発若しくは気化させる。これらにより、微細な表面凹凸を有した粒子層20が形成される。(図5(a)から図5(b))

【0067】

その後の工程は第1実施形態と同様であるため省略する。なお、第1電極層積層工程は図5(b)から図5(c)に、第1電極層平滑化工程は図5(c)から図5(d)に対応している。

【0068】

上記した第2実施形態では、粒子層3を先に作製したが、本発明はこれに限定されるものではなく、粒子層20を先に作製してもよい。また、粒子層3と粒子層20を同時に作製してもよい。

【0069】

上記した実施形態では、ボトムエミッション型を採用したが、本発明はこれに限定されるものではなく、トップエミッション型を採用してもよい。

【符号の説明】

【0070】

1 有機EL装置

2 ガラス基板(基材)

3 粒子層

5 第1電極層

7 第2電極層

9 発光層(有機発光層)

【技術分野】

【0001】

本発明は、有機EL(Electro Luminesence)装置に関するものである。

【背景技術】

【0002】

近年、白熱灯や蛍光灯に代わる照明装置として有機EL装置が注目され、多くの研究がなされている。また、テレビに代表されるディスプレイ部材においても液晶方式やプラズマ方式に変わる方式として有機EL方式が注目されている。

【0003】

ここで、有機EL装置は、ガラス基板や透明樹脂フィルム等の基材に、有機EL装置を積層したものである。

また、有機EL装置は、一方又は双方が透光性を有する2つの電極を対向させ、この電極の間に有機化合物からなる発光層を積層したものである。有機EL装置は、電気的に励起された電子と正孔との再結合のエネルギーによって発光する。

有機EL装置は、自発光デバイスであるため、ディスプレイ材料として使用すると高コントラストの画像を得ることができる。また、発光層の材料を適宜選択することにより、種々の波長の光を発光することができる。また、白熱灯や蛍光灯に比べて厚さが極めて薄く、且つ面状に発光するので、設置場所の制約が少ない。

【0004】

有機EL装置の代表的な層構成は、図6の通りである。図6に示される有機EL装置200は、ボトムエミッション型と称される構成であり、ガラス基板201に、透明電極層202と、機能層203と、裏面電極層205が積層され、これらが封止部206によって封止されたものである。(例えば、特許文献1)

また、機能層203は、複数の有機化合物の薄膜が積層されたものである。代表的な機能層203の層構成は、図7の通りであり、正孔注入層210、正孔輸送層211、発光層212、及び電子輸送層213を有している。

【0005】

即ち、発光層で発光された光が有機EL装置を構成する積層構造を透過して出光され、自発光デバイスとして機能する。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−363034号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、有機EL装置の発光層自体は発光効率が高いものの、有機EL装置の光取り出し効率が低いという問題がある。通常、発光層から放射される光は、全方位に出射され、透明電極層、ガラス基板を経由して外部へ取り出される。あるいは、一旦光取り出し方向とは逆方向へ向かい、裏面電極層で反射され、機能層、透明電極層、ガラス基板を経由して外部へ取り出される。

発光層から放射される光は有機EL装置を構成する積層構造の各層間の界面において、一部の光が全反射や干渉といった影響を受け、積層構造を透過して出光するまでに光量が低減してしまい、光取り出し効率低下の原因となる。

【0008】

一般に、図8のように有機EL装置の発光層で得られる放射光は、大部分が全反射によって有機EL装置の内部に閉じ込められ、有効な放射光として利用される光の取り出し効率は、20%程度となる。

即ち、そのような光の損失を可能な限り低減することは有機EL装置の早急に課せられた課題となっている。

【0009】

そこで、本発明は、上記した問題点を解決するものであり、有用な態様の光を高効率で取り出すことができる有機EL装置を開発することを課題とするものである。

【課題を解決するための手段】

【0010】

本発明者らはガラス基板と透明電極層との界面を凹凸にすることにより、全反射を抑制し光の損失の低減を試みた。これにより、ある程度の光の損失の低減は実現したが、新たな問題が浮上した。ガラス基板と透明電極層との界面を凹凸にすると、その凹凸が各層に反映される。その凹凸の影響により、局所的に透明電極層と裏面電極層との距離が小さくなり、その部分に過大電流が流れショートしてしまう。そこで、本発明者らはさらなる改良を加え、鋭意検討を重ねた結果、透明電極層の裏面電極層側の界面を平滑にすることを考えた。

【0011】

そのように導き出された請求項1に記載の発明は、基材上に少なくとも透光性を有する第1電極層と、有機発光層と、第2電極層が積層された有機EL装置であって、基材と第1電極層との間に粒子層が設けられ、第1電極層の基材から遠い側の界面は、前記基材側の粒子層の粒子による凹凸が実質的に反映されていない程度に平滑であることを特徴とする有機EL装置である。

【0012】

かかる構成によれば、基材と第1電極層との間に粒子層が設けられているため、粒子の凹凸により光の全反射を抑制でき、凹凸が実質的に反映されていない程度に平滑であるため、ショートしにくい。即ち、有用な態様の光を高効率で取り出すことが可能であり、且つ寿命を延ばすことができる。

【0013】

第1電極層は、酸化亜鉛、シリカ、酸化インジウム錫のいずれか又はこの積層体であることが好ましい。(請求項2)

【0014】

粒子層の粒子は、シリカ、酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化インジウム錫、フッ化マグネシウムからなる群より選ばれた少なくとも1種であり、平均粒子径が50nmから200nmであることが好ましい。(請求項3)

【0015】

なお、ここでいう「平均粒子径」とは、顕微鏡を用いて粒子径を測定し、平均値を算出したものである。

【0016】

請求項4に記載の発明は、透明かつ絶縁性を有するシリコン酸化物をバインダーとして粒子を固めて粒子層を形成していることを特徴とする請求項1乃至3のいずれかに記載の有機EL装置である。

【0017】

透明かつ絶縁性を有するシリコン酸化物をバインダーとして用いているため、透明性を維持しつつ、粒子を結着できる。

【0018】

粒子層の厚さは、第1電極層の厚さの25パーセントから100パーセントであることが好ましい。(請求項5)

【0019】

請求項6に記載の発明は、基材上に少なくとも透光性を有する第1電極層と、有機発光層と、第2電極層が積層された有機EL装置を製造する方法において、基材上に粒子を載せて粒子層を形成する工程と、粒子層に透光性を有する第1電極層を積層する工程と、第1電極層を平滑化する工程とを有することを特徴とする有機EL装置の製造方法である。

【0020】

かかる構成によれば、有機EL装置を効率良く製造できる。

【0021】

第1電極層を平滑化する工程は、研磨材を水に分散させて研磨を行うことが好ましい。(請求項7)

【0022】

請求項8に記載の発明は、研磨材として酸化セシウム又は結晶性シリコンよりなる群より選ばれた少なくとも1種の粒子を用いることを特徴とする請求項7に記載の有機EL装置の製造方法である。

【0023】

かかる方法によれば、滑らかな平滑性が実現できる。

【発明の効果】

【0024】

本発明に係る構成を用いれば、基材と第1電極層との間に粒子層が設けられているため、粒子の凹凸により光の全反射を抑制でき、凹凸が実質的に反映されていない程度に平滑であるため、ショートしにくい。即ち、有用な態様の光を高効率で取り出すことが可能であり、且つ寿命を延ばすことができる。

【図面の簡単な説明】

【0025】

【図1】本発明の第1実施形態の有機EL装置の断面図である。

【図2】図1のA領域の拡大図である。

【図3】第1実施形態の有機EL装置の製造工程の説明図である。(a)は粒子層形成工程の開始時における図、(b)は第1電極層積層工程の開始時における図、(c)は第1電極層平滑化工程の開始時における図、(d)は第1電極層平滑化工程の終了時における図である。

【図4】本発明の第2実施形態の有機EL装置の断面図である。

【図5】第2実施形態の有機EL装置の製造工程の説明図である。(a)は粒子層形成工程の開始時における図、(b)は第1電極層積層工程の開始時における図、(c)は第1電極層平滑化工程の開始時における図、(d)は第1電極層平滑化工程の終了時における図である。

【図6】有機EL装置の代表的な層構成を示す断面図である。

【図7】有機EL装置の代表的な層構成を示す断面図である。

【図8】有機EL装置の光の取り出し原理図である。

【発明を実施するための形態】

【0026】

本発明は、有機EL装置と、当該有機EL装置の製造方法に係るものである。図1は、本発明の一実施形態に係る有機EL装置1を示している。

本実施形態では、ボトムエミッション型を採用し説明する。

【0027】

図1に示すように、有機EL装置1は、ガラス基板2(基材)上に、粒子層3と、第1電極層5と、機能層6と、第2電極層7がこの順番に積層された構造を有している。また、第1電極層5には、部分的に第1電極層5を除去した第1電極層分離溝15が設けられている。機能層6には、部分的に機能層6を機能層分離溝16が設けられている。第2電極層7と機能層6の双方には部分的に第2電極層7と機能層6の双方を除去した単位発光素子分離溝17が設けられている。

【0028】

ガラス基板2(基材)は、ガラス基板に限定されるものではなく、透明性を備えた基板が採用される。例えば、フレキシブルなフィルム基板やプラスチック基板などから適宜選択され採用される。ガラス基板やフィルム基板は透明性や加工性の良さの点から特に好ましい。

【0029】

上記フィルム基板としては、熱可塑性樹脂や熱硬化製樹脂があげられる。熱可塑性樹脂としては、アクリル樹脂やポリエステル、ポリカーボネート樹脂、ポリオレフィン、シクロオレフィンポリマーなどが挙げられる。また、熱硬化製性樹脂としてはポリウレタンが挙げられる。特に優れた光学等方性と水蒸気遮断性の両方を有するシクロオレフィンポリマー(COP)を主成分とする基板が好ましい。

【0030】

COPとしては、ノルボルネンの重合体やノルボルネンとオレフィンとの共重合体、シクロペンタジエンなどの不飽和脂環式炭化水素の重合体などが挙げられる。水蒸気遮断性の観点から、構成分子の主鎖および側鎖には大きな極性を示す官能基、例えばカルボニル基やヒドロキシル基、を含まないことが好ましい。

【0031】

上記フィルム基板の厚みとしては0.03mm〜3.0mm程度が好ましい。この膜厚範囲が基板の取り扱いやすさやデバイス作製時の重量の観点に加えて、基板の曲げや引っかきに対する強度の観点から好ましい。その他耐熱性に優れるという観点から、ポリエチレンナフタレート(PEN)やポリエーテルスルホン(PES)なども使用できる。

【0032】

粒子層3の原料となる粒子は、シリカ(SiO2)、酸化チタン(TiO2)、酸化アルミニウム(Al2O3)、酸化ジルコニウム(ZrO2)、酸化インジウム錫(ITO)、フッ化マグネシウム(MgF2)からなる群より選ばれた少なくとも1種であり、平均粒子径が50nmから200nmであることが好ましい。また、平均粒子径が80nmから120nmであることがより好ましい。ここでいう「平均粒子径」とは、顕微鏡を用いて粒子径を測定し、平均を算出したものである。

粒子層3はこれらの粒子にバインダーを加えて、粒子を固めて形成される。

バインダーとしては透明かつ絶縁性を有するシリコン酸化物が採用される。

【0033】

粒子層3の屈折率はガラス基板2の屈折率より大きく、第1電極層5の屈折率より小さいことが望ましい。

【0034】

第1電極層5は、酸化亜鉛(ZnO)、酸化インジウム錫(ITO)、酸化錫(SnO2)などが用いられる。そのドーピング不純物としてホウ素(B)、アルミニウム(Al)、ガリウム(Ga)からなる群より選ばれた少なくとも1種を含むことが好ましい。その中でも特に、ホウ素原子を2×1019個/cm3以上の濃度で含むことが好ましい。また、ドーピング不純物の他に、水素原子(H)を2×1019個/cm3以上の濃度で含んでもいても良い。

【0035】

機能層6の構成は、図2に示すように、第2電極層7側から順に、電子輸送層8、発光層10(有機発光層)、正孔輸送層11、正孔注入層12がこの順番に積層された構造を有している。

【0036】

電子輸送層8の材料としては、公知の物質を使用することができる。例えば、2−(4−ビフィニルイル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール、2,5−ビス(1−ナフチル)−1,3,4−オキサジアゾール、オキサジアゾール誘導体やビス(10−ヒドロキシベンゾ[h]キノリノラート)ベリリウム錯体、トリアゾール化合物等を用いることができるが、本発明ではこれらに限定されるわけではない。

【0037】

発光層10(有機発光層)の材料としては、公知の物質を使用することができる。例えば、9,10−ジアリールアントラセン誘導体、ピレン、コロネン、ペリレン、ルブレン、1,1,4,4−テトラフェニルブタジエン、トリス(8−キノリノラート)アルミニウム錯体、トリス(4−メチル−8−キノリノラート)アルミニウム錯体、ビス(8−キノリノラート)亜鉛錯体、トリス(4−メチル−5−トリフルオロメチル−8−キノリノラート)アルミニウム錯体、トリス(4−メチル−5−シアノ−8−キノリノラート)アルミニウム錯体、ビス(2−メチル−5−トリフルオロメチル−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、ビス(2−メチル−5−シアノ−8−キノリノラート)[4−(4−シアノフェニル)フェノラート]アルミニウム錯体、トリス(8−キノリノラート)スカンジウム錯体、ビス[8−(パラ−トシル)アミノキノリン]亜鉛錯体及びカドミウム錯体、1,2,3,4−テトラフェニルシクロペンタジエン、ペンタフェニルシクロペンタジエン、ポリ−2,5−ジヘプチルオキシ−パラ−フェニレンビニレン、クマリン系蛍光体、ペリレン系蛍光体、ピラン系蛍光体、アンスロン系蛍光体、ポルフィリン系蛍光体、キナクリドン系蛍光体、N,N’−ジアルキル置換キナクリドン系蛍光体、ナフタルイミド系蛍光体、N,N’−ジアリール置換ピロロピロール系蛍光体等、Ir錯体等の燐光性発光体などの低分子系発光材料や、ポリフルオレン、ポリパラフェニレンビニレン、ポリチオフェン、ポリスピロなどの高分子材料や、これら高分子材料に低分子材料の分散または共重合した材料等を用いることができるが、本発明ではこれらに限定されるわけではない。

【0038】

正孔輸送層11の材料としては、公知の物質を使用することができる。例えば、銅フタロシアニン、テトラ(t−ブチル)銅フタロシアニン等の金属フタロシアニン類及び無金属フタロシアニン類、キナクリドン化合物、1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)−1,1’−ビフェニル−4,4’−ジアミン、N,N’−ジ(1−ナフチル)−N,N’−ジフェニル−1,1’−ビフェニル−4,4’−ジアミン等の芳香族アミン系低分子正孔注入輸送材料や、ポリアニリン、ポリチオフェン、ポリビニルカルバゾール、ポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物などの高分子正孔輸送層の材料、ポリチオフェンオリゴマー材料等を用いることができるが本発明ではこれらに限定されるわけではない。

【0039】

正孔注入層12の材料としては、公知の物質を使用することができる。例えば、1,3,5−トリカルバゾリルベンゼン、4,4’−ビスカルバゾリルビフェニル、ポリビニルカルバゾール、m−ビスカルバゾリルフェニル、4,4’−ビスカルバゾリル−2,2’−ジメチルビフェニル、4,4’,4”−トリ(N−カルバゾリル)トリフェニルアミン、1,3,5−トリ(2−カルバゾリルフェニル)ベンゼン、1,3,5−トリス(2−カルバゾリル−5−メトキシフェニル)ベンゼン、ビス(4−カルバゾリルフェニル)シラン、N,N’−ビス(3−メチルフェニル)−N,N’−ジフェニル−[1,1−ビフェニル]−4,4’−ジアミン(TPD)、N,N’−ジ(ナフタレン−1−イル)−N,N’−ジフェニルベンジジン(α−NPD)、N,N’−ジフェニル−N,N’−ビス(1−ナフチル)−(1,1’−ビフェニル)−4,4’−ジアミン(NPB)、ポリ(9,9−ジオクチルフルオレン−co−N−(4−ブチルフェニル)ジフェニルアミン)(TFB)またはポリ(9,9−ジオクチルフルオレン−co−ビス−N,N−フェニル−1,4−フェニレンジアミン(PFB)等を用いることができるが、本発明はこれらに限定されるわけではない。

【0040】

これらの機能層6の構成層は真空蒸着法やスパッタ法、CVD法、ディッピング法、ロールコート法(印刷法)、スピンコート法、バーコード法、スプレー法、ダイコート法、フローコート法など適宜公知の方法によって成膜できる。

【0041】

第2電極層7に目を移すと、第2電極層7の材料としては、公知の物質を使用することができる。例えば、3.8eV以下という仕事関数の小さな金属、合金、電気伝導性化合物、およびこれらの混合物などを用いることができる。具体的には、元素周期表のI族またはII族に属する元素、即ち、リチウム(Li)やセシウム(Cs)等のアルカリ金属、およびマグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)等のアルカリ土類金属、およびこれらを含む合金などが挙げられる。また、これらの材料はスパッタ法又は真空蒸着法によって堆積されることが好ましい。

【0042】

次に、本実施形態に係る有機EL装置1の製造方法について説明する。

有機EL装置1は、図示しない真空蒸着装置と、図示しないレーザスクライブ装置を使用して製造される。

【0043】

有機EL装置1は、最初の工程として、ガラス基板上に粒子を載せて粒子層3を形成する工程(粒子層形成工程)を実施する。(図3(a)から図3(b))

【0044】

ガラス基板2上に粒子を載せる方法としては、粒子をあらかじめ溶媒に分散させておき、その分散液をディッピング法、ロールコート法(印刷法)、スピンコート法、バーコード法、スプレー法、ダイコート法、フローコート法などを用いて塗布することが挙げられる。粒子をガラス基板2上に緻密かつ均一に分散させるためには、ディッピング法又はロールコート法を採用することがより好ましい。なお、溶媒には、水、キシレン、アニソール、シクロヘキサノン、メシチレン、テトラリン、シクロヘキシルベンゼン、安息香酸メチル、安息香酸エチル、トルエン、エタノール、アセトン、メチルエチルケトン、メチルイソブチルケトン、メタノール、イソプロピルアルコール、酢酸エチル、酢酸ブチルからなる群より選ばれた少なくとも1種を含むものを適宜選択して用いることが好ましい。

【0045】

分散液の塗布が完了すると加熱乾燥を行い、溶媒を蒸発若しくは気化させる。これらにより、微細な表面凹凸を有した粒子層3が形成される。

【0046】

続いて、粒子層3に第1電極層5を積層する工程(第1電極層積層工程)を実施する。(図3(b)から図3(c))

【0047】

粒子層形成工程によって形成した粒子層3上に第1電極層5を堆積させる。

第1電極層5は、スパッタ法やCVD法によって成膜する。第1電極層5は、CVD法の中でも特に低圧熱CVD法によって、成膜するのが好ましい。低圧熱CVD法は摂氏200度以下の堆積温度で形成できるため、第1電極層5を形成するのに好適である。なお、この第1電極層5の堆積温度とは、粒子層3がCVD装置の加熱部と接している面の温度を意味する。

【0048】

堆積される第1電極層5は、概ね50〜500nmの結晶粒径を有していることが好ましい。第1電極層5の平均厚さは0.7μm〜5μmであることが好ましく、1μm〜3μmであることがより好ましい。なお、この時の第1電極層5には下地に存在する粒子層3の凹凸が表面に反映されており、第1電極層5は凹凸を有している。

【0049】

続いて、第1電極層5を平滑化する工程(第1電極層平滑化工程)を実施する。(図3(c)から図3(d))

第1電極層積層工程で形成した凹凸を研磨することによって平滑にする。酢酸や炭酸などの酸性溶液を用いたり、苛性ソーダなどアルカリ性溶液を用いたりすることによって、第1電極層5の表面を研磨する。

【0050】

即ち、第1電極層5の成膜直後は、図3(c)のように、凹凸を有しており、研磨することにより、図3(d)のように平滑にする。その時の平滑度はRaが2nm以下であることが好ましい。平滑度はRaが1nm以下であることがさらに好ましい。

【0051】

そして続いて、第一レーザスクライブ工程を行い、第1電極層5に対して第1電極層分離溝15を形成する。

【0052】

なお、レーザスクライブ装置は、X・Yテーブルと、レーザー発生装置及び光学係部材を有するものである。第一レーザスクライブ工程は、ガラス基板2をX・Yテーブル上に設置し、レーザー光線を照射しつつ、ガラス基板2を縦方向に一定の速度で直線移動させることによって行う。そしてX・Yテーブルを横方向に移動してレーザー光線の照射位置をずらし、レーザー光線を照射しつつガラス基板2を再度縦方向に直線移動させることによって行う。

【0053】

第一レーザスクライブ工程を終えた基板は、飛散した皮膜を除去するために、場合によっては、表面を洗浄する。

【0054】

次に、この基板に、正孔注入層12、正孔輸送層11、発光層10、電子輸送層8等を順次堆積し、機能層6を形成する。

【0055】

そして、真空蒸着装置から取り出した基板に対して第二レーザスクライブ工程を行い、機能層6に機能層分離溝16を形成する。

【0056】

続いて、真空蒸着装置に前記基板を挿入し、機能層6の上に、第2電極層7を形成する。

【0057】

さらに続いて第三レーザスクライブ工程を行い、第2電極層7と機能層6の双方に単位発光素子分離溝17を形成する。

【0058】

そして、さらに図示しない給電電極の成形や、その外側における分離溝(図示せず)の成形、分離溝の外側部分の第2電極層7等の除去及び封止部による封止の作業が行われて有機EL装置が完成する。

【0059】

本発明の構成を用いれば、光の取り出し効率が格段に向上する。

【0060】

上記した実施形態では、ガラス基板2の片面に粒子層を作成したが、本発明はこれに限定されるものではなく、ガラス基板2の両面に粒子層を作成してもよい。以下、第2実施形態として説明する。なお、第1実施形態と同様のものは同じ付番を付して説明を省略する。

【0061】

図4に示すように、有機EL装置50は、ガラス基板2の片面上に、粒子層3と、第1電極層5と、機能層6と、第2電極層7がこの順番に積層された構造を有している。また、他方の面には粒子層20が堆積している。

【0062】

粒子層20の原料となる粒子は、シリカ(SiO2)、酸化チタン(TiO2)、酸化アルミニウム(Al2O3)、酸化ジルコニウム(ZrO2)、酸化インジウム錫(ITO)、フッ化マグネシウム(MgF2)からなる群より選ばれた少なくとも1種であり、平均粒子径が30nmから200nmであることが好ましい。平均粒子径が50nmから150nmであることがより好ましい。

【0063】

粒子層20の屈折率は空気の屈折率より大きく、ガラス基板2の屈折率より小さいことが望ましい。

【0064】

次に、第2実施形態に係る有機EL装置50の製造方法について説明する。

有機EL装置50の製造方法の粒子層形成工程を説明する。

【0065】

まず、ガラス基板2の片面に分散液の塗布を行う。分散液の塗布が完了すると加熱乾燥を行い、溶媒を蒸発若しくは気化させる。これらにより、微細な表面凹凸を有した粒子層3が形成される。

【0066】

その後、ガラス基板2の他の面に分散液の塗布を行う。分散液の塗布が完了すると加熱乾燥を行い、溶媒を蒸発若しくは気化させる。これらにより、微細な表面凹凸を有した粒子層20が形成される。(図5(a)から図5(b))

【0067】

その後の工程は第1実施形態と同様であるため省略する。なお、第1電極層積層工程は図5(b)から図5(c)に、第1電極層平滑化工程は図5(c)から図5(d)に対応している。

【0068】

上記した第2実施形態では、粒子層3を先に作製したが、本発明はこれに限定されるものではなく、粒子層20を先に作製してもよい。また、粒子層3と粒子層20を同時に作製してもよい。

【0069】

上記した実施形態では、ボトムエミッション型を採用したが、本発明はこれに限定されるものではなく、トップエミッション型を採用してもよい。

【符号の説明】

【0070】

1 有機EL装置

2 ガラス基板(基材)

3 粒子層

5 第1電極層

7 第2電極層

9 発光層(有機発光層)

【特許請求の範囲】

【請求項1】

基材上に少なくとも透光性を有する第1電極層と、有機発光層と、第2電極層が積層された有機EL装置であって、基材と第1電極層との間に粒子層が設けられ、第1電極層の基材から遠い側の界面は、前記基材側の粒子層の粒子による凹凸が実質的に反映されていない程度に平滑であることを特徴とする有機EL装置。

【請求項2】

第1電極層は、酸化亜鉛、シリカ、酸化インジウム錫のいずれか又はこの積層体であることを特徴とする請求項1に記載の有機EL装置。

【請求項3】

粒子層の粒子は、シリカ、酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化インジウム錫、フッ化マグネシウムからなる群より選ばれた少なくとも1種であり、平均粒子径が50nmから200nmであることを特徴とする請求項1又は2に記載の有機EL装置。

【請求項4】

透明かつ絶縁性を有するシリコン酸化物をバインダーとして粒子を固めて粒子層を形成していることを特徴とする請求項1乃至3のいずれかに記載の有機EL装置。

【請求項5】

粒子層の厚さは、第1電極層の厚さの25パーセントから100パーセントであること特徴とする請求項1乃至4のいずれかに記載の有機EL装置。

【請求項6】

基材上に少なくとも透光性を有する第1電極層と、有機発光層と、第2電極層が積層された有機EL装置を製造する方法において、基材上に粒子を載せて粒子層を形成する工程と、粒子層に透光性を有する第1電極層を積層する工程と、第1電極層を平滑化する工程とを有することを特徴とする有機EL装置の製造方法。

【請求項7】

第1電極層を平滑化する工程は、研磨材を水に分散させて研磨を行うことを特徴とする請求項6に記載の有機EL装置の製造方法。

【請求項8】

研磨材として酸化セシウム又は結晶性シリコンよりなる群より選ばれた少なくとも1種の粒子を用いることを特徴とする請求項7に記載の有機EL装置の製造方法。

【請求項1】

基材上に少なくとも透光性を有する第1電極層と、有機発光層と、第2電極層が積層された有機EL装置であって、基材と第1電極層との間に粒子層が設けられ、第1電極層の基材から遠い側の界面は、前記基材側の粒子層の粒子による凹凸が実質的に反映されていない程度に平滑であることを特徴とする有機EL装置。

【請求項2】

第1電極層は、酸化亜鉛、シリカ、酸化インジウム錫のいずれか又はこの積層体であることを特徴とする請求項1に記載の有機EL装置。

【請求項3】

粒子層の粒子は、シリカ、酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化インジウム錫、フッ化マグネシウムからなる群より選ばれた少なくとも1種であり、平均粒子径が50nmから200nmであることを特徴とする請求項1又は2に記載の有機EL装置。

【請求項4】

透明かつ絶縁性を有するシリコン酸化物をバインダーとして粒子を固めて粒子層を形成していることを特徴とする請求項1乃至3のいずれかに記載の有機EL装置。

【請求項5】

粒子層の厚さは、第1電極層の厚さの25パーセントから100パーセントであること特徴とする請求項1乃至4のいずれかに記載の有機EL装置。

【請求項6】

基材上に少なくとも透光性を有する第1電極層と、有機発光層と、第2電極層が積層された有機EL装置を製造する方法において、基材上に粒子を載せて粒子層を形成する工程と、粒子層に透光性を有する第1電極層を積層する工程と、第1電極層を平滑化する工程とを有することを特徴とする有機EL装置の製造方法。

【請求項7】

第1電極層を平滑化する工程は、研磨材を水に分散させて研磨を行うことを特徴とする請求項6に記載の有機EL装置の製造方法。

【請求項8】

研磨材として酸化セシウム又は結晶性シリコンよりなる群より選ばれた少なくとも1種の粒子を用いることを特徴とする請求項7に記載の有機EL装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−79515(P2012−79515A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−222810(P2010−222810)

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]