有機EL装置及びその製造方法

【課題】有機EL装置の発光部位への水分等の進入を防止可能な有機EL装置及びその製造方法を開発する。

【解決手段】基板上に有機EL素子を形成する有機EL素子形成工程を行い、その後、前記有機EL素子形成工程で形成された有機EL素子上に堆積層によって封止し、その際に、有機EL素子上に異物が混入した場合の有機EL装置において、堆積層の成膜時において、休止時間を空けて複数回、堆積層を積層することで堆積層内に不連続界面を形成し、有機EL素子に到達するような空隙の発生を抑制する。

【解決手段】基板上に有機EL素子を形成する有機EL素子形成工程を行い、その後、前記有機EL素子形成工程で形成された有機EL素子上に堆積層によって封止し、その際に、有機EL素子上に異物が混入した場合の有機EL装置において、堆積層の成膜時において、休止時間を空けて複数回、堆積層を積層することで堆積層内に不連続界面を形成し、有機EL素子に到達するような空隙の発生を抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL(Electro Luminescence)装置及びその製造方法に関するものである。

【背景技術】

【0002】

近年、白熱灯や蛍光灯に代わる照明装置として有機EL装置が注目され、多くの研究がなされている。また、テレビに代表されるディスプレイ部材においても液晶方式やプラズマ方式に変わる方式として有機EL方式が注目されている。

【0003】

ここで、有機EL装置は、ガラス基板や透明樹脂フィルム等の基材に、有機EL素子を積層したものである。

また、有機EL素子は、一方又は双方が透光性を有する2つの電極を対向させ、この電極の間に有機化合物からなる発光層を積層したものである。有機EL装置は、電気的に励起された電子と正孔との再結合のエネルギーによって発光する。

有機EL装置は、自発光デバイスであるため、ディスプレイ材料として使用すると高コントラストの画像を得ることができる。また、発光層の材料を適宜選択することにより、種々の波長の光を発光することができる。また、白熱灯や蛍光灯に比べて厚さが極めて薄く、且つ面状に発光するので、設置場所の制約が少ない。

【0004】

ところで、有機EL素子は、一定期間駆動した場合、発光輝度、発光効率、発光均一性等の発光特性が初期の場合に比べて著しく劣化するという問題がある。このような発光特性の劣化の原因としては、有機EL素子内に進入した酸素による電極の酸化、駆動時の発熱による有機材料の酸化分解、有機EL素子内に進入した空気中の水分による電極の酸化、有機物の変性等を挙げることができる。さらに、酸素や水分の影響で構造体の界面が剥離したり、駆動時の発熱や駆動時の環境が高温であったこと等が引き金となり、さらに各構成要素の熱膨張率の違いにより構造体の界面で応力が発生し、界面が剥離したりする等の構造体の機械的劣化も発光特性の劣化の原因として挙げることができる。

【0005】

即ち、有機EL装置の劣化防止のためには、有機EL素子への水等の液体や酸素等の気体の進入を防ぐ必要がある。

【0006】

このような問題を防止するため、有機EL素子上に封止膜を積層し、有機EL素子への水等の液体や酸素等の気体の進入を防止する技術が提案されている。

【0007】

例えば、酸素及び水分による劣化を防止する技術として、有機EL素子が積層した基板上に、防水性を有した2層の封止膜を設ける技術が開示されている(特許文献1)。

【0008】

特許文献1に記載の有機EL装置の製造方法では、有機EL素子を積層した基板上にプラズマCVD法を用いて、防水性を有した第1封止膜を成膜した後、大気開放する。その後、湿式法を用いてポリシラザンを含んだコート液を塗布し、加熱させることによって、酸化珪素膜を形成させている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−059131号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、有機EL装置を製造するにあたって、通常、基板上に有機EL素子を積層し、有機EL素子を加工する際に、有機EL素子の表面にゴミやホコリ等の不純物が混入する場合がある。即ち、有機EL素子は、クリーンルーム等の清潔な環境で製造されるが、例え、細心の注意を払っていたとしても、数nmといった小さな不純物の混入は避けられない。そして、有機EL素子上に不純物が混入したまま、特許文献1と同様の封止工程に移り、第1封止膜を成膜すると、当該不純物を起点として、第1封止膜が盛り上がることがある。即ち、この盛り上がりによって、局所的に界面の接合が弱い部分が生じる。そして、第1封止膜の成膜中や成膜後に、当該界面の接合が弱いところに外力が働くと、場合によっては、この外力によって第1封止膜に空隙が生じることがある。

【0011】

その後、第1封止膜にこのような空隙を有した状態で、湿式法を用いて第1封止膜上に第2封止膜を形成させると、第1封止膜の空隙内に水が進入し、有機EL素子に達するおそれがあった。そのため、特許文献1の製造方法では、水分等の進入による有機EL装置の劣化の懸念が未だ残っている。

【0012】

そこで、本発明は、上記した問題点を解決するものであり、有機EL装置の発光部位への水分等の進入を防止可能な有機EL装置及びその製造方法を開発することを課題とするものである。

【課題を解決するための手段】

【0013】

上記課題を解決するための請求項1に記載の発明は、有機EL装置の製造方法であって、基材上に第1電極層と有機発光層と第2電極層を含む積層体を形成する工程と、前記工程で形成された積層体の一部又は全部を封止する封止工程を備え、前記封止工程は結晶成長を応用して堆積層を成膜する堆積層成膜工程を含み、当該堆積層成膜工程においては、異なる性状の堆積層あるいは同一性状の堆積層を、休止時間を空けて積層することを特徴とする有機EL装置の製造方法である。

【0014】

ここでいう「異なる性状の堆積層」とは、主成分が同じであり、成分比が異なるものや結晶構造が異なるものを含む概念である。例えば、成膜時の温度、圧力、プラズマの出力、基板の表面温度、原料ガス供給比等が異なるものを表す。また、ここでいう「主成分」とは、ある特定の成分が全体の成分の50パーセントから100パーセントを占めることを表す。即ち、少量のドーパントが添加されているものも含む。

【0015】

プラズマCVD法のような結晶成長を用いて結晶化し膜形成する方法は、初めに結晶核を形成し、当該結晶核を起点として結晶成長していく。しかしながら、上記したように異物が混入すると、堆積層を成膜する際に、界面の接合が弱い部分が生じ、空隙が形成する場合がある。そして、一度、成膜中に膜に空隙が生じた場合、その後、成膜し続けると、同一の結晶核を起点として結晶成長し続ける。そのため、空隙が生じた部分にはあまり成膜されない。即ち、成膜後において、空隙を維持したまま、局所的に界面の接合が弱い部位が生じる。そして、界面の接合が弱い部位に圧縮応力等の外力が働くと、当該界面にズレが生じ、空隙が拡大する場合がある。場合によっては空隙が積層体まで到達する。

【0016】

そこで、本発明に係る製造方法では、堆積層成膜工程においては、異なる性状の堆積層あるいは同一性状の堆積層を、休止時間を空けて積層する方法を採用している。言い換えると、休止時間を設け、堆積層を複数回に分けて積層する。即ち、初めに堆積層を積層した後、当該堆積層の結晶成長を一時的に停止させた後に再度、堆積層を積層させている。それ故に、例え、積層体を形成する工程において、異物が混入してしまい、堆積層成膜工程で空隙が生じたとしても、結晶成長を一時的に停止させた後に再度、堆積層を積層させることによって、空隙内にも堆積層が形成されるため、空隙を埋めることが可能となる。そして、全体として、積層体まで達するような大きな空隙が形成せず、良好な堆積層の形成が可能である。即ち、本発明の製造方法であれば、封止性が高く、有機発光層への水分等の進入を防止することができる。

【0017】

請求項1の製造方法において、堆積層成膜工程は、異なる組成の堆積層を、休止時間を空けて積層することが好ましい(請求項2)。

【0018】

請求項1又は2の製造方法において、堆積層成膜工程は、金属酸化物、金属窒化物、金属炭化物の内、少なくともいずれかを成膜するものであるが好ましい(請求項3)。

【0019】

請求項4に記載の発明は、前記封止工程は、前記堆積層の上方をコーティングするコーティング層を形成するコーティング工程を有することを特徴とする請求項1乃至3のいずれかに記載の有機EL装置の製造方法である。

【0020】

かかる方法によれば、前記堆積層の上方をコーティングするコーティング層を形成するコーティング工程を有する。即ち、堆積層とコーティング層の2層によって封止されるため、封止性が高い。

【0021】

上記したように請求項1乃至4に記載の発明は、いずれも積層体まで達する空隙が形成しない堆積層の形成が可能であるため、例え、水分を含んだ湿式法であっても、成膜可能である。

【0022】

そこで、請求項5に記載の発明は、前記コーティング層は、湿式法を用いて形成されることを特徴とする請求項4に記載の有機EL装置の製造方法である。

【0023】

かかる方法によれば、コーティング層が湿式法を用いて形成されるため、堆積層上に緻密な層が形成可能であり、封止性が高い。

【0024】

請求項6に記載の発明は、請求項1乃至5のいずれかに記載の有機EL装置の製造方法によって、基材上に第1電極層と、有機発光層と、第2電極層を備えた積層体と、前記積層体の全部または一部を封止する封止層を有し、前記封止層の少なくとも一層は異物を含む堆積層を有し、前記堆積層内においては、前記異物の近傍に不連続の界面が存在する有機EL装置を製造することを特徴とする有機EL装置の製造方法である。

【0025】

かかる方法で製造される有機EL装置は、前記封止層の少なくとも一層は異物を含む堆積層を有する。即ち、堆積層成膜工程において、異物の近傍に界面の接合が弱く、空隙の発生しやすい場所が生じる可能性がある。しかしながら、かかる方法によれば、異物の近傍に不連続の界面を形成することで、界面の接合性を高めている。即ち、例え、封止層内に異物が混入したとしても、積層体に達するような大きな空隙が形成されることを防止できる。

【0026】

請求項7に記載の発明は、基材上に第1電極層と、有機発光層と、第2電極層を備えた積層体と、前記積層体の全部または一部を封止する封止層を有する有機EL装置において、前記封止層の少なくとも一層は異物を含む堆積層を有し、前記堆積層内においては、前記異物の近傍に不連続の界面が存在することを特徴とする有機EL装置である。

【0027】

かかる構成によれば、積層体への水分等の進入を防止可能である。

【発明の効果】

【0028】

本発明の有機EL装置の製造方法によれば、良好な堆積層の形成が可能であり、封止性が高い。それ故に、有機EL装置の発光部位への水分等の進入を防止可能である。

【図面の簡単な説明】

【0029】

【図1】本発明の第1実施形態の有機EL装置を裏面側から観察した断面斜視図であり、一部封止膜を剥離している。

【図2】図1の有機EL装置の断面図である。

【図3】図2の有機EL装置の要部拡大図である。

【図4】図2の有機EL装置の電流の流れを表す説明図である。なお、説明の都合上ハッチングを省略し、絶縁部分に黒塗りしている。

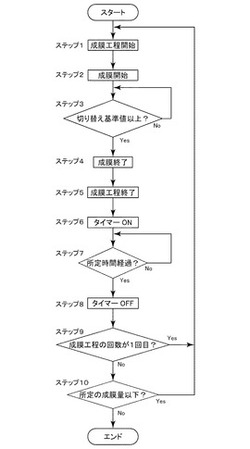

【図5】図1の有機EL装置の製造工程の中の堆積層成膜工程を表したフローチャートである。

【図6】実施例1における有機EL装置の低倍で観察して得られたTEM像を示す図である。

【図7】図6の有機EL装置のTEM像をスケッチした図である。

【図8】比較例1における有機EL装置の低倍で観察して得られたTEM像を示す図である。

【図9】図8の有機EL装置のTEM像をスケッチした図である。

【発明を実施するための形態】

【0030】

本発明は、有機EL装置と当該有機EL装置の製造方法に係るものである。図1は、本発明の第1実施形態に係る有機EL装置1を示している。

【0031】

図1及び図2に示すように、有機EL装置1は、基板2(基材)の片面上に、第1電極層3と、機能層5(有機発光層)と、第2電極層6がこの順番に積層された構造を有している。そして、図1,図2では説明を容易にするため模式的に第2電極層6の表面上に異物12を散らばらせて示しているが、実際には、製造時に生じたホコリやゴミ、削りカス等の微細なものである。

そして、さらにその上に堆積層7と、コーティング層8を積層することによって封止されている。即ち、説明の都合上、図面では、第2電極層6と堆積層7の間に異物12が混入しているもの想定して示している。なお、本実施形態では、有機EL装置1の内、第1電極層3と機能層5と第2電極層6の3層を総称して有機EL素子10と称し、堆積層7とコーティング層8の2層を総称して封止層11と称する。

【0032】

また、図1及び図2のように、第1電極層3には、部分的に第1電極層3を除去した第1電極層分離溝15が設けられている。機能層5には、部分的に機能層5を除去した機能層分離溝16が設けられている。第2電極層6と機能層5の双方には、部分的に第2電極層6と機能層5の双方を除去した単位発光素子分離溝17が設けられている。

【0033】

また、有機EL装置1は、第1電極層分離溝15と機能層分離溝16と単位発光素子分離溝17とによって各薄層が区画され、独立した単位EL素子20a,20b・・・が形成されている。

即ち、図2の様に、第1電極層分離溝15によって区画された複数の第1電極層3の内の一つと、この区画された第1電極層3に積層された機能層5の区画と、第2電極層6の区画とによって単位EL素子20が構成されている。

【0034】

そして、図2,図3の様に、機能層分離溝16の中に第2電極層6の一部が進入し、第2電極層6の一部が第1電極層3bと接しており、一つの単位EL素子20aは隣接する単位EL素子20bと電気的に直列に接続されている。

即ち、第1電極層分離溝15と機能層分離溝16とが異なる位置にあるために一つの単位EL素子20aに属する機能層5aと、第2電極層6が第1電極層3aからはみ出し、隣接する単位EL素子20bに跨がっている。そして、第2電極層6aの機能層分離溝16内に進入した進入部13aが、隣接する単位EL素子20bの第1電極層3bに接している。

【0035】

その結果、基板2上の単位EL素子20aは、第2電極層6aの進入部13aを介して隣接する単位EL素子20bと直列に接続されている。

【0036】

外部から供給される電流は、図4のように第1電極層3a側から機能層5aを経て第2電極層6a側に向かって流れるが、第2電極層6aの一部が機能層分離溝16内の進入部13aを介して隣の第1電極層3bと接しており、最初の単位EL素子20aを経て隣の単位EL素子20bの第1電極層3bに電流が流れる。この様に、有機EL装置1では、各単位EL素子20が全て直列に電気接続され、全ての単位EL素子20が発光する。また、この時、第1電極層分離溝15の底部に絶縁層が形成されているため、第1電極層3bから第1電極層3aに電流が流れることはない。

【0037】

次に、有機EL装置1の構成部材について説明する。

【0038】

基板2は、材質については特に限定されるものではなく、例えば、フレキシブルなフィルム基板やプラスチック基板などから適宜選択され用いられる。特にガラス基板や透明なフィルム基板は透明性や加工性の良さの点から好適である。

【0039】

第1電極層3の材質は、特に限定されるものではなく、例えば、インジウム錫酸化物(ITO)、インジウム亜鉛酸化物(IZO)、酸化錫(SnO2)、酸化亜鉛(ZnO)等の金属酸化物や、銀(Ag)、クロム(Cr)等のような金属などが採用される。機能層5内の発光層から発生した光を効果的に取り出せる点では、透明性が高いITOあるいはIZOを特に好ましく使用することができる。

また、第1電極層3は、スパッタ法やCVD法や真空蒸着法によって基板2上に形成される。

【0040】

機能層5は、第1電極層3と第2電極層6との間に設けられ、少なくとも一つの発光層を有している層である。機能層5は、主に有機化合物からなる複数の層から構成されている。この機能層5は、一般な有機EL装置に用いられている低分子系色素材料や、共役高分子系材料などの公知なもので形成することができる。また、この機能層はホール注入層、ホール輸送層、発光層、電子輸送層、電子注入層などの複数の層からなる積層多層構造であってもよい。

【0041】

特にこのような積層多層構造を採用した場合、機能層内の電子注入層に、フッ化リチウム(LiF)、フッ化セシウム(CsF)、フッ化カルシウム(CaF2)等のようなアルカリ金属又はアルカリ土類金属の化合物等を採用し、機能層5内の電子注入層を第2電極層6と隣接するように積層することが好ましい。この電子注入層により、第2電極層6と電子注入層間の仕事関数の大小に関わらず、アルミニウム(Al)、銀(Ag)、ITO、珪素を含むITO、等の様々な導電性材料を第2電極層6として用いることができる。

【0042】

また、機能層5の発光層に異なる発光を示す複数のドーパントを添加してもよい。また、発光層以外の層、例えば電子輸送層やホール輸送層などにもドーパントを添加してもよい。

【0043】

機能層5を構成する各層の成膜方法については、特に制限は無く、真空蒸着法やスパッタ法、CVD法、ディッピング法、ロールコート法(印刷法)、スピンコート法、バーコート法、スプレー法、ダイコート法、フローコート法など適宜公知の方法によって成膜できる。このとき、各層を同じ成膜方法で成膜してもよく、また、異なる成膜方法で成膜してもよい。

【0044】

第2電極層6に目を移すと、第2電極層6の材料としては、公知の物質を使用することができる。例えば銀やアルミニウムなどが挙げられる。また、これらの材料はスパッタ法又は真空蒸着法によって堆積されることが好ましい。

【0045】

堆積層7は、金属酸化物(M−O)、金属窒化物(M−N)、金属炭化物(M−C)によって形成されている。なお、Mは金属を表す。Si−N、Si−H、N−H等からなる窒化珪素や酸化珪素、および両者の中間固溶体である酸窒化珪素が好ましい。

堆積層7の膜厚は1.0〜5.0μmであることが好ましい。

堆積層7は、異なる組成のものが複数層積層していてもよい。

【0046】

コーティング層8は、具体的には緻密性を有したシリカを素材としている。また、コーティング層8はポリシラザン誘導体を原料とするものが好ましい。ポリシラザン誘導体を用いたシリカ転化は、シリカ転化時重量増加を生じ、体積収縮が小さく、シリカ膜転化時に樹脂の耐え得る温度で十分にしかもクラックを生じ難くすることができる。

ここでいうポリシラザン誘導体は、珪素−窒素結合を持つポリマーであり、Si−N、Si−H、N−H等からなるSiO2、Si2N4、および両者の中間固溶体SiOx Ny 等のセラミック前駆体ポリマーである。また、このポリシラザン誘導体は、下記一般式(1)で示される。即ち、R1〜R3は基本的にHであり、その一部がメチル基等のアルキル基を含んでいてもよい。nは1〜99の整数を表す。

【0047】

【化1】

【0048】

また、本実施形態におけるコーティング層8の素材には、ポリシラザン誘導体の中でも特に側鎖が全て水素であるペルヒドロポリシラザンや、Siと結合する水素部分が一部メチル基に置換された誘導体が好ましい。

また、本発明で用いるポリシラザン誘導体は、有機溶媒に溶解した溶液状態で用いる。

有機溶媒としては、脂肪族炭化水素、脂環式炭化水素、芳香族炭化水素等の炭化水素溶媒、ハロゲン化炭化水素溶媒、脂肪族エーテル、脂環式エーテル等のエーテル類が使用できる。

【0049】

次に、本実施形態に係る有機EL装置1の製造方法について説明する。

有機EL装置1は、図示しない真空蒸着装置と、図示しないレーザースクライブ装置を使用して製造される。

【0050】

有機EL装置1の製造工程は、大きく分けて、有機EL素子10を成膜する有機EL素子形成工程と、有機EL素子10を封止する封止工程とに分けられる。以下、有機EL装置1の製造工程の順に説明する。

【0051】

まず、有機EL素子形成工程を行う。

具体的には、まず、基板2上に第1電極層3を成膜する。

このとき用いる基板2の表面は、基板全体の平滑度が均一であり、第1電極層3を成膜した後でも、全体の平滑度は均一となっている。

【0052】

続いて、必要に応じて第1レーザースクライブ工程を行い、第1電極層3に対して第1電極層分離溝15を形成する。

【0053】

なお、レーザースクライブ工程で用いられるレーザースクライブ装置は、X・Yテーブルと、レーザー発生装置及び光学係部材を有するものである。レーザースクライブ工程は、基板をX・Yテーブル上に設置し、レーザー光線を照射しつつ、基板を縦方向に一定の速度で直線移動させることによって行う。そしてX・Yテーブルを横方向に移動してレーザー光線の照射位置をずらし、レーザー光線を照射しつつ基板を再度縦方向に直線移動させることによって行う。

【0054】

第1レーザースクライブ工程を終えた基板は、必要に応じて飛散した被膜を除去するために、表面を洗浄する。なお、洗浄方法は、公知の洗浄方法が適用できる。

【0055】

次に、この基板を真空蒸着装置に挿入し、正孔注入層、正孔輸送層、発光層、電子輸送層等を順次堆積し、機能層5を形成する。

【0056】

そして、真空蒸着装置から取り出した基板に対して、必要に応じて第2レーザースクライブ工程を行い、機能層5に機能層分離溝16を形成する。

【0057】

続いて、真空蒸着装置に前記基板を挿入し、機能層5の上に、第2電極層6を形成する。

【0058】

さらに続いて、必要に応じて第3レーザースクライブ工程を行い、第2電極層6と機能層5の双方に単位発光素子分離溝17を形成する。

【0059】

そして、さらに給電電極の成形(図示せず)や、その外側における分離溝(図示せず)の成形、分離溝の外側部分の第2電極層6等の除去を行う。

以上が、有機EL素子形成工程である。

【0060】

続いて、封止工程を行う。封止工程は、堆積層を成膜する堆積層成膜工程と、コーティング層を形成するコーティング工程の順に行われる。

堆積層成膜工程では、有機EL素子形成工程において有機EL素子10を積層した基板上に異物12が残ってしまったものとして説明する。

その上から結晶成長を応用して堆積層7を積層する。

具体的には、プラズマCVD法を用いて、第2電極層6上に付着した異物12の上方から堆積層7を積層する。

【0061】

堆積層成膜工程は、図5のフローチャートのように中断時間を挟みながら、複数回の成膜工程が行われる。

成膜工程では、CVD法にて成膜を行う。成膜条件として、基板成膜面とCVD装置内の電極間の距離が1〜30mmであり、好ましくは、5〜15mmである。プラズマ出力が0.1〜1.0W/cm2であり、好ましくは、0.3〜0.7W/cm2である。また、圧力が50〜150Pa、CVD装置内の温度が40〜100℃、基板温度が60〜120℃である。この成膜に利用する原料ガスは、特に限定されないが、モノシラン(SiH4)やジシラン(Si2H6)等のシリコン含有ガスや、これらのシリコン含有ガスを水素で希釈したものが採用できる。特に窒化珪素(SiNx)の場合、モノシラン(SiH4)とアンモニア(NH3)の混合ガスが好適である。そして、モノシラン(SiH4)とアンモニア(NH3)を用いて、窒化珪素(SiNx)を成膜した場合、モノシラン(SiH4)の流量を1とした場合、アンモニア(NH3)の流量は0〜1/3であることが好ましい。即ち、窒素を含まない非晶質珪素であってもよい。

特に、プラズマCVD成膜することによる有機EL素子10が剥がれ落ちを防止するという観点から、原料ガスの混合比や基板温度を制御することによって膜の密度を制御し、堆積層7の圧縮応力が0〜±80MPa以内とすることが好ましい。

また、成膜工程の回数は、複数回であれば特に限定されないが、3回以上であることが好ましい。

【0062】

堆積層成膜工程を図5のフローチャートに沿って説明すると、基板に対し、堆積層7の成膜を開始する(ステップ1,2)。その後、所定の膜厚となるまで積層されると(ステップ3)、成膜作業を停止し(ステップ4,5)、タイマーオンにする(ステップ6)。

具体的には、堆積層7の全成膜終了時の膜厚の3%〜60%が積層した段階を切り替え基準値として、ステップ4に移ることが好ましい。堆積層7の全成膜終了時の膜厚の5%〜50%を切り替え基準値とすることがより好ましい。堆積層7の全成膜終了時の膜厚の10%〜30%を切り替え基準値とすることが特に好ましい。

成膜工程が一回目の場合には、異物サイズと同程度の厚みまで成膜することが好ましい。

【0063】

その後、所定の時間(中断時間)経過すると(ステップ7)、タイマーをオフにする(ステップ8)。

具体的には、中断時間としては、5秒〜30分であることが好ましく、5秒〜10分であることが特に好ましい。また、このとき、プラズマの電源を停止した状態で、原料ガスを流し続けることが好ましい。

【0064】

その後、成膜工程を1回しか行っていない場合には、ステップ1に戻り、再度、成膜工程を行う(ステップ9)。

一方、成膜工程を1回以上行っている場合には、ステップ10に進む。

【0065】

そして、ステップ10において、成膜量が目的の全成膜量に達していない場合には、ステップ1に戻り、再度、成膜工程を行う。

【0066】

一方、成膜量が目的の全成膜量に達している場合には、堆積層成膜工程を終了する。

【0067】

続いて、コーティング層8を形成するコーティング工程を行う。

コーティング工程では、堆積層7上に液状のポリシラザン誘導体を塗布する。その後、触媒存在下で水蒸気酸化、及び/又は空気雰囲気下で加熱酸化を行うことで、緻密性を有したコーティング層8が形成され、有機EL装置1が完成する。

なお、このとき用いる触媒としては、金、銀、パラジウム、白金、ニッケルなどの金属触媒及びそれらのカルボン酸錯体が採用される。また、触媒をポリシラザン誘導体に添加しておくのではなく、触媒溶液、具体的にはアミン水溶液等に直接被覆成型物を接触させる、またはその蒸気に一定時間曝す、などの方法を採用することも好ましい。

【0068】

本発明の製造方法によれば、結晶成長を一時的に停止させた後に再度、堆積層7を積層させるため、空隙内にも、堆積層7が形成されるため、空隙を埋めることが可能となる。また、異物12の近傍において、停止前に形成される界面と停止後に形成する界面は、結晶成長を一度止めているため、異なる界面となり、不連続界面が形成される。そして、有機EL素子10まで達するような大きな空隙が形成せず、良好な堆積層7の形成が可能である。即ち、本発明の製造方法であれば、封止性が高く、有機発光層への水分等の進入を防止することができる。

【0069】

上記した実施形態では、中断時間の前後で同一性状の堆積層7を積層したが、本発明はこれに限定されるものではなく、中断時間の前後で異なる性状の堆積層7を積層してもよい。具体的な積層方法としては、中断時間の前後で、成膜時の基板の表面温度、成膜室の温度、圧力、プラズマの出力、基板温度、原料ガス供給比等を変えて成膜する方法などが用いることが可能である。

【0070】

上記した実施形態では、堆積層7上に直接コーティング層8を積層したが、本発明はこれに限定されるものではなく、堆積層7上にアルミニウムを蒸着したり、アルミ箔を接着したりした後にコーティング層8を積層してもよい。アルミニウムを蒸着したり、アルミ箔を接着したりすることで、より確実に機能層5への水の進入を防止することが可能である。

【0071】

上記した実施形態では、堆積層成膜工程において、成膜の終了の基準となる切り替え基準値を堆積層7の全成膜終了時の膜厚を基準としたが、本発明はこれに限定されるものではなく、堆積層7の全成膜時間に対する堆積層7の成膜時間を切り替え基準値としてもよい。

【0072】

上記した実施形態では、中断時間の終了の基準を経過時間にしたが、本発明はこれに限定されるものではなく、例えば、基板の表面温度の変化や成膜室内の温度の変化を基準としてもよい。具体的には、基板の表面温度の変化を基準とした場合、基板の温度が、停止時間開始時の基板の温度から5パーセントから50パーセント低下したことを基準とすることが好ましい。基板の温度が、停止時間開始時の基板の温度から10パーセントから30パーセント低下したことを基準とすることがより好ましく、停止時間開始時の基板の温度から15パーセントから20パーセント低下したことを基準とすることが特に好ましい。また、成膜室内の温度の変化を基準とした場合、膜室の温度が、停止時間開始時の成膜室の温度から5パーセントから50パーセント低下したことを基準とすることが好ましい。膜室の温度が、停止時間開始時の成膜室の温度から10パーセントから30パーセント低下したことを基準とすることがより好ましく、停止時間開始時の成膜室の温度から10パーセントから20パーセント低下したことを基準とすることが特に好ましい。

【0073】

以下に、実施例をもって本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【実施例】

【0074】

本発明の具体的な実施例および実施例に対する比較例の有機EL装置の作製手順と、これらの評価結果を説明する。

【0075】

〔実施例1〕

有機EL装置を形成するための基板としては、片面に第1電極層としてITO(インジウム・錫酸化物、膜厚150nm)が積層されている無アルカリガラス(厚さ0.7mm)を用いた。この基板にレーザースクライブ装置を用いて、0.5mm間隔のパターニング形成を行い、第1電極層分離溝15を形成した。

この基板を界面活性剤によりブラシを用いて洗浄し、純水にて超音波洗浄した後、基板をオーブン中で乾燥した。この基板を真空蒸着装置に移動させ、真空中で以下のように材料を成膜した。

【0076】

第1電極層上に、正孔注入層として4,4’−ビス[N−(2−ナフチル)−N−フェニル−アミノ]ビフェニル(以下、NPBと略す)と三酸化モリブデンの混合層を用い、真空蒸着法にて10nmの膜厚で成膜した。正孔注入層のNPBと三酸化モリブデンは共蒸着法にて膜厚比率で9:1となるように成膜した。

【0077】

次いで、正孔輸送層としてNPBを、真空蒸着法により50nm(蒸着速度0.08nm/sec〜0.12nm/sec)の膜厚で成膜した。

【0078】

次いで、発光層兼電子輸送層としてトリス(8−キノリノラト)アルミニウム(以下、Alq3と略す)を、真空蒸着法により、70nm(蒸着速度0.24nm/sec〜0.28nm/sec)の膜厚で成膜した。

【0079】

次いで、電子注入層としてLiFを用い、真空蒸着法にて1nm(蒸着速度0.03nm/sec〜0.05nm/sec)の膜厚で成膜した。

最後に陰極としてAlを真空蒸着法にて150nm(蒸着速度0.3nm/sec〜0.5nm/sec)の膜厚で成膜し、単位形状30mm×30mm、発光面積18mm×18mmの有機EL素子を作製した。

その後、この有機EL素子を真空雰囲気から窒素雰囲気で満たされたグローブボックスに移動させて、有機EL素子上に実施例として比較しやすいように樹脂粒子を散布し、その後、プラズマCVD装置に移動させて、堆積層たるSi−N(−O)を積層した。ここで、説明の都合上、n回目の成膜工程によって形成される堆積層を第n成膜(nは自然数)と表す。

説明に戻ると、まず第1成膜から順次成膜していく。供給ガスであるSiH4とNH3の流量比を600:95になるようにガスを調整し、窒化珪素を成膜した(第1成膜)。そして、第1成膜の膜厚が1.1μmに達すると、プラズマの発生を中断し、0.5分間停止した。0.5分経過すると、同様の条件でプラズマ放電を開始し、再び窒化珪素を成膜した(第2成膜)。そして、第2成膜の膜厚が1.1μmに達すると、プラズマの発生を中断時間として0.5分間停止した。0.5分経過すると、同様の条件でプラズマ放電を開始し、再び窒化珪素を成膜した(第3成膜)。第3成膜の膜厚が1.0μmに達すると、プラズマの発生を停止し、成膜された基板を大気中に取り出した。その後、窒化珪素膜上に液状のポリシラザン誘導体を塗布し、加熱した。こうして形成された有機EL装置を実施例1とした。

【0080】

〔実施例2〕

実施例2の有機EL装置は、実施例1に準じて有機EL装置を作成したが、第1〜3成膜の膜厚の切り替える基準値となる膜厚を実施例1の1/2にしたことが実施例1と異なる。即ち、第1〜3成膜の切り替え基準値として、第1成膜の膜厚が0.55μm、第2成膜の膜厚が0.55μm、第3成膜の膜厚が0.5μmに達すると切り替え、全膜厚を1.6μmとした。

【0081】

〔実施例3〕

実施例3の有機EL装置は、実施例1に準じて有機EL装置を作成したが、第2成膜の成膜において、供給ガスをSiH4のみにして、NH3ガスを供給せずに成膜したことが実施例1と異なる。即ち、第2成膜の成膜において、供給ガスであるSiH4の供給量を600sccmに調整し、供給ガスであるSiH4とNH3の流量比が600:0になるように成膜した。そして、第3成膜の成膜において、供給ガスであるSiH4とNH3の流量比を600:95になるようにガスを調整し、成膜した。こうして形成された有機EL装置を実施例3とした。

【0082】

〔実施例4〕

実施例4の有機EL装置は、実施例3に準じて有機EL装置を作成したが、第1〜3成膜の膜厚の切り替える基準値となる膜厚を実施例1の1/2にしたことが実施例3と異なる。即ち、第1〜3成膜の切り替え基準値として、第1成膜の膜厚が0.55μm、第2成膜の膜厚が0.55μm、第3成膜の膜厚が0.5μmに達すると切り替え、全膜厚を1.6μmとした。

【0083】

〔比較例1〕

比較例1の有機EL装置は、実施例1の作製手順において、成膜工程を1回のみ行った。詳説すると、供給ガスであるSiH4とNH3の流量比を600:95になるようにガスを調整し、成膜した(第1成膜)。そして、第1成膜の膜厚が1.6μmに達すると、プラズマの発生を停止し、成膜された基板を大気中に取り出した。その後、堆積層上に液状のポリシラザン誘導体を塗布し、加熱した。

【0084】

〔発光欠陥測定〕

実施例1及び比較例1の有機EL装置について高温高湿発光試験を行い、発光欠陥を評価した。試験条件は雰囲気60℃/85%RHで印加電圧5Vであり、評価は室温で約10倍の実体顕微鏡で観察し、試験時間1時間後に対する試験時間1000時間経過後の発光欠陥の増加率を評価した。その結果を表1に示す。

【0085】

【表1】

【0086】

表1のように試験時間1000時間経過後、実施例1では発光欠陥の個数は、12個となり、1時間後と1000時間後では発光欠陥の個数が1.2倍になった。一方、比較例1では、試験時間1000時間経過後、発光欠陥の個数は、77個となり、1時間後と1000時間後では発光欠陥の個数が5.92倍になった。比較例1に比べて実施例1の発光欠陥の増加量は減少した。

【0087】

さらに、本発明の有機EL装置について詳細に調べるため、上記した条件と異なる条件で高温高湿発光試験を行い、発光欠陥を評価した。試験条件は表1と同様であり、評価は室温で約10倍の実体顕微鏡で観察し、時間経過における発光欠陥の増加数の変化を評価した。その結果を表2に示す。但し、表2においては、通常生産状況での効果を確認する目的で、樹脂粒子の散布を実施せず、クリーンな状況で成膜した。

【0088】

【表2】

【0089】

表2のように、第2成膜の成膜時において、アンモニアを使用しない実施例4とアンモニアを使用する実施例2を比較すると、アンモニアを使用しない実施例4の方がアンモニアを使用する実施例2に比べて発光欠陥の発生時期が遅れていた。即ち、第2成膜の成膜時にアンモニアを使用せず、SiH4ガス単体を使用することによって、発光欠陥の発生を抑制することが推定される。

また、全膜厚が1.6μmである実施例2と全膜厚が3.2μmである実施例1を比較すると、全膜厚が1.6μmである実施例2では、200時間経過時に発光欠陥が発生したのに対して、全膜厚が3.2μmである実施例1では、300時間経過時においても、発光欠陥が発生しなかった。同様に、全膜厚が1.6μmである実施例4と全膜厚が3.2μmである実施例3を比較すると、全膜厚が1.6μmである実施例4では、300時間経過時に発光欠陥が発生したのに対して、全膜厚が3.2μmである実施例3では、300時間経過時においても、発光欠陥が発生しなかった。この結果より、全膜厚を所定量(実施例では2倍)に増加させることによって、発光欠陥の発生の抑制が可能であり、封止効果が増大することがわかった。

【0090】

実施例1及び比較例1の有機EL装置の断面を透過型電子顕微鏡で観察を行った。その測定結果を図6〜図9に示す。

【0091】

実施例1では、図6,7に示すように、異物が混入していても、空隙内に堆積層7が形成されている。そして、480〜520nm付近に不連続の界面が形成されている。そして、全体としては連続した良好な堆積層7が形成されている。一方、比較例1では、図8,9に示すように、異物が混入すると堆積層7に空隙が形成されており、当該空隙は有機EL素子まで至っている。それ故に、実施例1では、試験時の水等の進入を防止でき、発光欠陥の増加の低減に繋がったと推定される。

【符号の説明】

【0092】

1 有機EL装置

2 基板(基材)

3 第1電極層

5 機能層(有機発光層)

6 第2電極層

7 堆積層

8 コーティング層

10 有機EL素子(積層体)

11 封止層

20 単位EL素子

【技術分野】

【0001】

本発明は、有機EL(Electro Luminescence)装置及びその製造方法に関するものである。

【背景技術】

【0002】

近年、白熱灯や蛍光灯に代わる照明装置として有機EL装置が注目され、多くの研究がなされている。また、テレビに代表されるディスプレイ部材においても液晶方式やプラズマ方式に変わる方式として有機EL方式が注目されている。

【0003】

ここで、有機EL装置は、ガラス基板や透明樹脂フィルム等の基材に、有機EL素子を積層したものである。

また、有機EL素子は、一方又は双方が透光性を有する2つの電極を対向させ、この電極の間に有機化合物からなる発光層を積層したものである。有機EL装置は、電気的に励起された電子と正孔との再結合のエネルギーによって発光する。

有機EL装置は、自発光デバイスであるため、ディスプレイ材料として使用すると高コントラストの画像を得ることができる。また、発光層の材料を適宜選択することにより、種々の波長の光を発光することができる。また、白熱灯や蛍光灯に比べて厚さが極めて薄く、且つ面状に発光するので、設置場所の制約が少ない。

【0004】

ところで、有機EL素子は、一定期間駆動した場合、発光輝度、発光効率、発光均一性等の発光特性が初期の場合に比べて著しく劣化するという問題がある。このような発光特性の劣化の原因としては、有機EL素子内に進入した酸素による電極の酸化、駆動時の発熱による有機材料の酸化分解、有機EL素子内に進入した空気中の水分による電極の酸化、有機物の変性等を挙げることができる。さらに、酸素や水分の影響で構造体の界面が剥離したり、駆動時の発熱や駆動時の環境が高温であったこと等が引き金となり、さらに各構成要素の熱膨張率の違いにより構造体の界面で応力が発生し、界面が剥離したりする等の構造体の機械的劣化も発光特性の劣化の原因として挙げることができる。

【0005】

即ち、有機EL装置の劣化防止のためには、有機EL素子への水等の液体や酸素等の気体の進入を防ぐ必要がある。

【0006】

このような問題を防止するため、有機EL素子上に封止膜を積層し、有機EL素子への水等の液体や酸素等の気体の進入を防止する技術が提案されている。

【0007】

例えば、酸素及び水分による劣化を防止する技術として、有機EL素子が積層した基板上に、防水性を有した2層の封止膜を設ける技術が開示されている(特許文献1)。

【0008】

特許文献1に記載の有機EL装置の製造方法では、有機EL素子を積層した基板上にプラズマCVD法を用いて、防水性を有した第1封止膜を成膜した後、大気開放する。その後、湿式法を用いてポリシラザンを含んだコート液を塗布し、加熱させることによって、酸化珪素膜を形成させている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2007−059131号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、有機EL装置を製造するにあたって、通常、基板上に有機EL素子を積層し、有機EL素子を加工する際に、有機EL素子の表面にゴミやホコリ等の不純物が混入する場合がある。即ち、有機EL素子は、クリーンルーム等の清潔な環境で製造されるが、例え、細心の注意を払っていたとしても、数nmといった小さな不純物の混入は避けられない。そして、有機EL素子上に不純物が混入したまま、特許文献1と同様の封止工程に移り、第1封止膜を成膜すると、当該不純物を起点として、第1封止膜が盛り上がることがある。即ち、この盛り上がりによって、局所的に界面の接合が弱い部分が生じる。そして、第1封止膜の成膜中や成膜後に、当該界面の接合が弱いところに外力が働くと、場合によっては、この外力によって第1封止膜に空隙が生じることがある。

【0011】

その後、第1封止膜にこのような空隙を有した状態で、湿式法を用いて第1封止膜上に第2封止膜を形成させると、第1封止膜の空隙内に水が進入し、有機EL素子に達するおそれがあった。そのため、特許文献1の製造方法では、水分等の進入による有機EL装置の劣化の懸念が未だ残っている。

【0012】

そこで、本発明は、上記した問題点を解決するものであり、有機EL装置の発光部位への水分等の進入を防止可能な有機EL装置及びその製造方法を開発することを課題とするものである。

【課題を解決するための手段】

【0013】

上記課題を解決するための請求項1に記載の発明は、有機EL装置の製造方法であって、基材上に第1電極層と有機発光層と第2電極層を含む積層体を形成する工程と、前記工程で形成された積層体の一部又は全部を封止する封止工程を備え、前記封止工程は結晶成長を応用して堆積層を成膜する堆積層成膜工程を含み、当該堆積層成膜工程においては、異なる性状の堆積層あるいは同一性状の堆積層を、休止時間を空けて積層することを特徴とする有機EL装置の製造方法である。

【0014】

ここでいう「異なる性状の堆積層」とは、主成分が同じであり、成分比が異なるものや結晶構造が異なるものを含む概念である。例えば、成膜時の温度、圧力、プラズマの出力、基板の表面温度、原料ガス供給比等が異なるものを表す。また、ここでいう「主成分」とは、ある特定の成分が全体の成分の50パーセントから100パーセントを占めることを表す。即ち、少量のドーパントが添加されているものも含む。

【0015】

プラズマCVD法のような結晶成長を用いて結晶化し膜形成する方法は、初めに結晶核を形成し、当該結晶核を起点として結晶成長していく。しかしながら、上記したように異物が混入すると、堆積層を成膜する際に、界面の接合が弱い部分が生じ、空隙が形成する場合がある。そして、一度、成膜中に膜に空隙が生じた場合、その後、成膜し続けると、同一の結晶核を起点として結晶成長し続ける。そのため、空隙が生じた部分にはあまり成膜されない。即ち、成膜後において、空隙を維持したまま、局所的に界面の接合が弱い部位が生じる。そして、界面の接合が弱い部位に圧縮応力等の外力が働くと、当該界面にズレが生じ、空隙が拡大する場合がある。場合によっては空隙が積層体まで到達する。

【0016】

そこで、本発明に係る製造方法では、堆積層成膜工程においては、異なる性状の堆積層あるいは同一性状の堆積層を、休止時間を空けて積層する方法を採用している。言い換えると、休止時間を設け、堆積層を複数回に分けて積層する。即ち、初めに堆積層を積層した後、当該堆積層の結晶成長を一時的に停止させた後に再度、堆積層を積層させている。それ故に、例え、積層体を形成する工程において、異物が混入してしまい、堆積層成膜工程で空隙が生じたとしても、結晶成長を一時的に停止させた後に再度、堆積層を積層させることによって、空隙内にも堆積層が形成されるため、空隙を埋めることが可能となる。そして、全体として、積層体まで達するような大きな空隙が形成せず、良好な堆積層の形成が可能である。即ち、本発明の製造方法であれば、封止性が高く、有機発光層への水分等の進入を防止することができる。

【0017】

請求項1の製造方法において、堆積層成膜工程は、異なる組成の堆積層を、休止時間を空けて積層することが好ましい(請求項2)。

【0018】

請求項1又は2の製造方法において、堆積層成膜工程は、金属酸化物、金属窒化物、金属炭化物の内、少なくともいずれかを成膜するものであるが好ましい(請求項3)。

【0019】

請求項4に記載の発明は、前記封止工程は、前記堆積層の上方をコーティングするコーティング層を形成するコーティング工程を有することを特徴とする請求項1乃至3のいずれかに記載の有機EL装置の製造方法である。

【0020】

かかる方法によれば、前記堆積層の上方をコーティングするコーティング層を形成するコーティング工程を有する。即ち、堆積層とコーティング層の2層によって封止されるため、封止性が高い。

【0021】

上記したように請求項1乃至4に記載の発明は、いずれも積層体まで達する空隙が形成しない堆積層の形成が可能であるため、例え、水分を含んだ湿式法であっても、成膜可能である。

【0022】

そこで、請求項5に記載の発明は、前記コーティング層は、湿式法を用いて形成されることを特徴とする請求項4に記載の有機EL装置の製造方法である。

【0023】

かかる方法によれば、コーティング層が湿式法を用いて形成されるため、堆積層上に緻密な層が形成可能であり、封止性が高い。

【0024】

請求項6に記載の発明は、請求項1乃至5のいずれかに記載の有機EL装置の製造方法によって、基材上に第1電極層と、有機発光層と、第2電極層を備えた積層体と、前記積層体の全部または一部を封止する封止層を有し、前記封止層の少なくとも一層は異物を含む堆積層を有し、前記堆積層内においては、前記異物の近傍に不連続の界面が存在する有機EL装置を製造することを特徴とする有機EL装置の製造方法である。

【0025】

かかる方法で製造される有機EL装置は、前記封止層の少なくとも一層は異物を含む堆積層を有する。即ち、堆積層成膜工程において、異物の近傍に界面の接合が弱く、空隙の発生しやすい場所が生じる可能性がある。しかしながら、かかる方法によれば、異物の近傍に不連続の界面を形成することで、界面の接合性を高めている。即ち、例え、封止層内に異物が混入したとしても、積層体に達するような大きな空隙が形成されることを防止できる。

【0026】

請求項7に記載の発明は、基材上に第1電極層と、有機発光層と、第2電極層を備えた積層体と、前記積層体の全部または一部を封止する封止層を有する有機EL装置において、前記封止層の少なくとも一層は異物を含む堆積層を有し、前記堆積層内においては、前記異物の近傍に不連続の界面が存在することを特徴とする有機EL装置である。

【0027】

かかる構成によれば、積層体への水分等の進入を防止可能である。

【発明の効果】

【0028】

本発明の有機EL装置の製造方法によれば、良好な堆積層の形成が可能であり、封止性が高い。それ故に、有機EL装置の発光部位への水分等の進入を防止可能である。

【図面の簡単な説明】

【0029】

【図1】本発明の第1実施形態の有機EL装置を裏面側から観察した断面斜視図であり、一部封止膜を剥離している。

【図2】図1の有機EL装置の断面図である。

【図3】図2の有機EL装置の要部拡大図である。

【図4】図2の有機EL装置の電流の流れを表す説明図である。なお、説明の都合上ハッチングを省略し、絶縁部分に黒塗りしている。

【図5】図1の有機EL装置の製造工程の中の堆積層成膜工程を表したフローチャートである。

【図6】実施例1における有機EL装置の低倍で観察して得られたTEM像を示す図である。

【図7】図6の有機EL装置のTEM像をスケッチした図である。

【図8】比較例1における有機EL装置の低倍で観察して得られたTEM像を示す図である。

【図9】図8の有機EL装置のTEM像をスケッチした図である。

【発明を実施するための形態】

【0030】

本発明は、有機EL装置と当該有機EL装置の製造方法に係るものである。図1は、本発明の第1実施形態に係る有機EL装置1を示している。

【0031】

図1及び図2に示すように、有機EL装置1は、基板2(基材)の片面上に、第1電極層3と、機能層5(有機発光層)と、第2電極層6がこの順番に積層された構造を有している。そして、図1,図2では説明を容易にするため模式的に第2電極層6の表面上に異物12を散らばらせて示しているが、実際には、製造時に生じたホコリやゴミ、削りカス等の微細なものである。

そして、さらにその上に堆積層7と、コーティング層8を積層することによって封止されている。即ち、説明の都合上、図面では、第2電極層6と堆積層7の間に異物12が混入しているもの想定して示している。なお、本実施形態では、有機EL装置1の内、第1電極層3と機能層5と第2電極層6の3層を総称して有機EL素子10と称し、堆積層7とコーティング層8の2層を総称して封止層11と称する。

【0032】

また、図1及び図2のように、第1電極層3には、部分的に第1電極層3を除去した第1電極層分離溝15が設けられている。機能層5には、部分的に機能層5を除去した機能層分離溝16が設けられている。第2電極層6と機能層5の双方には、部分的に第2電極層6と機能層5の双方を除去した単位発光素子分離溝17が設けられている。

【0033】

また、有機EL装置1は、第1電極層分離溝15と機能層分離溝16と単位発光素子分離溝17とによって各薄層が区画され、独立した単位EL素子20a,20b・・・が形成されている。

即ち、図2の様に、第1電極層分離溝15によって区画された複数の第1電極層3の内の一つと、この区画された第1電極層3に積層された機能層5の区画と、第2電極層6の区画とによって単位EL素子20が構成されている。

【0034】

そして、図2,図3の様に、機能層分離溝16の中に第2電極層6の一部が進入し、第2電極層6の一部が第1電極層3bと接しており、一つの単位EL素子20aは隣接する単位EL素子20bと電気的に直列に接続されている。

即ち、第1電極層分離溝15と機能層分離溝16とが異なる位置にあるために一つの単位EL素子20aに属する機能層5aと、第2電極層6が第1電極層3aからはみ出し、隣接する単位EL素子20bに跨がっている。そして、第2電極層6aの機能層分離溝16内に進入した進入部13aが、隣接する単位EL素子20bの第1電極層3bに接している。

【0035】

その結果、基板2上の単位EL素子20aは、第2電極層6aの進入部13aを介して隣接する単位EL素子20bと直列に接続されている。

【0036】

外部から供給される電流は、図4のように第1電極層3a側から機能層5aを経て第2電極層6a側に向かって流れるが、第2電極層6aの一部が機能層分離溝16内の進入部13aを介して隣の第1電極層3bと接しており、最初の単位EL素子20aを経て隣の単位EL素子20bの第1電極層3bに電流が流れる。この様に、有機EL装置1では、各単位EL素子20が全て直列に電気接続され、全ての単位EL素子20が発光する。また、この時、第1電極層分離溝15の底部に絶縁層が形成されているため、第1電極層3bから第1電極層3aに電流が流れることはない。

【0037】

次に、有機EL装置1の構成部材について説明する。

【0038】

基板2は、材質については特に限定されるものではなく、例えば、フレキシブルなフィルム基板やプラスチック基板などから適宜選択され用いられる。特にガラス基板や透明なフィルム基板は透明性や加工性の良さの点から好適である。

【0039】

第1電極層3の材質は、特に限定されるものではなく、例えば、インジウム錫酸化物(ITO)、インジウム亜鉛酸化物(IZO)、酸化錫(SnO2)、酸化亜鉛(ZnO)等の金属酸化物や、銀(Ag)、クロム(Cr)等のような金属などが採用される。機能層5内の発光層から発生した光を効果的に取り出せる点では、透明性が高いITOあるいはIZOを特に好ましく使用することができる。

また、第1電極層3は、スパッタ法やCVD法や真空蒸着法によって基板2上に形成される。

【0040】

機能層5は、第1電極層3と第2電極層6との間に設けられ、少なくとも一つの発光層を有している層である。機能層5は、主に有機化合物からなる複数の層から構成されている。この機能層5は、一般な有機EL装置に用いられている低分子系色素材料や、共役高分子系材料などの公知なもので形成することができる。また、この機能層はホール注入層、ホール輸送層、発光層、電子輸送層、電子注入層などの複数の層からなる積層多層構造であってもよい。

【0041】

特にこのような積層多層構造を採用した場合、機能層内の電子注入層に、フッ化リチウム(LiF)、フッ化セシウム(CsF)、フッ化カルシウム(CaF2)等のようなアルカリ金属又はアルカリ土類金属の化合物等を採用し、機能層5内の電子注入層を第2電極層6と隣接するように積層することが好ましい。この電子注入層により、第2電極層6と電子注入層間の仕事関数の大小に関わらず、アルミニウム(Al)、銀(Ag)、ITO、珪素を含むITO、等の様々な導電性材料を第2電極層6として用いることができる。

【0042】

また、機能層5の発光層に異なる発光を示す複数のドーパントを添加してもよい。また、発光層以外の層、例えば電子輸送層やホール輸送層などにもドーパントを添加してもよい。

【0043】

機能層5を構成する各層の成膜方法については、特に制限は無く、真空蒸着法やスパッタ法、CVD法、ディッピング法、ロールコート法(印刷法)、スピンコート法、バーコート法、スプレー法、ダイコート法、フローコート法など適宜公知の方法によって成膜できる。このとき、各層を同じ成膜方法で成膜してもよく、また、異なる成膜方法で成膜してもよい。

【0044】

第2電極層6に目を移すと、第2電極層6の材料としては、公知の物質を使用することができる。例えば銀やアルミニウムなどが挙げられる。また、これらの材料はスパッタ法又は真空蒸着法によって堆積されることが好ましい。

【0045】

堆積層7は、金属酸化物(M−O)、金属窒化物(M−N)、金属炭化物(M−C)によって形成されている。なお、Mは金属を表す。Si−N、Si−H、N−H等からなる窒化珪素や酸化珪素、および両者の中間固溶体である酸窒化珪素が好ましい。

堆積層7の膜厚は1.0〜5.0μmであることが好ましい。

堆積層7は、異なる組成のものが複数層積層していてもよい。

【0046】

コーティング層8は、具体的には緻密性を有したシリカを素材としている。また、コーティング層8はポリシラザン誘導体を原料とするものが好ましい。ポリシラザン誘導体を用いたシリカ転化は、シリカ転化時重量増加を生じ、体積収縮が小さく、シリカ膜転化時に樹脂の耐え得る温度で十分にしかもクラックを生じ難くすることができる。

ここでいうポリシラザン誘導体は、珪素−窒素結合を持つポリマーであり、Si−N、Si−H、N−H等からなるSiO2、Si2N4、および両者の中間固溶体SiOx Ny 等のセラミック前駆体ポリマーである。また、このポリシラザン誘導体は、下記一般式(1)で示される。即ち、R1〜R3は基本的にHであり、その一部がメチル基等のアルキル基を含んでいてもよい。nは1〜99の整数を表す。

【0047】

【化1】

【0048】

また、本実施形態におけるコーティング層8の素材には、ポリシラザン誘導体の中でも特に側鎖が全て水素であるペルヒドロポリシラザンや、Siと結合する水素部分が一部メチル基に置換された誘導体が好ましい。

また、本発明で用いるポリシラザン誘導体は、有機溶媒に溶解した溶液状態で用いる。

有機溶媒としては、脂肪族炭化水素、脂環式炭化水素、芳香族炭化水素等の炭化水素溶媒、ハロゲン化炭化水素溶媒、脂肪族エーテル、脂環式エーテル等のエーテル類が使用できる。

【0049】

次に、本実施形態に係る有機EL装置1の製造方法について説明する。

有機EL装置1は、図示しない真空蒸着装置と、図示しないレーザースクライブ装置を使用して製造される。

【0050】

有機EL装置1の製造工程は、大きく分けて、有機EL素子10を成膜する有機EL素子形成工程と、有機EL素子10を封止する封止工程とに分けられる。以下、有機EL装置1の製造工程の順に説明する。

【0051】

まず、有機EL素子形成工程を行う。

具体的には、まず、基板2上に第1電極層3を成膜する。

このとき用いる基板2の表面は、基板全体の平滑度が均一であり、第1電極層3を成膜した後でも、全体の平滑度は均一となっている。

【0052】

続いて、必要に応じて第1レーザースクライブ工程を行い、第1電極層3に対して第1電極層分離溝15を形成する。

【0053】

なお、レーザースクライブ工程で用いられるレーザースクライブ装置は、X・Yテーブルと、レーザー発生装置及び光学係部材を有するものである。レーザースクライブ工程は、基板をX・Yテーブル上に設置し、レーザー光線を照射しつつ、基板を縦方向に一定の速度で直線移動させることによって行う。そしてX・Yテーブルを横方向に移動してレーザー光線の照射位置をずらし、レーザー光線を照射しつつ基板を再度縦方向に直線移動させることによって行う。

【0054】

第1レーザースクライブ工程を終えた基板は、必要に応じて飛散した被膜を除去するために、表面を洗浄する。なお、洗浄方法は、公知の洗浄方法が適用できる。

【0055】

次に、この基板を真空蒸着装置に挿入し、正孔注入層、正孔輸送層、発光層、電子輸送層等を順次堆積し、機能層5を形成する。

【0056】

そして、真空蒸着装置から取り出した基板に対して、必要に応じて第2レーザースクライブ工程を行い、機能層5に機能層分離溝16を形成する。

【0057】

続いて、真空蒸着装置に前記基板を挿入し、機能層5の上に、第2電極層6を形成する。

【0058】

さらに続いて、必要に応じて第3レーザースクライブ工程を行い、第2電極層6と機能層5の双方に単位発光素子分離溝17を形成する。

【0059】

そして、さらに給電電極の成形(図示せず)や、その外側における分離溝(図示せず)の成形、分離溝の外側部分の第2電極層6等の除去を行う。

以上が、有機EL素子形成工程である。

【0060】

続いて、封止工程を行う。封止工程は、堆積層を成膜する堆積層成膜工程と、コーティング層を形成するコーティング工程の順に行われる。

堆積層成膜工程では、有機EL素子形成工程において有機EL素子10を積層した基板上に異物12が残ってしまったものとして説明する。

その上から結晶成長を応用して堆積層7を積層する。

具体的には、プラズマCVD法を用いて、第2電極層6上に付着した異物12の上方から堆積層7を積層する。

【0061】

堆積層成膜工程は、図5のフローチャートのように中断時間を挟みながら、複数回の成膜工程が行われる。

成膜工程では、CVD法にて成膜を行う。成膜条件として、基板成膜面とCVD装置内の電極間の距離が1〜30mmであり、好ましくは、5〜15mmである。プラズマ出力が0.1〜1.0W/cm2であり、好ましくは、0.3〜0.7W/cm2である。また、圧力が50〜150Pa、CVD装置内の温度が40〜100℃、基板温度が60〜120℃である。この成膜に利用する原料ガスは、特に限定されないが、モノシラン(SiH4)やジシラン(Si2H6)等のシリコン含有ガスや、これらのシリコン含有ガスを水素で希釈したものが採用できる。特に窒化珪素(SiNx)の場合、モノシラン(SiH4)とアンモニア(NH3)の混合ガスが好適である。そして、モノシラン(SiH4)とアンモニア(NH3)を用いて、窒化珪素(SiNx)を成膜した場合、モノシラン(SiH4)の流量を1とした場合、アンモニア(NH3)の流量は0〜1/3であることが好ましい。即ち、窒素を含まない非晶質珪素であってもよい。

特に、プラズマCVD成膜することによる有機EL素子10が剥がれ落ちを防止するという観点から、原料ガスの混合比や基板温度を制御することによって膜の密度を制御し、堆積層7の圧縮応力が0〜±80MPa以内とすることが好ましい。

また、成膜工程の回数は、複数回であれば特に限定されないが、3回以上であることが好ましい。

【0062】

堆積層成膜工程を図5のフローチャートに沿って説明すると、基板に対し、堆積層7の成膜を開始する(ステップ1,2)。その後、所定の膜厚となるまで積層されると(ステップ3)、成膜作業を停止し(ステップ4,5)、タイマーオンにする(ステップ6)。

具体的には、堆積層7の全成膜終了時の膜厚の3%〜60%が積層した段階を切り替え基準値として、ステップ4に移ることが好ましい。堆積層7の全成膜終了時の膜厚の5%〜50%を切り替え基準値とすることがより好ましい。堆積層7の全成膜終了時の膜厚の10%〜30%を切り替え基準値とすることが特に好ましい。

成膜工程が一回目の場合には、異物サイズと同程度の厚みまで成膜することが好ましい。

【0063】

その後、所定の時間(中断時間)経過すると(ステップ7)、タイマーをオフにする(ステップ8)。

具体的には、中断時間としては、5秒〜30分であることが好ましく、5秒〜10分であることが特に好ましい。また、このとき、プラズマの電源を停止した状態で、原料ガスを流し続けることが好ましい。

【0064】

その後、成膜工程を1回しか行っていない場合には、ステップ1に戻り、再度、成膜工程を行う(ステップ9)。

一方、成膜工程を1回以上行っている場合には、ステップ10に進む。

【0065】

そして、ステップ10において、成膜量が目的の全成膜量に達していない場合には、ステップ1に戻り、再度、成膜工程を行う。

【0066】

一方、成膜量が目的の全成膜量に達している場合には、堆積層成膜工程を終了する。

【0067】

続いて、コーティング層8を形成するコーティング工程を行う。

コーティング工程では、堆積層7上に液状のポリシラザン誘導体を塗布する。その後、触媒存在下で水蒸気酸化、及び/又は空気雰囲気下で加熱酸化を行うことで、緻密性を有したコーティング層8が形成され、有機EL装置1が完成する。

なお、このとき用いる触媒としては、金、銀、パラジウム、白金、ニッケルなどの金属触媒及びそれらのカルボン酸錯体が採用される。また、触媒をポリシラザン誘導体に添加しておくのではなく、触媒溶液、具体的にはアミン水溶液等に直接被覆成型物を接触させる、またはその蒸気に一定時間曝す、などの方法を採用することも好ましい。

【0068】

本発明の製造方法によれば、結晶成長を一時的に停止させた後に再度、堆積層7を積層させるため、空隙内にも、堆積層7が形成されるため、空隙を埋めることが可能となる。また、異物12の近傍において、停止前に形成される界面と停止後に形成する界面は、結晶成長を一度止めているため、異なる界面となり、不連続界面が形成される。そして、有機EL素子10まで達するような大きな空隙が形成せず、良好な堆積層7の形成が可能である。即ち、本発明の製造方法であれば、封止性が高く、有機発光層への水分等の進入を防止することができる。

【0069】

上記した実施形態では、中断時間の前後で同一性状の堆積層7を積層したが、本発明はこれに限定されるものではなく、中断時間の前後で異なる性状の堆積層7を積層してもよい。具体的な積層方法としては、中断時間の前後で、成膜時の基板の表面温度、成膜室の温度、圧力、プラズマの出力、基板温度、原料ガス供給比等を変えて成膜する方法などが用いることが可能である。

【0070】

上記した実施形態では、堆積層7上に直接コーティング層8を積層したが、本発明はこれに限定されるものではなく、堆積層7上にアルミニウムを蒸着したり、アルミ箔を接着したりした後にコーティング層8を積層してもよい。アルミニウムを蒸着したり、アルミ箔を接着したりすることで、より確実に機能層5への水の進入を防止することが可能である。

【0071】

上記した実施形態では、堆積層成膜工程において、成膜の終了の基準となる切り替え基準値を堆積層7の全成膜終了時の膜厚を基準としたが、本発明はこれに限定されるものではなく、堆積層7の全成膜時間に対する堆積層7の成膜時間を切り替え基準値としてもよい。

【0072】

上記した実施形態では、中断時間の終了の基準を経過時間にしたが、本発明はこれに限定されるものではなく、例えば、基板の表面温度の変化や成膜室内の温度の変化を基準としてもよい。具体的には、基板の表面温度の変化を基準とした場合、基板の温度が、停止時間開始時の基板の温度から5パーセントから50パーセント低下したことを基準とすることが好ましい。基板の温度が、停止時間開始時の基板の温度から10パーセントから30パーセント低下したことを基準とすることがより好ましく、停止時間開始時の基板の温度から15パーセントから20パーセント低下したことを基準とすることが特に好ましい。また、成膜室内の温度の変化を基準とした場合、膜室の温度が、停止時間開始時の成膜室の温度から5パーセントから50パーセント低下したことを基準とすることが好ましい。膜室の温度が、停止時間開始時の成膜室の温度から10パーセントから30パーセント低下したことを基準とすることがより好ましく、停止時間開始時の成膜室の温度から10パーセントから20パーセント低下したことを基準とすることが特に好ましい。

【0073】

以下に、実施例をもって本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【実施例】

【0074】

本発明の具体的な実施例および実施例に対する比較例の有機EL装置の作製手順と、これらの評価結果を説明する。

【0075】

〔実施例1〕

有機EL装置を形成するための基板としては、片面に第1電極層としてITO(インジウム・錫酸化物、膜厚150nm)が積層されている無アルカリガラス(厚さ0.7mm)を用いた。この基板にレーザースクライブ装置を用いて、0.5mm間隔のパターニング形成を行い、第1電極層分離溝15を形成した。

この基板を界面活性剤によりブラシを用いて洗浄し、純水にて超音波洗浄した後、基板をオーブン中で乾燥した。この基板を真空蒸着装置に移動させ、真空中で以下のように材料を成膜した。

【0076】

第1電極層上に、正孔注入層として4,4’−ビス[N−(2−ナフチル)−N−フェニル−アミノ]ビフェニル(以下、NPBと略す)と三酸化モリブデンの混合層を用い、真空蒸着法にて10nmの膜厚で成膜した。正孔注入層のNPBと三酸化モリブデンは共蒸着法にて膜厚比率で9:1となるように成膜した。

【0077】

次いで、正孔輸送層としてNPBを、真空蒸着法により50nm(蒸着速度0.08nm/sec〜0.12nm/sec)の膜厚で成膜した。

【0078】

次いで、発光層兼電子輸送層としてトリス(8−キノリノラト)アルミニウム(以下、Alq3と略す)を、真空蒸着法により、70nm(蒸着速度0.24nm/sec〜0.28nm/sec)の膜厚で成膜した。

【0079】

次いで、電子注入層としてLiFを用い、真空蒸着法にて1nm(蒸着速度0.03nm/sec〜0.05nm/sec)の膜厚で成膜した。

最後に陰極としてAlを真空蒸着法にて150nm(蒸着速度0.3nm/sec〜0.5nm/sec)の膜厚で成膜し、単位形状30mm×30mm、発光面積18mm×18mmの有機EL素子を作製した。

その後、この有機EL素子を真空雰囲気から窒素雰囲気で満たされたグローブボックスに移動させて、有機EL素子上に実施例として比較しやすいように樹脂粒子を散布し、その後、プラズマCVD装置に移動させて、堆積層たるSi−N(−O)を積層した。ここで、説明の都合上、n回目の成膜工程によって形成される堆積層を第n成膜(nは自然数)と表す。

説明に戻ると、まず第1成膜から順次成膜していく。供給ガスであるSiH4とNH3の流量比を600:95になるようにガスを調整し、窒化珪素を成膜した(第1成膜)。そして、第1成膜の膜厚が1.1μmに達すると、プラズマの発生を中断し、0.5分間停止した。0.5分経過すると、同様の条件でプラズマ放電を開始し、再び窒化珪素を成膜した(第2成膜)。そして、第2成膜の膜厚が1.1μmに達すると、プラズマの発生を中断時間として0.5分間停止した。0.5分経過すると、同様の条件でプラズマ放電を開始し、再び窒化珪素を成膜した(第3成膜)。第3成膜の膜厚が1.0μmに達すると、プラズマの発生を停止し、成膜された基板を大気中に取り出した。その後、窒化珪素膜上に液状のポリシラザン誘導体を塗布し、加熱した。こうして形成された有機EL装置を実施例1とした。

【0080】

〔実施例2〕

実施例2の有機EL装置は、実施例1に準じて有機EL装置を作成したが、第1〜3成膜の膜厚の切り替える基準値となる膜厚を実施例1の1/2にしたことが実施例1と異なる。即ち、第1〜3成膜の切り替え基準値として、第1成膜の膜厚が0.55μm、第2成膜の膜厚が0.55μm、第3成膜の膜厚が0.5μmに達すると切り替え、全膜厚を1.6μmとした。

【0081】

〔実施例3〕

実施例3の有機EL装置は、実施例1に準じて有機EL装置を作成したが、第2成膜の成膜において、供給ガスをSiH4のみにして、NH3ガスを供給せずに成膜したことが実施例1と異なる。即ち、第2成膜の成膜において、供給ガスであるSiH4の供給量を600sccmに調整し、供給ガスであるSiH4とNH3の流量比が600:0になるように成膜した。そして、第3成膜の成膜において、供給ガスであるSiH4とNH3の流量比を600:95になるようにガスを調整し、成膜した。こうして形成された有機EL装置を実施例3とした。

【0082】

〔実施例4〕

実施例4の有機EL装置は、実施例3に準じて有機EL装置を作成したが、第1〜3成膜の膜厚の切り替える基準値となる膜厚を実施例1の1/2にしたことが実施例3と異なる。即ち、第1〜3成膜の切り替え基準値として、第1成膜の膜厚が0.55μm、第2成膜の膜厚が0.55μm、第3成膜の膜厚が0.5μmに達すると切り替え、全膜厚を1.6μmとした。

【0083】

〔比較例1〕

比較例1の有機EL装置は、実施例1の作製手順において、成膜工程を1回のみ行った。詳説すると、供給ガスであるSiH4とNH3の流量比を600:95になるようにガスを調整し、成膜した(第1成膜)。そして、第1成膜の膜厚が1.6μmに達すると、プラズマの発生を停止し、成膜された基板を大気中に取り出した。その後、堆積層上に液状のポリシラザン誘導体を塗布し、加熱した。

【0084】

〔発光欠陥測定〕

実施例1及び比較例1の有機EL装置について高温高湿発光試験を行い、発光欠陥を評価した。試験条件は雰囲気60℃/85%RHで印加電圧5Vであり、評価は室温で約10倍の実体顕微鏡で観察し、試験時間1時間後に対する試験時間1000時間経過後の発光欠陥の増加率を評価した。その結果を表1に示す。

【0085】

【表1】

【0086】

表1のように試験時間1000時間経過後、実施例1では発光欠陥の個数は、12個となり、1時間後と1000時間後では発光欠陥の個数が1.2倍になった。一方、比較例1では、試験時間1000時間経過後、発光欠陥の個数は、77個となり、1時間後と1000時間後では発光欠陥の個数が5.92倍になった。比較例1に比べて実施例1の発光欠陥の増加量は減少した。

【0087】

さらに、本発明の有機EL装置について詳細に調べるため、上記した条件と異なる条件で高温高湿発光試験を行い、発光欠陥を評価した。試験条件は表1と同様であり、評価は室温で約10倍の実体顕微鏡で観察し、時間経過における発光欠陥の増加数の変化を評価した。その結果を表2に示す。但し、表2においては、通常生産状況での効果を確認する目的で、樹脂粒子の散布を実施せず、クリーンな状況で成膜した。

【0088】

【表2】

【0089】

表2のように、第2成膜の成膜時において、アンモニアを使用しない実施例4とアンモニアを使用する実施例2を比較すると、アンモニアを使用しない実施例4の方がアンモニアを使用する実施例2に比べて発光欠陥の発生時期が遅れていた。即ち、第2成膜の成膜時にアンモニアを使用せず、SiH4ガス単体を使用することによって、発光欠陥の発生を抑制することが推定される。

また、全膜厚が1.6μmである実施例2と全膜厚が3.2μmである実施例1を比較すると、全膜厚が1.6μmである実施例2では、200時間経過時に発光欠陥が発生したのに対して、全膜厚が3.2μmである実施例1では、300時間経過時においても、発光欠陥が発生しなかった。同様に、全膜厚が1.6μmである実施例4と全膜厚が3.2μmである実施例3を比較すると、全膜厚が1.6μmである実施例4では、300時間経過時に発光欠陥が発生したのに対して、全膜厚が3.2μmである実施例3では、300時間経過時においても、発光欠陥が発生しなかった。この結果より、全膜厚を所定量(実施例では2倍)に増加させることによって、発光欠陥の発生の抑制が可能であり、封止効果が増大することがわかった。

【0090】

実施例1及び比較例1の有機EL装置の断面を透過型電子顕微鏡で観察を行った。その測定結果を図6〜図9に示す。

【0091】

実施例1では、図6,7に示すように、異物が混入していても、空隙内に堆積層7が形成されている。そして、480〜520nm付近に不連続の界面が形成されている。そして、全体としては連続した良好な堆積層7が形成されている。一方、比較例1では、図8,9に示すように、異物が混入すると堆積層7に空隙が形成されており、当該空隙は有機EL素子まで至っている。それ故に、実施例1では、試験時の水等の進入を防止でき、発光欠陥の増加の低減に繋がったと推定される。

【符号の説明】

【0092】

1 有機EL装置

2 基板(基材)

3 第1電極層

5 機能層(有機発光層)

6 第2電極層

7 堆積層

8 コーティング層

10 有機EL素子(積層体)

11 封止層

20 単位EL素子

【特許請求の範囲】

【請求項1】

有機EL装置の製造方法であって、

基材上に第1電極層と有機発光層と第2電極層を含む積層体を形成する工程と、前記工程で形成された積層体の一部又は全部を封止する封止工程を備え、

前記封止工程は結晶成長を応用して堆積層を成膜する堆積層成膜工程を含み、当該堆積層成膜工程においては、異なる性状の堆積層あるいは同一性状の堆積層を、休止時間を空けて積層することを特徴とする有機EL装置の製造方法。

【請求項2】

堆積層成膜工程は、異なる組成の堆積層を、休止時間を空けて積層することを特徴とする請求項1に記載の有機EL装置の製造方法。

【請求項3】

堆積層成膜工程は、金属酸化物、金属窒化物、金属炭化物の内、少なくともいずれかを成膜するものであることを特徴とする請求項1又は2に記載の有機EL装置の製造方法。

【請求項4】

前記封止工程は、前記堆積層の上方をコーティングするコーティング層を形成するコーティング工程を有することを特徴とする請求項1乃至3のいずれかに記載の有機EL装置の製造方法。

【請求項5】

前記コーティング層は、湿式法を用いて形成されることを特徴とする請求項4に記載の有機EL装置の製造方法。

【請求項6】

請求項1乃至5のいずれかに記載の有機EL装置の製造方法によって、基材上に第1電極層と、有機発光層と、第2電極層を備えた積層体と、前記積層体の全部または一部を封止する封止層を有し、

前記封止層の少なくとも一層は異物を含む堆積層を有し、前記堆積層内においては、前記異物の近傍に不連続の界面が存在する有機EL装置を製造することを特徴とする有機EL装置の製造方法。

【請求項7】

基材上に第1電極層と、有機発光層と、第2電極層を備えた積層体と、前記積層体の全部または一部を封止する封止層を有する有機EL装置において、

前記封止層の少なくとも一層は異物を含む堆積層を有し、前記堆積層内においては、前記異物の近傍に不連続の界面が存在することを特徴とする有機EL装置。

【請求項1】

有機EL装置の製造方法であって、

基材上に第1電極層と有機発光層と第2電極層を含む積層体を形成する工程と、前記工程で形成された積層体の一部又は全部を封止する封止工程を備え、

前記封止工程は結晶成長を応用して堆積層を成膜する堆積層成膜工程を含み、当該堆積層成膜工程においては、異なる性状の堆積層あるいは同一性状の堆積層を、休止時間を空けて積層することを特徴とする有機EL装置の製造方法。

【請求項2】

堆積層成膜工程は、異なる組成の堆積層を、休止時間を空けて積層することを特徴とする請求項1に記載の有機EL装置の製造方法。

【請求項3】

堆積層成膜工程は、金属酸化物、金属窒化物、金属炭化物の内、少なくともいずれかを成膜するものであることを特徴とする請求項1又は2に記載の有機EL装置の製造方法。

【請求項4】

前記封止工程は、前記堆積層の上方をコーティングするコーティング層を形成するコーティング工程を有することを特徴とする請求項1乃至3のいずれかに記載の有機EL装置の製造方法。

【請求項5】

前記コーティング層は、湿式法を用いて形成されることを特徴とする請求項4に記載の有機EL装置の製造方法。

【請求項6】

請求項1乃至5のいずれかに記載の有機EL装置の製造方法によって、基材上に第1電極層と、有機発光層と、第2電極層を備えた積層体と、前記積層体の全部または一部を封止する封止層を有し、

前記封止層の少なくとも一層は異物を含む堆積層を有し、前記堆積層内においては、前記異物の近傍に不連続の界面が存在する有機EL装置を製造することを特徴とする有機EL装置の製造方法。

【請求項7】

基材上に第1電極層と、有機発光層と、第2電極層を備えた積層体と、前記積層体の全部または一部を封止する封止層を有する有機EL装置において、

前記封止層の少なくとも一層は異物を含む堆積層を有し、前記堆積層内においては、前記異物の近傍に不連続の界面が存在することを特徴とする有機EL装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図9】

【図6】

【図8】

【図2】

【図3】

【図4】

【図5】

【図7】

【図9】

【図6】

【図8】

【公開番号】特開2013−93289(P2013−93289A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−236171(P2011−236171)

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]