木口面が表面に表れた突き板の製造方法及び木口面が表面に表れた突き板

【課題】厚さに関係なく成果品としての突き板にひび割れを生ぜず、しかも元の木材ブロックの有している年輪の自然性や色彩の自然性を完全に保持し得る木口面が表面に表れた突き板の製造方法、及び該製造方法により製造される突き板を開発する。

【課題手段】木口面を上にした木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに水平方向にスライスして木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法及び該製造方法により製造された突き板を提供する。

【課題手段】木口面を上にした木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに水平方向にスライスして木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法及び該製造方法により製造された突き板を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、木口面が表面に表れた突き板の製造方法及び木口面が表面に表れた突き板に関するものであり、さらに詳しくは、スライサーによってスライスされ、主として建築資材や家具用材の表面の化粧用に用いられる突き板において、木口面が表面に表れた突き板を製造する、木口面が表面に表れた突き板の製造方法、及び該製造方法によって得られる木口面が表面に表れた突き板に関するものである。

【背景技術】

【0002】

従来、主として建築資材や家具用材の表面の化粧用として、木材ブロックをスライサーにてスライスして得られる突き板が広く用いられてきた。

即ち、価格の安い建築資材や家具用材においては、合板の表面に木目をプリントした製品も広く用いられるが、このような製品は、遠目には木目に見えるものの、少し近づくと印刷であることが明らかで、どうしても軽薄で安っぽいイメージが払拭できないものであった。

【0003】

しかしながら、ある程度の厚みを有するムクの板材は非常に高価で、しかもひび割れや反り等木材自身の変形の問題もあり細工も難しい。したがって、建築資材や家具用材としては、価格も安く細工も容易な合板を基板として、この表面に木材ブロックをスライサーにてスライスして得られる薄い突き板を接着し、ムクの板材のような外見を有する合板を用いるのが主流となっている。

【0004】

スライサーは木材ブロックを、最も薄い場合には0.1mm程度の厚さにまでスライスできる。しかも、刃のサイズによってはドア位の表面積を有する木材ブロックもスライスできるので、合板の表面化粧用の突き板を製造する方法において幅広く用いられている。

【0005】

スライサーはまた、単一の木材ブロックだけでなく、複数の木材ブロックを接着した集合木材ブロックも単一の木材ブロックと全く変わりなくスライスできるので、寄せ木細工風の外観の突き板も簡単に製造することができ、この寄せ木細工風の外観の突き板を表面に接着した合板を用いれば、寄せ木細工風の床の施工も、本物の寄せ木細工の10分の1程度の価格で簡単に実現できるものである。

【0006】

しかしながら、木材ブロックをスライスして突き板を得る上記の方法においては、木材ブロックの繊維に平行な方向のスライスは容易に可能であるが、木材ブロックの繊維に直角あるいは直角に近い方向のスライスは困難であった。すなわち、スライスすること自体は簡単に出来ても、得られる突き板に、スライス中から必ず年輪と直角方向にひび割れが生じ、製品としては使い物にならない結果を見るという致命的な欠陥を有していたからであった。

【0007】

したがって、木材ブロックをスライスして得られる突き板の外観は、必ず柾目あるいは板目であって、年輪が環状に表れる木口の外観を有する突き板というものは、製品としては存在し得なかった。すなわち、上記のようにスライス中からひび割れが生じ、基板である合板に接着する前に製品として使い物にならなくなってしまうからである。しかも、このひび割れは、スライスの厚みに関係なく、木材ブロックの繊維を直角あるいは直角に近い方向にスライスした場合には必ず生じてしまう。

【0008】

従来、建築資材や家具用材においては、年輪が環状に表れる木口を表面に出した板材の用いられ方はあまりなかったので、柾目面あるいは板目面が表面に表れた突き板が得られればそれでよしとされ、困難な木口を表面に出した突き板の製造にあえて挑むという傾向はあまり見られなかった。すなわち、従来の突き板の製造に関する技術内容は、簡単に造れて需要も多い柾目面あるいは板目面が表面に表れた突き板の製造方法の段階に留まっていたといっても過言ではない。

【0009】

しかしながら、昨今、さまざまな価値観と多様性が重視される時代の風潮に伴って、これまでは余り考えられなかった木口を表面に出した突き板を求める声もあがってきた。また、先述の寄せ木細工においては、柾目面あるいは板目面と同様、木口面も寄せ木細工の表面を飾る意匠の一環として、極めて重要な役割を果たしている。しかし、突き板で実現できる寄せ木細工風の外観においては、現在のところ柾目面と板目面しか表せないので、これではいかにも貧弱で、片手落ちの感が強い。

【0010】

このように、これまで余り省みられなかった、木口面を表面に現した突き板を求める声が多くなってきたのであるが、特許文献中に、このような木口面を表面に現した突き板の製造に関する技術内容を調査してみると、下記特許文献1、2が見出された。

【0011】

下記特許文献1には、年輪を表した「装飾用シート」のことが記載されており、その製造方法として、「天然の木材から表皮を除去すると共に辺部を切除して略角柱状に形成してなる木材を表面に年輪が表れるように薄くスライスしてなる」と記されている。

【0012】

しかしながら、それでは、いかなる解決手段をもってひび割れを防止するのかという点になると、その点に関しては、開示はおろか、示唆さえ1行すらも見出すことはできない。先述のように、「年輪が表に表れるように」スライスすることは、スライサーを用いれば当業者なら誰でも簡単に行いうることである。しかし、その結果として、必ず年輪に直角な方向にひび割れが発生するので、求められているのはこのひび割れの発生を防止する解決手段であるということになる。

【0013】

下記特許文献2は、このひび割れの発生の防止方法について、1つの解決手段を提供するものであり、その技術内容の核心部分は、次の記載に簡潔に示されている。すなわち、「丸太材1を多角柱状に圧縮成形加工して一次加工木材2を製作し、この一次加工木材2に可塑・平滑材を含浸させてから、繊維方向に対して角度を付けてスライスし、突き板単板3を製作した」という記載である。

【0014】

すなわち、下記特許文献2においては、突き板の原材料である木材ブロック(丸太材1)を「多角柱状に圧縮」することにより、木材ブロック(丸太材1)の特に周辺部を稠密化する。このような処置により、スライスの際に、この稠密化された部分が一種の「箍」の役割を果たして、木材のひび割れが発生しにくくなるという原理である。

【0015】

確かに、この方法を用いれば、圧縮が十分に行なわれている場合、木材ブロックの繊維方向に直角あるいは直角に近い方向でスライスしてもひび割れの発生が防止できる可能性は高いものと思われる。しかし、この方法によると、どうしても、木材の年輪模様の自然性が失われてしまうという欠陥が生じてしまう。

【0016】

すなわち、特許文献2の図面に明らかなように、周辺部にて年輪にひずみと圧縮が生じ、元の木材の年輪の持っていた自然性が失われてしまう。また、元の木材の色がある程度の濃さであった場合には、圧縮度が高い周辺部に至るほど色の濃度が増し、この点でも不自然な外観を生ぜざるを得ない。

【0017】

すなわち、特許文献2に開示された技術内容によれば、確かにひび割れを生じることなく「年輪を表した突き板」の製造が可能となるかもしれないが、その際には突き板の周辺部において圧縮による年輪のゆがみや色の変化が発生して、木材の自然性からほど遠い突き板しか得られないということが結論される。

【0018】

また、これは、逆にいうなら、木材の自然性を保持したままで「年輪を表した突き板」をひび割れなく製造する方法に関しては、特許文献2には開示も示唆もされていないということになる。

【特許文献1】登録実用新案第3012724号公報

【特許文献2】特開2000‐190308号公報

【発明の開示】

【発明が解決しようとする課題】

【0019】

上記より、本発明の課題を、以下のように設定した。すなわち、以下の2つの条件を満足する木口面が表面に表れた突き板の製造方法、及び該製造方法により製造される突き板を提供する。

<条件1> 成果品としての突き板にひび割れを生じないこと。これは、無論、突き板の厚さに関係なくひび割れを生じないという意味である。

<条件2> 元の木材ブロックの有している年輪の自然性や色彩の自然性を完全に保持し得ること。すなわち、圧縮のような不自然さを生む方法は採らない。

【課題を解決するための手段】

【0020】

本発明は、上記課題を解決するためになされたものであって、以下に示す解決手段を提供するものである。

<解決手段1>

木口面を上にした木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段2>

木口面を上にした木材ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段3>

木口面を上にした木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段4>

1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段5>

1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段6>

1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段7>

1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段8>

1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段9>

1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段10>

解決手段1あるいは解決手段2あるいは解決手段3あるいは解決手段4あるいは解決手段5あるいは解決手段6あるいは解決手段7あるいは解決手段8あるいは解決手段9に記載の木口面が表面に表れた突き板の製造方法により得られる木口面が表面に表れた突き板。

【発明の効果】

【0021】

本発明の解決手段1の発明によれば、木口面を上にした木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、木材ブロックの周囲に接着圧締された柾目面あるいは板目面を上にした木材ブロックが箍の役割を果たし、これにより、スライスしたときに中心の木口面を上にした部分におけるひび割れの発生が防止される。

【0022】

しかも、箍の役割を果たす周囲の木材ブロックは中心の木口面を上にした木材ブロックと一体としてスライスされるので、中心の木材ブロックと周囲の木材ブロックの厚さは常に同じである。すなわち、中心の木材ブロックと同じ厚さの箍の役割をする木材ブロックが常に周囲を囲繞している状態であるので、スライスする厚さにかかわらず、中心の木口面を上にした部分にひび割れの発生を見ることがない。

【0023】

また、同じく本発明の解決手段1の発明によれば、中心の木口面を上にした木材ブロックには圧縮等の不自然な結果を生じる加工を一切施しておらず、中心の木材ブロックは、その自然な風合いを保ったままでスライスされるので、結果として得られる木口面を表した突き板も、自然な風合いを保ったままである。すなわち、年輪模様にも歪みは一切生じず、また色彩にむらを生じたり偏りを生じる等の不自然さは全く発生しない。

【0024】

なお、突き板の製造後、周辺に接着された柾目あるいは板目の部分が不要である場合には、不要部分を切除すれば良いだけなので、非常に簡単である。

【0025】

本発明の解決手段2の発明によれば、木口面を上にした木材ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、周辺が合成樹脂で囲繞された木口面が表面に表れた突き板が簡単に得られる。すなわち、周辺が合成樹脂で装飾された木口面が表面に表れた突き板が簡単に得られるものである。

【0026】

しかも、中心となる木口面が表面に表れた部分については、周囲を囲繞する合成樹脂が箍の役割を果たすので、解決手段1の発明同様ひび割れが生じることなく、木材の自然な風合いも完全に保持されたままである。また、周辺の合成樹脂の部分が不要な場合には不要部分を切除すれば良いだけなので、非常に簡単である。

【0027】

この、解決手段2の発明においては、周辺部分の合成樹脂の色彩や透明度を変化させることにより各種のバリエーションが得られる。また、合成樹脂の部分に模様や文字等を埋め込むことも可能であり、さまざまな展開の可能性を有するものである。

【0028】

本発明の解決手段3の発明によれば、木口面を上にした木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、中心となる木口面が表面に表れた部分の周辺を柾目面あるいは板目面の部分と合成樹脂が囲繞する突き板が簡単に得られるものである。

【0029】

そして中心となる木口面が表面に表れた部分にひび割れが発生せず、かつ元の木材ブロックの有する木材の自然な風合いが完全に保持されているのは無論のことである。

【0030】

本発明の解決手段4の発明によれば、1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、木口面が表面に表れた部分を含む寄せ木細工の風合いを有する突き板を簡単に製造することが可能である。

【0031】

しかも、木口面が表面に表れた部分においてはひび割れがなく、かつ元の木材ブロックの有する木材の自然な風合いが完全に保持されている。したがって、これまでの寄せ木細工の風合いを有する突き板において避けることができなかった木口面が表面に表れた部分を含むことができないという大きな欠陥が克服され、本格的な寄せ木細工と同様の外観を呈する寄せ木細工の風合いを有する突き板が、極めて安価に且つ簡単に製造し得ることとなった。

【0032】

本発明の解決手段5の発明によれば、1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、周囲を合成樹脂で囲繞された木口面が表面に表れた部分を含む寄せ木細工の風合いを有する突き板を簡単に製造することができる。

【0033】

しかも、木口面が表面に表れた部分においてはひび割れがなく、かつ元の木材ブロックの有する木材の自然な風合いが完全に保持されている。

【0034】

本発明の解決手段6の発明によれば、1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、柾目面あるいは板目面を表した部分と合成樹脂で周囲を囲繞された木口面が表面に表れた部分を含む寄せ木細工の風合いを有する突き板を簡単に製造することができる。

【0035】

しかも、木口面が表面に表れた部分においてはひび割れがなく、かつ元の木材ブロックの有する木材の自然な風合いが完全に保持されている。

【0036】

本発明の解決手段7の発明によれば、1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、木口面が表面に表れた部分と合成樹脂の部分を含む寄せ木細工の風合いを有する突き板を簡単に製造することが可能である。

【0037】

しかも、木口面が表面に表れた部分においてはひび割れがなく、かつ元の木材ブロックの有する木材の自然な風合いが完全に保持されている。また、寄せ木細工の各部分を適宜合成樹脂とすることができるので、合成樹脂の色彩や透明度によって、様々なバリエーションの寄せ木細工の風合いを有する突き板の製造が可能となる。合成樹脂の部分には模様や文字を埋め込むことも自由である。

【0038】

本発明の解決手段8の発明によれば、1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、木口面が表面に表れた部分と合成樹脂の部分を含む寄せ木細工の風合いを有し、周囲を合成樹脂で囲繞された突き板を簡単に製造することが可能である。

【0039】

しかも、木口面が表面に表れた部分においてはひび割れがなく、かつ元の木材ブロックの有する木材の自然な風合いが完全に保持されている。また、寄せ木細工の各部分を適宜合成樹脂とすることができるので、合成樹脂の色彩や透明度によって、様々なバリエーションの寄せ木細工の風合いを有する突き板の製造が可能となる。合成樹脂の部分には模様や文字を埋め込むことも自由である。

【0040】

本発明の解決手段9の発明によれば、1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、木口面が表面に表れた部分と合成樹脂の部分を含む寄せ木細工の風合いを有し、周囲を柾目面あるいは板目面を表した部分と合成樹脂で囲繞された突き板を簡単に製造することが可能である。

【0041】

しかも、木口面が表面に表れた部分においてはひび割れがなく、かつ元の木材ブロックの有する木材の自然な風合いが完全に保持されている。また、寄せ木細工の各部分を適宜合成樹脂とすることができるので、合成樹脂の色彩や透明度によって、様々なバリエーションの寄せ木細工の風合いを有する突き板の製造が可能となる。合成樹脂の部分には模様や文字を埋め込むことも自由である。

【発明を実施するための最良の形態】

【0042】

本発明を実施するための最良の形態を、以下に図面を参照しながら詳細に説明する。なお、以下に説明する実施例1、実施例4、実施例5は解決手段1に記載の発明の1実施例であり、実施例2は解決手段2に記載の発明の1実施例であり、実施例3は解決手段3に記載の発明の1実施例であり、実施例6、実施例7、実施例9は解決手段4に記載の発明の1実施例であり、実施例8は解決手段7に記載の発明の1実施例である。

【実施例1】

【0043】

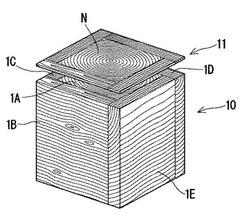

図1〜図4は、実施例1の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板11を説明するものである。図1において、1Aは木口面を上にした平面視が略正方形状の木材ブロックであり、木材ブロック1Aの上面には年輪Nが表れている。また、1Bは板目面を上にした木材ブロックであり、1C、1D、1Eは柾目面を上にした木材ブロックである。木材ブロック1Bの幅d1、木材ブロック1Cの幅d2、木材ブロック1Dの幅d3、木材ブロック1Eの幅d4は、0.3mm以上であれば任意の数値に設定可能であるが、実施例1にてはd1=d2=d3=d4としている。

【0044】

次に、図2において、木材ブロック1B、1C、1D、1Eを夫々木材ブロック1Aの側面に接着し、周囲より圧締(白矢印)する。圧締は、木材ブロック1Aに木材ブロック1B、1C、1D、1Eを完全に接着して全体を一体化させるために行なわれるものであるので、各木材ブロック1A、1B、1C、1D、1Eに変形が生じない範囲の力にて行なう。

【0045】

これにより、木材ブロック1Aと木材ブロック1B、1C、1D、1Eは一体化して集合木材ブロック10となる。なお、接着剤としては、木材同士を強固に接着する接着剤として一般に用いられているフェノール系あるいは尿素樹脂系の接着剤を用いることができる。また、木材ブロック1A、1B、1C、1D、1Eの境界線は、木材ブロック1A、1B、1C、1D、1Eが接着圧締されて一体化することにより目立たないものとなる。

【0046】

次に、図3において、集合木材ブロック10を水平にスライスして突き板11を得る。スライスする際の厚さの設定は、木材ブロック1A、1B、1C、1D、1Eの材質やスライサーの性能、突き板11用途等諸般の条件により異なるが、0.1〜1.0mmくらいの範囲となる。なお、突き板11を合板(図示せず)の表面に接着する装飾用として製造する場合には、0.2mm〜0.3mm程度が適当であろう。

【0047】

この際、中心となる木材ブロック1Aは、木口面を上にした状態で水平方向にスライスされるので、通常であれば、スライスの厚さにかかわらずたちどころに年輪Nに直角の方向にひび割れが発生する筈であるが、木材ブロック1Aの周囲には木材ブロック1B、1C、1D、1Eが接着圧締されており、この木材ブロック1B、1C、1D、1Eが箍の役割を果たすので、年輪Nに直角の方向のひび割れは発生しない。

【0048】

図4に、上記の方法にて得られた突き板11の平面図を示す。突き板11は、中心をなす木口が表れた木製面1aの周囲を、板目が表れた木製面1bと柾目が表れた木製面1c、1d、1eが囲繞しており、中央の木口が表れた木製面1aにはひび割れは生じておらず、また、不自然な年輪の歪みや色彩のむら、偏り等もなく、元の木材ブロック1Aの有していた自然な風合いが完全に保持されている。これは、周囲の板目が表れた木製面1bと柾目が表れた木製面1c、1d、1eに関しても同様である。

【0049】

後は、突き板11を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の板目が表れた木製面1bと柾目が表れた木製面1c、1d、1eが不要の場合には、適宜不要部分を切除する。

【0050】

また、突き板11の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面1b、1c、1d、1eを切除することはできない。

【実施例2】

【0051】

図5、図6は、実施例2の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板21を説明するものである。図5において、20は、木口面を上にした平面視が略正方形状の木材ブロック2Aの側面に合成樹脂ブロック2B、2C、2D、2Eを接着圧締した集合木材樹脂ブロックであり、集合木材樹脂ブロック20を水平にスライスして突き板21を得る。スライスする際の厚さの設定は、実施例1と同様である。

【0052】

この際、中心となる木材ブロック2Aの周囲には合成樹脂ブロック2B、2C、2D、2Eが接着圧締されており、この合成樹脂ブロック2B、2C、2D、2Eが箍の役割を果たすので、年輪Nに直角の方向のひび割れは発生しない。

【0053】

図6に、上記の方法にて得られた突き板21の平面図を示す。突き板21は、中心をなす木口が表れた木製面2aの周囲を、樹脂製面2b、2c、2d、2eが囲繞しており、中央の木口が表れた木製面2aにはひび割れは生じておらず、また、年輪Nの不自然な歪みや色彩のむら、偏り等もなく、元の木材ブロック2Aの有していた自然な風合いが完全に保持されている。

【0054】

後は、突き板21を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の樹脂製面2b、2c、2d、2eが不要の場合には、適宜不要部分を切除する。

【0055】

また、突き板21の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の樹脂面2b、2c、2d、2eを切除することはできない。

【0056】

実施例2の方法および該方法によって得られる突き板21においては、木製面2aの周囲を樹脂製面2b、2c、2d、2eが囲繞している点が一つの特徴である。この樹脂製面2b、2c、2d、2eを構成する合成樹脂に様々な色彩のものを用いたり、あるいは透明のものや不透明ものを用途によって使い分ければ、さまざまな展開が可能となる。また、合成樹脂の種類としては、スライサーでスライスできるものであればどのような種類のものを用いることも可能である。

【実施例3】

【0057】

図7、図8は、実施例3の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板31を説明するものである。図7において、30は、木口面を上にした平面視が略正方形状の木材ブロック3Aの側面に板目面を上にした木材ブロック3B、合成樹脂ブロック3C、柾目面を上にした木材ブロック3D、合成樹脂ブロック3Eを接着圧締して一体とした集合木材樹脂ブロックであり、集合木材樹脂ブロック30を水平にスライスして突き板31を得る。スライスする際の厚さの設定は、実施例1、2と同様である。

【0058】

この際、中心となる木材ブロック3Aの周囲には木材ブロック3B、合成樹脂ブロック3C、木材ブロック3D、合成樹脂ブロック3Eが接着圧締されており、この木材ブロック3B、合成樹脂ブロック3C、木材ブロック3D、合成樹脂ブロック3Eが箍の役割を果たすので、年輪Nに直角の方向のひび割れは発生しない。

【0059】

図8に、上記の方法にて得られた突き板31の平面図を示す。突き板31は、中心をなす木口が表れた木製面3aの周囲を、木製面3b、樹脂製面3c、木製面3d、樹脂製面3eが囲繞しており、中央の木口が表れた木製面3aにはひび割れは生じておらず、また、年輪の不自然な歪みや色彩のむら、偏り等もなく、元の木材ブロック3Aの有していた自然な風合いが完全に保持されている。

【0060】

後は、突き板31を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の木製面3b、樹脂製面3c、木製面3d、樹脂製面3eが不要の場合には、適宜不要部分を切除する。

【0061】

また、突き板31の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面3b、樹脂製面3c、木製面3d、樹脂製面3eを切除することはできない。

【0062】

実施例3の方法および該方法によって得られる突き板31においては、木製面3aの周囲を木製面3b、樹脂製面3c、木製面3d、樹脂製面3eが囲繞している点が一つの特徴である。すなわち、木製面3aの縁取りとして、木製面と樹脂製面が混在している点に外観上の特徴がある。

【0063】

また、樹脂製面3c、3eを構成する合成樹脂に様々な色彩のものを用いたり、あるいは透明のものや不透明ものを用途によって使い分ければ、さまざまな展開が可能となる。また、合成樹脂の種類としては、実施例2同様、スライサーでスライスできるものであればどのような種類のものを用いることも可能である。

【実施例4】

【0064】

図9〜図12は、実施例4の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板41を説明するものである。図9において、4Aは木口面を上にした平面視が正三角形状の木材ブロックであり、4Bは板目面を上にした平面視が台形状の木材ブロックであり、4C、4Dは柾目面を上にした平面視が台形状の木材ブロックである。

【0065】

次に、図10において、木材ブロック4B、4C、4Dを夫々木材ブロック4Aの側面に接着し、周囲より圧締(白矢印)する。これにより、木材ブロック4Aと木材ブロック4B、4C、4Dは一体化して集合木材ブロック40となる。

【0066】

次に、図11において、集合木材ブロック40を水平にスライスして突き板41を得る。スライスする際の厚さの設定は、実施例1〜3と同様である。この際、木材ブロック4Aの周囲には木材ブロック4B、4C、4Dが接着圧締されており、この木材ブロック4B、4C、4Dが箍の役割を果たすので、年輪Nに直角の方向のひび割れは発生しない。

【0067】

図12に、上記の方法にて得られた突き板41の平面図を示す。突き板41は、中心をなす木口が表れた木製面4aの周囲を、板目が表れた木製面4bと柾目が表れた木製面4c、4dが囲繞しており、中央の木口が表れた木製面4aにはひび割れは生じておらず、また、不自然な年輪の歪みや色彩のむら、偏り等もなく、元の木材ブロック4Aの有していた自然な風合いが完全に保持されている。これは、周囲の板目が表れた木製面4bと柾目が表れた木製面4c、4dに関しても同様である。

【0068】

後は、突き板41を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の板目が表れた木製面4bと柾目が表れた木製面4c、4dが不要の場合には、適宜不要部分を切除する。

【0069】

また、突き板41の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面4b、4c、4dを切除することはできない。

【実施例5】

【0070】

図13〜図16は、実施例5の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板51を説明するものである。図13において、5Aは木口面を上にした平面視が正6角形状の木材ブロックであり、5B、5D、5Gは柾目面を上にした平面視が台形状の木材ブロックであり、5C、5E、5Fは板目面を上にした平面視が台形状の木材ブロックである。

【0071】

次に、図14において、木材ブロック5B、5C、5D、5E、5F、5Gを夫々木材ブロック5Aの側面に接着し、周囲より圧締(白矢印)する。これにより、木材ブロック5Aと木材ブロック5B、5C、5D、5E、5F、5Gは一体化して集合木材ブロック50となる。

【0072】

次に、図15において、集合木材ブロック50を水平にスライスして突き板51を得る。スライスする際の厚さの設定は、実施例1〜4と同様である。この際、木材ブロック5Aの周囲には木材ブロック5B、5C、5D、5E、5F、5Gが接着圧締されており(図14参照)、この木材ブロック5B、5C、5D、5E、5F、5Gが箍の役割を果たすので、木材ブロック5Aにおいて年輪Nに直角の方向のひび割れは発生しない。

【0073】

図16に、上記の方法にて得られた突き板51の平面図を示す。突き板51は、中心をなす木口が表れた木製面5aの周囲を、柾目が表れた木製面5b、5d、5g、板目が表れた木製面5c、5e、5fが囲繞しており、中央の木口が表れた木製面5aにはひび割れは生じておらず、また、不自然な年輪Nの歪みや色彩のむら、偏り等もなく、元の木材ブロック5Aの有していた自然な風合いが完全に保持されている。これは、周囲の柾目が表れた木製面5b、5d、5g、板目が表れた木製面5c、5e、5fに関しても同様である。

【0074】

後は、突き板51を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の柾目が表れた木製面5b、5d、5g板目が表れた木製面5c、5e、5fが不要の場合には、適宜不要部分を切除する。

【0075】

また、突き板51の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面5b、5c、5d、5e、5f、5gを切除することはできない。

【実施例6】

【0076】

図17、図18は、実施例6の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板61を説明するものである。図17において、60は、木口面を上にした平面視が略正方形状の木材ブロック6A、6B、6C、6Dを相互に接着しさらにその周囲に、柾目面を上にした木材ブロック6E、6F、6G、柾目面を上にした木材ブロック6Hを接着し全体を圧締した集合木材ブロックであり、集合木材ブロック60を水平にスライスして突き板61を得る。スライスする際の厚さの設定は、実施例1〜5と同様である。

【0077】

この際、中心となる木材ブロック6A、6B、6C、6Dの周囲には木材ブロック6E、6F、6G、6Hが接着圧締されており、この木材ブロック6E、6F、6G、6Hが箍の役割を果たすので、木材ブロック6A、6B、6C、6Dにおいて年輪Nに直角の方向のひび割れは発生しない。

【0078】

図18に、上記の方法にて得られた突き板61を示す。突き板61は、中心をなす木口が表れた木製面6a、6b、6c、6dの周囲を、木製面6e、6f、6g、6hが囲繞しており、中央の木口が表れた木製面6a、6b、6c、6dにはひび割れは生じておらず、また、年輪Nの不自然な歪みや色彩のむら、偏り等もなく、元の木材ブロック6A、6B、6C、6Dの有していた自然な風合いが完全に保持されている。

【0079】

後は、突き板61を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の木製面6e、6f、6g、6hが不要の場合には、適宜不要部分を切除する。

【0080】

また、突き板61の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面6e、6f、6g、6hを切除することはできない。

【0081】

実施例6の方法および該方法によって得られる突き板61においては、木口が表れた木製面が6a、6b、6c、6dという形で複数存在しているのが一つの特徴である。すなわち、周囲の木製面6e、6f、6g、6hに囲繞された中心部分の木製面6a、6b、6c、6dが寄せ木細工の風合いを有するように構成されている。

【0082】

実施例6の突き板61にては、中心部分を構成する木製面6a、6b、6c、6dが全て平面視正方形の同寸の木口が表れた木製面であるので、寄せ木細工としては極く単純な外観であるが、中心部分を構成する複数の木製面の形態や寸法を変化させたり、木口面、柾目面、板目面を適宜組合わせれば、いくらでも複雑な寄せ木細工の風合いを持つ突き板を構成することができる。

【実施例7】

【0083】

図19、図20は、実施例7の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板71を説明するものである。図19において、70は、木口面を上にした平面視が正三角形状の木材ブロック7A、7C、7E、板目面をを上にした平面視が正三角形状の木材ブロック7B、7F、柾目面をを上にした平面視が正三角形状の木材ブロック7Dを相互に接着し、さらにその周囲に、板目面を上にした木材ブロック7G、7I、7J、柾目面を上にした木材ブロック7H、7K、7Lを接着し、全体を圧締して一体とした集合木材ブロックであり、集合木材ブロック70を水平にスライスして突き板71を得る。スライスする際の厚さの設定は、実施例1〜6と同様である。

【0084】

この際、中心となる木材ブロック7A、7B、7C、7D、7E、7Fの周囲には木材ブロック7G、7H、7I、7J、7K、7Lが接着圧締されており、この木材ブロック7G、7H、7I、7J、7K、7Lが箍の役割を果たすので、中心となる木材ブロック7A、7B、7C、7D、7E、7Fにおいて年輪Nに直角の方向のひび割れは発生しない。

【0085】

図20に、上記の方法にて得られた突き板71を示す。突き板71は、中心をなす木口が表れた木製面7a、7c、7e、板目が表れた木製面7b、7f、正目が現れた木製面7dの周囲を、木製面7g、7h、7i、7j、7k、7lが囲繞しており、中央の木製面7a、7b、7c、7d、7e、7fにはひび割れは生じておらず、また、年輪Nの不自然な歪みや色彩のむら、偏り等もなく、元の木材ブロック7A、7B、7C、7D、7E、7Fの有していた自然な風合いが完全に保持されている。

【0086】

後は、突き板71を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の木製面7g、7h、7i、7j、7k、7lが不要の場合には、適宜不要部分を切除する。

【0087】

また、突き板71の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面7g、7h、7i、7j、7k、7lを切除することはできない。

【0088】

実施例7の方法および該方法によって得られる突き板71においては、実施例6同様に木口が表れた木製面が7a、7c、7eという形で複数存在し、且つ板目が現れた木製面7b、7f、柾目が現れた木製面7dが混在しているのが一つの特徴である。すなわち、周囲の木製面7g、7h、7i、7j、7k、7lに囲繞された中心部分が木口面と板目面と柾目面が混在する寄せ木細工の風合いを有するように構成されている。

【0089】

実施例7の突き板71にては、中心部分を構成する木製面7a、7b、7c、7d、7e、7fが6枚で、さらに木口面、柾目面、板目面が混在しているので、実施例6の突き板61よりもさらに寄せ木細工の風合いは良く出ている。木製面7a、7b、7c、7d、7e、7fは6枚で正6角形を成しているので、この正6角形で平面を敷き詰めていくことにより、寄せ木細工風の壁材や床材も簡単に実現できる。あるいは、周囲の木製面7g、7h、7i、7j、7k、7lをも含んだより大きな正6角形を敷き詰めるという形も可能である。

【実施例8】

【0090】

図21、図22は、実施例8の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板81を説明するものである。図21において、80は、木口面を上にした平面視が正三角形状の木材ブロック8A、8E、板目面を上にした平面視が正三角形状の木材ブロック8B、柾目面を上にした平面視が正三角形状の木材ブロック8Dと平面視が正三角形状の合成樹脂ブロック8C、8Fを相互に接着し、さらにその周囲に、板目面を上にした木材ブロック8G、8I、8J、柾目面を上にした木材ブロック8H、8K、8Lを接着し、全体を圧締して一体とした集合木材樹脂ブロックであり、集合木材樹脂ブロック80を水平にスライスして突き板81を得る。スライスする際の厚さの設定は、実施例1〜7と同様である。

【0091】

この際、中心となる木材ブロック8A、8B、8D、8Eの周囲には木材ブロック8G、8H、8I、8J、8K、8Lが接着圧締されており、この木材ブロック8G、8H、8I、8J、8K、8Lが箍の役割を果たすので、中心となる木材ブロック8A、8B、8D、8Eにおいて年輪Nに直角の方向のひび割れは発生しない。

【0092】

図22に、上記の方法にて得られた突き板81を示す。突き板81は、中心をなす木口が表れた木製面8a、8e、板目が現れた木製面8b、柾目が現れた木製面8dと樹脂製面8c、8fの周囲を、木製面8g、8h、8i、8j、8k、8lが囲繞しており、中央の木製面8a、8b、8d、8eにはひび割れは生じておらず、また、年輪Nの不自然な歪みや色彩のむら、偏り等もなく、元の木材ブロック8A、8B、8D、8Eの有していた自然な風合いが完全に保持されている。

【0093】

後は、突き板81を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の木製面8g、8h、8i、8j、8k、8lが不要の場合には、適宜不要部分を切除する。

【0094】

また、突き板81の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面8g、8h、8i、8j、8k、8lを切除することはできない。

【0095】

実施例8の方法および該方法によって得られる突き板81においては、実施例7の突き板71の中心部の木製面のうち2枚を樹脂製面としたものである。すなわち、木製面と樹脂製面が混合された寄せ木細工の風合いを有する突き板の1例として提供するものである。したがって、実施例8の突き板81において、樹脂製面8c、8fの色彩や透明度を工夫すれば、様々な展開が可能である。また、周囲の木製面8g、8h、8i、8j、8k、8lも、任意に樹脂製面とすることができる。

【実施例9】

【0096】

図23、図24は、実施例9の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板91を説明するものである。図23において、90は、木口面を上にした平面視が正6角形状の木材ブロック9A、木口面を上にした平面視が正3角形状の6個の木材ブロック9B、9B、…、柾目面を上にした平面視が正方形状の4個の木材ブロック9C、9C、…、板目面を上にした平面視が正方形状の2個の木材ブロック9D、9D、柾目面を上にした平面視が正3角形状の6個の木材ブロック9E、9E、…、板目面を上にした平面視が正3角形状の8個の木材ブロック9F、9F…、木口面を上にした平面視が正方形状の6個の木材ブロック9G、9G…、木口面を上にした平面視が変形4角形状の4個の木材ブロック9H、9H…、木口面を上にした平面視が台形状の8個の木材ブロック9I、9I…を相互に接着し、さらにその周囲に、柾目面を上にした木材ブロック9J、9J、板目面を上にした木材ブロック9K、9Kを接着し、全体を圧締して一体とした板集合木材ブロックであり、集合木材ブロック90を水平にスライスして突き板91を得る。スライスする際の厚さの設定は、実施例1〜8と同様である。

【0097】

この際、中心となる木材ブロック9A(1個)、9B(6個)、9C(4個)、9D(2個)、9E(6個)、9F(8個)、9G(6個)、9H(4個)9I(8個)の周囲には木材ブロック9J(2個)、9K(2個)が接着圧締されており、この木材ブロック9J(2個)、9K(2個)が箍の役割を果たすので、中心となる木材ブロックにおいては年輪Nに直角の方向のひび割れは発生しない。

【0098】

図24に、上記の方法にて得られた突き板91を示す。突き板91は、中心をなす木口が表れた木製面9a(1枚)、9b(6枚)、9c(4枚)、9d(2枚)、9e(6枚)、9f(8枚)、9g(6枚)、9h(4枚)9i(8枚)の周囲を、木製面9j(2枚)、9k(2枚)が囲繞しており、中央の木口が表れた木製面9a(1枚)、9b(6枚)、9g(6枚)、9h(4枚)9i(8枚)にはひび割れは生じておらず、また、年輪Nの不自然な歪みや色彩のむら、偏り等もなく、元の木材ブロック9A(1枚)、9B(6枚)、9G(6枚)、9H(4枚)、9I(8枚)の有していた自然な風合いが完全に保持されている。

【0099】

後は、突き板91を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の木製面9j(2枚)、9k(2枚)が不要の場合には、適宜不要部分を切除する。

【0100】

また、突き板91の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面9j(2枚)、9k(2枚)を切除することはできない。

【0101】

実施例9の方法および該方法によって得られる突き板91は、複雑な寄せ木細工の風合いを有する突き板の製造方法及び該方法によって得られる突き板の1例として提供するものであるが、無論、さらに複雑な寄せ木細工の風合いを有する突き板(図示せず)を構成することも可能である。

【0102】

また、中心をなす木口が表れた木製面の一部を樹脂製面としたり、周囲の木製面のうち任意のものを樹脂製面とすることも当然可能であり、その場合にはさらに多くの展開が可能となる。

【産業上の利用可能性】

【0103】

本発明の木口面が表面に表れた突き板の製造方法及び木口面が表面に表れた突き板は、叙上のような構成であるので、建築資材や家具用材の表面の化粧用に用いる他に、様々な用途に用いることができる。例えば、本発明の突き板の厚さを極めて薄く(0.2mm程度)すれば、皮革や人工皮革、合成樹脂皮膜等に接着することも可能であるので、鞄やハンドバック、財布類の表装用としても用いることができる。このように、本発明の木口面が表面に表れた突き板の製造方法及び木口面が表面に表れた突き板は、幅広い分野にて応用が可能な展開の可能性を秘めている。

【図面の簡単な説明】

【0104】

【図1】本発明の実施例1の製造方法を説明する説明図である。

【図2】本発明の実施例1の製造方法を説明する説明図である。

【図3】本発明の実施例1の製造方法を説明する説明図である。

【図4】本発明の実施例1の製造方法を説明する説明図である。

【図5】本発明の実施例2の製造方法を説明する説明図である。

【図6】本発明の実施例2の製造方法を説明する説明図である。

【図7】本発明の実施例3の製造方法を説明する説明図である。

【図8】本発明の実施例3の製造方法を説明する説明図である。

【図9】本発明の実施例4の製造方法を説明する説明図である。

【図10】本発明の実施例4の製造方法を説明する説明図である。

【図11】本発明の実施例4の製造方法を説明する説明図である。

【図12】本発明の実施例4の製造方法を説明する説明図である。

【図13】本発明の実施例5の製造方法を説明する説明図である。

【図14】本発明の実施例5の製造方法を説明する説明図である。

【図15】本発明の実施例5の製造方法を説明する説明図である。

【図16】本発明の実施例5の製造方法を説明する説明図である。

【図17】本発明の実施例6の製造方法を説明する説明図である。

【図18】本発明の実施例6の製造方法を説明する説明図である。

【図19】本発明の実施例7の製造方法を説明する説明図である。

【図20】本発明の実施例7の製造方法を説明する説明図である。

【図21】本発明の実施例8の製造方法を説明する説明図である。

【図22】本発明の実施例8の製造方法を説明する説明図である。

【図23】本発明の実施例9の製造方法を説明する説明図である。

【図24】本発明の実施例9の製造方法を説明する説明図である。

【符号の説明】

【0105】

10 集合木材ブロック

11 突き板

1A 木材ブロック

1B 木材ブロック

1C 木材ブロック

1D 木材ブロック

1E 木材ブロック

1a 木製面

1b 木製面

1c 木製面

1d 木製面

1e 木製面

20 集合木材樹脂ブロック

21 突き板

2A 木材ブロック

2B 合成樹脂ブロック

2C 合成樹脂ブロック

2D 合成樹脂ブロック

2E 合成樹脂ブロック

2a 木製面

2b 樹脂製面

2c 樹脂製面

2d 樹脂製面

2e 樹脂製面

30 集合木材樹脂ブロック

31 突き板

3A 木材ブロック

3B 木材ブロック

3C 合成樹脂ブロック

3D 木材ブロック

3E 合成樹脂ブロック

3a 木製面

3b 木製面

3c 樹脂製面

3d 木製面

3e 樹脂製面

40 集合木材ブロック

41 突き板

4A 木材ブロック

4B 木材ブロック

4C 木材ブロック

4D 木材ブロック

4a 木製面

4b 木製面

4c 木製面

4d 木製面

50 集合木材ブロック

51 突き板

5A 木材ブロック

5B 木材ブロック

5C 木材ブロック

5D 木材ブロック

5E 木材ブロック

5F 木材ブロック

5a 木製面

5b 木製面

5c 木製面

5d 木製面

5e 木製面

5f 木製面

60 集合木材ブロック

61 突き板

6A 木材ブロック

6B 木材ブロック

6C 木材ブロック

6D 木材ブロック

6E 木材ブロック

6F 木材ブロック

6G 木材ブロック

6H 木材ブロック

6a 木製面

6b 木製面

6c 木製面

6d 木製面

6e 木製面

6f 木製面

6g 木製面

6h 木製面

70 集合木材ブロック

71 突き板

7A 木材ブロック

7B 木材ブロック

7C 木材ブロック

7D 木材ブロック

7E 木材ブロック

7F 木材ブロック

7G 木材ブロック

7H 木材ブロック

7I 木材ブロック

7J 木材ブロック

7K 木材ブロック

7L 木材ブロック

7a 木製面

7b 木製面

7c 木製面

7d 木製面

7e 木製面

7f 木製面

7g 木製面

7h 木製面

7i 木製面

7j 木製面

7k 木製面

7l 木製面

80 木材樹脂集合ブロック

81 突き板

8A 木材ブロック

8B 木材ブロック

8C 合成樹脂ブロック

8D 木材ブロック

8E 木材ブロック

8F 合成樹脂ブロック

8G 木材ブロック

8H 木材ブロック

8I 木材ブロック

8J 木材ブロック

8K 木材ブロック

8L 木材ブロック

8a 木製面

8b 木製面

8c 樹脂製面

8d 木製面

8e 木製面

8f 樹脂製面

8g 木製面

8h 木製面

8i 木製面

8j 木製面

8k 木製面

8l 木製面

90 木材ブロック

91 突き板

9A 木材ブロック

9B 木材ブロック

9C 木材ブロック

9D 木材ブロック

9E 木材ブロック

9F 木材ブロック

9G 木材ブロック

9H 木材ブロック

9I 木材ブロック

9J 木材ブロック

9K 木材ブロック

9a 木製面

9b 木製面

9c 木製面

9d 木製面

9e 木製面

9f 木製面

9g 木製面

9h 木製面

9i 木製面

9j 木製面

9k 木製面

N 年輪

d1 幅

d2 幅

d3 幅

d4 幅

【技術分野】

【0001】

本発明は、木口面が表面に表れた突き板の製造方法及び木口面が表面に表れた突き板に関するものであり、さらに詳しくは、スライサーによってスライスされ、主として建築資材や家具用材の表面の化粧用に用いられる突き板において、木口面が表面に表れた突き板を製造する、木口面が表面に表れた突き板の製造方法、及び該製造方法によって得られる木口面が表面に表れた突き板に関するものである。

【背景技術】

【0002】

従来、主として建築資材や家具用材の表面の化粧用として、木材ブロックをスライサーにてスライスして得られる突き板が広く用いられてきた。

即ち、価格の安い建築資材や家具用材においては、合板の表面に木目をプリントした製品も広く用いられるが、このような製品は、遠目には木目に見えるものの、少し近づくと印刷であることが明らかで、どうしても軽薄で安っぽいイメージが払拭できないものであった。

【0003】

しかしながら、ある程度の厚みを有するムクの板材は非常に高価で、しかもひび割れや反り等木材自身の変形の問題もあり細工も難しい。したがって、建築資材や家具用材としては、価格も安く細工も容易な合板を基板として、この表面に木材ブロックをスライサーにてスライスして得られる薄い突き板を接着し、ムクの板材のような外見を有する合板を用いるのが主流となっている。

【0004】

スライサーは木材ブロックを、最も薄い場合には0.1mm程度の厚さにまでスライスできる。しかも、刃のサイズによってはドア位の表面積を有する木材ブロックもスライスできるので、合板の表面化粧用の突き板を製造する方法において幅広く用いられている。

【0005】

スライサーはまた、単一の木材ブロックだけでなく、複数の木材ブロックを接着した集合木材ブロックも単一の木材ブロックと全く変わりなくスライスできるので、寄せ木細工風の外観の突き板も簡単に製造することができ、この寄せ木細工風の外観の突き板を表面に接着した合板を用いれば、寄せ木細工風の床の施工も、本物の寄せ木細工の10分の1程度の価格で簡単に実現できるものである。

【0006】

しかしながら、木材ブロックをスライスして突き板を得る上記の方法においては、木材ブロックの繊維に平行な方向のスライスは容易に可能であるが、木材ブロックの繊維に直角あるいは直角に近い方向のスライスは困難であった。すなわち、スライスすること自体は簡単に出来ても、得られる突き板に、スライス中から必ず年輪と直角方向にひび割れが生じ、製品としては使い物にならない結果を見るという致命的な欠陥を有していたからであった。

【0007】

したがって、木材ブロックをスライスして得られる突き板の外観は、必ず柾目あるいは板目であって、年輪が環状に表れる木口の外観を有する突き板というものは、製品としては存在し得なかった。すなわち、上記のようにスライス中からひび割れが生じ、基板である合板に接着する前に製品として使い物にならなくなってしまうからである。しかも、このひび割れは、スライスの厚みに関係なく、木材ブロックの繊維を直角あるいは直角に近い方向にスライスした場合には必ず生じてしまう。

【0008】

従来、建築資材や家具用材においては、年輪が環状に表れる木口を表面に出した板材の用いられ方はあまりなかったので、柾目面あるいは板目面が表面に表れた突き板が得られればそれでよしとされ、困難な木口を表面に出した突き板の製造にあえて挑むという傾向はあまり見られなかった。すなわち、従来の突き板の製造に関する技術内容は、簡単に造れて需要も多い柾目面あるいは板目面が表面に表れた突き板の製造方法の段階に留まっていたといっても過言ではない。

【0009】

しかしながら、昨今、さまざまな価値観と多様性が重視される時代の風潮に伴って、これまでは余り考えられなかった木口を表面に出した突き板を求める声もあがってきた。また、先述の寄せ木細工においては、柾目面あるいは板目面と同様、木口面も寄せ木細工の表面を飾る意匠の一環として、極めて重要な役割を果たしている。しかし、突き板で実現できる寄せ木細工風の外観においては、現在のところ柾目面と板目面しか表せないので、これではいかにも貧弱で、片手落ちの感が強い。

【0010】

このように、これまで余り省みられなかった、木口面を表面に現した突き板を求める声が多くなってきたのであるが、特許文献中に、このような木口面を表面に現した突き板の製造に関する技術内容を調査してみると、下記特許文献1、2が見出された。

【0011】

下記特許文献1には、年輪を表した「装飾用シート」のことが記載されており、その製造方法として、「天然の木材から表皮を除去すると共に辺部を切除して略角柱状に形成してなる木材を表面に年輪が表れるように薄くスライスしてなる」と記されている。

【0012】

しかしながら、それでは、いかなる解決手段をもってひび割れを防止するのかという点になると、その点に関しては、開示はおろか、示唆さえ1行すらも見出すことはできない。先述のように、「年輪が表に表れるように」スライスすることは、スライサーを用いれば当業者なら誰でも簡単に行いうることである。しかし、その結果として、必ず年輪に直角な方向にひび割れが発生するので、求められているのはこのひび割れの発生を防止する解決手段であるということになる。

【0013】

下記特許文献2は、このひび割れの発生の防止方法について、1つの解決手段を提供するものであり、その技術内容の核心部分は、次の記載に簡潔に示されている。すなわち、「丸太材1を多角柱状に圧縮成形加工して一次加工木材2を製作し、この一次加工木材2に可塑・平滑材を含浸させてから、繊維方向に対して角度を付けてスライスし、突き板単板3を製作した」という記載である。

【0014】

すなわち、下記特許文献2においては、突き板の原材料である木材ブロック(丸太材1)を「多角柱状に圧縮」することにより、木材ブロック(丸太材1)の特に周辺部を稠密化する。このような処置により、スライスの際に、この稠密化された部分が一種の「箍」の役割を果たして、木材のひび割れが発生しにくくなるという原理である。

【0015】

確かに、この方法を用いれば、圧縮が十分に行なわれている場合、木材ブロックの繊維方向に直角あるいは直角に近い方向でスライスしてもひび割れの発生が防止できる可能性は高いものと思われる。しかし、この方法によると、どうしても、木材の年輪模様の自然性が失われてしまうという欠陥が生じてしまう。

【0016】

すなわち、特許文献2の図面に明らかなように、周辺部にて年輪にひずみと圧縮が生じ、元の木材の年輪の持っていた自然性が失われてしまう。また、元の木材の色がある程度の濃さであった場合には、圧縮度が高い周辺部に至るほど色の濃度が増し、この点でも不自然な外観を生ぜざるを得ない。

【0017】

すなわち、特許文献2に開示された技術内容によれば、確かにひび割れを生じることなく「年輪を表した突き板」の製造が可能となるかもしれないが、その際には突き板の周辺部において圧縮による年輪のゆがみや色の変化が発生して、木材の自然性からほど遠い突き板しか得られないということが結論される。

【0018】

また、これは、逆にいうなら、木材の自然性を保持したままで「年輪を表した突き板」をひび割れなく製造する方法に関しては、特許文献2には開示も示唆もされていないということになる。

【特許文献1】登録実用新案第3012724号公報

【特許文献2】特開2000‐190308号公報

【発明の開示】

【発明が解決しようとする課題】

【0019】

上記より、本発明の課題を、以下のように設定した。すなわち、以下の2つの条件を満足する木口面が表面に表れた突き板の製造方法、及び該製造方法により製造される突き板を提供する。

<条件1> 成果品としての突き板にひび割れを生じないこと。これは、無論、突き板の厚さに関係なくひび割れを生じないという意味である。

<条件2> 元の木材ブロックの有している年輪の自然性や色彩の自然性を完全に保持し得ること。すなわち、圧縮のような不自然さを生む方法は採らない。

【課題を解決するための手段】

【0020】

本発明は、上記課題を解決するためになされたものであって、以下に示す解決手段を提供するものである。

<解決手段1>

木口面を上にした木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段2>

木口面を上にした木材ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段3>

木口面を上にした木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段4>

1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段5>

1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段6>

1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段7>

1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段8>

1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段9>

1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

<解決手段10>

解決手段1あるいは解決手段2あるいは解決手段3あるいは解決手段4あるいは解決手段5あるいは解決手段6あるいは解決手段7あるいは解決手段8あるいは解決手段9に記載の木口面が表面に表れた突き板の製造方法により得られる木口面が表面に表れた突き板。

【発明の効果】

【0021】

本発明の解決手段1の発明によれば、木口面を上にした木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、木材ブロックの周囲に接着圧締された柾目面あるいは板目面を上にした木材ブロックが箍の役割を果たし、これにより、スライスしたときに中心の木口面を上にした部分におけるひび割れの発生が防止される。

【0022】

しかも、箍の役割を果たす周囲の木材ブロックは中心の木口面を上にした木材ブロックと一体としてスライスされるので、中心の木材ブロックと周囲の木材ブロックの厚さは常に同じである。すなわち、中心の木材ブロックと同じ厚さの箍の役割をする木材ブロックが常に周囲を囲繞している状態であるので、スライスする厚さにかかわらず、中心の木口面を上にした部分にひび割れの発生を見ることがない。

【0023】

また、同じく本発明の解決手段1の発明によれば、中心の木口面を上にした木材ブロックには圧縮等の不自然な結果を生じる加工を一切施しておらず、中心の木材ブロックは、その自然な風合いを保ったままでスライスされるので、結果として得られる木口面を表した突き板も、自然な風合いを保ったままである。すなわち、年輪模様にも歪みは一切生じず、また色彩にむらを生じたり偏りを生じる等の不自然さは全く発生しない。

【0024】

なお、突き板の製造後、周辺に接着された柾目あるいは板目の部分が不要である場合には、不要部分を切除すれば良いだけなので、非常に簡単である。

【0025】

本発明の解決手段2の発明によれば、木口面を上にした木材ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、周辺が合成樹脂で囲繞された木口面が表面に表れた突き板が簡単に得られる。すなわち、周辺が合成樹脂で装飾された木口面が表面に表れた突き板が簡単に得られるものである。

【0026】

しかも、中心となる木口面が表面に表れた部分については、周囲を囲繞する合成樹脂が箍の役割を果たすので、解決手段1の発明同様ひび割れが生じることなく、木材の自然な風合いも完全に保持されたままである。また、周辺の合成樹脂の部分が不要な場合には不要部分を切除すれば良いだけなので、非常に簡単である。

【0027】

この、解決手段2の発明においては、周辺部分の合成樹脂の色彩や透明度を変化させることにより各種のバリエーションが得られる。また、合成樹脂の部分に模様や文字等を埋め込むことも可能であり、さまざまな展開の可能性を有するものである。

【0028】

本発明の解決手段3の発明によれば、木口面を上にした木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、中心となる木口面が表面に表れた部分の周辺を柾目面あるいは板目面の部分と合成樹脂が囲繞する突き板が簡単に得られるものである。

【0029】

そして中心となる木口面が表面に表れた部分にひび割れが発生せず、かつ元の木材ブロックの有する木材の自然な風合いが完全に保持されているのは無論のことである。

【0030】

本発明の解決手段4の発明によれば、1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、木口面が表面に表れた部分を含む寄せ木細工の風合いを有する突き板を簡単に製造することが可能である。

【0031】

しかも、木口面が表面に表れた部分においてはひび割れがなく、かつ元の木材ブロックの有する木材の自然な風合いが完全に保持されている。したがって、これまでの寄せ木細工の風合いを有する突き板において避けることができなかった木口面が表面に表れた部分を含むことができないという大きな欠陥が克服され、本格的な寄せ木細工と同様の外観を呈する寄せ木細工の風合いを有する突き板が、極めて安価に且つ簡単に製造し得ることとなった。

【0032】

本発明の解決手段5の発明によれば、1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、周囲を合成樹脂で囲繞された木口面が表面に表れた部分を含む寄せ木細工の風合いを有する突き板を簡単に製造することができる。

【0033】

しかも、木口面が表面に表れた部分においてはひび割れがなく、かつ元の木材ブロックの有する木材の自然な風合いが完全に保持されている。

【0034】

本発明の解決手段6の発明によれば、1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、柾目面あるいは板目面を表した部分と合成樹脂で周囲を囲繞された木口面が表面に表れた部分を含む寄せ木細工の風合いを有する突き板を簡単に製造することができる。

【0035】

しかも、木口面が表面に表れた部分においてはひび割れがなく、かつ元の木材ブロックの有する木材の自然な風合いが完全に保持されている。

【0036】

本発明の解決手段7の発明によれば、1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、木口面が表面に表れた部分と合成樹脂の部分を含む寄せ木細工の風合いを有する突き板を簡単に製造することが可能である。

【0037】

しかも、木口面が表面に表れた部分においてはひび割れがなく、かつ元の木材ブロックの有する木材の自然な風合いが完全に保持されている。また、寄せ木細工の各部分を適宜合成樹脂とすることができるので、合成樹脂の色彩や透明度によって、様々なバリエーションの寄せ木細工の風合いを有する突き板の製造が可能となる。合成樹脂の部分には模様や文字を埋め込むことも自由である。

【0038】

本発明の解決手段8の発明によれば、1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、木口面が表面に表れた部分と合成樹脂の部分を含む寄せ木細工の風合いを有し、周囲を合成樹脂で囲繞された突き板を簡単に製造することが可能である。

【0039】

しかも、木口面が表面に表れた部分においてはひび割れがなく、かつ元の木材ブロックの有する木材の自然な風合いが完全に保持されている。また、寄せ木細工の各部分を適宜合成樹脂とすることができるので、合成樹脂の色彩や透明度によって、様々なバリエーションの寄せ木細工の風合いを有する突き板の製造が可能となる。合成樹脂の部分には模様や文字を埋め込むことも自由である。

【0040】

本発明の解決手段9の発明によれば、1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法であるので、木口面が表面に表れた部分と合成樹脂の部分を含む寄せ木細工の風合いを有し、周囲を柾目面あるいは板目面を表した部分と合成樹脂で囲繞された突き板を簡単に製造することが可能である。

【0041】

しかも、木口面が表面に表れた部分においてはひび割れがなく、かつ元の木材ブロックの有する木材の自然な風合いが完全に保持されている。また、寄せ木細工の各部分を適宜合成樹脂とすることができるので、合成樹脂の色彩や透明度によって、様々なバリエーションの寄せ木細工の風合いを有する突き板の製造が可能となる。合成樹脂の部分には模様や文字を埋め込むことも自由である。

【発明を実施するための最良の形態】

【0042】

本発明を実施するための最良の形態を、以下に図面を参照しながら詳細に説明する。なお、以下に説明する実施例1、実施例4、実施例5は解決手段1に記載の発明の1実施例であり、実施例2は解決手段2に記載の発明の1実施例であり、実施例3は解決手段3に記載の発明の1実施例であり、実施例6、実施例7、実施例9は解決手段4に記載の発明の1実施例であり、実施例8は解決手段7に記載の発明の1実施例である。

【実施例1】

【0043】

図1〜図4は、実施例1の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板11を説明するものである。図1において、1Aは木口面を上にした平面視が略正方形状の木材ブロックであり、木材ブロック1Aの上面には年輪Nが表れている。また、1Bは板目面を上にした木材ブロックであり、1C、1D、1Eは柾目面を上にした木材ブロックである。木材ブロック1Bの幅d1、木材ブロック1Cの幅d2、木材ブロック1Dの幅d3、木材ブロック1Eの幅d4は、0.3mm以上であれば任意の数値に設定可能であるが、実施例1にてはd1=d2=d3=d4としている。

【0044】

次に、図2において、木材ブロック1B、1C、1D、1Eを夫々木材ブロック1Aの側面に接着し、周囲より圧締(白矢印)する。圧締は、木材ブロック1Aに木材ブロック1B、1C、1D、1Eを完全に接着して全体を一体化させるために行なわれるものであるので、各木材ブロック1A、1B、1C、1D、1Eに変形が生じない範囲の力にて行なう。

【0045】

これにより、木材ブロック1Aと木材ブロック1B、1C、1D、1Eは一体化して集合木材ブロック10となる。なお、接着剤としては、木材同士を強固に接着する接着剤として一般に用いられているフェノール系あるいは尿素樹脂系の接着剤を用いることができる。また、木材ブロック1A、1B、1C、1D、1Eの境界線は、木材ブロック1A、1B、1C、1D、1Eが接着圧締されて一体化することにより目立たないものとなる。

【0046】

次に、図3において、集合木材ブロック10を水平にスライスして突き板11を得る。スライスする際の厚さの設定は、木材ブロック1A、1B、1C、1D、1Eの材質やスライサーの性能、突き板11用途等諸般の条件により異なるが、0.1〜1.0mmくらいの範囲となる。なお、突き板11を合板(図示せず)の表面に接着する装飾用として製造する場合には、0.2mm〜0.3mm程度が適当であろう。

【0047】

この際、中心となる木材ブロック1Aは、木口面を上にした状態で水平方向にスライスされるので、通常であれば、スライスの厚さにかかわらずたちどころに年輪Nに直角の方向にひび割れが発生する筈であるが、木材ブロック1Aの周囲には木材ブロック1B、1C、1D、1Eが接着圧締されており、この木材ブロック1B、1C、1D、1Eが箍の役割を果たすので、年輪Nに直角の方向のひび割れは発生しない。

【0048】

図4に、上記の方法にて得られた突き板11の平面図を示す。突き板11は、中心をなす木口が表れた木製面1aの周囲を、板目が表れた木製面1bと柾目が表れた木製面1c、1d、1eが囲繞しており、中央の木口が表れた木製面1aにはひび割れは生じておらず、また、不自然な年輪の歪みや色彩のむら、偏り等もなく、元の木材ブロック1Aの有していた自然な風合いが完全に保持されている。これは、周囲の板目が表れた木製面1bと柾目が表れた木製面1c、1d、1eに関しても同様である。

【0049】

後は、突き板11を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の板目が表れた木製面1bと柾目が表れた木製面1c、1d、1eが不要の場合には、適宜不要部分を切除する。

【0050】

また、突き板11の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面1b、1c、1d、1eを切除することはできない。

【実施例2】

【0051】

図5、図6は、実施例2の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板21を説明するものである。図5において、20は、木口面を上にした平面視が略正方形状の木材ブロック2Aの側面に合成樹脂ブロック2B、2C、2D、2Eを接着圧締した集合木材樹脂ブロックであり、集合木材樹脂ブロック20を水平にスライスして突き板21を得る。スライスする際の厚さの設定は、実施例1と同様である。

【0052】

この際、中心となる木材ブロック2Aの周囲には合成樹脂ブロック2B、2C、2D、2Eが接着圧締されており、この合成樹脂ブロック2B、2C、2D、2Eが箍の役割を果たすので、年輪Nに直角の方向のひび割れは発生しない。

【0053】

図6に、上記の方法にて得られた突き板21の平面図を示す。突き板21は、中心をなす木口が表れた木製面2aの周囲を、樹脂製面2b、2c、2d、2eが囲繞しており、中央の木口が表れた木製面2aにはひび割れは生じておらず、また、年輪Nの不自然な歪みや色彩のむら、偏り等もなく、元の木材ブロック2Aの有していた自然な風合いが完全に保持されている。

【0054】

後は、突き板21を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の樹脂製面2b、2c、2d、2eが不要の場合には、適宜不要部分を切除する。

【0055】

また、突き板21の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の樹脂面2b、2c、2d、2eを切除することはできない。

【0056】

実施例2の方法および該方法によって得られる突き板21においては、木製面2aの周囲を樹脂製面2b、2c、2d、2eが囲繞している点が一つの特徴である。この樹脂製面2b、2c、2d、2eを構成する合成樹脂に様々な色彩のものを用いたり、あるいは透明のものや不透明ものを用途によって使い分ければ、さまざまな展開が可能となる。また、合成樹脂の種類としては、スライサーでスライスできるものであればどのような種類のものを用いることも可能である。

【実施例3】

【0057】

図7、図8は、実施例3の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板31を説明するものである。図7において、30は、木口面を上にした平面視が略正方形状の木材ブロック3Aの側面に板目面を上にした木材ブロック3B、合成樹脂ブロック3C、柾目面を上にした木材ブロック3D、合成樹脂ブロック3Eを接着圧締して一体とした集合木材樹脂ブロックであり、集合木材樹脂ブロック30を水平にスライスして突き板31を得る。スライスする際の厚さの設定は、実施例1、2と同様である。

【0058】

この際、中心となる木材ブロック3Aの周囲には木材ブロック3B、合成樹脂ブロック3C、木材ブロック3D、合成樹脂ブロック3Eが接着圧締されており、この木材ブロック3B、合成樹脂ブロック3C、木材ブロック3D、合成樹脂ブロック3Eが箍の役割を果たすので、年輪Nに直角の方向のひび割れは発生しない。

【0059】

図8に、上記の方法にて得られた突き板31の平面図を示す。突き板31は、中心をなす木口が表れた木製面3aの周囲を、木製面3b、樹脂製面3c、木製面3d、樹脂製面3eが囲繞しており、中央の木口が表れた木製面3aにはひび割れは生じておらず、また、年輪の不自然な歪みや色彩のむら、偏り等もなく、元の木材ブロック3Aの有していた自然な風合いが完全に保持されている。

【0060】

後は、突き板31を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の木製面3b、樹脂製面3c、木製面3d、樹脂製面3eが不要の場合には、適宜不要部分を切除する。

【0061】

また、突き板31の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面3b、樹脂製面3c、木製面3d、樹脂製面3eを切除することはできない。

【0062】

実施例3の方法および該方法によって得られる突き板31においては、木製面3aの周囲を木製面3b、樹脂製面3c、木製面3d、樹脂製面3eが囲繞している点が一つの特徴である。すなわち、木製面3aの縁取りとして、木製面と樹脂製面が混在している点に外観上の特徴がある。

【0063】

また、樹脂製面3c、3eを構成する合成樹脂に様々な色彩のものを用いたり、あるいは透明のものや不透明ものを用途によって使い分ければ、さまざまな展開が可能となる。また、合成樹脂の種類としては、実施例2同様、スライサーでスライスできるものであればどのような種類のものを用いることも可能である。

【実施例4】

【0064】

図9〜図12は、実施例4の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板41を説明するものである。図9において、4Aは木口面を上にした平面視が正三角形状の木材ブロックであり、4Bは板目面を上にした平面視が台形状の木材ブロックであり、4C、4Dは柾目面を上にした平面視が台形状の木材ブロックである。

【0065】

次に、図10において、木材ブロック4B、4C、4Dを夫々木材ブロック4Aの側面に接着し、周囲より圧締(白矢印)する。これにより、木材ブロック4Aと木材ブロック4B、4C、4Dは一体化して集合木材ブロック40となる。

【0066】

次に、図11において、集合木材ブロック40を水平にスライスして突き板41を得る。スライスする際の厚さの設定は、実施例1〜3と同様である。この際、木材ブロック4Aの周囲には木材ブロック4B、4C、4Dが接着圧締されており、この木材ブロック4B、4C、4Dが箍の役割を果たすので、年輪Nに直角の方向のひび割れは発生しない。

【0067】

図12に、上記の方法にて得られた突き板41の平面図を示す。突き板41は、中心をなす木口が表れた木製面4aの周囲を、板目が表れた木製面4bと柾目が表れた木製面4c、4dが囲繞しており、中央の木口が表れた木製面4aにはひび割れは生じておらず、また、不自然な年輪の歪みや色彩のむら、偏り等もなく、元の木材ブロック4Aの有していた自然な風合いが完全に保持されている。これは、周囲の板目が表れた木製面4bと柾目が表れた木製面4c、4dに関しても同様である。

【0068】

後は、突き板41を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の板目が表れた木製面4bと柾目が表れた木製面4c、4dが不要の場合には、適宜不要部分を切除する。

【0069】

また、突き板41の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面4b、4c、4dを切除することはできない。

【実施例5】

【0070】

図13〜図16は、実施例5の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板51を説明するものである。図13において、5Aは木口面を上にした平面視が正6角形状の木材ブロックであり、5B、5D、5Gは柾目面を上にした平面視が台形状の木材ブロックであり、5C、5E、5Fは板目面を上にした平面視が台形状の木材ブロックである。

【0071】

次に、図14において、木材ブロック5B、5C、5D、5E、5F、5Gを夫々木材ブロック5Aの側面に接着し、周囲より圧締(白矢印)する。これにより、木材ブロック5Aと木材ブロック5B、5C、5D、5E、5F、5Gは一体化して集合木材ブロック50となる。

【0072】

次に、図15において、集合木材ブロック50を水平にスライスして突き板51を得る。スライスする際の厚さの設定は、実施例1〜4と同様である。この際、木材ブロック5Aの周囲には木材ブロック5B、5C、5D、5E、5F、5Gが接着圧締されており(図14参照)、この木材ブロック5B、5C、5D、5E、5F、5Gが箍の役割を果たすので、木材ブロック5Aにおいて年輪Nに直角の方向のひび割れは発生しない。

【0073】

図16に、上記の方法にて得られた突き板51の平面図を示す。突き板51は、中心をなす木口が表れた木製面5aの周囲を、柾目が表れた木製面5b、5d、5g、板目が表れた木製面5c、5e、5fが囲繞しており、中央の木口が表れた木製面5aにはひび割れは生じておらず、また、不自然な年輪Nの歪みや色彩のむら、偏り等もなく、元の木材ブロック5Aの有していた自然な風合いが完全に保持されている。これは、周囲の柾目が表れた木製面5b、5d、5g、板目が表れた木製面5c、5e、5fに関しても同様である。

【0074】

後は、突き板51を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の柾目が表れた木製面5b、5d、5g板目が表れた木製面5c、5e、5fが不要の場合には、適宜不要部分を切除する。

【0075】

また、突き板51の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面5b、5c、5d、5e、5f、5gを切除することはできない。

【実施例6】

【0076】

図17、図18は、実施例6の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板61を説明するものである。図17において、60は、木口面を上にした平面視が略正方形状の木材ブロック6A、6B、6C、6Dを相互に接着しさらにその周囲に、柾目面を上にした木材ブロック6E、6F、6G、柾目面を上にした木材ブロック6Hを接着し全体を圧締した集合木材ブロックであり、集合木材ブロック60を水平にスライスして突き板61を得る。スライスする際の厚さの設定は、実施例1〜5と同様である。

【0077】

この際、中心となる木材ブロック6A、6B、6C、6Dの周囲には木材ブロック6E、6F、6G、6Hが接着圧締されており、この木材ブロック6E、6F、6G、6Hが箍の役割を果たすので、木材ブロック6A、6B、6C、6Dにおいて年輪Nに直角の方向のひび割れは発生しない。

【0078】

図18に、上記の方法にて得られた突き板61を示す。突き板61は、中心をなす木口が表れた木製面6a、6b、6c、6dの周囲を、木製面6e、6f、6g、6hが囲繞しており、中央の木口が表れた木製面6a、6b、6c、6dにはひび割れは生じておらず、また、年輪Nの不自然な歪みや色彩のむら、偏り等もなく、元の木材ブロック6A、6B、6C、6Dの有していた自然な風合いが完全に保持されている。

【0079】

後は、突き板61を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の木製面6e、6f、6g、6hが不要の場合には、適宜不要部分を切除する。

【0080】

また、突き板61の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面6e、6f、6g、6hを切除することはできない。

【0081】

実施例6の方法および該方法によって得られる突き板61においては、木口が表れた木製面が6a、6b、6c、6dという形で複数存在しているのが一つの特徴である。すなわち、周囲の木製面6e、6f、6g、6hに囲繞された中心部分の木製面6a、6b、6c、6dが寄せ木細工の風合いを有するように構成されている。

【0082】

実施例6の突き板61にては、中心部分を構成する木製面6a、6b、6c、6dが全て平面視正方形の同寸の木口が表れた木製面であるので、寄せ木細工としては極く単純な外観であるが、中心部分を構成する複数の木製面の形態や寸法を変化させたり、木口面、柾目面、板目面を適宜組合わせれば、いくらでも複雑な寄せ木細工の風合いを持つ突き板を構成することができる。

【実施例7】

【0083】

図19、図20は、実施例7の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板71を説明するものである。図19において、70は、木口面を上にした平面視が正三角形状の木材ブロック7A、7C、7E、板目面をを上にした平面視が正三角形状の木材ブロック7B、7F、柾目面をを上にした平面視が正三角形状の木材ブロック7Dを相互に接着し、さらにその周囲に、板目面を上にした木材ブロック7G、7I、7J、柾目面を上にした木材ブロック7H、7K、7Lを接着し、全体を圧締して一体とした集合木材ブロックであり、集合木材ブロック70を水平にスライスして突き板71を得る。スライスする際の厚さの設定は、実施例1〜6と同様である。

【0084】

この際、中心となる木材ブロック7A、7B、7C、7D、7E、7Fの周囲には木材ブロック7G、7H、7I、7J、7K、7Lが接着圧締されており、この木材ブロック7G、7H、7I、7J、7K、7Lが箍の役割を果たすので、中心となる木材ブロック7A、7B、7C、7D、7E、7Fにおいて年輪Nに直角の方向のひび割れは発生しない。

【0085】

図20に、上記の方法にて得られた突き板71を示す。突き板71は、中心をなす木口が表れた木製面7a、7c、7e、板目が表れた木製面7b、7f、正目が現れた木製面7dの周囲を、木製面7g、7h、7i、7j、7k、7lが囲繞しており、中央の木製面7a、7b、7c、7d、7e、7fにはひび割れは生じておらず、また、年輪Nの不自然な歪みや色彩のむら、偏り等もなく、元の木材ブロック7A、7B、7C、7D、7E、7Fの有していた自然な風合いが完全に保持されている。

【0086】

後は、突き板71を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の木製面7g、7h、7i、7j、7k、7lが不要の場合には、適宜不要部分を切除する。

【0087】

また、突き板71の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面7g、7h、7i、7j、7k、7lを切除することはできない。

【0088】

実施例7の方法および該方法によって得られる突き板71においては、実施例6同様に木口が表れた木製面が7a、7c、7eという形で複数存在し、且つ板目が現れた木製面7b、7f、柾目が現れた木製面7dが混在しているのが一つの特徴である。すなわち、周囲の木製面7g、7h、7i、7j、7k、7lに囲繞された中心部分が木口面と板目面と柾目面が混在する寄せ木細工の風合いを有するように構成されている。

【0089】

実施例7の突き板71にては、中心部分を構成する木製面7a、7b、7c、7d、7e、7fが6枚で、さらに木口面、柾目面、板目面が混在しているので、実施例6の突き板61よりもさらに寄せ木細工の風合いは良く出ている。木製面7a、7b、7c、7d、7e、7fは6枚で正6角形を成しているので、この正6角形で平面を敷き詰めていくことにより、寄せ木細工風の壁材や床材も簡単に実現できる。あるいは、周囲の木製面7g、7h、7i、7j、7k、7lをも含んだより大きな正6角形を敷き詰めるという形も可能である。

【実施例8】

【0090】

図21、図22は、実施例8の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板81を説明するものである。図21において、80は、木口面を上にした平面視が正三角形状の木材ブロック8A、8E、板目面を上にした平面視が正三角形状の木材ブロック8B、柾目面を上にした平面視が正三角形状の木材ブロック8Dと平面視が正三角形状の合成樹脂ブロック8C、8Fを相互に接着し、さらにその周囲に、板目面を上にした木材ブロック8G、8I、8J、柾目面を上にした木材ブロック8H、8K、8Lを接着し、全体を圧締して一体とした集合木材樹脂ブロックであり、集合木材樹脂ブロック80を水平にスライスして突き板81を得る。スライスする際の厚さの設定は、実施例1〜7と同様である。

【0091】

この際、中心となる木材ブロック8A、8B、8D、8Eの周囲には木材ブロック8G、8H、8I、8J、8K、8Lが接着圧締されており、この木材ブロック8G、8H、8I、8J、8K、8Lが箍の役割を果たすので、中心となる木材ブロック8A、8B、8D、8Eにおいて年輪Nに直角の方向のひび割れは発生しない。

【0092】

図22に、上記の方法にて得られた突き板81を示す。突き板81は、中心をなす木口が表れた木製面8a、8e、板目が現れた木製面8b、柾目が現れた木製面8dと樹脂製面8c、8fの周囲を、木製面8g、8h、8i、8j、8k、8lが囲繞しており、中央の木製面8a、8b、8d、8eにはひび割れは生じておらず、また、年輪Nの不自然な歪みや色彩のむら、偏り等もなく、元の木材ブロック8A、8B、8D、8Eの有していた自然な風合いが完全に保持されている。

【0093】

後は、突き板81を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の木製面8g、8h、8i、8j、8k、8lが不要の場合には、適宜不要部分を切除する。

【0094】

また、突き板81の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面8g、8h、8i、8j、8k、8lを切除することはできない。

【0095】

実施例8の方法および該方法によって得られる突き板81においては、実施例7の突き板71の中心部の木製面のうち2枚を樹脂製面としたものである。すなわち、木製面と樹脂製面が混合された寄せ木細工の風合いを有する突き板の1例として提供するものである。したがって、実施例8の突き板81において、樹脂製面8c、8fの色彩や透明度を工夫すれば、様々な展開が可能である。また、周囲の木製面8g、8h、8i、8j、8k、8lも、任意に樹脂製面とすることができる。

【実施例9】

【0096】

図23、図24は、実施例9の木口面が表面に表れた突き板の製造方法及び該製造方法により得られた突き板91を説明するものである。図23において、90は、木口面を上にした平面視が正6角形状の木材ブロック9A、木口面を上にした平面視が正3角形状の6個の木材ブロック9B、9B、…、柾目面を上にした平面視が正方形状の4個の木材ブロック9C、9C、…、板目面を上にした平面視が正方形状の2個の木材ブロック9D、9D、柾目面を上にした平面視が正3角形状の6個の木材ブロック9E、9E、…、板目面を上にした平面視が正3角形状の8個の木材ブロック9F、9F…、木口面を上にした平面視が正方形状の6個の木材ブロック9G、9G…、木口面を上にした平面視が変形4角形状の4個の木材ブロック9H、9H…、木口面を上にした平面視が台形状の8個の木材ブロック9I、9I…を相互に接着し、さらにその周囲に、柾目面を上にした木材ブロック9J、9J、板目面を上にした木材ブロック9K、9Kを接着し、全体を圧締して一体とした板集合木材ブロックであり、集合木材ブロック90を水平にスライスして突き板91を得る。スライスする際の厚さの設定は、実施例1〜8と同様である。

【0097】

この際、中心となる木材ブロック9A(1個)、9B(6個)、9C(4個)、9D(2個)、9E(6個)、9F(8個)、9G(6個)、9H(4個)9I(8個)の周囲には木材ブロック9J(2個)、9K(2個)が接着圧締されており、この木材ブロック9J(2個)、9K(2個)が箍の役割を果たすので、中心となる木材ブロックにおいては年輪Nに直角の方向のひび割れは発生しない。

【0098】

図24に、上記の方法にて得られた突き板91を示す。突き板91は、中心をなす木口が表れた木製面9a(1枚)、9b(6枚)、9c(4枚)、9d(2枚)、9e(6枚)、9f(8枚)、9g(6枚)、9h(4枚)9i(8枚)の周囲を、木製面9j(2枚)、9k(2枚)が囲繞しており、中央の木口が表れた木製面9a(1枚)、9b(6枚)、9g(6枚)、9h(4枚)9i(8枚)にはひび割れは生じておらず、また、年輪Nの不自然な歪みや色彩のむら、偏り等もなく、元の木材ブロック9A(1枚)、9B(6枚)、9G(6枚)、9H(4枚)、9I(8枚)の有していた自然な風合いが完全に保持されている。

【0099】

後は、突き板91を通常の突き板と同様の要領で、基板となる合板(図示せず)の表面に接着すれば、木口面が表面に表れた建築資材や家具用材を得ることができる。なお、周囲の木製面9j(2枚)、9k(2枚)が不要の場合には、適宜不要部分を切除する。

【0100】

また、突き板91の厚さを10mm程度の厚いものとしておけば、合板(図示せず)の表面に接着せずとも、そのままで単板として用いることが可能であるが、この場合には、ひび割れ防止のために周囲の木製面9j(2枚)、9k(2枚)を切除することはできない。

【0101】

実施例9の方法および該方法によって得られる突き板91は、複雑な寄せ木細工の風合いを有する突き板の製造方法及び該方法によって得られる突き板の1例として提供するものであるが、無論、さらに複雑な寄せ木細工の風合いを有する突き板(図示せず)を構成することも可能である。

【0102】

また、中心をなす木口が表れた木製面の一部を樹脂製面としたり、周囲の木製面のうち任意のものを樹脂製面とすることも当然可能であり、その場合にはさらに多くの展開が可能となる。

【産業上の利用可能性】

【0103】

本発明の木口面が表面に表れた突き板の製造方法及び木口面が表面に表れた突き板は、叙上のような構成であるので、建築資材や家具用材の表面の化粧用に用いる他に、様々な用途に用いることができる。例えば、本発明の突き板の厚さを極めて薄く(0.2mm程度)すれば、皮革や人工皮革、合成樹脂皮膜等に接着することも可能であるので、鞄やハンドバック、財布類の表装用としても用いることができる。このように、本発明の木口面が表面に表れた突き板の製造方法及び木口面が表面に表れた突き板は、幅広い分野にて応用が可能な展開の可能性を秘めている。

【図面の簡単な説明】

【0104】

【図1】本発明の実施例1の製造方法を説明する説明図である。

【図2】本発明の実施例1の製造方法を説明する説明図である。

【図3】本発明の実施例1の製造方法を説明する説明図である。

【図4】本発明の実施例1の製造方法を説明する説明図である。

【図5】本発明の実施例2の製造方法を説明する説明図である。

【図6】本発明の実施例2の製造方法を説明する説明図である。

【図7】本発明の実施例3の製造方法を説明する説明図である。

【図8】本発明の実施例3の製造方法を説明する説明図である。

【図9】本発明の実施例4の製造方法を説明する説明図である。

【図10】本発明の実施例4の製造方法を説明する説明図である。

【図11】本発明の実施例4の製造方法を説明する説明図である。

【図12】本発明の実施例4の製造方法を説明する説明図である。

【図13】本発明の実施例5の製造方法を説明する説明図である。

【図14】本発明の実施例5の製造方法を説明する説明図である。

【図15】本発明の実施例5の製造方法を説明する説明図である。

【図16】本発明の実施例5の製造方法を説明する説明図である。

【図17】本発明の実施例6の製造方法を説明する説明図である。

【図18】本発明の実施例6の製造方法を説明する説明図である。

【図19】本発明の実施例7の製造方法を説明する説明図である。

【図20】本発明の実施例7の製造方法を説明する説明図である。

【図21】本発明の実施例8の製造方法を説明する説明図である。

【図22】本発明の実施例8の製造方法を説明する説明図である。

【図23】本発明の実施例9の製造方法を説明する説明図である。

【図24】本発明の実施例9の製造方法を説明する説明図である。

【符号の説明】

【0105】

10 集合木材ブロック

11 突き板

1A 木材ブロック

1B 木材ブロック

1C 木材ブロック

1D 木材ブロック

1E 木材ブロック

1a 木製面

1b 木製面

1c 木製面

1d 木製面

1e 木製面

20 集合木材樹脂ブロック

21 突き板

2A 木材ブロック

2B 合成樹脂ブロック

2C 合成樹脂ブロック

2D 合成樹脂ブロック

2E 合成樹脂ブロック

2a 木製面

2b 樹脂製面

2c 樹脂製面

2d 樹脂製面

2e 樹脂製面

30 集合木材樹脂ブロック

31 突き板

3A 木材ブロック

3B 木材ブロック

3C 合成樹脂ブロック

3D 木材ブロック

3E 合成樹脂ブロック

3a 木製面

3b 木製面

3c 樹脂製面

3d 木製面

3e 樹脂製面

40 集合木材ブロック

41 突き板

4A 木材ブロック

4B 木材ブロック

4C 木材ブロック

4D 木材ブロック

4a 木製面

4b 木製面

4c 木製面

4d 木製面

50 集合木材ブロック

51 突き板

5A 木材ブロック

5B 木材ブロック

5C 木材ブロック

5D 木材ブロック

5E 木材ブロック

5F 木材ブロック

5a 木製面

5b 木製面

5c 木製面

5d 木製面

5e 木製面

5f 木製面

60 集合木材ブロック

61 突き板

6A 木材ブロック

6B 木材ブロック

6C 木材ブロック

6D 木材ブロック

6E 木材ブロック

6F 木材ブロック

6G 木材ブロック

6H 木材ブロック

6a 木製面

6b 木製面

6c 木製面

6d 木製面

6e 木製面

6f 木製面

6g 木製面

6h 木製面

70 集合木材ブロック

71 突き板

7A 木材ブロック

7B 木材ブロック

7C 木材ブロック

7D 木材ブロック

7E 木材ブロック

7F 木材ブロック

7G 木材ブロック

7H 木材ブロック

7I 木材ブロック

7J 木材ブロック

7K 木材ブロック

7L 木材ブロック

7a 木製面

7b 木製面

7c 木製面

7d 木製面

7e 木製面

7f 木製面

7g 木製面

7h 木製面

7i 木製面

7j 木製面

7k 木製面

7l 木製面

80 木材樹脂集合ブロック

81 突き板

8A 木材ブロック

8B 木材ブロック

8C 合成樹脂ブロック

8D 木材ブロック

8E 木材ブロック

8F 合成樹脂ブロック

8G 木材ブロック

8H 木材ブロック

8I 木材ブロック

8J 木材ブロック

8K 木材ブロック

8L 木材ブロック

8a 木製面

8b 木製面

8c 樹脂製面

8d 木製面

8e 木製面

8f 樹脂製面

8g 木製面

8h 木製面

8i 木製面

8j 木製面

8k 木製面

8l 木製面

90 木材ブロック

91 突き板

9A 木材ブロック

9B 木材ブロック

9C 木材ブロック

9D 木材ブロック

9E 木材ブロック

9F 木材ブロック

9G 木材ブロック

9H 木材ブロック

9I 木材ブロック

9J 木材ブロック

9K 木材ブロック

9a 木製面

9b 木製面

9c 木製面

9d 木製面

9e 木製面

9f 木製面

9g 木製面

9h 木製面

9i 木製面

9j 木製面

9k 木製面

N 年輪

d1 幅

d2 幅

d3 幅

d4 幅

【特許請求の範囲】

【請求項1】

木口面を上にした木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項2】

木口面を上にした木材ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項3】

木口面を上にした木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項4】

1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項5】

1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項6】

1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項7】

1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項8】

1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項9】

1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項10】

請求項1あるいは請求項2あるいは請求項3あるいは請求項4あるいは請求項5あるいは請求項6あるいは請求項7あるいは請求項8あるいは請求項9に記載の木口面が表面に表れた突き板の製造方法により得られる木口面が表面に表れた突き板。

【請求項1】

木口面を上にした木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項2】

木口面を上にした木材ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項3】

木口面を上にした木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項4】

1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項5】

1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項6】

1個以上の木口面を上にした木材ブロックを含む複数の木材ブロックを隙間なく接着して集合木材ブロックを形成し、該集合木材ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項7】

1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に柾目面あるいは板目面を上にした木材ブロックを隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項8】

1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項9】

1個以上の木口面を上にした木材ブロックを含む1個あるいは複数個の木材ブロックと1個以上の合成樹脂ブロックを隙間なく接着して集合木材樹脂ブロックを形成し、該集合木材樹脂ブロックの周囲に柾目面あるいは板目面を上にした木材ブロック及び合成樹脂を隙間なく接着し、全体を周囲から圧締して一体化し、さらに全体を水平方向にスライスすることにより木口面が表面に表れた突き板を得る、木口面が表面に表れた突き板の製造方法。

【請求項10】

請求項1あるいは請求項2あるいは請求項3あるいは請求項4あるいは請求項5あるいは請求項6あるいは請求項7あるいは請求項8あるいは請求項9に記載の木口面が表面に表れた突き板の製造方法により得られる木口面が表面に表れた突き板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2007−83539(P2007−83539A)

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願番号】特願2005−275058(P2005−275058)

【出願日】平成17年9月22日(2005.9.22)

【出願人】(596106733)尾州木材工業株式会社 (5)

【Fターム(参考)】

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願日】平成17年9月22日(2005.9.22)

【出願人】(596106733)尾州木材工業株式会社 (5)

【Fターム(参考)】

[ Back to top ]