木材乾燥方法

【課題】乾燥による木材の表面割れを抑制し、乾燥による材色変化が少なく、乾燥後の木材の香り成分の残存率が高い木材乾燥方法を提供する。

【解決手段】低温減圧乾燥などの本乾燥を木材に行う前に、木材に対して蒸煮工程と高温前処理乾燥工程とを順次施す。高温前処理乾燥工程では、例えば乾球温度140℃、湿球温度95℃で、木材を2〜5時間保持する。これにより、乾燥による木材の表面割れを抑制することができるとともに、乾燥による材色変化が少なく、かつ乾燥後の木材の香り成分の残存率も高めることができる。

【解決手段】低温減圧乾燥などの本乾燥を木材に行う前に、木材に対して蒸煮工程と高温前処理乾燥工程とを順次施す。高温前処理乾燥工程では、例えば乾球温度140℃、湿球温度95℃で、木材を2〜5時間保持する。これにより、乾燥による木材の表面割れを抑制することができるとともに、乾燥による材色変化が少なく、かつ乾燥後の木材の香り成分の残存率も高めることができる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は木材乾燥方法、詳しくは乾燥による木材の表面割れを抑制し、乾燥による材色変化が少なく、乾燥後の香り(精油)成分の残存率が高い木材乾燥方法に関する。

【背景技術】

【0002】

一般的な木材の乾燥方法は、木材を100℃以上で加熱する高温乾燥である(例えば引用文献1)。高温乾燥は熱効率が高いため、乾燥時間が短縮され、生産コストを低減することができる。しかも、乾燥中、木材の表層部において、木材の自由な収縮を、高温乾燥に起因した引っ張り力により抑制するドライングセットが発生し、木材の表面の割れが減少していた。しかしながら、このような高温乾燥では、木材が本来有する色、香りが損なわれてしまうという課題があった。

そこで、これらの課題を改善するため、従来、木材を100℃未満で乾燥する低温乾燥方法(例えば特許文献2)が知られている。特許文献2では、このように木材を100℃未満という低い温度で乾燥するので、乾燥中、本来の木材の色、香りも損なわれ難い。

【0003】

【特許文献1】特開平1−114686号公報

【特許文献2】特開2007−045053号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、前記低温乾燥方法では、木材を100℃未満の低温で乾燥することから、前記高温乾燥の利点が一掃され、乾燥時間が長くなり、生産コストが高騰するとともに、前記ドライングセットが期待できず、木材の表面で割れが増大していた。

【0005】

そこで、発明者は鋭意研究の結果、木材に対して本乾燥(低温乾燥)を行う前に、蒸煮工程と高温での前処理乾燥工程とを順次施せば、高温乾燥の利点と低温乾燥の利点とを何れも得られることを知見し、この発明を完成させた。

【0006】

この発明は、乾燥による木材の表面割れを抑制し、乾燥による材色変化が少なく、乾燥後の木材の香り成分の残存率が高く、しかも生産コストが低い木材乾燥方法を提供することを目的としている。

また、この発明は、従来の低温乾燥のみの場合に比べて乾燥時間を短縮することができる木材乾燥方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は、木材を蒸煮する工程と、該蒸煮された木材を高温前処理乾燥する工程と、該高温前処理乾燥後の木材を本乾燥する工程とを備えた木材乾燥方法である。

【0008】

請求項1に記載の発明によれば、木材を本乾燥する前に、木材に対して蒸煮工程と木材の高温前処理乾燥工程を順次施す。これにより、乾燥による木材の表面割れを抑制することができるとともに、乾燥による材色変化が少なく、かつ乾燥後の木材の香り成分の残存率が高く、しかも生産コストを低くすることができる。

木材は蒸煮することで、表面蒸発することなく材温を上げることができる。続く高温前処理乾燥工程では、木材を、例えば乾球温度140℃、湿球温度95℃で、2〜5時間保持する。これにより、木材内部では高温に長時間さらされることなく、表層で引っ張りのドライングセットを形成し、乾燥過程の表面割れが抑制される。その後、木材の本乾燥を行う。このように構成したので、作製された乾燥木材は、高温乾燥の利点と低温乾燥の利点とを併せ持ったものとなる。

【0009】

木材としては、例えばスギ、ヒノキ、カラマツなどが挙げられる。木材は角材、丸太、板材の何れでもよい。木材のサイズは任意である。

木材の蒸煮とは、乾燥室の飽和蒸気雰囲気中へ高圧加熱水蒸気を供給し、乾燥室に収納された木材の加熱を行い、相対湿度ほぼ100%で一定温度に維持する木材の加熱方法をいう。

【0010】

木材の高温前処理乾燥とは、木材を本乾燥する前に、本乾燥よりも短い時間でかつ木材を100℃以上に加熱して乾燥させることをいう。高温前処理乾燥で100℃以上を保つのは、高温前処理乾燥の全時間でもよい。また、一時的に100℃以上とし、その他は100℃未満での乾燥でもよい。

高温前処理乾燥の条件としては、乾球温度が140℃、湿球温度が95℃で、2〜5時間保持が挙げられる。

【0011】

高温前処理乾燥での熱源としては、例えば石油や木屑等を燃料とした蒸気ボイラなどを採用することができる。

木材の本乾燥とは、木材乾燥方法における木材の主たる乾燥工程をいい、例えば低温乾燥、減圧乾燥、低温減圧乾燥、天然乾燥などを採用することができる。

【0012】

請求項2に記載の発明は、前記高温前処理乾燥する工程では、乾球温度が140℃、湿球温度が95℃で、2〜5時間保持する請求項1に記載の木材乾燥方法である。

【0013】

請求項2に記載の発明によれば、高温前処理乾燥工程において、木材を乾球温度140℃および湿球温度95℃で2〜5時間保持するようにしたので、香りや材色変化が少なく表面割れを抑えることができる。

【0014】

乾球温度が140℃未満では、ドライングセットが十分形成されず割れ抑制が十分ではない。また、140℃を超えると、香りや材色の変化、内部割れが発生する。

湿球温度が95℃未満では、材温が低くドライングセット形成が不十分である。また、95℃を超えると、材色の変化、表面の蒸発が遅くドライングセット形成が不十分となる。

保持時間が2時間未満では、ドライングセット形成が不十分である。また、保持時間が5時間を超えると、香りや材色の変化、内部割れが発生する。

【0015】

請求項3に記載の発明は、前記本乾燥する工程は、前記木材を低温減圧乾燥する過程を含む請求項1または請求項2に記載の木材乾燥方法である。

【0016】

請求項3に記載の発明によれば、本乾燥の全工程または一部の工程で低温減圧乾燥を行うので、従来の木材を低温乾燥のみで乾燥させる場合に比べて乾燥時間が短縮され、生産コストを低減することができる。

【0017】

請求項4に記載の発明は、前記低温減圧乾燥する過程は、圧力が常圧から−90kPaで、温度が30℃から60℃の減圧加熱を繰り返す請求項3に記載の木材乾燥方法である。

【0018】

請求項4に記載の発明によれば、低温減圧乾燥時に、圧力が常圧から−90kPaで、温度が30℃から60℃の減圧加熱を繰り返すことで、香りや材色を損なうことなく短時間で乾燥できる。

【0019】

低温減圧乾燥時の到達減圧度が−90kPa未満では、乾燥が遅れるという不都合が生じる。また、−90kPaを超えると、装置駆体構造上装置価格が高くなる。

低温減圧乾燥時の加熱温度が30℃未満では乾燥が遅くなる。また、60℃を超えると、香りや材色を損なう。

【0020】

請求項5に記載の発明は、前記木材はスギ、ヒノキ、カラマツの角材、丸太材、板材の何れかである請求項1〜請求項4のうち、何れか1項に記載の木材乾燥方法である。

【0021】

木材はスギでも、ヒノキでも、カラマツでもよい。このうち、香りや材色の嗜好性が強いため、スギ、ヒノキの場合が本発明の効果が最も顕著となる。木材の形態は、角材でも、丸太材でも、板材でもよい。

【発明の効果】

【0022】

請求項1に記載の発明によれば、木材の本乾燥前に、木材に対して蒸煮工程と木材の高温前処理乾燥工程を順次行うようにしたので、乾燥による木材の表面割れを抑制することができるとともに、乾燥による材色変化が少なく、かつ乾燥後の木材の香り成分の残存率が高く、しかも生産コストを低くすることができる。

【0023】

特に、請求項2に記載の発明によれば、高温前処理乾燥条件として、乾球温度140℃および湿球温度95℃での2〜5時間の保持を採用したので、香りや材色変化が少なく表面割れを抑えることができる。

【0024】

また、請求項3に記載の発明によれば、本乾燥の全工程または一部の工程で低温減圧乾燥を行うようにしたので、従来の低温乾燥のみの場合に比べて乾燥時間が短縮され、生産コストを低減することができる。

【0025】

さらに、請求項4に記載の発明によれば、低温減圧乾燥時に、圧力が常圧から−90kPaで、温度が30℃から60℃の減圧加熱を繰り返すことで、減圧および加熱機能のみで乾燥時間が短縮され、生産コストを低減することができる。

【発明を実施するための最良の形態】

【0026】

以下、この発明の実施例を具体的に説明する。

【実施例1】

【0027】

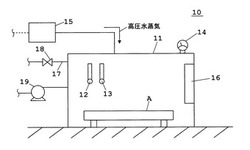

図1において、10はこの発明の実施例1に係る木材乾燥方法が適用された木材乾燥装置である。この木材乾燥装置10は、木材Aを収納して乾燥する乾燥室11を有している。木材Aとしては、ヒノキおよびスギの2種類の芯持ち角材が採用されている。

乾燥室11には、室内の乾球温度を計る乾球温度計12と、室内の湿球温度を計る湿球温度計13と、室内の蒸気圧力を測定する圧力計14と、ボイラで発生した高圧水蒸気を乾燥室11に供給する高圧蒸気注入手段15と、乾燥室11の内部空気を加熱するヒータ16と、乾燥室11に連通され、乾燥室11内の内部空気を排出する排ガス管17(開閉弁18付)と、乾燥室11を減圧する減圧ポンプ19とを備えている。

【0028】

次に、図2のフローシートを参照し、この木材乾燥装置10による木材乾燥方法を説明する。

木材乾燥方法は、木材Aを蒸煮する工程と、蒸煮された木材Aを高温前処理乾燥する工程と、高温前処理乾燥後の木材Aを低温減圧乾燥(本乾燥)する工程とを備えている。以下、各工程を説明する。

図1において、乾燥室11に生木の木材A(ヒノキ、スギ)を搬入し、乾燥室11を密閉する。次に、ボイラで発生した高温高圧蒸気(160℃、640kPa)を、開閉弁18を開いて乾燥室11の内部空気に高圧蒸気注入手段15によって乾燥室11に一定時間供給する。これにより、乾燥室11内の空気が高湿状態で高温になる。乾燥室11は高温高圧水蒸気により徐々に高温高湿に保持され、乾燥室11に収納された木材Aは、表面蒸発を抑え加熱されて所定温度まで上昇する。乾燥室11の温度は乾球温度計12と湿球温度計13により測定し、乾燥室11の圧力は圧力計14により測定する。

【0029】

木材Aの蒸煮時には、両温度計12,13および圧力計14から得られた各データに基づき、例えばマイクロコンピュータによって高圧蒸気注入手段15をコントロールし、乾燥室11を一定の蒸煮条件となるように制御する。

具体的には、乾燥室11の温度が、例えば乾球温度および湿球温度ともに95℃に達し、かつ乾燥室11が飽和水蒸気で満杯になったならば、開閉弁18を閉じる。その後も、高圧蒸気注入手段15による水蒸気の供給を継続し、乾燥室11を飽和水蒸気で満杯としている。そのため、余分な水分は凝縮水となって底部に溜まる。その後は、上述した高圧蒸気注入手段15による高圧水蒸気の乾燥室11への注入と、水蒸気の供給停止の操作を数十回、時間にして3時間繰り返すことで木材Aを蒸煮する。

【0030】

次に、蒸煮後の木材Aの高温前処理乾燥工程を説明する。

高温前処理乾燥工程では、開閉弁18を開き、乾燥室11内の高圧水蒸気を排気管から排気して常圧の外部空気と置換する。同時に、ヒータ16により乾燥室11の内部空気を加熱し、乾球温度が140℃、湿球温度が95℃で、2〜5時間保持する。これにより、木材Aには本乾燥(低温減圧乾燥)の前に、高温で短時間の前処理乾燥が施される。

【0031】

次に、前記木材乾燥装置10を用いた木材Aの低温減圧乾燥(本乾燥)工程を説明する。

低温減圧乾燥工程では、開閉弁18を閉じ、減圧ポンプ19を作動して乾燥室11の内部空気を強制排気し、乾燥室11を減圧する。具体的には、乾燥室11の圧力を−90kPaにし、乾燥室11の温度が30℃に下がると常圧に戻し、ヒータ16により60℃まで加熱して再度−90kPaに減圧をする。以上の工程を、木材Aが所定の含水率に乾燥するまで繰り返し操作が行われる。

【0032】

このように、木材Aの本乾燥前に、木材Aに対して蒸煮工程と木材Aの高温前処理乾燥工程を順次行うようにしたので、乾燥による木材Aの表面割れを抑制することができるとともに、乾燥による材色変化が少なく、かつ乾燥後の木材Aの香り成分の残存率が高く、しかも乾燥時間が短くなるので、従来の減圧乾燥に比べて生産コストを低くすることができる。

また、高温前処理乾燥条件として、乾球温度140℃および湿球温度95℃での2〜5時間の保持を採用したので、材色変化が少なく、かつ乾燥後の木材Aの香り成分の残存率が高い状態で表面割れ抑制のためのドライングセットが形成される、という効果が得られる。

さらに、高温前処理乾燥後に低温減圧乾燥を行うようにしたので、従来の高温前処理乾燥を伴わない低温乾燥のみの場合に比べて乾燥時間が短縮され、生産コストを低減することができる。

そして、低温減圧乾燥時に、−90kPaで、30℃から60℃の減圧加熱を繰り返すようにしたので、低温でも乾燥時間が短縮される、という効果が得られる。

【0033】

ここで、高温前処理乾燥工程を伴う本発明の木材乾燥方法と、従来の木材乾燥方法とにおける乾燥木材に対しての(1)表面割れ、(2)材色変化、(3)香り成分を比較した試験結果を報告する。

(1)乾燥木材の表面割れ試験

試料用の木材としては、木口をシールしたスギ、ヒノキの芯持ち角材(130mm×130mm×500mm)を採用した。乾燥機としては、恒温恒湿機(エスペック製Kシリーズ)を用いた。乾燥条件は、次の表1に示す通りである。表1中、DBTとは乾球温度である。WBTとは湿球温度である。蒸煮とは、DBT,WBT共に95℃という条件での蒸煮乾燥である。前処理とは、DBT140℃、WBT95℃、ヒノキで2,3時間、スギで3,5、7時間という条件での高温前処理乾燥である。仕上げ乾燥とは、高温前処理の割れ止め効果のみを調べるためのDBT60℃、WBT45℃という条件での熱風乾燥である。

木材の表面割れの試験としては、柱材1本あたりの表面割れ面積で評価した。

【0034】

【表1】

【0035】

ヒノキ角材の表面割れの発生状況については、120℃で3時間の高温低湿処理により木材表面に割れが生じたが、140℃で2時間、140℃で3時間の高温低湿処理では、表面割れがほとんど起きなかった(図3のグラフ)。また、同じようにスギ角材を試験したところ、140℃で3時間では木材表面に割れが発生したものの、140℃で5時間、140℃で7時間では割れは起きなかった(図4のグラフ)。なお、図3および図4中の温度は乾球温度である。

【0036】

(2)乾燥木材の材色変化試験

次に、表1の乾燥条件で乾燥させた前記ヒノキの芯持ち角材と、前記スギ角材を加工することで得たスギ辺材について、材色変化試験を行った結果を報告する。

材色変化の試験方法としては、測色計によるL*a*b*表色系により評価した。

ここで緊結乾燥とは、乾燥中表面割れが起こらないようにバネクランプにより柱材4材面を圧締しながらの低温減圧乾燥をいう。

また、高温乾燥とは、95℃の蒸煮を5時間した後、DBT120℃、WBT90℃で24時間、その後DBT80℃、WBT50〜60℃で96時間という条件で行った乾燥をいう。

【0037】

図5〜図7のグラフには、ヒノキ角材の乾燥工程での材色変化を示す。木材の表面をクランプで縛る緊結乾燥では、乾燥工程からモルダー加工後まで、ほとんど材色が変化しないことがわかる。モルダー加工とは、木材の表面の平滑度を高める加工の一種である。本発明の乾燥では高温乾燥の場合と同じように、乾燥によりL*値(明度)の低下が見られたものの、その後、モルダー加工を施すことで、L*値が回復することがわかった。

図8〜図10のグラフには、スギ辺材の乾燥工程での材色変化を示す。辺材とは、丸太の内層部にある着色した芯材の外周部にある白太とも呼ばれる木材である。緊結乾燥では、乾燥工程中、生材(乾燥前の木材)の材色とほとんど変化がなかった。高温前処理乾燥は高温乾燥と同じように乾燥によりL*値が低下するものの、モルダー加工後は本発明のスギ辺材は生材と同程度のL*値であった。

以上のように、木材を本乾燥する前に高温前処理乾燥すれば、木材表面の割れ抑制効果があるとともに、モルダー加工後の材色が高温乾燥に比べ良好であることがわかった。

【0038】

(3)乾燥木材の香り成分の定性・定量試験

次に、表1の乾燥条件で乾燥させた上記スギ角材について、揮発成分捕集による香り成分の定性・定量試験を行った結果を報告する。

表2および表3において、表層とは木材の表層、中心とは木材の中心部をいい、生材とは自然乾燥された木材をいう。なお、表2中の乾燥後とは、高温前処理乾燥を伴う本発明の乾燥後を意味し、また、表3中の乾燥後とは、従来の高温乾燥後を意味する。

【0039】

実験方法:

テドラーバッグに約150リットルの圧縮空気を注入するとともに、ガス洗浄瓶にサンプルを入れた。その後、テドラーバッグ、ガス洗浄瓶、ミニポンプをこの順序でシリコンチューブにより連通した。その後、ガス洗浄瓶内の空気を圧縮空気と置換するため、約0.5リットルの空気を吸引した。その後、ガス洗浄瓶とミニポンプとの間に吸着管(ガス洗浄瓶に近い方が吸着管1、ミニポンプに近い方を吸着管2とした。)を配置し、圧縮空気を吸引し、連続20時間揮発成分捕集を行った。

吸引が終了したなら吸着管をヤスリで割り、内部の活性炭を試験管に回収してアセトン1mlに浸した。1日後に上澄みを回収し、その上澄みにEicosane(内部標準)を入れ、GC−MSで分析を行った。

【0040】

<ミニポンプの値>

生材 TIME=20hr TOT=144.00リットル

F_AV=0.120L/min

乾燥後木材 TIME=20hr TOT=144.00リットル

F_AV=0.119L/min

<サンプルの大きさ>

生材 6.9×3.5×2(cm) 表面積:89.9(cm2)

乾燥後木材 7×3.5×2(cm) 表面積:91(cm2)

【0041】

<分析条件>

分析機器:SHIMADZU QP5050

カラム:DB−5、 30m×0.25mmφ、 0.25μm

昇温:

40℃(1min.hold) →245℃(10℃/min. ,18min.hold) →320℃(10℃/min. ,1min.hold)

スプリット比:1/5、EIMS範囲:50〜500m/z、注入量:1mlである。

【0042】

[定量]

直前に作成した検量線を用いて下記の通り定量した。

<β−caryophyllene相当量(μg)の求め方>

β−caryophyllene相当量(μg)=(1)×0.9((2))×1/0.962((3))×1/1000((4))×1000×1000

ここで、(1)はβ−caryophyllene相当濃度(μl/ml)、

(2)はβ−caryophyllene比重:0.9(mg/μl)、

(3)は吸着管回収量より算出した実際に吸着した量:1/0.962、

(4)はGC−MS注入量:1/1000(ml)である。

溶媒脱着時にアセトン1mlを使用したので1000倍する。

【0043】

【表2】

【0044】

【表3】

【0045】

表2に示すように、高温前処理乾燥を伴う本発明は、生材と比較して、木材の表層部および中心部において、揮発成分含量は、ほぼ変わらないかむしろ増加傾向にあった。このことは表3の高温乾燥と比較することで明白になる。すなわち、本発明用の新型乾燥機を用いた場合には、木材の揮発成分を残存させた乾燥が可能となることを示している。また、表層部および中心部のデータは、生材と比較して、増加している成分もあれば、減少している成分もある。これらの類似した構造を有するテルペン類が、乾燥過程で、お互いに変換し合いながら存在していることを示している。

【0046】

表3に示すように、従来の高温乾燥において、スギ角材の表層部ではこの高温乾燥によって30%もの揮発成分の減少が観察されている。しかしながら、スギ角材の中心部ではほとんど揮発成分量に変化がなかった。また、木材の表層部においては、大部分のテルペン類は減少していたが、β−cadineneおよびzonareneは増加していた。また、木材の中心部においても、β−cdadineneおよびzonareneは同様に増加していた。さらに、木材の表層部では、減少していたα−muuroleneおよびδ−cadineneが増加していた。このような挙動はあるが、高温乾燥においては、表層部の揮発成分の多くが失われていることが判明した。逆に、木材の内部では、テルペン組成に影響が認められるものの、揮発成分の総量には変化が少ないことが確認された。

【図面の簡単な説明】

【0047】

【図1】この発明の実施例1に係る木材乾燥方法が適用される木材乾燥装置の全体構成図である。

【図2】この発明の実施例1に係る木材乾燥方法を示すフローシートである。

【図3】この発明の実施例1に係る木材乾燥方法の各工程におけるヒノキ材の表面割れの発生状況を示すグラフである。

【図4】この発明の実施例1に係る木材乾燥方法の各工程におけるスギ材の表面割れの発生状況を示すグラフである。

【図5】この発明の実施例1に係る木材乾燥方法の各工程におけるヒノキ材の材色状況を示すグラフである。

【図6】この発明の実施例1に係る木材乾燥方法の各工程におけるヒノキ材の別の材色状況を示すグラフである。

【図7】この発明の実施例1に係る木材乾燥方法の各工程におけるヒノキ材の他の材色状況を示すグラフである。

【図8】この発明の実施例1に係る木材乾燥方法の各工程におけるスギ材の材色状況を示すグラフである。

【図9】この発明の実施例1に係る木材乾燥方法の各工程におけるスギ材の別の材色状況を示すグラフである。

【図10】この発明の実施例1に係る木材乾燥方法の各工程におけるスギ材の他の材色状況を示すグラフである。

【符号の説明】

【0048】

A 木材。

【技術分野】

【0001】

この発明は木材乾燥方法、詳しくは乾燥による木材の表面割れを抑制し、乾燥による材色変化が少なく、乾燥後の香り(精油)成分の残存率が高い木材乾燥方法に関する。

【背景技術】

【0002】

一般的な木材の乾燥方法は、木材を100℃以上で加熱する高温乾燥である(例えば引用文献1)。高温乾燥は熱効率が高いため、乾燥時間が短縮され、生産コストを低減することができる。しかも、乾燥中、木材の表層部において、木材の自由な収縮を、高温乾燥に起因した引っ張り力により抑制するドライングセットが発生し、木材の表面の割れが減少していた。しかしながら、このような高温乾燥では、木材が本来有する色、香りが損なわれてしまうという課題があった。

そこで、これらの課題を改善するため、従来、木材を100℃未満で乾燥する低温乾燥方法(例えば特許文献2)が知られている。特許文献2では、このように木材を100℃未満という低い温度で乾燥するので、乾燥中、本来の木材の色、香りも損なわれ難い。

【0003】

【特許文献1】特開平1−114686号公報

【特許文献2】特開2007−045053号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、前記低温乾燥方法では、木材を100℃未満の低温で乾燥することから、前記高温乾燥の利点が一掃され、乾燥時間が長くなり、生産コストが高騰するとともに、前記ドライングセットが期待できず、木材の表面で割れが増大していた。

【0005】

そこで、発明者は鋭意研究の結果、木材に対して本乾燥(低温乾燥)を行う前に、蒸煮工程と高温での前処理乾燥工程とを順次施せば、高温乾燥の利点と低温乾燥の利点とを何れも得られることを知見し、この発明を完成させた。

【0006】

この発明は、乾燥による木材の表面割れを抑制し、乾燥による材色変化が少なく、乾燥後の木材の香り成分の残存率が高く、しかも生産コストが低い木材乾燥方法を提供することを目的としている。

また、この発明は、従来の低温乾燥のみの場合に比べて乾燥時間を短縮することができる木材乾燥方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は、木材を蒸煮する工程と、該蒸煮された木材を高温前処理乾燥する工程と、該高温前処理乾燥後の木材を本乾燥する工程とを備えた木材乾燥方法である。

【0008】

請求項1に記載の発明によれば、木材を本乾燥する前に、木材に対して蒸煮工程と木材の高温前処理乾燥工程を順次施す。これにより、乾燥による木材の表面割れを抑制することができるとともに、乾燥による材色変化が少なく、かつ乾燥後の木材の香り成分の残存率が高く、しかも生産コストを低くすることができる。

木材は蒸煮することで、表面蒸発することなく材温を上げることができる。続く高温前処理乾燥工程では、木材を、例えば乾球温度140℃、湿球温度95℃で、2〜5時間保持する。これにより、木材内部では高温に長時間さらされることなく、表層で引っ張りのドライングセットを形成し、乾燥過程の表面割れが抑制される。その後、木材の本乾燥を行う。このように構成したので、作製された乾燥木材は、高温乾燥の利点と低温乾燥の利点とを併せ持ったものとなる。

【0009】

木材としては、例えばスギ、ヒノキ、カラマツなどが挙げられる。木材は角材、丸太、板材の何れでもよい。木材のサイズは任意である。

木材の蒸煮とは、乾燥室の飽和蒸気雰囲気中へ高圧加熱水蒸気を供給し、乾燥室に収納された木材の加熱を行い、相対湿度ほぼ100%で一定温度に維持する木材の加熱方法をいう。

【0010】

木材の高温前処理乾燥とは、木材を本乾燥する前に、本乾燥よりも短い時間でかつ木材を100℃以上に加熱して乾燥させることをいう。高温前処理乾燥で100℃以上を保つのは、高温前処理乾燥の全時間でもよい。また、一時的に100℃以上とし、その他は100℃未満での乾燥でもよい。

高温前処理乾燥の条件としては、乾球温度が140℃、湿球温度が95℃で、2〜5時間保持が挙げられる。

【0011】

高温前処理乾燥での熱源としては、例えば石油や木屑等を燃料とした蒸気ボイラなどを採用することができる。

木材の本乾燥とは、木材乾燥方法における木材の主たる乾燥工程をいい、例えば低温乾燥、減圧乾燥、低温減圧乾燥、天然乾燥などを採用することができる。

【0012】

請求項2に記載の発明は、前記高温前処理乾燥する工程では、乾球温度が140℃、湿球温度が95℃で、2〜5時間保持する請求項1に記載の木材乾燥方法である。

【0013】

請求項2に記載の発明によれば、高温前処理乾燥工程において、木材を乾球温度140℃および湿球温度95℃で2〜5時間保持するようにしたので、香りや材色変化が少なく表面割れを抑えることができる。

【0014】

乾球温度が140℃未満では、ドライングセットが十分形成されず割れ抑制が十分ではない。また、140℃を超えると、香りや材色の変化、内部割れが発生する。

湿球温度が95℃未満では、材温が低くドライングセット形成が不十分である。また、95℃を超えると、材色の変化、表面の蒸発が遅くドライングセット形成が不十分となる。

保持時間が2時間未満では、ドライングセット形成が不十分である。また、保持時間が5時間を超えると、香りや材色の変化、内部割れが発生する。

【0015】

請求項3に記載の発明は、前記本乾燥する工程は、前記木材を低温減圧乾燥する過程を含む請求項1または請求項2に記載の木材乾燥方法である。

【0016】

請求項3に記載の発明によれば、本乾燥の全工程または一部の工程で低温減圧乾燥を行うので、従来の木材を低温乾燥のみで乾燥させる場合に比べて乾燥時間が短縮され、生産コストを低減することができる。

【0017】

請求項4に記載の発明は、前記低温減圧乾燥する過程は、圧力が常圧から−90kPaで、温度が30℃から60℃の減圧加熱を繰り返す請求項3に記載の木材乾燥方法である。

【0018】

請求項4に記載の発明によれば、低温減圧乾燥時に、圧力が常圧から−90kPaで、温度が30℃から60℃の減圧加熱を繰り返すことで、香りや材色を損なうことなく短時間で乾燥できる。

【0019】

低温減圧乾燥時の到達減圧度が−90kPa未満では、乾燥が遅れるという不都合が生じる。また、−90kPaを超えると、装置駆体構造上装置価格が高くなる。

低温減圧乾燥時の加熱温度が30℃未満では乾燥が遅くなる。また、60℃を超えると、香りや材色を損なう。

【0020】

請求項5に記載の発明は、前記木材はスギ、ヒノキ、カラマツの角材、丸太材、板材の何れかである請求項1〜請求項4のうち、何れか1項に記載の木材乾燥方法である。

【0021】

木材はスギでも、ヒノキでも、カラマツでもよい。このうち、香りや材色の嗜好性が強いため、スギ、ヒノキの場合が本発明の効果が最も顕著となる。木材の形態は、角材でも、丸太材でも、板材でもよい。

【発明の効果】

【0022】

請求項1に記載の発明によれば、木材の本乾燥前に、木材に対して蒸煮工程と木材の高温前処理乾燥工程を順次行うようにしたので、乾燥による木材の表面割れを抑制することができるとともに、乾燥による材色変化が少なく、かつ乾燥後の木材の香り成分の残存率が高く、しかも生産コストを低くすることができる。

【0023】

特に、請求項2に記載の発明によれば、高温前処理乾燥条件として、乾球温度140℃および湿球温度95℃での2〜5時間の保持を採用したので、香りや材色変化が少なく表面割れを抑えることができる。

【0024】

また、請求項3に記載の発明によれば、本乾燥の全工程または一部の工程で低温減圧乾燥を行うようにしたので、従来の低温乾燥のみの場合に比べて乾燥時間が短縮され、生産コストを低減することができる。

【0025】

さらに、請求項4に記載の発明によれば、低温減圧乾燥時に、圧力が常圧から−90kPaで、温度が30℃から60℃の減圧加熱を繰り返すことで、減圧および加熱機能のみで乾燥時間が短縮され、生産コストを低減することができる。

【発明を実施するための最良の形態】

【0026】

以下、この発明の実施例を具体的に説明する。

【実施例1】

【0027】

図1において、10はこの発明の実施例1に係る木材乾燥方法が適用された木材乾燥装置である。この木材乾燥装置10は、木材Aを収納して乾燥する乾燥室11を有している。木材Aとしては、ヒノキおよびスギの2種類の芯持ち角材が採用されている。

乾燥室11には、室内の乾球温度を計る乾球温度計12と、室内の湿球温度を計る湿球温度計13と、室内の蒸気圧力を測定する圧力計14と、ボイラで発生した高圧水蒸気を乾燥室11に供給する高圧蒸気注入手段15と、乾燥室11の内部空気を加熱するヒータ16と、乾燥室11に連通され、乾燥室11内の内部空気を排出する排ガス管17(開閉弁18付)と、乾燥室11を減圧する減圧ポンプ19とを備えている。

【0028】

次に、図2のフローシートを参照し、この木材乾燥装置10による木材乾燥方法を説明する。

木材乾燥方法は、木材Aを蒸煮する工程と、蒸煮された木材Aを高温前処理乾燥する工程と、高温前処理乾燥後の木材Aを低温減圧乾燥(本乾燥)する工程とを備えている。以下、各工程を説明する。

図1において、乾燥室11に生木の木材A(ヒノキ、スギ)を搬入し、乾燥室11を密閉する。次に、ボイラで発生した高温高圧蒸気(160℃、640kPa)を、開閉弁18を開いて乾燥室11の内部空気に高圧蒸気注入手段15によって乾燥室11に一定時間供給する。これにより、乾燥室11内の空気が高湿状態で高温になる。乾燥室11は高温高圧水蒸気により徐々に高温高湿に保持され、乾燥室11に収納された木材Aは、表面蒸発を抑え加熱されて所定温度まで上昇する。乾燥室11の温度は乾球温度計12と湿球温度計13により測定し、乾燥室11の圧力は圧力計14により測定する。

【0029】

木材Aの蒸煮時には、両温度計12,13および圧力計14から得られた各データに基づき、例えばマイクロコンピュータによって高圧蒸気注入手段15をコントロールし、乾燥室11を一定の蒸煮条件となるように制御する。

具体的には、乾燥室11の温度が、例えば乾球温度および湿球温度ともに95℃に達し、かつ乾燥室11が飽和水蒸気で満杯になったならば、開閉弁18を閉じる。その後も、高圧蒸気注入手段15による水蒸気の供給を継続し、乾燥室11を飽和水蒸気で満杯としている。そのため、余分な水分は凝縮水となって底部に溜まる。その後は、上述した高圧蒸気注入手段15による高圧水蒸気の乾燥室11への注入と、水蒸気の供給停止の操作を数十回、時間にして3時間繰り返すことで木材Aを蒸煮する。

【0030】

次に、蒸煮後の木材Aの高温前処理乾燥工程を説明する。

高温前処理乾燥工程では、開閉弁18を開き、乾燥室11内の高圧水蒸気を排気管から排気して常圧の外部空気と置換する。同時に、ヒータ16により乾燥室11の内部空気を加熱し、乾球温度が140℃、湿球温度が95℃で、2〜5時間保持する。これにより、木材Aには本乾燥(低温減圧乾燥)の前に、高温で短時間の前処理乾燥が施される。

【0031】

次に、前記木材乾燥装置10を用いた木材Aの低温減圧乾燥(本乾燥)工程を説明する。

低温減圧乾燥工程では、開閉弁18を閉じ、減圧ポンプ19を作動して乾燥室11の内部空気を強制排気し、乾燥室11を減圧する。具体的には、乾燥室11の圧力を−90kPaにし、乾燥室11の温度が30℃に下がると常圧に戻し、ヒータ16により60℃まで加熱して再度−90kPaに減圧をする。以上の工程を、木材Aが所定の含水率に乾燥するまで繰り返し操作が行われる。

【0032】

このように、木材Aの本乾燥前に、木材Aに対して蒸煮工程と木材Aの高温前処理乾燥工程を順次行うようにしたので、乾燥による木材Aの表面割れを抑制することができるとともに、乾燥による材色変化が少なく、かつ乾燥後の木材Aの香り成分の残存率が高く、しかも乾燥時間が短くなるので、従来の減圧乾燥に比べて生産コストを低くすることができる。

また、高温前処理乾燥条件として、乾球温度140℃および湿球温度95℃での2〜5時間の保持を採用したので、材色変化が少なく、かつ乾燥後の木材Aの香り成分の残存率が高い状態で表面割れ抑制のためのドライングセットが形成される、という効果が得られる。

さらに、高温前処理乾燥後に低温減圧乾燥を行うようにしたので、従来の高温前処理乾燥を伴わない低温乾燥のみの場合に比べて乾燥時間が短縮され、生産コストを低減することができる。

そして、低温減圧乾燥時に、−90kPaで、30℃から60℃の減圧加熱を繰り返すようにしたので、低温でも乾燥時間が短縮される、という効果が得られる。

【0033】

ここで、高温前処理乾燥工程を伴う本発明の木材乾燥方法と、従来の木材乾燥方法とにおける乾燥木材に対しての(1)表面割れ、(2)材色変化、(3)香り成分を比較した試験結果を報告する。

(1)乾燥木材の表面割れ試験

試料用の木材としては、木口をシールしたスギ、ヒノキの芯持ち角材(130mm×130mm×500mm)を採用した。乾燥機としては、恒温恒湿機(エスペック製Kシリーズ)を用いた。乾燥条件は、次の表1に示す通りである。表1中、DBTとは乾球温度である。WBTとは湿球温度である。蒸煮とは、DBT,WBT共に95℃という条件での蒸煮乾燥である。前処理とは、DBT140℃、WBT95℃、ヒノキで2,3時間、スギで3,5、7時間という条件での高温前処理乾燥である。仕上げ乾燥とは、高温前処理の割れ止め効果のみを調べるためのDBT60℃、WBT45℃という条件での熱風乾燥である。

木材の表面割れの試験としては、柱材1本あたりの表面割れ面積で評価した。

【0034】

【表1】

【0035】

ヒノキ角材の表面割れの発生状況については、120℃で3時間の高温低湿処理により木材表面に割れが生じたが、140℃で2時間、140℃で3時間の高温低湿処理では、表面割れがほとんど起きなかった(図3のグラフ)。また、同じようにスギ角材を試験したところ、140℃で3時間では木材表面に割れが発生したものの、140℃で5時間、140℃で7時間では割れは起きなかった(図4のグラフ)。なお、図3および図4中の温度は乾球温度である。

【0036】

(2)乾燥木材の材色変化試験

次に、表1の乾燥条件で乾燥させた前記ヒノキの芯持ち角材と、前記スギ角材を加工することで得たスギ辺材について、材色変化試験を行った結果を報告する。

材色変化の試験方法としては、測色計によるL*a*b*表色系により評価した。

ここで緊結乾燥とは、乾燥中表面割れが起こらないようにバネクランプにより柱材4材面を圧締しながらの低温減圧乾燥をいう。

また、高温乾燥とは、95℃の蒸煮を5時間した後、DBT120℃、WBT90℃で24時間、その後DBT80℃、WBT50〜60℃で96時間という条件で行った乾燥をいう。

【0037】

図5〜図7のグラフには、ヒノキ角材の乾燥工程での材色変化を示す。木材の表面をクランプで縛る緊結乾燥では、乾燥工程からモルダー加工後まで、ほとんど材色が変化しないことがわかる。モルダー加工とは、木材の表面の平滑度を高める加工の一種である。本発明の乾燥では高温乾燥の場合と同じように、乾燥によりL*値(明度)の低下が見られたものの、その後、モルダー加工を施すことで、L*値が回復することがわかった。

図8〜図10のグラフには、スギ辺材の乾燥工程での材色変化を示す。辺材とは、丸太の内層部にある着色した芯材の外周部にある白太とも呼ばれる木材である。緊結乾燥では、乾燥工程中、生材(乾燥前の木材)の材色とほとんど変化がなかった。高温前処理乾燥は高温乾燥と同じように乾燥によりL*値が低下するものの、モルダー加工後は本発明のスギ辺材は生材と同程度のL*値であった。

以上のように、木材を本乾燥する前に高温前処理乾燥すれば、木材表面の割れ抑制効果があるとともに、モルダー加工後の材色が高温乾燥に比べ良好であることがわかった。

【0038】

(3)乾燥木材の香り成分の定性・定量試験

次に、表1の乾燥条件で乾燥させた上記スギ角材について、揮発成分捕集による香り成分の定性・定量試験を行った結果を報告する。

表2および表3において、表層とは木材の表層、中心とは木材の中心部をいい、生材とは自然乾燥された木材をいう。なお、表2中の乾燥後とは、高温前処理乾燥を伴う本発明の乾燥後を意味し、また、表3中の乾燥後とは、従来の高温乾燥後を意味する。

【0039】

実験方法:

テドラーバッグに約150リットルの圧縮空気を注入するとともに、ガス洗浄瓶にサンプルを入れた。その後、テドラーバッグ、ガス洗浄瓶、ミニポンプをこの順序でシリコンチューブにより連通した。その後、ガス洗浄瓶内の空気を圧縮空気と置換するため、約0.5リットルの空気を吸引した。その後、ガス洗浄瓶とミニポンプとの間に吸着管(ガス洗浄瓶に近い方が吸着管1、ミニポンプに近い方を吸着管2とした。)を配置し、圧縮空気を吸引し、連続20時間揮発成分捕集を行った。

吸引が終了したなら吸着管をヤスリで割り、内部の活性炭を試験管に回収してアセトン1mlに浸した。1日後に上澄みを回収し、その上澄みにEicosane(内部標準)を入れ、GC−MSで分析を行った。

【0040】

<ミニポンプの値>

生材 TIME=20hr TOT=144.00リットル

F_AV=0.120L/min

乾燥後木材 TIME=20hr TOT=144.00リットル

F_AV=0.119L/min

<サンプルの大きさ>

生材 6.9×3.5×2(cm) 表面積:89.9(cm2)

乾燥後木材 7×3.5×2(cm) 表面積:91(cm2)

【0041】

<分析条件>

分析機器:SHIMADZU QP5050

カラム:DB−5、 30m×0.25mmφ、 0.25μm

昇温:

40℃(1min.hold) →245℃(10℃/min. ,18min.hold) →320℃(10℃/min. ,1min.hold)

スプリット比:1/5、EIMS範囲:50〜500m/z、注入量:1mlである。

【0042】

[定量]

直前に作成した検量線を用いて下記の通り定量した。

<β−caryophyllene相当量(μg)の求め方>

β−caryophyllene相当量(μg)=(1)×0.9((2))×1/0.962((3))×1/1000((4))×1000×1000

ここで、(1)はβ−caryophyllene相当濃度(μl/ml)、

(2)はβ−caryophyllene比重:0.9(mg/μl)、

(3)は吸着管回収量より算出した実際に吸着した量:1/0.962、

(4)はGC−MS注入量:1/1000(ml)である。

溶媒脱着時にアセトン1mlを使用したので1000倍する。

【0043】

【表2】

【0044】

【表3】

【0045】

表2に示すように、高温前処理乾燥を伴う本発明は、生材と比較して、木材の表層部および中心部において、揮発成分含量は、ほぼ変わらないかむしろ増加傾向にあった。このことは表3の高温乾燥と比較することで明白になる。すなわち、本発明用の新型乾燥機を用いた場合には、木材の揮発成分を残存させた乾燥が可能となることを示している。また、表層部および中心部のデータは、生材と比較して、増加している成分もあれば、減少している成分もある。これらの類似した構造を有するテルペン類が、乾燥過程で、お互いに変換し合いながら存在していることを示している。

【0046】

表3に示すように、従来の高温乾燥において、スギ角材の表層部ではこの高温乾燥によって30%もの揮発成分の減少が観察されている。しかしながら、スギ角材の中心部ではほとんど揮発成分量に変化がなかった。また、木材の表層部においては、大部分のテルペン類は減少していたが、β−cadineneおよびzonareneは増加していた。また、木材の中心部においても、β−cdadineneおよびzonareneは同様に増加していた。さらに、木材の表層部では、減少していたα−muuroleneおよびδ−cadineneが増加していた。このような挙動はあるが、高温乾燥においては、表層部の揮発成分の多くが失われていることが判明した。逆に、木材の内部では、テルペン組成に影響が認められるものの、揮発成分の総量には変化が少ないことが確認された。

【図面の簡単な説明】

【0047】

【図1】この発明の実施例1に係る木材乾燥方法が適用される木材乾燥装置の全体構成図である。

【図2】この発明の実施例1に係る木材乾燥方法を示すフローシートである。

【図3】この発明の実施例1に係る木材乾燥方法の各工程におけるヒノキ材の表面割れの発生状況を示すグラフである。

【図4】この発明の実施例1に係る木材乾燥方法の各工程におけるスギ材の表面割れの発生状況を示すグラフである。

【図5】この発明の実施例1に係る木材乾燥方法の各工程におけるヒノキ材の材色状況を示すグラフである。

【図6】この発明の実施例1に係る木材乾燥方法の各工程におけるヒノキ材の別の材色状況を示すグラフである。

【図7】この発明の実施例1に係る木材乾燥方法の各工程におけるヒノキ材の他の材色状況を示すグラフである。

【図8】この発明の実施例1に係る木材乾燥方法の各工程におけるスギ材の材色状況を示すグラフである。

【図9】この発明の実施例1に係る木材乾燥方法の各工程におけるスギ材の別の材色状況を示すグラフである。

【図10】この発明の実施例1に係る木材乾燥方法の各工程におけるスギ材の他の材色状況を示すグラフである。

【符号の説明】

【0048】

A 木材。

【特許請求の範囲】

【請求項1】

木材を蒸煮する工程と、

該蒸煮された木材を高温前処理乾燥する工程と、

該高温前処理乾燥後の木材を本乾燥する工程とを備えた木材乾燥方法。

【請求項2】

前記高温前処理乾燥する工程では、乾球温度が140℃、湿球温度が95℃で、2〜5時間保持する請求項1に記載の木材乾燥方法。

【請求項3】

前記本乾燥する工程は、前記木材を低温減圧乾燥する過程を含む請求項1または請求項2に記載の木材乾燥方法。

【請求項4】

前記低温減圧乾燥する過程は、圧力が常圧から−90kPaで、温度が30℃から60℃の減圧加熱を繰り返す請求項3に記載の木材乾燥方法。

【請求項5】

前記木材はスギ、ヒノキ、カラマツの角材、丸太材、板材の何れかである請求項1〜請求項4のうち、何れか1項に記載の木材乾燥方法。

【請求項1】

木材を蒸煮する工程と、

該蒸煮された木材を高温前処理乾燥する工程と、

該高温前処理乾燥後の木材を本乾燥する工程とを備えた木材乾燥方法。

【請求項2】

前記高温前処理乾燥する工程では、乾球温度が140℃、湿球温度が95℃で、2〜5時間保持する請求項1に記載の木材乾燥方法。

【請求項3】

前記本乾燥する工程は、前記木材を低温減圧乾燥する過程を含む請求項1または請求項2に記載の木材乾燥方法。

【請求項4】

前記低温減圧乾燥する過程は、圧力が常圧から−90kPaで、温度が30℃から60℃の減圧加熱を繰り返す請求項3に記載の木材乾燥方法。

【請求項5】

前記木材はスギ、ヒノキ、カラマツの角材、丸太材、板材の何れかである請求項1〜請求項4のうち、何れか1項に記載の木材乾燥方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−307790(P2008−307790A)

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願番号】特願2007−157731(P2007−157731)

【出願日】平成19年6月14日(2007.6.14)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、経済産業省、地域新生コンソーシアム研究開発事業委託研究、産業再生法第30条の適用を受ける特許出願

【出願人】(504145342)国立大学法人九州大学 (960)

【出願人】(592250540)株式会社大島造船所 (32)

【出願人】(503239589)有限会社新貝商店 (1)

【出願人】(599094532)株式会社加来野製作所 (5)

【Fターム(参考)】

【公開日】平成20年12月25日(2008.12.25)

【国際特許分類】

【出願日】平成19年6月14日(2007.6.14)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、経済産業省、地域新生コンソーシアム研究開発事業委託研究、産業再生法第30条の適用を受ける特許出願

【出願人】(504145342)国立大学法人九州大学 (960)

【出願人】(592250540)株式会社大島造船所 (32)

【出願人】(503239589)有限会社新貝商店 (1)

【出願人】(599094532)株式会社加来野製作所 (5)

【Fターム(参考)】

[ Back to top ]