木材破砕機

【課題】破砕ビットの検査を容易に行うことができる木材破砕機を提供する。

【解決手段】破砕ロータ32の外周面における周方向の異なる位置に破砕ビット35を配置し、破砕ロータ32の軸方向外側にレーザ照射器36及びレーザ受光器37を設けて、レーザ光が破砕ロータ32の軸方向に外周面に沿うように配置し、破砕ビット35の先端の位置を検出する。そして、その検出結果に基づいて、破砕ビット35が被破砕物を破砕困難又は破砕不可能な異常状態にあるかどうかを判定する。判定結果が異常状態である場合は、対応する異常信号をパトライト84や表示部83bに出力し、オペレータに異常状態であることを報知する。

【解決手段】破砕ロータ32の外周面における周方向の異なる位置に破砕ビット35を配置し、破砕ロータ32の軸方向外側にレーザ照射器36及びレーザ受光器37を設けて、レーザ光が破砕ロータ32の軸方向に外周面に沿うように配置し、破砕ビット35の先端の位置を検出する。そして、その検出結果に基づいて、破砕ビット35が被破砕物を破砕困難又は破砕不可能な異常状態にあるかどうかを判定する。判定結果が異常状態である場合は、対応する異常信号をパトライト84や表示部83bに出力し、オペレータに異常状態であることを報知する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、剪定枝材、間伐材、枝木材、廃木材等を破砕対象とする木材破砕機に関し、例えば、破砕ロータを回転させて被破砕木材を破砕する木材破砕機に関する。

【背景技術】

【0002】

破砕機は、被破砕物を、運搬する前にその作業現場で所定の大きさに破砕することにより、廃棄物の減容や再利用、工事の円滑化、コスト削減等を図るものである。

【0003】

このような破砕機の一例としては、特許文献1や特許文献2に記載の破砕機のように、ビル解体時に搬出されるコンクリート塊や道路補修時に排出されるアスファルト塊などの建設現場で発生する大小さまざまな岩石・建設廃材、あるいは産業廃棄物、及び自然石等を破砕するものが知られており、例えば、油圧ショベル等によって破砕機上部のホッパに投入された被破砕物は、ホッパ下方のフィーダによって破砕装置へ導かれ、この破砕装置で所定の大きさに破砕される。

【0004】

この種の破砕機では、破砕装置で破砕困難又は破砕不可能な異物(例えば、H鋼等の鋼材に由来する鉄屑、一軸圧縮強度が特に強い岩石等)が被破砕物として投入されて詰まることにより破砕装置が破損してしまう恐れがあるため、例えば、特許文献1(特開2001−87671号公報)には、自走式破砕機に設けられ投入された破砕原料を破砕する破砕装置の破砕音を検出する検出手段と、その検出された破砕音の音圧に応じて、前記破砕装置が破砕困難又は破砕不可能な異物が投入された異常状態にあるかどうかを判定する第1判定手段とを有し、破砕装置で破砕困難又は破砕不可能な異物が被破砕物として投入されて詰まることによる破砕装置の破損を未然に防止することにより、破砕装置の破砕機能を十分に確保する破砕装置に関する技術が開示されている。

【0005】

また、特許文献2(特開2001−293392号公報)には、破砕装置を備えた自走式破砕機の振動を検出する第1検出手段と、その検出された振動に基づき前記破砕装置が破砕困難又は破砕不可能な異物が投入された異常状態にあるかどうかを判定する第1判定手段とを有し、破砕装置で破砕困難又は破砕不可能な異物が被破砕物として投入されて詰まることによる破砕装置の破損を未然に防止することにより、破砕装置の破砕機能を十分に確保する破砕装置に関する技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−87671号公報

【特許文献2】特開2001−293392号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

破砕機の他の例としては、森林の造成・維持管理等で発生する剪定枝材や間伐材、森林で伐採した木材の枝払い等で発生する枝木材、或いは、木造建築物の解体等で発生する廃木材などを破砕する木材破砕機が知られており、例えば、油圧ショベルのグラップル等の作業具によってホッパ内に投入された被破砕物は、送りコンベヤによって木材破砕装置に搬送され、この木材破砕装置で所定の大きさに破砕されて、排出コンベヤにより排出される。

【0008】

この種の破砕機では、送りコンベヤによって木材破砕装置側に搬送された被破砕物を押圧ローラと送りコンベヤの間に押圧把持した状態で破砕室内へと導入し、破砕室内で回転する破砕ロータの外周に設けられた破砕ビット等の衝突により所定の大きさに破砕しており、破砕ビット等のメンテナンスを適宜実施することによって破砕効率の維持を図っている。

【0009】

しかしながら、破砕室内における破砕ロータのメンテナンススペースは狭い場合が多く、また、メンテナンス中の破砕ロータの回転は人力で行う必要があるため、メンテナンス作業は容易ではなかった。また、メンテナンスにおける破砕ビットの検査も容易ではないため、破砕ビットの欠損や脱落等の見落としが懸念され、そのような破砕効率の低い状態で破砕処理をおこなった場合には、破砕ロータのバランスが悪い状態で動作させることになってベアリング等周辺構成の寿命を短くしてしまう恐れがある。

【0010】

本発明は、上記に鑑みてなされたものであり、破砕ビットの検査を容易に行うことができる木材破砕機を提供することを目的とする。

【課題を解決するための手段】

【0011】

(1)上記目的を達成するために、本発明は、砕機フレームと、前記破砕機フレームに回転自在に支持された破砕ロータと、前記破砕ロータの外周面に複数取り付けられ、それぞれが周方向の異なる位置に配置された破砕ビットと、前記破砕機フレームの外側に取り付けられ、前記破砕機フレームに設けた検出孔を介して前記破砕ロータの外周面に軸方向に沿うようにレーザ光を照射して、前記破砕ビットの先端部の位置を検出する検出手段と、前記検出手段による検出結果に基づいて、前記破砕ビットが被破砕物を破砕困難又は破砕不可能な異常状態にあるかどうかを判定する異常判定手段と、前記異常判定手段で異常状態であると判定されたときに、対応する異常信号を出力する異常信号出力手段とを備えたものとする。

【0012】

これにより、オペレータは異常信号に基づくパトライトの点灯や表示部の表示により破砕ビットの異常状態を認知することができ、したがって、破砕ビットの検査を容易に行うことができる。

【0013】

(2)上記(1)において、好ましくは、前記検出手段は、前記破砕ロータの外周面に軸方向に沿うように配置した複数のレーザ光を径方向に並べて照射するものとする。

【0014】

(3)また、上記(1)において、好ましくは、前記異常信号出力手段からの異常信号に基づいて、前記破砕ロータが配置された破砕機に被破砕物を搬送するフィーダ、および、前記破砕ロータの動作を停止するものとする。

【0015】

(4)さらに、上記(1)において、好ましくは、前記異常信号出力手段からの異常信号に基づいて、前記破砕ビットが異常状態にあることをオペレータに報知する異常報知手段を有することを特徴とする木材破砕機。

【発明の効果】

【0016】

本発明によれば、破砕ビットの検査を容易に行うことができる。

【図面の簡単な説明】

【0017】

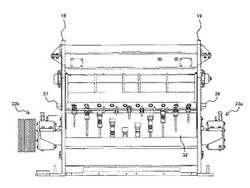

【図1】本発明の一実施の形態に係る木材破砕機の全体構成を示す側面図である。

【図2】図1に示した木材破砕機に備えられた破砕装置近傍の詳細構造を示す透視側面図である。

【図3】破砕装置における破砕ロータとその近傍を破砕機後方から見た透視図である。

【図4】破砕ロータを抜き出して示す側面図である。

【図5】破砕ロータの外周付近を拡大して示す図である。

【図6】コントローラとその周辺構成との関係を概略的に示す図である。

【図7】木材破砕機の破砕ビット検査処理を示すフローチャートである。

【図8】正常状態におけるレーザ受光器からの検出信号を模式的に示す図である。

【図9】異常状態におけるレーザ受光器からの検出信号を模式的に示す図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態を図面を参照しつつ詳細に説明する。

【0019】

本実施の形態では、破砕機の一例として自走式木材破砕機を例にとり説明する。図1は、本発明の一実施の形態に係る木材破砕機の全体構成を示す側面図であり、図2は図1に示した破砕機に備えられた破砕装置12近傍の詳細構造を示す透視側面図である。なお、以下において、図1及び図2における左・右に対応する方向を木材破砕機の後・前とする。

【0020】

図1及び図2において、本実施の形態の木材破砕機は、自力走行を可能にする走行体1、走行体1上に設けられ、受け入れた被破砕物を破砕する破砕機能構成部2、破砕機能構成部2で破砕された破砕物を搬送し機外に排出する排出コンベヤ3、及び、搭載した各機器の動力源であるエンジン等を備えた動力装置(パワーユニット)4等によって概略構成されている。

【0021】

走行体1は、トラックフレーム5と、このトラックフレーム5の前後両端部に設けた駆動輪6及び従動輪7と、出力軸を駆動輪6の軸に連結した駆動装置(走行用油圧モータ)8と、駆動輪6及び従動輪7に掛け回した履帯(無限軌道履帯)9とで構成されている。また、トラックフレーム5上には本体フレーム30が設けられており、この本体フレーム30によって、破砕機能構成部2、排出コンベヤ3及び動力装置4等が支持されている。なお、走行装置1は、図示したクローラ式に代えて、複数のタイヤで構成されるホイール式等にしても良い。

【0022】

破砕機能構成部2は、投入される被破砕物を受け入れるホッパ10と、このホッパ10内に収容配置された被破砕物の搬送手段としての送りコンベヤ11(フィーダ)と、この送りコンベヤ11によって導入された被破砕物を破砕する破砕装置12と、この破砕装置12の手前で破砕装置12に導入される被破砕物を送りコンベヤ11に押し付ける押圧ローラ装置13とを備えている。

【0023】

送りコンベヤ11は、後述する破砕ロータ32側(破砕機前方側)に設けられたスプロケット状の駆動輪15と、その反対側(破砕機後方側)に設けた図示しない従動輪と、これら搬送方向両端部に設けた駆動輪15及び従動輪の間に巻回され、幅方向に複数列(例えば4列、図2参照)列設された搬送体(搬送ベルト、チェーンベルト)16とを備えている。

【0024】

送りコンベヤ11の従動輪(図示せず)は、ホッパ10の後部に設けた軸受18(図1参照)によって支持され、駆動輪15は前方側に設けた破砕装置12の側面フレーム(破砕機フレーム)19に設けた軸受(図示せず)によって支持されている。送りコンベヤ11の駆動輪15の回転軸20は、軸受よりも幅方向外側に設けた駆動装置の出力軸にカップリング等を介して連結している。送りコンベヤ11は、その図示しない駆動装置で駆動輪15を回転駆動させることにより、駆動輪15及び従動輪の間で搬送体16を循環駆動させる。

【0025】

押圧ローラ装置13は、破砕装置12の破砕ロータ32(後述)の後方側に近接するように、かつ、送りコンベヤ11の上部にその搬送面に対向するように設けられており、送りコンベヤ11上を搬送される被破砕物を上部から押さえ込みながら破砕ロータ32に向かって破砕物を導入する。この押圧ローラ装置13は、破砕装置12の上方において側面フレーム19に設けた軸受(図示せず)によってその回動軸22が軸支され、これにより鉛直面内を回動自在に(図2中上下方向に揺動自在に)支持された支持部材(アーム)23と、この支持部材23に対し回転自在に設けられた押えローラ24と、支持部材23を回動駆動する油圧シリンダ28とを備えている。

【0026】

支持部材23は、一端に回動軸22を備え、他端(先端側の一端)に押えローラ24を備えている。支持部材23の下部側の端面(破砕ロータ32の上部に対向する端面)は円弧状に湾曲して形成されており、この湾曲部には、後述する破砕室31の一部を構成する湾曲板27が取付けられている。一方、支持部材23の押えローラ24取付け部分は、押えローラ24の径よりも小径の円弧状に形成されており、押えローラ24の外周面が支持部材23から突出した構成となっている。押えローラ24の幅方向(図2中の紙面直交方向)の寸法は、送りコンベヤ11の搬送面の幅と同等かそれよりも大きく設定されている。

【0027】

押えローラ24は、その胴部内に駆動装置(図示せず)を内蔵しており、この駆動装置によって、送りコンベヤ11の搬送面上を搬送される被破砕物の搬送速度とほぼ同じ周速度で回転駆動され、押え込んだ送りコンベヤ11上の被破砕物を送りコンベヤ11と協動して破砕室31に導入するようになっている。

【0028】

油圧シリンダ28は、そのボトム側先端部を側面フレーム19に固定したブラケット29にピン53を介して回動可能に連結され、そのロッド側先端部を支持部材23の後方側(図2中左側)先端部に設けられたブラケット54にピン82を介して回動可能に連結されている。この油圧シリンダ28の伸縮動作により、押圧ローラ装置13を回動軸22を中心に回動させ、送りコンベヤ11に対して上下させることにより、離間又は近接させることが可能なようになっている。

【0029】

破砕装置12は、本体フレーム30(図1参照)の長手方向ほぼ中央部に位置し、図2に示すように、破砕室31内で高速回転する破砕ロータ32と、この破砕ロータ32の径方向外側に設けられたアンビル(固定刃)33とを備えている。破砕ロータ32の周囲には、送りコンベヤ11及び押えローラ24によって被破砕物が供給される部分(破砕装置12の後方部分)から破砕ロータ32の正転方向(図2中の時計回り方向、破砕物流通方向)に、支持部材23に取り付けられた湾曲板27、ハウジング41(後述)に取り付けられたアンビル33と湾曲板39、及び、スクリーン(篩部材)40が破砕ロータ32を包囲するように設けられており、これら湾曲板27、アンビル33、湾曲板39、スクリーン40等によって破砕ロータ32周りに破砕片が周回する円筒状の空間である上記破砕室31が概ね画定されている。

【0030】

図3は破砕装置12における破砕ロータ32とその近傍を破砕機後方側から見た透視図であり、図4は破砕ロータ32を抜き出して示す側面図、図5は破砕ロータ32の外周付近を拡大して示す図である。なお、図5においては、1組の破砕ビット35、支持部材34及びボルト38を代表して示す。

【0031】

破砕ロータ32は、破砕装置12の側面フレーム19、又は本体フレーム30上に設けた支持部材等に設けた軸受32a,32bに回転自在に支持されており、その外周部には、複数の支持部材34と、各支持部材34の正転方向前面側にボルト38で取り付けられた破砕ビット(衝突板、或いは破砕刃等)35とを備えている。破砕ビット35は、破砕ロータ32が正転方向に回転する際に、その刃面が支持部材34に先行するように配置されており、この刃面により被破砕物を打撃する。図3及び図4に示すように、破砕ロータ32の外周面に複数設けられた破砕ビット35は、それぞれが周方向の異なる位置に配置されている。また、複数の破砕ビット35は、それぞれが軸方向の異なる位置に配置されている。

【0032】

破砕装置12には、破砕ロータ32の軸方向外側に設けられ、軸方向に外周面に沿うような検出領域を有し、破砕ビット35の検出領域の通過を検出する検出手段を構成するレーザ照射器36及びレーザ受光器37が設けられている。レーザ照射器36及びレーザ受光器37は、破砕ロータ32の軸方向左右外側の側面フレーム19における破砕ロータ32の外周部付近にそれぞれ設けられた孔99(機体左側のみ図示)の位置に設置されている。左右一対の孔99(検出孔)は、破砕ロータ32の軸方向から見て(図2等参照)、破砕ビット35が通過する領域からその外側の領域まで径方向に延在するように設けられており、この範囲で径方向にレーザ照射器36及びレーザ受光器37の位置を調整することができる。レーザ照射器36及びレーザ受光器37は、レーザ照射器36からレーザ受光器37に向けて照射されたレーザ光の道程(すなわち、検出領域)が破砕ロータ32の軸方向に外周面に沿うように配置されており、レーザ光がレーザ照射器36から照射されレーザ受光器37で受光された状態で、検出対象物(破砕ビット35)がレーザ光を遮ったことをレーザ受光器37で検出することにより、破砕ビット35の検出領域の通過を検出する。レーザ照射器36及びレーザ受光器37の径方向の位置は、回転する破砕ロータ32に対してレーザ光の道程が相対的に破砕ビット35の先端部35aの位置52(図4及び図5参照)を通過するように調整される。

【0033】

図8及び図9は、破砕ロータ32を回転した場合のレーザ受光器37からの検出信号の一例を示す図である。

【0034】

図8に示すように、レーザ受光器37は、レーザ照射器36からのレーザ光が入射されているときはLoの値の検出信号を出力し、レーザ照射器36からのレーザ光が遮られると、破砕ビット35の先端部35aが検出領域を通過しているとしてHiの値の検出信号を出力する。破砕ロータ32の外周に設けられた破砕ビット35は、それぞれが周方向の異なる位置に配置されている。したがって、破砕ビット35の状態が正常状態である場合、破砕ビット35の先端部35aが検出領域を順次通過するので、検出信号は各破砕ビット35の先端部35aの通過に伴って検出波形A,B,Cのように変化する。また、破砕ビット35が異常状態(少なくとも1つの破砕ビット35が脱落、或いは、先端部35aが磨耗・欠損した状態)である場合、破砕ビット35の先端部35aが検出領域を通過しない場合があるので、検出信号は検出波形A,Cのように変化する。検出手段により得られたこれらの検出信号は、後述するコントローラ100に送られ、検出信号の波形の記憶やパルス数(検出波形の数)の算出などが行われる。

【0035】

図1及び図2に戻る。

【0036】

ハウジング41は、前出の押圧ローラ装置13の回動軸22の上方にて側面フレーム19に設けられた図示しない軸受に支持された回動軸42を支点に前後方向に回動可能に支持されており、油圧シリンダ50により回動駆動される。そして、このハウジング41の破砕室31側にアンビル33及び湾曲板39が配置されている。

【0037】

アンビル33は、破砕室31に導入された被破砕物が衝突する衝突面33aを有しており、破砕ロータ32の回転に伴って破砕室31内を周回する破砕片(被破砕物)に衝突面33aが対向するように、ハウジング41における上記湾曲板39の取り付け部よりも破砕ロータ32の正転方向上流側(以下、上流側と称する)に支持部材51を介して取り付けられている。支持部材51及びアンビル33は、図示しないボルト等でハウジング41に取り付けられている。

【0038】

ハウジング41の前端部は、破砕機側面カバー19に固定した支持部材48にシアピン49を介して連結されており、破砕作業時には、アンビル33が破砕室31に臨む姿勢で固定、保持されている。ハウジング41を破砕姿勢とした状態での破砕処理(以下、通常破砕処理と称する)中に、アンビル33に過大な負荷が作用してシアピン98にも許容を超える負荷がかかった場合には、シアピン98が破断してハウジング41の拘束が解かれ、アンビル33が破砕室31から退避するようにハウジング41が回動軸42を中心に回動することにより、各部の損傷が防止される。なお、このときのハウジング41の回動退避は図示しないリミットスイッチ等により検出されるようになっており、回動退避の検出時の検出信号はコントローラに送られ、破砕ロータ32の駆動装置を停止させる指令信号が出力されるようになっている。

【0039】

スクリーン40は、ハウジング41が破砕姿勢である場合の湾曲板39の破砕物流通方向下流側、かつ破砕ロータ32の径方向外側に設けられ、破砕ロータ32と同心の円にほぼ沿って湾曲している。また、スクリーン40は、破砕ロータ32に対向する内径面から反対面に貫通し、破砕物を破砕機外に排出する複数の排出孔(図示せず)を有している。この図示しない排出孔の孔径より小さくなった破砕物が破砕機外に排出される。

【0040】

破砕ロータ32の下方には、スクリーン40を破砕ロータ32の外周側位置に保持する枠型のスクリーン支持部材(スクリーンホルダ)63が設けられている。このスクリーン支持部材63は、後端部が回動軸64を介して側面フレーム19、又は本体フレーム30上に設けた図示しない支持部材等に固定され、回動軸64を中心に上下方向に回動する構成となっており、前端部に設けられたリンク機構69により破砕ロータ32に対して進退駆動される。

【0041】

リンク機構69は、ボトム側端部を側面カバー19に回動可能に連結された油圧シリンダ66の伸縮動作をスクリーン支持部材63の破砕ロータ32に対する進退動作に変換するものであり、油圧シリンダ66のロッド側端部に設けられ、油圧シリンダ66の伸縮方向に沿って移動するスライドリンク70と、一方側端部(図2中上側端部)を上記スクリーン支持部材63の周方向他方側端部(図2中右側端部)に回動可能に連結され、他方側端部(図2中下側端部)をピン71を介してスライドリンク70と回動自在に連結された保持リンク72とを備えている。また、73は上記スライドリンク70の移動方向をガイドすると共に、スライドリンク70が保持リンク72から受ける縦荷重を支持するガイド部材である。

【0042】

破砕作業時には、油圧シリンダ66が伸長してリンク機構69のスライドリンク70と保持リンク72とがほぼ直角に折れ曲がった状態となり、スクリーン支持部材63が破砕ロータ32に最も近づいた位置に位置する状態となる。この状態から油圧シリンダ66が縮短するにつれてスライドリンク70と保持リンク72とが回動して徐々に開き、スクリーン支持部材63が徐々に破砕ロータ32から離間する方向に移動する(下降する)。そして、油圧シリンダ66が最も縮短した状態になると、スライドリンク70と保持リンク72とがほぼ伸びきった状態となり、スクリーン支持部材63が破砕ロータ32から最も遠い位置に位置する状態となる。このように、リンク機構69によってスクリーン支持部材63が回動軸64を中心に下方へ回動下降されると、側面フレーム19の下部に形成した切り欠き部(図示せず)からスクリーン支持部材63に載置されたスクリーン40を側方に引き抜くことができ、容易にスクリーン40を交換することができる。

【0043】

排出コンベヤ3は、排出側(前方側)寄りの部分において、動力装置4から突出して設けた支持部材75に支持されており、その反対側(後方側)部分が本体フレーム30に支持されている。これにより、排出コンベヤ3は、破砕装置12の下方から動力装置4の下方を通され、動力装置4の下方から破砕機前方側外方へ上り傾斜となるように配置されている。排出コンベヤ3は、長手方向(前後方向)両端に設けた駆動輪と従動輪(共に図示せず)との間に巻回したコンベヤベルト(図示せず)上に設けたコンベヤカバー78を備えている。また、排出コンベヤ3の駆動輪(図示せず)は、軸受の幅方向外側に設けた駆動装置(排出コンベヤ用油圧モータ)79の出力軸にカップリング等を介して連結されており、この駆動装置79を回転駆動させることにより、駆動輪及び従動輪の間でコンベヤベルトを循環駆動させるようになっている。また、排出コンベヤ3の搬送経路上には磁選機(図示せず)が設けられており、運搬の途中で破砕物に混入している釘や鉄片等の金属を吸着して取り除き最終的に搬出するようになっている。

【0044】

動力装置4は、本体フレーム30の長手方向前方側の端部上に搭載されており、その下方側面には、木材破砕機の走行や破砕処理に関する操作・設定、モニタリング等を行うための操作盤83が設けられている。また、動力装置4の上方には、破砕ビットが異常状態であることをオペレータに報知するためのパトライト84が設けられている。

【0045】

図6は、木材破砕機に備えられたコントローラ100とその周辺構成との関係の一部を概略的に示す図である。

【0046】

コントローラ100は、木材破砕機全体の動作を制御するものであり、操作盤83に設けられた操作部83aや表示部83b、各種情報やプログラムを記憶する記憶部101、破砕ロータ32の回転数ω1を検出する回転数検出器102、破砕ロータ32を回転させる破砕モータ(図示せず)の圧力P1を検出する破砕モータ圧力検出器103、破砕ビット35を検出する検出手段を構成するレーザ照射器36およびレーザ受光器37などに接続されている。そして、コントローラ100は、操作部83aからの操作信号や各検出器102,103からの検出信号、記憶部101に記憶された情報やプログラムなどに基づいて木材破砕機の走行や破砕処理、破砕ロータ32の破砕ビット35の検査を行う破砕ビット検査処理などを行う。

【0047】

図7は、木材破砕機の破砕ビット検査処理を示すフローチャートである。

【0048】

コントローラ100は、オペレータから操作部83aにより破砕ビット検査処理の実行指令が入力されると、まず、回転数検出器102から破砕ロータ回転数ω1を取得し(ステップS10)、予め定めた破砕ロータ回転数基準値ω0を記憶部101から読み出して(ステップS20)、破砕ロータ回転数ω1が破砕ロータ回転数基準値ω0以上であるかどうかを判定する(ステップS30)。ステップS30での判定結果がYESの場合は、破砕モータ圧力検出器103から破砕モータ圧力P1を取得し(ステップS40)、予め定めた破砕モータ圧力基準値P0を記憶部101から読み出して(ステップS50)、破砕モータ圧力P1が破砕モータ圧力基準値P0以下であるかどうかを判定する(ステップS60)。ステップS60での判定結果がYESの場合は、検出手段のレーザ照射器36から検出レーザを照射し(ステップS70)、その検出信号から検出信号パルス数X1を算出して取得し(ステップS80)、検出レーザを停止する(ステップS90)。その後、予め定めた基準パルス数X0を記憶部101から読み出して(ステップS100)、検出信号パルス数X1が基準パルス数X0と等しいかどうかを判定する(ステップS110)。ステップS110での判定結果がYESの場合は、正常状態であることに対応する正常信号として表示部83bに破砕ビット35が正常状態であることを表示させる表示信号を出力し(ステップS120)、処理を終了する。また、ステップS30,S60,S110の何れかの判定結果がNOの場合は、異常状態であることに対応する異常信号として送りコンベヤ(フィーダ)11を停止させる停止信号を出力し(ステップS31)、異常状態であることに対応する異常信号として破砕ロータ32の回転を停止させる停止信号を出力し(ステップS32)、異常状態であることに対応する異常信号としてパトライト84を点灯させる点灯信号を出力し(ステップS33)、異常状態であることに対応する異常信号として表示部83bに破砕ビット35が異常状態(少なくとも1つの破砕ビット35が脱落、或いは、先端部35aが磨耗・欠損した状態)であることを表示させる表示信号を出力して(ステップS34)、処理を終了する。

【0049】

以上において、コントローラ100が実行する図7のフローにおけるステップS100〜S110は、検出手段による検出結果に基づいて、破砕ビット35が被破砕物を破砕困難又は破砕不可能な異常状態にあるかどうかを判定する異常判定手段に相当し、ステップS31〜S34は、異常判定手段で異常状態であると判定されたときに、対応する異常信号を出力する異常信号出力手段に相当する。

【0050】

以上のように構成した本実施の形態における動作を説明する。

【0051】

破砕機を始動し、送りコンベヤ11や破砕ロータ32、排出コンベヤ3等を動作させた状態であって被破砕物を投入する前に、オペレータは操作盤83の操作部83aにより破砕ビット検査処理の実行を指示すると、まず、破砕ロータ32の回転数および破砕モータ(図示せず)の圧力に基づいて、破砕装置12内に被破砕物が入っていないことを確認する(図7のステップS10〜S60)。破砕装置12内に被破砕物が入っていないことが確認できると、検出手段により破砕ロータ32の破砕ビット35を検出して検出数(すなわち、破砕ビット35の数)が正常状態時の数と同じであるかどうかを確認する(図7のステップS70〜S110)。これにより、破砕ビット35の状態が正常状態であると確認されると、表示部83bに正常状態であることを表示して(図7のステップS120)、破砕ビット検査処理を終了する。

【0052】

また、破砕ビット検査処理で破砕装置12内に被破砕物が入っていると判定された場合、及び、破砕ビット35の脱落や欠損・磨耗などによる異常状態であると判定された場合は、送りコンベヤ(フィーダ)11及び破砕ロータ32の回転を停止し、パトライト84を点灯し、表示部83bに異常状態であることを表示して(図7のステップS31〜S34)、破砕ビット検査処理を終了する。オペレータは、破砕ビット35が異常状態であることをパトライト84の点灯や表示部83bの表示により認知し、脱落や欠損・磨耗等が生じた破砕ビット35の追加や交換を行う。その後、再度、破砕ビット検査処理を行い、正常状態になるまでこれらの処理を繰り返す。

【0053】

破砕ビット検査処理において、破砕ビット35の状態が正常状態であると確認された状態で、グラップル等の適宜の作業具を備えた重機(油圧ショベル等)等によってホッパ10内に被破砕物を投入すると、被破砕物が送りコンベヤ11の搬送ベルト16上に載置され、循環駆動する搬送ベルト16によって破砕装置12に向かって搬送される。被破砕物が押圧ローラ装置13付近まで搬送されると、押えローラ24が被破砕物上に乗り上げ、押えローラ24の自重により被破砕物が送りコンベヤ11の搬送面に押し付けられる格好となる。このようにして押えローラ24は、送りコンベヤ11との間に被破砕物を挟持した状態で、送りコンベヤ11と協働して破砕室31へ被破砕物を導入する。その際、被破砕物は押えローラ24と送りコンベヤ11とに挟持された部分を支点に片持ち梁状に破砕室31内に向かって突出する。

【0054】

破砕室31内に突出した被破砕物には高速回転する破砕ロータ32の破砕ビット35が下方から衝突し、これにより被破砕物が粗破砕される。このように粗破砕されて破砕室31内に跳ね上げられた被破片はアンビル33に衝突し、その衝撃力によりさらに細かく破砕される。破砕片はその後も破砕ロータ32の回転に伴って破砕室31内を周回し破砕ビット35、アンビル33、破砕室31の内壁面等と衝突して破砕される。そして、周回する破砕片のうちスクリーン40の排出孔を通過する大きさに細粒化されたものが順次スクリーン40を通過して破砕室31から排出される。破砕室31から排出された破砕物は、排出コンベヤ3上に落下して排出コンベヤ3によって搬送され機外に排出される。

【0055】

上記のように破砕処理を行うとき、万一、破砕ビット35とアンビル33の間に石や金属などの異物が噛み込んだ場合には、破砕ビット35からアンビル33に過大な負荷が加わり、その負荷がハウジング41と支持部材48を連結するシアピン49に伝わる。このように、アンビル33に過大な負荷が作用してシアピン49にも許容を超える負荷がかかった場合には、シアピン49が破断してハウジング41の拘束が解かれ、アンビル33が破砕室31から退避するようにハウジング41が回動軸42を中心に回動する。また、図示しないセンサなどにより、ハウジング41の回動退避を検出すると、木材破砕機は被破砕物の破砕動作、すなわち、被破砕物の搬入(コンベヤ11の動作)及び破砕ロータ32の回転等を停止する。

【0056】

以上のように構成した本実施の形態における効果を説明する。

【0057】

木材破砕機では、送りコンベヤによって木材破砕装置側に搬送された被破砕物を押圧ローラと送りコンベヤの間に押圧把持した状態で破砕室内へと導入し、破砕室内で回転する破砕ロータの外周に設けられた破砕ビット等の衝突により所定の大きさに破砕しており、破砕ビット等のメンテナンスを適宜実施することによって破砕効率の維持を図っている。しかしながら、破砕室内における破砕ロータのメンテナンススペースは狭い場合が多く、また、メンテナンス中の破砕ロータの回転は人力で行う必要があるため、メンテナンス作業は容易ではなかった。また、メンテナンスにおける破砕ビットの検査も容易ではないため、破砕ビットの欠損や脱落等の見落としが懸念され、そのような破砕効率の低い状態で破砕処理をおこなった場合には、破砕ロータのバランスが悪い状態で動作させることになってベアリング等周辺構成の寿命を短くしてしまう恐れがある。

【0058】

これに対し、本実施の形態においては、破砕ビット35の検出領域の通過を検出する検出手段の検出結果に基づいて、破砕ビット35が被破砕物を破砕困難又は破砕不可能な異常状態にあるかどうかを判定し、異常状態であると判定されたときに、対応する異常信号を出力するように構成したので、オペレータは異常信号に基づくパトライト84の点灯や表示部83bの表示により破砕ビット35の異常状態を認知することができ、したがって、破砕ビットの検査を容易に行うことができる。

【0059】

なお、本実施の形態においては、破砕ロータ32の軸方向外側に検出手段を構成するレーザ照射器36及びレーザ受光器37をそれぞれ設け、破砕ロータ32の軸方向に外周面に沿うような検出領域を有するように配置し、破砕ビット35の線端部35aの通過を検出するように構成したが、これに限られず、例えば、レーザ照射器及びレーザ受光器を破砕ロータの径方向に複数配置し、径方向に並んだ複数の検出領域を有するように構成して、破砕ビット35の通過時の高さを検出するように構成しても良い。

【0060】

また、本実施の形態では、検出信号のパルス数と基準パルス数の比較結果に基づいて異常状態であるかどうかを判定するよう構成したが、これに限られず、例えば、検出信号の波形と予め定めた基準波形との比較結果に基づいて異常状態であるかどうかを判定するように構成しても良い。

【符号の説明】

【0061】

1 走行体

2 破砕機能構成部

3 排出コンベヤ

4 動力装置(パワーユニット)

10 ホッパ

11 コンベヤ

12 破砕装置

13 押圧ローラ装置

16 搬送体(搬送ベルト、チェーンベルト)

19 側面フレーム(破砕機フレーム)

24 押えローラ

28 油圧シリンダ

31 破砕室

32 破砕ロータ

33 アンビル(固定刃)

35 破砕ビット

36 レーザ照射器(検出手段)

37 レーザ受光器(検出手段)

39 湾曲板

40 スクリーン(篩部材)

41 ハウジング

83 制御盤

83a 操作部

83b 表示部

84 パトライト

99 孔(検出孔)

100 コントローラ

101 記憶部

102 回転数検出器

103 破砕モータ圧力検出器

【技術分野】

【0001】

本発明は、剪定枝材、間伐材、枝木材、廃木材等を破砕対象とする木材破砕機に関し、例えば、破砕ロータを回転させて被破砕木材を破砕する木材破砕機に関する。

【背景技術】

【0002】

破砕機は、被破砕物を、運搬する前にその作業現場で所定の大きさに破砕することにより、廃棄物の減容や再利用、工事の円滑化、コスト削減等を図るものである。

【0003】

このような破砕機の一例としては、特許文献1や特許文献2に記載の破砕機のように、ビル解体時に搬出されるコンクリート塊や道路補修時に排出されるアスファルト塊などの建設現場で発生する大小さまざまな岩石・建設廃材、あるいは産業廃棄物、及び自然石等を破砕するものが知られており、例えば、油圧ショベル等によって破砕機上部のホッパに投入された被破砕物は、ホッパ下方のフィーダによって破砕装置へ導かれ、この破砕装置で所定の大きさに破砕される。

【0004】

この種の破砕機では、破砕装置で破砕困難又は破砕不可能な異物(例えば、H鋼等の鋼材に由来する鉄屑、一軸圧縮強度が特に強い岩石等)が被破砕物として投入されて詰まることにより破砕装置が破損してしまう恐れがあるため、例えば、特許文献1(特開2001−87671号公報)には、自走式破砕機に設けられ投入された破砕原料を破砕する破砕装置の破砕音を検出する検出手段と、その検出された破砕音の音圧に応じて、前記破砕装置が破砕困難又は破砕不可能な異物が投入された異常状態にあるかどうかを判定する第1判定手段とを有し、破砕装置で破砕困難又は破砕不可能な異物が被破砕物として投入されて詰まることによる破砕装置の破損を未然に防止することにより、破砕装置の破砕機能を十分に確保する破砕装置に関する技術が開示されている。

【0005】

また、特許文献2(特開2001−293392号公報)には、破砕装置を備えた自走式破砕機の振動を検出する第1検出手段と、その検出された振動に基づき前記破砕装置が破砕困難又は破砕不可能な異物が投入された異常状態にあるかどうかを判定する第1判定手段とを有し、破砕装置で破砕困難又は破砕不可能な異物が被破砕物として投入されて詰まることによる破砕装置の破損を未然に防止することにより、破砕装置の破砕機能を十分に確保する破砕装置に関する技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−87671号公報

【特許文献2】特開2001−293392号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

破砕機の他の例としては、森林の造成・維持管理等で発生する剪定枝材や間伐材、森林で伐採した木材の枝払い等で発生する枝木材、或いは、木造建築物の解体等で発生する廃木材などを破砕する木材破砕機が知られており、例えば、油圧ショベルのグラップル等の作業具によってホッパ内に投入された被破砕物は、送りコンベヤによって木材破砕装置に搬送され、この木材破砕装置で所定の大きさに破砕されて、排出コンベヤにより排出される。

【0008】

この種の破砕機では、送りコンベヤによって木材破砕装置側に搬送された被破砕物を押圧ローラと送りコンベヤの間に押圧把持した状態で破砕室内へと導入し、破砕室内で回転する破砕ロータの外周に設けられた破砕ビット等の衝突により所定の大きさに破砕しており、破砕ビット等のメンテナンスを適宜実施することによって破砕効率の維持を図っている。

【0009】

しかしながら、破砕室内における破砕ロータのメンテナンススペースは狭い場合が多く、また、メンテナンス中の破砕ロータの回転は人力で行う必要があるため、メンテナンス作業は容易ではなかった。また、メンテナンスにおける破砕ビットの検査も容易ではないため、破砕ビットの欠損や脱落等の見落としが懸念され、そのような破砕効率の低い状態で破砕処理をおこなった場合には、破砕ロータのバランスが悪い状態で動作させることになってベアリング等周辺構成の寿命を短くしてしまう恐れがある。

【0010】

本発明は、上記に鑑みてなされたものであり、破砕ビットの検査を容易に行うことができる木材破砕機を提供することを目的とする。

【課題を解決するための手段】

【0011】

(1)上記目的を達成するために、本発明は、砕機フレームと、前記破砕機フレームに回転自在に支持された破砕ロータと、前記破砕ロータの外周面に複数取り付けられ、それぞれが周方向の異なる位置に配置された破砕ビットと、前記破砕機フレームの外側に取り付けられ、前記破砕機フレームに設けた検出孔を介して前記破砕ロータの外周面に軸方向に沿うようにレーザ光を照射して、前記破砕ビットの先端部の位置を検出する検出手段と、前記検出手段による検出結果に基づいて、前記破砕ビットが被破砕物を破砕困難又は破砕不可能な異常状態にあるかどうかを判定する異常判定手段と、前記異常判定手段で異常状態であると判定されたときに、対応する異常信号を出力する異常信号出力手段とを備えたものとする。

【0012】

これにより、オペレータは異常信号に基づくパトライトの点灯や表示部の表示により破砕ビットの異常状態を認知することができ、したがって、破砕ビットの検査を容易に行うことができる。

【0013】

(2)上記(1)において、好ましくは、前記検出手段は、前記破砕ロータの外周面に軸方向に沿うように配置した複数のレーザ光を径方向に並べて照射するものとする。

【0014】

(3)また、上記(1)において、好ましくは、前記異常信号出力手段からの異常信号に基づいて、前記破砕ロータが配置された破砕機に被破砕物を搬送するフィーダ、および、前記破砕ロータの動作を停止するものとする。

【0015】

(4)さらに、上記(1)において、好ましくは、前記異常信号出力手段からの異常信号に基づいて、前記破砕ビットが異常状態にあることをオペレータに報知する異常報知手段を有することを特徴とする木材破砕機。

【発明の効果】

【0016】

本発明によれば、破砕ビットの検査を容易に行うことができる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施の形態に係る木材破砕機の全体構成を示す側面図である。

【図2】図1に示した木材破砕機に備えられた破砕装置近傍の詳細構造を示す透視側面図である。

【図3】破砕装置における破砕ロータとその近傍を破砕機後方から見た透視図である。

【図4】破砕ロータを抜き出して示す側面図である。

【図5】破砕ロータの外周付近を拡大して示す図である。

【図6】コントローラとその周辺構成との関係を概略的に示す図である。

【図7】木材破砕機の破砕ビット検査処理を示すフローチャートである。

【図8】正常状態におけるレーザ受光器からの検出信号を模式的に示す図である。

【図9】異常状態におけるレーザ受光器からの検出信号を模式的に示す図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態を図面を参照しつつ詳細に説明する。

【0019】

本実施の形態では、破砕機の一例として自走式木材破砕機を例にとり説明する。図1は、本発明の一実施の形態に係る木材破砕機の全体構成を示す側面図であり、図2は図1に示した破砕機に備えられた破砕装置12近傍の詳細構造を示す透視側面図である。なお、以下において、図1及び図2における左・右に対応する方向を木材破砕機の後・前とする。

【0020】

図1及び図2において、本実施の形態の木材破砕機は、自力走行を可能にする走行体1、走行体1上に設けられ、受け入れた被破砕物を破砕する破砕機能構成部2、破砕機能構成部2で破砕された破砕物を搬送し機外に排出する排出コンベヤ3、及び、搭載した各機器の動力源であるエンジン等を備えた動力装置(パワーユニット)4等によって概略構成されている。

【0021】

走行体1は、トラックフレーム5と、このトラックフレーム5の前後両端部に設けた駆動輪6及び従動輪7と、出力軸を駆動輪6の軸に連結した駆動装置(走行用油圧モータ)8と、駆動輪6及び従動輪7に掛け回した履帯(無限軌道履帯)9とで構成されている。また、トラックフレーム5上には本体フレーム30が設けられており、この本体フレーム30によって、破砕機能構成部2、排出コンベヤ3及び動力装置4等が支持されている。なお、走行装置1は、図示したクローラ式に代えて、複数のタイヤで構成されるホイール式等にしても良い。

【0022】

破砕機能構成部2は、投入される被破砕物を受け入れるホッパ10と、このホッパ10内に収容配置された被破砕物の搬送手段としての送りコンベヤ11(フィーダ)と、この送りコンベヤ11によって導入された被破砕物を破砕する破砕装置12と、この破砕装置12の手前で破砕装置12に導入される被破砕物を送りコンベヤ11に押し付ける押圧ローラ装置13とを備えている。

【0023】

送りコンベヤ11は、後述する破砕ロータ32側(破砕機前方側)に設けられたスプロケット状の駆動輪15と、その反対側(破砕機後方側)に設けた図示しない従動輪と、これら搬送方向両端部に設けた駆動輪15及び従動輪の間に巻回され、幅方向に複数列(例えば4列、図2参照)列設された搬送体(搬送ベルト、チェーンベルト)16とを備えている。

【0024】

送りコンベヤ11の従動輪(図示せず)は、ホッパ10の後部に設けた軸受18(図1参照)によって支持され、駆動輪15は前方側に設けた破砕装置12の側面フレーム(破砕機フレーム)19に設けた軸受(図示せず)によって支持されている。送りコンベヤ11の駆動輪15の回転軸20は、軸受よりも幅方向外側に設けた駆動装置の出力軸にカップリング等を介して連結している。送りコンベヤ11は、その図示しない駆動装置で駆動輪15を回転駆動させることにより、駆動輪15及び従動輪の間で搬送体16を循環駆動させる。

【0025】

押圧ローラ装置13は、破砕装置12の破砕ロータ32(後述)の後方側に近接するように、かつ、送りコンベヤ11の上部にその搬送面に対向するように設けられており、送りコンベヤ11上を搬送される被破砕物を上部から押さえ込みながら破砕ロータ32に向かって破砕物を導入する。この押圧ローラ装置13は、破砕装置12の上方において側面フレーム19に設けた軸受(図示せず)によってその回動軸22が軸支され、これにより鉛直面内を回動自在に(図2中上下方向に揺動自在に)支持された支持部材(アーム)23と、この支持部材23に対し回転自在に設けられた押えローラ24と、支持部材23を回動駆動する油圧シリンダ28とを備えている。

【0026】

支持部材23は、一端に回動軸22を備え、他端(先端側の一端)に押えローラ24を備えている。支持部材23の下部側の端面(破砕ロータ32の上部に対向する端面)は円弧状に湾曲して形成されており、この湾曲部には、後述する破砕室31の一部を構成する湾曲板27が取付けられている。一方、支持部材23の押えローラ24取付け部分は、押えローラ24の径よりも小径の円弧状に形成されており、押えローラ24の外周面が支持部材23から突出した構成となっている。押えローラ24の幅方向(図2中の紙面直交方向)の寸法は、送りコンベヤ11の搬送面の幅と同等かそれよりも大きく設定されている。

【0027】

押えローラ24は、その胴部内に駆動装置(図示せず)を内蔵しており、この駆動装置によって、送りコンベヤ11の搬送面上を搬送される被破砕物の搬送速度とほぼ同じ周速度で回転駆動され、押え込んだ送りコンベヤ11上の被破砕物を送りコンベヤ11と協動して破砕室31に導入するようになっている。

【0028】

油圧シリンダ28は、そのボトム側先端部を側面フレーム19に固定したブラケット29にピン53を介して回動可能に連結され、そのロッド側先端部を支持部材23の後方側(図2中左側)先端部に設けられたブラケット54にピン82を介して回動可能に連結されている。この油圧シリンダ28の伸縮動作により、押圧ローラ装置13を回動軸22を中心に回動させ、送りコンベヤ11に対して上下させることにより、離間又は近接させることが可能なようになっている。

【0029】

破砕装置12は、本体フレーム30(図1参照)の長手方向ほぼ中央部に位置し、図2に示すように、破砕室31内で高速回転する破砕ロータ32と、この破砕ロータ32の径方向外側に設けられたアンビル(固定刃)33とを備えている。破砕ロータ32の周囲には、送りコンベヤ11及び押えローラ24によって被破砕物が供給される部分(破砕装置12の後方部分)から破砕ロータ32の正転方向(図2中の時計回り方向、破砕物流通方向)に、支持部材23に取り付けられた湾曲板27、ハウジング41(後述)に取り付けられたアンビル33と湾曲板39、及び、スクリーン(篩部材)40が破砕ロータ32を包囲するように設けられており、これら湾曲板27、アンビル33、湾曲板39、スクリーン40等によって破砕ロータ32周りに破砕片が周回する円筒状の空間である上記破砕室31が概ね画定されている。

【0030】

図3は破砕装置12における破砕ロータ32とその近傍を破砕機後方側から見た透視図であり、図4は破砕ロータ32を抜き出して示す側面図、図5は破砕ロータ32の外周付近を拡大して示す図である。なお、図5においては、1組の破砕ビット35、支持部材34及びボルト38を代表して示す。

【0031】

破砕ロータ32は、破砕装置12の側面フレーム19、又は本体フレーム30上に設けた支持部材等に設けた軸受32a,32bに回転自在に支持されており、その外周部には、複数の支持部材34と、各支持部材34の正転方向前面側にボルト38で取り付けられた破砕ビット(衝突板、或いは破砕刃等)35とを備えている。破砕ビット35は、破砕ロータ32が正転方向に回転する際に、その刃面が支持部材34に先行するように配置されており、この刃面により被破砕物を打撃する。図3及び図4に示すように、破砕ロータ32の外周面に複数設けられた破砕ビット35は、それぞれが周方向の異なる位置に配置されている。また、複数の破砕ビット35は、それぞれが軸方向の異なる位置に配置されている。

【0032】

破砕装置12には、破砕ロータ32の軸方向外側に設けられ、軸方向に外周面に沿うような検出領域を有し、破砕ビット35の検出領域の通過を検出する検出手段を構成するレーザ照射器36及びレーザ受光器37が設けられている。レーザ照射器36及びレーザ受光器37は、破砕ロータ32の軸方向左右外側の側面フレーム19における破砕ロータ32の外周部付近にそれぞれ設けられた孔99(機体左側のみ図示)の位置に設置されている。左右一対の孔99(検出孔)は、破砕ロータ32の軸方向から見て(図2等参照)、破砕ビット35が通過する領域からその外側の領域まで径方向に延在するように設けられており、この範囲で径方向にレーザ照射器36及びレーザ受光器37の位置を調整することができる。レーザ照射器36及びレーザ受光器37は、レーザ照射器36からレーザ受光器37に向けて照射されたレーザ光の道程(すなわち、検出領域)が破砕ロータ32の軸方向に外周面に沿うように配置されており、レーザ光がレーザ照射器36から照射されレーザ受光器37で受光された状態で、検出対象物(破砕ビット35)がレーザ光を遮ったことをレーザ受光器37で検出することにより、破砕ビット35の検出領域の通過を検出する。レーザ照射器36及びレーザ受光器37の径方向の位置は、回転する破砕ロータ32に対してレーザ光の道程が相対的に破砕ビット35の先端部35aの位置52(図4及び図5参照)を通過するように調整される。

【0033】

図8及び図9は、破砕ロータ32を回転した場合のレーザ受光器37からの検出信号の一例を示す図である。

【0034】

図8に示すように、レーザ受光器37は、レーザ照射器36からのレーザ光が入射されているときはLoの値の検出信号を出力し、レーザ照射器36からのレーザ光が遮られると、破砕ビット35の先端部35aが検出領域を通過しているとしてHiの値の検出信号を出力する。破砕ロータ32の外周に設けられた破砕ビット35は、それぞれが周方向の異なる位置に配置されている。したがって、破砕ビット35の状態が正常状態である場合、破砕ビット35の先端部35aが検出領域を順次通過するので、検出信号は各破砕ビット35の先端部35aの通過に伴って検出波形A,B,Cのように変化する。また、破砕ビット35が異常状態(少なくとも1つの破砕ビット35が脱落、或いは、先端部35aが磨耗・欠損した状態)である場合、破砕ビット35の先端部35aが検出領域を通過しない場合があるので、検出信号は検出波形A,Cのように変化する。検出手段により得られたこれらの検出信号は、後述するコントローラ100に送られ、検出信号の波形の記憶やパルス数(検出波形の数)の算出などが行われる。

【0035】

図1及び図2に戻る。

【0036】

ハウジング41は、前出の押圧ローラ装置13の回動軸22の上方にて側面フレーム19に設けられた図示しない軸受に支持された回動軸42を支点に前後方向に回動可能に支持されており、油圧シリンダ50により回動駆動される。そして、このハウジング41の破砕室31側にアンビル33及び湾曲板39が配置されている。

【0037】

アンビル33は、破砕室31に導入された被破砕物が衝突する衝突面33aを有しており、破砕ロータ32の回転に伴って破砕室31内を周回する破砕片(被破砕物)に衝突面33aが対向するように、ハウジング41における上記湾曲板39の取り付け部よりも破砕ロータ32の正転方向上流側(以下、上流側と称する)に支持部材51を介して取り付けられている。支持部材51及びアンビル33は、図示しないボルト等でハウジング41に取り付けられている。

【0038】

ハウジング41の前端部は、破砕機側面カバー19に固定した支持部材48にシアピン49を介して連結されており、破砕作業時には、アンビル33が破砕室31に臨む姿勢で固定、保持されている。ハウジング41を破砕姿勢とした状態での破砕処理(以下、通常破砕処理と称する)中に、アンビル33に過大な負荷が作用してシアピン98にも許容を超える負荷がかかった場合には、シアピン98が破断してハウジング41の拘束が解かれ、アンビル33が破砕室31から退避するようにハウジング41が回動軸42を中心に回動することにより、各部の損傷が防止される。なお、このときのハウジング41の回動退避は図示しないリミットスイッチ等により検出されるようになっており、回動退避の検出時の検出信号はコントローラに送られ、破砕ロータ32の駆動装置を停止させる指令信号が出力されるようになっている。

【0039】

スクリーン40は、ハウジング41が破砕姿勢である場合の湾曲板39の破砕物流通方向下流側、かつ破砕ロータ32の径方向外側に設けられ、破砕ロータ32と同心の円にほぼ沿って湾曲している。また、スクリーン40は、破砕ロータ32に対向する内径面から反対面に貫通し、破砕物を破砕機外に排出する複数の排出孔(図示せず)を有している。この図示しない排出孔の孔径より小さくなった破砕物が破砕機外に排出される。

【0040】

破砕ロータ32の下方には、スクリーン40を破砕ロータ32の外周側位置に保持する枠型のスクリーン支持部材(スクリーンホルダ)63が設けられている。このスクリーン支持部材63は、後端部が回動軸64を介して側面フレーム19、又は本体フレーム30上に設けた図示しない支持部材等に固定され、回動軸64を中心に上下方向に回動する構成となっており、前端部に設けられたリンク機構69により破砕ロータ32に対して進退駆動される。

【0041】

リンク機構69は、ボトム側端部を側面カバー19に回動可能に連結された油圧シリンダ66の伸縮動作をスクリーン支持部材63の破砕ロータ32に対する進退動作に変換するものであり、油圧シリンダ66のロッド側端部に設けられ、油圧シリンダ66の伸縮方向に沿って移動するスライドリンク70と、一方側端部(図2中上側端部)を上記スクリーン支持部材63の周方向他方側端部(図2中右側端部)に回動可能に連結され、他方側端部(図2中下側端部)をピン71を介してスライドリンク70と回動自在に連結された保持リンク72とを備えている。また、73は上記スライドリンク70の移動方向をガイドすると共に、スライドリンク70が保持リンク72から受ける縦荷重を支持するガイド部材である。

【0042】

破砕作業時には、油圧シリンダ66が伸長してリンク機構69のスライドリンク70と保持リンク72とがほぼ直角に折れ曲がった状態となり、スクリーン支持部材63が破砕ロータ32に最も近づいた位置に位置する状態となる。この状態から油圧シリンダ66が縮短するにつれてスライドリンク70と保持リンク72とが回動して徐々に開き、スクリーン支持部材63が徐々に破砕ロータ32から離間する方向に移動する(下降する)。そして、油圧シリンダ66が最も縮短した状態になると、スライドリンク70と保持リンク72とがほぼ伸びきった状態となり、スクリーン支持部材63が破砕ロータ32から最も遠い位置に位置する状態となる。このように、リンク機構69によってスクリーン支持部材63が回動軸64を中心に下方へ回動下降されると、側面フレーム19の下部に形成した切り欠き部(図示せず)からスクリーン支持部材63に載置されたスクリーン40を側方に引き抜くことができ、容易にスクリーン40を交換することができる。

【0043】

排出コンベヤ3は、排出側(前方側)寄りの部分において、動力装置4から突出して設けた支持部材75に支持されており、その反対側(後方側)部分が本体フレーム30に支持されている。これにより、排出コンベヤ3は、破砕装置12の下方から動力装置4の下方を通され、動力装置4の下方から破砕機前方側外方へ上り傾斜となるように配置されている。排出コンベヤ3は、長手方向(前後方向)両端に設けた駆動輪と従動輪(共に図示せず)との間に巻回したコンベヤベルト(図示せず)上に設けたコンベヤカバー78を備えている。また、排出コンベヤ3の駆動輪(図示せず)は、軸受の幅方向外側に設けた駆動装置(排出コンベヤ用油圧モータ)79の出力軸にカップリング等を介して連結されており、この駆動装置79を回転駆動させることにより、駆動輪及び従動輪の間でコンベヤベルトを循環駆動させるようになっている。また、排出コンベヤ3の搬送経路上には磁選機(図示せず)が設けられており、運搬の途中で破砕物に混入している釘や鉄片等の金属を吸着して取り除き最終的に搬出するようになっている。

【0044】

動力装置4は、本体フレーム30の長手方向前方側の端部上に搭載されており、その下方側面には、木材破砕機の走行や破砕処理に関する操作・設定、モニタリング等を行うための操作盤83が設けられている。また、動力装置4の上方には、破砕ビットが異常状態であることをオペレータに報知するためのパトライト84が設けられている。

【0045】

図6は、木材破砕機に備えられたコントローラ100とその周辺構成との関係の一部を概略的に示す図である。

【0046】

コントローラ100は、木材破砕機全体の動作を制御するものであり、操作盤83に設けられた操作部83aや表示部83b、各種情報やプログラムを記憶する記憶部101、破砕ロータ32の回転数ω1を検出する回転数検出器102、破砕ロータ32を回転させる破砕モータ(図示せず)の圧力P1を検出する破砕モータ圧力検出器103、破砕ビット35を検出する検出手段を構成するレーザ照射器36およびレーザ受光器37などに接続されている。そして、コントローラ100は、操作部83aからの操作信号や各検出器102,103からの検出信号、記憶部101に記憶された情報やプログラムなどに基づいて木材破砕機の走行や破砕処理、破砕ロータ32の破砕ビット35の検査を行う破砕ビット検査処理などを行う。

【0047】

図7は、木材破砕機の破砕ビット検査処理を示すフローチャートである。

【0048】

コントローラ100は、オペレータから操作部83aにより破砕ビット検査処理の実行指令が入力されると、まず、回転数検出器102から破砕ロータ回転数ω1を取得し(ステップS10)、予め定めた破砕ロータ回転数基準値ω0を記憶部101から読み出して(ステップS20)、破砕ロータ回転数ω1が破砕ロータ回転数基準値ω0以上であるかどうかを判定する(ステップS30)。ステップS30での判定結果がYESの場合は、破砕モータ圧力検出器103から破砕モータ圧力P1を取得し(ステップS40)、予め定めた破砕モータ圧力基準値P0を記憶部101から読み出して(ステップS50)、破砕モータ圧力P1が破砕モータ圧力基準値P0以下であるかどうかを判定する(ステップS60)。ステップS60での判定結果がYESの場合は、検出手段のレーザ照射器36から検出レーザを照射し(ステップS70)、その検出信号から検出信号パルス数X1を算出して取得し(ステップS80)、検出レーザを停止する(ステップS90)。その後、予め定めた基準パルス数X0を記憶部101から読み出して(ステップS100)、検出信号パルス数X1が基準パルス数X0と等しいかどうかを判定する(ステップS110)。ステップS110での判定結果がYESの場合は、正常状態であることに対応する正常信号として表示部83bに破砕ビット35が正常状態であることを表示させる表示信号を出力し(ステップS120)、処理を終了する。また、ステップS30,S60,S110の何れかの判定結果がNOの場合は、異常状態であることに対応する異常信号として送りコンベヤ(フィーダ)11を停止させる停止信号を出力し(ステップS31)、異常状態であることに対応する異常信号として破砕ロータ32の回転を停止させる停止信号を出力し(ステップS32)、異常状態であることに対応する異常信号としてパトライト84を点灯させる点灯信号を出力し(ステップS33)、異常状態であることに対応する異常信号として表示部83bに破砕ビット35が異常状態(少なくとも1つの破砕ビット35が脱落、或いは、先端部35aが磨耗・欠損した状態)であることを表示させる表示信号を出力して(ステップS34)、処理を終了する。

【0049】

以上において、コントローラ100が実行する図7のフローにおけるステップS100〜S110は、検出手段による検出結果に基づいて、破砕ビット35が被破砕物を破砕困難又は破砕不可能な異常状態にあるかどうかを判定する異常判定手段に相当し、ステップS31〜S34は、異常判定手段で異常状態であると判定されたときに、対応する異常信号を出力する異常信号出力手段に相当する。

【0050】

以上のように構成した本実施の形態における動作を説明する。

【0051】

破砕機を始動し、送りコンベヤ11や破砕ロータ32、排出コンベヤ3等を動作させた状態であって被破砕物を投入する前に、オペレータは操作盤83の操作部83aにより破砕ビット検査処理の実行を指示すると、まず、破砕ロータ32の回転数および破砕モータ(図示せず)の圧力に基づいて、破砕装置12内に被破砕物が入っていないことを確認する(図7のステップS10〜S60)。破砕装置12内に被破砕物が入っていないことが確認できると、検出手段により破砕ロータ32の破砕ビット35を検出して検出数(すなわち、破砕ビット35の数)が正常状態時の数と同じであるかどうかを確認する(図7のステップS70〜S110)。これにより、破砕ビット35の状態が正常状態であると確認されると、表示部83bに正常状態であることを表示して(図7のステップS120)、破砕ビット検査処理を終了する。

【0052】

また、破砕ビット検査処理で破砕装置12内に被破砕物が入っていると判定された場合、及び、破砕ビット35の脱落や欠損・磨耗などによる異常状態であると判定された場合は、送りコンベヤ(フィーダ)11及び破砕ロータ32の回転を停止し、パトライト84を点灯し、表示部83bに異常状態であることを表示して(図7のステップS31〜S34)、破砕ビット検査処理を終了する。オペレータは、破砕ビット35が異常状態であることをパトライト84の点灯や表示部83bの表示により認知し、脱落や欠損・磨耗等が生じた破砕ビット35の追加や交換を行う。その後、再度、破砕ビット検査処理を行い、正常状態になるまでこれらの処理を繰り返す。

【0053】

破砕ビット検査処理において、破砕ビット35の状態が正常状態であると確認された状態で、グラップル等の適宜の作業具を備えた重機(油圧ショベル等)等によってホッパ10内に被破砕物を投入すると、被破砕物が送りコンベヤ11の搬送ベルト16上に載置され、循環駆動する搬送ベルト16によって破砕装置12に向かって搬送される。被破砕物が押圧ローラ装置13付近まで搬送されると、押えローラ24が被破砕物上に乗り上げ、押えローラ24の自重により被破砕物が送りコンベヤ11の搬送面に押し付けられる格好となる。このようにして押えローラ24は、送りコンベヤ11との間に被破砕物を挟持した状態で、送りコンベヤ11と協働して破砕室31へ被破砕物を導入する。その際、被破砕物は押えローラ24と送りコンベヤ11とに挟持された部分を支点に片持ち梁状に破砕室31内に向かって突出する。

【0054】

破砕室31内に突出した被破砕物には高速回転する破砕ロータ32の破砕ビット35が下方から衝突し、これにより被破砕物が粗破砕される。このように粗破砕されて破砕室31内に跳ね上げられた被破片はアンビル33に衝突し、その衝撃力によりさらに細かく破砕される。破砕片はその後も破砕ロータ32の回転に伴って破砕室31内を周回し破砕ビット35、アンビル33、破砕室31の内壁面等と衝突して破砕される。そして、周回する破砕片のうちスクリーン40の排出孔を通過する大きさに細粒化されたものが順次スクリーン40を通過して破砕室31から排出される。破砕室31から排出された破砕物は、排出コンベヤ3上に落下して排出コンベヤ3によって搬送され機外に排出される。

【0055】

上記のように破砕処理を行うとき、万一、破砕ビット35とアンビル33の間に石や金属などの異物が噛み込んだ場合には、破砕ビット35からアンビル33に過大な負荷が加わり、その負荷がハウジング41と支持部材48を連結するシアピン49に伝わる。このように、アンビル33に過大な負荷が作用してシアピン49にも許容を超える負荷がかかった場合には、シアピン49が破断してハウジング41の拘束が解かれ、アンビル33が破砕室31から退避するようにハウジング41が回動軸42を中心に回動する。また、図示しないセンサなどにより、ハウジング41の回動退避を検出すると、木材破砕機は被破砕物の破砕動作、すなわち、被破砕物の搬入(コンベヤ11の動作)及び破砕ロータ32の回転等を停止する。

【0056】

以上のように構成した本実施の形態における効果を説明する。

【0057】

木材破砕機では、送りコンベヤによって木材破砕装置側に搬送された被破砕物を押圧ローラと送りコンベヤの間に押圧把持した状態で破砕室内へと導入し、破砕室内で回転する破砕ロータの外周に設けられた破砕ビット等の衝突により所定の大きさに破砕しており、破砕ビット等のメンテナンスを適宜実施することによって破砕効率の維持を図っている。しかしながら、破砕室内における破砕ロータのメンテナンススペースは狭い場合が多く、また、メンテナンス中の破砕ロータの回転は人力で行う必要があるため、メンテナンス作業は容易ではなかった。また、メンテナンスにおける破砕ビットの検査も容易ではないため、破砕ビットの欠損や脱落等の見落としが懸念され、そのような破砕効率の低い状態で破砕処理をおこなった場合には、破砕ロータのバランスが悪い状態で動作させることになってベアリング等周辺構成の寿命を短くしてしまう恐れがある。

【0058】

これに対し、本実施の形態においては、破砕ビット35の検出領域の通過を検出する検出手段の検出結果に基づいて、破砕ビット35が被破砕物を破砕困難又は破砕不可能な異常状態にあるかどうかを判定し、異常状態であると判定されたときに、対応する異常信号を出力するように構成したので、オペレータは異常信号に基づくパトライト84の点灯や表示部83bの表示により破砕ビット35の異常状態を認知することができ、したがって、破砕ビットの検査を容易に行うことができる。

【0059】

なお、本実施の形態においては、破砕ロータ32の軸方向外側に検出手段を構成するレーザ照射器36及びレーザ受光器37をそれぞれ設け、破砕ロータ32の軸方向に外周面に沿うような検出領域を有するように配置し、破砕ビット35の線端部35aの通過を検出するように構成したが、これに限られず、例えば、レーザ照射器及びレーザ受光器を破砕ロータの径方向に複数配置し、径方向に並んだ複数の検出領域を有するように構成して、破砕ビット35の通過時の高さを検出するように構成しても良い。

【0060】

また、本実施の形態では、検出信号のパルス数と基準パルス数の比較結果に基づいて異常状態であるかどうかを判定するよう構成したが、これに限られず、例えば、検出信号の波形と予め定めた基準波形との比較結果に基づいて異常状態であるかどうかを判定するように構成しても良い。

【符号の説明】

【0061】

1 走行体

2 破砕機能構成部

3 排出コンベヤ

4 動力装置(パワーユニット)

10 ホッパ

11 コンベヤ

12 破砕装置

13 押圧ローラ装置

16 搬送体(搬送ベルト、チェーンベルト)

19 側面フレーム(破砕機フレーム)

24 押えローラ

28 油圧シリンダ

31 破砕室

32 破砕ロータ

33 アンビル(固定刃)

35 破砕ビット

36 レーザ照射器(検出手段)

37 レーザ受光器(検出手段)

39 湾曲板

40 スクリーン(篩部材)

41 ハウジング

83 制御盤

83a 操作部

83b 表示部

84 パトライト

99 孔(検出孔)

100 コントローラ

101 記憶部

102 回転数検出器

103 破砕モータ圧力検出器

【特許請求の範囲】

【請求項1】

破砕機フレームと、

前記破砕機フレームに回転自在に支持された破砕ロータと、

前記破砕ロータの外周面に複数取り付けられ、それぞれが周方向の異なる位置に配置された破砕ビットと、

前記破砕機フレームの外側に取り付けられ、前記破砕機フレームに設けた検出孔を介して前記破砕ロータの外周面に軸方向に沿うようにレーザ光を照射して、前記破砕ビットの先端部の位置を検出する検出手段と、

前記検出手段による検出結果に基づいて、前記破砕ビットが被破砕物を破砕困難又は破砕不可能な異常状態にあるかどうかを判定する異常判定手段と、

前記異常判定手段で異常状態であると判定されたときに、対応する異常信号を出力する異常信号出力手段と

を備えたことを特徴とする木材破砕機。

【請求項2】

請求項1記載の木材破砕機において、

前記検出手段は、前記破砕ロータの外周面に軸方向に沿うように配置した複数のレーザ光を径方向に並べて照射することを特徴とする木材破砕機。

【請求項3】

請求項1記載の木材破砕機において、

前記異常信号出力手段からの異常信号に基づいて、前記破砕ロータが配置された破砕機に被破砕物を搬送するフィーダ、および、前記破砕ロータの動作を停止することを特徴とする木材破砕機。

【請求項4】

請求項1記載の木材破砕機において、

前記異常信号出力手段からの異常信号に基づいて、前記破砕ビットが異常状態にあることをオペレータに報知する異常報知手段を有することを特徴とする木材破砕機。

【請求項1】

破砕機フレームと、

前記破砕機フレームに回転自在に支持された破砕ロータと、

前記破砕ロータの外周面に複数取り付けられ、それぞれが周方向の異なる位置に配置された破砕ビットと、

前記破砕機フレームの外側に取り付けられ、前記破砕機フレームに設けた検出孔を介して前記破砕ロータの外周面に軸方向に沿うようにレーザ光を照射して、前記破砕ビットの先端部の位置を検出する検出手段と、

前記検出手段による検出結果に基づいて、前記破砕ビットが被破砕物を破砕困難又は破砕不可能な異常状態にあるかどうかを判定する異常判定手段と、

前記異常判定手段で異常状態であると判定されたときに、対応する異常信号を出力する異常信号出力手段と

を備えたことを特徴とする木材破砕機。

【請求項2】

請求項1記載の木材破砕機において、

前記検出手段は、前記破砕ロータの外周面に軸方向に沿うように配置した複数のレーザ光を径方向に並べて照射することを特徴とする木材破砕機。

【請求項3】

請求項1記載の木材破砕機において、

前記異常信号出力手段からの異常信号に基づいて、前記破砕ロータが配置された破砕機に被破砕物を搬送するフィーダ、および、前記破砕ロータの動作を停止することを特徴とする木材破砕機。

【請求項4】

請求項1記載の木材破砕機において、

前記異常信号出力手段からの異常信号に基づいて、前記破砕ビットが異常状態にあることをオペレータに報知する異常報知手段を有することを特徴とする木材破砕機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−66861(P2013−66861A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−208108(P2011−208108)

【出願日】平成23年9月22日(2011.9.22)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.パトライト

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.パトライト

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

[ Back to top ]