木炭ボード及びその製造方法

【課題】 グルコマンナンをバインダーとして製造される木炭ボードの曲げ強度を高めること。

【解決手段】 本発明に係る木炭ボードの製造方法は、粉状若しくは粒状の木炭又はこれらを混合した木炭11と、木炭11よりも少量のグルコマンナン12と、グルコマンナン12よりも更に少量のカルシウム化合物14を混合したものに水13を加えて練り合わせる練り合わせ工程S1、練り合わせ工程S2により得られた木炭成形材料16を金型に流し込んで加圧成形する加圧成形工程S2、及び加圧成形工程S2により得られた木炭ボード半加工品17を乾燥し固化する乾燥・固化工程S3含む。グルコマンナン12はコンニャク精粉であって、その量は木炭11の10.0〜15.0重量%程度である。また、カルシウム化合物14は炭酸カルシウムであって、その量はグルコマンナン12の4.0〜6.0重量%程度である。

【解決手段】 本発明に係る木炭ボードの製造方法は、粉状若しくは粒状の木炭又はこれらを混合した木炭11と、木炭11よりも少量のグルコマンナン12と、グルコマンナン12よりも更に少量のカルシウム化合物14を混合したものに水13を加えて練り合わせる練り合わせ工程S1、練り合わせ工程S2により得られた木炭成形材料16を金型に流し込んで加圧成形する加圧成形工程S2、及び加圧成形工程S2により得られた木炭ボード半加工品17を乾燥し固化する乾燥・固化工程S3含む。グルコマンナン12はコンニャク精粉であって、その量は木炭11の10.0〜15.0重量%程度である。また、カルシウム化合物14は炭酸カルシウムであって、その量はグルコマンナン12の4.0〜6.0重量%程度である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バインダーとしてグルコマンナンを用いた木炭ボード及びその製造方法の改良に関する。なお、本明細書において木炭とは、木炭だけでなく竹炭を含む概念である。また、グルコマンナンとは、コンニャク精粉、コンニャク飛粉、コンニャク芋原料、及びこれらの混合物を含む概念である。

【背景技術】

【0002】

竹炭を固有の細孔をそのまま活性の状態に保ちながらボード化した木炭ボードは、除湿性、脱臭性、吸音性、電磁波遮断性に優れていることは、特開平7−150645号公報(特許文献1)、特開平7−150743号公報(特許文献2)などの特許公報に開示され、また刊行物にも記載されて公知である。しかしながら、これら公知の木炭ボードの殆どは、バインダーに石油化学製品を用いているため、ホルムアルデヒト臭を発生したり、或いはアトピー性皮膚炎を引き起こす物質を発散させたりする危険性が高い。

【0003】

バインダーに石油化学製品を用いていない木炭ボードは、特開平9−302803号公報(特許文献3)に開示されている。これは、天然繊維解維物をバインダーとして製造された250mm×250mm×20mmの木炭ボードであって、石膏ボードと同程度以上の強度を有する木炭ボードである。バインダーとして用いられている天然繊維解維物は、セルロース系天然繊維単独、又はセルロース系天然繊維にコラーゲン系天然繊維を混合したものを、上下2段のノンポーラス砥石を用いて構成された融砕機によって、直径がサブミクロンになるまで解維されたものである。しかしながら、この天然物を出発原料とするバインダーを用いた安価な木炭ボードは未だに商品化されていない。

【0004】

特許第3357020号公報(特許文献4)には、粉状若しくは粒状の木炭又はこれらを混合した木炭と少量のグルコマンナン粉とに水を加えて練り合わせする練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を金型に流し込んで加圧成形する加圧成形工程、及び該加圧成形工程により得られた木炭半加工品を乾燥し固化する乾燥・固化工程とからなる木炭成型品の製造方法、及び前記製造方法で製造された木炭成型品が開示されている。この製造方法で製造された木炭ボードはグルコマンナンをバインダーとして用いているので、上述の特開平9−302803号公報に開示の木炭ボードが有する問題を解決したものである。ここに、主材料となる木炭は竹炭を含む概念であり、竹炭は安く大量に入手できる。しかしながら、グルコマンナン粉をバインダーとする木炭ボードは曲げ強度が石膏ボードよりも低く、建築材料としての用途が限られるという問題があった。

【0005】

特開2005−111931号公報(特許文献5)には、木材のカンナ屑や鋸屑などの植物性補強材料を金型に敷き詰める工程、粉状若しくは粒状の木炭又はこれらを混合した木炭と少量のグルコマンナン粉とに水を加えて練り合わせする練り合わせ工程、前記練り合わせ工程により得られた木炭成型材料を植物性補強材料が敷き詰められた金型に流し込んで加圧成形する加圧成形工程、及び前記加圧成形工程により得られた木炭ボード半加工品を乾燥し固化する乾燥・固化工程を含む二層構造の木炭ボードの製造方法を開発した。この方法で製造された二層構造の木炭ボードは、特許第3357020号公報に開示されている実施例の木炭ボードよりも曲げ強度が増し発泡スチロールの2倍程度になったが、未だ石膏ボードよりも低く、建築材料としての用途が限られるという問題があった。

【特許文献1】特開平7−150645号公報

【特許文献2】特開平7−150743号公報

【特許文献3】特開平9−302803号公報

【特許文献4】特許第3357020号公報

【特許文献5】特開2005−111931号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、粉状若しくは粒状の木炭又はこれらを混合した木炭と少量のグルコマンナンとに水を加えて練り合わせて得られた木炭成形材料を加圧成形して製造された木炭ボードの曲げ強度を高めることである。

【課題を解決するための手段】

【0007】

上記課題を解決する第1の木炭ボードは、粉状若しくは粒状の木炭又はこれらを混合した木炭、グルコマンナン、及びカルシウム化合物を混合したものに水を加えて練り合わせて得られた木炭成形材料を加圧成形して製造された木炭ボードである。

【0008】

上記課題を解決する第1の木炭ボードの製造方法を、粉状若しくは粒状の木炭又はこれらを混合した木炭と、該木炭に対して少量のグルコマンナン粉と、前記グルコマンナン粉よりも更に少量のカルシウム化合物を混合したものに水を加えて練り合わせる練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を金型に流し込んで加圧成形する加圧成形工程、及び該加圧成形工程により得られた半加工品を乾燥し固化する乾燥・固化工程とで構成した。

【0009】

上記課題を解決する第2の木炭ボードは、粉状若しくは粒状の木炭又はこれらを混合した木炭、セルロース系繊維、グルコマンナン、及びカルシウム化合物を混合したものに水を加えて練り合わせて得られた木炭成形材料を加圧成形して製造された木炭ボードである。

【0010】

上記課題を解決する第2の木炭ボードの製造方法を、粉状若しくは粒状の木炭又はこれらを混合した木炭、該木炭よりも少量のセルロース系繊維、該セルロース系繊維よりも少量のグルコマンナン、及び前記グルコマンナンよりも更に少量のカルシウム化合物を混合したものに水を加えて練り合わせる練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を金型に流し込んで加圧成形する加圧成形工程、及び該加圧成形工程により得られた半加工品を乾燥し固化する乾燥・固化工程とで構成した。

【0011】

上記課題を解決する第3の木炭ボードの製造方法を、粉状若しくは粒状の木炭又はこれらを混合した木炭、及び該木炭よりも少量のグルコマンナンを混合したものに水を加えて練り合わせる練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を第1の和紙を敷き詰めた金型に流し込み、流し込まれた木炭成形材料の表面を第2の和紙で被覆して加圧成形する加圧成形工程、及び該加圧成形工程により得られた半加工品を乾燥し固化する乾燥・固化工程とで構成した。

【発明の効果】

【0012】

本発明により、グルコマンナンをバインダーとする木炭ボードの曲げ強度を石膏ボードと同程度まで高めることができた。従って、本発明により運搬や現場での加工性が良く且つより高強度の木炭ボードが実現できた。それ故、グルコマンナンをバインダーとする木炭ボードの用途が、壁や天井の下地材から仕上げ材まで広がった。また、コンニャク飛粉をバインダーとすることで、木炭ボードの製造コストを大幅に低下させることができた。

【発明を実施するための最良の形態】

【0013】

本発明に係る木炭成型品の製造方法は、粉状若しくは粒状の木炭又はこれらを混合した木炭、該木炭に対して少量のグルコマンナン、該グルコマンナンよりも更に少量のカルシウム化合物を混合したものに水を加えて練り合わせる練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を金型に流し込んで加圧成形する加圧成形工程、及び該加圧成形工程により得られた半加工品を乾燥し固化する乾燥・固化工程を含んで構成されている。カルシウム化合物としては、炭酸カルシウム又は水酸化カルシウムが望ましい。

【実施例1】

【0014】

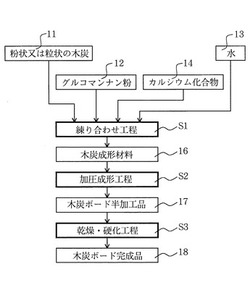

本発明に係る木炭ボードの製造方法の実施例1は、図1のフローチャートに示す如く、練り合わせ工程S1、加圧成形工程S2、及び乾燥・固化工程S3の3つの工程から構成されている。実施例1における練り合わせ工程S1は、粉状若しくは粒状の木炭又はこれらを混合した木炭11、木炭11に対して少量のグルコマンナン12、及びグルコマンナン12よりも更に少量のカルシウム化合物14を混合したものに水13を加えて攪拌機で十分に練りあわせる工程である。練り合わせ工程S1には、グルコマンナン12を水13によく分散させて或る程度吸水・膨潤させる膨潤工程を含む。

【0015】

グルコマンナン12としてコンニャク精粉を用いた場合、その量は、粉状又は粒状の木炭11の10.0〜15.0重量%程度である。また、カルシウム化合物14は、例えば炭酸カルシウムや水酸化カルシウムであり、その量はコンニャク精粉の3.0〜12.0重量%程度である。更に、練り合わせのために加えられる水13は、粉状または粒状の木炭11に対して50〜150重量%程度である。

【0016】

加圧成形工程S2は、練り合わせ工程S1を経て十分に練り合わせられた木炭成形材料16を金型に流し込み、木炭成形材料16が流し込まれた金型を加圧成形機で加圧成形する工程である。

【0017】

乾燥・固化工程S3は、加圧成形工程S2を経て加圧成形され、金型から取り出された木炭半加工品17を室内または室外(天日)で乾燥し、固化する工程である。

【0018】

以下に述べる実施品及び比較品の製造において用いた木炭は、乾留法で生産された竹炭である。即ち、天然に大量に生育しており、安く大量に入手できるモウソウチクやマダケ等の竹を伐採し、適当な長さに裁断した竹材を鉄製炉で乾留し炭化した竹炭である。この場合の炭化温度は、400〜1000℃であった。なお、原材料の竹材は1m程度に裁断したものと、5cm程度の長さの短冊状の割竹の2種類を用意した。

【0019】

粉炭、粒炭、長粒炭を用い、いくつもの木炭ボードの実施品を製造した。粉炭は竹炭を粉砕機で細かく粉砕し篩い分けした粒径2mm程度の粉状の竹炭、粒炭は粉砕の程度を弱くし篩い分けした粒径10〜20mm程度の粒状の竹炭、長粒炭は5cm程度の短冊状の割竹を上述の方法で炭化した薄状片の竹炭である。

【0020】

粉炭、粒炭、長粒炭を用いた木炭ボードの実施品の製造には、攪拌機、油圧ホットプレス機、内径30cm角で深さ5cmの金型、及び蒸気抜き孔付の鉄板を用いた。

【0021】

(第1実施品)

竹炭の粉炭200gとコンニャク精粉20gと炭酸カルシウム0.4gに水250mlを加えて攪拌機で練り合わせた。十分に練り合わせた竹炭成形材料が流し込まれ、蒸気抜き孔付の鉄板で蓋をされた金型をホットプレス機に設置し、100℃で10分間かけて加圧成形した。ホットプレス機から取り出した竹炭ボード半加工品を室内で1週間ほど自然乾燥し、その後に更に100℃の定温器で24時間乾燥し、乾燥・固化した第1実施品の竹炭ボードを完成させた。第1実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.2N/mm2であった。

【0022】

(第2実施品)

竹炭の粉炭200gとコンニャク精粉20gと炭酸カルシウム0.8gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第2実施品の木炭ボードを完成させた。第2実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.9N/mm2で、これは比較品より十分に高く、石膏ボードの強度、即ち、5.0N/mm2と同程度であった。

【0023】

(第3実施品)

竹炭の粉炭200gとコンニャク精粉20gと炭酸カルシウム1.2gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第3実施品の木炭ボードを完成させた。第3実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.8N/mm2で、これは比較品より十分に高く、石膏ボードと同程度の値であった。

【0024】

(第4実施品)

竹炭の粉炭200gとコンニャク精粉20gと炭酸カルシウム1.6gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第4実施品の木炭ボードを完成させた。第4実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.5N/mm2で、これは比較品よりかなり高く、石膏ボードの強度にかなり近い値であった。

【0025】

(第5実施品)

竹炭の竹炭の粉炭200gとコンニャク精粉20gと炭酸カルシウム2.0gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第5実施品の竹炭ボードを完成させた。第5実施品は厚さ4.6mmの30cm角のサイズのボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.6N/mm2で、これは比較品よりかなり高く、石膏ボードの強度にかなり近い値であった。

【0026】

(第6実施品)

竹炭の竹炭の粉炭200gとコンニャク精粉20gと炭酸カルシウム2.4gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第6実施品の竹炭ボードを完成させた。第6実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった、そして、その曲げ強度は4.5N/mm2で、これは比較品よりかなり高く、石膏ボードの強度にかなり近い値であった。

【0027】

(第7実施品)

竹炭の粉炭200gとコンニャク精粉20gと水酸化カルシウム0.4gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第7実施品の木炭ボードを完成させた。第7実施品の竹炭ボードは厚さ4.6mmの30cm角のサイズのボードで、その容積比重は0.51g/cm3であった、そして、その曲げ強度は4.1N/mm2であった。

【0028】

(第8実施品)

粉炭200gとコンニャク精粉20gと水酸化カルシウム0.8gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第8実施品の木炭ボードを完成させた。第8実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.7N/mm2で、これは比較品より十分に高く、石膏ボードの強度に近い値であった。

【0029】

(第9実施品)

竹炭の粉炭200gとコンニャク精粉20gと水酸化カルシウム1.2gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第9実施品の木炭ボードを完成させた。第9実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.5N/mm2で、これは比較品よりかなり高く、石膏ボードの強度にかなり近い値であった。

【0030】

(第10実施品)

竹炭の粉炭200gとコンニャク精粉20gと水酸化カルシウム2.0gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第10実施品の木炭ボードを完成させた。第10実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.1N/mm2であった。

【0031】

(第1比較品)

竹炭の粉炭200gとコンニャク精粉20gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第1比較品の木炭ボードを完成させた。比較品は、厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3、その曲げ強度は4.1N/mm2であった。

【0032】

(第2比較品)

竹炭の粉炭200gとコンニャク精粉20gと水酸化カルシウム1.6gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第10実施品の木炭ボードを完成させた。第2比較品は、厚さ4.6mmの30cm角のサイズのボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.0N/mm2であった。

【0033】

(第3比較品)

スギの木炭の粉炭200gとコンニャク精粉20gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第3比較品の木炭ボードを完成させた。第3比較品は、厚さ5.4mmの30cm角のサイズのボードで、その容積比重は0.47g/cm3であった。そして、その曲げ強度は2.3N/mm2であった。

【0034】

以上、本発明の実施例1により製造した木炭ボードである第1実施品から第10実施品について詳細に説明したとおり、混入されるカルシウム化合物が炭酸カルシウムである場合の第2実施品から第6実施品、及び混入されるカルシウム化合物が水酸化カルシウムである場合の第7実施品は、石膏ボードと同程度又はそれ以上の曲げ強度を有することが判明した。これらの実施品及びここに記載しない各種の実験等の結果から、カルシウム化合物として炭酸カルシウムを用いる場合、その量はコンニャク精粉の3.0〜12.0重量%程度であること、カルシウム化合物として水酸化カルシウムを用いる場合、その量は前記コンニャク精粉の3.0〜6.0重量%程度であることが望ましいことが分かった。

【実施例2】

【0035】

本発明に係る木炭ボードの製造方法の実施例2は、図2のフローチャートに示す如く、練り合わせ工程S1、加圧成形工程S2、及び乾燥・固化工程S3の3つの工程から構成されている。実施例2における練り合わせ工程S1は、粉状若しくは粒状の木炭又はこれらを混合した木炭11、木炭11よりも少量のスギ樹皮21、スギ樹皮21よりも少量のグルコマンナン12、及びグルコマンナン12よりも更に少量のカルシウム化合物14を混合したものに水13を加えて攪拌機で十分に練りあわせる工程である。練り合わせ工程S1には、グルコマンナン12を水13によく分散させて或る程度吸水・膨潤させる膨潤工程を含む。スギ樹皮21は、リファイナリーと呼ばれる木材解繊装置によってスギ樹皮を解繊したものである。スギ樹皮21の代わりに、和紙の材料となる植物繊維などの他のセルロース系繊維を用いてもよい。

【0036】

グルコマンナン12としてコンニャク精粉を用いた場合、その量は、粉状又は粒状の木炭11の10.0〜15.0重量%程度である。また、カルシウム化合物14は、例えば炭酸カルシウムや水酸化カルシウムであり、その量はコンニャク精粉の3.0〜12.0重量%程度である。更に、練り合わせのために加えられる水13は、粉状または粒状の木炭11に対して50〜150重量%程度である。

【0037】

加圧成形工程S2は、練り合わせ工程S1を経て十分に練り合わせられた木炭成形材料16を金型に流し込み、木炭成形材料16が流し込まれた金型を加圧成形機で加圧成形する工程である。

【0038】

乾燥・固化工程S3は、加圧成形工程S2を経て加圧成形され、金型から取り出された木炭半加工品17を室内または室外(天日)で乾燥し、固化する工程である。

【0039】

(第11実施品)

竹炭の粉炭200gとコンニャク精粉20gとスギ樹皮50gに水酸化カルシウム1gと水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第11実施品の木炭ボードを完成させた。第11実施品は厚さ5.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.53g/cm3であった。そして、その曲げ強度は6.3N/mm2であった。この値から明らかな通り、第11実施品は石膏ボードの強度を十分に超えるものであった。

【実施例3】

【0040】

本発明に係る木炭ボードの製造方法の実施例3は、図3のフローチャートに示す如く、練り合わせ工程S1、加圧成形工程S2、及び乾燥・固化工程S3の3つの工程から構成されている。実施例3における練り合わせ工程S1は、粉状若しくは粒状の木炭又はこれらを混合した木炭11、及び木炭11に対して少量のグルコマンナン12を混合したものに水13を加えて攪拌機で十分に練りあわせる工程である。練り合わせ工程S1には、グルコマンナン12を水13によく分散させて或る程度吸水・膨潤させる膨潤工程を含む。

【0041】

実施例3における加圧成形工程S2は、金型に第1の和紙を敷き詰める工程S21、和紙を敷き詰めた金型に練り合わせ工程S1により得られた木炭成形材料を流し込む工程S22、流し込まれた木炭成形材料の表面を第2の和紙で被覆する工程S23を含む。実施例3における加圧成形工程S2と乾燥・硬化工程S3は、実施例1におけるものと同じである。

【0042】

グルコマンナン12は、コンニャク精粉の場合の量は粉状又は粒状の木炭11に対して3.0〜10.0重量%程度であり、コンニャク飛粉の場合の量は粉状又は粒状の木炭11に対して20.0〜60.0重量%程度である。セルロース系不織布層をセルロース系不織布は和紙が最適であるが、新聞紙などの洋紙でもよい。

【0043】

実施例3の製造方法で製造された木炭ボード18は、図3に示す如く、木炭層18aと第1セルロース系不織布層18b及び第2セルロース系不織布層18cとから成る3層構造の木炭ボードである。木炭層18aと第1セルロース系不織布層18b及び第2セルロース系不織布層18cはバインダーであるグルコマンナンにより分離することなく、一体に加圧成形されている。

【0044】

(第12実施品)

粉炭200gとコンニャク精粉20gに水250mlを加えて攪拌機で練り合わせた。以下、図3のフローチャートに示す如く工程を経て第11実施品の三層の木炭ボードを完成させた。第12実施品は第1セルロース系不織布層18b及び第2セルロース系不織布層18cを和紙で構成した厚さ5.1mmの30cm角のサイズの三層構造の竹炭ボードで、その容積比重は0.56g/cm2であった。そして、その曲げ強度は4.2N/mm2であった。

【0045】

なお、実施例3の木炭ボードの製造方法においても、グルコマンナンはコンニャク精粉であって、その量は前記木炭の10.0〜15.0重量%程度であること、及び、前記カルシウム化合物は炭酸カルシウムであって、その量は前記グルコマンナンの4.0〜6.0重量%程度であることを特徴とする。また、前記グルコマンナンはコンニャク精粉であって、その量は前記木炭の10.0〜15.0重量%程度であること、及び、前記カルシウム化合物は水酸化カルシウムであって、その量は前記コンニャク精粉の3.0〜6.0重量%程度であることを特徴とする。

【0046】

更に、実施例3の木炭ボードの製造方法において、工程S21において金型に敷き詰められるセルロース系布は不織布の和紙であるとしたが、セルロース系織布でもよい。同様に、木炭成形材料の表面を被覆する工程S23で用いられているセルロース系布は不織布の和紙であるとしたが、セルロース系織布でもよい。

【図面の簡単な説明】

【0047】

【図1】実施例1の製造方法を示すフローチャートである。

【図2】実施例2の製造方法を示すフローチャートである。

【図3】実施例3の製造方法を示すフローチャートである。

【図4】実施例3の製造方法で製造された三層構造の木炭ボードの斜視図である。

【符号の説明】

【0048】

11 粉状若しくは粒状の木炭

12 グルコマンナン

13 水

14 カルシウム化合物

S1 練り合わせ工程

S2 加圧成形工程

S21 和紙の敷き詰め工程

S22 成形材料の流し込み工程

S23 和紙による被覆工程

S3 乾燥・硬化工程

16 木炭成形材料

17 木炭ボード半加工品

18 木炭ボード完成品

18a 木炭層

18b 第1セルロース系不織布層

18c 第2セルロース系不織布層

21 スギ樹皮

【技術分野】

【0001】

本発明は、バインダーとしてグルコマンナンを用いた木炭ボード及びその製造方法の改良に関する。なお、本明細書において木炭とは、木炭だけでなく竹炭を含む概念である。また、グルコマンナンとは、コンニャク精粉、コンニャク飛粉、コンニャク芋原料、及びこれらの混合物を含む概念である。

【背景技術】

【0002】

竹炭を固有の細孔をそのまま活性の状態に保ちながらボード化した木炭ボードは、除湿性、脱臭性、吸音性、電磁波遮断性に優れていることは、特開平7−150645号公報(特許文献1)、特開平7−150743号公報(特許文献2)などの特許公報に開示され、また刊行物にも記載されて公知である。しかしながら、これら公知の木炭ボードの殆どは、バインダーに石油化学製品を用いているため、ホルムアルデヒト臭を発生したり、或いはアトピー性皮膚炎を引き起こす物質を発散させたりする危険性が高い。

【0003】

バインダーに石油化学製品を用いていない木炭ボードは、特開平9−302803号公報(特許文献3)に開示されている。これは、天然繊維解維物をバインダーとして製造された250mm×250mm×20mmの木炭ボードであって、石膏ボードと同程度以上の強度を有する木炭ボードである。バインダーとして用いられている天然繊維解維物は、セルロース系天然繊維単独、又はセルロース系天然繊維にコラーゲン系天然繊維を混合したものを、上下2段のノンポーラス砥石を用いて構成された融砕機によって、直径がサブミクロンになるまで解維されたものである。しかしながら、この天然物を出発原料とするバインダーを用いた安価な木炭ボードは未だに商品化されていない。

【0004】

特許第3357020号公報(特許文献4)には、粉状若しくは粒状の木炭又はこれらを混合した木炭と少量のグルコマンナン粉とに水を加えて練り合わせする練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を金型に流し込んで加圧成形する加圧成形工程、及び該加圧成形工程により得られた木炭半加工品を乾燥し固化する乾燥・固化工程とからなる木炭成型品の製造方法、及び前記製造方法で製造された木炭成型品が開示されている。この製造方法で製造された木炭ボードはグルコマンナンをバインダーとして用いているので、上述の特開平9−302803号公報に開示の木炭ボードが有する問題を解決したものである。ここに、主材料となる木炭は竹炭を含む概念であり、竹炭は安く大量に入手できる。しかしながら、グルコマンナン粉をバインダーとする木炭ボードは曲げ強度が石膏ボードよりも低く、建築材料としての用途が限られるという問題があった。

【0005】

特開2005−111931号公報(特許文献5)には、木材のカンナ屑や鋸屑などの植物性補強材料を金型に敷き詰める工程、粉状若しくは粒状の木炭又はこれらを混合した木炭と少量のグルコマンナン粉とに水を加えて練り合わせする練り合わせ工程、前記練り合わせ工程により得られた木炭成型材料を植物性補強材料が敷き詰められた金型に流し込んで加圧成形する加圧成形工程、及び前記加圧成形工程により得られた木炭ボード半加工品を乾燥し固化する乾燥・固化工程を含む二層構造の木炭ボードの製造方法を開発した。この方法で製造された二層構造の木炭ボードは、特許第3357020号公報に開示されている実施例の木炭ボードよりも曲げ強度が増し発泡スチロールの2倍程度になったが、未だ石膏ボードよりも低く、建築材料としての用途が限られるという問題があった。

【特許文献1】特開平7−150645号公報

【特許文献2】特開平7−150743号公報

【特許文献3】特開平9−302803号公報

【特許文献4】特許第3357020号公報

【特許文献5】特開2005−111931号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明が解決しようとする課題は、粉状若しくは粒状の木炭又はこれらを混合した木炭と少量のグルコマンナンとに水を加えて練り合わせて得られた木炭成形材料を加圧成形して製造された木炭ボードの曲げ強度を高めることである。

【課題を解決するための手段】

【0007】

上記課題を解決する第1の木炭ボードは、粉状若しくは粒状の木炭又はこれらを混合した木炭、グルコマンナン、及びカルシウム化合物を混合したものに水を加えて練り合わせて得られた木炭成形材料を加圧成形して製造された木炭ボードである。

【0008】

上記課題を解決する第1の木炭ボードの製造方法を、粉状若しくは粒状の木炭又はこれらを混合した木炭と、該木炭に対して少量のグルコマンナン粉と、前記グルコマンナン粉よりも更に少量のカルシウム化合物を混合したものに水を加えて練り合わせる練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を金型に流し込んで加圧成形する加圧成形工程、及び該加圧成形工程により得られた半加工品を乾燥し固化する乾燥・固化工程とで構成した。

【0009】

上記課題を解決する第2の木炭ボードは、粉状若しくは粒状の木炭又はこれらを混合した木炭、セルロース系繊維、グルコマンナン、及びカルシウム化合物を混合したものに水を加えて練り合わせて得られた木炭成形材料を加圧成形して製造された木炭ボードである。

【0010】

上記課題を解決する第2の木炭ボードの製造方法を、粉状若しくは粒状の木炭又はこれらを混合した木炭、該木炭よりも少量のセルロース系繊維、該セルロース系繊維よりも少量のグルコマンナン、及び前記グルコマンナンよりも更に少量のカルシウム化合物を混合したものに水を加えて練り合わせる練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を金型に流し込んで加圧成形する加圧成形工程、及び該加圧成形工程により得られた半加工品を乾燥し固化する乾燥・固化工程とで構成した。

【0011】

上記課題を解決する第3の木炭ボードの製造方法を、粉状若しくは粒状の木炭又はこれらを混合した木炭、及び該木炭よりも少量のグルコマンナンを混合したものに水を加えて練り合わせる練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を第1の和紙を敷き詰めた金型に流し込み、流し込まれた木炭成形材料の表面を第2の和紙で被覆して加圧成形する加圧成形工程、及び該加圧成形工程により得られた半加工品を乾燥し固化する乾燥・固化工程とで構成した。

【発明の効果】

【0012】

本発明により、グルコマンナンをバインダーとする木炭ボードの曲げ強度を石膏ボードと同程度まで高めることができた。従って、本発明により運搬や現場での加工性が良く且つより高強度の木炭ボードが実現できた。それ故、グルコマンナンをバインダーとする木炭ボードの用途が、壁や天井の下地材から仕上げ材まで広がった。また、コンニャク飛粉をバインダーとすることで、木炭ボードの製造コストを大幅に低下させることができた。

【発明を実施するための最良の形態】

【0013】

本発明に係る木炭成型品の製造方法は、粉状若しくは粒状の木炭又はこれらを混合した木炭、該木炭に対して少量のグルコマンナン、該グルコマンナンよりも更に少量のカルシウム化合物を混合したものに水を加えて練り合わせる練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を金型に流し込んで加圧成形する加圧成形工程、及び該加圧成形工程により得られた半加工品を乾燥し固化する乾燥・固化工程を含んで構成されている。カルシウム化合物としては、炭酸カルシウム又は水酸化カルシウムが望ましい。

【実施例1】

【0014】

本発明に係る木炭ボードの製造方法の実施例1は、図1のフローチャートに示す如く、練り合わせ工程S1、加圧成形工程S2、及び乾燥・固化工程S3の3つの工程から構成されている。実施例1における練り合わせ工程S1は、粉状若しくは粒状の木炭又はこれらを混合した木炭11、木炭11に対して少量のグルコマンナン12、及びグルコマンナン12よりも更に少量のカルシウム化合物14を混合したものに水13を加えて攪拌機で十分に練りあわせる工程である。練り合わせ工程S1には、グルコマンナン12を水13によく分散させて或る程度吸水・膨潤させる膨潤工程を含む。

【0015】

グルコマンナン12としてコンニャク精粉を用いた場合、その量は、粉状又は粒状の木炭11の10.0〜15.0重量%程度である。また、カルシウム化合物14は、例えば炭酸カルシウムや水酸化カルシウムであり、その量はコンニャク精粉の3.0〜12.0重量%程度である。更に、練り合わせのために加えられる水13は、粉状または粒状の木炭11に対して50〜150重量%程度である。

【0016】

加圧成形工程S2は、練り合わせ工程S1を経て十分に練り合わせられた木炭成形材料16を金型に流し込み、木炭成形材料16が流し込まれた金型を加圧成形機で加圧成形する工程である。

【0017】

乾燥・固化工程S3は、加圧成形工程S2を経て加圧成形され、金型から取り出された木炭半加工品17を室内または室外(天日)で乾燥し、固化する工程である。

【0018】

以下に述べる実施品及び比較品の製造において用いた木炭は、乾留法で生産された竹炭である。即ち、天然に大量に生育しており、安く大量に入手できるモウソウチクやマダケ等の竹を伐採し、適当な長さに裁断した竹材を鉄製炉で乾留し炭化した竹炭である。この場合の炭化温度は、400〜1000℃であった。なお、原材料の竹材は1m程度に裁断したものと、5cm程度の長さの短冊状の割竹の2種類を用意した。

【0019】

粉炭、粒炭、長粒炭を用い、いくつもの木炭ボードの実施品を製造した。粉炭は竹炭を粉砕機で細かく粉砕し篩い分けした粒径2mm程度の粉状の竹炭、粒炭は粉砕の程度を弱くし篩い分けした粒径10〜20mm程度の粒状の竹炭、長粒炭は5cm程度の短冊状の割竹を上述の方法で炭化した薄状片の竹炭である。

【0020】

粉炭、粒炭、長粒炭を用いた木炭ボードの実施品の製造には、攪拌機、油圧ホットプレス機、内径30cm角で深さ5cmの金型、及び蒸気抜き孔付の鉄板を用いた。

【0021】

(第1実施品)

竹炭の粉炭200gとコンニャク精粉20gと炭酸カルシウム0.4gに水250mlを加えて攪拌機で練り合わせた。十分に練り合わせた竹炭成形材料が流し込まれ、蒸気抜き孔付の鉄板で蓋をされた金型をホットプレス機に設置し、100℃で10分間かけて加圧成形した。ホットプレス機から取り出した竹炭ボード半加工品を室内で1週間ほど自然乾燥し、その後に更に100℃の定温器で24時間乾燥し、乾燥・固化した第1実施品の竹炭ボードを完成させた。第1実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.2N/mm2であった。

【0022】

(第2実施品)

竹炭の粉炭200gとコンニャク精粉20gと炭酸カルシウム0.8gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第2実施品の木炭ボードを完成させた。第2実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.9N/mm2で、これは比較品より十分に高く、石膏ボードの強度、即ち、5.0N/mm2と同程度であった。

【0023】

(第3実施品)

竹炭の粉炭200gとコンニャク精粉20gと炭酸カルシウム1.2gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第3実施品の木炭ボードを完成させた。第3実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.8N/mm2で、これは比較品より十分に高く、石膏ボードと同程度の値であった。

【0024】

(第4実施品)

竹炭の粉炭200gとコンニャク精粉20gと炭酸カルシウム1.6gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第4実施品の木炭ボードを完成させた。第4実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.5N/mm2で、これは比較品よりかなり高く、石膏ボードの強度にかなり近い値であった。

【0025】

(第5実施品)

竹炭の竹炭の粉炭200gとコンニャク精粉20gと炭酸カルシウム2.0gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第5実施品の竹炭ボードを完成させた。第5実施品は厚さ4.6mmの30cm角のサイズのボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.6N/mm2で、これは比較品よりかなり高く、石膏ボードの強度にかなり近い値であった。

【0026】

(第6実施品)

竹炭の竹炭の粉炭200gとコンニャク精粉20gと炭酸カルシウム2.4gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第6実施品の竹炭ボードを完成させた。第6実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった、そして、その曲げ強度は4.5N/mm2で、これは比較品よりかなり高く、石膏ボードの強度にかなり近い値であった。

【0027】

(第7実施品)

竹炭の粉炭200gとコンニャク精粉20gと水酸化カルシウム0.4gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第7実施品の木炭ボードを完成させた。第7実施品の竹炭ボードは厚さ4.6mmの30cm角のサイズのボードで、その容積比重は0.51g/cm3であった、そして、その曲げ強度は4.1N/mm2であった。

【0028】

(第8実施品)

粉炭200gとコンニャク精粉20gと水酸化カルシウム0.8gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第8実施品の木炭ボードを完成させた。第8実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.7N/mm2で、これは比較品より十分に高く、石膏ボードの強度に近い値であった。

【0029】

(第9実施品)

竹炭の粉炭200gとコンニャク精粉20gと水酸化カルシウム1.2gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第9実施品の木炭ボードを完成させた。第9実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.5N/mm2で、これは比較品よりかなり高く、石膏ボードの強度にかなり近い値であった。

【0030】

(第10実施品)

竹炭の粉炭200gとコンニャク精粉20gと水酸化カルシウム2.0gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第10実施品の木炭ボードを完成させた。第10実施品は厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.1N/mm2であった。

【0031】

(第1比較品)

竹炭の粉炭200gとコンニャク精粉20gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第1比較品の木炭ボードを完成させた。比較品は、厚さ4.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.51g/cm3、その曲げ強度は4.1N/mm2であった。

【0032】

(第2比較品)

竹炭の粉炭200gとコンニャク精粉20gと水酸化カルシウム1.6gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第10実施品の木炭ボードを完成させた。第2比較品は、厚さ4.6mmの30cm角のサイズのボードで、その容積比重は0.51g/cm3であった。そして、その曲げ強度は4.0N/mm2であった。

【0033】

(第3比較品)

スギの木炭の粉炭200gとコンニャク精粉20gに水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第3比較品の木炭ボードを完成させた。第3比較品は、厚さ5.4mmの30cm角のサイズのボードで、その容積比重は0.47g/cm3であった。そして、その曲げ強度は2.3N/mm2であった。

【0034】

以上、本発明の実施例1により製造した木炭ボードである第1実施品から第10実施品について詳細に説明したとおり、混入されるカルシウム化合物が炭酸カルシウムである場合の第2実施品から第6実施品、及び混入されるカルシウム化合物が水酸化カルシウムである場合の第7実施品は、石膏ボードと同程度又はそれ以上の曲げ強度を有することが判明した。これらの実施品及びここに記載しない各種の実験等の結果から、カルシウム化合物として炭酸カルシウムを用いる場合、その量はコンニャク精粉の3.0〜12.0重量%程度であること、カルシウム化合物として水酸化カルシウムを用いる場合、その量は前記コンニャク精粉の3.0〜6.0重量%程度であることが望ましいことが分かった。

【実施例2】

【0035】

本発明に係る木炭ボードの製造方法の実施例2は、図2のフローチャートに示す如く、練り合わせ工程S1、加圧成形工程S2、及び乾燥・固化工程S3の3つの工程から構成されている。実施例2における練り合わせ工程S1は、粉状若しくは粒状の木炭又はこれらを混合した木炭11、木炭11よりも少量のスギ樹皮21、スギ樹皮21よりも少量のグルコマンナン12、及びグルコマンナン12よりも更に少量のカルシウム化合物14を混合したものに水13を加えて攪拌機で十分に練りあわせる工程である。練り合わせ工程S1には、グルコマンナン12を水13によく分散させて或る程度吸水・膨潤させる膨潤工程を含む。スギ樹皮21は、リファイナリーと呼ばれる木材解繊装置によってスギ樹皮を解繊したものである。スギ樹皮21の代わりに、和紙の材料となる植物繊維などの他のセルロース系繊維を用いてもよい。

【0036】

グルコマンナン12としてコンニャク精粉を用いた場合、その量は、粉状又は粒状の木炭11の10.0〜15.0重量%程度である。また、カルシウム化合物14は、例えば炭酸カルシウムや水酸化カルシウムであり、その量はコンニャク精粉の3.0〜12.0重量%程度である。更に、練り合わせのために加えられる水13は、粉状または粒状の木炭11に対して50〜150重量%程度である。

【0037】

加圧成形工程S2は、練り合わせ工程S1を経て十分に練り合わせられた木炭成形材料16を金型に流し込み、木炭成形材料16が流し込まれた金型を加圧成形機で加圧成形する工程である。

【0038】

乾燥・固化工程S3は、加圧成形工程S2を経て加圧成形され、金型から取り出された木炭半加工品17を室内または室外(天日)で乾燥し、固化する工程である。

【0039】

(第11実施品)

竹炭の粉炭200gとコンニャク精粉20gとスギ樹皮50gに水酸化カルシウム1gと水250mlを加えて攪拌機で練り合わせた。以下、第1実施品と同様の工程を経て第11実施品の木炭ボードを完成させた。第11実施品は厚さ5.6mmの30cm角のサイズの竹炭ボードで、その容積比重は0.53g/cm3であった。そして、その曲げ強度は6.3N/mm2であった。この値から明らかな通り、第11実施品は石膏ボードの強度を十分に超えるものであった。

【実施例3】

【0040】

本発明に係る木炭ボードの製造方法の実施例3は、図3のフローチャートに示す如く、練り合わせ工程S1、加圧成形工程S2、及び乾燥・固化工程S3の3つの工程から構成されている。実施例3における練り合わせ工程S1は、粉状若しくは粒状の木炭又はこれらを混合した木炭11、及び木炭11に対して少量のグルコマンナン12を混合したものに水13を加えて攪拌機で十分に練りあわせる工程である。練り合わせ工程S1には、グルコマンナン12を水13によく分散させて或る程度吸水・膨潤させる膨潤工程を含む。

【0041】

実施例3における加圧成形工程S2は、金型に第1の和紙を敷き詰める工程S21、和紙を敷き詰めた金型に練り合わせ工程S1により得られた木炭成形材料を流し込む工程S22、流し込まれた木炭成形材料の表面を第2の和紙で被覆する工程S23を含む。実施例3における加圧成形工程S2と乾燥・硬化工程S3は、実施例1におけるものと同じである。

【0042】

グルコマンナン12は、コンニャク精粉の場合の量は粉状又は粒状の木炭11に対して3.0〜10.0重量%程度であり、コンニャク飛粉の場合の量は粉状又は粒状の木炭11に対して20.0〜60.0重量%程度である。セルロース系不織布層をセルロース系不織布は和紙が最適であるが、新聞紙などの洋紙でもよい。

【0043】

実施例3の製造方法で製造された木炭ボード18は、図3に示す如く、木炭層18aと第1セルロース系不織布層18b及び第2セルロース系不織布層18cとから成る3層構造の木炭ボードである。木炭層18aと第1セルロース系不織布層18b及び第2セルロース系不織布層18cはバインダーであるグルコマンナンにより分離することなく、一体に加圧成形されている。

【0044】

(第12実施品)

粉炭200gとコンニャク精粉20gに水250mlを加えて攪拌機で練り合わせた。以下、図3のフローチャートに示す如く工程を経て第11実施品の三層の木炭ボードを完成させた。第12実施品は第1セルロース系不織布層18b及び第2セルロース系不織布層18cを和紙で構成した厚さ5.1mmの30cm角のサイズの三層構造の竹炭ボードで、その容積比重は0.56g/cm2であった。そして、その曲げ強度は4.2N/mm2であった。

【0045】

なお、実施例3の木炭ボードの製造方法においても、グルコマンナンはコンニャク精粉であって、その量は前記木炭の10.0〜15.0重量%程度であること、及び、前記カルシウム化合物は炭酸カルシウムであって、その量は前記グルコマンナンの4.0〜6.0重量%程度であることを特徴とする。また、前記グルコマンナンはコンニャク精粉であって、その量は前記木炭の10.0〜15.0重量%程度であること、及び、前記カルシウム化合物は水酸化カルシウムであって、その量は前記コンニャク精粉の3.0〜6.0重量%程度であることを特徴とする。

【0046】

更に、実施例3の木炭ボードの製造方法において、工程S21において金型に敷き詰められるセルロース系布は不織布の和紙であるとしたが、セルロース系織布でもよい。同様に、木炭成形材料の表面を被覆する工程S23で用いられているセルロース系布は不織布の和紙であるとしたが、セルロース系織布でもよい。

【図面の簡単な説明】

【0047】

【図1】実施例1の製造方法を示すフローチャートである。

【図2】実施例2の製造方法を示すフローチャートである。

【図3】実施例3の製造方法を示すフローチャートである。

【図4】実施例3の製造方法で製造された三層構造の木炭ボードの斜視図である。

【符号の説明】

【0048】

11 粉状若しくは粒状の木炭

12 グルコマンナン

13 水

14 カルシウム化合物

S1 練り合わせ工程

S2 加圧成形工程

S21 和紙の敷き詰め工程

S22 成形材料の流し込み工程

S23 和紙による被覆工程

S3 乾燥・硬化工程

16 木炭成形材料

17 木炭ボード半加工品

18 木炭ボード完成品

18a 木炭層

18b 第1セルロース系不織布層

18c 第2セルロース系不織布層

21 スギ樹皮

【特許請求の範囲】

【請求項1】

粉状若しくは粒状の木炭又はこれらを混合した木炭、グルコマンナン、及びカルシウム化合物を混合したものに水を加えて練り合わせて得られた木炭成形材料を加圧成形して製造された木炭ボード。

【請求項2】

粉状若しくは粒状の木炭又はこれらを混合した木炭、該木炭よりも少量のグルコマンナン、及び前記グルコマンナンよりも更に少量のカルシウム化合物を混合したものに水を加えて練り合わせる練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を金型に流し込んで加圧成形する加圧成形工程、及び該加圧成形工程により得られた半加工品を乾燥し固化する乾燥・固化工程を含む木炭ボードの製造方法。

【請求項3】

粉状若しくは粒状の木炭又はこれらを混合した木炭、セルロース系繊維、グルコマンナン、及びカルシウム化合物を混合したものに水を加えて練り合わせて得られた木炭成形材料を加圧成形して製造された木炭ボード。

【請求項4】

前記セルロース系繊維はスギ樹皮であることを特徴とする請求項3の木炭ボード。

【請求項5】

粉状若しくは粒状の木炭又はこれらを混合した木炭、該木炭よりも少量のセルロース系繊維、該セルロース系繊維よりも少量のグルコマンナン、及び前記グルコマンナンよりも更に少量のカルシウム化合物を混合したものに水を加えて練り合わせる練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を金型に流し込んで加圧成形する加圧成形工程、及び該加圧成形工程により得られた半加工品を乾燥し固化する乾燥・固化工程を含む木炭ボードの製造方法。

【請求項6】

前記セルロース系繊維はスギ樹皮であることを特徴とする請求項5の木炭ボードの製造方法。

【請求項7】

粉状若しくは粒状の木炭又はこれらを混合した木炭、及び該木炭よりも少量のグルコマンナンを混合したものに水を加えて練り合わせる練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を第1のセルロース系布を敷き詰めた金型に流し込み、流し込まれた木炭成形材料の表面を第2のセルロース系布で被覆して加圧成形する加圧成形工程、及び該加圧成形工程により得られた半加工品を乾燥し固化する乾燥・固化工程を含む木炭ボードの製造方法。

【請求項8】

前記グルコマンナンはコンニャク精粉であって、その量は前記木炭の10.0〜15.0重量%程度であること、及び、前記カルシウム化合物は炭酸カルシウムであって、その量は前記グルコマンナンの4.0〜6.0重量%程度であることを特徴とする請求項2、5又は7に記載の木炭ボードの製造方法。

【請求項9】

前記グルコマンナンはコンニャク精粉であって、その量は前記木炭の10.0〜15.0重量%程度であること、及び、前記カルシウム化合物は水酸化カルシウムであって、その量は前記コンニャク精粉の3.0〜6.0重量%程度であることを特徴とする請求項2、5又は7に記載の木炭ボードの製造方法。

【請求項10】

前記セルロース系布は和紙であることを特徴とする請求項7に記載の木炭ボードの製造方法。

【請求項1】

粉状若しくは粒状の木炭又はこれらを混合した木炭、グルコマンナン、及びカルシウム化合物を混合したものに水を加えて練り合わせて得られた木炭成形材料を加圧成形して製造された木炭ボード。

【請求項2】

粉状若しくは粒状の木炭又はこれらを混合した木炭、該木炭よりも少量のグルコマンナン、及び前記グルコマンナンよりも更に少量のカルシウム化合物を混合したものに水を加えて練り合わせる練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を金型に流し込んで加圧成形する加圧成形工程、及び該加圧成形工程により得られた半加工品を乾燥し固化する乾燥・固化工程を含む木炭ボードの製造方法。

【請求項3】

粉状若しくは粒状の木炭又はこれらを混合した木炭、セルロース系繊維、グルコマンナン、及びカルシウム化合物を混合したものに水を加えて練り合わせて得られた木炭成形材料を加圧成形して製造された木炭ボード。

【請求項4】

前記セルロース系繊維はスギ樹皮であることを特徴とする請求項3の木炭ボード。

【請求項5】

粉状若しくは粒状の木炭又はこれらを混合した木炭、該木炭よりも少量のセルロース系繊維、該セルロース系繊維よりも少量のグルコマンナン、及び前記グルコマンナンよりも更に少量のカルシウム化合物を混合したものに水を加えて練り合わせる練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を金型に流し込んで加圧成形する加圧成形工程、及び該加圧成形工程により得られた半加工品を乾燥し固化する乾燥・固化工程を含む木炭ボードの製造方法。

【請求項6】

前記セルロース系繊維はスギ樹皮であることを特徴とする請求項5の木炭ボードの製造方法。

【請求項7】

粉状若しくは粒状の木炭又はこれらを混合した木炭、及び該木炭よりも少量のグルコマンナンを混合したものに水を加えて練り合わせる練り合わせ工程、該練り合わせ工程により得られた木炭成形材料を第1のセルロース系布を敷き詰めた金型に流し込み、流し込まれた木炭成形材料の表面を第2のセルロース系布で被覆して加圧成形する加圧成形工程、及び該加圧成形工程により得られた半加工品を乾燥し固化する乾燥・固化工程を含む木炭ボードの製造方法。

【請求項8】

前記グルコマンナンはコンニャク精粉であって、その量は前記木炭の10.0〜15.0重量%程度であること、及び、前記カルシウム化合物は炭酸カルシウムであって、その量は前記グルコマンナンの4.0〜6.0重量%程度であることを特徴とする請求項2、5又は7に記載の木炭ボードの製造方法。

【請求項9】

前記グルコマンナンはコンニャク精粉であって、その量は前記木炭の10.0〜15.0重量%程度であること、及び、前記カルシウム化合物は水酸化カルシウムであって、その量は前記コンニャク精粉の3.0〜6.0重量%程度であることを特徴とする請求項2、5又は7に記載の木炭ボードの製造方法。

【請求項10】

前記セルロース系布は和紙であることを特徴とする請求項7に記載の木炭ボードの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−87348(P2008−87348A)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願番号】特願2006−271359(P2006−271359)

【出願日】平成18年10月3日(2006.10.3)

【出願人】(591155242)鹿児島県 (56)

【出願人】(594076289)

【Fターム(参考)】

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願日】平成18年10月3日(2006.10.3)

【出願人】(591155242)鹿児島県 (56)

【出願人】(594076289)

【Fターム(参考)】

[ Back to top ]