木質ボードおよび木質化粧板並びにそれらの製造方法

【課題】常温で固体のホルムアルデヒド捕捉剤を用いながら高いホルムアルデヒド捕捉率を備えることができ、かつその捕捉率を長日数にわたり維持することのできる、より改良された木質ボードおよびその製造方法を得る。

【解決手段】木質材料(木質繊維あるいは木質小片)に接着剤を添加し、接着剤を添加した木質材料または接着剤を添加する前の木質材料に平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を混合する。それを熱圧成形して木質ボードとする。この木質ボードは、ホルムアルデヒド捕捉剤として亜硫酸ナトリウムを用いることにより人体に悪影響のある酸性ガスが発生することはなく、また、平均粒径が180μm以下40μm以上である微粉末であることにより、高い捕捉率を長日数にわたり維持することができる。

【解決手段】木質材料(木質繊維あるいは木質小片)に接着剤を添加し、接着剤を添加した木質材料または接着剤を添加する前の木質材料に平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を混合する。それを熱圧成形して木質ボードとする。この木質ボードは、ホルムアルデヒド捕捉剤として亜硫酸ナトリウムを用いることにより人体に悪影響のある酸性ガスが発生することはなく、また、平均粒径が180μm以下40μm以上である微粉末であることにより、高い捕捉率を長日数にわたり維持することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、木質繊維板やパーティクルボードのような木質ボードとその製造方法、およびその木質ボードを用いた木質化粧板とその製造方法に関し、特に、木質ボードあるいは木質化粧板からホルムアルデヒドが放散するのを抑制するための技術に関する。

【背景技術】

【0002】

木質チップや木質繊維を接着剤を用いて熱圧成形して得られる木質ボードは知られており、そのような木質ボードの表面に例えば化粧単板などの化粧層を接着積層した木質化粧板も知られている。このような木質ボードあるいは木質化粧板は、家具、建材、内装材等として広く用いられている。

【0003】

この種の木質ボードにおいて、使用する接着剤の種類によっては、遊離するホルムアルデヒド等の化学物質を大気中に放散するものがあり、住宅の高気密化等と相俟って、そのような化学物質の放散を抑制することが求められている。

【0004】

それを解決するために、種々のホルムアルデヒド捕捉剤が提案されており、木質ボードを製造するときに、各種のアルデヒド捕捉剤を溶液化して木質基材の表面に塗布するかあるいは内部に含浸させることによって、ホルムアルデヒド等の化学物質が大気中へ放散するのを阻止している。また、常温では固体のアルデヒド捕捉剤の適量を、接着剤を添加した木質材料または接着剤を添加する前の木質材料に混合し、その木質材料を熱圧成形して木質ボードとすることも、例えば、特許文献1および特許文献2に提案されている。

【0005】

特許文献1では、接着剤としてホルムアルデヒド系であるアミノ樹脂を用いた木質繊維板において、ホルムアルデヒド捕捉剤として、常温では固体である亜硫酸ナトリウムを熱圧成形前に混合することが記載されている。

【0006】

特許文献2には、亜硫酸ナトリウムが固体であり、ホルムアルデヒドとの反応は固体−気体反応となるので、ホルムアルデヒドの捕捉が充分でないことに鑑みて、亜硫酸水素ナトリウムのように、常温で粉末状(固体)であり、熱圧成形時の加熱により分解して亜硫酸ガスのような酸性ガスを発生する性質のホルムアルデヒド捕捉剤を、熱圧成形前の木質材料に混合することが記載されている。発生する亜硫酸ガス(酸性ガス)によって、接着剤から遊離するホルムアルデヒドは高い割合で捕捉されると記載されている。

【0007】

また、特許文献3には、常温で固体のアルデヒド類捕集用化合物であって、平均粒子径が1000μm以下であるアルデヒド類捕集用化合物を木質材料に添加し、熱圧成形して木質板とすることが記載され、実施例には、アルデヒド捕集剤として、無水重亜硫酸ナトリウムと硬質バーム油とステアリン酸からなる組成であるアルデヒド捕集剤を用いたものが記載されている。

【0008】

【特許文献1】特開平10−119010号公報

【特許文献2】特許第3942106号公報

【特許文献3】特開2008−155453号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献2に記載のように、熱圧成形時の加温により分解して酸性ガスを発生する性質のホルムアルデヒド捕捉剤を用いることにより、木質ボードから発生するホルムアルデヒドの捕捉率が向上することが期待できる。しかし、酸性ガスは人体に悪影響を及ぼす危険性がある。また、熱圧後も木質ボード中に残存するホルムアルデヒド捕捉剤から酸性ガスが発生してホルムアルデヒドの放散量は低減するが、本発明者らの実験では、経時変化により酸性ガス発生量が低下するために、ホルムアルデヒド放散量が次第に増加していくことを経験した。

【0010】

特許文献3では、平均粒子径が1000μm以下であるアルデヒド類捕集用化合物を木質材料に添加することにより、外観上の問題もない木質板が得られると記載されているが、実施例で用いているアルデヒド捕集剤は、無水重亜硫酸ナトリウムと硬質バーム油とステアリン酸からなる組成であり、熱圧成形時の加温によりやはり酸性ガスを発生するものと思われる。特許文献3には、アルデヒド類捕集用化合物の例として亜硫酸ナトリウムが挙げられているが、その実施例は記載されていない。

【0011】

本発明は、上記の事情に鑑みてなされたものであり、ホルムアルデヒド捕捉剤として常温で固体の亜硫酸ナトリウムを用いながら、高いホルムアルデヒド捕捉率を備えることができ、かつその捕捉率を長日数にわたり維持することのできる、より改良された木質ボードおよびその製造方法を提供することを第1の課題とする。また、前記の木質ボードを基材として用いた木質化粧板とその製造方法を提供することを第2の課題とする。

【課題を解決するための手段】

【0012】

上記の課題を解決すべく、本発明者らは多くの実験を反復して行うことにより、ホルムアルデヒド捕捉剤として微粉末化した亜硫酸ナトリウムを用い、それを混合した木質材料を熱圧成形して木質ボードとした場合、高いホルムアルデヒド捕捉率を備えかつその捕捉率を長日数にわたり維持することのできる木質ボードが得られることを知った。

【0013】

本発明は上記の知見に基づいてなされたものであり、本発明による木質ボードは、木質材料を接着剤とともに熱圧成形して得られる木質ボードであって、前記木質ボードは平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質材料の全乾重量に対し0.1重量%〜30重量%で含むことを特徴とする。

【0014】

また、本発明による木質ボードの製造方法は、木質材料に接着剤を添加する工程と、接着剤を添加した木質材料または接着剤を添加する前の木質材料に平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質材料の全乾重量に対し0.1重量%〜30重量%で混合させる工程と、接着剤が添加されかつ平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質材料の全乾重量に対し0.1重量%〜30重量%で混合された木質材料を熱圧成形する工程と、を少なくとも有することを特徴とする。

【0015】

本発明による木質ボートでは、ホルムアルデヒド捕捉剤として亜硫酸ナトリウムの微粉末を用いる。亜硫酸ナトリウムの分解温度は600℃であり、木質ボードを熱圧成形するときの温度(通常、80℃〜250℃程度)では分解しないので、有害なガスを発生することはない。亜硫酸ナトリウムは常温で固体であり、ホルムアルデヒドとの反応は固体−気体反応となるが、本発明で使用する亜硫酸ナトリウムは、平均粒径が180μm以下40μm以上である微粉末とされており、亜硫酸ナトリウムの反応表面積が大きくされているので、後の実施例に示すように、全体として高いホルムアルデヒド捕捉率を示し、ホルムアルデヒドの放散量は低減する。また、その高い捕捉率は長日数にわたり維持される。

【0016】

本発明による木質ボートにおいて、亜硫酸ナトリウムの平均粒径が40μm未満であると、粒子同士が凝集しやすくなり、木質材料中に均一に分散できなくなるので好ましくない。また、180μmを越えると、全体としての反応面積が小さくなり、ホルムアルデヒド放散量の抑制効果が低下することに加え、木質ボード表面に残存する亜硫酸ナトリウムの粒子が水分を吸着し、木質ボード表面に斑点ができやすいことを確認した。この傾向は多湿条件(例えば、20℃90%)で特に顕著であった。このような斑点が生じると、木質ボード表面に化粧シートや突き板のような化粧材を貼り付けて木質化粧板としたときに、部分的な接着不良や化粧材にアルカリ汚染等を発生させるので、好ましくない。本発明者らの実験では、亜硫酸ナトリウムの平均粒径を180μm以下とすることにより、斑点の発生をなくすことができた。

【0017】

本発明による木質ボートにおいて、亜硫酸ナトリウムの混合量は、全乾木質材料重量に対し0.1重量%〜30重量%である。0.1重量%未満では所望のホルムアルデヒド放散量抑制効果が得られず、また、30重量%を越えると、熱圧成形のために木質材料をフォーミングしたときに、亜硫酸ナトリウムの微粉末が下方に偏在して溜まるようになり、木質ボード裏面の表面性が悪化する。

【0018】

本発明による木質ボートにおいては、前記したように、平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質材料に混合するが、平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの割合は、混合する全亜硫酸ナトリウムの95%以上であれば、所期の目的を達成することができる。また、前記したように、表面に斑点が生じるのをより確実に回避する観点から、亜硫酸ナトリウムの平均粒径は150μm以下40μm以上であることが、より好ましい。

【0019】

また、ホルムアルデヒド捕捉剤として平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を用いる場合には、流動性改善剤のような他の材料と共に用いなくても、亜硫酸ナトリウムの微粉末のみで、木質材料中にほぼ均一に混合させ得ることが、実験を通して確かめられた。

【0020】

本発明による木質ボートにおいて、木質ボードを形成する木質材料には、従来から木質ボードの製造に用いられてきた木質材料を任意に用いることができる。一例として木材を解繊して得られる木質繊維が挙げられる。木質繊維から作られる木質ボードは、HDF,MDF等に代表される木質繊維板である。木質材料の他の例として木材を切削または破砕して得られる木質小片が挙げられる。木質小片は、チップ、フレーク、ウェハー、ストランドなどを含む。木質小片から作られる木質ボードには、パーティクルボード、ウェハーボード、ストランドボード、配向性ストランドボード(OSB)などを例示できる。

【0021】

本発明による木質化粧板は、上記した木質ボードを基材とし、その表面に化粧層を積層したものである。化粧層には、化粧単板(突き板)、例えばオレフィン樹脂のように化粧シートなどを例示できる。また、本発明による木質化粧板の製造方法は、上記した本発明による木質ボードの製造方法で得られた木質ボードの表面に前記した化粧層を積層する工程を少なくとも有することを特徴とする。

【0022】

化粧層の接着積層には接着剤を用いるが、用いる接着剤に特に制限はなく、従来の木質化粧板の製造で用いている接着剤を適宜用いることができる。例として、突き板の場合には、尿素樹脂、メラミン樹脂、酢酸ビニルエマルジョンなどを、化粧シートの場合には、ウレタン樹脂、水系エマルジョンなどが挙げられる。

【発明の効果】

【0023】

本発明により、常温で固体のである亜硫酸ナトリウムをホルムアルデヒド捕捉剤として用いながら、高いホルムアルデヒド捕捉率があり、かつその捕捉率を長日数にわたって維持することのできる木質ボードおよび木質化粧板を得ることができる。

【発明を実施するための最良の形態】

【0024】

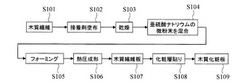

本発明を実施の形態に基づき説明する。図1は、本発明による木質ボードが木質繊維板である場合での木質ボードおよび木質化粧板を製造するプロセスの一例を示すブロック図であり、図2は、本発明による木質ボードがパーティクルボードである場合での木質ボードおよび木質化粧板を製造するプロセスの一例を示すブロック図である。

【0025】

[第1形態:木質ボードが木質繊維板の場合]

最初に、粉砕したチップを蒸煮し解繊した高含水率(200%程度)の木質繊維を用意する(S101)。その木質繊維に対して尿素樹脂やメラミン樹脂のような接着剤を木質重量の5重量%〜20重量%程度で塗布する(S102)。含水率10%程度にまでに乾燥処理(S103)した後、平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質繊維の全乾重量に対し0.1重量%〜30重量%で混合する(S104)。なお、解繊した木質繊維は含水率が高く、そこに亜硫酸ナトリウムの微粉末を添加すると、凝集が生じやすい。均一に混合するために、混合前にS103の乾燥処理を行うことが必要となる。次に、亜硫酸ナトリウム混合後の木質繊維を適宜厚さの板状にフォーミングする(S105)。

【0026】

フォーミングした木質繊維をホットプレスなどによって、80℃〜250℃程度温度で数十秒〜数分程度にわたって熱圧成形し(S106)、解圧することにより本発明による木質繊維板が得られる(S107)。その木質繊維板の表面に突板や化粧シートを尿素−メラミン樹脂やウレタン樹脂を用いて貼着する(S108)ことにより、本発明による木質化粧板が得られる(S109)。

【0027】

[第2形態:木質ボードがパーティクルボードの場合]

最初に、チップを粉砕・切削し、ふるい分けして所要の大きさに分級した木質小片を用意する(S201)。その木質小片を含水率5%程度までに乾燥処理する(S202)。乾燥後の木質小片に対して尿素樹脂やメラミン樹脂のような接着剤を木質重量の5重量%〜20重量%程度で塗布する(S203)。接着剤の塗布により含水率が10%程度となった木質小片に対して、平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質小片の全乾重量に対し0.1重量%〜30重量%で混合し(S204)、それを適宜厚さの板状にフォーミングする(S205)。

【0028】

フォーミングした木質小片をホットプレスなどによって、80℃〜250℃程度温度で数十秒〜数分程度にわたって熱圧成形し(S206)、解圧することにより本発明によるパーティクルボードが得られる(S207)。そのパーティクルボードの表面に突板や化粧シートを尿素−メラミン樹脂やウレタン樹脂を用いて貼着する(S208)ことにより、本発明による木質化粧板が得られる(S209)。

【実施例】

【0029】

以下、実施例と比較例により本発明の優位性を説明する。

【0030】

[実施例1]

木材を解繊して得られる木質繊維に対し、その重量の15重量%に当たる尿素樹脂を塗布し、ドライヤーにより乾燥させた。乾燥後の木質繊維に、ホルムアルデヒド捕捉剤(キャッチャー剤)として、平均粒子径200μmに粉砕した亜硫酸ナトリウムの微粉末を添加率0.5重量%で添加し、均一に混合した。それを厚さ100mmにフォーミングした後、180℃のホットプレスで熱圧成形して、木質ボード(木質繊維板)とした。その木質繊維板のホルムアルデヒド放散量を、建築用ボード類のホルムアルデヒド放散量の試験方法−デシケータ法−(JISA1460:2001)に準じて経時的に測定した。その結果を表1に示した。なお、実際の試験では、経時変化を確認するために、養生期間をJISA1460:2001とは異ならせて行った。

【0031】

[実施例2]

添加混合する亜硫酸ナトリウム微粉末として、平均粒子径100μmに粉砕したものを用いた以外は、実施例1と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。その結果を表1に示した。

【0032】

[比較例1]

添加混合するホルムアルデヒド捕捉剤として、平均粒子径200μmに粉砕した亜硫酸水素ナトリウムを用いた以外は、実施例1と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。その結果を表1に示した。

【0033】

[比較例2]

ホルムアルデヒド捕捉剤を添加しない以外は、実施例1と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。その結果を表1に示した。

【0034】

【表1】

【0035】

[評価]

比較例2と実施例1および2とを比較するとわかるように、ホルムアルデヒド捕捉剤(キャッチャー剤)として亜硫酸ナトリウムを混合して製造した本発明による木質ボード(木質繊維板)からのホルムアルデヒド放散量は、養生直後から養生7週間後にわたってすべて少なくなっている。また、比較例1と実施例1および2とを比較するとわかるように、ホルムアルデヒド捕捉剤(キャッチャー剤)として亜硫酸水素ナトリウムを用いたもの(比較例1)は、養生直後においてはホルムアルデヒドの放散量は本発明による木質繊維板と比較して少ないが、養生2週間後以降では、すべてにおいて本発明による木質繊維板と比較して多くなっている。このことから、本発明による木質ボードは長日数にわたってホルムアルデヒドの放散量を効果的に抑制できることが分かる。

【0036】

さらに、実施例1と実施例2とを比較した場合、平均粒径が100μmである実施例2のものは平均粒径200μmである実施例1のものよりも、ホルムアルデヒド放散量は少なくなっている。このことから、亜硫酸ナトリウムをより小さな平均粒径に粉砕することにより、より大きな固体−気体反応の反応面積が得られていることがわかる。

【0037】

[実施例3]

木材を解繊して得られる木質繊維に対し、その重量の15重量%に当たる尿素樹脂を塗布し、ドライヤーにより乾燥させた。乾燥後の木質繊維に、ホルムアルデヒド捕捉剤(キャッチャー剤)として、平均粒子径180〜150μmの範囲に粉砕した亜硫酸ナトリウムの微粉末を添加率0.5重量%で添加した均一に混合した。それを厚さ100mmにフォーミングした後、180℃のホットプレスで熱圧成形して、木質ボード(木質繊維板)とした。その木質繊維板のホルムアルデヒド放散量を、建築用ボード類のホルムアルデヒド放散量の試験方法−デシケータ法−(JISA1460:2001)に準じて、養生1日後と養生7日後で測定した。なお、ここでも、実際の試験では、経時変化を確認するために、養生期間をJISA1460:2001とは異ならせて行った。その結果を表2に示した。さらに、木質繊維板を20℃90%の多湿環境に24時間放置した後、木質繊維板表面に斑点が発生したかどうかを目視により観察した。その結果を表2に「吸湿時のボード表面状態」の欄に示した。なお、「良好」は、斑点を目視できなかった状態である。

【0038】

[実施例4]

添加混合する亜硫酸ナトリウム微粉末として、平均粒子径150〜110μmの範囲に粉砕したものを用いた以外は、実施例3と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。また、同様にして吸湿時のボード表面状態を観察した。その結果を表2に示した。

【0039】

[実施例5]

添加混合する亜硫酸ナトリウム微粉末として、平均粒子径90〜70μmの範囲に粉砕したものを用いた以外は、実施例3と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。また、同様にして吸湿時のボード表面状態を観察した。その結果を表2に示した。

【0040】

[実施例6]

添加混合する亜硫酸ナトリウム微粉末として、平均粒子径50〜40μmの範囲に粉砕したものを用いた以外は、実施例3と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。また、同様にして吸湿時のボード表面状態を観察した。その結果を表2に示した。

【0041】

[比較例3]

添加混合するホルムアルデヒド捕捉剤として、平均粒子径300〜250μmの範囲に粉砕した亜硫酸ナトリウムを用いた以外は、実施例3と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。また、同様にして吸湿時のボード表面状態を観察した。その結果を表2に示した。

【0042】

[比較例4]

添加混合するホルムアルデヒド捕捉剤として、平均粒子径250〜180μmの範囲に粉砕した亜硫酸ナトリウムを用いた以外は、実施例3と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。また、同様にして吸湿時のボード表面状態を観察した。その結果を表2に示した。

【0043】

[比較例5]

ホルムアルデヒド捕捉剤を添加しない以外は、実施例3と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。また、同様にして吸湿時のボード表面状態を観察した。その結果を表2に示した。

【0044】

【表2】

【0045】

[評価]

比較例5と比較例3,4を比較すると、比較例3,4ではホルムアルデヒド捕捉剤(キャッチャー剤)として亜硫酸ナトリウムを用いたことにより、それを用いない比較例5と比べて、ホルムアルデヒドの放散量は抑制されている。しかし、比較例3,4では、吸湿時にボード表面に斑点が現れている。これは、平均粒径が180μmを越える亜硫酸ナトリウムの微粉末を用いたためと解することができる。一方、比較例5で亜硫酸ナトリウムの微粉末を添加混合していないために、本発明による木質繊維板と同様に、ボード表面に斑点を目視できない「良好」の結果が得られている。

【0046】

このことから、本発明において、平均粒径が180μm以下である亜硫酸ナトリウムの微粉末を用いることが、技術的に意味を持つことがわかる。また、実施例としては示されないが、亜硫酸ナトリウムの平均粒径が40μm未満であると、粒子同士が凝集しやすくなり、木質材料中に均一に分散できなくなることも確認されている。

【図面の簡単な説明】

【0047】

【図1】本発明による木質ボード(木質繊維板)および木質化粧板を製造するプロセスの一例を示すブロック図。

【図2】本発明による木質ボード(パーティクルボード)および木質化粧板を製造するプロセスの一例を示すブロック図。

【技術分野】

【0001】

本発明は、木質繊維板やパーティクルボードのような木質ボードとその製造方法、およびその木質ボードを用いた木質化粧板とその製造方法に関し、特に、木質ボードあるいは木質化粧板からホルムアルデヒドが放散するのを抑制するための技術に関する。

【背景技術】

【0002】

木質チップや木質繊維を接着剤を用いて熱圧成形して得られる木質ボードは知られており、そのような木質ボードの表面に例えば化粧単板などの化粧層を接着積層した木質化粧板も知られている。このような木質ボードあるいは木質化粧板は、家具、建材、内装材等として広く用いられている。

【0003】

この種の木質ボードにおいて、使用する接着剤の種類によっては、遊離するホルムアルデヒド等の化学物質を大気中に放散するものがあり、住宅の高気密化等と相俟って、そのような化学物質の放散を抑制することが求められている。

【0004】

それを解決するために、種々のホルムアルデヒド捕捉剤が提案されており、木質ボードを製造するときに、各種のアルデヒド捕捉剤を溶液化して木質基材の表面に塗布するかあるいは内部に含浸させることによって、ホルムアルデヒド等の化学物質が大気中へ放散するのを阻止している。また、常温では固体のアルデヒド捕捉剤の適量を、接着剤を添加した木質材料または接着剤を添加する前の木質材料に混合し、その木質材料を熱圧成形して木質ボードとすることも、例えば、特許文献1および特許文献2に提案されている。

【0005】

特許文献1では、接着剤としてホルムアルデヒド系であるアミノ樹脂を用いた木質繊維板において、ホルムアルデヒド捕捉剤として、常温では固体である亜硫酸ナトリウムを熱圧成形前に混合することが記載されている。

【0006】

特許文献2には、亜硫酸ナトリウムが固体であり、ホルムアルデヒドとの反応は固体−気体反応となるので、ホルムアルデヒドの捕捉が充分でないことに鑑みて、亜硫酸水素ナトリウムのように、常温で粉末状(固体)であり、熱圧成形時の加熱により分解して亜硫酸ガスのような酸性ガスを発生する性質のホルムアルデヒド捕捉剤を、熱圧成形前の木質材料に混合することが記載されている。発生する亜硫酸ガス(酸性ガス)によって、接着剤から遊離するホルムアルデヒドは高い割合で捕捉されると記載されている。

【0007】

また、特許文献3には、常温で固体のアルデヒド類捕集用化合物であって、平均粒子径が1000μm以下であるアルデヒド類捕集用化合物を木質材料に添加し、熱圧成形して木質板とすることが記載され、実施例には、アルデヒド捕集剤として、無水重亜硫酸ナトリウムと硬質バーム油とステアリン酸からなる組成であるアルデヒド捕集剤を用いたものが記載されている。

【0008】

【特許文献1】特開平10−119010号公報

【特許文献2】特許第3942106号公報

【特許文献3】特開2008−155453号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献2に記載のように、熱圧成形時の加温により分解して酸性ガスを発生する性質のホルムアルデヒド捕捉剤を用いることにより、木質ボードから発生するホルムアルデヒドの捕捉率が向上することが期待できる。しかし、酸性ガスは人体に悪影響を及ぼす危険性がある。また、熱圧後も木質ボード中に残存するホルムアルデヒド捕捉剤から酸性ガスが発生してホルムアルデヒドの放散量は低減するが、本発明者らの実験では、経時変化により酸性ガス発生量が低下するために、ホルムアルデヒド放散量が次第に増加していくことを経験した。

【0010】

特許文献3では、平均粒子径が1000μm以下であるアルデヒド類捕集用化合物を木質材料に添加することにより、外観上の問題もない木質板が得られると記載されているが、実施例で用いているアルデヒド捕集剤は、無水重亜硫酸ナトリウムと硬質バーム油とステアリン酸からなる組成であり、熱圧成形時の加温によりやはり酸性ガスを発生するものと思われる。特許文献3には、アルデヒド類捕集用化合物の例として亜硫酸ナトリウムが挙げられているが、その実施例は記載されていない。

【0011】

本発明は、上記の事情に鑑みてなされたものであり、ホルムアルデヒド捕捉剤として常温で固体の亜硫酸ナトリウムを用いながら、高いホルムアルデヒド捕捉率を備えることができ、かつその捕捉率を長日数にわたり維持することのできる、より改良された木質ボードおよびその製造方法を提供することを第1の課題とする。また、前記の木質ボードを基材として用いた木質化粧板とその製造方法を提供することを第2の課題とする。

【課題を解決するための手段】

【0012】

上記の課題を解決すべく、本発明者らは多くの実験を反復して行うことにより、ホルムアルデヒド捕捉剤として微粉末化した亜硫酸ナトリウムを用い、それを混合した木質材料を熱圧成形して木質ボードとした場合、高いホルムアルデヒド捕捉率を備えかつその捕捉率を長日数にわたり維持することのできる木質ボードが得られることを知った。

【0013】

本発明は上記の知見に基づいてなされたものであり、本発明による木質ボードは、木質材料を接着剤とともに熱圧成形して得られる木質ボードであって、前記木質ボードは平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質材料の全乾重量に対し0.1重量%〜30重量%で含むことを特徴とする。

【0014】

また、本発明による木質ボードの製造方法は、木質材料に接着剤を添加する工程と、接着剤を添加した木質材料または接着剤を添加する前の木質材料に平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質材料の全乾重量に対し0.1重量%〜30重量%で混合させる工程と、接着剤が添加されかつ平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質材料の全乾重量に対し0.1重量%〜30重量%で混合された木質材料を熱圧成形する工程と、を少なくとも有することを特徴とする。

【0015】

本発明による木質ボートでは、ホルムアルデヒド捕捉剤として亜硫酸ナトリウムの微粉末を用いる。亜硫酸ナトリウムの分解温度は600℃であり、木質ボードを熱圧成形するときの温度(通常、80℃〜250℃程度)では分解しないので、有害なガスを発生することはない。亜硫酸ナトリウムは常温で固体であり、ホルムアルデヒドとの反応は固体−気体反応となるが、本発明で使用する亜硫酸ナトリウムは、平均粒径が180μm以下40μm以上である微粉末とされており、亜硫酸ナトリウムの反応表面積が大きくされているので、後の実施例に示すように、全体として高いホルムアルデヒド捕捉率を示し、ホルムアルデヒドの放散量は低減する。また、その高い捕捉率は長日数にわたり維持される。

【0016】

本発明による木質ボートにおいて、亜硫酸ナトリウムの平均粒径が40μm未満であると、粒子同士が凝集しやすくなり、木質材料中に均一に分散できなくなるので好ましくない。また、180μmを越えると、全体としての反応面積が小さくなり、ホルムアルデヒド放散量の抑制効果が低下することに加え、木質ボード表面に残存する亜硫酸ナトリウムの粒子が水分を吸着し、木質ボード表面に斑点ができやすいことを確認した。この傾向は多湿条件(例えば、20℃90%)で特に顕著であった。このような斑点が生じると、木質ボード表面に化粧シートや突き板のような化粧材を貼り付けて木質化粧板としたときに、部分的な接着不良や化粧材にアルカリ汚染等を発生させるので、好ましくない。本発明者らの実験では、亜硫酸ナトリウムの平均粒径を180μm以下とすることにより、斑点の発生をなくすことができた。

【0017】

本発明による木質ボートにおいて、亜硫酸ナトリウムの混合量は、全乾木質材料重量に対し0.1重量%〜30重量%である。0.1重量%未満では所望のホルムアルデヒド放散量抑制効果が得られず、また、30重量%を越えると、熱圧成形のために木質材料をフォーミングしたときに、亜硫酸ナトリウムの微粉末が下方に偏在して溜まるようになり、木質ボード裏面の表面性が悪化する。

【0018】

本発明による木質ボートにおいては、前記したように、平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質材料に混合するが、平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの割合は、混合する全亜硫酸ナトリウムの95%以上であれば、所期の目的を達成することができる。また、前記したように、表面に斑点が生じるのをより確実に回避する観点から、亜硫酸ナトリウムの平均粒径は150μm以下40μm以上であることが、より好ましい。

【0019】

また、ホルムアルデヒド捕捉剤として平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を用いる場合には、流動性改善剤のような他の材料と共に用いなくても、亜硫酸ナトリウムの微粉末のみで、木質材料中にほぼ均一に混合させ得ることが、実験を通して確かめられた。

【0020】

本発明による木質ボートにおいて、木質ボードを形成する木質材料には、従来から木質ボードの製造に用いられてきた木質材料を任意に用いることができる。一例として木材を解繊して得られる木質繊維が挙げられる。木質繊維から作られる木質ボードは、HDF,MDF等に代表される木質繊維板である。木質材料の他の例として木材を切削または破砕して得られる木質小片が挙げられる。木質小片は、チップ、フレーク、ウェハー、ストランドなどを含む。木質小片から作られる木質ボードには、パーティクルボード、ウェハーボード、ストランドボード、配向性ストランドボード(OSB)などを例示できる。

【0021】

本発明による木質化粧板は、上記した木質ボードを基材とし、その表面に化粧層を積層したものである。化粧層には、化粧単板(突き板)、例えばオレフィン樹脂のように化粧シートなどを例示できる。また、本発明による木質化粧板の製造方法は、上記した本発明による木質ボードの製造方法で得られた木質ボードの表面に前記した化粧層を積層する工程を少なくとも有することを特徴とする。

【0022】

化粧層の接着積層には接着剤を用いるが、用いる接着剤に特に制限はなく、従来の木質化粧板の製造で用いている接着剤を適宜用いることができる。例として、突き板の場合には、尿素樹脂、メラミン樹脂、酢酸ビニルエマルジョンなどを、化粧シートの場合には、ウレタン樹脂、水系エマルジョンなどが挙げられる。

【発明の効果】

【0023】

本発明により、常温で固体のである亜硫酸ナトリウムをホルムアルデヒド捕捉剤として用いながら、高いホルムアルデヒド捕捉率があり、かつその捕捉率を長日数にわたって維持することのできる木質ボードおよび木質化粧板を得ることができる。

【発明を実施するための最良の形態】

【0024】

本発明を実施の形態に基づき説明する。図1は、本発明による木質ボードが木質繊維板である場合での木質ボードおよび木質化粧板を製造するプロセスの一例を示すブロック図であり、図2は、本発明による木質ボードがパーティクルボードである場合での木質ボードおよび木質化粧板を製造するプロセスの一例を示すブロック図である。

【0025】

[第1形態:木質ボードが木質繊維板の場合]

最初に、粉砕したチップを蒸煮し解繊した高含水率(200%程度)の木質繊維を用意する(S101)。その木質繊維に対して尿素樹脂やメラミン樹脂のような接着剤を木質重量の5重量%〜20重量%程度で塗布する(S102)。含水率10%程度にまでに乾燥処理(S103)した後、平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質繊維の全乾重量に対し0.1重量%〜30重量%で混合する(S104)。なお、解繊した木質繊維は含水率が高く、そこに亜硫酸ナトリウムの微粉末を添加すると、凝集が生じやすい。均一に混合するために、混合前にS103の乾燥処理を行うことが必要となる。次に、亜硫酸ナトリウム混合後の木質繊維を適宜厚さの板状にフォーミングする(S105)。

【0026】

フォーミングした木質繊維をホットプレスなどによって、80℃〜250℃程度温度で数十秒〜数分程度にわたって熱圧成形し(S106)、解圧することにより本発明による木質繊維板が得られる(S107)。その木質繊維板の表面に突板や化粧シートを尿素−メラミン樹脂やウレタン樹脂を用いて貼着する(S108)ことにより、本発明による木質化粧板が得られる(S109)。

【0027】

[第2形態:木質ボードがパーティクルボードの場合]

最初に、チップを粉砕・切削し、ふるい分けして所要の大きさに分級した木質小片を用意する(S201)。その木質小片を含水率5%程度までに乾燥処理する(S202)。乾燥後の木質小片に対して尿素樹脂やメラミン樹脂のような接着剤を木質重量の5重量%〜20重量%程度で塗布する(S203)。接着剤の塗布により含水率が10%程度となった木質小片に対して、平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質小片の全乾重量に対し0.1重量%〜30重量%で混合し(S204)、それを適宜厚さの板状にフォーミングする(S205)。

【0028】

フォーミングした木質小片をホットプレスなどによって、80℃〜250℃程度温度で数十秒〜数分程度にわたって熱圧成形し(S206)、解圧することにより本発明によるパーティクルボードが得られる(S207)。そのパーティクルボードの表面に突板や化粧シートを尿素−メラミン樹脂やウレタン樹脂を用いて貼着する(S208)ことにより、本発明による木質化粧板が得られる(S209)。

【実施例】

【0029】

以下、実施例と比較例により本発明の優位性を説明する。

【0030】

[実施例1]

木材を解繊して得られる木質繊維に対し、その重量の15重量%に当たる尿素樹脂を塗布し、ドライヤーにより乾燥させた。乾燥後の木質繊維に、ホルムアルデヒド捕捉剤(キャッチャー剤)として、平均粒子径200μmに粉砕した亜硫酸ナトリウムの微粉末を添加率0.5重量%で添加し、均一に混合した。それを厚さ100mmにフォーミングした後、180℃のホットプレスで熱圧成形して、木質ボード(木質繊維板)とした。その木質繊維板のホルムアルデヒド放散量を、建築用ボード類のホルムアルデヒド放散量の試験方法−デシケータ法−(JISA1460:2001)に準じて経時的に測定した。その結果を表1に示した。なお、実際の試験では、経時変化を確認するために、養生期間をJISA1460:2001とは異ならせて行った。

【0031】

[実施例2]

添加混合する亜硫酸ナトリウム微粉末として、平均粒子径100μmに粉砕したものを用いた以外は、実施例1と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。その結果を表1に示した。

【0032】

[比較例1]

添加混合するホルムアルデヒド捕捉剤として、平均粒子径200μmに粉砕した亜硫酸水素ナトリウムを用いた以外は、実施例1と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。その結果を表1に示した。

【0033】

[比較例2]

ホルムアルデヒド捕捉剤を添加しない以外は、実施例1と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。その結果を表1に示した。

【0034】

【表1】

【0035】

[評価]

比較例2と実施例1および2とを比較するとわかるように、ホルムアルデヒド捕捉剤(キャッチャー剤)として亜硫酸ナトリウムを混合して製造した本発明による木質ボード(木質繊維板)からのホルムアルデヒド放散量は、養生直後から養生7週間後にわたってすべて少なくなっている。また、比較例1と実施例1および2とを比較するとわかるように、ホルムアルデヒド捕捉剤(キャッチャー剤)として亜硫酸水素ナトリウムを用いたもの(比較例1)は、養生直後においてはホルムアルデヒドの放散量は本発明による木質繊維板と比較して少ないが、養生2週間後以降では、すべてにおいて本発明による木質繊維板と比較して多くなっている。このことから、本発明による木質ボードは長日数にわたってホルムアルデヒドの放散量を効果的に抑制できることが分かる。

【0036】

さらに、実施例1と実施例2とを比較した場合、平均粒径が100μmである実施例2のものは平均粒径200μmである実施例1のものよりも、ホルムアルデヒド放散量は少なくなっている。このことから、亜硫酸ナトリウムをより小さな平均粒径に粉砕することにより、より大きな固体−気体反応の反応面積が得られていることがわかる。

【0037】

[実施例3]

木材を解繊して得られる木質繊維に対し、その重量の15重量%に当たる尿素樹脂を塗布し、ドライヤーにより乾燥させた。乾燥後の木質繊維に、ホルムアルデヒド捕捉剤(キャッチャー剤)として、平均粒子径180〜150μmの範囲に粉砕した亜硫酸ナトリウムの微粉末を添加率0.5重量%で添加した均一に混合した。それを厚さ100mmにフォーミングした後、180℃のホットプレスで熱圧成形して、木質ボード(木質繊維板)とした。その木質繊維板のホルムアルデヒド放散量を、建築用ボード類のホルムアルデヒド放散量の試験方法−デシケータ法−(JISA1460:2001)に準じて、養生1日後と養生7日後で測定した。なお、ここでも、実際の試験では、経時変化を確認するために、養生期間をJISA1460:2001とは異ならせて行った。その結果を表2に示した。さらに、木質繊維板を20℃90%の多湿環境に24時間放置した後、木質繊維板表面に斑点が発生したかどうかを目視により観察した。その結果を表2に「吸湿時のボード表面状態」の欄に示した。なお、「良好」は、斑点を目視できなかった状態である。

【0038】

[実施例4]

添加混合する亜硫酸ナトリウム微粉末として、平均粒子径150〜110μmの範囲に粉砕したものを用いた以外は、実施例3と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。また、同様にして吸湿時のボード表面状態を観察した。その結果を表2に示した。

【0039】

[実施例5]

添加混合する亜硫酸ナトリウム微粉末として、平均粒子径90〜70μmの範囲に粉砕したものを用いた以外は、実施例3と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。また、同様にして吸湿時のボード表面状態を観察した。その結果を表2に示した。

【0040】

[実施例6]

添加混合する亜硫酸ナトリウム微粉末として、平均粒子径50〜40μmの範囲に粉砕したものを用いた以外は、実施例3と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。また、同様にして吸湿時のボード表面状態を観察した。その結果を表2に示した。

【0041】

[比較例3]

添加混合するホルムアルデヒド捕捉剤として、平均粒子径300〜250μmの範囲に粉砕した亜硫酸ナトリウムを用いた以外は、実施例3と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。また、同様にして吸湿時のボード表面状態を観察した。その結果を表2に示した。

【0042】

[比較例4]

添加混合するホルムアルデヒド捕捉剤として、平均粒子径250〜180μmの範囲に粉砕した亜硫酸ナトリウムを用いた以外は、実施例3と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。また、同様にして吸湿時のボード表面状態を観察した。その結果を表2に示した。

【0043】

[比較例5]

ホルムアルデヒド捕捉剤を添加しない以外は、実施例3と同様にして木質ボード(木質繊維板)を作り、同様にしてホルムアルデヒド放散量を経時的に測定した。また、同様にして吸湿時のボード表面状態を観察した。その結果を表2に示した。

【0044】

【表2】

【0045】

[評価]

比較例5と比較例3,4を比較すると、比較例3,4ではホルムアルデヒド捕捉剤(キャッチャー剤)として亜硫酸ナトリウムを用いたことにより、それを用いない比較例5と比べて、ホルムアルデヒドの放散量は抑制されている。しかし、比較例3,4では、吸湿時にボード表面に斑点が現れている。これは、平均粒径が180μmを越える亜硫酸ナトリウムの微粉末を用いたためと解することができる。一方、比較例5で亜硫酸ナトリウムの微粉末を添加混合していないために、本発明による木質繊維板と同様に、ボード表面に斑点を目視できない「良好」の結果が得られている。

【0046】

このことから、本発明において、平均粒径が180μm以下である亜硫酸ナトリウムの微粉末を用いることが、技術的に意味を持つことがわかる。また、実施例としては示されないが、亜硫酸ナトリウムの平均粒径が40μm未満であると、粒子同士が凝集しやすくなり、木質材料中に均一に分散できなくなることも確認されている。

【図面の簡単な説明】

【0047】

【図1】本発明による木質ボード(木質繊維板)および木質化粧板を製造するプロセスの一例を示すブロック図。

【図2】本発明による木質ボード(パーティクルボード)および木質化粧板を製造するプロセスの一例を示すブロック図。

【特許請求の範囲】

【請求項1】

木質材料を接着剤とともに熱圧成形して得られる木質ボードであって、前記木質ボードは平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質材料の全乾重量に対し0.1重量%〜30重量%で含むことを特徴とする木質ボード。

【請求項2】

木質材料が木質繊維であり、木質ボードが木質繊維板である請求項1に記載の木質ボード。

【請求項3】

木質材料が木質小片であり、木質ボードがパーティクルボードである請求項1に記載の木質ボード。

【請求項4】

請求項1に記載の木質ボードの表面に化粧層を積層した構成を備える木質化粧板。

【請求項5】

木質材料に接着剤を添加する工程と、

接着剤を添加した木質材料または接着剤を添加する前の木質材料に平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質材料の全乾重量に対し0.1重量%〜30重量%で混合させる工程と、

接着剤が添加されかつ平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質材料の全乾重量に対し0.1重量%〜30重量%で混合された木質材料を熱圧成形する工程と、

を少なくとも有することを特徴とする木質ボードの製造方法。

【請求項6】

請求項5に記載された木質ボードの製造方法で得られた木質ボードの表面に化粧層を積層する工程を少なくとも有することを特徴とする木質化粧板の製造方法。

【請求項1】

木質材料を接着剤とともに熱圧成形して得られる木質ボードであって、前記木質ボードは平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質材料の全乾重量に対し0.1重量%〜30重量%で含むことを特徴とする木質ボード。

【請求項2】

木質材料が木質繊維であり、木質ボードが木質繊維板である請求項1に記載の木質ボード。

【請求項3】

木質材料が木質小片であり、木質ボードがパーティクルボードである請求項1に記載の木質ボード。

【請求項4】

請求項1に記載の木質ボードの表面に化粧層を積層した構成を備える木質化粧板。

【請求項5】

木質材料に接着剤を添加する工程と、

接着剤を添加した木質材料または接着剤を添加する前の木質材料に平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質材料の全乾重量に対し0.1重量%〜30重量%で混合させる工程と、

接着剤が添加されかつ平均粒径が180μm以下40μm以上である亜硫酸ナトリウムの微粉末を木質材料の全乾重量に対し0.1重量%〜30重量%で混合された木質材料を熱圧成形する工程と、

を少なくとも有することを特徴とする木質ボードの製造方法。

【請求項6】

請求項5に記載された木質ボードの製造方法で得られた木質ボードの表面に化粧層を積層する工程を少なくとも有することを特徴とする木質化粧板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−64306(P2010−64306A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−231171(P2008−231171)

【出願日】平成20年9月9日(2008.9.9)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月9日(2008.9.9)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

[ Back to top ]