木質化粧板及びその製造方法

【課題】含水率の変化に対する高度の寸法安定性を有して反りや捩れなどの狂いによる表面層や中間層の剥がれ、割れが発生せず、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪みが生じにくく、更に、高い意匠性を有して商品価値の高い木質化粧板及びその製造方法を提供する。

【解決手段】木質基板と、少なくとも1枚の薄単板からなる中間層と、他の薄単板からなる表面層とを積層してなる木質化粧板の製造方法において、表面層及び中間層を構成する木質材料に寸法安定化処理を施す寸法安定化処理工程と、木質基板と中間層と表面層とを積層する積層工程と、表面層の側から中間層に至ると共に当該中間層を超えない深度で切削された切削部位を形成する切削工程とを有している。

【解決手段】木質基板と、少なくとも1枚の薄単板からなる中間層と、他の薄単板からなる表面層とを積層してなる木質化粧板の製造方法において、表面層及び中間層を構成する木質材料に寸法安定化処理を施す寸法安定化処理工程と、木質基板と中間層と表面層とを積層する積層工程と、表面層の側から中間層に至ると共に当該中間層を超えない深度で切削された切削部位を形成する切削工程とを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築内装材や家具などに使用される木質化粧板に関するものであり、特に木製板材の表面の意匠性を高めるために木目や溝部を有する木質化粧板に関するものである。

【背景技術】

【0002】

無垢板或いは極厚単板を用いたような見掛けを有する木質化粧板は、合板或いは肉厚単板などの厚みを有する木質基板の表面に木目や色彩などの意匠性を有する薄単板を接着して製造されている。また、この木質化粧板の表面に切削溝を加工して意匠性を高めたものも製造されている。更に、この切削溝を木質基板に至る深度で形成し、この切削溝部からわざと木質基板が現れるようにして表面に更なる変化を与えるようにしたものもある。

【0003】

ところが、薄単板は非常に薄いため、切削加工の際に薄単板が割れて切削溝の意匠性を低下させるという問題があった。また、切削溝を木質基板に至る深度で形成した場合には、表面の薄単板がより割れやすく、割れた切削溝の部分から木質基板が不自然に現れ、木質化粧板の意匠性を損ね商品価値の低いものとなるという問題があった。

【0004】

そこで、木質基板と表面の薄単板との間に薄単板と同系色に染色された薄単板を中間層として介在させた単板貼り化粧板が下記特許文献1に提案されている。この木質化粧板においては、切削溝の部分が割れても表面の薄単板と同系色に染色された中間層で割れが目立ちにくいというものである。

【0005】

また、中間層の薄単板と表面層の薄単板との木目の繊維方向を交差させ、表面層側から中間層に至る深度で切削する木質化粧板が本発明の発明者によって下記特許文献2に提案されている。この木質化粧板においては、表面層の外観と切削部位の外観との間に大きな変化が現れ、木質化粧板の全体から受ける印象が無垢板或いは極厚単板を超えた高度な意匠性を有している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開平6−16004号公報

【特許文献2】実用新案登録第3167413号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記特許文献1及び上記特許文献2の木質化粧板は、意匠性に優れ建築内装材や家具などに多用され、壁材や床材にも広く使用される。しかし、これらの木質化粧板を構成する表面層や中間層は薄単板からなり、上述のように、切削加工の際に割れやすく、また、含水率の変化に対する寸法安定性が低い。このような木質化粧板を壁材や床材に使用した場合、無垢板或いは厚板に比べ、反りや捩れなどの狂いが発生し表面層や中間層の剥がれ、割れとなって現れる。特に床材に使用した場合には、高含水率と低含水率との環境変化により床材同士の突き上げや隙間の発生による不具合が起こり、また、表面の傷や窪み、割れが生じやすいという問題があった。

【0008】

そこで、本発明は、以上のようなことに対処して、含水率の変化に対する高度の寸法安定性を有して反りや捩れなどの狂いによる表面層や中間層の剥がれ、割れが発生せず、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪み、割れが生じにくく、更に、高い意匠性を有して商品価値の高い木質化粧板及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題の解決にあたり、本発明者らは、鋭意研究の結果、木質基板に積層する表面層及び中間層が存在する場合には当該中間層を構成する薄単板に高度の寸法安定化処理を施してから積層することにより上記目的を達成できることを見出し本発明の完成に至った。

【0010】

即ち、本発明に係る木質化粧板の製造方法は、請求項1の記載によると、

木質基板と、薄単板からなる表面層とを積層してなる木質化粧板の製造方法において、

上記表面層を構成する木質材料に寸法安定化処理を施す寸法安定化処理工程と、

この寸法安定化処理工程後に上記木質基板と上記表面層とを積層する積層工程と、

この積層工程後に上記表面層の側から切削された切削部位を形成する切削工程とを有することを特徴とする。

【0011】

上記構成によれば、木質化粧板は、その表面層の側から切削された切削部位を有しており、木質化粧板の表面に変化を与えその意匠性が向上する。ここで、表面層を構成する木質材料には寸法安定化処理が施されている。このことにより、表面層は含水率の変化に対する寸法安定性が向上する。

【0012】

一方、木質基板は、無垢板、合板、肉厚単板、パーティクルボードなど本来寸法変化に安定な素材でできている。その結果、木質基板に積層された表面層の寸法変化が極めて小さくなることで、木質化粧板全体の寸法安定性が向上する。このことにより、木質化粧板に反りや捩れなどの狂いによる表面層の剥がれ、割れが発生することがない。

【0013】

また、寸法安定化処理により表面層を構成する木質材料の強度が向上して表面が硬化し表面強度も向上する。更に、薄単板から構成された表面層に切削部位を設けた場合にも、この部分の割れが生じにくくなる。その結果、この木質化粧板を床材に使用した場合にも、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪み、割れが生じにくくなる。

【0014】

よって、請求項1に記載の発明によれば、含水率の変化に対する高度の寸法安定性を有して反りや捩れなどの狂いによる表面層の剥がれ、割れが発生せず、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪みが生じにくく、更に、高い意匠性を有して商品価値の高い木質化粧板の製造方法を提供することができる。

【0015】

また、本発明は、請求項2の記載によると、請求項1に記載の木質化粧板の製造方法であって、

上記切削部位は、上記表面層の側から上記木質基板に至る深度で切削されていることを特徴とする。

【0016】

上記構成によれば、木質化粧板の表面に形成された切削部位は、木質基板に至る深度で切削されている。このことにより、切削部位の外観には木質基板を構成する木質材料が現れることとなり、木質化粧板の表面の変化が大きくなりその意匠性が更に向上する。

【0017】

ここで、表面層を構成する木質材料には上述のように寸法安定化処理が施されている。このことにより、表面層は含水率の変化に対する寸法安定性が向上し、よって、請求項2に記載の発明においても、請求項1に記載の発明と同様の作用効果を達成することができる。

【0018】

また、本発明に係る木質化粧板の製造方法は、請求項3の記載によると、

木質基板(11、21)と、少なくとも1枚の薄単板からなる中間層(12、22)と、他の薄単板からなる表面層(13、23)とを積層してなる木質化粧板(10、20)の製造方法において、

上記中間層及び上記表面層を構成する木質材料に寸法安定化処理を施す寸法安定化処理工程と、

この寸法安定化処理工程後に上記木質基板と上記中間層と上記表面層とを積層する積層工程と、

この積層工程後に上記表面層の側から上記中間層に至ると共に当該中間層を超えない深度で切削された切削部位(14、24)を形成する切削工程とを有することを特徴とする。

【0019】

上記構成によれば、木質化粧板は、中間層を構成する薄単板を有しており、この薄単板は、木質基板と表面層を構成する他の薄単板との間に介在している。また、木質化粧板は、その表面層の側から切削された切削部位を有しており、この切削部位は、中間層に至ると共にこの中間層を超えない深度で切削されている。このことにより、切削部位の外観には中間層を構成する薄単板が現れることとなる。

【0020】

中間層を構成する薄単板は、1枚であってもよく或いは2枚以上であってもよい。中間層が2枚以上の薄単板で形成されている場合には、各切削部位の深度をそれぞれ中間層の異なる薄単板に至る深度に変化させることができる。このことにより、各切削部位の外観には中間層の異なる薄単板が現れ、木質化粧板の意匠性を高めることができる。

【0021】

ここで、表面層及び中間層を構成する木質材料には寸法安定化処理が施されている。このことにより、表面層及び中間層は共に含水率の変化に対する寸法安定性が向上する。その結果、木質基板に積層された中間層及びこの中間層に積層された表面層の寸法変化がいずれも極めて小さく、木質化粧板全体の寸法安定性が向上する。このことにより、木質化粧板に反りや捩れなどの狂いによる表面層や中間層の剥がれ、割れが発生することがない。

【0022】

また、表面層及び中間層を構成する木質材料の強度が向上して表面が硬化し表面強度も向上する。更に、薄単板から構成された表面層や中間層に切削部位を設けた場合にも、この部分の割れが生じにくくなる。その結果、この木質化粧板を床材に使用した場合にも、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪み、割れが生じにくくなる。

【0023】

よって、請求項3に記載の発明によれば、含水率の変化に対する高度の寸法安定性を有して反りや捩れなどの狂いによる表面層や中間層の剥がれ、割れが発生せず、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪みが生じにくく、更に、高い意匠性を有して商品価値の高い木質化粧板の製造方法を提供することができる。

【0024】

また、本発明は、請求項4の記載によると、請求項1〜3のいずれか1つに記載の木質化粧板の製造方法であって、

上記寸法安定化処理は、環状尿素化合物とグリオキサールとの付加生成物からなる第1成分と、

4,5−ジヒドロキシ−2−イミダゾリジノン或いはその誘導体からなる第2成分とを含有する処理液を、

上記表面層を構成する木質材料及び上記中間層が存在する場合には当該中間層を構成する木質材料に含浸し当該木質材料中で上記第1成分及び上記第2成分を反応硬化させることを特徴とする。

【0025】

上記構成によれば、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料中に含浸された環状尿素化合物とグリオキサールとの付加生成物からなる第1成分が、4,5−ジヒドロキシ−2−イミダゾリジノン或いはその誘導体からなる第2成分と反応硬化して、当該反応物が木質材料の細胞内腔、細胞間隙及び細胞壁内に充填される。

【0026】

このことにより、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料の強度が向上し、更に、木質材料の表面が硬化して表面強度も向上する。その結果、この表面層及び中間層が存在する場合には当該中間層を積層した木質化粧板を床材に使用した場合にも、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪み、割れが生じにくくなる。

【0027】

また、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料中に含浸された4,5−ジヒドロキシ−2−イミダゾリジノン或いはその誘導体からなる第2成分は、木質材料の細胞壁を構成するセルロース分子間を架橋する可能性を有している。

【0028】

その結果、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料の細胞壁の強度が向上すると共に、含水率の変化に対する木質材料の寸法安定化がより図られる。このことにより、木質化粧板に反りや捩れなどの狂いによる表面層や中間層の剥がれ、割れが発生することがない。

【0029】

更に、上記第1成分及び第2成分は、未反応物による木質材料表面のベトツキも残さず、且つ、光による黄褐変などの変色を生じることがない。このことにより、木質化粧板の光によるヤケ防止性を主たる目的として利用することもできる。

【0030】

よって、請求項4に記載の発明においても、請求項1〜3のいずれか1つに記載の発明と同様の作用効果をより一層具体的に達成することができる。

【0031】

また、本発明は、請求項5の記載によると、請求項1〜4のいずれか1つに記載の木質化粧板の製造方法であって、

上記寸法安定化処理は、上記第1成分及び上記第2成分に加えて、グリコール類からなる第3成分を含有する処理液を、

上記表面層を構成する木質材料及び上記中間層が存在する場合には当該中間層を構成する木質材料に含浸し当該木質材料中で上記第3成分を上記第1成分及び上記第2成分と共に反応硬化させることを特徴とする。

【0032】

上記構成によれば、第1成分及び第2成分に加えて、グリコール類からなる第3成分を追加するようにしてもよい。この第3成分は、上述の第1成分及び第2成分と共に反応硬化して、当該反応物が表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料の細胞内腔、細胞間隙及び細胞壁内に充填される(このことをバルキング効果という)。このことにより、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料の強度が向上すると共に、木質材料の表面が硬化して表面強度も向上する。更に、含水率の変化に対する木質材料の寸法安定化が図られる。

【0033】

よって、請求項5に記載の発明においても、請求項1〜4のいずれか1つに記載の発明と同様の作用効果をより一層達成することができる。

【0034】

また、本発明は、請求項6の記載によると、請求項1〜5のいずれか1つに記載の木質化粧板の製造方法であって、

上記第1成分は、2−イミダゾリジノンとグリオキサールとの付加生成物からなり、2−イミダゾリジノン1モルに対してグリオキサールを0.9モル〜1.2モル付加してなることを特徴とする。

【0035】

上記構成によれば、第1成分の付加生成物は、2つの成分である2−イミダゾリジノンとグリオキサールとが等モル数に近い割合で付加されている。すなわち、2−イミダゾリジノン1モルに対してグリオキサール0.9モル〜1.2モルの範囲に限られている。

【0036】

よって、この反応から生成した付加生成物においては、その分子の両末端が異なる成分から構成されている可能性が高くなる。従って、第1成分の分子同士が表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料中で自己重合反応を生じる機会が多くなる。このことにより、木質材料の細胞内腔、細胞間隙及び細胞壁内に充填される重合物の重合度が大きくなり、充填効果による木質材料の強度向上と寸法安定化がより一層向上する。

【0037】

よって、請求項6に記載の発明においても、請求項1〜5のいずれか1つに記載の発明と同様の作用効果がより一層具体的に達成することができる。

【0038】

また、本発明は、請求項7の記載によると、請求項1〜6のいずれか1つに記載の木質化粧板の製造方法であって、

上記第2成分は、1,3−ジメチル−4,5−ジヒドロキシ−2−イミダゾリジノン、1,3−ビス(ヒドロキシメチル)−4,5−ジヒドロキシ−2−イミダゾリジノン、1,3−ビス(ヒドロキシエチル)−4,5−ジヒドロキシ−2−イミダゾリジノンからなる群から選ばれた少なくとも1種からなることを特徴とする。

【0039】

上記構成によれば、第2成分が4,5−ジヒドロキシ−2−イミダゾリジノンの特定の誘導体であることが好ましい。すなわち、4,5−ジヒドロキシ−2−イミダゾリジノン分子中の1位と3位の2つの窒素原子にそれぞれ、メチル基、ヒドロキシメチル基或いはヒドロキシエチル基が付加された化合物であることが好ましい。また、第2成分は、これらの誘導体の配合であってもよい。

【0040】

これらの第2成分は、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料の細胞壁を構成するセルロース分子間との反応性が高く、セルロース分子間を強固に架橋する。また、第1成分の重合物或いは第1成分と第3成分の重合物とも良好に反応して、当該重合物間を架橋し、或いは、当該重合物と細胞壁を構成するセルロース分子間を架橋する。このことにより、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料の強度が更に向上すると共に、この表面層及び中間層が存在する場合には当該中間層を積層した木質化粧板の寸法安定化がより図られる。

【0041】

よって、請求項7に記載の発明においても、請求項1〜6のいずれか1つに記載の発明と同様の作用効果がより一層具体的に達成され得る。

【0042】

また、本発明は、請求項8の記載によると、請求項1〜7のいずれか1つに記載の木質化粧板の製造方法であって、

上記表面層を構成する木質材料及び上記中間層が存在する場合には当該中間層を構成する木質材料は、上記寸法安定化処理工程において又は別工程において、染色処理或いは漂白処理がなされていることを特徴とする。

【0043】

上記構成によれば、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料に染色処理或いは漂白処理がなされている。ここで、中間層が存在しない場合には、表面層と木質基板の色彩(漂白による白色も含む、以下同じ)を異なるものとすることが好ましい。このことにより、表面層と色彩の異なる木質基板に向けて表面層の側から木質基板に至る切削部位を形成すると、この切削部位の外観には木質基板の色彩が現れる。

【0044】

また、中間層が存在する場合には、表面層と中間層の色彩を異なるものとすることが好ましい。このことにより、表面層と色彩の異なる中間層を木質基板と表面層との間に介在し、その表面層の側から中間層に至る切削部位を形成すると、この切削部位の外観には中間層を構成する薄単板の色彩が現れる。

【0045】

このように、木質基板或いは中間層の色彩が表面層の色彩と異なることにより、木質化粧板の表面層の木目と切削部位に見られる木質基板或いは中間層の木目とが同一の向きであっても木質化粧板の表面には高度な意匠性が表現される。更に、中間層が存在する場合で中間層が2枚以上の薄単板で形成されている場合には、各切削部位の深度をそれぞれ中間層の異なる薄単板に至る深度に変化させることにより、各切削部位の外観には中間層の異なる色彩が現れることとなり、木質化粧板の意匠性が更に向上する。

【0046】

よって、請求項8に記載の発明においては、請求項1〜7のいずれか1つに記載の発明と同様の作用効果を達成するとともに、より高度な意匠性を有しており商品価値の高い木質化粧板の製造方法を提供することができる。

【0047】

また、本発明に係る木質化粧板は、請求項9の記載によると、請求項1〜8のいずれか1つに記載の木質化粧板の製造方法により製造されたことを特徴とする。

【0048】

上記構成によれば、含水率の変化に対する高度の寸法安定性を有して反りや捩れなどの狂いによる表面層や中間層の剥がれ、割れが発生せず、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪み、割れが生じにくく、更に、高い意匠性を有して商品価値の高い木質化粧板を提供することができる。

【0049】

なお、上記各手段の括弧内の符号は、後述する各実施例に記載の具体的手段との対応関係を示す。

【図面の簡単な説明】

【0050】

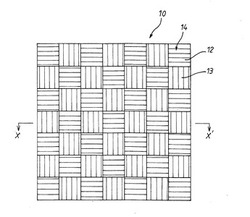

【図1】実施例1の木質化粧板を示す平面図である。

【図2】図1において、X−X´線に沿った横断面図である。

【図3】実施例2の木質化粧板を示す平面図である。

【図4】図2において、Y−Y´線に沿った縦断面図である。

【図5】本発明に係る木質化粧板のその他の例を示す平面図である。

【発明を実施するための形態】

【0051】

本発明において、木質基板は、どのようなものを使用してもよい。例えば、無垢板、合板、肉厚単板、パーティクルボード、MDF(Medium Density Fiberbord)、或いは、LVL(Laminated Veneer Lumber)などを単独或いは複合して使用してもよい。また、木質基板の厚みは任意でよいが、例えば、1mm〜40mm程度であってもよい。

【0052】

また、本発明において、中間層を形成する場合には、中間層を構成する薄単板の材料としては、どのようなものを使用してもよく、ロータリーレース或いはスライサーなどの剥削装置を用いて任意の厚みにスライスした薄単板を使用すればよい。また、樹種も針葉樹や広葉樹などいずれであってもよく、例えば、スギ、ヒノキ、マツ、ラワン、マホガニー、ブビンガ、ゼブラウッドなどを使用してもよい。

【0053】

中間層を構成する薄単板の厚みは任意でよいが、例えば、0.3mm〜5mm程度が好ましく、1mm〜3mm程度がより好ましい。更に、2枚以上の薄単板で中間層を構成する場合には、異なる樹種、色彩、木目の繊維方向、板目と柾目などを組み合わせることにより、意匠性に変化のある木質化粧板を構成することができる。また、これらの中間層を構成する薄単板には、寸法安定化処理が行われる。更に、必要により染色処理或いは漂白処理を行うようにしてもよい。なお、寸法安定化処理工程、染色処理工程及び漂白処理工程に関しては後述する。

【0054】

本発明において、表面層を構成する薄単板の材料としては、どのようなものを使用してもよいが、例えば、中間層と同様にロータリーレース或いはスライサーなどの剥削装置を用いて任意の厚みにスライスした薄単板を使用すればよい。また、樹種も広葉樹や針葉樹などいずれであってもよいが、表面の意匠性に優れたものを使用するようにする。例えば、カバ、セン、ナラ、ケヤキ、チーク、ウォールナット、タモ、マホガニー、シカモア、ブビンガ、ゼブラウッド或いはスギ、ヒノキなどを使用してもよい。

【0055】

表面層を構成する薄単板の厚みは任意でよいが、中間層が存在する場合には当該中間層よりも薄く構成する。例えば、0.2mm〜0.7mm程度であってもよいが、下地の木質基板或いは中間層が透けて見えないようにするためには0.45mm程度あることが好ましい。なお、これら表面層を構成する薄単板にも、上述の寸法安定化処理が行われる。更に、必要により染色処理或いは漂白処理を行うようにしてもよい。

【0056】

更に、中間層を構成する薄単板と表面層を構成する薄単板とは、同様の樹種で色彩、厚み、木目の繊維方向、板目と柾目などを変化させることにより、又は、異なる樹種、色彩、厚み、木目の繊維方向、板目と柾目などを組み合わせることにより、意匠性に変化のある木質化粧板を構成することができる。

【0057】

ここで、薄単板の色彩とは、薄単板が表す色のとりあわせ、色どり、色あいのことをいい、色相、彩度、明度などが異なり、意匠性に変化をもたらすものをいう。また、本発明においては、上述のように、漂白処理による白色も色彩に含めるものである。従って、天然木を自然の色彩のまま使用してもよく、又は、染色工程或いは漂白工程により任意の色彩に加工するようにしてもよい。

【0058】

また、本発明に係る木質化粧板の積層工程において、木質基板と薄単板との接着、各薄単板同士の接着には、どのような方法を使用してもよいが、通常の積層板に使用されるユリア樹脂系、酢酸ビニル樹脂系、フェノール樹脂系或いは凝集力の小さい水性ビニルウレタン樹脂系やSBR樹脂系などの接着材と、圧着プレスなどの装置を使用して接着すればよい。

【0059】

また、本発明に係る木質化粧板の切削工程おいて、表面層の側から中間層に至る切削部位の切削手段は、NCルータやCAM(Computer Aided Manufacturing)などを使用した通常の木材切削装置を使用して切削すればよい。これらの切削条件は任意に設定すればよいが、例えば、切削部位の模様、線や溝の幅と長さ及び切削深度により各切削条件を設定することができる。

【0060】

ここで、切削部位の模様としては、市松模様、なぐり模様、うずくり模様、かまくら模様、帯鋸目模様、丸鋸目模様、水玉模様、縦ストライプ、横ストライプなどがある。

【0061】

一方、本発明において、寸法安定化処理工程は、通常の木材加工で行われている方法を使用すればよく、例えば、グリオキザール系樹脂等の樹脂含浸処理、ホルマール化処理、アセチル化処理、ポリエチレングリコール等の充填処理などが使用される。また、これらの寸法安定化処理を施すことにより、木質材料の表面硬度を向上することができる。特に、木質化粧板を床材に使用する場合には、この表面硬度が重要となる。

【0062】

なお、本発明の寸法安定化処理工程において、下記に示す樹脂処方による寸法安定化処理を行うことにより、木質材料の十分な表面硬度を得ることができる。以下にその処方について説明する。

【0063】

本発明において、処理液の第1成分を構成する環状尿素化合物とグリオキサールとの付加生成物とは、例えば、5員環或いは6員環など種々の環状尿素化合物の複数の窒素原子の少なくとも1つにグリオキサールが付加した化合物の総称をいう。特に、本発明においては、下記の化1に示す2−イミダゾリジノンとグリオキサールとの付加生成物を用いることが好ましい。

【0064】

【化1】

【0065】

化1において、nは1以上の整数であって、2−イミダゾリジノンの一方のイミノ基とグリオキサールの一方のアルデヒド基が反応し、2−イミダゾリジノンとグリオキサールが交互に重付加を繰り返して初期重合物を形成している。

【0066】

この初期重合物の両末端の構造は、2−イミダゾリジノンに付加するグリオキサールのモル数の比率を変化させることによって調整することができる。例えば、2−イミダゾリジノンをグリオキサールより多く使用すれば、初期重合物の両末端には、2−イミダゾリジノンのイミノ基が多く存在し、一方、グリオキサールを2−イミダゾリジノンより多く使用すれば、初期重合物の両末端には、グリオキサールのアルデヒド基が多く存在するようになる。

【0067】

ここで、2−イミダゾリジノンに付加するグリオキサールのモル数の比率はどのようなものであってもよいが、本発明においては、2−イミダゾリジノン1モルに対してグリオキサールを0.9モル〜1.2モル付加してなる初期重合物が好ましい。このように、2−イミダゾリジノンとグリオキサールとのモル数の比率を同程度にすることにより、化1に示すような両末端にイミノ基とアルデヒド基との両方を有する初期重合物が多く調整される。このことにより、木質材料の細胞内腔、細胞間隙及び細胞壁内で第1成分を構成する初期重合物が自己重合しやすくなり、その結果、より高分子量の樹脂として充填されることとなる。

【0068】

次に、本発明において、処理液の第2成分を構成する4,5−ジヒドロキシ−2−イミダゾリジノン或いはその誘導体とは、下記の化2に示す4,5−ジヒドロキシ−2−イミダゾリジノンそのもの、

【0069】

【化2】

【0070】

及び、4,5−ジヒドロキシ−2−イミダゾリジノンの2つのイミノ基の水素原子を他の基で置換した化合物の総称をいう。特に、本発明においては、1,3−ジメチル−4,5−ジヒドロキシ−2−イミダゾリジノン、3−ビス(ヒドロキシメチル)−4,5−ジヒドロキシ−2−イミダゾリジノン、1,3−ビス(ヒドロキシエチル)−4,5−ジヒドロキシ−2−イミダゾリジノンからなる群から選ばれた少なくとも1種からなる誘導体を用いることが好ましい。

【0071】

まず、1,3−ジメチル−4,5−ジヒドロキシ−2−イミダゾリジノンの構造式を下記の化3に示す。

【0072】

【化3】

【0073】

化3において、4位と5位のヒドロキシ基は、木質材料の細胞壁を構成するセルロース分子と反応性があり、これらのセルロース分子間に架橋構造を形成して細胞壁の強度向上と寸法安定化に寄与する。また、これらのヒドロキシ基は、化1の初期重合物が自己重合した高分子量の樹脂とも反応して、木質材料の細胞内腔、細胞間隙及び細胞壁内に充填された当該樹脂と細胞壁を結合する役割も果たす。このことにより、木質材料の細胞壁の強度向上と細胞内腔、細胞間隙及び細胞壁内への充填がなされ、木質材料の寸法安定性と表面硬化が良好に達成される。

【0074】

次に、1,3−ビス(ヒドロキシメチル)−4,5−ジヒドロキシ−2−イミダゾリジノンの構造式を下記の化4に示す。

【0075】

【化4】

【0076】

化4において、1位と3位のヒドロキシメチル基は、木質材料の細胞壁を構成するセルロース分子との反応性が非常に高く、セルロース分子間に強固な架橋構造を形成し、細胞壁の強度向上と寸法安定化に大きく寄与する。また、4位と5位のヒドロキシ基もセルロース分子と反応性があり、セルロース分子間に架橋構造を形成する。更に、これらのヒドロキシメチル基或いはヒドロキシ基は、化1の初期重合物が自己重合した高分子量の樹脂とも反応して、木質材料の細胞内腔、細胞間隙及び細胞壁内に充填された当該樹脂と細胞壁を結合する役割も果たす。このことにより、木質材料の細胞壁の強度向上と細胞内腔、細胞間隙及び細胞壁内への充填がなされ、木質材料の寸法安定性と表面硬化が良好に達成される。

【0077】

次に、1,3−ビス(ヒドロキシエチル)−4,5−ジヒドロキシ−2−イミダゾリジノンの構造式を下記の化5に示す。

【0078】

【化5】

【0079】

化5において、1位と3位のヒドロキシエチル基は、木質材料の細胞壁を構成するセルロース分子との反応性があり、セルロース分子間に架橋構造を形成し、細胞壁の強度向上と寸法安定化に大きく寄与する。また、4位と5位のヒドロキシ基もセルロース分子と反応性があり、セルロース分子間に架橋構造を形成する。更に、これらのヒドロキシエチル基或いはヒドロキシ基は、化1の初期重合物が自己重合した高分子量の樹脂とも反応して、木質材料の細胞内腔、細胞間隙及び細胞壁内に充填された当該樹脂と細胞壁を結合する役割も果たす。このことにより、木質材料の細胞壁の強度向上と細胞内腔、細胞間隙及び細胞壁内への充填がなされ、木質材料の寸法安定性と表面硬化が良好に達成される。

【0080】

次に、本発明において、処理液の第3成分を構成するグリコール類とは、二価のアルコールであって、例えば、エチレングリコール、ジエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、1,3−ブチレングリコール、トリメチレングリコール、ヘキサメチレングリコールなど種々のものを使用することができる。また、本発明においては、上記各グリコール類のモノエーテルも親水性を有するものであれば含めるものとする。

【0081】

特に、本発明においては、グリコール類として炭素数3〜8のアルキル基を有するアルキレングリコールが好ましく、中でも、ジプロピレングリコールがより好ましい。

【0082】

これらのグリコール類を処理液の第3成分として併用すると、グリコール類のヒドロキシ基が第1成分のアルデヒド基或いは第2成分のヒドロキシ基、ヒドロキシメチル基、ヒドロキシエチル基と反応して、充填効果や架橋効果に寄与することとなる。

【0083】

また、本発明においては、グリコール類を併用した場合であっても、第1成分及び第2成分が含有されていることにより、未反応物によるベトツキが残ることがない。

【0084】

上述の第1成分、第2成分及び第3成分の各反応には、触媒が併用される。この触媒としては、プロトン酸やルイス酸が用いられ、例えば、塩化亜鉛、塩化マグネシウム、燐酸、パラトルエンスルホン酸や各種有機アミン塩酸塩などを使用することができる。これらの触媒の種類と使用量は、反応温度と反応時間によって適宜調整される。

【0085】

次に、寸法安定化処理工程における表面層及び中間層を構成する木質材料の処理方法を各段階に従って説明する。また、処理される木質材料の形状はどのようなものであってもよく、表面層及び中間層を構成する薄単板に加工してから処理してもよく或いは板材、柱材を処理した後に薄単板に加工してもよい。

【0086】

A.処理液調整段階

上述の第1成分、第2成分及び触媒を配合して処理液を調整する。また、必要により、第3成分を配合する。これらの成分は、第1成分の初期重合物を含め全てが親水基を多く有する水溶性の物質であり、処理液は水溶液とすることが好ましい。また、処理液には必要により水以外の溶媒、例えば、イソプロピルアルコールなどのアルコール類を一部配合してもよい。処理液が水溶液である場合には、乾燥処理や必要により行われる洗浄処理などが容易となり、作業環境も良好となる。

【0087】

木質材料に付与する各成分の付与量は、木質材料の種類と形状、使用する用途によって適宜調整すればよいが、後述の反応後に反応樹脂の固形分による木質材料の絶乾重量に対する重量増加率が8%〜80%の範囲内とすることが好ましい。木質材料に付与される反応樹脂の固形分が上記範囲内にあることにより、木質材料の細胞内腔、細胞間隙及び細胞壁内への充填、細胞壁を構成するセルロース分子間の架橋などが十分に行われる。このことにより、木質材料の寸法安定性が十分に達成され、また、重量増加率に比例して表面硬化が高くなる。

【0088】

一方、処理液中の各成分の配合比率は、木質材料の種類と形状、使用する用途によって適宜調整すればよい。例えば、第1成分と第2成分を配合した処理液の場合、固形分比率(重量比)で第1成分を1とすると、第2成分が3〜6の範囲内にあることが好ましく、更に、第2成分が4〜5の範囲内にあることがより好ましい。また、この処理液に第3成分を配合する場合には、固形分比率(重量比)で第1成分を1とすると、第2成分が3〜6の範囲内にあり、第3成分が2.5〜5.5の範囲内にあることが好ましく、更に、第2成分が4〜5の範囲内にあり、第3成分が3.5〜4.5の範囲内にあることがより好ましい。

【0089】

処理液中の各成分の配合比率が上記範囲内にあることにより、木質材料の細胞内腔、細胞間隙及び細胞壁内への充填、細胞壁を構成するセルロース分子間の架橋、第1成分の重合物或いは第1成分と第3成分との重合物間の架橋、及び、当該重合物と細胞壁を構成するセルロース分子間との架橋をより効率よく行うことができる。

【0090】

B.処理液含浸段階

上記処理液調整段階で調整した処理液を木質材料に含浸する。含浸方法には、木質材料の各種処理で使用される方法である、塗布法、吹き付け法、浸漬法、温冷浴法などの常圧処理法や、ベッセル法、リュービング法、ローリー法、乾式注入法、加圧注入法、減圧注入法などの圧力処理法などがある。本発明においては、木質材料の通導を通して細胞内腔、細胞間隙及び細胞壁内に処理液を十分に含浸するために減圧・加圧交代法(OPM法)が好ましい。

【0091】

具体的には、木質材料を含浸装置である圧力容器中に装填した後、装置内を減圧して木質材料の細胞内腔、細胞間隙及び細胞壁内に存在する空気を脱気する。その後、減圧状態で装置内に処理液を供給し、処理液中に木質材料を浸漬する。次に、装置内を段階的に加圧して所定時間加圧状態を維持することで、処理液を木質材料の細胞内腔、細胞間隙及び細胞壁内に十分に含浸することができる。

【0092】

木質材料への処理液の含浸量は、処理液中の各成分の含有量と木質材料の空隙量により異なるが、本発明においては、通常、木質材料の重量に対して、60%〜400%の範囲内とすることが好ましい。

【0093】

この含浸段階においては、処理液中に触媒を含有している場合であっても各成分の反応は進行しておらず、処理液の反応性は残存している。このことにより、木質材料の細胞内腔、細胞間隙及び細胞壁内に含浸されずに含浸装置内に残留した処理液は、回収して次の含浸段階に再利用することができる。

【0094】

C.反応段階

処理液を含浸した木質材料は、含浸装置から取り出され、乾燥装置内で十分に乾燥される。乾燥は、通常、40℃〜90℃の範囲内で行われるので、この90℃以下の段階では、各成分の反応は起こっていない。なお、木質材料の乾燥は、樹種と寸法に準じ生材からのキルンドライ乾燥スケジュールに準じて行われる。また、真空状態で加熱することにより乾燥することもできる。

【0095】

次に、乾燥された木質材料は、熱処理装置内で熱処理され各成分の反応が進行する。熱処理の条件は、木質材料の形状と各成分の種類及び反応触媒の種類と使用量により適宜選定すればよいが、例えば、厚さ1mm〜20mm程度の板材の場合、110℃〜160℃で2分間〜30分間で反応が行われる。

【0096】

この反応によって、処理液中の第1成分が自己重合して木質材料の細胞内腔、細胞間隙及び細胞壁内に充填されると共に、第2成分が細胞壁のセルロース分子間を架橋して木質材料の細胞壁の強度を向上させる。また、第1成分が自己架橋した樹脂と第2成分及び第3成分が反応して、更に、木質材料の寸法安定性と表面硬化を達成する。

【0097】

なお、本発明において、染色処理工程は、通常の木材加工で行われている方法を使用すればよく、一般に80℃〜95℃の染色浴中で数十分から数時間浸漬して行われる。また、本発明においては、上記寸法安定化処理の処理浴と同浴中で樹脂加工と染色を同時に処理することもできる。ここで、染色処理に使用される染料としては、木質材料に染着する染料であればいずれの染料でも使用することができるが、一般には酸性染料などを使用することが好ましい。

【0098】

処理液含浸段階において染色処理を同時に行う場合には、染料を木質材料中に染着させるため処理温度を上げることが好ましい。この処理温度は、酸性染料で染色する場合、60℃〜95℃の範囲が好ましく、更に、70℃〜90℃の範囲がより好ましい。なお、含浸段階で温度を上げ、処理液中に触媒を含有している場合であっても各成分の反応は進行しておらず、処理液の反応性は残存している。

【0099】

また、本発明において、漂白処理工程は、通常の木材加工で行われている方法を使用すればよく、一般に15℃〜30℃の漂白浴中で数十分から数時間浸漬して行われる。或いは、薄い単板の場合には、表面に漂白液を刷毛塗りして漂白するようにしてもよい。また、本発明においては、上記寸法安定化処理の前に漂白処理を行うようにすればよい。この漂白処理に使用される漂白剤としては、過酸化水素水などが一般に使用される。

【実施例1】

【0100】

以下、本発明に係る木質化粧板及びその製造方法を各実施例により説明する。まず、本実施例1の木質化粧板を構成する表面層及び中間層を構成する木質材料の寸法安定化処理と染色処理について説明する。

【0101】

中間層のスギ材として白手スギ板材をスライサーで中間層の厚み3mmにスライスした薄板材を使用した。処理液は、第1成分として2−イミダゾリジノンとグリオキサールとを等モル数で反応させた化合物の水溶液(固形分:40重量%)を104g/リットルと、第2成分として1,3−ビス(ヒドロキシエチル)−4,5−ジヒドロキシ−2−イミダゾリジノンの水溶液(固形分:40重量%)を470g/リットルと、触媒として塩化マグネシウム水溶液(固形分:25重量%)を99g/リットルとを含有する水溶液を調整した。

【0102】

なお、本実施例1においては、染色処理を寸法安定化処理と同時に加工した。従って、上記寸法安定化処理の処理液中に酸性染料である、Kayacyl Yellow GG80(日本化薬株式会社製)を1.0重量%、Kayacyl Sky Blue R(日本化薬株式会社製)を0.4重量%及びKayacyl Rubinol 3GS(日本化薬株式会社製)を0.05重量%混合した処理液を使用した。

【0103】

含浸装置にスギ薄板材を装填し、含浸装置内を25mmHgの減圧状態として120分間維持した。その後、減圧状態を維持したまま含浸装置内に上記処理液を供給し、処理液中にスギ薄板材を浸漬し処理温度80℃まで昇温した。次に、含浸装置内を0.2MPaまで加圧して30分間この状態を維持し、更に、含浸装置内を0.4MPaまで加圧して30分間この状態を維持し、更に、含浸装置内を最大0.5MPaまで加圧して60分間の液加圧により(段階液加圧法)、スギ薄板材の細胞内腔、細胞間隙及び細胞壁内に染料を含有した処理液を含浸した。このときの含浸量は、スギ薄板材の重量に対して330%であった。

【0104】

含浸後、スギ薄板材を含浸装置から取り出し、室温50℃、湿度60%の乾燥装置内で1日間乾燥し、続いて、室温60℃、湿度50%の乾燥装置内で3日間乾燥し、更に、最終室温80℃、湿度40%の乾燥装置内で3日間乾燥した。乾燥されたスギ薄板材は、120℃熱処理装置内で30分間熱処理され各成分の反応を行い、第1成分と第2成分との反応硬化を行った。この反応による樹脂の充填量は、スギ薄板材の絶乾重量に対して71%であった。このようにして、木質化粧板の中間層を構成する寸法安定化処理と共に青緑色の染色がなされた厚さ3mmのスギ薄板材を得た。

【0105】

一方、表面層のカバ材としてカバ板材をスライサーで表面層の厚み0.45mmにスライスした薄板材を漂白処理して使用した。漂白は、上述した通常の漂白法により行った。寸法安定化処理と染色については、上述のスギ薄板材と同様にして行い、混合する酸性染料として、Kayacyl Yellow GG80(日本化薬株式会社製)を0.5重量%及びKayacyl Rubinol 3GS(日本化薬株式会社製)を0.05重量%を使用した。

【0106】

第1成分と第2成分との反応硬化後の樹脂の充填量は、カバ薄板材の絶乾重量に対して45%であった。このように木質化粧板の表面層を構成する寸法安定化処理と共に桜色の染色がなされた厚さ0.45mmのカバ薄板材を得た。

【0107】

このようにして得られた寸法安定化処理が施された青緑色のスギ薄板材及び桜色のカバ薄板材を用いて本実施例1に係る木質化粧板を構成した。図1は、本実施例1に係る木質化粧板10の正面図であって、表面層13と切削部位14に現れた中間層12とが、市松模様を形成している。

【0108】

この木質化粧板10の横断面を表す図2において、木質基板11は、厚さ4mmのMDFからなり、この木質基板11の一方の表面には、中間層12を構成する厚さ3mmのスギ材からなる1枚の薄単板の一方の表面が水性ビニルウレタン樹脂系接着剤で接着されている。このスギ材は、上述のように寸法安定化処理と青緑色の染色がなされている。

【0109】

更に、中間層12を構成するスギ材の薄単板の他方の表面には、表面層13を構成する厚さ0.45mmのカバ材からなる1枚の薄単板の一方の表面が水性ビニルウレタン樹脂系接着剤で接着されている。このカバ材は、上述のように寸法安定化処理と桜色の染色がなされている。この表面層13を構成する桜色のカバ材の薄単板の他方の表面は、木質化粧板10の表面に現れる。なお、表面層13を構成する桜色のカバ材と中間層12を構成する青緑色のスギ材とは、互いに木目の繊維方向が直交するように積層されている。

【0110】

このように、表面層13、中間層12及び木質基板11の3層が積層された木質化粧板10には、表面層13の側から中間層12の中央部分にまで至る深度1.0mmの切削部位14がNCルータにて部分的に形成されている(図2参照)。

【0111】

このことにより、木質化粧板10の桜色の表面に形成された切削部位14には、中間層12を構成する青緑色のスギ材が木目の繊維方向を異にして現れることになり、木質化粧板10の表面に形成された市松模様が樹種の質感、色彩、木目の繊維方向及び凹凸による変化でもって高度な意匠性を表している。

【0112】

ここで、本実施例1で得られた木質化粧板についての評価を行った。評価項目は、優良住宅部品性能試験方法書(財団法人ベターリビング)内装ドア(BLT ID:2007)を採用して、木質化粧板の反りや捩れを評価した。また、鉛筆硬度試験(JIS)を採用して木質化粧板の表面の耐傷性を評価した。以下、各試験項目の評価結果について説明する。

【0113】

a.反り矢高測定試験(BLT ID−01):

本実施例1で得られた909mm×1818mmの木質化粧板の対角線方向での凹部の深度が0.5mm以内であり(基準は3mm以内)、ほとんど反りが生じなかった。また、捩れは無く、剥がれも生じなかった。

【0114】

b.吸水による変形試験(BLT ID−10):

本実施例1で得られた909mm×1818mmの木質化粧板の対角線方向での凹部の深度が0.5mmであり(基準は使用上異常のないこと)、わずかな反りしか生じなかった。また、捩れは僅か0.5mmであり、剥がれは生じなかった。

【0115】

c.鉛筆硬度試験(JIS−K5400):

本実施例1で得られた木質化粧板は、鉛筆硬度6Bで荷重1kgに耐え、良好な硬度を示し傷がつきにくいことを示していた。

【0116】

以上のことから、含水率の変化に対する高度の寸法安定性を有して反りや捩れなどの狂いによる表面層や中間層の剥がれ、割れが発生せず、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪み、割れが生じにくく、更に、高い意匠性を有して商品価値の高い木質化粧板及びその製造方法を提供することができる。

【実施例2】

【0117】

次に、本実施例2の木質化粧板を構成する表面層及び中間層を構成する木質材料の寸法安定化処理と染色処理について説明する。

【0118】

中間層のスギ材としてスギ板材をスライサーで中間層の厚み3mmにスライスした薄板材を使用した。処理液には、第1成分として2−イミダゾリジノンとグリオキサールとを等モル数で反応させた化合物の水溶液(固形分:40重量%)を62g/リットルと、第2成分として1,3−ビス(ヒドロキシメチル)−4,5−ジヒドロキシ−2−イミダゾリジノンの水溶液(固形分:40重量%)を280g/リットルと、第3成分としてジプロピレングリコール(100%品)を93g/リットルと、触媒として塩化マグネシウム水溶液(固形分:25重量%)を93g/リットルとを含有する水溶液を調整した。

【0119】

なお、本実施例2においては、染色処理を寸法安定化処理と同時に加工した。従って、上記寸法安定化処理の処理液中に酸性染料である、Kayacyl Yellow GG80(日本化薬株式会社製)を0.5重量%及びKayacyl Rubinol 3GS(日本化薬株式会社製)を0.05重量%混合した処理液を使用した。

【0120】

処理液含浸段階と反応段階は、上記第1実施例と同様にして行った。含浸段階(段階液加圧法)における含浸量は、スギ薄板材の重量に対して270%であった。また、反応段階における樹脂の充填量は、スギ薄板材の絶乾重量に対して60%であった。このようにして、寸法安定化処理と共に桜色の染色がなされたスギ薄板材を得た。

【0121】

一方、表面層のカバ材としてカバ板材をスライサーで表面層の厚み0.45mmにスライスした薄板材を漂白して使用した。漂白は、上述した通常の漂白法により行った。本実施例2においては、表面層は染色せずに漂白した白色のまま使用した。寸法安定化処理については、上述のスギ板材と同様にして行い、酸性染料を混合せずに行った。反応段階における樹脂の充填量は、カバ薄板材の絶乾重量に対して45%であった。このように木質化粧板の表面層を構成する寸法安定化処理がなされた白色の厚さ0.45mmのカバ薄板材を得た。

【0122】

このようにして得られた寸法安定化処理が施された桜色のスギ薄板材及び白色のカバ薄板材を用いて本実施例2に係る木質化粧板を構成した。図3は、本実施例2に係る木質化粧板20の正面図であって、表面層23と切削部位24に現れた中間層22とが、なぐり模様(手斧目削のこと)を形成している。

【0123】

この木質化粧板20の横断面を表す図4において、木質基板21は、上記実施例2と同じ厚さ4mmのMDFからなり、この木質基板21の一方の表面には、中間層22を構成する厚さ3mmのスギ材からなる1枚の薄単板の一方の表面が水性ビニルウレタン樹脂系接着剤で接着されている。このスギ材は、上述のように寸法安定化処理と桜色の染色がなされている。

【0124】

更に、中間層22を構成するスギ材の薄単板の他方の表面には、表面層23を構成する厚さ0.45mmのカバ材からなる1枚の薄単板の一方の表面が水性ビニルウレタン樹脂系接着剤で接着されている。このカバ材は、上述のように寸法安定化処理がなされている。この表面層23を構成する白色のカバ材の薄単板の他方の表面は、木質化粧板20の表面に現れる。なお、表面層23を構成する白色のカバ材と中間層22を構成する桜色のスギ材とは、互いに木目の繊維方向が並行するように積層されている。

【0125】

このように、表面層23、中間層22及び木質基板21の3層が積層された木質化粧板20には、上記実施例2と同じく表面層23の側から中間層22の中央部分にまで至る深度1.0mmの切削部位24がNCルータにて部分的に形成されている(図4参照)。

【0126】

このことにより、木質化粧板20の白色の表面に形成された切削部位24には、中間層22を構成する桜色のスギ材が木目の繊維方向を並行にして現れることになり、木質化粧板20の表面に形成されたなぐり模様が樹種の質感、色彩、凹凸による変化、及び、木目の繊維方向の統一性でもって高度な意匠性を表している。

【0127】

ここで、本実施例2で得られた木質化粧板についての評価を行った。評価項目は、上記実施例1と同様にして行った。以下、各試験項目の評価結果について説明する。

【0128】

a.反り矢高測定試験(BLT ID−01):

本実施例2で得られた909mm×1818mmの木質化粧板の対角線方向での凹部の深度が0.5mm以内であり(基準は3mm以内)、ほとんど反りが生じなかった。また、捩れは無く、剥がれも生じなかった。

【0129】

b.吸水による変形試験(BLT ID−10):

本実施例2で得られた909mm×1818mmの木質化粧板の対角線方向での凹部の深度が0.5mmであり(基準は使用上異常のないこと)、わずかな反りしか生じなかった。また、捩れは僅か0.5mmであり、剥がれは生じなかった。

【0130】

c.鉛筆硬度試験(JIS−K5400):

本実施例1で得られた木質化粧板は、鉛筆硬度6Bで荷重1kgに耐え、良好な硬度を示し傷がつきにくいことを示していた。

【0131】

以上のことから、本実施例2においても、含水率の変化に対する高度の寸法安定性を有して反りや捩れなどの狂いによる表面層や中間層の剥がれ、割れが発生せず、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪み、割れが生じにくく、更に、高い意匠性を有して商品価値の高い木質化粧板及びその製造方法を提供することができる。

【0132】

なお、本発明の実施にあたり、上記各実施例に限ることなく、次のような種々の変形例が挙げられる。

(1)上記各実施例においては、中間層を有する木質化粧板について説明したが、これに限るものではなく、木質基板に直接、表面層を積層し、この表面層の側から切削部位を形成するようにしてもよい。この場合においても、表面層の切削部位が割れることなく良好な意匠性を表現することができる。

(2)上記各実施例においては、表面層と木質基板との間に中間層を1層のみ積層した木質化粧板について説明したが、これに限るものではなく、複数枚の中間層を表面層と木質基板との間に積層し、この表面層の側から各中間層に至る深度の異なる切削部位を形成するようにしてもよい。この場合においては、表面層の切削部位がより複雑な色相変化を表し良好な意匠性を表現することができる。

(3)上記各実施例とは異なる木質化粧板について、その一部の平面図を図5に示す。このような木質化粧板は、表面層の材質及び色彩、中間層の材質及び色彩、並びに、各種切削部位の形状を組み合わせることにより、非常に多くの種類の木質化粧板を作ることができる。また、表面層及び中間層の材質、色彩及び厚みを数種類に規格化し、一方、切削条件も数種類に規格化することで、積層工程及び切削工程が同一深度で行えるようになり、多くのデザインの木質化粧板の生産性が向上する。このことにより、木質化粧板の市場が大きく拡大する。

【符号の説明】

【0133】

10、20…木質化粧板、11、21…木質基板、12、22…中間層、13、23…表面層、14、24…切削部位。

【技術分野】

【0001】

本発明は、建築内装材や家具などに使用される木質化粧板に関するものであり、特に木製板材の表面の意匠性を高めるために木目や溝部を有する木質化粧板に関するものである。

【背景技術】

【0002】

無垢板或いは極厚単板を用いたような見掛けを有する木質化粧板は、合板或いは肉厚単板などの厚みを有する木質基板の表面に木目や色彩などの意匠性を有する薄単板を接着して製造されている。また、この木質化粧板の表面に切削溝を加工して意匠性を高めたものも製造されている。更に、この切削溝を木質基板に至る深度で形成し、この切削溝部からわざと木質基板が現れるようにして表面に更なる変化を与えるようにしたものもある。

【0003】

ところが、薄単板は非常に薄いため、切削加工の際に薄単板が割れて切削溝の意匠性を低下させるという問題があった。また、切削溝を木質基板に至る深度で形成した場合には、表面の薄単板がより割れやすく、割れた切削溝の部分から木質基板が不自然に現れ、木質化粧板の意匠性を損ね商品価値の低いものとなるという問題があった。

【0004】

そこで、木質基板と表面の薄単板との間に薄単板と同系色に染色された薄単板を中間層として介在させた単板貼り化粧板が下記特許文献1に提案されている。この木質化粧板においては、切削溝の部分が割れても表面の薄単板と同系色に染色された中間層で割れが目立ちにくいというものである。

【0005】

また、中間層の薄単板と表面層の薄単板との木目の繊維方向を交差させ、表面層側から中間層に至る深度で切削する木質化粧板が本発明の発明者によって下記特許文献2に提案されている。この木質化粧板においては、表面層の外観と切削部位の外観との間に大きな変化が現れ、木質化粧板の全体から受ける印象が無垢板或いは極厚単板を超えた高度な意匠性を有している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実開平6−16004号公報

【特許文献2】実用新案登録第3167413号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上記特許文献1及び上記特許文献2の木質化粧板は、意匠性に優れ建築内装材や家具などに多用され、壁材や床材にも広く使用される。しかし、これらの木質化粧板を構成する表面層や中間層は薄単板からなり、上述のように、切削加工の際に割れやすく、また、含水率の変化に対する寸法安定性が低い。このような木質化粧板を壁材や床材に使用した場合、無垢板或いは厚板に比べ、反りや捩れなどの狂いが発生し表面層や中間層の剥がれ、割れとなって現れる。特に床材に使用した場合には、高含水率と低含水率との環境変化により床材同士の突き上げや隙間の発生による不具合が起こり、また、表面の傷や窪み、割れが生じやすいという問題があった。

【0008】

そこで、本発明は、以上のようなことに対処して、含水率の変化に対する高度の寸法安定性を有して反りや捩れなどの狂いによる表面層や中間層の剥がれ、割れが発生せず、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪み、割れが生じにくく、更に、高い意匠性を有して商品価値の高い木質化粧板及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題の解決にあたり、本発明者らは、鋭意研究の結果、木質基板に積層する表面層及び中間層が存在する場合には当該中間層を構成する薄単板に高度の寸法安定化処理を施してから積層することにより上記目的を達成できることを見出し本発明の完成に至った。

【0010】

即ち、本発明に係る木質化粧板の製造方法は、請求項1の記載によると、

木質基板と、薄単板からなる表面層とを積層してなる木質化粧板の製造方法において、

上記表面層を構成する木質材料に寸法安定化処理を施す寸法安定化処理工程と、

この寸法安定化処理工程後に上記木質基板と上記表面層とを積層する積層工程と、

この積層工程後に上記表面層の側から切削された切削部位を形成する切削工程とを有することを特徴とする。

【0011】

上記構成によれば、木質化粧板は、その表面層の側から切削された切削部位を有しており、木質化粧板の表面に変化を与えその意匠性が向上する。ここで、表面層を構成する木質材料には寸法安定化処理が施されている。このことにより、表面層は含水率の変化に対する寸法安定性が向上する。

【0012】

一方、木質基板は、無垢板、合板、肉厚単板、パーティクルボードなど本来寸法変化に安定な素材でできている。その結果、木質基板に積層された表面層の寸法変化が極めて小さくなることで、木質化粧板全体の寸法安定性が向上する。このことにより、木質化粧板に反りや捩れなどの狂いによる表面層の剥がれ、割れが発生することがない。

【0013】

また、寸法安定化処理により表面層を構成する木質材料の強度が向上して表面が硬化し表面強度も向上する。更に、薄単板から構成された表面層に切削部位を設けた場合にも、この部分の割れが生じにくくなる。その結果、この木質化粧板を床材に使用した場合にも、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪み、割れが生じにくくなる。

【0014】

よって、請求項1に記載の発明によれば、含水率の変化に対する高度の寸法安定性を有して反りや捩れなどの狂いによる表面層の剥がれ、割れが発生せず、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪みが生じにくく、更に、高い意匠性を有して商品価値の高い木質化粧板の製造方法を提供することができる。

【0015】

また、本発明は、請求項2の記載によると、請求項1に記載の木質化粧板の製造方法であって、

上記切削部位は、上記表面層の側から上記木質基板に至る深度で切削されていることを特徴とする。

【0016】

上記構成によれば、木質化粧板の表面に形成された切削部位は、木質基板に至る深度で切削されている。このことにより、切削部位の外観には木質基板を構成する木質材料が現れることとなり、木質化粧板の表面の変化が大きくなりその意匠性が更に向上する。

【0017】

ここで、表面層を構成する木質材料には上述のように寸法安定化処理が施されている。このことにより、表面層は含水率の変化に対する寸法安定性が向上し、よって、請求項2に記載の発明においても、請求項1に記載の発明と同様の作用効果を達成することができる。

【0018】

また、本発明に係る木質化粧板の製造方法は、請求項3の記載によると、

木質基板(11、21)と、少なくとも1枚の薄単板からなる中間層(12、22)と、他の薄単板からなる表面層(13、23)とを積層してなる木質化粧板(10、20)の製造方法において、

上記中間層及び上記表面層を構成する木質材料に寸法安定化処理を施す寸法安定化処理工程と、

この寸法安定化処理工程後に上記木質基板と上記中間層と上記表面層とを積層する積層工程と、

この積層工程後に上記表面層の側から上記中間層に至ると共に当該中間層を超えない深度で切削された切削部位(14、24)を形成する切削工程とを有することを特徴とする。

【0019】

上記構成によれば、木質化粧板は、中間層を構成する薄単板を有しており、この薄単板は、木質基板と表面層を構成する他の薄単板との間に介在している。また、木質化粧板は、その表面層の側から切削された切削部位を有しており、この切削部位は、中間層に至ると共にこの中間層を超えない深度で切削されている。このことにより、切削部位の外観には中間層を構成する薄単板が現れることとなる。

【0020】

中間層を構成する薄単板は、1枚であってもよく或いは2枚以上であってもよい。中間層が2枚以上の薄単板で形成されている場合には、各切削部位の深度をそれぞれ中間層の異なる薄単板に至る深度に変化させることができる。このことにより、各切削部位の外観には中間層の異なる薄単板が現れ、木質化粧板の意匠性を高めることができる。

【0021】

ここで、表面層及び中間層を構成する木質材料には寸法安定化処理が施されている。このことにより、表面層及び中間層は共に含水率の変化に対する寸法安定性が向上する。その結果、木質基板に積層された中間層及びこの中間層に積層された表面層の寸法変化がいずれも極めて小さく、木質化粧板全体の寸法安定性が向上する。このことにより、木質化粧板に反りや捩れなどの狂いによる表面層や中間層の剥がれ、割れが発生することがない。

【0022】

また、表面層及び中間層を構成する木質材料の強度が向上して表面が硬化し表面強度も向上する。更に、薄単板から構成された表面層や中間層に切削部位を設けた場合にも、この部分の割れが生じにくくなる。その結果、この木質化粧板を床材に使用した場合にも、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪み、割れが生じにくくなる。

【0023】

よって、請求項3に記載の発明によれば、含水率の変化に対する高度の寸法安定性を有して反りや捩れなどの狂いによる表面層や中間層の剥がれ、割れが発生せず、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪みが生じにくく、更に、高い意匠性を有して商品価値の高い木質化粧板の製造方法を提供することができる。

【0024】

また、本発明は、請求項4の記載によると、請求項1〜3のいずれか1つに記載の木質化粧板の製造方法であって、

上記寸法安定化処理は、環状尿素化合物とグリオキサールとの付加生成物からなる第1成分と、

4,5−ジヒドロキシ−2−イミダゾリジノン或いはその誘導体からなる第2成分とを含有する処理液を、

上記表面層を構成する木質材料及び上記中間層が存在する場合には当該中間層を構成する木質材料に含浸し当該木質材料中で上記第1成分及び上記第2成分を反応硬化させることを特徴とする。

【0025】

上記構成によれば、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料中に含浸された環状尿素化合物とグリオキサールとの付加生成物からなる第1成分が、4,5−ジヒドロキシ−2−イミダゾリジノン或いはその誘導体からなる第2成分と反応硬化して、当該反応物が木質材料の細胞内腔、細胞間隙及び細胞壁内に充填される。

【0026】

このことにより、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料の強度が向上し、更に、木質材料の表面が硬化して表面強度も向上する。その結果、この表面層及び中間層が存在する場合には当該中間層を積層した木質化粧板を床材に使用した場合にも、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪み、割れが生じにくくなる。

【0027】

また、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料中に含浸された4,5−ジヒドロキシ−2−イミダゾリジノン或いはその誘導体からなる第2成分は、木質材料の細胞壁を構成するセルロース分子間を架橋する可能性を有している。

【0028】

その結果、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料の細胞壁の強度が向上すると共に、含水率の変化に対する木質材料の寸法安定化がより図られる。このことにより、木質化粧板に反りや捩れなどの狂いによる表面層や中間層の剥がれ、割れが発生することがない。

【0029】

更に、上記第1成分及び第2成分は、未反応物による木質材料表面のベトツキも残さず、且つ、光による黄褐変などの変色を生じることがない。このことにより、木質化粧板の光によるヤケ防止性を主たる目的として利用することもできる。

【0030】

よって、請求項4に記載の発明においても、請求項1〜3のいずれか1つに記載の発明と同様の作用効果をより一層具体的に達成することができる。

【0031】

また、本発明は、請求項5の記載によると、請求項1〜4のいずれか1つに記載の木質化粧板の製造方法であって、

上記寸法安定化処理は、上記第1成分及び上記第2成分に加えて、グリコール類からなる第3成分を含有する処理液を、

上記表面層を構成する木質材料及び上記中間層が存在する場合には当該中間層を構成する木質材料に含浸し当該木質材料中で上記第3成分を上記第1成分及び上記第2成分と共に反応硬化させることを特徴とする。

【0032】

上記構成によれば、第1成分及び第2成分に加えて、グリコール類からなる第3成分を追加するようにしてもよい。この第3成分は、上述の第1成分及び第2成分と共に反応硬化して、当該反応物が表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料の細胞内腔、細胞間隙及び細胞壁内に充填される(このことをバルキング効果という)。このことにより、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料の強度が向上すると共に、木質材料の表面が硬化して表面強度も向上する。更に、含水率の変化に対する木質材料の寸法安定化が図られる。

【0033】

よって、請求項5に記載の発明においても、請求項1〜4のいずれか1つに記載の発明と同様の作用効果をより一層達成することができる。

【0034】

また、本発明は、請求項6の記載によると、請求項1〜5のいずれか1つに記載の木質化粧板の製造方法であって、

上記第1成分は、2−イミダゾリジノンとグリオキサールとの付加生成物からなり、2−イミダゾリジノン1モルに対してグリオキサールを0.9モル〜1.2モル付加してなることを特徴とする。

【0035】

上記構成によれば、第1成分の付加生成物は、2つの成分である2−イミダゾリジノンとグリオキサールとが等モル数に近い割合で付加されている。すなわち、2−イミダゾリジノン1モルに対してグリオキサール0.9モル〜1.2モルの範囲に限られている。

【0036】

よって、この反応から生成した付加生成物においては、その分子の両末端が異なる成分から構成されている可能性が高くなる。従って、第1成分の分子同士が表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料中で自己重合反応を生じる機会が多くなる。このことにより、木質材料の細胞内腔、細胞間隙及び細胞壁内に充填される重合物の重合度が大きくなり、充填効果による木質材料の強度向上と寸法安定化がより一層向上する。

【0037】

よって、請求項6に記載の発明においても、請求項1〜5のいずれか1つに記載の発明と同様の作用効果がより一層具体的に達成することができる。

【0038】

また、本発明は、請求項7の記載によると、請求項1〜6のいずれか1つに記載の木質化粧板の製造方法であって、

上記第2成分は、1,3−ジメチル−4,5−ジヒドロキシ−2−イミダゾリジノン、1,3−ビス(ヒドロキシメチル)−4,5−ジヒドロキシ−2−イミダゾリジノン、1,3−ビス(ヒドロキシエチル)−4,5−ジヒドロキシ−2−イミダゾリジノンからなる群から選ばれた少なくとも1種からなることを特徴とする。

【0039】

上記構成によれば、第2成分が4,5−ジヒドロキシ−2−イミダゾリジノンの特定の誘導体であることが好ましい。すなわち、4,5−ジヒドロキシ−2−イミダゾリジノン分子中の1位と3位の2つの窒素原子にそれぞれ、メチル基、ヒドロキシメチル基或いはヒドロキシエチル基が付加された化合物であることが好ましい。また、第2成分は、これらの誘導体の配合であってもよい。

【0040】

これらの第2成分は、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料の細胞壁を構成するセルロース分子間との反応性が高く、セルロース分子間を強固に架橋する。また、第1成分の重合物或いは第1成分と第3成分の重合物とも良好に反応して、当該重合物間を架橋し、或いは、当該重合物と細胞壁を構成するセルロース分子間を架橋する。このことにより、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料の強度が更に向上すると共に、この表面層及び中間層が存在する場合には当該中間層を積層した木質化粧板の寸法安定化がより図られる。

【0041】

よって、請求項7に記載の発明においても、請求項1〜6のいずれか1つに記載の発明と同様の作用効果がより一層具体的に達成され得る。

【0042】

また、本発明は、請求項8の記載によると、請求項1〜7のいずれか1つに記載の木質化粧板の製造方法であって、

上記表面層を構成する木質材料及び上記中間層が存在する場合には当該中間層を構成する木質材料は、上記寸法安定化処理工程において又は別工程において、染色処理或いは漂白処理がなされていることを特徴とする。

【0043】

上記構成によれば、表面層を構成する木質材料及び中間層が存在する場合には当該中間層を構成する木質材料に染色処理或いは漂白処理がなされている。ここで、中間層が存在しない場合には、表面層と木質基板の色彩(漂白による白色も含む、以下同じ)を異なるものとすることが好ましい。このことにより、表面層と色彩の異なる木質基板に向けて表面層の側から木質基板に至る切削部位を形成すると、この切削部位の外観には木質基板の色彩が現れる。

【0044】

また、中間層が存在する場合には、表面層と中間層の色彩を異なるものとすることが好ましい。このことにより、表面層と色彩の異なる中間層を木質基板と表面層との間に介在し、その表面層の側から中間層に至る切削部位を形成すると、この切削部位の外観には中間層を構成する薄単板の色彩が現れる。

【0045】

このように、木質基板或いは中間層の色彩が表面層の色彩と異なることにより、木質化粧板の表面層の木目と切削部位に見られる木質基板或いは中間層の木目とが同一の向きであっても木質化粧板の表面には高度な意匠性が表現される。更に、中間層が存在する場合で中間層が2枚以上の薄単板で形成されている場合には、各切削部位の深度をそれぞれ中間層の異なる薄単板に至る深度に変化させることにより、各切削部位の外観には中間層の異なる色彩が現れることとなり、木質化粧板の意匠性が更に向上する。

【0046】

よって、請求項8に記載の発明においては、請求項1〜7のいずれか1つに記載の発明と同様の作用効果を達成するとともに、より高度な意匠性を有しており商品価値の高い木質化粧板の製造方法を提供することができる。

【0047】

また、本発明に係る木質化粧板は、請求項9の記載によると、請求項1〜8のいずれか1つに記載の木質化粧板の製造方法により製造されたことを特徴とする。

【0048】

上記構成によれば、含水率の変化に対する高度の寸法安定性を有して反りや捩れなどの狂いによる表面層や中間層の剥がれ、割れが発生せず、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪み、割れが生じにくく、更に、高い意匠性を有して商品価値の高い木質化粧板を提供することができる。

【0049】

なお、上記各手段の括弧内の符号は、後述する各実施例に記載の具体的手段との対応関係を示す。

【図面の簡単な説明】

【0050】

【図1】実施例1の木質化粧板を示す平面図である。

【図2】図1において、X−X´線に沿った横断面図である。

【図3】実施例2の木質化粧板を示す平面図である。

【図4】図2において、Y−Y´線に沿った縦断面図である。

【図5】本発明に係る木質化粧板のその他の例を示す平面図である。

【発明を実施するための形態】

【0051】

本発明において、木質基板は、どのようなものを使用してもよい。例えば、無垢板、合板、肉厚単板、パーティクルボード、MDF(Medium Density Fiberbord)、或いは、LVL(Laminated Veneer Lumber)などを単独或いは複合して使用してもよい。また、木質基板の厚みは任意でよいが、例えば、1mm〜40mm程度であってもよい。

【0052】

また、本発明において、中間層を形成する場合には、中間層を構成する薄単板の材料としては、どのようなものを使用してもよく、ロータリーレース或いはスライサーなどの剥削装置を用いて任意の厚みにスライスした薄単板を使用すればよい。また、樹種も針葉樹や広葉樹などいずれであってもよく、例えば、スギ、ヒノキ、マツ、ラワン、マホガニー、ブビンガ、ゼブラウッドなどを使用してもよい。

【0053】

中間層を構成する薄単板の厚みは任意でよいが、例えば、0.3mm〜5mm程度が好ましく、1mm〜3mm程度がより好ましい。更に、2枚以上の薄単板で中間層を構成する場合には、異なる樹種、色彩、木目の繊維方向、板目と柾目などを組み合わせることにより、意匠性に変化のある木質化粧板を構成することができる。また、これらの中間層を構成する薄単板には、寸法安定化処理が行われる。更に、必要により染色処理或いは漂白処理を行うようにしてもよい。なお、寸法安定化処理工程、染色処理工程及び漂白処理工程に関しては後述する。

【0054】

本発明において、表面層を構成する薄単板の材料としては、どのようなものを使用してもよいが、例えば、中間層と同様にロータリーレース或いはスライサーなどの剥削装置を用いて任意の厚みにスライスした薄単板を使用すればよい。また、樹種も広葉樹や針葉樹などいずれであってもよいが、表面の意匠性に優れたものを使用するようにする。例えば、カバ、セン、ナラ、ケヤキ、チーク、ウォールナット、タモ、マホガニー、シカモア、ブビンガ、ゼブラウッド或いはスギ、ヒノキなどを使用してもよい。

【0055】

表面層を構成する薄単板の厚みは任意でよいが、中間層が存在する場合には当該中間層よりも薄く構成する。例えば、0.2mm〜0.7mm程度であってもよいが、下地の木質基板或いは中間層が透けて見えないようにするためには0.45mm程度あることが好ましい。なお、これら表面層を構成する薄単板にも、上述の寸法安定化処理が行われる。更に、必要により染色処理或いは漂白処理を行うようにしてもよい。

【0056】

更に、中間層を構成する薄単板と表面層を構成する薄単板とは、同様の樹種で色彩、厚み、木目の繊維方向、板目と柾目などを変化させることにより、又は、異なる樹種、色彩、厚み、木目の繊維方向、板目と柾目などを組み合わせることにより、意匠性に変化のある木質化粧板を構成することができる。

【0057】

ここで、薄単板の色彩とは、薄単板が表す色のとりあわせ、色どり、色あいのことをいい、色相、彩度、明度などが異なり、意匠性に変化をもたらすものをいう。また、本発明においては、上述のように、漂白処理による白色も色彩に含めるものである。従って、天然木を自然の色彩のまま使用してもよく、又は、染色工程或いは漂白工程により任意の色彩に加工するようにしてもよい。

【0058】

また、本発明に係る木質化粧板の積層工程において、木質基板と薄単板との接着、各薄単板同士の接着には、どのような方法を使用してもよいが、通常の積層板に使用されるユリア樹脂系、酢酸ビニル樹脂系、フェノール樹脂系或いは凝集力の小さい水性ビニルウレタン樹脂系やSBR樹脂系などの接着材と、圧着プレスなどの装置を使用して接着すればよい。

【0059】

また、本発明に係る木質化粧板の切削工程おいて、表面層の側から中間層に至る切削部位の切削手段は、NCルータやCAM(Computer Aided Manufacturing)などを使用した通常の木材切削装置を使用して切削すればよい。これらの切削条件は任意に設定すればよいが、例えば、切削部位の模様、線や溝の幅と長さ及び切削深度により各切削条件を設定することができる。

【0060】

ここで、切削部位の模様としては、市松模様、なぐり模様、うずくり模様、かまくら模様、帯鋸目模様、丸鋸目模様、水玉模様、縦ストライプ、横ストライプなどがある。

【0061】

一方、本発明において、寸法安定化処理工程は、通常の木材加工で行われている方法を使用すればよく、例えば、グリオキザール系樹脂等の樹脂含浸処理、ホルマール化処理、アセチル化処理、ポリエチレングリコール等の充填処理などが使用される。また、これらの寸法安定化処理を施すことにより、木質材料の表面硬度を向上することができる。特に、木質化粧板を床材に使用する場合には、この表面硬度が重要となる。

【0062】

なお、本発明の寸法安定化処理工程において、下記に示す樹脂処方による寸法安定化処理を行うことにより、木質材料の十分な表面硬度を得ることができる。以下にその処方について説明する。

【0063】

本発明において、処理液の第1成分を構成する環状尿素化合物とグリオキサールとの付加生成物とは、例えば、5員環或いは6員環など種々の環状尿素化合物の複数の窒素原子の少なくとも1つにグリオキサールが付加した化合物の総称をいう。特に、本発明においては、下記の化1に示す2−イミダゾリジノンとグリオキサールとの付加生成物を用いることが好ましい。

【0064】

【化1】

【0065】

化1において、nは1以上の整数であって、2−イミダゾリジノンの一方のイミノ基とグリオキサールの一方のアルデヒド基が反応し、2−イミダゾリジノンとグリオキサールが交互に重付加を繰り返して初期重合物を形成している。

【0066】

この初期重合物の両末端の構造は、2−イミダゾリジノンに付加するグリオキサールのモル数の比率を変化させることによって調整することができる。例えば、2−イミダゾリジノンをグリオキサールより多く使用すれば、初期重合物の両末端には、2−イミダゾリジノンのイミノ基が多く存在し、一方、グリオキサールを2−イミダゾリジノンより多く使用すれば、初期重合物の両末端には、グリオキサールのアルデヒド基が多く存在するようになる。

【0067】

ここで、2−イミダゾリジノンに付加するグリオキサールのモル数の比率はどのようなものであってもよいが、本発明においては、2−イミダゾリジノン1モルに対してグリオキサールを0.9モル〜1.2モル付加してなる初期重合物が好ましい。このように、2−イミダゾリジノンとグリオキサールとのモル数の比率を同程度にすることにより、化1に示すような両末端にイミノ基とアルデヒド基との両方を有する初期重合物が多く調整される。このことにより、木質材料の細胞内腔、細胞間隙及び細胞壁内で第1成分を構成する初期重合物が自己重合しやすくなり、その結果、より高分子量の樹脂として充填されることとなる。

【0068】

次に、本発明において、処理液の第2成分を構成する4,5−ジヒドロキシ−2−イミダゾリジノン或いはその誘導体とは、下記の化2に示す4,5−ジヒドロキシ−2−イミダゾリジノンそのもの、

【0069】

【化2】

【0070】

及び、4,5−ジヒドロキシ−2−イミダゾリジノンの2つのイミノ基の水素原子を他の基で置換した化合物の総称をいう。特に、本発明においては、1,3−ジメチル−4,5−ジヒドロキシ−2−イミダゾリジノン、3−ビス(ヒドロキシメチル)−4,5−ジヒドロキシ−2−イミダゾリジノン、1,3−ビス(ヒドロキシエチル)−4,5−ジヒドロキシ−2−イミダゾリジノンからなる群から選ばれた少なくとも1種からなる誘導体を用いることが好ましい。

【0071】

まず、1,3−ジメチル−4,5−ジヒドロキシ−2−イミダゾリジノンの構造式を下記の化3に示す。

【0072】

【化3】

【0073】

化3において、4位と5位のヒドロキシ基は、木質材料の細胞壁を構成するセルロース分子と反応性があり、これらのセルロース分子間に架橋構造を形成して細胞壁の強度向上と寸法安定化に寄与する。また、これらのヒドロキシ基は、化1の初期重合物が自己重合した高分子量の樹脂とも反応して、木質材料の細胞内腔、細胞間隙及び細胞壁内に充填された当該樹脂と細胞壁を結合する役割も果たす。このことにより、木質材料の細胞壁の強度向上と細胞内腔、細胞間隙及び細胞壁内への充填がなされ、木質材料の寸法安定性と表面硬化が良好に達成される。

【0074】

次に、1,3−ビス(ヒドロキシメチル)−4,5−ジヒドロキシ−2−イミダゾリジノンの構造式を下記の化4に示す。

【0075】

【化4】

【0076】

化4において、1位と3位のヒドロキシメチル基は、木質材料の細胞壁を構成するセルロース分子との反応性が非常に高く、セルロース分子間に強固な架橋構造を形成し、細胞壁の強度向上と寸法安定化に大きく寄与する。また、4位と5位のヒドロキシ基もセルロース分子と反応性があり、セルロース分子間に架橋構造を形成する。更に、これらのヒドロキシメチル基或いはヒドロキシ基は、化1の初期重合物が自己重合した高分子量の樹脂とも反応して、木質材料の細胞内腔、細胞間隙及び細胞壁内に充填された当該樹脂と細胞壁を結合する役割も果たす。このことにより、木質材料の細胞壁の強度向上と細胞内腔、細胞間隙及び細胞壁内への充填がなされ、木質材料の寸法安定性と表面硬化が良好に達成される。

【0077】

次に、1,3−ビス(ヒドロキシエチル)−4,5−ジヒドロキシ−2−イミダゾリジノンの構造式を下記の化5に示す。

【0078】

【化5】

【0079】

化5において、1位と3位のヒドロキシエチル基は、木質材料の細胞壁を構成するセルロース分子との反応性があり、セルロース分子間に架橋構造を形成し、細胞壁の強度向上と寸法安定化に大きく寄与する。また、4位と5位のヒドロキシ基もセルロース分子と反応性があり、セルロース分子間に架橋構造を形成する。更に、これらのヒドロキシエチル基或いはヒドロキシ基は、化1の初期重合物が自己重合した高分子量の樹脂とも反応して、木質材料の細胞内腔、細胞間隙及び細胞壁内に充填された当該樹脂と細胞壁を結合する役割も果たす。このことにより、木質材料の細胞壁の強度向上と細胞内腔、細胞間隙及び細胞壁内への充填がなされ、木質材料の寸法安定性と表面硬化が良好に達成される。

【0080】

次に、本発明において、処理液の第3成分を構成するグリコール類とは、二価のアルコールであって、例えば、エチレングリコール、ジエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、1,3−ブチレングリコール、トリメチレングリコール、ヘキサメチレングリコールなど種々のものを使用することができる。また、本発明においては、上記各グリコール類のモノエーテルも親水性を有するものであれば含めるものとする。

【0081】

特に、本発明においては、グリコール類として炭素数3〜8のアルキル基を有するアルキレングリコールが好ましく、中でも、ジプロピレングリコールがより好ましい。

【0082】

これらのグリコール類を処理液の第3成分として併用すると、グリコール類のヒドロキシ基が第1成分のアルデヒド基或いは第2成分のヒドロキシ基、ヒドロキシメチル基、ヒドロキシエチル基と反応して、充填効果や架橋効果に寄与することとなる。

【0083】

また、本発明においては、グリコール類を併用した場合であっても、第1成分及び第2成分が含有されていることにより、未反応物によるベトツキが残ることがない。

【0084】

上述の第1成分、第2成分及び第3成分の各反応には、触媒が併用される。この触媒としては、プロトン酸やルイス酸が用いられ、例えば、塩化亜鉛、塩化マグネシウム、燐酸、パラトルエンスルホン酸や各種有機アミン塩酸塩などを使用することができる。これらの触媒の種類と使用量は、反応温度と反応時間によって適宜調整される。

【0085】

次に、寸法安定化処理工程における表面層及び中間層を構成する木質材料の処理方法を各段階に従って説明する。また、処理される木質材料の形状はどのようなものであってもよく、表面層及び中間層を構成する薄単板に加工してから処理してもよく或いは板材、柱材を処理した後に薄単板に加工してもよい。

【0086】

A.処理液調整段階

上述の第1成分、第2成分及び触媒を配合して処理液を調整する。また、必要により、第3成分を配合する。これらの成分は、第1成分の初期重合物を含め全てが親水基を多く有する水溶性の物質であり、処理液は水溶液とすることが好ましい。また、処理液には必要により水以外の溶媒、例えば、イソプロピルアルコールなどのアルコール類を一部配合してもよい。処理液が水溶液である場合には、乾燥処理や必要により行われる洗浄処理などが容易となり、作業環境も良好となる。

【0087】

木質材料に付与する各成分の付与量は、木質材料の種類と形状、使用する用途によって適宜調整すればよいが、後述の反応後に反応樹脂の固形分による木質材料の絶乾重量に対する重量増加率が8%〜80%の範囲内とすることが好ましい。木質材料に付与される反応樹脂の固形分が上記範囲内にあることにより、木質材料の細胞内腔、細胞間隙及び細胞壁内への充填、細胞壁を構成するセルロース分子間の架橋などが十分に行われる。このことにより、木質材料の寸法安定性が十分に達成され、また、重量増加率に比例して表面硬化が高くなる。

【0088】

一方、処理液中の各成分の配合比率は、木質材料の種類と形状、使用する用途によって適宜調整すればよい。例えば、第1成分と第2成分を配合した処理液の場合、固形分比率(重量比)で第1成分を1とすると、第2成分が3〜6の範囲内にあることが好ましく、更に、第2成分が4〜5の範囲内にあることがより好ましい。また、この処理液に第3成分を配合する場合には、固形分比率(重量比)で第1成分を1とすると、第2成分が3〜6の範囲内にあり、第3成分が2.5〜5.5の範囲内にあることが好ましく、更に、第2成分が4〜5の範囲内にあり、第3成分が3.5〜4.5の範囲内にあることがより好ましい。

【0089】

処理液中の各成分の配合比率が上記範囲内にあることにより、木質材料の細胞内腔、細胞間隙及び細胞壁内への充填、細胞壁を構成するセルロース分子間の架橋、第1成分の重合物或いは第1成分と第3成分との重合物間の架橋、及び、当該重合物と細胞壁を構成するセルロース分子間との架橋をより効率よく行うことができる。

【0090】

B.処理液含浸段階

上記処理液調整段階で調整した処理液を木質材料に含浸する。含浸方法には、木質材料の各種処理で使用される方法である、塗布法、吹き付け法、浸漬法、温冷浴法などの常圧処理法や、ベッセル法、リュービング法、ローリー法、乾式注入法、加圧注入法、減圧注入法などの圧力処理法などがある。本発明においては、木質材料の通導を通して細胞内腔、細胞間隙及び細胞壁内に処理液を十分に含浸するために減圧・加圧交代法(OPM法)が好ましい。

【0091】

具体的には、木質材料を含浸装置である圧力容器中に装填した後、装置内を減圧して木質材料の細胞内腔、細胞間隙及び細胞壁内に存在する空気を脱気する。その後、減圧状態で装置内に処理液を供給し、処理液中に木質材料を浸漬する。次に、装置内を段階的に加圧して所定時間加圧状態を維持することで、処理液を木質材料の細胞内腔、細胞間隙及び細胞壁内に十分に含浸することができる。

【0092】

木質材料への処理液の含浸量は、処理液中の各成分の含有量と木質材料の空隙量により異なるが、本発明においては、通常、木質材料の重量に対して、60%〜400%の範囲内とすることが好ましい。

【0093】

この含浸段階においては、処理液中に触媒を含有している場合であっても各成分の反応は進行しておらず、処理液の反応性は残存している。このことにより、木質材料の細胞内腔、細胞間隙及び細胞壁内に含浸されずに含浸装置内に残留した処理液は、回収して次の含浸段階に再利用することができる。

【0094】

C.反応段階

処理液を含浸した木質材料は、含浸装置から取り出され、乾燥装置内で十分に乾燥される。乾燥は、通常、40℃〜90℃の範囲内で行われるので、この90℃以下の段階では、各成分の反応は起こっていない。なお、木質材料の乾燥は、樹種と寸法に準じ生材からのキルンドライ乾燥スケジュールに準じて行われる。また、真空状態で加熱することにより乾燥することもできる。

【0095】

次に、乾燥された木質材料は、熱処理装置内で熱処理され各成分の反応が進行する。熱処理の条件は、木質材料の形状と各成分の種類及び反応触媒の種類と使用量により適宜選定すればよいが、例えば、厚さ1mm〜20mm程度の板材の場合、110℃〜160℃で2分間〜30分間で反応が行われる。

【0096】

この反応によって、処理液中の第1成分が自己重合して木質材料の細胞内腔、細胞間隙及び細胞壁内に充填されると共に、第2成分が細胞壁のセルロース分子間を架橋して木質材料の細胞壁の強度を向上させる。また、第1成分が自己架橋した樹脂と第2成分及び第3成分が反応して、更に、木質材料の寸法安定性と表面硬化を達成する。

【0097】

なお、本発明において、染色処理工程は、通常の木材加工で行われている方法を使用すればよく、一般に80℃〜95℃の染色浴中で数十分から数時間浸漬して行われる。また、本発明においては、上記寸法安定化処理の処理浴と同浴中で樹脂加工と染色を同時に処理することもできる。ここで、染色処理に使用される染料としては、木質材料に染着する染料であればいずれの染料でも使用することができるが、一般には酸性染料などを使用することが好ましい。

【0098】

処理液含浸段階において染色処理を同時に行う場合には、染料を木質材料中に染着させるため処理温度を上げることが好ましい。この処理温度は、酸性染料で染色する場合、60℃〜95℃の範囲が好ましく、更に、70℃〜90℃の範囲がより好ましい。なお、含浸段階で温度を上げ、処理液中に触媒を含有している場合であっても各成分の反応は進行しておらず、処理液の反応性は残存している。

【0099】

また、本発明において、漂白処理工程は、通常の木材加工で行われている方法を使用すればよく、一般に15℃〜30℃の漂白浴中で数十分から数時間浸漬して行われる。或いは、薄い単板の場合には、表面に漂白液を刷毛塗りして漂白するようにしてもよい。また、本発明においては、上記寸法安定化処理の前に漂白処理を行うようにすればよい。この漂白処理に使用される漂白剤としては、過酸化水素水などが一般に使用される。

【実施例1】

【0100】

以下、本発明に係る木質化粧板及びその製造方法を各実施例により説明する。まず、本実施例1の木質化粧板を構成する表面層及び中間層を構成する木質材料の寸法安定化処理と染色処理について説明する。

【0101】

中間層のスギ材として白手スギ板材をスライサーで中間層の厚み3mmにスライスした薄板材を使用した。処理液は、第1成分として2−イミダゾリジノンとグリオキサールとを等モル数で反応させた化合物の水溶液(固形分:40重量%)を104g/リットルと、第2成分として1,3−ビス(ヒドロキシエチル)−4,5−ジヒドロキシ−2−イミダゾリジノンの水溶液(固形分:40重量%)を470g/リットルと、触媒として塩化マグネシウム水溶液(固形分:25重量%)を99g/リットルとを含有する水溶液を調整した。

【0102】

なお、本実施例1においては、染色処理を寸法安定化処理と同時に加工した。従って、上記寸法安定化処理の処理液中に酸性染料である、Kayacyl Yellow GG80(日本化薬株式会社製)を1.0重量%、Kayacyl Sky Blue R(日本化薬株式会社製)を0.4重量%及びKayacyl Rubinol 3GS(日本化薬株式会社製)を0.05重量%混合した処理液を使用した。

【0103】

含浸装置にスギ薄板材を装填し、含浸装置内を25mmHgの減圧状態として120分間維持した。その後、減圧状態を維持したまま含浸装置内に上記処理液を供給し、処理液中にスギ薄板材を浸漬し処理温度80℃まで昇温した。次に、含浸装置内を0.2MPaまで加圧して30分間この状態を維持し、更に、含浸装置内を0.4MPaまで加圧して30分間この状態を維持し、更に、含浸装置内を最大0.5MPaまで加圧して60分間の液加圧により(段階液加圧法)、スギ薄板材の細胞内腔、細胞間隙及び細胞壁内に染料を含有した処理液を含浸した。このときの含浸量は、スギ薄板材の重量に対して330%であった。

【0104】

含浸後、スギ薄板材を含浸装置から取り出し、室温50℃、湿度60%の乾燥装置内で1日間乾燥し、続いて、室温60℃、湿度50%の乾燥装置内で3日間乾燥し、更に、最終室温80℃、湿度40%の乾燥装置内で3日間乾燥した。乾燥されたスギ薄板材は、120℃熱処理装置内で30分間熱処理され各成分の反応を行い、第1成分と第2成分との反応硬化を行った。この反応による樹脂の充填量は、スギ薄板材の絶乾重量に対して71%であった。このようにして、木質化粧板の中間層を構成する寸法安定化処理と共に青緑色の染色がなされた厚さ3mmのスギ薄板材を得た。

【0105】

一方、表面層のカバ材としてカバ板材をスライサーで表面層の厚み0.45mmにスライスした薄板材を漂白処理して使用した。漂白は、上述した通常の漂白法により行った。寸法安定化処理と染色については、上述のスギ薄板材と同様にして行い、混合する酸性染料として、Kayacyl Yellow GG80(日本化薬株式会社製)を0.5重量%及びKayacyl Rubinol 3GS(日本化薬株式会社製)を0.05重量%を使用した。

【0106】

第1成分と第2成分との反応硬化後の樹脂の充填量は、カバ薄板材の絶乾重量に対して45%であった。このように木質化粧板の表面層を構成する寸法安定化処理と共に桜色の染色がなされた厚さ0.45mmのカバ薄板材を得た。

【0107】

このようにして得られた寸法安定化処理が施された青緑色のスギ薄板材及び桜色のカバ薄板材を用いて本実施例1に係る木質化粧板を構成した。図1は、本実施例1に係る木質化粧板10の正面図であって、表面層13と切削部位14に現れた中間層12とが、市松模様を形成している。

【0108】

この木質化粧板10の横断面を表す図2において、木質基板11は、厚さ4mmのMDFからなり、この木質基板11の一方の表面には、中間層12を構成する厚さ3mmのスギ材からなる1枚の薄単板の一方の表面が水性ビニルウレタン樹脂系接着剤で接着されている。このスギ材は、上述のように寸法安定化処理と青緑色の染色がなされている。

【0109】

更に、中間層12を構成するスギ材の薄単板の他方の表面には、表面層13を構成する厚さ0.45mmのカバ材からなる1枚の薄単板の一方の表面が水性ビニルウレタン樹脂系接着剤で接着されている。このカバ材は、上述のように寸法安定化処理と桜色の染色がなされている。この表面層13を構成する桜色のカバ材の薄単板の他方の表面は、木質化粧板10の表面に現れる。なお、表面層13を構成する桜色のカバ材と中間層12を構成する青緑色のスギ材とは、互いに木目の繊維方向が直交するように積層されている。

【0110】

このように、表面層13、中間層12及び木質基板11の3層が積層された木質化粧板10には、表面層13の側から中間層12の中央部分にまで至る深度1.0mmの切削部位14がNCルータにて部分的に形成されている(図2参照)。

【0111】

このことにより、木質化粧板10の桜色の表面に形成された切削部位14には、中間層12を構成する青緑色のスギ材が木目の繊維方向を異にして現れることになり、木質化粧板10の表面に形成された市松模様が樹種の質感、色彩、木目の繊維方向及び凹凸による変化でもって高度な意匠性を表している。

【0112】

ここで、本実施例1で得られた木質化粧板についての評価を行った。評価項目は、優良住宅部品性能試験方法書(財団法人ベターリビング)内装ドア(BLT ID:2007)を採用して、木質化粧板の反りや捩れを評価した。また、鉛筆硬度試験(JIS)を採用して木質化粧板の表面の耐傷性を評価した。以下、各試験項目の評価結果について説明する。

【0113】

a.反り矢高測定試験(BLT ID−01):

本実施例1で得られた909mm×1818mmの木質化粧板の対角線方向での凹部の深度が0.5mm以内であり(基準は3mm以内)、ほとんど反りが生じなかった。また、捩れは無く、剥がれも生じなかった。

【0114】

b.吸水による変形試験(BLT ID−10):

本実施例1で得られた909mm×1818mmの木質化粧板の対角線方向での凹部の深度が0.5mmであり(基準は使用上異常のないこと)、わずかな反りしか生じなかった。また、捩れは僅か0.5mmであり、剥がれは生じなかった。

【0115】

c.鉛筆硬度試験(JIS−K5400):

本実施例1で得られた木質化粧板は、鉛筆硬度6Bで荷重1kgに耐え、良好な硬度を示し傷がつきにくいことを示していた。

【0116】

以上のことから、含水率の変化に対する高度の寸法安定性を有して反りや捩れなどの狂いによる表面層や中間層の剥がれ、割れが発生せず、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪み、割れが生じにくく、更に、高い意匠性を有して商品価値の高い木質化粧板及びその製造方法を提供することができる。

【実施例2】

【0117】

次に、本実施例2の木質化粧板を構成する表面層及び中間層を構成する木質材料の寸法安定化処理と染色処理について説明する。

【0118】

中間層のスギ材としてスギ板材をスライサーで中間層の厚み3mmにスライスした薄板材を使用した。処理液には、第1成分として2−イミダゾリジノンとグリオキサールとを等モル数で反応させた化合物の水溶液(固形分:40重量%)を62g/リットルと、第2成分として1,3−ビス(ヒドロキシメチル)−4,5−ジヒドロキシ−2−イミダゾリジノンの水溶液(固形分:40重量%)を280g/リットルと、第3成分としてジプロピレングリコール(100%品)を93g/リットルと、触媒として塩化マグネシウム水溶液(固形分:25重量%)を93g/リットルとを含有する水溶液を調整した。

【0119】

なお、本実施例2においては、染色処理を寸法安定化処理と同時に加工した。従って、上記寸法安定化処理の処理液中に酸性染料である、Kayacyl Yellow GG80(日本化薬株式会社製)を0.5重量%及びKayacyl Rubinol 3GS(日本化薬株式会社製)を0.05重量%混合した処理液を使用した。

【0120】

処理液含浸段階と反応段階は、上記第1実施例と同様にして行った。含浸段階(段階液加圧法)における含浸量は、スギ薄板材の重量に対して270%であった。また、反応段階における樹脂の充填量は、スギ薄板材の絶乾重量に対して60%であった。このようにして、寸法安定化処理と共に桜色の染色がなされたスギ薄板材を得た。

【0121】

一方、表面層のカバ材としてカバ板材をスライサーで表面層の厚み0.45mmにスライスした薄板材を漂白して使用した。漂白は、上述した通常の漂白法により行った。本実施例2においては、表面層は染色せずに漂白した白色のまま使用した。寸法安定化処理については、上述のスギ板材と同様にして行い、酸性染料を混合せずに行った。反応段階における樹脂の充填量は、カバ薄板材の絶乾重量に対して45%であった。このように木質化粧板の表面層を構成する寸法安定化処理がなされた白色の厚さ0.45mmのカバ薄板材を得た。

【0122】

このようにして得られた寸法安定化処理が施された桜色のスギ薄板材及び白色のカバ薄板材を用いて本実施例2に係る木質化粧板を構成した。図3は、本実施例2に係る木質化粧板20の正面図であって、表面層23と切削部位24に現れた中間層22とが、なぐり模様(手斧目削のこと)を形成している。

【0123】

この木質化粧板20の横断面を表す図4において、木質基板21は、上記実施例2と同じ厚さ4mmのMDFからなり、この木質基板21の一方の表面には、中間層22を構成する厚さ3mmのスギ材からなる1枚の薄単板の一方の表面が水性ビニルウレタン樹脂系接着剤で接着されている。このスギ材は、上述のように寸法安定化処理と桜色の染色がなされている。

【0124】

更に、中間層22を構成するスギ材の薄単板の他方の表面には、表面層23を構成する厚さ0.45mmのカバ材からなる1枚の薄単板の一方の表面が水性ビニルウレタン樹脂系接着剤で接着されている。このカバ材は、上述のように寸法安定化処理がなされている。この表面層23を構成する白色のカバ材の薄単板の他方の表面は、木質化粧板20の表面に現れる。なお、表面層23を構成する白色のカバ材と中間層22を構成する桜色のスギ材とは、互いに木目の繊維方向が並行するように積層されている。

【0125】

このように、表面層23、中間層22及び木質基板21の3層が積層された木質化粧板20には、上記実施例2と同じく表面層23の側から中間層22の中央部分にまで至る深度1.0mmの切削部位24がNCルータにて部分的に形成されている(図4参照)。

【0126】

このことにより、木質化粧板20の白色の表面に形成された切削部位24には、中間層22を構成する桜色のスギ材が木目の繊維方向を並行にして現れることになり、木質化粧板20の表面に形成されたなぐり模様が樹種の質感、色彩、凹凸による変化、及び、木目の繊維方向の統一性でもって高度な意匠性を表している。

【0127】

ここで、本実施例2で得られた木質化粧板についての評価を行った。評価項目は、上記実施例1と同様にして行った。以下、各試験項目の評価結果について説明する。

【0128】

a.反り矢高測定試験(BLT ID−01):

本実施例2で得られた909mm×1818mmの木質化粧板の対角線方向での凹部の深度が0.5mm以内であり(基準は3mm以内)、ほとんど反りが生じなかった。また、捩れは無く、剥がれも生じなかった。

【0129】

b.吸水による変形試験(BLT ID−10):

本実施例2で得られた909mm×1818mmの木質化粧板の対角線方向での凹部の深度が0.5mmであり(基準は使用上異常のないこと)、わずかな反りしか生じなかった。また、捩れは僅か0.5mmであり、剥がれは生じなかった。

【0130】

c.鉛筆硬度試験(JIS−K5400):

本実施例1で得られた木質化粧板は、鉛筆硬度6Bで荷重1kgに耐え、良好な硬度を示し傷がつきにくいことを示していた。

【0131】

以上のことから、本実施例2においても、含水率の変化に対する高度の寸法安定性を有して反りや捩れなどの狂いによる表面層や中間層の剥がれ、割れが発生せず、含水率の変化による木質化粧板同士の突き上げや隙間の発生による不具合が起こらず、表面の傷や窪み、割れが生じにくく、更に、高い意匠性を有して商品価値の高い木質化粧板及びその製造方法を提供することができる。

【0132】

なお、本発明の実施にあたり、上記各実施例に限ることなく、次のような種々の変形例が挙げられる。

(1)上記各実施例においては、中間層を有する木質化粧板について説明したが、これに限るものではなく、木質基板に直接、表面層を積層し、この表面層の側から切削部位を形成するようにしてもよい。この場合においても、表面層の切削部位が割れることなく良好な意匠性を表現することができる。

(2)上記各実施例においては、表面層と木質基板との間に中間層を1層のみ積層した木質化粧板について説明したが、これに限るものではなく、複数枚の中間層を表面層と木質基板との間に積層し、この表面層の側から各中間層に至る深度の異なる切削部位を形成するようにしてもよい。この場合においては、表面層の切削部位がより複雑な色相変化を表し良好な意匠性を表現することができる。

(3)上記各実施例とは異なる木質化粧板について、その一部の平面図を図5に示す。このような木質化粧板は、表面層の材質及び色彩、中間層の材質及び色彩、並びに、各種切削部位の形状を組み合わせることにより、非常に多くの種類の木質化粧板を作ることができる。また、表面層及び中間層の材質、色彩及び厚みを数種類に規格化し、一方、切削条件も数種類に規格化することで、積層工程及び切削工程が同一深度で行えるようになり、多くのデザインの木質化粧板の生産性が向上する。このことにより、木質化粧板の市場が大きく拡大する。

【符号の説明】

【0133】

10、20…木質化粧板、11、21…木質基板、12、22…中間層、13、23…表面層、14、24…切削部位。

【特許請求の範囲】

【請求項1】

木質基板と、薄単板からなる表面層とを積層してなる木質化粧板の製造方法において、

前記表面層を構成する木質材料に寸法安定化処理を施す寸法安定化処理工程と、

この寸法安定化処理工程後に前記木質基板と前記表面層とを積層する積層工程と、

この積層工程後に前記表面層の側から切削された切削部位を形成する切削工程とを有することを特徴とする木質化粧板の製造方法。

【請求項2】

前記切削部位は、前記表面層の側から前記木質基板に至る深度で切削されていることを特徴とする請求項1に記載の木質化粧板の製造方法。

【請求項3】

木質基板と、少なくとも1枚の薄単板からなる中間層と、他の薄単板からなる表面層とを積層してなる木質化粧板の製造方法において、

前記中間層及び前記表面層を構成する木質材料に寸法安定化処理を施す寸法安定化処理工程と、

この寸法安定化処理工程後に前記木質基板と前記中間層と前記表面層とを積層する積層工程と、

この積層工程後に前記表面層の側から前記中間層に至ると共に当該中間層を超えない深度で切削された切削部位を形成する切削工程とを有することを特徴とする木質化粧板の製造方法。

【請求項4】

前記寸法安定化処理は、環状尿素化合物とグリオキサールとの付加生成物からなる第1成分と、

4,5−ジヒドロキシ−2−イミダゾリジノン或いはその誘導体からなる第2成分とを含有する処理液を、

前記表面層を構成する木質材料及び前記中間層が存在する場合には当該中間層を構成する木質材料に含浸し当該木質材料中で前記第1成分及び前記第2成分を反応硬化させることを特徴とする請求項1〜3のいずれか1つに記載の木質化粧板の製造方法。

【請求項5】

前記寸法安定化処理は、前記第1成分及び前記第2成分に加えて、グリコール類からなる第3成分を含有する処理液を、

前記表面層を構成する木質材料及び前記中間層が存在する場合には当該中間層を構成する木質材料に含浸し当該木質材料中で前記第3成分を前記第1成分及び前記第2成分と共に反応硬化させることを特徴とする請求項1〜4のいずれか1つに記載の木質化粧板の製造方法。

【請求項6】

前記第1成分は、2−イミダゾリジノンとグリオキサールとの付加生成物からなり、2−イミダゾリジノン1モルに対してグリオキサールを0.9モル〜1.2モル付加してなることを特徴とする請求項1〜5のいずれか1つに記載の木質化粧板の製造方法。

【請求項7】

前記第2成分は、1,3−ジメチル−4,5−ジヒドロキシ−2−イミダゾリジノン、1,3−ビス(ヒドロキシメチル)−4,5−ジヒドロキシ−2−イミダゾリジノン、1,3−ビス(ヒドロキシエチル)−4,5−ジヒドロキシ−2−イミダゾリジノンからなる群から選ばれた少なくとも1種からなることを特徴とする請求項1〜6のいずれか1つに記載の木質化粧板の製造方法。

【請求項8】

前記表面層を構成する木質材料及び前記中間層が存在する場合には当該中間層を構成する木質材料は、前記寸法安定化処理工程において又は別工程において、染色処理或いは漂白処理がなされていることを特徴とする請求項1〜7のいずれか1つに記載の木質化粧板の製造方法。

【請求項9】

請求項1〜8のいずれか1つに記載の木質化粧板の製造方法により製造されたことを特徴とする木質化粧板。

【請求項1】

木質基板と、薄単板からなる表面層とを積層してなる木質化粧板の製造方法において、

前記表面層を構成する木質材料に寸法安定化処理を施す寸法安定化処理工程と、

この寸法安定化処理工程後に前記木質基板と前記表面層とを積層する積層工程と、

この積層工程後に前記表面層の側から切削された切削部位を形成する切削工程とを有することを特徴とする木質化粧板の製造方法。

【請求項2】

前記切削部位は、前記表面層の側から前記木質基板に至る深度で切削されていることを特徴とする請求項1に記載の木質化粧板の製造方法。

【請求項3】

木質基板と、少なくとも1枚の薄単板からなる中間層と、他の薄単板からなる表面層とを積層してなる木質化粧板の製造方法において、

前記中間層及び前記表面層を構成する木質材料に寸法安定化処理を施す寸法安定化処理工程と、

この寸法安定化処理工程後に前記木質基板と前記中間層と前記表面層とを積層する積層工程と、

この積層工程後に前記表面層の側から前記中間層に至ると共に当該中間層を超えない深度で切削された切削部位を形成する切削工程とを有することを特徴とする木質化粧板の製造方法。

【請求項4】

前記寸法安定化処理は、環状尿素化合物とグリオキサールとの付加生成物からなる第1成分と、

4,5−ジヒドロキシ−2−イミダゾリジノン或いはその誘導体からなる第2成分とを含有する処理液を、

前記表面層を構成する木質材料及び前記中間層が存在する場合には当該中間層を構成する木質材料に含浸し当該木質材料中で前記第1成分及び前記第2成分を反応硬化させることを特徴とする請求項1〜3のいずれか1つに記載の木質化粧板の製造方法。

【請求項5】

前記寸法安定化処理は、前記第1成分及び前記第2成分に加えて、グリコール類からなる第3成分を含有する処理液を、

前記表面層を構成する木質材料及び前記中間層が存在する場合には当該中間層を構成する木質材料に含浸し当該木質材料中で前記第3成分を前記第1成分及び前記第2成分と共に反応硬化させることを特徴とする請求項1〜4のいずれか1つに記載の木質化粧板の製造方法。

【請求項6】

前記第1成分は、2−イミダゾリジノンとグリオキサールとの付加生成物からなり、2−イミダゾリジノン1モルに対してグリオキサールを0.9モル〜1.2モル付加してなることを特徴とする請求項1〜5のいずれか1つに記載の木質化粧板の製造方法。

【請求項7】

前記第2成分は、1,3−ジメチル−4,5−ジヒドロキシ−2−イミダゾリジノン、1,3−ビス(ヒドロキシメチル)−4,5−ジヒドロキシ−2−イミダゾリジノン、1,3−ビス(ヒドロキシエチル)−4,5−ジヒドロキシ−2−イミダゾリジノンからなる群から選ばれた少なくとも1種からなることを特徴とする請求項1〜6のいずれか1つに記載の木質化粧板の製造方法。

【請求項8】

前記表面層を構成する木質材料及び前記中間層が存在する場合には当該中間層を構成する木質材料は、前記寸法安定化処理工程において又は別工程において、染色処理或いは漂白処理がなされていることを特徴とする請求項1〜7のいずれか1つに記載の木質化粧板の製造方法。

【請求項9】

請求項1〜8のいずれか1つに記載の木質化粧板の製造方法により製造されたことを特徴とする木質化粧板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−63619(P2013−63619A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−204638(P2011−204638)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(511034468)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(511034468)

【Fターム(参考)】

[ Back to top ]