木質床材及びその製造方法

【課題】耐傷性が高く、反りの発生が少なく、乾燥時の破壊が抑制された木質床材の製造方法を提供すること。

【解決手段】石膏ボード1の表面に中密度繊維板3がホットメルト接着剤により接着してなる木質床材であって、中密度繊維板3の厚みが木質床材の全厚に対して17〜22%であり、中密度繊維板3の含水率が2〜6%の範囲の状態で石膏ボード1の表面に中密度繊維板3が接着されていることを特徴とする。

【解決手段】石膏ボード1の表面に中密度繊維板3がホットメルト接着剤により接着してなる木質床材であって、中密度繊維板3の厚みが木質床材の全厚に対して17〜22%であり、中密度繊維板3の含水率が2〜6%の範囲の状態で石膏ボード1の表面に中密度繊維板3が接着されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、木質床材及びその製造方法に関するものである。

【背景技術】

【0002】

従来木質床材は、南洋のラワン合板等の天然の大径木が多く使用されている。しかしながら、近年、資源の枯渇、環境破壊の防止等のために、持続可能ではない天然ラワン材の伐採を控える機運が高まっている。

【0003】

このラワン合板の代替材料としては植林木合板が考えられるが、表面平滑性が悪い、コストが高い等の問題があった。

【0004】

一方、石膏ボードは、火力発電等で生じる化学石膏等の廃材を原料としているため省資源であり、耐火性を有し、且つ安価であるため、床材の材料として好ましい材料である。

【0005】

これまでに、石膏ボードを芯材として、石膏ボードの側面に端材を接着したものの表面に表面シート材を貼り合わせた建造物用防火性パネル等が提案されている(例えば、特許文献1参照)。

【0006】

また、石膏ボードを用いた床材として、石膏ボードの表面に中密度繊維板(以下、単にMDFと略称する)を貼り合わせ、さらに表面に床仕上げ材を貼り合わせた構成のものが提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−13739号公報

【特許文献2】特開平10−299232号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1の提案では、表面シート材が薄いものであるため、外圧等の衝撃により芯材の石膏ボードは容易に破壊してしまい表面に窪みや傷が生じ、耐傷性が低いという問題があり、このような構成のパネルを床材として用いることはできなかった。

【0009】

また、引用文献2の提案であっても、MDFの厚さが薄い場合には、図2に示すように椅子C等の負荷や衝撃でMDF3及び床仕上げ材41に破壊が生じることがあり、また厚い場合には、含水率変化等により反りが発生するという問題があった。

【0010】

さらに、使用するMDFの含水率が高いと、図3に示すように、MDF3表面の乾燥に伴い発生する収縮応力によりMDF3の剥離や破壊が生じたり、含水率が低いと、図4に示すように、MDF3表面の吸湿に伴う石膏ボード1、MDF3及び床仕上げ材41の凸反りが大きくなるという問題があった。

【0011】

本発明は、以上のとおりの事情に鑑みてなされたものであり、耐傷性が高く、反りの発生が少なく、乾燥時の破壊が抑制された木質床材及びその製造方法を提供することを課題としている。

【課題を解決するための手段】

【0012】

本発明は、上記の課題を解決するために以下のことを特徴としている。

即ち、本発明の木質床材は、石膏ボードの表面に中密度繊維板がホットメルト接着剤により接着してなる木質床材であって、中密度繊維板の厚みが木質床材の全厚に対して17〜22%であり、中密度繊維板の含水率が2〜6%の範囲の状態で石膏ボードの表面に中密度繊維板が接着されていることを特徴とする。

【0013】

この木質床材において、石膏ボードの側面に木質板が設けられ、石膏ボードの表面及び木質板の表面に中密度繊維板がホットメルト接着剤により接着されていることが好ましい。

【0014】

また、この木質床材において、中密度繊維板の表面に、水性接着剤により表面化粧材が接着されていることが好ましい。

【0015】

また、本発明の木質床材の製造方法は、石膏ボードの表面に中密度繊維板をホットメルト接着剤を用いて接着する木質床材の製造方法であって、木質床材の全厚に対して17〜22%の厚みの中密度繊維板を、中密度繊維板の含水率が2〜6%の範囲の状態で石膏ボードの表面に接着することを特徴とする。

【0016】

この木質床材の製造方法において、石膏ボードの側面に木質板を当接し、石膏ボードの表面及び木質板の表面に中密度繊維板をホットメルト接着剤を用いて接着することが好ましい。

【0017】

また、この木質床材の製造方法において、中密度繊維板の表面に、水性接着剤を用いて表面化粧材を接着することが好ましい。

【発明の効果】

【0018】

本発明の木質床材及びその製造方法によれば、耐傷性が高く、反りの発生が少なく、乾燥時の破壊が抑制された木質床材の製造方法を提供することが可能となる。

【図面の簡単な説明】

【0019】

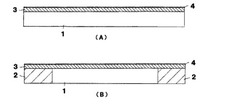

【図1】(A)、(B)は、本発明の木質床材の異なった実施形態を示す概略断面図である。

【図2】薄いMDFの木質床材に負荷をかけた状態を示す概略断面図である。

【図3】乾燥によりMDFの剥離、破壊が発生した状態を示す概略断面図である。

【図4】吸湿により凸反りが発生した状態を示す概略断面図である。

【発明を実施するための形態】

【0020】

以下に、実施形態に基づき本発明について説明する。

【0021】

本発明の木質床材は、図1(A)に示すように、石膏ボード1の表面にMDF3を接着したものである。また、図1(B)に示すように、石膏ボード1の側面に木質板2が設けられ、石膏ボード1と木質板2の表面にMDF3を接着したものである。さらに、MDF3の表面に表面化粧材4を接着したものである。

【0022】

なお、図1(B)の構成では、木質板2を石膏ボード1の両側面に設けているが、本発明の木質床材はこの構成に限定されるものではなく、石膏ボード1の片側の側面のみに木質板2を設けた構成としてもよく、また、必要に応じて石膏ボードの四方の側面のいずれか複数の側面に対して木質板を設けてもよい。

【0023】

以下に、図1(B)に示す木質床材の実施形態に基づき本発明について説明する。

【0024】

図1(B)に示す本発明の木質床材では、石膏ボード1の側面に設けられる木質板2としては特に制限はなく、木材の無垢材、合板、集成材、MDF、パーティクルボード等を挙げることができる。

【0025】

合板としては、ベニヤ等の単板を貼り合わせた普通合板、針葉樹の単板を貼り合わせた針葉樹合板等や、ナラ、カバ、メープル、ウォールナット、ビーチ等の薄単板等を表面に貼り合わせた合板等を用いることができる。

【0026】

本発明の木質床材の製造方法においては、石膏ボード1と木質板2の表面にMDF3を接着するまで、側面を当接しておくままでも良いが、予め石膏ボード1と木質板2の側面を接着して当接しておいても良い。

【0027】

石膏ボード1の側面と木質板2の側面を接着するための接着剤としては、石膏ボード1と木質板2の側面が、少なくともMDF3を表面に接着するまでの間、一時的に接着できる接着剤であれば特に制限なく用いることができ、これらのものとしては、例えば、酢酸ビニル系接着剤やホットメルト接着剤等を挙げることができる。

【0028】

本発明の木質床材では、石膏ボード1と木質板2との両部材の表面にMDF3が接着されている。

【0029】

本発明で用いられるMDF3としては、通常公知のMDFを用いることができ、具体的には、JIS A 5905「繊維板」で特定されたものであり、曲げ強さの区分は30、接着剤による区分はMのものを好適に用いることができる。

【0030】

本発明で用いるMDFの厚さは、木質床材の全厚に対して17〜22%の範囲である。MDFの厚さをこの範囲内とすることにより、外部からの負荷や衝撃に対しても、表面に傷や破壊が発生することがない耐傷性を有する木質床材とすることができる。

【0031】

また、MDFの含水率は2〜6%の範囲である。MDFの含水率をこの範囲内とすることにより、反りの発生が少なく、乾燥時の破壊が抑制された木質床材とすることができる。

【0032】

本発明では、石膏ボード1と木質板2の表面にこれらの条件のMDF3を接着するためにホットメルト接着剤を用いる。

【0033】

本発明で用いるホットメルト接着剤としては、例えば主成分が、エチレン酢酸ビニル樹脂、オレフィン樹脂、合成ゴム等からなるホットメルト接着剤、PUR(Poly Urethane Reactive)系接着剤等を挙げることができ、これらの中でも特にPUR系接着剤を好適に用いることができる。

【0034】

PUR系接着剤は、反応型ホットメルト樹脂であり、ポリウレタン系の未硬化樹脂(プレポリマー)を主成分とし、加熱溶解の後、水、例えば石膏ボード1や木質板2、MDF3中の水分と反応し硬化する特性を有するものである。

【0035】

なお、石膏ボード1と木質板2の表面にMDF3を接着する条件は特に制限されるものではないが、例えばロールプレス等を用いて、均一の圧力で接着することが好ましい。

【0036】

更に本発明の木質床材では、MDF3の表面に表面化粧材4を貼り付けることができる。これらの表面化粧材4としては、例えば合成樹脂シート(フィルム)、天然銘木をスライスして形成された突板等を挙げることができ、これらの中でも合成樹脂シート(フィルム)を好適に用いることができる。

【0037】

表面化粧材4として合成樹脂シート(フィルム)を用いることにより、MDF3の含水率の変動を抑制することが可能となり、反りに関してより安定した品質の木質床材とすることが可能となる。

【0038】

MDF3の表面に表面化粧材4を貼り付けるための接着剤としては、特に制限はなく、石膏ボード1と木質板2の表面にMDF3を接着するために用いたホットメルト接着剤やPUR系接着剤、また水性接着剤を用いることができる。

【0039】

これらの中でも水性接着剤を好適に用いることができ、これらのものとしては、例えば水性ビニル樹脂系接着剤、水性ビニルウレタン樹脂系接着剤、水性酢酸ビニル樹脂系接着剤、水性イソシアネート樹脂系接着剤等の水性接着剤を挙げることができる。

【0040】

さらに、本発明では必要に応じて、表面化粧材4の表面を溝加工し、塗装を施すことや、木質板2の側面に実加工することもできる。

【実施例】

【0041】

以下に、実施例により本発明をさらに詳しく説明するが、本発明はこれらの実施例に何ら限定されるものではない。

【0042】

<実施例1>

縦1818mm、横303mm、厚さ2.0mm、含水率2%のMDFの一方の面に、ホットメルト接着剤(DIC株式会社製、MK200Y)を塗布し、縦1818mm、横263mm、厚さ9.5mmの石膏ボードとその石膏ボードの側面に、縦1818mm、横20mm、厚さ9.5mmの木質板としての合板を当接して、10kg/cm2の圧力で接着した。なお、用いたMDFは、JIS A 5905の曲げ強さの区分が30、接着剤による区分がMのものを用いた。

【0043】

その後MDFの表面に、表面化粧材として厚さ0.1mmの合成樹脂シートをPUR接着剤(DIC株式会社製、MK200Y)により貼り合わせた。

【0044】

次いで実加工及び塗装を行い木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の17%である。

【0045】

<実施例2>

含水率6%のMDFを用いた以外は、実施例1と同様の条件で木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の17%である。

【0046】

<実施例3>

厚さ2.7mmのMDFを用いた以外は、実施例1と同様の条件で木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の22%である。

【0047】

<実施例4>

厚さ2.7mm、含水率6%のMDFを用いた以外は、実施例1と同様の条件で木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の22%である。

【0048】

<実施例5>

表面化粧材としての合成樹脂シートを水性ビニル系接着剤(コニシ株式会社製、CV6105)により貼り合わせた以外は、実施例1と同様の条件で木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の17%である。

【0049】

<比較例1>

厚さ1.5mmのMDFを用いた以外は、実施例1と同様の条件で木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の14%である。

【0050】

<比較例2>

厚さ3.0mmのMDFを用いた以外は、実施例1と同様の条件で木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の24%である。

【0051】

<比較例3>

含水率1%のMDFを用いた以外は、実施例1と同様の条件で木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の17%である。

【0052】

実施例1〜5及び比較例1〜3の木質床材について耐傷性、反り、乾燥時の破壊を下記の方法により確認した。

【0053】

[耐傷性]

木質床材の表面に対し、25kgの負荷を与えた鉄製キャスターを2万回往復運動させたときの表面の傷、破壊の有無を以下の基準にて目視により評価した。

有:木質床材の表面に鉄製キャスターによる傷、破壊が確認される。

無:木質床材の表面に鉄製キャスターによる傷、破壊が確認されない。

【0054】

[反り]

各木質床材を24時間養生した後の木質床材の反りを計測した。計測は平坦な面を基準とし、長さ1818mm、幅303mmの木質床材において、長さ方向における両端の反りの頂点の裏面位置と基準との差を測定した。

【0055】

また、反りの許容範囲を0.0〜0.6mmとして、範囲内のものを○、範囲外のものを×とした。

【0056】

[乾燥時の破壊]

温度50℃の恒温槽に各木質床材を1週間入れた後の木質床材の状態を以下の基準にて目視により評価した。

有:MDFの破壊、剥離が確認される。

無:MDFの破壊、剥離が確認されない。

【0057】

評価結果を表1に示す。

【0058】

【表1】

【0059】

評価結果から、本発明の木質床材のMDFの条件である、木質床材の全厚に対するMDFの厚さを17〜22%の範囲内、またMDFの含水率を2〜6%の範囲内とした実施例1〜5に対して、木質床材の全厚に対するMDFの厚さが本発明の範囲より少ない(薄い)比較例1は、負荷の付与による破壊が生じることが確認された。また、本発明の範囲よりも多い(厚い)比較例2は乾燥時の破壊が確認された。

【0060】

また、MDFの含水率が、本発明の範囲よりも少ない比較例3は、反りの発生が大きく、許容範囲外であることが確認された。

【0061】

これらの結果から、木質床材の全厚に対するMDFの厚さ及びMDFの含水率を本発明の範囲とすることにより、耐傷性が高く、反りの発生が少なく、乾燥時の破壊が抑制された木質床材が得られることが確認された。

【符号の説明】

【0062】

1 石膏ボード

2 木質板

3 MDF

4 表面化粧材

41 床仕上げ材

C 椅子

【技術分野】

【0001】

本発明は、木質床材及びその製造方法に関するものである。

【背景技術】

【0002】

従来木質床材は、南洋のラワン合板等の天然の大径木が多く使用されている。しかしながら、近年、資源の枯渇、環境破壊の防止等のために、持続可能ではない天然ラワン材の伐採を控える機運が高まっている。

【0003】

このラワン合板の代替材料としては植林木合板が考えられるが、表面平滑性が悪い、コストが高い等の問題があった。

【0004】

一方、石膏ボードは、火力発電等で生じる化学石膏等の廃材を原料としているため省資源であり、耐火性を有し、且つ安価であるため、床材の材料として好ましい材料である。

【0005】

これまでに、石膏ボードを芯材として、石膏ボードの側面に端材を接着したものの表面に表面シート材を貼り合わせた建造物用防火性パネル等が提案されている(例えば、特許文献1参照)。

【0006】

また、石膏ボードを用いた床材として、石膏ボードの表面に中密度繊維板(以下、単にMDFと略称する)を貼り合わせ、さらに表面に床仕上げ材を貼り合わせた構成のものが提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−13739号公報

【特許文献2】特開平10−299232号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1の提案では、表面シート材が薄いものであるため、外圧等の衝撃により芯材の石膏ボードは容易に破壊してしまい表面に窪みや傷が生じ、耐傷性が低いという問題があり、このような構成のパネルを床材として用いることはできなかった。

【0009】

また、引用文献2の提案であっても、MDFの厚さが薄い場合には、図2に示すように椅子C等の負荷や衝撃でMDF3及び床仕上げ材41に破壊が生じることがあり、また厚い場合には、含水率変化等により反りが発生するという問題があった。

【0010】

さらに、使用するMDFの含水率が高いと、図3に示すように、MDF3表面の乾燥に伴い発生する収縮応力によりMDF3の剥離や破壊が生じたり、含水率が低いと、図4に示すように、MDF3表面の吸湿に伴う石膏ボード1、MDF3及び床仕上げ材41の凸反りが大きくなるという問題があった。

【0011】

本発明は、以上のとおりの事情に鑑みてなされたものであり、耐傷性が高く、反りの発生が少なく、乾燥時の破壊が抑制された木質床材及びその製造方法を提供することを課題としている。

【課題を解決するための手段】

【0012】

本発明は、上記の課題を解決するために以下のことを特徴としている。

即ち、本発明の木質床材は、石膏ボードの表面に中密度繊維板がホットメルト接着剤により接着してなる木質床材であって、中密度繊維板の厚みが木質床材の全厚に対して17〜22%であり、中密度繊維板の含水率が2〜6%の範囲の状態で石膏ボードの表面に中密度繊維板が接着されていることを特徴とする。

【0013】

この木質床材において、石膏ボードの側面に木質板が設けられ、石膏ボードの表面及び木質板の表面に中密度繊維板がホットメルト接着剤により接着されていることが好ましい。

【0014】

また、この木質床材において、中密度繊維板の表面に、水性接着剤により表面化粧材が接着されていることが好ましい。

【0015】

また、本発明の木質床材の製造方法は、石膏ボードの表面に中密度繊維板をホットメルト接着剤を用いて接着する木質床材の製造方法であって、木質床材の全厚に対して17〜22%の厚みの中密度繊維板を、中密度繊維板の含水率が2〜6%の範囲の状態で石膏ボードの表面に接着することを特徴とする。

【0016】

この木質床材の製造方法において、石膏ボードの側面に木質板を当接し、石膏ボードの表面及び木質板の表面に中密度繊維板をホットメルト接着剤を用いて接着することが好ましい。

【0017】

また、この木質床材の製造方法において、中密度繊維板の表面に、水性接着剤を用いて表面化粧材を接着することが好ましい。

【発明の効果】

【0018】

本発明の木質床材及びその製造方法によれば、耐傷性が高く、反りの発生が少なく、乾燥時の破壊が抑制された木質床材の製造方法を提供することが可能となる。

【図面の簡単な説明】

【0019】

【図1】(A)、(B)は、本発明の木質床材の異なった実施形態を示す概略断面図である。

【図2】薄いMDFの木質床材に負荷をかけた状態を示す概略断面図である。

【図3】乾燥によりMDFの剥離、破壊が発生した状態を示す概略断面図である。

【図4】吸湿により凸反りが発生した状態を示す概略断面図である。

【発明を実施するための形態】

【0020】

以下に、実施形態に基づき本発明について説明する。

【0021】

本発明の木質床材は、図1(A)に示すように、石膏ボード1の表面にMDF3を接着したものである。また、図1(B)に示すように、石膏ボード1の側面に木質板2が設けられ、石膏ボード1と木質板2の表面にMDF3を接着したものである。さらに、MDF3の表面に表面化粧材4を接着したものである。

【0022】

なお、図1(B)の構成では、木質板2を石膏ボード1の両側面に設けているが、本発明の木質床材はこの構成に限定されるものではなく、石膏ボード1の片側の側面のみに木質板2を設けた構成としてもよく、また、必要に応じて石膏ボードの四方の側面のいずれか複数の側面に対して木質板を設けてもよい。

【0023】

以下に、図1(B)に示す木質床材の実施形態に基づき本発明について説明する。

【0024】

図1(B)に示す本発明の木質床材では、石膏ボード1の側面に設けられる木質板2としては特に制限はなく、木材の無垢材、合板、集成材、MDF、パーティクルボード等を挙げることができる。

【0025】

合板としては、ベニヤ等の単板を貼り合わせた普通合板、針葉樹の単板を貼り合わせた針葉樹合板等や、ナラ、カバ、メープル、ウォールナット、ビーチ等の薄単板等を表面に貼り合わせた合板等を用いることができる。

【0026】

本発明の木質床材の製造方法においては、石膏ボード1と木質板2の表面にMDF3を接着するまで、側面を当接しておくままでも良いが、予め石膏ボード1と木質板2の側面を接着して当接しておいても良い。

【0027】

石膏ボード1の側面と木質板2の側面を接着するための接着剤としては、石膏ボード1と木質板2の側面が、少なくともMDF3を表面に接着するまでの間、一時的に接着できる接着剤であれば特に制限なく用いることができ、これらのものとしては、例えば、酢酸ビニル系接着剤やホットメルト接着剤等を挙げることができる。

【0028】

本発明の木質床材では、石膏ボード1と木質板2との両部材の表面にMDF3が接着されている。

【0029】

本発明で用いられるMDF3としては、通常公知のMDFを用いることができ、具体的には、JIS A 5905「繊維板」で特定されたものであり、曲げ強さの区分は30、接着剤による区分はMのものを好適に用いることができる。

【0030】

本発明で用いるMDFの厚さは、木質床材の全厚に対して17〜22%の範囲である。MDFの厚さをこの範囲内とすることにより、外部からの負荷や衝撃に対しても、表面に傷や破壊が発生することがない耐傷性を有する木質床材とすることができる。

【0031】

また、MDFの含水率は2〜6%の範囲である。MDFの含水率をこの範囲内とすることにより、反りの発生が少なく、乾燥時の破壊が抑制された木質床材とすることができる。

【0032】

本発明では、石膏ボード1と木質板2の表面にこれらの条件のMDF3を接着するためにホットメルト接着剤を用いる。

【0033】

本発明で用いるホットメルト接着剤としては、例えば主成分が、エチレン酢酸ビニル樹脂、オレフィン樹脂、合成ゴム等からなるホットメルト接着剤、PUR(Poly Urethane Reactive)系接着剤等を挙げることができ、これらの中でも特にPUR系接着剤を好適に用いることができる。

【0034】

PUR系接着剤は、反応型ホットメルト樹脂であり、ポリウレタン系の未硬化樹脂(プレポリマー)を主成分とし、加熱溶解の後、水、例えば石膏ボード1や木質板2、MDF3中の水分と反応し硬化する特性を有するものである。

【0035】

なお、石膏ボード1と木質板2の表面にMDF3を接着する条件は特に制限されるものではないが、例えばロールプレス等を用いて、均一の圧力で接着することが好ましい。

【0036】

更に本発明の木質床材では、MDF3の表面に表面化粧材4を貼り付けることができる。これらの表面化粧材4としては、例えば合成樹脂シート(フィルム)、天然銘木をスライスして形成された突板等を挙げることができ、これらの中でも合成樹脂シート(フィルム)を好適に用いることができる。

【0037】

表面化粧材4として合成樹脂シート(フィルム)を用いることにより、MDF3の含水率の変動を抑制することが可能となり、反りに関してより安定した品質の木質床材とすることが可能となる。

【0038】

MDF3の表面に表面化粧材4を貼り付けるための接着剤としては、特に制限はなく、石膏ボード1と木質板2の表面にMDF3を接着するために用いたホットメルト接着剤やPUR系接着剤、また水性接着剤を用いることができる。

【0039】

これらの中でも水性接着剤を好適に用いることができ、これらのものとしては、例えば水性ビニル樹脂系接着剤、水性ビニルウレタン樹脂系接着剤、水性酢酸ビニル樹脂系接着剤、水性イソシアネート樹脂系接着剤等の水性接着剤を挙げることができる。

【0040】

さらに、本発明では必要に応じて、表面化粧材4の表面を溝加工し、塗装を施すことや、木質板2の側面に実加工することもできる。

【実施例】

【0041】

以下に、実施例により本発明をさらに詳しく説明するが、本発明はこれらの実施例に何ら限定されるものではない。

【0042】

<実施例1>

縦1818mm、横303mm、厚さ2.0mm、含水率2%のMDFの一方の面に、ホットメルト接着剤(DIC株式会社製、MK200Y)を塗布し、縦1818mm、横263mm、厚さ9.5mmの石膏ボードとその石膏ボードの側面に、縦1818mm、横20mm、厚さ9.5mmの木質板としての合板を当接して、10kg/cm2の圧力で接着した。なお、用いたMDFは、JIS A 5905の曲げ強さの区分が30、接着剤による区分がMのものを用いた。

【0043】

その後MDFの表面に、表面化粧材として厚さ0.1mmの合成樹脂シートをPUR接着剤(DIC株式会社製、MK200Y)により貼り合わせた。

【0044】

次いで実加工及び塗装を行い木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の17%である。

【0045】

<実施例2>

含水率6%のMDFを用いた以外は、実施例1と同様の条件で木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の17%である。

【0046】

<実施例3>

厚さ2.7mmのMDFを用いた以外は、実施例1と同様の条件で木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の22%である。

【0047】

<実施例4>

厚さ2.7mm、含水率6%のMDFを用いた以外は、実施例1と同様の条件で木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の22%である。

【0048】

<実施例5>

表面化粧材としての合成樹脂シートを水性ビニル系接着剤(コニシ株式会社製、CV6105)により貼り合わせた以外は、実施例1と同様の条件で木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の17%である。

【0049】

<比較例1>

厚さ1.5mmのMDFを用いた以外は、実施例1と同様の条件で木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の14%である。

【0050】

<比較例2>

厚さ3.0mmのMDFを用いた以外は、実施例1と同様の条件で木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の24%である。

【0051】

<比較例3>

含水率1%のMDFを用いた以外は、実施例1と同様の条件で木質床材を作製した。この場合のMDFの厚さは木質床材の全厚の17%である。

【0052】

実施例1〜5及び比較例1〜3の木質床材について耐傷性、反り、乾燥時の破壊を下記の方法により確認した。

【0053】

[耐傷性]

木質床材の表面に対し、25kgの負荷を与えた鉄製キャスターを2万回往復運動させたときの表面の傷、破壊の有無を以下の基準にて目視により評価した。

有:木質床材の表面に鉄製キャスターによる傷、破壊が確認される。

無:木質床材の表面に鉄製キャスターによる傷、破壊が確認されない。

【0054】

[反り]

各木質床材を24時間養生した後の木質床材の反りを計測した。計測は平坦な面を基準とし、長さ1818mm、幅303mmの木質床材において、長さ方向における両端の反りの頂点の裏面位置と基準との差を測定した。

【0055】

また、反りの許容範囲を0.0〜0.6mmとして、範囲内のものを○、範囲外のものを×とした。

【0056】

[乾燥時の破壊]

温度50℃の恒温槽に各木質床材を1週間入れた後の木質床材の状態を以下の基準にて目視により評価した。

有:MDFの破壊、剥離が確認される。

無:MDFの破壊、剥離が確認されない。

【0057】

評価結果を表1に示す。

【0058】

【表1】

【0059】

評価結果から、本発明の木質床材のMDFの条件である、木質床材の全厚に対するMDFの厚さを17〜22%の範囲内、またMDFの含水率を2〜6%の範囲内とした実施例1〜5に対して、木質床材の全厚に対するMDFの厚さが本発明の範囲より少ない(薄い)比較例1は、負荷の付与による破壊が生じることが確認された。また、本発明の範囲よりも多い(厚い)比較例2は乾燥時の破壊が確認された。

【0060】

また、MDFの含水率が、本発明の範囲よりも少ない比較例3は、反りの発生が大きく、許容範囲外であることが確認された。

【0061】

これらの結果から、木質床材の全厚に対するMDFの厚さ及びMDFの含水率を本発明の範囲とすることにより、耐傷性が高く、反りの発生が少なく、乾燥時の破壊が抑制された木質床材が得られることが確認された。

【符号の説明】

【0062】

1 石膏ボード

2 木質板

3 MDF

4 表面化粧材

41 床仕上げ材

C 椅子

【特許請求の範囲】

【請求項1】

石膏ボードの表面に中密度繊維板がホットメルト接着剤により接着してなる木質床材であって、中密度繊維板の厚みが木質床材の全厚に対して17〜22%であり、中密度繊維板の含水率が2〜6%の範囲の状態で石膏ボードの表面に中密度繊維板が接着されていることを特徴とする木質床材。

【請求項2】

石膏ボードの側面に木質板が設けられ、石膏ボードの表面及び木質板の表面に中密度繊維板がホットメルト接着剤により接着されていることを特徴とする請求項1に記載の木質床材。

【請求項3】

中密度繊維板の表面に、水性接着剤により表面化粧材が接着されていることを特徴とする請求項1または2に記載の木質床材。

【請求項4】

石膏ボードの表面に中密度繊維板をホットメルト接着剤を用いて接着する木質床材の製造方法であって、木質床材の全厚に対して17〜22%の厚みの中密度繊維板を、中密度繊維板の含水率が2〜6%の範囲の状態で石膏ボードの表面に接着することを特徴とする木質床材の製造方法。

【請求項5】

石膏ボードの側面に木質板を当接し、石膏ボードの表面及び木質板の表面に中密度繊維板をホットメルト接着剤を用いて接着することを特徴とする請求項4に記載の木質床材の製造方法。

【請求項6】

中密度繊維板の表面に、水性接着剤を用いて表面化粧材を接着することを特徴とする請求項4または5に記載の木質床材の製造方法。

【請求項1】

石膏ボードの表面に中密度繊維板がホットメルト接着剤により接着してなる木質床材であって、中密度繊維板の厚みが木質床材の全厚に対して17〜22%であり、中密度繊維板の含水率が2〜6%の範囲の状態で石膏ボードの表面に中密度繊維板が接着されていることを特徴とする木質床材。

【請求項2】

石膏ボードの側面に木質板が設けられ、石膏ボードの表面及び木質板の表面に中密度繊維板がホットメルト接着剤により接着されていることを特徴とする請求項1に記載の木質床材。

【請求項3】

中密度繊維板の表面に、水性接着剤により表面化粧材が接着されていることを特徴とする請求項1または2に記載の木質床材。

【請求項4】

石膏ボードの表面に中密度繊維板をホットメルト接着剤を用いて接着する木質床材の製造方法であって、木質床材の全厚に対して17〜22%の厚みの中密度繊維板を、中密度繊維板の含水率が2〜6%の範囲の状態で石膏ボードの表面に接着することを特徴とする木質床材の製造方法。

【請求項5】

石膏ボードの側面に木質板を当接し、石膏ボードの表面及び木質板の表面に中密度繊維板をホットメルト接着剤を用いて接着することを特徴とする請求項4に記載の木質床材の製造方法。

【請求項6】

中密度繊維板の表面に、水性接着剤を用いて表面化粧材を接着することを特徴とする請求項4または5に記載の木質床材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−67947(P2013−67947A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−205155(P2011−205155)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]