木質床材

【課題】衝撃吸収性の優れた木質床材を得る。

【解決手段】表面材1の裏面にアスカーC硬度が70度以下かつ厚み2mm以上の衝撃吸収材2を積層する。必要に応じて、合板のような裏面材3を衝撃吸収材2の裏面に積層する。

【解決手段】表面材1の裏面にアスカーC硬度が70度以下かつ厚み2mm以上の衝撃吸収材2を積層する。必要に応じて、合板のような裏面材3を衝撃吸収材2の裏面に積層する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は木質床材に関し、特に衝撃吸収性を向上させることを目的とする木質床材に関する。

【背景技術】

【0002】

合板や木質繊維板等を基材とし、その表面側に突板のような表面材を積層した木質床材は知られており、適宜枚数の木質床材を床下地面に敷き詰めることによって、いわゆる木質フロアとされる。

【0003】

木質フロアでの歩行感を高めるため、あるいは防音性や遮音性を高くして階下への音等の伝播を低減するため、等の目的で、適宜の緩衝材や制振材を、木質床材における中間材あるいは裏面材として備えることも行われる。そのような材料として、例えば、特許文献1では多孔質ゴムを用いることが、特許文献2ではポリ塩化ビニルとアクリロニトリルブタジエンゴムとの混合物に炭酸カルシウムを充填した材料を用いることが、特許文献3では、基材よりも低い剛性である発泡樹脂材料を用いることが記載されている。

【0004】

近年、木質フロアにおいても、人が転倒したとき等に受ける衝撃力を効果的に吸収し緩和することの必要性が認識されるようになり、例えば、JIS A6519「体育館用鋼製床下地構成材」では一般体育館の床硬さは100G以下であることが望ましいとしている。また、国土交通省独立行政法人自動車事故対策機構によるチャイルドシートアセスメントでは、幼児用チャイルドシートの衝突によって頭部に生じる力の基準として[優]:80G以下、としており、木質フロアでのG値も80G以下であることが推奨される。なお、G値とは、転倒衝突時の最大加速度を示す値であり、頭部モデルを自由落下させ、床に衝突したときの加速度の最大値を測定して得られる値であって、前記JIS A6519に測定法等が記載されている。

【0005】

しかし、現在、木質床材の技術分野において、この衝撃時の最大加速度であるG値についての検討が十分になされているとはいえず、転倒時等の衝撃力を安全に吸収できるようにした木質床材の開発が求められている。

【0006】

特許文献4には、基材と表面材がともに樹脂材料からなる衝撃吸収床材が記載されている。この衝撃吸収床材は、基材は内在するセルが厚み方向に紡錘状に延びたポリオレフィン発泡体からなるクッション層であり、表面層は樹脂シートであって、衝撃吸収床材の最大加速度G値は100以下であり、発泡体からなるクッション層の厚さは2〜15mmで、発泡倍率は4〜20倍で、内在するセルのアスペクト比Dz/Dxyの平均値は1.1〜4である、とされている。

【0007】

【特許文献1】特開平9−32255号公報

【特許文献2】特開平9−125669号公報

【特許文献3】特開平11−182007号公報

【特許文献4】特開2002−317548号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、転倒時などに生じる衝撃を木質フロアに吸収させて人体が受ける衝撃を低減することを課題とし、より具体的には、衝撃吸収性を改善して衝撃時の最大加速度であるG値を80G以下とした木質床材およびそれを敷き詰めた木質フロアを開示することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決すべく、本発明者は多くの実験と研究を継続して行うことにより、表面材の裏面に、アスカーC硬度と厚みを所要に選定した衝撃吸収材を積層することにより、衝撃吸収性に優れた衝撃時のG値が80G以下である木質床材が得られることを知見した。

【0010】

本発明は上記の知見に基づいており、本発明による木質床材は、基本的に、表面材と、前記表面材の裏面に積層したアスカーC硬度が70度以下かつ厚み2mm以上の衝撃吸収材とを少なくとも備えることを特徴とする。

【0011】

後の実施例に示すように、本発明による木質床材は、衝撃吸収性に優れており、衝撃時のG値は80G以下となる。それにより、本発明による木質床材を敷き詰めて木質フロアとした場合、転倒時などに生じる衝撃力を木質フロアに効果的に吸収させることができ、衝撃力に対して安全性の高い木質フロアが構築される。

【0012】

本発明による木質床材の一態様において、前記衝撃吸収材の裏面にさらに裏面材を備えることもできる。

【0013】

本発明による木質床材において、表面材は好ましくは木質系材料であり、例として、無垢材または合板、木質繊維板、合板と木質繊維板を接着積層した複合基材、等が挙げられる。厚さは2〜13mm程度が好ましい。表面材の表面に化粧単板または化粧シートを積層してもよい。表面材に用いる木質繊維板には、パーティクルボード、HDF,MDF等が例として挙げられる。

【0014】

本発明による木質床材において、前記衝撃吸収材は、アスカーC硬度が70度以下かつ厚み2mm以上であることを条件に任意である。好ましくは、合成樹脂発泡体またはゴム発泡体である。合成樹脂発泡体には、例として、ポリエチレン系樹脂発泡体、ポリスチレン系樹脂発泡体、エチレンビニルアルコール系樹脂発泡体、ウレタン発泡体、等を挙げることができる。ゴム発泡体には、例として、合成ゴム発泡体、天然ゴム発泡体を挙げることができる。本発明者らの実験では、衝撃吸収材のアスカーC硬度が70度を越える場合には、人体を保護するに足る充分な衝撃吸収性能が得られなかった。好ましくは、衝撃吸収材のアスカーC硬度は30度以上70度以下である。30度未満の場合は床材として柔らかすぎて、歩行感が低下する場合がある。また、アスカーC硬度が70度以下であっても、厚みが2mm未満の場合には、所望の衝撃吸収性能が得られない。また、実験では、衝撃吸収材の厚みが18mmを越えても、18mmである場合以上の衝撃吸収性能の改善は見られなかった。従って、厚みが18mmを越えるものはオーバースペックであり、好ましくは衝撃吸収材の厚みは2〜18mmの範囲である。

【0015】

本発明による木質床材において、用いる場合での裏面材には、合板、パーティクルボード、MDF,HDF等の木質繊維板、配向性ストランドボード(OSB)、集成材、無垢材、合成樹脂板、金属板、等が挙げられる。厚みは1mm以上であることが好ましい。裏面材の最大厚みは、得ようとする木質床材の全体厚みから導かれる値となる。すなわち、木質床材の全体厚みから、前記表面材と衝撃吸収材の厚みを引いた値として設定される。

【0016】

なお、本発明において、アスカーC硬度とは、高分子計器株式会社製のゴム硬度計で測定するゴム等の硬さの測定値として広く知られている硬さの数値であり、アスカー(高分子計器)C型、SRIS(日本ゴム協会規格)0101に準拠する規格である。このアスカーC硬度を計測する硬度計は、直径5.08mm、最大高さ2.54mmの球形状の押針をスプリング荷重が0度のとき55g、100度のとき855gの力で試料の表面に押付けて変形を与え、試料の抵抗力とスプリングの力がバランスした状態での押針の押込み深さをもとに硬度を測定するものである。測定方法は計器を両手で垂直に保持し、水平に置いた試料の表面に計器の加圧面を押付け、そのときの目盛り板上の指針の位置から読取る。

【発明の効果】

【0017】

本発明によれば、衝撃吸収性が向上した木質床材およびそれを敷き詰めた木質フロアが得られる。

【発明を実施するための最良の形態】

【0018】

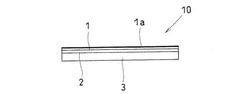

図1は、本発明による木質床材の一例を示す模式図である。

この例において、木質床材10は、表面材1と、その裏面に積層した衝撃吸収材2と、その裏面に積層した裏面材3とを備える。各積層界面には従来の木質床材で用いられている適宜の接着剤が塗布されて、全体が積層一体化している。木質床材10の厚みは4〜30mm程度である。

【0019】

表面材1は、好ましくは木質系材料であり、前記したように、無垢材または合板、木質繊維板、等が挙げられる。厚さは2〜13mm程度であり、表面材1の表面に、化粧単板または化粧シートのような表面化粧材1aが積層される場合もある。

【0020】

衝撃吸収材2は、アスカーC硬度が70度以下かつ厚み2mm以上の合成樹脂発泡体またはゴム発泡体である。

【0021】

裏面材3は、厚み1mm以上の合板、パーティクルボード、MDF,HDF等の木質繊維板、配向性ストランドボード(OSB)、集成材、無垢材、合成樹脂板、金属板、等である。前記したように、裏面材3は省略することができる。

【0022】

本発明による木質床材10では、表面材1の裏面にアスカーC硬度が70度以下かつ厚み2mm以上の衝撃吸収材2が積層されていることから、衝突時に表面材1が所要にたわむことができ、衝撃力は表面材1および衝撃吸収材2によって吸収される。

【実施例】

【0023】

以下、実施例と比較例により本発明を説明する。

[実施例A:衝撃吸収材のアスカーC硬度]

[実施例A1]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度70度であり6mm厚のポリエチレン樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み14mmの木質床材とした。その木質床材の衝撃時のG値をJIS A6519に準じて測定した。測定に当たっては、図2に示すように、コンクリート床20の上に図示の寸法の木枠30と合板下地31とからなる試験台33を置き、その中央に303mm×303mmの木質床材10を試験片Aとして配置した。配置した試験片A(木質床材10)における前記木枠30の中央根太32の中央部に対応する箇所を衝撃点Pとし、そこに測定装置(不図示)が落ちるようにした。

【0024】

[実施例A2]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度60度であり6mm厚のポリエチレン樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み14mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表1に示した。

【0025】

[実施例A3]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度30度であり6mm厚のエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み14mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表1に示した。

【0026】

[比較例A1]

厚さ0.2mmの突板、厚さ0.6mmのMDF、厚さ11.2mmの合板からなる厚さ12mmの木質床材に対して、実施例A1と同様にして衝撃時のG値を測定した。その結果を表1に示した。

【0027】

【表1】

【0028】

[評価]

表1に示すように、MDFを中間層に持つ従来の木質床材と比較して、表面材の裏面にアスカーC硬度が70〜30度である衝撃吸収材を持つ本発明に係る木質床材は、衝撃時のG値が71G以下と小さくなっており本発明の有効性が示される。また、衝撃吸収材のアスカーC硬度が小さくなると衝撃時のG値も小さくなることがわかる。

【0029】

[実施例B:表面材(合板)の効果]

[実施例B1]

表面材として2mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり6mm厚のエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み12mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表2に示した。

【0030】

[実施例B2]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり6mm厚のエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み14mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表2に示した。

【0031】

[比較例B1]

表面層を積層せずに、衝撃吸収材としてアスカーC硬度40度であり6mm厚のエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み10mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表2に示した。

【0032】

【表2】

【0033】

[評価]

衝撃吸収材のアスカーC硬度が同じであっても、表面層を備えない比較例B1は、合板を表面層に持つ実施例B1および実施例B2よりも、衝撃時のG値が大きくなっている。このことから、本発明による木質床材において、表面材を備えることで、よりよい効果が得られることがわかる。

【0034】

[実施例C:表面材(木質繊維板)の効果]

[実施例C1]

表面材として2mm厚の木質繊維板(MDF)、衝撃吸収材としてアスカーC硬度40度であり6mm厚のエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み12mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表2に示した。

【0035】

[実施例C2]

表面材として4mm厚の木質繊維板(MDF)、衝撃吸収材としてアスカーC硬度40度であり6mm厚のエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み14mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表2に示した。

【0036】

[比較例C1]

表面層を積層せずに、衝撃吸収材としてアスカーC硬度40度であり6mm厚のエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み10mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表3に示した。

【0037】

【表3】

【0038】

[評価]

衝撃吸収材のアスカーC硬度が同じであっても、表面層を備えない比較例C1は、木質繊維板(MDF)を表面層に持つ実施例C1および実施例C2よりも、衝撃時のG値が大きくなっている。ここでも、本発明による木質床材において、表面材を備えることで、よりよい効果が得られることがわかる。

【0039】

[実施例D:裏面材なしの場合]

[実施例D1]

表面材として4mm厚の合板と、衝撃吸収材としてアスカーC硬度40度であり4mm厚のエチレンビニルアルコール樹脂発泡体とを接着して、厚み8mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表4に示した。

【0040】

[実施例D2]

表面材として4mm厚の合板と、衝撃吸収材としてアスカーC硬度40度であり6mm厚のエチレンビニルアルコール樹脂発泡体とを接着して、厚み10mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表4に示した。

【0041】

[比較例D1]

厚さ0.2mmの突板、厚さ0.6mmのMDF、厚さ11.2mmの合板からなる厚さ12mmの木質床材に対して、実施例A1と同様にして衝撃時のG値を測定した。その結果を表4に示した。

【0042】

【表4】

【0043】

[評価]

アスカーC硬度が本発明の範囲内(アスカーC硬度40度)にある衝撃吸収材を備えた木質床材である実施例D1および実施例D2は、実施例A,B,Cのものと裏面材を備えない点で相違している。この実施例D1および実施例D2においても、MDFを中間層に持つ従来の木質床材と比較して、衝撃時のG値が小さくなっている。このことから、本発明による木質床材において、合板のような裏面材を備えることは必要な要件ではなく、省略しても所期の目的を達成できることがわかる。

【0044】

[実施例E:衝撃吸収材の厚さ]

[実施例E1]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり2mm厚のポリエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み10mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表5に示した。

【0045】

[実施例E2]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり4mm厚のポリエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み12mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表5に示した。

【0046】

[実施例E3]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり8mm厚のポリエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み16mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表5に示した。

【0047】

[実施例E4]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり14m厚のポリエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み22mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表5に示した。

【0048】

[実施例E5]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり18mm厚のポリエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み26mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表5に示した。

【0049】

[実施例E6]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり24mm厚のポリエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み32mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表5に示した。

【0050】

[比較例E1]

厚さ0.2mmの突板、厚さ0.6mmのMDF、厚さ11.2mmの合板からなる厚さ12mmの木質床材に対して、実施例A1と同様にして衝撃時のG値を測定した。その結果を表5に示した。

【0051】

[比較例E2]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり1mm厚のポリエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み9mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表5に示した。

【0052】

【表5】

【0053】

[評価]

表5に示すように、MDFを中間層に持つ従来の木質床材と比較して、表面材の裏面にアスカーC硬度が同じ(ここでは40度)であるが、厚みが2mm〜24mmの範囲の衝撃吸収材を持つ本発明に係る木質床材は、衝撃時のG値が79G以下と小さくなっており本発明の有効性が示される。また、衝撃吸収材の厚みが大きくなると、それに応じて衝撃時のG値が小さくなっていることもわかる。しかし、衝撃吸収材の厚みが、実施例E5では18mm、実施例E6では24mmであるにもかかわらず、衝撃時のG値はいずれも52Gであった。このことから、18mmを越える厚みの衝撃吸収材を用いることはオーバースペックであることが分かる。さらに、比較例E2では、アスカーC硬度が同じ(40度)衝撃吸収材を用いながら、厚みが2mmの衝撃吸収材を用いた実施例E1と比較して、衝撃時のG値が83Gと大きな値となっている。これは、用いた衝撃吸収材の厚みが1mmであることに起因すると考えられる。このことから、本発明による木質床材において衝撃吸収材の厚みが2mm以上であることが有効であることがわかる。

【0054】

[実施例F:合成ゴム発泡体]

[実施例F1]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度25度であり3mm厚の合成ゴム発泡体、裏面材として4mm厚の合板とを接着して木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表6に示した。

【0055】

[比較例F1]

厚さ0.2mmの突板、厚さ0.6mmのMDF、厚さ11.2mmの合板からなる厚さ12mmの木質床材に対して、実施例A1と同様にして衝撃時のG値を測定した。その結果を表6に示した。

【0056】

【表6】

【0057】

[評価]

表6の結果から、本発明による木質床材において、衝撃吸収材の素材として合成ゴム発泡体も有効であることが示される。

【図面の簡単な説明】

【0058】

【図1】本発明による木質床材の一例を示す模式図。

【図2】実施例および比較例で採用した衝撃時のG値の測定方法を説明するための図。

【符号の説明】

【0059】

10…木質床材、1…表面材、2…衝撃吸収材、3…裏面材、20…コンクリート床、30…木枠、31…合板下地、32…中央根太、33…試験台、A…試験片(木質床材)、P…衝撃点

【技術分野】

【0001】

本発明は木質床材に関し、特に衝撃吸収性を向上させることを目的とする木質床材に関する。

【背景技術】

【0002】

合板や木質繊維板等を基材とし、その表面側に突板のような表面材を積層した木質床材は知られており、適宜枚数の木質床材を床下地面に敷き詰めることによって、いわゆる木質フロアとされる。

【0003】

木質フロアでの歩行感を高めるため、あるいは防音性や遮音性を高くして階下への音等の伝播を低減するため、等の目的で、適宜の緩衝材や制振材を、木質床材における中間材あるいは裏面材として備えることも行われる。そのような材料として、例えば、特許文献1では多孔質ゴムを用いることが、特許文献2ではポリ塩化ビニルとアクリロニトリルブタジエンゴムとの混合物に炭酸カルシウムを充填した材料を用いることが、特許文献3では、基材よりも低い剛性である発泡樹脂材料を用いることが記載されている。

【0004】

近年、木質フロアにおいても、人が転倒したとき等に受ける衝撃力を効果的に吸収し緩和することの必要性が認識されるようになり、例えば、JIS A6519「体育館用鋼製床下地構成材」では一般体育館の床硬さは100G以下であることが望ましいとしている。また、国土交通省独立行政法人自動車事故対策機構によるチャイルドシートアセスメントでは、幼児用チャイルドシートの衝突によって頭部に生じる力の基準として[優]:80G以下、としており、木質フロアでのG値も80G以下であることが推奨される。なお、G値とは、転倒衝突時の最大加速度を示す値であり、頭部モデルを自由落下させ、床に衝突したときの加速度の最大値を測定して得られる値であって、前記JIS A6519に測定法等が記載されている。

【0005】

しかし、現在、木質床材の技術分野において、この衝撃時の最大加速度であるG値についての検討が十分になされているとはいえず、転倒時等の衝撃力を安全に吸収できるようにした木質床材の開発が求められている。

【0006】

特許文献4には、基材と表面材がともに樹脂材料からなる衝撃吸収床材が記載されている。この衝撃吸収床材は、基材は内在するセルが厚み方向に紡錘状に延びたポリオレフィン発泡体からなるクッション層であり、表面層は樹脂シートであって、衝撃吸収床材の最大加速度G値は100以下であり、発泡体からなるクッション層の厚さは2〜15mmで、発泡倍率は4〜20倍で、内在するセルのアスペクト比Dz/Dxyの平均値は1.1〜4である、とされている。

【0007】

【特許文献1】特開平9−32255号公報

【特許文献2】特開平9−125669号公報

【特許文献3】特開平11−182007号公報

【特許文献4】特開2002−317548号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、転倒時などに生じる衝撃を木質フロアに吸収させて人体が受ける衝撃を低減することを課題とし、より具体的には、衝撃吸収性を改善して衝撃時の最大加速度であるG値を80G以下とした木質床材およびそれを敷き詰めた木質フロアを開示することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決すべく、本発明者は多くの実験と研究を継続して行うことにより、表面材の裏面に、アスカーC硬度と厚みを所要に選定した衝撃吸収材を積層することにより、衝撃吸収性に優れた衝撃時のG値が80G以下である木質床材が得られることを知見した。

【0010】

本発明は上記の知見に基づいており、本発明による木質床材は、基本的に、表面材と、前記表面材の裏面に積層したアスカーC硬度が70度以下かつ厚み2mm以上の衝撃吸収材とを少なくとも備えることを特徴とする。

【0011】

後の実施例に示すように、本発明による木質床材は、衝撃吸収性に優れており、衝撃時のG値は80G以下となる。それにより、本発明による木質床材を敷き詰めて木質フロアとした場合、転倒時などに生じる衝撃力を木質フロアに効果的に吸収させることができ、衝撃力に対して安全性の高い木質フロアが構築される。

【0012】

本発明による木質床材の一態様において、前記衝撃吸収材の裏面にさらに裏面材を備えることもできる。

【0013】

本発明による木質床材において、表面材は好ましくは木質系材料であり、例として、無垢材または合板、木質繊維板、合板と木質繊維板を接着積層した複合基材、等が挙げられる。厚さは2〜13mm程度が好ましい。表面材の表面に化粧単板または化粧シートを積層してもよい。表面材に用いる木質繊維板には、パーティクルボード、HDF,MDF等が例として挙げられる。

【0014】

本発明による木質床材において、前記衝撃吸収材は、アスカーC硬度が70度以下かつ厚み2mm以上であることを条件に任意である。好ましくは、合成樹脂発泡体またはゴム発泡体である。合成樹脂発泡体には、例として、ポリエチレン系樹脂発泡体、ポリスチレン系樹脂発泡体、エチレンビニルアルコール系樹脂発泡体、ウレタン発泡体、等を挙げることができる。ゴム発泡体には、例として、合成ゴム発泡体、天然ゴム発泡体を挙げることができる。本発明者らの実験では、衝撃吸収材のアスカーC硬度が70度を越える場合には、人体を保護するに足る充分な衝撃吸収性能が得られなかった。好ましくは、衝撃吸収材のアスカーC硬度は30度以上70度以下である。30度未満の場合は床材として柔らかすぎて、歩行感が低下する場合がある。また、アスカーC硬度が70度以下であっても、厚みが2mm未満の場合には、所望の衝撃吸収性能が得られない。また、実験では、衝撃吸収材の厚みが18mmを越えても、18mmである場合以上の衝撃吸収性能の改善は見られなかった。従って、厚みが18mmを越えるものはオーバースペックであり、好ましくは衝撃吸収材の厚みは2〜18mmの範囲である。

【0015】

本発明による木質床材において、用いる場合での裏面材には、合板、パーティクルボード、MDF,HDF等の木質繊維板、配向性ストランドボード(OSB)、集成材、無垢材、合成樹脂板、金属板、等が挙げられる。厚みは1mm以上であることが好ましい。裏面材の最大厚みは、得ようとする木質床材の全体厚みから導かれる値となる。すなわち、木質床材の全体厚みから、前記表面材と衝撃吸収材の厚みを引いた値として設定される。

【0016】

なお、本発明において、アスカーC硬度とは、高分子計器株式会社製のゴム硬度計で測定するゴム等の硬さの測定値として広く知られている硬さの数値であり、アスカー(高分子計器)C型、SRIS(日本ゴム協会規格)0101に準拠する規格である。このアスカーC硬度を計測する硬度計は、直径5.08mm、最大高さ2.54mmの球形状の押針をスプリング荷重が0度のとき55g、100度のとき855gの力で試料の表面に押付けて変形を与え、試料の抵抗力とスプリングの力がバランスした状態での押針の押込み深さをもとに硬度を測定するものである。測定方法は計器を両手で垂直に保持し、水平に置いた試料の表面に計器の加圧面を押付け、そのときの目盛り板上の指針の位置から読取る。

【発明の効果】

【0017】

本発明によれば、衝撃吸収性が向上した木質床材およびそれを敷き詰めた木質フロアが得られる。

【発明を実施するための最良の形態】

【0018】

図1は、本発明による木質床材の一例を示す模式図である。

この例において、木質床材10は、表面材1と、その裏面に積層した衝撃吸収材2と、その裏面に積層した裏面材3とを備える。各積層界面には従来の木質床材で用いられている適宜の接着剤が塗布されて、全体が積層一体化している。木質床材10の厚みは4〜30mm程度である。

【0019】

表面材1は、好ましくは木質系材料であり、前記したように、無垢材または合板、木質繊維板、等が挙げられる。厚さは2〜13mm程度であり、表面材1の表面に、化粧単板または化粧シートのような表面化粧材1aが積層される場合もある。

【0020】

衝撃吸収材2は、アスカーC硬度が70度以下かつ厚み2mm以上の合成樹脂発泡体またはゴム発泡体である。

【0021】

裏面材3は、厚み1mm以上の合板、パーティクルボード、MDF,HDF等の木質繊維板、配向性ストランドボード(OSB)、集成材、無垢材、合成樹脂板、金属板、等である。前記したように、裏面材3は省略することができる。

【0022】

本発明による木質床材10では、表面材1の裏面にアスカーC硬度が70度以下かつ厚み2mm以上の衝撃吸収材2が積層されていることから、衝突時に表面材1が所要にたわむことができ、衝撃力は表面材1および衝撃吸収材2によって吸収される。

【実施例】

【0023】

以下、実施例と比較例により本発明を説明する。

[実施例A:衝撃吸収材のアスカーC硬度]

[実施例A1]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度70度であり6mm厚のポリエチレン樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み14mmの木質床材とした。その木質床材の衝撃時のG値をJIS A6519に準じて測定した。測定に当たっては、図2に示すように、コンクリート床20の上に図示の寸法の木枠30と合板下地31とからなる試験台33を置き、その中央に303mm×303mmの木質床材10を試験片Aとして配置した。配置した試験片A(木質床材10)における前記木枠30の中央根太32の中央部に対応する箇所を衝撃点Pとし、そこに測定装置(不図示)が落ちるようにした。

【0024】

[実施例A2]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度60度であり6mm厚のポリエチレン樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み14mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表1に示した。

【0025】

[実施例A3]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度30度であり6mm厚のエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み14mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表1に示した。

【0026】

[比較例A1]

厚さ0.2mmの突板、厚さ0.6mmのMDF、厚さ11.2mmの合板からなる厚さ12mmの木質床材に対して、実施例A1と同様にして衝撃時のG値を測定した。その結果を表1に示した。

【0027】

【表1】

【0028】

[評価]

表1に示すように、MDFを中間層に持つ従来の木質床材と比較して、表面材の裏面にアスカーC硬度が70〜30度である衝撃吸収材を持つ本発明に係る木質床材は、衝撃時のG値が71G以下と小さくなっており本発明の有効性が示される。また、衝撃吸収材のアスカーC硬度が小さくなると衝撃時のG値も小さくなることがわかる。

【0029】

[実施例B:表面材(合板)の効果]

[実施例B1]

表面材として2mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり6mm厚のエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み12mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表2に示した。

【0030】

[実施例B2]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり6mm厚のエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み14mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表2に示した。

【0031】

[比較例B1]

表面層を積層せずに、衝撃吸収材としてアスカーC硬度40度であり6mm厚のエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み10mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表2に示した。

【0032】

【表2】

【0033】

[評価]

衝撃吸収材のアスカーC硬度が同じであっても、表面層を備えない比較例B1は、合板を表面層に持つ実施例B1および実施例B2よりも、衝撃時のG値が大きくなっている。このことから、本発明による木質床材において、表面材を備えることで、よりよい効果が得られることがわかる。

【0034】

[実施例C:表面材(木質繊維板)の効果]

[実施例C1]

表面材として2mm厚の木質繊維板(MDF)、衝撃吸収材としてアスカーC硬度40度であり6mm厚のエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み12mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表2に示した。

【0035】

[実施例C2]

表面材として4mm厚の木質繊維板(MDF)、衝撃吸収材としてアスカーC硬度40度であり6mm厚のエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み14mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表2に示した。

【0036】

[比較例C1]

表面層を積層せずに、衝撃吸収材としてアスカーC硬度40度であり6mm厚のエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み10mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表3に示した。

【0037】

【表3】

【0038】

[評価]

衝撃吸収材のアスカーC硬度が同じであっても、表面層を備えない比較例C1は、木質繊維板(MDF)を表面層に持つ実施例C1および実施例C2よりも、衝撃時のG値が大きくなっている。ここでも、本発明による木質床材において、表面材を備えることで、よりよい効果が得られることがわかる。

【0039】

[実施例D:裏面材なしの場合]

[実施例D1]

表面材として4mm厚の合板と、衝撃吸収材としてアスカーC硬度40度であり4mm厚のエチレンビニルアルコール樹脂発泡体とを接着して、厚み8mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表4に示した。

【0040】

[実施例D2]

表面材として4mm厚の合板と、衝撃吸収材としてアスカーC硬度40度であり6mm厚のエチレンビニルアルコール樹脂発泡体とを接着して、厚み10mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表4に示した。

【0041】

[比較例D1]

厚さ0.2mmの突板、厚さ0.6mmのMDF、厚さ11.2mmの合板からなる厚さ12mmの木質床材に対して、実施例A1と同様にして衝撃時のG値を測定した。その結果を表4に示した。

【0042】

【表4】

【0043】

[評価]

アスカーC硬度が本発明の範囲内(アスカーC硬度40度)にある衝撃吸収材を備えた木質床材である実施例D1および実施例D2は、実施例A,B,Cのものと裏面材を備えない点で相違している。この実施例D1および実施例D2においても、MDFを中間層に持つ従来の木質床材と比較して、衝撃時のG値が小さくなっている。このことから、本発明による木質床材において、合板のような裏面材を備えることは必要な要件ではなく、省略しても所期の目的を達成できることがわかる。

【0044】

[実施例E:衝撃吸収材の厚さ]

[実施例E1]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり2mm厚のポリエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み10mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表5に示した。

【0045】

[実施例E2]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり4mm厚のポリエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み12mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表5に示した。

【0046】

[実施例E3]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり8mm厚のポリエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み16mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表5に示した。

【0047】

[実施例E4]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり14m厚のポリエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み22mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表5に示した。

【0048】

[実施例E5]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり18mm厚のポリエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み26mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表5に示した。

【0049】

[実施例E6]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり24mm厚のポリエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み32mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表5に示した。

【0050】

[比較例E1]

厚さ0.2mmの突板、厚さ0.6mmのMDF、厚さ11.2mmの合板からなる厚さ12mmの木質床材に対して、実施例A1と同様にして衝撃時のG値を測定した。その結果を表5に示した。

【0051】

[比較例E2]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度40度であり1mm厚のポリエチレンビニルアルコール樹脂発泡体、裏面材として4mm厚の合板とを接着して、厚み9mmの木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表5に示した。

【0052】

【表5】

【0053】

[評価]

表5に示すように、MDFを中間層に持つ従来の木質床材と比較して、表面材の裏面にアスカーC硬度が同じ(ここでは40度)であるが、厚みが2mm〜24mmの範囲の衝撃吸収材を持つ本発明に係る木質床材は、衝撃時のG値が79G以下と小さくなっており本発明の有効性が示される。また、衝撃吸収材の厚みが大きくなると、それに応じて衝撃時のG値が小さくなっていることもわかる。しかし、衝撃吸収材の厚みが、実施例E5では18mm、実施例E6では24mmであるにもかかわらず、衝撃時のG値はいずれも52Gであった。このことから、18mmを越える厚みの衝撃吸収材を用いることはオーバースペックであることが分かる。さらに、比較例E2では、アスカーC硬度が同じ(40度)衝撃吸収材を用いながら、厚みが2mmの衝撃吸収材を用いた実施例E1と比較して、衝撃時のG値が83Gと大きな値となっている。これは、用いた衝撃吸収材の厚みが1mmであることに起因すると考えられる。このことから、本発明による木質床材において衝撃吸収材の厚みが2mm以上であることが有効であることがわかる。

【0054】

[実施例F:合成ゴム発泡体]

[実施例F1]

表面材として4mm厚の合板、衝撃吸収材としてアスカーC硬度25度であり3mm厚の合成ゴム発泡体、裏面材として4mm厚の合板とを接着して木質床材とした。その木質床材の衝撃時のG値を実施例A1と同様にして測定した。その結果を表6に示した。

【0055】

[比較例F1]

厚さ0.2mmの突板、厚さ0.6mmのMDF、厚さ11.2mmの合板からなる厚さ12mmの木質床材に対して、実施例A1と同様にして衝撃時のG値を測定した。その結果を表6に示した。

【0056】

【表6】

【0057】

[評価]

表6の結果から、本発明による木質床材において、衝撃吸収材の素材として合成ゴム発泡体も有効であることが示される。

【図面の簡単な説明】

【0058】

【図1】本発明による木質床材の一例を示す模式図。

【図2】実施例および比較例で採用した衝撃時のG値の測定方法を説明するための図。

【符号の説明】

【0059】

10…木質床材、1…表面材、2…衝撃吸収材、3…裏面材、20…コンクリート床、30…木枠、31…合板下地、32…中央根太、33…試験台、A…試験片(木質床材)、P…衝撃点

【特許請求の範囲】

【請求項1】

表面材と、前記表面材の裏面に積層したアスカーC硬度が70度以下かつ厚み2mm以上の衝撃吸収材とを少なくとも備えることを特徴とする木質床材。

【請求項2】

請求項1に記載の木質床材であって、さらに前記衝撃吸収材の裏面に裏面材を備えることを特徴とする木質床材。

【請求項3】

前記衝撃吸収材は、合成樹脂発泡体またはゴム発泡体であることを特徴とする請求項1または2に記載の木質床材。

【請求項4】

請求項1〜3のいずれか1項に記載の木質床材を床下地面に敷き詰めて構築される木質フロア。

【請求項1】

表面材と、前記表面材の裏面に積層したアスカーC硬度が70度以下かつ厚み2mm以上の衝撃吸収材とを少なくとも備えることを特徴とする木質床材。

【請求項2】

請求項1に記載の木質床材であって、さらに前記衝撃吸収材の裏面に裏面材を備えることを特徴とする木質床材。

【請求項3】

前記衝撃吸収材は、合成樹脂発泡体またはゴム発泡体であることを特徴とする請求項1または2に記載の木質床材。

【請求項4】

請求項1〜3のいずれか1項に記載の木質床材を床下地面に敷き詰めて構築される木質フロア。

【図1】

【図2】

【図2】

【公開番号】特開2010−47979(P2010−47979A)

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願番号】特願2008−213172(P2008−213172)

【出願日】平成20年8月21日(2008.8.21)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

【公開日】平成22年3月4日(2010.3.4)

【国際特許分類】

【出願日】平成20年8月21日(2008.8.21)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

[ Back to top ]