木質板及びその製造方法

【課題】 木質繊維板の木質材料との接着面に対して、表面積を増加させる加工処理を施すことにより、水性接着剤を用いて接着した場合であっても反りの発生を低減した木質板及びその製造方法を提供する。

【解決手段】 木質繊維板に水性接着剤を介して木質材料を接着してなる木質板であって、木質繊維板の木質材料と接着する面に、表面積を増加させる加工処理が施されたものであり、この加工処理が施された部分全面に水性接着剤が供給されて接着されてなることを特徴とする。

【解決手段】 木質繊維板に水性接着剤を介して木質材料を接着してなる木質板であって、木質繊維板の木質材料と接着する面に、表面積を増加させる加工処理が施されたものであり、この加工処理が施された部分全面に水性接着剤が供給されて接着されてなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、木質板及びその製造方法に関するものである。

【背景技術】

【0002】

内装建材等に使用される木質板として、木質繊維板と木質材料を接着、複合したものが使用されており、一般的には、木質繊維板としてMDF(Medium Density Fiberboard)等が用いられ、木質材料として合板等が用いられている。

【0003】

通常、木質材料としての合板の吸水時における寸法変化量は含水率1%あたり約0.02%であるのに対し、木質繊維板としてのMDFは含水率1%あたり約0.05%と高い値を示しており、合板と比較すると高い寸法変化量の値を示す。

【0004】

そのため、木質繊維板であるMDFと木質材料である合板を、水性接着剤を用いて接着、複合した場合、接着剤中に含まれる水分に起因して反りや捩れが発生するといった問題が生じる。

【0005】

接着、複合工程において、接着剤中の水分は低比重の木質材料に対しては比較的短時間で移行するが、高比重の木質繊維板への水分移行は遅い。そのため接着剤を供給してから接着までの時間が短い場合は、接着、複合時には主に木質材料側が吸水膨潤した状態で接着力が発現する。

【0006】

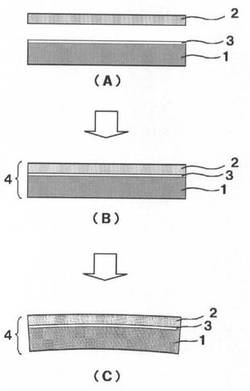

例えば図1に示すように、合板1の表面に接着剤3を塗布した後、木質繊維板2を準備し(図1(A))、次に合板1とMDF2を接着剤3により接着し、養生を行って木質板4を製造すると(図1(B))、養生工程後(図1(C))には、合板1が吸水した接着剤3中の水分が蒸散して合板1が乾燥収縮するため、木質板4は木質繊維板2側に凸反りした状態になる。

【0007】

このような問題を解決する手法の一つとして、木質繊維板と合板の接着面に溝を形成して接触面を少なくすることにより接着剤の塗布量を少量にし、合板に吸水される水分量を減らすことで、反りの発生を低減するといった提案がなされている(例えば、引用文献1を参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平6−108626号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながらこの提案によれば、木質繊維板と合板との接着面積が少ないため、木質板の剛性が低下したり、木質繊維板と合板の接着力が低下したり、雰囲気が変化したりすることにより溝から吸湿して反りが発生することがあった。

【0010】

本発明は、以上の通りの事情に鑑みてなされたものであり、木質繊維板の木質材料との接着面に対して、表面積を増加させる加工処理を施すことにより、水性接着剤を用いて接着した場合であっても反りの発生を低減した木質板及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明は、上記の課題を解決するために以下のことを特徴としている。

【0012】

即ち、本発明の木質板は、木質繊維板に水性接着剤を介して木質材料を接着してなる木質板であって、木質繊維板の木質材料と接着する面に、表面積を増加させる加工処理が施されたものであり、この加工処理が施された部分全面に水性接着剤が供給されて接着されてなることを特徴とする。

【0013】

この木質板において、表面積を増加させる加工処理が施された木質繊維板が、切込み・切削加工処理、エンボス加工処理の少なくともいずれかの表面積を増加させる加工処理により施されたものであることが好ましい。

【0014】

また、前記木質板において、木質繊維板の表面積を増加させる部位を意図的に選択して加工処理することにより、吸水速度がコントロールされたものであることが好ましい。

【0015】

さらに、前記木質板において、表面積を増加させる加工処理が施された木質繊維板の表面に、コロナ放電処理が施されたものであることが好ましい。

【0016】

また、本発明の木質板の製造方法は、木質繊維板に水性接着剤を介して木質材料を接着してなる木質板の製造方法であって、木質繊維板の木質材料と接着する面に、表面積を増加させる加工処理を施し、この加工処理を施した部分全面に水性接着剤が供給されて接着されることを特徴とする。

【0017】

この木質板の製造方法において、表面積を増加させる加工処理が、切込み・切削加工処理、エンボス加工処理の少なくともいずれかの加工処理であることが好ましい。

【0018】

また、前記木質板の製造方法において、木質繊維板の表面積を増加させる部位を意図的に選択して加工処理することにより、吸水速度をコントロールすることが好ましい。

【0019】

さらに、前記木質板の製造方法において、表面積を増加させる加工処理を行った木質繊維板の表面に、コロナ放電処理を施すことが好ましい。

【発明の効果】

【0020】

本発明の木質板及びその製造方法によれば、木質繊維板の木質材料との接着面に対して、表面積を増加させる加工処理を施すことにより、水性接着剤を用いて接着した場合であっても反りの発生を低減した木質板とすることができる。

【図面の簡単な説明】

【0021】

【図1】従来の木質板の反りが生じる経緯を説明するための概略断面図であって、(A)は合板とMDFの接着前の状態、(B)は接着の状態、(C)は木質板の養生後の状態を示す概略断面図である。

【発明を実施するための形態】

【0022】

本発明の木質板は、木質繊維板に水性接着剤を介して木質材料を接着してなる木質板であって、木質繊維板の木質材料と接着する面に対して、表面積を増加させる加工処理を施したものである。

【0023】

本発明で用いられる木質繊維板としては、通常公知の木質繊維板であれば特に制限なく用いることができ、これらのものとしては、例えば、MDF、HDF(High Density Fiberboard)、OSB(Oriented Strand Board)、LVL(Laminated Veneer Lumber)、パーティクルボード、インシュレーションボードや、ケナフ繊維、ジュート繊維、合成繊維等の繊維を解繊混合し圧締したもの等を挙げることができる。

【0024】

これらの中でもMDFが実用上好ましく、特に比重が0.4〜1.2のMDFを好適に用いることができる。

【0025】

本発明で用いられる木質材料は、通常木質板に用いられるものであれば特に制限なく用いることができ、これらのものとしては、例えば、合板、無垢材等を挙げることができる。

【0026】

これらのなかでも合板が実用上好ましく、南洋材であるラワン、ユーカリ、ファルカタ、カメレレ、キリ、ラバーウッド、ポプラ等や、国産材であるスギ、カラマツ、ヒノキ等の樹種で構成される合板を好適に用いることができる。

【0027】

木質繊維板と木質材料を接着する水性接着剤としては、木質繊維板と木質材料が強固に接着できるものであれば特に制限なく用いることができ、これらのものとしては、例えば、水性ビニルウレタン樹脂接着剤、酢酸ビニル樹脂接着剤、水性イソシアネート樹脂接着剤等の水性接着剤を挙げることができる。

【0028】

本発明の木質板の製造時における水性接着剤の塗布方法は特に制限されるものではなく、ロールコーター、スプレー塗布、手塗り等の各種塗布方法を採用することができる。そして、表面積を増加させる加工処理を施した部分全面に水性接着剤を供給する。

【0029】

また、木質繊維板と木質材料との接着に際しては、上下から一定の圧力で一定時間圧締して接着するようにしてもよい。

【0030】

本発明の、木質繊維板の木質材料と接着する面に表面積を増加させる加工処理としては、木質繊維板の表面積が増加する加工処理であれば制限なく採用することができ、特に、切込み・切削加工処理、エンボス加工処理を好適に採用することができる。

【0031】

以下に、切込み・切削加工処理、エンボス加工処理及び、これらの加工処理により木質板の反りが低減する機序について詳述する。

<切込み・切削加工処理>

本発明の切込み・切削加工処理とは、インサイジングロール等を用いて木質繊維板上面の特定の方向に、単位面積当たり特定の加工数、加工長さ及び加工深さの切込み等を形成するインサイジング加工等の加工処理を意味する。

【0032】

木質繊維板と木質材料とを接着するときや、接着後の養生工程初期段階では、接着剤の接着力は低く、木質繊維板と木質材料の間で位置ずれすることが可能である。木質繊維板に対して切込み・切削加工処理を施すことによって、接着、および養生工程初期の接着剤の接着力が低い状態のときの、木質繊維板内部への吸水速度を高めることが可能となり、接着力発現前に木質繊維板をより大きく吸水膨潤させ、その状態で接着、複合することが可能となる。

【0033】

そのために、養生工程後半の接着剤の接着力を高める段階において木質繊維板と木質材料との吸水膨潤量の差が小さくなり、その後に乾燥収縮しても、得られる木質板の反りが低減する。

【0034】

切込み・切削加工処理を施すことによって木質繊維板の吸水速度が速くなる理由としては、切込み・切削加工処理による表面積の増大と、木質繊維板の表面の高密度層に対して中心部の低密度層へ貫通溝が形成されるためである。

【0035】

また、切込み・切削加工処理における反りの低減効果は、切込み・切削加工処理の加工数や加工深さを調整することにより制御することが可能である。

【0036】

即ち本発明は、切込み・切削加工処理を施すことによって、木質繊維板の表面積を意図的に調整し、木質材料に対する木質繊維板の吸水速度をコントロールすることにより、反りの発生を自在に低減することを可能とするものである。

【0037】

さらにこの切込み・切削加工処理は、切込み・切削加工方向を変化させることで、木質板における反り低減効果に異方性を付与することも可能である。この場合、切込み・切削加工方向に対して、直交する方向への反り低減効果が特に高くなる。

【0038】

木質繊維板と木質材料とを水性接着剤により接着した後の養生工程(特にその初期)において、木質繊維板の接着面近くに存在する水分の木質繊維板内部への蒸散により、木質繊維板は吸水膨潤する。その際の吸水膨潤は、切込み・切削加工処理の未処理部位の割合が多い方向により大きく膨潤する。

【0039】

一定方向に木質繊維板を切込み・切削加工処理した場合、切込み・切削加工処理方向に平行の方向においては、未処理部位が連続して多く残留するが、切込み・切削加工処理方向に対して直交する方向においては、切込み・切削加工処理される度に連続した未処理部位の割合が減少する。

【0040】

そのため、接着剤の接着力が低い状態における木質繊維板の吸水膨潤量は、切込み・切削加工処理方向に平行する方向に対しては僅かに増加するのみであるが、直交する方向に対しては大幅に増加する。その結果、木質板の養生工程後の反りを、処理方向に平行する方向に対しては僅かに低減させ、直交する方向に対しては大幅に低減させることが可能となる。

【0041】

具体的には、木質繊維板の接着面に長手方向に対して平行に切込み・切削加工処理を施したものと木質材料とを接着した木質板の反りについては、全体的に低減可能ではあるが、特に幅方向に対してより大きく低減する。

【0042】

本発明の切込み・切削加工処理の条件は、木質繊維板の表面積が増加するものであれば、作成する木質板の大きさ等を考慮して適宜設定することができるが、以下の条件とすることにより特に本発明の反り低減効果を発現させることが可能となる。

【0043】

切込み・切削加工処理の加工数は1000〜10000個/m(幅30cm)の間で適宜設定することができる。加工数がこの範囲内であれば木質板の反り低減効果と剛性を共に得ることができる。

【0044】

また、加工長さは5mm〜20mm、加工深さは0.5mm〜1.5mmの間で適宜設定することができる。加工長さ及び、加工深さをこの範囲内とすることにより、木質板の反り低減効果と優れた剛性及び表面平滑性を得ることができる。

【0045】

加工速度は0.5〜50m/minで適宜設定することができる。切込み・切削加工処理は、長手方向、幅方向どちらでも可能であり、全面加工処理だけでなく、反りの発生を低減させたい部位への集中的な加工処理や、端部のみの加工処理や中心部のみの加工処理等、選択的に施すことも可能である。

<エンボス加工処理>

本発明では、木質繊維板に対してエンボス加工処理を施すことによっても、木質材料と接着、複合後の木質板における反りを低減させることができる。

【0046】

本発明のエンボス加工処理とは、円錐形、多角錐形、又は針状の突起を有するエンボスロール等を用いて単位面積当たり、特定の個数、大きさ及び深さのエンボスを形成する加工処理を意味する。

【0047】

エンボス加工処理によって、接着、および養生工程初期の接着剤の接着力が低い状態のときの、木質繊維板内部への吸水速度を向上させることが可能となり、接着力発現前に木質繊維板をより大きく吸水膨潤させ、その状態で接着、複合することが可能となる。

【0048】

そのために、接着後の接着剤の接着力を高める養生工程において木質繊維板と木質材料の吸水膨潤量の差が小さくなり、その後に乾燥収縮しても、得られる木質板の反りが低減する。木質繊維板の吸水速度が速くなる理由としては、処理による表面積の増大と、木質繊維板の圧締された部位が水性接着剤中の水分で復元する際、未処理部位よりも余分に吸水するためである。

【0049】

また、エンボス加工処理において、加工数が多いほど、吸水膨潤量は増大し、加工深さが深いほど、復元量が多いため吸水膨潤量は増大する。

【0050】

木質繊維板を一定方向にエンボス加工処理した場合は、加工方向への反りを低減させることが可能となる。この理由は、加工方向における圧締された部位の割合が多くなり、木質繊維板の同方向に対する接着力発現前の吸水膨潤量が増大するためである。

【0051】

以上の理由から、エンボス加工処理においても、切込み・切削加工処理と同様に、加工方向を変化させることで、木質板における反り低減効果に異方性を付与することが可能となる。

【0052】

具体的には、木質繊維板の長手方向に沿って連続したエンボス加工処理を施した場合、接着力発現前における木質繊維板の長手方向への吸水膨潤量が増大するため、木質材料と接着、複合後の木質板における長手方向への反りを低減させることができる。

【0053】

同様に、木質繊維板の幅方向に連続したエンボス加工処理を施した場合、木質材料と接着、複合後の木質板における幅方向への反りを低減させることができる。

【0054】

本発明のエンボス加工処理の条件は、木質繊維板の表面積が増加するものであれば、作成する木質板の大きさ等を考慮して適宜設定することができるが、以下の条件とすることにより特に本発明の反り低減効果を発現させることが可能となる。

【0055】

エンボス加工処理におけるエンボス形状としては、直径0.2〜3.0mm、高さ0.5〜1.5mmの円錐形、多角錐形、又は針状等が好ましい。ピッチ間隔は、1.5〜10.0mmの間で適宜設定することができる。

【0056】

加工処理部位については、切込み・切削加工処理と同様に、全面加工処理だけでなく、反りの発生を低減させたい部位への集中的な加工処理や、両端のみや中心部のみの加工処理等、選択的に施すことも可能である。

【0057】

本発明では、木質繊維板の加工処理面(加工処理が施された面)にコロナ放電処理を施すことができる。このコロナ放電処理により、加工処理による吸水性向上効果をさらに向上させることが可能となり、木質材料と接着、複合後の木質板における反りをより一層低減させることができる。

【0058】

コロナ放電処理を施すことにより、木質繊維板の加工処理面を微細にエッチングさせると同時に、コロナ放電中の加速電子が木質繊維板表面に衝突し、表面の分子鎖切断、含酸素官能基付加が起こる。

【0059】

その結果、木質繊維板表面に、水酸基やカルボニル基等の親水基を持った極性基が発生し、濡れ特性を向上させることが可能となる。

【0060】

コロナ放電の条件としては、50〜400W、処理速度は0.5〜15m/minの間が好ましく、この範囲内で適宜設定することができる。

【実施例】

【0061】

以下、実施例により本発明をさらに詳しく説明するが、本発明はこれらの実施例に何ら限定されるものではない。

(実施例1)

厚み2.7mm、幅303mm、長さ1818mm、比重0.9の木質繊維板としての針葉樹MDFを、刃数5000個/m(幅30cm)のインサイジングロール間を、30m/minの速度で通過させて、MDFの裏面に長手方向に対して加工長さ10mm、加工深さ1mmの条件で切込み・切削加工処理を施した。

【0062】

その後、厚み9mm、幅303mm、長さ1818mmの木質材料としてのファルカタ合板の片面に、水性ビニルウレタン樹脂接着剤(株式会社オーシカ製、NS−5)を200g/m2塗布して、MDFの加工処理面をその接着面と接するように貼り合わせ、10Kg/cm2の圧力で40分間圧締して接着した。接着後2日間養生して木質板を作成した。なお、上記接着剤の量は、切込み・切削加工処理が施された部分全面に行き渡る量とした。

(実施例2)

刃数1500個/m(幅30cm)のインサイジングロールを用いて、切込み・切削加工処理を施した以外は、実施例1と同様の材料及び条件で木質板を作成した。

(実施例3)

MDFの裏面に幅方向に対して切込み・切削加工処理を施した以外は、実施例1と同様の材料及び条件で木質板を作成した。

(実施例4)

直径0.42mm、高さ0.8mmの円錐形のエンボスが、ピッチ間隔2.5mmで配置されたエンボスローラーと金属フラットロール間を線圧5トンの負荷をかけて、処理速度0.5m/minで通過させてエンボス加工処理を施し、その後、木質材料としてのラワン合板と接着した以外は、実施例1と同様の材料及び条件で木質板を作成した。

(実施例5)

切込み・切削加工処理を施した後に、MDFの裏面に対して処理電圧150w、処理速度5m/minでコロナ放電処理を施した以外は、実施例1と同様の材料及び条件で木質板を作成した。

(比較例)

未処理のMDFを用いた以外は、実施例1と同様の材料及び条件で木質板を作成した。

【0063】

作成した木質板について、反り(反り変化量)の測定及び、判定を以下の判定基準により行い評価した。

【0064】

反りの測定は、木質板のサイズを長さ1818mm×幅303mmとし、両端の中心部からの矢高を測定し、長さ方向の反り変化量と、幅方向の反り変化量を以下の基準で判定した。その結果を表1に示す。

【0065】

長さ方向の反り変化量

10mm未満:◎

10mm以上20mm未満:○

20mm以上30mm未満:△

30mm以上:×

幅方向の反り変化量

0.5mm未満:◎

0.5mm以上1.0mm未満:○

1.0mm以上1.5mm未満:△(該当なし)

1.5mm以上:×

【0066】

【表1】

【0067】

切込み・切削加工処理をMDFの長手方向に施した実施例1、2は、特に幅方向に対する反りが改善されていることが確認された。また、切込み・切削加工処理をMDFの幅方向に施した実施例3は、特に長手方向に対する反りが大幅に改善されていることが確認された。

【0068】

エンボス加工処理を全面に施した実施例4は、長手方向、幅方向ともにバランスよく反りが改善されていることが確認された。

【0069】

切込み・切削加工処理施した後にコロナ放電処理を施した実施例5は、実施例1〜4と比較して、長手方向、幅方向に対する反りが大幅に改善されていることが確認された。

【0070】

これら実施例1〜5の結果と比較して、比較例は長手方向、幅方向に対する反りが大きいことが確認された。

【0071】

これらの結果から、本発明の木質繊維板に対する表面積を増加させる加工処理が、木質板に対して反りを低減する効果を有することが確認された。

【符号の説明】

【0072】

1 木質材料

2 木質繊維板

3 水性接着剤

4 木質板

【技術分野】

【0001】

本発明は、木質板及びその製造方法に関するものである。

【背景技術】

【0002】

内装建材等に使用される木質板として、木質繊維板と木質材料を接着、複合したものが使用されており、一般的には、木質繊維板としてMDF(Medium Density Fiberboard)等が用いられ、木質材料として合板等が用いられている。

【0003】

通常、木質材料としての合板の吸水時における寸法変化量は含水率1%あたり約0.02%であるのに対し、木質繊維板としてのMDFは含水率1%あたり約0.05%と高い値を示しており、合板と比較すると高い寸法変化量の値を示す。

【0004】

そのため、木質繊維板であるMDFと木質材料である合板を、水性接着剤を用いて接着、複合した場合、接着剤中に含まれる水分に起因して反りや捩れが発生するといった問題が生じる。

【0005】

接着、複合工程において、接着剤中の水分は低比重の木質材料に対しては比較的短時間で移行するが、高比重の木質繊維板への水分移行は遅い。そのため接着剤を供給してから接着までの時間が短い場合は、接着、複合時には主に木質材料側が吸水膨潤した状態で接着力が発現する。

【0006】

例えば図1に示すように、合板1の表面に接着剤3を塗布した後、木質繊維板2を準備し(図1(A))、次に合板1とMDF2を接着剤3により接着し、養生を行って木質板4を製造すると(図1(B))、養生工程後(図1(C))には、合板1が吸水した接着剤3中の水分が蒸散して合板1が乾燥収縮するため、木質板4は木質繊維板2側に凸反りした状態になる。

【0007】

このような問題を解決する手法の一つとして、木質繊維板と合板の接着面に溝を形成して接触面を少なくすることにより接着剤の塗布量を少量にし、合板に吸水される水分量を減らすことで、反りの発生を低減するといった提案がなされている(例えば、引用文献1を参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平6−108626号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながらこの提案によれば、木質繊維板と合板との接着面積が少ないため、木質板の剛性が低下したり、木質繊維板と合板の接着力が低下したり、雰囲気が変化したりすることにより溝から吸湿して反りが発生することがあった。

【0010】

本発明は、以上の通りの事情に鑑みてなされたものであり、木質繊維板の木質材料との接着面に対して、表面積を増加させる加工処理を施すことにより、水性接着剤を用いて接着した場合であっても反りの発生を低減した木質板及びその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明は、上記の課題を解決するために以下のことを特徴としている。

【0012】

即ち、本発明の木質板は、木質繊維板に水性接着剤を介して木質材料を接着してなる木質板であって、木質繊維板の木質材料と接着する面に、表面積を増加させる加工処理が施されたものであり、この加工処理が施された部分全面に水性接着剤が供給されて接着されてなることを特徴とする。

【0013】

この木質板において、表面積を増加させる加工処理が施された木質繊維板が、切込み・切削加工処理、エンボス加工処理の少なくともいずれかの表面積を増加させる加工処理により施されたものであることが好ましい。

【0014】

また、前記木質板において、木質繊維板の表面積を増加させる部位を意図的に選択して加工処理することにより、吸水速度がコントロールされたものであることが好ましい。

【0015】

さらに、前記木質板において、表面積を増加させる加工処理が施された木質繊維板の表面に、コロナ放電処理が施されたものであることが好ましい。

【0016】

また、本発明の木質板の製造方法は、木質繊維板に水性接着剤を介して木質材料を接着してなる木質板の製造方法であって、木質繊維板の木質材料と接着する面に、表面積を増加させる加工処理を施し、この加工処理を施した部分全面に水性接着剤が供給されて接着されることを特徴とする。

【0017】

この木質板の製造方法において、表面積を増加させる加工処理が、切込み・切削加工処理、エンボス加工処理の少なくともいずれかの加工処理であることが好ましい。

【0018】

また、前記木質板の製造方法において、木質繊維板の表面積を増加させる部位を意図的に選択して加工処理することにより、吸水速度をコントロールすることが好ましい。

【0019】

さらに、前記木質板の製造方法において、表面積を増加させる加工処理を行った木質繊維板の表面に、コロナ放電処理を施すことが好ましい。

【発明の効果】

【0020】

本発明の木質板及びその製造方法によれば、木質繊維板の木質材料との接着面に対して、表面積を増加させる加工処理を施すことにより、水性接着剤を用いて接着した場合であっても反りの発生を低減した木質板とすることができる。

【図面の簡単な説明】

【0021】

【図1】従来の木質板の反りが生じる経緯を説明するための概略断面図であって、(A)は合板とMDFの接着前の状態、(B)は接着の状態、(C)は木質板の養生後の状態を示す概略断面図である。

【発明を実施するための形態】

【0022】

本発明の木質板は、木質繊維板に水性接着剤を介して木質材料を接着してなる木質板であって、木質繊維板の木質材料と接着する面に対して、表面積を増加させる加工処理を施したものである。

【0023】

本発明で用いられる木質繊維板としては、通常公知の木質繊維板であれば特に制限なく用いることができ、これらのものとしては、例えば、MDF、HDF(High Density Fiberboard)、OSB(Oriented Strand Board)、LVL(Laminated Veneer Lumber)、パーティクルボード、インシュレーションボードや、ケナフ繊維、ジュート繊維、合成繊維等の繊維を解繊混合し圧締したもの等を挙げることができる。

【0024】

これらの中でもMDFが実用上好ましく、特に比重が0.4〜1.2のMDFを好適に用いることができる。

【0025】

本発明で用いられる木質材料は、通常木質板に用いられるものであれば特に制限なく用いることができ、これらのものとしては、例えば、合板、無垢材等を挙げることができる。

【0026】

これらのなかでも合板が実用上好ましく、南洋材であるラワン、ユーカリ、ファルカタ、カメレレ、キリ、ラバーウッド、ポプラ等や、国産材であるスギ、カラマツ、ヒノキ等の樹種で構成される合板を好適に用いることができる。

【0027】

木質繊維板と木質材料を接着する水性接着剤としては、木質繊維板と木質材料が強固に接着できるものであれば特に制限なく用いることができ、これらのものとしては、例えば、水性ビニルウレタン樹脂接着剤、酢酸ビニル樹脂接着剤、水性イソシアネート樹脂接着剤等の水性接着剤を挙げることができる。

【0028】

本発明の木質板の製造時における水性接着剤の塗布方法は特に制限されるものではなく、ロールコーター、スプレー塗布、手塗り等の各種塗布方法を採用することができる。そして、表面積を増加させる加工処理を施した部分全面に水性接着剤を供給する。

【0029】

また、木質繊維板と木質材料との接着に際しては、上下から一定の圧力で一定時間圧締して接着するようにしてもよい。

【0030】

本発明の、木質繊維板の木質材料と接着する面に表面積を増加させる加工処理としては、木質繊維板の表面積が増加する加工処理であれば制限なく採用することができ、特に、切込み・切削加工処理、エンボス加工処理を好適に採用することができる。

【0031】

以下に、切込み・切削加工処理、エンボス加工処理及び、これらの加工処理により木質板の反りが低減する機序について詳述する。

<切込み・切削加工処理>

本発明の切込み・切削加工処理とは、インサイジングロール等を用いて木質繊維板上面の特定の方向に、単位面積当たり特定の加工数、加工長さ及び加工深さの切込み等を形成するインサイジング加工等の加工処理を意味する。

【0032】

木質繊維板と木質材料とを接着するときや、接着後の養生工程初期段階では、接着剤の接着力は低く、木質繊維板と木質材料の間で位置ずれすることが可能である。木質繊維板に対して切込み・切削加工処理を施すことによって、接着、および養生工程初期の接着剤の接着力が低い状態のときの、木質繊維板内部への吸水速度を高めることが可能となり、接着力発現前に木質繊維板をより大きく吸水膨潤させ、その状態で接着、複合することが可能となる。

【0033】

そのために、養生工程後半の接着剤の接着力を高める段階において木質繊維板と木質材料との吸水膨潤量の差が小さくなり、その後に乾燥収縮しても、得られる木質板の反りが低減する。

【0034】

切込み・切削加工処理を施すことによって木質繊維板の吸水速度が速くなる理由としては、切込み・切削加工処理による表面積の増大と、木質繊維板の表面の高密度層に対して中心部の低密度層へ貫通溝が形成されるためである。

【0035】

また、切込み・切削加工処理における反りの低減効果は、切込み・切削加工処理の加工数や加工深さを調整することにより制御することが可能である。

【0036】

即ち本発明は、切込み・切削加工処理を施すことによって、木質繊維板の表面積を意図的に調整し、木質材料に対する木質繊維板の吸水速度をコントロールすることにより、反りの発生を自在に低減することを可能とするものである。

【0037】

さらにこの切込み・切削加工処理は、切込み・切削加工方向を変化させることで、木質板における反り低減効果に異方性を付与することも可能である。この場合、切込み・切削加工方向に対して、直交する方向への反り低減効果が特に高くなる。

【0038】

木質繊維板と木質材料とを水性接着剤により接着した後の養生工程(特にその初期)において、木質繊維板の接着面近くに存在する水分の木質繊維板内部への蒸散により、木質繊維板は吸水膨潤する。その際の吸水膨潤は、切込み・切削加工処理の未処理部位の割合が多い方向により大きく膨潤する。

【0039】

一定方向に木質繊維板を切込み・切削加工処理した場合、切込み・切削加工処理方向に平行の方向においては、未処理部位が連続して多く残留するが、切込み・切削加工処理方向に対して直交する方向においては、切込み・切削加工処理される度に連続した未処理部位の割合が減少する。

【0040】

そのため、接着剤の接着力が低い状態における木質繊維板の吸水膨潤量は、切込み・切削加工処理方向に平行する方向に対しては僅かに増加するのみであるが、直交する方向に対しては大幅に増加する。その結果、木質板の養生工程後の反りを、処理方向に平行する方向に対しては僅かに低減させ、直交する方向に対しては大幅に低減させることが可能となる。

【0041】

具体的には、木質繊維板の接着面に長手方向に対して平行に切込み・切削加工処理を施したものと木質材料とを接着した木質板の反りについては、全体的に低減可能ではあるが、特に幅方向に対してより大きく低減する。

【0042】

本発明の切込み・切削加工処理の条件は、木質繊維板の表面積が増加するものであれば、作成する木質板の大きさ等を考慮して適宜設定することができるが、以下の条件とすることにより特に本発明の反り低減効果を発現させることが可能となる。

【0043】

切込み・切削加工処理の加工数は1000〜10000個/m(幅30cm)の間で適宜設定することができる。加工数がこの範囲内であれば木質板の反り低減効果と剛性を共に得ることができる。

【0044】

また、加工長さは5mm〜20mm、加工深さは0.5mm〜1.5mmの間で適宜設定することができる。加工長さ及び、加工深さをこの範囲内とすることにより、木質板の反り低減効果と優れた剛性及び表面平滑性を得ることができる。

【0045】

加工速度は0.5〜50m/minで適宜設定することができる。切込み・切削加工処理は、長手方向、幅方向どちらでも可能であり、全面加工処理だけでなく、反りの発生を低減させたい部位への集中的な加工処理や、端部のみの加工処理や中心部のみの加工処理等、選択的に施すことも可能である。

<エンボス加工処理>

本発明では、木質繊維板に対してエンボス加工処理を施すことによっても、木質材料と接着、複合後の木質板における反りを低減させることができる。

【0046】

本発明のエンボス加工処理とは、円錐形、多角錐形、又は針状の突起を有するエンボスロール等を用いて単位面積当たり、特定の個数、大きさ及び深さのエンボスを形成する加工処理を意味する。

【0047】

エンボス加工処理によって、接着、および養生工程初期の接着剤の接着力が低い状態のときの、木質繊維板内部への吸水速度を向上させることが可能となり、接着力発現前に木質繊維板をより大きく吸水膨潤させ、その状態で接着、複合することが可能となる。

【0048】

そのために、接着後の接着剤の接着力を高める養生工程において木質繊維板と木質材料の吸水膨潤量の差が小さくなり、その後に乾燥収縮しても、得られる木質板の反りが低減する。木質繊維板の吸水速度が速くなる理由としては、処理による表面積の増大と、木質繊維板の圧締された部位が水性接着剤中の水分で復元する際、未処理部位よりも余分に吸水するためである。

【0049】

また、エンボス加工処理において、加工数が多いほど、吸水膨潤量は増大し、加工深さが深いほど、復元量が多いため吸水膨潤量は増大する。

【0050】

木質繊維板を一定方向にエンボス加工処理した場合は、加工方向への反りを低減させることが可能となる。この理由は、加工方向における圧締された部位の割合が多くなり、木質繊維板の同方向に対する接着力発現前の吸水膨潤量が増大するためである。

【0051】

以上の理由から、エンボス加工処理においても、切込み・切削加工処理と同様に、加工方向を変化させることで、木質板における反り低減効果に異方性を付与することが可能となる。

【0052】

具体的には、木質繊維板の長手方向に沿って連続したエンボス加工処理を施した場合、接着力発現前における木質繊維板の長手方向への吸水膨潤量が増大するため、木質材料と接着、複合後の木質板における長手方向への反りを低減させることができる。

【0053】

同様に、木質繊維板の幅方向に連続したエンボス加工処理を施した場合、木質材料と接着、複合後の木質板における幅方向への反りを低減させることができる。

【0054】

本発明のエンボス加工処理の条件は、木質繊維板の表面積が増加するものであれば、作成する木質板の大きさ等を考慮して適宜設定することができるが、以下の条件とすることにより特に本発明の反り低減効果を発現させることが可能となる。

【0055】

エンボス加工処理におけるエンボス形状としては、直径0.2〜3.0mm、高さ0.5〜1.5mmの円錐形、多角錐形、又は針状等が好ましい。ピッチ間隔は、1.5〜10.0mmの間で適宜設定することができる。

【0056】

加工処理部位については、切込み・切削加工処理と同様に、全面加工処理だけでなく、反りの発生を低減させたい部位への集中的な加工処理や、両端のみや中心部のみの加工処理等、選択的に施すことも可能である。

【0057】

本発明では、木質繊維板の加工処理面(加工処理が施された面)にコロナ放電処理を施すことができる。このコロナ放電処理により、加工処理による吸水性向上効果をさらに向上させることが可能となり、木質材料と接着、複合後の木質板における反りをより一層低減させることができる。

【0058】

コロナ放電処理を施すことにより、木質繊維板の加工処理面を微細にエッチングさせると同時に、コロナ放電中の加速電子が木質繊維板表面に衝突し、表面の分子鎖切断、含酸素官能基付加が起こる。

【0059】

その結果、木質繊維板表面に、水酸基やカルボニル基等の親水基を持った極性基が発生し、濡れ特性を向上させることが可能となる。

【0060】

コロナ放電の条件としては、50〜400W、処理速度は0.5〜15m/minの間が好ましく、この範囲内で適宜設定することができる。

【実施例】

【0061】

以下、実施例により本発明をさらに詳しく説明するが、本発明はこれらの実施例に何ら限定されるものではない。

(実施例1)

厚み2.7mm、幅303mm、長さ1818mm、比重0.9の木質繊維板としての針葉樹MDFを、刃数5000個/m(幅30cm)のインサイジングロール間を、30m/minの速度で通過させて、MDFの裏面に長手方向に対して加工長さ10mm、加工深さ1mmの条件で切込み・切削加工処理を施した。

【0062】

その後、厚み9mm、幅303mm、長さ1818mmの木質材料としてのファルカタ合板の片面に、水性ビニルウレタン樹脂接着剤(株式会社オーシカ製、NS−5)を200g/m2塗布して、MDFの加工処理面をその接着面と接するように貼り合わせ、10Kg/cm2の圧力で40分間圧締して接着した。接着後2日間養生して木質板を作成した。なお、上記接着剤の量は、切込み・切削加工処理が施された部分全面に行き渡る量とした。

(実施例2)

刃数1500個/m(幅30cm)のインサイジングロールを用いて、切込み・切削加工処理を施した以外は、実施例1と同様の材料及び条件で木質板を作成した。

(実施例3)

MDFの裏面に幅方向に対して切込み・切削加工処理を施した以外は、実施例1と同様の材料及び条件で木質板を作成した。

(実施例4)

直径0.42mm、高さ0.8mmの円錐形のエンボスが、ピッチ間隔2.5mmで配置されたエンボスローラーと金属フラットロール間を線圧5トンの負荷をかけて、処理速度0.5m/minで通過させてエンボス加工処理を施し、その後、木質材料としてのラワン合板と接着した以外は、実施例1と同様の材料及び条件で木質板を作成した。

(実施例5)

切込み・切削加工処理を施した後に、MDFの裏面に対して処理電圧150w、処理速度5m/minでコロナ放電処理を施した以外は、実施例1と同様の材料及び条件で木質板を作成した。

(比較例)

未処理のMDFを用いた以外は、実施例1と同様の材料及び条件で木質板を作成した。

【0063】

作成した木質板について、反り(反り変化量)の測定及び、判定を以下の判定基準により行い評価した。

【0064】

反りの測定は、木質板のサイズを長さ1818mm×幅303mmとし、両端の中心部からの矢高を測定し、長さ方向の反り変化量と、幅方向の反り変化量を以下の基準で判定した。その結果を表1に示す。

【0065】

長さ方向の反り変化量

10mm未満:◎

10mm以上20mm未満:○

20mm以上30mm未満:△

30mm以上:×

幅方向の反り変化量

0.5mm未満:◎

0.5mm以上1.0mm未満:○

1.0mm以上1.5mm未満:△(該当なし)

1.5mm以上:×

【0066】

【表1】

【0067】

切込み・切削加工処理をMDFの長手方向に施した実施例1、2は、特に幅方向に対する反りが改善されていることが確認された。また、切込み・切削加工処理をMDFの幅方向に施した実施例3は、特に長手方向に対する反りが大幅に改善されていることが確認された。

【0068】

エンボス加工処理を全面に施した実施例4は、長手方向、幅方向ともにバランスよく反りが改善されていることが確認された。

【0069】

切込み・切削加工処理施した後にコロナ放電処理を施した実施例5は、実施例1〜4と比較して、長手方向、幅方向に対する反りが大幅に改善されていることが確認された。

【0070】

これら実施例1〜5の結果と比較して、比較例は長手方向、幅方向に対する反りが大きいことが確認された。

【0071】

これらの結果から、本発明の木質繊維板に対する表面積を増加させる加工処理が、木質板に対して反りを低減する効果を有することが確認された。

【符号の説明】

【0072】

1 木質材料

2 木質繊維板

3 水性接着剤

4 木質板

【特許請求の範囲】

【請求項1】

木質繊維板に水性接着剤を介して木質材料を接着してなる木質板であって、木質繊維板の木質材料と接着する面に、表面積を増加させる加工処理が施されたものであり、この加工処理が施された部分全面に水性接着剤が供給されて接着されてなることを特徴とする木質板。

【請求項2】

表面積を増加させる加工処理が施された木質繊維板が、切込み・切削加工処理、エンボス加工処理の少なくともいずれかの表面積を増加させる加工処理により施されたものであることを特徴とする請求項1に記載の木質板。

【請求項3】

木質繊維板の表面積を増加させる部位を意図的に選択して加工処理することにより、吸水速度がコントロールされたものであることを特徴とする請求項1又は2に記載の木質板。

【請求項4】

表面積を増加させる加工処理が施された木質繊維板の表面に、コロナ放電処理が施されたものであることを特徴とする請求項1から3のいずれか一項に記載の木質板。

【請求項5】

木質繊維板に水性接着剤を介して木質材料を接着してなる木質板の製造方法であって、木質繊維板の木質材料と接着する面に、表面積を増加させる加工処理を施し、この加工処理を施した部分全面に水性接着剤が供給されて接着されることを特徴とする木質板の製造方法。

【請求項6】

表面積を増加させる加工処理が、切込み・切削加工処理、エンボス加工処理の少なくともいずれかの加工処理であることを特徴とする請求項5に記載の木質板の製造方法。

【請求項7】

木質繊維板の表面積を増加させる部位を意図的に選択して加工処理することにより、吸水速度をコントロールすることを特徴とする請求項5又は6に記載の木質板の製造方法。

【請求項8】

表面積を増加させる加工処理を行った木質繊維板の表面に、コロナ放電処理を施すことを特徴とする請求項5から7のいずれか一項に記載の木質板の製造方法。

【請求項1】

木質繊維板に水性接着剤を介して木質材料を接着してなる木質板であって、木質繊維板の木質材料と接着する面に、表面積を増加させる加工処理が施されたものであり、この加工処理が施された部分全面に水性接着剤が供給されて接着されてなることを特徴とする木質板。

【請求項2】

表面積を増加させる加工処理が施された木質繊維板が、切込み・切削加工処理、エンボス加工処理の少なくともいずれかの表面積を増加させる加工処理により施されたものであることを特徴とする請求項1に記載の木質板。

【請求項3】

木質繊維板の表面積を増加させる部位を意図的に選択して加工処理することにより、吸水速度がコントロールされたものであることを特徴とする請求項1又は2に記載の木質板。

【請求項4】

表面積を増加させる加工処理が施された木質繊維板の表面に、コロナ放電処理が施されたものであることを特徴とする請求項1から3のいずれか一項に記載の木質板。

【請求項5】

木質繊維板に水性接着剤を介して木質材料を接着してなる木質板の製造方法であって、木質繊維板の木質材料と接着する面に、表面積を増加させる加工処理を施し、この加工処理を施した部分全面に水性接着剤が供給されて接着されることを特徴とする木質板の製造方法。

【請求項6】

表面積を増加させる加工処理が、切込み・切削加工処理、エンボス加工処理の少なくともいずれかの加工処理であることを特徴とする請求項5に記載の木質板の製造方法。

【請求項7】

木質繊維板の表面積を増加させる部位を意図的に選択して加工処理することにより、吸水速度をコントロールすることを特徴とする請求項5又は6に記載の木質板の製造方法。

【請求項8】

表面積を増加させる加工処理を行った木質繊維板の表面に、コロナ放電処理を施すことを特徴とする請求項5から7のいずれか一項に記載の木質板の製造方法。

【図1】

【公開番号】特開2013−86473(P2013−86473A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−231987(P2011−231987)

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]