木質板材

【課題】剥離強度を効率よく、しかも大幅に向上させることと、製造コストを低減することとを両立させることができる木質板材を提供する。

【解決手段】木質板材1の中心層13は、木片と、木片の重量に対して7重量%のMDI、及び、木片の重量に対して5重量%のMUFを含む接着剤とを用いて形成されている。内層12,14夫々と中心層13との主要な差異は、MUFが2.5重量%に減少されていることであり、外層11,15夫々と中心層13との主要な差異は、MUFが0重量%に減少されていることである。このような木質板材1は、各層に係るMUFが0重量%で一定の場合よりも、木質板材1の剥離強度を効率よく、しかも大幅に向上させることができる。また、中心層13及び内層12,14夫々に係るMUFが5重量%で一定の場合よりも、MDI及びMUFの総使用量を減少させることができるため、木質板材の製造コストを低減することができる。

【解決手段】木質板材1の中心層13は、木片と、木片の重量に対して7重量%のMDI、及び、木片の重量に対して5重量%のMUFを含む接着剤とを用いて形成されている。内層12,14夫々と中心層13との主要な差異は、MUFが2.5重量%に減少されていることであり、外層11,15夫々と中心層13との主要な差異は、MUFが0重量%に減少されていることである。このような木質板材1は、各層に係るMUFが0重量%で一定の場合よりも、木質板材1の剥離強度を効率よく、しかも大幅に向上させることができる。また、中心層13及び内層12,14夫々に係るMUFが5重量%で一定の場合よりも、MDI及びMUFの総使用量を減少させることができるため、木質板材の製造コストを低減することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多層構造の木質板材に関する。

【背景技術】

【0002】

複数層を有する木質板材は、合成樹脂製の接着剤が噴霧された木片を積層して板状に熱圧成型したものである。ここで、木片とは、粒状又は薄片状等の木材である。

木質板材を製造する際には、例えば、MUF(ユリアメラミン共縮合樹脂)を含むMUF接着剤が使用される。しかしながら、MUFはホルマリン系の合成樹脂であり、シックハウス症候群の原因のひとつとされるホルムアルデヒドを放出する。そこで、ホルムアルデヒドを放出しないノンホルマリン系の合成樹脂であるMDI(ジフェニルメタンジイソシアネート)を含むMDI接着剤を使用することが検討されている。

【0003】

JIS A5908に規定されるパーティクルボードの剥離強度は、0.3N/mm2 以上とされている。各層が木片とMDI接着剤とを用いて形成された木質板材の剥離強度は0.4N/mm2程度であり、これは、各層が木片とMUF接着剤とを用いて形成された木質板材の剥離強度と遜色がない。とはいえ、剥離強度が高い木質板材は、無用な変形(例えば湿気による膨張)を起こし難いため、剥離強度は0.3N/mm2を大幅に上回る方が好ましい。

そこで、発明者らは、木片の重量に対するMDIの重量パーセントを増加させることによって接着剤添加率を増加させた木質板材を製造したが、剥離強度は大幅には向上しなかった。しかも、接着剤添加率の増加に伴い、MDIの使用量が増加したため、木質板材の製造コストが高騰した。

【0004】

ところで、外層を形成すべき接着剤に含まれる合成樹脂の重量パーセントが、中心層を形成すべき接着剤に含まれる合成樹脂の重量パーセントよりも高い3層構造の木質板材が提案されている(特許文献1参照)。このような木質板材は、外層の強度及び硬度が中心層の強度及び硬度よりも向上される。

一方、木質板材の剥離強度を向上させるためには、外層の接着剤添加率よりも中心層の接着剤添加率を増加させる方が効果的であることが知られている。

【0005】

そこで、発明者らは、中心層に係る合成樹脂の重量パーセントが、外層に係る合成樹脂の重量パーセントよりも高くなるように、即ち中心層の接着剤添加率が外層の接着剤添加率よりも高くなるように、3層構造の木質板材(以下、3層板材という)を製造した。しかも、発明者らは、木片とMDI接着剤とを用いて各外層を形成し、木片と、MDI接着剤にMUFを混合してなる接着剤(以下、混合接着剤という)とを用いて中心層を形成した。このような木質板材の剥離強度は、0.7N/mm2 程度であった。

【0006】

即ち、各外層がMDI接着剤を用いて形成され、中心層が混合接着剤を用いて形成された木質板材は、各層がMDI接着剤を用いて形成された木質板材よりも剥離強度を大幅に向上させることができた。しかも、この木質板材は、各層が混合接着剤を用いて形成された木質板材よりも合成樹脂の総使用量を減少させることができた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−39518号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、混合接着剤を得るために2種類の合成樹脂を準備することは、木質板材の製造コストの高騰に繋がる。

この問題を解決するためには、外層におけるMDIの重量パーセントを減少させるか、又は、中心層におけるMDI及び/又はMUFの重量パーセントを減少させることによって、合成樹脂の総使用量を更に減少させることが考えられる。ところが、この場合には、十分な剥離強度が得られない虞がある。

【0009】

本発明は斯かる事情に鑑みてなされたものであり、その主たる目的は、木片の重量に対する第1合成樹脂の重量パーセントを各層で一定にしてあり、第2合成樹脂の重量パーセントを中心層、内層、及び外層の順で段階的に減少させてあることにより、剥離強度を効率よく向上させることと、合成樹脂の総使用量を減少させることとを両立させることができる木質板材を提供することにある。

【0010】

本発明の他の目的は、外層を形成すべき接着剤には、第2合成樹脂が含まれていないことにより、合成樹脂の総使用量を更に減少させることができる木質板材を提供することにある。

【0011】

本発明の更に他の目的は、第1合成樹脂としてMDIを用い、第2合成樹脂としてMUFを用いる構成とすることにより、MUFの使用量を最小限に抑えつつ、剥離強度を効率よく、しかも大幅に向上させることができる木質板材を提供することにある。

【課題を解決するための手段】

【0012】

第1発明に係る木質板材は、2層の外層夫々と、1層の中心層との間夫々に、N(Nは自然数)層の内層を有し、各層は、木片と接着剤とを用いて形成されている木質板材において、前記中心層を形成すべき接着剤は、前記木片の重量に対してW1(W1>0)重量%の第1合成樹脂、及び、該第1合成樹脂とは異なり、前記木片の重量に対してW2(W2>0)重量%の第2合成樹脂を含み、前記中心層以外の各層を形成すべき接着剤は、前記第1合成樹脂、及び、前記木片の重量に対してW3(0≦W3<W2)重量%の第2合成樹脂を含み、前記中心層以外の各層に係るW3は、{W2−W3}の大/小が、前記中心層以外の各層の前記中心層からの厚み方向の距離の長/短に対応するようにしてあることを特徴とする。

【0013】

第2発明に係る木質板材は、各外層については、W3=0であることを特徴とする。

【0014】

第3発明に係る木質板材は、第1合成樹脂はMDI(ジフェニルメタンジイソシアネート)であり、第2合成樹脂はMUF(ユリアメラミン共縮合樹脂)であることを特徴とする。

【0015】

第1発明にあっては、木質板材は、5層以上の奇数層を有する多層構造になしてあり、2層の外層と、{N×2}層の内層と、中心層とを有する。Nは自然数であるため、M={3+N×2}とすると、M層構造の木質板材は、第1外層、1番目の第1内層、2番目の第1内層、…、N番目の第1内層、中心層、1番目の第2内層、2番目の第2内層、…、N番目の第2内層、及び第2外層をこの順に積層してなる。

中心層は、木片と、木片の重量に対してW1重量%の第1合成樹脂、及び、木片の重量に対してW2重量%の第2合成樹脂を含む接着剤とを用いて形成されている。ここで、第2合成樹脂は第1合成樹脂とは異なるものであり、W1,W2>0である。

【0016】

中心層以外の各層は、木片と、木片の重量に対してW1重量%の第1合成樹脂、及び、木片の重量に対してW3重量%の第2合成樹脂を含む接着剤とを用いて形成されている。ただし、0≦W3<W2である。また、W3は、中心層以外の各層の中心層からの厚み方向の距離が長い(又は短い)ほど、{W2−W3}が大きい(又は小さい)。

従って、M層構造の木質板材の場合、第1外層に係る第2合成樹脂の重量パーセントW3をW400とし、1番目、2番目、…、及びN番目の第1内層夫々に係る第2合成樹脂の重量パーセントW3をW401,W402,…,W40Nとすると、0≦W400<W401<W402<…<W40N<W2が成立する。同様に、第2外層に係る第2合成樹脂の重量パーセントW3をW500とし、1番目、2番目、…、及びN番目の第2内層夫々に係る第2合成樹脂の重量パーセントW3をW501,W502,…,W50Nとすると、0≦W500<W50N<…<W502<W501<W2が成立する。

【0017】

つまり、各層に係る第2合成樹脂の重量パーセントは、中心層から外層へ向けて、段階的に減少している。一方、各層に係る第1合成樹脂の重量パーセントは、一定である。

第1合成樹脂及び第2合成樹脂夫々の重量パーセントの合計値が高い(又は低い)ほど、各層に係る合成樹脂の使用量は多く(又は少なく)、各層の接着剤添加率は高い(又は低い)といえる。

この結果、中心層に係る合成樹脂の使用量は、内層に係る合成樹脂の使用量よりも多く、より中心層に近い位置の内層に係る合成樹脂の使用量は、より外層に近い位置の内層に係る合成樹脂の使用量よりも多い。更に、内層に係る合成樹脂の使用量は、外層に係る合成樹脂の使用量よりも多い。

【0018】

換言すれば、中心層の接着剤添加率は、内層の接着剤添加率よりも高く、より中心層に近い位置の内層の接着剤添加率は、より外層に近い位置の内層の接着剤添加率よりも高い。更に、内層の接着剤添加率は、外層の接着剤添加率よりも高い。

ところで、一般的な木質板材においては、外層よりも中心層の方が密度が低い。また、密度が低い層は、密度が高い層よりも剥離破壊し易い。従って、より剥離破壊し易い層の接着剤添加率を増加させることによって、この層の密度を増加させてある本発明の木質板材は、剥離強度が向上されている。

【0019】

第2発明にあっては、外層を形成すべき接着剤には第2合成樹脂が含まれていないが、外層以外の各層を形成すべき接着剤には第2合成樹脂が含まれている。従って、前述したM層構造の木質板材の場合、0=W400<W401<W402<…<W40N<W2が成立し、且つ、0=W500<W50N<…<W502<W501<W2が成立する。

外層を形成するために第2合成樹脂が使用されていない分、第2合成樹脂が使用された場合に比べて、外層に係る合成樹脂の使用量は更に減少するが、外層の接着剤添加率は更に低くなる。しかしながら、外層の接着剤添加率の高低は、木質板材全体の剥離強度には大きく影響しないため、格別の問題は生じない。

【0020】

第3発明にあっては、剥離強度を大幅に向上させるために、第1合成樹脂及び第2合成樹脂として、MDI及びMUFを用いる。

ただし、各層に係るノンホルマリン系の合成樹脂(具体的にはMDI)の重量パーセントは、一定である。一方、各層に係るホルマリン系の合成樹脂(具体的にはMUF)の重量パーセントは、中心層から外層へ向けて、段階的に減少させてある。つまり、本発明の木質板材におけるMUFの含有量は最小限である。このため、本発明の木質板材は、例えば各層に係るMDI及びMUF夫々の重量パーセントが一定である木質板材に比べて、ホルムアルデヒドの放出量は減少する。

【発明の効果】

【0021】

第1発明の木質板材による場合、各層に係る第1合成樹脂の重量パーセントは一定であるが、各層に係る第2合成樹脂の重量パーセントは、中心層、より中心層に近い位置の内層、より外層に近い位置の内層、及び外層の順に、段階的に減少する。このため、各層の接着剤添加率は、外層、より外層に近い位置の内層、より中心層に近い位置の内層、及び中心層の順に、段階的に増加する。

ところで、木質板材の剥離強度を向上させるためには、外層の接着剤添加率を増加させるよりも中心層の接着剤添加率を増加させる方が効果的である。

従って、本発明の木質板材は、各層に係る第2合成樹脂の重量パーセントが、例えば外層に係る第2合成樹脂の重量パーセントで一定の場合であるよりも、木質板材の剥離強度を効率よく向上させることができる。

【0022】

更に、本発明の木質板材は、各層に係る第2合成樹脂の重量パーセントが、例えば中心層に係る第2合成樹脂の重量パーセントで一定の場合であるよりも、合成樹脂の総使用量を減少させることができる。

つまり、本発明の木質板材は、剥離強度を効率よく向上させることと、合成樹脂の総使用量を減少させることによって木質板材の製造コストを低減することとを両立させることができる。

【0023】

第2発明の木質板材による場合、外層に係る第2合成樹脂の重量パーセントは“0”である。

つまり、本発明の木質板材は、剥離強度を向上させることと、合成樹脂の総使用量を更に減少させることによって木質板材の製造コストを更に低減することとを両立させることができる。

【0024】

第3発明の木質板材による場合、MDIとMUFとを組み合わせて用いるため、剥離強度を効率よく、しかも大幅に向上させることができる。しかも、木質板材におけるMUFの含有量は、剥離強度を効率よく、しかも大幅に向上させることができる最小限の含有量である。従って、木質板材からのホルムアルデヒドの放出量も最小限である。このため、シックハウス症候群の発症を抑制することができる。

【図面の簡単な説明】

【0025】

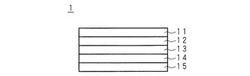

【図1】本発明の実施の形態1に係る木質板材の構成を模式的に示す側面図である。

【図2】本発明の実施の形態1に係る木質板材と比較すべき木質板材の構成を模式的に示す側面図である。

【発明を実施するための形態】

【0026】

以下、本発明を、その実施の形態を示す図面に基づいて詳述する。

【0027】

実施の形態 1.

図1は、本発明の実施の形態1に係る木質板材1の構成を模式的に示す側面図であり、図2(a),(b),(c)は、木質板材1と比較すべき木質板材2,3,4の構成を模式的に示す側面図である。以下では、図1及び図2夫々における上下方向を、木質板材1〜4夫々の上下方向という。

図1に示す木質板材1は、約13mmの厚さを有する5層構造のパーティクルボードであり、2層の第1外層11及び第2外層15夫々と、1層の中心層13との間に、各1層の第1内層12及び第2内層14を有する。更に詳細には、木質板材1は、上から順に、第1外層11、第1内層12、中心層13、第2内層14、及び第2外層15を積層してなる。

【0028】

木質板材1を製造する際に、製造者は、本発明の実施の形態における木片として、スギ及びマツ夫々のチップを用い、本発明の実施の形態における第1合成樹脂及び第2合成樹脂として、MDI及びMUFを用いる。ここで、MDI及びMUFを組み合わせて用いる理由は、発明者らが、MDI単体(又はMUF単体)を用いる場合よりも剥離強度が大幅に向上するという知見を、実験的に得たからである。一方、チップとなすべき木材の種類は、スギ及びマツに限定されるものではない。

以下では、第1外層と第2外層とを区別しない場合には、単に外層といい、第1内層と第2内層とを区別しない場合には、単に内層という。

【0029】

図2(a),(b),(c)に示す木質板材2,3,4夫々は、約13mmの厚さを有する5層構造のパーティクルボードである。更に詳細には、木質板材2,3,4は、上から順に、第1外層21,31,41、第1内層22,32,42、中心層23,33,43、第2内層24,34,44、及び第2外層25,35,45を積層してなる。木質板材2,3,4夫々の製造手順は、図1に示す木質板材1の製造手順と略同様であるが、MUFの使用量、延いてはMDI及びMUFの総使用量が異なる。

図1及び図2に示す各層の境界線が実線(又は破線)である場合には、隣接する2層に係るMUFの重量パーセントは異なる(又は等しい)。

次の表1は、木質板材1〜4夫々が有する各層に係るMDI及びMUF夫々の重量パーセント[重量%]を示すものである。

【0030】

【表1】

【0031】

表1を参照すればわかるように、木質板材1〜4のいずれにおいても、各層に係るMDIの重量パーセントW1は7重量%で一定である。

また、外層に係るMUFの重量パーセントW3は0重量%で一定である。更にまた、第1内層に係るMUFの重量パーセントW3と、第2内層に係るMUFの重量パーセントW3とは等しい。つまり、木質板材1〜4におけるMDIの重量パーセントの分布は、中心層を中心にして上下対称である。

木質板材1〜4夫々の面積が等しい場合、木質板材1〜4夫々を製造するためのMUFの使用量は、木質板材2、木質板材1、木質板材4、及び木質板材3の順に多い。

【0032】

次に、木質板材1について詳述する。

まず、製造者は、外層11,15を形成すべき外層用混合物、内層12,14を形成すべき内層用混合物、及び中心層13を形成すべき中心層用混合物を準備する。

外層11,15を形成すべき外層用混合物を準備するために、製造者は、夫々が16メッシュ通過以下、且つ50メッシュ非通過以上の粒度を有するチップを準備する。次に、製造者は、含水率が約4重量%になるまでチップを乾燥させる。更に、製造者は、乾燥したスギ及びマツ夫々のチップを、重量比が1:1になるように混合する。

【0033】

また、製造者は、混合されたチップの全乾重量に対して7重量%のMDIと、水とを混合することによって、熱硬化性のMDI接着剤を得る。ただし、MDIと混合すべき水の量は、得られたMDI接着剤を、混合されたチップに噴霧した場合に、チップ及びMDI接着剤全体の含水率(即ちマット含水率)が15重量%になる量である。

そして、製造者は、得られたMDI接着剤を、混合されたチップに噴霧することによって、外層用混合物を得る。

【0034】

内層12,14を形成すべき内層用混合物を準備するために、製造者は、公知のディスクフレーカを用いることによって、ストランド状のチップを準備する。次に、製造者は、含水率が約4重量%になるまでチップを乾燥させる。更に、製造者は、乾燥したスギ及びマツ夫々のチップを、重量比が1:1になるように混合する。

また、製造者は、混合されたチップの全乾重量に対して7重量%のMDIと、2.5重量%のMUFと、水とを混合することによって、熱硬化性の混合接着剤を得る。ただし、MDI及びMUFと混合すべき水の量は、マット含水率が15重量%になる量である。

そして、製造者は、得られた混合接着剤を、混合されたチップに噴霧することによって、内層用混合物を得る。

【0035】

中心層13を形成すべき中心層用混合物を準備するために、製造者は、内層用混合物を準備する場合と同様にして、含水率が約4重量%になるまで乾燥したスギ及びマツ夫々のストランド状のチップを、重量比が1:1になるように混合する。

また、製造者は、混合されたチップの全乾重量に対して7重量%のMDIと、5重量%のMUFと、水とを混合することによって、熱硬化性の混合接着剤を得る。ただし、MDI及びMUFと混合すべき水の量は、マット含水率が15重量%になる量である。

そして、製造者は、得られた混合接着剤を、混合されたチップに噴霧することによって、中心層用混合物を得る。

【0036】

次に、製造者は、設定比重(製造すべき木質板材1の比重)を0.65として、フォーミングを行なう。このとき、製造者は、形成すべき第1外層11、第1内層12、中心層13、第2内層14、及び第2外層15のマット重量比が2:2:3:2:2となり、また、チップの配向がランダムになるよう、外層用混合物、内層用混合物、中心層用混合物、内層用混合物、及び外層用混合物をこの順に積層する。

最後に、製造者は、積層した混合物を、13.2mmのディスタンス・バーで厚さを規制した状態で、熱圧成型する。このとき、温度は185℃であり、圧力は26kg/cm2であり、熱圧時間は4分間である。

以上の結果、木質板材1が得られる。

【0037】

木質板材1においては、各層に係るMDIの重量パーセントW1=7>0であり、中心層13に係るMUFの重量パーセントW2=5>0である。また、内層12,14に係るMUFの重量パーセントW3=2.5(0≦W3<W2)であり、外層11,15に係るMUFの重量パーセントW3=0<W2である。つまり、中心層13からの厚み方向の距離が長い外層11,15に係る重量パーセント差{W2−W3}=5は大きく、中心層13からの厚み方向の距離が短い内層12,14に係る重量パーセント差{W2−W3}=2.5は小さい。

ここで、各層のマット重量比は、各層の厚みに対応する。即ち、中心層13は、中心層13以外の各層の約1.5倍の厚みを有する。

【0038】

木質板材2を製造する場合、製造者は、まず、外層11,15を形成すべき外層用混合物と同様の外層用混合物、並びに、中心層13を形成すべき中心層用混合物と同様の内層用混合物及び中心層用混合物を準備する。

次に、製造者は、木質板材2に係る外層用混合物、内層用混合物、及び中心層用混合物を用いて、木質板材1を製造する場合と同様にフォーミングを行なう。

最後に、製造者は、積層した混合物を、木質板材1を製造する場合と同様に熱圧成型する。

以上の結果、木質板材2が得られる。

【0039】

木質板材2は、約13mmの厚さを有する従来の3層板材に対応する。このとき、木質板材2の中心層23及び内層22,24は、従来の3層板材の中心層に対応する。このため、木質板材1は、従来の3層板材の中心層を3分割し、更に、MUFを外層側に向けて段階的に減少させることによって、新たな中心層13と、内層12,14とを設けた構成である、とも看做せる。

【0040】

木質板材3を製造する場合、製造者は、まず、外層11,15を形成すべき外層用混合物と同様の外層用混合物、内層32,34を形成すべき内層用混合物、及び、この内層用混合物と同様の中心層用混合物を準備する。

内層32,34を形成すべき内層用混合物を準備するために、製造者は、内層12,14を形成すべき内層用混合物を準備する場合と同様にして、含水率が約4重量%になるまで乾燥したスギ及びマツ夫々のストランド状のチップを、重量比が1:1になるように混合する。

また、製造者は、混合されたチップの全乾重量に対して7重量%のMDIと、水とを混合することによって、熱硬化性のMDI接着剤を得る。ただし、MDIと混合すべき水の量は、マット含水率が15重量%になる量である。

【0041】

そして、製造者は、得られたMDI接着剤を、混合されたチップに噴霧することによって、内層用混合物を得る。

次に、製造者は、木質板材3に係る外層用混合物、内層用混合物、及び中心層用混合物を用いて、木質板材1を製造する場合と同様にフォーミングを行なう。

最後に、製造者は、積層した混合物を、木質板材1を製造する場合と同様に熱圧成型する。

以上の結果、木質板材3が得られる。

木質板材3は、約13mmの厚さを有し、各層が木片とMDI接着剤とを用いて形成された従来の木質板材に対応する。

【0042】

木質板材4を製造する場合、製造者は、まず、外層11,15を形成すべき外層用混合物と同様の外層用混合物、内層32,34を形成すべき内層用混合物と同様の内層用混合物、及び、中心層13を形成すべき中心層用混合物と同様の中心層用混合物を準備する。

次に、製造者は、木質板材4に係る外層用混合物、内層用混合物、及び中心層用混合物を用いて、木質板材1を製造する場合と同様にフォーミングを行なう。

最後に、製造者は、積層した混合物を、木質板材1を製造する場合と同様に熱圧成型する。

以上の結果、木質板材4が得られる。

【0043】

次の表2は、木質板材1〜4夫々の曲げ強度[N/mm2]、ヤング率[N/mm2 ]、及び剥離強度[N/mm2 ]と、木質板材2を製造するための接着剤コストを100%とした場合のコスト比[%]とを示すものである。木質板材1〜4夫々のコスト比は、木質板材1〜4夫々の製造コストの比に対応するものと看做せる。

【0044】

【表2】

【0045】

表2に示すように、木質板材1〜4夫々の曲げ強度に顕著な差はない。ここから、各層を形成すべき接着剤に含まれるMUFの重量パーセントの差は、曲げ強度に大きな影響を及ぼさないことがわかる。一方、木質板材1〜4夫々のヤング率の高低と、各層を形成すべき接着剤に含まれるMUFの重量パーセントの差異との間には、明確な関係性が見出せないため、これらは無関係であると思われる。

また、木質板材1,2夫々(又は木質板材3,4夫々)の剥離強度に顕著な差はない。測定誤差を考え合わせれば、木質板材1,2夫々(又は木質板材3,4夫々)の剥離強度は略同一値といえる。ところが、木質板材1,2夫々の剥離強度は、木質板材3,4夫々の剥離強度に比べて、非常に大きい。

【0046】

木質板材1,2は、中心層13,23及び内層12,14,22,24にMUFが含まれている。また、木質板材4は、中心層43にMUFが含まれている。つまり、木質板材1,2は、各層にMUFが全く含まれていない木質板材3に比べて、中心層13,23及び内層12,14,22,24の接着剤添加率が増加されている。同様に、木質板材4は、木質板材3に比べて、中心層43の接着剤添加率が増加されている。

【0047】

一般に、中心層の接着剤添加率を増加させることは、外層の接着剤添加率を増加させることに比べて、木質板材の剥離強度に大きな影響を及ぼすといわれる。何故ならば、密度が高く剥離破壊し難い外層を、接着剤添加率を増加させることによって強化するよりも、密度が低く剥離破壊し易い中心層を強化した方が、木質板材の剥離強度を効率よく向上させることができるからである。

【0048】

ところが、中心層43の接着剤添加率だけを増加させた木質板材4の剥離強度は、木質板材3に比べてさえ、ほどんど向上していない。つまり、中心層及び内層の両方の接着剤添加率が増加されている場合(即ち木質板材1,2のような構成の場合)には、中心層の接着剤添加率のみが増加されている場合に比べて、木質板材の剥離強度が大幅に向上されることがわかる。

この理由は、外層よりも密度が低く剥離破壊し易い内層を、接着剤添加率を増加させることによって強化することが、木質板材の剥離強度を効率よく向上させることにつながるからである。

【0049】

ここで、木質板材2の内層22,24に係るMUFの重量パーセントW3は、木質板材1の内層12,14に係るMUFの重量パーセントW3より高い。つまり、木質板材2の中心層及び内層の接着剤添加率は、木質板材1の中心層及び内層の接着剤添加率よりも増加されているにも拘らず、木質板材2の剥離強度は、木質板材1の剥離強度に略等しい。

この理由は、内層の接着剤添加率の増加は、中心層の接着剤添加率の増加ほどには、木質板材の剥離強度の向上に影響を及ぼさないからである。従って、内層の接着剤添加率は、中心層の接着剤添加率と外層の接着剤添加率との中間的なものであればよい。このためには、内層に係るMUFの重量パーセントW3は、中心層に係るMUFの重量パーセントW2と外層に係るMUFの重量パーセントW3との中間的なものであればよい。

【0050】

具体的に、木質板材1は、内層12,14に係るMUFの重量パーセントW3=2.5である。ただし、0<W3<2.5でも2.5<W3<5でもよい。とはいえ、木質板材1,4を比較すればわかるように、内層12,14に係るMUFの重量パーセントW3を過剰に小さくすると剥離強度は非常に小さくなる。その一方で、木質板材1,2を比較すればわかるように、内層12,14に係るMUFの重量パーセントW3を過剰に大きくしたところで剥離強度の大幅な向上は望めない。従って、内層12,14に係るMUFの重量パーセントW3=2.5前後(即ち、中心層13に係るMUFの重量パーセントW2の半分程度)が好ましいといえる。

【0051】

ところで、木質板材1〜4夫々のコスト比は、木質板材2、木質板材1、木質板材4、及び木質板材3の順に高い。何故ならば、MDI及びMUFの総使用量は、木質板材2、木質板材1、木質板材4、及び木質板材3の順に多いからである。

しかも、木質板材1の製造に要したMUFの量は、木質板材2の製造に要したMUFの量よりも少ないため、木質板材1からのホルムアルデヒドの放出量は、木質板材2からのホルムアルデヒドの放出量よりも少ない。

以上の結果、非常に大きい剥離強度を有し、更に、MDI及びMUFの総使用量が少なく、しかも、ホルムアルデヒドの放出量が最小限であるという点で、木質板材1〜4の内、木質板材1が最も優秀であるといえる。

つまり、木質板材1は、品質の高さと製造コストの低さと安全性の高さとをバランスよく兼ね備えている。

【0052】

本実施の形態における木質板材1の第1外層11及び第1内層12と第2外層15及び第2内層14とは全く同じ構成であるため、木質板材1には表裏の区別はない。このため、木質板材1を例えば床材として用いる場合に、第1外層11の側を表側としてもよく、第2外層15の側を表側としてもよい。なお、木質板材1は、第1外層11(又は第1内層12)と第2外層15(又は第2内層14)とが異なる構成でもよい。

【0053】

また、本実施の形態における木質板材1は5層構造であるが、本発明の実施の形態における木質板材は、7層構造、又は9層以上の多層構造であってもよい。

7層構造の木質板材は、従来の3層板材の中心層を5分割し、更に、MUFを外層側に向けて段階的に減少させることによって、新たな中心層と、中心層に隣接する2層の内層と、外層に隣接する2層の内層とを設けた構成である。このような木質板材の曲げ強度及び剥離強度は、木質板材1の曲げ強度及び剥離強度と遜色がないと考えられる。しかも、7層構造の木質板材は、5層構造である木質板材1よりも更にMUFの使用量を減少させることができるため、製造コストを更に低減させ、且つ、安全性を更に向上させることができる。

【0054】

このように、木質板材の層数が増加するに連れて、MUFの使用量はますます減少する。ところが、木質板材の層数の増加に伴い、製造工程の工数も増加するため、却って製造コストが高騰する虞がある。更に、木質板材の厚みによっては、層数を増加させることが困難になることもある。例えば、約13mmの厚みでは、9層構造の木質板材を製造することは容易ではない。従って、木質板材の層数は、MDI及びMUFの総使用量の減少による製造コストの低減と、製造工程の工数の増加による製造コストの高騰と、木質板材の厚みに起因する技術的な限界との兼ね合いで決定する必要がある。

【0055】

更にまた、本実施の形態における木質板材1は、外層11,15に係るMUFの重量パーセントW3=0であるが、W3>0であってもよい。しかしながら、外層11,15に係るMUFの重量パーセントW3を増加させても、木質板材1の曲げ強度又は剥離強度の大幅な向上にはつながらず、その一方で製造コストは高騰するため、W3=0が好ましいといえる。

【0056】

実施の形態 2.

本実施の形態における木質板材1,2は、実施の形態1における木質板材1,2に対応する。従って、本実施の形態の木質板材1,2夫々の製造手順は、実施の形態1の木質板材1,2の製造手順と略同様である。ただし、MUFの使用量、延いてはMDI及びMUFの総使用量が異なる。

その他、実施の形態1に対応する部分には同一符号を付してそれらの説明を省略する。

次の表3は、実施の形態1の表1に対応し、本実施の形態の木質板材1,2夫々が有する各層に係るMDI及びMUF夫々の重量パーセント[重量%]を示すものである。

【0057】

【表3】

【0058】

表3を参照すればわかるように、本実施の形態の木質板材1,2が有する中心層13,23に係るMUFの重量パーセントW2=7であり、各層に係るMDIの重量パーセントW1に等しい。これは、実施の形態1の木質板材1,2が有する中心層13,23に係るMUFの重量パーセントW2=5よりも多い(表1参照)。

ただし、内層12,14に係るMUFの重量パーセントW3が中心層13に係るMUFの重量パーセントW2の1/2である点、及び、内層22,24に係るMUFの重量パーセントW3が中心層23に係るMUFの重量パーセントW2に等しい点等は、実施の形態1,2で共通である。

【0059】

次の表4は、実施の形態1の表2に対応し、本実施の形態の木質板材1,2夫々の曲げ強度[N/mm2 ]、ヤング率[N/mm2 ]、及び剥離強度[N/mm2]と、実施の形態1の木質板材2を製造するための接着剤コストを100%とした場合のコスト比[%]とを示すものである。

【0060】

【表4】

【0061】

表4に示すように、本実施の形態の木質板材1,2夫々の曲げ強度に顕著な差はない。また、木質板材1,2夫々の剥離強度は、測定誤差を考え合わせれば、略同一値と看做せる。一方、木質板材1のコスト比は、木質板材2のコスト比よりも低い。このように、本実施の形態の木質板材1,2の関係は、実施の形態1の木質板材1,2の関係に等しい。従って、木質板材1の方が、木質板材2よりも有利である。

表4と実施の形態1の表2とを比較すると、曲げ強度及び剥離強度は、本実施の形態の木質板材1の方が、実施の形態1の木質板材1に比べて幾分向上していることがわかる。その代わり、コスト比は本実施の形態の木質板材1の方が高いことがわかる。

従って、中心層13及び内層12,14夫々に係るMUFの重量パーセントは、製造コストの高低と木質板材1の品質の高低との兼ね合いで決定すればよいと考えられる。

【0062】

実施の形態1,2においては、MDIを第1合成樹脂とし、MUFを第2合成樹脂とする木質板材1を例示したが、木質板材1の構成は、これに限定されるものではない。

例えば、木質板材1は、MUFを第1合成樹脂とし、MDIを第2合成樹脂とする構成でもよい。ただし、MDIを第1合成樹脂とし、MUFを第2合成樹脂とする構成の方が、ホルムアルデヒドの放出量が減少するため、好ましい。

また、第1合成樹脂又は第2合成樹脂として採用されるべき合成樹脂はMUF及びMDIに限定されるものではなく、ユリア樹脂、メラミン樹脂、又はフェノール樹脂等でもよい。また、第1合成樹脂又は第2合成樹脂が、複数種類の合成樹脂からなるものであってもよい。

【0063】

今回開示された実施の形態は、全ての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上述した意味ではなく、特許請求の範囲と均等の意味及び特許請求の範囲内での全ての変更が含まれることが意図される。例えば、木質板材1は、5層以上の多層構造であれば、パーティクルボードに限定されず、OSB(Oriented Strand Board )又はMDF(中密度繊維板)等でもよい。

また、本発明の効果がある限りにおいて、木質板材1に、実施の形態1,2に開示されていない構成要素が含まれていてもよい。

【符号の説明】

【0064】

1 木質板材

11 第1外層(外層)

12 第1内層(内層)

13 中心層

14 第2内層(内層)

15 第2外層(外層)

【技術分野】

【0001】

本発明は、多層構造の木質板材に関する。

【背景技術】

【0002】

複数層を有する木質板材は、合成樹脂製の接着剤が噴霧された木片を積層して板状に熱圧成型したものである。ここで、木片とは、粒状又は薄片状等の木材である。

木質板材を製造する際には、例えば、MUF(ユリアメラミン共縮合樹脂)を含むMUF接着剤が使用される。しかしながら、MUFはホルマリン系の合成樹脂であり、シックハウス症候群の原因のひとつとされるホルムアルデヒドを放出する。そこで、ホルムアルデヒドを放出しないノンホルマリン系の合成樹脂であるMDI(ジフェニルメタンジイソシアネート)を含むMDI接着剤を使用することが検討されている。

【0003】

JIS A5908に規定されるパーティクルボードの剥離強度は、0.3N/mm2 以上とされている。各層が木片とMDI接着剤とを用いて形成された木質板材の剥離強度は0.4N/mm2程度であり、これは、各層が木片とMUF接着剤とを用いて形成された木質板材の剥離強度と遜色がない。とはいえ、剥離強度が高い木質板材は、無用な変形(例えば湿気による膨張)を起こし難いため、剥離強度は0.3N/mm2を大幅に上回る方が好ましい。

そこで、発明者らは、木片の重量に対するMDIの重量パーセントを増加させることによって接着剤添加率を増加させた木質板材を製造したが、剥離強度は大幅には向上しなかった。しかも、接着剤添加率の増加に伴い、MDIの使用量が増加したため、木質板材の製造コストが高騰した。

【0004】

ところで、外層を形成すべき接着剤に含まれる合成樹脂の重量パーセントが、中心層を形成すべき接着剤に含まれる合成樹脂の重量パーセントよりも高い3層構造の木質板材が提案されている(特許文献1参照)。このような木質板材は、外層の強度及び硬度が中心層の強度及び硬度よりも向上される。

一方、木質板材の剥離強度を向上させるためには、外層の接着剤添加率よりも中心層の接着剤添加率を増加させる方が効果的であることが知られている。

【0005】

そこで、発明者らは、中心層に係る合成樹脂の重量パーセントが、外層に係る合成樹脂の重量パーセントよりも高くなるように、即ち中心層の接着剤添加率が外層の接着剤添加率よりも高くなるように、3層構造の木質板材(以下、3層板材という)を製造した。しかも、発明者らは、木片とMDI接着剤とを用いて各外層を形成し、木片と、MDI接着剤にMUFを混合してなる接着剤(以下、混合接着剤という)とを用いて中心層を形成した。このような木質板材の剥離強度は、0.7N/mm2 程度であった。

【0006】

即ち、各外層がMDI接着剤を用いて形成され、中心層が混合接着剤を用いて形成された木質板材は、各層がMDI接着剤を用いて形成された木質板材よりも剥離強度を大幅に向上させることができた。しかも、この木質板材は、各層が混合接着剤を用いて形成された木質板材よりも合成樹脂の総使用量を減少させることができた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−39518号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、混合接着剤を得るために2種類の合成樹脂を準備することは、木質板材の製造コストの高騰に繋がる。

この問題を解決するためには、外層におけるMDIの重量パーセントを減少させるか、又は、中心層におけるMDI及び/又はMUFの重量パーセントを減少させることによって、合成樹脂の総使用量を更に減少させることが考えられる。ところが、この場合には、十分な剥離強度が得られない虞がある。

【0009】

本発明は斯かる事情に鑑みてなされたものであり、その主たる目的は、木片の重量に対する第1合成樹脂の重量パーセントを各層で一定にしてあり、第2合成樹脂の重量パーセントを中心層、内層、及び外層の順で段階的に減少させてあることにより、剥離強度を効率よく向上させることと、合成樹脂の総使用量を減少させることとを両立させることができる木質板材を提供することにある。

【0010】

本発明の他の目的は、外層を形成すべき接着剤には、第2合成樹脂が含まれていないことにより、合成樹脂の総使用量を更に減少させることができる木質板材を提供することにある。

【0011】

本発明の更に他の目的は、第1合成樹脂としてMDIを用い、第2合成樹脂としてMUFを用いる構成とすることにより、MUFの使用量を最小限に抑えつつ、剥離強度を効率よく、しかも大幅に向上させることができる木質板材を提供することにある。

【課題を解決するための手段】

【0012】

第1発明に係る木質板材は、2層の外層夫々と、1層の中心層との間夫々に、N(Nは自然数)層の内層を有し、各層は、木片と接着剤とを用いて形成されている木質板材において、前記中心層を形成すべき接着剤は、前記木片の重量に対してW1(W1>0)重量%の第1合成樹脂、及び、該第1合成樹脂とは異なり、前記木片の重量に対してW2(W2>0)重量%の第2合成樹脂を含み、前記中心層以外の各層を形成すべき接着剤は、前記第1合成樹脂、及び、前記木片の重量に対してW3(0≦W3<W2)重量%の第2合成樹脂を含み、前記中心層以外の各層に係るW3は、{W2−W3}の大/小が、前記中心層以外の各層の前記中心層からの厚み方向の距離の長/短に対応するようにしてあることを特徴とする。

【0013】

第2発明に係る木質板材は、各外層については、W3=0であることを特徴とする。

【0014】

第3発明に係る木質板材は、第1合成樹脂はMDI(ジフェニルメタンジイソシアネート)であり、第2合成樹脂はMUF(ユリアメラミン共縮合樹脂)であることを特徴とする。

【0015】

第1発明にあっては、木質板材は、5層以上の奇数層を有する多層構造になしてあり、2層の外層と、{N×2}層の内層と、中心層とを有する。Nは自然数であるため、M={3+N×2}とすると、M層構造の木質板材は、第1外層、1番目の第1内層、2番目の第1内層、…、N番目の第1内層、中心層、1番目の第2内層、2番目の第2内層、…、N番目の第2内層、及び第2外層をこの順に積層してなる。

中心層は、木片と、木片の重量に対してW1重量%の第1合成樹脂、及び、木片の重量に対してW2重量%の第2合成樹脂を含む接着剤とを用いて形成されている。ここで、第2合成樹脂は第1合成樹脂とは異なるものであり、W1,W2>0である。

【0016】

中心層以外の各層は、木片と、木片の重量に対してW1重量%の第1合成樹脂、及び、木片の重量に対してW3重量%の第2合成樹脂を含む接着剤とを用いて形成されている。ただし、0≦W3<W2である。また、W3は、中心層以外の各層の中心層からの厚み方向の距離が長い(又は短い)ほど、{W2−W3}が大きい(又は小さい)。

従って、M層構造の木質板材の場合、第1外層に係る第2合成樹脂の重量パーセントW3をW400とし、1番目、2番目、…、及びN番目の第1内層夫々に係る第2合成樹脂の重量パーセントW3をW401,W402,…,W40Nとすると、0≦W400<W401<W402<…<W40N<W2が成立する。同様に、第2外層に係る第2合成樹脂の重量パーセントW3をW500とし、1番目、2番目、…、及びN番目の第2内層夫々に係る第2合成樹脂の重量パーセントW3をW501,W502,…,W50Nとすると、0≦W500<W50N<…<W502<W501<W2が成立する。

【0017】

つまり、各層に係る第2合成樹脂の重量パーセントは、中心層から外層へ向けて、段階的に減少している。一方、各層に係る第1合成樹脂の重量パーセントは、一定である。

第1合成樹脂及び第2合成樹脂夫々の重量パーセントの合計値が高い(又は低い)ほど、各層に係る合成樹脂の使用量は多く(又は少なく)、各層の接着剤添加率は高い(又は低い)といえる。

この結果、中心層に係る合成樹脂の使用量は、内層に係る合成樹脂の使用量よりも多く、より中心層に近い位置の内層に係る合成樹脂の使用量は、より外層に近い位置の内層に係る合成樹脂の使用量よりも多い。更に、内層に係る合成樹脂の使用量は、外層に係る合成樹脂の使用量よりも多い。

【0018】

換言すれば、中心層の接着剤添加率は、内層の接着剤添加率よりも高く、より中心層に近い位置の内層の接着剤添加率は、より外層に近い位置の内層の接着剤添加率よりも高い。更に、内層の接着剤添加率は、外層の接着剤添加率よりも高い。

ところで、一般的な木質板材においては、外層よりも中心層の方が密度が低い。また、密度が低い層は、密度が高い層よりも剥離破壊し易い。従って、より剥離破壊し易い層の接着剤添加率を増加させることによって、この層の密度を増加させてある本発明の木質板材は、剥離強度が向上されている。

【0019】

第2発明にあっては、外層を形成すべき接着剤には第2合成樹脂が含まれていないが、外層以外の各層を形成すべき接着剤には第2合成樹脂が含まれている。従って、前述したM層構造の木質板材の場合、0=W400<W401<W402<…<W40N<W2が成立し、且つ、0=W500<W50N<…<W502<W501<W2が成立する。

外層を形成するために第2合成樹脂が使用されていない分、第2合成樹脂が使用された場合に比べて、外層に係る合成樹脂の使用量は更に減少するが、外層の接着剤添加率は更に低くなる。しかしながら、外層の接着剤添加率の高低は、木質板材全体の剥離強度には大きく影響しないため、格別の問題は生じない。

【0020】

第3発明にあっては、剥離強度を大幅に向上させるために、第1合成樹脂及び第2合成樹脂として、MDI及びMUFを用いる。

ただし、各層に係るノンホルマリン系の合成樹脂(具体的にはMDI)の重量パーセントは、一定である。一方、各層に係るホルマリン系の合成樹脂(具体的にはMUF)の重量パーセントは、中心層から外層へ向けて、段階的に減少させてある。つまり、本発明の木質板材におけるMUFの含有量は最小限である。このため、本発明の木質板材は、例えば各層に係るMDI及びMUF夫々の重量パーセントが一定である木質板材に比べて、ホルムアルデヒドの放出量は減少する。

【発明の効果】

【0021】

第1発明の木質板材による場合、各層に係る第1合成樹脂の重量パーセントは一定であるが、各層に係る第2合成樹脂の重量パーセントは、中心層、より中心層に近い位置の内層、より外層に近い位置の内層、及び外層の順に、段階的に減少する。このため、各層の接着剤添加率は、外層、より外層に近い位置の内層、より中心層に近い位置の内層、及び中心層の順に、段階的に増加する。

ところで、木質板材の剥離強度を向上させるためには、外層の接着剤添加率を増加させるよりも中心層の接着剤添加率を増加させる方が効果的である。

従って、本発明の木質板材は、各層に係る第2合成樹脂の重量パーセントが、例えば外層に係る第2合成樹脂の重量パーセントで一定の場合であるよりも、木質板材の剥離強度を効率よく向上させることができる。

【0022】

更に、本発明の木質板材は、各層に係る第2合成樹脂の重量パーセントが、例えば中心層に係る第2合成樹脂の重量パーセントで一定の場合であるよりも、合成樹脂の総使用量を減少させることができる。

つまり、本発明の木質板材は、剥離強度を効率よく向上させることと、合成樹脂の総使用量を減少させることによって木質板材の製造コストを低減することとを両立させることができる。

【0023】

第2発明の木質板材による場合、外層に係る第2合成樹脂の重量パーセントは“0”である。

つまり、本発明の木質板材は、剥離強度を向上させることと、合成樹脂の総使用量を更に減少させることによって木質板材の製造コストを更に低減することとを両立させることができる。

【0024】

第3発明の木質板材による場合、MDIとMUFとを組み合わせて用いるため、剥離強度を効率よく、しかも大幅に向上させることができる。しかも、木質板材におけるMUFの含有量は、剥離強度を効率よく、しかも大幅に向上させることができる最小限の含有量である。従って、木質板材からのホルムアルデヒドの放出量も最小限である。このため、シックハウス症候群の発症を抑制することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の実施の形態1に係る木質板材の構成を模式的に示す側面図である。

【図2】本発明の実施の形態1に係る木質板材と比較すべき木質板材の構成を模式的に示す側面図である。

【発明を実施するための形態】

【0026】

以下、本発明を、その実施の形態を示す図面に基づいて詳述する。

【0027】

実施の形態 1.

図1は、本発明の実施の形態1に係る木質板材1の構成を模式的に示す側面図であり、図2(a),(b),(c)は、木質板材1と比較すべき木質板材2,3,4の構成を模式的に示す側面図である。以下では、図1及び図2夫々における上下方向を、木質板材1〜4夫々の上下方向という。

図1に示す木質板材1は、約13mmの厚さを有する5層構造のパーティクルボードであり、2層の第1外層11及び第2外層15夫々と、1層の中心層13との間に、各1層の第1内層12及び第2内層14を有する。更に詳細には、木質板材1は、上から順に、第1外層11、第1内層12、中心層13、第2内層14、及び第2外層15を積層してなる。

【0028】

木質板材1を製造する際に、製造者は、本発明の実施の形態における木片として、スギ及びマツ夫々のチップを用い、本発明の実施の形態における第1合成樹脂及び第2合成樹脂として、MDI及びMUFを用いる。ここで、MDI及びMUFを組み合わせて用いる理由は、発明者らが、MDI単体(又はMUF単体)を用いる場合よりも剥離強度が大幅に向上するという知見を、実験的に得たからである。一方、チップとなすべき木材の種類は、スギ及びマツに限定されるものではない。

以下では、第1外層と第2外層とを区別しない場合には、単に外層といい、第1内層と第2内層とを区別しない場合には、単に内層という。

【0029】

図2(a),(b),(c)に示す木質板材2,3,4夫々は、約13mmの厚さを有する5層構造のパーティクルボードである。更に詳細には、木質板材2,3,4は、上から順に、第1外層21,31,41、第1内層22,32,42、中心層23,33,43、第2内層24,34,44、及び第2外層25,35,45を積層してなる。木質板材2,3,4夫々の製造手順は、図1に示す木質板材1の製造手順と略同様であるが、MUFの使用量、延いてはMDI及びMUFの総使用量が異なる。

図1及び図2に示す各層の境界線が実線(又は破線)である場合には、隣接する2層に係るMUFの重量パーセントは異なる(又は等しい)。

次の表1は、木質板材1〜4夫々が有する各層に係るMDI及びMUF夫々の重量パーセント[重量%]を示すものである。

【0030】

【表1】

【0031】

表1を参照すればわかるように、木質板材1〜4のいずれにおいても、各層に係るMDIの重量パーセントW1は7重量%で一定である。

また、外層に係るMUFの重量パーセントW3は0重量%で一定である。更にまた、第1内層に係るMUFの重量パーセントW3と、第2内層に係るMUFの重量パーセントW3とは等しい。つまり、木質板材1〜4におけるMDIの重量パーセントの分布は、中心層を中心にして上下対称である。

木質板材1〜4夫々の面積が等しい場合、木質板材1〜4夫々を製造するためのMUFの使用量は、木質板材2、木質板材1、木質板材4、及び木質板材3の順に多い。

【0032】

次に、木質板材1について詳述する。

まず、製造者は、外層11,15を形成すべき外層用混合物、内層12,14を形成すべき内層用混合物、及び中心層13を形成すべき中心層用混合物を準備する。

外層11,15を形成すべき外層用混合物を準備するために、製造者は、夫々が16メッシュ通過以下、且つ50メッシュ非通過以上の粒度を有するチップを準備する。次に、製造者は、含水率が約4重量%になるまでチップを乾燥させる。更に、製造者は、乾燥したスギ及びマツ夫々のチップを、重量比が1:1になるように混合する。

【0033】

また、製造者は、混合されたチップの全乾重量に対して7重量%のMDIと、水とを混合することによって、熱硬化性のMDI接着剤を得る。ただし、MDIと混合すべき水の量は、得られたMDI接着剤を、混合されたチップに噴霧した場合に、チップ及びMDI接着剤全体の含水率(即ちマット含水率)が15重量%になる量である。

そして、製造者は、得られたMDI接着剤を、混合されたチップに噴霧することによって、外層用混合物を得る。

【0034】

内層12,14を形成すべき内層用混合物を準備するために、製造者は、公知のディスクフレーカを用いることによって、ストランド状のチップを準備する。次に、製造者は、含水率が約4重量%になるまでチップを乾燥させる。更に、製造者は、乾燥したスギ及びマツ夫々のチップを、重量比が1:1になるように混合する。

また、製造者は、混合されたチップの全乾重量に対して7重量%のMDIと、2.5重量%のMUFと、水とを混合することによって、熱硬化性の混合接着剤を得る。ただし、MDI及びMUFと混合すべき水の量は、マット含水率が15重量%になる量である。

そして、製造者は、得られた混合接着剤を、混合されたチップに噴霧することによって、内層用混合物を得る。

【0035】

中心層13を形成すべき中心層用混合物を準備するために、製造者は、内層用混合物を準備する場合と同様にして、含水率が約4重量%になるまで乾燥したスギ及びマツ夫々のストランド状のチップを、重量比が1:1になるように混合する。

また、製造者は、混合されたチップの全乾重量に対して7重量%のMDIと、5重量%のMUFと、水とを混合することによって、熱硬化性の混合接着剤を得る。ただし、MDI及びMUFと混合すべき水の量は、マット含水率が15重量%になる量である。

そして、製造者は、得られた混合接着剤を、混合されたチップに噴霧することによって、中心層用混合物を得る。

【0036】

次に、製造者は、設定比重(製造すべき木質板材1の比重)を0.65として、フォーミングを行なう。このとき、製造者は、形成すべき第1外層11、第1内層12、中心層13、第2内層14、及び第2外層15のマット重量比が2:2:3:2:2となり、また、チップの配向がランダムになるよう、外層用混合物、内層用混合物、中心層用混合物、内層用混合物、及び外層用混合物をこの順に積層する。

最後に、製造者は、積層した混合物を、13.2mmのディスタンス・バーで厚さを規制した状態で、熱圧成型する。このとき、温度は185℃であり、圧力は26kg/cm2であり、熱圧時間は4分間である。

以上の結果、木質板材1が得られる。

【0037】

木質板材1においては、各層に係るMDIの重量パーセントW1=7>0であり、中心層13に係るMUFの重量パーセントW2=5>0である。また、内層12,14に係るMUFの重量パーセントW3=2.5(0≦W3<W2)であり、外層11,15に係るMUFの重量パーセントW3=0<W2である。つまり、中心層13からの厚み方向の距離が長い外層11,15に係る重量パーセント差{W2−W3}=5は大きく、中心層13からの厚み方向の距離が短い内層12,14に係る重量パーセント差{W2−W3}=2.5は小さい。

ここで、各層のマット重量比は、各層の厚みに対応する。即ち、中心層13は、中心層13以外の各層の約1.5倍の厚みを有する。

【0038】

木質板材2を製造する場合、製造者は、まず、外層11,15を形成すべき外層用混合物と同様の外層用混合物、並びに、中心層13を形成すべき中心層用混合物と同様の内層用混合物及び中心層用混合物を準備する。

次に、製造者は、木質板材2に係る外層用混合物、内層用混合物、及び中心層用混合物を用いて、木質板材1を製造する場合と同様にフォーミングを行なう。

最後に、製造者は、積層した混合物を、木質板材1を製造する場合と同様に熱圧成型する。

以上の結果、木質板材2が得られる。

【0039】

木質板材2は、約13mmの厚さを有する従来の3層板材に対応する。このとき、木質板材2の中心層23及び内層22,24は、従来の3層板材の中心層に対応する。このため、木質板材1は、従来の3層板材の中心層を3分割し、更に、MUFを外層側に向けて段階的に減少させることによって、新たな中心層13と、内層12,14とを設けた構成である、とも看做せる。

【0040】

木質板材3を製造する場合、製造者は、まず、外層11,15を形成すべき外層用混合物と同様の外層用混合物、内層32,34を形成すべき内層用混合物、及び、この内層用混合物と同様の中心層用混合物を準備する。

内層32,34を形成すべき内層用混合物を準備するために、製造者は、内層12,14を形成すべき内層用混合物を準備する場合と同様にして、含水率が約4重量%になるまで乾燥したスギ及びマツ夫々のストランド状のチップを、重量比が1:1になるように混合する。

また、製造者は、混合されたチップの全乾重量に対して7重量%のMDIと、水とを混合することによって、熱硬化性のMDI接着剤を得る。ただし、MDIと混合すべき水の量は、マット含水率が15重量%になる量である。

【0041】

そして、製造者は、得られたMDI接着剤を、混合されたチップに噴霧することによって、内層用混合物を得る。

次に、製造者は、木質板材3に係る外層用混合物、内層用混合物、及び中心層用混合物を用いて、木質板材1を製造する場合と同様にフォーミングを行なう。

最後に、製造者は、積層した混合物を、木質板材1を製造する場合と同様に熱圧成型する。

以上の結果、木質板材3が得られる。

木質板材3は、約13mmの厚さを有し、各層が木片とMDI接着剤とを用いて形成された従来の木質板材に対応する。

【0042】

木質板材4を製造する場合、製造者は、まず、外層11,15を形成すべき外層用混合物と同様の外層用混合物、内層32,34を形成すべき内層用混合物と同様の内層用混合物、及び、中心層13を形成すべき中心層用混合物と同様の中心層用混合物を準備する。

次に、製造者は、木質板材4に係る外層用混合物、内層用混合物、及び中心層用混合物を用いて、木質板材1を製造する場合と同様にフォーミングを行なう。

最後に、製造者は、積層した混合物を、木質板材1を製造する場合と同様に熱圧成型する。

以上の結果、木質板材4が得られる。

【0043】

次の表2は、木質板材1〜4夫々の曲げ強度[N/mm2]、ヤング率[N/mm2 ]、及び剥離強度[N/mm2 ]と、木質板材2を製造するための接着剤コストを100%とした場合のコスト比[%]とを示すものである。木質板材1〜4夫々のコスト比は、木質板材1〜4夫々の製造コストの比に対応するものと看做せる。

【0044】

【表2】

【0045】

表2に示すように、木質板材1〜4夫々の曲げ強度に顕著な差はない。ここから、各層を形成すべき接着剤に含まれるMUFの重量パーセントの差は、曲げ強度に大きな影響を及ぼさないことがわかる。一方、木質板材1〜4夫々のヤング率の高低と、各層を形成すべき接着剤に含まれるMUFの重量パーセントの差異との間には、明確な関係性が見出せないため、これらは無関係であると思われる。

また、木質板材1,2夫々(又は木質板材3,4夫々)の剥離強度に顕著な差はない。測定誤差を考え合わせれば、木質板材1,2夫々(又は木質板材3,4夫々)の剥離強度は略同一値といえる。ところが、木質板材1,2夫々の剥離強度は、木質板材3,4夫々の剥離強度に比べて、非常に大きい。

【0046】

木質板材1,2は、中心層13,23及び内層12,14,22,24にMUFが含まれている。また、木質板材4は、中心層43にMUFが含まれている。つまり、木質板材1,2は、各層にMUFが全く含まれていない木質板材3に比べて、中心層13,23及び内層12,14,22,24の接着剤添加率が増加されている。同様に、木質板材4は、木質板材3に比べて、中心層43の接着剤添加率が増加されている。

【0047】

一般に、中心層の接着剤添加率を増加させることは、外層の接着剤添加率を増加させることに比べて、木質板材の剥離強度に大きな影響を及ぼすといわれる。何故ならば、密度が高く剥離破壊し難い外層を、接着剤添加率を増加させることによって強化するよりも、密度が低く剥離破壊し易い中心層を強化した方が、木質板材の剥離強度を効率よく向上させることができるからである。

【0048】

ところが、中心層43の接着剤添加率だけを増加させた木質板材4の剥離強度は、木質板材3に比べてさえ、ほどんど向上していない。つまり、中心層及び内層の両方の接着剤添加率が増加されている場合(即ち木質板材1,2のような構成の場合)には、中心層の接着剤添加率のみが増加されている場合に比べて、木質板材の剥離強度が大幅に向上されることがわかる。

この理由は、外層よりも密度が低く剥離破壊し易い内層を、接着剤添加率を増加させることによって強化することが、木質板材の剥離強度を効率よく向上させることにつながるからである。

【0049】

ここで、木質板材2の内層22,24に係るMUFの重量パーセントW3は、木質板材1の内層12,14に係るMUFの重量パーセントW3より高い。つまり、木質板材2の中心層及び内層の接着剤添加率は、木質板材1の中心層及び内層の接着剤添加率よりも増加されているにも拘らず、木質板材2の剥離強度は、木質板材1の剥離強度に略等しい。

この理由は、内層の接着剤添加率の増加は、中心層の接着剤添加率の増加ほどには、木質板材の剥離強度の向上に影響を及ぼさないからである。従って、内層の接着剤添加率は、中心層の接着剤添加率と外層の接着剤添加率との中間的なものであればよい。このためには、内層に係るMUFの重量パーセントW3は、中心層に係るMUFの重量パーセントW2と外層に係るMUFの重量パーセントW3との中間的なものであればよい。

【0050】

具体的に、木質板材1は、内層12,14に係るMUFの重量パーセントW3=2.5である。ただし、0<W3<2.5でも2.5<W3<5でもよい。とはいえ、木質板材1,4を比較すればわかるように、内層12,14に係るMUFの重量パーセントW3を過剰に小さくすると剥離強度は非常に小さくなる。その一方で、木質板材1,2を比較すればわかるように、内層12,14に係るMUFの重量パーセントW3を過剰に大きくしたところで剥離強度の大幅な向上は望めない。従って、内層12,14に係るMUFの重量パーセントW3=2.5前後(即ち、中心層13に係るMUFの重量パーセントW2の半分程度)が好ましいといえる。

【0051】

ところで、木質板材1〜4夫々のコスト比は、木質板材2、木質板材1、木質板材4、及び木質板材3の順に高い。何故ならば、MDI及びMUFの総使用量は、木質板材2、木質板材1、木質板材4、及び木質板材3の順に多いからである。

しかも、木質板材1の製造に要したMUFの量は、木質板材2の製造に要したMUFの量よりも少ないため、木質板材1からのホルムアルデヒドの放出量は、木質板材2からのホルムアルデヒドの放出量よりも少ない。

以上の結果、非常に大きい剥離強度を有し、更に、MDI及びMUFの総使用量が少なく、しかも、ホルムアルデヒドの放出量が最小限であるという点で、木質板材1〜4の内、木質板材1が最も優秀であるといえる。

つまり、木質板材1は、品質の高さと製造コストの低さと安全性の高さとをバランスよく兼ね備えている。

【0052】

本実施の形態における木質板材1の第1外層11及び第1内層12と第2外層15及び第2内層14とは全く同じ構成であるため、木質板材1には表裏の区別はない。このため、木質板材1を例えば床材として用いる場合に、第1外層11の側を表側としてもよく、第2外層15の側を表側としてもよい。なお、木質板材1は、第1外層11(又は第1内層12)と第2外層15(又は第2内層14)とが異なる構成でもよい。

【0053】

また、本実施の形態における木質板材1は5層構造であるが、本発明の実施の形態における木質板材は、7層構造、又は9層以上の多層構造であってもよい。

7層構造の木質板材は、従来の3層板材の中心層を5分割し、更に、MUFを外層側に向けて段階的に減少させることによって、新たな中心層と、中心層に隣接する2層の内層と、外層に隣接する2層の内層とを設けた構成である。このような木質板材の曲げ強度及び剥離強度は、木質板材1の曲げ強度及び剥離強度と遜色がないと考えられる。しかも、7層構造の木質板材は、5層構造である木質板材1よりも更にMUFの使用量を減少させることができるため、製造コストを更に低減させ、且つ、安全性を更に向上させることができる。

【0054】

このように、木質板材の層数が増加するに連れて、MUFの使用量はますます減少する。ところが、木質板材の層数の増加に伴い、製造工程の工数も増加するため、却って製造コストが高騰する虞がある。更に、木質板材の厚みによっては、層数を増加させることが困難になることもある。例えば、約13mmの厚みでは、9層構造の木質板材を製造することは容易ではない。従って、木質板材の層数は、MDI及びMUFの総使用量の減少による製造コストの低減と、製造工程の工数の増加による製造コストの高騰と、木質板材の厚みに起因する技術的な限界との兼ね合いで決定する必要がある。

【0055】

更にまた、本実施の形態における木質板材1は、外層11,15に係るMUFの重量パーセントW3=0であるが、W3>0であってもよい。しかしながら、外層11,15に係るMUFの重量パーセントW3を増加させても、木質板材1の曲げ強度又は剥離強度の大幅な向上にはつながらず、その一方で製造コストは高騰するため、W3=0が好ましいといえる。

【0056】

実施の形態 2.

本実施の形態における木質板材1,2は、実施の形態1における木質板材1,2に対応する。従って、本実施の形態の木質板材1,2夫々の製造手順は、実施の形態1の木質板材1,2の製造手順と略同様である。ただし、MUFの使用量、延いてはMDI及びMUFの総使用量が異なる。

その他、実施の形態1に対応する部分には同一符号を付してそれらの説明を省略する。

次の表3は、実施の形態1の表1に対応し、本実施の形態の木質板材1,2夫々が有する各層に係るMDI及びMUF夫々の重量パーセント[重量%]を示すものである。

【0057】

【表3】

【0058】

表3を参照すればわかるように、本実施の形態の木質板材1,2が有する中心層13,23に係るMUFの重量パーセントW2=7であり、各層に係るMDIの重量パーセントW1に等しい。これは、実施の形態1の木質板材1,2が有する中心層13,23に係るMUFの重量パーセントW2=5よりも多い(表1参照)。

ただし、内層12,14に係るMUFの重量パーセントW3が中心層13に係るMUFの重量パーセントW2の1/2である点、及び、内層22,24に係るMUFの重量パーセントW3が中心層23に係るMUFの重量パーセントW2に等しい点等は、実施の形態1,2で共通である。

【0059】

次の表4は、実施の形態1の表2に対応し、本実施の形態の木質板材1,2夫々の曲げ強度[N/mm2 ]、ヤング率[N/mm2 ]、及び剥離強度[N/mm2]と、実施の形態1の木質板材2を製造するための接着剤コストを100%とした場合のコスト比[%]とを示すものである。

【0060】

【表4】

【0061】

表4に示すように、本実施の形態の木質板材1,2夫々の曲げ強度に顕著な差はない。また、木質板材1,2夫々の剥離強度は、測定誤差を考え合わせれば、略同一値と看做せる。一方、木質板材1のコスト比は、木質板材2のコスト比よりも低い。このように、本実施の形態の木質板材1,2の関係は、実施の形態1の木質板材1,2の関係に等しい。従って、木質板材1の方が、木質板材2よりも有利である。

表4と実施の形態1の表2とを比較すると、曲げ強度及び剥離強度は、本実施の形態の木質板材1の方が、実施の形態1の木質板材1に比べて幾分向上していることがわかる。その代わり、コスト比は本実施の形態の木質板材1の方が高いことがわかる。

従って、中心層13及び内層12,14夫々に係るMUFの重量パーセントは、製造コストの高低と木質板材1の品質の高低との兼ね合いで決定すればよいと考えられる。

【0062】

実施の形態1,2においては、MDIを第1合成樹脂とし、MUFを第2合成樹脂とする木質板材1を例示したが、木質板材1の構成は、これに限定されるものではない。

例えば、木質板材1は、MUFを第1合成樹脂とし、MDIを第2合成樹脂とする構成でもよい。ただし、MDIを第1合成樹脂とし、MUFを第2合成樹脂とする構成の方が、ホルムアルデヒドの放出量が減少するため、好ましい。

また、第1合成樹脂又は第2合成樹脂として採用されるべき合成樹脂はMUF及びMDIに限定されるものではなく、ユリア樹脂、メラミン樹脂、又はフェノール樹脂等でもよい。また、第1合成樹脂又は第2合成樹脂が、複数種類の合成樹脂からなるものであってもよい。

【0063】

今回開示された実施の形態は、全ての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上述した意味ではなく、特許請求の範囲と均等の意味及び特許請求の範囲内での全ての変更が含まれることが意図される。例えば、木質板材1は、5層以上の多層構造であれば、パーティクルボードに限定されず、OSB(Oriented Strand Board )又はMDF(中密度繊維板)等でもよい。

また、本発明の効果がある限りにおいて、木質板材1に、実施の形態1,2に開示されていない構成要素が含まれていてもよい。

【符号の説明】

【0064】

1 木質板材

11 第1外層(外層)

12 第1内層(内層)

13 中心層

14 第2内層(内層)

15 第2外層(外層)

【特許請求の範囲】

【請求項1】

2層の外層夫々と、1層の中心層との間夫々に、N(Nは自然数)層の内層を有し、

各層は、木片と接着剤とを用いて形成されている木質板材において、

前記中心層を形成すべき接着剤は、前記木片の重量に対してW1(W1>0)重量%の第1合成樹脂、及び、該第1合成樹脂とは異なり、前記木片の重量に対してW2(W2>0)重量%の第2合成樹脂を含み、

前記中心層以外の各層を形成すべき接着剤は、前記第1合成樹脂、及び、前記木片の重量に対してW3(0≦W3<W2)重量%の第2合成樹脂を含み、

前記中心層以外の各層に係るW3は、{W2−W3}の大/小が、前記中心層以外の各層の前記中心層からの厚み方向の距離の長/短に対応するようにしてあることを特徴とする木質板材。

【請求項2】

各外層については、W3=0であることを特徴とする請求項1に記載の木質板材。

【請求項3】

第1合成樹脂はMDI(ジフェニルメタンジイソシアネート)であり、

第2合成樹脂はMUF(ユリアメラミン共縮合樹脂)であることを特徴とする請求項1又は2に記載の木質板材。

【請求項1】

2層の外層夫々と、1層の中心層との間夫々に、N(Nは自然数)層の内層を有し、

各層は、木片と接着剤とを用いて形成されている木質板材において、

前記中心層を形成すべき接着剤は、前記木片の重量に対してW1(W1>0)重量%の第1合成樹脂、及び、該第1合成樹脂とは異なり、前記木片の重量に対してW2(W2>0)重量%の第2合成樹脂を含み、

前記中心層以外の各層を形成すべき接着剤は、前記第1合成樹脂、及び、前記木片の重量に対してW3(0≦W3<W2)重量%の第2合成樹脂を含み、

前記中心層以外の各層に係るW3は、{W2−W3}の大/小が、前記中心層以外の各層の前記中心層からの厚み方向の距離の長/短に対応するようにしてあることを特徴とする木質板材。

【請求項2】

各外層については、W3=0であることを特徴とする請求項1に記載の木質板材。

【請求項3】

第1合成樹脂はMDI(ジフェニルメタンジイソシアネート)であり、

第2合成樹脂はMUF(ユリアメラミン共縮合樹脂)であることを特徴とする請求項1又は2に記載の木質板材。

【図1】

【図2】

【図2】

【公開番号】特開2011−56858(P2011−56858A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−210847(P2009−210847)

【出願日】平成21年9月11日(2009.9.11)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月11日(2009.9.11)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

[ Back to top ]