木質樹脂系化粧板の製造方法

【課題】木質樹脂系化粧板基材に化粧シートを問題なく貼り合わせることのできる木質樹脂系化粧板の製造方法を提供すること。

【解決手段】木質樹脂系化粧板基材に湿気硬化型1液タイプ熱可塑性接着剤を塗布し、前記接着剤表面が平滑となるように掻き取り処理を行い、前記ポリプロピレン系樹脂化粧シートの裏面に前記と同様の接着剤を前記掻き取り処理を行った後の接着剤の塗布厚と略同等となるように塗布し、前記接着剤を塗布した面同士を貼り合わせてなる。

【解決手段】木質樹脂系化粧板基材に湿気硬化型1液タイプ熱可塑性接着剤を塗布し、前記接着剤表面が平滑となるように掻き取り処理を行い、前記ポリプロピレン系樹脂化粧シートの裏面に前記と同様の接着剤を前記掻き取り処理を行った後の接着剤の塗布厚と略同等となるように塗布し、前記接着剤を塗布した面同士を貼り合わせてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、キッチン洗面台、家具、建具などに用いる木質樹脂系化粧板の製造方法に関し、特に天板などの鏡面性が必要とされる建材へ化粧シートをラッピングする場合で真空成形、プレス成形などで化粧シートをラミネートする場合の木質樹脂系化粧板の製造方法に関する。

【背景技術】

【0002】

前記用途の建材において、木質樹脂系化粧板基材を押出成形させた場合には、金型から取り出す際にその表面にいわゆる「ヒケ」といった凹部が発生する。そこで化粧シートを貼り合わせると、化粧シート表面にシワや凹みが発生して問題となった。

【0003】

凹部を適宜埋めこむような処理をしても、木質樹脂系化粧板基材の場合、滲み込んでしまったり、あるいは硬化後に収縮してしまうことで貼り合わせた後に問題が発生するということがあった。

【特許文献1】特開2004−316372

【特許文献2】特開2005−068843

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明はこのような問題点を解決するためになされたものであり、その課題とするところは、木質樹脂系化粧板基材に化粧シートを問題なく貼り合わせることのできる木質樹脂系化粧板の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明は上記課題を解決するものであり、すなわちその請求項1記載の発明は、主材として木粉とポリプロピレン系樹脂とを混合し、異型成形用金型を用いて押出成形して木質樹脂系化粧板基材とし、この表面にポリプロピレン系樹脂化粧シートを貼り合わせてなる木質樹脂系化粧板の製造方法において、前記木質樹脂系化粧板基材に湿気硬化型1液タイプ熱可塑性接着剤を塗布し、前記接着剤表面が平滑となるように掻き取り処理を行い、前記ポリプロピレン系樹脂化粧シートの裏面に前記と同様の接着剤を前記掻き取り処理を行った後の接着剤の塗布厚と略同等となるように塗布し、前記接着剤を塗布した面同士を貼り合わせてなることを特徴とする木質樹脂系化粧板の製造方法である。

【発明の効果】

【0006】

発明はその請求項1記載の発明により、湿気硬化型1液タイプ熱可塑性接着剤を用いることで木質樹脂系化粧板基材への浸透を抑えることが可能となる。また掻き取り処理を行うことで貼り合わせ後に化粧シート表面にシワや凹部がでることを防ぐことが可能となる。また、化粧シート裏面にも同様の厚みの接着剤を塗工することで硬化、乾燥後の影響を抑えることが可能となるという効果を奏する。

【発明を実施するための最良の形態】

【0007】

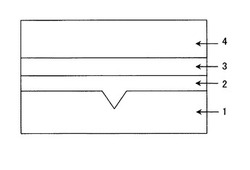

以下、本発明を図面に基づき詳細に説明する。木粉とポリプロピレン系樹脂からなる化粧板基材1上に接着剤層2、3、ポリプロピレン樹脂化粧シート4を設けてなる。

【0008】

本発明における化粧板基材1としては、木粉とポリプロピレン系樹脂を溶融混合し、異型成形金型から押出し機により押出しして得られる。主剤となる木粉とポリプロピレン系樹脂のほかには適宜発泡剤、難燃剤、充填剤、着色顔料、熱安定剤、酸中和剤、光散乱剤、艶調整剤などを添加することができる。

【0009】

前記木粉としては、木材をカッターミルなどによって破断し、これをボールミルやインペラーミルなどにより粉砕して、微粉状にしたものなどが使用可能であり、その平均粒径としては1〜200μm、好ましくは10〜150μmが好適である。平均粒径が1μm未満のものは、取り扱いが困難であるうえに、特に木質系充填剤の配合量が多い場合は、樹脂への分散が悪いと、製造される木質樹脂発泡成形体に機械強度の低下が発生する。また、200μmより大きいと、成形品の均質性、平面性、機械的強度が低下する。

【0010】

前記ポリプロピレン系樹脂としては、ホモポリプロピレン、ランダムポリプロピレン、ブロックポリプロピレン、プロピレン−α−オレフィン共重合体などが使用可能であり、成形性の点で優れているので好適である。

【0011】

本発明における接着剤層2,3に用いる接着剤としては、湿気硬化型1液タイプ熱可塑性接着剤が用いられる。これにより木質樹脂系化粧板基材への浸透を抑えることが可能となる。また掻き取り処理を行うことで貼り合わせ後に化粧シート表面にシワや凹部がでることを防ぐことが可能となる。

【0012】

本発明におけるポリプロピレン系樹脂化粧シートとしては、例えば着色シートに印刷を施した単層化粧シート、着色シートに印刷を施したシートに透明シートをドライラミネート法、エクストルージョンラミネート法、熱ラミネート法などによって貼り合わせた複層の化粧シートや、透明シートの裏面に印刷を施したバック刷りの単層化粧シートなどから用途に応じて適宜選択が可能である。用いるポリプロピレン系樹脂としては、前記化粧板基材で使用した樹脂と同系の樹脂を用いることが好適である。

【0013】

化粧シート4の木目柄等のパターン、絵柄、彩色等の印刷に用いるインキは、バインダーとしては硝化綿、セルロース、塩化ビニル−酢酸ビニル共重合体、ポリビニルブチラール、ポリウレタン、アクリル、ポリエステル系等の単独若しくは各変性物の中から適宜選択すればよい。これらは、水性、溶剤系、エマルジョンタイプのいずれでも問題なく、また1液タイプでも硬化剤を使用した2液タイプでも任意に選定可能である。さらに紫外線や電子線等の照射によりインキを硬化させることも可能である。

【0014】

中でも最も一般的な方法は、ウレタン系のインキでイソシアネートで硬化させる方法である。これらバインダー以外には通常のインキに含まれている顔料、染料等の着色剤、体質顔料、溶剤、各種添加剤が添加されている。特によく用いられる顔料には縮合アゾ、不溶性アゾ、キナクリドン、イソインドリノン、アンスラキノン、イミダゾロン、コバルト、フタロシアニン、カーボン、酸化チタン、酸化鉄、雲母等のパール顔料等がある。

【0015】

また、いずれの化粧シート4においても、化粧板基材1への貼り合わせのためのプライマーコートや、表面保護や艶調整のためのトップコート、エンボス法やグロスマット法による導管表現等が施されていても構わない。また、化粧シート4における熱可塑性樹脂層に用いる添加剤も、化粧板基材1におけると同様なものが適宜使用可能である。

【0016】

化粧シート4の厚さは特に問わないが、0.05〜0.3mm程度の範囲内とされるのが通例である。化粧シート4と木質樹脂発泡成形体1との積層方法は特に問わず、例えば接着剤を介したドライラミネート法又はウェットラミネート法や、接着剤を介した又は介さない熱ラミネート法、超音波融着法や高周波融着法、木質樹脂発泡成形体1の発泡押出成形と同時に冷却サイジング金型内に化粧シート4を導入して貼り合わせる成形同時ラミネート法等、従来公知の方法を任意に用いることができる。

【0017】

本発明において、化粧シート4が積層される化粧板基材1の表面とは、上面、下面及び側面を含む全表面を指すのでは必ずしもなく、少なくとも床面への施工時に露出面となる上面に積層されていれば良い。そして必要に応じて、上面から側面の一部または全部にかけて、或いは側面の全部を経てした面の一部にかけて、連続して積層した構成とすることもできる。側面の少なくとも上方の一部にかけて化粧シート4が積層されていると、床面に施工した際に、床材同士の隙間が目立ちにくくなる利点がある。

【0018】

また、本発明の木質樹脂系化粧板には、化粧板基材1の、化粧シート4を積層していない面の一部もしくは全部に、化粧板基材1に含有されるポリオレフィン系樹脂と同系の熱可塑性樹脂を主体とする発泡層(図示せず)が積層されていてもよい。例えば、床材の裏面側に発泡層を積層しておくと、床下地面の不陸を吸収してがたつきを防止したり、床面への物品の衝突音や歩行音を吸収して騒音を防止したりするなどの効果がある。

【0019】

上記発泡層の積層手法については公知の手法が利用でき、例えば木質樹脂発泡成形体1の成形用の発泡性木質樹脂組成物に用いたポリオレフィン系樹脂と同系の熱可塑性樹脂に、上記熱分解や化学反応によってガスを発生する化学発泡剤又は低沸点の液体に熱をかけて気化させる物理発泡剤のいずれかの発泡剤によりシート状に発泡成形した発泡成形体を、化粧板基材1の化粧シート2を積層していない面の一部もしくは全部に貼り合わせることにより形成できる。

【0020】

本発明の木質樹脂系化粧板をリサイクルする場合は、表面に積層された化粧シート4を剥離除去することなくそのまま破砕し、必要に応じて木粉、ポリオレフィン系樹脂、各種添加剤などを適宜添加して、再度ペレット化し、これを木質樹脂系化粧板基材1の成形用材料として再利用することができる。この場合も、破砕物の混練方法やペレット化方法、成形方法等については、特に方法は問わない。また、再ペレット化する代わりに、破砕物をそのまま木質樹脂発泡成形体の成形材料として成形機に投入したり、木質樹脂発泡成形体の成形時に破砕物と共に木質系充填剤や熱可塑性樹脂を同時に成形機に投入し、成形機内で混練しつつ成形したりしても、勿論かまわない。

【実施例1】

【0021】

ポリプロピレン系樹脂としてホモポリプロピレン80重量部にマレイン酸変成ポモポリプロピレン20重量部を混合したものを用い、木粉として平均粒径100μmに粉砕した木質系充填剤を100重量部、さらにステアリン酸カルシウム(滑剤)5重量部を混合してペレット化した後に異型成形用金型からを押出し機により押出して四角形の木質樹脂系化粧板基材を得た。

【0022】

ポリプロピレン系樹脂化粧シートとして、厚さ100μmの顔料配合ランダムポリプロピレンシートを用い、これにグラビア印刷によりウレタン系インキにて木目印刷を施し、一方ホモポリプロピレン100樹脂をこの印刷上に100μmとなるようにエクスとルージョンラミネート方により、施すと同時に表面にエンボス加工を施し、最後に表面に紫外線硬化型樹脂にてトップコートを設けた。

【0023】

これらを貼り合わせるため、湿気硬化型一液ホットメルト接着剤を木質樹脂系化粧板基材側に30μm塗布し、凹部(ヒケ:深さ10μm)に接着剤が充填されるように掻き表面を平滑とした。掻いた後の基材上の接着剤膜厚は10μmであった。さらにポリプロピレン系樹脂化粧シート側にも10μm接着剤を塗布し、接着剤を塗布した面どうしを貼り合せて木質樹脂系化粧板を得た。

【0024】

<比較例1>

上記樹脂系化粧板側には接着剤を塗布せず、ポリプロピレン系樹脂化粧シート側にのみ40μm接着剤を塗布し、貼り合せた。

【0025】

上記、実施例1、比較例1の木質樹脂系化粧板表面を斜光により観察した結果、実施例1の方が押出成形時に発生した樹脂系化粧板の「ヒケ」が目立たなかった。

【産業上の利用可能性】

【0026】

本発明により得られた木質樹脂系化粧板は、特に天板などの鏡面性が必要とされる建材として利用可能である。

【図面の簡単な説明】

【0027】

【図1】本発明によって得られる木質樹脂系化粧板の一実施例の断面の構造を示す説明図である。

【符号の説明】

【0028】

1…木質樹脂系化粧板基材

2…接着剤

3…接着剤

4…化粧シート

【技術分野】

【0001】

本発明は、キッチン洗面台、家具、建具などに用いる木質樹脂系化粧板の製造方法に関し、特に天板などの鏡面性が必要とされる建材へ化粧シートをラッピングする場合で真空成形、プレス成形などで化粧シートをラミネートする場合の木質樹脂系化粧板の製造方法に関する。

【背景技術】

【0002】

前記用途の建材において、木質樹脂系化粧板基材を押出成形させた場合には、金型から取り出す際にその表面にいわゆる「ヒケ」といった凹部が発生する。そこで化粧シートを貼り合わせると、化粧シート表面にシワや凹みが発生して問題となった。

【0003】

凹部を適宜埋めこむような処理をしても、木質樹脂系化粧板基材の場合、滲み込んでしまったり、あるいは硬化後に収縮してしまうことで貼り合わせた後に問題が発生するということがあった。

【特許文献1】特開2004−316372

【特許文献2】特開2005−068843

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明はこのような問題点を解決するためになされたものであり、その課題とするところは、木質樹脂系化粧板基材に化粧シートを問題なく貼り合わせることのできる木質樹脂系化粧板の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明は上記課題を解決するものであり、すなわちその請求項1記載の発明は、主材として木粉とポリプロピレン系樹脂とを混合し、異型成形用金型を用いて押出成形して木質樹脂系化粧板基材とし、この表面にポリプロピレン系樹脂化粧シートを貼り合わせてなる木質樹脂系化粧板の製造方法において、前記木質樹脂系化粧板基材に湿気硬化型1液タイプ熱可塑性接着剤を塗布し、前記接着剤表面が平滑となるように掻き取り処理を行い、前記ポリプロピレン系樹脂化粧シートの裏面に前記と同様の接着剤を前記掻き取り処理を行った後の接着剤の塗布厚と略同等となるように塗布し、前記接着剤を塗布した面同士を貼り合わせてなることを特徴とする木質樹脂系化粧板の製造方法である。

【発明の効果】

【0006】

発明はその請求項1記載の発明により、湿気硬化型1液タイプ熱可塑性接着剤を用いることで木質樹脂系化粧板基材への浸透を抑えることが可能となる。また掻き取り処理を行うことで貼り合わせ後に化粧シート表面にシワや凹部がでることを防ぐことが可能となる。また、化粧シート裏面にも同様の厚みの接着剤を塗工することで硬化、乾燥後の影響を抑えることが可能となるという効果を奏する。

【発明を実施するための最良の形態】

【0007】

以下、本発明を図面に基づき詳細に説明する。木粉とポリプロピレン系樹脂からなる化粧板基材1上に接着剤層2、3、ポリプロピレン樹脂化粧シート4を設けてなる。

【0008】

本発明における化粧板基材1としては、木粉とポリプロピレン系樹脂を溶融混合し、異型成形金型から押出し機により押出しして得られる。主剤となる木粉とポリプロピレン系樹脂のほかには適宜発泡剤、難燃剤、充填剤、着色顔料、熱安定剤、酸中和剤、光散乱剤、艶調整剤などを添加することができる。

【0009】

前記木粉としては、木材をカッターミルなどによって破断し、これをボールミルやインペラーミルなどにより粉砕して、微粉状にしたものなどが使用可能であり、その平均粒径としては1〜200μm、好ましくは10〜150μmが好適である。平均粒径が1μm未満のものは、取り扱いが困難であるうえに、特に木質系充填剤の配合量が多い場合は、樹脂への分散が悪いと、製造される木質樹脂発泡成形体に機械強度の低下が発生する。また、200μmより大きいと、成形品の均質性、平面性、機械的強度が低下する。

【0010】

前記ポリプロピレン系樹脂としては、ホモポリプロピレン、ランダムポリプロピレン、ブロックポリプロピレン、プロピレン−α−オレフィン共重合体などが使用可能であり、成形性の点で優れているので好適である。

【0011】

本発明における接着剤層2,3に用いる接着剤としては、湿気硬化型1液タイプ熱可塑性接着剤が用いられる。これにより木質樹脂系化粧板基材への浸透を抑えることが可能となる。また掻き取り処理を行うことで貼り合わせ後に化粧シート表面にシワや凹部がでることを防ぐことが可能となる。

【0012】

本発明におけるポリプロピレン系樹脂化粧シートとしては、例えば着色シートに印刷を施した単層化粧シート、着色シートに印刷を施したシートに透明シートをドライラミネート法、エクストルージョンラミネート法、熱ラミネート法などによって貼り合わせた複層の化粧シートや、透明シートの裏面に印刷を施したバック刷りの単層化粧シートなどから用途に応じて適宜選択が可能である。用いるポリプロピレン系樹脂としては、前記化粧板基材で使用した樹脂と同系の樹脂を用いることが好適である。

【0013】

化粧シート4の木目柄等のパターン、絵柄、彩色等の印刷に用いるインキは、バインダーとしては硝化綿、セルロース、塩化ビニル−酢酸ビニル共重合体、ポリビニルブチラール、ポリウレタン、アクリル、ポリエステル系等の単独若しくは各変性物の中から適宜選択すればよい。これらは、水性、溶剤系、エマルジョンタイプのいずれでも問題なく、また1液タイプでも硬化剤を使用した2液タイプでも任意に選定可能である。さらに紫外線や電子線等の照射によりインキを硬化させることも可能である。

【0014】

中でも最も一般的な方法は、ウレタン系のインキでイソシアネートで硬化させる方法である。これらバインダー以外には通常のインキに含まれている顔料、染料等の着色剤、体質顔料、溶剤、各種添加剤が添加されている。特によく用いられる顔料には縮合アゾ、不溶性アゾ、キナクリドン、イソインドリノン、アンスラキノン、イミダゾロン、コバルト、フタロシアニン、カーボン、酸化チタン、酸化鉄、雲母等のパール顔料等がある。

【0015】

また、いずれの化粧シート4においても、化粧板基材1への貼り合わせのためのプライマーコートや、表面保護や艶調整のためのトップコート、エンボス法やグロスマット法による導管表現等が施されていても構わない。また、化粧シート4における熱可塑性樹脂層に用いる添加剤も、化粧板基材1におけると同様なものが適宜使用可能である。

【0016】

化粧シート4の厚さは特に問わないが、0.05〜0.3mm程度の範囲内とされるのが通例である。化粧シート4と木質樹脂発泡成形体1との積層方法は特に問わず、例えば接着剤を介したドライラミネート法又はウェットラミネート法や、接着剤を介した又は介さない熱ラミネート法、超音波融着法や高周波融着法、木質樹脂発泡成形体1の発泡押出成形と同時に冷却サイジング金型内に化粧シート4を導入して貼り合わせる成形同時ラミネート法等、従来公知の方法を任意に用いることができる。

【0017】

本発明において、化粧シート4が積層される化粧板基材1の表面とは、上面、下面及び側面を含む全表面を指すのでは必ずしもなく、少なくとも床面への施工時に露出面となる上面に積層されていれば良い。そして必要に応じて、上面から側面の一部または全部にかけて、或いは側面の全部を経てした面の一部にかけて、連続して積層した構成とすることもできる。側面の少なくとも上方の一部にかけて化粧シート4が積層されていると、床面に施工した際に、床材同士の隙間が目立ちにくくなる利点がある。

【0018】

また、本発明の木質樹脂系化粧板には、化粧板基材1の、化粧シート4を積層していない面の一部もしくは全部に、化粧板基材1に含有されるポリオレフィン系樹脂と同系の熱可塑性樹脂を主体とする発泡層(図示せず)が積層されていてもよい。例えば、床材の裏面側に発泡層を積層しておくと、床下地面の不陸を吸収してがたつきを防止したり、床面への物品の衝突音や歩行音を吸収して騒音を防止したりするなどの効果がある。

【0019】

上記発泡層の積層手法については公知の手法が利用でき、例えば木質樹脂発泡成形体1の成形用の発泡性木質樹脂組成物に用いたポリオレフィン系樹脂と同系の熱可塑性樹脂に、上記熱分解や化学反応によってガスを発生する化学発泡剤又は低沸点の液体に熱をかけて気化させる物理発泡剤のいずれかの発泡剤によりシート状に発泡成形した発泡成形体を、化粧板基材1の化粧シート2を積層していない面の一部もしくは全部に貼り合わせることにより形成できる。

【0020】

本発明の木質樹脂系化粧板をリサイクルする場合は、表面に積層された化粧シート4を剥離除去することなくそのまま破砕し、必要に応じて木粉、ポリオレフィン系樹脂、各種添加剤などを適宜添加して、再度ペレット化し、これを木質樹脂系化粧板基材1の成形用材料として再利用することができる。この場合も、破砕物の混練方法やペレット化方法、成形方法等については、特に方法は問わない。また、再ペレット化する代わりに、破砕物をそのまま木質樹脂発泡成形体の成形材料として成形機に投入したり、木質樹脂発泡成形体の成形時に破砕物と共に木質系充填剤や熱可塑性樹脂を同時に成形機に投入し、成形機内で混練しつつ成形したりしても、勿論かまわない。

【実施例1】

【0021】

ポリプロピレン系樹脂としてホモポリプロピレン80重量部にマレイン酸変成ポモポリプロピレン20重量部を混合したものを用い、木粉として平均粒径100μmに粉砕した木質系充填剤を100重量部、さらにステアリン酸カルシウム(滑剤)5重量部を混合してペレット化した後に異型成形用金型からを押出し機により押出して四角形の木質樹脂系化粧板基材を得た。

【0022】

ポリプロピレン系樹脂化粧シートとして、厚さ100μmの顔料配合ランダムポリプロピレンシートを用い、これにグラビア印刷によりウレタン系インキにて木目印刷を施し、一方ホモポリプロピレン100樹脂をこの印刷上に100μmとなるようにエクスとルージョンラミネート方により、施すと同時に表面にエンボス加工を施し、最後に表面に紫外線硬化型樹脂にてトップコートを設けた。

【0023】

これらを貼り合わせるため、湿気硬化型一液ホットメルト接着剤を木質樹脂系化粧板基材側に30μm塗布し、凹部(ヒケ:深さ10μm)に接着剤が充填されるように掻き表面を平滑とした。掻いた後の基材上の接着剤膜厚は10μmであった。さらにポリプロピレン系樹脂化粧シート側にも10μm接着剤を塗布し、接着剤を塗布した面どうしを貼り合せて木質樹脂系化粧板を得た。

【0024】

<比較例1>

上記樹脂系化粧板側には接着剤を塗布せず、ポリプロピレン系樹脂化粧シート側にのみ40μm接着剤を塗布し、貼り合せた。

【0025】

上記、実施例1、比較例1の木質樹脂系化粧板表面を斜光により観察した結果、実施例1の方が押出成形時に発生した樹脂系化粧板の「ヒケ」が目立たなかった。

【産業上の利用可能性】

【0026】

本発明により得られた木質樹脂系化粧板は、特に天板などの鏡面性が必要とされる建材として利用可能である。

【図面の簡単な説明】

【0027】

【図1】本発明によって得られる木質樹脂系化粧板の一実施例の断面の構造を示す説明図である。

【符号の説明】

【0028】

1…木質樹脂系化粧板基材

2…接着剤

3…接着剤

4…化粧シート

【特許請求の範囲】

【請求項1】

主材として木粉とポリプロピレン系樹脂とを混合し、異型成形用金型を用いて押出成形して木質樹脂系化粧板基材とし、この表面にポリプロピレン系樹脂化粧シートを貼り合わせてなる木質樹脂系化粧板の製造方法において、前記木質樹脂系化粧板基材に湿気硬化型1液タイプ熱可塑性接着剤を塗布し、前記接着剤表面が平滑となるように掻き取り処理を行い、前記ポリプロピレン系樹脂化粧シートの裏面に前記と同様の接着剤を前記掻き取り処理を行った後の接着剤の塗布厚と略同等となるように塗布し、前記接着剤を塗布した面同士を貼り合わせてなることを特徴とする木質樹脂系化粧板の製造方法。

【請求項1】

主材として木粉とポリプロピレン系樹脂とを混合し、異型成形用金型を用いて押出成形して木質樹脂系化粧板基材とし、この表面にポリプロピレン系樹脂化粧シートを貼り合わせてなる木質樹脂系化粧板の製造方法において、前記木質樹脂系化粧板基材に湿気硬化型1液タイプ熱可塑性接着剤を塗布し、前記接着剤表面が平滑となるように掻き取り処理を行い、前記ポリプロピレン系樹脂化粧シートの裏面に前記と同様の接着剤を前記掻き取り処理を行った後の接着剤の塗布厚と略同等となるように塗布し、前記接着剤を塗布した面同士を貼り合わせてなることを特徴とする木質樹脂系化粧板の製造方法。

【図1】

【公開番号】特開2008−221581(P2008−221581A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−62441(P2007−62441)

【出願日】平成19年3月12日(2007.3.12)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月12日(2007.3.12)

【出願人】(593173840)株式会社トッパン・コスモ (243)

【Fターム(参考)】

[ Back to top ]