木質系バイオマスの糖化方法

【課題】糖化処理の難しい建設廃木材等の木質系バイオマスを対象にして、酵素糖化における省エネルギー、酵素糖化における単糖成分の高収率を可能にする。

【解決手段】セルロースの結晶化度を減じるように木質系バイオマスを微粉砕し、得られた微粉分画をアルカリ酸化処理し、当該アルカリ酸化処理した後の固形分を酵素により糖化する(糖化処理)。

【解決手段】セルロースの結晶化度を減じるように木質系バイオマスを微粉砕し、得られた微粉分画をアルカリ酸化処理し、当該アルカリ酸化処理した後の固形分を酵素により糖化する(糖化処理)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、木質系バイオマス中のセルロース又はヘミセルロースを原料として、安価かつ効率よく糖を製造するための糖化方法、並びに該セルロース又はヘミセルロースに由来する糖からエタノールを製造する方法に関する。

【背景技術】

【0002】

化石資源に依存しないカーボンニュートラルな液体燃料としてバイオエタノールが注目されており、現在まで様々なバイオマスを対象とした製造技術が実証されつつある。バイオマスの中でも、セルロース系バイオマスは、食料と競合しないエネルギー資源として注目されている。特に、都市型セルロース系バイオマスである建設廃木材は、国内で年間500万トン発生すると言われており、産業廃棄物処分としての逆有償もあることから、事業としての可能性も大いに期待できる貴重な原材料である。

【0003】

しかしながら、建設廃木材からバイオエタノールを製造する場合、建設廃木材に含まれるCCA(銅、クロム、砒素)、フェノール、クレゾール、ナフタレン等の防腐剤がエタノール発酵の阻害をもたらす可能性があり、原材料としての利用が制限されていた。特に、セルロース系バイオマスからのエタノール製造に先立って実施される、濃硫酸法や希硫酸法を適用したセルロース系バイオマスの糖化処理では、これら防腐剤が硫酸により酸加水分解されて生成する糖液とともに発酵工程にそのまま移行するため、当該成分が発酵効率を低下させるという問題がある。よって、バイオエタノール製造に用いるセルロース系バイオマスとしては、防腐剤混入の可能性の低い柱材等の建設廃木材に限定されているのが現状である。さらに、これらの糖化処理では、セルロースやヘミセルロースの加水分解で生成する単糖の過反応が進み、単糖の収率が低いことや、リグニン由来のバニリン酸やバニリンといった発酵阻害物質が生成すること、設備全般での酸腐食といった問題もある。また、製造に多くのエネルギーを要することから、ライフサイクルアセスメント(LCA)の観点でも課題があった。

【0004】

近年、これらの課題を打開すべく、常温常圧での製造が可能な酵素(セルラーゼ)を用いる酵素糖化法が注目されている。酵素糖化は、濃硫酸や希硫酸法で見られる単糖の過反応やリグニンからの発酵阻害物質の生成がないだけでなく、常温付近での反応であり、LCAの観点からも大いに期待されている。しかしながら、酵素糖化では対象とするセルロース系バイオマスに含まれるセルロースの高結晶とリグニンの存在により、高い糖化率を得るには高価なセルラーゼを多量添加する必要がある。このため、酵素糖化法は、特に様々な化学処理が施されている建設廃木材を原料としたセルロース系バイオマスを使用する際に確立された手法とは言い難い。

【0005】

セルロース系バイオマスの酵素糖化では、酵素によりセルロースとヘミセルロースが単糖まで分解される。セルロースは、分子間の水素結合によって分子同士が強固に結合し高結晶となっているため、酵素であるセルラーゼを直接作用させても高い糖化率は得られない。特に、木材の場合にはセルロース分子鎖周辺にヘミセルロースとリグニンが三次元網目構造状に取り巻いており、添加したセルラーゼが十分セルロースまでアタックできず多量のセルラーゼを添加する必要があった。さらに、セルラーゼの低コスト化は、検討されているものの、バイオエタノール製造においては高いコストインパクトがある。よって、酵素糖化法を用いる場合には、より少量のセルラーゼで高い生産収率を達成するために、バイオマス中のセルロースやリグニンの形態を改善し、酵素糖化を促進する前処理方法が精力的に検討されている。

【0006】

酵素糖化の前処理方法の一つとしてパルプ生産で用いられているアルカリ蒸解法がある。アルカリ蒸解法は、苛性ソーダと木材を170℃程度の高温で処理し、木材中のリグニンを完全に溶解させる処理である。アルカリ蒸解法では、過反応による製造収率のロスを防ぎ均一な反応を行うため、対象となる木材は大きさの統一されたチップ状またはブロック状であることが必要である。また、この方法はリグニンを完全に除去することができるが、投与エネルギーが過大である。また、アルカリ蒸解後の分離液には木材重量当たり30w/w%前後含まれるリグニンが全量溶解するため、後段の排水処理負荷が大きくなるといった課題もある。

【0007】

もう一つの代表的な酵素糖化の前処理方法として、水熱処理と湿式メカノケミカルによる方法がある。これは、微粉砕した原料を高温高圧の水熱処理で軟化させた後、湿式ディスクミルを用いてさらに微粒子化し、後段の酵素糖化率を向上させる前処理方法である。本技術は木材をナノレベルまで超微粒子化することにより高い糖化率を得ることができるが、水熱処理及び粉砕での投与エネルギー、超微粉砕機の磨耗と言った課題がある。特に、金属や砂等の多種多様の異物が含まれる建設廃木材を使用する場合には、粉砕機の磨耗を促進することとなり、的確な異物除去の対策を講じる必要がある。

【0008】

また、特許文献1には、バイオエタノール製造にリグニン含有量の少ない原料を供給するため、木質バイオマスの粗粉砕物を微粉砕装置で微粉砕処理し、処理物を分級装置にて粗粉と微粉に分級し、粗粉の分画をバイオエタノール製造用の木質バイオマス原料とする技術が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008-260811号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上述した糖化処理の難しい建設廃木材等の木質系バイオマスを対象にして、酵素糖化における省エネルギー、酵素糖化における単糖成分の高収率を可能にする前処理方法を適用することで、安価かつ効率よく糖を製造するための糖化方法、並びに木質系バイオマスを用いたエタノール製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、上記目的を達成するため鋭意検討を行った結果、セルロースの結晶化度を減じるように微粉砕した木質系バイオマスを原料として、当該原料をアルカリ溶液に浸漬処理し、処理後の固形分を酵素処理することで単糖成分の収率が向上することを見いだし、本発明を完成するに至った。

【0012】

すなわち、本発明は以下を包含する。

(1)セルロースの結晶化度を減じるように木質系バイオマスを微粉砕し、得られた微粉分画をアルカリ酸化処理し、当該アルカリ酸化処理した後の固形分を酵素により糖化する(糖化処理)、木質系バイオマスの糖化方法。

【0013】

(2)セルロースの結晶化度を減じるように木質系バイオマスを微粉砕し、得られた微粉分画をアルカリ酸化処理し、当該アルカリ酸化処理した後の固形分を酵素により糖化するとともに糖化により得られた糖成分を酵素によりエタノールとする(エタノール発酵処理)、木質系バイオマスを用いたエタノールの製造方法。

【0014】

上記(1)の木質系バイオマスの糖化方法及び上記(2)の木質系バイオマスを用いたエタノールの製造方法において、木質系バイオマスとしては建設廃木材を使用することが好ましい。また、上記(1)の木質系バイオマスの糖化方法及び上記(2)の木質系バイオマスを用いたエタノールの製造方法において、上記微粉分画の粒径を1mm以下とすることがより好ましい。

【0015】

また、上記(1)の木質系バイオマスの糖化方法及び上記(2)の木質系バイオマスを用いたエタノールの製造方法において、アルカリ酸化処理とは、微粉砕した木質系バイオマスをアルカリ溶液に浸漬させる工程と、その後、過酸化水素等の酸化剤を混合する工程とを含む処理である。アルカリ溶液としては、例えば、乾燥した木質系バイオマス重量当たり5〜30w/w%の苛性ソーダを使用することができる。また、過酸化水素などの酸化剤としては、乾燥した木質系バイオマス重量当たり1〜10w/w%の酸化剤を使用することができる。

【0016】

さらに、上記(1)の木質系バイオマスの糖化方法及び上記(2)の木質系バイオマスを用いたエタノールの製造方法において、アルカリ酸化処理後、固液分離処理により固形分を得た後に洗浄し、洗浄後の固形分を糖化処理やエタノール発酵処理に供することが好ましい。これにより、糖化処理やエタノール発酵処理における阻害物質を効果的に除去することができ、糖化効率や発酵効率をより向上させることができる。

【0017】

なお、上記(1)の木質系バイオマスの糖化方法及び上記(2)の木質系バイオマスを用いたエタノールの製造方法において、糖化処理とは、セルラーゼ等の酵素又は当該酵素を産生する微生物により木質系バイオマスに含まれる多糖成分(セルロースやヘミセルロース)を単糖に変換する処理を意味する。また、上記上記(2)の木質系バイオマスを用いたエタノールの製造方法において、エタノール発酵処理とは、グルコース等の糖成分を基質としてエタノールを合成する能力のある微生物又はグルコース等の糖成分を基質としたエタノール合成経路に関与する酵素群により糖化処理によって得られた糖成分からエタノールを合成する処理を意味する。

【発明の効果】

【0018】

本発明により、安価かつ効率的な木質系バイオマスの糖化方法及びエタノールの製造方法が提供される。本糖化方法によれば、木質系バイオマスに含まれるヘミセルロース、セルロースの糖化収率を大幅に向上させることができるだけでなく、常温常圧での反応であるため、省エネルギーでの処理ができる。また、本糖化方法の各工程においてはアルカリ又は酸化剤の濃度が低いため設備の簡素化と設備運転上の安全性も高い。さらに本発明によりエタノールの製造方法が提供されるが、本エタノール製造方法では木質系バイオマスから効率的にエネルギーに変換することができ、資源の再利用に有効である。

【図面の簡単な説明】

【0019】

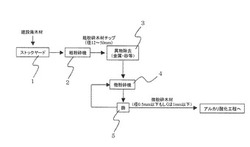

【図1】微粉砕処理を行うシステムの基本フローを示す。

【図2】微粉砕処理を行う他のシステムの基本フローを示す。

【図3】微粉砕処理を行った木質系バイオマスに対してアルカリ酸化処理を行うシステムの基本フローを示す。

【図4】木材チップの粒径とホスホセルロースC6糖当たりの糖化率との関係を示すグラフである。

【図5】所定の微粉砕機にて微粉砕した1mmアンダーの微粉砕チップのX線回折チャートである。

【図6】各種微粉砕機にて微粉砕した微粉砕チップにおけるホスホセルロースC6糖当たりの糖化率を示すグラフである。

【図7】各種の条件における酵素糖化試験の結果を示すグラフである。

【発明を実施するための形態】

【0020】

以下、本発明を詳細に説明する。

本発明に係る木質系バイオマスの糖化方法(以下、「本糖化方法」ともいう)は、木質系バイオマスを微粉砕することで、セルロースの結晶化度を低減させ、その後、微粉末化木質系バイオマスをアルカリ水溶液に浸漬するとともに酸化剤を用いて前処理(AO処理)することにより、その後の酵素糖化処理において高効率に糖を生成することができるといものである。また本発明は、上述のようにして木質系バイオマスより得られる糖を原料としてエタノール発酵によりエタノールを製造する方法を提供する。なお、本発明に係るエタノールの製造方法は、酵素糖化処理とエタノール発酵処理とを同時に行う形態でも良いし、酵素糖化処理の後、エタノール発酵処理を行う形態であっても良い。

【0021】

1.糖化方法

本発明に係る前処理方法及び糖化方法の基本フローを図1に示す。本糖化方法は、具体的には以下の工程:

(a)木質系バイオマスを微粉砕する工程(微粉砕工程)、

(b)微粉砕された木質系バイオマスをアルカリ水溶液と酸化剤とを用いて処理する工程(AO処理工程)、

(c)混合物を液分と固形分に分離する工程(固液分離工程)、

(d)該固形分にセルラーゼを加えて酵素処理を行う工程(酵素処理工程)

を含む。本発明において「糖化」とは、木質系バイオマスに含まれるヘミセルロース及びセルロースから単糖又は二糖に分解することを意味する。上記(a)の微粉砕化により木質系バイオマスに含まれるセルロース成分の結晶化度が低下し、その後の(d)の酵素処理による糖化効率が大幅に向上する。

【0022】

(a)微粉砕工程

本発明において原料となる木質系バイオマスは、木質資源であれば特に限定されるものではなく、例えば建設廃木材、廃梱包材、伐採材、おが屑、間伐材、木材チップ、稲わら、樹皮、林地残材、未利用樹、背板などが挙げられる。木質系バイオマスは、1種類の木質資源からなるものであってもよいし、複数種の木質資源からなるものであってもよい。また、木質系バイオマスには、木質資源以外に、釘や防腐剤糖の若干の不純物が含まれていてもよい。

【0023】

本工程において、木質系バイオマスは、セルロースの結晶化度を減じる程度の加工によって微粉砕される。木質系バイオマスは、当該微粉砕処理の前に粗粉砕しておくことが好ましい。木質系バイオマスの粗粉砕は、特に限定されず、例えばリファイナー、木材粉砕機を用いて行うことができる。なお、粗粉砕では、木質系バイオマスの粒径12〜50mm程度に粗粉砕する。なお、ここで粒径とは、平均粒径を意味する。粗粉砕の後、例えば磁選機による釘等の金属除去や、比重差による砂分等の除去を経た後に微粉砕工程に移行することが好ましい。

【0024】

微粉砕工程では2つのシステムを挙げることができる。

第一のシステムは、図1に示すように、搬入した建設廃木材を一旦保管するためのストックヤード1と、上述した粗粉砕を行う粗粉砕機2と、上述した異物除去手段3と、微粉砕機4と、所定の目開きの篩5とを備える。すなわち、第一のシステムは、粗粉砕処理後のチップを一台の微粉砕機4で処理するものである。微粉砕機で処理した微粉砕木材は、1mm以下、望ましくは0.5mm目開きの篩で分級され、篩を通過した微粉砕木材はその後のアルカリ酸化処理へ供される。また、篩を通過しなかった木材は再度、微粉砕機4に戻し、再粉砕を行うことができる。

【0025】

また、第二のシステムは、図2に示すように、搬入した建設廃木材を一旦保管するためのストックヤード1と、上述した粗粉砕を行う粗粉砕機2と、上述した異物除去手段3と、直列に配された複数の微粉砕機4とを備える。直列に配された複数の微粉砕機とは、複数の微粉砕機を所定の順序で使用し、粗粉砕処理後のチップが順次、複数の微粉砕機で微粉砕処理されることを意味する。例えば、微粉砕能の異なる複数の微粉砕機を使用した場合、微粉砕能の低い微粉砕機で処理されたチップが、次に微粉砕能の高い微粉砕機へ投入されるように、複数の微粉砕機を使用することができる。このように、複数の微粉砕機を使用することによって、最終的に1mm以下、望ましくは0.5mm以下の粒径となるように木質系バイオマスを微粉砕化することができる。

【0026】

なお、微粉砕工程では、優れた微粉砕能を有する1台の微粉砕機を使用して、1mm以下、望ましくは0.5mm以下の粒径となるように木質系バイオマスを微粉砕化しても良い。

【0027】

特に、本工程では、木質系バイオマスに含まれるセルロースの結晶化度を、微粉砕処理によって低減させる。ここで、結晶化度は、例えばX線回折装置により測定することができる。したがって、セルロースの結晶化度を低減させるような微粉砕処理とは、X線回折装置により測定した微粉砕処理前の木質系バイオマスについてセルロースの結晶化度を測定し、微粉砕処理後の木質系バイオマスについてセルロースの結晶化度を測定し、これら測定値を比較することで、当該微粉砕処理がセルロースの結晶化度を有意に低減させる処理であるか判断することができる。

【0028】

例えば、セルロースの結晶化度を低減させるような微粉砕処理としては、投入された木質系バイオマスのチップに対して圧縮力、摩擦力、切削力、剪断力及び衝撃力等の機械的作用を負荷する処理を挙げることができる。より詳細に、セルロースの結晶化度を低減させるような微粉砕処理を行う微粉砕機としては、ツイストミル、オガ粉製造機、カットミル及びハンマーミルを挙げることができる。ツイストミルとは、粗粉砕された木質系バイオマスのチップを一軸スクリューで圧縮・混練し、先端のデイスクによりすり潰す機構を有する装置であり、木質系バイオマスのチップに対して圧縮力及び摩擦力を負荷することで微粉砕することができる。オガ粉製造機とは、ステージに木質系バイオマスを設置し、刃先付の円筒状回転体で木材を切削する機構を有する装置である。カットミルとは、三角形の刃先付回転体と外筒に取り付けてある固定刃の間で木質系バイオマスのチップを粉砕する機構を有する装置であり、木質系バイオマスのチップに対して専断力を負荷することで微粉砕することができる。ハンマーミルとは、衝撃板付外筒の内側で回転するスイングハンマーにより木質系バイオマスのチップを微粉砕する機構を有する装置であり、木質系バイオマスのチップに対して衝撃力、摩擦力及び専断力を負荷することで微粉砕することができる。特に、微粉砕機としては、セルロースの結晶化度をより低減させることができるツイストミル及び/又はハンマーミルを使用することが好ましい。

【0029】

(b)AO処理工程

次に、微粉砕された木質系バイオマス(以下、微粉砕チップと称する)に対してAO処理を行う。具体的には、微粉砕チップをアルカリ水溶液と混合した後、活性酸素を生成する酸化剤と混合する。アルカリ水溶液としては、任意のアルカリに基づく水溶液を用いることができ、例えば、水酸化ナトリウム(苛性ソーダ)、消石灰及び生石灰(水酸化カルシウム水溶液)などを用いることができる。また、使用するアルカリ水溶液は、pH9.5〜13.5、好ましくはpH10〜13、より好ましくはpH11〜12.5とすることができる。

【0030】

微粉砕チップに対してAO処理を行うシステムは、例えば、図3に示すように、AO処理に使用するアルカリ溶液を充填したアルカリ貯留槽6と、微粉砕チップとアルカリ溶液とを混合するミキシング装置7と、過酸化水素が充填された過酸化水素貯留槽8と、ミキシング装置7内でアルカリ溶液と混合した微粉砕チップが投入されるとともに過酸化水素貯留槽8から過酸化水素が供給されるアルカリ酸化槽9とを備える。

【0031】

上述のように所定の粒径に微粉砕された微粉砕チップは、アルカリ貯留槽6からのアルカリ溶液とミキシング装置7内で混合される。なお、ミキシング装置7は、特に限定されないが、微粉砕チップとアルカリ溶液とを十分混合し均一化できるものであれば良い。また、微粉砕チップに添加する苛性ソーダ水の容量は、下記式に示す固体/液体比が30〜40%となるように添加することが好ましい。

【0032】

【数1】

【0033】

この固体/液体比は、混合したアルカリ溶液がすべて微粉砕チップに一様に全量吸水される割合であり、木材の種類によって混合量は設定することができる。また、混合するアルカリ溶液中のアルカリ濃度は、乾燥木材重量当たり2〜30%とすることが好ましく、5〜10%とすることがより好ましい。

【0034】

ミキシング装置7で均一混合された微粉砕チップは常温以上160℃以下、望ましくは常温以上121℃以下に加温できるアルカリ酸化槽9に導入される。アルカリ酸化槽9では設定温度に加温され所定時間保持される。保持時間は、温度により設定することができるが、微粉砕チップ中にミキシングしたアルカリ溶液が十分浸透すれば良く、概ね15分から24時間の範囲である。

【0035】

次に、アルカリ酸化槽9へ酸化剤として過酸化水素を注入する。なお、この際、混合効率を上げるために水を別途加えても良い。注入する過酸化水素量は、乾燥木材重量当たり1〜10%の量とすることが好ましく、対象となる木材種(針葉樹系、広葉樹系、剪定枝系)に応じて設定することができる。なお、酸化剤として、過酸化水素を例示したが、これに限定されず、活性酸素を生成する酸化剤であれば、当技術分野で公知の任意の酸化剤を用いることができる。酸化剤として具体的には、過酸化水素の他に、例えば過硫酸塩、過炭酸塩、過酢酸塩、オゾン、過酸化ナトリウムなどを使用することができる。また、酸化剤の添加方法としては、過酸化水素水等の酸化剤を微粉砕チップに一様に添加できる構造が望ましく、例えば図3に示すようにアルカリ酸化槽9内を混練しながら過酸化水素水をスプレー噴霧する装置を使用する方法が好ましい。

【0036】

過酸化水素注入後は、アルカリ酸化槽内を160℃以下に加温することが好ましく、121℃以下に加温することがより好ましい。なお反応時間は温度により調整することができるが、概ね15分から24時間である。

【0037】

また、微粉砕チップに対するAO処理としては、上述した手順に限定されず、微粉砕チップをアルカリ水溶液と混合して得られた混合物を固液分離し、得られた固形分をアルカリ性に保持した状態で、活性酸素を生成する酸化剤と混合するといった手順に従った処理でもよい。ここで固液分離は、従来公知の手法で実施することができる。具体的には、微粉砕チップをアルカリ水溶液と混合した後に静置し、その後、液相を除去する方法や、微粉砕チップをアルカリ水溶液と混合した後に遠心分離によって固形分を沈殿させ、その後、液相を除去する方法、又はフィルタープレスやベルトプレス等による固液分離しり方法が挙げられる。

【0038】

上記のAO処理によって、微粉砕チップに含まれるリグニンを低分子化又は脱離させることができ、後述するセルラーゼによる酵素糖化処理における糖化効率を大幅に向上させることができる。

【0039】

(c)固液分離工程

続いて、AO処理による前処理後の混合物を液分と固形分に分離する。具体的には、図3に示すように、AO処理後の処理物を水平ベルト10等により固液分離と同時に水洗浄する。水洗浄した微粉砕チップは、その後、含有したアルカリを中和するための中和工程に移行し、硫酸等の酸により所定のpHに調整される。なお、固液分離処理は、図3に示す装置によるものに限定されず、上述と同様に当技術分野で公知の任意の方法により行うことができる。なお、固液分離工程によって回収された液分は、排水処理してもよいし、あるいはAO処理に再利用してもよい。AO処理後に固液分離された液分を再利用する場合、酸化剤添加後にはpHが低下しているため、アルカリによってpHを10〜13の範囲に再調整する。その後、加水分解処理後の新たな残渣を上述した配合比で混合し、所定時間混合する。その後、活性酸素を生成する酸化剤を添加し混合することによって、固形分中のリグニンを低分子化又は脱離させることができる。

【0040】

以上の操作により、木質系バイオマスを微粉砕した微粉砕チップ中にアルカリ成分と酸化剤が浸透することによって、セルロースの膨潤化と微細化、リグニンの可溶化が進行することとなる。

【0041】

(d)酵素処理工程

本工程では、得られた微粉砕チップにセルラーゼ酵素処理を行うことにより、微粉砕チップ中のセルロースをセルラーゼにより単糖まで分解する。使用するセルラーゼは、セルロースを効率的に六炭糖まで糖化できるものであれば特に限定されない。例えば、セルラーゼは、植物及び動物由来のいずれでもよく、化学修飾されたものであっても、遺伝子組換えにより生成されたものであってもよい。なお、セルラーゼを反応させる温度、時間及び量は、セルラーゼの種類によって異なるが、当業者であれば、使用するセルラーゼの種類に応じて適宜選択することができる。

【0042】

あるいは、微粉砕チップを原料としてセルラーゼ生成菌を発酵させることにより、微粉砕チップ中のセルロースをセルラーゼにより単糖まで分解し、二次糖液を得ることも可能である。そのようなセルラーゼ生成菌は、当技術分野で公知であり、例えばAspergillus niger、A. foetidus、Alternaria alternata、Chaetomium thermophile、C. globosus、Fusarium solani、Irpex lacteus、Neurospora crassa、Cellulomonas fimi、C. uda、Erwinia chrysanthemi、Pseudomonas fluorescence、Streptmyces flavogriseusなどが挙げられ、例えば「セルロース資源−高度利用のための技術開発とその基礎」、越島哲夫編、(株)学会出版センター、1991年に記載されている。

【0043】

なお、上述のようにAO処理後の微粉砕チップをセルラーゼ酵素処理する以外に、微粉砕チップを原料としてセルラーゼ生成菌とエタノール発酵菌の同時発酵を行い、エタノールを生成することも可能である。

【0044】

本発明では、木質系バイオマスをセルロースの結晶化度が低減するように微粉砕し、得られた微粉砕チップを使用してAO処理及び糖化処理を行っている。このため、微粉砕チップに含まれるヘミセルロース、セルロースから高い収率で単糖を得ることができる。生成した単糖は、エタノール生成可能な微生物の発酵原料として利用する。

【0045】

2.エタノールの製造

上述の糖化工程において得られる糖を原料として用いてエタノール発酵を行い、エタノールを製造することができる。上述の糖化工程にて得られた糖成分はセルロース由来の糖及びヘミセルロース由来の糖の両者を含んでいても良い。ヘミセルロース由来の糖としては、キシロース、アラビノースなどの五炭糖と、グルコース、ガラクトース、マンノースなどの六炭糖を挙げることができる。セルロース由来の糖はグルコースの六炭糖である。特に、六炭糖は酵母などによって容易にエタノールに変換することができ、五炭糖は、当技術分野で公知のエタノール生成方法に従ってエタノールに変換することができる。

【0046】

六炭糖のエタノール発酵は、当技術分野で公知のエタノール製造方法に従って、酵母、又は遺伝子組換えによりエタノール生成に必要な遺伝子を有する細菌を用いて行うことができる。五炭糖のエタノール発酵は、例えば五炭糖及び六炭糖の両方を資化するが、エタノールを生成しない大腸菌に、エタノールを生成する微生物由来の遺伝子を導入した遺伝子組換え大腸菌や、エタノール発酵性のザイモモナス属(Zymomonas)細菌に五炭糖の代謝遺伝子を導入した遺伝子組換え細菌などを用いて行うことができる(例えば、特表平5−502366号公報及び特表平6−504436号公報)。あるいは、五炭糖及び六炭糖をエタノール発酵させてエタノール及び二酸化炭素を回収する方法を利用してもよい(特開2006−111593号公報)。

【0047】

エタノール発酵の条件は、当業者であれば、原料となる糖の種類、使用するエタノール発酵菌の種類などに応じて、適宜設定することができる。エタノール発酵は、一次糖液及び二次糖液の各々に対して別々に行ってもよいし、あるいは両者を混合して行ってもよい。

【実施例】

【0048】

以下、実施例を用いて本発明をより詳細に説明するが、本発明の技術的範囲はこれら実施例に限定されるものではない。

【0049】

〔実施例1〕

本実施例では、所定の粒径となるように木材サンプルを加工し、木材チップの粒径と糖化率との関係を検証した。本例では、大型ハンマーミルの粗粉砕機で12mmアンダーとした実際の建設廃木材を供試木材とした。これを目開き0.5mm、1.0mm、2.0mm、4.75mmの4種類の篩で分級した。これによって、粒径0〜0.5mm、0.5〜1.0mm、1.0〜2.0mm、2.0〜4.75mm、4.75〜12.0mmの5種類の木材サンプルを調整した。

【0050】

各分級木材を用いてアルカリ酸化処理を行い、処理で得られた固形分のセルラーゼによる酵素糖化を実施した。アルカリ酸化処理では、各粒径の木材10gを250mL蓋付バイアル瓶に2本ずつ入れ、各々に固体/液体比が10w/v%になるように1%苛性ソーダ(乾燥木材重量当たりの苛性ソーダ添加率;10%)、5%苛性ソーダ水(乾燥木材重量当たりの苛性ソーダ添加率;50%)を混合した。各バイアル瓶に回転子を入れた後、スターラー上に設置し、連続攪拌を開始した。十分な攪拌を確認した後、乾燥木材重量当たり10w/w%となるように過酸化水素を各々添加し、24時間攪拌を継続した。なお、すべての条件とも室温にて実施した。その後、0.6μmのガラスフィルターを用いた吸引ろ過にて各バイアル瓶から固形分を回収し、固形分を200mMクエン酸緩衝液(pH4.8)にて十分洗浄した。

【0051】

洗浄した固形分の含水率を測定するとともに、NRELの手法(Sluiter A., Hames B, Ruiz R., Scarlata C, Sluiter J., Templeton D., and Crocker D.:Determination of Structural Carbohydrates and Lignin in Biomass, Laboratory Analytical Procedure, Technical Report NREL/TP-510-42618, 2008)に準じて固形分組成(グルカン、キシラン、アラビナン、ガラクナン、マンナン、リグニン、灰)を測定した。さらに、アルカリ酸化処理後の固形分に固体/液体比が5w/v%となるように50mMクエン酸緩衝液(pH4.8)を混合し、市販のトリコデルマー由来セルラーゼを乾燥固形分重量当たり15FPU/gとなるように添加した。これを35℃のインキュベータに設置し、攪拌処理を72時間継続し酵素糖化を実施した。

【0052】

72時間経過後に0.6μmのガラスフィルターを用いた吸引ろ過にて固液分離を行った。液分については、グルコース、キシロース、アラビノース、ガラクトース、マンノースをHPLCで定量した。また、固形分についてはNRELの手法に準じて固形分組成(グルカン、キシラン、アラビナン、ガラクナン、マンナン、リグニン、灰)を測定した。

【0053】

図4にホロセルロース(セルロース+ヘミセルロース)におけるC6糖成分に対する糖化率を示す。粗粉砕した木材でも粒径が小さいほど、かつアルカリ酸化で用いる苛性ソーダ濃度が高いほど糖化率が向上した。アルカリ酸化で用いる苛性ソーダ及び過酸化水素はCO2排出係数が大きく、製造プロセスにおけるLCAに大きく影響する。そこで、アルカリ酸化でのこれらの薬剤使用量を削減するために、粗粉砕した建設廃木材の微粉砕化を行い、微粉砕による薬剤使用量の削減を実施例2にて検討した。

【0054】

〔実施例2〕

大型ハンマーミルの粗粉砕機で50mmアンダーとした実際の建設廃木材を供試木材とした。これを表1及び表2に示す微粉砕機構の異なる4種の微粉砕テスト機で処理した。また、微粉砕処理時に求めた木材1t当たりの消費電力量を表2に併せて示す。一般に、粉砕に要する消費電力量は250〜300kwh/tと考えられ、A機は消費電力量が大きく、B、C、D機は省エネルギータイプと言える。

【0055】

【表1】

【0056】

【表2】

【0057】

各微粉砕機で処理した粉砕木材を1mm目開の篩で処理し、通過した粒径1mmアンダーの粉砕木材の結晶特性(結晶化度、面間隔距離)をX線回折にて分析した。図5には、一例としてA機で微粉砕処理した1mmアンダー微粉砕木材のX線回折図を示す。2θ=17°、22°に大きな回折ピークがあるが、これはセルロース結晶に由来する回折ピークである。

【0058】

表3には結晶化度を示す。著しい差異は見られないものの、A機及びD機で微粉砕処理した粉砕木材の結晶化度が17%以下に低下した。

【0059】

【表3】

【0060】

各微粉砕機で処理した1mmアンダーの粉砕木材4種を用いたアルカリ酸化及び酵素糖化を行った。なお、対照として大型ハンマーミルで粗粉砕した50mmアンダーから1mm目開きの篩を通過した1mmアンダーの木材も実験に供した。各供試木材を用いてアルカリ酸化処理を行い、処理で得られた固形分のセルラーゼによる酵素糖化を実施した。

【0061】

アルカリ酸化では、250mL蓋付バイアル瓶5本に各1mmアンダーの供試木材を10gずつ入れ、さらに固体/液体比が15w/v%になるように1%苛性ソーダ水を添加した(乾燥木材重量当たりの苛性ソーダ添加率;6.7%)。各バイアル瓶に回転子を入れた後スターラー上に設置し、連続攪拌を開始した。十分な攪拌を確認した後、乾燥木材重量当たり10w/w%となるように過酸化水素を各々添加し、24時間攪拌を継続した。なお、すべての条件とも室温にて実施した。その後、0.6μmのガラスフィルターを用いた吸引ろ過にて各バイアル瓶から固形分を回収し、固形分を200mMクエン酸緩衝液(pH4.8)にて十分洗浄した。洗浄した固形分の含水率を測定するとともに、上記NRELの手法に準じて固形分組成(グルカン、キシラン、アラビナン、ガラクナン、マンナン、リグニン、灰)を測定した。さらに、アルカリ酸化処理後の固形分に固体/液体比が5w/v%となるように50mMクエン酸緩衝液(pH4.8)を混合し、市販のトリコデルマー由来セルラーゼを乾燥固形分重量当たり15FPU/gとなるように添加した。これを35℃のインキュベータに設置し、攪拌処理を72時間継続し酵素糖化を実施した。

【0062】

72時間経過後に0.6μmのガラスフィルターを用いた吸引ろ過にて固液分離を行った。液分については、グルコース、キシロース、アラビノース、ガラクトース、マンノースをHPLCで定量した。また、固形分については上記NRELの手法に準じて固形分組成(グルカン、キシラン、アラビナン、ガラクナン、マンナン、リグニン、灰)を測定した。

【0063】

図6には、各供試木材を用いたホロセルロースC6糖(グルカン、ガラクナン、マンナン)当たりの糖化率を示す。なお、対照とは、粗粉砕木材を1mm目開きの篩で通過したものを同条件でアルカリ酸化処理し酵素糖化を行ったものである。対照である供試木材の場合には、糖化率が9.5%であったが、微粉砕機で処理した場合には、いずれも糖化率の向上が見られた。特に、木材の結晶化度が低下したA機で微粉砕処理した粉砕木材は、対照の3倍近くの糖化率となった。さらに、A機と同様に結晶化度の低下が確認されたD機で処理した粉砕木材でもA機と同様に大幅に糖化率が向上した。なお、本実施例に示したアルカリ酸化で用いた苛性ソーダ及は、乾燥木材重量当たり6.7%であり、実施例1と比較して非常に低濃度の条件である。このような低アルカリの条件にもかかわらず、セルロースの結晶化度を低減させるような微粉砕処理を行うことによって、糖化率を向上できることが確認された。そこで次に、アルカリ酸化処理における反応温度による苛性ソーダ及び過酸化水素添加量の削減効果について実施例3にて検討した。

【0064】

〔実施例3〕

大型ハンマーミルの粗粉砕機で50mmアンダーとした実際の建設廃木材を上記のD機で微粉砕した粉砕木材を用いた。これをさらに、目開き0.5mm、1.0mm、2.0mmの篩で分級し、粒径0〜0.5mm、0.5〜1.0mm、1.0〜2.0mm、2.0〜3.0mmの4種類の木材サンプルを調整した。これらの分級率を表4に示す。粒径0.5mm以下が18.8wt%、0.5〜1.0mmが21.8wt%となり、1mm以下は全体で40.6wt%の分級率であった。

【0065】

【表4】

【0066】

各分級された粉砕木材を用いて、表5に示す条件に準じてアルカリ酸化処理を行った。

【表5】

【0067】

各分級した粉砕木材を250mLの蓋付バイアル瓶3本に各々乾燥重量15g相当分を入れ、さらに固体/液体比が30w/v%、乾燥木材重量当たりの苛性ソーダ添加率が6w/w%になるように苛性ソーダ水を添加した。各分級した粉砕木材のうち1本(No.1)は室温で4時間静置し、2本(No.2、No.3)は121℃で15分処理した。

【0068】

No.2、No.3のサンプルが100℃以下となった段階で、No.1〜No.3の各バイアル瓶に蒸留水を固体/液体比10w/v%となるように添加した。さらに、乾燥木材重量当たり2w/w%となるように過酸化水素を注入した。過酸化水素注入後、No.1、No.2は室温にてさらに20時間攪拌処理を行った。No.3はアルカリ処理と同様に121℃で15分処理を行った。

【0069】

アルカリ酸化処理が終了した段階で各バイアル瓶からサンプルを0.6μmのガラスフィルターを用いた吸引ろ過し固液分離を行った。ガラスフィルター上の固形分に200mMクエン酸緩衝液(pH4.8)を十分添加しながら吸引ろ過を行うことにより洗浄した。洗浄した固形分の含水率を測定するとともに、上記NRELの手法に準じて固形分組成(グルカン、キシラン、アラビナン、ガラクナン、マンナン、リグニン、灰)を測定した。次に、アルカリ酸化処理後の固形分に固体/液体比が5w/v%となるように50mMクエン酸緩衝液(pH4.8)を混合し、市販のトリコデルマー由来セルラーゼを乾燥固形分重量当たり15FPU/gとなるように添加した。これを35℃のインキュベータに設置し、攪拌処理を72時間継続し酵素糖化を実施した。なお、酵素糖化試験は、各条件とも3回の反復を行った。

【0070】

図7に実験結果を示す。3条件とも木材の粉砕粒径が小さくなるほど糖化率が向上した。特に、121℃でのアルカリ処理、室温での酸化処理を行ったNo.2では、各粒径での糖化率が最も高い値を示した。また、高い糖化率を得るには、1.0mm以下、望ましくは0.5mm以下であることがわかった。

【0071】

〔実施例4〕

大型ハンマーミルの粗粉砕機で50mmアンダーとした実際の建設廃木材を、さらに実施例1に示したD機で微粉砕した1mmアンダーの粉砕木材を供試木材とした。

【0072】

アルカリ酸化は、500mL容量のバイアルに乾燥重量40g相当の粉砕木材と5%苛性ソーダ水400mLを添加し(固体/液体比;10%、(乾燥木材重量当たりの苛性ソーダ添加率;50%))、その後、乾燥固形重量当たり10w/w%になるように過酸化水素を注入し室温にて24時間攪拌した。反応終了後に0.6μmガラスフィルターで吸引ろ過を行った。固形に関しては、200mMクエン酸溶液(pH4.8)で洗浄を行った。

【0073】

表6には、アルカリ酸化処理後の残渣組成を示す。この中でC6糖はグルカン、ガラクナン、マンナンであり、残渣におけるこれらC6糖の総和は48.2%となる。

【0074】

【表6】

【0075】

この残渣を用いて表7に示す条件にて糖化試験及び同時糖化発酵を実施した。250mL容量のバイアル瓶2本にアルカリ酸化処理後の残渣を乾燥重量10gずつ入れ、表7の条件に基づき固体・液体比10w/v%の条件で糖化試験及び同時糖化発酵試験を行った。その後、液中の各単糖濃度及びエタノール濃度をHPLCにて測定した。

【0076】

【表7】

【0077】

糖化試験での溶液中の組成を表8に示す。検出されたC6糖成分はグルコースとマンノースであり、C6糖成分濃度は6.836+0.613=7.449g/L(0.0414mol/L)となる。これがすべてエタノールに転換されるとすると、1molのC6糖から2molのエタノールが得られるため、エタノール濃度は0.0414×2×46=3.8088(g/L)=0.38%となる。・・・(1)

【0078】

【表8】

【0079】

同時発酵試験終了後の溶液中の成分を分析したところ、C6糖であるグルコース、マンノースは検出されず、エタノールが0.6%確認された。

【0080】

(1)に示したエタノール量は、糖化されたC6糖がすべてエタノールに転換された場合の濃度である。一方、同時糖化発酵で実測したエタノール濃度は0.6%で(1)の値を大きく上回った。

【0081】

セルラーゼは、一般に糖濃度の阻害が指摘されており、同時糖化発酵では糖化させた単糖が酵母により速やかにエタノールまで転換されたため、溶液中に蓄積しなかったのが大きな要因と考えられる。以上の結果、建設廃木材を原材料とした場合でも、本製造法によれば阻害なく糖化処理とエタノール発酵処理を同時に行う同時糖化発酵が可能であることがわかった。

【0082】

また、本例では、供試木材や、アルカリ酸化処理後の液分、固形分、並びに同時糖化発酵後の液分、固形分について、表9に示す発酵阻害が懸念される各成分を以下の方法により定量した。

【0083】

【表9】

【0084】

(1)前処理方法

(I)防腐剤系有機物質、リグニン系有機物質、糖系物質の前処理

・固体サンプルの前処理

乾燥サンプル1gとメタノールを混合した後、超音波抽出10分行い、固液分離後のろ液を測定溶液とした。

・液体サンプルの前処理

サンプル1mLをメタノールで希釈・混合したものを測定溶液とした。

(II)銅、クロム分析の前処理

サンプル1g((固体)もしくは1mL(液体)を分取し、600℃にて有機物質を完全に分解した後、残った灰分に対して酸溶液にて溶解したものを測定溶液とした。

(III)ヒ素分析の前処理

サンプル1g((固体)もしくは1mL(液体)を分取し、酸溶液で希釈したものを測定溶液とした。

【0085】

(2)分析方法

(I)銅、クロム及びヒ素

誘導結合プラズマ発光分析計(ICP/AES)にて測定した。尚、キャリアーガスはアルゴンを用いた。

(II)バニリン及びバニリン酸

上記(1)の(I)にて前処理した測定溶液に1%ギ酸水溶液を添加してpH調整した後、HPLCにて測定した。

(III)ナフタレン、ベンゼン、フェノール、ベンゾピレン及びフェナントレン

GC/MSを用いて各物質の定量を行った。

(VI)酢酸、レブリン酸、フルフラール、5-HMF

GC/MSを用いて各物質の定量を行った。

【0086】

表10に各工程での各阻害成分濃度及び含有量を示す。

【表10】

【0087】

供試木材には、CCA成分である銅、クロム、砒素が検出された。特に、銅については乾燥重量当たり56mg/kgの高含率であった。また、その他の成分としてはフェノールが16mg/kg検出された。アルカリ酸化処理後の液分には、銅、バニリン、バニリン酸が検出された。この中でバニリン及びバニリン酸はリグニン由来成分であり、特にバニリンに至っては大きな発酵阻害効果があると言われている。一方、アルカリ酸化処理後の固形分には、銅が15mg/kg、クロムが1mg/kg検出されたものの、バニリン、バニリン酸は検出されなかった。なお、酢酸がアルカリ酸化処理後の固形分に検出されたが、これはヘミセルロースの加水分解によるものと考えられる。また、同時糖化発酵後の固形分と液分における阻害物質を見ると、固形分には銅が3mg/kg、酢酸が220mg/kg検出された以外、その他の成分は検出されなかった。なお、単糖の過反応物質と考えられるフルフラール、5-HMF、レブリン酸はすべての工程において検出されなかった。

【0088】

以上の結果から、同時糖化発酵にて単糖が検出されずエタノールまで速やかに発酵が進んだこと、アルカリ酸化により阻害が懸念される成分のほとんどは溶液側に移行していたことが明らかとなった。この結果から、本製造方法では、建設廃木材に含まれる防腐剤等の成分や、木材由来の阻害物質の影響を受けることなく、安定してエタノール発酵を進行させることができ、高収率でエタノールを製造できることが判った。

【産業上の利用可能性】

【0089】

本発明により、安価かつ効率的な木質系バイオマスの糖化方法が提供される。本糖化方法によれば、木質系バイオマスに含まれるヘミセルロース、セルロースの糖化収率を大幅に向上させることができるだけでなく、常温常圧での反応であるため、省エネルギーでの処理ができる。また、本糖化方法の各工程においてはアルカリ又は酸化剤の濃度が低いため設備の簡素化と設備運転上の安全性も高い。さらに本発明によりエタノールの製造方法が提供されるが、本エタノール製造方法では木質系バイオマスから効率的にエネルギーに変換することができ、資源の再利用に有効である。

【技術分野】

【0001】

本発明は、木質系バイオマス中のセルロース又はヘミセルロースを原料として、安価かつ効率よく糖を製造するための糖化方法、並びに該セルロース又はヘミセルロースに由来する糖からエタノールを製造する方法に関する。

【背景技術】

【0002】

化石資源に依存しないカーボンニュートラルな液体燃料としてバイオエタノールが注目されており、現在まで様々なバイオマスを対象とした製造技術が実証されつつある。バイオマスの中でも、セルロース系バイオマスは、食料と競合しないエネルギー資源として注目されている。特に、都市型セルロース系バイオマスである建設廃木材は、国内で年間500万トン発生すると言われており、産業廃棄物処分としての逆有償もあることから、事業としての可能性も大いに期待できる貴重な原材料である。

【0003】

しかしながら、建設廃木材からバイオエタノールを製造する場合、建設廃木材に含まれるCCA(銅、クロム、砒素)、フェノール、クレゾール、ナフタレン等の防腐剤がエタノール発酵の阻害をもたらす可能性があり、原材料としての利用が制限されていた。特に、セルロース系バイオマスからのエタノール製造に先立って実施される、濃硫酸法や希硫酸法を適用したセルロース系バイオマスの糖化処理では、これら防腐剤が硫酸により酸加水分解されて生成する糖液とともに発酵工程にそのまま移行するため、当該成分が発酵効率を低下させるという問題がある。よって、バイオエタノール製造に用いるセルロース系バイオマスとしては、防腐剤混入の可能性の低い柱材等の建設廃木材に限定されているのが現状である。さらに、これらの糖化処理では、セルロースやヘミセルロースの加水分解で生成する単糖の過反応が進み、単糖の収率が低いことや、リグニン由来のバニリン酸やバニリンといった発酵阻害物質が生成すること、設備全般での酸腐食といった問題もある。また、製造に多くのエネルギーを要することから、ライフサイクルアセスメント(LCA)の観点でも課題があった。

【0004】

近年、これらの課題を打開すべく、常温常圧での製造が可能な酵素(セルラーゼ)を用いる酵素糖化法が注目されている。酵素糖化は、濃硫酸や希硫酸法で見られる単糖の過反応やリグニンからの発酵阻害物質の生成がないだけでなく、常温付近での反応であり、LCAの観点からも大いに期待されている。しかしながら、酵素糖化では対象とするセルロース系バイオマスに含まれるセルロースの高結晶とリグニンの存在により、高い糖化率を得るには高価なセルラーゼを多量添加する必要がある。このため、酵素糖化法は、特に様々な化学処理が施されている建設廃木材を原料としたセルロース系バイオマスを使用する際に確立された手法とは言い難い。

【0005】

セルロース系バイオマスの酵素糖化では、酵素によりセルロースとヘミセルロースが単糖まで分解される。セルロースは、分子間の水素結合によって分子同士が強固に結合し高結晶となっているため、酵素であるセルラーゼを直接作用させても高い糖化率は得られない。特に、木材の場合にはセルロース分子鎖周辺にヘミセルロースとリグニンが三次元網目構造状に取り巻いており、添加したセルラーゼが十分セルロースまでアタックできず多量のセルラーゼを添加する必要があった。さらに、セルラーゼの低コスト化は、検討されているものの、バイオエタノール製造においては高いコストインパクトがある。よって、酵素糖化法を用いる場合には、より少量のセルラーゼで高い生産収率を達成するために、バイオマス中のセルロースやリグニンの形態を改善し、酵素糖化を促進する前処理方法が精力的に検討されている。

【0006】

酵素糖化の前処理方法の一つとしてパルプ生産で用いられているアルカリ蒸解法がある。アルカリ蒸解法は、苛性ソーダと木材を170℃程度の高温で処理し、木材中のリグニンを完全に溶解させる処理である。アルカリ蒸解法では、過反応による製造収率のロスを防ぎ均一な反応を行うため、対象となる木材は大きさの統一されたチップ状またはブロック状であることが必要である。また、この方法はリグニンを完全に除去することができるが、投与エネルギーが過大である。また、アルカリ蒸解後の分離液には木材重量当たり30w/w%前後含まれるリグニンが全量溶解するため、後段の排水処理負荷が大きくなるといった課題もある。

【0007】

もう一つの代表的な酵素糖化の前処理方法として、水熱処理と湿式メカノケミカルによる方法がある。これは、微粉砕した原料を高温高圧の水熱処理で軟化させた後、湿式ディスクミルを用いてさらに微粒子化し、後段の酵素糖化率を向上させる前処理方法である。本技術は木材をナノレベルまで超微粒子化することにより高い糖化率を得ることができるが、水熱処理及び粉砕での投与エネルギー、超微粉砕機の磨耗と言った課題がある。特に、金属や砂等の多種多様の異物が含まれる建設廃木材を使用する場合には、粉砕機の磨耗を促進することとなり、的確な異物除去の対策を講じる必要がある。

【0008】

また、特許文献1には、バイオエタノール製造にリグニン含有量の少ない原料を供給するため、木質バイオマスの粗粉砕物を微粉砕装置で微粉砕処理し、処理物を分級装置にて粗粉と微粉に分級し、粗粉の分画をバイオエタノール製造用の木質バイオマス原料とする技術が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008-260811号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上述した糖化処理の難しい建設廃木材等の木質系バイオマスを対象にして、酵素糖化における省エネルギー、酵素糖化における単糖成分の高収率を可能にする前処理方法を適用することで、安価かつ効率よく糖を製造するための糖化方法、並びに木質系バイオマスを用いたエタノール製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者は、上記目的を達成するため鋭意検討を行った結果、セルロースの結晶化度を減じるように微粉砕した木質系バイオマスを原料として、当該原料をアルカリ溶液に浸漬処理し、処理後の固形分を酵素処理することで単糖成分の収率が向上することを見いだし、本発明を完成するに至った。

【0012】

すなわち、本発明は以下を包含する。

(1)セルロースの結晶化度を減じるように木質系バイオマスを微粉砕し、得られた微粉分画をアルカリ酸化処理し、当該アルカリ酸化処理した後の固形分を酵素により糖化する(糖化処理)、木質系バイオマスの糖化方法。

【0013】

(2)セルロースの結晶化度を減じるように木質系バイオマスを微粉砕し、得られた微粉分画をアルカリ酸化処理し、当該アルカリ酸化処理した後の固形分を酵素により糖化するとともに糖化により得られた糖成分を酵素によりエタノールとする(エタノール発酵処理)、木質系バイオマスを用いたエタノールの製造方法。

【0014】

上記(1)の木質系バイオマスの糖化方法及び上記(2)の木質系バイオマスを用いたエタノールの製造方法において、木質系バイオマスとしては建設廃木材を使用することが好ましい。また、上記(1)の木質系バイオマスの糖化方法及び上記(2)の木質系バイオマスを用いたエタノールの製造方法において、上記微粉分画の粒径を1mm以下とすることがより好ましい。

【0015】

また、上記(1)の木質系バイオマスの糖化方法及び上記(2)の木質系バイオマスを用いたエタノールの製造方法において、アルカリ酸化処理とは、微粉砕した木質系バイオマスをアルカリ溶液に浸漬させる工程と、その後、過酸化水素等の酸化剤を混合する工程とを含む処理である。アルカリ溶液としては、例えば、乾燥した木質系バイオマス重量当たり5〜30w/w%の苛性ソーダを使用することができる。また、過酸化水素などの酸化剤としては、乾燥した木質系バイオマス重量当たり1〜10w/w%の酸化剤を使用することができる。

【0016】

さらに、上記(1)の木質系バイオマスの糖化方法及び上記(2)の木質系バイオマスを用いたエタノールの製造方法において、アルカリ酸化処理後、固液分離処理により固形分を得た後に洗浄し、洗浄後の固形分を糖化処理やエタノール発酵処理に供することが好ましい。これにより、糖化処理やエタノール発酵処理における阻害物質を効果的に除去することができ、糖化効率や発酵効率をより向上させることができる。

【0017】

なお、上記(1)の木質系バイオマスの糖化方法及び上記(2)の木質系バイオマスを用いたエタノールの製造方法において、糖化処理とは、セルラーゼ等の酵素又は当該酵素を産生する微生物により木質系バイオマスに含まれる多糖成分(セルロースやヘミセルロース)を単糖に変換する処理を意味する。また、上記上記(2)の木質系バイオマスを用いたエタノールの製造方法において、エタノール発酵処理とは、グルコース等の糖成分を基質としてエタノールを合成する能力のある微生物又はグルコース等の糖成分を基質としたエタノール合成経路に関与する酵素群により糖化処理によって得られた糖成分からエタノールを合成する処理を意味する。

【発明の効果】

【0018】

本発明により、安価かつ効率的な木質系バイオマスの糖化方法及びエタノールの製造方法が提供される。本糖化方法によれば、木質系バイオマスに含まれるヘミセルロース、セルロースの糖化収率を大幅に向上させることができるだけでなく、常温常圧での反応であるため、省エネルギーでの処理ができる。また、本糖化方法の各工程においてはアルカリ又は酸化剤の濃度が低いため設備の簡素化と設備運転上の安全性も高い。さらに本発明によりエタノールの製造方法が提供されるが、本エタノール製造方法では木質系バイオマスから効率的にエネルギーに変換することができ、資源の再利用に有効である。

【図面の簡単な説明】

【0019】

【図1】微粉砕処理を行うシステムの基本フローを示す。

【図2】微粉砕処理を行う他のシステムの基本フローを示す。

【図3】微粉砕処理を行った木質系バイオマスに対してアルカリ酸化処理を行うシステムの基本フローを示す。

【図4】木材チップの粒径とホスホセルロースC6糖当たりの糖化率との関係を示すグラフである。

【図5】所定の微粉砕機にて微粉砕した1mmアンダーの微粉砕チップのX線回折チャートである。

【図6】各種微粉砕機にて微粉砕した微粉砕チップにおけるホスホセルロースC6糖当たりの糖化率を示すグラフである。

【図7】各種の条件における酵素糖化試験の結果を示すグラフである。

【発明を実施するための形態】

【0020】

以下、本発明を詳細に説明する。

本発明に係る木質系バイオマスの糖化方法(以下、「本糖化方法」ともいう)は、木質系バイオマスを微粉砕することで、セルロースの結晶化度を低減させ、その後、微粉末化木質系バイオマスをアルカリ水溶液に浸漬するとともに酸化剤を用いて前処理(AO処理)することにより、その後の酵素糖化処理において高効率に糖を生成することができるといものである。また本発明は、上述のようにして木質系バイオマスより得られる糖を原料としてエタノール発酵によりエタノールを製造する方法を提供する。なお、本発明に係るエタノールの製造方法は、酵素糖化処理とエタノール発酵処理とを同時に行う形態でも良いし、酵素糖化処理の後、エタノール発酵処理を行う形態であっても良い。

【0021】

1.糖化方法

本発明に係る前処理方法及び糖化方法の基本フローを図1に示す。本糖化方法は、具体的には以下の工程:

(a)木質系バイオマスを微粉砕する工程(微粉砕工程)、

(b)微粉砕された木質系バイオマスをアルカリ水溶液と酸化剤とを用いて処理する工程(AO処理工程)、

(c)混合物を液分と固形分に分離する工程(固液分離工程)、

(d)該固形分にセルラーゼを加えて酵素処理を行う工程(酵素処理工程)

を含む。本発明において「糖化」とは、木質系バイオマスに含まれるヘミセルロース及びセルロースから単糖又は二糖に分解することを意味する。上記(a)の微粉砕化により木質系バイオマスに含まれるセルロース成分の結晶化度が低下し、その後の(d)の酵素処理による糖化効率が大幅に向上する。

【0022】

(a)微粉砕工程

本発明において原料となる木質系バイオマスは、木質資源であれば特に限定されるものではなく、例えば建設廃木材、廃梱包材、伐採材、おが屑、間伐材、木材チップ、稲わら、樹皮、林地残材、未利用樹、背板などが挙げられる。木質系バイオマスは、1種類の木質資源からなるものであってもよいし、複数種の木質資源からなるものであってもよい。また、木質系バイオマスには、木質資源以外に、釘や防腐剤糖の若干の不純物が含まれていてもよい。

【0023】

本工程において、木質系バイオマスは、セルロースの結晶化度を減じる程度の加工によって微粉砕される。木質系バイオマスは、当該微粉砕処理の前に粗粉砕しておくことが好ましい。木質系バイオマスの粗粉砕は、特に限定されず、例えばリファイナー、木材粉砕機を用いて行うことができる。なお、粗粉砕では、木質系バイオマスの粒径12〜50mm程度に粗粉砕する。なお、ここで粒径とは、平均粒径を意味する。粗粉砕の後、例えば磁選機による釘等の金属除去や、比重差による砂分等の除去を経た後に微粉砕工程に移行することが好ましい。

【0024】

微粉砕工程では2つのシステムを挙げることができる。

第一のシステムは、図1に示すように、搬入した建設廃木材を一旦保管するためのストックヤード1と、上述した粗粉砕を行う粗粉砕機2と、上述した異物除去手段3と、微粉砕機4と、所定の目開きの篩5とを備える。すなわち、第一のシステムは、粗粉砕処理後のチップを一台の微粉砕機4で処理するものである。微粉砕機で処理した微粉砕木材は、1mm以下、望ましくは0.5mm目開きの篩で分級され、篩を通過した微粉砕木材はその後のアルカリ酸化処理へ供される。また、篩を通過しなかった木材は再度、微粉砕機4に戻し、再粉砕を行うことができる。

【0025】

また、第二のシステムは、図2に示すように、搬入した建設廃木材を一旦保管するためのストックヤード1と、上述した粗粉砕を行う粗粉砕機2と、上述した異物除去手段3と、直列に配された複数の微粉砕機4とを備える。直列に配された複数の微粉砕機とは、複数の微粉砕機を所定の順序で使用し、粗粉砕処理後のチップが順次、複数の微粉砕機で微粉砕処理されることを意味する。例えば、微粉砕能の異なる複数の微粉砕機を使用した場合、微粉砕能の低い微粉砕機で処理されたチップが、次に微粉砕能の高い微粉砕機へ投入されるように、複数の微粉砕機を使用することができる。このように、複数の微粉砕機を使用することによって、最終的に1mm以下、望ましくは0.5mm以下の粒径となるように木質系バイオマスを微粉砕化することができる。

【0026】

なお、微粉砕工程では、優れた微粉砕能を有する1台の微粉砕機を使用して、1mm以下、望ましくは0.5mm以下の粒径となるように木質系バイオマスを微粉砕化しても良い。

【0027】

特に、本工程では、木質系バイオマスに含まれるセルロースの結晶化度を、微粉砕処理によって低減させる。ここで、結晶化度は、例えばX線回折装置により測定することができる。したがって、セルロースの結晶化度を低減させるような微粉砕処理とは、X線回折装置により測定した微粉砕処理前の木質系バイオマスについてセルロースの結晶化度を測定し、微粉砕処理後の木質系バイオマスについてセルロースの結晶化度を測定し、これら測定値を比較することで、当該微粉砕処理がセルロースの結晶化度を有意に低減させる処理であるか判断することができる。

【0028】

例えば、セルロースの結晶化度を低減させるような微粉砕処理としては、投入された木質系バイオマスのチップに対して圧縮力、摩擦力、切削力、剪断力及び衝撃力等の機械的作用を負荷する処理を挙げることができる。より詳細に、セルロースの結晶化度を低減させるような微粉砕処理を行う微粉砕機としては、ツイストミル、オガ粉製造機、カットミル及びハンマーミルを挙げることができる。ツイストミルとは、粗粉砕された木質系バイオマスのチップを一軸スクリューで圧縮・混練し、先端のデイスクによりすり潰す機構を有する装置であり、木質系バイオマスのチップに対して圧縮力及び摩擦力を負荷することで微粉砕することができる。オガ粉製造機とは、ステージに木質系バイオマスを設置し、刃先付の円筒状回転体で木材を切削する機構を有する装置である。カットミルとは、三角形の刃先付回転体と外筒に取り付けてある固定刃の間で木質系バイオマスのチップを粉砕する機構を有する装置であり、木質系バイオマスのチップに対して専断力を負荷することで微粉砕することができる。ハンマーミルとは、衝撃板付外筒の内側で回転するスイングハンマーにより木質系バイオマスのチップを微粉砕する機構を有する装置であり、木質系バイオマスのチップに対して衝撃力、摩擦力及び専断力を負荷することで微粉砕することができる。特に、微粉砕機としては、セルロースの結晶化度をより低減させることができるツイストミル及び/又はハンマーミルを使用することが好ましい。

【0029】

(b)AO処理工程

次に、微粉砕された木質系バイオマス(以下、微粉砕チップと称する)に対してAO処理を行う。具体的には、微粉砕チップをアルカリ水溶液と混合した後、活性酸素を生成する酸化剤と混合する。アルカリ水溶液としては、任意のアルカリに基づく水溶液を用いることができ、例えば、水酸化ナトリウム(苛性ソーダ)、消石灰及び生石灰(水酸化カルシウム水溶液)などを用いることができる。また、使用するアルカリ水溶液は、pH9.5〜13.5、好ましくはpH10〜13、より好ましくはpH11〜12.5とすることができる。

【0030】

微粉砕チップに対してAO処理を行うシステムは、例えば、図3に示すように、AO処理に使用するアルカリ溶液を充填したアルカリ貯留槽6と、微粉砕チップとアルカリ溶液とを混合するミキシング装置7と、過酸化水素が充填された過酸化水素貯留槽8と、ミキシング装置7内でアルカリ溶液と混合した微粉砕チップが投入されるとともに過酸化水素貯留槽8から過酸化水素が供給されるアルカリ酸化槽9とを備える。

【0031】

上述のように所定の粒径に微粉砕された微粉砕チップは、アルカリ貯留槽6からのアルカリ溶液とミキシング装置7内で混合される。なお、ミキシング装置7は、特に限定されないが、微粉砕チップとアルカリ溶液とを十分混合し均一化できるものであれば良い。また、微粉砕チップに添加する苛性ソーダ水の容量は、下記式に示す固体/液体比が30〜40%となるように添加することが好ましい。

【0032】

【数1】

【0033】

この固体/液体比は、混合したアルカリ溶液がすべて微粉砕チップに一様に全量吸水される割合であり、木材の種類によって混合量は設定することができる。また、混合するアルカリ溶液中のアルカリ濃度は、乾燥木材重量当たり2〜30%とすることが好ましく、5〜10%とすることがより好ましい。

【0034】

ミキシング装置7で均一混合された微粉砕チップは常温以上160℃以下、望ましくは常温以上121℃以下に加温できるアルカリ酸化槽9に導入される。アルカリ酸化槽9では設定温度に加温され所定時間保持される。保持時間は、温度により設定することができるが、微粉砕チップ中にミキシングしたアルカリ溶液が十分浸透すれば良く、概ね15分から24時間の範囲である。

【0035】

次に、アルカリ酸化槽9へ酸化剤として過酸化水素を注入する。なお、この際、混合効率を上げるために水を別途加えても良い。注入する過酸化水素量は、乾燥木材重量当たり1〜10%の量とすることが好ましく、対象となる木材種(針葉樹系、広葉樹系、剪定枝系)に応じて設定することができる。なお、酸化剤として、過酸化水素を例示したが、これに限定されず、活性酸素を生成する酸化剤であれば、当技術分野で公知の任意の酸化剤を用いることができる。酸化剤として具体的には、過酸化水素の他に、例えば過硫酸塩、過炭酸塩、過酢酸塩、オゾン、過酸化ナトリウムなどを使用することができる。また、酸化剤の添加方法としては、過酸化水素水等の酸化剤を微粉砕チップに一様に添加できる構造が望ましく、例えば図3に示すようにアルカリ酸化槽9内を混練しながら過酸化水素水をスプレー噴霧する装置を使用する方法が好ましい。

【0036】

過酸化水素注入後は、アルカリ酸化槽内を160℃以下に加温することが好ましく、121℃以下に加温することがより好ましい。なお反応時間は温度により調整することができるが、概ね15分から24時間である。

【0037】

また、微粉砕チップに対するAO処理としては、上述した手順に限定されず、微粉砕チップをアルカリ水溶液と混合して得られた混合物を固液分離し、得られた固形分をアルカリ性に保持した状態で、活性酸素を生成する酸化剤と混合するといった手順に従った処理でもよい。ここで固液分離は、従来公知の手法で実施することができる。具体的には、微粉砕チップをアルカリ水溶液と混合した後に静置し、その後、液相を除去する方法や、微粉砕チップをアルカリ水溶液と混合した後に遠心分離によって固形分を沈殿させ、その後、液相を除去する方法、又はフィルタープレスやベルトプレス等による固液分離しり方法が挙げられる。

【0038】

上記のAO処理によって、微粉砕チップに含まれるリグニンを低分子化又は脱離させることができ、後述するセルラーゼによる酵素糖化処理における糖化効率を大幅に向上させることができる。

【0039】

(c)固液分離工程

続いて、AO処理による前処理後の混合物を液分と固形分に分離する。具体的には、図3に示すように、AO処理後の処理物を水平ベルト10等により固液分離と同時に水洗浄する。水洗浄した微粉砕チップは、その後、含有したアルカリを中和するための中和工程に移行し、硫酸等の酸により所定のpHに調整される。なお、固液分離処理は、図3に示す装置によるものに限定されず、上述と同様に当技術分野で公知の任意の方法により行うことができる。なお、固液分離工程によって回収された液分は、排水処理してもよいし、あるいはAO処理に再利用してもよい。AO処理後に固液分離された液分を再利用する場合、酸化剤添加後にはpHが低下しているため、アルカリによってpHを10〜13の範囲に再調整する。その後、加水分解処理後の新たな残渣を上述した配合比で混合し、所定時間混合する。その後、活性酸素を生成する酸化剤を添加し混合することによって、固形分中のリグニンを低分子化又は脱離させることができる。

【0040】

以上の操作により、木質系バイオマスを微粉砕した微粉砕チップ中にアルカリ成分と酸化剤が浸透することによって、セルロースの膨潤化と微細化、リグニンの可溶化が進行することとなる。

【0041】

(d)酵素処理工程

本工程では、得られた微粉砕チップにセルラーゼ酵素処理を行うことにより、微粉砕チップ中のセルロースをセルラーゼにより単糖まで分解する。使用するセルラーゼは、セルロースを効率的に六炭糖まで糖化できるものであれば特に限定されない。例えば、セルラーゼは、植物及び動物由来のいずれでもよく、化学修飾されたものであっても、遺伝子組換えにより生成されたものであってもよい。なお、セルラーゼを反応させる温度、時間及び量は、セルラーゼの種類によって異なるが、当業者であれば、使用するセルラーゼの種類に応じて適宜選択することができる。

【0042】

あるいは、微粉砕チップを原料としてセルラーゼ生成菌を発酵させることにより、微粉砕チップ中のセルロースをセルラーゼにより単糖まで分解し、二次糖液を得ることも可能である。そのようなセルラーゼ生成菌は、当技術分野で公知であり、例えばAspergillus niger、A. foetidus、Alternaria alternata、Chaetomium thermophile、C. globosus、Fusarium solani、Irpex lacteus、Neurospora crassa、Cellulomonas fimi、C. uda、Erwinia chrysanthemi、Pseudomonas fluorescence、Streptmyces flavogriseusなどが挙げられ、例えば「セルロース資源−高度利用のための技術開発とその基礎」、越島哲夫編、(株)学会出版センター、1991年に記載されている。

【0043】

なお、上述のようにAO処理後の微粉砕チップをセルラーゼ酵素処理する以外に、微粉砕チップを原料としてセルラーゼ生成菌とエタノール発酵菌の同時発酵を行い、エタノールを生成することも可能である。

【0044】

本発明では、木質系バイオマスをセルロースの結晶化度が低減するように微粉砕し、得られた微粉砕チップを使用してAO処理及び糖化処理を行っている。このため、微粉砕チップに含まれるヘミセルロース、セルロースから高い収率で単糖を得ることができる。生成した単糖は、エタノール生成可能な微生物の発酵原料として利用する。

【0045】

2.エタノールの製造

上述の糖化工程において得られる糖を原料として用いてエタノール発酵を行い、エタノールを製造することができる。上述の糖化工程にて得られた糖成分はセルロース由来の糖及びヘミセルロース由来の糖の両者を含んでいても良い。ヘミセルロース由来の糖としては、キシロース、アラビノースなどの五炭糖と、グルコース、ガラクトース、マンノースなどの六炭糖を挙げることができる。セルロース由来の糖はグルコースの六炭糖である。特に、六炭糖は酵母などによって容易にエタノールに変換することができ、五炭糖は、当技術分野で公知のエタノール生成方法に従ってエタノールに変換することができる。

【0046】

六炭糖のエタノール発酵は、当技術分野で公知のエタノール製造方法に従って、酵母、又は遺伝子組換えによりエタノール生成に必要な遺伝子を有する細菌を用いて行うことができる。五炭糖のエタノール発酵は、例えば五炭糖及び六炭糖の両方を資化するが、エタノールを生成しない大腸菌に、エタノールを生成する微生物由来の遺伝子を導入した遺伝子組換え大腸菌や、エタノール発酵性のザイモモナス属(Zymomonas)細菌に五炭糖の代謝遺伝子を導入した遺伝子組換え細菌などを用いて行うことができる(例えば、特表平5−502366号公報及び特表平6−504436号公報)。あるいは、五炭糖及び六炭糖をエタノール発酵させてエタノール及び二酸化炭素を回収する方法を利用してもよい(特開2006−111593号公報)。

【0047】

エタノール発酵の条件は、当業者であれば、原料となる糖の種類、使用するエタノール発酵菌の種類などに応じて、適宜設定することができる。エタノール発酵は、一次糖液及び二次糖液の各々に対して別々に行ってもよいし、あるいは両者を混合して行ってもよい。

【実施例】

【0048】

以下、実施例を用いて本発明をより詳細に説明するが、本発明の技術的範囲はこれら実施例に限定されるものではない。

【0049】

〔実施例1〕

本実施例では、所定の粒径となるように木材サンプルを加工し、木材チップの粒径と糖化率との関係を検証した。本例では、大型ハンマーミルの粗粉砕機で12mmアンダーとした実際の建設廃木材を供試木材とした。これを目開き0.5mm、1.0mm、2.0mm、4.75mmの4種類の篩で分級した。これによって、粒径0〜0.5mm、0.5〜1.0mm、1.0〜2.0mm、2.0〜4.75mm、4.75〜12.0mmの5種類の木材サンプルを調整した。

【0050】

各分級木材を用いてアルカリ酸化処理を行い、処理で得られた固形分のセルラーゼによる酵素糖化を実施した。アルカリ酸化処理では、各粒径の木材10gを250mL蓋付バイアル瓶に2本ずつ入れ、各々に固体/液体比が10w/v%になるように1%苛性ソーダ(乾燥木材重量当たりの苛性ソーダ添加率;10%)、5%苛性ソーダ水(乾燥木材重量当たりの苛性ソーダ添加率;50%)を混合した。各バイアル瓶に回転子を入れた後、スターラー上に設置し、連続攪拌を開始した。十分な攪拌を確認した後、乾燥木材重量当たり10w/w%となるように過酸化水素を各々添加し、24時間攪拌を継続した。なお、すべての条件とも室温にて実施した。その後、0.6μmのガラスフィルターを用いた吸引ろ過にて各バイアル瓶から固形分を回収し、固形分を200mMクエン酸緩衝液(pH4.8)にて十分洗浄した。

【0051】

洗浄した固形分の含水率を測定するとともに、NRELの手法(Sluiter A., Hames B, Ruiz R., Scarlata C, Sluiter J., Templeton D., and Crocker D.:Determination of Structural Carbohydrates and Lignin in Biomass, Laboratory Analytical Procedure, Technical Report NREL/TP-510-42618, 2008)に準じて固形分組成(グルカン、キシラン、アラビナン、ガラクナン、マンナン、リグニン、灰)を測定した。さらに、アルカリ酸化処理後の固形分に固体/液体比が5w/v%となるように50mMクエン酸緩衝液(pH4.8)を混合し、市販のトリコデルマー由来セルラーゼを乾燥固形分重量当たり15FPU/gとなるように添加した。これを35℃のインキュベータに設置し、攪拌処理を72時間継続し酵素糖化を実施した。

【0052】

72時間経過後に0.6μmのガラスフィルターを用いた吸引ろ過にて固液分離を行った。液分については、グルコース、キシロース、アラビノース、ガラクトース、マンノースをHPLCで定量した。また、固形分についてはNRELの手法に準じて固形分組成(グルカン、キシラン、アラビナン、ガラクナン、マンナン、リグニン、灰)を測定した。

【0053】

図4にホロセルロース(セルロース+ヘミセルロース)におけるC6糖成分に対する糖化率を示す。粗粉砕した木材でも粒径が小さいほど、かつアルカリ酸化で用いる苛性ソーダ濃度が高いほど糖化率が向上した。アルカリ酸化で用いる苛性ソーダ及び過酸化水素はCO2排出係数が大きく、製造プロセスにおけるLCAに大きく影響する。そこで、アルカリ酸化でのこれらの薬剤使用量を削減するために、粗粉砕した建設廃木材の微粉砕化を行い、微粉砕による薬剤使用量の削減を実施例2にて検討した。

【0054】

〔実施例2〕

大型ハンマーミルの粗粉砕機で50mmアンダーとした実際の建設廃木材を供試木材とした。これを表1及び表2に示す微粉砕機構の異なる4種の微粉砕テスト機で処理した。また、微粉砕処理時に求めた木材1t当たりの消費電力量を表2に併せて示す。一般に、粉砕に要する消費電力量は250〜300kwh/tと考えられ、A機は消費電力量が大きく、B、C、D機は省エネルギータイプと言える。

【0055】

【表1】

【0056】

【表2】

【0057】

各微粉砕機で処理した粉砕木材を1mm目開の篩で処理し、通過した粒径1mmアンダーの粉砕木材の結晶特性(結晶化度、面間隔距離)をX線回折にて分析した。図5には、一例としてA機で微粉砕処理した1mmアンダー微粉砕木材のX線回折図を示す。2θ=17°、22°に大きな回折ピークがあるが、これはセルロース結晶に由来する回折ピークである。

【0058】

表3には結晶化度を示す。著しい差異は見られないものの、A機及びD機で微粉砕処理した粉砕木材の結晶化度が17%以下に低下した。

【0059】

【表3】

【0060】

各微粉砕機で処理した1mmアンダーの粉砕木材4種を用いたアルカリ酸化及び酵素糖化を行った。なお、対照として大型ハンマーミルで粗粉砕した50mmアンダーから1mm目開きの篩を通過した1mmアンダーの木材も実験に供した。各供試木材を用いてアルカリ酸化処理を行い、処理で得られた固形分のセルラーゼによる酵素糖化を実施した。

【0061】

アルカリ酸化では、250mL蓋付バイアル瓶5本に各1mmアンダーの供試木材を10gずつ入れ、さらに固体/液体比が15w/v%になるように1%苛性ソーダ水を添加した(乾燥木材重量当たりの苛性ソーダ添加率;6.7%)。各バイアル瓶に回転子を入れた後スターラー上に設置し、連続攪拌を開始した。十分な攪拌を確認した後、乾燥木材重量当たり10w/w%となるように過酸化水素を各々添加し、24時間攪拌を継続した。なお、すべての条件とも室温にて実施した。その後、0.6μmのガラスフィルターを用いた吸引ろ過にて各バイアル瓶から固形分を回収し、固形分を200mMクエン酸緩衝液(pH4.8)にて十分洗浄した。洗浄した固形分の含水率を測定するとともに、上記NRELの手法に準じて固形分組成(グルカン、キシラン、アラビナン、ガラクナン、マンナン、リグニン、灰)を測定した。さらに、アルカリ酸化処理後の固形分に固体/液体比が5w/v%となるように50mMクエン酸緩衝液(pH4.8)を混合し、市販のトリコデルマー由来セルラーゼを乾燥固形分重量当たり15FPU/gとなるように添加した。これを35℃のインキュベータに設置し、攪拌処理を72時間継続し酵素糖化を実施した。

【0062】

72時間経過後に0.6μmのガラスフィルターを用いた吸引ろ過にて固液分離を行った。液分については、グルコース、キシロース、アラビノース、ガラクトース、マンノースをHPLCで定量した。また、固形分については上記NRELの手法に準じて固形分組成(グルカン、キシラン、アラビナン、ガラクナン、マンナン、リグニン、灰)を測定した。

【0063】

図6には、各供試木材を用いたホロセルロースC6糖(グルカン、ガラクナン、マンナン)当たりの糖化率を示す。なお、対照とは、粗粉砕木材を1mm目開きの篩で通過したものを同条件でアルカリ酸化処理し酵素糖化を行ったものである。対照である供試木材の場合には、糖化率が9.5%であったが、微粉砕機で処理した場合には、いずれも糖化率の向上が見られた。特に、木材の結晶化度が低下したA機で微粉砕処理した粉砕木材は、対照の3倍近くの糖化率となった。さらに、A機と同様に結晶化度の低下が確認されたD機で処理した粉砕木材でもA機と同様に大幅に糖化率が向上した。なお、本実施例に示したアルカリ酸化で用いた苛性ソーダ及は、乾燥木材重量当たり6.7%であり、実施例1と比較して非常に低濃度の条件である。このような低アルカリの条件にもかかわらず、セルロースの結晶化度を低減させるような微粉砕処理を行うことによって、糖化率を向上できることが確認された。そこで次に、アルカリ酸化処理における反応温度による苛性ソーダ及び過酸化水素添加量の削減効果について実施例3にて検討した。

【0064】

〔実施例3〕

大型ハンマーミルの粗粉砕機で50mmアンダーとした実際の建設廃木材を上記のD機で微粉砕した粉砕木材を用いた。これをさらに、目開き0.5mm、1.0mm、2.0mmの篩で分級し、粒径0〜0.5mm、0.5〜1.0mm、1.0〜2.0mm、2.0〜3.0mmの4種類の木材サンプルを調整した。これらの分級率を表4に示す。粒径0.5mm以下が18.8wt%、0.5〜1.0mmが21.8wt%となり、1mm以下は全体で40.6wt%の分級率であった。

【0065】

【表4】

【0066】

各分級された粉砕木材を用いて、表5に示す条件に準じてアルカリ酸化処理を行った。

【表5】

【0067】

各分級した粉砕木材を250mLの蓋付バイアル瓶3本に各々乾燥重量15g相当分を入れ、さらに固体/液体比が30w/v%、乾燥木材重量当たりの苛性ソーダ添加率が6w/w%になるように苛性ソーダ水を添加した。各分級した粉砕木材のうち1本(No.1)は室温で4時間静置し、2本(No.2、No.3)は121℃で15分処理した。

【0068】

No.2、No.3のサンプルが100℃以下となった段階で、No.1〜No.3の各バイアル瓶に蒸留水を固体/液体比10w/v%となるように添加した。さらに、乾燥木材重量当たり2w/w%となるように過酸化水素を注入した。過酸化水素注入後、No.1、No.2は室温にてさらに20時間攪拌処理を行った。No.3はアルカリ処理と同様に121℃で15分処理を行った。

【0069】

アルカリ酸化処理が終了した段階で各バイアル瓶からサンプルを0.6μmのガラスフィルターを用いた吸引ろ過し固液分離を行った。ガラスフィルター上の固形分に200mMクエン酸緩衝液(pH4.8)を十分添加しながら吸引ろ過を行うことにより洗浄した。洗浄した固形分の含水率を測定するとともに、上記NRELの手法に準じて固形分組成(グルカン、キシラン、アラビナン、ガラクナン、マンナン、リグニン、灰)を測定した。次に、アルカリ酸化処理後の固形分に固体/液体比が5w/v%となるように50mMクエン酸緩衝液(pH4.8)を混合し、市販のトリコデルマー由来セルラーゼを乾燥固形分重量当たり15FPU/gとなるように添加した。これを35℃のインキュベータに設置し、攪拌処理を72時間継続し酵素糖化を実施した。なお、酵素糖化試験は、各条件とも3回の反復を行った。

【0070】

図7に実験結果を示す。3条件とも木材の粉砕粒径が小さくなるほど糖化率が向上した。特に、121℃でのアルカリ処理、室温での酸化処理を行ったNo.2では、各粒径での糖化率が最も高い値を示した。また、高い糖化率を得るには、1.0mm以下、望ましくは0.5mm以下であることがわかった。

【0071】

〔実施例4〕

大型ハンマーミルの粗粉砕機で50mmアンダーとした実際の建設廃木材を、さらに実施例1に示したD機で微粉砕した1mmアンダーの粉砕木材を供試木材とした。

【0072】

アルカリ酸化は、500mL容量のバイアルに乾燥重量40g相当の粉砕木材と5%苛性ソーダ水400mLを添加し(固体/液体比;10%、(乾燥木材重量当たりの苛性ソーダ添加率;50%))、その後、乾燥固形重量当たり10w/w%になるように過酸化水素を注入し室温にて24時間攪拌した。反応終了後に0.6μmガラスフィルターで吸引ろ過を行った。固形に関しては、200mMクエン酸溶液(pH4.8)で洗浄を行った。

【0073】

表6には、アルカリ酸化処理後の残渣組成を示す。この中でC6糖はグルカン、ガラクナン、マンナンであり、残渣におけるこれらC6糖の総和は48.2%となる。

【0074】

【表6】

【0075】

この残渣を用いて表7に示す条件にて糖化試験及び同時糖化発酵を実施した。250mL容量のバイアル瓶2本にアルカリ酸化処理後の残渣を乾燥重量10gずつ入れ、表7の条件に基づき固体・液体比10w/v%の条件で糖化試験及び同時糖化発酵試験を行った。その後、液中の各単糖濃度及びエタノール濃度をHPLCにて測定した。

【0076】

【表7】

【0077】

糖化試験での溶液中の組成を表8に示す。検出されたC6糖成分はグルコースとマンノースであり、C6糖成分濃度は6.836+0.613=7.449g/L(0.0414mol/L)となる。これがすべてエタノールに転換されるとすると、1molのC6糖から2molのエタノールが得られるため、エタノール濃度は0.0414×2×46=3.8088(g/L)=0.38%となる。・・・(1)

【0078】

【表8】

【0079】

同時発酵試験終了後の溶液中の成分を分析したところ、C6糖であるグルコース、マンノースは検出されず、エタノールが0.6%確認された。

【0080】

(1)に示したエタノール量は、糖化されたC6糖がすべてエタノールに転換された場合の濃度である。一方、同時糖化発酵で実測したエタノール濃度は0.6%で(1)の値を大きく上回った。

【0081】

セルラーゼは、一般に糖濃度の阻害が指摘されており、同時糖化発酵では糖化させた単糖が酵母により速やかにエタノールまで転換されたため、溶液中に蓄積しなかったのが大きな要因と考えられる。以上の結果、建設廃木材を原材料とした場合でも、本製造法によれば阻害なく糖化処理とエタノール発酵処理を同時に行う同時糖化発酵が可能であることがわかった。

【0082】

また、本例では、供試木材や、アルカリ酸化処理後の液分、固形分、並びに同時糖化発酵後の液分、固形分について、表9に示す発酵阻害が懸念される各成分を以下の方法により定量した。

【0083】

【表9】

【0084】

(1)前処理方法

(I)防腐剤系有機物質、リグニン系有機物質、糖系物質の前処理

・固体サンプルの前処理

乾燥サンプル1gとメタノールを混合した後、超音波抽出10分行い、固液分離後のろ液を測定溶液とした。

・液体サンプルの前処理

サンプル1mLをメタノールで希釈・混合したものを測定溶液とした。

(II)銅、クロム分析の前処理

サンプル1g((固体)もしくは1mL(液体)を分取し、600℃にて有機物質を完全に分解した後、残った灰分に対して酸溶液にて溶解したものを測定溶液とした。

(III)ヒ素分析の前処理

サンプル1g((固体)もしくは1mL(液体)を分取し、酸溶液で希釈したものを測定溶液とした。

【0085】

(2)分析方法

(I)銅、クロム及びヒ素

誘導結合プラズマ発光分析計(ICP/AES)にて測定した。尚、キャリアーガスはアルゴンを用いた。

(II)バニリン及びバニリン酸

上記(1)の(I)にて前処理した測定溶液に1%ギ酸水溶液を添加してpH調整した後、HPLCにて測定した。

(III)ナフタレン、ベンゼン、フェノール、ベンゾピレン及びフェナントレン

GC/MSを用いて各物質の定量を行った。

(VI)酢酸、レブリン酸、フルフラール、5-HMF

GC/MSを用いて各物質の定量を行った。

【0086】

表10に各工程での各阻害成分濃度及び含有量を示す。

【表10】

【0087】

供試木材には、CCA成分である銅、クロム、砒素が検出された。特に、銅については乾燥重量当たり56mg/kgの高含率であった。また、その他の成分としてはフェノールが16mg/kg検出された。アルカリ酸化処理後の液分には、銅、バニリン、バニリン酸が検出された。この中でバニリン及びバニリン酸はリグニン由来成分であり、特にバニリンに至っては大きな発酵阻害効果があると言われている。一方、アルカリ酸化処理後の固形分には、銅が15mg/kg、クロムが1mg/kg検出されたものの、バニリン、バニリン酸は検出されなかった。なお、酢酸がアルカリ酸化処理後の固形分に検出されたが、これはヘミセルロースの加水分解によるものと考えられる。また、同時糖化発酵後の固形分と液分における阻害物質を見ると、固形分には銅が3mg/kg、酢酸が220mg/kg検出された以外、その他の成分は検出されなかった。なお、単糖の過反応物質と考えられるフルフラール、5-HMF、レブリン酸はすべての工程において検出されなかった。

【0088】

以上の結果から、同時糖化発酵にて単糖が検出されずエタノールまで速やかに発酵が進んだこと、アルカリ酸化により阻害が懸念される成分のほとんどは溶液側に移行していたことが明らかとなった。この結果から、本製造方法では、建設廃木材に含まれる防腐剤等の成分や、木材由来の阻害物質の影響を受けることなく、安定してエタノール発酵を進行させることができ、高収率でエタノールを製造できることが判った。

【産業上の利用可能性】

【0089】

本発明により、安価かつ効率的な木質系バイオマスの糖化方法が提供される。本糖化方法によれば、木質系バイオマスに含まれるヘミセルロース、セルロースの糖化収率を大幅に向上させることができるだけでなく、常温常圧での反応であるため、省エネルギーでの処理ができる。また、本糖化方法の各工程においてはアルカリ又は酸化剤の濃度が低いため設備の簡素化と設備運転上の安全性も高い。さらに本発明によりエタノールの製造方法が提供されるが、本エタノール製造方法では木質系バイオマスから効率的にエネルギーに変換することができ、資源の再利用に有効である。

【特許請求の範囲】

【請求項1】

セルロースの結晶化度を減じるように木質系バイオマスを微粉砕し、得られた微粉分画をアルカリ酸化処理し、当該アルカリ酸化処理した後の固形分を酵素により糖化する、木質系バイオマスの糖化方法。

【請求項2】

セルロースの結晶化度を減じるように木質系バイオマスを微粉砕し、得られた微粉分画をアルカリ酸化処理し、当該アルカリ酸化処理した後の固形分を酵素により糖化するとともに糖化により得られた糖成分を酵素によりエタノールとする、木質系バイオマスを用いたエタノールの製造方法。

【請求項3】

木質系バイオマスとして建設廃木材を使用し、当該建設廃木材を微粉砕して、上記微粉分画の粒径を1mm以下とすることを特徴とする請求項1又は2記載の方法。

【請求項1】

セルロースの結晶化度を減じるように木質系バイオマスを微粉砕し、得られた微粉分画をアルカリ酸化処理し、当該アルカリ酸化処理した後の固形分を酵素により糖化する、木質系バイオマスの糖化方法。

【請求項2】

セルロースの結晶化度を減じるように木質系バイオマスを微粉砕し、得られた微粉分画をアルカリ酸化処理し、当該アルカリ酸化処理した後の固形分を酵素により糖化するとともに糖化により得られた糖成分を酵素によりエタノールとする、木質系バイオマスを用いたエタノールの製造方法。

【請求項3】

木質系バイオマスとして建設廃木材を使用し、当該建設廃木材を微粉砕して、上記微粉分画の粒径を1mm以下とすることを特徴とする請求項1又は2記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−29567(P2012−29567A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−169061(P2010−169061)

【出願日】平成22年7月28日(2010.7.28)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月28日(2010.7.28)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

[ Back to top ]