木質系床材

【課題】木質系基材の裏面に収納凹部を機械加工により成形した場合であっても収納凹部の底面と潜熱蓄熱体との密着性を確保することにより、潜熱蓄熱体の蓄熱効率および放熱効率を高めることができることができる木質系床材の製造方法を提供する。

【解決手段】潜熱蓄熱剤を密閉容器17aに充填した潜熱蓄熱体17が、木質系基材11の裏面11bに形成された収納凹部15に収納された木質系床材10の製造方法である。木質系基材11の裏面に収納凹部15を機械加工により成形する。次に、機械加工により生じた加工熱の残熱の放熱により収納凹部15の少なくとも底面の含水率が低下し始めてから、その後、大気中の水分の吸収および木質系基材内の水分の拡散の少なくとも一方により含水率が上昇し始めるまでの間に、潜熱蓄熱体17を収納凹部15の少なくとも底面に接着する。

【解決手段】潜熱蓄熱剤を密閉容器17aに充填した潜熱蓄熱体17が、木質系基材11の裏面11bに形成された収納凹部15に収納された木質系床材10の製造方法である。木質系基材11の裏面に収納凹部15を機械加工により成形する。次に、機械加工により生じた加工熱の残熱の放熱により収納凹部15の少なくとも底面の含水率が低下し始めてから、その後、大気中の水分の吸収および木質系基材内の水分の拡散の少なくとも一方により含水率が上昇し始めるまでの間に、潜熱蓄熱体17を収納凹部15の少なくとも底面に接着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、潜熱蓄熱剤を密閉容器に充填した潜熱蓄熱体を、木質系基材の裏面に形成された収納凹部に収納した木質系床材の製造方法に係り、特に、潜熱蓄熱体を木質系基材の収納凹部に好適に組み込むことができる木質系床材の製造方法に関する。

【背景技術】

【0002】

従来から、床暖房用の木質系床材は、木質系基材の裏面に、収納凹部が形成されており、収納凹部には、たとえば温水パイプや電気式ヒータなどの熱源が収納されている。そして、この木質系床材を床下地面に敷設し、実部を介してこれらを連結させている。

【0003】

近年、耐環境性の観点から、このような床材の技術分野においても、室内暖房時に発生する熱エネルギや、日射光などの自然エネルギをより有効に活用するような研究・開発が盛んに取り組まれており、これらの研究・開発に基づいた省エネおよびエコ対策が講じられている。

【0004】

このような点を鑑みて、近年では、蓄熱剤を用いた木質系床材の開発がなされている。ここでは、蓄熱剤として、融点(相変化温度)以上の温度で蓄熱することができる潜熱蓄熱剤が注目されている。潜熱蓄熱剤は、たとえば樹脂製の密閉容器内に充填されて、潜熱蓄熱体とされて利用されている。このような潜熱蓄熱体を用いた様々な木質系床材が、これまでに提案されている(たとえば、特許文献1参照)。

【0005】

ここで、木質系基材に収納凹部を設けた木質系床材の製造方法として、木質系基材の裏面の周縁に沿って、添え部材を接着剤を介して接着することにより、裏面側に収納凹部を形成した木質系床材の製造方法が提案されている(たとえば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−9829号公報

【特許文献2】特開平08−199777号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、たとえば、特許文献2に示すように、木質系基材の収納凹部を、添え部材を接着することにより形成する場合、添え部材の接着精度、接着剤の接着強度など、さまざまな課題があり、さらには、製造時に、添え部材の接着後に、接着剤を乾燥させなければならなかった。

【0008】

そこで、一般的には、平板状の木質系基材の裏面に収納凹部を機械加工により成形する方法が採られている。生産ラインで上述した木質系床材を製造する際には、木質系基材に収納凹部を成形後、機械加工による入熱された熱を十分に放熱し(数十時間〜数日の間放熱し)、その後、潜熱蓄熱体を、接着剤を介して、収納凹部の底面に接着することにより、木質系床材が製造されている。

【0009】

しかしながら、このような方法で、木質系床材を製造した場合、潜熱蓄熱体と収納凹部の底面の密着性が十分でない場合があり、木質系床材を床下地面に敷設後、時間経過に伴って、収納凹部の底面から潜熱蓄熱体が部分的に剥がれることがあった。これにより、潜熱蓄熱体と収納凹部の底面との間に形成された隙間(空間)により、潜熱蓄熱体への蓄熱効率、および潜熱蓄熱体からの放熱効率が低下するおそれがあった。

【0010】

本発明は、このような点を鑑みてなされたものであり、その目的とするところは、木質系基材の裏面に収納凹部を機械加工により成形した場合であっても、収納凹部の底面と潜熱蓄熱体との密着性を確保することにより、潜熱蓄熱体の蓄熱効率および放熱効率を高めることができることができる木質系床材の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

前記課題を鑑みて、発明者らが鋭意検討を重ねた結果、木質系基材の裏面に、機械加工により、潜熱蓄熱体を収納するための収納凹部を成形した場合には、当初機械加工をした収納凹部の底面の面精度が、機械加工後の含水率の変化に伴って変化し、この面精度の変化により、収納凹部の底面と潜熱蓄熱体との密着性が阻害されると考えた。

【0012】

そして、これまでは、収納凹部を機械加工により成形した場合には、収納凹部の加工熱を放熱し、寸法精度を安定させるべく、収納凹部の含水率が略一定になる(飽和した状態になる)まで数十時間から数日間放置し、その後、収納凹部に潜熱蓄熱体を接着していたが、このときには、一旦、含水率が低下した底面の木質繊維が水分の吸収により膨湿するため、底面の面精度が機械加工直後に比べて、低下してしまうとの新たな知見を得た。

【0013】

本発明は、発明者らのこの新たな知見に基づくものであり、本発明に係る木質系床材の製造方法は、潜熱蓄熱剤を密閉容器に充填した潜熱蓄熱体を、木質系基材の裏面に形成された収納凹部に収納した木質系床材の製造方法であって、前記木質系基材の裏面に前記収納凹部を機械加工により成形する工程と、前記機械加工により生じた加工熱の残熱の放熱により前記収納凹部の少なくとも底面の含水率が低下し始めてから、その後、大気中の水分の吸収および木質系基材内の水分の拡散の少なくとも一方により前記含水率が上昇し始めるまでの間に、前記潜熱蓄熱体を前記収納凹部の少なくとも底面に接着する工程とを、少なくとも含むことを特徴とする。

【0014】

本発明によれば、収納凹部を成形する際の機械加工時に、木質系基材の裏面には、機械加工による加工熱が入熱され、加工直後には、この入熱された加工熱の一部が、残熱となって収納凹部の底面の表層およびその近傍に残存する。この残熱は、時間の経過に伴い、収納凹部の底面(表面)から放熱される。この残熱が放熱されている間には、放熱される熱により、収納凹部の底面の表層およびその近傍の水分が蒸発することになる。したがって、たとえ機械加工が終了したとしても、この残熱が放熱されるまでは、収納凹部の底面の含水率は低下し続ける。

【0015】

そして、残熱の放熱が略終了すると、大気中の水分が収納凹部の底面に吸収されたり、または、木質系基材のうち、収納凹部の底面よりも含水率の高い部分の水分が、収納凹部の底面およびその近傍に拡散したりする。これにより、底面の含水率が上昇することになる。この底面の含水率の上昇により、底面の木質繊維が膨潤し、底面全体が変形するので、含水率上昇後の底面の面精度(たとえば平坦度)は、機械加工直後の底面のものに比べて劣ることになる。

【0016】

そこで、本発明では、機械加工により生じた加工熱の残熱の放熱により収納凹部の少なくとも底面の含水率が低下し始めてから、その後、この含水率が上昇し始めるまでの間では、収納凹部の底面の変形がほとんどないことを利用して、この期間に、前記潜熱蓄熱体を前記収納凹部の少なくとも底面に接着することにより、潜熱蓄熱体の接着性を高めることができる。

【0017】

また、木質系基材の裏面に成形される収納凹部は、潜熱蓄熱体を収容することができる寸法であれば、特にその寸法は限定されるものではない。しかしながら、より好ましい態様としては、前記機械加工により成形する工程において、前記収納凹部の幅が、前記潜熱蓄熱剤の相変化温度を超えたときの潜熱蓄熱体の幅と一致するように、前記収納凹部を成形する。

【0018】

ここで、潜熱蓄熱剤の相変化温度を超えた温度領域において、温度変化による潜熱蓄熱体の寸法変化は、相変化温度以下の温度領域の場合に比べて小さい。すなわち、潜熱蓄熱剤の相変化温度を超えた温度領域では潜熱蓄熱体の寸法は、それ以下の温度領域のものに比べて安定している。

【0019】

したがって、この態様によれば、前記収納凹部の幅が、前記潜熱蓄熱剤の相変化温度を超えたときの潜熱蓄熱体の幅と一致するように、前記収納凹部を成形しているので、寸法変化が大きい温度領域である相変化温度以下の温度領域で、たとえ潜熱蓄熱体が熱膨張したとしても、潜熱蓄熱体の両端部と収納凹部の側面にクリアランスを有することになる。この結果、潜熱蓄熱体の熱膨張により、その両端部が収納凹部の側面で拘束されることはないので、潜熱蓄熱体の変形は抑えられ、潜熱蓄熱体が部分的に収納凹部の底面から剥離し難い。さらに、収納凹部の側面に、潜熱蓄熱体の熱膨張による荷重が作用しないので、木質系基材が変形することはなく、木質系基材の表面は平坦な状態を維持できる(膨れ等により美観が損なわれない)。

【0020】

ここで、前記収納凹部の幅が、前記潜熱蓄熱剤の相変化温度以下の潜熱蓄熱体の幅と一致するように、前記収納凹部を成形した場合には、前記収納凹部の底面に接着された潜熱蓄熱体は、温度上昇(相変化温度以下の温度領域での上昇)により潜熱蓄熱体が膨張しようとするが、潜熱蓄熱体の両端部が収納凹部の側面に接触して拘束されるため、潜熱蓄熱体全体に圧縮応力が生じる。これにより潜熱蓄熱体が変形し、潜熱蓄熱体が底面から部分的に剥離し易くなるおそれがある。また、これに伴い、木質系基材の表面も変形し、表面の美観が損なわれるおそれがある。

【0021】

さらに、好ましい態様としては、前記機械加工により成形する工程において、前記潜熱蓄熱剤の相変化温度を超えたときの潜熱蓄熱体の幅を、潜熱蓄熱剤の相変化温度よりも5℃〜15℃高い温度にあるときの潜熱蓄熱体の幅として、前記収納凹部を成形する。これにより、木質系床材を床下地面に敷設後、潜熱蓄熱体が底面から部分的に剥離することなく、さらには、潜熱蓄熱体の蓄熱効率および放熱効率を高めることができる。

【0022】

ここで、相変化温度+5℃よりも低い温度領域の幅に一致するように収納凹部を成形した場合には、潜熱蓄熱体の寸法変化が大きいため、潜熱蓄熱体が変形するおそれがある。一方、相変化温度+15℃よりも高い温度領域の幅に一致するように収納凹部を成形した場合には、潜熱蓄熱体の両端部と収納凹部の側面のクリアランスが大きくな過ぎてしまい、このクリアランスにより形成された空気層が起因として潜熱蓄熱体の蓄熱効率および放熱効率が低下してしまうことがある。

【発明の効果】

【0023】

本発明によれば、木質系基材の裏面に収納凹部を機械加工により成形した場合であっても収納凹部の底面と潜熱蓄熱体との密着性を確保することにより、潜熱蓄熱体の蓄熱効率および放熱効率を高めることができる。

【図面の簡単な説明】

【0024】

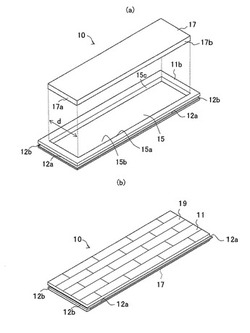

【図1】本発明の実施形態に係る木質系床材の製造方法を説明するための模式的斜視図であり、(a)は、収納凹部を成形前の床面(裏面)側の木質系基材の斜視図、(b)は、収納凹部を成形後の床面(裏面)側の木質系基材の斜視図。

【図2】本発明の実施形態に係る木質系床材の製造方法を説明するための模式的斜視図であり、(a)は、図1(b)の木質系基材の収納凹部に、潜熱蓄熱体を収納する工程を説明するための図、(b)は、床面(表面)側の木質系床材の斜視図。

【図3】図1(b)で示す収納凹部を成形する際における、収納凹部の含水率の時間的な変化と、収納凹部に入熱される加工熱の熱量の時間的な変化を示した図。

【図4】図2(a)に示す潜熱蓄熱体の温度変化に伴う潜熱蓄熱体の寸法変化を示した図であり、(a)は、潜熱蓄熱体の温度変化に伴う収納凹部の短手方向の幅の伸び率の変化を示した図、(b)は、潜熱蓄熱体の温度変化に伴う収納凹部の短手方向の幅の変化を示した図。

【発明を実施するための形態】

【0025】

以下、図面を参照して、本実施形態に基づき本発明を説明する。

図1は、本発明の実施形態に係る木質系床材の製造方法を説明するための模式的斜視図であり、(a)は、収納凹部を成形前の床面(裏面)側の木質系基材の斜視図、(b)は、収納凹部を成形後の床面(裏面)側の木質系基材の斜視図である。

【0026】

図2は、本発明の実施形態に係る木質系床材の製造方法を説明するための模式的斜視図であり、(a)は、図1(b)の木質系基材の収納凹部に、潜熱蓄熱体を収納する工程を説明するための図、(b)は、床面(表面)側の木質系床材の斜視図である。

【0027】

図1(a)に示すように、表面11aおよび裏面11bを有した平板状の木質系基材11を準備する。木質系基材11は、少なくとも床材の剛性および強度を確保ための基材であり、材料としては、広葉樹や針葉樹からなる通常の合板、LVL、LVB、MDF(木質繊維板)、集成材、さらにこれらを任意に積層した積層板、などを挙げることができる。

【0028】

木質系基材11の周縁には、雄実部12aと雌実部12bとが、予め実加工により成形されている。この雄実部12aと雌実部12bを係合させることにより、床下地面に敷設時に、隣接する木質系床材に実接合することができる。

【0029】

ここで、本実施形態では、より好ましい態様として、木質系基材11の収納凹部の成形前に実加工をしている。これは、実加工における加工熱の影響を、収納凹部の底面に与えることを回避するためであり、さらには、後述する潜熱蓄熱体17を収納凹部に収納(貼着)するための適切な期間を確保するためである。しかしながら、このような実加工の加工熱の影響が無く、この期間を確保することができるのであれば、予め雄実部12aと雌実部12bを加工しなくてもよい。

【0030】

次に、図1(b)に示すように、木質系基材11の裏面11bに収納凹部15を機械加工により成形する。より具体的には、開口15aと、平坦面である底面15bと、底面15bの周囲から開口15aに向かって、略平面に対して垂直に立ち上がった側面15cを形成した収納凹部15を成形する。

【0031】

具体的には、たとえば、ルータ、ギャングソー等の加工具によって、機械加工により成形することができ、収納凹部15の底面15bの面精度(本実施形態の場合は平坦度)を確保することができるのであれば、特にその加工方法は限定されるものではない。

【0032】

ここで、図3は、図1(b)で示す収納凹部を成形する際における、収納凹部の含水率の時間的な変化と、収納凹部に入熱される加工熱の熱量の時間的な変化を示した図である。図3に示す曲線Cが、収納凹部(の底面)の含水率の変化を示しており、曲線Hが、収納凹部に入熱される加工熱の熱量の時間的な変化を示している。

【0033】

図3に示すように、まず、時刻t0において、収納凹部15の機械加工が開始される。これにより、曲線Hに示すように、木質系基材11の裏面11bには、加工熱が入熱される。このときに、木質系基材11の裏面11bの含水率は、入熱された加工熱により低下する。

【0034】

そして、時刻t1において、収納凹部15の機械加工が完了した際には、曲線Hに示すように、入熱された加工熱の一部(放熱しきれなかった熱)が、残熱となって収納凹部15の底面15bの表層およびその近傍に残る。

【0035】

この残熱は、時刻t2まで、時間の経過に伴い、収納凹部15の底面15bから放熱される。この残熱が放熱されている間(時刻t1〜時刻t2)には、放熱される熱により、収納凹部15の底面15bの表層およびその近傍の水分が蒸発する。したがって、たとえ機械加工が時刻t1で終了したとしても、この残熱が放熱されるまでは、曲線Cに示すように、収納凹部15の底面15bの含水率は低下し続ける。

【0036】

そして、時刻t2で、この残熱の放熱が略終了すると、大気中の水分が収納凹部15の底面15bに吸収されたり、または、木質系基材11のうち、収納凹部15の底面15bよりも含水率の高い部分の水分が、収納凹部15の底面およびその近傍に拡散したりする。

【0037】

これにより、時刻t2以降において、底面15bの含水率が上昇することになる。この底面15bの含水率の上昇により、底面15bの木質繊維が膨潤し、底面全体が変形するので、含水率上昇後の底面の面精度(平坦度)は、機械加工直後の底面のものに比べて劣ることになる。

【0038】

そこで、本実施形態では、時刻t1〜時刻t2の間、すなわち、収納凹部15の底面15bの含水率が低下し始めてから、その後、この含水率が上昇し始めるまでの間、収納凹部15の底面15bの変形がほとんどない現象を利用する。

【0039】

すなわち、この期間(時刻t1〜時刻t2の間)に、図2(a)に示すように、平板状の潜熱蓄熱体17を、ポリウレタン接着剤や変性シリコーン樹脂接着剤などの接着剤、または両面テープなどを介して、収納凹部15の底面15bに接着する。これにより、平坦な底面15bに、潜熱蓄熱体17を配置し、これらの接着性を高めることができる。

【0040】

ここで、潜熱蓄熱体17は、たとえばABS樹脂、ポリプロピレン樹脂などのポリオレフィン系樹脂成形品の密閉容器17a内に、潜熱蓄熱剤が封入されている。潜熱蓄熱剤は、日射光により付与される日射熱、または、室内の暖房による熱で溶融する潜熱蓄熱剤であり、たとえば、20℃〜27℃の範囲の潜熱蓄熱剤が好ましい。具体的な潜熱蓄熱剤としては、硫酸ナトリウム水和物、塩化カルシウム水和物、パラフィン(C18H38)、ポリエチレングリコール(分子量500〜1000)などを挙げることができ、この温度範囲において蓄熱することができるものであれば、その材料は特に限定されるものではない。

【0041】

ところで、図4(a)に示すように、相変化温度MP以下の温度領域における潜熱蓄熱体の短手方向の伸び率ΔD1は、相変化温度MPを超えた温度領域(具体的には相変化温度+5℃〜15℃の温度領域)における潜熱蓄熱体の短手方向の伸び率ΔD2に比べて大きい。なお、この短手方向の伸び率は、その温度前後における潜熱蓄熱体の幅方向の伸びの変化量に相当するものである。

【0042】

従来では、収納凹部15の短手方向の幅dが、潜熱蓄熱剤の相変化温度MP以下の潜熱蓄熱体の短手方向の幅D1と略一致するように、機械加工により収納凹部15を成形している。しかし、この場合、収納凹部15の底面15bに接着された潜熱蓄熱体17は、木質系床材を敷設後に、温度上昇(相変化温度MP以下の温度領域での上昇)により潜熱蓄熱体17が膨張しようとする。このときに、潜熱蓄熱体17の両端部17bが収納凹部15の側面15cで拘束されるため、潜熱蓄熱体17全体に圧縮応力が生じる。このような結果、潜熱蓄熱体17が温度変化に伴って繰り返し変形し、潜熱蓄熱体17が底面から剥離し易くなっていた。

【0043】

そこで、本実施形態では、図4(a)および(b)に示すように、相変化温度MPを超えた温度領域では、他の温度領域に比べて、潜熱蓄熱体17の短手方向の伸び率もΔD2と安定しており、短手方向の幅(長さ)もD2と安定している点を利用している。特に、潜熱蓄熱剤は、相変化温度(融点)MP+5℃〜15℃の温度領域では、熱膨張は安定している。

【0044】

すなわち、機械加工により成形する工程において、収納凹部15の短手方向の幅dが、潜熱蓄熱剤の相変化温度を超えたときの潜熱蓄熱体17の短手方向の幅D2、すなわち、潜熱蓄熱剤の相変化温度MPよりも5℃〜15℃高い温度にあるときの潜熱蓄熱体17の短手方向の幅D2と一致するように、収納凹部15を成形する。

【0045】

このようにして、収納凹部の短手方向の幅dが、潜熱蓄熱剤の相変化温度を超えたときの潜熱蓄熱体17の短手方向の幅D2と一致するように、収納凹部15を成形しているので、寸法変化が大きい温度領域である相変化温度以下の温度領域で、たとえ潜熱蓄熱体17が熱膨張したとしても、潜熱蓄熱体17の両端部17bと収納凹部15の側面15cにクリアランスを有しているため、上述した変形が抑えられ、潜熱蓄熱体17が部分的に底面15bから剥離し難い。

【0046】

さらに、潜熱蓄熱体17を収納凹部15の少なくとも底面15bに接着した後に、本実施形態では、図2(b)に示すように、木質系基材11の表面11aに、ナラ材、カバ材、ブナ材、チーク材、等の表面化粧材および化粧用表面合成樹脂シートなどの表面材19が貼着される。ただし、このような表面材19は、図1に示す段階で、木質系基材11の表面11aに、貼着されていてもよい。

【0047】

以上のようにして、潜熱蓄熱剤を密閉容器17aに充填した潜熱蓄熱体17を、木質系基材11の裏面11bに形成された収納凹部15に収納した木質系床材10を製造することができる。

【実施例】

【0048】

以下に本発明を実施例に基づいて説明する。

〔実施例〕

木質系基材として、短辺303mm×長辺1818mm×厚さ12mmの5プライからなるラワン合板を2枚準備し、それぞれの周囲に実加工を施した。次に、ルータを用いて、この2枚の各木質系基材の裏面に、271mm×846mm×9mmの収納凹部を機械加工により成形した。

【0049】

各木質系基材の機械加工後の収納凹部の底面(平坦面)の含水率を測定し、含水率計で、時間経過に伴う含水率を測定すると共に、この状態において、270mm×845mm×厚さ9mmのポリプロピレン(PP)樹脂製の平板状の密閉容器内に、潜熱蓄熱剤として硫酸ナトリウム10水塩を充填した潜熱蓄熱体を、収納凹部を収容し、潜熱蓄熱体の収まり具合を確認した。

【0050】

各木質系基材に対する結果を表1に示す。表1は、機械加工後の経過時間、その経過時間における含水率、収まり具合の関係を示している。なお、収まり具合:○は、潜熱蓄熱体が収納凹部の底面に完全に面接触している、△は潜熱蓄熱体が収納凹部の底面に接触していない部分が僅かにある、×は潜熱蓄熱体が収納凹部の底面に接触していない部分がある。

【0051】

【表1】

【0052】

(結果1および考察)

表1の結果より、加工後の収納凹部の底面の含水率は、経過時間が120分(1枚目)、90分(2枚目)までは、減少し、それ以降は、増加していることがわかる。すなわち、加工直後から、機械加工により生じた加工熱の残熱の放熱により、収納凹部の少なくとも底面の含水率が低下し始めて、120分(1枚目)、90分以降(2枚目)では、大気中の水分の吸収および木質系基材内の水分の拡散の少なくとも一方により、底面の含水率が上昇したと考えられる。

【0053】

そして、表1の結果より、この含水率が上昇してから以降(24時間(1枚目)、120分、24時間(2枚目))には、潜熱蓄熱体が収納凹部に良好に収まっていない。これは、収納凹部の底面の含水率の上昇により、底面の木質繊維が膨潤し、底面全体が変形したことによると考えられる。そして、このような状態では、たとえ接着剤や粘着テープを用いて潜熱蓄熱体を収納凹部の底面に接着しても、時間経過と共に潜熱蓄熱体の剥がれなどが懸念され、潜熱蓄熱体と収納凹部の底面との良好な密着性を保持することができないと考えられる。

【0054】

以上の結果から、潜熱蓄熱体を収納凹部の底面に接着する工程は、機械加工により生じた加工熱の残熱の放熱により収納凹部の少なくとも底面の含水率が低下し始めてから、その後、大気中の水分の吸収および木質系基材内の水分の拡散の少なくとも一方により含水率が上昇し始めるまでの間に、行なうことが最適であることがわかる。

【0055】

〔確認試験〕

270mm×845mm×厚さ9mmのポリプロピレン(PP)樹脂製の平板状の密閉容器内に、潜熱蓄熱剤として硫酸ナトリウム10水塩(相変化温度は25℃(融点)、凝固点21℃)を充填した潜熱蓄熱体を準備した。そして、潜熱蓄熱体をヒータにより加熱し、温度変化に伴う潜熱蓄熱体の短手方向の伸び率を測定した。この結果を表2に示す。

【0056】

【表2】

【0057】

(結果2)

この結果から、前記潜熱蓄熱剤の相変化温度以下のときには、潜熱蓄熱体の伸び率が高く(0.081mm/℃)、一般的な使用範囲において、潜熱蓄熱剤の相変化温度を超えたとき(具体的には、潜熱蓄熱剤の相変化温度よりも5℃〜15℃高い温度(変化させた温度範囲が30.7℃〜40.2℃)にあるとき)に、潜熱蓄熱体の伸び率は最も低い(0.023mm/℃)。

【0058】

したがって、この温度範囲(潜熱蓄熱剤の相変化温度よりも5℃〜15℃高い温度)における潜熱蓄熱体の幅に合わせて、収納凹部の幅を設定すれば、木質系床材を床下地面に敷設後、潜熱蓄熱体の熱膨張により、潜熱蓄熱体の両端部が収納凹部に接触することがなく、さらには、潜熱蓄熱体の両端部と収納凹部の側面との間にほとんど隙間がない状態を維持することができると考えられる。この結果、潜熱蓄熱体は、収納凹部の底面から部分的に剥離することなく、さらには、潜熱蓄熱体の蓄熱効率および放熱効率を高めることができると考えられる。

【0059】

以上、本発明の実施形態について詳述したが、本発明は、前記の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の精神を逸脱しない範囲で、種々の設計変更を行うことができるものである。

【0060】

なお、本実施形態において、収納凹部の底面の面形状を平坦面にしているが、この面形状は、潜熱蓄熱体の形状に合わせたからであり、収納凹部の底面は、この形状に限定されるものではなく、潜熱蓄熱体の形状に応じて特定されるものである。

【0061】

本実施形態では、収納凹部の短手方向の幅が、潜熱蓄熱剤が相変化温度を超えたときの潜熱蓄熱体の短手方向の幅と一致するように、収納凹部を成形したが、長手方向に対しても、同様の条件で収納凹部を成形してもよい。

【符号の説明】

【0062】

10:木質系床材、11:木質系基材、11a:表面、11b:裏面、12a:雄実部、12b:雌実部、15:収納凹部、15a:開口、15b:底面、15c:側面、17:潜熱蓄熱体、17a:密閉容器、17b:両端部、19:表面材

【技術分野】

【0001】

本発明は、潜熱蓄熱剤を密閉容器に充填した潜熱蓄熱体を、木質系基材の裏面に形成された収納凹部に収納した木質系床材の製造方法に係り、特に、潜熱蓄熱体を木質系基材の収納凹部に好適に組み込むことができる木質系床材の製造方法に関する。

【背景技術】

【0002】

従来から、床暖房用の木質系床材は、木質系基材の裏面に、収納凹部が形成されており、収納凹部には、たとえば温水パイプや電気式ヒータなどの熱源が収納されている。そして、この木質系床材を床下地面に敷設し、実部を介してこれらを連結させている。

【0003】

近年、耐環境性の観点から、このような床材の技術分野においても、室内暖房時に発生する熱エネルギや、日射光などの自然エネルギをより有効に活用するような研究・開発が盛んに取り組まれており、これらの研究・開発に基づいた省エネおよびエコ対策が講じられている。

【0004】

このような点を鑑みて、近年では、蓄熱剤を用いた木質系床材の開発がなされている。ここでは、蓄熱剤として、融点(相変化温度)以上の温度で蓄熱することができる潜熱蓄熱剤が注目されている。潜熱蓄熱剤は、たとえば樹脂製の密閉容器内に充填されて、潜熱蓄熱体とされて利用されている。このような潜熱蓄熱体を用いた様々な木質系床材が、これまでに提案されている(たとえば、特許文献1参照)。

【0005】

ここで、木質系基材に収納凹部を設けた木質系床材の製造方法として、木質系基材の裏面の周縁に沿って、添え部材を接着剤を介して接着することにより、裏面側に収納凹部を形成した木質系床材の製造方法が提案されている(たとえば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−9829号公報

【特許文献2】特開平08−199777号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、たとえば、特許文献2に示すように、木質系基材の収納凹部を、添え部材を接着することにより形成する場合、添え部材の接着精度、接着剤の接着強度など、さまざまな課題があり、さらには、製造時に、添え部材の接着後に、接着剤を乾燥させなければならなかった。

【0008】

そこで、一般的には、平板状の木質系基材の裏面に収納凹部を機械加工により成形する方法が採られている。生産ラインで上述した木質系床材を製造する際には、木質系基材に収納凹部を成形後、機械加工による入熱された熱を十分に放熱し(数十時間〜数日の間放熱し)、その後、潜熱蓄熱体を、接着剤を介して、収納凹部の底面に接着することにより、木質系床材が製造されている。

【0009】

しかしながら、このような方法で、木質系床材を製造した場合、潜熱蓄熱体と収納凹部の底面の密着性が十分でない場合があり、木質系床材を床下地面に敷設後、時間経過に伴って、収納凹部の底面から潜熱蓄熱体が部分的に剥がれることがあった。これにより、潜熱蓄熱体と収納凹部の底面との間に形成された隙間(空間)により、潜熱蓄熱体への蓄熱効率、および潜熱蓄熱体からの放熱効率が低下するおそれがあった。

【0010】

本発明は、このような点を鑑みてなされたものであり、その目的とするところは、木質系基材の裏面に収納凹部を機械加工により成形した場合であっても、収納凹部の底面と潜熱蓄熱体との密着性を確保することにより、潜熱蓄熱体の蓄熱効率および放熱効率を高めることができることができる木質系床材の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

前記課題を鑑みて、発明者らが鋭意検討を重ねた結果、木質系基材の裏面に、機械加工により、潜熱蓄熱体を収納するための収納凹部を成形した場合には、当初機械加工をした収納凹部の底面の面精度が、機械加工後の含水率の変化に伴って変化し、この面精度の変化により、収納凹部の底面と潜熱蓄熱体との密着性が阻害されると考えた。

【0012】

そして、これまでは、収納凹部を機械加工により成形した場合には、収納凹部の加工熱を放熱し、寸法精度を安定させるべく、収納凹部の含水率が略一定になる(飽和した状態になる)まで数十時間から数日間放置し、その後、収納凹部に潜熱蓄熱体を接着していたが、このときには、一旦、含水率が低下した底面の木質繊維が水分の吸収により膨湿するため、底面の面精度が機械加工直後に比べて、低下してしまうとの新たな知見を得た。

【0013】

本発明は、発明者らのこの新たな知見に基づくものであり、本発明に係る木質系床材の製造方法は、潜熱蓄熱剤を密閉容器に充填した潜熱蓄熱体を、木質系基材の裏面に形成された収納凹部に収納した木質系床材の製造方法であって、前記木質系基材の裏面に前記収納凹部を機械加工により成形する工程と、前記機械加工により生じた加工熱の残熱の放熱により前記収納凹部の少なくとも底面の含水率が低下し始めてから、その後、大気中の水分の吸収および木質系基材内の水分の拡散の少なくとも一方により前記含水率が上昇し始めるまでの間に、前記潜熱蓄熱体を前記収納凹部の少なくとも底面に接着する工程とを、少なくとも含むことを特徴とする。

【0014】

本発明によれば、収納凹部を成形する際の機械加工時に、木質系基材の裏面には、機械加工による加工熱が入熱され、加工直後には、この入熱された加工熱の一部が、残熱となって収納凹部の底面の表層およびその近傍に残存する。この残熱は、時間の経過に伴い、収納凹部の底面(表面)から放熱される。この残熱が放熱されている間には、放熱される熱により、収納凹部の底面の表層およびその近傍の水分が蒸発することになる。したがって、たとえ機械加工が終了したとしても、この残熱が放熱されるまでは、収納凹部の底面の含水率は低下し続ける。

【0015】

そして、残熱の放熱が略終了すると、大気中の水分が収納凹部の底面に吸収されたり、または、木質系基材のうち、収納凹部の底面よりも含水率の高い部分の水分が、収納凹部の底面およびその近傍に拡散したりする。これにより、底面の含水率が上昇することになる。この底面の含水率の上昇により、底面の木質繊維が膨潤し、底面全体が変形するので、含水率上昇後の底面の面精度(たとえば平坦度)は、機械加工直後の底面のものに比べて劣ることになる。

【0016】

そこで、本発明では、機械加工により生じた加工熱の残熱の放熱により収納凹部の少なくとも底面の含水率が低下し始めてから、その後、この含水率が上昇し始めるまでの間では、収納凹部の底面の変形がほとんどないことを利用して、この期間に、前記潜熱蓄熱体を前記収納凹部の少なくとも底面に接着することにより、潜熱蓄熱体の接着性を高めることができる。

【0017】

また、木質系基材の裏面に成形される収納凹部は、潜熱蓄熱体を収容することができる寸法であれば、特にその寸法は限定されるものではない。しかしながら、より好ましい態様としては、前記機械加工により成形する工程において、前記収納凹部の幅が、前記潜熱蓄熱剤の相変化温度を超えたときの潜熱蓄熱体の幅と一致するように、前記収納凹部を成形する。

【0018】

ここで、潜熱蓄熱剤の相変化温度を超えた温度領域において、温度変化による潜熱蓄熱体の寸法変化は、相変化温度以下の温度領域の場合に比べて小さい。すなわち、潜熱蓄熱剤の相変化温度を超えた温度領域では潜熱蓄熱体の寸法は、それ以下の温度領域のものに比べて安定している。

【0019】

したがって、この態様によれば、前記収納凹部の幅が、前記潜熱蓄熱剤の相変化温度を超えたときの潜熱蓄熱体の幅と一致するように、前記収納凹部を成形しているので、寸法変化が大きい温度領域である相変化温度以下の温度領域で、たとえ潜熱蓄熱体が熱膨張したとしても、潜熱蓄熱体の両端部と収納凹部の側面にクリアランスを有することになる。この結果、潜熱蓄熱体の熱膨張により、その両端部が収納凹部の側面で拘束されることはないので、潜熱蓄熱体の変形は抑えられ、潜熱蓄熱体が部分的に収納凹部の底面から剥離し難い。さらに、収納凹部の側面に、潜熱蓄熱体の熱膨張による荷重が作用しないので、木質系基材が変形することはなく、木質系基材の表面は平坦な状態を維持できる(膨れ等により美観が損なわれない)。

【0020】

ここで、前記収納凹部の幅が、前記潜熱蓄熱剤の相変化温度以下の潜熱蓄熱体の幅と一致するように、前記収納凹部を成形した場合には、前記収納凹部の底面に接着された潜熱蓄熱体は、温度上昇(相変化温度以下の温度領域での上昇)により潜熱蓄熱体が膨張しようとするが、潜熱蓄熱体の両端部が収納凹部の側面に接触して拘束されるため、潜熱蓄熱体全体に圧縮応力が生じる。これにより潜熱蓄熱体が変形し、潜熱蓄熱体が底面から部分的に剥離し易くなるおそれがある。また、これに伴い、木質系基材の表面も変形し、表面の美観が損なわれるおそれがある。

【0021】

さらに、好ましい態様としては、前記機械加工により成形する工程において、前記潜熱蓄熱剤の相変化温度を超えたときの潜熱蓄熱体の幅を、潜熱蓄熱剤の相変化温度よりも5℃〜15℃高い温度にあるときの潜熱蓄熱体の幅として、前記収納凹部を成形する。これにより、木質系床材を床下地面に敷設後、潜熱蓄熱体が底面から部分的に剥離することなく、さらには、潜熱蓄熱体の蓄熱効率および放熱効率を高めることができる。

【0022】

ここで、相変化温度+5℃よりも低い温度領域の幅に一致するように収納凹部を成形した場合には、潜熱蓄熱体の寸法変化が大きいため、潜熱蓄熱体が変形するおそれがある。一方、相変化温度+15℃よりも高い温度領域の幅に一致するように収納凹部を成形した場合には、潜熱蓄熱体の両端部と収納凹部の側面のクリアランスが大きくな過ぎてしまい、このクリアランスにより形成された空気層が起因として潜熱蓄熱体の蓄熱効率および放熱効率が低下してしまうことがある。

【発明の効果】

【0023】

本発明によれば、木質系基材の裏面に収納凹部を機械加工により成形した場合であっても収納凹部の底面と潜熱蓄熱体との密着性を確保することにより、潜熱蓄熱体の蓄熱効率および放熱効率を高めることができる。

【図面の簡単な説明】

【0024】

【図1】本発明の実施形態に係る木質系床材の製造方法を説明するための模式的斜視図であり、(a)は、収納凹部を成形前の床面(裏面)側の木質系基材の斜視図、(b)は、収納凹部を成形後の床面(裏面)側の木質系基材の斜視図。

【図2】本発明の実施形態に係る木質系床材の製造方法を説明するための模式的斜視図であり、(a)は、図1(b)の木質系基材の収納凹部に、潜熱蓄熱体を収納する工程を説明するための図、(b)は、床面(表面)側の木質系床材の斜視図。

【図3】図1(b)で示す収納凹部を成形する際における、収納凹部の含水率の時間的な変化と、収納凹部に入熱される加工熱の熱量の時間的な変化を示した図。

【図4】図2(a)に示す潜熱蓄熱体の温度変化に伴う潜熱蓄熱体の寸法変化を示した図であり、(a)は、潜熱蓄熱体の温度変化に伴う収納凹部の短手方向の幅の伸び率の変化を示した図、(b)は、潜熱蓄熱体の温度変化に伴う収納凹部の短手方向の幅の変化を示した図。

【発明を実施するための形態】

【0025】

以下、図面を参照して、本実施形態に基づき本発明を説明する。

図1は、本発明の実施形態に係る木質系床材の製造方法を説明するための模式的斜視図であり、(a)は、収納凹部を成形前の床面(裏面)側の木質系基材の斜視図、(b)は、収納凹部を成形後の床面(裏面)側の木質系基材の斜視図である。

【0026】

図2は、本発明の実施形態に係る木質系床材の製造方法を説明するための模式的斜視図であり、(a)は、図1(b)の木質系基材の収納凹部に、潜熱蓄熱体を収納する工程を説明するための図、(b)は、床面(表面)側の木質系床材の斜視図である。

【0027】

図1(a)に示すように、表面11aおよび裏面11bを有した平板状の木質系基材11を準備する。木質系基材11は、少なくとも床材の剛性および強度を確保ための基材であり、材料としては、広葉樹や針葉樹からなる通常の合板、LVL、LVB、MDF(木質繊維板)、集成材、さらにこれらを任意に積層した積層板、などを挙げることができる。

【0028】

木質系基材11の周縁には、雄実部12aと雌実部12bとが、予め実加工により成形されている。この雄実部12aと雌実部12bを係合させることにより、床下地面に敷設時に、隣接する木質系床材に実接合することができる。

【0029】

ここで、本実施形態では、より好ましい態様として、木質系基材11の収納凹部の成形前に実加工をしている。これは、実加工における加工熱の影響を、収納凹部の底面に与えることを回避するためであり、さらには、後述する潜熱蓄熱体17を収納凹部に収納(貼着)するための適切な期間を確保するためである。しかしながら、このような実加工の加工熱の影響が無く、この期間を確保することができるのであれば、予め雄実部12aと雌実部12bを加工しなくてもよい。

【0030】

次に、図1(b)に示すように、木質系基材11の裏面11bに収納凹部15を機械加工により成形する。より具体的には、開口15aと、平坦面である底面15bと、底面15bの周囲から開口15aに向かって、略平面に対して垂直に立ち上がった側面15cを形成した収納凹部15を成形する。

【0031】

具体的には、たとえば、ルータ、ギャングソー等の加工具によって、機械加工により成形することができ、収納凹部15の底面15bの面精度(本実施形態の場合は平坦度)を確保することができるのであれば、特にその加工方法は限定されるものではない。

【0032】

ここで、図3は、図1(b)で示す収納凹部を成形する際における、収納凹部の含水率の時間的な変化と、収納凹部に入熱される加工熱の熱量の時間的な変化を示した図である。図3に示す曲線Cが、収納凹部(の底面)の含水率の変化を示しており、曲線Hが、収納凹部に入熱される加工熱の熱量の時間的な変化を示している。

【0033】

図3に示すように、まず、時刻t0において、収納凹部15の機械加工が開始される。これにより、曲線Hに示すように、木質系基材11の裏面11bには、加工熱が入熱される。このときに、木質系基材11の裏面11bの含水率は、入熱された加工熱により低下する。

【0034】

そして、時刻t1において、収納凹部15の機械加工が完了した際には、曲線Hに示すように、入熱された加工熱の一部(放熱しきれなかった熱)が、残熱となって収納凹部15の底面15bの表層およびその近傍に残る。

【0035】

この残熱は、時刻t2まで、時間の経過に伴い、収納凹部15の底面15bから放熱される。この残熱が放熱されている間(時刻t1〜時刻t2)には、放熱される熱により、収納凹部15の底面15bの表層およびその近傍の水分が蒸発する。したがって、たとえ機械加工が時刻t1で終了したとしても、この残熱が放熱されるまでは、曲線Cに示すように、収納凹部15の底面15bの含水率は低下し続ける。

【0036】

そして、時刻t2で、この残熱の放熱が略終了すると、大気中の水分が収納凹部15の底面15bに吸収されたり、または、木質系基材11のうち、収納凹部15の底面15bよりも含水率の高い部分の水分が、収納凹部15の底面およびその近傍に拡散したりする。

【0037】

これにより、時刻t2以降において、底面15bの含水率が上昇することになる。この底面15bの含水率の上昇により、底面15bの木質繊維が膨潤し、底面全体が変形するので、含水率上昇後の底面の面精度(平坦度)は、機械加工直後の底面のものに比べて劣ることになる。

【0038】

そこで、本実施形態では、時刻t1〜時刻t2の間、すなわち、収納凹部15の底面15bの含水率が低下し始めてから、その後、この含水率が上昇し始めるまでの間、収納凹部15の底面15bの変形がほとんどない現象を利用する。

【0039】

すなわち、この期間(時刻t1〜時刻t2の間)に、図2(a)に示すように、平板状の潜熱蓄熱体17を、ポリウレタン接着剤や変性シリコーン樹脂接着剤などの接着剤、または両面テープなどを介して、収納凹部15の底面15bに接着する。これにより、平坦な底面15bに、潜熱蓄熱体17を配置し、これらの接着性を高めることができる。

【0040】

ここで、潜熱蓄熱体17は、たとえばABS樹脂、ポリプロピレン樹脂などのポリオレフィン系樹脂成形品の密閉容器17a内に、潜熱蓄熱剤が封入されている。潜熱蓄熱剤は、日射光により付与される日射熱、または、室内の暖房による熱で溶融する潜熱蓄熱剤であり、たとえば、20℃〜27℃の範囲の潜熱蓄熱剤が好ましい。具体的な潜熱蓄熱剤としては、硫酸ナトリウム水和物、塩化カルシウム水和物、パラフィン(C18H38)、ポリエチレングリコール(分子量500〜1000)などを挙げることができ、この温度範囲において蓄熱することができるものであれば、その材料は特に限定されるものではない。

【0041】

ところで、図4(a)に示すように、相変化温度MP以下の温度領域における潜熱蓄熱体の短手方向の伸び率ΔD1は、相変化温度MPを超えた温度領域(具体的には相変化温度+5℃〜15℃の温度領域)における潜熱蓄熱体の短手方向の伸び率ΔD2に比べて大きい。なお、この短手方向の伸び率は、その温度前後における潜熱蓄熱体の幅方向の伸びの変化量に相当するものである。

【0042】

従来では、収納凹部15の短手方向の幅dが、潜熱蓄熱剤の相変化温度MP以下の潜熱蓄熱体の短手方向の幅D1と略一致するように、機械加工により収納凹部15を成形している。しかし、この場合、収納凹部15の底面15bに接着された潜熱蓄熱体17は、木質系床材を敷設後に、温度上昇(相変化温度MP以下の温度領域での上昇)により潜熱蓄熱体17が膨張しようとする。このときに、潜熱蓄熱体17の両端部17bが収納凹部15の側面15cで拘束されるため、潜熱蓄熱体17全体に圧縮応力が生じる。このような結果、潜熱蓄熱体17が温度変化に伴って繰り返し変形し、潜熱蓄熱体17が底面から剥離し易くなっていた。

【0043】

そこで、本実施形態では、図4(a)および(b)に示すように、相変化温度MPを超えた温度領域では、他の温度領域に比べて、潜熱蓄熱体17の短手方向の伸び率もΔD2と安定しており、短手方向の幅(長さ)もD2と安定している点を利用している。特に、潜熱蓄熱剤は、相変化温度(融点)MP+5℃〜15℃の温度領域では、熱膨張は安定している。

【0044】

すなわち、機械加工により成形する工程において、収納凹部15の短手方向の幅dが、潜熱蓄熱剤の相変化温度を超えたときの潜熱蓄熱体17の短手方向の幅D2、すなわち、潜熱蓄熱剤の相変化温度MPよりも5℃〜15℃高い温度にあるときの潜熱蓄熱体17の短手方向の幅D2と一致するように、収納凹部15を成形する。

【0045】

このようにして、収納凹部の短手方向の幅dが、潜熱蓄熱剤の相変化温度を超えたときの潜熱蓄熱体17の短手方向の幅D2と一致するように、収納凹部15を成形しているので、寸法変化が大きい温度領域である相変化温度以下の温度領域で、たとえ潜熱蓄熱体17が熱膨張したとしても、潜熱蓄熱体17の両端部17bと収納凹部15の側面15cにクリアランスを有しているため、上述した変形が抑えられ、潜熱蓄熱体17が部分的に底面15bから剥離し難い。

【0046】

さらに、潜熱蓄熱体17を収納凹部15の少なくとも底面15bに接着した後に、本実施形態では、図2(b)に示すように、木質系基材11の表面11aに、ナラ材、カバ材、ブナ材、チーク材、等の表面化粧材および化粧用表面合成樹脂シートなどの表面材19が貼着される。ただし、このような表面材19は、図1に示す段階で、木質系基材11の表面11aに、貼着されていてもよい。

【0047】

以上のようにして、潜熱蓄熱剤を密閉容器17aに充填した潜熱蓄熱体17を、木質系基材11の裏面11bに形成された収納凹部15に収納した木質系床材10を製造することができる。

【実施例】

【0048】

以下に本発明を実施例に基づいて説明する。

〔実施例〕

木質系基材として、短辺303mm×長辺1818mm×厚さ12mmの5プライからなるラワン合板を2枚準備し、それぞれの周囲に実加工を施した。次に、ルータを用いて、この2枚の各木質系基材の裏面に、271mm×846mm×9mmの収納凹部を機械加工により成形した。

【0049】

各木質系基材の機械加工後の収納凹部の底面(平坦面)の含水率を測定し、含水率計で、時間経過に伴う含水率を測定すると共に、この状態において、270mm×845mm×厚さ9mmのポリプロピレン(PP)樹脂製の平板状の密閉容器内に、潜熱蓄熱剤として硫酸ナトリウム10水塩を充填した潜熱蓄熱体を、収納凹部を収容し、潜熱蓄熱体の収まり具合を確認した。

【0050】

各木質系基材に対する結果を表1に示す。表1は、機械加工後の経過時間、その経過時間における含水率、収まり具合の関係を示している。なお、収まり具合:○は、潜熱蓄熱体が収納凹部の底面に完全に面接触している、△は潜熱蓄熱体が収納凹部の底面に接触していない部分が僅かにある、×は潜熱蓄熱体が収納凹部の底面に接触していない部分がある。

【0051】

【表1】

【0052】

(結果1および考察)

表1の結果より、加工後の収納凹部の底面の含水率は、経過時間が120分(1枚目)、90分(2枚目)までは、減少し、それ以降は、増加していることがわかる。すなわち、加工直後から、機械加工により生じた加工熱の残熱の放熱により、収納凹部の少なくとも底面の含水率が低下し始めて、120分(1枚目)、90分以降(2枚目)では、大気中の水分の吸収および木質系基材内の水分の拡散の少なくとも一方により、底面の含水率が上昇したと考えられる。

【0053】

そして、表1の結果より、この含水率が上昇してから以降(24時間(1枚目)、120分、24時間(2枚目))には、潜熱蓄熱体が収納凹部に良好に収まっていない。これは、収納凹部の底面の含水率の上昇により、底面の木質繊維が膨潤し、底面全体が変形したことによると考えられる。そして、このような状態では、たとえ接着剤や粘着テープを用いて潜熱蓄熱体を収納凹部の底面に接着しても、時間経過と共に潜熱蓄熱体の剥がれなどが懸念され、潜熱蓄熱体と収納凹部の底面との良好な密着性を保持することができないと考えられる。

【0054】

以上の結果から、潜熱蓄熱体を収納凹部の底面に接着する工程は、機械加工により生じた加工熱の残熱の放熱により収納凹部の少なくとも底面の含水率が低下し始めてから、その後、大気中の水分の吸収および木質系基材内の水分の拡散の少なくとも一方により含水率が上昇し始めるまでの間に、行なうことが最適であることがわかる。

【0055】

〔確認試験〕

270mm×845mm×厚さ9mmのポリプロピレン(PP)樹脂製の平板状の密閉容器内に、潜熱蓄熱剤として硫酸ナトリウム10水塩(相変化温度は25℃(融点)、凝固点21℃)を充填した潜熱蓄熱体を準備した。そして、潜熱蓄熱体をヒータにより加熱し、温度変化に伴う潜熱蓄熱体の短手方向の伸び率を測定した。この結果を表2に示す。

【0056】

【表2】

【0057】

(結果2)

この結果から、前記潜熱蓄熱剤の相変化温度以下のときには、潜熱蓄熱体の伸び率が高く(0.081mm/℃)、一般的な使用範囲において、潜熱蓄熱剤の相変化温度を超えたとき(具体的には、潜熱蓄熱剤の相変化温度よりも5℃〜15℃高い温度(変化させた温度範囲が30.7℃〜40.2℃)にあるとき)に、潜熱蓄熱体の伸び率は最も低い(0.023mm/℃)。

【0058】

したがって、この温度範囲(潜熱蓄熱剤の相変化温度よりも5℃〜15℃高い温度)における潜熱蓄熱体の幅に合わせて、収納凹部の幅を設定すれば、木質系床材を床下地面に敷設後、潜熱蓄熱体の熱膨張により、潜熱蓄熱体の両端部が収納凹部に接触することがなく、さらには、潜熱蓄熱体の両端部と収納凹部の側面との間にほとんど隙間がない状態を維持することができると考えられる。この結果、潜熱蓄熱体は、収納凹部の底面から部分的に剥離することなく、さらには、潜熱蓄熱体の蓄熱効率および放熱効率を高めることができると考えられる。

【0059】

以上、本発明の実施形態について詳述したが、本発明は、前記の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の精神を逸脱しない範囲で、種々の設計変更を行うことができるものである。

【0060】

なお、本実施形態において、収納凹部の底面の面形状を平坦面にしているが、この面形状は、潜熱蓄熱体の形状に合わせたからであり、収納凹部の底面は、この形状に限定されるものではなく、潜熱蓄熱体の形状に応じて特定されるものである。

【0061】

本実施形態では、収納凹部の短手方向の幅が、潜熱蓄熱剤が相変化温度を超えたときの潜熱蓄熱体の短手方向の幅と一致するように、収納凹部を成形したが、長手方向に対しても、同様の条件で収納凹部を成形してもよい。

【符号の説明】

【0062】

10:木質系床材、11:木質系基材、11a:表面、11b:裏面、12a:雄実部、12b:雌実部、15:収納凹部、15a:開口、15b:底面、15c:側面、17:潜熱蓄熱体、17a:密閉容器、17b:両端部、19:表面材

【特許請求の範囲】

【請求項1】

潜熱蓄熱剤を密閉容器に充填した潜熱蓄熱体を、木質系基材の裏面に形成された収納凹部に収納した木質系床材の製造方法であって、

前記木質系基材の裏面に前記収納凹部を機械加工により成形する工程と、

前記機械加工により生じた加工熱の残熱の放熱により前記収納凹部の少なくとも底面の含水率が低下し始めてから、その後、大気中の水分の吸収および木質系基材内の水分の拡散の少なくとも一方により前記含水率が上昇し始めるまでの間に、前記潜熱蓄熱体を前記収納凹部の少なくとも底面に接着する工程とを、少なくとも含むことを特徴とする木質系床材の製造方法。

【請求項2】

前記機械加工により成形する工程において、前記収納凹部の幅が、前記潜熱蓄熱剤が相変化温度を超えたときの潜熱蓄熱体の幅と一致するように、前記収納凹部を成形することを特徴とする請求項1に記載の木質系床材の製造方法。

【請求項3】

前記機械加工により成形する工程において、前記潜熱蓄熱剤の相変化温度を超えたときの潜熱蓄熱体の幅を、潜熱蓄熱剤の相変化温度よりも5℃〜15℃高い温度にあるときの潜熱蓄熱体の幅として、前記収納凹部を成形することを特徴とする請求項2に記載の木質系床材の製造方法。

【請求項1】

潜熱蓄熱剤を密閉容器に充填した潜熱蓄熱体を、木質系基材の裏面に形成された収納凹部に収納した木質系床材の製造方法であって、

前記木質系基材の裏面に前記収納凹部を機械加工により成形する工程と、

前記機械加工により生じた加工熱の残熱の放熱により前記収納凹部の少なくとも底面の含水率が低下し始めてから、その後、大気中の水分の吸収および木質系基材内の水分の拡散の少なくとも一方により前記含水率が上昇し始めるまでの間に、前記潜熱蓄熱体を前記収納凹部の少なくとも底面に接着する工程とを、少なくとも含むことを特徴とする木質系床材の製造方法。

【請求項2】

前記機械加工により成形する工程において、前記収納凹部の幅が、前記潜熱蓄熱剤が相変化温度を超えたときの潜熱蓄熱体の幅と一致するように、前記収納凹部を成形することを特徴とする請求項1に記載の木質系床材の製造方法。

【請求項3】

前記機械加工により成形する工程において、前記潜熱蓄熱剤の相変化温度を超えたときの潜熱蓄熱体の幅を、潜熱蓄熱剤の相変化温度よりも5℃〜15℃高い温度にあるときの潜熱蓄熱体の幅として、前記収納凹部を成形することを特徴とする請求項2に記載の木質系床材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−29227(P2013−29227A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−164214(P2011−164214)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000000413)永大産業株式会社 (243)

【Fターム(参考)】

[ Back to top ]